100/68

Universal

Paspel-Taschen-Nähanlage

Bedienanleitung

Aufstellanleitung

Serviceanleitung

Programmieranleitung

1

2

3

4

Ausgabe/Edition: 12/2007PrintedinFederalRepublicofGermanyDoc-Nr.:000044

Vorwort

Diese Anleitung soll erleichtern, die Maschine kennenzulernen und

ihre bestimmungsgemäßen Einsatzmöglichkeiten zu nutzen.

Die Betriebsanleitung enthält wichtige Hinweise, die Maschine sicher,

sachgerecht und wirtschaftlich zu betreiben. Ihre Beachtung hilft,

Gefahren zu vermeiden, Reparaturkosten und Ausfallzeiten zu

vermindern und die Zuverlässigkeit und Lebendauer der Maschine zu

erhöhen.

Die Betriebsanleitung ist geeignet, Anweisungen aufgrund

bestehender nationaler Vorschriften zur Unfallverhütung und zum

Umweltschutz zu ergänzen.

Die Betriebsanleitung muss ständig am Einsatzort der Maschine /

Anlage verfügbar sein.

Die Betriebsanleitung ist von jeder Person zu lesen und anzuwenden,

die beauftragt ist, an der Maschine / Anlage zu arbeiten. Darunter ist

zu verstehen:

–

Bedienung, einschließlich Rüsten, Störungsbehebung im

Arbeitsablauf, Beseitigung von Produktionsabfällen, Pflege,

–

Instandhaltung (Wartung, Inspektion, Instandsetzung) und/oder

–

Transport

Der Betreiber hat dafür zu sorgen, dass nur autorisierte Personen an

der Maschine arbeiten.

Der Bediener ist verpflichtet, die Maschine mindestens einmal pro

Schicht auf äußerlich erkennbare Schäden und Mängel zu prüfen,

eingetretene Veränderungen (einschließlich des Betriebsverhaltens),

die die Sicherheit beeinträchtigen, sind sofort zu melden.

Das verwendende Unternehmen hat dafür zu sorgen, dass die

Maschine immer in einwandfreiem Zustand betrieben wird.

Es dürfen grundsätzlich keine Sicherheitseinrichtungen demontiert

werden.

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten,

Reparieren oder Warten erforderlich, hat unmittelbar nach Abschluss

der Wartungs- oder Reparaturarbeiten die Remontage der

Sicherheitseinrichtungen zu erfolgen.

Eigenmächtige Veränderungen an der Maschine schließen eine

Haftung des Herstellers für daraus resultierende Schäden aus.

Alle Sicherheits- und Gefahrenhinweise an der Maschine/ Anlage

beachten. Die gelb/schwarz gestreiften Flächen sind Kennzeichnungen

ständiger Gefahrenquellen, z.B. mit Quetsch-, Schneid-, Scher- oder

Stoßgefahr.

Beachten Sie neben den Sicherheitshinweisen in dieser

Betriebsanleitung die allgemein gültigen Sicherheits- und

Unfallverhütungs-Vorschriften.

Allgemeine Hinweise

Die Nichteinhaltung folgender Sicherheitshinweise kann zu

körperlichen Verletzungen oder zur Beschädigung der Maschine

führen.

1. Die Maschine darf erst nach Kenntnisnahme der zugehörigen

Betriebsanleitung und nur durch entsprechend unterwiesene

Bedienpersonen in Betrieb genommen werden.

2. Lesen Sie vor Inbetriebnahme auch die Sicherheitshinweise und

die Betriebsanleitung des Motor- und des Nähmaschinenoberteilherstellers.

3. Die Maschine darf nur ihrer Bestimmung gemäß und nicht ohne

die zugehörigen Schutzeinrichtungen betrieben werden; dabei

sind auch alle einschlägigen Sicherheitsvorschriften zu beachten.

4. Beim Austausch von Nähwerkzeugen (wie Nadel, Nähfuß,

Stichplatte, Stoffschieber und Spule), beim Einfädeln, beim

Verlassen des Arbeitsplatzes sowie bei Wartungsarbeiten ist die

Maschine durch Betätigen des Hauptschalters oder durch

Herausziehen des Netzsteckers vom Netz zu trennen.

5. Die täglichen Wartungsarbeiten dürfen nur von entsprechend

unterwiesenen Personen durchgeführt werden.

6. Reparaturarbeiten sowie spezielle Wartungsarbeiten dürfen nur

von Fachkräften bzw. entsprechend unterwiesenen Personen

durchgeführt werden.

7. Für Wartungs- und Reparaturarbeiten an pneumatischen

Einrichtungen ist die Maschine vom pneumatischen

Versorgungsnetz (max.7-10bar) zu trennen.

Vor dem Trennen ist zunächst eine Druckentlastung an der

Wartungseinheit vorzunehmen.

Ausnahmen sind nur bei Justierarbeiten und Funktionsprüfungen

durch entsprechend unterwiesene Fachkräfte zulässig.

8. Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür

qualifizierten Fachkräften durchgeführt werden.

9. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen

sind nicht zulässig.

Ausnahmen regeln die Vorschriften DIN VDE 0105.

10. Umbauten bzw. Veränderungen der Maschine dürfen nur unter

Beachtung aller einschlägigen Sicherheitsvorschriften

vorgenommen werden.

11. Bei Reparaturen sind die von uns zur Verwendung freigegebenen

Ersatzteile zu verwenden.

12. Die Inbetriebnahme des Oberteils ist so lange untersagt, bis

festgestellt wurde, dass die gesamte Näheinheit den

Bestimmungen der EG-Richtlinien entspricht.

Diese Zeichen stehen vor Sicherheitshinweisen,

die unbedingt zu befolgen sind.

Verletzungsgefahr !

Beachten Sie darüber hinaus

auch die allgemeinen Sicherheitshinweise.

Inhalt Seite:

Teil 1: Bedienanleitung 100/68

1. Produktbeschreibung ..............................................5

1.1 Beschreibung der bestimmungsgemäßen Verwendung ...........................5

1.2 Kurzbeschreibung .................................................5

1.3 Technische Daten..................................................6

2. Bedienen ......................................................7

2.1 Faltstation zur Seite schwenken .........................................7

2.2 Stoffgleitblech abnehmen .............................................8

2.3 Nadeln und Garne .................................................9

2.4 Nadelfaden einfädeln ...............................................11

2.5 Greiferfaden aufspulen ..............................................12

2.6 Restfadenwächter .................................................13

2.7 Schräger Tascheneingriff (optional) ......................................14

2.7.1 Eckenmesserstation aus- / einschwenken ..................................14

1

3. Einschalten - Nähvorgang starten - Programm-Stopp - Ausschalten ................16

3.1 Einschalten.....................................................16

3.2 Referenzposition .................................................17

3.3 Nähvorgang starten ................................................17

3.4 Programm Stop ..................................................18

3.5 Ausschalten ....................................................18

4. Arbeitsmethoden.................................................19

4.1 Arbeitsmethode Hosenfertigung ........................................20

4.2 Arbeitsmethode Brustleistentasche ......................................22

5. Klammerschnellverstellung und Faltstempelüberwachung ......................24

6. Funktionen und Bedienen der Zusatzausstattungen ..........................25

6.1 Bandzuführungseinheit mit Abschneideautomatik und Bandwächter...................25

6.2 Endlosreißverschlussvorrichtung ........................................28

7. Wartung ......................................................29

7.1 Reinigung ......................................................29

7.2 Ölstandskontrolle .................................................30

1. Produktbeschreibung

1.1 Beschreibung der bestimmungsgemäßen Verwendung

Die Beisler 100/68 ist eine Nähanlage, die bestimmungsgemäß zum

Nähen von leichtem bis mittelschwerem Nähgut verwendet werden

kann. Solches Nähgut ist in der Regel aus textilen Fasern

zusammengesetztes Material oder aber Leder. Diese Nähmaterialien

werden in der Bekleidungsindustrie verwendet.

Allgemein darf nur trockenes Nähgut mit dieser Nähanlage verarbeitet

werden. Das Material darf keine harten Gegenstände beinhalten.

Die Naht wird im allgemeinen mit Umspinnzwirn, Polyesterfaseroder Baumwollgarnen erstellt.

Die Dimension für Nadel- und Greiferfäden sind der Tabelle in

Kapitel 2.4 zu entnehmen.

Wer andere Fäden einsetzen will, muss vorher die davon ausgehenden

Gefahren abschätzen und ggf. Sicherungsmaßnahmen ergreifen.

Diese Nähanlage darf nur in trockenen und gepflegten Räumen

aufgestellt und betrieben werden. Wird die Nähanlage in anderen

Räumen, die nicht trocken und gepflegt sind, eingesetzt, können

weitergehende Maßnahmen erforderlich werden, die zu vereinbaren

sind (siehe EN 60204-31 : 1999).

Wir gehen als Hersteller von Industrienähmaschinen davon aus, dass

an unseren Produkten zumindest angelerntes Bedienpersonal arbeitet,

sodass alle üblichen Bedienungen und ggf. deren Gefahren als

bekannt vorausgesetzt werden können.

1

1.2 Kurzbeschreibung

Die Beisler 100/68 ist eine Nähanlage zum automatisierten Vornähen

von Paspel- , Patten- und Leistentascheneingriffen mit rechtwinkligen

oder schrägen Taschenecken.

Die schrägen Taschenecken ergeben sich aus dem Nahtversatz der

beiden Nahtreihen. Am Nahtanfang und Nahtende kann mit

unterschiedlichen Schrägen genäht werden.

Je nach Arbeitsmethode werden verschiedene Zuführeinrichtungen,

Eckenmesserstationen und Zusatzausstattungen eingesetzt.

Maschinenoberteil

–

Zweinadel-Doppelsteppstichausführung

–

Nadelstangen gemeinsam oder getrennt schaltbar

–

Vertikalgreifer

–

Extern angetriebenes Mittelmesser, Geschwindigkeit und

Schaltzeitpunkt programmierbar

–

Fadenabschneidvorrichtung für Nadel- und Greiferfäden

–

Fadenwächter für die Nadelfäden

–

Fotoelektrischer Restfadenwächter für die Greiferfäden

–

Nähantrieb als DC-Direktantrieb

Schrittmotoren für den Nähguttransport und die

Längenverstellung der Eckenschneideinrichtung

Die Schrittmotortechnik ergibt kurze Maschinenzeiten und garantiert

einen absolut genauen Materialtransport und exakte Eckeneinschnitte.

5

Sie trägt somit zu einer bislang nicht erreichten Taschenqualität bei

hoher Produktivität bei.

Neue Steuerungsgeneration “DAC III”

Die Grafik-Bedienerführung erfolgt ausschließlich über international

verständliche Symbole und Textzeilen in der jeweiligen

Landessprache.

Die verschiedenen Symbole sind innerhalb der Menüstruktur der Nähund Prüfprogramme in Gruppen zusammengefasst.

Die einfache Handhabung ermöglicht kurze Anlernzeiten.

Der Anwender hat 20 Speicherplätze mit je 6 Nahtprogrammen zur

Verfügung. So ist es möglich, auf jedem Speicherplatz bis zu 6

verschiedene Nahtprogramme zu erstellen und abzuspeichern.

Jeder Speicherplatz kann in beliebiger Reihenfolge mit 6

Nahtprogrammen belegt werden und in Folge genäht werden.

Alle praxisgerechten Schrägen können über Parameter von der

Bedienperson programmiert werden.

In die DAC ist das umfangreiche Test- und Überwachungssystem

MULTITEST integriert.

Ein Microcomputer übernimmt die Steuerungsaufgaben, überwacht

den Nähprozess und zeigt Fehlbedienungen und Störungen auf dem

Display an.

Zusatzausstattung

Durch ein flexibles System von Zusatzausstattungen kann die

Nähanlage dem jeweiligen Anwendungsfall entsprechend optimal und

kostengünstig ausgestattet werden.

Näheinrichtungen und Faltstempel

Angaben über Näheinrichtungen und Faltstempel für die

unterschiedlichen Einsatzzwecke ist der Teileliste der 100/68 zu

entnehmen bzw. die Firma Beisler zu kontaktieren.

1.3 Technische Daten

Nadelsystem: 2134-35

Nadelabstand: 8, 10, 12, 14, 16,

20, 22, 24, 26, 30 mm

Nadeldicke: Nm 80 bis Nm110

Garne: siehe Tabelle Kapitel 2.3

Nähstichtyp: Zweinadel-Doppelsteppstich

Stichzahl: max. 3000 U/ min

Stichlänge: min. 0,5 bis 3,0 mm

Stichanzahl Stichverdichtung: 1 - 20 mm

Stichanzahl Riegelstich: 0 - 20 mm

Stichlänge Stichver-

dichtung/ Riegel 0,5 - 3,0 mm

Taschenlänge: max. 250mm

Betriebsdruck: 6 bar

Luftverbrauch: ca. 6 NL pro Arbeitsspiel

Bemessungsspannung: 1 x 230 V / 50/60 Hz

Abmessungen: 1750 x 1450 x 1700 mm (L xBxH)

Arbeitshöhe: 830 mm

(Oberkante Tischplatte)

Gewicht: 270 kg

6

2. Bedienen

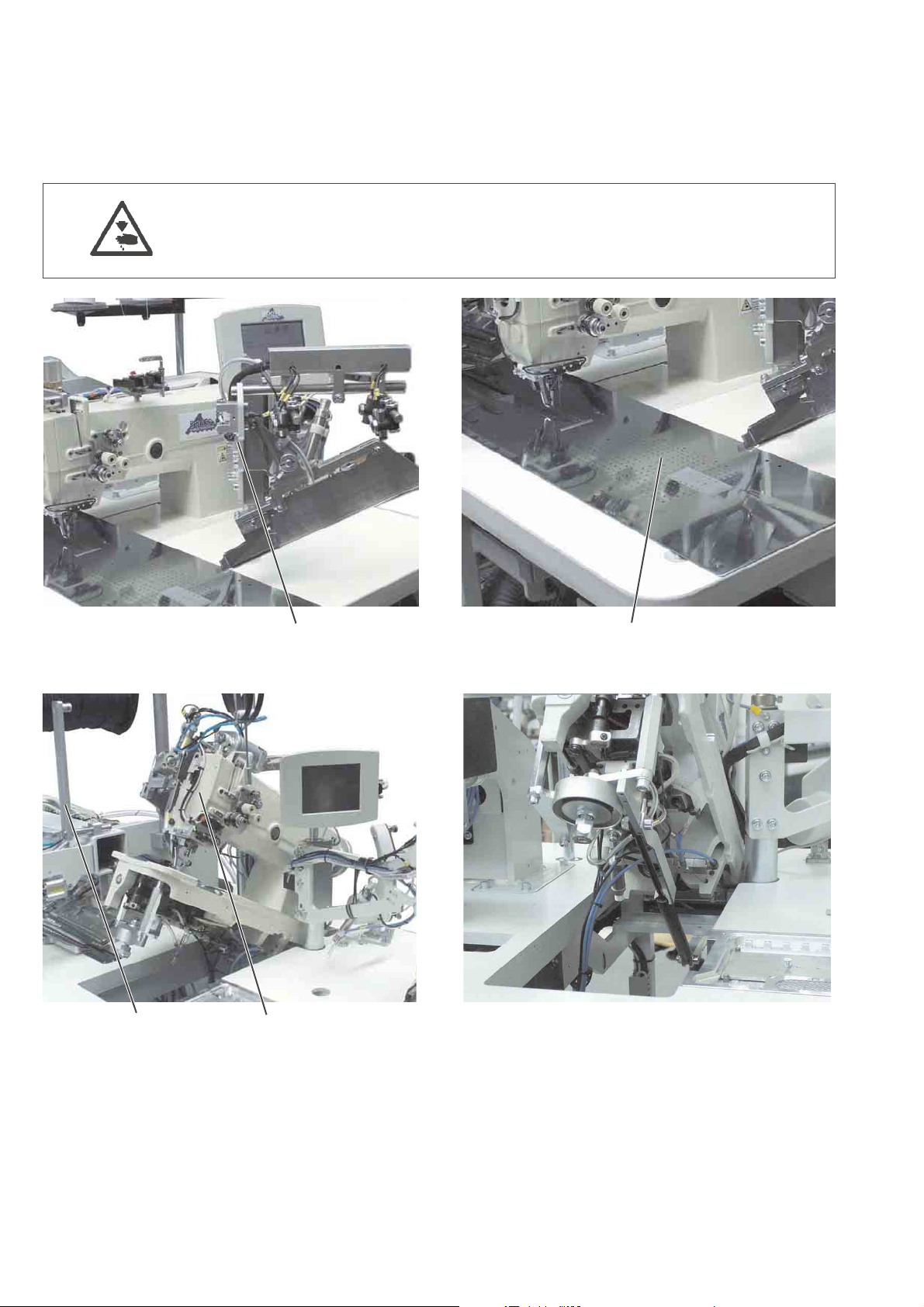

2.1 Faltstation zur Seite schwenken

1

Für Arbeiten an der Nähstelle (Einfädeln der Nadelfäden, Wechseln

der Nadel etc.) lässt sich die gesamte Faltstation mit Faltstempel und

Laserlampen zur rechten Seite wegschwenken.

–

Arretierung 3 nach unten ziehen.

–

Gesamte Faltstation 1 mit Faltstempel nach rechts wegschwenken.

Die Nähstelle ist frei zugänglich.

Hinweis:

Bei eingeschalteter Nähanlage erscheint eine

Sicherheitsmeldung im Display des Bedienfeldes.

32

1

Faltstation ausgeschwenkt

Faltstation zurückschwenken

–

Faltstation 1 zurückschwenken bis Arretierung 3 einrastet.

ACHTUNG !

Nach dem Zurückschwenken muss die Faltstation in der

Arretierung 3 einrasten.

7

2.2 Stoffgleitblech abnehmen

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Stoffgleitblech nur bei ausgeschalteter Nähanlage abnehmen.

–

Hauptschalter ausschalten

21

Zum Wechseln der Greiferfadenspulen:

–

Stoffgleitblech 2 am Stift 1 anheben und nach links wegschwenken.

Zum völligen Entfernen (für Wartungs- und Einstellarbeiten):

–

Stoffgleitblech am hinteren Stift 3 komplett anheben.

31

3

8

2.3 Nadeln und Garne

Nadelsystem: 2134-85

Empfohlene

Nadeldicke: Nm 90 für dünnes Nähgut

Nm 100 für mittelschweres Nähgut

Nm 110 für schweres Nähgut

Hohe Nähsicherheit und gute Vernähbarkeit wird mit folgenden Umspinnzwirnen erzielt:

–

Zweifach Polyester Endlos Polyester umsponnen

(z.B. Epic Poly-Poly, Rasant x, Saba C, ...)

–

Zweifach Polyester Endlos Baumwolle umsponnen

(z.B. Frikka, Koban, Rasant, ...)

Falls diese Garne nicht zu beschaffen sind, können auch die in der

Tabelle angegebenen Polyesterfaser- oder Baumwollgarne vernäht

werden.

Zweifach-Umspinnzwirne werden von Garnherstellern vielfach mit

gleicher Bezeichnung wie Dreifach-Polyesterfasergarne

(3zyl.-gesponnen) angeboten. Dies führt zu Unsicherheiten bezüglich

Zwirnung und Garndicke.

Im Zweifelsfall Faden aufdrehen und prüfen, ob er 2- oder 3-fach

gezwirnt ist.

Die Etikett-Nr. 120 auf der Garnrolle eines Umspinnzwirnes entspricht

z.B. der Garndicke Nm 80/2 (siehe eingeklammerte Tabellenwerte).

Bei monofilen Fäden können Nadelfäden und Greiferfäden der

gleichen Dicke verwendet werden. Die besten Ergebnisse werden

dabei mit weichen und dehnbaren Fäden (Software) der Fadendicke

130 Denier erzielt.

1

Empfohlene Garndicken:

Nadeldicke Umspinnzwirn Umspinnzwirn

Nm

Nadelfaden Greiferfaden Nadelfaden Greiferfaden

Polyester- Polyester- Polyester- Baumwolle-

endlos umsponnen endlos umsponnen

Etikett-Nr. Etikett-Nr. Etikett-Nr. Etikett-Nr.

90 120 (Nm 80/2) 120 (Nm 80/2) 120 (Nm 80/2) 120 (Nm 80/2)

100 100 (Nm 65/2) 100 (Nm 65/2) 100 (Nm 65/2) 100 (Nm 65/2)

110 75 (Nm 50/2) 75 (Nm 50/2) 75 (Nm 50/2) 75 (Nm 50/2)

Nadeldicke Polyesterfasergran Baumwollgarn

Nm (3zyl.-gesponnen)

Nadelfaden Greiferfaden Nadelfaden Greiferfaden

90 Nm 80/3-120/3 Nm 80/3-120/3 Ne

100 Nm 70/3-100/3 Nm 70/3-100/3 Ne

110 Nm 50/3-80/3 Nm 50/3-80/3 Ne

50/3-70/3 NeB50/3-70/3

B

40/3-60/3 NeB40/3-60/3

B

40/4-60/4 NeB40/4-60/4

B

9

Nadeln wechseln

1

4

5

2

3

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Nadeln nur bei ausgeschaltetem Hauptschalter wechseln.

Gefahr von Schnittverletzungen!

Beim Wechseln der Nadeln nicht in den Bereich des Mittelmessers 3

greifen.

10

–

Faltstation zur Seite wegschwenken (siehe Kapitel 2.1)

Die Nadeln sind frei zugänglich.

–

Schraube 2 lösen und Nadel aus Nadelhalter 1 entfernen.

–

Neue Nadel bis zum Anschlag in die Bohrung des Nadelhalters 1

einschieben.

ACHTUNG!

Von der Bedienungsseite der Nähanlage aus gesehen muss die

Hohlkehle 4 der linken Nadel nach links und die Hohlkehle 5 der

rechten Nadel nach rechts zeigen (siehe Skizze).

–

Schraube 2 fest anziehen.

ACHTUNG!

Nach dem Wechsel auf eine andere Nadeldicke muss der Nadelschutz

am Greifer nachjustiert werden (siehe Serviceanleitung).

2.4 Nadelfaden einfädeln

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Nadelfäden nur bei ausgeschalteter Nähanlage einfädeln.

Einfädeln der Nadelfäden sieh Abbildung.

1

11

2.5 Greiferfaden aufspulen

32 1

4

Der separate Spuler ermöglicht ein Aufspulen der Greiferfäden

unabhängig vom Nähen.

–

Auf den Spulennaben befindliche Fadenreste vor dem Aufspulen

entfernen.

–

Garnrolle auf den Garnständer stecken.

–

Faden durch die Bohrung 1 des Abzugsarmes fädeln.

–

Faden durch die Führung 3 führen.

–

Faden durch Spulenfadenspannung 1 hindurchführen.

–

Faden rechtsherum in die mittlere Vorratsrille der Spulennabe

anwickeln.

Die gefüllte Vorratsrille gewährleistet ein sicheres Anspulen auch

bei monofilen Fäden.

Mit den in der Vorratsrille befindlichen Fadenreserve kann der

Tascheneingriff nach der Meldung “Spule leer” des

Restfadenwächters sicher bis zum Ende genäht werden.

Die Reflexfläche 4 der Spulennabe ist sauber zu halten.

–

Spulenklappe 2 gegen die Spulennabe drücken.

Der Spuler startet.

Nach Erreichen der eingestellten Spulenfüllmenge schaltet der

Spuler selbstständig ab.

Zum Einstellen der Spulenfüllung siehe Serviceanleitung.

12

2.6 Restfadenwächter

Der Restfadenwächter überwacht mit den Infrarot-ReflexlichtSchranken 1 und 2 die linke und rechte Greiferfadenspule.

21

–

Bei leerer Spule wird der von der Lichtschranke 1 bzw. 2

ausgesendete Lichtstrahl an der freiliegenden Reflexionsfläche 3

der Spulennabe reflektiert.

–

Das Display des Steuergerätes zeigt die im rechten Bild

3

abgebildete Meldung an.

–

Durch den in der Vorratsrille der Spulennabe befindlichen

Restfaden wird der Tascheneingriff sicher zu Ende genäht.

Der Transportwagen stoppt in seiner hinteren Endstellung.

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Linsen der Lichtschranken nur bei ausgestellter Nähanlage reinigen.

–

Hauptschalter ausschalten.

–

Bei jedem Spulenwechsel die Linsen der Lichtschranke mit einem

weichen Tuch säubern.

–

Hauptschalter einschalten.

–

Neuen Nähvorgang starten.

1

13

2.7 Schräger Tascheneingriff (optional)

Die100/68 ist optional mit einer automatischen Eckenmesserstation

ausgerüstet, die ein exaktes Einschneiden der Ecken bei schrägen

Taschen gewährleistet.

Das Maschinenoberteil ist dazu mit ausschaltbaren Nadelstangen

ausgerüstet.

Eckenmesserstation

Die Einstellung der Eckenmesser bezüglich der Taschenlänge ist

programmierbar und geschieht durch einen Schrittmotor.

Die schrägen Taschenecken ergeben sich aus den in 1 mm Schritten

programmierbaren Nahtversatz der beiden Nahtreihen.

Der programmierbare Einschnitt der Taschenecken, einstellbar über

zwei Schrittmotoren, ist für Nahtanfang und -ende frei wählbar und

beträgt maximal +/- 10 mm relativ zur zweiten Naht.

Die Eckenmesser sind in ihrem seitlichen Abstand zur Naht manuell

justierbar.

Der gesamte Einheit ist ausklappbar, um Einstell- und Servicearbeiten

zu ermöglichen.

2.7.1 Eckenmesserstation aus- / einschwenken

14

321

Die Eckenmesserstation 1 kann komplett ausgeschwenkt werden.

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Eckenmesserstation nur bei ausgeschalteter Nähanlage

ausschwenken.

Eckenmesserstation ausschwenken

–

Hinteren Eckenmesserbock 3 (Nahtanfang) nach links schieben.

–

Arretierung 2 nach unten ziehen.

–

Eckenmesserstation 1 nach links ausschwenken.

Die Messer sind für Einstell- und Servicearbeiten zugänglich.

1

21

Eckenmesserstation einschwenken

–

Eckenmesserstation 1 unter die Nähanlage zurückschwenken.

–

Arretierung 2 herunterziehen.

–

Eckenmesserstation 1 ganz einschwenken.

–

Arretierung 2 loslassen.

ACHTUNG Bruchgefahr!

Der Halter 2 muss hörbar einrasten.

Hinweis:

Wird bei eingeschalteter Nähanlage die Eckenmesserstation

ausgeschwenkt, so erscheint die folgende Meldung:

1

1

15

3. Einschalten - Nähvorgang starten - Programm-Stopp - Ausschalten

21

3.1 Einschalten

–

Hauptschalter 1 einschalten (im Uhrzeigersinn drehen).

Die Steuerung lädt das Maschinenprogramm.

In der Anzeige des Bedienfeldes erscheint der Startbildschirm und

zeigt folgende Meldung:

–

Programm-Stopp Schalter 2 drücken.

Wenn die Transportklammern nicht auf der Referenzposition

stehen, wird eine Referenzfahrt durchgeführt.

16

3.2 Referenzposition

Referenzposition

Die Referenzposition ist erforderlich, um eine definierte

Ausgangsstellung zu erhalten.

Die Steuerung prüft beim Einschalten der Nähanlage, ob sich der

Transportwagen in seiner hinteren Endstellung befindet.

Ist dies nicht der Fall, so zeigt das Display die Meldung folgende

Meldung:

1

3.3 Nähvorgang starten

Vorsicht Verletzungsgefahr !

Quetschgefahr zwischen Faltstempel und Ablagetisch.

–

Programm-Stopp Schalter drücken.

Die Referenzfahrt startet.

Der Transportwagen fährt in seine hintere Endstellung.

–

Die Displayanzeige wechselt zum Hauptbildschirm der Nähanlage.

–

Mittleren Fußschalter betätigen.

Durch mehrmaliges Betätigen des mittleren Fußschalters werden

nacheinander die verschiedenen Stufen des Anlegevorganges

gestartet.

Die einzelnen Schritte hängen dabei von der Arbeitmethode und

der Ausstattung der Nähanlage ab.

–

Für Anlegekorrekturen:

Rechten Fußschalter betätigen oder Taste Reset drücken..

Der letzte Schritt des Anlegevorganges wird rückgängig gemacht.

Es kann neu angelegt werden.

–

Mittleren Fußschalter nach vorne treten.

Der Nähvorgang wird gestartet.

Die einzelnen Schritte des Anlegevorgangs können rückgängig

gemacht werden.

17

3.4 Programm Stop

Das Sicherheitssystem der 100/68 sieht zur sofortigen Stillsetzung der

Nähanlage bei Fehlbedienung, Nadelbruch, Materialstau, u.s.w.

folgendes vor:

–

Programm-Stopp 1 drücken.

Der Nähvorgang wird sofort gestoppt.

3.5 Ausschalten

1

–

Hauptschalter 2 ausschalten (gegen den Uhrzeigersinn drehen).

18

2

4. Arbeitsmethoden

Auf den folgenden Seiten sind die einzelnen Arbeitsmethoden für

Hosen und Sakkos beschrieben.

Die Beschreibung gliedert sich in die folgenden Punkte:

Anlegepositionen

Dieser Punkt gibt an, welche Anlegepunkte für die verschiedenen

Nähteile (z.B. linke und rechte Teile) zum Einsatz kommen.

Anlegehilfen ausrichten

Dieser Abschnitt beschreibt das Einstellen und Ausrichten der

Anlegehilfen (z.B. Anlegemarken, Markierungsleuchten, Anschläge,

usw.).

Anlegen und Nähvorgang starten

Unter diesem Punkt sind die einzelnen Anlegeschritte anhand

gängiger Anlegebeispiele aufgelistet.

1

ACHTUNG!

Die Schritte des Anlegevorganges hängen von der Ausstattung der

einzelnen Nähanlage ab.

Die in den Beispielen beschriebenen Anlegeschritte gelten daher nur

für Nähanlagen mit gleicher Ausstattung.

Vorsicht Verletzungsgefahr!

Während des Anlegevorganges nicht unter Niederhalter,

Transportklammer und Faltstempel greifen.

19

4.1 Arbeitsmethode Hosenfertigung

Mögliche Verarbeitungsvarianten

–

Vorderhosentaschen mit untergelegtem Taschenbeutel

–

Hinterhosentaschen mit oder ohne Patte, mit unterlegtem

Taschenbeutel

–

Hinterhosentaschen mit oder ohne Patte, mit automatisch

zugeführtem Verstärkungsstreifen

Anlegemethode

Beispiel: Hinterhosen ohne Patte, mit unterlegtem Taschenbeutel

1. Schritt:

–

Taschenprogramm an Bedienfeld anwählen

–

Taschenbeutel unter Taschenbeutelklemme 1 schieben und an den

Markierungen 2 anlegen.

Als Markierungen können z.B. auf dem Stoffgleitblech angebrachte

Klebestreifen dienen.

2. Schritt:

–

Hinterhosen am “Anlegepunkt Mitte” 5 und der Markierung 4

anlegen

–

Mittleres Pedal betätigen.

Die Hinterhose wird mit Stoffniederhalter 3 in ihrer Position

festgeklemmt.

–

Festgeklemmte Hinterhose im Bereich des Abnähers ausstreifen.

–

Bei zusätzlicher Ausstattung mit Vakuum:

Linkem Fußschalter betätigen.

Das Vakuum wird eingeschaltet.

3. Schritt:

–

Mittleres Pedal antippen.

Die Transportklammern fahren nach vorne und senken auf das

Nähteil ab.

–

Den Paspelstreifen 6 auf den Transportklammern bündig an den

Vorderkanten 7 anlegen.

Das Ausrichten der verschiedenen Paspelarten auf den

Transportklammern wird im folgenden noch genauer beschrieben.

Siehe “Paspelstreifen anlegen”.

–

Mittlere Pedal betätigen.

Der Faltstempel 8 senkt ab.

–

Mittleres Pedal nochmals betätigen.

Der Nähvorgang startet.

20

1

2

1

3

4

5

6

8

7

21

4.2 Arbeitsmethode Brustleistentasche

Muster- oder Uniware nähen

Bei der Verarbeitung von Uniware entfällt das mustergenaue Ausrichten von Sakkovorderteil und Brustleiste.

Es ergibt sich eine schnellere Arbeitsweise für Uniware

–

Anlegehilfen ausrichten

Anlegemethode

Beispiel: Sakkovorderteil mit Brustleistentasche, Musterware

1. Schritt:

–

Taschenprogramm Nr. 7 am Bedienfeld anwählen

–

Brustleiste 1 auf Sakkovorderteil streifengenau anlegen.

–

Sakkovorderteil mit der Brustleiste an den Lasermarkierungen 2

und 3 ausrichten (rechter und schräger Laser).

–

Start Pedal antippen.

Das Vakuum wird eingeschaltet.

Das Sakkovorderteil wird angesaugt.

2. Schritt:

–

Brustleiste 1 entfernen.

–

Taschenbeutel 4 am linken Laser anlegen.

–

Mittleres Pedal antippen.

Die Nähgutklammern fahren nach vorne.

Die rechte Klammer 6 klemmt das Sakkovorderteil.

Die linke Klammer 7 bleibt ohne Druck.

3. Schritt:

–

Brustleiste 8 am Anschlag der linken Nähgutklammer anlegen (am

vorderen Laser).

–

Nahtzugabe 10 an der Klammer zurückschlagen und den Verlauf

der Längsmusterung kontrollieren.

Durch leichtes Ziehen am Vorderteil oder Verschieben der

Pattenklemme 9 den Musterverlauf korrigieren.

–

Mittleres Pedal antippen.

Die linke Nähgutklammer 7 bekommt Druck.

–

Mittlere Pedal betätigen.

Der Faltstempel senkt ab.

–

Mittleres Pedal nochmals betätigen.

Der Nähvorgang startet.

22

2

1

3

1

4

5

987 6

10

23

5. Klammerschnellverstellung und Faltstempelüberwachung

1

Die seitliche Stellung der Transportklammern werden von den

Magnetschaltern SC103 und SC106 beeinflusst.

Auf den Faltstempeln sind je nach Ausstattung die Magnete in

verschiedenen Positionen angebracht.

Je nach gewähltem Faltstempel stellen sich die Klammern automatisch

ein.

1 = Faltstempel für Doppelpaspel

2 = Faltstempel für Einfachpaspel links

3 = Faltstempel für Einfachpaspel rechts

2

3

SC103

24

SC106

6. Funktionen und Bedienen der Zusatzausstattungen

In diesem Kapitel wird die Funktion und das Bedienen der wichtigsten

Zusatzausstattungen beschrieben.

6.1 Bandzuführungseinheit mit Abschneideautomatik und Bandwächter

Die schrittmotorisch, längengesteuerte Bandzuführung und

Abschneideautomatik transportiert den Verstärkungsstreifen unter den

Tascheneingriff und schneidet ihn am Nahtende ab (z. B. beim Nähen

von Sakkoinnen- und -außentaschen).

In der Bandzuführeinheit ist ein Sensor integriert, der den

Bandtransport überwacht.

Der gesamte Ablauf geschieht innerhalb der Maschinenzeit.

Weitere Anlege- und Nebenzeiten entfallen.

Sollte das Band während des Nähablaufs nicht mitgezogen werden,

z.B bei Stau oder falschem Einfädeln, erfolgt eine Meldung durch die

Steuerung.

1

Bandzuführung aktivieren und einschalten

–

Bandzuführung am Bedienfeld im Menüpunkt “Nahtfunktionen”

aktivieren.

–

Icon antippen.

25

21

54 3

26

98 7

11 10

5

3

Verstärkungsstreifen einlegen

–

Rolle 1 auf den Bandrollenhalter 2 stecken.

Die volle Rolle sollte sich beim Abwickeln in der angegebenen

Pfeilrichtung (gegen den Uhrzeigersinn) drehen.

–

Verstärkungsstreifen über die Führung 5 führen.

–

Stoffgleitblech 9 zur Seite weg schwenken.

–

Schieber 7 nach hinten drücken und Abdeckung 8 abheben.

–

Verstärkungsstreifen nach Skizze in die Vorschubeinrichtung

einlegen.

–

Stoffgleitblech 9 wieder zurückschwenken.

–

Taste antippen.

Der Verstärkungsstreifen wird abgeschnitten und in die

Anfangsposition geschoben.

Funktion und Bedienung

Vor dem nächsten Nähvorgang fördert die Transportrolle der Vorschubeinrichtung den Verstärkungsstreifen ein Stück vor.

Beim Nähen des Tascheneingriffs wird der Verstärkungsstreifen erfasst

und entsprechend der eingestellten Nählänge eingenäht.

Der Bandüberstand am Nahtanfang und am Nahtende kann im

Menüpunkt “Nahtparameter” mit den Parameter 21 und 22 eingestellt

werden (siehe Programmieranleitung).

1

27

6.2 Endlosreißverschlussvorrichtung

Funktion

Werden beim Nähvorgang die Reißverschlussteile durch die

Transportklammern mitgezogen, so wird durch den kürzer werdenden

Reißverschluss die Transportstange 6 nach oben gezogen.

Die Transportstange schaltet den Reißverschlusstransport ein und die

Antriebsrollen 7 und 8 transportieren so lange den Reißverschluss

nach, bis die Schaltstange nach unten fällt und den Transport wieder

abschaltet.

So ist gewährleistet, dass immer genügend loses

Reißverschlussmaterial zur Verfügung steht und verzugsfrei aufgenäht

werden kann.

Reißverschlussvorrichtung aktivieren und einschalten

–

Taste antippen.

Die Reißverschlussvorrichtung wird aktiviert.

Vorsicht Verletzungsgefahr !

Beim Einschwenk- und Schneidprozess.

28

7. Wartung

7.1 Reinigung

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Die Wartung der Nähanlage darf nur im ausgeschalteten Zustand

erfolgen.

1

43 21

Eine saubere Nähanlage schützt vor Störung!

Täglich reinigen und prüfen:

–

Umgebung der Greifer 2 und 3 mit der Druckluftpistole reinigen.

–

Bei jedem Spulenwechsel die Linsen der Lichtschranke 1 und 4

des Restfadenwächters mit einem weichen Tuch reinigen.

–

Reinigung des Filterrings 6 am Vakuumventil 5:

Mit Druckluftpistole ausblasen.

Täglich reinigen und prüfen:

–

Wasserstand im Druckregler prüfen.

Der Wasserstand darf nicht bis zum Filtereinsatz ansteigen.

Nach Eindrehen der Ablassschraube 2 das Wasser unter Druck aus

Wasserabscheider 1 abblasen.

Durch den Filtereinsatz werden Schmutz und Kondenswasser ausgeschieden. Die verschmutzte Filterschale und den Filtereinsatz

nach einer gewissen Betriebsdauer mit Waschbenzin auswaschen

und mit der Druckluftpistole sauberblasen.

21

65

ACHTUNG!

Zum Auswaschen der Filterschale und des Filtereinsatzes keine

Lösungsmittel verwenden!

Sie zerstören die Filterschale.

29

7.2 Ölstandskontrolle

Verwenden Sie zum Ölen des Nähmaschinenoberteils ausschließlich

das Schmieröl

ESSO SP-NK 10.

SP-NK 10 kann von der Verkaufsstelle der Beisler GMBH

bezogen werden.

Ölvorrat im Ölvorratsbehälter 2 für die Schmierung des

Maschinenoberteiles prüfen

–

Der Ölstand in Ölvorratsbehälter 2 darf nicht unter die Strichmarke

“Min” absinken.

–

Falls erforderlich, durch die Bohrung 1 Öl bis zur oberen

Strichmarke nachfüllen.

21

30

Inhalt Seite:

Teil 2: Aufstellanleitung 100/68

1. Lieferumfang ................................................ 3

2. Allgemeines ................................................. 3

3. Elektrischer Anschluss ......................................... 4

3.1 DACIII - Bedienfeld anschließen ..................................... 4

3.2 Netzanschluss herstellen ......................................... 4

4. Pneumatischer Anschluss ....................................... 5

5. Anschluss an die hauseigene Vakuumanlage ........................... 6

6. Inbetriebnahme .............................................. 7

222

1. Lieferumfang

–

Basisnähanlage zum Vornähen von Paspel-, Patten- und

Leistentascheneingriffen mit rechtwinkligen und schrägen

Taschenecken, bestehend aus:

–

Schrittmotoren für Nähguttransport, Längenverstellung der

Eckenschneideinrichtung

Nähantrieb als DC-Direktantrieb

–

Zweinadel-Doppelsteppstichmaschine

–

DAC III Steuerung mit Bedienfeld

–

Lasermarkierungslampen

–

Nähleuchte (optional)

–

Druckluftwartungseinheit mit Druckluftpistole

–

Garnständer

–

Vorlagekästen für Beilegeteile rechts von der Bedienperson

und unterhalb der Tischplatte

–

Werkzeug und Kleinteile im Beipack

–

Zuführeinrichtungen und Näheinrichtung je nach

Arbeitsmethode

–

Zusatzausstattungen (optional)

2. Allgemeines

ACHTUNG !

Die Nähanlage darf nur von ausgebildetem Fachpersonal aufgestellt

werden.

Alle Arbeiten an der elektrischen Ausrüstung der Nähanlage dürfen

nur von Elektrofachkräften oder entsprechend unterwiesenen

Personen durchgeführt werden.

Der Netzstecker muss dabei herausgezogen sein.

Die beiliegenden Betriebsanleitungen des Herstellers der

Schrittmotoren sind unbedingt zu beachten.

3

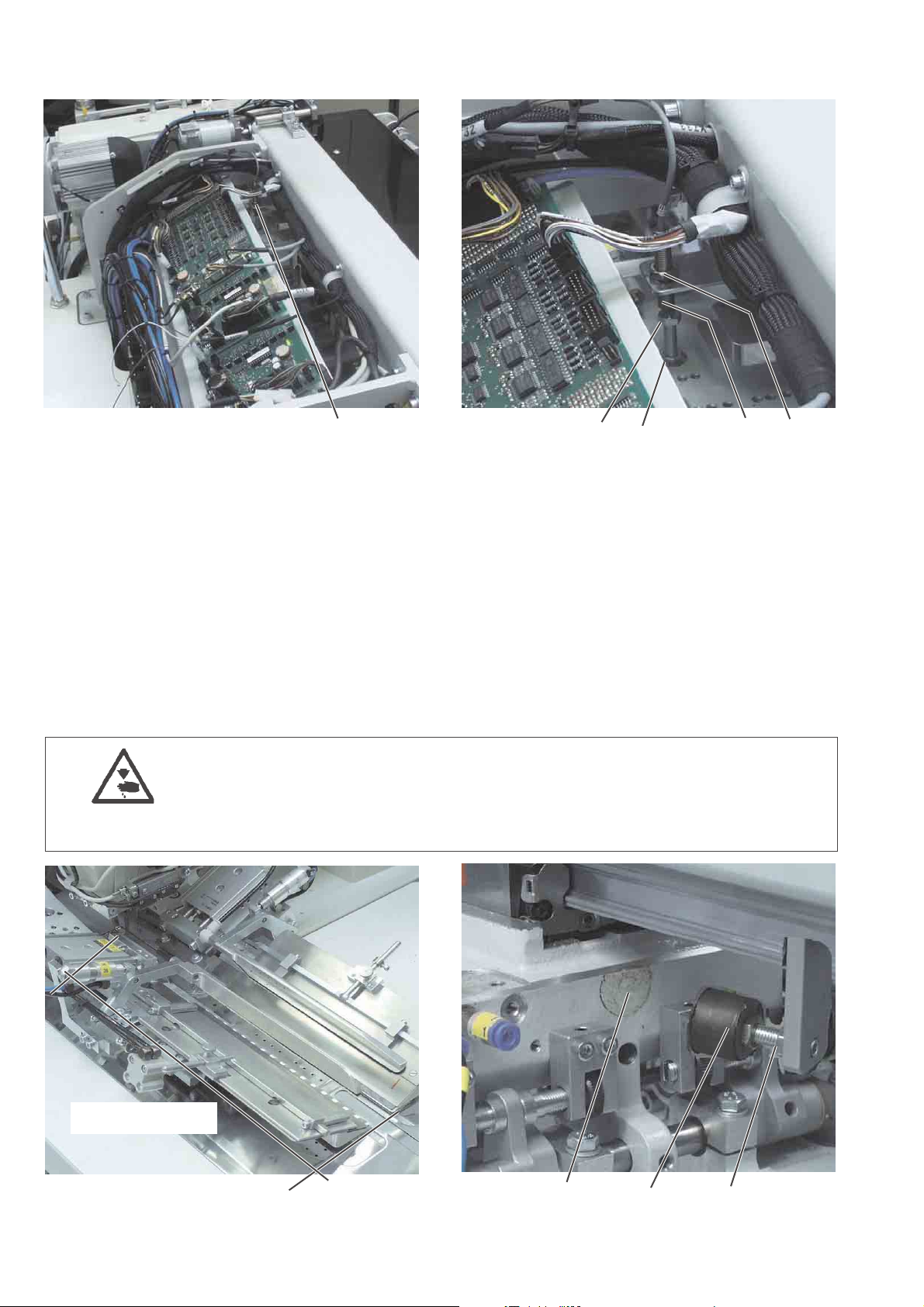

3. Elektrischer Anschluss

ACHTUNG!

Alle Arbeiten an der elektrischen Ausrüstung der Nähanlage dürfen

nur von Elektrofachkräften oder entsprechenden unterwiesenen

Personen durchgeführt werden.

Der Netzstecker muss herausgezogen sein.

3.1 DACIII - Bedienfeld anschließen

3.2 Netzanschluss herstellen

321

–

Bedienfeld 1 mit den zwei Schrauben 2 am Halter befestiegen.

–

Stecker 3 vorsichtig in das Bedienfeld einstecken.

–

Stecker mit den beiden Schrauben sichern.

–

Netzstecker anschließen.

4

4. Pneumatischer Anschluss

Für den Betrieb der pneumatischen Bauteile muss die Nähanlage mit

wasserfreier Druckluft versorgt werden.

ACHTUNG !

Für eine einwandfreie Funktion der pneumatischen Steuervorgänge

muss das Druckluftnetz wie folgt ausgelegt sein:

Auch im Moment des größten Luftverbrauches darf ein

Mindestbetriebsdruck von 6 bar nicht unterschritten werden.

Bei zu hohem Druckluftabfall:

–

Kompressorleistung erhöhen.

–

Durchmesser der Druckluftzuleitung erhöhen.

4321

Druckluftwartungseinheit anschließen

–

Den Anschlussschlauch 4 am Absperrschieber 3 und am

Druckluftnetz anschließen.

Betriebsdruck einstellen

–

Der Betriebsdruck beträgt 6 bar.

Er kann auf Manometer 2 abgelesen werden.

–

Zum Einstellen des Betriebsdruckes Drehgriff 1 hochziehen und

verdrehen.

–

Drehen im Uhrzeigersinn = Druck erhöhen

–

Drehen gegen Uhrzeigersinn = Druck reduzieren

2

ACHTUNG !

Aus dem Druckluftnetz darf keine geölte Druckluft zugeführt werden.

Hinter dem Filter wird gereinigte Druckluft als Blasluft zum Reinigen

von Maschinenteilen und zum Ausblasen von Nähteilen entnommen.

In der Blasluft mitgeführte Ölteilchen führen zu Funktionsstörungen

und zur Verschmutzung der Nähteile.

5

5. Anschluss an die hauseigene Vakuumanlage

1

Die Ansaugvorrichtung erleichtert das exakte Anlegen und

Positionieren des Nähgutes auf dem Arbeitstisch 1.

–

Schlauch der hauseigenen Vakuumanlage am Anschluss 2

anschließen.

Hinweis:

Ist keine hauseigene Vakuumanlage vorhanden, so muss zusätzlich

eine Vakuumeinrichtung bestellt werden.

2

6

6. Inbetriebnahme

Nach Beendigung der Aufstellarbeiten sollte ein Nähtest durchgeführt

werden.

–

Netzstecker einstecken.

Vorsicht Verletzungsgefahr!

Vor dem Einfädeln von Nadel- und Greiferfaden Hauptschalter

ausschalten.

–

Nadelfaden einfädeln (siehe Bedienanleitung).

–

Greiferfaden einfädeln (siehe Bedienanleitung).

–

Hauptschalter einschalten.

Im Display erscheint der Hauptbildschirm.

–

Durch Betätigen des mittleren Fußschalters werden nacheinander

die verschiedenen Stufen des Anlegevorgangs ausgelöst und der

Nähvorgang gestartet.

Die einzelnen Stufen hängen von der Arbeitsmethode und der

Ausstattung der Nähanlage ab.

ACHTUNG !

Beim Nähstart muss Nähgut unter den Transportklammern liegen.

Verfahren des Transportwagens ohne Nähgut beschädigt den Belag

der Transportklammern.

–

Für die Wahl des Nähprogrammes und für die weiteren

Einstellungen des Steuergerätes siehe Teil 4:

Programmieranleitung 100/68.

–

Anlegen und Bedienen sind im Teil 1: Bedienanleitung 100/68

beschrieben.

2

7

Inhalt Seite:

Teil 3: Serviceanleitung 100/68

1. Allgemeines ................................................. 3

1.1 Nähmaschinenoberteil hoch-/ runter stellen............................... 4

2. Transportwagen .............................................. 6

2.1 Hintere Endstellung ............................................. 6

2.1.1 Stellung des Endschalters im Langloch ................................. 7

2.1.2 Abstand Schaltschraube zum Endschalter ............................... 7

2.1.3 Anschlag für Transportwagen ....................................... 7

2.2 Vordere Endstellung............................................. 8

2.2.1 Abstand Schaltschraube zum Endschalter ............................... 9

2.2.2 Vordere Endstellung Transportwagen .................................. 9

2.2.3 Anschlag für Transportwagen ....................................... 9

2.3 Zahnriemenspannung............................................ 10

3. Transportklammern ............................................ 12

3.1 Hubhöhe der Transportklammern ..................................... 12

3.2 Parallelität der Transportklammern .................................... 13

3.3 Abstand der Transportklammern zur Faltstempelsohle ........................ 14

3.4 Parallelität Hauptklammer zum Gleitblech................................ 15

3.5 Faltschieber ................................................. 16

3.5.1 Faltschieberweg und -parallelität einstellen............................... 16

3.5.2 Faltschieberstellung im eingefahrenen Zustand ............................ 17

3.5.3 Faltschieber anpassen ........................................... 18

3.6 Pattenklammer ................................................ 19

3.6.1 Pattenklammerposition ........................................... 19

3.6.2 Öffnungsweg der Pattenklammer ..................................... 20

3.7 Klammergummi wechseln ......................................... 21

4. Faltstempel ................................................. 22

4.1 Faltstempel wechseln. ........................................... 22

4.2 Stellung des Faltstempels zu Nadeln und Mittelmesser ........................ 23

4.3 Hubbewegung des Faltstempels ..................................... 24

4.4 Führungsbleche am Faltstempel ..................................... 26

3

5. Abschneid- und Klemmvorrichtung für die Nadelfäden...................... 28

5.1 Funktion.................................................... 28

5.2 Messer und Fadenfänger austauschen und einstellen ........................ 29

6. Mittelmesser ................................................. 30

6.1 Stellung des Mittelmessers ........................................ 30

6.2 Nadelschutz ................................................. 31

Inhalt Seite:

7. Unterfadenfänger einstellen ....................................... 32

7.1 Fadenfänger ................................................. 32

8. Messer zum Einschneiden der Ecken

8.1 Voreinstellung ................................................ 33

8.2 Riemenspannung .............................................. 34

8.3 Eckenmesserstation zu den Nähten ausrichten ............................ 35

8.4 Schräge der Eckeneinschnitte einstellen ................................ 37

8.5 Eckenmesser auswechseln ........................................ 38

9. Lasermarkierungen ............................................ 39

10. Fotozellen für die Pattenabtastung .................................. 40

11. Stoffgleitblech und Vakuumplatte ................................... 41

11.1 Vakuumplatte in der Höhe einstellen ................................... 41

12. Zusatzausstattungen einstellen .................................... 42

12.1 Niederhalter ................................................. 42

12.2 Ausroller.................................................... 43

12.3 Reißverschlussschere ........................................... 44

12.3.1 Schere einstellen .............................................. 44

12.3.2 Mitnehmer für Reißverschlussteile einstellen .............................. 45

13. Greiferschmierung ............................................. 48

14. Positionsgeber und Zahnriemenscheibe ............................... 49

15. Wartung .................................................... 50

1. Allgemeines

Die vorliegende Serviceanleitung beschreibt in zweckmäßiger

Reihenfolge das Einstellen der Nähanlage 100/68.

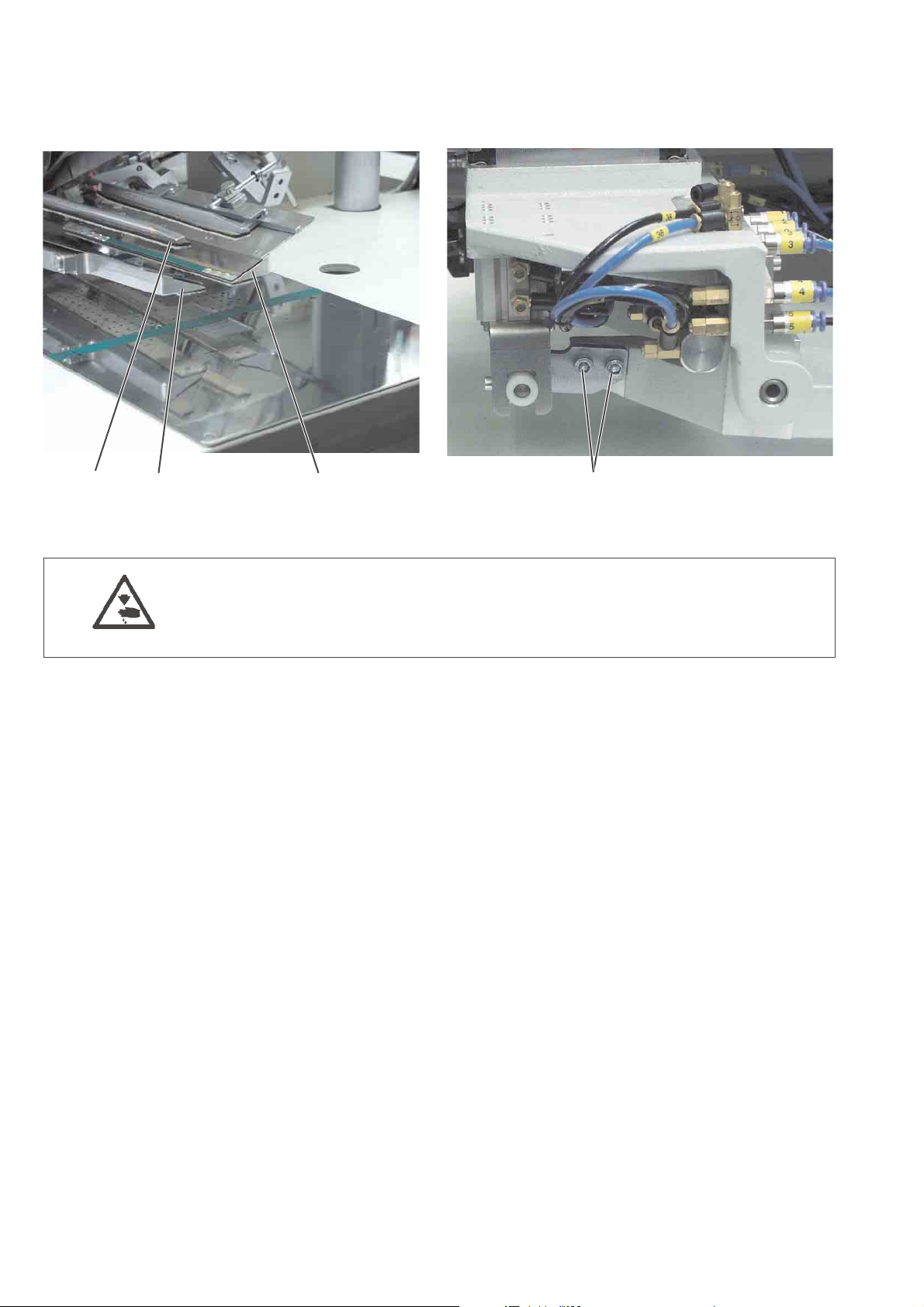

ACHTUNG !

Verschiedene Einstellpositionen sind voneinander abhängig.

Die einzelnen Einstellungen müssen deshalb unbedingt unter

Einhaltung der beschriebenen Reihenfolge durchgeführt werden.

In dieser Serviceanleitung beschriebene Tätigkeiten dürfen nur

von Fachkräften bzw. entsprechend unterwiesenen Personen

ausgeführt werden!

Bruchgefahr !

Vor der Wiederinbetriebnahme der Nähanlage nach

Demontagearbeiten sind zunächst die dazu erforderlichen

Einstellarbeiten gemäß dieser Serviceanleitung vorzunehmen.

Vor allen Einstellarbeiten an stichbildenden Teilen:

–

Neue einwandfreie Nadel einsetzen.

Vorsicht Verletzungsgefahr !

Vor Reparatur-, Umbau- und Wartungsarbeiten:

–

Hauptschalter ausschalten und Nähanlage vom pneumatischen

Versorgungsnetz trennen.

Ausnahme:

Einstellarbeiten, die mit Hilfe von Prüf- oder Einstellprogrammen

durchgeführt werden.

Justierarbeiten und Funktionsprüfungen bei laufender Nähanlage

–

Justierarbeiten und Funktionsprüfungen bei laufender Nähanlage

nur unter Beachtung aller Sicherheitsmaßnahmen und größter

Vorsicht durchführen.

Einstellarbeiten im Bereich der Nadel

–

Entsprechende Teile zur Vermeidung von Verletzungen vor den

Einstellarbeiten entfernen.

Ausnahme:

Die Teile sind für die Einstellarbeiten zwingend erforderlich.

3

3

1.1 Nähmaschinenoberteil hoch-/ runter stellen

Für Wartungs- und Reparaturarbeiten läßt sich das Maschinenoberteil

hochstellen.

Der Transportwagen muss dabei in seiner hinteren Stellung stehen.

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Maschinenoberteil nur bei ausgeschalteter Nähanlage hoch- bzw.

herunter stellen.

1 2

43

4

Maschinenoberteil hochstellen

–

Faltstation 1 um 90° zur Seite schwenken.

–

Stoffgleitblech 2 nach links wegschwenken.

–

Befestigungsschraube 6 herausdrehen.

–

Schraube am Arretierhebel 4 lösen und Halter hochstellen.

–

Schraube festdrehen.

–

Maschinenoberteil im Bereich des Kopfdeckels 3 anheben und

vorsichtig hochstellen.

Der Raum unter dem Nähmaschinenoberteil ist für Reinigungs- und

Einstellarbeiten zugänglich.

Vorsicht Verletzungsgefahr!

Bei hochgestelltem Maschinenoberteil nicht in den

Tischplattenausschnitt greifen.

Maschinenoberteil zurückstellen

–

Maschinenoberteil vorsichtig bis in den Tischplattenausschnitt

absenken.

–

Stoffgleitblech wieder einschwenken und verrasten.

–

Schraube am Arretierhebel 4 lösen.

–

Hebel herunter stellen.

–

Befestigungsschraube 6 wieder eindrehen.

–

Faltstation einschwenken, bis sie in der Halterung 5 einrastet.

–

Schraube am Arretierhebel 4 festdrehen.

3

452

6

5

2. Transportwagen

2.1 Hintere Endstellung

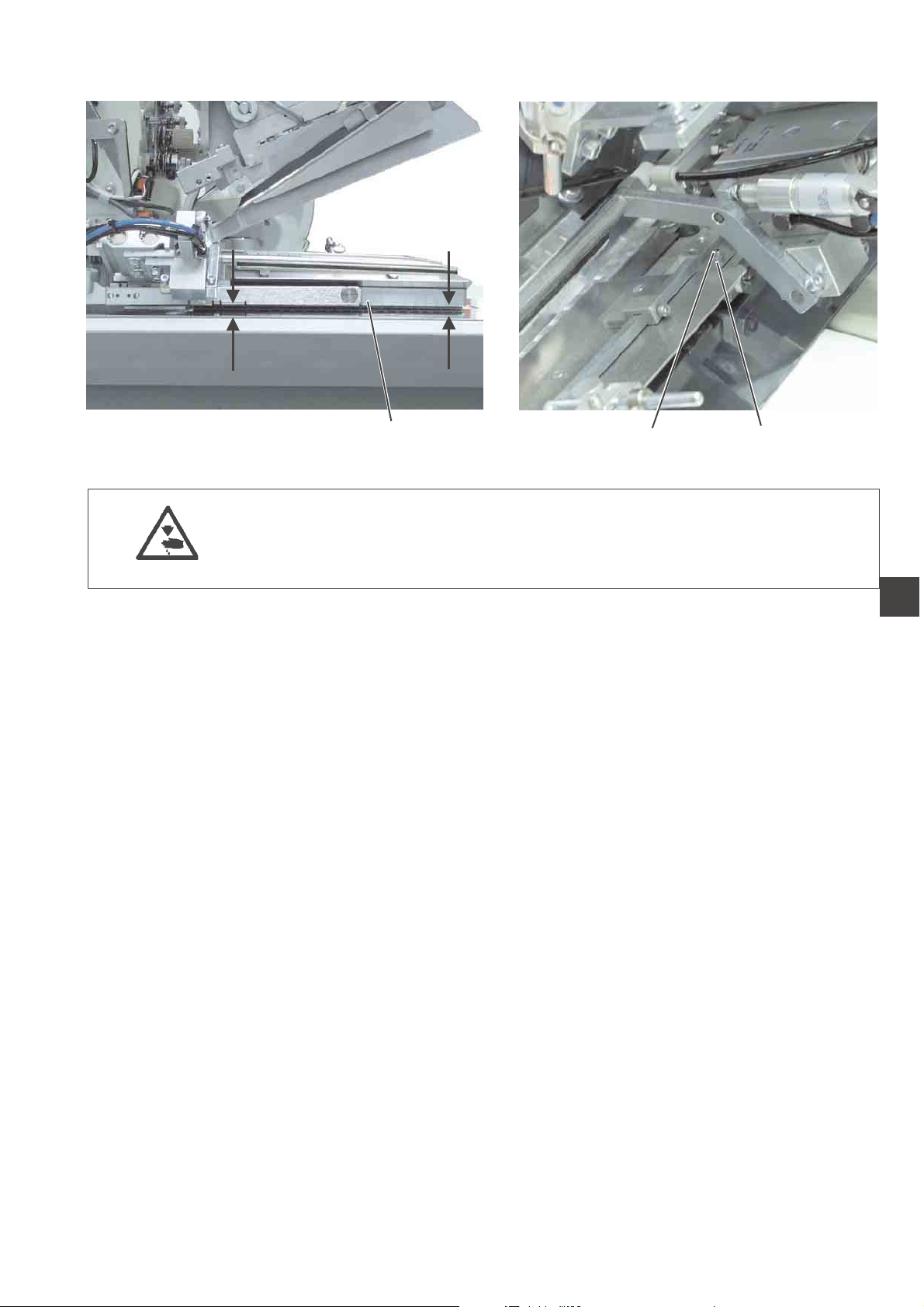

432 1

Regel und Kontrolle

Der Schalter 1 bestimmt die hintere Endstellung des Transportwagens.

Er muss im Langloch 2 immer ganz hinten stehen.

Steht der Transportwagen in seiner Endstellung, muss zwischen dem

Endschalter 1 und der Schaltschraube 4 ein Abstand von 1 mm

vorhanden sein.

Wenn der Transportwagen so weit zurück gefahren ist, dass die

Schaltschraube 4 zentrisch unter dem Schalter 1 steht, muss ein

Abstand von 2 mm zwischen Transportwagen 5 und Anschlag 6

bestehen.

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Schalter und Anschlag für die hintere Endstellung des

Transportwagens nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

76 5

8

9

6

2.1.1 Stellung des Endschalters im Langloch

Kontrolle

–

Schrauben 8 herausdrehen und Abdeckhaube 9 abnehmen.

–

Stellung des Endschalters 1 im Langloch 2 prüfen.

Korrektur

–

Obere Kontermutter am Endschalter 1 lösen.

–

Endschalter im Langloch ganz nach hinten schieben.

–

Obere Kontermutter wieder festdrehen.

Achtung Bruchgefahr !

Nach Arbeiten am Endschalter immer den Abstand zur

Schaltschraube 4 prüfen.

2.1.2 Abstand Schaltschraube zum Endschalter

Kontrolle

–

Transportwagen 5 so weit nach hinten schieben, dass die

Schaltschraube 4 unter dem Endschalter 1 steht.

–

Abstand von 1 mm zwischen Endschalter 1 und Schaltschraube 4

prüfen.

Korrektur

–

Kontermutter 3 an der Schaltschraube 4 lösen.

–

Schraube 4 in der Höhe einstellen.

Abstand Schaltschraube und Endschalter=1mm.

–

Kontermutter 3 festdrehen.

3

2.1.3 Anschlag für Transportwagen

Kontrolle

–

–

Korrektur

–

–

–

–

Transportwagen 5 so weit nach hinten schieben, bis die

Schaltschraube 4 mit ihrer Fläche zentrisch über dem

Endschalter 1 steht.

Prüfen, ob in dieser Transportwagenstellung der Anschlag 6 einen

Abstand von 2 mm zum Transportwagen hat.

Transportwagen so weit nach hinten schieben, bis die

Schaltschraube 4 mit ihrer Fläche zentrisch über dem

Endschalter 1 steht.

Kontermutter 7 lösen.

Anschlag 6 bis auf 2 mm an den Transportwagen heran stellen

Kontermutter 7 festdrehen.

7

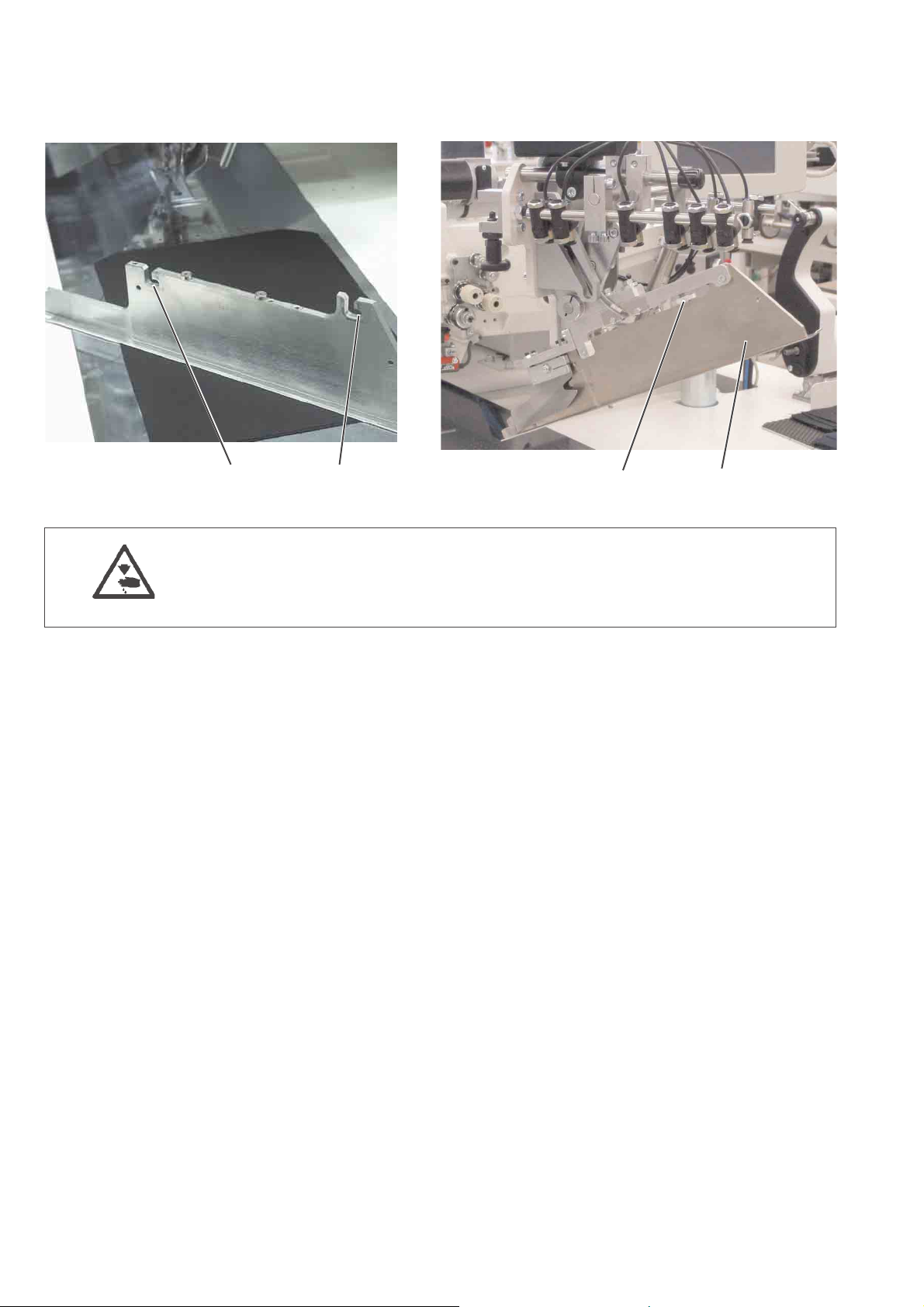

2.2 Vordere Endstellung

1 43 12

Regel und Kontrolle

Der Schalter 1 bestimmt die vordere Endstellung des

Transportwagens.

Er muss so eingestellt werden, dass der Abstand zwischen den Nadeln

und den Vorderseiten der nach vorne gefahrenen Transportklammern

325 mm beträgt.

Steht der Transportwagen in seiner vorderen Endstellung, muss

zwischen dem Endschalter 1 und der Schaltschraube 4 ein Abstand

von 1 mm vorhanden sein.

Wenn der Transportwagen so weit vorgefahren ist, dass die

Schaltschraube 4 zentrisch unter dem Schalter 1 steht, muss ein

Abstand von 2 mm zwischen Transportwagen 7 und Anschlag 6

bestehen.

325 mm

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Schalter und Anschlag für die hintere Endstellung des

Transportwagens nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

76 5

8

2.2.1 Abstand Schaltschraube zum Endschalter

Kontrolle

–

Transportwagen 7 so weit nach vorn schieben, dass die

Schaltschraube 4 unter dem Endschalter 1 steht.

–

Abstand von 1 mm zwischen Endschalter 1 und Schaltschraube 4

prüfen.

Korrektur

–

Kontermutter 3 an der Schaltschraube 4 lösen.

–

Schraube 4 in der Höhe einstellen.

Abstand Schaltschraube und Endschalter=1mm.

–

Kontermutter 3 festdrehen.

2.2.2 Vordere Endstellung Transportwagen

–

Transportwagen 7 so weit nach vorn schieben, dass die

Schaltschraube 4 unter dem Endschalter 1 steht.

–

Abstand zwischen den Nadeln und den Vorderseiten der

Transportklammer messen.

Das Maß muss 325 mm betragen.

–

Endschalter 1 im Langloch entsprechend verstellen.

2.2.3 Anschlag für Transportwagen

Kontrolle

–

–

Korrektur

–

–

–

–

3

Transportwagen 7 so weit nach vorne schieben, bis die

Schaltschraube 4 mit ihrer Fläche zentrisch über dem

Endschalter 1 steht.

Prüfen, ob in dieser Transportwagenstellung der Anschlag 6 einen

Abstand von 2 mm zum Transportwagen hat.

Transportwagen so weit nach vorne schieben, bis die

Schaltschraube 4 mit ihrer Fläche zentrisch über dem

Endschalter 1 steht.

Kontermutter 5 lösen.

Anschlag 6 bis auf 2 mm an den Transportwagen heran stellen

Kontermutter 5 festdrehen.

9

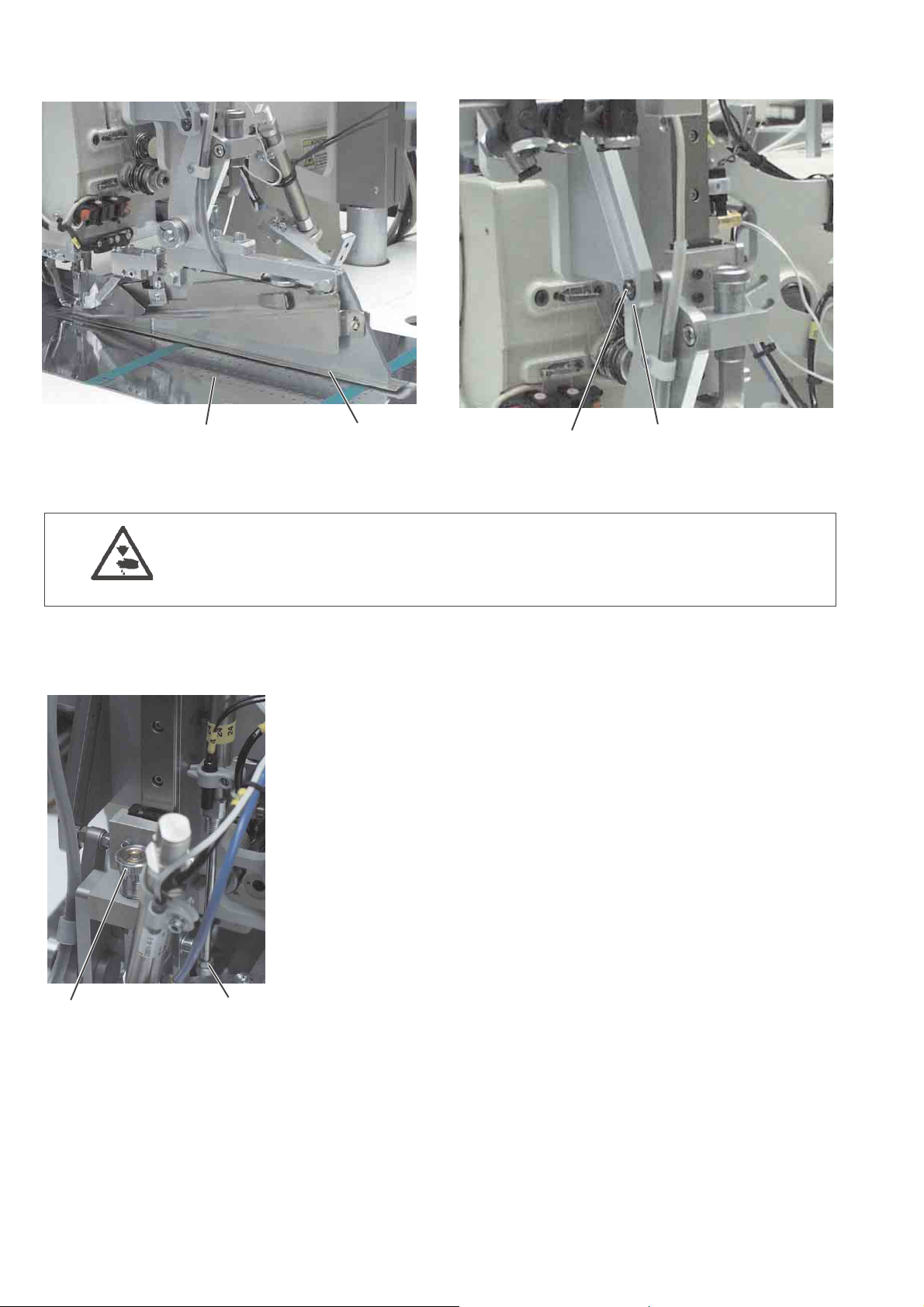

2.3 Zahnriemenspannung

12

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Zahnriemenspannung nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Regel und Kontrolle

Auf der Trumlänge S= 300 mm muss sich der Zahnriemen unter der

Prüflast FV = 34 N durchbiegen lassen.

Folgen überhöhter Zahnriemenspannung

–

Verminderte Lebensdauer

–

Laufgeräusche

Folgen zu geringer Zahnriemenspannung

–

Kein einwandfreier Zahneingriff zwischen Riemenzähnen und

Scheibenverzahnung

–

Überspringen der Zähne unter Last

–

Ungleiche Stichlängen

–

Mögliche Schrittverluste

10

–

Schrauben 1 herausdrehen und Abdeckhaube 2 abnehmen.

–

Prüflast in der Mitte auf den Zahnriemen aufbringen (z.B. mit Hilfe

einer Federwaage).

Der Zahnriemen ist richtig gespannt, wenn die obere Riemenhälfte

die untere Riemenhälfte gerade berührt.

43

Korrektur

–

Kontermutter 3 lösen.

–

Zahnriemenspannung mit Inbusschraube 4 einstellen.

–

Kontermutter 3 festdrehen.

3

11

3. Transportklammern

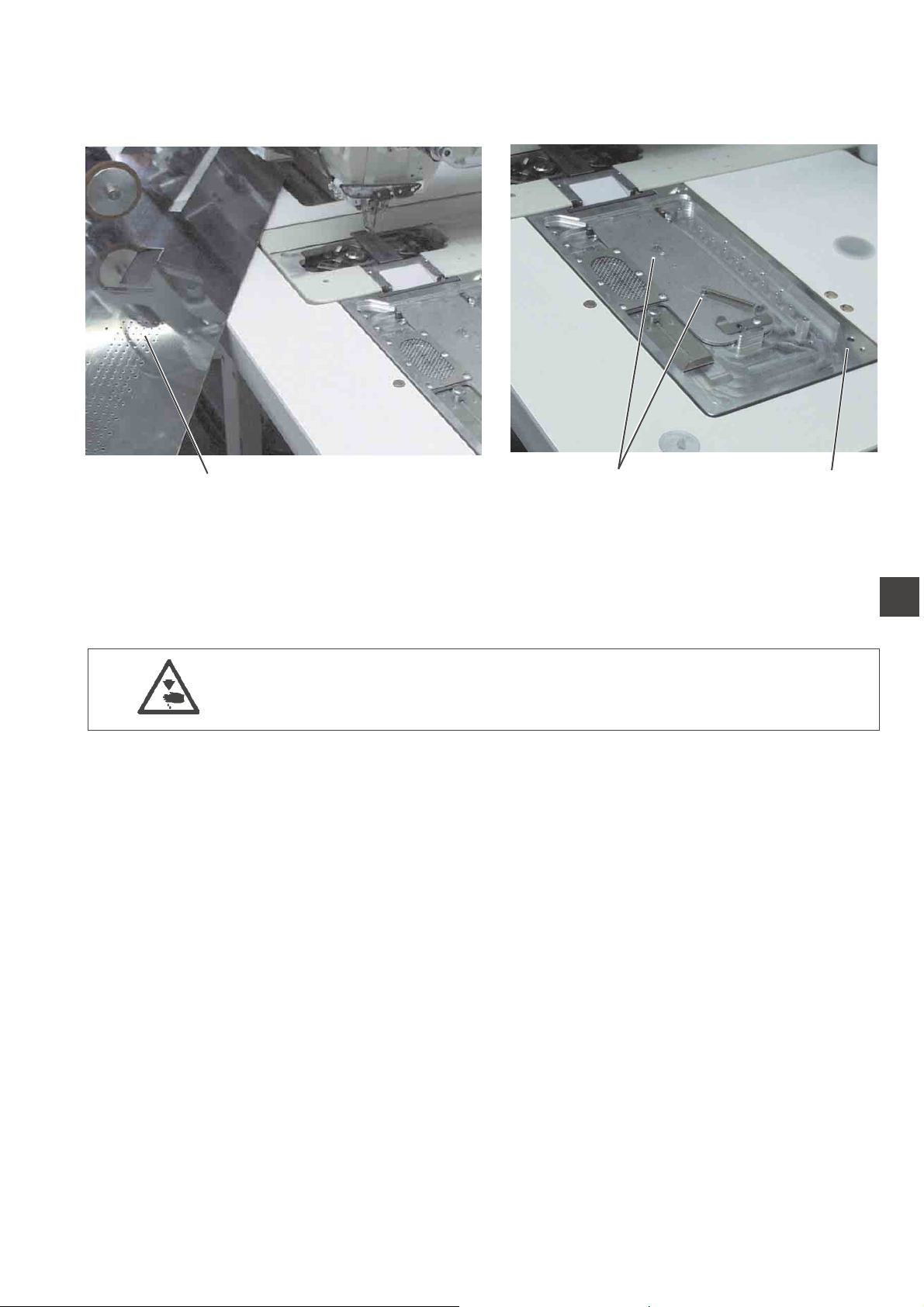

3.1 Hubhöhe der Transportklammern

32 1

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Hubhöhe der Transportklammern nur bei ausgeschalteter Nähanlage

prüfen und einstellen.

Regel und Kontrolle

Bei geschlossenen Pattenklemmen 3 müssen die angehobenen

Transportklammern 1 und 2 den Maschinenarm passieren ohne

anzustoßen.

Der Abstand zwischen den Vorderkanten der angehobenen

Transportklammern und dem Stoffgleitblech soll links und rechts

28 mm betragen.

–

Transportwagen unter den Maschinenarm schieben.

–

Hubhöhe der beiden Transportklammer prüfen.

Korrektur

–

Schraube 4 lösen.

–

Höhe der Transportklammern einstellen.

–

Schrauben 4 festdrehen.

4

12

3.2 Parallelität der Transportklammern

321 654

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Parallelität der Transportklammern nur bei ausgeschalteter Nähanlage

prüfen und einstellen.

Regel und Kontrolle

Die Transportklammern 1 und 2 sollen parallel zur Gleitblechkante 3

verfahren.

–

Transportwagen nach vorne schieben.

–

Abstand der Transportklammern zur Gleitblechkante prüfen.

Korrektur

–

Schrauben 4 und 6 lösen.

–

Transportklammer mit den Schrauben 5 parallel zur

Gleitblechkante einstellen.

–

Schrauben 4 und 6 festdrehen.

3

13

3.3 Abstand der Transportklammern zur Faltstempelsohle

21

Regel und Kontrolle

Zwischen den Außenkanten 1 der Faltstempelsohle und den

Innenkanten 2 der Transportstoffklammern muss ein bestimmter

Abstand bestehen. Bei mittelschwerem Konfektionsstoff sollte der

Abstand ca 1,0 bis 1,5 mm betragen.

Der Abstand ist erforderlich, um beiderseits gleiche Paspelstreifen und

einen ungehinderten Transport des Nähgutes zu gewährleisten.

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Transportklammern nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Achtung Bruchgefahr !

Vor dem Einstellen muss der Faltstempel ordnungsgemäß ausgerichtet

sein (siehe Kapitel “4.2 Stellung des Faltstempels zu Nadeln und

Mittelmesser”).

–

Transportwagen nach vorne schieben.

–

Druckluft entfernen.

–

Faltstempel absenken.

–

Abstand zwischen Faltstempelsohle und Transportklammern

prüfen.

54 3

14

Korrektur

–

Klammerarm 4 mit den Rändelmuttern 3 und 5 verstellen.

3.4 Parallelität Hauptklammer zum Gleitblech

1

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Transportklammern nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Regel und Kontrolle

Die Hauptklammer 1 muss auf ihrer gesamten Länge parallel zum

Gleitblech stehen.

–

Klammer in Einlegeposition fahren.

–

Dünnes Nähmaterial unter die Klammerarme legen.

–

Hauptklammer schließen.

–

Nähmaterial seitlich herausziehen und auf gleichmäßigen Abstand

prüfen.

Korrektur

–

Kontermuttern 2 lösen.

–

Druck mit den Inbusschrauben 3 einstellen.

–

Kontermuttern 2 wieder festdrehen.

32

3

15

3.5 Faltschieber

3.5.1 Faltschieberweg und -parallelität einstellen

21

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Faltschieber nur bei ausgeschalteter Nähanlage prüfen und einstellen.

Regel und Kontrolle

Die Faltschieber 1 und 2 müssen je nach Nadelabstand beim

Ausfahren und Einfahren jeweils um folgende Werte verschoben

werden.

Nadelabstand 10 mm = ca 3,5 mm

·

Nadelabstand 12 mm = ca 4,5 mm

·

Nadelabstand über 14 mm = max. Hub

·

–

Faltschieberabstand prüfen.

Korrektur

–

Schrauben 4 lösen.

–

Zylinder 4 entsprechend verstellen.

–

Faltschieber parallel stellen.

–

Schrauben 4 festdrehen.

–

Faltschieberabstand und -parallelität erneut prüfen.

43

16

3.5.2 Faltschieberstellung im eingefahrenen Zustand

21

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Faltschieber nur bei ausgeschalteter Nähanlage prüfen und einstellen.

Regel und Kontrolle

Im eingefahrenen Zustand muss der Faltschieber 2 um

0,5 mm von der Hauptklammerkante 1 zurückgesetzt stehen.

–

Stellung des Faltschiebers prüfen.

Korrektur

–

Kontermutter 3 lösen.

–

Schraube 4 so verstellen, dass der Faltschieber 2 um 0,5 mm von

der Hauptklammerkante 1 zurücksteht.

–

Schrauben 4 festdrehen.

43

3

17

3.5.3 Faltschieber anpassen

321

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Faltschieber nur bei ausgeschalteter Nähanlage prüfen und einstellen.

Regel und Kontrolle

Die Drehbewegung des Faltschiebers 1 muss gewährleistet sein, damit

er sich auf die Stärke des zu vernähenden Materials automatisch

einstellen kann.

Axial darf der Faltschieber 1 kein Spiel haben.

–

Prüfen, ob der Faltschieber 1 in seiner Halterung seitliches Spiel

hat.

Korrektur

–

Kontermutter 2 lösen.

–

Mit Inbusschraube 3 den Faltschieber so verstellen, dass er kein

Spiel hat, aber auch nicht schwergängig dreht.

–

Kontermutter 2 festdrehen.

18

3.6 Pattenklammer

3.6.1 Pattenklammerposition

21 43

5mm

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Pattenklammer nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Regel und Kontrolle

Die Pattenklammern 2 müssen in einem Abstand von 5 mm parallel zur

Hauptklammerinnenseite 1 stehen.

–

Pattenklammer von Hand schließen.

–

Abstand Pattenklammer 2 zur Hauptklammerinnenseite 1 prüfen.

Korrektur

–

Schrauben 4 lösen.

–

Pattenlammerhalter 3 entsprechend verschieben.

–

Schrauben 4 festdrehen.

3

19

3.6.2 Öffnungsweg der Pattenklammer

32 1

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Pattenklammer bei eingeschalteter Nähanlage nur unter größter

Vorsicht prüfen und einstellen.

Regel und Kontrolle

Der Öffnungsweg der Pattenklammer 3 muss so eingestellt sein, dass

bei ausgefahrenem Pattenklammerzylinder 2 die Pattenklammer auf

ihrer gesamten Länge auf die Hauptklammer drückt.

–

Nähanlage einschalten.

–

Pattenklammer schließen.

–

Prüfen, ob die Pattenklammer auf ihrer gesamten Länge auf die

Hauptklammer drückt.

Korrektur

–

Schrauben 1 lösen.

–

Zylinder 2 entsprechend verschieben.

–

Schraube 1 festdrehen.

20

3.7 Klammergummi wechseln

52 1 34 3

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Hauptklammer nur bei ausgeschalteter Nähanlage ausbauen und

einbauen.

Regel und Kontrolle

Unter den Hauptklammern befinden sich Moosgummistreifen. Bei

auftretenden Verarbeitungsproblemen des Nähmaterials sollten die

Gummistreifen überprüft werden und ggf. gewechselt werden.

–

Zustand der Gummistreifen prüfen.

Korrektur

–

Schrauben 5 herausdrehen.

–

Klammer abnehmen.

–

Schrauben 3 herausdrehen.

–

Gummistreifen 4 wechseln und mit Schrauben 3 festschrauben.

–

Klammere wieder montieren.

Hinweis

Beim Verarbeiten von dickem Nähgut ist es von Vorteil, einen dickeren

Klammergummi zu verwenden, oder eine Erhöhung anzubringen.

3

21

4. Faltstempel

4.1 Faltstempel wechseln.

21

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Faltstempel nur bei ausgeschalteter Nähanlage ausbauen und

einbauen.

Faltstempel ausbauen

–

Schraube 4 lösen.

–

Faltstempel 3 nach vorne aus den Bohrungen 1 und 2

herausziehen.

–

Faltstempel vorsichtig nach unten herausnehmen.

Faltstempel einsetzen

–

Faltstempel 3 mit seinen Befestigungsbohrungen 1 und 2 nach

oben in die Halterung einsetzen und Faltstempel ganz nach hinten

schieben.

–

Schraube 4 festdrehen.

43

22

4.2 Stellung des Faltstempels zu Nadeln und Mittelmesser

321

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Faltstempel nur bei ausgeschalteter Nähanlage zu den Nadeln und

zum Mittelmesser ausrichten.

Regel und Kontrolle

Bei ordnungsgemäß befestigtem Faltstempel müssen folgende

Positionen gegeben sein:

Bei abgesenktem Faltstempel müssen die Nadeln 4 ungehindert, ohne

abgedrängt zu werden, in die Stichlöcher 5 der Faltstempelsohle 1

eintauchen.

Wenn das Mittelmesser 3 in den Mittelmesserschutz 2 eintaucht, muss

die Messerhinterkante mit dem Messerschutz bündig sein.

–

Maschine drucklos machen.

–

Faltstempel von Hand ganz herunterdrücken.

–

Stellung der Faltstempelsohle zu den Nadeln und zum Mittelmesser prüfen.

54

3

Korrektur

–

Maschine drucklos machen.

–

Faltstempel 2 von Hand herunterdrücken.

–

Schrauben 6 leicht lösen.

–

26

Faltstempel 2 zum Mittelmesser und den Nadeln ausrichten.

–

Schrauben 6 festdrehen.

Achtung Bruchgefahr!

Nach dem Einstellen muss der Abstand der Transportklammern zur

Faltstempelsohle überprüft werden (siehe Kapitel “3.3 Abstand der

Transportklammern zur Faltstempelsohle”)

23

4.3 Hubbewegung des Faltstempels

21

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Hubbewegung des Faltstempel nur bei ausgeschalteter Nähanlage

einstellen.

Regel und Kontrolle

Der Abstand zwischen Gleitblech 2 und Faltstempelsohle 1 muss auf

das zu verarbeitende Material eingestellt sein.

Ist der Faltstempel zu tief eingestellt, wird das Material blockiert.

Bei zu hoch eingestelltem Faltstempel können die Faltschieber das

Material nicht falten.

Bei abgesenktem Faltstempel

In dieser Stellung muss die Führungsrolle 4 zum tiefsten Punkt des

Kurvengangs 3 noch 0,3 - 0,5 mm Luft haben.

Bei angehobenem Faltstempel

Bei angehobenem Faltstempel muss die Führungsrolle 4 zum höchsten

Punkt des Kurvenganges 3 noch Luft haben.

–

Faltstempel von Hand bis zum Stoffgleitblech nach unten drücken.

–

Anschlag 6 dafür ggf. zurückdrehen.

–

Luftspalt zwischen Kurvengang 3 und Führungsrolle 4 prüfen.

–

Faltstempel bis zum oberen Anschlag 5 anheben.

–

65

Luftspalt zwischen Kurvengang 3 und Führungsrolle 7 prüfen.

43

24

Korrektur

–

Gelenkkopf 5 auf der Kolbenstange des Zylinders verstellen.

Schlägt die Führungsrolle 4 bei abgesenktem Faltstempel im

Kurvengang an, ohne dass der Faltstempel weit genug abgesenkt ist,

so muss der Kurvengang verstellt werden (siehe nächste Seite).

98

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Kurvengang für den Faltstempel nur bei ausgeschalteter Nähanlage

einstellen.

–

Schrauben 8 und 9 lösen.

–

Kurvenstück 6 in den Langlöchern verschieben.

–

Schrauben 8 und 9 festdrehen.

12

67

3

10

11

Anschlagschraube mit Feder

Regel und Kontrolle

Die Anschlagschraube 10 ist so einzustellen, dass bei abgesenktem

Faltstempel der Abstand der Faltstempelsohle zum Gleitblech

ca1-2mmbeträgt (stoffabhängig).

Die eingebaute Feder entlastet den Faltstempel, damit der

Paspelstreifen beim Nähen mitgenommen wird (der Zylinder ist im

Ablauf drucklos).

–

Anschlagschraube 10 so verdrehen, dass bei abgesenktem

Faltstempel die Anschlagschraube 10 am Anschlag 11 anliegt

(Einrastung beachten).

–

Federdruck mit Schraube 12 in Anschlagschraube 10 einstellen,

damit der Faltstempel entlastet wird.

25

4.4 Führungsbleche am Faltstempel

321

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Führungsbleche nur bei ausgeschalteter Nähanlage einstellen.

Regel und Kontrolle

Der seitliche Abstand der Führungsbleche 2 zu den Nadeln sollte

möglichst gering sein. Die Führungsbleche dürfen jedoch nicht an den

Nadeln oder den Nadelhaltern 3 anliegen, da sonst zu starke

Geräuschentwicklung, Beschädigung der Führungsbleche und des

Nadelkopfes und Fadenbruch möglich sind.

Zwischen der Sohlenoberseite 1 und der Unterseite des

Führungsbleches 2 darf ein Abstand von max 0,5 mm bestehen.

Nur bei Verarbeitung besonders großer Materialstärken muss der

Abstand vergrößert werden.

–

Faltstempel absenken.

–

Stellung de Führungsbleche zu den Nadeln prüfen.

Korrektur

Führungsbleche ausrichten

–

Führungsbleche vorsichtig mit Flachzange ausrichten.

54

26

Höhe der Führungsbleche einstellen

–

Kontermutter 4 und 5 lösen.

–

Mit den Inbusschrauben den Abstand der Führungsbleche 2

einstellen.

–

Kontermutter 4 und 5 festdrehen.

Druck der Führungsbleche

76

Der Federdruck muss so justiert sein, dass beide Bleche immer sicher

nach unten gedrückt werden.

Bei zu schwachem Druck kann es während des Anfangsriegels zu

Nadelbruch kommen.

Bei zu starkem Druck werden die Patte oder die Beilegeteile am

Nahtanfang zurückgeschoben.

Bei zu schwachem Druck kann das Material angehoben werden, die

Stichbildung kann nicht korrekt sein oder es kann zu Nadelbruch

kommen.

3

Druck der Führungsbleche einstellen

–

Kontermutter 7 lösen.

–

Mit der Inbusschraube 6 den Druck auf das Führungsblech

einstellen.

–

Kontermutter 7 festdrehen.

27

5. Abschneid- und Klemmvorrichtung für die Nadelfäden

5.1 Funktion

21

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Messer und Fadenfänger nur bei ausgeschalteter Nähanlage prüfen.

Funktion

–

–

–

–

Funktion prüfen

–

–

–

–

–

43

Nach dem Nahtende und während des Transportes zu den

Eckenmessern wird der Zylinder 2 eingeschaltet.

Der Fadenfänger 3 senkt ab und nimmt die Nadelfäden auf.

Nach einer voreingestellten Zeit schnellt der Fadenfänger hoch.

Die Nadelfäden werden am Klemmstück 1 geklemmt und am

Messer 4 abgeschnitten.

Nach den ersten Stichen der nächsten Naht werden die

geklemmten Nadelfäden freigegeben.

Durch das federnde Klemmblech 1 legt sich der Fadenfänger 3

plan an das Messer 4 an. Das Messer steht dadurch automatisch

auf Schnitt.

Einstell- und Prüfprogramm “Ausgangselemente anwählen”

aufrufen (siehe Programmieranleitung Kapitel 5.6.1 Multitest).

Ausgangselement “Y1” anwählen.

Nadelfäden nach hinten ziehen.

Ausgangselement durch Drücken der Funktionstaste “OK” ein- und

ausschalten.

Prüfen, ob die Fäden sauber geschnitten und geklemmt werden.

28

5.2 Messer und Fadenfänger austauschen und einstellen

2,5-3mm

765438

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Messer und Fadenfänger nur bei ausgeschalteter Nähanlage

austauschen.

3109

Messer und Fadenfänger austauschen

–

Kompletten Fadenfänger vom Oberteil abschrauben.

–

Schrauben 6 herausdrehen.

–

Messer 5 entfernen.

–

Schraube 7 herausdrehen und Messerschutz 8 entfernen.

–

Schraube 4 (auf der Rückseite) herausdrehen.

–

Oberfadenfänger 3 abnehmen.

–

Neuen Fadenfänger einlegen und mit Schraube 4 festschrauben.

–

Neues Messer 5 auflegen und mit Schrauben 6 festschrauben.

Dabei die Maße 2,5-3mmund1,5mmeinstellen.

–

Schnitt- und Klemmprobe durchführen. Klemmdruck ggf. mit

Schraube 10 einstellen.

1mm

3

5

29

6. Mittelmesser

6.1 Stellung des Mittelmessers

432 1

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Nähanlage vom pneumatischen Netz trennen.

Mittelmesser nur bei ausgeschalteter Nähanlage einstellen.

Regel und Kontrolle

Die Vorderkante des Mittelmessers 2 muss im unteren Totpunkt

ca. 1 mm unter der Schneidkante des feststehenden Messers in der

Stichplatte stehen.

Das Mittelmesser 2 soll gegenüber dem Gegenmesser in der

Stichplatte parallel oder leicht auf Schnitt stehen.

Das Mittelmesser 2 muss mit leichtem Druck am feststehenden Messer

in der Stichplatte anliegen.

–

Mittelmesser 2 in den unteren Totpunkt drehen.

–

Kontrollieren, ob die Kante des Messers2 max. 1 mm unter dem

feststehenden Messer steht.

Korrektur

Messerhöhe einstellen

–

Mittelmesser in den unteren Totpunkt drehen.

–

Schrauben 1 lösen.

–

Mittelmesser 2 in der Höhe einstellen.

–

Schrauben 1 festdrehen.

30

Messerhalter einstellen

–

Mittelmesser in den unteren Totpunkt drehen.

–

Schraube 4 lösen.

–

Messerblock 3 so verdrehen, dass das Mittelmesser leicht auf

Schnitt zum Messer in der Stichplatte steht.

–

Schraube 4 festdrehen.

62 5

Anpressdruck

–

Schrauben 5 (2 Stück) lösen.

–

Den Messerhalter 6 mit Mittelmesser 2 nach links gegen das

feststehende Messer in der Stichplatte stellen.

Das Mittelmesser muss mit leichtem Druck anliegen.

–

Schrauben 5 festdrehen.

87 2

6.2 Nadelschutz

–

Schnittprobe durchführen.

Achtung !

Störungen im Maschinenablauf möglich.

Wenn das Mittelmesser zu stark an der gegenschneide anliegt, kann

es nach dem Nähen von der Feder nicht mehr in Ausgangsstellung

gezogen werden.

Außerdem wird das Messer schneller stumpf, wodurch unsauberes

Schneiden, unterschiedliche Nahtlängen, ungenaues

Eckeneinschneiden und Mehrweite in der Naht auftreten können.

Der Nadelschutz 7 ist am Halter des Oberfadenfängers angebracht.

Er sollte 1 mm tiefer als die Spitze des Mittelmessers 2 und

1,0 - 1,5 mm vom Messerrücken entfernt stehen.

–

Schrauben 8 lösen.

–

Nadelschutz 7 so einstellen, dass er 1 mm tiefer als die Spitze des

Mittelmessers und 1,0 - 1,5 mm vom Messerrücken entfernt steht.

–

Schrauben 8 festdrehen.

3

31

7. Unterfadenfänger einstellen

7.1 Fadenfänger

1

27,2 mm

32 1

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Unterfadenfänger nur bei ausgeschalteter Nähanlage einstellen.

Regel und Kontrolle

Die Fadenfänger sind korrekt eingestellt, wenn die Fadenfängerspitze

2 im Ruhezustand einen Abstand von 27,2 mm zur Kante 1 und einen

Abstand von 0,1 mm zur Spulengehäusenase 4 hat.

–

–

–

0,1 mm

4

2

Fadenfänger ausschwenken.

Prüfen, ob die Spitze 2 einen Abstand von 27,2 mm zur Kante 1

hat.

Prüfen, ob der Abstand zwischen Fadenfänger und

Spulengehäusenase 4 einen Abstand von 0,1 mm hat.

32

Korrektur

–

Schrauben 3 lösen.

–

Fadenfänger 2 entsprechend einstellen.

–

Schrauben 3 festdrehen.

6

Gegenmesser

–

5

Stumpfe Gegenmesser5 und 6 nachschleifen oder austauschen.

8. Messer zum Einschneiden der Ecken

Vorsicht Verletzungsgefahr!

Nicht in den Bereich der Eckenmesser greifen.

Die hochschnellenden Eckenmesser können schwere

Schnittverletzungen verursachen.

Einstellarbeiten bei laufender Nähanlage nur unter größtmöglicher

Vorsicht durchführen.

8.1 Voreinstellung

1

2

6

5

3

3

7

4

Um die Lage der Eckenmesser 1 genau einstellen zu können, werden

alle vier Eckenmesser zunächst in eine Grundstellung gebracht.

–

Schraube 6 lösen.

–

Eckenmesserhalterung 2 so verdrehen, dass die Stirnseite 3 in

einer Flucht mit der Stirnseite 4 des Messerbockes 5 steht.

–

Schraube 6 festdrehen.

–

Die anderen drei Messerhalter wie beschrieben einstellen.

–

Madenschraube 7 so einstellen, dass die Schneiden der

gegenüberliegenden Messer einen Abstand von 0,1 - 0,3 mm

aufweisen.

–

Madenschraube 7 nach rechts: Messer dichter zusammen.

–

Madenschraube 7 nach links: Messer weiter auseinander.

–

Die anderen Messer genauso einstellen.

33

8.2 Riemenspannung

1

Regel und Kontrolle

Auf halber Trumlänge S = 185 mm muss sich der Zahnriemen 1 unter

der Prüflast FV = 50 N durchbiegen lassen, das der belastete

Riementrum gerade den anderen Riementrum berührt.

Folgen überhöhter Zahnriemenspannung

–

Verminderte Lebensdauer

–

Laufgeräusche

Folgen zu geringer Zahnriemenspannung

–

Kein einwandfreier Zahneingriff zwischen Riemenzähnen und

Scheibenverzahnung

–

Überspringen der Zähne unter Last

–

Ungleiche Eckeneinstiche

–

Riemenspannung mit einer Federwaage prüfen.

Korrektur

–

Kontermutter 3 lösen.

–

Riemenspannung mit Exzenterschraube 2 einstellen.

–

Kontermutter 3 festdrehen.

32

34

8.3 Eckenmesserstation zu den Nähten ausrichten

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Eckenmesserstation nur bei ausgeschalteter Nähanlage einstellen.

Regel und Kontrolle

Die Eckeneinschnitte müssen symmetrisch zu den Nähten stehen.

–

An der Steuerung die längste Nählänge einstellen.

–

Auf ein Nähteil ein Stück Vlieseline aufbügeln.

Die Eckeneinschnitte werden so besser sichtbar.

–

Probenaht ausführen.

–

Naht- und Schnittbild prüfen.

Korrektur Eckeneinschnitt Nahtende

–

Eckenmesserstation 1 komplett ausschwenken.

3

1

35

32

–

Schrauben 3 etwas lösen.

–

Halter 2 entsprechend verschieben.

–

Schrauben 3 festdrehen.

–

Eckenmesserstation wieder einschwenken.

Korrektur Eckeneinschnitt Nahtanfang

–

Schraube 5 etwas lösen.

–

Eckenmesserstation mit der Sechskantschraube 4 verstellen.

ACHTUNG !

Stellung des Exzenters beachten.

Einstellbereich

54

36

–

Schraube 5 festdrehen.

–

Probenaht durchführen.

–

Naht und Schnittbild kontrollieren.

8.4 Schräge der Eckeneinschnitte einstellen

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Eckenmesser nur bei ausgeschalteter Nähanlage einstellen.

Regel und Kontrolle

Die Einschnitte der Eckenmesser sollen möglichst dicht ( ca 1 mm) an

der Naht liegen, dürfen diese jedoch nicht durchtrennen.

–

An der Steuerung die längste Nählänge einstellen.

–

Probenaht ausführen.

Es ist zweckmäßig, vorher auf das Nähteil ein Stück Vlieseline

aufzubügeln. So werden die Eckeneinschnitte besser sichtbar.

–

Naht- und Schnittbild prüfen.

3

6

2

–

Schraube 6 lösen.

–

Eckenmesserhalterung 2 entsprechend verstellen.

–

Schraube 6 fest drehen.

–

Die anderen drei Messerhalter entsprechend dem Nahtbild

verstellen.

37

8.5 Eckenmesser auswechseln

3

2

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Eckenmesserstation nur bei ausgeschalteter Nähanlage wechseln.

Gefahr von Schnittverletzungen.

Nicht in die scharfen Schneiden der Eckenmesser greifen.

Stumpfe Messer sind gegen einen im Beipack befindlichen Messersatz

auszutauschen.

–

Eckenmesserstation ausschwenken.

–

Schraube 2 lösen.

–

Altes Eckenmesser entnehmen.

–

Neues Eckenmesser in den Messerhalter 3 einsetzen.

–

Schraube 2 festdrehen.

–