Page 1

JA MOTOR 9 - 1

MOTOR

TABLA DE MATERIAS

pa´gina pa´gina

DIAGNOSIS DEL MOTOR ................... 9

MOTOR 2.0L SOHC ...................... 17

MOTOR 2.4L ............................ 73

PROCEDIMIENTOS CONVENCIONALES DE SERVICIO

INDICE

pa´gina pa´gina

INFORMACION GENERAL

BLOQUEO HIDROSTATICO DEL MOTOR ....... 5

CAMBIO DEL ACEITE DEL MOTOR .......... 8

ESMERILADO DEL DIAMETRO INTERNO DE

LOS CILINDROS ........................ 3

JUNTAS DE MOLDEO “IN SITU” ..............1

MEDICION CON GALGA DESCARTABLE ....... 4

PREPARACION DE LA SUPERFICIE DE JUNTA

DELMOTOR........................... 2

INFORMACION GENERAL

JUNTAS DE MOLDEO “IN SITU”

Existen muchas partes del motor en las que se utilizan juntas de moldeo “in situ”. Estas juntas se

deben aplicar con mucho cuidado. No utilice mate-

rial de juntas de moldeo “in situ” a menos que

así se especifique. El tamaño, la continuidad y la

posición del reborde son de gran importancia. Un

reborde demasiado fino puede generar fugas, mientras que uno demasiado grueso puede producir derrames. Es esencial crear un reborde de la anchura

adecuada para obtener una junta libre de fugas.

Se utilizan en el motor dos tipos de material para

juntas de moldeo “in situ”. Mopart Sellante adhesivo

de goma siliconada y Gasket Maker (anaeróbico)

Mopart. Cada uno de estos materiales tiene propie-

dades diferentes y no se pueden utilizar en forma

intercambiable.

PRECAUCION: El sellante siliconado y los sellantes

anaeróbicos inhibirán cada uno el curado del otro y

se debe tener cuidado de mantener las utilizaciones

tan separadas como sea posible.

MOTOR 2.5L ........................... 122

PROCEDIMIENTOS CONVENCIONALES DE

SERVICIO .............................. 1

RENDIMIENTO DEL MOTOR ................ 3

REPARACION DE HILOS DE ROSCA

AVERIADOS O DESGASTADOS ............ 5

SERVICIO DEL ACEITE DEL MOTOR .......... 6

TAPONES CONCAVOS DEL MOTOR .......... 3

VERIFICACION DEL NIVEL DE ACEITE DEL

MOTOR...............................6

SELLADO ADHESIVO DE GOMA SILICONADA

MOPART

El sellante adhesivo de goma siliconada Mopart o

equivalente, normalmente de color negro, está disponible en tubos de tres onzas. La humedad del aire

hace que el sellador adhesivo siliconado Mopart

cure. Este material se usa normalmente en pestañas

metálicas flexibles. Tiene una vida de almacenamiento de un año y no curará correctamente superada la vida útil. Antes de utilizarlo, verifique

siempre la fecha de vencimiento en el envase.

GASKET MAKER DE MOPART

Gasket Maker Mopart es un material para juntas

de tipo anaeróbico normalmente de color rojo. El

material cura en ausencia de aire cuando está apretado entre dos superficies metálicas. No curará si se

deja en el tubo sin tapar. Es normalmente de color

rojo. El material anaeróbico es para utilizar entre dos

superficies maquinadas. No utilizar sobre pestañas

metálicas flexibles.

Page 2

9 - 2 MOTOR JA

INFORMACION GENERAL (Continuacio´n)

TORQUE CURE GASKET MAKER DE MOPART

Torque Cure Gasket Maker de Mopart es un material anaeróbico para juntas de tipo exclusivo que se

utiliza UNICAMENTE entre la bancada y el bloque

de cilindros. El material se cura en ausencia de aire

cuando se aplica entre dos superficies metálicas. No

se curará si se deja en el tubo sin tapar. Este material de tipo anaeróbico está hecho especialmente para

sellar la zona entre la bancada y el bloque de cilindro

sin perturbar la holgura de cojinetes o la alineación

de estos componentes.

DESMONTAJE DE LA JUNTA

Las piezas montadas con juntas de moldeo “in situ”

se pueden desmontar sin esfuerzos excesivos. En

algunos casos, puede resultar necesario golpear ligeramente la pieza con un martillo u otra herramienta

adecuada para romper el sello entre las superficies

de contacto. Puede también golpearse ligeramente la

junta con un raspador de juntas plano pero se debe

tener cuidado de no dañar las superficies de contacto.

PREPARACION DE LA SUPERFICIE

Limpie con un raspador o cepillo de alambre todas

las superficies de la junta, a fin de retirar todo el

material flojo. Inspeccione las piezas estampadas

para asegurarse de que los largueros de la junta

estén planos. Las superficies de la junta deben estar

libres de grasa y suciedad. Asegúrese de retirar el

material de la junta usada de los orificios ciegos de

instalación.

tras el sellante está todavía húmedo al tacto (dentro

de los 10 minutos). Se recomienda la utilización de

una espiga de posición durante el ensamblaje para

evitar que el material se salga de su posición.

PREPARACION DE LA SUPERFICIE DE JUNTA DEL MOTOR

Para asegurar la hermeticidad de la junta del

motor, debe prepararse adecuadamente la superficie,

en especial si los componentes de motor son de aluminio y las juntas de culata de cilindros de acero

multilaminado.

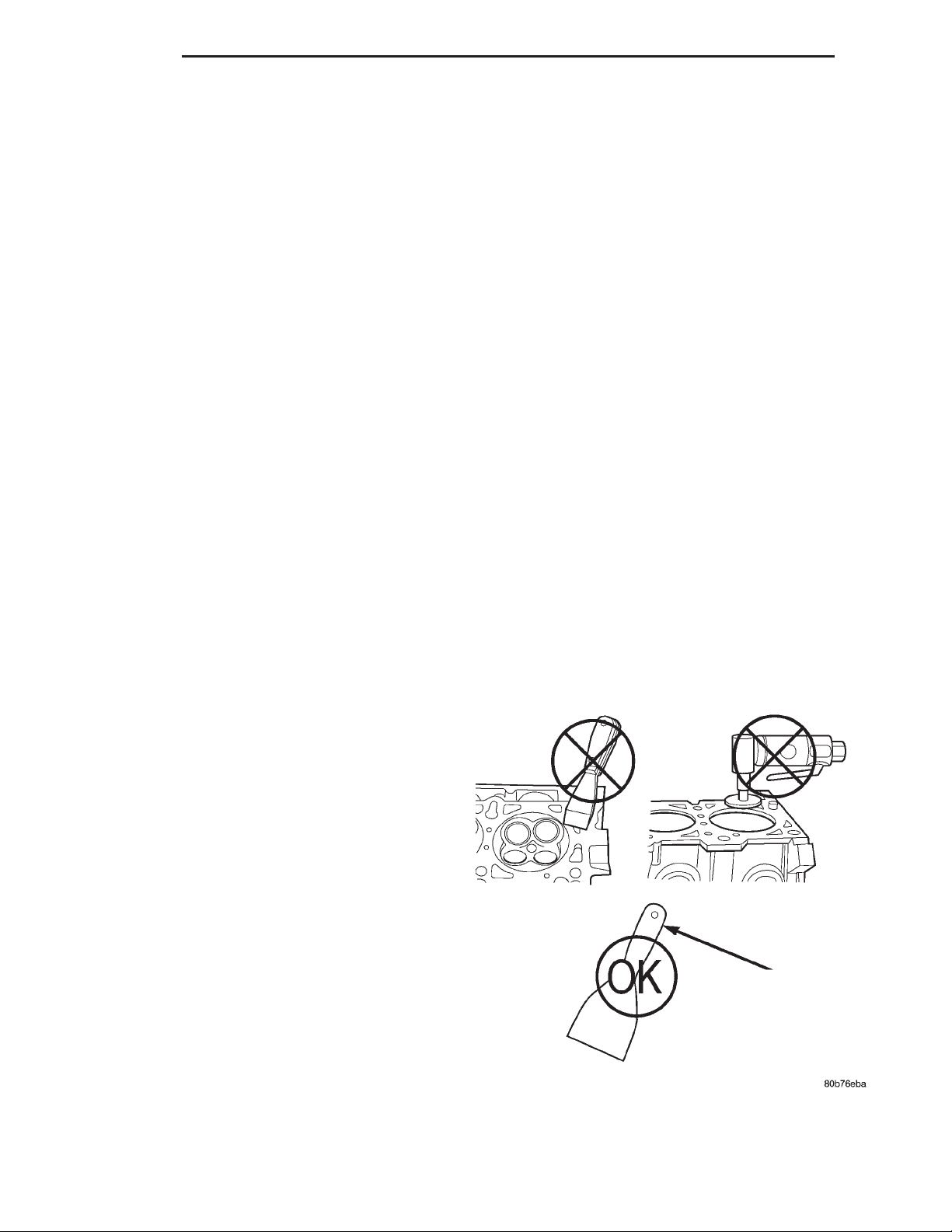

Nunca utilice los siguientes elementos para limpiar

las superficies de junta:

• Nunca utilice un raspador metálico.

• Nunca utilice almohadillas ni papel abrasivo

para limpiar el bloque y la culata de cilindros.

• Nunca utilice una herramienta eléctrica de alta

velocidad ni una escobilla de metal sobre la superficie

de junta (Fig. 1).

NOTA: Las juntas de culata de acero multilaminado

(MLS) requieren una superficie de junta sin ninguna

raspadura.

Utilice únicamente los siguientes elementos para

limpiar las superficies de junta:

• Utilice limpiador de frenos y componentes de

Mopart, Mopart Brake and Parts Cleaner.

• Utilice únicamente un raspador de plástico o de

madera (Fig. 1).

APLICACION DE LAS JUNTAS DE MOLDEO “IN SITU”

El ensamblaje de piezas con juntas de moldeo “in

situ” requiere cuidado pero es más fácil que utilizar

juntas precortadas.

El material Gasket Maker Mopart se debe aplicar

uniformemente en 1 mm (0,040 pulg.) de diámetro o

menos de sellador a una de las superficies de la

junta. Asegúrese de que el material rodee cada orificio de instalación. El exceso de material se puede

limpiar fácilmente. Puede aplicarse torsión a los componentes en su sitio dentro de los 15 minutos. Se

recomienda la utilización de una espiga de posición

durante el ensamblaje a fin de evitar que el material

se salga de su posición.

El material para juntas sellante adhesivo de goma

siliconada Mopart o equivalente se debe aplicar en

un reborde continuo de aproximadamente 3 mm (0,12

pulg.) de diámetro. Deben rodearse todos los orificios

de instalación. Para el sellado de las esquinas, se

coloca una gota de 3,17 ó 6,35 mm (1/8 ó 1/4 pulg.) en

el centro del área de contacto de la junta. El sellante

sin curar se debe retirar con toallas de taller. Debe

aplicarse torsión a los componentes en su sitio mien-

RASPADOR DE PLASTICO Y

MADERA

Fig. 1 Utilización de la herramienta adecuada para

la preparación de la superficie

Page 3

JA MOTOR 9 - 3

INFORMACION GENERAL (Continuacio´n)

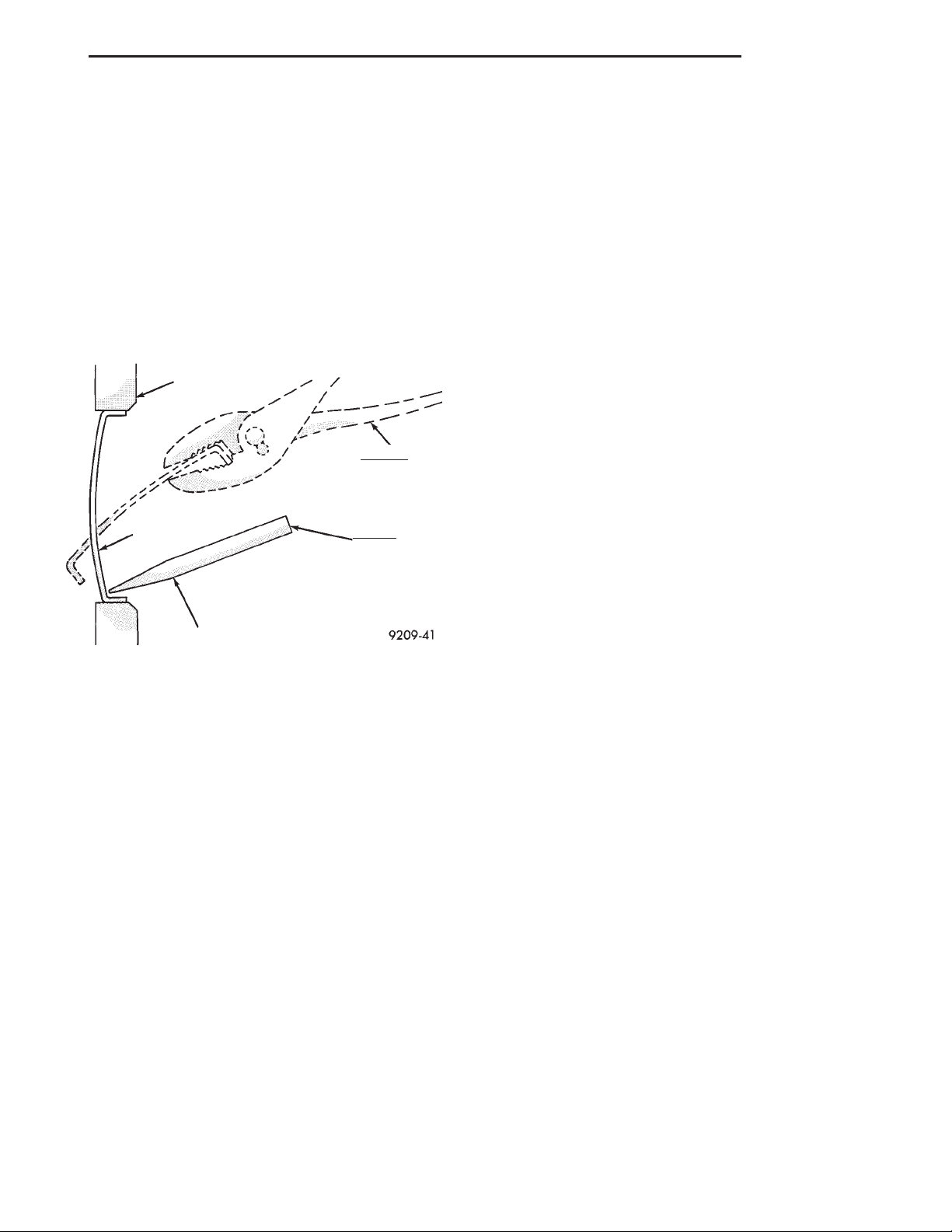

TAPONES CONCAVOS DEL MOTOR

DESMONTAJE

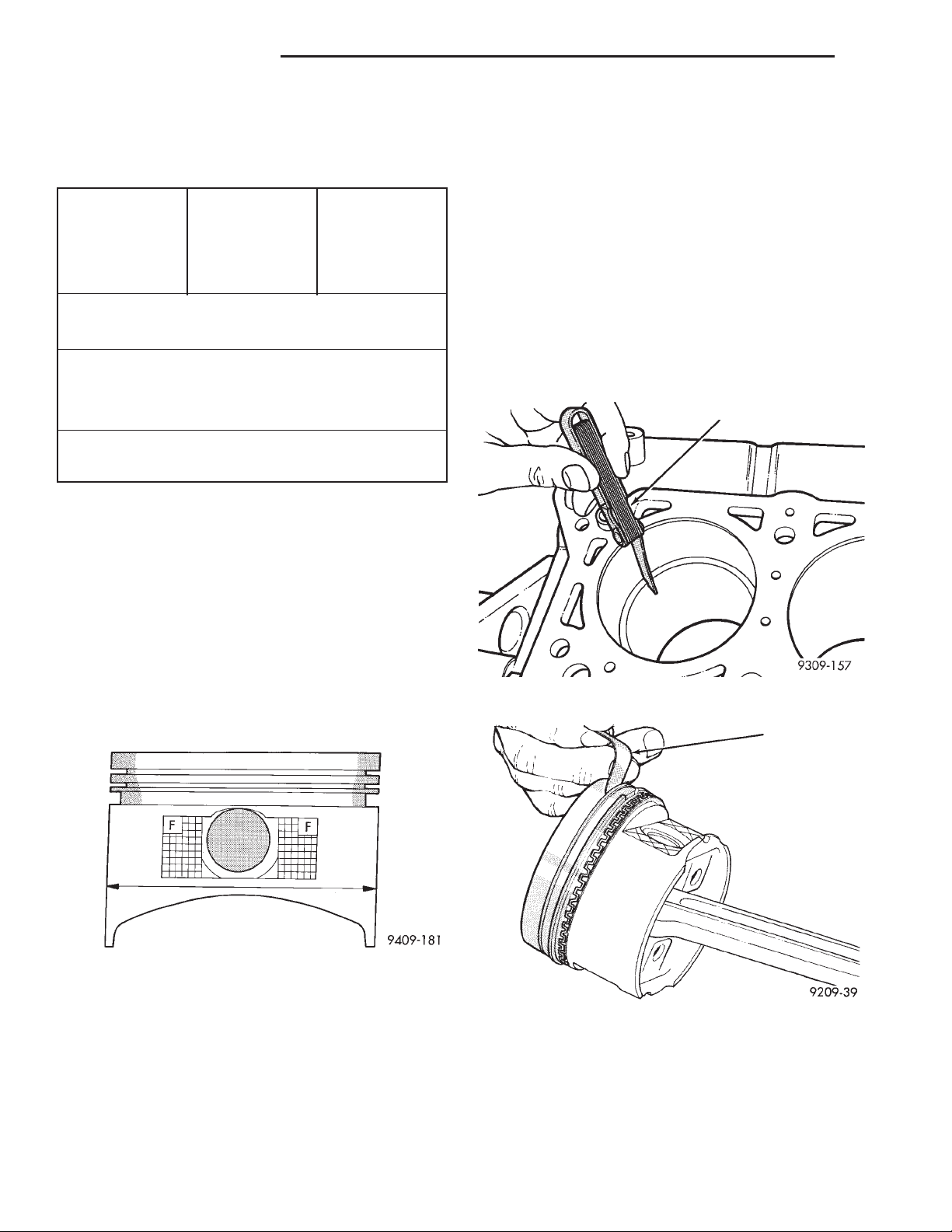

Con una herramienta sin filo como un punzón o un

destornillador y un martillo, golpee el borde inferior

del tapón cóncavo (Fig. 2). Gire el tapón cóncavo sujetándolo firmemente con alicates u otra herramienta

adecuada y retírelo (Fig. 2).

PRECAUCION: No permita que el tapón cóncavo se

introduzca en la pieza fundida ya que podría obstruirse la refrigeración ocasionando serios problemas en el motor.

BLOQUE DE

CILINDROS

SEGUNDORETIRE

EL TAPON CON

ALICATES

TAPON CON-

CAVO

PUN-

ZON

PRIMEROGOLPEE

AQUI CON EL

MARTILLO

Fig. 2 Desmontaje del tapón cóncavo

INSTALACION

Limpie a fondo toda la suciedad y el óxido del interior del orificio del tapón cóncavo en el bloque o

culata de cilindros. Asegúrese de eliminar todo resto

de sellante. Cubra el interior del orificio del tapón

cóncavo con una capa delgada del adhesivo de instalación de cojinete y espárrago de Mopart, Mopart

Stud and Bearing Mount Adhesive. Asegúrese de que

el nuevo tapón no tenga restos de lubricante o grasa.

Utilizando un punzón adecuado, coloque el tapón en

el orificio de manera que el borde filoso del tapón se

introduzca, por lo menos, 0,5 mm (0,020 pulg.) en el

surco achaflanado de entrada (Fig. 2).

No es necesario esperar a que el sellante se solidifique. Se puede volver a llenar el sistema de refrigeración y poner el vehículo en servicio de inmediato.

RENDIMIENTO DEL MOTOR

Si se observa una baja en el rendimiento, es posible que la correa o cadena de distribución pueda

haber saltado uno o dos dientes. Deben verificarse el

árbol de levas y el cigüeñal. Consulte en el grupo 9,

Instalación de la correa o cadena de distribución del

motor.

Es importante que el vehículo funcione al nivel de

rendimiento óptimo a fin de mantener el ahorro de

combustible y reducir al mínimo las emisiones. Si el

vehículo no funciona de acuerdo con estos estándares,

consulte Diagnosis del motor descrita en esta sección.

Los procedimientos que se detallan a continuación

pueden brindarle ayuda para lograr realizar la diagnosis adecuada del motor.

(1) Verifique el amperaje de arranque. Consulte el

grupo 8B, Puesta en marcha.

(2) Verifique si el tubo múltiple de admisión tiene

fugas de vacío.

(3) Realice la prueba de compresión de cilindros.

Consulte Diagnosis del motor descrita en esta sección.

(4) Limpie o reemplace las bujías según sea necesario, y ajuste la luz de bujías según se especifica en

el grupo 8D, Sistema de encendido. Apriete según las

especificaciones.

(5) Pruebe la resistencia de los cables de bujía.

Consulte el grupo 8D, Sistema de encendido.

(6) Pruebe la resistencia primaria y secundaria de

las bobinas de encendido. Reemplace las piezas según

sea necesario. Consulte el grupo 8D, Sistema de

encendido.

(7) Verifique la presión de la bomba de combustible

en ralentí y en diferentes escalas de rpm. Consulte el

grupo 14, Sistema de alimentación de combustible

para informarse sobre las especificaciones.

(8) Los elementos del filtro de aire deben reemplazarse según se especifica en el grupo 0, Lubricación y

mantenimiento.

(9) Inspeccione el sistema de ventilación del cárter

según se describe en el grupo 25, Sistemas de control

de emisiones.

(10) Realice al vehículo la prueba de carretera

como verificación final.

ESMERILADO DEL DIAMETRO INTERNO DE LOS CILINDROS

(1) Utilizado con cuidado, el esmerilador rectificador de cilindros C-823, provisto de 220 piedras pulidoras, es la herramienta ideal para efectuar este

trabajo. No sólo pule sino que, además, reduce la ovalización y el cono de mayor a menor y elimina ligeras

rayaduras, raspaduras o rozamientos. Con unas

pocas aplicaciones, el esmerilador limpiará el cilindro

y lo mantendrá dentro de los límites requeridos.

(2) Deben eliminarse las partes vidriadas de la

pared con una herramienta esmeriladora de cilindros

C-3501, provista de 280 piedras pulidoras, si el diámetro interno del cilindro está liso y redondo. Entre

20 y 60 aplicaciones bastarán, según las condiciones

del cilindro, para obtener la superficie adecuada. Inspeccione las paredes del cilindro después de 20 aplicaciones, utilizando un aceite esmerilador liviano. No

use aceite de motor o transmisión, alcoholes

minerales ni queroseno.

Page 4

9 - 4 MOTOR JA

INFORMACION GENERAL (Continuacio´n)

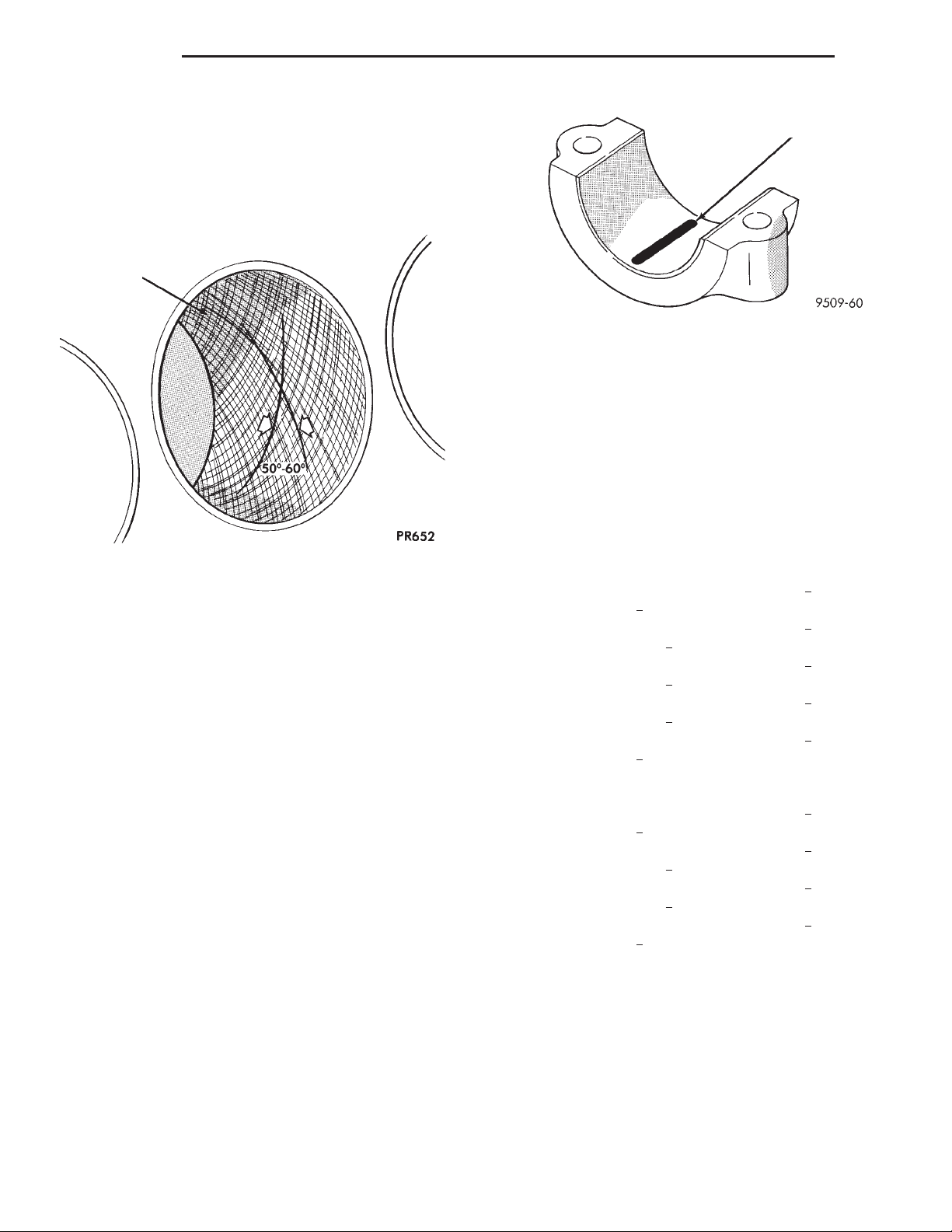

(3) El esmerilado se realiza moviendo la herramienta hacia arriba y hacia abajo con velocidad suficiente como para que la superficie quede con un

rayado reticulado. Cuando las marcas se entrecru-

zan a 50-60 grados, el ángulo de reticulado es el

ideal para que los aros calcen correctamente (Fig. 3).

RAYADO RETI-

CULADO

Fig. 3 Reticulado en el diámetro interno del cilindro

(4) Para que el ángulo del reticulado sea el adecuado, es necesario mantener la velocidad del motor

del esmerilador entre 200 y 300 rpm. El número de

recorridos ascendentes y descendentes por minuto

puede regularse para lograr el ángulo de 50-60 grados deseado. Si se incrementa la velocidad de los

recorridos el ángulo de la cuadrícula será mayor.

(5) Después de esmerilar, es necesario limpiar el

bloque para eliminar todo rastro de abrasivos.

PRECAUCION: Después de esmerilar, asegúrese de

eliminar todo resto de abrasivo de las partes del

motor. Se recomienda el uso de una escobilla para

limpiar las piezas con una solución de agua

caliente y jabón. Seque luego a fondo. El diámetro

interno se considera limpio cuando al pasarle un

paño blanco, éste no se ensucia. Una vez limpias,

engrase las superficies del diámetro interno para

evitar que se oxiden.

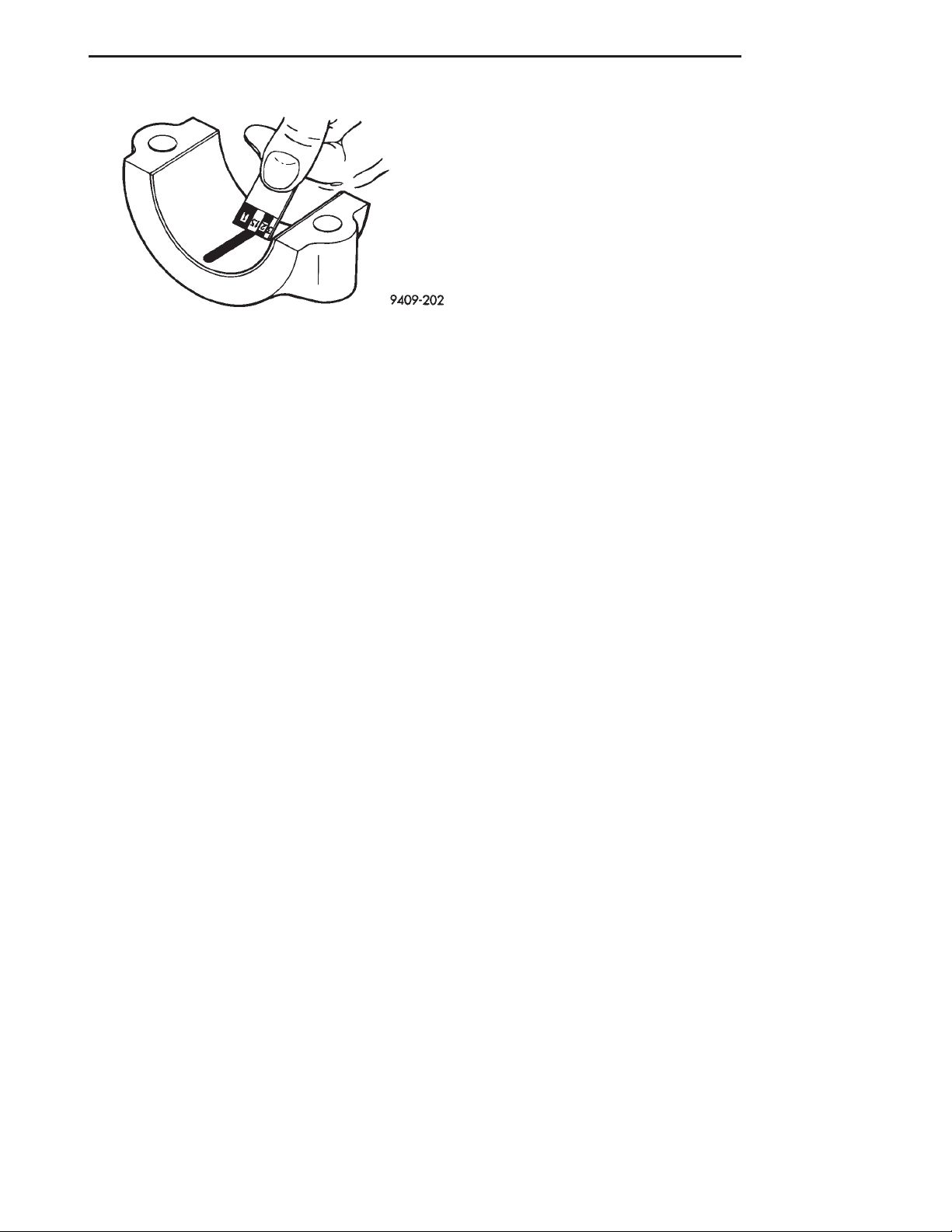

MEDICION CON GALGA DESCARTABLE

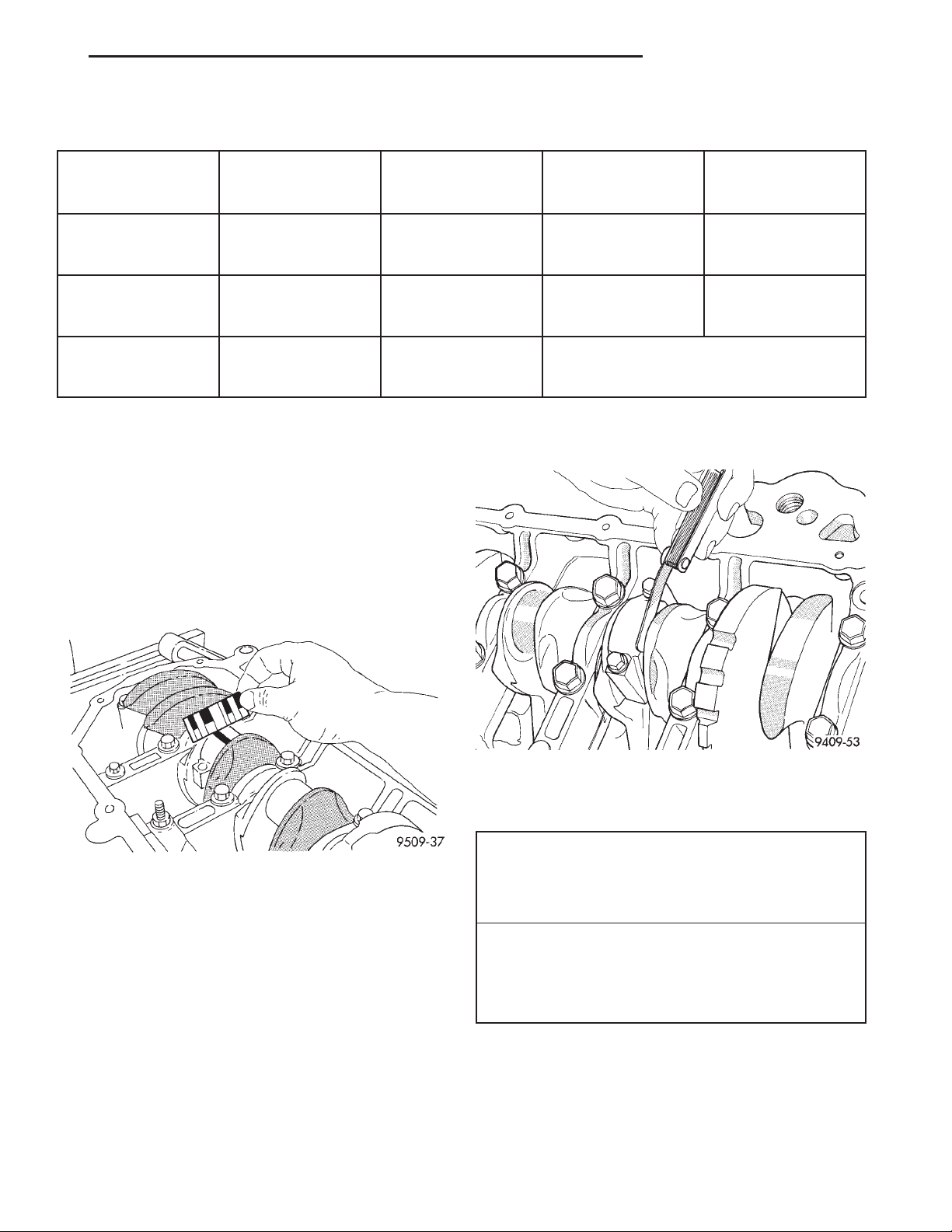

METODO DE GALGA DESCARTABLE

Los distintos espacios de luz de cojinetes del cigüeñal del motor pueden determinarse con galgas descartables o su equivalente. Se recomienda el siguiente

procedimiento para utilizar la galga descartable:

NOTA: La luz total de los cojinetes principales sólo

puede determinarse eliminando el peso del cigüeñal. Esto se logra aplicando cualquiera de los

siguientes métodos:

GALGA DESCARTABLE

Fig. 4 Galga descartable colocada en el casco

inferior

METODO PREFERIDO

Calce los cojinetes adyacentes al cojinete que va a

verificar a fin de eliminar la luz entre el casco superior del cojinete y el cigüeñal. Esto se logra colocando

un espaciador de 0,254 mm (0,010 pulg.) como

mínimo (por ejemplo de cartón, sobre de cerillas, etc.)

entre el casco y la tapa de los cojinetes adyacentes y

apretando los pernos con una torsión de 14-20 N·m

(10-15 lbs. pie). La cantidad de cojinetes principales

variará entre los distintos motores.

MOTOR CON 5 COJINETES PRINCIPALES

• Cuando verifique el cojinete principal n°1, calce

el cojinete principal n°

• Cuando verifique el cojinete principal n°

los cojinetes principales n°

• Cuando verifique el cojinete principal n°

los cojinetes principales n°

• Cuando verifique el cojinete principal n°

los cojinetes principales n°

• Cuando verifique el cojinete principal n°

el cojinete principal n°

2.

2, calce

1y3.

3, calce

2y4.

4, calce

3y5.

5, calce

4.

MOTOR CON 4 COJINETES PRINCIPALES

• Cuando verifique el cojinete principal n°1, calce

el cojinete principal n°

• Cuando verifique el cojinete principal n°

los cojinetes principales n°

• Cuando verifique el cojinete principal n°

los cojinetes principales n°

• Cuando verifique el cojinete principal n°

el cojinete principal n°

2.

2, calce

1y3.

3, calce

2y4.

4, calce

3.

NOTA: RETIRE TODOS LOS ESPACIADORES

ANTES DE VOLVER A ENSAMBLAR EL MOTOR

METODO ALTERNATIVO

El peso del cigüeñal puede sostenerse colocando un

gato debajo del contrapeso adyacente al cojinete que

se verifica.

Page 5

JA MOTOR 9 - 5

INFORMACION GENERAL (Continuacio´n)

den verificarse áreas dudosas colocando en ellas la

galga descartable.

(4) Instale la tapa de la biela con la galga descartable emplazada. Apriete la tapa de biela siguiendo la

torsión indicada. No gire el cigüeñal, ya que

podría desviarse la tapa o la galga descartable

y obtenerse resultados inexactos.

(5) Retire la tapa del cojinete y compare el ancho

de la galga descartable aplanada (Fig. 5) con la

escala provista en el envase. Localice la franja que

más se aproxima al ancho de la galga descartable.

Fig. 5 Medición de la luz

PROCEDIMIENTO CON GALGA DESCARTABLE

(1) Elimine la película de aceite de la superficie

que desea verificar. Las galgas descartables son solubles en aceite.

(2) Coloque un trozo de galga descartable a lo

ancho del casco de la tapa del cojinete, a aproximadamente 6,35 mm (1/4 de pulg.) del centro y lejos

de los orificios de lubricación (Fig. 4). (Además, pueden verificarse áreas dudosas colocando en ellas la

galga descartable.) Apriete los pernos de las tapas de

los cojinetes que se están verificando con la torsión

indicada en las especificaciones.

(3) Retire la tapa del cojinete y compare el ancho

de la galga descartable aplanada (Fig. 5) con la

escala métrica provista en el envase. Localice la

franja que más se aproxima al ancho de la galga descartable. Esta franja indica la luz en milésimas de

milímetro. La diferencia de lectura entre los extremos indica el cono de mayor a menor. Registre todas

las lecturas efectuadas. Consulte las Especificaciones

del motor. Por lo general, las galgas descartables

traen dos escalas. Una escala en pulgadas, y la

otra, métrica.

Esta franja indica la luz en milésimas de milímetro.

La diferencia de lectura entre los extremos indica el

cono de mayor a menor. Registre todas las lecturas

efectuadas. Consulte Especificaciones del motor. Por

lo general las galgas descartables traen dos

escalas. Una escala en pulgadas y la otra,

métrica. Reemplace el cojinete si la holgura del

mismo es superior a 0,076 mm (0,003 pulg.).

NOTA: Las galgas descartables se proveen para

distintos márgenes de luz. Utilice el margen más

apropiado para las especificaciones que esté verificando.

REPARACION DE HILOS DE ROSCA AVERIADOS O DESGASTADOS

Los hilos de rosca desgastados o averiados (incluidas las roscas de bujías con punta de aluminio) pueden repararse. Básicamente, la reparación consiste

en taladrar los hilos de rosca averiados o desgastados, enroscar el agujero con una tapa Heli-Coil especial (o equivalente), e instalar un encastre en el

agujero roscado. De esta manera el agujero recupera

su diámetro de rosca original.

NOTA: Las galgas descartables se proveen para

distintos márgenes de luz. Utilice el margen más

apropiado para las especificaciones que esté verificando.

LUZ DEL COJINETE DE BIELA

La luz del cojinete de biela del motor puede determinarse con una galga descartable o su equivalente.

Se recomienda el siguiente procedimiento para el uso

de la galga descartable:

(1) Gire el cigüeñal hasta que la biela que desea

verificar esté en el punto inferior de su recorrido.

(2) Elimine la película de aceite de la superficie

que desea verificar. Las galgas descartables son solubles en aceite.

(3) Coloque un trozo de galga descartable a lo

ancho del casco de la tapa del cojinete a aproximadamente 6,35 mm (1/4 de pulg.) del centro y lejos

de los orificios de lubricación (Fig. 4). Además, pue-

PRECAUCION: Confirme que los agujeros roscados

mantengan su línea central original.

Los encastres y herramientas Heli-Coil se consiguen en comercios mayoristas de piezas de automóviles.

BLOQUEO HIDROSTATICO DEL MOTOR

Cuando se sospeche que existe un bloqueo hidrostático del motor, independientemente de cuál sea la

causa, proceda como se indica a continuación.

PRECAUCION: No intente hacer girar el motor con

el motor de arranque, ya que podría provocar

daños graves.

(1) Inspeccione el depurador de aire, el sistema de

inducción y el tubo múltiple de admisión para asegurarse de que el sistema está seco y sin materias

extrañas.

Page 6

9 - 6 MOTOR JA

INFORMACION GENERAL (Continuacio´n)

(2) Retire el cable negativo de la batería.

(3) Coloque un paño alrededor de las bujías al retirarlas del motor. Esto recogerá el líquido que pudiera

estar bajo presión en el cilindro.

(4) Una vez que haya retirado las bujías, haga

girar el cigüeñal del motor con una palanca de ruptura y un casquillo de acoplo.

(5) Identifique el líquido contenido en el o los cilindros (si se trata de refrigerante, combustible, aceite,

etc).

(6) Asegúrese de que se haya eliminado todo el

líquido de los cilindros. Verifique posibles daños en el

motor (en bielas, pistones, válvulas etc).

(7) Repare el motor o sus componentes, según sea

necesario, para evitar que se reitere el inconveniente.

PRECAUCION: Vierta aproximadamente una cucharilla de aceite en los cilindros. Gire el motor para

lubricar las paredes del cilindro y evitar así daños

cuando vuelva a arrancar.

(8) Instale bujías nuevas.

(9) Drene el aceite del motor y retire el filtro de

aceite.

(10) Llene el motor con la cantidad de aceite indicado e instale un nuevo filtro de aceite.

(11) Conecte el cable negativo de la batería.

(12) Ponga el motor en marcha y verifique posibles

fugas.

VERIFICACION DEL NIVEL DE ACEITE DEL MOTOR

El mejor momento para controlar el nivel de aceite

del motor es después de haber estado asentado

durante toda una noche o, si el motor ha estado en

funcionamiento, dejándolo apagado por lo menos

durante 5 minutos, antes de verificar el nivel de

aceite.

Si la verificación del aceite se hace con el vehículo

sobre un suelo nivelado, la lectura del nivel de aceite

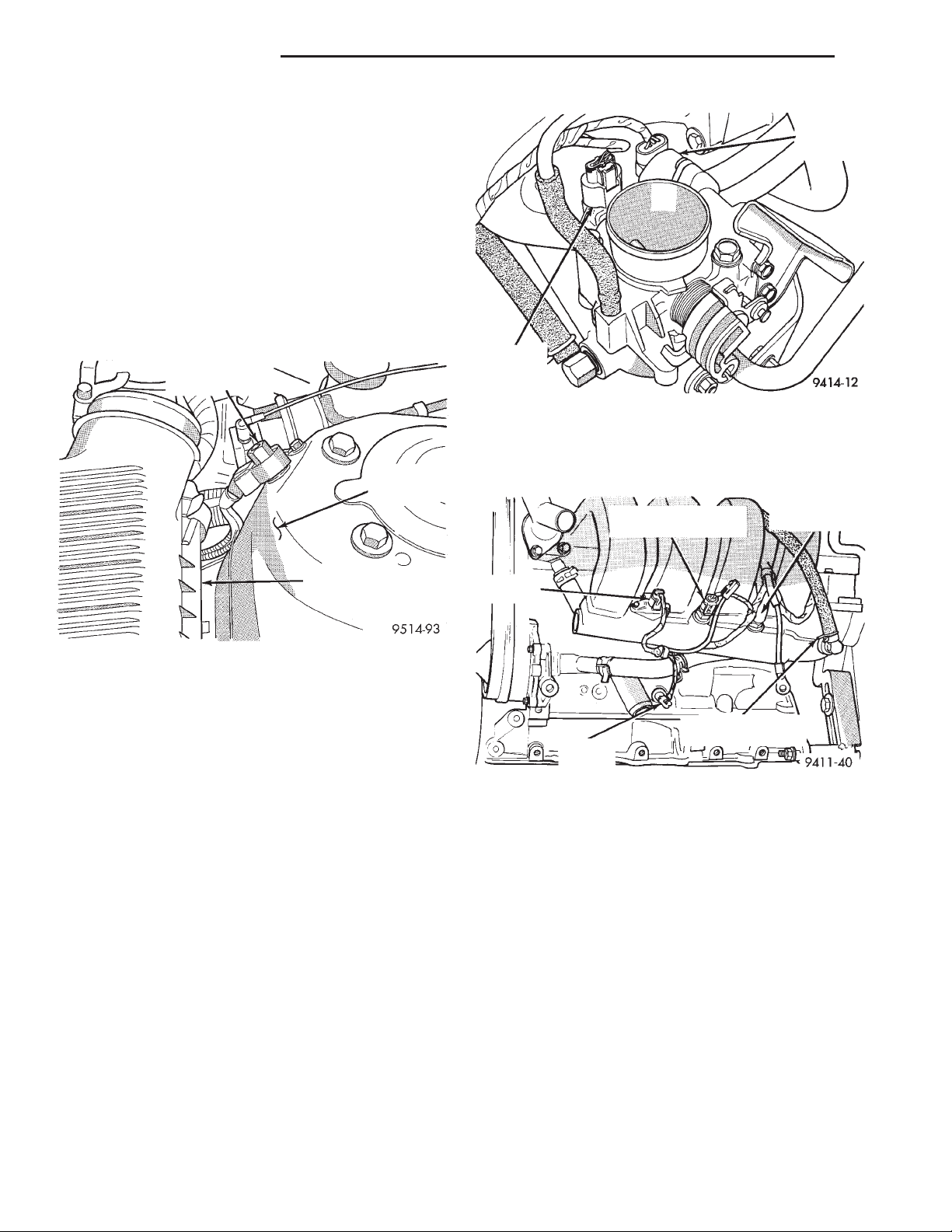

será más precisa. Retire la varilla indicadora (Fig. 6),

(Fig. 7) o (Fig. 8) y observe el nivel de aceite. Añada

aceite únicamente cuando el nivel se encuentre por

debajo o en la marca ADD (agregar) (Fig. 9).

SERVICIO DEL ACEITE DEL MOTOR

ADVERTENCIA: EL ACEITE NUEVO O USADO

PUEDE SER IRRITANTE PARA LA PIEL. EVITE EL

CONTACTO PROLONGADO O REPETIDO CON EL

ACEITE DEL MOTOR. LA SUCIEDAD DEL ACEITE

DE MOTOR USADO, CAUSADA POR LA COMBUSTION INTERNA, PUEDE SER PELIGROSA PARA LA

SALUD. LAVE A FONDO LA PIEL EXPUESTA CON

AGUA Y JABON. NO LAVE LA PIEL CON GASOLINA, COMBUSTIBLE DIESEL, DILUYENTE O SOLVENTES, PUEDE SUFRIR PROBLEMAS DE SALUD.

NO CONTAMINE, DESECHE CORRECTAMENTE EL

ACEITE DE MOTOR USADO. PARA INFORMARSE

DONDE SE ENCUENTRA EL CENTRO DE RECOLECCION DE SU ZONA, PONGASE EN CONTACTO

CON EL CONCESIONARIO O LA AGENCIA GUBERNAMENTAL CORRESPONDIENTE.

CERTIFICACION DE CALIDAD DE SERVICIO CLASE API

Utilice un aceite de motor con certificación de calidad de servicio Clase API. MOPARt proporciona aceites de motor que cumplen con todas estas normas de

calidad de clase de servicio.

RECIPIENTE DE RECUPE-

RACION DE REFRIGERANTE

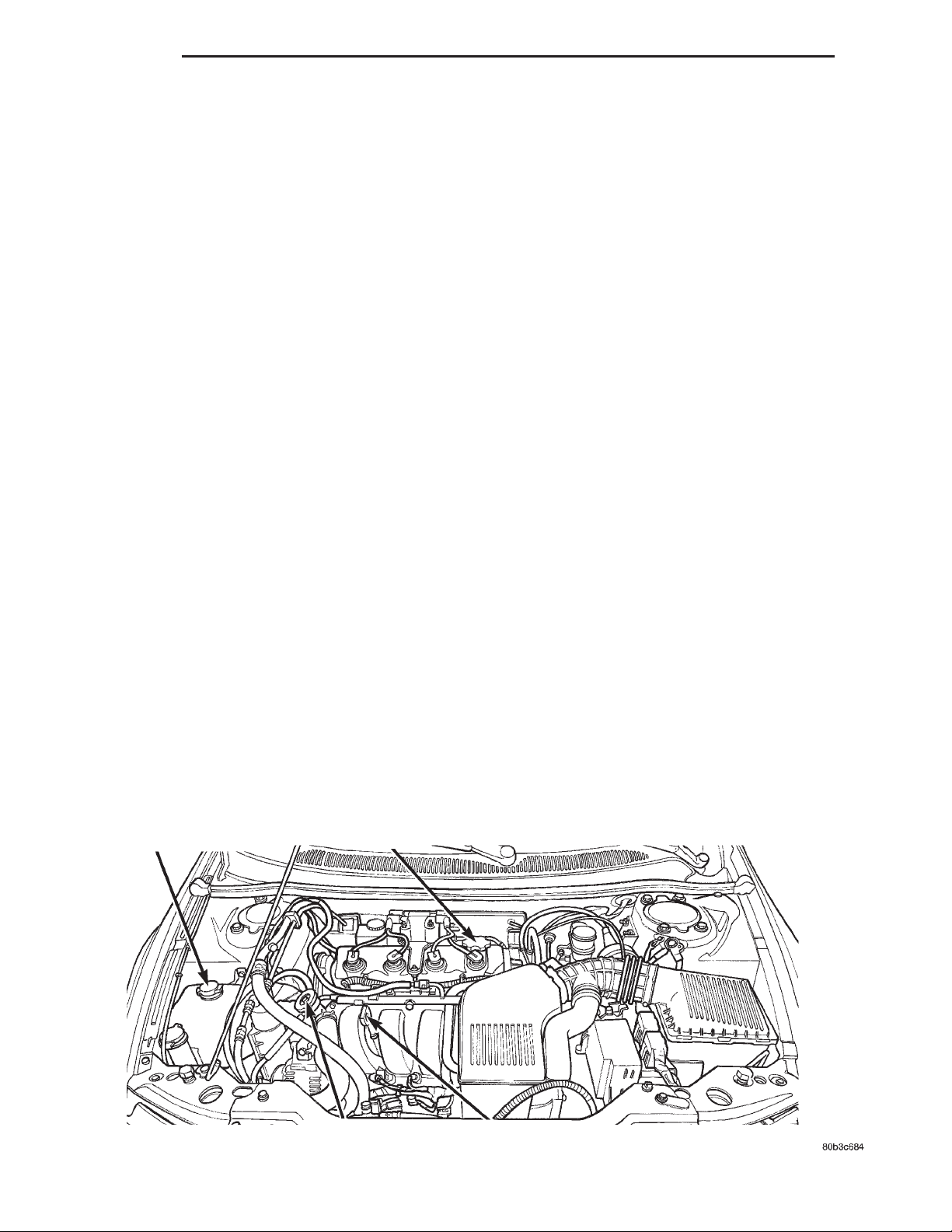

Fig. 6 Localización de la varilla indicadora y boca de llenado de aceite del motor—2.0L

BOCA DE LLENADO DE

ACEITE DEL MOTOR

TAPON DE PRESION DE

REFRIGERANTE

VARILLA INDICADORA DE

ACEITE DEL MOTOR

Page 7

JA MOTOR 9 - 7

INFORMACION GENERAL (Continuacio´n)

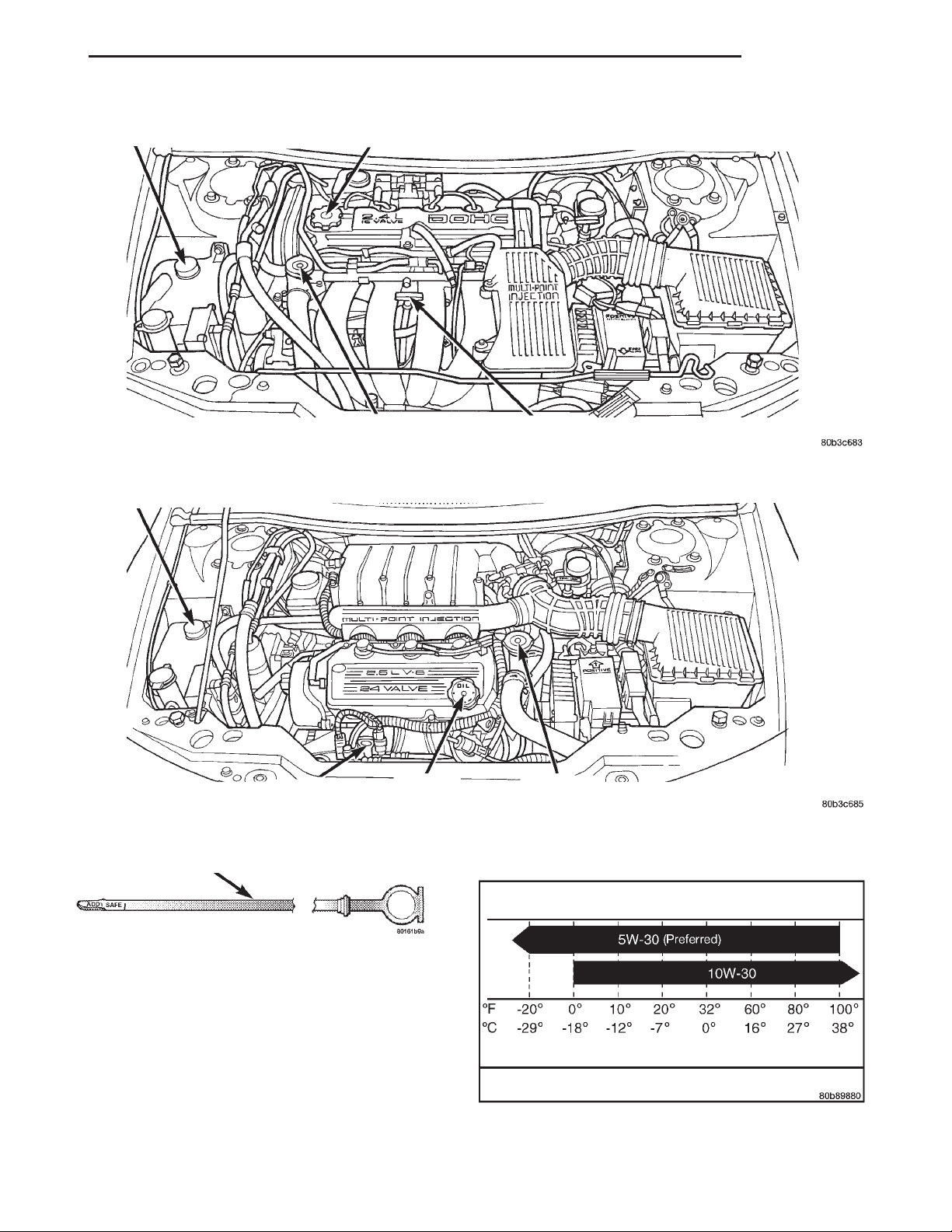

RECIPIENTE DE RECUPE-

RACION DE REFRIGERANTE

Fig. 7 Localización de la varilla indicadora y boca de llenado de aceite del motor—2.4L

RECIPIENTE DE RECUPE-

RACION DE REFRIGERANTE

BOCA DE LLENADO DE

ACEITE DEL MOTOR

TAPON DE PRESION DE

REFRIGERANTE

VARILLA INDICADORA DE

ACEITE DEL MOTOR

VARILLA INDICADORA DE

ACEITE DEL MOTOR

BOCA DE LLENADO DE

ACEITE DEL MOTOR

Fig. 8 Localización de la varilla indicadora y la boca de llenado de aceite del motor—2.5L

VARILLA INDICADORA DE

ACEITE DEL MOTOR

Fig. 9 Nivel de aceite

VISCOSIDAD SAE

El grado de viscosidad SAE se utiliza para especificar la viscosidad del aceite del motor. Utilice sólo

aceites de motor de viscosidades múltiples, tales

como 5W-30 ó 10W-30. Estos aceites se especifican

con un grado de viscosidad SAE doble que indica la

gama de viscosidades para temperaturas fría a

caliente. Seleccione el aceite de motor que mejor se

TAPON DE PRESION DE

REFRIGERANTE

adapte al margen concreto de temperatura y variación (Fig. 10).

GRADOS DE VISCOSIDAD DEL ACEITE DEL MOTOR

Margen de temperatura anticipada antes del siguiente cambio de aceite

Fig. 10 Temperatura y viscosidad del aceite del

motor

Page 8

9 - 8 MOTOR JA

INFORMACION GENERAL (Continuacio´n)

ACEITE CONSERVADOR DE ENERGIA

Para los motores de gasolina se recomienda un

aceite conservador de energía. La designación

ENERGY CONSERVING (conservador de energía) se

encuentra en la etiqueta del recipiente de aceite del

motor.

IDENTIFICACION DEL RECIPIENTE

A fin de facilitar la selección correcta del aceite del

motor, se han adoptado notaciones convencionales

para la identificación del aceite del motor. Las notaciones de identificación se encuentran en la etiqueta

de las botellas de plástico y en la parte superior de

las latas de aceite de motor (Fig. 11).

Fig. 11 Notaciones convencionales de recipientes

de aceite de motor

Haga funcionar el motor hasta que alcance la tem-

peratura normal de funcionamiento.

(1) Coloque el vehículo sobre una superficie nive-

lada y apague el motor.

(2) Eleve y apoye el vehículo sobre caballetes de

seguridad. Consulte las Recomendaciones sobre elevación y soporte del vehículo con gato.

(3) Retire la tapa de llenado de aceite, consulte

(Fig. 6), (Fig. 7) o (Fig. 8).

(4) Coloque debajo del drenaje del cárter un colector de drenaje apropiado.

(5) Retire el tapón de drenaje del cárter y permita

que el aceite drene hacia el colector. Inspeccione las

roscas del tapón de drenaje para verificar si e´stas

presentan alguna irregularidad u otros daños. Reemplace el tapón de drenaje y la junta si estuvieran

dañados.

(6) Instale el tapón de drenaje en el cárter.

(7) Baje el vehículo y llene el cárter con el tipo y la

cantidad de aceite del motor descritos en esta sección.

(8) Instale la tapa de llenado de aceite.

(9) Ponga el motor en marcha y verifique que no

haya fugas.

(10) Pare el motor y verifique el nivel de aceite.

CAMBIO DEL FILTRO DE ACEITE DEL MOTOR

CAMBIO DEL ACEITE DEL MOTOR

COMO CAMBIAR EL ACEITE DEL MOTOR

Cambie el aceite del motor en el kilometraje (millaje) e intervalos descritos en el Programa de mantenimiento. Consulte el grupo 0, Lubricación y

mantenimiento.

ADVERTENCIA: EL ACEITE NUEVO O USADO

PUEDE SER IRRITANTE PARA LA PIEL. EVITE EL

CONTACTO PROLONGADO O REPETIDO CON EL

ACEITE DEL MOTOR. LA SUCIEDAD DEL ACEITE

DE MOTOR USADO, CAUSADA POR LA COMBUSTION INTERNA, PUEDE SER PELIGROSA PARA LA

SALUD. LAVE A FONDO LA PIEL EXPUESTA CON

AGUA Y JABON. NO LAVE LA PIEL CON GASOLINA, COMBUSTIBLE DIESEL, DILUYENTE O SOLVENTES: PUEDE SUFRIR PROBLEMAS DE SALUD.

NO CONTAMINE, DESECHE CORRECTAMENTE EL

ACEITE DE MOTOR USADO. PARA INFORMARSE

DONDE SE ENCUENTRA EL CENTRO DE RECOLECCION DE SU ZONA, PONGASE EN CONTACTO

CON EL CONCESIONARIO O LA AGENCIA GUBERNAMENTAL CORRESPONDIENTE.

ESPECIFICACION DE FILTRO

Todos los motores tienen instalado un filtro de

aceite del tipo descartable de flujo completo y alta

calidad. Chrysler Corporation recomienda utilizar un

filtro de aceite Mopart o equivalente.

DESMONTAJE DEL FILTRO DE ACEITE

Para informarse sobre el procedimiento, consulte la

sección Desmontaje e instalación en el grupo 9.

ELIMINACION DEL ACEITE DE MOTOR USADO

Tenga cuidado al eliminar el aceite de motor usado

después de que éste se haya drenado del motor de un

vehículo. Consulte la ADVERTENCIA incluida más

arriba.

Page 9

JA MOTOR 9 - 9

DIAGNOSIS DEL MOTOR

INDICE

pa´gina pa´gina

DIAGNOSIS Y COMPROBACION

DIAGNOSIS DE FUGA DEL TUBO MULTIPLE

DE ADMISION .......................... 9

DIAGNOSIS DE RUIDO DEL REGULADOR DE

JUEGO (EMPUJADOR) .................. 11

DIAGNOSIS DEL MOTOR—MECANICA ....... 14

DIAGNOSIS DEL MOTOR—RENDIMIENTO .... 12

DIAGNOSIS Y COMPROBACION

INFORMACION GENERAL

La diagnosis del motor resulta de utilidad para

determinar las causas de los funcionamientos incorrectos que no fueron detectados ni remediados en el

mantenimiento de rutina.

Estos funcionamientos incorrectos pueden clasificarse en mecánicos (por ejemplo, un ruido extraño) o

de rendimiento (por ejemplo, el motor marcha con

ralentí irregular y se cala).

Para informarse sobre las causas posibles y soluciones de funcionamiento incorrecto, consulte Diagnosis

de servicio, Cuadro mecánico y Diagnosis de servicio,

Cuadro de rendimiento. Para informarse sobre la

diagnosis del sistema de combustible, consulte el

grupo 14, Sistema de combustible.

Para casos específicos de funcionamiento incorrecto

del motor que no pueden individualizarse en los cuadros de Diagnosis de servicio, tal vez sean necesarios

procedimientos y pruebas de diagnosis adicionales. A

continuación se ofrece información sobre diagnósticos

y servicios adicionales:

• Prueba de presión de compresión de cilindros.

• Prueba de pérdida de compresión de combustión

de cilindros.

• Diagnosis de fallo de la junta de la culata de

cilindro del motor.

• Diagnosis de fuga del tubo múltiple de admisión.

DIAGNOSIS DE FUGA DEL TUBO MULTIPLE DE ADMISION

Una fuga de aire del tubo múltiple de admisión se

caracteriza por un vacío inferior al normal. Puede

ocurrir, también, que no funcionen uno o más cilindros.

INFORMACION GENERAL .................. 9

INSPECCION (FUGAS DE ACEITE DEL MOTOR

EN GENERAL) ......................... 11

PRUEBA DE PERDIDA DE PRESION DE

COMBUSTION DE LOS CILINDROS ........ 10

PRUEBA DE PRESION DE COMPRESION DE

CILINDROS ............................ 9

ADVERTENCIA: ES NECESARIO SER EXTREMADAMENTE CAUTELOSO CUANDO EL MOTOR ESTE EN

FUNCIONAMIENTO. NO PERMANEZCA DE PIE EN

LINEA DIRECTA CON EL VENTILADOR. NO ACERQUE LAS MANOS A LAS POLEAS, CORREAS O AL

VENTILADOR. NO USE ROPA SUELTA.

(1) Ponga en marcha el motor.

(2) Rocíe una pequeña cantidad de agua (botella de

pulverizar) en el área en la que se presume que

existe una fuga.

(3) Si se produce un cambio en las rpm del motor,

se ha detectado entonces el área de la fuga.

(4) Repare según sea necesario.

PRUEBA DE PRESION DE COMPRESION DE CILINDROS

Los resultados de la prueba de presión de compresión pueden utilizarse para diagnosticar diversos

fallos del funcionamiento del motor.

Asegúrese de que la batería esté totalmente cargada y que el motor de arranque esté en buenas condiciones de funcionamiento. En caso contrario, las

presiones de compresión indicadas podrían no servir

a los fines de diagnosis.

(1) Verifique el nivel de aceite y agregue aceite si

fuese necesario.

(2) Conduzca el vehículo hasta que el motor

alcance la temperatura de funcionamiento normal.

Elija una carretera sin tráfico y otras formas de congestión. Respete las normas de tránsito y acelere

enérgicamente en todas las velocidades varias veces.

(3) Retire todas las bujías del motor. A medida que

retire las bujías, verifique los electrodos para detectar indicadores de encendido anormal, deterioros,

recalentamientos, restos de grasa, etc. Registre el

número del cilindro de la bujía para referencia

futura.

Page 10

9 - 10 MOTOR JA

DIAGNOSIS Y COMPROBACION (Continuacio´n)

(4) Desconecte del distribuidor el cable de la

bobina y asegúrelo a una buena masa para evitar

que una chispa inicie un incendio (sistema de encendido convencional). En el caso del sistema de encendido directo DIS, desconecte el conector de la bobina.

(5) Asegúrese de que la hoja de la mariposa esté

completamente abierta durante la verificación de la

compresión.

(6) Inserte el adaptador del indicador de compresión en el orificio de la bujía n°

girar el motor con el motor de arranque hasta que se

alcance la máxima presión en el indicador. Registre

esta presión como presión del cilindro n°

(7) Repita el paso precedente para todos los cilindros restantes.

(8) La compresión no debe ser inferior a 689 kPa

(100 psi) y no debe variar más del 25 por ciento entre

los cilindros.

(9) Si uno o más cilindros tienen presiones de compresión anormalmente bajas, repita la prueba de

compresión.

(10) Si en el mismo cilindro o cilindros se repiten

las lecturas anormalmente bajas en la segunda

prueba de compresión, esto podría indicar la existencia de un problema en el cilindro en cuestión. Las

presiones de compresión recomendadas se

deben utilizar únicamente como guía para diagnosticar los problemas del motor. El motor no

se debe desensamblar para determinar la causa

de la baja compresión a menos que el funcionamiento sea incorrecto.

(11) Limpie o reemplace las bujías según sea necesario y ajuste la luz como se especifica en el grupo 8,

Sistemas eléctricos. Ajuste según las especificaciones.

(12) Mida la resistencia de los cables de bujías.

Consulte el grupo 8, Inspección del circuito secundario del sistema de encendido eléctrico.

(13) Mida el voltaje de salida y la resistencia primaria y secundaria. Reemplace las piezas según sea

necesario. Consulte el grupo 8, Sistema de encendido

eléctrico.

(14) Verifique la presión de la bomba de combustible en ralentí y a diferentes escalas de rpm. Para

informarse sobre las especificaciones, consulte el

grupo 14, Sistema de combustible.

(15) Los elementos del filtro de aire se deben

reemplazar como se especifica en el grupo 0, Lubricación y mantenimiento.

(16) Inspeccione el sistema de ventilación del cárter como se indica en el grupo 0, Lubricación y mantenimiento. Para informarse sobre los procedimientos

de servicio de los controles de emisión, consulte el

grupo 25, Controles de emisión.

(17) Inspeccione y ajuste las correas de transmisión de accesorios. Para informarse sobre los ajustes

1 de la culata. Haga

1.

correctos, consulte el grupo 7, Sistema de enfriamiento, Correas de transmisión de accesorios.

(18) Efectúe una prueba de carretera del vehículo

como verificación final.

PRUEBA DE PERDIDA DE PRESION DE COMBUSTION DE LOS CILINDROS

La prueba de pérdida de presión de combustión

permite determinar de manera precisa las condiciones en que se encuentra el motor.

La prueba de pérdida de presión de combustión

detecta:

• Fugas de las válvulas de escape y admisión

(asentamiento incorrecto).

• Fugas entre cilindros adyacentes o en el interior

de la camisa de agua.

• Causas de pérdida de presión de combustión/

compresión.

ADVERTENCIA: NO RETIRE LA TAPA DEL

RADIADOR CON EL SISTEMA CALIENTE Y BAJO

PRESION, YA QUE EL REFRIGERANTE PUEDE

PRODUCIR SERIAS QUEMADURAS.

Verifique el nivel de refrigerante y complete según

sea necesario. NO instale la tapa del radiador.

Ponga en marcha y haga funcionar el motor hasta

que alcance la temperatura normal de funcionamiento, luego apáguelo.

Limpie las escotaduras de las bujías con aire comprimido.

Retire las bujías.

Retire la tapa de boca de llenado de aceite.

Retire el depurador de aire.

Calibre el aparato de prueba siguiendo las instrucciones de fábrica. Para la realización de la prueba, es

recomendable que la fuente de aire del taller se mantenga en 552 kPa (80 psi), con un mínimo de 483 kPa

(70 psi) y un máximo de 1.379 kPa (200 psi).

Cumpla los procedimientos de prueba en cada cilindro según las instrucciones de fábrica del aparato de

prueba. Mientras realiza la prueba, verifique si se

escucha el escape de aire bajo presión por el cuerpo

de mariposa, el tubo de cola y la abertura de la tapa

de boca de llenado de aceite. Verifique si el refrigerante del radiador tiene burbujas.

Todos los indicadores de presión deberían registrar

la misma lectura, con una pérdida por cilindro no

mayor del 25%.

POR EJEMPLO: Con una presión de entrada de

552 kPa (80 psi), en el cilindro debería mantenerse

un mínimo de 414 kPa (60 psi).

Page 11

JA MOTOR 9 - 11

DIAGNOSIS Y COMPROBACION (Continuacio´n)

DIAGNOSIS DE RUIDO DEL REGULADOR DE JUEGO (EMPUJADOR)

Son varios los elementos que pueden producir gol-

peteeos. Verifique los siguientes puntos.

(1) Nivel de aceite del motor demasiado elevado o

demasiado bajo. Esto puede ocasionar la entrada de

aceite aireado a los reguladores tornándolos esponjosos.

(2) Poco tiempo de rodaje luego de la reconstrucción de la culata de cilindro. Probablemente sea necesario hacer rodar el vehículo a baja velocidad durante

una hora.

(3) Dentro de ese período, apague el motor y deje

que se estabilice unos minutos antes de volver a

ponerlo en marcha. Repita esta operación varias

veces hasta que el motor haya alcanzado la temperatura de funcionamiento normal.

(4) Baja presión de aceite.

(5) El dosificador de aceite embutido en el conducto de aceite vertical que desemboca en la culata

de cilindro está obturado con desechos.

(6) Absorción de aire en el aceite debido a grietas o

roturas del tubo de absorción de la bomba de aceite.

(7) Guías de válvula desgastadas.

(8) Las orejetas del balancín hacen contacto con el

retenedor de muelle de válvula.

(9) Balancín flojo, ajustador adherido o extendido

al máximo pero aún con juego en el sistema.

(10) Regulador de juego defectuoso.

a. Verifique si los reguladores de juego presentan

signos de esponjosidad cuando están aún instalados

en la culata de cilindros. Oprima parte del balancín

sobre el regulador. En condiciones normales, un regulador ofrece resistencia. Un regulador esponjoso

puede oprimirse hasta el fondo con facilidad.

b. Retire los reguladores de juego dudosos y reemplace según sea necesario.

INSPECCION (FUGAS DE ACEITE DEL MOTOR EN GENERAL)

Comience con una inspección visual de todo el

motor, particularmente en el área donde se sospecha

la fuga. Si a través de la lectura no se identifica la

fuente de la fuga de aceite, se deberán seguir los

siguientes pasos:

(1) No limpie o desengrase el motor esta vez,

puesto que ciertos disolventes pueden hacer que la

goma se hinche, lo cual detendrá la fuga temporalmente.

(2) Agregue una tintura soluble en aceite (utilícela

siguiendo la recomendación del fabricante). Ponga en

marcha el motor y déjelo en ralentí durante aproximadamente 15 minutos. Verifique la varilla indicadora de aceite para asegurarse de que la tintura se

mezcló totalmente, según las indicaciones, con un

color amarillo brillante que se detecta con luz negra.

(3) Utilice una luz negra para inspeccionar todo el

motor en busca del color fluorescente, particularmente en el área donde se sospecha que hay una

fuga de aceite. Si se encuentra e identifica la fuga de

aceite, repare conforme a las instrucciones del

manual de servicio.

(4) Si no se observa ese color, conduzca el vehículo

a varias velocidades durante aproximadamente 24

km (15 millas) y repita la inspección.

(5) Si esta vez no se identifica positivamente

la fuente de la fuga de aceite, proceda con el

método de la prueba de detección de fuga de aire del

siguiente modo:

• Desconecte la manguera de aire puro (aire de

compensación) situada en la tapa de culata de cilindros y tapone o cubra el racor de la tapa.

• Retire la manguera de la válvula de ventilación

positiva del cárter (PCV) de la tapa de culata. Cubra

o tapone el racor de la válvula de PCV situado en la

tapa.

• Conecte una manguera de aire con indicador de

presión y regulador al tubo de la varilla indicadora.

PRECAUCION: No someta el conjunto de motor a

más de 20,6 kPa (3 psi) de presión de prueba.

• Aplique presión gradualmente de 6,89 a 17,23

kPa (1 psi a 2,5 psi) como máximo a medida que

aplica agua jabonosa en la fuente dudosa. Ajuste el

regulador a la presión de prueba conveniente que

proporcione una buena cantidad de burbujas que

señalarán la fuente de la fuga. Si se produce la fuga

de ceite, repárela conforme a los procedimientos del

manual de servicio.

• Si la fuga ocurre en la parte trasera del área de

la junta de aceite, consulte la sección Inspección de

fugas en el área trasera de la junta.

(6) Si no se detectaron fugas, apague el suministro

de aire y retire la manguera de aire y todas las tapas

o tapones. Instale la válvula de PCV y la tapa de respiración de la manguera. Proceda con el paso

siguiente.

(7) Limpie el aceite del área dudosa de la fuga de

aceite con un solvente apropiado. Conduzca el vehículo a varias velocidades durante aproximadamente

24 km (15 millas). Inspeccione si hay signos de fuga

de aceite en el motor utilizando una luz negra.

INSPECCION DE FUGAS EN EL AREA DE LA JUNTA TRASERA

Debido a que a veces es difícil determinar la fuente

de una fuga de aceite en el área trasera de la junta

del motor, se necesita una inspección más exhaustiva.

Se deberán seguir los pasos indicados a continuación

para ayudar a señalar el origen de la fuga.

Si la fuga ocurre en el área de la junta de aceite

trasera del cigüeñal:

Page 12

9 - 12 MOTOR JA

DIAGNOSIS Y COMPROBACION (Continuacio´n)

(1) Desconecte la batería.

(2) Eleve el vehículo.

(3) Retire el convertidor de par o la cubierta de la

caja del embrague e inspeccione la parte trasera del

bloque para detectar evidencias de aceite. Utilice una

luz negra para verificar la fuga de aceite. Si hay una

fuga en esta área, retire la transmisión para realizar

una inspección más exhaustiva.

(a) Un esquema de rocío circular indica general-

mente fuga en la junta o daño del cigüeñal.

(b) En el lugar donde la fuga tiende a correr

derecho hacia abajo, las causas posibles son: bloque

poroso, tapón de los tubos de la canalización de

aceite, escurrimiento por las superficies de contacto

del bloque de cilindro y hueco de la junta. Consulte

los procedimientos apropiados de reparación de

estos elementos.

(4) Si no se detectaron fugas, aplique presión al

cárter según se indica en Inspección (Fugas de aceite

de motor en general).

PRECAUCION: No exceda 20,6 kPa (3 psi).

DIAGNOSIS DEL MOTOR—RENDIMIENTO

(5) Si no se detectaron fugas, gire muy lentamente

el cigüeñal y observe si hay fugas. Si se detecta una

fuga entre el cigüeñal y la junta a medida que gira

lentamente el cigüeñal, es posible que la superficie de

junta del cigüeñal esté dañada. El área de la junta

en el cigüeñal podría tener raspaduras o mellas

menores que pueden pulirse con tela de esmeril.

PRECAUCION: Debe tenerse mucho cuidado

cuando pula el cigüeñal para eliminar las mellas y

raspaduras menores. El reborde de la junta está

especialmente maquinado a fin de complementar la

función de la junta de aceite trasera.

(6) En cuanto a las burbujas que se mantienen

estables con la rotación del eje, no se puede realizar

una inspección más exhaustiva hasta que se efectúe

el desmontaje.

(7) Después de haber identificado la principal

causa de la fuga de aceite y su acción correctiva

correspondiente, consulte el grupo 9, Juntas del

cigüeñal, para informarse sobre los procedimientos de

reemplazo apropiados.

CONDICION CAUSA POSIBLE CORRECCION

EL MOTOR NO SE PONE EN

MARCHA

1. Batería descargada. 1. Pruebe la batería. Cargue o

reemplace la batería según sea

necesario. Consulte el grupo 8A,

Batería.

2. Conexiones de batería con

corrosión o flojas.

3. Motor de arranque defectuoso. 3. Pruebe el sistema de arranque.

4. Una o más bobinas o unidad de

control defectuosos.

5. Luz de bujías incorrecta. 5. Determine la luz. Consulte el

6. Suciedad en el sistema de

combustible.

7. Bomba de combustible

defectuosa.

8. Distribución incorrecta del motor. 8. Compruebe que no hay ninguna

2. Limpie y apriete las conexiones

de batería. Aplique una capa de

grasa mineral liviana a los

terminales.

Consulte el grupo 8B, Arranque.

4. Pruebe y reemplace según sea

necesario. Consulte el grupo 8D,

Sistema de encendido.

grupo 8D, Sistema de encendido.

6. Limpie el sistema y reemplace el

filtro de combustible.

7. Pruebe la bomba de combustible

y reemplácela si fuera necesario.

Consulte el grupo 14, Sistema de

alimentación de combustible.

correa o cadena de transmisión

descolocada o una rueda dentada

de árbol de levas suelta (3.2 y

3.5L).

Page 13

JA MOTOR 9 - 13

DIAGNOSIS Y COMPROBACION (Continuacio´n)

CONDICION CAUSA POSIBLE CORRECCION

CALADO DEL MOTOR O RALENTI

BRUSCO

PERDIDA DE POTENCIA DEL

MOTOR

1. La velocidad del ralentí es

demasiado baja.

2. Mezcla de combustible

incorrecta.

3. Fuga en el múltiple de admisión. 3. Inspeccione el múltiple de

4. Una o más bobinas defectuosas. 4. Pruebe y reemplace según sea

1. Bujías sucias o con la luz

incorrecta.

2. Suciedad en el sistema de

combustible.

3. Bomba de combustible

defectuosa.

4. Distribución incorrecta de

válvulas.

5. Fugas en la junta de culata de

cilindros.

6. Baja compresión. 6. Pruebe la compresión de cada

7. Válvulas quemadas, deformadas

o picadas.

8. Sistema de escape obturado u

obstruido.

9. Una o más bobinas defectuosas. 9. Pruebe y reemplace según sea

1. Pruebe el flujo de aire mínimo.

Consulte el grupo 14, Sistema de

combustible.

2. Consulte el grupo 14, Sistema de

combustible.

admisión, la junta del múltiple y las

mangueras de vacío.

necesario. Consulte el grupo 8D,

Sistema de encendido.

1. Limpie las bujías y determine la

luz. Consulte el grupo 8D, Sistema

de encendido.

2. Limpie el sistema y reemplace el

filtro de combustible.

3. Pruebe y reemplace si es

necesario. Consulte el grupo 14,

Sistema de combustile.

4. Corrija la distribución de las

válvulas.

5. Reemplace la junta de culata de

cilindros.

cilindro.

7. Reemplace las válvulas.

8. Instale las piezas nuevas, según

sea necesario.

necesario. Consulte el grupo 8D,

Sistema de encendido.

EL MOTOR FALLA EN LA

ACELERACION

1. Bujías sucias o con la luz

incorrecta.

2. Suciedad en el sistema de

combustible.

3. Válvulas quemadas, deformadas

o picadas.

4. Una o más bobinas defectuosas. 4. Pruebe y reemplace las bobinas

1. Limpie las bujías y determine la

luz. Consulte el grupo 8D, Sistema

de encendido.

2. Limpie el sistema de combustible

y reemplace el filtro de combustible.

3. Reemplace las válvulas.

según sea necesario. Consulte el

grupo 8D, Sistema de encendido.

Page 14

9 - 14 MOTOR JA

DIAGNOSIS Y COMPROBACION (Continuacio´n)

CONDICION CAUSA POSIBLE CORRECCION

EL MOTOR FALLA A ALTA

VELOCIDAD

1. Bujías sucias o con luz

incorrecta.

2. Una o más bobinas defectuosas. 2. Pruebe y reemplace las bobinas

3. Uno o más inyectores de

combustible sucios.

4. Suciedad en el sistema de

alimentación de combustible.

DIAGNOSIS DEL MOTOR—MECANICA

CONDICION CAUSAS POSIBLES CORRECCION

RUIDO DE VALVULAS 1. Nivel alto o bajo de aceite en el

cárter.

2. Aceite muy fluido o diluido. 2. Cambie el aceite por uno de

3. Baja presión de aceite. 3. Verifique y corrija el nivel de

4. Suciedad en los empujadores y

reguladores de juego.

5. Balancines gastados. 5. Inspeccione la alimentación de

6. Empujadores y reguladores de

juego gastados.

7. Guías de válvula desgastadas. 7. Escarie las guías e instale

8. Descentramiento excesivo de los

asientos de válvula en las caras de

válvula.

9. Falta el pivote del regulador. 9. Reemplace el conjunto de

1. Limpie las bujías y determine la

luz. Consulte el grupo 8D, Sistema

de encendido.

según sea necesario. Consulte el

grupo 8D, Sistema de encendido.

3. Pruebe o reemplace los

inyectores según sea necesario.

Consulte el grupo 14, Sistema de

combustible.

4. Limpie el sistema y reemplace el

filtro de combustible.

1. Verifique y corrija el nivel de

aceite.

viscosidad correcta.

aceite del motor.

4. Reemplace el conjunto de

balancín y regulador de juego

hidráulico.

aceite a los balancines.

6. Instale un nuevo conjunto de

balancín y regulador de juego

hidráulico.

válvulas nuevas con vástagos de

sobremedida.

8. Esmerile los asientos de válvula

y las válvulas.

balancín y regulador de juego

hidráulico.

Page 15

JA MOTOR 9 - 15

DIAGNOSIS Y COMPROBACION (Continuacio´n)

CONDICION CAUSAS POSIBLES CORRECCION

RUIDO DE BIELA 1. Alimentación de aceite

insuficiente.

2. Baja presión de aceite. 2. Verifique el nivel de aceite del

3. Aceite muy fluido o diluido. 3. Cambie el aceite para corregir la

4. Luz de cojinete excesiva. 4. Mida los cojinetes para corregir la

5. Ovalización del gorrón de biela. 5. Reemplace el cigüeñal o esmerile

6. Bielas desalineadas. 6. Reemplace las bielas dobladas.

RUIDO DEL COJINETE PRINCIPAL 1. Alimentación de aceite

insuficiente.

2. Baja presión de aceite. 2. Verifique el nivel de aceite del

3. Aceite muy fluido o diluido. 3. Cambie el aceite para corregir la

4. Luz de cojinete excesiva. 4. Mida los cojinetes para corregir la

5. Juego longitudinal excesivo. 5. Verifique si el cojinete de ajuste

6. Ovalización o desgaste del

gorrón del cigüeñal.

7. Volante o convertidor de par

flojo.

1. Verifique el nivel de aceite del

motor.

motor. Inspeccione la válvula de

descarga y muelle de la bomba de

aceite.

viscosidad.

luz. Repare según sea necesario.

la superficie.

1. Verifique el nivel de aceite del

motor.

motor. Inspeccione la válvula de

descarga y muelle de la bomba de

aceite.

viscosidad.

luz. Repare según sea necesario.

está desgastado en los rebordes.

6. Reemplace el cigüeñal o esmerile

los gorrones.

7. Apriete para corregir la torsión.

Page 16

9 - 16 MOTOR JA

DIAGNOSIS Y COMPROBACION (Continuacio´n)

CONDICION CAUSAS POSIBLES CORRECCION

CAIDA DE LA PRESION DE

ACEITE

1. Bajo nivel de aceite. 1. Verifique el nivel de aceite del

motor.

2. Conjunto de transmisor de

presión de aceite defectuoso.

3. Baja presión de aceite. 3. Verifique la luz de lubricación del

4. Filtro de aceite obstruido. 4. Instale un nuevo filtro de aceite.

5. Piezas desgastadas en la bomba

de aceite.

6. Aceite muy fluido o diluido. 6. Cambie el aceite para corregir la

7. Válvula de descarga de la

bomba de aceite pegada.

8. Tubo de succión de la bomba de

aceite flojo.

9. Cubierta de la bomba de aceite

deformada o cuarteada.

10. Luz de cojinete excesiva. 10. Mida los cojinetes para corregir

2. Instale un nuevo conjunto

transmisor.

conjunto transmisor y del cojinete

principal.

5. Reemplace las piezas

desgastadas o la bomba.

viscosidad.

7. Retire la válvula e inspeccione,

limpie o reemplace.

8. Retire el colector de aceite e

instale un tubo nuevo o limpio, si es

necesario.

9. Instale una bomba de aceite

nueva.

la luz.

FUGAS DE ACEITE 1. Juntas desalineadas o

deterioradas.

2. Dispositivo de fijación flojo, o

pieza metálica porosa o rota.

3. Casco o tapón roscado

desalineado o deteriorado.

CONSUMO DE ACEITE O BUJIAS

EMPASTADAS

1. Funcionamiento incorrecto del

sistema de PCV (ventilación

positiva del cárter).

2. Aros desgastados, rozados o

rotos.

3. Carbón en las muescas de los

anillos de aceite.

4. Los anillos se instalan

demasiado ajustados en las

acanaladuras.

5. Guías de válvula desgastadas. 5. Escarie la o las guías y

6. Junta o juntas de vástago de

válvula gastadas o dañadas.

1. Reemplace la o las juntas.

2. Apriete, repare o reemplace la

pieza.

3. Reemplace según sea necesario.

1. Verifique el sistema y repare

según sea necesario. Consulte el

grupo 25, Sistemas de control de

emisiones.

2. Esmerile los diámetros internos

de los cilindros. Instale aros nuevos.

3. Instale anillos nuevos.

4. Retire los anillos y verifique las

acanaladuras. Si la acanaladura no

tiene el ancho adecuado, reemplace

el pistón.

reemplace la o las válvulas por

válvulas y juntas de sobremedida.

6. Repare las juntas.

Page 17

JA MOTOR 2.0L SOHC 9 - 17

MOTOR 2.0L SOHC

INDICE

pa´gina pa´gina

DESCRIPCION Y FUNCIONAMIENTO

COMPONENTES DEL MOTOR—SOHC ....... 19

ESPECIFICACIONES GENERALES .......... 19

IDENTIFICACION DEL MOTOR ............. 18

MOTOR 2.0L SOHC ...................... 18

SISTEMA DE LUBRICACION DEL MOTOR ..... 20

DIAGNOSIS Y COMPROBACION

VERIFICACION DE LA PRESION DE ACEITE

DELMOTOR.......................... 21

PROCEDIMIENTOS DE SERVICIO

AJUSTE DE BIELAS ..................... 23

AJUSTE DE LOS AROS DE PISTON ......... 22

AJUSTE DE LOS COJINETES DEL CIGÜEÑAL . 23

DIAMETRO INTERNO DEL CILINDRO Y

DIMENSIONES DE LOS PISTONES ........ 21

JUEGO LONGITUDINAL DEL ARBOL DE LEVAS

JUEGO LONGITUDINAL DEL CIGÜEÑAL ...... 24

DESMONTAJE E INSTALACION

ADAPTADOR DEL FILTRO DE ACEITE ........ 58

AMORTIGUADOR DEL CIGÜEÑAL ........... 41

ARBOL DE LEVAS ....................... 33

BALANCIN Y REGULADOR DE JUEGO

HIDRAULICO ..........................34

BOMBA DE ACEITE ...................... 59

CIGÜEÑAL ............................. 56

COLECTOR DE ACEITE ................... 51

COLLAR ESTRUCTURAL .................. 27

CONJUNTO DE MOTOR .................. 28

CORREA DE DISTRIBUCION—CON TENSOR

HIDRAULICO ......................... 43

CORREA DE DISTRIBUCION—CON TENSOR

MECANICO ..........................47

CULATA DE CILINDROS .................. 36

FILTRO DE ACEITE ...................... 59

JUNTA DE ACEITE DEL ARBOL DE LEVAS .... 52

JUNTA DE ACEITE DEL CIGÜEÑAL—

DELANTERA .........................53

.24

JUNTA TRASERA DEL CIGÜEÑAL ........... 54

JUNTAS Y MUELLES DE VALVULA EN EL

VEHICULO ........................... 36

MULTIPLE DE ADMISION .................. 29

MULTIPLE DE ESCAPE ................... 32

PISTON Y BIELA ........................ 60

SERVICIO DE VALVULAS SIN LA CULATA DE

CILINDROS .......................... 38

SOPORTE DEL MOTOR—DERECHO/MENSULA

DE SOPORTE DEL MOTOR .............. 26

SOPORTE DEL MOTOR—IZQUIERDO ........ 27

SOPORTES DEL MOTOR—DELANTERO Y

TRASERO ............................ 25

TAPA DE LA CORREA DE DISTRIBUCION ..... 42

TAPA DE LA CULATA DE CILINDROS ........ 32

TENSOR DE LA CORREA DE DISTRIBUCION . . 51

TUBO DE BUJIA ......................... 32

DESENSAMBLAJE Y ENSAMBLAJE

BOMBA DE ACEITE ...................... 63

LIMPIEZA E INSPECCION

BLOQUE DE CILINDROS Y DIAMETRO

INTERNO ............................ 65

BOMBA DE ACEITE ...................... 64

GORRONES DE LA CULATA DE CILINDROS Y

EL ARBOL DE LEVAS ................... 64

MULTIPLE DE ADMISION .................. 63

MULTIPLE DE ESCAPE ................... 63

AJUSTES

AJUSTE DEL SOPORTE DEL MOTOR ........ 66

ESPECIFICACIONES

CUADRO DE TORSION SOHC DE 2.0L ....... 69

MOTOR 2.0L SOHC (ARBOL DE LEVAS UNICO

A LA CABEZA) ........................ 67

HERRAMIENTAS ESPECIALES

MOTOR 2.0L SOHC ...................... 69

Page 18

9 - 18 MOTOR 2.0L SOHC JA

DESCRIPCION Y FUNCIONAMIENTO

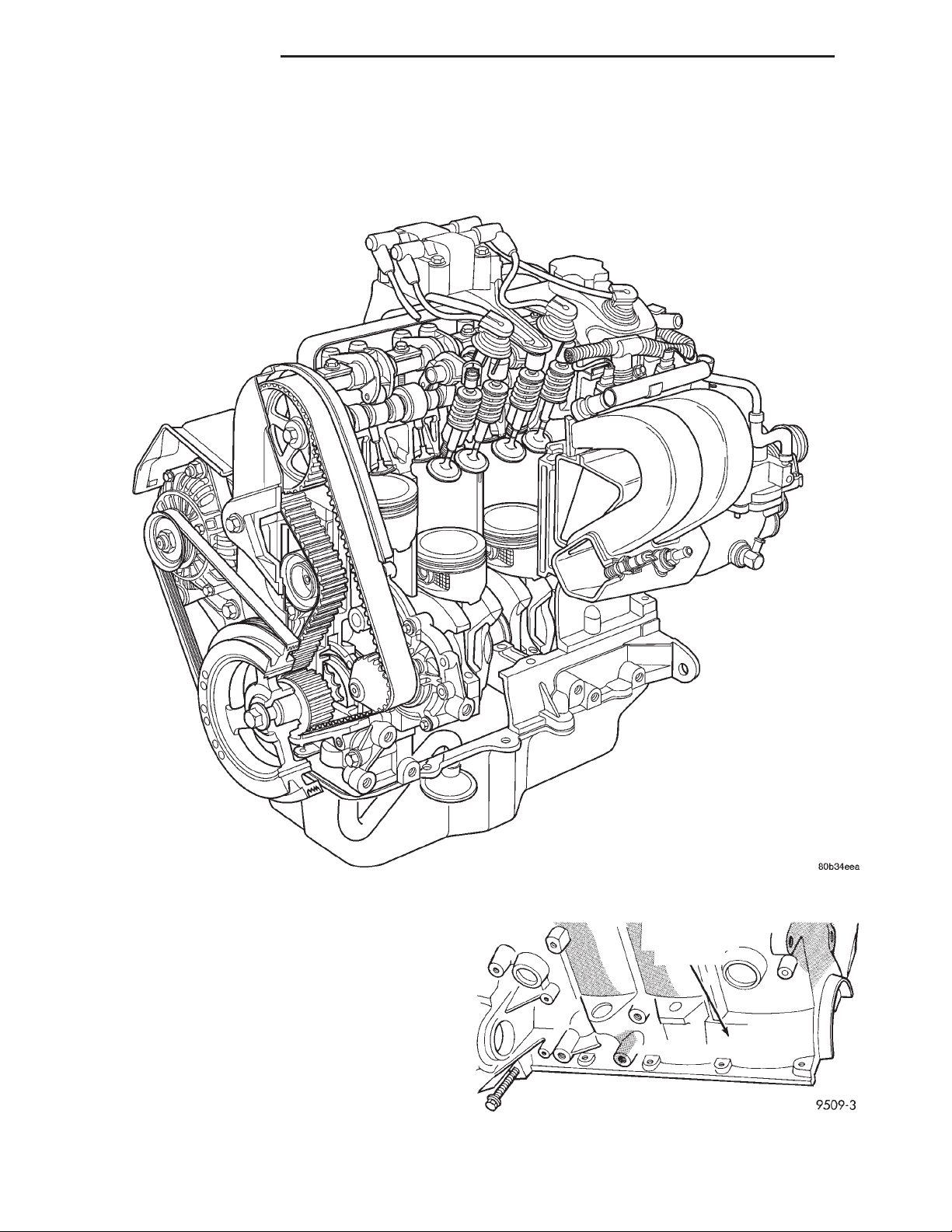

MOTOR 2.0L SOHC

Motor 2.0L SOHC

IDENTIFICACION DEL MOTOR

El número de identificación del motor se encuentra

en la parte trasera izquierda del bloque de cilindros,

detrás del motor de arranque (Fig. 1).

LOCALIZACION

DE LA IDENTIFI-

CACION DEL

MOTOR

Fig. 1 Identificación del motor SOHC

Page 19

JA MOTOR 2.0L SOHC 9 - 19

DESCRIPCION Y FUNCIONAMIENTO (Continuacio´n)

ESPECIFICACIONES GENERALES

Tipo. OHV (válvulas en la culata), DOHC (doble

árbol de levas a la cabeza) y SOHC (árbol de levas

único a la cabeza) en línea

Diámetro interno ......... 87,5 mm (3,445 pulg.)

Recorrido ............... 83,0 mm (3,268 pulg.)

Relación de compresión ........... DOHC - 9,6:1

SOHC - 9,8:1

Cilindrada ......... 2,0Litros (122 pulg. cúbicas)

Orden de encendido .................. 1,3,4,2

Presión de compresión.......... 1172-1551 kPa

(170 - 225 psi)

Variación máxima entre cilindros ........... 25%

Lubricación ........... Alimentación de presión -

filtración de flujo completo

(bomba impulsada por cigüeñal)

Capacidad de aceite del motor . . Consulte el grupo 0,

Lubricación y mantenimiento

COMPONENTES DEL MOTOR—SOHC

CONJUNTO DE BLOQUE Y BANCADA DE

CILINDROS: Cuando la bomba de agua está mol-

deada dentro del bloque, se utiliza una tapa parcialmente abierta para refrigerar y reducir el peso. El

espesor nominal de las paredes es de 4 mm. Las

tapas de cojinete principal están incorporadas a la

bancada. El retén de la junta trasera es parte integral del bloque.

CIGÜEÑAL: El cigüeñal es de hierro fundido. De

los 5 cojinetes principales que incluye el motor, el n°

lleva un reborde para controlar el empuje. Tanto los

cojinetes principales de 52 mm (2,5 pulg.) de diámetro como los gorrones del cuello de biela del cigüeñal

de 48 mm (2 pulg.) (todos) llevan radios de filetes

rebajados con laminación reforzada. 8 contrapesos

optimizan la carga de los cojinetes. El extremo final,

donde el cigüeñal sale del bloque, está provisto de

juntas hidrodinámicas. Para el sellado se utiliza

material de juntas anaeróbico. La punta del cigüeñal

lleva montada una rueda dentada de correa de transmisión de hierro sinterizado. La fuerza motriz que

esta rueda dentada transmite a la rueda dentada del

árbol de levas acciona la distribución de válvulas.

PISTONES: El Motor de SOHC NO tiene mecanismo de válvulas de rotación libre. Esto último significa que en caso de que se rompa la correa de

distribución, los pistones tocarán las válvulas. Todos

los motores llevan pernos de pistón embutidos que

fijan las bielas de metal pulverizado forjado. Las bielas, que no son reparables, están diseñadas con tapa

agrietada. Para asegurar la durabilidad del conjunto

y mantenerlo alineado, se utilizan tornillos de cabeza

hexagonal. El servicio de los pistones y bielas se realiza como conjunto.

AROS DE PISTON: Los aros de pistón incluyen

un aro superior de molibdeno que asegura el sellado

de compresión y un aro intermedio de superficie

cónica para reforzar el control de presión de los cilindros. El conjunto de aros de control de aceite consta

de 2 largueros de acero y un separador expansor.

CULATA DE CILINDROS — SOHC: Consta de

un SOHC (árbol de levas único a la cabeza) y

corriente transversal con 4 válvulas por cilindro. Las

válvulas están dispuestas en dos hileras en línea, con

dos válvulas de admisión por cilindro mirando hacia

el radiador. Los dos orificios de la válvula de escape

mirando hacia el salpicadero. Los ejes de los balancines están directamente instalados sobre la culata de

cilindros. Las guías y asientos de válvula son de

metal pulverizado. Las canalizaciones de aceite integrales situadas dentro de la culata de cilindros suministran aceite a los reguladores de juego hidráulico,

árbol de levas y mecanismos de válvula.

ARBOL DE LEVAS — SOHC: El árbol de levas

de hierro fundido lleva cinco gorrones de cojinete y 3

lóbulos de leva por cilindro. Está previsto para

incluir un sensor de posición de leva en la parte trasera de la culata de cilindros, que también funciona

como placa de empuje. Una junta de aceite hidrodinámica controla el aceite en la parte delantera del

árbol de levas.

VALVULAS — SOHC: Cuatro válvulas por cilindro accionadas por conjuntos de balancines de rodillo/

reguladores de juego hidráulico que giran en pivote

sobre los ejes de balancín. Todas las válvulas tienen

3

vástagos de válvula cromado de 6 mm de diámetro.

El mecanismo de válvulas incluye válvulas de admisión de 33 mm (1,299 pulg.) de diámetro y válvulas

de escape de 28 mm (1,10 pulg.) de diámetro. Los

asientos de válvula llevan integrados retenes de vástagos de válvula de caucho Viton. Los muelles de válvula, retenes de muelles y los seguros son de tipo

convencional.

TUBO MULTIPLE DE ADMISION: El tubo múltiple de admisión es un compuesto de plástico moldeado, que se sostiene a la culata de cilindros por

diez dispositivos de fijación. La bifurcación larga

favorece el esfuerzo de rotación a velocidad baja y

media.

TUBO MULTIPLE DE ESCAPE: Los tubos múltiples de escape, hechos de hierro fundido, son fuertes y resistentes a altas temperaturas. Los gases de

escape pasan a través de una conexión articulada al

tubo de escape.

PIEZAS REEMPLAZADAS

Si se han cambiado o reemplazado cualquiera de

las siguientes piezas:

• Arbol de levas

• Sensor de posición del árbol de levas

Page 20

9 - 20 MOTOR 2.0L SOHC JA

DESCRIPCION Y FUNCIONAMIENTO (Continuacio´n)

• Imán de dirección del sensor de posición del

árbol de levas

• Bloque de cilindros

• Culata de cilindros

• Bomba de agua

• Módulo de control del mecanismo de transmisión

(PCM)

Debe volver a realizarse el aprendizaje del procedimiento de sincronización del árbol de levas y del

cigüeñal. Para informarse del procedimiento, consulte

el grupo 2.

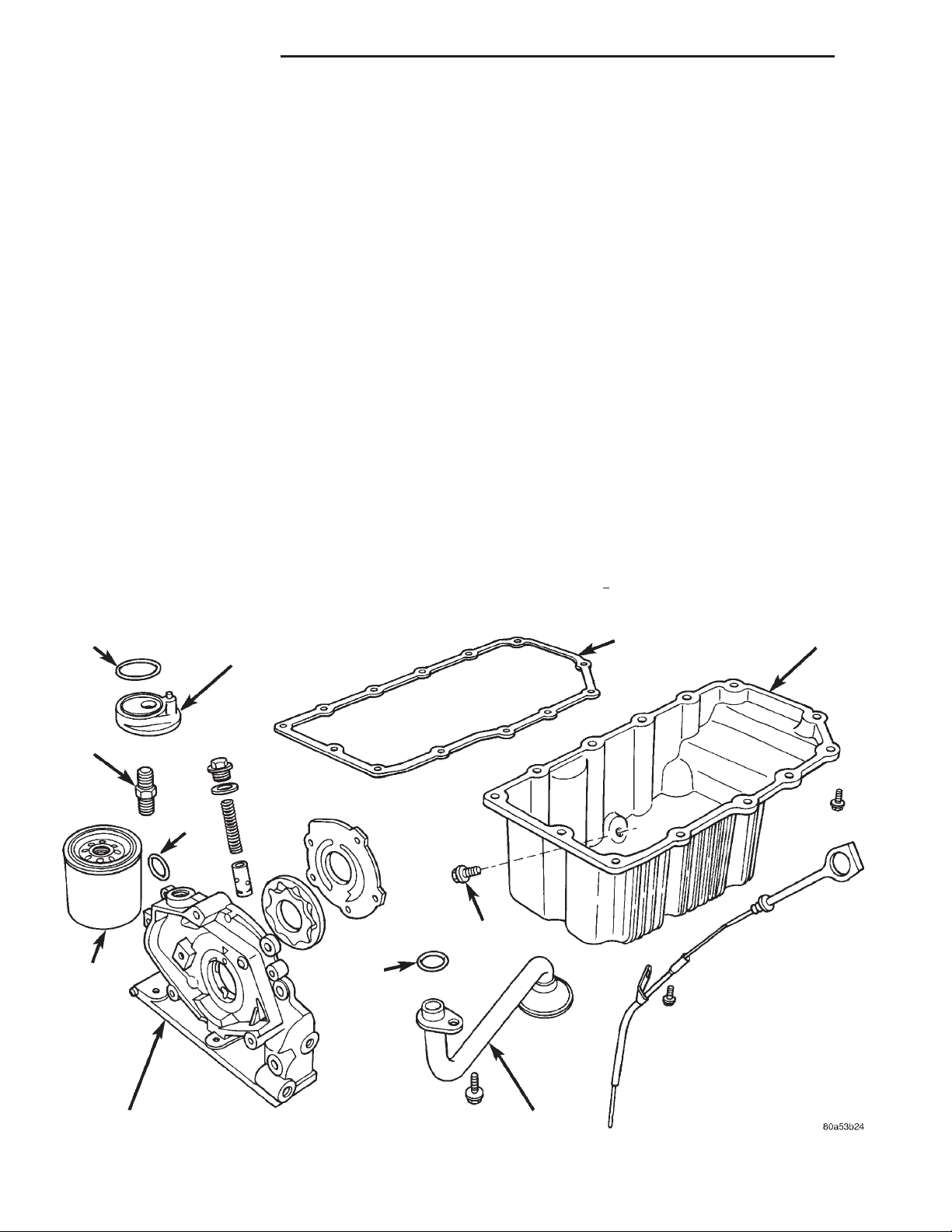

SISTEMA DE LUBRICACION DEL MOTOR

LUBRICACION DEL MOTOR

Para informarse sobre el aceite recomendado para

las diversas aplicaciones de motor, consulte el grupo

0, Lubricación y mantenimiento. Es un sistema de filtración de flujo total, alimentado por presión. La

bomba de aceite, accionada por el cigüeñal, está instalada en la tapa delantera del motor. El aceite bajo

presión pasa luego por la canalización principal de

aceite recorriendo toda la longitud del bloque de

cilindros y lubricando en recorridos posteriores los

cojinetes principales y cojinetes de biela. El aceite de

los cojinetes de biela lubrica los pistones salpicando

directamente desde muescas situadas en los laterales

ANILLO O

ADAPTADOR

DEL FILTRO

DE ACEITE

de los conjuntos de bielas. La lubricación que llega a

los mecanismos de válvula y al árbol de levas proviene de una canalización de aceite que se extiende a

lo largo de la culata de cilindro y se inicia en la canalización de aceite principal del cárter.

LUBRICACION A PRESION

El tubo de absorción succiona aceite, que la bomba

dirige por presión al filtro de flujo total y de allí a la

canalización principal de aceite que se extiende a lo

largo del bloque de cilindros. Un reductor de la

culata de cilindros, situado en el bloque permite una

mayor circulación de aceite hacia la canalización

principal de aceite (Fig. 2).

COJINETE PRINCIPAL Y COJINETE DE BIELA

Cada cojinete principal recibe aceite a través de un

orificio diagonal que se encuentra en cada mamparo.

El aceite pasa de los gorrones de cojinete principal a

los gorrones de biela por unos conductos en el interior del cigüeñal.

REGULADORES DE JUEGO HIDRAULICOS DEL ARBOL DE LEVAS

Atravesando un orificio vertical que se encuentra

en el mamparo n°

reductor a la culata de cilindros. Los ejes de balanci-

5, el aceite a presión sube por un

JUNTA DEL COLECTOR DE

ACEITE

COLECTOR DE

ACEITE

RACOR

ANILLO O

CUERPO DE BOMBA DE

ACEITE

FILTRO

TAPON DE DRENAJE

ANILLO O

TUBO DE ABSORCION DE

ACEITE

Componentes del sistema de lubricación del motor

Page 21

JA MOTOR 2.0L SOHC 9 - 21

DESCRIPCION Y FUNCIONAMIENTO (Continuacio´n)

PROCEDIMIENTOS DE SERVICIO

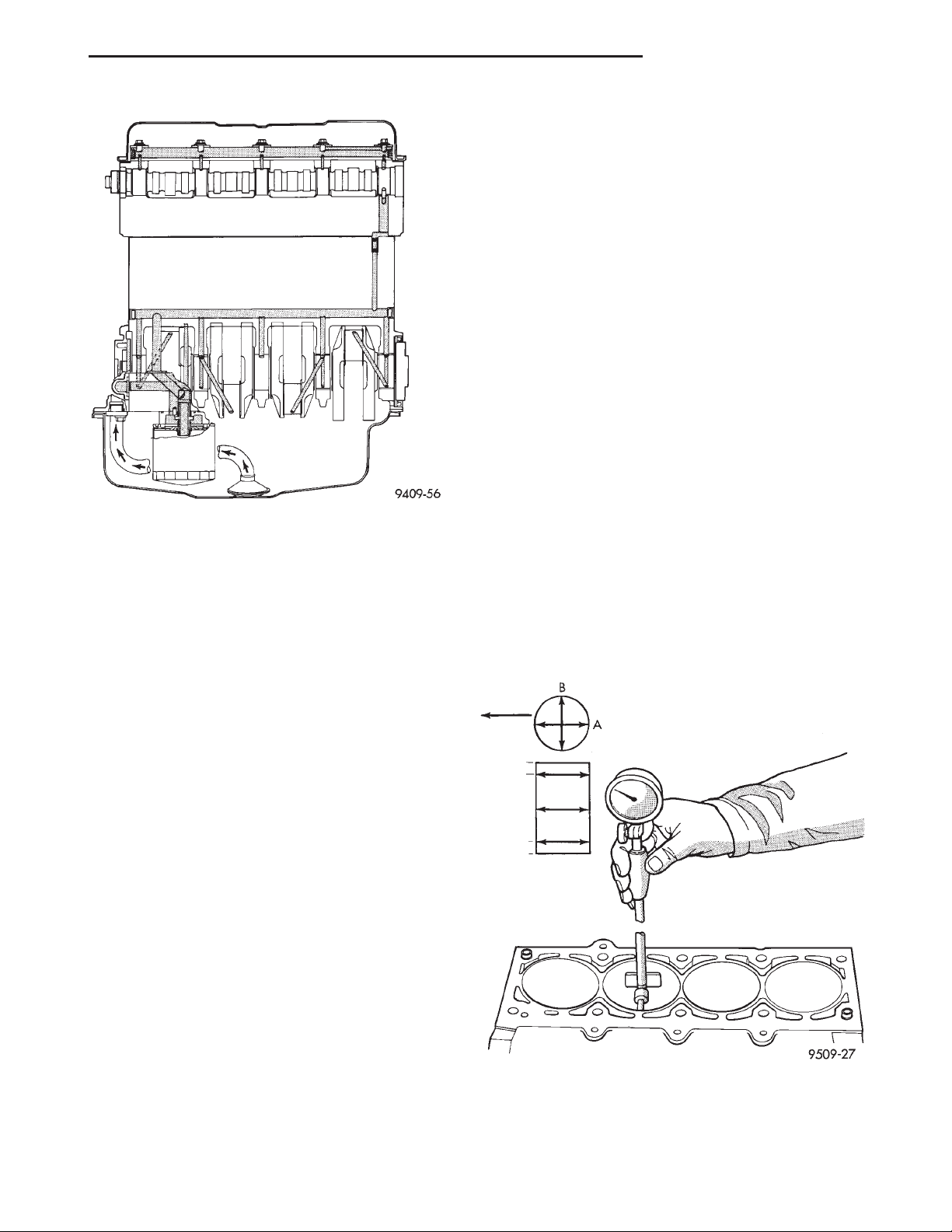

DIAMETRO INTERNO DEL CILINDRO Y DIMENSIONES DE LOS PISTONES

Debe medirse la ovalización y el cono de mayor a

menor de las paredes del cilindro con la herramienta

C-119 (Fig. 3). La ovalización del diámetro interno

del cilindro es de 0,050 mm (0,002 pulg.) como

máximo y el cono de mayor a menor es de 0,051 mm

(0,002 pulg.), como máximo. Si las paredes del cilindro están muy rozadas o rayadas, se debe rectificar y

esmerilar el bloque de cilindros y colocar nuevos pistones y aros. Cualquiera sea el equipo de rectificación

utilizado, la operación de rectificado y esmerilado

debe estar estrechamente coordinada con la colocación de los aros y pistones a fin de mantener las holguras indicadas en las especificaciones. Para

informarse sobre la especificación y los procedimientos, consulte Esmerilado de los diámetros internos de cilindros, descrita en general

en los Procedimientos convencionales de servi-

Fig. 2 Sistema de lubricación del motor—SOHC

nes guían el aceite a los conjuntos de balancines/ajustador de juego hidráulico.

LUBRICACION POR SALPICADURA

El aceite que regresa al colector de componentes a

presión lubrica los vástagos de válvula. Los huecos de

los cilindros y los gorrones de pie de biela se lubrican

por salpicaduras que provienen de muescas en los

collares de empuje de la biela.

DIAGNOSIS Y COMPROBACION

VERIFICACION DE LA PRESION DE ACEITE DEL MOTOR

(1) Retire el conmutador de presión de aceite e instale el conjunto de calibración C-3292 con adaptador.

(2) Haga funcionar el motor hasta que se abra el

termostato.

cio.

Mida el diámetro interno del cilindro en tres niveles en las direcciones A y B (Fig. 3). La medición en

el punto más alto debe ser 10 mm (3/8 pulg.) por

debajo de la base del hueco y la medición en el punto

más bajo, 10 mm (3/8 pulg.) por encima de la base

del hueco. Consulte el Cuadro de especificaciones de

diámetro interno de cilindro y pistón.

PARTE

DELAN-

TERA

10 mm

(3/8 pulg.)

MITAD

DEL

HUECO

10 mm

(3/8 pulg.)

UTILICE

PARA

MEDIR EL

PISTON

PRECAUCION: Si la presión de aceite es 0 en

ralentí, NO haga funcionar el motor a 3.000 rpm.

(3) Presión de aceite: Ralentí de contén 25 kPa

(4 psi) como mínimo 3.000 rpm 170/550 kPa (25/80

psi).

(4) Si la presión de aceite es 0 en ralentí, apague

el motor y verifique si la válvula de descarga de presión se trabó en posición abierta, si la malla del tubo

de absorción de aceite está obstruida o si el anillo O

del tubo de absorción de aceite está averiado.

Fig. 3 Verificación de las dimensiones del diámetro

interno del cilindro

Page 22

9 - 22 MOTOR 2.0L SOHC JA

PROCEDIMIENTOS DE SERVICIO (Continuacio´n)

CUADRO DE ESPECIFICACIONES DEL

DIAMETRO INTERNO DEL CILINDRO Y

PISTON

Diámetro

interno de

serie

87,5 mm

(3,445 pulg.)

Ovalización

máxima

0,051 mm

(0,002 pulg.)

Cono de mayor

a menor

máximo

0,051 mm

(0,002 pulg.)

Tamaño de pistón de serie

87,463 - 87,481 mm (3,4434 - 3,4441 pulg.)

Luz del pistón al hueco

0,012 - 0,044 mm (0,0004 - 0,0017 pulg.)

0,18 - 0,050 mm (0,0008 - 0,0020 pulg.)

Mediciones tomadas en la localización del tamaño de

pistón.

MEDICION DE LOS PISTONES

Las paredes del pistón y el cilindro deben estar

limpias y secas. El diámetro del pistón debe medirse

a 90 grados del perno del pistón, a unos 17,5 mm

(11/16 pulg.) de la base de la falda, como lo ilustra la

(Fig. 4). El diámetro interno del cilindro se mide en

su zona media y en sentido transversal a la línea

central del cigüeñal del motor como se muestra en la

(Fig. 3). Consulte el Cuadro de especificaciones de

diámetro interno de cilindro y pistón. Es necesario

lograr la luz correcta entre pistón y diámetro interno

del cilindro para que el funcionamiento resulte silencioso y económico.

NOTA: Los pistones y diámetros internos de los

cilindros deben medirse a temperatura ambiente

normal, 21°C (70°F).

AJUSTE DE LOS AROS DE PISTON

(1) Limpie el diámetro interno del cilindro. Inserte

el aro y presione hacia abajo junto con el pistón para

asegurarse de que calce correctamente en el hueco.

La medición de la luz entre puntas de aro debe efectuarse con el aro colocado, por lo menos, a 12 mm

(0,50 pulg.) de la base del diámetro interno del cilindro. Verifique la luz con el calibrador de espesor (Fig.

5). Consulte el Cuadro de especificaciones de aros de

pistón.

CALIBRADOR DE ESPESOR

Fig. 5 Luz de aros de pistón

CALIBRADOR

DE ESPESOR

LOCALIZACION DE LA MEDI-

CION DEL DIAMETRO

EXTERNO DEL PISTON

Fig. 4 Mediciones del pistón

En los motores Chrysler se utilizan pistones específicamente diseñados para cada modelo. La luz y

puntos de medición varían según el modelo de motor.

Fig. 6 Luz lateral de los aros de pistón

(2) Verifique la luz lateral entre el aro de pistón y

la acanaladura (Fig. 6). Consulte el Cuadro de especificaciones de aros de pistón.

Page 23

JA MOTOR 2.0L SOHC 9 - 23

PROCEDIMIENTOS DE SERVICIO (Continuacio´n)

CUADRO DE ESPECIFICACIONES DE AROS DE PISTON

Posición del aro Luz del aro Límite de desgaste

entre luz de

puntas de aro

Aro superior 0,23 - 0,52 mm

(0,009 - 0,020 pulg.)

Aro intermedio 0,49 - 0,78 mm

(0,019 - 0,031 pulg.)

Anillo de control de

aceite

0,23 - 0,66 mm

(0,009 - 0,026 pulg.)

AJUSTE DE BIELAS

(1) Siga el procedimiento que se especifica en la

sección Procedimientos convencionales de servicio

para la medición de la luz del cojinete principal y la

luz del cojinete de biela (Fig. 7). Para informarse

sobre las especificaciones, consulte el Cuadro de especificaciones de biela.

PRECAUCION: No haga girar el cigüeñal, ya que la

galga descartable puede ensuciarse.

0,8 mm

(0,031 pulg.)

1,0 mm

(0,039 pulg.)

1,0 mm

(0,039 pulg.)

sobre las especificaciones, consulte el Cuadro de especificaciones de biela.

Luz de la

acanaladura

0,025 - 0,065 mm

(0,0010 - 0,0026

pulg.)

0,025 - 0,065 mm

(0,0010 - 0,0026

pulg.)

Los largueros laterales del anillo de aceite

deben girar libremente después del

ensamblaje.

Luz máxima de la

acanaladura

0,10 mm

(0,004 pulg.)

0,10 mm

(0,004 pulg.)

Fig. 7 Luz del cojinete de biela

NOTA: Los pernos del cojinete de biela no deben

volver a utilizarse.

(2) Antes de instalar los pernos NUEVOS, deben

engrasarse las roscas con aceite limpio de motor.

(3) Instale cada perno apretándolo con la mano en

forma alternada, para ensamblar adecuadamente la

tapa.

(4) Apriete los pernos con una torsión de 27 N·m

MAS 1/4 de vuelta (20 lbs. pie MAS 1/4 de vuelta)

No utilice una llave de tensión para el último

paso.

(5) Con un calibrador de espesor, verifique la holgura lateral de la biela (Fig. 8). Para informarse

Fig. 8 Holgura lateral de las bielas

CUADRO DE ESPECIFICACIONES DE BIELA

Holgura de aceite del cojinete de biela

Pieza nueva: 0,026 - 0,059 mm

(0,001 - 0,0023 pulg.)

Límite de desgaste: 0,075 mm (0,003 pulg.)

Holgura lateral de la biela

Pieza nueva: 0,13 - 0,38 mm

(0,005 - 0,015 pulg.)

Límite de desgaste: 0,40 mm (0,016 pulg.)

AJUSTE DE LOS COJINETES DEL CIGÜEÑAL

Consulte Medición de la luz del cojinete principal

en los procedimientos de servicio convencionales.

Consulte el Cuadro de especificaciones del cigüeñal,

para informarse sobre las especificaciones.

Page 24

9 - 24 MOTOR 2.0L SOHC JA

PROCEDIMIENTOS DE SERVICIO (Continuacio´n)

CUADRO DE ESPECIFICACIONES DEL

CIGÜEÑAL

Juego longitudinal del cigüeñal

Pieza nueva: 0,09 - 0,24 mm

(0,0035 - 0,0094 pulg.)

Límite de desgaste: 0,37 mm (0,015 pulg.)

Luz del cojinete principal

Pieza nueva:

Luz del cojinete de biela

Pieza nueva: 0,026 - 0,059 mm (0,001

Límite de desgaste: 0,075 mm (0,003 pulg.)

Diámetro del gorrón del cojinete principal

De serie: 52,000 6 0,008 mm

1°

bajomedida: 51,983 6 0,008 mm

Diámetro de gorrón de biela

De serie 48,000 6 0,008 mm

1°

bajomedida: 47,983 6 0,008 mm

0,022 - 0,062 mm

(0,0008 - 0,0024 pulg.)

- 0,0023 pulg.)

(2,0472 6 0,0003 pulg.)

(2,0466 6 0,0003 pulg.)

(1,8897 6 0,0003 pulg.)

(1,8891 6 0,0003 pulg.)

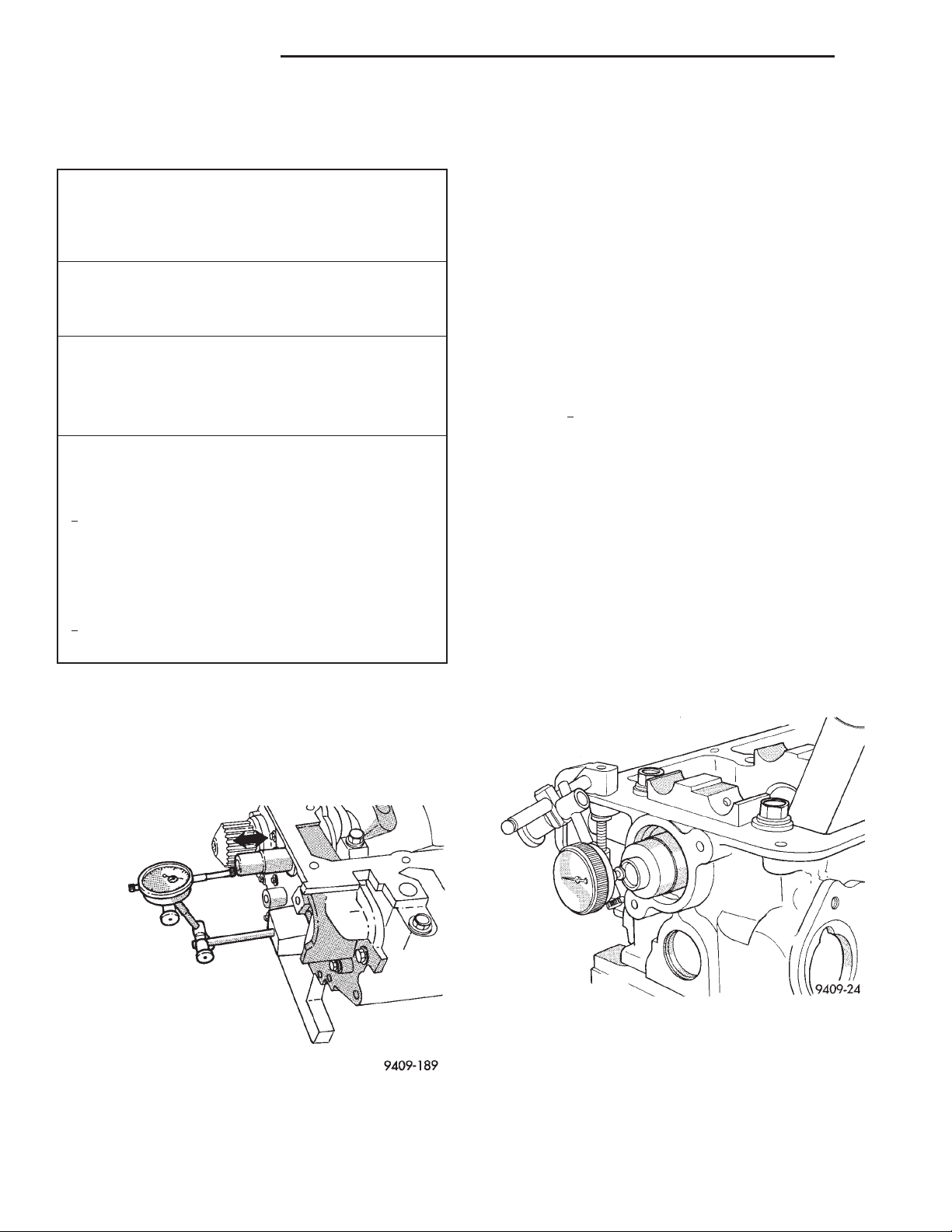

JUEGO LONGITUDINAL DEL CIGÜEÑAL

(2) Gire el cigüeñal hacia la parte trasera en todo

su recorrido.

(3) Coloque a cero el indicador de cuadrante.

(4) Gire el cigüeñal hacia la parte delantera en

todo su recorrido y lea el indicador de cuadrante.

Para informarse de las especificaciones, consulte el

cuadro de Especificaciones del cigüeñal.

METODO DEL MEDIDOR DE ESPESOR

(1) Gire el cigüeñal hacia la parte trasera en todo

su recorrido, usando la palanca situada entre la tapa

del cojinete principal y el brazo del cigüeñal,

tomando la precaución de no dañar nada de la superficie del cojinete. No afloje la tapa del cojinete principal.

(2) Coloque un medidor de espesor entre el cojinete

de empuje n°

ñal para determinar el juego longitudinal.

3 y la superficie maquinada del cigüe-

JUEGO LONGITUDINAL DEL ARBOL DE LEVAS

(1) Engrase los gorrones del árbol de levas y retire

los conjuntos de balancín. El sensor de levas instalado y el dispositivo de fijación se aprietan a la torsión especificada.

(2) Con una herramienta adecuada, mueva hacia

atrás el árbol de levas hasta donde pueda éste llegar.

(3) Coloque en cero el indicador de cuadrante (Fig.

10).

(4) Mueva el árbol de levas hacia adelante, hasta

donde éste pueda llegar.

Recorrido del juego longitudinal: 0,13 - 0,33 mm

(5)

(0,005 - 0,013 pulg.).

METODO DEL INDICADOR DE CUADRANTE

(1) Instale un indicador de cuadrante delante del

motor, colocando el probador en la punta del cigüeñal

(Fig. 9).

Fig. 9 Verificación del juego longitudinal del

cigüeñal—Indicador de cuadrante

Fig. 10 Juego longitudinal del árbol de levas

Page 25

JA MOTOR 2.0L SOHC 9 - 25

DESMONTAJE E INSTALACION

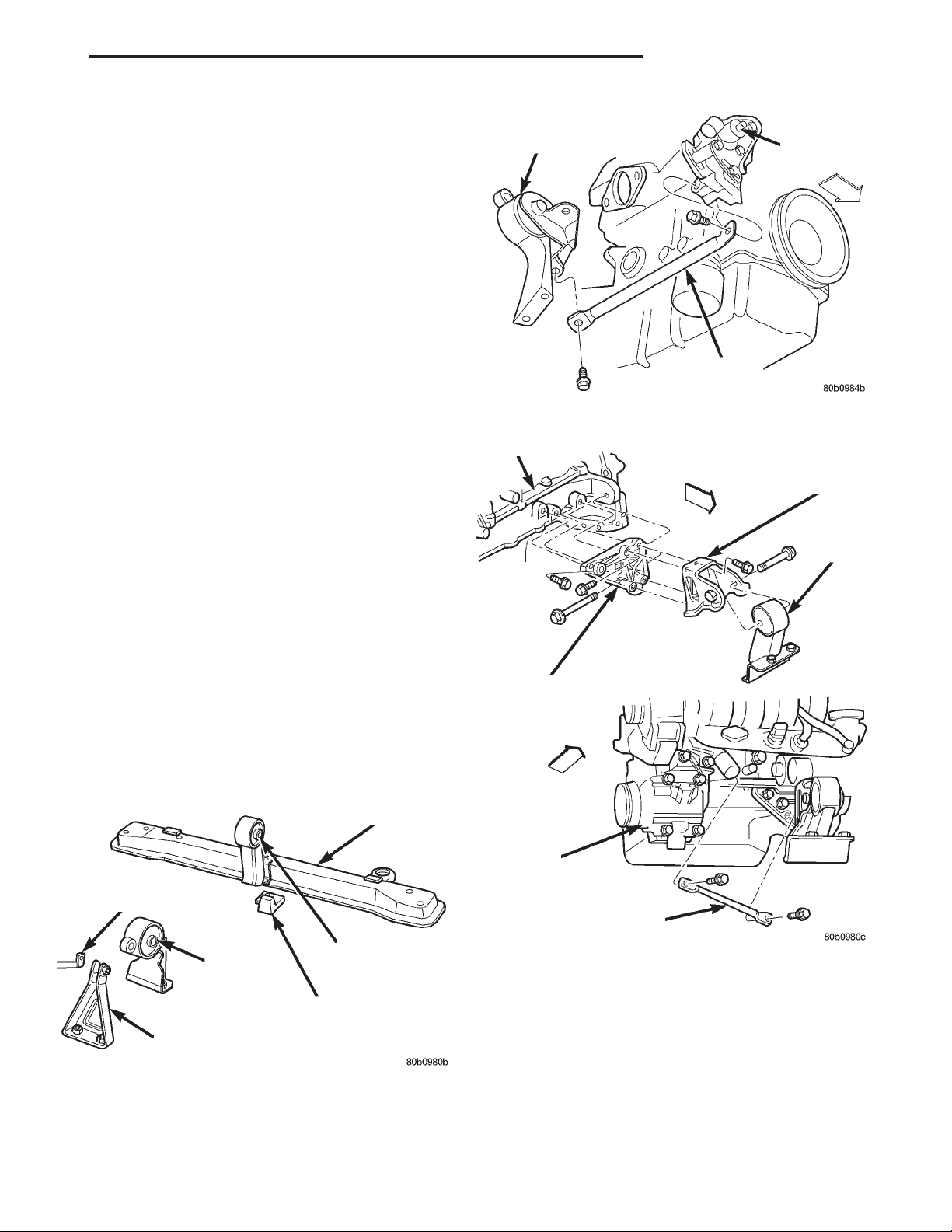

SOPORTES DEL MOTOR—DELANTERO Y

TRASERO

DESMONTAJE

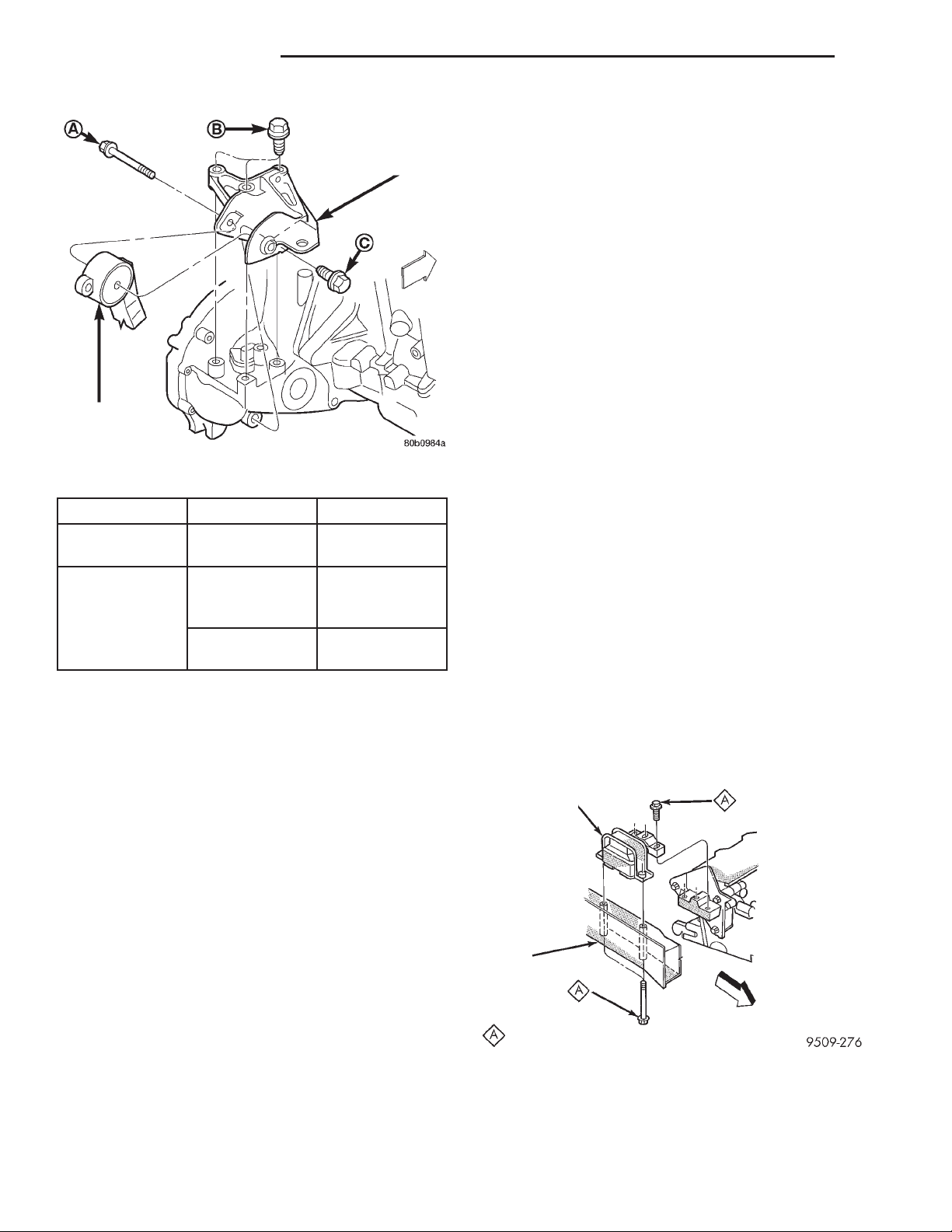

SOPORTE DELANTERO

(1) Eleve el vehículo sobre un elevador.

(2) Retire el perno pasante situado en el soporte

delantero (Fig. 13).

(3) Retire los pernos de fijación situados entre el

soporte y el soporte inferior del radiador.

NOTA: Es posible que sea necesario inclinar el

motor a fin de lograr holgura para el desmontaje

del soporte delantero.

(4) Retire el soporte delantero.

SOPORTE TRASERO

(1) Eleve el vehículo sobre un elevador.

(2) Retire el perno pasante (A) del soporte trasero