Dimplex UPE 70-25, UPE 120-32, UPE 70-32, UPE 80-25, UPE 80-32 Installation And Operating Instruction

Page 1

UPE 70-25

Montage- und

UPE 70-32

UPE 80-25

UPE 80-32

UPE 120-32

Gebrauchsanweisung

Installation and

Operating Instruction

Instruction d‘installation

et d‘utilisation

Umwälzpumpe

mit automatischer

Leistungsanpassung

Bestell-Nr. / Order no. / No de commande : 452115.66.16 DE / EN / FR · FD 9801

Circulating pump

with automatic

output

adjustment

Circulateur avec

adaptation

automatique du

rendement

Page 2

Page 3

UPE 70-25 - UPE 120-32 Deutsch

Inhaltsverzeichnis

1 Allgemeines................................................................................................................................ DE-2

1.1 Über dieses Dokument ........................................................................................................................ DE-2

2 Sicherheit.................................................................................................................................... DE-2

2.1 Personalqualifikation............................................................................................................................ DE-2

2.2 Gefahren bei Nichtbeachten der Sicherheitshinweise ......................................................................... DE-2

2.3 Sicherheitshinweise für den Betreiber ................................................................................................. DE-2

2.4 Sicherheitshinweise für Inspektions- und Montagearbeiten................................................................. DE-2

2.5 Unzulässige Betriebsweisen................................................................................................................ DE-2

3 Tansport und Zwischenlagerung.............................................................................................. DE-2

4 Bestimmungsgemäße Verwendung ......................................................................................... DE-3

5 Angaben über des Erzeugnis....................................................................................................DE-3

5.1 Typenschlüssel .................................................................................................................................... DE-3

5.2 Technische Daten................................................................................................................................ DE-3

5.3 Lieferumfang........................................................................................................................................ DE-4

6 Beschreibung und Funktion .....................................................................................................DE-5

6.1 Beschreibung der Pumpe (Abb. 1.1 auf S. II) ...................................................................................... DE-5

6.1.1 Differenzdruck-Regelarten.......................................................................................................... DE-5

6.2 Funktion der Pumpe ............................................................................................................................ DE-5

6.2.1 Pumpen mit Bedienknopf............................................................................................................ DE-5

7 Installation und elektrischer Anschluss .................................................................................. DE-6

7.1 Installation............................................................................................................................................ DE-6

7.1.1 Änderung der Modulposition....................................................................................................... DE-6

7.1.2 Isolierung der Pumpe in Anlagen mit Kondensatbildung............................................................ DE-6

7.2 Elektrischer Anschluss......................................................................................................................... DE-7

8 Inbetriebnahme .......................................................................................................................... DE-8

8.1 Füllen und Entlüften............................................................................................................................. DE-8

8.2 Einstellung der Pumpenleistung .......................................................................................................... DE-8

8.2.1 Regelungsarten .......................................................................................................................... DE-8

8.2.2 Einstellung der Pumpenleistung durch Analogsignal 0...10 V .................................................... DE-8

9 Wartung...................................................................................................................................... DE-8

10 Störungen, Ursachen und Beseitigung.................................................................................... DE-9

11 Ersatzteile ................................................................................................................................... DE-9

Anhang / Appendix / Annexes.............................................................................................................A-I

Funktionsbeschreibung / Description of functions / Description des fonctions....................................A-II

Einbaulage / Mounting position / Emplacement de montage...................................................................A-II

Diagramme / Diagrams / Diagrammes .......................................................................................................A-III

Stromlaufpläne / Circuit diagrams / Schémas électriques...................................................................... A-IV

452115.66.16 · FD 9801 DE-1

Page 4

Deutsch UPE 70-25 - UPE 120-32

ACHTUNG!

!!

1 Allgemeines

1.1 Über dieses Dokument

Die Einbau- und Betriebsanweisung ist Bestandteil des Produktes. Sie ist jederzeit in Produktnähe bereitzustellen. Das genaue

Beachten dieser Anweisung ist Voraussetzung für den bestim-

mungsgemäßen Gebrauch und die richtige Bedienung des Gerätes

2 Sicherheit

Diese Betriebsanweisung enthält grundlegende Hinweise, die

bei Aufstellung und Betrieb zu beachten sind. Daher ist diese Betriebsanweisung unbedingt vor Montage und Inbetriebnahme

vom Monteur sowie dem zuständigen Betreiber zu lesen.

2.1 Personalqualifikation

Das Personal für die Montage muss die entsprechende Qualifikation für diese Arbeiten aufweisen.

2.2 Gefahren bei Nichtbeachten der Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann eine Gefährdung für Personen und Pumpe/Anlage zur Folge haben.

2.3 Sicherheitshinweise für den Betreiber

Die bestehenden Vorschriften zur Unfallverhütung sind zu beachten

Es sind nicht nur die unter diesem Hauptpunkt Sicherheit aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern

auch die unter den folgenden Hauptpunkten mit Gefahrensymbolen eingefügten, speziellen Sicherheitshinweise.

Gefährdungen durch elektrische Energie sind auszuschließen.

Weisungen lokaler oder genereller Vorschriften (z.B. IEC, VDE

usw.) und der örtlichen Energieversorgungsunternehmen sind zu

beachten.

2.4 Sicherheitshinweise für Inspektions- und Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle Inspektions- und

Montagearbeiten von autorisiertem und qualifiziertem Fachpersonal ausgeführt werden, das sich durch eingehendes Studium

der Betriebsanweisung ausreichend informiert hat.

Die Arbeiten an der Pumpe/Anlage dürfen nur im Stillstand

durchgeführt werden.

Eigenmächtiger Umbau und Ersatzteilherstellung ist nicht zulässig

2.5 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpe ist nur bei bestimmungsgemäßer Verwendung entsprechend Kap. 4 auf S. 3 der

Betriebsanweisung gewährleistet. Die im Katalog/Datenblatt an-

gegebenen Grenzwerte dürfen auf keinen Fall unter- bzw. überschritten werden.

3 Tansport und Zwischenlagerung

Beschädigungsgefahr für die Pumpe

Gefahr der Beschädigung durch unsachgemäße Handhabung bei

Transport und Lagerung.

Die Pumpe ist bei Transport und Zwischenlagerung gegen Feuchtigkeit,

Frost und mechanische Beschädigung zu schützen.

DE-2 452115.66.16 · FD 9801

Page 5

UPE 70-25 - UPE 120-32 Deutsch

ACHTUNG!

!!

4 Bestimmungsgemäße Verwendung

Dieses Gerät ist nicht dafür bestimmt, durch Personen (einschließlich Kinder) mit eingeschränkten physischen, sensorischen oder geistigen Fähigkeiten oder mangels Erfahrung und/

oder mangels Wissen benutzt zu werden.

Kinder müssen beaufsichtigt werden, um sicherzustellen, dass

Klima-, Kühl- und Kaltwasserkreisläufen

Wärmepumpen

Solaranlagen

geschlossenen industriellen Umwälzsystemen eingesetzt.

sie nicht mit dem Gerät spielen.

Die Hocheffizienzpumpen der Baureihe Wilo-Stratos PARA die-

nen zu Umwälzung von Flüssigkeiten (keine Öle und ölhaltige

Flüssigkeiten, keine Lebensmittel) in:

Warmwasser-Heizungsanlagen

Gefahr von Gesundheitsschäden!

Die Werkstoffe der Wilo-Stratos PARA können Gesundheitsschäden

hervorrufen, da sie nicht für den Einsatz in TrinkwasserZirkulationssystemen zugelassen sind.

Pumpen Wilo-Stratos PARA nicht in Trinkwassersystemen einsetzen.

5 Angaben über des Erzeugnis

5.1 Typenschlüssel

Beispiel: Wilo-Stratos PARA 25/1-7

Stratos PARA = Hocheffizienzpumpe OEM

= Einzelpumpe

25 = Verschraubungsanschluss

1 - 7 = einstellbare Regelbereich der Förder-

25 (Rp 1), 30 (Rp 1¼)

15 (Rp ½), 20 (Rp ¾)

höhe in (m)

Tab. 5.1:

5.2 Technische Daten

Max. Fördermenge

Max. Förderhöhe

Netzspannung

Nennstrom

Frequenz

Isolationsklasse

Schutzart

Aufnahmeleistung P1

Nennweiten

Anschlussflansch

Zulässige

Umgebungstemperatur

Max. rel. Luftfeuchte

Zulässige Fördermedien

Abhängig vom Pumpentyp, siehe Kennlinie

Abhängig vom Pumpentyp, siehe Kennlinie

1~230 V ±10 % gemäss DIN IEC 60038

Siehe Typenschild

50/60 Hz

F

IP 44

Siehe Typenschild

siehe Kap. 5.1 Typenschlüssel

siehe Kap. 5.1 Typenschlüssel

Tab. 5.2 auf S. 4

95 %

Fördermedien:

Heizungswasser (gemäß VDI 2035/VdTÜV Tch 1466)

Wasser-/Glykol-Gemische, max. Mischungsverhältnis 1:1 (bei Beimischun-

gen von Glykol sind die Förderdaten der Pumpe entsprechend der höheren

viskosität, abhängig vom prozentualen Mischungsverhältnis zu korrigieren.)

Äthylen-/Propylenglykole mit Korrosionsschutzinhibitoren

Handelsübliche Sauerstoffbindemittel

Handelsübliche Korrosionsschutzmittel

Handelsübliche Kombinationsprodukte

Handelsübliche Kühlsolen

1

1

1

1

452115.66.16 · FD 9801 DE-3

Page 6

Deutsch UPE 70-25 - UPE 120-32

ACHTUNG!

!!

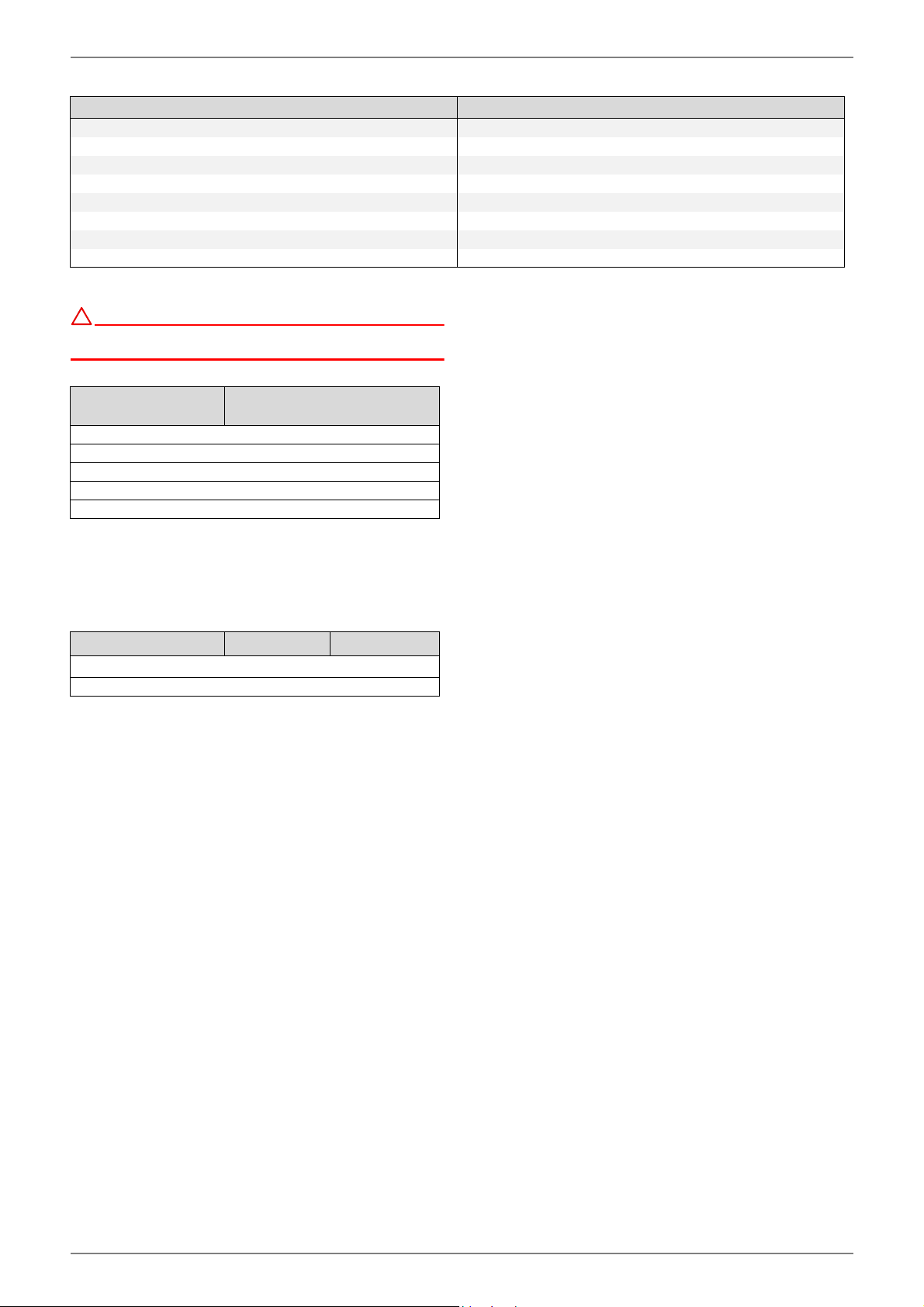

Zulässige Mediumtemperatur

Max. Betriebsdruck an der Pumpe

Schalldruckpegel

EMV (elektromagnetische Verträglichkeit)

Störaussendung

Störfestigkeit

Motorschutz

Fehlerstrom

1. Herstellerangaben zu Mischungsverhältnissen beachten. Zusatzstoffe auf der Druckseite der Pumpe dem Fördermedium beimischen.

Tab. 5.2 auf S. 4

Siehe Typenschild

< 35 dB(A)

Allgemeine EMV: EN 61800-3

EN 61000-6-3, ehemals EN 50081-1 (Gebäude-Standard)

EN 61000-6-2. ehemals EN 50082-2 (Industrie-Standard)

Serienmäßig integrierter Motorvollschutz

3,5 mA

Gefahr von Sachschäden!

Unzulässige Fördermedien können die Pumpe zerstören.

Zulässige

Mediumtemperatur

-10 °C ... +95 °C + 40 °C

-10 °C ... +90 °C + 50 °C

-10 °C ... +80 °C + 55 °C

-10 °C ... +70 °C + 60 °C

0 °C ... +65 °C + 65 °C

Tab. 5.2:

Max. Umgebungstemperatur

Zulässige

Mindest-Zulaufdruck (über atmosphärischen Druck) am

Saugstutzen zur Vermeidung von Kavitationsgeräuschen (bei

Mediumtemperatur T 1

Nennweite

T

Med

T

Med

-10 °C...+50 °C +95 °C

Rp ½; Rp ¾; Rp 1; Rp 1¼ 0,3 bar 1,0 bar

Tab. 5.3:

Die Werte gelten bis 300 m über dem Meeresspiegel, Zuschlag

für höhere Lagen: 0,01 bar/100 m Höhenzunahme.

5.3 Lieferumfang

Pumpe komplett

Einbau- und Betriebsanweisung

2 x Flachdichtung

Koppelrelais

DE-4 452115.66.16 · FD 9801

Page 7

UPE 70-25 - UPE 120-32 Deutsch

HINWEIS

º

6 Beschreibung und Funktion

6.1 Beschreibung der Pumpe (Abb. 1.1 auf S. II)

Die Hocheffizienz-Pumpe Wilo-Stratos PARA ist eine Baureihe

von Nassläuferpumpen mit „Electronic Commutated Motor“

(ECM)-Technologie und integrierter, elektronischer Regelung,

die eine automatische Leistungsanpassung der Pumpe an variable Lastzustände der Anlage ermöglicht.

Damit wird die optimale Effizienz der Anlage in allen Betriebsund Lastzuständen gewährleistet und die größtmögliche Energieeinsparung auf der Pumpenseite ist möglich.

Auf dem Motorgehäuse befindet sich in axialer Bauform das Regelmodul (Abb 1.1 Anhang Seite II Pos.5), das je nach Pumpentyp bis zu drei Arten der automatischen Leistungsanpassung ermöglicht:

6.1.1 Differenzdruck-Regelarten

Die wählbaren Regelungsarten sind:

p-c: Die Elektronik hält den von der Pumpe erzeugten Dif-

ferenzdruck über den zulässigen Förderstrombereich konstant auf dem eingestellten Differenzdruck-Sollwert HS bis

zur Maximal-Kennlinie (Abb 3.1 Anhang Seite III).

1) p-c (Abb 3.1 Anhang Seite III)

2)

p-v (Abb 3.2 Anhang Seite III)

3) Drehzahlverstellung durch Analogsignal 0...10 V

(Abb 3.3 Anhang Seite III und Abb 3.4 Anhang Seite III)

Tab. 6.1:

Die wesentlichen Vorteile der elektronischen Regelung sind:

Energieeinsparung bei gleichzeitiger Reduzierung der Be-

triebskosten,

Reduzierung von Fließgeräuschen,

Einsparung von Überströmventilen, z.B. in statischen Heiz-

kreisen.

p-v: Die Elektronik verändert den von der Pumpe einzuhal-

tenden Differenzdruck-Sollwert linear zwischen ½Hs und

Hs. Der Differenzdruck-Sollwert H nimmt mit der Fördermenge ab bzw. zu (Abb 3.2 Anhang Seite III).

Regelungsart

6.2 Funktion der Pumpe

6.2.1 Pumpen mit Bedienknopf

Auf der Frontseite des Regelmoduls (Abb 1.1 Anhang Seite II

Pos 5) befindet als zentrales Bedienelement der „rote Knopf“

(Abb 1.1 Anhang Seite II Pos.4) mit drei Einstellbereichen.

Einstellbereich (Abb 1.1 Anhang Seite II Pos. 1): Analogein-

gang 0...10 V ist aktiviert. Die Funktionen, die mit dem analogen Steuersignal verknüpft sind, zeigt Abb 3.3 Anhang

Seite III und Abb 3.4 Anhang Seite III (Werkseitige Grundeinstellung).

Einstellbereich (Abb 1.1 Anhang Seite II Pos. 2):

Die Regelungsart

Einstellbereich (Abb 1.1 Anhang Seite II Pos. 3):

Die Regelungsart

Die minimalen und maximalen Einstellwerte für die Förderhöhe bei den

Regelungsarten

können in der Kennlinie abgelesen werden.

Unterschreitet der am roten Knopf eingestellte Förderhöhen-Sollwert den

minimalen Einstellwert, dann läuft die Pumpe in der entsprechenden

Regelungsart auf dem minimalen Einstellwert Hmin.

Überschreitet der am roten Knopf eingestellte Förderhöhen-Sollwert den

maximalen Einstellwert, dann läuft die Pumpe auf dem maximalen

Einstellwert Hmax.

p-c ist aktiv.

p-v ist aktiv.

p-c und p-v ist abhängig vom Pumpentyp und

452115.66.16 · FD 9801 DE-5

Page 8

Deutsch UPE 70-25 - UPE 120-32

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

7 Installation und elektrischer Anschluss

Installation und elektrischer Anschluss sind gemäß örtlicher Vorschriften und nur durch Fachpersonal durchzuführen!

WARNUNG! Gefahr von Personenschäden

Das Regelmodul ist nicht demontierbar. Sollte durch Gewalteinwirkung

das Regelmodul von der Pumpe abgetrennt worden sein, besteht

Personengefahr:

Bei generatorischem Betrieb der Pumpe (Antrieb des Rotors durch

Vordruckpumpe) entsteht an den nicht berührgeschützten

Motorklemmen eine gefährliche Spannung.

Durch den verbleibenden elektrischen Anschluss an dem Regelmodul

7.1 Installation

Die Anlage/Pumpe ist in einem trockenen, gut belüfteten

und frostsicheren Raum zu montieren.

Einbau erst nach Abschluss aller Schweiß- und Lötarbeiten

und der ggf. erforderlichen Spülung des Rohrsystems vornehmen.

VORSICHT! Gefahr von Sachschäden!

Verunreinigungen aus dem Rohrsystem können die Pumpe im Betrieb

zerstören. Vor Installation der Pumpe Rohrsystem spülen.

Der Einbau von Absperrarmaturen vor und hinter der Pumpe

wird empfohlen. Damit wird bei einem evtl. Austausch der

Pumpe ein Entleeren und Wiederauffüllen der Anlage erspart.

WARNUNG! Gefahr von Personenschaden

Die bestehenden Vorschriften zur Unfallverhütung sind zu beachten.

WARNUNG! Gefahr durch Stromschlag

Gefährdungen durch elektrische Energie sind auszuschließen.

Weisungen lokaler oder genereller Vorschriften (z.B. IEC, VDE usw.) und

der örtlichen Energieversorgungsunternehmen sind zu beachten.

Spannungsfreie Montage durchführen. Die Rohre sind so zu

befestigen, dass die Pumpe nicht das Gewicht der Rohre

trägt.

Die Fließrichtung des Mediums muss mit dem Richtungs-

dreieck auf dem Pumpengehäuse übereinstimmen.

nur Einbaulagen nach Abb 2.1 Anhang Seite II zulässig. Die

Pumpenwelle muss waagerecht liegen.

Bei besonderen Einbauverhältnissen, kann durch Drehen

des Motors das Regelmodul in eine waagerechte Position

gebracht werden. (Kap. 7.1.1 auf S. 6)

Die Pumpe an gut zugänglicher Stelle montieren, so dass

spätere Service-Arbeiten leicht möglich sind.

Die Montage ist so durchzuführen, dass kein Tropfwasser

auf den Pumpenmotor bzw. Klemmenkasten tropfen kann.

7.1.1 Änderung der Modulposition

Soll das Regelmodul in eine andere Position gebracht werden,

so braucht der Motor nicht komplett aus dem Pumpengehäuse

gezogen werden. Der Motor kann im Pumpengehäuse steckend

in die gewünschte Position gedreht werden, falls der entsprechende Platz vorhanden ist.

WARNUNG! Gefahr von Personenschäden

Das Lösen der Motorschrauben und die Änderung der Position des

Moduls ist nur bei drucklosem/entleertem System möglich.

Zum Lösen des Motors mussen 4 Innensechskantschrauben M6

(Abb 1.1 Anhang Seite II Pos. 6) gelöst werden.

VORSICHT! Beschädigungsgefahr für die Pumpe

Übermäßige Krafteinwirkungen auf das Modul der Pumpe ist zu

vermeiden.

WARNUNG! Gefahr von Personenschäden

Die Welle ist mit dem Laufrad, dem Lagerschild und dem Rotor

untrennbar verbunden. Wenn der Rotor mit seinen starken Magneten

nicht im Motorgehäuse steckt, birgt er ein erhebliches

Gefährdungspotenzial z.B. durch plötzliches Anziehen von

Gegenständen aus Eisen/Stahl, Beeinflussung von elektrischen Geräten

(Personengefährdung bei Herzschrittmachern), Zerstörung von

Magnetkarten etc..

WARNUNG! Gefahr von Personenschäden

Das Regelmodul ist nicht demontierbar. Sollte durch Gewalteinwirkung

das Regelmodul von der Pumpe abgetrennt worden sein, besteht

Personengefahr:

Bei generatorischem Betrieb der Pumpe (Antrieb des Rotors durch

Vordruckpumpe) entsteht an den nicht berührgeschützten

Motorklemmen eine gefährliche Spannung.

Durch den verbleibenden elektrischen Anschluss an dem Regelmodul

7.1.2 Isolierung der Pumpe in Anlagen mit Kondensatbildung

Die Baureihe Wilo-Stratos PARA ist für den Einsatz in Kälte-,

Klima- und ähnlichen Anlagen mit Fördermediumtemperaturen

bis -10°C geeignet. An mediumführenden Teilen wie z.B. Rohrleitungen oder Pumpengehäusen kann Kondensat entstehen,

wenn die Umgebungstemperatur höher als die Temperatur des

Fördermediums ist. Auch in diesen Einsatzfällen ist intermittierender Betrieb der Pumpen zulässig.

Bei dem Einsatz in solchen Anlagen ist bauseitig eine diffusionsdichte Isolierung vorzusehen.

Bei den Pumpen mit P1 max <= 72 W aufgrund der besonderen

Konstruktion des Motors, kann sich in seinem Inneren kein Kondensat binden.

Zum Schutz vor Korrosion ist das Pumpengehäuse kataphoresebeschichtet.

DE-6 452115.66.16 · FD 9801

Page 9

UPE 70-25 - UPE 120-32 Deutsch

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

7.2 Elektrischer Anschluss

Das Steuerkabel (Abb 1.1 Anhang Seite II) ist unlösbar, wie

WARNUNG! Gefahr durch Stromschlag

Der elektrische Anschluss ist von einem beim örtlichen

Energieversorgungsunternehmen (EVU) zugelassenen

Elektroinstallateur und entsprechend den geltenden örtlichen

Vorschriften (z.B. VDE-Vorschriften) auszuführen.

Das Netzanschlusskabel (Abb 1.1 Anhang Seite II Pos. 8)

ist unlösbar mit der Pumpe verbunden.

Vorsicht! Beschädigungsgefahr für die Pumpe

Das Kabel kann nur Werkseitig angeschlossen werden. Eine

nachträgliche Installation ist nicht möglich.

Warnung! Gefahr durch Stromschlag!

Sollte durch Gewalteinwirkung das Kabel von der Pumpe abgetrennt

worden sein, besteht Personengefahr:

Bei generatorischem Betrieb der Pumpe (Antrieb des Rotors) kann an den

Modulkontakten eine berührgefährliche Spannung entstehen.

Keine spitzen Gegenstande (Nagel, Schraubendreher, Draht) in die

Kontaktierung am Modul stecken.

Das freie Ende ist im Schaltkasten der Anlage aufzulegen (Abb

4.1 Anhang Seite IV).

Schwarze/braune Litze: L1 (Phase)

Blaue Litze: N (Neutralleiter)

Grün-gelbe Litze: (Schutzerde)

Das Netzanschlusskabel ist durch eine Zugentlastung in

den Schaltkasten der Anlage zu führen. Die Zugentlastung

und die Dichtheit gegenüber Tropf-/Schwitzwasser ist sicherzustellen. Gegebenenfalls ist das Kabel mit einer Tropfwasser-Ablaufschlaufe zu versehen um zu verhindern, dass

Wasser in den Schaltkasten gelangt.

Erfolgt eine Abschaltung mittels externem/bauseitigem

Netzrelais, sind folgende Mindestanforderungen zu erfüllen:

Nennstrom > 10 A

Nennspannung 250 V AC

Ableitstrom je Pumpe I

Ein bauseitiger Motorschutzschalter ist nicht erforderlich. Ist

ein solcher in der Installation bereits vorhanden, so ist er zu

umgehen oder auf den maximal möglichen Stromwert einzustellen.

Die Pumpe darf mit einem FI- Schutzschalter abgesichert

werden.

3,5 mA (gemäß EN 60335)

eff

das Netzkabel, mit der Pumpe verbunden.

Die Zugentlastung des Kabels und die Dichtheit gegenüber

Tropf-/Schwitzwasser ist sicherzustellen. Gegebenenfalls ist

das Kabel mit einer Tropfwasser-Ablaufschlaufe zu versehen um zu verhindern, dass Wasser im den Schaltkasten

gelangt. Das Steuerkabel umfasst die Steuerfunktionen:

Steuerung über Analogsignal 0-10V (4-adriges Kabel) (Abb

4.2 Anhang Seite IV):

Litze Nr.1 (braun): 0...10 V Signalmasse (GND)

Litze Nr.2 (weis): 0...10 V Signal

Litze Nr.3 (blau): SSM

Litze Nr.4 (schwarz): SSM

SSM: Die Sammelstormeldung ist als potentialfreier Öffner

(stromlos geschlossen) ausgeführt.

Kontaktbelastung: minimal zulässig: 12 V DC, 10 mA,

maximal zulässig: 250 V AC, 1 A.

Schalthäufigkeit:

Ein-/Ausschaltungen über Netzspannung

T20Mal/24h.

Ein-/Ausschaltungen über 0...10 V T20Mal/h.

Das min. Intervall zwischen 2 Schaltungen >= 5 s

Alle Anschlussleitungen sind so zu verlegen, dass in keinem

Fall die Rohrleitung und / oder das Pumpen- und Motorgehäuse berührt werden.

Anschlussschema ( siehe Abb 4.2 Anhang Seite IV)

Kennzeichnung FI: oder

Stromart und Spannung des Netzanschlusses müssen den

Angaben auf dem Typenschild entsprechen,

Netzanschlussspannung: 1 ~ 230 V, 50/60 Hz, DIN IEC

60038.

Netzseitige Absicherung: Siehe Typenschild,

Pumpe/Anlage vorschriftsmäßig erden.

VORSICHT! Beschädigungsgefahr für die Pumpe

Bei Isolationsprüfungen mit einem Hochspannungsgenerator ist die

Pumpe im Schaltkasten der Anlage allpolig vom Netz zu trennen.

452115.66.16 · FD 9801 DE-7

Page 10

Deutsch UPE 70-25 - UPE 120-32

ACHTUNG!

!!

ACHTUNG!

!!

ACHTUNG!

!!

8 Inbetriebnahme

8.1 Füllen und Entlüften

Anlage sachgemäß füllen und entlüften. Eine Entlüftung des

Pumpenrotorraumes erfolgt selbsttätig bereits nach kurzer Betriebsdauer.

8.2 Einstellung der Pumpenleistung

8.2.1 Regelungsarten

Wird die Pumpe in der Regelungsart p-c oder p-v betrieben,

so ist die Pumpenleistung nach dem errechnetem Betriebspunkt

der Anlage einzustellen. Die Werkseinstellung entspricht nicht

der für die Anlage erforderlichen Pumpenleistung. Sie wird mit

Hilfe des Kennliniendiagramms des gewählten Pumpentyps (aus

Produktinformation) ermittelt. Siehe auch Abb 3.3 Anhang

Seite III und Abb 3.4 Anhang Seite III.

WARNUNG! Verbrennungsgefahr

Je nach Betriebszustand der Pumpe bzw. der Anlage (Temperatur des

Fördermediums) kann die gesamte Pumpe sehr heiß werden.

Es besteht Verbrennungsgefahr bei Berührung der Pumpe!

Die Temperatur am Kühlkörper kann innerhalb der zulässigen

Betriebsbedingungen bis zu 70°C betragen.

p-c p-v

Betriebspunkt auf Max-Kennli-

nie

Betriebspunkt im Regelbereich

Tab. 8.1:

Vom Betriebspunkt aus nach links zeichnen.

Sollwert Hs ablesen und die Pumpe auf die-

Vom Betriebspunkt

aus nach links zeich-

nen. Sollwert Hs able-

sen u. die Pumpe auf

diesen Wert einstel-

sen Wert einstellen.

Auf der Regelkennlinie

bis zur Max-Kennlinie

gehen, dann waagerecht nach links, Sollwert Hs ablesen und

len.

die Pumpe auf diesen

Wert einstellen.

8.2.2 Einstellung der Pumpenleistung durch Analogsignal 0...10 V

Bei der Drehzahlverstellung durch Analogsignal 0...10 V wird der

für eine Regelung erforderliche Soll-/Istwertvergleich von einem

externen Regler übernommen. Als Stellgröße wird der WILO

Stratos-PARA von dem externen Regler ein analoges Signal (010 V) zugeführt. (Abb 3.3 Anhang Seite III und Abb 3.4 Anhang

Seite III).

9 Wartung

Wartungs- und Reparaturarbeiten nur durch qualifiziertes

Fachpersonal!

WARNUNG! Gefahr durch Stromschlag

Gefahren durch elektrische Energie sind auszuschließen

Bei allen Wartungs- und Reparaturarbeiten sind die Anlage/Pumpe(n)

spannungsfrei zu schalten und gegen unbefugtes Wiedereinschalten zu

sichern.

WARNUNG! Verbrühungsgefahr

Bei hohen Mediumtemperaturen und Systemdrücken Pumpe vorher

abkühlen lassen und System drucklos machen

DE-8 452115.66.16 · FD 9801

Page 11

UPE 70-25 - UPE 120-32 Deutsch

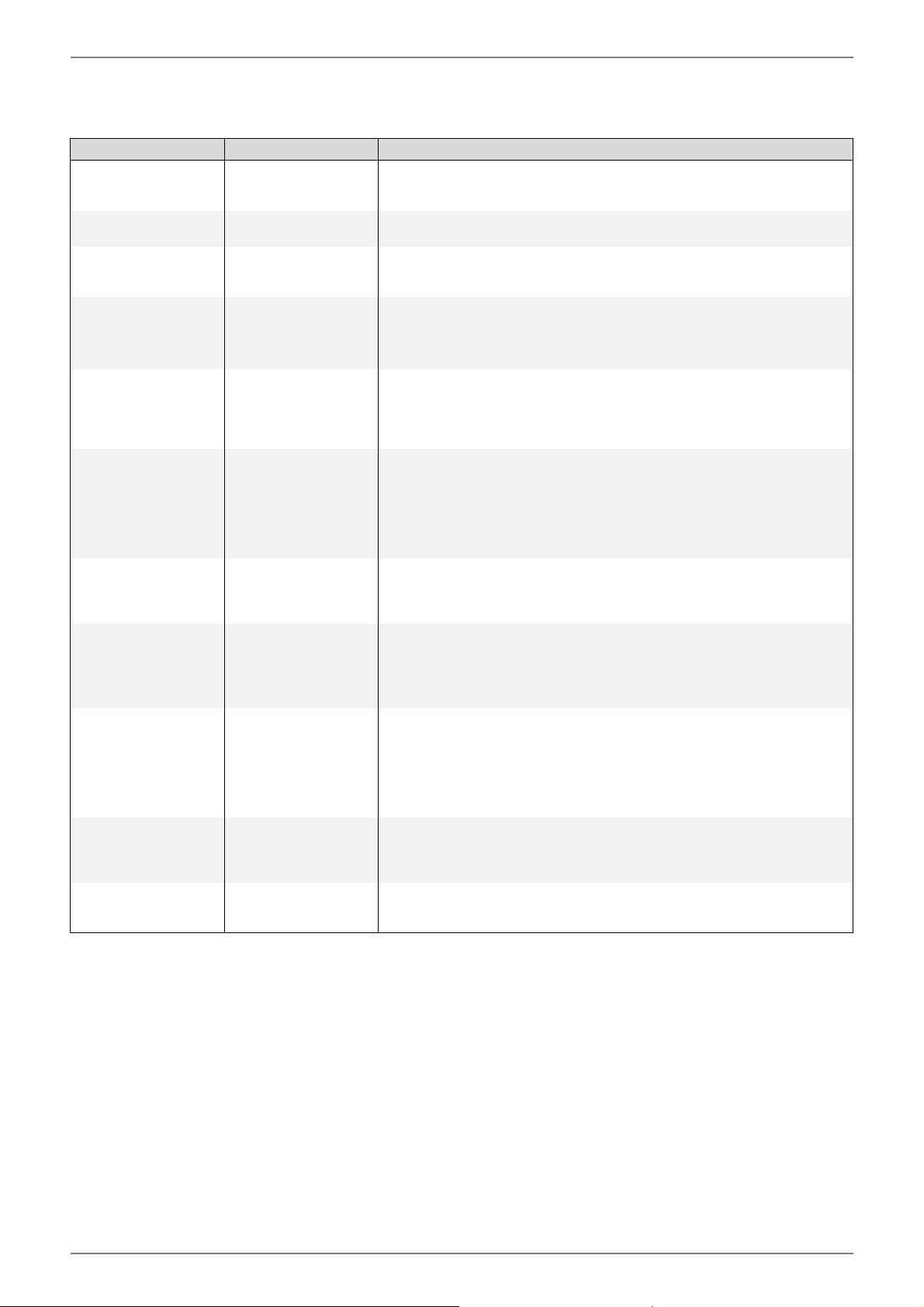

10 Störungen, Ursachen und Beseitigung

Störung Ursache Beschreibung / Beseitigung

Pumpe läuft bei eingeschal-

teter Stromzufuhr nicht

Pumpe macht Geräusche

Netz-Unterspannung

Netz- Überspannung

Blockierung Motor

Überlast Motor

Kurz-/Erdschluss

Kontaktfehler

Leerlauf

Übertemperatur Modul

Kabelbruch

Elektrische Sicherung

defekt, Pumpe hat keine

Spannung

Kavitation durch unzureichenden Vorlaufdruck

Netz überlastet Im Falle einer Über- oder Unterspannung wird der Motor ausgeschaltet. Er startet

Fehleinspeisung des

Energieversorgungsunternehmens

z.B. durch Ablagerungen Wenn der Motor blockiert, erfolgen max. 5 Neustarts in Intervallen von jeweils 30

Ablagerungen in der

Pumpe

Motor defekt Nach einem Kurzschluss wird der Motor ausgeschaltet. Nach 30 sec. wird er wie-

Modul nicht richtig aufgestekt.

Verbindung zwischen

Motor und Modul unterbrochen

Luft in der Pumpe Nach einem bestimmten Zeitrahmen unter Trockenlaufbedingungen wird der

Luftzufuhr zum Kühlkörper des Moduls eingeschränkt

Steuerung ist defekt,

Steuerleitung ist defekt

Sicherungen überprüfen, Spannungsunterbrechung beheben.

Systemvordruck innerhalb des zulässigen Bereiches erhöhen, Förderhöheneinstellung überprüfen evtl. niedrigere Höhe einstellen

automatisch sobald die Spannung wieder im gültigen Bereich liegt. SSM-Relais ist

aktiv. Off: 165 V AC / On: 195 V AC

Fehleinspeisung des Energieversorgungsunternehmens

Im Falle einer Über- oder Unterspannung wird der Motor ausgeschaltet. Er startet

automatisch sobald die Spannung wieder im gültigen Bereich liegt. SSM-Relais ist

aktiv. Off: 265 V AC / On: 245 V AC

Sekunden. Wenn der Motor weiterhin blockiert, wird er dauerhaft ausgeschaltet.

Dies kann nur durch Stromabschaltung über mehr als 30 sec. und anschließendes Wiedereinschalten erfolgen. Das Deblockierungsprogramm läuft bei jedem

Start. SSM-Relais ist aktiv, solange der interne Fehlerzähler nicht NULL ist.

Wenn der Stromverbrauch des Motors die Grenze für länger als 60 sec. Überschreitet, wird der Fehler „Überlast“ gemeldet. Der Motor wird gestoppt und nach

einer Phase von 30 sec. erneut gestartet. Wenn innerhalb der nächsten 2 Minuten

keine Überlast auftritt, wird der interne Fehlerzähler zurückgesetzt. Ansonsten

wird der Motor nach 5 nicht erfolgreichen Starts dauerhaft ausgeschaltet. Dies

kann nur durch Stromabschaltung für > 30 sec. zurückgesetzt werden. SSMRelais ist aktiv solange der interne Fehlerzähler nicht NULL ist.

der eingeschaltet. Der Motor wird nach 5-maligem Kurzschluss dauerhaft abgeschaltet. Dies kann nur durch Stromabschaltung für > 30 sec. zurückgesetzt

werden. SSM-Relais ist aktiv, solange der interne Fehlerzähler nicht NULL ist.

Bei fehlendem Kontakt zwischen Motor und Modul wird der Motor abgeschaltet.

Nach 30 sec. erfolgt ein Neu-start. Nach fünfmaligem Abschalten wird der Motor

dauerhaft abgeschaltet. Dies kann nur durch Stromabschaltung für > 30 sec.

zurückgesetzt werden. SSM-Relais ist aktiv, solange der interne Fehlerzähler

nicht NULL ist.

Motor abgeschaltet. Nach einer Verzögerung von 30sec. startet er erneut. Wenn

innerhalb der nächsten 2 Minuten kein Trockenlauf auftritt, wird der interne Fehlerzähler zurückgesetzt. Ansonsten wird der Motor nach 5 nicht erfolgreichen

Starts dauerhaft ausgeschaltet. Dies kann nur durch Stromabschaltung für > 30

sec. zurückgesetzt werden. SSM-Relais ist aktiv solange der interne Fehlerzähler

nicht NULL ist.

Im Falle eine Übertemperatur wird der Motor abgeschaltet. Nach 30 sec. erfolgt

ein Neustart. Nach fünfmaligem Abschalten wird der Motor dauerhaft abgeschaltet. Dies kann nur durch Stromabschaltung für > 30 sec. zurückgesetzt werden.

SSM-Relais ist aktiv, solange der interne Fehlerzähler nicht NULL ist.

Bei den Pumpen, die über ein 0-10 V Signal geregelt sind und die über ein Software mit Kabelbruchfunktion verfügen bei dem Eingangsteuersignal < 0,5 V, wird

ein Kabelbruch registriert. Die Pumpe dreht sich mit min. Drehzahl.

11 Ersatzteile

Für die Pumpe Stratos PARA sind keine Ersatzteile verfügbar.

Im Schadensfall ist die komplette Pumpe zu tauschen und die

defekte Einheit an den Hersteller der Anlage zurückzugeben.

452115.66.16 · FD 9801 DE-9

Page 12

Deutsch UPE 70-25 - UPE 120-32

DE-10 452115.66.16 · FD 9801

Page 13

UPE 70-25 - UPE 120-32 English

Table of contents

1 General........................................................................................................................................ EN-2

1.1 About this document ............................................................................................................................ EN-2

2 Safety .......................................................................................................................................... EN-2

2.1 Personnel qualification......................................................................................................................... EN-2

2.2 Danger in the event of non-observance of the safety information ....................................................... EN-2

2.3 Safety information for the operator ...................................................................................................... EN-2

2.4 Safety information for inspection and installation work........................................................................ EN-2

2.5 Impermissible operating modes........................................................................................................... EN-2

3 Transport and intermediate storage......................................................................................... EN-2

4 Intended use............................................................................................................................... EN-3

5 Information on the product ....................................................................................................... EN-3

5.1 Type code ............................................................................................................................................ EN-3

5.2 Technical data ..................................................................................................................................... EN-3

5.3 Scope of supply ................................................................................................................................... EN-4

6 Description and Function.......................................................................................................... EN-5

6.1 Description of the pump (Fig.1.1 on pag. II) ........................................................................................ EN-5

6.1.1 Types of differential pressure regulation..................................................................................... EN-5

6.2 Pump functions .................................................................................................................................... EN-5

6.2.1 Pump with operating button........................................................................................................ EN-5

7 Installation and electrical connection...................................................................................... EN-6

7.1 Installation............................................................................................................................................ EN-6

7.1.1 Module position changes ............................................................................................................ EN-6

7.1.2 Insulation of the pump in systems with condensate formation ................................................... EN-6

7.2 Electrical connection............................................................................................................................ EN-7

8 Start-up ....................................................................................................................................... EN-8

8.1 Filling and de-aeration ......................................................................................................................... EN-8

8.2 Setting the pump output....................................................................................................................... EN-8

8.2.1 Regulation types ......................................................................................................................... EN-8

8.2.2 Setting the pump output via analogue signal 0...10 V ................................................................ EN-8

9 Maintenance .............................................................................................................................. EN-8

10 Faults, causes and elimination................................................................................................. EN-9

11 Spare parts ................................................................................................................................. EN-9

Anhang / Appendix / Annexes.............................................................................................................A-I

Funktionsbeschreibung / Description of functions / Description des fonctions....................................A-II

Einbaulage / Mounting position / Emplacement de montage...................................................................A-II

Diagramme / Diagrams / Diagrammes .......................................................................................................A-III

Stromlaufpläne / Circuit diagrams / Schémas électriques...................................................................... A-IV

452115.66.16 · FD 9801 EN-1

Page 14

English UPE 70-25 - UPE 120-32

ATTENTION!

!

1 General

1.1 About this document

The installation and operating instructions are part of the product.

They must be available in the immediate vicinity of the product at

all times. These instructions must be observed to ensure that the

device is used and operated as intended.

2Safety

These operating instructions contain basic notes which must be

observed during installation and operation. It is therefore essential for the technician and the operator to read these operating instructions before the product is installed and started up.

2.1 Personnel qualification

Any personnel involved in the installation must be qualified to

carry out this kind of work.

2.2 Danger in the event of non-observance of the safety information

Persons and/or the pump/system are at risk if the safety information is not observed.

2.3 Safety information for the operator

Observe the valid accident prevention regulations!

It must be ensured that there are no risks resulting from electrical

energy. Instructions resulting from local or general regulations

In addition to the general safety information listed here under

"Safety", the special safety information listed in the other sections and marked with danger symbols must also be observed.

(e.g. IEC, VDE etc.) and from local utility companies must be observed.

2.4 Safety information for inspection and installation work

The operator must ensure that all inspection and installation work

is carried out by authorised and qualified specialist personnel

who have studied the operating instructions in detail.

Work on the pump/system must only be carried out when the

pump/system is not operating.

Unauthorised alterations and the manufacture of spare parts are

not permitted.

2.5 Impermissible operating modes

The operating safety of the pump supplied can only be ensured if

the pump is properly used according to Cap. 4 on pag. 3 of the

operating instructions. The limit values stated in the catalogue/on

the data sheet must never be undershot/exceeded.

3 Transport and intermediate storage

!

Danger of damage to the pump

Danger of damage due to improper handling during transport and

storage.

The pump must be protected against humidity, frost and mechanical

damage during transport and intermediate storage.

EN-2 452115.66.16 · FD 9801

Page 15

UPE 70-25 - UPE 120-32 English

ATTENTION!

!

4 Intended use

This device must not be operated by persons (including children)

with limited physical, sensory or mental abilities or lacking the

necessary experience and/or knowledge.

Children must be supervised to ensure that they do not play with

the device.

The high-efficiency pumps in the Wilo-Stratos PARA series are

intended for the circulation of liquids (no oils, liquids containing

oil, no foodstuffs) in:

Hot water heating systems

Air conditioning, cooling and cold water circuits

5 Information on the product

5.1 Type code

Example: Wilo-Stratos PARA 25/1-7

Stratos PARA = OEM high-efficiency pump

= Stand-alone pump

25 = Screw connection

1 - 7 = adjustable controlling range of the

Table 5.1:

25 (Rp 1), 30 (Rp 1¼)

15 (Rp ½), 20 (Rp ¾)

delivery height in (m)

Heat pumps

Solar energy systems

Closed industrial circulating systems.

!

Danger of damage to health!

The materials used in the Wilo-Stratos PARA series can cause damage to

health as they are not approved for use in domestic water circulating

systems.

Wilo-Stratos PARA pumps must not be used in domestic water systems.

5.2 Technical data

Max. discharge rate

Max. delivery height

Line voltage

Nominal current

Frequency

Insulation class

Degree of protection

Power consumption P1

Nominal widths

Connecting flange

Permissible

ambient temperature

Max. relative humidity

Permissible media to be pumped

Depends on the pump type, see characteristic curve

Depends on the pump type, see characteristic curve

1~230 V ±10 % according to DIN IEC 60038

See type plate

50/60 Hz

F

IP 44

See type plate

see chapter 5.1 Type code

see chapter 5.1 Type code

Tab. 5.2 on page 4

95 %

Media to be pumped:

Heating water (according to VDI 2035/VdTÜV Tch 1466)

Water/glycol mixtures, maximum mixing ratio 1:1 (when glycol is added, the output

data of the pump must be adjusted based on the higher viscosity (depending on the

proportional mixing ratio)).

Ethylene/propylene glycols with corrosion protection inhibitor

Standard oxygen binder

Standard anticorrosive

Standard combination products

Standard cooling brines

1

1

1

1

452115.66.16 · FD 9801 EN-3

Page 16

English UPE 70-25 - UPE 120-32

ATTENTION!

!

Permissible medium temperature

Max. operating pressure of the pump

Sound pressure level

EMC (electromagnetic compatibility)

Emitted interference

Interference immunity

Motor protection

Fault current

1. Observe the manufacturer's specifications regarding mixing ratios. Add any additives to the medium to be pumped on the pressure side of the pump.

Tab. 5.2 on page 4

See type plate

< 35 dB(A)

General EMC: EN 61800-3

EN 61000-6-3, formerly EN 50081-1 (building standard)

EN 61000-6-2, formerly EN 50082-2 (industry standard)

Integrated motor protection as standard

3.5 mA

!

Danger of damage to property!

If impermissible media are pumped, the pump may be destroyed.

Permissible medium

temperature

-10 °C ... +95 °C + 40 °C

-10 °C ... +90 °C + 50 °C

-10 °C ... +80 °C + 55 °C

-10 °C ... +70 °C + 60 °C

-10 °C ... +65 °C + 65 °C

Table 5.2:

Minimum inlet pressure (above atmospheric pressure) at the inlet

stub to prevent cavitation noise (with medium temperature T1)

Permissible max. ambient temperature

Nominal width

T

Med

T

Med

-10 °C...+50 °C +95 °C

Rp ½; Rp ¾; Rp 1; Rp 1¼ 0.3 bar 1.0 bar

Table 5.3:

The values are valid up to 300 m above sea level; the values

above this height are higher: 0.01 bar/100 m added height.

5.3 Scope of supply

Pump, complete

Installation and operating instructions

2 x flat gasket

Coupling relay

EN-4 452115.66.16 · FD 9801

Page 17

UPE 70-25 - UPE 120-32 English

NOTE

º

6 Description and Function

6.1 Description of the pump (Fig.1.1 on pag. II)

The Wilo-Stratos PARA series high-efficiency pumps are wetrunning pumps with "Electronic Commutated Motor" (ECM) technology and integrated electronic regulation module which makes

an automatic adjustment of the pump output to variable system

loads possible.

This ensures optimum system efficiency in all operating modes

and with all loads, as well as the highest possible energy savings

on the pump side.

The regulation module has an axial design and can be found on

the motor casing (Fig. 1.1 Appendix page II item 5), with up to

three types of automatic output adjustment (depending on the

type of pump):

6.1.1 Types of differential pressure regulation

The selectable types of regulation are:

p-c: The electronics maintain the differential pressure pro-

duced by the pump constant at the selected differential pressure setpoint HS (up to the maximum characteristic curve)

across the entire permissible volume flow range (Fig. 3.1

Appendix page III).

1) p-c (Fig. 3.1 Appendix page III)

2)

p-v (Fig. 3.2 Appendix page III)

3) Speed adjustment via analogue signal 0...10 V

(Fig. 3.3 Appendix page III and Fig. 3.4 Appendix page III)

Table 6.1:

The essential advantages of this electronic regulation are:

Energy savings and reduced operating costs at the same

time,

Reduction of flow noise,

Fewer overflow valves required, e.g. in static heating cir-

cuits.

p-v: The electronics change the differential pressure set-

point value to be maintained by the pump linearly between

½Hs and Hs. The differential pressure setpoint decreases or

increases (Fig. 3.2 Appendix page III) depending on the discharge rate.

Type of regulation

6.2 Pump functions

6.2.1 Pump with operating button

The red button (Fig. 1.1 Appendix page II item 4) on the front of

the regulation module (Fig. 1.1 Appendix page II item 5) is the

central operating element, and offers three setting ranges.

Setting range (Fig. 1.1 Appendix page II position 1): Ana-

logue input 0...10 V activated. Fig. 3.3 Appendix page III

and Fig. 3.4 Appendix page III show the functions which are

linked to the analogue control signal (factory setting).

Setting range (Fig. 1.1 Appendix page II position 2):

Type of regulation

Setting range (Fig. 1.1 Appendix page II position 3):

Type of regulation

The minimum and maximum setting values for the delivery height with

regulation types

determined from the characteristic curve.

If the setpoint for the delivery height set via the red button falls below the

minimum setting value, then the pump operates at the minimum setting

Hmin for this type of regulation.

If the setpoint for the delivery height set via the red button exceeds the

maximum setting, then the pump operates at the maximum setting Hmax.

p-c and p-v depend on the pump type and can be

p-c active.

p-v active.

452115.66.16 · FD 9801 EN-5

Page 18

English UPE 70-25 - UPE 120-32

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

7 Installation and electrical connection

The installation and the electrical connection must be carried out

by specialists and in compliance with the local regulations!

!

WARNING! Danger of personal injury

The regulation module cannot be dismantled. If the regulation module

has been separated from the pump by force, there is danger of personal

injury:

When the pump is in generator operation (with the rotor driven by the

booster pump) a dangerous voltage is present at the motor terminals

which are not protected against accidental contact.

Due to the remaining electrical connection on the regulation module

7.1 Installation

The system/pump must be installed in a dry, well-ventilated

room protected from frost.

The system/pump must not be installed until all welding and

soldering work is completed; the pipe system must be

flushed if necessary.

!

CAUTION! Danger of damage to property!

Any impurities in the pipe system can destroy the pump during operation.

Flush the pipe system before the pump is installed.

!

The installation of shutoff devices upstream and downstream from the

pump is recommended. This means that it is not necessary to drain and

re-fill the system when the pump is replaced.

!

WARNING! Danger of personal injury

Observe the valid accident prevention regulations

!

WARNING! Danger of electric shock

It must be ensured that there are no risks resulting from electrical energy.

Instructions resulting from local or general regulations (e.g. IEC, VDE

etc.) and from local utility companies must be observed.

Tension-free installation. The pipes must be mounted in

such a way that the pump does not bear the weight of the

pipes.

The flow direction of the medium must correspond to the di-

rection triangle on the pump casing.

Mounting positions according to Fig. 2.1 Appendix page II

only. The pump shaft must be horizontal.

Under special installation conditions, the motor can be rotated to bring the regulation module into a horizontal position. (Cap. 7.1.1 on pag. 6)

The pump must be installed in an easily accessible position

in order to facilitate subsequent service work.

The pump must be installed in such a way that no water can

drip onto the pump motor and/or the terminal box.

7.1.1 Module position changes

The motor does not need be completely removed from the pump

casing in order to change the position of the regulation module.

The motor can be rotated into the desired position within the

pump casing, if there is enough space.

!

WARNING! Danger of personal injury

The motor screws can only be loosened and the module position

changed when the system is without pressure/empty.

Four M6 hexagonal socket screws (Fig. 1.1 Appendix page II

item 6) must be loosened in order to rotate the motor.

!

CAUTION! Danger of damage to the pump

Excessive application of force on the pump module must be avoided.

!

WARNING! Danger of personal injury

The shaft is inseparably connected to the wheel, the end plate and the

rotor. If the rotor with its strong magnets is not inserted into the motor

casing, there is a high degree of potential for danger, e.g. through the

sudden attraction of items made of iron/steel, interference with the

operation of electrical devices (danger to personnel wearing

pacemakers), destruction of magnetic cards etc.

!

WARNING! Danger of personal injury

The regulation module cannot be dismantled. If the regulation module

has been separated from the pump by force, there is danger of personal

injury:

When the pump is in generator operation (with the rotor driven by the

booster pump) a dangerous voltage is present at the motor terminals

which are not protected against accidental contact.

Due to the remaining electrical connection on the regulation module

7.1.2 Insulation of the pump in systems with condensate formation

The Wilo-Stratos PARA series is suitable for use in refrigerating,

air conditioning and similar systems where the temperature of

the medium to be pumped is as low as -10°C. Condensate can

form on medium-bearing components, e.g. pipework or pump

casings, if the ambient temperature is higher than the temperature of the medium to be pumped. Intermittent pump operation is

still permissible even in these cases.

Diffusion-proof insulation must be provided on site when the

pump is used in these system types.

With pumps with P1 max <= 72 W, the special motor design

means that no condensate can form inside the motor.

The pump casing is cataphoresis-coated to protect it from corrosion.

EN-6 452115.66.16 · FD 9801

Page 19

UPE 70-25 - UPE 120-32 English

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

7.2 Electrical connection

!

WARNING! Danger of electric shock

The electrical connection must be made by an electrician approved by the

local utility company in accordance with the locally valid regulations (e.g.

VDE regulations).

The mains connecting cable (Fig. 1.1 Appendix page II item

8) is inseparably connected to the pump.

!

Caution! Danger of damage to the pump

The cable must be connected in the factory. A subsequent connection is

not possible.

!

Warning! Danger of electric shock!

If the cable has been disconnected from the pump by force, there is

danger of personal injury:

When the pump is in generator operation (with the rotor driven), a

dangerous voltage may be present at the module contacts.

Do not stick any sharp objects (nails, screwdrivers, wire etc.) into the

module contacts.

The free end must be connected in the system's switch box (Fig.

4.1 Appendix page IV).

Black/brown flexible wire: L1 (phase)

Blue flexible wire: N (neutral conductor)

Green-yellow flexible wire: (protective earth)

The mains connection cable must be routed into the sys-

tem's switch box using a strain relief. The strain relief and

impermeability against dripping water/condensate must be

ensured. If necessary, the cable must be furnished with a

drip-off loop in order to prevent water from entering the

switch box.

The following minimum requirements must be fulfilled in the

event of a switch-off via an external/on-site circuit relay:

Nominal current > 10 A

Nominal voltage 250 V AC

Leakage current per pump I

60335)

No on-site motor protection switch is necessary. If a motor

protection switch is already part of the system, this must be

bypassed or set to the maximum possible current value.

The pump can be protected using a fault current protection

switch.

3.5 mA (according to EN

eff

The strain relief of the cable and impermeability against drip-

ping water/condensate must be ensured. If necessary, the

cable must be furnished with a drip-off loop in order to prevent water from entering the switch box. The control cable

covers the following control functions:

Control via analogue signal 0-10V (4-core cable) (Fig. 4.2

Appendix page IV):

- Flexible wire no. 1 (brown): 0...10 V signal ground

(GND)

Flexible wire no. 2 (white): 0...10 V signal

Flexible wire no. 3 (blue): Collective fault signal

Flexible wire no. 4 (black): Collective fault signal

Collective fault signal: The collective fault signal is a floating

NC contact (closed when de-energized).

Contact load: min. permissible: 12 V DC, 10 mA,

max. permissible: 250 V AC, 1 A.

Switching frequency:

Switch-on/switch-off via line voltage

T20times/24h.

Switch-on/switch-off via 0...10 V T20times/h.

Min. interval between 2 operations >= 5 s

All connecting lines must be connected in such a way that

there is no contact with pipework and/or the pump/motor

casing.

Connection diagram (see Fig. 4.2 Appendix page IV)

CAUTION! Danger of damage to the pump

All poles of the pump must be disconnected from the mains within the

switch box during insulation tests with a high-voltage generator.

Fault current designation: or

Current type and voltage of the mains connection must be in

accordance with the specifications on the type plate.

Mains connection voltage: 1 ~ 230 V, 50/60 Hz, DIN IEC

60038.

Line side fuse protection: See type plate,

The pump/system must be earthed according to regulations.

!

The control cable (Fig. 1.1 Appendix page II) is inseparably

connected to the pump (like the mains cable).

452115.66.16 · FD 9801 EN-7

Page 20

English UPE 70-25 - UPE 120-32

ATTENTION!

!

ATTENTION!

!

ATTENTION!

!

8 Start-up

8.1 Filling and de-aeration

The system must be filled and de-aerated with due care. The

pump rotor space is automatically de-aerated after a short operating period.

8.2 Setting the pump output

8.2.1 Regulation types

If the pump is operated with regulation type p-c or p-v, the

pump output must be set based on the calculated operating

point. The factory setting does not correspond the pump output

required for the system. It is determined based on the characteristic curve diagram of the selected pump type (see product information). See also Fig. 3.3 Appendix page III and Fig. 3.4 Appendix page III.

!

WARNING! Danger of burns

Depending on the operating status of the pump or the system

(temperature of the medium to be pumped), the pump can become very

hot.

Touching the pump may cause burns!

The temperature at the heatsink can reach up to 70°C within the

permissible operating condition range.

p-c p-v

Operating point on maximum

characteristic curve

Operating point within the con-

trolling range

Table 8.1:

From the operating point, move to the left.

Read out the set value Hs and set the pump

From the operating

point, move to the left.

Read out the set value

Hs and set the pump

to this value.

to this value.

On the regulation

curve, move to the

maximum characteris-

tic curve, and from

there horizontally to

the left, read out the

set value Hs and set

the pump to this value.

8.2.2 Setting the pump output via analogue signal 0...10 V

When the the speed is adjusted using an 0...10 V analogue signal, the setpoint/actual value comparison required for the regulation is carried out by an external controller. The external control-

ler provides an analogue signal (0-10 V) to the WILO StratosPARA as a manipulated variable. (Fig. 3.3 Appendix page III and

Fig. 3.4 Appendix page III).

9 Maintenance

Maintenance and repair work must only be carried out by

qualified specialists!

!

WARNING! Danger of electric shock

It must be ensured that there are no risks resulting from electrical energy.

Disconnect the system/pump(s) from the power source and secure it/

them against unauthorised restarting before carrying out any

maintenance or repair work.

!

WARNING! Danger of scalding

Whenthe medium temperatures and system pressures are high, let the

pump cool down and depressurise the system.

EN-8 452115.66.16 · FD 9801

Page 21

UPE 70-25 - UPE 120-32 English

10 Faults, causes and elimination

Fault Cause Description / elimination

The pump does not operate

with the power supply

switched on

Pump makes noise

Line undervoltage

Line overvoltage

Motor blocking

Motor overload

Short-circuit/ground fault

Contact error

No-load

Module overtemperature

Cable break

Faulty fuse, pump without voltage

Cavitation due to insufficient

flow pressure

Line overloaded In the event of overvoltage or undervoltage, the motor is switched off. It restarts automatically as soon

Incorrect infeed by the utility

company

E.g. due to deposits When the motor stalls, a maximum of 5 restarts take place at intervals of 30 seconds each. When the

Deposits in the pump When the power consumption of the motor exceeds the limit for more than 60 seconds, an "Overload"

Motor defective The motor is switched off when a short-circuit occurs. It is switched on again after 30 seconds. After 5

Module incorrectly inserted.

Connection between motor and

module interrupted

Air in the pump The motor is switched off after a certain period under dry running conditions. It restarts after a period

Limited air inflow to the module

heatsink.

Control defective, control line

defective

Check fuses, rectify voltage interruption.

Increase system admission pressure within the permissible range, check setting for delivery height and

reduce if necessary

as the voltage is back within the valid range. Collective fault signal relay active. Off: 165 V AC / On:

195 V AC

Incorrect infeed by the utility company

In the event of overvoltage or undervoltage, the motor is switched off. It restarts automatically as soon

as the voltage is back within the valid range. Collective fault signal relay active. Off: 265 V AC / On:

245 V AC

motor still stalls, it is switched off. The power must be switched off for 30 seconds and then the system

must be restarted. The deblocking program runs at each start. The collective fault signal relay is active

as long as the internal fault counter is not ZERO.

fault is signalled. The motor is stopped and restarted after 30 seconds. If there is no overload within the

next 2 minutes, the internal fault counter is reset. The motor is permanently switched off after 5 unsuccessful restarts. Switch off the power for > 30 seconds to reset. The collective fault signal relay is active

as long as the internal fault counter is not ZERO.

short-circuits, the motor is switched off permanently. Switch off the power for > 30 seconds to reset.

The collective fault signal relay is active as long as the internal fault counter is not ZERO.

The motor is switched off if there is no contact between the motor and the module. After 30 seconds,

the motor is restarted. The motor is switched off permanently after it has switched off 5 times. Switch

off the power for > 30 seconds to reset. The collective fault signal relay is active as long as the internal

fault counter is not ZERO.

of 30 seconds. If no dry running occurs within the next 2 minutes, the internal fault counter is reset. The

motor is otherwise permanently switched off after 5 unsuccessful restarts. Switch off the power for >

30 seconds to reset. The collective fault signal relay is active as long as the internal fault counter is not

ZERO.

In the event of overtemperature, the motor is switched off. After 30 seconds, the motor is restarted. The

motor is switched off permanently after it has switched off 5 times. Switch off the power for > 30 seconds to reset. The collective fault signal relay is active as long as the internal fault counter is not ZERO.

A cable break is registered with pumps which are regulated via a 0-10 V signal and which are equipped

with software with a cable break function at an input control signal of < 0.5 V. The pump rotates at minimum speed.

11 Spare parts

There are no spare parts available for the Stratos PARA pump.

In the event of damage, the complete pump must be replaced

and the defective unit sent to the system manufacturer.

452115.66.16 · FD 9801 EN-9

Page 22

English UPE 70-25 - UPE 120-32

EN-10 452115.66.16 · FD 9801

Page 23

UPE 70-25 - UPE 120-32 Français

Table des matières

1 Généralités...................................................................................................................................FR-2

1.1 Concernant ce document..................................................................................................................... FR-2

2 Sécurité........................................................................................................................................FR-2

2.1 Qualification du personnel ................................................................................................................... FR-2

2.2 Dangers en cas de non-respect des consignes de sécurité................................................................ FR-2

2.3 Consignes de sécurité pour l'exploitant ............................................................................................... FR-2

2.4 Consignes de sécurité pour les travaux d'inspection et de montage................................................... FR-2

2.5 Modes de fonctionnement interdits...................................................................................................... FR-2

3 Transport et stockage temporaire.............................................................................................FR-2

4 Utilisation conforme ...................................................................................................................FR-3

5 Données concernant le produit .................................................................................................FR-3

5.1 Références-clé..................................................................................................................................... FR-3

5.2 Caractéristiques techniques ................................................................................................................ FR-3

5.3 Fournitures........................................................................................................................................... FR-4

6 Description et fonction...............................................................................................................FR-5

6.1 Description du circulateur (Fig. 1.1 à la page II) .................................................................................. FR-5

6.1.1 Modes de régulation avec pression différentielle........................................................................ FR-5

6.2 Fonction du circulateur ........................................................................................................................ FR-5

6.2.1 Circulateurs avec bouton de commande .................................................................................... FR-5

7 Installation et branchements électriques .................................................................................FR-6

7.1 Installation............................................................................................................................................ FR-6

7.1.1 Changement de place du module............................................................................................... FR-6

7.1.2 Isolation du circulateur dans les installations avec formation de condensation.......................... FR-7

7.2 Branchements électriques ................................................................................................................... FR-7

8 Mise en service............................................................................................................................FR-8

8.1 Remplissage et purge.......................................................................................................................... FR-8

8.2 Réglage de la puissance du circulateur............................................................................................... FR-8

8.2.1 Modes de régulation ................................................................................................................... FR-8

8.2.2 Réglage de la puissance via signal analogique 0...10 V ............................................................ FR-8

9 Entretien.......................................................................................................................................FR-8

10 Défauts, causes et solution........................................................................................................FR-9

11 Pièces de rechange.....................................................................................................................FR-9

Anhang / Appendix / Annexes.............................................................................................................A-I

Funktionsbeschreibung / Description of functions / Description des fonctions....................................A-II

Einbaulage / Mounting position / Emplacement de montage...................................................................A-II

Diagramme / Diagrams / Diagrammes .......................................................................................................A-III

Stromlaufpläne / Circuit diagrams / Schémas électriques...................................................................... A-IV

452115.66.16 · FD 9801 FR-1

Page 24

Français UPE 70-25 - UPE 120-32

ATTENTION !

!

1 Généralités

1.1 Concernant ce document

Les instructions de montage et de fonctionnement font partie intégrante du produit. Elles doivent être mises à disposition à

proximité de l'appareil. Ces instructions doivent être respectées

à la lettre pour obtenir un fonctionnement conforme et une utilisation correcte de l'appareil.

2 Sécurité

Ces instructions de fonctionnement contiennent des remarques

fondamentales à respecter lors du montage et du service de l'appareil et doivent donc être obligatoirement lues par le monteur et

l'exploitant de l'installation avant le montage et la mise en service.

2.1 Qualification du personnel

Le personnel affecté au montage doit disposer de la qualification

nécessaire à la réalisation de ces travaux.

2.2 Dangers en cas de non-respect des consignes de sécurité

Le non-respect des consignes de sécurité peut entraîner une

mise en danger des personnes et des risques de dommages du

circulateur/de l'installation.

2.3 Consignes de sécurité pour l'exploitant

Respecter les prescriptions existantes concernant la prévention

des accidents.

Respecter non seulement les consignes de sécurité énumérées

sous ce point Sécurité, mais également les consignes de sécurité spéciales spécifiées dans les paragraphes suivants, à l'aide

des symboles de danger.

Écarter tous risques pouvant être causés par l'énergie électrique. Respecter les prescriptions locales ou générales (par ex.

CEI, VDE...) et celles des sociétés locales d'électricité.

2.4 Consignes de sécurité pour les travaux d'inspection et de montage

L'exploitant doit veiller à ce que les travaux d'inspection et de

montage soient effectués par un personnel autorisé et qualifié,

suffisamment informé grâce à l'étude détaillée des instructions

de fonctionnement.

Les travaux sur le circulateur/l'installation doivent uniquement

être effectués lors d'une mise à l'arrêt.

Toute transformation arbitraire ou confection de pièces de rechange est interdite.

2.5 Modes de fonctionnement interdits

La sécurité de fonctionnement du circulateur livré est seulement

assurée en cas d'utilisation conforme, respectant le Chap. 4 à la

page 3 des instructions de fonctionnement. Les valeurs limites

mentionnées dans le catalogue/la fiche de données ne doivent

en aucun cas être dépassées ou ne pas être atteintes.

3 Transport et stockage temporaire

!

Risque de dommages du circulateur

Risque de dommages en cas d'utilisation inappropriée lors du transport

et du stockage.

Le circulateur doit être protégé de l'humidité, du gel et de tout dommage

mécanique lors du transport et du stockage temporaire.

FR-2 452115.66.16 · FD 9801

Page 25

UPE 70-25 - UPE 120-32 Français

ATTENTION !

!

4 Utilisation conforme

Cet appareil n'est pas destiné à des utilisateurs, y compris des

enfants, qui, compte tenu de leurs capacités physiques, sensorielles ou intellectuelles, ou de leur manque d’expérience ou de

connaissances, ne sont pas en mesure de le manipuler.

Les enfants doivent être surveillés pour éviter qu’ils ne jouent

avec l’appareil.

Les circulateurs haute performance de la série Wilo-Stratos

PARA servent à faire circuler des liquides (pas d'huiles ou de liquides oléagineux, pas d'aliments) dans :

les installations de chauffage et d'eau chaude sanitaire

les pompes à chaleur

les installations solaires

les circuits de circulation industriels fermés.

!

Risques de danger pour la santé !

Les matériaux du Wilo-Stratos PARA peuvent entraîner des dangers pour

la santé, car ils ne sont pas conçus pour l'utilisation dans des systèmes

de circulation d'eau potable.

Ne pas utiliser de circulateurs Wilo-Stratos PARA dans des circuits d'eau

potable.

les circuits de climatisation, de rafraîchissement et d'eau

froide

5 Données concernant le produit

5.1 Références-clé

Exemple : Wilo-Stratos PARA 25/1-7

Stratos PARA = Circulateur haute performance OEM

= Circulateur séparé

25 = Raccordement par vis

1 - 7 = plage de régulation de la hauteur de

Tab. 5.1:

25 (Rp 1), 30 (Rp 1¼)

15 (Rp ½), 20 (Rp ¾)

refoulement en (m)

5.2 Caractéristiques techniques

Débit max.

Hauteur de refoulement max.

Tension réseau

Courant nominal

Fréquence

Classe d'isolation

Degré de protection

Puissance consommée P1

Diamètre nominal

Bride de raccordement

Température ambiante

admissible

Humidité relative max.

Fluides d'alimentation autorisés

en fonction du type de circulateur, voir courbe caractéristique

en fonction du type de circulateur, voir courbe caractéristique

1~230 V ±10 % selon DIN CEI 60038

voir plaque signalétique

50/60 Hz

F

IP 44

voir plaque signalétique

voir chap. 5.1 Références-clé

voir chap. 5.1 Références-clé

Tab. 5.2 à la p. 4

95 %

Fluides d'alimentation :

eau de chauffage (suivant VDI 2035/VdTÜV Tch 1466)

mélange d'eau et de glycol, rapport max. du mélange 1:1 (en cas d'addition

de glycol, les données d'alimentation du circulateur doivent être corrigées

selon la viscosité élevée, en fonction du rapport en pourcentage du mélange).

éthylène/propylène glycol avec inhibiteurs de corrosion

liant d'oxygène disponible dans le commerce

liquide anti-corrosion disponible dans le commerce

produit de combinaison disponible dans le commerce

eau glycolée rafraîchissante disponible dans le commerce

1

1

1

1

452115.66.16 · FD 9801 FR-3

Page 26

Français UPE 70-25 - UPE 120-32

ATTENTION !

!

Température autorisée du fluide

Pression de service max. sur le circulateur

Niveau de pression acoustique

CEM (compatibilité électromagnétique)

Émission de perturbations

Immunité au bruit

Protection moteur

Courant de défaut

1. Respecter les indications du fabricant concernant les rapports des mélanges. Mélanger les additifs au fluide d'alimentation, côté pression du circulateur.

Tab. 5.2 à la p. 4

voir plaque signalétique

< 35 dB(A)

CEM générale : EN 61800-3

EN 61000-6-3, anciennement EN 50081-1 (standard des bâtiments)

EN 61000-6-2., anciennement EN 50082-2 (standard de l'industrie)

protection complète du moteur intégrée en série

3,5 mA

!

Risques de dommages matériels !

Les fluides d'alimentation non autorisés peuvent détruire le circulateur.

Température autorisée

du fluide

-10 °C ... +95 °C + 40 °C

-10 °C ... +90 °C + 50 °C

-10 °C ... +80 °C + 55 °C

-10 °C ... +70 °C + 60 °C

-10 °C ... +65 °C + 65 °C

Tab. 5.2:

Alimentation minimum en pression (au dessus de la pression atmosphérique) sur la tubulure d'aspiration pour éviter les bruits de

cavitation (pour une température de fluide T 1)

Température ambiante max. autorisée

Diamètre nominal

T

Med

T

Med

-10 °C...+50 °C +95 °C

Rp ½; Rp ¾; Rp 1; Rp 1¼ 0,3 bar 1,0 bar

Tab. 5.3:

Les valeurs sont valables jusqu'à 300 m au dessus du niveau de

la mer, supplément pour les emplacements plus élevés : 0,01

bar/100 m de progression en hauteur.

5.3 Fournitures

Circulateur complet

Instructions de montage et de fonctionnement

2 joints plats

Relais de couplage

FR-4 452115.66.16 · FD 9801

Page 27

UPE 70-25 - UPE 120-32 Français

ATTENTION !

!!

6 Description et fonction

6.1 Description du circulateur (Fig. 1.1 à la page II)

Le circulateur haute performance Wilo-Stratos PARA fait partie

d'une série de circulateurs à rotor noyé avec technologie « Electronic Commutated Motor » (moteur à commutation électronique

ECM) et régulation électronique intégrée permettant une adaptation automatique du rendement du circulateur aux états de