Page 1

SB-E2-2-362

ISS.02

Operation Manual

GTi – Pressure Feed Spraygun

E

E

DD

P 8 - 13

P 2 - 7

FF

NL

NL

P 14 - 19

P 20 –25

Page 2

EE

Operation Manual

GTi – Pressure Feed Spraygun

Important

Read and follow all instructions and Safety Prec autions before using this

equipment

Description

The GTi Pressure Feed Spraygun Kit is approved to ATEX regulations 94/9/EC, protection

level;

Important: These Sprayguns are suitable for use with both waterbased and solvent based

coating materials. The design uses EPA compliant atomising (Devilbiss Trans-Tech®)

technology to reduce overspray and improve coating efficiency. Nozzles and Needles are

manufactured in Stainless Steel. These guns are not designed for use with highly corrosive

and/or abrasive m aterials and if used with such materials it must be expected that the need for

cleaning and/or replacement of parts will be increased. If there is any doubt regarding the

suitability of a specific material contact your local Distributor or ITW Finishing direct.

Example:

Ai r cap Number

II 2 G X, Suitable for use in Zones 1 and 2

Model Part Number

GTI-P110B-14

Nozzle size

Gunbody colour

B = bl ue

EC Declaration of Conformi ty

We: I TW Fini s hi ng UK, Ri ngwood Rd, Bour nem out h, Dorset, BH11 9LH, UK, as the

manufacturer of the Spr aygun m odel GTi-P, declare, under our sole responsibility, that the

equipment to which this document relates is in conformity with the following standards or other

normative documents:

BS EN 292-1 PARTS 1 & 2: 1991, BS EN 1953: 1999; and thereby conform to the

protection requirements of Council Directive 89/392/EEC relating to Machinery Safet y

Directive, and;

EN 13463-1:2001, council Directive 94/9/EC relating to Equipment and Protective

Systems i ntended for use in Potentially Explosi ve Atm ospheres protect ion level II 2 G.

This pr oduct also com plies with t he requi r em ents of the EPA guidel i ne s, PG6 / 3 4.

Transfer ef f i ciency certif i cat es are available on request.

B. Ho lt, General Manage r

30th June 2003

ITW Finishing Systems and Products reserve the right to modify equipment specification without prior notice.

© 2003 ITW Finishing Systems and Products

2

Page 3

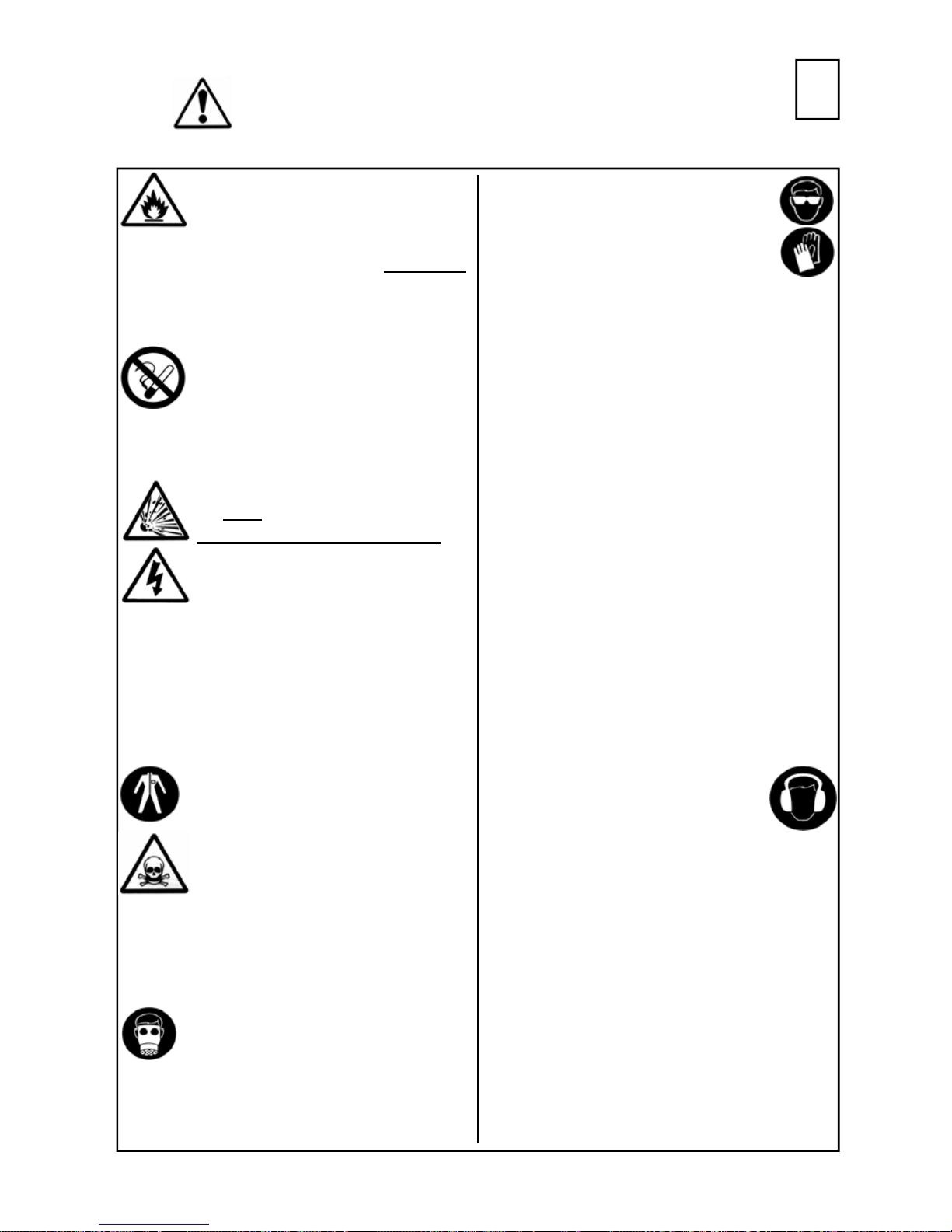

SAFETY WARNINGS

EE

Fire and explosion

Solvents and coating materials

can be highly flammable or

combustible when sprayed. ALWAYS

refer to the coating m ate rial supplie rs

instructions and COSHH sheets

before using this equipment

Users must comply with all local

and national codes of practice

and insurance company

requirements governing

ventilation, fire precautions, operation

and house-keeping of working areas

This equipment, as supplied,

is NOT

Halogenated Hydrocarbons

Static Electricity can be

generated by fluid and/or air

passing through hoses, by the

spraying process and by cleaning nonconductive parts with cloths. To prevent

ignition sources from static discharges,

earth continuity must be maintained to

the spraygun and other metallic

equipment used. It is essential to use

conductive air and/or fluid hoses.

suitable for use with

.

Perso nal P rotective

Equipment

Toxi c vapours – When sprayed,

certain materials may be

poi sonous, create irritation or be

otherwise harmful to health.

Always read all labels and safety data

sheets for the material before spraying

and follow any recommendations. If In

Doubt, Contact Your Material

Supplier

The use of respiratory protective

equipment is recommended at all

times. The type of equipment must be

compatible with the material being

sprayed.

Always wear eye protection when

spraying or cleaning the spraygun

Gloves must be worn when

spraying or cleaning the

equipment

Training – Personnel should be given

adequate training in the safe use of

spraying equipment.

Misuse

Never aim a spraygun at any part of the

body

Never exceed the max. recommended

safe working pressure for the equipment

The fitting of non-recommended or nonoriginal spares may create hazards

Before cleaning or maintenance, all

pressure must be isolated and relieved

from the equipment

The product should be cleaned using a

gun washing machine. However, this

equipment should not be left inside gun

washing machines for prolonged periods

of time.

Noise Levels

The A-weighted sound level of

sprayguns may exceed 85 dB

(A) depending on the set-up

being used. Details of actual noise levels

are available on request. It is

recommended that ear protection is worn

at all times when spraying.

Operating

Spray Equipment using high pressures

may be subject to recoil forces. Under

certain circumstances, such forces could

result in repetitive strain injury to the

operator.

3

© 2003 ITW Finishing Systems and Products

Page 4

EE

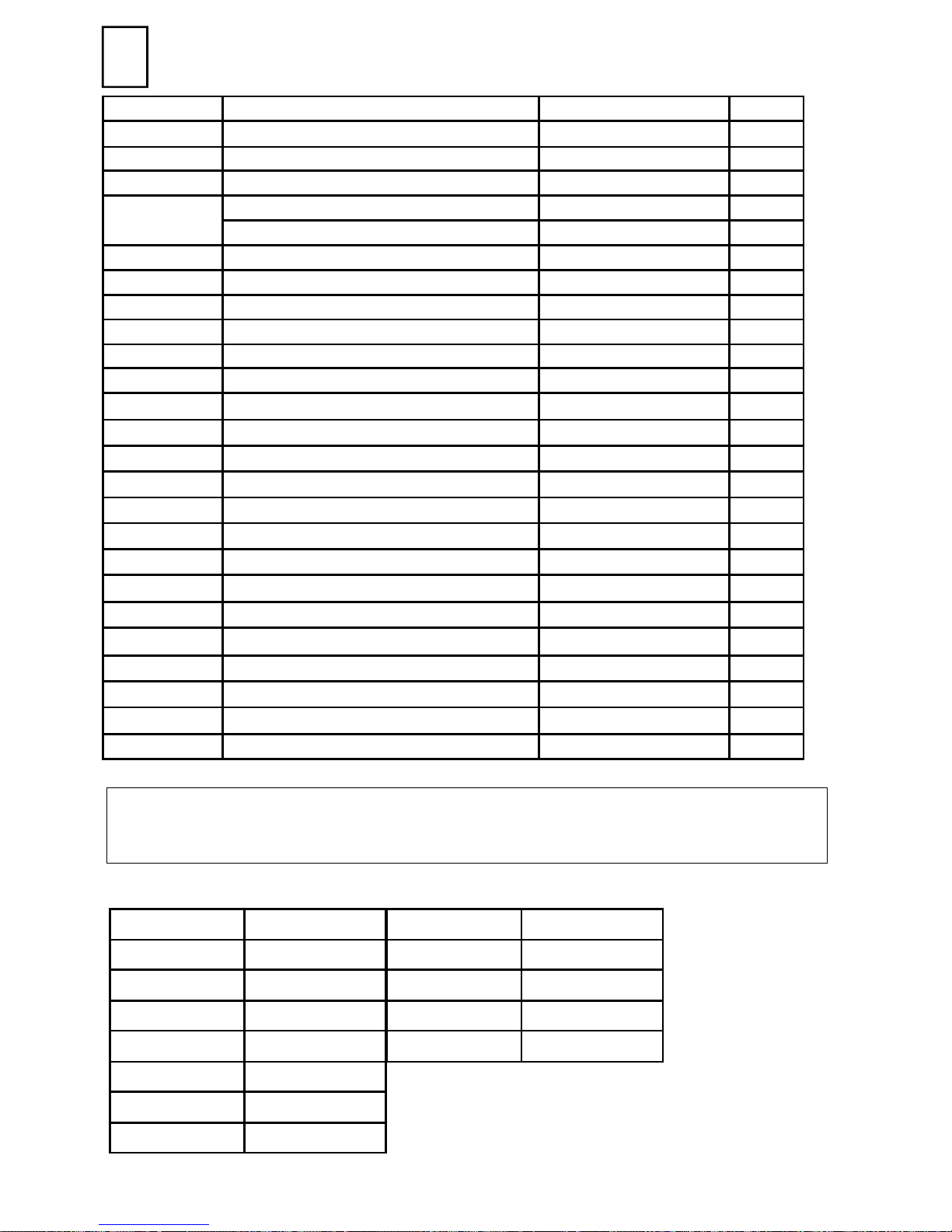

Parts List

Ref. No Description Part Number Qty

*1 Air Cap/Retaining ring GTI-407-* 1

1a Spring Clip JGA-156-K5 1

+2 Nozzle SEE CHART 1

3 Baffle & Seal GTI-425-K 1

Baffle Seal - Kit of 5 GTI-33-K5 1

+4 Packing GTI-439-K2 1

5 Spreader Valve GTI-405-K 1

6 Stud and Screw GTI-408-K5 1

+7 Needle SEE CHART 1

+8 Spring and Pad GTI-409-K5 1

9 Bushing GTI-402-K 1

9a Seal kit of 5 JGS-72-K5 2

10 Needle Adjusting Screw GTI-414-K 1

11 Valve Assembly JGK-449 1

12 Trigger GTI-108 1

13 Connec tor JGA-158 1

14 Airflow Valve GTI-415-K 1

15 Lock Nut JGA-51-K5 1

16 Seal 23165-001 1

17 Fluid Inlet Connector and seal JGA-159-K 1

18 Circlip 25746-007-K5 1

19 Circlip SST-8434-K5 2

20 Seal & Pin Kit ( + SST-8434-K5) GTI-428-K5 2

21 Air valve stem assembly 1

22 Spring JGV-262-K5 1

* - * Denotes Aircap Number - Available Aircaps No’s 110, 122 and 123

+ - Parts included in service Kit (see accessories)

Chart 1

No zzle Needle

GTI-213-085-K GTI-449-10-K

GTI-213-10-K GTI-449-10-K

No zzle Needle

GTI-214-16-K GTI-420-K

GTI-214-18-K GTI-420-K

GTI-213-11-K GTI-449-12-K

GTI-213-12-K GTI-449-12-K

GTI-213-13-K GTI-449-14-K

GTI-213-14-K GTI-449-14-K

GTI-213-15-K GTI-449-14-K

© 2003 ITW Finishing Systems and Products

GTI-214-20-K GTI-420-K

GTI-214-22-K GTI-420-K

4

Page 5

EE

Air supply connection - Universa l 1/4 BSP and NPS

Fluid Supply Connection - Universal 3/8 BSP and NPS

Maximum static Air inlet pressure - P1 = 9 bar (130 psi)

Maximum static Fluid inlet pressure - P2 = 12 bar (200 psi)

Nominal gun Air inlet pressure - 2 bar (29 psi)

with gun triggered

Gun Weight - 640 g

Gun body - Anodised Aluminium

Nozzle - Stainless steel

Needle - Stainless Steel

Specification

Materials of Construction

5

© 2003 ITW Finishing Systems and Products

Page 6

EE

Installation

Important: To ensure that this

equipment reaches you in first class

condition, protective coatings have

been used. Flush the equipment

through with a suitable solvent

before use.

1. Attach air hose to connector (13).

Operation

1. Mix coating material to

manufacturers instructions

2. Turn needle adjusting screw (10)

clockwise to prevent movement.

3. Turn pattern valve (5) counterclockwise to fully open

4. Adjust inlet air pressure to give 2

bar (29psi) at the gun inlet with

the gun triggered. (pressure

gauge attachment shown under

Accessories is recommended for

this).

5. Turn needle adjusting screw

counter clockwise until first thread

shows.

6. Test spray. If the finish is too dry

reduce airflow by reducing inlet

pressure. If finish is too wet

reduce fluid flow by turning needle

screw (10) clockwise or reducing

the fluid pressure. If atomisation is

too coarse, increase inlet air

Recommended hose size 8 mm

bore.

2. Attach fluid supply hose to Fluid

Inlet (17).

3. Air supply should be filtered and

regulated.

pressure. If too fine reduce inlet

pressure.

7. The pattern size can be reduced

by turning adjusting valve (5)

clockwise.

8. Hold gun perpendicular to surface

being sprayed. Arcing or tilting

may result in uneven coating.

9. The recommended spray distance

is 150-200 mm (6”-8”).

10. Spray edges first. Overlap each

stroke a minimum of 50%. Move

gun at a constant speed.

11. Always turn off air and fluid supply

and relieve pressure when gun is

not in use.

Air Flow Valve (14)

1. If the airflow valve (14) is fitted

this can be used to reduce the

inlet pressure through the gun.

Screw the Adjusting Knob in to

reduce pressure.

Preventative Maintenance

1. Turn off air and coating supply

and relieve pressure in the

supply lines, or if using QD

system, disconnect from airline

and fluid line.

2. Remove air cap (1) and clean. If

any of the holes in the cap are

blocked with coating material use

© 2003 ITW Finishing Systems and Products

a toothpick to clean. Never use

metal wire which could damage

the cap and produce distorted

spray patterns

3 Ensure the tip of the nozzle (2) is

clean and free from damage.

Build up of dried paint can distort

the spray pattern.

6

Page 7

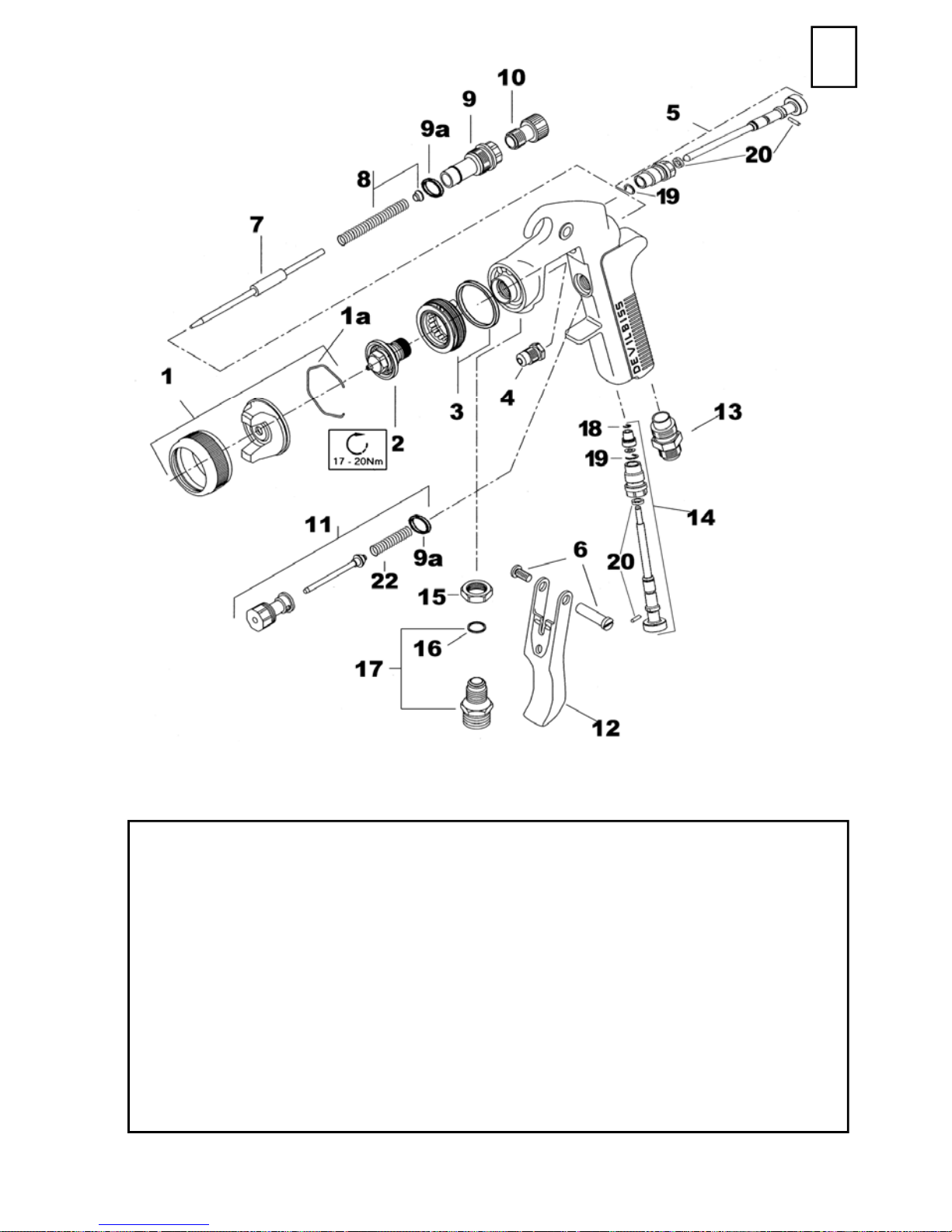

1. Lubrication – stud/screw (6),

needle (7) and air valve (11)

should be oiled each day.

EE

Replaceme nt of Parts

Nozzle (2) and Needle (7) –

Remove parts in the following order:

10, 8, 7, 1 and 2. Replace any worn

or damaged parts and re-assemble

in reverse order. Recommended

tightening torque for nozzle (2) 1720 Nm (150-180 lbf in)

Packing – Remove parts 10, 8, 7.

Unscrew cartridge (4). Fit new

cartridge finger tight. Re-assemble

parts 7, 8, and 10 and tighten

cartridge (4) with spanner sufficient

to seal but to allow free movement

of needle. Lubricate with gun oil.

Air valve (11) – Remove Trigger,

parts 6 and 12. Unscrew valve

assembly. Re-assemble, fitting

spring to valve head before fitting

valve.

Spreader valve (5) – Caution:

always ensure that the valve is in

the fully open position by turning

screw fully counter-clockwise before

fitting to body.

Air cap / Nozzle Sel ect ion

Refer to coating material

manufacturers recommendations or

Accessories

Spanner – order SPN-5

Cleaning Brus h – order 4900-5-1-K3

Service Kit – For sizes 16 to 22 order GTI-416 and nozzle size as required

(i.e GTI-416-18)

For sizes 085 to 15 order GTI-426 and nozzle as required size as required

(i.e GTI-426-14)

Pressure gauge Attach ment – order GA-515

Gun M ount ed Regulator – order DVR-501

Lubricant - order GL-1-K10

7

© 2003 ITW Finishing Systems and Products

Page 8

DD

Betriebsan leitung

GTi – Kessel-Spritzpistole

Wichtig

Bitte lesen und befolgen Sie alle Anweisungen und Sicherheitshinweise,

bevor Sie das Ger ät in Betrieb nehmen

Beschreibung

Diese Spritzpistole kann sowohl mit wasserlöslichen als auch mit auf Lösungsmitteln basierenden

Beschichtungsstoffen verwendet werden. Bei der Bauart wird eine EPA-gemäße Zerstäubungstechnologie (Devilbiss Trans-Tech®) eingesetzt, um den Farbnebel zu verringern und den Auftragswirkungsgrad zu verbessern. Düsen und Nadeln sind aus rostfreiem Stahl.

Die GTi Kessel-Spritzpistole ist gemäß Richtlinie ATEX 94/9/EG, Schutzstufe II 2 G X, zugelassen

und kann in den Zonen 1 und 2 eingesetzt werden.

Wichtig: Diese Spritzpistolen si nd nicht für den Einsatz mit stark korrosiven und/oder abreibenden

Materialien geeignet. Bei Ei nsatz m it solchen Stoffen muss davon ausgegangen we rden, dass der

Aufwand für die Reinigung und/oder der Bedarf an Ersatzteilen steigt. Sollte es irgendwelche

Z weifel geben, ob ein bestim mtes Material geeignet ist, wenden S ie sich bitte an Ihren ör tl ichen

Händler oder direkt an ITW Oberflächentec hnik.

Modell-Teilenummer

Beispiel: GTI - P122- 14B

Luftkappe Größe der Düse

(14 = 1,4 mm)

EG-Konformitätserklärung

Wir: ITW Finishing UK, Ringwood Rd, Bournemouth, Dorset, BH11 9LH, UK erklären

eigenverantwortlich als Hersteller des Spritzpistolenmodells GTi-P, dass das Gerät, auf das sich

dieses Dokument bezieht, die folgenden Richtlinien oder Normendokumente einhält:

BS EN 292-1 TEILE 1 & 2: 1991, BS EN 1953 :1999.

Daher halten diese Geräte die Schutzanforderungen der folgenden Vorschriften ein: Richtlinie

des EU-Rates 89/392/EWG zur Masc hine nric ht linie und EN 13463-1:2001, Richtlinie des EU-

Rates 94/9/EG zu Geräte und Schutzsysteme, die für den Einsatz in potenziell explosiven

Umgebungen eingesetzt werden, Schutzstufe II 2 G X.

Dieses Spritzpistole hält auch die EPA-Richtlinien PG6/34 ein. Übertragungseffizienzdokumente

werden auf Anfrage bereitgestellt.

B. Holt, General Manager

30th June 2003

ITW Finishing Systems and Products behält sich das Recht vor, die technischen Daten der Geräte

ohne vorherige Benachrichtigung zu ändern.

© 2003 ITW Finishing Systems and Products

8

Page 9

SICHERHEITSHINW EISE

DD

Feuer und Explosionen

Lösem ittel und Beschichtungs stoffe

können leicht entflammbar oder brennbar

sein, wenn sie verspritzt oder versprüht werden.

Schlagen Sie IMMER

Herstellers für den Beschichtungsstoff und

die COSHH-Blätter nach, bevor Sie diese

Geräte b enutzen.

Die Anwender müssen sämtliche örtlichen

und nationalen Arbeitsvorschriften und

Anforderungen der Behörden und Ber ufsgenossenschaften erfüllen, und zwar hinsichtlich

Belüftung, Brandbekämpfung, B etrieb und

allgemeine Praxis am Arbeitsplatz.

Die se Geräte sind in ihre m ge liefe rten

Zustand NICHT

halogenisiertem Kohlenwasserstoff

verwendet zu werden.

Beim Durchfluss von Flüssigkeiten und/

oder Luft durch Schläuche, beim Spritzlackier en und beim Reinigen von nicht-

leitenden Teilen mit Lappen können

statische Aufladungen entstehen. Die

Spritzpistole und alle eingesetzten Geräte aus

Metall müssen ständig geerdet sein, um

Zündquellen von statischen Entladungen zu

vermeiden. Es müssen auf jeden Fall leitende

Luft- und/oder Materialschläuche verwendet

werden.

die Anweisungen des

dazu geeignet, mit

Schutzausr üst ung f ür das

Personal

Giftige Dämpfe – Bestimmte Materialien

sind giftig, können Ausschläge verursachen oder auf andere Weise gesund-

heitlich schädigend sein. Lesen Sie bitte

immer alle Schilder und Datenblätter f ür das

Material durch, bevor Sie mit dem Lackieren

beginnen; befolgen Sie alle Empfehlungen. Falls

Zweifel bestehen, wenden Sie sich bitte an

Ihren Materiallieferanten.

Es wird empfohlen, jederzeit Atem-

schutzgeräte zu verwenden. Die

Schutzstufe der Geräte muss dem

jeweils verarbeiteten Material ent

sprechen.

Augenschutz muss immer beim

Lackieren oder bei der Reinigung

getragen werden.

Handschuhe müssen immer beim

Lackieren oder bei der Reinigung

getragen werden.

Training – Das Personal muss für den gefahrlosen E insatz der Spritzgeräte entsprechend

ausgebildet werden.

Missbrauch

Eine Spritzpistole darf auf keinen Fall auf

irgendeinen Körperteil gerichtet werden.

Der maximale, empfohlene, sichere Arbeitsdruck

für die Geräte darf niemals überschritten werden.

Der Einbau von Ersatzteilen, die nicht empfohlen

werden oder nicht original sind, könnte ein

Gefahrenrisiko darstellen.

Vor der Reinigung oder einer Wartung muss die

Druckluftversorgung abgetrennt werden; der

Restdruck muss in den Geräten abgebaut

werden.

Spritzgeräte sollten mit einer Wascheinrichtung

für Spritzgeräte ger einigt werden. Die Geräte

sollten jedoch nicht über lange Zeitr äume in der

Wascheinrichtung belassen werden.

Geräuschpegel

Der A-gewichtete Geräuschpegel von

Spritzpistolen kann 85 dB (A) überschreiten, abhängig von der verw endeten Luftkappe. Einzelheiten über die

tatsächlichen Geräuschpegel sind auf

Anfrage erhältlich. Es wird empfohlen, beim

Spritzlackieren immer einen Gehörschutz zu

tragen.

Betrieb

Spritzgeräte, die mit hohem Druck arbeiten,

können Rückstöße erzeugen. In bestimmten

Situationen können diese Rückstöße Überlastungsschäden beim Bediener verursachen.

9

© 2003 ITW Finishing Systems and Products

Page 10

DD

Ref. Nr. Beschreibung Teilenummer Stück

1* Luftkappe mit Haltering GTI-407-.. 1

1a Feder (5 Stück) JGA-156-K5 1

Stückliste

2*

3 Luftverteilerring GTI-425-K 1

3a Dichtung Luftverteilerring (5 Stück) GTI-33-K5 1

4 Farbnadelpackung (2 Stück) GTI-439-K2 1

5 Strahlregulierventil GTI-405-K 1

6 Bolzen mit Schraube (je 5 Stück) GTI-408-K5 1

7

8 Feder mit Plättchen (5 Stück) GTI-409-K5 1

9 Farbnadelzylinder GTI-402-K 1

9a Dichtung (10 Stück) JGS-72-K10 2

10 Farbnadelstellschraube GTI-414-K 1

11 Luftventil JGK-449 1

Düse (bis 1,5 mm) GTI-213-...-K 1

Düse (1,6 mm bis 2,2 mm) GTI-214-...-K 1

Farbnadel 0,85/1,0 mm GTI-449-10-K 1

Farbnadel 1,1/1,2 mm GTI-449-12-K 1

Farbnadel 1,3/1,4/1,5 mm GTI-449-14-K 1

Farbnadel 1,6 – 2,2 mm GTI-420-K 1

12 Fingerabzug GTI-108 1

13 Lufteingangsnippel JGA-158 1

14 Luftfeinregulierventil GTI-415-K 1

15 Sicherungsmutter (5 Stück) JGA-51-K5 1

16 Dichtung (10 S t ück ) 23165-001-K10 1

17 Farbeinlassnippel JGA-159-K 1

18 Sprengring (5 Stück) 25746-007-K5 1

19 Sprengring (5 Stück) SST-8434-K5 2

20 Dichtung + Stift (5 Stück)

21 Luftventilkegel JGS-431-1 1

22 Feder (5 Stück) JGV-262-K5 1

* verfügbare Luftkappen: Nr. 122 und 123

** verfügbare Düsengrößen:

GTI-213-... 0.85, 1.0, 1.1, 1.2, 1.3, 1.4, 1.5 mm

GTI-214-... 1.6, 1.8, 2.0, 2.2 mm

inkl. SST-8434-K5

GTI-428-K5 2

© 2003 ITW Finishing Systems and Products

10

Page 11

DD

Lufteingang - Universal 1/4“ BSP und NPS

Materialeingang- Universal 3/8“ BSP und NPS

Maximaler, statischer Einlassdruck - P1 = 9 bar (130 psi)

Maximaler, statisc her Materialdruck - P2 = 12 bar (200 psi)

Nominaler Pistolendruck bei

abgezogener Pistole - 2 bar (29 psi)

Pistolengewicht - 640 g

Maximale Einsatztemperatur - 40º C

Techni sc he Daten

11

© 2003 ITW Finishing Systems and Products

Page 12

DD

Inbetriebnahme

Wichtig: Um zu gew ährleisten, dass Sie die

Geräte in erstklassigem Zustand erhalten,

wurden sie mit einer Schutzschicht überzogen. Spülen Sie die Geräte vor dem

Gebrauch mit einem geeigneten

Lösemittel durch.

1. Schließen Sie den Luftschlauch an den Lufteingang (13) an. Ein Schlauch mit einem

Inne nd urchmesser von mindeste ns 8 mm

Betrieb

1. Die Beschichtungsstoffe laut Hersteller-

angaben mischen.

2. Die Farbnadelstellschraube (10) gegen

den Uhrzeigersinn drehen, bis der erste

Gewindegang sichtbar wird.

3. Drehen Sie das Strahlregulierventil (5)

gegen den Uhrzeigersinn ganz auf.

4. Stellen Sie den Einlassluftdruck so ein,

dass sich am Pistoleneinlass bei

abgezogener Pistole ein Druck von 2 bar

ergibt. Dazu wird der Einsatz des LuftRegulierventils mit Manometer empfohlen

(HAV-501-B).

5. Spritztes t. Wenn der Auftrag zu nass ist,

kann die Materialzufuhr reduziert werden,

indem die Farbnadelstellschraube (10) im

Uhrzeigersinn gedreht wird oder der

Materialdruck verringert wird. Wenn die

Zerstäubung zu grob erfolgt, kann der

Einlassluftdruck erhö ht werde n. Wenn si e

zu fein erfolgt, kann der Einlassluftdruck

gesenkt werden.

6. Der Spritzstrahl kann reduziert werden,

wird empfohlen. Der Schlauch muss elektrisch leitend sein. Prüfen Sie die elektrische

Leitfähigkeit von der Spritzpistole zur Erde

mit einem Ohmmeter. Der Widerstand sollte

unter 106 Ω liegen.

2. Den Schlauch für die Materialversorgung

am Materialeingang (17) anbringen.

3. Die Luftzufuhr sollte gefiltert und reguliert

sein.

indem das Strahlregulierventil (5) im Uhrzeigersinn gedreht wird.

7. Pistole senkrecht zur zu spritzenden

Fläche führen. Ein Kippen oder Neigen

kann zu ungleichmäßigen Beschichtungsstärken führen.

8. Der empfohlene Spritzabstand beträgt

150 - 200 mm.

9. Die Ränder zuerst spritzen. Jede Bahn

um mindestens 50 % überlappen. Die

Pistole mit gleichförmiger Geschwindigkeit bewegen.

10.Wenn die Pistole nicht verwendet wird,

soll die Luftversorgung immer abgedreht

und der Druck abgelassen werden.

Luftfeinregulierventil (14)

1. Das Luftfeinregulierventil (14) wird dazu

verwendet, den Druck am Einlass zur

Pistole zu reduzieren. Die Stellschraube

hineinschrauben, um den Druck zu reduziere n.

1. Die Luft- und Materialversorgung abdrehen

und den Druck aus den Versorgungsleitungen ablassen; wenn ein Schnellwechselsystem verwendet wird, von der Luft- und

Materialversorgung abhängen.

2. Nehmen Sie die Luftkappe (1) ab und

reinigen Sie sie. Wenn die Löcher in der

© 2003 ITW Finishing Systems and Products

V orbeugende Wa rtung

Luftkappe mit Beschichtungsmaterial verschmutzt sind, können diese mit einem

Zahnstocher gereinigt werden. Metalldraht darf dazu jedoch niemals verwendet

werden, da die Luftkappe dadurch

beschädigt werden könnte, wodurch ein

ungleichmäßiger Spritzstrahl entsteht.

12

Page 13

DD

3. Sorgen Sie dafür, dass die Spitze der Düse

(2) sauber und nicht beschädigt ist. Ablagerungen aus getrocknetem Lack können

den Spritzstrahl ebenfalls verfälschen.

Austa usch von Teilen

Düse (2) und Farbnadel (7) – Teile in der

folgenden Reihenfolge ausbauen: 10, 8, 7, 1

und 2. Alle abgenützten und beschädigten

Teile ersetzten und in umgekehrter

Reihenfolge zusammenbauen. Empfohlenes

Drehmoment für die Düse (2) 17 - 20 Nm.

Farbnadelpackung (4) – Teile 10, 8 und 7

ausbauen. Farbnadelpackung (4) abschrauben. Neue Farbnade lpackung handfest einschrauben. Teile 7, 8 und 10 einbauen und

Farbnadelpackung (4) mit dem Pistolenschlüssel ausreichend festziehen, damit sie

dicht sitzt; die Farbnadel muss sich jedoch

frei bewegen lassen.

Luftventil (11) – Fingerabzug entfernen.

Luftventil herausschrauben. Zusammen-

bauen und Feder in den Ventilkopf ein-

4. Schmierung : Bolzen/Schraube (6), Farb-

nadel (7) und Luftventil (11) sollten jeden

Tag eingeölt werden.

setzen, bevor das Ventil wieder eingebaut

wird.

Strah lreg u lierve n ti l (5) – V o rsich t: Sorgen

Sie dafür, dass das Ventil immer voll

geöffnet ist, bevor es im Pistolenkörper

montiert wird; dazu drehen Sie die Schraube

ganz gegen den Uhrzeigersinn.

Luftkappen- und Düsenauswahl

Schlagen Sie die Empfehlungen vom

Hersteller für den Beschichtungsstoff nach

oder schauen Sie auf den Internetseiten von

ITW Oberflächentechnik nach:

www.itw-finishing.de

Zubehör

Pistol enschl üssel – Bestell-Nr. SPN-5

Reini gungsbür s t e ( 3 St ück) – Bestell-Nr. 4900-5-1-K3

Düsensatz – Bestell-Nr. GTi-451-...-... (für 0,85/1,0/1,1/1,2/1,3/1,4/1,5 mm)

mit Düse, Farbnadel, Luftkappe und Haltering (bitte Düsengröβe und Luftkappe angeben)

Düsensatz – Bestell-Nr. GTi-450-...-... (für 1,6/1,8/2,0/2,2 mm)

mit Düse, Farbnadel, Luftkappe und Haltering (bitte Düsengröβe und Luftkappe angeben)

Fil ter für Luftei ngang – Bestell Nr. HAF-507

Luftregul i er vent il mit Manomet er – Bestell-Nr. HAV-501-B

Mess - und Mi schbecher ( 50 St ück) – Bestell Nr. MC-1-K50

Viskosit ät s- M essbecher DIN4 ( 2 Stück) - Bestell-Nr. 7000-114-K2

Wart ungsöl , silikonf r ei (Fl asche mit 75 ml) – Bestell-Nr. 6-428

Schmi er f e t t , sil i konfrei (Tube mit 5 0 g) – Bestell-Nr. AGMD-010

Handrei ni gungs t ücher SCR UBS (6 Eimer à 72 Tücher ) - Bestell-Nr. 192218-K6

13

© 2003 ITW Finishing Systems and Products

Page 14

FF

Manuel d'utilisation

GTi – Pistolet de pulvérisation sous pression

Important

Lir e attentivement toutes l es instructions et sui vr e les Consi gnes de séc urité

avant d'utiliser ce matériel

Description

Le Kit pistolet sous pression GTi est conforme à la réglementation ATEX 94/9/CE ; niveau de

protection 11 2 G X, et peut être utilisé dans les Zones 1 et 2

Im por t ant : Ces pistolets peuvent être utilisés avec des produits à base aqueuse et à base de

solvant. La conception fait appel à une technologie de pulvérisation 'Devilbiss Trans-Tech®',

conforme aux règles EPA, qui réduit les effets de brouillard et améliore le rendement en

application. Les buses et les aiguilles sont en acier inoxydable. Ces pistolets ne sont pas conçus

pour l’utilisation avec des produits fortement corrosifs et/ou abrasifs. S’ils sont utilisés avec de

tels produits, ils devront être nettoyés et/ou les pièces devront être remplacées plus souvent. Si

vous avez le moindre doute en ce qui concerne le caractère approprié d’un produit spécifique,

contactez votre distributeur local ou ITW Finishing directement.

Numéro de référence du modèle

Exemple :

Chapeau d'air Dimension de la buse

(14 = 1,4 mm)

Finition du corps du pistolet

B= Anodisé bleu

Déclaration de conformité CE

Nous : ITW Finishing UK, Ringwood Rd, Bournemouth, Dorset, BH11 9LH, Royaume-Uni, en tant

que fabricant du Pistolet GTi–P, déclarons, sous notre entière responsibilité, que le matériel auquel

ce document se rapporte est conforme aux normes suivantes ou à d'autres documents normatifs :

BS EN 292-1 PARTI ES 1& 2: 1991, BS EN 1953:1999 ; et est donc conforme aux exigences de

protection de la Directive du conseil 89/392/CEE relative à la Directive sur la sécurité des

machines et de

EN 13463-1:2001, la Directive du conseil 94/9/CE relative aux Équipements et systèmes de

prot ect ion prévus pour l e s atmos phèr es potenti ellement explosives , niveau de protection 11 2

G X.

Ce produit est aussi conforme aux exigences des dir ectives de l 'EPA, PG6/ 34. Des certif i cats

de rendem ent de tra nsf er t sont disponibl es sur demande.

30th June 2003

GTI - P 110B- 14

B. Holt, Directeur général

ITW Finishi ng Sys t em s and Product s se réserve le droit de modifier les spécifications des

équipements sans préavis.

© 2003 ITW Finishing Systems and Products

14

Page 15

CONSIG NES DE S E CURITE

FF

Incendie et explosion

Les solvants et produits de

revêtement peuvent être extrêmement

inflammables ou combustibles lorsqu'ils sont

pulvérisés. Se reporter TOUJOURS aux

instructions des fournisseurs de produits

et aux fiches COSHH avant d'utiliser le

pistolet.

Les utilisateurs doivent se conformer

aux codes de pratique locaux et

nationaux et aux exigences des

compagnies d'assurance régissant la

ventilation, les précautions à prendre contre

l'incendie, le fonctionnement et la surveillance

des lieux de travail.

Ce pistolet, tel qu'il est fourni, n'est PAS

prévu pour les hydrocarbures halogénés.

De l'électricité statique peut être

produite par le liquide et/ou l'air qui

circule dans les flexibles. Pour éviter

cela, le matériel de pulvérisation et

l'objet pulvérisé doivent toujours être mis à la

masse.

Équipement de protection individuel

Vapeurs toxiques – Lorsqu'ils sont pulvérisés,

certains produits peuvent être toxiques,

irritants ou généralement nocifs. Toujours lire

les étiquettes et les fiches signalétiques des

produits avant de les pulvériser, et respecter

les consignes de sécurité. En cas de

doute, contacter le fournisseur du

produit.

Formation – Le personnel doit être formé à

l'utilisation sans risque apprendre du pistolet.

Mauvaise ut i lisat ion

Ne jamais diriger le pistolet vers une

quelconque partie du corps.

Ne jamais excéder la pression de

service maximale recommandée

pour le pistolet.

La pose de pièces détachées nonrecommandées ou qui ne sont pas d'origine

peut être à l'origine de risques.

Avant le nettoyage ou l'entretien, isoler et

évacuer la pression du pistolet.

Nettoyer le pistolet avec une machine

spécialement conç ue à cet effet. To ute fois, ne

pas laisser le pistolet à l'intérieur de la

machine pendant une période prolongée.

Niveaux sonores

Le niveau sonore pondéré A des pistolets de

pulvérisation peu dépasser 85 dB (A) selon la

configuration utilisée. Le détail des niveaux

sonores actuels est disponible sur demande.

Le port de protecteurs d'oreilles est

recommandé à tout moment pendant la

pulvérisation.

Il est recommandé d'utiliser un appareil de

protection respiratoire à tout moment. Le type

d'appareil doit être compatible avec le produit

pulvérisé.

Toujours porter une protection oculaire pour

pulvériser ou nettoyer le pistolet.

Porter des gants pour pulvériser ou

nettoyer le pistolet.

15

© 2003 ITW Finishing Systems and Products

Page 16

FF

Repère Description Réf Qté

*1 Chapeau d'air/bague de retenue GTI-407-* 1

1a Clip à ressort JGA-156-K5 1

+*2 Buse Voir tableau 1

Liste de pièces

3

+4 Presse-étoupe GTI-439-K2 1

5 Valve de réglage de jet GTI-405-K 1

6 Axe et vis de gâchette GTI-408-K5 1

+7 Aiguille (pour buse GTI-214) Voir tableau 1

+8 Ressort et pastille d'appui GTI-409-K5 1

9 Douille d'aiguille GTI-402-K 1

9a Joint - Kit de 5 JGS-72-K5 2

10 Vis de réglage d'aiguille GTI-414-K 1

11 Ensemble valve JGK-449 1

12 Gâchette GTI-108 1

13 Raccord d'air 1/4 universel JGA-158 1

14 Vanne d'écoulement d'air GTI-415-K 1

15 Contre-écrou JGA-51-K5 1

16 Joint 231645-001 1

17 Connecteur et joint d'entrée de liquide JGA-159-K 1

Bague déflectrice et joint GTI-425-K 1

Kit de 5 joints de bague déflectrice GTI-33-K5 1

18 Circlip - Jeu de 5 25746-007-K5 1

19 Circlip - Jeu de 5 SST-8434-K5 2

20 Kit joint + broche ( + SST-8434-K5) GTI-428-K5 2

21 Vanne 1

22 Ressort JGV-262-K5 1

* - ** Indique le numéro de chapeau d'air – Chapeaux d'air disponibles N° 110, 122 et 123

+ - Pièces comprises dans le kit d'entretien (voir accessoires)

Buse

GTI-213-085-K GTI-449-10-K

GTI-213-10-K GTI-449-10-K

GTI-213-11-K GTI-449-12-K

GTI-213-12-K GTI-449-12-K

GTI-213-13-K GTI-449-14-K

GTI-213-14-K GTI-449-14-K

GTI-213-15-K GTI-449-14-K

Aiguille

Buse

GTI-214-16-K GTI-420-K

GTI-214-18-K GTI-420-K

GTI-214-20-K GTI-420-K

GTI-214-22-K GTI-420-K

Aiguille

© 2003 ITW Finishing Systems and Products

16

Page 17

FF

Raccord d'alimentation d'air - Universel 1/4 BSP et NPS

Raccord d'alimentation de liquide - Universel 3/8 BSP et NPS

Pression d'entrée statique maximale - P1 = 9 bar (130 psi)

Pression de liquide statique maximale - P2 = 12 bar (200 psi)

Pression d'entrée recommandeé

du pistolet à l'utilisation - 2 bar (29 psi)

Poids du pistolet - 640 g

Température de service maximale : 40 ºC

Corps du pistolet - Aluminium anodisé

Buse - Acier inoxydable

Aiguille - Acier inoxydable

Godet - Acétal et acier inoxydable

Spécifications

Mat ières de construction

17

© 2003 ITW Finishing Systems and Products

Page 18

FF

Installation

Important : Des revêtem ents protecteurs ont

été utilisés pour que ce matériel vous

parvienne en parfait état. Rincer le matériel

avec un sol vant appropri é avant utilisation.

1 Brancher le flexible d'air au raccord (13).

Le diamètre de flexible recommandé est

de 8 mm. Le flexible doit être conducteur

et la liaison électrique du pistolet à la terre

Fonctionnement

1. Mixer le produit selon les instructions du

fabricant.

2. Tourner la vis de réglage de l'aiguille (10)

dans le sens horaire pour bloquer tout

mouvement.

3. Tourner la valve de pulvérisation (5) dans

le sens anti-horaire pour l'ouvrir

complètement.

4. Régler la pression d'entrée d'air de

manière à obtenir 2 bar (29 psi) à l'entrée

du pistolet actionné (le manom ètre indiqué

sous la rubrique Accessoires est

recommandé à cet effet ).

5. Tourner la vis de réglage de l'aiguille dans

le sens anti-horaire jusqu'à ce que le

premier filet apparaisse.

6. Essai de pulvérisation. Si le fini est trop

sec, réduire la pression d'entrée pour

réduire le flux d'air. Si le fini est trop

humide, tourner la vis de réglage de

l'aiguille (10) dans le sens horaire pour

réduire le flux de liquide ou réduire la

pression de liquide. Si la pulvérisation est

trop grossière, augmenter la pression

d'entrée d'air. Si elle est trop fine, réduire

la pression d'entrée.

7. La taille de la forme de pulvérisation peut

être réduite en réglant la valve (5) dans le

sens horaire.

doit être contrôlée avec un ohmmètre. Une

résistance i nférieure à 106Ω est

recommandée. L’alimentation d’air doit

être filtrée et régulée.

2. L'alimentation d'air doit être filtrée et

régulée.

8. Maintenir le pistolet perpendiculaire à la

surface de travail. Le revêtement risque de

ne pas être uniforme si l'on incline le

pistolet vers le haut ou le bas.

9. La distance de pulvérisation préconisée

est 150-200 mm.

10. Commencer par pulvériser les bords.

Empiéter au moins de moitié sur la

pulvérisation précédente en déplaçant le

pistolet à vitesse régulière.

11. Couper toujours l'arrivée d'air et évacuer la

pression quand le pistolet est inutilisé.

Valve de débi t d'air (14)

1. Si la valve de débit d'air (14) est montée,

elle peut servir à réduire la pression

d'entrée dans le pistolet. Visser le bouton

de réglage pour réduire la pression.

1. Couper l'arrivée d'air et de produit.

Evacuer la pression des conduites

d'alimentation ou, si le système QD est

utilisé, le débrancher des conduites d'air

et de liquide.

2. Enlever et nettoyer le chapeau d'air (1).

Si les trous du chapeau sont bouchés par

le produit, les déboucher avec un curedent. Ne jamais utiliser de fil métallique

© 2003 ITW Finishing Systems and Products

Entretien préventif

au risque d'endommager le chapeau et

de déformer la pulvérisation.

3. Vérifier que la buse du chapeau (2) est

propre et en bon état. Une accumulation

de peinture sèche risque de déformer la

pulvérisation.

4. Graissage – huiler chaque jour le

Axe/vis (6), l'aiguille (7) et la valve

d'air (11).

18

Page 19

Remplacement de pièces

FF

Buse (2) et aiguille (7) – Déposer les pièces

dans l'ordre suivant : 10, 8, 7, 1 et 2.

Remplacer les pièces usées ou

endommagées. Pour la repose, inverser

l'ordre. Le couple de serrage recommandé de

la buse (2) est 17-20 Nm.

Presse-étoupe – Déposer les pièces 10, 8,

et 7. Dévisser la cartouche (4). Poser une

cartouche neuve et la visser à la main.

Reposer les pièces 7, 8 et 10, puis serrer la

cartouche (4) avec une clé, suffisamment

pour assurer l'étanchéité tout en permettant à

l'aiguille de bouger librement. Lubrifier à

l'huile de pistolet.

Soupape d'air (11) – Déposer la gâchette,

pièces 6 et 12. Dévisser l'ensemble soupape.

Remo nter l'ensemble en insta llant le ressort

sur la tête de soupape avant de reposer cette

dernière.

Valve de réglage de jet (5) – Attention :

toujours s'assurer que la valve est en position

d'ouverture maximum en tournant la vis à

fond dans le sens anti-horaire avant la pose

sur le corps.

Sélecti on de chapeau d'air / buse

Se reporter aux recommandations du

fabricant du produit de revêtement ou visiter

le site Web d'ITW Finishing UK :

www.itweuropeanfinishing.com

Accessoires

C

lé – N° de commande SPN-5

Brosse de nettoyage – N° de commande 4900-5-1-K3

Kit régl age - Pour buse de 16 mm à 22 mm. Commander la référence GTI416

avec le code buse souhaité (Ex: GTI416-18)

-Pour buse de 085mm à 15mm. Commander la référence GTI426

avce le code buse souhaité (Ex: GTI426-14)

Raccord de manomètre – N° de commande GA-515

Régulateur mont é sur pi st ol et – N° de commande DVR-501

Lubrifiant – N° de commande GL-1-K10

19

© 2003 ITW Finishing Systems and Products

Page 20

NL

NL

Bedieningshandleiding

GTi – Spuitpistool voor Drukvoeding

Belangrijk

Voordat deze apparatuur in gebruik wordt genomen, is het zaak alle

veili ghei ds voor schr if ten te lezen en op te volgen

Beschrijving

Het GTi spuitpistool voor drukvoeding beantwoordt aan het veiligheidsniveau van de ATEX

94/9/EG-richtlijn 11 2 G X, geschikt voor gebruik in Zones 1 en 2.

.

Belangrijk: deze spuitpistolen zijn geschikt voor gebruik met coatingmaterialen op waterbasis

en oplosmiddelbasis. De verstuivingstechniek (Devilbiss Trans-Tech®) van het ontwerp

voldoet aan de huidige milieuwetgeving in die zin dat het spuiten van te veel materiaal wordt

voorkomen en zo efficiënter wordt gecoat. Sproeiers en naalden zijn vervaardigd van roestvrij

staal. Deze pistolen zijn niet bedoeld voor gebruik met zeer corrosieve en/of sterk schurende

materialen en bij spuiten van dergelijke materialen valt te verwachten dat de behoefte aan

grondige reiniging en/of de noodzaak om onderdelen te vervangen, zal toenemen. Mocht u

twijfels hebben omtrent de geschiktheid van een bepaald onderdeel, dan kunt u zich wenden

tot uw plaatselijke dealer of rechtstreeks contact opnemen met ITW Finishing.

Model Onderdeelnummer

Voorbeeld:

luchtkap Sproeiermaat

(14 = 1,4 mm)

Coatinglaag Pistoolhuis

B= Blauw geanodiseerd

EU-conformiteitsverklaring

ITW Finishing UK, Ringwood Rd, Bournemouth, Dorset, BH11 9LH, GB, verklaart hierbij als

fabrikant van Spuitpistool model GTi-P als enige ervoor verantwoordelijk te zijn dat het product

waarop dit document betrekking heeft, in overeenstemming is met de volgende standaarden of

andere normatieve documenten:

BS EN 292-1 DELEN 1 & 2: 1991, BS EN 1953 :1999 ; en dus conform de veiligheidsvoorschriften

van Richtlijn 89/392/EEG van de Raad (Machinerichtlijn) en EN 13463-1:2001, Richtlij n 94/9/EG

van de Raad betreffende apparaten en beveiligingssystemen bedoeld voor gebrui k op

plaatsen waar ontpl of f i ngsgevaar kan heersen (beschermingsniveau 11 2 G X).

Dit product is tevens in overeenstemming met de voorschriften van EPA-richtlijn PG6/34. Transfer

efficiency-certificaten zijn op verzoek verkrijgbaar.

GTI- P 110B- 14

B. Ho lt, Algemeen directeur

ITW Fi nishing Sys t em s a nd Produc t s behoudt zich het recht voor specificaties van producten

zonder voorafgaande kennisgeving te wijzigen.

© 2003 ITW Finishing Systems and Products

30th June 2003

20

Page 21

VEILIGHEIDSVOORSCHRIFTEN

NL

NL

Brand en ontploffing

Oplosmiddelen en coatingmateriaal

kunnen uiterst ontvlambaar en

brandbaar zijn als ze worden

gespoten. Lees ALTIJD de aanwijzingen

van de leverancier m.b.t.het

coatingmateriaal en de COSHH-bladen

voordat u deze appar at uur gebr uikt.

De gebruiker moet zich houden aan

alle plaatselijke en nationale regels

voor het gebruik en de eisen van de

verzekeringsmaatschappij met betrekking tot

ventilatie, brandpreventiemaatregelen,

gebruik en onderhoud van werkruimten.

De geleverde apparatuur is NIET

geschikt voor gebruik met

halogeenkoolwaterstof.

Statische elektriciteit kan worden veroorzaakt

door vloeistoffen en/of lucht die door slangen

strome n, het sp uite n e n de rei niging va n nietgeleidende onderdelen met een doek. Om te

voorkomen dat er brand ontstaat als gevolg

van statische ontlading, moet het spuitpistool

en andere metalen apparatuur voortdurend

zijn geaard. Gebruik geleidende lucht en/of

vloeistofslangen.

Uitrusting vo or Per soonlijke

Bescherming

Giftige dampen – Tijdens

spuitwerkzaamheden kunnen

bepaalde materialen giftig zijn, een

irriterende werking hebben of

anderszins schadelijk zijn voor de

gezondheid. Lees altijd alle etiketten en

veiligheidsvoorschriften m.b.t. het materiaal

alvorens te spuiten, en neem alle

aanbevelingen in acht. In geval van twijfel

moet u contact opnemen met de

leverancier van het materiaal.

Draag handschoenen als u spuit of de

apparatuur reinigt.

Training – Het personeel moet op

adequate wijze worden getraind in het veilige

gebruik van de spuitapparatuur.

Verkeerd gebr uik

Richt het spuitpistool nooit op een

lichaamsdeel.

Overschrijd nooit de maximale aanbevolen

veilige werkdruk voor de apparatuur.

Montage van onderdelen die niet zijn

aanbevolen of niet origineel zijn, kan risico's

opleveren.

Alvorens schoonmaak- of onderhoudswerkzaamheden uit te voeren, moet u alle

druk afsluiten en ervoor zorgen dat er geen

druk meer in de apparatuur is.

Het product moet worden gereinigd met een

wasmachine voor pistolen. De apparatuur

mag echter niet gedurende lange tijd worden

achtergelaten in de wasmachine.

Geluidsdruk

De A-gewogen geluidsdruk van

spuitpistolen kan hoger zijn dan 85

dB (A) afhankelijk van de gebruikte installatie.

Nadere gegevens over de werkelijke

geluidsdrukniveaus zijn op verzoek

verkrijgbaar. Wij raden u aan tijdens

spuitwerkzaamheden altijd

gehoorbescherming te dragen.

Het gebruik van een gasmasker

wordt te allen tijde aangeraden. Het

type apparatuur moet geschikt zijn

voor het materiaal waarmee u spuit.

Draag altijd oogbescherming als u spuit of het

spuitpistool reinigt.

21

© 2003 ITW Finishing Systems and Products

Page 22

NL

NL

Ref. Nr. Beschrijving Onderdeelnummer Aantal

*1 Luchtkap met ring GTI-407-* 1

1a Borgveer JGA-156-K5 1

+*2 Sproeier Zie tabel 1

3 Luchtverdeelring en pakking GTI-425-K 1

Pakking t.b.v Luchtverdeelring (set van 5) GTI-33-K5 1

+4 Naaldpakking en naaldpakkingdrukker GTI-439-K2 1

5 Straalregelaar GTI-405-K 1

6 Trekkerbout + schroef GTI-408-K5 1

+7 Naald (voor GTI-214 sproeier) Zie tabel 1

+8 Naaldveer en pakking GTI-409-K5 1

9 Naaldhouder GTI-402-K 1

9a Pakking set van 5 JGS-72-K5 2

10 Naaldregelschroef GTI-414-K 1

11 Luchtklepkooi JGK-449 1

12 Trekker GTI-108 1

Onderdelen lijst

13 Luchtinlaatnippel JGA-158 1

***14 Luchtregelaar GTI-415-K 1

15 Borgmoer JGA-51-K5 1

16 Afdichting 23165-001 1

17 Vloeistofinlaataansluiting en afdichting JGA-159-K 1

18 Veerring – set van 5 25746-007-K5 1

19 Veerring – set van 5 SST-8434-K5 2

20 Pakking en pen, set ( + SST-8434-K5) GTI-428-K5 2

21 Klep 1

22 Spring JGV-262-K5 1

* - * Geeft nummer luchtkap weer – Beschikbare Luchtkappen Nrs 110, 122 en 123

+ - Onderdelen in service-set (zie accessoires)

tabel

Sproeier

GTI-213-085-K GTI-449-10-K

Naald

Sproeier

GTI-214-16-K GTI-420-K

Naald

GTI-213-10-K GTI-449-10-K

GTI-213-11-K GTI-449-12-K

GTI-213-12-K GTI-449-12-K

GTI-213-13-K GTI-449-14-K

GTI-213-14-K GTI-449-14-K

GTI-213-15-K GTI-449-14-K

© 2003 ITW Finishing Systems and Products

GTI-214-18-K GTI-420-K

GTI-214-20-K GTI-420-K

GTI-214-22-K GTI-420-K

22

Page 23

NL

NL

Luchttoevoeraansluiting - Universeel geschikt voor 1/4“

BSP en NPS

Vloeistoftoevoeraansluiting - Universeel geschikt voor 3/8”

BSP en NPS

Maximale statische inlaatdruk - P1 = 9 bar (130 psi)

Maximale statische vloeistofdruk P2 = 12 bar (200 psi)

Inlaatdruk pistool met trekker ingedrukt - 2 bar (29 psi)

Gewicht pistool - 640 g

Maximale werktemperatuur: 40 ºC

Pistoolhuis - Geanodiseerd Aluminium

Sproeier - Roestvrij staal

Naald - Roestvrij staal

Specificatie

Constructiemateriaal

23

© 2003 ITW Finishing Systems and Products

Page 24

NL

NL

Installatie

Belangrijk: Om ervoor te zorgen dat u de

apparatuur in goede staat ontvangt, zijn er

beschermende coatings op aangebracht.

Spoel alle apparatuur voor gebruik af met

een geschikt schoonmaakmiddel.

1 Bevestig een luchtslang aan de

luchtinlaatnippel (13). Aanbevolen maat

voor de luchtslang: 8 mm binnendiameter.

De slang moet geleidend zijn en de

elektrische verbinding van het spuitpistool

Bediening

1. Meng het coatingmateriaal volgens de

instructies van de fabrikant.

2. Draai de naaldstelschroef (10) op het

spuitpistool naar rechts om beweging te

voorkomen.

3. Draai de straalregelklep (5) helemaal open

door hem naar links te draaien.

4. Stel de inlaatluchtdruk zo af dat deze 2 bar

(29 psi) bedraagt bij de pistoolinlaat, als de

trekker is ingedrukt. (gebruik hiervoor het

manometer-hulpstuk, zie Accessoires).

5. Draai de naaldstelschroef naar links totdat

de eerste draad zichtbaar wordt.

6. Test de sproeistraal. Als de coatinglaag te

droog is, verminder dan de luchtstroom

door de inlaatdruk te verlagen. Als de

coatinglaag te nat is, verminder dan de

vloeistofstroming door de naaldregelschroef

(10) naar rechts te draaien of de

vloeistofdruk te verlagen. Als de

verstuiving te grof is, verhoog dan de

inlaatluchtdruk en als die te fijn is, verlaag

dan de inlaatluchtdruk.

7. De grootte van het spuitpatroon kan

worden verkleind door de straalregelklep

naar de aarde dient te worden

gecontroleerd met een ohmmeter.

Aanbevolen wordt een weerstand van

minder dan 106Ω. Zorg voor een geregelde

toevoer van gefilterde lucht.

2. Zorg voor een geregelde toevoer van

gefilterde lucht.

(5) naar rechts te draaien.

8. Houd het pistool loodrecht ten opzichte

van het te spuiten oppervlak. Door het

pistool in een boog te bewegen of te

kantelen, zal het coatingmateriaal

ongelijkmatig worden opgebracht.

9. De aanbevolen spuitafstand is 150-200

mm.

10. Spuit eerst de hoeken en randen. Overlap

elke streek met minstens 50%. Beweeg

het pistool met een constante snelheid.

11. Zet altijd de luchttoevoer af en laat altijd de

luchtdruk af als u het pistool niet gebruikt.

Luchtr egelaar ( 14)

1. Als de luchtregelaar (14) is gemonteerd, kan

hiermee de inlaatluchtdruk in het pistool

worden verminderd. Draai de stelknop in om

de druk te verminderen.

© 2003 ITW Finishing Systems and Products

24

Page 25

Preventief onde r houd

NL

NL

1. Stop de toevoer van lucht en

coatingmateriaal en haal de druk van de

toevoerslangen, of, wanneer u een QD

systeem gebruikt, ontkoppel de

luchtslang en de slang voor

coatingmateriaal.

2. Verwijder en reinig de luchtkap (1). Als er

openingen in de luchtkap zijn verstopt

met coatingmateriaal, verwijder dan de

verstoppingen met een tandenstoker.

Gebruik nooit metaaldraad. Hierdoor zou

de luchtkap kunnen worden beschadigd

Vervanging van onderdelen

Sproeier (2) en Naald (7) – Verwijder de

onderdelen in deze volgorde: 10, 8, 7, 1 en 2.

Vervang alle versleten of beschadigde

onderdelen en monteer ze i n de omgekeerde

volgorde. Aanbevolen aanhaalkoppel voor

sproeier (2) 17-20 Nm (150-180 lbf in).

Naaldpakking – Verwijder onderdelen 10, 8,

7. Schroef naaldpakking los (4) en plaats

nieuwe pakking vingervast. Monteer

onderdelen 7, 8, en 10 en draai de pakking

(4) met een sleutel zover aan dat de gang

afgesloten is, maar de naald vrij kan

bewegen. Met pistoololie smeren.

Luchtklep (11) – Verwijder de trekker,

onderdelen 6 en 12. Schroef de klepeenheid

en een onregelmatig spuitpatroon kunnen

ontstaan.

3. Zorg ervoor dat de sproeier (2) schoon en

onbeschadigd i s. Aangekoekte of

opgedroogde verf kan leiden tot een

onregelmatig spuitpatroon.

4. Smering – de trekkerbout/schroef (6), de

naald (7) en de luchtklep (11) moeten

elke dag worden gesmeerd.

los. Opneem monteren. Monteer eerst de

veer op de klepkop, daarna de klep.

Straalregelaar (5) – Voorzichtig: Zorg altijd

ervoor dat de klep helemaal open staat door

de schroef helemaal naar links te draaien

alvorens deze op het pistoolhuis te

monteren.

Luchtkap / Sproeier - assort iment

Zie door fabrikant aanbevolen

coatingmateriaal of ga naar de website van

ITW Finishi ng UK:

www.itweuropeanfinishing.com

Sleutel – Bestelnummer SPN-5

Schoonmaakborst el – Bestelnummer 4900-5-1-K3

Servicekit – voor opening 16t/m 22 bestel Gti-416 en gewenste nozzle-opening

(bijv. Gti-416-18)

voor opening 085 t/m 15 bestel Gti-426 en gewenste nozzle-opening

(bijv. Gti-426-18)

Manometer-hulpstuk – bestelnummer GA-515

Op pi s t ool gemonteerde r egelaar – bestelnummer DVR-501

Olie – Bestelnummer GL-1-K10

Accessoires

25

© 2003 ITW Finishing Systems and Products

Page 26

NOTES

© 2003 ITW Finishing Systems and Products

26

Page 27

NOTES

27

© 2003 ITW Finishing Systems and Products

Page 28

ITW Finishing Systems and Products

Ringwood Road,

Bo urnemo ut h,

BH11 9LH,

England.

Tel. No. (01202) 571111

Telefax No. (01202) 581940,

Website address http://www.itweuropeanfinishing.com

ITW Oberflächentechnik GmbH & Co. KG

Justus-von-Liebig-Straße 31

63128 Dietzenbach

Tel (060 74) 403-1

Telefax: (060 74) 403300

Website address http://www.itw-finishing.de

ITW Surfaces Et Finitions

163-171 avenue des Auréats B.P. 1453

26014 VALENCE CEDEX FRANCE

Tél. (33) 475-75-27-00

Télex 345 719F DVILBIS

Téléfax: (33) 475-75-27-99

ITW Finishing Systems and Products is a Division of ITW Ltd. Reg. Office:

Admiral House,

St Leonard’s Road,

Windsor,

Berkshire,

SL4 3BL,

UK

Registered in England: No 559693 Vat No 619 5461 24

© 2003 ITW Finishing Systems and Products

28

December 04

Loading...

Loading...