Page 1

10" Motorized

Bench Saw

(Model TS200, Model TS200LS)

Model TS200LS

Shown

INSTRUCTION MANUAL

PART NO. A05738 - 05-19-05

Copyright © 2005 Delta Machinery

To learn more about DELTA MACHINERY

visit our website at: www.deltamachinery.com.

For Parts, Service, Warranty or other Assistance,

please call

1-800-223-7278 (In Canada call 1-800-463-3582).

ESPAÑOL: PÁGINA 27

Page 2

2

TABLE OF CONTENTS

Read and understand all warnings and operating instructions before using any tool or equipment. When

using tools or equipment, basic safety precautions should always be followed to reduce the risk of personal injury.

Improper operation, maintenance or modification of tools or equipment could result in serious injury and property

damage. There are certain applications for which tools and equipment are designed. Delta Machinery strongly

recommends that this product NOT be modified and/or used for any application other than for which it was designed.

If you have any questions relative to its application DO NOT use the product until you have written Delta Machinery

and we have advised you.

Online contact form at www.deltamachinery.com

Postal Mail: Technical Service Manager

Delta Machinery

4825 Highway 45 North

Jackson, TN 38305

(IN CANADA: 125 Mural St. Suite 300, Richmond Hill, ON, L4B 1M4)

Information regarding the safe and proper operation of this tool is available from the following sources:

Power Tool Institute

1300 Sumner Avenue, Cleveland, OH 44115-2851

www.powertoolinstitute.org

National Safety Council

1121 Spring Lake Drive, Itasca, IL 60143-3201

American National Standards Institute, 25 West 43rd Street, 4 floor, New York, NY 10036 www.ansi.org

ANSI 01.1Safety Requirements for Woodworking Machines, and

the U.S. Department of Labor regulations www.osha.gov

IMPORTANT SAFETY INSTRUCTIONS

SAVE THESE INSTRUCTIONS!

IMPORTANT SAFETY INSTRUCTIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2

SAFETY GUIDELINES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

GENERAL SAFETY RULES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

ADDITIONAL SPECIFIC SAFETY RULES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

FUNCTIONAL DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

CARTON CONTENTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

ASSEMBLY . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

OPERATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

TROUBLESHOOTING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

SERVICE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

ACCESSORIES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

WARRANTY . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

SERVICE CENTER LOCATIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .back cover

Page 3

3

Indicates an imminently hazardous situation which, if not avoided, will result in death or serious injury.

Indicates a potentially hazardous situation which, if not avoided, could result in death or serious injury.

Indicates a potentially hazardous situation which, if not avoided, may result in minor or moderate injury.

Used without the safety alert symbol indicates potentially hazardous situation which, if not avoided, may

result in property damage.

It is important for you to read and understand this manual. The information it contains relates to protecting

YOUR SAFETY and PREVENTING PROBLEMS. The symbols below are used to help you recognize this

information.

SAFETY GUIDELINES - DEFINITIONS

SOME DUST CREATED BY POWER SANDING, SAWING, GRINDING, DRILLING, AND OTHER

CONSTRUCTION ACTIVITIES contains chemicals known to cause cancer, birth defects or other reproductive harm.

Some examples of these chemicals are:

· lead from lead-based paints,

· crystalline silica from bricks and cement and other masonry products, and

· arsenic and chromium from chemically-treated lumber.

Your risk from these exposures varies, depending on how often you do this type of work. To reduce your exposure to

these chemicals: work in a well ventilated area, and work with approved safety equipment, always wear NIOSH/OSHA

approved, properly fitting face mask or respirator when using such tools.

CALIFORNIA PROPOSITION 65

Page 4

4

GENERAL SAFETY RULES

READ AND UNDERSTAND ALL WARNINGS AND OPERATING INSTRUCTIONS BEFORE

USING THIS EQUIPMENT. Failure to follow all instructions listed below, may result in electric shock,

fire, and/or serious personal injury or property damage.

IMPORTANT SAFETY INSTRUCTIONS

1. FOR YOUR OWN SAFETY, READ THE INSTRUCTION

MANUAL BEFORE OPERATING THE MACHINE.

Learning the machine’s application, limitations, and

specific hazards will greatly minimize the possibility of

accidents and injury.

2. WEAR EYE AND HEARING PROTECTION.

ALWAYS USE SAFETY GLASSES. Everyday

eyeglasses are NOT safety glasses. USE CERTIFIED

SAFETY EQUIPMENT. Eye protection equipment

should comply with ANSI Z87.1 standards. Hearing

equipment should comply with ANSI S3.19

standards.

3. WEAR PROPER APPAREL. Do not wear loose

clothing, gloves, neckties, rings, bracelets, or other

jewelry which may get caught in moving parts. Nonslip

footwear is recommended. Wear protective hair

covering to contain long hair.

4. DO NOT USE THE MACHINE IN A DANGEROUS

ENVIRONMENT. The use of power tools in damp or

wet locations or in rain can cause shock or

electrocution. Keep your work area well-lit to prevent

tripping or placing arms, hands, and fingers in danger.

5. MAINTAIN ALL TOOLS AND MACHINES IN PEAK

CONDITION. Keep tools sharp and clean for best and safest

performance. Follow instructions for lubricating and changing

accessories. Poorly maintained tools and machines can further

damage the tool or machine and/or cause injury.

6. CHECK FOR DAMAGED PARTS. Before using the

machine, check for any damaged parts. Check for

alignment of moving parts, binding of moving parts,

breakage of parts, and any other conditions that may

affect its operation. A guard or any other part that is

damaged should be properly repaired or replaced.

Damaged parts can cause further damage to the

machine and/or injury.

7. KEEP THE WORK AREA CLEAN. Cluttered areas and

benches invite accidents.

8. KEEP CHILDREN AND VISITORS AWAY. Your shop is a

potentially dangerous environment. Children and visitors can

be injured.

9. REDUCE THE RISK OF UNINTENTIONAL STARTING.

Make sure that the switch is in the “OFF” position

before plugging in the power cord. In the event of a

power failure, move the switch to the “OFF” position.

An accidental start-up can cause injury.

10.

USE THE GUARDS. Check to see that all guards are

in place, secured, and working correctly to reduce

the risk of injury.

11. REMOVE ADJUSTING KEYS AND WRENCHES

BEFORE STARTING THE MACHINE. Tools, scrap

pieces, and other debris can be thrown at high speed,

causing injury.

12. USE THE RIGHT MACHINE. Don’t force a machine or

an attachment to do a job for which it was not

designed. Damage to the machine and/or injury may

result.

13. USE RECOMMENDED ACCESSORIES. The use of

accessories and attachments not recommended by

Delta may cause damage to the machine or injury to the

user.

14. USE THE PROPER EXTENSION CORD. Make sure

your extension cord is in good condition. When using

an extension cord, be sure to use one heavy enough to

carry the current your product will draw. An undersized

cord will cause a drop in line voltage, resulting in loss of

power and overheating. See the Extension Cord Chart

for the correct size depending on the cord length and

nameplate ampere rating. If in doubt, use the next

heavier gauge. The smaller the gauge number, the

heavier the cord.

15. SECURE THE WORKPIECE. Use clamps or a vise to hold

the workpiece when practical. Loss of control of a

workpiece can cause injury.

16. FEED THE WORKPIECE AGAINST THE DIRECTION OF

THE ROTATION OF THE BLADE, CUTTER, OR ABRASIVE

SURFACE. Feeding it from the other direction will cause

the workpiece to be thrown out at high speed.

17. DON’T FORCE THE WORKPIECE ON THE MACHINE.

Damage to the machine and/or injury may result.

18. DON’T OVERREACH. Loss of balance can make you

fall into a working machine, causing injury.

19. NEVER STAND ON THE MACHINE. Injury could occur if the

tool tips, or if you accidentally contact the cutting tool.

20. NEVER LEAVE THE MACHINE RUNNING UNATTENDED.

TURN THE POWER OFF. Don’t leave the machine until it

comes to a complete stop. A child or visitor could be injured.

21. TURN THE MACHINE “OFF”, AND DISCONNECT THE

MACHINE FROM THE POWER SOURCE before installing

or removing accessories, before adjusting or changing

set-ups, or when making repairs. An accidental start-up

can cause injury.

22. MAKE YOUR WORKSHOP CHILDPROOF WITH

PADLOCKS, MASTER SWITCHES, OR BY

REMOVING STARTER KEYS. The accidental start-up

of a machine by a child or visitor could cause injury.

23. STAY ALERT, WATCH WHAT YOU ARE DOING, AND

USE COMMON SENSE. DO NOT USE THE MACHINE

WHEN YOU ARE TIRED OR UNDER THE INFLUENCE OF

DRUGS, ALCOHOL, OR MEDICATION. A moment of

inattention while operating power tools may result in

injury.

24. USE OF THIS TOOL CAN GENERATE

AND DISBURSE DUST OR OTHER AIRBORNE

PARTICLES, INCLUDING WOOD DUST,

CRYSTALLINE SILICA DUST AND ASBESTOS DUST.

Direct particles away from face and body. Always

operate tool in well ventilated area and provide for

proper dust removal. Use dust collection system

wherever possible. Exposure to the dust may cause

serious and permanent respiratory or other injury,

including silicosis (a serious lung disease), cancer, and

death. Avoid breathing the dust, and avoid prolonged

contact with dust. Allowing dust to get into your mouth

or eyes, or lay on your skin may promote absorption of

harmful material. Always use properly fitting

NIOSH/OSHA approved respiratory protection

appropriate for the dust exposure, and wash exposed

areas with soap and water.

Page 5

5

ADDITIONAL SPECIFIC SAFETY RULES

SAVE THESE INSTRUCTIONS.

Refer to them often

and use them to instruct others.

FAILURE TO FOLLOW THESE RULES MAY RESULT IN SERIOUS INJURY.

1. DO NOT OPERATE THIS MACHINE until it is

assembled and installed according to the

instructions.

2. OBTAIN ADVICE FROM YOUR SUPERVISOR,

instructor, or another qualified person if you are not

familiar with the operation of this machine.

3. FOLLOW ALL WIRING CODES and recommended

electrical connections.

4. USE THE GUARDS WHENEVER POSSIBLE. Check

to see that they are in place, secured, and working

correctly.

5. KICKBACK IS THE NATURAL TENDENCY OF THE

WORKPIECE TO BE THROWN BACK AT THE

OPERATOR when the workpiece initially contacts the

blade or if the workpiece pinches the blade. Kickback

is dangerous and can result in serious injury.

AVOID KICKBACK by:

A. keeping blade sharp and free of rust and pitch.

B. keeping rip fence parallel to the saw blade.

C. using saw blade guard and spreader for every

possible operation, including all through sawing.

D. pushing the workpiece past the saw blade prior to

release.

E. never ripping a workpiece that is twisted or

warped, or does not have a straight edge to guide

along the fence.

F. using featherboards when the anti-kickback device

cannot be used.

G. never sawing a large workpiece that cannot be

controlled.

H. never using the fence as a guide when

crosscutting.

I. never sawing a workpiece with loose knots or other

flaws.

6. ALWAYS USE GUARDS, SPLITTER, AND ANTI-

KICKBACK FINGERS whenever possible.

7. REMOVE CUT-OFF PIECES AND SCRAPS from the

table before starting the saw. The vibration of the

machine may cause them to move into the saw blade

and be thrown out. After cutting, turn the machine off.

After the blade has come to a complete stop, remove

all debris.

8. NEVER START THE MACHINE with the workpiece

against the blade.

9. NEVER run the workpiece between the fence and a

moulding cutterhead.

10. CUTTING THE WORKPIECE WITHOUT THE USE OF

A FENCE OR MITER GAUGE IS KNOWN AS

“FREEHAND” CUTTING. NEVER perform “free-hand”

operations. Use either the fence or miter gauge to

position and guide the workpiece.

11. HOLD THE WORKPIECE FIRMLY against the miter

gauge or fence.

12. CUTTING COMPLETELY THROUGH THE WORK-

PIECE IS KNOWN AS “THROUGH-SAWING”.

Ripping and cross-cutting are through-sawing

operations. Cutting with the grain (or down the length

of the workpiece) is ripping. Cutting across the grain (or

across the workpiece) is cross-cutting. Use a fence or

fence system for ripping. DO NOT use a fence or fence

system for cross-cutting. Instead, use a miter gauge.

USE PUSH STICK(S) for ripping a narrow workpiece.

13. AVOID AWKWARD OPERATIONS AND HAND

POSITIONS where a sudden slip could cause a hand

to move into the blade.

14. KEEP ARMS, HANDS, AND FINGERS away from the

blade.

15. NEVER have any part of your body in line with the path

of the saw blade.

16. NEVER REACH AROUND or over the saw blade.

17. NEVER attempt to free a stalled saw blade without first

turning the machine “OFF”.

18. PROPERLY SUPPORT LONG OR WIDE workpieces.

19. NEVER PERFORM LAYOUT, assembly or set-up work

on the table/work area when the machine is running.

20. TURN THE MACHINE “OFF” AND DISCONNECT

THE MACHINE from the power source before

installing or removing accessories, before adjusting or

changing set-ups, or when making repairs.

21. TURN THE MACHINE “OFF”, disconnect the machine

from the power source, and clean the table/work area

before leaving the machine. LOCK THE SWITCH IN

THE “OFF” POSITION to prevent unauthorized use.

22. ADDITIONAL INFORMATION regarding the safe

and proper operation of power tools (i.e. a safety

video) is available from the Power Tool Institute,

1300 Sumner Avenue, Cleveland, OH 44115-2851

(www.powertoolinstitute.com). Information is also

available from the National Safety Council, 1121 Spring

Lake Drive, Itasca, IL 60143-3201. Please refer to the

American National Standards Institute ANSI 01.1

Safety Requirements for Woodworking Machines and

the U.S. Department of Labor OSHA 1910.213

Regulations.

Page 6

66

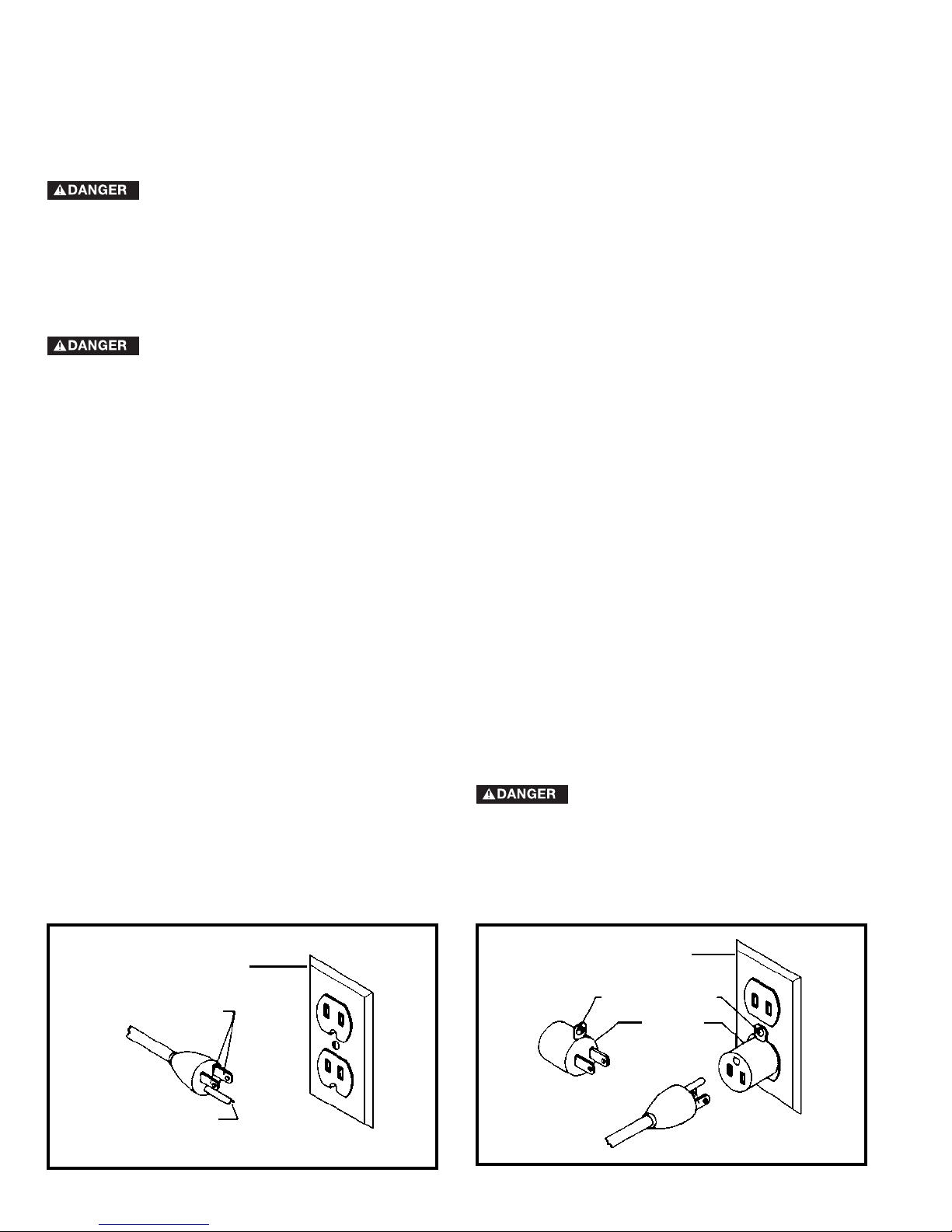

A separate electrical circuit should be used for your machines. This circuit should not be less than #12 wire and should

be protected with a 20 Amp time lag fuse. If an extension cord is used, use only 3-wire extension cords which have 3prong grounding type plugs and matching receptacle which will accept the machine’s plug. Before connecting the

machine to the power line, make sure the switch (s) is in the “OFF” position and be sure that the electric current is of

the same characteristics as indicated on the machine. All line connections should make good contact. Running on low

voltage will damage the machine.

DO NOT EXPOSE THE MACHINE TO RAIN OR OPERATE THE MACHINE IN DAMP LOCATIONS.

Fig. A Fig. B

GROUNDED OUTLET BOX

CURRENT

CARRYING

PRONGS

GROUNDING BLADE

IS LONGEST OF THE 3 BLADES

GROUNDED OUTLET BOX

GROUNDING

MEANS

ADAPTER

2. Grounded, cord-connected machines intended for

use on a supply circuit having a nominal rating less

than 150 volts:

If the machine is intended for use on a circuit that has an

outlet that looks like the one illustrated in Fig. A, the

machine will have a grounding plug that looks like the plug

illustrated in Fig. A. A temporary adapter, which looks like

the adapter illustrated in Fig. B, may be used to connect

this plug to a matching 2-conductor receptacle as shown

in Fig. B if a properly grounded outlet is not available. The

temporary adapter should be used only until a properly

grounded outlet can be installed by a qualified electrician.

The green-colored rigid ear, lug, and the like, extending

from the adapter must be connected to a permanent

ground such as a properly grounded outlet box. Whenever

the adapter is used, it must be held in place with a metal

screw.

NOTE: In Canada, the use of a temporary adapter is not

permitted by the Canadian Electric Code.

IN ALL CASES, MAKE CERTAIN THE

RECEPTACLE IN QUESTION IS PROPERLY

GROUNDED. IF YOU ARE NOT SURE HAVE A

QUALIFIED ELECTRICIAN CHECK THE RECEPTACLE.

1. All grounded, cord-connected machines:

In the event of a malfunction or breakdown, grounding

provides a path of least resistance for electric current to

reduce the risk of electric shock. This machine is

equipped with an electric cord having an equipmentgrounding conductor and a grounding plug. The plug must

be plugged into a matching outlet that is properly installed

and grounded in accordance with all local codes and

ordinances.

Do not modify the plug provided - if it will not fit the outlet,

have the proper outlet installed by a qualified electrician.

Improper connection of the equipment-grounding

conductor can result in risk of electric shock. The

conductor with insulation having an outer surface that is

green with or without yellow stripes is the equipmentgrounding conductor. If repair or replacement of the

electric cord or plug is necessary, do not connect the

equipment-grounding conductor to a live terminal.

Check with a qualified electrician or service personnel if

the grounding instructions are not completely

understood, or if in doubt as to whether the machine is

properly grounded.

Use only 3-wire extension cords that have 3-prong

grounding type plugs and matching 3-conductor

receptacles that accept the machine’s plug, as shown in

Fig. A.

Repair or replace damaged or worn cord immediately.

POWER CONNECTIONS

MOTOR SPECIFICATIONS

Your machine is wired for 120 volt, 60 HZ alternating current. Before connecting the machine to the power source,

make sure the switch is in the “OFF” position.

GROUNDING INSTRUCTIONS

THIS MACHINE MUST BE GROUNDED WHILE IN USE TO PROTECT THE OPERATOR FROM

ELECTRIC SHOCK.

Page 7

7

FUNCTIONAL DESCRIPTION

NOTICE: THE PHOTO ON THE MANUAL COVER ILLUSTRATES THE

CURRENT PRODUCTION MODEL. ALL OTHER ILLUSTRATIONS CONTAINED

IN THE MANUAL ARE REPRESENTATIVE ONLY AND MAY NOT DEPICT THE

ACTUAL COLOR, LABELING OR ACCESSORIES AND ARE INTENDED TO

ILLUSTRATE TECHNIQUE ONLY.

FOREWORD

Delta ShopMaster Model TS200LS is a 10" Table Saw designed to give high quality performance with depth of cut

capacity up to 3" (76mm) at 90° and 2" (51mm) at 45° for clean cutting of standard stock sizes. Delta ShopMaster

Model TS200LS includes the saw with a 13 amp 120V motor, a metal stand, rip fence, miter gage, see-through blade

guard with splitter and anti-kickback fingers, a 10” carbide-tipped saw blade, table insert and blade wrenches. The

TS200 is the same saw without the stand.

EXTENSION CORDS

Use proper extension cords. Make sure

your extension cord is in good condition and is a 3-wire

extension cord which has a 3-prong grounding type

plug and matching receptacle which will accept the

machine’s plug. When using an extension cord, be sure

to use one heavy enough to carry the current of the

machine. An undersized cord will cause a drop in line

voltage, resulting in loss of power and overheating. Fig.

D-1 or D-2, shows the correct gauge to use depending

on the cord length. If in doubt, use the next heavier

gauge. The smaller the gauge number, the heavier the

cord.

Fig. D-1

MINIMUM GAUGE EXTENSION CORD

RECOMMENDED SIZES FOR USE WITH STATIONARY ELECTRIC MACHINES

Ampere Total Length Gauge of

Rating Volts of Cord in Feet Extension Cord

0-6 120

up to

25 18 AWG

0-6 120 25-50 16 AWG

0-6 120 50-100 16 AWG

0-6 120 100-150 14 AWG

6-10 120

up to

25 18 AWG

6-10 120 25-50 16 AWG

6-10 120 50-100 14 AWG

6-10 120 100-150 12 AWG

10-12 120

up to

25 16 AWG

10-12 120 25-50 16 AWG

10-12 120 50-100 14 AWG

10-12 120 100-150 12 AWG

12-16 120

up to

25 14 AWG

12-16 120 25-50 12 AWG

12-16 120

GREATER THAN 50 FEET NOT RECOMMENDED

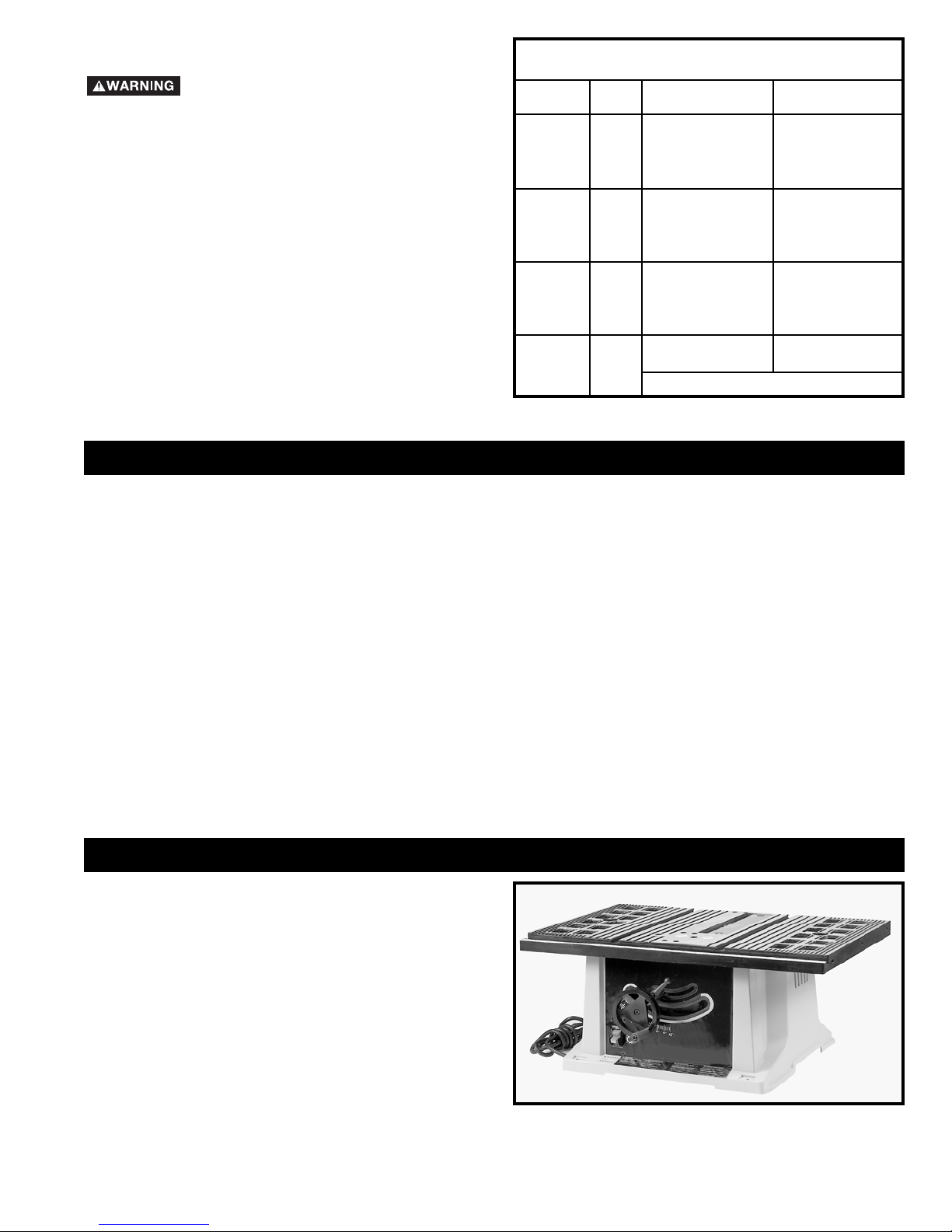

MOTORIZED BENCH SAW PARTS

Fig. 1 illustrates the saw removed from the container.

Figs. 2 and Fig. 3 illustrate the loose items packed with

the saw. Fig. 4 illustrates the loose items packed for the

stand for model TS-200LS ONLY.

Fig. 1

CARTON CONTENTS

Page 8

8

1

8

9

7

10

3

6

2

4

5

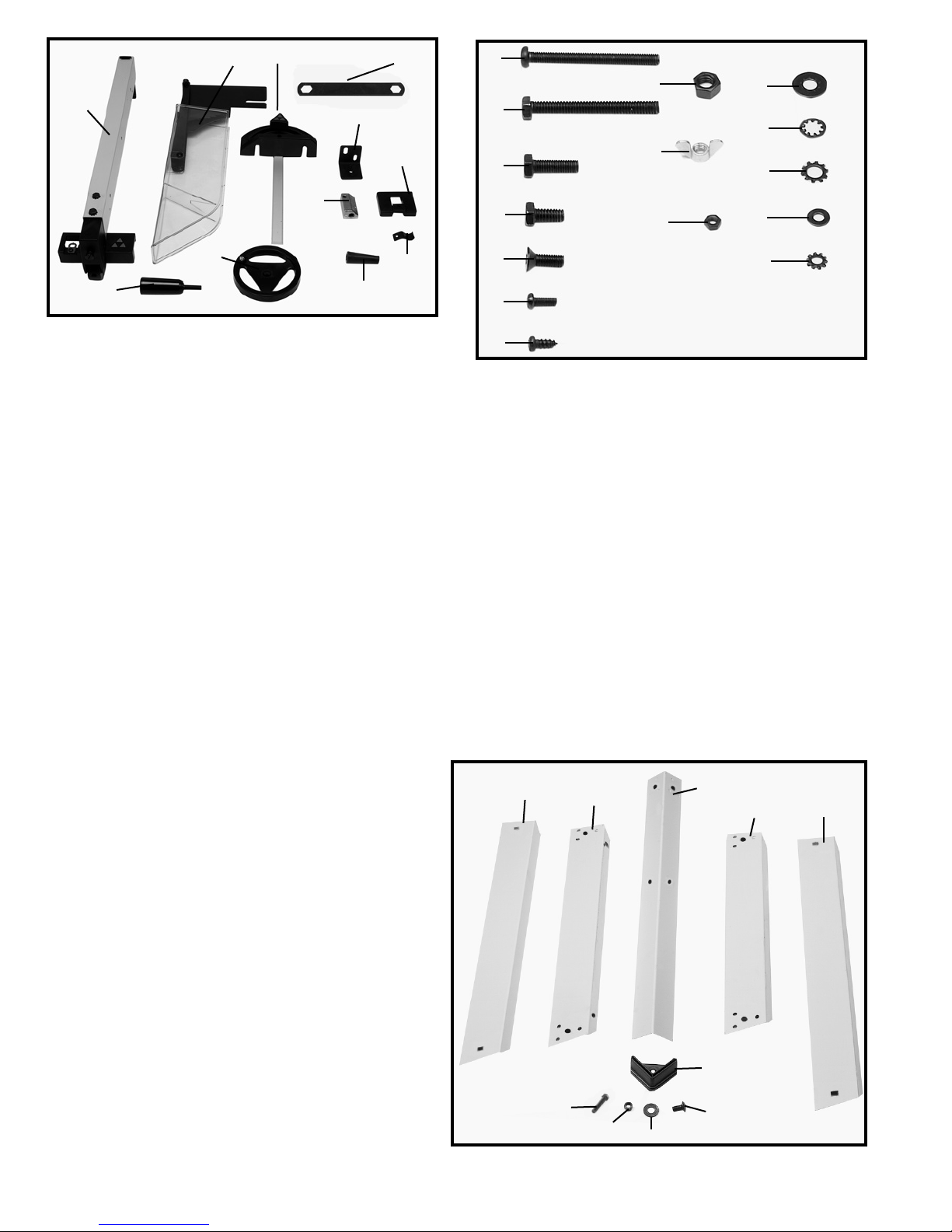

Fig. 4

1. Leg (4)

2. 3/8” Flat Washer for Mounting Saw to

Stand & for Assembling Stand (24)

3. Foot (4)

4. M8x1.25 Hex Nut for Mounting Saw to

Stand & for Assembling Stand (20)

5. M8x1.25x40mm Hex Screw for

Mounting Saw to Stand (4)

6. M8x1.25x20mm Carriage Head Bolts

for Assembling Stand (16)

7. 18-1/2” Top Front and Rear Brackets (2)

8. 17” Top Side Brackets (2)

9. 22” Bottom Front and Rear Brackets (2)

10. 20-3/8” Bottom Side Brackets (2)

STAND FOR MODEL

TS200LS ONLY (Fig. 4)

Fig. 2

Fig. 3

Fig. 2 Parts

1. Rip Fence

2. Splitter and Guard Assembly

3. Lock Handle for Rip Fence

4. Blade Raising and Lowering Handwheel

5. Miter Gage

6. Splitter Support Bracket

7. Splitter Bracket

8. Handle for Blade Raising and Lowering Handwheel

9. Miter Gage Holder

10. Spring Clip for Miter Gage Holder

11. Blade Wrench

Fig. 3 Hardware

1. M6x1x55mm Pan Head Screw (1)

2. 1/4-20x2½" Hex Head Screw (1)

3. M6x1x20mm Hex Head Screw (1)

4. 1/4-20x1/2" Hex Head Screw (2)

5. M6x1x12mm Flat Head Screw (1)

6. M4x.7x10mm Pan Head Screw (1)

7. M4x.2x10mm Pan Head Screw (4)

8. M8x1.25 Hex Nut (1)

9. M6x1 Wing Nut (1)

10. M4.7 Hex Nut (1)

11. M6.4 Flat Washer (3)

12. 1/4" Internal Tooth Lockwasher (1)

13. 1/4" External Tooth Lockwasher (5)

14. 3/16" Flat Washer (4)

15. 3/16" External Tooth Flat Washer (1)

1

2

3

4

5

6

7

8

9

10

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

11

Page 9

9

UNPACKING AND CLEANING

Carefully unpack the machine and all loose items from the shipping container(s). Remove the protective coating from

all unpainted surfaces. This coating may be removed with a soft cloth moistened with kerosene (do not use acetone,

gasoline or lacquer thinner for this purpose). After cleaning, cover the unpainted surfaces with a good quality household

floor paste wax.

ASSEMBLY

ASSEMBLY TOOLS REQUIRED

(None supplied)

* Phillips head screw driver

* 13mm wrench for stand bolts

* 10mm wrench for splitter assembly bolts

* Straight edge and/or framing square for adjustments

ASSEMBLY TIME ESTIMATE - 1 hour

THE SAW MUST BE PROPERLY SECURED TO A SUPPORTING SURFACE. ALSO, FAILURE TO

PROVIDE A SAWDUST FALL-THROUGH AND REMOVAL HOLE WILL ALLOW SAWDUST TO BUILD

UP AROUND THE MOTOR, CAUSING A POSSIBLE FIRE HAZARD AND/OR MOTOR DAMAGE.

Fig. 4A

ELEVATING AND SUPPORTING SURFACES FOR A SAW WITH NO STAND

A

The saw must be elevated enough for sawdust to fall

through the bottom of the saw and not build up around

the motor.

Position the four mounting holes located on the base

of the saw cabinet (two of which are shown at (A) Fig.

4A) over whatever proper support you are using. Then

securely fasten the saw to the supports. The saw can

be secured by fastening the stand through the

mounting holes with suitable hardware (not supplied).

THE SAW SUPPORT MUST BE STABLE

AND ABLE TO SUPPORT 300 POUNDS.

You can also construct a simple elevated support, as

shown in Fig. 4B.

USE A GOOD GRADE OF PLYWOOD

WITH A MINIMUM 3/4" THICKNESS. DO NOT MAKE

THE MOUNTING BOARD FROM PARTICLE BOARD

SINCE PARTICLE BOARD BREAKS EASILY.

A HOLE MUST BE PROVIDED IN THIS

SUPPORT TO ALLOW SAWDUST TO FALL THROUGH.

Square the saw on the supporting surface and mark the

location for four 5/16 inch holes to be drilled (Fig. 4B).

MAKE SURE THERE IS AT LEAST 3"

ON ALL FOUR SIDES OF THE BASE.

Set the saw aside and then drill holes in these marks.

Locate and mark an 11" or 12" square centered

between the four mounting holes. Cut out and remove

the square (Fig. 4B).

To elevate the supporting surface, measure two 2x4s

(A) Fig. 4B to the width of two opposite sides of the

supporting surface. Attach the supporting surface to

the narrow edges of the 2X4s (as shown in Fig. 4B)

using wood screws (not provided) in at least three

spots (B) Fig. 4B on each side.

5/16" PILOT

HOLES

11" OR 12"

SQUARE

CUTOUT

SAW PLACEMENT

MARKS

3" MINIMUM

3" MINIMUM

B

B

A

3" MINIMUM

3" MINIMUM

Fig. 4B

Fasten the saw to the surface by inserting suitable

hardware (not supplied) through the mounting holes on

the saw and into the previously drilled holes. While

using the saw, periodically remove the sawdust buildup

from below the saw.

DISCONNECT MACHINE FROM POWER SOURCE.

Page 10

10

ASSEMBLING STAND FOR MODEL TS200LS

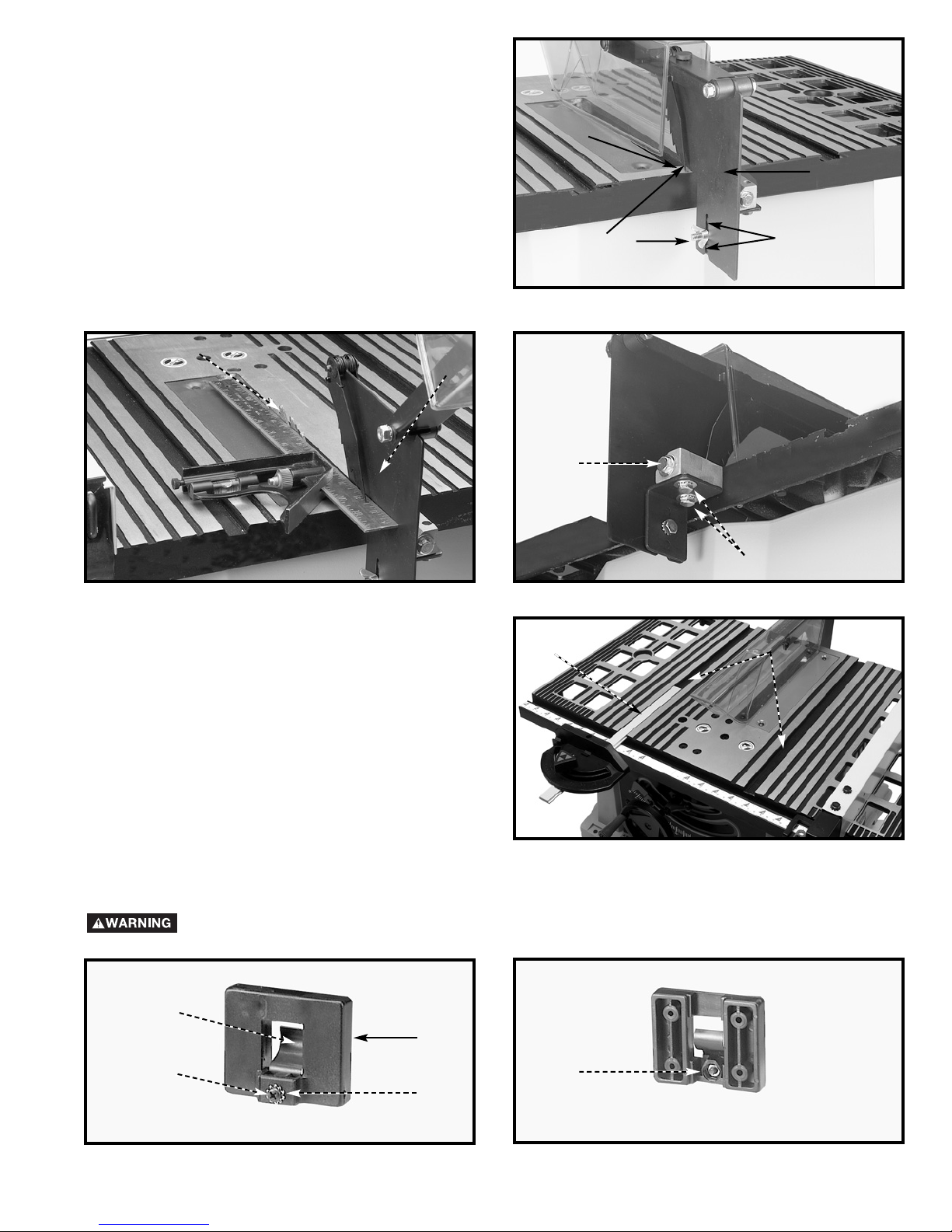

1. Assemble the stand as shown in Fig. 4C, using 16

M8x1.25x20mm carriage head bolts, 3/8" flat washers

and M8x1.25 hex nuts. Align the holes in the stand

legs (F) with the holes in the brackets. Insert the

carriage head bolt through the hole in the leg and the

hole in the bracket, place a flat washer on the carriage

head bolt and thread a hex nut onto the carriage head

bolt. Repeat this process for the 15 remaining holes in

the legs and brackets.

NOTE: Loosely tighten the hardware for further

adjustment.

Letters are on the stand brackets to ease assembly:

A - Top front and rear brackets

B - Top side brackets

C - Bottom side brackets

D - Bottom front and rear brackets

2. Attach the rubber feet (E) Fig. 4C to the bottom of

each leg (F).

NOTE: Each rubber foot is provided with holes for

mounting the stand to the floor surface if required.

Fig. 4C

B

A

C

F

E

D

Fig. 4D

SAW TO STAND - TS200LS ONLY

1. Turn saw table face down on a piece of cardboard

to protect the table surface. Place stand upside

down onto saw and align the four holes in the stand

with the mounting holes in the saw.

2. Place a 3/8" flat washer on a M8x1.25x40mm hex

head screw. Insert the hex head screw through the

mounting hole in the saw and the mounting hole in

the stand. Place another 3/8" flat washer on the hex

head screw and thread a M8x1.25 hex nut on the

screw and loosely tighten. Complete this process for

the other three holes.

3. Stand the saw upright, as shown in Fig. 4D (Saw is

shown fully assembled here).

4. Push down on top of the saw so that the legs of the

stand adjust to the surface of the floor. Tighten all

hardware securely.

Page 11

11

Fig. 5

Fig. 6

Fig. 7

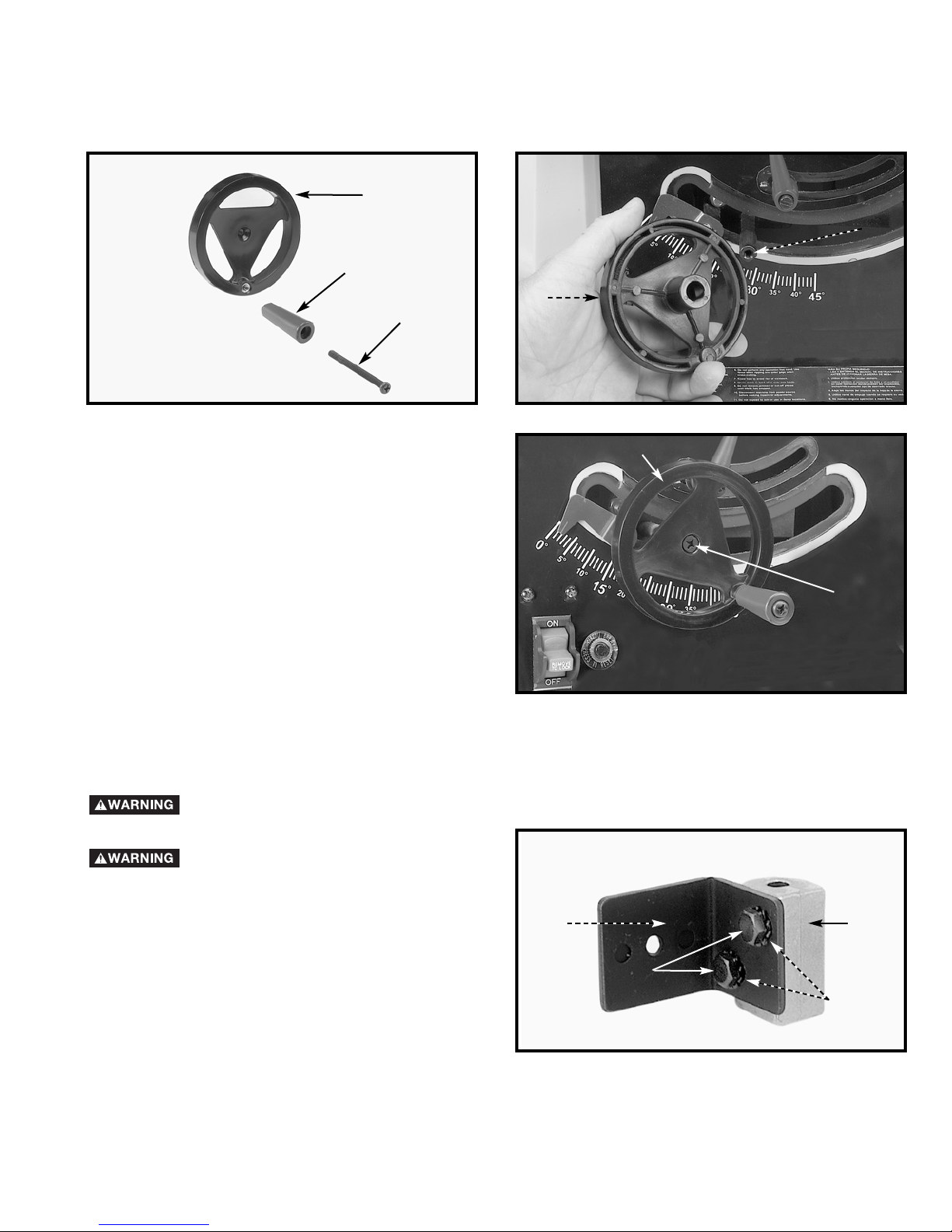

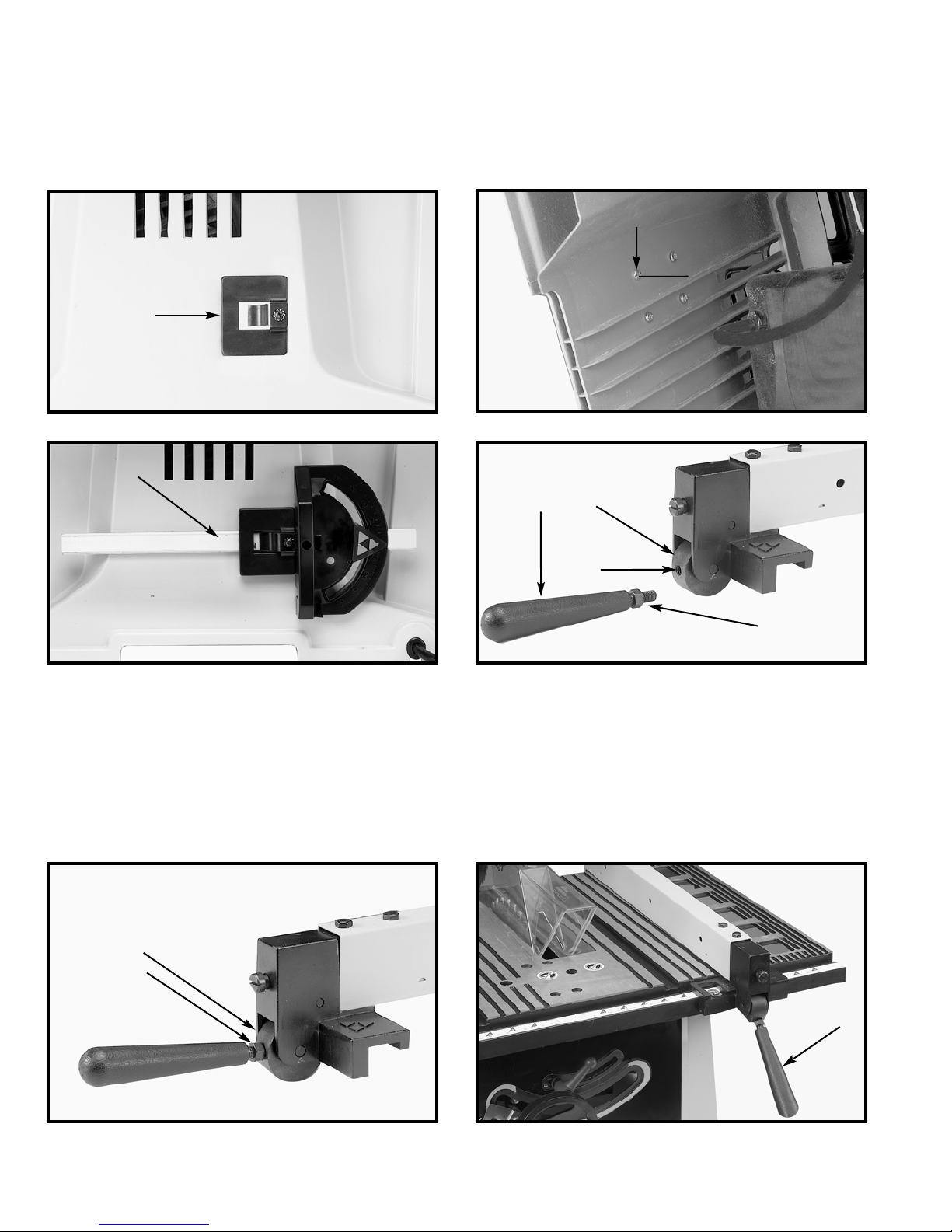

ATTACHING BLADE HEIGHT ADJUSTING HANDWHEEL

1. Insert an M6x1x55mm pan head screw (D) Fig. 5 through the handle (E). Attach the handle (E) to the handwheel (A)

by threading the screw (D) clockwise into the handwheel.

2. Attach the handwheel (A) Fig. 6 to the shaft (B). Align the flat on the inside of the handwheel to the flat on the shaft.

D

E

A

C

A

A

B

3. Fasten the handwheel (A) Fig. 7 to the shaft using an

M6x1x12mm flat head screw (C)

DISCONNECT MACHINE FROM POWER

SOURCE.

PROPERLY ALIGN THE BLADE GUARD

AND SPLITTER ASSEMBLY WITH THE

SAW BLADE TO PREVENT KICKBACK.

1. Position the blade 90 degrees to the table and lock

in place.

2. Fasten the splitter support bracket (A) Fig. 9 to the

splitter bracket (B) using two 1/4-20x1/2" hex head

screws (C) and two 1/4" external tooth lockwashers

(D).

NOTE: Loosely tighten the screws for further

adjustment.

Fig. 9

A

B

C

D

ATTACHING BLADE GUARD AND SPLITTER ASSEMBLY

Page 12

12

Fig. 14

L

B

H

C

Fig. 10

Fig. 13Fig. 12

Fig. 11

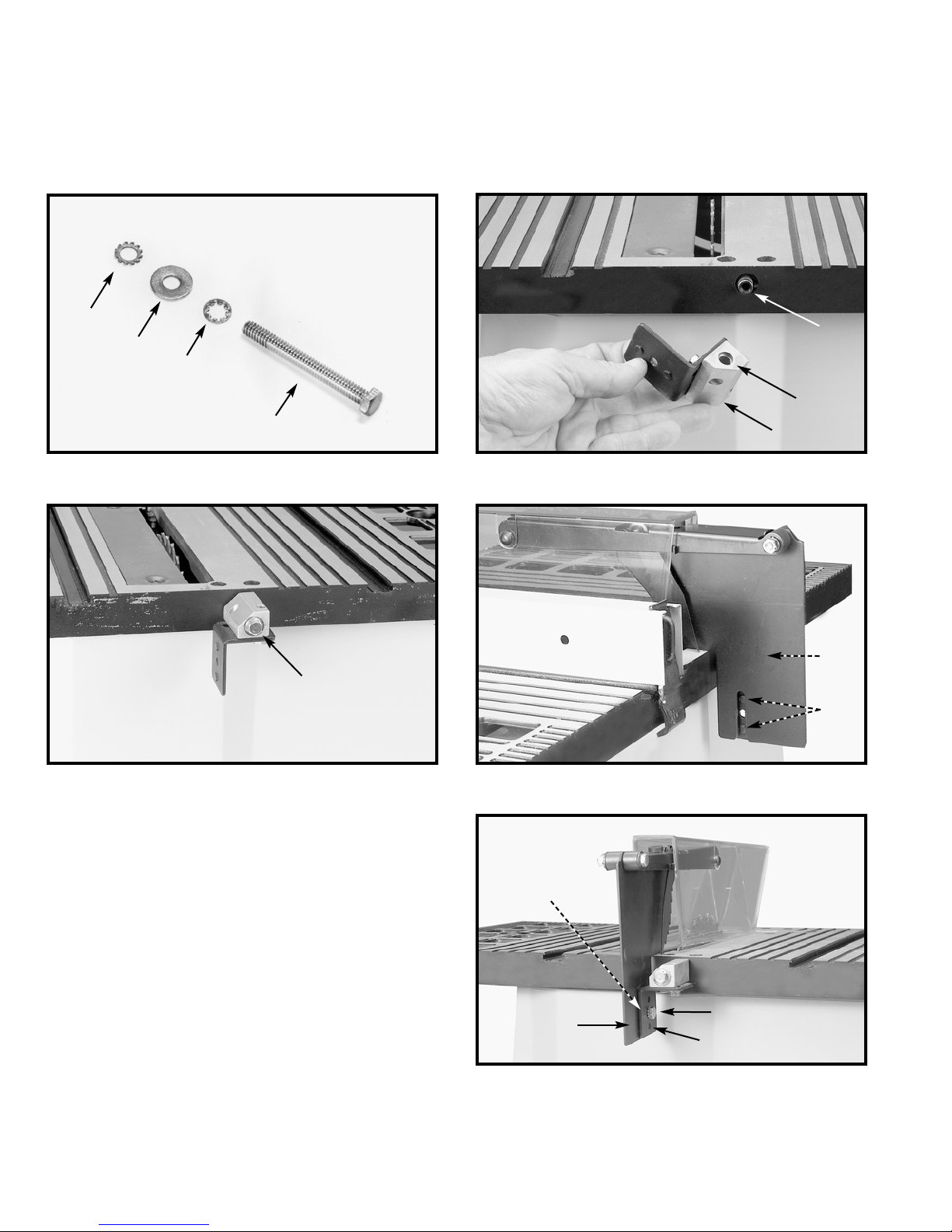

3. Locate the 1/4-20x2½" hex head screw (G) Fig. 10. Place the 1/4" internal tooth lockwasher (O) M6.4 flat washer

(P) and the 1/4" external tooth lockwasher (R) on the screw (G).

4. Position the recessed end (E) Fig. 11 of the splitter bracket (B) against the end of the pivot rod (F), and fasten using

the assembly in STEP 3.

NOTE: Loosely tighten the hardware for further adjustment.

5. Position the splitter (H) Fig. 13 against the splitter support bracket, making certain the two protrusions (K) on the

splitter support bracket are inside the slot of splitter (H).

R

P

O

G

F

E

G

B

K

H

6. Attach the splitter (H) Fig. 14 to the splitter support

bracket (B). Place a 1/4" external tooth lockwasher

and an M6.4 flat washer on an M6x1x20mm hex

head screw (L).

7. Insert the screw (L) Fig. 14 through the splitter

support bracket (C) and the splitter (H). Place an

M6.4 flat washer and a 1/4" external tooth lock

washer on the screw (L). Thread an M6x1 wing nut

(M) Fig. 15 on the screw (L) Fig. 15.

Page 13

13

Fig. 18

Fig. 15

Fig. 17Fig. 16

NOTE: Before tightening the wing nut (M) Fig. 15,

make certain a gap of at least 1/8" is between the

bottom edge of the splitter (N) and the top surface of

the table (P) and that the protrusions (K) are inside

the slot of the splitter assembly (H).

8. Use a straight edge to see if the splitter (H)

Fig. 16 is aligned with the saw blade (R). If an

adjustment is necessary, the splitter (H) can be

moved left or right and rotated.

9. When the splitter is properly aligned with the saw

blade, tighten the screws (C) and (G) Fig. 17.

MITER GAUGE

The miter gauge is shipped assembled and is supplied

with a T-slot bar (A) Fig. 18 that is inserted into either one

of the two T-slotted miter gauge grooves (B) located in

the table top. The T-slot prevents the miter gauge from

falling when it is extended beyond the front of the table

when cross-cutting extra wide workpieces.

K

M

N

P

H

R

C

G

H

A

B

ATTACHING MITER GAUGE HOLDER

DISCONNECT MACHINE FROM POWER SOURCE.

Fig. 19

E

A

B

Fig. 20

G

F

Page 14

14

Fig. 24

Fig. 26Fig. 25

ASSEMBLING RIP FENCE

1. Thread the M8x1.25 hex nut (A) Fig. 24, approximately halfway on the stud of the handle (B).

2. Thread the handle (B) Fig. 24 into the tapped hole (C) in the fence cam (D). Tighten the hex nut (A) Fig. 25 against

the cam (D).

3. The rip fence is usually set up on the right hand side of the saw table. Lift the lock handle (B) Fig. 26 and position

the fence on the table. Push down on the handle (B) Fig. 26 to lock the fence in place.

B

A

D

C

D

B

Fig. 21

Fig. 22

Fig. 23

1. Attach the spring clip (E) Fig. 19 to the miter gauge holder (A) using an M4x.7x10mm pan head screw (F), 3/16"

external tooth lockwasher, (B) and M4x.7 hex nut.

NOTE: The hex nut (G) Fig. 20 will fit into the recess at the back of the miter gauge holder (A) Fig. 19 to keep the

spring clip (E) secured to the miter gauge holder.

2. Attach the miter gauge holder (A) Fig. 21 to the left side of the saw cabinet using the four M4x.2x10mm screws (B)

Fig. 22, and 3/16" flat washers (C) from inside of the saw cabinet.

3. Fig. 23 illustrates the miter gauge (D) inserted into the holder.

A

B

C

D

A

Page 15

15

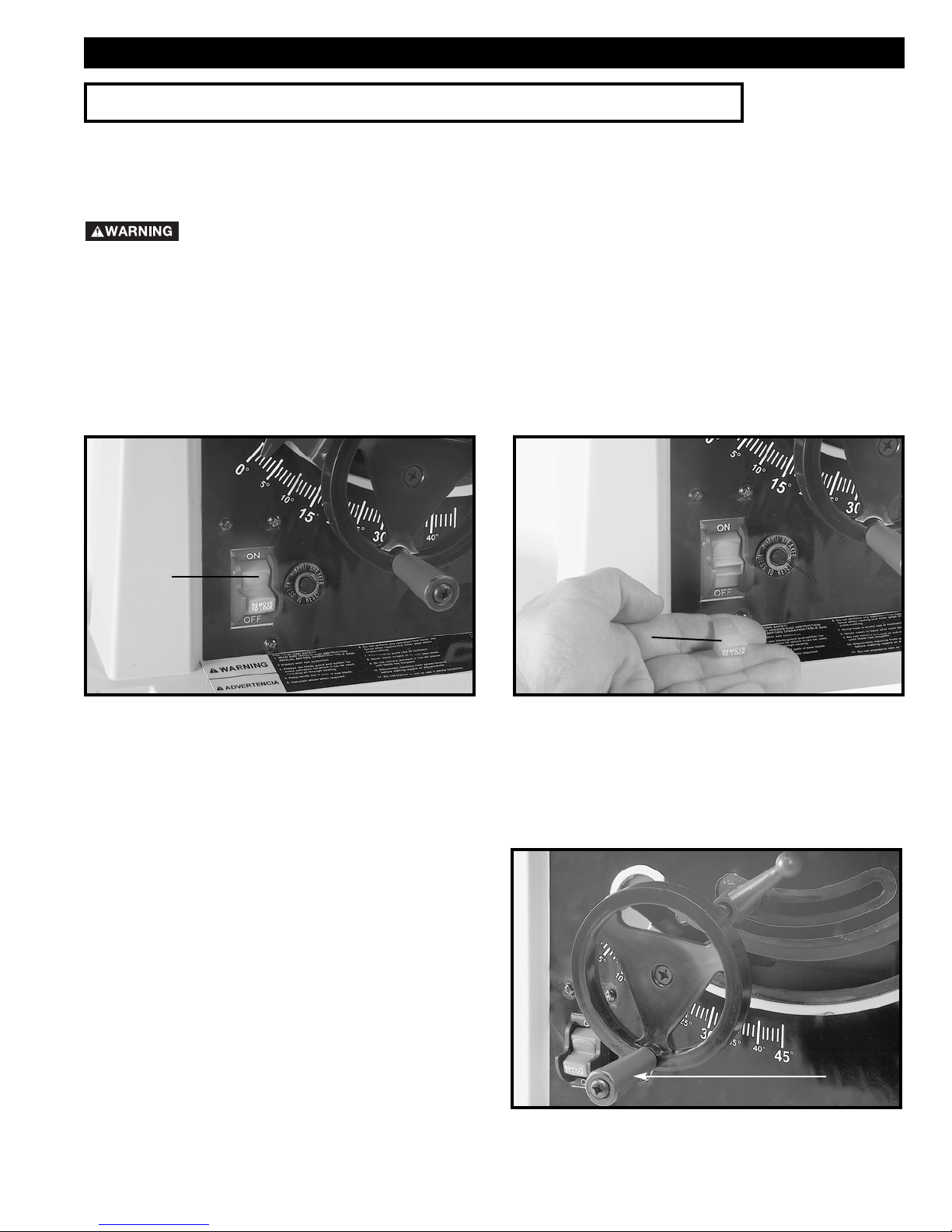

BLADE HEIGHT ADJUSTMENT

To adjust the height of the saw blade, turn the

handwheel (A) Fig. 29. Turning the handwheel clockwise

lowers the blade and turning the handwheel counterclockwise raises the blade.

Fig. 29

A

OVERLOAD PROTECTION

Your saw is equipped with a reset button (C) Fig. 28. If the motor stops or fails to start due to over-loading (cutting

stock too fast, using a dull blade, using the saw beyond its capacity, etc.) or low voltage, turn the switch to the “OFF”

position. Let the motor cool three to five minutes. Push the reset button (C) to reset the overload device. The motor

can then be started again in the usual manner.

Fig. 28

Fig. 27

A

B

C

OPERATION

STARTING AND STOPPING SAW

The on/off switch (A) Fig. 27 is located on the front of the saw cabinet. To turn the saw “ON”, move the switch (A) up

to the “ON” position. To turn the saw “OFF”, move the switch (A) down to the “OFF” position.

MAKE SURE THAT THE SWITCH IS IN THE “OFF” POSITION BEFORE PLUGGING IN THE POWER

CORD. IN THE EVENT OF A POWER FAILURE, MOVE THE SWITCH TO THE “OFF” POSITION. AN

ACCIDENTAL START-UP CAN CAUSE INJURY.

LOCKING SWITCH IN THE “OFF” POSITION

IMPORTANT: When the tool is not in use, the switch should be locked in the “OFF” position to prevent

unauthorized use. To lock the tool, grasp the switch toggle (B) and pull it out of the switch (Fig. 28). With the switch

toggle (B) removed, the switch will not operate. However, should the switch toggle be removed while the saw is

running, the machine can be turned “OFF,” but cannot be restarted without re-inserting the switch toggle (B).

OPERATIONAL CONTROLS AND ADJUSTMENTS

Page 16

16

Fig. 30

A

B

BLADE TILT ADJUSTMENT

To tilt the saw blade, loosen the lock handle (A)

Fig. 30 and move the handwheel (B) until the blade is at

the desired angle. Tighten the lock handle (A).

NOTE: The lock handle (A) is spring-loaded. Pull out on

the handle (A) and reposition it on the serrated stud

located underneath the handle.

THE BLADE TILTING LOCK HANDLE

(A) MUST BE LOCKED DURING ALL

CUTTING OPERATIONS.

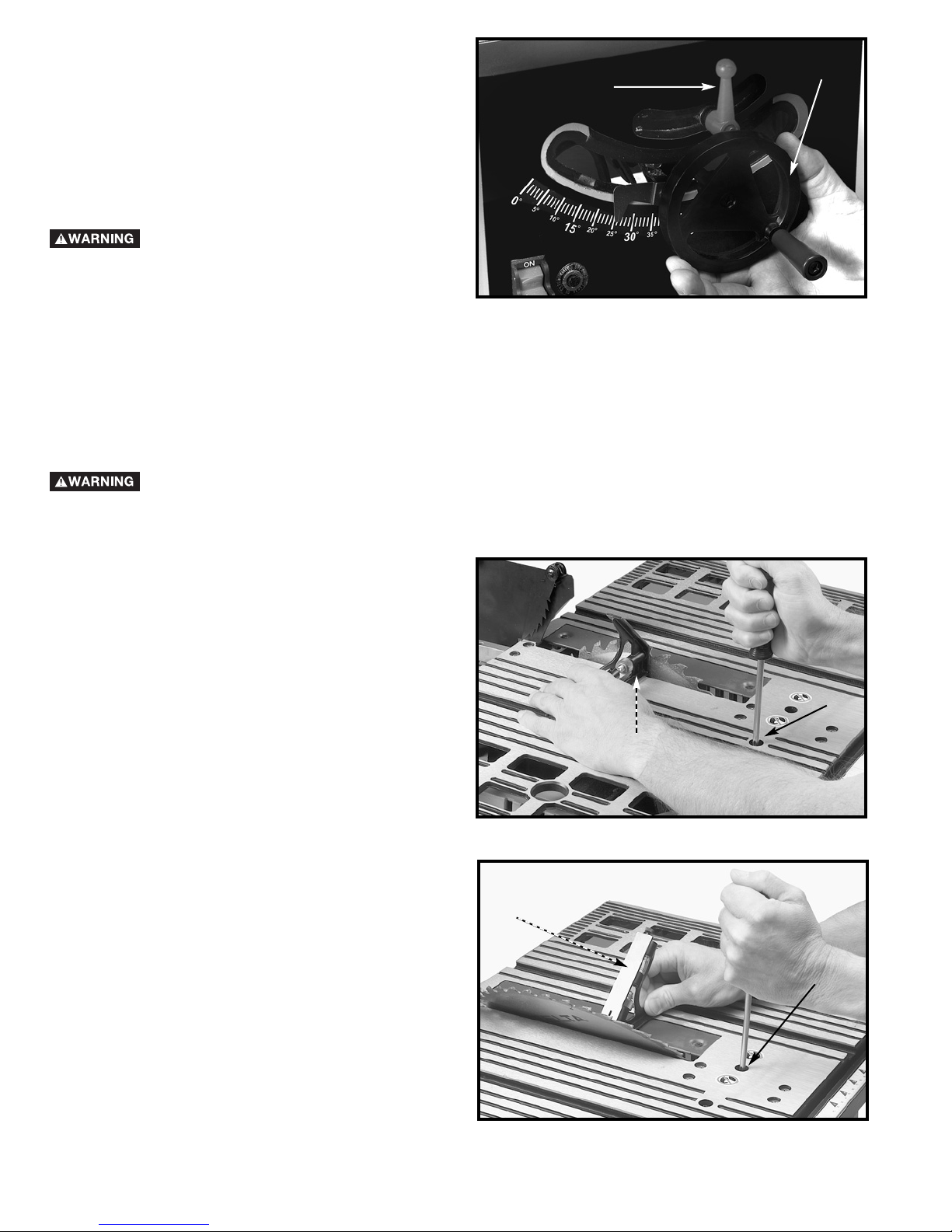

TO ADJUST POSITIVE STOP AT 90 DEGREES

1. Raise the saw blade to its maximum height.

2. Loosen the blade tilting lock handle (A) Fig. 30, move

the blade tilting mechanism (B) as far as possible to

the left, and tighten the blade tilting lock handle (A).

3. Place a square (A) Fig. 31 on the table with one end

of the square against the blade, and check to see if

the blade is 90 degrees to the table. If not, loosen the

screw (B) Fig. 31 a few turns and move the blade

tilting mechanism until the blade is 90 degrees to the

table. Tighten the blade tilting lock handle (A) Fig. 30,

and tighten the screw (B) Fig. 31 until it stops.

Fig. 31

B

A

DISCONNECT MACHINE FROM POWER SOURCE.

90 AND 45 DEGREE POSITIVE STOP ADJUSTMENTS

Your saw is equipped with positive stops for rapid and accurate positioning of the saw blade at 90 and 45 degrees to

the table.

Fig. 32

C

A

TO ADJUST POSITIVE STOP AT 45 DEGREES

1. Raise the saw blade to its maximum height.

2. Loosen the blade tilting lock handle (A) Fig. 31, move

the blade tilting mechanism (B) as far as possible to

the right, and tighten the blade tilting lock handle (A).

3. Place a square (A) Fig. 32 on the table with one end

of the square against the blade, and see if the blade

is 45 degrees to the table. If not, loosen the screw

(C) Fig. 32 a few turns and move the blade tilting

mechanism (B) Fig. 30, until the blade is 45 degrees

to the table. Tighten the blade tilting lock handle (A)

Fig. 30, and tighten the screw (C) Fig. 32 until it

stops.

Page 17

17

RIP FENCE OPERATION

AND ADJUSTMENTS

1. To move the rip fence (A) Fig. 33 along the table, lift

up the fence locking lever (B), slide the fence to the

desired location on the table, and push down the

fence locking lever (B).

2. The pointer indicates the distance from the fence to

the saw blade. If an adjustment is required, loosen

the screw (C) Fig. 37 and adjust.

IMPORTANT: The rip fence must be properly aligned

to the miter gauge slot to prevent kickback when

ripping.

3. The saw blade is set parallel to the miter gauge slot

at the factory. The fence must be parallel to the miter

gauge slot to do accurate work and to prevent

kickback when ripping. To check the alignment:

4. Position the fence next to the miter gauge slot (Fig.

33). Clamp the fence to the table by pushing the

locking lever (B) down . The edge of the fence should

be parallel to the miter gauge slot.

Fig. 33

TABLE INSERT ADJUSTMENT

1. Make sure that the table insert (A) Fig. 33A, is flush

with, or slightly below, the surface of the table (B).

2. If the table insert is above the surface of the table,

tighten the two table insert screws (C) Fig. 33A to

lower the insert.

Fig. 33A

A

B

C

A

D

E

F

B

C

6. If an adjustment is necessary, loosen the two

screws (D) Fig. 33, and lift the locking lever (B).

While holding the fence bracket (F) firmly toward

the front of the saw, move the rear of the fence (A)

until it is parallel with the miter gage slot. Tighten

two screws (D) and push locking lever down (B).

7. Adjust the clamping action of the fence (A) Fig. 33

by lifting the locking lever (B) and turning the screw

(E) clockwise to increase, or counterclockwise to

decrease the clamping action of the fence.

DISCONNECT MACHINE FROM POWER

SOURCE.

Page 18

18

MITER GAUGE OPERATION

AND ADJUSTMENTS

For cross-cutting (blade set 90 degrees to the table), the

miter gauge can be used in either table slot. For bevel

cross-cutting (with the blade tilted), use the miter gauge

in the right table slot only so that the blade will be tilted

away from the miter gauge and your hands.

To operate the miter gauge, loosen the lock knob (E)

Fig. 34, and rotate the miter gauge to the desired angle.

Fig. 34

E

ADJUSTING BLADE PARALLEL TO MITER GAUGE SLOTS

The blade was adjusted parallel to the miter gauge slots at the factory. In order to ensure accurate cuts and help prevent

kickback, check this adjustment.

To adjust:

1. Raise the blade to its highest position and adjust the blade so that it is 90 degrees to the table.

2. Select a tooth on the saw blade that is set to the left. Mark this tooth with a pencil or marker.

3. Use a combination square (A) Fig. 35 against the miter gauge slot and adjust the blade (B) of the square until it

touches the marked tooth.

4. Rotate the blade and check the same marked blade tooth at the rear of the saw table (Fig. 36).

DISCONNECT MACHINE FROM POWER SOURCE.

Fig. 35

Fig. 36

B

A

Fig. 37

C

D

5. If the front and back measurements (Figs. 35 and 36)

are not identical, you can adjust the blade. Start by

loosening the nuts below the four screws (C) Fig. 37

on the table. Then loosen the screws (C). Carefully

move the saw blade until the blade is parallel to the

miter gauge slot. When done, tighten four nuts

under the table and the four screws (C) Fig. 37

securely.

NOTE: If sufficient adjustment cannot be achieved by

loosening the screws (C) Fig. 37, loosen the screw (D)

Fig. 37 necessary to make the adjustment.

Page 19

19

Fig. 38

1. NOTE: One 7/8" wrench is supplied with the saw for

changing the saw blade.

2. Remove table insert (A) Fig. 38, and raise saw blade

(F) to its maximum height.

3. To remove blade, place the wrench (D) on the flats of

the arbor nut (C) to keep the arbor from turning.

Place a

piece of wood (B) flat on the table against the blade so

that a tooth of the blade can “grab” the wood to keep the

blade from turning.

Use wrench to turn the arbor nut

toward the front of the saw. Remove arbor nut, blade

flange (E), and saw blade.

4. Assemble the new blade, making certain the teeth

point down at the front of the saw table, and assemble

outside blade flange and arbor nut. Using the piece of

wood (B) to keep the blade from turning,

tighten arbor

nut by turning wrench (D) toward the rear of the saw.

5. Replace table insert.

F

C

E

D

B

A

CHANGING THE BLADE

DISCONNECT THE MACHINE FROM THE POWER SOURCE. USE ONLY 10" DIAMETER SAW BLADES

RATED FOR 4700 RPM OR HIGHER. USE ONLY SAW BLADES WITH 5/8" ARBOR HOLES.

CROSS-CUTTING

Cross-cutting requires the use of the miter gage to

position and guide the work. Place the work against the

miter gage and advance both the gage and work toward

the saw blade, as shown in Fig. 39. The miter gage may

be used in either table slot. When bevel cutting (blade

tilted), use the table groove that does not cause

interference of your hand or miter gage with the saw

blade guard.

Start the cut slowly and hold the work firmly against the

miter gage and the table.

ONE OF THE RULES IN RUNNING A

SAW IS THAT YOU NEVER HANG ONTO OR TOUCH

THE PART OF THE WORKPIECE THAT WILL BE CUT

OFF.

Hold the supported piece, not the free piece that is cut

off. The feed in cross-cutting continues until the work is

cut in two, and the miter gage and work are pulled back

to the starting point. Before pulling the work back, it is

good practice to give the work a little sideways shift to

move the work slightly away from the saw blade. Never

pick up any short length of free work from the table while

the saw is running. Never

touch a cut-off piece unless it

Common sawing operations include ripping and crosscutting plus a few other standard operations of a fundamental

nature. As with all power machines, there is a certain amount of hazard involved with the operation and use of the

machine. Using the machine with the respect and caution demanded as far as safety precautions are concerned, will

considerably lessen the possibility of personal injury. However, if normal safety precautions are overlooked or

completely ignored, personal injury to the operator can result. The following information describes the safe and proper

method for performing the most common sawing operations.

THE USE OF ATTACHMENTS AND ACCESSORIES NOT RECOMMENDED BY DELTA MAY RESULT

IN THE RISK OF INJURY TO THE USER OR OTHERS.

Fig. 39

MACHINE USE

is at least a foot long.

For added safety and convenience the miter gage (A)

can be fitted with an auxiliary wood-facing (B), as shown

in Fig. 39A, that should be at least 1 inch higher than the

maximum depth of cut, and should extend out 12 inches

Page 20

20

Fig. 39A

A

C

B

Fig. 39B

B

or more to one side or the other depending on which

miter gage slot is being used. This auxiliary wood-facing

(B) can be fastened

to the front of the miter gage by

using two wood screws (C) through the holes provided

in the miter gage body and into the wood-facing.

NEVER USE THE FENCE AS A CUT-OFF

GAGE WHEN CROSS-CUTTING.

When cross-cutting a number of pieces to the same length, a

block of wood (B) Fig. 39B can be clamped to the fence and

used as a cut-off gage as shown in Fig. 39B. It is important that

this block of wood always be positioned in front of the saw

blade as shown. Once the cut-off length is determined, secure

the fence and use the miter gage to feed the work into the cut.

This block of wood allows the cut-off piece to move freely

along the table surface without binding between the fence and

the saw blade, thereby lessening the possibility of kickback and

injury to the operator.

WHEN USING THE BLOCK (B) FIG. 39B,

AS A CUT-OFF GAGE, IT IS VERY IMPORTANT THAT

THE REAR END OF THE BLOCK BE POSITIONED SO

THE WORK PIECE IS CLEAR OF THE BLOCK BEFORE

IT CONTACTS THE BLADE.

Ripping is cutting lengthwise through a board. The rip

fence (A) Fig. 40 is used to position and guide the work.

One edge of the work rides against the rip fence while

the flat side of the board rests on the table. Since the

work is pushed along the fence, it must have a straight

edge and make solid contact with the table.

THE SAW BLADE GUARD MUST BE

USED. ON DELTA SAWS, THE GUARD HAS ANTIKICKBACK FINGERS TO PREVENT KICKBACK AND

A SPLITTER TO PREVENT THE WOOD KERF FROM

CLOSING AND BINDING THE BLADE. BE SURE TO

REPLACE OR SHARPEN THE ANTI-KICKBACK

DEVICES WHEN THE POINTS BECOME DULL.

A RIP FENCE SHOULD ALWAYS BE

USED FOR RIPPING OPERATIONS. NEVER

PERFORM A RIPPING OPERATION FREE-HAND.

RIPPING

1. Start the motor and advance the work holding it down

and against the fence. Never stand in the line of the

saw cut when ripping. When the rip width is 6 inches

or wider, hold the work with both hands and push it

along the fence and into the saw blade (Fig. 40). The

work should then be fed through the saw blade with

the right hand. Only use the left hand to guide the

workpiece. Do not feed the workpiece with the left

hand. After the work is beyond the saw blade and

anti-kickback fingers, remove hands from the work.

2. When this is done the work will either stay on the

table, tilt up slightly and be caught by the end of the

rear guard, or slide off the table to the floor.

Alternately, the feed can continue to the end of the

table, after which the work is lifted and brought

along the outside edge of the fence. The cut-off

stock remains on the table and is not touched until

the saw blade has stopped, unless it is a large piece

allowing safe removal. When ripping boards longer

Fig. 40

A

Fig. 41

Page 21

21

Fig. 42

Fig. 43

THE MAXIMUM WIDTH DADO CUT FOR

THIS SAW IS 1/2 INCH.

THE BLADE GUARD AND SPLITTER

ASSEMBLY CANNOT BE USED WHEN DADOING. IT

MUST BE REMOVED OR SWUNG TO THE REAR OF

THE SAW.

Before dadoing, loosen wing nut (A) Fig. 44 and take off

the blade guard and splitter assembly (B). Keep

assembly handy to replace it after dadoing.

AUXILIARY JIGS, FIXTURES, PUSH

STICKS AND FEATHER BOARDS SHOULD BE USED.

ACCESSORY DADO CUTTERHEAD

than three feet, use a work support at the rear of the

saw to keep the workpiece from falling off the saw

table.

3. If the ripped work is less than 6 inches wide, a push

stick should always be used to complete the feed, as

shown in Fig. 41. The push stick can easily be made

from scrap material as explained in the section

“CONSTRUCTING A PUSH STICK.”

4. Ripping narrow pieces can be dangerous if not done

carefully.

WHEN THE PIECE IS TOO NARROW

FOR A PUSH STICK TO BE EFFECTIVE - AND IF THE

WORKPIECE IS SHORT ENOUGH - USE A

PUSHBOARD. WHEN RIPPING MATERIAL UNDER 2

INCHES IN WIDTH, ORDINARY PUSH STICKS MAY

INTERFERE WITH THE BLADE GUARD.

When using a pushboard, the width of the pushboard

must be added to the width of the rip fence position

setting. A flat pushboard can be constructed as shown in

Fig. 43 and should be used as shown in Fig. 42. NOTE:

GUARD REMOVED FOR CLARITY. ALWAYS USE THE

GUARD.

NOTE: Some special operations require the addition of

an auxiliary wood facing to the fence, as explained in the

section “USING AUXILIARY WOOD FACING ON THE

RIP FENCE” and use of a push stick.

Fig. 43A

USING AUXILIARY WOOD FACING

ON RIP FENCE

When performing special cutting operations – and that

operation may cause the cutting implement to contact

the fence – it is necessary to add a wood facing (A) Fig.

43A, to one side of the rip fence as shown. The wood

facing is attached to the fence with wood screws through

holes drilled in the fence. 3/4-inch stock is suitable for

most work, although an occasional job may require oneinch facing.

Fig. 44

A

B

A

Page 22

22

Fig. 47

Fig. 48

Fig. 45 Fig. 46

Fig. 44A

1. Dadoing is cutting a rabbet or wide groove into the

work. Most dado head sets are made up of two outside

saws and four or five inside cutters, (Fig. 44A). Various

combinations of saws and cutters are used to cut

grooves from 1/8″ to 13/16″ for use in shelving, making

joints, tenoning, grooving, etc. The cutters are heavily

swaged and must be arranged so that this heavy portion

falls in the gullets of the outside saws, as shown in Fig.

45. The saw and cutter overlap is shown in Fig. 46, (A)

being the outside saw, (B) an inside cutter, and (C) a

paper washer or washers, used as needed to control the

exact width of groove. A 1/4″ groove is cut by using the

two outside saws. The teeth of the saws should be

positioned so that the raker on one saw is beside the

cutting teeth on the other saw.

2. Attach the dado head set (D) Fig. 47, to the saw arbor.

NOTE: THE OUTSIDE ARBOR FLANGE CAN NOT BE

USED WITH THE DADO HEAD SET, TIGHTEN

THE

ARBOR NUT AGAINST THE DADO HEAD SET BODY.

DO NOT LOSE THE OUTSIDE ARBOR FLANGE. IT

WILL BE NEEDED WHEN REATTACHING A BLADE TO

THE ARBOR.

THE ACCESSORY DADO HEAD SET

TABLE INSERT (E) FIG. 47, MUST BE USED IN PLACE

OF THE STANDARD TABLE INSERT.

THE BLADE GUARD AND SPLITTER

ASSEMBLY CANNOT BE USED WHEN DADOING AND

MUST BE REMOVED OR SWUNG TO THE REAR OF

THE SAW. AUXILIARY JIGS, FIXTURES, PUSH STICKS

AND FEATHER BOARDS SHOULD ALSO BE USED.

3. Fig. 48, shows a typical dado operation using the miter

gage as a guide.

NEVER USE THE DADO HEAD IN A

BEVEL POSITION.

ALWAYS INSTALL BLADE GUARD

AFTER OPERATION IS COMPLETED.

A

B

C

D

E

Page 23

23

PUSH STICK

MAKE FROM 1/2" OR 3/4"

WOOD OR THICKNESS

LESS THAN WIDTH OF

MATERIAL TO BE CUT

CUT OFF HERE TO

PUSH 1/4" WOOD

CUT OFF HERE TO

PUSH 1/2" WOOD

NOTCH TO HELP

PREVENT HAND

FROM SLIPPING

1/2" SQUARES

CONSTRUCTING A PUSH STICK

When ripping work less than 4 inches wide, a push stick should be used to complete the feed and could be easily

made from scrap material by following the pattern shown in Fig. 48B.

Fig. 48B

Page 24

24

Fig. 49

Fig. 50

Kerf should be

about 1/4" apart.

TROUBLESHOOTING

For assistance with your machine, visit our website at www.deltamachinery.com for a list of service centers or call

the DELTA Machinery help line at 1-800-223-7278 (In Canada call 1-800-463-3582).

Further information on the safe and proper

operation of table saws is available in the Delta

“Getting the Most Out of Your Table Saw” HowTo Book, Catalog No. 11-400. Additional

Information on table saw safety, including a

table saw safety video, is available from the

following:

POWER TOOL INSTITUTE

1300 Sumner Avenue

Cleveland, OH 44115-2851

www.powertoolinstitute.com

Fig. 49, illustrates dimensions for making a typical featherboard. The material which the featherboard is constructed of,

should be a straight piece of wood that is free of knots and cracks. Featherboards are used to keep the work in contact

with the fence and table, as shown in Fig. 50, and help prevent kickbacks. Clamp the featherboards to the fence and

table so that the leading edge of the featherboards will support the workpiece until the cut is completed. An 8″ high

flat board can be clamped to the rip fence and the featherboard can be clamped to the 8″ high board.

Use featherboar

ds for all non “thru-sawing” operations where the guard and splitter assembly must be

removed. Always replace the guard and splitter assembly when the non thru-sawing operation is completed.

CONSTRUCTING A FEATHERBOARD

Page 25

25

MAINTENANCE

PARTS, SERVICE OR WARRANTY ASSISTANCE

All Delta Machines and accessories are manufactured to high quality standards and are serviced by a network

of Porter-Cable • Delta Factory Service Centers and Delta Authorized Service Stations. To obtain additional

information regarding your Delta quality product or to obtain parts, service, warranty assistance, or the location

of the nearest service outlet, please call 1-800-223-7278 (In Canada call 1-800-463-3582).

A complete line of accessories is available from your Delta Supplier, Porter-Cable • Delta Factory Service Centers,

and Delta Authorized Service Stations. Please visit our Web Site www.deltamachinery.com for a catalog or

for the name of your nearest supplier.

Since accessories other than those offered by Delta have not been tested

with this product, use of such accessories could be hazardous. For safest operation, only

Delta recommended accessories should be used with this product.

ACCESSORIES

Two Year Limited New Product Warranty

Delta will repair or replace, at its expense and at its option, any new Delta machine, machine part, or machine accessory

which in normal use has proven to be defective in workmanship or material, provided that the customer returns the product

prepaid to a Delta factory service center or authorized service station with proof of purchase of the product within two

years and provides Delta with reasonable opportunity to verify the alleged defect by inspection. For all refurbished Delta

product, the warranty period is 180 days. Delta may require that electric motors be returned prepaid to a motor

manufacturer’s authorized station for inspection and repair or replacement. Delta will not be responsible for any asserted

defect which has resulted from normal wear, misuse, abuse or repair or alteration made or specifically authorized by

anyone other than an authorized Delta service facility or representative. Under no circumstances will Delta be liable for

incidental or consequential damages resulting from defective products. This warranty is Delta’s sole warranty and sets

forth the customer’s exclusive remedy, with respect to defective products; all other warranties, express or implied, whether

of merchantability, fitness for purpose, or otherwise, are expressly disclaimed by Delta.

KEEP MACHINE CLEAN

Periodically blow out all air passages with dry compressed

air. All plastic parts should be cleaned with a soft damp

cloth. NEVER use solvents to clean plastic parts. They could

possibly dissolve or otherwise damage the material.

Wear ANSI Z87.1 safety glasses while

using compressed air.

FAILURE TO START

Should your machine fail to start, check to make sure the

prongs on the cord plug are making good contact in the

outlet. Also, check for blown fuses or open circuit breakers

in the line.

LUBRICATION

Apply household floor paste wax to the machine table and

extension table or other work surface weekly.

PROTECTING CAST IRON FROM RUST

To clean and protect cast iron tables from rust, you will

need the following materials: 1 pushblock from a jointer,

1 sheet of medium Scotch-Brite™ Blending Hand Pad, 1

can of WD-40®, 1 can of degreaser, 1 can of TopCote

®

Aerosol. Apply the WD-40 and polish the table surface

with the Scotch-Brite pad using the pushblock as a

holddown. Degrease the table, then apply the TopCote

®

accordingly.

SERVICE

WARRANTY

Page 26

26

NOTES

Page 27

27

27272727

Sierra Motorizada de Banco

de 10 pulg.

(Modelo TS200, Modelo TS200LS con el soporte)

PART NO. A05738 - 07-29-04

Copyright © 2004 Delta Machinery

Modelo TS200LS

Demostrado

Para obtener más información sobre Delta Machinery,

visite nuestro sitio web en: www.deltamachinery.com

Para las piezas, el servicio, la garantía o la otra ayuda

llaman por favor

1-800-223-7278 (en la llamada 1-800-463-3582 de Canada).

MANUAL DE INSTRUCCIONES

ENGLISH: PAGE 1

Page 28

2828282828

Lea y entienda todas advertencias y las instrucciones operadoras antes de utilizar cualquier instrumento o el equipo.

Cuando se usa instrumentos o equipo, las precauciones básicas de la seguridad siempre se deben seguir para reducir el riesgo de la herida

personal. La operación impropia, la conservación o la modificación de instrumentos o equipo podrían tener como resultado el daño grave

de la herida y la propiedad. Hay ciertas aplicaciones para que equipaas con herramienta y el equipo se diseña. La Delta Machinery

recomienda totalmente que este producto no sea modificado y/o utilizado para ninguna aplicación de otra manera que para que se diseñó.

Si usted tiene cualquiera pregunta el pariente a su aplicación no utiliza el producto hasta que usted haya escrito Delta Machinery y nosotros

lo hemos aconsejado.

La forma en línea del contacto en www. deltamachinery. com

El Correo Postal: Technical Service Manager

Delta Machinery

4825 Highway 45 North

Jackson, TN 38305

Información con respecto a la operación segura y apropiada de este instrumento está disponible de las fuentes siguientes:

Power Tool Institute

1300 Sumner Avenue, Cleveland, OH 44115-2851

www

.powertoolinstitute.org

National Safety Council

1121 Spring Lake Drive, Itasca, IL 60143-3201

American National Standards Institute, 25 West 43rd Street, 4 floor, New York, NY 10036 www.ansi.org

ANSI 01.1Safety Requirements for Woodworking Machines, and

the U.S. Department of Labor regulations www.osha.gov

Indica una situación de inminente riesgo, la cual, si no es evitada, causará la muerte o lesiones serias.

Indica una situación potencialmente riesgosa, que si no es evitada, podría resultar en la muerte o lesiones

serias.

Indica una situación potencialmente peligrosa, la cual, si no es evitada, podría resultar en lesiones menores o

mode-radas.

Usado sin el símbolo de seguridad de alerta indica una situa-ción potencialmente riesgosa la que, si no es

evitada, podría causar daños en la propiedad.

PAUTAS DE SEGURIDAD/DEFINICIONES

Algunos tipos de aserrín creados por máquinas eléctricas de lijado, aserrado, amolado, perforado u otras

actividades de la construcción, contienen materiales químicos conocidos (en el Estado de California) como causantes de cáncer, defectos

de nacimiento u otros daños del aparato reproductivo. Algunos ejemplos de dichos productos químicos son:

● El plomo contenido en algunas pinturas con base de plomo

● Sílice cristalizado proveniente de los ladrillos, el cemento y otros productos de albañilería

● Arsénico y cromo de madera tratada químicamente

Su riesgo por causa de estas exposiciones varía, dependiendo de con cuánta frecuencia realice este tipo de trabajo. Para reducir

su exposición a estos agentes químicos: trabaje en un área bien ventilada y trabaje con equipo de seguridad aprobado, use siempre

protección facial o respirador MSHA / NIOSH aprobados cuando deba utilizar dichas herramientas.

Es importante para usted leer y entender este manual. La información que lo contiene relaciona a proteger SU SEGURIDAD y

PREVENIR los PROBLEMAS. Los símbolos debajo de son utilizados para ayudarlo a reconocer esta información.

INSTRUCCIONES DE SEGURIDAD IMPORTANTES

GUARDE ESTAS INSTRUCCIONES!

PROPOSICIÓN DE CALIFORNIA 65

Page 29

29

NORMAS GENERALES DE SEGURIDAD

Lea todas las instrucciones. Si no se siguen todas las instrucciones que aparecen a

continuación, el resultado podría ser sacudidas eléctricas, incendio y/o lesiones graves. La expresión "herramienta

mecánica" en todas las advertencias que aparecen a continuación se refiere a su herramienta mecánica alimentada

por la red eléctrica (herramienta alámbrica) o su herramienta mecánica alimentada por baterías (herramienta

inalámbrica).

GUARDE ESTAS INSTRUCCIONES

1. PARA SU PROPIA SEGURIDAD, LEA EL MANUAL DE

INSTRUCCIONES ANTES DE UTILIZAR LA

MÁQUINA. Al aprender la aplicación, las limitaciones y

los peligros específicos de la máquina, se minimizará

enormemente la posibilidad de accidentes y lesiones.

2. USE PROTECCIÓN DE LOS OJOS. USE SIEMPRE

ANTEOJOS DE SEGURIDAD. Use también una careta

o una máscara antipolvo si la operación de corte genera

polvo. Los anteojos de uso diario sólo tienen lentes

resistentes a los golpes. NO son anteojos de seguridad.

UTILICE EQUIPO DE SEGURIDAD CERTIFICADO. El

equipo de protección de los ojos debe cumplir con las

normas ANSI Z87.1, el equipo de protección de la

audición debe cumplir con las normas ANSI S3.19 y la

protección con máscara antipolvo debe cumplir con las

normas para respiradores certificados de

MSHA/NIOSH. Las astillas, los residuos suspendidos en

el aire y el polvo pueden causar irritación, lesiones y/o

enfermedad.

3. USE INDUMENTARIA ADECUADA. No use ropa

holgada, guantes, corbatas, anillos, pulseras u otras

joyas que podrían engancharse en las piezas móviles.

Se recomienda usar calzado antideslizante. Use una

cubierta protectora del pelo para sujetar el pelo largo.

4. NO UTILICE LA MÁQUINA EN UN ENTORNO

PELIGROSO. La utilización de herramientas mecánicas

en lugares húmedos o mojados, o en la lluvia, puede

causar descargas eléctricas o electrocución. Mantenga

bien iluminada el área de trabajo para evitar tropezar o

poner en peligro los brazos, las manos y los dedos.

5. MANTENGA TODAS LAS HERRAMIENTAS Y

MÁQUINAS EN CONDICIONES ÓPTIMAS. Mantenga

las herramientas afiladas y limpias para lograr el mejor y

más seguro rendimiento. Siga las instrucciones de

lubricación y cambio de accesorios. Las herramientas y

las máquinas mal mantenidas pueden dañar más la

herramienta o la máquina y/o causar lesiones.

6. COMPRUEBE SI HAY PIEZAS DAÑADAS. Antes de

utilizar la máquina, compruebe si hay piezas dañadas.

Compruebe la alineación de las piezas móviles, si las

piezas móviles se atascan, si hay piezas rotas y toda

otra situación que podría afectar su funcionamiento. Un

protector o cualquier otra pieza que presente daños

debe repararse o reemplazarse apropiadamente. Las

piezas dañadas pueden causar daños adicionales a la

máquina y/o lesiones.

7. MANTENGA LIMPIA EL ÁREA DE TRABAJO. Las

áreas y los bancos desordenados invitan a que se

produzcan accidentes.

8. MANTENGA ALEJADOS A LOS NIÑOS Y A LOS

VISITANTES. El taller es un entorno potencialmente

peligroso. Los niños y los visitantes pueden sufrir

lesiones.

9. REDUZCA EL RIESGO DE UN ARRANQUE NO

INTENCIONADO. Asegúrese de que el interruptor esté

en la posición de apagado antes de enchufar el cable de

Page 30

30

NORMAS GENERALES DE SEGURIDAD

alimentación. En caso de un apagón, mueva el

interruptor a la posición de apagado. Un arranque

accidental podría causar lesiones.

10. UTILICE LOS PROTECTORES. Asegúrese de que

todos los protectores estén colocados en su sitio,

sujetos firmemente y funcionando correctamente para

prevenir lesiones.

11. QUITE LAS LLAVES DE AJUSTE Y DE TUERCA

ANTES DE ARRANCAR LA MÁQUINA. Las

herramientas, los pedazos de desecho y otros residuos

pueden salir despedidos a alta velocidad, causando

lesiones.

12. UTILICE LA MÁQUINA ADECUADA. No fuerce una

máquina o un aditamento a hacer un trabajo para el que

no se diseñó. El resultado podría ser daños a la máquina

y/o lesiones.

13. UTILICE ACCESORIOS RECOMENDADOS. La

utilización de accesorios y aditamentos no

recomendados por Delta podría causar daños a la

máquina o lesiones al usuario.

14. UTILICE EL CORDÓN DE EXTENSIÓN ADECUADO.

Asegúrese de que el cordón de extensión esté en buenas

condiciones. Cuando utilice un cordón de extensión,

asegúrese de utilizar un cordón que sea lo

suficientemente pesado como para llevar la corriente

que su producto tome. Un cordón de tamaño insuficiente

causará una caída de la tensión de la línea, lo cual

producirá una pérdida de potencia y recalentamiento.

Consulte el Cuadro de cordones de extensión para

obtener el tamaño correcto dependiendo de la longitud

del cordón y la capacidad nominal en amperios indicada

en la placa de especificaciones. En caso de duda, utilice

el próximo calibre más grueso. Cuanto más pequeño sea

el número de calibre, más pesado será el cordón.

15. SUJETE FIRMEMENTE LA PIEZA DE TRABAJO.

Utilice abrazaderas o un tornillo de carpintero para

sujetar la pieza de trabajo cuando resulte práctico. La

pérdida de control de una pieza de trabajo puede causar

lesiones.

16. HAGA AVANZAR LA PIEZA DE TRABAJO CONTRA EL

SENTIDO DE ROTACIÓN DE LA HOJA, EL

CORTADOR O LA SUPERFICIE ABRASIVA. Si la hace

avanzar desde el otro sentido, el resultado será que la

pieza de trabajo salga despedida a alta velocidad.

17. NO FUERCE LA PIEZA DE TRABAJO SOBRE LA

MÁQUINA. El resultado podría ser daños a la máquina

y/o lesiones.

18. NO INTENTE ALCANZAR DEMASIADO LEJOS. Una

pérdida del equilibrio puede hacerle caer en una

máquina en funcionamiento, causándole lesiones.

19. NO SE SUBA NUNCA A LA MÁQUINA. Se podrían

producir lesiones si la herramienta se inclina o si usted

hace contacto accidentalmente con la herramienta de

corte.

20. NO DEJE NUNCA DESATENDIDA LA MÁQUINA

CUANDO ESTÉ EN MARCHA. APÁGUELA. No deje la

máquina hasta que ésta se detenga por completo. Un

niño o un visitante podría resultar lesionado.

21. APAGUE LA MÁQUINA Y DESCONÉCTELA DE LA

FUENTE DE ALIMENTACIÓN antes de instalar o quitar

accesorios, antes de ajustar o cambiar configuraciones o

al realizar reparaciones. Un arranque accidental puede

causar lesiones.

22. HAGA SU TALLER A PRUEBA DE NIÑOS CON

CANDADOS E INTERRUPTORES MAESTROS O

QUITANDO LAS LLAVES DE ARRANQUE. El arranque

accidental de una máquina por un niño o un visitante

podría causar lesiones.

23. MANTÉNGASE ALERTA, FÍJESE EN LO QUE ESTÁ

HACIENDO Y USE EL SENTIDO COMÚN. NO UTILICE

LA MÁQUINA CUANDO ESTÉ CANSADO O BAJO LA

INFLUENCIA DE DROGAS, ALCOHOL O MEDICAMENTOS. Un momento de distracción mientras se estén

utilizando herramientas mecánicas podría causar

lesiones.

24. EL POLVO GENERADO por ciertas maderas y ciertos

productos de madera puede ser perjudicial para la salud.

Utilice siempre la maquinaria en áreas bien ventiladas y

proporcione una remoción de polvo apropiada. Utilice

sistemas de recolección de polvo siempre que sea

posible.

Page 31

31

REGLAS DE SEGURIDAD ADICIONALES

PARA SIERRA DE MESA

1. NO UTILICE ESTA MÁQUINA hasta que esté

completamente montada e instalada de acuerdo con las

instrucciones.

2. OBTENGA ASESORAMIENTO de su supervisor,

instructor u otra persona calificada si no está

completamente familiarizado con la utilización de esta

máquina.

3. SIGA TODOS LOS CÓDIGOS DE CABLEADO y las

conexiones eléctricas recomendadas.

4. UTILICE LOS PROTECTORES SIEMPRE QUE SEA

POSIBLE. Asegúrese de que estén colocados en su sitio,

sujetos firmemente y funcionando correctamente.

5. EVITE EL RETROCESO:

A. manteniendo la hoja afilada y libre de herrumbre y

resina.

B. manteniendo el tope-guía para cortar al hilo paralelo a

la hoja de sierra.

C. utilizando el protector de la hoja de sierra y el separador

para todas las operaciones posibles, incluyendo el

aserrado pasante.

D. empujando la pieza de trabajo más allá de la hoja de

sierra antes de soltarla.

E. no cortando nunca al hilo una pieza de trabajo que esté

torcida o combada, o que no tenga un borde recto

para guiarla a lo largo del tope-guía.

F. utilizando tablas de canto biselado cuando no pueda

utilizarse el dispositivo antirretroceso.

G. no aserrando nunca una pieza de trabajo grande que no

pueda ser controlada.

H. no utilizando nunca el tope-guía como guía cuando se

realicen cortes transversales.

I. no aserrando nunca una pieza de trabajo que tenga

nudos sueltos u otros defectos.

6. UTILICE SIEMPRE LOS PROTECTORES, EL

SEPARADOR Y LOS DEDOS ANTIRRETROCESO,

excepto cuando se indique otra cosa en el manual.

7. RETIRE LAS PIEZAS CORTADAS Y LOS RESIDUOS de

la mesa antes de arrancar la sierra. La vibración de la

máquina puede hacer que dichas piezas y residuos se

muevan hacia la hoja de sierra y salgan despedidos.

Después de realizar el corte, apague la máquina. Cuando

la hoja se haya detenido completamente, retire todos los

residuos.

8. NUNCA ARRANQUE LA MÁQUINA con la pieza de

trabajo contra la hoja.

9. SUJETE FIRMEMENTE LA PIEZA DE TRABAJO contra

el calibre de ingletes o el tope-guía.

10. NUNCA haga pasar la pieza de trabajo entre el tope-guía

y una fresa de moldurar.

11. NUNCA realice operaciones "a pulso". Utilice el tope-guía

o el calibre de ingletes para posicionar y guiar la pieza de

trabajo.

12. UTILICE UNO O VARIOS PALOS DE EMPUJAR para

cortar al hilo una pieza de trabajo estrecha.

13. EVITE LAS OPERACIONES DIFÍCILES Y LAS

POSICIONES DIFÍCILES DE LAS MANOS en las que un

resbalón repentino podría hacer que una mano se mueva

hacia la hoja.

14. MANTENGA LOS BRAZOS, LAS MANOS Y LOS DEDOS

alejados de la hoja.

15. NUNCA haga que alguna parte de su cuerpo esté en línea

con la trayectoria de la hoja de sierra.

16. NUNCA PONGA LAS MANOS ALREDEDOR de la hoja de

sierra ni sobre ella.

17. NUNCA intente soltar una hoja de sierra parada sin apagar

primero la máquina.

18. SOPORTE APROPIADAMENTE las piezas de trabajo

LARGAS O ANCHAS.

19. NUNCA REALICE TRABAJO DE INSTALACIÓN,

MONTAJE o preparación en la mesa/área de trabajo

cuando la máquina esté en marcha.

20. APAGUE LA MÁQUINA Y DESCONÉCTELA de la fuente

de alimentación antes de instalar o quitar accesorios,

antes de ajustar o cambiar las preparaciones o al hacer

reparaciones.

21. APAGUE LA MÁQUINA, desconéctela de la fuente de

alimentación y limpie la mesa/área de trabajo antes de

dejar la máquina. BLOQUEE EL INTERRUPTOR EN LA

POSICIÓN DE APAGADO para impedir el uso no

autorizado.

22. HAY DISPONIBLE INFORMACIÓN ADICIONAL

RELACIONADA CON LA UTILIZACIÓN SEGURA y

apropiada de esta herramienta a través del Instituto de

Herramientas Mecánicas, Power Tool Institute, 1300

Summer Avenue, Cleveland, OH 44115-2851. También hay

información disponible a través del Consejo Nacional de

Seguridad, National Safety Council, 1121 Spring Lake

Drive, Itasca, IL 60143-3201. Sírvase consultar los

Requisitos de Seguridad para Máquinas de Elaboración

de la Madera ANSI 01.1 del Instituto Nacional Americano

de Normas (American National Standards Institute) y las

normas OSHA 1910.213 del Departamento de Trabajo de

los EE.UU.

EL NO ACATAR ESTAS REGLAS PUEDE TENER COMO RESULTADO GRAVES LESIONES FISICAS

GUARDE ESTAS INSTRUCCIONES. Refiérase a ellas con frecuencia y utilícelas para adiestrar a otros.

Page 32

3232

Debe utilizarse un circuito eléctrico independiente para las máquinas. Este circuito debe tener alambre de no menos

del No. 12 y debe estar protegido con un fusible de acción retardada de 20 A. Si se utiliza un cordón de extensión,

utilice únicamente cordones de extensión de tres alambres que tengan enchufes de tipo de conexión a tierra con tres

terminales y un receptáculo coincidente que acepte el enchufe de la máquina. Antes de conectar el máquina a la línea

de alimentación, asegúrese de que el interruptor(s) esté en la posición de apagado y cerciórese de que la corriente

eléctrica tenga las mismas características que las que estén indicadas en la máquina. Todas las conexiones a la línea

de alimentación deben hacer buen contacto. El funcionamiento a bajo voltaje dañará el máquina.

NO EXPONGA LA MÁQUINA A LA LLUVIA NI LA UTILICE EN LUGARES HÚMEDOS.

1. Todas las máquinas conectadas con cordón

conectadas a tierra:

En caso de mal funcionamiento o avería, la conexión a

tierra proporciona una ruta de resistencia mínima para la

corriente eléctrica, con el fin de reducir el riesgo de

descargas eléctricas. Esta máquina está equipada con

un cordón eléctrico que tiene un conductor de conexión

a tierra del equipo y un enchufe de conexión a tierra. El

enchufe debe enchufarse en un tomacorriente

coincidente que esté instalado y conectado a tierra

adecuadamente, de acuerdo con todos los códigos y

ordenanzas locales.

No modifique el enchufe suministrado. Si el enchufe no

cabe en el tomacorriente, haga que un electricista

calificado instale el tomacorriente apropiado.

La conexión inapropiada del conductor de conexión a

tierra del equipo puede dar como resultado riesgo de

descargas eléctricas. El conductor con aislamiento que

tiene una superficie exterior de color verde con o sin

franjas amarillas es el conductor de conexión a tierra del