Page 1

TM

MANUAL DE TALLER

INYECTOR-BOMBA ELECTRÓNICO (EUI) – PROCEDIMIENTO DE REPARACIÓN

DDNX241(E)

2005

Page 2

(D) Schutzbrille/Gesichtsschutz tragen.

(E) Úsese protección para los ojos/la cara.

(EN) Wear eye/face protection

.

(F) Porter un appareil de protection des yeux / du visage.

(IT) Proteggersi gli occhi/la faccia.

(NL) Veiligheidsbril/-masker gebruiken.

(P) Use protecção da face/olhos.

(D) Von Zündquellen fernhalten - Nicht rauchen.

(E) Conservar alejado de toda llama o fuente de chispas -No fumar.

(EN) Keep away from sources of ignition - No smoking.

(F) Conserver à l'écart de toute flamme ou source d'étincelles - Ne pas fumer.

(IT) Conservare lontano da fiamme e scintille - Non fumare.

(NL) Ver van open vuur en ontstekingsbronnen houden – Niet roken.

(P) Mantenha afastado de fontes de ignição – Proibido fumar.

(D) Geeignete Schutzhandschuhe tragen.

(E) Usen guantes adecuados.

(EN) Wear suitable gloves.

(F) Porter des gants appropriés.

(IT) Usare guanti adatti.

(NL) Aangepaste veiligheidshandschoenen dragen.

(P) Use luvas apropriadas.

(D) Kommen Sie nicht mit dem Hochdruckstrahl in Verbindung! Besonders nicht, wenn

Druckrohrleitung oder Dichtung geprüft werden! Hochdruckflüssigkeiten können tödliche Verletzungen verursachen! Im Falle einer Berührung mit der Haut, kontaktieren Sie

sofort einen Arzt. Bitte beachten Sie die Gesundheits-/und Sicherheitsunterlagen.

(E) Mantenga las manos y el cuerpo lejos del rociado del líquido, especialmente inyecto-

res, tuberías y juntas de alta presión con fugas. La inyección de alta presión puede perforar la piel humana y producir una lesión fatal. En caso de que la inyección atraviese

la piel, consiga atención médica inmediatamente. Vea la hoja de Datos de Sanidad y

Seguridad.

(EN) Do not put your skin into the fuel jets under pressure, especially those due to pressure

pipe or seal leaks. High pressure liquids can cause deadly injuries. In case of an injection under the skin, contact a doctor immediately. Please refer to the health and security fuel documents.

(F) Ne pas approcher les mains ni le corps des jets de liquides, particulièrement ceux pro-

venant des fuites de tuyaux et des joint soumis a la haute pression. Le liquide sous

haute pression injecté sous la peau peut causer des blessures mortelles. En cas d’injection sous la peau, consulter immédiatement un médecin. Se reporter a la fiche de

santé et de sécurité du gazole.

(IT) Non esporre le mani o altre parti del corpo a getti di gasolio ad alta pressione, spe-

cialmente a quelli provenienti da tubi o paraolii. I getti di liquidi ad alta pressione possono causare ferite anche mortali. In caso di iniezione sotto pelle contattare immediatamente un medico. Fare riferimento alle schede di sicurezza del gasolio.

(NL) Zorg dat uw handen of andere lichaamsdelen niet in contact komen met vloeistofstra-

len onder hoge druk, met name bij een lek aan een leiding of dichting. Als de vloeistof

onder hoge druk onder de huid terechtkomt, kan dit zelfs tot dodelijke verwondingen

leiden. Als de vloeistof onder de huid terechtkomt, onmiddellijk een arts raadplegen.

Lees de gezondheids- en veiligheidsfiche met betrekking tot de brandstof.

(P) Não exponha a pele a jactos de combustível sob pressão, especialmente os devidos a

fugas de tubos de pressão ou vedantes. Líquidos a alta pressão podem causar ferimentos mortais. No caso de injecção subcutânea, consulte imediatamente um médico.

Consulte por favor a documentação respeitante a saúde e segurança de combustíveis.

Page 3

INDÍCE

DDNX241(E) – Edición 1 de 03/2005

i

INTRODUCCIÓN 1

DESMONTAJE 2

INSPECCIÓN DE COMPONENTES 3

MONTAJE 4

PRUEBA FUNCIONAL DEL INYECTOR-BOMBA 5

ELECTRÓNICO

(EUI)

HERRAMIENTAS, DATOS TÉCNICOS Y 6

VISTA DESPIEZADA

© Delphi Diesel Systems Ltd

Editado y producido por:

Delphi Diesel Aftermarket

Spartan Close

Warwick

CV34 6AG

Tel.: +44 (0) 1926 472 900

Fax: +44 (0) 1926 472 901

http://www.delphidieselsystems.com

Page 4

INDÍCE

DDNX241(E) – Edición 1 de 03/2005

ii

Page 5

1 INTRODUCCIÓN

1.1 Generalidades ..............................................................................................................................................................1-7

1.2 Desmontaje y reinstalación del inyector ..................................................................................................................1-8

1.3 Procedimiento de servicio técnico para el inyector-bomba electrónico EUI..........................................................1-8

1.4 Recomendaciones de limpieza ..................................................................................................................................1-8

1.4.1 Almacenamiento de componentes ................................................................................................................1-8

1.4.2 Área de trabajo ................................................................................................................................................1-8

1.4.3 Durante el desmontaje y reinstalación de componentes ............................................................................1-9

1.4.4 Condiciones de seguridad ..............................................................................................................................1-9

2 DESMONTAJE

2.1 Conjunto del resorte de retorno del émbolo ..........................................................................................................2-11

2.2 Conjunto del actuador ..............................................................................................................................................2-13

2.3 Conjunto de la tuerca capuchón de la tobera ........................................................................................................2-13

2.4 Filtro del cuerpo del inyector....................................................................................................................................2-14

3 INSPECCIÓN DE COMPONENTES

3.1 Conjunto del cuerpo del inyector EUI ......................................................................................................................3-15

3.1.1 Resorte y guía de resorte ..............................................................................................................................3-15

3.1.2 Émbolo ............................................................................................................................................................3-15

3.1.3 Cuerpo ............................................................................................................................................................3-16

3.1.4 Soporte de empuje ........................................................................................................................................3-16

3.1.5 Manguito de empuje ......................................................................................................................................3-16

3.2 Actuador ....................................................................................................................................................................3-17

3.2.1 Inspección........................................................................................................................................................3-17

3.2.2 Prueba de resistencia eléctrica ......................................................................................................................3-17

3.3 Conjunto de la tobera ................................................................................................................................................3-17

3.3.1 Inspección........................................................................................................................................................3-17

3.3.2 Sustitución de la tobera ................................................................................................................................3-18

4 MONTAJE

4.1 Generalidades ............................................................................................................................................................4-19

4.2 Émbolo y cuerpo........................................................................................................................................................4-19

4.3 Resorte y guía de resorte ..........................................................................................................................................4-19

4.4 Manguito y soporte de empuje ................................................................................................................................4-21

4.5 Instalación del actuador ............................................................................................................................................4-21

4.6 Montaje de la tobera para prueba inicial ................................................................................................................4-22

4.7 Prueba del conjunto de la tobera ............................................................................................................................4-23

4.7.1 Equipo de pruebas..........................................................................................................................................4-23

4.7.2 Prueba de pulverización ................................................................................................................................4-24

4.7.3 Presión de apertura ........................................................................................................................................4-24

4.7.4 Fugas................................................................................................................................................................4-25

4.7.5 Estanqueidad del asiento ..............................................................................................................................4-25

4.8 Montaje del filtro del cuerpo ....................................................................................................................................4-26

4.9 Conjunto de la tobera ................................................................................................................................................4-26

INDÍCE

DDNX241(E) – Edición 1 de 03/2005

iii

Page 6

5 PRUEBA FUNCIONAL DEL INYECTOR-BOMBA ELECTRÓNICO

(EUI)

5.1 Preparación ................................................................................................................................................................5-29

5.2 Montaje del inyector en el banco de pruebas ........................................................................................................5-29

5.3 Mediciones ................................................................................................................................................................5-29

5.4 Preparación del banco de pruebas ..........................................................................................................................5-30

5.5 Pruebas ......................................................................................................................................................................5-30

5.6 Plan de pruebas ........................................................................................................................................................5-30

5.7 Informe de pruebas ..................................................................................................................................................5-30

5.8 Conclusión ..................................................................................................................................................................5-30

6 HERRAMIENTAS, DATOS TÉCNICOS Y VISTA DESPIEZADA

6.1 Herramientas ..............................................................................................................................................................6-31

6.2 Series de suplementos de ajuste ............................................................................................................................6-31

6.3 Pares de apriete ........................................................................................................................................................6-31

6.4 Esquema de despiece................................................................................................................................................6-32

INDÍCE

DDNX241(E) – Edición 1 de 03/2005

iv

Page 7

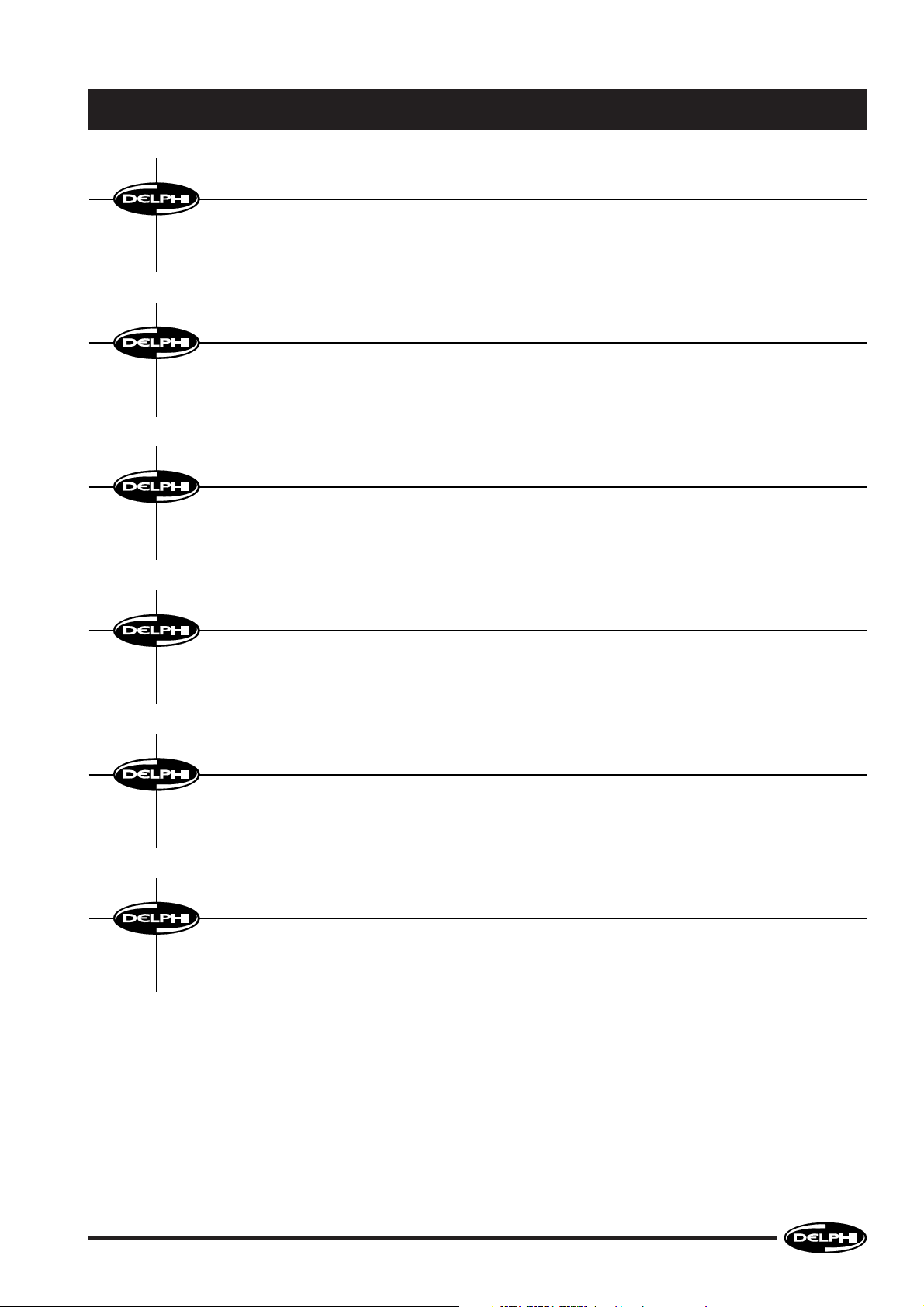

En un inyector-bomba electrónico EUI, los dispositivos de bombeo y de inyección se encuentran combinados en un

dispositivo único.

Cada inyector EUI suministra un solo cilindro, estando los inyectores accionados por el árbol de levas del motor.

Cada inyector EUI comprende tres subconjuntos: tobera / tuerca capuchón, émbolo / cuerpo y actuador.

INTRODUCCIÓN

DDNX241(E) – Edición 1 de 03/2005

1-5

E002E001

Page 8

El mecanismo de bombeo es idéntico a la bomba unitaria

independiente.

El émbolo, accionado por el árbol de levas, se mueve

alternativamente en el cuerpo.

El combustible, bajo presión, circula libremente del

colector de combustible del motor a través del inyector y

de regreso al colector.

En un punto determinado de la carrera descendente se

aplica una corriente al actuador. Esta corriente genera un

campo magnético en el actuador que causa el cierre de una

válvula de alta presión.

Una vez cerrada esta válvula, el combustible no puede

escaparse del inyector y retornar al colector del

combustible del motor.

La actuación del émbolo sobre el combustible genera una

presión muy alta.

Esta presión vence rápidamente la carga del resorte que

mantiene la aguja de la tobera en su asiento.

INTRODUCCIÓN

DDNX241(E) – Edición 1 de 03/2005

1-6

E003

E004

Page 9

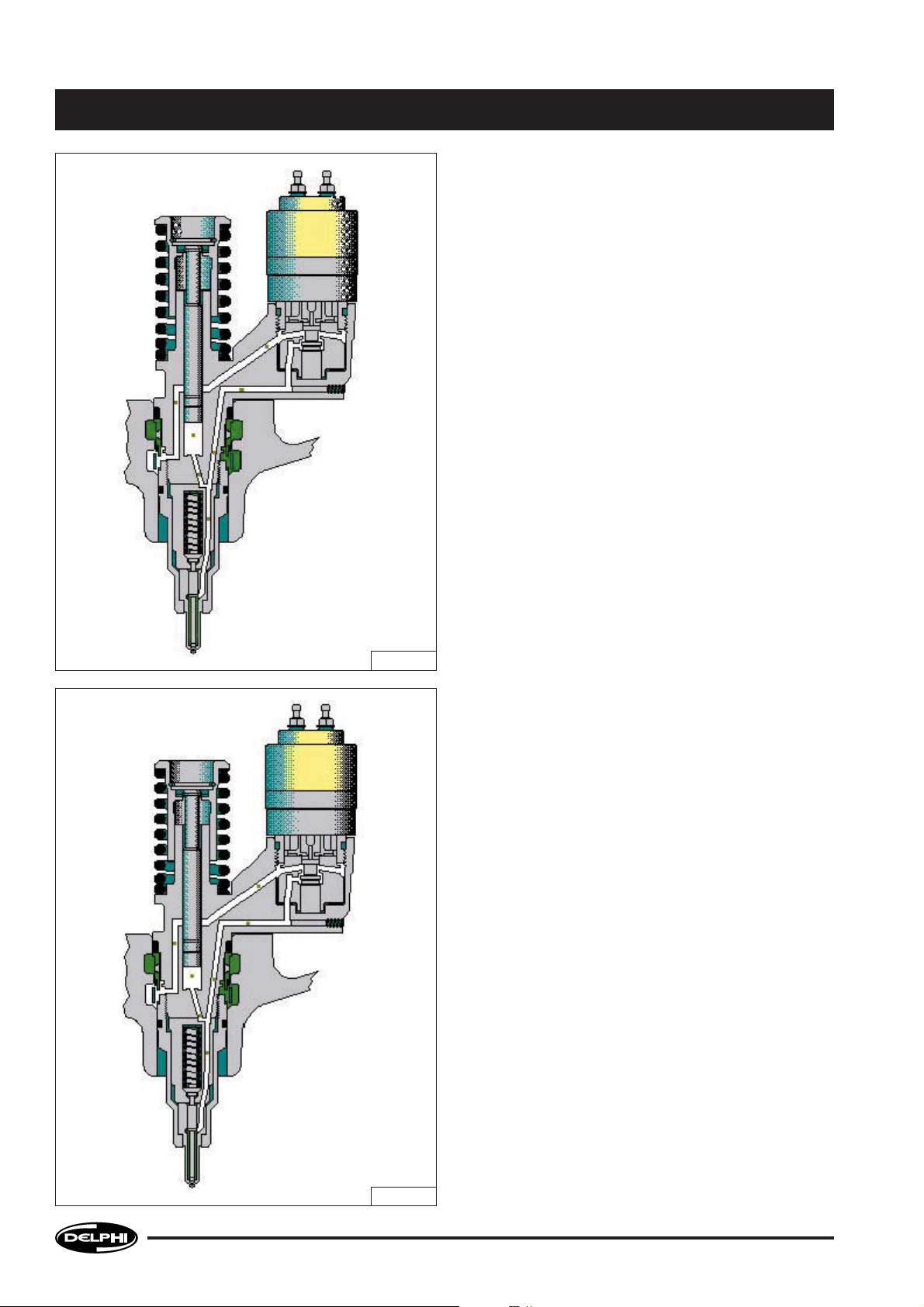

Una vez que la válvula se levanta del asiento, se fuerza el

combustible a través de los orificios de la tobera a la

cámara de combustión donde tiene lugar la combustión.

Cada uno de los parámetros críticos de los que depende el

funcionamiento del inyector EUI – dosificación de

combustible, regulación, presión de inyección máxima –

debe cumplir características precisas con el fin de un

funcionamiento correcto del motor.

1.1 GENERALIDADES

Normalmente se puede detectar una avería en el inyector

EUI al observarse uno o varios de los siguientes síntomas:

- Sobrecalentamiento del motor.

- Marcha irregular.

- Detonación en el cilindro.

- Pérdida de potencia.

- Exceso de gases de escape.

- Aumento del consumo de combustible.

-Arranque dificultoso.

Los inyectores recibidos para reparación deberán limpiarse

externamente con un disolvente no acuoso.

Se deberá emplear un cepillo de alambre de latón para

limpiar el inyector EUI antes de efectuar una inspección

para detectar la presencia de daños.

Nota: No se debe emplear el cepillo de alambre de latón

para limpiar la tobera del inyector.

Después de la inspección, se descartarán todas las piezas

defectuosas que no sean reparables.

Efectúe todas las operaciones de servicio técnico

empleando los equipos de pruebas y procedimientos de

ajuste recomendados. Consultar sección 5 y 6.

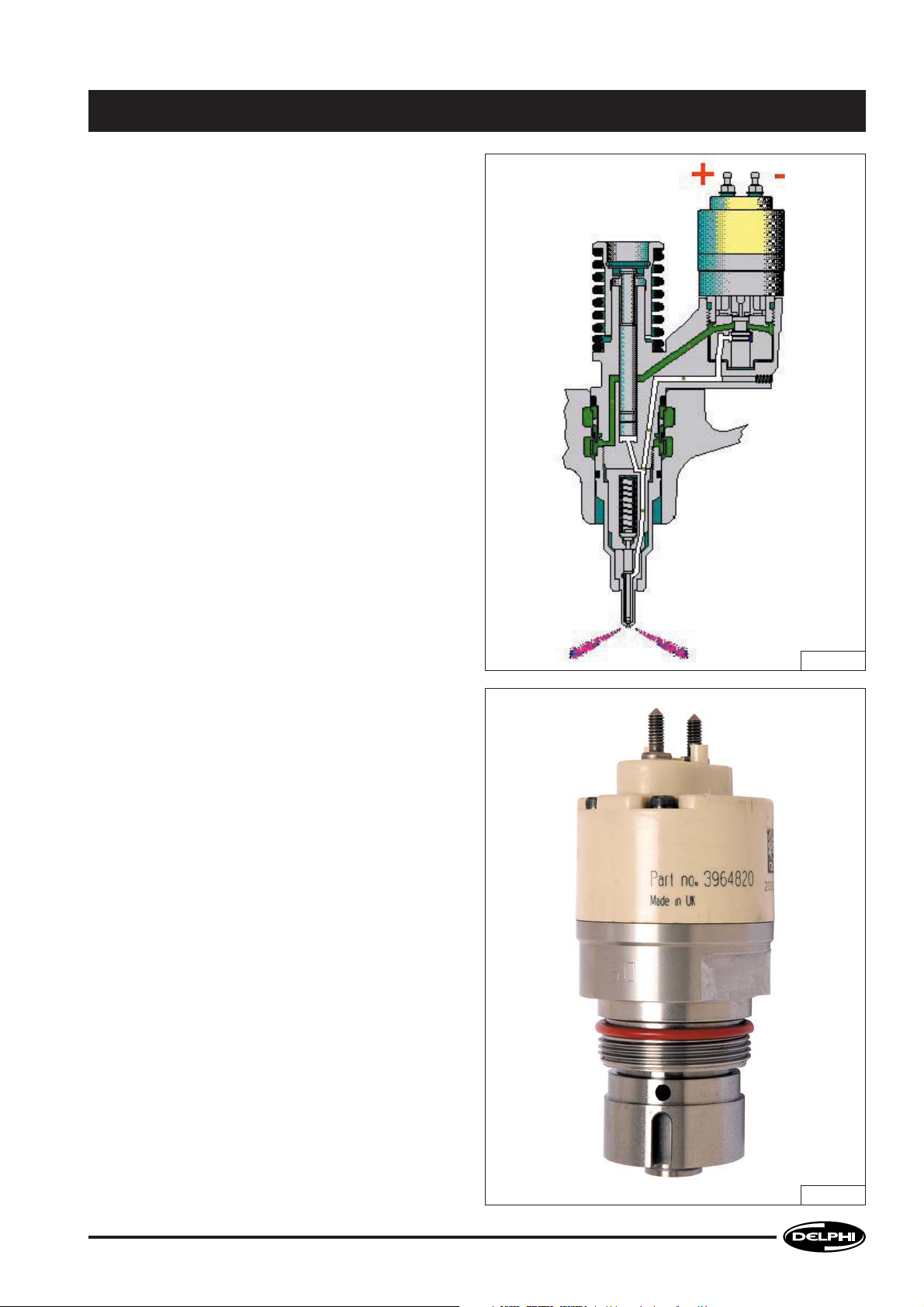

Al consultar acerca de piezas de repuestos e información

técnica, tenga en cuenta el número de referencia del

fabricante del vehículo marcado en el solenoide del

actuador con el número de referencia Delphi correcto.

INTRODUCCIÓN

DDNX241(E) – Edición 1 de 03/2005

1-7

E005

E006

Page 10

1.2 DESMONTAJE Y REINSTALACIÓN DEL INYECTOR

El desmontaje y la reinstalación de inyectores debe efectuarse de acuerdo con las instrucciones del fabricante del motor.

Algunas culatas incorporan casquillos de cobre en los cuáles se monta cada inyector. Estos casquillos atraviesan el

circuito de refrigeración del motor y no deben desmontarse.

El orificio del inyector EUI en la culata deberá limpiarse cuidadosamente, especialmente su fondo.

Se deberá tener gran cuidado de evitar la entrada de contaminantes en el cilindro.

Se deberá inspeccionar y sustituir las juntas y camisas térmicas afectadas por el desmontaje de acuerdo con las

recomendaciones del fabricante del vehículo. Consulte las instrucciones de instalación del fabricante del motor. La

instalación incorrecta puede producir el sobrecalentamiento de la tobera y el consecuente daño prematuro.

1.3 PROCEDIMIENTO DE SERVICIO TÉCNICO PARA EL INYECTOR-BOMBA ELECTRÓNICO EUI

1.4 RECOMENDACIONES DE LIMPIEZA

1.4.1 Almacenamiento de componentes

Condiciones ambientales

- Intervalo de temperatura -30° C a +60° C

- Humedad 0 a 80%

Campos magnéticos

No se debe situar el inyector EUI en un campo magnético superior a 400 A/m.

Embalaje

Todo componente del sistema deberá sellarse herméticamente en una bolsa de plástico y con tapones especiales

de sellado.

El número de referencia de la pieza deberá estar claramente indicado en el exterior del envoltorio de manera que

se pueda identificar fácilmente la pieza sin necesidad de abrir el envoltorio. De esta manera se evita toda

contaminación innecesaria.

1.4.2 Área de trabajo

a) Taller de vehículos

Todas las reparaciones de inyectores EUI deberán efectuarse en un taller limpio.

Esto implica que el taller:

-Deberá ser limpiado con regularidad para prevenir la acumulación de polvo.

- No deberá tener maquinas-herramientas, herramientas y equipos de soldadura capaces de generar virutas,

partículas metálicas u otras partículas.

Con el fin de evitar contaminación de, por ejemplo, polvo de zapatas de freno, Delphi Diesel Aftermarket

recomienda además segregar el taller de inyectores EUI de las demás áreas donde se efectúan trabajos generales

en los vehículos.

b) Puesto de trabajo y herramientas

El puesto de trabajo deberá estar construido con materiales que no presenten riesgo de generar fibras o partículas

capaces de contaminar el sistema de inyección. Por ejemplo, se prohíbe el uso de la madera. Delphi Diesel

Aftermarket recomienda recubrir la superficie de trabajo con chapa de acero inoxidable.

Se deberá limpiar las estaciones de trabajo y herramientas cuidadosamente con un cepillo limpio y disolvente.

Antes de su empleo, el disolvente deberá estar almacenado en contenedores limpios, y no se deberá nunca

reponer el disolvente usado en el contenedor original. Seque las zonas limpiadas con aire comprimido seco.

Se recomiendan herramientas no revestidas ya que herramientas revestidas

(cromado, niquelado, etc.)

son

susceptibles de desprender partículas durante uso. Todas las herramientas especiales necesarias para trabajar en

el sistema vendrán incluidas en el juego de herramientas YDT384 suministrado por Delphi Diesel Aftermarket. En

caso de utilización de herramientas neumáticas, el fluido del motor deberá estar en conformidad con ISO4406 14/08.

INTRODUCCIÓN

DDNX241(E) – Edición 1 de 03/2005

1-8

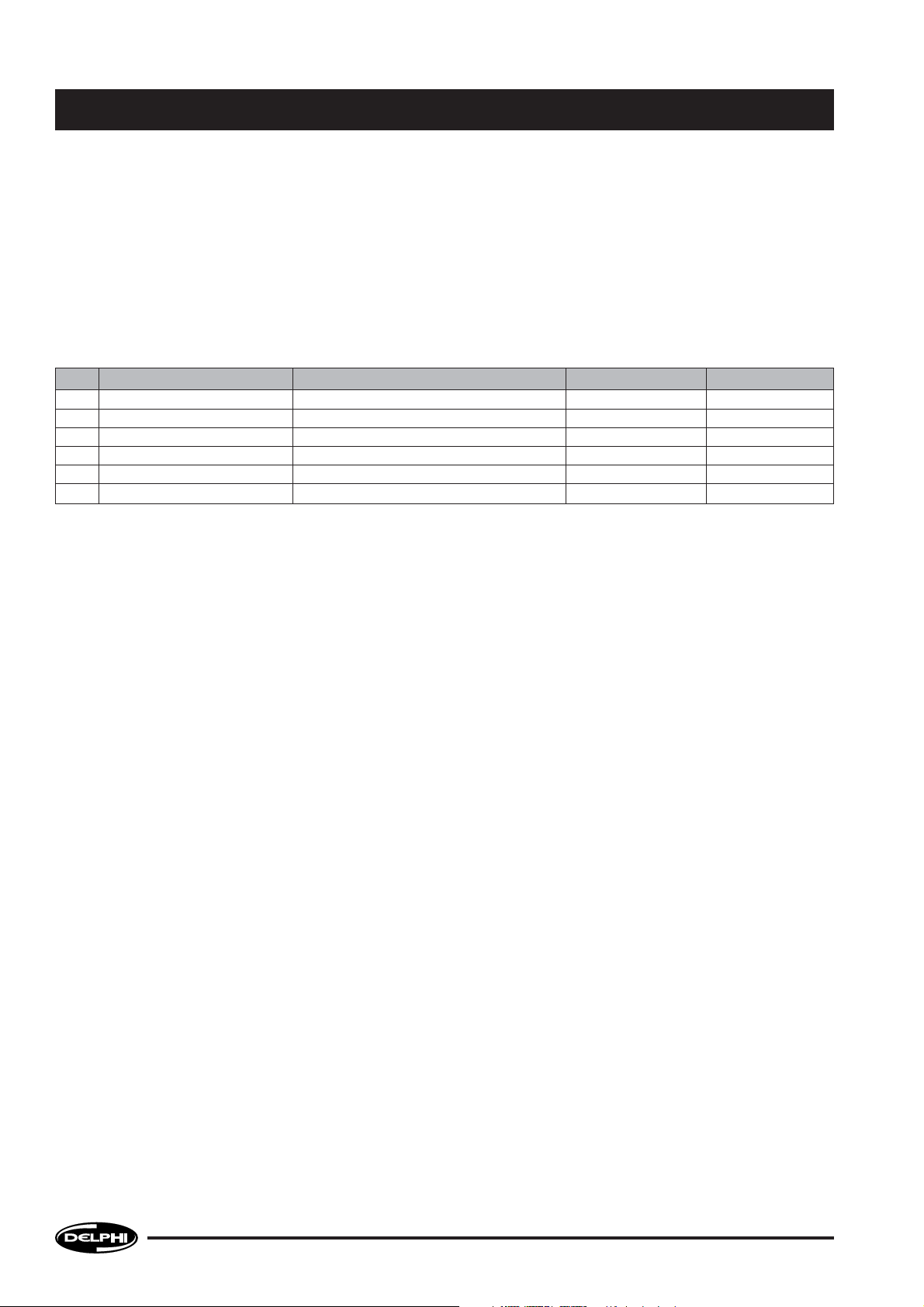

Etapa Operación Resultado Sí No

1 Limpiar externamente ¿Inyector limpio? Pasar a la etapa 2 Repetir la etapa 1

2 Inspección visual del inyector ¿Daños físicos aparentes en el inyector? Pasar a la etapa 3 Pasar a la etapa 4

3 Sustituir piezas dañadas ¿Piezas dañadas sustituidas? Pasar a la etapa 4 Repetir la etapa 3

4 Efectuar prueba funcional ¿Ha pasado el inyector la prueba funcional? Pasar a la etapa 6 Pasar a la etapa 5

5 Analizar resultados de la prueba ¿Puede determinarse una avería? Pasar a la etapa 3 Pasar a la etapa 6

6 Devolución al cliente

Page 11

c) Operador

La ropa de trabajo del operador técnico deberá estar limpia.

Esto significa que no deberá ser portadora de polvo o partículas metálicas susceptibles de contaminar el sistema

de inyección con fibras, por lo que no se recomienda el uso de guantes de lana.

Los técnicos deberán lavarse las manos antes de iniciar el trabajo y durante el mismo siempre que sea necesario.

El uso de guantes de látex sin tratar con polvos y de gafas de protección está recomendado.

Se prohíbe terminantemente fumar en el taller donde se efectúan trabajos en el sistema de inyección.

1.4.3 Durante el desmontaje y reinstalación de componentes

Una vez desmontado el inyector EUI, se prohíbe terminantemente el uso de cualquier útil que contenga un material

que presente riesgo de desprendimiento de partículas o fibras

(madera, tejido, cartón, etc.

). De la misma manera,

se prohíbe el uso de secadores-sopladores, pinceles y cepillos por el riesgo de desprendimiento de contaminantes

en el sistema.

Después del desmontaje y el taponado, se guardará cada elemento del sistema de inyección en una nueva bolsa

sellada.

El embalaje de cualquier pieza a reemplazar sólo deberá ser abierto inmediatamente antes de su uso. Los

casquillos especiales no deben ser quitados hasta la conexión/instalación final.

1.4.4 Condiciones de seguridad

- Está prohibido comer y fumar mientras se trabaja en el sistema.

-Desconectar la batería antes de cualquier intervención en el sistema.

-Únicamente personal calificado podrá efectuar trabajos en el sistema.

- Está prohibido trabajar en el sistema con llamas o chispas cerca.

- No arrancar nunca el motor salvo que la batería esté conectada correctamente.

- No emplear ningún arrancador externo para arrancar el motor.

-No usar la caja metálica de la ECU para realizar una conexión a tierra.

- Desconectar la ECU mientras se use equipos de soldadura por arco.

Aviso: Chorro de combustible a alta presión puede causar lesiones graves.

Aviso: Las baterías generan normalmente gases explosivos capaces de ocasionar lesiones. No permitir

llamas, chispas o sustancias en combustión cerca de la batería. Siempre proteja su rostro y ojos

durante la carga de la batería o trabajando cerca. Proveer siempre ventilación adecuada.

Aviso: Baterías contienen ácido sulfúrico. Evite contacto con la piel, los ojos y la ropa. Proteja sus ojos

mientras trabaje cerca de la batería contra posibles salpicaduras de ácido. En caso de contacto de la

piel u ojos con ácido, lave inmediatamente durante un mínimo de 15 minutos y obtenga atención

médica inmediata. En caso de ingestión, obtenga atención médica inmediata.

Aviso: No se deben usar dispositivos de memoria de códigos de sistemas de sonido cuando se está

trabajando en sistemas de combustible o de seguridad de pasajeros como airbag. Durante el uso de

estos sistemas, el sistema eléctrico del vehículo se encuentra aún bajo tensión pero con una corriente

reducida.

Precaución: Asegúrese de que el motor no está en marcha antes de desconectar la tierra de la batería para evitar

dañar el sistema eléctrico del vehículo. La inobservancia de estas instrucciones puede resultar en

lesiones.

INTRODUCCIÓN

DDNX241(E) – Edición 1 de 03/2005

1-9

Page 12

INTRODUCCIÓN

DDNX241(E) – Edición 1 de 03/2005

1-10

Page 13

2.1 CONJUNTO DEL RESORTE DE RETORNO

DEL ÉMBOLO

Asegurar la fijación de desmontaje YDT385 a la mordaza

Hydraclamp situada en el interior de la cabina.

Situar el inyector EUI en la fijación con la tobera dirigida

abajo.

Apretar la fijación con una llave hexagonal de 6 mm.

Con pinzas para arandelas para inyectores A3/1 y A3, o un

pico para inyectores A0 y A1, retirar la arandela de

retención o la junta tórica.

Retirar el soporte de empuje y el manguito de empuje

(no

ilustrados)

, y colocarlos en una bandeja limpia para el

desmontaje.

Nota: El manguito de empuje deberá reponerse con la

misma orientación que tenía al retirarlo. Asegurar

que la cara superior del manguito de empuje está

arriba al montar de nuevo el inyector.

Tenga en cuenta la posición de la arandela de retención del

émbolo.

DESMONTAJE

DDNX241(E) – Edición 1 de 03/2005

2-11

E007

E008

E009

Page 14

Fijar el compresor de resorte YDT386 a la fijación y apretar

en dos posiciones con una llave hexagonal de 6 mm.

Comprimir el resorte con un vaso de 11 mm y un mango

en T.

Precaución: Asegurar que el extremo expuesto del

inyector esté cubierto con un material

adecuado para prevenir contaminación

durante esta operación.

Utilizar unas pinzas redondas finas para tirar del émbolo y

retirar la arandela en C.

Relajar el resorte aflojando el compresor de resorte y

retirar el compresor de resorte de la fijación.

Retirar la guía de resorte y el resorte de retorno del

émbolo.

Colocarlos en una bandeja limpia para el desmontaje.

Nota: El rodamiento de bolas que retiene el émbolo está

ahora libre y puede caerse del inyector. Tener

cuidado de no dejar caer el rodamiento de bolas de

la superficie de trabajo.

Retirar el émbolo y la bola.

DESMONTAJE

DDNX241(E) – Edición 1 de 03/2005

2-12

E010

E011

E012

Page 15

2.2 CONJUNTO DEL ACTUADOR

Con una barra y el vaso especial YDT387, aflojar el

actuador. Retirar el actuador y colocarlo en la bandeja para

desmontaje.

Retirar y desechar la junta tórica del actuador.

Retirar y desechar la arandela calibrada y el pasador del

fondo del orificio de montaje del actuador.

2.3 CONJUNTO DE LA TUERCA CAPUCHÓN DE

LA TOBERA

Situar el inyector EUI en la fijación con la tobera dirigida

arriba.

Aplicar la llave de vaso YDT388 a la tuerca capuchón.

Asegurar que el vaso está correctamente situado.

Aflojar la tuerca capuchón.

No desenroscar completamente la tuerca capuchón.

DESMONTAJE

DDNX241(E) – Edición 1 de 03/2005

2-13

E013

E014

E015

Page 16

Retirar cuidadosamente la tuerca capuchón de la tobera y

colocarla en la bandeja para desmontaje.

Nota: Con inyectores A0, A1 y A3/1, retirar el anillo de

resorte y el filtro de tuerca capuchón de la tuerca

capuchón; retirar y desechar las juntas tóricas.

Retirar cuidadosamente la tobera, la placa del adaptador y

el asiento de resorte de la parte superior de la cámara de

resorte, y colocarlos en la bandeja para desmontaje.

Retirar la cámara de resorte con su resorte y suplementos

de ajuste.

Nota: Aun cuando es fácil retirar el resorte de la cámara,

los suplementos de ajuste pueden a veces estar

adheridos al fondo del agujero.

2.4 FILTRO DEL CUERPO DEL INYECTOR

Con inyectores A0 y A1, retirar el anillo de resorte y el filtro.

Retirar y desechar la junta tórica del cuerpo.

DESMONTAJE

DDNX241(E) – Edición 1 de 03/2005

2-14

E016

E017

Page 17

Comenzar con la limpieza de los componentes para facilitar

la inspección visual de los componentes.

Examinar los distintos componentes individualmente.

Se deberá descartar toda pieza que presente daños y

sustituirla por una nueva pieza.

3.1 CONJUNTO DEL CUERPO DEL INYECTOR

EUI

3.1.1 Resorte y guía de resorte

Verificar que el resorte no está torcido, agrietado o

permanentemente comprimido. Verificar también

posible erosión o daños en general en las espiras.

Verificar posibles daños en la guía de resorte.

Examinar el asiento sobre el cuerpo.

Rebabas, grietas e indentaciones no son aceptables.

3.1.2 Émbolo

Verificar en el émbolo la ausencia de señales de

rayas, rebabas, manchas o daños en general.

Verificar la libertad de movimiento del émbolo en el

cilindro.

INSPECCIÓN DE COMPONENTES

DDNX241(E) – Edición 1 de 03/2005

3-15

E018

E019

E020

E021

Page 18

3.1.3 Cuerpo

Verificar que la rosca no está dañada.

Con un instrumento adecuado, verificar la presencia

de marcas en la superficie de presión de la tobera.

Marcas severas superiores a 200 micras son

inaceptables.

3.1.4 Soporte de empuje

Examinar la superficie del soporte de empuje. La

superficie debe estar lisa. Si hubiera un resalte, se

descartará y sustituirá el soporte de empuje.

3.1.5 Manguito de empuje

Examinar el manguito de empuje. La superficie

debe estar plana. Si hubiera algún resalte o ranura

en la cara, se descartará y sustituirá el manguito de

empuje.

INSPECCIÓN DE COMPONENTES

DDNX241(E) – Edición 1 de 03/2005

3-16

E022

E023

E024

E025

Page 19

3.2 ACTUADOR

3.2.1 Inspección

Verificar que los cuatro tornillos del estator están en

posición y no presentan daño alguno y que los dos

terminales del estator no están rotos o deformados.

Reemplazar el actuador si falta cualquiera de los

cuatro tornillos o si cualquiera de los terminales está

roto o deformado.

3.2.2 Prueba de resistencia eléctrica

Poner el conjunto del actuador en la fijación.

Emplear un polímetro de 0,01 1 de resolución para

verificar la resistencia entre los dos terminales.

La resistencia debe estar entre 1,35 1 y 1,75 1.

Si la resistencia se encuentra fuera de estos valores,

se deberá reemplazar el conjunto del actuador.

3.3 CONJUNTO DE LA TOBERA

3.3.1 Inspección

Examinar el cuerpo de la tobera y asegurarse de que

los orificios de las toberas y las galerías de

combustible no están bloqueadas.

Verificar que el cuerpo y la aguja de la tobera no

tienen la coloración azul característica del

sobrecalentamiento.

Si tienen la coloración azul, descartar la tobera.

Otros defectos más evidentes que pueden ocurrir se

enumeran a continuación:

a) Erosión

Esto puede estar causado por la presencia de

partículas sólidas, tanto en la forma de residuos de

la combustión como de suciedad de la admisión de

aire en el motor.

Estas partículas, bajo la influencia de las

turbulencias en la cámara de combustión, crean un

efecto de granallado en la cara externa de la tobera.

Con el tiempo, la cara externa de la tobera sufre un

desgaste excesivo que la hace inoperante.

b) Rotura de la punta del cuerpo de la tobera

Esta rotura puede resultar de la obturación de la

toberas de pulverización.

INSPECCIÓN DE COMPONENTES

DDNX241(E) – Edición 1 de 03/2005

3-17

E026

E027

E028

Page 20

c) Conjunto de la placa del adaptador

Si la cara superior – cara de contacto con la tobera –

de la placa del adaptador presenta una marca visible

de contacto, medir la profundidad de esta marca de

contacto con respecto a la zona adyacente en la

placa.

Si la profundidad es inferior o igual a 0,1 mm, la

placa del adaptador es aceptable.

Si la profundidad es superior a 0,01 mm, se deberá

sustituir la placa del adaptador.

Nota: Se deberá sustituir también el asiento de

resorte siempre que se cambie placa del

adaptador.

d) Resorte de compresión

Examinar el resorte interna y externamente por la

posibilidad de erosión por cavitación. Se deberá

sustituir el resorte ante la presencia de este defecto.

3.3.2 Sustitución de la tobera

La superficie de la tobera de un inyector EUI es de

menor dureza que la de otros tipos de toberas. Es

por tanto más vulnerable a daños durante manejo y

operaciones de limpieza en general.

Consecuentemente, se recomienda sustituir el

conjunto de la tobera por una nueva durante la

operaciones de reparación independientemente del

estado de la tobera.

INSPECCIÓN DE COMPONENTES

DDNX241(E) – Edición 1 de 03/2005

3-18

Page 21

4.1 GENERALIDADES

Los valores de pares de apriete indicados en esta sección y

en la sección 6 son correctos en el momento de su

publicación pero son susceptibles de revisión.

Lubricar ligeramente las juntas tóricas con aceite limpio

antes de montarlos en sus respectivas posiciones.

Nota: Se deberá limpiar y enjuagar todas las piezas

internas antes de su montaje.

4.2 ÉMBOLO Y CUERPO

Situar el inyector EUI en la fijación YDT384 con la tobera

dirigida abajo.

Sumergir el émbolo en aceite ISO4113 limpio, e insertarlo

cuidadosamente en el cuerpo.

4.3 RESORTE Y GUÍA DE RESORTE

Colocar cuidadosamente la bola de acero en el agujero

correspondiente en el cuerpo.

Poner el resorte y el tubo guía en el cuerpo.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-19

E029

E030

E031

Page 22

Montar el compresor de resorte YDT386 en la fijación y

comprimir completamente el resorte de retorno del

émbolo.

Precaución: Asegurar que el extremo expuesto del

inyector esté cubierto con un material

adecuado para prevenir contaminación

durante esta operación.

Nota: Asegurarse de que la bola de acero permanece en

su agujero.

Con un pico o pinzas de punta larga, tirar del émbolo hasta

el tope.

Con unas pinzas, poner una nueva arandela en C en la

parte superior de la guía de resorte y soltar el émbolo.

Asegurar que el émbolo y la arandela en C se encuentran

correctamente asentados en la guía de resorte. Aflojar

completamente y retirar el compresor de resorte YDT386.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-20

E032

E033

E034

Page 23

4.4 MANGUITO Y SOPORTE DE EMPUJE

Insertar el manguito de empuje y la arandela de empuje en

la guía de resorte y poner una nueva arandela de retención,

o junta tórica en el caso de inyectores A0 y A1,

asegurándose de su correcta localización.

Asegurar que la cara superior del manguito de empuje está

arriba según estaba al desmontarlo.

4.5 INSTALACIÓN DEL ACTUADOR

Poner un nuevo pasador en el agujero situado al fondo del

orificio de montaje del actuador.

Poner una nueva arandela calibrada con el lado plano

arriba.

Con la herramienta de montaje de juntas tóricas YDT389,

poner una nueva junta tórica en el actuador.

Lubricar la junta tórica y la rosca del actuador con unas

gotas de aceite de pruebas.

Montar el actuador en el orificio del cuerpo con el pasador

de localización en la ranura de la válvula de fugas.

Comenzar a enroscar a mano. Enroscar firmemente el

actuador al cuerpo. Con una llave dinamométrica y el vaso

de actuador YDT387, apretar con un par de 135 ± 13 Nm.

Retirar el conjunto de la fijación.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-21

E035

E014

E036

E037

Page 24

4.6 MONTAJE DE LA TOBERA PARA PRUEBA

INICIAL

Situar el cuerpo de probar toberas NTA347 en la fijación y

poner la cámara del resorte en el cuerpo.

Asegurar que los pasadores están situados correctamente

en los correspondientes agujeros en el cuerpo.

Poner los suplementos de ajuste en el interior de la cámara

del resorte, asegurándose de su correcta localización.

Poner el asiento de resorte sobre el resorte y montar

ambas piezas en la cámara de resorte.

Posicionar cuidadosamente la placa encima del cuerpo de

resorte.

Nota: Asegurar que los pasadores de la placa del

adaptador están situados correctamente en los

correspondientes agujeros en el cuerpo de resorte.

Colocar el conjunto de la tobera sobre los pasadores de la

placa del adaptador.

Nota: La tobera se inclinará ligeramente.

Colocar cuidadosamente la tuerca capuchón sobre los

componentes de la tobera, y apretar lentamente al cuerpo.

Nota 1: Sujetar la punta de la tobera mientras se aprieta la

tuerca capuchón. Esto ayuda a mantener los

componentes correctamente alineados y reduce la

probabilidad de rotura de pasadores.

Nota 2: Se podrá enroscar la tuerca capuchón con una

mínima resistencia. Si se atasca o se resiste,

retirarla y verificar la alineación correcta de los

componentes de la tobera.

Con una llave dinamométrica y la herramienta YDT388,

apretar la tuerca capuchón con un par de 90 ± 10 Nm.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-22

E038

E039

E040

Page 25

4.7 PRUEBA DEL CONJUNTO DE LA TOBERA

Avisos:

El chorro de alta velocidad producido por el inyector en

prueba es peligroso.

Al pulverizar, se deberá orientar el inyector para no estar

dirigido al técnico, con el chorro apantallado y extraído al

exterior del taller mediante un extractor.

Bajo ninguna circunstancia se permitirá que el chorro entre

en contacto con las manos.

El chorro tiene una gran capacidad de penetración. El

fluido que penetre la piel causará lesiones, las cuáles

DEBERÁN recibir atención médica inmediata.

Aceite en forma pulverizada es altamente inflamable.

Un inyector en prueba no deberá nunca tener su chorro

dirigido hacia una fuente de calor o una llama. La

reparación de inyectores la deberá efectuar únicamente

personal cualificado de servicios autorizados con

conocimientos adecuados acerca de los peligros

relacionados con chorros de combustible a alta presión.

4.7.1 Equipo de pruebas

Se empleará una máquina de pruebas “Testmaster”

HH701 según se muestra, o una equivalente, para

todas las pruebas.

El fluido de calibración a emplear será de clase

ISO4113 – consultar Notas aclaratorias para planes

de pruebas ISO de bombas para suministradores

autorizados.

Se deberá mantener la máquina de pruebas con

regularidad de acuerdo con las instrucciones del

fabricante, en particular con respecto a la precisión

del manómetro, la regulación de la dosificación de

la máquina

(ajuste del regulador)

y ausencia de

fugas internas.

La máquina “Testmaster” estará equipada con una

tubería de alimentación de alta presión de 2 mm de

diámetro interior y entre 335 mm y 365 mm de

longitud.

Montar el conjunto completo de la tobera en la

máquina de pruebas.

Purgar todo el aire del sistema.

Las pruebas se realizarán en el orden indicado en las

páginas siguientes.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-23

E041

E042

Page 26

4.7.2 Prueba de pulverización

Aplicar carreras de bombeo a un régimen de 110

± 10 carreras por minuto. Cada chorro individual

deberá estar pulverizado.

No habrá gotitas visibles en el chorro pulverizado.

Forma inaceptable de la pulverización de orificios

múltiples.

A pesar de tener un chorro bastante homogéneo, no

hay virtualmente pulverización.

No se permiten chorros líquidos de ningún tipo, y

tales toberas se descartarán.

4.7.3 Presión de apertura

Para ajustar o verificar la presión de apertura de la

tobera, iniciar el programa de bombeo y observar

cuidadosamente en el manómetro la presión

máxima alcanzada antes de la caída de la aguja,

indicando así la apertura de la válvula de la tobera.

En caso necesario, cambiar el espesor de los

suplementos de ajuste en el inyector hasta obtener

la presión de apertura correcta.

Nota: Se emplearán un mínimo de dos

suplementos de ajuste.

El asentamiento tiene lugar al inicio de la vida

operacional de un inyector, resultando en una cierta

pérdida de presión de apertura, particularmente

cuando se cambia el conjunto de la tobera.

Presión de ajuste y presión de trabajo

Hay dos valores de presión indicados en este

manual. La presión de ajuste es la presión a la cual

se ajusta el inyector cuando se usan componentes

nuevos.

Esta presión toma en consideración el eventual

asentamiento de los componentes de un inyector

particular después de un breve período de

funcionamiento del motor.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-24

E043

E044

Page 27

Este asentamiento causa la disminución de la presión de apertura de la tobera.

Esta presión de apertura reducida es la llamada presión de trabajo. Es la presión específica a la que la tobera se

deberá abrir durante el funcionamiento del motor.

La presión de apertura de la tobera para un conjunto con tobera y resorte nuevos es de 325 a 333 bar.

La presión de apertura de la tobera para un conjunto con tobera y resorte asentados es de 300 a 333 bar.

Si la presión de apertura es inferior a 300 bar, se deberá incrementar el espesor de los suplementos de ajuste de

la manera correspondiente.

4.7.4 Fugas

Medir, y anotar, la temperatura del fluido de calibración en la máquina de pruebas.

Se recomienda realizar esta prueba con el fluido de calibración a una temperatura de 20° C.

Incrementar la presión del manómetro a un mínimo de 180 bar, y luego despresurizar.

Con el temporizador de la máquina o con un cronómetro, medir el tiempo que tarda la presión en caer de 170 a

140 bar.

El tiempo resultante para la caída de presión deberá estar entre 3 y 31 segundos.

La no consecución el tiempo mínimo aceptable de fugas no indica necesariamente una válvula de tobera

seriamente desgastada; puede haber una fuga en la junta de alta presión entre la tobera y el porta-inyector.

Antes de descartar la tobera, examinar las caras de la junta de alta presión por la posible presencia de daños o

desechos.

Una limpieza puede ser lo único necesario para restaurar unas características de fugas satisfactorias.

4.7.5 Estanqueidad del asiento

Abrir la válvula del manómetro.

Secar cuidadosamente el extremo de la tobera y aumentar lentamente la presión hasta 15 bar por debajo de la

presión de apertura.

Mantener esta presión durante 10 segundos antes de soltar la palanca.

No debe haber gota alguna visible en el extremo de la tobera. Sin embargo, un humedecimiento ligero es

permisible.

Reponer el conjunto de la tobera ensayada en la fijación de montaje y posicionar el vaso YDT388 sobre la tuerca

capuchón. Asegurar que el vaso está correctamente situado.

Aflojar la tuerca capuchón.

No desenroscar completamente la tuerca capuchón.

Retirar el conjunto de la fijación y sostenerlo con la tobera orientada abajo; desenroscar el cuerpo de pruebas del

conjunto de la tobera.

Retirar la cámara de resorte con su resorte y suplementos de ajuste, y colocarlos en la bandeja de desmontaje.

Retirar igualmente el asiento de resorte, la placa del adaptador y la tobera.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-25

Page 28

4.8 MONTAJE DEL FILTRO DEL CUERPO

Situar el subconjunto del cuerpo del inyector EUI en la

fijación con la tobera dirigida arriba.

Con inyectores A0 y A1, asegurarse que la junta tórica está

asentada correctamente y que el anillo de resorte y el filtro

están correctamente posicionados y completamente

asentados.

Con inyectores A3/1 y A3, los que no tienen filtro, poner

una nueva junta tórica con ayuda del casquillo de

protección YDT387.

4.9 CONJUNTO DE LA TOBERA

Poner la cámara de resorte en el cuerpo.

Asegurar que los pasadores están situados correctamente

en los correspondientes agujeros en el cuerpo del inyector.

Poner los suplementos de ajuste en el interior de la cámara

del resorte, asegurándose de su correcta localización.

Poner el asiento de resorte sobre el resorte y montar

ambas piezas en la cámara de resorte.

Posicionar cuidadosamente la placa encima de la cámara

de resorte.

Nota: Asegurar que los pasadores de la placa del

adaptador están situados correctamente en los

correspondientes agujeros en la cámara de resorte.

Colocar el conjunto de la tobera sobre los pasadores de la

placa del adaptador.

Nota: La tobera se inclinará ligeramente.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-26

E045

E046

E038A

E039A

Page 29

Colocar cuidadosamente la tuerca capuchón sobre los

componentes de la tobera, y apretar lentamente al cuerpo.

Nota 1: Sujetar la punta de la tobera mientras se aprieta la

tuerca capuchón. Esto ayuda a mantener los

componentes correctamente alineados y reduce la

probabilidad de rotura de pasadores.

Nota 2: Se podrá enroscar la tuerca capuchón con una

mínima resistencia. Si se atasca o se resiste,

retirarla y verificar la alineación correcta de los

componentes de la tobera.

Con una llave dinamométrica y la herramienta YDT388,

apretar la tuerca capuchón con un par de 90 ± 10 Nm.

Con inyectores de tipo A0, A1 y A3/1, poner una nueva

junta tórica superior en la tuerca capuchón, y reponer el

filtro de la tuerca capuchón y el anillo de resorte.

Poner una nueva junta tórica inferior en la tuerca

capuchón.

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-27

E040

Page 30

MONTAJE

DDNX241(E) – Edición 1 de 03/2005

4-28

Page 31

5.1 PREPARACIÓN

Después de montar el inyector de nuevo, se deberá probar

el inyector usando el equipo indicado en la sección 5.2.

Al verificar una unidad antes de desmontarla, asegurarse

de que todas las juntas tóricas externas no están dañadas,

sustituyendo aquellas que están dañadas.

Después de repara un inyector EUI, se habrá de dotarlo de

nuevas juntas tóricas antes de efectuar las pruebas.

5.2 MONTAJE DEL INYECTOR EN EL BANCO

DE PRUEBAS

El banco de pruebas de inyectores EUI es un banco

convencional del tipo AVM2 equipado con el juego de

reparación de inyectores EUI. Este juego incorpora:

- Alojamiento rígido de fundición de hierro.

- Conjunto de panel de mandos.

- Panel de alimentación.

- Leva de perfil especial y empujador.

-Sistema de fijación manual del inyector.

- Cabina de seguridad con puertas de acceso

enclavadas.

- Unidad interfaz OCRES.

- Datos de pruebas específicos para inyectores EUI en

el software OCRES.

5.3 MEDICIONES

Los parámetros siguientes se miden directamente en el

banco de pruebas.

- Suministro de combustible.

-Temperatura de admisión.

Los parámetros siguientes se miden con el software

OCRES:

- Resistencia del solenoide.

-Velocidad.

-Presión de inyección.

- Duración de inyección.

- Retraso de inyección.

PRUEBA FUNCIONAL DEL INYECTOR-BOMBA ELECTRÓNICO (EUI)

DDNX241(E) – Edición 1 de 03/2005

5-29

E047

E048

E049

Page 32

5.4 PREPARACIÓN DEL BANCO DE PRUEBAS

Para toda información acerca del procedimiento de montaje de un inyector EUI en el banco de pruebas y de las

condiciones iniciales, consultar el manual del fabricante. Emplear las herramientas y adaptadores indicados.

Condiciones iniciales del banco de pruebas:

5.5 PRUEBAS

En el caso de inyectores EUI, todas las pruebas se efectúan con una temperatura de admisión del combustible de 40 a

44° C.

Con el fin de poder comparar las prestaciones de inyectores EUI sometidos a pruebas en conformidad con las

especificaciones de Delphi, se necesita alcanzar esta temperatura antes de iniciar las pruebas.

-Seguir las instrucciones indicadas por OCRES para establecer la temperatura

(velocidad, etc.).

- Dependiendo del tipo de reparación a efectuar, OCRES indica el procedimiento de prueba a seguir.

Aviso: Durante la prueba de un inyector EUI en el banco de pruebas, la presión en el circuito puede llegar hasta 2000 bar.

Se hace pues necesario tomar todas estas precauciones con gran cuidado tanto antes como durante la operación.

5.6 PLAN DE PRUEBAS

Según descrito anteriormente, el procedimiento de pruebas debe únicamente comenzarse después del correcto montaje

del inyector en el banco de pruebas.

El plan de pruebas para cada tipo de inyector EUI se encuentra en el programa OCRES, el cual guía al operador a través

de la secuencia correspondiente.

5.7 INFORME DE PRUEBAS

Cada inyector EUI sometido a pruebas o reparado dispondrá de un informe de pruebas. Consultar OCRES para toda

información acerca de los datos contenidos en el informe.

5.8 CONCLUSIÓN

Para facilitar el seguimiento de la operación efectuada, todo inyector EUI deberá tener una marca de pintura aplicada en

el cuerpo del inyector con el fin de identificar el reparador.

PRUEBA FUNCIONAL DEL INYECTOR-BOMBA ELECTRÓNICO (EUI)

DDNX241(E) – Edición 1 de 03/2005

5-30

Presión de alimentación de bomba 4 - 6 bar

(consultar OCRES)

Líquido de pruebas ISO4113

Viscosidad del fluido 2,45 – 2,75 cSt a 40° C

Temperatura de admisión del líquido 42 ± 2° C

Page 33

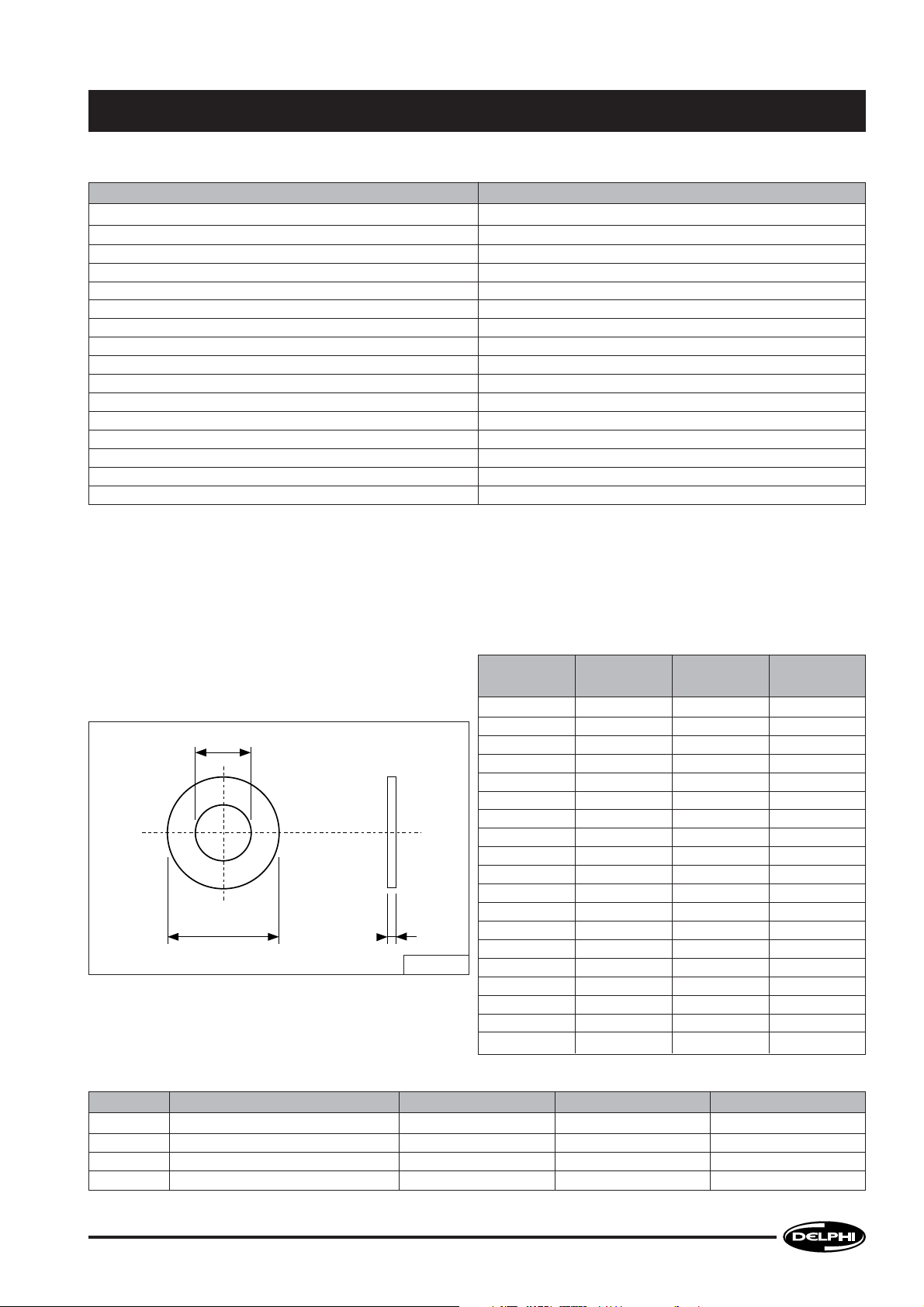

6.1 HERRAMIENTAS

6.3 PARES DE APRIETE

6.2 SERIES DE SUPLEMENTOS DE AJUSTE

Una variación del espesor en los suplementos de ajuste de 0,10 mm da por promedio una variación en la presión de

apertura de 1,0 bar.

Sin embargo, esto varía en función del tipo de inyector y tobera.

El incremento del espesor de los suplementos de ajuste incrementa la presión de apertura.

Consultar la tabla siguiente con los datos completos de los suplementos de ajuste:

HERRAMIENTAS, DATOS TÉCNICOS Y VISTA DESPIEZADA

DDNX241(E) – Edición 1 de 03/2005

6-31

Herramientas para desmontaje y montaje Referencia

HERRAMIENTAS ESPECIALES

Juego completo YDT384

YDT383

NTA4501

Fijación de montaje / desmontaje de inyector YDT385

Compresor de resorte YDT386

Llave de vaso de 36 mm para actuador YDT387

Llave de vaso para tuerca capuchón de inyector YDT388

Tapón de protección de junta tórica de actuador YDT389

HERRAMIENTAS DE SERIE

Pinzas para arandelas

Pico

Pinzas redondas finas

Llave dinamométrica

Llaves hexagonales

(6 mm y 2,5 mm)

Juego de llaves de vasos métricos

(11 mm)

Nº réf. Ø “X” Ø “Y” Espesor “E”

pieza

(mm) (mm) (mm)

7169-706KA 7,45 2,85 0,30

7169-706KB 7,45 2,85 0,42

7169-706KC 7,45 2,85 0,44

7169-706KD 7,45 2,85 0,46

7169-706KE 7,45 2,85 0,48

7169-706KF 7,45 2,85 0,50

7169-706KG 7,45 2,85 0,52

7169-706KH 7,45 2,85 0,54

7169-706KJ 7,45 2,85 0,56

7169-706KK 7,45 2,85 0,58

7169-706KL 7,45 2,85 0,60

7169-706KM 7,45 2,85 0,62

7169-706KN 7,45 2,85 0,64

7169-706KP 7,45 2,85 0,66

7169-706KR 7,45 2,85 0,68

7169-706KS 7,45 2,85 0,70

7169-706KT 7,45 2,85 1,00

7169-706KU 7,45 2,85 1,28

7169-706KV 7,45 2,85 1,56

Ø "X"

E

Ø "Y"

E050

LSN Descripción Par

(Nm)

Tolerancia

(Nm)

Tipo de culata

Adaptador de tobera 90 ± 10

110 Tuerca capuchón de tobera 90 ± 10 Usar YDT388

150 Actuador 135 ± 13

Tornillos del actuador 2,2 ± 0,3

Page 34

6.4 ESQUEMA DE DESPIECE

HERRAMIENTAS, DATOS TÉCNICOS Y VISTA DESPIEZADA

DDNX241(E) – Edición 1 de 03/2005

6-32

EUI (012)

Page 35

Il a été apporté une attention particulière pour garantir l'exactitude des renseignements contenus dans cette publication par Delphi Diesel Systems Ltd., mais

la société décline toute responsabilité légale à cet égard. Delphi Diesel Systems Ltd. poursuit un programme intensif de conception et de développement

qui peut entraîner la modification des spécifications des produits. Delphi Diesel Systems Ltd. se réserve le droit de modifier les spécifications, sans préavis et si cela est nécessaire, pour assurer les performances optimales de sa gamme de produits.

Tous droits réservés

Toute reproduction, mémorisation dans un système informatique ou transmission sous quelle que forme que ce soit, ou par tout moyen électronique,

mécanique, par photocopie, enregistrement ou autre de cette publication est interdit sans l'autorisation préalable de Delphi Diesel Systems Ltd.

Ainda que se tenha lido o máximo cuidado na compilação da informação contida nesta publicação, a Delphi Diesel Systems Ltd., não pode aceitar qualquer

responsabilidade legal por inexactidões. A Delphi Diesel Systems Ltd. tem um programa intensivo de projecto e desenvolvimento que pode porventura

alterar as especificações do produto. A Delphi Diesel Systems Ltd. reserva o direito de alterar especificações sem aviso e sempre que seja necessario

para assegurar um desempeho óptimo da sua linha de produtos.

Todos os direitos reservados.

Nenhuma parte desda publicação pode se reproduzida, armazenada num sistema de onde possa ser recuperada ou transmitida de alguma forma, ou por

quaisquer meios, electrónico, mecânico, de fotocópia, gravação ou outros, sem autorização antecipada de Delphi Diesel Systems Ltd.

Whilst every care has been taken in compiling the information in this publication, Delphi Diesel Systems Ltd. cannot accept legal liability for any inaccuracies.

Delphi Diesel Systems Ltd. has an intensive programme of design and development which may well alter product specification. Delphi Diesel Systems Ltd.

reserve the right to alter specifications without notice and whenever necessary to ensure optimum performance from its product range.

A

ll Rights Reserved

No part of this publication may be reproduced, stored in a retrieval system, or transmitted in any form, or by any means, electronic, mechanical, photocopying,

recording or otherwise, without the prior permission of Delphi Diesel Systems Ltd.

Aunque hemos tomado todas las precauciones necesarias al recopilar esta publicación, Delphi Diesel Systems Ltd. no acepta ninguna responsabilidad legal

por inexactitudes que puedan aparecer en la misma. En Delphi Diesel Systems Ltd. se sigue un programa intensivo de diseño e investigación el cual podría

en cualquier momento alterar la especificación de los productos. Delphi Diesel Systems Ltd. se reserva el derecho de alterar las especificaciones sin

notificación previa y siempre que esto sea necesario para asegurar el mejor funcionamiento posible de sus productos.

Todos los Derechos Reservados

No se permite copiar, almacenar en sistema recuperable ni transmitir esta publicación de ninguna forma o medio electrónico, mecánico, de fotocopia,

grabación o cualquier otro, sin autorización previa de Delphi Diesel Systems Ltd.

Bei der Zusammenstellung der in dieser Veröffentlichung enthaltenen Informationen wurde mit größtmöglicher Sorgfalt vorgegangen. Delphi Diesel Systems

Ltd. kann jedoch rechtlich nicht für etwaige Ungenauigkeiten zur Verantwortung gezogen werden. Delphi Diesel Systems Ltd. führt ein forlaufendes Design

und Entwicklungsprogramm durch, weshalb es möglich ist, daß sich Produkdaten ändern. Delphi Diesel Systems Ltd. behält sich das Recht vor, ohne

Vorankündigung Spezifikationen jederzeit zu ändern, um die optimale Leistung seiner Produkte sicherzustellen.

Alle Rechte vorbehalten.

Kein Teil dieser Veröffentlichung darf ohne vorherige Genehmigung durch Delphi Diesel Systems Ltd. abgedruckt, in einem Datenverarbeitungssystem

gespeichert oder auf irgendeine Art und Weise, sei es auf elektronischem oder mechanischem Wege, durch Fotokopiren, Aufzeichnen oder auf sonstige Art,

übertragen werden.

Anche se ogni cura è stata adottata nel compilare le informazioni di questa pubblicazione, Delphi Diesel Systems Ltd. Declina qualsiasi responsabilità per

eventuali imprecisioni. Delphi Diesel Systems Ltd. svolge un intenso programma di progettazione e sviluppo che potrebbe modificare le specifiche del prodotto.

Delphi Diesel Systems Ltd. si riserva il diritto di modificare le specifiche senza preavviso e ogniqualvolta lo ritenga necessario ai fini assicurare le prestazioni

ottimali dalla sua gamma di prodotti.

Tutti i diritti riservati

Nessuna parte di questa pubblicazione può essere riprodotta, memorizzata in un sistema elettronico o trasmessa in qualsiasi forma o con qualsiasi mezzo,

elettronico, di fotocopiatura, di registrazione o altro, senza previa autorizzazione di Delphi Diesel Systems Ltd.

Loading...

Loading...