Debem BOXER 50 PLASTIC, BOXER 15 PLASTIC, BOXER 80 AISI 316, BOXER 50 ALUMINIUM, BOXER 81 AISI 316 Instructions For Use And Maintenance Manual

...Page 1

INDUSTRIAL PUMPS - BOMBAS PARA A INDÚSTRIA

petrochemical, food, mechanical, environmental, printing, chemical, painting, galvanic, textile and ceramic, industry

BOXER - FOODBOXER

TÜV NORD Italia

S.r.l.

I

1

S

0

O

0

9

P

INSTRUÇÕES DE USO E MANUTENÇÃO

GB

INSTRUCTIONS FOR USE AND MAINTENANCE

COD. BOXER - 2016

Dossier according

to 94/9/EG 8. b II stored

FDA

compliant

www.debem.it

Page 2

Debem SRL

2016

Os direitos de tradução, reprodução e adaptação

total ou parcial com qualquer meio são reservados

e, portanto, estes procedimentos estão proibidas,

em todos os países.

Debem SRL

2016

All rights of total or partial translation, reproduction

and adaptation by any means are reserved

in all countries.

www.debem.it

2

Page 3

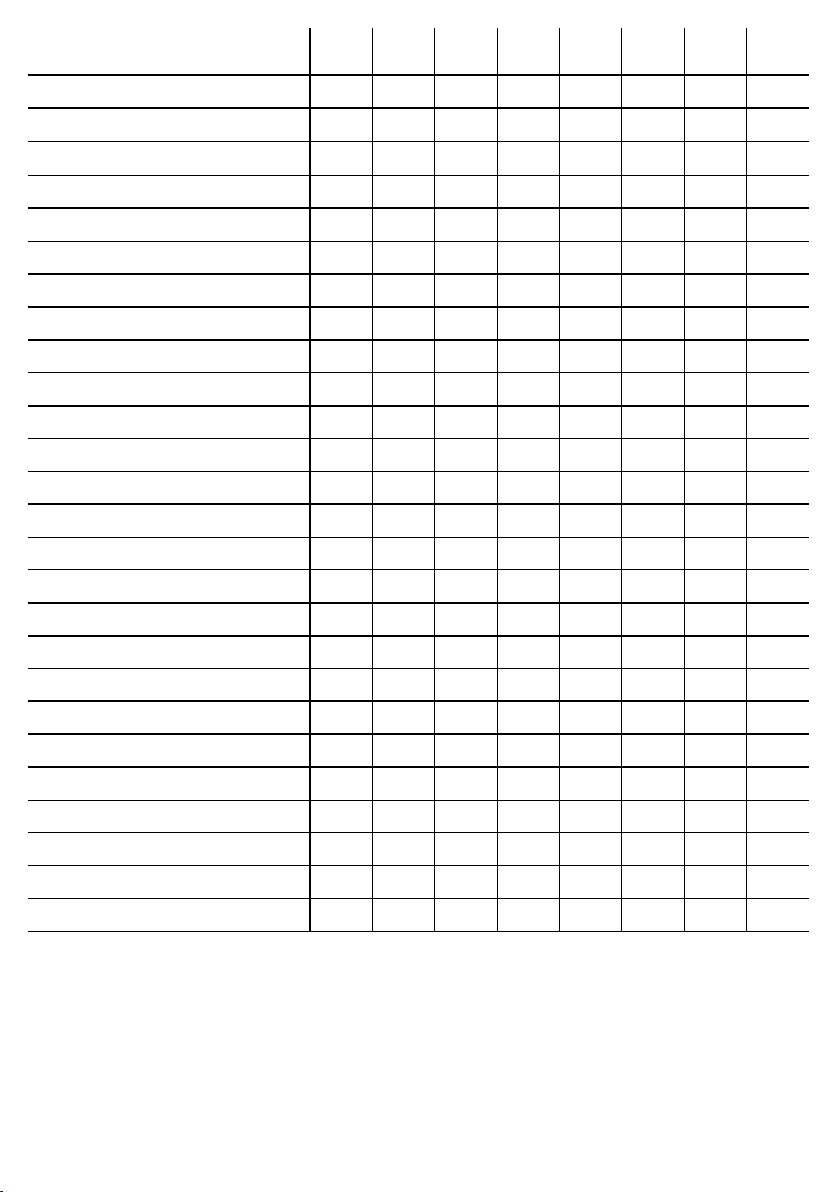

SUMÁRIO

P

CARTA NO ATO DA ENTREGA 4

INTRODUÇÃO AO MANUAL 4

IDENTIFICAÇÃO DA BOMBA 5

CÓDIGO DE IDENTIFICAÇÃO 7

DESCRIÇÃO DA BOMBA 8

CARACTERÍSTICAS TÉCNICAS 10

MODALIDADES DE GARANTIA 13

PRESCRIÇÕES DE SEGURANÇA 14

TRANSPORTE E POSICIONAMENTO 17

LIGAÇÃO DO CIRCUITO PRODUTO 19

LIGAÇÃO PNEUMÁTICA 22

COLOCAÇÃO EM SERVIÇO 25

MANUTENÇÃO DO CIRCUITO PRODUTO 28

A- LIMPEZA E SUBSTITUIÇÃO ESFERAS E ALOJAMENTO ESFERAS 29

B - LIMPEZA E SUBSTITUIÇÃO DAS MEMBRANAS 30

MANUTENÇÃO CIRCUITO AR 32

A - SUBSTITUIÇÃO DO PERMUTADOR MICROBOXER 33

B - SSUBSTITUIÇÃO DO PERMUTADOR COAXIAL 34

BUSCA AVARIAS 35

COLOCAÇÃO FORA DE SERVIÇO 37

ELIMINAÇÃO E DEMOLIÇÃO 38

PEÇAS DE REPOSIÇÃO 38

ESQUEMA DE MONTAGEM CONJUNTO ALIMENTAÇÃO AR 39

ESQUEMA DE MONTAGEM CONJUNTO CONTA-CICLOS 40

GB

INDEX

FOREWORD 4

INTRODUCTION 4

PUMP IDENTIFICATION 5

IDENTIFICATION CODES 7

PUMP DESCRIPTION 8

TECHNICAL FEATURES 10

WARRANTY 13

SAFETY RULES 14

TRANSPORT AND POSITIONING 17

CONNECTING THE PRODUCT CIRCUIT 19

PNEUMATIC CONNECTION 22

COMMISSIONING 25

PRODUCT CIRCUIT MAINTENANCE 28

A - CLEANING AND REPLACING BALLS AND BALL SEATS 29

B - CLEANING AND REPLACING THE DIAPHRAGMS 30

AIR CIRCUIT MAINTENANCE 32

A - REPLACING THE MICROBOXER EXCHANGER 33

B - REPLACING THE COAXIAL EXCHANGER 34

TROUBLESHOOTING 35

DECOMMISSIONING 37

DEMOLITION AND DISPOSAL 38

SPARE PARTS 38

AIR SUPPLY KIT ASSEMBLY LAYOUT 39

STROKE COUNTER KIT WIRING DIAGRAM 40

PAG.

PAGE

3

info@debem.it

Page 4

CARTA NO ATO DA ENTREGA

P

As bombas BOXER são fabricadas de acordo com as Diretivas 2006/42/CE, 94/9/CEE e 99/92/CE.

Os correspondentes critérios das áreas estão indicados nos

padrões europeus harmonizados EN-60079-10 e EN 1127-1.

Portanto, não apresentam perigo para o operador, se utilizadas em conformidade com as instruções deste manual. O

manual deve ser guardado em bom estado e/ou junto à máquina, para futuras consultas por parte do encarregado pela

manutenção.

O Fabricante não assume quaisquer responsabilidades em

caso de modicação, alteração, aplicações incorretas ou, em

todo caso, operações realizadas em desacordo com quanto

escrito neste manual, que possam determinar danos à segurança, à saúde das pessoas ou animais ou bens materiais

próximos da bomba.

FOREWORD

GB

BOXER pumps have been manufactured to the 2006/42/CE,

94/9/CEE and 99/92/EC directives.

The relevant area criteria are indicated in the EN-60079-10 and

EN 1127-1 harmonized European standards.

Therefore, if used according to the instructions contained in

this manual, the Boxer pumps will not represent any risk to the

operator. This manual must be preserved in good condition

and/or accompany the machine as reference for maintenance

purposes. The manufacturer rejects any liability for any al-

teration, modication, incorrect application or operation not

complying with the content of this manual and that may cause

damage to the health and safety of persons, animals or objects

stationing near the pumps.

INTRODUÇÃO AO MANUAL

P

Este manual é parte integrante da bomba, é um dispositivo

de segurança e contém as informações importantes para que

o Comprador e seu pessoal instalem, utilizem e mantenham

a bomba em constante estado de eciência e segurança, ao

longo de toda sua vida útil.

No começo de cada Capítulo e de cada seção, foi criada uma

linha de estado que, mediante símbolos, indica o pessoal

habilitado à operação, as proteções individuais obrigatórias e/

ou o estado de alimentação da bomba.

O risco residual durante a operação é evidenciado com sím-

bolos especícos, integrados ao texto.

Gracamente, no manual, serão utilizados símbolos para

evidenciar e diferenciar informações especícas

O Fabricante deseja que todos os compradores possam be-

neciar plenamente das características das bombas BOXER.

Todos os valores técnicos referem-se às bombas BOXER

padrão (ver “CARACTERÍSTICAS TÉCNICAS”), mas lembramos que, para uma busca constante de inovação e qualidades tecnológicas, as características indicadas poderiam

variar sem aviso prévio.

Os desenhos e qualquer outro documento entregue junto com

o dispositivo pertencem ao Fabricante, e portanto todos os

direitos derivantes são reservados. Assim sendo, o Fabricante PROÍBE a disponibilização a terceiros deste material, sem

que haja a sua aprovação prévia, por escrito.

PORTANTO, É TERMINANTEMENTE PROIBIDA A REPRODUÇÃO, INCLUSIVE PARCIAL, DESTE MANUAL, DO TEXTO E DAS ILUSTRAÇÕES.

The Manufacturer trusts you will be able to make full use of

the performances offered by BOXER pumps. All the technical

values refer to the standard version of BOXER pumps (please

see “TECHNICAL FEATURES”). However, our continuous

search for innovation and improvements in the technological

quality means that some of the features may change without

notice. All drawings and any other representation in the documents supplied with the pump are property of the Manufacturer

who reserves all rights and FORBIDS distribution to third parties

without his authorization in writing.

THEREFORE REPRODUCTION, EVEN PARTIAL, OF THIS

MANUAL, TEXT OR DRAWINGS ARE STRICTLY FORBIDDEN.

ou sugestões prestadas em termos de segurança e de correta

condução da bomba.

PARA QUALQUER ESCLARECIMENTO RELATIVO AO

CONTEÚDO DESTE MANUAL, CONTATAR O SERVIÇO DE

ASSISTÊNCIA DO FABRICANTE.

ATENÇÃO: indica ao pessoal interessado que a

operação descrita apresenta risco de exposições

!

a perigos residuais com a possibilidade de danos

à saúde ou lesões se não for realizada no respeito dos

procedimentos e prescrições descritas em conformidade

com as normas de segurança.

GB

INTRODUCTION

This manual is an integral part of the pump, and represents a

SAFETY DEVICE. It contains important information that will

assist the purchaser and his personnel in installing, using and

servicing the pumps in good condition and safety during serv-

ice life. At the head of every chapter an information eld with

symbols indicates the personnel who are authorized to perform

the operation described in that page along with the individual

protective devices that must be worn and/or the energetic state

of the pump. Any residual risk that may occur during these operations is highlighted by special symbols embedded in the text.

Special symbols are also used to highlight and differentiate

any particular information or suggestion concerning safety and

correct use of the pumps.

www.debem.it

PLEASE CONTACT THE MANUFACTURER’S CUSTOMER

ASSISTANCE DEPARTMENT FOR ANY FURTHER INFORMATION REGARDING THE CONTENTS OF THIS MANUAL.

WARNING: this sign warns the personnel involved

that failure to perform the operation described in

!

compliance with the procedures and prescriptions

related to safety regulations entails residual risks that may

cause damage to health or injuries.

4

Page 5

P

AVISO: indica ao pessoal interessado que a operação

descrita pode causar danos à máquina e/ou a seus

componentes e consequentes riscos para o operador

e/ou o ambiente, se não for realizada no respeito das normas

de segurança.

OBS.: fornece informações relativas à operação em

andamento, cujo conteúdo é de consideração ou im-

portância relevante.

INSTALADOR E ENCARREGADO PELA MANUTEN-

ÇÃO: esta qualicação pressupõe pleno conhecimento

e total compreensão das informações contidas no

manual de uso do fabricante, competência especíca para

realizar as operações de instalação e manutenção ordinária,

além de competências especícas do setor.

ATENÇÃO: o pessoal encarregado pela manutenção,

!

inspeção e manutenção da bomba deve ter preparo

GB

CAUTION: This sign informs involved personnel that

failure to perform the described operation in compli-

ance with safety regulations may cause damage to

the machine

and/or its components hence risks for the operator and/or the

environment.

REMARK: This sign provides information regarding the

current operation and its contents are very important.

SÍMBOLOS DE OBRIGAÇÃO E PROTEÇÕES INDIVIDUAIS: Indica a obrigação e o uso de proteções indivi-

duais adequadas e o estado energético em consequência

ao perigo que se pode vericar durante a operação.

OPERADOR: esta qualicação pressupõem pleno

conhecimento e total compreensão das informações

contidas no manual de uso do fabricante, além de

competências especícas do tipo de setor prossional.

técnico adequado, aliado a noções adequadas em termos de

atmosfera potencialmente explosiva e riscos relacionados.

OPERAÇÕES EXTRAORDINÁRIAS: Identica as

operações cuja execução é restrita aos técnicos

do serviço de assistência, somente nas ocinas do

Fabricante.

COMPULSORY AND INDIVIDUAL PROTECTION

SIGNS: These signs indicate that proper individual pro-

tection must also be used against energetic events because of the dangers that may arise during the operation.

OPERATOR: this function entails full knowledge and

understanding of the information contained in the user

manual issued by the Manufacturer as well as specic

skills related to the sector of use.

INSTALLER AND MECHANICAL SERVICEMAN:

This function entails full knowledge and understand

ing of information contained in the user manual issued

by the manufacturer, specic expertise in installation and

ordinary maintenance tasks as well as specic skills related

to the sector of use.

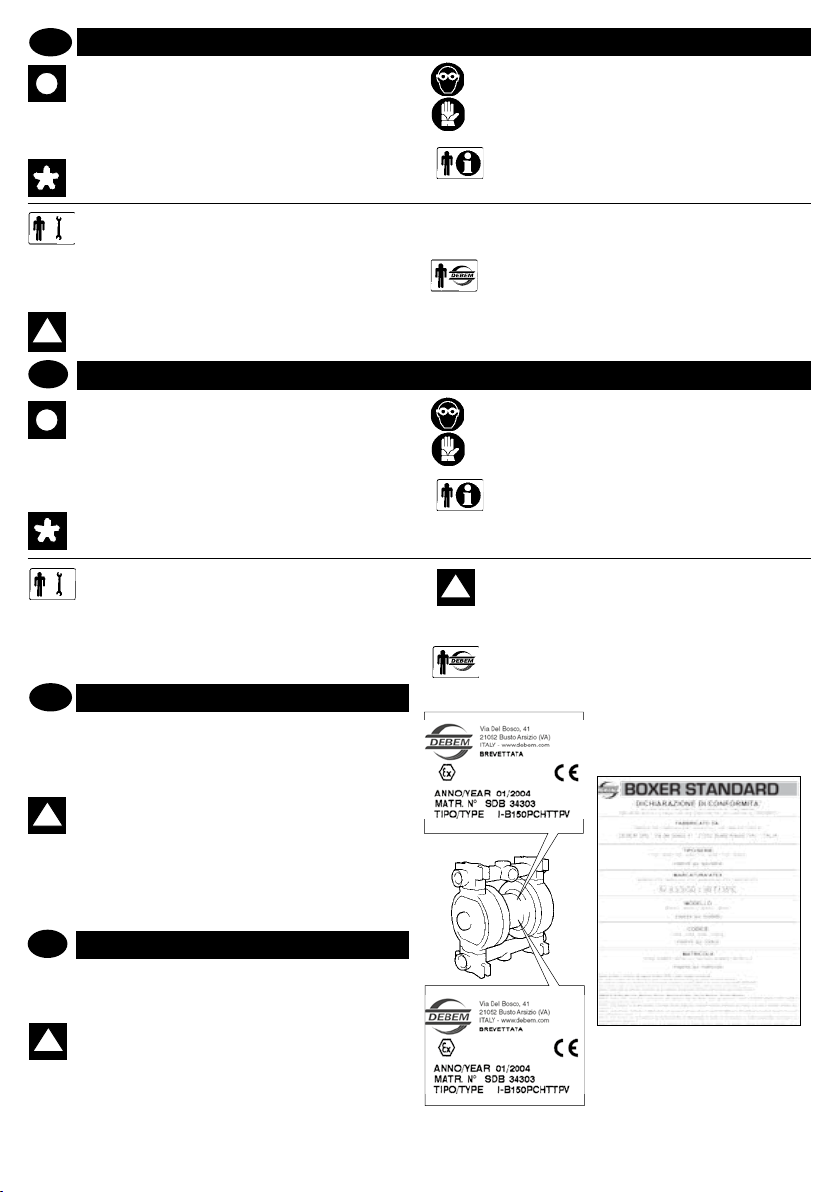

IDENTIFICAÇÃO DA BOMBA

P

Cada bomba tem uma matrícula de identicação que traz as

especicações e os materiais de composição. Em caso de

comunicação com o fabricante, o revendedor ou os centros de

assistência autorizados, precisar os dados indicados.

ATENÇÃO: proibido retirar e/ou modicar a matrícula de identicação da bomba e/ou os dados

!

nela registrados.

O código de identicação * que aparece em correspondência

de “TIPO” da matrícula, especica a composição e os mate-

riais de fabricação da bomba, com o objetivo de determinar a

idoneidade com o produto que será bombeado.

GB

PUMP IDENTIFICATION

Each pump has an identication plate carrying its specication

details and materials. Always refer to this data when contacting

the manufacturer, dealer or customer service centers.

WARNING: removing or altering this identication

!

plate and or the data it contains is forbidden.

Identication code * on the plate against the “TYPE” heading

species the composition and the materials used to build the

pump. This data will help ascertain whether the pump is suitable

for the product to be pumped.

-

5

WARNING The personnel in charge of installing,

testing and servicing the pump must have a

!

suitable technical knowledge of potentially

explosive atmospheres and of the relevant risks.

EXTRAORDINARY PROCEDURES: Identies operations that

can only be performed by the after-sales service technicians at

the Manufacturer’s premises.

CONDUCT

II 2/2 GD c IIB T135°C

II 3/3 GD c IIB T135°C

STANDARD

info@debem.it

Page 6

MARCAÇÃO E INFORMAÇÕES GERAIS

P

As bombas, de acordo com a Diretiva 94/9/CEE, trazem a

seguinte marcação de identicação:

II 2/2 GD c IIB T135°C

: símbolo de segurança, de acordo com a DIN 40012

apêndice A.

II 2/2 GD: aparelho de superfície para uso em áreas com

presença de gás, vapores ou neblinas, bem como nuvens

de poeiras combustíveis no ar, que ocasionalmente ocorram

durante o funcionamento normal (EN 1127-1, par. 6.3), tanto

na área externa quanto na interna (ÁREA 1).

As bombas, de acordo com a Diretiva 94/9/CEE, trazem a seguinte

marcação de identicação:

II 3/3 GD c IIB T135°C

: símbolo de segurança, de acordo com a DIN 40012,

apêndice A.

II 3/3GD: aparelho de superfície para uso em áreas em que resulte

improvável, ou rara e por curtos períodos a presença de gases,

vapores ou neblinas, bem como nuvens de poeiras combustíveis

no ar, durante o funcionamento tanto em área

externa como interna (ZONA 2).

MARKINGS AND GENERAL INFORMATION

GB

In compliance with the 94/9/CEE standards, the pumps carry

the following identication marks:

II 2/2 GD c IIB T135°C

: safety symbol to Din 40012 attachment A.

II 2/2GD: surface equipment for use in areas with the presence

of gases, vapors or mists in addition to clouds of combustible

dust in the air that occur occasionally during normal operation (EN 1127-1 par. 6.3), both in external and internal areas

(ZONE 1).

c: aparelho em modalidade de proteção de tipo construtivo

(EN 13463-5).

IIB: com exclusão dos seguintes produtos: hidrogênio, aceti-

leno, sulfureto de carbono.

T135°C:classe de temperatura admitida. O utilizador deve pro-

cessar uidos em temperatura conforme com tal classicação,

levando em conta as indicações deste manual e as disposições

legais em vigor. O utilizador, além disso, deve levar em conta

as temperaturas de ignição dos gases, vapores e neblinas,

bem como nuvens de poeiras combustíveis presentes na

área de utilização.

A documentação técnica está depositada junto ao TÜV

NORD CERT da cidade de Hannover, Alemanha.

c: aparelho em modalidade de proteção de tipo construtivo (EN

13463-5).

IIB: com exclusão dos seguintes produtos: hidrogênio, acetileno,

sulfureto de carbono.

T135°C: classe de temperatura admitida. O utilizador deve pro-

cessar uidos em temperatura conforme com tal classicação,

levando em conta as indicações deste manual e as disposições

legais em vigor. O utilizador, além disso, deve levar em conta as

temperaturas de ignição dos gases, vapores e neblinas, bem como

nuvens de poeiras combustíveis presentes na área de utilização.

A documentação técnica está depositada junto ao TÜV NORD

CERT da cidade de Hannover, Alemanha.

c: protection by constructional safety (EN 13463-5).

IIB: Excluding the following products hydrogen, acetylene,

carbon disulphide.

T135°C: Class of admitted temperatures. The processed uid

temperature value must fall within such class range and the

user must comply with the instructions contained in the manual

and with the current laws. Furthermore, the user must take

into account the ignition point of the gases, vapors and mists

in addition to clouds of combustible powder in the air existing

in the area of use.

The technical sheet is deposited with TÜV NORD CERT

Hanover.

In compliance with the 94/9/CEE standards, the pumps carry

the following identication marks:

II 3/3 GD c IIB T135°C

: safety symbol to Din 40012 attachment A.

II 3/3GD: surface equipment used in areas where the presence

of gas, vapors or mists in addition to clouds of combustible

powder in the air is unlikely during normal operation both in

external and internal areas and, if it does occur, it will only

persist for a short period (ZONE 2).

www.debem.it

c: protection by constructional safety (EN 13463-5).

IIB: Excluding the following products: hydrogen, acetylene,

carbon disulphide.

T135°C: Class of admitted temperatures. The processed uid

temperature value must fall within such class range and the

user must comply with the instructions contained in the manual

and with the current laws. Furthermore, the user must take

into account the ignition point of the gases, vapors and mists

in addition to clouds of combustible powder in the air existing

in the area of use.

The technical sheet is deposited with TÜV NORD CERT

Hanover.

6

Page 7

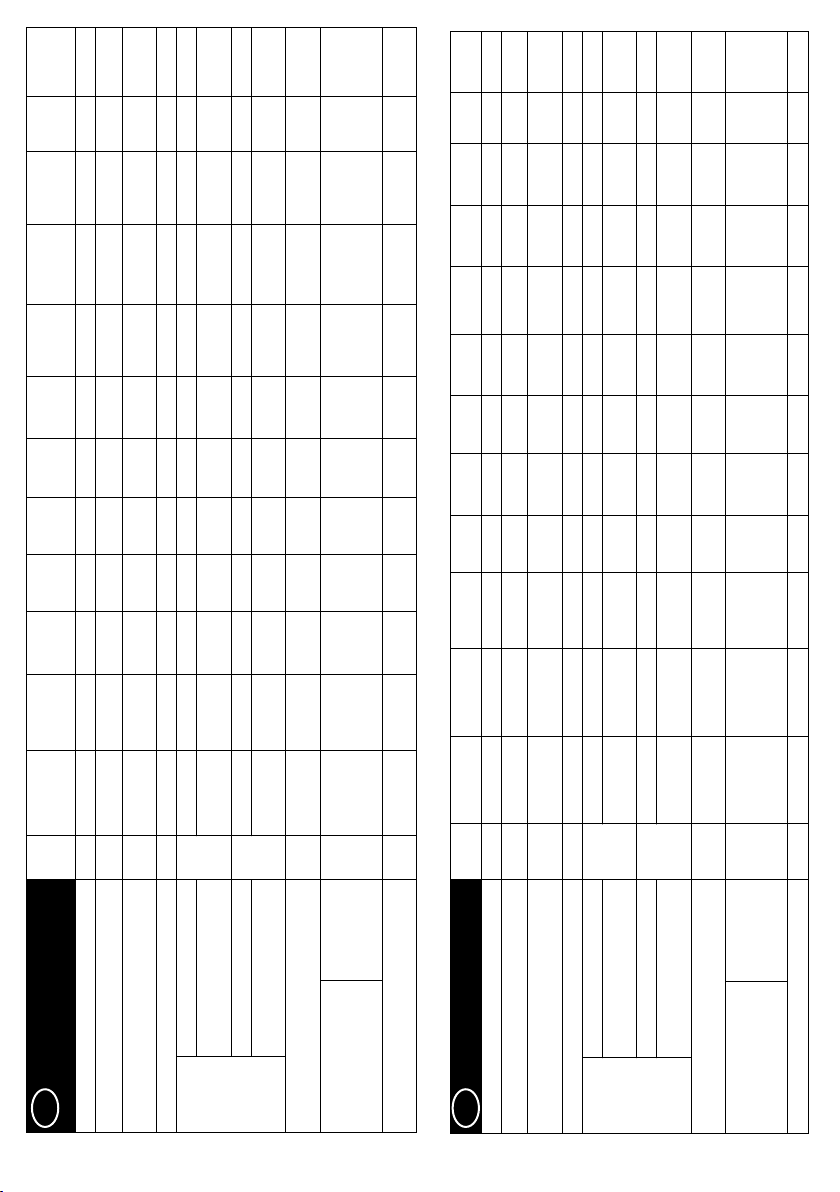

VERSÃO

CONDUCT

C

COLETOR

DUPLICADO

X

VERSION

CONDUCT

C

SPLIT

MANIFOLD

X C

X

X C

O-RINGS

T - PTFE

D - EPDM

ESFERAS

ALOJAMENTOS

P - polipropilno

F - PVDF

A - AISI 316

ESFERAS

T = PTFE

A = AISI 316

MEMBRANA

LADO FLUIDO

T = PTFE

LADO DI AR

MEMBRANAS

H - Hytrel

M - Santoprene

V - Viton

N - NBR

L - Alluminio

I - PE-UHMW

D = EPDM

N = NBR

D - EPDM

N - NBR

R - PPS-V

(apenas por BOXER

100 e BOXER 150)

A - AISI 316

A = AISI 316

T = PTFE

T = PTFE T = PTFE

H - Hytrel

6 Texto BOXER502 apenas corpo em ALU - AISI 316

7 Texto BOXER522 apenas corpo em PP - PP+CF - PVDF

* BOXER100/BOXER150 montam apenas sedes de esfera em PPS-V, que não em alumínio

** BOXER522/BOXER503 em plástico não podem montar o-ring em PTFE, apenas VITON ou EPDM

O-RINGS

T - PTFE

D - EPDM

Polypropylene

BALL SEATS

F - PVDF

P -

BALLS

T = PTFE

A = AISI 316

FLUID SIDE

DAPHRAGMS

T = PTFE

AIR SIDE

DAPHRAGMS

H - Hytrel

M - Santoprene

V - Viton

N - NBR

A - AISI 316

L - Alluminio

D = EPDM

D - EPDM

N - NBR

(only

I - PE-UHMW

R - PPS-V

BOXER 100 and

N = NBR

BOXER 150)

A - AISI 316

A = AISI 316

T = PTFE

T = PTFE T = PTFE

H - Hytrel

6 BOXER502 inscription only on body in ALU - AISI 316

7 BOXER522 inscription only on body in PP - PP+CF - PVDF

* BOXER100/BOXER150 only mounts ball seats in PPS-V, not in aluminium

** BOXER522/BOXER503 in plastic cannot mount O-rings in PTFE, only in VITON or EPDM

P- D T A P D X C

P - PP

PC - PP + CF

FC - PVDF + CF

AL - ALU

B100 = Boxer 100

B150 = Boxer 150

A - AISI 316

6

7

B251 = Boxer 251

B502 = Boxer 502

B522 = Boxer 522

A - AISI 316

Foodboxer 30

B503 = Boxer 503

FB30 =

FB50 = Foodboxer 50

FB80 = Foodboxer 80

FB100 = Foodboxer 100

FB251 = Foodboxer 251

FB502 = Foodboxer 502

1 MICROBOXER monta apenas membranas internas em HYTREL / SANTOPRENE

CORPO BOMBA

CÓDIGO DE IDENTIFICAÇÃO

B81-

P

B15 = Boxer 15

MICR = MIcroboxer1MIN = Miniboxer2B50 = Boxer 503B80 = Boxer 804B81 = Boxer 81

2 Texto MINIBOXER apenas corpo em AISI 316

3 Texto BOXER50 apenas corpo em PP - PP+CF - PVDF - ALU

4 Texto BOXER80 apenas corpo em AISI 316

7

P- D T A P D X C

PUMP CASING

P - PP

PC - PP + CF

IDENTIFICATION CODE

B81-

GB

B15 = Boxer 15

MICR = MIcroboxer1MIN = Miniboxer2B50 = Boxer 503B80 = Boxer 804B81 = Boxer 81

FC - PVDF + CF

AL - ALU

A - AISI 316

6

B100 = Boxer 100

B150 = Boxer 150

B251 = Boxer 251

B502 = Boxer 502

7

B522 = Boxer 522

B503 = Boxer 503

A - AISI 316

Foodboxer 30

FB30 =

FB50 = Foodboxer 50

FB80 = Foodboxer 80

FB100 = Foodboxer 100

FB251 = Foodboxer 251

FB502 = Foodboxer 502

info@debem.it

1 MICROBOXER only mounts internal membranes in HYTREL / SANTOPRENE

2 MINIBOXER inscription only on body in AISI 316

3 BOXER50 inscription only on body in PP - PP+CF - PVDF - ALU

4 BOXER80 inscription only on body in AISI 316

Page 8

DESCRIÇÃO DA BOMBA

P

Uso planejado

As bombas pneumáticas BOXER foram projetadas e construídas para o bombeamento de líquidos com viscosidade aparente de 1 a 50,000 cps em 20 °C, de materiais compatíveis

quimicamente com os componentes de fabricação da bomba.

O funcionamento da bomba é permitido com temperaturas de

exercício do uido entre +3 °C e 65/95 °C, em função dos materiais dos componentes. A utilização é em função do tipo de

material de composição da bomba, da classe de temperatura

e do tipo de uido. Todavia, a máxima temperatura admitida

para uidos ou poeiras de processamento está subordinada

e/ou diminuída em função do material da bomba; em caso de

ultrapassagem do valor de referência, não está garantido o

respeito da temperatura máxima denida na marcação.

A seguir é indicada a fórmula para determinar a temperatura

máxima permitida de processo do uido para os amortecedores

na versão CONDUCT ( II 2/2 GD c IIB T135°C).

SOMENTE PARA BOMBAS A SEREM INSTALADAS EM ZONA 1.

CLASSE DE

TEMPERATURA

ATEX

T4 Tx Tf

135°C 55°C

GB

PUMP DESCRIPTION

Proposed use

The air-driven BOXER pumps have been designed and constructed to pump liquids with an apparent viscosity of between

1 and 50.000 cps at 20°C that are chemically compatible with

the pump’s components. Fluid service temperatures must range

from +3°C to a maximum of 65/95°C according to the material

of the components. Its use is dened by the type of material

used to build the pump, the temperature class and the type of

uid. The maximum temperature allowed for process uid or

powder depends on and/or is declassed by the material of the

pump; if exceeded, respect of the maximum temperature shown

on the marking cannot be guaranteed.

FATOR DE

CÁLCULO

(somente para

ZONA 1)

- =

- =

MÁXIMA

TEMPERATURA

DE PROCESSO

DO FLUIDO

95°C

CLASSE DE TEMPERATURA PARA BOMBAS A SEREM

INSTALADAS EM AMBIENTE EXPLOSIVO (ZONA 1): A

classe de temperatura de referência para a proteção contra

o risco de explosão das bombas destinadas ao uso em zona

1, com presença de atmosferas explosivas, é T 135 °C (T4); a

seguir, indicamos dados e condições operacionais:

DEFINIÇÃO DOS DADOS DE CÁLCULO:

T4 = classe de temperatura ATEX 135°C

Ta = temperatura ambiente máxima 40°C;

Tl = temperatura máxima da bomba utilizada a seco no am-

biente de trabalho (50°C);

Δs = fator de segurança (5°C);

Tx = fator de cálculo (Tl + Δs) somente para ZONA 1;

Tf = temperatura máxima admitida de processo do uido

ATENÇÃO: em consideração do campo de varia-

!

ção admitido da temperatura ambiente em zona 1,

temperaturas de processo do uido superiores às

indicadas acima, além de provocar danos ao amortecedor,

não permitem respeitar as correspondentes classes de

temperatura T4 (135°C). Nos casos em que o utilizador

prever que tais limites de temperatura, conforme previsto

neste manual, sejam excedidos, será necessário instalar no

sistema um dispositivo de proteção que impeça o alcance

da temperatura máxima admitida de processo do uido.

A temperatura máxima do aparelho foi determinada sem

depósito de poeira nas superfícies externas e internas.

TEMPERATURE CLASSES FOR PUMPS TO BE INSTALLED

IN AN EXPLOSIVE ENVIRONMENT (ZONE 1): T135°C (T4) is

the temperature class corresponding to the protection against

the risk of explosion of the pumps designed for use in explosive

atmo-spheres; the data and operating conditions are shown

here below:

DEFINITION OF THE CALCULATION DATA:

T4 = ATEX temperature class 135°C

Ta = maximum ambient temperature 40°C;

Tl = maximum temperature for dry use of the pump in the

workplace (50°C);

Δs = safety factor (5°C);

Tx = calculation factor (Tl + Δs) only for ZONE 1;

Tf = maximum allowed uid processing temperature

The formula used to determine the maximum allowed uid

processing temperature for CONDUCT version pumps ( II

2/2 GD c IIB T135°C) is shown here below.

ONLY FOR PUMPS TO BE INSTALLED IN ZONE 1.

ATEX

TEMPERATURE

CLASS

T4 Tx Tf

135°C 55°C

CALCULATION

FACTOR

(only for ZONE 1)

- =

- =

MAXIMUM

FLUID

PROCESSING

TEMPERATURE

95°C

www.debem.it

WARNING: In consideration of the admitted ambient

temperature variation range in zone 1, uid service

!

temperature values higher than those indicated

above will not permit compliance to the corresponding T4

(135°C) temperature classes besides causing damages to

the pump. Where the user presumes that the temperature

limits set forth in this manual may be exceeded, a protective

device must be installed on the system to prevent the

maximum allowed uid processing temperature from being

reached.The equipment’s maximum temperature has been

determined with no powder deposits on the external and

internal surfaces.

8

Page 9

P

Princípio de funcionamento

O ar que entra por trás da membrana empurra o produto em

direção à saída. Contemporaneamente, mediante o eixo, arrasta a membrana oposta, que produz uma sucção na aspiração.

No nal do curso, o ciclo inverte-se.

Usos impróprios:

ATENÇÃO: qualquer outra utilização da bomba

BOXER distinta de quanto anteriormente descrito

e precisado no capítulo “CARACTERÍSTICAS TÉCNICAS” será considerada imprópria e portanto proibida

pela empresa Debem.

Especialmente, É PROIBIDO o uso da bomba Boxer para:

- criação de vácuo;

- uso como válvula de interceptação, como válvula de retenção

ou como válvula de dosagem;

- o uso com líquidos a serem bombeados não compatíveis,

quimicamente, com o material de fabricação;

- o uso com produtos em suspensão que tenham peso espe-

cíco superior ao do líquido (por exemplo, água com areia);

- com pressões pneumáticas, temperaturas e características

do produto em desacordo com os dados técnicos da bomba;

ATENÇÃO: para uidos alimentares que não neces-

!

sitam de certicação especíca, aconselhamos o

uso de bombas da série FOODBOXER, de acordo

com as normas FDA.

ATENÇÃO: face à inúmera variedade de produtos e

composições químicas, o utilizador é considerado

!

o maior conhecedor das reações e compatibilidade

com os materiais de fabricação da bomba. Portanto, antes

do uso, realizar com cuidado todos os controles e testes

necessários para evitar situações perigosas, mesmo se

improváveis, que não podem ser notas e imputáveis ao

fabricante.

ATENÇÃO: o utilizador deve avaliar a relação entre

!

a máxima temperatura de superfície da bomba

indicada na marcação e a temperatura mínima de

ignição das camadas de poeira e das nuvens de poeira,

assim como indicado na EN 1227-1.

GB

Functioning principles

The air introduced behind the diaphragm pushes the product

to the delivery side. At the same time, it uses the shaft to draw

the opposite diaphragm, which causes suction at the intake

side. When complete, the cycle reverses.

Improper use:

WARNING: use of a Boxer pump for any other use

other than that previously described in the chapter

!

entitled “TECHNICAL CHARACTERISTICS” is to

be considered improper use of the pump and is therefore

forbidden by Debem.

In particular, it is FORBIDDEN to use Boxer pumps for :

WARNING: since an endless variety of products and

chemical compositions exist, the user is presumed

! !

to have the best knowledge of their reaction and

compatibility with the pump’s construction materials.

Therefore, before using the pump, all necessary checks

and tests must be performed with great care to avoid even

the slightest risk, an event that the manufacturer cannot

foresee and for which he cannot be held responsible.

WARNING: the user must consider the ratio be-

!

tween the pump’s maximum surface temperature

indicated on the marking and the minimum ignition

temperature of the layers and clouds of powder as shown

in the EN1227-1.

ATENÇÃO: qualquer uso da bomba alheio às

instruções indicadas no manual de uso e manu-

!

tenção, implicará a decadência dos requisitos de

segurança e tutela contra o perigo de explosão. Foram

analisados os riscos ligados à utilização da bomba nas

precisas condições prescritas pelo manual de uso e

manutenção: a análise dos riscos ligados à interface com

outros componentes do sistema é por conta do instalador.

Normativa ATEX: Cabe ao utilizador do aparelho

a responsabilidade de classicação da própria

!

zona; por outro lado, cabe ao fabricante a iden-

ticação da categoria do aparelho.

- production of vacuum;

- operation as an on-off valve, as a non-return valve or as a

metering valve

- operation with liquid that is chemically incompatible, with the

materials of construction;

- operation with suspended products whose specic weight

is higher than the liquid’s (for example with water and sand);

- with air pressures, temperatures or product characteristics

that do not comply with the pump’s technical data;

- edible liquids.

WARNING: for the alimentary uids for which a

!

special certication is not required, we recommend to make use of pumps belonging to the

FOODBOXER series, according to FDA rules.

WARNING. Use of the pump that does not comply

with the instructions indicated in the use and

explosion protection requirements. The risks associated

with use of the pumps under the exact conditions set forth

in the use and maintenance manual have been analysed,

whilst the analysis of the risks associated with the interface with other system components must be carried out

by the installer.

maintenance manual will cancel the safety and

ATEX: The user is responsible for classifying the

!

area of use whilst identication of the equipment

category is the responsibility of the manufacturer.

9

info@debem.it

Page 10

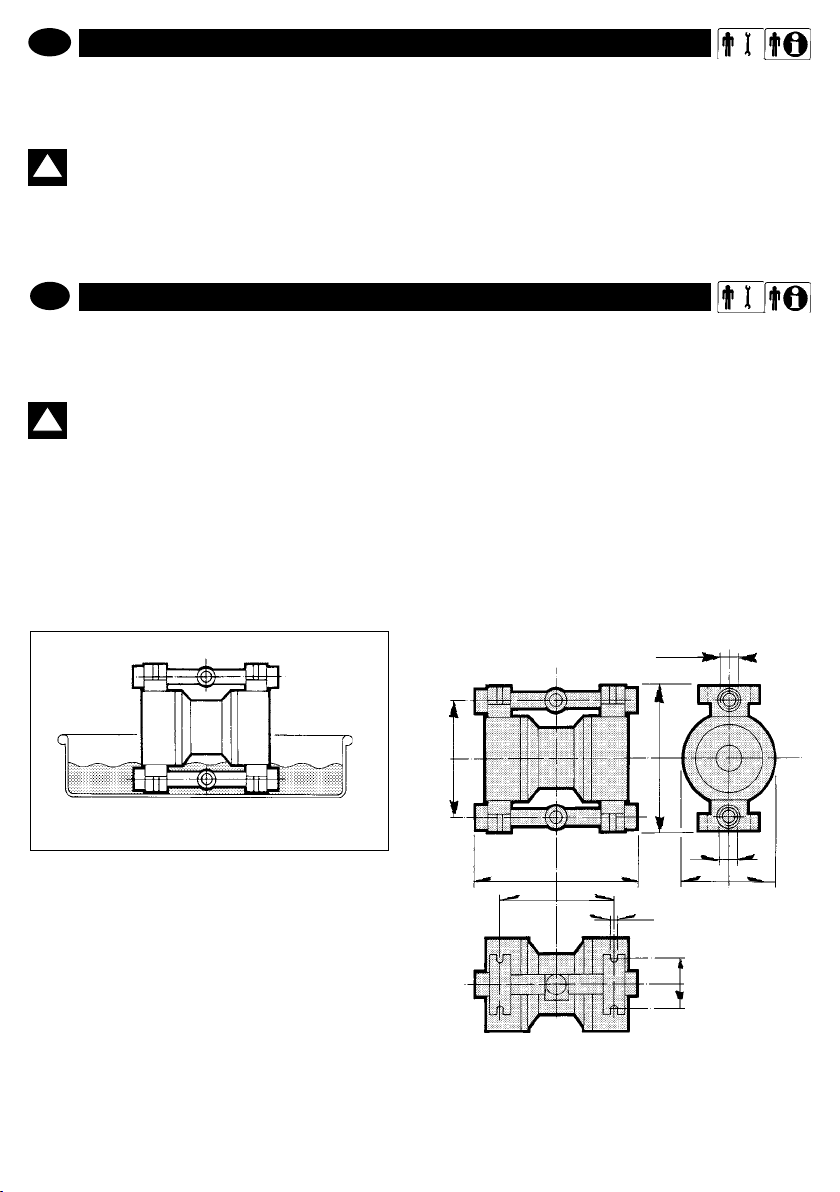

CARACTERÍSTICAS TÉCNICAS

P

Os dados referidos ao desempenho referem-se às execuções padrão. Os valores de “Caudal MAX” e “Capacidade de aspiração”

referem-se ao bombeamento de água a 18 °C; com o coletor sub-

merso (ver gura 1). (1) (2)

ATENÇÃO: a capacidade de aspiração negativa a

!

seco declarada refere-se à captação de uidos com

viscosidade e peso especíco igual a 1; o desempe-

nho e a vida útil das membranas da bomba estão subordinados aos seguintes fatores:

- viscosidade e peso especíco do uido;

- comprimento e diâmetro do tubo de aspiração.

TECHNICAL FEATURES

GB

The performances data refers to standard versions. “MAX

delivery” and “Suction capacity” values refer to the pumping of

water at 18°C with a submersed manifold (please see g. 1).

WARNING: the declared capacity of dry negative

suction refers to the intake of uids with a viscos-

!

ity and specic weight equal to 1; the performance

and duration of the pump’s membrane depend on the

following factors:

- the uid’s viscosity and specic weight;

- the length and diameter of the suction pipe.

(1) (2)

ASPIRAÇÃO NEGATIVA: com uidos máximo até 5000 cps, a

18 °C

ASPIRAÇÃO EM NÍVEL INFERIOR AO DO LÍQUIDO A SER

ASPIRADO com uidos até 50.000 cps, a 18 °C

NEGATIVE SUCTION: with uids max. up to 5,000 cps at 18° C

BELOW HEAD SUCTION: with uids up to 50,000 cps at 18° C

B15 - MICROBOXER - MINIBOXER

B50 - B80 - B81 - B100 - B150

B251 - B502 - B522 - B503

m

www.debem.it

g. 1

10

D

B

C

a

A

E

F

G

Page 11

Bomba/pump

BOXER B15

MICROBOXER plástica/Plastic

MICROBOXER Alu 1/2” 120 165 168 138 120 8 70

MICROBOXER Inox/FOODBOXER 30 1/2” 120 165 168 138 120 8 70

MINIBOXER plástica/

MINIBOXER Inox/FOODBOXER 50 1/2” 150 210 230 195 165 9 75

BOXER B50 Alu 1/2” 152 240 234 198 168 6,5 85

BOXER B80 Inox/FOODBOXER 80 1” 170 305 271 217 214 8 93

BOXER B81 plástica/

BOXER B81 Alu 1” 170 303 277 222 213 8 100

BOXER B100 plástica/ Plastic

BOXER B100 Alu/Inox 1” 201 314 323 269 213 8 110

BOXER B100 Inox/FOODBOXER 100 1” 201 307 326 272 213 8 110

BOXER B150 plástica/ Plastic 1 1/4”

BOXER B150 Alu

BOXER B150 Inox/FOODBOXER 150

BOXER B251 plástica/ Plastic 1 1/2”

BOXER B251 Alu

BOXER B251 Inox/FOODBOXER 251

BOXER B502 plástica/ Plastic

BOXER 522 Plástica/Plastic

BOXER B502 Inox/FOODBOXER 502 2” 348 470 704 582 364 11 250

BOXER B502 Alu

BOXER B503 plástica/ Plastic

BOXER 503 Alu

BOXER 503 Inox/FOODBOXER 503

plástica/Plastic

Plastic

Plastic

m-a A

3/8” 80 147 181 115 103 5 64

1/2” 120 165 168 138 120 8 70

1/2” 150 240 234 200 168 8 80

1” 170 308 274 219 213 6,5 92

1” 201 329 325 263 228 8 110

1 1/4”

1 1/4”

1 1/2”

1 1/2”

2” 350 580 726 580 400 14 200

2” 404 580 726 606 580 250

2” 350 566 621 521 364

3” 350 580 726 580 400 14 200

3” 350 580 806 694 360 15 272

3” 350 546 838 682 361 11 250

Ø

220 400 387 302 267 8 122

225 405 385 305 265 8 125

225 405 385 305 265 8 125

254 484 491 415 326 8 138

252 484 491 415 327 8 138

252 484 491 415 327 8 138

B C D E F

Ø

12,5

G

182,5

11

info@debem.it

Page 12

B522 B503

B502

FB502

B251

FB251

B150

FB150

FB100

B81 B100

FB 80

B50 B80

FB50

MINIBOXER

FB30

56

67

38

n.a.

546549

162021

121416

7,5

8,5

5

6,5

---

3,6

4,2

---

1,923,8

-

-

8,2

6,5

4

-

-

54

32

21

11

-

10,5

-

6,5

B522 B503

B502

FB502

B251

FB251

B150

FB150

FB100

B81 B100

FB 80

B50 B80

FB50

MINIBOXER

FB30

56

67

38

n.a.

546549

162021

121416

7,5

8,5

5

6,5

---

3,6

4,2

---

1,923,8

-

-

8,2

6,5

4

-

-

54

32

21

11

-

10,5

-

6,5

B15 MICROBOXER

de

unid.

med.

pol. 3/8” 1/4” 3/8” 3,8” 3,8” 3,8” 3,8” 1/2” 1/2” 1/2” 1/2” 3/4”

mt. 3 5 5 5 5 6 5 5 6 5 4 5

DADOS TÉCNICOS

P

Engates aspiração/saída pol. 3/8” 1/2” 1/2” 1/2” 1” 1” 1” 1 1/4” 1 1/2” 2” 2” 3”

Conexão de ar

Capacidade de aspiração a seco(1)

(membrana PTFE)

www.debem.it

95 95 95 95 95 95 95 95 95 95 95 95

65 65 65 65 65 65 65 65 65 65 65 65

65 65 65 65 65 65 65 65 65 65 65 65

C°

PP + CF (zona 1)

Alu. - Aisi 304/316 - PVDF+ CF

(zona 1)

PP (zona 2)

Temperatura

máxima

Pressão ar (MIN-MÁX) bar 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8

uido

95 95 95 95 95 95 95 95 95 95 95 95

17 30 50 50 90 100 150 220 340 650 650 850

1,1 1,6

C°

Lit/

min.

Kg

- PVDF

água a 18° C com coletor

(2)

Alu. - Aisi 304/316 - PVDF

(zona 2)

Caudal máximo

aspirador submergido

Peso líquido - PP

- ALU.

- INOX

70 80 80 82 82 82 82 82 82 82 82 82

Ruído (a 5 bar com esferas de borracha) dB

(A)

12

B15 MICROBOXER

unit

TECHNICAL DATA

GB

Intake/delivery ttings inches 3/8” 1/2” 1/2” 1/2” 1” 1” 1” 1 1/4” 1 1/2” 2” 2” 3”

65 65 65 65 65 65 65 65 65 65 65 65

95 95 95 95 95 95 95 95 95 95 95 95

m 3 5 5 5 5 6 5 5 6 5 4 5

inches 3/8” 1/4” 3/8” 3,8” 3,8” 3,8” 3,8” 1/2” 1/2” 1/2” 1/2” 3/4”

(diaphragm

(1)

Air tting

Suction capacity whilst dry

PTFE)

Air pressure (MIN-MAX) bars 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8 2-8

C°

PP + CF (zone 1)

Alu. - Aisi 304/316 - PVDF + CF

(zone 1)

Fluid max

65 65 65 65 65 65 65 65 65 65 65 65

95 95 95 95 95 95 95 95 95 95 95 95

C°

L/min. 17 30 50 90 90 100 150 220 340 650 650 850

water at 18° C with submersed

PP (zone 2)

Alu. - Aisi 304/316 - PVDF

(zone 2)

(2)

temp.

pressure

Max capacity

1,1 1,6

Kg

- PVDF

- ALU.

- INOX

intake manifold

Net weight - PP

Noise (at 5bar with rubber balls) dB (A) 70 80 80 82 82 82 82 82 82 82 82 82

Page 13

MODALIDADES DA GARANTIA

P

A bomba BOXER é um produto de qualidade que nos é reconhecida, com plena satisfação, por todos os compradores.

Em caso de eventuais anomalias, deverá ser contatado o

SERVIÇO DE ASSISTÊNCIA DO FABRICANTE, o revende-

dor ou o centro de assistência mais próximo, que rapidamente

prestará o auxílio necessário. Em todas as circunstâncias, indicar os dados a seguir:

A – o endereço completo

B – a identicação da bomba

C – a classe de proteção contra o risco de explosão

D- a descrição da anomalia

Todas as bombas BOXER estão cobertas pela seguinte fór-

5. As partes com defeito deverão ser reenviadas ao Fabricante, que se reserva o direito de realizar um controle das

mesmas junto à sua ocina

para detectar o real defeito ou, ao contrário, identicar as

razões externas que podem ter determinado o dano. Caso

as partes não resultem defeituosas, o Fabricante reserva-se

o direito de debitar o custo integral das peças anteriormente

substituídas em garantia.

O Fabricante não arcará com as despesas e os riscos do

transporte das partes defeituosas e das partes consertadas

ou das fornecidas em substituição, com inclusão dos eventuais impostos alfandegários.

O conserto ou a substituição das partes com defeito constitui

plena satisfação das obrigações de garantia.

A garantia NÃO cobrirá algum dano indireto e, especialmente,

GB

WARRANTY

The high quality of BOXER pumps is often conrmed to us by

the end users.

However, should any defect appear, please contact the

Manufacturer’s After-Sales Service, your dealer or the nearest

Customer Service Centre twhere you will receive assistance as

quickly as possible. In any case, please provide:

A. Your complete address

B. Pump identication

C. Explosion risk protection class

D. Anomaly description

mula de seguro:

1. A bomba tem garantia de 12 meses para todas as partes

mecânicas nas quais forem evidenciados defeitos. O período

de garantia será calculado a partir da data de entrega.

2. Todo e qualquer defeito deverá ser noticado ao Fabricante, por escrito, no prazo de 8 dias.

3. A intervenção em garantia será realizada exclusivamente

junto às nossas ocinas, prévio envio da bomba defeituosa.

4. Em caso de conserto ou substituição de partes da bomba,

a garantia não será estendida.

a eventual falta de produção. Além disso, estão excluídos da

garantia todos os materiais de consumo e desgaste normal

(membranas, alojamentos de esferas e esferas etc.).

Não estão cobertas pela garantia as partes que resultarem

danicadas por causa de instalação errada, negligência ou

descuido no uso, manutenção errada, danos devidos ao

transporte e por qualquer circunstância que não se rera a

defeitos de funcionamento ou de fabricação.

A garantia está excluída em todos os casos de uso impróprio ou aplicações incorretas e da inobservância das

informações contidas neste manual.

Para dirimir eventuais controvérsias, o Foro competente

é o de Busto Arsízio, Itália.

All BOXER pumps are covered by the following warranty:

1. Twelve months for any faulty mechanical parts. The warranty

period starts from the date of supply.

2. Any fault or anomaly must be reported to the Manufacturer

within eight days.

3. Warranty repair will be carried out exclusively at the Manufacturer’s premises. Transportation charges will be at the client’s expense.

4. Warranty shall not be extended in case of repair or

replacement.

5. Faulty parts must be forwarded to the Manufacturer who

reserves the right to test them in this own factory to identify the

fault or any external reason that may have caused it. Should the

parts be found not faulty, the Manufacturer reserves the right

to invoice the total cost of the parts that had been replaced

under this warranty.

Costs and transportation risks of faulty, repaired or replaced

parts including custom charges will be borne entirely by the

client.

Repair or replacement of faulty parts cover any obligation

under this warranty.

The warranty DOES NOT cover any indirect damage and in

particular any normal consumable material such as diaphragms,

ball seats, and others.

The warranty does not cover parts damaged as a consequence

of incorrect installation, carelessness, neglect, incorrect

maintenance, or damages due to transportation or to any

other reason or event that is not directly linked to functional or

manufacturing defects.

The warranty excludes all cases of improper use of the

pump or incorrect applications or non-observance of the

information contained in this manual.

Any controversy falls within the jurisdiction of the Court

of Busto Arsizio.

13

info@debem.it

Page 14

PRESCRIÇÕES DE SEGURANÇA

P

PRESCRIZIONI DI SICUREZZA

Praticas perigosas, arriscadas ou em desacordo com as prescrições de segurança e com quanto tratado neste manual,

podem causar graves lesões, danos materiais ou até mesmo

explosão fatal, não imputáveis ao fabricante.

ATENÇÃO: as presentes instruções são indispen-

!

sáveis para que a bomba corresponda plenamen-

te aos requisitos da diretiva 94/9/CE e portanto

devem estar sempre disponíveis, devem ser conhecidas,

compreendidas e aplicadas.

ATENÇÃO: o pessoal encarregado pela instala-

!

ção, a inspeção e manutenção da bomba deve ter

recebido adequado preparo técnico, além de pos-

suir conhecimentos adequados em matéria de atmosfera

potencialmente explosiva e riscos a esta relativos.

ATENÇÃO: qualquer uso da bomba alheio às

!

instruções indicadas no manual de uso e manutenção, implicará a decadência dos requisitos de

segurança e tutela contra o perigo de explosão.

ATENÇÃO: a temperatura máxima admitida para

!

uidos ou poeiras de processo (em zona 1) é igual

a 65/95º C em função dos materiais de fabricação;

em caso de ultrapassagem, não é garantido o respeito da

máxima temperatura indicada na marcação.

ATENÇÃO: antes de intervir na bomba e/ou antes

!

de realizar manutenções ou consertos, é necessário:

A – descarregar o produto que está sendo bombeado;

B – providenciar a lavagem interna com uido idôneo

(não inamável);

C – secionar a alimentação do ar mediante a válvula correspondente e certicar-se de que não haja pressões residuais na bomba;

D – fechar as válvulas manuais de interceptação produto

(aspiração e saída);

E- desconectar a alimentação do ar da rede;

F - Usar os equipamentos de proteção individual idôneos

para a operação (máscaras para o rosto, luvas, botas de

segurança, aventais etc.):

SAFETY RULES

GB

SAFETY RULES

Dangerous or hazardous practices or practice not complying

with the safety rules and with the recommendations contained

herein, may cause serious injuries, material damage and even

explosions and /or death for which the manufacturer cannot be

held responsible.

WARNING: these instructions are essential for

!

the pumps’ compliance to the requirements of the

94/9/CE directive and must therefore be available,

known, understood and applied.

WARNING: the personnel in charge of installing,

inspecting and servicing the pumps must have

!

suitable

WARNING: before intervening on the pump and/or

!

servicing or repairing it, please note that you must:

A. Discharge any product that was being pumped

B. Wash it internally using a suitable non-ammable uid,

then drain.

C. Cut-off the air supply using the relevant valve and make

sure that no residual pressure remains inside it.

D. Close all on-off valves (delivery and intake sides)

relative to the product;

E. Disconnect the network air supply;

F. Wear suitable individual protection before any maintenance or repair (goggles/face protection, gloves, closed

shoes, aprons and others).

ATENÇÃO: antes de utilizar a bomba, certicar-se

de que o uido a ser bombeado seja compatível

!

com a classe de proteção contra o risco de explosão e com os materiais de fabricação: perigo de corrosões, vazamentos do produto e/ou explosões devidas a

reações químicas.

Para a instalação e o uso em ambiente potencialmente explosivo, respeitar as seguintes precauções gerais:

- controlar que a bomba esteja cheia e o nível esteja, possivelmente, acima desta de 0,5 m;

- controlar que no uido tratado não haja ou possa haver partes sólidas com dimensões signicativas o formato prejudicial;

technical knowledge and training in matters concerning

potentially explosive atmospheres and the related risks.

WARNING: use of the pumps in a manner that does

not comply with the instructions indicated in the

!

use and maintenance manual will cancel all the requirements for safety and protection against of explosions.

WARNING: the maximum allowed temperature

for process uids or powder (zone 1) is equal to

!

65/95°C depending on the construction materials;

if exceeded, respect of the maximum temperature marked

on the machine cannot be guaranteed.

WARNING: before using the pump, make sure that

!

the uid to be pumped is compatible with the explo-

sion protection class and with construction materials of the pump: DANGER OF CORROSION,PRODUCT

SPILLS AND/OR EXPLOSIONS CAUSED BY CHEMICAL

REACTIONS.

For installation and use in a potentially explosive

environment, comply with these general precautions:

- ascertain that the pump is full and if possible, that the level

is above it by 0.5 m;

- ascertain that the uid treated does not contain or cannot

contain large solids or solids of a dangerous shape;

www.debem.it

14

Page 15

P

- que não haja estrangulamentos na entrada ou na saída da

bomba, para evitar fenômenos respectivamente de cavitação

e esforço do motor pneumático;

- controlar que as tubulações de conexão sejam sucientemente resistentes e que não possam sofrer deformações sob

o peso da bomba e da aspiração; da mesma forma, vericar

que a bomba tampouco sofra o peso das tubulações;

- se a bomba tiver que permanecer inativa por longos perío-

dos, limpá-la cuidadosamente, fazendo circular um uido

detergente não inamável compatível com os materiais de

fabricação da bomba;

- se a bomba permaneceu desligada por longos períodos, é

oportuno deixar circular água limpa por alguns minutos, para

evitar o risco de incrustações;

- antes da colocação em funcionamento, após longos períodos de parada, limpar as superfícies internas e externas com

um pano úmido.

- controlar a ação de terra;

- proteger sempre a bomba contra possíveis choques, provocados acidentalmente por veículos em movimento ou ma-

teriais diversos contundentes, que poderiam danicá-la e/ou

reagir ao contato;

- proteger o ambiente circunvizinho dos respingos resultantes

de avarias acidentais da bomba;

- em caso de ruptura total das membranas, o uido pode entrar no circuito pneumático, danicá-lo e sair pela descarga.

Portanto, é necessário dirigir a descarga do ar, mediante tubulação, para uma área segura.

ATENÇÃO: a alimentação do ar nunca deve resultar superior a 7bars ou inferior a 2bars.

!

ATENÇÃO: em caso de uso para o bombeamento

!

de uidos agressivos, tóxicos ou perigosos para

a saúde, é necessário instalar na bomba uma adequada proteção para a contenção e a coleta e sinalização

do produto em caso de vazamento: perigo de poluição,

contaminação, lesões e/ou morte.

ATENÇÃO: está proibido o uso da bomba com

uidos não compatíveis com os materiais dos

!

componentes ou em ambiente com presença de

uidos não compatíveis.

GB

- ensure thet the intake or delivery ports are not obstructed nor

limited to avoid cavitation or pneumatic motor strain;

- also ascertain that the connection piping is strong enough and

cannot be deformed by the pump weight or by the intake. Also

check that the pump is not burdened by the weight of the piping.

- If the pump is to stay in disuse for a long period of time, clean

it carefully by running a non-ammable liquid detergent through

it that is compatible with the pump’s construction materials;

- if the pump was turned off for a long period of time, circulate

clean water it in for some minutes to avoid incrustations.

- before starting, after long periods of disuse, clean the internal

and external surfaces with a damp cloth;

- check the grounding;

ATENÇÃO: está proibida a instalação da bomba

!

em ausência de válvulas para a interceptação do

produto sobre a aspiração e sobre a saída, para

efetuar o corte, em caso de vazamento: perigo de vazamento descontrolado do produto.

ATENÇÃO: está proibida a instalação da bomba

!

sem a válvula de interceptação, válvulas de 3 vias

e válvula de não retorno no duto de alimentação

do ar para impedir que o uido bombeado entre no circuito pneumático em caso de ruptura das membranas:

perigo de entrada do uido no circuito do ar comprimido

e descarga no ambiente.

- always protect the pump against possible collisions caused by

moving objects or by various blunt materials that may damage

it or react with its materials;

- protect the pump’s surrounding ambient from splashes caused

by accidental pump failure;

- if the diaphragms are completely torn, the uid may enter the

air circuit, damaging it, and be discharged from the exhaust port.

It is therefore necessary for the exhaust port to be conveyed

by pipes to a safe area.

WARNING: the air supply pressure must never be

!

over 7 bar or below 2 bar.

WARNING: when using the pump with aggressive

or toxic liquids or with liquids that may represent a

!

health hazard you must install suitable protection

on the pump to contain, collect and signal any spills:

DANGER OF POLLUTION, CONTAMINATION, INJURIES

AND/OR DEATH.

WARNING: the pump must not be used with uids

that are not compatible with its construction

!

materials or in a place containing incompatible

uids.

WARNING: installing the pumps without on-off

!

valves on the intake and delivery sides to intercept

the product in case of spillage is forbidden: danger

of uncontrolled product spillage.

WARNING: installing the pumps without on-off,

three-way or check valves on the air supply

!

piping to prevent the pumped liquid from entering

the pneumatic circuit if the diaphragms are broken is

forbidden: danger of uid entering the compressed air

circuit and being discharged into the environment.

15

info@debem.it

Page 16

P

ATENÇÃO: Nos casos em que o utilizador prever

!

que os limites de temperatura, conforme previsto

neste manual, sejam excedidos, será necessário

instalar no sistema um dispositivo de proteção que impeça

o alcance da temperatura máxima admitida de processo.

Caso este valor for excedido, não estará garantido o respeito da máxima temperatura de marcação.

ATENÇÃO: a bomba deve ser sempre aterrada

!

independente de outro órgão eventualmente

conectado. A falta de aterramento ou não correto

aterramento anula os requisitos de segurança e proteção

contra o perigo de explosão.

ATENÇÃO: proibido o uso para líquidos inamáveis

!

da bomba em material condutivo, sujeito a cargas

estáticas e sem um adequado aterramento: perigo

de explosões derivantes das cargas estáticas.

ATENÇÃO: uidos agressivos, tóxicos ou peri-

!

gosos podem causar graves lesões físicas e/ou à

saúde, portanto é proibido devolver ao produtor

ou a um centro de assistência uma bomba que contenha

produtos deste tipo: Esvaziar e lavar o circuito interno do

produto e providenciar a lavagem e tratamento antes do

envio da bomba.

ATENÇÃO: os modelos de bombas que contêm

!

componentes ou partes de alumínio em contato

com o produto não podem ser utilizadas para o

bombeamento de III-tri-cloro-etanol, o cloro metileno ou

solventes à base de outros hidrocarbonetos halogenados:

perigo de explosão por reação química.

ATENÇÃO: Os componentes do permutador

!

pneumático eixo incluso, foram fabricados com

materiais não especificamente resistentes aos

produtos químicos. Em caso de ruptura das membranas,

se entrarem em contato com o uido, providenciar a sua

completa substituição.

GB

WARNING: Should the user think that the

temperature limits set forth in this manual may be

!

exceeded during service, a protective device must

be installed on the system to prevent the maximum allowed

process temperature from being reached. If exceeded,

respect of the maximum temperature marked cannot be

guaranteed.

WARNING: The pumps must always be grounded

!

irrespective of any organ to which they are

connected. Lack of grounding or incorrect

grounding will cancel the requirements for safety and

protection against the risk of explosion.

ATENÇÃO: o motor pneumático das bombas Bo-

!

xer é auto-lubricante e não necessita de ulterior

lubricação; portanto, evitar o uso de ar lubricado

e/ou não seco.

ATENÇÃO: vericar que, durante o funcionamento,

!

não sejam produzidos ruídos anômalos. Neste

caso, interromper imediatamente o funcionamento

da bomba.

ATENÇÃO: controlar que no uido de saída não haja

!

gás; em caso positivo, interromper imediatamente

o funcionamento da bomba.

WARNING: the use of pumps made with non-

!

conductive material, which become charged

with static, and without suitable grounding for

ammable liquids is forbidden: RISK OF EXPLOSIONS

DUE TO STATIC CHARGE.

WARNING: Aggressive, toxic or dangerous liquids

!

may cause serious injuries or damage to health,

therefore it is forbiffen to return a pump containing

such products to the manufacturer or to a service center.

You must empty the

internal circuits from the product rst and wash and treat it.

WARNING: Pumps containing aluminium parts or

components coming into contact with the product

!

cannot be used to pump III-trichloroethane,

methylene chloride or solvents based on other halogenated

hydrocarbons: danger of an explosion caused by a

chemical reaction.

WARNING: The components of the pneumatic

!

exchanger, including the shaft are made from

materials that are not specifically resistant to

chemical products. If the diaphragm should break, replace

these elements completely if they have come into contact

with the product.

www.debem.it

16

WARNING: The air-driven motor of the Boxer pumps

!

is self-lubricating and will not require any greasing.

Therefore avoid using lubricated and non-dried air.

WARNING: ascertain that during service no

!

anomalous noise appears. In that case, stop the

pump immediately.

WARNING: ascertain that the id at the delivery

side does not contain gas. Therwise stop the pump

!

immediately.

Page 17

P

ATENÇÃO: as membranas (em contato com o

!

produto e as externas) são componentes sujeitos

a elevado desgaste. Sua vida útil é fortemente

inuenciada pelas condições de uso e pelas solicitações

químicas e físicas. De testes realizados sobre milhares

de bombas instalada com prevalência igual a 0 m a 18º

C, a vida útil normal ultrapassa os cem milhões de ciclos.

Por razões de segurança, nos ambientes com perigo de

explosão, é necessário desmontar o aparelho e vericar

a membrana a cada cinco milhões de ciclos e a sua substituição a cada vinte milhões de ciclos.

ATENÇÃO: É necessário vericar periodicamente

!

a ausência de poeiras e/ou depósitos das super-

fícies externas e internas da bomba, limpar com

um pano úmido.

GB

WARNING: the diaphragms (in contact with the

product or the external ones) are highly subject

!

to wear. Their duration is strongly affected by the

conditions of use and by chemical and physical stress.

Fields tests carried out on thousands of pumps with a

head value equal to 0 meters at 18°C have shown that

normal service life exceeds one hundred million cycles.

However, in places at risk of explosion, the diaphragm must

be disassembled and checked every 5 million cycles and

replaced every 20 million cycles.

WARNING:Periodic controls must be made to

!

ensure that there is no powder and/or deposits

on the external and internal surfaces of the pump

and, if necessary, they must be cleaned with a damp cloth.

ATENÇÃO: a desmontagem do silenciador e da

junção de alimentação do ar deve ser realizada em

!

ausência de poeira. Antes de recolocar o amortece-

dor em funcionamento, certicar-se sempre da ausência

de poeira no distribuidor pneumático.

Para a substituição de partes desgastadas, utilizar apenas

peças de reposição originais.

A não observância das disposições acima pode gerar perigos para o operador, os técnicos, as pessoas, a bomba

e/ou o ambiente, não imputáveis ao fabricante.

WARNING: removal of the silencer and the air

supply tting must be done when free from powder.

!

Before restarting the pump, ensure that no powder

has entered the pneumatic distributor.

To replace worn parts, use only original spare parts.

Failure to comply with the above may give rise to risks

for the operator, the technicians, the persons, the pump

and/or the environment that cannot be ascribed to the

manufacturer.

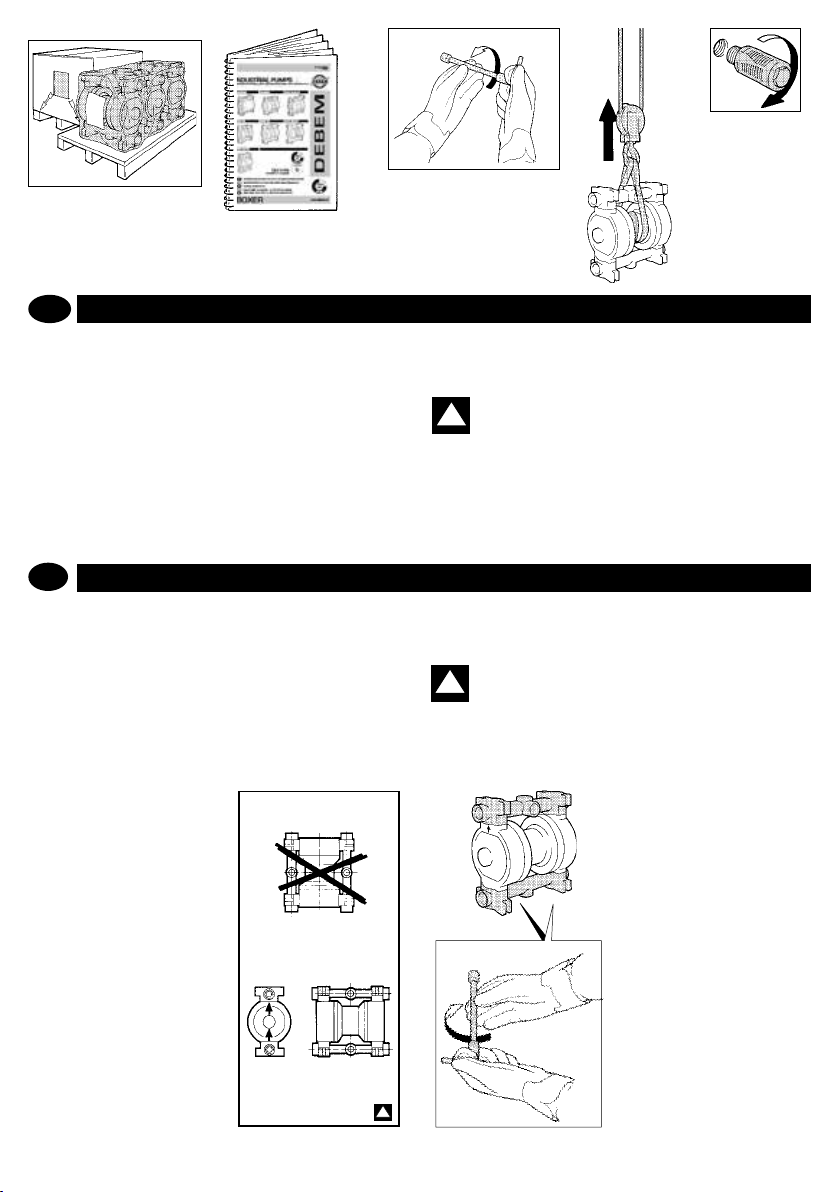

TRANSPORTE E POSICIONAMENTO

P

Os operadores encarregados das operações de montagem/

desmontagem devem ser informados acerca dos perigos ligados ao uso de utensílios mecânicos, inclusive de dimensões

pequenas.

Os níveis de ruído emitidos pela máquina correspondem a:

- o nível de pressão acústica da emissão ponderado A, nos

locais de trabalho, é inferior a 78 dB.

Ao receber a bomba, vericar que a mesma e a sua embalagem

estejam íntegras e não tenham sofrido danos; em seguida, é

necessário:

1. Em função do tamanho e do peso, os materiais são fornecidos em embalagem de papelão, sobre palete ou numa caixa

TRANSPORT AND POSITIONING

GB

The operators in charge of the assembly / disassembly must

be informed and trained on the dangers relating to the use of

mechanical tools, even small ones.

The noise levels of the machine correspond to:

• The sound pressure level of the A weighted emission, in the

working place, is less than 78 dB.

Upon receipt, please check that the packing and the pump are

intact and have not been damaged. Then:

1. Depending on the size and weight, the material is forwarded

de madeira: ao receber, abrir e retirar a embalagem.

2. Retirar o manual de uso e manutenção e operar como

descrito.

3. Realizar uma vericação do aperto de todos os parafusos

da bomba;

4. Suspender a bomba com equipamentos de levantamento

adequados ao peso indicado na placa.

5. Caso a bomba tenha sido enviada com o silenciador de

descarga desmontado, providenciar a sua montagem.

packed in cardboard cases on a pallet or in a crate: on receipt

open and remove the packing.

2. Read the User and Maintenance Manual and proceed as

explained.

3. Make sure that all of the pump’s screws are well tightened.

4. Hoist the pump using suitable equipment according to the

weight shown on the plate.

5. If the pump has been forwarded with drain silencer disassembled, mount the same.

17

info@debem.it

Page 18

5

1

2

P

ATENÇÃO: o posicionamento e a xação prevista para

a bomba é horizontal, com estacas no teto ou no piso,

nos pés de suporte. O coletor de saída produto deve ser

posicionado sempre na parte superior, respeitando as

respectivas inscrições

“OUT” = SAÍDA (acima)

“IN” = ASPIRAÇÃO (abaixo) ou conforme o modelo da

bomba, controlar que as setas impressas no corpo estejam

sempre orientadas para cima.

6. Posicionar corretamente a bomba no local de instalação,

o mais próximo possível ao ponto de retirada e providenciar

GB

WARNING: Position and secure the pump horizontally

using hangers xed to the ceiling or feet resting on the

ground. The product delivery manifold must always be

positioned on the upper part according to the signs:

“OUT” = DELIVERY (up)

“IN” = INTAKE (down) or according to the pump model,

check that the arrows shown onto the casing are always

poin-ting upwards.

6. Position the pump correctly on the site chosen for installation,

3

4

a xação da estacas nos pés de suporte, com os parafusos

adequados. Prever um espaço suciente para as eventuais

futuras manutenções.

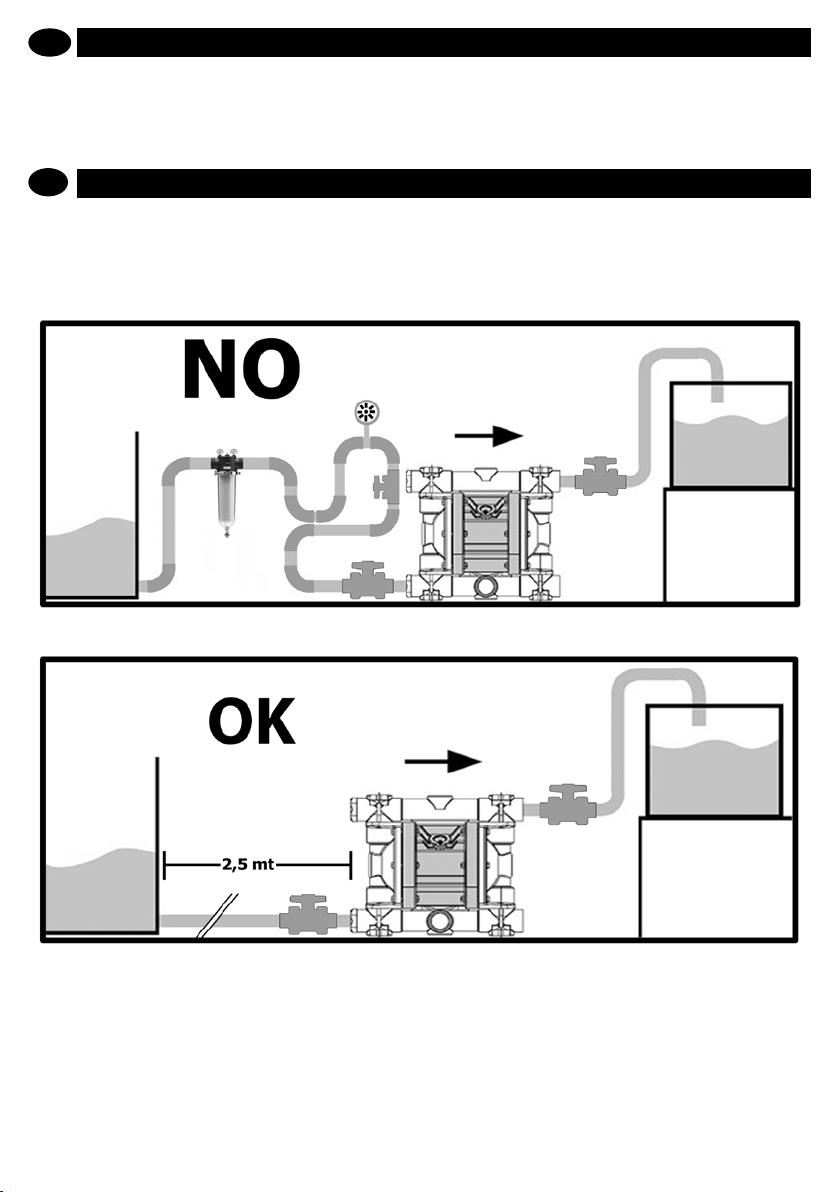

ATENÇÃO: as bombas de membrana com aspira-

!

ção negativa são inuenciadas pelos seguintes

fatores:

- viscosidade e peso especíco do uido;

- diâmetro e comprimento da aspiração. Posicionar a

bomba quanto mais próximo possível ao ponto de retirada

(em até 2,5 m) e em todo caso nunca mais longe de 5 m.

as close as possible to the point of collection and secure onto

the feet using the bolts supplied. Arrange for enough room to

carry out maintenance.

WARNING: diaphragm pumps with negative suction

!

are affected by the following factors:

- viscosity and specic weight of the uid;

- suction diameter and length.

Position the pump as close as possible to the point of

collection (within 2,5 m.) and in any case never more than

www.debem.it

OUT

IN

OK

!

6

18

Page 19

P

O diâmetro do tubo de aspiração nunca deve ser inferior

ao do engate na bomba, mas deve ser oportunamente

aumentado proporcionalmente ao aumentar da distância.

O uido a ser bombeado com aspiração negativa nunca

deve ultrapassar uma viscosidade de 5000 cps a 20 °C e

um peso especíco de 1,4 kg/l. Estes elementos podem

causar uma diminuição do desempenho e da vida útil das

membranas: PERIGO DE RUPTURA ANTECIPADA.

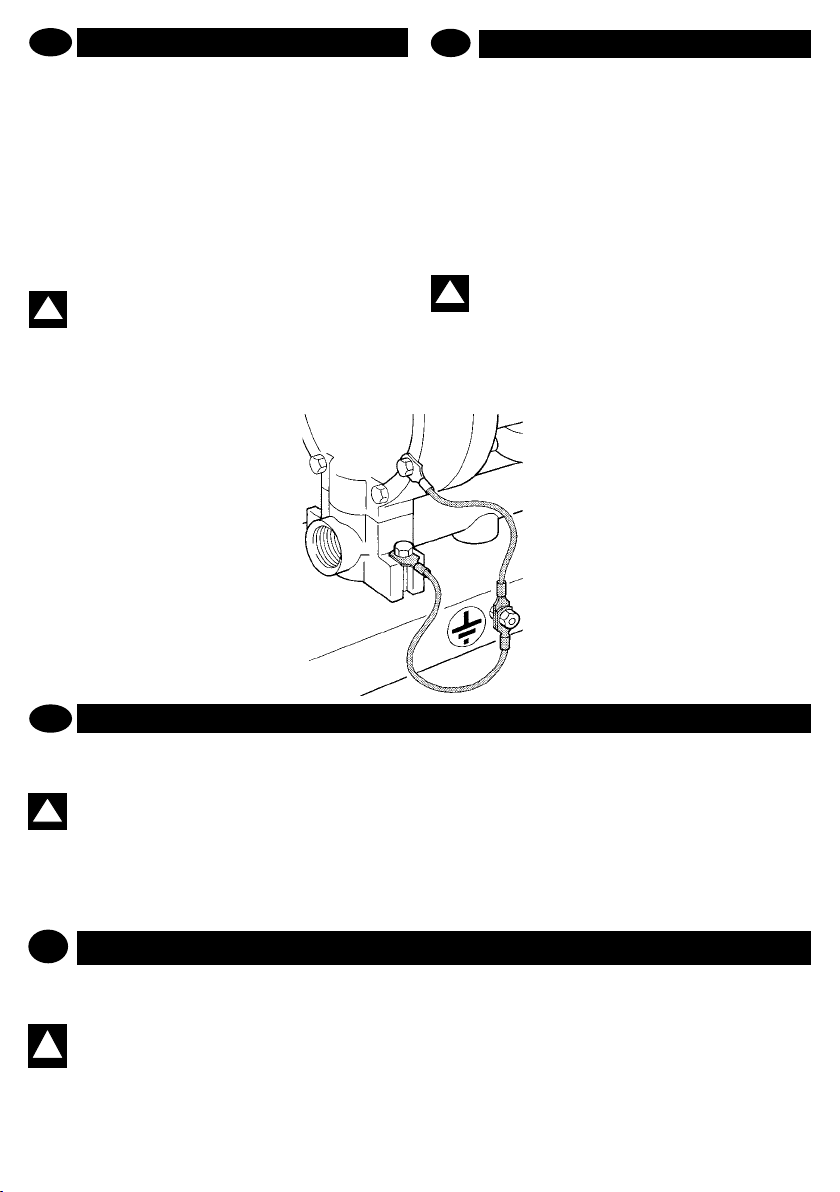

7. Se a bomba for fabricada em material condutivo e apta ao

bombeamento de uidos inamáveis, é preciso instalar um

adequado cabo de aterramento sobre cada corpo bomba:

PERIGO DE EXPLOSÃO E/OU INCÊNDIO.

ATENÇÃO: a bomba deve ser sempre aterrada inde-

!

pendente de outro órgão eventualmente conectado.

A falta de aterramento ou o aterramento incorreto

anulam os requisitos de segurança e proteção contra o

perigo de explosão.

O posicionamento está concluído.

GB

5 m. The diameter of the intake pipe must never be smaller

than the connection of the pump, but must be increased as

the distance increases. Fluid to be pumped with negative

suction must never exceed a viscosity of 5,000 cps at 20°

C and a specic weight of 1.4 Kg/l. These elements can

cause derating and reduce the duration of the diaphragm:

DANGER OF PREMATURE BREAKAGE.

7. If the pump is made from conductive materials and is suitable

for ammable products, each pump casing must be equip-ped

with a suitable earthing cable: DANGER OF EXPLOSION

AND/OR FIRE.

WARNING The pumps must always be grounded

!

irrespective of any organ to which it is connected.

Lack of grounding or incorrect grounding will

cancel the requirements for safety and protection against

the risk of explosion.

This completes positioning.

LIGAÇÃO DO CIRCUITO PRODUTO

P

Após ter realizado o posicionamento, é possível efetuar a

ligação da bomba ao circuito do produto, da seguinte forma:

ATENÇÃO: para as conexões com os coletores da

bomba, utilizar apenas junções com roscas para

!

gás cilíndricas de material compatível com o uido

a ser bombeado e com o material de construção da bomba.

EXEMPLO: bomba em PP = junção PP

bomba INOX = junção INOX

1. Instalar no coletor de saída e descarga uma válvula manual

GB

CONNECTING THE PRODUCT CIRCUIT

After positioning the pump you can now connect it to the product

circuit as follows:

WARNING: only ttings with cylindrical gas threads

in materials compatible with both the uid to be

!

pumped and the pump’s construction materials

must be used. For example:

Pump made from PP = PP tting

Stainless steel pump = stainless steel tting.

com diâmetro igual ao do engate da bomba (nunca menor) para

garantir a interceptação do uido em caso de vazamentos e/

ou futuras manutenções.

2. Providenciar a instalação das mangas para a xação dos

tubos exíveis em ambas as válvulas.

3. Em caso de linha de saída vertical com mais de 5 m, aconselhamos o uso de uma válvula de não retorno para evitar um

retorno do uido na bomba.

1. On the delivery and discharge manifold install a manual

valve of the same diameter as the pump inlet (never smaller)

to intercept the uid correctly in case of spills and/or when

servicing the pump.

2. Install the sleeves to secure the exible hoses on both valves.

3. In the event of a vertical delivery higher than 5 meters, we

advise to use a check valve to prevent the uid from returning

into the pump.

19

info@debem.it

Page 20

1

P

ATENÇÃO: os tubos de conexão com a bomba

!

devem ser de tipo FLEXÍVEL E REFORÇADO COM

ESPIRAL RÍGIDA e diâmetro nunca inferior ao engate da própria bomba. Filtros ou outros dispositivos instalados na aspiração da bomba devem ser adequadamente

dimensionados de modo a não provocar perdas de carga.

Para instalações negativas e/ou para uidos viscosos, utilizar tubos com DIÂMETRO MAIOR, sobretudo na aspiração.

É proibida a ligação DIRECTA à bomba com tubos rígidos,

metálicos (em bombas de plástico) e/ou com rosca cónica,

já que podem provocar tensões e/ou vibrações intensas

e a ruptura dos colectores e de outros componentes da

bomba. Utilize sempre juntas exíveis com ligações do

mesmo material da bomba (PP com PP, INOX com INOX).

É proibida também a utilização de substâncias de bloqueio

de roscas e/ou teon em pasta. O instalador deverá ter

em conta a centragem das ligações durante a montagem

evitando rachaduras e/ou falha das roscas.

Verique também se o possível excesso de ta no PTFE e

uma pressão de aperto excessiva não esforçam o colector

GB

WARNING: the pump must be connected with

!

FLEXIBLE HOSES REINFORCED WITH A RIGID

SPIRAL of a diameter never smaller than the pump’s

connection. The lters or other equipment installed at the

intake side must be suitably dimensioned in order to avoid

pressure drops. For negative installations and/or viscous

uids, use hoses with an OVERSIZE DIAMETER, especially

on the intake side.

Do not attach the pump DIRECTLY with rigid metal pipes (on

plastic pumps) and/or pipes with tapered thread, as they

can cause severe stress and/or vibrations and breakage

of the manifolds and other parts of the pump.

Always use exible joints with ttings made of the same

material of the pump (PP with PP, INOX with INOX)

Do not use threadlockers and/or Teon paste. The installer

must ensure that the ttings are centred during assembly to

prevent cracks and/or to prevent the threads from yielding.

Also check that any excess PTFE tape and excessive

clamping pressure does not place stress on the manifold

2

ou outros componentes da bomba.

Preste especial atenção a fenómenos de corrosão por

tensão. O material da bomba pode degradar-se por via

da acção combinada da corrosão e da aplicação de uma

carga, causando a ruptura imprevista e inesperada dos

componentes colocados sob tensão, especialmente a

temperaturas limite.

Vericar que as tubulações de conexão com a bomba

estejam internamente limpas e que não contenham

resíduos de processamento.

4. Providenciar a ligação do tubo de aspiração e saída produto

nas relativas junções, respeitando as inscrições gravadas na

bomba:

“IN” = ASPIRAÇÃO (abaixo) e

“OUT” = SAÍDA (acima)

ou respeitando as setas.

5. Providenciar a xação dos tubos com faixas apropriadas.

or other parts of the pump.

Pay particular attention to stress corrosion cracking. The

pump material may deteriorate due to the combined action

of corrosion and application of a load, which may cause

parts subjected to stress to break suddenly and unexpectedly, especially at low temperatures.

Check if the connection tubes to the pump are clean inside

and do no contain any working residue.

4. Connect the product intake and delivery hoses to their

respective ttings whilst taking into consideration the signs

on the pump:

“IN” = INTAKE (down) and

“OUT” = DELIVERY (up)

or according to that indicated by the arrows.

5. Secure the hoses using the relevant clamps.

www.debem.it

4

5

20

Page 21

P

Na aspiração da bomba, exceto a válvula de intercepção que

permite, em caso de avaria, isolar a bomba, deve-se evitar

a instalação de qualquer outro equipamento adicional (co-

nexões, junções, válvulas, ltros, etc.) que possam penalizar

as condições de aspiração da bomba e provocam a ruptura

GB

Apart from the check valve that enables cutting off the pump

if there is a fault, do not install any other components on the

pump suction (couplings, elbows, valves, lters, etc.) which

could compromise the pump suction performance and cause

the premature breakage to the membrane. The pump must be

prematura das membranas. A bomba deve ser alimentada de

forma progressiva através do uso de uma válvula e “arranque

progressivo”.

powered progressively using a “progressive start-up” valve.

21

info@debem.it

Page 22

P

ATENÇÃO: equipar as tubulações com suportes

!

adequados; AS TUBULAÇÕES devem ser sucien-

temente resistentes a ponto de não sofrer deformações por conta da aspiração. NUNCA DEVEM PESAR NA

BOMBA, DE FORMA ALGUMA e vice-versa.

6. Em caso de uso para a aspiração de tonéis (não sob o nível

do uido), a extremidade imergida do tubo de aspiração deve

ser equipada com adequada ponteira com corte transversal,

de modo a impedir que cole no fundo.

ATENÇÃO: controlar que no uido tratado não haja

!

nem possam haver partes sólidas com dimensões

elevadas ou forma prejudicial e que não haja estrangulamentos ou obstruções na entrada ou na saída

da bomba, para evitar, respectivamente, fenômenos de

cavitação e esforço do motor pneumático.

A ligação do circuito do produto está concluída.

GB

WARNING:Provide appropriate support for the

!

piping. THE PIPING MUST BE STRONG ENOUGH

TO AVOID DEFORMATION DURING THE SUCTION

PHASE AND MUST NEVER WEIGH DOWN ON THE PUMP

IN ANY WAY OR VICE VERSA.

6. If used for drum suction (not below head), the submersed

end of the intake hose must be provided with a diagonally cut

xing to prevent it from adhering to the drum bottom.

WARNING: Ascertain that the uid treated does not

!

contain or cannot contain large solids or solids of

a dangerous shape and that the intake or delivery

ports are not obstructed nor limited to avoid either cavitation or pneumatic motor strain.

Connection of the product circuit nishes here.

OK

LIGAÇÃO PNEUMÁTICA

P

Para realizar a ligação da bomba com o circuito pneumático,

proceder da seguinte forma:

ATENÇÃO: a alimentação pneumática da bomba

!

BOXER deve ser realizada com AR FILTRADO,

SECO, ISENTO DE ÓLEO E NÃO LUBRIFICADO,

com pressão rigorosamente entre 2 e 7 bar.

ATENÇÃO: nunca retirar, em nenhuma circunstân-

cia, o RESET e/ou não realizar a ligação do ar no

canal RESET.

PNEUMATIC CONNECTION

GB

To connect the pump to the pneumatic circuit, you must:

WARNING: pneumatic supply to the BOXER pumps

!

must be made using FILTERED, DRIED, NON LUBRICATED OIL FREE AIR at a pressure of not less

than 2 bars and not more than 7 bars.

WARNING: do not remove RESET for any reason

!

and/or do not con-nect the air supply to the RESET

channel.

www.debem.it

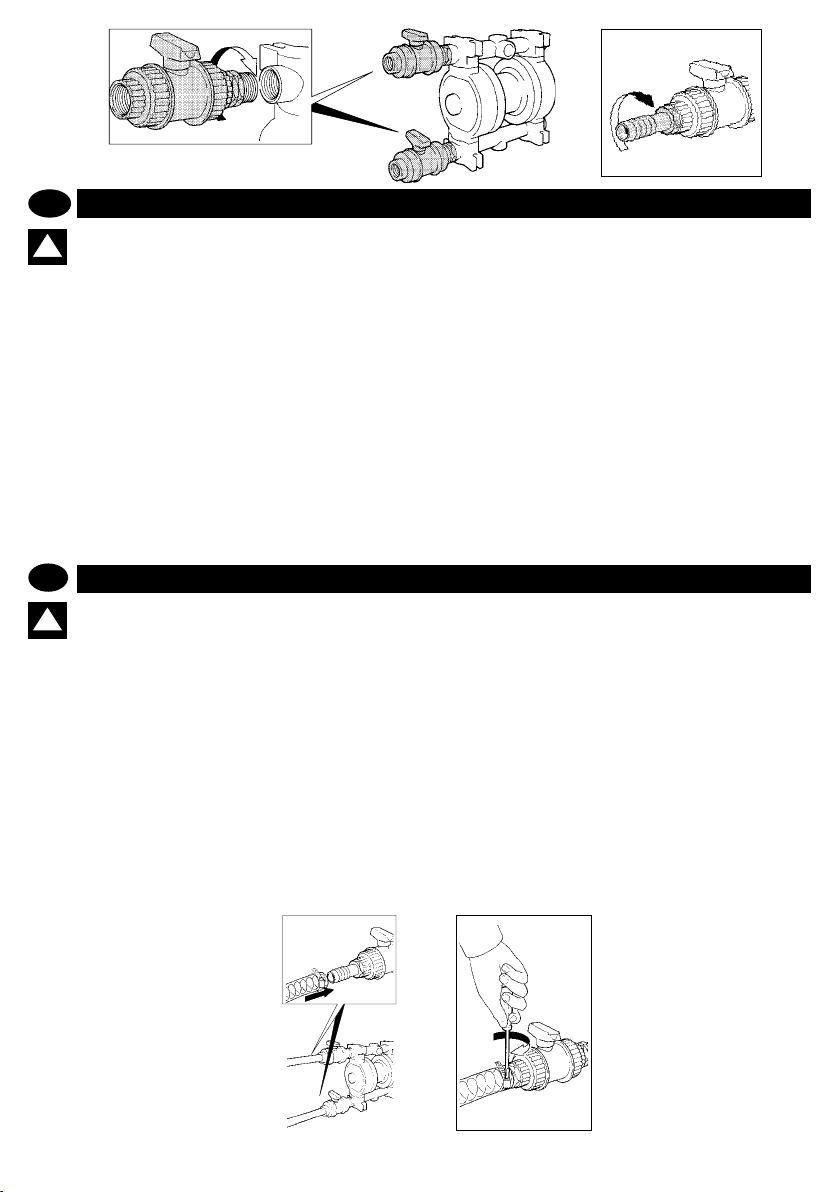

1. Retirar o adesivo do engate do ar.

2. Instalar no engate do circuito pneumático da bomba um

registro de interceptação, uma válvula de 3 vias e uma válvula

de não retorno, conforme o esquema indicado na gura.

OBS.: para medir a pressão real do ar, é necessário instalar um manômetro na ligação do ar da própria bomba,

e controlar o valor com a bomba em funcionamento.

1. Remove the adhesive sticker from the air connection.

2. Install an on-off valve, a three-way valve and a check valve on

the pneumatic circuit connection on board the pump according

to the layout shown in gure 1.

REMARK: to measure the actual air pressure, install a

pressure gauge on the air connection of the pump and

check the value while the pump is running.

22

Page 23

!

SOLO

FILTRO

ONLY FILTER

NO OLIO

NO OIL

P

3. Providenciar a ligação do tubo de alimentação de rede

com o circuito da bomba.

ATENÇÃO: utilizar tubos, acessórios e elementos

!

de controle e ajuste com características de caudal