Page 1

用户手册

从 V520 开始做出的更改和

增添的内容

MillPlus IT

V530

有效至

V520/00e

V521/00f

V522/00c

V530/00f

简体中文 (ZH)

2008 年 04 月

Page 2

MillPlus V600

579 536-Z0

Page 3

1 概述 ..... 11

1.1 概述 ..... 12

V520 ..... 12

V521 ..... 12

V522 ..... 13

V530 ..... 14

2 一般信息 ..... 15

2.1 小的改动 ..... 16

U 型头模式中的定位逻辑 ..... 16

转向时的定位逻辑 ..... 16

零点台中的轴分布 ..... 16

G17 / G18 转向的加工层 ..... 16

刀具表中的车刀 ..... 17

相关的刀具 ..... 17

货盘管理 ..... 17

管理 ..... 18

块搜寻 ..... 18

有象形图的机床状态 ..... 18

手动轴对话操作 ..... 19

简便操作 ..... 19

测量循环中的块搜寻 19

2.2 块搜寻后的移动释放 ..... 20

应用 ..... 20

顺序 ..... 20

2.3 转向的 ICP 轮廓编程 ..... 21

操作 ..... 21

2.4 U 型头 ..... 22

应用 ..... 22

编程 ..... 23

2.5 测量循环介绍 ..... 26

零点 ..... 26

地址说明 ..... 26

2.6 工作台探针测量系统 (TT) 的刀具测量循环 ..... 28

3 G 功能 ..... 29

3.1 G23 主要程序调用 ..... 30

3.2 G28 定位功能 ..... 31

地址描述 ..... 31

默认 ..... 31

应用 ..... 31

3.3 G39 激活刀具容差 ..... 32

刀具半径容差 ..... 32

HEIDENHAIN MillPlus V53x 3

Page 4

3.4 G52 激活货盘零点 ..... 33

格式 ..... 33

地址描述 ..... 33

3.5 G77 / G79 螺栓孔圆和激活循环 ..... 35

3.6 G84 攻丝循环 ..... 36

地址描述 ..... 36

默认 ..... 36

应用 ..... 36

3.7 G126 干预时提升刀具 ..... 37

3.8 G141 3D 刀具校正 ..... 38

地址描述 ..... 38

格式 ..... 38

默认 ..... 39

应用 ..... 39

实例 ..... 42

3.9 G151 取消 G152 ..... 44

格式 ..... 44

地址描述 ..... 44

应用 ..... 44

3.10 G152 横向限制范围 ..... 45

格式 ..... 45

地址描述 ..... 45

应用 ..... 45

实例 ..... 45

3.11 有开始块和结束块的 G195 图形窗口定义 ..... 46

格式 ..... 46

地址描述 ..... 46

应用 ..... 46

实例 ..... 47

3.12 G303 有可编程方向的 M19 ..... 48

3.13 G321 读取刀具数据 ..... 49

地址描述 ..... 49

读取备用刀具 ..... 49

3.14 G325 读取模态 M 功能 ..... 50

3.15 G331 写入刀具数据 ..... 51

地址描述 ..... 51

刀具寿命 ..... 51

3.16 G350 写入窗口中 ..... 52

3.17 G606 TT:校准 ..... 53

地址描述 ..... 53

..... 53

应用

3.18 G611 TT:测量车刀 ..... 54

地址描述 ..... 54

默认 ..... 54

应用 ..... 54

4

Page 5

3.19 G615 测量车刀的激光测量 ..... 56

地址描述 ..... 56

默认 ..... 56

应用 ..... 56

3.20 G621 位置测量 ..... 58

3.21 G622 转角外侧测量 ..... 59

3.22 G623 转角内侧测量 ..... 60

3.23 G626 矩形外侧数据 ..... 61

地址描述 ..... 61

默认 ..... 61

应用 ..... 61

顺序 ..... 61

例如:将矩形的中心点保存在零点容差中 ..... 62

3.24 G627 矩形内侧数据 ..... 63

地址描述 ..... 63

默认 ..... 63

应用 ..... 63

顺序 ..... 63

例如:将矩形的中心点保存在零点容差中 ..... 64

3.25 G628 外圆测量 ..... 65

地址描述 ..... 65

默认 ..... 65

应用 ..... 65

顺序 ..... 66

实例 ..... 66

3.26 G629 内圆测量 ..... 67

地址描述 ..... 67

默认 ..... 67

应用 ..... 67

顺序 ..... 68

实例 ..... 68

3.27 G636 内圆测量 (CP) ..... 69

地址描述 ..... 69

默认 ..... 69

应用 ..... 69

顺序 ..... 70

例如:将圆的中心点和直径保存在 E 参数中 ..... 70

3.28 G638 用小球校准接触探针 ..... 71

地址描述 ..... 71

默认 ..... 71

应用 ..... 71

校准探针长度的顺序 (I1=1) ..... 71

探针半径 / 探针半径

实例 ..... 72

+ 长度 (I1=2, I1=3) 的校准顺序 ..... 72

HEIDENHAIN MillPlus V53x 5

Page 6

3.29 G639 接触探针的校准 ..... 73

地址描述 ..... 73

默认 ..... 73

应用 ..... 73

校准探针长度的顺序 (I1=1) ..... 73

校准探针半径的顺序 (I1=2) ..... 74

实例 ..... 74

3.30 G645 确定工作台高度 ..... 75

地址描述 ..... 75

默认 ..... 75

应用 ..... 75

转台 C 和固定台的顺序 ..... 76

转台 B 的顺序 (卧式机床)..... 76

实例 ..... 76

3.31 G646 确定转台的中心和高度 ..... 78

地址描述 ..... 78

默认 ..... 78

应用 ..... 78

转台 C 的顺序 ..... 80

转台 B 的顺序 (卧式机床)..... 80

实例 ..... 81

3.32 G647 确定旋转头中心 ..... 82

地址描述 ..... 82

默认 ..... 82

应用 ..... 82

顺序 ..... 83

实例 ..... 83

3.33 G648 确定转台中心 ..... 85

地址描述 ..... 85

默认 ..... 85

应用 ..... 85

倾斜台 A 或 B (立式机床) 3 个测量位置的顺序 ..... 87

转台 B 的顺序, 2 个测量位置 ..... 87

倾斜台 A (卧式机床) 3 个测量位置的顺序 ..... 88

实例 ..... 89

3.34 G691 测量不平衡性

3.35 G710 U 型头轴向切削 ..... 91

3.36 G711 U 型头径向切削 ..... 92

3.37 G714 U 型头轴向切削精加工 ..... 93

3.38 G715 U 型头径向切削精加工 ..... 94

3.39 G740 内螺纹打磨 ..... 95

地址描述 ..... 95

默认值 ..... 95

注意事项和使用 ..... 95

..... 90

6

Page 7

3.40 G741 外螺纹打磨 ..... 98

地址描述 ..... 98

默认值 ..... 98

3.41 G771 在线操作 ..... 99

地址描述 ..... 99

默认 ..... 99

应用 ..... 99

顺序 ..... 99

实例 ..... 99

3.42 G772 四边形上的操作 ..... 100

地址描述 ..... 100

默认 ..... 100

应用 ..... 100

顺序 ..... 100

实例 ..... 101

3.43 G773 格网上的操作 ..... 102

地址描述 ..... 102

默认 ..... 102

应用 ..... 102

顺序 ..... 102

实例 ..... 102

3.44 G777 圆上的操作 ..... 103

地址描述 ..... 103

默认 ..... 103

应用 ..... 103

顺序 ..... 103

实例 ..... 104

3.45 G880 轴向轮廓切削 ..... 105

地址描述 ..... 105

默认 ..... 105

应用 ..... 105

顺序 ..... 107

3.46 G881 径向轮廓切削 ..... 111

地址描述 ..... 111

默认 ..... 111

应用 ..... 111

3.47 G884 轴向轮廓切削精加工 ..... 112

地址描述 ..... 112

默认 ..... 112

应用 ..... 112

3.48 G885 径向轮廓切削精加工 ..... 113

地址描述 ..... 113

默认 ..... 113

应用 ..... 113

HEIDENHAIN MillPlus V53x 7

Page 8

8

Page 9

© Heidenhain Numeric B.V.Eindhoven,荷兰 2008

根据这些说明中的内容,出版者不会就各规格承担任何责任。有关此

数控的规格,只参考订单数据和相应的规格描述。

版权所有。只有得到版权所有者的书面许可后,才可复制全部或部分

内容。

保留更改和错误。

信息、插图和描述不产生任何要求。

HEIDENHAIN Millplus V53x 9

Page 10

10

Page 11

概述

HEIDENHAIN MillPlus V53x 11

Page 12

1.1 概述

列出 MillPlus IT 软件 V520/00 后来版本中出现的更改

和添加。

1.1 概述

从下列软件版本开始就有这些添加:

V520/00e

V521/00f

V522/00

V530/00f

因此,本手册是 V520 用户手册的补充。

请向机床厂商咨询每个软件版本的功能内容。

V520

描述

G17 / G18

G23

G77 / G79

G126

G141

G303

G325

G350

G691

G321

G331

G801

G802

V521

描述

G52

G615

基于块搜寻、离开和返回的逻辑定位 (U 型头)

块搜寻后转向同时的返回移动

零点台中的轴分布 (叉型头)

转向时的加工层

刀具表中的车刀数据

相关的刀具

调用主程序

螺栓孔循环和激活循环

中断过程中清除刀具

动态 TCPM 的 3D 刀具校正

有可编程方向的 M19 (已停用)

查询模态 M 功能

在窗口中书写

测量不平衡性

查询刀具数据

写下刀具数据

转向

打磨

调色板管理

管理

块搜寻

有象形图的机床状态

手动轴对话操作

激活调色板零容差

G615 激光系统:车刀的左 / 右测量 (凿子宽度测量 C6)

开始有效的版本: 更改:

V520/00

V520/00

V520/00

V520/00a

V520/00

V520/00

V520/00

V520/00

V520/00

V520/00d

V520/00

V520/00e

V520/00a

V520/00

V520/00a

V520/00

V520/00

V520/00

开始有效的版本: 更改:

V521/00

V521/00

V521/00

V521/00

V521/00

V521/00

V521/00c

功能

文本

文本

文本

文本

文本

文本

文本

文本

功能

文本

功能

文本

文本

功能

功能

文本

文本

功能

功能

文本

功能

功能

功能

功能

12 1 概述

Page 13

描述

G740

G741

G880

G880

G881

G881

G884

G884

G885

G885

V522

内螺纹打磨

外螺纹打磨

纵向加工轮廓

纵向加工轮廓 (切削宽度校正 C6)

平面加工轮廓

平面加工轮廓 (切削宽度校正 C6)

纵向加工轮廓 (精加工)

纵向加工轮廓 (精加工)(切削宽度校正 C6 和间隙角 A1)

平面加工轮廓 (精加工)

平面加工轮廓 (精加工)(切削宽度校正 C6 和间隙角度 A1)

用于转向的 ICP 轮廓编程

U 型头

开始有效的版本: 更改:

V521/00

V521/00

V521/00

V521/00c

V521/00

V521/00c

V521/00

V521/00c

V521/00

V521/00c

V521/00

V521/00

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

1.1 概述

描述

G28

G39

G84

G141

G151

G152

G195

G626

G627

G628

G628

G629

G636

G636

G646

G647

G648

G771

G772

G773

G777

G880

G881

G884

G885

测量循环介绍 当 G7 处于活动状态时不能通过测量循环 G620 和 G633 来设置零点

测量循环介绍 例如:在倾斜表面的 90° 转角中设置零点

G28 定位功能, I2= 路径抖动减少

G39 激活刀具容差

小螺纹快速加速 / 减速 G84 I2=1

有动态 TCPM 的 G141 3D 刀具校正

取消 G152

横向限制范围

有开始块和结束块的图形窗口定义

G626 通过 B3= 和 B4= 来扩展

G627 通过 B3= 和 B4= 来扩展

G628 通过 D3= 来扩展

G628 通过 R1=、 R2= 和 O7= 来扩展

G629 通过 R1=、 R2= 和 O7= 来扩展

G636 测量内圆 (CP)

G636 通过 R1=、 R2= 和 O7= 来扩展

G646 确定转台的中心和高度

G647 确定旋转头中心

G648 确定转台中心

在直线上加工

在矩形上加工

在格网上加工

在圆上加工

纵向加工轮廓 (相反轮廓方向)

平面加工轮廓 (相反轮廓方向)

纵向加工轮廓 (精加工)(相反轮廓方向)

平面加工轮廓 (精加工)(相反轮廓方向)

块搜寻后的移动释放

开始有效的版本: 更改:

V522/00

V522/00

V522/00

V522/00

V522/00c

V522/00c

V522/00

V522/00

V522/00

V522/00b

V522/00b

V522/00

V522/00b

V522/00c

V522/00c

V522/00c

V522/00

V522/00

V522/00

V522/00

V522/00

V522/00

V522/00

V522/00

V522/00

V522/00b

V522/00b

功能

文本

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

功能

文本

HEIDENHAIN MillPlus V53x 13

Page 14

V530

描述:

G606

G611

1.1 概述

G621-G636

G638

G639

G645

G646, G647,

G648

G710, G711,

G714, G715

G645, G646,

G648

工作台探针 (TT) 的校准或激光和工作台探针 (TT) 的结合

用激光或工作台探针测量车刀

探针定位

G638 用小球校准接触探针

G639 接触探针的校准

确定工作台的高度

3D QuickSet:取代主运动部件中的值

U 型头切削循环

用 3D-QuickSet 测量 B-A 机床

开始有效的版本: 更改:

V530/00a

V530/00a

V530/00f

V530/00f

V530/00f

V530/00a

V530/00a

V530/00a

V530/00c

功能

功能

功能

功能

功能

功能

功能

功能

功能

14 1 概述

Page 15

一般信息

HEIDENHAIN MillPlus V53x 15

Page 16

1.1 小的改动

U 型头模式中的定位逻辑

如果在 U 型头模式中激活旋转层 (如 G17 U1=1 Z1=2 或 G18 U1=2

Y1=1),则定位逻辑处于不活动状态。

1.1 小的改动

例如在 U 型头模式中预选块之后,所有轴同时运行。

备注:

如果在 U 型头模式 G 180 U1 Y1 Z1 过程中旋转层没有处于活动状态,

则轴按定位逻辑移动。

转向时的定位逻辑

只要特殊层 (如 G17 Y1=1 Z1=2)处于活动状态,转向时就没有定位

逻辑。

例如在转向时预选块之后,所有轴同时移动。

零点台中的轴分布

如果机床配备了叉型头,则叉型头激活时,零点台 (ZO、 ZE 和 PO)

中的 C 地址替换成 C2。

G17 / G18 转向的加工层

转向时,在坐标系中定义 (正)角的方向和 Y 轴到 Z 轴的循环 (CCW)

(G17= Y1=1 Z1=2 和 G18=Y1=1 Z1=2)( 见 32.4 章节)。

注意以前软件版本创建的程序:

在转向模式 (G36) 下,G17 Y1=1 Z1=2 和 G18 Y1=1 Z1=2 层中 B1 和

B2 角度的定义不正确。B1 和 B2 在几何图形 (G64) 中使用,并用于极

坐标。应将编程的 B1 和 B2 值减去 90 度以校正现有程序。

例如:程序行

软件 V511: N... G1 B1=120

软件 V520: N... G1 B1=30 (120-90 度)。

16 1 一般信息

Page 17

刀具表中的车刀

刀具表中的 Q3= 功能只有在机床厂商准备了它时才可以使用

(见 32.8 章节)。

相关的刀具

刀具表中包含有备用刀具 T1.01 和 T1.02 的刀具 T1。

自动更换刀具 (M6) 过程中换入 T1 (T1 M6)。

此时备用刀具日志处于活动状态。如果 T1 被阻挡,自动换入备用刀具

(T1.01)。

自动更换刀具 (M6) 过程中换入 T1 (T1.01 M6)。

备用刀具日志没有激活。如果 T1.01 被阻挡,则不会换入备用刀具。

故障 P118 产生。

备注:

如果刀具测量过程中最后测量刀具 T1.01,则操作员不需要换出此刀

具,除非他 / 她希望继续用 T1 工作。如果 T1.01 在主轴中,则不把 T1

刀具换成 T1 M6。

1.1 小的改动

货盘管理

货盘管理系统是依赖于机床的功能。 MillPlus 提供支持此功能的操作。

有关功能的完整概述,请参阅机床厂商提供的机床文档。

零点

1 软键

2 编辑货盘零点 G52 Ixx 时,活动货盘零点 G52 调整到 I0。

HEIDENHAIN MillPlus V53x 17

(F2) “清除表格”添加到了货盘零点台中。此按键可完全清

除表格。

Page 18

管理

用 S5 扩展工件状态窗口中的概述,如下 :

S0

S1

S2

S3

1.1 小的改动

S4

S5

空

空白

切削

准备完毕

拒绝

锁定

块搜寻

您可以用块搜寻功能在加工程序中搜寻块,用 “开始”按钮执行此块

的程序。

确保 “块搜寻”后,只在自动模式下立即使用 “开始”

按钮,以开始块的搜寻。

有象形图的机床状态

用不同象形图扩展了机床状态显示

1 转台

如果 G36 处于活动状态,则此象形图出现。

2 加工层

如果 G36 和加工层处于活动状态,则此象形图出现,如:

- G17 Y1= 1 Z1=2 或 G18 Y1= 1 Z1=2

- G17 U1=1 Z1=2 或 G18 U1=2 Y1=1)

18 1 一般信息

Page 19

手动轴对话操作

导言

旋转轴除了用作简单 CNC 机床的主要轴,还常常用作可手动调节的手

动轴。为此,在程序中编程手动旋转轴,这些轴必须手动带入就位。

顺序

如果必须通过程序来定位手动旋转轴,则在屏幕上通知操作员。程序

顺序停止,屏幕上显示以下消息:

INT:停止填充。可以手动停止主轴。

状态行显示 “定位手动轴”的消息。

受影响轴要移动的距离用黄色突出显示。

操作员转动手动轴,直到剩余距离设置为 0。剩余距离在公差窗口内

时,背景颜色变为绿色,程序可以继续启动。如果启动过程中手动轴

仍没在公差窗口中,则出现 “手动轴未就位”错误消息。

如果手动轴的横向移动小于公差窗口,则仍执行停止,

剩余距离显示为绿色。

如果目标位置和实际位置之间的偏差小于编程格式

(0.001 或 0.0001 度),则不视为横向移动并且不会造

成程序停止。

不允许插入 NC 轴和手动轴。否则会出现 “不允许轴和

手动轴”错误消息。

1.1 小的改动

简便操作

在简便操作模式下,数据输入过程中 “Ink <>abs”软键被删除。

测量循环中的块搜寻

当执行测量循环中的块搜寻时:

设置 G90、 G40、 G72 和 G39 R0 LO 模态功能。

不校正零点偏移。

E 参数中的测量结果 (O1=, O2=, ...) 重置为零。

在搜寻模式下,必须在零件程序中跳过 E 参数中测量结果的处理。

这可以通过检查 E 参数值是否等于零或用 G148 检查 CNC 是否处于

搜寻模式来完成。

HEIDENHAIN MillPlus V53x 19

Page 20

1.2 块搜寻后的移动释放

用 “单次移动”软键进行块搜寻后,操作员自己决定移动释放。

注意:必须检查计算的轴移动的每次开始。碰撞危险。

应用

用 MC701 单次移动激活 “块搜寻后的移动释放”功能

(0:关闭, 1:打开, 2:自动)。

0

1

1.2 块搜寻后的移动释放

2

顺序

1 控制器在被搜寻的块上 (默认:“单次移动”处于活动状态)。

2 MillPlus 启动后在第一次移动时停止。机床显示字段中用黄色突出

显示轴的剩余距离。填充和快速移动设置为零。

3 再次启动使轴进行下一步移动。遵循定位逻辑。

4 停用 “单次移动”软键并启动后,程序继续运行。

选项未处于活动状态:“单次移动”软键不可用。

选项处于活动状态:“单次移动”软键可用。

除了块搜寻后自动选择 “单次移动”软键外,与 1 相同。

20 1 一般信息

Page 21

1.3 转向的 ICP 轮廓编程

可以用 ICP 编程的 MillPlus 建立 NC 程序,如轮廓外形。在几何功能

G63/G64 之间编程此 NC 程序,该程序可以写成主程序 (*.PM) 也可以

写成宏程序 (*.MM)。

对于轮廓加工循环 G880 至 G885,ICP 程序必须写成宏程序 (*.MM)。

操作

ICP 打磨

在最近编程的打磨层上建立 ICP 程序。

ICP 转向

在旋转层上建立程序; G17 Y1=1 Z1=2 或 G18 Y1=1 Z1=2

(见图片)。

几何图形程序的编程与坐标 Y 和 Z 一起出现。

在程序编辑器中可以用 “ICP” 软键,然后用 “打磨 ICP”或 “转向

ICP”软键启动 ICP 编程。

例如:N880.mm (ICP 轮廓宏程序)

N1 G1 Y0 Z0

N2 G64

N3 G1 Y=200:2

N4 G1 I2

N5 G1 Z-50

N6 G1 B1=255

N7 G1 Y=184:2 Z-10 B1=270

N8 G3 R5

N9 G1 Y250:2

N10 G1 I2

N11 G1 Z-120

N12 G63

1.3 转向的 ICP 轮廓编程

HEIDENHAIN MillPlus V53x 21

Page 22

1.4 U 型头

U 轴中的拉杆刀 (端面车削六角刀架,径向端面车削滑块)用于转向

或孔加工 (见图片)。

1.4 U 型头

应用

激活 U 轴刀具更换

用常用的 Txx M6 或 M66 命令换入和换出拉杆刀。

- 换入刀具,用 M6 自动参考 U 轴。

手动更换结束后,用 M66 自动参考 U 轴。

- M67 功能对 U 轴不起作用。

操作

只有当 U 轴刀具在主轴中时才可以使用 U 轴。如果在没有 U 轴刀具的情

况下使用 U 轴,则会发生故障。可以为手动操作 (前进)选择 U 轴。

U 轴坐标系

U 轴始终在显示屏中,只有当刀具在主轴中时才可以对其进行编程。

定义 U 轴:G180 U1 Y1 Z1 (U = 主要轴 1, Y = 主要轴 2, Z = 刀具

轴)。用 G17 U1=1 Z1=2 或 G18 U1=2 Y1=1 定义刀尖半径补偿的加

工层。

U 轴的零点

U 轴的位置必须是到主轴中心的真实距离。零点位移 U 对于形状位

移、粗加工和精加工等是有用的。

刀具表

刀具被指为 Q3=9997 刀具类型的特殊 U 轴刀具。由刀具定位 O 和刀

具半径 R (+R4) 定义刀具尖端的径向补偿。这些地址的书写与用转向

G36 一样。有关转向的不同之处是,在固定放置 U 轴的情况下测量 U

轴刀具的半径。这是 U=R 或 R=0 位置。将切削半径与 C 地址一起输

入。长度 L、半径 R 和圆弧半径 C 对于

刀尖半径补偿

用 G41 和 G42 编程刀尖半径补偿。建立半径补偿之前,必须编程 F17

U1 Z1=2 层。必须用 G302 O 编程刀具定位。在 U 轴方向移动刀具。

因此,半径 R 定义为位置 U=0 的半径。有效半径是 R+U。

22 1 一般信息

CNC 是必要的。

Page 23

恒定切削速度

用 G96 S 功能编程恒定切削速度。根据实际的 U 轴位置计算半径的主

轴速度。

测量刀具

可以用 BLUM 激光系统测量刀具。 G615 激光:车刀测量。

编程

坐标系

为了定义坐标系,必须使用 G180 功能。

坐标系实例:UYZ, G180 U1 Y1 Z1 (见图片)。

加工层

由于有其它车刀,因此由两个主要轴定义加工层。这两个轴的定义必

须由 G17 或 G18 功能和它们相应的自变量来编程。如果 U 轴刀具用于

车削,则主要轴必须定义为 U 轴。其它主要轴必须垂直于 U 轴并平行

于刀具轴。

例如:G17 和 G18 配置

UZ 层 (G17 U1=1 Z1=2), U 轴作为第一个主要轴,

Z 轴作为第二个主要轴 (或 G18 U1=2 Y1=1)(见图片)

旋转加工层

U 轴不是旋转加工层 (G7) 的一部分。因此,激活 G7 对 U 轴中的位置

没有影响。

1.4 U 型头

零容差

零容差 G54、 G54 I1 = 和 G93 U

绝对坐标和增量坐标

可以用 G90 对 U 轴中的移动进行绝对编程,用 G91 进行增量编程。

刀具半径补偿

车刀的刀尖有一个半径 (C)。在圆锥、相位和半径的加工过程中会出现

不精确的问题,这可以通过刀尖半径补偿来校正。编程的移动路径基

于刀具切削点 S。刀尖半径补偿计算新的移动路径 (等距的)以补偿

此错误。

HEIDENHAIN MillPlus V53x 23

Page 24

建立和取消刀具半径补偿

用下列 G 功能建立和撤销刀尖半径补偿:

- G40:取消刀具半径补偿

- G41:刀具位于轮廓侧左边

- G42:刀具位于轮廓侧右边

1.4 U 型头

在建立和取消刀具半径补偿的过程中,刀具必须有充分的导切和尾

切,以完全切削轮廓侧。

编程单位

U 轴的编程单位可以是英寸 (G70) 或米 (G71)。

绝对位置

G74 绝对位置功能不允许与 U 轴刀具结合!

轮廓检查

如果编程的形状不能制造出来,则在生产过程中轮廓检查 (G241) 会

产生错误。

校正刀具

不要将 G8 与 U 轴一起使用

移动参考点

不必手动移动参考点。换入过程中自动移动 U 轴。如果刀具在主轴

中,则可以使用 M141 激活并使用 M142 停用。

注意

确保始终参考 U 轴的位置。

例如,更改 MC、启动 CNC 或编程 G180 后, U 轴的位置未知。

必须使用 M141 重新参考拉杆刀。

恒定切削速度

用 G96 S 激活恒定切削速度。 G96 功能用编程的填充速度 [mm/rev]、

[inch/rev] 和活动主轴速度计算填充速度 [mm/min (inch/min)]。

退刀移动

退刀移动必须始终朝刀具轴方向进行。为此要使用 G174。

如果正在编程 G126,则会发生故障。

24 1 一般信息

Page 25

中断

U 轴中的移动会中断。

块搜寻

包括 U 轴在内的所有活动轴都在块搜寻范围内。只有当 U 轴刀具在

主轴中时 U 轴方向的移动才有效。

块搜寻、离开和返回后的定位逻辑

返回轮廓的过程中,轴按定位逻辑移动:

1. 旋转轴、短轴和主要轴

2. U 轴

用活动 U 轴进行块搜寻后的返回移动

用活动 U 轴预选块后,直线轴朝返回位置移动,无定位逻辑。

注:

返回移动取决于当前加工层。转向时有特殊层如 G17 U1=1 Z1=2、

G18 U1=2 Y1=1 处于活动状态,特殊层不使用定位逻辑。

前进和手动轮

通过前进或用手动轮可手动移动 U 轴刀具。

仿真

在布线图中可以仿真。仿真图是不可能有的!

1.4 U 型头

HEIDENHAIN MillPlus V53x 25

Page 26

1.5 测量循环介绍

零点

当 G7 处于活动状态时,不能用 G620 或 G633 I5=2 保存

零点中测得的角度。程序用 I5=0 O3=.. 循环 G620 和

G633,使用增量 G7 偏移中的 E 参数,如 G7 C6=E10

L1=1 。

1.5 测量循环介绍

地址说明

下一个地址用于大部分循环中。特定地址在循环中有描述。

8 B3= 到主要轴中转角的距离 主要轴中起始点和工件转角之间的距离。

8 B4= 到短轴中转角的距离 短轴中起始点和工件转角之间的距离。

8 O1= 直到 O7= 测量值的保存 测量值可以保存在 E 参数中。必须输入

E 参数的编号。如果没有输入编号,将不保存值。例如:编程

O1=10 意味着测量值保存在 E 参数 E10 中。

8 I2= 探针定位

I2=-1 根据探针类型自动选择定位方法 (默认)。

MC846=0,1:无定位的测量,对于 I2=0

MC846=2:有旋转的测量,对于 I2=1

MC846=3:有定位的测量,对于 I2=2

I2=0 无定位的测量

I2=1 有旋转的测量

I2=2 在测量方向上有定位的测量

如果编程 I2=2,则必须在刀具表中输入定位刀具半径

R1=。

26 1 一般信息

Page 27

例如:在倾斜表面的 90° 转角中设置零点

在此例中,零点设置在倾斜表面的 90° 转角中。

必须考虑以下顺序:

必须通过下列方式倾斜表面,使其垂直于刀具轴:

用 3 点测量方法测量表面的空间角度 (G631)。

通过用测得的空间角度进行 G7 移动来定位垂

直于刀具轴的表面。

通过下列方式使表面平行于 X 轴:

测量表面和 X 轴之间的角度 (G620)。

通过用测得的角度进行 G7 旋转轴位移来旋转

表面到 X 轴。

测量转角的位置 (见图片中的 1),保存活动零

点偏移中测得的位置 (G622)。

测量工件的上侧,保存活动零点偏移中测得的

位置 (G621)。

1.5 测量循环介绍

G17

G54 I1 X0 Y0 Z0 B0 C0 B4=0

T1 M6

G631 I1=-3 X100 Y5 Z1 X1=165 Y1=5 Z1=15

X2=100 Y2=45 Z2=3 O1=10 O2=11 O3=12

G0 X100 Y5 Z100

G7 A5=E10 B5=E11 C5=E12 L1=1

G620 I1=2 X0 Y0 Z10 B1=20 B2=5 C1=10 L2=100

I5=0 O3=14 F2=150

G7 C6=E14 L1=1

G622 I4=1 X12 Y1 Z18 B3=20 C1=10 L2=100 I5=1

O1=16 O2=17 F2=150

G621 I1=-3 X10 Y10 Z22 C1=10 L2=100 I5=1

O1=18 F2=150

M30

G17 平面的激活

零点的重置和激活。

换刀。

测量斜度,保存绝对空间角度 A5=、 B5= 和 C5= 到 E10、 E11 和

E12 中。

快速定位。

定位垂直于刀具的表面

测量矩形长边和 X 轴之间的角度,保存此角度到 E14 中。

移动平行于矩形长边的 X 轴。

测量转角 1,保存此位置到零点以及 E16 和 E17 中。

测量工件的上侧,保存此位置到零点和 E18 中。

程序结束。

HEIDENHAIN MillPlus V53x 27

Page 28

1.6 工作台探针测量系统 (TT) 的刀具

测量循环

TT 代表 “Tisch-Taster”,如 TT130 或类似设备。

有关测量系统 “工作台探针” (TT) 的注意事项

应用

机床厂商必须为测量设备准备机床和 CNC。如果机床没有提供所有描

述的 G 功能,请阅读机床手册。

编程

在其中一个 G 功能 G606-G611 可以执行前,必须编程 M24 (激活测

量探针),以便测量设备设置在正确位置中。循环后,必须编程 M28

(停用测量探针),以便再收回测量设备。

机床常量

由以下机床常量激活 G 功能和辅助机床常量:

MC261>0

MC254>0

MC840=1

MC854=2

MC350

1.6 工作台探针测量系统 (TT) 的刀具测量循环

MC352

MC354

MC356

MC357

MC358

MC359

MC360-MC369

MC391

MC392

MC393

MC394

MC395

MC396

MC397

MC398

MC399

MC400-409

测量循环功能

刀具测量

测量连接的探针

刀具测量设备 (0= 无, 1= 激光, 2= 探针)

第一轴探针位置 µm

第二轴探针位置 µm

第三轴探针位置 µm

TT 触针中心坐标基于机床零点 G51 和 G53。

校准后,精确位置保存在 MC350 至 MC355 中。

测量:径向轴 (1=X, 2=Y, 3=Z)

测量:刀具轴 (1=X, 2=Y, 3=Z)

测量:3: 轴 0= 否, 1= 是

径向接触侧:-1= 负, 0= 自动, 1= 正

另一个执行区域中的第二个测量设备或另一个主轴

使用的范围由 IPLC 定义。

径向校准:2 侧 0= 否, 1= 是

用旋转刀具测量刀具的最大测量误差 (2 - 1000 µm)

触针横向宽度 (µm)

非旋转刀具的接触填充。 (10 - 3000 mm/min)

触针高度的一半,用于刀具半径测量。

(1 - 100000 µm)

触针径向宽度 (1 - 100000 µm)

TT 探针周围的安全区域用于预定位。

(1 - 10000 µm)

TT

测量循环中的快速填充。 (10 - 10000 mm/min)

刀具尖端的最大表面速度。 (1 - 120 m/min)

为 TT 与激光的结合而定义。

28 1 一般信息

Page 29

G 功能

HEIDENHAIN MillPlus V53x 31

Page 30

1.1 G23 主要程序调用

在 G23 功能的描述中,有几个位置提到 “N** G23 N1007”。

此信息必须按 “N** G23 N=1007”来阅读。

1.1 G23 主要程序调用

32 1 G 功能

Page 31

1.2 G28 定位功能

通过减少路径抖动使轮廓平滑

地址描述

8 I2= 路径抖动减少 [%]

默认

I2=100 将兼容现有程序。

应用

通过减少路径抖动使轮廓平滑。转角变圆,同时轴速度减小。因此,

轴将更平稳地移动。如果编程 I7=,则依据轮廓公差 (I7=) 变圆转角后

的不同之处是转角处的轴速度增大。I2= 的值在 10 % 和 100 % 之间。

I2=100 (%) 与 I7= 中编程的公差一致。

路径抖动减少 (I2=) 获得的精确度

100

50

10

轮廓公差 I7=

1.5 * 轮廓公差 I7=

2.0 * 轮廓公差 I7=

1.2 G28 定位功能

HEIDENHAIN MillPlus V53x 33

Page 32

1.3 G39 激活刀具容差

刀具半径容差

转向 (G36) 过程中容差 R 对刀尖半径 C 有影响并且该容差只在活动半

径校正后才有效。

刀尖半径的容差加入刀尖半径的中心点 (与定位 0 相同),因此独立

于活动刀具定位。

1.3 G39 激活刀具容差

34 1 G 功能

Page 33

1.4 G52 激活货盘零点

可以将几个货盘零点的坐标值输入货盘零点表中。

货盘零点用于使货盘控制自动化。这些零点由 IPLC 程序

用 G52 Ixx 激活,其中 xx 对应货盘零点。

在 NC 程序中,可以用 G51 停用选定的零点,用 G52 启用

选定的零点。因此,程序独立于货盘号。

格式

用以下激活货盘零点 :

G52, I0

G52, Ixx

地址描述

8 I 零点指数 必须激活的零点指数。

注意事项和使用

模态

G52 是 G51 的模态。

激活 G52 10 中的零点值或激活单个货盘零点。

激活 G52 Ixx 中的零点值,在 I0 中复制。

1.4 G52 激活货盘零点

关联的功能

G51, G52, G52 I [no.], G53, G54... G59, G54 I [no.], G92, G93, G149,

G150

零点的数量

表中可能零点的数量由机床常量 (MC26) (0<=99) 决定。只有当

MC84>0 时 MC26 才存在。

更改机床常量 MC26

当零点的数量增加或减少时 (MC26 > 0),在表中修改零点数量。

保留现有零点。额外的零点初始化为零。

如果 MC26 设置为零,表 (PO.PO) 减少至一个块。

然后删除所有输入的值。

此外,不可以编程指数 Ixx。

HEIDENHAIN MillPlus V53x 35

Page 34

激活货盘零点

更换货盘 (M60/M61) 时, PLC 可以用机床宏程序激活 G52 Ixx。

备注:也可以在零件程序中激活 G52 Ixx。活动零点容差激活时被复制

到 G52 I0 中。

将值输入零点表

零点最多可以包含 6 个轴坐标。

在程序执行前,用控制面板或从数据载体上将零点 G52 Ixx 的坐标值

输入零点表。

备注:如果活动容差的零点值被更改,则 I0 中自动接受这些值。

I0 本身是不能直接编辑或读入 / 读出的。

机床零点

如果机床有几个货盘或工作台,则必须具有几个零点的信息。零点始

1.4 G52 激活货盘零点

终参考机床几何零点 (MO)。通过零点 (MO) 测得的轴中距离,用于指

明这些零点的位置,并在货盘零点表中输入。

G52 零点容差

G52 不会影响功能 G54 I-[no.]。如果 G52 处于活动状态,则此容差的

G54 I-[no.] 是有效的。

绝对 / 增量零点容差 G92/G93

编程的零点容差 (G92 或 G93)被 G52 I-[no.] 删除。

增加 / 减少、镜像和轴旋转 (G73, G92/G93)

允许在应增加 / 减少、镜像或旋转的程序段中使用 G52 I-[no.]。零点容

差出现在机床的坐标系中,它不会因编程坐标的更改而受到影响。

停用货盘零点

用 “清除控制”软键并通过 G51 的编程来激活 G52 I-[no.]。

在删除表格时用 “清除控制”软键删除 10。

不能使用 “取消程序”软键或 M30 来停用 G52 I-[no.]。

36 1 G 功能

Page 35

1.5 G77 / G79 螺栓孔圆和激活循环

计算运动学。

旋转轴 (A、 B、 C)不能使用 G77 和 G79 来编程 (错误消息

O141)。

如果通过刀具头中编程的旋转轴移动来进行 G79 的块搜寻,则错误消

息 O144 通常出现在搜寻过程中。在这种情况下,必须先将刀具头放

到所需的位置。

从 V520/00e 版本开始已添加:

如果 G7 和 / 或 G8 处于活动状态或移动小于 0.01 度,则错误消息

O144 不会出现。

1.5 G77 / G79 螺栓孔圆和激活循环

HEIDENHAIN MillPlus V53x 37

Page 36

1.6 G84 攻丝循环

如果螺纹切削的半径较小,则要在螺纹切削时快速退刀或进刀,

以免断刀。

地址描述

8 I2= 快速加速 / 减速 (0= 关闭, 1= 打开)

1.6 G84 攻丝循环

默认

I2=0 与现有程序兼容。

应用

只在有插补的螺纹切削时才有效 (I1=1)。

MC726 是 G84 的最大抖动。

38 1 G 功能

Page 37

1.7 G126 干预时提升刀具

在 G126 功能的描述中,有一个位置提到 "MC756"。

这必须按 "MC758" 来阅读。

1.7 G126 干预时提升刀具

HEIDENHAIN MillPlus V53x 39

Page 38

1.8 G141 3D 刀具校正

允许用 3 轴和 5 轴加工为 3D 刀具路径校正刀具尺寸,该路径由短、

直部分产生。可以用角度直接编程旋转轴或用刀具矢量间接编程旋转

轴。如果在端点编程标准矢量,则出现半径校正。典型应用是自由形

态表面的加工。

÷ߊ÷Õºý¨

地址描述

有 G141

1.8 G141 3D 刀具校正

8 R 标称刀具半径

8 R1= 标称刀具转角半径

8 L2= 旋转轴 (0= 最短, 1= 绝对)

8 F2 填充限制

有 G0/G1

8 X、 Y、 Z 线性端点坐标

8 正规化空间矢量的 I、 J、 K 轴分量

8 刀具矢量的 I1=、 J1=、 K1= (TCPM) 轴分量

8 刀具矢量的 A、 B、 C (TCPM) 旋转轴坐标

8 F 路径上的填充

地址描述

8 R 标称刀具半径 定义用于计算 CAD 系统中 G0/G1 块端点的刀具半径。

8 R1= 标称刀具转角半径 定义用于计算 CAD 系统中 G0/G1 块端点的

刀具转角半径。

8 L2= 旋转轴

L2=0 旋转轴穿过最短路线 (默认)。

L2=1 旋转轴靠近它们的绝对位置(通过旋转轴编程)。

8 F2= 填充限制 高度弯曲表面会造成旋转轴在最大填充时突然移动。

F2= 限制此填充。在 G141 块中编程 F2=,为所有向上至 G40 块的

G0/G1 移动而起作用。

格式

为校正半径的正规化矢量 (I,J,K) 3 轴加工:

G141 {R...} {R1=...} {L2=...} {F2=...}

G0/G1 [X..Y..Z..] {I... J... K...}

有 TCPM (刀具中心点管理)的 5 轴加工。用于半径校正的正规化

矢量 (I,J,K)。

G141 R..{R1=..} {L2=..} {F2=..}

G0/G1 [X..Y..Z..] [I..J..K...] {I1=..J1=..K1=..}/{A..B..C..}

取消 3D 刀具校正:

G40

40 1 G 功能

Page 39

默认

G141 L1=0 R1=0 R=0

应用

工件弯曲表面的 5 轴加工包括以最佳角度将刀具引导至表面。动态

TCPM 用于此 5 轴加工并在考虑当前刀具长度和刀具半径的情况下引

导旋转轴和线性轴。在 G0/G1 块中,可以用角度 (A,B,C) 直接编程旋

转轴或用刀具矢量 (I1=、 J1=、 K1=)间接编程旋转轴。如果在 G0/

G1 块中编程正规化矢量 (I、 J、 K),则由 MillPlus 计算半径校正。

N = 正规化矢量 (I、 J、 K)(见图片)

O = 刀具矢量 (I1=、 J1=、 K1=)

G7 可能处于活动状态。此时,在 G7 层中定义正规化矢量和刀具矢量。

潜在刀具

为使用各种刀具类型 (见图片),必须在刀具存储器中加载以下尺寸:

半径铣刀: R (刀具半径)

L (刀具长度)

C (圆弧半径) C=R

端铣刀 R (刀具半径)

L (刀具长度)

C (圆弧半径) C<R

端铣刀: R (刀具半径)

L (刀具长度)

C=0

1.8 G141 3D 刀具校正

如果没有输入 C 值,则 C 自动变为 0。

用文字 R1= 来编程 G141 块中的圆弧半径。 C 文字用于将

圆弧半径保存在刀具存储器中。

半径校正

如果在 G0/G1 块中编程正规化矢量(I、J、 K), 则 由 MillPlus 计算半

径校正。如果没有编程正规化矢量,则不激活半径校正。

定位刀具,以便此矢量始终通过转角圆弧的中心点。如果在 CAD/

CAM 系统中用标称半径和转角半径计算端点,则可以在 G141 块中用

R 和 R1= 来对此做出定义。然后将实际半径 R 和转角半径 C 输入刀具

表中。控制器校正标称半径和实际半径之间的差异。

R 半径 定义用于计算 CAD 系统中 G0/G1 块端点的刀具半径。

R1= 半径 定义用于计算 CAD 系统中 G0/G1 块端点的刀具转角半径。

正规化矢量 (I、 J、 K)

正规化矢量垂直于工件表面。 I、 J、 K 是 X、 Y、 Z 方向的矢量分量。

定位刀具,以便此矢量始终通过刀具转角圆弧的中心点。见图片。

刀具矢量 (I1=、 J1=、 K1=) (TCPM)

此矢量点朝着刀具轴。I1=、 J1=、 K1= 是 X、Y、Z 方向的矢量分量。

可以在 G0/G1 块中编程刀具矢量而不是旋转轴。移动过程中插补旋转

轴 A、 B、 C 和线性轴,以便在加工区域中生成直线。在移动的端点

上,刀尖朝着此矢量。

HEIDENHAIN MillPlus V53x 41

Page 40

矢量分量

至少用 G0/G1 块中的一个分量来编程矢量。未编程的分量等于零。

矢量精确度

矢量 (I、 J、 K、 I1=、 J1=、 K1= 文字)的输入格式限制为三个小数

位。但表面法线和刀具矢量不需要有长度 1。为增加尺寸的精确度,

讨论的值可以乘以 1 到 1000 之间的尺寸系数。例如,系数 1000 可将

矢量分量的输入精确度增加到六位有效数。

激活 G141

在 G141 后的第一个块中,铣刀从当前刀具位置移到此块中的校正

位置。 G141 用 G41..G44 删除编程的半径校正。

取消 G141

用 G40、 M30、“取消程序”软键或 “CNC 重置”软键取消 G141

1.8 G141 3D 刀具校正

功能。铣刀在最后一个校正位置停止。旋转轴没有自动返回。

G141 之前的启用条件

启用 G141 之前,必须停用以下功能:几何图形 G64、标度改变

G73 A4=、有 G54-G59 的轴旋转 B4=、G54 I.. 、 G92/G93、柱面坐标

G182。

如果 G141 启用,则允许以下功能:

基本运动

自由加工层

层

程序控制

定位填充

刀具容差

半径校正

零点

几何图形

绝对 / 增量

图形

如果 G141 处于活动状态,则允许以下 G 功能:

基本运动

程序控制

定位填充

半径校正

零点

几何图形

绝对 / 增量

如果对不允许的 G 功能进行编辑,则会输出错误消息。

编程限制

不可以使用上面没有列出的 G 功能。不可以使用点定义 (P)。

激活 G141 后不可以换刀。

0, 1

7

17, 18

14, 22, 23, 29

25, 26, 27, 28, 94, 95, 96, 97

39

40

51, 52, 53, 54-59, 54 I.., 92, 93

72, 73

90, 91

195, 196, 197, 198, 199

0, 1

14, 22, 23, 29

4, 25, 26, 27, 28, 94, 95, 96, 97

40

51, 52, 53, 54-59, 54 I.., 92, 93

72, 73

90, 91

42 1 G 功能

Page 41

端点坐标

可以使用绝对或增量 (X、 X90、 X91)笛卡尔尺寸。

G1

正在编程刀具矢量 I1=、J1=、K1= 时,G0 或 G1 必须在相同的块中。

镜像

如果在激活 G141 之前镜像功能(G73 和轴坐标)是有效的,则在 3D

刀具校正操作过程中将使用镜像的坐标。一旦激活 G141,就会重新启

用镜像。使用 G73 功能取消镜像。

回切

CNC 不检测不加工点上刀具和原料之间的回切或碰撞。

模功能

可以连续转动的旋转轴应定义为模轴,以便与 G141 一起使用

(MC713=1)。然后将实际位置的显示限制为 0° 到 360°。此外,应为

G141 编程 L2=0 (旋转轴穿过最短路线)。

对于限位开关之间的距离超过 720° 的所有旋转轴,模功能

是有效的。

使用 G141 L2=1、 G40、 M30 和 “取消程序”软键或 “CNC 重置”

软键后,模功能停用。

如果模功能没有启用,则此轴上意外的方向更改可能出现

在连续转动的旋转轴限位开关上。

限位开关上旋转轴的运转状态

如果用 A.. B.. C.. 直接编程 G141 上的旋转轴,则编程的位置经过限位

开关时将输出错误消息。

用矢量编程选择解决方案

如果通过刀具矢量 I1=、J1=、K1= 编程旋转轴,则通常有两种旋转轴

位置解决方案。选择一个解决方案:

指出经过限位开关的解决方案是无效。

指出在插补过程中经过线性轴的限位开关的解决方案是无效。

如果两个解决方案都有效,则选择最短路线的解决方案,即使在

L2=1 (绝对旋转轴)时也是如此。

如果两个解决方案都无效,则会显示错误消息,指出不能达到编程

级别。

端点坐标

对于端点坐标,只移动编程的轴。

1.8 G141 3D 刀具校正

HEIDENHAIN MillPlus V53x 43

Page 42

实例

例 1:刀具矢量 I1=、 J1=、 K1= 的 G141 和 TCPM

此编程独立于机床。

N113

G17

T6 M67 (T6 R5 C5)

G54 I10

G0 X0 Y0 Z0 B0 C0 S6000 M3

F50 E1=0

G141 R0 R1=0 L2=0

1.8 G141 3D 刀具校正

G0 X-1 Y=E1 Z0 I1=-1 K1=0

G1 X0 Y=E1 Z-4 I1=-996.195 K1=087.156

G1 X0.001 Z-3.930 I1=-994.522 K1=104.528

G1 X0.002 Z-3.860 I1=-992.546 K1=121.869

G1 X0.005 Z=-3.791 I1=-990.268 K1=139.173

G1 X3.791 Z-0.005 I1=34.899 K1=999.391

G1 X3.860 Z-0.002 I1=52.336 K1=998.626

G1 X3.930 Z-0.001 I1=69.756 K1=997.564

G1 X4 Z0 I1=87.156 K1=996.195

G1 X36 Z0 I1=87.156 K1=996.195

G1 X36.070 Z-0.001 I1=104.528 K1=994.522

G1 X36.140 Z-0.002 I1=121.869 K1=992.546

44 1 G 功能

Page 43

例 2:有旋转轴 A、 B、 C 的 G141 和 TCPM

同样的工件。

此编程取决于机床。

此程序是针对工作台上 B 轴小于 45° 而 C 轴大于 45° 的机床。

N114

G17

T6 M67 (T6 R5 C5)

G54 I10

G0 X0 Y0 Z0 B0 C0 S6000 M3

F50 E1=0

G141 R0 R1=0 L2=0

G0 X-1 Y=E1 Z0 B180 C-90

G1 X0 Y=E1 Z-4 B145.658 C-113.605

G1 X0.001 Z-3.930 B142.274 C-115.789

G1 X0.002 Z-3.861 B139.136 C-117.782

G1 X0.005 Z-3.791 B136.191 C-119.624

G1 X3.791 Z-0.005 B2.829 C1

G1 X3.860 Z-0.002 B4.243 C1.501

G1 X3.930 Z-0.001 B5.658 C2.001

G1 X4 Z0 B7.073 C2.502

G1 X36 Z0 B7.073 C2.502

G1 X36.070 Z-0.001 B8.489 C3.004

G1 X36.140 Z-0.002 B9.906 C3.507

1.8 G141 3D 刀具校正

HEIDENHAIN MillPlus V53x 45

Page 44

1.9 G151 取消 G152

取消 G152。

格式

G151.

地址描述

无地址。

1.9 G151 取消 G152

应用

此功能可用于停用 G152。

关联的功能

G152.

46 1 G 功能

Page 45

1.10 G152 横向限制范围

限制横向范围。编程的位置与参考点相关。

格式

G152 X1=... Y1=... Z1=... {B1=...} {B2=...} X2=... Y2=... Z2=... {C1=...}

{C2=...}

地址描述

见图片。

应用

此功能允许限制 NC 程序中的横向范围。例如,通过 G141 可以防止

C 轴 (表)避开矢量解法在允许的范围外进一步旋转。还可以编程限

制级别。

编程的位置必须在 SW 限位开关 MC3n18、 MC3n19 的范围内,否则

会输出错误消息。

关联的功能

G151

停用

由以下功能停用 G152:

G151

程序结束 M30

取消程序

重置 CNC

控制器上的开关

实例

由以下功能限制 C 轴的横向范围:

G152 C1=30.000 C2=-30.000

1.10 G152 横向限制范围

G152

HEIDENHAIN MillPlus V53x 47

只在 +30 至 -30 度的范围内允许 C 轴,否则会输

出错误消息。

Page 46

1.11 有开始块和结束块的 G195 图形 窗口定义

定义与零点 W 相关的图形窗口的尺寸和位置。可选地址 N1= 和 N2=

可用于定义图形仿真中显示的程序部分。

格式

G195 X..Y..Z..I..J..K..{B..} {B1=..} {B2=..} {N1=..} {N2=..}

地址描述

见图片。

应用

在包含几个层定义的程序中,只显示最后编程的加工层中的已加工层。

地址 N1= “图形开始块”和 N2= “图形结束块”用于记录特殊程序

部分的图形窗口。图形窗口中显示从地址 N1= 开始 (不包括地址

N2= 中的块编号)的块中的所有移动。

例如,对于有转向和打磨加工的程序,允许显示转向或打磨加工的程

序部分。

1.11 有开始块和结束块的 G195 图形窗口定义

48 1 G 功能

Page 47

实例

定义转向程序部分的图形窗口

N1 G195 X0 Y45 Z-25 I45 J60 K45 N1=17 N2=128

N8 G36

N10 G17 Y1=1 Z1=2

N17 (转向开始)

N..

N128 (转向结束)

N135 G37

N138 G17

N150 (打磨开始)

N..

N178 (打磨结束)

G195

G36

G17 Y1=1 Z1=2

G37

G17

为仿真定义图形窗口和 “转向”程序部分

激活转向模式

激活转向模式的加工层

激活打磨模式

激活打磨模式的加工层

1.11 有开始块和结束块的 G195 图形窗口定义

HEIDENHAIN MillPlus V53x 49

Page 48

1.12 G303 有可编程方向的 M19

在 V520 中停用此功能。

1.12 G303 有可编程方向的 M19

50 1 G 功能

Page 49

1.13 G321 读取刀具数据

从刀具表中读取值

地址描述

I1=

I1=13

I1=30

I2=

I2=1

I2=0

可选功能

M 刀具寿命 (时间单位是分钟)

C6 切削宽度 (只有转向选项)

备用刀具

查询来自刀具的数据 (默认)。

查询来自备用刀具的数据。

读取备用刀具

通过 I2=1 查询来自备用刀具的数据 (如 T1000.01)。

1.13 G321 读取刀具数据

HEIDENHAIN MillPlus V53x 51

Page 50

1.14 G325 读取模态 M 功能

地址 I1 = 扩展到 15。

I1=14 关闭。 M78, M79.

I1=15 关闭。 M130, M131.

1.14 G325 读取模态 M 功能

52 1 G 功能

Page 51

1.15 G331 写入刀具数据

将值写入刀具表中

地址描述

I1=

I1=13

I1=30

可选功能

M 刀具寿命 (时间单位是分钟)

C6 切削宽度 (只有转向选项)

刀具寿命

如果 M (G331 I1=13 E...) 被写入刀具存储器中,则 M1= 也同时被写入

刀具存储器中 (G331 I1=14 E...)。时间单位是分钟。

1.15 G331 写入刀具数据

HEIDENHAIN MillPlus V53x 53

Page 52

1.16 G350 写入窗口中

格式:

G350 N1=... I1=... {I2=…}

I1= 必须被编程

I2= 可选

默认:

I2=0

1.16 G350 写入窗口中

54 1 G 功能

Page 53

1.17 G606 TT:校准

确定测量系统的位置,并将这些位置值保存到提供的机床常量中。

地址描述

8 X、 Y、 Z 测量点

应用

测量系统

G606 可用于校准工作台探针 (TT) 或结合了激光的工作台探针 (TT) 。

校准工具

校准过程开始之前,您必须将校准工具的精确半径和精确长度输入刀

具表中。

顺序

校准过程自动运行。 MillPlus IT 还自动确定校准工具的中心偏移。

MillPlus IT 通过在校准循环完成一半后旋转主轴 180° 来进行此工作。

用精密的筒形件 (如圆柱销)作为校准工具。 MillPlus IT 将校准值保

存到机床常量中,并在后续的刀具测量中考虑这些值。

在 MC350、 MC352、 MC354 中定义机床工作区域里 TT 的位置。

如果您更改 MC350、 MC352 或 MC354 的其中一个,则必须重新

校准。

在 MC400-406 中定义激光和 TT 结合的机床工作区域里探针的位置。

如果您更改 MC400-406 的其中一个,则必须重新校准。

位置

如果还未校准测量系统并且还未准确确定机床常量中的位置,则输入

位置到 X、 Y 和 Z 中。

头位置

只有当头处于垂直位置时,才可以使用 G606。

1.17 G606 TT:校准

HEIDENHAIN MillPlus V53x 55

Page 54

1.18 G611 TT:测量车刀

此循环测量标准车刀和插刀的长度、半径和切削宽度以及 U 型头中安

装的车刀盘。车刀在 G17 层静止时进行测量。可以测量内部刀具和外

部刀具。

地址描述

8 D 定位角度 在安全位置上的编程位置 (D) 中定位刀具。刀尖必须平

行于轴并垂直于探针。

8 O 刀具定位 刀尖的刀具定位 (O) 决定是否要在以下位置进行测量:

探针前面或后面

刀具 (插刀)下方或上方

8 I1= 间隙 朝着主轴的间隙必须足以防止与工件或夹具的碰撞。间隙

1.18 G611 TT:测量车刀

与触针的顶部相关。

8 I2= 测量切削宽度 根据下列两个测量计算刀具宽度:内部测量和外

部测量。必须输入钻头插入表面的加工方向 (轴向或径向)。

I2=0 无

I2=1 轴向刀具测量

I2=2 径向刀具测量

8 I4= 测量:0=L+R 1=L 2=R

如果没有在刀具表中输入刀具定位,则保存编程的刀具

定位 (O)。如果刀具定位被输入刀具表中但与编程的刀具

定位不一致,则停止循环并输出错误消息。

默认

I1=30, I2=0, I4=0

应用

刀具存储器使用的地址:

8 L 刀具长度

8 R 刀具半径

8 C 转角半径

8 C6= 刀具宽度

8 L4= 长度容差

8 R4= 半径容差

8 L5= 长度公差

8 R5= 半径公差

8 L6= 长度测量偏差

8 R6= 半径测量偏差

8 E 刀具状态

8 O 刀具定位

56 1 G 功能

Page 55

确保在公差 (MC397) 范围内输入长度 (L) 和半径 (R),否 则

将输出错误消息。

刀具类型

可以使用标准车刀 (固定在主轴中)和旋转车刀 (U 型头)。这两种

类型的车刀在静止并固定时进行测量。可以测量有凹槽式主刀具和辅

助刀具 (定位 1 或 7)的车刀和插刀 (见图片)。

长度、半径和宽度的测量

必须将刀具长度 (L)、刀具半径 (R) 和切削宽度 (C6=) 保存到刀具

存储器中。在最初测量前,必须输入大致长度和半径 (最大偏差

+/-MC397)。

不正确的条目会导致错误消息出现,甚至发生与探针设备

的碰撞。

转角半径

建议您始终在刀具存储器中输入转角半径 (C)。

测量或测试刀具

测量刀具 (E=0 或无值)。在最初测量过程中,刀具长度 (L) 和半径

(R) 被覆盖。容差设置为 L4=0/R4=0,刀具状态设置为 E=1。如果转

角半径 C 被输入,这也会被校正。

检查刀具 (E=1):

在刀具表中将测得的偏差添加到 L4=/R4=。

循环顺序

MillPlus IT 按照固定的编程顺序测量刀具:

1 当循环开始时,轴按照定位逻辑快速移到安全位置。

2 刀具定位在安全位置上的编程位置 (D) 中并被夹紧。

3 刀具移到测量位置,同时测量填充。

4 进行测量。

5 测量后, Z 轴返回安全位置。

1.18 G611 TT:测量车刀

注

可以在打磨模式和转向模式下调用循环。

可以在探针前面或后面测量刀具。如果在加工位置测量刀具,

则达到最大精确度。

在测量 U 型头刀具时, U 轴中的行程调节必须在中间进行。

不允许用定位 O3 或 O5 测量轴向切削宽度 (I2=1)。

应该安装探针,以便从两径向侧和底部可以细看它。

HEIDENHAIN MillPlus V53x 57

Page 56

1.19 G615 测量车刀的激光测量

此循环测量标准车刀和插刀的长度、半径和进刀宽度以及 U 型头中安

装的车刀盘。车刀在 G17 和 G18 层静止时进行测量。可以测量内部刀

具和外部刀具。

地址描述

8 D 定位角度 在安全位置上的编程位置 (D) 中定位刀具。刀尖必须平

行于轴并垂直于激光。

8 O 刀具定位 刀尖的刀具定位 (O) 决定是否要在以下位置进行测量:

探针前面或后面

刀具 (插刀)下方或上方

8 I2= 测量切削宽度 根据下列两个测量计算刀具宽度:内部测量和外

部测量。必须输入钻头开槽表面的加工方向 (轴向或径向)。

I2=0 无

I2=1 轴向刀具测量

1.19 G615 测量车刀的激光测量

I2=2 径向刀具测量

如果没有在刀具表中输入刀具定位,则保存编程的刀具

定位 (O)。如果刀具定位被输入刀具表中但与编程的刀具

定位不一致,则停止循环并输出错误消息。

默认

I2=0

应用

刀具存储器使用的地址:

8 L 刀具长度

8 R 刀具半径

8 C 转角半径

8 C6= 刀具宽度

8 L4= 长度容差

8 R4= 半径容差

8 L5= 长度公差

8 R5= 半径公差

8 L6= 长度测量偏差

8 R6= 半径测量偏差

8 E 刀具状态

8 O 刀具定位

确保在公差 (MC397) 范围内输入长度 (L) 和半径 (R),否 则

将输出错误消息。

58 1 G 功能

Page 57

刀具类型

可以使用标准车刀 (固定在主轴中)和旋转车刀 (U 型头)。这两种

类型的车刀在静止并固定时进行测量。可以测量有凹槽式主刀具和辅

助刀具 (定位 1 或 7)的车刀和插刀 (见图片)。

长度、半径和宽度的测量

必须将刀具长度 (L)、刀具半径 (R) 和刀具宽度 (C6=) 保存到刀具

存储器中。在最初测量前,必须输入大致长度和半径 (最大偏差

+/-5 mm)以及钻头宽度 (最大偏差 +/- 50 %)。

不正确的条目会导致错误消息出现,甚至发生与激光设备

的碰撞。

转角半径

建议您始终在刀具存储器中输入转角半径 (C)。这会加速循环。

测量或测试刀具

测量刀具 (E=0 或无值)。在最初测量过程中,刀具长度 (L) 和半径

(R) 被覆盖。容差设置为 L4=0/R4=0,刀具状态设置为 E=1。如果转

角半径 C 被输入,这也会被校正。

检查刀具 (E=1):

在刀具表中将测得的偏差添加到 L4=/R4=。

循环顺序

MillPlus IT 按照固定的编程顺序测量刀具:

1 当循环开始时,轴按照定位逻辑快速移到安全位置。

2 刀具定位在安全位置上的编程位置 (D) 中并被夹紧。

3 刀具移到测量位置,同时测量填充。

4 进行测量。

5 测量后, Z 轴返回安全位置。

1.19 G615 测量车刀的激光测量

注

可以在打磨模式和转向模式下调用循环。

可以在激光的前面或后面测量刀具。如果在加工位置测量刀具,

则达到最大精确度。

在循环顺序后,主轴仍在编程的位置 (D) 中,测量前的定位 (O) 变为

活动状态。

在测量 U 型头刀具时, U 轴中的行程调节必须在中间进行。

只有当 U 型头处于垂直位置时才可以使用循环。

HEIDENHAIN MillPlus V53x 59

Page 58

1.20 G621 位置测量

已用探针定位的地址 I2= 扩展了 G621。更多信息请参阅测量循环介绍。

1.20 G621 位置测量

60 1 G 功能

Page 59

1.21 G622 转角外侧测量

已用探针定位的地址 I2= 扩展了 G622。更多信息请参阅测量循环介绍。

1.21 G622 转角外侧测量

HEIDENHAIN MillPlus V53x 61

Page 60

1.22 G623 转角内侧测量

已用探针定位的地址 I2= 扩展了 G623。更多信息请参阅测量循环介绍。

1.22 G623 转角内侧测量

62 1 G 功能

Page 61

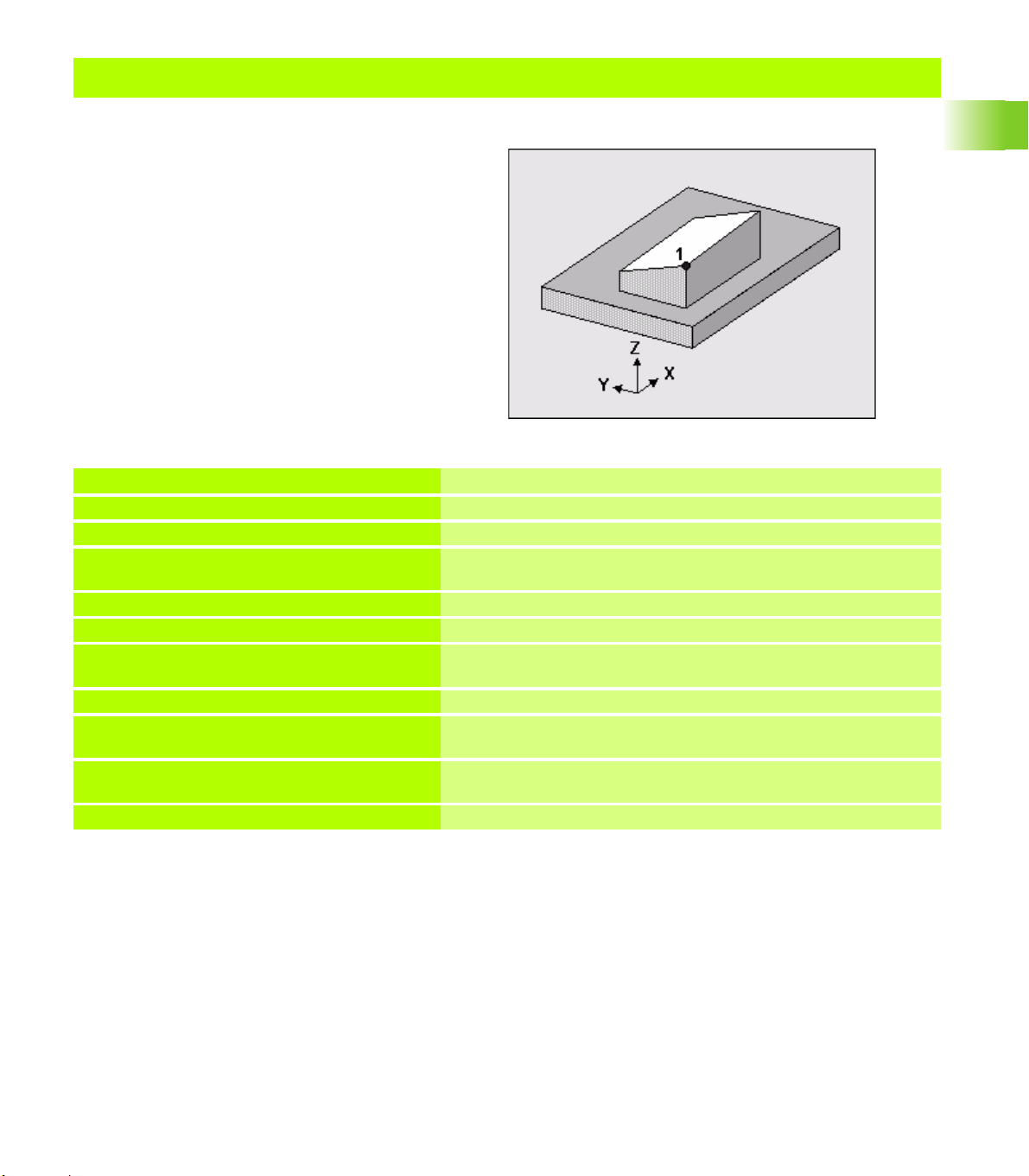

1.23 G626 矩形外侧数据

测量平行于轴的矩形的中间点。

地址描述

8 I5= 将测量值保存在零点容差中 I5=0 不保存, I5=1 保存在线性轴

(X/Y/Z) 中的活动零点容差里。保存过程中,测量值添加到活动零点

容差中。

8 X1=、 Y1=、 Z1= 目标中心点 一旦测得的坐标保存在活动零点容差

(I5>0) 中,这会校正目标值。然后测得的坐标接收目标值以进行进

一步编程。

8 B3= 到主要轴中的转角的距离

8 B4= 到次要轴中的转角的距离 如果没有输入 B4=,则 B4=B3

额外地址的描述在测量循环介绍中

默认

I4=1, B3=10, B4=B3, C1=10, L2=0, I3=0, I5=0, F2=MC843, X1=0,

Y1=0, Z1=0.

应用

测量

测量两个相对的刀尖 (1+3 或 2+4)。

第一次转角测量方法的说明

第一次测量始终垂直于主要轴。

第二次测量始终垂直于次要轴。

第二次转角测量方法的说明

从转角号 1 --> 3 或 3 --> 1 顺时针。

从转角号 2 --> 4 或 4 --> 2 逆时针。

1.23 G626 矩形外侧数据

支持图片在 G17 中。对于有更换轴的机床,图片是不正确

的 (G18)。必须用角度 2 替换角度 1,用 角 度 4 替换角度 3。

顺序

1 快速移动到第一个起始点 (X、 Y、 Z)。如果没有编程 X、 Y、 Z,

则当前位置用作起始点。

2 用填充测量 (F2=) 进行第一次测量,直到达到刀具或最大测量距离

(C1=)。

3 快速移回到第一个起始点。如果在最大测量距离 (C1=) 内还未转换

测量探针,则会出现错误消息。

4 根据 I3= 超出安全距离 (L2=),快速移到第二次测量的起始点。

5 第二次测量 (与第 2 条和第 3 条中描述的相同)。

6 用第 3 次和第 4 次测量对相对转角进行测量 (与第 2 条和第 3 条

中描述的相同)

7 最后,快速移到安全距离 (L2=)。

8 根据 I5=,保存测量值。

HEIDENHAIN MillPlus V53x 63

。

Page 62

例如:将矩形的中心点保存在零点容差中

G54 I3

G626 X-45 Y-3 Z-5 B1=100 B2=20 B3=5 I3=1 I5=1

G54

G626

设置零点。

定义并执行测量循环 (B4=B3)。在测量循环后,

在 G54 I3 中修改 X 和 Y。

1.23 G626 矩形外侧数据

64 1 G 功能

Page 63

1.24 G627 矩形内侧数据

测量平行于轴的矩形孔的中心点

地址描述

8 I5= 将测量值保存在零点容差中 I5=0 不保存, I5=1 保存在线性轴

(X/Y/Z) 中的活动零点容差里。保存过程中,测量值添加到活动零点

容差中。

8 X1=、 Y1=、 Z1= 目标中心点 一旦测得的坐标保存在活动零点容差

(I5>0) 中,这会校正目标值。然后测得的坐标接收目标值以进行进

一步编程。

8 B3= 到主要轴中的转角的距离

8 B4= 到次要轴中的转角的距离 如果没有输入 B4=,则 B4=B3

额外地址的描述在测量循环介绍中

默认

I4=1, B3=10, B4=B3, C1=10, L2=0, I3=0, I5=0, F2=MC843, X1=0,

Y1=0, Z1=0.

应用

测量

测量两个相对的刀尖 (1+3 或 2+4)。

1.24 G627 矩形内侧数据

第一次转角测量方法的说明

第一次测量始终垂直于主要轴。

第二次测量始终垂直于次要轴。

第二次转角测量方法的说明

从转角号 1 --> 3 或 3 --> 1 顺时针。

从转角号 2 --> 4 或 4 --> 2 逆时针。

支持图片在 G17 中。对于有更换轴的机床,图片是不正确

的 (G18)。必须用角度 2 替换角度 1,用 角 度 4 替换角度 3。

顺序

1 快速移动到第一个起始点 (X、 Y、 Z)。如果没有编程 X、 Y、 Z,

则当前位置用作起始点。

2 用填充测量 (F2=) 进行第一次测量,直到达到刀具或最大测量距离

(C1=)。

3 快速移回到第一个起始点。如果在最大测量距离 (C1=) 内还未转换

测量探针,则会出现错误消息。

4 根据 I3= 超出安全距离 (L2=),快速移到第二次测量的起始点。

5 第二次测量 (与第 2 条和第 3 条中描述的相同)。

HEIDENHAIN MillPlus V53x 65

Page 64

6 用第 3 次和第 4 次测量对相对转角进行测量 (与第 2 条和第 3 条

中描述的相同)

7 最后,快速移到安全距离 (L2=)。

8 根据 I5=,保存测量值。

。

例如:将矩形的中心点保存在零点容差中

G54 I3

G627 X-45 Y-3 Z-5 B1=100 B2=20 B3=5 I3=1 I5=1

G54

G627

设置零点。

定义并执行测量循环 (B4=B3)。在测量循环后,

在 G54 I3 中修改 X 和 Y。

1.24 G627 矩形内侧数据

66 1 G 功能

Page 65

1.25 G628 外圆测量

测量圆的中心点。

地址描述

8 R1= 最小半径 测得的半径必须等于或大于 R1,否则会输出错误消息。

8 R2= 最大半径 测得的半径必须等于或小于 R2,否则会输出错误消息。

8 D1= 起始角度 圆测量的角度容差,基于主要轴。

8 D2= 第二个角度 第一次测量和第二次测量之间的角度以及第三次测

量和第四次测量之间的角度。输入的最小值是 5°。

8 D3= 第三个角度 第一次测量和第三次测量之间的角度。 D3 必须比

D2 至少大 5°。如果 D3 和 D2 相同,则进行 3 点测量 。

8 I2= 测量方向的探针定位 在 MC846 中建立探针的定位选项。

I2=0 无旋转的测量。

I2=1 用 2 次 180° 旋转的测量进行测量。标准定位的第一次测量

(MC849)。180° 转向的第二次测量。测量值为这两次测量的平均值。

I2=2 在测量方向上有定位的测量。只对于有全面发射器的红外探

针是可能的。

8 I5= 将测量值保存在零点容差中

I5=0 不保存。

I5=1 保存在线性轴 (X/Y/Z) 中的活动零点容差里 。保存过程中,

测量值添加到活动零点容差中。

8 O7= E 参数半径差 测得的半径和编程的圆半径 R 之间的差值保存到

E 参数中。必须输入 E 参数的编号。如果没有输入编号,则不保存

任何内容。

8 X1=、 Y1=、 Z1= 目标中心点 一旦测得的坐标保存在活动零点容差

(I5>0) 中,这会校正目标值。然后测得的坐标接收目标值以进行进

一步编程。

1.25 G628 外圆测量

通过标准值 D2=90 和 D3=180 的对称测量来达到最大精

确度。

测量循环说明中介绍了其它地址。

默认

D1=0, D2=90, D3=180 C1=20, L2=10, I2=0, I3=0, I5=0, F2=MC843,

X1=0, Y1=0, Z1=0.

应用

起始点

必须选择圆测量的起始点,以便第一次测量尽可能精确地在圆中心方

向移动。

测量方向

逆时针进行圆测量。

HEIDENHAIN MillPlus V53x 67

Page 66

顺序

1 快速移动到第一个起始点 (X、 Y、 Z)。如果没有编程 X、 Y、 Z,

则当前位置用作起始点。

2 用填充测量 (F2=) 进行第一次测量,直到达到刀具或最大测量距离

(C1=)。

3 快速移回到第一个起始点。如果在最大测量距离 (C1=) 内还未转换

测量探针,则会出现错误消息。

4 根据 I3= 超出安全距离 (L2=),快速移到第二次测量的起始点。

5 第二次测量 (与第 2 条和第 4 条中描述的相同)。

6 最后,快速移到安全距离 (L2=)。

7 根据 I5=,保存测量值。

1.25 G628 外圆测量

实例

将螺柱的中心点保存在零点容差中

G54 I3

G628 X-45 Y-3 Z-5 R50 I3=1 I5=1

G54

G628

设置零点。

定义并执行测量循环。

在测量循环后,在 G54 I3 中修改 X 和 Y 。

68 1 G 功能

Page 67

1.26 G629 内圆测量

测量圆的中心点。

地址描述

8 R1= 最小半径 测得的半径必须等于或大于 R1,否则会输出错误消息。

8 R2= 最大半径 测得的半径必须等于或小于 R2,否则会输出错误消息。

8 D1= 起始角度 圆测量的角度容差,基于主要轴。

8 D2= 第二个角度 第一次测量和第二次测量之间的角度以及第三次测

量和第四次测量之间的角度。输入的最小值是 5°。

8 D3= 第三个角度 第一次测量和第三次测量之间的角度。 D3 必须比

D2 至少大 5°。如果 D3 和 D2 相同,则进行 3 点测量。

通过标准值 D2=90 和 D3=180 的对称测量来达到最大

精确度。

8 I5= 将测量值保存在零点容差中

I5=0 不保存。

I5=1 保存在线性轴 (X/Y/Z) 中的活动零点容差里。保存过程中,

测量值添加到活动零点容差中。

8 O7= E 参数半径差 测得的半径和编程的圆半径 R 之间的差值保存到

E 参数中。必须输入 E 参数的编号。如果没有输入编号,则不保存

任何内容。

8 X1=、Y1=、Z1= 目标中心点 测得的坐标保存在活动零点容差 (I5>0)

中会校正目标值。目标值分配给测得的坐标,以进行进一步编程。

测量循环说明中包含对额外地址的介绍。

1.26 G629 内圆测量

默认

D1=0, D2=90, D3=180 C1=20, L2=10, I2=0, I3=0, I5=0, F2=MC843,

X1=0, Y1=0, Z1=0.

应用

起始点

必须选择圆测量的起始点,以便第一次测量尽可能精确地在圆中心方

向移动。

测量方向

逆时针进行圆测量。

HEIDENHAIN MillPlus V53x 69

Page 68

顺序

1 快速移动到第一个起始点 (X、 Y、 Z)。如果没有编程 X、 Y、 Z,

则当前位置作为起始点。

2 用填充测量 (F2=) 进行第一次测量,直到达到工件或最大测量距离

(C1=)。

3 快速移回到第一个起始点。如果在最大测量距离 (C1=) 内还未转换

接触探针,则会输出错误消息。

4 根据 I3= 超出间隙 (L2=),快速移到第二次测量的起始点。

5 第二次测量 (按照第 2 条和第 4 条)。

6 快速移到间隙处 (L2=)。

7 根据 15= 保存测量值。

1.26 G629 内圆测量

实例

将螺柱的中心点保存在零点容差中

G54 I3

G629 X-45 Y-3 Z-5 R50 I3=1 I5=1

G54

G629

设置零点

定义并执行测量循环。

一旦测量循环完成,就在 G54 I3 中修改 X 和 Y。

70 1 G 功能

Page 69

1.27 G636 内圆测量 (CP)

测量圆的中心点。

地址描述

8 R1= 最小半径 测得的半径必须等于或大于 R1,否则会输出错误消息。

8 R2= 最大半径 测得的半径必须等于或小于 R2,否则会输出错误消息。

8 X、 Y、 Z 圆中心点 要测量的圆的理论中心点。

8 D1= 起始角度 圆测量的角度容差,基于主要轴。

8 D2= 第二个角度 第一次测量和第二次测量之间的角度以及第三次测

量和第四次测量之间的角度。输入的最小值是 5°。

8 D3= 第三个角度 第一次测量和第三次测量之间的角度。 D3 必须比

D2 至少大 5°。如果 D3 和 D2 相同,则进行 3 点测量。

通过标准值 D2=90 和 D3=180 的对称测量来达到最大精

确度。

8 C2= 预测量距离 测量移动起始点和圆理论半径之间的距离。默认为

MC844。

8 O7= E 参数半径差 测得的半径和编程的圆半径 R 之间的差值保存到

E 参数中。必须输入 E 参数的编号。如果没有输入编号,则不保存

任何内容。

8 F5= 填充圆移动 测量之间的圆移动填充。默认为 MC740。

测量循环说明中介绍了其它地址。

1.27 G636 内圆测量 (CP)

默认

D1=0, D2=90, D3=180, C2=MC844, L2=10, I2=0, I3=0, F2=MC843,

F5=MC740

应用

起始点

选择圆测量的起始点,以便第一次测量尽可能精确地在圆中心方向

移动。

根据圆中心点、预测量距离和起始角度确定测量移动的起始点。从此

点进行测量循环。如果没有输入中心点的所有坐标,则接受测量探针

的当前位置。

测量方向

逆时针进行圆测量。

HEIDENHAIN MillPlus V53x 71

Page 70

顺序

1 快速移到根据 X、Y、Z、R 和 C2 计算的起始点。如果没有编程 X、

Y、 Z,则当前位置用作起始点。

2 用填充测量 (F2=) 进行第一次测量,直到达到刀具或最大测量距离

(C2+MC845)。

3 快速移回到第一个起始点。如果在最大测量距离 (C2+MC845) 内还

未转换测量探针,则会出现错误消息。

4 根据 I3= 超出安全距离 (L2=) 或通过圆移动 (F5=),快速移到第二

次测量的起始点。

5 第二次测量 (与第 2 条和第 4 条中描述的相同)。

6 最后,快速移到安全距离 (L2=)。

例如:将圆的中心点和直径保存在 E 参数中

1.27 G636 内圆测量 (CP)

G636 X-45 Y-3 Z-5 R5 O1=1 O2=2 O6=3

G636

定义并执行测量循环。测量循环后,修改 E 参数 E1、

E2 和 E3。

72 1 G 功能

Page 71

1.28 G638 用小球校准接触探针

用小球校准接触探针的长度、半径和定向半径。

地址描述

8 I1= 校准 1= 长度 2= 半径 3= 两者

8 B1= 目标位置 当 I1= 1 或 3 时,将测得的坐标与目标位置进行比较。

在新的探针长度中补偿差异。

8 R 球半径 当 I1= 2 或 3 时,必须填写球半径。

额外地址在测量循环介绍中有描述。

默认

C1=20, L2=0.

应用

总说明

在下列情况时必须校准接触探针:

第一次使用

接触探针针脚更换

接触探针针脚弯曲

校准探针长度

为校准探针长度,必须为地址 B1 输入目标位置。新的探针长度保存到

刀具表的地址 L 中。如果探针有全面的发射器 (MC846=3),则新的探

针长度还保存到地址 L1= 中。

校准探针半径

当计算校准环时,确定中心探针半径 R 并将它自动保存到刀具表中。

如果探针有全面的发射器 (MC846=3),则探针的定向半径还保存到地

址 R1= 中。

机床常量

MC848

校准环半径

校准探针长度的顺序 (I1=1)

1 快速移动到起始点 (X、 Y、 Z)。如果没有编程 X、 Y、 Z,则当前

位置作为起始点。

2 在刀具轴中进行测量,直到达到小球或最大测量距离 (C1=) 。

3 快速移回到起始点。如果在最大测量距离 (C1=) 内还未转换接触探

针,则会输出错误消息。

4 最后,快速移回到间隙 (L2=) 处。

1.28 G638 用小球校准接触探针

HEIDENHAIN MillPlus V53x 73

Page 72

探针半径 / 探针半径 + 长度 (I1=2, I1=3) 的校准顺序

1 快速移动到起始点 (X、 Y、 Z)。如果没有编程 X、 Y、 Z,则当前

位置作为起始点。

2 中心点的大致测量。如果在最大测量距离 (C1=) 内还未转换接触探

针,则会输出错误消息。

3 中心点的精确测量。

4 只有当 MC846=3 时:定向测量为确定 R1

5 非定向测量为确定 R。

6 最后,快速移回到间隙 (L2=) 处。

实例

校准探针半径

G54 X0 Y0 Z0

G638 R10 I1=2 X-45 Y-3 Z342.651 C1=20

G54

1.28 G638 用小球校准接触探针

G638

删除零点容差。

校准接触探针半径 (R)。在刀具表中自动修改地址

R 和 R1。

74 1 G 功能

Page 73

1.29 G639 接触探针的校准

接触探针长度、半径和定向半径的校准。

地址描述

8 I1= 校准 1= 长度 2= 半径

8 B1= 目标位置 如果 I1= 1,将测得的坐标与目标位置进行比较。

在新的探针长度中补偿差异。

额外地址在测量循环介绍中有描述。

默认

C1=20, L2=0.

应用

总说明

在下列情况时必须校准接触探针:

第一次使用

接触探针针脚已更换

接触探针针脚弯曲

校准探针长度

为校准探针长度,必须为地址 B1 输入目标位置。新的探针长度保存到

刀具表的地址 L 中。如果探针有全面的发射器 (MC846=3),则新的探

针长度还保存到地址 L1= 中。

校准探针半径

当计算校准环时,确定中心探针半径 R 并将它自动保存到刀具表中。

如果探针有全面的发射器 (MC846=3),则探针的定向半径还保存到地

址 R1= 中。

机床常量

MC848

校准环半径

校准探针长度的顺序 (I1=1)

1 快速移动到起始点 (X、 Y、 Z)。如果没有编程 X、 Y、 Z,则当前

位置作为起始点。

2 在刀具轴中进行测量,直到达到工作台 (或测量的块)或最大测

量距离 (C1=)。

3 快速移回到起始点。如果在最大测量距离 (C1=) 内还未转换接触探

针,则会输出错误消息。

4 最后,快速移回到间隙 (L2=) 处。

1.29 G639 接触探针的校准

HEIDENHAIN MillPlus V53x 75

Page 74

校准探针半径的顺序 (I1=2)

1 快速移动到校准环中的起始点(X、 Y、 Z)。如果没有编程 X、 Y、

Z,则当前位置作为起始点。

2 中心点的大致测量。如果在最大测量距离 (C1=) 内还未转换接触探

针,则会输出错误消息。

3 中心点的精确测量。

4 只有当 MC846=3 时:定向测量为确定 R1。

5 非定向测量为确定 R。

6 最后,快速移回到间隙 (L2=) 处。

实例

校准探针长度

G54 X0 Y0 Z0

1.29 G639 接触探针的校准

G639 I1=1 X-45 Y-3 Z342.651 C1=20 B1=309.769

G54

G639

删除零点容差。

校准接触探针长度 (L)。在刀具表中自动修改地址 L。

76 1 G 功能

Page 75

1.30 G645 确定工作台高度

在运动学模型中测量并校正工作台高度。活动零点保持不变。必须具

有 MC342 "3D QuickSet" 中的密码,才能使用此循环。

地址描述

8 L3= 量块高度

L3=0 确定工作台高度。

L3>0 补偿量块的长度。

8 I5= 校正:0= 否 1= 是 2= 读入 根据 MC349 校正可编程部件或主要

部件。

I5=0 测量校正值,但不把它保存到运动学模型中

I5=1 测量校正值,把它保存到运动学模型中并进行补偿

I5=2 从数组 G645RESU.ARR 到 D:\STARTUP\ 将校正值输入到运

动学模型。

8 O2= E 参数高度偏差 [mm/inch] 测得位置和编程到运动学模型中的

位置之间的差异保存到 E 参数中。如果没有输入编号,则不保存任

何内容。

额外地址在测量循环介绍中有描述。

默认

C1=20, I5=0.

1.30 G645 确定工作台高度

应用

机床常量

MC342

MC349

条件

必须通过轴校正来预先校正所有轴。

必须输入运动学模型。

零点容差

如果零点容差处于活动状态,则不取消对它的选定,而是进行补偿。

活动零点不校正,而是保持不变。

测量结果

I5=0 最后的测量值保存到 D:\STARTUP\G645RESU.TXT 和数组

G645RESU.ARR 中。如果这些文件不存在,则由 G645 创建。

在手动模式下,窗口在循环结束时出现。

I5=1 将测得的偏差自动输入运动学模型 (MC_0500-MC_0699) 的部

件中并将这些偏差保存到硬盘上,见 I5=0。

I5=2 从 D:\STARTUP\ 输入保存的数组文件 G645RESU.ARR。

将值输入运动学模型 (MC_0500-MC_0699) 的部件中。

HEIDENHAIN MillPlus V53x 77

3D QuickSet (0= 关闭, ??????= 打开)

3D QuickSet 模式

Page 76

转台 C 和固定台的顺序

1 接触探针收回到软件限位开关 (G174)。一旦转移了所有位置,

此移动就停止。

2 如果安装 A 或 B 旋转轴,则将它们定位在零点。

3 接触探针定位在起始点并在负 Z 方向扫描。

4 接触探针收回到软件限位开关 (G174),如果已编程,则上移到

间隙 (L2=) 处。

5 循环计算工作台高度并按照为 I5= 的定义将此高度写到 E 参数、

文件或运动学中。

转台 B 的顺序 (卧式机床)

1 接触探针收回到软件限位开关 (G174)。一旦转移了所有位置,

此移动就停止。

2 A 旋转轴定位在零点。

1.30 G645 确定工作台高度

3 接触探针定位在起始点并在负 Y 方向定位扫描。

4 接触探针收回到软件限位开关 (G174),如果已编程,则上移到

间隙 (L2=) 处。

5 循环计算工作台高度并按照为 I5= 的定义将此高度写到 E 参数、

文件或运动学中。

实例

确定并自动校正工作台高度

G54 I3

G645 L3=15.000 C1=10 L2=130 X0 Y0 Z0 I5=1 O2=1

G54

G645

78 1 G 功能

设置零点

确定并自动校正工作台高度 (15=1)

Page 77

测量结果

在手动模式下,显示编程部件旧值和新值的窗口出现 (见图片)。

测量结果保存到 D:\STARTUP\ G645RESU.TXT (见图片)。

数组

[ 开始 ]

MC-nr |

527 | 298647 |

531 | 4 |

535 | 0 |

[ 结束 ]

机床常量列表

N531 C4

值 |

E 参数列表

E1 C-0.002

1.30 G645 确定工作台高度

HEIDENHAIN MillPlus V53x 79

Page 78

1.31 G646 确定转台的中心和高度

在运动学模型中测量并校正转台的中心点。活动零点保持不变。必须

具有 MC342 "3D QuickSet" 中的密码,才能使用此循环。

地址描述

8 R 球半径

8 L3= 球杆长度 球杆的长度。如果没有输入 L3=,则没有确定工作台

高度。

8 D1= 结束角 第一次测量和最后一次测量之间的角度。如果没有输入

D1=180 或 -180,则在两个位置测量球,不然在 3 个位置测量。

用标准值 D1=180 的对称测量达到最大精确度。

8 D2= 关于球测量的中间角 此地址只可以在 BA 表上使用。如果接触

探针从侧面靠近,则 D2= 是防止与球碰撞的间隙。

8 I5= 校正:0= 否 1= 是 2= 读入 根据 MC349 校正可编程部件或主要

部件。

1.31 G646 确定转台的中心和高度

I5=0 测量校正值,但不把它保存到运动学模型中

I5=1 测量校正值,把它保存到运动学模型中并进行补偿

I5=2 从数组 G646RESU.ARR 到 D:\STARTUP\ 将补偿值输入到运

动学模型。

8 O4=、O5=、O6= E 参数 X、Y、Z 偏差 [mm/inch] 测得位置和编程

到运动学模型中的位置之间的差异保存到 E 参数中。如果没有输入

编号,则不保存任何内容。

额外地址在测量循环介绍中有描述。

默认

C1=20, D1=180, D2=60 (仅 BA 表), I5=0。

应用

机床常量

MC342

MC349

条件

必须通过轴校正来预先校正所有轴。

必须输入运动学模型。

起始点

必须选择圆的起始点,以便第一次测量尽可能精确地在圆中心方向

移动。

在 BA 机床上,由 D2= 定义测量方向。见图片。

80 1 G 功能

3D QuickSet (0= 关闭, ??????= 打开)

3D QuickSet 模式

Page 79

测量方向

逆时针进行圆测量。

零点容差

如果零点容差处于活动状态,则不取消对它的选定,而是进行补偿。

活动零点不校正,而是保持不变。

接触探针类型

必须指出不能旋转的接触探针 (无倾斜位置),以便启用精确测量。

测量结果

I5=0 最后的测量值保存到 D:\STARTUP\G646RESU.TXT 和数组

G646RESU.ARR 中。如果这些文件不存在,则由 G646 创建。

在手动模式下,窗口在循环结束时出现。

I5=1 将测得的偏差自动输入运动学模型 (MC_0500-MC_0699) 的部

件中并将这些偏差保存到硬盘上,见 I5=0。

I5=2 从 D:\STARTUP\ 输入保存的数组文件 G646RESU.ARR。将值

输入运动学模型 (MC_0500-MC_0699) 的部件中。

1.31 G646 确定转台的中心和高度

HEIDENHAIN MillPlus V53x 81

Page 80

转台 C 的顺序

1 接触探针收回到软件限位开关 (G174)。一旦转移了所有位置,

此移动就停止。

2 如果安装 A 或 B 旋转轴,则将它们定位在零点。

3 为确定球的中心点,接触探针定位在起始点。然后平行于轴在四个

相对的位置扫描球,并在接触探针无定位的情况下在上表面扫描球。

4 在接触探针定位或旋转的情况下重复此操作,以便精确确定球中心。

5 接触探针收回到软件限位开关 (G174),如果已编程,则上移到间

隙 (L2=) 处。

6 旋转转台。

7 按照相同的方式 (3 – 5) 在新的位置测量球。

8 如果 D1= 不等于 180 和 -180,则旋转转台,在第三个位置测量球。

9 接触探针收回到软件限位开关 (G174),如果已编程,则上移到间

隙 (L2=) 处。

10 转台收回到起始位置。

11 循环计算工作台中心点并按照为 I5= 的定义将此高度写到 E 参数、

文件或运动学中。

1.31 G646 确定转台的中心和高度

转台 B 的顺序 (卧式机床)

1 接触探针收回到软件限位开关 (G174)。一旦转移了所有位置,

此移动就停止。

2 A 旋转轴定位在零点。

3 为确定球的中心点,接触探针定位在起始点。然后在四个相对的

位置倾斜地扫描球,并在接触探针无定位的情况下在前侧扫描球。

测量的中间角度由 D2= 定义,其默认值是 60°。

4 在接触探针定位或旋转的情况下重复此操作,以便精确确定球中心。

5 接触探针收回到软件限位开关 (G174),如果已编程,则上移到间

隙 (L2=) 处。

6 旋转转台。

7 按照相同的方式 (3 – 5) 在新的位置测量球。

8 如果 D1= 不等于 180 和 -180,则最后一次旋转转台并在第三个

位置测量球。

9 接触探针收回到软件限位开关 (G174),如果已编程,则上移到

间隙 (L2=) 处。

10 转台收回到起始位置。

11 循环计算工作台中心点并按照为 I5= 的定义将此高度写到 E 参数、

文件或运动学中。

82 1 G 功能

Page 81

实例

确定并自动校正转台偏移

G54 I3

G646 L3=73.448 R9 C1=10 L2=130 X0 Y0 Z0 I5=1 O4=4 O5=5 O6=6

G54

G646

测量结果

在手动模式下,显示编程部件旧值和新值的窗口出现 (见图片)。

测量结果保存到 D:\STARTUP\ G646RESU.TXT (见图片)。

数组

[ 开始 ]

MC-nr |

503 | 298647 |

507 | 5 |

511 | 0 |

515 | -480046 |

519 | 4 |

523 | 0 |

527 | -118333 |

531 | 6 |

535 | 0 |

[ 结束 ]

机床常量列表

.. ..

N507 C5

.. ..

.. ..

N519 C4

.. ..

.. ..

N531 C6

.. ..

设置零点

确定并自动校正转台偏移 (15=1)

值 |

1.31 G646 确定转台的中心和高度

E 参数列表

E4 C0.004

E5 C0.002

E6 C0.006

HEIDENHAIN MillPlus V53x 83

Page 82

1.32 G647 确定旋转头中心

在运动学模型中测量并校正头偏移。活动零点保持不变。必须具有

MC342 "3D QuickSet" 中的密码,才能使用此循环。

地址描述

8 R 球半径

8 I5= 校正:0= 否 1= 是 2= 读入 根据 MC349 校正可编程部件或主要

部件。

I5=0 测量校正值,但不把它保存到运动学模型中

I5=1 测量校正值,把它保存到运动学模型中并进行补偿

I5=2 从数组 G647RESU.ARR 到 D:\STARTUP\ 将校正值输入运动

学模型中。

8 D2= 有关球测量的中间角 如果接触探针从侧面靠近,则 D2= 是防止

1.32 G647 确定旋转头中心

与球碰撞的间隙。

8 O3=、 O4= E 参数第一轴、第二轴偏差 [mm/inch] 测得位置和编程

到运动学模型中的位置之间的差异保存到 E 参数中。如果没有输入

编号,则不保存任何内容。

额外地址在测量循环介绍中有描述。

默认

C1=20, I5=0, D2=60.

应用

机床常量

MC342

MC349

条件

必须通过轴校正来预先校正所有轴。

必须输入运动学模型。

起始点

必须选择循环的起始点,以便 (负 X 方向的)第一次测量尽可能精确

地在圆中心方向移动。

测量方向

逆时针进行圆测量。

零点容差

如果零点容差处于活动状态,则不取消对它的选定,而是进行补偿。

活动零点不校正,而是保持不变。

接触探针类型

必须非常精确地对准不能旋转的接触探针 (无倾斜位置),以便获得

合格结果。

84 1 G 功能

3D QuickSet (0= 关闭, ??????= 打开)

3D QuickSet 模式

Page 83

测量结果

I5=0 最后的测量值保存到 D:\STARTUP\G647RESU.TXT。如果此文件

不存在,则由 G647 创建。在手动模式下,窗口在循环结束时出现。

I5=1 将测得的偏差自动输入运动学模型 (MC_0500-MC_0699) 的部

件中并将这些偏差保存到硬盘上,见 I5=0。

I5=2 从 D:\STARTUP\ 输入保存的数组文件 G647RESU.ARR。将值

输入运动学模型 (MC_0500-MC_0699) 的部件中。

顺序

1 接触探针收回到软件限位开关 (G174)。一旦转移了所有位置,

此移动就停止。

2 如果 B 轴和 A 轴已安装,则将它们定位在零点。

3 为确定球的中心点,接触探针定位在起始点。然后平行于轴在四个

相对的位置扫描球,并在接触探针无定位的情况下在上表面扫描球。

4 在接触探针定位或旋转的情况下重复此操作,以便精确确定球中心。

5 接触探针收回到软件限位开关 (G174)。

6 水平地旋转头。

7 按照相同的方式 (3 – 5) 在新的位置测量球。测量的中间角度由

D2= 定义。

8 接触探针收回到软件限位开关 (G174)。

9 刀具头收回到起始位置。

10 循环计算头的偏移并按照为 I5= 的定义将此偏移写到 E 参数、文件

或运动学中。

1.32 G647 确定旋转头中心

实例

确定头的偏移,但不自动校准。

G54 I3

G647 C1=10 R9 X0 Y0 Z0 I5=0 D2=60 O3=3 O4=4

G54

G647

HEIDENHAIN MillPlus V53x 85

设置零点

确定转台的偏移,但不自动校正 (I5=0)

Page 84

测量结果

在手动模式下,显示编程部件旧值和新值的窗口出现 (见图片)。

测量结果保存到 D:\STARTUP\ G647RESU.TXT (见图片)。

数组

[ 开始 ]

MC-nr |

543 | -8 |

547 | 0 |

551 | 0 |

559 | -99711 |

563 | -1 |

567 | 0 |

[ 结束 ]

E 参数列表

1.32 G647 确定旋转头中心

E3 C0

E4 C-0.001

值 |

86 1 G 功能

Page 85

1.33 G648 确定转台中心

在运动学模型中测量并校正转台中心。必须首先通过 G646 校正转台

中心后才可以使用 G648。活动零点保持不变。必须具有 MC342 "3D

QuickSet" 中的密码,才能使用此循环。

地址描述

8 R 球半径

8 I5= 校正:0= 否 1= 是 2= 读入 根据 MC349 校正可编程部件或主要

部件。

I5=0 测量校正值,但不把它保存到运动学模型中

I5=1 测量校正值,把它保存到运动学模型中并进行补偿

I5=2 从数组 G648RESU.ARR 到 D:\STARTUP\ 将校正值输入到运

动学模型。

8 D2= 有关球测量的中间角 如果接触探针从侧面靠近,则 D2= 是防止

与球碰撞的间隙。

8 O3=、 O4= E 参数第一轴、第二轴偏差 [mm/inch] 测得位置和编程

到运动学模型中的位置之间的差异保存到 E 参数中。如果没有输入

编号,则不保存任何内容。

额外地址在测量循环介绍中有描述。

默认

C1=20, I5=0, D2=60.

1.33 G648 确定转台中心

应用

机床常量

MC342

MC349

条件

必须通过轴校正来预先校正所有轴。

必须输入运动学模型。

起始点

必须选择圆的起始点,以便第一次测量尽可能精确地在圆中心方向

移动。

在有 A 转台的立式机床上,测量方向由 D2= 定义。见图片。

测量方向

逆时针进行圆测量。

HEIDENHAIN MillPlus V53x 87

3D QuickSet (0= 关闭, ??????= 打开)

3D QuickSet 模式

必须首先通过 G646 和 G645 校正转台中心后才可以使用

G648。

Page 86

零点容差

如果零点容差处于活动状态,则不取消对它的选定,而是进行补偿。

活动零点不校正,而是保持不变。

接触探针类型

必须指出不能旋转的接触探针 (无倾斜位置),以便启用精确测量。

测量结果

I5=0 最后的测量值保存到 D:\STARTUP\G648RESU.TXT。如果此文件

不存在,则由 G648 创建。在手动模式下,窗口在循环结束时出现。

I5=1 将测得的偏差自动输入运动学模型 (MC_0500-MC_0699) 的部

件中并将这些偏差保存到硬盘上,见 I5=0。

I5=2 从 D:\STARTUP\ 输入保存的数组文件 G648RESU.ARR。将值

输入运动学模型 (MC_0500-MC_0699) 的部件中。

1.33 G648 确定转台中心

88 1 G 功能

Page 87

倾斜台 A 或 B (立式机床) 3 个测量位置的顺序

1 接触探针收回到软件限位开关 (G174)。一旦转移了所有位置,

此移动就停止。

2 如果 B 轴和 A 轴已安装,则将它们定位在零点。

3 为确定球的中心点,接触探针定位在起始点。然后平行于轴在四个

相对的位置扫描球,并在接触探针无定位的情况下在上表面扫描球。

4 在接触探针定位或旋转的情况下重复此操作,以便精确确定球中心。

5 接触探针收回到软件限位开关 (G174)。

6 将旋转轴旋转约 D3= 角度。

7 按照相同的方式 (3 – 5) 在新的位置测量球。测量的中间角度由

D2= 定义。

8 接触探针收回到软件限位开关 (G174)。

9 将旋转轴旋转约 D4= 角度。

10 按照相同的方式 (3 – 5) 在新的位置测量球。测量的中间角度由

D2= 定义。

11 接触探针收回到软件限位开关 (G174)。

12 倾斜台收回到起始位置。

13 循环计算倾斜台的偏移并按照为 I5= 的定义将此偏移写到 E 参数、

文件或运动学中。

1.33 G648 确定转台中心

转台 B 的顺序, 2 个测量位置

1 接触探针收回到软件限位开关 (G174)。一旦转移了所有位置,

此移动就停止。

2 如果 B 轴和 A 轴已安装,则将它们定位在零点。

3 为确定球的中心点,接触探针定位在起始点。然后平行于轴在四个

相对的位置扫描球,并在接触探针无定位的情况下在上表面扫描球。

4 在接触探针定位或旋转的情况下重复此操作,以便精确确定球中心。

5 接触探针收回到软件限位开关 (G174)。

6 垂直旋转转台。

7 按照相同的方式 (3 – 5) 在新的位置测量球。测量的中间角度由

D2= 定义。

8 接触探针收回到软件限位开关 (G174)。

9 转台收回到起始位置。

10 循环计算转台的偏移并按照为 I5= 的定义将此偏移写到 E 参数、

文件或运动学中。

HEIDENHAIN MillPlus V53x 89

Page 88

倾斜台 A (卧式机床) 3 个测量位置的顺序

1 接触探针收回到软件限位开关 (G174)。一旦转移了所有位置,

此移动就停止。

2 A 旋转轴定位在零点。

3 为确定球的中心点,接触探针定位在起始点。然后在四个相对的位

置扫描球,并在接触探针无定位的情况下在上表面扫描球。测量的

中间角度由 D2= 定义。

4 在接触探针定位或旋转的情况下重复此操作,以便精确确定球中心。

5 接触探针收回到软件限位开关 (G174)。

6 将旋转轴旋转约 D3= 角度。

7 按照相同的方式 (3 – 5) 在新的位置测量球。

8 接触探针收回到软件限位开关 (G174)。

9 将旋转轴旋转约 D4= 角度。

1.33 G648 确定转台中心

10 按照相同的方式 (3 – 5) 在新的位置测量球。

11 接触探针收回到软件限位开关 (G174)。

12 倾斜台收回到起始位置。

13 循环计算倾斜台的偏移并按照为 I5= 的定义将此偏移写到 E 参数、

文件或运动学中。

90 1 G 功能

Page 89

实例

确定并自动校正倾斜台位置

G54 I3

G648 R9 X0 Y0 Z0 C1=10 I5=1 D2=60 D3=-45 D4=45 O3=3 O4=4

G54

G648

测量结果

在手动模式下,显示编程部件旧值和新值的窗口出现 (见图片)。

测量结果保存到 D:\STARTUP\ G648RESU.TXT (见图片)。

数组

[ 开始 ]

MC-nr |

543 | -8 |

547 | 0 |

551 | 0 |

559 | 154970 |

563 | -1 |

567 | 0 |

[ 结束 ]

机床常量列表

.. ..

N547 C0

.. ..

.. ..

N563 C-1

.. ..

设置零点

确定并自动校正倾斜台位置 (15=1)

值 |

1.33 G648 确定转台中心

E 参数列表

E3 C0

E4 C-0.001

HEIDENHAIN MillPlus V53x 91

Page 90

1.34 G691 测量不平衡性

到目前为止,只能为选定的块计算一个径向位置。

对话窗口已扩展,以便可以计算选定径向位置的块。

1.34 G691 测量不平衡性

92 1 G 功能

Page 91

1.35 G710 U 型头轴向切削

“U 型头轴向轮廓切削循环”加工平行于完整原料或坯料的轴的工件,

这些完整原料或坯料的容差取决于编程轮廓外形或精加工容差。在宏

程序中建立轮廓描述。

只有当 MC_0343 “U 型头循环”等于 1 时循环才可用。

有关循环的详细描述,请参阅 G880 “轴向轮廓切削”。

在用户手册的开始部分有回转刀架的概述。

1.35 G710 U 型头轴向切削

HEIDENHAIN MillPlus V53x 93

Page 92

1.36 G711 U 型头径向切削

“U 型头径向轮廓切削循环”加工平行于完整原料或坯料的轴的工件,

这些完整原料或坯料的容差取决于编程轮廓外形或精加工容差。在宏

程序中建立轮廓描述。

只有当 MC_0343 “U 型头循环”等于 1 时循环才可用。

有关循环的详细描述,请参阅 G881 “径向轮廓切削”。

在用户手册的开始部分有回转刀架的概述。

1.36 G711 U 型头径向切削

94 1 G 功能

Page 93

1.37 G714 U 型头轴向切削精加工

“U 型头轴向轮廓切削精加工循环”加工平行于完整原料或坯料的轴的

工件,这些完整原料或坯料的容差取决于编程轮廓外形或精加工容

差。在宏程序中建立轮廓描述。

只有当 MC_0343 “U 型头循环”等于 1 时循环才可用。

有关循环的详细描述,请参阅 G884 “轴向轮廓切削精加工”。

在用户手册的开始部分有回转刀架的概述。

1.37 G714 U 型头轴向切削精加工

HEIDENHAIN MillPlus V53x 95

Page 94

1.38 G715 U 型头径向切削精加工

“U 型头径向轮廓切削精加工循环”加工平行于完整原料或坯料的轴的

工件,这些完整原料或坯料的容差取决于编程轮廓外形或精加工容

差。在宏程序中建立轮廓描述。

只有当 MC_0343 “U 型头循环”等于 1 时循环才可用。

有关循环的详细描述,请参阅 G885 “径向轮廓切削精加工”。

在用户手册的开始部分有回转刀架的概述。

1.38 G715 U 型头径向切削精加工

96 1 G 功能

Page 95

1.39 G740 内螺纹打磨

用此功能打磨内螺纹。

地址描述

8 D 直径 标称螺纹直径。

8 F2= 螺距和螺纹方向 符号确定螺距:右旋螺纹 ( + ) 和左旋螺纹 ( - )。

范围:+/- 99.9999 mm。

8 L 厚度 刀具表面和螺纹底部之间的距离。

8 I2= 每节距的螺纹切口数 每个刀具的螺纹脊数:

I2=1 一个脊。超过螺纹长度的连续螺旋线

I2>1 几个脊。含开始和离开的几个螺旋线路径。在开始和离开

之间推动刀具 12 倍螺距。

8 L1= 安全距离 1 刀尖和刀具表面之间的距离。

8 L2= 安全距离 2 刀具方向上的距离可以使刀具和夹具之间不出现

碰撞。

8 I1= 打磨 打磨加工的类型:+1 = 向前,– 1 = 向后。

8 F5= 进刀 / 退刀快速移动 进刀或退刀时的最大速度。会受到快速移动

撤销的影响。

8 F 填充

8 S 主轴速度

默认值

1.39 G740 内螺纹打磨

I1=1, L1=F2, L2=0, F5=F

注意事项和使用

螺纹打磨刀具

螺纹打磨刀具需要特定的补偿值,该值输入刀具厂商的目录中。

该值必须输入刀具表的容差半径 (R4=) 中。

注意:在切向开始或离开的过程中刀具的移动会超过编程的深度,

碰撞与不足的间隙一起出现。

HEIDENHAIN MillPlus V53x 97

Page 96

用 G740 和 G741 进行的切向退刀和进刀按以下方式计算:

用半径 = 螺距的半圆进行切向退刀和进刀。

导切 / 溢出 = F2 * F2 / 2 * 螺旋线直径 (螺旋线直径螺纹直径 /

2 - 刀具直径)。

通常螺旋线半径小于螺距,溢出小于螺距的一半。

打磨加工在起始点或螺纹底部的刀具轴中开始。此方向由螺距方向

决定 (F2=+/-) 和方向 (I1=)。

对于刀具右转向,输入参数之间的关系是 :

内螺纹

1.39 G740 内螺纹打磨

外螺纹

循环顺序

1 螺纹打磨快速定位在刀具表面上方的安全距离中。

2 螺纹打磨快速移到起始位置。此位置由螺距 (F2=)、运行方向 (I1=)

和每节距的螺纹切口数 (I2=) 决定。

3 打磨进行补偿移动,以接收正确的起始位置。然后打磨切向移动到

螺旋线中的螺纹半径。

4 根据输入参数 “每节距的螺纹切口数” (I2=),刀具打磨一个或多

个切口中的螺纹或连续螺旋线移动中的螺纹。

5 最后,打磨切向离开螺旋线中的刀具。接着,打磨返回到填充增加

的起始位置。

6 在循环结束时,刀具返回到第一个安全距离,如已编程,则快速返

回到第二个安全距离。

螺距 (F2=)

+ 右螺纹

+ 右螺纹

- 左螺纹

- 左螺纹

螺距 (F2=)

+ 右螺纹

+ 右螺纹

- 左螺纹

- 左螺纹

打磨方向 (I1)

+1 向前 -1 向后

I1=+1 Z+

I1=-1 Z-

I1=+1 Z-

I1=-1 Z+

打磨方向 (I1)

+1 向前 -1 向后

I1=+1 Z-

I1=-1 Z+

I1=+1 Z+

I1=-1 Z-

刀具轴的工作方向

刀具轴的工作方向

填充

通常填充基于刀具中心。在这种情况下,填充基于刀具半径

(见:F1=,有圆半径补偿的连续切削填充)。

注意

打磨方向主要是从底部到顶部 (见实例)。根据参数 I1=/F2,打磨方

向也可以从顶部到底部。

98 1 G 功能

Page 97

实例

T2 M6

S800 F120 M3

G740 D=60 F2=5,5 L16 I2=1 F5=1500 I1=1 L1=5 F=200

G79 X0 Y0 Z0

1.39 G740 内螺纹打磨

HEIDENHAIN MillPlus V53x 99

Page 98

1.40 G741 外螺纹打磨

用此功能打磨外螺纹。

地址描述

8 D 直径 标称螺纹直径。

8 F2= 螺距和螺纹方向 符号确定螺距:右旋螺纹 ( + ) 和左旋螺纹 ( - )。

范围:+/- 99.9999 mm。

8 L 厚度 刀具表面和螺纹底部之间的距离。

8 I2= 每节距的螺纹切口数 每个刀具的螺纹脊数:

I2=1 一个脊。超过螺纹长度的连续螺旋线

1.40 G741 外螺纹打磨

I2>1 几个脊。含开始和离开的几个螺旋线路径。在开始和离开之

间推动刀具 12 倍螺距。

8 L1= 安全距离 1 刀尖和刀具表面之间的距离。

8 L2= 安全距离 2 刀具方向上的距离可以使刀具和夹具之间不出现

碰撞。

8 I1= 打磨 打磨加工的类型:+1 = 向前,– 1 = 向后。

8 F5= 进刀 / 退刀快速移动 进刀或退刀时的最大速度。会受到快速移动

撤销的影响。

8 F 填充

8 S 主轴速度

默认值

I1=1, L1=F2, L2=0, F5=F

实例

T2 M6

S800 F120 M3

G740 D=60 F2=5,5 L16 I2=1 F5=1500 I1=1 L1=5 F=200

G79 X0 Y0 Z0

100 1 G 功能

Page 99

1.41 G771 在线操作

在直线上固定等距离的点上执行加工循环。

地址描述

见图片

默认

A1=0, A2=90, A5=0.

应用

加工位置

用 X、 Y、 Z 或点定义号 P1= 定义加工位置。

模型中的跳跃

在单块模式下可以跳到模型中的特定位置 (加工)。在输入窗口中

输入所需的加工号 (见图片)。

1 启动后,经过所需的加工位置快速移到安全距离。

2 重新启动后,加工开始。

给模型编号

X、 Y、 Z 位置的加工为第一个加工。

顶角

顶角由 A5 定义。

顺序

1 快速移到位置上。

2 在此位置执行事先定义的加工循环。

3 循环完成后,靠近下一个位置。

4 重复步骤 (2-3),直到所有位置 (K1=) 都已加工。

1.41 G771 在线操作

实例

G781 L30 F100 F5=6000

G771 X50 Y20 Z0 B1=40 K1=4

G781

G771

HEIDENHAIN MillPlus V53x 101

定义镗孔循环

在 4 个位置执行镗孔循环

Page 100

1.42 G772 四边形上的操作

在矩形上有固定间距的点上执行加工循环。

地址描述

见图片

默认

A1=0, A2=90, A5=0.

应用

加工位置

1.42 G772 四边形上的操作

用 X、 Y、 Z 或点定义号 P1= 定义加工位置。

模型中的跳跃

在单块模式下可以跳到模型中的特定位置 (加工)。在输入窗口中

输入所需的加工号。

1 启动后,经过所需的加工位置快速移到安全距离。

2 重新启动后,加工开始。

给模型编号

编号从 X、 Y、 Z 位置开始。

顶角

顶角由 A5 定义。

顺序

1 快速移到位置上。

2 在此位置执行事先定义的加工循环。

3 循环完成后,开始下一个位置。矩形的方向由角度 A1= 决定。

4 重复步骤 (2-3),直到所有位置 (K1=, K2=) 都已加工。

102 1 G 功能

Loading...

Loading...