Page 1

Руководство по эксплуатации | Обоснование безопасности

Аппараты теплообменные

пластинчатые разборные типа НН

перед монтажом и началом эксплуатации

внимательно изучите данное руководство

-

www.ridan.ru

Page 2

Page 3

Благодарим Вас за то, что Вы выбрали оборудование АО «Ридан». Мы уверены,

что Вы сделали правильный выбор. В свою очередь, каждый сотрудник нашей

компании делает все возможное, чтобы оборудование работало надежно и

долговечно, а Ваше общение с нами было удобным и приятным.

С уважением, коллектив АО «Ридан»

Page 4

Содержание

Руководство по эксплуатации

1. Описание и работа 9

1.1. Назначение 9

1.2. Технические характеристики 9

1.3. Устройство и работа 13

1.4. Средства измерения, инструмент и принадлежности 15

1.5. Маркировка и пломбирование 16

1.6. Упаковка 17

2. Использование по назначению 17

2.1. Эксплуатационные ограничения 17

2.2. Меры безопасности 19

2.3. Подготовка теплообменника к использованию 19

3. Техническое обслуживание 26

3.1. Общие указания 26

3.2. Порядок технического обслуживания изделия 27

3.3. Гарантийное и послегарантийное обслуживание 33

4. Консервация и хранение 35

5. Транспортирование 35

6. Утилизация 36

Обоснование безопасности

1. Общее описание оборудования 39

2. Основные параметры и характеристики оборудования 39

3. Оценка риска 39

4. Доказательства соответствия ТР 41

Page 5

Приложения

Приложение А (обязательное). Аппарат теплообменный

пластинчатый разборный типа НН

Приложение Б (рекомендуемое). Схема обвязки теплообменника 56

Приложение В (обязательное). Очистка теплообменника 57

Приложение Г (рекомендуемое). Допустимые нагрузки на порты тепло-

обменника, приходящие от присоединяемых трубопроводов

Приложение Д (рекомендуемое). Моменты затяжек

крепежных деталей теплообменников

Приложение E (рекомендуемое). Схема моноблочного

теплообменника двухступенчатой системы ГВС

Перечень сокращений и обозначений 64

Ссылочные нормативные документы 65

Декларация соответствия 67

50

59

61

62

Сертификат соответствия 68

Акт рекламации на ПТО (аппарат теплообменный пластинчатый) 71

Акт о снятии гарантийной пломбы 73

Лист регистрации изменений 74

Page 6

Page 7

25.30.12.115,

28.25.11.110,

10020 000

Акционерное общество «Ридан»

АППАРАТЫ ТЕПЛООБМЕННЫЕ

ПЛАСТИНЧАТЫЕ РАЗБОРНЫЕ ТИПА НН

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

РДАМ.065145.001 РЭ

Page 8

Предисловие

Настоящее руководство по эксплуатации предназначено для подготовки персонала, занимающегося эксплуатацией аппаратов теплообменных пластинчатых разборных типа НН (далее

теплообменник), и состоит из технического описания конструкции и работы теплообменника,

указаний по его техническому обслуживанию в процессе эксплуатации, хранению, транспортированию, утилизации, монтажу и ремонту.

К эксплуатации и техническому обслуживанию теплообменника допускается квалифицированный персонал, изучивший эксплуатационную документацию, в том числе настоящее руководство, устройство теплообменника, действующие нормативные документы и инструкции,

обученный и аттестованный в установленном порядке, прошедший инструктаж по технике

безопасности и пожарной безопасности.

8

Page 9

1. Описание и работа

1.1. Назначение

1.1.1. Теплообменник предназначен для работы в различных технологических процессах, где требуется передача тепла, нагрев или охлаждение различных жидкостей (морской и пресной воды,

топлива, смазочного масла, масла систем гидравлики, а так же различных сред нефтяной, газовой и

химической промышленности, в том числе указанных в сводной таблице технических требований

«Правил классификации и постройки химовозов»), различных паров и газов.

1.1.2. Теплообменник предназначен для работы во всех макроклиматических районах на суше

(О), кроме макроклиматического района с антарктическим холодным климатом и в макроклиматических районах, как с умеренно-холодным, так и тропическим морским климатом

(в стандартном исполнении теплообменник изготовляется для применения в районах с температурой окружающей среды до минус 40°С, по отдельному заказу возможно изготовление

в арктическом исполнении для применения в районах с температурой окружающей среды до

минус 60°С), в том числе для судов неограниченного района плавания (ОМ), атмосфера I - IV,

в помещениях Категории размещения 1 - 5 по ГОСТ 15150.

1.1.3. Области применения теплообменника:

— системы теплоснабжения;

— электроэнергетика;

— металлургическая промышленность;

— атомная энергетика и промышленность;

— технологические системы и установки речных судов и судов смешанного типа (река/море);

— химическая, нефтяная и газовая промышленность;

— пищевая промышленность;

— целлюлозно-бумажная промышленность;

— технологические системы и установки, использующие процессы теплообмена в других

различных отраслях промышленности.

1.2. Технические характеристики

1.2.1. Разборные теплообменники могут быть трех типов:

— стандартные разборные теплообменники (пластины с шевронным типом рифления

и с рифлением Microplate);

— разборные теплообменники типа free-flow (имеют увеличенную ширину канала, относительно стандартных разборных теплообменников);

— полусварные разборные теплообменники.

1.2.1.1. Показатели по параметрам и характеристикам теплообменников стандартного типа

в зависимости от типоразмера приведены в таблице 1.

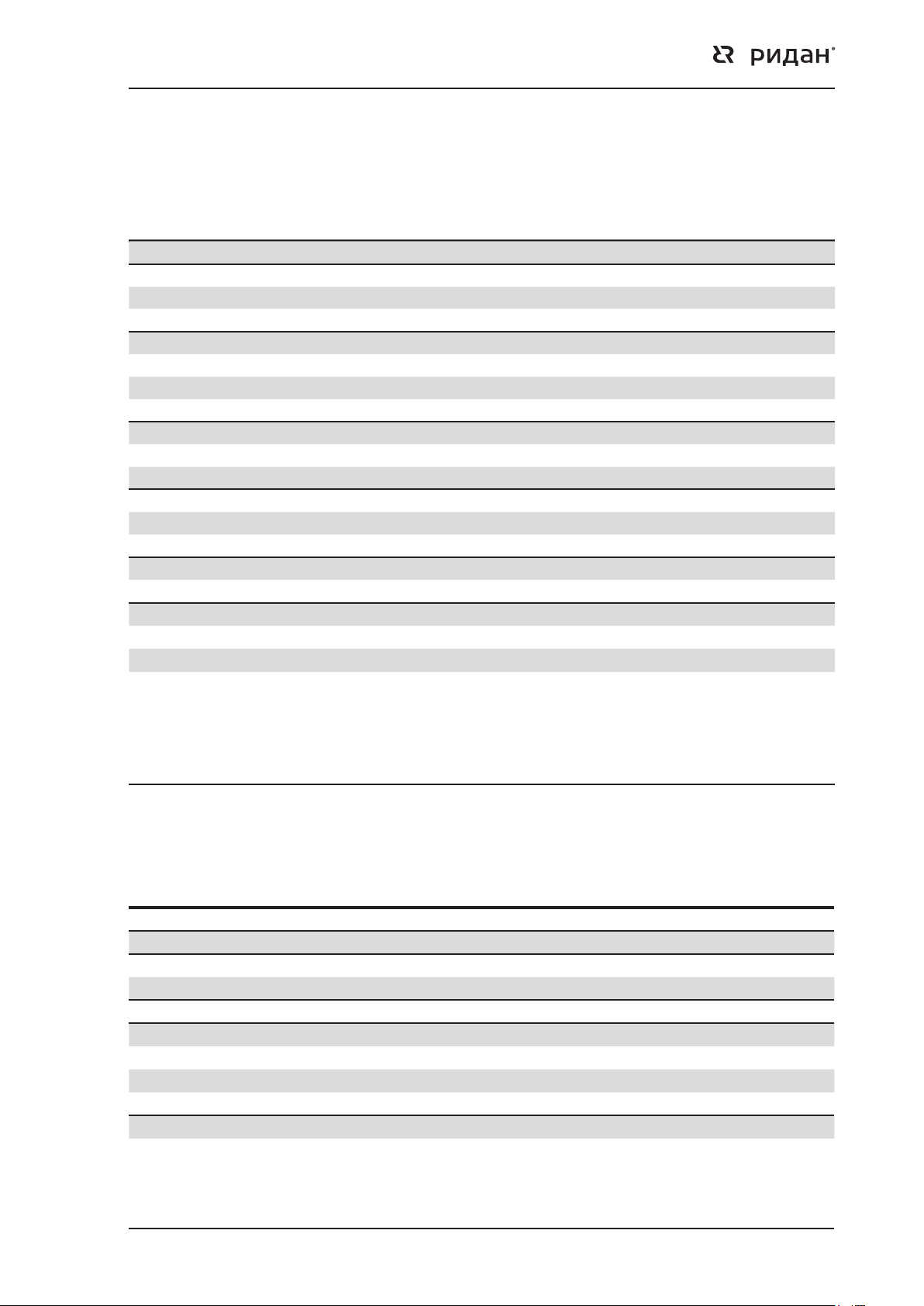

Таблица 1 – Показатели по параметрам и характеристикам теплообменников стандартного типа АТПР

Тип

теплообменника

НН№01 0,02 25 1,0 150

НН№02 0,027 25 1,0 150

НН№04 0,04 32 2,5 200

НН№06 0,06 32 1,6 160

НН№06М 0,067 32 1,6 160

НН№08 0,08 32 2,5 200

НН№07 0,07 50 2,5 200

Площадь одной

пластины, м

2

Условный

проход

портов, мм

Максимальное

расчетное давление для

двух контуров, МПа

Максимальная

расчетная

температура, °С

9

Page 10

Таблица 1 – Показатели по параметрам и характеристикам теплообменников стандартного типа

АТПР (продолжение)

Тип

теплообменника

Площадь одной

пластины, м

2

Условный проход

портов, мм

Максимальное

расчетное давление для

двух контуров, МПа

Максимальная

расчетная

температура, °С

НН№12 0,13 50 1,6 160

НН№12М 0,11 50 1,6 160

НН№14 0,15 50 2,5 200

НН№16B 0,14 50 1,6 160

НН№16D 0,14 50 1,6 160

НН№20 0,21 50 2,5 200

НН№09 0,1 65 1,6 160

НН№10D 0,09 65 1,6 160

НН№17 0,19 65 1,6 160

НН№18 0,17 65 1,6 160

НН№19 0,22 65 2,5 200

НН№31 0,33 65 2,5 160

НН№44 0,45 65 2,5 160

НН№37 0,40 80 1,6 160

НН№21 0,24 100 2,5 200

НН№21Е 0,23 100 2,5 160

НН№22 0,26 100 2,5 200

НН№22Е 0,25 100 2,5 1 60

НН№36 0,35 100 1,6 160

НН№45Е 0,40 100 2,5 160

НН№47 0,51 100 2,5 200

НН№51 0,56 100 1,6 160

НН№52 0,57 100 1,6 160

НН№55Е 0,57 100 2,5 160

НН№64 0,69 100 2,5 200

НН№56 0,48 125 1,6 160

НН№41 0,45 150 2,5 200

НН№41AE 0,43 150 2,5 160

НН№42 0,46 150 2,5 200

НН№62 0,68 150 2,5 200

НН№62AE 0,65 150 2,5 160

НН№63 0,68 150 2,5 150

НН№79 0,84 150 1,6 160

НН№86 0,90 150 2,5 200

НН№87 0,9 150 2,5 160

НН№110 1,20 150 2,5 200

НН№43 0,46 200 2,5 200

НН№43AD 0,43 200 1,6 150

НН№65 0,68 200 2,5 200

НН№100 1,00 200 2,5 200

НН№100AD 1,00 200 1,6 150

НН№130 1,33 200 2,5 200

НН№152 1,52 200 2,5 200

НН№221 2,20 200 2,5 160

10

Page 11

Таблица 1 – Показатели по параметрам и характеристикам теплообменников стандартного типа

АТПР (продолжение)

Тип

теплообменника

Площадь одной

пластины, м

2

Условный

проход

портов, мм

Максимальное

расчетное давление для двух

контуров, МПа

Максимальная

расчетная

температура, °С

НН№229 2,29 200 1,0 200

НН№67 0,54 250 1,6 160

НН№113 1,13 250 2,5 200

НН№155 1,56 250 2,5 160

НН№81 0,84 300 2,5 200

НН№121 1,26 300 2,5 200

НН№188 1,96 300 2,5 200

НН№251 2,625 300 2,5 200

НН№352 1,74 350 2,5 160

НН№354 2,39 350 1,6 160

НН№356 2,98 350 1,6 160

НН№145 1,45 400 2,5 200

НН№210 2,20 400 1,0 200

НН№315 3,15 400 2,5 160

НН№201 2,10 500 1,0 200

НН№300 3,10 500 1,6 160

НН№310 3,2 600 1,0 160

НН№430 4,46 600 1,0 160

НН№600 5,96 600 1,0 160

Примечания

- По требованию Заказчика теплообменники могут проектироваться и изготавливаться на расчетное давление, отличного от

указанного в данной таблице, но не превышающего 4,0 МПа

- Максимальная рабочая температура определяется максимально допустимой температурой конкретного вида уплотнения и

варьируется в диапазоне от 140 до 200

о

С.

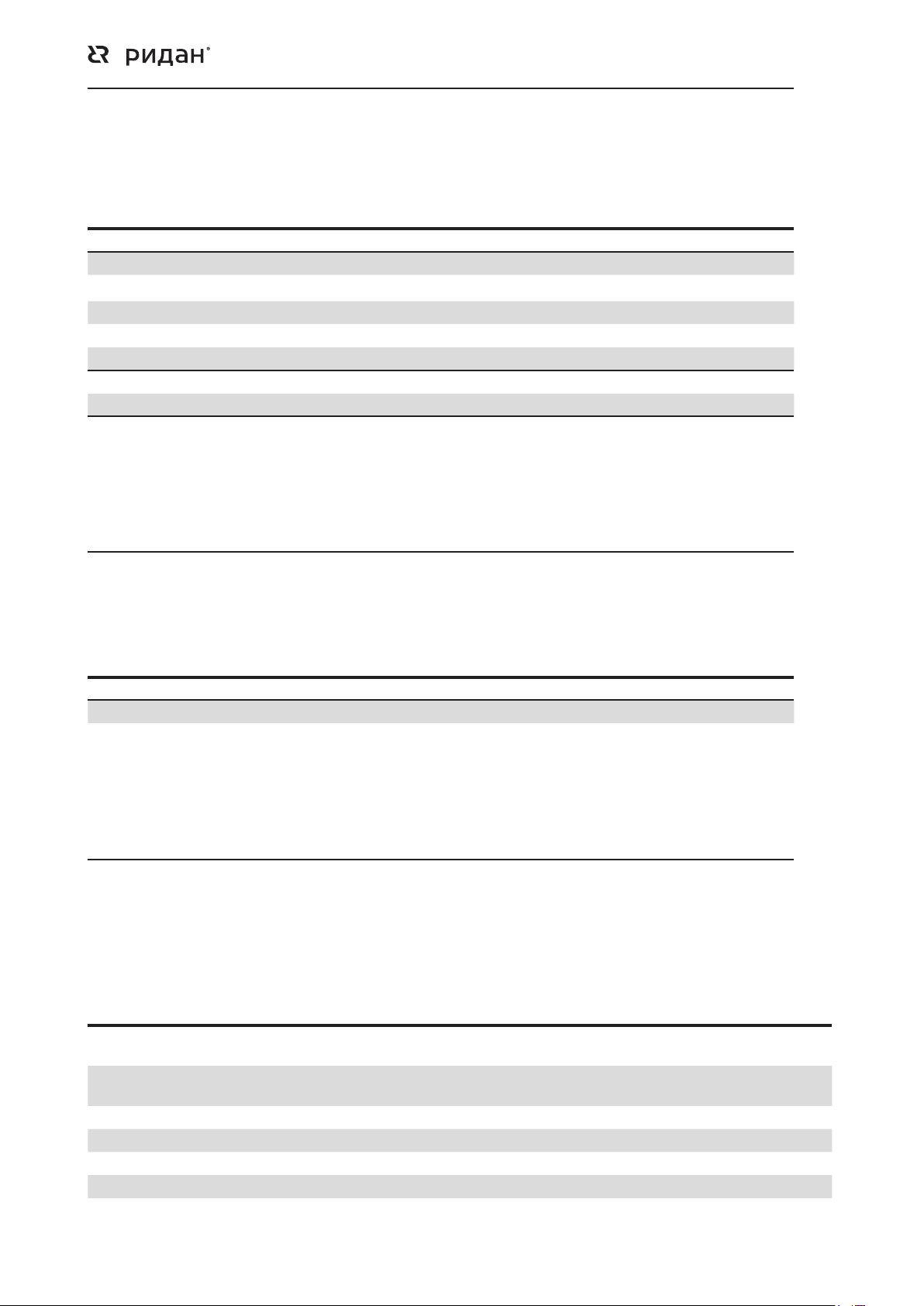

1.2.1.2. Показатели по параметрам и характеристикам теплообменников типа free-flow в зависимости от типоразмера приведены в таблице 2.

Таблица 2 – Показатели по параметрам и характеристикам теплообменников типа free-flow

Тип

теплообменника

НН№11F 0,11 32 1,0 200

НН№25F 0,28 50 1,0 200

НН№53F 0,57 100 1,6 200

НН№66F 0,66 100 0,6 150

НН№150F 1,17 150 1,0 150

НН№101F 1,00 200 1,0 200

НН№123F 1,11 200 1,0 200

НН№131F 1,30 200 1,0 200

НН№229F 2,29 200 1,0 200

НН№160F 1,60 300 1,0 200

Примечания

1. По требованию Заказчика теплообменники могут проектироваться и изготавливаться на расчетное давление, отличного от

указанного в данной таблице, но не превышающего 4,0 МПа

2. Максимальная рабочая температура определяется максимально допустимой температурой конкретного вида уплотнения и

варьируется в диапазоне от 140 до 200

Площадь одной

пластины, м

о

С.

2

Условный

проход

портов, мм

Максимальное

расчетное давление

для двух конуров, МПа

Максимальная

расчетная

температура, °С

11

Page 12

1.2.1.3. Показатели по параметрам и характеристикам теплообменников полусварного типа

в за-висимости от типоразмера приведены в таблице 3. Особенности теплообменного пакета

полусварных теплообменников описаны в п. 1.3.9.

Таблица 3 – Показатели по параметрам и характеристикам теплообменников полусварного типа

Тип

теплообменника

НН№19W 0,22 65 2,5 200

НН№26W 0,29 100 2,5 200

НН№40W 0,44 100 2,5 200

НН№54W 0,50 150 2,5 200

НН№59W 0,65 200 2,5 200

НН№102W 0,99 200 2,5 200

НН№122W 1,14 300 2,5 200

НН№189W 1,96 300 2,5 200

НН№202W 2,1 500 2,5 160

Примечания

1. По требованию Заказчика теплообменники могут проектироваться и изготавливаться на расчетное давление, отличного от

указанного в данной таблице, но не превышающего 4,0 МПа

2. Максимальная рабочая температура определяется максимально допустимой температурой конкретного вида уплотнения и

варьируется в диапазоне от 140 до 200

Площадь одной

пластины, м

2

о

С.

Условный

проход портов, мм

Максимальное

расчетное давление

для двух контуров, МПа

Максимальная

расчетная

температура, °С

1.1.4 1.2.1.4. Показатели по параметрам и характеристикам испарителей и конденсаторов

в зависимости от типоразмера приведены в таблице 4.

Таблица 4 – Показатели по параметрам и характеристикам испарителей и конденсаторов

Тип

теплообменника

Площадь одной

пластины, м

2

Условный

проход портов, мм

Максимальное

расчетное давление

для двух контуров, МПа

Максимальная

расчетная

температура, °С

НН№85С 0,76 200/400 1 200

НН№174ЕС 1,74 150/450/600 1 200

НН№136WC 1,36 300/350/800 1 200

Примечания

1. По требованию Заказчика теплообменники могут проектироваться и изготавливаться на расчетное давление, отличного от

указанного в данной таблице, но не превышающего 4,0 МПа

2. Максимальная рабочая температура определяется максимально допустимой температурой конкретного вида уплотнения и

варьируется в диапазоне от 140 до 200

о

С.

1.2.2. Теплообменники, указанные в таблицах 1, 2, 3 могут проектироваться и изготовливаться для применения со средами с рабочей температурой от минус 30 до 200°С.

1.2.3. 1.2.3 Минимальная величина пробного давления при гидравлических испытаниях

и показатели надежности теплообменника приведены в таблице 5.

Таблица 5– Минимальная величина пробного давления

Наименование параметра Значение

+0,1

*К

Давление гидравлических испытаний, МПа (кгс/см2):

Скорость подъема давления при гидравлических

испытаниях, МПа (кгс/см

2

) в мин, не более

P

расч

{(P

0,3 (3,0)

расч

*К)+1}

Количество циклов гидравлических испытаний, не более 40

Средняя наработка на отказ (отказ при работе), ч, не менее 8000

Назначенный срок службы теплообменника, год, не менее 20

Назначенный средний срок хранения, год, не менее 1,5

* Ррасч – величина расчетного давления, К – коэффициент в зависимости от применения теплообменника (К=1,5 – для применения на

морских судах и судах смешанного типа; К=1,7 – для применения на речных судах; К=1,25 – для применения во всех остальных случаях)

12

Page 13

1.2.4. Значение давления гидравлических испытаний уточняется в паспорте (формуляре) на

теплообменник.

1.3. Устройство и работа

1.3.1. В приложении А (рис. А.1) изображен аппарат теплообменный пластинчатый разборный

типа НН.

1.3.2. Теплообменник состоит из рамы и пакета теплообменных пластин (далее пластин)

с прокладками, размещенного внутри рамы.

1.3.3. Рама, в свою очередь, состоит из неподвижной плиты 1, в которой выполнены отверстия для подвода и отвода сред (одноходовая компоновка). Неподвижная плита 1 соединена

при помощи верхней 2 и нижней 6 направляющих с прижимной плитой 4 и задней стойкой 3.

1.3.4. Пакет пластин с прокладками 5 размещен между неподвижной и прижимной плитами

и обжат при помощи стяжных шпилек 7.

1.3.5. Каждая вторая пластина в пакете повернута по отношению к предыдущей на 180°. Это

означает, что каждый второй вход в канал между пластинами имеет двойное уплотнение.

1.3.6. В теплообменнике используются пластины различной формы и толщины в зависимости

от типоразмера теплообменника, материала пластин и условий эксплуатации.

1.3.7. Пакет пластин с прокладками (приложение А, рисунок А.2) образует ряд параллельных

каналов (пространство между парой пластин), в которых протекают, обычно в режиме противотока, среды, участвующие в теплообмене. Каналы для среды А располагаются через один,

чередуясь с каналами для среды Б. На рисунке А.2 и А.3 приложение А представлена схема

теплообменника с параллельным подключением. Теплообменник НН№53F имеет диагональное подключение. У такого теплообменника вход и выход одной и той же среды происходит

по диагонали, т.е. если F1 – вход греющей среды, то F3 – выход греющей среды и соответственно F4 – вход нагреваемой среды, а F2 – выход нагреваемой среды.

1.3.8. Схема течения сред организована таким образом, что две среды, участвующие в процессе теплообмена, движутся по разные стороны одной пластины. Пластины разборного

теплообменника одинаковы по конструкции. Они устанавливаются одна за другой с поворотом на 180°. Такая компоновка образует теплообменный пакет с четырьмя коллекторами для

подвода и отвода сред. Первая и последняя пластины не участвуют в процессе теплообмена,

последняя пластина выполняется обычно без отверстий.

1.3.9. В полусварных теплообменниках, указанных в таблице 3, теплообменный пакет состоит

из попарно сваренных пластин (кассет), находящихся между неподвижной и подвижной

плитами. Таким образом, сварные каналы чередуются с каналами, имеющими в качестве

уплотнения традиционные прокладки. Порты сварных кассет герметизируются специальными кольцевыми прокладками.

1.3.10. Под каждую конкретную задачу подбирается необходимая компоновка пластин (приложение А, рисунок А.3), которые образуют необходимое количество параллельных каналов,

организованных в один или несколько ходов.

1.3.11. Прокладки, расположенные на пластине и закрепленные на ней при помощи клея

или механической самофиксации, после стяжки пакета гарантируют эффективное уплотнение между внутренними полостями теплообменника и атмосферой.

1.3.12. Уплотнение отверстий (портов) на неподвижной плите осуществляется либо специальными кольцами, устанавливающимися между первой пластиной и неподвижной плитой,

либо специальной прокладкой первой пластины.

1.3.13. Теплообменник рассчитывается под конкретные параметры и в результате набирается

такое количество пластин, которое необходимо для получения теплопередающей поверхности, достаточной для заданной производительности.

13

Page 14

1.3.14. Коды пластин 1234, 1234Е означают, что пластины изготовлены с 4 отверстиями (портами), выполненными по углам пластины. Код пластин 0000 обозначает, что пластины без

отверстий. Буква Е показывает, что это пластина с прокладкой в уплотнительных канавках

на обеих сторонах пластины.

1.3.15. Левая пластина L конструктивно изготовлена так, что при взгляде на пластину со стороны прокладки левые отверстия портов открыты для прохода среды, а правые отверстия

портов закрыты элементами прокладки.

1.3.16. Правая пластина R – это левая пластина, развернутая на 180°. При взгляде на пластину

со стороны прокладки правые отверстия портов открыты для прохода среды, а левые отверстия портов закрыты элементами прокладки.

1.3.17. Тип рифления показывает, какой профиль расположения гофр пластины.

TK – термически короткая («мягкая») пластина, TL – термически длинная («жесткая») пластина,

TX – пластина с горизонтальными ребрами, TY – пластина с несимметричной глубиной канала

(приложение А, рисунок А.4). Соответственно, компонуя их, можно получить разные каналы

для течения сред (приложение А, рисунок А.5).

Пластины с типом рифления Microplate имеют профиль из полусферических углублений (приложение А, рисунок А.4). Так же как у стандартных пластин различают 3 типа пластин – L, M, H.

Отличием пластин в теплогидравлических характеристиках обусловлено разным профилем

штамповки полусферических углублений (меняется относительный шаг и глубина).

1.3.18. Основные типы каналов

1.3.18.1. ТК – «мягкий» канал с самым малым коэффициентом теплопередачи и самыми

малыми потерями давления, образуется установкой только пластин ТК. Соответствует каналу

образованному пластинами L рифления Microplate.

1.3.18.2. ТМ – средний канал между ТL и ТК, образуется установкой пластин ТL и ТК, чередующихся через одну. Соответствует каналу образованному пластинами M рифления Microplate.

1.3.18.3. TL – «жесткий» канал с самым высоким коэффициентом теплопередачи и самыми

высокими потерями давления, образуется установкой только пластин TL. Соответствует

каналу образованному пластинами H рифления Microplate.

1.3.19. Промежуточные типы каналов

1.3.19.1. ТМTL – канал образуется смешением каналов ТМ и ТL. Изменяя процентное соотношение этих типов каналов в компоновке теплообменника, можно создавать общий тип

канала со свойствами от чистого TL до чистого ТМ.

1.3.19.2. ТКТМ – канал образуется смешением каналов ТК и ТМ. Изменяя процентное соотношение этих типов каналов в компоновке теплообменника, можно создавать общий тип

канала со свойствами от чистого TМ до чистого ТК.

1.3.19.3. ТКТL – канал образуется смешением каналов ТК и ТL, изменяя процентное соотношение этих типов каналов в компоновке теплообменника, можно создавать общий тип канала

со свойствами от чистого TL до чистого ТК.

1.3.19.4. TLX – канал образуется установкой пластин TL и TX, чередующихся через одну.

1.3.19.5. TLTLX – канал образуется смешением каналов TL и TLX. Изменяя соотношение этих

типов каналов в компоновке теплообменника, можно создавать общий тип канала со свойствами от чистого TL до чистого TLX.

1.3.19.6. TYK – канал образуется установкой пластин TY и TK, чередующихся через одну.

1.3.19.7 Различные пластины L, M, H с рифлением Microplate нельзя смешивать друг с другом. Поэтому смешанные типы каналов в компоновке теплообменника можно организовать

14

Page 15

только с установкой между ними промежуточной плоской пластины. Теплообменники с такой компоновкой называются bloсk-mix. (приложение А, рисунок А.6)

1.3.20. Таким образом, существует возможность точно подбирать и изготавливать теплообменник

под заданные условия.

1.3.21. Существуют различные вариации компоновок пакета теплообменника, например, с дополнительной линией циркуляции, с несколькими ходами и т.д. Для каждого конкретного теплообменника существует своя схема компоновки. При многоходовой компоновке потоки меняют

направление в одном или нескольких ходах. В таком теплообменнике порты располагаются как на

неподвижной, так и прижимной плите. Это касается и моноблочного теплообменника (специальный тип теплообменника для двухступенчатой системы ГВС, приложение Е). Расположение портов

для каждой конкретной компоновки указывается в расчетном листе теплообменника.

1.3.22. Для присоединения трубопроводов к теплообменнику в зависимости от типа используются

резьбовой по ГОСТ 6357 или фланцевый по ГОСТ 33259 (выпущен взамен ГОСТ 12815) тип присоединения.

1.3.23. По требованию Заказчика теплообменники могут быть изготовлены с другими специальными соединениями.

1.3.24. По специальным требованиям все типы теплообменников могут изготавливаться только с

уплотнительными поверхностями фланцевых соединений по ГОСТ 33259 (выпущен взамен ГОСТ

12815) и поставляться с ответными фланцами по ГОСТ 33259 (выпущен взамен ГОСТ 12820, ГОСТ

12821, ГОСТ 12822).

1.3.25. Конструкция теплообменника исключает возможность взаимного проникновения теплоносителя и среды, а также внешнюю течь.

1.4. Средства измерения, инструмент и принадлежности

1.4.1. Метрологическое обеспечение и обвязка теплообменника выполняется эксплуатирующей

организацией (Заказчиком). Справочная информация о метрологическом обеспечении и правильной обвязке теплообменника приведена в приложении Б.

1.4.2. Для подготовки к работе, техническому обслуживанию и выявлению неисправностей теплообменника необходимо обеспечение контрольно-измерительными приборами и измерительным

инструментом, приведенными в таблице 6.

Таблица 6 – Контрольно-измерительные приборы и измерительный инструмент

Наименование

прибора (инструмента)

1. Манометр ГОСТ 2405 Предел измерения 0 – 2,5 МПа

2. Манометр ГОСТ 2405 Предел измерения 0 – 4,0 МПа

3. Манометр ГОСТ 2405 Предел измерения 0 – 6,0 МПа

4. Штангенциркуль ШЦIII-600-0,05 ГОСТ 166

5. Линейка – 1500 ГОСТ 427 Предел измерения 0 – 1500 мм Для контроля качества сборки

Исходные данные

для выбора прибора

класс точности не ниже 2,5

класс точности не ниже 1,5

класс точности не ниже 1,5

Предел измерения 0 – 600 мм Для контроля качества сборки

Назначение

Для проведения

гидравлических испытаний

Для проведения

гидравлических испытаний

Для проведения

гидравлических испытаний

6. Рулетка металлическая

ГОСТ 7502

Примечание

Для контроля изделий допускается применение других средств измерений, обеспечивающих необходимую точность.

Предел измерения 0 – 10 м Для контроля качества сборки

15

Page 16

1.4.3. Контрольно-измерительные приборы и измерительный инструмент в комплект

поставки не входят. Выбор конкретных типов приборов и измерительного инструмента производится потребителем теплообменника.

1.4.4. Для выполнения работ по установке, техническому обслуживанию, демонтажу теплообменника необходимо обеспечение инструментом, приведённым в таблице 7.

Таблица 7 – Инструменты, необходимые для выполнения работ по установке, техническому обслуживанию, демонтажу теплообменника

Наименование и обозначение Количество Назначение

1. Ключ 7811-0476 С1 Х9 ГОСТ 2839 (S1хS2=18х21 мм) 1

2. Ключ 7811 0468 С1 Х9 ГОСТ 2839 (S1хS2=24х30 мм) 1

3. Ключ 7811-0471 С 1 Х 9 ГОСТ 2839 (S1хS2=30х36 мм) 1

4. Ключ 7811-0044 С1 Х9 ГОСТ 2839 (S1хS2=36х41 мм) 1

5. Ключ 7811 0046 С1 Х9 ГОСТ 2839 (S1хS2=46х50 мм) 1

6. Ключ 7811-0048 С 1 Х 9 ГОСТ 2839 (S1хS2=55х60 мм) 1

Примечания

1. Стандартный инструмент в объем поставки не входит. Заказывается по документации потребителя теплообменника.

2. Допускается использование других типов стандартного инструмента.

Для гаек и болтов

1.5. Маркировка и пломбирование

1.5.1. Теплообменник снабжен фирменной табличкой с нанесенными на ней данными:

— товарный знак компании производителя;

— наименование компании производителя;

— контактные данные компании производителя;

— номер технических условий;

— обозначение (тип) теплообменника;

— заводской (серийный) номер теплообменника;

— тип рабочей среды для двух контуров;

— расчетное давление для двух контуров;

— рабочее давление для двух контуров;

— давление гидравлических испытаний (пробное давление) для двух контуров;

— потери давления для двух контуров;

— расчетная температура для двух контуров;

— допустимая максимальная (минимальная) температура стенки;

— рабочие температуры для двух контуров;

— тепловая нагрузка;

— количество пластин;

— минимальный размер между неподвижной и подвижной плитами теплообменника (размер стяжки);

16

Page 17

— масса теплообменника в состоянии поставки;

— материал пластин;

— дата изготовления;

— клеймо ОТК;

— допускается нанесение дополнительной информации.

1.5.2. Теплообменник снабжен табличками, закрепленными на прижимной и/или неподвижной плитах, на которых изображена схема подключения портов ПТО.

1.5.3. Каждое отгружаемое изделие имеет на таре маркировку, нанесенную на лист плотной

бумаги и защищенную от воздействий внешней среды полиэтиленовой пленкой или маркировку, нанесенную на тару несмываемой краской.

1.5.4. Маркировка полностью соответствует данным, приведенным в товаросопроводительных документах.

1.5.5. Внутренние полости теплообменника на период транспортирования и хранения герметизируются по отношению к внешней среде путем установки заглушек. Отверстие Ø 5 мм,

имеющееся в заглушке, является технологическим, служит для удаления влаги из внутренних

полостей и не влияет на их чистоту.

1.5.6. Пломбирование ответственных разъемов изготовленного теплообменника выполняется под контролем службы ОТК предприятия-изготовителя в соответствии с конструкторской

документацией, а при длительном бездействии теплообменника в процессе эксплуатации –

эксплуатирующим предприятием (Заказчиком).

1.5.7. Запасные части, входящие в комплект поставки теплообменника, имеют маркировку

согласно КД непосредственно на детали или снабжены бирками с маркировкой.

1.6. Упаковка

1.6.1. Теплообменник не требует специальной упаковки, транспортируется и хранится закрепленным на деревянном поддоне и закрытым полиэтиленовой пленкой по ГОСТ 10354.

1.6.2. Комплект запасных частей, поставляемый по отдельному договору, упаковывается в

отдельную тару, и транспортируется вместе с теплообменником или отдельными транспортными блоками.

1.6.3. Эксплуатационная и товаросопроводительная документация упаковывается

совместно с теплообменником в пакет из водонепроницаемого материала или полиэтиленовой пленки по ГОСТ 10354.

1.6.4. При хранении теплообменника, прошедшего ремонтно-восстановительные работы

на эксплуатирующем предприятии, в качестве изолирующего материала использовать полиэтиленовую пленку ГОСТ 10354 или другой водонепроницаемый материал.

1.6.5. При длительном хранении теплообменника на территории эксплуатирующего предприятия контроль за соблюдением правил и условий хранения изделий выполняется под

наблюдением обслуживающих служб эксплуатирующего предприятия (Заказчика).

1.6.6. Возможно изменение варианта упаковки теплообменника в соответствии с требованиями договора.

2. Использование по назначению

2.1. Эксплуатационные ограничения

2.1.1. Подготовка теплообменника к работе, запуск в работу, остановка и обслуживание во

время эксплуатации должны проводиться в совокупности с выполнением указаний соответствующих разделов руководства по эксплуатации и инструкций по эксплуатации циркуляци-

17

Page 18

онного контура штатной системы, в которой предусмотрена его установка.

2.1.2. Теплообменник предназначен для эксплуатации при заданных значениях расходов,

температур, давлений, типа теплоносителя, указанных в паспорте (формуляре) на теплообменник и на табличке. Работоспособность теплообменника при иных условиях эксплуатации

не гарантируется.

2.1.3. Запрещается использование в процессах теплообмена сред, соприкосновение которых

при определенной концентрации приводит к самовоспламенению, взрыву и т.п.

2.1.4. Для защиты теплообменника во время запуска в работу и его эксплуатации необходимо

предусмотреть комплект пускозащитного оборудования системы, который включает в себя:

— защиту от гидравлического удара;

— защиту от пульсации давления;

— защиту от превышения давления выше допустимого значения;

— защиту от повышенной вибрации теплообменника;

— защиту от попадания инородных тел во внутренние полости;

— защиту от воздействия солнечных лучей, источников ультрафиолетового излучения

(сварки) и озона.

2.1.5. Теплообменник чувствителен к гидравлическому удару. Гидравлический удар может

произойти при регулировании, ремонтах, запуске насосов и т.д. Для того, чтобы исключить

гидравлический удар, рекомендуется использовать дросселирование пневматических клапанов, устанавливать стабилизаторы давления или разрывные мембраны на циркуляционных

трубопроводах, устанавливать реле запаздывания в электрической сети управления, организовывать автоматический запуск насосов только при закрытой арматуре (на закрытую

задвижку) и т.д.

2.1.6. При наличии в системе поршневых, шестеренных насосов, дозирующих устройств и

т.п., необходимо исключить возможность передачи пульсации давления и вибраций на пластинчатый теплообменник, так как это может вызвать усталостные трещины в пластинах, что

приведет к выходу теплообменника из строя.

2.1.7. Защита от превышения давления должна обеспечиваться технологической схемой

системы, в которой предусмотрена эксплуатация теплообменника. Для теплообменников,

поставляемых на поднадзорные Российскому Речному Регистру объекты, на подводящих

трубопроводах для каждой полости необходимо установить не отключаемые предохранительные клапана.

2.1.8. При эксплуатации теплообменника необходимо защитить пакет пластин и прокладок от

воздействия солнечных лучей, иных источников ультрафиолетового излучения (например,

сварки) и озона установкой защитного экрана (п. 2.2.11).

2.1.9. При проведении гидравлических испытаний разница давлений между полостями

2

теплообменника не должна превышать 0,6 МПа (6 кгс/ см

).

2.1.10. При эксплуатации теплообменника разница давлений между полостями не должна

превышать расчетного давления. Для теплообменников, указанных в таблице 2, разница дав-

2

лений между полостями теплообменника не должна превышать 0,6МПа (6кгс/ см

).

2.1.11. Усилия и моменты на порты теплообменника, приходящие от присоединяемых трубопровдов, не должны привышать значений, указанных в Приложении Г, если отсутствуют

другие ограничения в сопроводительной документации на конкретный аппарат.

Внимание!

Использование, испытание ПТО с одним заполненным контуром не допускается.

18

Page 19

2.2. Меры безопасности

2.2.1. На всех этапах эксплуатации теплообменника необходимо строго соблюдать меры безопасности, изложенные в данном подразделе.

2.2.2. К монтажу, демонтажу, наладке и обслуживанию допускаются лица, изучившие настоящее руководство, эксплуатационную документацию, конструкцию теплообменника, прошедшие аттестацию и инструктаж по технике безопасности, пожарной безопасности и

производственной санитарии.

2.2.3. Периодический инструктаж персонала, обслуживающего теплообменник, по правилам

техники безопасности должен проводиться по регламенту, установленному службой эксплуатации.

2.2.4. Подъем и перемещение теплообменника производить только в соответствии со схемами строповки, указанными в приложении А (рисунок А.7). Строповка теплообменника за

стяжные шпильки не допускается.

2.2.5. При подготовке теплообменника к работе и его техническом обслуживании запрещается пользоваться неисправным или непроверенным инструментом, случайными подставками. Монтажные работы производить бригадой, состоящей не менее чем из двух человек.

2.2.6. При проведении сварочных работ во время монтажа, эксплуатации и обслуживании

теплообменника запрещается использовать его в заземляющем контуре.

2.2.7. Запрещается эксплуатация теплообменника с параметрами рабочей среды, превышающими значения, указанные в паспорте (формуляре) и на табличке.

2.2.8. При гидравлических испытаниях теплообменника не допускается использование сжатого воздуха или другого газа для подъема давления.

2.2.9. Запрещается производить работы по устранению неполадок и дефектов при наличии

давления во внутренней полости теплообменника и температуры рабочей среды выше 45°С.

2.2.10. При заполнении (дренаже) теплообменника принять меры предосторожности от возможного разбрызгивания горячих или опасных сред из воздушных (дренажных) вентилей.

2.2.11. На теплообменник необходимо установить защитный экран (приложение А, рисунок

А.8) для предотвращения разбрызгивания жидкости в случае выхода из строя прокладок, а

так же от воздействия факторов, указанных в п. 2.1.8. Защитный экран может быть изготовлен

из листа оцинкованной или нержавеющей стали толщиной от 0,5 до 0,8 мм и размещается

между пакетом пластин и шпильками, стягивающими теплообменник. Защитный экран в

комплект поставки не входит.

2.2.12. Теплообменник, температура наружных поверхностей которого в процессе эксплуатации может превышать 45°С, должен быть теплоизолирован. Рекомендуется дополнительная

установка ограждающих конструкций теплообменника. Возможна поставка теплоизоляции

по отдельному заказу для конкретного теплообменника. Ограждающие конструкции теплообменника разрабатываются и изготавливаются по документации эксплуатирующей организации (Заказчика) и в комплект поставки не входят.

2.2.13. Применение теплообменника при инерционных воздействиях на опорах теплообменника свыше 2g не допускается.

2.3. Подготовка теплообменника к использованию

2.3.1. В данном руководстве приведен полный перечень работ при подготовке теплообменника к использованию после длительного его бездействия. В других случаях объем работ по

подготовке теплообменника к использованию определяется степенью готовности и состоянием теплообменника на момент выполнения работ.

19

Page 20

2.3.2. Монтаж теплообменника

2.3.2.1. Теплообменник должен быть смонтирован специализированной монтажной организацией, имеющей необходимые лицензии, в соответствии с требуемыми стандартами и

нормами. Монтажная организация несет полную ответственность за подготовку, установку

и присоединение теплообменного оборудования.

2.3.2.2. Удалить с теплообменника все элементы упаковки (полиэтиленовую пленку).

2.3.2.3. Демонтировать теплообменник и комплект запасных частей (при наличии) с деревянного поддона или извлечь из иной тары (ящика).

2.3.2.4. Удалить транспортные заглушки. Транспортные заглушки с портов теплообменника

снимать непосредственно перед присоединением к ним соответствующих трубопроводов.

2.3.2.5. После снятия транспортных заглушек обеспечить чистоту и исключить попадание во

внутренние полости теплообменника посторонних предметов.

2.3.2.6. Строповку теплообменника производить в соответствии с п.2.2.4.

2.3.2.7. Строповку теплообменника производить при помощи пенькового или синтетического стропа с достаточной грузоподъемностью. Применение стального стропа не допускается.

2.3.2.8. Проверить комплектность теплообменника и его составных частей.

2.3.2.9. Визуально проверить внешнее состояние оборудования на отсутствие механических

и коррозионных повреждений. Провести замер диагоналей теплообменника (приложение А,

рисунок А.11). Разность диагоналей C не должна превышать 6 мм.

Внимание!

Разность диагоналей более 6 мм свидетельствует о серьезном механическом воздействии на теплообменник во время транспортировки, строповки или монтаже,

что может повлиять на работоспособность теплообменника.

2.3.2.10. Подготовить опорную фундаментную раму для установки теплообменника (допускается установка теплообменника непосредственно на фундаментную плиту или перекрытие).

Несущие конструкции (в том числе элементы крепления), на которые производится установка теплообменника, должны быть спроектированы с учетом нагрузок от теплообменника,

заполненного рабочей средой, а так же нагрузок от присоединяемых трубопроводов. Допуск

параллельности поверхности фундаментной рамы относительно плоскости горизонта 2,0 мм

на длине 1000 мм. Несущая конструкция подготавливается по документации эксплуатирующей организации (Заказчика) и в комплект поставки не входит.

2.3.2.11. Установить теплообменник на фундаментную раму и закрепить его, используя отверстия в опорных лапах (приложение А, рисунок А.9). Крепежные изделия в комплект поставки

не входят.

2.3.2.12. После установки при незатянутом креплении теплообменника к фундаментной раме

произвести проверку зазоров между сопрягаемыми поверхностями опорных лап теплообменника и фундаментной рамы. Допустимый зазор не более 0,3 мм.

2.3.2.13. После затяжки крепления теплообменника к фундаментной раме проверить горизонтальность установки теплообменника. Допустимый угол наклона теплообменника в продольном направлении – 2 градуса. Допустимый угол наклона в поперечном направлении –

1 градус.

20

Page 21

2.3.2.14. Монтажные размеры В, Г, Д (приложение А, рисунок А9) и диаметры отверстий под

болты крепления к фундаментной раме уточнить в:

— бумажном каталоге пластинчатых теплообменников «Ридан»;

— электронном каталоге на сайте «Ридан» по ссылке www.ridan.ru ;

— сопроводительной документации (в чертеже общего вида, если он входит в объем поставляемой документации).

2.3.2.15. Необходимо предусмотреть достаточное расстояние Ж (приложение А, рисунок А9)

между монтируемым теплообменником, соседним оборудованием или стенами помещения

для извлечения пластин из теплообменника, стяжки теплообменника, осмотра и прохода.

Расстояние Ж должно быть равно удвоенной ширине теплообменника (2*В), но не менее

700 мм.

2.3.2.16. Источником нарушения экологической чистоты могут быть рабочие среды, участвующие в теплообмене, поэтому конструктивно эксплуатирующей организацией должно быть

предусмотрено следующее:

— специализированное место для дренажного слива рабочих сред;

— исключены неорганизованные утечки рабочих сред;

— опорожнение теплообменника перед его демонтажем и разборкой.

2.3.2.17. В случае, если слив рабочих сред производится в систему канализации, необходимо

исключить возможность загрязнения окружающей среды. В случае отсутствия возможности

отвода рабочих сред непосредственно в дренажную систему, под теплообменником рекомендуется установить поддон. Поддон в комплект поставки не входит.

2.3.2.18. Присоединить трубопроводы к портам теплообменника согласно схеме подключения портов ПТО, расположенной на теплообменнике (см. п. 1.5.2). Ответные фланцы и крепежные изделия могут не входить в комплект поставки теплообменника.

2.3.2.19. Теплообменник проектируется и изготавливается, как правило, с четырьмя портами

для подвода и отвода рабочих сред, участвующих в теплообмене, расположенных на неподвижной плите. Для присоединения трубопроводов к теплообменнику порты изготовлены в

двух вариантах – патрубок с наружной резьбой и фланцевое соединение (приложение А,

рисунок А.10).

Размер И, а также присоединительные размеры патрубков и фланцев, а так же фланцевый

крепеж указываются в

- бумажном каталоге пластинчатых теплообменников «Ридан»;

- электронном каталоге на сайте «Ридан» по ссылке www.ridan.ru;

2.3.2.20. Для исключения дополнительных нагрузок на корпус теплообменника все трубопроводы, присоединяемые к теплообменнику, должны быть жестко закреплены и поддерживаться опорами.

2.3.2.21. Перед проведением гидравлических испытаний необходимо убедиться в надежности крепления стяжных шпилек теплообменника от возможного раскручивания при

транспортировке. Шпильки не должны проворачиваться «от руки». Также необходимо

проверить соответствие расстояния между неподвижной и прижимной плитой (размер стяжки) значению, указанному в паспорте (формуляре). Минимально допустимое

значение расстояния приведено в паспорте (формуляре) и на табличке теплообменника. В случае ослабления шпилек их необходимо подтянуть, соблюдая размер стяжки.

21

Page 22

Внимание!

Минимально допустимое расстояние между плитами – величина условная, она

может меняться в зависимости от партии пластин и прокладок.

2.3.2.22. Необходимо так же убедиться в надежности крепления остальных крепежных деталей теплообменника. В случае их ослабления во время транспортировки, выполнить затяжку

моментом согласно приложению Д.

2.3.2.23. После окончания монтажа проверить теплообменник и места присоединения к нему

трубопроводов гидравлическим давлением в составе штатной системы, в которой предусмотрена эксплуатация теплообменника в соответствии с требованиями паспорта (формуляра).

Время выдержки под пробным давлением при испытании на прочность и герметичность

перед вводом в эксплуатацию назначается согласно программе испытаний эксплуатирующей

организации, но не менее 10 минут,а для теплообменников, устанавливаемых на морских

судах, речных судах и других плавучих объектах не менее 30 минут.

2.3.2.24. Под теплообменниками, устанавливаемыми на морских судах, речных судах и других

плавучих объектах, должны быть установлены поддоны. Кромки поддонов должны иметь

буртики. Поддон в комплект поставки не входит.

2.3.3. Демонтаж теплообменника

2.3.3.1. Последовательно отключить сначала горячий контур, затем холодный контур теплообменника. Убедиться в том, что в контурах теплообменника отсутствует давление и температура стенки не менее минус 10°С и не более 40°С.

2.3.3.2. Слить рабочую среду из теплообменника в соответствии с инструкцией по обслуживанию штатной системы, в которой предусмотрена эксплуатация теплообменника и произвести

демонтаж теплообменника в следующей последовательности:

— отвернуть соединительные муфты или болты крепления ответных фланцев и отсоединить

трубопроводы рабочих сред от портов теплообменника;

— отвернуть детали крепления теплообменника к фундаментной раме и демонтировать

теплообменник.

2.3.3.3. Все работы по демонтажу теплообменника должны производиться по документации

эксплуатирующей организации (Заказчика).

2.3.4. Подготовка теплообменника к использованию и запуск в работу

2.3.4.1. Настоящий раздел определяет порядок подготовки теплообменника к работе после:

— установки на объект в состав штатной системы;

— осушения штатной системы, в состав которой входит теплообменник;

— длительного бездействия.

2.3.4.2. Проверить соответствие расстояния между неподвижной и прижимной плитой (размер стяжки) значению, указанному в паспорте (формуляре). Минимально допустимое значение расстояния приведено в паспорте (формуляре) и на табличке теплообменника.

Внимание!

Минимально допустимое расстояние между плитами – величина условная, она

может меняться в зависимости от партии пластин и прокладок.

2.3.4.3. Заполнить внутренние полости теплообменника рабочими средами с учетом требований пп. 2.3.4.5 настоящего руководства путем плавного открытия запорной арматуры на

циркуляционных трубопроводах штатной системы (время открытия – закрытия арматуры

22

Page 23

должно составлять 2…3 мин).

2.3.4.4. Необходимо избегать резких повышений давления и температуры, так как это может

вызвать повреждение пластин и прокладок и привести к появлению течей. Пуск насосов

должен производиться при закрытых клапанах. Регулирующая и запорная арматура должна

открываться плавно.

2.3.4.5. Последовательно запустить в работу сначала нагреваемый (холодный) контур, а затем

охлаждаемый (горячий).

2.3.4.6. Скорость подъема и снижения давления при пуске и останове не должна превышать

2

0,3 МПа (3,0 кгс/см

) в мин.

2.3.4.7. Скорость изменения температуры при пуске и останове не должна превышать 10°С в мин.

2.3.4.8. Пуск теплообменника в зимний период времени при температуре окру-жающей

среды ниже 0°С производить по следующей схеме:

— изменения температуры не должна превышать 30°С в час;

2

— давление рабочей среды во время пуска не должно превышать 0,1 МПа (1,0 кгс/см

);

— при достижении температуры стенки теплообменника 0°С, произвести подъем давления

2

среды до рабочего со скоростью не более 0,3 МПа (3,0 кгс/см

) в мин.

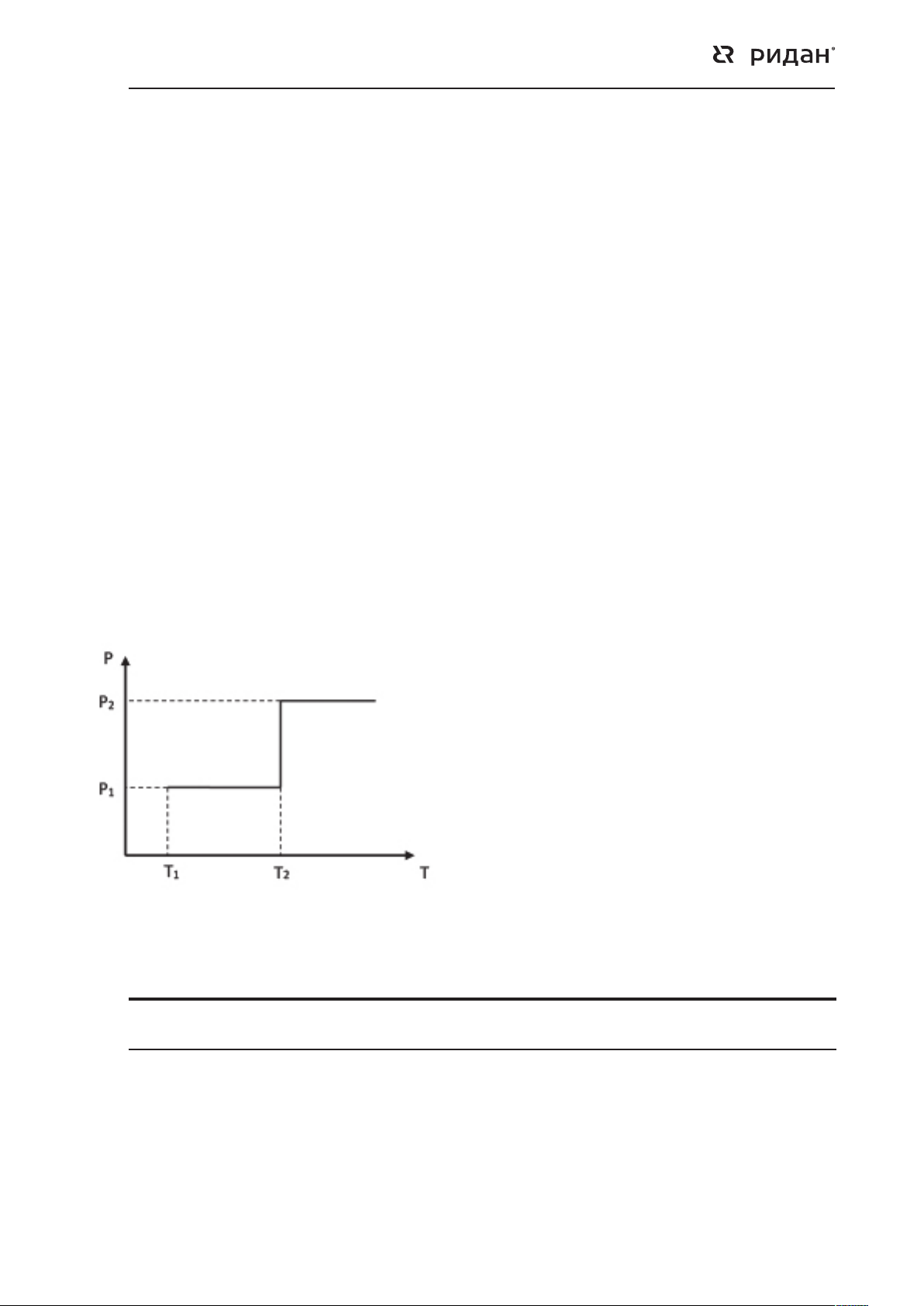

2.3.4.8.1. Пуск (останов) или испытание на герметичность в зимнее время при температуре

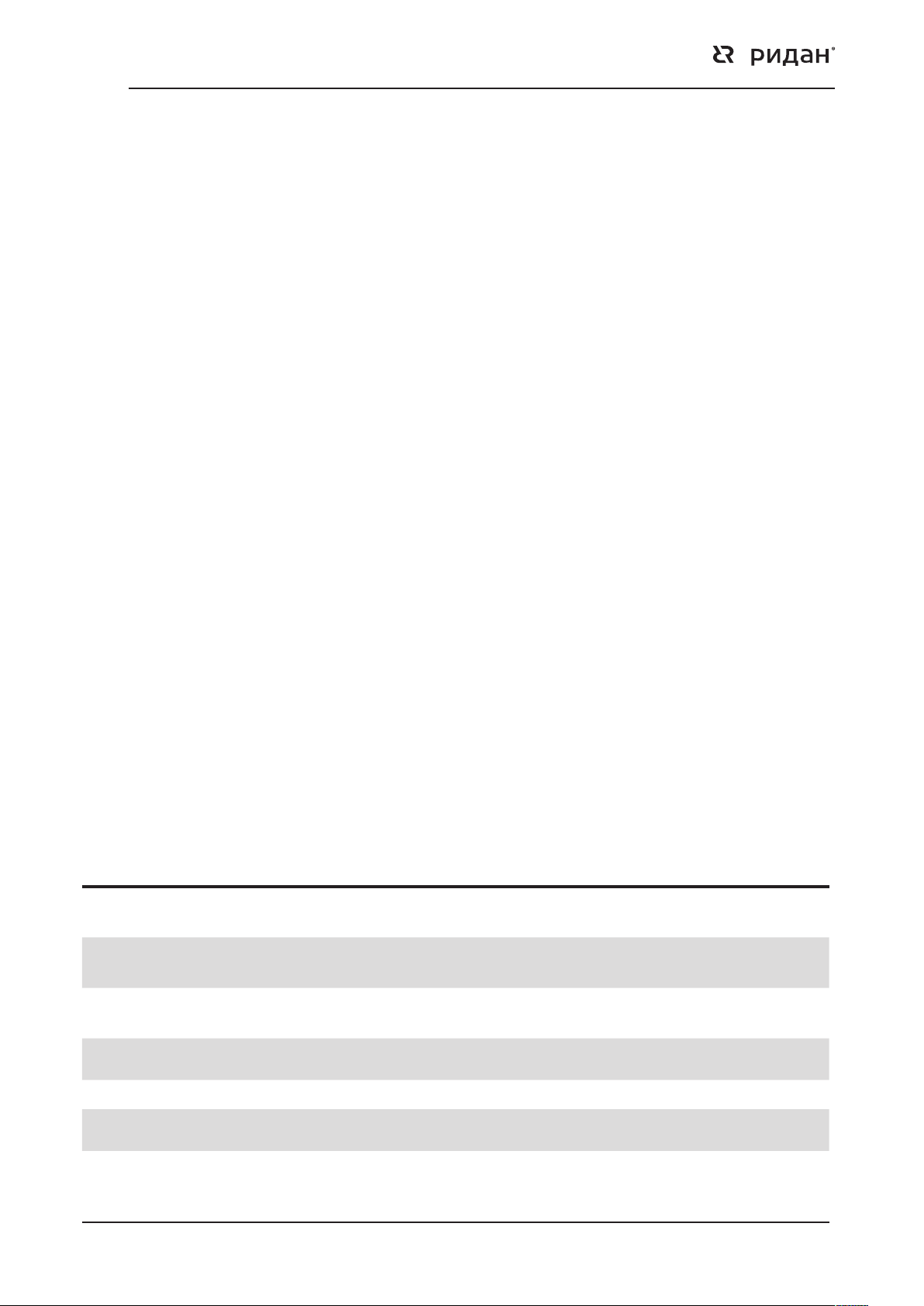

окружающей среды ниже 0°С, то есть повышение (снижение) давления в сосуде при повышении (снижении) температуры стенки должны осуществляться в соответствии с графиком:

Рисунок 1. График пуска и останова аппарата в зимнее

время

где P

- давление пуска,

1

Р

- рабочее давление,

2

Т

- минимальная температура воздуха при которой

1

допускается пуск сосуда под давлением Р1,

Т

- минимальная температура, при которой сталь и ее

2

сварные соединения допускаются для работы под давлением Р2.

Таблица 8 – Зависимость величины давления пуска Р1 от величины рабочего давления Р

Рабочее давление

Р2, МПа (кгс/см2)

Давление пуска

Р1, МПа (кгс/см2)

Менее 0,1 (1,0) От 0,1 (1,0) до 0,3 (3,0) Более 0,3 (3,0)

Р

2

0,1 (1,0) 0,35.Р

2

2

23

Page 24

2.3.4.8.2. Величина давления Р1 принимается согласно таблицы 9 в зависимости от рабочего

давления Р2.

Таблица 9 – Величина температуры в зависимости от стали

Минимальная температура минимальная

температура, при которой сталь и ее сварные

соединения допускаются для работы под

1

рабочим давлением Р

Т2, °С

Без ограничений Не регламентируется

Допускаемая средняя

температура наиболее

холодной пятидневки в

районе установки сосуда

2

°С

°С

°С

°С

Марка стали

Ст3, 20К

09Г2С-12, 17ГС, P265GH, P355GH

09Г2С-14

09Г2С-15

12Х18Н10Т, 10Х17Н13М2Т,

03Х17Н14М3, AISI316L, AISI321,

SMO254, 2.4819 (Hastelloy C-276)

2.3.4.8.3. При температуре Т

Минимальная

температура воздуха при которой допускается

пуск сосуда под

давлением Р

Т1, °С

-20 0 Не ниже - 40

-40 -40 Не ниже - 45

-60 -60 Не ниже - 65

-70 -70 Не ниже - 75

Без

ограничений

ниже или равной Т1 давление пуска P1 принимается равным

2

рабочему давлению Р2. Достижение давления Р1 и Р2 рекомендуется осуществлять постепенно

при 0,25.Р1 или 0,25.Р2 в течение часа с 15 минутными выдержками давлений на ступенях 0,25.

Р1 (0,25.Р2); 0,5.Р1 (0,5.Р2); 0,75.Р1 (0,75.Р2).

2.3.4.8.4 Величины температур Т

и Т2 принимать по таблице 9 в зависимости от типа сталей.

1

Скорость подъема (снижения) температуры должна быть не более 30°С в час, если нет других

указаний в технической документации.

2.3.4.9. При использовании в качестве греющей среды пара, он должен подаваться в аппарат

в последнюю очередь, после всех остальных рабочих сред. Этим мерам предосторожности

необходимо следовать при эксплуатации любых типов теплообменников.

2.3.4.10. Произвести удаление воздуха из внутренних полостей теплообменника. Наличие

воздуха в пластинчатом теплообменнике снижает теплопередающие характеристики и увеличивает гидравлическое сопротивление аппарата (падение давления), а также приводит

к повышению вероятности появления коррозии. Воздух из пластинчатого теплообменника

вытесняется потоком среды.

2.3.4.11. Запуск в эксплуатацию теплообменника после кратковременного бездействия в

составе штатной системы, заполненной рабочей средой, производится в режиме первоначального пуска.

2.3.4.12. Контроль работы теплообменника производится по показаниям установленных приборов. Периодичность контроля – по регламенту эксплуатирующей организации (Заказчика).

2.3.4.13. Во время пуска теплообменника могут возникнуть небольшие течи, которые исчезнут после разогрева пластин и прокладок до рабочей температуры.

2.3.5. Критерии отказа и критерии предельного состояния теплообменника

2.3.5.1. Критерием отказа теплообменника является несоответствие фактических параметров

теплообменника расчетным. В таблице 10 приведен критерий отказа и методы его обнаружения и устранения.

24

Page 25

Таблица 10 – Критерий отказа

Критерий отказа Характеристики

Несоответствие

фактических

параметров

теплообменника

расчетным.

неисправности

Снижение тепловой

производительности

и (или) увеличение

гидравлического

сопротивления.

Возможная причина

неисправности

Фактические условия

эксплуатации

теплообменника не

соответствуют расчетным.

Загрязнение

или засорение

теплообменника.

Способ

устранения неисправности

Привести фактические

условия эксплуатации

в соответствие с

расчетными

Разобрать

теплообменник

и произвести

очистку пластин

2.3.5.2. Критерием предельного состояния теплообменника является течь. В таблице 11 приведен критерий предельного состояния и методы его обнаружения и устранения.

Таблица 11 – Критерий предельного состояния

Критерий

предельного

состояния

1. Видимая

протечка

среды из

теплообменника

Характеристики

неисправности

Видна протечка

среды из

теплообменника

Возможная причина

неисправности

Рабочее давление

в теплообменнике

больше

максимально

допустимого

Способ

устранения неисправности

Снизить давление до установленного

рабочего значения

Видна протечка

через дренажные

отверстия

прокладок

Ослабли стяжки

пакета пластин

Потеря эластичности

прокладок или

их деформация

Деформация

пластин

Повреждение

участка прокладки,

входящего в

дренажную полость

Сквозная коррозия

пластин в

дренажной зоне

Подтянуть стяжки пакета пластин,

не превышая минимально

допустимого размера. Если после

стяжки на минимально допустимый

размер течь не прекратилась,

полностью заменить прокладки

Разобрать теплообменник, выявить

дефектные прокладки и их заменить.

Установить и устранить причину

появления дефекта прокладок

Разобрать теплообменник, выявить

дефектные пластины, произвести их

правку, при невозможности правки

– заменить. Установить и устранить

причину деформации пластин

Разобрать теплообменник,

заменить дефектные прокладки.

Установить и устранить причины

повреждения прокладок

Разобрать теплообменник,

заменить дефектные пластины.

Установить и устранить

причины коррозии пластины

25

Page 26

Таблица 11 – Критерий предельного состояния

Критерий

предельного

состояния

2. Невидимые

течи

Примечания

При обнаружении невидимой течи осушить один из контуров и отсоединить от порта один из нижних трубопроводов обвязки.

Поднять давление рабочей среды в противоположном контуре до рабочего, но не более 0,6 Мпа (6,0 кгс/см

порта, от которого отсоединили трубопровод, после стабилизации давления на противоположном контуре говорит об утечке

через одну или несколько пластин.

Характеристики

неисправности

Смешивание сред,

участвующих в

теплообмене

Возможная причина

неисправности

Наличие отверстий

в одной или

нескольких

пластинах

вследствие коррозии

или усталостного

разрушения

Способ

устранения неисправности

Разобрать теплообменник,

тщательно проверить каждую

пластину методом капиллярной

дефектоскопии. Заменить дефектные

пластины. Установить и устранить

причины повреждения пластин

2

). Наличие течи из

2.3.6 Критический отказ (авария или инцидент) теплообменника.

2.3.6.1 Критическим отказом (аварией или инцидентом) теплообменника является необратимое разрушение деталей теплообменника вызванное коррозией, эрозией, старением материалов и неправильной эксплуатацией теплообменника, приведшее к причинению вреда

жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и

растений, тяжесть последствий которого признана недопустимой и требует принятия специальных мер по снижению его вероятности и (или) возможного ущерба, связанного с его возникновением.

2.3.6.2 Возможные ошибочные действия персонала, приводящие к инциденту или аварии.

- пренебрежение мерами безопасности, изложенными в разделе 2.2;- неправильное/недостаточное техническое обслуживание теплообменника, изложенное в разделе 3.

- эксплуатация теплообменника при отсутствии эксплуатационных документов.

2.3.6.3 Действия персонала в случае критического отказа (аварии или инцидента).

- при критическом отказе (аварии или инциденте) необходимо немедленно прекратить

подачу рабочих сред в теплообменник, перекрыв запорную арматуру на трубопроводах

обвязки;

- действовать в соответствии с утвержденными на предприятии инструкциями по локализации аварийных ситуаций.

- действовать в соответствии с утвержденными на предприятии инструкциями по локализа-

ции аварийных ситуаций.

3. Техническое обслуживание

3.1. Общие указания

3.1.1. Для поддержания теплообменника в постоянной готовности к действию и обеспечения

его нормальной работы необходимо проводить техническое обслуживание теплообменника.

3.1.2. К техническому обслуживанию теплообменника допускаются лица, изучившие устройство, правила безопасности при его работе, требования настоящего руководства, а также

инструкцию по эксплуатации циркуляционного контура штатной системы, в которой предусмотрена эксплуатация теплообменника.

3.1.3. Техническое обслуживание теплообменника производится в процессе эксплуатации.

3.1.4. Своевременное и качественное выполнение мероприятий по техническому обслуживанию предупреждает появление неисправностей и отказов в работе и обеспечивает высокий

26

Page 27

уровень эксплуатационной надежности теплообменника.

3.1.5. Все неисправности, выявленные в процессе технического обслуживания, должны быть

устранены, замечания о техническом состоянии теплообменника и его составных частей

занесены в журнал учета технического обслуживания и в паспорт (формуляр) на теплообменник.

3.1.6. При проведении технического обслуживания необходимо соблюдать меры безопасности, изложенные в подразделе 2.2.

3.2. Порядок технического обслуживания изделия

3.2.1. Перечень работ для различных видов технического обслуживания при эксплуатации

теплообменника приведен в таблице 12.

Таблица 12 – Перечень работ для различных видов технического обслуживания теплообменника

Перечень работ Периодичность

Контроль параметров теплообменника Во время эксплуатации

Узлы крепления теплообменника к фундаментной раме

Визуальный контроль (наружный осмотр):

— надежности сопряжения опор теплообменника с

несущими элементами фундаментной рамы;

— полноты затягивания крепежных соединений;

Контроль технического

состояния узлов перед пуском

в эксплуатацию, ежемесячно,

при необходимости. Но не

реже чем раз в четыре года

— надежности стопорения крепежных соединений;

— отсутствия загрязнений и следов коррозии.

Фланцевые разъемы портов подвода и отвода рабочих сред

Визуальный контроль (наружный осмотр):

— плотности разъёмного соединения

(отсутствия следов подтекания);

— полноты затягивания крепежных соединений

(отсутствия следов подтекания);

— надежности стопорения крепежных деталей;

— отсутствия загрязнений и следов коррозии.

Пластины теплообменные

Визуальный контроль (внутренний осмотр):

— состояния пластин;

— отсутствия следов коррозии;

— отсутствия механических повреждений и загрязнений.

При необходимости применить контроль

методом капиллярной дефектоскопии.

Герметичность теплообменника

Гидравлические испытания:

— отсутствие внешней течи;

— отсутствие внутненних течей;

— отсутствие падения давления.

Контроль технического

состояния узлов перед пуском

в эксплуатацию, ежемесячно,

при необходимости. Но не

реже чем раз в четыре года

В случае неисправностей

по п. 1-2 таблицы 11. Но не

реже чем раз в четыре года

После каждой разборки/

сборки теплообменника

(механическая чистка,

изменение количества

теплообменных пластин,

замена теплообменных

пластин/прокладок и т.д.) Но

не реже чем раз в четыре года

27

Page 28

3.2.2. Техническое освидетельствование теплообменника производится в следующей последовательности:

— наружный и внутренний осмотры в объеме таблицы 12;

— гидравлические испытания с учетом требований п.1.2.3, 1.2.4 и пп. 2.3.2.23 настоящего

руководства по эксплуатации.

3.2.3. Производительность пластинчатого теплообменника и его коррозионная стойкость

напрямую зависят от чистоты пластин. Загрязнения, оседающие на пластины в процессе

эксплуатации, снижают теплопередающие характеристики и увеличивают гидравлическое

сопротивление (падение давления).

3.2.4. Загрязнения с пластин можно удалить, как организовав циркуляцию специального

моющего вещества в пакете пластин без разборки теплообменника (безразборная очистка),

так и с его разборкой и чисткой пластин вручную (механическая очистка).

3.2.5. Эксплуатация теплообменника, работающего в неотапливаемых помещениях или на

улице, в заполненном состоянии без циркуляции рабочих сред свыше 24 часов не допускается, в противном случае необходимо обеспечить циркуляцию рабочих сред или слить из

него рабочие среды. При бездействии теплообменника сроком до 24 часов, если рабочая

среда из циркуляционного контура штатной системы не сливается, температура рабочей

среды в контуре должна быть не ниже 5°С.

3.2.6. При выводе из эксплуатации теплообменника на срок более чем 6 мес., необходимо

слить из него рабочие среды и промыть весь аппарат. После промывки теплообменника следует ослабить пакет пластин при помощи стяжных шпилек. Степень сжатия (размер стяжки)

пакета пластин должен быть больше максимального на 10%. После этого накрыть теплообменник плотной водонепроницаемой тканью.

3.2.7. Очистка теплообменника

3.2.7.1. Очистку внутренних полостей теплообменника от загрязнений необходи-мо производить при помощи моющих средств, не повреждая при этом пластин или прокладок. При

чистке моющими веществами важно не повредить защитную пассивирующую пленку, образующуюся на нержавеющей стали, из которой могут быть изготовлены пластины.

3.2.7.2. Перечень рекомендуемых моющих средств приведен в таблице 13.

Таблица 13 – Перечень моющих средств

Наименование моющего

средства

Растворитель

«MOBISOL 77 B»

Растворитель «CASTROL

SOLVEX CASTROL ICW 1130»

Наименование моющего

средства

Растворитель

«MOBISOL 77 B»

Растворитель «CASTROL

SOLVEX CASTROL ICW 1130»

Едкий натр (NaOH)

Назначение моющего средства

Для удаления масел и жиров.

Для удаления масел и жиров.

Назначение моющего средства

Для удаления масел и жиров.

Для удаления масел и жиров.

Для удаления органических и жировых загрязнений. Максимальная

концентрация 1,5%. Максимальная температура 85°С.

Азотная кислота (HNO

Ортофосфорная

кислота (Н3РО4)

28

Для удаления накипи и твердых отложений. Способствует

восстановлению пассивирующей пленки на нержавеющей стали.

)

3

Максимальная концентрация 1,5%. Максимальная температура

65°С. Не допускать контакта с углеродистой сталью (плиты,

незащищенные вставками порты плит и направляющие).

Для удаления накипи и твердых отложений. Способствует восстановлению

пассивирующей пленки на нержавеющей стали. Максимальная

концентрация 2,5%. Максимальная температура 65°С. Не допускать контактас

углеродистой сталью (плиты, незащищенные вставками порты плит

и направляющие).

Page 29

Таблица 13 – Перечень моющих средств (продолжение)

Растворитель

«MOBISOL 77 B»

Растворитель «CASTROL

SOLVEX CASTROL ICW 1130»

Едкий натр (NaOH)

Азотная кислота (HNO3)

Ортофосфорная

кислота (Н3РО4)

СК 110А ТУ

245830-33912561

ТМС ДИ ТУ 2383002-56478541

ТМС ДМ ТУ 2383002-56478541

ТМС ДП ТУ 2383002-56478541

ТМС ЛА ТУ 2383001-56478541

ТМС ЛИ ТУ 2383001-56478541

Наименование моющего

средства

Для удаления масел и жиров.

Для удаления масел и жиров.

Для удаления органических и жировых загрязнений. Максимальная

концентрация 1,5 %.

Максимальная температура 85 °С.

Для удаления накипи и твердых отложений. Способствует

восстановлению пассивирующей пленки на нержавеющей

стали. Максимальная концентрация 1,5 %.

Максимальная температура 65 °С. Не допускать контакта с углеродистой

сталью (плиты, незащищенные вставками порты плит и направляющие).

Для удаления накипи и твердых отложений. Способствует восстановлению

пассивирующей пленки на нержавеющей стали. Максимальная

концентрация 2,5 %.

Максимальная температура 65 °С.

Не допускать контакта с углеродистой сталью (плиты,

незащищенные вставками порты плит и направляющие).

Для удаления железоокисных, известковых, карбонатных и других отложений

неорганического происхождения с нержавеющих

сталей Эффективная защита поверхностей.

Для удаления различных окисных, известковых, карбонатных

и других органических и неорганических отложений в

системах, изготовленных из различных металлов.

Для удаления окисных, известковых, карбонатных и

других отложений с поверхностей, изготовленных из

нержавеющей стали, цветных металлов и их сплавов.

Для удаления ржавчины и образования фосфатной пленки на

обрабатываемых

поверхностях. При обработке алюминиевых поверхностей позволяет

совместить

две стадии – обезжиривание и травление.

Для удаления комбинированных загрязнений, сажистых загрязнений, копоти,

а также для обезжиривания деталей.

Для удаления загрязнений нефтяного происхождения (масла, смазки,

топлива,

а так же продуктов их сгорания) с различных поверхностей.

Назначение моющего средства

ТМС ЛК ТУ 2383001-56478541

ТМС ЛН ТУ 2383001-56478541

Промывочный раствор

ТУ-245835-005-0125241801

Cillit-Kalkloser P1

Cillit-Neutra P

Для удаления прочных закоксованых отложений нефтяного происхождения

после термического воздействия, сажи и аналогичных отложений.

Для удаления загрязнений нефтяного происхождения,

не подвергавшихся термическому воздействию (масла,

смазки, топлива, а так же продуктов их сгорания).

Для удаления образовавшихся солевых и железоокисных отложений с

поверхностей,

изготовленных из хромированной стали AISI 316 или ее аналога стали

03Х17Н14М3

ГОСТ 5632, не повреждая материал.

Для удаления известкового камня в проточных водонагревателях, теплообменниках,

трубопроводах и в др. подобных устройствах.

Для нейтрализации использованных растворителей перед

их сливом в канализацию, если это необходимо.

29

Page 30

Внимание!

При очистке пластин и других комплектующих из нержавеющей стали запрещается

использовать в качестве моющих веществ жидкости, содержащие хлор, например,

такие, как соляная кислота (HCl).

3.2.8. Безразборная очистка теплообменника

3.2.8.1. Необходимым условием для безразборной очистки является растворимость отложений, образовавшихся на пластинах, и устойчивость материалов, соприкасающихся с моющим раствором к его агрессивному воздействию.

3.2.8.2. Для безразборной очистки необходимо использовать систему циркуляции моющего

раствора внутри теплообменника.

3.2.8.3. Количество циркулирующего моющего раствора должно быть эквивалентно обычному количеству среды, участвующей в теплообмене.

3.2.8.4. Процедуру очистки повторять до тех пор, пока все загрязнения не будут удалены.

3.2.8.5. Для эффективной очистки необходимо постоянно добавлять в циркуляционную

систему свежий моющий раствор, а после очистки теплообменник тщательно промыть

чистой водой.

3.2.9. Механическая очистка теплообменника

3.2.9.1. Снизить давление теплообменника до нуля и охладить его до температуры ниже 40°С.

2

3.2.9.2. Скорость снижения давления не должна превышать 0,3 МПа (3,0 кгс/ см

скорость изменения температуры не должна превышать 10°С в мин.

3.2.9.3. Ослабить и демонтировать резьбовые стяжки. Ослабление резьбовых стяжек необходимо производить по диагонали. Отодвинуть прижимную плиту.

3.2.9.4. Замаркировать краской (перманентным маркером) теплопередающие пластины

одним порядковым номером (1, 2, 3…), начиная от передней плиты теплообменника. Маркировка пластин ударным способом не допускается.

Внимание!

На теплообменниках с бесклеевым способом крепления прокладок при помощи клея

закрепляется только прокладка первой пластины.

3.2.9.5. После разборки теплообменника каждая пластина очищается в отдельности. Для

этого можно использовать, например, оборудование для очистки водой под высоким давлением, снабженное неподвижной или вращающейся щеткой (приложение В, рисунок В.1),

мягкую щетку, моющую жидкость и воду (приложение В, рисунок В.2). При использовании

оборудования для мойки водой под высоким давлением (приложение В, рисунок В.3), необходимо исключить применение и возможность попадания на моющуюся поверхность пластины песка или других абразивов.

) в мин, а

3.2.9.6. В тех случаях, когда на пластинах образовался толстый слой отложений или накипи,

пластины необходимо демонтировать из рамы и опустить пластины в ванну с моющим раствором, указанным в таблице 13. После растворения отложений, пластины промыть чистой

водой.

3.2.9.7. В конце очистки пластины промыть чистой водой. Поверхность пластины считается

чистой, если:

30

Page 31

— отсутствуют следы загрязнений, отложений и коррозии;

— при проведении по поверхности пластины белой салфеткой на ней не остается следов

загрязнения.

3.2.9.8. При участии в теплообмене нефтепродуктов, все поверхности, контактирующие с

ними, должны быть обезжирены.

3.2.9.9. Проверить прокладки, закрепленные на пластинах при помощи клея. Отклеившиеся

прокладки приклеить клеем 3М Scotch-Weld 10 или его аналогом.

3.2.10. Сборка теплообменника

3.2.10.1. Сборку теплообменника после механической очистки осуществлять в последовательности, обратной разборке.

3.2.10.2. При сборке пластины установить в то же положение, в каком они были до разборки,

учитывая их маркировку по пп. 3.2.9.4. Для обеспечения правильного распределения потоков рабочих сред, пластины должны быть повернуты на 180° по отношению друг к другу

(приложение В, рисунок В.4).

3.2.10.3. При правильной сборке пластин в пакет, их края образуют рисунок В.5, приведенный в приложении В.

3.2.10.4. При неправильной сборке пластин в пакет (одна или несколько пластин не повернуты на 180° по отношению друг к другу), их края образуют рисунок В.6, приведенный в

приложении В.

3.2.10.5. Поджать подвижную плиту к пакету пластин и произвести обжатие пакета при

помощи стяжных шпилек. Затяжку шпилек производить по диагонали.

3.2.10.6. Максимальный и минимальный размеры, определяющие степень сжатия пакета

пластин, указаны в паспорте (формуляре) на теплообменник. Размеры измеряются между

внутренними сторонами неподвижной и прижимной плит.

3.2.10.7. Во время всего процесса сжатия необходимо следить за тем, чтобы между неподвижной и прижимной плитами соблюдалась параллельность.

3.2.10.8. Размер К, определяющий степень сжатия (приложение А, рисунок А.9), необходимо

измерять в районе стяжных болтов теплообменника, с обеих сторон.

3.2.10.9. Максимально допустимое отклонение размера К составляет 1 % от толщины пакета

пластин. Если толщина пакета пластин составляет 100 мм, то допустимое отклонение соответственно составляет 1 мм.

3.2.10.10. При проведении механической очистки необходимо соблюдать меры безопасности, изложенные в подразделе 2.2.

3.2.11. Замена пластин

3.2.11.1. Перед установкой в пакет новой пластины необходимо:

— убедиться, что пластина соответствует типоразмеру;

— убедиться, что выполнены угловые отверстия аналогично старой пластине.

3.2.11.2. При установке пластин в теплообменник необходимо руководствоваться требованиями п. 3.2.9.

3.2.11.3. В случае обнаружения дефектов пластин, не подлежащих ремонту, допускается

демонтаж дефектной пластины с четырьмя угловыми отверстиями без вставки запасной пластины при условии, что соседняя пластина с четырьмя угловыми отверстиями тоже демонтируется.

31

Page 32

3.2.11.4. После того, как убираются две пластины, теплопередающая поверхность теплообменника сокращается по сравнению с первоначальной, а перепад давления увеличивается.

Допускается увеличивать теплопередающую поверхность теплообменника путем добавления пластин, при условии достаточности длины направляющих.

3.2.11.5. Изменение размера К до размера К1, определяющего степень сжатия пакета при

демонтаже дефектных пластин рассчитывается по формуле К1 = К * (S минус n)/ S.

3.2.11.6. Изменение размера К до размера К1, определяющего степень сжатия пакета при

установке дополнительных пластин рассчитывается по формуле К1 = К * (S плюс n)/ S, где:

— К1 – размер, определяющий степень сжатия после демонтажа дефектных или установки

дополнительных пластин;

— К – первоначальный размер, определяющий степень сжатия, указываемый в паспорте

(формуляре) теплообменника;

— S – первоначальное число пластин в пакете, указываемое в паспорте (формуляре) теплообменника;

— n – четное количество пластин, которые демонтируются или добавляются.

3.2.12. Замена прокладок

3.2.12.1. Перед удалением старых прокладок требуется запомнить и замаркировать их положение относительно профиля пластины. Первая пластина после неподвижной плиты, не

участвующая в теплообмене, должна иметь прокладку в уплотнительных канавках с обеих

сторон. Такая прокладка может вырезаться из двух обычных прокладок. Перед установкой в

процессе замены требуется сравнить форму новой и старой прокладки.

Внимание!

Тщательно следите за тем, чтобы клей после установки прокладок не выступал из

уплотнительных канавок пластин.

3.2.13. Замена клеевых прокладок

3.2.13.1. Удалить с пластины приклеенные клеем старые прокладки.

3.2.13.2. Пластины и уплотнительные канавки очистить от пыли, остатков клея, загрязнений,

протереть салфеткой, смоченной в ацетоне техническом ГОСТ 2768 и сушить до полного

испарения ацетона.

3.2.13.3. Резиновые прокладки перед установкой в уплотнительные канавки пла-стины протереть салфеткой, смоченной в воде питьевой ГОСТ Р 51232 и просушить.

3.2.13.4. Уплотнительные канавки на пластине смазываются тонким слоем клея 3М ScotchWeld 10 или его аналогом, прокладка устанавливается в уплотнительную канавку пластины.

Установка прокладок начинается с обоих концов пластины и продолжается вдоль прямой

части пластин. После установки прокладок в уплотнительные канавки, пластины необходимо

сжать, уложив их одна на другую с поворотом на 180°.

Внимание!

Тщательно следите за тем, чтобы клей после установки прокладок не выступал из

уплотнительных канавок пластин.

32

Page 33

3.2.13.5. Для предотвращения повреждения, операцию по установке прокладок необходимо

выполнять на чистой, ровной поверхности, освобожденной от посторонних предметов.

3.2.13.6. Установить пластины с прокладками в раму и стянуть при помощи стяжных шпилек

до минимального значения, указанного в паспорте (формуляре) на теплообменник, плюс

0,2 мм на каждую пластину.

3.2.13.7. Теплообменник с установленным пакетом пластин просушить при температуре 20°С

в течение 48 часов. При температуре 40°С время сушки сокращается до 24 часов.

3.2.13.8. После окончания сушки теплообменника обжать пакет пластин в соответствии с требованиями п. 3.2.9.

3.2.14. Замена бесклеевых прокладок

3.2.14.1. Бесклеевые прокладки имеют специальные фиксаторы, которые защелкиваются на

пластине.

3.2.14.2. Удалить с пластин старые прокладки.

3.2.14.3. Перед установкой новых прокладок убедиться в том, что в прокладочных канавках

нет остатков старой резины, особенно в местах для фиксаторов.

3.2.14.4. Пластины и уплотнительные канавки очистить от загрязнений и протереть салфеткой, смоченной в ацетоне техническом ГОСТ 2768 и сушить до полного испарения ацетона.

3.2.14.5. Резиновые прокладки перед установкой в уплотнительные канавки пластины протереть салфеткой, смоченной в воде питьевой ГОСТ Р 51232 и просушить.

3.2.14.6. Новые прокладки устанавливаются без использования каких-либо инструментов.

3.3. Гарантийное и послегарантийное обслуживание

3.3.1. Предприятие-изготовитель устанавливает на теплообменник срок гарантии, продолжительность которого указывается в паспорте (формуляре). Гарантия подразумевает ремонт

или замену как изделия в целом, так и его дефектных комплектующих в течение гарантийного срока при обязательном соблюдении со стороны Заказчика требований настоящего

руководства, паспорта, иных документов, прилагаемых к теплообменнику.

3.3.2. Гарантийному ремонту (замене) не подлежат следующие теплообменники:

— с неисправностями, возникшими при нарушении правил транспортировки, хранения и

монтажа, указанных в настоящем руководстве по эксплуатации;

— с неисправностями, возникшими по причине несоответствия условий эксплуатации данным, указанным в настоящем руководстве по эксплуатации, паспорте (формуляре);

— эксплуатирующиеся на рабочих параметрах отличных от расчетных (указанных в паспорте

и расчете на теплообменник);

— с неисправностями, возникшими по причине отсутствия надлежащей защиты (фильтры,

предохранительные клапаны и пр.);

— с неисправностями, вызванными наличием в теплообменнике отложений или загрязнений, попаданием посторонних предметов (в том числе транспортных заглушек);

— при наличии механических повреждений;

— отремонтированные или разобранные Покупателем в течение гарантийного срока (отсутствие или повреждение пломбы Производителя);

— со следами коррозионного и/или эрозионного износа теплообменных поверхностей

теплообменника;

— с неисправностями, возникшими вследствие действия третьих лиц, непреодолимой силы,

а также вследствие прочих обстоятельств, не зависящих от Производителя.

33

Page 34

3.3.3. При обнаружении дефекта или несоответствия расчетных параметров фактическим

данным, Заказчик должен незамедлительно сообщить об этом изготовителю (поставщику)

или официальному сервисному партнеру предприятияизготовителя (поставщика), направив

ему акт рекламации, составленный по форме, приложенной к руководству по эксплуатации,

не позднее 5 (пяти) дней с даты обнаружения дефекта (несоответствия) или иной даты, указанной в договоре поставки.

3.3.4. Акт рекламации принимается к рассмотрению при условии указания в нем: времени и

места составления акта; полного адреса получателя теплообменника; типа теплообменника;

его серийного номера; даты получения; даты монтажа (пуска в эксплуатацию); условий эксплуатации (температур рабочих сред на входе и выходе контуров теплообменника, расходов по греющей и нагреваемой средам, давления и перепадов давления по обеим сторонам