Page 1

Руководство по монтажу, эксплуатации и техническому

обслуживанию теплообменников XGC производства

компании Данфосс

Page 2

Содержание

1 Общая информация

2 Устройство и принцип действия

3 Меры безопасности

4 Монтаж

5 Эксплуатация

6. Хранение

7 Техническое обслуживание

Page 3

8. Неисправности и методы их устранения

9 Контакты

Page 4

1 Общая информация

Настоящее руководство содержит требования по монтажу, эксплуатации и

техническому обслуживанию пластинчатых теплообменников (ПТО) модификации

XGC и предназначено для подготовки персонала, занимающегося эксплуатацией

теплообменных аппаратов данной модификации. Также здесь содержится важная

информация по охране труда, и технике безопасности.

Мы советуем Вам изучить эти инструкции и сделать их доступными для

сотрудников связанных с установкой, эксплуатацией и техническим обслуживанием

ПТО. В случае если данная инструкция будет находиться в закрытом доступе, её

ценность будет равна нулю.

Теплообменники XGC предназначены для общепромышленного применения

в системах c центральным тепло и холодоснабжением и служит для передачи тепла

от среды с более высокой температурой к среде с более низкой температурой через

пакет пластин из нержавеющей стали, которые позволяют избежать перемешивания

потоков теплоносителя друг с другом. В качестве теплоносителя могут применятся

различные гликолевые растворы, а также пар и вода.

Теплообменник предназначен для работы во всех макроклиматических

районах на суше (О), кроме макроклиматического района с очень холодным

климатом и в макроклиматических районах, как с умеренно-холодным, так и

тропическим морским климатом, в том числе для судов неограниченного района

плавания(ОМ), атмосфера I - IV, в помещениях категории размещения 1 - 5 по ГОСТ

15150.

Данфосс обращает внимание, что оборудование изготавливается под

заказ клиента, который указывает рабочие параметры, температуры,

давления, состав и свойства жидкостей, протекающих в ПТО. Резкие скачки

давления, например при запуске и остановке ПТО, могут привести к

повреждениям. Данфосс не несёт ответственность за работоспособность ПТО

в условиях, отличающихся от указанных.

Каждый ПТО производства компании Данфосс снабжен

табличкой, прикрепленной к неподвижной плите. На табличке

приведена следующая информация:

• Серийный номер

• Дата производства

• Допустимый диапазон рабочих давлений, (бар)

• Допустимый диапазон рабочих температур, (° С)

Page 5

• Расположение каналов

XGC

Разборный пластинчатый ТО серии XGC

X051-L-5-P-129 D

Тип пластин, след. типы пластин: (C, L, X)

051

Размер пластины

L

Профиль пластины

5

Толщина пластины, мм

Р

Номинал давления

129

Количество пластин

D

Расположение патрубков (диагональное, параллельное)

Модификация

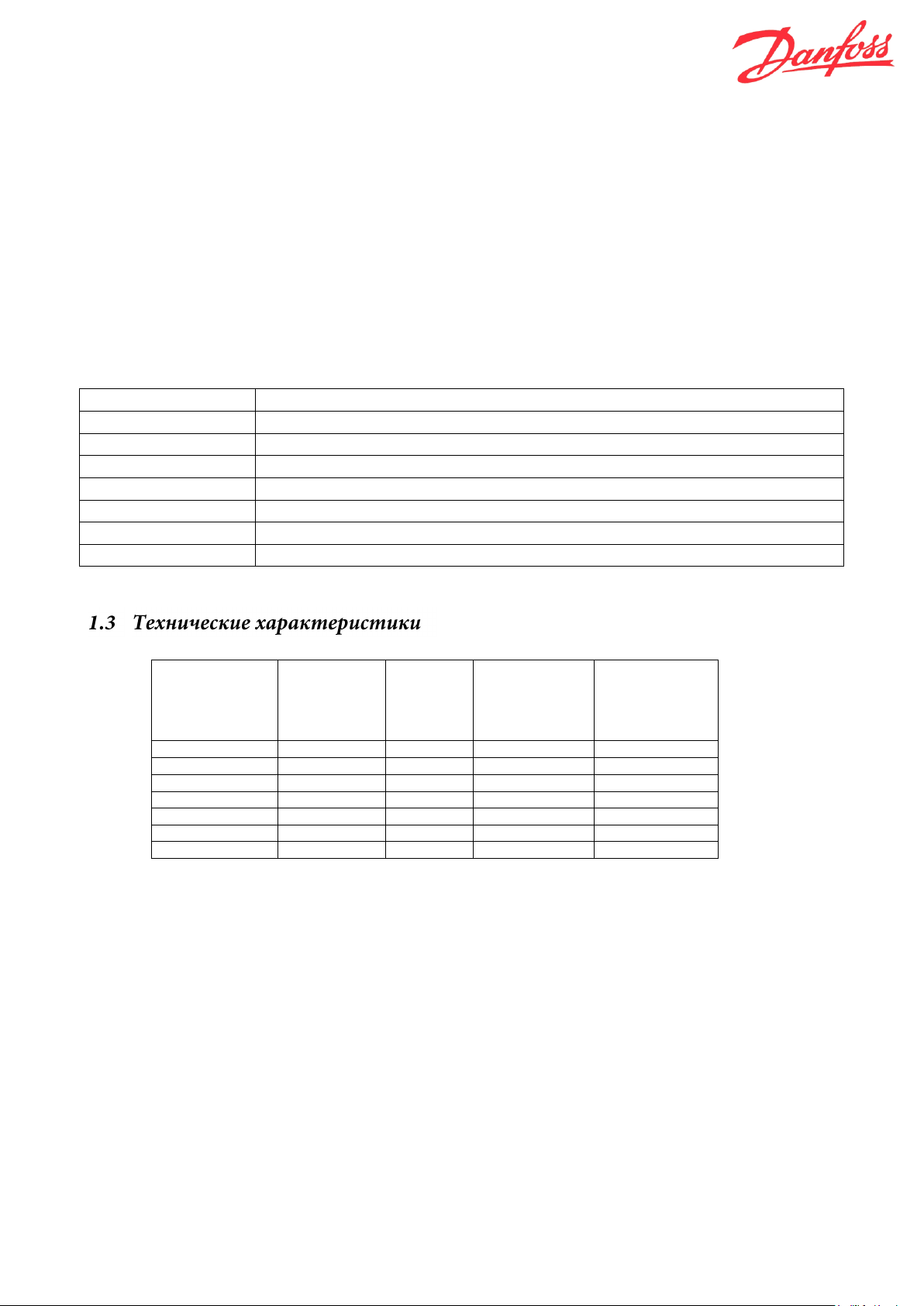

Площадь

поверхности

одной

пластины,

м²

Условный

проход

портов

Максимальная

площадь

теплообменна,

м²

Максимальный

расход,

м³/ч

XGC 008

0.075

32

10

18

XGC 009

0.088

40

14

14

XGC 013

0.12

50

18

80

XGС 026

0.27

100

122

250

XGС 042

0.44

100

200

250

XGС 051

0.55

150

250

450

XGC 060

0.56

200

212

1000

• Объем (в литрах)

• Места подключений

• Испытательное давление, (бар)

• Вес, брутто/нетто, (кг)

По серийному номеру определяется тип и материал теплообменных пластин,

материал уплотнений и тип рамы теплообменника.

Вы можете определить тип пластинчатого ТО по названию, например: XGC-

X051-L-5-P-129 D

Таблица 1. Технические характеристики разборного пластинчатого теплообменника

серии XG, модификация XGС

Page 6

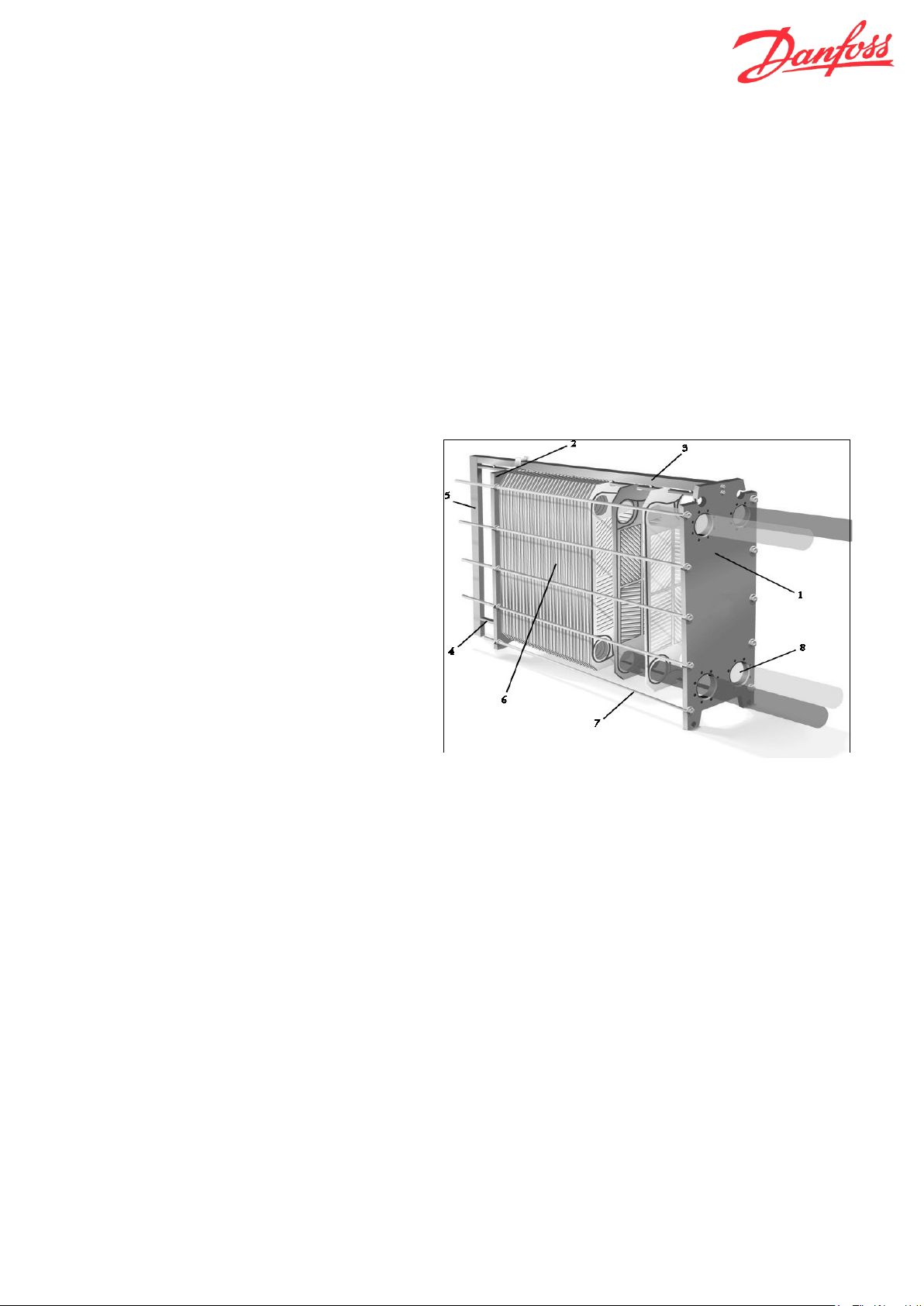

2 Устройство и принцип действия

Разборный пластинчатый теплообменник серии XG, модификация XGС

состоит из рифленых тонкостенных теплообменных пластин из нержавеющей стали,

которые стягиваются между двумя опорными плитами с помощью шпилек. Для

удобства сборки и обслуживания для перемещения пластин на больших

типоразмерах предусмотрены направляющие балки. С помощью уплотнений из

резины, расположенных на каждой пластине, образуются каналы для прохода

теплоносителя. Теплоносители греющего и нагреваемого контуров двигаются в

каналах навстречу друг другу, по принципу противотока. Высокая турбулентность

сред и принцип противотока обеспечивают эффективный теплообмен и эффект

самоочистки пластин.

Основные элементы конструкции:

1. Неподвижная опорная плита

2. Подвижная концевая плита

3. Верхняя направляющая

4. Нижняя направляющая

5. Задняя стойка

6. Пакет пластин с уплотнениями

7. Шпильки

8. Присоединительные порты

Конструкция теплообменника обеспечивает легкую разборку для осмотра и

очистки. Каждая пластина теплообменника спрессована в единое целое, без

соединений или сварных швов. Все пластины, кроме конечной, имеют четыре

отверстия для протока теплоносителя. Конечная пластина или «глухая» не имеет

отверстий. Многоходовые теплообменники имеют специальные поворотные

пластины, в которых имеется только два отверстия.

По периметру пластины и вокруг отверстий в специальный канал

вклеиваются или вкладываются резиновые уплотнения, это зависит от типа

уплотнения. Уплотнения бывают двух видов клипсовые и клеевые. Клипсовые

уплотнения удерживаются на обеих сторонах с помощью специальных клипс,

которые надеваются на гофрированные края пластины. Уплотнения вокруг

отверстий – двойные для гарантийного предотвращения перетока одной среды в

другую. В случае повреждения уплотнения, среда вытекает из теплообменника

наружу, через специализированные каналы.

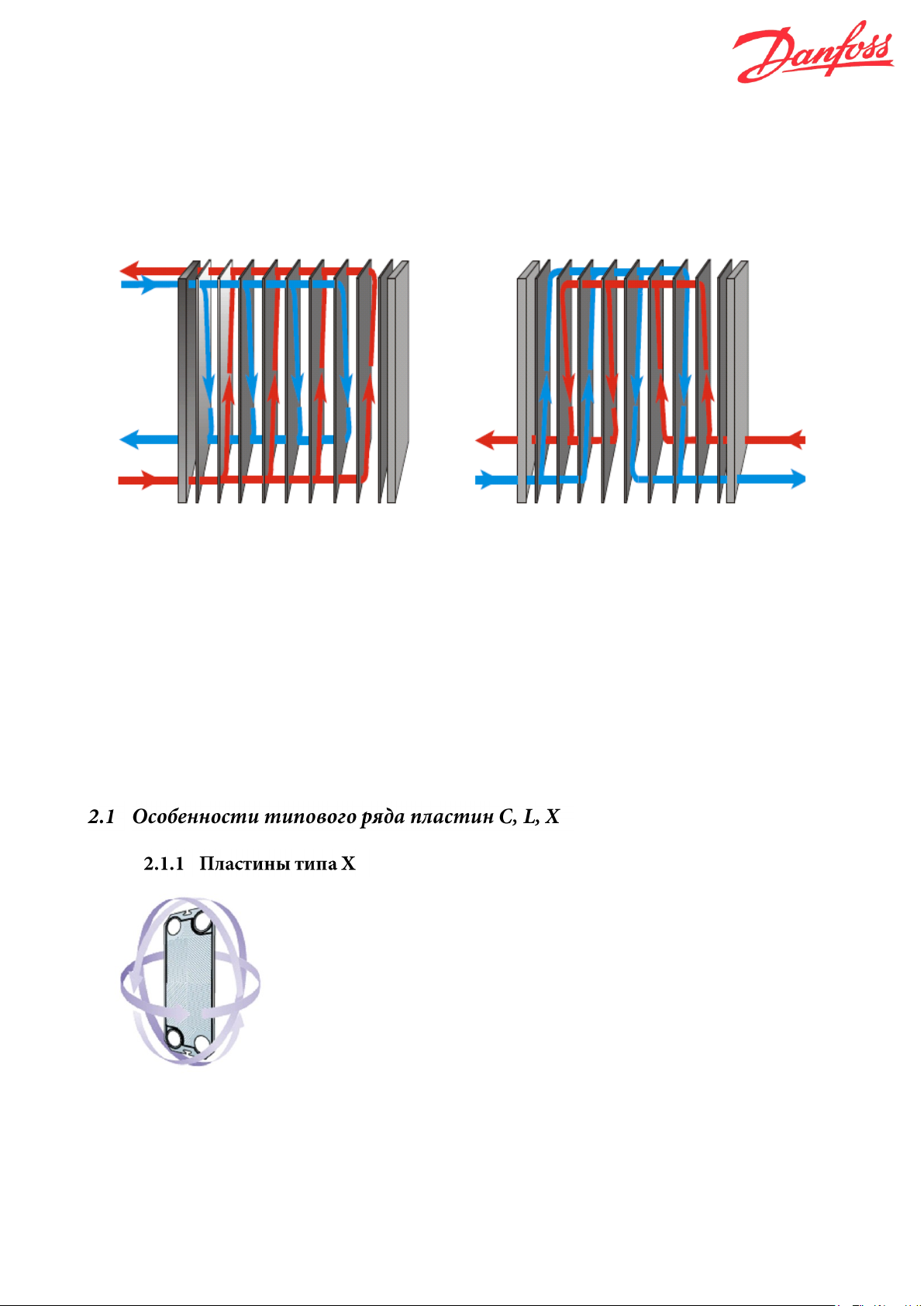

Обычно используются одноходовые ПТО. Они отличаются 100% противотоком

двух сред. Все входные и выходные патрубки крепятся к неподвижной прижимной

плите. Этот тип – самый простой в обслуживании.

Page 7

При небольшом перепаде температур между технологическими жидкостями

необходим многоходовой теплообменник. При этом подсоединениеПТО к сети

осуществляется как к подвижной, так и к неподвижной плитам.

Одноходовой ПТО Двухходовой ПТО

Многоходовая конструкция ПТО подразумевает организацию дополнительных

каналов и подключений, например присоединительные порты на подвижной

прижимной плите. Глухие проходы в поворотной пластине для двухходового

теплообменника и первая поворотная пластина для трехходового теплообменника

снабжены отверстиями диаметром 3 мм (для малых ПТО) и 6 мм (для больших).

Примечание. В многоходовых ПТО работающих на малой разнице температур

теплоносителей эти отверстия могут быть открыты с помощью винтов. В этом случае

возникнет небольшое байпассирование ПТО.

Большие многоходовые пластинчатые теплообменники, например, X051, X060

для предотвращения деформации заглушенных проходов требуют установки

разделительных плит после каждой поворотной пластины.

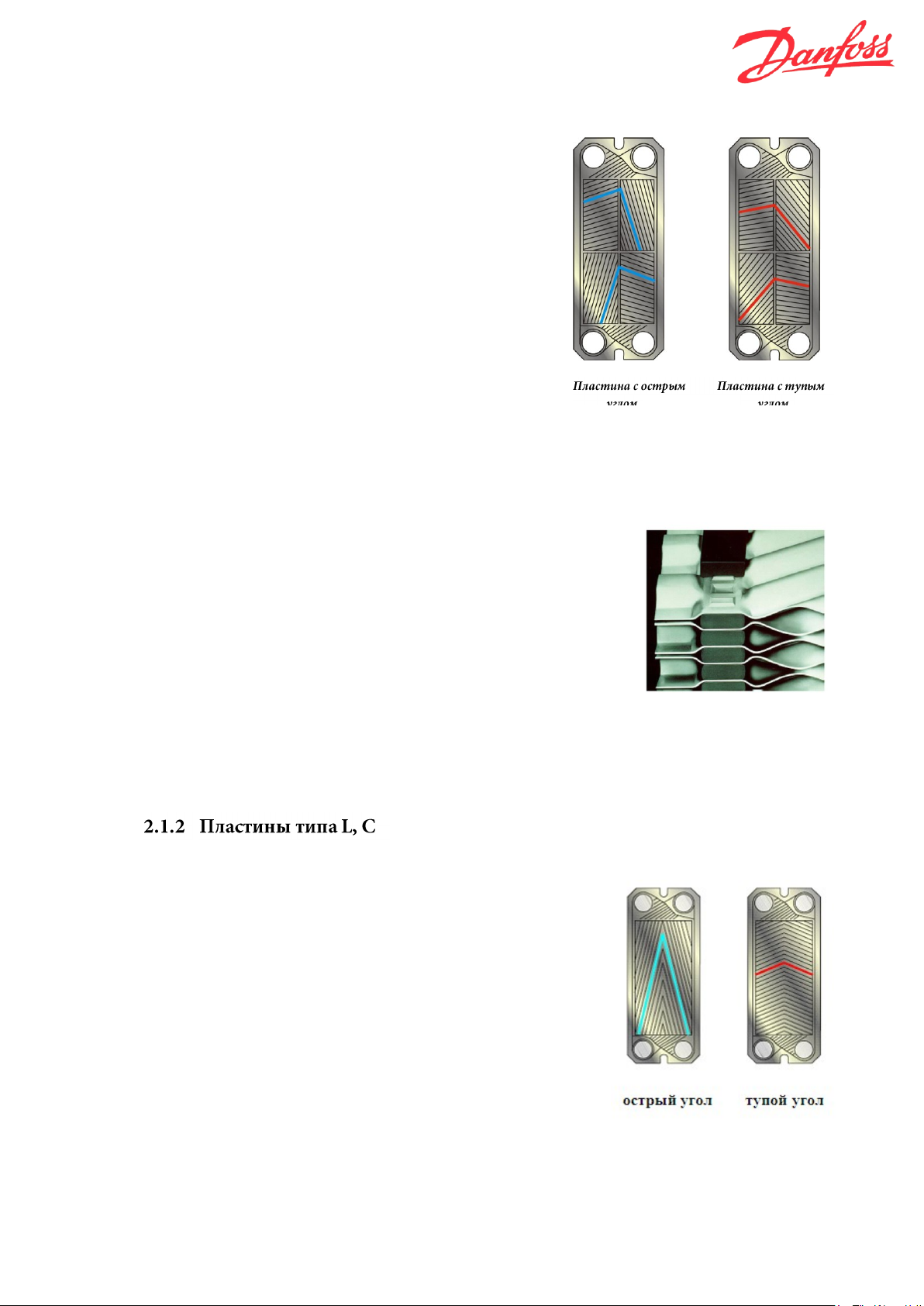

При несбалансированных расходах и лимитированных

потерях, рекомендуется использовать пластины Х.

Гофрированные пластины Х имеют уплотнения по

периметру. На больших типах теплообменника, начиная с

модели Х051 имеются кольцевые уплотнения вокруг двух из

четырех отверстий портов, что означает доступ к

поверхности теплообмена только одного из двух потоков

сред.

Page 8

Каждая следующая пластина имеет

уплотнения вокруг двух других отверстий портов.

Таким образом, создается система каналов, в

которой две среды проходят каждая через свой

контур поочередно. Переток жидкости между

контурами невозможен, благодаря двойным

уплотнения вокруг отверстий портов. Особенностью

уникального дизайна пластины является то, что она

имеет два различных угла для каждого типоразмера

пластины.

Пластины с узором «елочка» имеются в

исполнении с острым или тупым углом, что даёт

шесть различных вариантов конфигурации каналов.

Пластины с тупым углом увеличивают

сопротивление потоку, а пластины с острым углом уменьшают перепад давления.

Пластинчатый теплообменник XGC может быть выполнен с ассиметричными

каналами для достижения максимальной эффективности теплопередачи и

экономичности.

Пластины X и L отличаются от обычных пластин,

потому что уплотнение радиальных каналов лежит в

нейтральной плоскости пластины. Каждая пластина клеится

нормальным уплотнением полной толщины и

прокладывается по каналу по периметру пластины с одной

стороны. На последнюю и первую пластину, клеятся

уплотнения половинной толщины. В собранном

теплообменнике имеется:

- два уплотнения половинной толщины первое и последнее,

- остальные уплотнения составляют комплект из нормальных уплотнений

полной толщины для проходных пластин.

Гофрированные пластины имеют уплотнение по

всей внешней границе поверхности. Также имеются

уплотнения вокруг двух или четырех портов, что

означает, что только один или два потока жидкостей

имеют доступ к поверхности нагрева. На следующей

плите уплотнения расположены вокруг двух других

портов. Так, канальная система образуется там, где два

потока жидкости проходят каждый другой канал

соответственно. Протечка между двумя жидкостями

исключена, благодаря двойным прокладкам вокруг

портов. Перепад давления и теплообмен зависят от таких

факторов, как угол стрелки на образце пластины.

Пластины с тупым углом снижают скорость прохождения потока, а пластины с

острым углом уменьшают перепад давления.

Page 9

Вторая

цифра

Материал

0

AISI 304 / 1.4301

1

AISI 316 / 1.4401

3

654 SMO / 1.4652

4

254 SMO / 1.4547

5

Титан. 1 / 3.7025

6

Титан. 11 / 3.7225

7

Сплав Hastelloy C-276 / 2.4819

8

Сплав Hastelloy G-30

9

Другие материалы

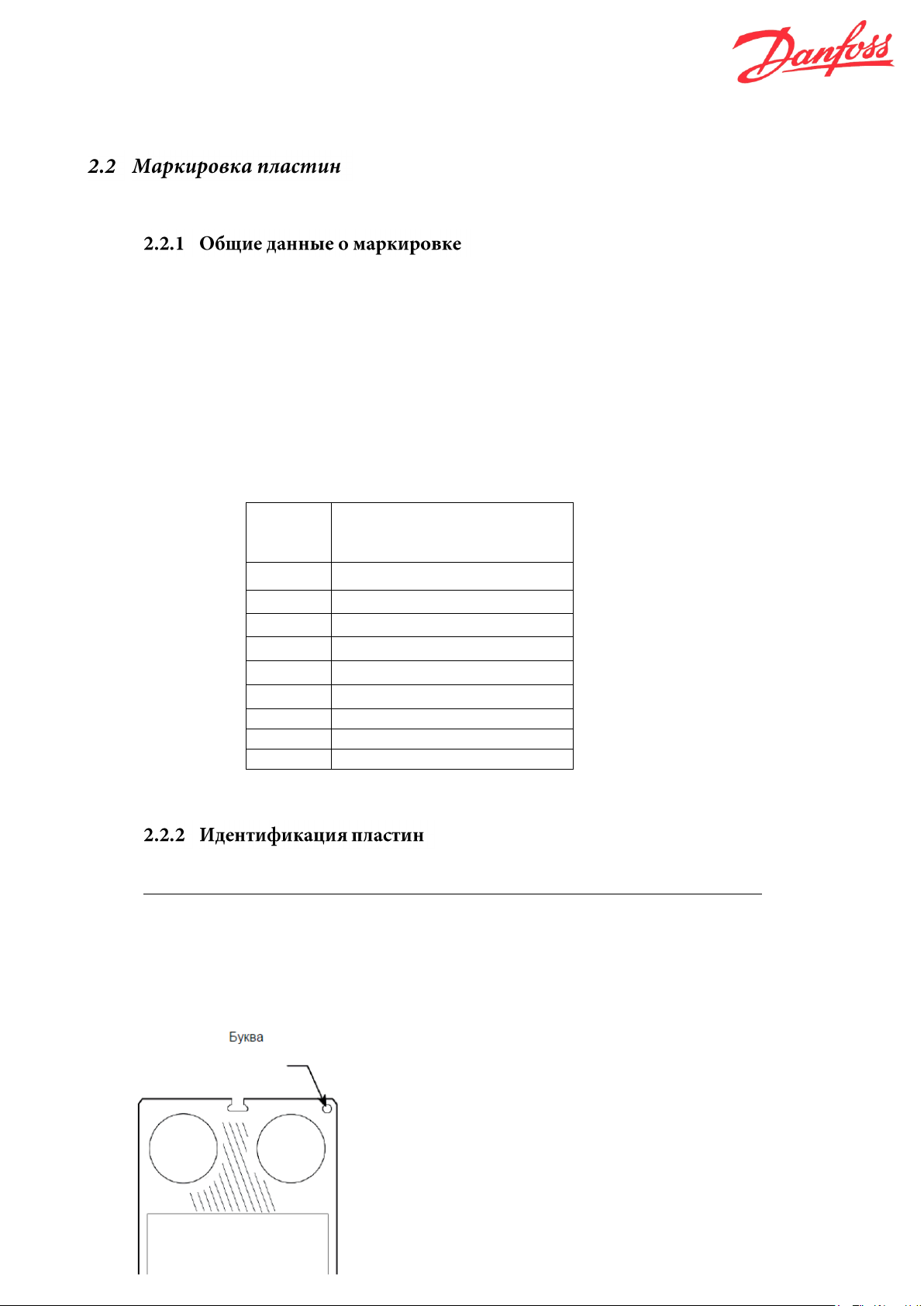

На каждой пластине штампуется шестизначный номер. Этот номер

используется для контроля материала.

Первая цифра – Год Выпуска

Вторая цифра – Тип материала

Последние 4 цифры – Серийный номер

Пример – 811031

Пластина изготовлена на AISI 316 / 1.4401 в 2008 году. 1031 – номер, относящийся к

определенному материалу/сертификату.

Пример:

Пластины могут идентифицироваться следующем образом, например:

- с диагональным присоединением тип X,

Пластины типа X идентифицируются по отштампованной кодовой букве. Эту

букву можно найти СПРАВА от выреза для ВЕРХНЕЙ направляющей, когда

пластина обращена к неподвижной плите.

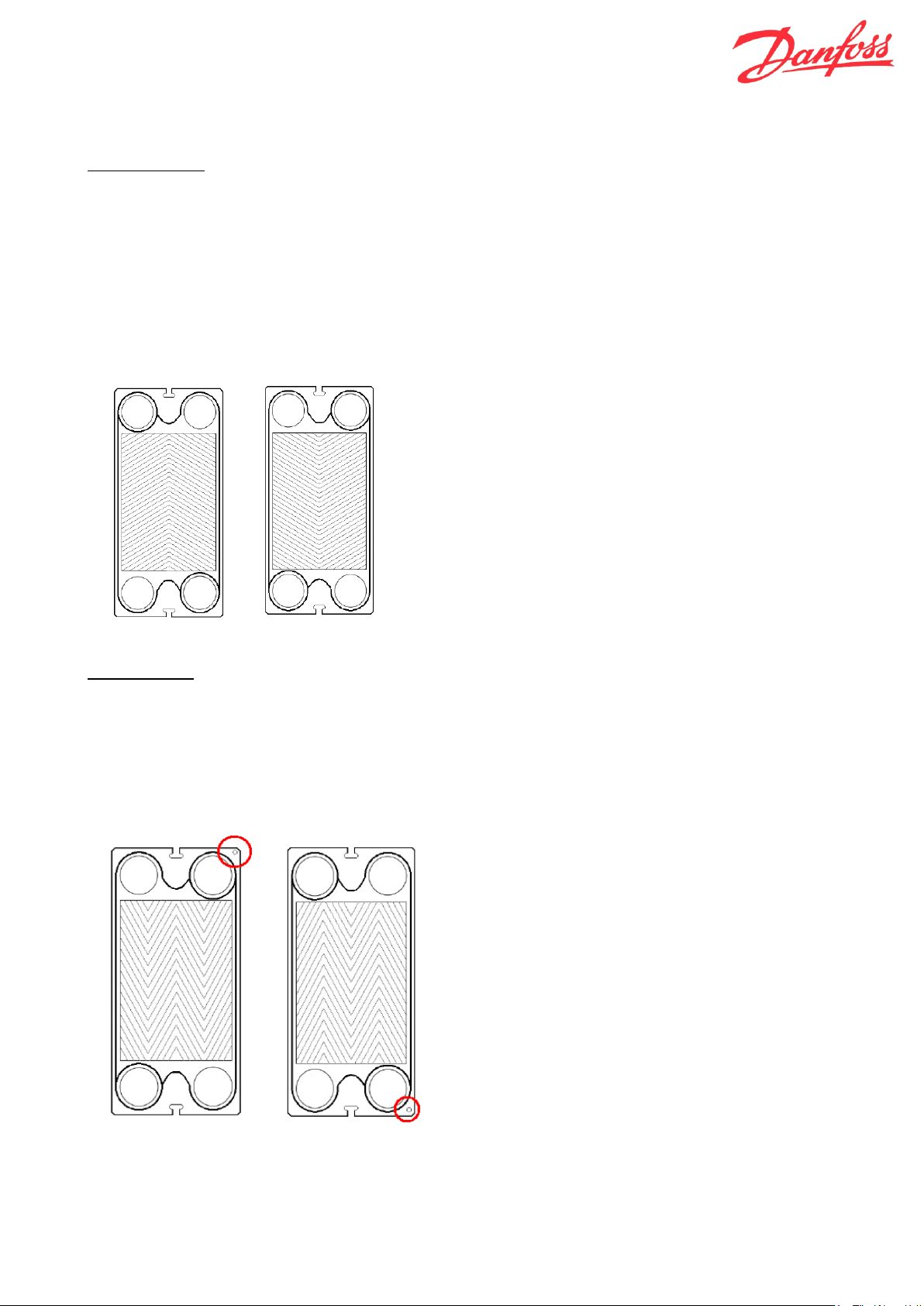

Page 10

Рис.1. Размещение буквенного кода в верхнем правом углу пластины

Тип пластин C

Например, данная идентификация положения пластины используется

для теплообменника XGC-C008 или XGC-C009 с диагональным

присоединением.

Пластины типа C идентифицируются по шевронам, которые обращены либо

вверх, либо вниз. Уплотнение на пластине должно быть ОБРАЩЕНО к неподвижной

плите, см. рис. 2.

Рис. 2 варианты установки пластины: RU

(верхний правый угол) или LD (левый нижний угол)

Тип пластн L

Например, данная идентификация положения пластины используется

для теплообменника XGC-L013 с диагональным присоединением.

Пластины L идентифицируются по букве "O". Эту букву можно найти внизу или

вверху СПРАВА от выреза для ВЕРХНЕЙ направляющей, когда пластина

ОБРАЩЕНА к неподвижной плите.

Рис. 3. Варианты положения буквы «О»

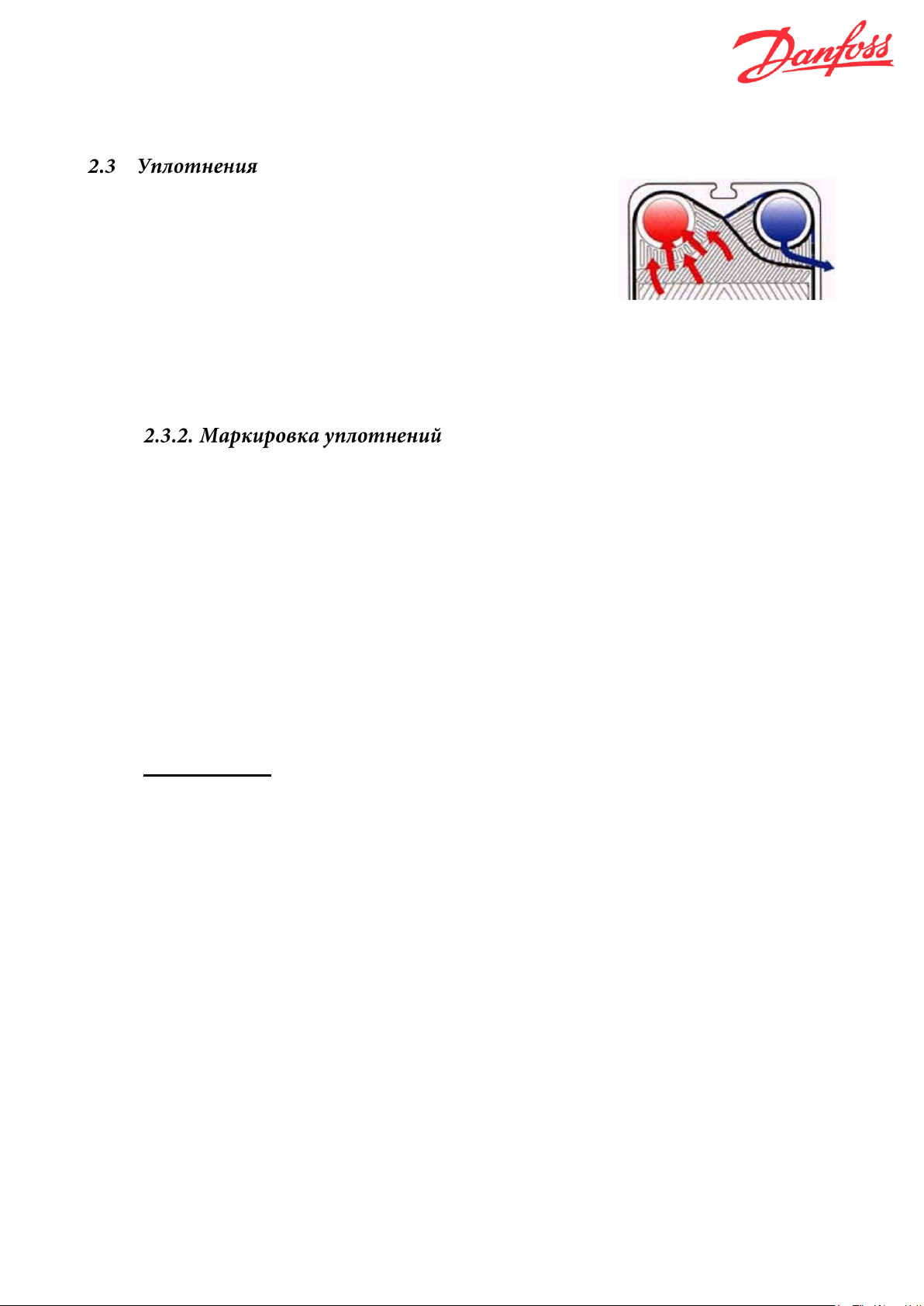

Page 11

Уплотнения для пластин формуются из единого

полотна. Уплотнение выбирается с учётом реального

влияния рабочей температуры, химического состава,

давления теплоносителя и остальных параметров. Для

предотвращения перетекания теплоносителя между

контурами, пластины разделены двойным уплотнением в области патрубка. В

случае разрыва или повреждения прокладки, теплоноситель начнёт вытекать, как

оказано на рисунке.

Уплотнения маркируются при формовке. Маркировка состоит из цвета

материала, года/месяца и номера прокладки, также на уплотнении есть маркировка

типа ТО для которого она предназначена и тип канала. Уплотнения для

диагональных ТО с клипсовым присоединением разделяются на следующие типы и

при установке должны чередоваться A-B-A-B и т.д.:

Channel A – нормальное уплотнение,

Channel B - нормальное уплотнение,

Channel A Half – начальное или концевое уплотнение,

Channel B Half – начальное или концевое уплотнение и может состоять из трех

частей например как для теплообменника XGC-X051 две части служат для укладки в

зоне портов и одна часть в виде шнурка, укладывается вдоль прямой части канала.

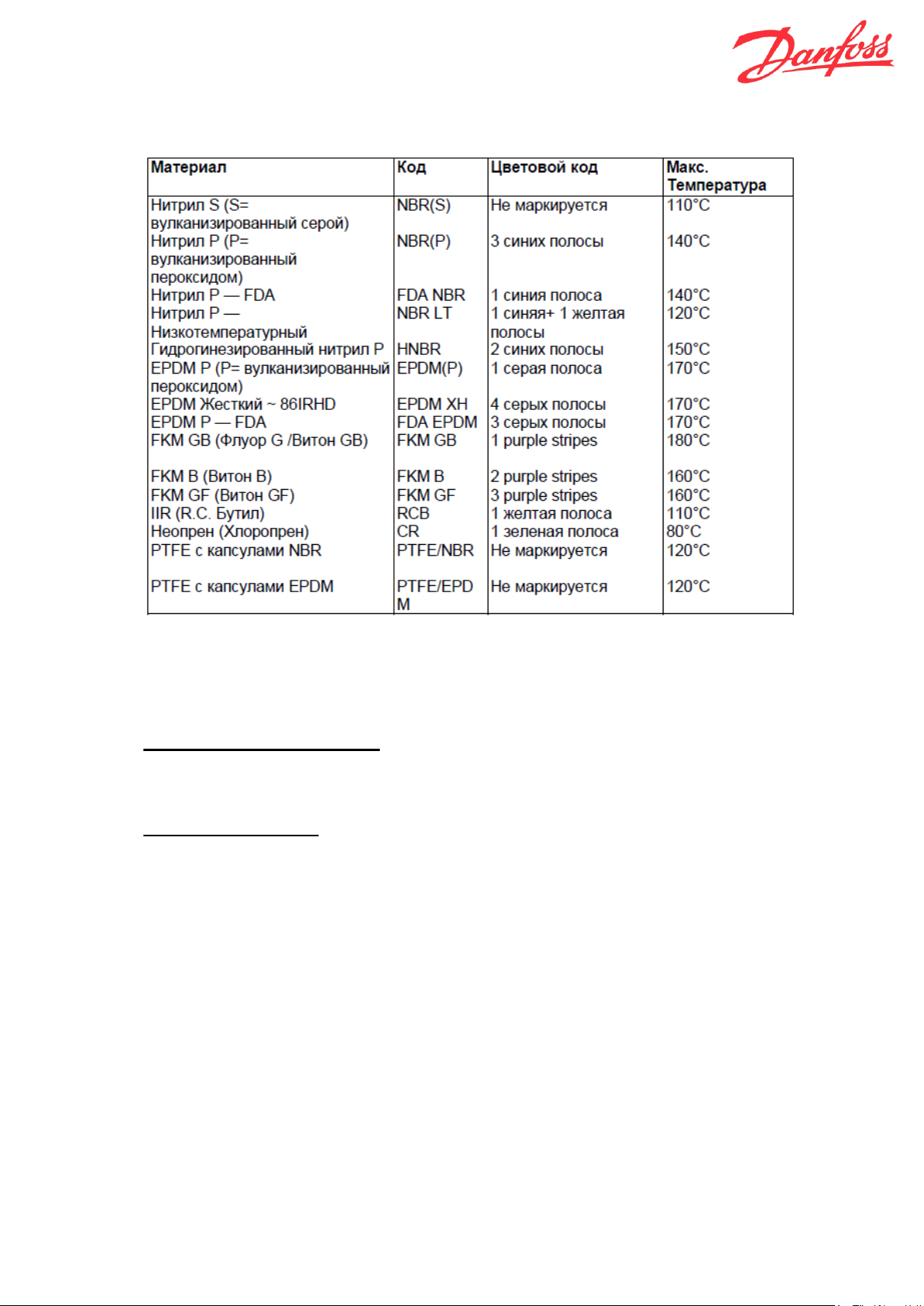

Цветовой код

Доступны различные материалы уплотнений. Все уплотнения маркируются

цветовым кодом, для распознавания материала прокладки маркер должен

наносится по крайней мере на один конец прокладки – между кольцом и

диагональной части прокладки.

Page 12

Пример:

Указанные температуры максимальны и могут быть уменьшены в зависимости

от среды и конкретного приложения, максимальной рабочей температуры и

давления. Соотношения Аррениуса: повышение рабочей температуры на каждые 10

градусов вдвое снижает срок службы уплотнения.

Год/месяц производства.

Маркировка должна быть записана в цифрах на прокладке: ГГММ. Пример

0805 – изготовлена в мае 2008 года.

Номер уплотнения

Маркировка указывает на способ производства.

Page 13

Тип

Количество

уплотнений

XGC-C009

100

XGC-C008

100

XGC-L013

100

XGC-X026

60

XGC-X042

40

XGC-X051

34

XGC-X060

40

Полностью или частично незакрепленные уплотнения, должны быть

приклеены на место. Если отслоился только небольшой участок уплотнения, то

склеивание можно проводить непосредственно перед зажиманием, когда пластина

еще сидит в раме. Если отслоилась вся прокладка, то пластину нужно извлечь из

теплообменника.

Данфосс использует однокомпонентный синтетический клей для клейки

уплотнений. Преимущества такого подхода:

Невыпадение уплотнения при открытии пакета пластин

Необязательно прочищать каналы для прокладки до повторного склеивания

Более простое обслуживание

Простая замена уплотнения и его удаление

Рекомендуются следующие типы клея:

Bostik 1782

3M EC 1099

Bond Spray77

Castrol Pliobond 20/30

- Для наклеивания уплотнений можно использовать только определенные

клеи. Для того чтобы облегчить нанесение щеткой, клей следует разбавить

ацетоном. Максимальная степень разбавления 1:1.

- Не рекомендуется использовать другие типы клея, так как в них может

содержаться хлор и другие вещества, агрессивные по отношению к уплотнению.

- В связи со сложностью правил по ввозу химикатов, рекомендуется закупать

клей в специализированных магазинах на территории РФ .

Количество уплотнений которые могут

быть наклеены с помощью 1 литра клея

Pliobond 20 составляет примерно:

Page 14

Растворитель не должен содержать хлора. Убрать все остатки старых

уплотнений. Небольшие пятна клея, которые трудно удалить и те которые прочно

приклеились к канавке для уплотнения, можно оставить на месте. Они создают

отличное основание для нового слоя клея. Промыть канавку для уплотнения так,

чтобы она полностью очистилась от масла и других жировых веществ, с помощью

ветоши и ацетона или другого растворителя, не содержащего соединения хлора.

После этого дать пластине высохнуть.

Клей наносится небольшой плоской щеткой на канавку для уплотнения на

пластине. Затем уплотнение укладывают на пластину в нужном положении. После

высыхания в течение 30 сек (время зависит от толщины пленки клея и от степени

разбавления клея) клей прочно держит уплотнение в канавке, что облегчает монтаж.

Затем пластину нужно удерживать под небольшим давлением с помощью других

пластин или жесткого листа из другого материала подходящего веса в течение

примерно 30 мин. Когда клеевое соединение высохнет, уплотнение следует покрыть

тальком, для того чтобы не допустить в дальнейшем прилипания пластин друг к

другу. Теперь пластины готовы к сборке в раме.

Очень важно соблюдать

инструкции по приклеиванию,

приведенные в технических

характеристиках пластины. На рис. 4

показаны все возможные варианты по

приклеиванию уплотнений типа C. Для

каждой пластины наклеивается одно

уплотнение полной толщины на

переднюю сторону.

На первую пластину

наклеивается уплотнение полной

толщины, которое имеет кольца для

всех портов.

Рис. 4. Инструкции по приклеиванию уплотнений на пластинах типа C

Page 15

Очень важно соблюдать инструкции по приклеиванию, приведенные в

технических характеристиках пластины. На рис. 5 показаны все возможные

инструкции по приклеиванию уплотнений на пластинах типа X. Для каждой пластины

приклеивается одно уплотнение полной толщины на переднюю сторону, кроме

последней пластины, на заднюю сторону которой приклеивается также

дополнительное уплотнение половинной толщины. Для первой и последней

пластины между плитой и пластиной приклеивается уплотнение только половинной

толщины.

Рис. 5. Инструкции по приклеиванию уплотнений на пластинах тип X c рисунком пластины Н

и L

Очень важно соблюдать инструкции по приклеиванию, приведенные в

технических характеристиках пластины. На рис. 6 показаны все возможные

инструкции по приклеиванию L. Для каждой пластины приклеивается одно

уплотнение полной толщины на переднюю сторону, кроме последней пластины, на

заднюю сторону которой приклеивается также дополнительное уплотнение

половинной толщины. Для первой и последней пластины между плитой и пластиной

приклеивается уплотнение только половинной толщины.

Рис. 6. Инструкции по

приклеиванию уплотнений на

пластинах тип L

Page 16

3 Меры безопасности

Любые работы, проводимые с теплообменником, должны соответствовать

местным Правилам и Нормам по технике безопасности.

• Если люди могут пострадать от утечки теплоносителя, необходимо установить

защиту. Если ПТО оснащен защитным кожухом то, кожух НЕ допускается удалять,

пока ПТО находится под давлением.

• Вывод устройства из эксплуатации должен проводиться постепенно. Убедитесь,

что устройство не находится под давлением и опорожнено до начала работ по

обслуживанию и ремонту.

• Охладите ПТО до начала работ. Если это

возможно, позвольте теплообменнику

остыть в течение суток.

• При обработке пластин теплообменника,

всегда используйте перчатки, чтобы

предотвратить травмы руки - края пластин

острые!

• Убедитесь, что рабочее помещение имеет

достаточный приток свежего воздуха в

момент клейки уплотнений на теплообменник.

Page 17

4 Монтаж

Если не оговорено иное, Данфосс поставляет пластинчатые теплообменники

готовые к введению в эксплуатацию. Пластинчатые теплообменники всегда

проходят опрессовку на заводе перед поставкой

ПТО компании Данфосс (с дополнительной защитой и/или тепловой

изоляцией) поставляются привязанными/закрепленными к стальному или

деревянному поддону. Другие дополнительные элементы, при их наличии,

упакованы либо внутри коробки или по отдельности. Если какая-либо часть

отсутствует или повреждена, пожалуйста, сообщите Вашему представителю

компании Данфосс.

ПТО, как правило, поставляется в собранном виде, лежа на фиксированной

крышке или стоя на стальной или деревянный паллете. Паллету можно поднять

погрузчиком и транспортировать.

Никогда не используйте крепежные болты или присоединительные патрубки

для перемещения теплообменника. Для этого используйте специальные проушины

или части рамы.

Page 18

Если поставляемый ПТО лежит, то должны быть выполнены следующие

действия:

1. Удалить все крепежные винты и элементы доски.

2. Прикрепите ремень к болтам с обеих сторон ПТО. Не используйте стальных

канатов или цепей!

3. Медленно поднимайте теплообменник от пола сохраняя центр тяжести.

4. Медленно опустите ПТО на пол, в то же время придав ПТО окончательную

позицию в месте установки.

5. Удалить стропы и якорь ПТО.

Page 19

Пластинчатые теплообменники (ПТО) Данфосс испытываются на давление на

Размер зазора

модель

длина L, мм

C008

300

X026, X042, L013,

600

C009

1000

X051, X060

1200

заводе-изготовителе перед отгрузкой. При монтаже теплообменника необходимо

предусмотреть достаточный зазор вокруг ПТО, см. рисунок. Это обеспечивает

доступ к ПТО для выполнения любых необходимых сервисных работ. ПТО должен

иметь зазор по обеим сторонам. При особых ограничениях места эти размеры могут

быть уменьшены, но это затруднит обслуживание теплообменника.

Рис. 7. Зазор, необходимый для последующего

техобслуживания

Все соединения с теплообменником должны быть снабжены запорными

клапанами. Нижние соединения (S2 и S3; M2 и M3) должны быть снабжены

дренажными клапанами. Верхние соединения (S1 и S4; M1 и M4) в их самых высоких

точках должны быть снабжены устройствами для сброса воздуха. Регулирующий

клапан на горячей стороне должен быть установлен на линии подачи между насосом

и отсечным клапаном.

Page 20

Рис. 8. Обозначение

соединений

Для одноходового теплообменника с

диагональным подключением:

S1 – вход греющего теплоносителя

S2 – вход нагреваемого теплоносителя

S3 – выход греющего теплоносителя

S4 – выход нагреваемого теплоносителя

Для двухходового теплообменника

с параллельным подключением:

S1 – выход нагреваемого теплоносителя

S2 – циркуляция

S3 – вход обратной воды от системы

отопления

S4 – вход греющего теплоносителя

М1 – вход нагреваемого теплоносителя

М4 - выход греющего теплоносителя

Во время монтажа и эксплуатации должны быть минимизированы нагрузки на

все штуцеры. Необходимо убедиться в том, что система труб, соединенных с ПТО,

защищена от внезапных изменений давления и колебаний температуры. Все

соединения с подвижной крышкой должны быть сделаны с использованием съемных

90-градусных колен, чтобы иметь возможность сдвинуть подвижную крышку назад

для обслуживания. На рис. 9 показан правильный и неправильный монтаж

трубопроводов.

Рис. 9. Правильный и неправильный

монтаж трубопроводов

Page 21

Установка и ввод ПТО Данфосс как правило, не требуют сервисных

инженеров. Данфосс может предоставить сервисных инженеров для проведения

шеф-монтажа, если это необходимо. Пожалуйста, обратитесь к представителю

Данфосс для получения дополнительной информации.

Не требуются никакие специальные инструменты. Гаечный ключ с трещоткой

это все, что необходимо для обслуживания и ремонта. Разборка и сборка больших

пластинчатых теплообменников производится при использовании стандартных

инструментов. Данфосс так же предлагает специальное оборудование для

опрессовки теплообменников.

5 Эксплуатация

Проверить, что рабочие параметры не превышают величин, приведенных на

паспортной табличке теплообменника, и что все стяжные болты затянуты

надлежащим образом.

Данфосс рекомендует установку фильтров на подающем трубопроводе

каждого из контуров во избежание попадания окалины, грязи и иных частиц на

рабочую поверхность теплообменника

Насосы, питающие теплообменник, должны быть оснащены регулирующими

клапанами. Если насосы могут развивать большее давление, чем номинальное

давление теплообменника, то должны быть установлены предохранительные

клапаны. Насосы не должны подсасывать воздух.

Пуск следует производить для каждого контура по очереди, а не

одновременно. Во избежание скачков давления, насосы необходимо пускать при

Page 22

закрытых клапанах. Клапаны на входе и выходе должны быть открыты

одновременно, насколько это возможно. Затем необходимо медленно увеличивать

расход, пока не будет достигнута рабочая температура. Необходимо избегать

гидравлических ударов, в противном случае может произойти смещение резиновых

уплотнений, что вызовет утечку.

Немедленно после пуска следует сбросить воздух из теплообменника.

Оставшийся воздух может вызвать появление воздушных пробок и серьезное

обжигание пластин, что уменьшит теплообменную способность и увеличит

опасность коррозии.

Остановку следует осуществлять медленно.

Для кратковременной остановки медленно закройте краны на входе и на

выходе из ПТО, начиная со стороны с большим давлением, отключите насосы.

На период длительного простоя и, особенно в случаях, когда имеется

опасность замерзания или среды агрессивны, теплообменник следует дренировать

и очистить. Когда теплообменник долгое время не используется, рекомендуется

ослабить затяжку стяжных болтов, но так, чтобы пластины прилегали друг к другу

настолько, чтобы между ними не могла проникнуть грязь. Смажьте стяжные болты

6. Хранение

При помещении ПТО на склад для хранения на длительный срок обязательно

должны соблюдаться следующие правила :

1. Если ПТО только что пришёл на склад и не использовался с момента

изготовления, допустимо проигнорировать правила 2-4 и следовать правилам 5-10

2. Если ПТО будет храниться в течение длительного времени необходимо

полностью опорожнить и просушить его. До осушения, удалите все покрытия и

дайте ему остыть до температуры окружающей среды. Слейте жидкость из всех

возможных отверстий. Обычно теплообменники опорожняются сами при

отключении их от системы. Чтобы опорожнить ПТО без возможности самодренажа

необходимо ослабить стяжку пакета пластин. Перед тем как открыть пакет пластин,

протрите внешнюю поверхность теплообменника, чтобы убедиться, что мусор или

жидкости извне не попадут в пакет пластин.

Page 23

3. После вскрытия пакета пластин их необходимо просушить. Рекомендуется

продувка ПТО горячим воздухом с температурой около 60°С

4. Установить заглушки на фланцевые и иные соединения

5. Все неокрашенные поверхности необходимо покрыть смазкой во избежание

коррозии. Допустимо использовать масло SAE 30 и т.д.

6. Все болты должны быть смазаны

7. Чтобы свести к минимуму повреждение уплотнений, необходимо скорректировать

длину ПТО (размер А). В качестве ориентира берётся увеличивающий

коэффициент 1,2. Например, если размер А составляет 500 мм, необходимо

ослабить крепления таким образом, чтобы длина составила 600 мм

8.Защитить устройство от воздействия прямых солнечных лучей, интенсивного

излучения тепла или ультрафиолетового излучения, укрыв ПТО отражателем типа

полиэтиленовой пленки или аналогичного материала. Обеспечить доступ воздуха

под плёнку, во избежание конденсации влаги внутри и действия других негативных

факторов.

9. Желательно хранить ПТО в местах с постоянной величиной температуры и

влажности. Идеальная температура хранения – 20°С при влажности в 70%.

Избегайте хранения в помещениях, где температура опускается ниже 0°С

10. Все потенциальные источники озона, такие как, рабочие электродвигатели или

сварочное оборудование, должны быть удалены из зоны хранения для

предотвращения влияния озона на уплотнения. Правила для хранения уплотнений

приведены ниже.

Общая информация

Если резиновые прокладки хранятся в непригодных условиях, физические

свойства резины могут измениться, в результате изменения твердости, остаточной

деформации, трещин или других повреждений поверхности. Изменения могут быть

вызваны, например, кислородом в окружающем воздухе, озоном, теплом, светом,

влажностью, растворителями и механическим воздействием. Если резиновые

детали транспортируются и хранятся правильно, они будут сохранять свои свойства

в течение длительного периода времени

Склад

Складское помещение должно быть прохладным, сухим, очищенным от пыли

и умеренно вентилируемым. А так же относительно темными и защищенным от

прямых солнечных лучей.

Page 24

Температура

Материал

Кодировка

Срок хранения

Нитрил

NBR

3 года

HNBR

HNBR

3 года

EPDM

EPDM

5 лет

FKM GB (Флуор G)

FKM

5 лет

FKM B (Витон B)

FKM

5 лет

FKM GF (Витон GF)

FKM

5 лет

IIR (R.C. Butyl)

RCB

3 года

Неопрен

CR

3 года

Если температура> 20 ° C, происходит постепенное ухудшение физических

свойств уплотнений. Повышение температуры хранения на 10°С может увеличить

скорость старения в 2 раза. Резиновые прокладки, которые были подвергнуты

воздействию низкой температуры во время транспортировки или хранения, могут

стать твердыми от холода и необходимо “оттаивание ” при приблизительно +20 ° С

в течение определенного периода времени. Так же должны быть приняты меры по

защите от конденсации.

Свет

Резиновые изделия должны быть защищены от света, особенно прямых

солнечных лучей и искусственного света с высокой интенсивностью УФ-излучения.

Воздух и озон

Озон является агрессивным агентом для уплотнений. Нахождение

электрических машин или иных агрегатов, при которых возможно образование

искры, в помещении склада недопустимо

Деформация

Резиновые прокладки должны храниться таким образом, чтобы

минимизировать деформацию. Механические силы в резиновых материалах могут

ускорить старение и образование дырок под воздействием озона, особенно в NBR

изделиях.

Срок хранения

Если вышеуказанные рекомендации соблюдаются, срок хранения будет по

крайней мере:

При расходовании уплотнений рекомендуем использовать метод ФИФО

(первая партия, которая пришла, расходуется в первую очередь).

Page 25

7 Техническое обслуживание

Техническое обслуживание должен проводить персонал, имеющий

разрешение на производство соответствующего вида работ.

Внеплановые отключения ПТО дороги и ненужны. Загрязнение вызывает

снижение производительности, старение прокладок. Пластины должны очищаться и

проверяться на регулярной основе. Для каждого из ПТО расписание осмотров

устанавливается индивидуально. Данфосс имеет несколько сервисных центров,

которые предлагают ремонт и замену пластин. Пожалуйста, обратитесь к

представителю Данфосс для получения дополнительной информации.

Старение уплотнений. Старые прокладки

могут быть причиной утечек

теплоносителя.

Загрязнение пластин. Грязь снижает

теплопередающую способность и

увеличивает сопротивление пластины.

Стяжные болты следует смазывать

дисульфидом молибдена или аналогичной

смазкой, особенно ту часть резьбы, которая

работает при открывании и закрывании

оборудования.

Page 26

Убедиться в том, что блок НЕ под давлением и пустой.

Дождаться, пока теплообменник остынет. Если можно,

оставить теплообменник охлаждаться на ночь.

плиты.

Снять болты 1.

Ослаблять гайки 2, 3 и 4 поочередно, так, чтобы

подвижная крышка могла двигаться параллельно

пластине рамы.

Снять болты 3 и 4.

Ослабить гайки 2 поочередно.

Рис. 10. Разборка

теплообменника

Если две или большее число пластин слиплись вместе, то их следует

осторожно разделить, так, чтобы уплотнения остались на прежнем месте. Пластины

поддерживают друг друга попарно. Если пластина повреждена, и ее невозможно

отремонтировать или заменить такой же, то нужно также извлечь из теплообменника

и соседнюю пластину.

Если изменилось число пластин, то изменится толщина стянутого пакета

пластин, размер A. (см. 6.1.4). Специальные пластины, например, первая и

последняя пластина и поворотные пластины в многоходовых теплообменниках,

должны быть заменены идентичными пластинами.

Page 27

Загрязнение теплообменной пластины часто вызвано слишком малым

потоком жидкости через теплообменник. Если возможно, следует увеличить поток

для уменьшения загрязнения. Поток через теплообменник также следует

увеличивать в случае, когда есть признаки уменьшения производительности или

потери давления.

Вскрытие и очистка теплообменника необходимы в случае, когда продукты

кристаллизуются или сильно загрязняют пластины, или если теплообменные

поверхности обожжены.

Теплообменник открывают в соответствии с разделом 6.1.1.

Не использовать стальную мочалку или щетки из углеродистой стали. Не

использовать нержавеющую сталь при чистке титановых пластин.

Сначала теплообменную поверхность очищают сильной струей воды и

отскребают щеткой из нейлона или аналогичного материала.

Чистку производить так, чтобы не повредить уплотнения.

Отложения оксида или извести снимают мягкой щеткой и раствором азотной

кислоты концентрацией 2-5%. (Не применять соляную или серную кислоту).

Органические отложения, содержащие протеины, снимают мягкой щеткой и 2-

процентным раствором гидроксида натрия при 50°C.

Поверхности с жировыми отложениями очищают керосином и мягкой щеткой.

После очистки тщательно обмыть водой.

С помощью нашего оборудования для безразборной чистки Вы можете

очистить свои теплообменники без разборки. Оборудование комплектуется набором

экологически безопасных и эффективных моющих средств, разработанных для

удаления различных загрязнений.

За дополнительной информацией просьба обращаться в компанию Данфосс.

Page 28

Для каждого теплообменника по запросу может быть предоставлен порядок

сборки, на которой приведен буквенный код каждой пластины вместе с ее

положением в теплообменнике. Убедитесь в том, что пакет пластин собран

правильно. Кромки пластин должны образовывать сотовую структуру.

Рис. 11. Правильная и

неправильная конфигурация

пакета пластин

Если пластины GX и GL расположены правильно, то вырезы для верхней

направляющей должны совпадать друг с другом.

Рис. 12. Вид сверху на ПТО. Вырезы для направляющей совпадают друг с другом

Page 29

Тип ПТО

X026/042/051

X060

L013

C008

C009

Толщина

пластин

0.5 mm

0.5 mm

0.5 mm

0.4 mm

0.4 mm

Толщина

уплотнения

3.3 mm

3.3 mm

2.9 mm

2.1 mm

2.5 mm

Размер А

3.8 x кол-во

пластин

3.8 x кол-во

пластин

3.4 x кол-во

пластин

2.5 x кол-во

пластин

2.9 x кол-во

пластин

Пакет пластин должен быть сжат до определенной толщины – размера A.

Размер A ±3% равен внутренней длине в миллиметрах между неподвижной и

подвижной плитой.

Рис. 13. Размер A - это расстояние между плитами

Пример:

Пластинчатый теплообменник XGC-X051-L-5-P-169D всего содержит в пакете

169 пластин.

Длина затянутого пакета, размер A, равняется:

169 × 3.8 = 642 ± 3%.

Вышеприведенный алгоритм может быть применен для всех

теплообменников, упомянутых в данном документе, толщина одной пластины

указывается в каталогах.

Page 30

Для крупных пакетов пластин размер A, из-за допусков по толщине пластины и

силы сжатия, может несколько отклоняться от вышеуказанных значений, на ±3%.

При правильном размере A пластины контактируют друг с другом по металлу. Это

проверяют, осмотрев кромки пластин во всем теплообменнике. Дальнейшее сжатие

может привести к деформации пластин. Гайки следует затягивать поочередно.

Подвижная плита должна всегда перемещаться параллельно раме, и соосность

никогда не должна нарушаться.

Порядок затяжки болтов:

Поочередно затянуть болты 2 (см. рис.10)

Когда сопротивление возрастает, подтягивать болты 3 и 4 – всегда

поочередно.

Подтянуть болты 1.

Проверить размер A вдоль теплообменника.

Безразборная очистка является предпочтительным методом для удаления

загрязнений ПТО, когда агрессивные агенты циркулируют по ПТО, очищая пластины.

Рекомендуем проводить чистку, используя аппарат для безразборной химической

очистки CIP (Cleaning-In-Place). Необходимо обеспечить дренаж во избежание

коррозии из-за остаточной жидкости.

Чтобы подготовить устройство для очистки, выполните процедуры,

перечисленные ниже:

1. Слейте оба контура устройства. Если это невозможно, то выдавите

жидкость с помощью промывочной станции.

2. Промывайте теплой водой (приблизительно 40°C) оба контура до тех пор

пока стоки не станут чистыми (без механических включений и технологической

жидкости).

3. Слейте воду и подключите насос CIP.

Для тщательной очистки промывку необходимо проводить по принципу

противотока, то есть обеспечить ток промывочной жидкости в сторону,

противоположному обычному течению технологической жидкости в данном контуре.

При очистке многоходовых ПТО необходимо изменить направление потока по

Page 31

крайней мере дважды за время чистки. Для эффективной работы оборудования

обеспечьте регулярную промывку и обслуживание ПТО. После химической

обработки следует тщательно промыть теплообменник чистой водой.

Рассмотрим процедуру промывки на следующих примерах.

Пример 1. Жировые или белковые отложения:

1. Промойте ПТО чистой водой сразу после использования технологической

жидкости, во избежании ее оседания на пластинах.

2. Подключите установку для безразборной очистки и прокачивайте 2-3% раствор

каустической соды при температуре 80°С в течение тридцати минут.

3. Промойте достаточным количеством чистой воды

4. Прокачивайте 0,5% раствором азотной кислоты при максимальной температуре

65 ° C (в качестве альтернативы 2% раствор фосфорной кислоты при 80 °) в

течение пятнадцати минут. Внимание: Азотная кислота может вызвать разрушение

уплотнений

5. Промойте достаточным количество воды, для вымывания кислоты из ПТО и

системы.

Пример 2. Известковые отложения:

1. Прокачивайте 2-3% раствор фосфорной кислоты при 20°С в течение двух часов.

2. Промойте достаточным количество воды, для вымывания кислоты из ПТО и

системы.

Очень часто, когда в технологической жидкости присутствуют волокна или

твердые включения, промывка обратным током чистой воды может быть

действенным средство борьбы с загрязнением. Вот один из методов промывки:

1. Убедитесь, что система трубопроводов, запорная арматура и клапаны позволяют

организовать работу таким образом, чтобы ПТО мог работать в “реверсном режиме”.

2. Промойте ПТО водой в сторону, противоположную обычному течению

технологической жидкости в данном контуре (по принципу противотока).

Данфосс рекомендует использовать фильтры перед теплообменниками, это

задержит основную часть грязи и позволит сократить расходы на проведение

промывки ПТО.

При заказе запасных частей следует ссылаться на тип теплообменника и

заводской номер. Они указаны на паспортной табличке теплообменника.

Page 32

В теплообменнике нет расходных материалов, кроме пластин и уплотнений.

Эти материалы подлежат переработке только после очистки их от технологической

жидкости. Никакие из частей ПТО не признаны опасными.

При утилизации соблюдайте местные нормы и правила.

Page 33

8. Неисправности и методы их устранения

Необходимо промерить размер А в нескольких точках. Сравните его с

теоретическим значением, см. раздел 7.3.4 подробнее.

Для устранения незначительных утечек, может быть достаточно сильнее

затянуть гайки. При этом убедитесь, что пакет пластин не затянут слишком сильно и

размер А соответствует допустимому теоретическому значению (А±3%).

Проверьте, что прижимные плиты, параллельны и не перекошены.

Если ПТО протекает, важно точно определить место протечки и обозначить

его прежде, чем устройство будет демонтировано, в противном случае, после

опорожнения теплообменника, станет практически невозможно определить место

утечки и выявить ее причину.

Устройство должно быть тщательно

проверено со всех сторон, в том числе верх и

низ пакета пластин. Максимально точно

обозначьте место утечки, пересчитав

количество пластин до него. Если это

возможно, порты, которые не находятся под

давлением также должны быть проверены на

предмет утечек.

Есть четыре возможных места утечек:

A. Утечка через канавку для контроля

герметичности (зона между кольцевой и

диагональной прокладками)

B. Через внешние прокладки

C. Внутренняя протечка

D. Протечка в соединении

Рассмотрим подробнее перечисленные варианты.

Page 34

A. Утечка через канавку для контроля герметичности

(зона между кольцевой и диагональной прокладками)

Наиболее распространенная причина этого типа

утечки проблема с уплотнениями либо с кольцевым, либо с

диагональным.

Если прокладки находятся в хорошем состоянии и

правильно расположены в канавке, визуально проверьте

наличие коррозии между кольцевым и диагональными

уплотнениями.

B. Через внешние прокладки

Если утечка присутствует на внешней стороне пакета

пластин в любом положении за исключением описанного в предыдущем случае,

причина может крыться в следующем:

- Непозволительно высокое давление или температура. Проверьте давление и

температуру. Скорректируйте, если это необходимо.

- Стяжка (размер A) выполнена неправильно. В этом случае, отключите ПТО и

постепенно затяните до нормального состояния . Не затягивайте сильнее чем до

минимально допустимого размера А. Отклонение размера A не может превышать

2мм в двух любых точках измерения.

- Неправильно расположенные или поврежденные прокладки. Проверьте прокладку

и её расположение в канавке для уплотнений на наличие посторонних частиц,

которые могут нарушить целостность уплотнения. Замените поврежденные

прокладки и при необходимости исправьте положение прокладки.

C. Внутренняя протечка

Если есть утечка внутри ПТО, причина, скорее всего следующая:

- отверстие или трещины в пластине, вызванные коррозией или механическим

повреждением. Для локализации этого типа утечки, необходимо отключить одно

из нижних соединений, подать давление на второю сторону и наблюдать, откуда

падают капли. Стоит отметить, что возможно придётся поменять стороны, для

точного определения месторасположения трещины. Промерьте расстояние от

рамы до места утечки для определения поврежденной пластины. Извлеките

пластины и визуально проверьте их. Замените поврежденные пластины новыми.

D. Протечка в соединении

Если утечка возникает вблизи портов, это может быть вызвано следующими

причинами:

• Трещины в металле/уплотнении. Если это происходит на внутренней стороне

плиты, то легко определить утечку визуально.

• Если течь появляется на внешней стороне плиты, то иногда трудно увидеть

разницу между этой утечкой и утечкой, связанной с проблемой в

прокладке для фланцевого соединения.

Page 35

• также утечка возможна, если уплотнение на первой пластине установлено

некорректно. Если течь возникает из-за неправильной центровки кольцевого

уплотнения, то она может быть устранена путем установки уплотнения в правильное

положение.

Page 36

Номер канала

Соответствие

соединениям

Четный

S1 и S3

Нечетный

S2 и S4

Контур под давлением

Утечка из четного канала

Утечка из нечетного

канала

S1 и S3

Проблема с диагональным

уплотнением

Проблема с круговым

уплотнением или

отверстие в пластине

между кольцом и

диагональной прокладкой

S2 и S4

Проблема с круговым

уплотнением или

отверстие в пластине

между кольцом и

диагональной прокладкой

Проблема с диагональным

уплотнением

Несмотря на то, что жидкости в обоих контурах идентичны (например, вода-

вода), возможно определение контура утечки.

Внешние утечки теплообменника

В теплообменниках собранных в соответствии со стандартами Данфосс,

жидкость в первом канале (то есть канал, образованный пластинами номер 1

и 2) соответствует соединения S2 и S4.

Каналы для контроля утечек

Если только один контур теплообменника находится под давлением, и утечка

происходит через канал для контроля утечек, то возможны следующие

повреждения (для теплообменников, собранных в соответствии со стандартом

Данфосс):

Page 37

Прокладка неправильно расположена в канавках для уплотнений.

Прокладка разрушена (разорвана). Это вызвано деформацией резинового

материала, например, чрезмерная стяжка пакета пластин (проверь размер А).

Набухание материала прокладки в связи с химическим воздействием и / или

из-за воздействия высоких температур.

Прокладки зажаты между точками соприкосновения пластин из-за

неправильного расположения прокладки в пазе.

На прокладку воздействует агрессивная среда. Это может привести к

растворению прокладки, её увеличению или затвердеванию.

Прокладка потеряла свою эластичность из-за теплового старения.

Работа ПТО в условиях повышенного, по сравнению с расчётными данными,

давления неизменно приведёт к проблеме с уплотнениями. Эти проблемы зависят

от типа используемого теплообменника, но чаще всего проблема связана с

выступающими прокладками, которые вытеснены между пластинами и видны по

периметру пакета пластин. Вне зависимости от наличия утечки, должны быть

предприняты меры по решению проблемы. Избыточное давление должно быть

уменьшено до пределов, указанных в расчётных данных. На входах теплообменника

должны быть размещены все регулирующие и дроссельные клапаны. Следует

избегать чрезмерного температурного удлинения трубопроводов. Скачки давления в

системе также могут привести к превышению давления внутри ПТО. Также нельзя

отсекать части системы без учета температурного расширения среды. Следует

избегать скоростного запуска повысительных и циркуляционных насосов, а также

установки регулирующих клапанов быстрого реагирования (соленоидные клапаны).

Для избегания подобных проблем рекомендуется установка клапанов с

электроприводами и расширительных баков.

Если проявляется снижение работоспособности ПТО в виде высоких потерь

давления или недостаточной теплоотдачи, необходимо проверить соединение труб

и пакет пластин на наличие загрязнения/окалины, посторонних частиц или других

возможных видов загрязнения. Откройте и прочистите ПТО в случае необходимости.

Убедитесь, что фильтры перед теплообменником исправны и не засорены.

Нарушение производительности может также быть вызвано проблемами в

других частях системы, например, несоответствие параметров теплоносителя

проектным данным, или некорректный выбор насоса и регулирующих клапанов.

Page 38

9 Контакты

ООО”Данфосс”

с. Павловская Слобода, д. Лешково, 217

143 581 Московская обл., Истринский р-н.

Тел. +7 (495) 792 5757

Фaкс +7 (495) 792 57 59

E-mail:btp@danfoss.ru;

www.danfoss.com/Russia/

Loading...

Loading...