Instruktion

Verdichter VSH

A

B

C

D

E

F

G

Öleinspritzregelventil

Öleinspritzregelventil

3 2 1

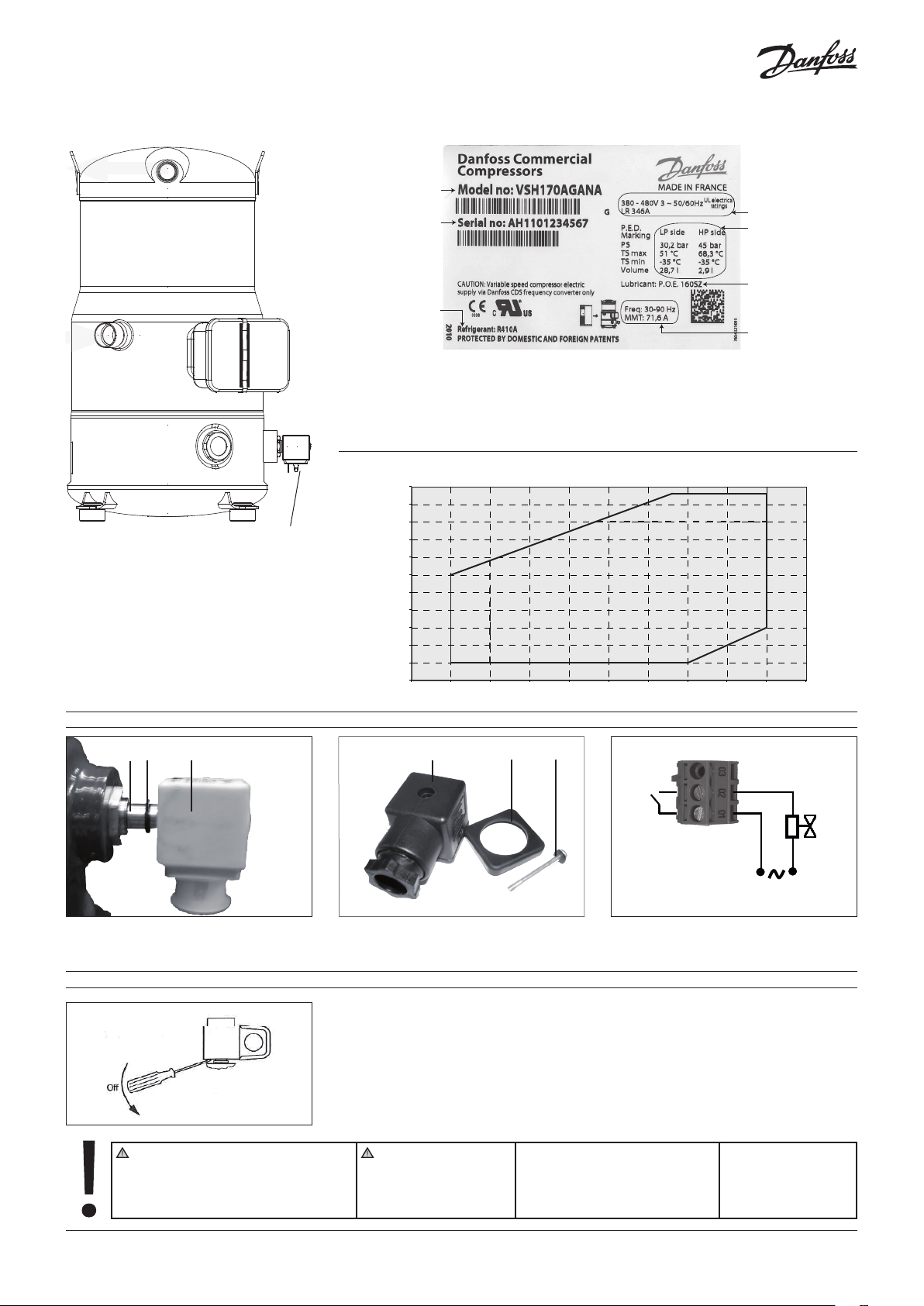

A: Modellnummer

B: Seriennummer

C: Kältemittel

D: Versorgungsspannung & Anzugsstrom

70

65

60

55

50

45

(°C)

C

T

40

35

30

25

20

15

-30 -25 -20 -15 -10 -5 0 5 10 15 20

4

SH=6K

50 - 90 Hz

5 6

E: Betriebsdruck Gehäuse

F: Werkseitig eingefülltes Schmiermittel

G: Verdichterfrequenz & Max. zulässiger Aus-

schaltstrom

R410A

50 - 90 Hz

30 - 90 Hz

T0 (°C)

Clip-on Spule (1) mit der Dichtung (2) auf das

Ventilgehäuse (3) am Verdichter setzen.

Demontage der Öleinspritzregelung

Der Verdichter darf nur für den/die vorgesehenen Verwendungszweck(e) und innerhalb seines

Anwendungsbereichs zum Einsatz kommen (siehe

„Betriebsgrenzen“). Siehe Anwendungsrichtlinien

und Datenblätter auf http://cc.danfoss.com.

1

Anschlussstecker (4) mit dem Zubehör im Lieferumfang (5) und (6) an der Spule befestigen.

Die Clip-on Spule mit einem Schraubendreher

entfernen.

Unter allen Umständen müssen die Anforderungen der EN

378 (oder eine andere zutreffende nationale Sicherheitsnorm)

erfüllt werden.

FRCC.EI.005.A3.03 © Danfoss Commercial Compressors 09/10

Der Verdichter wird mit unter Druck gesetztem Stickstoffgas (zwischen 0,3 und 0,7 bar)

geliefert und kann daher nicht unmittelbar

angeschlossen werden. Siehe Abschnitt

„Zusammenbau“ für weitere Angaben.

220V

2 A max

Anschlussklemme wie angegeben verdrahten.

Der Verdichter darf nur vorsichtig in vertikaler Position

transportiert werden (maximale Neigung von der

Vertikalen: 15°).

RELAY

2

CDS302

Instruktion

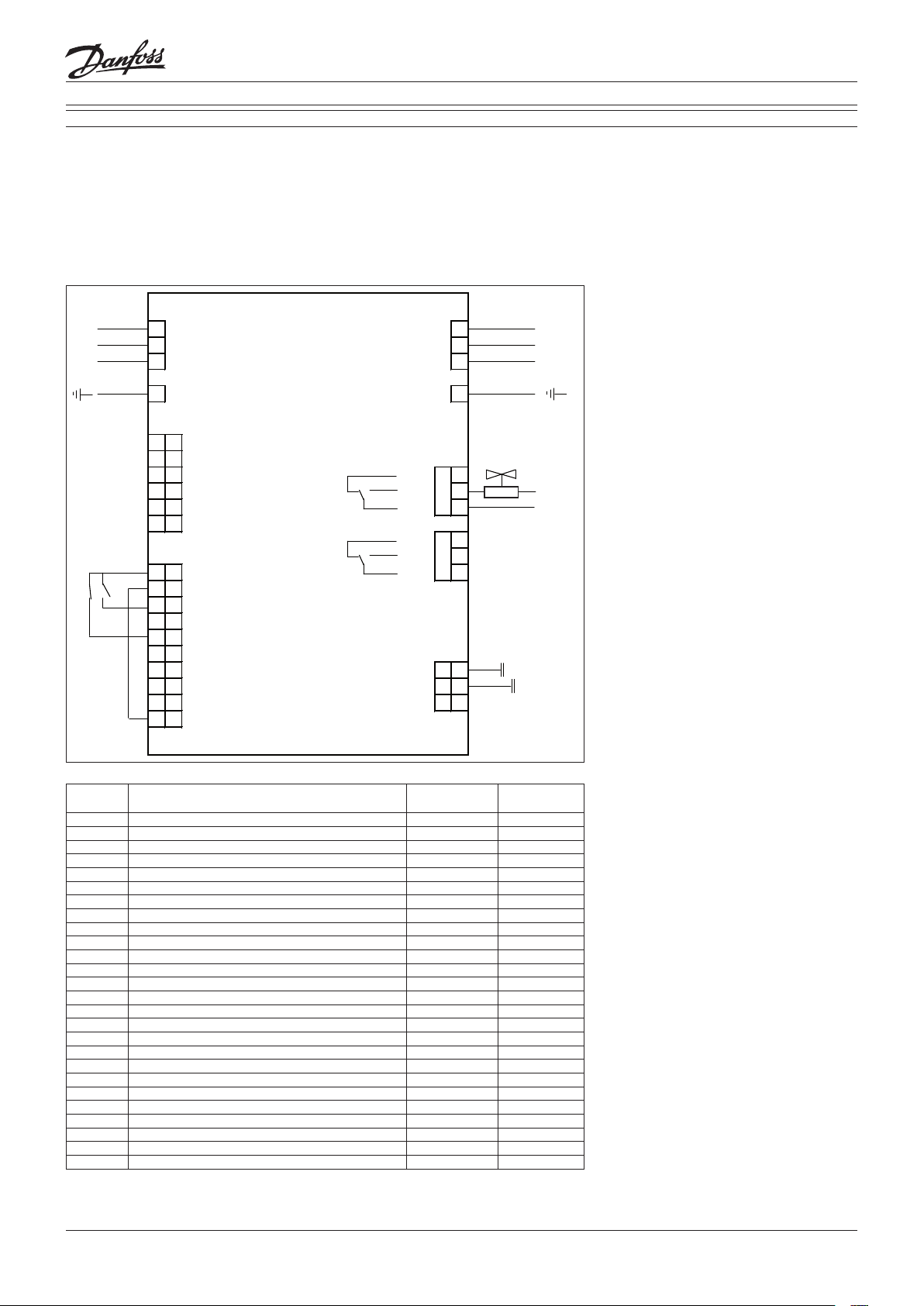

Grundanschlüsse

- Je nach Frequenzumrichterversion kann die

Lage der einzelnen Anschlüsse von der Abbildung unten abweichen.

- Es ist immer sicherzustellen, dass die Verdichterklemmen T1, T2, T3 an die Frequenzumrichterklemmen 96, 97, 98 angeschlossen

werden.

- Das Verdichtermotorkabel muss abgeschirmt

sein und der geschirmte Teil muss an beiden

L1 91 L1 W 98 T3

L2 92 L2 V 97 T2

L3 93 L3 U 96 T1

95 PE PE 99

39 39 Ana out COM

42 42 Ana out +

50 50 Ana in +10 V NC 03

53 53 Ana in 0 ± 10 V NO 02

54 54 Ana in 0 ± 10 V COM 01

55 55 Ana in COM

12 12 +24V COM 04

13 13 +24V

18 18 Dig in

19 19 Dig in

27 27 Dig in/out

29 29 Dig in/out

32 32 Dig in N- RS485 69 69

33 33 Dig in P+ RS485 68 68

20 20 Dig in COM COM RS485 61 61

37 37 Dig in

Kabelenden an Masse angeschlossen werden:

sowohl an der Seite des Verdichters, wie auch

an der Seite des Frequenzumrichters.

- Zur Kabelinstallation und einwandfreien

Erdung eine EMV-Kabelverschraubung verwenden. Die Anschlussdose aus Metall des

Verdichters hat für bessere Leitfähigkeit eine

unlackierte Oberfläche rund um die Anschlussbohrung.

1

RELAY

NC 06

NO 05

- Ein Niederdruckwächter ist vorgeschrieben,

um Betrieb des Verdichters unter Vakuum

vorzubeugen.

- Bei der Inbetriebnahme ist sicherzustellen,

dass der Verdichter in der richtigen Drehrichtung arbeitet.

Legende:

Ana: Analog

Dig: Digital

in: Eingang

out: Ausgang

COM: Nullleiter

NC: Öffnungskontakt

NO: Schließkontakt

230 V

~

2 A max

Regelung ohne

Prozessrege-

Rückführung

91, 92, 93: 3-Phasen-Netzeingang X X

95: Erde X X

39, 42 Analogausgang - 50: Analogeingang - 53: SPS+ (0 bis 10 V) X 54: Fühler - - X

55: SPS- X 12: HD/ND-Schalter X X

12: Extern Ein/Aus (S) X X

13: Werkseitig überbrückt mit 37 X X

13: Fühler + - X

18: Extern Ein/Aus (S) X X

19: Digitaleingang - 27: HD/ND-Schalter (Ö) / Sicherheitsvorrichtungen X X

29: Digitalein-/-ausgang - 32, 33 Digitaleingang - 20: Digitaleingang Common - 37: Werkseitig überbrückt mit 13 X X

98: Zu Verdichterklemme T3 X X

97: Zu Verdichterklemme T2 X X

96: Zu Verdichterklemme T1 X X

99: Zu Verdichtermasseanschluss X X

02, 01: Relais 1 zu Ölmagnetventil X X

06, 05, 04: Relais 2 - 69, 68: RS485 Bus - 61: RS485 Bus Common - -

- Optionaler Anschluss X : Vorgeschriebene Verbindung

lung

Der Frequenzumrichter CDS302 ist werkseitig

mit Parametern für das Regelverfahren Regelung

ohne Rückführung programmiert. Das Regelverfahren Prozessregelung kann durch Ändern der

Parameter im Quick-Menü ausgewählt werden.

Regelung ohne Rückführung:

0-10-V-Steuerung

Frequenzumrichter in Slave-Betrieb

Prozessregelung:

4-20-mA-Steuerung

Frequenzumrichterbetrieb mit eigenem

PID-Regler

2

FRCC.EI.005.A3.03 © Danfoss Commercial Compressors 09/10

Instruktion

1 – Einleitung

Diese Anleitung gilt für die -Scrollverdichter mit

variabler Drehzahl VSH, die für den Einsatz in

Klimaanlagen vorgesehen sind. Die Anleitung

enthält die für Sicherheit und ordnungsgemäße

Handhabung des Produkts erforderlichen Informationen.

2 – Handhabung und Lagerung

• Bei der Handhabung des Verdichters Vorsicht

walten lassen. Die speziellen Verpackungsgriffe nutzen. Den Verdichter mit Hilfe der Hakenösen unter Verwendung von geeignetem

und sicherem Hebewerkzeug anheben.

• Den Verdichter in einer aufrechten Position

transportieren und lagern.

• Den Verdichter bei einer Umgebungstemperatur von -35 °C bis 55 °C lagern.

• Den Verdichter und die Verpackung nicht Regen oder korrosiver Atmosphäre aussetzen.

3 – Sicherheitsmaßnahmen vor dem Zusammenbau

Den Verdichter nicht in einer entflammbaren

Atmosphäre verwenden.

• Bei Stillstand des Verdichters darf die Umgebungstemperatur maximal 50 °C betragen.

• Den Verdichter auf einer horizontalen, ebenen Fläche (Neigung unter 3°) montieren.

• Der Verdichter kann nur von einem Frequenzumrichter versorgt werden. Es ist sicherzustellen, dass der Frequenzumrichter Typ CDS 302

auf den Verdichter abgestimmt ist (Leistungsgröße und Spannung: Ein- und Ausgang).

Parameter 1.13 des Frequenzumrichters listet

die möglichen Kombinationen aus Verdichtern, Frequenzumrichtern und Kältemitteln

auf.

• Bei der Installation der Verdichter VSH nur

speziell für H-FKW-Kältemittel vorgesehene

Füllausrüstung verwenden, die zu keinem

Zeitpunkt für FCKW-Kältemittel verwendet

wurden.

• Saubere und trockene, für Kälteanlagen geeignete Kupferrohre sowie silberlegiertes

Hartlötmaterial verwenden.

• Saubere und trockene Anlagenkomponenten

verwenden.

• Die Verrohrung des Verdichters muss nach

drei Seiten hin Spiel haben, um Vibrationen

abdämpfen zu können.

• Die Anlage muss mit Hochdrucksicherheitsbauteilen (z. B. Druckschalter, Überdruckventil) ausgestattet sein, um vor Bersten der

drucktragenden Bauteile zu schützen.

4 – Zusammenbau

• Die Stickstofffüllung langsam durch das

Schraderventil ablassen.

• Den Verdichter möglichst bald an das System anschließen, um eine Verunreinigung

des Öls durch Umgebungsfeuchtigkeit zu

vermeiden.

• Darauf achten, dass beim Schneiden in die

Verrohrung keine Fremdkörper ins System

gelangen. Keine Löcher an Stellen bohren, an

denen keine Entgratung möglich ist.

• Beim Hartlöten größte Vorsicht walten lassen, nur moderne Verfahren anwenden und

die Verrohrung mit einem Stickstoffgasstrom

spülen.

• Die erforderlichen Sicherheits- und Überwachungseinrichtungen anschließen. Bei Verwendung des Schraderventils den internen

Ventileinsatz entfernen.

5 – Feststellen von Leckagen

Den Kreislauf nie mit Sauerstoff oder trocke-

ner Luft unter Druck setzen. Dies kann einen

Brand oder eine Explosion zur Folge haben.

• Für den Lecktest keine Farbstoffe verwenden.

• Den Lecktest nur für die gesamte Anlage vor-

nehmen.

• Der Prüfdruck auf der Niederdruckseite darf

30 bar nicht überschreiten.

• Beim Auftreten einer Leckage die erforderliche Reparatur vornehmen und den Lecktest

wiederholen.

6 – Vakuumtrocknung

• Den Verdichter nie zur Entlüftung der Anlage

verwenden.

• Eine Vakuumpumpe sowohl an Niederdruckals auch an Hochdruckseite anschließen.

• Die Anlage auf einen Absolutdruck von

500 µm Hg (0,67 mbar) entlüften.

• Steht der Verdichter unter Vakuum, darf kein

Ohmmeter verwendet und der Verdichter

nicht unter Spannung gesetzt werden, da

dies interne Schäden verursachen kann.

7 – Elektrische Anschlüsse

• Die Netzversorgung ausschalten. Informationen zur Verdrahtung siehe Vorseite.

• Der Verdichter ist durch den Frequenzumrichter gegen Überstrom gesichert. Die örtlichen Vorschriften bezüglich Netzleitungsschutz befolgen. Der Verdichter muss geerdet

werden.

• Alle elektrischen Komponenten sind gemäß

den örtlichen Standards und entsprechend

den Verdichteranforderungen zu wählen.

• Siehe die Zeichnungen zu typischen Anschlüssen und ebenfalls das jeweilige Anschlussschema im Lieferumfang des Frequenzumrichters. Weitere Informationen enthalten

die Anwendungsrichtlinien.

• Die Montageanleitung für den Frequenzumrichter genau befolgen.

- Befestigung: Der Grundrahmen des Fre-

quenzumrichters muss gut an der Halterung befestigt werden, um einwandfreien

Durchgang zwischen dem Massepotenzial

aller Anschlussverteiler und Schaltkästen

des Systems sicherzustellen.

- Verdrahtung: Alle Steuerkabel müssen

abgeschirmt sein. Auch das Kabel für die

elektrische Motorversorgung muss abgeschirmt sein. Die richtige Erdung der Abschirmung muss über das in Zeichnungen

gezeigte Verfahren erfolgen, wenn diese

an jedem Ende der Kabel geerdet werden

muss. Es müssen unterschiedliche Kabelpritschen für Steuer- und Motorversorgung verwendet werden.

• Der Frequenzumrichter gewährleistet direkten Motorschutz und die werkseitig programmierten Parameter dienen dazu, den Motor

gegen alle Stromstörungen zu schützen. Ein

externer Überlastschutz ist nicht notwendig.

• Die Parameter des Frequenzumrichters

sind gemäß Danfoss-Empfehlungen für

den Frequenzumrichter CDS302 und den

Verdichter mit variabler Drehzahl VSH zu

programmieren.

8 – Befüllen der Anlage

• Den Verdichter ausgeschaltet lassen.

• Das Kältemittel in der Flüssigphase in den

Verflüssiger oder Flüssigkeitssammler füllen.

Die Füllung muss möglichst genau der Nennfüllung der Anlage entsprechen, um sowohl

Niederdruckbetrieb als auch eine zu starke

Überhitzung zu vermeiden.

Verdichter Max. zul. Kältemittelmenge [kg]

VSH088 5.9

VSH117 7.9

VSH170 13.5

Oberhalb dieser Grenze eine Pump-Down-

Schaltung oder einen Flüssigkeitsabscheider

in der Saugleitung installieren, um den Rückfluss von Flüssigkeit in den Verdichter zu vermeiden.

• Um eine Überfüllung zu vermeiden, den

Füllzylinder nie am Kreis angeschlossen

FRCC.EI.005.A3.03 © Danfoss Commercial Compressors 09/10 3

lassen.

9 – Überprüfung vor der Inbetriebnahme

Die Verwendung der Sicherheitseinrichtungen, wie Sicherheitsdruckschalter und mechanisches Druckentlastungsventil muss sowohl

allgemeinen als auch national anwendbaren

Vorschriften und Sicherheitsnormen entsprechen. Die Betriebsfähigkeit und korrekte Einstellung der Sicherheitseinrichtungen überprüfen.

Bei Einsatz von Hochdruckschaltern und mechanischen Druckentlastungsventilen darf deren Einstellung nicht den maximalen Betriebsdruck einer Anlagenkomponente übersteigen.

• Ein Niederdruckschalter ist vorgeschrieben,

um Betrieb unter Vakuum vorzubeugen. Die

Mindesteinstellung ist 1,5 bar (g).

• Es ist dafür zu sorgen, dass alle elektrischen

Anschlüsse ordnungsgemäß verbunden sind

und den örtlichen Vorschriften entsprechen.

• Eine Kurbelgehäuseheizung wird nicht be-

nötigt. Diese Funktion ist in den CDS302

integriert, der in Ausschaltzyklen einen kali-

brierten DC-Strom liefert, um den Elektromo-

tor zu heizen. Der CDS302 muss mindestens

12 Stunden vor der ersten Inbetriebnahme

und/oder nach längeren Stillstandsperioden

eingeschaltet werden.

• Nach der Inbetriebnahme wird dringend ge-

raten, den Frequenzumrichter immer unter

Strom zu lassen.

10 – Inbetriebnahme

• Alle Serviceventile müssen geöffnet sein.

• Hochdruck- und Niederdruckseite ausglei-

chen.

• Den Verdichter unter Strom setzen. Dieser

muss unverzüglich starten.

• Wenn der Verdichter nicht startet, sicherstel-

len, dass der Verdichter an den Frequenzum-

richter angeschlossen ist, die Netzleitungsan-

schlüsse überprüfen. Wenn diese Prüfungen

nichts Ungewöhnliches zeigen, die Motor-

wicklungen mit einem Ohmmeter messen.

• Das Bedienteil des Frequenzumrichters über-

prüfen: Wenn ein Alarm angezeigt wird, die

Verdrahtung und insbesondere die Polarität

der Steuerkabel überprüfen. Wenn ein Alarm

angezeigt wird, siehe das Anwendungshand-

buch des Frequenzumrichters. Insbesondere

die Kombination aus verwendetem Verdich-

ter, Frequenzumrichter und Kältemittel über-

prüfen.

• Stromaufnahme und Spannung am Netz

prüfen. Die Werte für den Elektromotor des

Verdichters können direkt am Bedienteil des

Frequenzumrichters angezeigt werden.

• Die optimale Überhitzung der Verdichter-

saugseite ist rund 6K. Die maximal zulässige

Überhitzung ist 30K.

11 – Prüfung bei laufendem Verdichter

• Stromaufnahme und Spannung prüfen.

• Saugleitung auf Überhitzung prüfen, um

das Risiko eines Flüssigkeitsschlags zu redu-

zieren.

• Den Ölstand beim Start und während des

Betriebs prüfen, um sicherzustellen, dass der

Ölstand jederzeit abgelesen werden kann.

Starke Schaumbildung im Ölschauglas weist

auf Kältemittel im Ölsumpf hin.

• Den Ölstand im Schauglas nach Erreichen des

Systemgleichgewichts 1 Stunde lang beob-

achten, um einen ordnungsgemäßen Ölrück-

fluss zum Verdichter sicherzustellen. Diese

Ölkontrolle muss über den Drehzahlbereich

erfolgen. Dies gewährleistet:

- einen guten Ölrücklauf bei niedriger

Drehzahl mit minimaler Gasgeschwindigkeit.

- gutes Ölmanagement bei hoher Dreh-

zahl mit maximalem Ölwurf.

Instruktion

• Die Betriebsgrenzen beachten.

• Alle Rohre auf abnormale Vibrationen überprüfen. Bei Bewegungen von über 1,5 mm

sind Korrekturmaßnahmen (z. B. Anbringen

von Rohrbefestigungen) erforderlich.

• Gegebenenfalls Kältemittel in der Flüssigphase nachfüllen (auf der Niederdruckseite und

so weit wie möglich vom Verdichter entfernt).

Der Verdichter muss während dieses Vorgangs in Betrieb sein.

• Die Anlage nicht überfüllen.

• Kältemittel nie in die Atmosphäre freigeben.

• Vor dem Verlassen des Installationsstandorts

eine allgemeine Inspektion der Anlage (Sauberkeit, ungewöhnliche Geräusche, Leckprüfung) durch.

• Kältemitteltyp und Füllmenge sowie Betriebsbedingungen für zukünftige Inspektionen

dokumentieren.

• Kein Druckaufbau durch Verdichter: Alle

Bypass-Ventile im System überprüfen, um

sicherzustellen, dass keines von diesen geöffnet worden ist. Ebenfalls sicherstellen, dass

alle Magnetventile in ihrer richtigen Position

sind.

• Ungewöhnliche Betriebsgeräusche: Es muss

sichergestellt werden, dass kein Rückfluss

zum Verdichter vorliegt, indem die Überhitzung des Rücklaufgases und die Verdichtersumpftemperatur gemessen wird. Die

Sumpftemperatur muss mindestens 6K über

der gesättigten Sauggastemperatur unter

stationären Betriebsbedingungen liegen.

• Der Hochdruckschalter löst aus: Verflüssigerfunktionen (Sauberkeit des Verflüssigers,

Lüfterbetrieb, Wasserdurchfluss und Wasserdruckventil, Wasserfilter usw.) überprüfen.

Wenn alle diese in Ordnung sind, kann die

Problemursache Kältemittelüberladung oder

das Vorhandensein von nicht kondensierbaren Stoffen (z. B. Luft, Feuchtigkeit) im Kreislauf sein.

• Der Niederdruckschalter löst aus: Verdampferfunktionen (Sauberkeit des Verflüssigers,

Lüfterbetrieb, Wasserdurchfluss, Wasserfilter usw.), flüssigen Kältemittelstrom und

Druckabfälle (Magnetventil, Filtertrockner,

Expansionsventil usw.), Kältemittelfüllung

überprüfen.

• Niedrige Kältemittelbefüllung: Die richtige

Kältemittelbefüllung wird durch die Schauglasanzeige, die Temperaturdifferenz des Verflüssigers in Bezug auf die Kältemitteldrucktabellen (Druck-Temperatur), die Überhitzung

und Unterkühlung usw. angezeigt. (Falls eine

zusätzliche Befüllung notwendig ist, siehe

Abschnitt 8).

• Verdichterkurztaktung: Die Anzahl Zyklen darf

niemals 12 Starts pro Stunde überschreiten.

12 – Wartung

Innendruck und Oberflächentemperatur

sind gefährlich und können bleibende Personenschäden verursachen. Wartungstechniker

und Installateure müssen über die erforderlichen Fähigkeiten und Werkzeuge verfügen. Die

Rohrtemperatur und obere Manteltemperatur

des Verdichters kann 100 °C überschreiten und

schwere Verbrennungen verursachen.

Sicherstellen, dass die in den örtlichen Vorschriften vorgeschriebenen periodischen Serviceinspektionen durchgeführt werden.

Um anlagenbedingten Verdichterproblemen

vorzubeugen, werden folgende periodische

Wartungsmaßnahmen empfohlen:

• Die Funktionsfähigkeit und korrekte Einstellung

von Sicherheitseinrichtungen überprüfen.

• Die Anlage auf Dichtigkeit überprüfen.

• Die Stromaufnahme des Verdichters überprüfen.

• Prüfen, ob die Anlage gemäß vorherigen

Wartungsaufzeichnungen und Umgebungs-

bedingungen arbeitet.

• Alle elektrischen Anschlüsse auf festen Sitz in

den Klemmen kontrollieren.

• Den Verdichter sauber halten und sicherstel-

len, dass Verdichtergehäuse, Rohre und elek-

trische Anschlüsse rost- und oxidationsfrei

sind.

• Die Innentemperatur des Frequenzumrich-

ters auf seinem Display und den Luftstrom

zur Kühlung überprüfen.

• Störungen werden im Speicher des Frequen-

zumrichters gespeichert und können ange-

zeigt werden. Dies kann helfen, Parameter

des Frequenzumrichters oder des Systems

selbst auszuwerten und zu verbessern.

13 – Gewährleistung

Bei allen dieses Produkt betreffenden Reklamationen immer die Modell- und Seriennummer

angeben.

Über den Fehlerspeicher des Frequenzumrichters sollten Fehlerbeschreibungen abgerufen

werden, bevor das System initialisiert wird und

sogar bevor die Stromversorgung abgeschaltet

wird.

Die Produktgewährleistung kann in folgenden

Fällen verfallen:

• Fehlendes Typenschild.

• Externe Modifikationen, insbesondere Boh-

ren, Schweißen, gebrochene Anlagenfüße

und Stoßspuren.

• Verdichter wurde geöffnet oder unversiegelt

zurückgesandt.

• Rost, Wasser oder Farbstoff aus Lecktest im

Verdichterinneren.

• Nutzung von Kältemittel oder Schmiermittel,

das nicht von Danfoss zugelassen ist.

• Jede Abweichung von den empfohlenen Installations-, Anwendungs- und Wartungsanleitungen.

• Einsatz in mobilen Anwendungen.

• Einsatz in einer explosionsgefährdeten Umgebung.

• Fehlende Modell- oder Seriennummer

bei Übermittlung der Gewährleistungsanforderung.

14 – Entsorgung

Danfoss rät, Verdichter, Frequenzumrichter und

Verdichteröl von einem geeigneten Unternehmen entsorgen zu lassen.

Danfoss Commercial Compressors http://cc.danfoss.com

Danfoss übernimmt keine Verantwortung für mögliche Fehler oder Auslassungen in Katalogen, Broschüren und anderen Druckschriften. Danfoss behält sich das Recht zur Änderung von Produkten ohne Vorankündigung

vor. Dies gilt ebenfalls für Produkte, die bereits in Auftrag genommen wurden, sofern die Änderungen ohne anschließend notwendige Änderungen an bereits vereinbarten Spezifikationen möglich sind.

Alle Marken in dieser Druckschrift sind Eigentum ihrer jeweiligen Inhaber. Danfoss und das Danfoss-Logo sind Marken der Danfoss A/S. Alle Rechte vorbehalten.

FRCC.EI.005.A3.03 - Sept. 2010 Copyright Danfoss Commercial Compressors - 09/10

Loading...

Loading...