Instructions

Compresseurs VSH

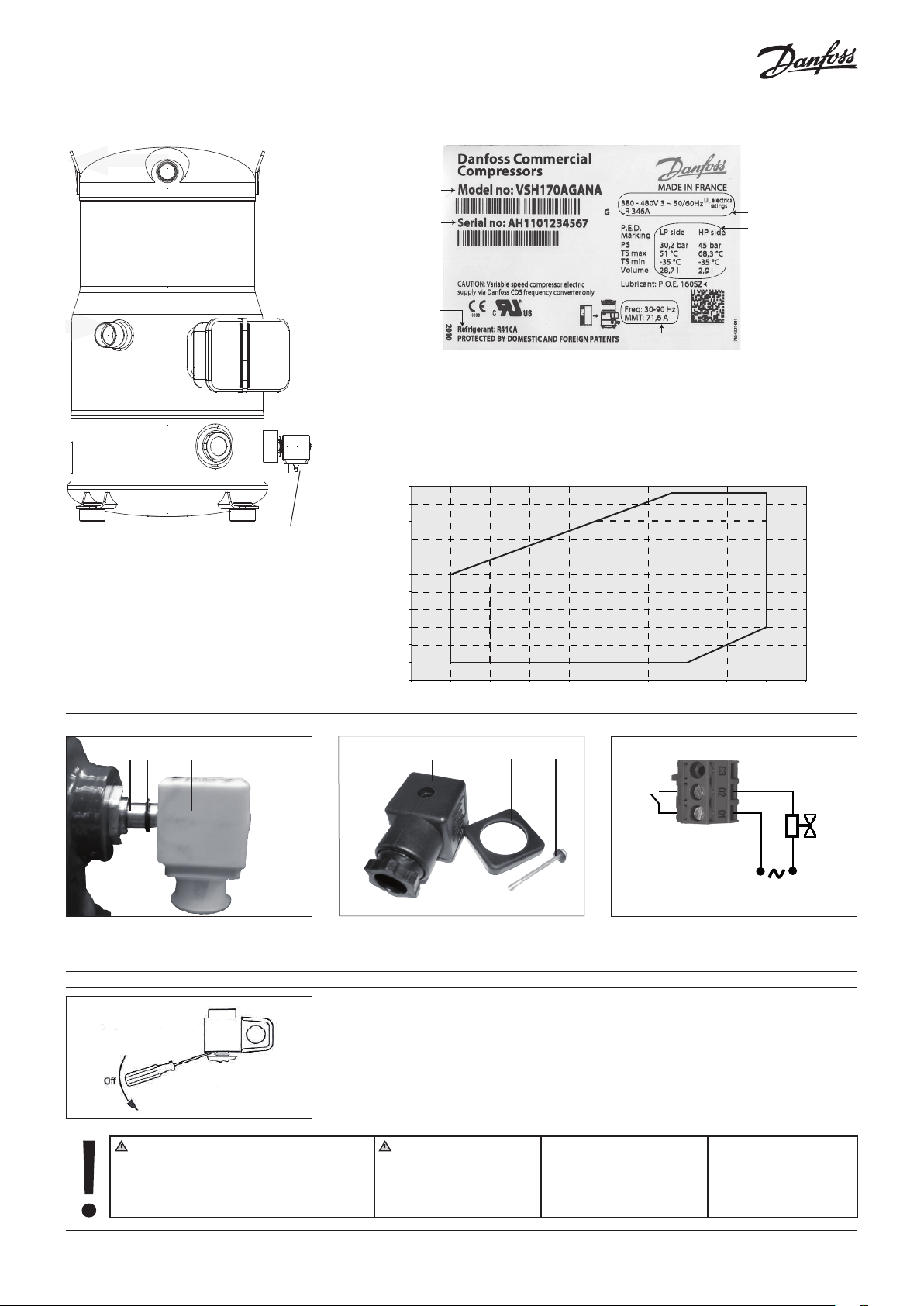

A

B

C

D

E

F

G

Vanne de régulation de

l’injection d’huile

Ensemble de régulation de l’injection d’huile

3 2 1

A: Modèle

B: Numéro de série

C: Fluide frigorigène

D: Tension, courant de démarrage & Courant à

rotor bloqué

70

65

60

55

50

45

(°C)

C

T

40

35

30

25

20

15

-30 -25 -20 -15 -10 -5 0 5 10 15 20

4

SH=6K

50 - 90 Hz

5 6

E: Pression de service du compresseur

F: Type d’huile chargé en usine

G: Fréquence du compresseur & Courant max.

de déclenchement

R410A

50 - 90 Hz

30 - 90 Hz

T0 (°C)

Placer la bobine clip-on (1) avec le joint (2) sur le

corps de vanne (3) du compresseur.

Démontage de la commande d’injection d’huile

Ce compresseur doit être employé uniquement

aux fins pour lesquelles il a été conçu et dans le respect de ses conditions d’utilisation (se reporter à la

rubrique « Limites d’utilisation »).

Se reporter au guide d’application et aux fiches techniques disponibles à l’adresse http://cc.danfoss. com.

1

Raccorder le connecteur (4) à la bobine en

utilisant les accessoires (5) et (6) fournis.

Démonter la bobine à agrafe avec un tournevis.

Dans tous les cas, il est impératif de respecter les spécifications

de la norme EN 378 (ou de toute

autre réglementation locale en

vigueur en matière de sécurité).

FRCC.EI.005.A3.04 © Danfoss Commercial Compressors 09/10

Le compresseur est fourni sous

pression d’azote (entre 0,3 et

0,7 bar) et ne peut donc pas être

raccordé tel quel. Se reporter à

la rubrique « Assemblage » pour

plus d’informations.

220V

2 A max

Câbler le connecteur de la façon indiquée.

Le compresseur doit être

manipulé avec précaution en

position verticale (décalage

maximal par rapport à la verticale : 15°).

RELAY

2

CDS302

Instructions

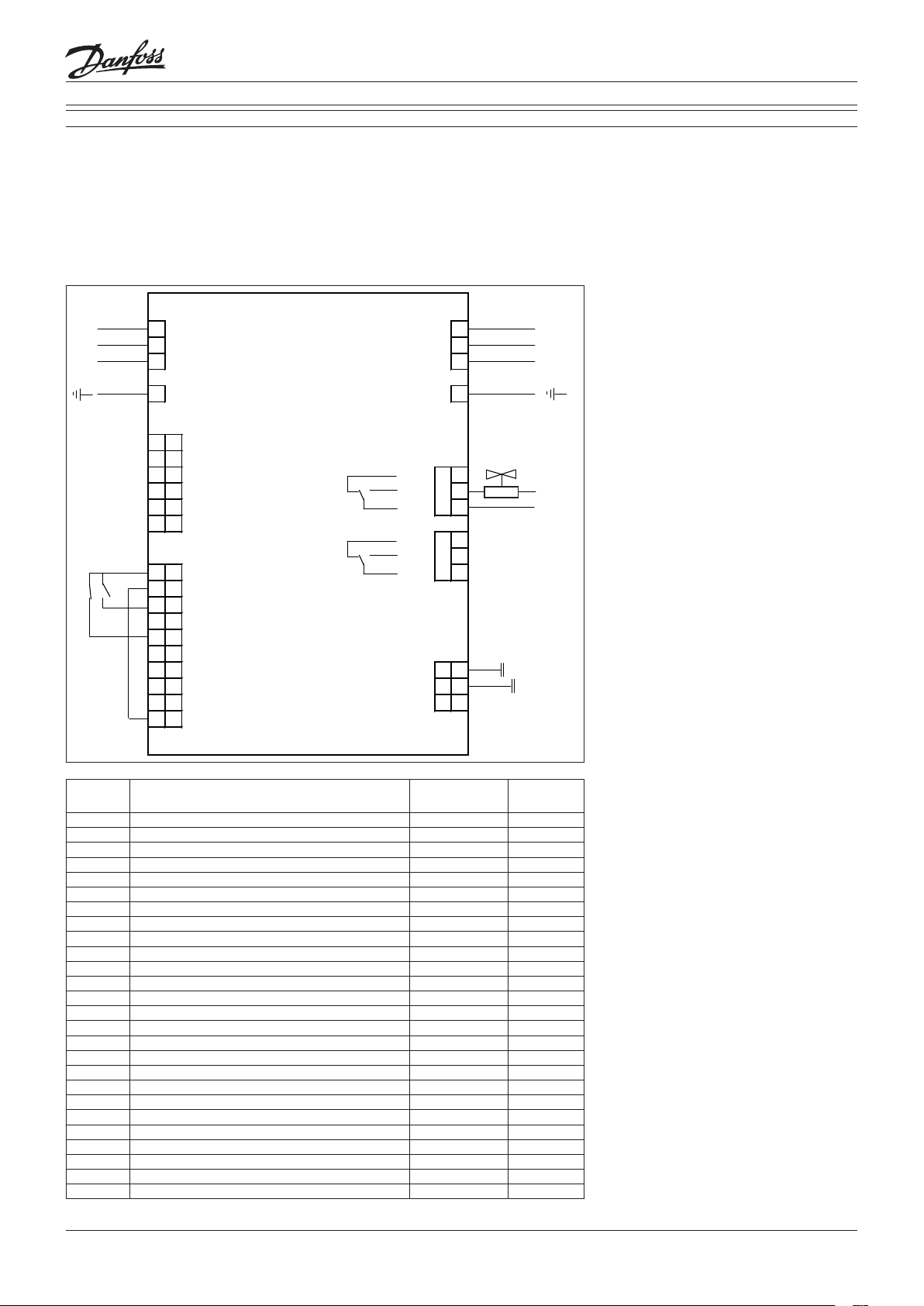

Connexions de base

- Selon la version du variateur de fréquence,

l’emplacement physique des différents

connecteurs peut être different du schéma

ci-dessous.

- Toujours veiller à ce que les bornes T1, T2 et

T3 du compresseur soient connectées aux

bornes 96, 97 et 98 respectivement du variateur de fréquence.

L1 91 L1 W 98 T3

L2 92 L2 V 97 T2

L3 93 L3 U 96 T1

95 PE PE 99

39 39 Ana out COM

42 42 Ana out +

50 50 Ana in +10 V NC 03

53 53 Ana in 0 ± 10 V NO 02

54 54 Ana in 0 ± 10 V COM 01

55 55 Ana in COM

12 12 +24V COM 04

13 13 +24V

18 18 Dig in

19 19 Dig in

27 27 Dig in/out

29 29 Dig in/out

32 32 Dig in N- RS485 69 69

33 33 Dig in P+ RS485 68 68

20 20 Dig in COM COM RS485 61 61

37 37 Dig in

- Le câble moteur du compresseur doit être

blindé et la partie armée doit être reliée à la

terre aux deux extrémités du câble, du côté

compresseur et du côté variateur de fréquence.

- Utiliser un presse-étoupe CEM pour l’installation des câbles et une mise à la terre parfaite.

Le boîtier de raccordement métallique du

compresseur présente une surface sans pein-

1

RELAY

NC 06

NO 05

ture autour du trou de connexion pour une

meilleure conductivité.

- Un pressostat de sécurité basse pression

est obligatoire pour empêcher tout fonctionnement sous vide.

- Au démarrage, vérifier que le compresseur

tourne dans le bon sens et pompe.

Légendes :

Ana : Analogique

Dig : Numérique

in : Entrée

out : Sortie

COM : Commun

NC : Normalement fermé

NO : Normalement ouvert

230 V

~

2 A max

Boucle ouverte Boucle de

process

91, 92, 93: Entrée secteur triphasée X X

95: Mise à la terre X X

39, 42 Sortie analogique - 50: Entrée analogique - 53: PLC+ (0 à 10 V) X 54: Sonde - - X

55: PLC- X 12: Pressostat HP/BP X X

12: Marche/Arrêt externe (NO) X X

13: Ponté en usine sur 37 X X

13: Sonde + - X

18: Marche/Arrêt externe (NO) X X

19: Entrée numérique - 27: Pressostat HP/BP (NF)/dispositifs de sécurité X X

29: Sortie/entrée numérique - 32, 33 Entrée numérique - 20: Entrée numérique commune - 37: Ponté en usine sur 13 X X

98: Vers la borne T3 du compresseur X X

97: Vers la borne T2 du compresseur X X

96: Vers la borne T1 du compresseur X X

99: Vers le raccord de terre du compresseur X X

02, 01: Du relais 1 vers l’électrovanne de l’huile X X

06, 05, 04: Relais 2 - 69, 68: Bus RS485 - 61: Bus RS485 commun - -

- : Connexion en option X : raccordement obligatoire

Le variateur de fréquence CDS302 est préréglé

à l’usine avec des paramètres pour le principe

de contrôle en boucle ouverte. Le principe de

contrôle en boucle ouverte peut être sélectionné

en modifiant les paramètres «Quick menu».

Boucle ouverte :

Contrôle 0-10 V

Variateur de fréquence en mode esclave

Boucle de process :

Contrôle 4-20 mA

Variateur de fréquence sous son propre contrôleur PID

2

FRCC.EI.005.A3.04 © Danfoss Commercial Compressors 09/10

Instructions

1 – Introduction

Ces instructions s’appliquent aux compresseurs

à spirales à vitesse variable VSH utilisés pour

les systèmes de conditionnement d’air. Elles

fournissent les informations nécessaires relatives

à la sécurité et à l’utilisation de ce produit.

2 – Manutention et stockage

• Manipuler le compresseur avec précaution.

Utiliser les poignées prévues à cet effet dans

l’emballage. Utiliser l’anneau de levage du

compresseur ainsi qu’un équipement de levage adapté à une manutention en toute sécurité.

• Stocker et transporter le compresseur en

position verticale.

• La température de stockage doit être comprise entre -35 °C et +55 °C.

• Ne pas exposer le compresseur et l’emballage

aux intempéries ou à des substances corrosives.

3 – Mesures de sécurité préalables à l’assemblage

Ne jamais utiliser le compresseur dans une

atmosphère inflammable.

• La température ambiante ne doit jamais dépasser +50 °C lorsque le compresseur est

à l’arrêt.

• Monter le compresseur sur une surface plane

horizontale avec une inclinaison inférieure

à 3°.

• Le compresseur peut être alimenté uniquement par un variateur de fréquence. Vérifier

que le variateur de fréquence est adapté au

compresseur (puissance et tension : entrée et

sortie). Le paramètre 1.13 du variateur de fréquence répertorie les combinaisons possibles

de compresseurs, variateurs de fréquence et

fluides frigorigènes.

• Pour le montage d’un VSH, utiliser un équipement spécifiquement réservé aux fluides frigorigènes HFC n’ayant jamais été utilisé avec

des fluides frigorigènes CFC.

• Utiliser des tubes en cuivre de qualité frigorifique, propres et déshydratés, ainsi qu’un

métal d’apport de brasage à base d’argent.

• Utiliser des composants propres et déshydratés.

• Le tuyau raccordé au compresseur doit présenter une souplesse tridimensionnelle de

manière à atténuer les vibrations.

• Vérifier que l’installation est équipée de composants de sécurité haute pression (un pressostat, une soupape de sécurité par exemple)

pour empêcher l’explosion des composants

sous pression.

4 – Assemblage

• Réduire graduellement la pression d’azote

interne via le raccord Schrader.

• Raccorder le compresseur au système le plus

rapidement possible pour éviter que l’huile

ne soit contaminée par l’humidité ambiante.

• Éviter la pénétration d’impuretés dans le système lors de la découpe des tubes. Ne jamais

percer de trous si les copeaux ne peuvent pas

être éliminées.

• Prendre les plus grandes précautions lors du

brasage, se conformer scrupuleusement aux

règles de l’art et faire un balayage de la tuyauterie avec un flux d’azote.

• Raccorder les dispositifs de sécurité et de

régulation. Retirer la vanne interne pour utiliser le raccord Schrader à cet effet.

5 – Détection des fuites

Proscrire l’oxygène et l’air sec pour mettre le

circuit sous pression. Ceci pourrait provoquer un

incendie ou une explosion.

• Ne pas utiliser de traceur pour la détection

des fuites.

• Procéder à un test de détection des fuites sur

l’ensemble du système.

• La pression de test côté basse pression doit

être inférieure à 30 bar.

• En présence d’une fuite, procéder à la réparation, puis renouveler le test de détection des fuites.

6 – Déshydratation sous vide

• Ne jamais utiliser le compresseur pour faire le

vide dans le système.

• Raccorder une pompe à vide côté BP et

côté HP.

• Faire le vide dans le système jusqu’à une pression absolue de 500 µm Hg (0,67 mbar).

• Ne pas mettre le compresseur sous tension,

ni utiliser de mégohmmètre lorsque le compresseur est sous vide, sous peine de provoquer des dommages internes.

7 – Raccordements électriques

• Couper et isoler l’alimentation électrique

principale. Se reporter à la page précédente

pour plus de détails sur le câblage.

• Le compresseur est protégé des surintensités par le variateur de fréquence.

Se conformer aux règlements locaux pour la

protection des lignes électriques. Il est impératif de relier le compresseur à la terre.

• Sélectionner les composants électriques

conformément aux spécifications du compresseur et aux normes locales en vigueur.

• Consulter les schémas pour connaître les

raccords de câblage types et le schéma de

câblage spécifique situé sur l’emballage du

variateur. Pour plus de détails, consulter le

guide d’application.

• Respecter scrupuleusement les consignes

d’installation du variateur de fréquence :

- Montage : le châssis du variateur de fré-

quence doit être bien fixé au support afin

de garantir une très bonne continuité

entre le potentiel de terre de tous les tableaux de distribution et les boîtiers électriques du système.

- Câblage : tous les fils de commande doi-

vent être blindés. Le câble d’alimentation

du moteur électrique doit également être

blindé. Une bonne mise à la terre du couvercle blindé doit être obtenue grâce à

la méthode présentée sur les schémas, à

chaque fois celui-ci doit être mis à la terre

à chaque extrémité des câbles. Différents

chemins de câbles doivent être utilisés

pour l’alimentation des commandes et du

moteur et pour les fils de commande.

• Le variateur de fréquence garantit la protection directe du moteur et les paramètres

définis à l’usine permettent de protéger le

moteur contre les dysfonctionnements d’alimentation. Aucun dispositif externe de protection contre les surcharges n’est nécessaire.

• Régler les paramètres du variateur de fréquence en suivant les recommandations

Danfoss relatives au variateur CDS302 et au

compresseur à vitesse variable VSH.

8 – Remplissage du système

• Laisser le compresseur hors tension.

• Changer le fluide frigorigène en phase liquide

du côté sortie condenseur ou la bouteille de

liquide. La charge doit se rapprocher le plus

possible de la charge nominale du système

afin d’éviter un fonctionnement à trop basse

pression ainsi qu’une surchauffe excessive.

Compresseur Charge limite de réfrigérant (kg)

VSH088 5.9

VSH117 7.9

VSH170 13.5

Au-delà de cette limite, protéger le compres-

seur contre tout retour de liquide avec un cycle pump-down supérieur à 2,3 bar (g) ou une

bouteille anti-coup de liquide.

• Ne jamais laisser le cylindre de remplissage

raccordé au circuit, de manière à éviter un

remplissage excessif.

9 – Vérifications préalables à la mise en service

Utiliser des dispositifs de sécurité (pressostat,

soupape de sécurité mécanique) conformes aux

réglementations et normes de sécurité générales et locales en vigueur. S’assurer qu’ils sont

opérationnels et correctement réglés.

Vérifier que le réglage des pressostats haute

pression et des soupapes de sécurité ne dépasse

pas la pression de service maximale des composants du système.

• L’utilisation d’un pressostat basse pression

est obligatoire pour empêcher tout fonctionnement sous vide. Tarage minimum 1,5 bar

(g).

• Vérifier que tous les raccordements électriques sont bien serrés et conformes aux réglementations locales.

• Aucun chauffage de carter n’est obligatoire.

Cette fonction est intégrée au CDS302 qui

fournit un courant continu calibré pendant

les cycles d’arrêt pour chauffer le moteur électrique. Le CDS302 doit être mis sous tension

au minimum 12 heures avant la mise en service initiale et/ou après des périodes d’arrêt

prolongé.

• Après la mise en service, il est vivement recommandé de toujours alimenter le variateur

de fréquence.

10 – Mise en service

• Toutes les vannes de service doivent être en

position ouverte.

• Procéder à l’équilibrage HP/BP.

• Mettre le compresseur sous tension. Il doit

démarrer immédiatement.

• Si le compresseur ne démarre pas, vérifier qu’il

est bien branché au variateur de fréquence.

Vérifier les connections d’alimentation. Si ces

vérifications ne révèlent aucune anomalie,

contrôler les enroulements du moteur avec

un ohmmètre.

• Vérifier le panneau de commande du variateur de fréquence : si une alarme s’affiche,

vérifier le câblage, en particulier la polarité

des câbles de commande. En cas d’alarme,

consulter le manuel d’application du variateur de fréquence. Vérifier en particulier la

combinaison compresseur, variateur de fréquence et fluide frigorigène.

• Contrôler la tension et les niveaux de courant

sur le secteur. Les valeurs du moteur électrique du compresseur peuvent être affichées

directement sur le panneau de commande

du variateur de fréquence.

• La surchauffe d’aspiration optimale du compresseur est d’environ 6 K. La surchauffe maximum autorisée est de 30 K.

11 – Vérifications avec compresseur en marche

• Vérifier la tension et le courant absorbé.

• Vérifier l’absence de surchauffe à l’aspiration

pour réduire les risques de coups de liquide.

• Contrôler le niveau d’huile au démarrage,

puis en cours de fonctionnement pour s’assurer qu’il reste visible. Un excès de mousse

dans le voyant d’huile indique la présence de

fluide frigorigène dans le carter.

• Surveiller le voyant d’huile pendant 1 heure

après l’équilibre du système afin de garantir

un retour d’huile correct vers le compresseur.

Ce contrôle de l’huile doit être réalisé sur la

plage de vitesse afin de garantir :

- un bon retour d’huile à faible vitesse

avec une vitesse minimum du gaz.

- une bonne gestion de l’huile à haute vi-

tesse avec circulation d’huile maximale.

• Respecter les limites de fonctionnement.

FRCC.EI.005.A3.04 © Danfoss Commercial Compressors 09/10 3

Instructions

• Contrôler le niveau de vibration de l’ensemble des tubes. Tout déplacement de plus d’1,5

mm nécessite des actions correctives telles

que des supports.

• En cas de besoin, effectuer un complément de

charge de fluide frigorigène en phase liquide

côté basse pression, le plus loin possible du

compresseur. Maintenir le compresseur en

marche au cours de cette opération.

• Éviter toute surcharge du système.

• Ne jamais libérer de fluide frigorigène dans

l’atmosphère.

• Avant de quitter le site de l’installation, effectuer une tournée d’inspection générale pour

s’assurer de la propreté, de l’absence de bruits

et de fuites.

• Noter le type et le volume de la charge de

fluide frigorigène ainsi que les conditions de

service à titre de référence pour les inspections ultérieures.

• Échec de formation de la pression par le compresseur : vérifier toutes les dérivations du

système afin de garantir qu’aucune n’a été

ouverte. Vérifier aussi que toutes les électrovannes sont dans la bonne position.

• Bruits de fonctionnement anormaux : vérifier

l’absence de retour de liquide dans le compresseur en mesurant la surchauffe du gaz

de retour et la température du carter du compresseur. La température du carter doit être

d’au moins 6 K supérieure à la température

d’aspiration saturée dans des conditions de

fonctionnement stabilisées.

• Le pressostat haute pression se déclenche :

vérifier les conditions de fonctionnement du

condenseur (sa propreté, le fonctionnement

du ventilateur, le débit d’eau et la vanne de

pression de l’eau, le filtre à eau, etc.). Si tout

est correct, le problème est peut-être dû à

une surcharge de fluide frigorigène ou à la

présence d’incondensables (de l’eau ou de

l’humidité par exemple) dans le circuit.

• Le pressostat basse pression se déclenche :

vérifier les conditions de fonctionnement de

l’évaporateur (propreté de la batterie, fonctionnement du ventilateur, débit d’eau, filtre

à eau, etc.), le débit du fluide frigorigène liquide et les chutes de pression (électrovanne,

déshydrateur, détendeur, etc.) mais aussi la

charge en fluide frigorigène.

• Faible charge en fluide frigorigène : la charge

en fluide frigorigène qui convient est indiquée par le voyant liquide, par le delta T du

condenseur par rapport aux tableaux de la

pression de fluide (pression-température),

par la surchauffe et le sous-refroidissement,

etc. (si une charge supplémentaire est nécessaire, consulter la section 8).

• Cycle court du compresseur : le nombre de

cycles ne doit jamais dépasser 12 démarrages

à l’heure.

12 – Maintenance

La pression interne et la température de surface sont dangereuses et susceptibles de provoquer des blessures irréversibles. Les agents de

maintenance et installateurs doivent disposer

de compétences et d’équipements adaptés.

La température des tubes et de la cloche supérieure du compresseur peut être supérieure

à 100 °C et peut donc provoquer des brûlures

graves.

S’assurer que les inspections périodiques de

fonctionnement prescrites par les réglementations locales et nécessaires au contrôle de fiabilité du système sont bien effectuées.

Pour éviter tout problème lié au compresseur,

les opérations de maintenance périodique suivantes sont recommandées :

• Vérifier que les dispositifs de sécurité sont en

ordre de marche et correctement réglés.

• Contrôler l’étanchéité du système.

• Vérifier le courant absorbé par le compresseur.

• S’assurer que le fonctionnement du système

ne présente pas d’écart notable par rapport

aux rapports de maintenance et conditions

ambiantes précédentes.

• Contrôler que tous les raccordements électri-

ques sont toujours bien fixés.

• Veiller à la propreté du compresseur et vérifier

l’absence de rouille ou d’oxydation au niveau

de l’enveloppe du compresseur, des tubes et

des raccordements électriques.

• Vérifier la température interne du variateur

de fréquence sur l’écran ainsi que le débit

d’air de refroidissement.

• Les défauts sont consignés dans la mémoire

du variateur de fréquence et peuvent être

affichés. Cela peut permettre d’évaluer et

d’améliorer les paramètres du variateur de

fréquence ou du système lui-même.

13 – Garantie

Fournir systématiquement la référence du

modèle et le numéro de série en cas de réclamation.

Utiliser la mémoire par défaut du variateur pour

récupérer la description des défauts avant d’initialiser le système ou de couper l’alimentation.

La garantie du produit peut être annulée dans

les cas de figure suivants :

• Absence de plaque signalétique.

• Modifications extérieures et plus spéciale-

ment perçage, soudage, pieds cassés, traces

de chocs.

• Compresseur ouvert ou retourné non scellé.

• Présence de rouille, d’eau ou de traceur

de détection des fuites à l’intérieur du com-

presseur.

• Utilisation d’un fluide frigorigène ou d’un

lubrifiant non homologué par Danfoss.

• Non-respect des instructions spécifiques au montage, à l’application ou à la

maintenance.

• Utilisation dans des applications mobiles.

•

Utilisation dans des atmosphères déflagrantes.

• Absence de référence de modèle ou de numéro de série accompagnant la réclamation

au titre de la garantie.

14 – Mise au rebut

Danfoss préconise le recyclage des compres

seurs, des variateurs de fréquence et des

huiles de compresseur par une société

spécialisée.

Danfoss Commercial Compressors http://cc.danfoss.com

Danfoss n’assume aucune responsabilité quant aux erreurs qui se seraient glissées dans les catalogues, brochures ou autres documentations écrites. Dans un souci constant d’amélioration, Danfoss se réserve le

droit de modifier ses produits sans préavis, y compris ceux déjà commandés, sous réserve, toutefois, que ces modifications n’affectent pas les caractéristiques déjà arrêtées en accord avec le client.

Toutes les marques de fabrique de cette documentation sont la propriété des sociétés correspondantes. Danfoss et le logotype Danfoss sont des marques de fabrique de Danfoss A/S. Tous droits réservés.

FRCC.EI.005.A3.04 - Sept. 2010 Copyright Danfoss Commercial Compressors - 09/10

Loading...

Loading...