Page 1

Instrukcja do

Sprężarek VSH

A

B

C

D

E

F

G

Zawór sterujący

wtrysku oleju

Zespół sterujący wtrysku oleju

3 2 1

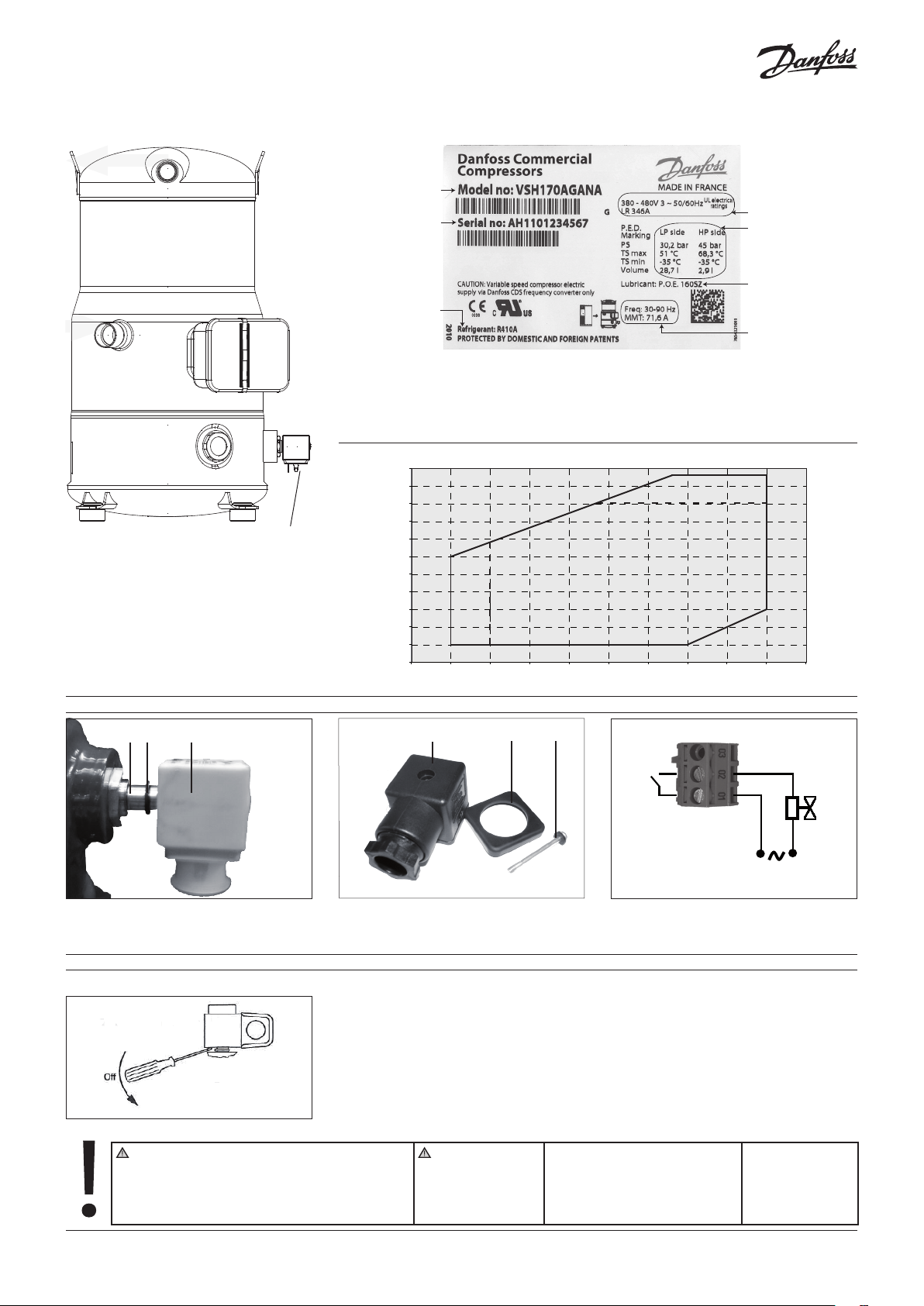

A: Oznaczenie modelu

B: Numer seryjny

C: Czynniki chłodnicze

D: Napięcie zasilania & Prąd przy zablokowa-

nym wirniku (LRC)

70

65

60

55

50

45

(°C)

C

T

40

35

30

25

20

15

-30 -25 -20 -15 -10 -5 0 5 10 15 20

4

SH=6K

50 - 90 Hz

5 6

E: Maksymalne ciśnienie robocze obudowy

F: Typ oleju

G: Częstotliwość prądu zasilającego sprężarkę

&

Maks. prąd wymuszonego wyłączenia awa-

ryjnego

R410A

50 - 90 Hz

30 - 90 Hz

T0 (°C)

Nałożyć cewkę przypinaną (1) z uszczelką (2) na

korpus zaworu (3) na sprężarce.

Demontaż sterowania wtrysku oleju

Sprężarka może być wykorzystywana wyłącznie w celu

(celach), do jakiego ( jakich) została przeznaczona, obejmujących zakres jej zastosowań (patrz „limity pracy”).

Zapoznać się ze wskazówkami dotyczącymi zastosowań oraz kartą katalogową, dostępnymi na stronie

http://cc.danfoss.com

1

Przyłączyć wtyk (4) do cewki korzystając z

dostarczonych akcesoriów (5) i (6).

Zdjąć przypinaną cewkę, za pomocą wkrętaka

W każdym przypadku należy spełnić

wymagania EN378 (lub

innego lokalnego przepisu bezpieczeństwa).

FRCC.EI.005.A3.49 © Danfoss Commercial Compressors 09/10

Dostarczona sprężarka znajduje się

pod ciśnieniem azotu (przedział od

0,3 do 0,7 bara), dlatego też nie może

być podłączana od razu; patrz rozdział

„montaż” w celu uzyskania dalszych

informacji.

220V

2 A max

Podłączyć przewody do złącza tak jak pokazano.

Sprężarkę należy

przenosić ostrożnie

w pozycji pionowej

(maksymalne odchylenie od pionu: 15°)

Page 2

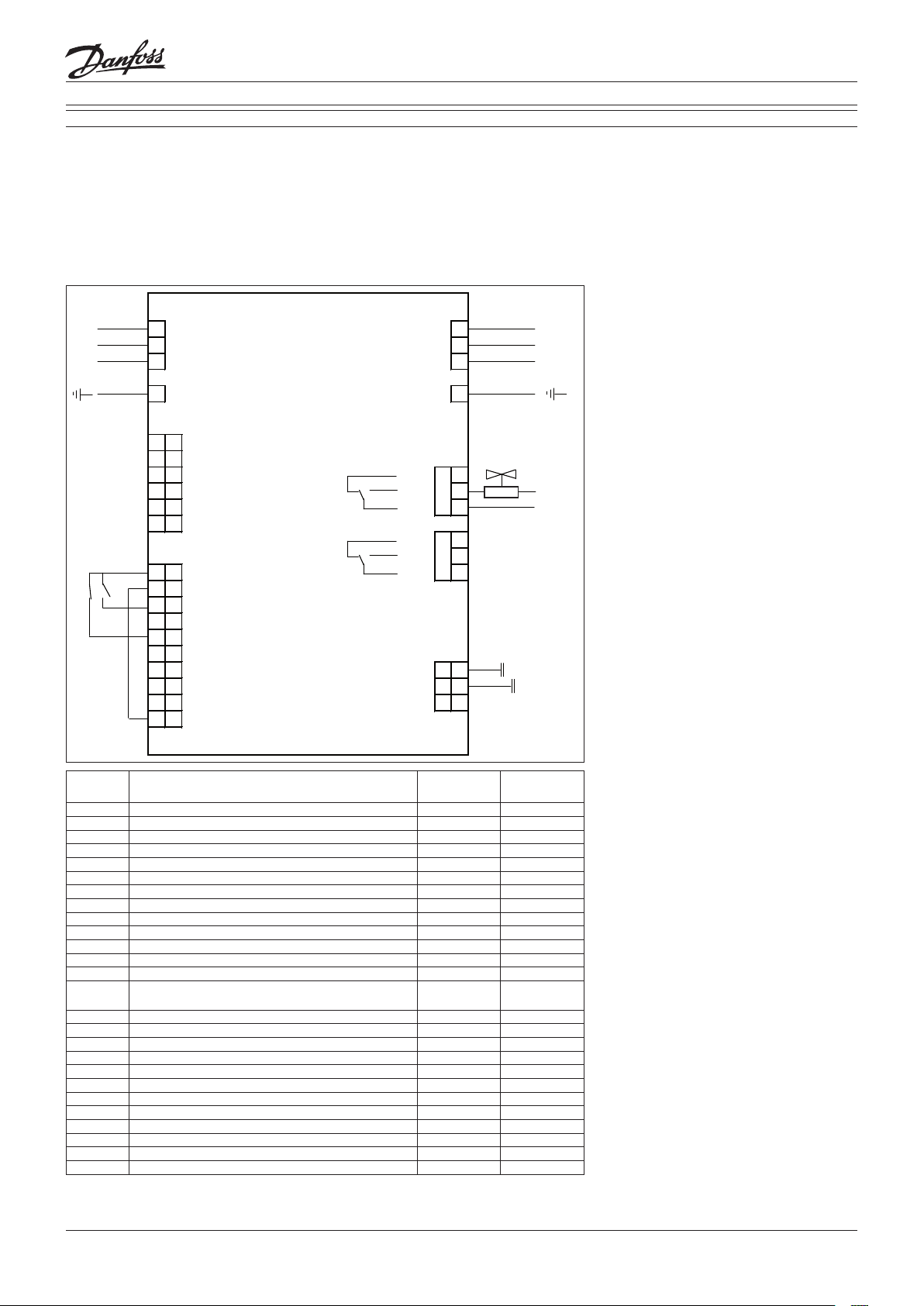

RELAY

2

CDS302

Instrukcja

Podstawowe połączenia

- W zależności od wersji przetwornicy częstotliwości, faktyczne położenie poszczególnych

złączy może być inne, niż to pokazano na

poniższym schemacie.

- Zawsze się upewniać, czy zaciski sprężarki T1,

T2, T3 są podłączone do zacisków przetwornicy częstotliwości 96, 97, 98, odpowiednio.

L1 91 L1 W 98 T3

L2 92 L2 V 97 T2

L3 93 L3 U 96 T1

95 PE PE 99

39 39 Ana out COM

42 42 Ana out +

50 50 Ana in +10 V NC 03

53 53 Ana in 0 ± 10 V NO 02

54 54 Ana in 0 ± 10 V COM 01

55 55 Ana in COM

12 12 +24V COM 04

13 13 +24V

18 18 Dig in

19 19 Dig in

27 27 Dig in/out

29 29 Dig in/out

32 32 Dig in N- RS485 69 69

33 33 Dig in P+ RS485 68 68

20 20 Dig in COM COM RS485 61 61

37 37 Dig in

- Przewód silnika sprężarki musi być ekranowany, a ekran musi być podłączony do uziemienia

na obu końcach przewodu: po stronie sprężarki i po stronie przetwornicy częstotliwości.

- Do instalacji przewodu i właściwego uziemienia używać dławika kablowego EMC; Metalowa puszka zaciskowa sprężarki ma niepomalowaną powierzchnię, co zapewnia lepszą

1

RELAY

NC 06

NO 05

przewodność.

- W celu zabezpieczenia spręzarki przed

pracą w warunkach próżni konieczne jest

zainstalowanie niskociśnieniowego wyłącznika

- Podczas rozruchu sprawdzić, czy sprężarka

obraca się w prawidłowym kierunku i czy wytwarza ciśnienie..

Legenda:

Ana: Analogowy

Dig: Cyfrowy

in: Wejście

out: Wyjście

COM: Wspólny

NC: Normalnie zamknięty

NO: Normalnie otwarty

230 V

~

2 A max

Pętla otwarta Pętla

zamknięta

91, 92, 93: Wejście trójfazowego zasilania sieciowego X X

95: Uziemienie X X

39, 42 Wyjście analogowe - 50: Wejście analogowe - 53: PLC+ (0 do 10 V) X 54: Czujnik - - X

55: PLC- X 12: Wyłącznik ciśnieniowy (HP / LP) X X

12: Zewnętrzne we/wy (NO) X X

13: Mostkowane fabrycznie do 37 X X

13: Czujnik + - X

18: Zewnętrzne we/wy (NO) X X

19: Wejście cyfrowe - 27: Przełącznik tłoczenia/ssania (NC) / urządzenia

X X

zabezpieczające

29: Wejście/wyjście cyfrowe - 32, 33 Wejście cyfrowe - 20: Wejście cyfrowe wspólne - 37: Mostkowane fabrycznie do 13 X X

98: Do zacisku sprężarki T3 X X

97: Do zacisku sprężarki T2 X X

96: Do zacisku sprężarki T1 X X

99: Połączenie uziemienia sprężarki X X

02, 01:

Przekaźnik 1 do zaworu elektromagnetycznego oleju

X X

06, 05, 04: Przekaźnik 2 - 69, 68: Transmisja danych RS485 - 61: Transmisja danychRS485 wspólne - -

- Połączenie opcjonalne X : Połączenie obowiązkowe

Przetwornica częstotliwości CDS302 ma fabrycznie ustawione parametry dla metody sterowania pętlą otwartą. Metodę sterowania pętlą

zamkniętą można wybrać zmieniając parametry

w «Quick menu».

Pętla otwarta:

Sterowanie 0 - 10 V

Przetwornica częstotliwości w trybie

podrzędnym

Pętla zamknięta:

Sterowanie 4 - 20 mA

Przetwornica częstotliwości podlegająca

własnemu regulatorowi PID

2

FRCC.EI.005.A3.49 © Danfoss Commercial Compressors 09/10

Page 3

Instrukcja

1 – Wstęp

Niniejsza instrukcja dotyczy sprężarek spiralnych o zmiennej prędkości VSH wykorzystywanych w układach klimatyzacyjnych. Zawiera ona

informacje dotyczące bezpieczeństwa i prawidłowej obsługi tych sprężarek.

2 – Transport i magazynowanie

• Sprężarkę transportować ostrożnie. Używać

specjalnych uchwytów w opakowaniu. Korzystać z uchwytów do podnoszenia na sprężarce i używać odpowiednich i bezpiecznych

podnośników.

• Sprężarkę należy przechowywać i transportować podstawą do dołu.

• Sprężarkę przechowywać w temperaturze od

-35°C do 55°C.

• Nie narażać urządzenia i jego opakowania na

działanie deszczu i czynników powodujących

korozję.

3 – Środki ostrożności przed rozpoczęciem

montażu

Nigdy nie używać sprężarki w palnej atmos-

ferze.

• Temperatura otoczenia podczas wyłączenia

urządzenia nie może przekroczyć 50°C.

• Zamontować sprężarkę na poziomej, płaskiej

powierzchni, o kącie nachylenia mniejszym

niż 3°.

• Sprężarkę można zasilać wyłącznie za pośrednictwem przetwornicy częstotliwości.

Upewnić się, czy używana przetwornica częstotliwości jest przeznaczona dla tej właśnie

sprężarki (poziom mocy i napięcia: wejściowego i wyjściowego). Parametr 1.13 przetwornicy częstotliwości zawiera wszystkie

możliwe kombinacje sprężarek, przetwornic

częstotliwości i czynników chłodniczych.

• Podczas montażu sprężarek VSH, używać

sprzętu specjalnie przeznaczonego do czynników chłodniczych HFC, który nigdy nie był

używany do czynników chłodniczych CFC.

• Stosować tylko czyste i osuszone rury miedziane przeznaczone do systemów chłodzenia. Połączenia wykonywać z lutu z dodatkiem

srebra.

• Wszystkie komponenty systemu chłodniczego powinny być czyste i osuszone.

• Rurociąg podłączony do sprężarki powinien

być elastyczny w trzech wymiarach, aby tłumić drgania.

• Upewnić się, czy w instalacji znajdują się wysokociśnieniowe elementy zabezpieczające

(np. presostat, zawór bezpieczeństwa), aby

zapewnić ochronę elementów pracujących

pod ciśnieniem przed rozerwaniem.

4 – Montaż

• Powoli wypuścić azot z płaszcza sprężarki

używając zaworu Schreadera.

• Połączyć sprężarkę z układem tak szybko, jak

to możliwe, aby uniknąć zanieczyszczenia

oleju wilgocią z otoczenia.

• Należy upewnić się, że żadne elementy materiału rur nie dostały się do wnętrza rurociągów

podczas ich cięcia. Nigdy nie wiercić otworów,

jeśli nie ma możliwości usunięcia opiłków.

• Połączenia lutowane wykonywać ze szczególną starannością, korzystając z najnowocześniejszego sprzętu. Podczas lutowania

należy zapewnić przepływ azotu wewnątrz

rurociągu.

• Podłączyć wymagane urządzenia zabezpieczające i sterujące. Gdy wykorzystywane jest przyłącze Schredera, usunąć wewnętrzny zawór.

5 – Wykrywanie nieszczelności

Nigdy nie wykorzystywać do próby ciśnienio-

wej tlenu lub suchego powietrza. Może to spowodować pożar lub eksplozję.

• Nie używać barwnika do wykrywania

wycieków.

• Testy szczelnościowe przeprowadzać na kompletnym układzie.

• Ciśnienie próbne po stronie ssawnej nie może

przekroczyć 30 barów.

• W przypadku wykrycia nieszczelności, należy

ją usunąć i powtórzyć od początku całą procedurę testu szczelności.

6 – Próżniowanie

• Nigdy nie używać sprężarki do wytworzenia

próżni w układzie.

• Podłączyć pompę próżniową do strony ssawnej i tłocznej.

• Opróżnić układ do ciśnienia absolutnego

500 µm Hg (0,67 mbar).

• Nie wolno używać megaomomierza, ani podawać zasilania do sprężarki podczas występowania próżni, ze względu na niebezpieczeństwo wewnętrznych uszkodzeń.

7 – Połączenia elektryczne

• Odłączyć i zaizolować źródło zasilania sieciowego. Szczegóły okablowania znajdują się na

poprzedniej stronie.

• Sprężarka jest zabezpieczona przed nadmiernym prądem ze strony przetwornicy

częstotliwości. Przestrzegać lokalnych przepisów dotyczących zabezpieczenia linii zasilającej. Sprężarka musi być podłączona do

uziemienia.

• Wszystkie elementy elektryczne muszą zostać

wybrane zgodnie z lokalnymi normami i wymaganiami dotyczącymi sprężarek.

• Proszę skorzystać z rysunków pokazujących

typowe połączenia przewodów i sprawdzić

konkretny schemat połączeń, dołączony do

zestawu przetwornicy częstotliwości. Więcej

szczegółów znajduje się we wskazówkach

dotyczących zastosowań.

• Ściśle przestrzegać instrukcji instalacji przetwornicy częstotliwości:

- Montaż: Rama montażowa przetwornicy

częstotliwości musi być bardzo dobrze

przymocowana, aby zapew nić właściwy

kontakt pomiędzy uziemieniem wszystkich szaf elektrycznych w układzie.

- Okablowanie: Wszystkie przewody stero-

wania muszą mieć ekranowanie. Przewód

zasilania elektrycznego silnika również musi

być ekranowany. Odpowiednie uziemienie

osłony ekranującej musi być wykonane metodami pokazanymi na rysunkach i zawsze

musi być ona uziemiona na obu końcach

przewodu. Obwód sterowania musi być zasilany z odrębnego źródła niż silnik.

• Przetwornica częstotliwości zapewnia bezpośrednią ochronę silnika, a parametry są ustawiane fabrycznie tak, aby silnik był chroniony

przed wszystkimi awariami elektrycznymi.

Nie jest konieczne zewnętrzne zabezpieczenie przed przeciążeniem.

• Parametry przetwornicy częstotliwości ustawić zgodnie z zaleceniami Danfoss dla przetwornicy CDS302 i sprężarki zmiennej prędkości VSH.

8 – Napełnianie układu czynnikiem chłodniczym

• Pozostawić sprężarkę wyłączoną.

• Napełniać układ ciekłym czynnikiem chłodniczym od strony wylotowej skraplacza lub

zbiornika cieczy. Ilość czynnika chłodniczego

w instalacji musi być jak najbardziej zbliżona do napełnienia nominalnego dla danego

układu, aby uniknąć zbyt niskiego ciśnienia

roboczego oraz zbyt wysokiego przegrzania.

Typ sprężarki

VSH088 5.9

VSH117 7.9

VSH170 13.5

FRCC.EI.005.A3.49 © Danfoss Commercial Compressors 09/10

Limit napełnienia układu

czynnikiem (kg)

Przy przekroczeniu tego poziomu: należy za-

bezpieczyć sprężarkę przed zalewaniem ciekłym czynnikiem poprzez odessanie czynnika

(ciśnienie ssania min. 2,5 bar g) lub zainstalowanie separatora cieczy po stronie ssawnej.

• Nigdy nie zostawiać butli do napełniania podłączonej do instalacji, aby uniknąć przepełnienia układu.

9 – Sprawdzanie przed uruchomieniem

Należy korzystać z urządzeń zabezpieczają-

cych zgodnie z obowiązującymi ogólnymi i lokalnymi przepisami i normami bezpieczeństwa.

Sprawdzić, czy urządzenia te są sprawne i odpowiednio nastawione.

W przypadku używania wyłączników ci-

śnieniowych (presostatów) lub zaworów bezpieczeństwa, nastawy nie mogą przekraczać

maksymalnych wartości ciśnienia roboczego

każdego z elementów instalacji.

• Obowiązkowe jest stosowanie presostatu

niskiego ciśnienia, aby uniknąć zbyt niskiego ciśnienia ssania. Minimalna nastawa

1,5 bar (g).

• Należy się upewnić, że zaciski przewodów

elektrycznych są dokręcone i wszystkie połączenia elektryczne zostały wykonane z

uwzględnieniem obowiązujących przepisów

bezpieczeństwa.

• Nie jest konieczna grzałka karteru. Funkcja ta jest realizowana przez CDS302, która

zasila podczas postoju silnik sprężarki prądem stałym dostarczając tym samym ciepło.

CDS302 musi być zasilana przez co najmniej

12 godzin przed pierwszym startem sprężarki

oraz po długotrwałym wyłączeniu.

• Po oddaniu do eksploatacji zdecydowanie zaleca się, aby przetwornica częstotliwości była

stale zasilana.

10 – Uruchomienie

• Wszystkie zawory serwisowe muszą być w pozycji otwartej.

• Wyrównać ciśnienia po stronach ssawnej i

tłocznej.

• Zasilić sprężarkę. Urządzenie powinno zostać

od razu uruchomione.

• Jeżeli sprężarka się nie uruchamia, sprawdzić

czy jest ona podłączona do przetwornicy częstotliwości; sprawdzić połączenia przewodu

zasilającego. Jeżeli po tych weryfikacjach nie

stwierdzi się usterek, sprawdzić uzwojenia

silnika omomierzem.

• Sprawdzić panel sterowania przetwornicy

częstotliwości: Jeżeli sygnalizowany jest jakiś

alarm, sprawdzić okablowanie, a w szczególności biegunowość przewodów sterowania.

W przypadku alarmu skorzystać z instrukcji

dotyczących zastosowań przetwornicy częstotliwości. Sprawdzić w szczególności prawidłowość wyboru kombinacji: modelu sprężarki, przetwornicy i czynnika chłodniczego.

• Sprawdzić poziom poboru prądu i napięcia w

sieci zasilającej. Wartości dla silnika elektrycznego sprężarki można wyświetlić bezpośrednio na panelu sterowania przetwornicy częstotliwości.

• Optymalna wartość przegrzania wynosi około 6 K. Maksymalne dopuszczalne przegrzanie

wynosi 30 K.

11 – Kontrola sprężarki podczas pracy

• Sprawdzić pobór prądu i napięcie.

• Sprawdzić przegrzanie czynnika na ssaniu,

aby uniknąć zassania cieczy przez sprężarkę.

• Obserwować poziom oleju podczas rozruchu

oraz pracy, aby mieć pewność że jest on stale

widoczny. Nadmierne pienienie na wzierniku

oleju oznacza obecność czynnika chłodniczego w misce olejowej.

• Monitorować wziernik oleju przez 1 godzinę

po ustaleniu się równowagi w układzie, aby

3

Page 4

Instrukcja

zapewnić prawidłowy powrót oleju do sprężarki. To sprawdzanie oleju należy wykonywać przy różnych prędkościach, aby zagwarantować:

- prawidłowy powrót oleju przy małej

prędkości i minimalnej prędkości gazu.

- prawidłowe rozprowadzanie oleju przy

dużej prędkości i maksymalnym przenoszeniu oleju.

• Parametry pracy sprężarki powinny zawsze

się mieścić w dopuszczalnym zakresie (patrz

po przednia strona).

• Przy ustalonych warunkach pracy, sprawdzić

poziom drgań rurociągów (jeśli amplituda

drgań przekracza 1,5 mm nale ży temu przeciwdziałać, np. poprzez dodatkowe mocowania).

• Jeśli jest taka potrzeba, istnieje możliwość do-

dania czynnika chłodniczego w fazie ciekłej,

po stronie niskiego ciśnienia, jak najdalej od

sprężarki. Sprężarka musi pracować w trakcie

tej czynności.

• Nie przeładowywać układu czynnikiem

chłodniczym.

• Nigdy nie wypuszczać czynnika chłodniczego

do atmosfery.

• Przed opuszczeniem miejsca instalacji, prze-

prowadzić generalną inspekcję instalacji,

zwracając uwagę na zanieczyszczenie, hałas i

potencjalne wycieki.

• Zapisać typ, ilość czynnika chłodniczego oraz

warunki pracy jako odniesienie dla przyszłych

inspekcji.

• Sprężarka nie wytwarza ciśnienia: Sprawdzić

wszystkie zawory obejściowe w układzie, aby

upewnić się, czy któryś z nich nie jest otwarty. Sprawdzić również, czy wszystkie zawory

elektromagnetyczne są we właściwych położeniach.

• Nieprawidłowe dźwięki podczas pracy:

Sprawdzić, czy nie następuje zalewanie sprężarki ciekłym czynnikiem mierząc przegrzanie

par czynnika na wlocie do sprężarki, i temperaturę miski olejowej sprężarki. Temperatura

miski olejowej sprężarki powinna być wyższa

o co najmniej 6K od temperatury nasycenia

odpowiadającej ciśnieniu ssania podczas stabilnych warunków pracy.

• Presostat wysokiego ciśnienia wyłącza się

awaryjnie: Sprawdzić działanie skraplacza

(czystość skraplacza, działanie wentylatorów, zawór przepływu wody i zawór ciśnienia

wody, filtr wody itd.). Jeżeli nie budzą one

zastrzeżeń, problem może wynikać z prze-

ciążenia układu czynnikiem chłodniczym lub

obecnością w obwodzie substancji niepodlegających skraplaniu (np. powietrze, wilgoć).

• Presostat niskiego ciśnienia wyłącza się awaryjnie: Sprawdzić działanie parownika (czystość parownika, działanie wentylatorów,

przepływ wody, filtr wody itd.), przepływ ciekłego czynnika chłodniczego i spadki ciśnienia

(zawór elektromagnetyczny, filtr-odwadniacz,

zawór rozprężny itd.), ilość czynnika

chłodniczego.

• Mała ilość czynnika chłodniczego: Prawidłowe napełnienie instalacji można określić w

oparciu o obserwację przepływu we wzierniku, różnicę temperatur w skraplaczu - delta T

(uwzględniając zależność (ciśnienie- temperatura), wartości przegrzania i dochłodzenia

itp. (jeżeli konieczne okaże się uzupełnienie

napełnienia czynnikiem chłodniczym, skorzystać z rozdziału 8).

• Krótkie cykle sprężarki: Liczba cykli nie powinna nigdy przekraczać 12 uruchomień na

godzinę.

12 – Konserwacja

Ciśnienie wewnętrzne i temperatura po-

wierzchni są niebezpieczne i mogą spowodować trwałe uszkodzenia ciała. Osoby odpowiedzialne za konserwację i instalację muszą

posiadać odpowiednie kwalifikacje i narzędzia.

Temperatura rur i górnej części sprężarki może

przekroczyć 100°C i spowodować poważne

oparzenia.

Należy przeprowadzać okresowe przeglądy

serwisowe, aby zapewnić niezawodność układu,

tak jak tego wymagają lokalne przepisy.

W celu ochrony układu przed problemami związanymi ze sprężarką, zalecana jest następująca

okresowa konserwacja:

• Sprawdzenie poprawności działania i nastaw

urządzeń zabezpieczających.

• Sprawdzenie szczelności układu,

• Sprawdzenie prądu pobieranego przez

sprężarkę.

• Sprawdzenie, czy układ pracuje zgodnie z zapisami dokonanymi przy poprzedniej konserwacji, w tych samych warunkach otoczenia.

• Sprawdzenie, czy wszystkie połączenia elektryczne są nadal odpowiednio zamocowane.

• Utrzymywanie sprężarki w czystości i kontrola,

czy na jej pokryciu, rurach i połącze niach elek-

trycznych nie ma śladów rdzy czy utleniania.

• Sprawdzenie temperatury wewnętrz przetwornicy częstotliwości (na jej wyświetlaczu)

oraz przepływ powietrza chłodzącego.

• Błędy są zapisywane w pamięci przetwornicy

częstotliwości i można je wyświetlić. Może

być to przydatne w ocenie i poprawie parametrów przetwornicy częstotliwości i układu

jako takiego.

13 – Gwarancja

W przypadku zgłaszania reklamacji należy zawsze podać oznaczenie typu i numer seryjny

urządzenia.

Skorzystać z pamięci błędów przetwornicy częstotliwości, aby odnaleźć opisy błędów przed

uruchomieniem układu, a nawet przed odłączeniem zasilania.

Gwarancja produktu może być uznana za nieważną w przypadkach, gdy:

• brak jest oryginalnej tabliczki znamionowej,

• stwierdzona zostanie przeróbka sprężarki,

w szczególności: spawanie, wiercenie, oderwanie uchwytów do mocowania oraz ślady

uderzeń,

• płaszcz sprężarki zostanie rozcięty przez

klienta lub sprężarka zwrócona w stanie nieszczelnym (np. niezaślepione przyłącza),

• wewnątrz sprężarki stwierdzona zostanie

obecność rdzy, wody lub ślady płynu ułatwiającego wykrywanie nieszczelności

• użyty został czynnik chłodniczy lub olej niezatwierdzony przez Danfoss,

• zauważone zostaną inne odstępstwa od zawartych w instrukcji zaleceń odnoszących

się do instalacji, zastosowań oraz konserwacji

urządzenia,

• sprężarka została użyta do pracy w środkach

transportu tj. łodzie, ciężarówki, pociągi itd.

• Użycie w środowisku wybuchowym.

• Brak oznaczenia typu lub numeru seryjnego,

przekazanych z reklamacją gwarancyjną.

14 – Usuwanie

Firma Danfoss zaleca, aby sprężarki, przetworni

ce częstotliwości i olej do sprężarek były

poddawane recyklingowi przez odpowiednią firmę.

Danfoss Commercial Compressors http://cc.danfoss.com

Firma Danfoss nie ponosi odpowiedzialności za potencjalne błędy w katalogach, broszurach i innych wydrukowanych materiałach. Danfoss zastrzega sobie prawo do dokonywania zmian w swoich

produktach bez powiadomienia. Dotyczy to również już zamówionych produktów pod warunkiem, że wprowadzenie tych zmian nie spowoduje konieczności późniejszych modyfikacji w już uzgodnionych

specyfikacjach.

Wszelkie znaki towarowe w niniejszych materiałach są własnością odpowiednich przedsiębiorstw. Firma Danfoss oraz jej logo są znakami towarowymi Danfoss A/S. Wszelkie prawa zastrzeżone.

FRCC.EI.005.A3.49 - Sept. 2010 Copyright Danfoss Commercial Compressors - 09/10

Loading...

Loading...