MAKING MODERN LIVING POSSIBLE

Projektierungshandbuch

VLT® AutomationDrive FC 301/302

0,25-75 kW

www.danfoss.com/drives

Inhaltsverzeichnis Projektierungshandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zweck des Projektierungshandbuchs

1.2 Zusätzliche Materialien

1.3 Abkürzungen, Symbole und Konventionen

1.4 Definitionen

1.5 Dokument- und Softwareversion

1.6 Übereinstimmung mit Vorschriften

1.6.1 CE-Zeichen 10

1.6.1.1 Niederspannungsrichtlinie 10

1.6.1.2 EMV-Richtlinie 11

1.6.1.3 Maschinenrichtlinie 11

1.6.2 UL-Konformität 11

1.6.3 Konformität mit Richtlinien in der Schifffahrt 11

1.7 Entsorgungshinweise

1.8 Sicherheit

2 Sicherheit

2.1 Sicherheitssymbole

8

8

8

8

9

10

10

11

11

13

13

2.2 Qualifiziertes Personal

2.3 Sicherheitsmaßnahmen

3 Grundlegende Betriebsprinzipien

3.1 Allgemeines

3.2 Beschreibung des Betriebs

3.3 Funktionsbeschreibung

3.3.1 Gleichrichterteil 15

3.3.2 Zwischenkreisabschnitt 15

3.3.3 Wechselrichterabschnitt 15

3.3.4 Bremsoption 15

3.3.5 Zwischenkreiskopplung 16

3.4 Bedienschnittstellen zur Steuerung

3.5 Anschlussplan

3.6 PI-Regler

3.6.1 Steuerverfahren 19

3.6.2 FC 301 vs. FC 302 Steuerverfahren 20

3.6.3 Regelungsstruktur in VVC

+

13

13

15

15

15

15

16

17

19

21

3.6.4 Regelungsstruktur im Fluxvektor ohne Geber (nur FC 302) 22

3.6.5 Regelungsstruktur bei Fluxvektor mit Geber (nur FC 302) 23

3.6.6 PID 24

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 1

Inhaltsverzeichnis Projektierungshandbuch

3.6.6.1 PID-Drehzahlregelung 24

3.6.6.2 Optimieren des PID-Drehzahlreglers 26

3.6.6.3 PID-Prozessregler 27

3.6.6.4 Erweiterte PID-Regelung 28

3.6.7 Interner Stromgrenzenregler in Betriebsart VVC

3.6.8 Handsteuerung (Hand On) und Fernsteuerung (Auto On) 28

+

28

3.7 Sollwertverarbeitung

3.7.1 Sollwerteinstellung 30

3.7.2 Sollwertgrenzen 32

3.7.3 Skalierung von Festsollwerten und Bussollwerten 32

3.7.4 Skalierung von Analog- und Pulssollwerten und Istwert 33

3.7.5 Totzone um Null 33

4 Produktfunktionen

4.1 Automatisierte Betriebsfunktionen

4.1.1 Kurzschluss-Schutz 38

4.1.2 Überspannungsschutz 38

4.1.3 Erkennung fehlender Motorphasen 39

4.1.4 Erkennung der Netzphasen-Asymmetrie 39

4.1.5 Schalten am Ausgang 39

4.1.6 Überlastschutz 39

4.1.7 Blockierter Rotorschutz 39

4.1.8 Automatische Leistungsreduzierung 39

4.1.9 Automatische Energieoptimierung 40

30

38

38

4.1.10 Automatische Taktfrequenzmodulation 40

4.1.11 Automatische Leistungsreduzierung bei hoher Trägerfrequenz 40

4.1.12 Spannungsschwankungen 40

4.1.13 Resonanzdämpfung 40

4.1.14 Temperaturgeregelte Lüfter 40

4.1.15 EMV-Konformität 40

4.1.16 Galvanische Trennung der Steuerklemmen 40

4.2 Kundenspezifische Anwendungsfunktionen

4.2.1 Automatische Motoranpassung 41

4.2.2 Thermischer Motorschutz 41

4.2.3 Netzausfall 42

4.2.4 Integrierter PID-Regler 42

4.2.5 Automatischer Wiederanlauf 42

4.2.6 Motorfangschaltung 42

4.2.7 Volles Drehmoment bei gesenkter Drehzahl 42

4.2.8 Frequenzausblendung 42

4.2.9 Motor-Vorheizung 43

41

2 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Inhaltsverzeichnis Projektierungshandbuch

4.2.10 4 programmierbare Parametersätze 43

4.2.11 Dynamische Bremse 43

4.2.12 Mechanische Bremssteuerung ohne Rückführung 43

4.2.13 Mechanische Bremssteuerung mit Rückführung/Mechanische Bremse bei Hubanwendungen 44

4.2.14 Smart Logic Control (SLC) 45

4.2.15 Safe Torque Off 46

4.3 Danfoss VLT® FlexConcept

®

46

5 Systemintegration

5.1 Betriebsbedingungen

5.1.1 Luftfeuchtigkeit 48

5.1.2 Temperatur 48

5.1.3 Temperatur und Kühlung 48

5.1.4 Manuelle Leistungsreduzierung 49

5.1.4.1 Leistungsreduzierung beim Betrieb mit niedriger Drehzahl 49

5.1.4.2 Leistungsreduzierung wegen niedrigem Luftdruck 49

5.1.5 Störgeräusche 50

5.1.6 Vibrationen und Erschütterungen 50

5.1.7 Aggressive Umgebungen 50

5.1.7.1 Gase 50

5.1.7.2 Staubbelastung 50

5.1.7.3 Explosionsgefährdete Bereiche 51

5.1.8 Instandhaltung 51

5.1.9 Lagerung 51

5.2 Allgemeine EMV-Aspekte

48

48

52

5.2.1 EMV-Prüfergebnisse 53

5.2.2 Emissionsanforderungen 54

5.2.3 Störfestigkeitsanforderungen 54

5.2.4 Motorisolation 55

5.2.5 Motorlagerströme 55

5.3 Netzversorgungsstörung/-rückwirkung

5.3.1 Einfluss von Oberschwingungen in einer Energieverteilungsanlage 56

5.3.2 Normen und Anforderungen zur Oberschwingungsbegrenzung 57

5.3.3 Reduzierung, Vermeidung oder Kompensation von Oberschwingungen 58

5.3.4 Oberschwingungsberechnung 58

5.4 Galvanische Trennung (PELV)

5.4.1 PELV (Schutzkleinspannung) – Protective Extra Low Voltage 58

5.5 Bremsfunktionen

5.5.1 Auswahl des Bremswiderstands 59

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 3

56

58

59

Inhaltsverzeichnis Projektierungshandbuch

6 Produktspezifikationen

6.1 Elektrische Daten

6.1.1 Netzversorgung 200-240 V 62

6.1.2 Netzversorgung 380-500 V 64

6.1.3 Netzversorgung 525-600 V (nur FC 302) 67

6.1.4 Netzversorgung 525-690 V (nur FC 302) 70

6.2 Allgemeine technische Daten

6.2.1 Netzversorgung 72

6.2.2 Motorausgang und Motordaten 72

6.2.3 Umgebungsbedingungen 72

6.2.4 Kabelspezifikationen 73

6.2.5 Steuereingang/-ausgang und Steuerdaten 73

6.2.6 Leistungsreduzierung wegen erhöhter Umgebungstemperatur 77

6.2.6.1 Leistungsreduzierung wegen erhöhter Umgebungstemperatur, Bauform A 77

6.2.6.2 Leistungsreduzierung wegen erhöhter Umgebungstemperatur, Bauform B 77

6.2.6.3 Leistungsreduzierung wegen erhöhter Umgebungstemperatur, Bauform C 80

6.2.7 Gemessene Werte für dU/dt-Prüfung 82

62

62

72

6.2.8 Wirkungsgrad 85

6.2.9 Störgeräusche 85

7 Bestellen des Frequenzumrichters

7.1 Antriebskonfigurator

7.1.1 Typencode 86

7.1.2 Sprache 88

7.2 Bestellnummern

7.2.1 Optionen und Zubehör 89

7.2.2 Ersatzteile 91

7.2.3 Montagezubehör 91

7.2.4 VLT® AutomationDrive FC 301 92

7.2.5 Bremswiderstände für FC 302 96

7.2.6 Andere Flatpack-Bremswiderstände 103

7.2.7 Oberschwingungsfilter 105

7.2.8 Sinusfilter 107

7.2.9 du/dt-Filter 109

86

86

89

8 Mechanische Installation

8.1 Sicherheit

8.2 Abmessungen

8.2.1 Aufstellung 114

8.2.1.1 Abstand 114

4 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

111

111

112

Inhaltsverzeichnis Projektierungshandbuch

8.2.1.2 Wandmontage 114

9 Elektrische Installation

9.1 Sicherheit

9.2 Kabel

9.2.1 Anzugsmoment 117

9.2.2 Einführungsöffnungen 118

9.2.3 Festziehen der Abdeckung, nachdem alle Anschlüsse vorgenommen wurden 122

9.3 Netzanschluss

9.3.1 Sicherungen und Trennschalter 126

9.3.1.1 Sicherungen 126

9.3.1.2 Empfehlungen 127

9.3.1.3 CE-Konformität 127

9.3.1.4 UL-Konformität 130

9.4 Motoranschluss

9.5 Schutz vor Erdableitstrom

9.6 Zusätzliche Anschlüsse

9.6.1 Relais 140

9.6.2 Trennschalter und Schütze 141

116

116

117

122

136

138

140

9.6.3 Zwischenkreiskopplung 142

9.6.4 Bremswiderstand 142

9.6.5 PC-Software 142

9.6.5.1 MCT 10 143

9.6.5.2 MCT 31 143

9.6.5.3 Harmonic Calculation Software (HCS) 143

9.7 Zusätzliche Motorinformationen

9.7.1 Motorkabel 143

9.7.2 Anschluss von mehreren Motoren 144

9.8 Sicherheit

9.8.1 Hochspannungsprüfung 146

9.8.2 EMV-Erdung 146

10 Anwendungsbeispiele

10.1 Häufig verwendete Anwendungen

10.1.1 Frequenzumrichtersystem mit Rückführung 153

10.1.2 Programmierung von Momentengrenze und Stopp 153

10.1.3 Programmieren der Drehzahlregelung 154

143

146

148

148

11 Optionen und Zubehör

11.1 Kommunikationsoptionen

11.2 I/O, Rückführungs- und Sicherheitsoptionen

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 5

156

156

156

Inhaltsverzeichnis Projektierungshandbuch

11.2.1 VLT® Universal-E/A-Optionsmodul MCB 101 156

11.2.2 VLT® Drehgeber-Option MCB 102 157

11.2.3 VLT® Resolver-Option MCB 103 159

11.2.4 VLT® Relaiskarte MCB 105 161

11.2.5 VLT® Sichere SPS-Schnittstellenoption MCB 108 163

11.2.6 VLT® PTC-Thermistorkarte MCB 112 164

11.2.7 VLT® Erweiterte Relaiskarte MCB 113 166

11.2.8 VLT® Sensoreingangsoption MCB 114 167

11.2.9 VLT® Safe Option MCB 15x 168

11.2.10 VLT® Adapter der C-Option MCF 106 171

11.3 Motion Control-Optionen

11.4 Zubehör

11.4.1 Bremswiderstände 173

11.4.2 Sinusfilter 173

11.4.3 du/dt-Filter 174

11.4.4 Common Mode Filter 174

11.4.5 Oberschwingungsfilter 174

11.4.6 IP21/Typ 1-Gehäusesatz 174

11.4.7 Fern-Einbausatz für LCP 176

11.4.8 Befestigungskonsole für die Bauformen A5, B1, B2, C1 und C2 177

12 RS-485 Installation und Konfiguration

12.1 Installieren und einrichten

12.1.1 Übersicht 179

12.2 Netzwerkanschluss

12.3 -Busabschluss

12.4 RS-485 Installation und Konfiguration

12.5 Übersicht zum FC-Protokoll

171

173

179

179

180

180

180

181

12.6 Netzwerkkonfiguration

12.7 Aufbau der Telegrammblöcke für FC-Protokoll

12.7.1 Inhalt eines Zeichens (Byte) 181

12.7.2 Telegrammaufbau 181

12.7.3 Telegrammlänge (LGE) 181

12.7.4 Frequenzumrichteradresse (ADR) 181

12.7.5 Datensteuerbyte (BCC) 182

12.7.6 Das Datenfeld 182

12.7.7 Das PKE-Feld 183

12.7.8 Parameternummer (PNU) 183

12.7.9 Index (IND) 183

12.7.10 Parameterwert (PWE) 183

6 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

181

181

Inhaltsverzeichnis Projektierungshandbuch

12.7.11 Unterstützte Datentypen 184

12.7.12 Umwandlung 184

12.7.13 Prozesswörter (PCD) 184

12.8 Beispiele

12.8.1 Schreiben eines Parameterwerts 185

12.8.2 Lesen eines Parameterwertes 185

12.9 Übersicht zu Modbus RTU

12.9.1 Voraussetzungen 185

12.9.2 Was der Benutzer bereits wissen sollte 185

12.9.3 Übersicht zu Modbus RTU 185

12.9.4 Frequenzumrichter mit Modbus-RTU 186

12.10 Netzwerkkonfiguration

12.11 Aufbau der Modbus RTU-Telegrammblöcke

12.11.1 Frequenzumrichter mit Modbus-RTU 186

12.11.2 Modbus RTU-Meldungsaufbau 186

12.11.3 Start-/Stoppfeld 187

12.11.4 Adressfeld 187

12.11.5 Funktionsfeld 187

12.11.6 Datenfeld 187

12.11.7 CRC-Prüffeld 187

185

185

186

186

12.11.8 Adressieren von Einzelregistern 188

12.11.9 Steuern des Frequenzumrichters 189

12.11.10 Von Modbus RTU unterstützte Funktionscodes 189

12.11.11 Modbus-Ausnahmecodes 189

12.12 Zugriff auf Parameter

12.12.1 Parameterverarbeitung 190

12.12.2 Datenspeicherung 190

12.12.3 IND (Index) 190

12.12.4 Textblöcke 190

12.12.5 Umrechnungsfaktor 190

12.12.6 Parameterwerte 190

12.13 Danfoss FC-Steuerprofil

12.13.1 Steuerwort gemäß FC-Profil (8-10 Steuerprofil = FC-Profil) 191

12.13.2 Zustandswort gemäß FC-Profil (STW) (8-10 Steuerprofil = FC-Profil) 192

12.13.3 Bus (Drehzahl) Sollwert 193

12.13.4 Steuerwort gemäß PROFIdrive-Profil (CTW) 194

12.13.5 Zustandswort gemäß PROFIdrive-Profil (STW) 195

190

191

Index

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 7

197

Einführung Projektierungshandbuch

1

1 Einführung

1.1 Zweck des Projektierungshandbuchs

Das Projektierungshandbuch enthält die notwendigen

Informationen für die Integration des Frequenzumrichters

in einer Vielzahl von Anwendungen.

VLT® ist eine eingetragene Marke.

1.2 Zusätzliche Materialien

Es stehen weitere Ressourcen zur Verfügung, die Ihnen

helfen, erweiterten Betrieb sowie erweiterte Programmierungen und Konformität mit allen einschlägigen Normen

für Frequenzumrichter zu verstehen.

Das Produkthandbuch stellt Ihnen detaillierte

•

Informationen zur Installation und

Inbetriebnahme des Frequenzumrichters zur

Verfügung.

Das Programmierhandbuch enthält umfassende

•

Informationen für die Arbeit mit Parametern

sowie viele Anwendungsbeispiele.

®

Das VLT

•

Moment (Safe Torque Off) enthält eine

Beschreibung zur Verwendung von Danfoss

Frequenzumrichtern in funktionalen Sicherheitsanwendungen.

Zusätzliche Veröffentlichungen und Handbücher

•

sind von Danfoss erhältlich. Siehe danfoss.com/

Product/Literature/Technical+Documentation.htm

für Auflistungen.

Für die Frequenzumrichter stehen Optionsmodule

•

zur Verfügung, die einige der in diesen

Dokumenten enthaltenen Informationen ändern

können. Bitte prüfen Sie die Anleitungen dieser

Optionsmodule auf besondere Anforderungen.

Wenden Sie sich für weitere Informationen an einen

Danfoss-Händler oder besuchen Sie www.danfoss.com.

1.3

Abkürzungen, Symbole und

Konventionen

Konventionen

Nummerierte Listen enthalten Verfahren.

Aufzählungslisten enthalten andere Informationen und

Beschreibungen von Abbildungen.

Kursiver Text enthält:

Querverweise

•

Links

•

Fußnoten

•

Produkthandbuch Sicher abgeschaltetes

Parameternamen, Parametergruppennamen,

•

Parameteroptionen

60° AVM 60° Asynchrone Vektormodulation

A Ampere

AC Wechselstrom

AD Luftentladung

AI Analogeingang

AMA Automatische Motoranpassung

AWG American Wire Gauge = Amerikanisches

Drahtmaß

°C

CD Konstante Entladung (Constant Discharge)

CM Gleichtakt (Common Mode)

CT Konstantes Drehmoment (Constant Torque)

DC Gleichstrom

DI Digitaleingänge

DM Gegentakt (Differential Mode)

D-TYPE Abhängig vom Frequenzumrichter

EMV Elektromagnetische Verträglichkeit

ETR Elektronisches Thermorelais

f

JOG

f

M

f

MAX

f

MIN

f

M,N

FC Frequenzumrichter

g Gramm

Hiperface

HP Horsepower

HTL HTL-Drehgeber (10-30 V) Pulse -

Hz Hertz

I

I

I

I

I

kHz Kilohertz

LCP LCP Bedieneinheit

lsb Least Significant Bit (geringstwertiges Bit)

m Meter

mA Milliampere

MCM Mille Circular Mil

MCT Motion Control Tool

mH Millihenry (Induktivität)

min Minute

®

INV

LIM

M,N

VLT,MAX

VLT,N

Grad Celsius

Motorfrequenz bei aktivierter JOG-Funktion

Motorfrequenz

Die maximale Ausgangsfrequenz des Frequen-

zumrichters gilt an seinem Ausgang.

Die minimale Motorfrequenz vom Frequen-

zumrichter.

Motornennfrequenz

Hiperface® ist eine eingetragene Marke von

Stegmann.

Hochspannungs-Transistorlogik

Wechselrichter-Nennausgangsstrom

Stromgrenze

Motornennstrom

Der maximale Ausgangsstrom

Der vom Frequenzumrichter gelieferte

Nennausgangsstrom

8 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Einführung

ms Millisekunden

msb Most Significant Bit (höchstwertiges Bit)

η

VLT

nF Nanofarad

NLCP Numerische LCP-Bedieneinheit

Nm Newtonmeter

n

s

Online-/OfflineParameter

P

br,cont.

PCB Leiterplatte

PCD Prozessdaten

PELV Schutzkleinspannung – Protective extra low

P

m

P

M,N

PM Motor Permanentmagnet-Motor

PID-Prozess Der PID-Regler sorgt dafür, dass Drehzahl,

R

br,nom

RCD Fehlerstromschutzschalter

rückspeisefähig Generatorische Klemmen

R

min

EFF Effektivwert

U/min [UPM] Umdrehungen pro Minute

R

rec

s Sekunde

SFAVM Statorfluss-orientierte asynchrone Vektormodu-

STW (ZSW) Zustandswort

SMPS Schaltnetzteil

THD Gesamtoberschwingungsgehalt – Total

T

LIM

TTL Pulse des TTL-Drehgebers (5 V) - Transistor-

U

M,N

V Volt

VT Variables Drehmoment

VVC+ Spannungsvektorsteuerung – Voltage Vector

Der Wirkungsgrad des Frequenzumrichters

wird als das Verhältnis zwischen Leistungsabgabe und Leistungsaufnahme definiert.

Synchrone Motordrehzahl

Änderungen der Online-Parameter werden

sofort nach Änderung des Datenwertes

aktiviert.

Nennleistung des Bremswiderstands

(Durchschnittsleistung beim kontinuierlichen

Bremsen)

voltage

Nenn-Ausgangsleistung des Frequenzumrichters als HO

Motornennleistung

Druck, Temperatur usw. konstant gehalten

werden.

Der Nenn-Widerstandswert, mit dem an der

Motorwelle für eine Dauer von 1 Minute eine

Bremsleistung von 150/160 % gewährleistet

wird.

Zulässiger Mindestwert des Frequenzumrichters für den Bremswiderstand

Widerstandswert und Widerstand des

Bremswiderstands

lation

Harmonic Distortion

Drehmomentgrenze

Transistor-Logik

Motornennspannung

Control

Projektierungshandbuch

Folgende Symbole kommen in diesem Dokument zum

Einsatz:

WARNUNG

Kennzeichnet eine potenziell gefährliche Situation, die

den Tod oder schwere Verletzungen zur Folge haben

kann.

VORSICHT

Kennzeichnet eine potenziell gefährliche Situation, die

leichte Verletzungen zur Folge haben kann. Die

Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Kennzeichnet wichtige Informationen, einschließlich

Situationen, die zu Geräte- oder sonstigen Sachschäden

führen können.

1.4 Definitionen

Motorfreilauf

Die Motorwelle dreht im Leerlauf. Kein Drehmoment am

Motor.

Bremswiderstand

Der Bremswiderstand kann die bei generatorischer

Bremsung erzeugte Bremsleistung aufnehmen. Während

generatorischer Bremsung erhöht sich die Zwischenkreisspannung. Ein Bremschopper stellt sicher, dass die

generatorische Energie an den Bremswiderstand

übertragen wird.

CT-Kennlinie

Konstante Drehmomentkennlinie; wird für Anwendungen

wie Förderbänder, Verdrängungspumpen und Krane

eingesetzt.

Initialisieren

Bei der Initialisierung (14-22 Betriebsart) werden die

Werkseinstellungen des Frequenzumrichters wiederhergestellt.

Aussetzbetrieb (Arbeitszyklus)

Der Aussetzbetrieb bezieht sich auf eine Abfolge von

Arbeitszyklen. Jeder Zyklus besteht aus einem Belastungsund einem Entlastungszeitraum. Der Betrieb kann

periodisch oder aperiodisch sein.

Parametersatz

Sie können die Parametereinstellungen in vier Parametersätzen speichern. Sie können zwischen den vier

Parametersätzen wechseln oder einen Satz bearbeiten,

während ein anderer Satz gerade aktiv ist.

1

1

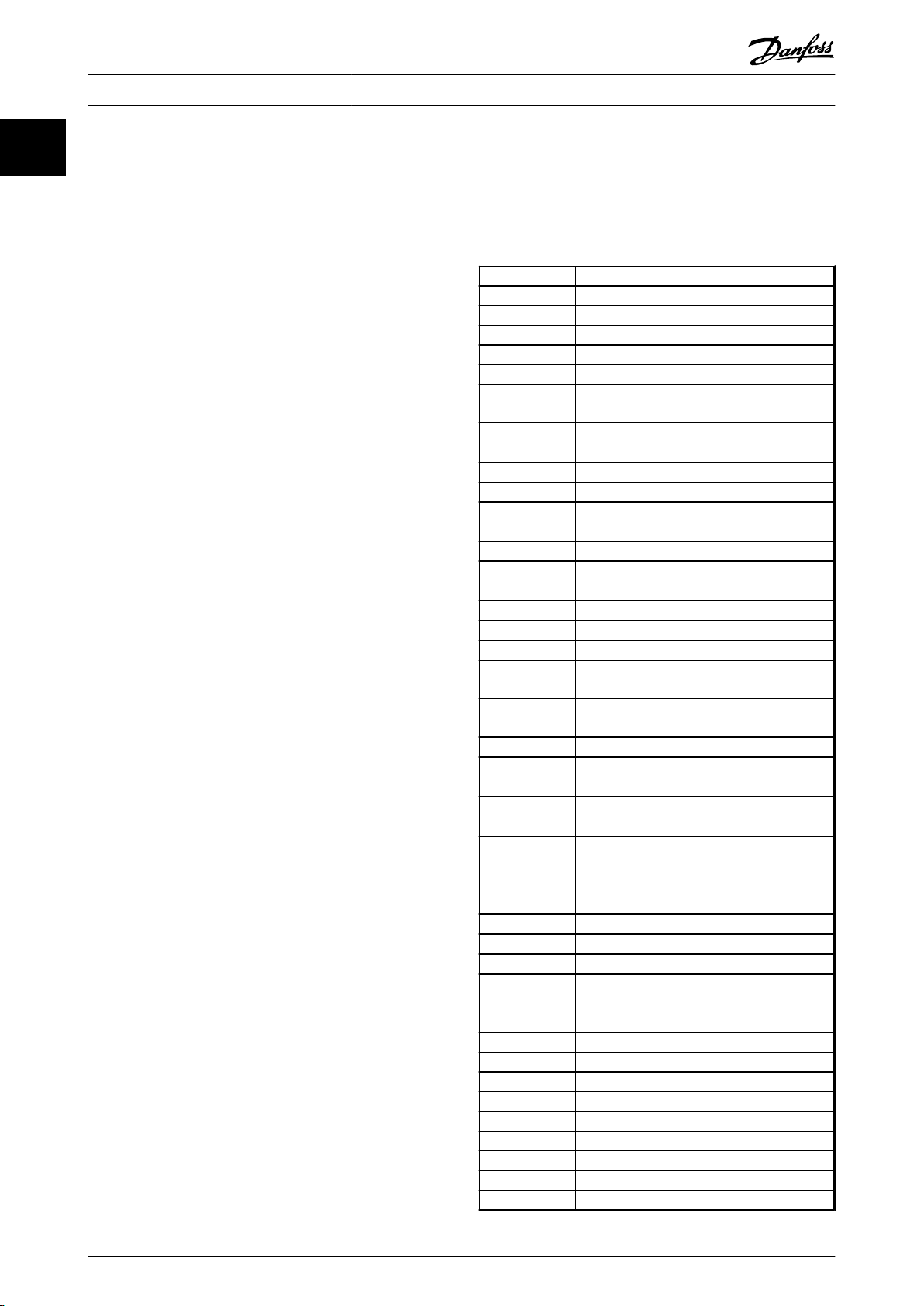

Tabelle 1.1 Abkürzungen

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 9

Einführung

Projektierungshandbuch

1

Schlupfausgleich

Der Frequenzumrichter gleicht den belastungsabhängigen

Motorschlupf aus, indem er unter Berücksichtigung des

Motorersatzschaltbildes und der gemessenen Motorlast die

Ausgangsfrequenz anpasst (nahezu konstante Drehzahl).

Smart Logic Control (SLC)

Die SLC ist eine Folge benutzerdefinierter Aktionen, die

ausgeführt werden, wenn die zugeordneten benutzerdefinierten Ereignisse durch den Smart Logic Controller als

„wahr“ ermittelt werden. (Parametergruppe 13-** Smart

Logic.

FC-Standardbus

Schließt RS485-Bus mit FC-Protokoll oder MC-Protokoll ein.

Siehe 8-30 FC-Protokoll.

Thermistor

Ein temperaturabhängiger Widerstand, mit dem die

Temperatur des Frequenzumrichters oder des Motors

überwacht wird.

Abschaltung

Ein Zustand, der in Fehlersituationen eintritt, z. B. bei einer

Übertemperatur des Frequenzumrichters oder wenn der

Frequenzumrichter den Motor, Prozess oder Mechanismus

schützt. Der Neustart wird verzögert, bis die Fehlerursache

behoben wurde und der Alarmzustand über die [Reset]Taste am LCP quittiert wird. In einigen Fällen erfolgt die

Aufhebung automatisch (durch vorherige Programmierung). Sie dürfen Abschaltung nicht zu Zwecken der

Personensicherheit verwenden.

Abschaltblockierung

Ein Zustand, der in Fehlersituationen eintritt, in denen der

Frequenzumrichter aus Sicherheitsgründen abschaltet und

ein manueller Eingriff erforderlich ist, z. B. bei einem

Kurzschluss am Ausgang des Frequenzumrichters. Sie

können eine Abschaltblockierung nur durch Unterbrechen

der Netzversorgung, Beheben der Fehlerursache und

erneuten Anschluss des Frequenzumrichters aufheben. Der

Neustart wird verzögert, bis der Fehlerzustand über die

[Reset]-Taste am LCP quittiert wird. Sie dürfen Abschaltung

nicht zu Zwecken der Personensicherheit verwenden.

VT-Kennlinie

Variable Drehmomentkennlinie; typisch bei Anwendungen

mit quadratischem Lastmomentverlauf über den Drehzahlbereich, z. B. Kreiselpumpen und Lüfter.

Leistungsfaktor

Der Wirkleistungsfaktor (Lambda) berücksichtigt alle

Oberschwingungen und ist immer kleiner als der

Leistungsfaktor (cosphi), der nur die 1. Oberschwingung

von Strom und Spannung berücksichtigt.

P

kW

Uλ x Iλ x

cos

cosϕ=

P

kVA

=

Uλ x Iλ

ϕ

Cosphi wird auch als Verschiebungsleistungsfaktor

bezeichnet.

Lambda und Cosphi sind für Danfoss VLT® Frequenzumrichter in Kapitel 6.2.1 Netzversorgung aufgeführt.

Der Leistungsfaktor gibt an, wie stark ein Frequenzumrichter die Netzversorgung belastet.

Je niedriger der Leistungsfaktor, desto höher der I

bei

eff

gleicher kW-Leistung.

Darüber hinaus weist ein hoher Leistungsfaktor darauf hin,

dass der Oberschwingungsstrom sehr niedrig ist.

Alle Danfoss Frequenzumrichter verfügen über eingebaute

Zwischenkreisdrosseln, durch die ein hoher Leistungsfaktor

erzielt und die gesamte Spannungsverzerrung THD der

Netzversorgung deutlich reduziert wird.

1.5 Dokument- und Softwareversion

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.2

zeigt die Dokumentenversion und die entsprechende

Softwareversion an.

Ausgabe Anmerkungen Softwareversion

MG33BFxx Ersetzt MG33BExx 6,72

Tabelle 1.2 Dokument- und Softwareversion

1.6 Übereinstimmung mit Vorschriften

Frequenzumrichter werden in Übereinstimmung mit den in

diesem Abschnitt beschriebenen Richtlinien konstruiert.

CE-Zeichen

1.6.1

Das CE-Zeichen (Communauté Européenne) zeigt an, dass

der Hersteller des Produkts alle relevanten EU-Richtlinien

einhält. Die 3 EU-Richtlinien, die für Auslegung und

Konstruktion von Frequenzumrichtern sind die Niederspannungsrichtlinie, die EMV-Richtlinie und die

Maschinenrichtlinie (für Geräte mit integrierter Sicherheitsfunktion).

Die CE-Kennzeichnung soll für einen freien Handel

zwischen der EG und Mitgliedsstaaten der EFTA

(Europäische Freihandelsassoziation) innerhalb der EWE

technische Barrieren beseitigen. Über die Qualität eines

Produkts sagt die CE-Kennzeichnung nichts aus. Auch gibt

sie keinen Aufschluss zu technischen Spezifikationen.

1.6.1.1

Frequenzumrichter werden als elektronische Komponenten

klassifiziert und müssen in Übereinstimmung mit der

Niederspannungsrichtlinie die CE-Kennzeichnung tragen.

Die Richtlinie gilt für alle elektrischen Geräte im

Spannungsbereich von 50–1000 V AC und 75–1600 V DC.

Die Richtlinie schreibt vor, dass aufgrund der Konstruktion

der Betriebsmittel gewährleistet ist, dass diese bei einer

ordnungsmäßigen Installation und Wartung sowie einer

bestimmungsmäßigen Verwendung die Sicherheit von

Menschen und Nutztieren sowie die Erhaltung von

Niederspannungsrichtlinie

10 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Einführung

Sachwerten nicht gefährden. Danfoss CE-Kennzeichnungen

sind mit der Niederspannungsrichtlinie konform und liefern

auf Wunsch eine Konformitätserklärung.

Projektierungshandbuch

1.6.1.2 EMV-Richtlinie

1.6.2

UL-Konformität

UL-gelistet

1

1

Elektromagnetische Verträglichkeit (EMV) bedeutet, dass

elektromagnetische Störungen zwischen Geräten deren

Leistung nicht beeinträchtigt. Die grundlegende Schutzanforderung der EMV-Richtlinie 2004/108/EG gibt vor, dass

Betriebsmittel, die elektromagnetische Störungen

verursachen oder deren Betrieb durch diese Störungen

beeinträchtigt werden kann, bei einer ordnungsmäßigen

Installation und Wartung sowie einer bestimmungsmäßigen Verwendung so ausgelegt sein müssen, dass ihre

erreichten elektromagnetischen Störungen begrenzt sind

und die Betriebsmittel eine bestimmte Störfestigkeit

aufweisen.

Ein Frequenzumrichter kann als Stand-alone-Gerät oder als

Teil einer komplexeren Anlage eingesetzt werden. Als

Stand-alone-Einheiten oder als Teil einer Anlage

verwendete Geräte müssen CE-Kennzeichnungen

verwenden. Anlagen müssen nicht über eine CEKennzeichnung verfügen, jedoch den grundlegenden

Schutzanforderungen der EMV-Richtlinie entsprechen.

1.6.1.3

Frequenzumrichter werden gemäß der Niederspannungsrichtlinie als elektronische Komponenten eingestuft, jedoch

müssen Frequenzumrichter mit integrierter Sicherheitsfunktion mit der Maschinenrichtlinie 2006/42/EG konform

sein. Frequenzumrichter ohne Sicherheitsfunktion fallen

nicht unter die Maschinenrichtlinie. Wird ein Frequenzumrichter jedoch in ein Maschinensystem integriert, so stellt

Danfoss Informationen zu Sicherheitsaspekten des Motors

zur Verfügung.

Die Maschinenrichtlinie 2006/42/EG bezieht sich auf

Maschinen, die aus einem Aggregat mehrerer zusammenwirkender Komponenten oder Betriebsmittel bestehen, von

denen mindestens eine(s) mechanisch beweglich ist. Die

Richtlinie schreibt vor, dass aufgrund der Konstruktion der

Betriebsmittel gewährleistet ist, dass diese bei einer

ordnungsmäßigen Installation und Wartung sowie einer

bestimmungsmäßigen Verwendung die Sicherheit von

Menschen und Nutztieren sowie die Erhaltung von

Sachwerten nicht gefährden.

Wenn Frequenzumrichter in Maschinen mit mindestens

einem beweglichen Teil eingesetzt werden, muss der

Maschinenhersteller eine Erklärung zur Verfügung stellen,

in der die Übereinstimmung mit allen relevanten gesetzlichen Bestimmungen und Sicherheitsrichtlinien bestätigt

wird. Danfoss Die CE-Kennzeichnungen sind mit der

Maschinenrichtlinie für Frequenzumrichter mit integrierter

Sicherheitsfunktion konform und liefern auf Wunsch eine

Konformitätserklärung.

Maschinenrichtlinie

Abbildung 1.1 UL

HINWEIS

Frequenzumrichter der Bauform T7 (525-690 V) sind

nicht nach UL-Anforderungen zertifiziert.

Der Frequenzumrichter erfüllt die Anforderungen der

UL508C bezüglich des thermischen Gedächtnisses. Weitere

Informationen können Sie dem Abschnitt Thermischer

Motorschutz im Projektierungshandbuch entnehmen.

Konformität mit Richtlinien in der

1.6.3

Schifffahrt

Für eine Übereinstimmung mit dem Europäischen Übereinkommen über die internationale Beförderung gefährlicher

Güter auf Binnenwasserstraßen (ADN) siehe

Kapitel 9.8.3 ADN-konforme Installation .

1.7

Entsorgungshinweise

Sie dürfen elektrische Geräte und Geräte

mit elektrischen Komponenten nicht

zusammen mit normalem Hausmüll

entsorgen.

Sammeln Sie diese separat gemäß den

lokalen Bestimmungen und den aktuell

gültigen Gesetzen und führen Sie sie dem

Recycling zu.

Tabelle 1.3 Entsorgungshinweise

1.8

Sicherheit

Frequenzumrichter enthalten Hochspannungskomponenten

und können bei unsachgemäßer Handhabung tödliche

Verletzungen verursachen. Die Geräte sollten nur von

ausgebildeten Technikern installiert und betrieben werden.

Reparaturarbeiten dürfen erst begonnen werden, wenn der

Frequenzumrichter vom Netz getrennt und der festgelegte

Zeitraum für die Entladung gespeicherter elektrischer

Energie verstrichen ist.

Weitere Informationen entnehmen Sie dem Produk-

thandbuch, das dem Gerät bei Lieferung beiliegt und

online verfügbar ist unter:

Entladungszeit und

•

detaillierte Sicherheitshinweise und Warnungen.

•

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 11

Einführung Projektierungshandbuch

1

Für einen sicheren Betrieb des Frequenzumrichters ist die

strikte Befolgung von Sicherheitsmaßnahmen und hinweisen unbedingt erforderlich.

12 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Sicherheit Projektierungshandbuch

2 Sicherheit

2.1 Sicherheitssymbole

Folgende Symbole kommen in diesem Dokument zum

Einsatz:

WARNUNG

Kennzeichnet eine potenziell gefährliche Situation, die

den Tod oder schwere Verletzungen zur Folge haben

kann.

UNERWARTETER ANLAUF

Wenn der Frequenzumrichter an das Versorgungsnetz

angeschlossen ist, kann der Motor jederzeit anlaufen,

wodurch die Gefahr von schweren oder tödlichen Verletzungen sowie von Geräte- oder Sachschäden besteht.

Der Motor kann über einen externen Schalter, einen

seriellen Bus-Befehl, ein Eingangssollwertsignal vom LCP

oder nach einem quittierten Fehlerzustand anlaufen.

VORSICHT

Kennzeichnet eine potenziell gefährliche Situation, die

leichte Verletzungen zur Folge haben kann. Die

Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Kennzeichnet wichtige Informationen, einschließlich

Situationen, die zu Geräte- oder sonstigen Sachschäden

führen können.

2 2

WARNUNG

1. Ist ein unerwarteter Anlauf des Motors gemäß

den Bestimmungen zur Personensicherheit

unzulässig, trennen Sie den Frequenzumrichter

vom Netz.

2. Drücken Sie vor der Programmierung von

Parametern die Taste [Off] am LCP.

3. Frequenzumrichter, Motor und alle

angetriebenen Geräte müssen bei Anschluss des

Frequenzumrichters an das Versorgungsnetz

betriebsbereit sein.

2.2 Qualifiziertes Personal

Der einwandfreie und sichere Betrieb des Frequenzumrichters setzt voraus, dass Transport, Lagerung, Montage,

Bedienung sowie Instandhaltung sachgemäß und

zuverlässig erfolgen. Nur qualifiziertes Fachpersonal darf

diese Geräte installieren oder bedienen.

Als qualifiziertes Personal werden geschulte Mitarbeiter

bezeichnet, die autorisiert sind, Geräte, Systeme und

Schaltkreise gemäß geltenden Gesetzen und Bestimmungen zu installieren, instand zu halten und zu warten.

Ferner muss das Personal mit den Anweisungen und

Sicherheitsmaßnahmen in diesem Dokument vertraut sein.

2.3

Sicherheitsmaßnahmen

WARNUNG

HOCHSPANNUNG!

Bei Anschluss an die Netzspannung führen Frequenzumrichter Hochspannung. Erfolgen Installation,

Inbetriebnahme und Wartung nicht durch qualifiziertes

Personal, kann dies Tod oder schwere Verletzungen zur

Folge haben.

Nur qualifiziertes Personal darf Installation,

•

Inbetriebnahme und Wartung vornehmen.

WARNUNG

ENTLADUNGSZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Das Nichteinhalten der

vorgesehenen Entladungszeit nach dem Trennen der

Stromversorgung vor Wartungs- oder Reparaturarbeiten

kann zu schweren oder tödlichen Verletzungen führen!

1. Stoppen Sie den Motor.

2. Trennen Sie die Netzversorgung, die

Permanentmagnet-Motoren und die externen

DC-Zwischenkreisversorgungen, einschließlich

externer Batterie, USV- und DC-Zwischenkreisverbindungen zu anderen Frequenzumrichtern.

3. Führen Sie Wartungs- oder Reparaturarbeiten

erst nach vollständiger Entladung der Kondensatoren durch. Die entsprechende Wartezeit

finden Sie in Tabelle 2.1.

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 13

Sicherheit

Projektierungshandbuch

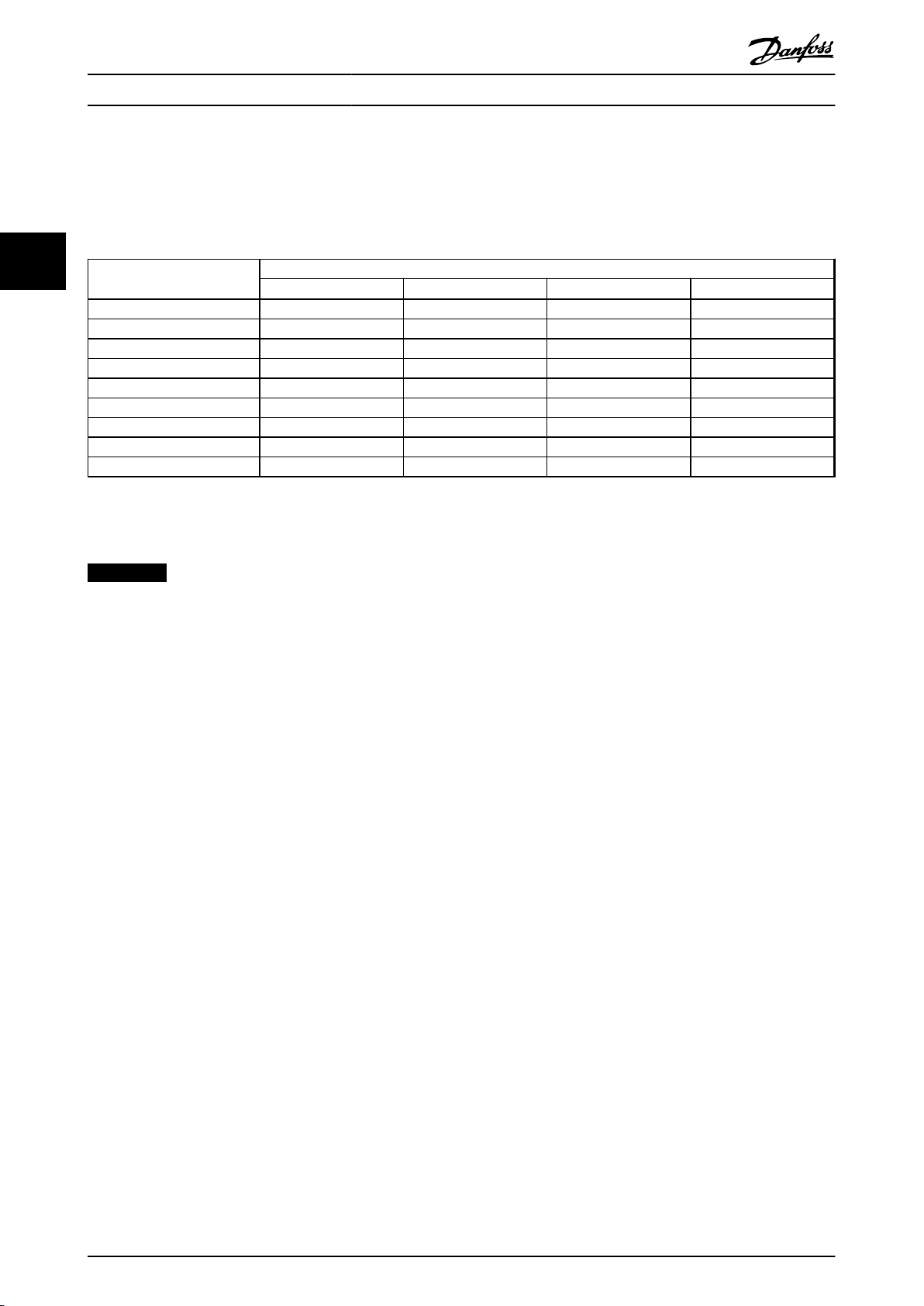

Spannung

[V]

22

200-240 0,25-3,7 kW 5,5-37 kW

380-500 0,25-7,5 kW 11-75 kW

525-600 0,75-7,5 kW 11-75 kW

525-690 1,5-7,5 kW 11-75 kW

Auch wenn die Warn-LED nicht leuchten, kann Hochspannung

vorliegen.

Tabelle 2.1 Entladungszeit

Mindestwartezeit (Minuten)

4 7 15

VORSICHT

POTENZIELLE GEFAHR IM FALLE EINES INTERNEN

FEHLERS

Es besteht Verletzungsgefahr, wenn der Frequenzumrichter nicht ordnungsgemäß geschlossen wird.

Vor dem Einschalten des Stroms müssen Sie

•

sicherstellen, dass alle Sicherheitsabdeckungen

eingesetzt und sicher befestigt sind.

WARNUNG

GEFAHR VON ABLEITSTROM

Die Ableitströme überschreiten 3,5 mA. Eine nicht

vorschriftsmäßige Erdung des Frequenzumrichters kann

zum Tod oder zu schweren Verletzungen führen.

Stellen Sie die korrekte Erdung der Geräte

•

durch einen zertifizierten Elektroinstallateur

sicher.

WARNUNG

GEFAHR DURCH ANLAGENKOMPONENTEN!

Ein Kontakt mit drehenden Wellen und elektrischen

Betriebsmitteln kann zu schweren Personenschäden oder

sogar tödlichen Verletzungen führen.

Stellen Sie sicher, dass Installations-,

•

Inbetriebnahme- und Wartungsarbeiten

ausschließlich von geschultem und qualifiziertem Personal durchgeführt wird.

Alle Elektroarbeiten müssen den VDE-

•

Vorschriften und anderen lokal geltenden

Elektroinstallationsvorschriften entsprechen.

Befolgen Sie die Verfahren in diesem Handbuch.

•

VORSICHT

WINDMÜHLEN-EFFEKT

Bei einem unerwarteten Drehen von PermanentmagnetMotoren besteht die Gefahr von Personen- und

Sachschäden.

Stellen Sie sicher, dass die Permanentmagnet-

•

Motoren blockiert sind, so dass sie unter keinen

Umständen drehen können.

14 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Grundlegende Betriebsprinzi...

Projektierungshandbuch

3 Grundlegende Betriebsprinzipien

3.1 Allgemeines

Dieses Kapitel enthält eine Übersicht über die primären

Baugruppen und Schaltkreise des Frequenzumrichters. Es

dient zur Beschreibung der internen elektrischen und

Signalverarbeitungsfunktionen. Eine Beschreibung der

internen Regelungsstruktur ist ebenfalls enthalten.

Darüber hinaus enthält es Beschreibungen der verfügbaren

automatisierten und optionalen Frequenzumrichterfunktionen zur Auslegung robuster Betriebssysteme mit einer

hohen Leistung bei Steuerungs- und Statusprotokollierung.

3.2 Beschreibung des Betriebs

Der Frequenzumrichter liefert zur Regelung der

Motordrehzahl eine geregelte Menge von Netzstrom an

einen dreiphasigen Standard-Induktionsmotor. Der

Frequenzumrichter liefert variable Frequenz und Spannung

an den Motor.

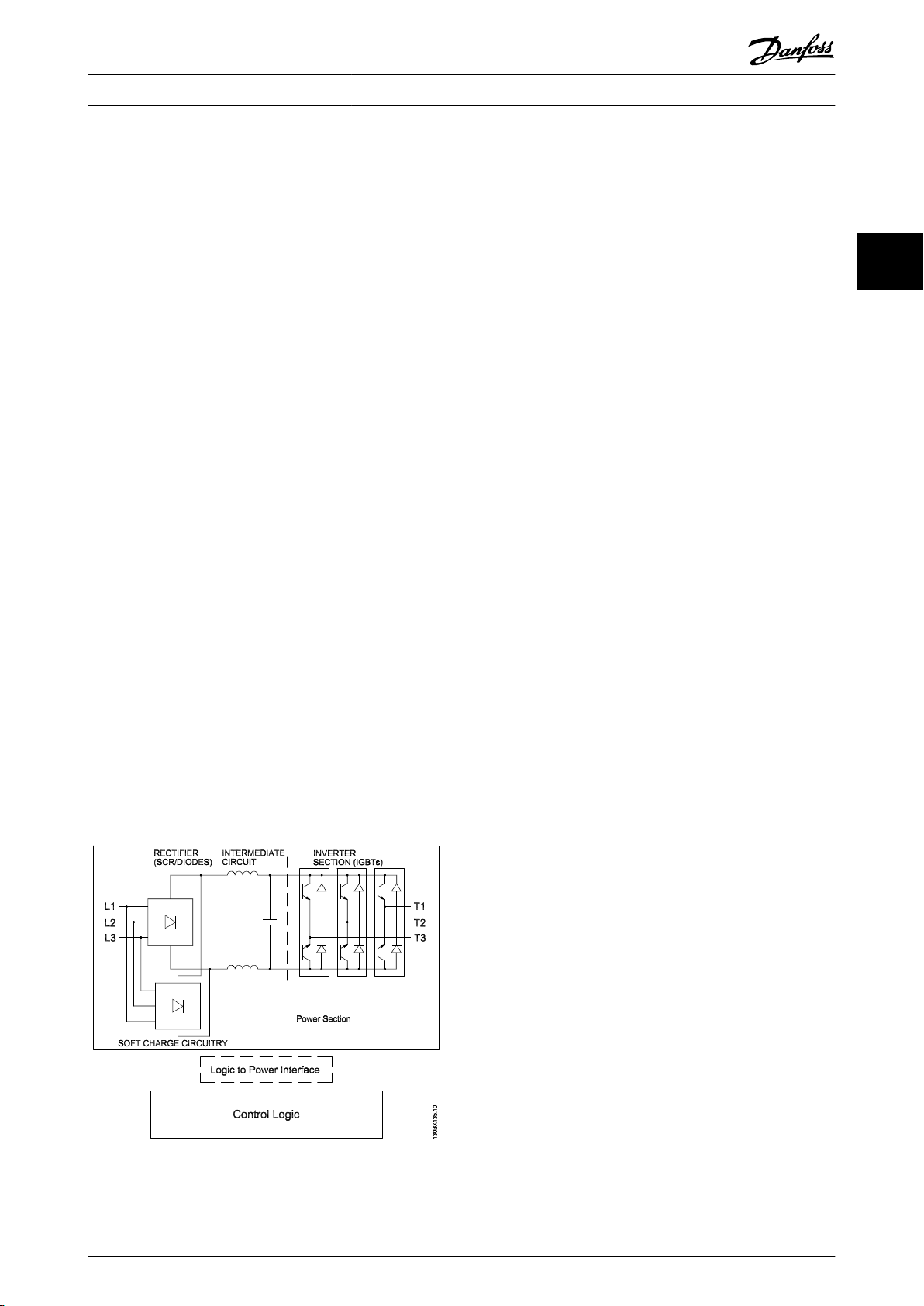

Der Frequenzumrichter ist in vier Hauptmodule unterteilt.

Gleichrichter

•

Zwischenkreis

•

Wechselrichter

•

Steuerung und Regelung

•

In Kapitel 3.3 Funktionsbeschreibung werden diese Module

detaillierter beschrieben. Darüber hinaus wird erklärt, wie

Leistungs- und Steuersignale innerhalb des Frequenzumrichters übertragen werden.

3.3 Funktionsbeschreibung

3.3.1 Gleichrichterteil

Wenn der Strom zunächst am Frequenzumrichter angelegt

wird, fließt er durch die Eingangsklemmen (L1, L2 und L3)

und weiter zu der Schalter- bzw. EMV-Filteroption, je nach

Gerätekonfiguration.

3.3.2 Zwischenkreisabschnitt

Hinter dem Gleichrichterabschnitt gelangt die Spannung

zum Zwischenkreisabschnitt. Eine Sinusfilterschaltung,

bestehend aus der DC-Busdrossel und der DC-Bus-Kondensatorbatterie, glättet diese gleichgerichtete Spannung.

Die DC-Busdrossel liefert eine Reihenimpedanz zur

Änderung des Stroms. Hierdurch wird der Filterungsprozess bei gleichzeitiger Reduzierung der

Oberschwingungsverzerrung, die in der Eingangswechselstromwellenform in Gleichrichterkreisen in der Regel

vorhanden ist, unterstützt.

Wechselrichterabschnitt

3.3.3

Sobald Startbefehl und Drehzahlsollwert vorhanden sind,

leiten die IGBTs im Wechselrichterabschnitt den Schaltvorgang zur Erzeugung des Ausgangssignals ein. Die

Signalform, die vom Danfoss VVC+ PWM-Verfahren an der

Steuerkarte erzeugt wird, ermöglicht optimale Leistung

und minimale Verluste im Motor.

3 3

Bremsoption

3.3.4

Bei Frequenzumrichtern mit der dynamischen Bremsoption

ist ein Brems-IGBT zusammen mit den Klemmen 81(R-) und

82(R+) zum Anschluss eines externen Bremswiderstands

vorgesehen.

Die Funktion des Brems-IGBT ist die Begrenzung der

Spannung im Zwischenkreis, wenn die maximal erlaubte

Spannungsgrenze überschritten wird. Dazu schaltet er den

externen Widerstand in den Zwischenkreis, um die

übermäßige DC-Spannung der Zwischenkreiskondensatoren zu reduzieren. Übermäßige Zwischenkreisspannung

entsteht in der Regel durch eine durchziehende Last, durch

die generatorische Energie in den Zwischenkreis zurückgespeist wird. Dies ist zum Beispiel der Fall, wenn die Last

Abbildung 3.1 Interne Steuerlogik

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 15

den Motor antreibt, wodurch die Spannung an den DCBuskreis zurückgeführt wird.

Grundlegende Betriebsprinzi... Projektierungshandbuch

Eine externe Anbringung des Bremswiderstand bietet die

Vorteile, dass der Widerstand basierend auf Anwendungsanforderungen ausgewählt wird, die Energie aus dem

Schaltschrank heraus leitet und den Umrichter vor

Überhitzung schützt, falls der Bremswiderstand überlastet.

33

Das IGBT-Gate-Signal des Brems-IGBTs wird von der

Steuerkarte generiert und über Leistungskarte und IGBTAnsteuerkarte an das Brems-IGBT übermittelt. Zusätzlich

überwachen Leistungs- und Steuerkarte das Brems-IGBT

und die Bremswiderstandsverbindung bzgl. Kurzschluss

und Überlast.

Zwischenkreiskopplung

3.3.5

gungen erforderlich. Zur detaillierten Planung sollte vorab

die Abteilung Anwendungskonstruktion von Danfoss

kontaktiert werden.

Im zweiten Verfahren wird der Frequenzumrichter

ausschließlich von einer DC-Quelle gespeist. Daher

gestaltet sich die Konfiguration hier etwas komplizierter.

Zunächst wird eine externe DC-Quelle benötigt. Zudem ist

eine Vorrichtung zum Vorladen des DC-Bus bei der NetzEinschaltung erforderlich. Schließlich ist eine

Spannungsquelle erforderlich, die die Lüfter im Gerät

versorgt. Auch für diese Konfiguration sollte zunächst

vorab die Abteilung Anwendungskonstruktion von Danfoss

kontaktiert werden.

3.4 Bedienschnittstellen zur Steuerung

Geräte mit eingebauter Zwischenkreiskopplung enthalten

die Klemmen (+) 89 DC und (-) 88 DC. Innerhalb des

Frequenzumrichters werden diese Klemmen mit dem DCBus an der Eingangsseite der DC-Zwischenkreisdrossel und

der Buskondensatoren verbunden.

Für die Verwendung der Zwischenkreiskopplungsklemmen

stehen 2 Konfigurationen zur Verfügung.

Im ersten Verfahren werden die Klemmen verwendet, um

die DC-Buskreise mehrerer Frequenzumrichter miteinander

zu verbinden. Auf diese Weise kann ein im generatorischen

Betrieb befindliches Gerät überschüssige Busspannung an

ein anderes Gerät weitergeben, das den Motor antreibt.

Durch diese Zwischenkreiskopplung wird der Bedarf an

externen dynamischen Bremswiderständen reduziert und

Energie gespart. Theoretisch ist die Anzahl der Geräte, die

auf diese Weise miteinander verbunden werden können,

unendlich. Jedoch müssen alle Geräte die gleiche

Nennspannung aufweisen. Darüber hinaus kann es je nach

Größe und Anzahl der Geräte erforderlich sein, DCZwischenkreisdrosseln und DC-Sicherungen am

Zwischenkreis sowie AC-Drosseln am Netz zu installieren.

Für eine solche Konfiguration sind spezifische Überle-

3.4.1 Steuerverfahren

Der Frequenzumrichter empfängt Steuersignale von

mehreren Quellen.

LCP Bedieneinheit (Hand-Betrieb)

•

Programmierbare Analog-, Digital- und Analog/

•

Digital-Steuerklemmen (Betriebsart Auto)

RS-485-, USB- oder serielle Kommunikations-

•

schnittstellen (Betriebsart Auto)

Bei ordnungsgemäßer Verdrahtung und Programmierung

liefern die Steuerklemmen Istwert, Sollwert und weitere

Eingangssignale an den Frequenzumrichter; Ausgangsstatus und Fehlerbedingungen vom Frequenzumrichter,

Relais zum Betrieb der Zusatzeinrichtungen und serielle

Schnittstelle. Ein Bezugspotential von 24 V steht ebenfalls

zur Verfügung. Die Steuerklemmen sind für verschiedene

Funktionen programmierbar, indem Sie die Parameteroptionen bis zur Bedieneinheit (LCP) an der Vorderseite des

Geräts oder an externen Quellen auswählen. Die meisten

Steuerkabel stellt der Kunde bereit, alternativ können Sie

sie aber auch ab Werk bestellen.

16 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

130BD599.11

3-phase

power

input

DC bus

Switch Mode

Power Supply

Motor

Analog Output

Interface

relay1

relay2

ON=Terminated

OFF=Open

Brake

resistor

91 (L1)

92 (L2)

93 (L3)

PE

88 (-)

89 (+)

50 (+10 V OUT)

53 (A IN)

54 (A IN)

55 (COM A IN)

0/4-20 mA

12 (+24 V OUT)

13 (+24 V OUT)

37 (D IN)

18 (D IN)

20 (COM D IN)

10 V DC

15 mA 130/200 mA

+ - + -

(U) 96

(V) 97

(W) 98

(PE) 99

(COM A OUT) 39

(A OUT) 42

(P RS-485) 68

(N RS-485) 69

(COM RS-485) 61

0 V

5V

S801

0/4-20 mA

RS-485

RS-485

03

+10 V DC

0/-10 V DC -

+10 V DC

+10 V DC

0/4-20 mA

0/-10 V DC-

240 V AC, 2 A

24 V DC

02

01

05

04

06

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

27

24 V

0 V

(D IN/OUT)

0 V (PNP)

24 V (NPN)

(D IN/OUT)

0 V

24 V

29

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

1 2

ON

S201

ON

21

S202

ON=0/4-20 mA

OFF=0/-10 V DC +10 V DC

95

P 5-00

21

ON

S801

(R+) 82

(R-) 81

: Chassis

**

240 V AC, 2 A

400 V AC, 2 A

*

*

*

: Ground

: Ground 1

: Ground 2

: PE

Grundlegende Betriebsprinzi...

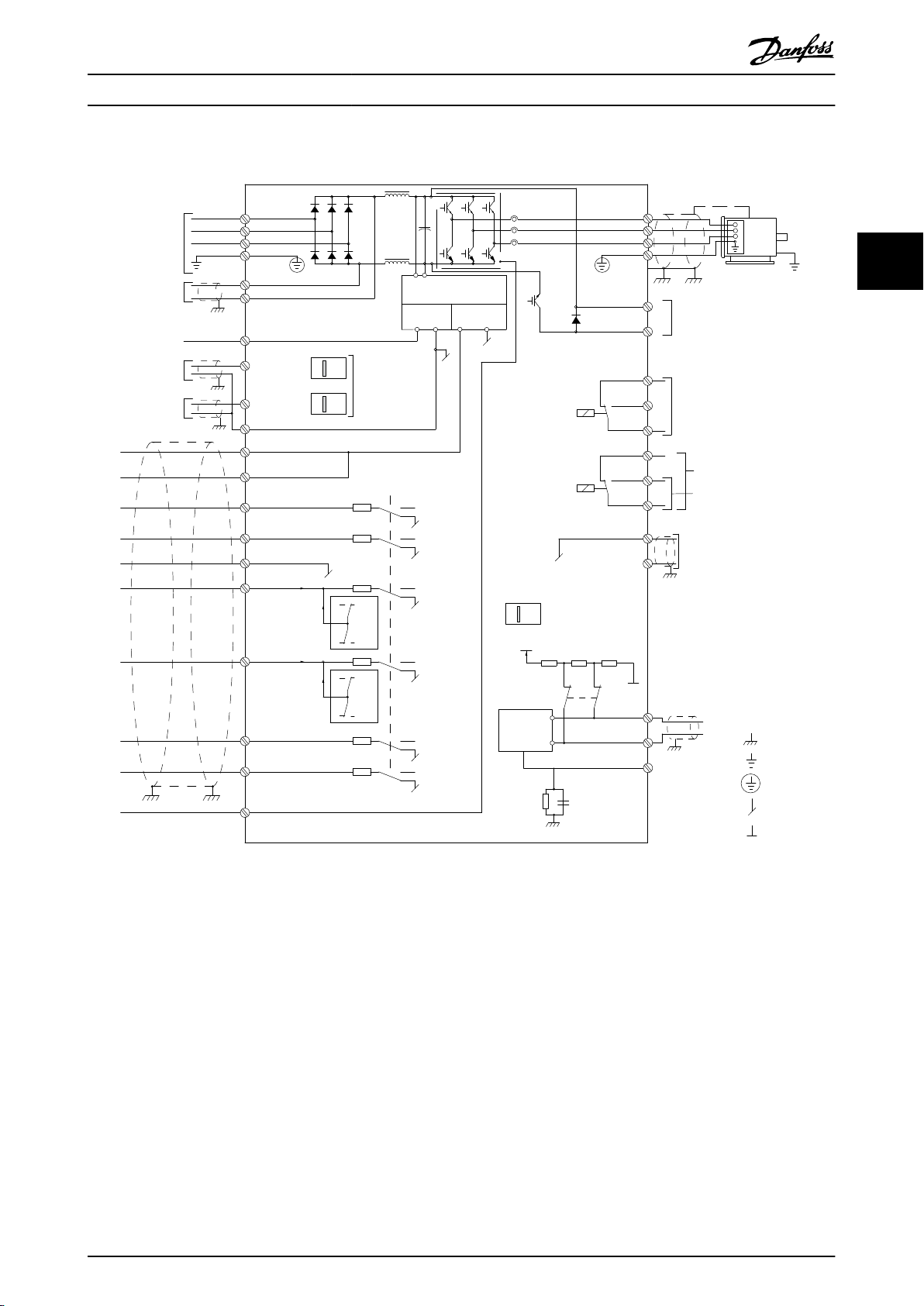

3.5 Anschlussplan

Projektierungshandbuch

3 3

Abbildung 3.2 Anschlussplan des Grundgeräts

A=Analog, D=Digital

*Klemme 37 (optional) wird für Safe Torque Off (sicher abgeschaltetes Moment) verwendet. Installationsanweisungen für das

sicher abgeschaltete Moment (Safe Torque Off) finden Sie im Produkthandbuch Sicher abgeschaltetes Moment (Safe Torque

Off) für Danfoss VLT® Frequenzumrichter. Klemme 37 ist nicht Teil von FC 301 (außer Bauform A1). Relais 2 und Klemme 29

haben im FC 301 keine Funktion.

**Schließen Sie die Abschirmung nicht an.

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 17

130BD529.12

1

2

3

4

5

6

7

8

9

L1

L2

L3

PE

10

11

PE

u

v

w

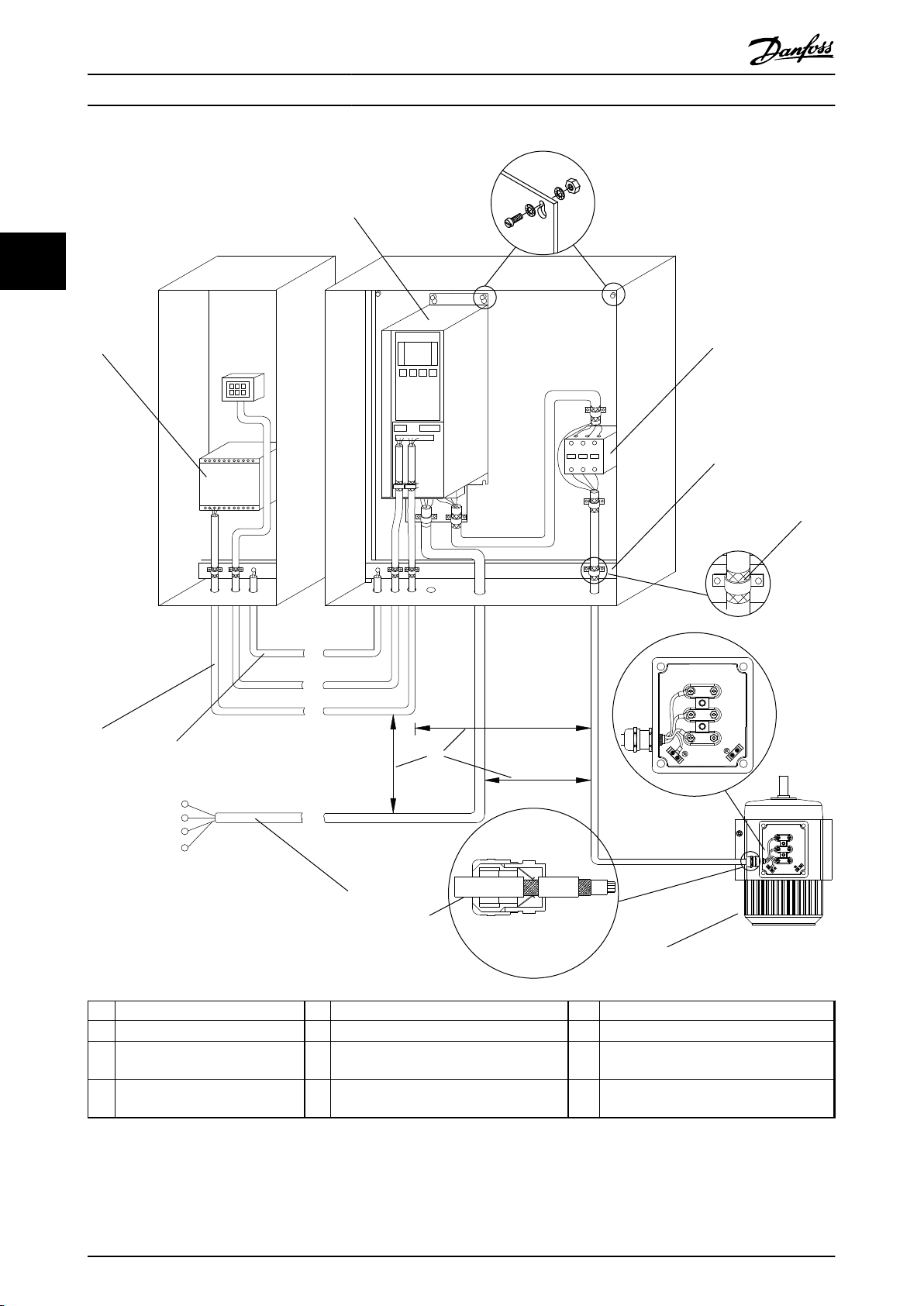

Grundlegende Betriebsprinzi...

Projektierungshandbuch

33

1 Übergeordnete Steuerung (SPS) 5 Kabelisolierung (abisoliert) 9 Steuerkabel (abgeschirmt)

2 Frequenzumrichter 6 Kabelverschraubung 10

3 Ausgangsschütz 7 Motor, 3-Phasen und PE-Leiter

(abgeschirmt)

4 Kabelschelle 8 Netz, 3-Phasen und verstärkter PE-Leiter

11

Potentialausgleich min. 16 mm

Abstand zwischen Steuerkabel,

Motorkabel und Netzkabel (min. 200 mm)

2

(nicht abgeschirmt)

Abbildung 3.3 EMV-konformer elektrischer Anschluss

18 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Grundlegende Betriebsprinzi... Projektierungshandbuch

Weitere Informationen zu EMV finden Sie unter Kapitel 4.1.15 EMV-Konformität.

HINWEIS

EMV-STÖRUNGEN

Verwenden Sie für Motor- und Steuerleitungen

abgeschirmte Kabel und verlegen Sie die Kabel für

Netzversorgung, Motor- und Steuerleitungen getrennt.

Die Nichtbeachtung dieser Vorgabe kann zu nicht

vorgesehenem Verhalten oder reduzierter Leistung der

Anlage führen. Ein Mindestabstand von 200 mm

zwischen Leistungs- und Motorkabeln sowie Steuerleitungen ist erforderlich.

3.6 PI-Regler

3.6.1 Steuerverfahren

Ein Frequenzumrichter richtet Wechselspannung vom Netz

in Gleichspannung um, aus der er anschließend eine

Wechselspannung mit variabler Amplitude und Frequenz

erzeugt.

Spannung/Strom und Frequenz am Motorausgang sind

somit variabel, was eine stufenlose Drehzahlregelung von

herkömmlichen Dreiphasen-Asynchronmotoren und

Permanentmagnet-Motoren ermöglicht.

Sie können den Frequenzumrichter für die Regelung der

Drehzahl oder des Drehmoments an der Motorwelle

konfigurieren. Einstellung von 1-00 Regelverfahren

bestimmt die Art der Regelung.

empfehlen wir, eine komplette AMA auszuführen, da die

richtigen Motordaten von großer Bedeutung für optimale

Leistung sind.

Regelung mit Rückführung im Fluxvektorbetrieb

•

mit Geberrückführung bietet überlegene Leistung

in allen vier Quadranten und bei allen Motordrehzahlen.

VVC+-Betrieb ohne Rückführung. Die Funktion

•

wird in mechanisch robusten Anwendungen

verwendet, dabei ist jedoch die Genauigkeit

begrenzt. Die Drehmomentfunktion ohne

Rückführung funktioniert grundsätzlich nur in

einer Drehrichtung. Das Drehmoment wird

anhand der internen Strommessung des Frequenzumrichters berechnet.

Drehzahl-/Drehmomentsollwert

Der Sollwert für dieses Regelverhalten kann entweder ein

einzelner Sollwert oder die Summe verschiedener Sollwerte

einschließlich relativ skalierter Sollwerte sein. Die Sollwertverarbeitung wird ausführlich in

Kapitel 3.7 Sollwertverarbeitung erklärt.

3 3

Drehzahlregelung

Es gibt zwei Arten der Drehzahlregelung:

Drehzahlregelung ohne Istwertrückführung vom

•

Motor (ohne Geber).

Drehzahlregelung mit Istwertrückführung mit PID-

•

Regelcharakteristik. Eine korrekt optimierte

Drehzahlregelung mit Istwertrückführung arbeitet

mit einer wesentlich höheren Genauigkeit als eine

ohne Istwertrückführung.

Wählt, welcher Eingang zur Rückführung des PID-Drehzahlistwerts in 7-00 Drehgeberrückführung verwendet werden

soll.

Drehmomentregelung

Die Drehmomentregelung ist Teil der Motorregelung in

Anwendungen, in denen das Drehmoment an der

Motorwelle die Anwendung zur Spannungsregelung regelt.

Drehmomentregelung kann in 1-00 Regelverfahren gewählt

werden, entweder als VVC+ [4] Drehmoment ohne

Rückführung oder [2] Fluxvektor-Steuerprinzip mit Drehgeber.

Die Drehmomenteinstellung erfolgt durch Festlegung eines

analogen, digitalen oder busgesteuerten Sollwerts. Die

maximale Drehzahlgrenze wird in 4-21 Variable Drehzahl-

grenze festgelegt. Bei Betrieb mit Drehmomentregelung

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 19

Grundlegende Betriebsprinzi... Projektierungshandbuch

3.6.2 FC 301 vs. FC 302 Steuerverfahren

Der FC 301 ist ein Frequenzumrichter für Anwendungen mit einfachen bis mittleren Anforderungen an Dynamik und

Genauigkeit. Das Steuerverfahren basiert auf VVC+ (Voltage Vector Control).

Der FC 301 kann zur Steuerung von Asynchron- sowie PM-Motoren verwendet werden.

Das Strommessprinzip im FC 301 wird mit einer Summenstrommessung im DC-Zwischenkreis oder in der Motorphase

33

realisiert. Der Erdschlussschutz auf Motorseite wird durch eine Schutzbeschaltung an den IGBT gewährleistet.

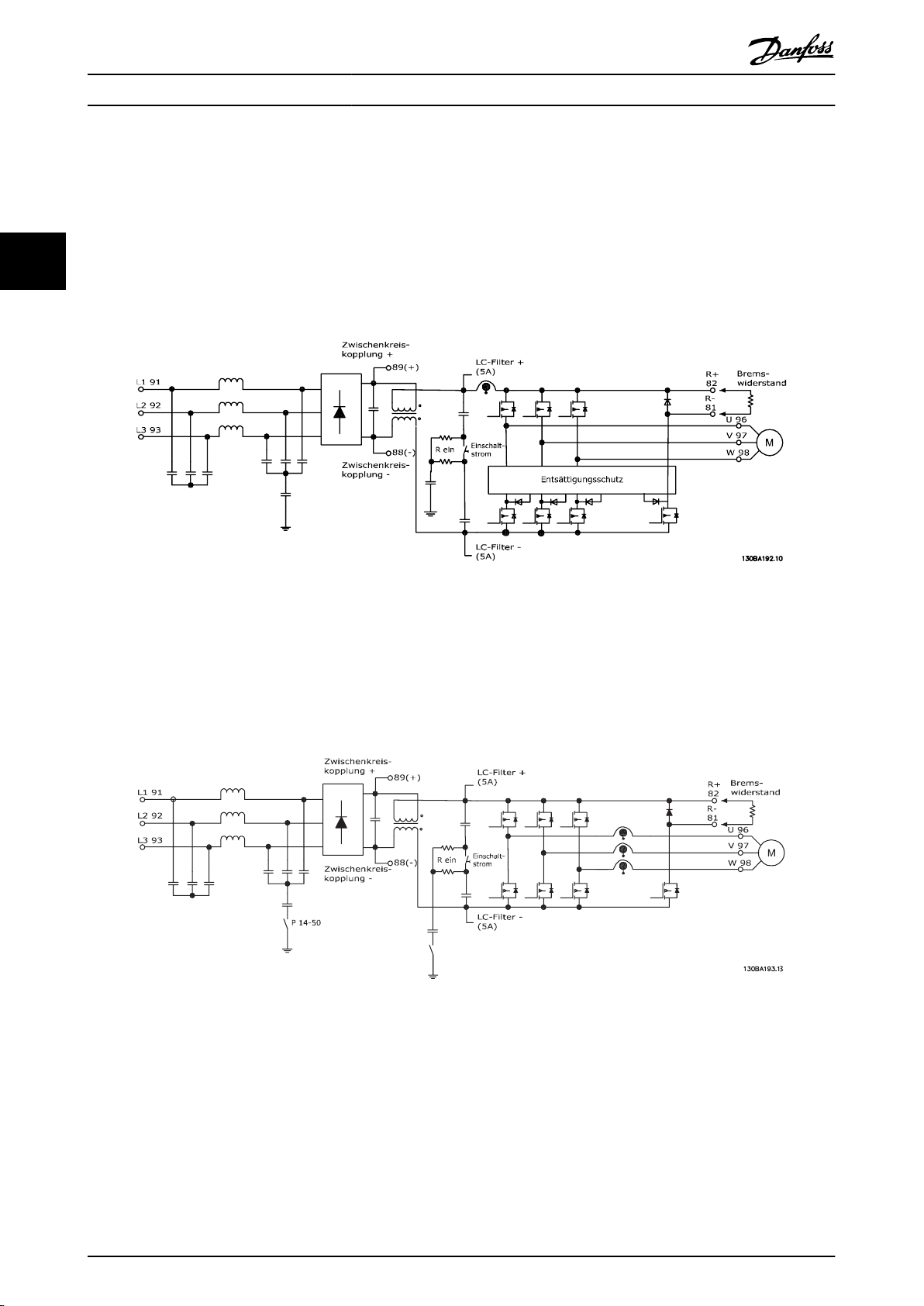

Das Kurzschlussschutzverhalten beim FC 301 hängt von der Strommessung im positiven DC-Zwischenkreis und dem Entsättigungsschutz mit Rückführung von den 3 unteren IGBT und der Bremse ab.

Abbildung 3.4 Steuerverfahren FC 301

Der FC 302 ist ein Hochleistungsfrequenzumrichter mit Servoeigenschaften für anspruchsvolle Anwendungen. Er verfügt

über verschiedene Arten von Motorsteuerprinzipien, wie U/f-Sondermotor-Modus, VVC+ oder Fluxvektor-Motorregelung.

Der FC 302 ist in der Lage, permanent erregte Synchronmotoren (bürstenlose Servomotoren) sowie normale KäfigläuferAsynchronmotoren zu steuern.

Der Kurzschlussschutz beim FC 302 wird von Stromwandlern in allen 3 Motorphasen und einem Entsättigungsschutz mit

Rückführung von der Bremse sicher realisiert.

Abbildung 3.5 Steuerverfahren FC 302

20 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Grundlegende Betriebsprinzi... Projektierungshandbuch

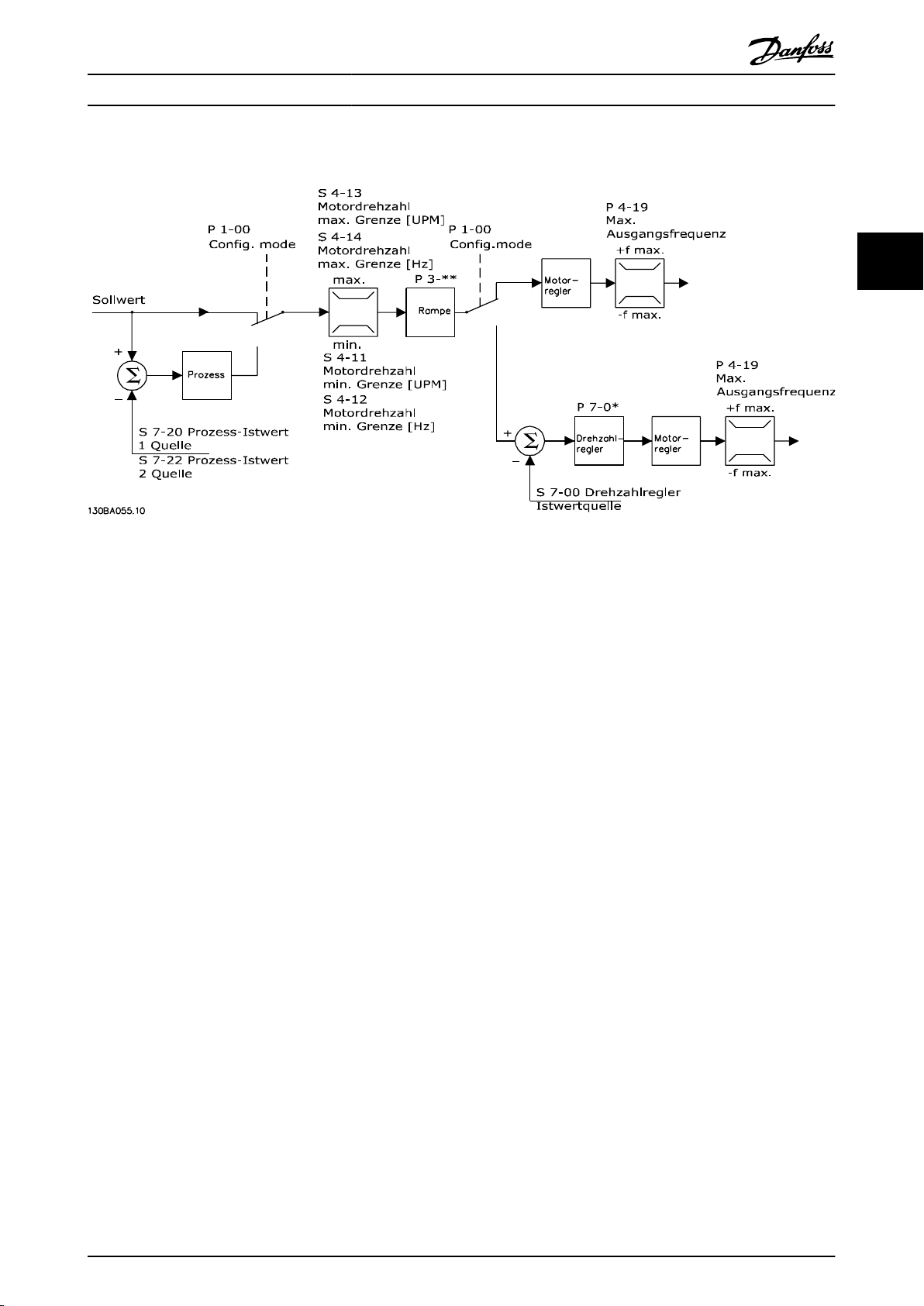

3.6.3

Regelungsstruktur in VVC

Abbildung 3.6 Regelungsstruktur bei VVC+-Konfigurationen mit und ohne Rückführung

Siehe Aktive/Inaktive Parameter in verschiedenen Antriebssteuerungsmodi im Programmierhandbuch für eine Übersicht der

verfügbaren Steuerungskonfigurationen, je nach Verwendung eines AC-Motors oder Vollpol-PM-Motors. In der in

Abbildung 3.6 gezeigten Konfiguration ist 1-01 Steuerprinzip auf [1] VVC+ eingestellt und 1-00 Regelverfahren auf [0] Ohne

Rückführung. Der resultierende Sollwert aus dem Sollwertsystem wird in der Rampenbegrenzung und Drehzahlbegrenzung

empfangen und durch sie geführt, bevor er an die Motorregelung übergeben wird. Der Ausgang der Motorregelung ist

dann zusätzlich durch die maximale Frequenzgrenze beschränkt.

+

3 3

Wenn 1-00 Regelverfahren auf [1] Mit Drehgeber eingestellt ist, wird der resultierende Sollwert von der Rampenbegrenzung

und Drehzahlgrenze an einen PID-Drehzahlregler übergeben. Die Parameter für den PID-Drehzahlregler befinden sich in

Parametergruppe 7-0* PID Drehzahlregler. Der resultierende Sollwert vom PID-Drehzahlregler wird beschränkt durch die

Frequenzgrenze an die Motorsteuerung geschickt.

Wählen Sie [3] PID-Prozess in 1-00 Regelverfahren, um die Prozess-PID-Regelung zur Regelung mit Rückführung z. B. bei einer

Druck- oder Durchflussregelung zu verwenden. Die PID-Prozess-Parameter befinden sich in Parametergruppe 7-2* PID-Prozess

Istw. und 7-3* PID-Prozessregler.

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 21

Grundlegende Betriebsprinzi... Projektierungshandbuch

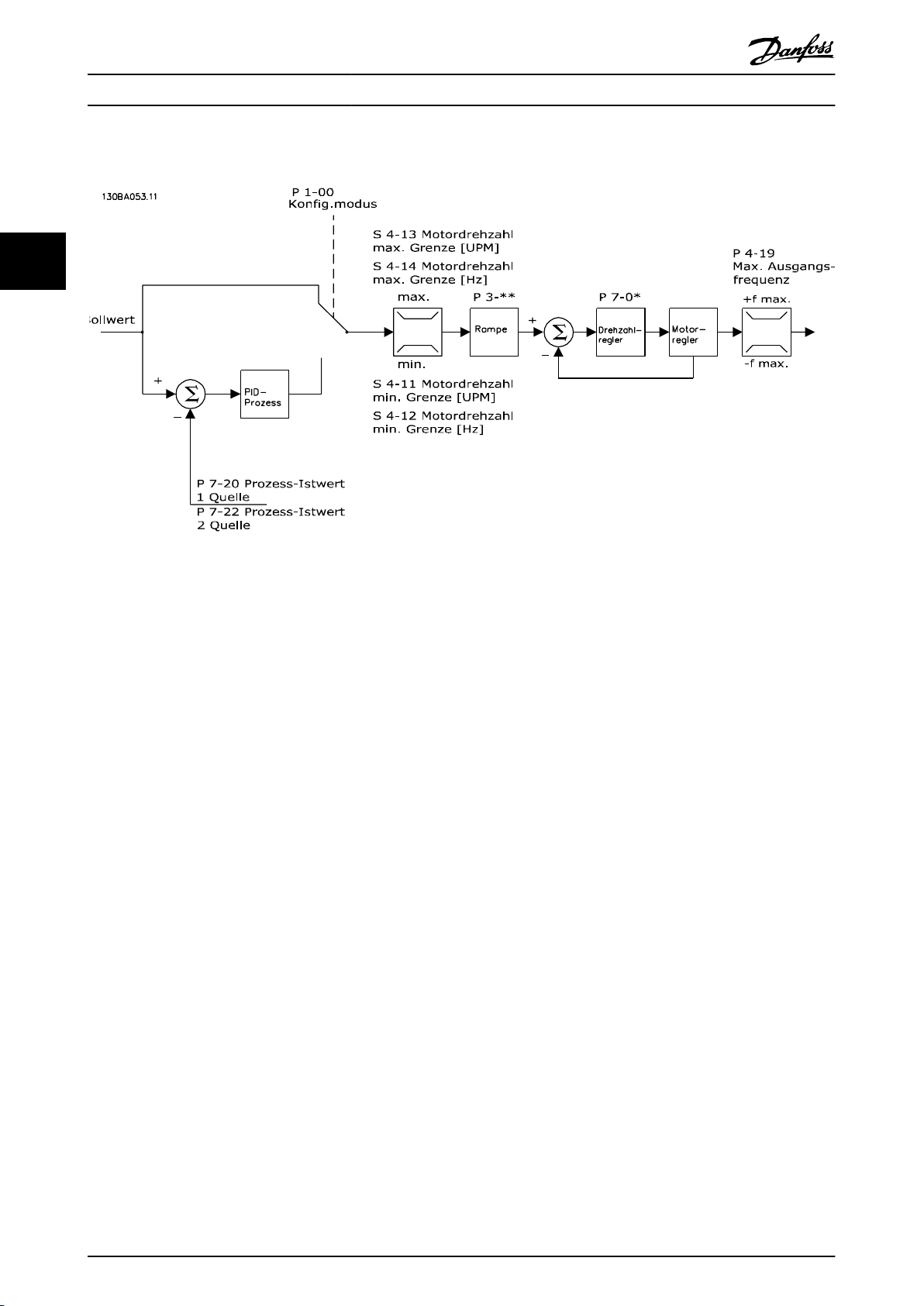

3.6.4 Regelungsstruktur im Fluxvektor ohne Geber (nur FC 302)

33

Abbildung 3.7 Regelungsstruktur bei Konfigurationen mit Fluxvektor mit und ohne Geber

Siehe Aktive/Inaktive Parameter in verschiedenen Antriebssteuerungsmodi im Programmierhandbuch für eine Übersicht der

verfügbaren Steuerungskonfigurationen, je nach Verwendung eines AC-Motors oder Vollpol-PM-Motors. In der gezeigten

Konfiguration ist 1-01 Steuerprinzip auf [2] Fluxvektor ohne Geber eingestellt und 1-00 Regelverfahren auf [0] Ohne

Rückführung. Der resultierende Sollwert aus dem Sollwertsystem wird entsprechend der angegebenen Parametereinstellungen durch die Rampen- und Drehzahlbegrenzungen geführt.

Ein errechneter Drehzahlistwert wird zur Steuerung der Ausgangsfrequenz am PID-Drehzahlregler erzeugt.

Der PID-Drehzahlregler muss mit seinen Parametern P, I und D (Parametergruppe 7-0* PID-Drehzahlregler) eingestellt werden.

Wählen Sie [3] PID-Prozess in 1-00 Regelverfahren, um die Prozess-PID-Regelung zur Regelung mit Rückführung z. B. bei einer

Druck- oder Durchflussregelung zu verwenden. Die Parameter für Prozess-PID-Regelung befinden sich in Parametergruppe

7-2* PID-Prozess Istw. und 7-3* PID-Prozessregler.

22 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Grundlegende Betriebsprinzi... Projektierungshandbuch

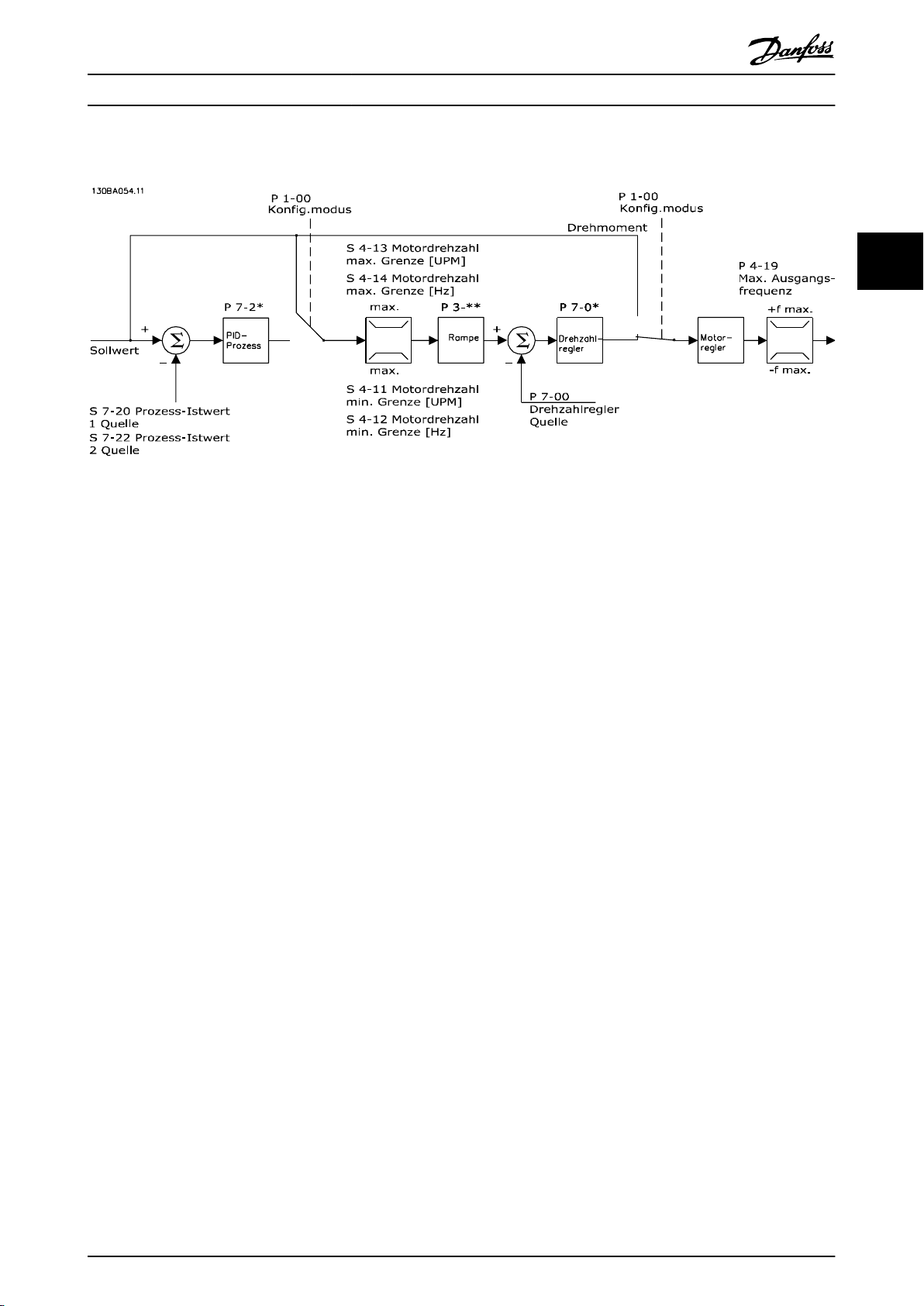

3.6.5 Regelungsstruktur bei Fluxvektor mit Geber (nur FC 302)

Abbildung 3.8 Regelungsstruktur bei Konfiguration mit Fluxvektor mit Geber (nur bei FC 302 verfügbar)

Siehe Aktive/Inaktive Parameter in verschiedenen Antriebssteuerungsmodi im Programmierhandbuch für eine Übersicht der

verfügbaren Steuerungskonfigurationen, je nach Verwendung eines AC-Motors oder Vollpol-PM-Motors. In der gezeigten

Konfiguration ist 1-01 Steuerprinzip auf [3] Fluxvektor mit Geber und 1-00 Regelverfahren auf [1] Mit Drehgeber eingestellt.

3 3

In dieser Konfiguration wird der Motorregelung ein Istwertsignal von einem direkt am Motor montierten Drehgeber

zugeführt (eingestellt in 1-02 Drehgeber Anschluss).

Wählen Sie [1] Mit Drehgeber in 1-00 Regelverfahren, um den resultierenden Sollwert als Eingang für die PID-Drehzahlregelung zu benutzen. Parameter für den PID-Drehzahlregler befinden sich in Parametergruppe 7-0* PID-Drehzahlregler.

Wählen Sie [2] Drehmomentregler in 1-00 Regelverfahren, um den resultierenden Sollwert direkt als Drehmomentsollwert zu

benutzen. Drehmomentregelung kann nur in der Konfiguration Fluxvektor mit Geber (1-01 Steuerprinzip) gewählt werden.

Wenn dieser Modus gewählt wurde, erhält der Sollwert die Einheit Nm. Er benötigt keinen Drehmomentistwert, da das

Drehmoment anhand der Strommessung des Frequenzumrichters berechnet wird.

Wählen Sie [3] PID-Prozess in 1-00 Regelverfahren, um die PID-Prozessregelung zur Regelung mit Rückführung z. B. bei einer

Druck- oder Durchflussregelung zu verwenden.

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 23

Grundlegende Betriebsprinzi... Projektierungshandbuch

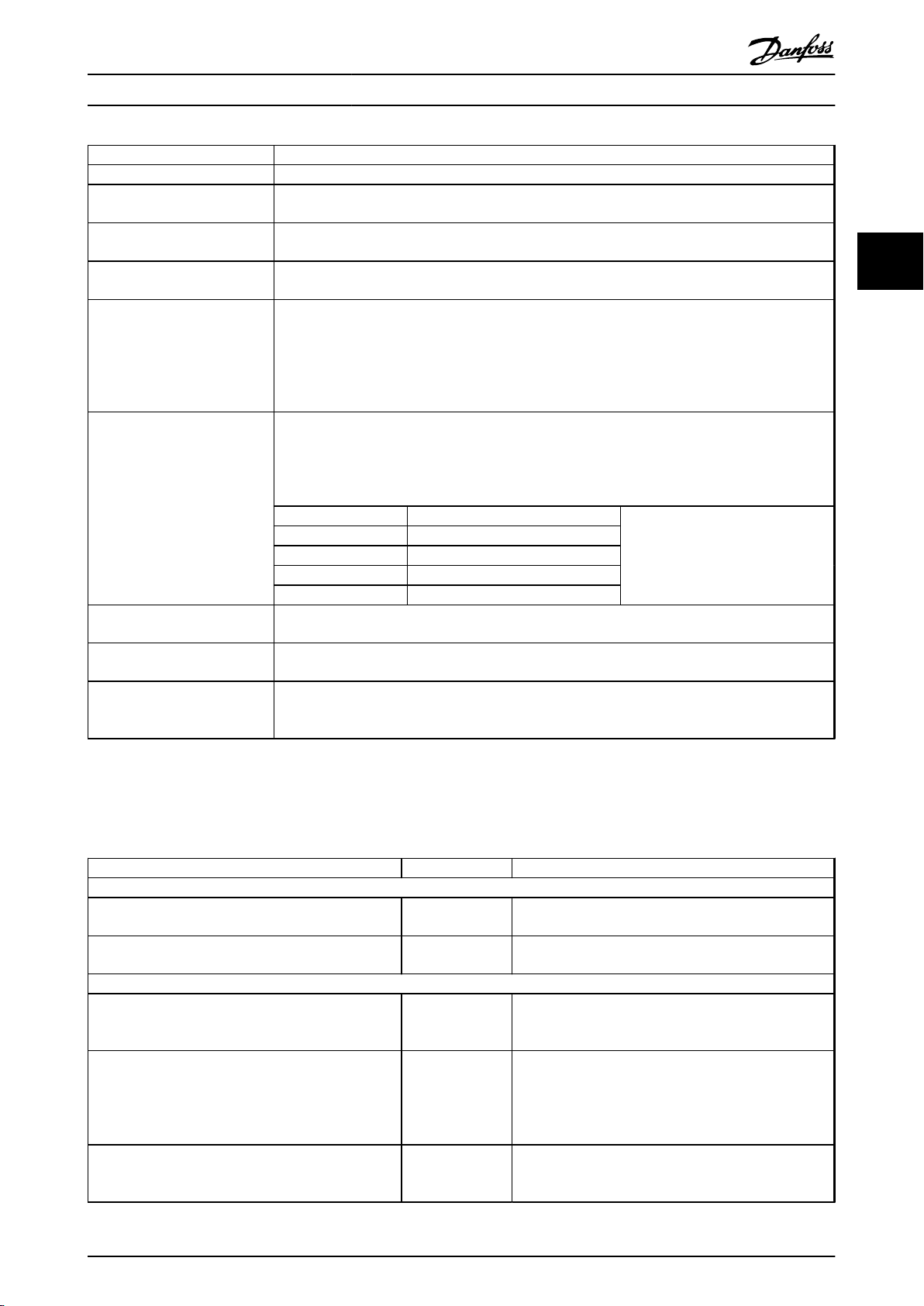

3.6.6 PID

3.6.6.1 PID-Drehzahlregelung

Die PID-Drehzahlregelung erhält ungeachtet der sich ändernden Motorlast eine konstante Motordrehzahl aufrecht.

33

1-00 Regelverfahren

[0] Ohne Rückführung AKTIV AKTIV AKTIV N.v.

[1] Mit Drehgeber N.v. Nicht aktiv N.v. AKTIV

[2] Drehmomentregler N.v. N.v. N.v. Nicht aktiv

[3] PID-Prozess Nicht aktiv Nicht aktiv Nicht aktiv N.v.

[4] Drehmom. o. Rück. N.v. Nicht aktiv N.v. N.v.

[5] Wobbel Nicht aktiv Nicht aktiv Nicht aktiv Nicht aktiv

[6] Flächenwickler Nicht aktiv Nicht aktiv Nicht aktiv N.v.

[7] Erw.PID-Drehz.m.Rück. Nicht aktiv Nicht aktiv Nicht aktiv N.v.

[8] Erw.PID-Drehz.o.Rück. N.v. Nicht aktiv N.v. Nicht aktiv

Tabelle 3.1 Steuerkonfigurationen mit aktiver Drehzahlregelung

„N.v.“ bedeutet, dass der Modus nicht verfügbar ist. „Nicht aktiv“ bedeutet, dass der Modus verfügbar ist, aber die Drehzahlregelung in diesem

Modus nicht aktiv ist.

1-01 Steuerprinzip

U/f

VVC

+

Fluxvektor ohne Geber Fluxvektor mit Geber

HINWEIS

Die PID-Drehzahlregelung funktioniert mit der Standard-Parametereinstellung (Werkseinstellungen), Sie sollten sie

jedoch zur Optimierung der Motorsteuerung anpassen. Insbesondere das Potential der beiden Verfahren zur FluxMotorsteuerung hängt stark von der richtigen Einstellung ab.

Tabelle 3.2 fasst alle Eigenschaften zusammen, die für die Drehzahlregelung konfiguriert werden können. Siehe VLT

AutomationDrive FC 301/FC 302 Programmierhandbuch für detaillierte Informationen zur Programmierung.

®

24 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Grundlegende Betriebsprinzi... Projektierungshandbuch

Parameter Funktionsbeschreibung

7-00 Drehgeberrückführung Legt den Eingang fest, von der der PID-Drehzahlregler den Istwert erhalten soll.

7-02 Drehzahlregler PVerstärkung

7-03 Drehzahlregler I-Zeit

7-04 Drehzahlregler D-Zeit Liefert Zuwachs proportional zur Veränderungsrate des Istwerts. Die Einstellung Null deaktiviert den

7-05 Drehzahlregler D-Verstärk./

Grenze

7-06 Drehzahlregler Tiefpassfilterzeit

7-07 Drehzahlregler Getriebefaktor

7-08 Drehzahlregler Vorsteuerung Das Sollwertsignal umgeht den Drehzahlregler mit dem angegebenen Wert. Diese Funktion erhöht die

7-09 Speed PID Error Correction

w/ Ramp

Je höher der Wert, desto schneller die Regelung. Ein zu hoher Wert kann jedoch zu Schwingungen

führen.

Eliminiert eine Abweichung von der stationären Drehzahl. Je niedriger der Wert, desto schneller die

Reaktion. Ein zu niedriger Wert kann jedoch zu Schwingungen führen.

Differentiator.

Kommt es in einer Anwendung zu sehr schnellen Änderungen des Soll- oder Istwertes, so kann der

Differentiator rasch zum Überschwingen neigen. Er reagiert auf Änderungen der Regelabweichung. Je

schneller sich die Regelabweichung ändert, desto höher fällt auch die Differentiationsverstärkung aus.

Sie können die Differentiationszeit daher begrenzen, so dass sowohl eine angemessene Differentiationszeit bei langsamen Änderungen als auch eine angemessene Verstärkung bei schnellen Änderungen

eingestellt werden kann.

Ein Tiefpassfilter, das Schwingungen auf dem Istwertsignal dämpft und die stationäre Leistung

verbessert. Bei einer zu langen Filterzeit nimmt jedoch die dynamische Leistung der PID-Drehzahlregelung ab.

Einstellungen von Parameter 7-06 aus der Praxis anhand der Anzahl von Pulsen pro Umdrehung am

Drehgeber (PPR):

Drehgeber-PPR 7-06 Drehzahlregler Tiefpassfilterzeit

512 10 ms

1024 5 ms

2048 2 ms

4096 1 ms

Der Frequenzumrichter multipliziert den Drehzahlistwert mit diesem Verhältnis.

dynamische Leistung der Drehzahlregelschleife.

Der Drehzahlfehler zwischen Rampe und aktueller Geschwindigkeit wird mit der Einstellung in diesem

Parameter verglichen. Wenn der Drehzahlfehler diesen Parametereintrag übersteigt, wird er über einen

Beschleunigungs- bzw. Verzögerungsvorgang auf kontrollierte Weise korrigiert.

3 3

Tabelle 3.2 Relevante Parameter für die Drehzahlregelung

Nehmen Sie die Programmierung in der genannten Reihenfolge vor (siehe Erläuterung der Einstellungen im Program-

mierhandbuch)

In Tabelle 3.3 wird davon ausgegangen, dass für alle anderen Parameter und Schalter die Werkseinstellung verwendet wird.

Funktion Parameter Einstellung

1) Stellen Sie sicher, dass der Motor einwandfrei läuft. Gehen Sie wie folgt vor:

Stellen Sie die Motorparameter mit Hilfe der Daten vom

Typenschild ein

Führen Sie eine Automatische Motoranpassung durch 1-29 Autom.

2) Prüfen Sie, ob der Motor läuft und der Drehgeber ordnungsgemäß angeschlossen ist. Gehen Sie wie folgt vor:

Drücken Sie die Taste [Hand On] am LCP. Prüfen Sie, ob

der Motor läuft und in welche Richtung er sich dreht

(nachfolgend „positive Richtung“ genannt).

Gehen Sie zu 16-20 Rotor-Winkel. Drehen Sie den Motor

langsam in die positive Richtung. Das Drehen muss so

langsam erfolgen (nur wenige U/min), dass Sie feststellen

können, ob der Wert in 16-20 Rotor-Winkel zu- oder

abnimmt.

Wenn 16-20 Rotor-Winkel abnimmt, ändern Sie die

Drehgeberrichtung in 5-71 Kl. 32/33 Drehgeber Richtung.

1-2* Siehe Motor-Typenschild

[1] Aktivieren Sie die komplette AMA

Motoranpassung

Stellen Sie einen positiven Sollwert ein.

16-20 Rotor-Winkel N.v. (Anzeigeparameter) Anmerkung: Ein ansteigender

Wert läuft bei 65535 über und startet erneut bei 0.

5-71 Kl. 32/33

Drehgeber

Richtung

[1] Linkslauf (wenn 16-20 Rotor-Winkel ansteigt)

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 25

Grundlegende Betriebsprinzi... Projektierungshandbuch

Funktion Parameter Einstellung

3) Stellen Sie sicher, dass die Grenzwerte des Frequenzumrichters auf sichere Werte eingestellt sind

Stellen Sie zulässige Grenzwerte für die Sollwerte ein. 3-02 Minimaler

Sollwert

3-03 Maximaler

Sollwert

33

Stellen Sie sicher, dass die Rampeneinstellungen

innerhalb des Leistungsbereichs des Frequenzumrichters

liegen und zulässigen Spezifikationen für den

Anwendungsbetrieb entsprechen.

Stellen Sie zulässige Grenzwerte für die Motordrehzahl

und -frequenz ein.

4) Konfigurieren Sie die Drehzahlregelung und wählen Sie das Verfahren für die Motorsteuerung.

Aktivierung der Drehzahlregelung

Auswahl des Steuerprinzips 1-01 Steuerprinzip [3] Fluxvektor mit Geber

5) Konfigurieren und skalieren Sie den Sollwert für den Drehzahlregler

Stellen Sie Analogeingang 53 als variablen Sollwert ein 3-15 Variabler

Skalieren Sie den Analogeingang 53 0 UPM (0 V) auf

1500 UPM (10 V)

6) Konfigurieren Sie das Signal des 24V/HTL-Drehgebers als Istwert für die Motorsteuerung und die Drehzahlregelung

Stellen Sie Digitaleingang 32 und 33 als HTL-Drehgebereingänge ein

Wählen Sie Klemme 32/33 als Motor-Istwert 1-02 Drehgeber

Wählen Sie Klemme 32/33 als Drehgeberrückführung 7-00 Drehgeber-

7) Stellen Sie die Parameter für die PID-Drehzahlregelung ein

Verwenden Sie ggf. die Einstellungsanweisungen oder

stellen Sie manuell ein

8) Speichern Sie abschließend

Speichern Sie die Parametereinstellung im LCP 0-50 LCP-Kopie [1] Speichern in LCP

3-41 Rampenzeit

Auf 1

3-42 Rampenzeit

Ab 1

4-11 Min. Drehzahl

[UPM]

4-13 Max. Drehzahl

[UPM]

4-19 Max.

Ausgangsfrequenz

1-00 Regelverfahren

Sollwert 1

6-1* Nicht notwendig (Werkseinstellung)

5-14 Klemme 32

Digitaleingang

5-15 Klemme 33

Digitaleingang

Anschluss

rückführung

7-0* Siehe Anweisungen

0 U/min (Werkseinstellung)

1500 U/min (Werkseinstellung)

Werkseinstellung

Werkseinstellung

0 U/min (Werkseinstellung)

1500 U/min (Werkseinstellung)

60 Hz (Werkseinstellung 132 Hz)

[1] Mit Drehgeber

Nicht notwendig (Werkseinstellung)

[0] Ohne Funktion (Werkseinstellung)

Nicht notwendig (Werkseinstellung)

Nicht notwendig (Werkseinstellung)

Tabelle 3.3 Programmierreihenfolge

3.6.6.2

Optimieren des PID-Drehzahlreglers

HINWEIS

1-20 Motornennleistung [kW] ist die Motorleistung in [kW]

Die folgenden Einstellungsanweisungen sind empfehlenswert, wenn in Anwendungen mit überwiegend träger

(d. h. für die Berechnung „4“ kW anstatt „4000“ W

verwenden).

Last (mit geringer Reibung) eines der Flux-Vektorregelverfahren angewendet wird.

Der Wert von 30-83 Drehzahlregler P-Verstärkung hängt von

der Gesamtträgheit von Motor und Last ab. Die

ausgewählte Bandbreite kann anhand der folgenden

Formel berechnet werden:

2

x

. 1 − 20 x 9550

Par.

. 1 − 25

x

Bandbreite rad/s

Par

. 7 − 02 =

Gesamt- Trägheit kgm

Par

Ein praktischer Wert für die Bandbreite ist 20 rad/s. Prüfen

Sie das Ergebnis der Berechnung von 7-02 Drehzahlregler P-

Verstärkung mit der folgenden Formel (nicht erforderlich

bei einem hochauflösenden Istwert wie z. B. einem SinCosIstwert):

Par

. 7 − 02

Max. Drehmoment Rippel

MAX

0. 01 x 4 x

=

Drehgeber- Auflösung x Par

2 x π

%

. 7 − 06

x

Ein empfohlener Ausgangswert für 7-06 Drehzahlregler

Tiefpassfilterzeit ist 5 ms (eine niedrigere Drehgeberauf-

26 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Grundlegende Betriebsprinzi... Projektierungshandbuch

lösung erfordert einen höheren Filterwert). Normalerweise

ist ein max. Drehmomentrippel von 3 % zulässig. Für

Inkrementalgeber finden Sie die Drehgeberauflösung in

5-70 Kl. 32/33 Drehgeber Aufl. [Pulse/U] (24V HTL bei

Standard-Frequenzumrichter) oder 17-11 Inkremental

Auflösung [Pulse/U] (5 V TTL für Drehgeber-Option MCB

102).

Generell wird die passende Obergrenze von 7-02 Drehzahl-

regler P-Verstärkung anhand der Drehgeberauflösung und

der Istwert-Filterzeit ermittelt. Andere Faktoren in der

Anwendung können den 7-02 Drehzahlregler P-Verstärkung

jedoch auf einen niedrigeren Wert begrenzen.

Zum Minimieren der Übersteuerung können Sie

7-03 Drehzahlregler I-Zeit (je nach Anwendung) auf ca.

2,5 Sek. einstellen.

Stellen Sie 7-04 Drehzahlregler D-Zeit auf 0 ein, bis alle

anderen Einstellungen vorgenommen wurden. Sie können

ggf. experimentieren und diese Einstellung in kleinen

Schritten ändern.

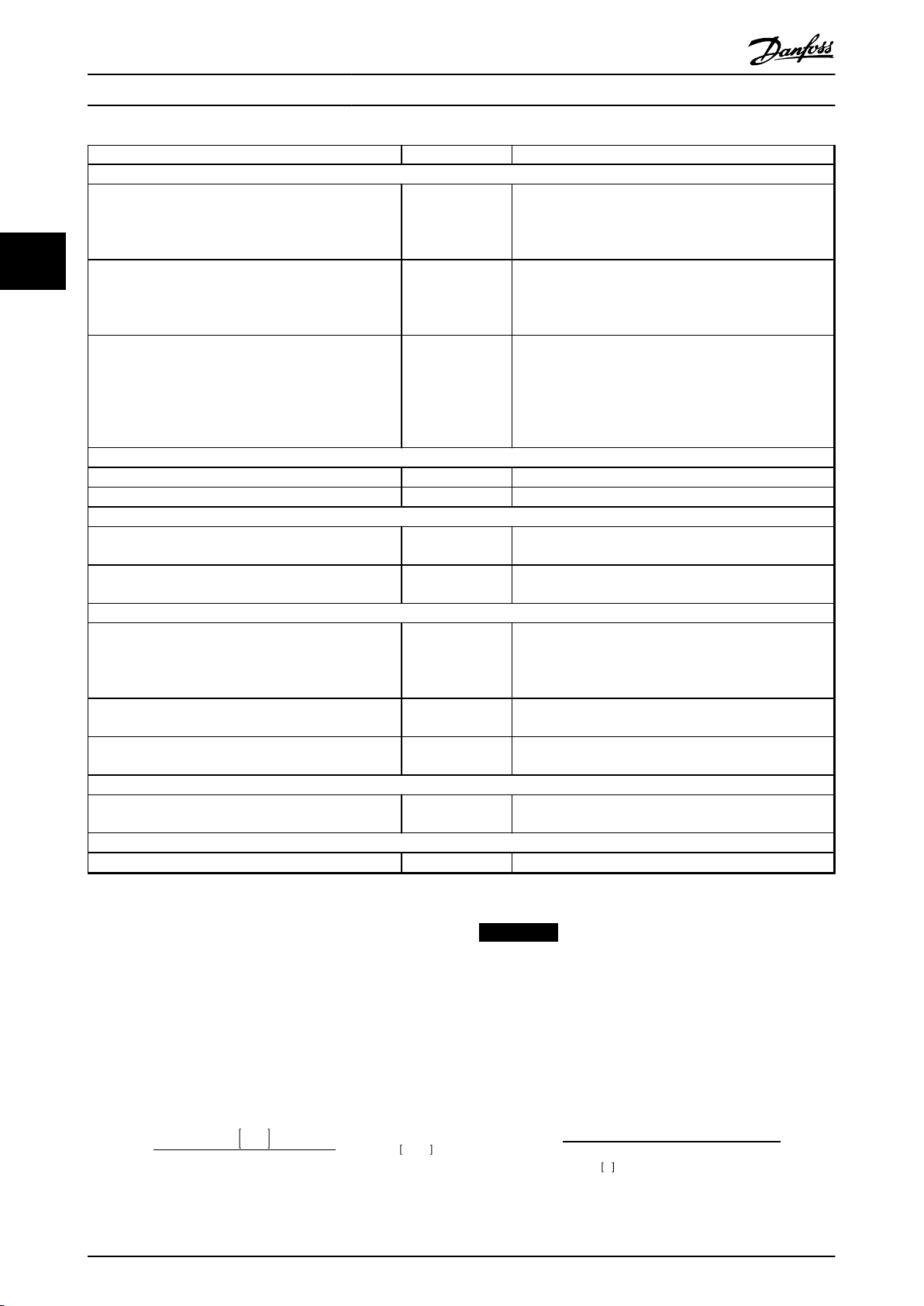

3.6.6.3

PID-Prozessregler

Mit dem PID-Prozessregler können Sie Anwendungsparameter steuern, die mit einem Sensor messbar sind (d. h.

Druck, Temperatur, Fluss) und vom angeschlossenen Motor

über eine Pumpe, einen Lüfter oder ein anderes Gerät

beeinflusst werden können.

Tabelle 3.4

zeigt die Konfigurationen, bei denen die

Prozessregelung möglich ist. Wenn ein Verfahren der FluxVektorsteuerung verwendet wird, ist zu beachten, dass Sie

auch die Parameter für den PID-Drehzahlregler einstellen

müssen. Lesen Sie Kapitel 3.6 PI-Regler, um zu sehen, wo

die Drehzahlregelung aktiviert ist.

1-00 Regelverfahren

[3] PID-Prozess Nicht

Tabelle 3.4 Steuerungskonfigurationen mit Prozessregelung

1-01 Steuerprinzip

U/f

aktiv

+

VVC

PID-Prozess Prozess

Fluxvektor

ohne

Geber

und

Drehzahl

Fluxvektor

mit Geber

Prozess

und

Drehzahl

HINWEIS

Die PID-Prozessregelung funktioniert mit der StandardParametereinstellung, sollte jedoch zur Optimierung der

Anwendungssteuerung angepasst werden. Insbesondere

das Potential der beiden Verfahren zur FluxMotorsteuerung hängt stark von der richtigen

Einstellung der PID-Drehzahlregelung (vor dem Einstellen

der PID-Prozessregelung) ab.

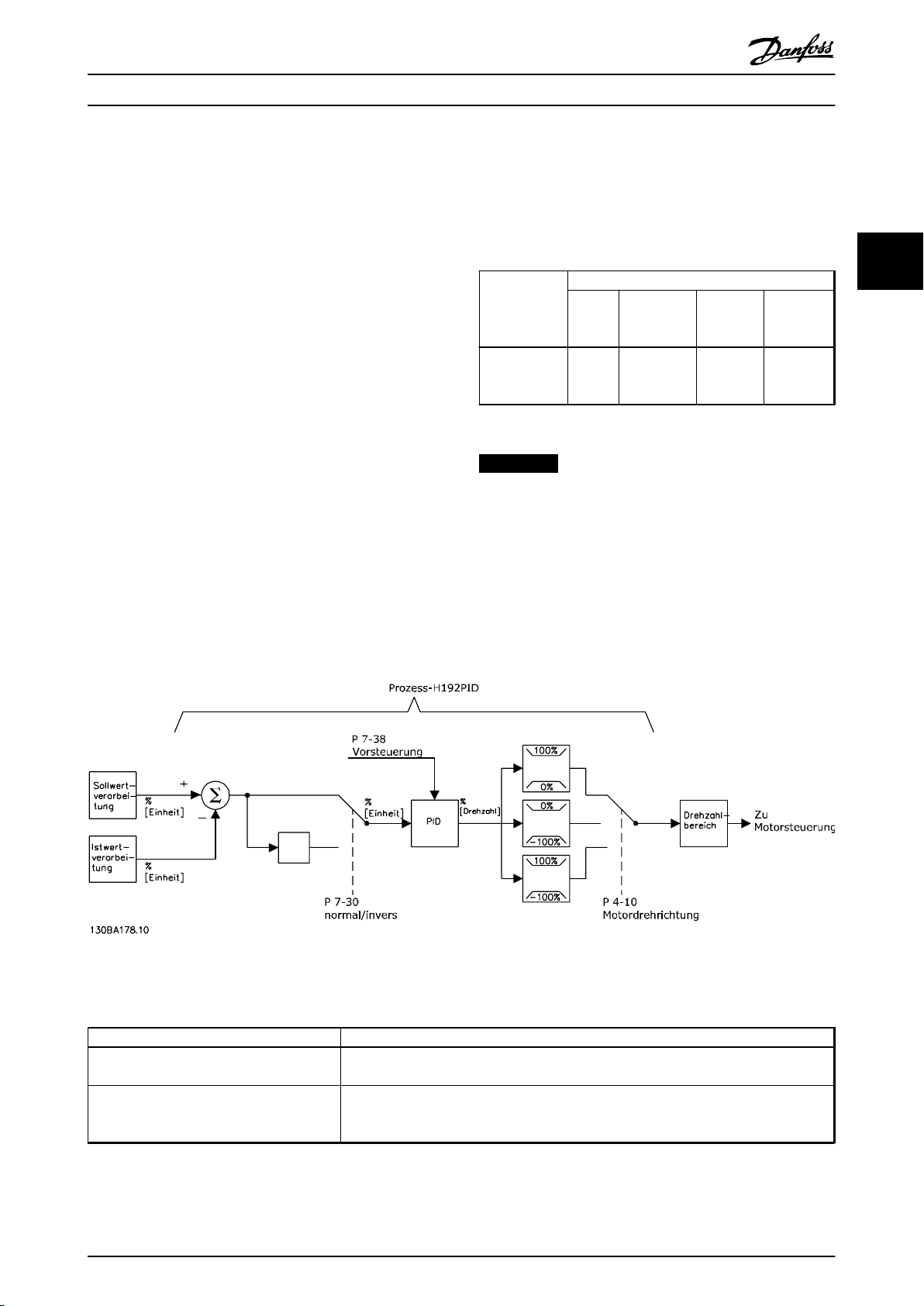

3 3

Abbildung 3.9 Diagramm für PID-Prozessregler

Tabelle 3.5 fasst alle Eigenschaften zusammen, die für die Prozessregelung konfiguriert werden können.

Parameter Funktionsbeschreibung

7-20 PID-Prozess Istwert 1 Legt den Eingang (Analog oder Puls) fest, von dem die PID-Prozessregelung den Istwert

erhalten soll.

7-22 PID-Prozess Istwert 2 Gegebenenfalls: Legt fest, ob (und von woher) die PID-Prozessregelung ein zusätzliches

Istwertsignal erhält. Wenn ein weiterer Istwertanschluss ausgewählt wurde, werden die

beiden Istwertsignale vor der Verwendung im PID-Prozessregler addiert.

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 27

Grundlegende Betriebsprinzi... Projektierungshandbuch

Parameter Funktionsbeschreibung

7-30 Auswahl Normal-/Invers-Regelung

7-31 PID-Prozess Anti-Windup Die Anti-Windup-Funktion bewirkt, dass im Falle des Erreichens einer Frequenz- oder

33

7-32 PID-Prozess Reglerstart bei In einigen Anwendungen kann das Erreichen der gewünschten Drehzahl bzw. des

7-33 PID-Prozess P-Verstärkung Je höher der Wert, desto schneller die Regelung. Ein zu hoher Wert kann jedoch zu

7-34 PID-Prozess I-Zeit Eliminiert eine Abweichung von der stationären Drehzahl. Je niedriger der Wert, desto

7-35 PID-Prozess D-Zeit Liefert Zuwachs proportional zur Veränderungsrate des Istwerts. Die Einstellung Null

7-36 PID-Prozess D-Verstärkung/Grenze Kommt es in einer Anwendung zu sehr schnellen Änderungen des Soll- oder Istwertes, so

7-38 PID-Prozess Vorsteuerung In Anwendungen mit einer ausgeglichenen (und in etwa linearen) Beziehung zwischen

5-54 Pulseingang 29 Filterzeit (Pulseingang

29),

5-59 Pulseingang 33 Filterzeit (Pulseingang

33),

6-16 Klemme 53 Filterzeit (Analogeingang

53),

6-26 Klemme 54 Filterzeit (Analogeingang 54)

6-36 Klemme X30/11 Filterzeit

6-46 Klemme X30/12 Filterzeit

35-46 Term. X48/2 Filter Time Constant

Im Betriebsmodus [0] Normal reagiert die Prozessregelung mit einer Erhöhung der

Motordrehzahl, wenn der Istwert den Sollwert unterschreitet. In der gleichen Situation,

jedoch im Betriebsmodus [1] Invers, reagiert die Prozessregelung stattdessen mit einer

abnehmenden Motordrehzahl.

Drehmomentgrenze der Integrator auf eine Verstärkung eingestellt wird, die der aktuellen

Frequenz entspricht. So vermeiden Sie, dass bei einer Abweichung, die mit einer Drehzahländerung ohnehin nicht auszugleichen wäre, weiter integriert wird. Sie können die

Funktion durch Auswahl von [0] Aus deaktivieren.

Sollwerts sehr lange dauern. Bei solchen Anwendungen kann es von Vorteil sein, eine

Motorfrequenz festzulegen, auf die der Frequenzumrichter den Motor ungeregelt

hochfahren soll, bevor die Prozessregelung aktiviert wird. Dies erfolgt durch Festlegen

eines Werts für PID-Prozess Reglerstart in 7-32 PID-Prozess Reglerstart bei.

Schwingungen führen.

schneller die Reaktion. Ein zu niedriger Wert kann jedoch zu Schwingungen führen.

deaktiviert den Differentiator.

kann der Differentiator rasch zum Überschwingen neigen. Er reagiert auf Änderungen der

Regelabweichung. Je schneller sich die Regelabweichung ändert, desto höher fällt auch

die Differentiationsverstärkung aus. Sie können die D-Verstärkung daher begrenzen, um

eine angemessene Differentiationszeit für langsame Änderungen einzustellen.

dem Sollwert und der dafür erforderlichen Motordrehzahl können Sie die Dynamik der

Regelung gegebenenfalls mit Hilfe der Vorsteuerung steigern.

Sofern beim Istwertsignal Rippelströme bzw. -spannungen auftreten, können diese mit

Hilfe eines Tiefpassfilters gedämpft werden. Diese Zeitkonstante ist ein Ausdruck für eine

Drehzahlgrenze der Rippel, die beim Istwertsignal auftreten.

Beispiel: Ist das Tiefpassfilter auf 0,1 s eingestellt, so ist die Eckfrequenz 10 RAD/s,

(Kehrwert von 0,1 s), was (10/(2 x π)) = 1,6 Hz entspricht. Dies führt dazu, dass alle

Ströme/Spannungen, die um mehr als 1,6 Schwingungen pro Sekunde schwanken, herausgefiltert werden. Es wird also nur ein Istwertsignal geregelt, das mit einer Frequenz

(Drehzahl) von unter 1,6 Hz schwankt.

Das Tiefpassfilter verbessert die stationäre Leistung, bei einer zu langen Filterzeit nimmt

jedoch die dynamische Leistung des PID-Prozessreglers ab.

Tabelle 3.5 Relevante Parameter für die Prozessregelung

3.6.6.4

Erweiterte PID-Regelung

Wenn der Frequenzumrichter während des Motorbetriebs

oder im generatorischen Betrieb die aktuellen Grenzwerte

Informationen zu erweiterten PID-Regelparametern finden

Sie im VLT® AutomationDrive FC 301/FC 302 Programmier-

handbuch

erreicht, versucht das Gerät schnellstmöglich, die

eingestellten Drehmomentgrenzen wieder zu

unterschreiten, ohne die Kontrolle über den Motor zu

verlieren.

3.6.7 Interner Stromgrenzenregler in

Betriebsart VVC

+

Wenn der Motorstrom bzw. das Motordrehmoment die in

4-16 Momentengrenze motorisch, 4-17 Momentengrenze

generatorisch und 4-18 Stromgrenze festgelegten Drehmo-

mentgrenzen überschreitet, wird die integrierte

Stromgrenzenregler aktiviert.

28 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

3.6.8 Handsteuerung (Hand On) und

Fernsteuerung (Auto On)

Der Frequenzumrichter kann vor Ort manuell über das LCP

oder im Fernbetrieb über Analog- und Digitaleingänge

oder die serielle Bus-Schnittstelle gesteuert werden. Falls in

0-40 [Hand On]-LCP Taste, 0-41 [Off]-LCP Taste, 0-42 [Auto

130BP046.10

Hand

on

O

Auto

on

Reset

Grundlegende Betriebsprinzi... Projektierungshandbuch

On]-LCP Taste und 0-43 [Reset]-LCP Taste gestattet, können

Sie den Frequenzumrichter mit den LCP-Tasten [Hand On]

und [Off] steuern. Sie können Alarme über die [Reset]-Taste

quittieren. Nach Drücken der [Hand On]-Taste schaltet der

Frequenzumrichter in den Hand-Betrieb und verwendet

standardmäßig den Ortsollwert, den Sie mithilfe der

Navigationstasten am LCP einstellen können.

Nach dem Drücken der [Auto On]-Taste schaltet der

Frequenzumrichter in die Betriebsart Auto und verwendet

standardmäßig den Fernsollwert. In diesem Modus lässt

sich der Frequenzumrichter über die Digitaleingänge bzw.

verschiedene serielle Schnittstellen (RS-485, USB oder einen

optionalen Feldbus) steuern. Mehr Informationen zum

Starten, Stoppen, Ändern von Rampen und Parametersätzen finden Sie in den Parametergruppen 5-1*

Digitaleingänge oder 8-5* Betr. Bus/Klemme.

Abbildung 3.11 Aktiver Sollwert

3 3

Abbildung 3.10 Bedientasten

Aktiver Sollwert und Regelverfahren

Der aktive Sollwert kann der Ortsollwert oder Fernsollwert

sein.

In 3-13 Sollwertvorgabe können Sie den Ortsollwert durch

Auswahl von [2] Ort permanent auswählen.

Dies ist unabhängig davon, ob sich der Frequenzumrichter

im Auto-Betrieb oder im Hand-Betrieb befindet. Durch

Auswahl von [0] Umschalt. Hand/Auto (Werkseinstellung)

hängt die Sollwertvorgabe von der aktiven Betriebsart ab

(Hand-Betrieb oder Auto-Betrieb).

Abbildung 3.12 Regelverfahren

MG33BF03 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. 29

Grundlegende Betriebsprinzi... Projektierungshandbuch

[Hand On] [Auto on]Tasten

Hand Umschalt. Hand/

Hand ⇒ Off

33

Auto Umschalt. Hand/

Auto ⇒ Off

Alle Tasten Ort Ort

Alle Tasten Fern Fern

Tabelle 3.6 Bedingungen für die Aktivierung von

Ort-/Fernsollwerten

3-13 Sollwertvorgabe

Auto

Umschalt. Hand/

Auto

Auto

Umschalt. Hand/

Auto

Aktiver Sollwert

Ort

Ort

Fern

Fern

Binärsollwert

Ein über die serielle Schnittstelle (RS-485 Klemme 68-69)

angelegtes Sollwertsignal.

Festsollwert

Ein definierter Festsollwert, einstellbar zwischen -100 %

und +100 % des Sollwertbereichs. Sie können bis zu 8

Festsollwerte über die Digitaleingänge auswählen.

Pulssollwert

Ein an Klemme 29 oder 33 angelegter Pulssollwert,

ausgewählt durch 5-13 Klemme 29 Digitaleingang oder

5-15 Klemme 33 Digitaleingang [32] Pulseingang. Die

Skalierung erfolgt in Parametergruppe 5-5* Pulseingänge.

Ref

MAX

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

100 % des Gesamtskalenwerts (in der Regel 10 V, 20 mA)

1-00 Regelverfahren definiert, welches Regelverfahren (d. h.,

Drehzahl, Drehmoment oder PID-Prozess) bei Fern-Betrieb

angewendet werden soll. 1-05 Hand/Ort-Betrieb Konfigu-

ration definiert, welches Regelverfahren bei Hand (Ort)Betrieb angewendet werden soll. Einer von beiden ist

immer aktiv, es können jedoch nicht beide gleichzeitig

aktiv sein.

3.7

Sollwertverarbeitung

3.7.1 Sollwerteinstellung

Analogsollwert

Ein an Eingang 53 oder 54 angelegtes Analogsignal. Das

Signal kann entweder Spannung 0-10 V (FC 301 und FC

302) oder -10 to +10 V (FC 302), Stromsignal 0-20 mA oder

4-20 mA sein.

und dem resultierenden Sollwert. Der in 3-03 Maximaler

Sollwert eingestellte maximale Sollwert.

Ref

MIN

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

0 % (normalerweise 0 V, 0 mA, 4 mA) und dem

resultierenden Sollwert. Der in 3-02 Minimaler Sollwert

eingestellte minimale Sollwert.

Ortsollwert

Der Ortsollwert ist aktiv, wenn der Frequenzumrichter mit

aktiver [Hand on]-Taste betrieben wird. Den Sollwert

können Sie über die Navigationstasten [▲]/[▼] und [◄]/[►]

einstellen.

Fernsollwert

Abbildung 3.13 zeigt das Sollwertsystem zur Berechnung

des Fernsollwerts.

30 Danfoss A/S © 09/2014 Alle Rechte vorbehalten. MG33BF03

Grundlegende Betriebsprinzi... Projektierungshandbuch

3 3

Abbildung 3.13 Fernsollwert

Der Fernsollwert wird bei jedem Abtastintervall

berechnet und besteht anfänglich aus 2 Arten von

Sollwerteingängen: