Page 1

vacon nx

®

convertidores de frecuencia

Convertidores de

refrigeración líquida

manual del usuario

Page 2

Page 3

vacon • 3

ÍNDICE

Documento: DPD01245H

Fecha de publicación: 15/10/19

1. Seguridad.........................................................................................................8

1.1 Símbolos de seguridad usados en este manual................................................................8

1.2 Peligro ................................................................................................................................9

1.3 Advertencias.....................................................................................................................10

1.4 Puesta a tierra y protección frente a fallo de puesta a tierra.........................................11

1.5 Puesta en marcha del motor ...........................................................................................13

2. Directiva de la UE...........................................................................................14

2.1 Marca CE ..........................................................................................................................14

2.2 Directiva EMC...................................................................................................................14

2.2.1 General.............................................................................................................................14

2.2.2 Criterios técnicos .............................................................................................................14

2.2.3 Clasificación EMC del convertidor de frecuencia VACON®............................................14

2.2.4 Explicaciones de las clases de tensión............................................................................15

3. Recepción de la entrega.................................................................................16

3.1 Código de designación de tipo .........................................................................................17

3.2 Almacenamiento y envío ..................................................................................................17

3.3 Mantenimiento .................................................................................................................18

3.4 Garantía............................................................................................................................21

4. Características técnicas.................................................................................22

4.1 Introducción .....................................................................................................................22

4.2 Rango de potencias..........................................................................................................25

4.2.1 Convertidores...................................................................................................................25

4.2.2 Inversores ........................................................................................................................31

4.3 Características técnicas ..................................................................................................34

5. Instalación .....................................................................................................39

5.1 Montaje.............................................................................................................................39

5.1.1 Elevación del convertidor.................................................................................................39

5.1.2 Dimensiones del VACON® NX de refrigeración líquida..................................................41

5.2 Refrigeración....................................................................................................................56

5.2.1 Condensación...................................................................................................................63

5.2.2 Conexiones del sistema de refrigeración........................................................................64

5.3 Disminución de capacidad del convertidor......................................................................70

5.4 Reactancias de entrada ...................................................................................................72

5.4.1 Conexión a tierra de las reactancias de entrada.............................................................72

5.4.2 Reactancias de entrada de refrigeración líquida ............................................................73

5.4.3 Reactancias de entrada de refrigeración por aire ..........................................................74

5.4.4 Instalación de las reactancias de entrada.......................................................................76

6. Cableado eléctrico y conexiones....................................................................80

6.1 Potencia Unidad ...............................................................................................................80

6.1.1 Conexiones de alimentación............................................................................................80

6.1.2 Protección del convertidor – Fusibles.............................................................................87

6.1.3 Tamaños de fusible..........................................................................................................87

6.1.4 Instrucciones de instalación de los cables......................................................................94

6.1.5 Barras conductoras de suministro para inversores .......................................................96

6.1.6 Espacio para la instalación ..............................................................................................97

6.1.7 Conexión a tierra de la unidad de potencia .....................................................................97

6.1.8 Instalación de anillas de ferrita (opcionales) en el cable del motor...............................98

6.1.9 Instalación de cables y normativa UL..............................................................................98

6.1.10 Comprobar el aislamiento del cable y del motor............................................................99

6.2 Unidad de control...........................................................................................................100

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 4

vacon • 4

6.2.1 Encendido de la tarjeta de control.................................................................................102

6.2.2 Conexiones de control ...................................................................................................102

6.2.3 Señales del terminal de control ....................................................................................104

6.2.4 Caja de montaje de la unidad de control .......................................................................109

6.3 Conexiones internas ......................................................................................................112

6.3.1 Conexiones entre el ASIC de la unidad de potencia y las tarjetas de controladores ...112

6.3.2 Conexiones entre el ASIC de la unidad de potencia y la unidad de control..................115

6.3.3 Conexiones entre el dispositivo de alimentación y el módulo de potencia

del inversor ....................................................................................................................120

7. Panel de control...........................................................................................122

7.1 Indicaciones en la pantalla del panel ............................................................................122

7.1.1 Indicaciones de estado del convertidor .........................................................................122

7.1.2 Indicaciones del lugar de control ..................................................................................123

7.1.3 LED de estado (verde – verde – rojo) .............................................................................123

7.1.4 Líneas de texto ...............................................................................................................123

7.2 Botones del panel ..........................................................................................................124

7.2.1 Descripción de los botones............................................................................................124

7.3 Navegación por el panel de control...............................................................................125

7.3.1 Menú de monitorización (M1).........................................................................................126

7.3.2 Menú de parámetros (M2)..............................................................................................128

7.3.3 Menú de control del panel (M3) .....................................................................................129

7.3.4 Menú de fallos activos (M4) ...........................................................................................131

7.3.5 Menú del historial de fallos (M5) ...................................................................................133

7.3.6 Menú del sistema (M6)...................................................................................................134

7.3.7 Menú de la tarjeta de expansión (M7)............................................................................149

7.4 Otras funciones del panel ..............................................................................................150

8. Puesta en marcha ........................................................................................151

8.1 Seguridad .......................................................................................................................151

8.2 Puesta en marcha del convertidor de frecuencia .........................................................152

9. Localización de fallos...................................................................................154

9.1 Códigos de fallo..............................................................................................................154

9.2 Prueba de carga con motor ...........................................................................................161

9.3 Prueba de Bus de c.c. (sin motor) .................................................................................162

10. Unidad Active Front End (NXA)..................................................................... 163

10.1 Introducción ...................................................................................................................163

10.2 Diagramas ......................................................................................................................163

10.2.1 Diagrama de bloque de la unidad Active Front End......................................................163

10.3 Código de designación de tipo .......................................................................................164

10.4 Características técnicas de la unidad Active Front End................................................165

10.5 Rango de potencias........................................................................................................169

10.6 Filtros RLC refrigerados por líquido..............................................................................172

10.6.1 Introducción ...................................................................................................................172

10.6.2 Diagramas de cableado .................................................................................................172

10.6.3 Potencia nominal y dimensiones...................................................................................173

10.6.4 Características técnicas ................................................................................................175

10.6.5 Quitar resistencias de descarga....................................................................................175

10.6.6 Extracción de los condensadores HF ............................................................................176

10.7 Active Front End – selección de fusibles.......................................................................178

10.7.1 Tamaños de fusible, unidades Active Front End (alimentación de c.c.) .......................179

10.8 Circuito de precarga ......................................................................................................181

10.9 Conexión en paralelo .....................................................................................................183

10.10 Circuito de precarga común ..........................................................................................185

10.11 Cada unidad Active Front End tiene un circuito de precarga........................................186

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 5

vacon • 5

11. Front end no regenerativo ...........................................................................187

11.1 Introducción ...................................................................................................................187

11.2 Diagramas ......................................................................................................................187

11.2.1 Diagramas de cableado de la unidad front end no regenerativa..................................187

11.3 Instalación de los cables de control de NFE .................................................................190

11.4 Códigos de designación de tipo .....................................................................................191

11.5 Rango de potencias........................................................................................................192

11.6 Características técnicas de la unidad front end no regenerativa.................................193

11.7 Dimensiones...................................................................................................................195

11.8 Reactancias....................................................................................................................196

11.9 Front-end no regenerativo: selección de fusibles ........................................................197

11.9.1 Valores de fusibles, unidades front end no regenerativas............................................198

11.9.2 Ajustes de disyuntor, unidades front end no regenerativas .........................................198

11.10 Ajustes............................................................................................................................198

11.10.1Ajustes de monitorización de fase................................................................................198

11.10.2Ajustes de la tarjeta opcional .......................................................................................199

11.11 Circuito de precarga c.c.................................................................................................200

11.12 Conexión en paralelo .....................................................................................................201

11.13 Parámetros ....................................................................................................................202

11.14 Protecciones de NFE de refrigeración líquida CH60.....................................................208

11.15 Códigos de fallo..............................................................................................................209

12. Unidad de chopper de frenado (NXB) ...........................................................213

12.1 Introducción ...................................................................................................................213

12.2 Código de designación de tipo .......................................................................................213

12.3 Diagramas ......................................................................................................................213

12.3.1 Diagrama de bloque de la unidad de chopper de frenado NXB....................................213

12.3.2 Topologías y conexión de VACON® NXB.......................................................................214

12.4 Características técnicas de la unidad de chopper de frenado......................................215

12.5 Rango de potencias de BCU...........................................................................................219

12.5.1 VACON® NXB; tensión c.c. 460–800 V...........................................................................219

12.5.2 VACON® NXB; tensión c.c. 640–1.100 V........................................................................220

12.6 Dimensiones de las resistencias de frenado y del chopper de frenado VACON®.......221

12.6.1 Energía y pérdidas de frenado.......................................................................................221

12.6.2 Potencia y resistencia frenado estándar,

voltaje de la red 380–500 Vc.a./600–800 Vc.c. ...............................................................223

12.6.3 Potencia de frenado y resistencia estándar,

voltaje de red 525–690 Vc.a./840–1.100 Vc.c. ................................................................225

12.7 Unidad de chopper de frenado – Selección de fusible ..................................................227

13. Apéndices.....................................................................................................229

13.1 Apéndice 1 - Diagramas de circuito ..............................................................................229

13.2 Apéndice 2 - OETL, OFAX y circuito de carga ................................................................241

13.3 Apéndice 3 - Tamaños de fusible...................................................................................244

13.4 Apéndice 4 - Equipo de conversión de energía .............................................................252

13.4.1 Características técnicas ................................................................................................252

13.4.2 Potencias de salida ........................................................................................................253

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 6

vacon • 6

COMO MÍNIMO SE DEBEN SEGUIR LOS SIGUIENTES PASOS DE LA GUÍA DE INICIO RÁPIDO

DURANTE LA INSTALACIÓN Y PUESTA EN MARCHA.

SI APARECE ALGÚN PROBLEMA, PÓNGASE EN CONTACTO CON SU DISTRIBUIDOR LOCAL.

Guía de inicio rápido

1. Compruebe que el material recibido coincide con su pedido (consulte el Capítulo 3).

2. Antes de emprender ninguna acción de puesta en marcha, lea atentamente las

instrucciones de seguridad del Capítulo 1.

3. Compruebe el dimensionado del cable del motor, del cable de entrada de la red y de los

fusibles de red, y compruebe también las conexiones del cable (consulte el Capítulo 6.1.1.1

y el Capítulo 6.1.2).

4. Siga las instrucciones de instalación.

5. Las conexiones de control se explican en el Capítulo 6.2.2.

6. Asegúrese de que utiliza la presión y el flujo de agente refrigerante adecuados. Consulte

el Capítulo 5.2.

7. Si el asistente de puesta en marcha activo, seleccione el idioma del panel de control y la

aplicación que quiere utilizar y luego confirme pulsando el botón Enter. Si el asistente de

puesta en marcha no está activo, siga las instrucciones 7a y 7b.

7a. Seleccione el idioma del panel de control en el Menú M6, S6.1. Las instrucciones de

utilización del panel de control se encuentran en el Capítulo 7.

7b. Seleccione la aplicación que desea utilizar en el Menú M6, S6.2. Las instrucciones de

utilización del panel de control se encuentran en el Capítulo 7.

8. Todos los parámetros se han configurado según los valores de los ajustes por defecto

de fábrica. Para asegurar un funcionamiento correcto, compruebe que el valor de los

siguientes parámetros del grupo de parámetros G2.1 se corresponden con los valores

de la placa de características.

• tensión nominal del motor

• frecuencia nominal del motor

• velocidad nominal del motor

• intensidad nominal del motor

• motor cos

ϕ

Todos los parámetros se explican en el Manual de aplicación “All in One” de VACON® NX.

9. Siga las instrucciones de puesta en marcha del Capítulo 8.

10. El convertidor de frecuencia de refrigeración líquida VACON

®

NX ya está listo para funcionar.

Vacon Ltd no se responsabiliza de la utilización de sus productos si no se siguen estas

instrucciones.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 7

vacon • 7

ACERCA DEL MANUAL DE INSTRUCCIONES DE LOS CONVERTIDORES DE FRECUENCIA DE

®

REFRIGERACIÓN LÍQUIDA VACON

NX

Le damos la enhorabuena por haber elegido el sencillo control que ofrecen los convertidores

de refrigeración líquida VACON

®

NX_W.

Este manual le proporcionará la información necesaria para la instalación, puesta en marcha

®

y operación de los convertidores de refrigeración líquida VACON

NX. Le recomendamos que lea

detenidamente estas instrucciones antes de conectar el convertidor de frecuencia a la red por

primera vez.

Este manual se encuentra disponible en papel y versión electrónica. Se recomienda utilizar la

versión electrónica si es posible. En caso de que disponga de la versión electrónica, podrá beneficiarse

de las siguientes prestaciones:

El manual incluye también vínculos y referencias a otras secciones del manual, lo cual hace que

al lector le resulte más sencillo navegar por él y encontrar las cosas más rápido.

El manual también contiene hipervínculos a páginas web. Para visitar estas páginas web a través

de los vínculos, es preciso que tenga instalado un navegador de Internet en su ordenador.

El manual está sujeto a cambios sin previo aviso.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 8

vacon • 8 Seguridad

9000.emf

9000.emf

13006.emf

1. SEGURIDAD

¡SOLAMENTE UN ELECTRICISTA COMPETENTE PUEDE LLEVAR A CABO

LA INSTALACIÓN ELÉCTRICA!

1.1 Símbolos de seguridad usados en este manual

Este manual contiene advertencias y precauciones indicadas mediante símbolos de seguridad. Las

advertencias y precauciones aportan información importante sobre cómo evitar lesiones y daños en

el equipo o en su sistema.

Lea detenidamente las advertencias y precauciones, y siga sus instrucciones.

= ¡TENSIÓN PELIGROSA!

= ¡ADVERTENCIA GENERAL!

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 9

Seguridad vacon • 9

9000.emf

1.2 Peligro

No toque los componentes de la unidad de potencia cuando el convertidor esté

conectado a la red eléctrica. Los componentes están activos cuando el convertidor

está conectado a la red eléctrica. Es muy peligroso entrar en contacto con esta

tensión.

No toque los terminales de cable U, V, W del motor, los terminales de la resistencia

de frenado ni los terminales de c.c. cuando el convertidor esté conectado a la red

eléctrica. Estos terminales están activos cuando el convertidor está conectado a la

red eléctrica, así como cuando el motor no funciona.

No toque los terminales de control. Pueden tener tensión peligrosa aunque el

convertidor esté desconectado de la red eléctrica.

Antes de realizar cualquier trabajo eléctrico en el convertidor, desconéctelo de

la red eléctrica y asegúrese de que el motor se ha detenido. Bloquee y etiquete

la fuente de energía que recibe el convertidor. Asegúrese de que ninguna fuente

externa genere una tensión imprevista durante su manipulación. Tenga en cuenta

que el lado de la carga del convertidor también puede generar tensión.

Espere 5 minutos antes de abrir la puerta del armario. Use un dispositivo de medición

para asegurarse de que no haya tensión. Las conexiones de los terminales y los

componentes del convertidor pueden permanecer activos durante 5 minutos después

de que el convertidor se haya desconectado de la red eléctrica y de que el motor se

haya detenido.

Antes de conectar el convertidor de frecuencia a la red eléctrica, asegúrese de

que la circulación del refrigerante funciona correctamente y compruebe si existe

alguna fuga.

Antes de conectar el convertidor a la red eléctrica, asegúrese de que la cubierta

frontal y la cubierta para cables del convertidor estén cerradas. Las conexiones

del convertidor de frecuencia están activas cuando el convertidor está conectado

a la red eléctrica.

Antes de conectar el convertidor a la red de alimentación principal, asegúrese de

que la puerta de la caja de protección está cerrada.

Desconecte el motor del convertidor si una puesta en marcha accidental puede

ser peligrosa. Tras el encendido, un corte eléctrico o un reset de fallo, el motor

se pondrá en marcha inmediatamente si la señal de marcha está activa, salvo

que sehaya seleccionado el control de pulso para la lógica de Marcha/Paro.

Si se modifican los parámetros, las aplicaciones o el software, las funciones

de I/O (incluyendo las entradas de marcha) pueden cambiar.

Utilice guantes de protección cuando realice operaciones de montaje, cableado

o mantenimiento. El convertidor de frecuencia puede tener bordes afilados que

podrían causar cortes.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 10

vacon • 10 Seguridad

1.3 Advertencias

No mueva el convertidor. Utilice una instalación fija para evitar daños en el convertidor.

No realice mediciones cuando el convertidor esté conectado a la red eléctrica. Esto

puede producir daños en el convertidor.

Asegúrese de que hay una conexión a tierra de protección reforzada. Es obligatorio,

porque la corriente de contacto de los convertidores es superior a 3,5 mA de c.a.

(véase EN 61800-5-1). Consulte el Capítulo 1.4.

No utilice piezas de repuesto que no sean del fabricante. El uso de otras piezas

de repuesto puede producir daños en el convertidor.

NOTA:

NOTA:

Antes de realizar medidas en el motor o en el cable del motor, desconecte el cable

del motor del convertidor de frecuencia.

No levante nunca el convertidor de frecuencia por las asas de plástico con un dispositivo

de elevación, como una grúa de pluma o un polipasto.

No toque los componentes de las tarjetas de circuitos. La electricidad estática

puede producir daños en estos componentes.

Asegúrese de que el nivel EMC del convertidor es correcto para la red eléctrica.

Póngase en contacto con su distribuidor local para recibir instrucciones. Un nivel

EMC incorrecto puede producir daños en el convertidor.

Evite las interferencias radiadas. El convertidor puede causar interferencias

radiadas en un entorno doméstico.

Si activa la función de reset automático, el motor arrancará de forma automática

tras el reset de un fallo. Consulte el manual de la aplicación.

Si utiliza el convertidor como componente de un sistema, el fabricante de este sistema

debe suministrar un dispositivo de desconexión de la red eléctrica (EN 60204-1).

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 11

Seguridad vacon • 11

1.4 Puesta a tierra y protección frente a fallo de puesta a tierra

El convertidor de frecuencia debe estar siempre puesto a tierra con un conductor

para la protección de toma de tierra que, a su vez, esté conectado al terminal de

toma de tierra identificado con el símbolo . Si no se usa un conductor para

la protección de toma de tierra, se pueden producir daños en el convertidor.

La intensidad táctil del convertidor es superior a 3,5 mA de c.a. La norma EN 61800-5-1 establece

que se deben cumplir una o varias de estas condiciones para el circuito de protección.

La conexión debe ser fija.

a) El conductor para la protección de toma de tierra debe tener un área de sección transversal

de al menos 10 mm

2

Cu o 16 mm2 Al. O BIEN

b) Si el conductor para la protección de toma de tierra falla, se debe producir una desconexión

automática de la red eléctrica. Consulte Capítulo 6. O

c) Debe haber un terminal para un segundo conductor de tierra protector en la misma área

de sección transversal que el primer conductor de protección de toma de tierra.

Tabla 1. Sección transversal del conductor para la protección de toma de tierra

Área de sección transversal de los

conductores de fase (S) [mm

2

]

El área de sección transversal mínima

del conductor para la protección de toma

2

de tierra en cuestión [mm

]

S ≤ 16 S

16 < S ≤ 35 16

35 < S S/2

Los valores de la tabla son válidos solamente si el conductor para la protección de toma de tierra

está hecho del mismo metal que los conductores de fase. Si esto no es así, el área de sección

transversal del conductor para la protección de toma de tierra debe determinarse de manera

que produzca una conductancia equivalente a la resultante de la aplicación de esta tabla.

El área de sección transversal de cada uno de los conductores de tierra de protección que no forme

parte del cable de entrada de la red o de la carcasa de cables debe ser como mínimo de:

•2,5 mm

•4 mm

2

si existe protección mecánica, y

2

si no existe protección mecánica. Si tiene un equipo conectado por cable, asegúrese

de que el conductor para la protección de toma de tierra del cable sea el último conductor

que se interrumpa en caso de que falle el mecanismo de liberación de tensión.

Cumpla con los reglamentos locales sobre el tamaño mínimo del conductor para la protección

de toma de tierra.

Dadas las altas corrientes capacitivas existentes en el convertidor de frecuencia,

NOTA:

es posible que los conmutadores para la protección frente a fallos de intensidad

no funcionen correctamente.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 12

vacon • 12 Seguridad

13006.emf

Si utiliza un relé de protección frente a fallos, debe ser al menos del tipo B,

y preferentemente del tipo B+ (según la norma EN 50178), con un nivel de interrupción

de 300 mA. Se trata de una protección contra incendios y no de una protección de

contacto en sistemas con conexión a tierra.

La protección contra fallo a tierra en el interior del convertidor de frecuencia protege

solamente al convertidor en caso de fallos a tierra en el motor o en el cable del motor.

No está destinada a la seguridad personal.

No realice medidas de aislamiento en el convertidor de frecuencia. El fabricante ya

ha realizado las pruebas. La realización de medidas de aislamiento puede producir

daños en el convertidor.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 13

Seguridad vacon • 13

1.5 Puesta en marcha del motor

Lista de comprobación del funcionamiento del motor

Antes de poner en marcha el motor, compruebe que se ha instalado

debidamente y asegúrese de que el equipo conectado al motor

permite su puesta en marcha.

Establezca la velocidad máxima del motor (frecuencia) en el convertidor

de frecuencia según el motor y el equipo conectado al mismo.

Antes de invertir el sentido de giro del motor, asegúrese de que

se puede realizar de forma segura.

Asegúrese de que no hay condensadores de corrección conectados

al cable del motor.

Asegúrese de que los terminales del motor no están conectados

al potencial de red.

Antes de utilizar el convertidor de frecuencia de refrigeración

líquida VACON

®

NX para controlar el motor, asegúrese de que

el sistema de refrigeración líquida funciona correctamente.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 14

vacon • 14 Directiva de la UE

2. DIRECTIVA DE LA UE

2.1 Marca CE

La marca CE en el producto garantiza su libre movimiento dentro de la EEA (Área Económica Europea).

Los convertidores de frecuencia VACON

la Directiva de Baja Tensión (LVD) y la Directiva de Compatibilidad Electromagnética (EMC). La compañía

SGS FIMKO ha actuado como Organismo Competente.

2.2 Directiva EMC

2.2.1 General

La directiva EMC establece que los aparatos eléctricos no deben perturbar excesivamente el entorno

en que se usan y, por otra parte, deben tener un nivel adecuado de inmunidad para soportar otras

perturbaciones de este mismo entorno.

La conformidad de los convertidores de frecuencia de refrigeración líquida VACON

directiva EMC está comprobada mediante los Expedientes Técnicos de Construcción (Technical

Construction Files, TCF) y ha sido verificada y aprobada por SGS FIMKO, que es un Organismo

Competente. Los Expedientes Técnicos de Construcción se utilizan para autenticar la conformidad

de los convertidores de frecuencia VACON

la familia de productos, resulta imposible probarlos en un laboratorio, y porque existe una gran

variedad de combinaciones de instalación.

®

NX llevan la etiqueta CE como prueba de cumplimiento de

®

NX con la

®

con la Directiva, ya que, debido al gran tamaño de

2.2.2 Criterios técnicos

La idea principal era desarrollar una gama de convertidores de frecuencia que ofreciera la mayor

facilidad de uso y la mejor rentabilidad. El cumplimiento de la directiva EMC fue un punto importante

desde el principio del diseño.

Los convertidores de frecuencia de refrigeración líquida VACON

®

NX se comercializan en todo el

mundo, un hecho que hace que los requisitos EMC de los clientes sean distintos. En lo que se refiere

a inmunidad, todos los convertidores de frecuencia de refrigeración líquida VACON

®

NX están

diseñados para cumplir los más estrictos requisitos.

2.2.3 Clasificación EMC del convertidor de frecuencia VACON

®

Los módulos de inversor y convertidores de frecuencia de refrigeración líquida VACON® NX cumplen

de fábrica todos los requisitos de inmunidad de la directiva EMC (estándar EN 61800-3).

Los módulos básicos de refrigeración líquida no disponen de filtro de emisión inherente. Si es necesario

filtrar y se precisa un determinado nivel de emisiones EMC, deben utilizarse filtros RFI externos.

Clase N:

Los convertidores de refrigeración líquida VACON

®

NX de esta clase no ofrecen una protección contra

emisiones EMC. Este tipo de convertidores se monta en cajas de protección. Suele ser necesario el

uso de filtros EMC externos para cumplir los requisitos de emisiones EMC.

Clase T:

Los convertidores de frecuencia de clase T tienen una corriente de fuga a masa menor y están destinados

para utilizarse solo con alimentaciones de TI. Si se usan con otros suministros, no se cumplen los

requisitos de EMC.

Advertencia: Este es un producto que se enmarca en la clase de distribución comercial restringida

según IEC 61800-3. En un entorno doméstico, este producto podría provocar interferencias de radio,

en cuyo caso el usuario deberá tomar las medidas adecuadas.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 15

Directiva de la UE vacon • 15

2.2.4 Explicaciones de las clases de tensión

NX_5 = convertidores de frecuencia de 380–500 Vc.a. -> Tensión del Bus de c.c. = 465–800 Vc.c.

NX_6 = convertidores de frecuencia de 525–690 Vc.a. -> Tensión del Bus de c.c. = 640–1.100 Vc.c.

NX_8 = convertidores de frecuencia de 525–690 Vc.a. -> Tensión del Bus de c.c. = 640–1.200 Vc.c.

2.2.4.1

Redes de IT

La conexión a tierra de condensadores de entrada realizada por defecto con el tornillo de conexión

a tierra en el terminal X41 de la tarjeta bus de todos los convertidores es obligatoria en todos los

tipos de redes TN/TT. En caso de que un convertidor comprado originalmente para redes TN/TT

se use en una red de TI, se debe retirar el tornillo X41. Recomendamos que esta tarea la realice

personal de Danfoss. Solicite más información a su distribuidor local.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 16

vacon • 16 Recepción de la entrega

3. RECEPCIÓN DE LA ENTREGA

El envío estándar de los convertidores de frecuencia de refrigeración líquida de VACON® NX incluye

todos o algunos de los siguientes componentes:

• Potencia Unidad

• Unidad de control

• Tubos flexibles y conductos de

conexión con la línea principal

(1,5 m) + adaptadores de aluminio

para Ch5–Ch74

• Conectores rápidos de la serie

Tema 1.300 para Ch3–Ch4

• Reactancia (inversores sin

alimentación de c.c., código de tipo I)

Los convertidores de frecuencia de refrigeración líquida de VACON

a meticulosas pruebas y controles de calidad antes de su envío a los clientes. No obstante, tras

desembalar el producto, debe comprobar que no haya signos de daños por transporte en el producto

y que el envío esté completo (compare la designación de tipo del producto con el código).

Si el convertidor ha sufrido daños durante el envío, póngase en contacto con la aseguradora de la

mercancía o con los transportistas.

• Kit de montaje de la unidad de control

• Juego de fibra óptica y cable (1,5 m) para la

unidad de control; también hay disponibles

juegos ópticos de diferentes longitudes

• Juego de cables de fibra óptica

para 2*CH64/CH74: 1,8 m/11 fibras

(módulo de potencia 1) y 3,8 m/8 fibras

(módulo de potencia 2)

®

han sido sometidos en fábrica

Si la entrega no se corresponde con el pedido, póngase inmediatamente en contacto con el proveedor.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 17

Recepción de la entrega vacon • 17

NXP 0000

A 0 N 1 YWV A1A20000C3

5

Tarjetas opcionales; cada ranura viene representada por dos caracteres, donde:

A = Tarjeta de I/O estándar, B = tarjeta de I/O de expansión

C = tarjeta de fieldbus, D = tarjeta especial

Modificaciones del hardware; Fuente de alimentación - Montaje - Tarjetas

F = Conexión de fibra / estándar (de CH61)

G = Conexión de fibra / barnizadas (de CH61)

S = Conexión directa / estándar

V = Conexión directa / barnizadas

W = Módulo de refrigeración líquida con disipador de aluminio

P = Módulo de refrigeración líquida con disipador de aluminio recubierto de níquel

I = Inversor; alimentación de CC

S = Alimentación estándar; conexión de 6 pulsos con reactancias de refrigeración por aire

Y = Alimentación estándar; conexión de 6 pulsos con reactancias de refrigeración líquida

N = Alimentación estándar; conexión de 6 pulsos sin reactancias

T = conexión de 12 pulsos (con reactancias de refrigeración por aire)

W = Conexión de 12 pulsos (con reactancias de refrigeración líquida)

U = Conexión de 12 pulsos (sin reactancias)

2 = Unidad Active Front End

8 = Unidad de chopper de frenado

Chopper de frenado

0 = Sin chopper de frenado

1 = Chopper de frenado interno (solo CH3, CH72 [6 pulsos] y CH74)

Nivel de emisiones CEM:

N = Sin protección de emisión CEM; para instalación en alojamientos

T = Cumple con la norma 61800-3 para redes de IT.

Panel de control:

A = Estándar (alfanumérico)

B = Neutral (sin panel de control local)

F = Panel ciego

G = Pantalla gráfica

Tensión de red nominal (trifásica):

5 = 380-500 V CA, 6 = 525-690 V CA (640-1100 V CC)

8 = 525-690 V CA (640-1200 V CC). (Solo CH6X) *)

Intensidad nominal (sobrecarga baja)

0007 = 7 A, 0022 = 22 A, 0205 = 205 A, etc.

Gama de productos: NXP = altas prestaciones, NXB = unidad de chopper de frenado,

NXA = unidad Active Front End, NXN = unidad Front End no regenerativa

Tipo de protección:

0 = IP00 (tipo abierto UL)

3035D_es

3.1 Código de designación de tipo

A continuación presentamos el código de designación de tipo de los convertidores de refrigeración

líquida VACON

®

NX.

*) Nota: la unidad de control de los convertidores NX_8 (clase de tensión 8) se debe alimentar con

una fuente de alimentación externa de 24 Vc.c.

3.2 Almacenamiento y envío

Si el convertidor de frecuencia va a estar almacenado antes de su uso, asegúrese de que las

condiciones ambientales son adecuadas:

Temperatura de almacenamiento –40 a +70°C (no se permite líquido refrigerante en el

Humedad relativa < 96%, sin condensación

Si el período de almacenamiento supera los 12 meses, deberá tener cuidado al cargar los

condensadores c.c. electrolíticos. Por lo tanto, no es recomendable un período de almacenamiento

tan largo. Consulte el Capítulo 9.3 y el Manual de mantenimiento de los convertidores de refrigeración

líquida VACON

Advertencia: Para evitar daños por congelación, se debe extraer siempre el agente refrigerante

de los elementos de refrigeración antes del envío.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

®

NX para obtener instrucciones sobre la carga. Consulte también el Capítulo 3.3.

interior del elemento de refrigeración por debajo de 0°C)

Page 18

vacon • 18 Recepción de la entrega

3.3 Mantenimiento

En caso de que el convertidor de frecuencia se vaya a utilizar con temperaturas inferiores al punto

de congelación y sea probable que el líquido utilizado para la refrigeración se congele, asegúrese

de vaciar el elemento de refrigeración si el convertidor debe moverse o se va a dejar de utilizar

durante un largo periodo de tiempo. Consulte también el Capítulo 3.2.

Tal vez sea necesario también limpiar los conductos de refrigerante del elemento de refrigeración.

Póngase en contacto con la fábrica para obtener más información.

Se deben seguir las instrucciones del sistema de refrigeración proporcionadas por el fabricante.

NOTA: Las operaciones de mantenimiento y su frecuencia pueden variar en función de las condiciones

ambientales, el montaje y la aplicación.

®

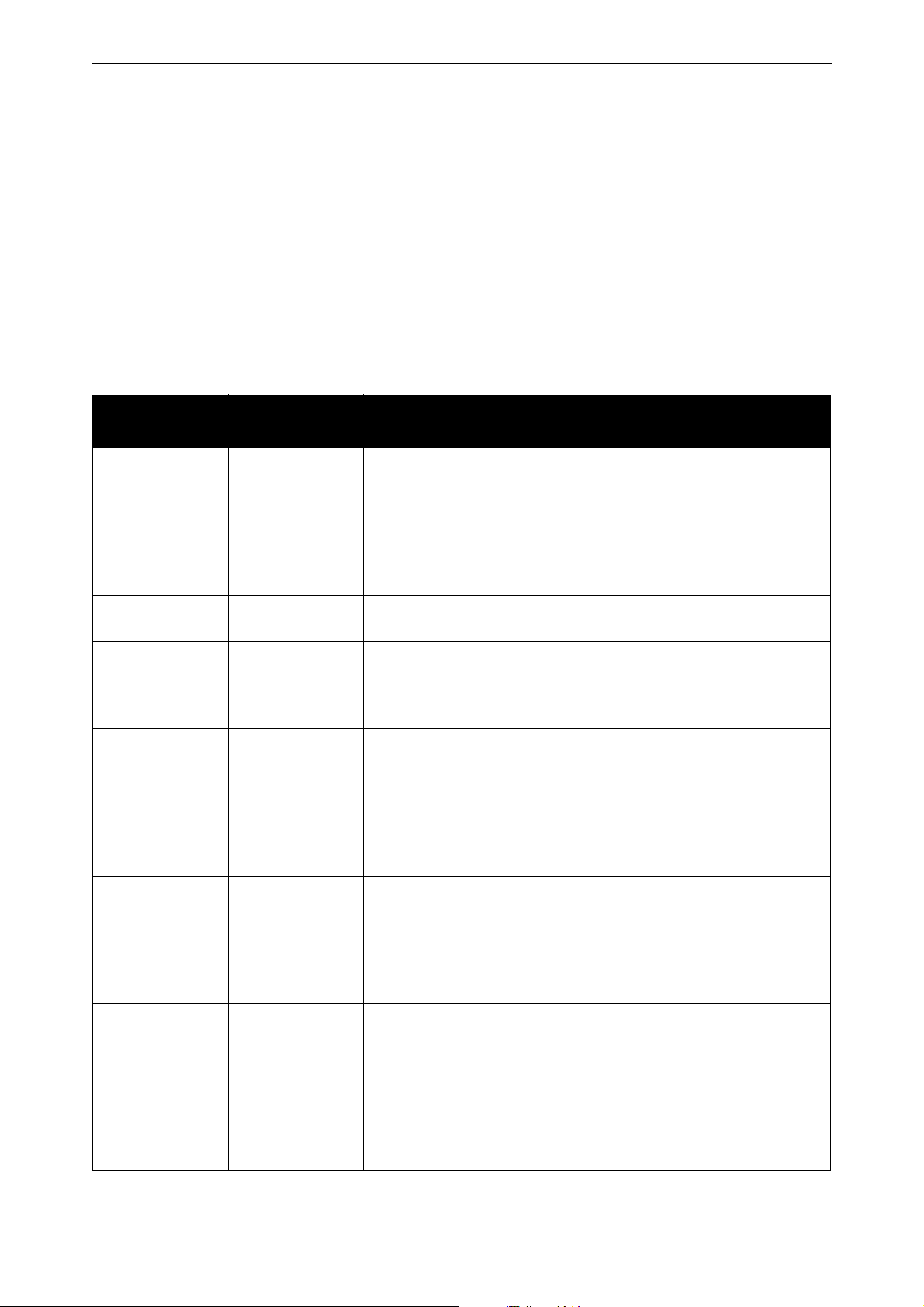

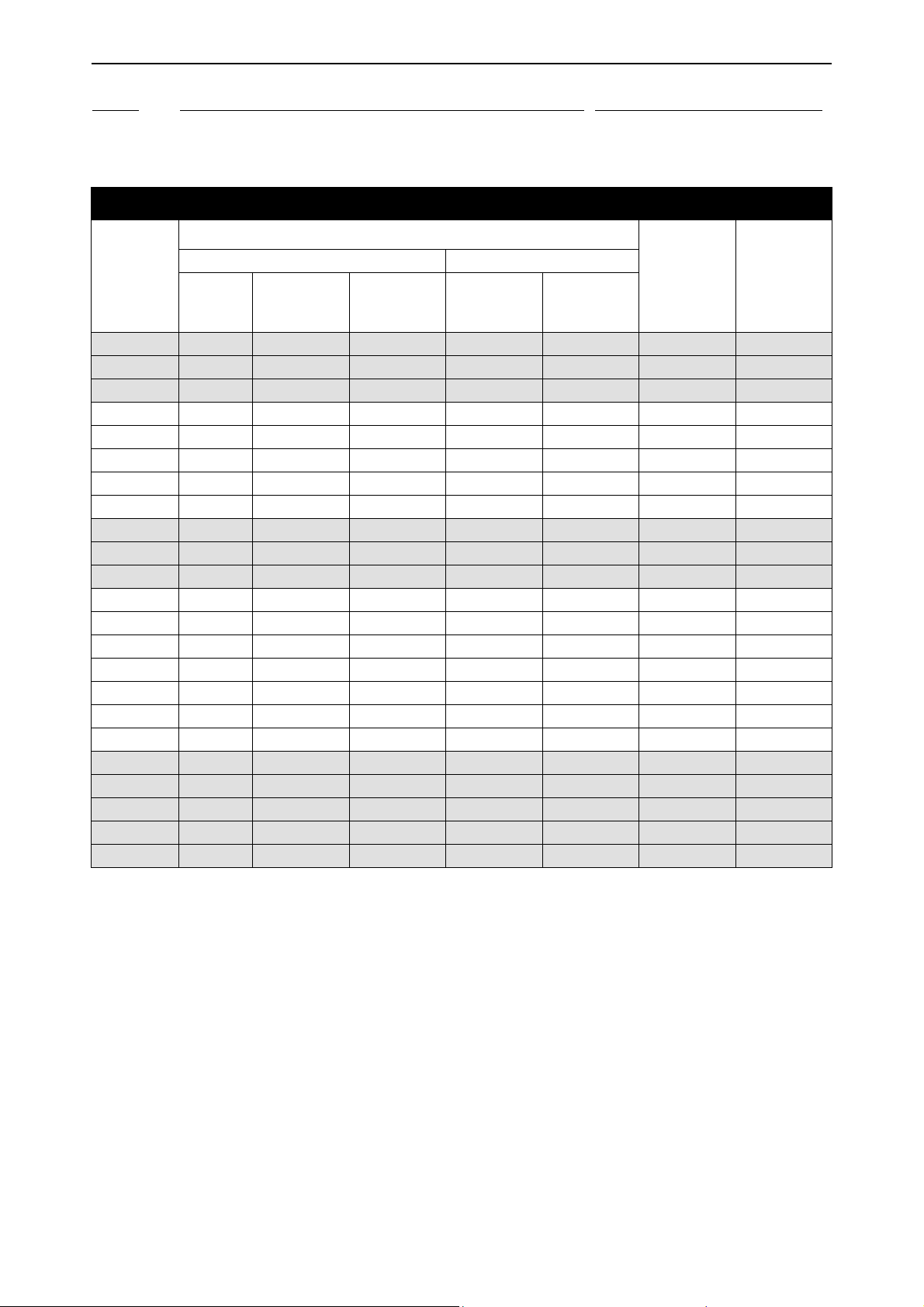

Tabla 2. Programa de mantenimiento del convertidor de refrigeración líquida VACON

NX, general

Objeto de

inspección

Intervalos de

inspección

Programa de

mantenimiento

Condiciones

del entorno

1 año 1 año

de instalación

Limpieza 1 año 1 año

Limpieza

del túnel de

1 año 1 año

refrigeración

• 3 meses en

entornos

Filtros de aire 3 meses

desfavorables

• 1 año en

entornos

ordinarios

Operaciones de mantenimiento

proactivo

Comprobar que las condiciones de

instalación y del entorno cumplen

las especificaciones del fabricante,

por ejemplo en cuanto a calor, polvo,

humedad y vibraciones. Adoptar

medidas correctivas en caso de

disconformidades.

Si es necesario, limpiar el producto

con una aspiradora anitestática.

Comprobar/evaluar la limpieza

del túnel de refrigeración en las

unidades refrigeradas por aire.

Limpiar si es necesario.

NOTA: Los convertidores de frecuencia

de refrigeración líquida VACON

®

NX no

incluyen filtros de aire. Pueden existir

en la carcasa empleada. La inspección

e intervalos de sustitución de

los filtros dependen del entorno.

Sustituir al menos una vez al año.

Sellados 1 año Según la inspección

Ventiladores de

refrigeración de

c.c. principal

y ventiladores de

refrigeración de

1 año 5 años

los componentes

electrónicos

internos

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Comprobar los sellados de los

convertidores de frecuencia IP21

o IP54. Comprobar visualmente el

borne del cable. Adoptar medidas

correctivas en caso de

disconformidades.

Sustituir los componentes según

el programa de mantenimiento

o las recomendaciones del informe

de mantenimiento.

Page 19

Recepción de la entrega vacon • 19

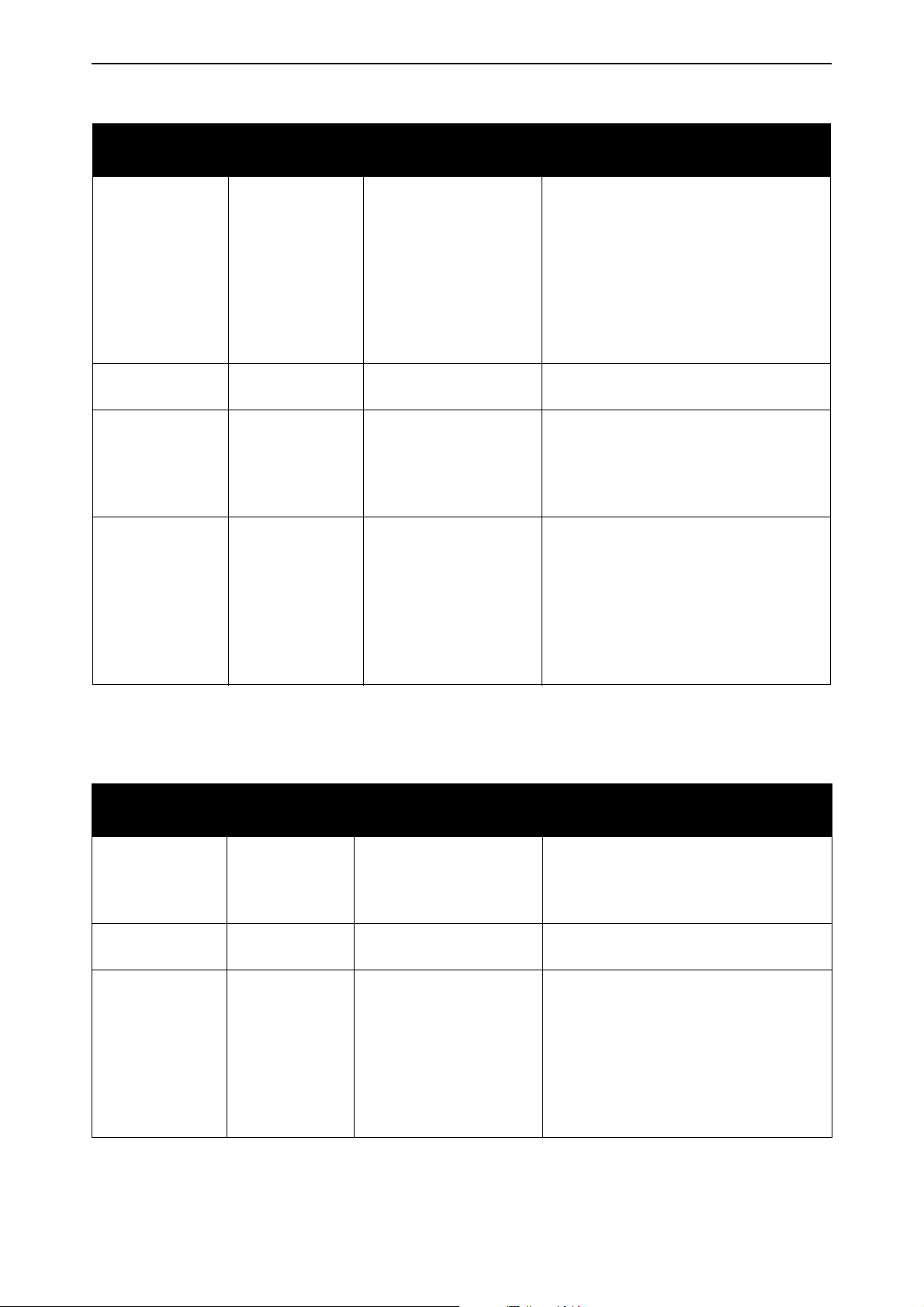

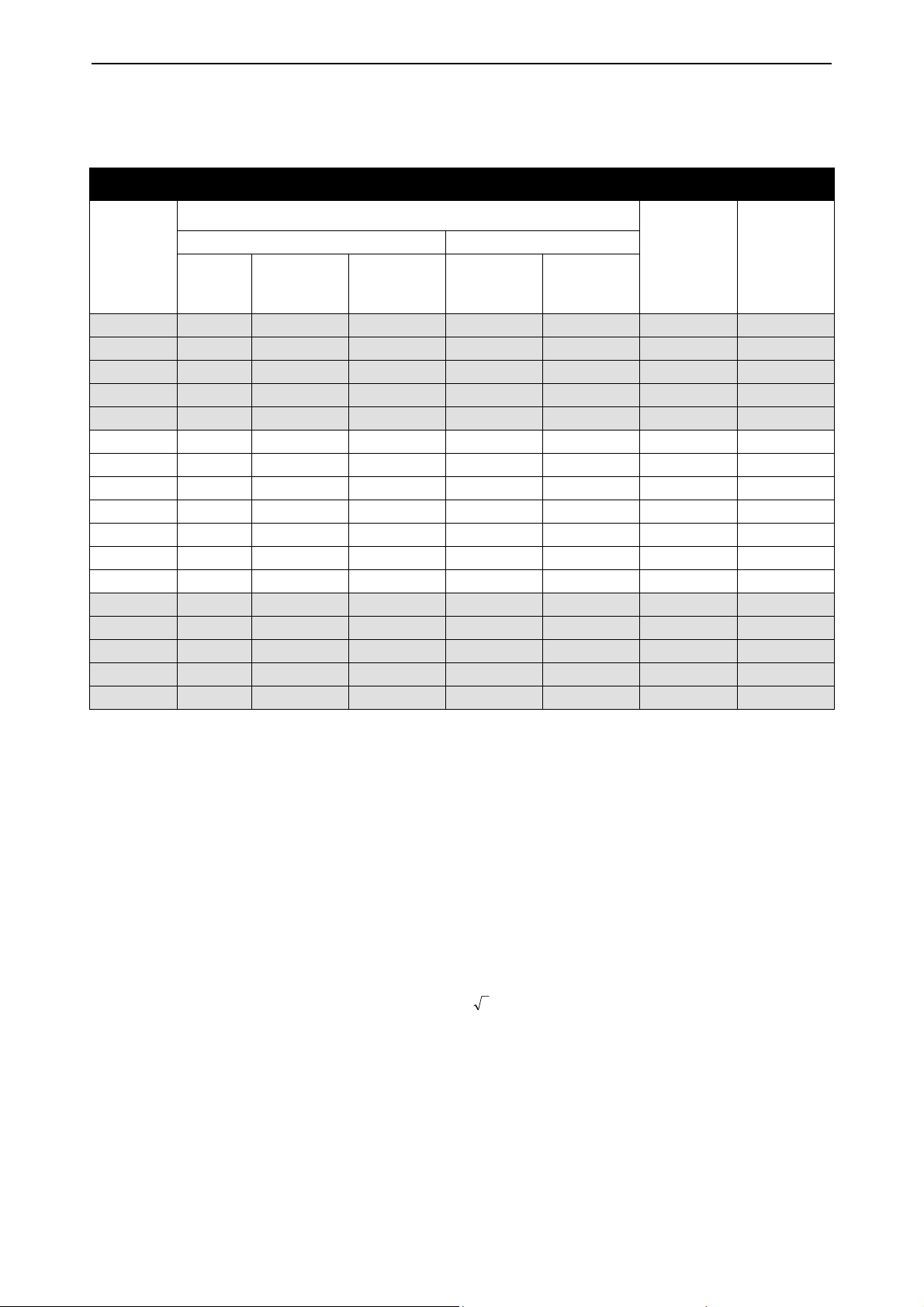

®

Tabla 2. Programa de mantenimiento del convertidor de refrigeración líquida VACON

NX, general

Objeto de

inspección

Condensadores

del bus de c.c.

Actualizaciones

de producto

Tarjetas de

circuito impreso

Intervalo de

reforma de los

condensadores

electrolíticos del

bus c.c. (piezas

de repuesto

yproductos

almacenados)

Intervalos de

inspección

mantenimiento

• 8 años en

1 año

• 12 años en

1 año 1 año

1 año

12 años en entornos

1 año 1 año

Programa de

entornos

desfavorables

ocon carga

elevada

entornos

ordinarios o con

carga normal

ordinarios

Operaciones de mantenimiento

proactivo

La vida esperada del condensador

depende de la carga y la temperatura

ambiental. Sustituir los componentes

según el programa de mantenimiento.

El fabricante ofrece actualizaciones

de producto.

Debe comprobase si hay contaminación

o corrosión en las tarjetas de circuito

impreso. En caso de contaminación

o corrosión, sustituir las tarjetas de

circuito impreso.

La reforma debe hacerse una vez al

año para los productos y condensadores

de repuesto almacenados. Pida

instrucciones a su distribuidor local.

Tabla 3. Programa de mantenimiento del convertidor de refrigeración líquida VACON

sistema de refrigeración líquida

Objeto de

inspección

Intervalos de

inspección

Programa de

mantenimiento

Operaciones de mantenimiento

proactivo

Añadir inhibidor siguiendo las

Inhibidor de

refrigerante

1 año 2 años

instrucciones o analizar el refrigerante

y añadir el inhibidor en función del

resultado.

Refrigerante 2 años 6 años

Comprobar y cambiar el refrigerante

según el programa de mantenimiento.

Comprobar la presión, el flujo y la

Flujo de

refrigerante del

convertidor de

refrigeración

líquida

VACON

®

NX

1 año Según la inspección

temperatura del sistema. Comparar

con medidas anteriores. Una alarma

o disparo de temperatura indica que

el convertidor de frecuencia se calienta

y que el flujo es insuficiente. Limpiar

el radiador si es necesario. Pida

instrucciones a su distribuidor local.

®

NX,

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

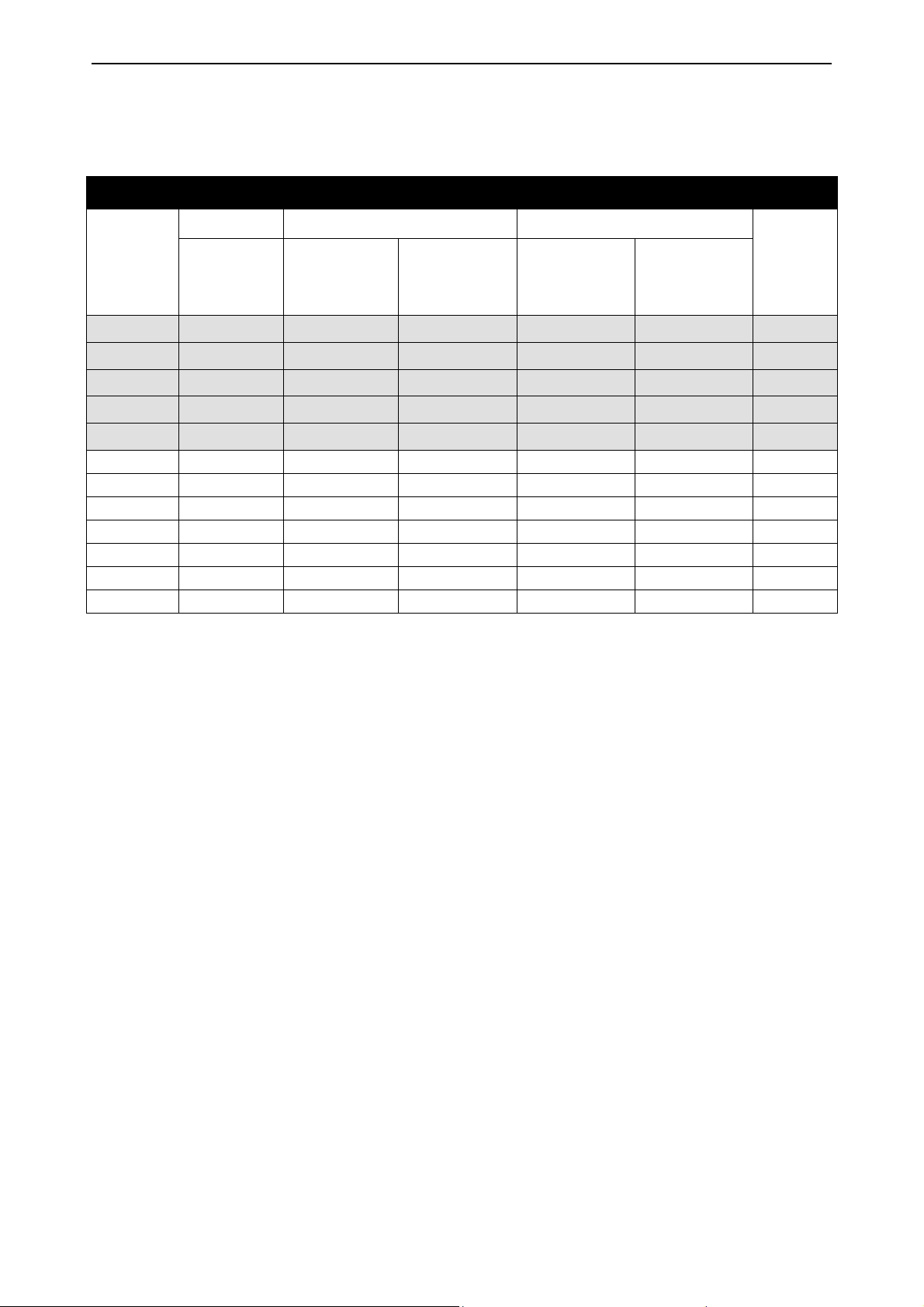

Page 20

vacon • 20 Recepción de la entrega

®

Tabla 3. Programa de mantenimiento del convertidor de refrigeración líquida VACON

NX,

sistema de refrigeración líquida

Objeto de

inspección

Intervalos de

inspección

Programa de

mantenimiento

Operaciones de mantenimiento

proactivo

Abrir las puertas del cubículo

y comprobar que no haya fugas

Fuga de

refrigerante

3 meses Según la inspección

visibles en la unidad de refrigeración

o en las conexiones del colector de

refrigerante. Si encuentra una fuga,

apague la unidad y repárela.

Tabla 4. Programa de mantenimiento del convertidor de refrigeración líquida VACON

cableado y conexiones

Objeto de

inspección

Intervalos de

inspección

Programa de

mantenimiento

Operaciones de mantenimiento

proactivo

Armario,

dispositivos

auxiliares

(contactores,

interruptores,

relés,

pulsadores,

1 año

Según la información

del fabricante

Sustituir los componentes según

el programa de mantenimiento

o las recomendaciones del informe

de mantenimiento.

indicadores,

etc.)

Comprobar los sellados

del armario y del convertidor.

Sellados 1 año Según la inspección

Comprobar visualmente el borne

del cable. Medidas correctivas en

caso de disconformidades.

Inspección

visual de los

cableados

1 año 1 año

Inspección visual para detectar

posibles daños, etc., por ejemplo

debidos a vibraciones. Medidas

según la inspección.

®

NX, armario,

Solidez de las

conexiones

Ventiladores de

refrigeración de

radiadores y del

compartimento

de control

1 año 1 año

1 año 5 años

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Comprobar y apretar las conexiones

de cables y conductores.

Comprobar el funcionamiento de los

ventiladores y medir el condensador

del ventilador del radiador cada 2 años.

Sustituir los componentes según

el programa de mantenimiento

o las recomendaciones del informe

de mantenimiento.

Page 21

Recepción de la entrega vacon • 21

3.4 Garantía

La garantía cubre únicamente los defectos de fabricación. El fabricante no se hace responsable

de los daños originados durante el transporte o como consecuencia del transporte, recepción del

envío, instalación, puesta en marcha o utilización.

En ningún caso y bajo ninguna circunstancia, se hará responsable al fabricante por daños o averías

a causa de una mala utilización, instalación inadecuada, temperatura ambiente inaceptable,

funcionamiento del motor con flujo refrigerante inferior al mínimo, condensación, polvo, sustancias

corrosivas o funcionamiento fuera de las especificaciones nominales.

Así como tampoco será responsable el fabricante de daños consecuentes.

NOTA: Los convertidores de refrigeración líquida VACON

refrigeración líquida desconectado. Además, deben cumplirse las especificaciones de refrigeración

líquida, por ejemplo, el nivel de flujo mínimo (consulte el Capítulo 5.2 y la Tabla 15). Si se ignoran,

la garantía quedará anulada.

NOTA: El inversor de refrigeración líquida VACON

®

o sinusoidal. La garantía queda anulada si no se utiliza un filtro con estas unidades.

El periodo de garantía del fabricante, salvo acuerdo distinto, es de 18 meses a partir de la entrega

o de 12 meses desde la puesta en marcha, lo que finalice primero.

®

NX no deben utilizarse con el sistema de

NX_8 debe estar equipado con un filtro du/dt

Es posible que el distribuidor local ofrezca un periodo de garantía diferente al anterior. Este periodo

de garantía se especificará en las condiciones comerciales y de garantía del distribuidor. Vacon Ltd

no asume responsabilidad alguna por cualesquiera otras garantías que no sean aquellas que haya

concedido Vacon.

Para cualquier consulta referente a la garantía, póngase en contacto en primer lugar con el distribuidor.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 22

vacon • 22 Características técnicas

4. CARACTERÍSTICAS TÉCNICAS

4.1 Introducción

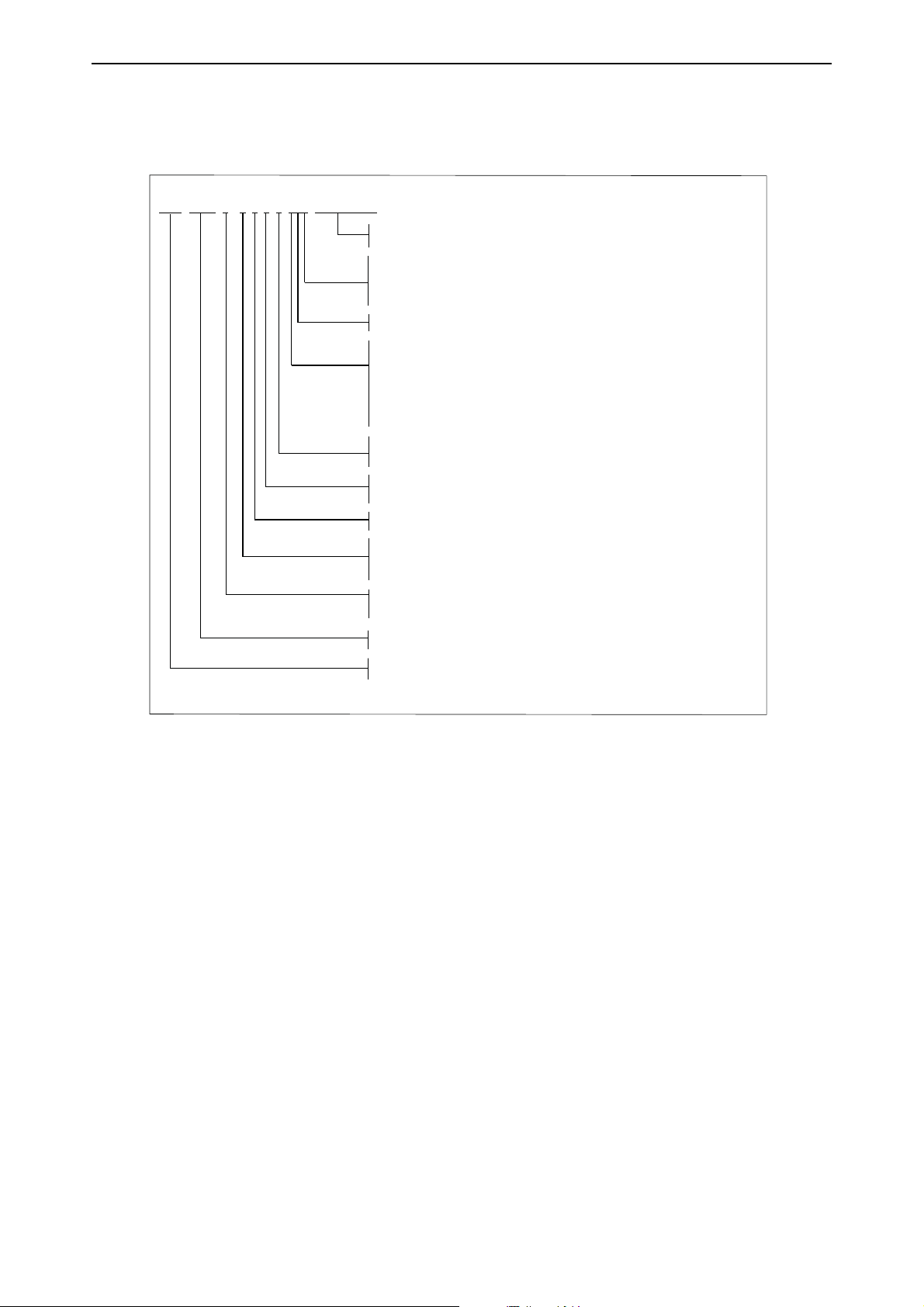

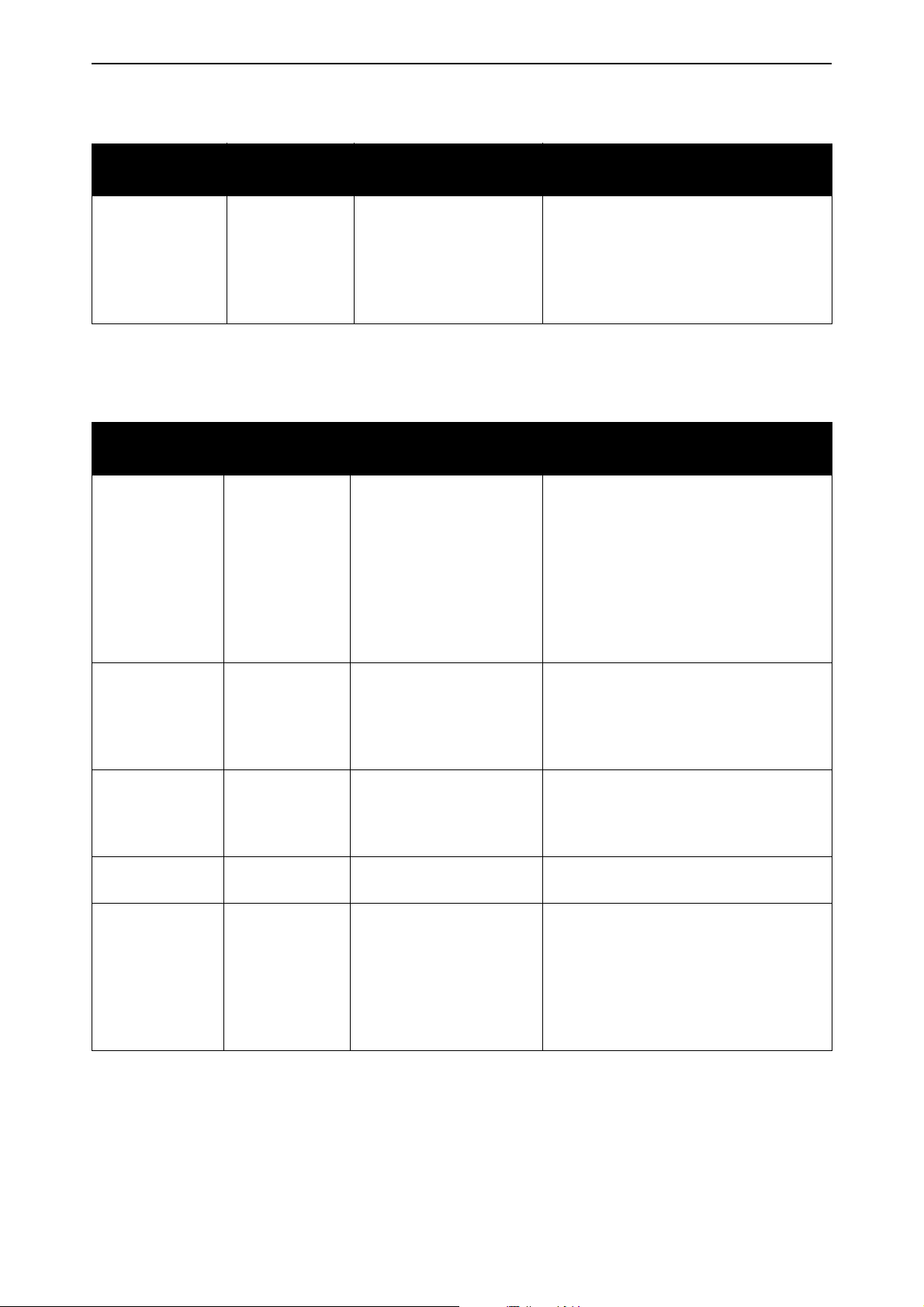

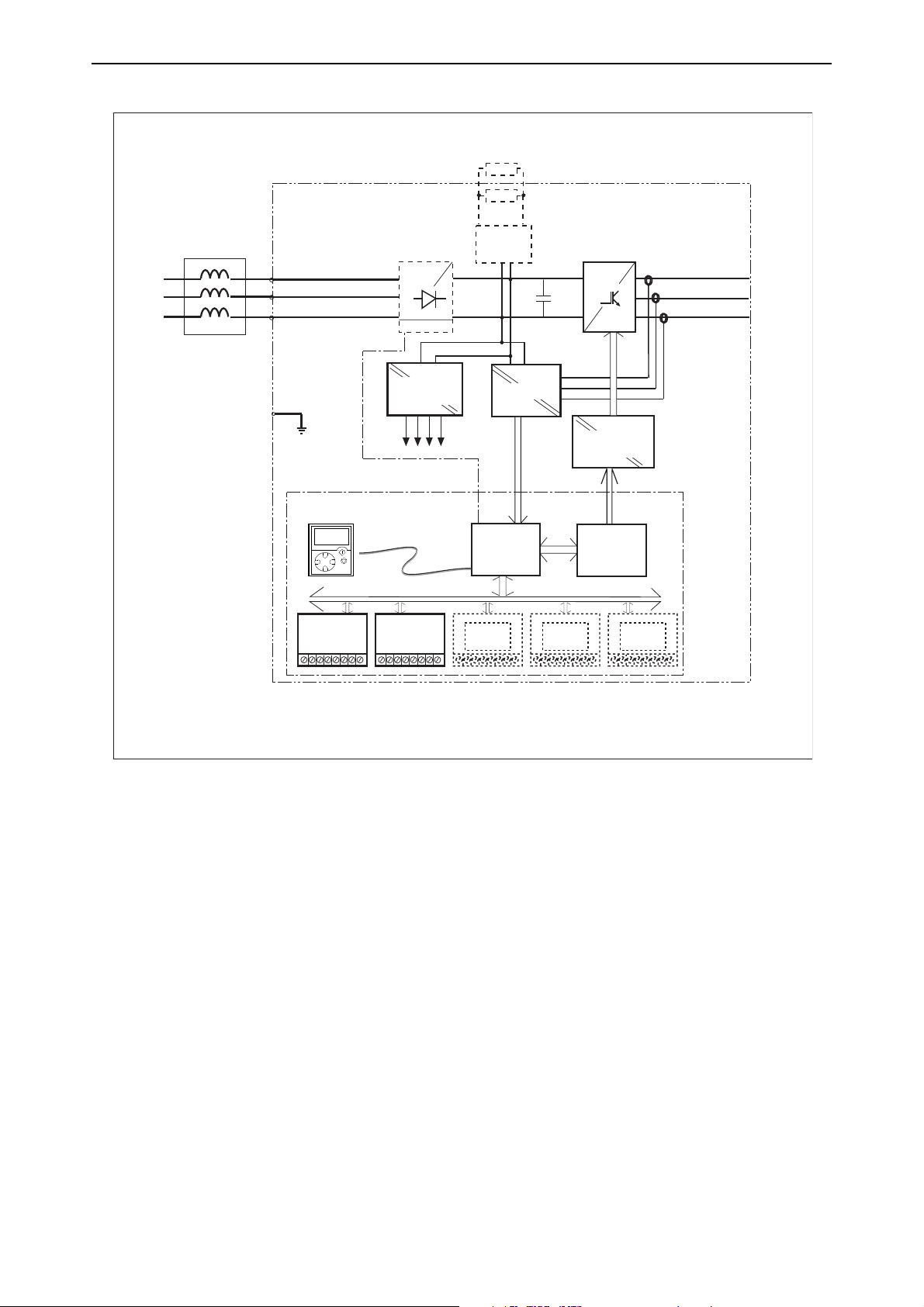

La gama de productos de refrigeración líquida VACON® NX_W consta de front end activos, inversores,

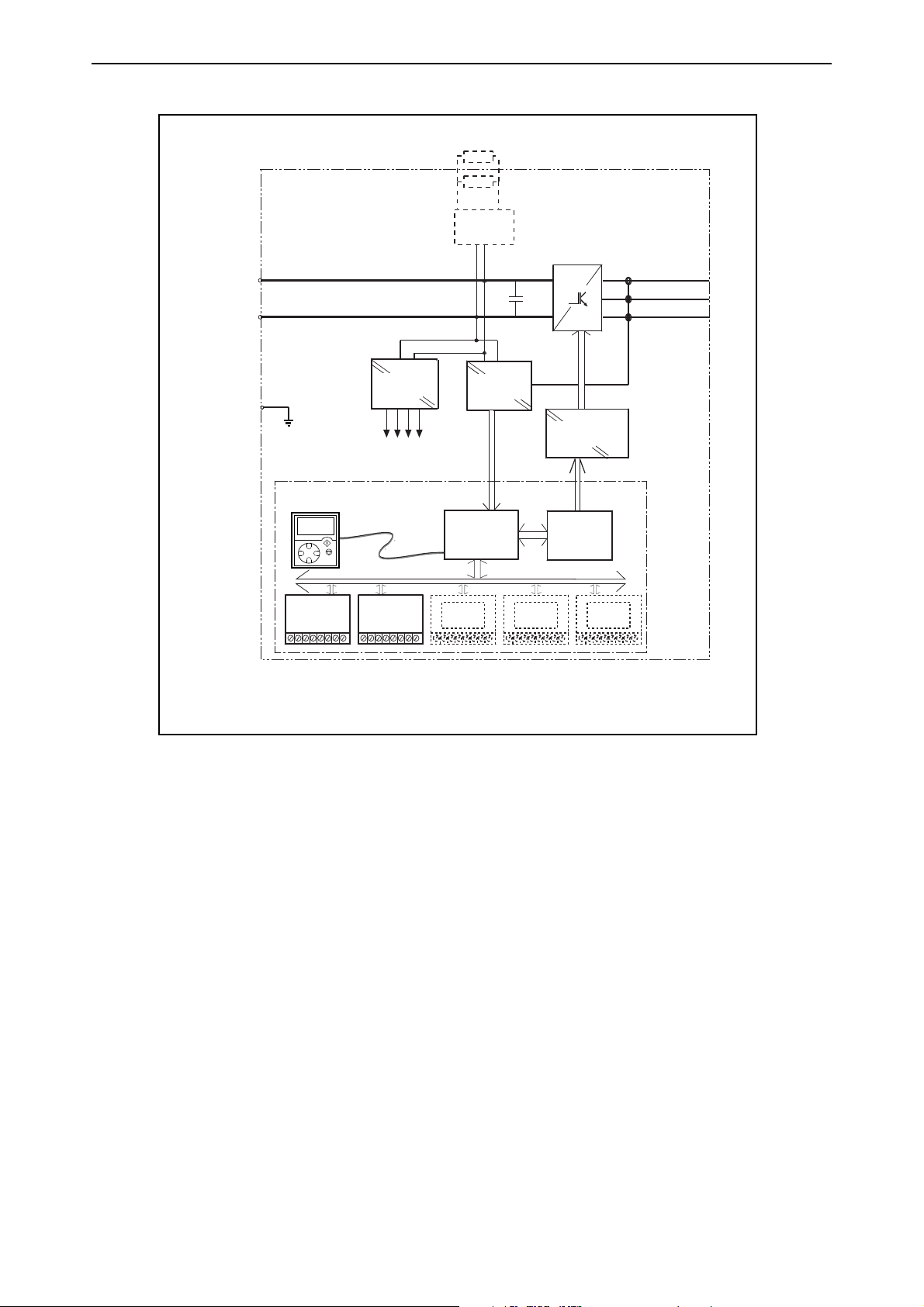

choppers de frenado y convertidores de frecuencia. La Figura 1 y la Figura 2 presentan el diagrama

de bloques del inversor y el convertidor de frecuencia de refrigeración líquida VACON

Mecánicamente, el producto consta de dos unidades: la unidad de potencia y la unidad de control.

La unidad de potencia puede contener de uno a seis módulos (placas de refrigeración), dependiendo

del tamaño del convertidor. En lugar de aire, los inversores y convertidores de frecuencia de refrigeración

®

líquida VACON

NX usan líquido para la refrigeración. Los convertidores de frecuencia llevan integrado

un circuito de carga, pero no así los front end activos, los inversores ni los choppers de frenado.

Una reactancia de c.a. trifásica externa (1) en la entrada de la red de alimentación principal forma,

junto con el condensador de Bus de c.c. (2), un filtro LC. En los convertidores de frecuencia, el filtro

LC junto con el puente de diodos producen el suministro de tensión de c.c. para el bloque de puente

del inversor IGBT (3). La reactancia de c.a. también funciona como un filtro contra perturbaciones

de alta frecuencia procedentes de la red de alimentación principal, así como contra aquellas causadas

por el convertidor de frecuencia a la red de alimentación principal. Además, mejora la forma de onda de

la intensidad de entrada del convertidor de frecuencia. En tamaños con varios rectificadores de línea

paralela (CH74), se necesitan reactancias de c.a. para equilibrar la intensidad de línea entre los

rectificadores.

®

NX.

La potencia absorbida por el convertidor de frecuencia de la red de alimentación principal es

principalmente potencia activa.

El puente inversor de IGBT produce una tensión de c.a. simétrica, trifásica y modulada por ancho

de pulsos para el motor.

El bloque de control del motor y de la aplicación se basa en un software del microprocesador.

El microprocesador controla el motor según la información que recibe a través de medidas, valores

de los parámetros, I/O de control y panel de control. El bloque de control del motor y de la aplicación

controla el ASIC de control de motor que, a su vez, calcula las posiciones de los IGBT. Los controladores

de la puerta amplifican estas señales para controlar el puente de inversores del IGBT.

El panel de control es el vínculo de comunicación entre el usuario y el convertidor de frecuencia.

El panel de control se usa para establecer los parámetros, leer los datos de estado y especificar

instrucciones de control. Se puede extraer y utilizar externamente y conectado a través de un cable

al convertidor de frecuencia. En lugar del panel de control, se puede utilizar también un PC para

controlar el convertidor de frecuencia si se conecta a través de un cable similar (±12 V).

Puede equipar su convertidor de frecuencia con una tarjeta de I/O de control aislada (OPT-A8)

o sin aislar (OPT-A1) del bastidor. También se encuentran disponibles tarjetas de expansión de I/O

opcionales que incrementan el número de entradas y salidas a utilizar. Para obtener más información,

póngase en contacto con el Fabricante o el distribuidor.

La interfaz básica de control y los parámetros (Aplicación Básica) son sencillos de utilizar. Si fueran

necesarios unos parámetros o una interfaz más versátiles, se puede elegir una aplicación más

adecuada en el Paquete de aplicaciones “All in One”. Consulte el Manual de aplicación “All in One”

de VACON

®

NX para obtener más información sobre las distintas aplicaciones.

Hay un chopper de frenado interno disponible como estándar para el tamaño CH3. Para el tamaño

Ch72 (solo 6 pulsos) y el tamaño Ch74, está disponible como opción interna, mientras que en el

resto de tamaños el chopper de frenado está disponible como opción y se instala de forma externa.

El producto estándar no incluye una resistencia de frenado. Se debe adquirir por separado.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 23

Características técnicas vacon • 23

=

=

L1

L2

L3

PE

U/T1

V/T2

W/T3

3~

3~

RS 232

3065_es

Red de

alimentación

principal

Motor

Mediciones

Controladores

de la puerta

Control de

motor ASIC

Control

de motor

y aplicación

Panel de

control

Sensores

de intensidad

Rectificador

(solo convertidores

de frecuencia)

Inversor

IGBT

Fuente de

alimentación

I/O de

control

I/O de

control

I/O de

control

I/O de

control

I/O de

control

1)

2)

3)

Reactancia

externa

* La resistencia de frenado se encuentra disponible para todos los tamaños (CH3 a CH7). Un chopper

de frenado interno se incluye como equipamiento estándar en los tamaños CH3. Para el tamaño CH72

(solo 6 pulsos) y el tamaño CH74, está disponible como opción interna, mientras que en el resto de tamaños

es opcional, pero se instala de forma externa.

Módulo de control

Módulo de potencia

Res. carga

Chopper

de frenado*

Resistencia

de frenado*

Figura 1. Diagrama de bloques principal del convertidor de frecuencia de refrigeración líquida VACON® NX

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 24

vacon • 24 Características técnicas

=

PE

U/T1

V/T2

W/T3

3~

RS 232

+

-

Alimentación

de CC

Motor

Mediciones

Controladores

de la puerta

Control

de motor

ASIC

Control

de motor

y aplicación

Panel de

control

Sensores

de intensidad

Inversor

IGBT

Fuente de

alimentación

I/O de

control

I/O de

control

I/O de

control

I/O de

control

I/O de

control

2)

3)

* La resistencia de frenado se encuentra disponible para todos los tamaños (CH3 a CH7).

El chopper de frenado interno solo se incluye como equipamiento estándar en los tamaños CH3,

mientras que en el resto de tamaños es opcional, pero se instala de forma externa.

Módulo

de control

Módulo

de potencia

Chopper

de frenado*

Resistencia

de frenado*

3066_es

Figura 2. Diagrama de bloques principal del inversor de refrigeración líquida VACON® NX

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 25

Características técnicas vacon • 25

4.2 Rango de potencias

La gama de productos de refrigeración líquida VACON® consta de convertidores de frecuencia

(entrada AC, salida AC) e inversores (entrada c.c., salida c.a.). Las siguientes tablas presentan los

valores de salida del convertidor para ambos y una indicación de la potencia del eje del motor en I

con distintos voltajes de la red, así como las pérdidas y los tamaños mecánicos del convertidor.

e I

L

La potencia alcanzada se indica según la tensión de alimentación.

4.2.1 Convertidores

4.2.1.1 Convertidor de frecuencia de refrigeración líquida VACON® NX: Voltaje de red 400–500 Vc.a.

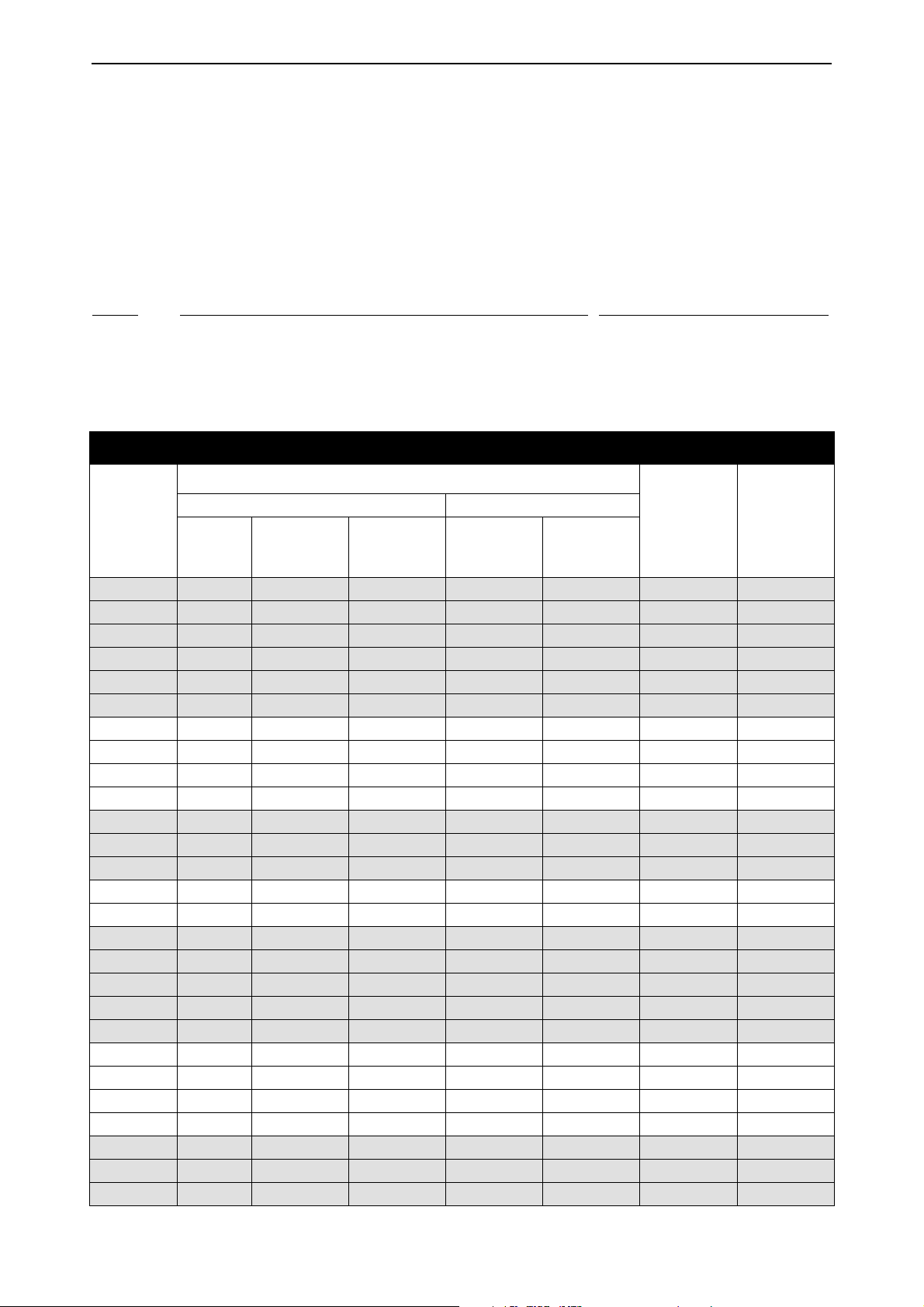

Tabla 5. Rango de potencias del convertidor de frecuencia de refrigeración líquida VACON® NX (6 pulsos),

tensión de alimentación 400–500 Vc.a.

Voltaje de la red 400–500 Vc.a., 50/60 Hz, 3~, convertidores de 6 pulsos

th

Salida de convertidor

Tipo de

convertidor

de frecuencia

0016_5 16 15 11 7,5 11 0,4/0,2/0,6 CH3

0022_5 22 20 15 11 15 0,5/0,2/0,7 CH3

0031_5 31 28 21 15 18,5 0,7/0,2/0,9 CH3

0038_5 38 35 25 18,5 22 0,8/0,2/1,0 CH3

0045_5 45 41 30 22 30 1,0/0,3/1,3 CH3

0061_5 61 55 41 30 37 1,3/0,3/1,5 CH3

0072_5 72 65 48 37 45 1,2/0,3/1,5 CH4

0087_5 87 79 58 45 55 1,5/0,3/1,8 CH4

0105_5 105 95 70 55 75 1,8/0,3/2,1 CH4

0140_5 140 127 93 75 90 2,3/0,3/2,6 CH4

0168_5 168 153 112 90 110 4,0/0,4/4,4 CH5

0205_5 205 186 137 110 132 5,0/0,5/5,5 CH5

0261_5 261 237 174 132 160 6,0/0,5/6,5 CH5

0300_5 300 273 200 160 200 4,5/0,5/5,0 CH61

0385_5 385 350 257 200 250 6,0/0,5/6,5 CH61

0460_5 460 418 307 250 315 6,5/0,5/7,0 CH72

0520_5 520 473 347 250 355 7,5/0,6/8,1 CH72

0590_5 590 536 393 315 400 9,0/0,7/9,7 CH72

0650_5 650 591 433 355 450 10,0/0,7/10,7 CH72

0730_5 730 664 487 400 500 12,0/0,8/12,8 CH72

0820_5 820 745 547 450 560 12,5/0,8/13,3 CH63

0920_5 920 836 613 500 600 14,4/0,9/15,3 CH63

1030_5 1.030 936 687 560 700 16,5/1,0/17,5 CH63

1150_5 1.150 1.045 766 600 750 18,5/1,2/19,7 CH63

1370_5 1.370 1.245 913 700 900 19,0/1,2/20,2 CH74

1640_5 1.640 1.491 1.093 900 1.100 24,0/1,4/25,4 CH74

2060_5 2.060 1.873 1.373 1.100 1.400 32,5/1,8/34,3 CH74

Tér mica I

[A]

Intensidad Potencia de salida del motor

th

Nominal

cont. I

L

[A]

Nominal

contin. I

H

[A]

Motor

óptimo a I

(400 V) [kW]

th

Motor

óptimo a I

(500 V) [kW]

th

Pérdida de

potencia

*)

c/a/T

[kW]

Tamaño

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 26

vacon • 26 Características técnicas

3

Tabla 5. Rango de potencias del convertidor de frecuencia de refrigeración líquida VACON® NX (6 pulsos),

tensión de alimentación 400–500 Vc.a.

Voltaje de la red 400–500 Vc.a., 50/60 Hz, 3~, convertidores de 6 pulsos

2300_5 2.300 2.091 1.533 1.250 1.500 36,3/2,0/38,3 CH74

2470_5 2.470 2.245 1.647 1.300 1.600 38,8/2,2/41,0 2*CH74

2950_5 2.950 2.681 1.967 1.550 1.950 46,3/2,6/48,9 2*CH74

3710_5 3.710 3.372 2.473 1.950 2.450 58,2/3,0/61,2 2*CH74

4140_5 4.140 3.763 2.760 2.150 2.700 65,0/3,6/68,6 2*CH74

Tabla 6. Rango de potencias del convertidor de frecuencia de refrigeración líquida VACON® NX

(12 pulsos), tensión de alimentación 400–500 Vc.a.

Voltaje de la red 400–500 Vc.a., 50/60 Hz, 3~, convertidores de 12 pulsos

Salida de convertidor

Tipo de

convertidor

de frecuencia

0460_5 460 418 307 250 315 6,5/0,5/7,0 CH72

0520_5 520 473 347 250 355 7,5/0,6/8,1 CH72

0590_5 590 536 393 315 400 9,0/0,7/9,7 CH72

0650_5 650 591 433 355 400 10,0/0,7/10,7 CH72

0730_5 730 664 487 400 450 12,0/0,8/12,8 CH72

1370_5 1.370 1.245 913 700 900 19,0/1,2/20,2 CH74

1640_5 1.640 1.491 1.093 850 1.050 24,0/1,4/25,4 CH74

2060_5 2.060 1.873 1.373 1.050 1.350 32,5/1,8/34,3 CH74

2470_5 2.470 2.245 1.647 1.300 1.600 38,8/2,2/41,0 2*CH74

2950_5 2.950 2.681 1.967 1.550 1.950 46,3/2,6/48,9 2*CH74

3710_5 3.710 3.372 2.473 1.950 2.450 58,2/3,0/61,2 2*CH74

4140_5 4.140 3.763 2.760 2.150 2.700 65,0/3,6/68,6 2*CH74

Tér mica I

[A]

Intensidad Potencia de salida del motor

th

Nominal

cont. I

L

[A]

Nominal

contin. I

[A]

H

Motor

óptimo a I

(400 V) [kW]

th

Motor

óptimo a I

(500 V) [kW]

th

Pérdida de

potencia

*)

c/a/T

[kW]

Tamaño

Ith = Intensidad RMS térmica máxima continua. El dimensionamiento puede realizarse conforme a esta

corriente si el proceso no requiere sobrecarga o si el proceso no incluye variación de carga ni margen para

la capacidad de sobrecarga.

I

= Intensidad de sobrecarga baja. Permite una variación de la carga del +10%. El exceso del 10% puede ser

L

continuo.

I

= Intensidad de sobrecarga alta. Permite una variación de la carga del +50%. El exceso del 50% puede ser

H

continuo.

Todos los valores con cosϕ = 0,83 y eficiencia = 97%.

*) = pérdida de potencia en refrigerante; a = pérdida de potencia al aire; T = pérdida de potencia total; pérdidas

d

e potencia de las reactancias de entrada no incluidas. Todas las pérdidas de potencia se han obtenido usando

una tensión de alimentación máxima, I

y una frecuencia de conmutación de 3,6 kHz, y un modo de control

th

de lazo cerrado. Todas las pérdidas de potencia expresadas serían en el peor de los casos.

Si se utiliza otro voltaje de la red, aplique la fórmula P = × Un × In × cosϕ × eff% para calcular la potencia

de salida del convertidor de refrigeración líquida VACON® NX.

El tipo de protección de todos los convertidores de frecuencia de refrigeración líquida VACON

®

NX es IP00

(tipo abierto UL).

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 27

Características técnicas vacon • 27

Si el motor se ejecuta de forma continua (aparte de las rampas de marcha y paro) a frecuencias inferiores a 5 Hz,

preste atención al dimensionamiento en el convertidor para las bajas frecuencias, es decir, I

el convertidor de acuerdo con I

. Le recomendamos que compruebe la capacidad nominal con su distribuido

H

= 0,66 × Ith

H

o elija

r más

cercano.

También puede ser necesario un exceso de capacidad nominal del convertidor si el proceso requiere un par

de marcha alto.

Tabla 7. Capacidad nominal de la unidad de chopper de frenado (BCU) interna,

tensión de frenado 640–800 Vc.c.

Capacidad nominal del chopper de frenado interno, tensión de frenado 640–800 Vc.c.

Sobrecarga Capacidad de frenado a 600 Vc.c. Capacidad de frenado a 800 Vc.c.

Tipo de

convertidor

de frecuencia

NX_460 5

NX_520 5

NX_590 5

NX_650 5

NX_730 5

NX_1370 5 1,3 276 461 492 615 CH74

NX_1640 5 1,3 276 461 492 615 CH74

NX_2060 5 1,3 276 461 492 615 CH74

NX_2300 5 1,3 276 461 492 615 CH74

Resistencia mín.

nominal

1)

1)

1)

1)

1)

[Ω]

1,3 276 461 492 615 CH72

1,3 276 461 492 615 CH72

1,3 276 461 492 615 CH72

1,3 276 461 492 615 CH72

1,3 276 461 492 615 CH72

Potencia de

frenado cont.

nominal

[kW]

Intensidad de

frenado cont.

nominal BCU,

[A]

I

br

Potencia de

frenado cont.

nominal

R a 800 Vc.c.

[kW]

Intensidad de

frenado cont.

nominal BCU,

[A]

I

br

Tamaño

NOTA: Potencia de frenado: P

NOTA: Intensidad c.c. de frenado: I

1)

Solo convertidores de 6 pulsos.

frenado

= U

frenado

entrada_máx

^2 / R

= P

frenado_máx

frenado

.

/ U

frenado

.

El chopper de frenado interno también se puede usar en una aplicación de motor en la que se utilicen

2–4 convertidores Ch7x para un único motor, pero en este caso las conexiones de c.c. de los módulos de potencia

se deben conectar juntas. Los choppers de frenado funcionan de forma independiente y, por esta razón, las

conexiones de c.c. deben conectarse juntas de modo que no haya desequilibrio entre los módulos de potencia.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 28

vacon • 28 Características técnicas

4.2.1.2

Convertidor de frecuencia de refrigeración líquida VACON® NX: Voltaje de red 525–690 Vc.a

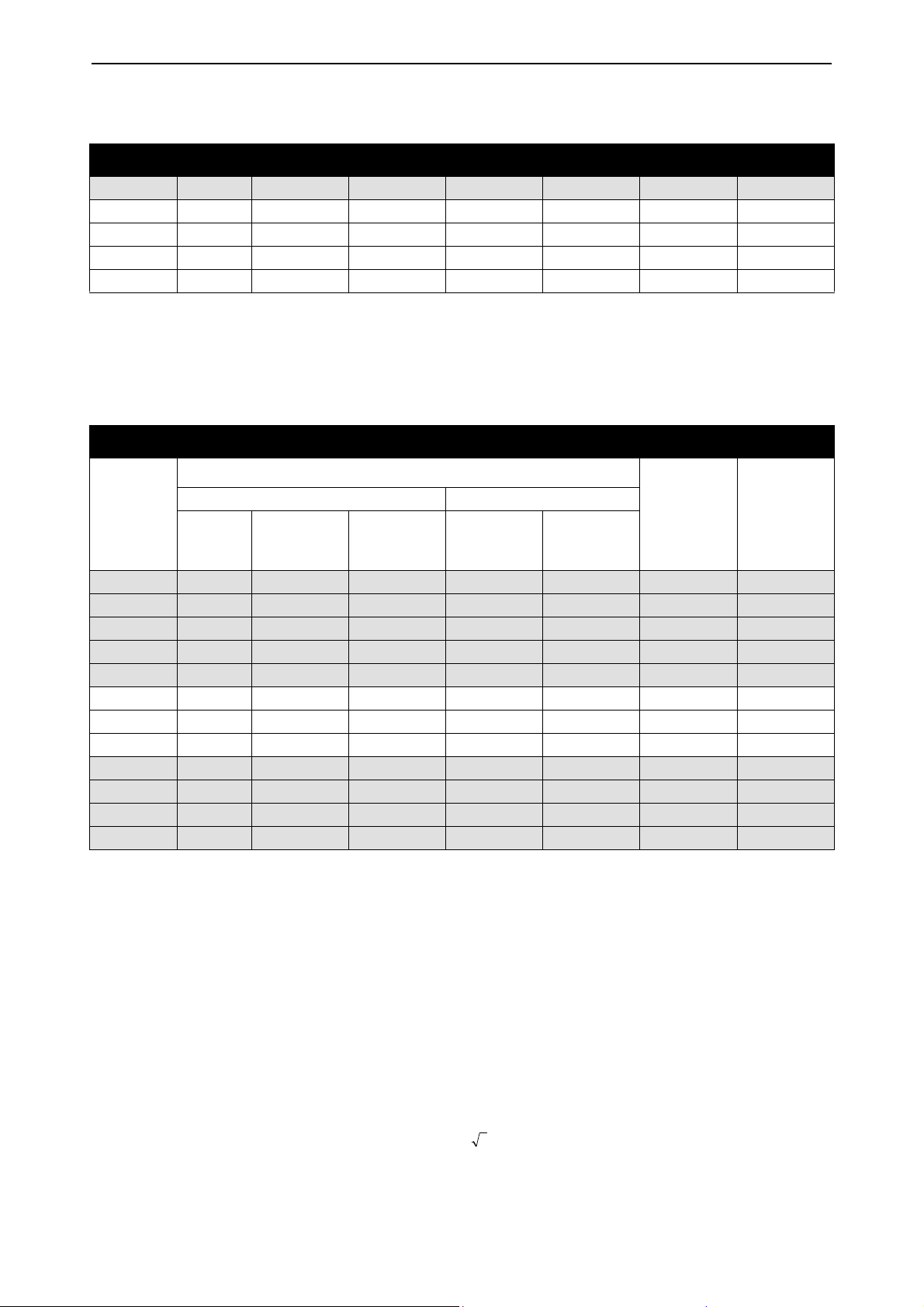

Tabla 8. Rango de potencias del convertidor de frecuencia de refrigeración líquida VACON® NX

(6 pulsos), tensión de alimentación 525–690 Vc.a.

Voltaje de la red 525–690 Vc.a., 50/60 Hz, 3~, convertidores de 6 pulsos

Salida de convertidor

Tipo de

convertidor

de frecuencia

0170_6 170 155 113 110 160 4,0/0,2/4,2 CH61

0208_6 208 189 139 132 200 4,8/0,3/5,1 CH61

0261_6 261 237 174 160 250 6,3/0,3/6,6 CH61

0325_6 325 295 217 200 300 7,2/0,4/7,6 CH72

0385_6 385 350 257 250 355 8,5/0,5/9,0 CH72

0416_6 416 378 277 250 355 9,1/0,5/9,6 CH72

0460_6 460 418 307 300 400 10,0/0,5/10,5 CH72

0502_6 502 456 335 355 450 11,2/0,6/11,8 CH72

0590_6 590 536 393 400 560 12,4/0,7/13,1 CH63

0650_6 650 591 433 450 600 14,2/0,8/15,0 CH63

0750_6 750 682 500 500 700 16,4/0,9/17,3 CH63

0820_6 820 745 547 560 800 17,3/1,0/18,3 CH74

0920_6 920 836 613 650 850 19,4/1,1/20,5 CH74

1030_6 1.030 936 687 700 1.000 21,6/1,2/22,8 CH74

1180_6 1.180 1.073 787 800 1.100 25,0/1,3/26,3 CH74

1300_6 1.300 1.182 867 900 1.200 27,3/1,5/28,8 CH74

1500_6 1.500 1.364 1.000 1.050 1.400 32,1/1,7/33,8 CH74

1700_6 1.700 1.545 1.133 1.150 1.550 36,5/1,9/38,4 CH74

1850_6 1.850 1.682 1.233 1.250 1.650 39,0/2,0/41,0 2*CH74

2120_6 2.120 1.927 1.413 1.450 1.900 44,9/2,4/47,3 2*CH74

2340_6 2.340 2.127 1.560 1.600 2.100 49,2/2,6/51,8 2*CH74

2700_6 2.700 2.455 1.800 1.850 2.450 57,7/3,1/60,8 2*CH74

3100_6 3.100 2.818 2.066 2.150 2.800 65,7/3,4/69,1 2*CH74

Térmica I

[A]

Intensidad Potencia de salida del motor

th

Nominal

contin. I

[A]

L

Nominal

contin. I

[A]

H

Motor

óptimo a I

(525 V) [kW]

th

Motor

óptimo a I

(690 V) [kW]

th

Pérdida de

potencia

*)

c/a/T

[kW]

.

Tamaño

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 29

Características técnicas vacon • 29

3

Tabla 9. Rango de potencias del convertidor de frecuencia de refrigeración líquida VACON® NX (12 pulsos),

tensión de alimentación 525–690 Vc.a.

Voltaje de la red 525–690 Vc.a., 50/60 Hz, 3~, convertidores de 12 pulsos

Salida de convertidor

Tipo de

convertidor

de frecuencia

0325_6 325 295 217 200 250 7,2/0,4/7,6 CH72

0385_6 385 350 257 250 355 8,5/0,5/9,0 CH72

0416_6 416 378 277 250 355 9,1/0,5/9,6 CH72

0460_6 460 418 307 315 400 10,0/0,5/10,5 CH72

0502_6 502 456 335 355 450 11,2/0,6/11,8 CH72

0820_6 820 745 547 600 750 17,3/1,0/18,3 CH74

0920_6 920 836 613 650 850 19,4/1,1/20,5 CH74

1030_6 1.030 936 687 750 950 21,6/1,2/22,8 CH74

1180_6 1.180 1.073 787 800 1.100 25,0/1,3/26,3 CH74

1300_6 1.300 1.182 867 950 1.200 27,3/1,5/28,8 CH74

1500_6 1.500 1.364 1.000 1.050 1.400 32,1/1,7/33,8 CH74

1700_6 1.700 1.545 1.133 1.150 1.550 36,5/1,9/38,4 Ch74

1850_6 1.850 1.682 1.233 1.250 1.650 39,0/2,0/41,0 2*CH74

2120_6 2.120 1.927 1.413 1.450 1.900 44,9/2,4/47,3 2*CH74

2340_6 2.340 2.127 1.560 1.600 2.100 49,2/2,6/51,8 2*CH74

2700_6 2.700 2.455 1.800 1.850 2.450 57,7/3,1/60,8 2*CH74

3100_6 3.100 2.818 2.067 2.150 2.800 65,7/3,4/69,1 2*CH74

Tér mica I

[A]

Intensidad Potencia de salida del motor

th

Nominal

contin. I

[A]

Nominal

contin. I

L

H

[A]

Motor

óptimo a I

(525 V) [kW]

th

Motor

óptimo a I

(690 V) [kW]

th

Pérdida de

potencia

*)

c/a/T

[kW]

Tamaño

Ith = Intensidad RMS térmica máxima continua. El dimensionamiento puede realizarse conforme a esta intensidad

si el proceso no requiere sobrecarga o el proceso no incluye ninguna variación de la carga.

I

= Intensidad de sobrecarga baja. Permite una variación de la carga del +10%. El exceso del 10% puede ser

L

continuo.

I

= Intensidad de sobrecarga alta. Permite una variación de la carga del +50%. El exceso del 50% puede ser

H

continuo.

Todos los valores con cosϕ = 0,83 y eficiencia = 97%.

*) = pérdida de potencia en refrigerante; a = pérdida de potencia al aire; T = pérdida de potencia total; pérdidas

de potencia de las reactancias de entrada no incluidas. Todas las pérdidas de potencia se han obtenido usando

una tensión de alimentación máxima, I

y una frecuencia de conmutación de 3,6 kHz, y un modo de control

th

de lazo cerrado. Todas las pérdidas de potencia expresadas serían en el peor de los casos.

Si se utiliza otro voltaje de la red, aplique la fórmula P = × Un × In × cosϕ × eff% para calcular la potencia

de salida del convertidor de refrigeración líquida VACON

El tipo de protección de todos los convertidores de frecuencia de refrigeración líquida VACON

®

NX.

®

NX es IP00

(tipo abierto UL).

Si el motor se ejecuta de forma continua (aparte de las rampas de marcha y paro) a frecuencias inferiores a 5 Hz,

preste atención al dimensionamiento en el convertidor para las bajas frecuencias, es decir, I

el convertidor de acuerdo con I

. Le recomendamos que compruebe la capacidad nominal con su distribuidor

H

= 0,66 × Ith o elija

H

más cercano.

También puede ser necesario un exceso de capacidad nominal del convertidor si el proceso requiere un par

de marcha alto.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 30

vacon • 30 Características técnicas

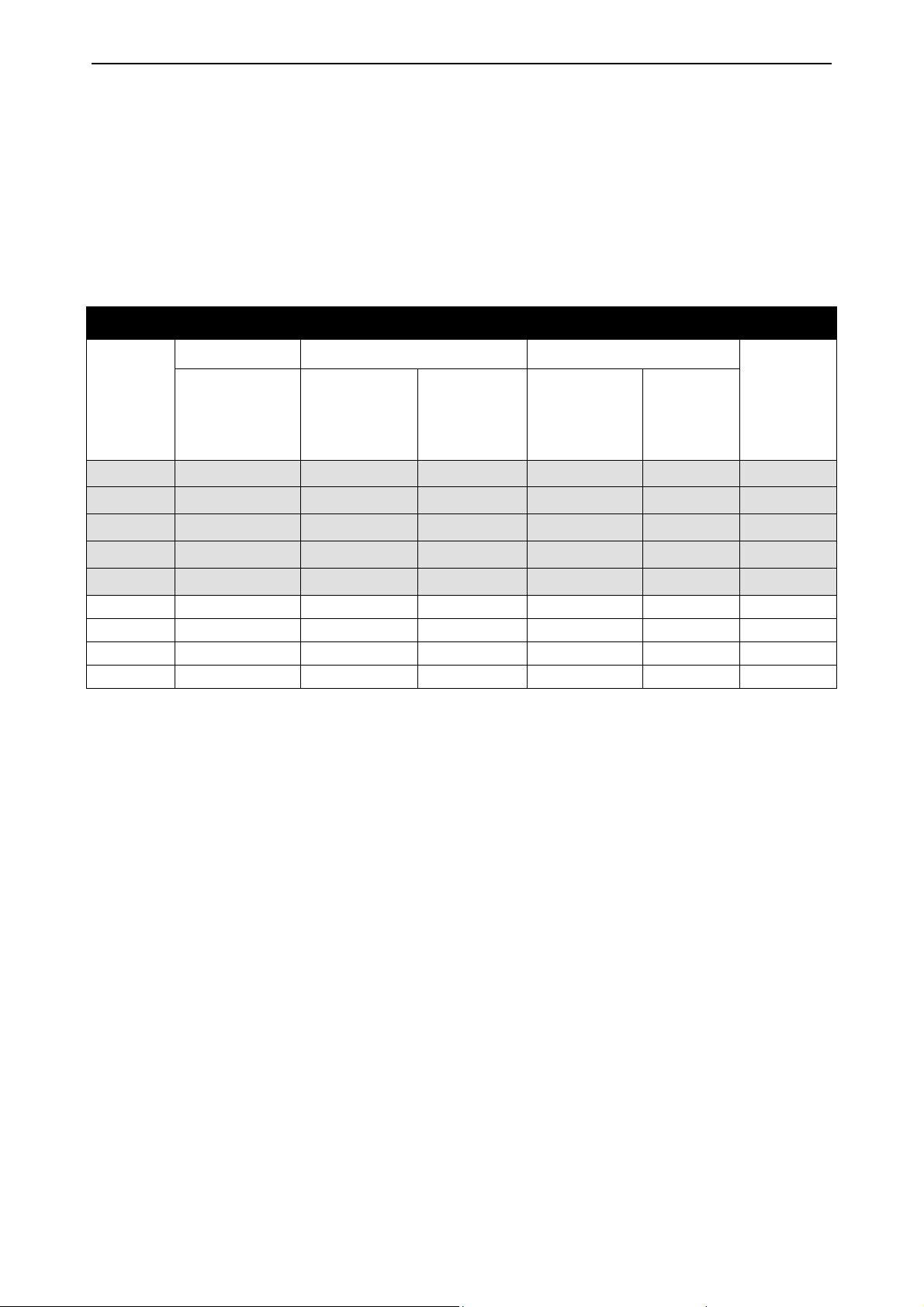

Tabla 10. Capacidad nominal de la unidad de chopper de frenado (BCU) interna,

tensión de frenado 840–1.100 Vc.c.

Capacidad nominal del chopper de frenado interno, tensión de frenado 840–1.100 Vc.c.

Sobrecarga Capacidad de frenado a 840 Vc.c. Capacidad de frenado a 1.100 Vc.c.

Tipo de

convertidor

de frecuencia

NX_325 6

NX_385 6

NX_416 6

NX_460 6

NX_502 6

1)

1)

1)

1)

1)

Resistencia

mín. nominal

[Ω]

2,8 252 300 432 392 Ch72

2,8 252 300 432 392 Ch72

2,8 252 300 432 392 Ch72

2,8 252 300 432 392 Ch72

2,8 252 300 432 392 Ch72

Potencia de

frenado cont.

nominal

[kW]

NX_820 6 2,8 252 300 432 392 Ch74

NX_920 6 2,8 252 300 432 392 Ch74

NX_1030 6 2,8 252 300 432 392 Ch74

NX_1180 6 2,8 252 300 432 392 Ch74

NX_1300 6 2,8 252 300 432 392 Ch74

NX_1500 6 2,8 252 300 432 392 Ch74

NX_1700 6 2,8 252 300 432 392 Ch74

Intensidad de

frenado cont.

nominal BCU,

[A]

I

br

Potencia de

frenado cont.

nominal

[kW]

Intensidad de

frenado cont.

nominal BCU,

[A]

I

br

Tamaño

NOTA: Potencia de frenado: P

NOTA: Intensidad c.c. de frenado: I

1)

Solo convertidores de 6 pulsos.

frenado

= U

frenado

entrada_máx

^2 / R

= P

frenado_máx

frenado

.

/ U

frenado

.

El chopper de frenado interno también se puede usar en una aplicación de motor en la que se utilicen

2–4 convertidores Ch7x para un único motor, pero en este caso las conexiones de c.c. de los módulos de potencia

se deben conectar juntas. Los choppers de frenado funcionan de forma independiente y, por esta razón, las

conexiones de c.c. deben conectarse juntas de modo que no haya desequilibrio entre los módulos de potencia.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 31

Características técnicas vacon • 31

4.2.2 Inversores

4.2.2.1

Inversor de refrigeración líquida VACON® NX: Voltaje de la red 465–800 Vc.c.

Tabla 11. Rango de potencias del inversor de refrigeración líquida VACON® NX,

tensión de alimentación 540–675 Vc.c.

Voltaje de la red 465–800 Vc.c.

Salida de convertidor

Tipo de

convertidor

de frecuencia

0016_5 16 15 11 7,5 11 0,4/0,2/0,6 CH3

0022_5 22 20 15 11 15 0,5/0,2/0,7 CH3

0031_5 31 28 21 15 18,5 0,7/0,2/0,9 CH3

0038_5 38 35 25 18,5 22 0,8/0,2/1,0 CH3

0045_5 45 41 30 22 30 1,0/0,3/1,3 CH3

0061_5 61 55 41 30 37 1,3/0,3/1,5 CH3

0072_5 72 65 48 37 45 1,2/0,3/1,5 CH4

0087_5 87 79 58 45 55 1,5/0,3/1,8 CH4

0105_5 105 95 70 55 75 1,8/0,3/2,1 CH4

0140_5 140 127 93 75 90 2,3/0,3/2,6 CH4

0168_5 168 153 112 90 110 2,5/0,3/2,8 CH5

0205_5 205 186 137 110 132 3,0/0,4/3,4 CH5

0261_5 261 237 174 132 160 4,0/0,4/4,4 CH5

0300_5 300 273 200 160 200 4,5/0,4/4,9 CH61

0385_5 385 350 257 200 250 5,5/0,5/6,0 CH61

0460_5 460 418 307 250 315 5,5/0,5/6,0 CH62

0520_5 520 473 347 250 355 6,5/0,5/7,0 CH62

0590_5 590 536 393 315 400 7,5/0,6/8,1 CH62

0650_5 650 591 433 355 450 8,5/0,6/9,1 CH62

0730_5 730 664 487 400 500 10,0/0,7/10,7 CH62

0820_5 820 745 547 450 560 12,5/0,8/13,3 CH63

0920_5 920 836 613 500 600 14,4/0,9/15,3 CH63

1030_5 1.030 936 687 560 700 16,5/1,0/17,5 CH63

1150_5 1.150 1.045 766 600 750 18,4/1,1/19,5 CH63

1370_5 1.370 1.245 913 700 900 15,5/1,0/16,5 CH64

1640_5 1.640 1.491 1.093 900 1.100 19,5/1,2/20,7 CH64

2060_5 2.060 1.873 1.373 1.100 1.400 26,5/1,5/28,0 CH64

2300_5 2.300 2.091 1.533 1.250 1.500 29,6/1,7/31,3 CH64