Page 1

vacon®20 cp

convertidores de frequencia

Manual técnico de instalación y

mantenimiento

Page 2

Page 3

vacon • 3

ÍNDICE

Código de documento (instrucciones originales): DPD00800K

Código de pedido: DOC-INS03976+DLES

Fecha de publicación de la revisión: 27.11.18

1. Seguridad .........................................................................................................6

1.1 Señales................................................................................................................................6

1.2 Unidades..............................................................................................................................6

1.3 Peligro .................................................................................................................................7

1.4 Advertencia de superficie caliente .....................................................................................7

1.5 Advertencias........................................................................................................................8

1.6 Puesta a tierra y protección frente a fallo a tierra.............................................................9

1.7 Sistema de aislamiento.....................................................................................................10

1.8 Compatibilidad con dispositivos RCD ...............................................................................12

1.9 Sistema de refrigeración ..................................................................................................13

2. Recepción de la entrega..................................................................................14

2.1 Código de designación de referencia ...............................................................................15

2.2 Códigos de pedido .............................................................................................................16

2.3 Desembalaje y elevación del convertidor.........................................................................16

2.4 Accesorios.........................................................................................................................17

2.4.1 Eliminación........................................................................................................................17

3. Montaje ...........................................................................................................18

3.1 Dimensiones......................................................................................................................18

3.1.1 Carcasa MS2, versión trifásica .........................................................................................18

3.1.2 Carcasa MS2, versión monofásica....................................................................................19

3.1.3 Carcasa MS3 .....................................................................................................................20

3.2 Refrigeración.....................................................................................................................21

3.3 Temperatura ambiente.....................................................................................................21

3.4 Instrucciones de montaje del radiador.............................................................................21

3.5 Espacio para la instalación ...............................................................................................24

3.6 Características térmicas de la pérdida de potencia ........................................................25

3.7 Dimensionamiento de un radiador externo......................................................................26

4. Cableado de alimentación...............................................................................29

4.1 Disyuntor ...........................................................................................................................31

4.2 Normas UL de cableado ...................................................................................................31

4.3 Descripción de los terminales ..........................................................................................32

4.3.1 Conexiones de potencia de la versión trifásica del modelo MS2.....................................32

4.3.2 Conexiones de potencia de la versión monofásica del modelo MS2 ...............................33

4.3.3 Conexiones de potencia del modelo MS3.........................................................................34

4.4 Dimensiones y selección de los cables ............................................................................35

4.4.1 Tamaños de los cables y fusibles, carcasas MS2 y MS3..................................................35

4.4.2 Tamaños de los cables y fusibles, carcasas MS2 y MS3, Norteamérica .........................36

4.5 Cables de resistencia de frenado .....................................................................................37

4.6 Cables de control ..............................................................................................................37

4.7 Instalación de los cables...................................................................................................37

5. Unidad de control............................................................................................39

5.1 Cableado de la unidad de control .....................................................................................42

5.1.1 Tamaños de los cables de control....................................................................................42

5.1.2 Terminales de I/O estándar ..............................................................................................43

5.1.3 Terminales de relé............................................................................................................44

5.1.4 Terminales de Safe Torque Off (STO) ...............................................................................44

5.1.5 Descripción de los conectores de repetición adicionales................................................45

5.1.6 Manejo de las luces LED...................................................................................................49

Rev. K

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 4

vacon • 4

5.1.7 Selección de funciones del terminal con los interruptores DIP ......................................50

5.2 Conexión de fieldbus.........................................................................................................51

5.2.1 Protocolo Modbus RTU .....................................................................................................52

5.2.2 Preparativos para el uso con RS485.................................................................................53

6. Puesta en marcha ...........................................................................................54

6.1 Puesta en marcha del convertidor ...................................................................................55

6.2 Cambio de la clase de protección EMC ............................................................................56

6.2.1 Cambio de la clase de protección EMC (versión trifásica del modelo MS2)....................56

6.2.2 Cambio de la clase de protección EMC (versión monofásica del modelo MS2)..............58

6.2.3 Cambio de la clase de protección EMC (carcasa MS3) ....................................................59

6.3 Puesta en marcha del motor ............................................................................................60

6.3.1 Comprobaciones del aislamiento de los cables y el motor .............................................60

6.4 Mantenimiento ..................................................................................................................61

6.4.1 Recarga de los condensadores de unidades almacenadas .............................................61

7. Características técnicas..................................................................................62

7.1 Tensiones nominales del convertidor ..............................................................................62

7.1.1 Voltaje de red 3 CA 208-240 V...........................................................................................62

7.1.2 Voltaje de red 1 CA 208-240 V...........................................................................................62

7.1.3 Voltaje de red 3 CA 380-480 V...........................................................................................63

7.1.4 Definiciones de la capacidad de sobrecarga ....................................................................63

7.2 Resistencia de frenado .....................................................................................................64

7.2.1 Resistencia de frenado interna.........................................................................................64

7.2.2 Resistencia de frenado externa........................................................................................64

7.3 Datos técnicos del convertidor VACON® 20 CP...............................................................65

7.3.1 Información técnica sobre las conexiones de control .....................................................68

8. Opciones .........................................................................................................70

8.1 Panel VACON® con visualizador de siete segmentos .....................................................70

8.2 Panel de texto ...................................................................................................................71

8.3 Estructura de menús ........................................................................................................72

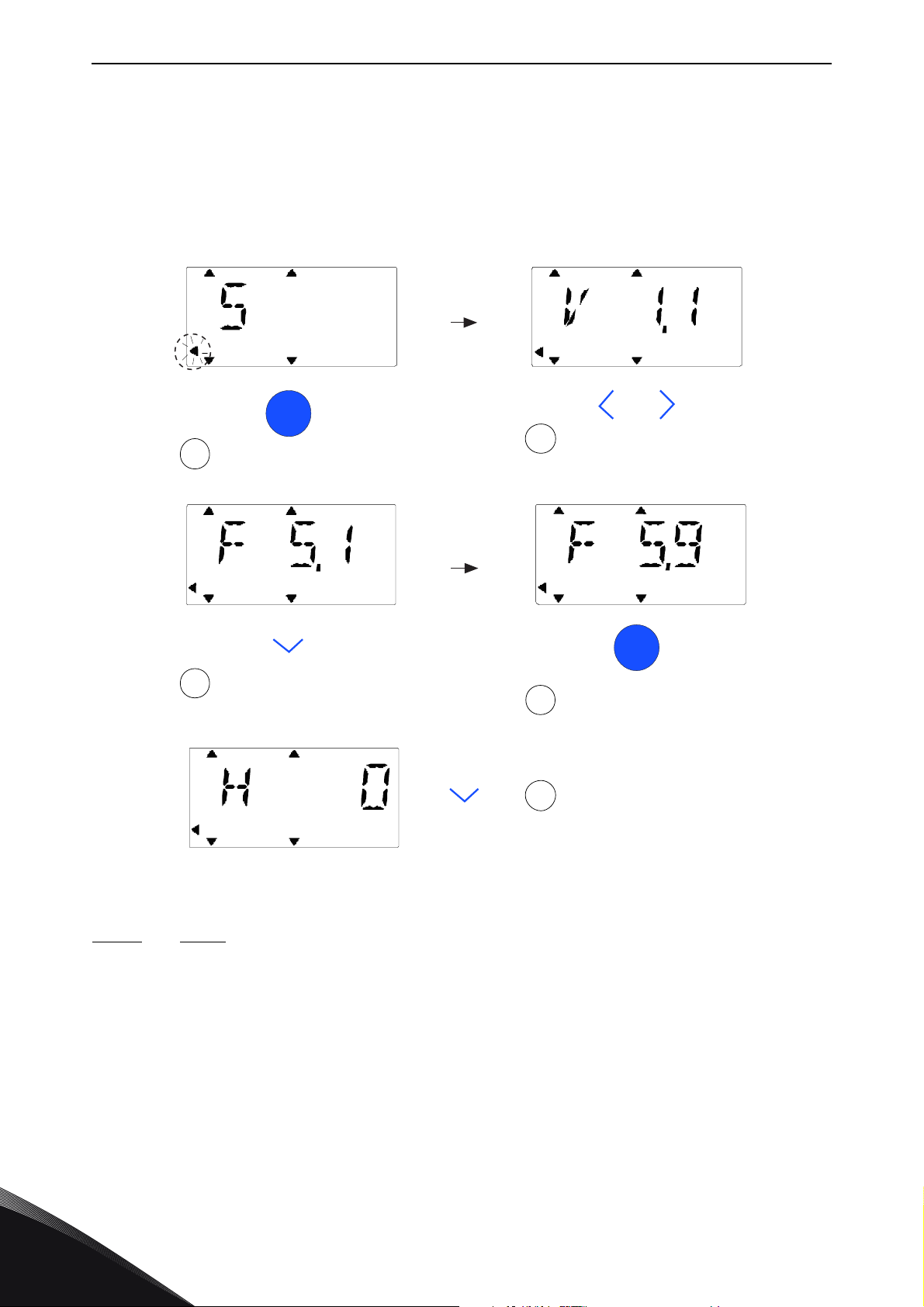

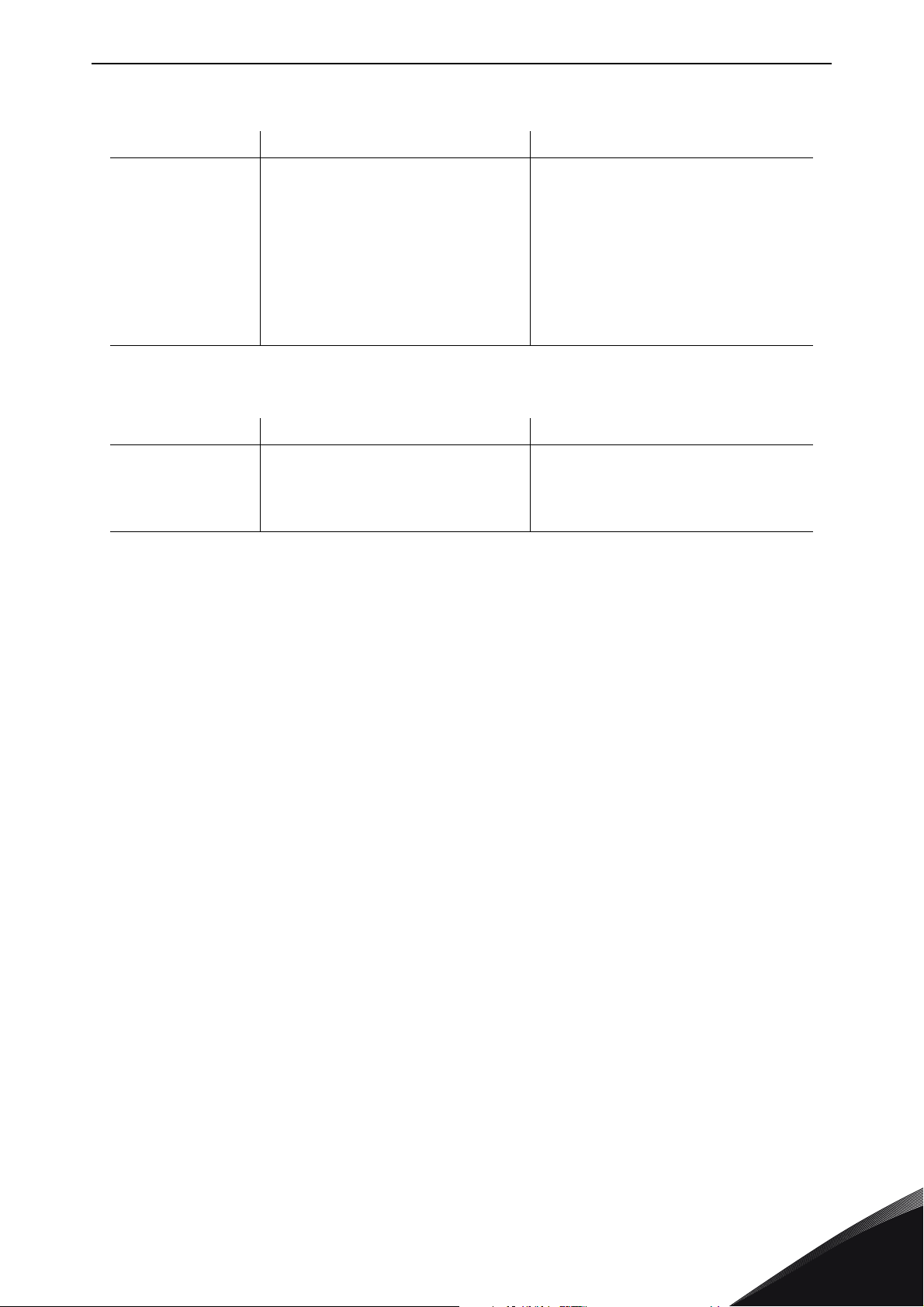

8.4 Uso del panel.....................................................................................................................73

8.4.1 Menú principal ..................................................................................................................73

8.4.2 Reinicio de fallos...............................................................................................................74

8.4.3 Botón de control Local/Remoto........................................................................................74

8.4.4 Menú de referencia...........................................................................................................75

8.4.5 Menú de monitorización....................................................................................................76

8.4.6 Menú de parámetros.........................................................................................................77

8.4.7 Menú de sistema/fallo ......................................................................................................78

8.5 Localización de fallos........................................................................................................80

8.6 Tarjetas opcionales...........................................................................................................85

8.6.1 Instalación de tarjetas opcionales....................................................................................86

9. Safe Torque Off...............................................................................................89

9.1 Descripción general..........................................................................................................89

9.2 Advertencias......................................................................................................................90

9.3 Normas..............................................................................................................................91

9.4 El principio de STO............................................................................................................92

9.4.1 Detalles técnicos...............................................................................................................93

9.5 Conexiones........................................................................................................................94

9.5.1 Capacidad de seguridad Cat. 4 / PL e / SIL 3 ...................................................................95

9.5.2 Nivel de seguridad de cat. 3 / PL e / SIL 3........................................................................97

9.5.3 Nivel de seguridad de cat. 2 / PL d / SIL 2........................................................................97

9.5.4 Nivel de seguridad de cat. 1 / PL c / SIL 1........................................................................98

9.6 Puesta en marcha .............................................................................................................99

9.6.1 Instrucciones generales de cableado...............................................................................99

9.6.2 Lista de comprobación para la puesta en marcha...........................................................99

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 5

vacon • 5

9.7 Parámetros y búsqueda de fallos...................................................................................100

9.8 Mantenimiento y diagnóstico..........................................................................................100

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 6

vacon • 6 Seguridad

1. SEGURIDAD

Este manual contiene advertencias claramente indicadas que están concebidas para su seguridad

personal y para evitar daños involuntarios al producto o a los aparatos conectados.

Lea detenidamente estas advertencias.

El VACON

y motores de magnetización permanente. El producto está diseñado para su instalación en zonas

de acceso restringido y para un uso general.

®

CP es un convertidor de placa fría diseñado para controlar motores de CA asíncronos

La instalación, el manejo y el mantenimiento del convertidor deberán estar exclusivamente a

cargo de personal autorizado, formado y cualificado por VACON

®

.

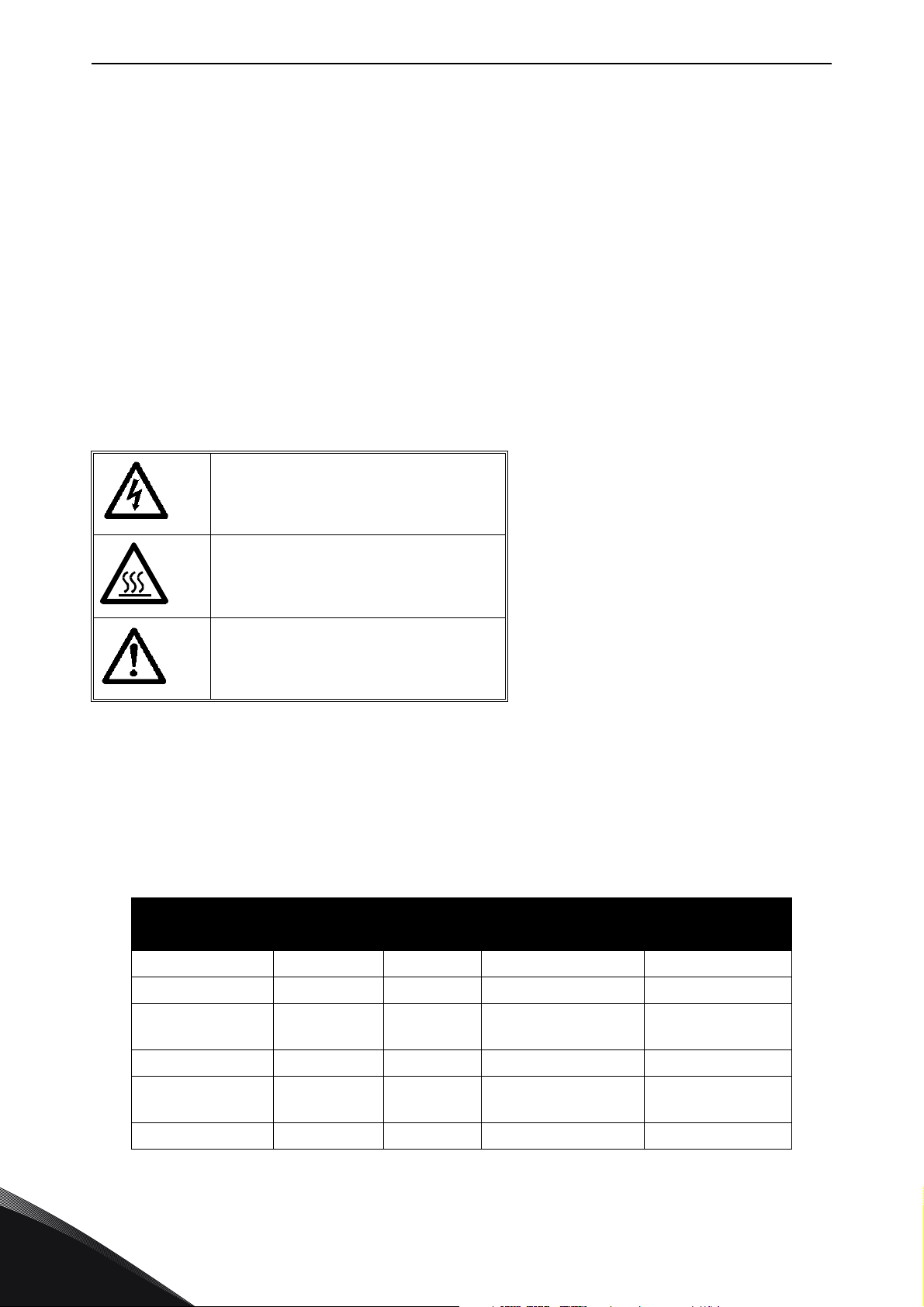

1.1 Señales

Estas notas de precaución y advertencia están señalizadas de la siguiente manera:

= ¡TENSIÓN PELIGROSA!

= ¡SUPERFICIE CALIENTE!

= ADVERTENCIA o PRECAUCIÓN

Tabla 1. Señales de advertencia.

1.2 Unidades

Las dimensiones utilizadas en este manual corresponden a las unidades del Sistema Métrico

Internacional, también conocidas como unidades SI (Système International d’Unités). Para fines

de certificación UL del equipo, algunas de estas dimensiones se presentan acompañadas por

sus equivalencias en el sistema imperial.

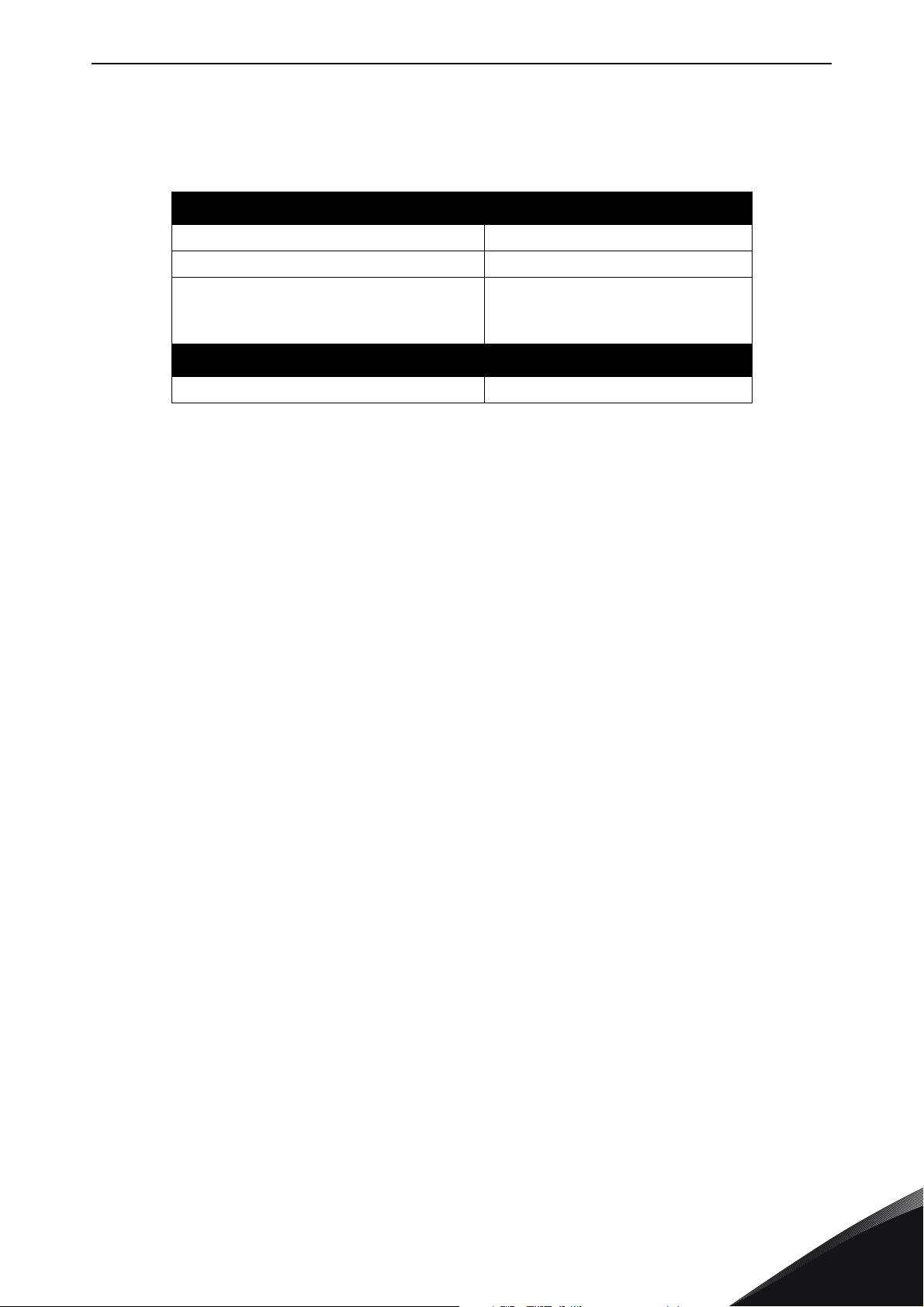

Dimensión física Valor SI

Longitud 1 mm 0,0394 in 25,4 pulgada

Peso 1 kg 2,205 lb 0,4536 libra

Velocidad

Temperatura 1 °C (T1) 33,8 °F (T2) T2 = T1 × 9/5 + 32 Fahrenheit

Par 1 Nm 8,851 lbf in 0,113

Potencia 1 kW 1,341 CV 0,7457 caballos de vapor

-1

1min

Tabla 2. Tabla de conversión de unidades.

Valor

EE. UU.

1rpm 1

Factor de

conversión

Denominación

EE. UU.

revoluciones por

minuto

libras de fuerza

por pulgada

1

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 7

Seguridad vacon • 7

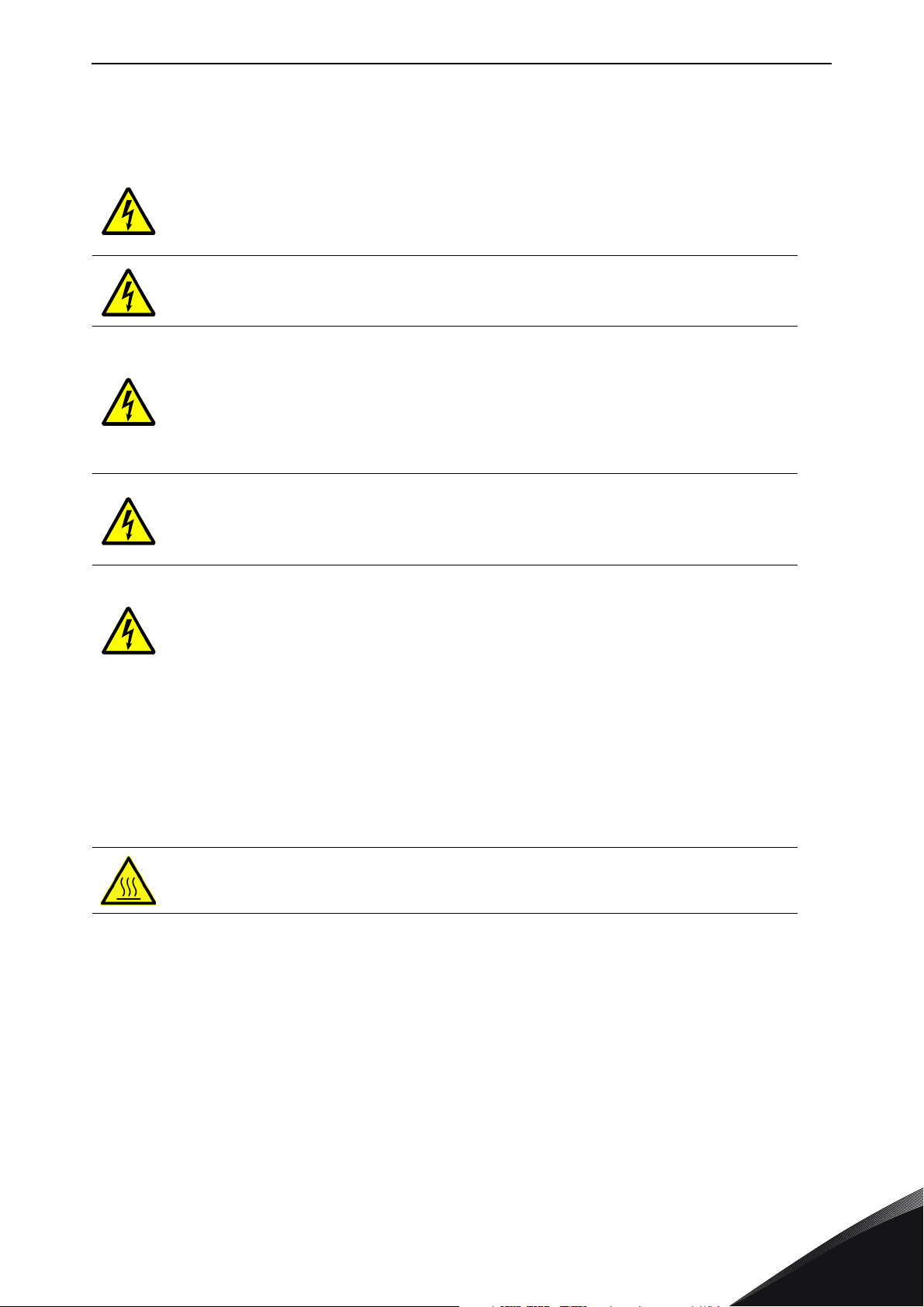

1.3 Peligro

Los componentes de la unidad de potencia de los convertidores VACON® 20 CP

estarán energizados cuando el convertidor esté conectado a la red eléctrica.

Es extremadamente peligroso entrar en contacto con esta fuente de tensión,

que puede causar la muerte o lesiones graves.

Los terminales del motor (U, V, W) estarán energizados cuando el convertidor

de frecuencia VACON

que el motor esté parado.

Tras desconectar el convertidor de frecuencia de la red eléctrica, espere hasta

que se apaguen los indicadores del panel (si no hubiera un panel conectado, mire

los indicadores de la cubierta). Espere 30 segundos más antes de tocar las

conexiones del convertidor de frecuencia VACON® 20 Cold Plate. Una vez agotado

este tiempo, utilice un equipo de medición para asegurarse por completo de que

no

exista ninguna tensión.

siempre de que no haya tensión!

Los terminales de I/O de la unidad de control están aislados de la red eléctrica.

Sin embargo, las salidas de relé y otros terminales de I/O pueden contener una

tensión de control peligrosa, incluso aunque el convertidor VACON

desconectado de la red eléctrica.

Durante una parada por inercia (véase el manual de aplicación), el motor seguirá

generando tensión hacia el convertidor. Por lo tanto, no toque los componentes

del convertidor antes de que el motor se haya detenido por completo. Espere hasta

que se apaguen los indicadores del panel (si no hubiera un panel conectado, mire

los indicadores de la cubierta). Espere otros 30 segundos antes de iniciar cualquier

tarea en el convertidor.

®

20 CP esté conectado a la red eléctrica, incluso en caso de

¡Antes de iniciar cualquier trabajo eléctrico, asegúrese

®

20 CP esté

1.4 Advertencia de superficie caliente

Las piezas metálicas de la carcasa pueden superar los 70 °C (158 °F). No las toque,

ya que existe un alto riesgo de quemaduras.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

1

Page 8

vacon • 8 Seguridad

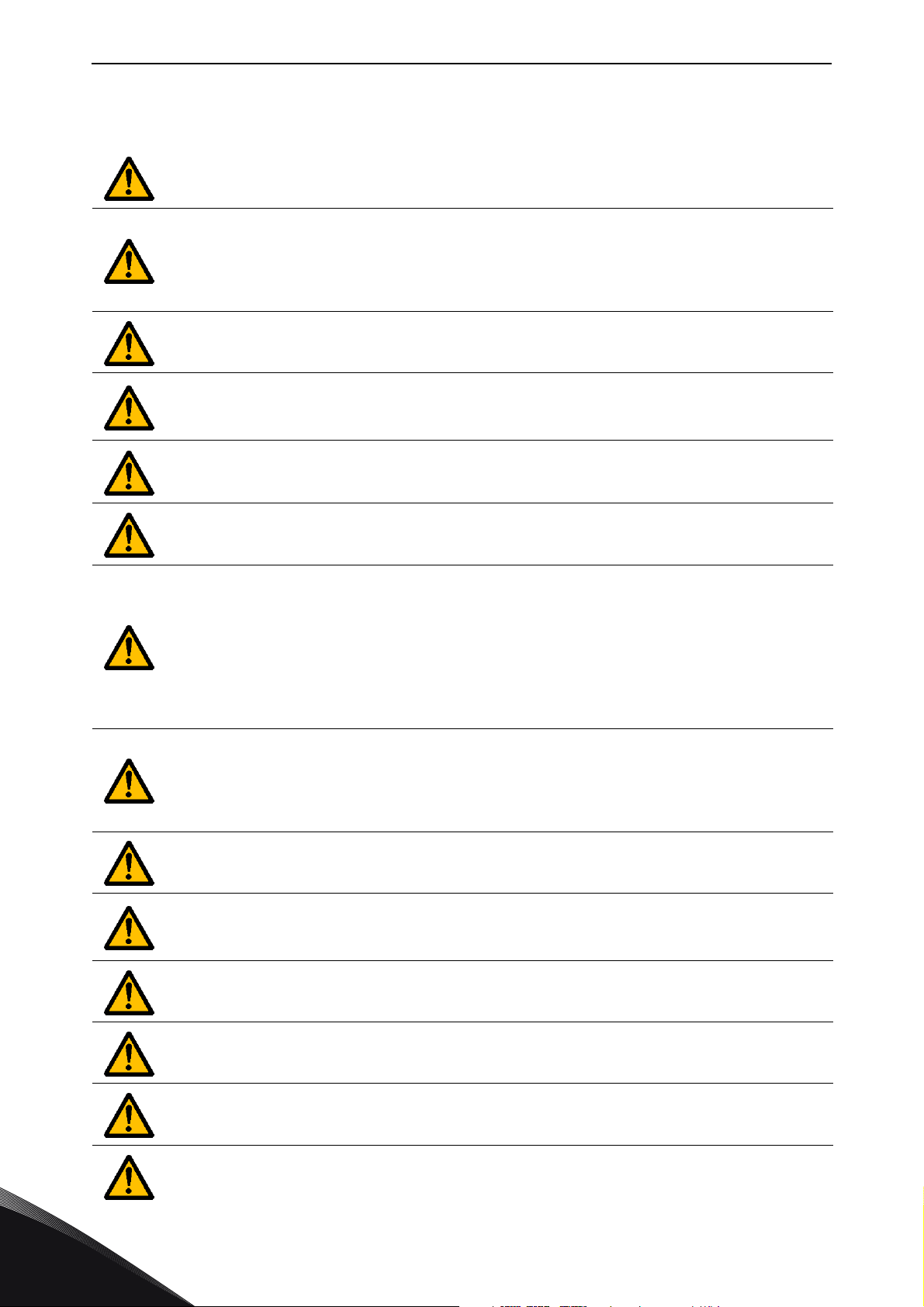

1.5 Advertencias

El convertidor de frecuencia VACON® 20 CP está concebido exclusivamente para

instalaciones fijas.

Solo pueden conectarse a la unidad de control los circuitos DVC A (Tensión Decisiva

Clase A, conforme a la norma IEC 61800-5-1). Esta indicación pretende proteger tanto

el convertidor como la aplicación del cliente. VACON® no se hará responsable de los

daños directos o indirectos que se produzcan como consecuencia de conectar de forma

insegura circuitos externos al convertidor. Consulte la 1.7 para obtener más detalles.

No realice mediciones cuando el convertidor de frecuencia esté conectado a la red

eléctrica.

®

La intensidad táctil de los convertidores de frecuencia VACON

3,5 mA de CA. Según la norma EN 61800-5-1, se debe garantizar una conexión

reforzada de tierra de protección. Consulte la 1.6.

Si el convertidor de frecuencia se usa como componente de un equipo, el fabricante

de este equipo será responsable de suministrarlo con un dispositivo de desconexión

(EN 60204-1). Consulte el 4.1

20 CP supera los

Solamente se pueden utilizar los recambios suministrados por VACON®.

En el encendido o durante un corte eléctrico o un reset de fallo, el motor se iniciará

inmediatamente si la señal de inicio está activada, salvo que se haya seleccionado el

control de pulso para la

Además, las funciones de I/O (incluidas las entradas de inicio) pueden cambiar si se

modifican los parámetros, las aplicaciones o el software. Por tanto, desconecte el

motor si un arranque inesperado puede ser peligroso. Esto será válido únicamente si

las entradas de STO están energizadas. Para prevenir un reinicio accidental, utilice un

relé de seguridad adecuado conectado a las entradas de STO.

Si activa la función de reset automático, el motor arrancará de forma automática tras

el reset automático de un fallo. Consulte el manual de aplicación para obtener

información más detallada.

Esto será válido únicamente si las entradas de STO están energizadas. Para prevenir un

reinicio accidental, utilice un relé de seguridad adecuado conectado a las entradas de STO.

Antes de realizar mediciones en el motor o en el cable del motor, desconecte el cable

del motor del convertidor de frecuencia.

No realice pruebas de resistencia de tensión en ninguna pieza del convertidor VACON

20 CP. Las pruebas deberán realizarse de acuerdo con un procedimiento específico.

Si no se sigue este procedimiento, se podría dañar el producto.

No toque los componentes de las tarjetas de circuitos. Es posible que una descarga de

electricidad estática produzca daños en los componentes.

lógica de Marcha/Paro

.

®

1

Compruebe que el nivel EMC del convertidor de frecuencia cumpla los requisitos de su

red de alimentación.

En un entorno doméstico, este producto podría provocar interferencias de radio, en

cuyo caso puede ser necesario tomar medidas de mitigación adicionales.

No utilice la resistencia de frenado interna en instalaciones que se encuentren por

encima de los 2000 m de altitud.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 9

Seguridad vacon • 9

1.6 Puesta a tierra y protección frente a fallo a tierra

PRECAUCIÓN:

El convertidor de frecuencia VACON® 20 CP deberá estar siempre conectado a tierra con un

conductor de tierra que, a su vez, esté conectado al terminal de tierra identificado con el símbolo

.

Puesto que la intensidad táctil supera los 3,5 mA de CA (en la versión trifásica), según la norma

EN 61800-5-1, el convertidor deberá disponer de una conexión fija y suministrar un terminal

adicional para un segundo conductor de toma a tierra de protección con la misma área de sección

transversal que el conductor original.

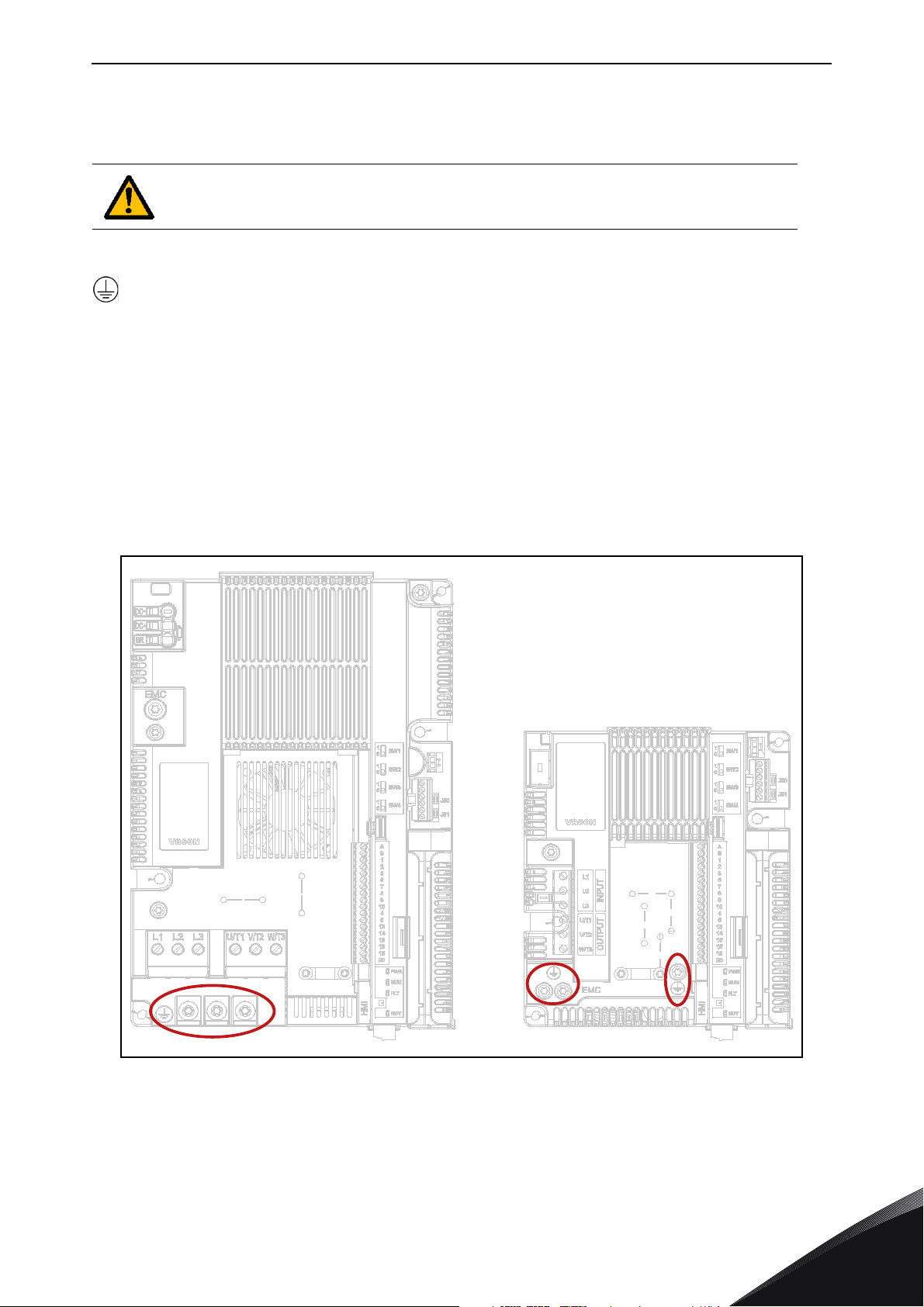

Se suministran tres tornillos (para la versión trifásica): el conductor para la protección de toma a

tierra ORIGINAL, el SEGUNDO conductor para la protección y el conductor para la protección del

MOTOR (el cliente puede elegir el tornillo para cada uno). Consulte la figura 1 para ver la ubicación

de los tres tornillos en las dos posibles opciones disponibles.

Figura 1. Conexiones para la protección de toma a tierra de MS2 y MS3, versión trifásica.

En el convertidor VACON

tierra correspondiente pueden tener la misma área de sección transversal, siempre que estén

hechos del mismo metal (porque el área de sección transversal del conductor de fase es inferior a

16 mm

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

2

).

®

20 CP, el conductor de fase y el conductor para la protección de toma a

1

Page 10

vacon • 10 Seguridad

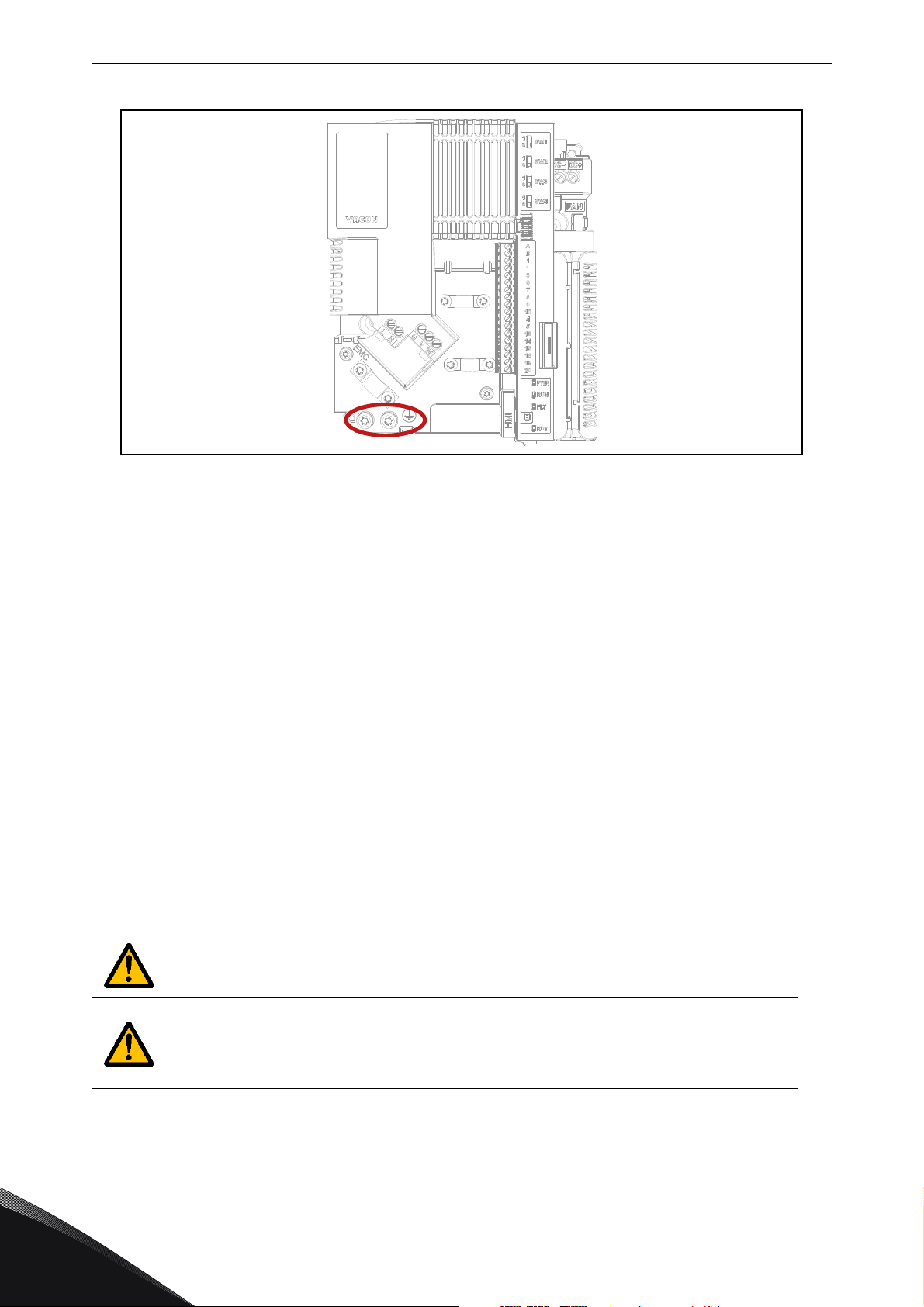

Figura 2. Conexiones para la protección de toma a tierra de la carcasa MS2, versión monofásica.

El área de sección transversal de cada uno de los conductores para la protección de toma a tierra

que no forme parte del cable de alimentación o del alojamiento de cables no debe ser, en ningún

caso, inferior a:

•2,5mm

•4mm

deberán hacerse de modo que el conductor para la protección de toma a tierra del cable

sea, en caso de fallo del mecanismo de liberación de tensión, el último conductor que se

interrumpa.

No obstante, respete siempre las normativas locales relativas al tamaño mínimo del conductor

para la protección de toma a tierra.

NOTA: dadas las altas corrientes capacitivas presentes en el convertidor de frecuencia, es posible

que los interruptores de protección contra fallos de intensidad no funcionen correctamente.

2

si existe protección mecánica, o

2

si no existe protección mecánica. Para el equipo conectado por cable, las provisiones

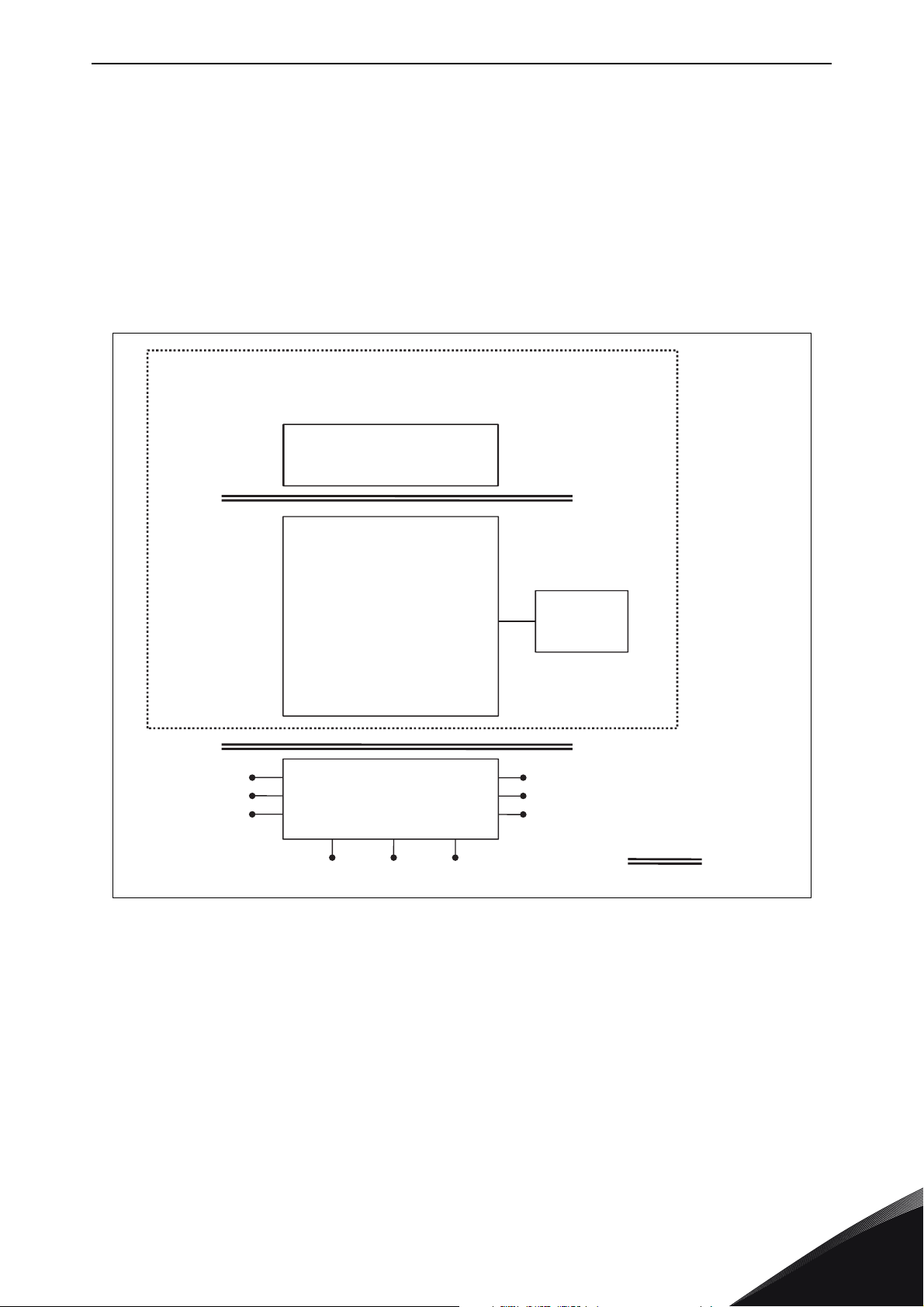

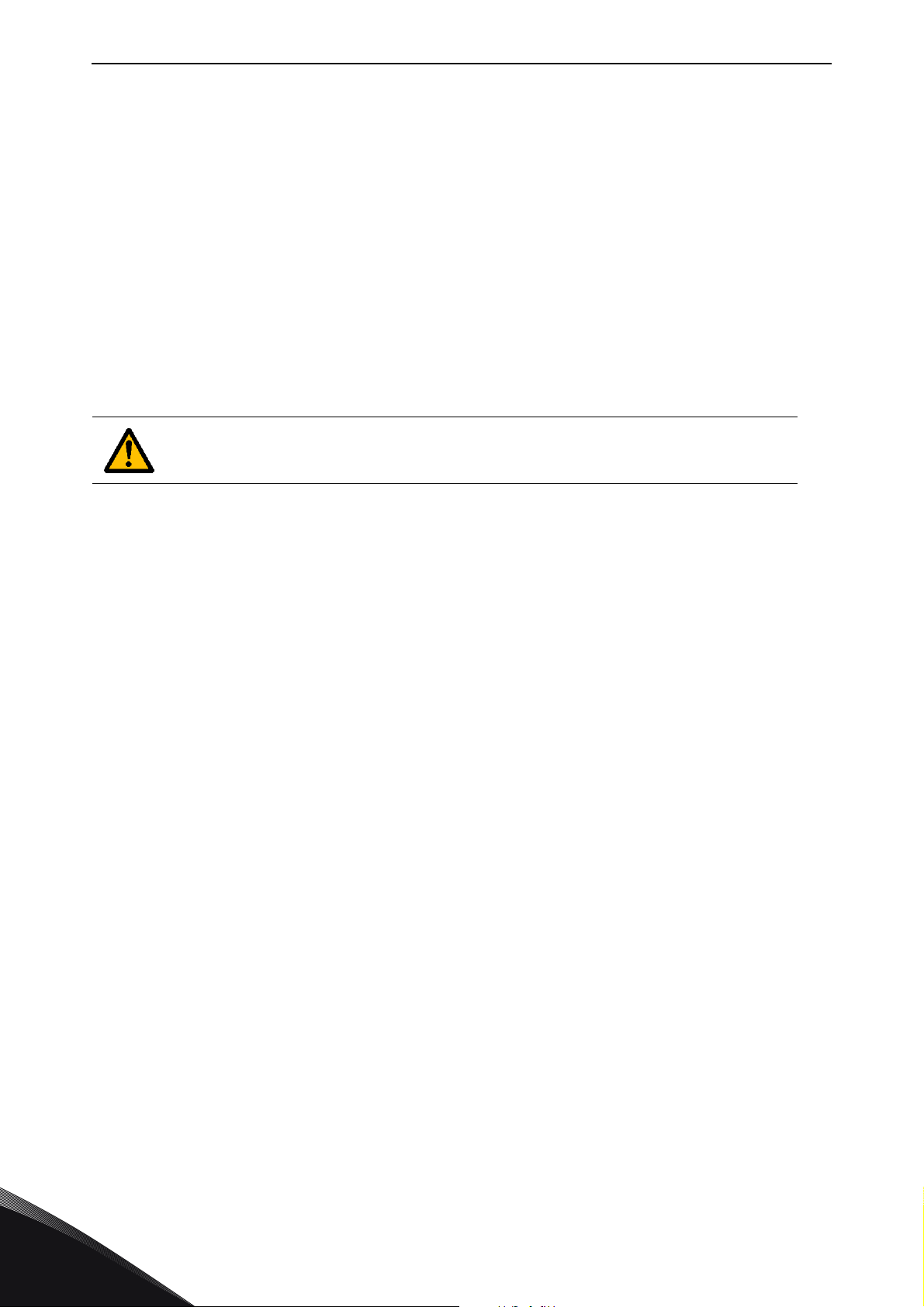

1.7 Sistema de aislamiento

Es importante que analice detenidamente el sistema de aislamiento que

se muestra en la figura 2 antes de conectar un circuito a la unidad.

1

La unidad de control de VACON

la norma IEC 61800-5-1 en relación con los circuitos DVC A, así como los más

estrictos requisitos de aislamiento de la norma IEC 60950-1 en relación con los

circuitos SELV.

®

20 CP cumple los requisitos de aislamiento de

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 11

Seguridad vacon • 11

UNIDAD DE POTENCIA

L1

L2

L3

U

V

W

R01 __

R02 __

10 Vref __

Entradas analógicas __

Entradas digitales__

Salida analógica __

24 V __

RS485 __

STO __

Panel

UNIDAD DE CONTROL

Reforzada

Red eléctrica

DVC A

DVC A o red eléctrica (**)

DC-

(*)

DC+/R+ R-

Deberá hacerse una distinción entre los siguientes tres grupos de terminales, según el sistema de

aislamiento del convertidor VACON

• Conexiones de la red eléctrica y el motor (L1, L2, L3, U, V, W) o (L, N, U, V, W)

(**)

• Relés (R01, R02)

• Terminales de control (I/O, RS485, STO)

Los terminales de control (I/O, RS485, STO) están aislados de la red eléctrica (el aislamiento está

reforzado conforme a la norma IEC 61800-5-1) y los terminales de tierra están conectados a PE.

Esto resulta importante cuando necesita conectar otros circuitos al convertidor y probar el conjunto

completo. Si tiene alguna duda o pregunta, póngase en contacto con su distribuidor local.

®

20 CP:

Figura 3. Sistema de aislamiento (versión trifásica).

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

1

Page 12

vacon • 12 Seguridad

Alimentación de la

UNIDAD DE POTENCIA

R01 __

R02 __

10 Vref __

Entradas analógicas __

Entradas digitales__

Salida analógica __

24 V __

RS485 __

Panel

UNIDAD DE CONTROL

Reforzada

DVC A

DVC A o red eléctrica (**)

L

N

U

V

W

CC– CC+

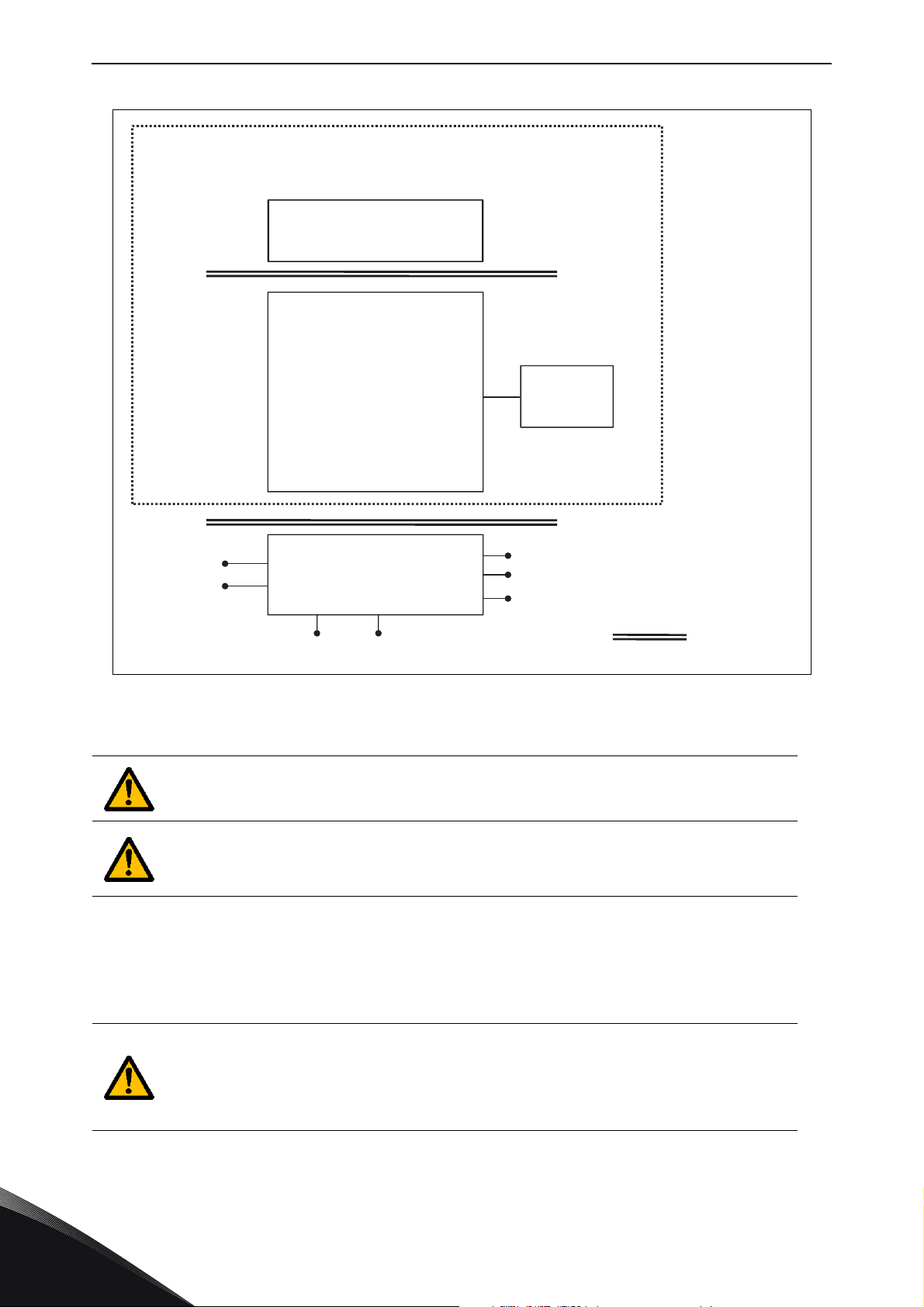

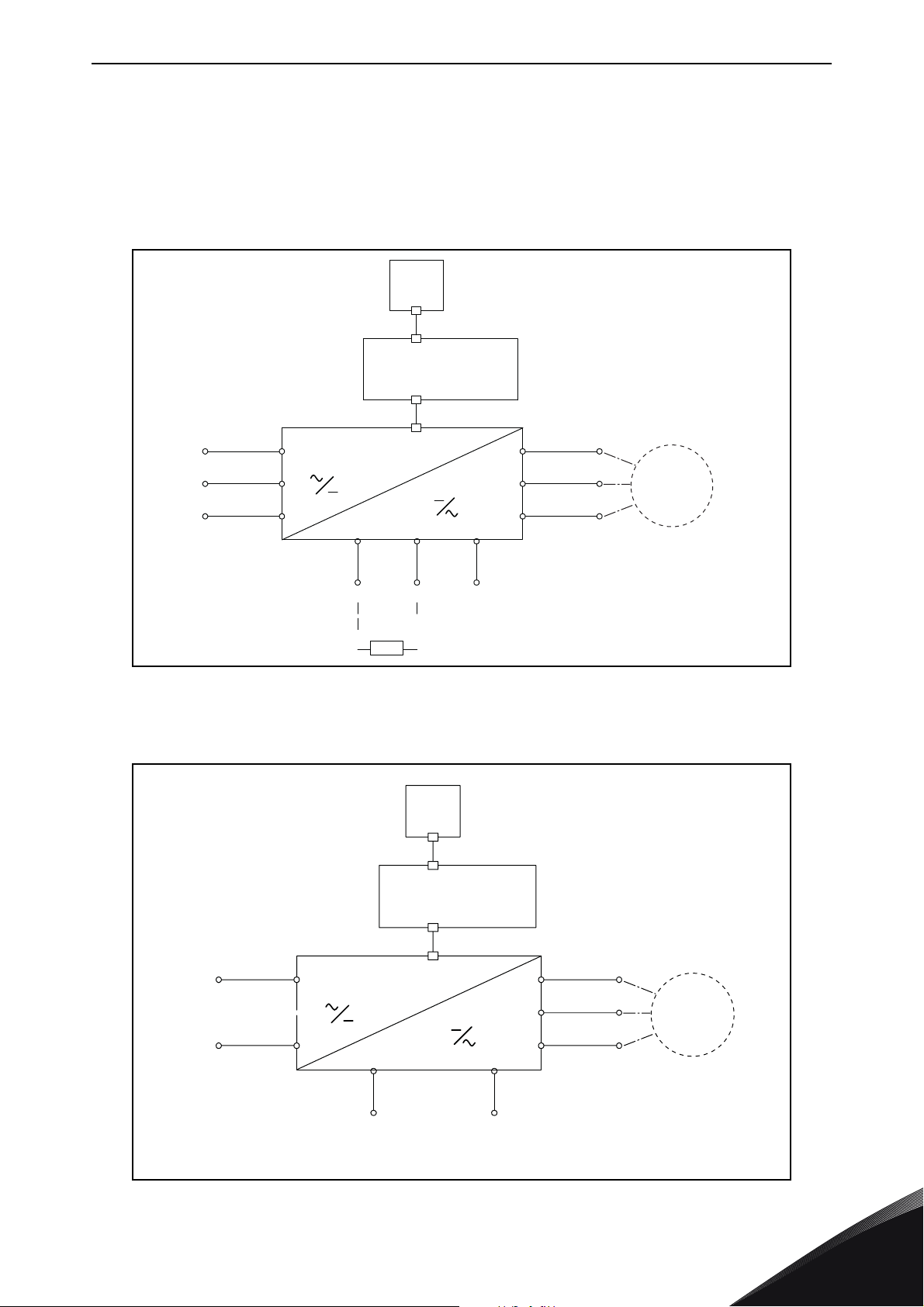

1.8 Compatibilidad con dispositivos RCD

Figura 4. Sistema de aislamiento (versión monofásica).

(*)

Solo para unidades MS3.

(**)

Los relés también pueden usarse con circuitos DVC A. Esto será posible

únicamente si ambos relés se utilizan para los circuitos DVC A: no se permite

combinar la red eléctrica y DVC A.

Este producto puede producir una intensidad de CC en el conductor de toma

de tierra de protección. Si se utiliza un dispositivo de protección accionado por

una intensidad residual (RCD) o un dispositivo de monitorización (RCM) para

la protección en caso de contacto directo o indirecto, solo deberá utilizarse un

RCD o RCM de tipo B en el lado de alimentación de este producto.

1

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 13

Seguridad vacon • 13

1.9 Sistema de refrigeración

El convertidor VACON® 20 CP está disponible como solución de placa fría. Los clientes deberán

alojarlo en su propia carcasa y suministrar un radiador adecuado. Sin embargo, en condiciones de

funcionamiento máximas, la temperatura ambiente de la unidad no puede superar los siguientes

valores:

• Temperatura alrededor del alojamiento polimérico (de VACON

®

• Temperatura en la placa fría (de VACON

Si necesita información más detallada o asistencia para el dimensionamiento del sistema de

refrigeración en su aplicación final, póngase en contacto con su distribuidor local.

NOTA: hasta 1,5 kW (rango de tensión 380-480 V) y 0,75 kW (rango de tensión 208-240 V),

el convertidor no está equipado con un ventilador de refrigeración principal.

20 CP): máx. 85 °C (185 °F)

®

20 CP): máx. 70 °C (158 °F)

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

1

Page 14

vacon • 14 Recepción de la entrega

44025325

M171600182

70SCO00343

Danfoss A/S, 6430 Nordborg, Denmark

P2: 2.2 kW: 400 V / 3 hp: 480 V

IP66

U2: 3AC 0-Input V 0-320 Hz, I2: 5.6 A

U1: 3AC 380-480 V 50/60 Hz, I1: 7.3 A

Made in Italy

POWER:

OUTPUT::

INPUT:

S.A.

VACON0020-3L-0006-4-X

170426

FW0117V012

Marks:

Cust. Ord. No:

Application:

Firmware:

B.ID:

S/N:

Code:

Type:

AC DRIVE

M171600182

70SCO00343

DANFOSS

Código tipo

Vacon

Intensidad

nominal

Tensión de

alimentación

Código de la

aplicación

Nivel EMC y

clase de

protección IP

Número de

serie

Número de

pedido del

cliente

Número de

pedido

Vacon

ID de lote

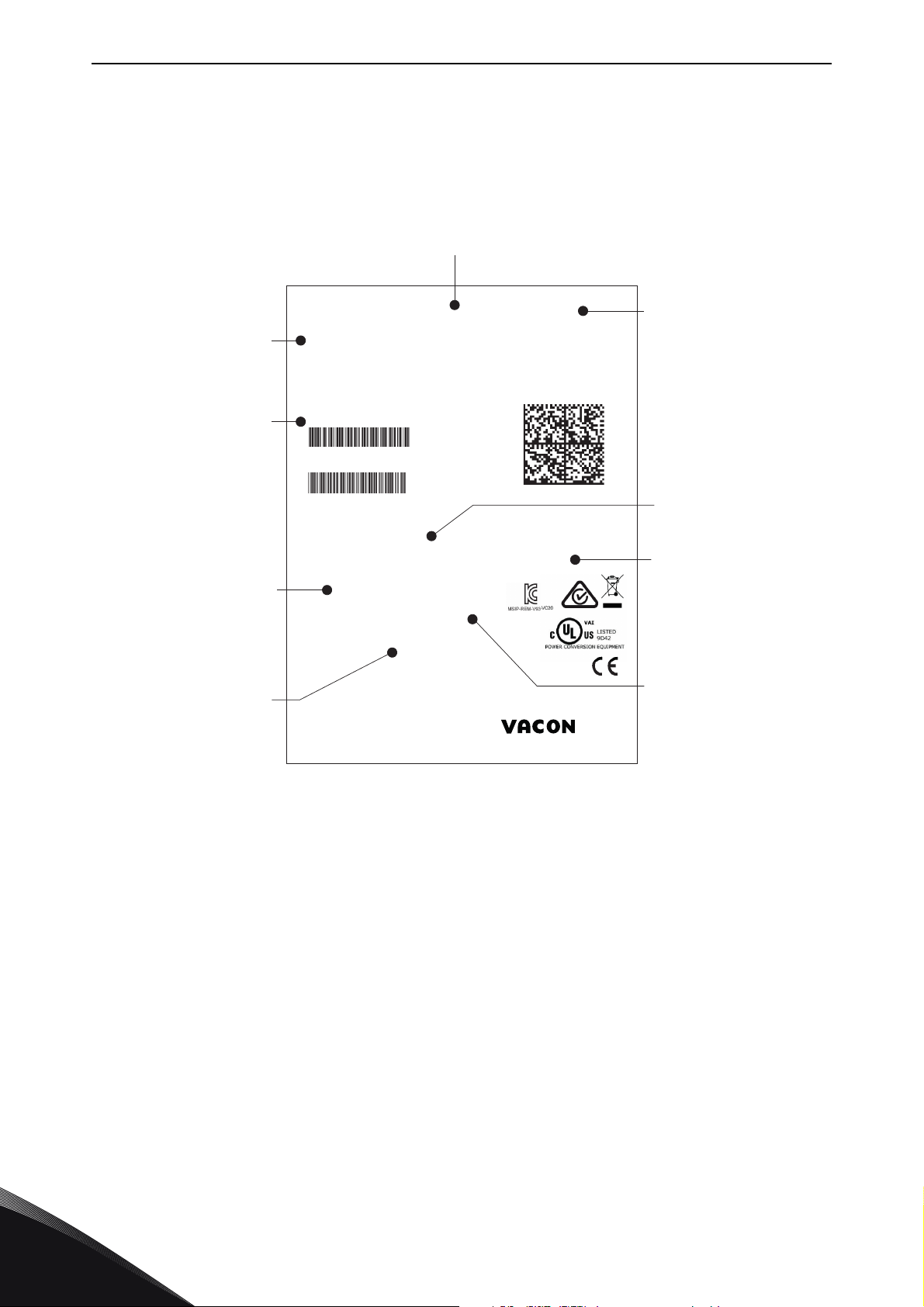

2. RECEPCIÓN DE LA ENTREGA

Compruebe que la entrega sea correcta comparando los datos de su pedido con la información del

convertidor incluida en la etiqueta del paquete. Si la entrega no se corresponde con su pedido,

póngase inmediatamente en contacto con el proveedor. Consulte el apartado 2.4.

2

Figura 5. Etiqueta del embalaje del VACON®.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 15

Recepción de la entrega vacon • 15

VACON

Este segmento es común para todos los

productos.

0020

Gama de productos:

0020 = Vacon 20

3L

Entrada/Función:

3L = Entrada trifásica

1L = Entrada monofásica

0009

Capacidad nominal del convertidor en

amperios; p. ej., 0009 = 9 A

Consulte la Tabla , la Tabla y la Tabla 40 para

ver la capacidad nominal de todos los

convertidores

4

Tensión de alimentación:

2 = 208-240 V

4 = 380-480 V

CP

- Cold Plate

+xxxx +yyyy

Códigos adicionales.

Ejemplos de códigos adicionales:

+DBIR

Resistencia interna de freno dinámico

(opcional)

2.1 Código de designación de referencia

El código de designación de referencia del VACON® está formado por un código de nueve

segmentos y códigos opcionales. Cada segmento del código de designación de referencia

corresponderá exclusivamente al producto y a las opciones que haya solicitado. El código tiene el

siguiente formato:

VACON0020-3L-0009-4-CP +xxxx +yyyy

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

2

Page 16

vacon • 16 Recepción de la entrega

2.2 Códigos de pedido

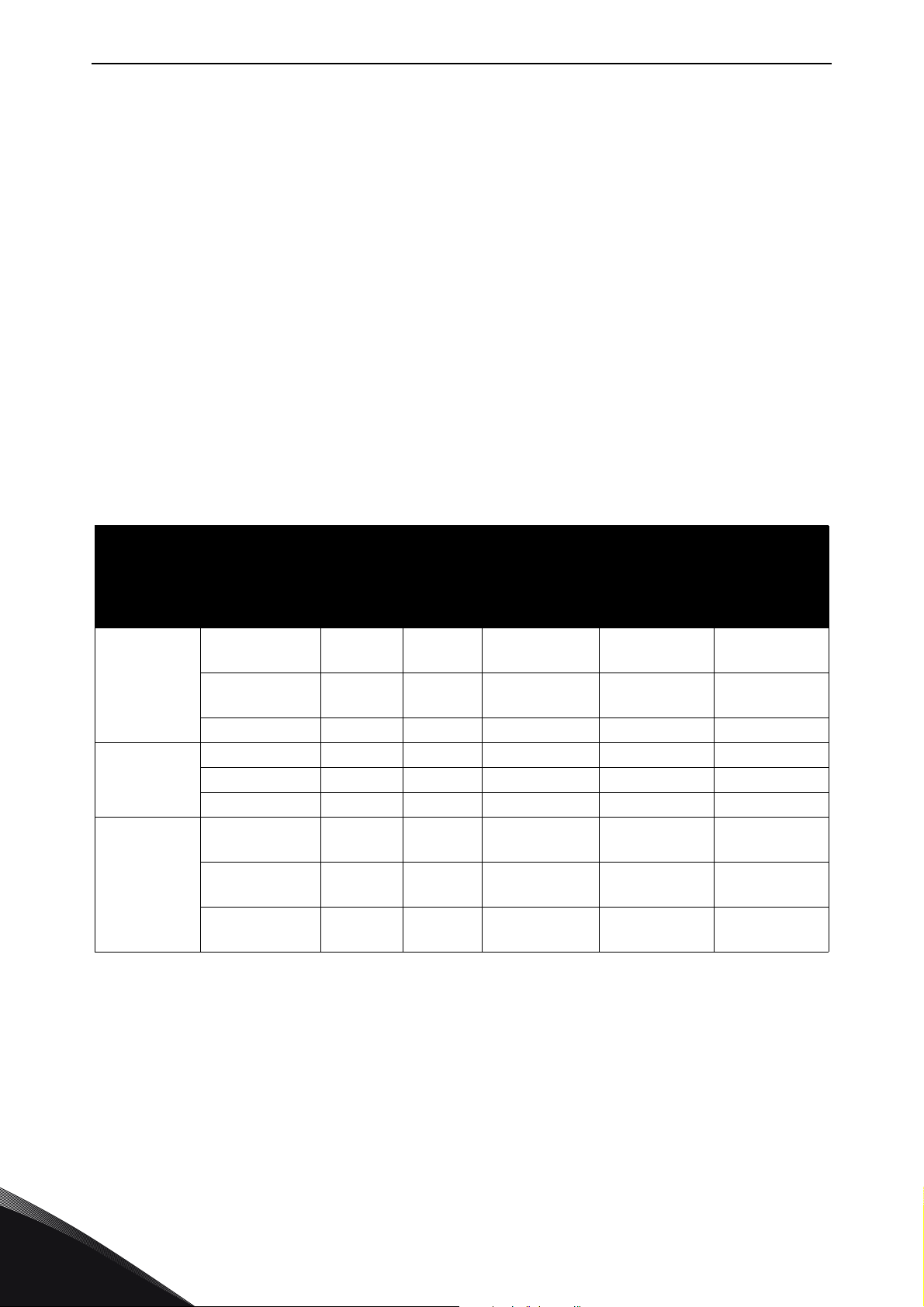

En la siguiente tabla, se muestran los códigos de pedido de la gama de convertidores VACON® 20

Cold Plate:

Tamaño de la carcasa Código de pedido Descripción

Tensión de alimentación 3 CA 208-240 V

VACON0020-3L-0004-2-CP Convertidor de 0,75 kW - 1 CV

MS2

MS3

Tensión de alimentación 1 CA 208-240 V

MS2

Tensión de alimentación 3 CA 380-480 V

MS2

MS3

VACON0020-3L-0005-2-CP Convertidor de 1,1 kW - 1,5 CV

VACON0020-3L-0007-2-CP Convertidor de 1,5 kW - 2 CV

VACON0020-3L-0011-2-CP Convertidor de 2,2 kW - 3 CV

VACON0020-3L-0012-2-CP Convertidor de 3 kW - 4 CV

VACON0020-3L-0017-2-CP Convertidor de 4 kW - 5 CV

VACON0020-1L-0004-2-CP Convertidor de 0,75 kW - 1 CV

VACON0020-1L-0005-2-CP Convertidor de 1,1 kW - 1,5 CV

VACON0020-1L-0007-2-CP Convertidor de 1,5 kW - 2 CV

VACON0020-3L-0003-4-CP Convertidor de 0,75 kW - 1 CV

VACON0020-3L-0004-4-CP Convertidor de 1,1 kW - 1,5 CV

VACON0020-3L-0005-4-CP Convertidor de 1,5 kW - 2 CV

VACON0020-3L-0006-4-CP Convertidor de 2,2 kW - 3 CV

VACON0020-3L-0008-4-CP Convertidor de 3 kW - 4 CV

VACON0020-3L-0009-4-CP Convertidor de 4 kW - 5 CV

VACON0020-3L-0012-4-CP Convertidor de 5,5 kW - 7,5 CV

VACON0020-3L-0016-4-CP Convertidor de 7,5 kW - 10,0 CV

®

Tabla 3. Códigos de pedido de la gama VACON

Para obtener todos los datos técnicos, consulte el capítulo 7.

20 Cold Plate.

2.3 Desembalaje y elevación del convertidor

Los pesos de los convertidores de frecuencia varían en función del tamaño de la carcasa. Los pesos

de cada carcasa individual se indican a continuación en la Tabla 4.

Carcasa Peso [kg] Peso [libras]

MS2 2 4,4

MS3 3 6,6

Tabla 4. Pesos de las carcasas.

Los convertidores VACON

controles de calidad antes su envío a los clientes. Sin embargo, al desembalar el producto,

compruebe que no haya indicios de daños producidos durante el transporte y que se haya

suministrado el pedido en su totalidad.

Si la unidad ha sufrido daños durante el envío, póngase en contacto en primer lugar con la

aseguradora de la mercancía o con la compañía de transportes.

®

20 Cold Plate han sido sometidos en fábrica a meticulosas pruebas y

2

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 17

Recepción de la entrega vacon • 17

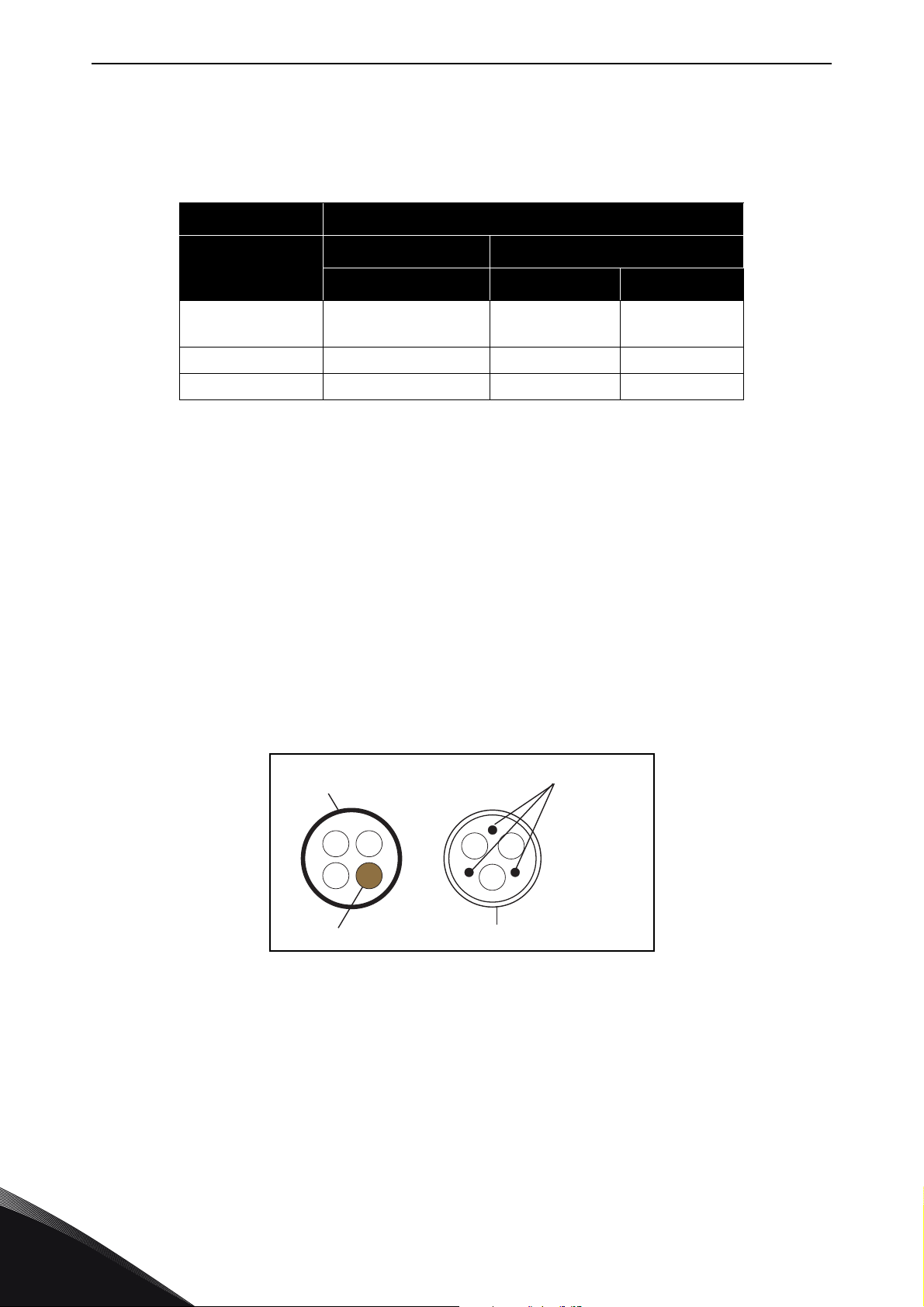

2.4 Accesorios

Al extraer el convertidor, compruebe que la entrega esté completa y que la bolsa de plástico

contenga los siguientes accesorios:

Artículo Cantidad Finalidad

Conector negro de seis contactos

Conector de terminal STO

*

1

(consulte la Figura 6) para usar la

función STO

Tornillos TapTite M3,5 × 8 4

Abrazadera para cables M1-3 2 Sujeción de los cables de control

*. Incluido únicamente en la versión trifásica de la carcasa MS2 y en la carcasa MS3.

Figura 6. Conector STO.

Tornillos para las abrazaderas de

cable de control

2.4.1 Eliminación

Cuando el dispositivo llegue al final de su vida útil, no lo

deseche como parte de los residuos domésticos normales.

Los principales componentes del producto pueden reciclarse,

pero algunos tienen que fragmentarse para separar distintos

tipos de materiales y componentes que deberán tratarse como

residuos especiales de componentes eléctricos y electrónicos.

Para garantizar un tratamiento de reciclaje seguro y correcto

desde un punto de vista medioambiental, el producto podrá

llevarse a un centro de reciclaje adecuado o devolverse al

fabricante.

Respete la normativa local y la demás legislación vigente,

que pueden exigir un tratamiento especial de componentes

específicos o un tratamiento que sea respetuoso con el medio

ambiente.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

2

Page 18

vacon • 18 Montaje

3. MONTAJE

El convertidor de frecuencia se puede montar en la pared o en el panel posterior de una cabina.

Asegúrese de que la superficie de montaje sea relativamente plana. Ambos tamaños de alojamiento

se pueden montar en cualquier posición (la clasificación IP20 solo se mantiene si el montaje se

realiza como se muestra en las siguientes imágenes). El convertidor se debe fijar con dos tornillos

(o pernos, en función del tamaño de la unidad).

3.1 Dimensiones

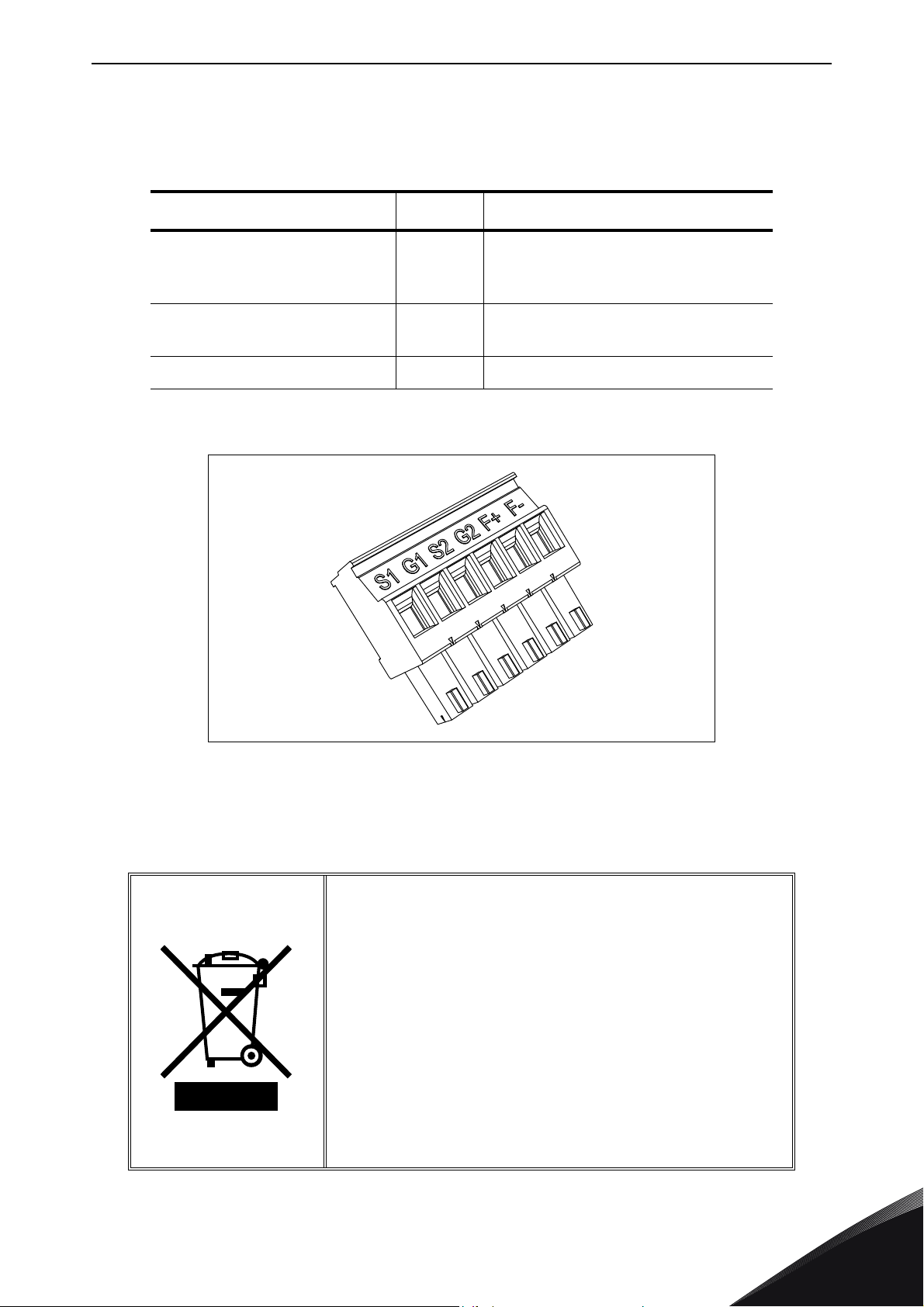

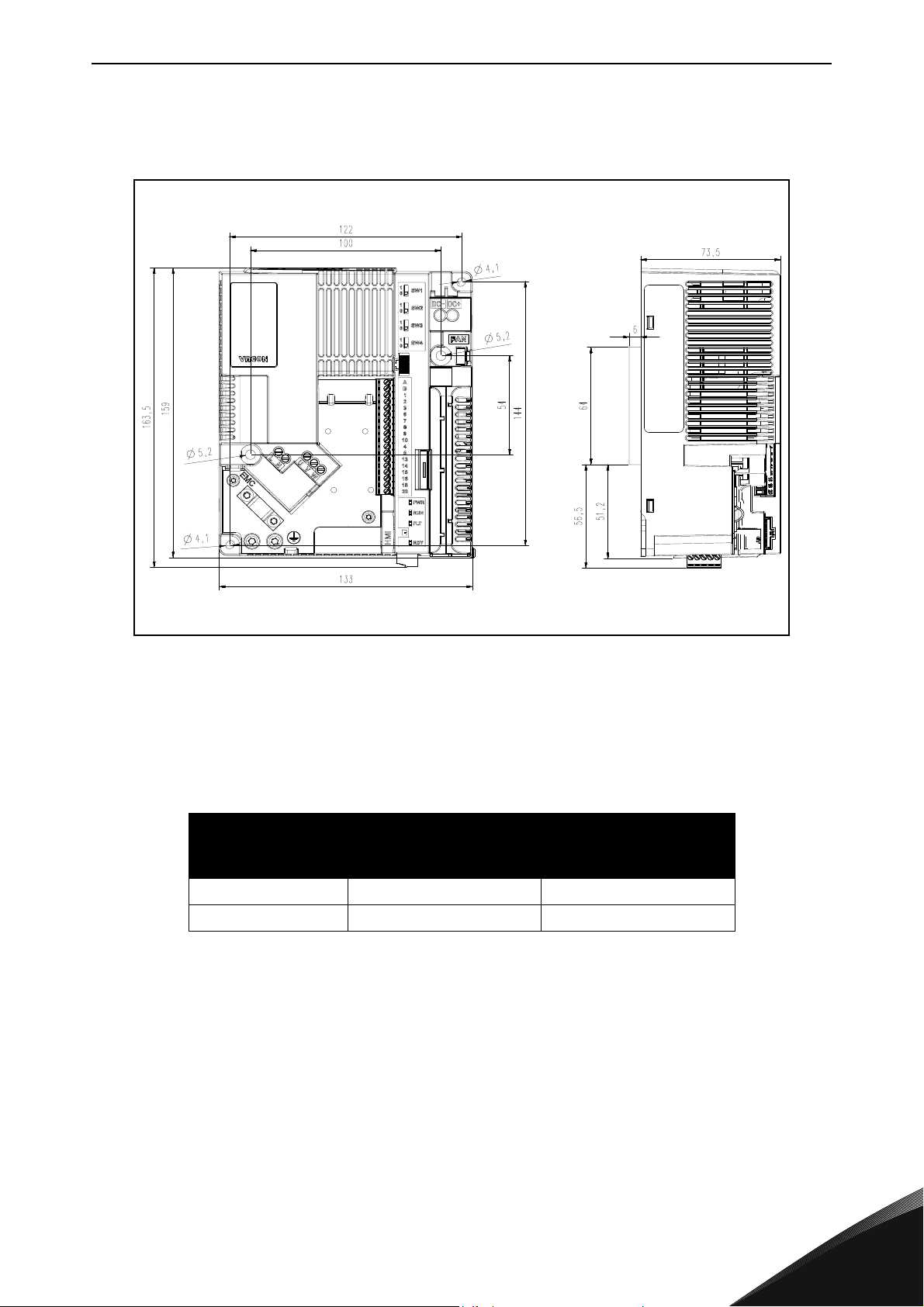

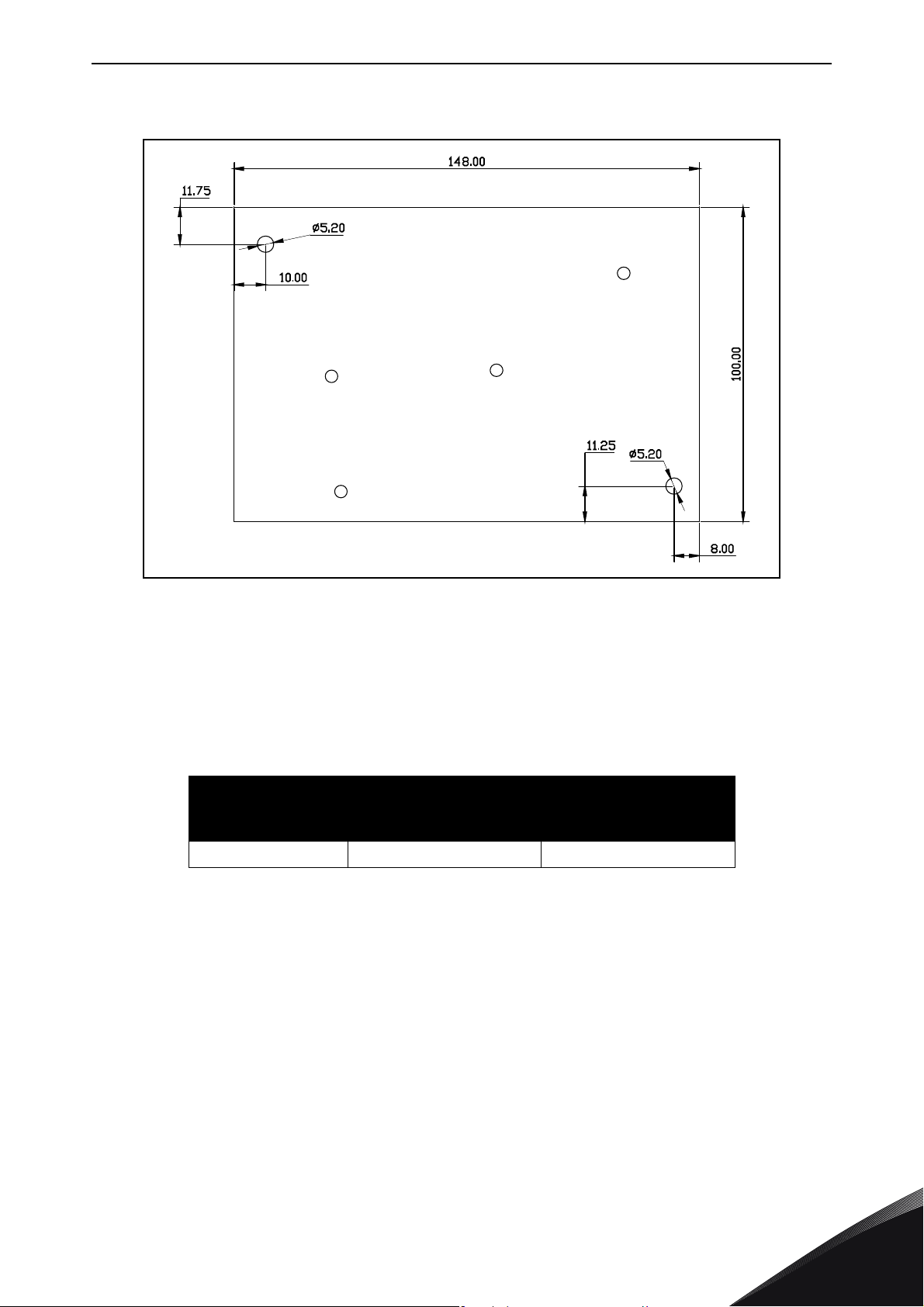

3.1.1 Carcasa MS2, versión trifásica

3

®

Figura 7. VACON

Carcasa

MS2 133,0 × 164,5 × 73,5 5,24 × 6,48 × 2,89

MS2 con placa 133,0 × 164,5 × 79,5 5,24 × 6,48 × 3,13

20 Cold Plate, versión trifásica del modelo MS2.

Tabla 5.

Dimensiones an. × al. × pr.

[mm] [in]

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 19

Montaje vacon • 19

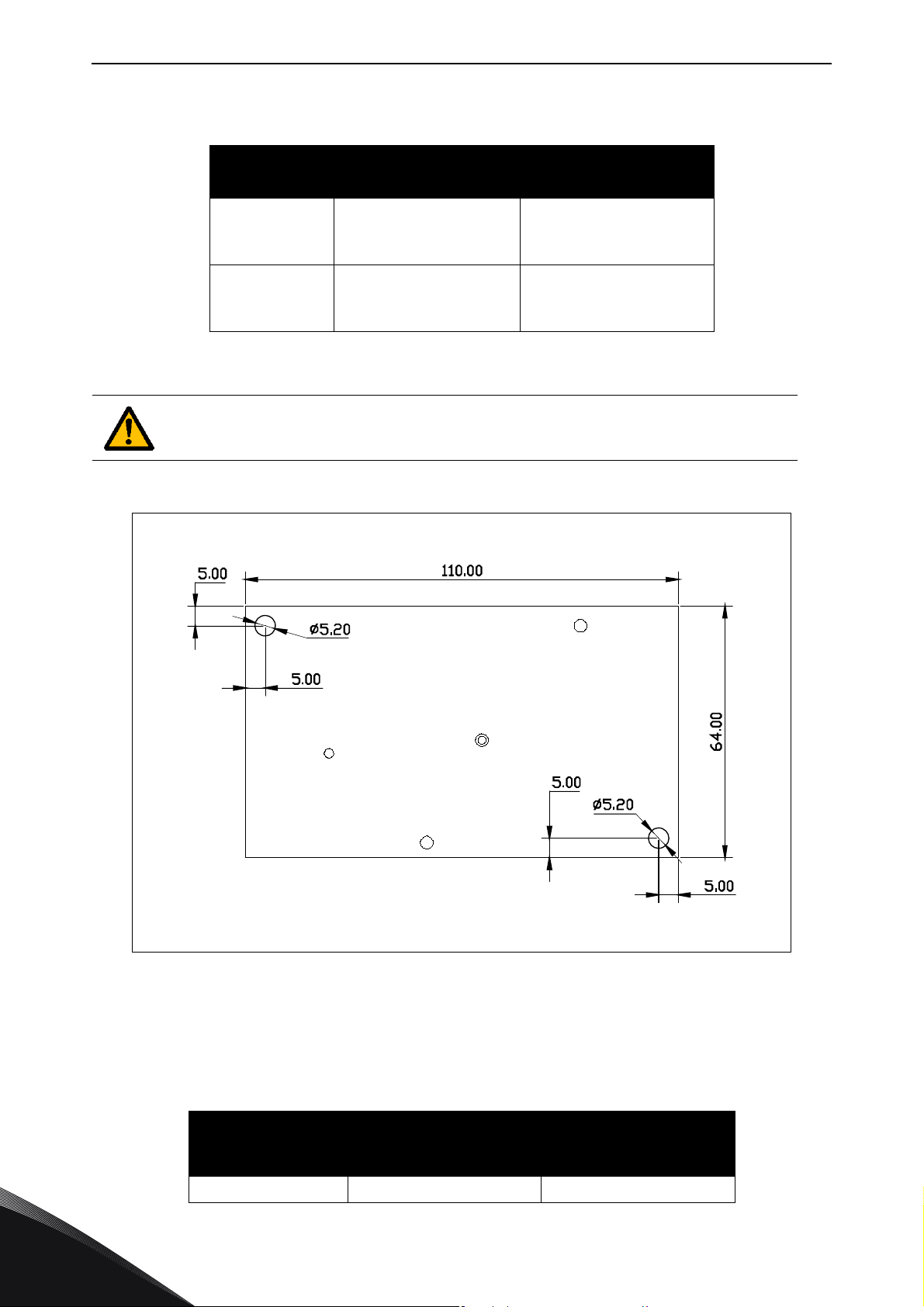

3.1.2 Carcasa MS2, versión monofásica

®

Figura 8. VACON

Carcasa

MS2 133,0 × 163,5 × 73,5 5,23 × 6,43 × 2,89

MS2 con placa 133,0 × 163,5 × 79,5 5,23 × 6,43 × 3,13

20 Cold Plate, versión monofásica del modelo MS2.

Tabla 6.

Dimensiones an. × al. × pr.

[mm] [in]

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

3

Page 20

vacon • 20 Montaje

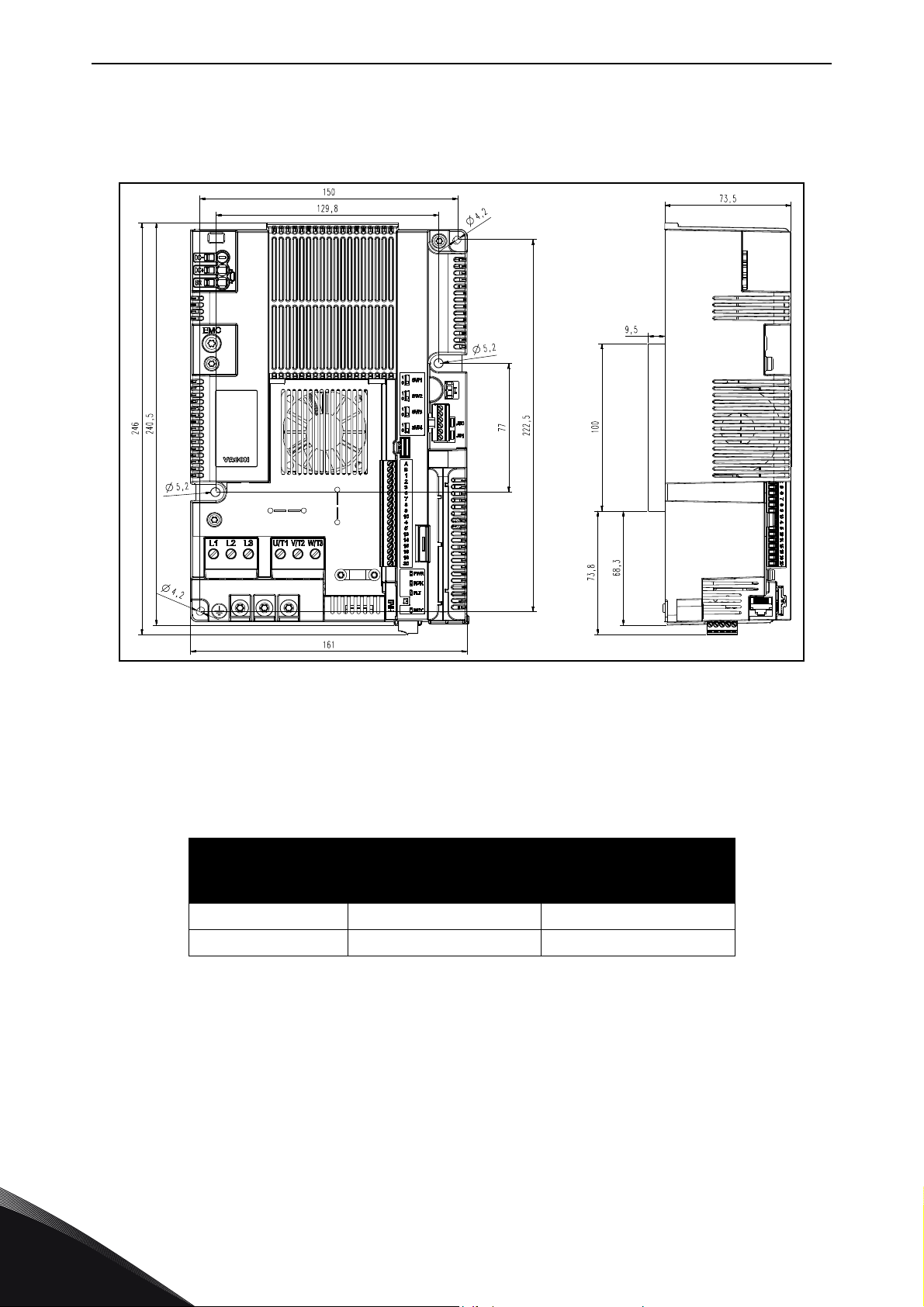

3.1.3 Carcasa MS3

Figura 9. VACON

Carcasa

MS3 161,0 × 246,0 × 73,5 6,34 × 9,69 × 2,89

MS3 con placa 161,0 × 246,0 × 83,0 6,34 × 9,69 × 3,27

®

20 Cold Plate, MS3.

Tabla 7.

Dimensiones an. × al. × pr.

[mm] [in]

3

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 21

Montaje vacon • 21

3.2 Refrigeración

El convertidor de frecuencia genera calor cuando está en funcionamiento debido a la disipación de

energía de los componentes electrónicos (rectificador e IGBT) y se refrigera mediante un radiador

a través de la placa fría del convertidor. La capacidad para disipar este calor depende principalmente

del tamaño de la superficie del radiador, de la temperatura ambiente y de la resistencia a la

transmisión de calor. Solo se puede realizar un aumento de la tasa de transmisión de calor hasta

cierto punto aumentando la superficie del radiador. No es posible conseguir un aumento adicional

de la disipación de calor aumentando la superficie del radiador. El convertidor de frecuencia deberá

montarse con la placa fría en un radiador con la menor resistencia térmica posible.

3.3 Temperatura ambiente

La temperatura ambiente no deberá superar los 70 °C (158 °F) en el lugar de instalación del

convertidor. El panel de aluminio de la parte posterior del convertidor se denomina «placa fría».

La temperatura de la placa fría nunca debe superar los 85 °C (185 °F).

El convertidor podría sufrir daños si la temperatura de la placa de refrigeración

supera el nivel de tolerancia indicado. Un calor excesivo también puede acortar la

vida útil de varios componentes del convertidor de frecuencia.

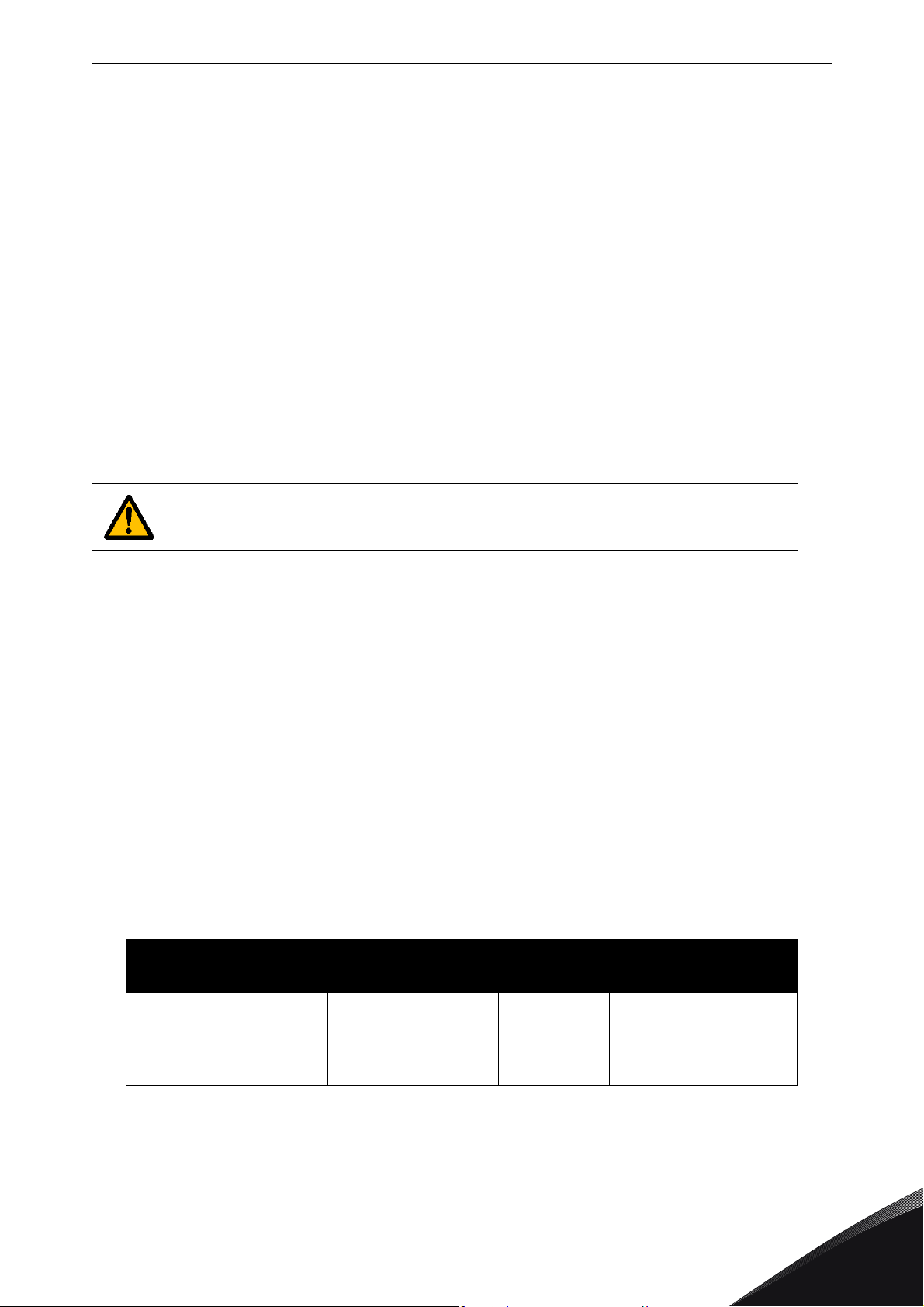

3.4 Instrucciones de montaje del radiador

Los convertidores de frecuencia VACON® 20 CP se han diseñado para su instalación en superficies

que cumplan las especificaciones enumeradas en este apartado.

No debe haber suciedad ni partículas en la superficie del radiador que está en contacto con la placa

fría del convertidor de frecuencia. La nivelación de la superficie de contacto no debe superar los

50 μm (DIN EN ISO 1101) en toda la superficie de contacto, y la rugosidad debe ser inferior a 6,3 μm

(DIN EN ISO 4287). La profundidad máxima de las rugosidades de la superficie no debe superar los

10 μm (DIN EN ISO 4287).

Aplique un compuesto térmico entre el radiador y la superficie de contacto de refrigeración del

convertidor de frecuencia. La pasta térmica contribuye a disipar el calor del convertidor.

Recomendamos los compuestos térmicos que se enumeran en la siguiente tabla:

Fabricante Tipo Modelo

Wacker Chemie

Fischer Elektronik WLPF

Pasta de silicio para

la disipación del calor

Pasta de silicio para

la disipación del calor

P 12

WLPF

Dosis de aplicación

recomendada

100 μm

Aplicar el revestimiento

en la superficie de

forma uniforme

Tabla 8. Compuesto térmico recomendado para la placa de refrigeración.

Recomendamos el serigrafiado para aplicar la pasta térmica. En algunos casos es posible la

aplicación con un rodillo de caucho endurecido. Tras instalar el convertidor de frecuencia en el

panel del radiador, limpie el exceso de compuesto que haya alrededor de la placa.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

3

Page 22

vacon • 22 Montaje

Coloque el convertidor VACON® 20 CP en la zona adecuada del radiador y apriete los tornillos como

se indica en la siguiente tabla:

Tamaño de la

carcasa

MS2

MS3

Tabla 9. Par de apriete y tamaño de los tornillos.

Apriete todos los tornillos según los pares indicados. Si no lo hace, se podría inhibir

la refrigeración del convertidor y este podría averiarse.

Tamaño del tornillo

M5 (conforme a DIN

7985 - 8.8

[con arandela])

M5 (conforme a DIN

7985 - 8.8

[con arandela])

Par de apriete N•m

(lb•in)

De 2,0 a 2,5 Nm

(de 17,70 a 22,13 lbf•in)

De 2,0 a 2,5 Nm

(de 17,70 a 22,13 lbf•in)

3

Figura 10. Placa de radiador para carcasa MS2 (vista superior).

El grosor de la placa es de 6,0 mm (0,24 in).

Tabla 10.

Dimensiones an. × al. × pr.

Carcasa

[mm] [in]

MS2 64,0×110,0×6,0 2,52×4,33×0,24

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 23

Montaje vacon • 23

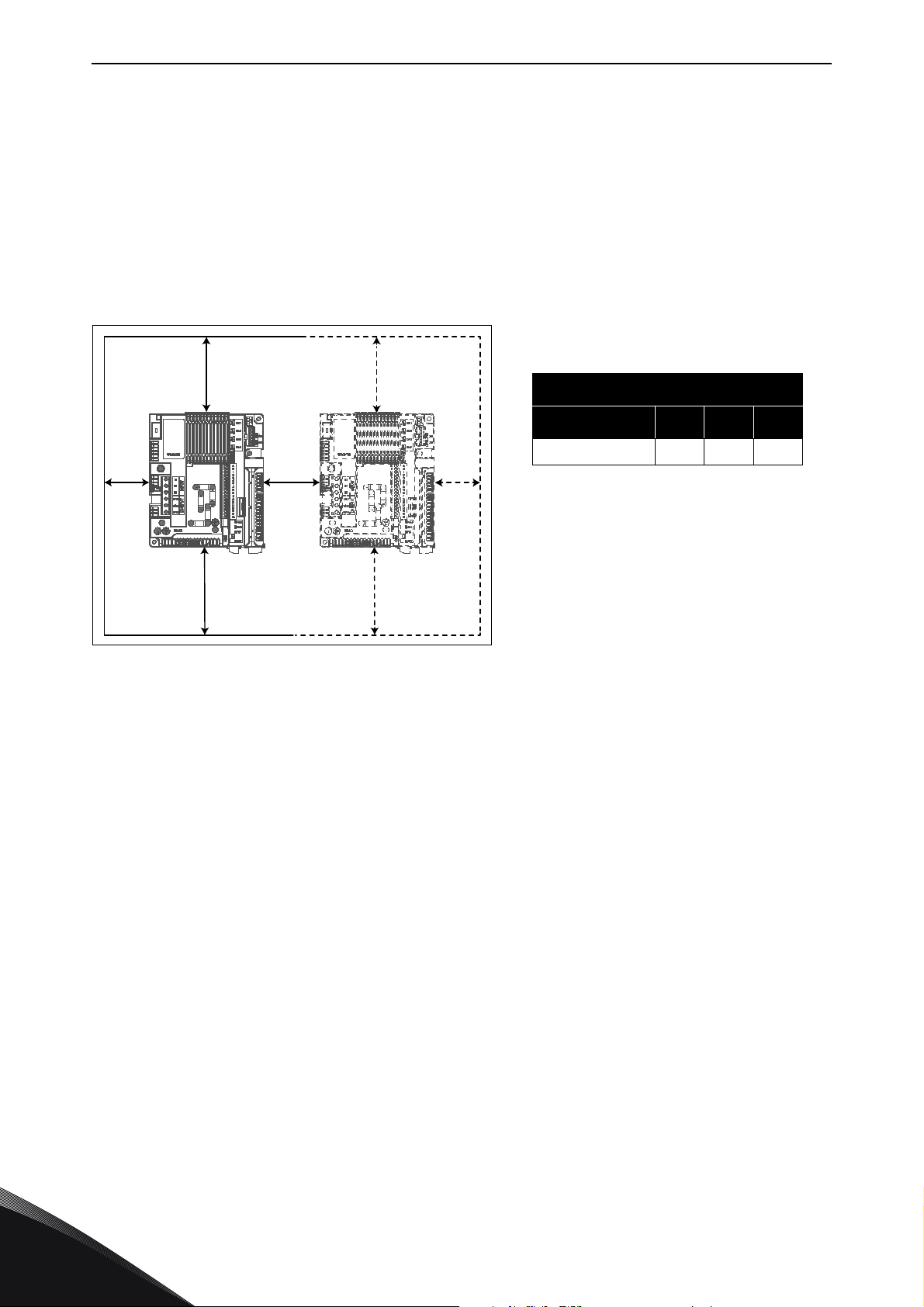

Figura 11. Placa de radiador para carcasa MS3 (vista superior).

El grosor de la placa es de 9,5 mm (0,37 in).

Tabla 11.

Dimensiones an. × al. × pr.

Carcasa

[mm] [in]

MS3 100,0×148,0×9,5 3,94×5,83×0,37

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

3

Page 24

vacon • 24 Montaje

B

AACA

3.5 Espacio para la instalación

Debe dejarse el espacio libre necesario entorno al convertidor para permitir la circulación del aire

y garantizar la refrigeración. Asimismo, puede requerirse un determinado espacio disponible para

algunas tareas de mantenimiento.

Deberán respetarse las distancias mínimas de separación indicadas en la Tabla 12. También es

importante garantizar que la temperatura del aire de refrigeración no supere la temperatura

ambiente máxima del convertidor.

Póngase en contacto con nuestra fábrica para obtener más información sobre las distancias

mínimas necesarias para distintos tipos de instalaciones.

Separación mínima (mm)

Tipo A B C

Todos los tipos303030

Tabla 12. Separación mín. alrededor del

convertidor.

Figura 12. Espacio para la instalación.

A = espacio de separación a la izquierda y

derecha del convertidor

B = espacio de separación por encima del

convertidor

C = espacio de separación por debajo del

convertidor

3

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 25

Montaje vacon • 25

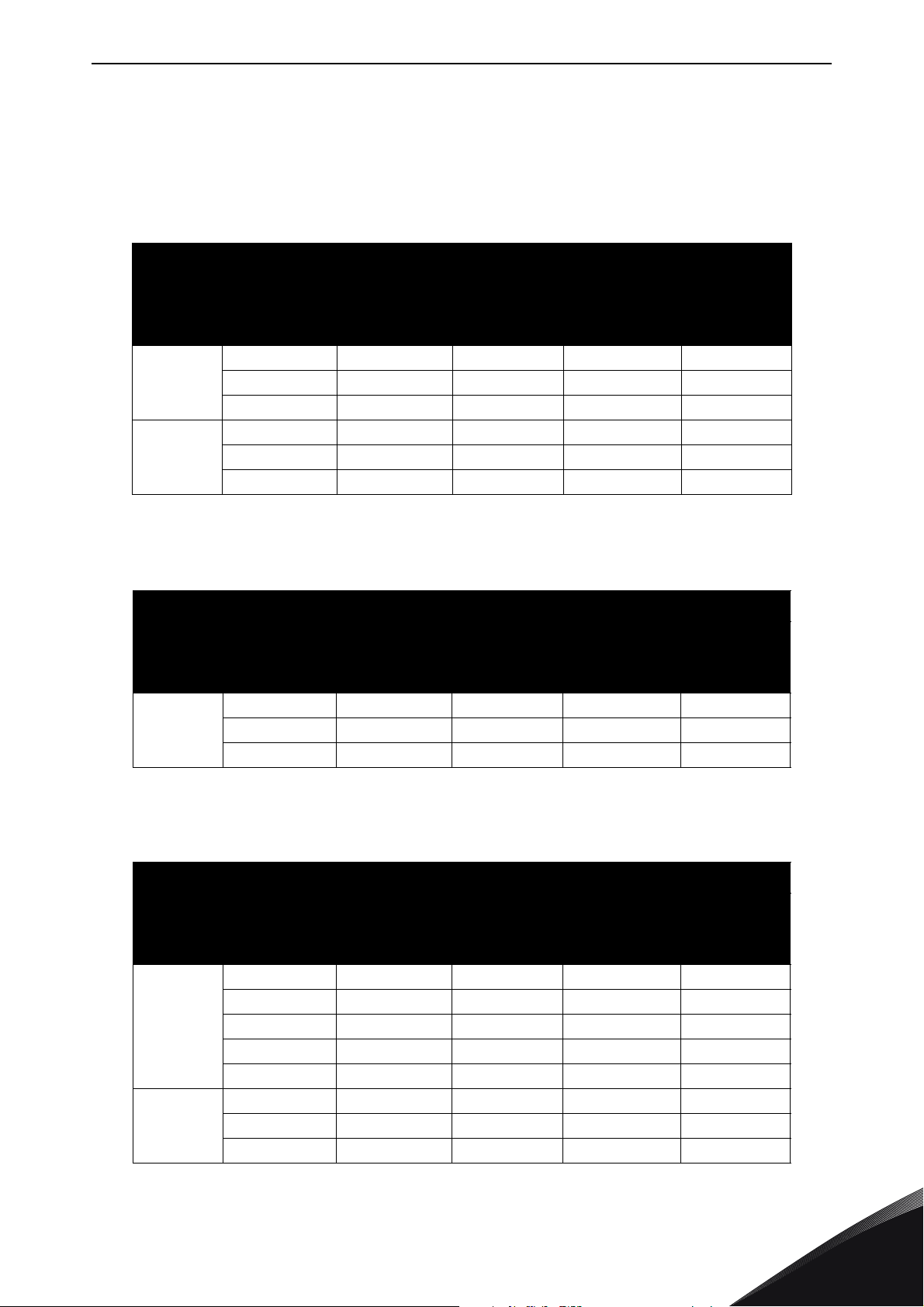

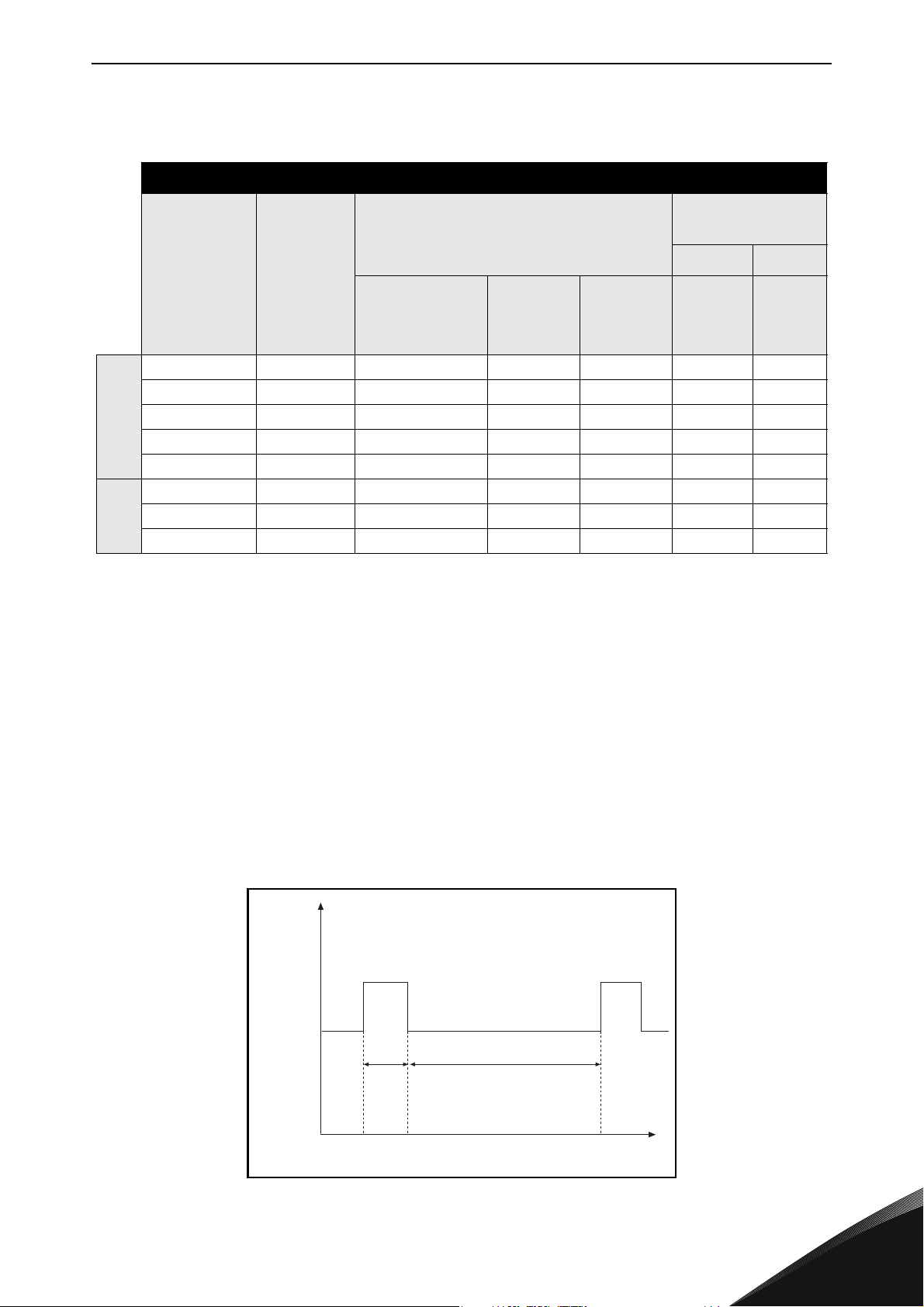

3.6 Características térmicas de la pérdida de potencia

En la siguiente tabla, se muestran las características térmicas del convertidor de frecuencia

VACON

es de 12 W para todos los tamaños (tensión de alimentación de 24 V, 100 mA).

®

20 CP a la intensidad nominal de salida. La pérdida de potencia en condiciones de espera

Tensión de red 3 CA 208-240 V, 50/60 Hz

Carcasa

MS2

MS3

Tipo de

convertidor

de frecuencia

0004 3,7 27 18 45

0005 4,8 37 21 58

0007 7,0 58 30 88

0011 11,0 85 28 113

0012 12,5 101 37 138

0017 17,5 146 50 196

Tabla 13. Pérdida de potencia del convertidor en condiciones nominales,

Intensidad

nominal de

salida [A]

intervalo de tensión 3 CA de 208-240 V.

Pérdida de la

placa fría [W]

interna [W]

Pérdida

Pérdida total

[W]

Carcasa

MS2

Carcasa

MS2

MS3

Tensión de red 1 CA 208-240 V, 50/60 Hz

Tipo de

convertidor

de frecuencia

0004 3,7 31 22 53

0005 4,8 37 24 61

0007 7,0 59 31 90

Tabla 14. Pérdida de potencia del convertidor en condiciones nominales,

Tipo de

convertidor

de frecuencia

0003 2,4 23 16 39

0004 3,3 31 18 49

0005 4,3 43 21 64

0006 5,6 58 25 83

0008 7,6 84 33 117

0009 9,0 86 31 117

0012 12,0 120 37 157

0016 16,0 171 48 219

Intensidad

nominal de

salida [A]

intervalo de tensión 1 CA de 208-240 V.

Tensión de red 3 CA 380-480 V, 50/60 Hz

Intensidad

nominal de

salida [A]

Pérdida de la

placa fría [W]

Pérdida de la

placa fría [W]

Pérdida

interna [W]

Pérdida

interna [W]

Pérdida total

Pérdida total

[W]

[W]

Tabla 15. Pérdida de potencia del convertidor en condiciones nominales,

intervalo de tensión 3 CA de 380-480 V.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

3

Page 26

vacon • 26 Montaje

CP

loss

T

amb

R

CP

R

HS

T

CP

T

CP

T

amb

T

Enclosure

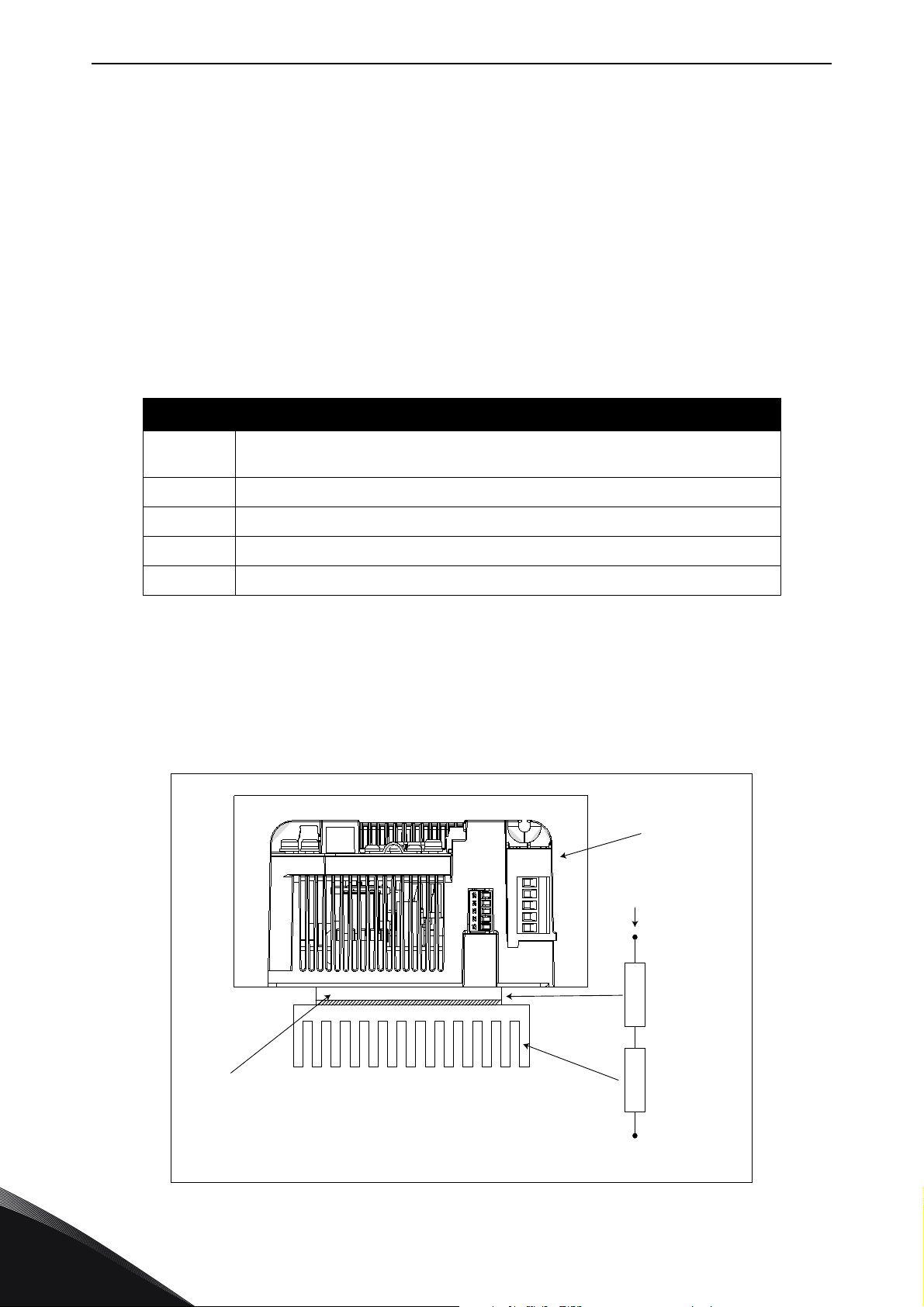

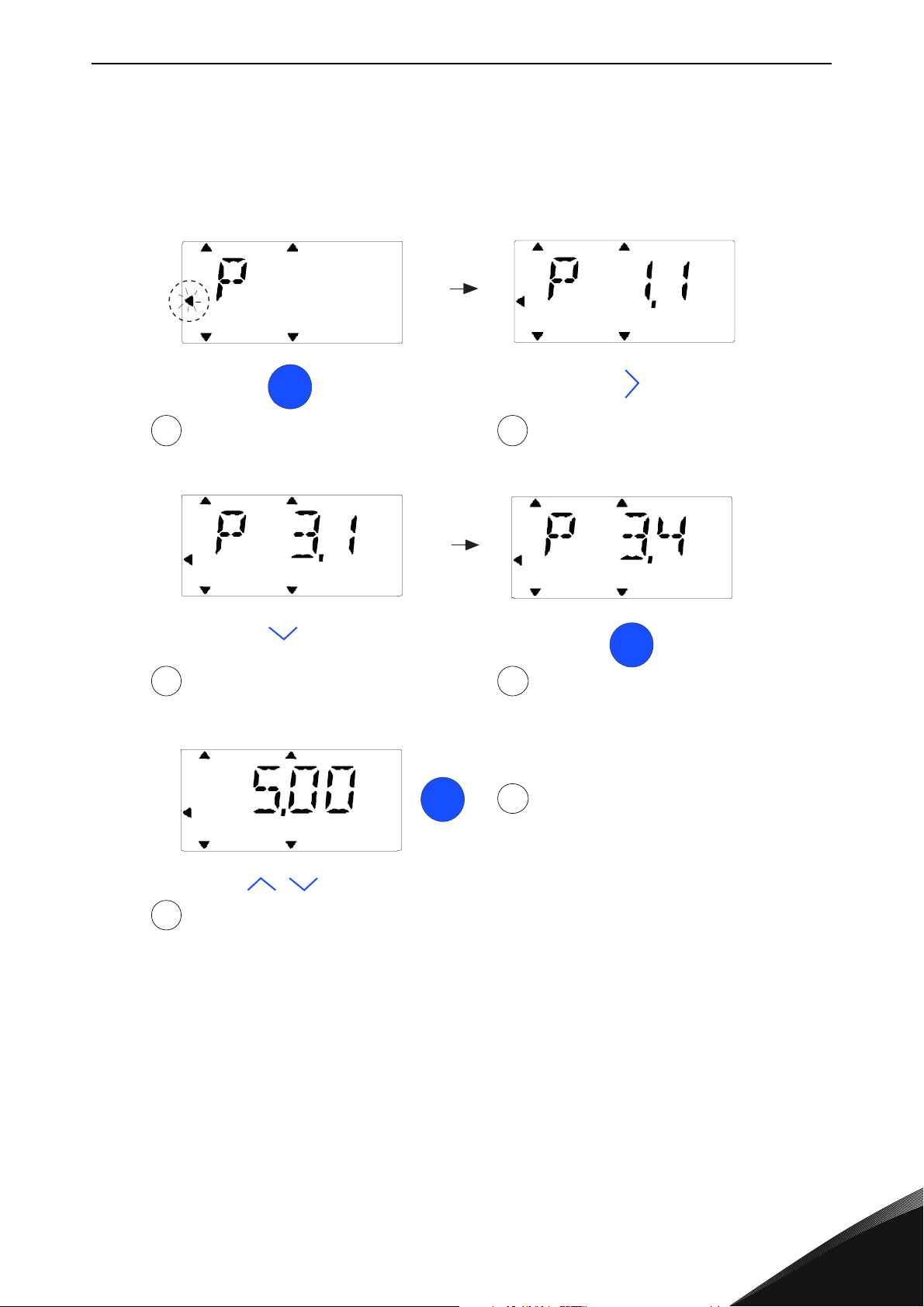

3.7 Dimensionamiento de un radiador externo

En este apartado, se describe un procedimiento útil para seleccionar un radiador adecuado para los

convertidores VACON

®

20 CP.

Los radiadores son dispositivos que mejoran la disipación del calor desde una superficie caliente,

normalmente de un componente que genera calor, a un ambiente más frío, que suele ser el aire. En

la siguiente discusión, se considera que el aire es el fluido de refrigeración. El principal objetivo de

un radiador es mantener la temperatura del dispositivo por debajo del valor máximo permitido

especificado por los fabricantes del dispositivo. Antes de abordar el proceso de selección del

radiador, es necesario definir términos comunes, notaciones y definiciones, y establecer el

concepto de circuito térmico.

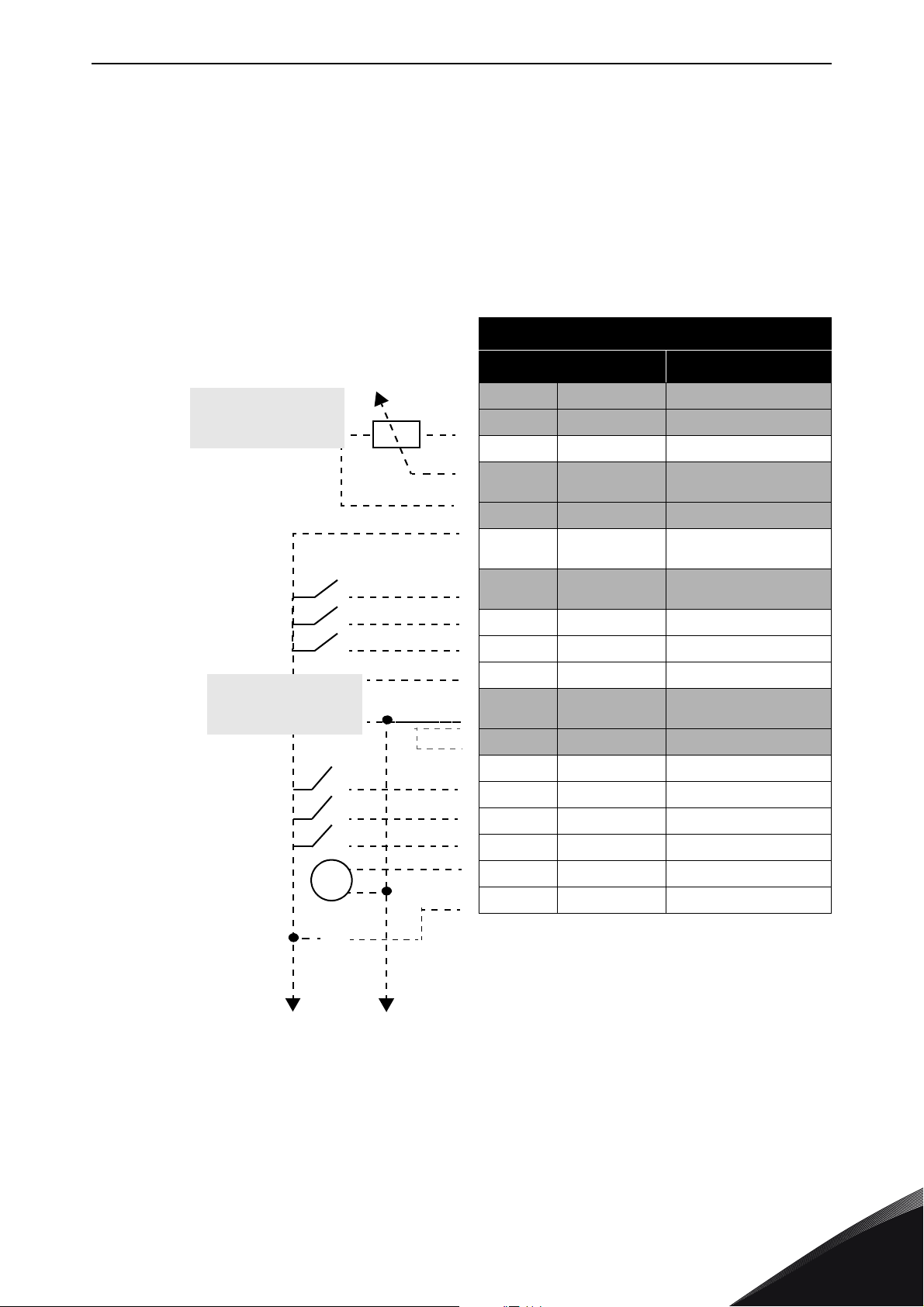

A continuación se enumeran las notaciones y definiciones de los términos:

Símbolo Descripción

CP

T

CPmax

T

amb

R

CP

R

HSmax

loss

Pérdida de la placa fría: consulte la Tabla 13, la Tabla 14 o la Tabla 15

(expresadas en W)

Temperatura máxima de la placa fría expresada en °K (358 °K = 85 °C)

Temperatura ambiente del radiador expresada en °K (°K = °C + 273)

Resistencia térmica equivalente [K/W] de la placa fría.

Resistencia térmica del radiador [K/W]

Tabla 16. Términos y definiciones para el modelo térmico.

El objetivo de este apartado es seleccionar un radiador externo mediante el cálculo de su

resistencia térmica.

El principio de transferencia de calor de la placa fría al aire ambiente del radiador se muestra en la

Figura 13.

Figura 13. Circuito equivalente térmico.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

3

Page 27

Montaje vacon • 27

R

HSmax

T

CPmaxTamb

–

CP

loss

-------------------------------------

R

CP

–=

Esta es la fórmula para calcular la resistencia térmica máxima del radiador:

Para una temperatura ambiente determinada T

deberá superar el valor máximo permitido (85 °C). Dado que la R

, la temperatura de la placa fría T

amb

está básicamente fija, esta

CP

CPmax

no

condición debe cumplirse con la selección de un radiador adecuado. En la siguiente tabla, se

muestran los valores típicos de R

Carcasa R

MS2

MS3

para el convertidor VACON® 20 CP:

CP

CP

R

= 0,091 K/W

CP

R

= 0,055 K/W

CP

Tabla 17. Valores típicos para las resistencias térmicas equivalentes de la placa fría.

Seleccione un radiador con una resistencia térmica inferior a R

. Las dimensiones del

HSmax

radiador deberán ser similares a las dimensiones de la placa fría.

Si el alto y el ancho del radiador son mucho mayores que las dimensiones de la

placa fría del convertidor, o si se conectan varios convertidores a un mismo

radiador, puede que sea necesario aplicar factores de corrección al valor de

resistencia térmica indicado en las especificaciones del radiador. Póngase en

contacto con el fabricante del radiador.

Nota: recuerde que la capacidad de refrigeración del radiador puede verse reducida con el

tiempo a causa de la suciedad.

Para seleccionar un radiador en un catálogo, tenga en cuenta que normalmente las resistencias

térmicas indicadas se miden en condiciones de convección libre. En este caso, el radiador deberá

tener un tamaño mayor con respecto a las dimensiones de la placa fría; de lo contrario, deberá

usarse un ventilador adicional para reducir la resistencia del radiador y sus dimensiones.

La mayoría de fabricantes de radiadores ofrecen factores de corrección de acuerdo con varias

velocidades de flujo de aire.

Los factores de diseño que influyen en el rendimiento térmico de un radiador son los siguientes:

• Resistencia de dispersión: la resistencia térmica se produce cuando se transfiere energía

térmica desde un área pequeña hasta un área más grande en una sustancia con conductividad

térmica finita. En un radiador, esto significa que el calor no se distribuye uniformemente por la

base del radiador. El fenómeno de la resistencia de dispersión se muestra mediante el modo en

que el calor viaja desde el punto de la fuente de calor y causa un gran gradiente de temperatura

entre la fuente de calor y los bordes del radiador. Esto significa que algunas láminas del

radiador tienen una temperatura más baja de la que tendrían si la fuente de calor fuera

uniforme en toda la base del radiador. Esta falta de uniformidad aumenta la resistencia térmica

efectiva del radiador.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

3

Page 28

vacon • 28 Montaje

• Datos de dimensionamiento del fabricante del radiador: la resistencia térmica del radiador

indicada en un catálogo se proporciona en medidas diferenciales radiador-ambiente (ΔT) y, dado

que los Rhs en condiciones de convección libre dependen de ΔT con la ley de potencia Rth ~ ΔT

(con flujo laminar), deberá usarse un factor de corrección cuando la ΔT de funcionamiento sea

diferente a la que el fabricante del radiador ha usado para la medición.

• Acabado de la superficie: la disipación del radiador depende del tipo de acabado de la

superficie del propio radiador (las superficies anodizadas/negras disipan el calor de forma

diferente a las superficies pulidas).

• Fijación/orientación del radiador: la fijación/orientación del radiador tiene un importante

papel en condiciones de convección natural. Se recomienda instalar el radiador de modo que

oriente las láminas en una dirección que no bloquee el movimiento del aire en condiciones de

convección natural. Según la experiencia práctica, si el radiador está orientado de forma

incorrecta, su rendimiento térmico será aproximadamente un 25 % inferior en condiciones de

convección natural.

-0,25

Teniendo esto en cuenta, recomendamos que la R

obtener un valor de resistencia con un margen de seguridad razonable con el fin

de garantizar un funcionamiento del convertidor sin desconexiones.

Nota: para estudiar la transferencia de calor en otros medios de refrigeración de geometrías

diferentes (por ejemplo, una placa de refrigeración sin láminas), póngase en contacto con su

distribuidor local para recibir asistencia en relación con el método de dimensionamiento.

se multiplique por 0,7 para

HS

3

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 29

Cableado de alimentación vacon • 29

U/T1

V/T2

W/T3

M

L1

L2

L3

CC+/R+

R–

CC–

(*)

Panel

Control

Unidad de potencia

U/T1

V/T2

W/T3

M

L

N

CC+

CC–

Control

Unidad de potencia

Panel

4. CABLEADO DE ALIMENTACIÓN

Los cables de entrada de la red están conectados a los terminales L1, L2 y L3 (versiones trifásicas),

y los cables de motor, a los terminales marcados con U, V y W. Consulte el diagrama de conexión

principal en la Figura 14. Consulte también la Tabla 18 para obtener las recomendaciones de cables

para distintos niveles EMC.

* solo MS3.

Figura 14. Diagrama de conexión principal (versión trifásica).

Figura 15. Diagrama de conexión principal (versión monofásica).

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

4

Page 30

vacon • 30 Cableado de alimentación

Pantalla

Conductores PE

Pantalla

Conductor PE

Utilice cables con resistencia térmica de acuerdo con los requisitos de las aplicaciones. Los cables

y los fusibles deberán dimensionarse de acuerdo con la intensidad nominal de SALIDA del

convertidor de frecuencia, que encontrará en la placa de características.

Niveles EMC

1.er entorno 2.o entorno

Tipo de cable

Categoría C1 y C2 Categoría C3 Categoría C4

Cable de entrada

de la red

Cable de motor 3* 2 2

Cable de control 4 4 4

Tabla 18: Tipos de cables necesarios para respetar las normas.

1 = Cable de potencia diseñado para una instalación fija al voltaje específico de la red. No se

precisa cable apantallado. (Se recomienda MCMK o similar).

2 = Cable de potencia simétrico provisto de hilo de protección concéntrico y diseñado para el

voltaje específico de la red. (Se recomienda MCMK o similar). Consulte la Figura 16.

3 = Cable de potencia equipado con apantallamiento compacto de baja impedancia y diseñado

para el voltaje específico de la red. (Se recomienda MCCMK, EMCMK o similares; con una

impedancia de transferencia [1-30 MHz] de 100 mΩ/m como máximo). Consulte la Figura 16.

*Para las categorías C1 y C2 de EMC, se necesita una conexión a tierra de 360º de la

pantalla con prensaestopas para paso de cable en el extremo del motor.

4 = Cable apantallado equipado con pantalla compacta de baja impedancia (JAMAK, SAB/

ÖZCuY-O o similar).

111

4

Figura 16. Ejemplo con cable trifásico.

NOTA: los requisitos de EMC se cumplen con las frecuencias de conmutación predeterminadas de

fábrica (para todas las carcasas).

NOTA: si el interruptor de seguridad está conectado, la protección EMC debe ser continua a lo largo

de todo el proceso de instalación del cableado.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 31

Cableado de alimentación vacon • 31

4.1 Disyuntor

Desconecte el convertidor mediante un disyuntor externo. Deberá proporcionar un dispositivo de

conmutación entre los terminales de alimentación y los terminales de conexión principales.

Al conectar los terminales de entrada a la fuente de alimentación mediante un disyuntor,

compruebe que sea del tipo B o tipo C y asegúrese de que tenga una capacidad de 1,5 a 2 veces

mayor que la intensidad nominal del inversor (consulte el Capítulo 7.1).

NOTA: no se permite el uso de disyuntor en aquellas instalaciones que requieran certificación C-UL.

Solo se recomienda el uso de fusibles.

4.2 Normas UL de cableado

Al objeto de cumplir la normativa UL (Underwriters’ Laboratories), es preciso utilizar un cable de

cobre aprobado por UL con una resistencia mínima al calor de 75 °C. Utilice únicamente cable de

clase 1.

Las unidades son adecuadas para su uso en circuitos capaces de suministrar un máximo de

50 000 amperios simétricos rms y 500 V de CA, cuando están protegidos con fusibles de clase T y J.

La protección frente a cortocircuitos de estado sólido integrada no ofrece protección de circuitos derivados. La protección de fuga a tierra debe ofrecerse de conformidad con el código eléctrico nacional y los códigos locales vigentes.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

4

Page 32

vacon • 32 Cableado de alimentación

PES

PE

Motor

3 CA

Fuente de

alimentación de

CA monofásica

o trifásica

4.3 Descripción de los terminales

En las siguientes imágenes se describen los terminales de potencia y las conexiones típicas de

los convertidores VACON

4.3.1 Conexiones de potencia de la versión trifásica del modelo MS2

®

20 CP.

Tabla 19. Descripción de los terminales de potencia del convertidor VACON® 20 CP MS2.

4

Figura 17. Conexiones de potencia, versión trifásica del modelo MS2.

Ter mi na l Descripción

Estos terminales son las conexiones de entrada de la

L1

L2

L3

U/T1

V/T2

W/T3

fuente de alimentación. Los modelos de 230 V CA pueden

alimentarse mediante tensión monofásica conectándolos

a los terminales L1 y L2 (con una reducción de potencia

del 50 %)

Estos terminales son para las conexiones del motor.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 33

Cableado de alimentación vacon • 33

PES

PE

Fuente de

alimentación de

CA monofásica

Motor

3 CA

4.3.2 Conexiones de potencia de la versión monofásica del modelo MS2

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Figura 18. Conexiones de potencia, versión monofásica del modelo MS2.

Ter mi na l Descripción

L

N

U

V

W

Tabla 20. Descripción de los terminales de potencia del convertidor VACON

Estos terminales son las conexiones de entrada de la

fuente de alimentación. La tensión monofásica de 230 V

CA debe conectarse a los terminales L y N.

Estos terminales son para las conexiones del motor.

(versión monofásica).

®

20 CP MS2

4

Page 34

vacon • 34 Cableado de alimentación

PES

PE

Motor

3 CA

Fuente de

alimentación

de CA

monofásica

o trifásica

4.3.3 Conexiones de potencia del modelo MS3

Tabla 21. Descripción de los terminales de potencia del convertidor VACON

4

Figura 19. Conexiones de potencia, carcasa MS3.

Ter mi na l Descripción

Estos terminales son las conexiones de entrada de la

L1

L2

L3

U/T1

V/T2

W/T3

fuente de alimentación. Los modelos de 230 V CA pueden

alimentarse mediante tensión monofásica conectándolos

a los terminales L1 y L2 (con una reducción de potencia

del 50 %)

Estos terminales son para las conexiones del motor.

®

20 CP MS3.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 35

Cableado de alimentación vacon • 35

4.4 Dimensiones y selección de los cables

En la Tabla 22 se muestran las dimensiones mínimas de los cables de cobre y los tamaños de los

fusibles correspondientes.

Estas instrucciones se aplican únicamente a las configuraciones con un motor y una conexión de

cable desde el convertidor de frecuencia al motor. En cualquier otro caso, póngase en contacto con

la fábrica para obtener más información.

4.4.1 Tamaños de los cables y fusibles, carcasas MS2 y MS3

Se recomienda utilizar fusibles de clase gG/gL (IEC 60269-1) o de clase T (UL & CSA). El voltaje nominal

de los fusibles deberá seleccionarse en función de la red de alimentación. Para efectuar la selección

final, consulte la normativa local, las condiciones de instalación de los cables y sus especificaciones.

No deberán usarse fusibles más potentes que los que se recomiendan a continuación.

Compruebe que el tiempo de funcionamiento del fusible sea inferior a 0,4 segundos. El tiempo de

funcionamiento dependerá del tipo de fusible utilizado y de la impedancia del circuito de suministro.

Consulte a la fábrica sobre la disponibilidad de fusibles más rápidos. También recomendamos las gamas

de fusibles J (UL y CSA), aR (con certificación UL, IEC 60269-4) y gS (IEC 60269-4) de alta velocidad.

®

Tabla 22. Tamaños de los cables y fusibles para el convertidor VACON

20 CP.

Carcasa Tipo

0004 2

0003 4 - 0004 4

MS2

0005 2 - 0007 2

0005 4 - 0006 4

0008 4 9,6 16

0004 2 8,3 20

MS2

monofásico

0005 2 11,2 20

0007 2 14,1 25

0011 2

0009 4

MS3

0012 2

0012 4

0017 2

0016 4

I

ENTRADA

[A]

4,3

3,2 - 4,0

6,8 - 8,4

5,6 - 7,3

13,4

11,5

14,2

14,9

20,6

20,0

Fusible

(gG/gL)

[A]

6

10

16

20

25

Cable del motor y de la

red eléctrica

Cu [mm

3×1,5+1,5

3×1,5+1,5

3×2,5+2,5

(Red eléctrica) 2 × 1,5 + 1,5

(Motor) 3 × 1,5 + 1,5

(Red eléctrica) 2 × 2,5 + 2,5

(Motor) 3×2,5+2,5

(Red eléctrica) 2 × 2,5 + 2,5

(Motor) 3×2,5+2,5

3×2,5+2,5

3×2,5+2,5

3×6+6

2

]

Tamaño del cable del

terminal

Ter mi na l

principal

2

[mm

0,2 - 2,5

0,2 - 2,5

0,2 - 2,5

0,2 - 2,5

trenzado

0,2 - 2,5

trenzado

0,2 - 2,5

trenzado

0,5 - 16,0

0,5 - 16,0

0,5 - 16,0

Terminal de

toma a tierra

]

Term in al

de anillo M4

Term in al

de anillo M4

Term in al

de anillo M4

Term in al

de anillo M4

Term in al

de anillo M4

Term in al

de anillo M4

Term in al

de anillo M5

Term in al

de anillo M5

Term in al

de anillo M5

Las dimensiones de los cables se basan en los criterios de la norma internacional IEC60364-5-52: Los cables

deben estar aislados con PVC. Utilice solo cables con pantalla de cobre concéntrica. El número máximo de

cables paralelos es 9.

Sin embargo, cuando utilice cables en paralelo,

sección transversal y del número máximo de cables.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

ASEGÚRESE de que cumple con los requisitos del área de

4

Page 36

vacon • 36 Cableado de alimentación

Para obtener información importante sobre los requisitos del conductor de tierra, consulte el capítulo Puesta

a tierra y protección frente a fallo a tierra de la norma.

Consulte la norma internacional IEC60364-5-52 para obtener información sobre los factores de corrección

de cada temperatura.

4.4.2 Tamaños de los cables y fusibles, carcasas MS2 y MS3, Norteamérica

Se recomienda utilizar fusibles de clase gG/gL (IEC 60269-1) o de clase T (UL & CSA). El voltaje nominal

de los fusibles deberá seleccionarse en función de la red de alimentación. Para efectuar la selección

final, consulte la normativa local, las condiciones de instalación de los cables y sus especificaciones.

No deberán usarse fusibles más potentes que los que se recomiendan a continuación.

Compruebe que el tiempo de funcionamiento del fusible sea inferior a 0,4 segundos. El tiempo de

funcionamiento dependerá del tipo de fusible utilizado y de la impedancia del circuito de suministro.

Consulte a la fábrica sobre la disponibilidad de fusibles más rápidos. También recomendamos las

gamas de fusibles J (UL y CSA), aR (con certificación UL, IEC 60269-4) y gS (IEC 60269-4) de alta

velocidad.

Tabla 23. Tamaños de los cables y los fusibles para el convertidor VACON

Norteamérica.

Tamaño del cable del

Ter mi na l

principal

Carcasa Tipo

0004 2

0003 4 - 0004 4

MS2

0005 2 - 0007 2

0005 4 - 0006 4

0008 4 9,6 15

0004 2 8,3 20

MS2

monofásico

0005 2 11,2 20

0007 2 14,1 25

0011 2

0009 4

MS3

0012 2

0012 4

0017 2

0016 4

I

ENTRADA

[A]

4,3

3,2 - 4,0

6,8 - 8,4

5,6 - 7,3

13,4

11,5

14,2

14,9

20,6

20,0

Fusible

(clase T)

[A]

6

10

15

20

25

Cable del

motor y de la

red eléctrica

Cu

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG20-AWG6 AWG17-AWG10

AWG12 AWG20-AWG6 AWG17-AWG10

AWG10 AWG20-AWG6 AWG17-AWG10

® 20 CP,

terminal

Terminal de

toma a tierra

4

Las dimensiones de los cables se basan en los criterios de la norma UL 508C de Underwriters Laboratories:

los cables deben estar aislados con PVC; la temperatura ambiente máxima será de 30 °C y la temperatura

máxima de la superficie del cable será de 70 °C; utilice solo cables con pantalla de cobre concéntrico y un

máximo de 9 cables paralelos.

NO OBSTANTE, TENGA EN CUENTA que, al utilizar cables en paralelo, deberán respetarse tanto los requisitos

de área de sección transversal como de número máximo de cables.

Consulte la norma UL 508C de Underwriters Laboratories para obtener información importante sobre los

requisitos del conductor de tierra.

Consulte las instrucciones de la norma UL508C de Underwriters Laboratories para obtener información

sobre los factores de corrección de cada temperatura.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 37

Cableado de alimentación vacon • 37

4.5 Cables de resistencia de frenado

Los convertidores de frecuencia VACON® 20 CP (versión trifásica) están equipados con terminales

para una resistencia de frenado externa opcional. Estos terminales son de tipo faston de 6,3 mm

para la carcasa MS2 y de tipo resorte para la carcasa MS3. Consulte la Figura 21 y la Figura 23 para

conocer la ubicación de estos terminales.

Consulte la Tabla 42 y la Tabla 43 para conocer las capacidades nominales de las resistencias.

4.6 Cables de control

Para obtener información sobre los cables de control, consulte el capítulo Cableado de la unidad de

control.

4.7 Instalación de los cables

• Antes de comenzar, compruebe que ninguno de los componentes del convertidor de frecuencia

esté activo. Lea atentamente las advertencias del capítulo 1.

• Coloque los cables del motor lo suficientemente alejados de los demás cables.

• Evite colocar los cables del motor en líneas paralelas prolongadas con los demás cables.

• Si los cables de motor se tienden en paralelo a otros cables, respete las distancias mínimas

especificadas en la siguiente tabla entre los cables del motor y los demás cables.

Tabla 24.

Distancias entre cables [m] Cable apantallado [m]

0,3 ≤ 50

1,0 ≤ 200

• Las distancias especificadas deben aplicarse también entre los cables del motor y los

cables de señal de otros sistemas.

•La longitud máxima de los cables del motor es de 30 m.

• Los cables del motor deben cruzarse con otros cables en un ángulo de 90 grados.

• Si es necesario comprobar el aislamiento de los cables, consulte el capítulo Comprobaciones

del aislamiento de los cables y el motor.

Inicie la instalación de los cables conforme a las siguientes instrucciones:

1

Pele los cables de alimentación y del motor como se recomienda a continuación.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

4

Page 38

vacon • 38 Cableado de alimentación

Conductor de toma a tierra Conductor de toma a tierra Conductor de toma a tierra

A

B1

RED ELÉCTRICA

(monofásica)

C1

B1

D1

A A

C1

B1

D1

RED ELÉCTRICA MOTOR

Figura 20. Pelado de cables.

Tabla 25. Longitudes de pelado de los cables [mm].

Carcasa A1 B1 C1 D1 C2 D2 E

C2

D2

E

11746A_fr

MS2 8 8 8203620

MS2

monofásico

MS3 8 8 8203620

7 8 8203620

Conecte los cables pelados:

• Exponga la pantalla de ambos cables para realizar una conexión de

360 grados con la abrazadera para cables.

• Conecte los conductores de fase de los cables de alimentación y del motor

2

en los terminales correspondientes.

• Trence el resto de la pantalla de ambos cables y realice una conexión de

toma a tierra con la abrazadera. Haga las trenzas lo suficientemente

largas para que puedan llegar al terminal y fijarse a este (sin excederlo).

Pares de apriete de los terminales de cable:

Tabla 26. Pares de apriete de los terminales.

Par de apriete

Carcasa Tipo

Terminales de

alimentación y del

motor

Par de apriete

Abrazaderas de

conexión a tierra

EMC

Dejar lo más

corto posible

Par de apriete,

Ter mi na le s d e c on ex ió n

a tierra

4

MS2

MS3

0003 4—0008 4

0004 2—0007 2

0009 4—0016 4

0011 2—0017 2

[Nm] lb-in [Nm] lb-in [Nm] lb-in

0,5—0,6 4,5—5,3 1,5 13,3 2,0 17,7

1,2—1,5 10,6—13,3 1,5 13,3 2,0 17,7

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 39

Unidad de control vacon • 39

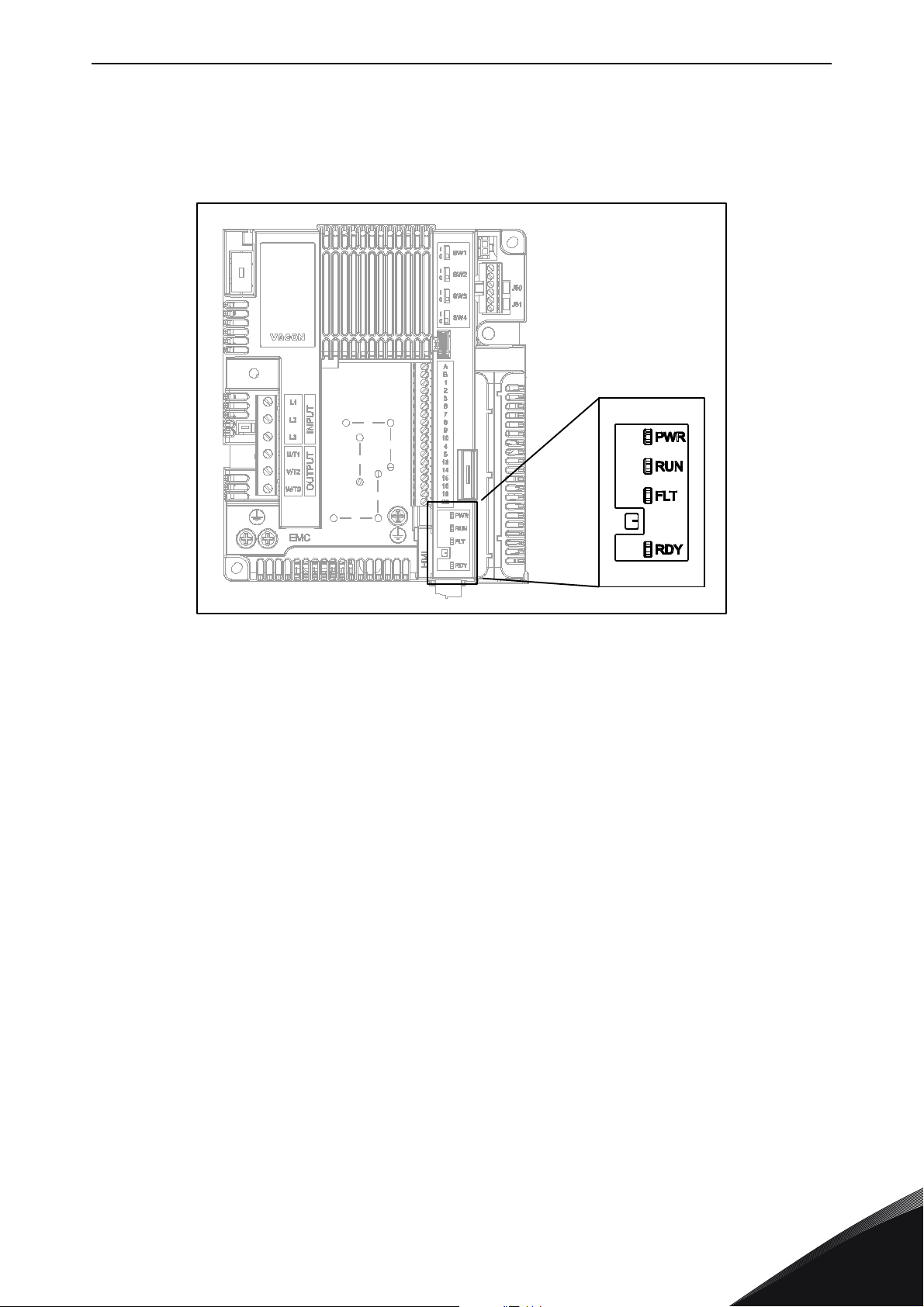

5. UNIDAD DE CONTROL

La unidad de control del convertidor de frecuencia consta de una tarjeta de control y tarjetas

adicionales (opcionales) conectadas a los conectores de ranura de la tarjeta de control.

Las ubicaciones de las tarjetas, los terminales y los conmutadores se muestran en la Figura 21,

la Figura 22 y la Figura 23.

Número Significado

1 Terminales de control A-20

2 Terminales STO (únicamente en la versión trifásica)

3 Terminales de relé

4 Terminales de la tarjeta opcional

5 Puentes STO (únicamente en la versión trifásica)

6 Interruptores DIP

7LED de estado

8 Conector HMI (conector del panel RJ45)*

9 Terminales de la resistencia de frenado opcionales

10

11 Terminales de control del conector de repetición A-20

12 Conector de repetición HMI (conector del panel)

13 Terminales de bus de CC

Conector de la tensión de alimentación para el ventilador

de refrigeración principal

Tabla 27. Ubicaciones de los componentes en la unidad de control.

*

El conector HMI solo sirve para conectar el panel, no para comunicación Ethernet.

Figura 21. Ubicaciones de los componentes en la unidad de control del sistema MS2 (versión trifásica).

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

5

Page 40

vacon • 40 Unidad de control

Figura 22. Ubicaciones de los componentes en la unidad de control del sistema MS2

(versión monofásica).

5

Figura 23. Ubicaciones de los componentes en la unidad de control del sistema MS3.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 41

Unidad de control vacon • 41

FAN+

FAN-

Cuando se entrega de fábrica, la unidad de control del convertidor de frecuencia incluye la interfaz

de control estándar (los terminales de control de la tarjeta de control), a menos que se especifique lo

contrario al realizar el pedido. En las siguientes páginas, encontrará la disposición de la I/O de control

y los terminales de relés, el diagrama general de cableado y las descripciones de la señal de control.

La tarjeta de control se puede alimentar externamente conectando una fuente de alimentación

externa (se necesitan unos 130-150 mA a 24 V CC para alimentar la tarjeta de control sin panel,

tarjeta opcional u otras cargas) entre el terminal n.º 6 y la toma de tierra (consulte el capítulo 5.1.2).

Para garantizar que la alimentación externa funcione con cualquier configuración, recomendamos

usar una alimentación externa de 24 V CC ±10 % y 1000 mA con protección contra sobreintensidad.

Esta tensión será suficiente para configurar los parámetros y para mantener activa la unidad de control.

No obstante, tenga en cuenta que los valores de las mediciones del circuito principal (p. ej., la tensión

del bus de CC o la temperatura de la un idad) no e starán disponibles si la alimentación no está conectada.

Además del ventilador interno, los convertidores de frecuencia VACON

de fuente de alimentación para un ventilador auxiliar (véase el número 10 de la Figura 21, la

Figura 22 y la Figura 23), para mejorar el flujo de aire y la refrigeración del sistema. La fuente de

alimentación también tiene un control de encendido/apagado de conmutación térmica automática:

se enciende o se apaga automáticamente en función de la temperatura de la placa fría interna. En la

siguiente tabla, se muestran las especificaciones eléctricas de la fuente de alimentación del ventilador

auxiliar:

®

20 CP incluyen un conector

Señales

Term in al es

24 V CC ±10 %,

VENTILADOR+

VENTILADOR– TIERRA TIERRA

Tabla 28. Especificaciones eléctricas de la fuente de alimentación del ventilador auxiliar.

El conector para la alimentación del ventilador auxiliar tiene un cabezal Micro-Fit 3.0

con el montaje en superficies, de fila única, vertical con clavija de polarización de circuito impreso

de Molex (número de pieza 43650-0215). Esta conexión se repite en el conector de repetición HMI.

Consulte la Figura 21, la Figura 22 y la Figura 23 para ver la ubicación de los conectores, y la Tabla 34

para ver una descripción del terminal de repetición HMI.

Para conectar el ventilador auxiliar a los convertidores VACON

de engaste de receptáculos Micro-Fit 3.0™ de fila única de Molex

Para obtener más información, consulte la siguiente figura.

intensidad de salida

máxima 200 mA

MS2 MS3

24 V CC ±10 %,

intensidad de salida

máxima 700 mA

®

20 CP, se necesita un alojamiento

®

(número de pieza 43645-0200).

TM

, es compatible

Figura 24. Alojamiento Micro-Fit 3.0™.

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

5

Page 42

vacon • 42 Unidad de control

5.1 Cableado de la unidad de control

La ubicación del bloque de terminales principal se muestra a continuación en la Figura 25.

La tarjeta de control consta de 23 terminales de I/O de control fijos. Por otro lado, pueden verse en

la siguiente imagen los terminales de la función de Safe Torque Off (STO) (véase el capítulo 9).

También se ofrecen las descripciones de todas las señales en la tabla 30.

Figura 25. Terminales de control.

5.1.1 Tamaños de los cables de control

Los cables de I/O (control y relés) y de STO deben ser apantallados con varios núcleos y de los

siguientes tamaños:

•0,14-1,5mm

•0,25-1,5mm

•0,25-1,5mm

Puede consultar los pares de apriete de los terminales de I/O (control y relés) y STO en la siguiente

Tabla 29.

2

sin casquillos

2

con casquillos (sin portante de plástico)

2

con casquillos (con portante de plástico)

Tornillo de terminal

Terminales de I/O y terminales

de STO (tornillo M2)

Tabla 29. Pares de apriete del cable de control.

0,22 mín.

0,25 máx.

Par de apriete

Nm lb-in

1,95 mín.

2,21 máx.

5

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Page 43

Unidad de control vacon • 43

V

X1

Referencia remota

4-20 mA / 0-10 V

5.1.2 Terminales de I/O estándar

A continuación, se describen los terminales de las

I/O estándar. Para más información sobre las

conexiones, consulte el capítulo 7.3.1.

Los terminales que se muestran sobre fondo sombreado están asignados a señales que tienen

funciones opcionales seleccionables con interruptores DIP. Para obtener más información,

consulte el capítulo 5.1.7.

Tabla 30. Señales del terminal de I/O de control y ejemplo de conexión.

Terminales de I/O estándar

Ter mi na l Señal

RS485_A Bus serie, negativo

RS485_B Bus serie, positivo

+10 Vref Salida de referencia

AI1+

TIERRA Tierra de la señal de I/O

24Vout

(24 V salida)

DIN COM

DI1 Entrada digital 1

DI2 Entrada digital 2

DI3 Entrada digital 3

AI2+

TIERRA Tierra de la señal de I/O

DO1- Común de salida digital 1

DI4 Entrada digital 4

DI5 Entrada digital 5

DI6 Entrada digital 6

AO1+ Salida analógica (+salida)

DO1+ Salida digital 1

Entrada analógica,

tensión o intensidad

Tensión auxiliar de 24 V

Entradas digitales comunes

Entrada analógica,

tensión o intensidad

Potenciómetro de

referencia 1-10 kΩ

A

B

1

2

3

6

7

8

9

10

4

5

13

14

15

16

18

20

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

5

Page 44

vacon • 44 Unidad de control

Desde tarjeta de I/O estándar

Desde term.

#7

Desde term.

#6

MARCHA

5.1.3 Terminales de relé

Tabla 31. Señales del terminal de I/O para los relés y ejemplo de conexión.

Terminales de relés

Ter mi na l Señal

22

23

24

25

26

RO1/2

RO1/3

RO2/1

RO2/2

RO2/3

Salida de relé 1

Salida de relé 2

5.1.4 Terminales de Safe Torque Off (STO)

Para obtener más información sobre las funciones de Safe Torque Off (STO), consulte el capítulo 9.

Esta función está disponible únicamente en la versión trifásica.

Tabla 32. Señales del terminal de I/O para las funciones de STO.

Terminales de Safe Torque Off

Ter mi na l Señal

S1

Entrada digital aislada 1

(polaridad intercambiable);

G1

24 V ±20 % 10-15 mA

S2

G2

F+

F-

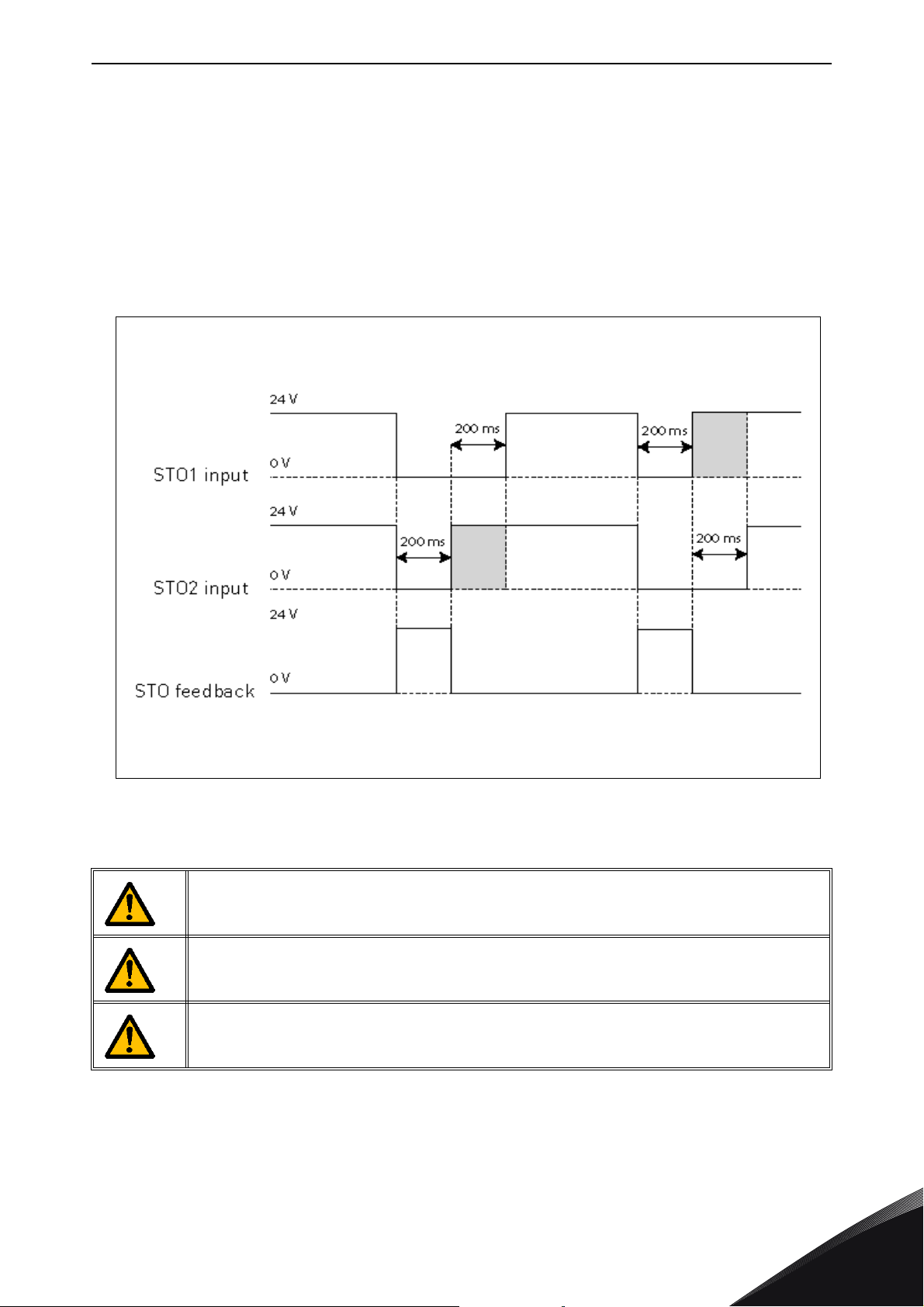

Entrada digital aislada 2