Page 1

Installation Guide

V22D28 (PN 16, PN 25)

ENGLISH

DEUTSCH

Pressure relief controller for oil V22D28 www.danfoss.com Page 4

Überströmventil für Öl, V22D28 www.danfoss.com Seite 5

District Energy VI.LR.I2.5B DEN-SMT/SI

1

Page 2

Installation Guide V22D28 (PN 16, PN 25)

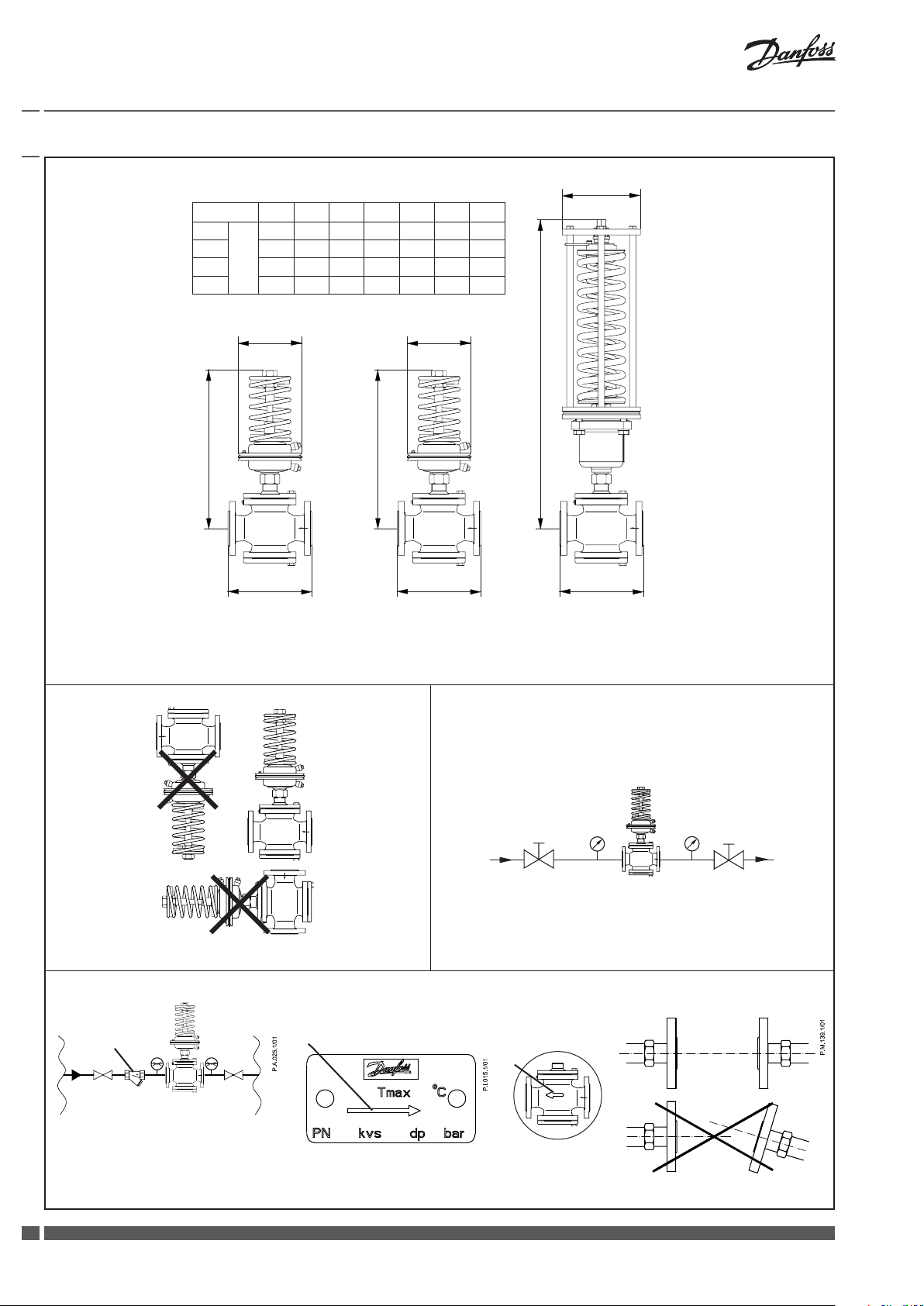

DN 15 20 25 32 40 50 65

L

H 580 585 595 605 615 620 630

H

1

H

2

130 150 160 180 200 230 290

mm

585 590 600 610 620 625 635

765 770 780 790 800 805 815

Ø 195

Ø 17 2

H

L

∆p = 3.0-11 (DN 15-65)

∆p = 10-16 (DN 15-40)

1

H

∆p = 0.5-2.5 (DN 20)

∆p = 1.0-5.0 (DN 15-65)

Ø 17 2

L

❶ ❷

2

H

L

∆p = 12-20 (DN 15-50)

❸

④

①

2

DEN-SMT/SI VI.LR.I2.5B District Energy

②

③

⑤

Page 3

Installation Guide V22D28 (PN 16, PN 25)

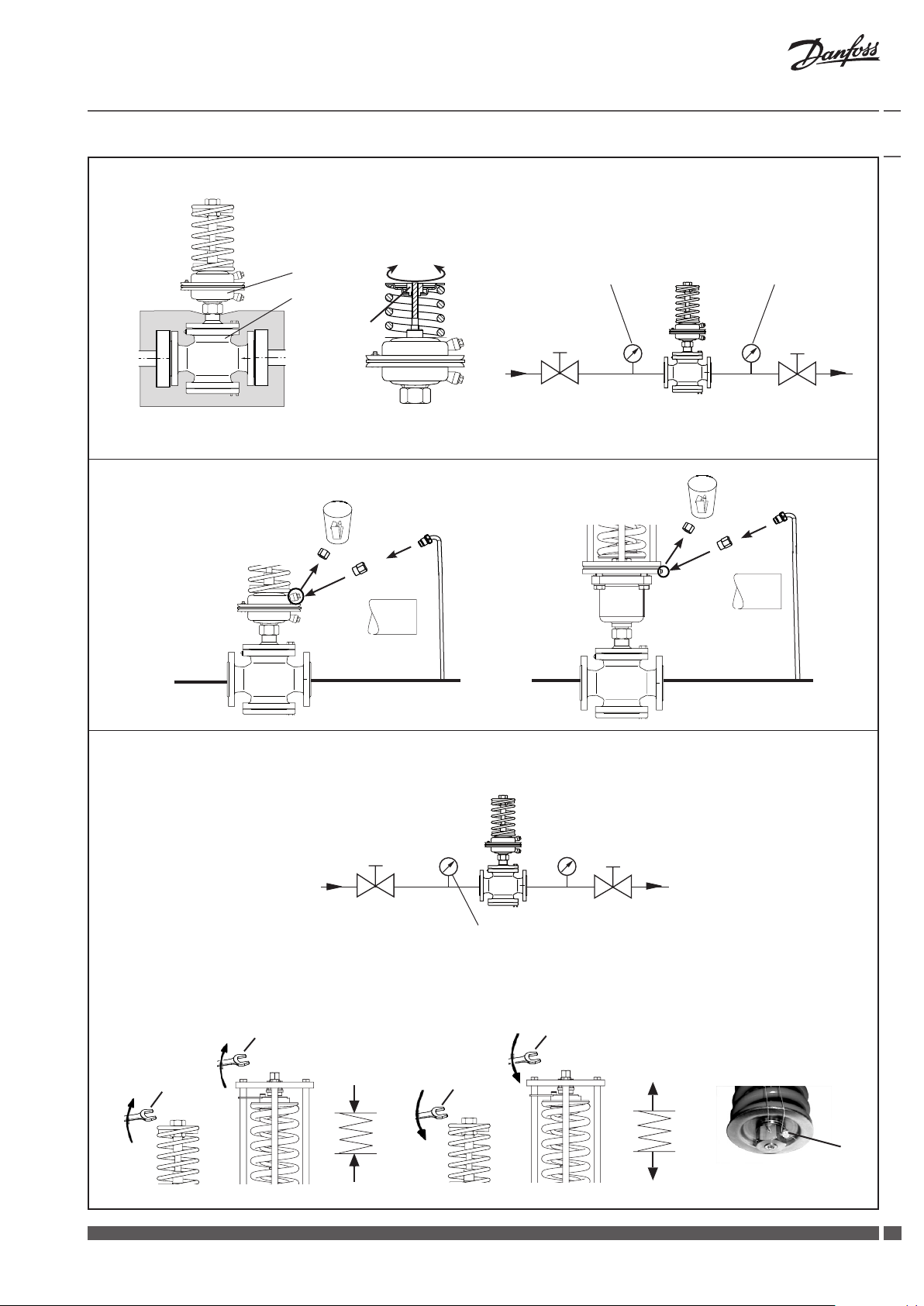

NEW

NEW

❹ ❺

❻

①

②

①

②

② ①

A

①

③

③

②

❼

②

17 m m

22 mm

①

③

17 m m

22 mm

④

District Energy VI.LR.I2.5B DEN-SMT/SI

33

Page 4

Installation Guide V22D28 (PN 16, PN 25)

ENGLISH

Safety Notes

Prior to assembly and commissioning

to avoid injury of persons and damages

of the devices, it is absolutely necessary

to carefully read and observe these

instructions.

Necessary assembly, start-up, and

maintenance work must be performed

only by qualified, trained and authorized

personnel.

Prior to assembly and maintenance work

on the controller, the system must be:

- depressurized,

- cooled down,

- emptied and

- cleaned.

Please comply with the instructions of the

system manufacturer or system operator.

Before starting welding procedures

necessary fire preventing measures must

be taken.

Disposal instruction

Installation Location and

Installation Scheme ❷

Valve Installation ❸

1. Clean pipeline system prior to assembly.

2. The installation of a strainer in

front of the controller is strongly

recommended ①.

3. Install pressure indicators in front of

and behind the system part to be

controlled.

4. Install valve

• Theowdirectionindicatedonthe

product label ② or on the valve ③

must be observed.

•

Flanges ④ in the pipeline must be in

parallel position and sealing surfaces

must be clean and without any damage.

Tightenscrewsinangescrosswisein3

steps up to the maximum torque (50 Nm).

5. Caution:

Mechanical loads of the valve body by the

pipelines are not permitted ⑤.

Impulse tube connections on both sides of

diaphragm have to be closed in order to

avoid (potential) leakage of medium out.

Before pressure test additional impulse

tube (on one side connected to pipe)

to be connected to the actuator ➏:

has

- remove the plug from actuator ①

- screw fitting into actuator ②

- connect impulse tube ③

Caution:

After pressure test impulse tube ③ and

fitting ② have to be removed and

connection on actuator closed with plug

Non-compliance may cause damages at

the actuator or the valve.

A pressure test of the entire system

must be carried out in accordance with

manufacturer’s instructions.

The maximum test pressure is: 1.5 × PN

PN - see product label!

①.

Putting out of operation

1. Slowly close shut-off devices in the

owpipeline.

2. Slowly close shut-off devices in the

return pipeline.

This product should be

dismantled and its

components sorted, if

possible, in various groups

before recycling or disposal.

Always follow the local disposal

regulations.

Definition of Application

V22D28 is a self-acting pressure relief

controller primarily for use in oil

applications such as light and heavy

oil, fuel oil and especially high viscosius

media. In case of heavy oil there is no

need to heat it with steam. It can be used

for maintaining pressure in heating and

cooling plants.

The controller is normally closed and

opens on rising pressure.

The technical parameters on the product

labels determine the use.

Assembly

Admissible Installation

Positions ❶

Controllers can be installed in horizontal

pipes only with a pressure actuator

oriented upwards. This installation position

enables the transfer of media temperature

to the actuator.

Insulation ❹

It is not recommended to insulate pressure

actuator ①. Valve ② may be insulated.

Dimensions, Weights

(see page 2)

Flanges PN 25, acc. to EN 1092-2

Start-up ❺

The valve is closed without pressure. The

valve opens when the pressure in front of

the valve rises above the adjusted set-point.

Filling the system, first start-up

To avoid too high pressure differences

on the controller, observe the following

sequence when opening the shut-off

valves:

1. Release spring by turning the set-point

adjuster A

2. Slowly open shut-off devices in the

return pipeline ①

3. Slowly open shut-off devices in the

supply pipeline ②.

Leak and Pressure Tests

Pressure must be gradually

increased on both sides.

Settings ❼

Pressure Setting

The pressure setting range is indicated

on the product label.

Procedure:

1. Start system, see section “Filling the

system, first start-up“

Completely open all shut-off devices

in the system.

Open compression fitting on lover

side of the adapter to release air out.

2. Adjustment (of the pressure in front

of the valve)

Observe pressure indicator ①.

• Turningtotheright(clockwise)②

- actuators type A: increases setpoint

- actuators type B: decreases setpoint

•

Turning to the left (counterclockwise) ③

- actuators type A: decreases setpoint

- actuators type B increases setpoint

Note:

Actuators type A: setting ranges 0.5-2.5

bar, 1-5 bar, 3-11 bar, 10 -16 bar

Actuators type B: setting range 12-20

bar

Seal

The set-point adjuster can be sealed by

a seal wire ④, if necessary (PN 16 only).

4

DEN-SMT/SI VI.LR.I2.5B District Energy

Page 5

Installation Guide V22D28 (PN 16, PN 25)

DEUTSCH

Sicherheitshinweise

Um Verletzungen von Personen und Schäden

am Gerät zu vermeiden, ist diese Anleitung

vor der Montage unbedingt zu beachten.

Montage, Inbetriebnahme und

Wartungsarbeiten dürfen nur von sachkundigen und autorisierten Personen durchgeführt werden.

Vor Montage- und Wartungsarbeiten am

Regler die Anlage:

- drucklos machen,

- abkühlen,

- entleeren und

- reinigen.

Die Vorgaben des Anlagenherstellers und

Anlagenbetreibers sind zu beachten.

Vor der Ausführung von Schweißarbeiten

müssen alle notwendigen

Brandschutzvorkehrungen getroffen werden.

Entsorgungshinweise

Vor der Entsorgung ist der

Stellantrieb zu zerlegen. Die

einzelnen Komponenten sind

dann, nach Werkstoffen

getrennt, zu entsorgen.

Entsorgungsbestimmungen sind zu

beachten.

Bestimmungsgemäße

Verwendung

Das V22D28 ist ein Überströmventil ohne

Hilfsenergie für den Einsatz überwiegend

in Ölanlagen, in denen bspw. Leichtöl,

Schweröl und besonders hochviskose

Medien verwendet werden. Bei

Verwendung von Schweröl muss nicht mit

Dampf beheizt werden. Es kann in Heizund Kühlanlagen für die Aufrechterhaltung

des Drucks eingesetzt werden.

Das Ventil ist in der Regel drucklos geschlossen und öffnet bei steigendem Druck.

Die technischen Daten auf den Typenschildern

sind für den Einsatz maßgebend.

Montage

Zulässige Einbaulagen ❶

Die Regler dürfen nur in waagerechte

Rohrleitungen mit nach oben gerichtetem

Antrieb eingebaut werden.

Einbauort, Einbauschema ❷

Einbau Ventil ❸

1. Rohrleitung vor der Montage reinigen.

2. Es ist empfehlenswert, einen

Schmutzfänger ① vor dem Regler

einzubauen.

3. Druckanzeiger vor und hinter dem

Regler bzw. den entsprechenden

Anlageteilen einbauen.

4. Ventil einbauen

• Durchussrichtung② auf dem

Typenschild oder Ventil beachten ③.

• Flansche④ in der Rohrleitung müssen

parallel,Dichtächensauberund

ohne Beschädigungen sein.

Schrauben über Kreuz in 3 Stufen bis zum

max. Drehmoment (50 Nm) anziehen.

5. Achtung:

Mechanische Belastungen des

Ventilgehäuses durch die Rohrleitungen

sind nicht zulässig ⑤.

Die Steuerleitungsanschlüsse auf beiden

Seiten der Membran müssen geschlossen

werden, um den (potenziellen) Austritt des

Mediums zu vermeiden.

Isolierung ❹

Bei Mediumstemperaturen bis 100 °C kann

auch der Druckantrieb ① isoliert werden ②.

Abmessungen

(Siehe Seite 2)

Flansche PN 25, nach EN 1092-2

Inbetriebnahme ❺

Ohne Druck bleibt das Ventil geschlossen.

Das Ventil öffnet sich, wenn der Druck vor

dem Ventil über den eingestellten Sollwert

steigt.

Füllung der Anlage,

Inbetriebnahme

Um zu hohe Druckdifferenzen am Regler

zu vermeiden, die folgende Reihenfolge

beim Öffnen der Absperrventile beachten:

1. Feder entspannen durch Linksdrehen

des Sollwertstellers A

2. Absperrarmaturen ① in Fließrichtung

hinter dem Ventil langsam öffnen.

3. Absperrarmaturen ② in Fließrichtung

vor dem Ventil langsam öffnen.

Dichtheits- und Druckprüfung

Der Druck muss auf beiden Seiten

kontinuierlich erhöht werden.

Vor der Druckprüfung muss eine zusätzliche Steuerleitung (mit einem Ende am

Rohr angeschlossen) an den Antrieb ➏

angeschlossen werden:

- Stopfen vom Antrieb entfernen ①

- Verschraubung am Antrieb anbringen ②

- Steuerleitung anschließen ③

Vorsicht:

Nach der Druckprüfung müssen die

Steuerleitung ③ und die Verschraubung ②

entfernt und die Verbindung zum Antrieb mit

einem Stopfen

Nichtbeachtung kann zu Schäden am

Antrieb und/oder Ventil führen.

Die Druckprüfung der Anlage muss nach

den Vorgaben des Anlagenherstellers

durchgeführt werden.

Max. Prüfdruck ist: 1,5 × PN

PN siehe Typenschild!

① verschlossen werden.

Außerbetriebnahme

1. Absperrarmaturen in Fließrichtung

vor dem Ventil langsam schließen.

2. Absperrarmaturen in Fließrichtung

hinter dem Ventil langsam schließen.

Einstellung Sollwert 7

Druckeinstellung

Sollwertbereich siehe Typenschild.

Vorgehensweise:

1. Anlage in Betrieb nehmen, siehe Abschnitt

“Füllung der Anlage, Inbetriebnahme”.

Alle Armaturen in der Anlage ganz öffnen.

Öffnen Sie die Verschraubung im unteren

seitlichen Bereich der Membrankammer,

um die Luft entweichen zu lassen.

2. Einstellung (des Druckes in

Fließrichtung vor dem Ventil)

Druckanzeigen ①.

• Rechtsdrehung② erhöht den Sollwert

(Feder spannen).

- Stellantriebe Typ A: Erhöhung des

Sollwerts

- Stellantriebe Typ B: Verringerung

des Sollwerts

• Linksdrehung② reduziert den

Sollwert (Feder entspannen).

- Stellantriebe Typ A: Verringerung

des Sollwerts

- Stellantriebe Typ B: Erhöhung des

Sollwerts

Hinweis:

Stellantriebe Typ A: Einstellbereiche 0,5 - 2,5 bar,

1 - 5 bar, 3 - 11 bar, 10 - 16 bar

Stellantriebe Typ B: Einstellbereich 12 - 20 bar

Plombierung

Bei Bedarf kann der Sollwertsteller ④

durch Plombierdraht A gesichert werden.

District Energy VI.LR.I2.5B DEN-SMT/SI

55

Page 6

Installation Guide V22D28 (PN 16, PN 25)

6

DEN-SMT/SI VI.LR.I2.5B District Energy

Page 7

Installation Guide V22D28 (PN 16, PN 25)

District Energy VI.LR.I2.5B DEN-SMT/SI

77

Page 8

Installation Guide V22D28 (PN 16, PN 25)

73695500/VI.LR.I2.5B

Produced by Danfoss A/S © 05/2013

Loading...

Loading...