Page 1

Installation guide

Hand operated regulating valves

REG-SA, REG-SB with butt weld F connection

Installation

148R9620

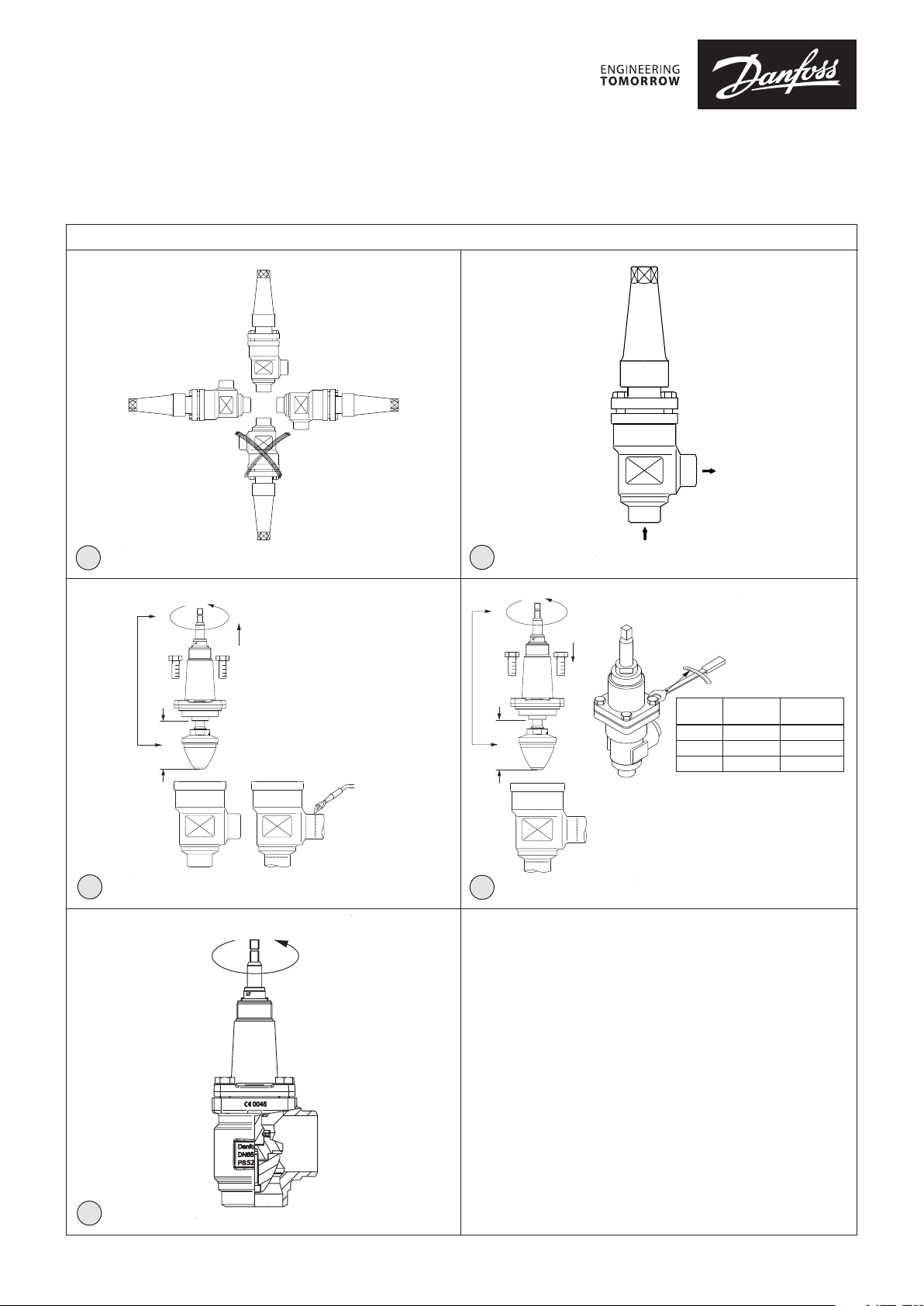

1

2

Max. Nm

Nm máx.

DN 15-20 21 15

DN 25-50 44 32

DN 65 74 54

Max. LB-feet

lb-ft máx.

148R9620

3

5

© Danfoss | DCS (MWA) | 2018.05

4

DKRCI.PI.KM1.K5.ML | 520H8313 | 1

Page 2

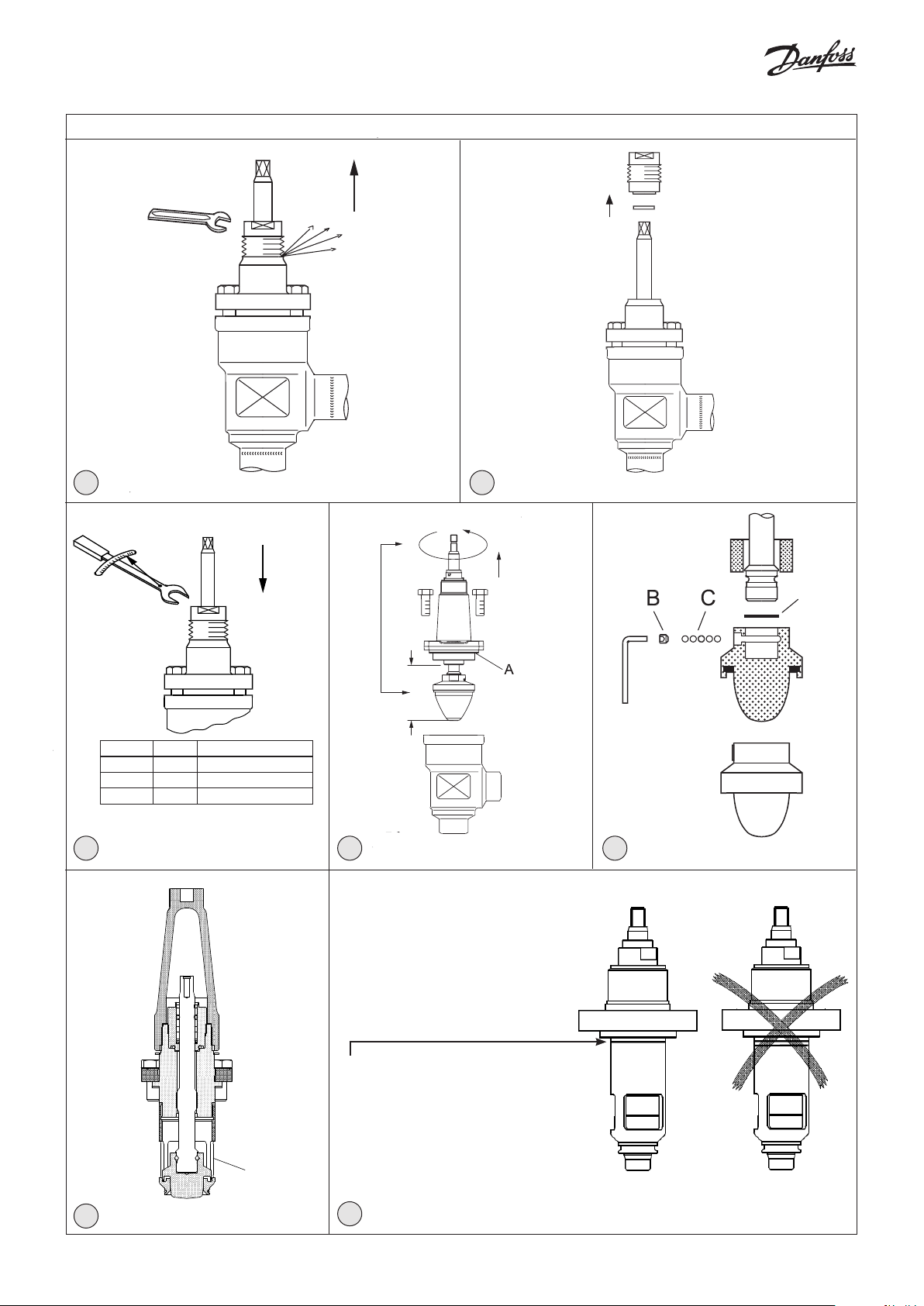

Maintenance

1

Danfoss

M148B0031_1

Danf

M148G0018_

6 7

Danfoss

M148B0025_

Nm LB-feet, Lb-piedi

DN 15-20 50 37

DN 25-40 75 55

DN 50-65 95 70

8 9 10

Danfoss

M148B0026_1

D

11

© Danfoss | DCS (MWA) | 2018.05

A

Ensure tight screw connection.

Assurez-vous que les vis sont bien serrées.

1

oss

12

DKRCI.PI.KM1.K5.ML | 520H8313 | 2

Page 3

ENGLISH

Installation

Refrigerants

Applicable to HCFC, HFC, R717 (Ammonia),

R744 (CO2), Propane, Butane, Iso-Butane

and Ethane.

The valve is only recommended for use

in closed circuits. For further information

please contact Danfoss.

Temperature range

–60/+150°C (–76/+302°F)

Max. working pressure

The valves are designed for a max. working

pressure of 52 bar g (754 psi g).

Please see the technical brochure

(DKRCI.PD.F00.A) for a more detailed

description of the pressure and

temperature range.

Installation

The valve must be installed with the

spindle vertically upwards or in horizontal

position (fig. 1). Valves should be opened

by hand. The valve is designed to withstand

a high internal pressure. However, the

piping system should be designed to avoid

liquid traps and reduce the risk of hydraulic

pressure caused by thermal expansion.

Please ensure that the valve is protected

from pressure transients like “liquid

hammer” in the system.

Recommended flow direction

Direct the flow towards the cone as

indicated by the arrow placed on the valve

housing (fig. 2). The force used to open and

close the valve must not exceed the force

of an ordinary handwheel.

Avoid welding debris and dirt in the

threads of the housing and the bonnet.

Do NOT remove or service the dark colored

grease between the spindle thread and

the bonnet. In case the grease has been

contaminated with dirt, debris, particles

or water the complete top part must be

replaced.

Do not mount REG valves in systems where

the outlet side of the valve is open to

atmosphere. The outlet side of the valve

must always be connected to the system

or properly capped off, for example with a

welded-on end plate.

Assembly

Remove welding debris and any dirt from

pipes and valve body before assembly.

Check that the cone has been fully screwed

back towards the bonnet before it is

repositioned in the valve body (REG DN

50-65) (fig. 4).

Tightening

Tighten the bonnet with a torque wrench,

to the values listed in the table (fig. 4).

Colours and identification

The REG valves are painted with a red

primer in the factory. Precise identification

of the valve is made via the yellow ID ring

at the top of the bonnet, as well as by the

stamping on the valve body. The external

surface of the valve housing must be

protected against corrosion with a suitable

protective coating after installation and

assembly.

Protection of the ID ring when repainting

the valve is recommended.

Maintenance

- If the gasket (pos. A) has been exposed

to air or other refrigerants than listed in

this installation guide for more than

6 months it must be replaced.

- Check that the spindle is free of scratches

and impact marks.

- If the teflon cone ring has been

damaged, the whole cone assembly

must be replaced.

- DN 15-40: Unscrew the adapter (fig. 11,

pos. A) to be able to change the cone.

Replacement of the cone (fig. 10)

Unscrew the cone screw (pos. B) with an

Allen key. (An Allen key is included in the

Danfoss Industrial Refrigeration gasket set).

REG 15-40 ......................................... 2.0 mm A/F

REG 50-65 ......................................... 2.5 mm A/F

Remove the balls (pos. C).

Number of balls in fig. 10, pos. C:

REG 15-20 ................................................... 10 pcs.

REG 25-65 ................................................... 14 pcs.

The cone can now be removed. Place the

new cone on the spindle and remember to

place the disk spring (pos. D) between the

spindle and the cone. Compress the disk

spring and replace the balls (pos. C).

Refit the cone screw in again using Loctite

No. 648. to ensure that the screw is

properly fastened.

Do NOT remove or service the dark colored

grease between the spindle thread and

the bonnet. In case the grease has been

contaminated with dirt, debris, particles

or water the complete top part must be

replaced.

Assembly

Remove any dirt from the body before the

valve is assembled. Check that the cone

has been screwed back towards the bonnet

before it is replaced in the valve body (fig. 4).

Welding

Remove the bonnet before welding (fig.

3) to prevent damage to the O-rings in the

packing gland and between the valve body

and bonnet, as well as the teflon gasket in

the valve seat. Be careful not to damage

the teflon cone ring and make sure the

complete bonnet is protected from dirt

and water while removed.

Removing the bonnet can be omitted

provided that: The temperature in

the area between the valve body and

bonnet during welding does not exceed

+150°C/+302°F. This temperature depends

on the welding method as well as on

any cooling of the valve body during the

welding itself. (Cooling can be ensured

by, for example, wrapping a wet cloth

around the valve body.) Make sure that no

dirt, welding debris etc. get into the valve

during the welding procedure.

Only materials and welding methods,

compatible with the valve housing

material, must be applied to the valve

housing. The valve housing must be

free from stresses (external loads) after

installation.

Clean the valve internally to remove

welding debris at completion of welding

and before the valve is reassembled.

Packing gland

When performing service and

maintenance, replace the complete

packing gland only, which is available as a

spare part. As a general rule, the packing

gland must not be removed if there is

internal pressure in the valve. However, if

the following precautionary measures are

taken, the packing gland can be removed

with the valve still under pressure:

Backseating (fig. 5)

To backseat the valve, turn the spindle

counter-clockwise until the valve is fully

open.

Pressure equalization (fig. 6)

In some cases, pressure forms behind the

packing gland. Hence a handwheel or

similar should be fastened on top of the

spindle while the pressure is equalized.

The pressure can be equalized by slowly

screwing out the gland.

Removal of packing gland (fig. 7)

The packing gland can now be removed.

Dismantling the valve

Do not remove the bonnet while the valve

is still under pressure.

- Check that the O-ring (fig. 9, pos. A) has

not been damaged.

Note:

For REG SA/SB sizes DN 15-40 it is

important to ensure that the lower

and upper part of the insert is tightly

screwed together (fig. 12) and that this

screw connection is kept tight during

repositioning of the cone in the housing.

Tightening

Tighten the bonnet with a torque wrench,

to the values indicated in the table (fig. 4).

Tighten the packing gland with a torque

wrench, to the values indicated in the table

(fig. 8).

Use only original Danfoss parts, including

packing glands, O-rings and gaskets for

replacement. Materials of new parts are

certified for the relevant refrigerant.

In cases of doubt, please contact your local

Danfoss sales office.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KM1.K5.ML | 520H8313 | 3

Page 4

FRANÇAIS

Installation

Fluides frigorigènes

Applicable aux fluides frigorigènes HCFC,

HFC, R717 (ammoniac), R744 (CO2), propane,

butane, isobutane et éthane.

L’utilisation du régleur est uniquement

conseillée dans les circuits fermés.

Pour plus d'informations, contactez Danfoss.

Plage de températures

-60/+150 °C

Pression de service max.

Les régleurs sont conçus pour une pression

de service maximale de 52 bar g.

Veuillez consulter la fiche technique (DKRCI.

PD.F00.A) pour plus d’informations sur les

plages de pression et de température

Installation

Installez le régleur de sorte que la tige se

trouve en position verticale ou horizontale

(fig. 1). Les régleurs doivent être ouverts

manuellement. Le régleur est conçu pour

résister à une

il convient de concevoir le circuit de façon à

éviter

de formation d’une

l’effet de la dilatation thermique. Veillez à ce que

le régleur soit protégé des variations de pression

au sein du circuit comme les « coups de bélier ».

Sens du débit

Dirigez le débit vers le cône tel qu’indiqué par

la flèche sur le corps de la vanne (fig. 2). La force

utilisée pour ouvrir ou fermer

pas excéder celle exercée par le volant.

Soudure

La partie supérieure interne doit être

retirée avant le soudage (fig. 3), afin d’éviter

d’endommager les joints toriques du presseétoupe, et entre le corps de la vanne et la

partie interne, ainsi que le joint d’étanchéité

en téflon du siège de la vanne. Veiller à ne

pas endommager la bague en téflon du cône.

Vérifier que la partie interne une fois retirée

est à l’abri de la saleté et de l’eau.

Le capuchon peut seulement rester en place

si, pendant le soudage, la température dans

la zone comprise entre le corps de vanne et

le capuchon n’excède pas +150 °C/+302 °F.

Cette température est fonction de la méthode

de soudage ainsi que du refroidissement

du corps de vanne pendant le soudage.

(Le refroidissement peut être effectué, par

exemple, en enveloppant le corps de vanne

dans un linge humide.) Veiller à ce qu’aucune

salissure, aucun débris de soudage, etc.

ne s’introduise dans la vanne pendant le

soudage.

Seuls des matériaux et des méthodes de

soudage compatibles avec le matériau du

corps de la vanne, peuvent être soudés et

appliqués au corps de la vanne. Aucune

contrainte (charges externes) ne doit être

exercée sur le corps de la vanne après

l’installation.

pression interne élevée. Toutefois,

les pièges à liquide et réduire les risques

pression hydraulique sous

la vanne ne doit

L’intérieur de la vanne doit être nettoyé pour

éliminer les débris de soudage une fois le

soudage effectué et avant le montage de la

vanne. Éviter que des débris de soudage et

des salissures ne pénètrent dans les filetages

du boîtier et le capuchon.

Ne PAS enlever ou nettoyer l’excédent de

graisse foncée entre le filetage de la tige et

la partie interne. En cas de contamination

de la graisse par de la saleté, des débris, des

particules ou de l’eau, la partie supérieure

doit être entièrement remplacée.

Les robinets REG ne doivent pas être montés

dans des systèmes où la sortie de la vanne

est exposée à l’air. Le côté sortie de la vanne

doit toujours être raccordé au système ou

correctement couvert, par exemple à l’aide

d’un embout soudé.

Montage

Retirez les résidus de soudure et les impuretés

des conduites et du corps du régleur avant de

procéder au montage. Vérifiez que le cône a été

entièrement revissé à l’arrière du capuchon avant

de le replacer dans le corps de la vanne

50-65) (fig. 4).

Serrage

Serrez le capuchon à l’aide d’une clé

dynamométrique, conformément aux

valeurs indiquées dans le tableau (fig. 4).

Couleurs et identification

Les robinets régleurs REG sont recouverts en

usine d’une couche de peinture primaire rouge.

Le robinet peut être précisément identifié à

l’aide de la bague d’identification jaune, située

au sommet du capuchon, ainsi que par un

estampillage sur le corps du régleur. La surface

extérieure du corps du régleur doit être protégée

de la corrosion à l’aide d’un revêtement adéquat

appliqué après l’installation et le montage.

Il est recommandé de protéger la plaque

signalétique lors de l’application de la peinture

sur la vanne.

(REG DN

Maintenance

Presse-étoupe

Lors des opérations de service et de

maintenance, remplacez uniquement le

presse-étoupe complet, disponible en pièce

détachée. En règle générale, le presse-étoupe

ne doit

pas être retiré lorsque le régleur est

pression. Toutefois, si les mesures de précaution

suivantes sont prises, il est possible de remplacer

le presse-étoupe pendant que le régleur est

sous pression :

Contre-siège (fig. 5)

Pour ouvrir le régleur, effectuez une rotation

de la tige dans le sens inverse des aiguilles

d’une montre jusqu’à ouverture complète

du régleur.

Égalisation de la pression (fig. 6)

Dans certains cas, une pression se forme

derrière le presse-étoupe. C’est pourquoi un

volant de manœuvre ou un dispositif similaire

(pos. A) doit être fixé au sommet

pendant l’égalisation de la pression.

La pression peut être égalisée en dévissant

progressivement le presse-étoupe.

Dépose du presse-étoupe (fig. 7)

Le presse-étoupe peut maintenant être retiré.

de la tige

sous

Démontage du régleur

Ne jamais retirer le capuchon si le régleur est

encore

sous pression.

- Vérifiez que le joint torique (fig. 9, pos. A)

n'a pas été endommagé.

- Si le joint d’étanchéité (pos. A) est resté

à l’air libre ou s’il a été exposé à d’autres

fluides frigorigènes que ceux mentionnés

dans ce guide d’installation pendant plus

de 6 mois, il doit être remplacé.

- Vérifiez que la tige est exempte de rayures

et de traces d’impacts.

- Si la bague du cône en téflon a été

endommagée, remplacez le cône entier.

- DN 15-40 : Dévissez l’adaptateur (fig. 11,

pos. A) afin de pouvoir changer le cône.

Remplacement du cône (fig. 10)

Dévissez la vis du cône (pos. B) à l’aide d’une

clé Allen. Une clé Allen est incluse dans le jeu

de joints fourni Danfoss.

REG 15-40 .............................................. 2,0 mm A/F

REG 50-65 .............................................. 2,5 mm A/F

Retirez les billes (pos. C).

Nombre de billes sur la fig. 10, pos. C :

REG 15-20 ........................................................ 10 pcs.

REG 25-65 ........................................................ 14 pcs.

Le cône peut maintenant être retiré. Positionnez

le cône neuf sur la tige et veillez à placer le

ressort circulaire (pos. D) entre la

Comprimez le ressort circulaire

billes (pos. C).

Remettez la vis du cône en utilisant le produit

Loctite n °648 pour garantir une fixation

appropriée de la vis.

Ne PAS enlever ou nettoyer l’excédent de

graisse foncée entre le filetage de la tige et

la partie interne. En cas de contamination

de la graisse par de la saleté, des débris, des

particules ou de l’eau, la partie supérieure

doit être entièrement remplacée.

Montage

Avant le montage, retirez si besoin les impuretés

du corps du régleur. Vérifiez que le cône a été

vissé à l’arrière du capuchon avant de le replacer

dans le corps du régleur (fig. 4).

Remarque :

dans le cas des vannes REG SA/SB, tailles

DN 15-40, il est important de vous assurer

que les parties inférieure et supérieure de

l’insert sont correctement vissées

ensemble (fig. 12) et que leur raccord est

fermement maintenu lors du

repositionnement du cône dans le corps.

Serrage

Serrez le capuchon à l’aide d’une clé

dynamométrique, conformément aux

valeurs indiquées dans le tableau (fig. 4).

Serrez le presse-étoupe à l’aide d’une clé

dynamométrique, conformément aux

valeurs indiquées dans le tableau (fig. 8).

N’utilisez que des composants Danfoss

d’origine,

du presse-étoupe ou des joints toriques et des

joints d’étanchéité. Les matériaux des nouveaux

composants sont homologués pour le fluide

frigorigène utilisé.

En cas de doute, veuillez prendre contact avec

Danfoss.

en particulier pour tout remplacement

tige et le cône.

et replacez les

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KM1.K5.ML | 520H8313 | 4

Loading...

Loading...