Page 1

Installation Guide

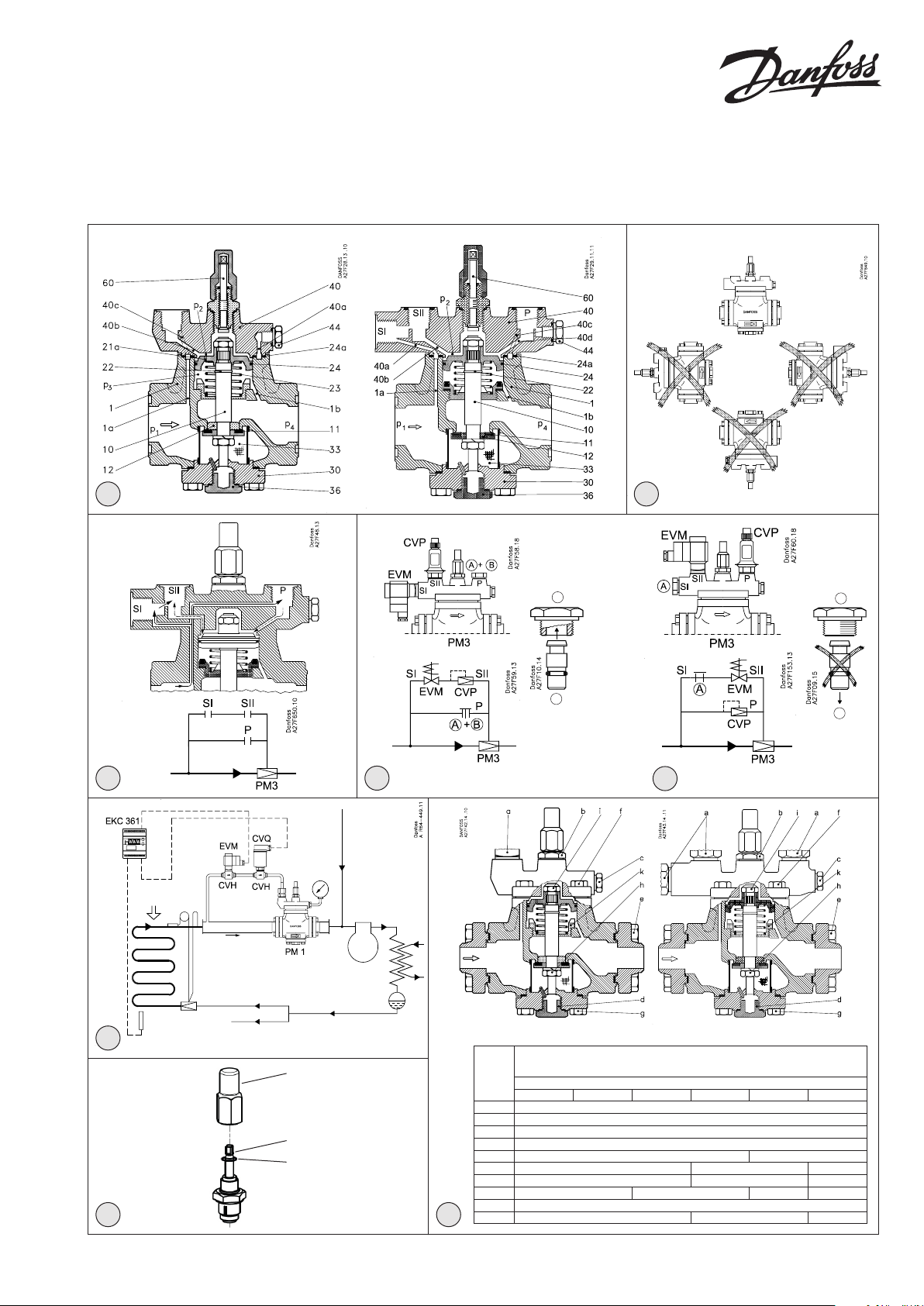

Pilot-operated servo valve

PME 5-65

Installation / Installazione

PME for 1 pilot

027R9900

1

PME for 3 pilots

027R9900

2

A

A

3 4a

AKS 21

5

A

B

C

6 7

B

4b

Tabel I - Table I - Tabelle - Tableau I - Tabella 1

Pos. Tilspændingsmoment i Nm (lb - ft) / Tightening Torque in Nm (lb - ft) /

a 50 (37)

b 50 (37)

c 25 (18)

d 50 (37)

e 60 (44) 80 (59)

f 35 (26) 60 (44) 80 (59)

g 35 (26) 60 (44) 80 (59)

h 30 (22) 40 (30) 50 (37) 60 (44)

i 25 (18)

k 80 (59) 100 (74) 120 (89)

Anzugsmoment in Nm (lb - ft) / Couple de serrage en Nm (lb - ft) /

PME størrelse / size / Grösse / dimension / PME dimensioni

5-20 25 32 40 50 65

Coppia di serraggio in Nm(lb- ft)

B

© Danfoss A/S (MWA), 2015-02 DKRCI.PI.HL1.X3.59 / 520H6333 1

Page 2

DANSK

Installation

Konstruktion

Se g. 1.

1. Ventilhus

1a og 1b. Kanaler i ventilhus (1)

10. Ventilspindel

11. Drøvlekegle

12. Ventilsæde

21a. Udligningshul i servostempel (24)

22. Låsering

24. Servostempel

24a. Tætning

30. Bunddæksel

33. Smudslter

36. Bundprop

40. Dæksel

40a, b, c og d. Kanaler i dæksel (40)

44. Manometertilslutning

60. Spindel for manuel åbning

S I, S II og P. Højtrykspilotventil

Kølemidler

Anvendelig til HCFC, HFC og R717

(ammoniak).

Brændbare kulbrinter bør ikke anvendes.

Det anbefales, kun at anvende ventilen i

lukkede kredsløb.

Yderligere informationer fås ved at

kontakte Danfoss.

Temperaturområde

PME: –60/+120°C (–76/+248°F)

Trykområde

PME: Ventilerne er beregnet til et maks.

arbejdstryk på 28 bar g (406 psi g).

Tekniske data

PME 1 kan anvendes i suge-, væske-,

varmgas- og væske-/dampledninger.

PME 1 regulerer medieowet ved hjælp

af modulering eller on/o-regulering

afhængigt af styreimpulsen fra de

påskruede pilotventiler.

PME 3 er udstyret med tre tilslutninger til

pilotventiler: to seriebundne tilslutninger,

mærket “S I” og “S II”, og én tilslutning,

mærket “P”, der er parallelforbundet med

disse to, se g. 3 og 4.

og topdækslet vender opad (g. 2).

Topdækslet kan roteres 4 x 90° i forhold til

ventilhuset.

Ventilen er udstyret med en spindel for

manuel åbning.

Hvis der anvendes en ekstern pilotventil,

skal pilotledningen tilsluttes den øverste

side af hovedledningen, så eventuel snavs

og olie fra anlægget ikke trænger ind i

pilotledningen.

Hvis PME 1 skal anvendes som

magnetventil i en væskeledning, anbefales

det, ikke at anvende eksternt styretryk, da

dette kan forårsage væskeslag.

Ventilen kan modstå et højt indvendigt

tryk. Rørsystemet bør imidlertid

konstrueres, så væskefælder undgås og

risikoen for hydraulisk tryk forårsaget af

termisk ekspansion reduceres. Ventilen

skal beskyttes mod tryktransienter, såsom

væskeslag, i systemet.

Svejsning

Hvis der bruges svejseanger, må der kun

anvendes materialer og svejsemetoder,

som er kompatible med angematerialet.

Før ventilen sættes på plads, bør angerne

rengøres indvendigt for at erne

svejseslagger.

Efter installation skal ventilhuset og

angerne være uden spænding (ekstern

belastning).

PME-ventiler må ikke installeres i systemer,

hvor ventilens udløbsside er åben til

atmosfæren. Ventilens udløbsside skal altid

tilsluttes systemet eller blændes korrekt af,

for eksempel med en påsvejset endebund.

Farver og identikation

PME-ventilerne er kromateret fra fabrikken.

Hvis yderligere korrosionsbe-skyttelse er

påkrævet, kan ventilerne males. Ventilen

kan identiceres nøjagtigt ved hjælp af

typeskiltet på topdækslet. Efter installation

og montering skal ventilhusets udvendige

overade beskyttes mod korrosion med et

velegnet antikorrosions-middel.

Det anbefales at afdække typeskiltet ved

ommaling af ventilen.

Montering

Fjern eventuelt snavs fra huset, før ventilen

monteres. Kontroller, at kanalerne i ventilen

ikke er tilstoppet med partikler eller

lignende.

Tilspænding (g. 7)

Tilspændingsmomenter

Se tabel I.

Anvend kun originale Danfoss-dele,

herunder pakdåser, O-ringe og pakninger,

ved udskiftning. De materialer, som er

anvendt til nye dele, er certiceret til det

pågældende kølemiddel.

Kontakt venligst Danfoss i tilfælde af tvivl.

Note:

Vær altid opmærksom på spindlen

under betjening af den manuelle åbner

(se g. 6)

1. Sørg for, at låseringen (C) er placeret

på spindlen (B), og at den er intakt. Der

ligger en ny låsering i inspektionssættet

til ventilen.

2. Kontroller, at låseringen når topmøtrik ken på pakdåsen, når den manuelle

spindel drejes med uret for at åbne

ventilen. Drej den ikke for meget,

og stop, når låseringen rører ved

topmøtrikken.

3. Når spindlen (B) drejes mod uret til det

øverste punkt med henblik på

deaktivering af den manuelle åbner, skal

spindlen spændes yderligere mod uret

med 8 Nm (5,9 lb/ft).

4. Sæt hætten (A) på plads, og spænd den

med uret med 8 Nm (5,9 lb/ft).

Tegningerne er kun ment som eksempler

og kan ikke anvendes i forbindelse med

dimensionerings- og konstruktions arbejde.

Danfoss påtager sig intet ansvar for fejl og

udeladelser. Danfoss Industrial

Refrigeration forbeholder sig retten til at

foretage ændringer i produkter og

specikationer uden forudgående varsel.

Hvis der kun skal anvendes to pilotventiler

til den ønskede funktion, skal den tredje

pilotventil lukkes af med en blændprop (se

g. 4). Der leveres en blændprop sammen

med ventilen.

Åbningsdierenstryk (∆p)

Hovedventilen PME kræver et åbningsdierenstryk på minimum 0,07 bar (1 psi)

for at begynde at åbne, og 0,2 bar (2,8 psi)

for at åbne helt.

Bemærk: Ventilen åbner, når der opstår et

dierenstryk mod owretningen.

Installation

Flangesæt til PME leveres separat. Ventilen

monteres, så pilen peger i owretningen

2 DKRCI.PI.HL1.X3.59 / 520H6333 © Danfoss A/S (MWA), 2015-02

Vedligeholdelse

Service

PME-ventilerne er lette at demontere og

består primært af udskiftelige dele. Når

bunddækslet ernes, kan smudsltret

afmonteres og rengøres. Undlad at åbne

ventilen, mens den stadig er under tryk.

Kontroller, at O-ringen ikke er

beskadiget.

Kontroller, at spindlen er fri for ridser og

slagmærker.

Udskift delene, hvis teonventilpladen

er beskadiget.

Page 3

ENGLISH

Installation

Design

See g. 1

1. Valve body

1a and 1b. Channels in valve body (1)

10. Valve spindle

11. Throttle cone

12. Valve seat

21a. Equalizing hole in servo piston (24)

22. Locking ring

24. Servo piston

24a. Gasket

30. Bottom cover

33. Strainer

36. Bottom plug

40. Cover

40a, b, c and d. Channels in cover (40)

44. Pressure gauge connection

60. Manual operating spindle

S I, S II and P. Pilot valve connections

Refrigerants

Applicable to HCFC, HFC and R717

(Ammonia).

Flammable hydrocarbons are not recommended. The valve is only recommended

for use in closed circuits. For further

information please contact Danfoss.

Temperature range

PME: –60/+120°C (–76/+248°F)

Pressure range

PME: The valves are designed for a max.

working pressure of 28 bar g (406 psi g).

Technical data

The PME 1 can be used in suction, liquid,

hot-gas and liquid/vapour lines.

The PME 1 regulates the ow of the

medium by modulation or on/o function,

depending on the control impulse from the

screwed on pilot valves.

The PME 3 has three connections for pilot

valves: two in series, marked “S I” and “S II”,

and one in parallel with these two, marked

“P”, gs. 3 and 4.

If only two pilot valves are necessary

for the function required, the third pilot

connection must be sealed with a blanking

plug (see g. 4). A blanking plug is supplied

with the valve.

Opening dierential pressure (∆p)

The PME main valve requires a minimum

opening dierential pressure of 0.07 bar

(1 psi) to begin to open and 0.2 bar (2.8 psi)

to be completely open.

Note: The valve opens when dierential

pressure against the direction of ow

occurs.

Installation

Flange set for the PME is delivered

separately. The valve must be installed with

the arrow in the direction of the ow and

the top cover upwards (g. 2). The top cover

can be rotated 4 X 90° in relation to the

valve body.

The valve is tted with a spindle for manual

opening.

If an external pilot valve is used, the pilot

line must be connected to the upper side

of the main line so that any dirt and oil

from the plant will not nd its way into the

pilot line.

If the PME 1 is to be used as a solenoid

valve in a liquid line, external control

pressure cannot be recommended because

it can cause liquid hammer.

The valve is designed to withstand a high

internal pressure. However, the piping

system should be designed to avoid liquid

traps and reduce the risk of hydraulic

pressure caused by thermal expansion. It

must be ensured that the valve is protected

from pressure transients like “liquid

hammer” in the system.

Welding

If using welding anges, only materials and

welding methods, compatible with the

ange material must be welded to the

anges. The anges should be cleaned

internally to remove welding debris on

completion of welding and before the

valve is inserted.

The valve housing and anges must be

free from stresses (external loads) after

installation.

PME valves must not be mounted in

systems where the outlet side of the valve

is open to atmosphere. The outlet side of

the valve must always be connected to the

system or properly capped o, for example

with a welded-on end plate.

Colours and identication

The PME valves are Chromated in the

factory. If further corrosion protection is

required, the valves can be painted.

Precise identication of the valve is made

via the ID plate on the top cover. The

external surface of the valve housing

must be prevented against corrosion

with a suitable protective coating after

installation and assembly.

Protection of the ID plate when repainting

the valve is recommended.

Maintenance

Service

The PME valves are easy to dismantle and

most of its parts are replaceable. When the

bottom cover is removed, the strainer can

be taken out for cleaning.

Do not open the valve while the valve is

still under pressure.

Check that the O-ring has not been

damaged.

Check that the spindle is free of

scratches and impact marks.

If the teon ring has been damaged, the

parts must be replaced.

Assembly

Remove any dirt from the body before the

valve is assembled. Check that all channels

in the valve are not blocked with articles or

similar.

Tightening (g. 7)

Tightening torques

See table I.

Use only original Danfoss parts, including

packing glands, O-rings and gaskets for

replacement. Materials of new parts are

certied for the relevant refrigerant.

In cases of doubt, please contact Danfoss.

Note:

Always pay attention to the spindle

during operation of the manual opener

(see g 6)

1. Make sure that the C-clip (C) is

positioned on the spindle (B) and is

intact. A new C-clip is available in the

inspection kit for the valve.

2. Pay attention to the C-clip reaching the

top nut of the packing gland when

turning the manual stem clockwise for

opening the valve. Never use excessive

torque and stop turning when the

C-clip gets in contact with the top nut.

3. When turning the spindle (B)

anticlockwise, for deactivation of the

manual opener, to the top point, tighten

the spindle further anticlockwise to

8 Nm (5.9 lb/ft) torque.

4. Remount the cap (A) and tighten it

clockwise to 8 Nm (5.9 lb/ft) torque.

Drawings are only for illustration, not for

dimensioning or construction.

Danfoss accepts no responsibility for

errors and omissions. Danfoss Industrial

Refrigeration reserves the right to make

changes to products and specications

without prior notice.

© Danfoss A/S (MWA), 2015-02 DKRCI.PI.HL1.X3.59 / 520H6333 3

Page 4

DEUTSCH

Installation

Konstruktion

Siehe Abb. 1

1. Ventilkörper

1a und 1b. Kanäle im Ventilgehäuse (1)

10. Ventilspindel

11. Drosselkegel

12. Ventilsitz

21a.

Ausgleichsbohrung im Servokolben

(24)

22. Verriegelungsring

24. Servokolben

24a. Dichtung

30. Bodendeckel

33. Sieb

36. Bodenverschraubung

40. Verschluss

40a, b, c und d. Kanäle im Gehäuse (40)

44. Manometeranschluss

60. Manuelle Einstellspindel

S I, S II und P. Pilotventilanschlüsse

Kältemittel

Geeignet für H-FCKW, HFKW und R717

(Ammoniak).

Entammbare Kohlenwasserstoe werden

nicht empfohlen. Das Ventil wird nur für

den Einsatz in geschlossenen Kreisläufen

empfohlen.

Für weitere Informationen wenden Sie sich

bitte an Danfoss.

Temperaturbereich

PME: –60/+120°C (–76/+248°F)

Druckbereich

PME: Die Ventile sind für einen max.

Arbeits-druck von 28 bar (406 psi)

ausgelegt.

Technische Daten

PME 1 kann in Saug-, Flüssigkeits-,

Heißgas- und Flüssigkeits-/Dampeitungen

eingesetzt werden. PME 1 regelt den

Medienstrom durch Modulation oder EinAus-Funktion, abhängig vom Steuerimpuls

der aufgeschraubten Pilotventile.

PME 3 verfügt über drei Anschlüsse für

Pilotventile: zwei in Serie, “S I” und “S II”

gekennzeichnet, und einen parallel zu

diesen beiden, gekennzeichnet mit “P”,

Abb. 3 und 4.

Werden nur zwei Pilotventile für die

erforderliche Funktion benötigt, muss

der dritte Pilotanschluss mit einem

Blindstopfen dicht verschlossen werden

(siehe Abb. 4). Ein Blindstopfen wird mit

dem Ventil mitgeliefert.

Önungsdruckdierenz (∆p)

Das PME-Hauptventil erfordert eine minimale Önungsdruckdierenz von 0,07 bar

(1 psi) um zu önen zu beginnen und 0,2

bar (2,8 psi) um völlig zu önen.

Anmerkung: Das Ventil önet, wenn ein

Dierenzdruck gegen die Durchussrichtung auftritt.

Installation

4 DKRCI.PI.HL1.X3.59 / 520H6333 © Danfoss A/S (MWA), 2015-02

Flanschsätze für PME werden separat

geliefert. Das Ventil ist mit dem Pfeil in

Durchussrichtung und dem Kopf nach

oben zu installieren (Abb. 2). Der Ventilkopf

lässt sich gegenüber dem Ventilgehäuse

um 4 x 90° drehen.

Das Ventil ist mit einer Spindel zum manuellen Önen ausgestattet. Kommt ein externes Pilotventil zum Einsatz, ist die

Pilotleitung mit der Oberseite der

Hauptleitung zu verbinden, um das

Eindringen von in der Anlage bendlichem

Schmutz und Öl in die Pilotleitung zu verhindern.

Wird PME 1 als Magnetventil in einer

Flüssig-keitsleitung eingesetzt,

kann externer Steuerdruck, um

Flüssigkeitsschläge zu vermeiden, nicht

empfohlen werden.

Das Ventil ist für hohe Innendrücke

dimensioniert. Jedoch ist bei der Auslegung des Rohrsystems darauf zu achten,

dass Kältemitteleinschlüsse vermieden

werden, und dass das Risiko von durch

thermische Expansion verursachtem

hydraulischem Druck herabgesetzt wird.

Es ist sicherzustellen, dass das Ventil gegen

Druckschwingungen in der Anlage, wie

Flüssigkeitsschläge, geschützt ist.

Anschweißenden

Werden Anschweißenden benutzt, sind

nur mit dem Flanschwerksto verträgliche Materialien und Schweißmethoden

zu verwenden. Die Flansche sind nach

Abschluss der Schweißarbeiten und vor

dem Einsetzen des Ventils innen von

Schweißabfällen zu reinigen.

Das Ventilgehäuse und die Flansche

müssen nach der Installation frei von

Belastungen (externen Kräften) sein.

PME-Ventile dürfen nicht in Anlagen eingebaut werden, in denen die Ausgangsseite

des Ventils zur Atmosphäre oen ist. Die

Ausgangsseite des Ventils muss immer an

die Anlage angeschlossen oder korrekt

verschlossen sein, beispielsweise mit einem

aufgeschweißten Enddeckel.

Farben und Kennzeichnung

Die PME-Ventile werden im Werk chromatiert. Ist zusätzlicher Korrosionsschutz

erforderlich, empehlt sich ein Anstrich der

Ventile. Die genaue Identikation des Ventils

kann dem Typenschild am Ventilkopf

entnommen werden. Die Außenoberäche

des Ventilgehäuses ist mit einer passenden

Schutzschicht nach Installation und

Zusammenbau gegen Korrosion zu

schützen.

Beim Anstreichen ist das Typenschild zum

Schutz abzudecken.

Instandhaltung

Service

PME-Ventile sind einfach auseinander zu

nehmen, und die meisten Teile sind austauschbar. Nach Entfernen des Bodendeckels lässt sich das Sieb zum Reinigen

herausnehmen. Das Ventil nicht önen,

solange es unter Druck steht.

Kontrollieren, dass der O-Ring nicht

beschädigt ist.

Kontrollieren, dass die Spindel frei von

Riefen und Schlagkerben ist.

Ist der Teonring beschädigt, ist er

auszutauschen.

Zusammenbau

Vor dem Zusammenbau das Gehäuse

sorgfältig von Schmutz reinigen.

Kontrollieren, dass keiner der Kanäle durch

Gegenstände oder Ähnliches blockiert

wird.

Festspannen (Abb. 7)

Anzugsmomente

Siehe Tabelle 1.

Zum Austausch nur Originalteile von

Danfoss, einschließlich Stopfbuchsen,

O-Ringe und Dichtungen, benutzen. Die

Werkstoe von Neuteilen sind für das

betreende Kältemittel zertiziert.

Im Zweifelsfall bitte mit Danfoss Kontakt

aufnehmen.

Hinweis:

Während des Betriebs des manuellen

Öners (siehe Abb. 6) ist immer auf die

Spindel zu achten.

1. Sicherstellen, dass der C-Clip (C) an der

Spindel (B) angebracht und intakt ist. Ein

neuer C-Clip ist im Wartungskit des

Ventils enthalten.

2. Beim Drehen des manuellen Schafts im

Uhrzeigersinn (zum Önen des Ventils),

ist darauf zu achten, ob der C-Clip die

obere Mutter der Stopfbuchse erreicht.

Niemals ein zu hohes Drehmoment

verwenden. Das Drehen beenden,

wenn der C-Clip die obere Mutter

berührt.

3. Zum Deaktivieren des manuellen Öners

die Spindel (B) bis zum oberen Punkt

gegen den Uhrzeigersinn drehen und

mit einem Drehmoment von 8 Nm (5,9

lb/ft) festziehen.

4. Die Kappe wieder befestigen (A) und im

Uhrzeigersinn mit einem Drehmoment

von 8Nm (5,9 lb/ft) festziehen.

Zeichnungen dienen nur zur Erläuterung,

nicht zur Bemessung und Konstruktion.

Danfoss lehnt jede Verantwortung

für Fehler und Auslassungen ab.

Danfoss Industrial Refrigeration

behält sich das Recht zu Produkt- und

Spezikationsänderungen ohne vorherige

Ankündigung vor.

Page 5

FRANÇAIS

Installation

Conception

Voir gure 1

1. Corps de vanne

1a et 1b. Canaux dans corps de vanne (1)

10. Tige de vanne

11. Cône d’étranglement

12. Siège de vanne

21a. Orice d’équilibrage dans servopiston

(24)

22. Contre-anneau

24. Servopiston

24a. Joint

30. Couvercle inférieur

33. Filtre

36. Bouchon de fond

40. Chapeau

40a, b, c et d. Canaux dans couvercle (40)

44. Prise manométrique

60. Tige d’ouverture manuelle

Raccords S I, S II et P pour vanne pilote

Fluides frigorigènes

Applicable au HCFC, HFC et R717

(ammoniac).

L’utilisation des hydrocarbures

inammables est déconseillée. L’utilisation

de la vanne est uniquement conseillée

dans les circuits fermés.

Si vous souhaitez en savoir davantage,

veuillez contacter Danfoss.

Plage de température

PME: –60/+120°C (–76/+248°F)

Plage de pression

PME: Les vannes sont conçues pour

fonctionner à une pression de service

maximale de 28 bars g (406 psi g).

Caractéristiques techniques

La vanne PME 1 peut être utilisée dans

les conduites d’aspiration, de liquide, de

gaz chauds et de uides à l’état liquide ou

gazeux.

Elle permet de régler le débit du uide

par modulation ou fonction marchearrêt, selon les impulsions de commande

envoyées par les vannes pilotes vissées.

La vanne PME 3 est équipée de trois

raccords pour vannes pilotes : les deux

premiers, marqués “S I” et “S II”, sont reliés

en série, tandis que le dernier, marqué “P”,

est relié en parallèle aux deux autres (voir

les gures 3 et 4).

Lorsque deux vannes pilotes seulement

sont nécessaires pour assurer la fonction

requise, le troisième raccord pilote doit être

scellé à l’aide d’un bouchon obturateur

(voir gure 4). Un bouchon obturateur est

fourni avec la vanne.

Pression diérentielle d’ouverture (∆p)

La vanne principale PME commence à

s’ouvrir à partir d’une pression diérentielle

d’ouverture de 0,07 bar (1 psi) et elle est

complètement ouverte lorsque la pression

diérentielle atteint 0,2 bar (2,8 psi).

Note : La vanne s’ouvre lorsque apparaît

une pression diérentielle dans le sens

opposé au sens de l’écoulement.

Installation

Le jeu de brides de la vanne PME est fourni

séparément. La vanne doit être installée en

faisant correspondre l’orientation indiquée

sur le corps de la vanne avec le sens

d’écoulement et en dirigeant le couvercle

supérieur vers le haut (gure 2). Il est

possible de faire pivoter le couvercle

supérieur de 4 X 90° par rapport au corps

de la vanne.

La vanne est équipée d’une tige destinée à

l’ouverture manuelle.

Lorsqu’une vanne pilote externe est

utilisée, la conduite pilote doit être

raccordée au côté supérieur de la conduite

principale, an d’éviter tout passage des

impuretés et de huile de l’installation dans

la conduite pilote.

Lorsque la vanne PME 1 doit être utilisée

comme une électrovanne dans une

conduite de liquide, il est déconseillé

d’utiliser la pression de commande externe,

car cette conguration peut entraîner

l’apparition de coups de bélier.

La vanne est conçue pour résister à des

pressions internes élevées. Cependant, il

est souhaitable que la conception du

réseau de canalisations empêche la

formation de siphons et réduise ainsi le

risque de pression hydraulique engendré

par expansion thermique. Il convient de

vérier que la vanne est protégée des

phénomènes de pression transitoires tels

que les coups de bélier dans le système.

Soudage

En cas d’utilisation de brides soudées, seuls

les matériaux et les méthodes de soudage

compatibles avec le matériau des brides

sont autorisés. Nettoyer intérieurement les

brides et enlever les restes de soudure en

n de soudage, avant la mise en place de

la vanne.

Ne soumettre le corps et les brides de la

vanne à aucune tension (charges externes)

après l’installation.

Les vannes PME ne doivent pas être

montées dans les systèmes où le côté

sortie de la vanne est ouvert à l’air

atmosphérique. Le côté sortie de la vanne

doit toujours être raccordé au système ou

correctement fermé, par exemple à l’aide

d’une plaque d’extrémité soudée.

Couleurs et identication

Les vannes PME sont traitées en usine

au chromate. Lorsqu’une protection

supplémentaire contre la corrosion est

exigée, les vannes peuvent être peintes.

L’identication précise de la vanne se

fait à l’aide de la plaque d’identication

située sur le couvercle supérieur. La surface externe du corps de la vanne doit

être protégée contre la corrosion à l’aide

d’une application adéquate réalisée après

l’installation et le montage.

Il est conseillé de protéger la plaque

d’identication lors de la remise en

peinture de la vanne.

Entretien

Entretien

Les vannes PME sont aisément

démontables et la plupart de leurs

pièces sont inter-changeables. Lorsque

le couvercle inférieur est enlevé, il est

possible de sortir le ltre pour la nettoyer.

Ne pas ouvrir la vanne lorsqu’elle est

encore sous pression.

Vérier que le joint torique n’a pas été

endommagé.

Vérier que la tige est exempte

d’éraures et de marques d’impact.

Si la bague en téon a été

endommagée, la remplacer.

Montage

Enlever toute trace d’impuretés du corps

de la vanne avant le montage. Vérier

qu’aucun canal de la vanne n’est bloqué

par des impuretés ou d’aucune autre

manière.

Serrage (gure 7)

Couples de serrage

Voir tableau I.

Utiliser uniquement des composants

Danfoss d’origine, en particulier pour tout

remplacement du presse-étoupe ou des

joints toriques et d’étanchéité. Les

matériaux des nouveaux composants sont

homologués pour le uide frigorigène

utilisé.

En cas de doute, veuillez prendre contact

avec Danfoss.

Remarque:

Faites toujours attention à la tige

pendant le fonctionnement du robinet

manuel (voir g. 6)

1. Assurez-vous que le circlip (C) est

positionné sur la tige (B) et est intact. Un

circlip neuf est disponible dans le kit

d’inspection de la vanne.

2. Veillez à ce que le circlip atteigne l’écrou

supérieur du presse-étoupe lors de la

rotation de la tige manuelle dans le sens

des aiguilles d’une montre pour ouvrir la

vanne. N’appliquez jamais un couple

excessif et ne cessez pas de tourner

lorsque le circlip entre en contact avec

l’écrou supérieur.

3. Lors de la rotation de la tige (B) dans le

sens inverse des aiguilles d’une montre

jusqu’à l’extrémité supérieure pour

désactiver le robinet manuel, continuez

de serrer la tige dans le sens inverse des

aiguilles d’une montre au couple de

8Nm (5,9lb/ft).

4. Remontez le capuchon (A) et serrez-le

dans le sens des aiguilles d’une montre

au couple de 8Nm (5,9lb/ft).

Les plans sont fournis uniquement à titre

indicatif et ne doivent pas servir pour le

dimensionnement ou la conception.

Danfoss n’assume aucune responsabilité

quant aux erreurs ou omissions

éventuelles. Danfoss Industrial

Refrigeration se réserve le droit d’apporter

sans préavis toutes modications à ses

produits et à leurs spécications.

© Danfoss A/S (MWA), 2015-02 DKRCI.PI.HL1.X3.59 / 520H6333 5

Page 6

ITALIANO

Installazione

Design

Vedere g. 1

1. Corpo della valvola

1a e 1b. Canali nel corpo della valvola (1)

10. Perno della valvola

11. Sede di tenuta

12. Cono logaritmico

21a. Foro di compensazione nel servo

pistone (24)

22. Anello di bloccaggio

24. Servo pistone

24a. Guarnizione

30. Coperchio inferiore

33. Filtro

36. Connettore inferiore

40. Coperchio

40a, b, c e d. Canali nel coperchio (40)

44. Connessione manometro

60. Apertura manuale

S I, S II e P. Attacchi valvola pilota

Refrigeranti

Applicabile a HCFC, HFC, R717

(ammoniaca).

Gli idrocarburi inammabili sono

sconsigliati. La valvola è consigliata

unicamente per l’uso in circuiti chiusi. Per

ulteriori informazioni contattare Danfoss.

Campo di temperatura

PME: –60/+120°C (–76/+248°F)

Campo di pressione

PME: le valvole sono progettate per una

pressione massima d’esercizio di 28 bar g

(406 psi g).

Dati tecnici

La valvola PM1 può essere utilizzata con

linee di aspirazione, liquido, gas caldo

e vapore/liquido. La valvola PM1 regola il

usso del mezzo tramite la funzione di

modulazione o on/o, che dipende

dall’impulso di controllo proveniente

dalle valvole pilota installate. La valvola

PM3 ha tre connessioni per valvole pilota:

due in serie, contrassegnate da “S I” e “S II”, e

una in parallelo a queste due,

contrassegnata da “P”, gg. 3 e 4.

Se sono sucienti due valvole pilota per

la funzione richiesta, il terzo attacco deve

essere chiuso con un tappo cieco (vedere

g. 4). Il tappo cieco viene fornito con la

valvola.

Pressione dierenziale d’apertura (∆p)

La valvola principale PME richiede un

dierenziale d’apertura minimo di 0,07 bar

(1 psi) per iniziare ad aprirsi e di 0,2 bar (2,8

psi) per aprirsi completamente.

Nota bene: la valvola si apre quando il

dierenziale di pressione va contro la

direzione del usso.

Installazione

Il set di ange per la valvola PME viene

consegnato a parte. La valvola deve essere

installata con la freccia nella direzione del

usso e il coperchio superiore rivolto verso

l’alto (g. 2). Il coperchio superiore può

essere ruotato di 4 X 90º rispetto al corpo

della valvola. La valvola è dotata di un

perno per l’apertura manuale.

Se viene utilizzata una valvola pilota

esterna, la linea pilota deve essere

collegata alla parte superiore della

tubazione. In tal modo la sporcizia e l’olio

dell’impianto non penetreranno nella linea

pilota.

Se la valvola PME 1 viene usata come

valvola solenoide in una linea del liquido,

la pressione di controllo esterna non può

essere raccomandata in quanto può

provocare un colpo d’ariete.

La valvola è progettata per resistere ad

un’elevata pressione interna. Tuttavia,

il sistema di tubazioni dovrebbe essere

progettato in modo da evitare raccolte

di liquido e ridurre il rischio di pressione

idraulica causata dall’espansione termica. Si

deve vericare che la valvola sia protetta

da pressioni transitorie quali i “colpi

d’ariete” all’interno del sistema.

Saldatura

Se si utilizzano ange a saldare, si potranno

impiegare solamente materiali e metodi di

saldatura compatibili con il il materiale

della angia. Le ange devono essere

pulite

internamente per rimuovere residui di

saldatura al termine della stessa e prima

dell’inserimento della valvola.

La sede della valvola e delle ange non

dev’essere sottoposta a pressioni (carichi

esterni) dopo l’installazione.

Le valvole PME non devono essere

montate su sistemi in cui il lato di sbocco

della valvola è aperto all’atmosfera. Il

lato di sbocco della valvola deve essere

sempre collegato al sistema o coperto

adeguatamente, ad esempio con una

piastra terminale saldata su di esso.

Colori ed identicazione

Le valvole PME vengono cromate in

fabbrica. Se si richiede un’ulteriore

protezione contro la corrosione, le

valvole possono essere verniciate.

Un’identicazione precisa della valvola

è possibile grazie alla targhetta di

identicazione situata sul coperchio

superiore. La supercie esterna della sede

della valvola deve essere protetta dalla

corrosione mediante un rivestimento

protettivo adatto, applicato dopo

l’installazione e l’assemblaggio.

Si consiglia la protezione della targhetta di

identicazione durante la verniciatura della

valvola.

Servizio di manutenzione

Service

Le valvole PME sono facili da smontare e

la maggior parte dei loro componenti sono

sostituibili. Quando viene tolto il coperchio

inferiore, il ltro può essere estratto per

essere pulito. Non aprire la valvola mentre

questa si trova ancora sotto pressione.

Controllare che l’O-ring non sia

danneggiato.

Controllare che il perno non presenti

gra o segni dovuti ad urti.

Se l’anello in Teon ha subito danni, le

parti devono essere sostituite.

Assemblaggio

Eliminare tutta la sporcizia dal corpo

della valvola prima di procedere

all’assemblaggio. Controllare che i canali

all’interno della valvola non siano ostruiti

da particelle o elementi simili.

Serraggio (g. 7)

Coppie di serraggio

Vedere tabella I.

Utilizzare solamente ricambi originali

Danfoss, comprese le guarnizioni di tenuta,

gli O-ring e le guarnizioni di ricambio. I

materiali delle nuove parti sono certicati

per il refrigerante corrispondente.

In caso di dubbio, contattare Danfoss.

Nota:

prestare sempre attenzione allo stelo

durante l’azionamento dell’aprivalvole

manuale (vedere g. 6)

1. Assicurarsi che la C-clip (C) sia

posizionata sullo stelo (B) e sia intatta.

Una nuova C-clip è disponibile nel kit di

ispezione per la valvola.

2. Controllare che la C-clip raggiunga il

dado superiore del premistoppa quando

si ruota lo stelo manuale in senso orario

per aprire la valvola. Non utilizzare una

coppia eccessiva e arrestare la

rotazione quando la C-clip entra in

contatto con la parte superiore del

dado.

3. Quando si ruota lo stelo (B) in senso

antiorario, per disattivare l’aprivalvole

manuale no al punto superiore, serrare

ulteriormente lo stelo in senso antiorario

a una coppia di 8 Nm (5,9 lb/ft).

4. Rimontare il cappuccio (A) e serrarlo in

senso orario a una coppia di 8 Nm (5,9

lb/ft).

I disegni sono solo a scopo illustrativo, non

per il dimensionamento o la struttura.

Danfoss non si ritiene responsabile di

errori od omissioni. Danfoss Industrial

Refrigeration si riserva il diritto di eettuare

modiche ai prodotti e alle caratteristiche

tecniche degli stessi senza alcun preavviso.

6 DKRCI.PI.HL1.X3.59 / 520H6333 © Danfoss A/S (MWA), 2015-02

Page 7

© Danfoss A/S (MWA), 2015-02 DKRCI.PI.HL1.X3.59 / 520H6333 7

Page 8

8 DKRCI.PI.HL1.X3.59 / 520H6333 © Danfoss A/S (MWA), 2015-02

Loading...

Loading...