Page 1

Instructions

Pilot-controlled Differential Pressure Controller

PCVP DN 100-250, PN 16/25

English Page2

Einbau-, Bedienungsanleitung

Hilfsgesteuerter Differenzdruckregler

PCVP DN 100-250, PN 16/25

Deutsch Seite 16

© Danfoss | 2016.05

VI.JA.B3.5B | 1

Page 2

Instructions Pilot-controlled Differential Pressure Controller PCVP

Table of Contents

1 Safety Notes ......................................................3

2 Definition of Application ............................3

3 Description .........................................................4

3.1 Construction ........................................................4

3.2 Mode of Operation ...........................................4

4 Technical Data ..................................................4

5 Scope of Delivery ................................... 5

6 Assembly ................................................ 6

6.1 Prior to Assembly ...............................................6

6.2 Installation Position, Installation Place ......6

6.3 When Installaling observe .............................. 6

6.4 Impulse Tube Installation ................................6

6.5 Insulation ..............................................................6

6.6 Installation Scheme ........................................... 7

6.7 Assembly Drawings, Dimensions ................ 8

7 Start-up ................................................. 10

7.1 Required static Pressure, Pressure

Difference .......................................................... 10

7.2 Leak and Pressure Test ................................... 10

7.3 Filling the System ............................................ 10

7.4 Start-up ................................................................ 10

7.5 Putting out of Operation .............................. 10

7.6 Adjustment of the Differential

Pressure ...............................................................11

7.7 Sealing .................................................................11

7.8 Function Test .....................................................12

8 Trouble Shooting ................................ 12

9 Replacement of Valve, Actuator,

Trims ..................................................... 13

9.1 Dismounting and Mounting

Actuator Valve ...................................................13

9.2 Replacement of Trim Valve VFG 2 ..............14

9.3 Dismounting, Mounting

Actuator AVP .....................................................14

9.4 Replacement of Trim Valve AVP ..................15

2 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 3

Instructions Pilot-controlled Differential Pressure Controller PCVP

1 Safety Notes

MAINTENANCE

FREE

Prior to assembly and

commissioning to avoid injury

of persons and damages of the

devices, it is absolutely

necessary to carefully read and

observe these instructions.

Necessary assembly, start-up, and maintenance

work must be performed only by qualified,

trained and authorized personnel.

Prior to assembly and maintenance work on the

controller, the system must be:

depressurized,

cooled down,

emptied and

cleaned.

Please comply with the instructions of the

system manufacturer or system operator.

2 Definition of

Application

The controller is used for flow rate limitation of

water for heating, district heating and cooling

systems.

The admissible medium temperatures depend

on the design and comprise 5-150 °C,

5-200 °C.

The technical data on the rating plates determine the use.

VI.JA.B3.5B

© Danfoss | 2016.05 | 3

Page 4

Instructions Pilot-controlled Differential Pressure Controller PCVP

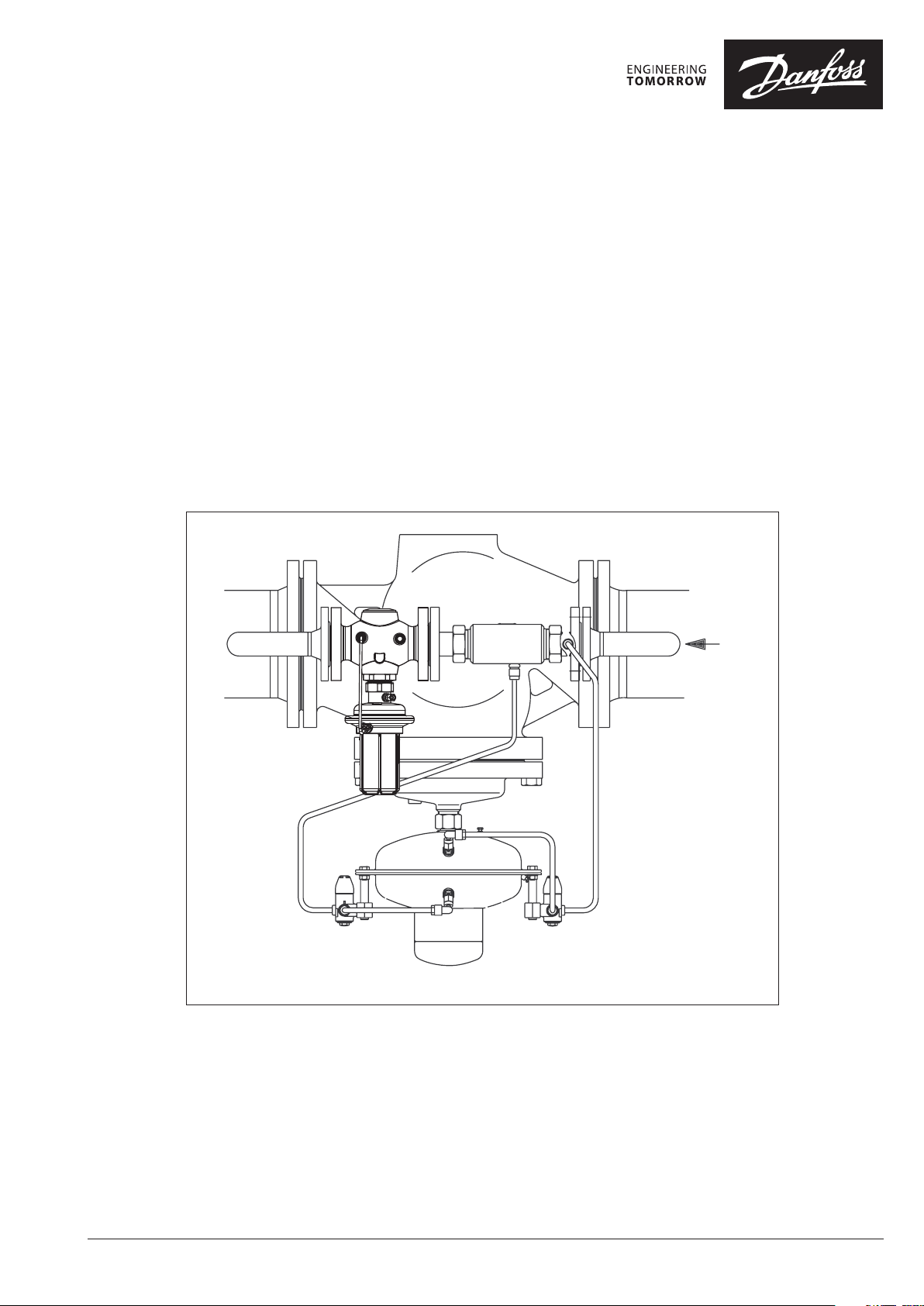

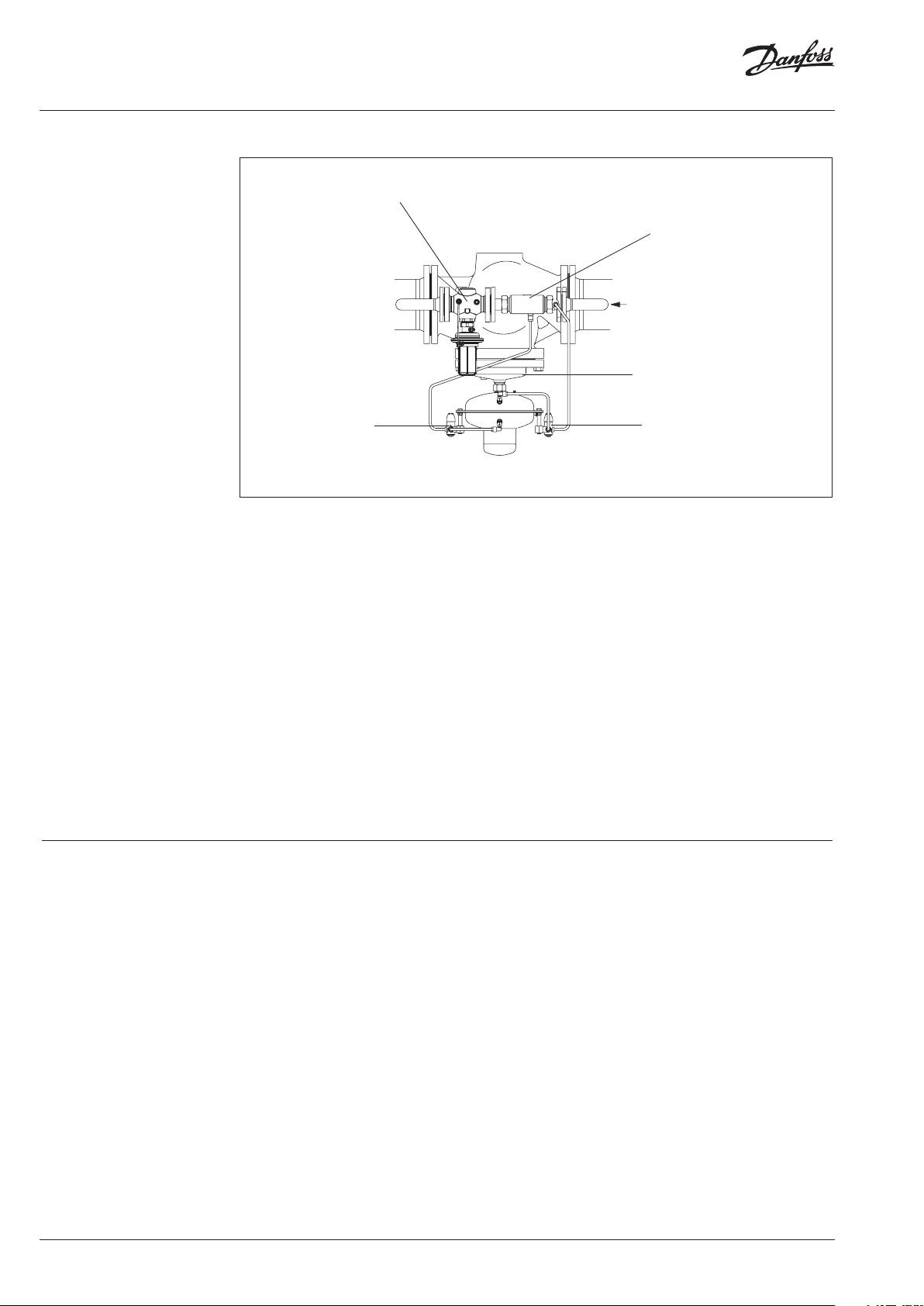

Pilot controller AVP

T

only by DN150-250

3 Description

3.1 Construction

hrottling valve

3.2 Mode of Operation

The control unit consists of the PCV-VFG2

valve unit, installed in the main pipe, and the

differential pressure controller AVP installed as

pilot controllers in the bypass. In the bypass line,

a throttle element is installed in front of the pilot

controllers.

The controller keeps the differential pressure

across the corresponding section on a constant

level.

The valve and the pilot valves are pressurebalanced.

The setpoint for the differential pressure is

adjusted by pre-stressing the setpoint spring of

the pilot controller AVP.

The valve unit in the main pipe is opening on

rising pressure. The pilot controllers in the

bypass line are closing on rising pressure.

Throttling element

Valve unit PCV-VFG 2

Throttling valve

In case of small flow rates, the valve in the main

pipe remains closed through the pressure spring

in the actuator of the valve unit. The pressure is

exclusively controlled by the pilot controller.

If the flow rate in the bypass is increased, the

pressure in the throttle element (Venturi nozzle)

decreases.

The reduced pressure acts through an impulse

tube upon the lower chamber of the actuator

of the valve unit. The main valve is thus opened

shock-free and continuously.

If the flow rate is reduced, the pressure in the

throttle element raises and the main valve closes.

This sequential switching guarantees an

operation free of vibrations and a small control

deviation over a wide positioning range.

4 Technical Data Technical data, see rating plates and the PCV

data sheet.

4 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 5

Instructions Pilot-controlled Differential Pressure Controller PCVP

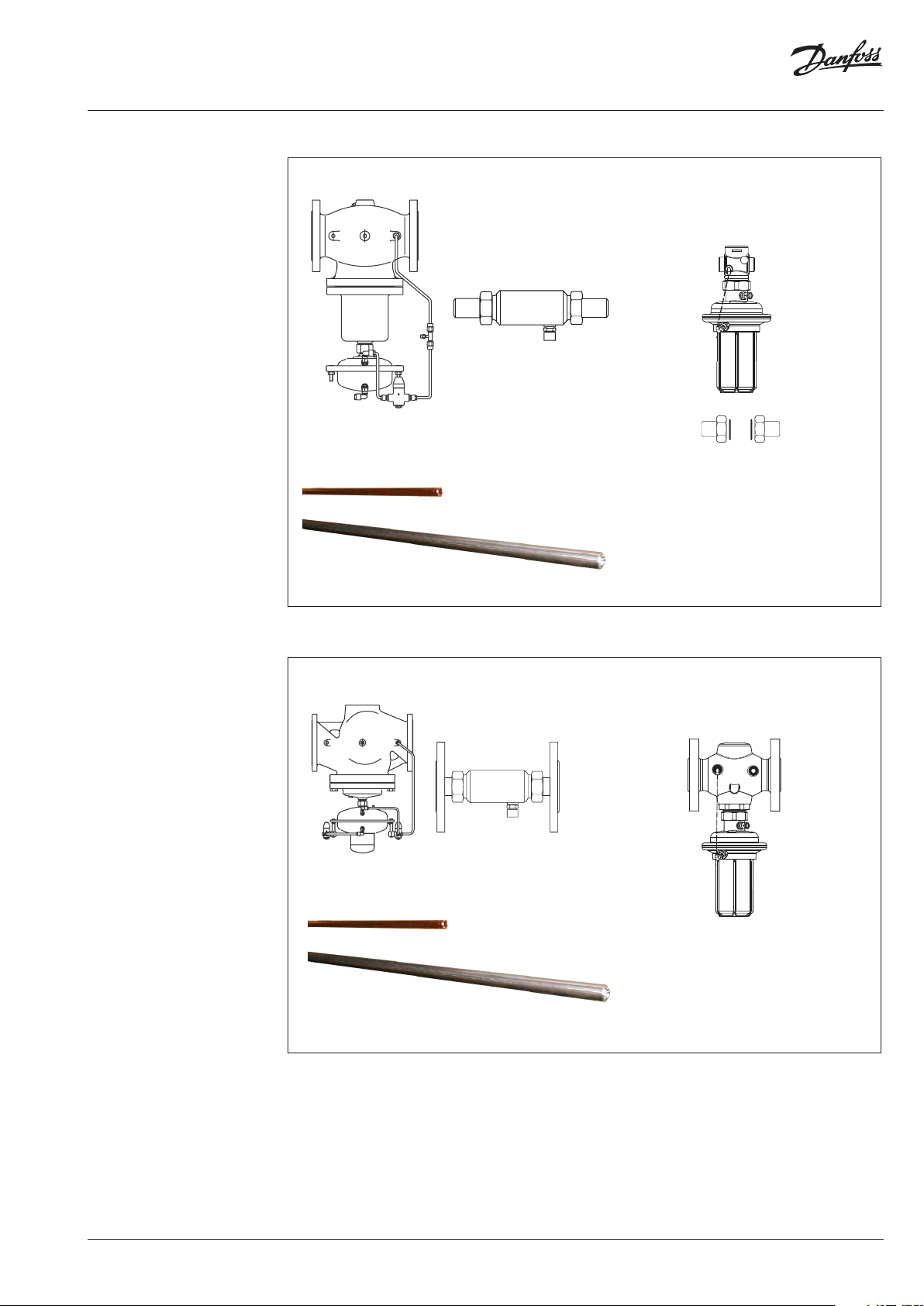

5 Scope of Delivery

DN 100-125

Assembly kit valve unit PCV-VFG 2 Pilot controller AVP DN 25

AVP

Throttling element

Cu pipe Ø 6 × 1 × 1500 mm

Cu pipe Ø 10 × 1 × 3000 mm

DN 150-250

Assembly kit valve unit PCV-VFG 21 Pilot controller AVP DN 40

Throttling element

Cu pipe Ø 6 × 1 × 1500 mm

Cu pipe Ø 10 × 1 × 3000 mm

AVP

VI.JA.B3.5B

© Danfoss | 2016.05 | 5

Page 6

Instructions Pilot-controlled Differential Pressure Controller PCVP

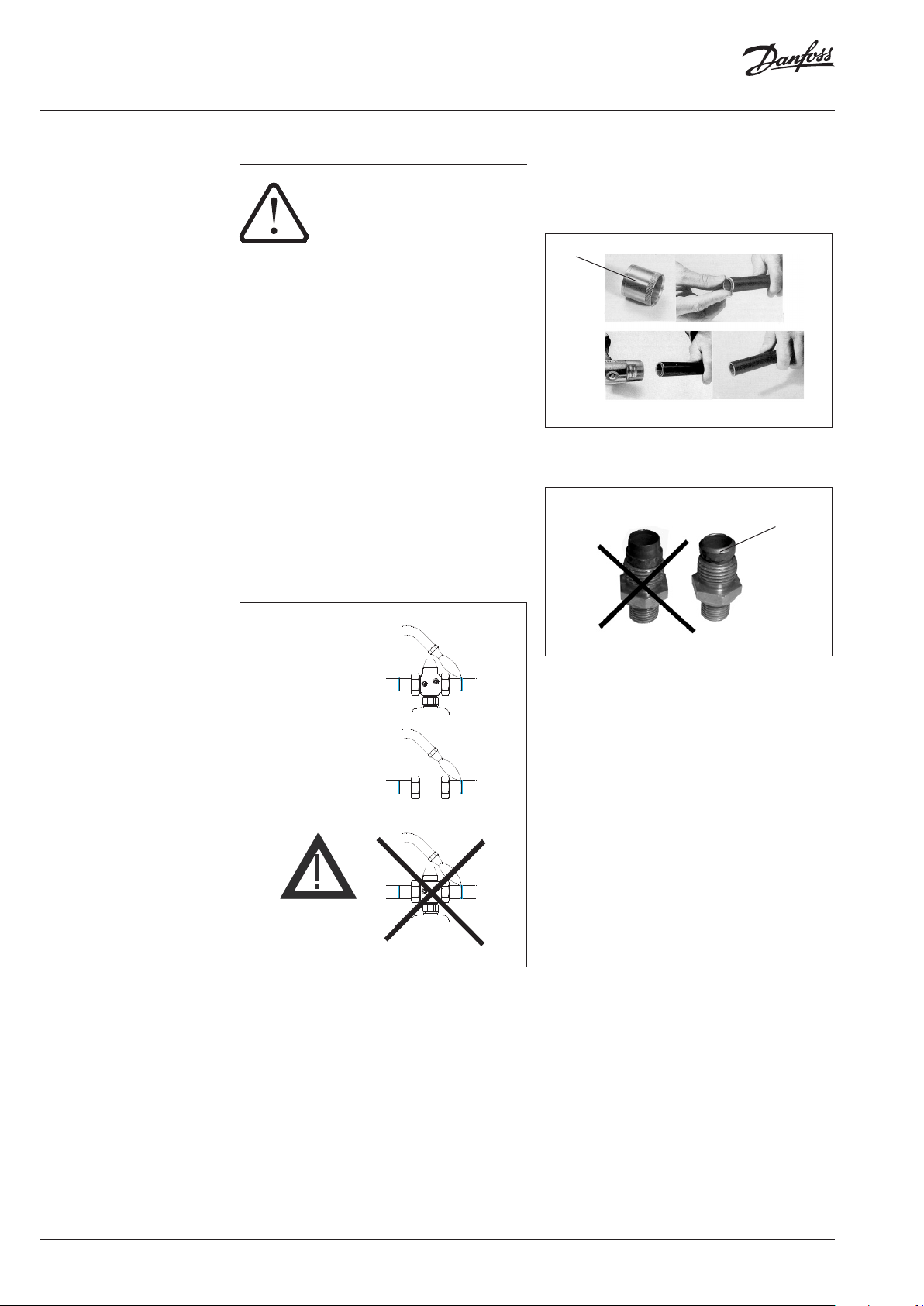

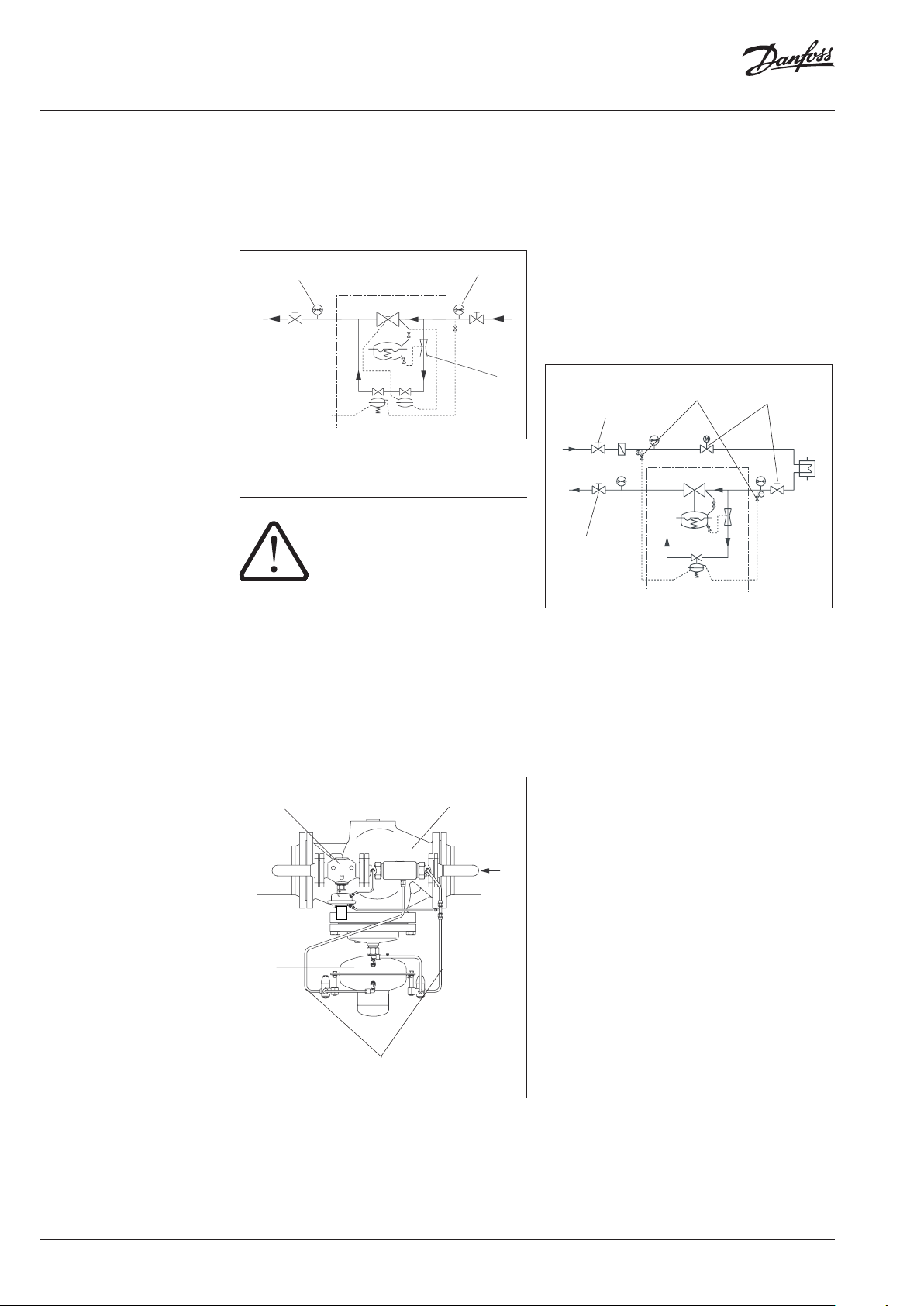

6 Assembly 6.1 Prior to Assembly:

Depressurized system before

any assembly work !

CAUTION!

• Clean pipeline system.

• Install strainer in front of the controller.

• Install shut-off units in front of and behind

the controller.

6.2 Installation Position, Installation Place

• Installation is only permitted in horizontal

pipelines with the actuators hanging in a

downward position.

• The controller may be installed in the supply

as well as in the return line.

6.3 When installing:

• Observe direction of flow.

• Design with welded ends:

• Loads on the valve body and the throttle

element by the pipes are not permitted.

6.4 Impulse Tube Installation

See installation scheme, section 6.6.

For CU pipes Ø 10 × 1, insert sockets 1 on both

sides.

1

Care for correct position of the cutting rings 2.

2

pin only

weld

do NOT

weld

6.5 Insulation

The diaphragm actuators must not be insulated

when insulating system parts.

6 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 7

Instructions Pilot-controlled Differential Pressure Controller PCVP

V

P

)

lay impulse tube during mounting

V

P

lay impulse tube during mounting

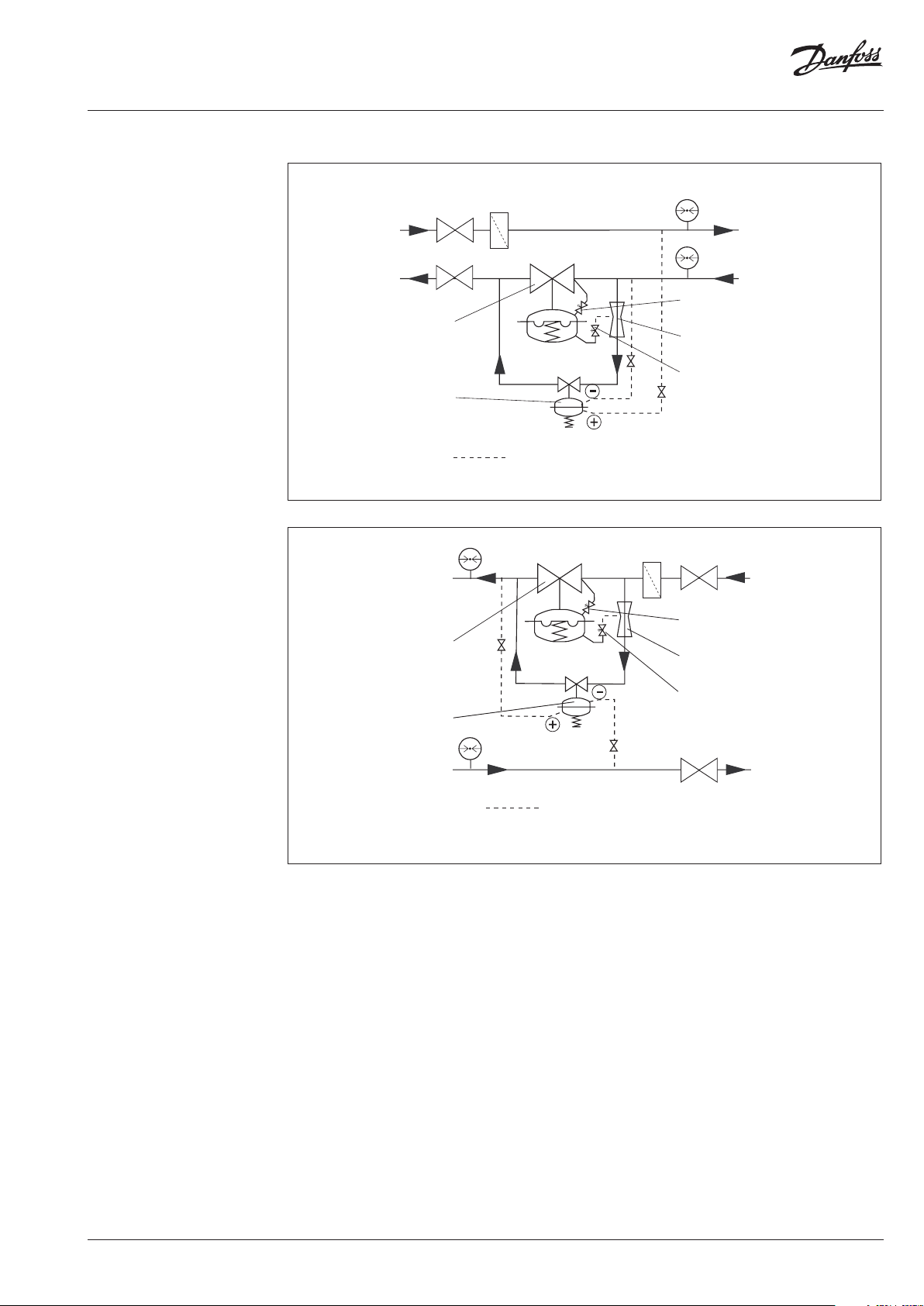

6.6 Installation Scheme

Throttling valve

alve unit PCV - VFG2

ilot controller AVP

Installation in the Return Line

alve unit PCV - VFG2

ilot controller AVP

Throttling element

Throttling valve

(only by DN 150 - 250

Throttling valve

Throttling element

Throttling valve

(only by DN 150 - 250)

Installation in the Supply Line

VI.JA.B3.5B

© Danfoss | 2016.05 | 7

Page 8

Instructions Pilot-controlled Differential Pressure Controller PCVP

.

CU pipe Ø 6 × 1

to the return flow

these parts are not in the scope of delivery

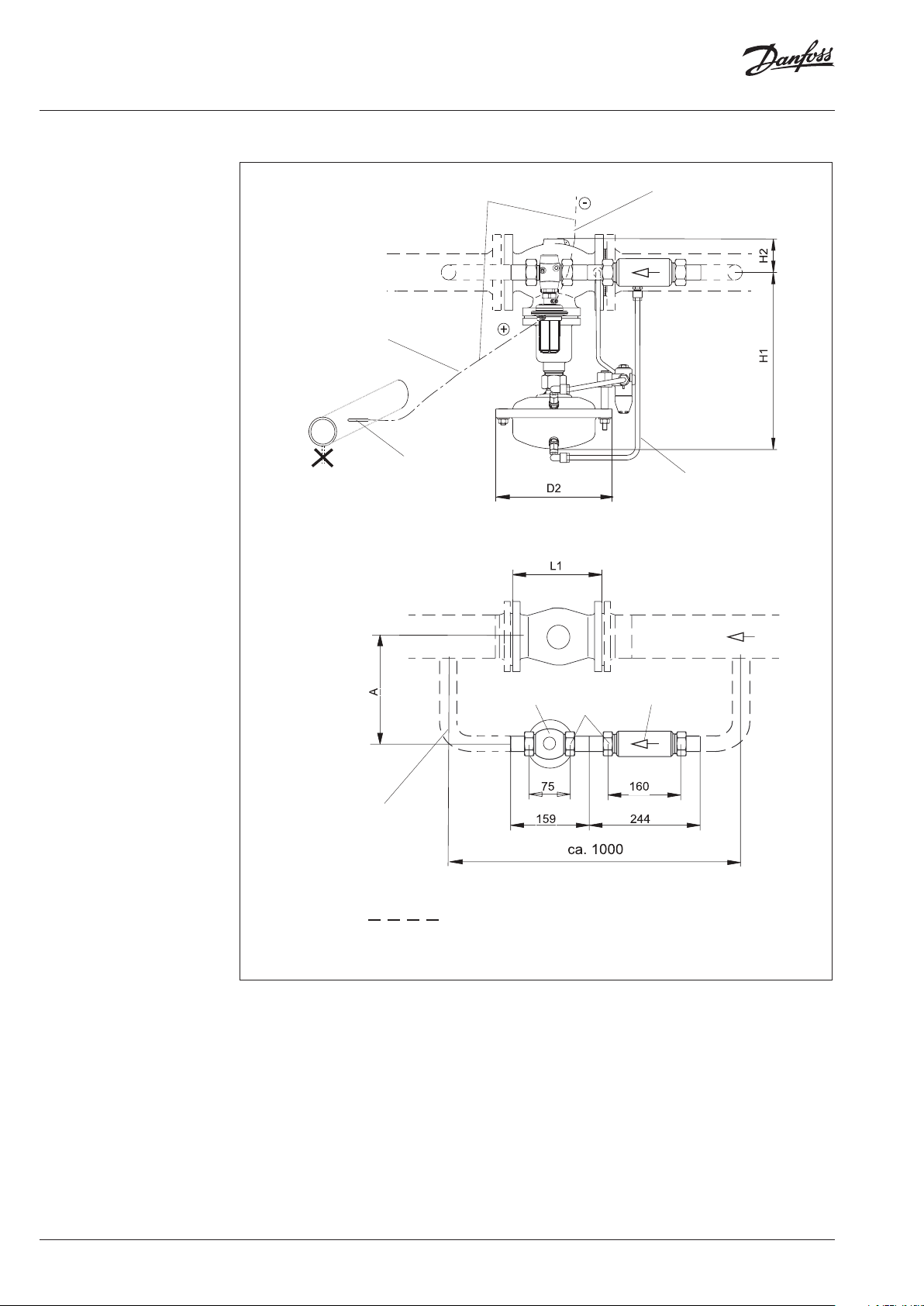

6.7 Assembly Drawings, Dimensions

Lay when assembling.

pp

ly

to the su

Install impulse tubes

laterally because of dirt

flow

Cu pipe Ø 10 × 1

Lay when assembling

DN 100-125

DN 25: pipe Ø 33.7 × 3.2

Material: ST 35.8

(not part of the delivery)

Pilot controller AVP

DN 25 SW 50

Throttling

element

8 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 9

Instructions Pilot-controlled Differential Pressure Controller PCVP

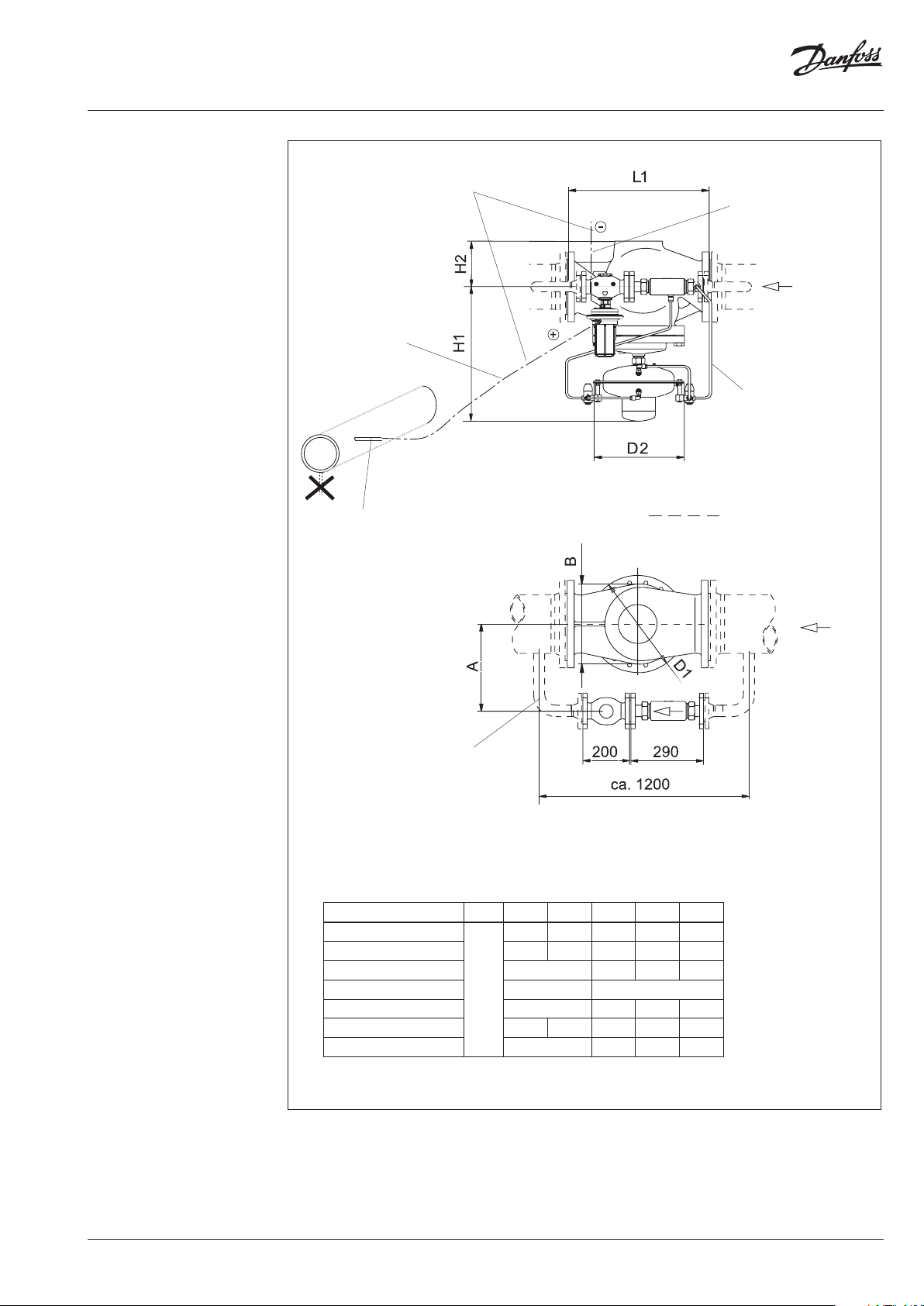

CU pipe Ø 6 × 1

Lay when assembling.

to the supply flow

to the return flow

Cu pipe Ø 10 × 1

Lay when assembling.

Install impulse tubes

laterally because of dirt

DN 40: pipe Ø 48.3 × 3.2

Material: ST 35.8

(not part of the delivery)

DN 150-250

Dimensions

Nominal diameter DN 100 125 150 200 250

L1

H1 530 530 619 647 697

H2 - 174 229 254

D2 263 380

D1 250 350 385 500

B 200 210 310 336 412

A ≥ 290 320 350 410

350 400 480 600 730

mm

these parts are

not in the scope of delivery

VI.JA.B3.5B

© Danfoss | 2016.05 | 9

Page 10

Instructions Pilot-controlled Differential Pressure Controller PCVP

5

4

3

67

p2 p1

7 Start-up 7.1 Required Static Pressure

The static pressure p1 in front of the controller

must not fall below 1,5 bar (excess pressure).

Non-observance may lead to cavitation and

damages in the throttling element 1.

7.2 Leak and Pressure Tests

To avoid too high pressures at

the diaphragm actuators, the

following should be observed

prior to any pressure tests:

7.3 Filling the System

Note:

The controller 4 is closed when no pressure is

applied and only opens with a defined flow in the

bypass.

The pilot controller 5 is closing on rising pressure.

1. Open shut-off valves 6 that possibly exist in

the impulse tubes.

2. Open units 7 of the system.

3. Slowly open shut-off units in the supply

flow 8 and the return flow 9.

1

8

9

Actuator of valve unit:

The admissible operating excess pressure in the

actuator 2 is 25 bar 1). For higher pressures, you

must:

• Remove the impulse tubes 3 at the actuator

and close the connections with a stopper.

• Prior to any leak or pressure test, the

instructions in section 7.3 must be complied

with.

7.4 Start-up

During starting-up the filled system, open the

units in the same sequence as described in

section 7.3.

7.5 Putting out of operation

When putting the system out of operation, first

close the shut-off units in the supply flow and

then those of the return flow.

2

10 | © Danfoss | 2016.05

1)

Pre-condi tion: Same pressure on both side s of the diaphragm.

If the pressure lo ad is one-sided, the (+)diaphragm cham ber

may have an excess p ressure of 1 bar in comparison to th e (-)

diaphragm chamber.

VI.JA.B3.5B

Page 11

Instructions Pilot-controlled Differential Pressure Controller PCVP

1

P1

2

4

p

5

7.6 Adjustment of the Differential Pressure

The setpoint of the differential pressure must

be adjusted at the pilot controller AVP 1. The

setpoint range is indicated on the rating plate of

the actuator.

Procedure

1. Prior to the differential pressure adjustment,

start the system as described in section 7.4.

The differential pressure can also be adjusted

while the bypass 2 is opened.

2. Adjust the flow rate at the unit by which the

differential pressure is controlled.

Adjustment, e.g. at unit 3 or 4 or via bypass 2

to approx. 50 % of the max. flow rate 5.

3. Adjustment of the differential pressure

setpoint by turning the setpoint adjuster 6.

Turning to the right, reduces the setpoint.

Turning to the left, increases the setpoint.

4. Observe pressure indicators 7.

7.7 Sealing

The setpoint adjusters may be sealed.

3

7

PCVP

P2

0 50% V

max

VI.JA.B3.5B

© Danfoss | 2016.05 | 11

Page 12

Instructions Pilot-controlled Differential Pressure Controller PCVP

7.8 Function Test

Differential pressure

Check the differential pressure on the pressure

indicators by opening and closing a unit in

the corresponding section of the system to be

controlled.

If the differential pressure is exceeded in either

direction, adjust the differential pressure as

described in section 7.6.

8 Trouble Shooting

Fault Possibl e cause Remedy

Controller does

not hold the

differential

pressure on a

constant level

Air in the actuators

1. Loosen impulse tube connections

at the actuators by approx. 1 rotation.

2. Deaerate, Caution hot water !

(move impulse tube until medium

3. Tighten impulse tube connections.

Differential

pressure is

too high

Impulse tubes or impulse tube connections are

dirty or damaged.

Pilot valve AVP does not close:

Valve seat or plug is dirt y or damaged.

1. Remove impulse tube.

2. Clean impulse tubes and impulse

1. Remove impulse tube.

2. Dismount actutor and trim.

Procedure see section 9.4.

3. Clean seat and plug.

4. If damaged, replace trim or valve.

Valve VFG2 does not close:

Valve seat or plug is dirt y or damaged.

1. Remove impulse tube.

2. Dismount actutor and trim 1).

Procedure, see section 9.2.

3. Clean seat and plug.

4. If damaged, replace trim or valve.

Differential

pressure is too low

Rolling diaphragm in the actuator AVP

(pilot controller) is defective,

i.e. valve AVP does not close.

Valve plug of the pilot valve AVP

does not open:

Valve seat or plug is dirt y or damaged,

trim is dirty.

1. Remove impulse tube.

2. Replace actuator, see section 9.2.

1. Remove impulse tube.

2. Dismount actuator and trim.

Procedure, see section 9.4.

3. Clean seat and plug.

4. If damaged, replace trim or valve.

Valve plug of the pilot valve VFG2

does not open:

Valve seat or plug is dirt y or damaged,

trim is dirty.

1. Remove impulse tube.

2. Dismount actutor and trim 1).

Procedure, see sections 9.1 and 9.2.

3. Clean seat and plug.

4. If damaged, replace trim or valve.

Rolling diaphragm in the actuator of the valve

unit is defective, i.e. valve VFG2 does not open.

1. Remove impulse tube.

2. Loosen union nut SW 46

and remove actuator,

see also section 9.1.

3. Replace actuator.

1)

The trim can be r eplaced by qualified pers onnel up to DN 125.

From DN 150 replacement shou ld be carried out by the Danfoss s ervice personnel.

penetrates).

tube connections and check for free

passage.

12 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 13

Instructions Pilot-controlled Differential Pressure Controller PCVP

g

Cone

to the left

9 Replacement of Valve,

Actuator, Trim

9.1 Dismounting and Mounting Actuator and

Valve

Note:

The springs 1 in the actuator are pre-stressed.

Therefore, the actuator must be pushed upwards

to be dismounted. You need a second person to

do this.

Valve unit DN 100 –125

3

SW 46

5

2

1

4

Valve unit DN 150–250

3

SW 46

1

4

Turn

actuator

The stem of the actuator 4 is screwed into the

valve stem 3.

Dismounting

1. Dismount impulse tubes.

2. Completely loosen union nut 1.

The actuator hangs on the screwed-in

stem 4.

Valve stem 3 and the stem of the actuator 4 are

not screwed to eachother.

Dismounting

1. Dismount impulse tubes.

2. Support actuator below or by a second

person as the springs 1 are pre-stressed.

3. Loosen union nut 2.

4. Remove actuator.

Prior to assembly check cone 5 !

5

rease

1. Clean cone prior to mounting.

2. Check O rings for damages, in case of

damages, replace cone (see Spare Parts).

3. Grease cone with high-performance fitting

component: BARRIERTA L55/3 HV

(see Spare Parts).

The actuator weights approx.

20 kg. In addition, an internal

spring package is pre-stressed.

Secure against dropping down

before unscrewing.

3. Screw the stem of the actuators 4 out of the

valve stem 3 by turning the actuator to the

left.

Mounting

1. Place actuator at the valve and push upward

to press the spring package in the actuator

together (second person necessary).

2. Carefully turn actuator to the right.

By this, carefully screw in the stem of the

actuator into the valve stem to its stop.

Then, return the actuator by

approx. 1 rotation (to the left)

3. Align actuator, observe position of the

control lines connections.

4. Tighten union nut 1, torque 100 Nm.

Mounting

1. Place actuator at the valve and push

upwards.

2. Screw on union nut 2.

3. Align actuator, observe position of impulse

tube connections.

4. Tighten union nut 1, max. torque 100 Nm.

VI.JA.B3.5B

© Danfoss | 2016.05 | 13

Page 14

Instructions Pilot-controlled Differential Pressure Controller PCVP

2

3

1

5

6

9 Replacement of Valve,

Actuator, Trim

9.2 Replacement of Trim Valve VFG2

The trim can be replaced by qualified personnel

up to DN 125. From DN 150 replacement should

be carried out by the Danfoss service personnel.

Removing the trim:

Valves DN 100–125

4

1. Dismount actuator 1 (see section 9.1).

2. Unscrew hexagon head cap screw 2.

3. Remove b onnet 3.

4. Take out trim 4.

Prior to installation:

Clean sealing surfaces 5 and socket 6, grease

sealing surfaces with antiseize graphite

petroleum.

9.3 Dismounting, Mounting Actuator AVP

1

AVP

Dismounting

1. Dismount impulse tubes.

2. Loosen union nut 1.

3. Remove a ctuator.

Mounting

1. Place actuator at the valve and align,

observe position of the impulse tube

connections.

2. Screw on union nut 1 and tighten, torque

100 Nm.

14 | © Danfoss | 2016.05

Installing the trim:

Mounitng is carried out in reverse order.

Torque hexagon head cap screws 2:

DN Torque Wrench

100-125 180 N m SW 30

VI.JA.B3.5B

Page 15

Instructions Pilot-controlled Differential Pressure Controller PCVP

2

9.4 Replacement of Trim Valve AVP

AVP DN 25 AVP DN 40

2

Dismounting

1. Unscrew actuator (see above).

2. Unscrew trim 2.

DN 25: with pipe tongs, wrap gum strips

around the trim

DN 40: with wrench SW 55

3. Pull out trim.

Mounting

Mounting is carried out in reverse order. Only

tighten with low torque, sealing is made with

O rings.

VI.JA.B3.5B

© Danfoss | 2016.05 | 15

Page 16

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

Inhaltsverzeichnis 1 Sicherheitshinweise ................................... 17

2 Bestimmungsgemäße

Verwendung ................................................... 17

3 Beschreibung ................................................. 18

3.1 Aufbau .................................................................18

3.2 Wirkungsweise .................................................18

4 Technische Daten ......................................... 18

5 Lieferumfang .................................................19

6 Montage ...........................................................20

6.1 Vor der Montage beachten ......................... 20

6.2 Einbaulage, Einbauort .................................. 20

6.3 Beim Einbau beachten .................................. 20

6.4 Einbau Steuerleitung ..................................... 20

6.5 Isolierung ........................................................... 20

6.6 Einbauschemas ..................................................21

6.7 Montagezeichnungen,

Abmessungen .................................................. 22

7 Inbetriebnahme ............................................24

7.1 Erforderliche(r) statischer Druck,

Druckdifferenz .................................................. 24

7.2 Dichtheitsprüfung / Druckprüfung ......... 24

7.3 Füllung der Anlage ......................................... 24

7.4 Inbetriebnahme .............................................. 24

7.5 Ausserbetriebnahme ..................................... 24

7.6 Differenzdruckeinstellung .......................... 25

7.7 Plombierung .....................................................25

7.8 Funktionsprüfung .......................................... 26

8 Störungshinweise ........................................26

9 Austausch von Ventil, Antrieb,

Innengarnituren ........................................... 27

9.1 Antrieb demontieren, montieren ............. 27

9.2 Austausch der Innengarnitur

Ventil VFG 2 ....................................................... 28

16 | © Danfoss | 2016.05

9.3 Demontage, Montage

Antrieb AVP ....................................................... 28

9.4 Austausch der Innengarnitur

Ventil AVP .......................................................... 28

VI.JA.B3.5B

Page 17

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

1 Sicherheitshinweise

MAINTENANCE

FREE

Um Verletzungen an Personen

und Schäden am Gerät zu

vermeiden, ist diese Anleitung

vor der Montage unbedingt zu

beachten.

Montage, Inbetriebnahme und

Wartungsarbeiten dürfen nur von sachkundigen

und autorisierten Personen durchgeführt

werden.

Vor Montage und Wartungsarbeiten am Regler

die Anlage:

drucklos machen,

abkühlen,

entleeren und

reinigen.

Die Vorgaben des Anlagenherstellers und

Anlagenbetreibers sind zu beachten.

2 Bestimmungsgemäße

Verwendung

Der Regler dient der Volumenstrombegrenzung

und Differenzdruckregelung von Wasser für

Heizung, Fernwärmeheizung und Kühlsysteme.

Die zulässigen Mediumstemperaturen sind je

nach Ausführung 5 - 150 °C, 5 - 200 °C.

Die technischen Daten auf den Typenschildern

sind für die Verwendung maßgebend.

VI.JA.B3.5B

© Danfoss | 2016.05 | 17

Page 18

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

Pilotregler AVPDrosselelement DE

Drosselventil

nur bei DN150-250

3 Beschreibung

3.1 Aufbau

3.2 Wirkungsweise

Die Regeleinheit besteht aus dem in der

Hauptleitung eingebauten Stellgerät PCV-VFG2

und dem im Bypass als Pilotregler angeordneten

Differenzdruckregler AVP. In der Bypassleitung ist

vor dem Pilotregler ein Drosselement eingebaut.

Der Regler hält den Differenzdruck über der

Anlagenstrecke konstant entsprechend dem

eingestellten Sollwert.

Das Stellventil und das Pilotventil ist

druckentlastet.

Die Sollwerteinstellung des Differenzdruckes

erfolgt über die Vorspannung der Sollwertfeder

des Pilotreglers AVP.

Das Stellgerät in der Hauptleitung ist drucklos

geschlossen. Der Pilotregler in der Bypassleitung

ist drucklos geöffnet.

Hauptleitung

Bypass

Stellgerät PCV-VFG2

Drosselventil

Bei geringen Volumenströmen bleibt das Ventil

in der Hauptleitung durch die Druckfeder

im Antrieb des Stellgerätes geschlossen. Die

Differenzdruckregelung erfolgt ausschließlich

über den Pilotregler.

Erhöht sich der Volumenstrom in der

Bypassleitung, so sinkt der Druck im

Drosselelement (Venturidüse).

Dieser abgesenkte Druck wirkt über eine

Steuerleitung auf die Unterkammer des Antriebs

des Stellgerätes. Das Hauptventil wird dadurch

stoßfrei und stetig geöffnet.

Reduziert sich der Volumenstrom, so steigt der

Druck im Drosselelement an und das Hauptventil

schließt.

Diese Folgeschaltung gewährleistet eine

schwingungsfreie Betriebsweise und eine

geringe Regelabweichung über einen großen

Stellbereich.

4 Technische Daten Technische Daten siehe Typenschilder und

Datenblatt PCV.

18 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 19

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

5 Lieferumfang

DN 100-125

Bausatz Stellgerät PCV-VFG2 Pilotregler DN 25

AVP

Drosselelement

Cu-Rohr Ø 6 × 1 × 1500 mm

Cu-Rohr Ø 10 × 1 × 3000 mm

DN 150-250

Bausatz Stellgerät PCV-VFG2 Pilotregler DN 40

AVP

Drosselelement

Cu-Rohr Ø 6 × 1 × 1500 mm

Cu-Rohr Ø 10 × 1 × 3000 mm

VI.JA.B3.5B

© Danfoss | 2016.05 | 19

Page 20

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

6 Montage 6.1 Vor der Montage beachten

Anlage vor der Montage

drucklos machen!

Achtung!

• Rohrleitungssystem reinigen

• Schmutzfänger vor dem Regler einbauen

• Absperrarmaturen vor und nach dem Regler

einbauen

6.2 Einbaulage, Einbauort

• Der Einbau ist nur in waagrechte

Rohrleitung mit nach unten hängenden

Antrieben zulässig.

• Der Regler kann im Vorlauf oder Rücklauf

der Anlage eingebaut werden

6.3 Beim Einbau beachten

• Durchflussrichtung beachten

• Ausführung mit Anschweißenden element

by the pipes are not permitted.

• Belastung der Ventilgehäuse und des

6.4 Einbau Steuerleitung

Siehe Einbauschema Abschnitt 6.6

Bei den CU-Leitungen Ø10 ×1 beidseitig

Einsteckhülsen 1 einfügen.

1

Richtige Lage der Schneidringe 2 beachten

2

nur Heften

Schweißen

nicht

Schweißen

Drosselelementes durch die Rohrleitungen

sind nicht zulässig.

6.5 Isolierung

Bei Isoliermaßnahmen dürfen die

Membranantriebe nicht isoliert werden.

20 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 21

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

Stellgerät PC

P

Steuerleitungen bei Montage verlegen

Stellgerät PC

P

Steuerleitungen bei Montage verlegen

6.6 Installation Scheme

Drosselventil

ilotregler AVP

Einbau im Rücklauf

ilotregler AVP

V - VFG 2

V - VFG 2

Drosselelement

Drosselventil

(nur bei DN 150 - 250)

Drosselventil

Drosselelement

Drosselventil

(nur bei DN 150 - 250)

VI.JA.B3.5B

Einbau im Vorlauf

© Danfoss | 2016.05 | 21

Page 22

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

CU-Rohr Ø 6 × 1

Rohrleitung

Vo

6.7 Montagezeichnung, Abmessungen

rlauf

Bei Montage verlegen

zum Vorlauf

Steuerleitungen wegen

Verschmutzung seitlich

anbringen

zum Rücklauf

CU-Rohr Ø 10 × 1

Bei Montage verlegen.

Stellgerät PCV - VFG 2

DN 100-125

Pilotregler AVP

Drosselelement

DN 25 SW 50

22 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 23

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

.

CU-Rohr Ø 6 × 1

Bei Montage verlegen.

zum Vorlauf

Rohrleitung

Vorlauf

Steuerleitungen wegen

Verschmutzung seitlich

anbringen

zum Rücklauf

CU-Rohr Ø 10 × 1

Bei Montage verlegen

gestrichelt dargestellte

Komponenten sind kein

Lieferbestandteil

DN 150-250

DN 40: Rohr Ø 48,3 × 3,2

Werkstoff: ST 35.8

(kein Lieferbestandteil)

Abmessungen

Nennweite DN 100 125 150 200 250

L1

H1 530 530 619 647 697

H2 - 174 229 254

D2 263 380

D1 250 350 385 500

B 200 210 310 336 412

A ≥ 290 320 350 410

350 400 480 600 730

mm

VI.JA.B3.5B

© Danfoss | 2016.05 | 23

Page 24

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

p2 p1

5

4

3

67

7 Inbetriebnahme 7.1 Erforderliche(r) statischer Druck,

Druckdifferenz

Für die Funktion ist eine Mindestdruckdifferenz

erforderlich: p1 − p2 ≥ 0,5 bar

Der statische Druck p1 vor dem Regler darf

1, 5 bar (Überdruck) nicht unterschreiten.

Nichtbeachtung kann zu Kavitation und Schäden

im Drosselement 1 führen.

7.2 Dichtheits-, Druckprüfung

Um unzulässig hohe Drücke

an den Membranantrieben

zu vermeiden muß vor

Druckprüfungen folgendes

beachtet werden:

Antrieb Stellgerät:

Der zulässige Betriebsüberdruck im Antrieb 2

beträgt 25 bar 1) . Bei höherem Prüfdruck müssen:

• Die Steuerleitungen 3 am Antrieb entfernt

und die Anschlüsse mit einem Stopfen

verschlossen werden.

• Vor einer Dichtheitsprüfung bzw.

Druckprüfung nach Abschnitt 7.3 vorgehen

7.3 Füllung der Anlage

Hinweis:

Der Stellgerät 4 ist drucklos geschlossen und öffnet

erst bei definiertem Durchfluss im Bypass.

Der Pilotregler 5 ist drucklos geöffnet.

Vorgehensweise

1. Eventuell in den Steuerleitungen vorhandene

Absperrventile 6 öffnen.

2. Armaturen 7 in der Anlage öffnen.

3. Die Absperrarmaturen im Vorlauf 8 und im

Rücklauf 9 langsam öffnen.

1

8

9

7.4 Inbetriebnahme

Bei der Inbetriebnahme der gefüllten Anlage

ist die gleiche Reihenfolge beim Öffnen

der Armaturen zu beachten wie unter 7.3

beschrieben.

7.5 Ausserbetriebnahme

Bei der Ausserbetriebnahme zuerst die

Absperrarmaturen im Vorlauf und dann im

Rücklauf schließen.

24 | © Danfoss | 2016.05

2

1)

Voraussetzung:

gleicher Druck auf beiden Seiten der Membrane. Bei einseitiger

Druckbela stung ist in der (+)-Membrankammer ei n max.

Überdruck ge genüber der (-)-Memb rankammer von 1 bar

zulässig.

VI.JA.B3.5B

Page 25

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

1

P1

4

p

0 50% V

5

7.6 Differenzdruckeinstellung

Der Sollwert des Differenzdrucks ist an

dem Pilotregler AVP 1 einzustellen. Der

Sollwertbereich ist auf dem Typschild des

Antriebes angegeben.

Vorgehensweise

1. Vor der Differenzdruckeinstellung

Inbetriebnahme der Anlage nach Abschnitt

7.4 durchführen.

Die Einstellung des Differenzdruckes kann

auch erfolgen, wenn nur ein Bypass 2

geöffnet ist und die Anlage (z. B. Ventile 3

und 4) geschlossen ist.

2. Den Volumenstrom an einer Armatur, über

welche der Differenzdruck zu regeln ist,

einstellen.

Einstellung z.B. an der Armatur 3 oder 4 oder

über einen Bypass 2 auf ca. 50 % 5 des max.

Volumenstroms.

3. Einstellung des Differenzdrucksollwertes

durch Drehung des Sollwertstellers 6.

Rechtsdrehung : Sollwert reduzieren

Linksdrehung: Sollwert erhöhen

4. Die Druckanzeigen 7 sind zu beachten.

7.7 Plombierung

Der Sollwertsteller kann plombiert werden.

3

7

PCVP

2

P2

VI.JA.B3.5B

© Danfoss | 2016.05 | 25

Page 26

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

7.8 Funktionsprüfung

Differenzdruck

Durch Öffnen und Schließen einer Armatur

in der zu regelnden Anlagenstrecke ist der

Differenzdruck über die Druckanzeigen zu

überprüfen.

Bei Über- oder Unterschreitung den

Differenzdruck nach Abschnitt 7.6 nachstellen.

8 Störungshinweise

Störung Mögliche Ursache Maßnahme

Regler hält den

Differenzdruck

nicht konstant

Luft in den Antrieben

1. Steuerleitungsanschlüsse an den

Antrieben ca. 1 Umdrehung lösen

2. Entlüften, Achtung Heisswaser!

(Steuerleitung bewegen bis Medium

austritt)

3. Steuerleitungsanschlüsse wieder

anziehen

Steuerleitungen bzw. Steuerleitungsanschlüsse

verschmutzt oder verstopft

1. Steuerleitungen demontieren

2. Steuerleitungen und Anschlüsse

reinigen und Durchgang überprüfen

Differenzdruck

zu hoch

Pilotventil AVP schließt nicht:

Ventilsitz bz w. Kegel verschmut zt oder

beschädigt

1. Steuerleitungen abbauen

2. Antrieb und Innengarnitur

demontieren Vorgehensweise siehe

Abschnitt 9.4

3. Sitz und Kegel reinigen

4. Bei Beschädigung Innengarnitur bzw.

Ventil austauschen

Stellventil VFG 2 schließt nicht:

Ventilsitz bz w. Kegel verschmut zt oder

beschädigt

1. Steuerleitungen abbauen

2. Antrieb und Innengarnitur

demontieren

Vorgehensweise siehe Abschnitt 9.2

3. Sitz und Kegel reinigen

4. Bei Beschädigung Innengarnitur

bzw. Ventil austauschen

Volumenstrom

zu niedrig

Rollmembrane im Antrieb AVP (Pilotregler)

defekt, d. h. Ventil AVP schließt nicht

1. Steuerleitungen abbauen

2. Antrieb austauschen, siehe Abschnitt

9.3

Ventilkegel des Pilotventils AVP öffnet nicht:

Ventilsitz bz w. Kegel verschmut zt

oder beschädigt, Innengarnitur verschmutzt

1. Steuerleitungen abbauen

2. Antrieb und Innengarnitur

demontieren Vorgehensweise siehe

Abschnitt 9.4

3. Sitz und Kegel reinigen

4. Bei Beschädigung Innengarnitur bzw.

Ventil austauschen

Ventilkegel des Stellventils VFG2

öffnet nicht:

Ventilsitz bz w. Kegel verschmut zt oder

beschädigt, Innengarnitur verschmutzt

1. Steuerleitungen abbauen

2. Antrieb und Innengarnitur

demontieren

Vorgehensweise siehe Abschnitt 9.1

und 9.2

3. Sitz und Kegel reinigen

4. Bei Beschädigung Innengarnitur

bzw. Ventil austauschen

Rollmembrane im Antrieb des Stellgerätes

defekt, d. h. Ventil VFG2 öffnet nicht

1. Steuerleitungen abbauen

2. Überwurfmutter SW 46

lösen und Antrieb abnehmen

siehe auch Abschnitt 9.1

3. Antrieb austauschen

1)

Austausch der In nengarnitur bis DN 125 ist durch sachkund ige Personen möglich. A b DN 150 sollte der

Austausch durch d en Danfoss-Kundendiens t erfolgen.

1)

1)

26 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 27

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

g

Cone

drehen

3

9 Austausch von

Ventil, Antrieb,

Innengarnituren

9.1 Antrieb demontieren, montieren

Hinweis:

Die Federn 1 im Antrieb sind vorgespannt. Deshalb

muss der Antrieb zur Demontage, Montage

hochgedrückt werden. Hierzu ist eine 2. Person

erforderlich.

3

SW 46

5

Stellgerät DN 100 –125

Ventilstange 3 und die Stange des Antriebs 4

sind nicht miteinander verschraubt.

Demontage

1. Steuerleitungen demontieren

2. Antrieb unten abstützen oder durch 2.

Person gegenhalten, da Federn 1

vorgespannt sind

3. Überwur fmutter 2 lösen

4. Antrieb abnehmen

Vor der Montage Konus 5 überprüfen

2

1

4

SW 46

1

4

Antrieb

nach links

DN 150–250

Die Stange des Antriebs 4 ist in die

Ventilstange 3 eingeschraubt.

Demontage

1. Steuerleitungen demontieren

2. Überwur fmut ter 1 ganz lösen

Antrieb bleibt an der eingeschraubten

Stange 4 hängen

Der Antrieb wiegt ca. 20 kg,

zusätzlich ist internes

Federpaket vorgespannt.

Vor dem Herausschrauben

gegen herunterfallen sichern.

3. Durch drehen des Antriebs nach links die

Stange des Antriebs 4 aus der Ventilstange 3

herausschrauben

5

fetten

rease

1. Konus vor der Montage reinigen

2. O-Ringe auf Beschädigung überprüfen, bei

Beschädigung Konus austauschen (siehe

Ersatzteile)

3. Konus fetten mit HochleistungsArmaturenfett: z. B. BARRIERTA L55/3 HV

Montage

1. Antrieb am Ventil ansetzen und

hochdrücken

2. Überwur fmut ter 2 aufschrauben

3. Antrieb ausrichten, Position der

Steuerleitungsanschlüsse beachten

4. Überwur fmut ter 1 anziehen, max.

Anzugsmoment 100 Nm

Konus

Montage

1. Antrieb am Ventil ansetzen und

hochdrücken um Federpaket im

Antrieb zusammenzudrücken (2. Person

erforderlich)

2. Antrieb vorsichtig nach rechts drehen.

Dadurch die Stange des Antriebes in die

Ventilstange vorsichtig bis zum Anschlag

eindrehen.

danach unbedingt den

Antrieb um ca. 1 Umdrehung

zurückdrehen (nach links)

3. Antrieb ausrichten, Position der

Steuerleitungsanschlüsse beachten

4. Überwurfmutter 1 anziehen,

Anzugsmoment 100 Nm

VI.JA.B3.5B

© Danfoss | 2016.05 | 27

Page 28

Einbau-, Bedienungsanleitung Hilfsgesteuerter Differenzdruckregler PCVP

2

3

1

5

6

2

9.2 Austausch der Innengarnitur Ventil VFG2

Der Austausch der Innengarnitur bis DN 125

ist durch sachkundige Personen möglich. Ab

DN 150 sollte der Austausch durch den DanfossKundendienst erfolgen.

Innengarnitur ausbauen

Ventile DN 100–125

4

1. Antrieb 1 demontieren (siehe Abschnitt 9.1)

2. Sechskantschraub en 2 herausschrauben

3. Ventilunterteil 3 abnehmen

4. Innengarnitur 4 herausnehmen

Innengarnitur einbauen

Die Montage erfolgt in umgekehrter

Reihenfolge.

Anzugsmoment der Sechskantschrauben 2:

DN Torque Wrench

100-125 18 0 Nm SW 30

9.4 Austausch der Innengarnitur Ventil AVP

AVP DN 25

Vor dem Einbau

Dichtflächen 5 und Buchse 6 reinigen,

Dichtflächen mit Graphitfett fetten

2

9.3 Demontage, Montage Antrieb AVP

AVP DN 40

Demontage

1

Demontage

1. Steuerleitungen demontieren

2. Überwur fmut ter 1 lösen

3. Antrieb abnehmen

Montage

1. Antrieb am Ventil aufsetzen und ausrichten,

Position der Steuerleitungsanschlüsse

beachten

2. Überwur mutter 1 aufschrauben und

anziehen, Anzugsmoment 100 Nm

1. Antrieb abschrauben (siehe oben)

2. Innengarnitur 2 herausschrauben

DN 25: mit Rohrzange, Gummistreifen um

Innengarnitur wickeln

DN 40: mit Schlüssel SW 55

3. Innengarnitur herausziehen

Montage

Die Montage erfolgt in umgekehrter

Reihenfolge. Die Innengarnitur nur mit

niedrigem Anzugsmoment anziehen,

Abdichtung erfolgt mit O-Ringen.

28 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 29

Instructions Pilot-controlled Differential Pressure Controller PCVP

VI.JA.B3.5B

© Danfoss | 2016.05 | 29

Page 30

Instructions Pilot-controlled Differential Pressure Controller PCVP

30 | © Danfoss | 2016.05

VI.JA.B3.5B

Page 31

Instructions Pilot-controlled Differential Pressure Controller PCVP

VI.JA.B3.5B

© Danfoss | 2016.05 | 31

Page 32

Danf

already on order pro

All trademarks in this material are property of the respec

Instructions Pilot-controlled Differential Pressure Controller PCVP

oss can accept no responsibility for possible errors in catalogues, brochures and other printed material. Danfoss reserves the right to alter its products without notice. This also applies to products

vided that such alterations can be made without subsequential changes being necessary eady agreed.

32 | © Danfoss | DHS-SRMT/SI | 2016.05

tive companies. Danfoss and the Danfoss logotype are trademarks of Danfoss A/S. All rights reserved.

73696670 / VI.JA.B3.5B

Loading...

Loading...