Page 1

Instructions

2018

Design

OPTYMA™ Plus Condensing Units

OP-MPXM

English / English p. 2

Deutsch / German p. 7

Français / French p. 13

Español / Spanish p. 19

Italiano / Italian p. 25

Svenska / Swedish p. 32

Português / Portuguese p. 37

Polski / Polish p. 43

Русский / Russian p. 49

GA Drawings / GA-Zeichnungen / Schémas GA / Diagramas GA / Disegni d’assieme / GA Drawings /

Desenhos GA / Rysunki GA / Компоновочные чертежи

PI Diagram / RI-Fließbild / Schéma de tuyauterie et d'instrumentation / Diagrama de PI /

Schema PI / PI-diagram / Diagrama PI / Schemat PI / Гидравлическая схема

Wiring Diagram / Schaltplan / Schéma électrique / Diagrama eléctrico / Schema elettrico /

Kopplingsschema / Diagrama de ligações / Schemat elektryczny / Электрическая схема

p. 55

p. 56

p. 57

© Danfoss | DCS (CC) | 2021.11

www.danfoss.com

Eco

118A2984A - AN37374141535501-010101 | 1

Optyma™

by Danfoss

Page 2

Instructions

Optyma™ Plus

OP-MPXM

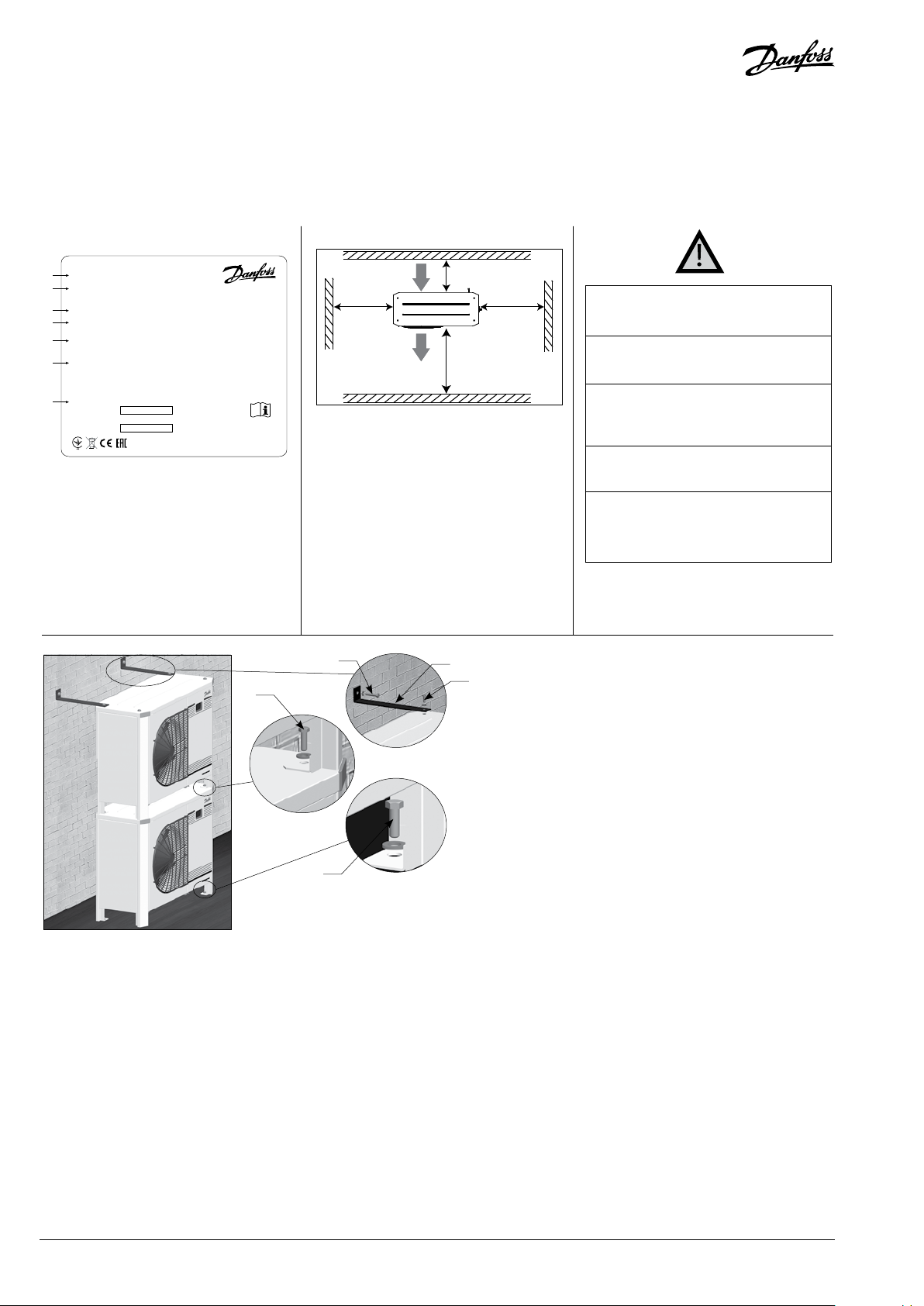

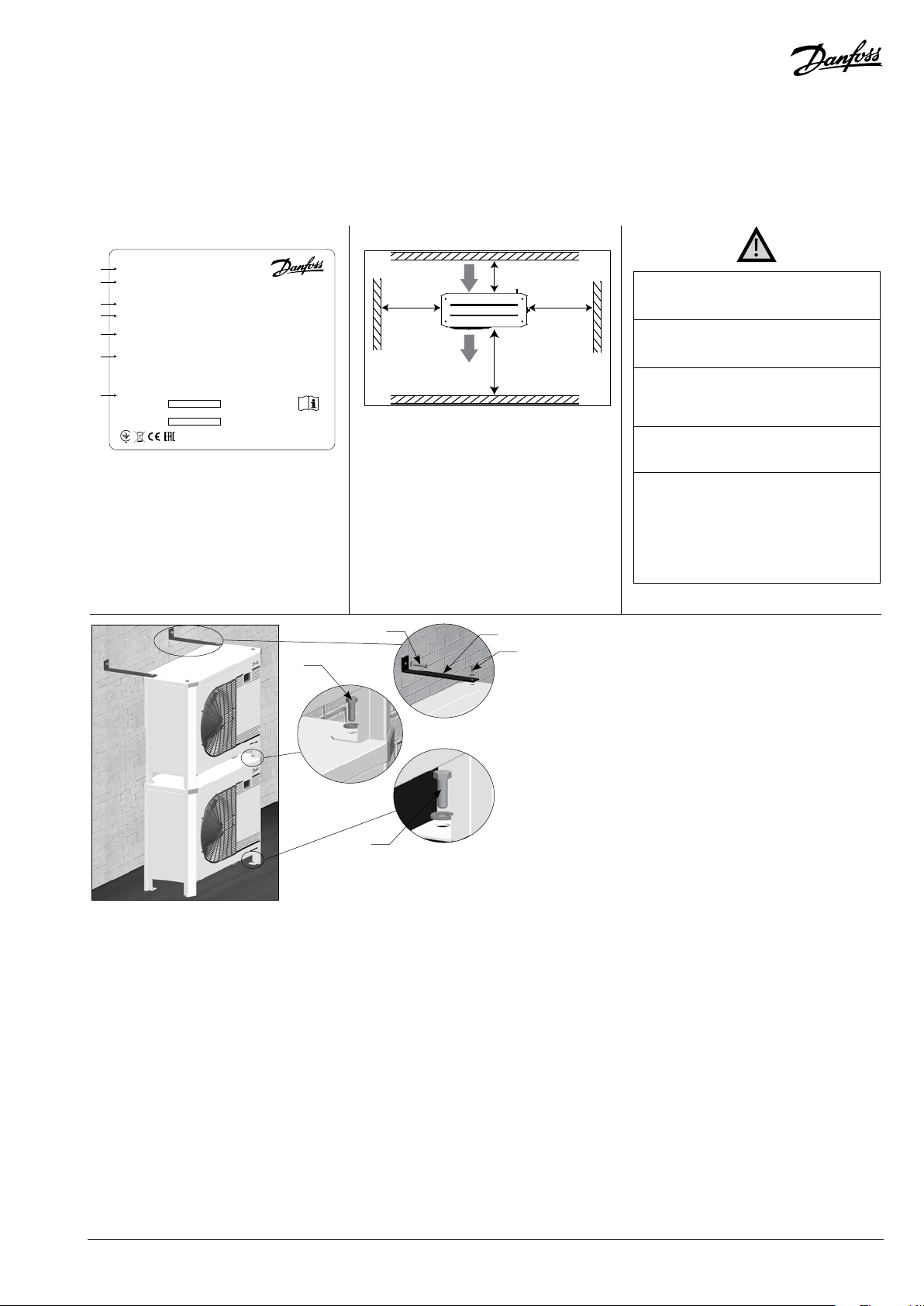

Name plate

A

OP-MPXM125MLP07E

114X4405

B

C

Application MBP

D

Refrigerant (1) R404A/R507/R448A/R449A

R407A/R407F/R452A

E

M.W.P. HP (1) 28 bar

M.W.P. LP (1) 7 bar

F

Voltage 400 V ~ 3N ~ 50Hz

LRA 95 A MCC 20 A

OIL INSIDE POE 46

G

Serial No. 123456CG1221

EAN No.

xxxxxxxxxxxxxx

A: Model

B: Code number

C: Application, Protection

D: Refrigerant

E: Housing Service Pressure (Maximum

working pressure)

F: Supply voltage, Locked Rotor Ampere,

Maximum Current Consumption

G: Serial Number and bar code

MADE IN INDIA

IP 54

(2) R134a

R513A

(2) 23 bar

(2) 5 bar

Danfoss A/S, 6430 Nordborg, Denmark

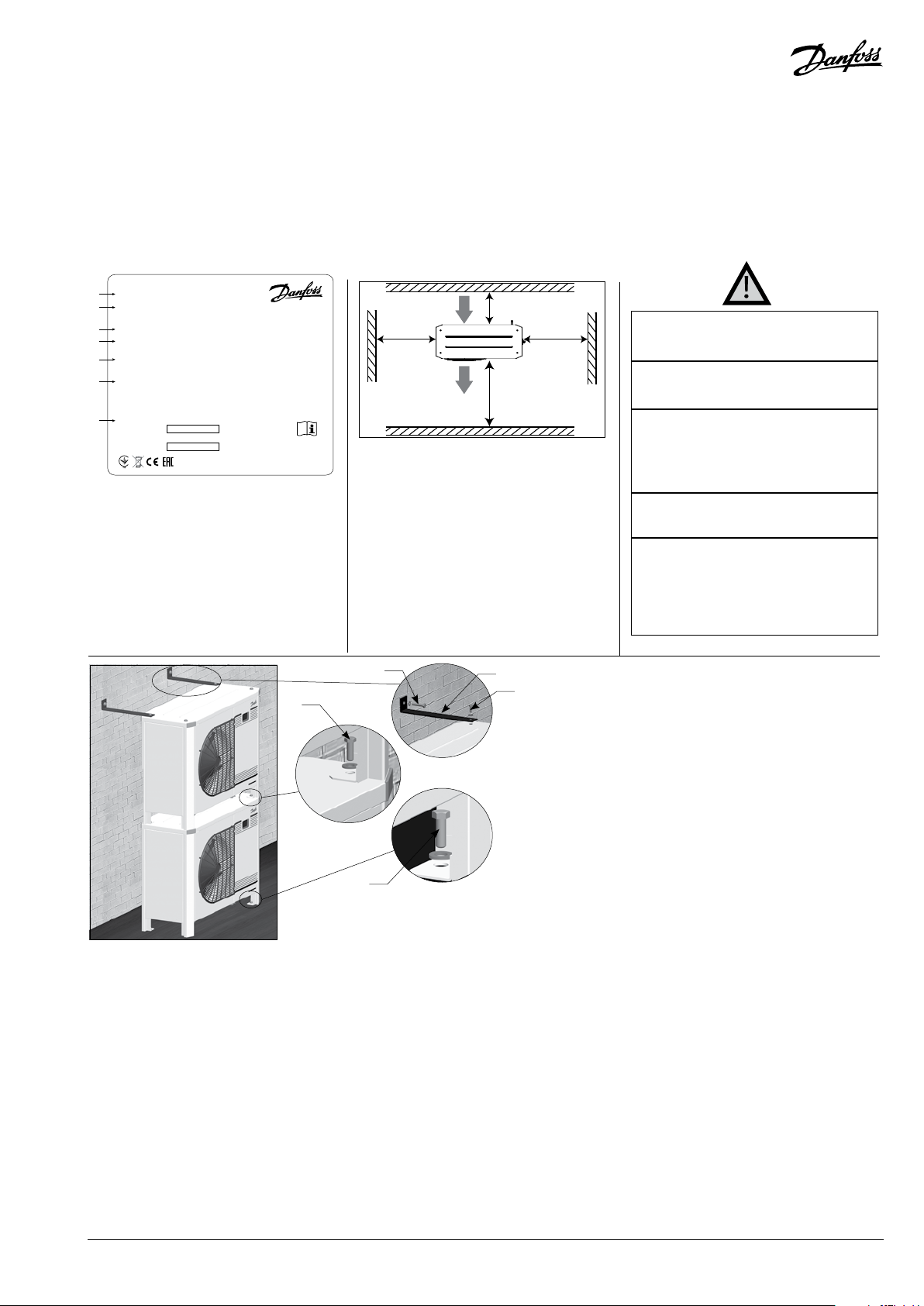

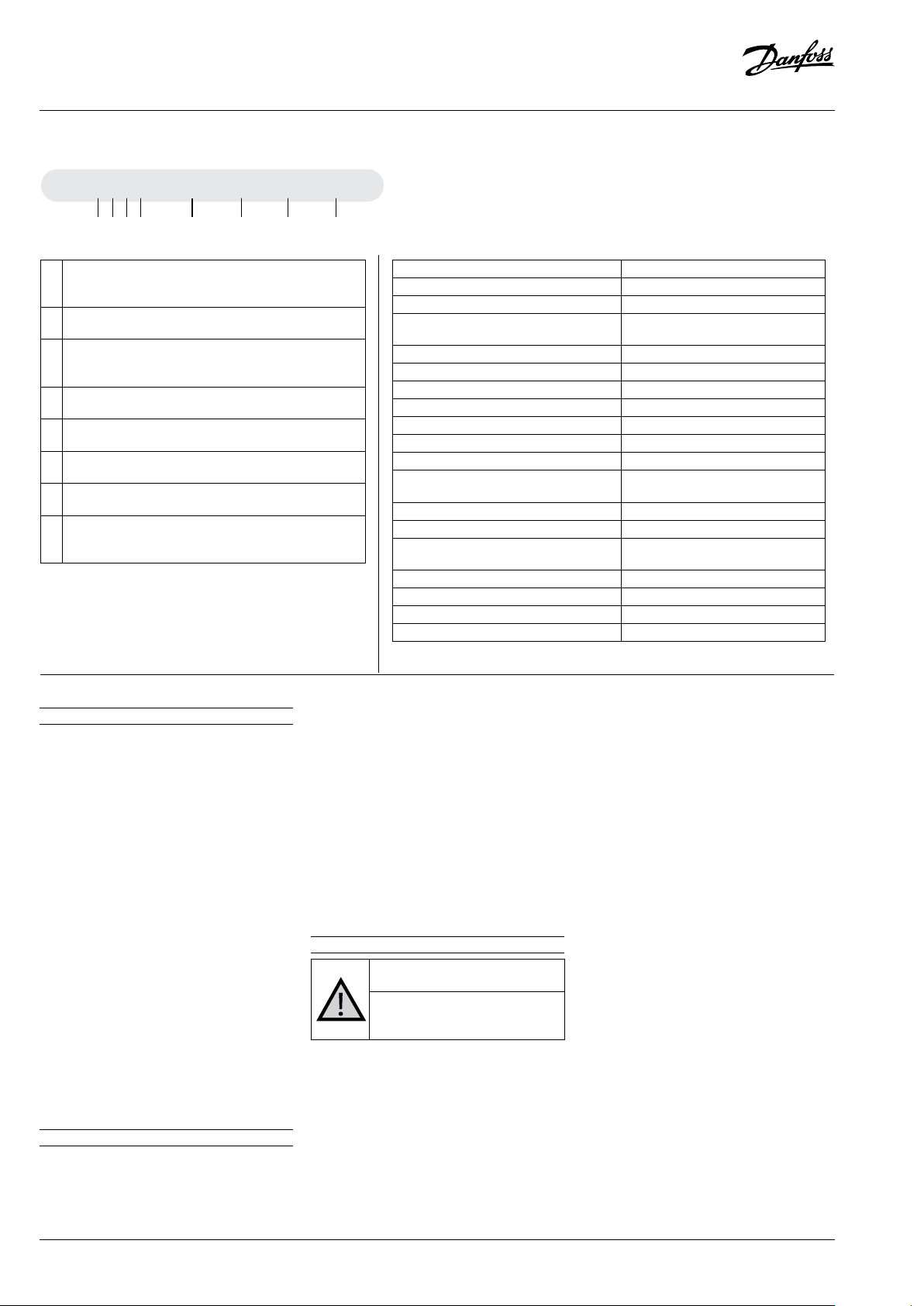

Picture 1 : Minimum mounting distances

118UXXXXXX

Q

W

ZY

The condensing unit must only be used for its

designed purpose(s) and within its scope of application.

R

X

Under all circumstances, the EN378 (or

other applicable local safety regulation)

requirements must be fulfilled.

The condensing unit is delivered under nitrogen gas pressure (1 bar) and hence it cannot

be connected as it is; refer to the «installation»

section for further details.

The condensing unit must be handled with caution in the vertical position (maximum offset

from the vertical : 15°)

Installation and servicing of the condensing

units by qualified personnel only. Follow

these instructions and sound refrigeration

engineering practice relating to installation,

commissioning, maintenance and service.

Picture 2 : Stacked mounting

V

T

U

U

T: Mounting brackets for stacked mounting (not supplied)

U: M8 bolts for stacked mounting (supplied)

V: Mounting bolts (not supplied)

V

2 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 3

Instructions

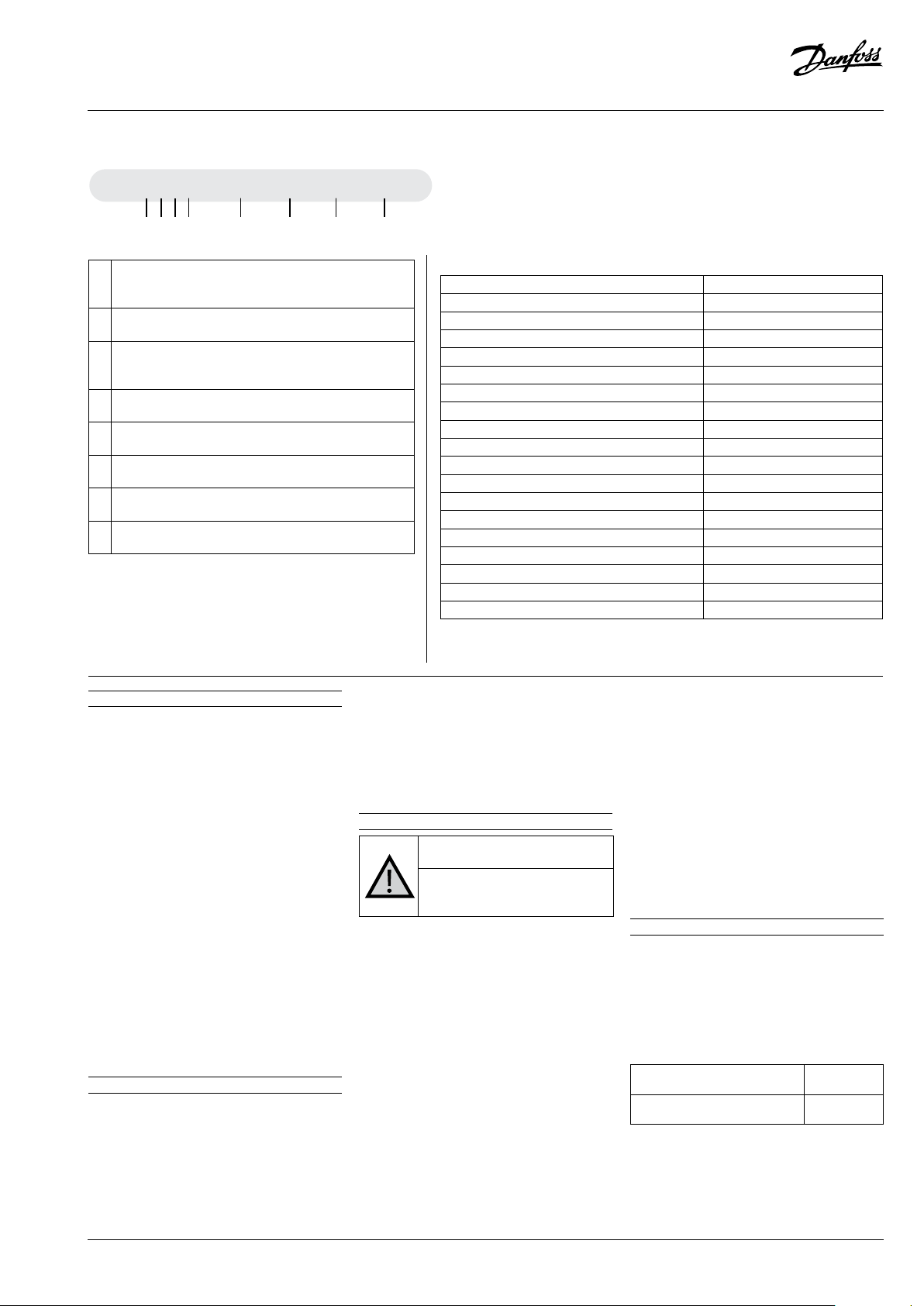

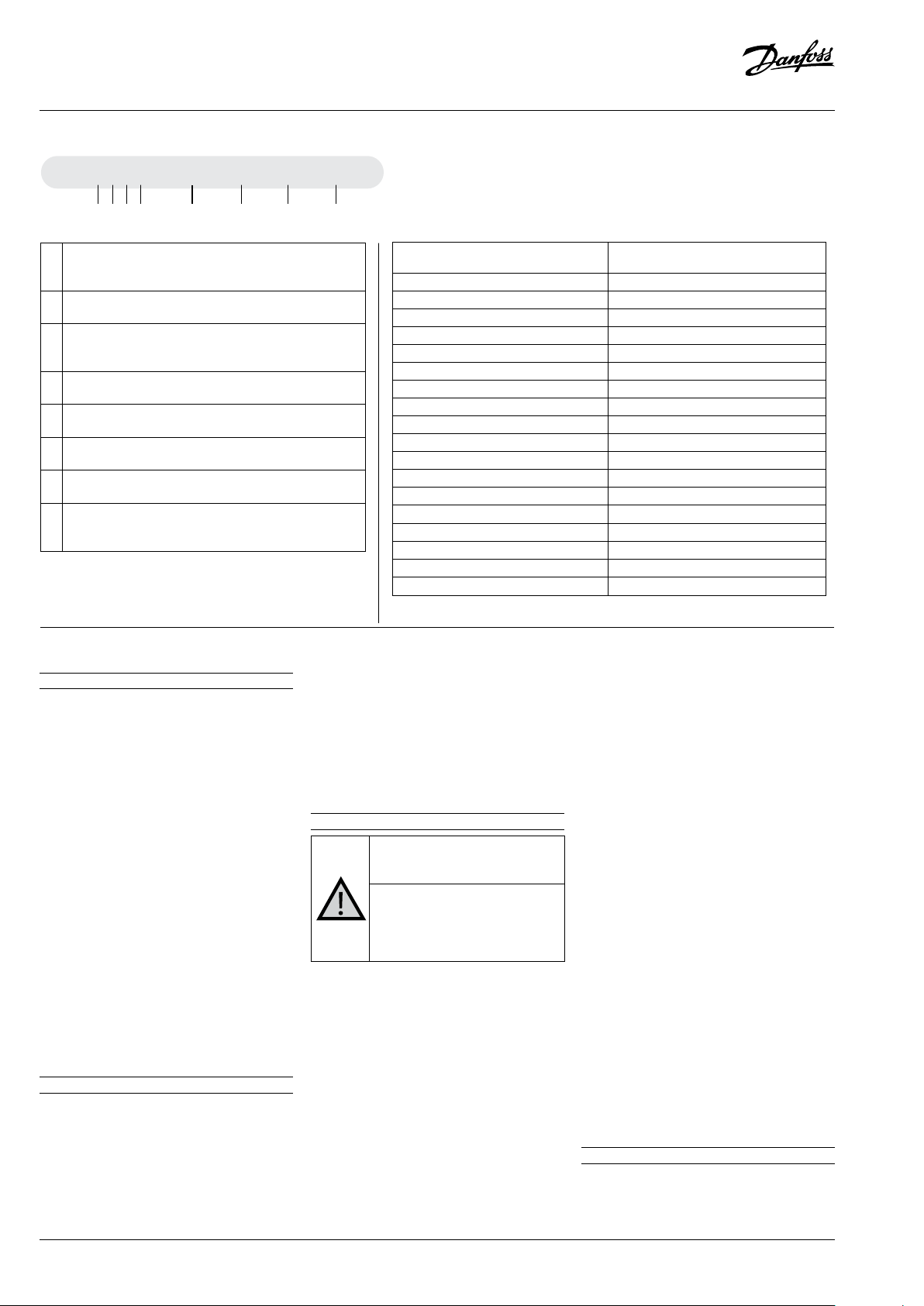

Designation system for the Optyma™ Plus range

OP - MPXM 125 ML P07 E

1 2 3 4 5 6 7 8

1 Application

M = MBP

L = LBP

2 Package

Condensing unit family: P = Optyma™ Plus

3 Refrigerant

X = R404A/R507, R134a, R407A, R407F, R448A, R513A

R449A,R452A

4 Condenser

M = Microchannel heat condenser

5 Swept volume

Displacement in cm

3:

Example 034 = 34 cm

6 Compressor platform

ML= Fixed speed scroll MLZ

7 Version

P07: Optyma™ Plus without electronic controller

8 Voltage code

E = 400V/3-phase/50Hz compressor & 230V/1-phase fan

1 – Introduction

These instructions pertain to Optyma

™

Plus

condensing units OP-MPXM used for refrigeration

systems. They provide necessary information regarding safety and proper usage of this product.

The condensing unit includes following:

• Microchannel heat exchanger

• Reciprocating or scroll compressor

• Receiver with stop valve

• Ball valves

• Sight glass

• Dual Pressure switch

• Replaceable filter drier

• Main circuit breaker (Main switch with overload

protection)

• Fan and compressor capacitors

• Compressor contactor

• Supply monitoring relay*

• Fans speed controller*

*Optional

2 – Handling and storage

• It is recommended not to open the packaging

before the unit is at the final place for installation.

• Handle the unit with care. The packaging al-

lows for the use of a forklift or pallet jack. Use

appropriate and safe lifting equipment..

• Store and transport the unit in an upright posi-

Version control

Optyma™ Plus (P07)

IP level IP54

Compressor technology Scroll (3phase)

Control box (pre-wired E-panel) yes

Microchannel condenser yes

Fan speed controller* yes

Main switch (circuit breaker) yes

Supply monitoring relay* yes

3

tion.

• Store the unit between -35°C and 50°C.

• Don’t expose the packaging to rain or corrosive

atmosphere.

• After unpacking, check that the unit is complete and undamaged.

3 – Installation precautions

• Ensure adequate space around the unit for air

circulation and to open doors. Refer to picture

1 for minimal values of distance to walls.

• Avoid installing the unit in locations which are

daily exposed to direct sunshine for longer periods.

• Avoid installing the unit in aggressive and dusty environments.

• Ensure a foundation with horizontal surface

(less than 3° slope), strong and stable enough

to carry the entire unit weight and to eliminate

vibrations and interference.

• The unit ambient temperature may not exceed

50°C during off-cycle.

• Ensure that the power supply corresponds to

the unit characteristics (see nameplate).

• When installing units for HFC refrigerants, use

Filter drier (flare connections) yes

Sight glass yes

Crankcase heater yes

HP/LP adjustable pressostat Mechanical Dual Pressure switch

Access door(s) yes

Acoustic insulation No

Condensing unit electronic controller No

Network connectivity No

Stack mounting yes

Discharge gas thermostat No

HP/LP Alarm No

* Optional, Not factory premounted

Never place the unit in a flammable

atmosphere.

Place the unit in such a way that it

is not blocking or hindering walking

areas, doors, windows or similar.

equipment specifically reserved for HFC refrigerants which was never used for CFC or HCFC

refrigerants.

• Use clean and dehydrated refrigeration-grade

copper tubes and silver alloy brazing material.

• Use clean and dehydrated system components.

• The suction piping connected to the compressor must be flexible in 3 dimensions to dampen

vibrations. Furthermore piping has to be done

in such a way that oil return for the compressor is ensured and the risk of liquid slug over in

compressor is eliminated.

4 – Installation

• The installation in which the condensing unit is

installed must comply to pressure Equipment

Directive (PED) 2014/68/EU. The condensing unit

itself is not a ”unit” in the scope this directive.

• It is recommended to install the unit on rubber

grommets or vibration dampers (not supplied).

• It is possible to stack units on top of each other.

Unit

Housing 4

(Code no. 114X44--)

Maximum

stacking

2

• When stacking, the topmost unit must be secured to the wall, as shown in picture 2.

• Slowly release the nitrogen holding charge

through the schrader port.

• Connect the unit to the system as soon as pos-

© Danfoss | DCS (CC) | 2021.11

118A2984A - AN37374141535501-010101 | 3

Page 4

Instructions

sible to avoid oil contamination from ambient

moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art

technique and vent piping with nitrogen gas

flow.

• Connect the required safety and control devices. When the schrader port is used for this,

remove the internal valve.

• It is recommended to insulate the suction pipe

up to the compressor inlet with 19 mm thick

insulation.

Note: Before installing optionally supplied Fans

speed controller, all the recommended safety protocols must be followed. Electrical connections must

be done as per the Wiring diagram

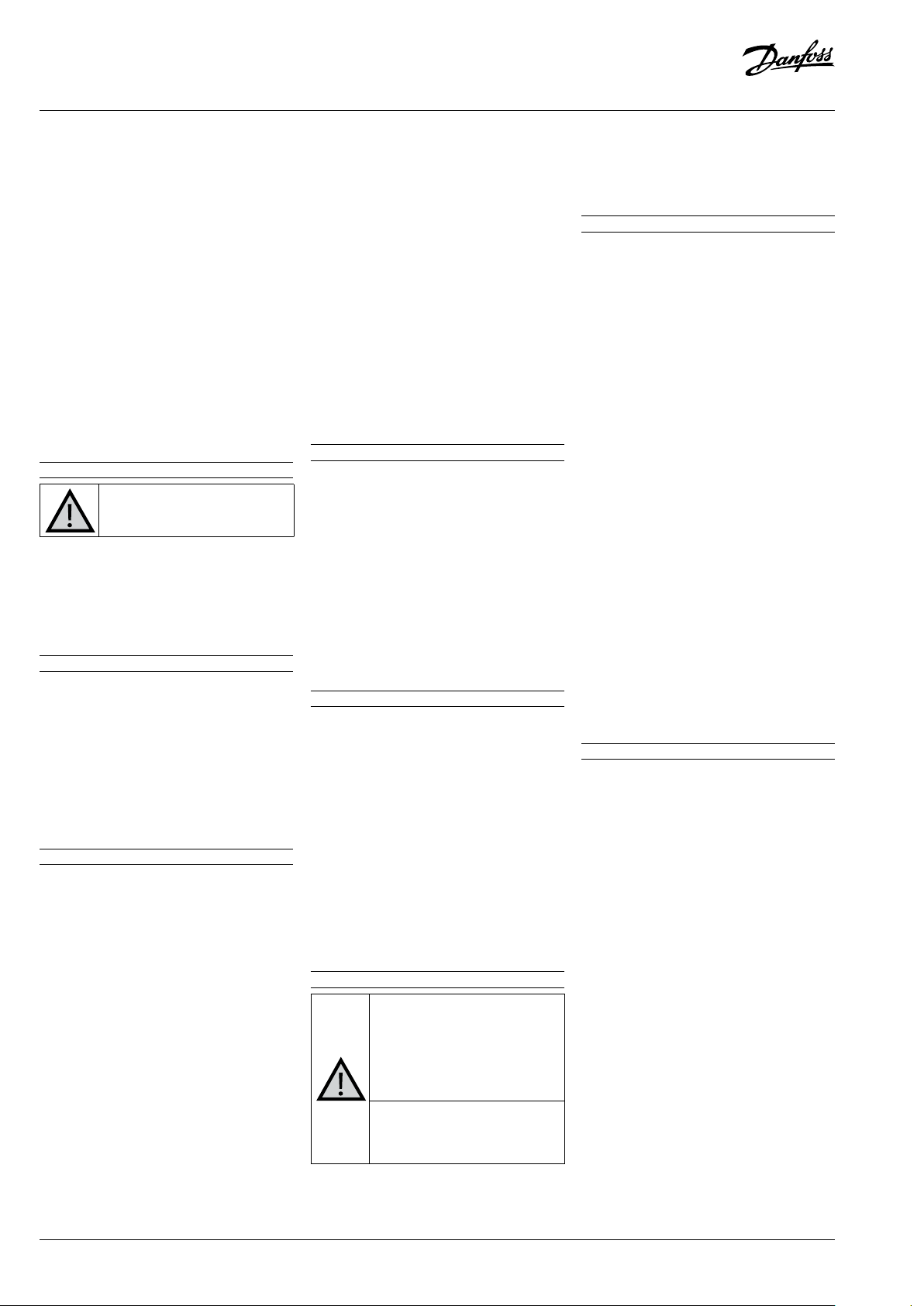

5 – Leak detection

Never pressurize the circuit with

oxygen or dry air. This could cause

fire or explosion.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The maximum test pressure is 31*

• When a leak is discovered, repair the leak and

repeat the leak detection.

6 – Vacuum dehydration

• Never use the compressor to evacuate the system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500

µm Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power

to the compressor while it is under vacuum as

this may cause internal damage.

7 – Electrical connections

• Switch off and isolate the main power supply.

• Ensure that power supply can not be switched

on during installation.

• All electrical components must be selected as

per local standards and unit requirements.

• Refer to wiring diagram for electrical connections details.

• Ensure that the power supply corresponds to

the unit characteristics and that the power supply is stable (nominal voltage ±10% and nominal frequency ±2,5 Hz).

• Dimension the power supply cables according

to unit data for voltage and current.

• Protect the power supply and ensure correct

earthing.

• Make the power supply according to local standards and legal requirements.

• The unit is equipped with a main switch with

overload protection. The overload protection is

factory preset but it is recommended to check

the value before taking the unit in operation.

)

bar.

The value for the overload protection can be

found in the wiring diagram in the front door of

the unit.

• The unit is equipped with Dual Pressure switch, which directly cut the power supply to the

compressor in case of activation.

• P07 models can be optionally equipped with phase sequence relay to protect the unit against phase loss/sequence/

asymmetry and under-/over-voltage.

Correct phase sequence for compressor rotation

direction shall be observed.

• Determine the phase sequence by using a

phase meter in order to establish the phase

orders of line phases L1, L2 and L3.

• Connect line phases L1, L2 and L3 to main switch terminals T1, T2 and T3 respectively.

8 – Safety

Fusible Plug is not installed in unit, it is replaced

with adapter blanking plug.

Unit has liquid receiver with an Adapter Plug with

3/8” NPT connection. installer/end user can select

various options as mentioned in EN378-2 : 2016

Article § 6.2.2.3

• The unit/installation into which the condensing

unit is mounted/integrated, must be in accordance with the PED.

• Beware of extremely hot and cold components.

• Beware of moving components. Power supply

should be disconnected while servicing.

9 – Filling the system

• Never start the compressor under vacuum.

Keep the compressor switched off.

• Use only the refrigerant for which the unit is

designed for.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar for R404A/

R448A/R449A/R407A/R407F/R452A and approx. 2 bar for R134a and R513A.

• The remaining charge is done until the installation has reached a level of stable nominal

condition during operation.

• Never leave the filling cylinder connected to

the circuit.

10 – Verification before commissioning

Use safety devices such as safety

pressure switch and mechanical

relief valve in compliance with both

generally and locally applicable

regulations and safety standards.

Ensure that they are operational and

properly set.

Check that the settings of high-pressure switches and relief valves don’t

exceed the maximum service pressure of any system component.

• Verify that all electrical connections inside the

condensing unit are properly fastened as they

could have worked loose during transportation.

• When a crankcase heater is required, the unit

must be energized at least 12 hours before initial start-up and start-up after prolonged shutdown for belt type crankcase heaters.

11 – Start-up

• Never start the unit when no refrigerant is charged.

• All service valves must be in the open position.

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Check that the protection sheet has been removed from the backside of condenser.

• Balance the HP/LP pressure.

• Energize the unit. It must start promptly. If the

compressor does not start, check wiring conformity and voltage on terminals.

• Eventual reverse rotation of a 3-phase compressor can be detected by following phenomena;

the compressor doesn’t build up pressure, it

has abnormally high sound level and abnormally low power consumption. P07 models can

be optionally equipped with a phase-reversal

relay. In case of wrong phase sequence there

will be an error indication on the phase-reversal relay and the compressor will not start. In

such case, shut down the unit immediately and

connect the phases to their proper terminals.

• If the rotation direction is correct the low pressure indication on the low pressure gauge) shall

show a declining pressure and the high pressure

gauge shall show an increasing pressure.

12 – Check with running unit

• Check the fan rotation direction. Air must flow

from the condenser towards the fan.

• Check current draw and voltage.

• Check suction superheat to reduce risk of slugging.

• When a sight glass is provided observe the oil

level at start and during operation to confirm

that the oil level remains visible.

• Respect the operating limits.

• Check all tubes for abnormal vibration. Movements in excess of 1.5 mm require corrective

measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side as

far as possible from the compressor. The compressor must be operating during this process.

• Do not overcharge the system.

• Follow the local regulations for restoring the

refrigerant from unit.

• Never release refrigerant to atmosphere.

• Before leaving the installation site, carry out a

general installation inspection regarding cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference

for future inspections.

4 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 5

Instructions

13 – Maintenance

Always switch off the unit at main

switch before opening the fan door

(s).

Internal pressure and surface temperature are dangerous and may

cause permanent injury.Maintenance operators and installers

require appropriate skills and tools.

Tubing temperature may exceed

100°C and can cause severe burns.

Ensure that periodic service inspections to ensure system reliability and

as required by local regulations are

performed.

To prevent system related problems, following

periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Confirm that the system is operating in a way

consistent with previous maintenance records

and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence

of rust and oxidation on the unit components, tubes and electrical connections.

The condenser must be checked at least once

a year for clogging and be cleaned if deemed

necessary. Access to the internal side of the

condenser takes place through the fan door.

Microchannel coils tend to accumulate dirt on

the surface rather than inside, which makes

them easier to clean than fin-&-tube coils.

• Switch off the unit at main switch before opening the fan or side door.

• Remove surface dirt, leaves, fibres, etc. with

a vacuum cleaner, equipped with a brush or

other soft attachment. Alternatively, blow compressed air through the coil from the inside out,

and brush with a soft bristle. Do not use a wire

brush. Do not impact or scrape the coil with the

vacuum tube or air nozzle.

• Before closing the fan door, turn the fan blade

in a safe position, to avoid that the door hits the

fan.

If the refrigerant system has been opened, the

system has to be flushed with dry air or nitrogen

to remove moisture and a new filter drier has to

be installed. If evacuation of refrigerant has to be

done, it shall be done in such a way that no refrigerant can escape to the environment.

14 – Declaration of incorporation

• Pressure Equipment Directive 2014/68/EU

EN 378-2:2016 - Refrigerating systems and Heat

Pumps - Safety and environmental requirementsParts 2: Design, construction, testing, marking

and documentation.

Low Voltage Directive 2014/35/EU EN 603351:2012 + A11:2014- Household and similar electrical appliances-Safety-Part 1: General requirements-for all above mentioned condensing units

Eco-design DIRECTIVE 2009/125/ EC, establishing a framework for the setting of Eco-design

requirements for energy-related products.

REGULATION (EU) 2015/1095, implementing Ecodesign Directive 2009/125/EC with regard to Ecodesign requirements for professional refrigerated

storage cabinets, blast cabinets, condensing units

and process Chiller.

• Condensing unit measurements are made accor-

ding to standard “EN 13771-2:2017” – Compressor

and condensing units for refrigeration-performance testing and test methods- part 2: Condensing units.

15 - Warranty

Always transmit the model number and serial

number with any claim filed regarding this product.

The product warranty may be void in following

cases:

• Absence of nameplate.

• External modifications, in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved

by Danfoss.

• Any deviation from recommended instructions

pertaining to installation, application or maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model and serial number transmitted with

the warranty claim.

16 – Disposal

Danfoss recommends that condensing

units and oil should be recycled by a suitable company at its site.

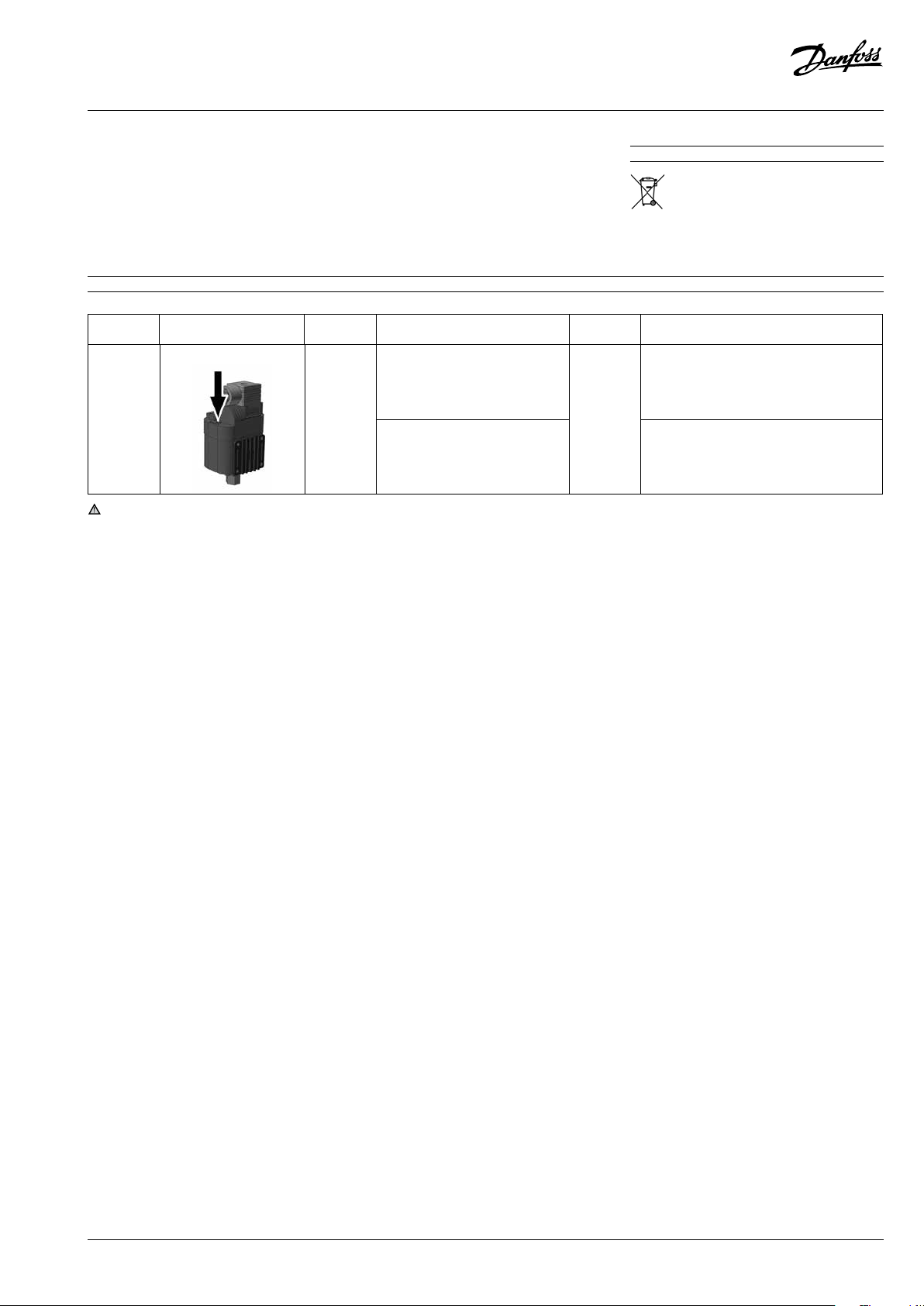

17 - Fan speed controller setting (Not factory premounted)

FSC type

XGE-4C

When Fan speed Controller is at factory setting (19 bar):

- Maximum number of turns allowed in clockwise direction (+) = 4.

- Maximum number of turns allowed in anti-clockwise direction (-) = 6

Fan speed Controller

Spare part number

061H3140

Refrigerant

letter

R404A/R507/R448A/R449A/R452A

X

If refrigerant used is R134a or R513A

© Danfoss | DCS (CC) | 2021.11

For Refrigerant

Factory

setting

19 bar

Turn the adjusting screw towards counter-

clockwise (-) by 6 turns to set the pressure

Action required*

360°=1 turn = Approx 1.5 bar

(Clockwise rotation =

Increase pressure setting,

Counter clockwise rotation =

Decrease pressure setting)

from 19 bar to 10 bar.

118A2984A - AN37374141535501-010101 | 5

Page 6

Instructions

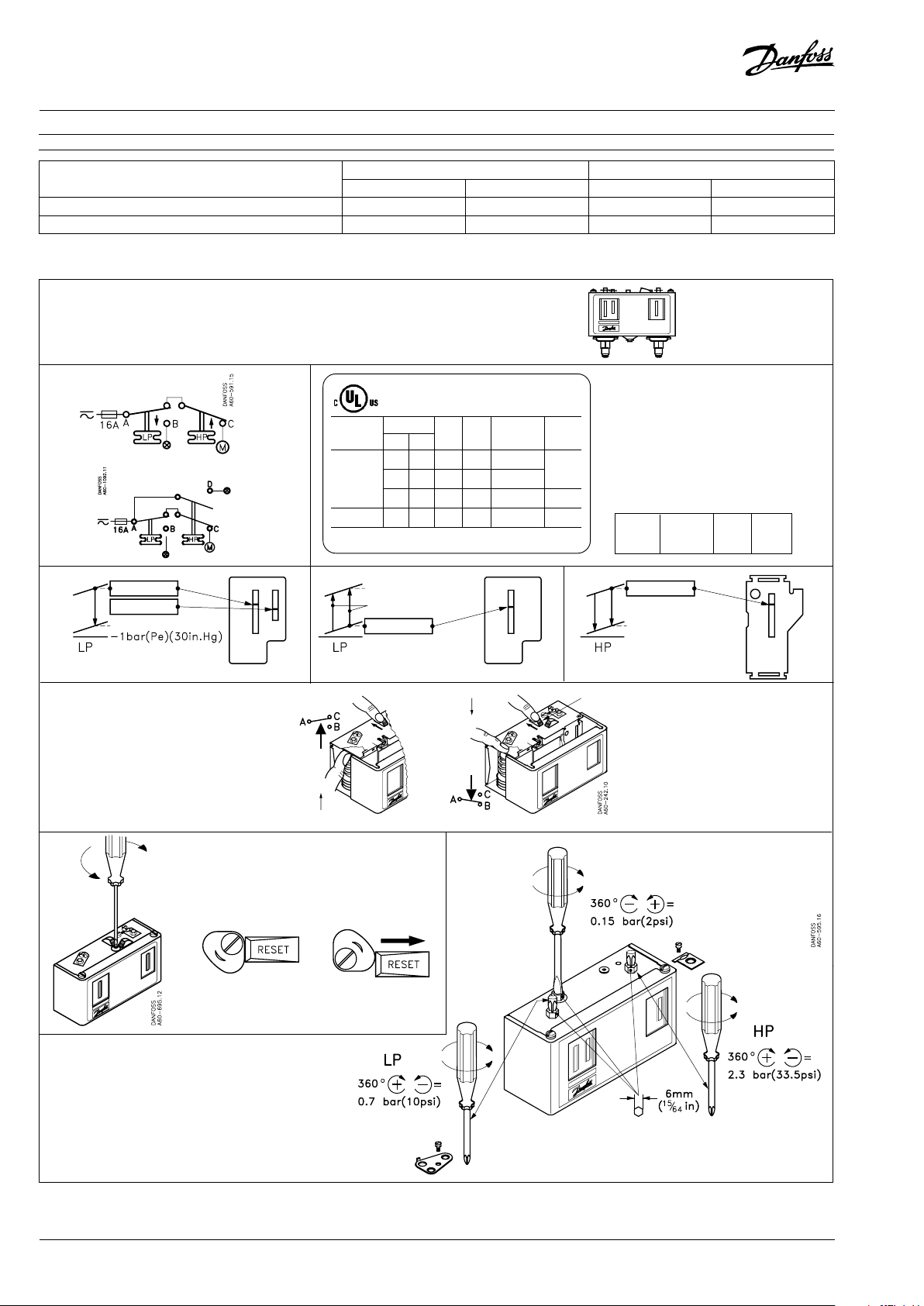

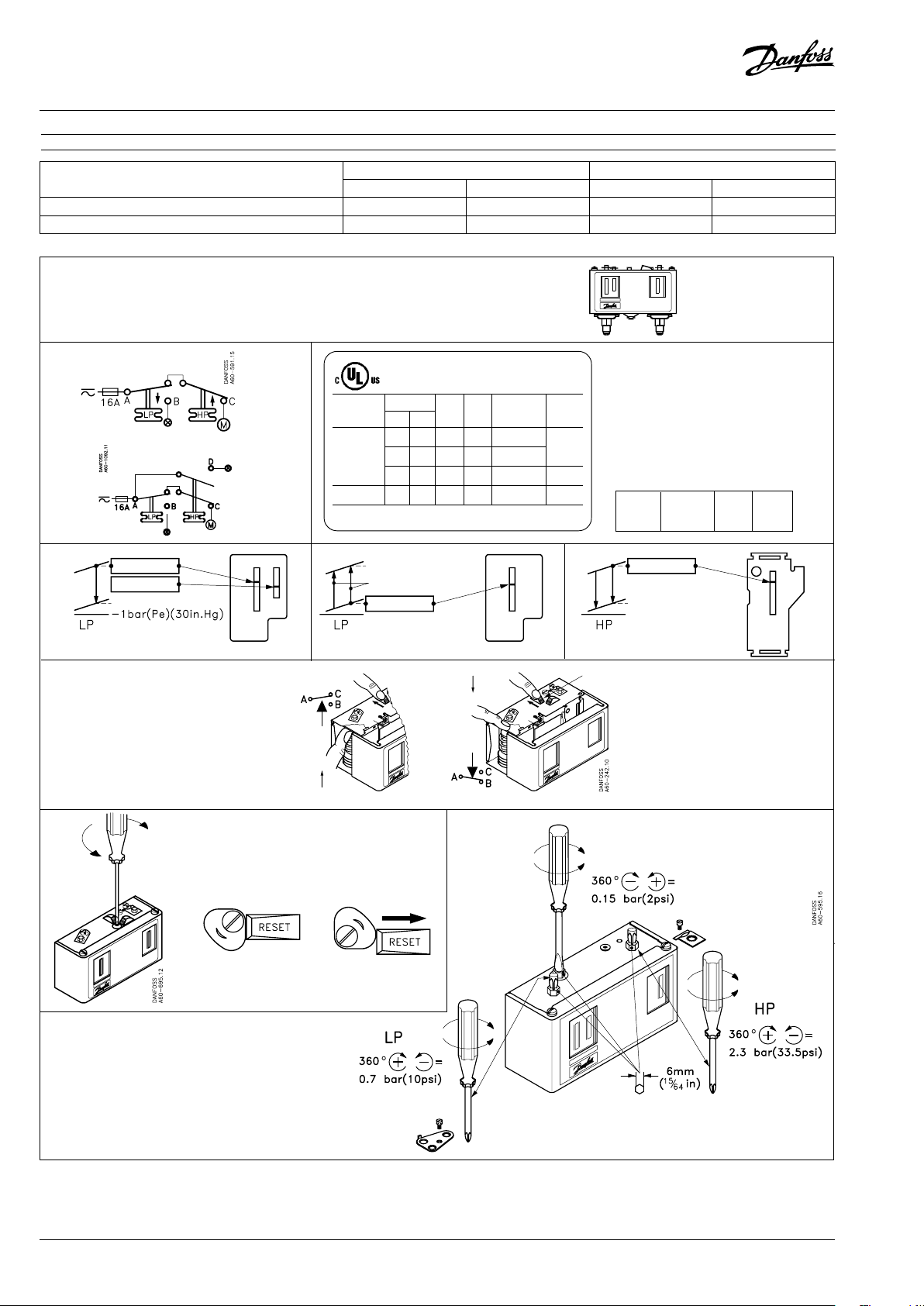

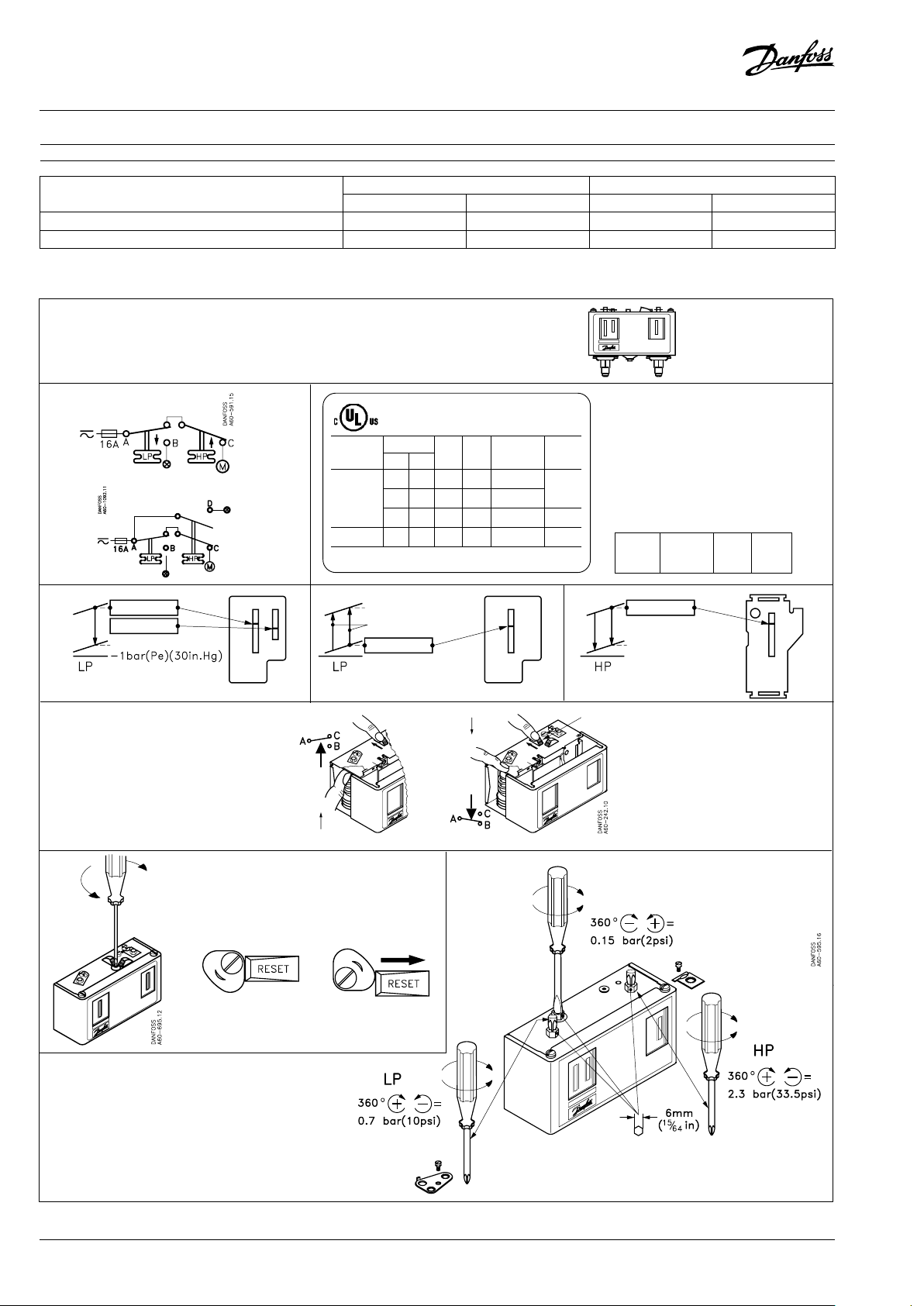

18 - Dual Pressure switch factory settings

Refrigerants

High pressure settings (bar (g)) Low pressure settings (bar (g))

ON OFF ON OFF

R404A/R507/R407A/R407F/R448A/R449A/R452A 23 27 2 1

R134a/R513A 13 17 2 1

KP17WB

SPDT+LP signal

LP+HP signal

Cut In

Differential

Cut out

Max.

50 VA

Contacts

A-B

A-C

A-D

Use Copper wire only

Tightening torque 20lb.in.

Listed refrigeration

controller

Voltage

AC DC

240 81648 8A

120

240

240

Cut In

Differential fixed

Cut out

-1 bar (Pe)(30in.Hg)

FL

LR

A

A

61B5

Resist.

Load

16A96

Pilot

duty

3A

12W

50VA

When used acc. to UL regulations

AC1 10A

LR 112A 400 V

AC3 10A

AC11 10A

Cut out

Differential

Cut In

DC 11

12 W

220 V

Manual test

Manual reset

Test

Convertible reset

KP 17B 060-539366, 060-539466

LP-auto.

HP-man.

LP-auto.

HP-auto.

Test

HPLP, man. resetLP, aut. reset

Manual reset

LP diff.

6 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 7

Anleitung

Optyma™ Plus

OP-MPXM

Typenschild

A

OP-MPXM125MLP07E

114X4405

B

C

Application MBP

D

Refrigerant (1) R404A/R507/R448A/R449A

R407A/R407F/R452A

E

M.W.P. HP (1) 28 bar

M.W.P. LP (1) 7 bar

F

Voltage 400 V ~ 3N ~ 50Hz

LRA 95 A MCC 20 A

OIL INSIDE POE 46

G

Serial No. 123456CG1221

EAN No.

xxxxxxxxxxxxxx

A: Typ

B: Bestellnummer

C: Anwendung

D: Kältemittel

E: Zul. Betriebsüberdruck

F: Versorgungsspannung, Stromaufnahme bei

blockiertem Rotor, maximale Stromaufnahme

G: Seriennummer und Barcode

MADE IN INDIA

IP 54

(2) R134a

R513A

(2) 23 bar

(2) 5 bar

Danfoss A/S, 6430 Nordborg, Denmark

Bild 1: Mindestmontageabstände

118UXXXXXX

Q

W

Der Verflüssigungssatz darf nur für den vorge-

ZY

sehenen Zweck und im entsprechenden Anwendungsbereich eingesetzt werden.

R

X

Die Bestimmungen gemäß EN378 (und alle

anderen in Ihrem Land geltenden Sicherheitsvorschriften) müssen unbedingt eingehalten werden.

Bei Lieferung ist der Verflüssigungssatz mit

gasförmigem Stickstoff gefüllt, der unter einem Druck von 1 bar steht. In diesem Zustand

darf der Verflüssigungssatz nicht angeschlossen und betrieben werden. Näheres hierzu

erfahren Sie im Abschnitt „Montage“.

Der Verflüssigungssatz muss in vertikaler Position montiert werden (maximale Abweichung

von der Senkrechten: 15 °)

Montage und Wartung der Verflüssigungssätze sollten ausschließlich qualifiziertem

Fachpersonal überlassen werden. Befolgen

Sie diese Anleitung sowie die allgemein

anerkannten Regeln für Einbau, Inbetriebnahme, Wartung und Instandhaltung von

kältetechnischen Anlagen.

Bild 2: Stapelmontage

V

T

U

U

T: Befestigungskonsole für die Stapelmontage (nicht im Lieferumfang

enthalten)

U: Bolzen (M8) für die Stapelmontage (im Lieferumfang enthalten)

V: Befestigungsbolzen (nicht im Lieferumfang enthalten)

V

© Danfoss | DCS (CC) | 2021.11

118A2984A - AN37374141535501-010101 | 7

Page 8

Anleitung

Bezeichnungssystem für das Produktprogramm Optyma™ Plus

OP - MPXM 125 ML P07 E

1 2 3 4 5 6 7 8

1 Anwendung

M = MBP

L = LBP

2 Verbund

Verflüssigungssatzbaureihe: P = Optyma™ Plus

3 Kältemittel

X = R404A/R507, R134a, R407A, R407F, R448A, R513A

R449A,R452A

4 Verflüssiger

M = Microchannel-Verflüssiger

5 Hubvolumen

Hubvolumen in cm

6 Verdichterplattform

ML= Scrollverdichter mit fester Drehzahl MLZ

7 Version

P07: Optyma™ Plus ohne elektronischen Regler

8 Spannungscode

E = 400V/3-phasig/50 Hz-Verdichter und 230 V/1phasiger Lüfter

3

: Beispiel 034 = 34 cm

3

Ausstattungsunterschiede

Opt yma™ Plus (P07)

IP-Schutzart IP54

Verdichtertechnologie

Integrierter elektrischer Schaltkasten Ja

Microchannel-Verflüssiger Ja

Lüfterdrehzahlregler* Ja

Hauptschalter (Leistungsschalter) Ja

Spannungsüberwachungsrelais* Ja

Filtertrockner (Bördelanschlüsse) Ja

Schauglas Ja

Kurbelgehäuseheizung Ja

Einstellbarer HD-/ND-Druckschalter

Servicetür(en) Ja

Schalldämmung

Verflüssigungssatz, elektronischer Regler

Netzwerkanbindungsoption

Stapelmontage Ja

Heißgasthermostat

HD/ND-Alarm

* Optional, nicht werkseitig vormontiert

Scrollverdichter (3-phasig)

Mechanischer Doppeldruckschalter

Nein

Nein

Nein

Nein

Nein

1. Einleitung

Diese Anleitung bezieht sich auf die Verflüssigungssätze der Produktreihe Optyma

™

Plus neue

Generation OP-MPXM für Kälteanlagen. Sie enthält

die erforderlichen Angaben für eine sichere und

ordnungsgemäße Nutzung dieser Produkte.

Der Verflüssigungssatz enthält folgende Bauteile:

• Microchannel-Wärmeübertrager

• Hubkolben- oder Scrollverdichter

• Sammler mit Absperrventil

• Kugelabsperrventile

• Schauglas

• Doppeldruckschalter

• Austauschbarer Filtertrockner

• Notausschalter (Hauptschalter mit Überlast-

schutz)

• Lüfter- und ggf. Verdichterkondensatoren

• Verdichterschütz

• Spannungsüberwachungsrelais*

• Lüfterdrehzahlregler*

*Optional

2. Handhabung und Lagerung

• Es wird empfohlen, die Verpackung erst am

endgültigen Montageort zu öffnen.

• Handhaben Sie das Gerät pfleglich. Die Verpak-

kung gestattet den Einsatz eines Gabelstaplers

oder -hubwagens. Verwenden Sie ausschließlich geeignete und sichere Hebezeuge.

• Der Verflüssigungssatz darf nur aufrecht ste-

hend transportiert und gelagert werden.

• Zulässige Lagertemperatur: -35 °C bis 50 °C.

• Die Verpackung darf weder Regen, noch ätzenden Atmosphären ausgesetzt werden.

• Vergewissern Sie sich nach dem Auspacken,

dass der Verflüssigungssatz vollständig und unbeschädigt ist.

3. Sicherheitsvorkehrungen bei der Installation

Stellen Sie den Verflüssigungssatz

niemals in einer explosionsfähigen

Atmosphäre auf.

Achten Sie bei der Positionierung

des Verflüssigungssatzes darauf,

dass keine Durchgänge, Türen, Fenster oder Ähnliches blockiert werden.

• Achten Sie darauf, dass ausreichend Platz um

den Verflüssigungssatz gelassen wird, damit

die Luft zirkulieren kann und sich sämtliche Türen öffnen lassen. Die Mindestabstände zu den

Wänden entnehmen Sie bitte Bild 1.

• Installieren Sie den Verflüssigungssatz NICHT

an Orten, die täglich längerer Sonneneinstrahlung ausgesetzt sind.

• Installieren Sie den Verflüssigungssatz NICHT in

aggressiven oder staubigen Umgebungen.

• Stellen Sie den Verflüssigungssatz auf einer horizontalen Fläche (mit weniger als 3 Grad Neigung) auf. Der Boden sollte eine ausreichende

Tragfähigkeit besitzen, um das Gewicht des

gesamten Verflüssigungssatzes tragen zu können, und stabil genug sein, um Vibrationen und

Interferenzen zu eliminieren.

• Im Aus-Zustand darf die Umgebungstemperatur des Verflüssigungssatzes 50 °C nicht überschreiten.

• Vergewissern Sie sich, dass die Versorgungsspannung den Motoreigenschaften des Verflüssigungssatzes entspricht (siehe Typenschild).

• Verwenden Sie bei der Installation der Verflüssigungssätze für FKW-Kältemittel nur Teile, die

speziell für FKW-Kältemittel vorgesehen sind

und die zuvor nicht in Anlagen mit FCKW- oder

HFCKW-Kältemitteln eingesetzt wurden.

• Verwenden Sie saubere und trockene für Kältemittel geeignete Kupferrohre und eine Silberlegierung als Lötmaterial.

• Benutzen Sie saubere und trockene Anlagenkomponenten.

• Die an den Verdichter angeschlossene Saugleitung muss in alle 3 Dimensionen flexibel sein,

um Vibrationen zu dämpfen. Darüber hinaus

muss die Verrohrung so erfolgen, dass der Ölrücklauf zum Verdichter sichergestellt ist und

dass das Risiko von Flüssigkeitsschlägen im Verdichter ausgeschlossen ist.

4. Installation

• Die Anlage, in die der Verflüssigungssatz verbaut wird, muss der Pressure Equipment Directive (PED) 2014/68/EU entsprechen. Der Ver-

8 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 9

Anleitung

flüssigungssatz selbst ist kein „Gerät“ im Sinne

dieser Richtlinie.

• Es wird empfohlen, den Verflüssigungssatz auf

Montagegummis oder Schwingungsdämpfern

(nicht im Lieferumfang enthalten) zu montieren.

• Es ist möglich, mehrere Verflüssigungssätze

übereinander zu stapeln.

Verflüssigungssatz

Gehäuse 4

(Bestellnr. 114X44--)

Maximale

Stapelhöhe

2

• Bei der Stapelmontage muss der oberste Verflüssigungssatz an der Wand befestigt werden

(siehe Bild 2).

• Lassen Sie die Stickstoff-Füllung langsam durch

den Schraderanschluss ab.

• Schließen Sie den Verflüssigungssatz möglichst

schnell an die Anlage an, um eine Kontamination des Öls mit Umgebungsfeuchtigkeit zu vermeiden.

• Verhindern Sie, dass beim Zuschneiden der

Rohrleitungen Fremdkörper in die Anlage eindringen. Bohren Sie niemals Löcher, deren Grate nicht entfernt werden können.

• Lassen Sie beim Löten größte Vorsicht walten.

Verwenden Sie nur modernste Lötverfahren

und durchströmen Sie dabei die Rohrleitungen

mit gasförmigem Stickstoff.

• Schließen Sie die erforderlichen Sicherheits- und

Steuergeräte an. Falls der Schraderanschluss verwendet wird, entfernen Sie das interne Ventil.

• Es wird empfohlen, die Saugleitung bis zum

Verdichtereintritt mit einer 19 mm dicken Isolierung zu dämmen.

Hinweis: Vor der Installation des optional erhältlichen Lüfterdrehzahlreglers müssen alle empfohlenen Sicherheitsregeln befolgt werden. Die

elektrischen Anschlüsse müssen gemäß dem

Schaltplan erfolgen

5. Lecksuche

Setzen Sie den Kreislauf niemals mit

Sauerstoff oder trockener Luft unter

Druck. Das könnte einen Brand oder

eine Explosion verursachen.

• Benutzen Sie für die Lecksuche keinen Farbstoff.

• Unterziehen Sie die gesamte Anlage einer

Dichtigkeitsprüfung.

• Der maximale Prüfdruck beträgt 31*

)

bar.

• Reparieren Sie entdeckte Lecks und wiederholen Sie dann die Lecksuche.

)

*

25 bar für OP-.......AJ.... & OP-.......FH.... Modelle

6. Evakuieren

• Benutzen Sie niemals den Verdichter zur Evakuierung der Anlage.

• Schließen Sie sowohl an die Nieder- als auch an

die Hochdruckseite eine Vakuumpumpe an.

• Evakuieren Sie die Anlage bis auf einen Absolutwert von 500 µm Hg (0,67 mbar).

• Verwenden Sie während der Evakuierung kein

Megohmmeter und legen Sie auch keine Spannung an den Verdichter an, um eine Beschädigung des Verdichters zu vermeiden.

7. Elektrische Anschlüsse

• Schalten Sie die Spannungsversorgung ab und

trennen Sie den Verflüssigungssatz vom Netz.

• Stellen Sie sicher, dass die Spannungsversorgung während der Installation nicht eingeschaltet werden kann.

• Die Auswahl aller elektrischen Bauteile muss

gemäß den landesspezifischen Normen und

Vorschriften für Verflüssigungssätze erfolgen.

• Näheres zu den elektrischen Anschlüssen entnehmen Sie dem Schaltplan.

• Stellen Sie sicher, dass die Versorgungsspannung den Eigenschaften des Verflüssigungssatzes entspricht und stabil anliegt (Nennspannung ±10 % und Nennfrequenz = ±2,5 Hz)

• Dimensionieren Sie die Spannungsversorgungskabel gemäß der für den Verflüssigungssatz vorgegebene Spannung und Stromstärke.

• Schützen Sie die Spannungsversorgung und

stellen Sie deren ordnungsgemäße Erdung sicher.

• Die Spannungsversorgung muss den Normen

und gesetzlichen Bestimmungen Ihres Landes

entsprechen.

• Der Verflüssigungssatz ist mit einem Hauptschalter mit Überlastschutz ausgestattet. Der

Überlastschutz ist werkseitig voreingestellt.

Es wird jedoch empfohlen, den Wert vor der

Inbetriebnahme des Verflüssigungssatzes zu

überprüfen. Den Wert für den Überlastschutz

finden Sie im Schaltplan auf der Innenseite der

Fronttür am Verflüssigungssatz.

• Die Anlage ist mit Doppeldruckschaltern ausgestattet, die bei Aktivierung die Spannungsversorgung des Verdichters direkt unterbrechen.

• Die Typen P07 sind außerdem mit einem Phasenfolge-Relais ausgestattet, um das Gerät vor

Phasenverlust/Sequenz/Asymmetrie und Unter-/Überspannung zu schützen. Die ordnungsgemäße Phasensequenz/Phasenfolge für die

Drehrichtung des Verdichters muss beachtet

werden.

• Ermitteln Sie die Phasensequenz mit einem

Phasenmesser, um die Phasenreihenfolge der

Leitungsphasen L1, L2 und L3 festzustellen.

• Schließen Sie die Leitungsphasen L1, L2 und L3

an die entsprechenden Hauptschalterklemmen

T1, T2 und T3 an.

8 – Sicherheit

Ein Sicherungsstecker ist in der Einheit nicht

verfügbar, an seiner Stelle befindet sich ein

Adapterstecker.

Die Einheit verfügt über einen

Flüssigkeitssammler mit Adapterstecker mit 3/8”

NPT-Anschluss. Installateure/Endverbraucher

können verschiedene Optionen auswählen

gemäß EN 378-2: 2016 Artikel § 6.2.2.3

• Die Kälteanlage, in die der Verflüssigungssatz

integriert wird, muss der Druckgeräterichtlinie

entsprechen.

• Vorsicht vor heißen und kalten Oberflächen.

• Achten Sie auf bewegliche Komponenten.

Während der Wartung muss die

Versorgungsspannung getrennt sein.

9. Füllen der Anlage

• Nehmen Sie den Verdichter niemals unter Va-

kuum in Betrieb. Sorgen Sie dafür, dass der

Verdichter ausgeschaltet ist und nicht plötzlich

anspringt.

• Verwenden Sie ausschließlich das Kältemittel,

auf das der Verflüssigungssatz ausgelegt ist.

• Füllen Sie das flüssige Kältemittel in den Ver-

flüssiger oder Sammler. Stellen Sie sicher, dass

die Anlage langsam befüllt wird (auf 4 bis 5 bar

bei R404A/R448A/R449A/R407A/R407F/R452A

und auf ca. 2 bar bei R134a, R513A).

• Die Anlage wird dann weiter befüllt, bis die In-

stallation beim Betrieb einen stabilen Nennzustand erreicht hat.

• Lassen Sie den Einfüllstutzen niemals an den

Kreislauf angeschlossen.

10. Abschließende Prüfung vor der

Inbetriebnahme

Verwenden Sie gemäß den allgemeinen und landesspezifischen

Sicherheitsnormen und -vorschriften Sicherheitsvorrichtungen wie

Sicherheitsdruckschalter und mechanische Überdruckventile. Vergewissern Sie sich, dass diese Sicherheitsvorrichtungen funktionstüchtig und

ordnungsgemäß eingestellt sind.

Überprüfen Sie, dass die Einstellungen für die Hochdruckschalter und

Überdruckventile den maximalen

Betriebsdruck jeglicher Bauteile der

Anlage nicht überschreiten.

• Vergewissern Sie sich, dass sämtliche

elektrischen Anschlüsse innen im Verflüssigungssatz ordnungsgemäß befestigt sind, da

sie sich während des Transports möglicherweise gelöst haben könnten.

• Um der Kurbelwannenheizung etwas Vorlauf

zu geben (besonders bei niedrigen Umgebungstemperaturen), muss die Einheit mindestens 12 Stunden vor der ersten Inbetriebnahme und vor einer erneuten Inbetriebnahme

nach längeren Stillstandszeiten der Anlage

eingeschaltet werden.

11. Inbetriebnahme

• Der Verflüssigungssatz darf niemals ohne Kältemittel betrieben werden.

• Alle Serviceventile müssen geöffnet sein.

© Danfoss | DCS (CC) | 2021.11

118A2984A - AN37374141535501-010101 | 9

Page 10

Anleitung

• Überprüfen Sie, ob die vorhandene Versorgungsspannung mit dem erforderlichen Wert

für den Verflüssigungssatz übereinstimmt.

• Überprüfen Sie, ob der Startregler funktioniert.

• Überprüfen Sie, ob sich der Lüfter frei drehen

kann.

• Überprüfen Sie, ob die Schutzfolie auf der

Rückseite des Verflüssigers entfernt wurde.

• Nehmen Sie einen Ausgleich zwischen Hochund Niederdruckseite vor.

• Schalten Sie den Verflüssigungssatz ein. Der Verflüssigungssatz muss sofort anlaufen. Falls der

Verdichter nicht anläuft, überprüfen Sie die Verdrahtung und die Spannung an den Klemmen.

• Ob sich ein 3-Phasen-Verdichter in die Gegenrichtung dreht, lässt sich an folgenden Phänomenen erkennen: Der Verdichter baut keinen

Druck auf. Der Verdichter arbeitet mit einem

ungewöhnlichen hohen Geräuschpegel. Die

Leistungsaufnahme des Verdichters ist ungewöhnlich gering. Die Typen P07 können optional mit einem Phasenumkehrrelais ausgestattet werden. Bei einer falschen Phasenfolge wird

eine Fehlermedlung am Phasenumkehrrelais

angezeigt und der Verdichter startet nicht.

Bei falscher Drehrichtung muss der Verdichter

sofort abgeschaltet werden, um eine Korrektur

zur richtigen Phasenfolge herzustellen.

• Bei korrekter Drehrichtung ist an der Niederdruckanzeige bzw. am Niederdruckmanometer ein sinkender Druck abzulesen und am

Hochdruckmanometer ein steigender Druck.

12. Überprüfung bei laufendem Verflüssigungssatz

• Überprüfen Sie die Drehrichtung des Lüfters. Die

Luft muss vom Verflüssiger zum Lüfter strömen.

• Überprüfen Sie Stromaufnahme und Spannung.

• Überprüfen Sie die Überhitzung der Saugleitung, um das Risiko von Flüssigkeitsschlägen

zu vermindern.

• Sofern ein Schauglas vorhanden ist, beobachten Sie den Ölstand beim Anlaufen und während des Betriebs, um sicherzustellen, dass der

Ölstand sichtbar bleibt.

• Beachten Sie die Betriebsgrenzen.

• Überprüfen Sie alle Leitungen auf übermäßige

Vibrationen. Bewegungen von mehr als 1,5 mm

erfordern Korrekturmaßnahmen wie z. B. die

Verwendung von Rohrhalterungen.

• Ggf. kann auf der Niederdruckseite in größtmöglichem Abstand zum Verdichter flüssiges

Kältemittel nachgefüllt werden. Während dieses

Nachfüllvorgangs muss der Verdichter in Betrieb

sein.

• Überfüllen Sie die Anlage nicht.

• Beachten Sie die in Ihrem Land geltenden Vorschriften zum Recycling des Kältemittels aus

dem Gerät.

• Lassen Sie niemals Kältemittel in die Atmosphäre entweichen.

• Führen Sie eine allgemeine Inspektion der Installation hinsichtlich Sauberkeit, Geräuschpegel und Lecks durch, bevor Sie den Installationsort verlassen.

• Dokumentieren Sie die Art und Menge des Kältemittels sowie die Betriebsbedingungen als

Referenz für künftige Inspektionen.

13. Wartung

Schalten Sie den Verflüssigungssatz

immer mit dem Hauptschalter aus,

bevor Sie die Lüftertür(en) öffnen.

Der in der Anlage herrschende

Druck und die Oberflächentemperatur können dauerhafte körperliche

Schäden verursachen. Die Bediener,

Installateure und Wartungstechniker müssen dementsprechend

geschult und ausgerüstet sein. Die

Temperatur der Rohrleitungen kann

100 °C überschreiten und schwere

Verbrennungen verursachen.

Stellen Sie sicher, dass regelmäßig

Serviceinspektionen gemäß den

Vorschriften Ihres Landes durchgeführt werden, um einen zuverlässigen Betrieb der Anlage zu gewährleisten.

Um systembedingte Probleme zu vermeiden,

werden die folgenden regelmäßigen Wartungsarbeiten empfohlen:

• Vergewissern Sie sich, dass die Sicherheitsvorrichtungen funktionstüchtig und ordnungsgemäß eingestellt sind.

• Stellen Sie sicher, dass keine Lecks in der Anlage vorhanden sind.

• Überprüfen Sie die Stromaufnahme des Verdichters.

• Vergewissern Sie sich anhand der Wartungsunterlagen, dass die Anlage entsprechend den

bisherigen Werten und Betriebsbedingungen

läuft.

• Überprüfen Sie, ob sämtliche elektrischen Anschlüsse noch ordnungsgemäß befestigt sind.

• Sorgen Sie dafür, dass der Verflüssigungssatz

sauber ist und bleibt, und vergewissern Sie

sich, dass die Bauteile des Verflüssigungssatzes, die Rohre und die elektrischen Anschlüsse frei von Rost und Oxidation sind.

Der Verflüssiger muss mindestens einmal im

Jahr auf Verschmutzungen überprüft und ggf.

gereinigt werden. An der innenseite des Verflüssigers gelangen Sie über die Lüftertür. Bei

Microchannel-Wärmeübertragern lagert sich

der Schmutz eher auf als im Verflüssiger. Deshalb sind sie leichter zur reinigen als Lamellenrohrverflüssiger.

• Schalten Sie das Gerät am Hauptschalter aus,

bevor Sie die Lüftertür öffnen.

• Entfernen Sie oberflächlichen Schmutz, Blätter,

Fasern usw. mit einem Staubsauger mit Bürstenaufsatz bzw. mit einem anderen weichen Aufsatz.

Alternativ hierzu können Sie auch Druckluft von

innen nach außen durch das Register blasen und

mit einer weichen Bürste abbürsten. Verwenden

Sie keine Drahtbürste. Stoßen Sie nicht mit dem

Rohr oder der Düse des Staubsaugers gegen die

Spule und vermeiden Sie Kratzer.

• Drehen Sie vor dem Schließen der Lüfterservicetür das Lüfterblatt in eine sichere Position, um zu

vermeiden, dass die Tür gegen das Lüfter stößt.

Falls der Kältemittelkreislauf geöffnet wurde und

Anlagenteile ohne Kältemittel sind, muss die Anlage mit trockenem Stickstoff und durch Evakuierung getrocknet werden, um jegliche Feuchtigkeit

zu entfernen. Zudem muss ein neuer Filtertrockner

eingebaut werden. Wenn eine Evakuierung des Kältemittels nötig sein sollte, muss diese so vorgenommen werden, dass kein Kältemittel in die Umwelt

entweicht.

14 – Konformitätserklärung

• PED Druckgeräterichtlinie 2014/68/EU EN

378-2:2016 - Kälteanlagen und Wärmepumpen

– Sicherheitstechnische und umweltrelevante

Anforderungen – Teil 2: Konstruktion, Herstellung, Prüfung, Kennzeichnung und Dokumentation Niederspannungsrichtlinie 2014/35/EU EN

60335-1:2012 + A11:2014 - Sicherheit elektrischer

Geräte für den Hausgebrauch und ähnliche

Zwecke – Teil 1: Allgemeine Anforderungen – für

alle oben genannten Verflüssigungssätze

Ökodesign-Richtlinie 2009/125/EG zur Schaffung eines Rahmens für die Festlegung von Anforderungen an die umweltgerechte Gestaltung

energieverbrauchsrelevanter Produkte.

VERORDNUNG (EU) 2015/1095 zur Durchführung

der Richtlinie 2009/125/EG im Hinblick auf die

Festlegung von Anforderungen an die umweltgerechte Gestaltung von gewerblichen Kühllagerschränken, Schnellkühlern/-frostern, Verflüssigungssätzen und Prozesskühlern.

• Verflüssigungssatzmessungen erfolgen gemäß

der Norm „ EN 13771-2:2017“ – Kältemittel-Verdichter und Verflüssigungssätze für die Kälteanwendung – Leistungsprüfung und Prüfverfahren – Teil 2: Verflüssigungssätze

15. Garantie

Zur Geltendmachung eines Garantieanspruchs

müssen stets die Typenbezeichnung und Seriennummer des Produkts übermittelt werden.

Unter Umständen erlischt die Produktgarantie in

folgenden Fällen:

• Fehlen des Typenschilds.

• Äußere Modifikationen, vor allem durch Bohren,

Schweißen, gebrochene Füße und Stoßspuren.

• Öffnung des Verdichters/Rückgabe eines unversiegelten Verdichters.

• Rost, Wasser oder Farbstoff zur Lecksuche im

Inneren des Verdichters.

10 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 11

Anleitung

• Verwendung eines von Danfoss nicht zugelassenen Kältemittels oder Schmierstoffes.

• Jegliche Abweichung von den Hinweisen zur

Installation, Anwendung oder Wartung.

• Benutzung in mobilen Anwendungen.

17. Fan speed controller setting (Not factory premounted)

DZR Typ

XGE-4C

Bei Werkseinstellung des Lüfterdrehzahlreglers (19 bar):

Maximale Anzahl der zulässigen Umdrehungen nach rechts (+) = 4.

Maximal Anzahl der zulässigen Umdrehungen nach links (-) = 6

Drehzahlregler

Ersatzteilnummer

061H3140

Kältemittel-

• Benutzung in einer explosionsfähigen Atmosphäre.

• Keine Angabe der Typen- oder Seriennummer

bei der Geltendmachung des Gewährleistungsanspruchs.

gruppe

R404A/R507/R448A/R449A/R452A

X

Wenn als Kältemittel R134a oder

R513A verwendet wird

Für das Kältemittel

Werkseinstel-

lung

19 bar

16. Entsorgung

Danfoss empfiehlt die Entsorgung der

Verflüssigungssätze und des Öls durch

ein entsprechend qualifiziertes Unternehmen am Standort der Anlage.

Erforderliche Einstellung

360° = 1 Umdrehung = ca.1,5 bar

(Änderung im Uhrzeigersinn = Anhebung der

Druckeinstellung,

Änderung gegen den Uhrzeigersinn = Verrin-

geung der Druckeinstellung)

Drehen Sie die Einstellschraube um 6

Umdrehungen nach links (-), um den Druck

von 19 bar auf 10 bar einzustellen.

© Danfoss | DCS (CC) | 2021.11

118A2984A - AN37374141535501-010101 | 11

Page 12

Anleitung

18 - Werkseinstellungen Doppeldruckschalter

Kältemittel

Hochdruckeinstellungen (bar (g)) Niederdruckeinstellungen (bar (g))

EIN AUS EIN AUS

R404A/R507/R407A/R407F/R448A/R449A/R452A 23 27 2 1

R134a/R513A 13 17 2 1

KP17WB

SPDT + ND-Signal

ND+HD-Signal

Einschaltwert

Differenz

Abschaltwert

Max.

50 VA

Kontakte

Nur Kupferdraht verwenden

Anzugsdrehmoment 2,2597 Nm.

Gelistete Kühlstellenregler

Spannung

AC DC

240 81648 8A

A-B

120

A-C

240

A-D

Einschaltwert

Differenz fest

Abschaltwert

-1 bar (Pe)(30in.Hg)

FL

A

240

LR

A

61B5

Ohm’sche

Last

16A96

Pilotanwen-

dung

3A

12W

50VA

Bei Verwendung gemäß UL-Vorschriften

AC1 10A

LR 112A 400 V

AC3 10A

AC11 10A

Abschaltwert

Differenz

Einschaltwert

DC 11

12 W

220 V

Manueller Test

Manueller Reset

Test

Umstellbarer Reset

KP 17B 060-539366, 060-539466

ND-auto.

HD-man.

ND-auto.

HD-auto.

Test

HPND, man. ResetND, aut. Reset

Manueller Reset

ND diff.

12 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 13

Instructions

Optyma™ Plus

OP-MPXM

Plaque signalétique

A

OP-MPXM125MLP07E

114X4405

B

C

Application MBP

D

Refrigerant (1) R404A/R507/R448A/R449A

R407A/R407F/R452A

E

M.W.P. HP (1) 28 bar

M.W.P. LP (1) 7 bar

F

Voltage 400 V ~ 3N ~ 50Hz

LRA 95 A MCC 20 A

OIL INSIDE POE 46

G

Serial No. 123456CG1221

EAN No.

xxxxxxxxxxxxxx

A : Modèle

B : N° code

C: Application, Protection

D : Réfrigérant

E : Pression de service

F : Tension d’alimentation, Intensité en rotor

bloqué, Consommation de courant maximum

G : N° de série et code EAN

MADE IN INDIA

IP 54

(2) R134a

R513A

(2) 23 bar

(2) 5 bar

Danfoss A/S, 6430 Nordborg, Denmark

Q

R

Illustration 1 : Distances de montage minimum

118UXXXXXX

W

ZY

Le groupe de condensation doit être utilisé

uniquement dans le ou les buts pour lesquels il

a été conçu et en respectant sa plage d'utilisation.

En toutes circonstances, la directive EN378 (ou

une autre réglementation de sécurité locale

X

applicable) doit être respectée.

Le groupe de condensation est livré à une pres-

sion d'azote gazeux de 1 bar et ne doit donc pas

être raccordé en l'état ; reportez-vous à la section « installation » pour plus de détails.

Le groupe de condensation doit être manipulé

avec précaution et en position verticale (inclinaison maximale : 15°)

L'installation et l'entretien des groupes de

condensation doivent être effectués uniquement par du personnel qualifié. Respectez ces instructions et les bonnes pratiques

d'ingénierie de la réfrigération pour l'installation, la mise en service, la maintenance

et l'entretien.

Illustration 2 : Montage superposé

V

T

U

U

T : Supports de montage pour montage superposé (non fournis)

U : Boulons M8 pour montage superposé (fournis)

V : Boulons de montage (non fournis)

V

© Danfoss | DCS (CC) | 2021.11

118A2984A - AN37374141535501-010101 | 13

Page 14

Instructions

Système de désignation pour la gamme Optyma™ Plus

OP - MPXM 125 ML P07 E

1 2 3 4 5 6 7 8

1 Application

M = MBP

L = LBP

2 Ensemble

Gamme de groupe de condensation : P = Optyma™ Plus

3 Réfrigérant

X = R404A/R507, R134a, R407A, R407F, R448A, R513A

R449A,R452A

4 Condenseur

M = Condenseur de chaleur à microcanaux

5 Volume balayé

Déplacement en cm

6 Plateforme de compresseur

ML= Scroll à vitesse fixe MLZ

7 Version

P07: Optyma™ Plus sans régulateur électronique

8 Code de tension

E = Compresseur 400 V/triphasé/50 Hz et ventilateur

monophasé/230 V

3

: Exemple 034 = 34 cm

3

Contrôle de version

Opt yma™ Plus (P07)

Niveau IP IP54

Technologie du compresseur Scroll (triphasé)

Boîtier de commande (panneau électrique

précâblé)

Condenseur à microcanaux oui

Variateur de vitesse du ventilateur* oui

Sectionneur principal (coupe-circuit) oui

Relais de surveillance de l'alimentation* oui

Filtre déshydrateur (raccords flare) oui

Voyant liquide oui

Résistance de carter oui

Pressostat ajustable HP/BP

Porte(s) d'accès oui

Isolation acoustique Non

Groupe de condensation avec régulateur

électronique

Connectivité réseau Non

Superposable oui

Thermostat du gaz de refoulement Non

Alarme HP/BP Non

Pressostat haute/basse pression

* Facultatif, non préinstallé en usine

oui

mécanique

Non

1 – Introduction

Ces instructions concernent les groupes de

condensation Optyma

™

Plus OP-MPXM utilisés

pour les systèmes de réfrigération. Elles fournissent les informations nécessaires pour la sécurité et l'utilisation appropriée de ces produits.

Le groupe de condensation comprend les éléments suivants :

• Échangeur de chaleur à microcanaux

• Compresseur à piston ou scroll

• Réservoir avec vanne d'arrêt

• Vannes à boule

• Voyant de liquide

• Pressostat haute/basse pression

• Udskifteligt tørrefilter

• Sectionneur principal (Interrupteur principal

avec protection contre les surcharges)

• Ventilateur et condensateurs de compresseurs

• Contacteur du compresseur

• Relais de surveillance de l'alimentation*

• Variateur de vitesse du ventilateur*

*Facultatif

2 – Manipulation et stockage

• Il est recommandé de ne pas ouvrir l'emballage

avant d'avoir positionné le groupe à son emplacement d'installation

• Manipulez le groupe avec soin. L'emballage

permet l'utilisation d'un chariot élévateur ou

d'un transpalette. Utilisez un équipement de

levage approprié et sûr.

• Stockez et transportez le groupe en position

verticale.

• Stockez le groupe à une température comprise

entre -35 °C et 50 °C.

• N'exposez pas l'emballage à la pluie ou à une

atmosphère corrosive.

• Après le déballage, vérifiez que le groupe est

complet et qu'il n'est pas endommagé.

3 – Précautions d'installation

Ne placez jamais le groupe dans une

atmosphère inflammable.

Positionnez le groupe de manière à

ne pas bloquer ou gêner le passage,

les portes, les fenêtres, etc.

• Assurez-vous de laisser un espace adéquat autour du groupe afin de permettre la circulation

de l'air et l'ouverture des portes. Référez-vous à

l'illustration 1 pour obtenir les distances minimales à respecter entre le groupe et les murs.

• Évitez d'installer le groupe à un emplacement

exposé quotidiennement au rayonnement

direct du soleil pendant de longues périodes.

• Évitez d'installer le groupe dans un environne-

ment agressif et poussiéreux.

• Assurez-vous de disposer d'une fondation horizontale (inclinaison inférieure à 3°), suffisamment stable et résistante pour pouvoir supporter l'intégralité du poids du groupe et éliminer

les vibrations et les interférences.

• La température ambiante d'utilisation du

groupe ne doit pas dépasser 50 °C lors du cycle

d'arrêt.

• Assurez-vous que l'alimentation électrique correspond aux caractéristiques du groupe (voir la

plaque signalétique).

• Lors de l'installation de groupes pour réfrigérants HFC, utilisez l'équipement spécialement

réservé aux réfrigérants HFC n'ayant jamais été

utilisé pour des réfrigérants CFC ou HCFC.

• Utilisez des tubes en cuivre pour réfrigération,

propres et déshydratés, et un matériau de brasage d'alliage d'argent.

• Utilisez des composants de système propres et

déshydratés.

• La tuyauterie d'aspiration raccordée au compresseur doit être flexible dans les 3 dimensions

afin d'amortir les vibrations. En outre, la tuyauterie doit être installée de manière à assurer le

retour d'huile du compresseur et à éviter tout

risque de coups de liquide au compresseur.

14 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 15

Instructions

4 – Installation

• L’installation dans laquelle le groupe de condensation est mis en place doit être conforme à la

Directive des Equipements sous Pression (PED)

2014/68/UE. Le groupe de condensation en luimême ne constitue pas un « groupe » au sens de

cette directive.

• Il est recommandé d'installer le groupe sur des

silent blocs ou des amortisseurs de vibrations

(non fournis).

• Il est possible de superposer les groupes les uns

sur les autres.

Groupe

Logement 4

(Code no. 114X44--)

Superposition

maximum

2

• En cas de montage superposé, le groupe situé

au sommet doit être fixé au mur, tel indiqué

à l'illustration 2.

• Libérez lentement l'azote sous charge d'attente, par l'orifice schrader.

• Raccordez le groupe au système dès que possible pour éviter toute contamination de l'huile

par l'humidité ambiante.

• Évitez toute entrée de matériau dans le système

lors de la coupe des tubes. Ne percez jamais

d'orifices à des emplacements où les ébarbures

ne peuvent être éliminées.

• Brasez très soigneusement, en utilisant les

techniques les plus récentes et pointues, et

dégazez les tuyauteries au moyen d'un flux

d'azote gazeux.

• Connectez les dispositifs de sécurité et de

contrôle requis. En cas d'utilisation de l'orifice

schrader à cet effet, retirez la valve interne.

• Il est recommandé d'isoler le tube d'aspiration

jusqu'à l'entrée du compresseur avec une isolation de 19 mm d'épaisseur.

Remarque : Avant d’installer le variateur de vitesse

du ventilateur fourni en option, tous les protocoles

de sécurité recommandés doivent être respectés.

Les raccordements électriques doivent être effectués

conformément au schéma de câblage.

5 – Détection de fuites

N'utilisez jamais d'oxygène ou d'air

sec pour mettre le circuit sous pression. Vous pourriez causer un incendie ou une explosion.

• N'utilisez pas de traceur pour la détection de

fuites.

• Effectuez un test de détection de fuites sur le

système complet.

• La pression de test maximum est de 31*

)

bar.

• Si vous détectez une fuite, réparez-la et répétez

la détection de fuites.

)

*

25 bar pour les modèles OP-..... AJ.... & OP-.... FH....

6 – Déshydratation sous vide

• N'utilisez jamais le compresseur pour faire le

vide dans le système.

• Raccordez une pompe à vide aux côtés BP et HP.

• Faites le vide dans le système, à une pression

absolue de 500 µm Hg (0,67 mbar).

• N'utilisez pas de mégohmmètre et ne mettez

pas le compresseur sous tension lorsqu'il se

trouve sous vide, car cela peut entraîner des

dommages internes.

7 – Raccordements électriques

• Coupez et isolez l'alimentation électrique secteur.

• Assurez-vous qu'il est impossible de mettre l'alimentation sous tension lors de l'installation.

• Tous les composants électriques doivent être

sélectionnés conformément aux normes locales et aux exigences du groupe.

• Référez-vous au schéma de raccordement électrique pour plus de détails.

• Assurez-vous que l'alimentation électrique

correspond aux caractéristiques du groupe et

qu'elle est stable (tension nominale ± 10 % et

fréquence nominale ± 2,5 Hz)

• Dimensionnez les câbles de l'alimentation

conformément aux données du groupe relatives à la tension et au courant.

• Protégez l'alimentation et assurez-vous de sa

bonne mise à la terre.

• Assurez-vous que l'alimentation est conforme

aux normes locales et aux exigences légales.

• Le groupe est équipé d'un sectionneur principal

avec protection contre les surcharges. La protec

tion contre les surcharges est préréglée en usine.

Il est toutefois recommandé de vérifier la valeur

avant de mettre le groupe en marche. La valeur

de la protection contre les surcharges peut être

trouvée à l'aide du schéma de raccordement

situé sur la porte avant du groupe.

•

Le groupe est équipé d'un pressostat

haute/basse pression, qui coupe directement l'alimentation du compresseur en cas

d'activation.

• Les modèles P07 peuvent aussi être équipés en

option d'un relais de séquence de phase pour

protéger l'unité contre la perte, les défauts

d'ordre et l'asymétrie des phases ainsi que la

sous-tension ou la surtension. Le bon ordre de

phase du sens de rotation du compresseur doit

être respecté.

• Déterminez l'ordre des phases à l'aide d'un

phasemètre, afin d'établir l'ordre des phases

des lignes L1, L2 et L3.

• Raccordez les phases des lignes L1, L2 et L3 aux

bornes de l'interrupteur principal T1, T2 et T3

respectivement.

8 – Sécurité

Le bouchon fusible n’est pas disponible

sur l’unité, il est remplacé par le bouchon

adaptateur.

L’unité est dotée d’un réservoir de liquide avec

un bouchon adaptateur comportant un raccord

3/8” NPT. L’installateur/utilisateur final peut

choisir différentes options comme indiqué dans

la norme EN378-2 : 2016 Article § 6.2.2.3

• L’unité/installation dans laquelle le groupe

de condensation est monté/intégré doit être

conforme à la directive PED.

• Attention aux composants extrêmement froids

et chauds.

• Attention aux composants mobiles.

L’alimentation électrique doit être déconnectée

pendant l’entretien.

9 – Charge du système

• Ne démarrez jamais le compresseur lorsqu'il

se trouve sous vide. Maintenez le compresseur

hors tension.

• Utilisez uniquement un réfrigérant pour lequel

le groupe est conçu.

• Chargez le réfrigérant en phase liquide dans le

condenseur ou le réservoir de liquide. Laissez

le système se charger lentement jusqu'à 4 à 5

bars pour le réfrigérant R404A/ R448A/R449A/

R407A/R407F/R452A et jusqu'à environ 2 bars

pour le réfrigérant R134a, R513A.

• La charge restante est effectuée une fois que

l'installation a atteint des conditions de fonctionnement nominales stables.

• Ne laissez jamais le cylindre de remplissage

connecté au circuit.

10 – Vérification avant mise en service

Utilisez des dispositifs tels que des

pressostats de sécurité et des soupapes de sécurité mécaniques,

conformément aux normes de sécurité et aux réglementations générales

et locales applicables. Veillez au bon

fonctionnement et au réglage correct de ces dispositifs.

Vérifiez que les réglages des pressostats haute pression et des soupapes

de sécurité ne dépassent pas la pression de service maximale de chaque

composant du système.

• Vérifiez que tous les raccordements électriques

à l'intérieur du groupe de condensation sont

correctement fixés, car ils ont pu se desserrer

pendant le transport.

• Lorsqu’il est nécessaire d’utiliser une résistance

de carter, le groupe doit être mis sous tension

au moins 12 heures avant le premier

mais également avant un démarrage

démarrage

après une

mise à l’arrêt prolongée, s’il s’agit d’une résistance de carter de type ceinture.

© Danfoss | DCS (CC) | 2021.11

118A2984A - AN37374141535501-010101 | 15

Page 16

Instructions

11 – Démarrage

• Ne démarrez jamais le groupe si le réfrigérant

n'est pas chargé.

• Toutes les vannes de service doivent être ouvertes.

• Assurez-vous que l'alimentation est compatible

avec le groupe.

• Assurez-vous que la résistance de carter fonctionne.

• Assurez-vous que le ventilateur tourne librement.

• Assurez-vous que la couche protectrice a été

retirée de l'arrière du condenseur.

• Équilibrez les pressions HP/BP.

• Alimentez le groupe. Celui-ci doit démarrer rapidement. S'il ne démarre pas, vérifiez la conformité des câblages et de la tension aux bornes.

• Il est possible de déterminer si le sens de rotation d'un compresseur Scroll est inversé. Si c'est

le cas, les phénomènes suivants sont observés : la pression du compresseur n'augmente

pas, le compresseur génère un niveau de bruit

anormalement élevé et sa consommation électrique est anormalement basse. Les modèles

P07 peuvent être équipés en option d’un relais

d’inversion de phase. En cas de séquence de

phase incorrecte, une erreur s’affichera sur le

relais d’inversion de phase et le compresseur

ne démarrera pas. Dans ce cas, arrêtez immédiatement le groupe et raccordez les phases

aux bornes appropriées.

• Si le sens de rotation est correct, l'indication

de basse pression sur le manomètre basse pression doit indiquer une pression décroissante et

le manomètre haute pression doit indiquer une

pression croissante.

12 – Vérifications en cours de fonctionnement

• Vérifier le sens de rotation du ventilateur. L'air

doit circuler depuis le condenseur vers le ventilateur.

• Vérifiez l'appel de courant et la tension.

• Vérifiez la surchauffe de l'aspiration pour réduire le risque de coups de liquide.

• Si un voyant de niveau d'huile est présent, vérifiez le niveau d'huile au démarrage et pendant

le fonctionnement afin vous assurer que le

niveau d'huile reste bien visible.

• Respectez les limites de fonctionnement.

• Vérifiez l'absence de vibrations anormales au

niveau de tous les tubes. En cas de mouvements dépassant 1,5 mm, vous devez prendre

des mesures correctives telles que l'installation

de supports de tubes.

• Si nécessaire, vous pouvez ajouter du réfrigérant

supplémentaire en phase liquide, côté basse

pression, aussi loin que possible du compresseur.

Le compresseur doit fonctionner pendant cette

opération.

• Ne surchargez pas le système.

• Se conformer aux règlements locaux pour la restauration du réfrigérant de l’unité.

• Ne libérez jamais de réfrigérant dans l'atmosphère.

• Avant de quitter le site d'installation, effectuez

une inspection générale de l'installation en

termes de propreté, de niveau sonore et de détection des fuites.

• Notez le type et la quantité de charge de réfrigérant, ainsi que les conditions de fonctionnement, comme référence pour les inspections

ultérieures.

13 – Maintenance

Toujours arrêter le groupe à l’aide de

l’interrupteur principal avant d’ouvrir la porte du ventilateur.

La pression interne et la température en surface sont dangereuses et

peuvent causer des blessures irréversibles. Les opérateurs de maintenance et les installateurs doivent

posséder les compétences et les

outils appropriés. La température de

la tuyauterie peut dépasser 100 °C et

causer des brûlures graves.

Veillez à effectuer les inspections

de service périodiques, tant pour

assurer la fiabilité du système que

pour respecter les réglementations

locales.

Pour éviter tout problème lié au système, la maintenance périodique suivante est recommandée :

• Vérifiez que les dispositifs de sécurité fonc-

tionnent et sont bien réglés.

• Vérifiez que le système ne présente aucune

fuite.

• Vérifiez l'appel de courant du compresseur.

• Confirmez que le système fonctionne confor-

mément aux archives de maintenance antérieure et aux conditions ambiantes.

• Vérifiez que tous les raccordements électriques

restent bien serrés.

• Préservez la propreté du groupe et vérifiez l'ab-

sence de rouille et d'oxydation sur les composants du groupe, les tubes et les raccordements

électriques.

Le condenseur doit faire l'objet d'au moins une

vérification de l'encrassement par an et doit être

nettoyé si cela s'avère nécessaire. L'accès à la face

interne du condenseur se fait par la porte du ventilateur. La poussière à tendance à se déposer à la

surface et non à l'intérieur des échangeurs à microcanaux, ce qui rend ces derniers plus faciles à nettoyer que les échangeurs à tubes ailettes.

• Coupez le groupe à l'aide de l'interrupteur prin-

cipal avant d'ouvrir la porte du ventilateur ou la

porte latérale.

• Retirez la poussière, les feuilles, les fibres, etc.

qui se trouvent à surface à l'aide d'un aspirateur

équipé d'une brosse ou de tout autre embout

souple. Vous pouvez également souffler de l'air

comprimé depuis l'intérieur de l’échangeur et

évacuer la saleté à l'aide d'une brosse à poils

souples. N'utilisez pas de brosse métallique.

Veillez à ne pas endommager ou rayer l’échangeur avec le tube de l'aspirateur ou l'embout du

compresseur à air.

• Avant de refermer la porte du ventilateur, placez les hélices du ventilateur dans la position

indiquée à l'illustration 6 afin d'éviter tout

contact entre la porte et le ventilateur.

Si le système de réfrigération a été ouvert, il doit

être nettoyé à l'azote sec afin d'éliminer toute

trace d'humidité. En outre, un nouveau filtre déshydrateur doit être installé. S'il s'avère nécessaire

d'évacuer le réfrigérant, il ne doit en aucun cas être

libéré dans l'environnement.

14 – Déclaration d’incorporation

• Directive relative aux équipements sous pres-

sion 2014/68/UE EN 378-2:2016 - Systèmes de

réfrigération et pompes à chaleur - Exigences de

sécurité et environnementalesPartie 2 : conception, construction,

test, marquage et documentation

Directive basse tension 2014/35/UE EN

60335-1:2012 + A11:2014 - Appareils électrodomestiques et analogues - Sécurité - Partie 1 :

Exigences générales - pour tous les groupes de

condensation mentionnés ci-dessus

DIRECTIVE écoconception 2009/125/CE établissant un cadre d’exigences en matière d’écoconception applicables aux produits liés à l’énergie.

RÈGLEMENT (UE) 2015/1095 portant application

de la directive écoconception 2009/125/CE en

ce qui concerne les exigences d’écoconception

applicables aux armoires frigorifiques professionnelles, aux cellules de refroidissement et de

congélation rapides, aux groupes de condensation et aux refroidisseurs industriels.

• Les mesures des groupes de condensation

sont effectuées conformément à la norme « EN

13771-2:2017» – Compresseurs et unités de

condensation pour la réfrigération - Tests de performances et méthodes d’essai - Partie 2 : Groupes

de condensation

15 - Garantie

En cas de réclamation relative au produit, signalez

toujours le numéro de modèle et le numéro de

série.

La garantie du produit peut être nulle dans les cas

suivants :

• Absence de plaque signalétique.

• Modifications externes, en particulier perçage,

soudage, impacts et pieds endommagés.

• Compresseur ouvert ou retourné non scellé.

• Présence de rouille, d'eau ou de traceur de dé-

tection de fuites à l'intérieur du compresseur.

• Utilisation d'un réfrigérant ou d'un lubrifiant

non approuvé par Danfoss.

• Tout non-respect des instructions recomman-

16 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 17

Instructions

gérant

X

16 – Mise au rebut

Danfoss recommande que les groupes

de condensation et leur huile soient recyclés par une société appropriée, sur le

site de celle-ci.

Pour réfrigérant

R404A/R507/R448A/R449A/R452A

Si le réfrigérant utilisé est R134a ou

R513A

dées relatives à l'installation, l'utilisation ou la

maintenance.

• Utilisation mobile.

• Utilisation sous atmosphère explosive.

• Absence de numéro de modèle et de série

accompagnant la réclamation au titre de la

garantie.

17. Réglage du variateur de vitesse du ventilateur (non préinstallé en usine)

Type FSC

XGE-4C

Lorsque le variateur de vitesse du ventilateur est réglé en usine (19 bars) :

Nombre maximal de tours autorisé dans le sens horaire (+) = 4.

Nombre maximal de tours autorisé dans le sens antihoraire (-) = 6

Variateur de vitesse

Numéro de pièce détachée

061H3140

Lettre réfri-

Réglage

usine

19 bar

Action nécessaire

«360° = 1 tour = environ 1,5 bar

(Visser : augmentation de la pression de

réglage,

dévisser: diminution de la pression de réglage)

Tournez la vis de réglage dans le sens

antihoraire (-) de 6 tours pour régler la

pression de 19 bars à 10 bars.

© Danfoss | DCS (CC) | 2021.11

118A2984A - AN37374141535501-010101 | 17

Page 18

Instructions

18 - Réglages d’usine de pressostat double

Réfrigérants

Paramètres de haute pression (bar (g)) Paramètres de basse pression (bar (g))

MARCHE ARRÊT MARCHE ARRÊT

R404A/R507/R407A/R407F/R448A/R449A/R452A 23 27 2 1

R134a/R513A 13 17 2 1

KP17WB

SPDT + signal BP

Signal BP + HP

Enclenchement

Différentiel

Coupure

Max.

50 VA

Contacts

Utiliser uniquement le fil en cuivre

Couple de serrage de 2,25 Nm

Régulateur d’évaporateur

répertorié

Tension

CA CC

240 81648 8A

A-B

120

A-C

240

A-D

Enclenchement

Différentiel fixe

Coupure

-1 bar (Pe)(30in.Hg)

FL

A

240

LR

A

61B5

Charge de

résistance

16A96

Régime de

fonctionne-

ment asservi

3A

12W

50VA

Pour une utilisation conforme aux réglementations UL

AC1 10A

LR 112A 400 V

AC3 10A

AC11 10A

Coupure

Différentiel

Enclenchement

DC 11

12 W

220 V

Test manuel

Réarmement

manuel

Test

Réarmement convertible

KP 17B 060-539366, 060-539466

BP - auto.

HP - man.

BP - auto.

HP - auto.

Test

HPBP, réarmement man.BP, réarmement aut.

Réarmement manuel

Diff. BP

18 | AN37374141535501-010101 - 118A2984A

© Danfoss | DCS (CC) | 2021.11

Page 19

Instrucciones

Optyma™ Plus

OP-MPXM

Placa de identificación

A

OP-MPXM125MLP07E

114X4405

B

C

Application MBP

D

Refrigerant (1) R404A/R507/R448A/R449A

R407A/R407F/R452A

E

M.W.P. HP (1) 28 bar

M.W.P. LP (1) 7 bar

F

Voltage 400 V ~ 3N ~ 50Hz

LRA 95 A MCC 20 A

OIL INSIDE POE 46

G

Serial No. 123456CG1221

EAN No.

xxxxxxxxxxxxxx

A: Modelo

B: Código

C: Aplicación e índice de protección.

D: Refrigerante

E: Máxima presión de trabajo

F: Tensión de alimentación, amperaje a rotor

bloqueado y consumo máximo de corriente

G: Número de serie y código de barras

MADE IN INDIA

IP 54

(2) R134a

R513A

(2) 23 bar

(2) 5 bar

Danfoss A/S, 6430 Nordborg, Denmark

Q

R

Ilustración 1: Distancias mínimas de montaje

118UXXXXXX

W

El uso de esta unidad condensadora sólo debe

ZY

llevarse a cabo con los fines para los que ha sido

diseñada y dentro de su campo de aplicación.

En cualquier circunstancia, han de cumplirse

los requisitos establecidos por la norma EN 378

X

(o cualquier otra legislación local vigente en

materia de seguridad).

Esta unidad condensadora se suministra con gas

nitrógeno a presión (1 bar) y, por lo tanto, no

puede conectarse tal cual; consulte la sección

“Instalación” si desea obtener más información.

Manipule esta unidad condensadora con precaución, manteniéndola en posición vertical

(desviación máxima respecto a la vertical: 15°).

La instalación y el mantenimiento de una

unidad condensadora deben ser llevados a

cabo exclusivamente por personal cualificado. Siga estas instrucciones y las prácticas

recomendadas en materia de ingeniería de

refrigeración durante las actividades de instalación, puesta en marcha, mantenimiento

y servicio técnico.

Ilustración 2: Montaje apilado

V

T

U

U

T: Soportes de montaje para montaje apilado (no suministrados)

U: Tornillos M8 para montaje apilado (suministrados)

V: Tornillos de montaje (no suministrados)

V

© Danfoss | DCS (CC) | 2021.11

118A2984A - AN37374141535501-010101 | 19

Page 20

Instrucciones

Nomenclatura de la gama Optyma™ Plus

OP - MPXM 125 ML P07 E

1 2 3 4 5 6 7 8

1 Aplicación

M = MBP

L = LBP

2 Paquete

Familia de unidades condensadoras: P = Optyma™ Plus

3 Refrigerante

X = R404A/R507, R134a, R407A, R407F, R448A, R513A

R449A,R452A

4 Condensador

M = Condensador térmico de microcanales

5 Volumen desplazado

Desplazamiento en cm

6 Plataforma de compresores

ML= Compresor scroll MLZ de velocidad fija

7 Versión

P07: Optyma™ Plus sin controlador electrónico

8 Código de tensión

E = 400V / Trifásico / 50Hz compresor y 230V / monofásico

fan

3

: Ejemplo 034 = 34 cm

3

Control de versión

Opt yma™ Plus (P07)

Nivel IP IP54

Tecnología del compresor Scroll (Trifásico)

Caja de control (panel eléctrico precableado) sí

Condensador de microcanales sí

Controlador de velocidad para ventilador* sí

Interruptor principal (disyuntor) sí

Relé de control de suministro* sí

Secador del filtro (conexiones roscadas) sí

Visor de líquido sí

Resistencia de cárter sí

Presostato ajustable de AP/BP

Puerta(s) de acceso sí

Aislamiento acústico

Controlador electrónico de la unidad

condensadora

Conectividad de red

Montaje apilado sí

Termostato de gas de descarga

Alarma de AP/BP

Presostato mecánico doble

No

No

No

No

No

1 – Introducción

Estas instrucciones son válidas para las unidades

condensadoras Optyma

™

Plus OP-MPXM utlizadas

como parte de un sistema de refrigeración. En