2018

Design

Instructions / Vejledning / Anleitung / Instructions / Instrucciones /

Instruktioner / Instructies / Ohjeet / Instruksjoner / Instrukcje

Optyma™ Plus INVERTER

Condensing Units OP-MPLM, OP-MPPM

English / English p. 2

Dansk / Danish p. 6

Deutsch / German p. 10

Français / French p. 14

Español / Spanish p. 18

Svenska / Swedish p. 22

Nederlands / Dutch p. 26

Suomi / Finnish p. 30

Norsk / Norwegian p. 34

Polski / Polish p. 38

GA Drawings / GA-tegninger / GA-Zeichnungen / Schémas GA / Diagramas GA / GA Drawings /

GA-tegninger / GA-piirustukset / GA-tegninger / Rysunki GA

Wiring Diagram / El-diagram / Schaltplan / Schéma électrique / Diagrama eléctrico / Kopplingsschema / El-diagram / Kytkentäkaavio / Koblingsskjema /Schemat elektryczny

p. 42

p. 43

© Danfoss | DCS (CC) | 2020.03

www.danfoss.com

Eco

AN18718642524202-000501 | 1

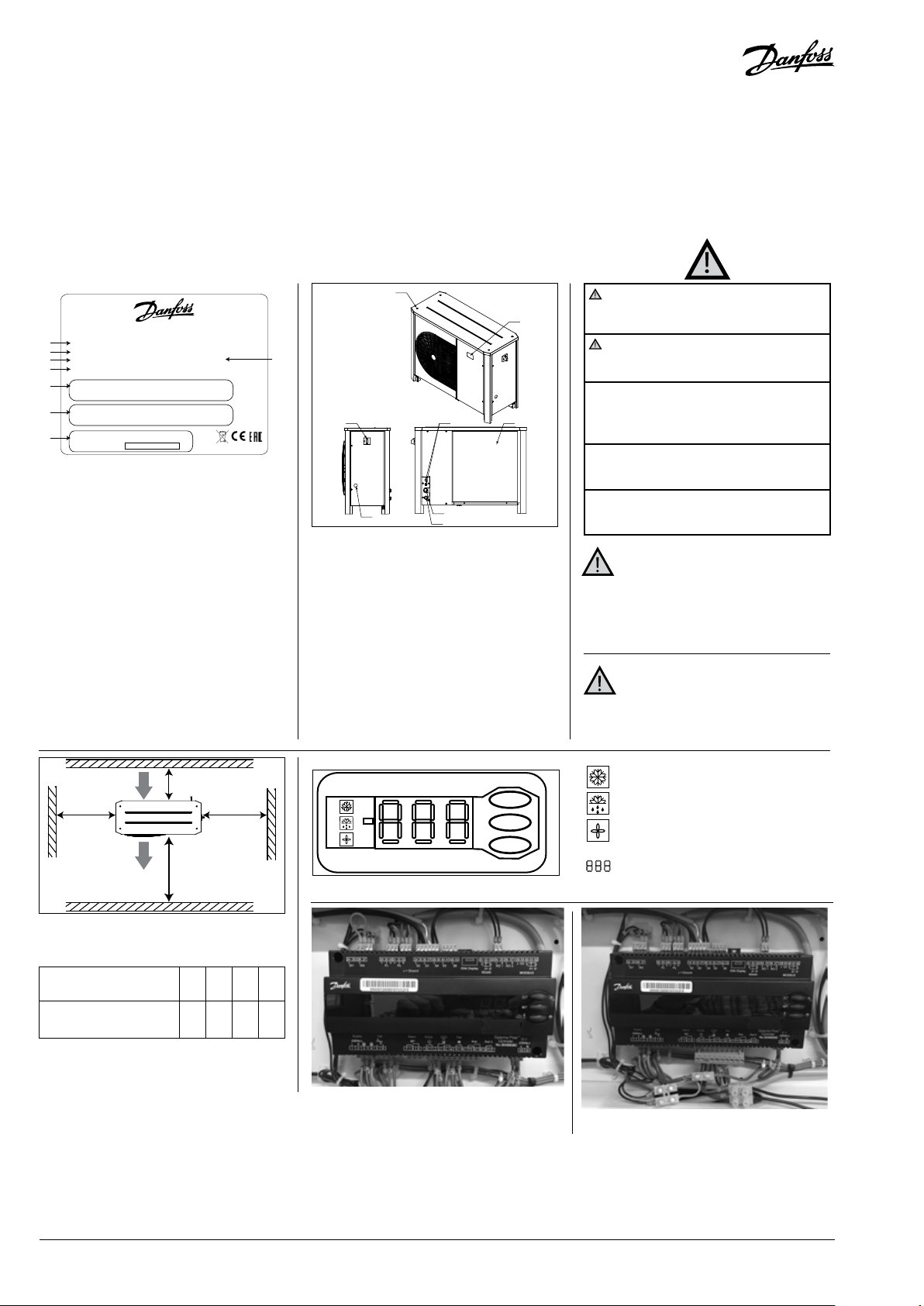

Optyma™

by Danfoss

Optyma

™

Plus INVERTER

Condensing Units OP-MPLM, OP-MPPM

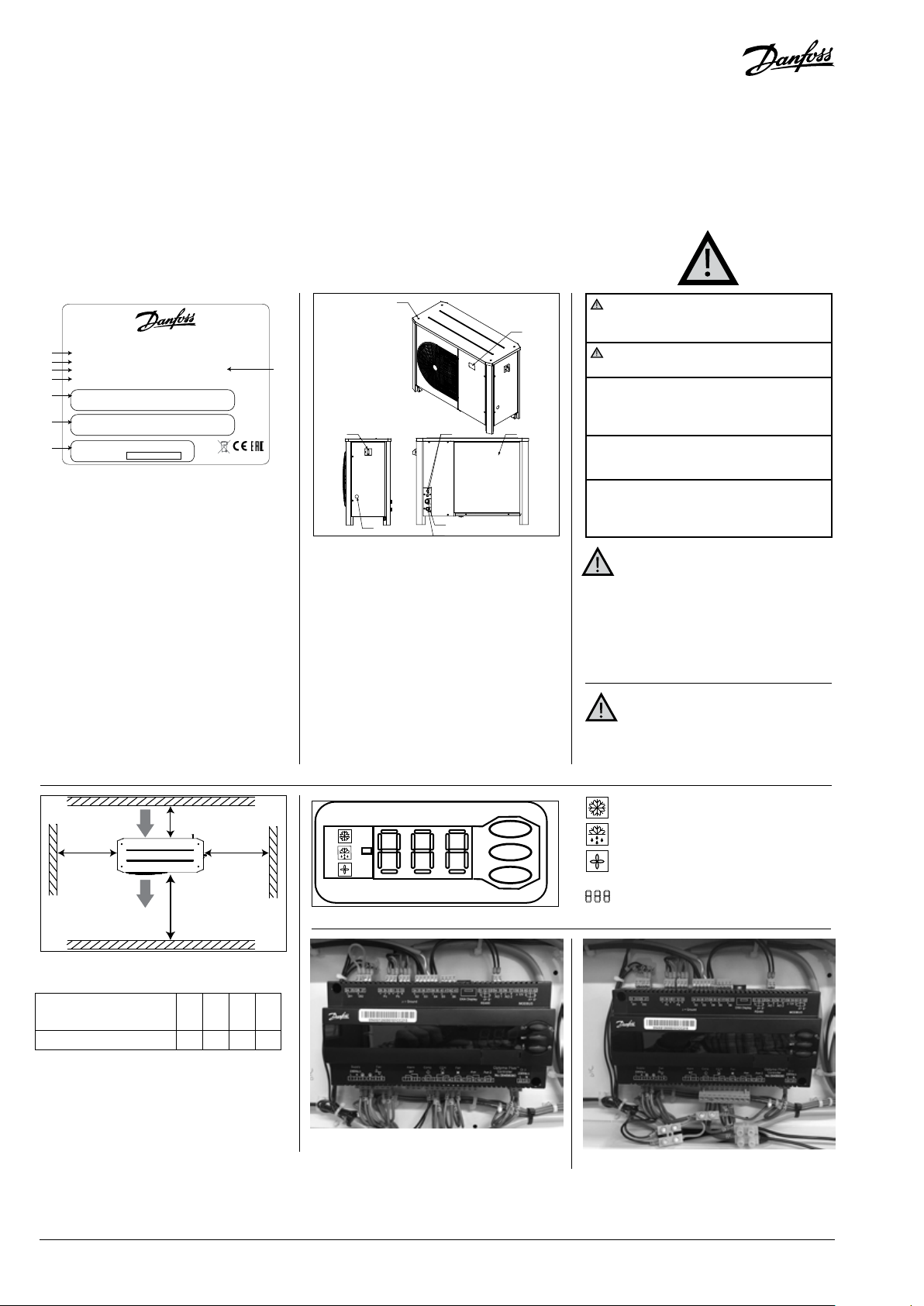

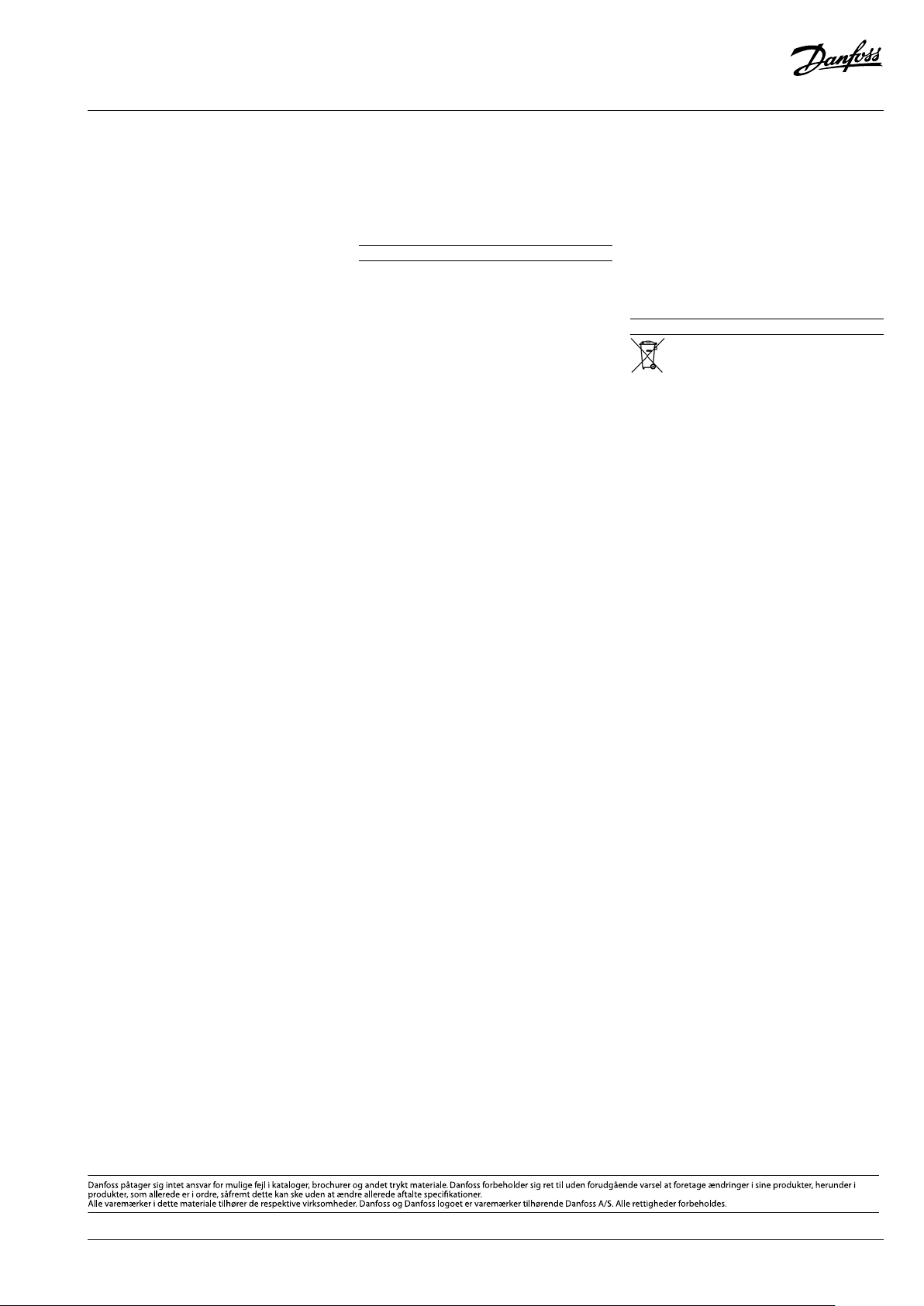

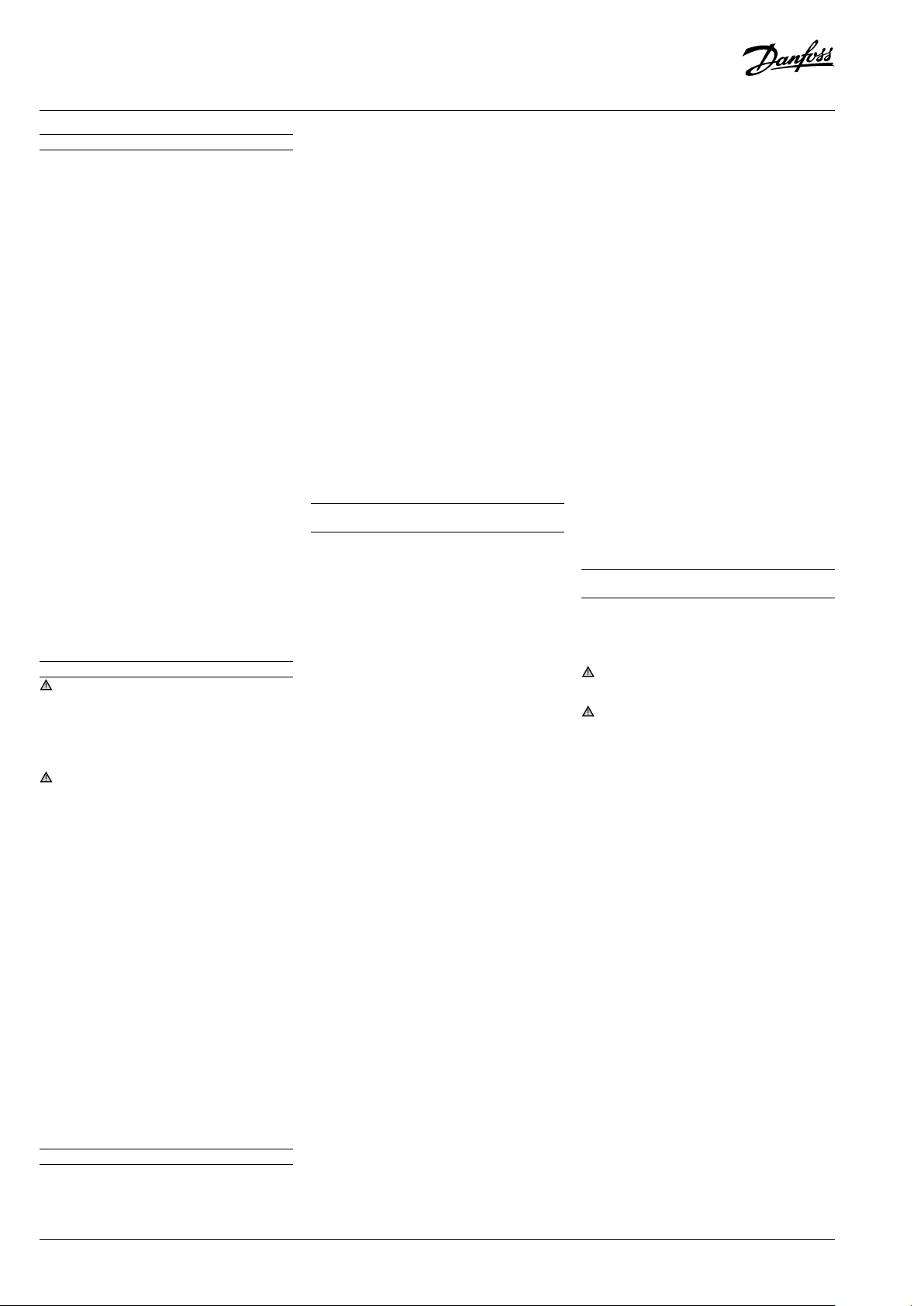

OP-MPPM044VVLP01E

A

Code Number.: 114X4334

B

Application MBP IP 54

C

Refrigerant (1) R448A/R449A/R407F

D

M.W.P HP (1) 28 bar (2)

E

LP (1) 7 bar (2)

Voltage 380V-400V~3N~50Hz

F

LRA Inverter Driven MCC 12.1 A

Serial No. 123456CG1015

G

MADE IN INDIA

R407A/R404A (2)

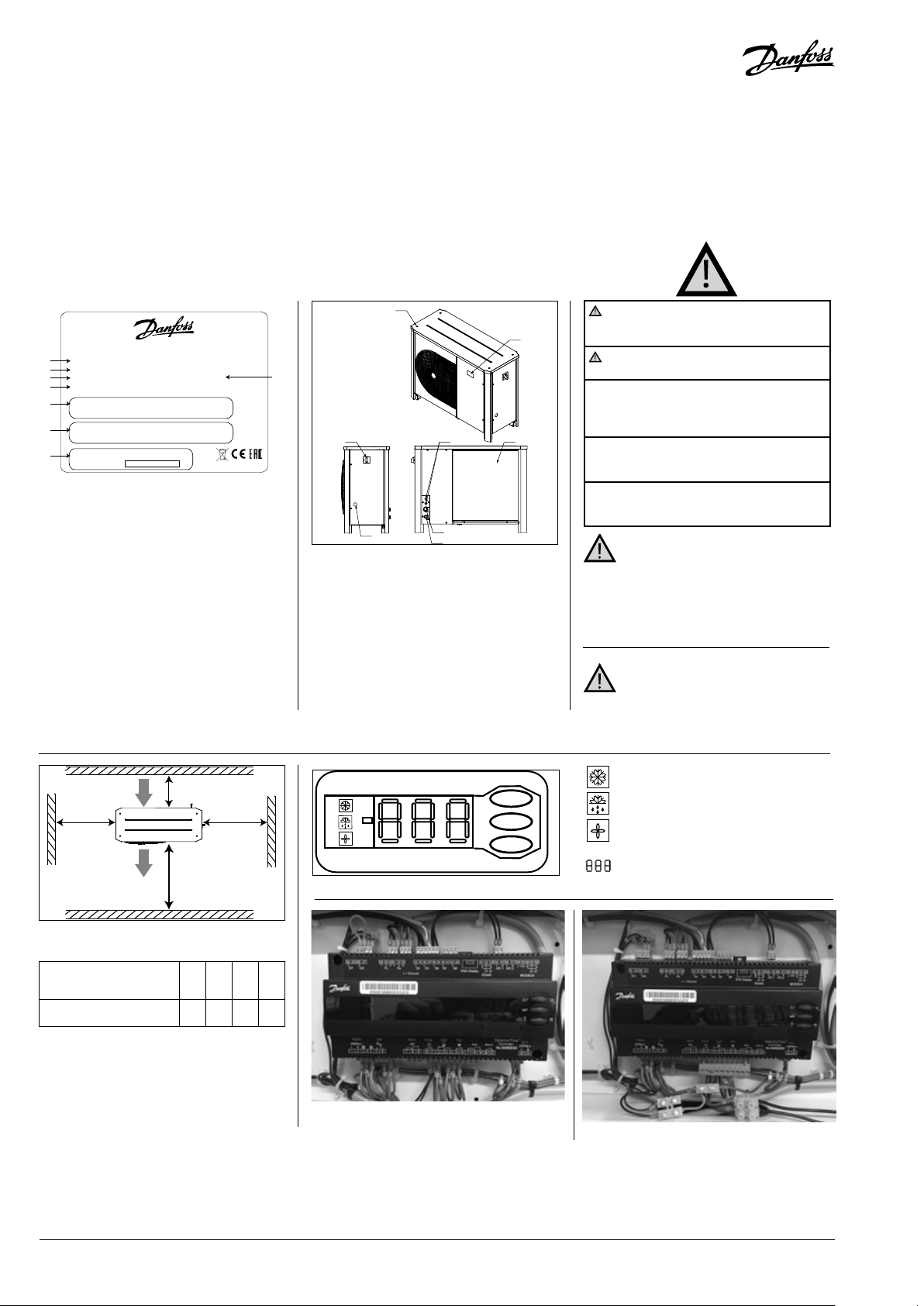

A: Model

B: Code number

C: Application

D: Refrigerant

E: Housing Service Pressure

F: Supply voltage, Maximum Current

Consumption

G: Serial Number and bar code

H: Protection

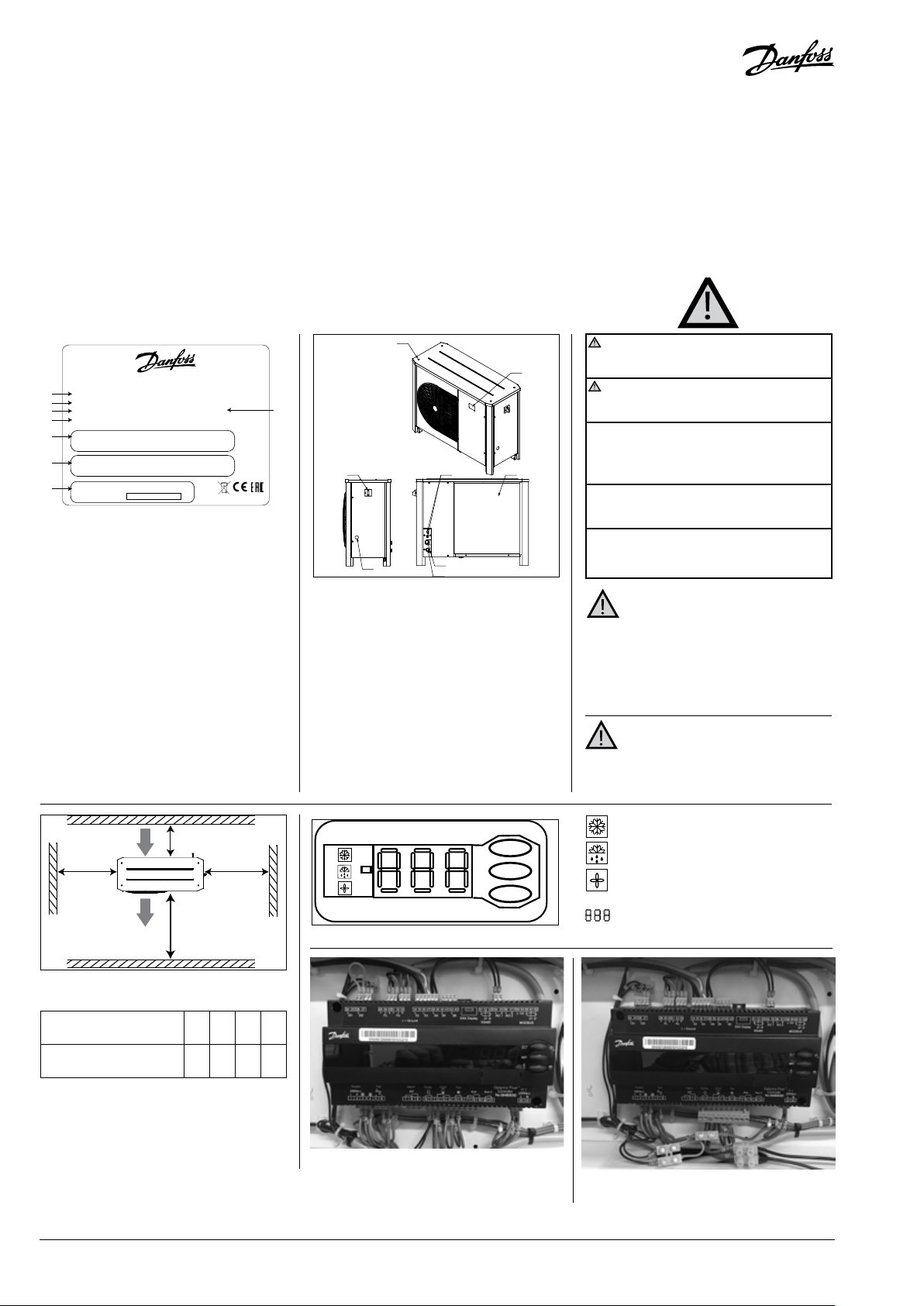

I

H

N

I: Mounting holes for stack mounting

J: Electronic controller display

K: Main switch

L: Cable entry ports

M: Microchannel heat exchanger

N: Sight glass

O: Suction port

P: Liquid port

The condensing unit must only be used for

J

its designed purpose(s) and within its scope of

application.

Under all circumstances, the EN378 (or

other applicable local safety regulation)

requirements must be fulfilled.

The condensing unit is delivered under nitrogen gas pressure (1 bar) and hence it

MLK

cannot be connected as it is; refer to the «installation» section for further details.

The condensing unit must be handled with caution in the vertical position (maximum offset

from the vertical : 15°)

O

P

Compressor of condensing unit cannot be

connected directly to the network in any case,

only via original drive from Danfoss.

This unit contains frequency converter

and EMI filter with capacitors.

Disconnect the AC mains and wait

for at least 4 min to de-Energize all Electrical

parts before opening the door for performing

any service or repair work. Failure to wait the

specified time after power has been removed

could result in death or serious injury

Installation and servicing of the

condensing units by qualified

personnel only. Follow these

instructions and sound refrigeration

engineering practice relating to installation,

commissioning, maintenance and service.

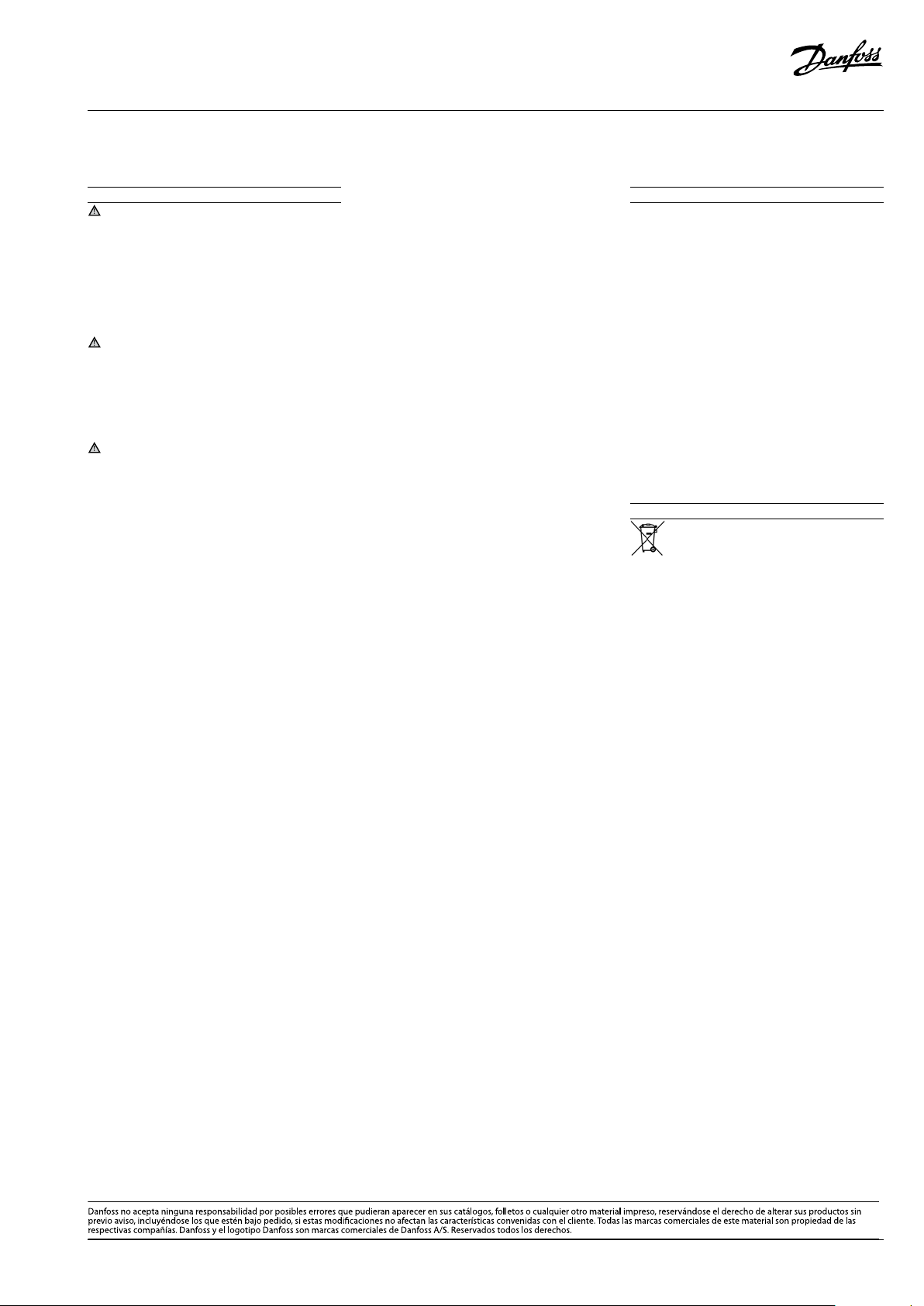

Q

W

R

X

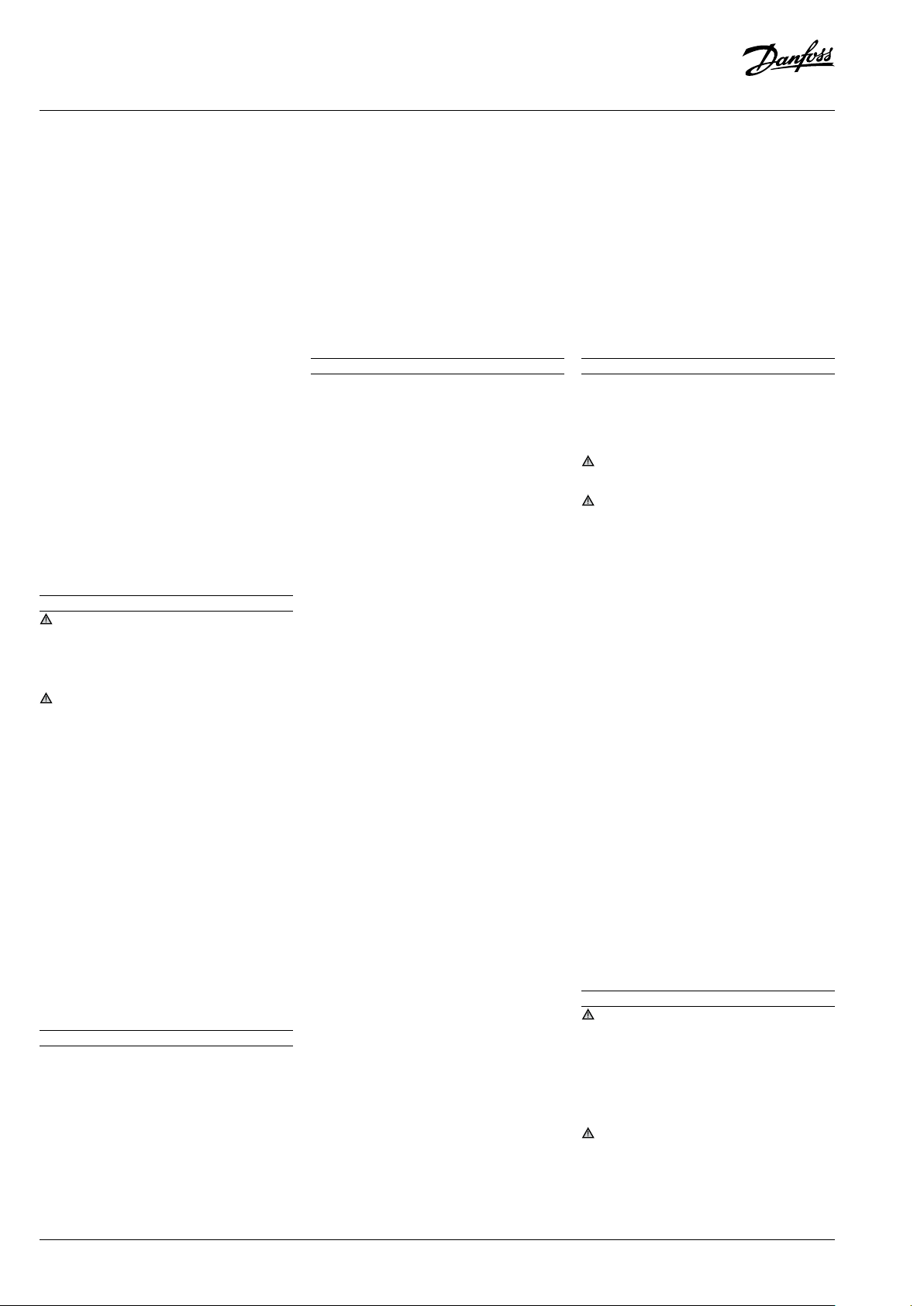

Picture 1 : Minimum mounting distances

Q: Air in R: Air out

Unit

Housing 3 250 760 581 581

W

[mm]X [mm]Y [mm]Z [mm]

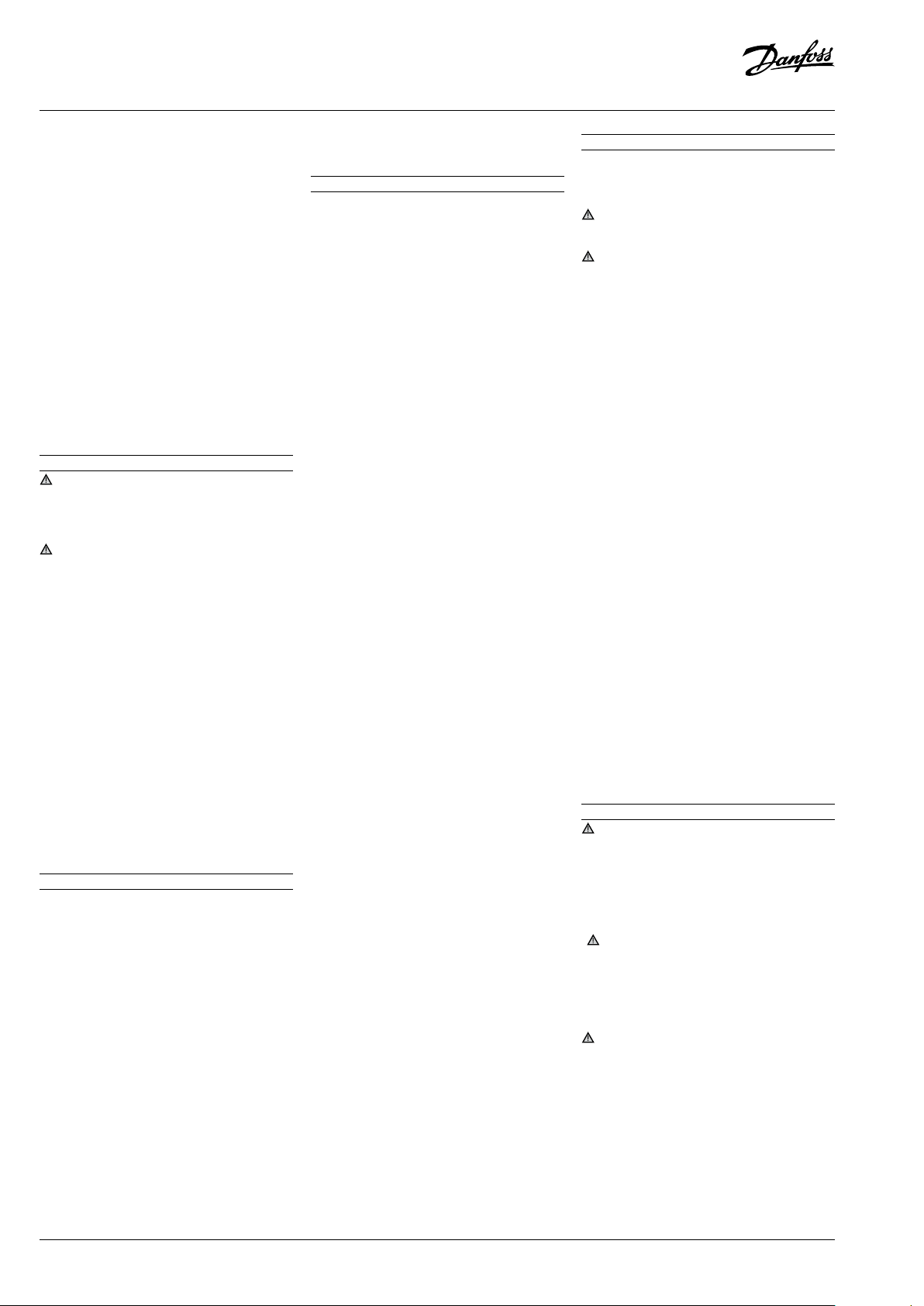

Compressor running

ZY

Crankcase heater on

Fan running

Temperature value for suction pressure.

Push lower button to switch to tempera-

Picture 2 : Electronic controller display

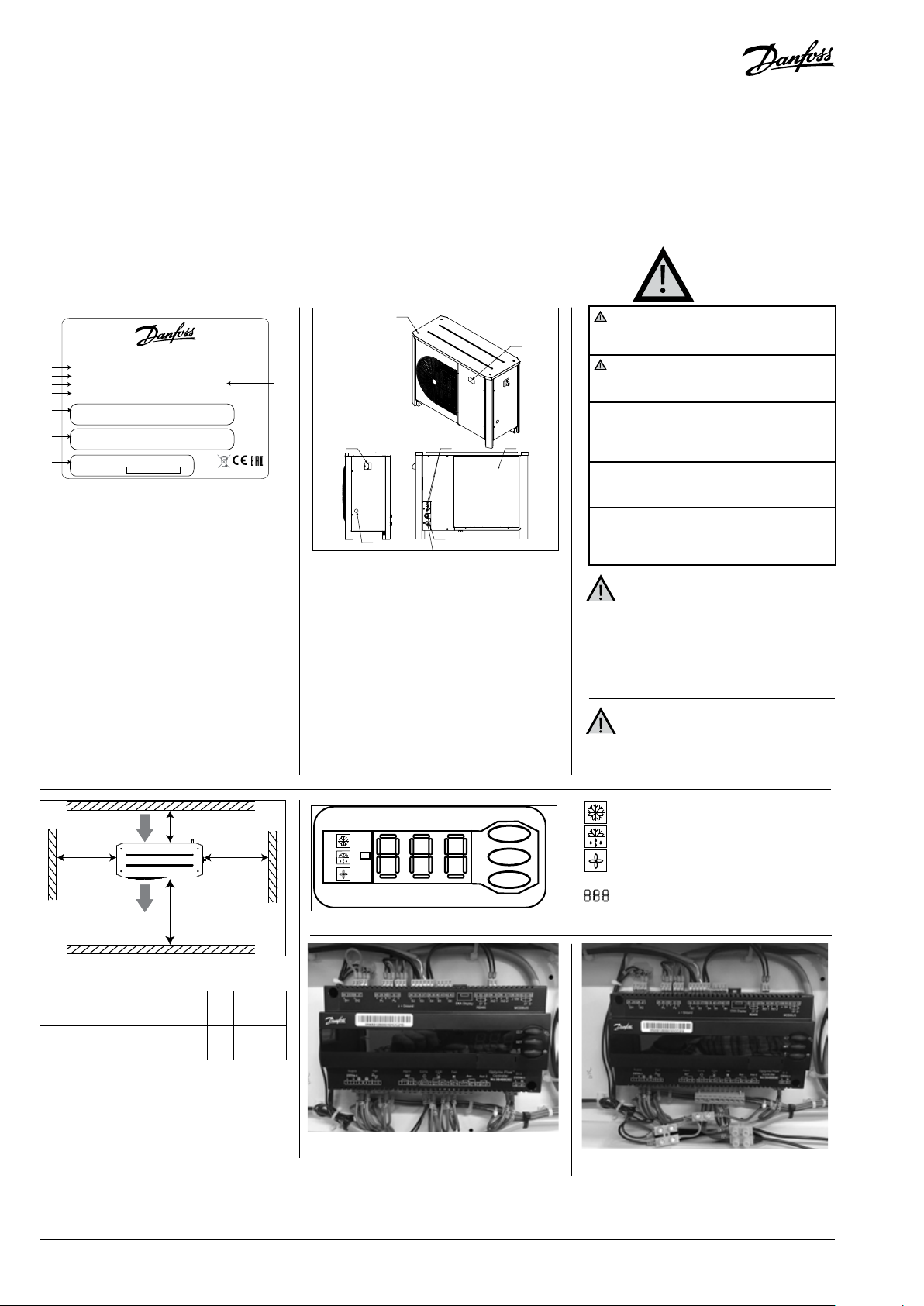

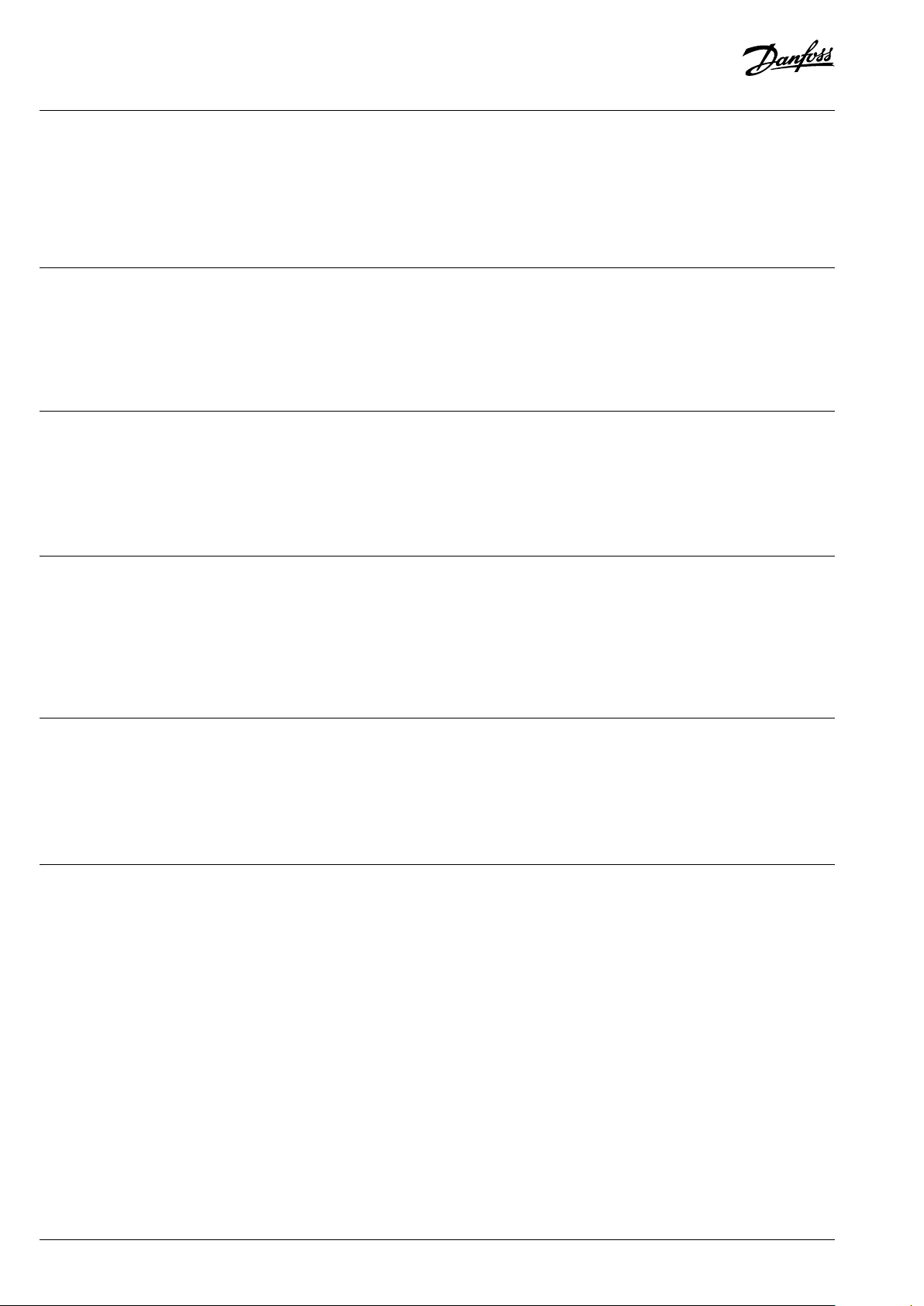

Picture 3 : Normal wiring

ture value for condensing pressure

Picture 4 : Temporary wiring

2 |AN18718642524202-000501

© Danfoss | DCS (CC) | 2020.03

Instructions

1 – Introduction

These instruction pertain to Optyma

condensing units OP-MPLM, OP-MPPM used for

refrigeration systems. They provide necessary information regarding safety and proper usage of

this product.

The condensing unit includes following:

• Microchannel heat exchanger

• Variable speed scroll compressor

• Receiver with stop valve

• Oil separator

• Ball valves

• Sight glass

• High & low pressure switches

• Filter drier

• Electronic controller

• Compressor drive with EMC filter

• Main circuit breaker (Main switch with overload

protection)

• Fan capacitors

• Compressor contactor

• Robust weather proof housing

2 – Handling and storage

• It is recommended not to open the packaging

before the unit is at the final place for installation.

• Handle the unit with care. The packaging allows

for the use of a forklift or pallet jack. Use appropriate and safe lifting equipment..

• Store and transport the unit in an upright position.

• Store the unit between -35°C and 50°C.

• Don’t expose the packaging to rain or corrosive

atmosphere.

• After unpacking, check that the unit is complete and undamaged.

3 – Installation precautions

Never place the unit in a flammable atmos-

phere

Place the unit in such a way that it is not

blocking or hindering walking areas, doors, windows or similar.

• Ensure adequate space around the unit for air

circulation and to open doors. Refer to picture

1 for minimal values of distance to walls.

• Avoid installing the unit in locations which are

daily exposed to direct sunshine for longer periods.

• Avoid installing the unit in aggressive and

dusty environments.

• Ensure a foundation with horizontal surface

(less than 3° slope), strong and stable enough

to carry the entire unit weight and to eliminate

vibrations and interference.

• The unit ambient temperature may not exceed

50°C during off-cycle.

• Ensure that the power supply corresponds to

the unit characteristics (see nameplate).

• When installing units for HFC refrigerants, use

equipment specifically reserved for HFC refrigerants which was never used for CFC or HCFC

refrigerants.

• Use clean and dehydrated refrigeration-grade

copper tubes and silver alloy brazing material.

• Use clean and dehydrated system components.

• The suction piping connected to the compres-

sor must be flexible in 3 dimensions to dampen

vibrations. Furthermore piping has to be done

™

Plus

in such a way that oil return for the compressor is ensured and the risk of liquid slug over in

compressor is eliminated.

4 – Installation

• The installation in which the condensing unit is

installed must comply to EC Pressure directive

(PED) no. 97/23/EC. The condensing unit itself is

not a ”unit” in the scope this directive.

• It is recommended to install the unit on rubber

grommets or vibration dampers (not supplied).

• Slowly release the nitrogen holding charge

through the schrader port.

• Connect the unit to the system as soon as possible to avoid oil contamination from ambient

moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art

technique and vent piping with nitrogen gas

flow.

• Connect the required safety and control devices. When the schrader port is used for this,

remove the internal valve.

• It is recommended to insulate the suction pipe

up to the compressor inlet with 19 mm thick insulation.

5 – Leak detection

Never pressurize the circuit with oxygen or dry

air. This could cause fire or explosion.

• Do not use dye for leak detection

• Perform a leak detection test on the complete

system

• The maximum test pressure is 32 bar.

• When a leak is discovered, repair the leak and

repeat the leak detection.

6 – Vacuum dehydration

• Never use the compressor to evacuate the system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500

µm Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power

to the compressor while it is under vacuum as

this may cause internal damage.

7 – Electrical connections

• Switch off and isolate the main power supply.

• Ensure that power supply can not be switched

on during installation.

• All electrical components must be selected as

per local standards and unit requirements.

• Refer to wiring diagram for electrical connections details.

• Ensure that the power supply corresponds to

the unit characteristics and that the power supply is stable (nominal voltage ±10% and nominal frequency ±2,5 Hz)

• Dimension the power supply cables according

to unit data for voltage and current.

• Protect the power supply and ensure correct

earthing.

• The earth leakage current exceeds 3.5mA.

DC current can be supplied to the protective

conductor. Where a residual current device

(RCD) is used for protection in case of direct or

indirect contact, only a RCD of Type B is allowed

on the supply side of this product.

• Make the power supply according to local standards and legal requirements.

• For IT power supply systems open the RFI switch by removing the RFI screw on the left side of

the frequency converter (see Quick Guide MG18Mxxx §1.2.3).

• The unit is equipped with an electronic controller. Refer to Manual RS8GDxxx for details.

• The unit is equipped with a main switch with

overload protection. The overload protection is

factory preset but it is recommended to check

the value before taking the unit in operation.

The value for the overload protection can be

found in the wiring diagram in the front door of

the unit.

• The unit is equipped with high and low pressure switches, which directly cut the power

supply to the compressor in case of activation.

Parameters for high and low pressure cut outs

are preset in the controller, adapted to the compressor installed in the unit.

• The Unit is equipped with compressor drive for

speed regulation. It is mandatory to connect

compressor via it’s drive as it is shown on the WD

of this instruction.

Correct phase sequence for compressor rotation

direction shall be observed.

• correct compressor supply phase sequence is

assured from the frequency converter and factory wiring

• connections from frequency converter to

compressor terminals are shown in the wiring

diagram

8 – Filling the system

• Never start the compressor under vacuum.

Keep the compressor switched off.

• Use only the refrigerant for which the unit is designed for.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar.

• The remaining charge is done until the installation has reached a level of stable nominal

condition during operation.

• The charge must be as closed as possible to

the nominal system charge to avoid low pres

sure operation and excessive superheat. For

VLZ028-044, the refrigerant charge limit is

3.6kg.Above this limit; protect the compressor

against liquid flood-back with a pump-down cy

cle not lower than 2.3 bar (g) for R448A/R449A/

2.3 bar(g) for R407F / 2.3 bar(g) for R407A /

2.3 bar(g) for R404A / or a suction line accumulator.

• Never leave the filling cylinder connected to

the circuit.

9 – Setting the electronic controller

• The unit is equipped with an electronic controller which is factory programmed with parameters for use with the actual unit. Refer to Manual

RS8GDxxx for details.

• By default, the electronic controller display

shows the temperature value for the suction

pressure in °C. To show the temperature value for

the condensing pressure, push the lower button

(picture 2).

-

-

© Danfoss | DCS (CC) | 2020.03

AN18718642524202-000501 | 3

Instructions

The electronic controller is factory preset for operation with refrigerant R449A. If another refrigerant

is used, the refrigerant setting must be changed.

Parameter r12 must be set to 0 before (software

main switch= off).

• Push the upper button for a couple of seconds.

The first parameter code appears.

• Push the upper or lower button to find parameter code o30.

• Push the middle button until the value for this

parameter is shown.

• Push the upper or lower button to select the

new value: 17 = R507A, 19 = R404A, 21=R407A,

37=R407F, 40= R448A, 41= R449A.

• Push the middle button to confirm the selected

value.

• Go back to parameter r12 and change it to 1.

• If necessary change also parameter r23 to desired suction pressure (°C/°F).

• Change parameter c33 for pump down value according your needs.

10 – Verification before commissioning

Use safety devices such as safety pressure switch and mechanical relief valve in compliance with

both generally and locally applicable regulations

and safety standards. Ensure that they are operational and properly set.

Check that the settings of high-pressure switches and relief valves don’t exceed the maximum

service pressure of any system component.

• Verify that all electrical connections are proper-

ly fastened and in compliance with local regulations.

• The crankcase heater must be energized at

least 12 hours before initial start-up and startup after prolonged shutdown to remove refrigerant in liquid phase from the compressor.

Remove DI1 plug from the controller to avoid

compressor start and turn ON the main switch

during this period.

• The unit is equipped with a main switch with

overload protection. Overload protection is preset from factory, but it is recommended to check

the value before taking the unit in operation.

The overload protection value can be found in

the wiring diagram in the unit front door.

11 – Start-up

• Never start the unit when no refrigerant is

charged.

• All service valves must be in the open position.

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Balance the HP/LP pressure.

• Energize the unit. It must start promptly. If the

compressor does not start, check wiring conformity and voltage on terminals.

• Reverse rotation of the 3-phase compressor

will be detected from the controller and can be

detected by following phenomena; the compressor doesn’t build up pressure, it has abnormally high sound level and abnormally low

power consumption. In such case, shut down

the unit immediately and connect the phases

to their proper terminals.

• If the rotation direction is correct the low pressure indication on the controller (or low pres-

sure gauge) shall show a declining pressure and

the high pressure indication (or high pressure

gauge) shall show an increasing pressure.

12 – Check with running unit

• Check the fan rotation direction. Air must flow

from the condenser towards the fan.

• Check current draw and voltage.

• Check suction superheat to reduce risk of slugging.

• The optimum compressor suction superheat is

around 6K. The maximum allowed superheat is

30K.

Observe the oil level at start and during operation

to confirm that the oil level remains visible. Excess

foaming in oil sight glass indicates refrigerant on

the sump.

• Monitor the oil sight glass for 1 hour after

system equilibrium to ensure proper oil return to the compressor. This oil check has to

be done over the speed range to guarantee:

- a good oil return at low speed with minimum

gas velocity.

- a good oil management at high speed with

maximum oil carry over.

• Respect the operating limits.

• Check all tubes for abnormal vibration. Movements in excess of 1.5 mm require corrective

measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side as

far as possible from the compressor. The compressor must be operating during this process.

• Do not overcharge the system.

• Never release refrigerant to atmosphere.

• Before leaving the installation site, carry out a

general installation inspection regarding cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference

for future inspections.

Compressor failure to build up pressure: Check all

bypass valves in the system to ensure that none

of these has been opened. Also check that all solenoid valves are in their proper position.

• Abnormal running noise: Ensure the absence

of any liquid flood-back to the compressor by

means of measuring the return gas superheat

and compressor sump temperature. The sump

should be at least 6K above the saturated suction temperature under steady-state operating

conditions.

• The high-pressure switch trips out: Check

condenser operations (condenser cleanliness,

fan operation, water flow and water pressure

valve, water filter, etc.). If all these are OK, the

problem may be due to either refrigerant overcharging or the presence of a noncondensable

(e.g. air, moisture) in the circuit.

• The low-pressure switch trips out: Check evaporator operations (coil cleanliness, fan operations, water flow, water filter, etc.), liquid refrigerant flow and pressure drops (solenoid valve,

filter dryer, expansion valve, etc.), refrigerant

charge.

• Low refrigerant charge: The correct refrigerant

charge is given by the liquid sight glass indication, the condenser delta T in relation to the

refrigerant pressure tables (pressuretemperature), the superheat and the subcooling, etc. (if

additional charge is deemed necessary, refer to

section 8).

13 – Emergency running without controller

In case of controller failure, the condensing unit

can still be operated when the controller standard wiring (WD1) is modified into a temporary

wiring (WD2) as described below.

This modification may be done by authorized

electricians only. Country legislations have to be

followed.

Disconnect the condensing unit from power

supply (turn hardware main switch off)

• Contact of Room Thermostat must be possible

to switch 250VAC.

• Remove wire 22 (safety input DI3) and wire 6

(fan supply) and put them together. A fan pressure switch (e.g. KP5) or a fan speed controller

(e.g. XGE) can be connected in series to wire 6

• Remove wire 10 (drive start) and wire 24 (room

thermostat) and put them together

• Remove wire 11 (drive start) and wire 25 (room

thermostat) and put them together

• Remove wire 53 and 55 from drive terminals and

connect a 10kOhm potentiometer as below:

wire 1 to drive terminal 55

wire 2 to drive terminal 53

wire 3 to drive terminal 50

• Turn the knob of the potentiometer to middle

position, which corresponds approximately

compressor speed 50rps

• Remove wire 14 (crankcase heater) and connect

it to the compressor contactor terminal 22.

• Remove wire 12 (supply crankcase heater),

extend this wire by using an 250 Vac 10mm²

terminal bridge and 1,0mm² brown cable and

connect it to compressor contactor terminal 21

• Remove the large terminal block from the

controller terminals 10 to 19.

• Connect the condensing unit to power supply

(turn hardware main switch on).

• Adjust the potentiometer to get the desired

speed.

• Replace the controller as soon as possible.

14 – Maintenance

Always switch off the unit at main switch and

wait 4 minutes (capacitor discharge time) before

opening the fan door (s) to avoid electric shock.

Even when main switch is OFF voltage is available

on the income terminals of main switch and this

should be considered during maintenance and

service.

Internal pressure and surface temperature

are dangerous and may cause permanent injury.Maintenance operators and installers require

appropriate skills and tools. Tubing temperature

may exceed 100°C and can cause severe burns.

Ensure that periodic service inspections to

ensure system reliability and as required by local

regulations are performed.

To prevent system related problems, following

periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Confirm that the system is operating in a way

consistent with previous maintenance records

and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence of

rust and oxidation on the unit components,

tubes and electrical connections.

4 |AN18718642524202-000501

© Danfoss | DCS (CC) | 2020.03

Instructions

The condenser must be checked at least once a

year for clogging and be cleaned if deemed necessary. Access to the internal side of the condenser takes place through the fan door. Microchannel coils tend to accumulate dirt on the surface

rather than inside, which makes them easier to

clean than fin-&-tube coils.

• Switch off the unit at main switch before opening the fan door.

• Remove surface dirt, leaves, fibres, etc. with

a vacuum cleaner, equipped with a brush or

other soft attachment. Alternatively, blow compressed air through the coil from the inside out,

and brush with a soft bristle. Do not use a wire

brush. Do not impact or scrape the coil with the

vacuum tube or air nozzle.

If the refrigerant system has been opened, the system has to be flushed with dry air or nitrogen to remove moisture and a new filter drier has to be installed. If evacuation of refrigerant has to be done, it

shall be done in such a way that no refrigerant can

escape to the environment.

15 - Warranty

Always transmit the model number and serial number with any claim filed regarding this product.

The product warranty may be void in following

cases:

• Absence of nameplate.

• External modifications; in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved

by Danfoss.

• Any deviation from recommended instructions

pertaining to installation, application or maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model number or serial number transmitted

with the warranty claim.

16 – Disposal

Danfoss recommends that condensing

units and oil should be recycled by a suitable company at its site.

© Danfoss | DCS (CC) | 2020.03

AN18718642524202-000501 | 5

P

Optyma

™

Plus INVERTER

Kondensatoraggregater OP-MPLM, OP-MPPM

OP-MPPM044VVLP01E

A

Code Number.: 114X4334

B

Application MBP IP 54

C

Refrigerant (1) R448A/R449A/R407F

D

M.W.P HP (1) 28 bar (2)

E

LP (1) 7 bar (2)

Voltage 380V-400V~3N~50Hz

F

LRA Inverter Driven MCC 12.1 A

Serial No. 123456CG1015

G

MADE IN INDIA

R407A/R404A (2)

A: Model

B: Bestillingsnummer

C: Anvendelse

D: Kølemiddel

E: Maximalt arbejdstryk

F: Forsyningsspænding,

MCC (Maximum Current Consumption)

G: Serienummer og stregkode

H: Beskyttelse

I

H

N

O

I: Monteringshuller til stablet montering

J: Elektronisk regulatordisplay

K: Hovedafbryder

L: Kabelgennemføringer

M: Micro Channel kondensator

N: Skueglas

O: Sugetilslutning

P: Væsketilslutning

Kondenseringsaggregatet må kun anven-

J

des til det/de formål, det er beregnet til, og

inden for dens anvendelsesområde.

EN378 (og andre gældende lokale sikker-

hedsbestemmelser) skal altid overholdes.

Kondenseringsaggregatet leveres med et

nitrogengastryk (1 bar), og kan derfor ikke

umiddelbart tilsluttes. Se afsnittet «monte-

MLK

ring» for yderligere oplysninger.

Kondenseringsaggregatet skal håndteres op-

rejst med forsigtighed (maks. hældning fra

vertikal: 15 °)

Kompressor i kondenseringsaggregat må under ingen omstændigheder tilsluttes direkte

til netværket, kun via originale omformere fra

Danfoss.

Denne enhed indeholder en

frekvensomformer og et EMI-

filter med kondensatorer. Afbryd

vekselstrømmen, og vent mindst 4 minutter,

indtil alle elektriske dele ikke længere er

strømførende, før døren åbnes for at udføre

servicearbejde eller reparation. Det kan

medføre død eller alvorlig personskade, hvis

der ikke ventes i det angivne tidsrum, efter

strømmen er blevet frakoblet

Kondenseringsaggregatet må kun

monteres og serviceres af uddannet

personale. Følg denne vejledning og

almindelig køleteknisk praksis i forbindelse

med montering, idriftsættelse, vedligeholdelse og servicering.

Q

W

R

X

Billede 1: Minimumsafstande ved montering

Q: Luft ind R: Luft ud

Enhed

Hus 3 250 760 581 581

W

[mm]X [mm]Y [mm]Z [mm]

6 |AN18718642524202-000501

Kompressoren kører

Krumtaphusvarme til

ZY

Ventilatoren kører

Temperaturværdi for sugetryk. Tryk på

den nederste knap for at skifte til tempe-

Billede 2: Elektronisk regulatordisplay

Billede 3: Normal ledningsføring

raturværdien for kondenseringstrykket

Billede 4: Midlertidig ledningsføring

© Danfoss | DCS (CC) | 2020.03

Vejledning

1 – Introduktion

Denne vejledning omhandler Optyma

™

Plus kondenseringsaggregaterne OP-MPLM, OP-MPPM der

bruges til kølesystemer. Vejledningen indeholder

oplysninger om sikkerhed og korrekt anvendelse

af produktet.

Kondenseringsaggregaterne omfatter følgende:

• Micro Channel kondensator

• Scrollkompressorer med variabel hastighed

• Receiver med stopventil

• Olieudskiller

• Kugleventiler

• Skueglas

• Høj- og lavtrykspressostat

• Tørrefilter

• Elektronisk regulator

• Kompressordrev med EMC-filter

• Hovedafbryder (hovedafbryder med

overbelastningssikring)

• Ventilatorkondensatorer

• Kompressorkontaktor

• Robust, vejrbestandigt hus

2 – Håndtering og opbevaring

• Emballagen bør ikke åbnes, før aggregatet be-

finder sig på det endelige monteringssted.

• Vær forsigtig ved håndtering af aggregatet. Em-

ballagen kan løftes med gaffeltruck eller palleløfter. Brug passende og sikkert løfteudstyr.

• Aggregatet skal opbevares og transporteres

i opret stilling.

• Aggregatet skal opbevares ved temperaturer

mellem -35 °C og 50 °C.

• Emballagen må ikke udsættes for regn eller kor-

roderende atmosfærer.

• Kontrollér, at aggregatet er komplet og uden

skader efter udpakning.

3 – Foranstaltninger ved montering

Aggregatet må aldrig anvendes i brændbar at-

mosfære.

Aggregatet skal anbringes, så det ikke blokerer

eller hindrer gangområder, døre, vinduer eller lig

nende.

• Der skal være plads nok omkring aggregatet til

at sikre luftcirkulation og til, at lågere kan åbnes. Minimumsafstandene til væggene angivet

i billede 1.

• Undgå at aggregatet monteres på steder, det dag-

ligt udsættes for direkte sollys over længere perioder.

• Undgå at aggregatet monteres i aggressive og

støvede miljøer.

• Kontroller at fundamentet har en vandret overflade

(et fald på mindre end 3°), der er stærk og stabil nok

til at bære hele aggregatets vægt og undgå vibrati

oner og forstyrrelser.

• Aggregatets omgivelsestemperatur må ikke

overstige 50 °C, når det er slukket.

• Kontrollér, at strømforsyningen svarer til aggre-

gatets specifikationer (se typeskiltet).

• Når aggregater monteres til HFC-kølemidler,

skal der anvendes udstyr, som er forbeholdt

HFC-kølemidler, og som aldrig har været anvendt til CFC- eller HCFC-kølemidler.

• Anvend rene og tørre kølemiddelegnede kob-

berrør og slagloddemateriale med sølvlegering.

• Anvend rene og tørre anlægsdele.

• Sugerørene, som er forbundet med kompresso-

ren, skal være fleksible i tre dimensioner for at

kunne dæmpe vibrationerne. Rørføringen skal

desuden være udført, så olien kan løbe tilbage

til kompressoren, og så risikoen for væskeslag

undgås.

4 – Montering

• Den installation, som kondenseringsaggregatet

monteres i, skal være i overensstemmelse med

Trykudstyrsdirektivet (PED) nr. 97/23/EF. Konden

seringsaggregatet er ikke i sig selv omfattet af direktivet.

• Det anbefales at montere aggregatet på gummifødder eller vibrationsdæmpere (medfølger

ikke).

• Tøm langsomt nitrogenfyldningen ud gennem

schrader-porten.

• Slut aggregatet til anlægget så hurtigt som muligt for at undgå oliekontaminering fra fugtighed

i omgivelserne.

• Sørg for, at der ikke kommer spåner eller lignende ind i anlægget, når der skæres rør. Bor

aldrig huller, hvis graterne ikke kan ernes.

• Vær meget forsigtig ved slaglodning. Anvend

altid de sidste nye teknikker, og benyt baggas

under lodning.

• Tilslut de nødvendige sikkerheds- og reguleringsanordninger. Hvis schrader-porten anvendes til

dette formål, skal den indvendige ventil ernes.

• Det anbefales at isolere sugerøret frem til kompressorstudsen med 19 mm tyk isolering.

5 – Læksøgning

Kredsløbet må aldrig trykprøves med oxygen

eller tør luft. Dette kan medføre brand eller eksplosion.

• Anvend ikke sporstoffer til læksøgning.

• Udfør en læksøgning på hele anlægget.

6 – Vakuumsugning

• Kompressoren må aldrig anvendes til tomsug-

ning af anlægget.

• Slut en vakuumpumpe til både lavtryks- og høj-

trykssiden.

-

• Tomsug anlægget til et absolut tryk på 500 μm

Hg (0,67 mbar).

• Der må hverken anvendes et megohmmeter eller

sluttes strøm til kompressoren, mens den er under

vakuum, da dette kan forårsage indvendige ska

der. (Lysbue = kortslutning imellem viklingerne).

7 – Elektriske tilslutninger

• Afbryd hovedstrømforsyningen.

• Det skal sikres, at strømforsyningen ikke kan

slås til under monteringsarbejdet.

• Alle elektriske komponenter skal vælges

• Beskyt strømforsyningen, og kontrollér, at jor-

dingen er udført korrekt.

• lækstrømmen til stel overstiger 3,5 mA. Der kan

leveres jævnstrøm til beskyttelseslederen. Hvis

der anvendes en fejlstrømsafbryder (HFI) til beskyttelse i tilfælde af direkte eller indirekte kontakt, er det kun tilladt at bruge en HFI af typen B

på dette produkts forsyningsside.

• Strømforsyningen skal etableres i henhold til

lokale standarder og lovkrav.

• I it-forsyningsspændingsystemer skal RFI-kontakten åbnes ved at erne RFI-skruen på venstre side

af frekvensomformeren (se Hurtig vejledning MG

18Mxxx §1.2.3 ).

• Aggregatet er udstyret med et elektronisk styresystem. Du finder yderligere oplysninger i

vejledningen RS8GDxxx.

• Aggregatet har en hovedafbryder med overbelastningssikring. Overbelastningssikringen

er indstillet fra fabrikken, men det anbefales at

kontrollere dens værdi, før aggregatet sættes i

drift. Overbelastningssikringens værdi er angivet på el-diagrammet, der sidder på aggregatets forreste dør.

• Aggregatet har høj- og lavtrykspressostater,

der straks afbryder strømforsyningen til kompressoren, hvis de udløses. Parametrene for afbrydelse ved højt og lavt tryk er forudindstillet

i regulatoren, der er tilpasset den kompressor,

der er monteret i aggregatet.

• Enheden er udstyret med kompressordrev til

hastighedsstyring. Det er obligatorisk at tilslutte

kompressor via dens omformer, som vises på

eldiagrammet i denne instruktion.

Det skal kontrolleres, at fasesekvensen for kompressorens rotationsretning er korrekt.

• Korrekt fasesekvens for kompressorforsyning er

sikret fra frekvensomformer og fabriksledningsføring

• Forbindelser fra frekvensomformer til kompressorterminaler er vist i ledningsdiagrammet.

8 – Fyldning af anlægget

• Kompressoren må ikke startes under vakuum.

Kompressoren skal være slukket.

• Brug kun det kølemiddel, aggregatet er beregnet til.

• Fyld kølemiddel i væskefase i kondensatoren

eller væskesamleren. Sørg for en langsom påfyldning af systemet til 4-5 bar

• Restfyldningen udføres først, når anlægget har

nået en stabil nominel driftstilstand.

• Fyldningen skal ligge så tæt op ad den nominelle fyldning i anlægget som muligt for at

undgå lavtryksdrift og for stor overophedning.

For VLZ028-044 er den maksimale kølemiddelfyldning 3,6 kg. Over denne grænse skal kompressor beskyttes mod væsketilbageløb med

en pump-down cyklus på mindst

R448A/R449A /

2,3

bar(g) til R407F/

2,3 bar (g) til

2,3

til R407A/ 2,3 bar(g) til R404A eller en sugeledningsbeholder.

• Efterlad aldrig kølemiddelflasken tilsluttet kredslø-

-

bet.

9 – Indstilling af det elektroniske styresystem

• Enheden har et elektronisk styresystem, der fra

fabrikken er programmeret med parametre, der

skal bruges med det pågældende aggregat. Læs

mere i Manualen RS8GDXXX.

• Det elektroniske styresystem viser som standard

temperaturværdien for sugetrykket i ° C. Tryk på

den nederste knap (billede 2) for at vise temperaturværdien for kondenseringstrykket.

Det elektroniske styresystem er fabriksindstillet

til brug med kølemiddel R449A. Hvis der bruges

andet kølemiddel, skal kølemiddelindstillingen

ændres. Parameter r12 skal først indstilles til 0 (softwarehovedafbryder = fra).

• Hold den øverste knap inde i et par sekunder.

Den første parameterkode vises.

• Tryk på den øverste eller nederste knap for at

finde parameterkode o30.

-

• Tryk på den midterste knap, indtil værdien for

denne parameter vises.

• Tryk på den øverste og nederste knap for at vælge den nye værdi: 17 = R507A, 19 = R404A, 21 =

R407A, 37 = R407F, 40 = R448A, 41 = R449A.

bar(g)

© Danfoss | DCS (CC) | 2020.03

AN18718642524202-000501 | 7

Vejledning

• Tryk på den midterste knap for at bekræfte den

valgte værdi.

• Gå tilbage til parameter r12, og skift den til 1.

• Rediger om nødvendigt også parameter r23 til

det ønskede sugetryk (°C/°F).

• Skift parameter c33 for pump down-værdi efter

dine behov.

10 – Godkendelse inden idriftsættelse

Anvend sikkerhedsanordninger som f.eks. sikkerhedspressostater og mekaniske sikkerhedsventiler, som både overholder generelle og lokale

sikkerhedsbestemmelser og sikkerhedsstandarder.

Sørg for, at de fungerer og er indstillet korrekt.

Kontrollér, at indstillingerne på højtrykspressostaterne og sikkerhedsventilerne ikke overstiger det

maksimale driftstryk på nogen af anlæggets dele.

• Kontrollér, at alle elektriske tilslutninger er kor-

rekt fastgjorte og overholder de lokale bestemmelser.

• Når der anvendes krumtapvarmeelement, skal

den aktiveres mindst 12 timer før den første op

start og før opstart efter langvarige standsninger

for at erne kølemiddel i flydende fase fra kom

pressoren. Fjern DI1-stikket fra regulatoren for at

undgå kompressorstart, og tænd for hovedkon

takten i denne periode.

• Aggregatet har en hovedafbryder med overbe-

lastningssikring. Overbelastningssikringen er

forudindstillet fra fabrikken, men det anbefales

at kontrollere dens værdi, før aggregatet sættes

i drift. Overbelastningssikringens værdi er angivet på el-diagrammet, der sidder på aggregatets

forreste dør.

11 – Opstart

• Start aldrig aggregatet, hvis der ikke er påfyldt

kølemiddel.

• Alle serviceventiler skal være åbne.

• Kontrollér, at strømforsyningen passer til aggre-

gatet.

• Kontrollér, at krumtaphusvarmeren er tilsluttet

og fungerer.

• Kontrollér, at ventilatoren kan rotere frit.

• Afbalancer højtrykket/lavtrykket.

• Tænd for aggregatet. Det skal starte med det

samme. Hvis kompressoren ikke starter, skal

ledningsføringen og klemmernes spænding

kontrolleres.

• En 3-faset kompressors omvendte omdrejnings-

retning vil blive registreret af regulatoren og kan

registreres ved hjælp af følgende fænomener:

Kompressoren opbygger ikke tryk, dens lydniveau er unormalt højt, og dens strømforbrug

er unormalt lavt. I dette tilfælde skal aggregatet

slukkes med det samme, og faserne sluttes til de

korrekte klemmer.

• Hvis omdrejningsretningen er korrekt, viser

lavtryksangivelsen på regulatoren (eller på lavtryksmanometret) et faldende tryk, og højtryksangivelsen (eller højtryksmanometret) viser et

stigende tryk.

12 – Kontrol med kørende aggregat

• Kontrollér ventilatorens omdrejningsretning.

Luften skal strømme fra kondensatoren mod

ventilatoren.

• Kontrollér strømforbrug og spænding.

• Kontrollér sugeoverhedningen for at reducere

risikoen for væskeslag.

-

-

-

• Den optimale sugeoverhedning for kompressoren ligger på ca. 6 K. Den maksimalt tilladte

overhedning er på 30 K.

Kontrollér olieniveauet ved opstart og under

driften for at bekræfte, at olieniveauet er synligt.

Overdreven skumning i olieskueglas angiver kølemiddel på oliesumpen.

• Hold øje med olieskueglasset i omkring 1 time

efter normaldrift for at sikre, at olien vender

tilbage til kompressoren. Dette olietjek skal

foretages over hele omdrejningsområdet for at

garantere:

- en god olietilbageføring ved lav omdrejning

med mindste gashastighed.

- en god oliestyring ved høj omdrejning med

højeste oliegennemstrømning.

• Når der er monteret et skueglas, skal oliestanden kontrolleres ved start og under drift for at

bekræfte, at oliestanden stadig kan ses.

• Driftsbegrænsningerne skal overholdes.

• Undersøg alle rør for unormale vibrationer. Hvis

der er bevægelser på mere end 1,5 mm, skal

der træffes korrigerende foranstaltninger, som

f.eks. montering af rørbøjler.

• Hvis det er nødvendigt, kan der tilføjes et ekstra

kølemiddel i væskefase i lavtrykssiden så langt

væk som muligt fra kompressoren. Kompressoren skal køre under denne proces.

• Anlægget må ikke overfyldes.

• Slip aldrig kølemiddel ud i atmosfæren.

• Inden monteringsstedet forlades, udføres et

generelt monteringseftersyn, hvor renlighed,

støj og tæthed kontrolleres.

• Notér både kølemiddeltypen og -fyldningen

foruden driftsbetingelserne. Dette anvendes

som referencepunkt ved fremtidige eftersyn.

Kompressoren opbygger ikke tryk: Kontrollér alle bypassventiler i anlægget for at sikre, at ingen af dem er

blevet åbnet. Kontrollér også, at alle magnetventiler

er i korrekt position.

• Unormal driftsstøj: Kontrollér, at der ikke er væsketilbageløb til kompressoren, ved at måle returgasoverhedningen og kompressorens oliesumptemperatur. Oliesumpen bør være mindst

6K over mættet sugningstemperatur under stabile driftsforhold.

• Højtrykspressostaten slår fra: Kontrollér kondensatordrift (kondensatortilsmudsning, ventilatordrift, vandgennemstrømning og vandtrykventil,

vandfilter osv.). Hvis alt dette er i orden, kan pro

blemet enten skyldes overhedning af kølemidlet

eller tilstedeværelsen af noget ikke-kondensér

bart (f.eks. luft eller fugt) i kredsløbet.

• Lavtrykspressostaten slår fra: Kontrollér fordamperdrift (fordamperens renhed, ventilatordrift,

væskeflow, vandfilter osv.), kølemiddelvæskeflow og trykfald (magnetventil, filtertørrer, ekspansionsventil osv.) samt kølemiddelfyldning.

• Lav kølemiddelfyldning: Den korrekte kølemiddelfyldning angives af væskeskueglasset, kondensator-delta-T i relation til kølemiddeltryktabellerne

(tryktemperatur), overhedning og underkøling

osv. Se afsnit 8, hvis yderligere fyldning anses for

nødvendig.

13 – Nøddrift uden regulator

Kondenseringsaggregatet kan stadig køre i tilfælde

af regulatorsvigt, hvis regulatorens standardled

ningsføring (diagram1) ændres til en midlertidig

ledningsføring (diagram2), som beskrevet herunder.

Denne ændring må kun udføres af autoriserede

elektrikere. Lokal lovgivning skal overholdes.

Afbryd kondenseringsaggregatet fra strømfor-

syningen (sluk for udstyrets hovedafbryder).

• Rumtermostatens kontakt skal kunne skifte til

250 VAC.

• Fjern ledning 22 (sikkerhedsindgang DI3) og ledning 6 (ventilatorforsyning), og sæt dem sammen.

En ventilatortrykkontakt (f.eks. KP5) eller ventilatorhastighedsregulator (f.eks. XGE) kan serieforbindes til ledning nr. 6

• Fjern ledning 10 (omformerstart) og ledning 24

(rumtermostat), og sæt dem sammen

• Fjern ledning 11 (omformerstart) og ledning 25

(rumtermostat), og sæt dem sammen

• Fjern ledning 53 og 55 fra omformerterminaler,

og tilslut en 10 kOhm potentiometer som vist ne

denfor:

Ledning 1 til omformerterminal 55

Ledning 2 til omformerterminal 53

Ledning 3 til omformerterminal 50

• Drej knappen på potentiometeret til midterposition, hvilket omtrent svarer til en kompressorhastighed på 50 o/sek.

• Fjern ledning 14 (krumtaphusvarmer), og slut

den til kompressorkontaktorens klemme 22.

• Fjern ledning 12 (forsyning til krumtaphusvar-

mer), forlæng denne ledning med 0,4 m ved

hjælp af en isoleret muffe af typen 250 V AC

10 mm² muffe og og et 1,0 mm² kabel, og slut

den derefter til kompressorkontaktorens klemme 21.

• Fjern den store klemblok fra regulatorens klemme 10 til 19.

• Tilslut kondenseringsaggregatet til strømforsyningen (tænd for aggregatets hovedafbryder).

• Justér potentiometeret for at opnå den ønskede

hastighed.

• Udskift regulatoren så hurtigt som muligt.

14 – Vedligeholdelse

Sluk altid for aggregatet på hovedkontakten,

og vent 4 minutter (kondensatorafgangtid), før

ventilatorens dør(e) åbnes, for at undgå elektrisk

stød.

Selv når hovedkontakten er slukket, er der spænding

ved indgangsterminalerne på hovedkontakten, og

dette bør tages i betragtning under vedligeholdelse

og service.

Det indvendige tryk og overfladetemperaturen er

farlige og kan forårsage permanente skader. Service

-

teknikerne skal have de rette kvalifikationer og være

i besiddelse af egnet værktøj. Temperaturen i rørene

kan overstige 100 °C og kan forårsage alvorlige for

brændinger.

Foretag regelmæssige eftersyn for at sikre anlæggets driftssikkerhed og som foreskrevet i lokale

bestemmelser.

Følgende regelmæssige vedligeholdelse anbefales

for at forhindre anlægsrelaterede problemer:

• Kontrollér, at sikkerhedsanordningerne funge-

rer og er indstillet korrekt.

• Sørg for, at anlægget er tæt.

• Kontrollér kompressorens strømforbrug.

• Kontrollér, at anlægget fungerer i overensstem-

melse med tidligere vedligeholdelsesoptegnelser

og omgivende forhold.

• Kontrollér, at alle elektriske tilslutninger stadig

er ordentligt fastgjorte.

-

• Sørg for, at aggregatet er rent, og at der ikke er

rust eller oxideringer på aggregatets komponenter, rør eller elektriske tilslutninger.

-

-

-

8 |AN18718642524202-000501

© Danfoss | DCS (CC) | 2020.03

Vejledning

Kondensatoren skal efterses mindst én gang årligt

for tilstopning og rengøres, hvis det anses for nødvendigt. Adgang til kondensatorens indvendige

side sker gennem ventilatorens dør. Mikrokanal

kondensatorer er tilbøjelige til at akkumulere

snavs på overfladen og ikke indvendigt, og de er

derfor nemmere at rengøre end kondensator med

ribber og rør.

• Sluk altid for aggregatet på hovedafbryderen,

før ventilatorens dør åbnes.

• Fjern overfladisk snavs, blade, fibre osv. med en

støvsuger med børste eller andet blødt tilbehør.

Der kan alternativt blæses trykluft gennem kon

densatoren indefra og ud, hvorefter kondensatoren børstes med en blød børste. Brug ikke en

ståltrådsbørste. Rør ikke ved kondensatoren med

støvsugerrøret eller luftdysen, og rids den ikke.

Hvis køleanlægget har været åbnet, skal anlægget gennemblæses med tør luft eller nitrogen

for at erne evt. fugt, og der skal monteres et nyt

tørrefilter. Hvis et kølemiddel skal tømmes af, skal

det ske på en måde, så der ikke frigives kølemiddel til miljøet.

15 – Garanti

Indsend altid modelnummer og serienummer

sammen med en evt. skadesanmeldelse for dette

produkt.

Produktgarantien kan bortfalde i følgende tilfælde:

-

• Manglende typeskilt.

• Udvendige ændringer, i særdeleshed boring,

svejsning, ødelagte fødder og stødmærker.

• Kompressoren har været åbnet eller er returneret uden forsegling.

• Der er rust, vand eller farvestof til registrering af

læk inden i kompressoren.

• Der er anvendt kølemiddel eller smøremiddel,

som ikke er godkendt af Danfoss.

• De anbefalede anvisninger angående montering, anvendelse eller vedligeholdelse er ikke

fulgt.

• Produktet er anvendt i mobile applikationer.

• Produktet er anvendt i et eksplosivt miljø.

• Der er ikke indsendt et modelnummer eller et

serienummer sammen med garantianmeldelsen.

16 – Bortskaffelse

Danfoss anbefaler, at kondenseringsaggregater og olie genanvendes af en egnet virksomhed.

© Danfoss | DCS (CC) | 2020.03

AN18718642524202-000501 | 9

P

Optyma

™

Plus INVERTER

Verflüssigungssätze OPMPLM, OPMPPM

OP-MPPM044VVLP01E

A

Code Number.: 114X4334

B

Application MBP IP 54

C

Refrigerant (1) R448A/R449A/R407F

D

M.W.P HP (1) 28 bar (2)

E

LP (1) 7 bar (2)

Voltage 380V-400V~3N~50Hz

F

LRA Inverter Driven MCC 12.1 A

Serial No. 123456CG1015

G

MADE IN INDIA

R407A/R404A (2)

A: Typ

B: Bestellnummer

C: Anwendung

D: Kältemittel

E: Zul. Betriebsüberdruck

F: Versorgungsspannung, max. Stromaufnahme

G: Seriennummer und Strichcode

H: Schutzart

I

H

N

I: Bohrungen für Stapelmontage

J: Display des elektronischen Reglers

K: Hauptschalter

L: Kabeleinführungen

M: Microchannel-Wärmeübertrager

N: Schauglas

O: Saugleitungsanschluss

P: Flüssigkeitsleitungsanschluss

Der Verflüssigungssatz darf nur für den vorgesehe-

J

MLK

O

nen Zweck und im entsprechenden Anwendungsbereich eingesetzt werden.

Die Bestimmungen gemäß EN378 (und alle anderen

in Ihrem Land geltenden Sicherheitsvorschriften) müssen

unbedingt eingehalten werden.

Bei Lieferung ist der Verflüssigungssatz mit gasförmigem Stickstoff gefüllt, der unter einem Druck von 1 bar

steht. In diesem Zustand darf der Verflüssigungssatz

nicht angeschlossen und betrieben werden. Näheres

hierzu erfahren Sie im Abschnitt „Montage“.

Der Verflüssigungssatz muss in vertikaler Position

montiert werden (maximale Abweichung von der

Senkrechten: 15 °)

Der Verdichter eines Verflüssigungssatzes kann nicht direkt an das Stromnetzwerk angeschlossen werden. Dies

kann nur über den dafür vorgesehenen Frequenzumrich

ter von Danfoss erfolgen.

Diese Einheit enthält einen

Frequenzumrichter und einen EMI-Filter

mit Kondensatoren. Unterbrechen Sie die

Netzspannung (AC) und warten Sie mindestens

vier Minuten ab, damit alle elektrischen Teile

spannungsfrei sind, bevor die Tür zum Durchführen

von Wartungs- oder Reparaturarbeiten geöffnet

wird. Die Nichteinhaltung der Zeitvorgabe zum

Abwarten nach dem Trennen der Stromversorgung

kann zu Tod oder schweren Verletzungen führen.

Montage und Wartung der Verflüssigungssätze sollten ausschließlich qualifiziertem

Fachpersonal überlassen werden. Befolgen

Sie diese Anleitung sowie die allgemein anerkannten Regeln für Einbau, Inbetriebnahme, Wartung

und Instandhaltung von kältetechnischen Anlagen.

-

Q

W

R

X

Bild 1: Mindestmontageabstände

Q: Lufteintritt R: Luftaustritt

Einheit

Gehäuse 3

(Bestellnr. 114X33-- bzw. 114X43--)

B

[mm]X [mm]Y [mm]Z [mm]

250 760 581 581

10 |AN18718642524202-000501

Verdichter in Betrieb

Kurbelwannenheizung in Betrieb

ZY

Lüfter in Betrieb

Temperaturwert für den Saugdruck. Untere

Taste drücken, um zum Temperaturwert für

Bild 2: Display des elektronischen Reglers

Bild 3: Normale Verdrahtung

den Verflüssigungsdruck zu wechseln.

Bild 4: Vorläufige Verdrahtung für Notbetrieb

© Danfoss | DCS (CC) | 2020.03

Anleitung

1. Einleitung

Diese Anleitung bezieht sich auf die Verflüssigungssätze der Produktreihe Optyma

™

Plus neue

Generation OP-MPLM, OP-MPPM für Kälteanlagen. Sie enthält die erforderlichen Angaben für

eine sichere und ordnungsgemäße Nutzung dieser Produkte.

Der Verflüssigungssatz enthält folgende Bauteile:

• Microchannel-Wärmeübertrager

• Drehzahlregelbarer Scrollverdichter

• Sammler mit Absperrventil

• Ölabscheider

• 2 Kugelabsperrventile

• Schauglas

• Hoch- & Niederdruckschalter (Patrone)

• Filtertrockner

• Elektronischer Regler

• Frequenzumrichter mit EMV-Filter

• Notausschalter (Hauptschalter mit Überlast-

schutz)

• Lüfter Kondensatoren

• Verdichterschütz

• Robustes, wetterfestes Gehäuse

2. Handhabung und Lagerung

• Es wird empfohlen, die Verpackung erst am

endgültigen Montageort zu öffnen.

• Handhaben Sie das Gerät pfleglich. Die Verpak-

kung gestattet den Einsatz eines Gabelstaplers

oder Hubwagens. Verwenden Sie ausschließlich geeignete und sichere Hebezeuge.

• Der Verflüssigungssatz darf nur aufrecht ste-

hend transportiert und gelagert werden.

• Zulässige Lagertemperatur: -35 °C bis 50 °C.

• Die Verpackung darf weder Regen, noch ät-

zenden Atmosphären ausgesetzt werden.

• Vergewissern Sie sich nach dem Auspacken, dass

der Verflüssigungssatz vollständig und unbe

schädigt ist.

3. Sicherheitsvorkehrungen bei der Installation

Stellen Sie den Verflüssigungssatz niemals in

einer explosionsfähigen Atmosphäre auf.

Achten Sie bei der Positionierung des Verflüs-

sigungssatzes darauf, dass keine Durchgänge,

Türen, Fenster oder Ähnliches blockiert werden.

• Achten Sie darauf, dass ausreichend Platz um

den Verflüssigungssatz gelassen wird, damit

die Luft zirkulieren kann und sich sämtliche

Türen öffnen lassen. Die Mindestabstände zu

den Wänden entnehmen Sie bitte Bild 1.

• Installieren Sie den Verflüssigungssatz NICHT

an Orten, die täglich längerer Sonneneinstrahlung ausgesetzt sind.

• Installieren Sie den Verflüssigungssatz NICHT

in aggressiven oder staubigen Umgebungen.

• Stellen Sie den Verflüssigungssatz auf einer horizontalen Fläche (mit weniger als 3 Grad Neigung)

auf. Der Boden sollte eine ausreichende Tragfä

higkeit besitzen, um das Gewicht des gesamten

Verflüssigungssatzes tragen zu können, und sta

bil genug sein, um Vibrationen und Interferenzen zu eliminieren.

• Im Aus-Zustand darf die Umgebungstemperatur des Verflüssigungssatzes 50 °C nicht überschreiten.

• Vergewissern Sie sich, dass die Versorgungsspannung den Motoreigenschaften des Verflüssigungssatzes entspricht (siehe Typenschild).

• Verwenden Sie bei der Installation der Verflüssigungssätze für FKW-Kältemittel nur Teile, die

speziell für FKW-Kältemittel vorgesehen sind

und die zuvor nicht in Anlagen mit FCKWoder HFCKW-Kältemitteln eingesetzt wurden.

• Verwenden Sie saubere und trockene für Kältemittel geeignete Kupferrohre und eine Silberlegierung als Lötmaterial.

• Benutzen Sie saubere und trockene Anlagenkomponenten.

• Die an den Verdichter angeschlossene Saugleitung muss in alle 3 Dimensionen flexibel sein,

um Vibrationen zu dämpfen. Darüber hinaus

muss die Verrohrung so erfolgen, dass der Öl

rücklauf zum Verdichter sichergestellt ist und

dass das Risiko von Flüssigkeitsschlägen im Ver

dichter ausgeschlossen ist.

4. Installation

• Die Anlage, in die der Verflüssigungssatz eingebaut wird, muss der Druckgeräterichtlinie

(DGRL) Nr. 97/23/EG entsprechen. Der Verflüssigungssatz selbst ist kein „Gerät“ im Sinne

dieser Richtlinie.

• Es wird empfohlen, den Verflüssigungssatz auf

Montagegummis oder Schwingungsdämpfern

(nicht im Lieferumfang enthalten) zu montieren.

• Lassen Sie die Stickstoff-Füllung langsam

durch den Schraderanschluss ab.

• Schließen Sie den Verflüssigungssatz möglichst

schnell an die Anlage an, um eine Kontamination des Öls durch Feuchte aus der Atmosphäre

zu vermeiden.

• Verhindern Sie, dass beim Zuschneiden der

Rohrleitungen Fremdkörper in die Anlage eindringen. Bohren Sie niemals Löcher, deren

Grate nicht entfernt werden können.

• Lassen Sie beim Löten größte Vorsicht walten.

Verwenden Sie nur modernste Lötverfahren

und durchströmen Sie dabei die Rohrleitungen mit gasförmigem Stickstoff.

• Schließen Sie die erforderlichen Sicherheits- und

Steuergeräte an. Falls der Schraderanschluss verwendet wird, entfernen Sie das interne Ventil.

• Es wird empfohlen, die Saugleitung bis zum

Verdichtereintritt mit einer 19 mm dicken Isolierung zu dämmen.

5. Lecksuche

Setzen Sie den Kreislauf niemals mit Sauer-

stoff oder trockener Luft unter Druck. Das könnte einen Brand oder eine Explosion verursachen.

• Benutzen Sie für die Lecksuche keinen Farbstoff.

• Unterziehen Sie die gesamte Anlage einer

Dichtheitsprüfung.

• Der maximale Prüfdruck beträgt 32 bar.

• Reparieren Sie entdeckte Leckage und wiederholen Sie dann die Lecksuche.

6. Evakuieren

• Benutzen Sie niemals den Verdichter zur Evakuierung der Anlage.

• Schließen Sie sowohl an die Nieder- als auch an

die Hochdruckseite eine Vakuumpumpe an.

• Evakuieren Sie die Anlage bis auf einen Absolutwert von 500 µm Hg (0,67 mbar).

• Verwenden Sie während der Evakuierung kein

Megohmmeter und legen Sie auch keine

Spannung an den Verdichter an, um eine Beschädigung des Verdichters zu vermeiden.

-

7. Elektrische Anschlüsse

-

• Schalten Sie die Spannungsversorgung ab und

trennen Sie den Verflüssigungssatz vom Netz.

• Stellen Sie sicher, dass die Spannungsversorgung während der Installation nicht eingeschaltet werden kann.

• Die Auswahl aller elektrischen Bauteile muss

gemäß den landesspezifischen Normen und

Vorschriften für Verflüssigungssätze erfolgen.

• Näheres zu den elektrischen Anschlüssen entnehmen Sie dem Schaltplan.

• Stellen Sie sicher, dass die Versorgungsspannung den Eigenschaften des Verflüssigungssatzes entspricht und stabil anliegt (Nennspannung ±10 % und Nennfrequenz = ±2,5 Hz)

• Dimensionieren Sie die Spannungsversorgungskabel gemäß der für den Verflüssigungssatz vorgegebene Spannung und Stromstärke.

• Schützen Sie die Spannungsversorgung und stellen Sie deren ordnungsgemäße Erdung sicher.

• Der Ableitstrom übersteigt 3,5 mA. Der Schutzlei

ter kann mit Gleichstrom versorgt werden. Wenn

ein Fehlerstromschutzschalter (RCD) zum Schutz

bei direktem oder indirektem Kontakt verwendet

wird, darf auf der Versorgungsseite dieses Pro

dukts nur ein Fehlerstromschutzschalter vom Typ

B eingesetzt werden.

• Die Spannungsversorgung muss den Normen

und gesetzlichen Bestimmungen Ihres Landes

entsprechen.

• Öffnen Sie bei IT-Stromversorgungssystemen

den RFI-Schalter, indem Sie die RFI-Schraube auf

der linken Seite des Frequenzumrichters entfer

nen (siehe Kurzanleitung MG18Mxxx §1.2.3).

• Der Verflüssigungssatz ist mit einem elektronischen Regler ausgestattet. Näheres entnehmen Sie dem Handbuch „Manual RS8GDxxx“.

• Der Verflüssigungssatz ist mit einem Hauptschalter mit Überlastschutz ausgestattet. Der

Überlastschutz ist werkseitig voreingestellt. Es

wird jedoch empfohlen, den Wert vor der Inbetriebnahme des Verflüssigungssatzes zu

überprüfen. Den Wert für den Überlastschutz

finden Sie im Schaltplan auf der Innenseite der

Fronttür am Verflüssigungssatz.

• Die Anlage ist mit Hoch- und Niederdruckschaltern ausgestattet, die bei Aktivierung die

Spannungsversorgung des Verdichters direkt

unterbrechen. Die Parameter für die Hochund Niederdruck-Abschaltung durch den Regler sind im Regler voreingestellt und an den

Verdichter in der Anlage angepasst.

• Der Verflüssigungssatz ist mit einem Frequenzumrichter für die Drehzahlregelung des Verdichters ausgestattet. Es ist zwingend erforderlich, den Verdichter wie auf dem Schaltplan

dieser Anleitung gezeigt an den Frequenzumrichter anzuschließen.

Die ordnungsgemäße Phasensequenz / Phasenfolge für die Drehrichtung des Verdichters muss beachtet werden.

• Durch den Frequenzumrichter und die werkseitig ausgeführte Verdrahtung wird die ordnungsgemäße Phasensequenz / Phasenfolge

zum Verdichter sichergestellt.

• Die Anschlüsse vom Frequenzumrichter zu den

Verdichterklemmen werden im Schaltplan dargestellt.

8. Füllen der Anlage

• Nehmen Sie den Verdichter niemals unter Vakuum in Betrieb. Sorgen Sie dafür, dass der

Verdichter ausgeschaltet ist und nicht plötzlich anspringt.

• Verwenden Sie ausschließlich das Kältemittel,

auf das der Verflüssigungssatz ausgelegt ist.

• Füllen Sie das Kältemittel im flüssigen Zustand

in den Verflüssiger oder Sammler. Stellen Sie

sicher, dass die Anlage langsam auf 4–5 bar

befüllt wird.

• Die Anlage wird dann weiter befüllt, bis die

Anlage einen stabilen Betriebszustand erreicht hat.

• Die Füllmenge muss dem Nennwert der Anlagenfüllung möglichst genau entsprechen, um

einen zu niedrigen Druck und eine übermäßige

Überhitzung zu vermeiden. Bei VLZ028–044

beträgt die maximale Kältemittelfüllmenge 3,6

kg. Falls dieser Grenzwert überschritten werden sollte, muss der Verdichter mit einem

Pump-Down-Schaltung versehen werden; (bei

R448A/R449A nicht niedriger als auf

bei R407F nicht niedriger als auf 2,3 bar(g), bei

R407A nicht niedriger als auf

R404A nicht niedriger als auf

2,3

2,3

bar(g)), oder

mit einem Flüssigkeitsabscheider vor zurückströmendem Kältemittel geschützt werden.

2,3

bar(g),

bar(g), bei

-

-

-

© Danfoss | DCS (CC) | 2020.03

AN18718642524202-000501 | 11

Anleitung

• Lassen Sie den Einfüllstutzen niemals an den

Kreislauf angeschlossen.

9. Einstellen des elektronischen Reglers

• Der Verflüssigungssatz ist ab Werk mit Parametern für den Einsatz in der jeweiligen Anlage programmiert. Näheres entnehmen Sie

dem Handbuch „Manual RS8GDXXX“.

• Standardmäßig wird auf dem Display des elektronischen Reglers der Temperaturwert für

den Saugdruck in °C angezeigt. Drücken Sie

die untere Taste (Bild 2), um den Temperaturwert für den Verflüssigungsdruck anzuzeigen.

Der elektronische Regler ist werkseitig auf den

Betrieb mit dem Kältemittel R449A eingestellt.

Bei Verwendung eines anderen Kältemittels

muss die Kältemitteleinstellung geändert werden. Der Parameter r12 muss zuerst auf 0 gesetzt

werden (Software-Hauptschalter = Off ), dann:

• Halten Sie die obere Taste einige Sekunden

lang gedrückt. Der erste Parametercode wird

angezeigt.

• Drücken Sie die obere oder untere Taste, um

zum Parametercode o30 zu navigieren.

• Halten Sie die mittlere Taste gedrückt, bis der

Wert für diesen Parameter angezeigt wird.

• Drücken Sie die obere bzw. untere Taste, um

den neuen Wert auszuwählen: 17 = R507A, 19

= R404A, 21=R407A, 37=R407F, 40=R448A,

41=R449A.

• Drücken Sie die mittlere Taste, um den ausgewählten Wert zu bestätigen

• Gehen Sie zurück zum Parameter r12 und ändern Sie ihn auf 1.

• Stellen Sie ggf. auch Parameter r23 auf den gewünschten Saugdruck ein (°C/°F).

• Verändern Sie Parameter c33 für das PumpDown entsprechend Ihren Anforderungen.

10. Abschließende Prüfung vor der

Inbetriebnahme

Verwenden Sie gemäß den allgemeinen und

landesspezifischen Sicherheitsnormen und -vorschriften Sicherheitsvorrichtungen wie Sicherheitsdruckschalter und mechanische Überdruckventile.

Vergewissern Sie sich, dass diese Sicherheitsvorrichtungen funktionstüchtig und ordnungsgemäß

eingestellt sind.

Überprüfen Sie, dass die Einstellungen für die

Hochdruckschalter und Überdruckventile den

maximalen Betriebsdruck jeglicher Bauteile der

Anlage nicht überschreiten.

• Vergewissern Sie sich, dass sämtliche elektri-

schen Anschlüsse ordnungsgemäß befestigt

sind und den Vorschriften Ihres Landes entsprechen.

• Die Kurbelwannenheizung muss mindestens

zwölf Stunden vor der ersten Inbetriebnahme,

sowie nach einer längeren Stillstandszeit der

Anlage eingeschaltet werden, um flüssige Kältemittel aus dem Verdichter zu entfernen. Entfernen Sie den DI1-Stecker vom Regler, damit

der Verdichter nicht eingeschaltet wird. Stellen Sie währenddessen den Hauptschalter in

die Ein-Position.

• Der Verflüssigungssatz ist mit einem Haupt-

schalter mit Überlastschutz ausgestattet. Der

Überlastschutz ist werkseitig voreingestellt. Es

wird jedoch empfohlen, den Wert vor der Inbetriebnahme des Verflüssigungssatzes zu

überprüfen. Den Wert für den Überlastschutz

finden Sie im Schaltplan auf der Innenseite der

Fronttür am Verflüssigungssatz.

11. Inbetriebnahme

• Der Verflüssigungssatz darf niemals ohne Käl-

temittel betrieben werden.

• Alle Serviceventile müssen geöffnet sein.

• Überprüfen Sie, ob die vorhandene Versor-

gungsspannung mit dem erforderlichen Wert

für den Verflüssigungssatz übereinstimmt.

• Überprüfen Sie, ob der Startregler funktioniert.

• Überprüfen Sie, ob sich der Lüfter frei drehen

kann.

• Nehmen Sie einen Ausgleich zwischen Hochund Niederdruckseite vor.

• Schalten Sie den Verflüssigungssatz ein. Der Verflüssigungssatz muss sofort anlaufen. Falls der

Verdichter nicht anläuft, überprüfen Sie die Verdrahtung und die Spannung an den Klemmen.

• Der Regler erkennt, ob sich ein 3-Phasen-Verdichter in falscher Drehrichtung dreht. Zudem

lässt sich die Bewegung in Gegenrichtung an

folgenden Merkmalen erkennen: Der Verdichter baut keinen Druck auf. Der Verdichter entwickelt einen ungewöhnlichen hohen Geräuschpegel. Die Leistungsaufnahme des

Verdichters ist ungewöhnlich niedrig. Bei falscher Drehrichtung muss der Verdichter sofort

abgeschaltet werden um eine Korrektur zur

richtigen Phasenfolge herzustellen.

• Bei korrekter Drehrichtung ist an der Niederdruckanzeige bzw. am Niederdruckmanometer

ein sinkender Druck abzulesen – und an der

Hochdruckanzeige bzw. am Hochdruckmanome

ter ein steigender Druck.

12. Überprüfung bei laufendem Verflüssigungssatz

• Überprüfen Sie die Drehrichtung des Lüfters. Die

Luft muss vom Verflüssiger zum Lüfter strömen.

• Überprüfen Sie Stromaufnahme und Spannung.

• Überprüfen Sie die Überhitzung der Saugleitung, um das Risiko von Flüssigkeitsschlägen zu

vermindern.

• Die optimale saugseitige Überhitzung des Verdichters liegt bei ca. 6 K. Die höchstzulässige

Überhitzung beträgt 30 K.

Beobachten Sie den Ölstand beim Anlaufen und

während des Betriebs, um sicherzustellen, dass

der Ölstand sichtbar bleibt. Eine übermäßige

Schaumbildung im Ölschauglas weist auf Kälte

mittel im Ölsumpf hin.

• Behalten Sie das Ölschauglas, nach ausgeglichenem Zustand der Anlage diese noch eine

Stunde, im Auge um eine ordnungsgemäße

Ölrückführung zum Verdichter sicherzustellen. Der Ölstand muss über den gesamten

Drehzahlbereich überprüft werden, um Folgendes zu garantieren:

- eine ordnungsgemäße Ölrückführung bei

geringer Drehzahl und minimaler Gasgeschwindigkeit

- ein ordnungsgemäßes Ölmanagement bei

hoher Drehzahl und maximaler Ölverlagerung.

• Beachten Sie die Betriebsgrenzen.

• Überprüfen Sie alle Leitungen auf übermäßige

Vibrationen. Bewegungen von mehr als 1,5

mm erfordern Korrekturmaßnahmen wie z. B.

die Verwendung von Rohrhalterungen.

• Ggf. kann auf der Niederdruckseite in größtmöglichem Abstand zum Verdichter flüssiges

Kältemittel nachgefüllt werden. Während dieses Nachfüllvorgangs muss der Verdichter in

Betrieb sein.

• Überfüllen Sie die Anlage nicht.

• Lassen Sie niemals Kältemittel in die Atmosphäre entweichen.

• Führen Sie eine allgemeine Inspektion der Installation hinsichtlich Sauberkeit, Geräuschpegel und Leckage durch, bevor Sie den Installationsort verlassen.

• Dokumentieren Sie die Art und Menge des

Kältemittels sowie die Betriebsbedingungen

als Referenz für künftige Inspektionen.

Der Verdichter baut keinen Druck auf: Überprüfen Sie alle Bypass-Ventile in der Anlage, um sicherzustellen, dass keines dieser Ventile geöffnet ist. Vergewissern Sie sich auch, dass sich alle

Magnetventile im korrektem Zustand befinden.

• Abnormale Laufgeräusche: Messen Sie die

Überhitzung des Gases im Rücklauf sowie die

Temperatur im Verdichtersumpf, um sicherzustellen, dass kein flüssiges Kältemittel in den

Verdichter zurückströmt. Die Temperatur im

Ölsumpf sollte bei konstanten Betriebsbedingungen mindestens 6 K über der gesättigten

Sauggastemperatur liegen.

• Der Hochdruckschalter löst aus: Überprüfen

Sie den Verflüssiger (achten Sie auf Sauberkeit

und kontrollieren Sie den Lüfterbetrieb, den

Wasserdurchfluss, das Wasserdruckventil, den

Wasserfilter usw.). Wenn all dies in Ordnung

ist, könnte das Problem von einer Kältemittelüberfüllung oder durch „Fremdgas“ / Dämpfen (z. B. Luft, Feuchtigkeit) im Kreislauf herrühren.

• Die Niederdruckschalter löst aus: Überprüfen

Sie den Verdampfer (Sauberkeit der Wärmetauscher, Lüfterbetrieb, Wasserdurchfluss,

Wasserfilter usw.), den Fluss des flüssigen Kältemittels und die Druckabfälle (Magnetventil,

Filtertrockner, Expansionsventil usw.) sowie

die Kältemittelfüllmenge.

• Zu geringe Kältemittelfüllmenge: Die ordnungsgemäße Kältemittelfüllmenge wird im

Schauglas angezeigt – bzw. durch die Temperaturdifferenz im Verflüssiger im Verhältnis zu

den Kältemittel-Drucktabellen (Druck-Temperatur-Verhältnis), der Überhitzung und Unterkühlung usw. (falls eine zusätzliche Befüllung

erforderlich ist, beachten Sie Abschnitt 8).

13. Notbetrieb ohne Regler

Bei Ausfall des Reglers kann der Verflüssigungssatz

weiter betrieben werden, sofern die Standardver

drahtung des Reglers (Schaltplan 1) wie unten beschrieben modifiziert und in eine vorübergehende

Verdrahtung (Schaltplan 2) geändert wird.

Diese Modifikation darf nur von qualifizierten

Elektrikern und Personal mit der erforderlichen

Sachkunde vorgenommen werden. Hierbei

müssen die Vorschriften und Bestimmungen Ihres Landes beachtet werden.

Trennen Sie den Verflüssigungssatz von der

Spannungsversorgung (drehen Sie den Notausschalter in die Aus-Position).

• Der Kontakt des Raumthermostats muss

250 VAC schalten können.

• Entfernen Sie die Ader 22 (Sicherheitseingang

DI3) sowie die Ader 6 (Lüfterversorgung) und

verbinden Sie diese Adern miteinander. Ein Lüfterdruckschalter (z. B. KP5) oder ein Lüfterdrehzahlregler (z. B. XGE) kann an die Ader 6 in Reihe

geschaltet werden.

• Entfernen Sie die Ader 10 (Start Antrieb) sowie

die Ader 24 (Raumthermostat) und verbinden

Sie diese Adern miteinander.

• Entfernen Sie die Ader 11 (Start Antrieb) sowie

die Ader 25 (Raumthermostat) und verbinden

Sie diese Adern miteinander.

• Entfernen Sie die Adern 53 und 55 von den

Antriebsklemmen und schließen Sie ein

10-kOhm-Potentiometer wie folgt an:

Ader 1 an Antriebsklemme 55

Ader 2 an Antriebsklemme 53

Ader 3 an Antriebsklemme 50

• Drehen Sie den Drehknopf des Potentiometers in die mittlere Position. Dies entspricht in

etwa einer Verdichterdrehzahl von 50 U/s.

• Entfernen Sie den Draht 14 (Startregler) und

schließen Sie ihn an die Klemme 22 des Verdichterschutzes an.

• Entfernen Sie den Draht 12 (Spannungsversorgung des Startreglers) und verlängern Sie diesen Draht. Verwenden Sie hierzu eine Klemmenbrücke (250 Vac, 10 mm²) und einen

braunen Draht (1,0 mm²). Schließen Sie den

Draht dann an die Klemme 21 des Verdichterschutzes an.

• Entfernen Sie den großen Klemmenblock von

den Reglerklemmen 10 bis 19.

• Schließen Sie den Verflüssigungssatz an die

Spannungsversorgung an (schalten Sie den

Gerätehauptschalter ein).

• Stellen Sie das Potentiometer ein, um die gewünschte Drehzahl zu erhalten.

-

12 |AN18718642524202-000501

© Danfoss | DCS (CC) | 2020.03

Anleitung

• Tauschen Sie den Regler so bald wie möglich aus.

14. Wartung

Schalten Sie den Verflüssigungssatz immer mit

dem Hauptschalter aus und warten Sie vier Minu

ten (Entladezeit von Kondensatoren), bevor Sie die

Wartungsklappen öffnen, um einen Stromschlag

zu vermeiden.

Selbst wenn sich der Hauptschalter in der AusPosition befindet, liegt an den Klemmen des

Hauptschalters eine Spannung an. Beachten Sie

dies bei Service- und Wartungsarbeiten.

Der in der Anlage herrschende Druck und die

Oberflächentemperatur können dauerhafte körperliche Schäden verursachen. Die Bediener, Installateure und Wartungstechniker müssen

dementsprechend geschult und ausgerüstet

sein. Die Temperatur der Rohrleitungen kann

100 °C überschreiten und schwere Verbrennungen verursachen.

Stellen Sie sicher, dass regelmäßig Servicein-

spektionen gemäß den Vorschriften Ihres Landes durchgeführt werden, um einen zuverlässigen Betrieb der Anlage zu gewährleisten.

Um systembedingte Probleme zu vermeiden, werden die folgenden regelmäßigen Wartungsarbeiten

empfohlen:

• Vergewissern Sie sich, dass die Sicherheitsvorrichtungen funktionstüchtig und ordnungsgemäß eingestellt sind.

• Stellen Sie sicher, dass keine Leckagen / Undichten in der Anlage vorhanden sind.

-

• Überprüfen Sie die Stromaufnahme des Verdichters.

• Vergewissern Sie sich anhand der Wartungsunterlagen, dass die Anlage entsprechend

den bisherigen Werten und Betriebsbedingungen läuft.

• Überprüfen Sie, ob sämtliche elektrischen Anschlüsse noch ordnungsgemäß befestigt sind.

• Sorgen Sie dafür, dass der Verflüssigungssatz

sauber ist und bleibt, und vergewissern Sie

sich, dass die Bauteile des Verflüssigungssatzes, die Rohre und die elektrischen Anschlüsse

frei von Rost und Oxidation sind.

Der Verflüssiger muss mindestens einmal im Jahr

auf Verschmutzungen überprüft und ggf. gereinigt werden. An der innenseite des Verflüssigers

gelangen Sie über die Wartungsklappe. Bei Microchannel-Wärmeübertragern lagert sich der

Schmutz eher auf den Oberflächen als im Verflüssiger. Deshalb sind sie leichter zur reinigen als Lamellenrohrverflüssiger.

• Schalten Sie den Verflüssigungssatz mit dem

Hauptschalter aus, bevor Sie die Wartungsklappe

öffnen.

• Entfernen Sie oberflächlichen Schmutz, Blätter,

Fasern usw. mit einem Staubsauger mit Bürsten

aufsatz bzw. mit einem anderen weichen Aufsatz.

Alternativ hierzu können Sie auch Druckluft von

innen nach außen durch das Register blasen und

mit einer weichen Bürste abbürsten. Verwenden

Sie keine Drahtbürste. Stoßen Sie nicht mit dem

-

Rohr oder der Düse des Staubsaugers gegen die

Spule und vermeiden Sie Kratzer.

15. Garantie

Zur Geltendmachung eines Garantieanspruchs

müssen stets die Typenbezeichnung und Seriennummer des Produkts übermittelt werden.

Unter Umständen erlischt die Produktgarantie in

folgenden Fällen:

• Fehlen des Typenschilds.

• Äußere Modifikationen, vor allem durch Bohren,

Schweißen, gebrochene Füße und Stoßspuren.

• Öffnung des Verdichters/Rückgabe eines unversiegelten Verdichters.

• Rost, Wasser oder Farbstoff zur Lecksuche im

Inneren des Verdichters.

• Verwendung eines von Danfoss nicht zugelassenen Kältemittels oder Schmierstoffes.

• Jegliche Abweichung von den Hinweisen zur

Installation, Anwendung oder Wartung.

• Benutzung in mobilen Anwendungen.

• Benutzung in einer explosionsfähigen Atmosphäre.

• Keine Angabe der Modell- oder Seriennummer bei der Geltendmachung des Garantieanspruchs.

16. Entsorgung

Danfoss empfiehlt die Entsorgung der

Verflüssigungssätze und des Öls durch

ein entsprechend qualifiziertes Unternehmen am Standort der Anlage.

© Danfoss | DCS (CC) | 2020.03

AN18718642524202-000501 | 13

P

Optyma

™

Plus INVERTER

Les Groupes De Condensation OP-MPLM, OP-MPPM

OP-MPPM044VVLP01E

A

Code Number.: 114X4334

B

Application MBP IP 54

C

Refrigerant (1) R448A/R449A/R407F

D

M.W.P HP (1) 28 bar (2)

E

LP (1) 7 bar (2)

Voltage 380V-400V~3N~50Hz

F

LRA Inverter Driven MCC 12.1 A

Serial No. 123456CG1015

G

MADE IN INDIA

H

R407A/R404A (2)

A : Modèle

B : N° de code

C : Application

D : Réfrigérant

E : Pression de service

F : Tension d’alimentation, intensité absorbée

maximum

G : N° de série et code-barres

H : Protection

I

J

MLK

N

O

I : Trous de fixation pour montage superposé

J : Affichage du contrôleur électronique

K : Interrupteur principal

L : Orifices d'entrée de câble

M : Échangeur de chaleur à microcanaux

N : Voyant de liquide

O : Orifice d'aspiration

P : Orifice de liquide

Le groupe de condensation doit être utilisé

uniquement dans le ou les buts pour lesquels il

a été conçu et en respectant sa plage d'utilisation.

En toutes circonstances, la directive EN378

(ou une autre réglementation de sécurité

locale applicable) doit être respectée.

Le groupe de condensation est livré à une pression d'azote gazeux de 1 bar et ne doit donc pas

être raccordé en l'état ; reportez-vous à la section « installation » pour plus de détails.

Le groupe de condensation doit être manipulé

avec précaution et en position verticale (inclinaison maximale : 15°)

Le compresseur du groupe de condensation ne

peut dans aucun cas être connecté directement

au réseau. Il ne peut être connecté qu’à l’aide du

variateur d’origine de Danfoss.

Cette unité contient un variateur de

fréquence et des filtres EMI à conden-

sateurs. Débranchez le secteur CA et

attendez au moins 4 min pour que toutes les

pièces électriques ne soient plus sous tension

avant d’ouvrir la porte pour toute opération

d’entretien ou de maintenance. Le non-respect

du temps d’attente après coupure de l’alimentation électrique peut entraîner la mort ou de

graves blessures.

L'installation et l'entretien des groupes de

condensation doivent être effectués uni

quement par du personnel qualifié. Respectez ces instructions et les bonnes pratiques

d'ingénierie de la réfrigération pour l'installation,

la mise en service, la maintenance et l'entretien.