Page 1

A2L

2018

Design

Instructions / Anleitung / Instructions / Instrucciones / Istruzioni / Instruções / Instrukcje / Инструкция

Optyma™ Slim Pack

OP-LSVM, MSTM, MSSM and MSIM

English / English p. 2

Deutsch / German p. 8

Français / French p. 14

Español / Spanish p. 20

Italiano / Italian p. 26

Português / Portuguese p. 32

Polski / Polish p. 38

Русский / Russian p. 44

Annex - A

Technical data / Technische Daten / Données techniques / Datos técnicos / Dati tecnici / Dados técnicos

/ Dane techniczne / Технические характеристики

p. 50

Annex - B

KP switch settings / KP Schaltereinstellungen / Réglages des contacteurs KP / Ajustes de los interruptores KP / Impostazioni dell’interruttore KP / Definições do interruptor KP / ustawienia przełącznika KP /

Настройки реле типа KP

Annex - C

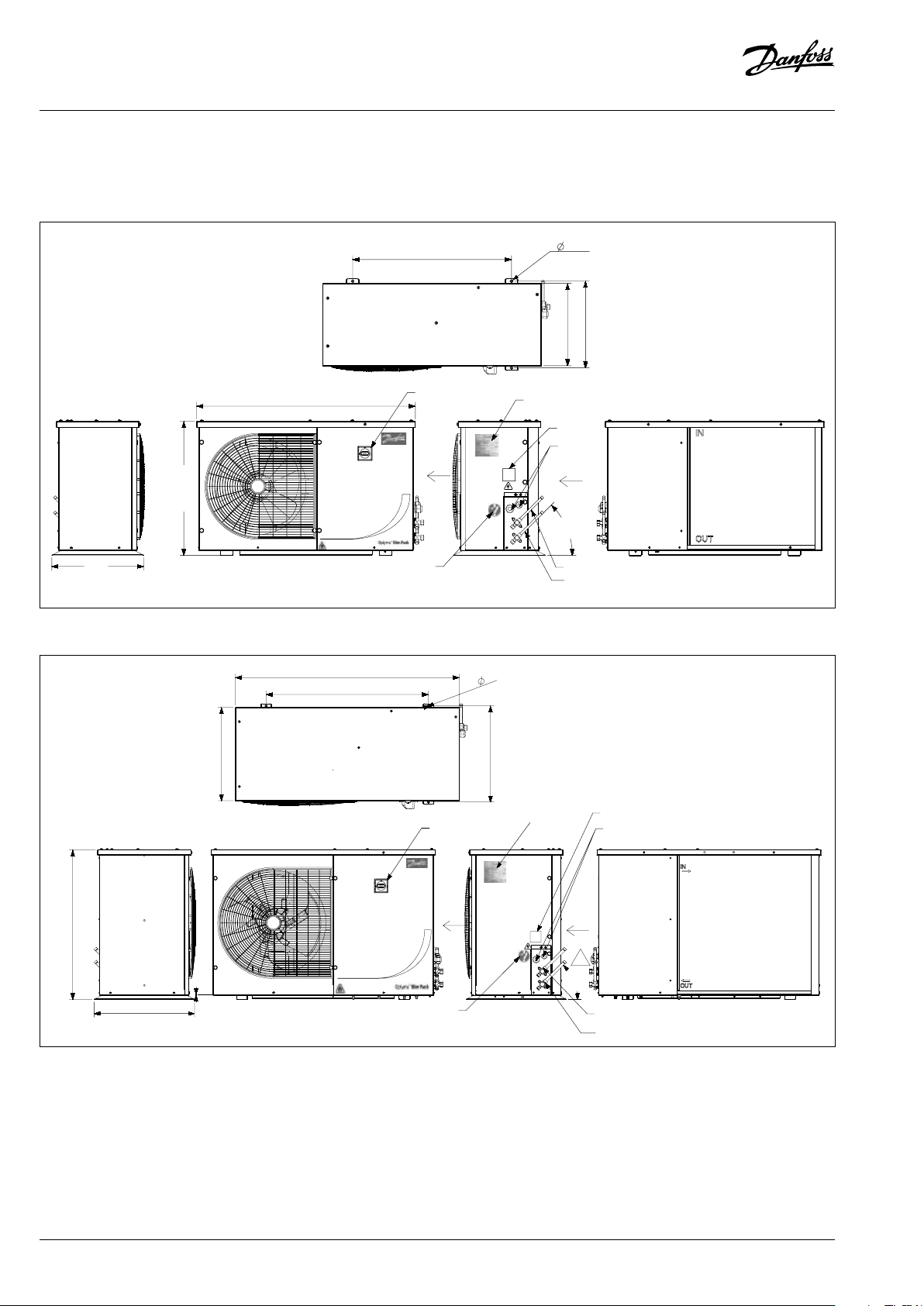

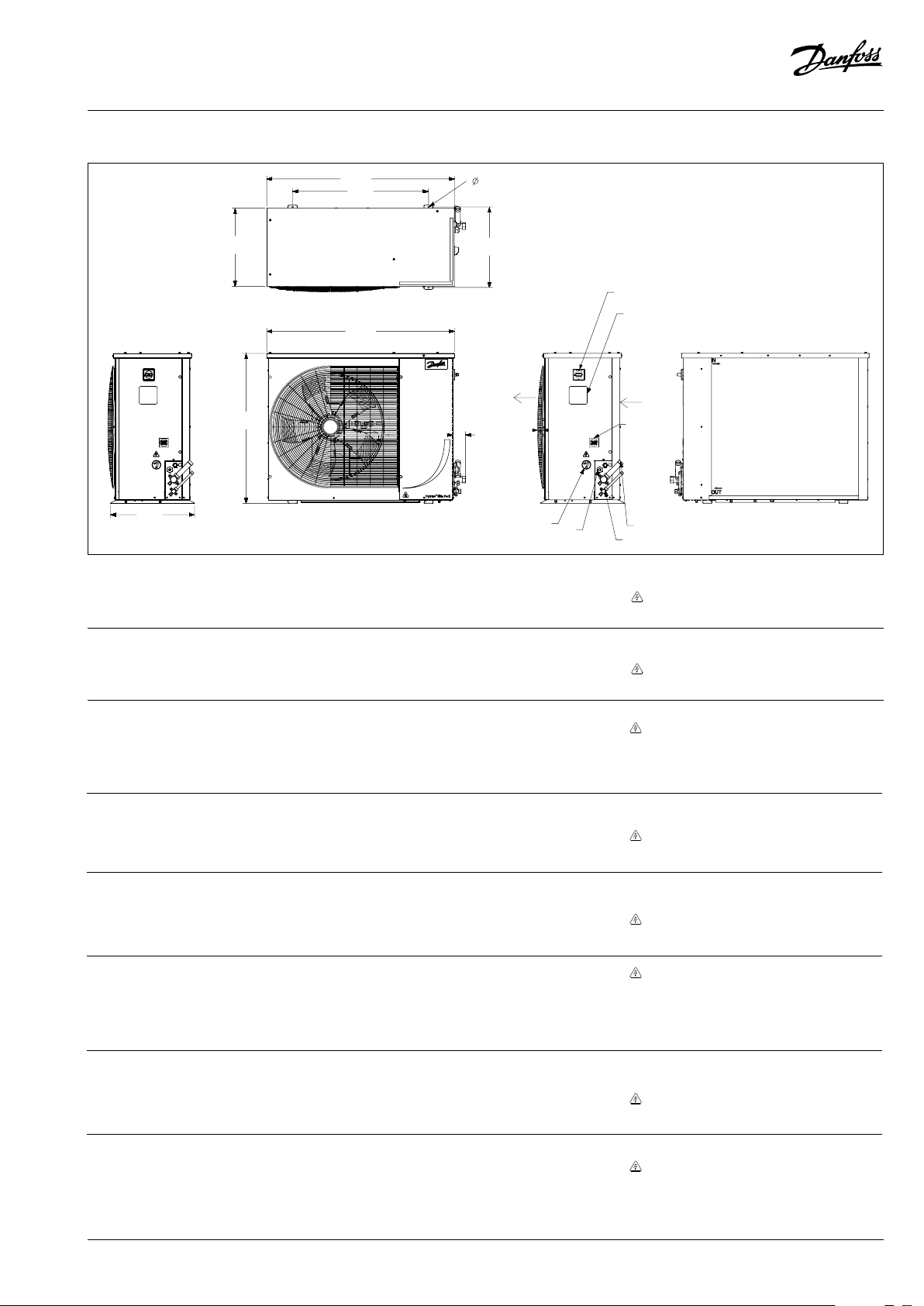

GA & PID Drawings / Maßzeichnungen und RI-Fließbild / Schéma GA et PID / GA y Plano PID / Disegno GA e PID / Diagrama GA e PID /schemat rozmieszczenia oraz orurowania i oprzyrządowania /

Компоновочный чертеж и схема трубной обвязки

Annex - D

Wiring Diagram / Schaltplan / Schéma de câblage / Diagrama de cableado / Schema elettrico / Diagrama de fiação / schemat okablowania / Электрическая схема

p. 66

p. 74

p. 78

© Danfoss | Climate Solutions | 2022.02

www.danfoss.com

Eco

118A2176C - AN37261865152501-010301 | 1

Optyma™

by Danfoss

Page 2

English

Instructions (English)

Optyma™ Slim Pack

OP-LSVM, MSTM, MSSM and MSIM

Optyma™ Slim Pack electrical box ingress protection level is IP54 to avoid quick A2L refrigerant migration. Sealing needs to be maintained and any

damage on sealing needs to be repaired appropriately. (See section 8 - Safety)

E-Box door must always be closed during operation and after service/periodic maintenance.

Installation and servicing of the condensing units by qualified personnel only. Follow these instructions and sound refrigeration engineering practice

relating to installation, commissioning, maintenance and service.

The condensing unit must only be used for its designed purpose(s) and within its scope of application and according to instruction. Refrigerant to be

used as per specification with respect to model.

Under all circumstances, the EN378 (or other applicable local safety regulation) requirements must be fulfilled.

The condensing unit is delivered under nitrogen gas pressure (2 bar(gauge) and hence it cannot be connected as it is; refer to the «installation»

section for further details.

The condensing unit must be handled with caution in the vertical position (maximum offset from the vertical : 15°)

Condensing units can be used with A2L refrigerants, necessary care to be taken during installation and servicing.

In case of A2L refrigerants, all components on the refrigeration circuit must be A2L certified. Example: Evaporator.

For PED Cat I & II models: Pressure relief valve shall be mounted in refrigerant system during field installation. PRV should be mounted on receiver vessel.

Relevant Standards and Directive

EN 378-2:2016: Refrigerating Systems And Heat Pumps-Safety And Environmental Requirements.

EN 60335-1: Household And Similar Electrical Appliances – Safety –Part 1: General Requirements

Low Voltage Directive n° 2014 / 35 / UE

Machinary Directive n° 2006 / 42 / CE

Pressure Equipment Directive (PED) no. 2014/68/EU

RoHS Directive 2011/65/EU

WEEE Directive 2012/19/EU

(Other local applicable standards)

1 – Introduction

These instructions pertain to Optyma

condensing units OP-LSVM, MSTM, MSSM and

MSIM (R448A, R449A, R452A, R407A, R407F, R507,

R404A, R134a, R513A, R1234yf, R454C & R455A)

used for refrigeration systems. They provide

necessary information regarding safety and proper

usage of this product.

The condensing unit includes following:

• Scroll/reciprocating compressor

• Microchannel heat exchanger

• Dual pressure switches

• Service valves suction / liquid with schrader Valve

• AC Fan motor for B1 & B2, EC Fan motor for B3

units

• Weather proof housing

• Filter drier (Flare connections)

• Cranckcase heater for compressor

• Receiver with stop valve

• Sight glass (Flare connections)

• IP54 fully pre-wired electrical panel (including

compressors contactor, overload relay, timer)

• Fans speed controller*

• Main switch with extended Rotary handle**

• Components connected are equipped with

Schrader port

* Factory pre-mounted for W09, not factory premounted for W05.

** Only for W09

2 – Handling and storage

• It is recommended not to open the packaging

before the unit is at the final place for installation.

• Handle the unit with care. The packaging

allows for the use of a forklift or pallet jack. Use

appropriate and safe lifting equipment.

TM

Slim Pack

• Store and transpor t the unit in an upright position.

• Store the unit between -35°C and 50°C.

• Don’t expose the packaging to rain or corrosive

atmosphere.

• After unpacking, check that the unit is complete

and undamaged.

3 – Installation precautions

Do not braze as long as the condensing

unit is under pressure.

It’s not allowed to operate the unit in

flammable atmosphere.

Place the unit in such a way that it is

not blocking or hindering walking

areas, doors, windows or similar.

A2L refrigerants are heavier than air.

Unit has to be installed above floor

level to have a good compressor

compartement ventilation.

PRV: For PED Cat I & II models, PRV shall

be mounted at field during installation.

• Ensure adequate space around and below the

unit for proper air circulation and to open doors.

Refer to Annex - A, Picture 1 for minimum distance

to walls and ground.

• Avoid installing the unit in locations which are

daily exposed to direct sunshine for longer

periods.

• Avoid installing the unit in aggressive and dusty

environments.

• Ensure a foundation with horizontal surface (less

than 3° slope), strong and stable enough to carry

the entire unit weight and to eliminate vibrations

and interference.

• The unit ambient temperature shall not exceed

50°C during off-cycle.

• Ensure that the power supply corresponds to the

unit characteristics (See nameplate in unit).

• When installing units for R454C, R455A & R1234yf

refrigerants, use equipment specifically reserved

for mildly flammable refrigerant which was never

used for other CFC, HFO or HCFC refrigerants.

• Use clean and dehydrated refrigeration-grade

Copper / Aluminium tubes with appropriate

thickness and silver alloy brazing material.

• Use clean and dehydrated system components.

• The suction piping connected to the compressor

must be flexible in 3 dimensions to dampen

vibrations. Furthermore piping has to be done

in such a way that oil return for the compressor

is ensured and the risk of liquid slug over in

compressor is eliminated.

• In Optyma condensing unit has suction and liquid

service valve with schrader port for field service

operation

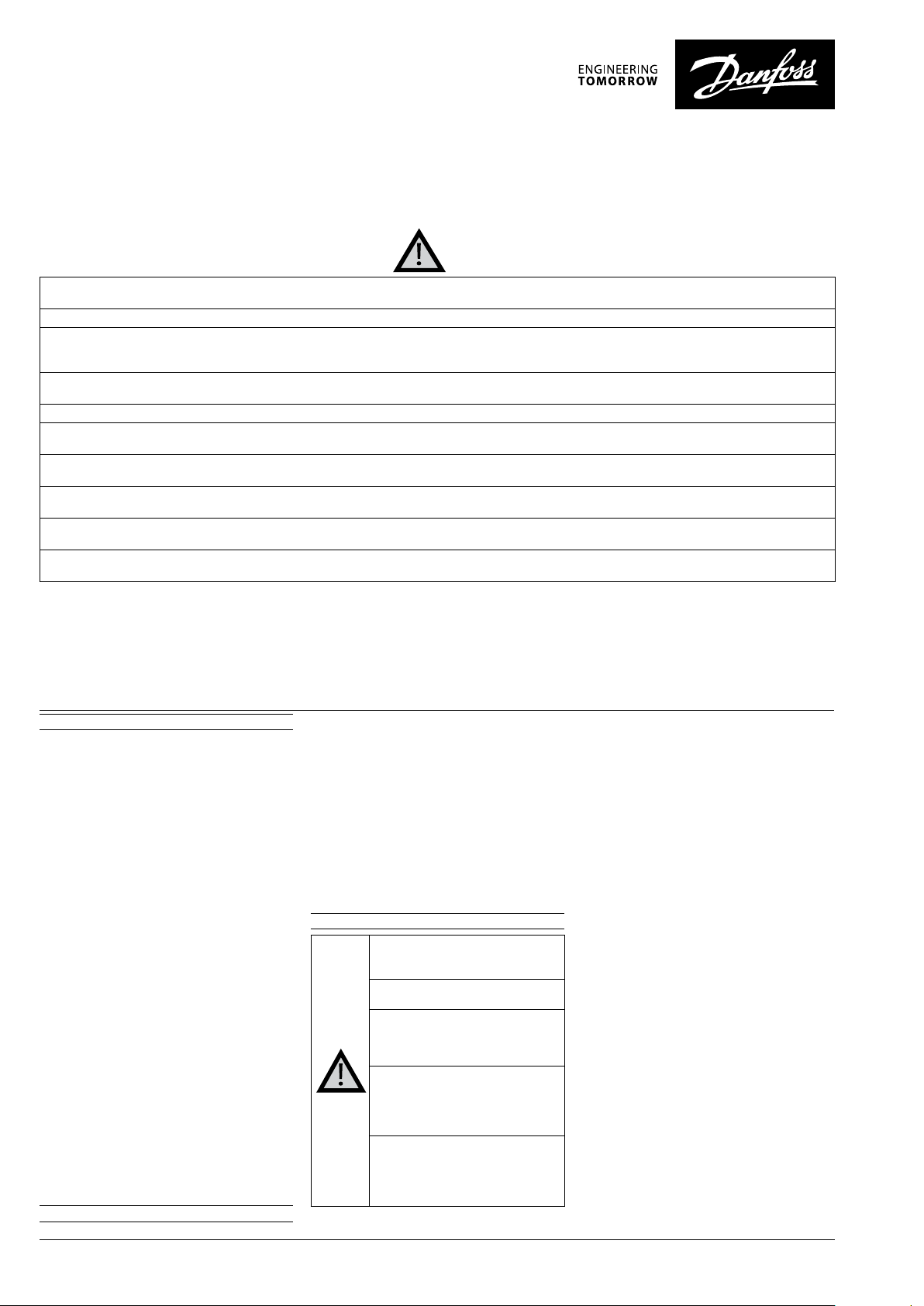

3.1 – PRV Valve (Not factory fitted)

For Optyma™ Slim Pack, Condensing

units which are fall in PED cat I & II, PRV

shall be fitted (See Technical data for

PED category in Annex A).

PRV is used as damage limiting device,

not as pressure limiting device.

• PRV to be fitted on liquid receiver at 3/8" NPT

Connection. (Refer Coolselector2 for PRV spare

part code). Use Locatite 554 for PRV fitment.

• Torque: 40Nm (Don't exceed given torque )

2 | AN37261865152501-010301 - 118A2176C

© Danfoss | Climate Solutions | 2022.02

Page 3

Instructions

• Installer need to take care of where to blow the

leaked refrigerant. Danfoss recommended to

blow refrigerant away form condensing unit.

• Recommended to change PRV when after

discharge, Changing refrigerant.

• Don't remove the seal and attempt to reset the

valve.

• Valves must be installed vertically or Horizontally,

but ensure PRV to be fitted above system's liquid

level.

• Ensure refrigerant is released safely to the

atmosphere directly.

• Incase of hazard, additional spare kit has

been designed in order to collect the released

refrigerant. Kit should be installation with proper

piping routing for discharge of refrigerant safely.

(See picture below)

• PRV should not be installed on service valve.

• Replace PRV after clean out of system or bared

out.

• No Detachable joints and valves should not

accessible to public. All brazing joints should

comply with EN 14276-2 and other permanent

joints should comply with EN-16084.

4 – Installation

• Installation/servicing of Optyma™ Slim Pack

condensing units must be carried out by qualified

personnel with respect to applicable local/

international regulation.

• The installation in which the condensing unit is

installed must comply to EC Pressure directive

(PED) no. 2014/68/EU. The condensing unit itself

is not a ”unit” in the scope of this directive.

• The unit must be securely installed on a stable

and rigid support, and fixed from the beginning.

See Annex-A, Picture 2.

• It is recommended to install the unit on rubber

grommets or vibration dampers (not supplied).

• Slowly release the nitrogen holding charge

through the schrader port. Refer image Annex-A,

Picture 3.

• Connect the unit to the system as soon as

possible to avoid oil contamination from ambient

moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art

technique and vent piping with nitrogen gas flow.

• Connect the required safety and control devices.

When the schrader port is used for this, remove

the dummy cap.

• It is recommended to insulate the suction pipe

from evaporator up to the compressor inlet with

19 mm thick insulation.

• Make sure there is no refrigerant or damage inside

unit and crack in pipes.

• Make sure that all components inside electrical

box are protected against electrical overload

and ‘‘not source of ignition’’ from its respective

manufacturer for approved refrigerants.

• Field wiring must be routed through IP65

cable glands and cable entry plate only. For

any additional wire routing, drilling or piercing

electrical panel sides strictly prohibited.

• For field wiring, only required hole to be pierced.

No pierced hole should be left without cable in it.

If undesired/unwanted piercing happens entire

gland plate should be replaced.

118U5258 - Spare part, cable gland

• Partition panel has dedicated openings for

pre ventilation, do not seal/obstruct/close the

openings in any manner.

• In the event of uncertain leakages, To avoid

refrigerant concentration in compressor

compartment, compressor has a on-time delay

of 30 seconds (factory setting) do not reduce the

setting below 30 seconds.

• Copper piping material should comply with

EN12735-1. And all pipe joints should comply

with EN14276-2

• At filed installation, support to added according

to size and weight. Recommended maximum

spacing for pipe support as per EN12735-1 &

EN12735-2

• Connecting pipes shall be made before opening

the valves to permit refrigerant to flow between

the refrigerating system parts.

5 – Leak detection

Never pressurize the circuit with

oxygen or dry air. This could cause

fire or explosion.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The maximum test pressure is 25 bar.

• When a leak is discovered, repair the leak and

repeat the leak detection.

6 – Vacuum dehydration

• Never use the compressor to evacuate the system.

• Connect a vacuum pump to both the LP & HP

sides.

• Vacuum pump must be certified to use in A2L

refrigerant environment or ATEX certified.

• Pull down the system under a vacuum of 500 μm

Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power to

the compressor while it is under vacuum as this

may cause internal damage.

7 – Electrical connections

• Verify that all electrical connections inside the

condensing unit are properly fastened as they

could have worked loose during transportation.

• Switch off and isolate the main power supply.

• Ensure that power supply can not be switched on

during installation.

• All electrical components must be selected per

EN60335-1, EN60204 or local applicable standard

and unit requirement.

• Refer to wiring diagram for electrical connections

details.

• All electrical components must be qualified to use

A2L refrigerants and ‘‘not source of ignition’’.

• Ensure that the power supply corresponds to the

unit characteristics and that the power supply is

stable (allowable voltage tolerance ±10% and

allowable frequency tolerance ±2,5 Hz).

• The power supply cables must be according

to unit data for voltage, current and ambitent

condition. Refer Nameplate for voltage and

current information.

• Protect the power supply and ensure correct

earthing.

• Optyma™ Slim pack condensing unit starting

frequency need to be limited for reciprocating

compressors

- Without starting capacitor 5 starts per hour

maximum.

- With starting capacitor 10 starts per hour

maximum.

• Make the power supply according to local

standards and legal requirements.

• The unit is equipped with high and low pressure

switches, which directly cuts the power supply

to the compressor and provides 230V AC alarm

signals (max. 50VA) in case of activation (Alarm

signal wirings must be done on field. Refer wiring

diagram for more details). Parameters for high and

low pressure cut outs should be set by installer

considering compressor model, refrigerant and

application.

• Determine the phase sequence by using a phase

meter in order to establish the phase orders of

line phases L1, L2 and L3.

• Connect line phases L1, L2 and L3 to main switch

terminals T1, T2 and T3 respectively.

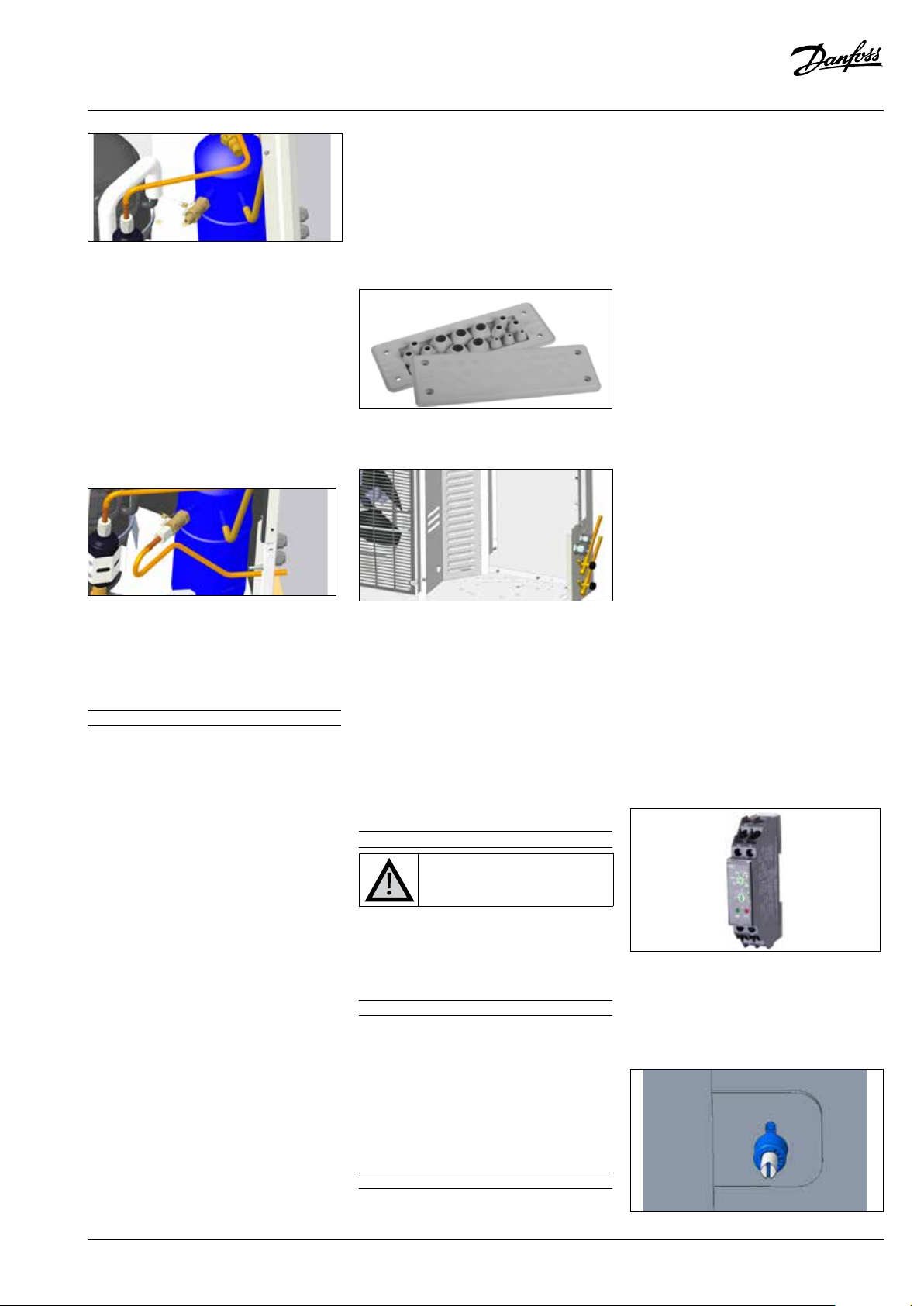

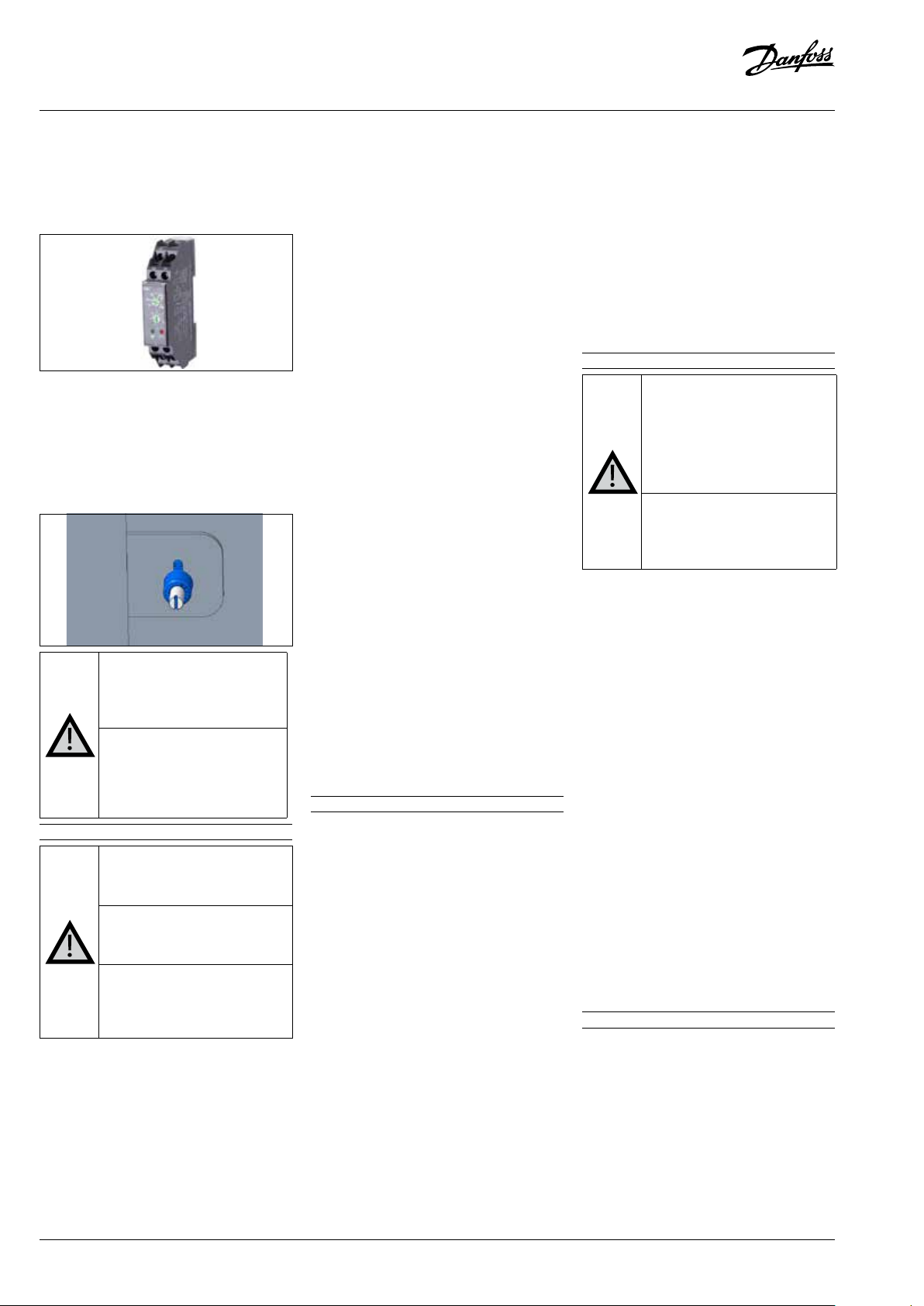

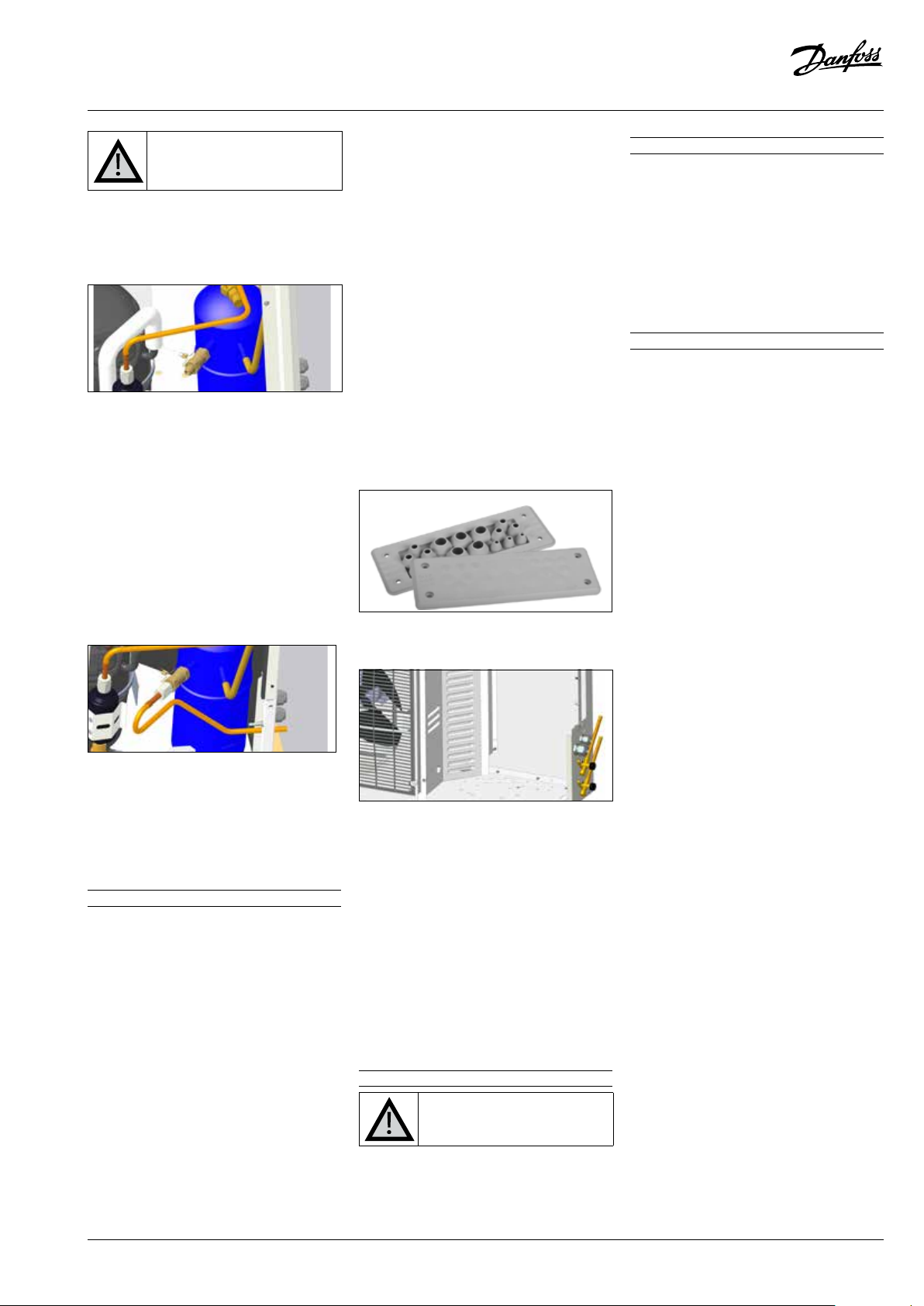

• Timer should have minimum setting of 30 sec for

pre ventilation. Rotate clockwise and set arrow to

30s marking or above (refer below image)

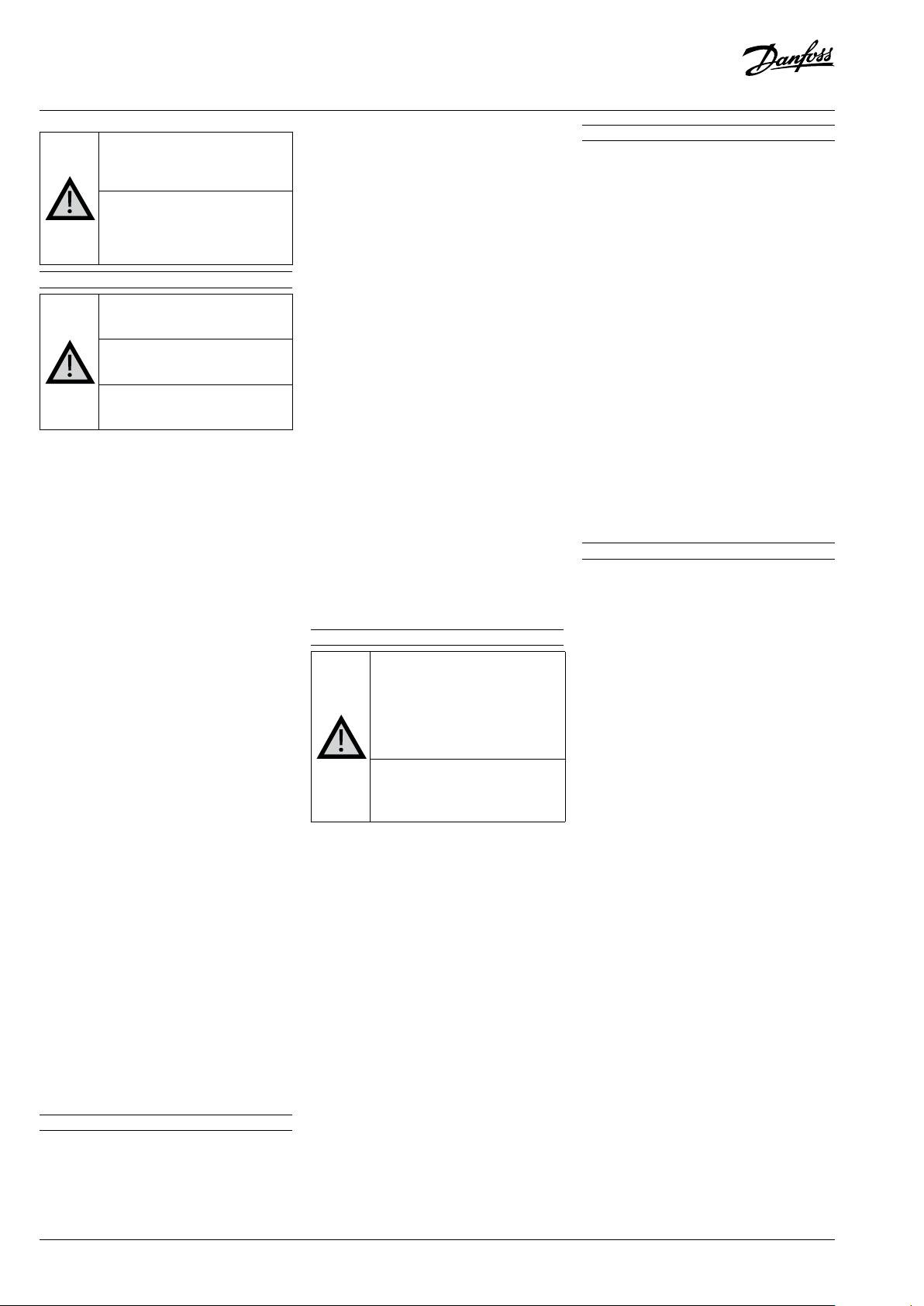

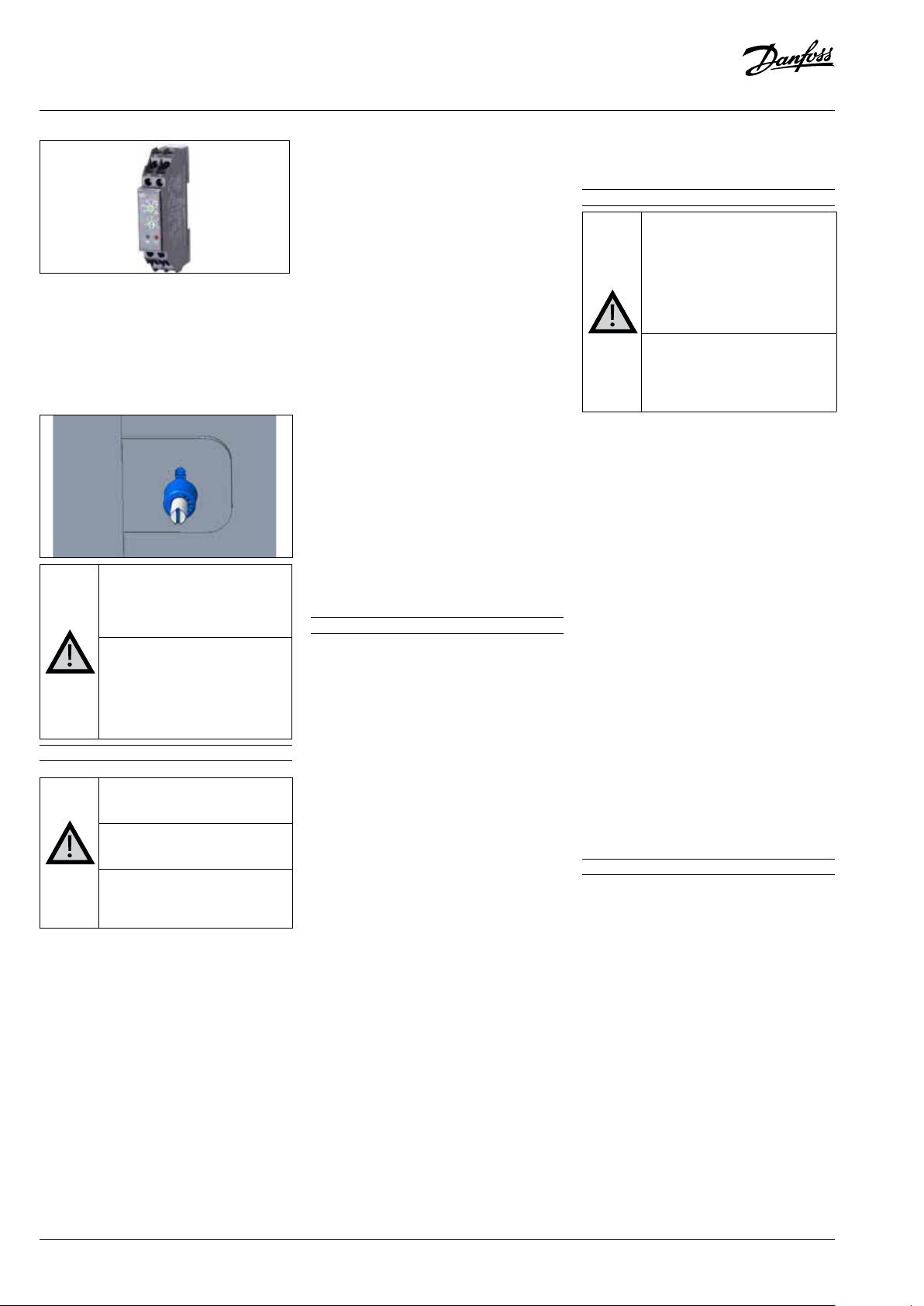

• B3 units (both W05 & W09 versions) assembled

with EC fan Motor are equipped with

Potentiometer of 10kohms (refer below image

and wiring diagram). These are factory set for Fan

to rotate at 80% speed. This is done to restrict the

Noise emission and suitable to operate at 43°C

Ambient. If the Fan speed to be increased, rotate

the Potentiometer setting in clockwise direction.

© Danfoss | Climate Solutions | 2022.02

118A2176C - AN37261865152501-010301 | 3

Page 4

Instructions

Do not use any Hand tools to modify

the Potentiometer setting. This

operation must be done by Hands

with proper PPE.

Do not rotate this Potentiometer

setting screw in Counter-clockwise

direction. This can potentially

reduce the fan speed, risking the

performance and compressor safety

8 – Safety

Electrical box door should be in

closed condition before connecting to

power supply.

Discharge tube temperature will

go upto 120°C during unit running

condition.

Recommended to install PRV inside

unit and release of refrigerant should

routed to atmosphere directly.

Units will be with 3/8" NPT adapter plug. User can

select various options as mentioned in EN3782:2016 Article § 6.2.2.3

• The unit/installation into which the condensing

unit is mounted/integrated, must be in

accordance with the PED.

• As per EU F-gas regulation, R1234yf, R454C &

R455A are considered as A2L refrigerant. Optyma™

Slim Pack units are qualified with R1234yf, R454C

& R455A. All precaution and safety measure to be

taken care before and after installation.

• All Optyma™ Slim pack condensing units are

supplied with adjustable dual pressure switch

(KP-17WB) with maximum 0.5A current rating.

• In order to avoid electric arc between hermetic

connector pins, compressor must not start or

electrical tests such dielectric strength must not

be performed while the refrigerating system

under vacuum.

• All components should be compatible to use with

specified refrigerants according to Optyma™ Slim

Pack condensing units codes .Refer Annex A.

• Optyma™ Slim Pack condensing units have pre

ventilation via condenser fan prior to compressor

starting (30 seconds). Never disconnect or modify

timer settings.

• Beware of hot and extremely cold components.

• Beware of moving components. Power supply

should be disconnected while servicing.

• Danfoss always recommend to main IP54

electrical box. In case of any damage to rubber

gasket, customer should replace immediately.

• Compressor has Internal overload protector (OLP).

Its will protect compressor pressure going

beyond 32 bar pressure.

• No valves and detachable joints shall be located

in areas accessible to the general public except

when they comply with EN 16084

• Refrigerant piping shall be protected or enclosed

to avoid damage.

• Field piping should be installed such that it will

be free from corrosive or salty environment to

avoid corrosion in copper /Aluminum piping.

• In case of fire incidence, pressure increases due

to increasing in temperature at receiver. Hence it

is very important to install the PRV.

9 – Filling the system

• Before filling the refrigerant into the Optyma™

Slim Pack condensing unit wear appropriate

Personal Protective Equipment (PPE).

• Never start the compressor under vacuum. Keep

the compressor switched off.

• If additional oil is required please refer to the

compressors label for type of oil. Check the

Compressor application guideline for minimum

oil level limit before refilling.

• Use only the refrigerant for which the unit is

designed for. Check unit name plate for more

details.

• For glide refrigerants such as R454C, R455A,

R448A, R449A, R452A use liquid valve in the

refrigerant cylinder to charge.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar for R448A,

R449A, R452A, R407A, R407F, R507, R404A, ,

R454C or R455A and approx. 2 bar for R134a,

R513A. R1234yf.

• Do not put liquid refrigerant through suction line.

• It is not allowed to mix additives with the oil

and/or refrigerant. The remaining charge is done

until the installation has reached a level of stable

nominal condition during operation.

• Never leave the filling cylinder connected to the

circuit.

• When charging A2L refrigerant make sure that

the charging area is well ventilated

• The Liquid receiver is fitted with Rotolock Valve

for service purpose. As a factory setting, the

valve will be in completely OPEN position. During

maintenance and Pump down, the Valve must

be Rotated in Clockwise direction until it is in

completely CLOSED position.

• Suction, Liquid valves and Receiver Rotolock

valves as Schrader port for service operation like

Gas Charging, pressure measurement.

10 – Verification before commissioning

Use safety devices such as safety

pressure switch and mechanical

relief valve (not supplied) in

compliance with both International

and local applicable regulations and

safety standards. Ensure that they

are operational and properly set.

Check that the settings of highpressure switches and relief valves

don’t exceed the maximum service

pressure of any system component.

• Verify that all electrical connections are properly

fastened and in compliance with international

and local regulations.

• When a crankcase heater is required, it must be

energized at least 12 hours before initial start-up

and start-up after prolonged shut-down period.

• Crankcase heater must be firmly fixed with

compressor shell. Ensure that it does not fall

down.

• Electrical panel door must be firmly closed using

the knob in door panel. For W09 version only, the

front door of the Electrical box is fastened by 4

screws on each corners.

• All interconnecting tubes with (liquid and

suction) Optyma™ Slim pack condensing unit

must be sized properly depending upon the

evaporator location.

• Pressure drop in the suction and liquid line pipes

must be evaluated as per evaporator location

and distance (refer coolselector2).

• Optyma™ Slim Pack condensing units suction/

discharge pressure and temperatures must be

within the operating envelope, never operate

condensing unit suction pressure below absolute

pressure (vacuum).

11 – Start-up

• Never start the unit when no refrigerant is

charged.

• All service valves must be in the open position.

See picture 3.

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Check that the protection sheet has been

removed from the backside of condenser.

• Balance the HP/LP pressure.

• Energize the unit. Condenser fan must start

promptly and after 30 seconds of time delay the

compressor starts (pre ventilation).

• If the fan motor rotation direction is correct the

low pressure indication on the low pressure

gauge shall show a declining pressure and the

high pressure indication on the high pressure

gauge shall show an increasing pressure.

• Ensure you have read the installation guideline

that is delivered with the condensing unit

• Only use the correct refrigerant(s) as detailed on

the data plate

• Check compressor oil level

• Check all mechanical connections are tight

• Check all electrical overload settings are correct

(See Annex D - Wiring Drawing).

12 – Check with running unit

• Check the fan rotation direction. Air must flow

from the condenser towards the fan.

• Check current drawn and voltage.

• Check suction superheat to reduce risk of liquid

slugging.

• For glide refrigerants use temperature difference

between saturated dew point at suction pressure

and Suction line temperature on the tube.

• When a compressor sight glass is provided

observe the oil level at start and during operation

to confirm that the oil level remains visible.

• Respect the operating limits.

• Optyma™ Slim Pack condensing units are

designed to operate up to 43°C. During normal

operation or peak operation, saturated dew

point condensing temperature not to exceed

corresponding to 63 °C for R448A, R449A, R452A,

R454C, R455A. Saturated dew point condensing

temperature not to exceed corresponding to

65 °C for R134a, R513A & R1234yf.

• Check all interconnecting tubes are free from

abnormal vibrations. If in case of excess vibrations,

require corrective measures such as supporting

brackets, clamps.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side

as slow and far away as possible from the

compressor. The compressor must be operating

during this process.

• Do not overcharge the system.

• Follow the local regulations for restoring the

refrigerant from unit.

• Never release refrigerant to free atmosphere.

• Before leaving the installation site, carry out

a general installation inspection regarding

cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference for

future inspections.

• Check refrigerant charge and running currents of

motors to ensure correct operation

• Check compressor suction superheat to reduce

risk of liquid slugging

• Allow the system to run for 3 – 4 hours. Check

compressor oil level and top up with the correct

4 | AN37261865152501-010301 - 118A2176C

© Danfoss | Climate Solutions | 2022.02

Page 5

Instructions

oil type as identified on the data plate of the unit

and compressor

• Recheck the compressor oil level again after 24

hours operation

• Carry out final leak test and ensure all covers are

fitted and all screws fastened

• Complete refrigerant labelling to comply with

local standard.

• Scroll Compressors are allowed to Operate at

maximum of 12 Start/Stop cycles per hour.

• Reciprocating Compressors are allowed to

Operate at maximum of 10 Start/Stop cycles per

hour.

• Ensure maintenance is carried out in accordance

with the installation instructions

13 – Maintenance

Always switch off the unit at main

switch before removing fan panel.

Internal pressure and surface

temperature are dangerous and

may cause permanent injury.

Maintenance operators and

installers require appropriate

PPEs, skills, tools to carryout the

maintenance activity. Tubing

temperature may exceed 100°C and

can cause severe burns.

Ensure that periodic service

inspections to ensure system

reliability and as required by local

regulations are performed.

To prevent system related problems, following

periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Confirm that the system is operating in a way

consistent with previous maintenance records

and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence of rust

and oxidation on the unit components, tubes and

electrical connections.

• Micro channel heat exchanger surface adequately

cleaned to avoid clogging.

• Timer setting are set at 30 seconds during normal

running condition.

• Optyma™ Slim Pack condensing units are

factory fitted with flare type filter drier. While

changing the filter drier ensure that proper model

designation and direction of flow. Ensure to

conduct the leakage check after replacement.

The condenser must be checked at least once a year

for clogging and be cleaned if deemed necessary.

Access to the internal side of the condenser takes

place through the fan panel. Microchannel coils

tend to accumulate dirt on the surface rather than

inside, which makes them easier to clean than fin&-tube coils.

• Switch off the unit at main switch before removing

any panel from the condensing unit.

• All electrical equipments, PPEs, tools must be

compatiable and approved to use with A2L

refrigerants like R454C, R455A & R1234yf.

• Remove surface dirt, leaves, fibres, etc. with a

vacuum cleaner, equipped with a soft brush

or other soft attachment. Alternatively, blow

compressed air through the coil from the inside

out, and brush with a soft bristle. Do not use a

wire brush. Do not impact or scrape the coil with

the vacuum tube or air nozzle.

If the refrigerant system has been opened, the

system has to be flushed with dry air or nitrogen to

remove moisture and a new filter drier has to

be installed. If evacuation or recovery of refrigerant

has to be done, it shall be done in such a way that

no refrigerant can escape to the environment.

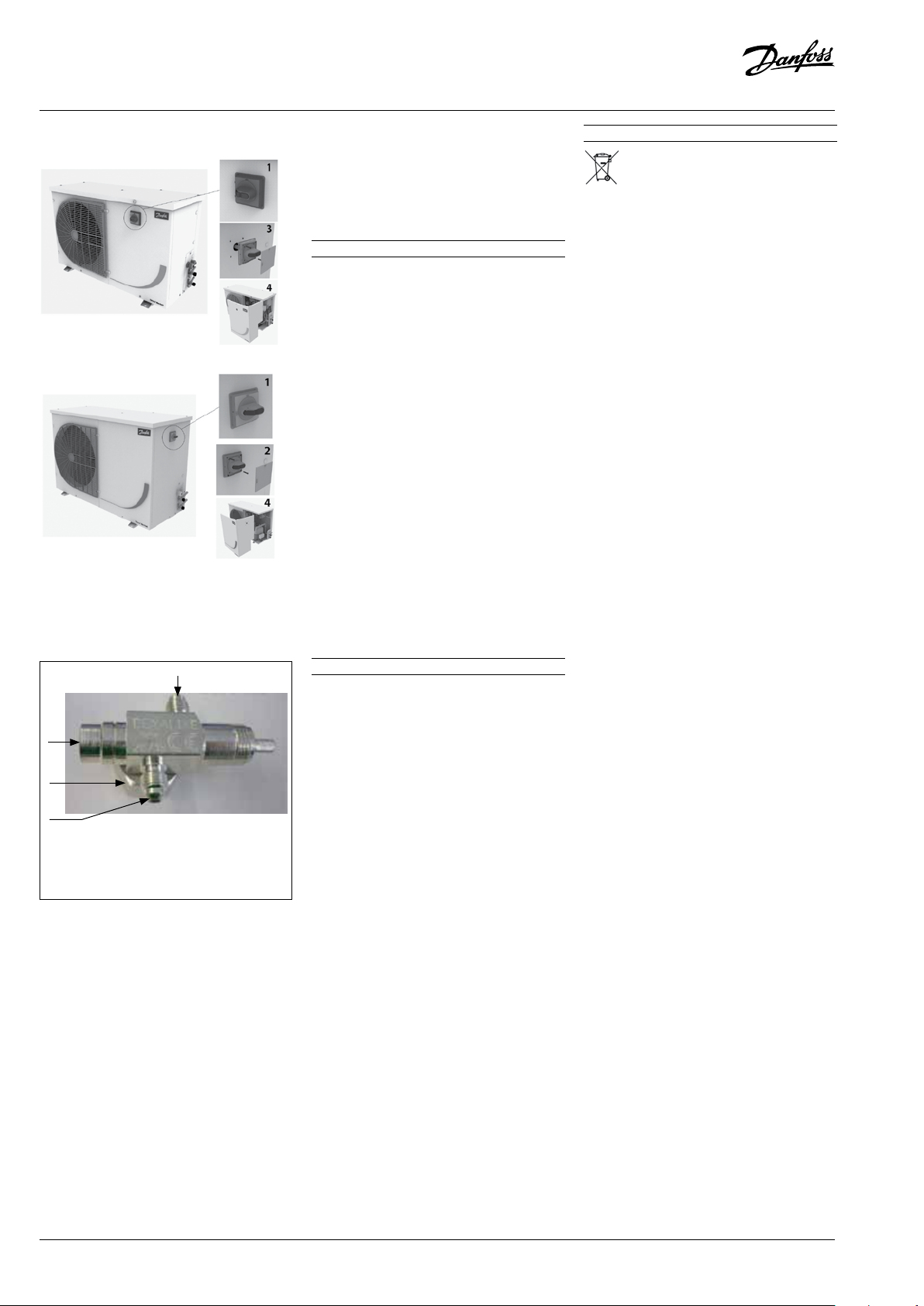

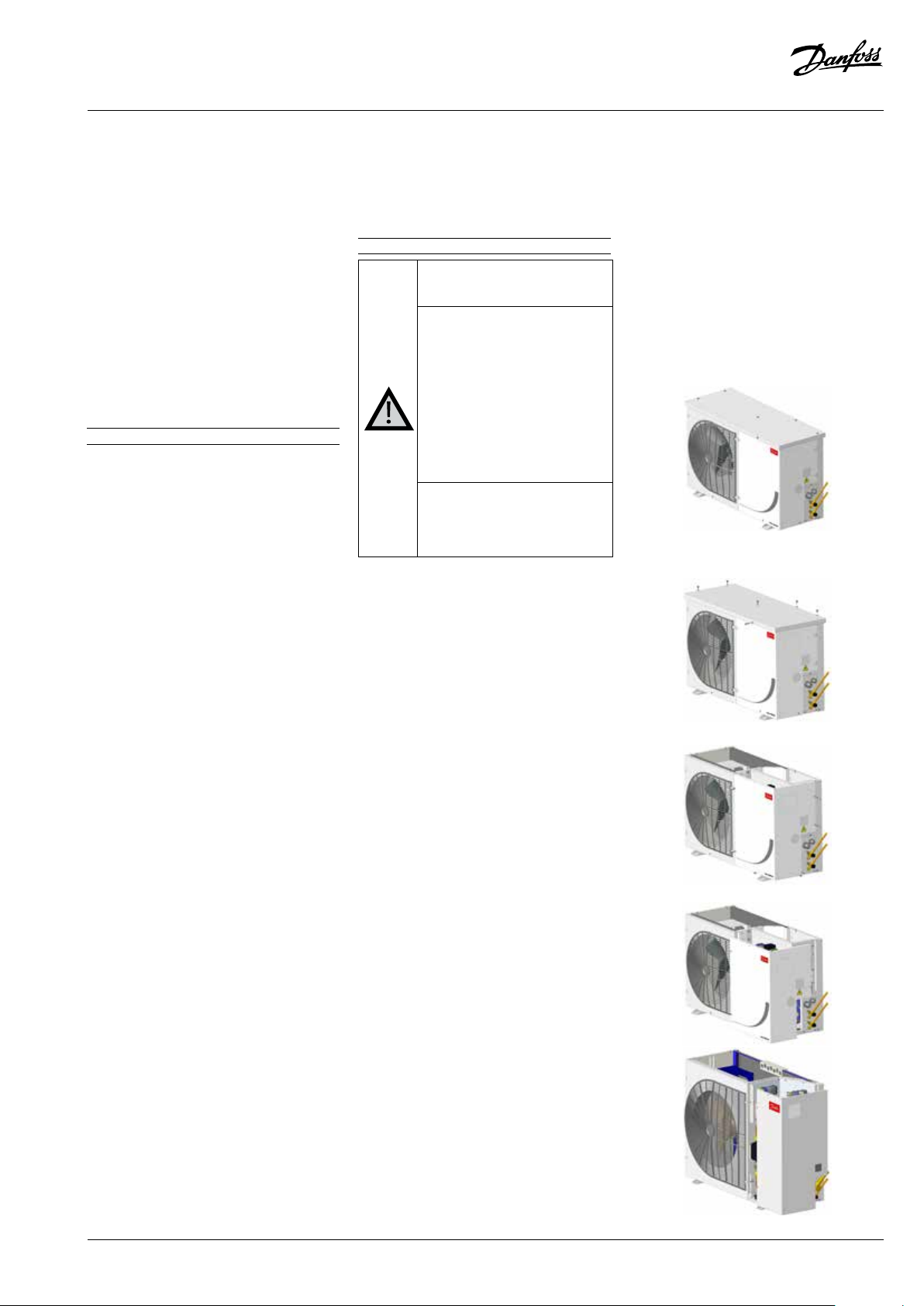

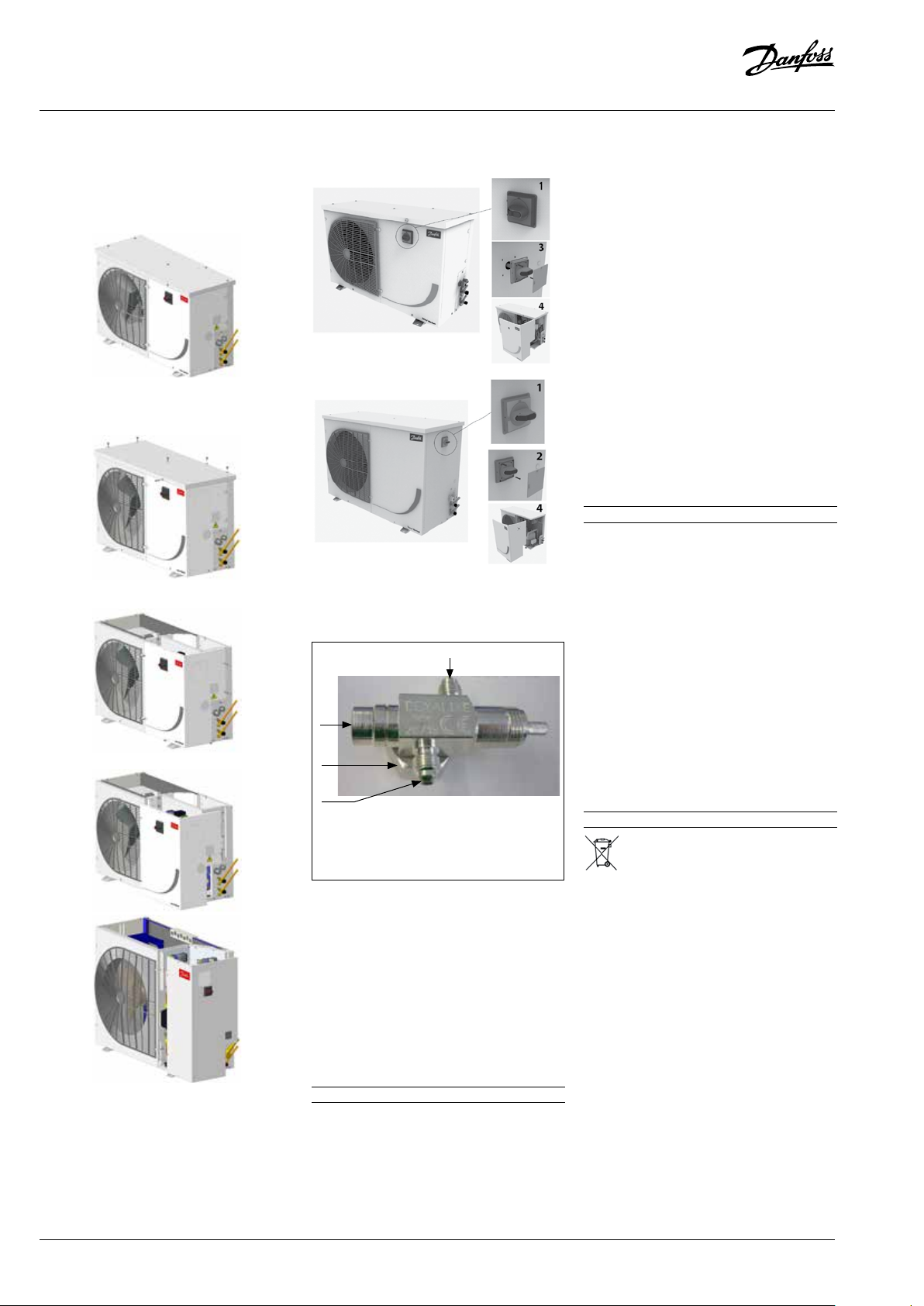

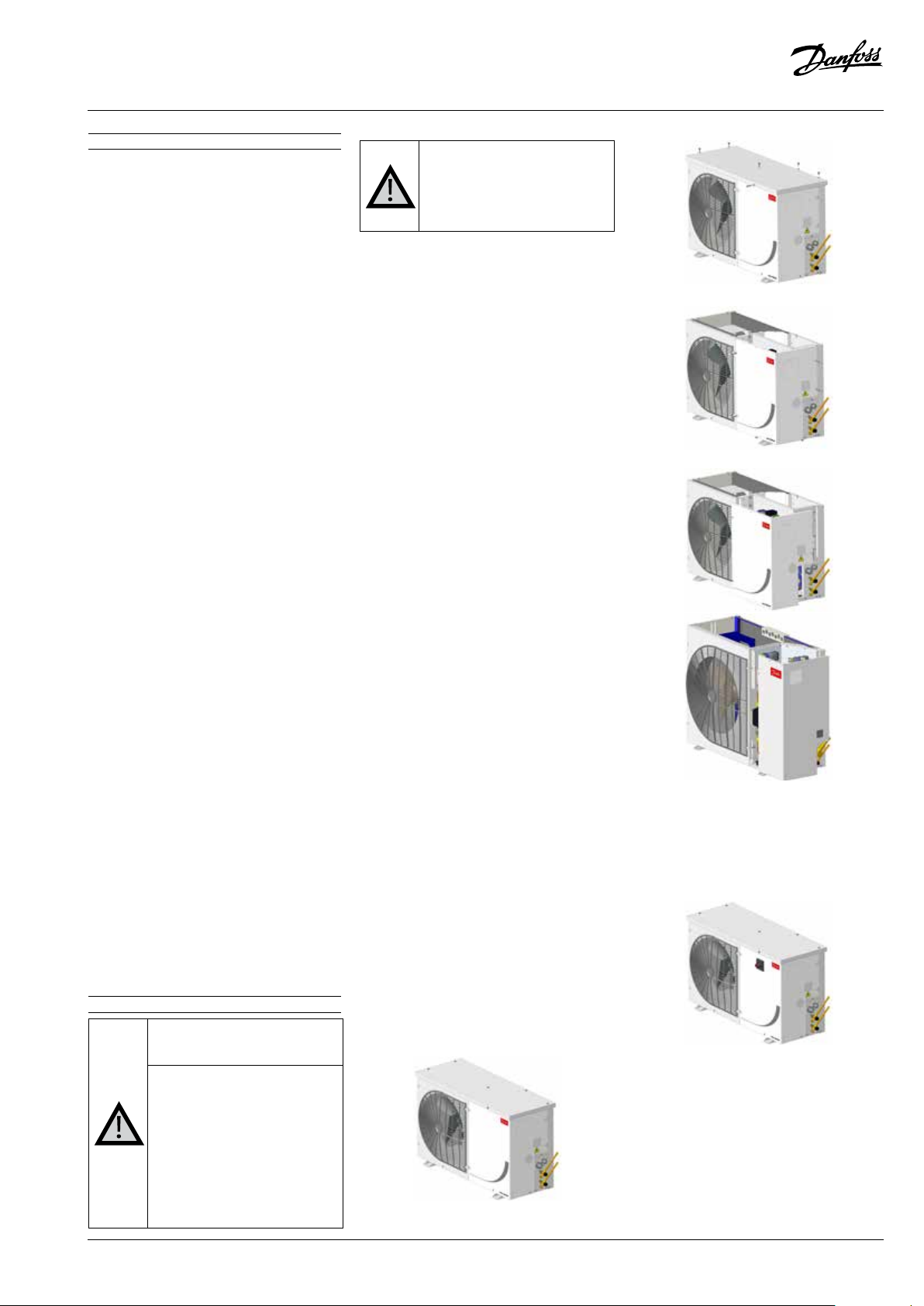

Service panel removal procedure for

W05 Version.

Step 1: Make sure that power supply has been

disconnected.

Step 2: Remove all top panel screws and then

remove Top panel.

Step 3: Remove all side panel screws.

Step 4: Remove side panel parallel to main switch.

Step 5: Electrical panel box should be in closed

condition. Ensure there is no refrigerant penetration

inside Electrical panel before connecting to power

supply.

Service panel removal procedure for

W09 Version.

Step 1: Disconnect power supply. Make sure main

switch is in off condition before servicing.

Step 2: Remove all top panel screws and then

remove Top panel.

Step 3: Remove all side panel screws.

Step 4: Remove side panel on parallel to main

switch.

Step 5: Electrical panel box should be in closed

condition. Ensure there is no refrigerant penetration

inside Electrical panel before connecting to power

supply.

© Danfoss | Climate Solutions | 2022.02

118A2176C - AN37261865152501-010301 | 5

Page 6

Instructions

Only for Norway

Service panel removal procedure for

W09 Version.

Step 1: Pull the cap from the isolator switch using

screw driver.

Step 2: Unscrew the isolator switch from the service

panel.

Step 3: Take out the isolator switch.

Step 4: Removing the service panel.

4

2

1

3

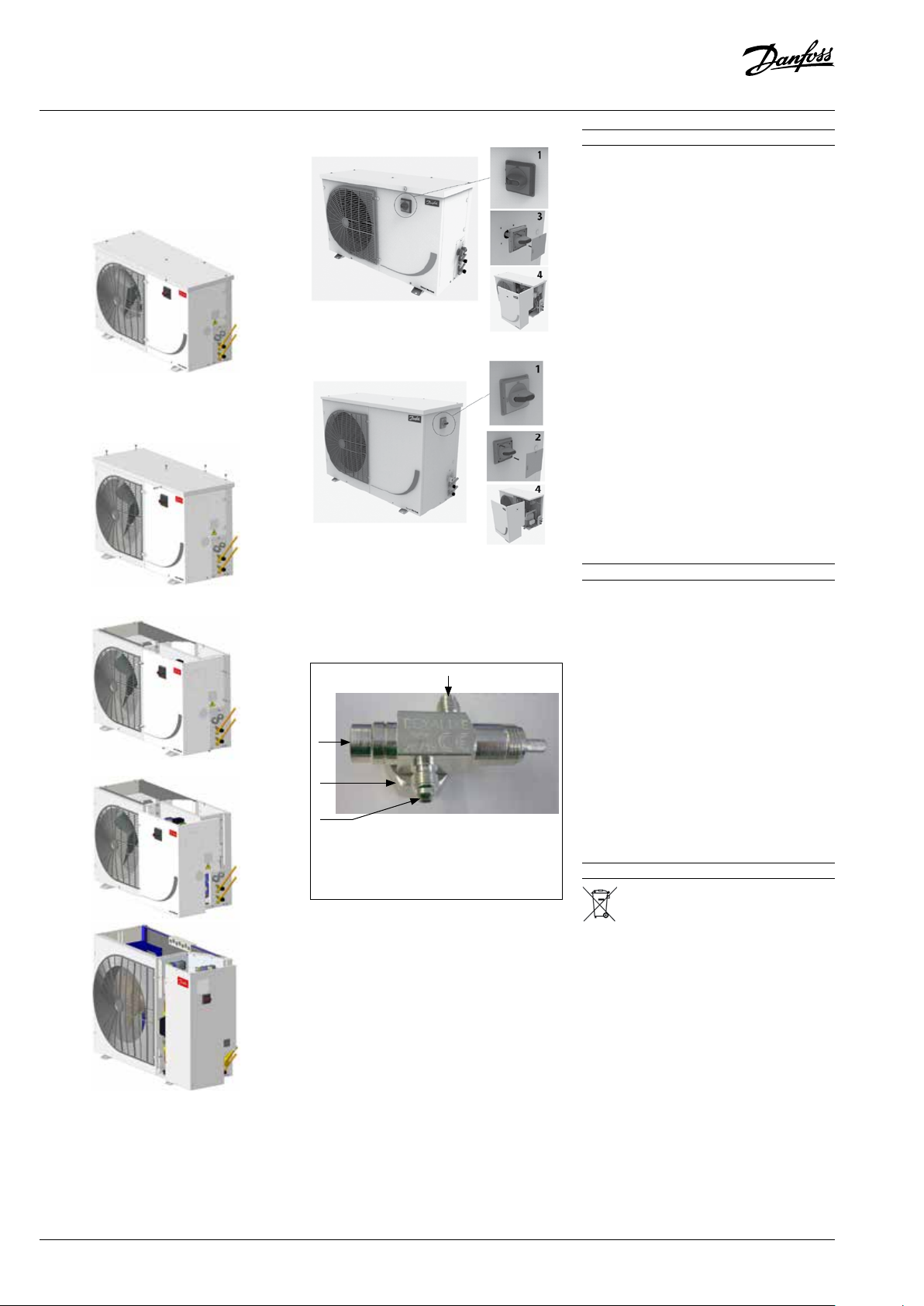

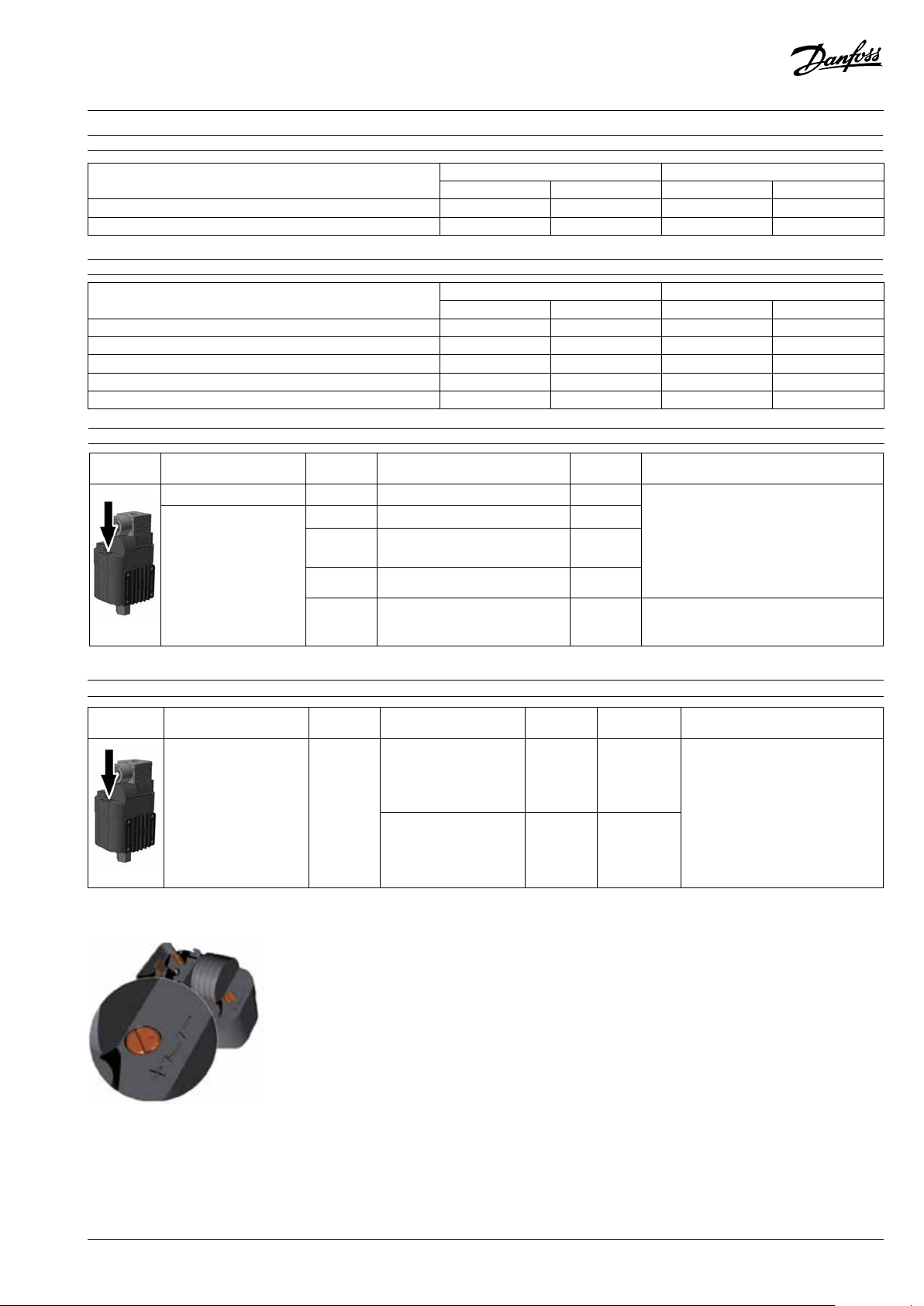

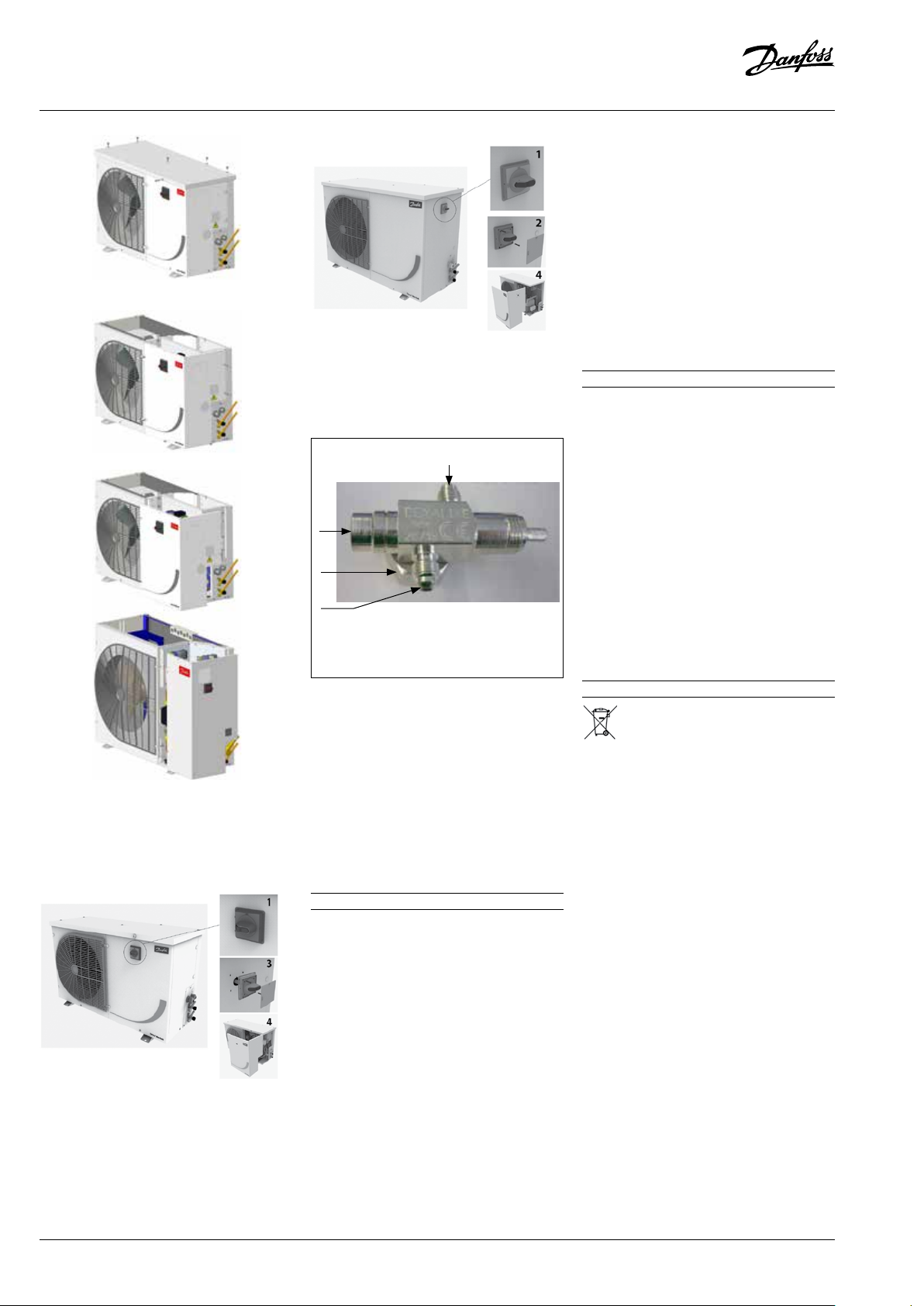

1. Valve inlet

2. Valve outlet

3, 4. Service port

Valve Fully Closed (Valve spindle entirely turned

clockwise)

- 1,3 and 4 Connected

- 2 has not connection to other ports

Valve opened some turns (valve spindle

somwher between open & close)

- 1,2, 3 and 4 Connected

Valve Fully Opened (Valve spindle entirely

turned anti clockwise)

- 1,2 and 3 Connected

- 4 has not connection to other ports

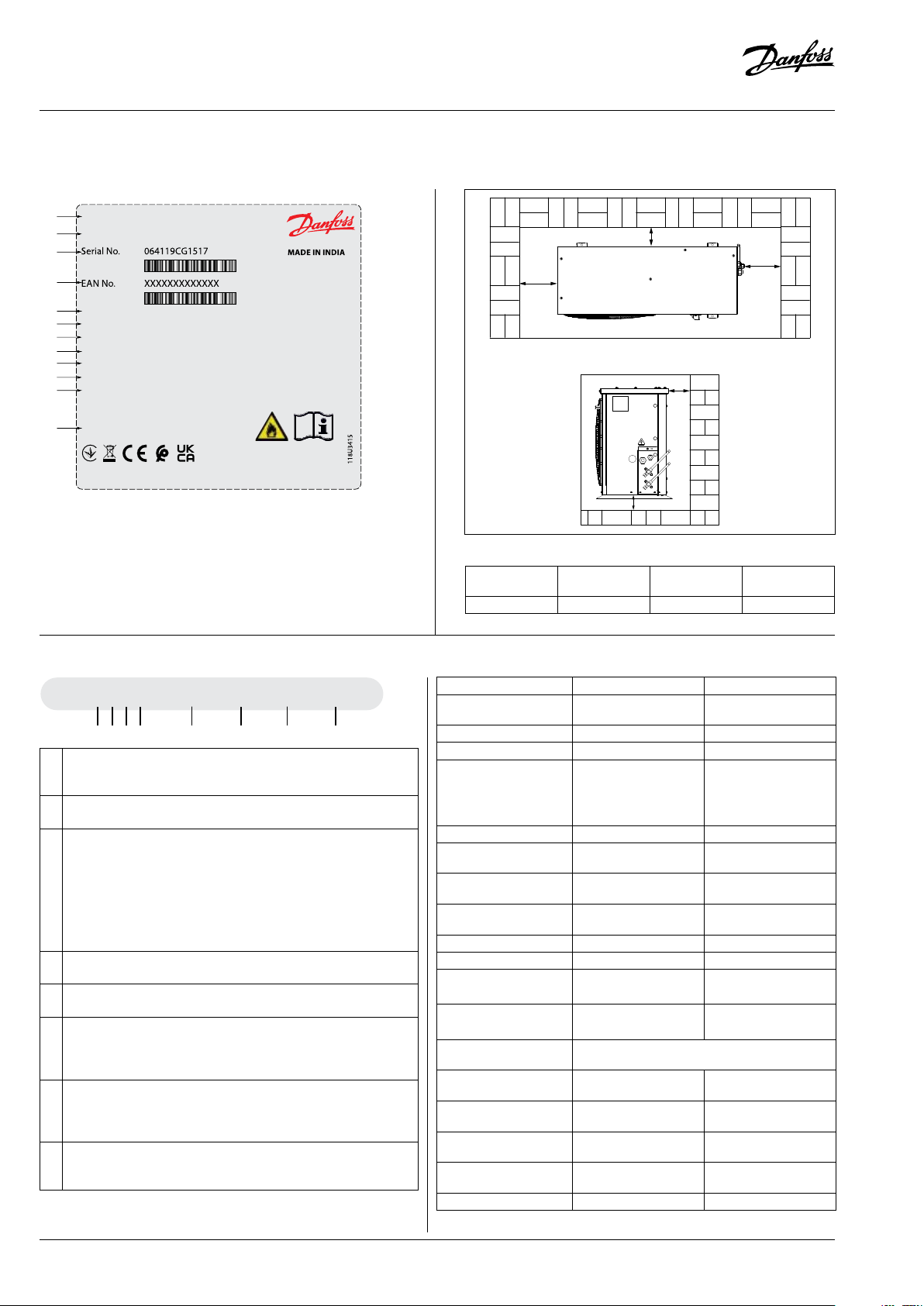

14 – Declaration of incorporation

Pressure Equipment Directive 2014/68/EU

EN 378-2:2016 - Refrigerating systems and Heat

Pumps - Safety and environmental requirementsParts 2: Design, construction, testing, marking and

documentation

Low Voltage Directive 2014/35/EU EN 603351:2012 + A11:2014- Household and similar electrical

appliances-Safety-Part 1: General requirements-for

all above mentioned condensing units

Eco-design DIRECTIVE 2009/125/ EC,

establishing a framework for the setting of Ecodesign requirements for energy-related products.

REGULATION (EU) 2015/1095, implementing Ecodesign Directive 2009/125/EC with regard to Ecodesign requirements for professional refrigerated

storage cabinets, blast cabinets, condensing units

and process Chiller.

• Condensing unit measurements are

produced according to standard “EN 137712:2017”. Compressor and condensing units

for refrigeration-performance testing and

test methods- part 2: Condensing units.

Eco design declaration; refer Danfoss

Coolselector®2 with code number (114X....) to find

the declaration.

• IEC 60335-2-40 applicable clauses Annex JJ and

Annex NN

15 - Warranty

Always transmit the model number and serial

number with any claim filed regarding this product.

The product warranty may be invalied in following

cases:

• Absence of nameplate.

• External modifications; in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved by

Danfoss.

• Any deviation from recommended instructions

pertaining to installation, application or

maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model number or serial number transmitted

with the warranty claim.

16 – Disposal

Danfoss recommends that condensing

units and oil should be recycled by a

suitable company at its site.

6 | AN37261865152501-010301 - 118A2176C

© Danfoss | Climate Solutions | 2022.02

Page 7

Instructions

17 - Dual Pressure switch - Factory settings

Refrigerants

R404A/R507/R407A/R407F/R448A/R449A/R452A,R454C, R455A 23 27 2 1

R134a/R513A 13 17 2 1

18 - Dual Pressure switch - Refrigerant setting

Refrigerants

R134a, R513A, R1234yf 14 17 2 1

R404A/R507, R452A 24 27 2 1

R454C 19 23 2 1

R455A 21 25 2 1

R448A/R449A 22 26 2 1

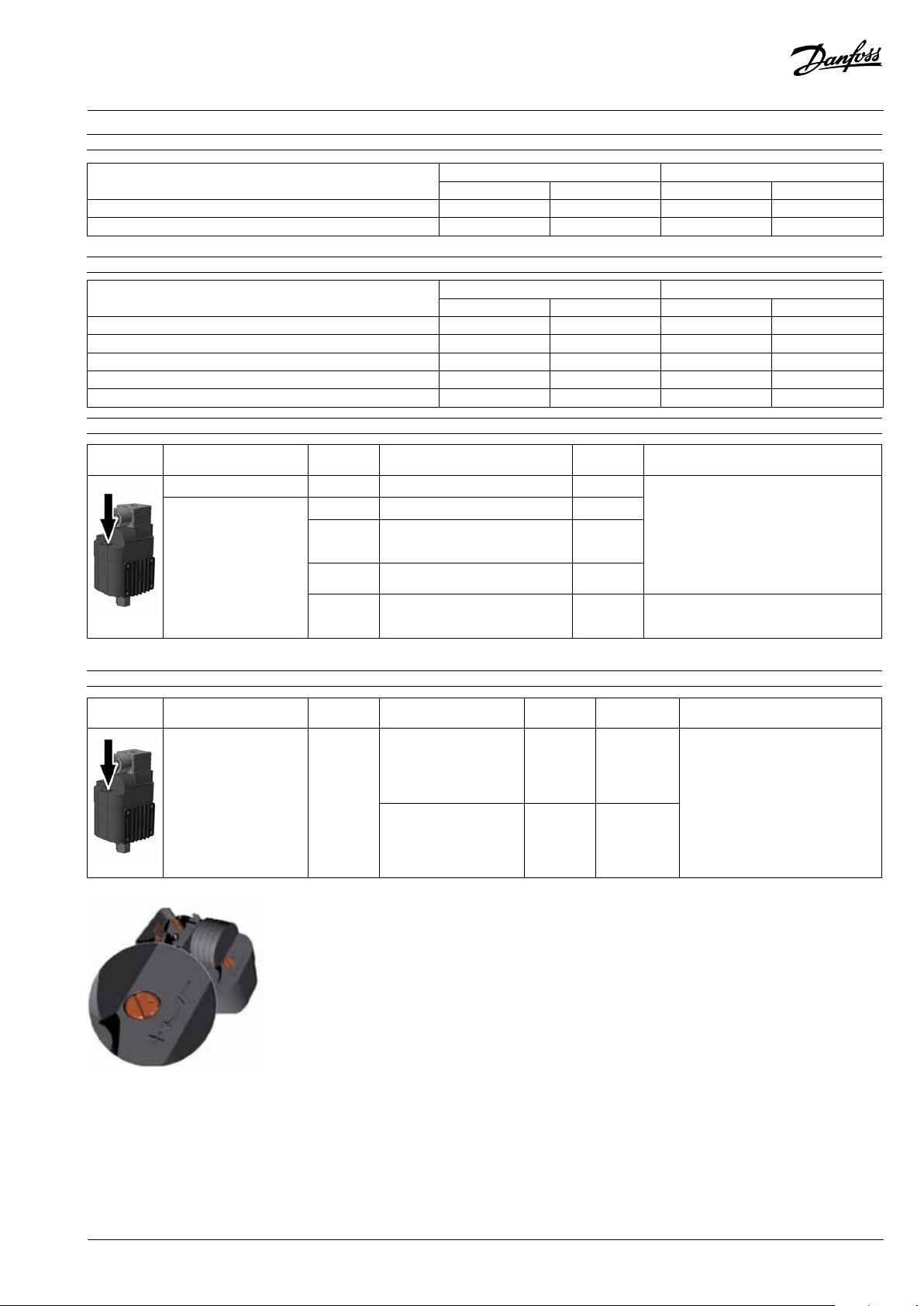

19 - Fan speed controller setting - AC Fan Motor (B1 & B2 Chassis models)

FSC type

XGE-2C

* Installer can set the required setting based on application.

Fan speed Controller

Spare part number

061H3144 S R134a/R513A/R1234yf 8 bar

061H3248

Refrigerant

letter

V R404A/R452A/R507 15 bar

R404A/R507/ R407A/R407F/R448A/

X

T

I

R449A/R452A (Except R134a and

R404A / R507, R455A, R454C, R448A/

R404A / R507, R407A, R407F, R448A,

R449A, R452A, R454C, R455A (Except

High pressure settings (bar (g)) Low pressure settings (bar (g))

ON OFF ON OFF

High pressure settings (bar (g)) Low pressure settings (bar (g))

ON OFF ON OFF

For Refrigerant

R513A)

R449A, R452A

R134a and R513A)

Factory

setting

15 bar

15 bar

15 bar

Action required*

360°=1 turn = Approx 0.8 bar

(Clockwise rotation =

Increase pressure setting,

Counter clockwise rotation =

Decrease pressure setting)

Rotate the screw by 9 turns in counter

clockwise direction to reach 8 bar

20 - Fan speed controller setting EC Fan Motor (B3, W09)

FSC type

XGE-4C

* Installer can set the required setting based on application.

Fan speed Controller

Spare part number

061H3246 I

Refrigerant

letter

Clockwise Direction = Increase the pressure setting.

Counter Clockwise Direction = Decrease the pressure setting

For Refrigerant

R134a/R513A 15 bar 10 bar

R404A / R507, R407A,

R407F, R448A, R449A,

R452A, R454C, R455A

Factory

setting

15 bar 15 bar

Recommended

setting

Action required*

Rotate the screw by 3 turns in counter

clockwise direction to reach 10 bar

© Danfoss | Climate Solutions | 2022.02

118A2176C - AN37261865152501-010301 | 7

Page 8

Anleitung (Deutsch)

Optyma™ Slim Pack

OP-LSVM, MSTM, MSSM und MSIM

Der Anschlusskasten des Optyma™ Slim Pack hat die Schutzart IP54, um eine schnelle Verlagerung des Kältemittels A2L in diesen zu vermeiden. Die Abdichtung muss gewährleistet bleiben, und Schäden an der Abdichtung müssen entsprechend repariert werden. (Siehe Abschnitt 8 – Sicherheit)

Die Tür des Anschlusskastens muss während des Betriebs und nach dem Service/regelmäßiger Wartung immer geschlossen sein.

Montage und Wartung der Verflüssigungssätze darf nur durch qualifiziertes Fachpersonal erfolgen. Befolgen Sie diese Anleitung sowie die

allgemein anerkannten fachlichen Regeln für Einbau, Inbetriebnahme, Wartung und Instandhaltung von kältetechnischen Anlagen.

Der Verflüssigungssatz darf nur für den vorgesehenen Zweck und im entsprechenden Anwendungsbereich gemäß der Anleitung eingesetzt werden. Zu verwen-

dendes Kältemittel gemäß Spezifikation für den Typ.

Die Bestimmungen gemäß EN378 (und alle anderen in Ihrem Land geltenden Sicherheitsvorschriften) müssen unbedingt eingehalten werden.

Bei Lieferung ist der Verflüssigungssatz mit 2 bar(g) gasförmigem Stickstoff befüllt. In diesem Zustand darf der Verflüssigungssatz nicht

angeschlossen und betrieben werden. Näheres hierzu erfahren Sie im Abschnitt „Montage“.

Der Verflüssigungssatz muss in vertikaler Position montiert werden (maximale Abweichung von der Senkrechten: 15°).

Verflüssigungssätze können mit A2L-Kältemitteln verwendet werden. Bei Installation und Wartung ist besondere Vorsicht geboten.

Bei A2L-Kältemitteln müssen alle Komponenten des Kältekreislaufs für A2L-Kältemittel zugelassen sein. Beispiel: Verdampfer.

Für Typen der PED-Kategorie I und II: Das Sicherheitsventil muss während der Installation vor Ort im Kältemittelsystem installiert werden. Das Sicherheitsventil muss am

Sammelbehälter installiert werden.

Relevante Normen und Richtlinien

EN378 -2:2016: Kälteanlagen und Wärmepumpen – Sicherheitstechnische und umweltrelevante Anforderungen

EN60335-1: Sicherheit elektrischer Geräte für den Hausgebrauch und ähnliche Zwecke – Teil 1: Allgemeine Anforderungen

Niederspannungsrichtlinie 2014/35/EU

Maschinenrichtlinie 2006/42/EG

Druckgeräterichtlinie (Pressure Equipment Directive) (DGRL(PED)) 2014/68/EU

RoHS-Richtlinie 2011/65/EU

WEEE-Richtlinie 2012/19/EU

(Örtlich geltende Normen.)

1. Einführung

Diese Anleitung bezieht sich auf die

Verflüssigungssätze der Produktreihe Optyma

Slim Pack OP-LSVM, MSTM MSSM und MSIM (R448A,

R449A, R452A, R407A, R407F, R507, R404A, R134a,

R513A, R1234yf, R454C und R455A), genutzt

für Kälteanlagen. Sie enthält die erforderlichen

Angaben für eine sichere und ordnungsgemäße

Nutzung dieser Produkte.

Der Verflüssigungssatz enthält Folgendes:

• Scroll-/Hubkolbenverdichter

• Microchannel-Wärmetauscher

• Doppeldruckschalter

• Serviceventile Saugseite/Flüssigkeit

mit Schraderventil

• AC-Lüftermotor für B1 & B2, EC-Lüftermotor für B3Einheiten

• Robustes, wetterfestes Gehäuse

• Filtertrockner (Bördelanschlüsse)

• Kurbelwannenheizung für Verdichter

• Sammler mit Absperrventil

• Schauglas (Bördelanschlüsse)

• IP54, vollständig vorverdrahtete Schalttafel

(einschließlich Verdichterschütz, Überlastrelais,

timer)

• Lüfterdrehzahlregler*

• Hauptschalter mit verlängertem Drehgriff**

• Komponenten sind ggf. mit Schraderanschluss

ausgestattet

* W09 werkseitig vormontiert, W05 nicht werkseitig

vormontiert.

** Nur W09

2. Handhabung und Lagerung

• Es wird empfohlen, die Verpackung erst am

endgültigen Montageort zu öffnen.

• Gehen Sie pfleglich mit dem Gerät um. Die

Verpackung gestattet den Einsatz eines Gabelstaplers

TM

oder Hubwagens. Verwenden Sie ausschließlich

geeignete und sichere Hebezeuge.

• Der Verflüssigungssatz darf nur aufrecht stehend

transportiert und gelagert werden.

• Zulässige Lagertemperatur: -35 C bis 50°C.

• Die Verpackung darf weder Regen noch ätzenden

Atmosphären ausgesetzt werden.

• Vergewissern Sie sich nach dem Auspacken, dass der

Verflüssigungssatz vollständig und unbeschädigt ist.

3. Sicherheitsvorkehrungen bei der Installation

Nicht löten, solange die

Verflüssigereinheit unter Druck steht.

Der Verflüssigungssatz darf nicht

in entflammbarer Atmosphäre

betrieben werden.

Achten Sie bei der Positionierung

des Verflüssigungssatzes darauf, dass

keine Durchgänge, Türen, Fenster oder

Ähnliches blockiert werden.

A2L-Kältemittel sind schwerer als Luft.

Der Verflüssigungssatz muss über der

Bodenhöhe installiert werden, um eine

gute Belüftung des Verdichterraums zu

gewährleisten.

Sicherheitsventil (PRV): Bei Typen

der PED-Kategorie I und II muss

das Sicherheitsventil während der

Installation vor Ort installiert werden.

• Sorgen Sie für im Bereich um und unter dem Gerät

für ausreichend Platz, damit die Luft ordnungsgemäß

zirkulieren kann und die Türen sich öffnen lassen.

Mindestabstand zu Wänden und Boden: Siehe

Anhang A, Abbildung 1.

• Installieren Sie den Verflüssigungssatz NICHT an

Orten, die täglich längerer Sonneneinstrahlung

ausgesetzt sind.

• Installieren Sie den Verflüssigungssatz NICHT

in aggressiven oder staubigen Umgebungen.

• Sorgen Sie für ein Fundament mit horizontaler

Oberfläche (weniger als 3° Gefälle), das solide und

stabil genug ist, um das gesamte Gewicht des

Verflüssigungssatzes tragen zu können und um

Vibrationen und Störungen zu vermeiden.

• Im ausgeschalteten Zustand darf die

Umgebungstemperatur des Verflüssigungssatzes

50 °C nicht überschreiten.

• Vergewissern Sie sich, dass die Versorgungsspannung

den Anforderungen des Verflüssigungssatzes

entspricht (siehe Typenschild am Gerät).

• Verwenden Sie bei der Installation der

Verflüssigungssätze für die Kältemittel R454C,

R455A und R1234yf nur Teile, die speziell für schwer

entflammbare Kältemittel vorgesehen sind und die

zuvor nicht in Anlagen mit FKW-, HFO- oder HFCKWKältemitteln eingesetzt wurden.

• Verwenden Sie saubere und trockene für Kältemittel

geeignete Kupfer-/Aluminiumrohre in geeigneter

Stärke und eine Silberlegierung als Lötmaterial.

• Verwenden Sie saubere und trockene

Anlagenkomponenten.

• Die an den Verdichter angeschlossene Saugleitung

muss in allen 3 Richtungen frei beweglich sein, um

Vibrationen zu dämpfen. Darüber hinaus muss die

Verrohrung so erfolgen, dass der Ölrücklauf zum

Verdichter sichergestellt ist und dass das Risiko von

Flüssigkeitsschlägen im Verdichter ausgeschlossen

ist.

• Der Verflüssigungssatz Optyma verfügt über

ein Saug- und Flüssigkeits-Serviceventil mit

Manometeranschluss für den Zugriff bei Wartungen.

8 | AN37261865152501-010301 - 118A2176C

© Danfoss | Climate Solutions | 2022.02

Page 9

Anleitung

3.1 – Sicherheitsventil (PRV) (nicht werkseitig

installiert)

Bei den Verflüssigungssätzen

Optyma™ Slim Pack, die unter die

Druckgeräterichtlinie (PED) der

Kategorie I und II fallen, müssen

Sicherheitsventile eingebaut werden

(siehe technische Daten für die PEDKategorie in Anhang A).

Das Sicherheitsventil wird als

Schadensbegrenzungsvorrichtung

verwendet, nicht als

Druckbegrenzungsvorrichtung.

• Das Sicherheitsventil wird am 3/8"-NPTAnschluss des Flüssigkeitssammlers installiert.

(Ersatzteil-Sicherheitsventil-Bestellnummer siehe

Coolselector2). Verwenden Sie für die Installation

des Sicherheitsventils Loctite 554.

• Drehmoment: 30 Nm (vorgegebenes Drehmoment

nicht überschreiten)

• Der Monteur muss darauf achten, wohin ggf. das

ausgetretene Kältemittel ausgeblasen wird. Danfoss

empfiehlt, das Kältemittel vom Verflüssigungssatz

weg auszublasen.

• Es wird empfohlen, das Sicherheitsventil nach dem

Abblasefall zu tauschen. Kältemittelwechsel

• Entfernen Sie nicht die Verplombung und

versuchen Sie nicht, das Ventil zurückzusetzen.

• Die Ventile müssen vertikal oder horizontal

installiert werden. Stellen Sie sicher, dass das

Sicherheitsventil über dem Flüssigkeitsstand des

Systems installiert wird.

• Stellen Sie sicher, dass das Kältemittel sicher und

direkt in die Atmosphäre abgegeben wird.

• Für den Fall einer Gefahr wurde ein zusätzliches

Ersatzteilset entwickelt, um das abgeblasene

Kältemittel aufzufangen. Das Set muss mit

geeigneter Leitungsführung verlegt werden, damit

das Kältemittel ggf. sicher abgeblasen werden

kann. (Siehe Abbildung unten.)

• Das Sicherheitsventil (PRV) sollte nicht am

Serviceventil installiert werden.

• Tauschen Sie das Sicherheitsventil (PRV) nach einer

Entleerung oder dem Abblasen des Systems aus.

• Lösbare Verbindungen und Ventile sollten nicht

offen zugänglich sein. Alle Lötverbindungen

müssen EN 14276-2 und alle sonstigen

Dauerverbindungen müssen EN 16084 konform

sein.

4. Installation

• Die Installation/Wartung der Verflüssigungssätze

Optyma™ Slim Pack muss durch qualifiziertes

Fachpersonal gemäß den geltenden lokalen/

internationalen Vorschriften erfolgen.

• Die Anlage, in die der Verflüssigungssatz

eingebaut wird, muss der Druckgeräterichtlinie

(DGRL) 2014/68/EU entsprechen. Der

Verflüssigungssatz selbst ist kein „Gerät“ im

Sinne dieser Richtlinie.

• Das Gerät muss von Beginn an sicher installiert sein

und auf festem Boden stehen. Siehe Anhang A,

Abbildung 2.

• Es wird empfohlen, den Verflüssigungssatz auf

Montagegummis oder Schwingungsdämpfern

(nicht im Lieferumfang enthalten) zu montieren.

• Lassen Sie die Stickstofffüllung langsam durch den

Schraderanschluss ab. Siehe Anhang A, Abbildung

3.

• Schließen Sie den Verflüssigungssatz möglichst

schnell an die Anlage an, um eine Kontamination des

hygroskopischen Öls mit Umgebungsfeuchtigkeit

zu vermeiden.

• Verhindern Sie, dass beim Zuschneiden der

Rohrleitungen Fremdkörper in die Anlage

eindringen. Bohren Sie niemals Löcher, deren Grate

nicht entfernt werden können.

• Lassen Sie beim Löten größte Vorsicht walten.

Verwenden Sie nur modernste Lötverfahren und

lüften Sie die Rohrleitungen mit gasförmigem

Stickstoff.

• Schließen Sie die erforderlichen Sicherheits- und

Steuergeräte an. Falls der Schraderanschluss

verwendet wird, entfernen Sie die Blindkappe.

• Es wird empfohlen, die Saugleitung vom

Verdampfer bis zum Verdichtereintritt mit einer

19 mm dicken Isolierung zu dämmen.

• Stellen Sie sicher, dass sich kein Kältemittel im

Verflüssigungssatz befindet oder Beschädigungen

im Inneren vorhanden sind und dass die Rohre

keine Risse aufweisen.

• Stellen Sie sicher, dass alle Komponenten im

Schaltkasten gegen Überlast geschützt und laut

ihrem jeweiligen Hersteller "keine Zündquelle" für

zugelassene Kältemittel sind.

• Die Feldverdrahtung (Anschluss- und

Kommunikationsleitung) darf nur durch

IP65-Kabelverschraubungen und Kabeleinführungsplatte verlegt werden. Das Bohren oder

Durchstechen der Schalttafel an den Seiten

für zusätzliche Kabelführungen ist strengstens

untersagt.

• Bei Feldverdrahtung muss nur das entsprechende

Loch durchstochen werden. Kein perforiertes Loch

darf ohne Kabel verbleiben. Wir versehentlich ein

Loch perforiert, muss die gesamte Stopfbuchsenplatte ausgetauscht werden.

118U5258 – Ersatzteil Kabelverschraubung

• Die Separationsplatte verfügt über spezielle

Öffnungen für die Vorbelüftung. Die Öffnungen

keinesfalls abdichten/blockieren/verschließen.

• Um bei unvorhergesehenen Leckagen eine

Kältemittelkonzentration im Verdichtergehäuse

zu vermeiden, hat der Verdichter eine

Einschaltverzögerung von 30 Sekunden

(Werkseinstellung). Verringern Sie die Einstellung

NICHT unter 30 Sekunden.

• Der Werkstoff für das Kupferrohr muss EN 127351 entsprechen. Alle Rohrverbindungen müssen

EN 14276-2 entsprechen.

• Bei der Installation vor Ort muss auf Größe und

Gewicht geachtet werden. Empfohlener maximaler

Abstand für Rohrschellen entsprechend EN 127351 und EN 12735-2

• Vor dem Öffnen der Ventile müssen die

Rohrleitungen angeschlossen werden, damit das

Kältemittel zwischen den Teilen der Kälteanlage

zirkulieren kann.

5. Lecksuche

Setzen Sie den Kreislauf niemals mit

Sauerstoff oder trockener Luft unter

Druck. Das könnte einen Brand oder

eine Explosion verursachen.

• Benutzen Sie keinen Farbstoff für die Lecksuche.

• Überprüfen Sie die gesamte Anlage auf Dichtigkeit.

• Der maximale Prüfdruck beträgt 25 bar.

• Reparieren Sie entdeckte Lecks und wiederholen

Sie dann die Lecksuche.

6. Evakuieren

• Benutzen Sie niemals den Verdichter zur

Evakuierung der Anlage.

• Schließen Sie sowohl an die Nieder- als auch an die

Hochdruckseite eine Vakuumpumpe an.

• Die Vakuumpumpe muss für den Einsatz in

A2L-Kältemittelumgebungen zugelassen oder

ATEX-zertifiziert sein.

• Evakuieren Sie die Anlage bis auf einen Absolutwert

von 500 µm Hg (0,67 mbar).

• Verwenden Sie während der Evakuierung kein

Megohmmeter und legen Sie auch keine Spannung

an den Verdichter an, um eine Beschädigung des

Verdichters zu vermeiden.

7. Elektrische Anschlüsse

• Vergewissern Sie sich, dass sämtliche elektrischen

Anschlüsse im Verflüssigungssatz ordnungsgemäß

fest sind, da sie sich während des Transports

möglicherweise gelöst haben könnten.

• Schalten Sie die Spannungsversorgung ab und

trennen Sie den Verflüssigungssatz vom Netz.

• Stellen Sie sicher, dass die Spannungsversorgung

während der Installation nicht eingeschaltet

werden kann.

• Alle elektrischen Komponenten müssen

entsprechend EN60335-1, EN60204 oder den

vor Ort geltenden Normen und Vorschriften

für Verflüssigungsätze ausgewählt werden.

• Näheres zu den elektrischen Anschlüssen

entnehmen Sie dem Schaltplan.

• Alle elektrischen Komponenten müssen für die

Verwendung mit A2L-Kältemittel zugelassen

sein und dürfen "keine Zündquelle" darstellen.

• Stellen Sie sicher, dass die Versorgungsspannung

den Geräteanforderungen entspricht und

dass die Stromversorgung stabil ist (Zulässige

Spannungstoleranz ± 10 % und zulässige

Frequenztoleranz ± 2,5 Hz).

• Die Stromversorgungskabel müssen

den Gerätedaten für Spannung, Strom

und Umgebungsbedingungen entsprechen.

Angaben zu Spannung und Strom finden Sie auf

dem Typenschild.

• Sichern Sie die Versorgungsleitung ab und stellen

Sie deren ordnungsgemäße Erdung sicher.

• Die Einschalthäufigkeit des Verflüssigungssatzes

Optyma™ Slim Pack muss für Hubkolbenverdichter

begrenzt werden.

- 1 Ohne Anlaufkondensator maximal 5 Starts

pro Stunde.

- 2 Mit Anlaufkondensator maximal 10 Starts

pro Stunde.

• Die Versorgungsspannung muss den lokalen

Normen und gesetzlichen Vorschriften vor Ort

entsprechen.

• Der Verflüssigungssatz ist mit Hoch- und

© Danfoss | Climate Solutions | 2022.02

118A2176C - AN37261865152501-010301 | 9

Page 10

Anleitung

Niederdruckschaltern ausgestattet, die bei

Aktivierung die Versorgungsspannung des

Verdichters direkt unterbrechen und 230-VACAlarmsignale ausgeben (max. 50 VA) (Die

Verkabelungen des Alarmsignals müssen vor

Ort erfolgen. Weitere Informationen finden

Sie im Schaltplan.). Parameter für Hoch- und

Niederdruckbegrenzungen müssen durch

den Installateur vorgenommen werden, unter

Berücksichtigung von Verdichtermodell, Kältemittel

und Anwendungsbereich.

• Ermitteln Sie die Phasensequenz mit einem

Phasenmesser, um die Phasenreihenfolge

der Leitungsphasen L1, L2 und L3 festzustellen.

• Schließen Sie die Leitungsphasen L1, L2 und L3 an

die entsprechenden Hauptschalterklemmen T1, T2

und T3 an.

• Das Zeitrelais für die Vorbelüftung muss auf

mindestens 30 Sekunden eingestellt sein. Drehen

Sie im Uhrzeigersinn und stellen den Pfeil auf

30s oder darüber ein (siehe Abbildung unten).

• B3-Einheiten (sowohl W05- als auch W09-Versionen)

mit EC-Lüftermotor sind mit einem Potentiometer

von 10 kOhm ausgestattet (siehe Abbildung

und Schaltplan unten). Diese sind werkseitig so

eingestellt, dass der Lüfter maximal mit 80 % der

vollen Drehzahl läuft. Dies dient der Begrenzung

der Geräuschemissionen und ist für den Betrieb bis

43 °C Umgebungstemperatur geeignet. Wenn die

Lüfterdrehzahl erhöht werden soll, drehen Sie die

Potentiometer-Einstellschraube im Uhrzeigersinn.

Verwenden Sie Werkzeuge, um die

Potentiometer-Einstellung zu ändern.

Dieser Vorgang muss von Hand

mit geeigneter PSA durchgeführt

werden.

Drehen Sie diese PotentiometerEinstellschraube nicht gegen den

Uhrzeigersinn. Dadurch kann sich

die Lüfterdrehzahl reduzieren, was

die Leistung und die Sicherheit des

Verdichters gefährdet.

8. Sicherheit

Die Tür des Schaltkastens

muss vor dem Anschluss an

die Versorgungsspannung

geschlossen sein.

Die Temperatur des Heißgasrohrs

erhöht sich bei laufendem Gerät auf

bis zu 120 °C.

Es wird empfohlen, das

Sicherheitsventil in der Einheit

zu installieren und das ggf.

freizusetzende Kältemittel direkt in

die Atmosphäre abzuleiten.

Die Einheiten werden mit einem 3/8" NPTAdapterstecker geliefert. Der Benutzer kann

entsprechend EN378-2:2016 Artikel § 6.2.2.3

verschiedene Optionen auswählen.

• Die Einheit/Anlage, in die der Verflüssigungssatz

eingebaut/integriert wird, muss der

Druckgeräterichtlinie entsprechen.

• Gemäß der F-Gas-Verordnung der EU gelten

R1234yf, R454C und R455A als A2L-Kältemittel.

Die Verflüssigungssätze Optyma™ Slim Pack sind

für R1234yf, R454C und R455A zugelassen. Alle

Vorsichtsmaßnahmen und Sicherheitsvorkehrungen

müssen vor und nach der Installation eingehalten

werden.

• Alle Verflüssigungssätze Optyma™ Slim Pack werden

mit einstellbarem Doppeldruckschalter (KP17W/B)

mit einem maximalen Nennstrom von 0,5 A geliefert.

• Um Lichtbögen zwischen den innen liegenden

Verdichteranschlüssen zu vermeiden, darf der

Verdichter nicht starten und elektrische Prüfungen

wie die Spannungsfestigkeit dürfen nicht

durchgeführt werden, während im Kühlsystem ein

Vakuum besteht.

• Alle Komponenten müssen mit den für die

betreffenden Verflüssigungssätze Optyma™ Slim

Pack angegebenen Kältemitteln kompatibel sein.

Siehe Anhang A.

• Die Verflüssigungssätze Optyma™ Slim Pack

führen vor dem Verdichterstart eine Vorbelüftung

(30 Sekunden) mit dem Verflüssigerlüfter durch.

Unterbrechen oder ändern Sie niemals die

Einstellungen des Zeitrelais.

• Vorsicht vor heißen und extrem kalten Komponenten.

• Achten Sie auf bewegliche Komponenten. Während

der Wartung muss die Versorgungsspannung

getrennt sein.

•

Danfoss empfiehlt grundsätzlich die Verwendung

eines IP54-Anschlusskastens. Bei Beschädigung

der Gummidichtung muss der Kunde diese sofort

austauschen.

• Der Verdichter verfügt über einen internen

Überlastschutz (Overload Protector, OLP). Dieser

sorgt dafür, dass der Verdichterdruck nicht über

32 bar steigt.

• Ventile und lösbare Verbindungen dürfen sich nicht

in offen zugänglichen Bereichen befinden, es sei

denn, sie entsprechen EN 16084.

• Kältemittelleitungen müssen geschützt oder

ummantelt sein, um Beschädigungen zu vermeiden.

• Die Rohrleitungen vor Ort müssen so verlegt

werden, dass sie nicht in einer korrosiven oder

salzhaltigen Umgebung liegen, um Korrosion in

Kupfer-/Aluminiumrohrleitungen zu vermeiden.

• Bei einem Brand erhöht sich der Druck aufgrund des

Temperaturanstiegs am Sammler. Die Installation

des Sicherheitsventils ist daher sehr wichtig.

9. Füllen der Anlage

• Tragen Sie geeignete persönliche Schutzausrüstung

(PPE), bevor Sie das Kältemittel in den

Verflüssigungssatz Optyma™ Slim Pack füllen.

• Nehmen Sie den Verdichter niemals unter Vakuum in

Betrieb. Lassen Sie den Verdichter ausgeschaltet.

• Sollte zusätzlich Öl benötigt werden, entnehmen Sie

die nötigen Informationen über das erforderliche Öl

bitte dem Typenschild des Verdichters. Prüfen Sie vor

dem Nachfüllen von Öl die Anwendungshilfe des

Verdichters bezüglich des Mindestölstands.

• Verwenden Sie ausschließlich das Kältemittel,

auf das der Verflüssigungssatz ausgelegt ist. Weitere

Details finden Sie auf dem Typenschild der Einheit.

• Verwenden Sie bei Kältemitteln mit Temperaturgleit

wie R454C, R455A, R448A, R449A, R452A das

Flüssigkeitsventil im Kältemitteleinfüllstutzen.

• Füllen Sie das flüssige Kältemittel in den

Verflüssiger oder Sammler. Stellen Sie sicher, dass

die Anlage langsam befüllt wird auf 4 bis 5 bar

bei R448A, R449A, R452A, R407A, R407F, R507,

R404A, R454C, R455A und auf ca. 2 bar bei R134a,

R513A, R1234yf.

• Das Kältemittel darf nicht in die Saugleitung befüllt

werden.

• Dem Öl/Kältemittel dürfen keine Zusätze

beigemischt werden. Die Anlage wird dann weiter

befüllt, bis die Installation beim Betrieb einen

stabilen Nennzustand erreicht hat.

• Lassen Sie den Füllstutzen niemals am Kältekreislauf

angeschlossen.

• Stellen Sie beim Befüllen mit A2L-Kältemittel sicher,

dass der Befüllungsbereich gut belüftet ist.

• Der Flüssigkeitssammler ist zu Wartungszwecken

mit einem Rotolock-Ventil ausgestattet. Ab Werk

befindet sich das Ventil in der vollständig OFFENEN

Stellung. Während der Wartung und des Pumpdown muss das Ventil im Uhrzeigersinn gedreht

werden, bis es in der vollständig GESCHLOSSENEN

Stellung befindet.

•

Saug-, Flüssigkeits- und Sammler-Rotolock-Ventile

als Schraderanschluss für Servicebetrieb wie

Gasbefüllung, Druckmessung.

10. Abschließende Prüfung vor der Inbetriebnahme

Verwenden Sie gemäß den

allgemeinen und landesspezifischen

Sicherheitsnormen und -vorschriften

Sicherheitsvorrichtungen, wie

Sicherheitsdruckschalter oder

mechanische Überdruckventile (nicht

mitgeliefert). Stellen Sie sicher, dass sie

funktionstüchtig und ordnungsgemäß

eingestellt sind.

Überprüfen Sie, dass die Einstellungen

für die Hochdruckschalter und

Überdruckventile den maximalen

Betriebsdruck jeglicher Bauteile der

Anlage nicht überschreiten.

• Vergewissern Sie sich, dass sämtliche elektrischen

Anschlüsse ordnungsgemäß befestigt sind und den

internationalen und vor Ort geltenden Vorschriften

entsprechen.

• Wenn eine Kurbelwannenheizung erforderlich ist,

muss diese mindestens 12 Stunden vor der ersten

Inbetriebnahme der Anlage eingeschaltet werden.

Dies gilt auch vor einer erneuten Inbetriebnahme

nach einer längeren Stillstandszeit.

• Die Kurbelwannenheizung muss fest mit dem

Verdichtergehäuse verbunden sein. Stellen Sie

sicher, dass er nicht herunterfällt.

• Die Schaltkastentür muss fest mit dem Türknauf

verschlossen werden. Nur bei der Ausführung W09

ist die Fronttür des Schaltkastens mit 4 Schrauben in

den Ecken befestigt.

• Alle Verbindungsrohre mit dem Verflüssigungssatz

Optyma™ Slim Pack (Flüssigkeits- und Saugrohre)

müssen je nach Verdampferposition richtig

dimensioniert sein.

• Der Druckabfall in den Saug- und

Flüssigkeitsleitungen muss je nach

Verdampferposition und -abstand bewertet werden

(siehe Coolselector2).

• Druck und Temperaturen für Saug-/Heißgas der

Verflüssigungssätze Optyma™ Slim Pack müssen

innerhalb des Betriebsbereichs liegen. Der Verflüs

sigungssatz darf niemals betrieben werden, wenn

der Saugdruck unter dem absoluten Druck (Vakuum)

liegt.

11. Inbetriebnahme

• Der Verflüssigungssatz darf niemals ohne Kältemittel

betrieben werden.

• Alle Serviceventile müssen geöffnet sein. Siehe Abb.

3.

• Prüfen Sie, ob der Verflüssigungssatz für die

vorhandene Versorgungsspannung geeignet ist.

• Überprüfen Sie, ob die Kurbelwannenheizung

funktioniert.

• Überprüfen Sie, ob sich der Lüfter frei drehen kann.

• Überprüfen Sie, ob die Schutzfolie auf der Rückseite

des Verflüssigers entfernt wurde.

-

10 | AN37261865152501-010301 - 118A2176C

© Danfoss | Climate Solutions | 2022.02

Page 11

Anleitung

• Gleichen Sie den Hoch-/Niederdruck aus.

• Schalten Sie den Verflüssigungssatz ein.

Der Verflüssigerlüfter muss sofort anlaufen

und nach 30 Sekunden Zeitverzögerung startet der

Verdichter (Vorbelüftung).

• Bei korrekter Drehrichtung des Lüftermotors

ist an der Niederdruckanzeige bzw. am

Niederdruckmanometer ein sinkender Druck

abzulesen – und an der Hochdruckanzeige bzw. am

Hochdruckmanometer ein steigender Druck.

• Stellen Sie sicher, dass Sie die Installations anleitung,

die mit dem Verflüssigungssatz geliefert wird,

gelesen haben.

• Sie dürfen nur Kältemittel verwenden, die auf dem

Typenschild angegeben sind.

• Prüfen Sie den Ölstand des Verdichters.

• Prüfen Sie alle mechanischen Verbindungen auf

festen Sitz.

• Überprüfen Sie, dass alle elektrischen

Überlasteinstellungen richtig sind (siehe Anhang D

– Schaltplan).

12. Überprüfung bei laufendem Verflüssigungssatz

• Überprüfen Sie die Drehrichtung des Lüfters. Die Luft

muss vom Verflüssiger zum Lüfter strömen.

• Überprüfen Sie Stromaufnahme und Spannung.

• Überprüfen Sie die Überhitzung der Saugleitung, um

das Risiko von Flüssigkeitsschlägen zu vermindern.

• Verwenden Sie bei Kältemitteln mit

Temperaturgleit die Temperaturdifferenz

zwischen dem Taupunkt bei Saugdruck und

der Saugleitungstemperatur am Rohr.

• Sofern am Verdichter ein Schauglas vorhanden

ist, beobachten Sie den Ölstand beim Anlaufen

und während des Betriebs, um eine einwandfreie

Schmierung sicherzustellen.

• Beachten Sie die Betriebsgrenzen.

• Die Verflüssigungssätze Optyma™ Slim Pack sind

für den Betrieb bis zu 43 °C Umgebungstemperatur

ausgelegt. Im Normal- oder Spitzenbetrieb

darf die Taupunktverflüssigungstemperatur für

R448A, R449A, R452A, R454C und R455A den

Wert von 63 °C nicht überschreiten. Die gesättigte

Verflüssigungstemperatur (Taupunkt) für R134a,

R513A & R1234yf darf 65 °C nicht überschreiten.

• Stellen Sie sicher, dass alle Verbindungsrohre

keine ungewöhnlichen Vibrationen aufweisen.

Sind übermäßige Vibrationen vorhanden, müssen

Abhilfemaßnahmen wie Stützhalterungen oder

Klemmen ergriffen werden.

• Bei Bedarf kann auf der Niederdruckseite

in größtmöglichem Abstand zum Verdichter

und so langsam wie möglich flüssiges

Kältemittel nachgefüllt werden. Während

dieses Nachfüllvorgangs muss der Verdichter

in Betrieb sein.

• Überfüllen Sie die Anlage nicht.

• Beachten Sie die in Ihrem Land geltenden

Vorschriften zum Recycling des Kältemittels aus dem

Verflüssigungssatz.

• Lassen Sie niemals Kältemittel in die freie

Atmosphäre entweichen.

• Führen Sie eine allgemeine Inspektion

der Installation hinsichtlich Sauberkeit,

Geräuschpegel und Lecksuche durch, bevor Sie den

Installationsort verlassen.

• Dokumentieren Sie die Art und Menge des

Kältemittels sowie die Betriebsbedingungen als

Referenz für künftige Inspektionen.

• Kältemittelfüllung und Betriebsströme von Motoren

zur Sicherstellung des ordnungs gemäßen Betriebs.

• Über prüfen Sie die Überhitzung am Verdichtereintritt,

um das Risiko von Flüssigkeitsschlägen zu

vermindern.

• Lassen Sie die Anlage 3-4 Stunden laufen. Überprüfen

Sie den Ölstand des Verdichters und füllen Sie ggf.

den richtigen Öltyp nach, wie auf dem Typenschild

von Verflüssigungssatz und Verdichter angegeben.

• Überprüfen Sie den Ölstand des Verdichters erneut

nach 24 Stunden Betrieb.

• Führen Sie eine abschließende Leckageprüfung

durch und stellen Sie sicher, dass alle Abdeckungen

angebracht und alle Schrauben festgezogen sind.

• Zur Einhaltung der vor Ort geltenden Normen

bringen Sie abschließend eine Kennzeichnung des

Kältemittels an.

• Stellen Sie sicher, dass die Wartung entsprechend

den Installationsanweisungen durchgeführt wird.

13. Wartung

Schalten Sie den Verflüssigungssatz

immer mit dem Hauptschalter aus,

bevor Sie die Lüftertür öffnen.

Der in der Anlage herrschende Druck

und die Oberflächentemperatur

können dauerhafte körperliche

Schäden verursachen.

Wartungspersonal und Installateure

müssen über geeignete persönliche

Schutzausrüstung, Fähigkeiten

und Werkzeuge verfügen, um die

Wartungsarbeiten durchführen zu

können. Die Rohrtemperatur kann

100 °C überschreiten und schwere

Verbrennungen verursachen.

Stellen Sie sicher, dass regelmäßig

Serviceinspektionen gemäß den

Vorschriften Ihres Landes durchgeführt

werden, um einen zuverlässigen Betrieb

der Anlage zu gewährleisten.

Um systembedingte Probleme zu vermeiden, werden

die folgenden regelmäßigen Wartungsarbeiten

empfohlen:

• Vergewissern Sie sich, dass die

Sicherheitsvorrichtungen funktionstüchtig und

ordnungsgemäß eingestellt sind.

• Stellen Sie sicher, dass keine Lecks in der Anlage

vorhanden sind.

• Überprüfen Sie die Stromaufnahme des Verdichters.

• Vergewissern Sie sich anhand der

Wartungsunterlagen, dass die Anlage entsprechend

den bisherigen Werten und Betriebsbedingungen

läuft.

• Überprüfen Sie, ob sämtliche elektrischen

Anschlüsse noch ordnungsgemäß befestigt sind.

• Sorgen Sie dafür, dass der Verflüssigungssatz sauber

ist und bleibt. Vergewissern Sie sich weiterhin, dass

die Bauteile des Verflüssigungssatzes, die Rohre

und die elektrischen Anschlüsse frei von Rost und

Oxidation sind.

• Sorgen Sie dafür, dass die Oberfläche des

Microchannel-Wärmeübertragers ausreichend

sauber ist, um Verstopfungen zu vermeiden.

• Im Normalbetrieb ist die Timereinstellung auf 30

Sekunden eingestellt.

• Die Verflüssigungssätze Optyma™ Slim Pack

sind werksseitig mit einem Filtertrockner mit

Bördelanschluss ausgestattet. Achten Sie beim

Austausch des Filtertrockners auf die richtige

Modellbezeichnung und die Durchflussrichtung.

Stellen Sie sicher, dass nach dem Austausch eine

Dichtheitsprüfung durchgeführt wird.

Der Verflüssiger muss mindestens einmal im

Jahr auf Verschmutzungen überprüft und ggf.

gereinigt werden. Ins Innere des Verflüssigers

gelangen Sie über die Lüftertür. Bei MicrochannelWärmeübertragern lagert sich der Schmutz eher

auf als im Verflüssiger ab. Deshalb sind sie leichter

zur reinigen als Kupferrohr-Lamellenverflüssiger.

• Trennen Sie den Verflüssigungssatz von der

Versorgungsspannung, ggf. mit dem integrierten

Hauptschalter, bevor Sie das Gerät öffnen.

• Alle elektrischen Geräte, persönlichen

Schutzausrüstungen und Werkzeuge müssen

kompatibel und für die Verwendung mit A2LKältemitteln wie R454C, R455A und R1234yf

zugelassen sein.

• Entfernen Sie oberflächlichen Schmutz, Blätter,

Fasern usw. mit einem Staubsauger mit einer

weichen Bürste bzw. mit einem anderen weichen

Aufsatz. Alternativ hierzu können Sie auch Druckluft

von innen nach außen durch das Register blasen und

mit einer weichen Bürste abbürsten. Verwenden Sie

keine Drahtbürste. Stoßen Sie nicht mit dem Rohr

oder der Düse des Staubsaugers gegen die Spule

und vermeiden Sie Kratzer.

Falls der Kältemittelkreislauf geöffnet wurde, muss

die Anlage mit trockener Luft oder Stickstoff „gespült“

werden, um jegliche Feuchtigkeit zu entfernen. Zudem

muss ein neuer Filtertrockner eingebaut werden.

Wenn eine Evakuierung des Kältemittels nötig sein

sollte, muss diese so vorgenommen werden, dass kein

Kältemittel in die Umwelt entweicht.

Vorgehensweise zum Entfernen der Wartungsplatte

für die Version W05

Schritt 1: Vergewissern Sie sich, dass die

Versorgungsspannung getrennt wurde.

Schritt 2: Entfernen Sie alle Schrauben der

Deckenplatte und dann die Deckenplatte.

Schritt 3: Entfernen Sie alle Schrauben der Seitenplatte.

Schritt 4: Entfernen Sie die Seitenplatte parallel zum

© Danfoss | Climate Solutions | 2022.02

118A2176C - AN37261865152501-010301 | 11

Page 12

Anleitung

Only for Norway

Hauptschalter.

Schritt 5: Der elektrische Schaltkasten muss

geschlossen sein. Stellen Sie sicher, dass kein

Kältemittel in den Schaltkasten eindringt, bevor Sie

das Gerät an die Versorgungsspannung anschließen.

Vorgehensweise zum Entfernen der Wartungsplatte

für die Version W09

Schritt 1: Trennen Sie die Versorgungsspannung.

Vergewissern Sie sich, dass sich der Hauptschalter in

der AUS-Position befindet, bevor Sie mit der Wartung

beginnen.

Schritt 2: Entfernen Sie alle Schrauben der

Deckenplatte und dann die Deckenplatte.

Schritt 3: Entfernen Sie alle Schrauben der Seitenplatte.

Schritt 4: Entfernen Sie die Seitenplatte parallel zum

Hauptschalter.

Schritt 5: Der elektrische Schaltkasten muss

geschlossen sein. Stellen Sie sicher, dass kein

Kältemittel in den Schaltkasten eindringt, bevor Sie

das Gerät an die Versorgungsspannung anschließen.

Entnahme des Anschlusskasten der Version W09.

Schritt 1: Entnehmen Sie das Bedienelement der Version W09.

Schritt 2: Entfernen Sie die Kappe vom Trennschalter

mit Hilfe des Schraubendreher.

Schritt 3: Schrauben Sie den Trennschalter aus dem

Anschlusskasten heraus.

Schritt 4: Entnehmen Sie den Anschlusskasten.

4

2

1

3

1. Ventileintritt

2. Ventilaustritt

3, 4. Service-Anschluss

• Das Ventil ist vollständig geschlossen (Ventilspindel

vollständig im Uhrzeigersinn gedreht).

- 1, 3 und 4 sind angeschlossen.

- 2 hat keine Verbindung zu anderen Anschlüssen.

• Das Ventil ist einige Umdrehungen geöffnet

(Ventilspindel befindet sich in einer Position

zwischen „geöffnet“ und „geschlossen“).

- 1, 2, 3 und 4 sind angeschlossen.

- Das Ventil ist vollständig geöffnet (Ventilspindel

vollständig gegen den Uhrzeigersinn gedreht).

- 1, 2 und 3 sind angeschlossen.

- 4 hat keine Verbindung zu anderen Anschlüssen

14. Einbauerklärung

• Druckgeräterichtlinie 2014/68/EU

EN378-2:2016 – Kälteanlagen und Wärmepumpen

– Sicherheitstechnische und umweltrelevante

Anforderungen – Teil 2: Konstruktion, Herstellung,

Prüfung, Kennzeichnung und Dokumentation.

Niederspannungsrichtlinie 2014/35/EU

EN60335-1:2012 + A11:2014 – Sicherheit elektrischer

Geräte für den Hausgebrauch und ähnliche

Zwecke – Teil

1: Allgemeine Anforderungen – für

alle oben genannten Verflüssigungssätze.

Ökodesign-Richtlinie 2009/125/EG zur

Schaffung eines Rahmens für die Festlegung

von Anforderungen an die umweltgerechte

Gestaltung energieverbrauchsrelevanter Produkte.

VERORDNUNG (EU) 2015/1095 zur Durchführung der

Richtlinie 2009/125/EG im Hinblick auf die Festlegung

von Anforderungen an die umweltgerechte

Gestaltung von gewerblichen Kühllagerschränken,

Schnellkühlern/-frostern, Verflüssigungssätzen und

Prozesskühlern.

• Verflüssigungssatzmessungen erfolgen gemäß

der Norm EN13771-2:2017. Kältemittel-Verdichter

und Verflüssigungssätze für die Kälteanwendung

– Leistungsprüfung und Prüfverfahren – Teil 2:

Verflüssigungssätze Ökodesign-Erklärung; siehe

Danfoss Coolselector®2 mit der Bestellnummer

(114X....).

• IEC60335-2-40 anwendbare Klauseln Anhang JJ und

Anhang NN

15. Garantie

Zur Geltendmachung eines Garantieanspruchs

müssen stets die Typenbezeichnungen- und

Seriennummer des Produkts übermittelt werden.

Unter Umständen erlischt die Produktgarantie

in folgenden Fällen:

• Fehlen des Typenschilds.

• Äußere Modifikationen, vor allem durch Bohren,

Schweißen, gebrochene Füße und Stoßspuren.

• Öffnung des Verdichters/Rückgabe eines

unversiegelten Verdichters.

• Rost, Wasser oder Farbstoff zur Lecksuche im Inneren

des Verdichters.

• Verwendung eines von Danfoss nicht

zugelassenen Kälte- oder Schmiermittels.

• Jegliche Abweichung von den Hinweisen zur

Installation, Anwendung oder Wartung.

• Benutzung in mobilen Anwendungen.

• Benutzung in einer explosionsfähigen Atmosphäre.

• Keine Angabe der Modell- oder Seriennummer

bei der Geltendmachung des Garantieanspruchs.

16. Entsorgung

Danfoss empfiehlt die Entsorgung der

Verflüssigungssätze und des Öls durch ein

entsprechend qualifiziertes Unternehmen

am Standort der Anlage.

12 | AN37261865152501-010301 - 118A2176C

© Danfoss | Climate Solutions | 2022.02

Page 13

Anleitung

17. Werkseinstellungen Doppeldruckschalter

Kältemittel

R404A/R507/R407A/R407F/R448A/R449A/R452A, R454C, R455A 23 27 2 1

R134a/R513A 13 17 2 1

18. Kältemitteleinstellung Doppeldruckschalter

Kältemittel

R134a, R513A, R1234yf 14 17 2 1

R404A/R507, R452A 24 27 2 1

R454C 19 23 2 1

R455A 21 25 2 1

R448A/R449A 22 26 2 1

19 - Einstellung Lüfterdrehzahlregler- AC-Lüftermotor (B1- und B2-Gehäusetypen)

FSC type

XGE-2C

* Installatøren kan foretage den påkrævede indstilling baseret på applikationen.

Blæserhastighedsstyring

Reservedelsnummer

061H3144 S R134a/R513A/R1234yf 8 bar

061H3248

Kølemiddel

bogstav

V R404A/R452A/R507 15 bar

R404A/R507/ R407A/R407F/R448A/

X

T

I

R449A/R452A (Außer R134a und

R404A / R507, R455A, R454C, R448A/

R404A / R507, R407A, R407F, R448A,

R449A, R452A, R454C, R455A (Außer

Hochdruckeinstellungen (bar (g)) Niederdruckeinstellungen (bar (g))

ON (EIN) OFF (AUS) ON (EIN) OFF (AUS)

Hochdruckeinstellungen (bar (g)) Niederdruckeinstellungen (bar (g))

ON (EIN) OFF (AUS) ON (EIN) OFF (AUS)

For kølemiddel

R513A)

R449A, R452A

R134a und R513A)

Fabriksinds-

tilling

15 bar

15 bar

15 bar

Handling påkrævet*

360 ° = 1 omdrejning = Ca. 0,8 bar

Drejning med uret = Øger tr ykindstillingen

Drejning mod uret = Sænker trykindstillingen

Drej skruen med 9 omdrejninger med uret for

at nå 8 bar

20 - Einstellung Lüfterdrehzahlregler - EC-Lüftermotor (B3, W09)

FSC type

XGE-4C

* Installatøren kan foretage den påkrævede indstilling baseret på applikationen.

Blæserhastighedsstyring

Reservedelsnummer

061H3246 I

Kølemiddel

bogstav

Im Uhrzeigersinn = Drucksollwert erhöhen.

Gegen den Uhrzeigersinn = Drucksollwert absenken

For kølemiddel

R134a/R513A 15 bar 10 bar

R404A / R507, R407A,

R407F, R448A, R449A,

R452A, R454C, R455A

Fabriksinds-

tilling

15 bar 15 bar

Empfohlene

Einstellung

Handling påkrævet*

Die Schraube 3 Umdrehungen gegen

den Uhrzeigersinn drehen, um 10 bar

zu erreichen.

© Danfoss | Climate Solutions | 2022.02

118A2176C - AN37261865152501-010301 | 13

Page 14

Instructions (Français)

Optyma™ Slim Pack

OP-LSVM, MSTM, MSSM et MSIM

Le boîtier électrique de l’Optyma™ Slim Pack bénéficie d’un niveau de protection IP54 pour éviter une migration rapide du réfrigérant A2L.

Le joint doit être entretenu et tout dommage au joint doit être réparé de manière appropriée. (Voir section 8 – Sécurité)

La porte du boîtier électrique doit toujours être fermée pendant le fonctionnement et après l’entretien/la maintenance périodique.

L’installation et l’entretien des groupes de condensation doivent être effectués uniquement par du personnel qualifié. Le montage, la mise

en service, l’entretien et la maintenance doivent être effectués conformément aux présentes instructions ainsi qu’aux règles de l’art en matière de réfrigération.

Le groupe de condensation doit être utilisé uniquement dans le ou les buts pour lesquels il a été conçu et en respectant les instructions. Réfrigérant à utiliser

conformément aux spécifications du modèle.

Dans tous les cas, il est impératif de respecter les spécifications de la norme EN 378 (ou de toute autre réglementation locale en vigueur

en matière de sécurité).