Page 1

Instructions / Vejledning / Anleitung / Instructions / Instrucciones / Istruzioni / Instruktioner / Instruções / Instructies /

2018

Design

Ohjeet / Οδηγίες / Instruksjoner / Инструкции / Instrucţiuni / Pokyny / Instrukcje / Инструкция

OPTYMA™ Plus Condensing Units

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM, OP-MPBM, OP-LPOM

English / English p. 2

Dansk / Danish p. 8

Deutsch / German p. 14

Français / French p. 20

Español / Spanish p. 26

Italiano / Italian p. 32

Svenska / Swedish p. 38

Português / Portuguese p. 44

Nederlands / Dutch p. 50

Suomi / Finnish p. 56

Eλληνικά / Greek p. 62

Norsk / Norwegian p. 68

български (Bălgarski) / Bulgarian p. 74

Română / Romanian p. 80

Čeština / Czech p. 86

Polski / Polish p. 92

Русский / Russian p. 98

GA Drawings / GA-tegninger / GA-Zeichnungen / Schémas GA / Diagramas GA / Disegni d’assieme /

GA Drawings / Desenhos GA / GA-tekeningen / GA-piirustukset / Σχεδιαγράμματα / GA-tegninger / GA

Чертежи / Diagrame AG / Výkresy / Rysunki GA / Компоновочные чертежи

PI Diagram / PI-diagram / RI-Fließbild / Schéma de tuyauterie et d'instrumentation / Diagrama de PI /

Schema PI / PI-diagram / Diagrama PI / P&ID-schema / PI-kaavio / Διάγραμμα PI / PI-diagram / PI

диаграма/ Diagrama PI / PI Diagram / Schemat PI / Гидравлическая схема

Wiring Diagram / El-diagram / Schaltplan / Schéma électrique / Diagrama eléctrico / Schema elettrico

/ Kopplingsschema / Diagrama de ligações / El-diagram / Kytkentäkaavio / Διάγραμμα καλωδίωσης /

Koblingsskjema / Диаграма на окабеляване / Diagramă de conexiuni / Schéma zapojení / Schemat

elektryczny / Электрическая схема

p. 104

p. 107

p. 110

© Danfoss | Climate Solutions | 2022.02

www.danfoss.com

Eco

118U3276G - AN18658643414604-001701 | 1

Optyma™

by Danfoss

Page 2

Instructions

Optyma™ Plus

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM OP-MPBM, OP-LPOM

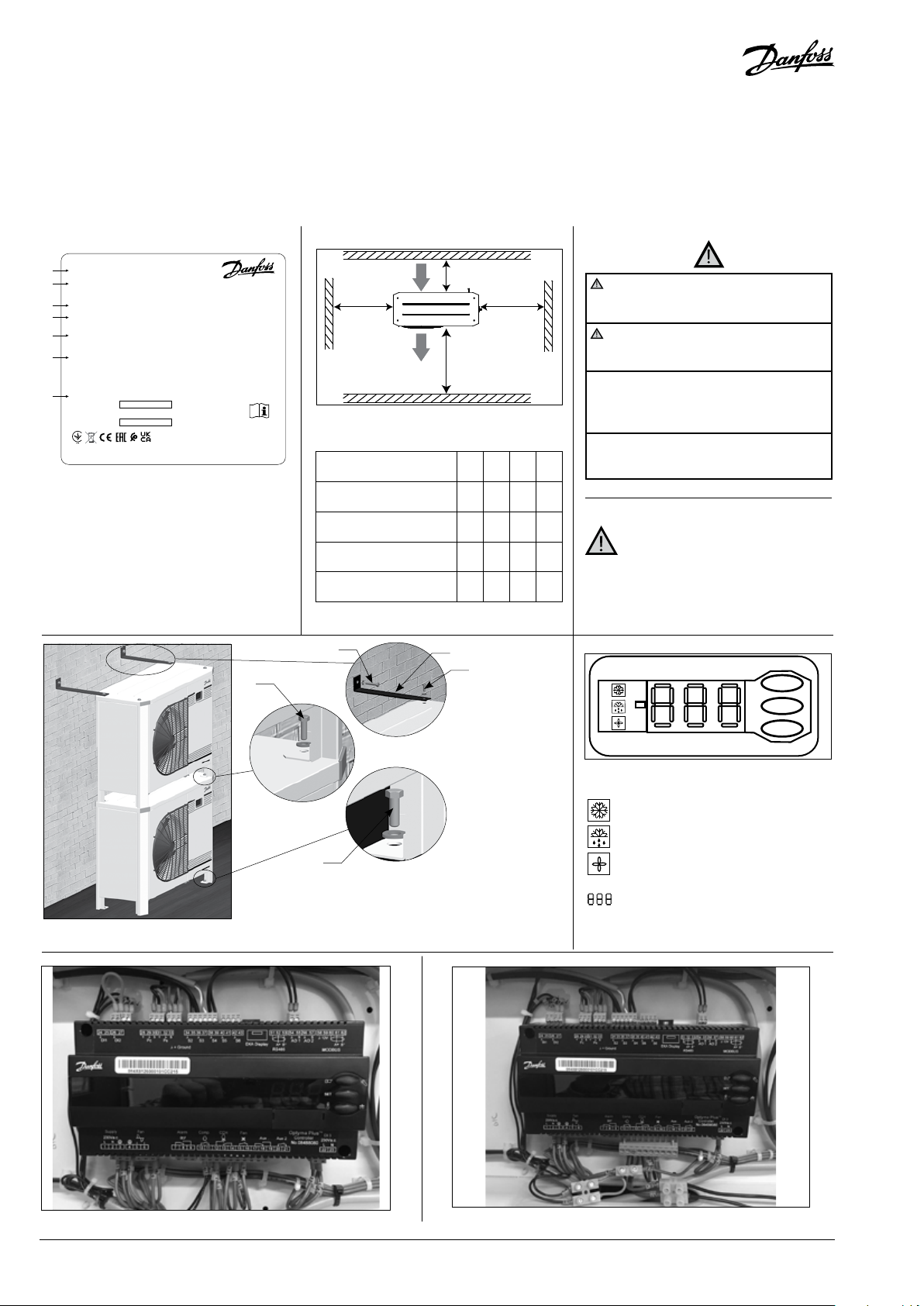

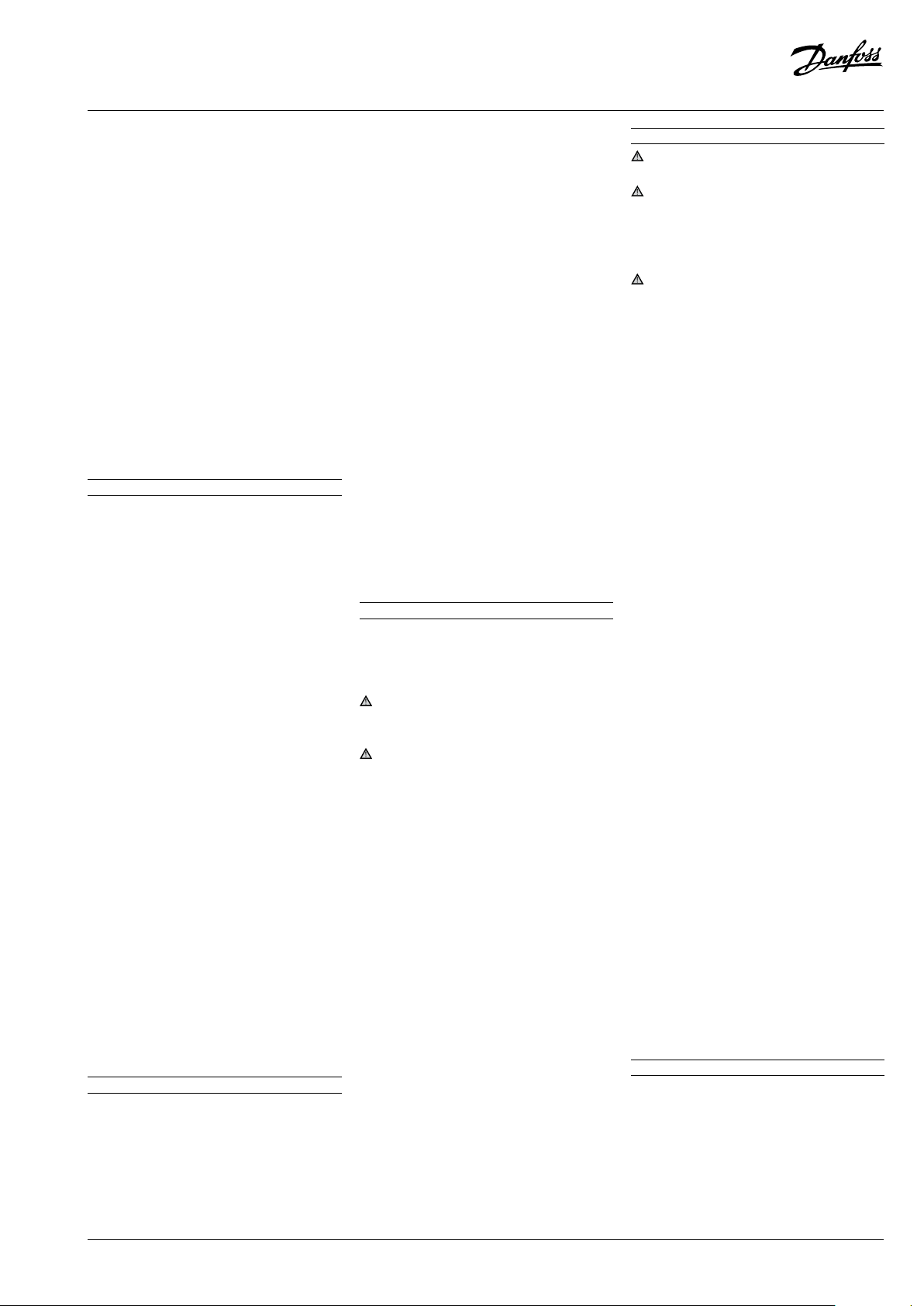

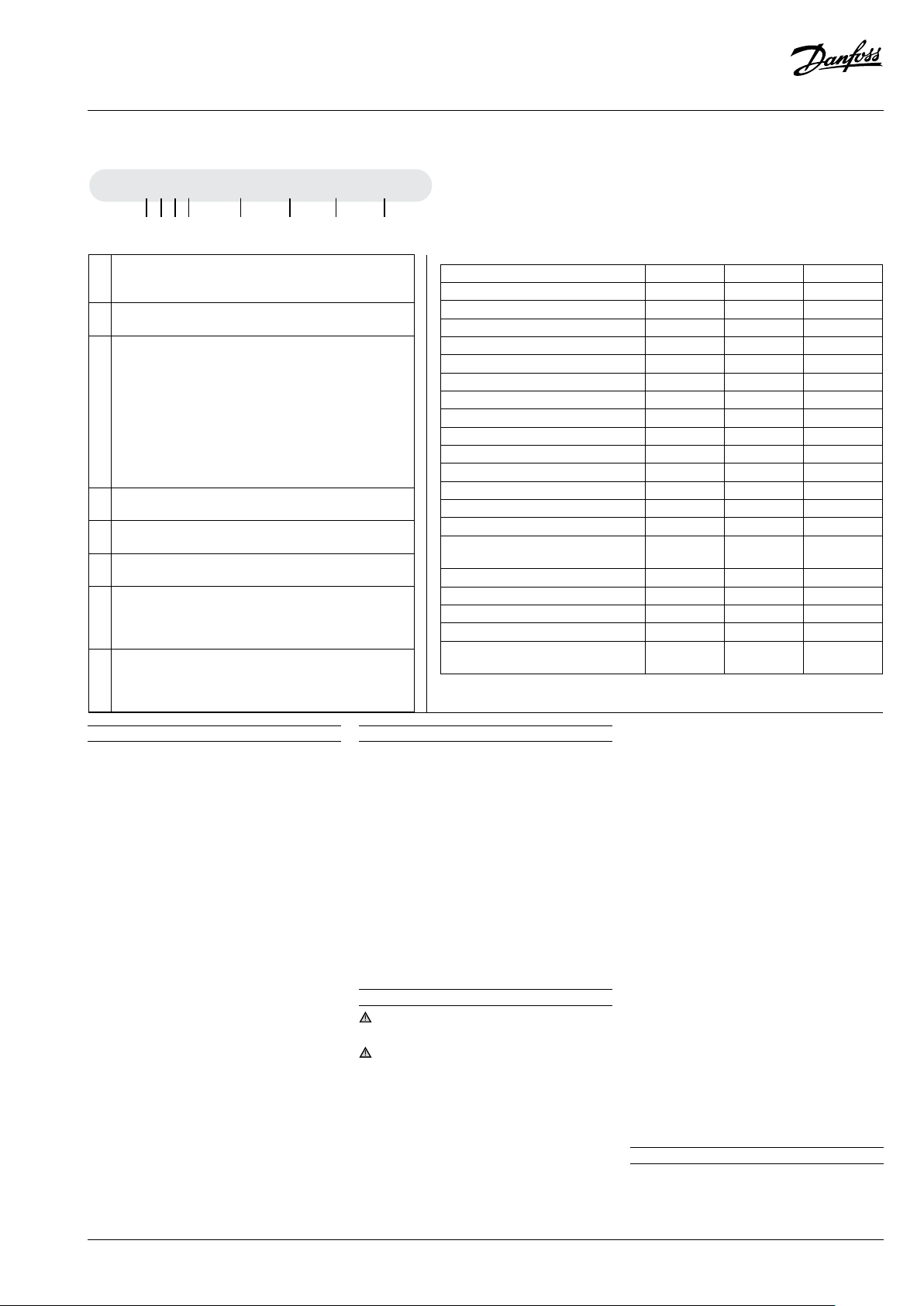

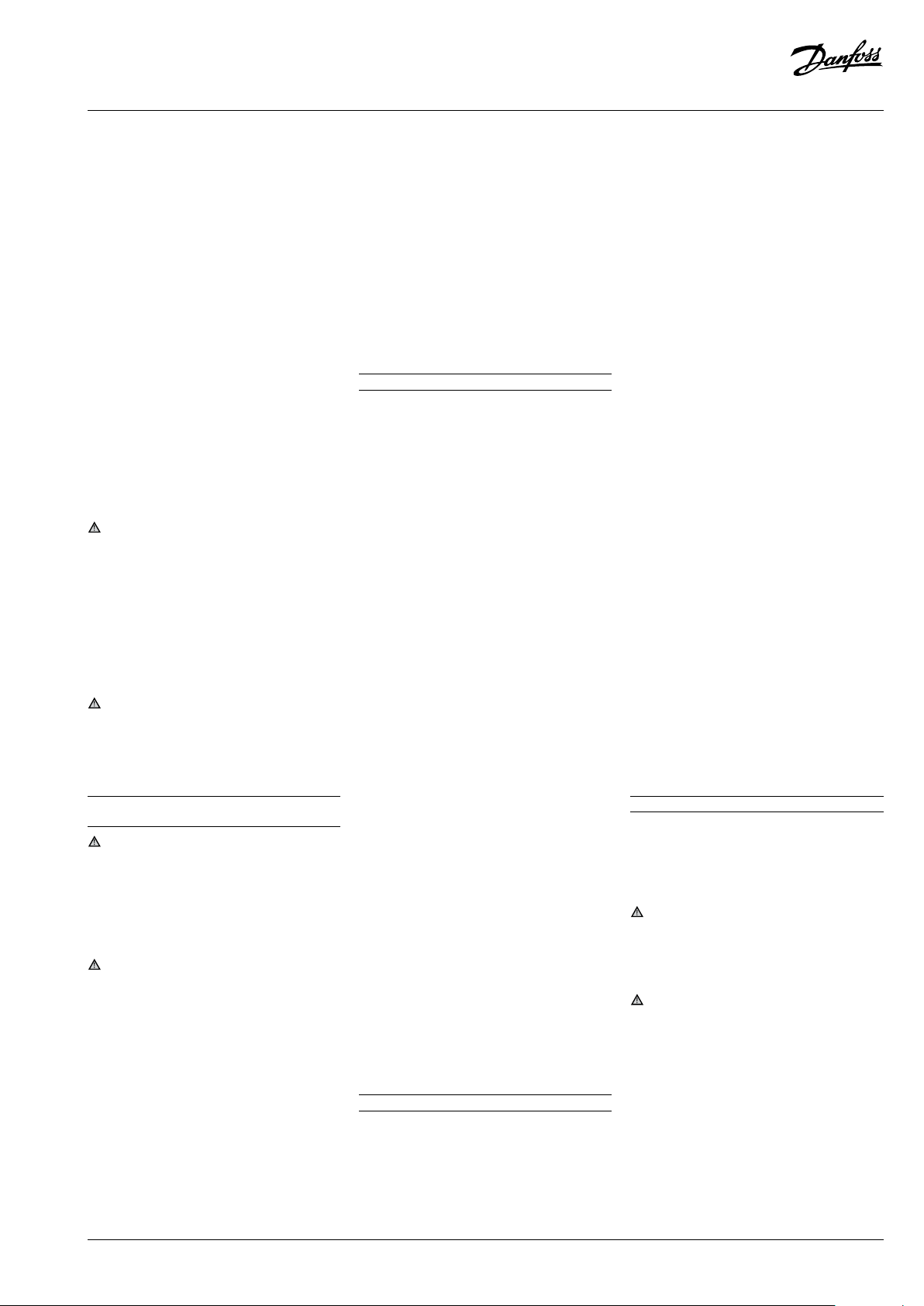

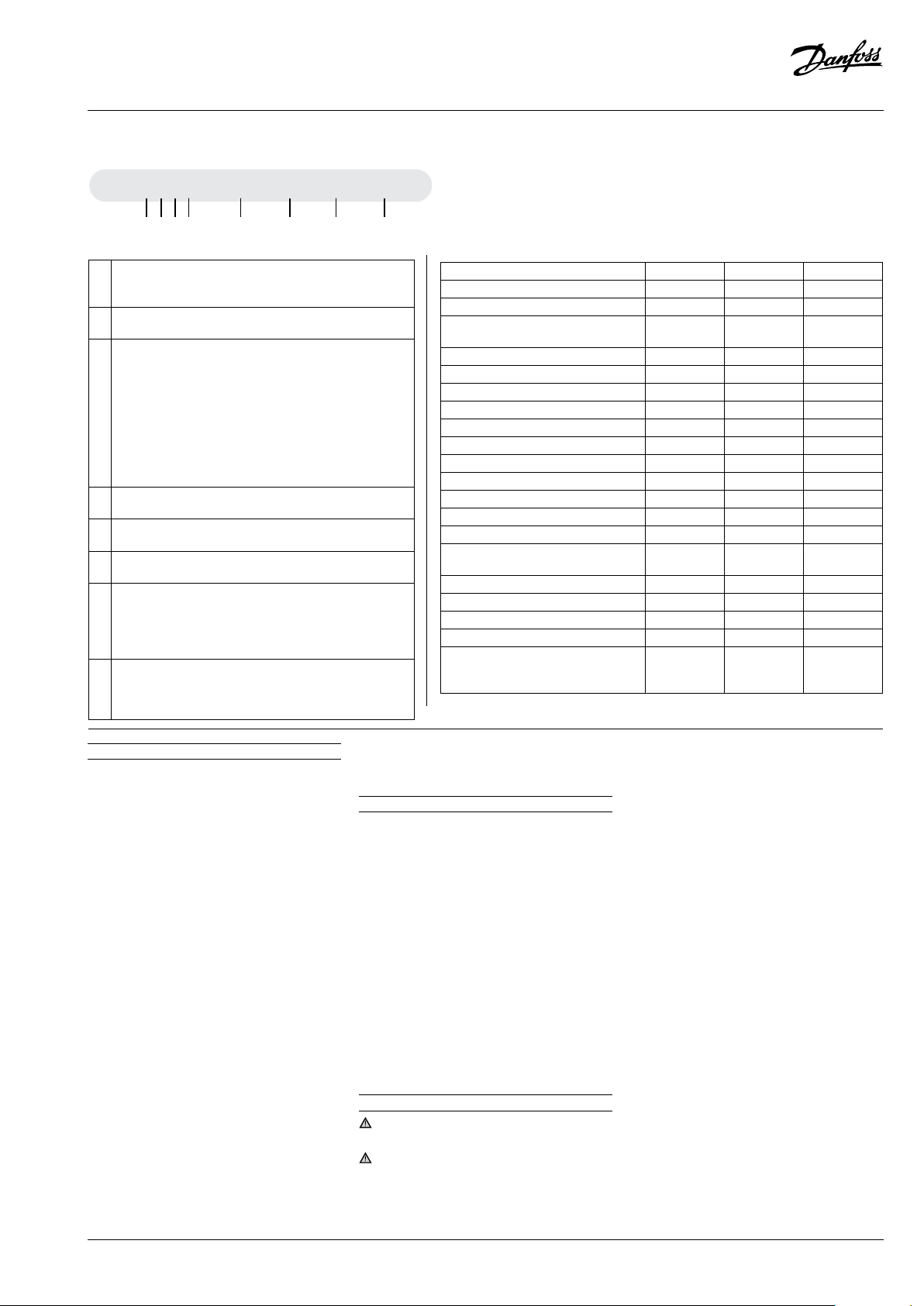

Name plate

A

OP-MPXM068MLP00E

114X4311

B

C

Application MBP

D

Refrigerant (1) R404A R507 R448A/R449A

R407A/R407F/R452A

E

M.W.P. HP (1) 28 bar

M.W.P. LP (1) 7 bar

F

Voltage 230 V ~ 1N ~ 50Hz Max Ref Qty 5.4 kg

LRA 60 A MCC 19 A

OIL INSIDE POE 46 RLA 8.3 A

PS

G

Serial No. 064119CG1517

EAN No.

Danfoss Ltd., 22Wycombe End, HP9 1NB, GB

Імпортер:ТОВ з іі "Данфосс ТОВ" 04080, Київ 80, п/с 168, Україна

xxxxxxxxxxxxxx

MADE IN INDIA

IP 54

(2) R134a

R513A

(2) 23 bar

(2) 5 bar

HP

Danfoss A/S, 6430 Nordborg, Denmark

A: Model

B: Code number

C: Application, Protection

D: Refrigerant

E: Housing Service Pressure (Maximum

working pressure)

F: Supply voltage, Locked Rotor Ampere,

Maximum Current Consumption

G: Serial Number and bar code

28 bar

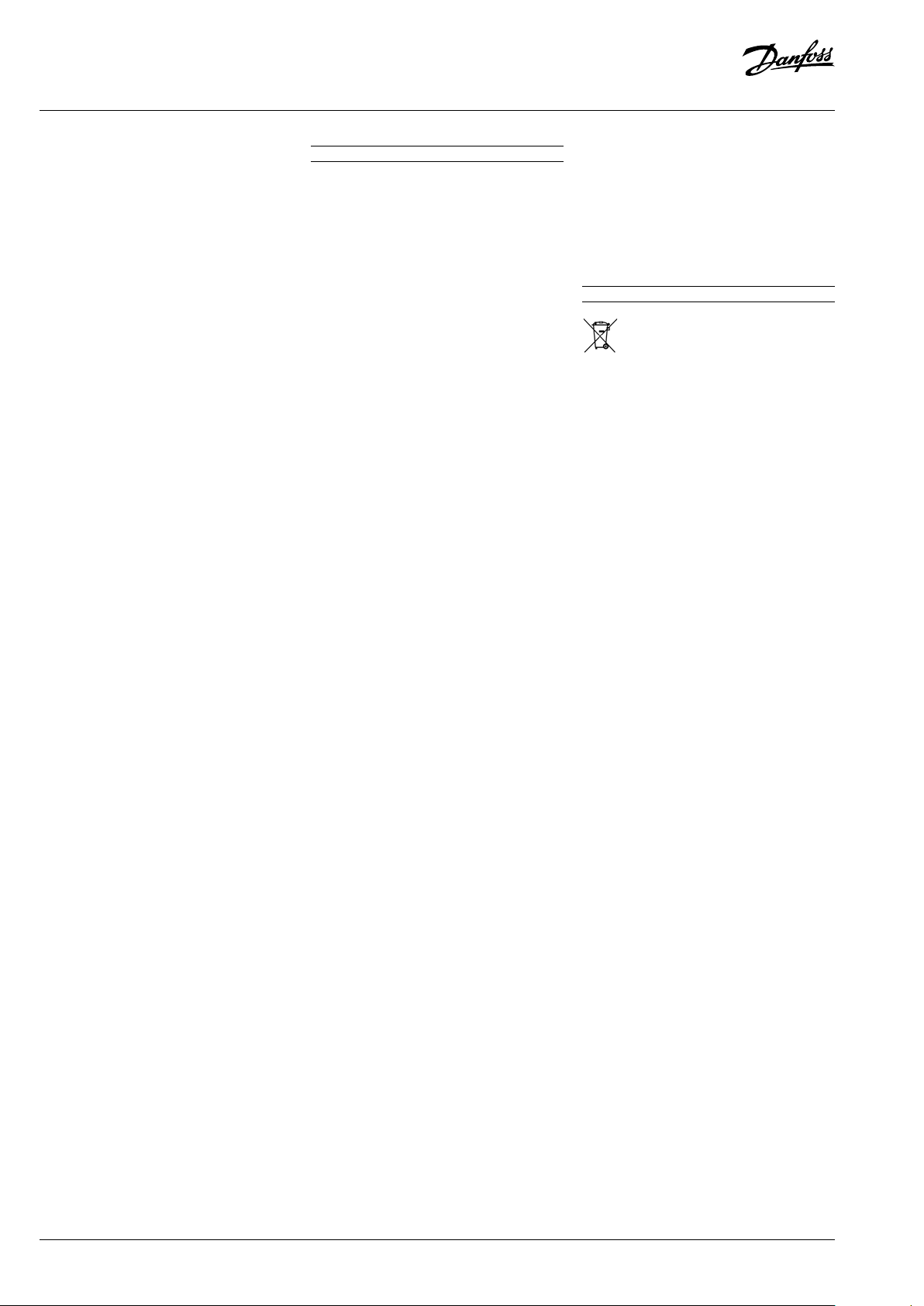

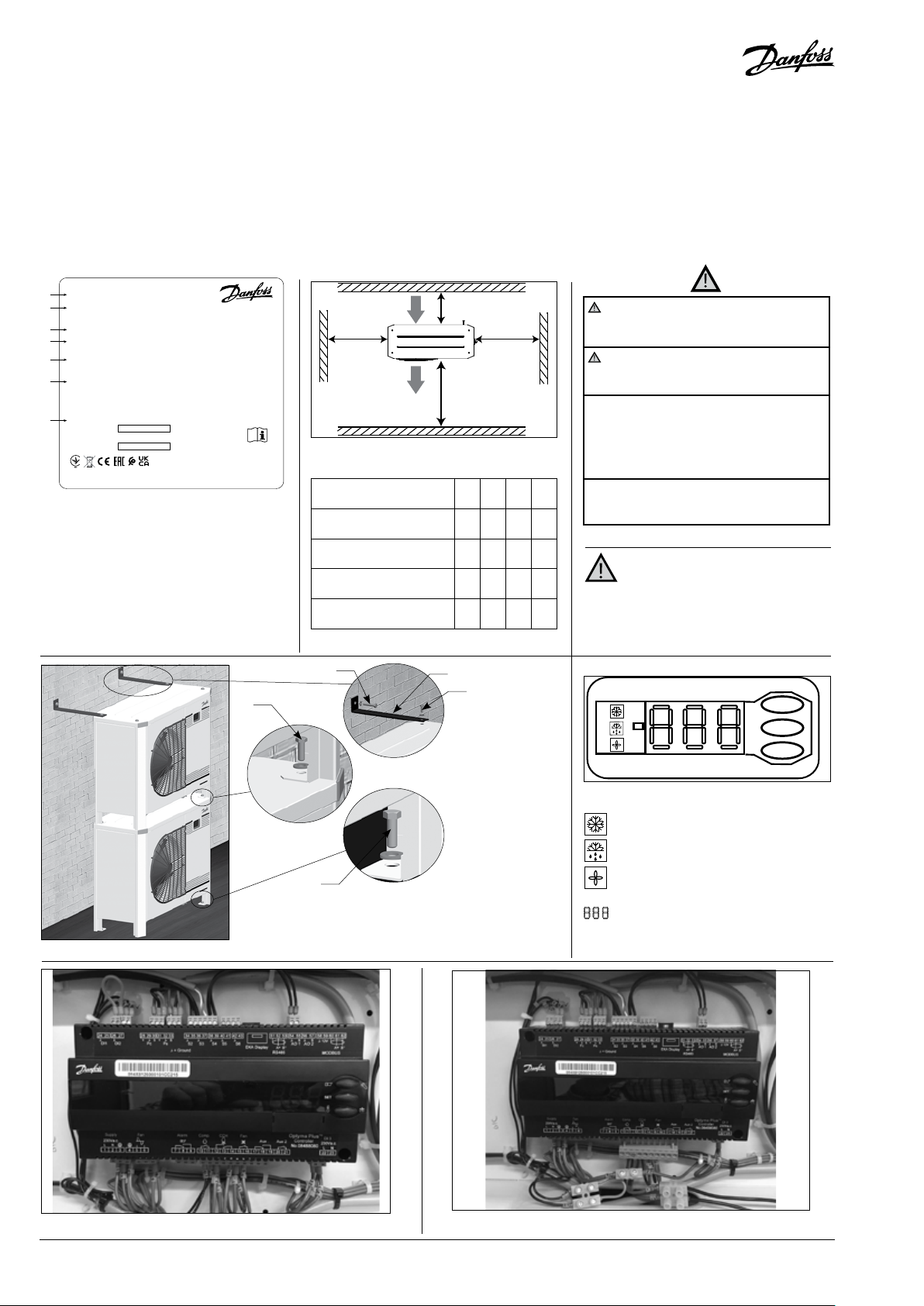

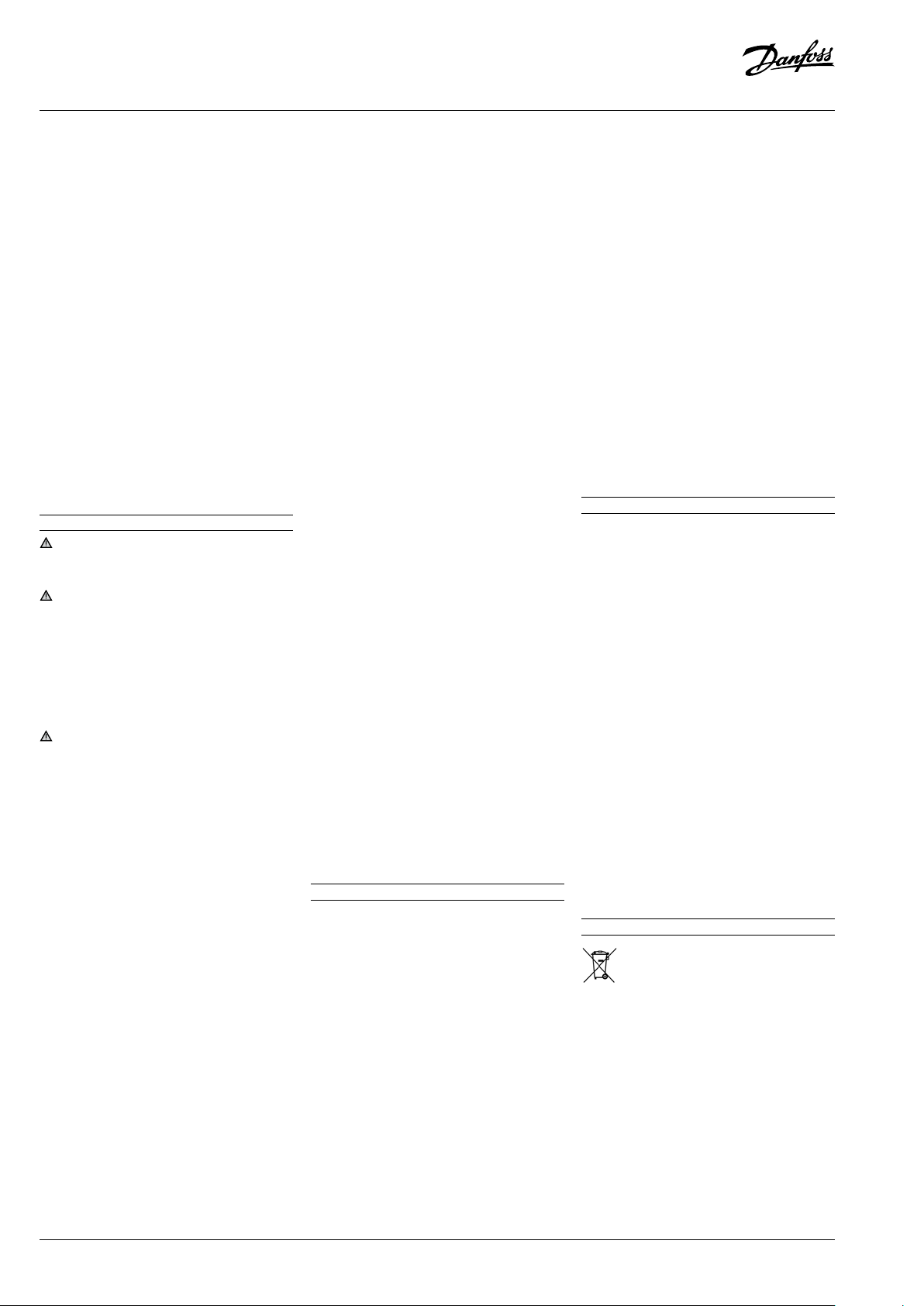

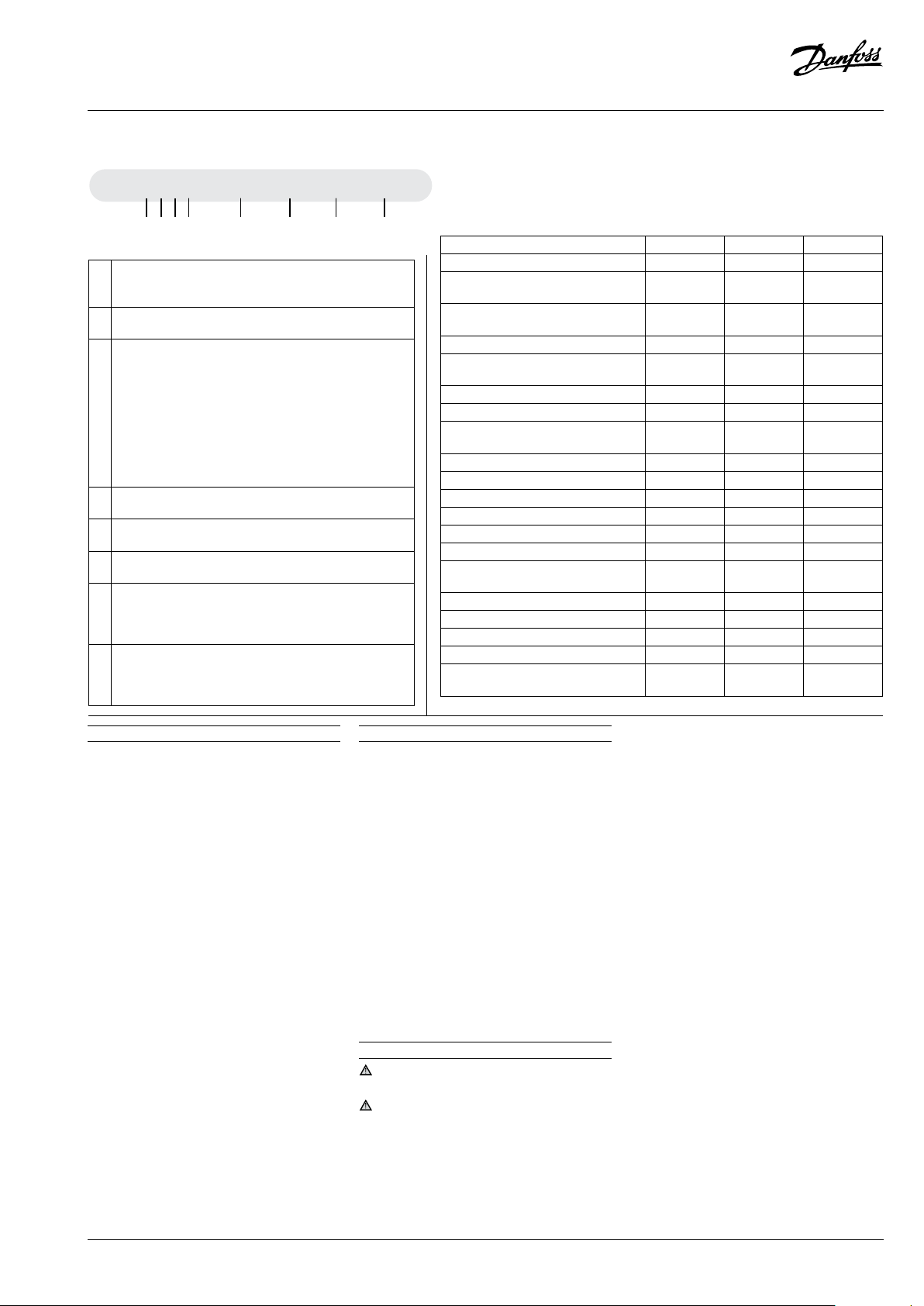

Picture 1 : Minimum mounting distances

118U3415

Q: Air in R: Air out

(Code n° 114X31-- or 114X41--)

(Code n° 114X32-- or 114X42--)

(Code n° 114X33-- or 114X43--)

(Code n° 114X34-- or 114X44--)

Unit

Housing 1

Housing 2

Housing 3

Housing 4

Q

W

ZY

R

X

W

[mm]X [mm]Y [mm]Z [mm]

250 550 456 456

250 650 530 530

250 760 581 581

250 900 700 700

The condensing unit must only be used for

its designed purpose(s) and within its scope of

application.

Under all circumstances, the EN378 (or

other applicable local safety regulation)

requirements must be fulfilled.

The condensing unit is delivered under nitrogen gas pressure (1 bar) and hence it cannot

be connected as it is; refer to the «installation»

section for further details.

The condensing unit must be handled with caution in the vertical position (maximum offset

from the vertical : 15°)

Installation and servicing of the

condensing units by qualified

personnel only. Follow these

instructions and sound refrigeration

engineering practice relating to installation,

commissioning, maintenance and service.

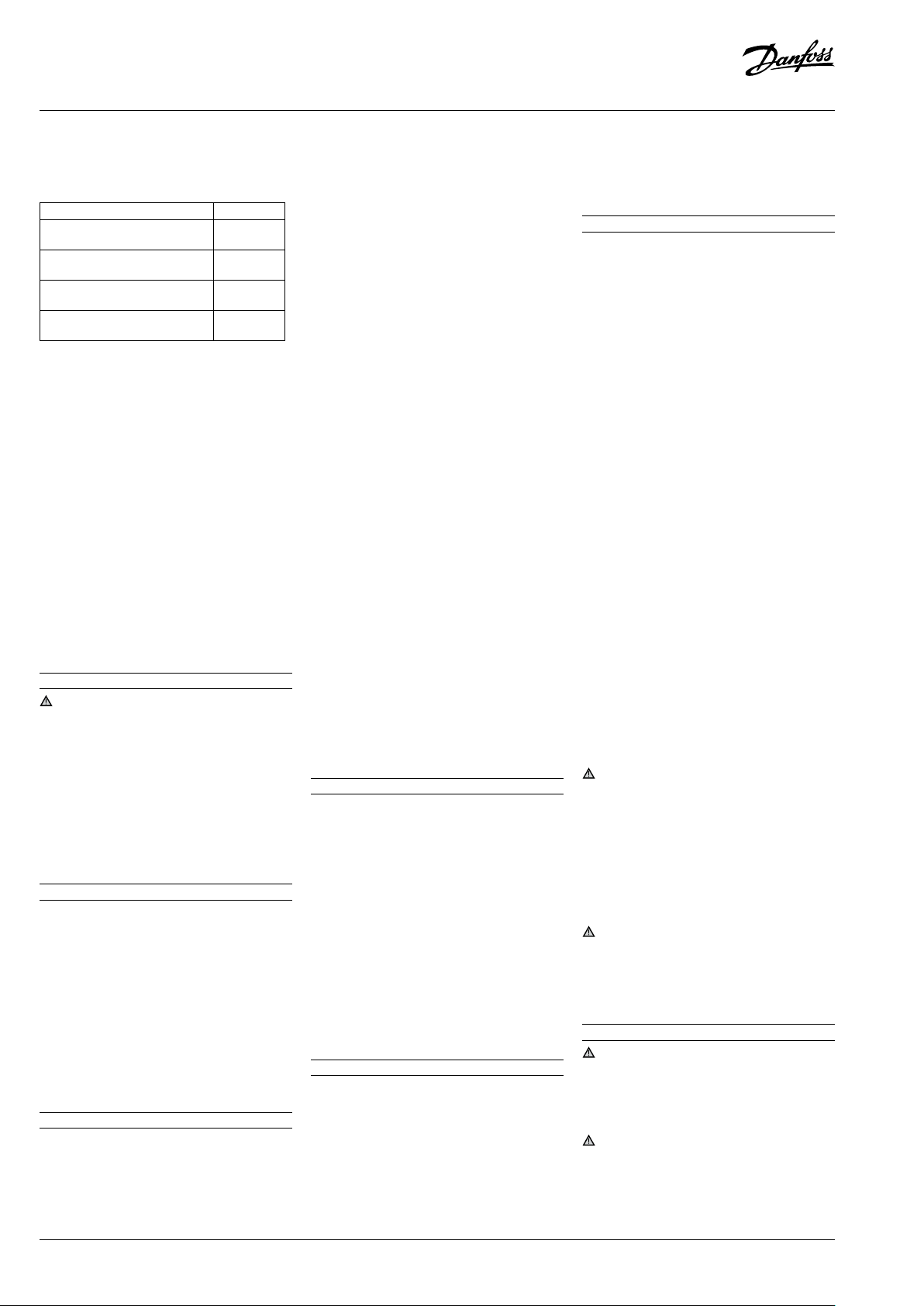

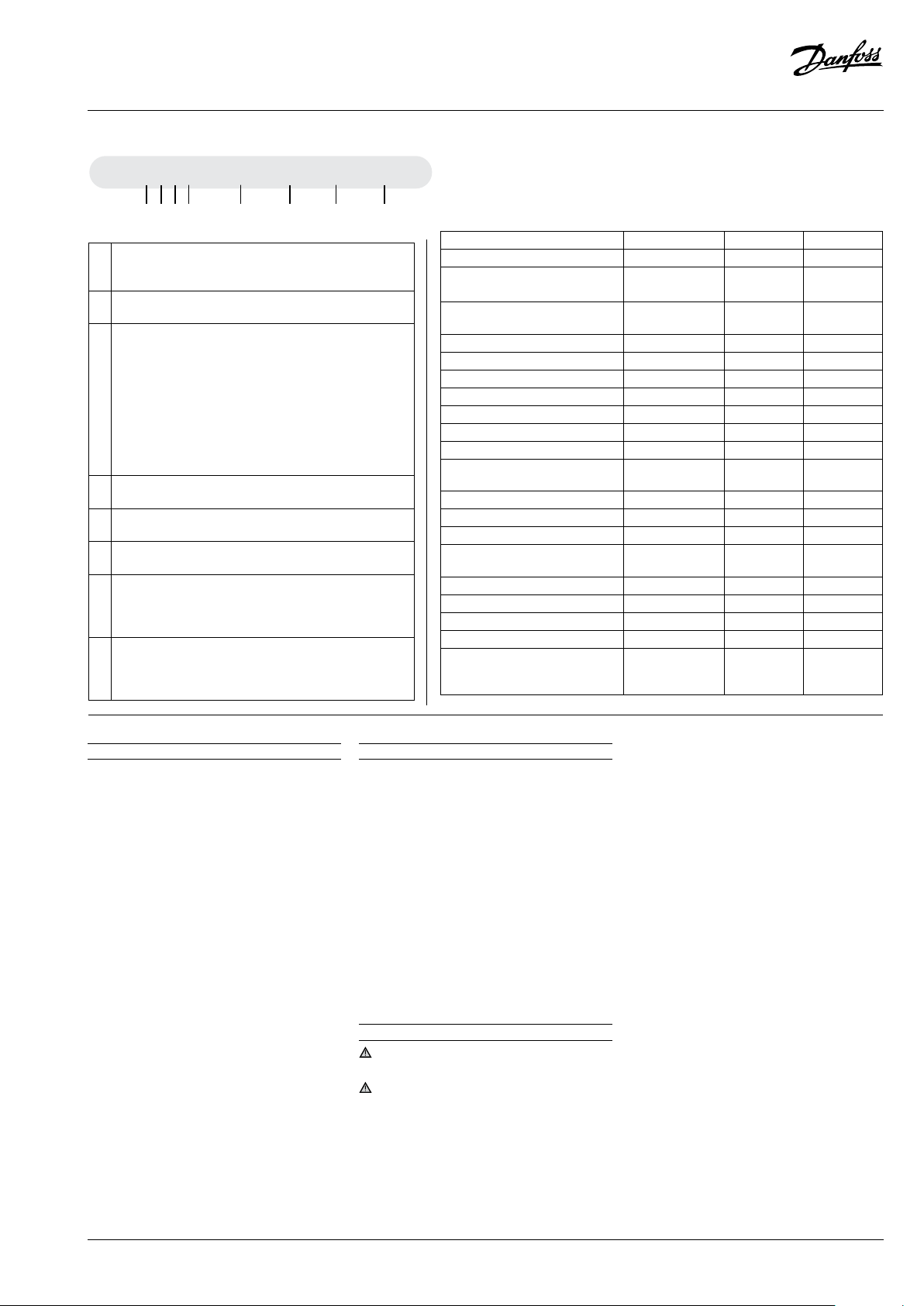

Picture 2 : Stacked mounting

V

T

U

U

V

T: Mounting brackets for stacked mounting (not supplied)

U: M8 bolts for stacked mounting (supplied)

V: Mounting bolts (not supplied)

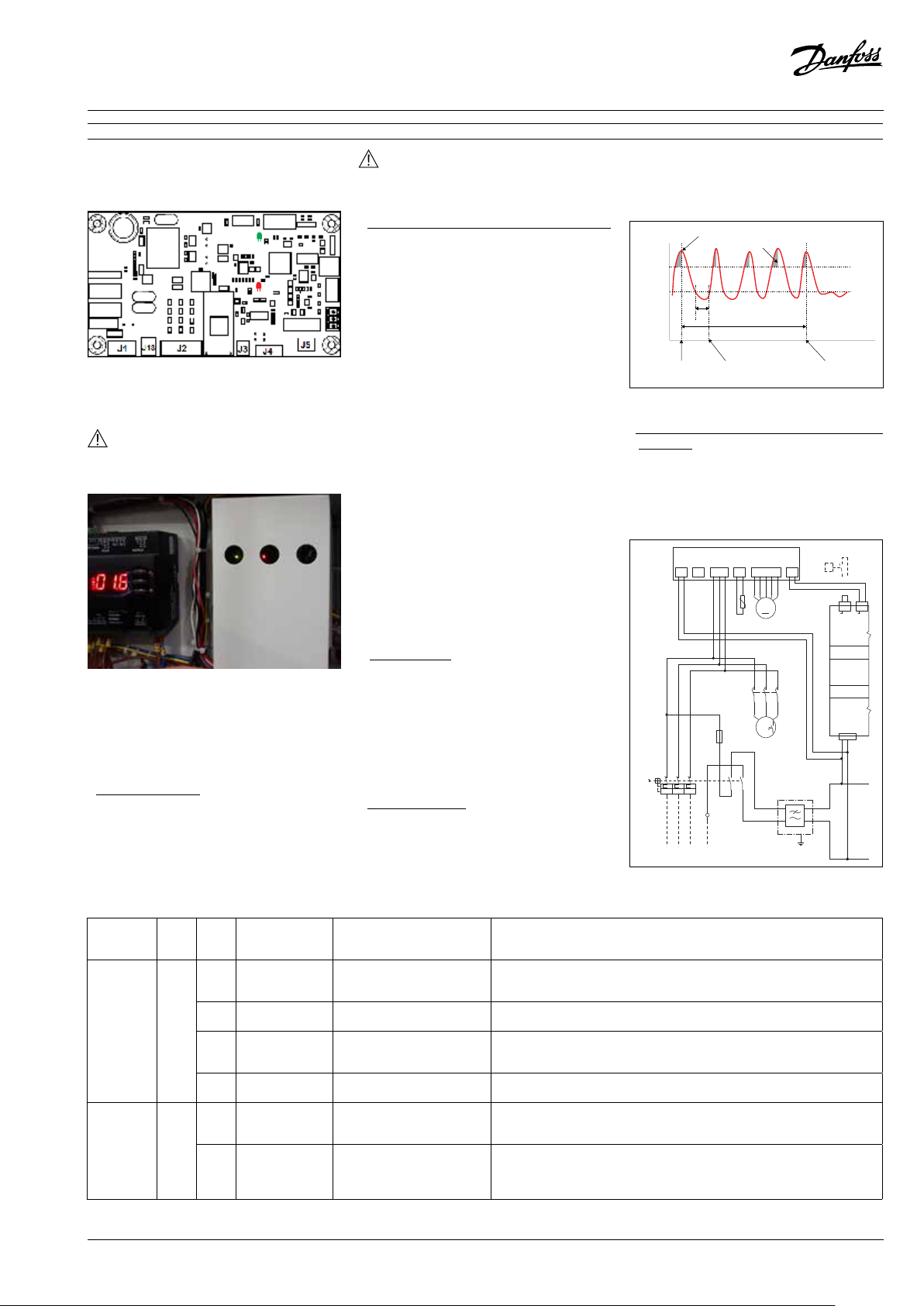

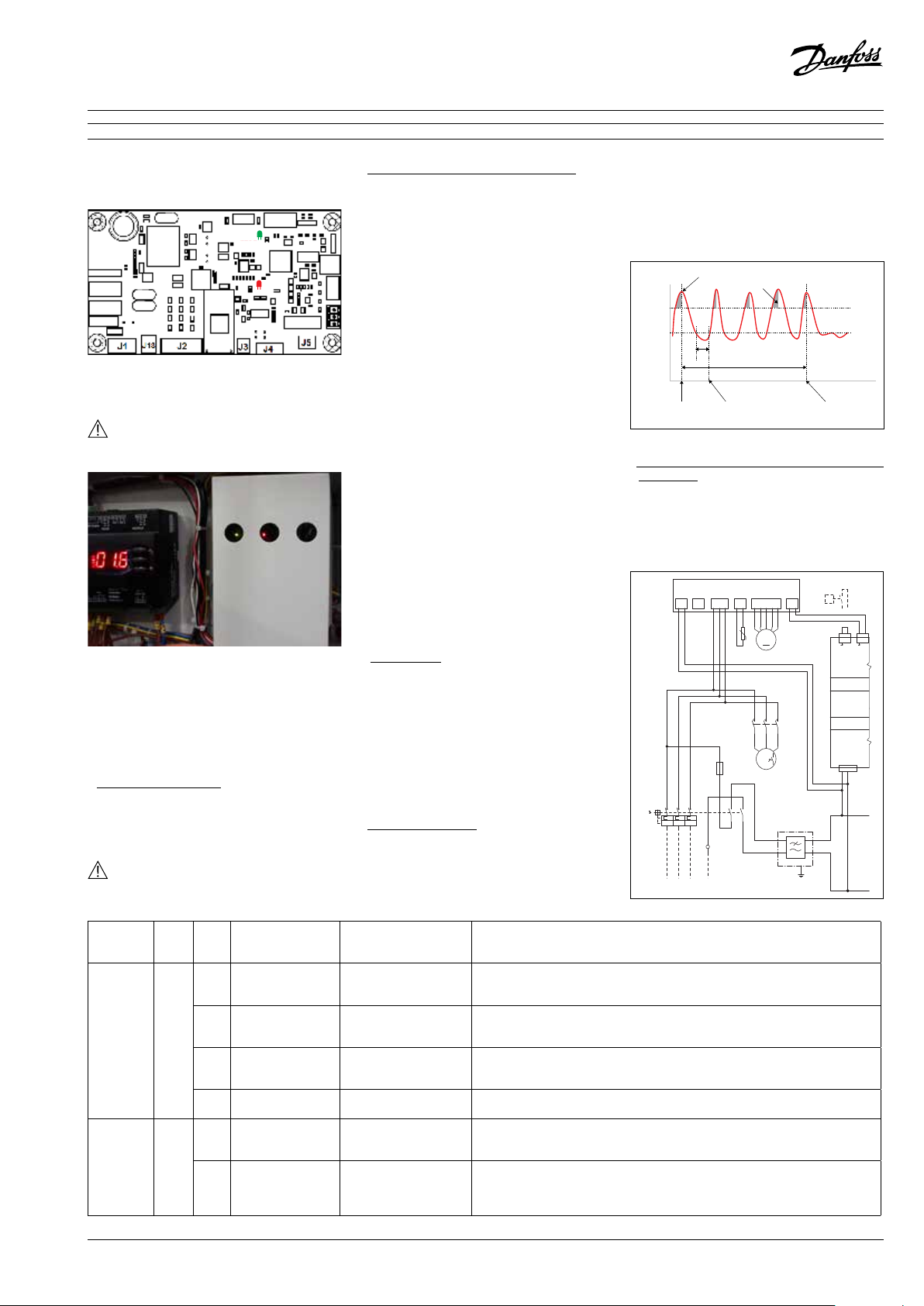

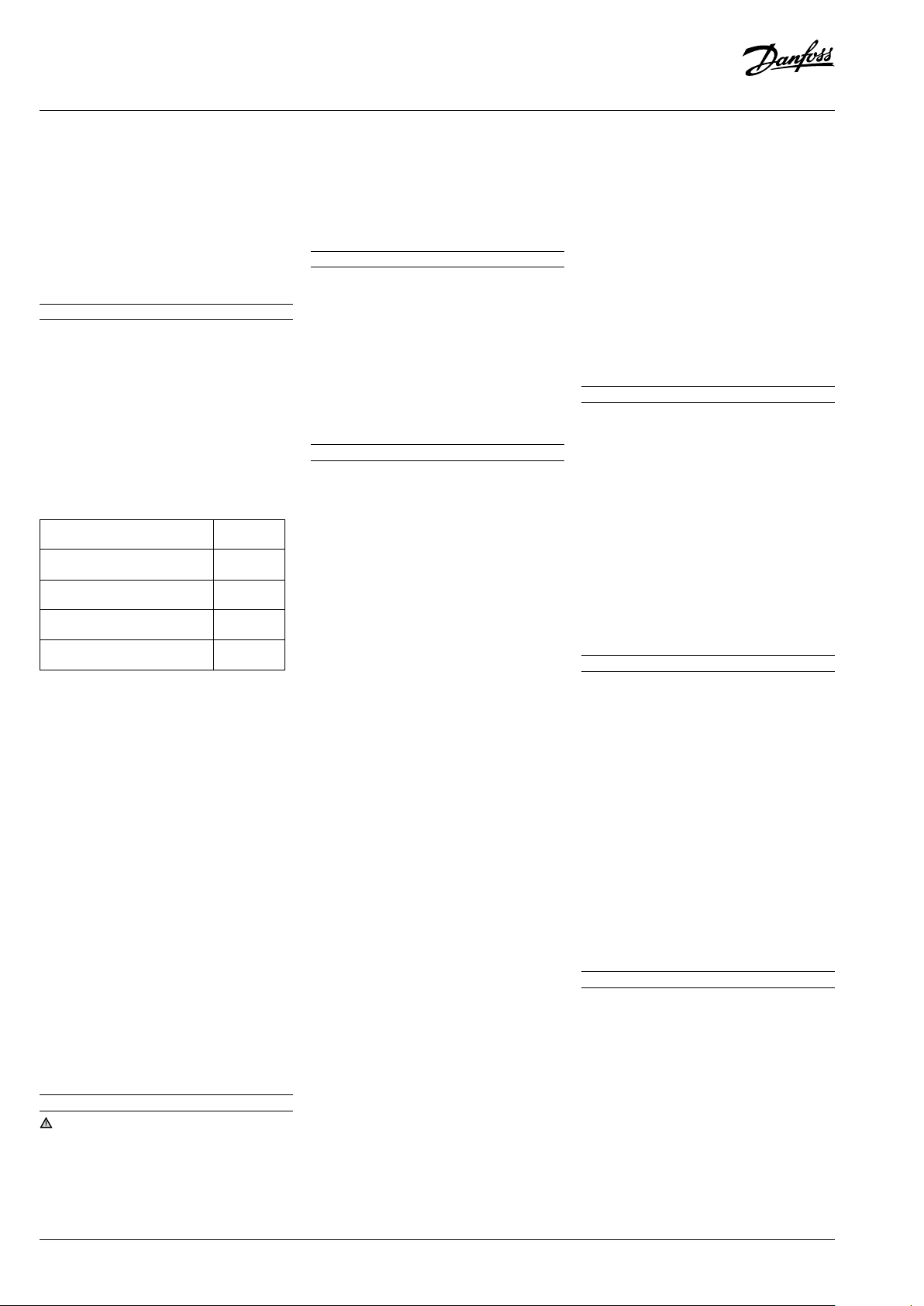

Picture 3 : Electronic controller display

Compressor running

Crankcase heater on

Fan running

Temperature value for suction pressure.

Push lower button to switch to temperature value for condensing pressure

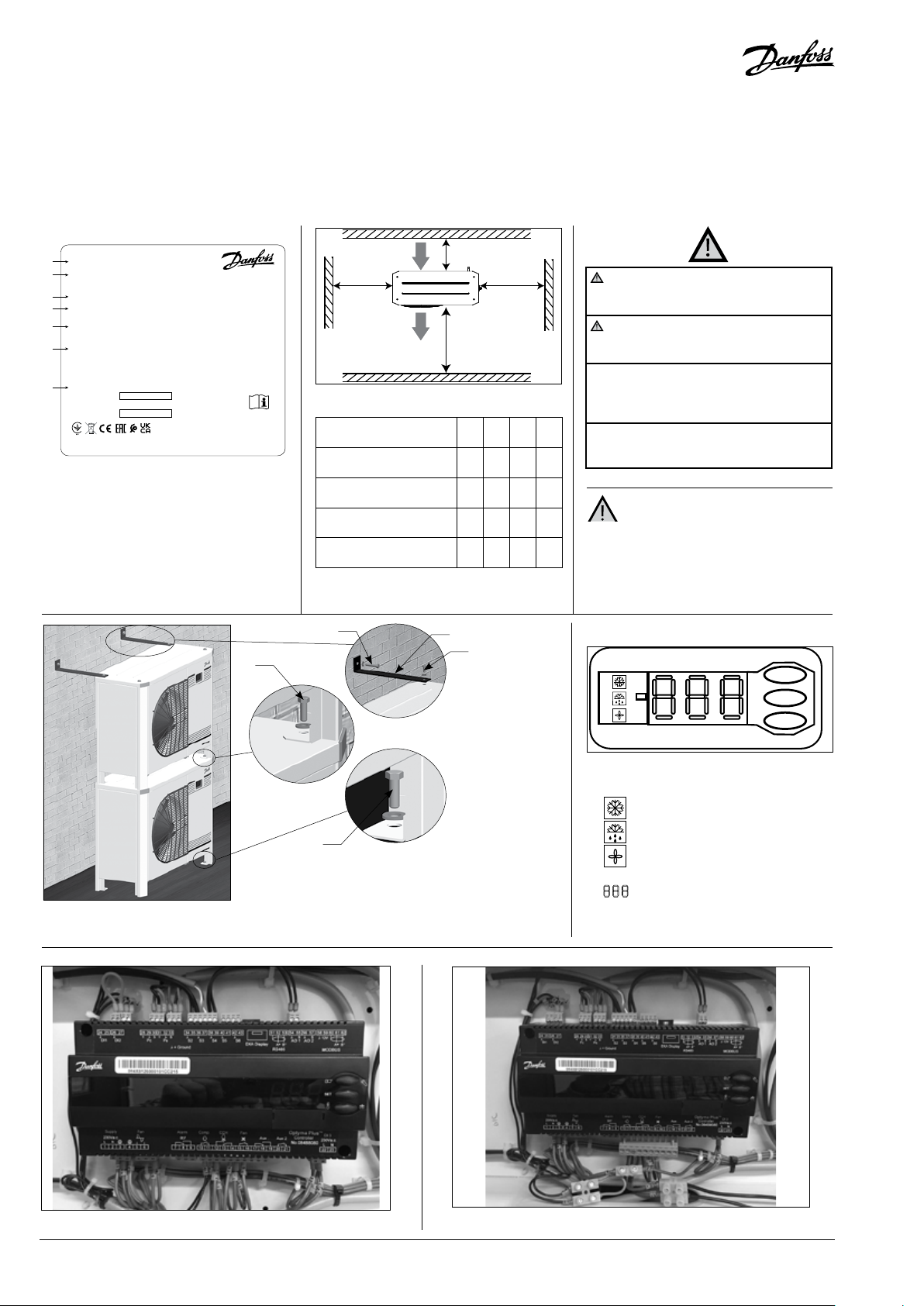

Picture 4 : Normal wiring Picture 5 : Temporary wiring

2 | AN18658643414604-001701 - 118U3276G

© Danfoss | Climate Solutions | 2022.02

Page 3

Instructions

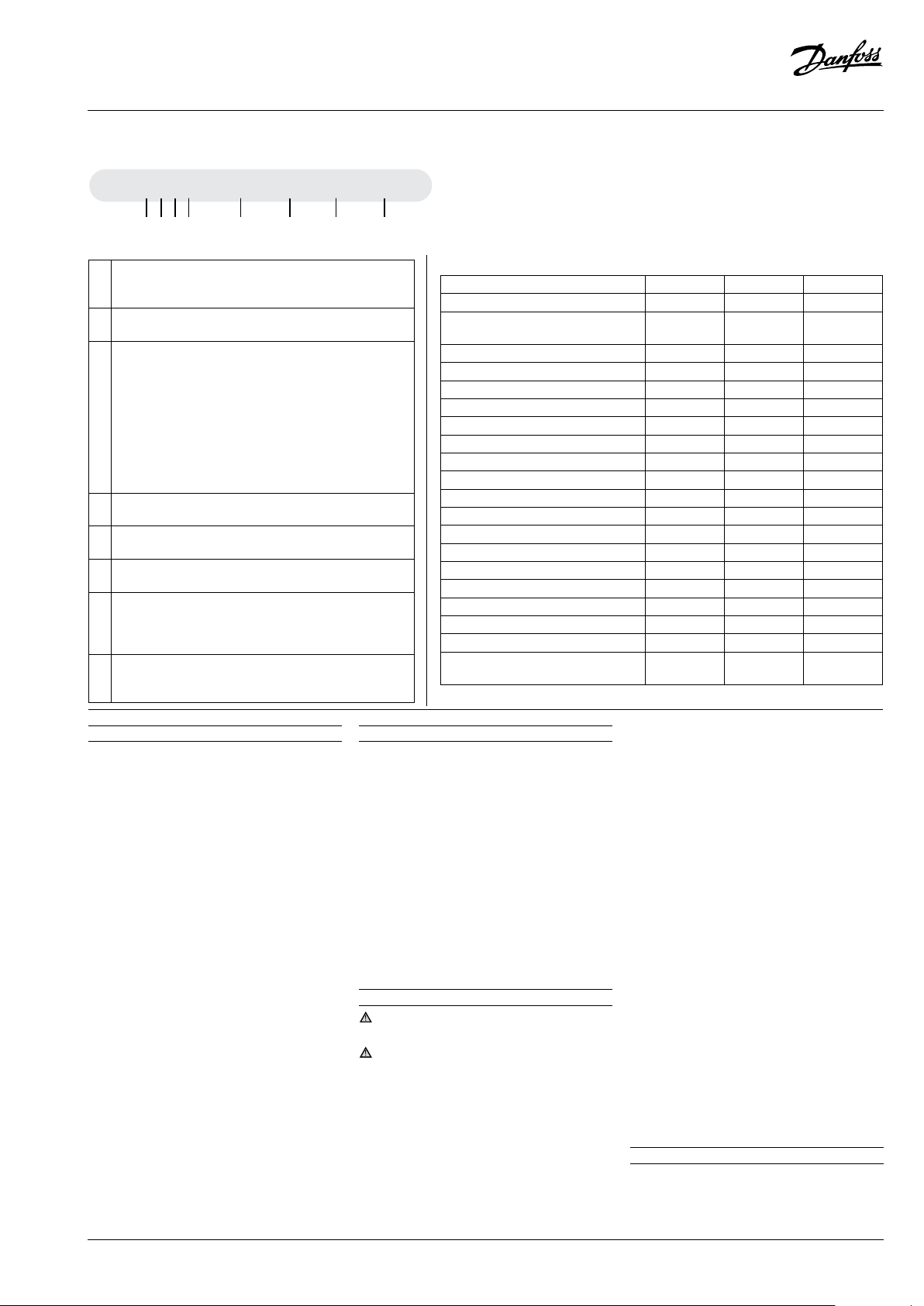

Designation system for the Optyma™ Plus range

OP - MPXM 034 ML P00 G

1 2 3 4 5 6 7 8

1 Application

M = MBP

L = LBP

2 Package

Condensing unit family: P = Optyma™ Plus

3 Refrigerant

H = R404A/R507

G = R134a, R513A

Q = R452A, R404A/R507

X = R404A/R507, R134a, R407A, R407F, R448A, R513A

R449A,R452A

Y = R404A/R507, R449A

B = R448A/R449A/R404A/R452A (MBP)

P = R448A/R449A, R407A/F, R404A/R507

O = R448A/R449A/R404A/R452A (LBP)

4 Condenser

M = Microchannel heat condenser

5 Swept volume

Displacement in cm

6 Compressor platform

ML= Fixed speed scroll MLZ

7 Version

P00: Optyma™ Plus

P02: Optyma™ Plus with Liquid Injection

P05: Optyma™ Plus with Supply monitoring relay

8 Voltage code

G = 230V/1-phase/50Hz compressor & fan

E = 400V/3-phase/50Hz compressor & 230V/1-phase fan

3:

Example 034 = 34 cm

3

Version control

Optyma™ Plus (P00) (P02) (P05)

IP level IP54 IP54 IP54

Compressor technology

Control box (pre-wired E-panel) yes yes yes

Microchannel condenser yes yes yes

Fan speed controller* yes yes yes

Main switch (circuit breaker) yes yes yes

Supply monitoring relay - - yes

Filter drier (flare connections) yes yes yes

Sight glass yes yes yes

Crankcase heater yes yes yes

HP/LP adjustable pressostat Electronic Electronic Electronic

Fail safe mini-pressostat Mechanical Mechanical Mechanical

Access door(s) yes yes yes

Acoustic insulation yes yes yes

Condensing unit electronic controller yes yes yes

Network connectivity yes yes yes

Stack mounting yes yes yes

Discharge gas thermostat yes yes yes

HP/LP Alarm yes yes yes

Liquid injection kit, phase loss/

sequence protection

* Inbuilt function within Condensing unit electronic controller

Scroll/

Reciprocating

- yes -

Scroll Scroll (3phase)

1 – Introduction

These instructions pertain to Opty-

™

ma

Plus condensing units OP-MPYM,

OP-MPXM, OP-MPGM, OP-LPQM, OP-LPOM & OPMPBM used for refrigeration systems. They provide necessary information regarding safety and

proper usage of this product.

The condensing unit includes following:

• Microchannel heat exchanger

• Reciprocating or scroll compressor

• Receiver with stop valve

• Ball valves

• Sight glass

• High & low pressure switches

• Replaceable filter drier

• Electronic controller

• Main circuit breaker (Main switch with overload

protection)

• Fan and compressor capacitors

• Compressor contactor

• Supply monitoring relay**

• Robust weather proof housing

• Liquid injection controller (Module B Plus)*

• Electronic expansion valve (ETS6)*

*Only for P02 version,

**only for P05 models

2 – Handling and storage

• It is recommended not to open the packaging

before the unit is at the final place for installation.

• Handle the unit with care. The packaging allows for the use of a forklift or pallet jack. Use

appropriate and safe lifting equipment..

• Store and transport the unit in an upright position.

• Store the unit between -35°C and 50°C.

• Don’t expose the packaging to rain or corrosive

atmosphere.

• After unpacking, check that the unit is complete and undamaged.

3 – Installation precautions

Never place the unit in a flammable atmos-

phere.

Place the unit in such a way that it is not blocking or hindering walking areas, doors, windows

or similar.

• Ensure adequate space around the unit for air

circulation and to open doors. Refer to picture

1 for minimal values of distance to walls.

• Avoid installing the unit in locations which are

daily exposed to direct sunshine for longer periods.

• Avoid installing the unit in aggressive and dusty environments.

• Ensure a foundation with horizontal surface

(less than 3° slope), strong and stable enough

to carry the entire unit weight and to eliminate

vibrations and interference.

• The unit ambient temperature may not exceed

50°C during off-cycle.

• Ensure that the power supply corresponds to

the unit characteristics (see nameplate).

• When installing units for HFC refrigerants, use

equipment specifically reserved for HFC refrigerants which was never used for CFC or HCFC

refrigerants.

• Use clean and dehydrated refrigeration-grade

copper tubes and silver alloy brazing material.

• Use clean and dehydrated system components.

• The suction piping connected to the compressor must be flexible in 3 dimensions to dampen

vibrations. Furthermore piping has to be done

in such a way that oil return for the compressor is ensured and the risk of liquid slug over in

compressor is eliminated.

4 – Installation

• The installation in which the condensing unit is

installed must comply to pressure Equipment

Directive (PED) 2014/68/EU. The condensing unit

© Danfoss | Climate Solutions | 2022.02

118U3276G - AN18658643414604-001701 | 3

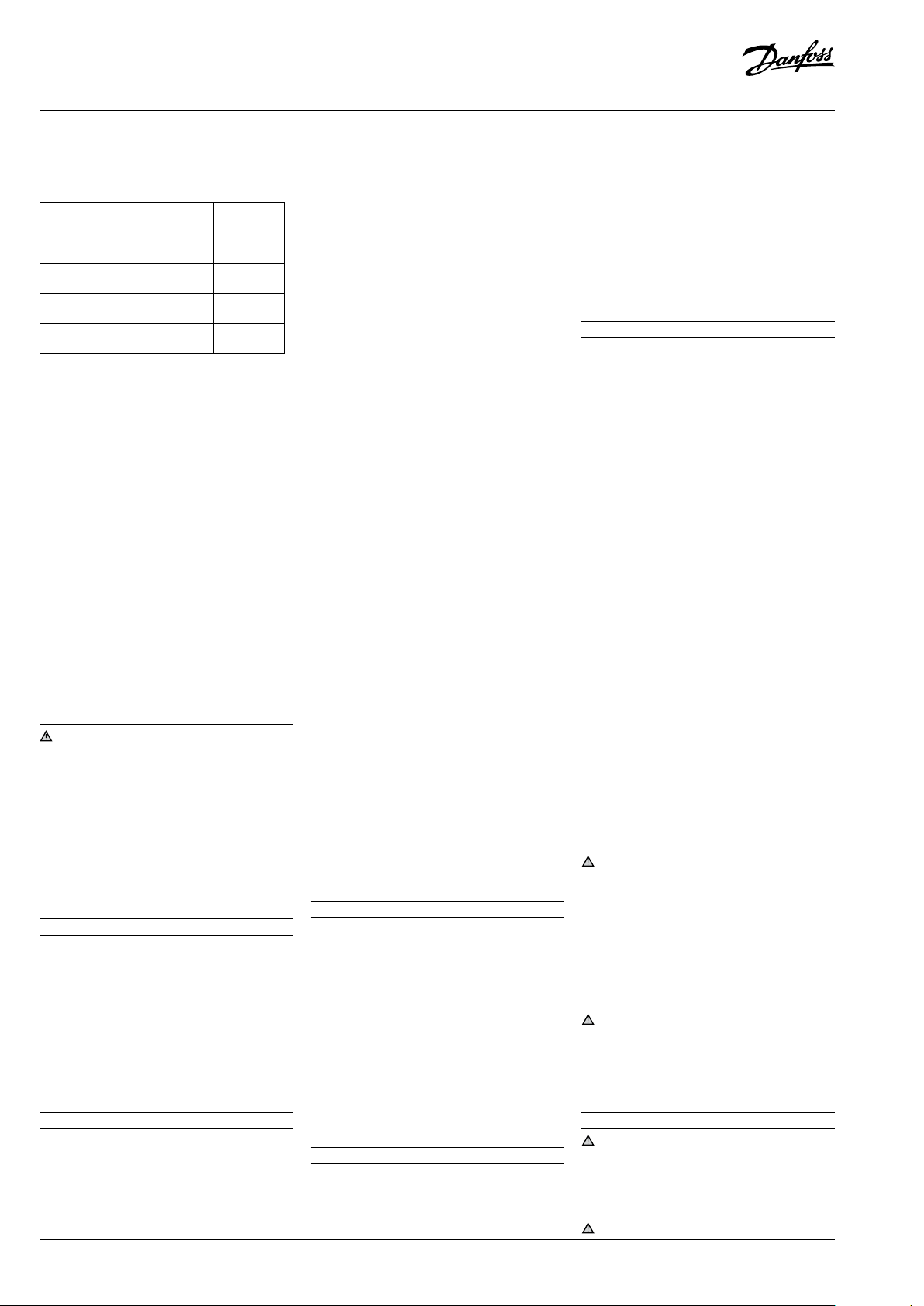

Page 4

Instructions

itself is not a ”unit” in the scope this directive.

• It is recommended to install the unit on rubber

grommets or vibration dampers (not supplied).

• It is possible to stack units on top of each other.

Unit

Housing 1

(Code no. 114X31-- or 114X41--)

Housing 2

(Code no. 114X32-- or 114X42--)

Housing 3

(Code no. 114X33-- or 114X43--)

Housing 4

(Code no. 114X34-- or 114X44--)

Maximum

stacking

3

2

2

2

• When stacking, the topmost unit must be secured to the wall, as shown in picture 2.

• Slowly release the nitrogen holding charge

through the schrader port.

• Connect the unit to the system as soon as possible to avoid oil contamination from ambient

moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art

technique and vent piping with nitrogen gas

flow.

• Connect the required safety and control devices. When the schrader port is used for this,

remove the internal valve.

• It is recommended to insulate the suction pipe

up to the compressor inlet with 19 mm thick

insulation.

5 – Leak detection

Never pressurize the circuit with oxygen or dry

air. This could cause fire or explosion.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The maximum test pressure is 31*

)

bar.

• When a leak is discovered, repair the leak and

repeat the leak detection.

)

*

25 bar for OP-.......AJ.... & OP-.......FH.... models

6 – Vacuum dehydration

• Never use the compressor to evacuate the system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500

µm Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power

to the compressor while it is under vacuum as

this may cause internal damage.

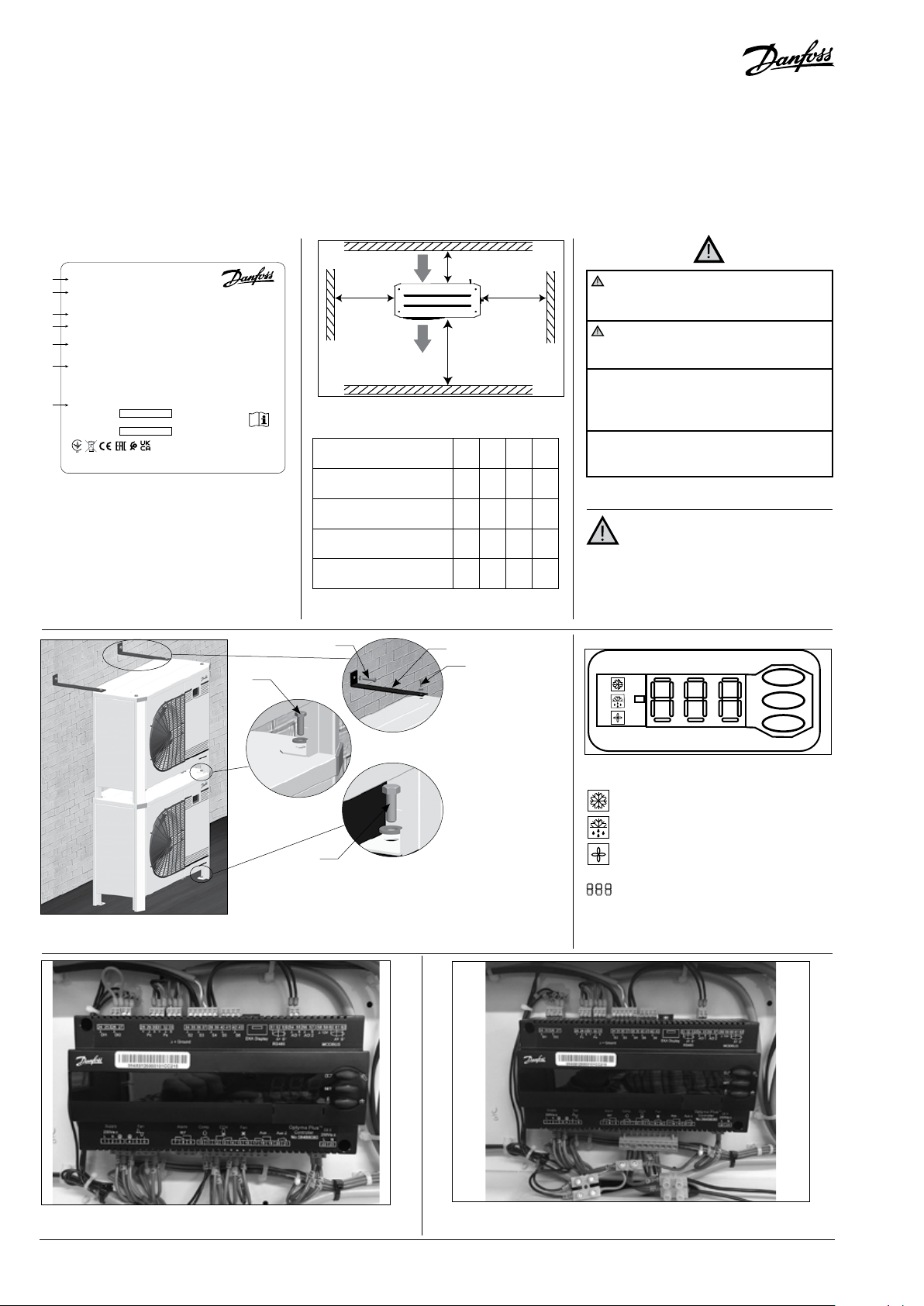

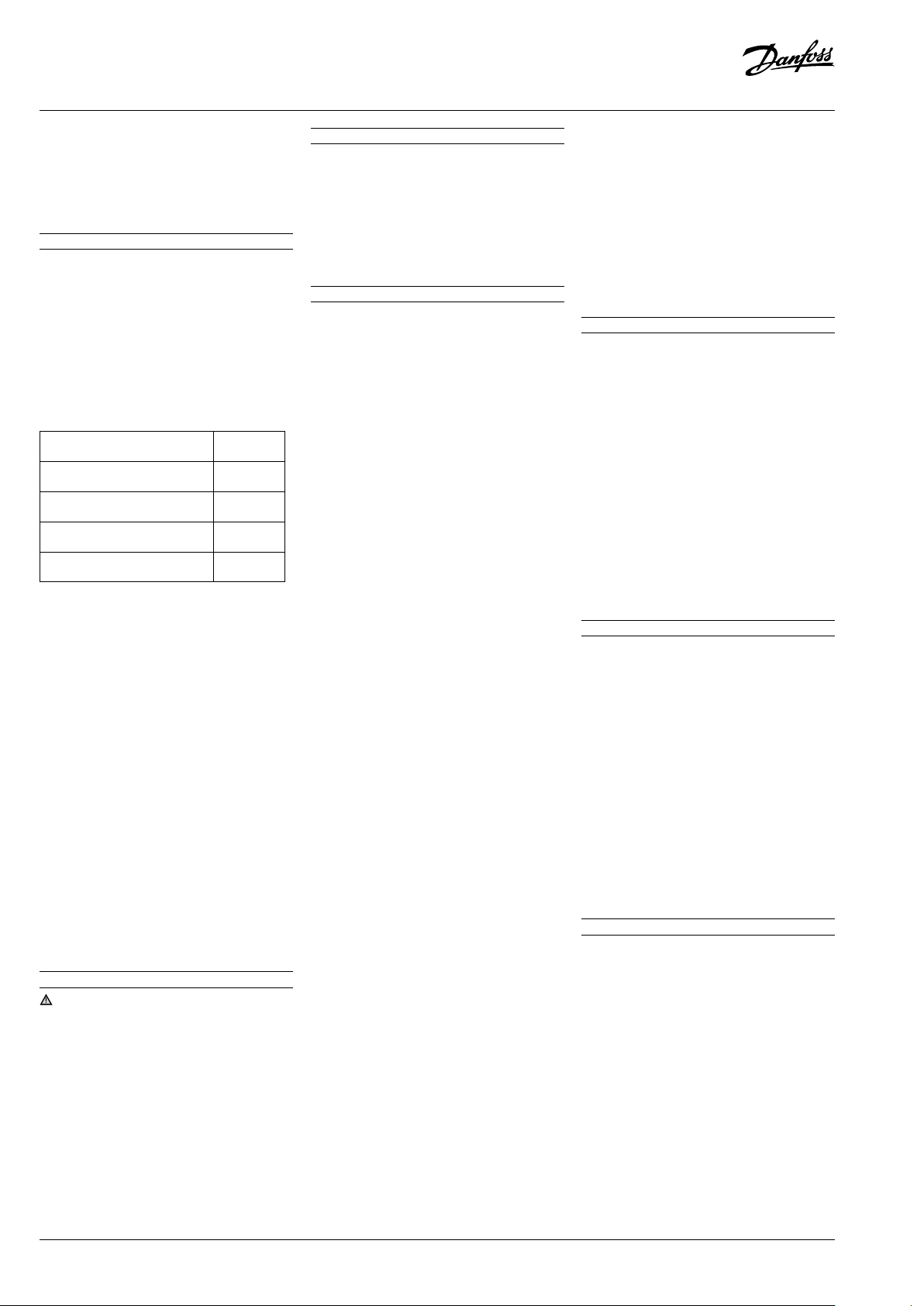

7 – Electrical connections

• Switch off and isolate the main power supply.

• Ensure that power supply can not be switched

on during installation.

• All electrical components must be selected as

per local standards and unit requirements.

• Refer to wiring diagram for electrical connec-

tions details.

• Ensure that the power supply corresponds to

the unit characteristics and that the power supply is stable (nominal voltage ±10% and nominal frequency ±2,5 Hz).

• Dimension the power supply cables according

to unit data for voltage and current.

• Protect the power supply and ensure correct

earthing.

• Make the power supply according to local standards and legal requirements.

• The unit is equipped with an electronic controller. Refer to Manual RS8GDxxx for details.

• P02 version models (OP-xxxxxxxxxP02E) are

equipped with Electronic circuit board (Module

B Plus). Refer to section " Module B Plus User

Guide " of this manual.

• The unit is equipped with a main switch with

overload protection. The overload protection is

factory preset but it is recommended to check

the value before taking the unit in operation.

The value for the overload protection can be

found in the wiring diagram in the front door of

the unit.

• The unit is equipped with high and low pressure switches, which directly cut the power

supply to the compressor in case of activation.

Parameters for high and low pressure cut outs

are preset in the controller, adapted to the compressor installed in the unit.

• P05 models are also equipped with phase

sequence relay to protect the unit against

phase loss/sequence/ asymmetry and under-/

over-voltage.

For units with a 3-phase scroll compressor (OPMPXMxxxxxxxxE), correct phase sequence for

compressor rotation direction shall be observed.

• Determine the phase sequence by using a

phase meter in order to establish the phase

orders of line phases L1, L2 and L3.

• Connect line phases L1, L2 and L3 to main switch terminals T1, T2 and T3 respectively.

8 – Safety

Fusible Plug is not installed in unit, it is replaced

with adapter blanking plug.

Unit has liquid receiver with an Adapter Plug with

3/8” NPT connection. installer/end user can select

various options as mentioned in EN378-2 : 2016

Article § 6.2.2.3

• The unit/installation into which the condensing

unit is mounted/integrated, must be in accordance with the PED.

• Beware of extremely hot and cold components.

• Beware of moving components. Power supply

should be disconnected while servicing.

9 – Filling the system

• Never start the compressor under vacuum.

Keep the compressor switched off.

• Use only the refrigerant for which the unit is

designed for.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar for R404A/

R448A/R449A/R407A/R407F/R452A and approx. 2 bar for R134a and R513A.

• The remaining charge is done until the installation has reached a level of stable nominal

condition during operation.

• Never leave the filling cylinder connected to

the circuit.

10 – Setting the electronic controller

• The unit is equipped with an electronic controller which is factory programmed with parameters for use with the actual unit. Refer to Manual

RS8GDxxx for details.

• By default, the electronic controller display

shows the temperature value for the suction

pressure in °C. To show the temperature value for

the condensing pressure, push the lower button

(picture 3).

The electronic controller is factory preset for R404A

or R449A or R452A or R134a depending on the model of compressor mounted and application (Refer

Annexx in Optyma Controller installation manual).

If another refrigerant is used, the refrigerant setting

must be changed. Parameter r12 must be set to 0

before (software main switch= off).

• Push the upper button for a couple of seconds.

The column with parameter codes appears.

• Push the upper or lower button to find parameter code o30.

• Push the middle button until the value for this

parameter is shown.

• Push the upper or lower button to select the new

value: 2 = R22, 3 = R134a, 36 = R513A, 17 = R507,

19 = R404A, 20 = R407C , 21 = R407A, 37 = R407F,

40 = R448A, 41 = R449A, 42 = R452A.

• Push the middle button to confirm the selected

value.

For P02 version models (OP-xxxxxxxxxP02E),

if o30 value is 19= R404A or 40=R448A or

41=R449A in controller,

• Push the upper or lower button to find parameter code r84.

• Push the middle button until the value for this

parameter is shown as 125

• Push the upper button to select the new value:

130.

Change controller parameter o37 to 1 in

case of SPPR retrofit. In case you add the SPPR

(Supply monitoring relay) option to protect

the compressor please change the setting O37

from 0 to 1

11 – Verification before commissioning

Use safety devices such as safety pressure switch and mechanical relief valve in compliance with

both generally and locally applicable regulations

and safety standards. Ensure that they are operational and properly set.

Check that the settings of high-pressure swit-

4 | AN18658643414604-001701 - 118U3276G

© Danfoss | Climate Solutions | 2022.02

Page 5

Instructions

ches and relief valves don’t exceed the maximum

service pressure of any system component.

• Verify that all electrical connections inside the

condensing unit are properly fastened as they

could have worked loose during transportation.

• When a crankcase heater is required, the unit

must be energized at least 12 hours before initial start-up and start-up after prolonged shutdown for belt type crankcase heaters.

• The unit is equipped with a main switch with

overload protection. Overload protection is

preset from factory, but it is recommended to

check the value before taking the unit in operation. The overload protection value can be

found in the wiring diagram in the unit front

door.

• Check if discharge temperature sensor is firm

and has proper contact with discharge pipe.

12 – Start-up

• Never start the unit when no refrigerant is charged.

• All service valves must be in the open position.

• Rotalock valve on the receiver must be turned 1 round to close direction to get the right

condensing pressure for the pressure transmitter

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Check that the protection sheet has been removed from the backside of condenser.

• Balance the HP/LP pressure.

• Energize the unit. It must start promptly. If the

compressor does not start, check wiring conformity and voltage on terminals.

• Eventual reverse rotation of a 3-phase compressor can be detected by following phenomena;

the compressor doesn’t build up pressure, it has

abnormally high sound level and abnormally

low power consumption. P05 models are equipped with a phase-reversal relay and compressor

doesn’t start, the compressor doesn’t build up

pressure, in case of wrong phase sequences. In

such case, shut down the unit immediately and

connect the phases to their proper terminals.

• If the rotation direction is correct the low pressure indication on the controller (or low pressure gauge) shall show a declining pressure and

the high pressure indication (or high pressure

gauge) shall show an increasing pressure.

13 – Check with running unit

• Check the fan rotation direction. Air must flow

from the condenser towards the fan.

• Check current draw and voltage.

• Check suction superheat to reduce risk of slugging.

• When a sight glass is provided observe the oil

level at start and during operation to confirm

that the oil level remains visible.

• Respect the operating limits.

• Check all tubes for abnormal vibration. Movements in excess of 1.5 mm require corrective

measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side as

far as possible from the compressor. The compressor must be operating during this process.

• For P02 version models (OP-xxxxxxxxxP02E) :

- Check sight glass and make sure no bubbles in

liquid line for proper liquid injection.

- When o30 is set 19= R404A or 40=R448A or

41=R449A and readout U26 > 125 in controller,

check and make sure liquid injection is ON. Economizer inlet pipe should be cold.

• Do not overcharge the system.

• Follow the local regulations for restoring the

refrigerant from unit.

• Never release refrigerant to atmosphere.

• Before leaving the installation site, carry out a

general installation inspection regarding cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference

for future inspections.

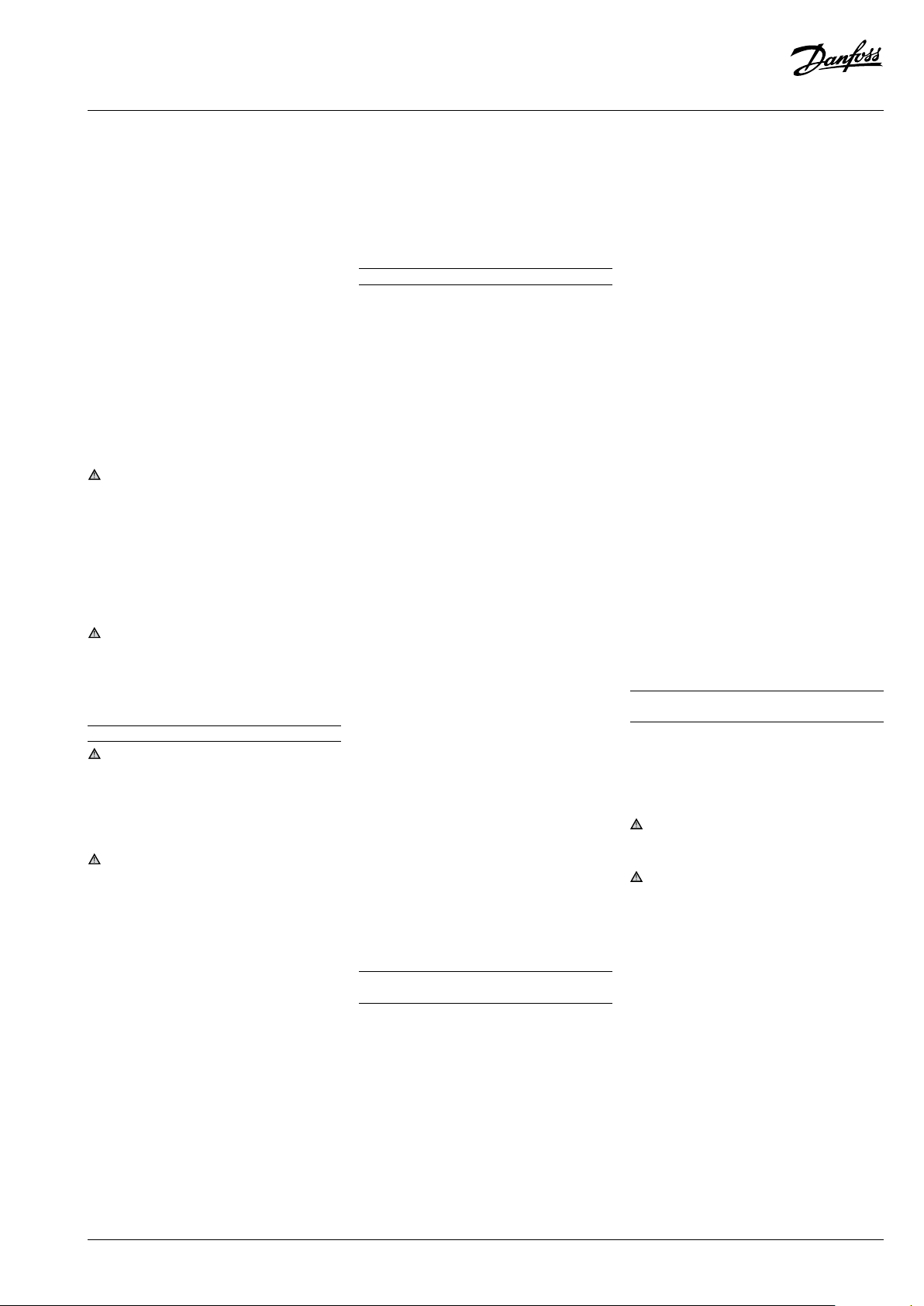

14 – Emergency running without controller

In case of controller failure, the condensing unit

can still be operated when the controller standard

wiring (picture 4) is modified into a temporary

wiring (picture 5) as described below.

This modification may be done by authorized

electricians only. Country legislations have to be

followed.

Disconnect the condensing unit from power

supply (turn hardware main switch off)

• Contact of Room Thermostat must be possible

to switch 250VAC.

• Remove wire 22 (safety input DI3) and wire 24

(room thermostat DI1) and put them together

with an insulated 250 Vac 10mm² terminal

bridge.

• Remove wire 25 (room thermostat DI1) and

wire 11 (compressor supply) and put them

together with an insulated 250VAC 10mm² terminal bridge.

• Remove wire 6 and connect it with terminal

bridge for wire 11 and 25. A fan pressure switch

or fan speed controller can be connected in

series to wire 6.

• Remove wire 14 (crankcase heater) and connect

it to the compressor contactor terminal 22.

• Remove wire 12 (supply crankcase heater), ex-

tend this wire by using an 250 Vac 10mm² terminal bridge and 1,0mm² brown cable and connect

it to compressor contactor terminal 21

• Remove the large terminal block from the

controller terminals 10 to 19.

• Connect the condensing unit to power supply

(turn hardware main switch on).

15 – Maintenance

Always switch off the unit at main switch be-

fore opening the fan door (s).

Internal pressure and surface temperature

are dangerous and may cause permanent injury.

Maintenance operators and installers require

appropriate skills and tools. Tubing temperature

may exceed 100°C and can cause severe burns.

Ensure that periodic service inspections to

ensure system reliability and as required by local

regulations are performed.

To prevent system related problems, following

periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Confirm that the system is operating in a way

consistent with previous maintenance records

and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence of

rust and oxidation on the unit components,

tubes and electrical connections.

The condenser must be checked at least once a

year for clogging and be cleaned if deemed necessary. Access to the internal side of the condenser takes place through the fan door. Microchannel coils tend to accumulate dirt on the surface

rather than inside, which makes them easier to

clean than fin-&-tube coils.

• Switch off the unit at main switch before ope-

ning the fan door.

• Remove surface dirt, leaves, fibres, etc. with

a vacuum cleaner, equipped with a brush or

other soft attachment. Alternatively, blow com-

pressed air through the coil from the inside out,

and brush with a soft bristle. Do not use a wire

brush. Do not impact or scrape the coil with the

vacuum tube or air nozzle.

• Before closing the fan door, turn the fan blade

in a safe position, to avoid that the door hits the

fan.

If the refrigerant system has been opened, the

system has to be flushed with dry air or nitrogen

to remove moisture and a new filter drier has to

be installed. If evacuation of refrigerant has to be

done, it shall be done in such a way that no refrigerant can escape to the environment.

16 – Declaration of incorporation

• Pressure Equipment Directive 2014/68/EU

EN 378-2:2016 - Refrigerating systems and Heat

Pumps - Safety and environmental requirementsParts 2: Design, construction, testing, marking

and documentation.

Low Voltage Directive 2014/35/EU EN 603351:2012 + A11:2014- Household and similar electrical appliances-Safety-Part 1: General requi-

© Danfoss | Climate Solutions | 2022.02

118U3276G - AN18658643414604-001701 | 5

Page 6

Instructions

rements-for all above mentioned condensing

units Eco-design DIRECTIVE 2009/125/ EC,

establishing a framework for the setting of Ecodesign requirements for energy-related products.

REGULATION (EU) 2015/1095, implementing Ecodesign Directive 2009/125/EC with regard to Ecodesign requirements for professional refrigerated

storage cabinets, blast cabinets, condensing

units and process Chiller.

• Condensing unit measurements are made

according to standard “EN 13771-2:2017” – Compressor and condensing units for refrigerationperformance testing and test methods- part 2:

Condensing units.

17 - Warranty

Always transmit the model number and serial

number with any claim filed regarding this product.

The product warranty may be void in following

cases:

• Absence of nameplate.

• External modifications, in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved

by Danfoss.

• Any deviation from recommended instructions

pertaining to installation, application or maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model and serial number transmitted with

the warranty claim.

18 – Disposal

Danfoss recommends that condensing

units and oil should be recycled by a suitable company at its site.

6 | AN18658643414604-001701 - 118U3276G

© Danfoss | Climate Solutions | 2022.02

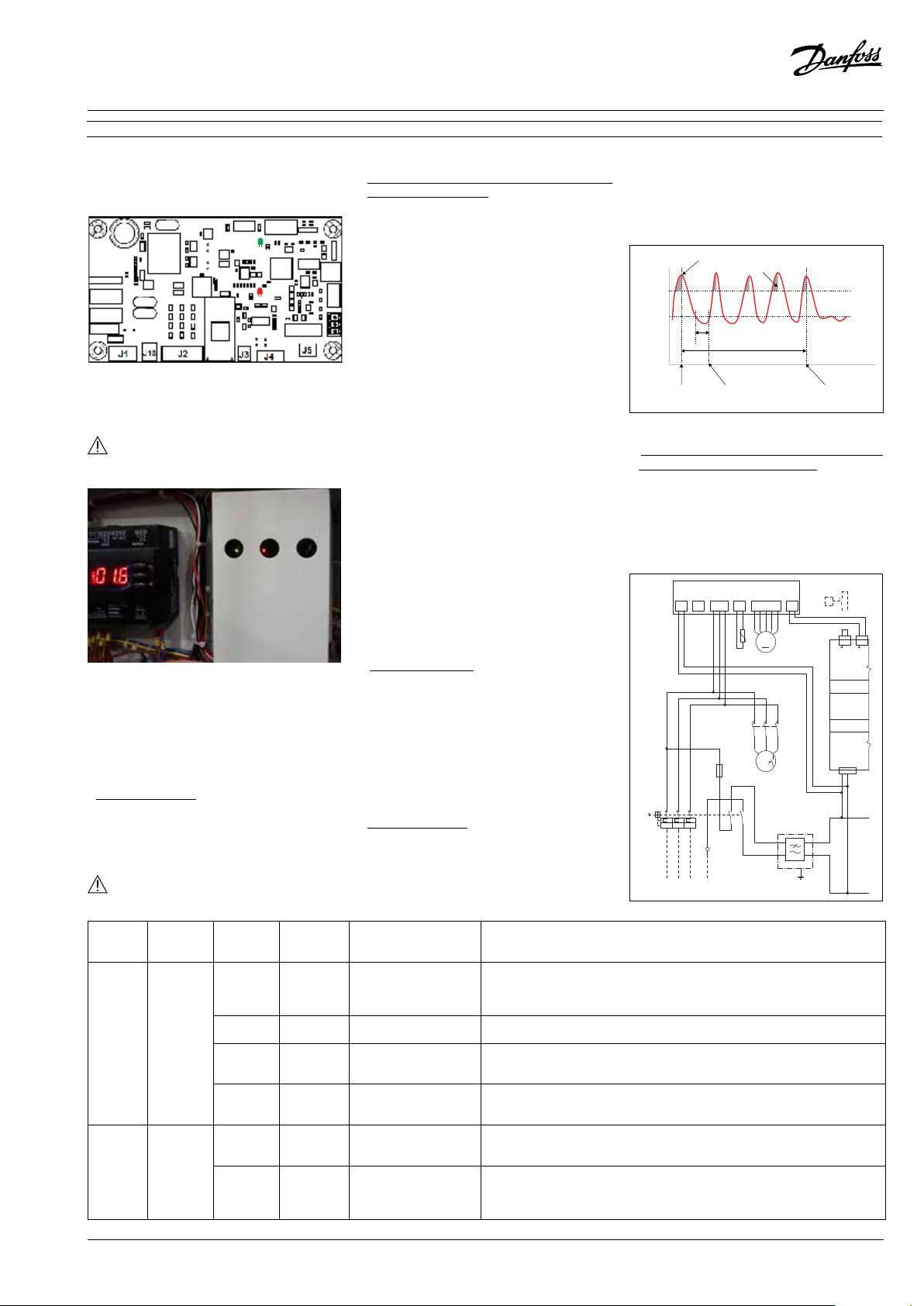

Page 7

08

DI1 DI2

230Vac

L

N

PE

Supply

Optyma

Plus

Controller

084B

A1

N

X1

L1 L2 NL3

I >I >I >

2 4 6

Q

1

F1

L

N

PE

PE

L1L2L3

J1 J13 J2 J3 J4

J5

A3

Module B+

T>

S1

R8

M

M4

K2

M

3~

M1

P

N

P'

N'

PE

A2

3A

Instructions

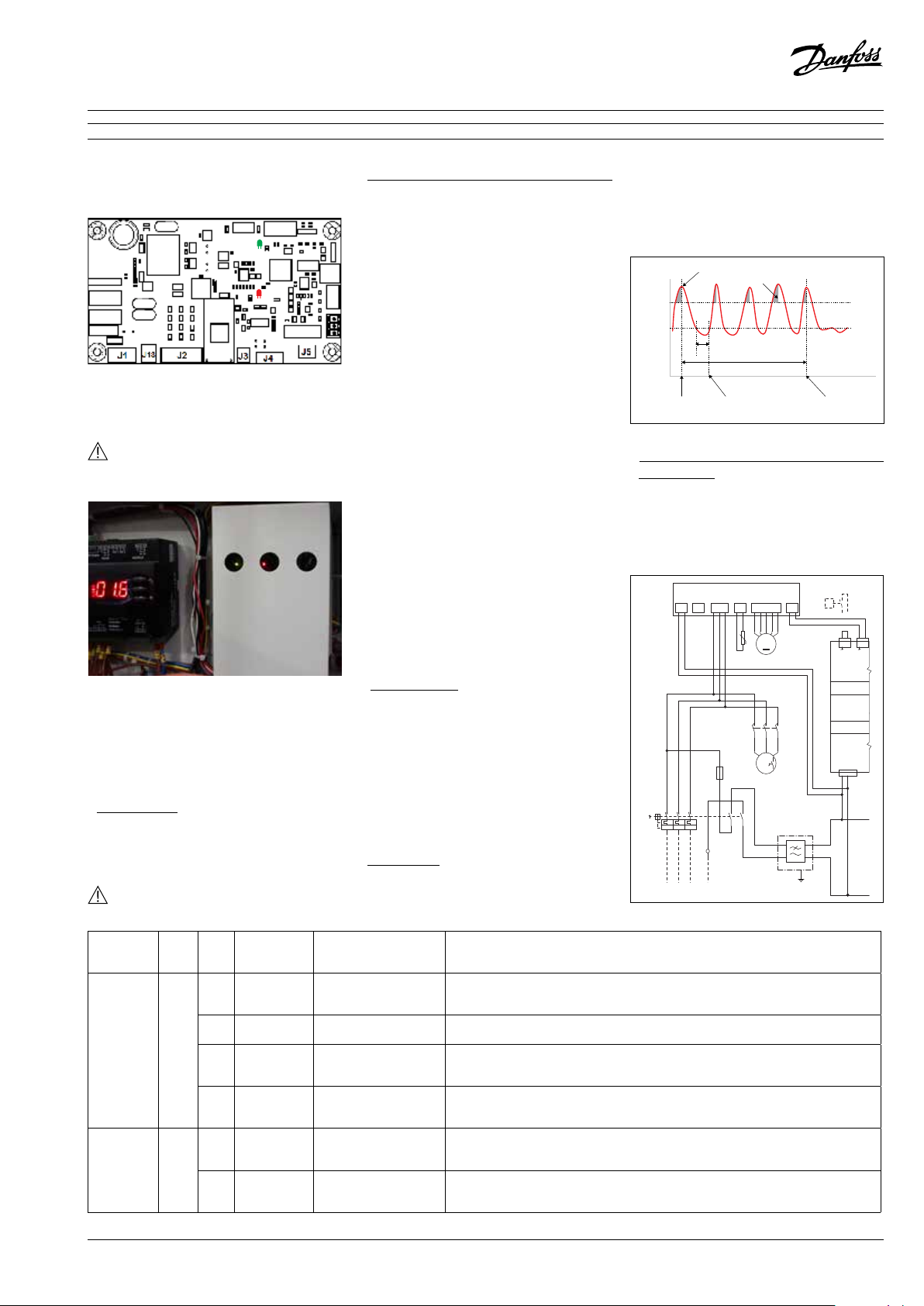

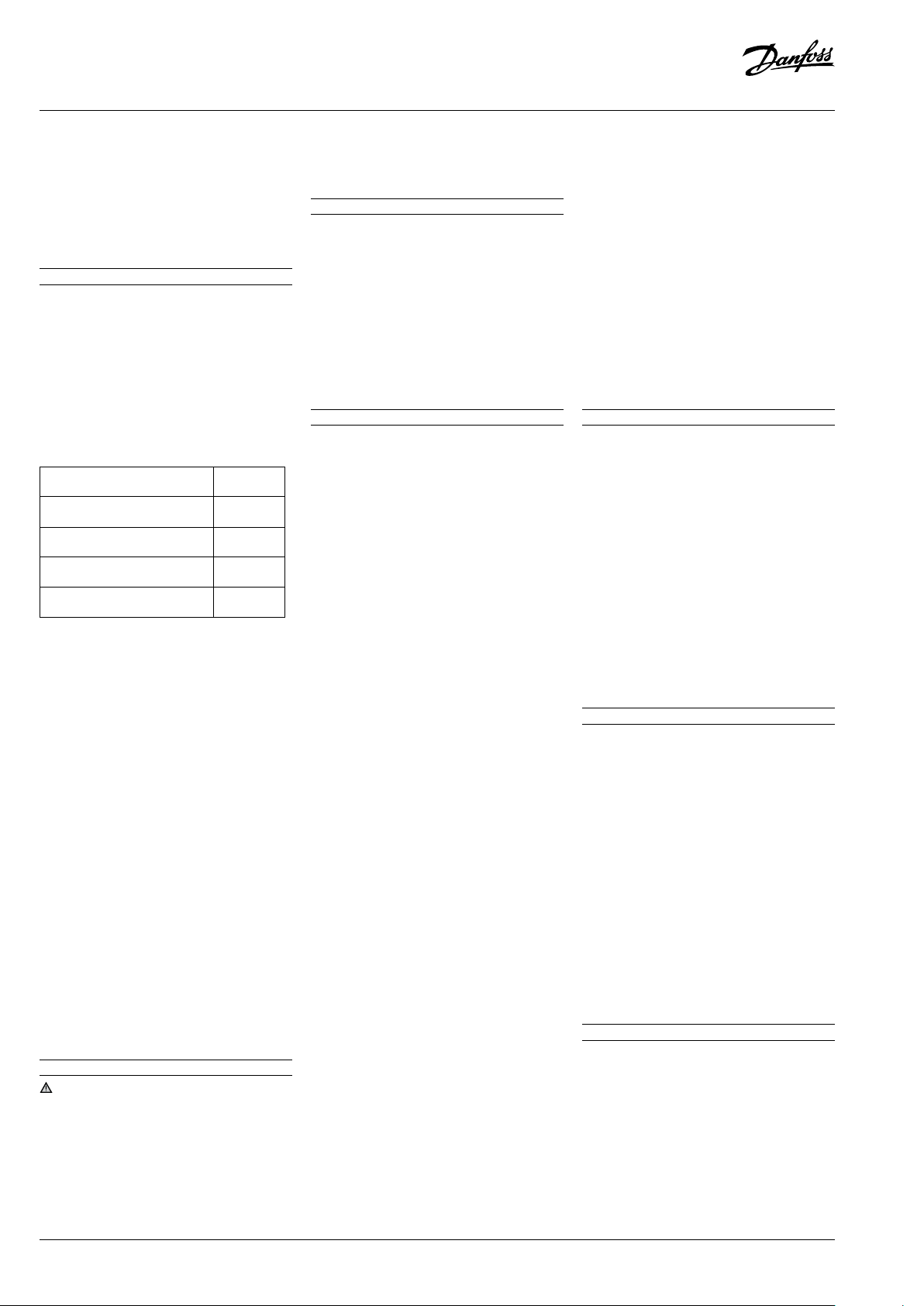

Module B plus is an electronic circuit board

used in P02 version models for automatic liquid

injection into compressor scrolls set using an

electronic expansion valve.

LED 2

LED 1

Module B Plus

Module B plus is covered by touch protection

cover as Picture 6.

Do not remove touch protection cover unless

required. Switch of the unit before removing this

cover.

LED2 LED1

Module B plus Inside

Picture 6

Application

Module B Plus controls liquid injection, and it also

monitors the following parameters: Discharge gas

temperature, phase sequence and phase failure.

Functional description

• Liquid injection

- Module B Plus can control discharge gas

temperature. The default set point is 125 °C, this

is required to run the condensing unit within

safe envelope.

Do not change this set point.

- When compressor stops the liquid injection

Yellow

Category

temperature

Triple Phase 2

Table 1: Error Blink Code (LED 2 Yellow -Red Blink code)

© Danfoss | Climate Solutions | 2022.02

Discharge

gas

Blink

Times

1

Red

Blink

Error Description Action

Times

DGT Overheat

1

static/ DGT

Reset Delay

DGT Overheat

2

Lock

DGT out of

3

range

DGT Sensor

4

Open / DGT

Sensor Short

Phase Loss One phase signal loss Check 3-Phase power supply (J2) to Module B Plus, if one of the 3 phases is missing. If yes, do

1

Phase Reverse Incorrect phase connection Check 3-Phase power supply (J2) to Module B Plus, if 3 phases are in correct sequence. If not,

2

19 - Module B Plus - User guide

valve will be closed within 6 seconds.

• Discharge gas temperature overheat protection

- Discharge gas temperature sensor from Module

B Plus can detect discharge gas temperature

within the range -50 to 180°C, temperature

measurement accuracy ±0.5°C. Discharge

sensor is installed within 150mm from

compressor discharge port.

- If the discharge gas temperature is higher than

Overheat Trigger Point (set point + 10 K)within

1 second, alarm relay (J5) will open. This status

is named as DGT Overheat Static referring to

Table 1. If the discharge gas temperature lower

than Reset Point (Set Point -15 °C) continuously

for 5 minutes, the alarm relay (J5) will close. This

5 minutes delay status is named as DGT Reset

Delay.

- If the discharge gas temperature overheat

more than 5 times within 1 hour, alarm relay

(J5) locks on open status and only can be

reset by resetting Module B Plus power supply

manually (switch-off the unit and switch-on

again after some time). This status is named

as DGT Overheat Lock, refer table 1 for error

identification.

- If discharge gas temperature sensor is

malfunction, i.e. Sensor Open, Sensor Short

circuit or Out of Range, alarm relay (J5) locks

on open status too, refer table 1 for error

identification.

• Phase protection

- Phase sequence and missing phase detection

will only be performed every time the

compressor was powered on. If a wrong phase

status Phase Loss or Phase Reverse detected,

within 4.5s to 5s, alarm relay (J5) will open and

lock on open status. This lock on open status

only can be reset by resetting Module B Plus

power supply manually, refer table 1 for error

identification.

• User interface

- Module B Plus powers on, power LED 1 will

be solid red all the time. When the Module is

powered off, power LED 1 will be off. If Module

Discharge gas temperature

is higher than compressor

stop trip point

DGT Overheat Static occurs

5 times within 1 hour

DGT is out of normal range

(-50 ... 180°C)

Discharge gas temperature

sensor open/short circuit

Check if Optyma Controller shows safety alarm (A97). If yes, wait till it gets resolved

automatically. If this error is observed frequently, check if unit is running in recommended

envelope.

Reset Module B Plus supply manually (switch-off the unit and switch-on again after some

time).

Check if discharge gas temperature sensor is mounted properly on discharge line. Check

discharge gas temperature on Optyma Plus controller parameter U27 (should be within -50 ...

180°C).

Check discharge temperature sensor and connection.

correct power supply connection and reset Module B Plus manually (switch-off the unit and

switch-on again after some time).

do correct power supply connection in sequence and reset Module B Plus manually (switch-off

the unit and switch-on again after some time).

B Plus powers on and has no error, status LED 2

will be solid green on. Refer picture 6 for LED 1

and LED 2 location on module B plus.

- If Module B Plus powers on, and detects an error,

status LED 2 will be yellow and red blinking one

second alternately. Detail blink code see table 1.

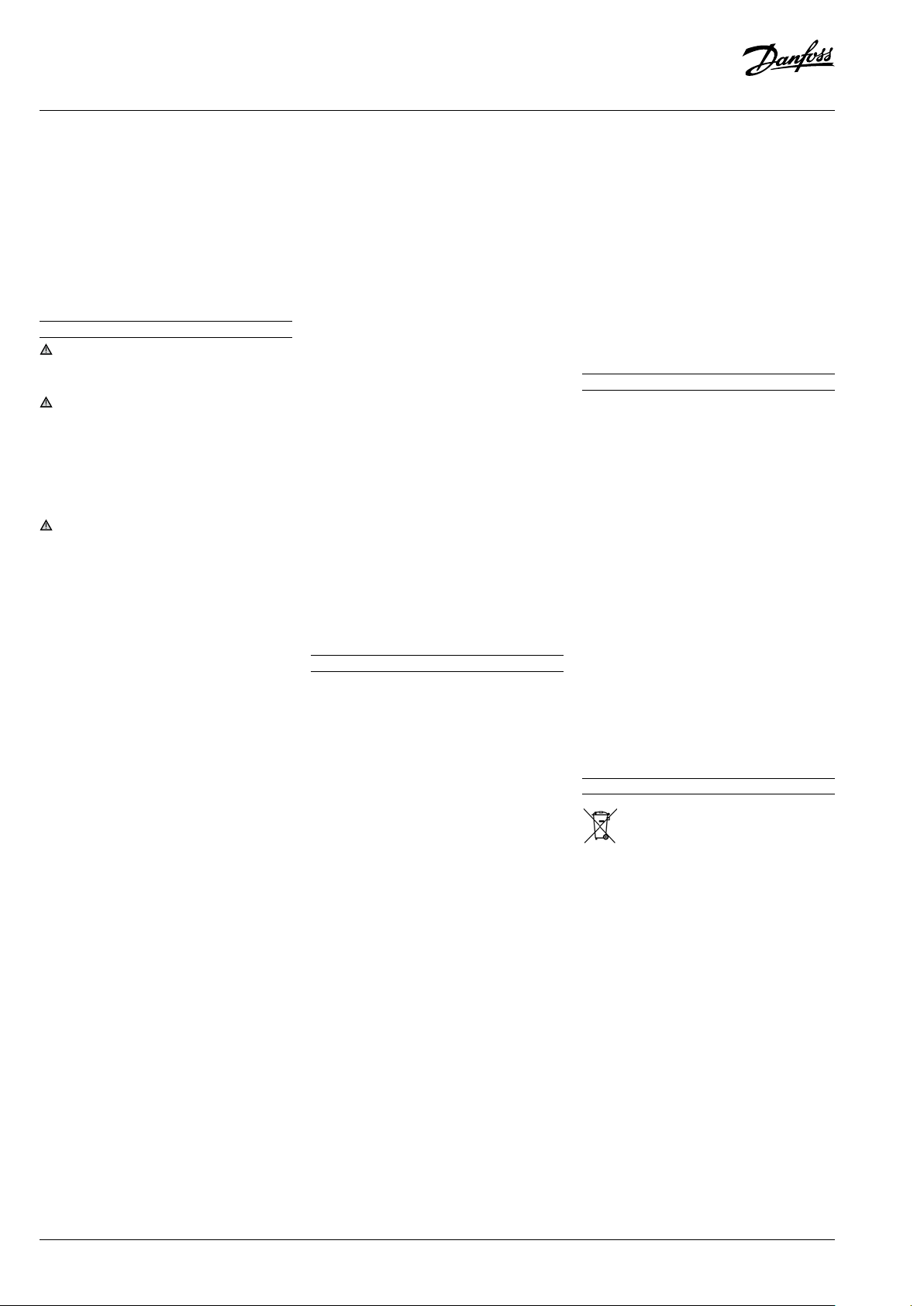

Overheat Trigger Point ( Set Point +10 K)

135

140

130

120

110

100

90

80

01020304050607

Discharge gas temperature(°C)

DGT Overheat static

(Compressor stop)

Liquid injection zone

DGT reset delay (5 min)

Alarm relay (J5) Close

(Compressor start)

Set Point =125 °C

Set Point -15 K

< 60 min

DGT overheat lock

Picture 7.

• Module B plus communication with Optyma

Plus controller.

- When alarm relay (J5) is open, signal is

communicated to Optyma controller digital

input 2 (DI2), which enables safety alarm (A97)

in Optyma plus controller and power supply to

compressor will be stopped immediately.

Model B Plus wiring diagram

118U3276G - AN18658643414604-001701 | 7

0

Page 8

Vejledning

Optyma™ Plus

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM, OP-MPBM, OP-LPOM

Typeskilt

A

OP-MPXM068MLP00E

114X4311

B

C

Application MBP

D

Refrigerant (1) R404A R507 R448A/R449A

R407A/R407F/R452A

E

M.W.P. HP (1) 28 bar

M.W.P. LP (1) 7 bar

F

Voltage 230 V ~ 1N ~ 50Hz Max Ref Qty 5.4 kg

LRA 60 A MCC 19 A

OIL INSIDE POE 46 RLA 8.3 A

PS

G

Serial No. 064119CG1517

EAN No.

Danfoss Ltd., 22Wycombe End, HP9 1NB, GB

Імпортер:ТОВ з іі "Данфосс ТОВ" 04080, Київ 80, п/с 168, Україна

xxxxxxxxxxxxxx

MADE IN INDIA

IP 54

(2) R134a

R513A

(2) 23 bar

(2) 5 bar

28 bar

HP

Danfoss A/S, 6430 Nordborg, Denmark

118U3415

A: Model

B: Kodenummer

C: Applikation, Beskyttelse

D: Kølemiddel

E: Arbejdstryk i kompressorhus

F: Forsyningsspænding, Ampere ved blokeret

rotor, Maksimalt strømforbrug

D: Serienummer og stregkode

U

Q

R

Billede 1: Minimumsafstande ved montering

Q: Luft ind R: Luft ud

Enhed

Hus 1

(Kodenr. 114X31-- eller 114X41--)

Hus 2

(Kodenr. 114X32-- eller 114X42--)

Hus 3

(Kodenr. 114X33-- eller 114X43--)

Hus 4

(Kodenr. 114X34-- eller 114X44--)

V

W

ZY

X

W

[mm]X [mm]Y [mm]Z [mm]

250 550 456 456

250 650 530 530

250 760 581 581

250 900 700 700

T

U

Kondenseringsaggregatet må kun anvendes til det/de formål, det er beregnet til, og

inden for dens anvendelsesområde.

EN378 (og andre gældende lokale sikkerhedsbestemmelser) skal altid overholdes.

Kondenseringsaggregatet leveres med et

nitrogengastryk (1 bar), og kan derfor ikke

umiddelbart tilsluttes. Se afsnittet «montering» for yderligere oplysninger.

Kondenseringsaggregatet skal håndteres oprejst med forsigtighed (maks. hældning fra

vertikal: 15 °)

Kondenseringsaggregatet må kun

monteres og serviceres af uddannet

personale. Følg denne vejledning og almindelig køleteknisk praksis i forbindelse med

montering, idriftsættelse, vedligeholdelse

og servicering.

Billede 2: Stablet montering

V

T: Monteringsbeslag til stablet montering

(medfølger ikke)

U: M8 bolte til stablet montering (medfølger)

V: Monteringsbolte (medfølger ikke)

Billede 3: Elektronisk regulatordisplay

Kompressoren kører

Krumtaphusvarme til

Ventilatoren kører

Temperaturværdi for sugetryk. Tryk på

den nederste knap for at skifte til temperaturværdien for kondenseringstrykket

Billede 4: Normal ledningsføring Billede 5: Midlertidig ledningsføring

8 | AN18658643414604-001701 - 118U3276G

© Danfoss | Climate Solutions | 2022.02

Page 9

Vejledning

Betegnelsessystem til Optyma™ Plus-produktprogrammet

OP - MPXM 034 ML P00 G

1 2 3 4 5 6 7 8

1 Applikation

M = MBP

L = LBP

2 Pakke

Kondenseringsaggregatserie: P = Optyma™ Plus

3 Kondensator

H = R404A/R507

G = R134a, R513A

Q = R452A, R404A/R507

X = R404A/R507, R134a, R407A, R407F, R448A, R513A

R449A,R452A

Y = R404A/R507, R449A

B = R448A/R449A/R404A/R452A (MBP)

P = R448A/R449A, R407A/F, R404A/R507

O = R448A/R449A/R404A/R452A (LBP)

4 Kondensator

M = Microchannel-varmekondensator

5 Slagvolumen

Slagvolumen i cm

6 Kompressorplatform

ML= Scroll MLZ med fast hastighed

7 Version

P00: Optyma™ Plus

P02: Optyma™ Plus med væskeindsprøjtning

P05: Optyma™ Plus med forsyningsovervågningsrelæ

8 Spændingskode

G = 230V/1-faset/50Hz kompressor og ventilator

E = 400V/3-faset/50Hz kompressor og 230 V/1-faset

ventilator

3

: Eksempel 034 = 34cm

3

Versionsstyring

Optyma™ Plus version (P00) (P02) (P05)

IP-niveau IP54 IP54 IP54

Kompressorteknologi Scroll/Stempel Scroll Scroll (3 faset)

Eltavle (kabelført elektrisk panel) ja ja ja

Microchannel-kondensator ja ja ja

Ventilatorhastighedsregulator* ja ja ja

Hovedkontakt (maksimalafbryder) ja ja ja

Forsyningsovervågningsrelæ - - ja

Tørrefilter (flaretilslutninger) ja ja ja

Skueglas ja ja ja

Krumtapvarme ja ja ja

HP/LP-justerbar pressostat Elektronisk Elektronisk Elektronisk

Fejlsikker minipressostat Mekanisk Mekanisk Mekanisk

Adgangslåge(r) ja ja ja

Lydisolering ja ja ja

Elektronisk regulator til

kondenseringsaggregat

Netværkstilslutning ja ja ja

Stablet montering ja ja ja

Afgangsgastermostat ja ja ja

HP/LP-alarm ja ja ja

Væskeindsprøjtningssæt, fasetab/

fasefølgebeskyttelse

* Indbygget funktion med elektronisk regulator til kondenseringsaggregat

ja ja ja

- ja -

1 – Introduktion

Denne vejledning omhandler Optyma

kondenseringsaggregaterne OP-MPYM,

OP-MPXM, OP-MPGM, OP-LPQM, OP-LPOM og OPMPBM, der bruges til kølesystemer. Vejledningen

indeholder oplysninger om sikkerhed og korrekt

anvendelse af produktet.

Kondenseringsaggregaterne omfatter følgende:

• Micro Channel kondensator

• Stempel- eller scroll-kompressor

• Receiver med stopventil

• Kugleventiler

• Skueglas

• Høj- og lavtrykspressostat

• Udskifteligt Tørrefilter

• Elektronisk regulator

• Hovedafbryder (hovedafbryder med overbelastningssikring)

• Ventilator og kompressorkondensatorer

• Kompressorkontaktor

• Forsyningsovervågningsrelæ**

• Robust vejrbestandigt hus

• Væskeindsprøjtningsregulering (Modul B Plus)*

• Elektronisk ekspansionsventil (ETS6)*

*Kun til P02-version,

**kun til P05-modeller

™

Plus

2 – Håndtering og opbevaring

• Emballagen bør ikke åbnes, før aggregatet befinder sig på det endelige monteringssted.

• Vær forsigtig ved håndtering af aggregatet. Emballagen kan løftes med gaffeltruck eller palleløfter. Brug passende og sikkert løfteudstyr.

• Aggregatet skal opbevares og transporteres

i opret stilling.

• Aggregatet skal opbevares ved temperaturer

mellem -35 °C og 50 °C.

• Emballagen må ikke udsættes for regn eller korroderende atmosfærer.

• Kontrollér, at aggregatet er komplet og uden

skader efter udpakning.

3 – Foranstaltninger ved montering

Aggregatet må aldrig anvendes i brændbar

atmosfære.

Aggregatet skal anbringes, så det ikke blokerer eller hindrer gangområder, døre, vinduer eller

lignende.

• Der skal være plads nok omkring aggregatet til

at sikre luftcirkulation og til, at lågere kan åbnes. Minimumsafstandene til væggene angivet

i billede 1.

• Undgå at aggregatet monteres på steder, det

dagligt udsættes for direkte sollys over længere

perioder.

• Undgå at aggregatet monteres i aggressive og

støvede miljøer.

• Kontroller at fundamentet har en vandret overflade (et fald på mindre end 3°), der er stærk og

stabil nok til at bære hele aggregatets vægt og

undgå vibrationer og forstyrrelser.

• Aggregatets omgivelsestemperatur må ikke

overstige 50 °C, når det er slukket.

• Kontrollér, at strømforsyningen svarer til aggregatets specifikationer (se typeskiltet).

• Når aggregater monteres til HFC-kølemidler,

skal der anvendes udstyr, som er forbeholdt

HFC-kølemidler, og som aldrig har været anvendt til CFC- eller HCFC-kølemidler.

• Anvend rene og tørre kølemiddelegnede kobberrør og slagloddemateriale med sølvlegering.

• Anvend rene og tørre anlægsdele.

• Sugerørene, som er forbundet med kompressoren, skal være fleksible i tre dimensioner for at

kunne dæmpe vibrationerne. Rørføringen skal

desuden være udført, så olien kan løbe tilbage

til kompressoren, og så risikoen for væskeslag

undgås.

4 – Montering

• Den installation, som kondenseringsaggregatet monteres i, skal være i overensstemmelse

med Trykregulativet (PED) 2014/68/EU. Selve

kondenseringsaggregatet er ikke en ”enhed”

© Danfoss | Climate Solutions | 2022.02

118U3276G - AN18658643414604-001701 | 9

Page 10

Vejledning

inden for direktivets rammer.

• Det anbefales at montere aggregatet på gummifødder eller vibrationsdæmpere (medfølger ikke).

• Aggregaterne kan stables oven på hinanden.

Enhed Maks. stabling

(Kodenr. 114X31-- eller 114X41--)

Hus 1

Hus 2

(Kodenr. 114X32-- eller 114X42--)

Hus 3

(Kodenr. 114X33-- eller 114X43--)

Hus 4

(Kodenr. 114X34-- eller 114X44--)

3

2

2

2

• Når aggregaterne stables, skal det øverste fastgøres til væggen som vist i billede 2.

• Tøm langsomt nitrogenfyldningen ud gennem

schrader-porten.

• Slut aggregatet til anlægget så hurtigt som muligt for at undgå oliekontaminering fra fugtighed i omgivelserne.

• Sørg for, at der ikke kommer spåner eller lignende ind i anlægget, når der skæres rør. Bor

aldrig huller, hvis graterne ikke kan ernes.

• Vær meget forsigtig ved slaglodning. Anvend

altid de sidste nye teknikker, og benyt baggas

under lodning.

• Tilslut de nødvendige sikkerheds- og reguleringsanordninger. Hvis schrader-porten anvendes til

dette formål, skal den indvendige ventil ernes.

• Det anbefales at isolere sugerøret frem til kompressorstudsen med 19 mm tyk isolering.

5 – Læksøgning

Kredsløbet må aldrig trykprøves med oxygen

eller tør luft. Dette kan medføre brand eller eksplosion.

• Anvend ikke farvestoffer til lækregistrering.

• Udfør en læksøgningstest på hele anlægget.

• Det maksimale testtryk er 31*

)

bar.

• Hvis der opdages en læk, skal denne repareres,

og læksøgningen skal gentages.

*) 25 bar for OP-.......AJ-.... & OP-.......FH-.... Modeller

6 – Vakuumsugning

• Kompressoren må aldrig anvendes til tomsug-

ning af anlægget.

• Slut en vakuumpumpe til både lavtryks- og høj-

trykssiden.

• Tomsug anlægget til et absolut tryk på 500 μm

Hg (0,67 mbar).

• Der må hverken anvendes et megohmmeter eller

sluttes strøm til kompressoren, mens den er under vakuum, da dette kan forårsage indvendige

skader. (Lysbue = kortslutning imellem viklingerne).

7 – Elektriske tilslutninger

• Afbryd hovedstrømforsyningen.

• Det skal sikres, at strømforsyningen ikke kan

slås til under monteringsarbejdet.

• Alle elektriske komponenter skal vælges

• Beskyt strømforsyningen, og kontrollér, at jor-

dingen er udført korrekt.

• Strømforsyningen skal etableres i henhold til

lokale standarder og lovkrav.

• Aggregatet er udstyret med et elektronisk styresystem. Du finder yderligere oplysninger i

vejledningen RS8GDxxx.

• Modeller i P02-version (OP-xxxxxxxxxP02E) er

udstyret med elektronisk printkort (Modul B

Plus). Se afsnittet "Brugervejledning til Modul B

Plus" i denne manual.

• Aggregatet har en hovedafbryder med overbelastningssikring. Overbelastningssikringen

er indstillet fra fabrikken, men det anbefales at

kontrollere dens værdi, før aggregatet sættes i

drift. Overbelastningssikringens værdi er angivet på el-diagrammet, der sidder på aggregatets forreste dør.

• Aggregatet har høj- og lavtrykspressostater,

der straks afbryder strømforsyningen til kompressoren, hvis de udløses. Parametrene for afbrydelse ved højt og lavt tryk er forudindstillet

i regulatoren, der er tilpasset den kompressor,

der er monteret i aggregatet.

• P05-modeller er også udstyret med fasefølgerelæ til beskyttelse af enheden mod fasetab/

fasefølge/faseasymmetri samt over-/underspænding.

Overhold den rigtige faserækkefølge for kompressorens omdrejningsretning på aggregater med en

3-faset scroll-kompressor (OP-MPXMxxxxxxxxE).

• Find faserækkefølgen ved hjælp af en fasemåler

for at etablere faserækkefølgen for fase L1, L2 og

L3.

• Tilslut fase L1, L2 og L3 til hovedafbryderens

klemmer, hhv. T1, T2 og T3.

8 – Sikkerhed

Smeltesikringsstik er ikke tilgængeligt i

enheden. Det er udskiftet med et blændprop.

Enheden har væskereceiver med et blændprop

med 3/8» NPT-tilslutning. Installatør/slutbruger

kan vælge forskellige muligheder som nævnt i

EN378-2: 2016 Artikel § 6.2.2.3

• Enheden/installationen, som

kondenseringsaggregatet er monteret/

integreret i, skal være i overensstemmelse med

Trykudstyrsdirektivet (PED).

• Vær opmærksom på ekstremt varme og kolde

komponenter.

• Vær opmærksom på bevægelige komponenter.

Strømforsyning bør frakobles under service.

9 – Fyldning af anlægget

• Kompressoren må ikke startes under vakuum.

Kompressoren skal være slukket.

• Brug kun det kølemiddel, aggregatet er beregnet til.

• Fyld kølemiddel i væskefase i kondensatoren

eller receiveren. Anlægget skal langsomt fyldes

til 4-5 bar (R404A/R448A/R449A/R407A/R407F/

R452A) og ca. 2 bar (R134a, R513A).

• Restfyldningen udføres først, når anlægget har

nået en stabil nominel driftstilstand.

• Efterlad aldrig kølemiddelflasken tilsluttet

kredsløbet.

10 – Indstilling af det elektroniske styresystem

• Enheden har et elektronisk styresystem, der fra

fabrikken er programmeret med parametre, der

skal bruges med det pågældende aggregat. Læs

mere i Manualen RS8GDXXX.

• Det elektroniske styresystem viser som standard

temperaturværdien for sugetrykket i ° C. Tryk på

den nederste knap (billede 3) for at vise temperaturværdien for kondenseringstrykket.

Den elektroniske regulator er fabriksindstillet til

R404A, R449A, R452A eller R134a, afhængigt af

den monterede kompressormodel og applikation (se bilag i installationsmanualen til Optymaregulatoren). Hvis der bruges andet kølemiddel,

skal kølemiddelindstillingen ændres. Parameter

r12 skal først indstilles til 0 (softwarehovedafbryder = fra).

• Hold den øverste knap inde i et par sekunder.

Kolonnen med parameterkoder vises.

• Tryk på den øverste eller nederste knap for at

finde parameterkode o30.

• Tryk på den midterste knap, indtil værdien for

denne parameter vises.

• Tryk på den øverste eller nederste knap for at

vælge den nye værdi: 2 = R22, 3 = R134a, 36 =

R513A, 17 = R507, 19 = R404A, 20 = R407C, 21 =

R407A, 37 = R407F, 40 = R448A, 41 = R449A, 42

= R452A

• Tryk på den midterste knap for at bekræfte den

valgte værdi.

For modeller i P02-version (OP-xxxxxxxxxP02E): Hvis o30-værdien er 19 = R404A eller 40

= R448A eller 41 = R449A i regulatoren:

• Tryk på den øverste eller nederste knap for at

finde parameterkoden r84.

• Tryk på den midterste knap, indtil værdien for

denne parameter vises som 125

• Tryk på den øverste knap for at vælge den nye

værdi: 130.

Indstil regulatorparameter O37 til 1 i tilfælde af SPPR-eftermontering. Hvis du tilføjer muligheden SPPR (forsyningsovervågningsrelæ)

til beskyttelse af kompressoren, skal du ændre

indstillingen i O37 fra 0 til 1.

11 – Godkendelse inden idriftsættelse

Anvend sikkerhedsanordninger som f.eks. sikkerhedspressostater og mekaniske sikkerhedsventiler, som både overholder generelle og lokale

sikkerhedsbestemmelser og sikkerhedsstandarder.

Sørg for, at de fungerer og er indstillet korrekt.

Kontrollér, at indstillingerne på højtrykspressostaterne og sikkerhedsventilerne ikke overstiger det maksimale driftstryk på nogen af anlæggets dele.

10 | AN18658643414604-001701 - 118U3276G

© Danfoss | Climate Solutions | 2022.02

Page 11

Vejledning

• Kontrollér, at alle elektriske tilslutninger inde i

kondenseringsaggregatet er korrekt fastgjort,

da de kan have revet sig løs under transporten.

• Når der anvendes en krumtaphusvarmer, skal

aggregatet aktiveres mindst 12 timer før første

opstart samt ved start efter langvarige standsninger, når der er tale om en krumtaphusvarmer af bæltetypen.

• Aggregatet har en hovedafbryder med overbelastningssikring. Overbelastningssikringen

er forudindstillet fra fabrikken, men det anbefales at kontrollere dens værdi, før aggregatet

sættes i drift. Overbelastningssikringens værdi

er angivet på el-diagrammet, der sidder på aggregatets forreste dør.

• Kontrollér, at afgangstemperaturføleren sidder

fast og har ordentlig kontakt med afgangsrøret.

12 – Opstart

• Start aldrig aggregatet, hvis der ikke er påfyldt

kølemiddel.

• Alle serviceventiler skal være åbne.

• Rotalock-ventilen på receiveren skal drejes 1

omgang til lukkeretning for at få det rette kondenseringstryk for tryktransmitteren.

• Kontrollér, at strømforsyningen passer til aggregatet.

• Kontrollér, at krumtaphusvarmeren er tilsluttet

og fungerer.

• Kontrollér, at ventilatoren kan rotere frit.

• Kontrollér, at beskyttelsesarket er ernet på

kondensatorens bagside.

• Afbalancer højtrykket/lavtrykket.

• Tænd for aggregatet. Det skal starte med det

samme. Hvis kompressoren ikke starter, skal

ledningsføringen og klemmernes spænding

kontrolleres.

• En 3-faset kompressors omvendte omdrejningsretning kan registreres ved hjælp af følgende fænomener: Kompressoren opbygger

ikke tryk, dens lydniveau er unormalt højt, og

dens strømforbrug er unormalt lavt. P05-modeller er udstyret med et fasefølgerelæ, og

kompressoren starter ikke, og den opbygger

heller ikke et tryk i tilfælde af forkerte fasefølge.

I så fald skal der straks slukkes for aggregatet,

hvorefter faserne tilsluttes de rigtige klemmer.

• Hvis omdrejningsretningen er korrekt, viser

lavtryksangivelsen på regulatoren (eller på lavtryksmanometret) et faldende tryk, og højtryksangivelsen (eller højtryksmanometret) viser et

stigende tryk.

13 – Kontrol med kørende aggregat

• Kontrollér ventilatorens omdrejningsretning.

Luften skal strømme fra kondensatoren mod

ventilatoren.

• Kontrollér strømforbrug og spænding.

• Kontrollér sugeoverhedningen for at reducere

risikoen for væskeslag.

• Når der er monteret et skueglas, skal oliestanden kontrolleres ved start og under drift for at

bekræfte, at oliestanden stadig kan ses.

• Driftsbegrænsningerne skal overholdes.

• Undersøg alle rør for unormale vibrationer. Hvis

der er bevægelser på mere end 1,5 mm, skal

der træffes korrigerende foranstaltninger, som

f.eks. montering af rørbøjler.

• Hvis det er nødvendigt, kan der tilføjes et ekstra

kølemiddel i væskefase i lavtrykssiden så langt

væk som muligt fra kompressoren. Kompressoren skal køre under denne proces.

• For modeller i P02-version (OP-xxxxxxxxxP02E):

- Kontrollér skueglasset, og sørg for, at der ikke er

bobler til stede i væskeledningen, så der opnås

korrekt væskeindsprøjtning.

- Kontrollér og sørg for, at væskeindsprøjtningen er tændt (ON), når o30 er indstillet til 19

= R404A eller 40 = R448A eller 41 = R449A, og

udlæsning er U26 > 125 i regulatoren. Economizer-indgangsrøret bør være koldt.

• Anlægget må ikke overfyldes.

• Følg de lokale bestemmelser for aftapning af

kølemidler fra enhed.

• Slip aldrig kølemiddel ud i atmosfæren.

• Inden monteringsstedet forlades, udføres et

generelt monteringseftersyn, hvor renlighed,

støj og tæthed kontrolleres.

• Notér både kølemiddeltypen og -fyldningen

foruden driftsbetingelserne. Dette anvendes

som referencepunkt ved fremtidige eftersyn.

14 – Nøddrift uden regulator

Kondenseringsaggregatet kan stadig køre i tilfælde af regulatorsvigt, hvis regulatorens standardledningsføring (billede 4) ændres til en midlertidig ledningsføring (billede 5) som beskrevet

herunder.

Denne ændring må kun udføres af autoriserede

elektrikere. Lokal lovgivning skal overholdes.

Afbryd kondenseringsaggregatet fra strømfor-

syningen (sluk for udstyrets hovedafbryder).

• Rumtermostatens kontakt skal kunne skifte til

250 VAC.

• Fjern ledning 22 (sikkerhedsindgang DI3) og ledning 24 (rumtermostat DI1), og sæt dem sammen

med en isoleret 250 VAC 10 mm² muffe.

• Fjern ledning 25 (rumtermostat DI1) og ledning

11 (kompressorforsyning), og sæt dem sammen med en isoleret muffe af typen 250 V AC

10 mm².

• Fjern ledning 6, og slut den til muffen til ledning 11 og 25. En ventilatorpressostat eller ventilatorhastighedsregulator kan serieforbindes

med ledning 6.

• Fjern ledning 14 (krumtaphusvarmer), og slut

den til kompressorkontaktorens klemme 22.

• Fjern ledning 12 (forsyning til krumtaphusvar-

mer), forlæng denne ledning med 0,4 m ved

hjælp af en isoleret muffe af typen 250 V AC

10 mm² muffe og og et 1,0 mm² kabel, og slut

den derefter til kompressorkontaktorens klemme 21.

• Fjern den store klemblok fra regulatorens klem-

me 10 til 19.

• Tilslut kondenseringsaggregatet til strømforsyningen (tænd for aggregatets hovedafbryder).

15 – Vedligeholdelse

Sluk altid for aggregatet på hovedafbryderen,

før ventilatorens dør(e) åbnes.

Det indvendige tryk og overfladetemperaturen er farlige og kan forårsage permanente

skader. Serviceteknikerne skal have de rette kvalifikationer og være i besiddelse af egnet værktøj.

Temperaturen i rørene kan overstige 100 °C og

kan forårsage alvorlige forbrændinger.

Foretag regelmæssige eftersyn for at sikre anlæggets driftssikkerhed og som foreskrevet i lokale bestemmelser.

Følgende regelmæssige vedligeholdelse anbefales

for at forhindre anlægsrelaterede problemer:

• Kontrollér, at sikkerhedsanordningerne funge-

rer og er indstillet korrekt.

• Sørg for, at anlægget er tæt.

• Kontrollér kompressorens strømforbrug.

• Kontrollér, at anlægget fungerer i overensstem-

melse med tidligere vedligeholdelsesoptegnelser og omgivende forhold.

• Kontrollér, at alle elektriske tilslutninger stadig

er ordentligt fastgjorte.

• Sørg for, at aggregatet er rent, og at der ikke er

rust eller oxideringer på aggregatets komponenter, rør eller elektriske tilslutninger.

Kondensatoren skal efterses mindst én gang årligt

for tilstopning og rengøres, hvis det anses for nødvendigt. Adgang til kondensatorens indvendige

side sker gennem ventilatorens dør. Mikrokanal

kondensatorer er tilbøjelige til at akkumulere

snavs på overfladen og ikke indvendigt, og de er

derfor nemmere at rengøre end kondensator med

ribber og rør.

• Sluk altid for aggregatet på hovedafbryderen,

før ventilatorens dør åbnes.

• Fjern overfladisk snavs, blade, fibre osv. med

en støvsuger med børste eller andet blødt tilbehør. Der kan alternativt blæses trykluft gennem kondensatoren indefra og ud, hvorefter

kondensatoren børstes med en blød børste.

Brug ikke en ståltrådsbørste. Rør ikke ved kondensatoren med støvsugerrøret eller luftdysen,

og rids den ikke.

• Før ventilatordøren lukkes, skal ventilatorbla-

det drejes i sikkerhedsposition for at undgå, at

døren rammer ventilatoren.

Hvis køleanlægget har været åbnet, skal anlægget gennemblæses med tør luft eller nitrogen

for at erne evt. fugt, og der skal monteres et nyt

tørrefilter. Hvis et kølemiddel skal tømmes af, skal

det ske på en måde, så der ikke frigives kølemiddel til miljøet.

© Danfoss | Climate Solutions | 2022.02

118U3276G - AN18658643414604-001701 | 11

Page 12

Vejledning

16 – Overensstemmelsesserklæring

• Trykregulativet (Pressure Equipment Direc-

tive) 2014/68/EU EN 378-2:2016 - Kølesystemer

og varmepumper – Sikkerheds- og miljømæssige

krav - Del 2: Design, konstruktion, tests, mærkning og dokumentation

Lavspændingsdirektivet 2014/35/EU EN

60335-1:2012 + A11:2014- Elektriske apparater

til husholdningsbrug o.l. – Sikkerhed – Del 1:

Generelle krav for alle ovennævnte kondenseringsaggregater

Ecodesign-DIREKTIV 2009/125/EF om rammerne for fastlæggelse af krav til miljøvenligt

design af energirelaterede produkter.

KOMMISSIONENS FORORDNING (EU) 2015/1095

om gennemførelse af Europa-Parlamentets og

Rådets direktiv 2009/125/EF for så vidt angår krav

til miljøvenligt design for professionelle lagerkøleskabe/lagerfryseskabe, blæstkølere/frysere,

kondenseringsaggregater og væskekølere til proceskøling.

• Kondenseringsaggregatmålinger er udført i

henhold til standarden EN 13771-2:2017 – Kompressorer og kondenserende enheder til køling –

Ydeevneprøvning og prøvningsmetoder – Del 2:

Condensing units

17 – Garanti

Indsend altid modelnummer og serienummer

sammen med en evt. skadesanmeldelse for dette

produkt.

Produktgarantien kan bortfalde i følgende tilfælde:

• Manglende typeskilt.

• Udvendige ændringer, i særdeleshed boring,

svejsning, ødelagte fødder og stødmærker.

• Kompressoren har været åbnet eller er returneret uden forsegling.

• Der er rust, vand eller farvestof til registrering af

læk inden i kompressoren.

• Der er anvendt kølemiddel eller smøremiddel,

som ikke er godkendt af Danfoss.

• De anbefalede anvisninger angående montering, anvendelse eller vedligeholdelse er ikke

fulgt.

• Produktet er anvendt i mobile applikationer.

• Produktet er anvendt i et eksplosivt miljø.

• Der er ikke indsendt model- eller serienummer

sammen med garantianmeldelsen.

18 – Bortskaffelse

Danfoss anbefaler, at kondenseringsaggregater og olie genanvendes af en egnet virksomhed.

12 | AN18658643414604-001701 - 118U3276G

© Danfoss | Climate Solutions | 2022.02

Page 13

Vejledning

08

DI1 DI2

230Vac

L

N

PE

Supply

Optyma

Plus

Controller

084B

A1

N

X1

L1 L2 NL3

I >I >I >

2 4 6

Q

1

F1

L

N

PE

PE

L1L2L3

J1 J13 J2 J3 J4

J5

A3

Module B+

T>

S1

R8

M

M4

K2

M

3~

M1

P

N

P'

N'

PE

A2

3A

Modul B Plus er et elektronisk printkort, der

anvendes i modeller i P02-version til automatisk

væskeindsprøjtning i kompressorscrollsæt ved

hjælp af en elektronisk ekspansionsventil.

LED 2

LED 1

Modul B Plus

Modul B Plus er dækket med et berøringsbeskyttet

dæksel som vist på billede 6.

Fjern ikke det berøringsbeskyttede

dæksel, medmindre det er nødvendigt. Sluk for

aggregatet, før dækslet ernes.

LED2 LED1

Modul B Plus, indvendigt

Billede 6

Applikation

Modul B Plus regulerer væskeindsprøjtningen

og overvåger desuden følgende parametre:

Afgangsgastemperatur, fasefølge og fasefejl.

Funktionsbeskrivelse

• Væskeindsprøjtning

- Modul B Plus kan regulere

afgangsgastemperaturen. Standardsætpunktet

er 125 °C, som er nødvendigt for at køre

kondenseringsaggregatet inden for det sikre

område.

19 - Modul B Plus – Brugervejledning

Dette sætpunkt må ikke ændres.

- Når kompressoren standser, lukker

væskeindsprøjtningsventilen inden for seks

sekunder.

•

Overhedningsbeskyttelse af afgangsgastemperatur

- Afgangsgastemperaturføleren fra Modul B

Plus kan registrere afgangsgastemperaturer

inden for området -50 til 180 °C med en

målenøjagtighed for temperatur på ±0,5 °C.

Afgangsføleren er monteret 150 mm fra

kompressorens afgangsport.

- Hvis afgangsgastemperaturen er højere end

udløsningspunktet for overhedning (sætpunkt

+ 10 K) inden for et sekund, vil alarmrelæet (J5)

åbne. Denne tilstand kaldes for DGT Overheat

Static, se tabel 1. Hvis afgangsgastemperaturen

er lavere end nulstillingspunktet (sætpunkt

-15 °C) uafbrudt i fem minutter, vil alarmrelæet

(J5) lukke. Denne tilstand med fem minutters

forsinkelse kaldes for DGT Reset Delay.

- Hvis afgangsgastemperaturen overophedes

i mere end fem minutter inden for en time,

låser alarmrelæet (J5) i åben tilstand og kan

kun nulstilles ved at nulstille strømforsyningen

til Modul B Plus manuelt (sluk for aggregatet,

og tænd det igen efter et stykke tid). Denne

tilstand kaldes for DGT Overheat Lock. Se tabel

1 vedrørende identificering af fejl.

- Hvis afgangsgastemperaturføleren fejler, f.eks.

med Føler åben, Føler kortsluttet eller Uden

for område, låser alarmrelæet (J5) også i åben

status. Se tabel 1 vedrørende identificering af

fejl.

• Fasebeskyttelse

- Fasefølge og manglende faseregistrering vil kun

blive udført, hver gang kompressoren tændes.

Hvis der registreres en forkert fasestatus for

Fasetab eller Fasereversering inden for 4,5 sek.

til 5 sek., vil alarmrelæet (J5) åbne og låse i

åben tilstand. Denne lås i åben tilstand kan kun

nulstilles ved at nulstille strømforsyningen til

Modul B Plus manuelt. Se tabel 1 vedrørende

identificering af fejl.

• Brugergrænseflade

- Modul B Plus tændes, LED 1 vil være konstant

rød hele tiden. Når modulet er slukket, vil LED 1

være slukket. Hvis Modul B Plus tænder og ikke

har nogen fejl, vil LED 2 være konstant grøn. Se

billede 6 vedrørende placering af LED 1 og LED

2 på Modul B Plus.

- Hvis Modul B Plus tænder og registrerer en fejl,

vil LED 2 være gul og blinke rødt på skift med et

sekunds mellemrum. Se tabel 1 for detaljerede

oplysninger om kode for blink.

Udløsningspunkt for overhedning (sætpunkt +10 K)

135

140

130

120

110

100

90

80

Afgangsgastemperatur (°C)

01020304050607

DGT statisk overhedn-

ing (kompressorstop)

Væskeindsprøjtningszone

DGT-nulstillingsforsinkelse(5min.)

Alarmrelæ (J5) lukker

(kompressorstart)

< 60 min.

Sætpunkt = 125 °C

Sætpunkt -15 K

DGT-overhedningslås

Billede 7

• Modul B Plus-kommunikation med Optyma Plus

Controller.

- Når alarmrelæ (J5) er åben, kommunikeres der et

signal til Optyma Controllerens digitale indgang

2 (DI2), som aktiverer sikkerhedsalarm (A97) i

Optyma Plus Controlleren, og strømforsyningen

til kompressoren vil blive afbrudt omgående.

Ledningsdiagram for Modul B Plus

0

Tider

Kategori

for gult

blink

Tider

for rødt

blink

DGT statisk overh-

1

edning/DGT-nul-

Afgangsgas-

temperatur

Trefase 2

Tabel 1: Fejlkode for blink (LED 2 gul-rød kode for blink)

© Danfoss | Climate Solutions | 2022.02

1

stillingsforsinkelse

DGT-overhedn-

2

ingslås

DGT uden for

3

område

DGT-føler åben/

4

DGT-føler kortsl.

Fasetab Signaltab for enkelt fase Kontrollér den 3-fasede strømforsyning (J2) til Modul B Plus, om en af de tre faser

1

Fase reverseret Ukorrekt fasetilslutning Kontrollér den 3-fasede strømforsyning (J2) til Modul B Plus for at se, om de tre faser

2

Fejl Beskrivelse Handling

Afgangsgastemperaturen er

højere end kompressorens

stoptrippunkt

DGT statisk overhedning finder

sted fem gange inden for en time

DGT er uden for det normale

område (-50 ... 180 °C)

Kontrollér, om Optyma Controller viser sikkerhedsalarm (A97). Hvis det er tilfældet,

skal der ventes, indtil det løses automatisk. Hvis denne fejl observeres hyppigt, skal

det kontrolleres, om aggregatet kører inden for det anbefalede område.

Nulstil forsyningen til Modul B Plus manuelt (sluk for aggregatet, og tænd det igen

efter et stykke tid).

Kontrollér, om afgangsgastemperaturføleren er monteret korrekt på trykledningen.

Kontrollér afgangsgastemperatuen på Optyma Plus Controllerens parameter U27

(bør være inden for -50 ... 180 °C).

Afgangsgastemperaturføleren

Kontrollér afgangstemperaturføleren og tilslutningen.

åben/kortsluttet

mangler. Hvis det er tilfældet, rettes strømforsyningens tilslutning, og Modul B Plus

nulstilles manuelt (sluk for aggregatet, og tænd det igen efter et stykke tid).

er i den korrekte rækkefølge. Hvis det ikke er tilfældet, rettes strømforsyningens

tilslutning i rækkefølge, og Modul B Plus nulstilles manuelt (sluk for aggregatet, og

tænd det igen efter et stykke tid).

118U3276G - AN18658643414604-001701 | 13

Page 14

Anleitung

Optyma™ Plus

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM, OP-MPBM, OP-LPOM

Typenschild

A

OP-MPXM068MLP00E

114X4311

B

C

Application MBP

D

Refrigerant (1) R404A R507 R448A/R449A

R407A/R407F/R452A

E

M.W.P. HP (1) 28 bar

M.W.P. LP (1) 7 bar

F

Voltage 230 V ~ 1N ~ 50Hz Max Ref Qty 5.4 kg

LRA 60 A MCC 19 A

OIL INSIDE POE 46 RLA 8.3 A

PS

G

Serial No. 064119CG1517

EAN No.

Danfoss Ltd., 22Wycombe End, HP9 1NB, GB

Імпортер:ТОВ з іі "Данфосс ТОВ" 04080, Київ 80, п/с 168, Україна

xxxxxxxxxxxxxx

MADE IN INDIA

IP 54

(2) R134a

R513A

(2) 23 bar

(2) 5 bar

28 bar

HP

Danfoss A/S, 6430 Nordborg, Denmark

A: Typ

B: Bestellnummer

C: Anwendung

D: Kältemittel

E: Zul. Betriebsüberdruck

F: Versorgungsspannung, Stromaufnahme bei

blockiertem Rotor, maximale Stromaufnahme

G: Seriennummer und Barcode

U

Bild 1: Mindestmontageabstände

118U3415

Q: Lufteintritt R: Luftaustritt

(Bestellnr.°114X31-- bzw. 114X41--)

(Bestellnr. 114X32-- bzw. 114X42--)

(Bestellnr. 114X33-- bzw. 114X43--)

(Bestellnr. 114X34-- bzw. 114X44--)

V

Einheit

Gehäuse 1

Gehäuse 2

Gehäuse 3

Gehäuse 4

Q

R

W

X

B

[mm]X [mm]Y [mm]Z [mm]

250 550 456 456

250 650 530 530

250 760 581 581

250 900 700 700

T

U

Der Verflüssigungssatz darf nur für den

ZY

vorgesehenen Zweck und im entsprechenden

Anwendungsbereich eingesetzt werden.

Die Bestimmungen gemäß EN378 (und alle

anderen in Ihrem Land geltenden Sicherheitsvorschriften) müssen unbedingt eingehalten werden.

Bei Lieferung ist der Verflüssigungssatz mit

gasförmigem Stickstoff gefüllt, der unter einem Druck von 1 bar steht. In diesem Zustand

darf der Verflüssigungssatz nicht angeschlossen und betrieben werden. Näheres hierzu

erfahren Sie im Abschnitt „Montage“.

Der Verflüssigungssatz muss in vertikaler Position montiert werden (maximale Abweichung

von der Senkrechten: 15 °)

Montage und Wartung der Verflüs-

sigungssätze sollten ausschließlich

qualifiziertem Fachpersonal überlassen werden. Befolgen Sie diese Anleitung sowie die

allgemein anerkannten Regeln für Einbau,

Inbetriebnahme, Wartung und Instandhaltung von kältetechnischen Anlagen.

Bild 3: Display des elektronischen Reglers

V

T: Befestigungskonsole für die Stapelmontage (nicht im

Lieferumfang enthalten)

U: Bolzen (M8) für die Stapelmontage (im Lieferumfang

enthalten)

Bild 2: Stapelmontage

Bild 4: Normale Verdrahtung Bild 5: Vorläufige Verdrahtung für Notbetrieb

V: Befestigungsbolzen (nicht im Lieferumfang enthalten)

Verdichter in Betrieb

Kurbelwannenheizung in Betrieb

Lüfter in Betrieb

Temperaturwert für den Saugdruck. Untere

Taste drücken, um zum Temperaturwert für

den Verflüssigungsdruck zu wechseln.

14 | AN18658643414604-001701 - 118U3276G

© Danfoss | Climate Solutions | 2022.02

Page 15

Anleitung

Bezeichnungssystem für das Produktprogramm Optyma™ Plus

OP - MPXM 034 ML P00 G

1 2 3 4 5 6 7 8

1 Anwendung

M = MBP

L = LBP

2 Verbund

Verflüssigungssatzbaureihe: P = Optyma™ Plus

3 Kältemittel

H = R404A/R507

G = R134a, R513A

Q = R452A, R404A/R507

X = R404A/R507, R134a, R407A, R407F, R448A, R513A

R449A,R452A

Y = R404A/R507, R449A

B = R448A/R449A/R404A/R452A (MBP)

P = R448A/R449A, R407A/F, R404A/R507

O = R448A/R449A/R404A/R452A (LBP)

4 Verflüssiger

M = Microchannel-Verflüssiger

5 Hubvolumen

Hubvolumen in cm

6 Verdichterplattform

ML= Scrollverdichter mit fester Drehzahl MLZ

7 Version

P00: Optyma™ Plus

P02: Optyma™Plus mit Flüssigkeitseinspritzung

P05: Optyma™Plus mit Spannungsüberwachungsrelais

8 Spannungscode

G = 230V/1-phasiger/50 Hz Verdichter und Lüfter

E = 400V/3-phasig/50 Hz-Verdichter und 230 V/1phasiger Lüfter

3

: Beispiel 034 = 34 cm

3

Ausstattungsunterschiede

Opt yma™ Plus (P00) (P02) (P05)

IP-Schutzart IP54 IP54 IP54

Verdichtertechnologie

Integrierter elektrischer

Schaltkasten

Microchannel-Verflüssiger Ja Ja Ja

Lüfterdrehzahlregler* Ja Ja Ja

Hauptschalter (Leistungsschalter) Ja Ja Ja

Spannungsüberwachungsrelais - - Ja

Filtertrockner (Bördelanschlüsse) Ja Ja Ja

Schauglas Ja Ja Ja

Kurbelgehäuseheizung Ja Ja Ja

Einstellbarer HD-/

ND-Druckschalter

Patronendruckschalter Mechanisch Mechanisch Mechanisch

Servicetür(en) Ja Ja Ja

Schalldämmung Ja Ja Ja

Verflüssigungssatz, elektronischer

Regler

Netzwerkanbindungsoption Ja Ja Ja

Stapelmontage Ja Ja Ja

Heißgasthermostat Ja Ja Ja

HD/ND-Alarm Ja Ja Ja

Flüssigkeitseinspritzungssatz,

Schutz vor Phasenverlust/

Phasenfolgeschutz

Scrollverdichter/

Hubkolbenverdichter

Ja Ja Ja

Elektronisch Elektronisch Elektronisch

Ja Ja Ja

- Ja -

Scrollverdichter

* Eingebaute Funktion im elektronischen Regler des Verflüssigungssatzes

Scrollverdichter

(3-phasig)

1. Einleitung

Diese Anleitung bezieht sich auf die Verflüssigungssätze der Produktreihe Op-

™

tyma

Plus neue Generation (OP-MPYM,

OP-MPXM, OP-MPGM, OP-LPQM, OP-LPOM und

OP-MPBM) für Kälteanlagen. Sie enthält die erforderlichen Angaben für eine sichere und ordnungsgemäße Nutzung dieser Produkte.

Der Verflüssigungssatz enthält folgende Bauteile:

• Microchannel-Wärmeübertrager

• Hubkolben- oder Scrollverdichter

• Sammler mit Absperrventil

• 2 Kugelabsperrventile

• Schauglas

• Hoch- & Niederdruckschalter (Patrone)

• Austauschbarer Filtertrockner

• Elektronischer Regler

• Notausschalter (Hauptschalter mit Überlast-

schutz)

• Lüfter- und ggf. Verdichterkondensatoren

• Verdichterschütz

• Spannungsüberwachungsrelais**

• Robustes wetterfestes Gehäuse

• Regler zur Flüssigkeitseinspritzung (Modul B Plus)*

• Elektronisches Expansionsventil (ETS6) *

*Nur für P02-Version,

**nur für P05-Modelle

2. Handhabung und Lagerung

• Es wird empfohlen, die Verpackung erst am

endgültigen Montageort zu öffnen.

• Handhaben Sie das Gerät pfleglich. Die Verpakkung gestattet den Einsatz eines Gabelstaplers

oder -hubwagens. Verwenden Sie ausschließlich geeignete und sichere Hebezeuge.

• Der Verflüssigungssatz darf nur aufrecht stehend transportiert und gelagert werden.

• Zulässige Lagertemperatur: -35 °C bis 50 °C.

• Die Verpackung darf weder Regen, noch ätzenden Atmosphären ausgesetzt werden.

• Vergewissern Sie sich nach dem Auspacken,

dass der Verflüssigungssatz vollständig und unbeschädigt ist.

3. Sicherheitsvorkehrungen bei der Installation

Stellen Sie den Verflüssigungssatz niemals in

einer explosionsfähigen Atmosphäre auf.

Achten Sie bei der Positionierung des Verflüs-

sigungssatzes darauf, dass keine Durchgänge,

Türen, Fenster oder Ähnliches blockiert werden.

• Achten Sie darauf, dass ausreichend Platz um

den Verflüssigungssatz gelassen wird, damit

die Luft zirkulieren kann und sich sämtliche Türen öffnen lassen. Die Mindestabstände zu den

Wänden entnehmen Sie bitte Bild 1.

• Installieren Sie den Verflüssigungssatz NICHT

an Orten, die täglich längerer Sonneneinstrahlung ausgesetzt sind.

• Installieren Sie den Verflüssigungssatz NICHT in

aggressiven oder staubigen Umgebungen.

• Stellen Sie den Verflüssigungssatz auf einer horizontalen Fläche (mit weniger als 3 Grad Neigung) auf. Der Boden sollte eine ausreichende

Tragfähigkeit besitzen, um das Gewicht des

gesamten Verflüssigungssatzes tragen zu können, und stabil genug sein, um Vibrationen und

Interferenzen zu eliminieren.

• Im Aus-Zustand darf die Umgebungstemperatur des Verflüssigungssatzes 50 °C nicht überschreiten.

• Vergewissern Sie sich, dass die Versorgungsspannung den Motoreigenschaften des Verflüssigungssatzes entspricht (siehe Typenschild).

• Verwenden Sie bei der Installation der Verflüssigungssätze für FKW-Kältemittel nur Teile, die

speziell für FKW-Kältemittel vorgesehen sind

und die zuvor nicht in Anlagen mit FCKW- oder

HFCKW-Kältemitteln eingesetzt wurden.

• Verwenden Sie saubere und trockene für Kältemittel geeignete Kupferrohre und eine Silberlegierung als Lötmaterial.

• Benutzen Sie saubere und trockene Anlagenkomponenten.

© Danfoss | Climate Solutions | 2022.02

118U3276G - AN18658643414604-001701 | 15

Page 16

Anleitung

• Die an den Verdichter angeschlossene Saugleitung muss in alle 3 Dimensionen flexibel sein,

um Vibrationen zu dämpfen. Darüber hinaus

muss die Verrohrung so erfolgen, dass der Ölrücklauf zum Verdichter sichergestellt ist und

dass das Risiko von Flüssigkeitsschlägen im Verdichter ausgeschlossen ist.

4. Installation

• Die Anlage, in die der Verflüssigungssatz verbaut wird, muss der Pressure Equipment Directive (PED) 2014/68/EU entsprechen. Der Verflüssigungssatz selbst ist kein „Gerät“ im Sinne

dieser Richtlinie.

• Es wird empfohlen, den Verflüssigungssatz auf

Montagegummis oder Schwingungsdämpfern

(nicht im Lieferumfang enthalten) zu montieren.

• Es ist möglich, mehrere Verflüssigungssätze

übereinander zu stapeln.

Verflüssigungssatz

Gehäuse 1

(Bestellnr.°114X31-- bzw. 114X41--)

Gehäuse 2

(Bestellnr.°114X32-- bzw. 114X42--)

Gehäuse 3

(Bestellnr.°114X33-- bzw. 114X43--)

Gehäuse 4

(Bestellnr.°114X34-- bzw. 114X44--)