Page 1

Bedienungsanleitung

drives.danfoss.com

VLT® Multiaxis Servo Drive MSD 510-System

Page 2

Page 3

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Inhalt

1

Einführung 15

1.1

Zweck der Bedienungsanleitung 15

Zusätzliche Materialien 15

1.2

Copyright 15

1.3

1.4

Zulassungen und Zertizierungen 15

1.5

Anwendungsgebiete 17

1.6

Software 17

1.7

Begrie 17

Sicherheit 19

2

Sicherheitssymbole 19

2.1

Sicherheitshinweise und Schutzmaßnahmen 19

2.2

Betriebssicherheit 19

2.2.1

Inhalt

Wichtige Sicherheitswarnungen 20

2.3

2.4

Qualiziertes Personal 22

2.5

Sorgfaltspicht 22

2.6

Bestimmungsgemäße Verwendung 22

2.6.1

Unzulässige Anwendungsbereiche 22

2.7

Vorhersehbarer Missbrauch 23

2.8

Service und Support 23

3

Systembeschreibung 24

3.1

Übersicht über das VLT® Multiaxis Servo Drive System MSD 510 24

3.1.1

Anwendungsbeispiele 25

3.1.2

Maximale Anzahl von Modulen 25

3.2

Power Supply Module PSM 510 26

3.2.1

Übersicht 26

3.2.2

Stecker an der Oberseite des PSM 510 27

3.2.3

Anschlüsse an der Unterseite des PSM 510 28

3.3

Servo Drive Module SDM 511/SDM 512 28

3.3.1

Übersicht 28

3.3.2

SDM 511/SDM 512-Typen 29

3.3.3

Komponenten 30

3.3.3.1

3.3.4

Stecker am SDM 511 30

3.3.4.1

3.3.4.2

Kühlung 30

Stecker an der Oberseite des SDM 511 30

Anschlüsse an der Unterseite des SDM 511 31

AQ262450196490de-000101/175R1170 | 3Danfoss A/S © 2019.10

Page 4

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

3.3.5

Stecker am SDM 512 31

3.3.5.1

3.3.5.2

3.4

Decentral Access Module DAM 510 32

3.4.1

Übersicht 32

3.4.2

Anschlüsse an der Oberseite des DAM 510 34

3.4.3

Anschlüsse an der Unterseite des DAM 510 34

3.5

Auxiliary Capacitors Module ACM 510 34

3.5.1

Übersicht 34

3.5.2

Anschlüsse an der Oberseite des ACM 510 35

3.6

Expansion Module EXM 510 36

3.7

Bedieneinheit (LCP) 37

3.7.1

Übersicht über die LCP-Bedieneinheit 37

3.7.2

Layout der LCP-Bedieneinheit 37

Inhalt

Stecker an der Oberseite des SDM 512 32

Anschlüsse an der Unterseite des SDM 512 32

3.7.2.1

3.7.2.2

3.7.2.3

3.7.2.4

3.8

Kabel 41

3.8.1

Hybridkabel 41

3.8.2

Ethernetkabel 42

3.8.3

LCP-Kabel 42

3.9

Kabellayout und -führung 43

3.9.1

Maximale Kabellängen 43

3.9.2

Verkabelung des Ausgangslters 43

3.9.3

Standardverkabelungskonzept für 2 Decentral Access Modules (DAM 510) 43

3.10

Software 44

3.11

Feldbus 44

3.11.1

EtherCAT® 45

3.11.2

Ethernet POWERLINK® 46

A: Displaybereich 37

B: Menütasten am Display 40

C: Navigationstasten und Anzeigeleuchten (LEDs) 40

D: Bedientasten und Reset 41

3.11.3

PROFINET® 46

4

Mechanische Installation 47

4.1

Gelieferte Teile 47

4.2

Transport 47

4.3

Eingangskontrolle 47

4.4

Sicherheitsmaßnahmen bei der Installation 47

4.5

Installationsumgebung 47

AQ262450196490de-000101/175R11704 | Danfoss A/S © 2019.10

Page 5

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

4.5.1

Systemkomponenten 47

4.6

Vorbereitungen für die Installation 48

4.6.1

Systemmodule 48

4.6.2

Bohrschablonen 48

4.7

Installationsanleitung 48

4.7.1

Platzbedarf der Systemmodule 48

4.7.2

Montagehilfen und benötigte Werkzeuge 50

4.7.3

Montageanleitung für Systemmodule 50

5

Elektrische Installation 55

5.1

Warnungen für die elektrische Installation 55

5.2

Elektrische Umgebungsbedingungen 55

5.3

Erdung 56

5.3.1

Erdung für die elektrische Sicherheit 56

5.3.2

Erdung für eine EMV-gerechte Installation 57

Inhalt

5.4

Netzversorgungsanforderungen 58

5.4.1

Sicherungen 58

5.4.2

Trennschalter 59

5.5

Anforderungen an die Zusatzspannungsversorgung 59

5.5.1

Sicherungen 59

5.6

Anforderungen an die Sicherheitsstromversorgung 59

5.7

UL-Anforderungen 60

5.8

Anschluss des Servo Drive Module SDM 511/SDM 512 60

5.8.1

Anschließen des Motorkabels 60

5.8.2

Anschließen des Brems-/Thermistorkabels 62

5.8.3

Anschluss der Kabel an der Oberseite der Servo Drive Modules SDM 511/SDM 512 63

5.9

Anschließen des Power Supply Module PSM 510 63

5.9.1

AC-Netzdrossel 63

5.9.1.1

5.9.1.2

5.9.1.3

Anschluss von einem PSM 510 an der Netzdrossel 64

Anschluss von zwei PSM 510-Modulen an die Netzdrossel 64

Anschluss von zwei PSM 510-Modulen an die Netzdrossel mit Systemaufteilung 65

5.9.2

Anschließen der Kabel am Power Supply Module PSM 510 66

5.9.2.1

5.9.2.2

5.10

Anschluss des Decentral Access Module (DAM 510) 67

5.10.1

Anschluss der Kabel an der Oberseite des Decentral Access Module DAM 510 67

5.10.2

Anschließen des Einspeisekabels 68

5.11

Anschließen des Auxiliary Capacitors Module ACM 510 69

Anschließen der Kabel an der Oberseite des Power Supply Module PSM 510 66

Anschließen der Kabel an der Unterseite des Power Supply Module PSM 510 67

AQ262450196490de-000101/175R1170 | 5Danfoss A/S © 2019.10

Page 6

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

5.12

Anschließen des Expansion Module EXM 510 70

5.13

Anschließen des Bremswiderstands am PSM 510 71

6

Inbetriebnahme 73

6.1

Warnungen für die Inbetriebnahme 73

6.2

Checkliste vor der Inbetriebnahme 73

6.3

SDM 511/SDM 512 – Parameterkonguration und Inbetriebnahme des Antriebs 73

6.3.1

Sub-Tool zur Parameterkonguration 73

6.3.2

Sub-Tool zur Inbetriebnahme des Antriebs 74

6.4

EtherCAT® ID-Zuweisung 74

6.5

Ethernet POWERLINK® ID-Zuweisung 74

6.5.1

Übersicht 74

6.5.2

ID-Zuweisung für einzelne Geräte 74

6.5.2.1

6.5.2.2

Einstellen der Knoten-ID direkt in einem Servoantrieb oder in den Systemmodulen 75

Einstellen der Node ID für einen einzelnen Servoantrieb über das Power Supply Module (PSM 510) oder

Decentral Access Module (DAM 510) per LCP 75

Inhalt

6.5.3

ID-Zuweisung für mehrere Geräte 76

6.5.3.1

6.6

PROFINET® ID-Zuweisung 77

6.7

Einschaltzeit 77

6.8

Ladezeit Systemmodul 77

6.9

Einschalten des MSD 510-Systems 78

6.9.1

Verfahren zum Einschalten des MSD 510-Systems 78

6.10

Bibliotheken 78

6.11

Programmierung mit Automation Studio™ 78

6.11.1

Anforderungen für die Programmierung mit Automation Studio™ 78

6.11.2

Erstellen eines Automation Studio™ Projekts 79

6.11.3

Einbinden der Servoantriebsbibliotheken in ein Automation Studio™ Projekt 79

6.11.4

Konstanten innerhalb der DDS_Drive-Bibliothek 80

6.11.5

Instanziierung von AXIS_REF_DDS in Automation Studio™ 81

6.11.6

Instanziierung von PSM_REF in Automation Studio™ 81

Einstellen der Node-IDs für alle Servoantriebe und Systemmodule an einer Decentral Access Module

(DAM 510)-/Power Supply Module (PSM 510)-Linie 76

6.11.7

Instanziierung von DAM_REF in Automation Studio™ 82

6.11.8

Instanziierung von ACM_REF in Automation Studio™ 82

6.11.9

Importieren eines Servoantriebs in Automation Studio™ 82

6.11.9.1

6.11.9.2

6.11.10

Importieren von PSM 510, DAM 510 und ACM 510 in Automation Studio™ 84

6.11.10.1

Version V3.0.90 82

Version V4.x 83

Version V3.0.90 84

AQ262450196490de-000101/175R11706 | Danfoss A/S © 2019.10

Page 7

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

6.11.10.2

6.11.11

E/A-Konguration und E/A-Mapping 85

6.11.12

Einstellen der SPS-Zykluszeit 87

6.11.13

Verbinden mit der SPS 87

6.12

Programmieren mit TwinCAT® 88

6.12.1

Anforderungen für die Programmierung mit TwinCAT® 88

6.12.2

Erstellen eines TwinCAT®-Projekts 88

6.12.3

Einbinden der TwinCAT® Bibliothek in ein TwinCAT® Projekt 88

6.12.4

Konstanten innerhalb der DDS_Drive-Bibliothek 80

6.12.5

Instanziierung von AXIS_REF_DDS in TwinCAT® 90

6.12.6

Instanziierung von PSM_REF in TwinCAT® 91

6.12.7

Instanziierung von DAM_REF in TwinCAT® 91

6.12.8

Instanziierung von ACM_REF in TwinCAT® 91

6.12.9

Hinzufügen eines SPS-Projekts zu TwinCAT® System Manager 91

Inhalt

Version V4.x 84

6.12.10

Importieren von Geräten in TwinCAT® 91

6.12.11

E/A-Konguration und E/A-Mapping 94

6.12.12

Anschließen der Ein- und Ausgangsvariablen an physische Datenpunkte 95

6.12.13

Übertragen der Zuordnungen (Mapping) zurück zum SPS-Programm 96

6.12.14

Einstellen der SPS-Zykluszeit in TwinCAT® PLC Control 97

6.12.15

Konguration als TwinCAT® NC-Achse 98

6.12.15.1

6.12.16

Verbinden mit der SPS 98

6.13

Programmierrichtlinien für Automation Studio™ und TwinCAT® 99

6.14

Programmieren mit SIMOTION SCOUT® 99

6.14.1

Anforderungen für die Programmierung mit SIMOTION SCOUT® 99

6.14.2

Verbinden mit der SPS 99

6.14.3

Erstellen eines SIMOTION SCOUT®-Projekts 100

6.14.4

Einbinden der Servoantriebsbibliotheken in ein SIMOTION SCOUT® Projekt 100

6.14.5

Importieren von Geräten in SIMOTION SCOUT® 102

6.14.6

Zuweisen von IP-Konguration und Gerätenamen 103

E/A-Konguration für als NC-Achsen verwendete Servoantriebe 98

6.14.7

Erstellen einer Synchronisierungsdomäne 106

6.14.8

Kongurieren einer Topologie 109

6.14.9

Denieren des Sendezyklus und der Aktualisierungszeit 110

6.14.9.1

6.14.9.2

6.14.10

Zugang zu Ein- und Ausgängen 111

6.14.11

Programmieren mithilfe der Danfoss VLT® Servo Motion Library 112

6.14.12

Instanziierung von AXIS_REF_DDS in SIMOTION SCOUT® 112

Kongurieren der Sendezeit 110

Kongurieren der Aktualisierungszeit 110

AQ262450196490de-000101/175R1170 | 7Danfoss A/S © 2019.10

Page 8

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

6.14.13

Instanziierung von PSM_REF in SIMOTION SCOUT® 112

6.14.14

Instanziierung von DAM_REF in SIMOTION SCOUT® 113

6.14.15

Instanziierung von ACM_REF in SIMOTION SCOUT® 113

6.14.16

Global Compiler-Einstellungen 113

6.14.17

Zuweisen von Aufgaben 114

6.15

Programmierrichtlinien für SIMOTION SCOUT® 115

6.16

VLT® Servo Toolbox Software 116

6.16.1

Übersicht 116

6.16.2

Systemanforderungen 117

6.16.3

Installation der VLT® Servo Toolbox-Software 117

6.16.4

Kommunikation der VLT® Servo Toolbox 117

6.16.4.1

6.16.4.2

6.16.4.3

Inhalt

Übersicht 117

Firewall 117

Indirekte Kommunikation 117

6.16.4.4

6.17

Inbetriebnahme der VLT® Servo Toolbox 123

6.17.1

Schritt 1: Önen des Main Window 123

6.17.2

Schritt 2: Anschluss an das Netzwerk 124

6.17.3

Schritt 3: Suchen nach Geräten 125

6.18

Motion-Bibliothek 125

6.18.1

Funktionsbausteine 125

6.18.2

Einfache Programmiervorlage 125

7

Betrieb 127

7.1

Betriebsarten 127

7.1.1

Unterstützte Betriebsmodi 127

7.1.2

Bewegungsfunktionen 128

7.2

Betriebszustandsanzeigen 128

7.2.1

Betriebs-LED an SDM 511 und SDM 512 128

7.2.2

Betriebs-LED am PSM 510 129

7.2.3

Betriebs-LED am DAM 510 130

Direkte Kommunikation 120

7.2.4

Betriebs-LED am ACM 510 131

8

Konzept der funktionalen Sicherheit 133

8.1

Funktionsbeschreibung 133

8.2

Sicherheitsmaßnahmen 133

8.3

Qualiziertes Personal für die Arbeit mit funktionaler Sicherheit 134

8.4

Angewendete Normen und Konformität 134

8.5

Abkürzungen und Konventionen 135

AQ262450196490de-000101/175R11708 | Danfoss A/S © 2019.10

Page 9

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

8.6

Installation 135

8.6.1

Schutzmaßnahmen 136

8.7

Anwendungsbeispiel 136

8.8

Inbetriebnahmeprüfung 137

8.8.1

Inbetriebnahmeprüfung mittels Bibliotheken 137

8.8.2

Inbetriebnahmeprüfung mit PROFINET®-Geräten 138

8.9

Betrieb der STO-Funktion 139

8.9.1

Fehlercodes 139

8.9.2

Fehlerrückstellung 140

8.10

Kenndaten Funktionale Sicherheit 140

8.11

Wartung, Sicherheit und Benutzerzugänglichkeit 141

9

Diagnose 142

9.1

Störungen 142

9.2

Fehlersuche und -behebung 142

Inhalt

9.2.1

Fehlersuche und -behebung für die Servo Drive Modules SDM 511/SDM 512 142

9.2.1.1

9.2.1.2

9.2.1.3

9.2.1.4

9.2.1.5

9.2.1.6

9.2.1.7

9.2.1.8

9.2.1.9

9.2.1.10

9.2.1.11

9.2.1.12

9.2.1.13

9.2.1.14

9.2.1.15

Antrieb läuft nicht/startet langsam 142

Antrieb brummt und hat hohe Stromaufnahme 142

Antrieb stoppt plötzlich und läuft nicht wieder an 143

Die Motordrehrichtung ist falsch 143

Motor erzeugt nicht das erwartete Drehmoment 143

Antrieb sehr laut 143

Unruhiger Lauf 143

Vibrationen 143

Ungewöhnliche Laufgeräusche 144

Starker Drehzahlrückgang bei Belastung 144

Bremse wird nicht freigegeben 144

Haltebremse hält den Servoantrieb nicht 144

Einfallen der Bremse verzögert 144

Geräusche bei eingeschalteter Abstellbremse 144

LED leuchten nicht 145

9.2.1.16

9.2.2

Fehlersuche und -behebung am Servosystem 145

9.2.2.1

9.2.2.2

9.2.2.3

9.2.2.4

9.2.2.5

Antriebsüberlastschutz schaltet sofort ab 145

LCP-Display ist dunkel/ohne Funktion 145

Oene Netzsicherungen oder Trennschalter ausgelöst 145

Zwischenkreisspannung zu hoch (Fehler 0x3210/0x103) 146

Zwischenkreisspannung zu niedrig (Fehler 0x3220/0x104) 146

Überstrom im Zwischenkreis (Fehler 0x2396/0x15C) 146

AQ262450196490de-000101/175R1170 | 9Danfoss A/S © 2019.10

Page 10

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

9.2.2.6

9.2.2.7

9.2.2.8

9.2.2.9

9.2.2.10

9.2.2.11

9.2.2.12

9.2.2.13

9.2.2.14

9.2.2.15

9.3

Fehlercodes 149

9.3.1

Kein Fehler (0x0000 / 0x0) 149

9.3.2

Generic err (0x1000 / 0x100) 149

9.3.3

Überstrom am Ausgang (0x2310 / 0x101) 149

Inhalt

Zwischenkreisüberleistung (Fehler 0x2313/0x161) 147

Überlast PT-Leistung (Fehler 0x2314 / 0x162) 147

UAUX-Überstrom (Fehler 0x2391/0x125) 147

UAUX-Überspannung (Fehler 0x3292/0x133) 147

UAUX-Unterspannung (Fehler 0x3294/0x135) 147

Netzphasenfehler (Fehler 0x3130/0x12F) 148

Erdungsfehler 148

Bremswiderstandsfehler 148

Bremschopperfehler 148

Interner Lüfterfehler 148

9.3.4

Überlast hoher Strom (0x2311 / 0x15F) 149

9.3.5

I2T Überlast Strom (0x2312 / 0x160) 149

9.3.6

Überlast Hochleistung (0x2313 / 0x161) 149

9.3.7

Überlast PT-Leistung (0x2314 / 0x162) 150

9.3.8

Kurzschluss (0x2320 / 0x163) 150

9.3.9

Erdableitstrom (0x2330 / 0x151) 150

9.3.10

AUX Überstrom (0x2391 / 0x125) 150

9.3.11

AUX-Anwenderstromgrenze (0x2393 / 0x127) 150

9.3.12

Warnung AUX-Anwenderstromgrenze (0x2394 / 0x128) 151

9.3.13

AUX-Sicherungsfehler (0x2395 / 0x129) 151

9.3.14

DC-Überstromabschaltung (0x2396 / 0x15C) 151

9.3.15

Ausgangsstromabschaltung (0x2397 / 0x12B) 151

9.3.16

I2T Überlast Motor (0x239B/0x102) 151

9.3.17

Netzphasenfehler (0x3130 / 0x12F) 152

9.3.18

Zwischenkreisüberspannung (0x3210 / 0x103) 152

9.3.19

Überstromabschaltung SW (0x3210 / 0x103) 152

9.3.20

Zwischenkreisunterspannung (0x3220 / 0x104) 152

9.3.21

UDC-Ladefehler (0x3230 / 0x152) 152

9.3.22

Zwischenkreisspannung asymmetrisch (0x3280 / 0x153) 153

9.3.23

UAUX-Hochspannung (0x3291 / 0x132) 153

9.3.24

UAUX-Überspannung (0x3292 / 0x133) 153

9.3.25

UAUX-Niederspannung (0x3293 / 0x134) 153

9.3.26

UAUX-Unterspannung (0x3294 / 0x135) 153

9.3.27

UDC-Hochspannung (0x3295 / 0x136) 154

AQ262450196490de-000101/175R117010 | Danfoss A/S © 2019.10

Page 11

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

9.3.28

UDC-Niederspannung (0x3296 / 0x137) 154

9.3.29

UAUX-Ladefehler (0x3297 / 0x154) 154

9.3.30

UDC-Abschaltfehler (0x3298 / 0x165) 154

9.3.31

UAUX-Abschaltfehler (0x3299 / 0x155) 154

9.3.32

UAUX-Unterspannung Hardware (0x329A / 0x156) 155

9.3.33

Automatischer Fehler-Reset Störung (0x329B / 0x168) 155

9.3.34

Übertemperatur Gerät (0x4210 / 0x157) 155

9.3.35

Temperatur zu niedrig (0x4220 / 0x138) 155

9.3.36

Übertemperatur: Leistungsmodul (0x4290 / 0x105) 156

9.3.37

Übertemperatur: Steuerkarte (0x4291 / 0x106) 156

9.3.38

Übertemperatur: Leistungskarte (0x4292 / 0x107) 156

9.3.39

Einschaltstrom-Übertemperatur: Zwischenkreis (0x4293 / 013C) 156

9.3.40

Einschaltstrom-Übertemperatur AUX-Leitung (0x4294 / 0x13D) 156

9.3.41

Übertemperatur: Motor (0x4310 / 0x108) 157

Inhalt

9.3.42

UAUX-Unterspannung (0x5112 / 0x109) 157

9.3.43

Störung Ladeschalterspannung (0x5121 /0x158) 157

9.3.44

EE-Prüfsummenfehler (Parameter fehlt) (0x5530 / 0x10A) 157

9.3.45

Parameterfehler (0x6320 / 0x10B) 157

9.3.46

Conf par ver (0x6382 / 0x15D) 157

9.3.47

Kongurationsparameter Versionsfehler (0x6383 / 0x164) 158

9.3.48

Leistungs-EEprom-Kongurationsfehler (0x6384 / 0x166) 158

9.3.49

Bremschopperfehler (0x7111 / 0x141) 158

9.3.50

Bremschopper-Überstrom (0x7112 / 0x167) 158

9.3.51

Bremswiderstand Leistungsgrenze (0x7181 / 0x142) 159

9.3.52

Bremswiderstand benutzerdenierte Leistungsgrenze (0x7182 / 0x143) 159

9.3.53

Bremsennetzspannung zu hoch (0x7183 / 0x159) 159

9.3.54

Interne Position Sensor Fehler (0x7380/0x10C) 159

9.3.55

Externe Position Sensor Fehler (0x7380 / 0x10D) 160

9.3.56

Folgefehler (0x8611/0x10E) 160

9.3.57

Referenzfahrtfehler beim Aufruf des Referenzfahrtmodus (0x8693/0x10F) 160

9.3.58

Referenzfahrtfehler beim Start der Referenzfahrtmethode (0x8694/0x110) 160

9.3.59

Referenzfahrtfehler Abstand (0x8695/0x111) 160

9.3.60

Störung mechanische Bremse (0xFF01 / 0x112) 161

9.3.61

Kurzschluss in mechanischer Bremssteuerung (0xFF02 / 0x113) 161

9.3.62

Externe Schnittstelle Stromausfall (0xFF0A / 0x114) 161

9.3.63

Kommunikation unterbrochen (0xFF10 / 0x14F) 161

9.3.64

Lüfteristwert inkonsistent (0xFF21 / 0x145) 161

9.3.65

Lüfterlebensdauer kritisch (0xFF22 / 0x15A) 162

AQ262450196490de-000101/175R1170 | 11Danfoss A/S © 2019.10

Page 12

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

9.3.66

Timing-Fehler 1 (0xFF60 / 0x115) 162

9.3.67

Timing-Fehler 2 (0xFF61 / 0x116) 162

9.3.68

Timing-Fehler 3 (0xFF62 / 0x117) 162

9.3.69

Timing-Fehler 4 (0xFF63 / 0x118) 162

9.3.70

Timing-Fehler 5 (0xFF64 / 0x119) 163

9.3.71

Timing-Fehler 6 (0xFF65 / 0x11A) 163

9.3.72

Timing-Fehler 7 (0xFF66 / 0x168) 163

9.3.73

Timing-Fehler 8 (0xFF67 / 0x16B) 163

9.3.74

Timing-Fehler 9 (0xFF68 / 0x16C) 163

9.3.75

Firmware: Abweichung Paketbeschreibung (0xFF70 / 0x11B) 164

9.3.76

Firmware: Aus- und Einschaltzyklus erforderlich (0xFF71 / 0x11C) 164

9.3.77

Firmware: Update gestartet (0xFF72 / 0x11D) 164

9.3.78

Firmware: Update ungültig (0xFF73 / 0x15B) 164

9.3.79

STO bei aktiviertem Antrieb aktiv (0xFF80 / 0x11E) 165

Inhalt

9.3.80

STO-Abweichung (0xFF81 / 0x11F) 165

9.3.81

P_STO-Fehler (0xFF85 / 0x120) 165

9.3.82

Führungswert umgekehrt (0xFF90 / 0x121) 165

9.3.83

Führungswert unplausibel (0xFF91/0x122) 165

9.3.84

Lebenszeichenfehler (0xFF95/0x14E) 166

10

Wartung, Außerbetriebnahme und Entsorgung 167

10.1

Warnungen 167

10.2

Wartungsarbeiten 167

10.3

Inspektionen während des Betriebs 167

10.3.1

Systemkomponenten 167

10.4

Reparatur 167

10.5

Austausch der Systemkomponente 168

10.5.1

Ausbau der Systemkomponenten 168

10.5.2

Montage und Inbetriebnahme der Systemkomponenten 170

10.6

Kabel austauschen 170

10.6.1

Übersicht 170

10.6.2

Austauschen des Einspeisekabels 170

10.6.2.1

10.6.2.2

10.6.2.3

10.6.3

Loop-Kabel austauschen 171

10.6.3.1

10.6.3.2

Trennen des Einspeisekabels 170

Austauschen des Einspeisekabels 171

Anschließen des Einspeisekabels 171

Trennen des Loop-Kabels 171

Austauschen des Loop-Kabels 171

AQ262450196490de-000101/175R117012 | Danfoss A/S © 2019.10

Page 13

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

10.6.3.3

10.7

Austausch der Sicherungen im Decentral Access Module (DAM 510) 172

10.8

Austausch des Lüfters 173

10.9

Rücknahme 173

10.10

Recycling 173

10.11

Entsorgung 174

11

Spezikationen 175

11.1

Typenschilder 175

11.1.1

Beispiel-Typenschild an der Vorderseite der Systemmodule 175

11.1.2

Beispiel-Typenschild an der Seite der Systemmodule 175

11.2

Power Supply Module (PSM 510) 176

11.2.1

Abmessungen des PSM 510 176

11.2.2

Kenndaten für PSM 510 177

11.3

Servo Drive Module (SDM 511/SDM 512) 178

Anschließen des Loop-Kabels 171

Inhalt

11.3.1

Motorüberlastschutz 178

11.3.2

Motor-Übertemperaturschutz 178

11.3.3

Abmessungen 179

11.3.4

Kenndaten SDM 511 180

11.3.5

Kenndaten SDM 512 181

11.4

Decentral Access Module (DAM 510) 183

11.4.1

Abmessungen des DAM 510 183

11.4.2

Kenndaten für DAM 510 183

11.4.3

Schutz des Hybridkabels 184

11.5

Auxiliary Capacitors Module (ACM 510) 184

11.5.1

Abmessungen 184

11.5.2

Kenndaten für ACM 510 185

11.6

Expansion Module (EXM 510) 185

11.6.1

Abmessungen 185

11.6.2

Kenndaten für EXM 510 185

11.7

Anschlüsse an den Systemmodulen 186

11.7.1

Backlink-Anschluss 186

11.7.2

Bremsanschlussstecker 187

11.7.2.1

11.7.2.2

11.7.3

Ethernet-Anschlüsse 188

11.7.3.1

11.7.3.2

Bremswiderstands-Anschlussstecker am PSM 510 187

Anschlussstecker für Bremse und Motortemperatursensor am SDM 511/SDM 512 187

Ethernet-Anschlüsse am PSM 510 und ACM 510 189

Ethernet-Anschlüsse am DAM 510 189

AQ262450196490de-000101/175R1170 | 13Danfoss A/S © 2019.10

Page 14

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

11.7.3.3

11.7.4

E/A-Stecker 190

11.7.4.1

11.7.4.2

11.7.5

UAUX-Stecker 191

11.7.5.1

11.7.6

LCP-Anschluss (M8, 6-polig) 192

11.7.7

Versorgungsnetzstecker 193

11.7.7.1

11.7.8

Motorstecker 193

11.7.8.1

11.7.8.2

11.7.9

Relaisstecker 194

11.7.9.1

Inhalt

Ethernet-Anschlussstecker am SDM 511/SDM 512 189

E/A-Stecker am PSM 510/ACM 510 190

E/A-Stecker am SDM 511/SDM 512 190

24/48 V Kabelquerschnitte für PSM 510 192

Netzkabelquerschnitte für PSM 510 193

Motorkabelquerschnitte für SDM 511 194

Motorkabelquerschnitte für SDM 512 194

Relaisstecker am PSM 510/ACM 510 195

11.7.9.2

11.7.10

STO-Stecker 196

11.7.10.1

11.7.10.2

11.7.10.3

11.7.11

UDC-Stecker 199

11.7.12

AUX-Stecker 200

11.7.13

Motor-Geberstecker 200

11.7.14

Externe Geber-Stecker 202

11.7.15

Expansion Module-Anschlussstecker 203

11.8

Allgemeine Daten und Umgebungsbedingungen für das MSD 510-System 204

11.9

Lagerung 205

Relaisstecker am SDM 511/SDM 512 195

STO-Anschlussstecker am SDM 511 und SDM 512 196

STO-Stecker am PSM 510 197

STO-Anschlüsse am DAM 510 198

AQ262450196490de-000101/175R117014 | Danfoss A/S © 2019.10

Page 15

Handbuch

Beschreibung

VLT® Multiaxis Servo Drive MSD 510 -System – Produkthandbuch

Informationen zu Installation, Inbetriebnahme und Betrieb des MSD

510 -Servosystems.

VLT® Servo Drive System ISD 510, DSD 510, MSD 510

Projektierungshandbuch

Informationen zur Konguration des MSD 510 -Servosystems und detaillierte technische Daten.

VLT® Servo Drive System ISD 510, DSD 510, MSD 510

Programmierhandbuch

Information zur Programmierung des MSD 510 -Servosystems.

Zertizierung

Beschreibung

IEC/EN 61800-3

Elektrische Antriebssysteme mit Drehzahlregelung.

Teil 3: EMV-Anforderungen und spezielle Prüfungsmethoden

IEC/EN 61800-5-1

Elektrische Antriebssysteme mit Drehzahlregelung.

Teil 5-1: Sicherheitsanforderungen - elektrisch, thermisch und energiebezogen.

IEC/EN 61800-5-2

Elektrische Antriebssysteme mit Drehzahlregelung.

Teil 5-2: Sicherheitsanforderungen - Funktionale Sicherheit.

IEC/EN 61508-1

Funktionale Sicherheit sicherheitsbezogener elektrischer/elektronischer/programmierbarer Systeme.

Teil 1: Allgemeine Anforderungen.

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Einführung

1 Einführung

1.1 Zweck der Bedienungsanleitung

Diese Bedienungsanleitung beschreibt die Verwendung des VLT® Multiaxis Servo Drive MSD 510 -Systems.

Diese Bedienungsanleitung enthält Informationen zu:

•

Installation

•

Inbetriebnahme

•

Programmieren

•

Betrieb

•

Fehlersuche und -behebung

•

Service und Wartung

Diese Bedienungsanleitung richtet sich ausschließlich an qualiziertes Personal. Lesen Sie die Bedienungsanleitung vollständig

durch, um sicher und professionell mit dem Servosystem zu arbeiten. Berücksichtigen Sie insbesondere die Sicherheitshinweise und

allgemeinen Warnungen.

Diese Bedienungsanleitung ist wesentlicher Bestandteil des Servosystems und enthält auch wichtige Hinweise zum Service. Bewahren Sie diese Bedienungsanleitung daher immer zusammen mit dem Servosystem auf.

Die Einhaltung der Angaben in der Anleitung ist Voraussetzung für:

•

den störungsfreien Betrieb

•

die Erfüllung von Mängelhaftungsansprüchen

Lesen Sie deshalb zuerst die Bedienungsanleitung, bevor Sie mit dem MSD 510 -System arbeiten.

1.2 Zusätzliche Materialien

Tabelle 1: Zusätzliche Materialien

1.3 Copyright

VLT® ist eine eingetragene Marke von Danfoss .

1.4 Zulassungen und Zertizierungen

Tabelle 2: Zulassungen und Zertizierungen

AQ262450196490de-000101 / 175R1170 | 15Danfoss A/S © 2019.10

Page 16

Zertizierung

Beschreibung

IEC/EN 61508-2

Funktionale Sicherheit sicherheitsbezogener elektrischer/elektronischer/programmierbarer Systeme.

Teil 2: Anforderungen für sicherheitsbezogene elektrische/elektronische/programmierbare Systeme.

EN ISO 13849-1

Sicherheit von Maschinen – Sicherheitsbezogene Teile von Steuerungen.

Teil 1: Allgemeine Projektierungsleitlinien.

EN ISO 13849-2

Sicherheit von Maschinen – Sicherheitsbezogene Teile von Steuerungen.

Teil 2: Prüfung.

IEC/EN 60204-1

Sicherheit von Maschinen – elektrische Ausrüstung von Maschinen.

Teil 1: Allgemeine Anforderungen.

IEC/EN 62061

Maschinensicherheit – funktionale Sicherheit sicherheitsbezogener elektrischer, elektromechanischer

und programmierbarer elektronischer Steuerungssysteme

IEC/EN 61326-3-1

Elektrische Mess-, Steuer-, Regel- und Laborgeräte - EMV-Anforderungen.

Teil 3-1: Störfestigkeitsanforderungen für sicherheitsbezogene Systeme und Geräte, die für sicherheitsbe-

zogene Funktionen vorgesehen sind (funktionale Sicherheit) – allgemeine industrielle Anwendungen.

IEC/EN 60529

Schutzarten von Gehäusen (IP-Code).

UL 508C

UL-Standard für die Sicherheit von Leistungswandlern.

(Gilt nur für ISD 510-Servoantriebe der Größen 1 und 2.)

UL 61800-5-1

Elektrische Antriebssysteme mit Drehzahlregelung.

Teil 5-1: Sicherheitsanforderungen - elektrisch, thermisch und energiebezogen.

ISD 510-Servoantrieb der Größen 3 und 4:

MSD 510:

CE

2014/30/EU

Richtlinie über elektromagnetische Verträglichkeit (EMV).

2014/35/EU

Niederspannungsrichtlinie.

(2011/65/EU) überarbeitet (EU) 2015/863

Beschränkung der Verwendung bestimmter gefährlicher Stoe (RoHS).

2006/42/EG

Maschinenrichtlinie.

EtherCAT

®

Ethernet für die Steuerungsautomatisierungstechnologie. Ethernet-basiertes Feldbussystem.

Ethernet POWERLINK

®

Ethernet-basiertes Feldbussystem.

PROFINET RT/IRT

®

Ethernet-basiertes Feldbussystem.

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Einführung

AQ262450196490de-000101 / 175R117016 | Danfoss A/S © | 2019.10

Page 17

Zertizierung

Beschreibung

PLCopen

®

Technische Spezikation. Funktionsblöcke zur Bewegungssteuerung (früher Teil 1 und Teil 2) Version 2.0,

17. März 2011.

Begri

Beschreibung

ACM 510

Auxiliary Capacitors Module

DAM 510

Decentral Access Module zum Anschluss der dezentralen Servoantriebe von Danfoss (ISD 510

und DSD 510) an das Servosystem mittels Hybridkabel.

DSD 510

Decentral Servo Drive

DSD 510-Systemkomponenten

Umfasst DSD 510-Servoantriebe, PSM 510, DAM 510 und das optionale ACM 510.

EXM 510

Erweiterungsmodul

Einspeisekabel

Hybridkabel für den Anschluss des ersten Servoantriebs an das DAM 510.

ISD 510

Integrated Servo Drive

ISD 510-Systemkomponenten

Umfasst ISD 510-Servoantriebe, PSM 510, DAM 510 und das optionale ACM 510.

LCP

LCP-Bedieneinheit

Loop-Kabel

Hybridkabel zum Anschluss der Servoantriebe im Daisy-Chain-Format.

MSD 510

Multiaxis Servo Drive

MSD 510-Systemkomponenten

Umfasst SDM 511/SDM 512, PSM 510, DAM 510 und das optionale ACM 510.

SPS

Speicherprogrammierbare Steuerung (externes Gerät zur Steuerung des Servosystem).

PSM 510

Spannungsversorgungsmodul zur Erzeugung einer 565–680 V DC-Versorgung.

SDM 511

Servo Drive Module (für eine Achse)

SDM 512

Servo Drive Module (für zwei Achsen)

Systemmodule

Umfasst PSM 510, DAM 510 und das optionale ACM 510.

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Einführung

1.5 Anwendungsgebiete

Potenzielle Anwendungsgebiete:

•

Lebensmittel- und Abfüllanlagen

•

Verpackungsmaschinen

•

Pharmamaschinen

•

Anwendungen, die einen Verbund von Servoantrieben erfordern.

1.6 Software

Von Zeit zu Zeit können Updates für Firmware, VLT® Servo Toolbox-Software und SPS-Bibliotheken verfügbar sein. Wenn Updates

erhältlich sind, können Sie diese von danfoss.com website herunterladen.

Mit Hilfe der VLT® Servo Toolbox-Software oder der SPS-Bibliotheken lässt sich die Firmware auf den Servoantrieben oder auf den

Systemmodulen installieren.

1.7 Begrie

Tabelle 3: Begrie

AQ262450196490de-000101 / 175R1170 | 17Danfoss A/S © 2019.10

Page 18

Begri

Beschreibung

VIN PSM

Eingang des PSM 510 (V AC).

V

OUT

PSM

Ausgang des PSM 510 (V DC).

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Einführung

AQ262450196490de-000101 / 175R117018 | Danfoss A/S © | 2019.10

Page 19

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Sicherheit

2 Sicherheit

2.1 Sicherheitssymbole

Folgende Symbole kommen in diesem Handbuch zum Einsatz:

W A R N U N G

Weist auf eine potenziell gefährliche Situation hin, die zum Tod oder zu schweren Verletzungen führen kann!

V O R S I C H T

Weist auf eine potenziell gefährliche Situation hin, die zu leichten oder mittelschweren Verletzungen führen kann. Die Kennzeichnung kann ebenfalls als Warnung vor unsicheren Verfahren dienen.

H I N W E I S

Weist auf eine wichtige Information hin, z. B. eine Situation, die zu Geräte- oder sonstigen Sachschäden führen kann.

2.2 Sicherheitshinweise und Schutzmaßnahmen

Die Sicherheitshinweise und Schutzmaßnahmen müssen jederzeit eingehalten werden.

•

Der einwandfreie und sichere Betrieb des Servosystems und seiner Komponenten setzt sachgemäßen und fachgerechten Transport, Lagerung, Montage und Installation sowie sorgfältige Bedienung und Instandhaltung voraus.

•

Nur entsprechend geschultes und qualiziertes Personal darf am MSD 510 -System und seinen Komponenten oder in deren

Umkreis arbeiten.

•

Verwenden Sie ausschließlich von Danfoss zugelassene Zubehör- und Ersatzteile.

•

Die angegebenen Umgebungsbedingungen müssen eingehalten werden.

•

Die in diesem Handbuch gemachten Angaben zur Verwendung der lieferbaren Komponenten stellen lediglich Anwendungsbeispiele und Vorschläge dar.

•

Der Anlagenbauer muss für seine individuelle Anwendung die Eignung der gelieferten Komponenten und die in diesem Handbuch gemachten Angaben zu ihrer Verwendung selbst überprüfen,

-

mit den für seine Anwendung geltenden Sicherheitsvorschriften und Normen abstimmen und

-

die erforderlichen Maßnahmen, Änderungen sowie Ergänzungen durchführen.

•

Die Inbetriebnahme des Servosystems oder seiner Komponenten ist solange untersagt, bis festgestellt wurde, dass die Maschine oder Anlage, in der sie eingebaut sind, den länderspezischen Bestimmungen, Sicherheitsvorschriften und Normen der

Anwendung entspricht.

•

Der Betrieb ist nur bei Übereinstimmung mit den nationalen EMV-Vorschriften für den vorliegenden Anwendungsfall erlaubt.

•

Für die Einhaltung der durch nationale Vorschriften geforderten Grenzwerte ist der Hersteller der Anlage, Maschine oder des

Systems verantwortlich.

•

Sie müssen die technischen Daten sowie die Anschluss- und Installationsbedingungen in diesem Handbuch unbedingt einhalten.

•

Die Sicherheitsvorschriften und -bestimmungen des Landes, in dem die Geräte verwendet werden, müssen strengstens befolgt

werden.

•

Zum Schutz des Benutzers vor Stromschlägen sowie zum Schutz des Servosystems gegen Überlast ist eine Schutzerdung obligatorisch, die gemäß örtlichen und nationalen Vorschriften ausgeführt sein muss.

2.2.1 Betriebssicherheit

Betriebssicherheit

•

Sicherheitsrelevante Anwendungen sind nur zugelassen, wenn sie ausdrücklich und eindeutig in diesem Handbuch angegeben

sind.

•

Sicherheitsrelevant sind alle Anwendungen, durch die Personengefährdung und Sachschäden entstehen können.

•

Die über die Software der SPS ausgeführten Stoppfunktionen unterbrechen nicht die Netzversorgung des Power Supply Module (PSM 510). Sie dürfen sie deshalb nicht zwecks elektrischer Sicherheit des Servosystems verwenden.

AQ262450196490de-000101 / 175R1170 | 19Danfoss A/S © 2019.10

Page 20

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

•

Das Servosystem lässt sich mit einem Softwarebefehl oder einem Sollwert Null anhalten, obwohl der Servoantrieb weiter unter

DC-Spannung und/oder der PSM 510 weiter unter Netzspannung steht. Wenn das System abgeschaltet ist, kann es von selbst

wieder anlaufen, sofern die Elektronik defekt ist, oder falls eine kurzfristige Überlastung oder ein Fehler in der Versorgungsspannung oder am System beseitigt wurde. Wenn ein unerwarteter Anlauf des Servomotors gemäß den Bestimmungen zur Personensicherheit (z. B. Verletzungsgefahr durch Kontakt mit sich bewegenden Maschinenteilen nach einem unerwarteten Anlauf)

jedoch nicht zulässig ist, sind die oben genannten Stoppfunktionen nicht ausreichend. Achten Sie in diesem Fall darauf, dass Sie

das Servosystem vom Netz trennen oder eine geeignete Stoppfunktion implementieren, und vermeiden Sie einen unvorhergesehenen Motoranlauf, zum Beispiel durch Verwendung der Funktion Safe Torque O.

•

Das Servosystem kann während der Parametereinstellung oder der Programmierung ungewollt anlaufen. Wenn dies die Personensicherheit gefährdet (z. B. Verletzungsgefahr durch Kontakt mit sich bewegenden Maschinenteilen), ist ein unerwarteter Anlauf beispielsweise mithilfe der Safe Torque O-Funktion oder durch eine sichere Trennung der Servoantriebe zu verhindern.

•

Das Servosystem hat außer den Spannungseingängen L1, L2 und L3 am PSM 510 noch weitere Spannungseingänge, z. B. eine

externe Hilfsspannung. Überprüfen Sie vor dem Beginn von Reparaturarbeiten, ob alle Versorgungsspannungseingänge abgeschaltet sind und die erforderliche Entladezeit für die Zwischenkreiskondensatoren abgelaufen ist.

Sicherheit

2.3 Wichtige Sicherheitswarnungen

Die folgenden Sicherheitshinweise und Schutzmaßnahmen beziehen sich auf das VLT® Multiaxis Servo Drive MSD 510 -System. Lesen Sie die Sicherheitshinweise sorgfältig, bevor Sie mit irgendwelchen Arbeiten am Servosystem oder seinen Komponenten beginnen. Beachten Sie besonders die Sicherheitshinweise in den entsprechenden Kapiteln dieser Anleitung.

W A R N U N G

GEFÄHRLICHE SITUATION

Wenn der Servoantrieb oder die Bus-Leitungen falsch angeschlossen sind, besteht Lebensgefahr, Gefahr schwerer Verletzungen

und/oder die Gefahr der Beschädigung am Gerät!

Halten Sie daher unbedingt die Anweisungen in diesem Produkthandbuch sowie die lokalen und nationalen Sicherheitsvors-

-

chriften ein.

W A R N U N G

HOCHSPANNUNG

Das MSD 510 -System arbeitet mit Hochspannung, wenn es an das elektrische Versorgungsnetz angeschlossen ist. Es gibt keine

Anzeige an den Komponenten, die die anliegende Netzspannung anzeigt. Fehler bei Installation, Inbetriebnahme oder Wartung

können zum Tod oder zu schweren Verletzungen führen!

Nur qualiziertes Personal darf Installation, Inbetriebnahme und Wartung vornehmen.

-

W A R N U N G

GEFAHR DURCH ABLEIT-/ERDUNGSSTRÖME

Die Ableit-/Erdungsströme sind größer als 3,5 mA. Eine fehlerhafte Erdung der MSD 510 -Systemmodule kann zum Tod oder zu

schweren Verletzungen führen!

Aus Gründen der Bedienersicherheit ist es wichtig, das System ordnungsgemäß nach nationalen oder örtlichen Elektrovors-

-

chriften sowie den Hinweisen in diesem Handbuch von einem zugelassenen Elektroinstallateur erden zu lassen.

AQ262450196490de-000101 / 175R117020 | Danfoss A/S © | 2019.10

Page 21

Mindestwartezeit (Minuten)

15

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Sicherheit

W A R N U N G

ENTLADEZEIT

Das MSD 510 -System enthält Zwischenkreiskondensatoren, die auch nach Abschalten der Netzversorgung am Power Supply

Module (PSM 510) eine gewisse Zeit geladen bleiben. Das Nichteinhalten der vorgesehenen Entladungszeit nach dem Trennen

der Spannungsversorgung vor Wartungs- oder Reparaturarbeiten kann zu schweren oder tödlichen Verletzungen führen.

Trennen Sie zur Vermeidung von Stromschlägen vor allen Wartungs- oder Reparaturarbeiten am -System oder dessen Kom-

-

ponenten das Power Supply Module (PSM 510) vollständig vom Netz und warten Sie ab, bis sich die Kondensatoren vollständig entladen haben.

G E F A H R

Risque du choc électrique. Une tension dangereuse peut être présentée jusqu’à 15 min après avoir coupé l’alimentation.

-

W A R N U N G

UNERWARTETER ANLAUF

Das MSD 510 -System enthält Servoantriebe und PSM 510 sowie DAM 510, die an das elektrische Versorgungsnetz angeschlossen

sind und jederzeit anlaufen können. Dies kann durch einen Feldbusbefehl, ein Sollwertsignal oder einen zurückgesetzten Fehler

erfolgen. Servoantriebe und alle angeschlossenen Geräte müssen betriebsbereit sein. Fehler in der Betriebsbereitschaft können

bei Anschluss an das elektrische Versorgungsnetz zum Tod, zu schweren Verletzungen, Schäden an der Ausrüstung oder zu anderen Sachschäden führen.

Treen Sie geeignete Maßnahmen gegen unerwarteten Anlauf.

-

W A R N U N G

UNERWARTETE BEWEGUNG

Wenn sofort Änderungen an den Parametern durchgeführt werden, kann es zu unerwarteter Bewegung kommen, was zum Tod,

zu schweren Verletzungen oder zu Sachschäden führen kann!

Ergreifen Sie bei der Änderung von Parametern geeignete Maßnahmen, um sicherzustellen, dass es bei unerwarteter Bewe-

-

gung nicht zu Gefahren kommt.

V O R S I C H T

GEFAHR VON VERBRENNUNGEN

Die Oberäche der Servoantriebe kann sich während des Betriebs mit Temperaturen über 90 °C sehr stark aufheizen.

Berühren Sie Servoantriebe erst dann, wenn diese sich abgekühlt haben.

-

H I N W E I S

FEHLERSTROM (FI) SCHUTZSCHALTER (RCD) - KOMPATIBILITÄT

Das MSD 510 -System enthält Komponenten, die einen Gleichstrom im Leiter der Schutzerde verursachen können, was zu einer

Funktionsstörung sämtlicher an das System angeschlossenen Geräte führen kann.

Bei Verwendung einer Fehlerstromschutzeinrichtung (RCD) oder eines Dierenzstrom-Überwachungsgeräts (RCM) zum

-

Schutz bei direktem oder indirektem Kontakt darf auf der Primärseite der MSD 510 -Systemkomponenten nur ein RCD bzw.

RCM des Typs B verwendet werden.

AQ262450196490de-000101 / 175R1170 | 21Danfoss A/S © 2019.10

Page 22

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Sicherheit

2.4 Qualiziertes Personal

Die Installation, Inbetriebnahme und Wartung darf nur qualiziertes Personal durchführen. Im Sinne dieses Handbuchs und der Sicherheitshinweise in diesem Handbuch ist qualiziertes Personal ausgebildete Fachkräfte, die die Berechtigung haben, Geräte, Systeme und Stromkreise gemäß den Standards der Sicherheitstechnik zu montieren, zu installieren, in Betrieb zu nehmen, zu erden

und zu kennzeichnen und die mit den Sicherheitskonzepten der Automatisierungstechnik vertraut sind.

Ferner muss das Personal mit allen Anweisungen und Sicherheitsmaßnahmen gemäß dieser Anleitung vertraut sein. Das Fachpersonal muss über eine geeignete Sicherheitsausrüstung verfügen und in Erster Hilfe ausgebildet sein.

2.5 Sorgfaltspicht

Der Betreiber und/oder der Weiterverarbeiter muss sicherstellen, dass:

•

das Servosystem und seine Komponenten ausschließlich bestimmungsgemäß verwendet werden.

•

die Komponenten nur in einwandfreiem, funktionstüchtigen Zustand betrieben werden.

•

das Produkthandbuch stets vollständig und in leserlichem Zustand in der Nähe des Servosystems zur Verfügung steht.

•

nur ausreichend qualizierte und autorisierte Fachkräfte das Servosystem montieren, installieren, in Betrieb nehmen und warten.

•

diese Fachkräfte regelmäßig in allen zutreenden Fragen der Arbeitssicherheit und des Umweltschutzes unterwiesen werden

und die Inhalte des Produkthandbuchs sowie die darin enthaltenen Sicherheitshinweise kennen.

•

die an den Komponenten angebrachten Produktkennzeichnungen und Identikationen sowie Sicherheits- und Warnhinweise

nicht entfernt und in stets lesbarem Zustand gehalten werden.

•

die am jeweiligen Einsatzort des Servosystems geltenden nationalen und internationalen Vorschriften für die Steuerung von

Maschinen und Anlagen eingehalten werden.

•

die Anwender stets über alle aktuellen, für ihre Belange relevanten, Informationen zum Servosystem sowie dessen Anwendung

und Bedienung verfügen.

2.6 Bestimmungsgemäße Verwendung

Die Komponenten des MSD 510 -Systems sind zum Einbau in Maschinen, die im industriellen Umfeld eingesetzt werden, übereinstimmend mit den lokalen Gesetzen, vorgesehen.

H I N W E I S

In einer Wohnumgebung kann dieses Produkt Funkstörungen verursachen. In diesem Fall sind zusätzliche Maßnahmen zur

-

Abschwächung dieser Störungen erforderlich.

Bevor Sie das Servosystem einsetzen, müssen die folgenden Voraussetzungen erfüllt sein, um einen bestimmungsgemäßen Gebrauch der Produkte zu gewährleisten:

•

Alle Anwender von Danfoss -Produkten müssen die entsprechenden Sicherheitsvorschriften und die Beschreibung der bestimmungsgemäßen Verwendung gelesen und verstanden haben.

•

Änderungen an der Hardware dürfen nicht vorgenommen werden.

•

Führen Sie keine Rückentwicklung von Softwareprodukten durch und ändern Sie nicht deren Quellcode.

Installieren und betreiben Sie keine beschädigten oder fehlerhaften Produkte.

•

•

Stellen Sie sicher, dass die Produkte entsprechend den in der Dokumentation genannten Vorschriften installiert sind.

•

Halten Sie vorgegebene Wartungs- und Serviceintervalle ein.

•

Ergreifen Sie alle vorgesehenen Schutzmaßnahmen.

•

Montieren oder installieren Sie nur die in dieser Bedienungsanleitung beschriebenen Komponenten. Drittgeräte und -anlagen

dürfen nur in Abstimmung mit Danfoss verwendet werden.

2.6.1 Unzulässige Anwendungsbereiche

Das Servosystem darf nicht in folgenden Anwendungsbereichen eingesetzt werden:

Bereiche mit explosionsgefährdeten Atmosphären.

•

Mobile oder tragbare Systeme.

•

Schwimmende oder schwebende Systeme.

•

Bewohnte Einrichtungen.

•

AQ262450196490de-000101 / 175R117022 | Danfoss A/S © | 2019.10

Page 23

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

•

Anlagen, in denen Radioaktivität vorhanden ist.

•

Bereiche mit extremen Temperaturschwankungen oder in denen die maximale Nenntemperatur überschritten werden kann.

•

Unter Wasser.

Sicherheit

2.7 Vorhersehbarer Missbrauch

Jede Verwendung, die Danfoss nicht ausdrücklich freigegeben hat, gilt als Missbrauch. Dies gilt auch für die Nicht-Einhaltung der

festgelegten Betriebsbedingungen und Anwendungen. Für Schäden, die auf missbräuchliche Verwendung zurückzuführen sind,

übernimmt Danfoss keinerlei Haftung.

2.8 Service und Support

Wenden Sie sich für Service und Support an den lokalen Servicepartner.

AQ262450196490de-000101 / 175R1170 | 23Danfoss A/S © 2019.10

Page 24

e30bg579.10

PSM

SDM 511

FS2

SDM 511

FS1

SDM 512

FS1

DAM 510

ACM 510

EXM 510

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

3 Systembeschreibung

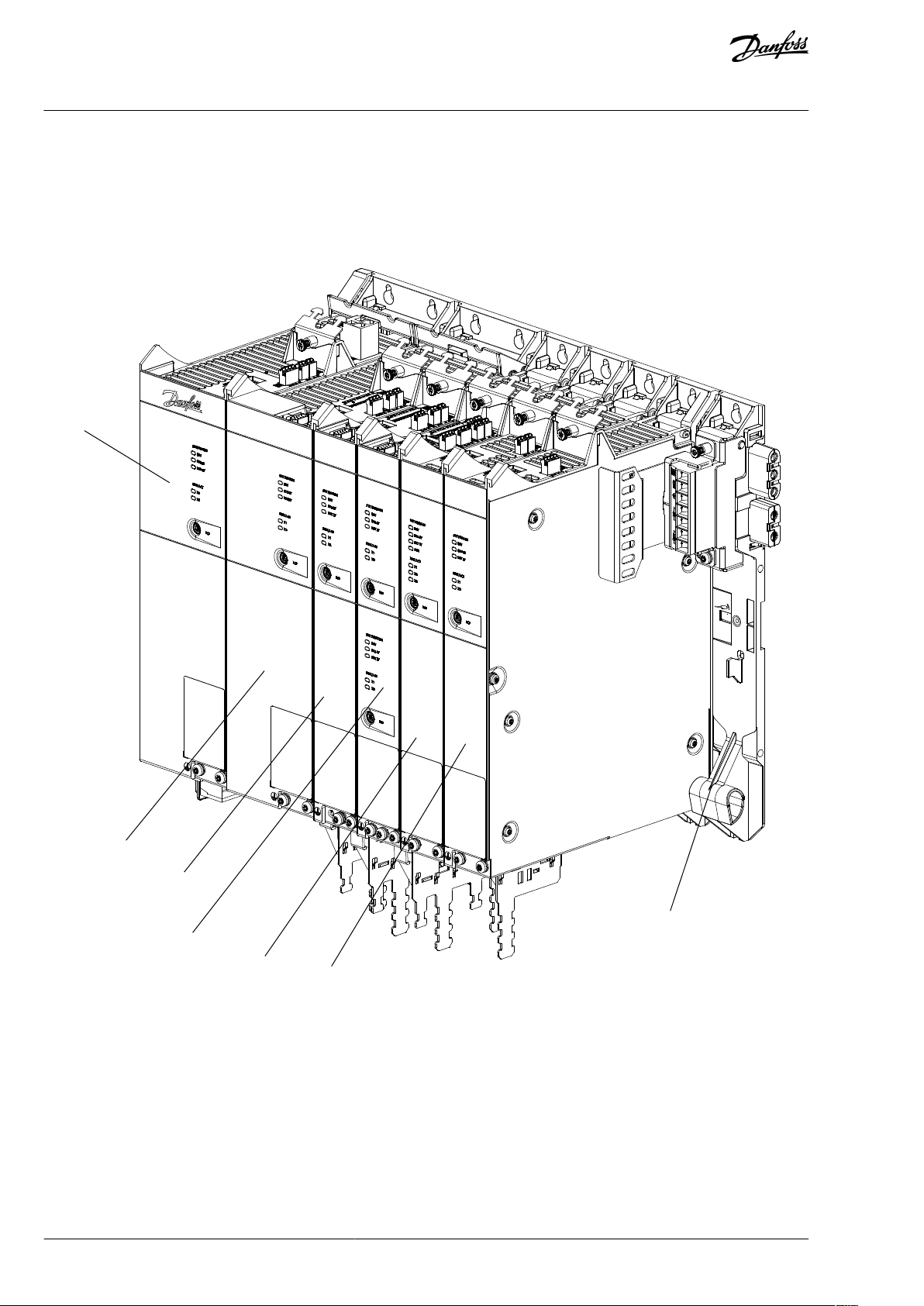

3.1 Übersicht über das VLT® Multiaxis Servo Drive System MSD 510

Das VLT® Multiaxis Servo Drive System MSD 510 ist eine leistungsstarke zentrale Servoantriebslösung. Das oene System unterstützt

die Echtzeit-Ethernet Protokolle EtherCAT®, Ethernet POWERLINK® und PROFINET®.

Abbildung 1: MSD-Module

Das System besteht aus:

•

Power Supply Module (PSM 510)

•

Antriebsmodule:

-

Servo Drive Module (SDM 511) für eine Achse

-

Servo Drive Module (SDM 512) für zwei Achsen

•

Decentral Access Module (DAM 510)

•

Auxiliary Capacitors Module (ACM 510)

AQ262450196490de-000101 / 175R117024 | Danfoss A/S © | 2019.10

Page 25

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

•

Expansion Module (EXM 510)

•

Software:

-

Firmware für die Servo Drive Modules (SDM 511 und SDM 512)

-

Firmware für das Power Supply Module (PSM 510)

-

Firmware für das Decentral Access Module (DAM 510)

-

Firmware für das Auxiliary Capacitors Module (ACM 510)

-

VLT® Servo Toolbox

-

SPS-Bibliotheken für AutomationStudio©, TwinCAT®, SIMOTION Scout und TIA Portal.

Einige Module sind je nach Leistungsgröße in zwei Baugrößen mit Breiten von 50 mm (FS1) oder 100 mm (FS2) erhältlich.

Abhängig von der Anwendung lässt sich das System in einem rein zentralen System oder gemeinsam mit den Danfoss Decentral

Servo Drives (ISD 510 und DSD 510) in einem gemischten System einsetzen. Die Verwendung einer Netzdrossel ist obligatorisch.

Die Systemmodule PSM 510, DAM 510 und ACM 510 sowie die Antriebsmodule SDM 511/SDM 512 sind an einer Rückwand im

Schaltschrank montiert. Zwischenkreis- und Steuerspannungsversorgung sind in die Rückwand integriert. Das Click-and-Lock-Konzept an der Rückwand ermöglicht eine einfach Montage und Installation.

Systembeschreibung

H I N W E I S

Die MSD 510 -Module können nicht in Servosystemen anderer Hersteller eingesetzt werden. Antriebe anderer Hersteller kön-

-

nen nicht im MSD 510 -System eingesetzt werden.

Wenden Sie sich für weitere Informationen an Danfoss.

-

H I N W E I S

Die Systemmodule verfügen gemäß IEC/EN 60529 über die Schutzart IP20 (mit Ausnahme der Stecker, die über die Schutzart

-

IP00 verfügen). Sie sind nur für den Einsatz in einem Schaltschrank ausgelegt. Der Kontakt mit Flüssigkeiten kann die Systemmodule beschädigen.

3.1.1 Anwendungsbeispiele

Es gibt zahlreiche potenzielle Anwendungsgebiete für das VLT® Multiaxis Servo Drive MSD 510 -System, wie in den folgenden Beispielen gezeigt.

Getränkeautomaten

•

Befüllen

•

PET-Blasformen

Lebensmittel- und Getränkeverpackungsmaschinen:

•

Verpackung in Schlauchbeuteln

•

Beutelherstellung

•

Schalenversiegelung

•

Verpackung in Schrumpolie

Industrielle- und Pharma-Verpackungsmaschinen:

•

Palettieren

•

Toplader

•

Kartonieren

•

Tubenabfüllung

•

Blistermaschine

•

Flüssigkeitsabfüllung

•

Dosierung von Feststoen

3.1.2 Maximale Anzahl von Modulen

Die maximale Anzahl der Module im MSD 510 -System ist:

AQ262450196490de-000101 / 175R1170 | 25Danfoss A/S © 2019.10

Page 26

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

•

PSM 510: 2 pro System

•

DAM 510: 3 pro System (je nach Systemarchitektur können ggf. mehr hinzugefügt werden. Wenden Sie sich für weitere Informationen an Danfoss .)

•

SDM 511/SDM 512: Je nach Nennstrom und Ausgangsleistung der Servoantriebsmodule und des AUX-Stromverbrauchs beim

Betrieb. Wenden Sie sich für weitere Informationen an Danfoss .

Systembeschreibung

3.2 Power Supply Module PSM 510

3.2.1 Übersicht

PSM ist die Abkürzung für Power Supply Module. Es ist das Netzteil für das Servosystem. Das PSM 510 liefert eine DC-Versorgungsspannung und garantiert eine hohe Leistungsdichte. Zwischenkreis und 24/48 V DC werden über den Backlink-Anschluss in den

Rückwänden auf alle Systemmodule verteilt. Das PSM 510 kann über einen Ethernet-basierten Feldbus kontrolliert werden.

LED an der Vorderseite des PSM 510 zeigen Betriebszustände und Warnungen an.

H I N W E I S

Das MSD 510-System ist für den Einsatz in einem Schaltschrank ausgelegt. Wird die STO-Funktion verwendet, muss der

-

Schaltschrank mindestens über die Schutzart IP54 verfügen.

Das PSM 510 verfügt gemäß IEC/EN 60529 über die Schutzart IP20 (mit Ausnahme der Stecker, die über die Schutzart IP00

-

verfügen).

Der Kontakt mit Flüssigkeiten kann das PSM 510 beschädigen.

-

Alle Leistungskabel sind mit dem PSM 510 verkabelt, daher ist für jedes System mindestens 1 PSM 510 erforderlich.

Das PSM 510 führt auch Wartungsfunktionen aus, zum Beispiel eine Spannungsmessung, und wird durch einen internen Lüfter ge-

kühlt.

Das PSM 510 ist in drei Leistungsgrößen erhältlich und liefert für 3 Sekunden eine Ausgangsleistung von 10, 20 oder 30 kW mit

200 % Überlastkapazität. Es können zwei parallel betriebene PSM 510-Module zum Einsatz kommen, wodurch sich eine Ausgangsleistung von bis zu 60 kW realisieren lässt.

Ein Beispiel für einen Typencode des PSM 510 ist: MSD510PSM510F2P10C0D6E20PLSXXXXXXXXXXXXX.

AQ262450196490de-000101 / 175R117026 | Danfoss A/S © | 2019.10

Page 27

2

1

3

4

5

6

7

8

9

e30bg581.11

1

Rückwand

2

24/48 V-Eingangsstecker

3

Zugentlastung und Abschirmung

4

Anschlüsse: E/A, STO, Relais und Ethernet

5

Betriebs-LED

6

LCP-Stecker

7

PE-Schraube

8

Versorgungsnetzstecker

9

Anschluss des internen/externen Bremswiderstands

1 2

3

45

6

7

e30bg465.11

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

Abbildung 2: PSM 510

3.2.2 Stecker an der Oberseite des PSM 510

Abbildung 3: Stecker an der Oberseite des PSM 510

AQ262450196490de-000101 / 175R1170 | 27Danfoss A/S © 2019.10

Page 28

1

Ethernet-Anschluss Eingang

2

Ethernet-Anschluss Ausgang

3

24/48 V IN Stecker

4

STO-Stecker EIN

5

STO-Stecker AUS

6

E/A-Stecker

7

Relaisstecker

2

1

3

4

e30bg466.10

1

Halter für den Stecker des internen Bremswiderstands, wenn nicht in Verwendung

2

Versorgungsnetzstecker

3

PE-Schrauben

4

Anschluss des internen/externen Bremswiderstands

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

3.2.3 Anschlüsse an der Unterseite des PSM 510

Abbildung 4: Anschlüsse an der Unterseite des PSM 510

Systembeschreibung

3.3 Servo Drive Module SDM 511/SDM 512

3.3.1 Übersicht

SDM ist die Abkürzung für Servo Drive Module. Das SDM 511 ist ein Einzelachs-Servoantrieb, der in 5 Leistungsgrößen und 2 Gehäusegrößen erhältlich ist (FS1 mit 50 mm und FS2 mit 100 mm). Das SDM 512 ist ein Doppelachs-Servoantrieb, der in 3 Leistungsgrößen und 1 Gehäusegröße erhältlich ist (FS1, 50 mm). Ein Doppelachs-Modul betreibt 2 Servomotoren unabhängig voneinander.

Es sind mehrere Geber Optionen erhältlich. Die SDMs sind mit digitalen Ein-/Ausgabeschnittstellen und Safe Torque O (STO) ausgestattet und unterstützen verschiedene Motor-Istwertgeber.

H I N W E I S

Das MSD 510-System ist für den Einsatz in einem Schaltschrank ausgelegt. Wird die STO-Funktion verwendet, muss der

-

Schaltschrank mindestens über die Schutzart IP54 verfügen.

Die SDMs verfügen gemäß IEC/EN 60529 über die Schutzart IP20 (mit Ausnahme der Stecker, die über die Schutzart IP00

-

verfügen).

Der Kontakt mit Flüssigkeiten kann die SDMs beschädigen.

-

AQ262450196490de-000101 / 175R117028 | Danfoss A/S © | 2019.10

Page 29

1

SDM 512 Frame Size 1

1

2

3

4

5

SDM 511 Frame Size 2

1

SDM 511 Frame Size 1

2

3

5

4

2

3

2

3

4

5

e30bg580.10

1

Anschlüsse: E/A, STO, Relais, Ethernet und externer

Geber

2

Betriebs-LED

3

LCP-Stecker

4

PE-Schrauben

5

Anschlüsse: Motor, Motorgeber, Thermistor, Bremse,

Abschirmung und Zugentlastung

e30bg570.10

[01–06]

Produktgruppe

[22–23]

Gleichspannung

[32–34]

Firmware

MSD510

VLT® Multiaxis Servo Drive

D6

600 V DC-Zwischenkreisspannung

SXX

Standard

[07–12]

Produktvariante

[24–26]

Gehäuse

SC0

Kundenspezisch

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

Abbildung 5: SDM 511/SDM 512-Module

3.3.2 SDM 511/SDM 512-Typen

H I N W E I S

Der Antriebskongurator zeigt die zulässige Konguration der verschiedenen Servoantriebsausführungen. Nur zulässige

-

Kombinationen werden angezeigt. Daher sind nicht alle im Typencode aufgeführten Ausführungen sichtbar.

Abbildung 6: Typencode

Tabelle 4: Legende für Typencode

AQ262450196490de-000101 / 175R1170 | 29Danfoss A/S © 2019.10

Page 30

SDM511

MSD 510 Servo Drive Module 511

E20

IP20

(1)

[35]

Sicherheit

SDM512

MSD 510 Servo Drive Module 512

[27–29]

Bussystem

T

Safe Torque O

(STO)

[13–14]

Antriebsausführung

FXX

Ohne Istwert

(2)

[36–40]

Reserviert

SA

Servoantrieb für eine Achse

FRX

Resolver

XXXXX

Reserviert

DA

Servoantrieb für zwei Achsen

FS1

BiSS ST Geber, 17 Bit

[15–16]

Baugröße Gehäuse

FM1

BiSS MT Geber, 17 bit

F1

Baugröße Gehäuse 1, 50 mm

FE1

EnDat 2.1

F2

Baugröße Gehäuse 2, 100 mm

FE2

EnDat 2.2

[17–21]

Nennstrom

FHF

HIPERFACE®

(2)

C02A5

2,5 AeFHD

HIPERFACE® DSL

(2)

C005A

5 A

e

[30–31]

Bussystem

C010A

10 AePL

POWERLINK

C020A

20 AeEC

EtherCAT

C040A

40 AePN

PROFINET

1

243

657

e30bg443.10

1

Externer Geber Anschluss

2

Ethernet-Anschluss Eingang

3

Ethernet-Anschluss Ausgang

4

E/A-Stecker

5

STO-Stecker EIN

6

STO-Stecker AUS

7

Relaisstecker

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

1

IP20 gemäß IEC/EN 60529 (mit Ausnahme der Stecker, die über die Schutzart IP00 verfügen)

2

In Vorbereitung

3.3.3 Komponenten

3.3.3.1 Kühlung

Die Servo Drive Modules SDM 511 und SDM 512 werden durch einen internen Lüfter mit Drehzahlregelung gekühlt.

3.3.4 Stecker am SDM 511

In diesem Abschnitt sind alle Stecker am SDM 511 der Gehäusegröße 1 (FS1, 50 mm) und 2 (FS2, 100 mm) aufgeführt.

3.3.4.1 Stecker an der Oberseite des SDM 511

Abbildung 7: SDM 511, Gehäusegröße 1 (FS1)

AQ262450196490de-000101 / 175R117030 | Danfoss A/S © | 2019.10

Page 31

1

2 3 4

6 5

7

e30bg444.10

1

Externer Geber Anschluss

2

Ethernet-Anschluss Eingang

3

Ethernet-Anschluss Ausgang

4

E/A-Stecker

5

STO-Stecker EIN

6

STO-Stecker AUS

7

Relaisstecker

1

3 2

e30bg446.10

1

Motor-Geberstecker

2

Stecker für Motorbremse und Thermistor

3

Motorstecker

1

2

3

e30bg447.10

1

Motor-Geberstecker

2

Stecker für Motorbremse und Thermistor

3

Motorstecker

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Abbildung 8: SDM 511, Gehäusegröße 2 (FS2)

Systembeschreibung

3.3.4.2 Anschlüsse an der Unterseite des SDM 511

Abbildung 9: SDM 511, Gehäusegröße 1 (FS1)

Abbildung 10: SDM 511, Gehäusegröße 2 (FS2)

3.3.5 Stecker am SDM 512

In diesem Abschnitt sind alle Stecker am SDM 512 der Gehäusegröße 1 (FS1, 50 mm) aufgeführt.

AQ262450196490de-000101 / 175R1170 | 31Danfoss A/S © 2019.10

Page 32

e30bg445.10

1 2 3 4 5

67

89

10

11

12

13

14

1

Externer Geber Anschluss SDM1

2

Ethernet-Anschluss Eingang SDM1

3

Ethernet-Anschluss Ausgang SDM1

4

E/A-Stecker SDM1

5

E/A-Stecker SDM2

6

STO-Stecker Eingang SDM1

7

STO-Stecker Eingang SDM2

8

STO-Stecker Ausgang SDM1

9

STO-Stecker Ausgang SDM2

10

Relaisstecker SDM1

11

Ethernet-Anschluss Ausgang SDM2

12

Relaisstecker SDM2

13

Ethernet-Anschluss Eingang SDM2

14

Externer Geber Anschluss SDM2

e30bg448.10

1 2

3456

1

Motor-Geberstecker SDM2

2

Motor-Geberstecker SDM1

3

Stecker für Motorbremse und Thermistor SDM1

4

Motorstecker SDM1

5

Stecker für Motorbremse und Thermistor SDM2

6

Motorstecker SDM2

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

3.3.5.1 Stecker an der Oberseite des SDM 512

Abbildung 11: SDM 512, Gehäusegröße 1 (FS1)

Systembeschreibung

3.3.5.2 Anschlüsse an der Unterseite des SDM 512

Abbildung 12: SDM 512, Gehäusegröße 1 (FS1)

3.4 Decentral Access Module DAM 510

3.4.1 Übersicht

DAM ist die Abkürzung für Decentral Access Module. Das DAM 510 ist zentrale Schnittstelle/Gateway zum dezentralen Servosystem.

Es dient dazu, die Danfoss VLT® Integrated Servo Drives ISD 510 und VLT® Decentral Servo Drives DSD 510 über ein Hybrid-Einspeisekabel mit dem Servosystem zu verbinden.

Das DAM 510 versorgt die dezentralen Servoantriebe mit Zwischenkreis, U

brid-Einspeisekabel. Das DAM 510 bietet Funktionen wie z. B.:

•

Überstromschutz des Hybridkabels

•

Überspannungsschutz

•

Ladekreis des Zwischenkreises

•

Externe Drehgeberverbindung

•

Zwischenkreis-Kapazitätspuer für die dezentralen Servoantriebe

, STO und Ethernet-basiertem Feldbus über das Hy-

AUX

AQ262450196490de-000101 / 175R117032 | Danfoss A/S © | 2019.10

Page 33

1

2

3

4

5

e30bg582.11

1

Anschlüsse: E/A, STO, Relais und Ethernet

2

Betriebs-LED

3

LCP-Stecker

4

PE-Schraube

5

Anschlüsse: UDC, AUX, STO out und Ethernet

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Das DAM 510 kann über einen Ethernet-basierten Feldbus kontrolliert werden.

LED an der Vorderseite des DAM 510 zeigen Betriebszustände und Warnungen an.

Systembeschreibung

H I N W E I S

Das MSD 510-System ist für den Einsatz in einem Schaltschrank ausgelegt. Wird die STO-Funktion verwendet, muss der

-

Schaltschrank mindestens über die Schutzart IP54 verfügen.

Das DAM 510 verfügt gemäß IEC/EN 60529 über die Schutzart IP20 (mit Ausnahme der Stecker, die über die Schutzart IP00

-

verfügen).

Der Kontakt mit Flüssigkeiten kann das DAM 510 beschädigen.

-

Ein Beispiel für einen Typencode des DAM 510 ist: MSD510DAM510F1C015AD6E20PLSXXXXXXXXXXXXX.

Abbildung 13: DAM 510

AQ262450196490de-000101 / 175R1170 | 33Danfoss A/S © 2019.10

Page 34

1 2

3

4

5

e30bg467.10

1

Ethernet-Anschluss Eingang

2

Ethernet-Anschluss Ausgang

3

STO-Stecker Eingang

4

STO-Stecker Ausgang

5

Externer Geber Anschluss

1

234

e30bg468.10

1

Ethernet-Anschluss

2

AUX-Anschluss

3

STO Ausgang-Anschluss

4

UDC-Anschluss

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

3.4.2 Anschlüsse an der Oberseite des DAM 510

Abbildung 14: Anschlüsse an der Oberseite des DAM 510

3.4.3 Anschlüsse an der Unterseite des DAM 510

Systembeschreibung

Abbildung 15: Anschlüsse an der Unterseite des DAM 510

3.5 Auxiliary Capacitors Module ACM 510

3.5.1 Übersicht

ACM ist die Abkürzung für Auxiliary Capacitors Module. Das ACM 510 lässt sich an das MSD 510 -System anschließen, um durch die

Aktivierung eines kontrollierten Maschinenstopps in Notfallsituationen Energie zu speichern.

H I N W E I S

Das MSD 510-System ist für den Einsatz in einem Schaltschrank ausgelegt. Wird die STO-Funktion verwendet, muss der

-

Schaltschrank mindestens über die Schutzart IP54 verfügen.

Das ACM 510 verfügt gemäß IEC/EN 60529 über die Schutzart IP20 (mit Ausnahme der Stecker, die über die Schutzart IP00

-

verfügen).

Der Kontakt mit Flüssigkeiten kann das ACM 510 beschädigen.

-

Ein Beispiel für einen Typencode des ACM 510 ist: MSD510ACM510F1E00C8D6E20PLSXXXXXXXXXXXXX.

AQ262450196490de-000101 / 175R117034 | Danfoss A/S © | 2019.10

Page 35

1

2

3

4

e30bg583.10

CAP ST

NET ST

X1

X2

LCP

LINK/ACT

DEV

STATUS ACM

1

Anschlüsse: E/A, Relais und Ethernet

2

Betriebs-LED

3

LCP-Stecker

4

PE-Schraube

e30bg469.11

1

2

4 3

1

Ethernet-Anschluss Eingang

2

Ethernet-Anschluss Ausgang

3

E/A-Stecker

4

Relaisstecker

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

Abbildung 16: ACM 510

3.5.2 Anschlüsse an der Oberseite des ACM 510

Abbildung 17: Anschlüsse an der Oberseite des ACM 510

AQ262450196490de-000101 / 175R1170 | 35Danfoss A/S © 2019.10

Page 36

e30bh660.10

2

3

4

1

1

EMV-Abschirmplatte

2

Rückwand

3

PE-Schraube

4

Erweiterungsstecker

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

3.6 Expansion Module EXM 510

Systembeschreibung

Abbildung 18: EXM 510

Das MSD 510-System ist für den Einsatz in einem Schaltschrank ausgelegt. Wird die STO-Funktion verwendet, muss der

-

Schaltschrank mindestens über die Schutzart IP54 verfügen.

Das EXM 510 verfügt gemäß IEC/EN 60529 über die Schutzart IP20 (mit Ausnahme der Stecker, die über die Schutzart IP00

-

verfügen).

Der Kontakt mit Flüssigkeiten kann das EXM 510 beschädigen.

-

Ein Beispiel für einen Typencode des EXM 510 ist:

MSD510EXM510F1C062AD6E20XXXXXXXXXXXXXXXX

H I N W E I S

AQ262450196490de-000101 / 175R117036 | Danfoss A/S © | 2019.10

Page 37

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

3.7 Bedieneinheit (LCP)

3.7.1 Übersicht über die LCP-Bedieneinheit

Das LCP ist die grasche Benutzerschnittstelle für Diagnose- und Betriebszwecke. Es ist optional erhältlich und kann über ein optionales Kabel (M8 an LCP SUB-D-Erweiterungskabel) an die Systemmodule angeschlossen werden.

Das LCP-Display bietet dem Bediener eine schnelle Übersicht über den Zustand der Systemmodule, je nachdem, mit welchem Gerät

es verbunden ist. Das Display zeigt Parameter und Alarme/Fehler an und erleichtert Inbetriebnahme und Fehlersuche und -behebung.

Darüber hinaus lassen sich einfache Funktionen ausführen, wie z. B. die Aktivierung und Deaktivierung der Ausgangsleitungen am

DAM 510 und das Önen der mechanischen Bremse am SDM 511/512.

Das LCP lässt sich mithilfe eines Montagesets (als Zubehör erhältlich) auf der Vorderseite des Schaltschranks montieren und über M8

an SUB-D-Kabel (als Zubehör erhältlich) an die Module anschließen. Siehe VLT® Servo Drive System ISD 510, DSD 510, MSD 510

Projektierungshandbuch für die Bestellnummern des Zubehörs.

H I N W E I S

Weitere Informationen zu den LCP-Funktionen nden Sie im VLT® Servo Drive System ISD 510, DSD 510, MSD 510 Program-

-

mierhandbuch.

3.7.2 Layout der LCP-Bedieneinheit

Die Bedieneinheit (LCP) ist in 4 Funktionsgruppen unterteilt:

A: Displaybereich

•

B: Menütasten am Display

•

C: Navigationstasten und Anzeigeleuchten (LEDs)

•

D: Bedientasten und Reset

•

Drücken Sie zur Einstellung des Display-Kontrasts [Status] und [▵]/[▿].

3.7.2.1 A: Displaybereich

Die Werte im Displaybereich unterscheiden sich je nach dem, mit welchem Modul das LCP verbunden ist.

Der Displaybereich wird aktiviert, wenn das Modul an den Eingangsstrom des U

angeschlossen wird.

AUX

AQ262450196490de-000101 / 175R1170 | 37Danfoss A/S © 2019.10

Page 38

Auto

On

Reset

Hand

On

Off

Main

Menu

Quick

Menu

Alarm

Log

Back

Cancel

Info

OK

2.1 kW

On

Alarm

Warn.

A

38 °C

11.5 A

24 V

B

C

D

565V

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18 19

20

21

Status

e30bg799.10

1

AUX-Leitungsspannung

2

Temperatur Leistungskarte

3

Aktuelle UDC (Strom)

4

Leistungsaufnahme

5

Aktuelle UDC (Spannung)

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

Abbildung 19: Displaybereich beim Anschluss des Power Supply Module PSM 510 und des Decentral Access Module DAM 510

AQ262450196490de-000101 / 175R117038 | Danfoss A/S © | 2019.10

Page 39

Auto

On

Reset

Hand

On

Off

Main

Menu

Quick

Menu

Alarm

Log

Back

Cancel

Info

OK

37 rpm

On

Alarm

Warn.

A

38 °C 750 deg0.10 A

B

C

D

1

2

3

4

6

7

8

9

10

11

12

13

14

15

16

17

18 19 20 21

Status

e30bh719.10

Velocity

Status

Enabled

1

Stromistwert

2

Temperatur Leistungskarte

3

Positionsistwert

4

Istgeschwindigkeit

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

Abbildung 20: Displaybereich beim Anschluss an die Servo Drive Modules SDM 511/SDM 512

AQ262450196490de-000101 / 175R1170 | 39Danfoss A/S © 2019.10

Page 40

Auto

On

Reset

Hand

On

Off

Main

Menu

Quick

Menu

Alarm

Log

Back

Cancel

Info

OK

24 V

On

Alarm

Warn.

A

38 °C

40 °C

39 °C

B

C

D

565V

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18 19

20

21

Status

e30bg798.10

1

Temperatur Leistungskarte

2

Temperatur-Kondensatorbatterie 1

3

Temperatur-Kondensatorbatterie 2

4

AUX-Leitungsspannung

5

Aktuelle UDC (Spannung)

Taste

Funktion

6

Status

Zeigt Betriebszustände an.

7

Quick Menu

Ermöglicht den Zugri auf Parameter.

8

Hauptmenü

Ermöglicht den Zugri auf Parameter.

9

Alarm Log

Zeigt die letzten 10 Alarme.

Taste

Funktion

10

Back

Kehrt zum vorhergehenden Schritt oder Liste in der Menüstruktur zurück.

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Systembeschreibung

Abbildung 21: Displaybereich beim Anschluss des Auxiliary Capacitors Module ACM 510

3.7.2.2 B: Menütasten am Display

Die Menütasten dienen dem Menüzugri für die Parametereinstellung, dem Umschalten zwischen Statusanzeigemodi im Normalbetrieb und der Anzeige von Fehlerspeicherdaten.

Tabelle 5: Menütasten am Display

3.7.2.3 C: Navigationstasten und Anzeigeleuchten (LEDs)

Navigationstasten dienen zum Bewegen des Cursors und zur Regelung bei Hand-Steuerung. In diesem Bereich gibt es 3 Status-LED.

Tabelle 6: Navigationstasten

AQ262450196490de-000101 / 175R117040 | Danfoss A/S © | 2019.10

Page 41

Taste

Funktion

11

Cancel (Abbrechen)

Löscht die letzte Änderung oder den letzten Befehl, solange der Anzeigemodus nicht geändert wird.

12

Info

Zeigt Informationen zur angezeigten Funktion an.

13

Navigationstasten

Navigieren Sie mit Hilfe der vier Navigationstasten zwischen den verschiedenen Optionen in den Menüs.

14OKNutzen Sie diese Taste, um auf Parametergruppen zuzugreifen oder die Wahl eines Parameters zu bestätigen.

LED

Farbe

Funktion

15OnGrün

Die On LED wird aktiviert, wenn das Modul angeschlossen ist und die Stromversorgung über U

AUX

erfolgt.

16

Warn

Gelb

Die gelbe Warning-LED leuchtet, wenn eine Warnung auftritt. Im Display erscheint zusätzlich ein Text, der

das Problem angibt.

17

Alarm

Rot

Die rote Alarm-LED blinkt bei einem Fehlerzustand. Im Display erscheint zusätzlich ein Text, der den Alarm

näher speziziert.

Taste

Funktion

18

Hand

On

Ermöglicht die Steuerung der angeschlossenen MSD 510 -Module über das LCP.

Das Umschalten zwischen den Modi Hand On (Hand) und Auto On (Auto) ist nur in bestimmten Zuständen mö-

glich (weitere Informationen im VLT® Servo Drive System ISD 510, DSD 510, MSD 510 Programmierhandbuch).

19

O

Schaltet das Servoantriebsmodul (SDM 511/512) in den Zustand Switch on Disabled (Einschalten deaktiviert) und

die anderen Systemmodule in den Zustand Standby.

Dies funktioniert nur im Modus Hand On (Hand).

Der Modus O (Aus) ermöglicht den Übergang vom Modus Hand On (Hand) zum Modus Auto On (Auto).

20

Auto On

Diese Taste schaltet das System in den Fernbetrieb (Autobetrieb).

Im Modus Auto On (Auto) wird das Gerät vom Feldbus gesteuert (SPS). Das Umschalten zwischen den Modi Auto

On (Auto) und Hand On (Hand) ist nur möglich, wenn sich der Antrieb im Zustand Switch on Disabled (Einschalten

deaktiviert) bzw. das PSM 510, DAM 510 oder ACM 510 im Zustand Standby bendet.

21

Reset

Setzt das MSD 510 -Systemmodul nach der Beseitigung eines Fehlers zurück.

Das Rücksetzen ist nur im Hand On-Modus (Hand) möglich.

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

Tabelle 7: Anzeigeleuchten (LEDs)

Systembeschreibung

3.7.2.4 D: Bedientasten und Reset

Die Bedientasten benden sich unten am LCP.

Tabelle 8: Bedientasten und Reset

3.8 Kabel

3.8.1 Hybridkabel

Es werden vorkongurierte Hybridkabel zum Anschluss der dezentralen Servoantriebe (falls verwendet) an das Decentral Access

Module (DAM 510) verwendet.

Es gibt 2 Arten von Hybridkabeln, die mit gewinkelten und geraden M23-Steckern erhältlich sind:

AQ262450196490de-000101 / 175R1170 | 41Danfoss A/S © 2019.10

Page 42

Kabeltyp

Geschirmt/ungeschirmt

Hinweise

Einspeisekabel

Abgeschirmte

Hybridkabel (Gesamtabschirmung mit zusätzlicher Feldbus- und Sicherheitsabschirmung).

Loop-Kabel

Spezikation

Ethernet-Standard

Standard-Ethernet (gemäß IEEE 802.3), 100Base-TX (Fast-Ethernet)

Kabeltyp

S/FTP (abgeschirmtes, foliertes, verdrilltes Adernpaar), ISO (IEC 11801 oder EN 50173), CAT 5e oder 6

Dämpfung

23,2 dB (jeweils bei 100 MHz und 100 m)

Crosstalk-Dämpfung

24 dB (jeweils bei 100 MHz und 100 m)

Rückführungsverlust

10 dB (jeweils 100 m)

Überspannungsimpedanz

100 Ω

Maximale Kabellänge

100 m zwischen Schaltern oder Netzwerkgeräten

VLT® Multiaxis Servo Drive MSD 510-System

Bedienungsanleitung

•