Page 1

Guida operativa

drives.danfoss.com

Sistema VLT® Multiaxis Servo Drive MSD 510

Page 2

Page 3

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Contenuti

Contenuti

1

Introduzione 15

1.1

Scopo della Guida operativa 15

Risorse aggiuntive 15

1.2

Copyright 15

1.3

1.4

Omologazioni e certicazioni 15

1.5

Aree di applicazione 17

1.6

Software 17

1.7

Terminologia 17

Sicurezza 19

2

Simboli di sicurezza 19

2.1

Istruzioni e precauzioni di sicurezza 19

2.2

Sicurezza operativa 19

2.2.1

Importanti avvisi di sicurezza 20

2.3

2.4

Personale qualicato 22

2.5

Debita cura 22

2.6

Uso previsto 22

2.6.1

Aree di applicazione vietate 22

2.7

Uso improprio prevedibile 23

2.8

Manutenzione e supporto 23

3

Descrizione del sistema 24

3.1

Panoramica del VLT® Multiaxis Servo Drive System MSD 510 24

3.1.1

Esempi applicativi 25

3.1.2

Numero massimo di moduli 25

3.2

Modulo di alimentazione PSM 510 26

3.2.1

Panoramica 26

3.2.2

Connettori sulla parte superiore di PSM 510 27

3.2.3

Connettori sulla parte inferiore di PSM 510 28

3.3

Modulo di servoazionamento SDM 511/SDM 512 28

3.3.1

Panoramica 28

3.3.2

Tipi SDM 511/SDM 512 29

3.3.3

Componenti 30

3.3.3.1

3.3.4

Connettori su SDM 511 30

3.3.4.1

3.3.4.2

Rareddamento 30

Connettori sulla parte superiore dell'SDM 511 30

Connettori sulla parte inferiore dell'SDM 511 31

AQ262450196490it-000101/175R1170 | 3Danfoss A/S © 2019.10

Page 4

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

3.3.5

3.4

Modulo di accesso decentralizzato DAM 510 33

3.4.1

3.4.2

3.4.3

3.5

Auxiliary Capacitors Module ACM 510 34

3.5.1

3.5.2

3.6

Modulo di espansione EXM 510 36

3.7

Pannello di Controllo Locale (LCP) 37

3.7.1

3.7.2

Contenuti

Connettori su SDM 512 32

3.3.5.1

3.3.5.2

Panoramica 33

Connettori sulla parte superiore di DAM 510 34

Connettori sulla parte inferiore di DAM 510 34

Panoramica 34

Connettori sulla parte superiore di ACM 510 35

Panoramica del Pannello di controllo locale 37

Layout del Pannello di controllo locale 37

Connettori sulla parte superiore dell'SDM 512 32

Connettori sulla parte inferiore dell'SDM 512 32

3.7.2.1

3.7.2.2

3.7.2.3

3.7.2.4

3.8

Cavi 41

3.8.1

Cavo ibrido 41

3.8.2

Cavo Ethernet 42

3.8.3

Cavo LCP 43

3.9

Disposizione e instradamento dei cavi 43

3.9.1

Massime lunghezze del cavo 43

3.9.2

Cablaggio del ltro di uscita 43

3.9.3

Sistema di cablaggio standard per due moduli di accesso decentralizzati (DAM 510) 43

3.10

Software 44

3.11

Bus di campo 44

3.11.1

EtherCAT® 45

3.11.2

Ethernet POWERLINK® 46

A: Area di visualizzazione 37

B: Tasti del menu Display 40

C: Tasti di navigazione e spie luminose (LED) 40

D: Tasti di funzionamento e ripristino 41

3.11.3

PROFINET® 46

4

Installazione meccanica 47

4.1

Elementi forniti 47

4.2

Trasporto 47

4.3

Ispezione alla consegna 47

4.4

Misure di sicurezza durante l'installazione 47

4.5

Ambiente di installazione 47

AQ262450196490it-000101/175R11704 | Danfoss A/S © 2019.10

Page 5

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

4.5.1

Componenti del sistema 47

4.6

Preparativi per l'installazione 48

4.6.1

Moduli di sistema 48

4.6.2

Schemi di perforazione 48

4.7

Procedura di installazione 48

4.7.1

Requisiti di spazio per i moduli di sistema 48

4.7.2

Supporti e utensili necessari per l'installazione 50

4.7.3

Istruzioni di installazione per i moduli di sistema 50

5

Installazione elettrica 55

5.1

Avvisi per l'installazione elettrica 55

5.2

Condizioni ambientali elettriche 55

5.3

Messa a terra 56

5.3.1

Messa a terra per la sicurezza elettrica 56

5.3.2

Messa a terra per l'installazione conforme ai requisiti EMC 57

Contenuti

5.4

Requisiti dell'alimentazione di rete 58

5.4.1

Fusibili 58

5.4.2

Interruttori 58

5.5

Requisiti per l'alimentazione ausiliaria 58

5.5.1

Fusibili 59

5.6

Requisiti dell'alimentazione di sicurezza 59

5.7

Requisiti UL 59

5.8

Collegamento del modulo di servoazionamento SDM 511/SDM 512 60

5.8.1

Collegamento del cavo motore 60

5.8.2

Collegamento del cavo del freno/termistore 61

5.8.3

Collegamento dei cavi sulla parte superiore dei moduli di servoazionamento SDM 511/SDM 512 62

5.9

Collegamento al modulo di alimentazione PSM 510 63

5.9.1

Induttanza della linea CA 63

5.9.1.1

5.9.1.2

5.9.1.3

Collegamento di un PSM 510 all'induttanza CA 63

Collegamento di due moduli PSM 510 all'induttanza CA 64

Collegamento di due moduli PSM 510 all'induttanza CA con ripartizione del sistema 64

5.9.2

Collegamento dei cavi sul modulo di alimentazione PSM 510 65

5.9.2.1

5.9.2.2

5.10

Collegamento del modulo di accesso decentralizzato (DAM 510) 67

5.10.1

Collegamento dei cavi sulla parte superiore del modulo di accesso decentralizzato DAM 510 67

5.10.2

Collegamento del cavo di alimentazione 67

5.11

Collegamento dell'Auxiliary Capacitors Module ACM 510 69

Collegamento dei cavi sulla parte superiore del modulo di alimentazione PSM 510 65

Collegamento dei cavi sulla parte inferiore del modulo di alimentazione PSM 510 66

AQ262450196490it-000101/175R1170 | 5Danfoss A/S © 2019.10

Page 6

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

5.12

Collegamento del modulo di espansione EXM 510 69

5.13

Collegamento della resistenza di frenatura sul PSM 510 70

6

Messa in funzione 73

6.1

Avvisi per la messa in funzione 73

6.2

Lista di controllo prima della messa in funzione 73

6.3

Parametri di congurazione SDM 511/SDM 512 e messa in funzione del convertitore di frequenza 73

6.3.1

Sottostrumento Conguration Parameter 73

6.3.2

Sottostrumento Drive Commissioning 74

6.4

Assegnazione ID EtherCAT® 74

6.5

Assegnazione ID Ethernet POWERLINK® 74

6.5.1

Panoramica 74

6.5.2

Assegnazione ID al singolo dispositivo 74

6.5.2.1

6.5.2.2

Impostazione dell'ID del nodo direttamente su un servoazionamento o sui moduli di sistema 75

Impostazione dell'ID del nodo per un singolo servoazionamento tramite il modulo di alimentazione

(PSM 510) o il modulo di accesso decentralizzato (DAM 510) tramite LCP 75

Contenuti

6.5.3

Assegnazione ID a più dispositivi 76

6.5.3.1

6.6

Assegnazione ID PROFINET® 77

6.7

Tempo di accensione 77

6.8

Tempo di carica del modulo di sistema 77

6.9

Accensione del sistema MSD 510 77

6.9.1

Procedura per l'accensione del sistema MSD 510 78

6.10

Librerie 78

6.11

Programmazione con Automation Studio™ 78

6.11.1

Requisiti per la programmazione con Automation Studio™ 78

6.11.2

Creazione di progetti Automation Studio™ 79

6.11.3

Inclusione delle librerie di servoazionamento in un progetto Automation Studio™ 79

6.11.4

Costanti all'interno della libreria DDS_Drive 80

6.11.5

Creazione di un'istanza AXIS_REF_DDS in Automation Studio™ 81

6.11.6

Creazione di un'istanza PSM_REF in Automation Studio™ 81

Impostazione degli ID del nodo di tutti i servoazionamenti e dei moduli di sistema su una linea di modu-

lo di accesso decentralizzato (DAM 510)/modulo di alimentazione (PSM 510) 76

6.11.7

Creazione di un'istanza DAM_REF in Automation Studio™ 81

6.11.8

Creazione di un'istanza ACM_REF in Automation Studio™ 82

6.11.9

Importazione di un servoazionamento in Automation Studio™ 82

6.11.9.1

6.11.9.2

6.11.10

Importazione di PSM 510, DAM 510 e ACM 510 in Automation Studio™ 83

6.11.10.1

Versione V3.0.90 82

Versione V4.x 83

Versione V3.0.90 83

AQ262450196490it-000101/175R11706 | Danfoss A/S © 2019.10

Page 7

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

6.11.11

6.11.12

6.11.13

6.12

Programmazione con TwinCAT® 87

6.12.1

6.12.2

6.12.3

6.12.4

6.12.5

6.12.6

6.12.7

6.12.8

6.12.9

Contenuti

6.11.10.2

Congurazione e mappatura I/O 84

Impostazione del tempo di ciclo PLC 86

Collegamento al PLC 87

Requisiti per la programmazione con TwinCAT® 87

Creazione di un progetto TwinCAT® 87

Inclusione di una libreria TwinCAT® in un progetto TwinCAT® 87

Costanti all'interno della libreria DDS_Drive 80

Creazione di un'istanza AXIS_REF_DDS in TwinCAT® 90

Creazione di un'istanza PSM_REF in TwinCAT® 90

Creazione di un'istanza DAM_REF in TwinCAT® 90

Creazione di un'istanza ACM_REF in TwinCAT® 90

Aggiunta di un progetto PLC a TwinCAT® System Manager 91

Versione V4.x 84

6.12.10

Importazione dei dispositivi in TwinCAT® 91

6.12.11

Congurazione e mappatura I/O 93

6.12.12

Collegamento delle variabili di ingresso e di uscita ai punti di dati sici 94

6.12.13

Ritrasferimento delle mappature nel programma PLC 95

6.12.14

Impostazione del tempo di ciclo PLC in TwinCAT® PLC Control 96

6.12.15

Congurazione come asse NC TwinCAT® 97

6.12.15.1

6.12.16

Collegamento al PLC 97

6.13

Linee guida alla programmazione di Automation Studio™ e TwinCAT® 97

6.14

Programmazione con SIMOTION SCOUT® 98

6.14.1

Requisiti per la programmazione con SIMOTION SCOUT® 98

6.14.2

Collegamento al PLC 98

6.14.3

Creazione di un progetto SIMOTION SCOUT® 98

6.14.4

Inclusione delle librerie di servoazionamenti in un progetto SIMOTION SCOUT® 98

6.14.5

Importazione dei dispositivi in SIMOTION SCOUT® 101

6.14.6

Congurazione dell'assegnazione IP e del nome del dispositivo 102

Congurazione I/O dei servoazionamenti utilizzati come assi NC 97

6.14.7

Creazione di un dominio di sincronizzazione 105

6.14.8

Congurazione di una topologia 108

6.14.9

Denizione di Send Clock Time (Tempo di invio orologio) e di Update Time (Tempo di aggiornamento) 109

6.14.9.1

6.14.9.2

6.14.10

Accesso agli ingressi e alle uscite 110

6.14.11

Programmazione con Danfoss VLT® Servo Motion Library 111

6.14.12

Creazione di un'istanza AXIS_REF_DDS in SIMOTION SCOUT® 111

Congurazione del Send Clock Time (Tempo di invio orologio) 109

Congurazione di Update Time (Tempo di aggiornamento) 109

AQ262450196490it-000101/175R1170 | 7Danfoss A/S © 2019.10

Page 8

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

6.14.13

6.14.14

6.14.15

6.14.16

6.14.17

6.15

Linee guida alla programmazione per SIMOTION SCOUT® 115

6.16

VLT® Servo Toolbox Software 115

6.16.1

6.16.2

6.16.3

6.16.4

Contenuti

Creazione di un'istanza PSM_REF in SIMOTION SCOUT® 111

Creazione di un'istanza DAM_REF in SIMOTION SCOUT® 112

Creazione di un'istanza ACM_REF in SIMOTION SCOUT® 112

Impostazioni globali del compilatore 112

Assegnazione delle attività 113

Panoramica 115

Requisiti del sistema 116

Installazione del software VLT® Servo Toolbox 116

VLT® Servo Toolbox Communication 116

6.16.4.1

6.16.4.2

6.16.4.3

Panoramica 116

Firewall 116

Comunicazione indiretta 116

6.16.4.4

6.17

Messa in funzione di VLT® Servo Toolbox 122

6.17.1

Fase 1: apertura della nestra principale 122

6.17.2

Fase 2: collegamento alla rete 123

6.17.3

Passaggio 3: scansione dei dispositivi 124

6.18

Libreria dei movimenti 124

6.18.1

Blocchi funzioni 124

6.18.2

Modello di programmazione semplice 124

7

Funzionamento 126

7.1

Modi di funzionamento 126

7.1.1

Modi di funzionamento supportati 126

7.1.2

Funzioni di movimento 126

7.2

Indicatori di stato operativo 127

7.2.1

LED di funzionamento su SDM 511 e SDM 512 127

7.2.2

LED di funzionamento sul PSM 510 128

7.2.3

LED di funzionamento sul DAM 510 129

Comunicazione diretta 119

7.2.4

LED di funzionamento sull'ACM 510 130

8

Sistema di sicurezza funzionale 132

8.1

Descrizione funzionale 132

8.2

Precauzioni di sicurezza 132

8.3

Personale qualicato per lavorare con la sicurezza funzionale 133

8.4

Norme applicate e conformità 133

8.5

Abbreviazioni e convenzioni 133

AQ262450196490it-000101/175R11708 | Danfoss A/S © 2019.10

Page 9

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

8.6

Installazione 134

8.6.1

Misure di protezione 135

8.7

Esempio applicativo 135

8.8

Test di messa in funzione 135

8.8.1

Test di messa in funzione con le librerie 136

8.8.2

Test di messa in funzione con dispositivi PROFINET® 137

8.9

Funzionamento della funzione STO 138

8.9.1

Codici di errore 138

8.9.2

Ripristino del guasto 139

8.10

Dati caratteristici di sicurezza funzionale 139

8.11

Manutenzione, sicurezza e accessibilità utente 139

9

Diagnostica 140

9.1

Guasti 140

9.2

Ricerca guasti 140

Contenuti

9.2.1

Ricerca guasti per i moduli di servoazionamento SDM 511/SDM 512 140

9.2.1.1

9.2.1.2

9.2.1.3

9.2.1.4

9.2.1.5

9.2.1.6

9.2.1.7

9.2.1.8

9.2.1.9

9.2.1.10

9.2.1.11

9.2.1.12

9.2.1.13

9.2.1.14

9.2.1.15

Il convertitore di frequenza non funziona/si avvia lentamente 140

Ronzii del convertitore di frequenza e il convertitore assorbe una corrente elevata 140

Il convertitore di frequenza si arresta all'improvviso e il riavvio non è possibile 141

Motore che ruota nella direzione sbagliata 141

Motore non genera la coppia prevista 141

Rumorosità del convertitore di frequenza 141

Funzionamento irregolare 141

Vibrazioni 141

Rumori di funzionamento insoliti 142

La velocità del convertitore di frequenza diminuisce bruscamente in presenza di un carico 142

Il freno non viene rilasciato 142

Il freno di stazionamento non mantiene il servoazionamento 142

Innesto freno ritardato 142

Rumori quando il freno di arresto è innestato 142

I LED non si accendono 143

9.2.1.16

9.2.2

Ricerca guasti per il servosistema 143

9.2.2.1

9.2.2.2

9.2.2.3

9.2.2.4

9.2.2.5

La protezione del convertitore di frequenza scatta immediatamente 143

Il display LCP è spento/non funziona 143

Fusibili aperti o scatto interruttore 143

Tensione del collegamento CC troppo elevata (errore 0x3210/0x103) 144

Tensione del collegamento CC troppo bassa (errore 0x3220/0x104) 144

Sovraccorrente del collegamento CC (errore 0x2396/0x15C) 144

AQ262450196490it-000101/175R1170 | 9Danfoss A/S © 2019.10

Page 10

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

9.3

Codici di errore 147

9.3.1

9.3.2

9.3.3

Contenuti

9.2.2.6

9.2.2.7

9.2.2.8

9.2.2.9

9.2.2.10

9.2.2.11

9.2.2.12

9.2.2.13

9.2.2.14

9.2.2.15

Nessun errore (0x0000/0x0) 147

Errore generico (0x1000/0x100) 147

Sovraccorrente su uscita (0x2310/0x101) 147

Sovrapotenza del collegamento CC (errore 0x2313/0x161) 145

PT Power Overload (errore 0x2314/0x162) 145

Sovraccorrente UAUX (errore 0x2391/0x125) 145

Sovratensione UAUX (errore 0x3292/0x133) 145

Sottotensione UAUX (errore 0x3294/0x135) 145

Perdita di fase di rete (errore 0x3130/0x12F) 146

Guasto di messa a terra 146

Errore di resistenza di frenatura 146

Errore chopper di frenatura 146

Errore ventola interna 146

9.3.4

Sovraccarico di corrente elevato (0x2311/0x15F) 147

9.3.5

Sovraccarico di corrente I2T (0x2312/0x160) 147

9.3.6

Sovraccarico ad alta potenza (0x2313/0x161) 147

9.3.7

Sovraccarico potenza PT (0x2314/0x162) 148

9.3.8

Cortocircuito (0x2320/0x163) 148

9.3.9

Dispersione verso terra (0x2330/0x151) 148

9.3.10

Sovracorrente AUX (0x2391/0x125) 148

9.3.11

Limite corrente utente AUX (0x2393/0x127) 148

9.3.12

Avviso limite corrente utente AUX (0x2394/0x128) 149

9.3.13

Guasto fusibile AUX (0x2395/0x129) 149

9.3.14

Scatto per sovraccorrente CC (0x2396/0x15C) 149

9.3.15

Scatto per potenza di uscita (0x2397/0x12B) 149

9.3.16

Sovraccarico motore I2T (0x239B/0x102) 149

9.3.17

Perdita di fase di rete (0x3130/0x12F) 150

9.3.18

Sovratensione del collegamento CC (0x3210/0x103) 150

9.3.19

Scatto da sovracorrente SW (0x3210/0x103) 150

9.3.20

Sottotensione del collegamento CC (0x3220/0x104) 150

9.3.21

Errore carica UDC (0x3230/0x152) 150

9.3.22

Tensione bus CC sbilanciata (0x3280/0x153) 151

9.3.23

Alta tensione UAUX (0x3291/0x132) 151

9.3.24

Sovratensione UAUX (0x3292/0x133) 151

9.3.25

Bassa tensione UAUX (0x3293/0x134) 151

9.3.26

Sottotensione UAUX (0x3294/0x135) 151

9.3.27

Alta tensione UDC (0x3295/0x136) 152

AQ262450196490it-000101/175R117010 | Danfoss A/S © 2019.10

Page 11

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

9.3.28

9.3.29

9.3.30

9.3.31

9.3.32

9.3.33

9.3.34

9.3.35

9.3.36

9.3.37

9.3.38

9.3.39

9.3.40

9.3.41

Contenuti

Bassa tensione UDC (0x3296/0x137) 152

Errore di carica UAUX (0x3297/0x154) 152

Errore arresto UDC (0x3298/0x165) 152

Errore di arresto UAUX (0x3299/0x155) 152

Hardware di sottotensione UAUX (0x329A/0x156) 153

Errore di ripristino automatico del guasto (0x329B/0x168) 153

Sovratemperatura del dispositivo (0x4210/0x157) 153

Temperatura troppo bassa (0x4220/0x138) 153

Sovratemperatura: modulo di potenza (0x4290/0x105) 153

Sovratemperatura: scheda di controllo (0x4291/0x106) 154

Sovratemperatura: scheda di potenza (0x4292/0x107) 154

Sovratemperatura di accensione: collegamento CC 0x4293/013C) 154

Sovratemperatura di accensione della linea AUX (0x4294/0x13D) 154

Sovratemperatura: motore (0x4310/0x108) 154

9.3.42

Sottotensione UAUX (0x5112/0x109) 155

9.3.43

Tensione di guasto dell'interruttore di carica (0x5121/0x158) 155

9.3.44

Errore Checksum EE (parametro mancante) (0x5530/0x10A) 155

9.3.45

Errore parametro (0x6320/0x10B) 155

9.3.46

Versione parametri di congurazione (0x6382/0x15D) 155

9.3.47

Errore per limiti dei parametri di congurazione (0x6383/0x164) 156

9.3.48

Errore di congurazione dell'EEprom della scheda di potenza (0x6384/0x166) 156

9.3.49

Guasto al chopper di frenatura (0x7111/0x141) 156

9.3.50

Sovraccorrente del chopper di frenatura (0x7112/0x167) 156

9.3.51

Limite di potenza massima della resistenza di frenatura (0x7181/0x142) 157

9.3.52

Limite di potenza utente della resistenza di frenatura (0x7182/0x143) 157

9.3.53

Tensione di rete del freno troppo alta (0x7183/0x159) 157

9.3.54

Errore sensore di posizione interno (0x7320/0x10C) 157

9.3.55

Errore sensore di posizione esterno (0x7380/0x10D) 158

9.3.56

Errore di monitoraggio (0x8611/0x10E) 158

9.3.57

Errore di homing quando si accede alla modalità di homing (0x8693/0x10F) 158

9.3.58

Errore di homing in fase di avvio del metodo di homing (0x8694/0x110) 158

9.3.59

Errore distanza di homing (0x8695/0x111) 158

9.3.60

Guasto del freno meccanico (0xFF01/0x112) 159

9.3.61

Cortocircuito nel controllo del freno meccanico (0xFF02/0x113) 159

9.3.62

Guasto di alimentazione dell'interfaccia esterna (0xFF0A/0x114) 159

9.3.63

Comunicazione interrotta (0xFF10/0x14F) 159

9.3.64

Retroazione della ventola irregolare (0xFF21/0x145) 159

9.3.65

Durata della ventola critica (0xFF22/0x15A) 160

AQ262450196490it-000101/175R1170 | 11Danfoss A/S © 2019.10

Page 12

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

9.3.66

9.3.67

9.3.68

9.3.69

9.3.70

9.3.71

9.3.72

9.3.73

9.3.74

9.3.75

9.3.76

9.3.77

9.3.78

9.3.79

Contenuti

Violazione temporizzazione 1 (0xFF60/0x115) 160

Violazione temporizzazione 2 (0xFF61/0x116) 160

Violazione temporizzazione 3 (0xFF62/0x117) 160

Violazione temporizzazione 4 (0xFF63/0x118) 160

Violazione temporizzazione 5 (0xFF64/0x119) 161

Violazione temporizzazione 6 (0xFF65/0x11A) 161

Violazione temporizzazione 7 (0xFF66/0x168) 161

Violazione temporizzazione 8 (0xFF67/0x16B) 161

Violazione temporizzazione 9 (0xFF68/0x16C) 161

Firmware: mancata corrispondenza della descrizione del pacchetto (0xFF70/0x11B) 162

Firmware: spegnimento e riaccensione necessari (0xFF71/0x11C) 162

Firmware: aggiornamento avviato (0xFF72/0x11D) 162

Firmware: aggiornamento non valido (0xFF73/0x15B) 162

STO attivo mentre il convertitore di frequenza è abilitato (0xFF80/0x11E) 163

9.3.80

Mancata corrispondenza di STO (0xFF81/0x11F) 163

9.3.81

Errore P_STO (0xFF85/0x120) 163

9.3.82

Valore guida invertito (0xFF90/0x121) 163

9.3.83

Valore guida non plausibile (0xFF91/0x122) 163

9.3.84

Errore indicazione attività (0xFF95/0x14E) 163

10

Manutenzione, disinstallazione e smaltimento 165

10.1

Avvisi 165

10.2

Attività di manutenzione 165

10.3

Ispezione durante il funzionamento 165

10.3.1

Componenti del sistema 165

10.4

Riparazione 165

10.5

Sostituzione dei componenti del sistema 166

10.5.1

Smontaggio dei componenti del sistema 166

10.5.2

Installazione e messa in funzione dei componenti del sistema 168

10.6

Sostituzione del cavo 168

10.6.1

Panoramica 168

10.6.2

Sostituzione del cavo di alimentazione 168

10.6.2.1

10.6.2.2

10.6.2.3

10.6.3

Sostituzione del cavo di loop 169

10.6.3.1

10.6.3.2

Scollegamento del cavo di alimentazione 168

Sostituzione del cavo di alimentazione 169

Collegamento del cavo di alimentazione 169

Scollegamento del cavo di loop 169

Sostituzione del cavo di loop 169

AQ262450196490it-000101/175R117012 | Danfoss A/S © 2019.10

Page 13

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

10.6.3.3

10.7

Sostituzione del fusibile nel Modulo di accesso decentralizzato (DAM 510) 170

10.8

Sostituzione della ventola 171

10.9

Restituzioni dei prodotti 171

10.10

Riciclo 171

10.11

Smaltimento 172

11

Speciche 173

11.1

Targhe 173

11.1.1

Esempio di targa sul lato anteriore dei moduli di sistema 173

11.1.2

Esempio di targa presente sul lato dei moduli di sistema 173

11.2

Modulo di alimentazione (PSM 510) 174

11.2.1

Dimensioni di PSM 510 174

11.2.2

Dati caratteristici per PSM 510 175

11.3

Modulo di servoazionamento (SDM 511/SDM 512) 176

Collegamento del cavo di loop 169

Contenuti

11.3.1

Protezione da sovraccarico motore 176

11.3.2

Protezione da sovratemperatura del motore 176

11.3.3

Dimensioni 177

11.3.4

Dati caratteristici SDM 511 178

11.3.5

Dati caratteristici SDM 512 179

11.4

Modulo di accesso decentralizzato (DAM 510) 181

11.4.1

Dimensioni di DAM 510 181

11.4.2

Dati caratteristici per DAM 510 181

11.4.3

Protezione del cavo ibrido 182

11.5

Modulo di condensatori ausiliari (ACM 510) 182

11.5.1

Dimensioni 182

11.5.2

Dati caratteristici per ACM 510 183

11.6

Modulo di espansione (EXM 510) 183

11.6.1

Dimensioni 183

11.6.2

Dati caratteristici per EXM 510 183

11.7

Connettori sui moduli di sistema 184

11.7.1

Connettore di backlink 184

11.7.2

Connettori del freno 185

11.7.2.1

11.7.2.2

11.7.3

Connettori Ethernet 186

11.7.3.1

11.7.3.2

Connettore della resistenza di frenatura su PSM 510 185

Connettore del sensore di temperatura del freno e del motore su SDM 511/SDM 512 185

Connettori Ethernet su PSM 510 e ACM 510 187

Connettori Ethernet su DAM 510 187

AQ262450196490it-000101/175R1170 | 13Danfoss A/S © 2019.10

Page 14

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

11.7.4

11.7.5

11.7.6

11.7.7

11.7.8

11.7.9

Contenuti

11.7.3.3

Connettori I/O 188

11.7.4.1

11.7.4.2

Connettore UAUX 189

11.7.5.1

Connettori LCP (M8, a 6 poli) 190

Connettore di rete CA 191

11.7.7.1

Connettore motore 191

11.7.8.1

11.7.8.2

Connettore per relè 192

11.7.9.1

Connettori Ethernet su SDM 511/SDM 512 187

Connettore I/O su PSM 510/ACM 510 188

Connettore I/O su SDM 511/SDM 512 188

Sezioni trasversali dei cavi da 24/48 V per PSM 510 190

Sezioni trasversali dei cavi di rete per PSM 510 191

Sezioni trasversali dei cavi motore per SDM 511 192

Sezioni trasversali dei cavi motore per SDM 512 192

Connettore per relè su PSM 510/ACM 510 193

11.7.9.2

11.7.10

Connettori STO 194

11.7.10.1

11.7.10.2

11.7.10.3

11.7.11

Connettore UDC 198

11.7.12

Connettore AUX 198

11.7.13

Connettori di retroazione del motore 199

11.7.14

Connettori per encoder esterno 201

11.7.15

Connettore del modulo di espansione 202

11.8

Speciche generali e condizioni ambientali per il sistema MSD 510 202

11.9

Conservazione 203

Connettori per relè su SDM 511/SDM 512 193

Connettori STO su SDM 511 ed SDM 512 194

Connettori STO su PSM 510 195

Connettori STO sul DAM 510 196

AQ262450196490it-000101/175R117014 | Danfoss A/S © 2019.10

Page 15

Manuale

Descrizione

Manuale di funzionamento del sistema VLT® Multiaxis

Servo Drive MSD 510 .

Informazioni sull'installazione, la messa in funzione e il funzionamento

del servosistema MSD 510 .

Guida alla Progettazione VLT® Servo Drive System

ISD 510, DSD 510, MSD 510

Informazioni sulla congurazione del servosistema MSD 510 e dati

tecnici dettagliati.

Guida alla programmazione VLT® Servo Drive System

ISD 510, DSD 510, MSD 510

Informazioni sulla programmazione del servosistema MSD 510 .

Certicazione

Descrizione

IEC/EN 61800-3

Azionamenti elettrici a velocità regolabile.

Parte 3: Norma di prodotto relativa alla compatibilità elettromagnetica ed ai metodi di prova specici.

IEC/EN 61800-5-1

Azionamenti elettrici a velocità regolabile.

Parte 5-1: Prescrizioni di sicurezza - Sicurezza elettrica, termica ed energetica.

IEC/EN 61800-5-2

Azionamenti elettrici a velocità regolabile.

Parte 5-2: Prescrizioni di sicurezza - Sicurezza funzionale.

IEC/EN 61508-1

Sicurezza funzionale dei sistemi di sicurezza elettrici/elettronici/elettronici programmabili.

Parte 1: Regole generali.

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Introduzione

1 Introduzione

1.1 Scopo della Guida operativa

Lo scopo della presente Guida operativa è la descrizione del sistema VLT® Multiaxis Servo Drive MSD 510 .

La presente Guida operativa contiene informazioni su:

•

Installazione

•

Messa in funzione

•

Programmazione

•

Funzionamento

•

Ricerca guasti

•

Assistenza e manutenzione

La presente Guida operativa è concepita per l'uso da parte di personale qualicato. Leggere l'intera Guida operativa per utilizzare il

servosistema in modo sicuro e professionale, e prestare particolare attenzione alle istruzioni di sicurezza e agli avvisi generali.

La presente Guida operativa è parte integrante del servosistema e contiene anche importanti informazioni di manutenzione. Pertanto, tenerla sempre a disposizione insieme al servosistema.

La conformità alle informazioni contenute nel manuale è un prerequisito essenziale per:

•

Funzionamento senza problemi

•

Riconoscimento delle responsabilità per danni causati dal prodotto

Pertanto, leggere questa Guida operativa prima di lavorare con il sistema MSD 510 .

1.2 Risorse aggiuntive

Tabella 1: Risorse aggiuntive

1.3 Copyright

VLT® è un Danfoss marchio registrato.

1.4 Omologazioni e certicazioni

Tabella 2: Omologazioni e certicazioni

AQ262450196490it-000101 / 175R1170 | 15Danfoss A/S © 2019.10

Page 16

Certicazione

Descrizione

IEC/EN 61508-2

Sicurezza funzionale dei sistemi di sicurezza elettrici/elettronici/elettronici programmabili.

Parte 2: Requisiti per dispositivi elettrici/elettronici/elettronici programmabili di sicurezza.

EN ISO 13849-1

Sicurezza del macchinario - Parti dei sistemi di comando legate alla sicurezza.

Parte 1: Principi generali per la progettazione.

EN ISO 13849-2

Sicurezza del macchinario - Parti dei sistemi di comando legate alla sicurezza.

Parte 2: Validazione.

IEC/EN 60204-1

Sicurezza del macchinario - Equipaggiamento elettrico delle macchine.

Parte 1: Regole generali.

IEC/EN 62061

Sicurezza del macchinario - Sicurezza funzionale dei sistemi di comando elettrici, elettronici ed elettronici

programmabili correlati alla sicurezza.

IEC/EN 61326-3-1

Apparecchi elettrici di misura, controllo e laboratorio - Prescrizioni di compatibilità elettromagnetica.

Parte 3-1: Prescrizioni di immunità per sistemi di sicurezza e per apparecchiature destinate ad eseguire fun-

zioni di sicurezza (sicurezza funzionale) - Applicazioni industriali generali.

IEC/EN 60529

Gradi di protezione dei contenitori (Codice IP).

UL 508C

Standard UL per la sicurezza delle apparecchiature di conversione di potenza.

(Si applica soltanto ai servoazionamenti ISD 510 dimensioni 1 e 2).

UL 61800-5-1

Azionamenti elettrici a velocità regolabile.

Parte 5-1: Prescrizioni di sicurezza - Sicurezza elettrica, termica ed energetica.

Servoazionamento ISD 510 dimensioni 3 e 4:

MSD 510:

CE

2014/30/UE

Direttiva sulla compatibilità elettromagnetica (EMC).

2014/35/UE

Direttiva bassa tensione (LVD).

(2011/65/UE) modicato (UE)

2015/863

Restrizione sull'uso di sostanze pericolose (RoHS).

2006/42/CE

Direttiva macchine (MD).

EtherCAT

®

Ethernet per la tecnologia di automazione di controllo. Sistema di bus di campo basato su Ethernet.

Ethernet POWERLINK

®

Sistema di bus di campo basato su Ethernet.

PROFINET RT/IRT

®

Sistema di bus di campo basato su Ethernet.

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Introduzione

AQ262450196490it-000101 / 175R117016 | Danfoss A/S © | 2019.10

Page 17

Certicazione

Descrizione

PLCopen

®

Speciche tecniche. Blocchi funzioni per il controllo del movimento (ex Parte 1 e Parte 2) versione 2.0 17

marzo 2011.

Termine

Descrizione

ACM 510

Auxiliary Capacitors Module

DAM 510

Modulo di accesso decentralizzato che collega i servoazionamenti decentralizzati Danfoss

(ISD 510 e DSD 510) al servosistema tramite un cavo ibrido.

DSD 510

Servoazionamento decentralizzato

Componenti del sistema

DSD 510

Include i servoazionamenti DSD 510, il PSM 510, il DAM 510 e l'ACM 510 opzionale.

EXM 510

Modulo di estensione

Cavo di alimentazione

Cavo ibrido per il collegamento dal DAM 510 al primo servoazionamento.

ISD 510

Integrated Servo Drive (Servoazionamento integrato)

Componenti del sistema

ISD 510

Include i servoazionamenti ISD 510, il PSM 510, il DAM 510 e l'ACM 510 opzionale.

LCP

Pannello di controllo locale

Cavo di loop

Cavo ibrido per il collegamento dei servoazionamenti in daisy-chain.

MSD 510

Servoazionamento multiasse

Componenti del sistema MSD

510

Include gli SDM 511/SDM 512, il PSM 510, il DAM 510 e l'ACM 510 opzionale.

PLC

Controllore logico programmabile (dispositivo esterno per il controllo del servosistema).

PSM 510

Modulo di alimentazione che genera un'alimentazione CC da 565–680 V.

SDM 511

Modulo di servoazionamento (singolo asse)

SDM 512

Modulo di servoazionamento (doppio asse)

Moduli di sistema

Include il PSM 510, il DAM 510 e l'ACM 510 opzionale.

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Introduzione

1.5 Aree di applicazione

Le potenziali aree di applicazione sono:

•

Macchine per il settore del Food and Beverage

•

Macchine confezionatrici

•

Macchine farmaceutiche

•

Applicazioni funzionanti con un gruppo di servoazionamenti

1.6 Software

Possono essere disponibili aggiornamenti per il rmware, il software VLT® Servo Toolbox e le librerie PLC. Quando gli aggiornamenti

sono disponibili, è possibile scaricarli dal sito web danfoss.com.

È possibile utilizzare il software VLT® Servo Toolbox e le librerie PLC per installare il rmware sui servoazionamenti o sui moduli di

sistema.

1.7 Terminologia

Tabella 3: Terminologia

AQ262450196490it-000101 / 175R1170 | 17Danfoss A/S © 2019.10

Page 18

Termine

Descrizione

VIN PSM

Ingresso del PSM 510 (V CA).

V

OUT

PSM

Uscita del PSM 510 (V CC).

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Introduzione

AQ262450196490it-000101 / 175R117018 | Danfoss A/S © | 2019.10

Page 19

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Sicurezza

2 Sicurezza

2.1 Simboli di sicurezza

Nella presente guida vengono usati i seguenti simboli:

A V V I S O

Indica una situazione potenzialmente rischiosa che potrebbe causare morte o lesioni gravi.

A T T E N Z I O N E

Indica una situazione potenzialmente rischiosa che potrebbe causare lesioni leggere o moderate. Può anche essere usato per

mettere in guardia da pratiche non sicure.

N O T A

Indica informazioni importanti, incluse situazioni che possono causare danni alle apparecchiature o alla proprietà.

2.2 Istruzioni e precauzioni di sicurezza

Rispettare sempre le istruzioni e le precauzioni di sicurezza.

•

Un trasporto, uno stoccaggio, un montaggio e un'installazione ordinati e corretti, nonché un funzionamento e una manutenzione accurati sono essenziali per il funzionamento sicuro e senza problemi del servosistema e dei relativi componenti.

•

Unicamente il personale adeguatamente formato e qualicato può lavorare sul sistema MSD 510 e i relativi componenti oppure

in prossimità di esso.

•

Utilizzare esclusivamente accessori e parti di ricambio approvati da Danfoss .

•

Rispettare le condizioni ambientali specicate.

•

Le informazioni contenute nel presente manuale sull'uso dei componenti disponibili sono fornite esclusivamente mediante

esempi applicativi e suggerimenti.

•

Il tecnico dell'impianto o l'ingegnere di sistema sono personalmente responsabili della verica dell'idoneità dei componenti forniti e delle informazioni riportate nel presente manuale per la specica applicazione interessata:

-

Per la conformità alle norme e agli standard di sicurezza rilevanti per l'applicazione specica.

-

Per l'attuazione delle misure, delle modiche e delle estensioni necessarie.

•

La messa in funzione del servosistema o dei suoi componenti non è consentita no a quando non è stato accertato che la macchina, il sistema o l'impianto in cui sono installati sono conformi alle disposizioni di legge, alle norme di sicurezza e agli standard

previsti per l'applicazione nel paese di utilizzo.

•

Il funzionamento è consentito solamente in conformità alle norme nazionali EMC per l'applicazione in questione.

•

Il rispetto dei valori limite specicati dalle normative nazionali è responsabilità del produttore dell'impianto, del sistema o della

macchina.

•

È obbligatorio rispettare le speciche, le condizioni di collegamento e le condizioni di installazione contenute nel presente manuale.

•

È necessario rispettare le norme e le disposizioni di sicurezza del paese in cui viene utilizzata l'apparecchiatura.

•

Per proteggere l'utente dalle scosse elettriche e il servosistema dal sovraccarico è obbligatoria la messa a terra di protezione,

che deve essere eseguita in conformità alle normative locali e nazionali.

2.2.1 Sicurezza operativa

Sicurezza operativa

•

Le applicazioni correlate alla sicurezza sono consentite solamente se sono esplicitamente e inequivocabilmente menzionate nel

presente manuale.

•

Tutte le applicazioni che possono comportare pericoli per le persone o danni alle cose sono applicazioni correlate alla sicurezza.

•

Le funzioni di arresto implementate nel software del PLC non disinseriscono l'alimentazione di rete del modulo di alimentazione

(PSM 510). Pertanto, non devono essere utilizzate per la sicurezza elettrica del servosistema.

•

Il servosistema può essere arrestato con un comando software o con un setpoint a velocità zero; tuttavia, la tensione CC è ancora presente sui servoazionamenti e la tensione di rete è ancora presente nel modulo PSM 510. Inoltre, quando arrestato il

AQ262450196490it-000101 / 175R1170 | 19Danfoss A/S © 2019.10

Page 20

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

sistema viene può ripartire da solo se il circuito è difettoso o dopo l'eliminazione di un sovraccarico temporaneo oppure di un

problema relativo alla tensione di alimentazione o al sistema. Se ai ni della sicurezza personale (ad esempio per il rischio di

lesioni personali causate dal contatto con parti della macchina in movimento in seguito a un avvio involontario) risulta necessario garantire che non avvenga alcun avvio involontario, tali funzioni di arresto non sono sucienti. In questo caso, assicurarsi che

il servosistema sia staccato dalla rete elettrica ed evitare un avviamento involontario del motore, ad esempio utilizzando la funzione Safe Torque O.

•

Il servosistema può iniziare a funzionare involontariamente durante la congurazione dei parametri o la programmazione. Se

questo comporta un rischio per la sicurezza personale (ad esempio, rischio di lesioni personali a causa del contatto con parti

della macchina in movimento), impedire l'avviamento involontario del motore, ad esempio utilizzando la funzione Safe Torque

O o scollegando in modo sicuro i servoazionamenti.

•

Oltre agli ingressi di tensione di alimentazione L1, L2 ed L3 del PSM 510, il servosistema dispone di altri ingressi per la tensione

di alimentazione, come la tensione ausiliaria esterna. Prima di iniziare i lavori di riparazione, vericare che tutti gli ingressi della

tensione di alimentazione siano stati disattivati e che sia trascorso il tempo di scarica necessario per i condensatori del collegamento CC.

Sicurezza

2.3 Importanti avvisi di sicurezza

Le seguenti istruzioni e precauzioni di sicurezza si riferiscono al sistema VLT® Multiaxis Servo Drive MSD 510 . Leggere attentamente

le istruzioni di sicurezza prima di iniziare a lavorare con il servosistema o i suoi componenti. Prestare particolare attenzione alle istruzioni di sicurezza nelle relative sezioni del presente manuale.

A V V I S O

SITUAZIONE PERICOLOSA

Se il servoazionamento o le linee bus non sono collegati correttamente, sussiste il rischio di morte, lesioni gravi o danni all'unità.

Attenersi sempre alle istruzioni contenute nel presente manuale e alle norme di sicurezza nazionali e locali.

-

A V V I S O

ALTA TENSIONE

Il sistema MSD 510 contiene componenti che funzionano ad alta tensione quando sono collegati alla rete di alimentazione elettrica. Sui componenti non sono presenti indicatori che indicano la presenza di alimentazione di rete. Un'installazione, una messa in

funzione o una manutenzione non corrette possono causare morte o gravi lesioni.

L'installazione, la messa in funzione e la manutenzione devono essere eseguite esclusivamente da personale qualicato.

-

A V V I S O

PERICOLO DI CORRENTI DI DISPERSIONE/MESSA A TERRA

Le correnti di dispersione/messa a terra sono superiori a 3,5 mA. Una messa a terra non appropriata dei moduli di sistema MSD

510 può causare morte o lesioni gravi.

Per motivi di sicurezza dell'operatore, utilizzare un installatore elettrico certicato per la corretta messa a terra dell'impianto

-

in conformità alle norme e direttive elettriche locali e nazionali applicabili e alle istruzioni contenute nel presente manuale.

AQ262450196490it-000101 / 175R117020 | Danfoss A/S © | 2019.10

Page 21

Tempo di attesa minimo (minuti)

15

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Sicurezza

A V V I S O

TEMPO DI SCARICA

Il sistema MSD 510 contiene condensatori del collegamento CC che rimangono carichi per un determinato lasso di tempo dopo

che l'alimentazione di rete è stata disinserita dal modulo di alimentazione elettrica (PSM 510). Il mancato rispetto del tempo di

attesa indicato dopo aver disinserito l'alimentazione prima di eettuare lavori di manutenzione o riparazione potrebbe causare

lesioni gravi o mortali.

Per evitare scosse elettriche, scollegare completamente il modulo di alimentazione (PSM 510) dalla rete elettrica e attendere

-

che i condensatori si scarichino completamente prima di eseguire qualsiasi lavoro di manutenzione o di riparazione sul servosistema o sui relativi componenti.

P E R I C O L O

Risque du choc électrique. Une tension dangereuse peut être présentée jusqu’à 15 min après avoir coupé l’alimentation.

-

A V V I S O

AVVIO INVOLONTARIO

Il sistema MSD 510 contiene servoazionamenti, il PSM 510 e il DAM 510 che sono collegati alla rete di alimentazione elettrica e

possono iniziare a funzionare in qualsiasi momento per via di un comando del bus di campo, di un segnale di riferimento o

dell'eliminazione di una condizione di guasto. I servoazionamenti e tutti i dispositivi collegati devono essere in buone condizioni

di funzionamento, poiché quando l'unità è collegata alla rete di alimentazione elettrica condizioni di funzionamento carenti possono causare morte, lesioni gravi, danni alle apparecchiature o altri danni materiali.

Adottare misure adeguate per evitare avvii involontari.

-

A V V I S O

MOVIMENTO INVOLONTARIO

Un movimento involontario può vericarsi quando le modiche dei parametri vengono eettuate subito, con conseguente rischio di morte, lesioni gravi o danni all'apparecchiatura.

Quando si modicano i parametri, adottare misure adeguate per garantire che movimenti involontari non comportino alcun

-

pericolo.

A T T E N Z I O N E

PERICOLO DI USTIONI

La supercie dei servoazionamenti può raggiungere temperature superiori a 90 ˚C durante il funzionamento.

Non toccare i servoazionamenti nché non si sono rareddati.

-

N O T A

COMPATIBILITÀ RCD

Il sistema MSD 510 contiene componenti che possono determinare una corrente CC nel conduttore di messa a terra di protezione, che può provocare il malfunzionamento di qualsiasi dispositivo collegato al sistema.

Se viene usato un dispositivo di protezione a corrente residua (RCD) o di monitoraggio (RCM) per la protezione in caso di

-

contatto diretto o indiretto, usare un dispositivo RCD o RCM di tipo B sul lato di alimentazione dei componenti del sistema

MSD 510 .

AQ262450196490it-000101 / 175R1170 | 21Danfoss A/S © 2019.10

Page 22

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Sicurezza

2.4 Personale qualicato

L'installazione, la messa in funzione e la manutenzione devono essere eseguite esclusivamente da personale qualicato. Ai ni del

presente manuale e delle istruzioni di sicurezza in esso contenute, con personale qualicato si intende personale formato che è

autorizzato a montare, installare, mettere in funzione, mettere a terra ed etichettare apparecchiature, sistemi e circuiti in conformità

alle norme per la tecnologia della sicurezza e che ha familiarità con i sistemi di sicurezza dell'ingegneria dell'automazione.

Inoltre, il personale deve conoscere tutte le istruzioni e le misure di sicurezza descritte nel presente manuale, deve disporre di un'apparecchiatura di sicurezza adeguata ed essere istruito in materia di interventi di primo soccorso.

2.5 Debita cura

L'operatore e/o il costruttore devono garantire che:

•

Il servosistema e i suoi componenti siano usati solamente come previsto.

•

I componenti vengano fatti funzionare soltanto in condizioni di funzionamento perfette.

•

Il manuale di funzionamento sia sempre disponibile nelle vicinanze del servosistema, in forma completa e leggibile.

•

Il servosistema venga montato, installato, messo in funzione e manutenuto esclusivamente da personale adeguatamente qualicato e autorizzato.

•

Il personale interessato riceva regolarmente istruzioni su tutte le questioni rilevanti in termini di sicurezza sul lavoro e protezione ambientale, sui contenuti del manuale di funzionamento e sulle istruzioni.

•

I simboli di identicazione e del prodotto applicati ai componenti, le istruzioni di sicurezza e gli avvisi non siano rimossi e siano

sempre chiaramente leggibili.

•

Vengano rispettate le norme nazionali e internazionali sul controllo dei macchinari e delle apparecchiature in vigore nel luogo

d'uso del servosistema.

•

Gli utenti dispongano sempre di tutte le informazioni più aggiornate relative ai rispettivi interessi sul servosistema e sul suo uso

e funzionamento.

2.6 Uso previsto

I componenti del sistema MSD 510 sono destinati all'installazione in macchine utilizzate in ambienti industriali in conformità alle

leggi e agli standard locali.

N O T A

In ambiente domestico questo prodotto può provocare disturbi radio; in tal caso, possono essere necessarie misure corret-

-

tive supplementari.

Per garantire che il prodotto venga utilizzato come previsto, prima dell'uso devono essere soddisfatte le seguenti condizioni:

•

Tutti coloro che utilizzano i prodotti Danfoss in qualsiasi modo devono leggere e comprendere le corrispondenti norme di sicurezza e la descrizione dell'uso previsto.

•

Non modicare lo stato originale dell'hardware.

•

Non invertire i prodotti software né modicarne il codice sorgente.

•

Non installare né far funzionare prodotti danneggiati o guasti.

•

Assicurarsi che i prodotti siano installati in conformità alle normative menzionate nella documentazione.

•

Osservare gli intervalli di manutenzione e di assistenza specicati.

•

Rispettare tutte le misure di protezione.

•

Montare o installare solamente i componenti descritti nella presente Guida operativa. I dispositivi e le apparecchiature di terzi

possono essere utilizzati soltanto previa consultazione di Danfoss

2.6.1 Aree di applicazione vietate

Il servosistema non può essere usato nelle seguenti aree di applicazione:

Aree con atmosfere potenzialmente esplosive.

•

Sistemi mobili o portatili.

•

Sistemi galleggianti o trasportati dall'aria.

•

Strutture abitate.

•

Siti in cui sono presenti materiali radioattivi.

•

AQ262450196490it-000101 / 175R117022 | Danfoss A/S © | 2019.10

Page 23

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

••Aree con variazioni di temperatura estreme o in cui possono essere superate le temperature massime nominali.

Sott'acqua.

Sicurezza

2.7 Uso improprio prevedibile

Qualsiasi utilizzo non esplicitamente approvato da Danfoss costituisce uso improprio. Ciò vale anche per l'inosservanza delle condizioni di esercizio e delle applicazioni specicate. Danfoss declina ogni responsabilità per danni di qualunque natura imputabili

all'uso improprio.

2.8 Manutenzione e supporto

Contattare il rappresentante dell'assistenza locale per ricevere manutenzione e supporto.

AQ262450196490it-000101 / 175R1170 | 23Danfoss A/S © 2019.10

Page 24

e30bg579.10

PSM

SDM 511

FS2

SDM 511

FS1

SDM 512

FS1

DAM 510

ACM 510

EXM 510

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

3 Descrizione del sistema

3.1 Panoramica del VLT® Multiaxis Servo Drive System MSD 510

Il VLT® Multiaxis Servo Drive System MSD 510 è una soluzione di servoazionamento centrale ad alte prestazioni. Il sistema aperto

supporta i protocolli Ethernet in tempo reale EtherCAT®, Ethernet POWERLINK® e PROFINET®.

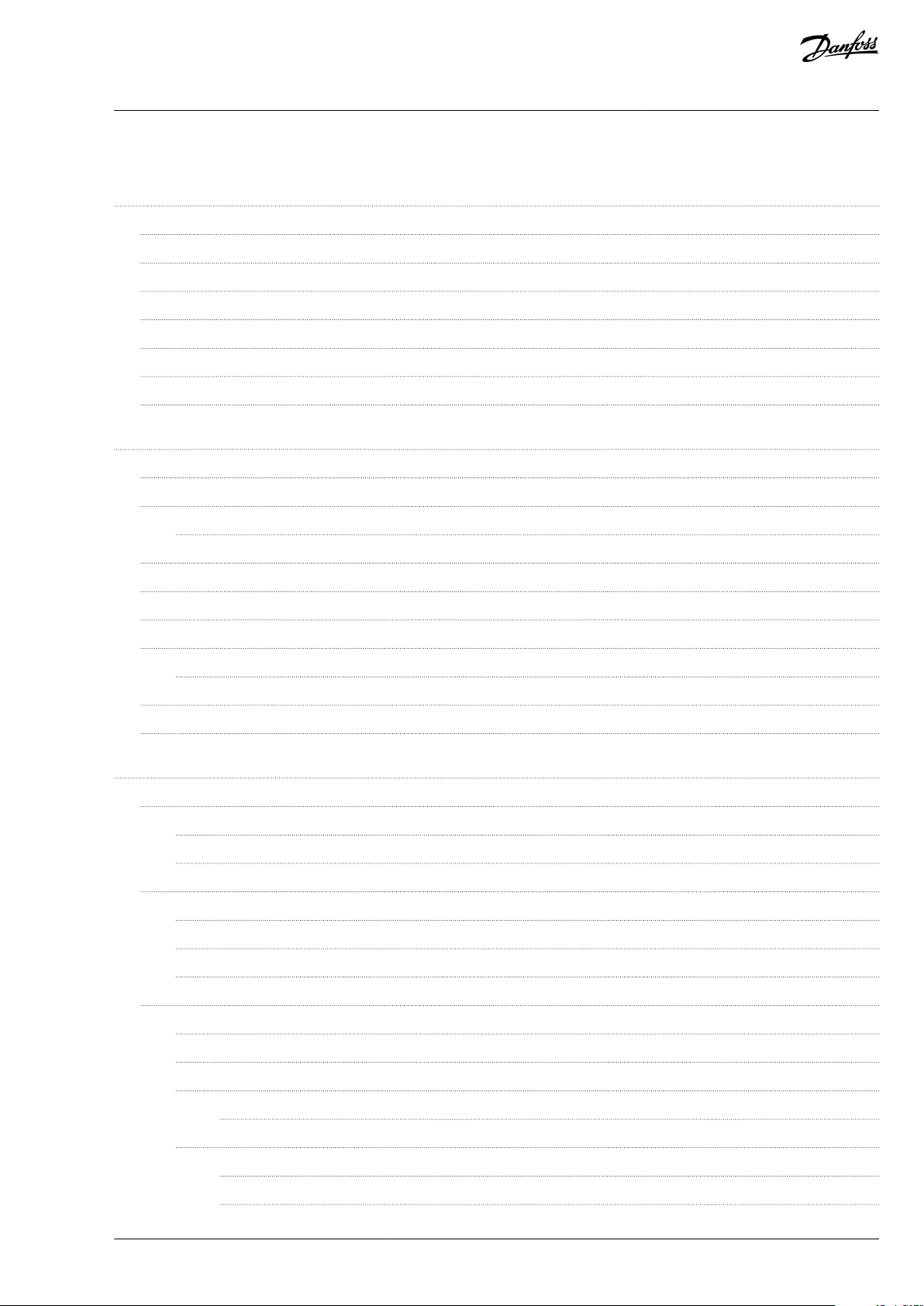

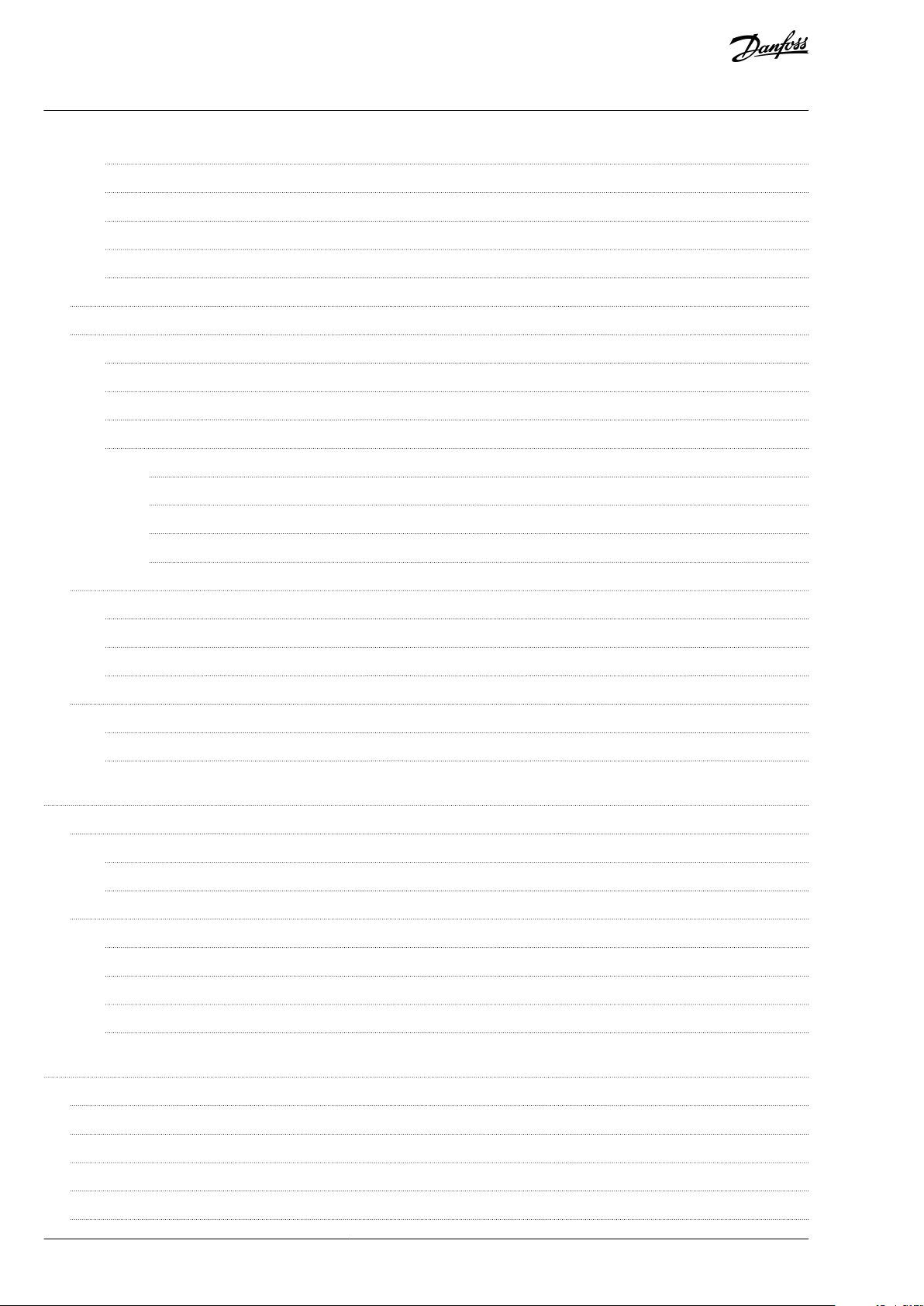

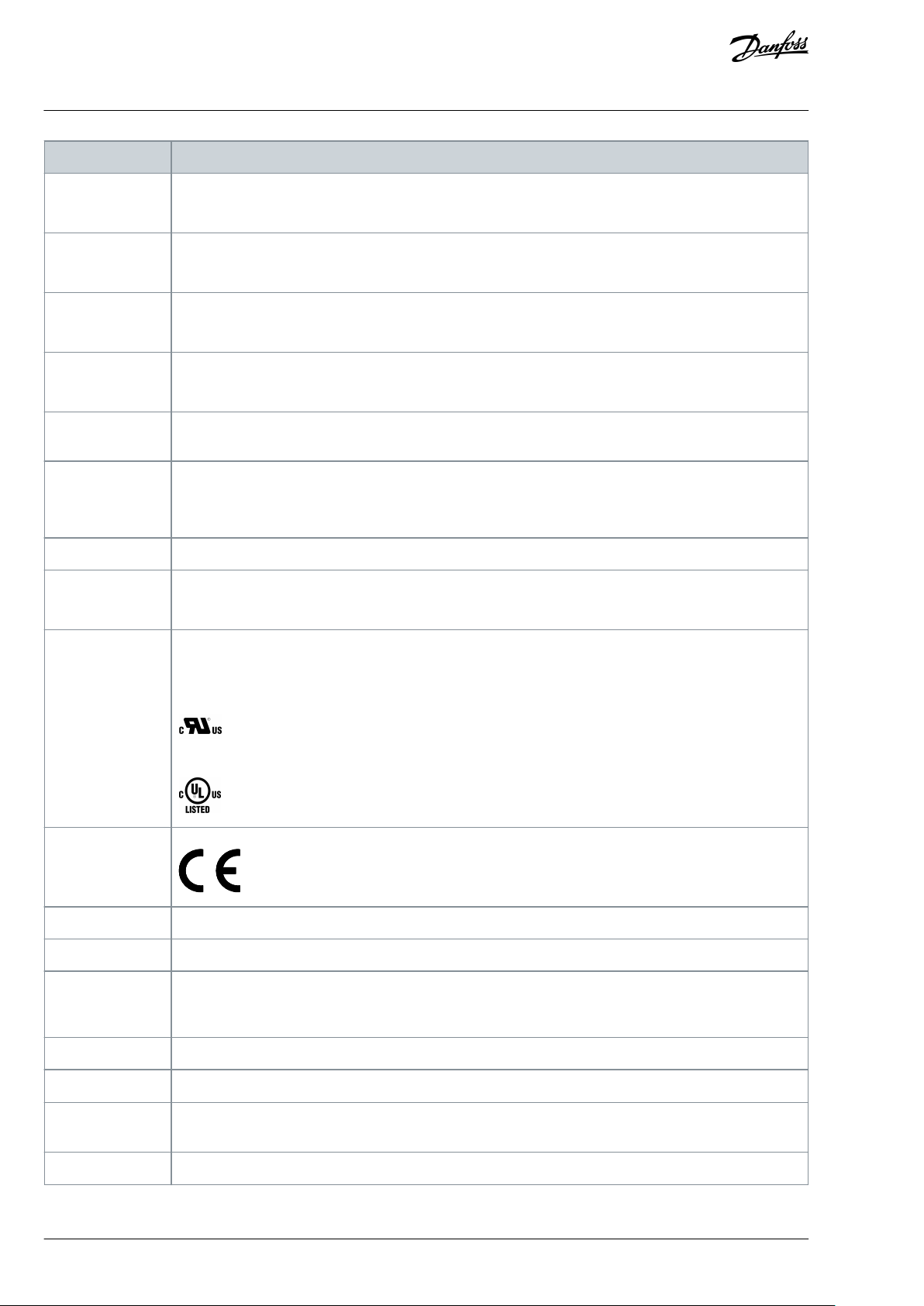

Illustrazione 1: Moduli MSD

Il sistema comprende:

•

Il modulo di alimentazione (PSM 510)

•

I moduli convertitore:

-

Il modulo di servoazionamento a singolo asse (SDM 511)

-

Il modulo di servoazionamento a doppio asse (SDM 512)

•

Il modulo di accesso decentralizzato (DAM 510)

•

Il modulo di condensatori ausiliari (ACM 510)

AQ262450196490it-000101 / 175R117024 | Danfoss A/S © | 2019.10

Page 25

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

•

Il modulo di espansione (EXM 510)

•

Software:

-

Il rmware per i moduli servoazionamento (SDM 511 ed SDM 512)

-

Il rmware per il modulo di alimentazione (PSM 510)

-

Il rmware per il modulo di accesso decentralizzato (DAM 510)

-

Il rmware per l'Auxiliary Capacitors Module (ACM 510)

-

VLT® Servo Toolbox

-

Librerie PLC per AutomationStudio©, TwinCAT®, SIMOTION Scout e TIA Portal.

Alcuni moduli sono disponibili in due dimensioni di contenitore (frame) con larghezza di 50 mm (FS1) o 100 mm (FS2) in funzione

della dimensione di potenza.

A seconda dell'applicazione, il sistema può essere utilizzato esclusivamente in un sistema centrale oppure insieme a servoazionamenti decentralizzati Danfoss (ISD 510 e DSD 510) in un sistema misto. È obbligatorio l'utilizzo di un'induttanza CA.

I moduli di sistema PSM 510, DAM 510, ACM 510 e i moduli convertitori SDM 511/SDM 512 sono montati su una piastra posteriore

situata nell'armadio di controllo. Il collegamento CC e l'alimentazione della tensione di controllo sono integrati nella piastra posteriore. Il sistema di piastra posteriore "click and lock" consente un montaggio e un'installazione facili.

Descrizione del sistema

N O T A

I moduli MSD 510 non possono essere usati nei servosistemi di altri produttori. I convertitori di frequenza di altri produttori

-

non possono essere usati nel sistema MSD 510 .

Contattare Danfoss per ulteriori informazioni.

-

N O T A

I moduli di sistema possiedono un grado di protezione IP20 secondo la norma IEC/EN 60529 (eccetto i connettori, che sono

-

IP00). Sono progettati per l'uso all'interno di un armadio di controllo. Possono subire danni se esposti ai uidi.

3.1.1 Esempi applicativi

Esistono numerose potenziali aree di applicazione per il sistema VLT® Multiaxis Servo Drive MSD 510 come nei seguenti esempi.

Macchine per il settore beverage

•

Riempitrici

•

Stampaggio a soatura di PET

Macchine confezionatrici per il settore del Food and Beverage

•

Avvolgitrici

•

Saldatrici automatiche per la produzione di sacchetti

•

Sigillatrici vaschette

•

Pellicolatrici

Macchine confezionatrici per il settore farmaceutico e industriale:

•

Pallettizzazione

•

Coperchiatrici

•

Incartonatrici

•

Riempitrici di tubetti

•

Confezionatrici di blister

•

Dosatrici di liquidi

•

Dosatrici di solidi

3.1.2 Numero massimo di moduli

Il numero massimo di moduli nel sistema MSD 510 è:

AQ262450196490it-000101 / 175R1170 | 25Danfoss A/S © 2019.10

Page 26

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

•

PSM 510: due per sistema

•

DAM 510: tre per sistema (a seconda dell'architettura del sistema è possibile aggiungerne altri. Contattare Danfoss per ulteriori

informazioni).

•

SDM 511/SDM 512: dipende dalla corrente nominale e dalla potenza di uscita dei moduli di servoazionamento e dal consumo di

corrente AUX durante il funzionamento. Contattare Danfoss per ulteriori informazioni.

Descrizione del sistema

3.2 Modulo di alimentazione PSM 510

3.2.1 Panoramica

PSM è l'abbreviazione di Power Supply Module (Modulo di alimentazione) che fornisce l'alimentazione elettrica al servosistema. Il

PSM 510 fornisce una tensione di alimentazione CC e garantisce un'uscita ad alta densità. Il collegamento CC e la tensione 24/48 V

CC sono distribuiti attraverso il backlink nelle piastre posteriori a tutti i moduli di sistema. Il PSM 510 può essere controllato tramite

bus di campo basato su Ethernet.

I LED sul lato anteriore del PSM 510 mostrano lo stato operativo e gli avvisi.

N O T A

Il sistema MSD 510 è progettato per l'uso all'interno di un armadio di controllo. Se si utilizza la funzione STO, l'armadio deve

-

presentare almeno un grado di protezione IP54.

Il PSM 510 possiede un grado di protezione IP20 secondo la norma IEC/EN 60529 (eccetto i connettori, che sono IP00).

-

Il PSM 510 può essere danneggiato se esposto ai uidi.

-

Tutti i cavi di potenza sono collegati al PSM 510; pertanto, è necessario almeno un PSM 510 per ogni sistema.

Il PSM 510 svolge anche funzioni di manutenzione, come la misurazione della tensione, ed è rareddato da una ventola interna.

Il PSM 510 è disponibile in tre dimensioni di potenza e fornisce una potenza in uscita di 10 kW, 20 kW o 30 kW con una capacità di

sovraccarico del 200% per tre secondi. È possibile utilizzare due moduli PSM 510 in parallelo per ottenere una potenza di uscita no

a 60 kW.

Un esempio di codice tipo per il PSM 510 è: MSD510PSM510F2P10C0D6E20PLSXXXXXXXXXXXXX.

AQ262450196490it-000101 / 175R117026 | Danfoss A/S © | 2019.10

Page 27

2

1

3

4

5

6

7

8

9

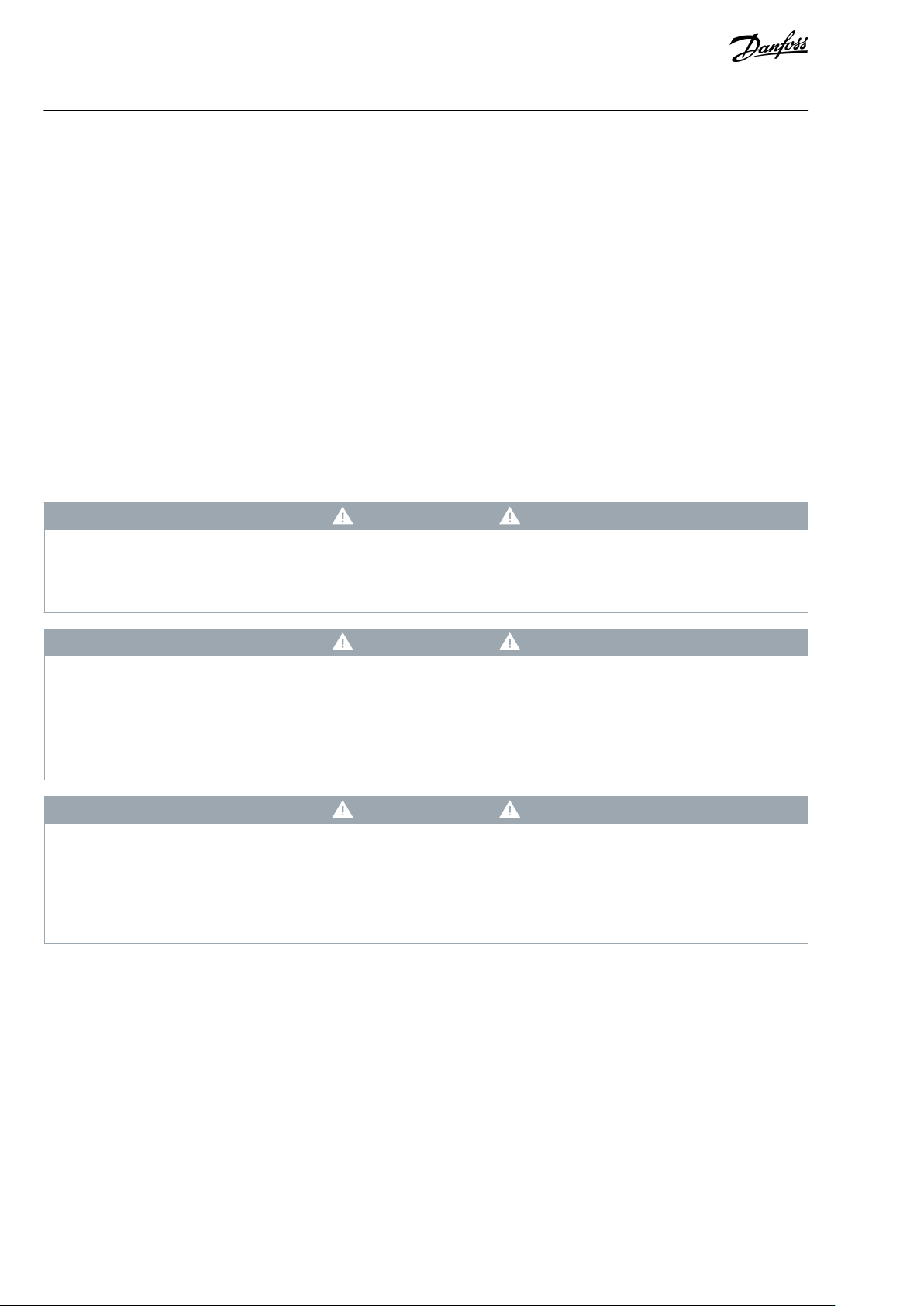

e30bg581.11

1

Piastra posteriore

2

Connettore di ingresso da 24/48 V

3

Fissacavo e schermatura

4

Connettori: I/O, STO, relè ed Ethernet

5

LED di funzionamento

6

Connettore LCP

7

Vite PE

8

Connettore di alimentazione di rete CA

9

Connettore per resistenza di frenatura interna/esterna

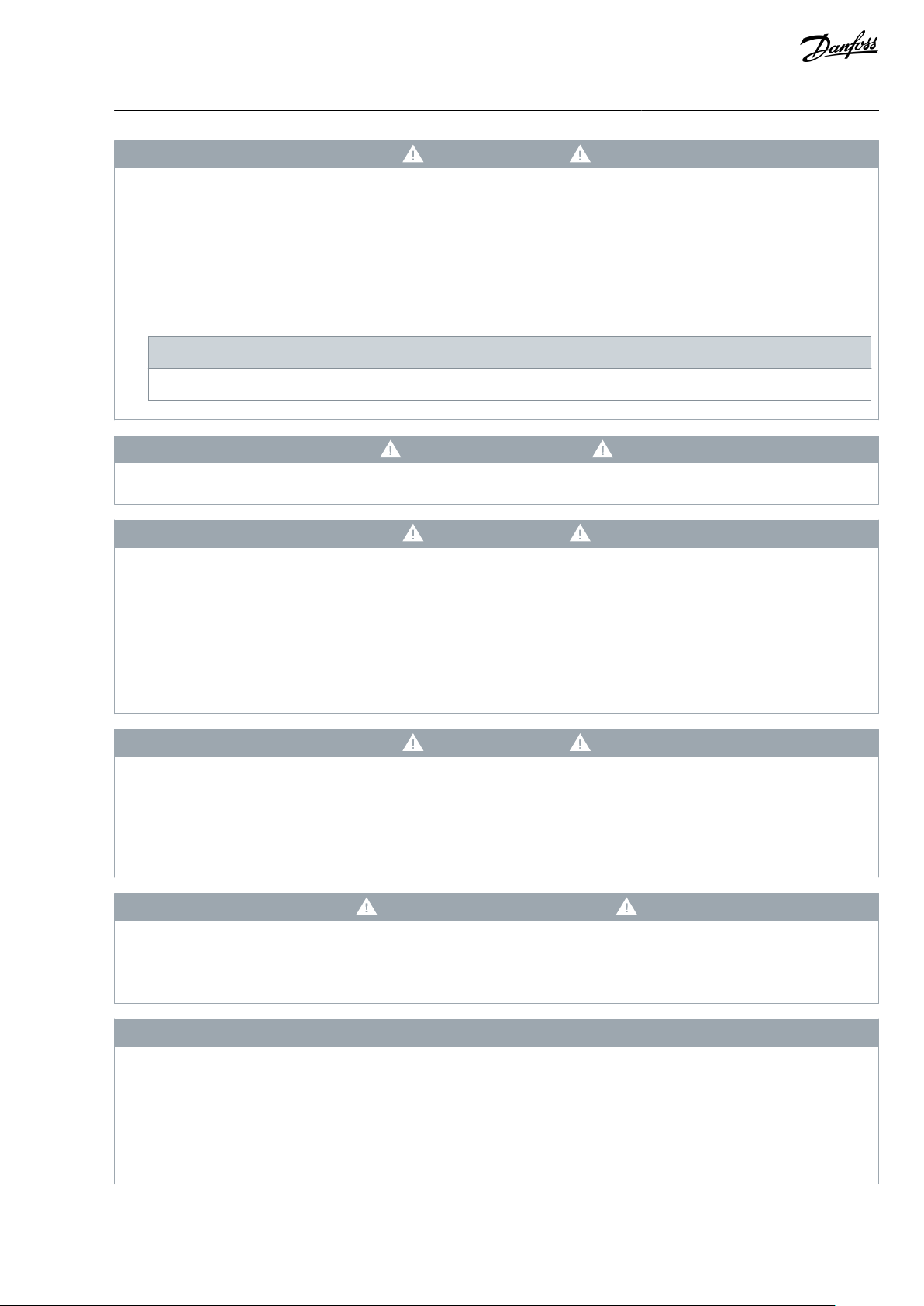

1 2

3

45

6

7

e30bg465.11

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

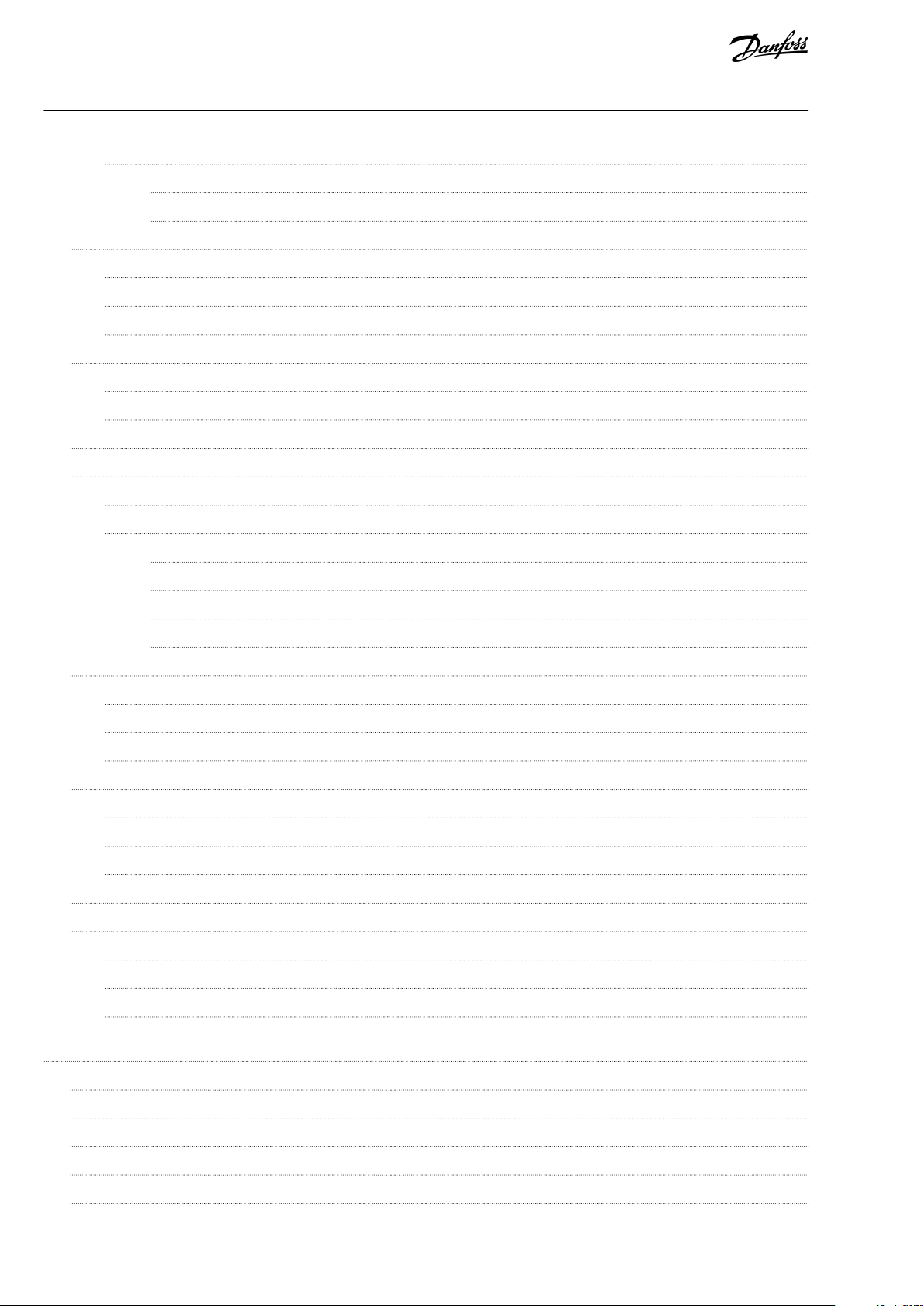

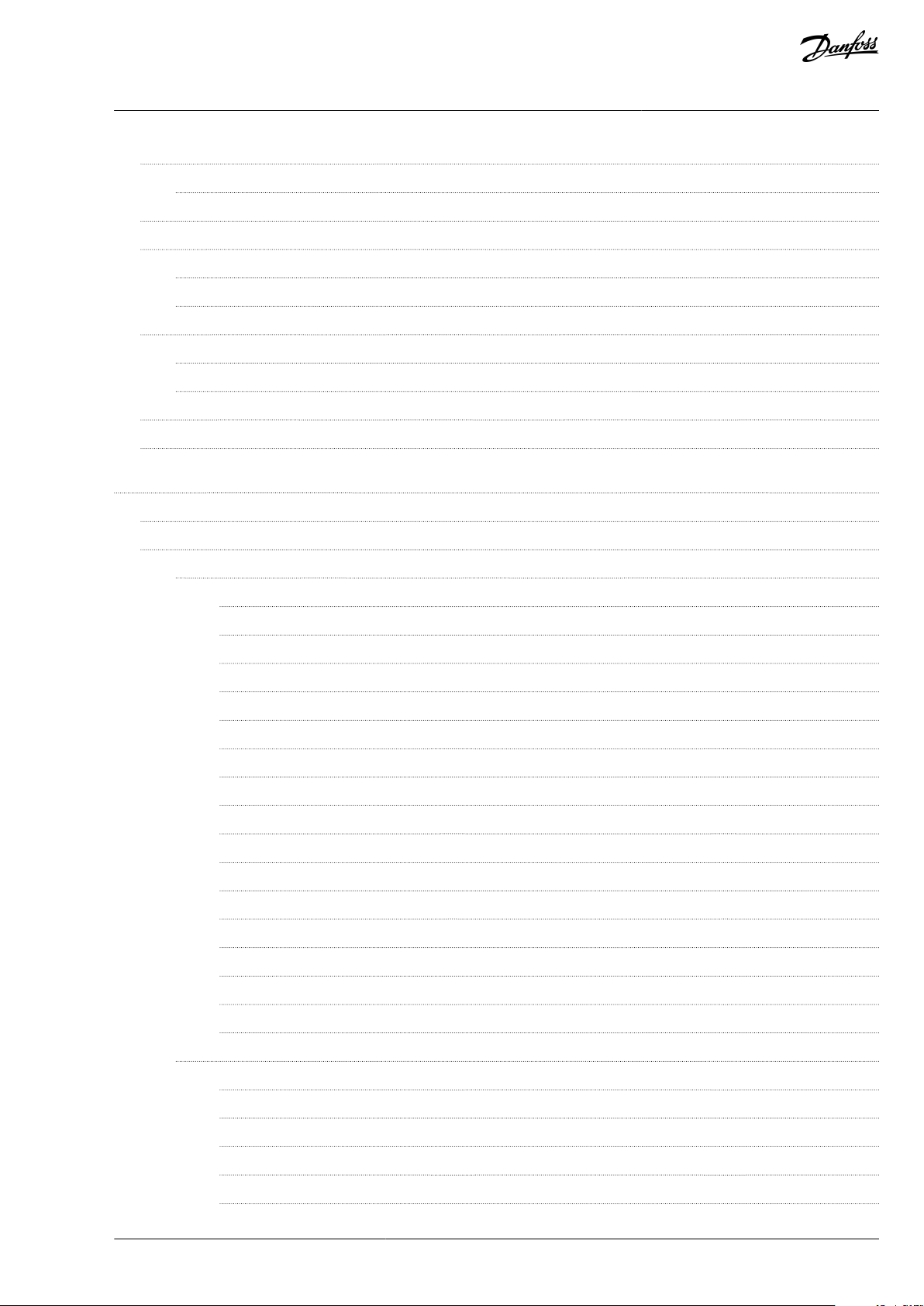

Illustrazione 2: PSM 510

3.2.2 Connettori sulla parte superiore di PSM 510

Illustrazione 3: Connettori sulla parte superiore di PSM 510

AQ262450196490it-000101 / 175R1170 | 27Danfoss A/S © 2019.10

Page 28

1

Connettore Ethernet di ingresso

2

Connettore Ethernet di uscita

3

Connettore di ingresso da 24/48 V

4

Connettore STO di ingresso

5

Connettore STO di uscita

6

Connettore I/O

7

Connettore per relè

2

1

3

4

e30bg466.10

1

Supporto per il connettore della resistenza di frenatura interna quando non in uso

2

Connettore di alimentazione di rete CA

3

Viti PE

4

Connettore per resistenza di frenatura interna/esterna

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

3.2.3 Connettori sulla parte inferiore di PSM 510

Illustrazione 4: Connettori sulla parte inferiore di PSM 510

Descrizione del sistema

3.3 Modulo di servoazionamento SDM 511/SDM 512

3.3.1 Panoramica

SDM è l'abbreviazione di Servo Drive Module (Modulo di servoazionamento). L'SDM 511 è un servoazionamento monoasse disponibile in cinque dimensioni di potenza e due dimensioni dell'alloggiamento (FS1 da 50 mm ed FS2 da 100 mm). L'SDM 512 è un servoazionamento a doppio asse disponibile in tre dimensioni di potenza e una dimensione dell'alloggiamento (FS1, 50 mm). Un modulo a doppio asse aziona due servomotori in modo indipendente. Sono disponibili diverse opzioni di retroazione. Gli SDM sono dotati di I/O digitali e Safe Torque O (STO) e supportano diversi encoder di retroazione del motore.

N O T A

Il sistema MSD 510 è progettato per l'uso all'interno di un armadio di controllo. Se si utilizza la funzione STO, l'armadio deve

-

presentare almeno un grado di protezione IP54.

L'SDM possiede un grado di protezione IP20 secondo la norma IEC/EN 60529 (eccetto i connettori, che sono IP00).

-

L'SDM può essere danneggiato se esposto ai uidi.

-

AQ262450196490it-000101 / 175R117028 | Danfoss A/S © | 2019.10

Page 29

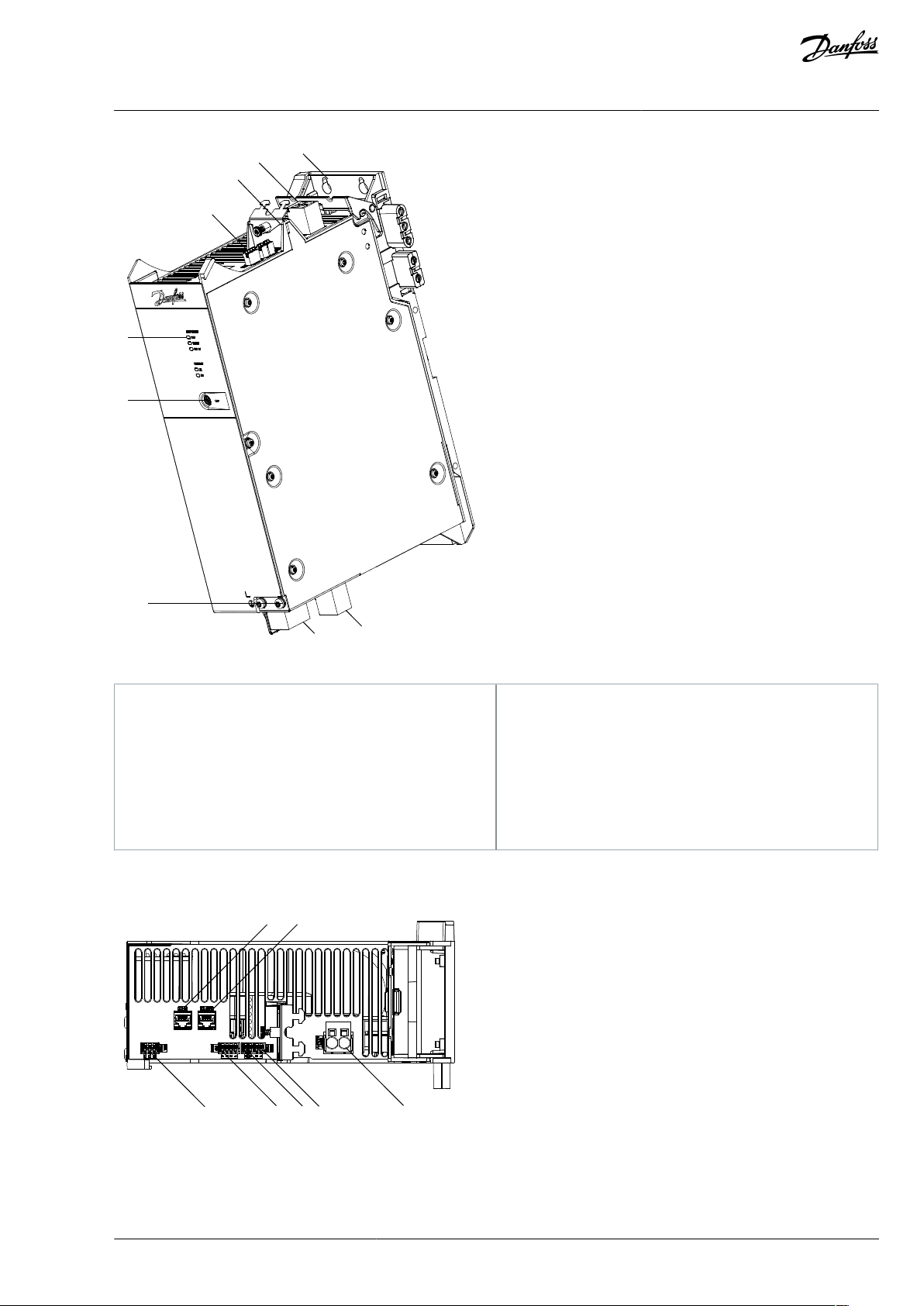

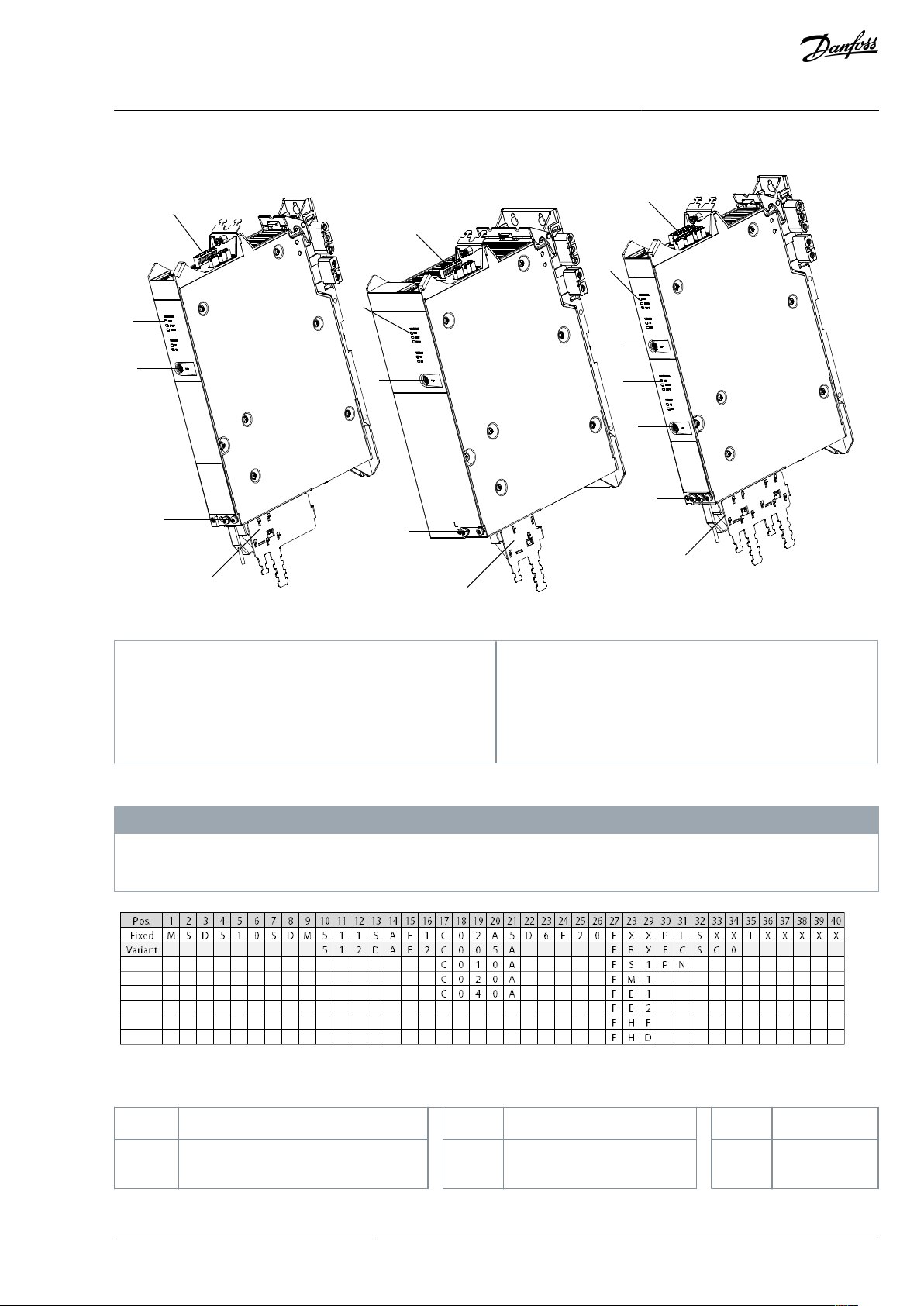

1

SDM 512 Frame Size 1

1

2

3

4

5

SDM 511 Frame Size 2

1

SDM 511 Frame Size 1

2

3

5

4

2

3

2

3

4

5

e30bg580.10

1

Connettori: I/O, STO, relè, Ethernet ed encoder esterno2LED di funzionamento

3

Connettore LCP

4

Viti PE

5

Connettori: Motore, retroazione del motore, termistore, freno, schermatura e ssacavo

e30bg570.10

[01–06]

Gruppo prodotti

[22–23]

Tensione CC

[32–34]

Firmware

MSD510

VLT® Multiaxis Servo Drive

D6

Tensione del collegamento CC

600 V

SXX

Standard

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

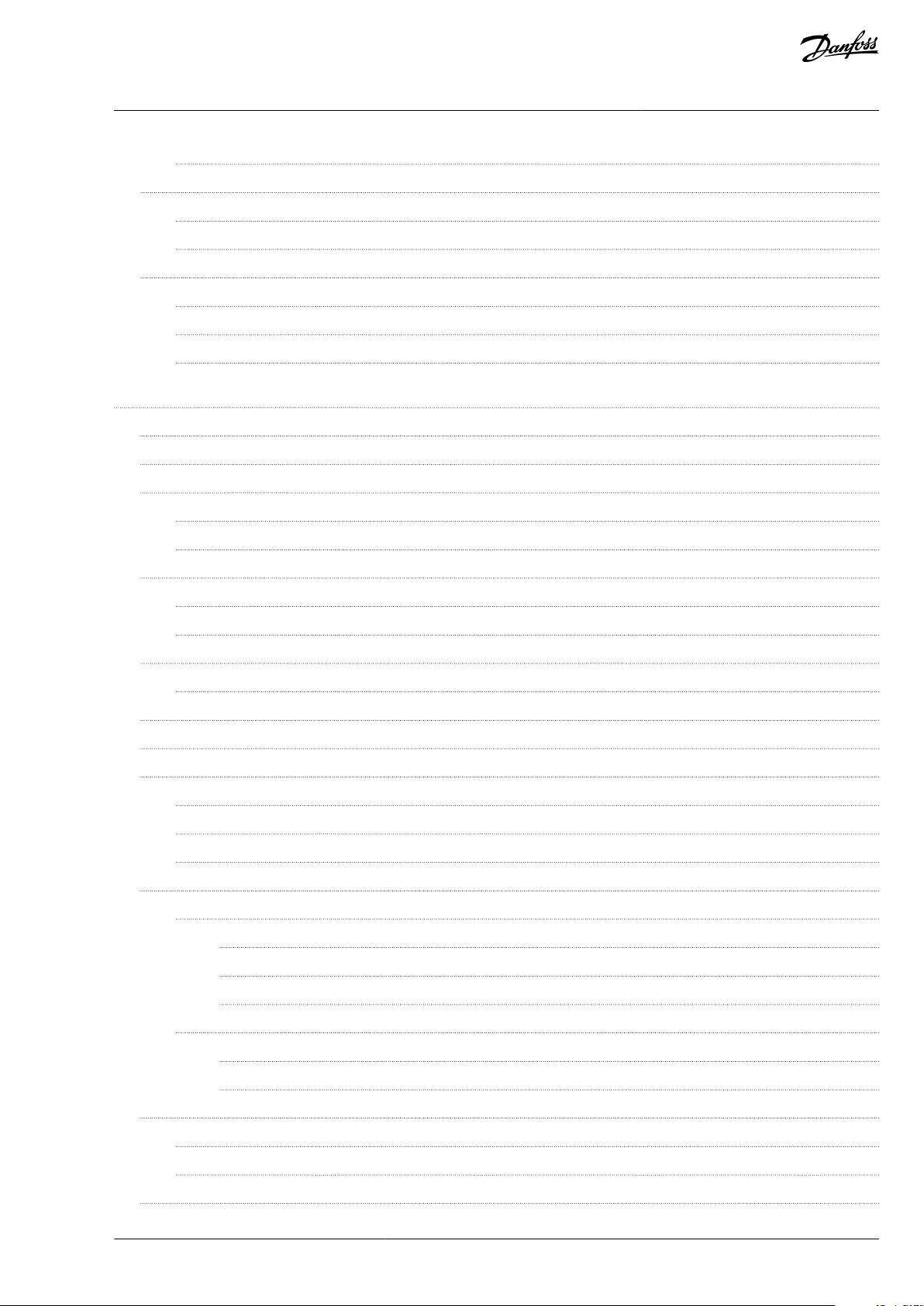

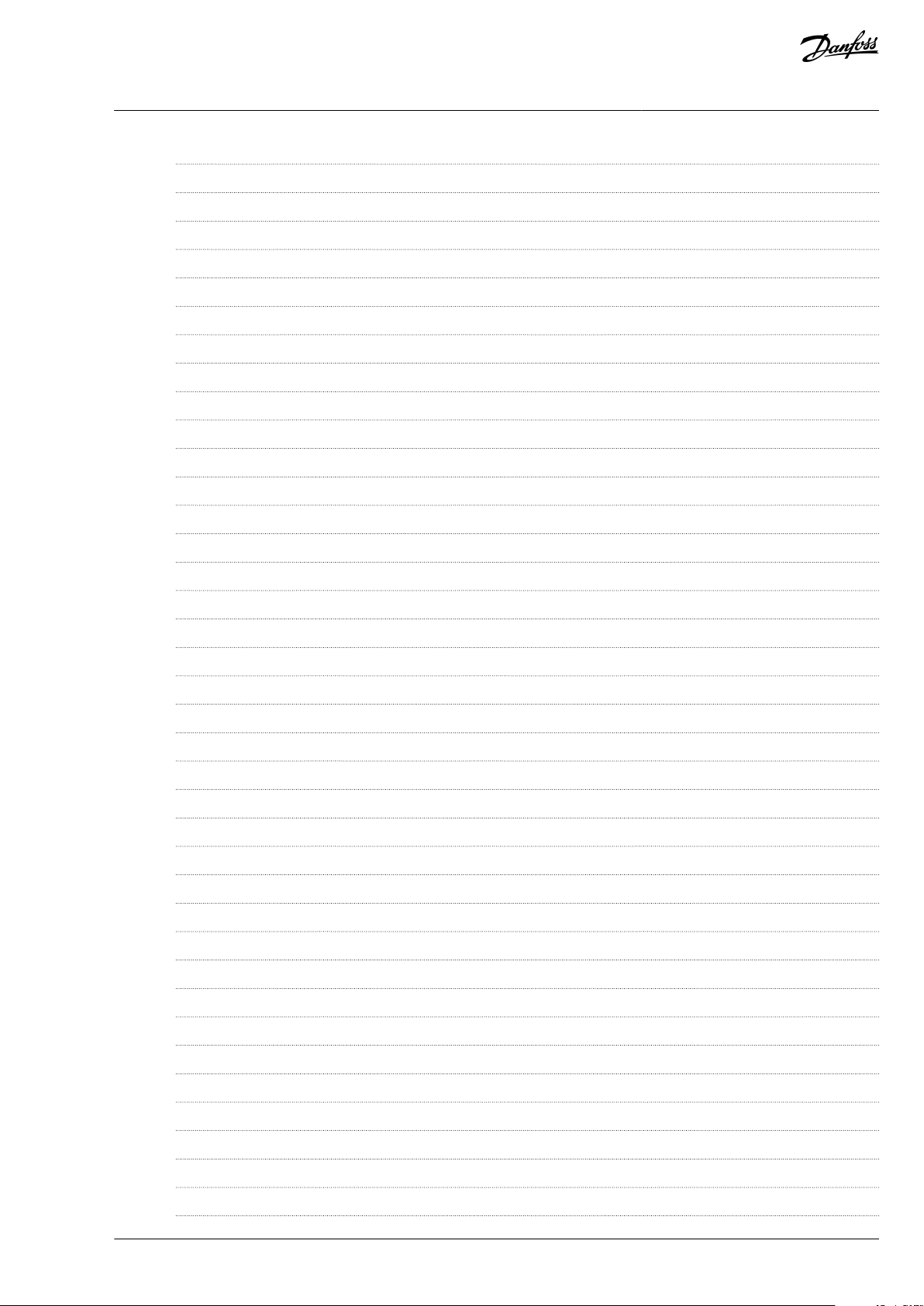

Illustrazione 5: Moduli SDM 511/SDM 512

3.3.2 Tipi SDM 511/SDM 512

N O T A

Il Conguratore del convertitore di frequenza mostra la congurazione valida delle varianti di servoazionamenti. Vengono

-

mostrate unicamente le combinazioni valide. Pertanto, non tutte le varianti descritte nel codice tipo sono visibili.

Illustrazione 6: Codice tipo

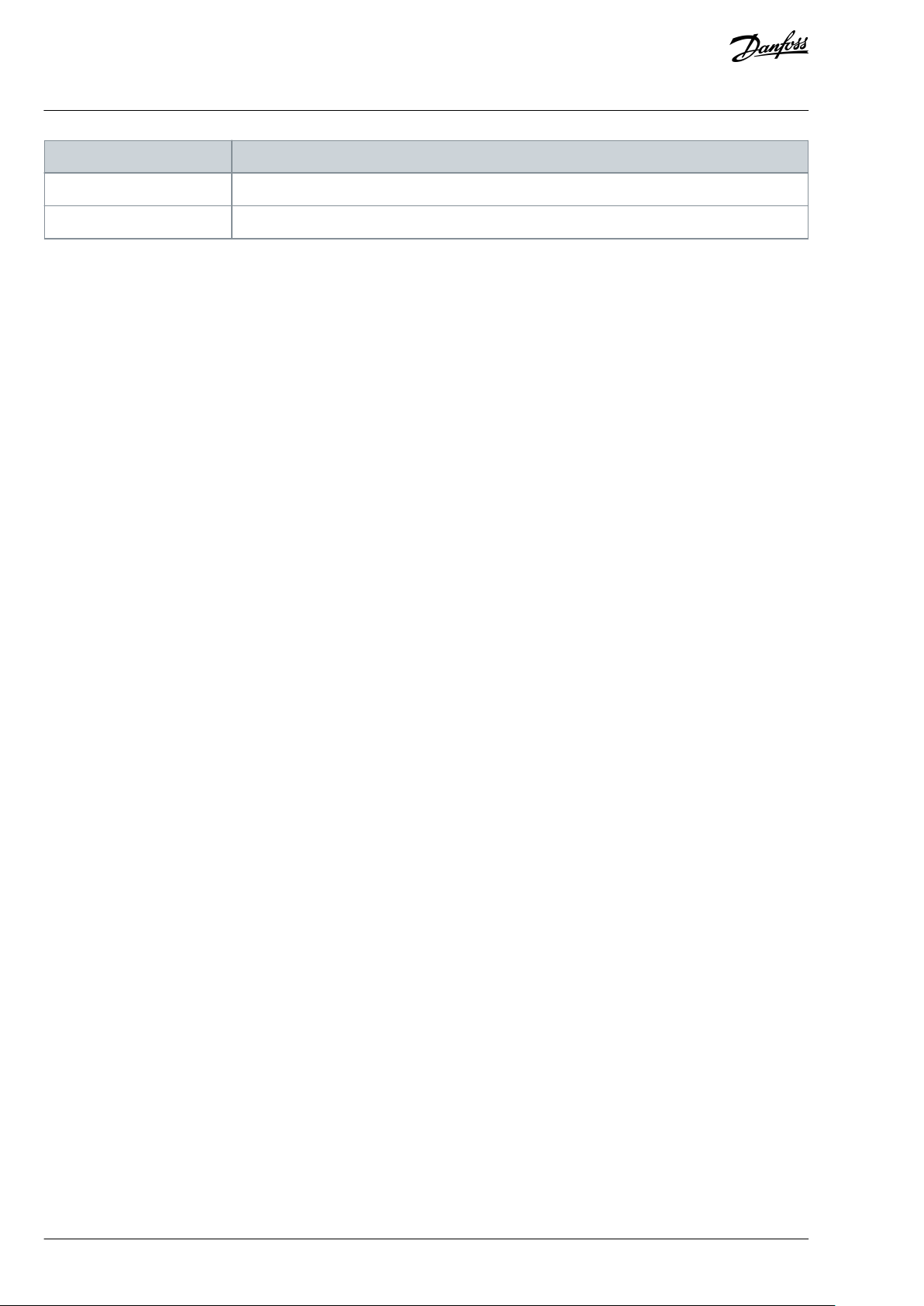

Tabella 4: Legenda per codice tipo

AQ262450196490it-000101 / 175R1170 | 29Danfoss A/S © 2019.10

Page 30

[07–12]

Variante prodotto

[24–26]

Contenitore del convertitore

di frequenza

SC0

Personalizzato

SDM511

MSD 510 Servo Drive Module 511

E20

IP20

(1)

[35]

Sicurezza

SDM512

MSD 510 Servo Drive Module 512

[27–29]

Sistema bus

T

Safe torque o

(STO)

[13–14]

Variante del convertitore di frequenza

FXX

Senza retroazione

(2)

[36–40]

Riservato

SA

Servoazionamento ad asse singolo

FRX

Resolver

XXXXX

Riservato

DA

Servoazionamento ad asse doppio

FS1

BiSS ST retroazione, 17-bit

[15–16]

Dimensione del contenitore (frame)

FM1

BiSS MT retroazione, 17-bit

F1

Dimensione del contenitore (frame) 1,

50 mm

FE1

EnDat 2.1

F2

Dimensione del contenitore (frame) 2,

100 mm

FE2

EnDat 2.2

[17–21]

Corrente nominale

FHF

HIPERFACE®

(2)

C02A5

2,5 A

rms

FHD

HIPERFACE® DSL

(2)

C005A

5 A

rms

[30–31]

Sistema bus

C010A

10 A

rms

PL

POWERLINK

C020A

20 A

rms

EC

EtherCAT

C040A

40 A

rms

PN

PROFINET

1

243

657

e30bg443.10

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

1

IP20 secondo la norma IEC/EN 60529 (eccetto i connettori, che sono IP00)

2

In fase di rilascio

3.3.3 Componenti

3.3.3.1 Rareddamento

I moduli di servoazionamento SDM 511 ed SDM 512 sono rareddati da una ventola interna a velocità controllata.

3.3.4 Connettori su SDM 511

In questa sezione sono descritti nel dettaglio tutti i connettori dell'SDM 511 nelle dimensioni dell'alloggiamento 1 (FS1, 50 mm) e 2

(FS2, 100 mm).

3.3.4.1 Connettori sulla parte superiore dell'SDM 511

Illustrazione 7: SDM 511, dimensione dell'alloggiamento 1 (FS1)

AQ262450196490it-000101 / 175R117030 | Danfoss A/S © | 2019.10

Page 31

1

Connettore per encoder esterno

2

Connettore Ethernet di ingresso

3

Connettore Ethernet di uscita

4

Connettore I/O

5

Connettore STO di ingresso

6

Connettore STO di uscita

7

Connettore per relè

1

2 3 4

6 5

7

e30bg444.10

1

Connettore per encoder esterno

2

Connettore Ethernet di ingresso

3

Connettore Ethernet di uscita

4

Connettore I/O

5

Connettore STO di ingresso

6

Connettore STO di uscita

7

Connettore per relè

1

3 2

e30bg446.10

1

Connettore di retroazione del motore

2

Connettore del freno motore e del termistore

3

Connettore motore

1

2

3

e30bg447.10

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Illustrazione 8: SDM 511, dimensione dell'alloggiamento 2 (FS2)

Descrizione del sistema

3.3.4.2 Connettori sulla parte inferiore dell'SDM 511

Illustrazione 9: SDM 511, dimensione dell'alloggiamento 1 (FS1)

Illustrazione 10: SDM 511, dimensione dell'alloggiamento 2 (FS2)

AQ262450196490it-000101 / 175R1170 | 31Danfoss A/S © 2019.10

Page 32

1

Connettore di retroazione del motore

2

Connettore del freno motore e del termistore

3

Connettore motore

e30bg445.10

1 2 3 4 5

67

89

10

11

12

13

14

1

Connettore per encoder esterno SDM1

2

Connettore Ethernet di ingresso SDM1

3

Connettore Ethernet di uscita SDM1

4

Connettore I/O SDM1

5

Connettore I/O SDM2

6

Connettore STO di ingresso SDM1

7

Connettore STO di ingresso SDM2

8

Connettore STO di uscita SDM1

9

Connettore STO di uscita SDM2

10

Connettore per relè SDM1

11

Connettore Ethernet di uscita SDM2

12

Connettore per relè SDM2

13

Connettore Ethernet di ingresso SDM2

14

Connettore per encoder esterno SDM2

e30bg448.10

1 2

3456

1

Connettore di retroazione del motore SDM2

2

Connettore di retroazione del motore SDM1

3

Connettore del freno motore e del termistore SDM1

4

Connettore motore SDM1

5

Connettore del freno motore e del termistore SDM2

6

Connettore motore SDM2

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

3.3.5 Connettori su SDM 512

In questa sezione sono descritti nel dettaglio tutti i connettori presenti su SDM 512 nella dimensione dell'alloggiamento 1 (FS1, 50

mm).

3.3.5.1 Connettori sulla parte superiore dell'SDM 512

Illustrazione 11: SDM 512, Dimensione dell'alloggiamento 1 (FS1)

3.3.5.2 Connettori sulla parte inferiore dell'SDM 512

Illustrazione 12: SDM 512, Dimensione dell'alloggiamento 1 (FS1)

AQ262450196490it-000101 / 175R117032 | Danfoss A/S © | 2019.10

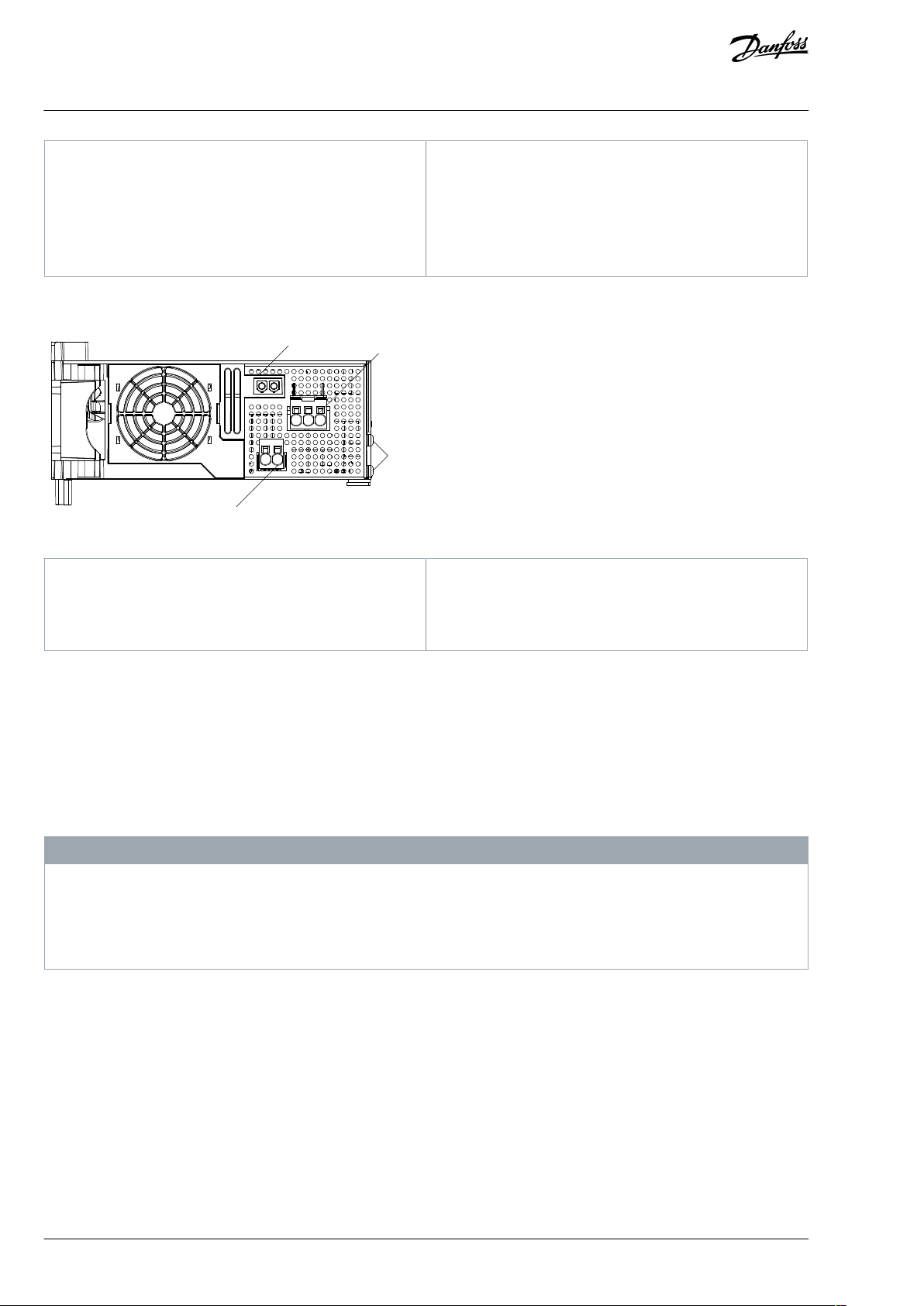

Page 33

1

2

3

4

5

e30bg582.11

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

3.4 Modulo di accesso decentralizzato DAM 510

3.4.1 Panoramica

DAM è l'abbreviazione di Decentral Access Module (Modulo di accesso decentralizzato). Il DAM 510 è un'interfaccia/gateway centrale per il servosistema decentralizzato. Viene utilizzato per collegare il VLT® Integrated Servo Drives ISD 510 e il VLT® Decentral

Servo Drives DSD 510 di Danfoss ai servosistemi tramite un cavo di alimentazione ibrido.

Il DAM 510 fornisce i servoazionamenti decentralizzati con il collegamento CC, U

il cavo di alimentazione ibrido. Presenta funzioni come:

•

Protezione da sovracorrente del cavo ibrido

•

Protezione da sovratensione

•

Circuito di ricarica del collegamento CC

•

Collegamento dell'encoder esterno

•

Buer di capacità del collegamento CC per i servoazionamenti decentralizzati

Il DAM 510 può essere controllato tramite bus di campo basato su Ethernet.

I LED sul lato anteriore del DAM 510 mostrano lo stato operativo e gli avvisi.

, STO e bus di campo basato su Ethernet tramite

AUX

N O T A

Il sistema MSD 510 è progettato per l'uso all'interno di un armadio di controllo. Se si utilizza la funzione STO, l'armadio deve

-

presentare almeno un grado di protezione IP54.

Il DAM 510 possiede un grado di protezione IP20 secondo la norma IEC/EN 60529 (eccetto i connettori, che sono IP00).

-

Il DAM 510 può essere danneggiato se esposto a uidi.

-

Un esempio di codice tipo per il modulo DAM 510 è: MSD510DAM510F1C015AD6E20PLSXXXXXXXXXXXXX.

Illustrazione 13: DAM 510

AQ262450196490it-000101 / 175R1170 | 33Danfoss A/S © 2019.10

Page 34

1

Connettori: I/O, STO, relè ed Ethernet

2

LED di funzionamento

3

Connettore LCP

4

Vite PE

5

Connettori: UDC, AUX, STO out ed Ethernet

1 2

3

4

5

e30bg467.10

1

Connettore Ethernet di ingresso

2

Connettore Ethernet di uscita

3

Connettore STO di ingresso

4

Connettore STO di uscita

5

Connettore per encoder esterno

1

234

e30bg468.10

1

Connettore Ethernet

2

Connettore AUX

3

Connettore STO di uscita

4

Connettore UDC

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

3.4.2 Connettori sulla parte superiore di DAM 510

Illustrazione 14: Connettori sulla parte superiore di DAM 510

Descrizione del sistema

3.4.3 Connettori sulla parte inferiore di DAM 510

Illustrazione 15: Connettori sulla parte inferiore di DAM 510

3.5 Auxiliary Capacitors Module ACM 510

3.5.1 Panoramica

ACM è l'abbreviazione di Auxiliary Capacitors Module (Modulo di condensatori ausiliari). L'ACM 510 può essere collegato al sistema

MSD 510 per immagazzinare energia, consentendo un arresto controllato della macchina in situazioni di emergenza.

N O T A

Il sistema MSD 510 è progettato per l'uso all'interno di un armadio di controllo. Se si utilizza la funzione STO, l'armadio deve

-

presentare almeno un grado di protezione IP54.

L'ACM 510 possiede un grado di protezione IP20 secondo la norma IEC/EN 60529 (eccetto i connettori, che sono IP00).

-

L'ACM 510 può essere danneggiato se esposto a uidi.

-

Un esempio di codice tipo per il modulo ACM 510 è: MSD510ACM510F1E00C8D6E20PLSXXXXXXXXXXXXX.

AQ262450196490it-000101 / 175R117034 | Danfoss A/S © | 2019.10

Page 35

1

2

3

4

e30bg583.10

CAP ST

NET ST

X1

X2

LCP

LINK/ACT

DEV

STATUS ACM

1

Connettori: I/O, relè ed Ethernet

2

LED di funzionamento

3

Connettore LCP

4

Vite PE

e30bg469.11

1

2

4 3

1

Connettore Ethernet di ingresso

2

Connettore Ethernet di uscita

3

Connettore I/O

4

Connettore per relè

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

Illustrazione 16: ACM 510

3.5.2 Connettori sulla parte superiore di ACM 510

Illustrazione 17: Connettori sulla parte superiore di ACM 510

AQ262450196490it-000101 / 175R1170 | 35Danfoss A/S © 2019.10

Page 36

e30bh660.10

2

3

4

1

1

Piastra di schermatura EMC

2

Piastra posteriore

3

Vite PE

4

Connettore di espansione

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

3.6 Modulo di espansione EXM 510

Descrizione del sistema

Illustrazione 18: EXM 510

Il sistema MSD 510 è progettato per l'uso all'interno di un armadio di controllo. Se si utilizza la funzione STO, l'armadio deve

-

presentare almeno un grado di protezione IP54.

L'EXM 510 possiede un grado di protezione IP20 secondo la norma IEC/EN 60529 (eccetto i connettori, che sono IP00).

-

L'EXM 510 può essere danneggiato se esposto a uidi.

-

Un esempio di codice tipo per l'EXM 510 è:

MSD510EXM510F1C062AD6E20XXXXXXXXXXXXXXXX

N O T A

AQ262450196490it-000101 / 175R117036 | Danfoss A/S © | 2019.10

Page 37

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

3.7 Pannello di Controllo Locale (LCP)

3.7.1 Panoramica del Pannello di controllo locale

L'LCP è l'interfaccia graca utente per scopi diagnostici e operativi. È disponibile in opzione e può essere collegato ai moduli di sistema mediante un cavo opzionale (cavo di estensione da M8 a LCP SUB-D).

Il display LCP ore all'operatore una rapida visualizzazione dello stato dei moduli di sistema, a seconda del dispositivo a cui è collegato, e mostra i parametri e gli allarmi/errori. Inoltre, può essere utilizzato per la messa in funzione e la ricerca guasti.

Può anche essere utile per eseguire semplici funzioni, ad esempio attivare e disattivare le linee di uscita del DAM 510 e aprire il freno

meccanico dell'SDM 511/512.

L'LCP può essere montato sul lato anteriore dell'armadio di controllo utilizzando un kit di montaggio (disponibile come accessorio) e

poi collegato ai moduli tramite cavi da M8 a SUB-D (disponibili come accessori). Vedere la Guida alla Progettazione VLT® Servo

Drive System ISD 510, DSD 510, MSD 510 per i numeri d'ordine degli accessori.

N O T A

Ulteriori informazioni sulle funzioni LCP sono disponibili nella Guida alla programmazione VLT® Servo Drive System

-

ISD 510, DSD 510, MSD 510.

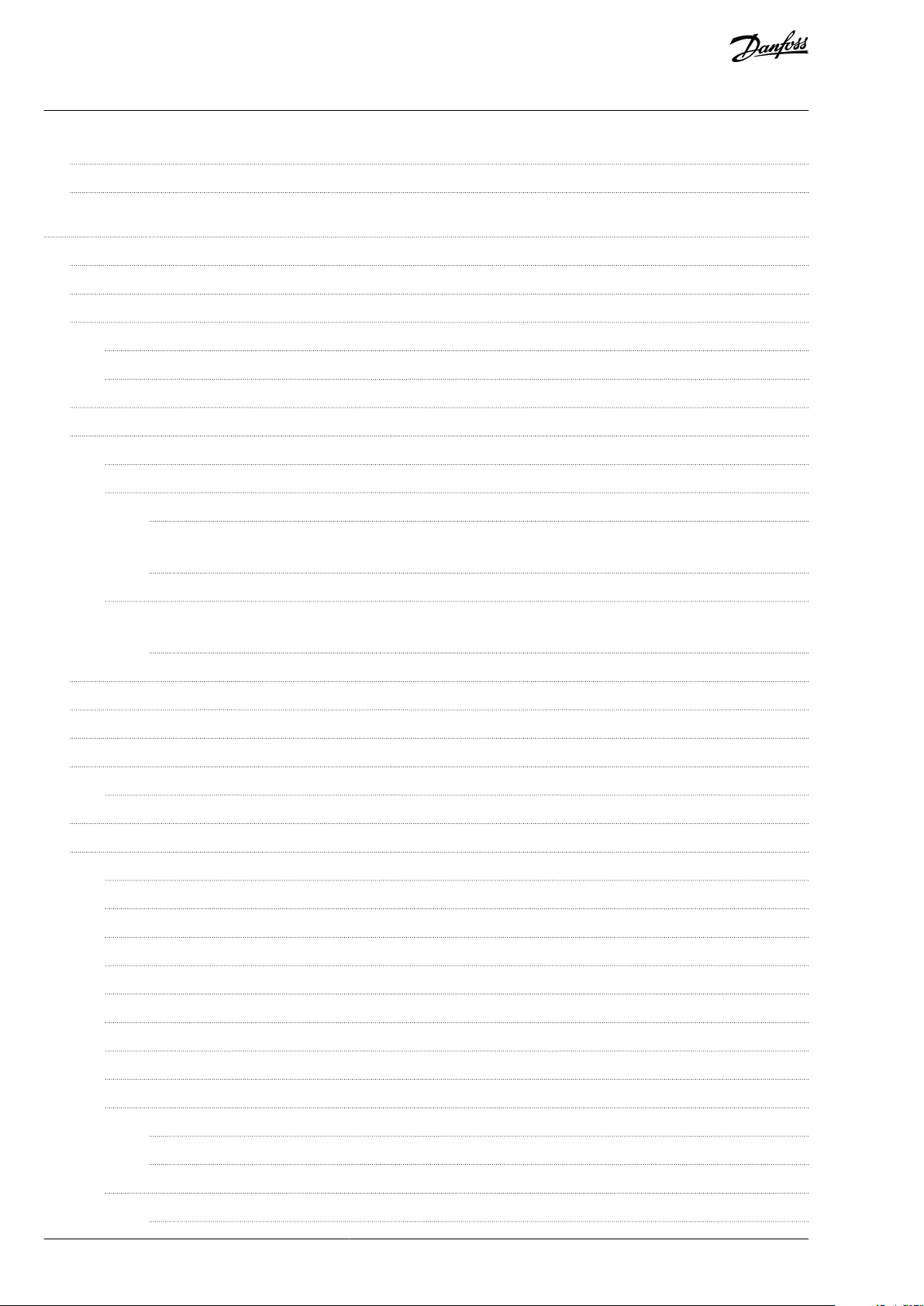

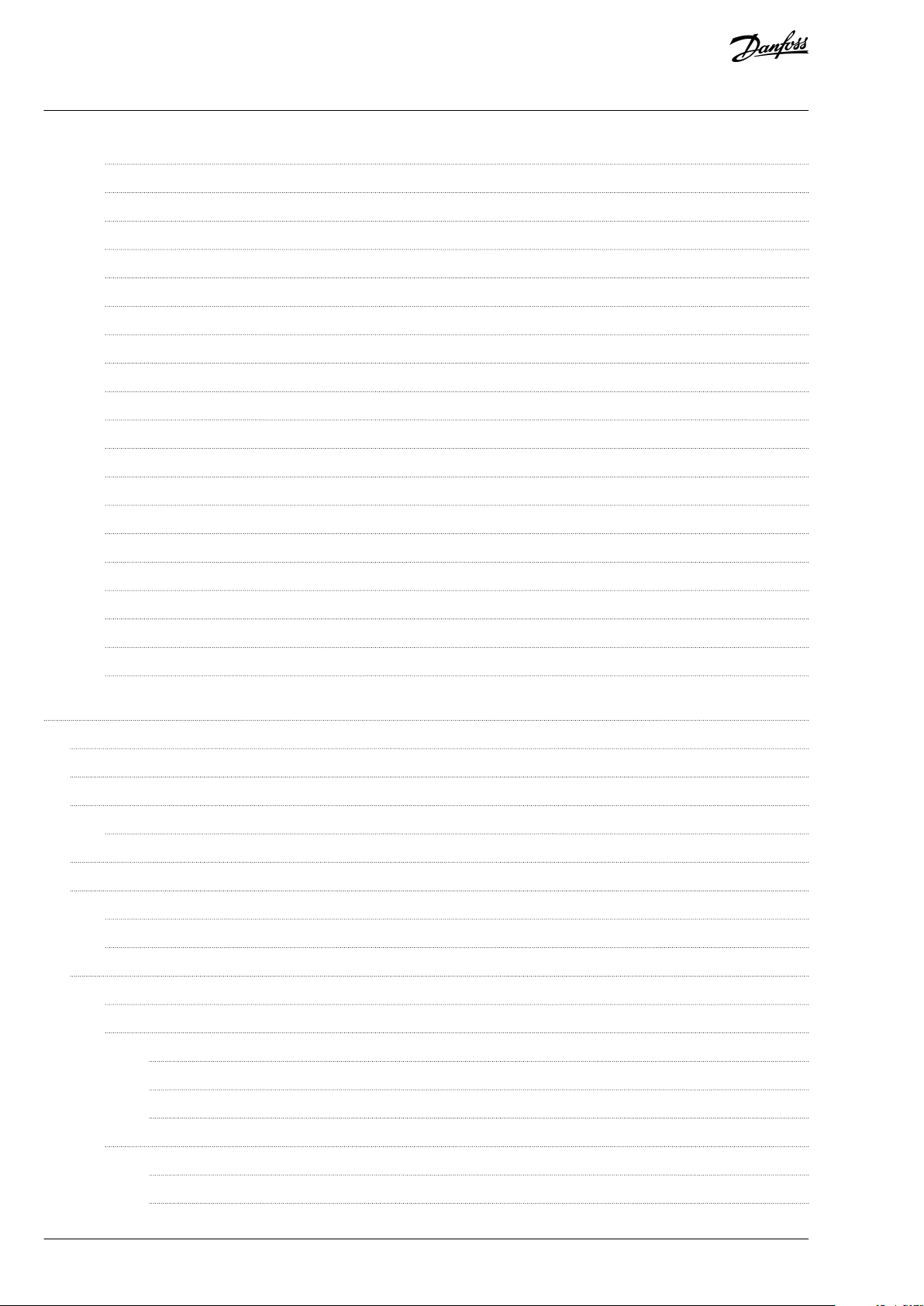

3.7.2 Layout del Pannello di controllo locale

Il pannello di controllo locale è diviso in quattro gruppi funzionali:

•

A: Area di visualizzazione

•

B: Tasti del menu Display

•

C: Tasti di navigazione e spie luminose (LED)

•

D: Tasti di funzionamento e ripristino

Per regolare il contrasto del display, premere il tasto [Status] e i tasti [▵]/[▿].

3.7.2.1 A: Area di visualizzazione

I valori nell'area di visualizzazione variano a seconda del modulo a cui è collegato l'LCP.

L'area di visualizzazione si attiva quando il modulo è collegato all'alimentazione ricevuta da U

AUX

.

AQ262450196490it-000101 / 175R1170 | 37Danfoss A/S © 2019.10

Page 38

Auto

On

Reset

Hand

On

Off

Main

Menu

Quick

Menu

Alarm

Log

Back

Cancel

Info

OK

2.1 kW

On

Alarm

Warn.

A

38 °C

11.5 A

24 V

B

C

D

565V

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18 19

20

21

Status

e30bg799.10

1

Tensione della linea AUX

2

Temperatura della scheda di potenza

3

UDC eettivo (corrente)

4

Consumo di potenza

5

UDC eettivo (tensione)

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

Illustrazione 19: Area di visualizzazione quando è collegato al modulo di alimentazione PSM 510 o al modulo di accesso decentralizzato DAM

510

AQ262450196490it-000101 / 175R117038 | Danfoss A/S © | 2019.10

Page 39

Auto

On

Reset

Hand

On

Off

Main

Menu

Quick

Menu

Alarm

Log

Back

Cancel

Info

OK

37 rpm

On

Alarm

Warn.

A

38 °C 750 deg0.10 A

B

C

D

1

2

3

4

6

7

8

9

10

11

12

13

14

15

16

17

18 19 20 21

Status

e30bh719.10

Velocity

Status

Enabled

1

Valore eettivo della corrente

2

Temperatura della scheda di potenza

3

Posizione del valore eettivo

4

Velocità eettiva

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

Illustrazione 20: Area di visualizzazione quando è collegato ai moduli di servoazionamento SDM 511/SDM 512

AQ262450196490it-000101 / 175R1170 | 39Danfoss A/S © 2019.10

Page 40

Auto

On

Reset

Hand

On

Off

Main

Menu

Quick

Menu

Alarm

Log

Back

Cancel

Info

OK

24 V

On

Alarm

Warn.

A

38 °C

40 °C

39 °C

B

C

D

565V

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18 19

20

21

Status

e30bg798.10

1

Temperatura della scheda di potenza

2

Banco di condensatori di temperatura 1

3

Banco di condensatori di temperatura 2

4

Tensione della linea AUX

5

UDC eettivo (tensione)

Tasto

Funzione

6

Status

Mostra le informazioni sul funzionamento.

7

Quick Menu

Permette di accedere ai parametri.

8

Main Menu

Permette di accedere ai parametri.

9

Alarm Log

Mostra gli ultimi 10 allarmi.

Tasto

Funzione

10

Back

Consente di tornare al passaggio o all'elenco precedente nella struttura del menu.

Sistema VLT® Multiaxis Servo Drive MSD 510

Guida operativa

Descrizione del sistema

Illustrazione 21: Area di visualizzazione quando è collegato all'Auxiliary Capacitors Module ACM 510

3.7.2.2 B: Tasti del menu Display

I tasti menu sono utilizzati per l'accesso ai menu, per la programmazione parametri, per commutare tra le varie modalità visualizzazione dello stato durante il funzionamento normale e per la visualizzazione dei dati del log guasti.

Tabella 5: Tasti del menu Display