MAKING MODERN LIVING POSSIBLE

Programmierhandbuch

VLT® PROFINET MCA 120

VLT® Frequenzumrichter-Serie FC 102 • FC 103 • FC 202

FC 301/302 • FCD 302

www.danfoss.de/vlt

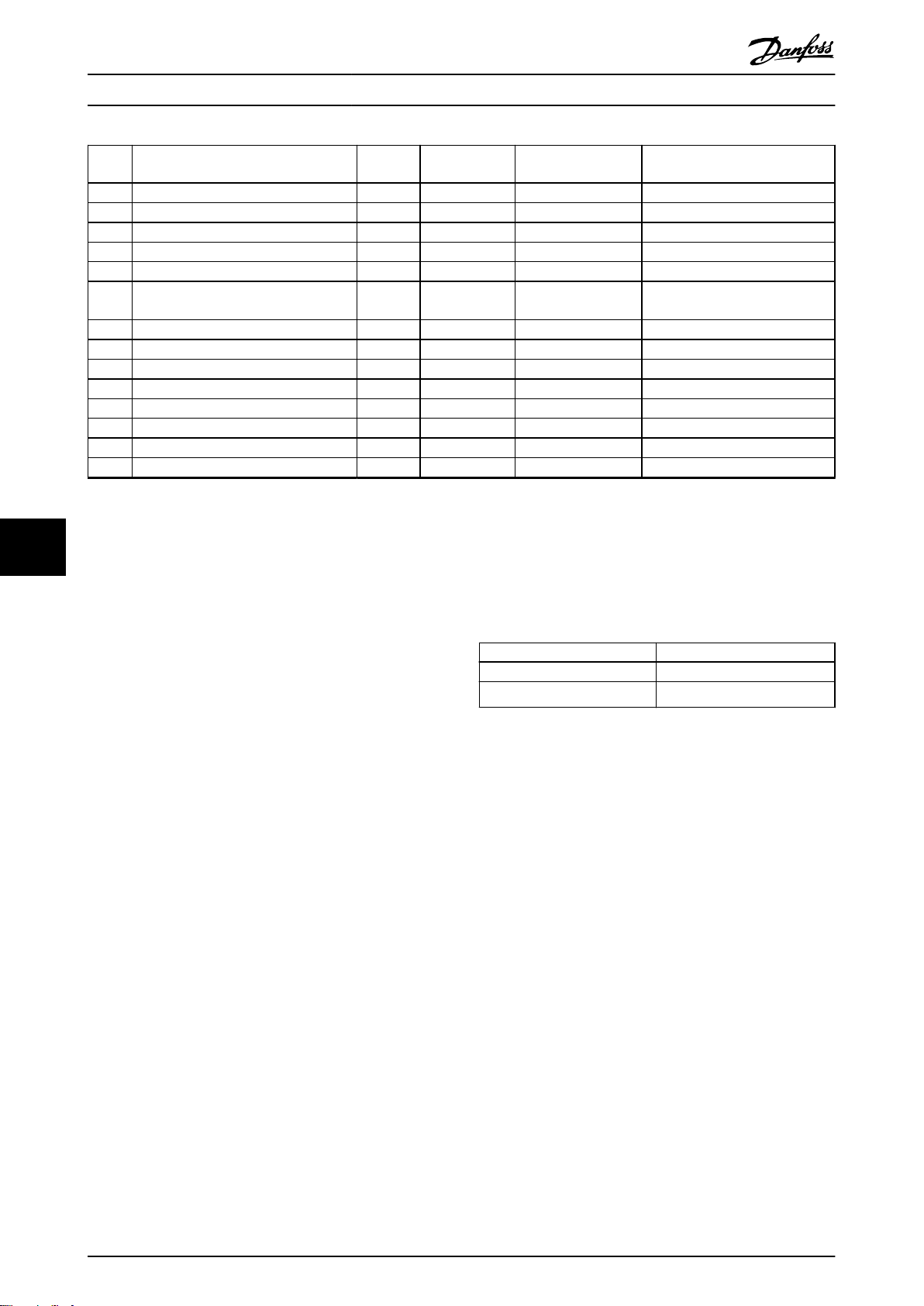

Inhaltsverzeichnis Programmierhandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zielsetzung des Handbuchs

1.2 Zusätzliche Materialien

1.3 Dokument- und Softwareversion

1.4 Produktübersicht

1.5 Zulassungen und Zertifizierungen

1.6 Symbole, Abkürzungen und Konventionen

2 Sicherheit

2.1 Sicherheitssymbole

2.2 Qualifiziertes Personal

2.3 Sicherheitsmaßnahmen

3 Konfiguration

3.1 Konfigurieren des PROFINET-Netzwerks

3.2 Konfiguration des Reglers

3.2.1 GSDML-Datei 7

3.3 Konfigurieren des Frequenzumrichters

3

3

3

3

3

4

4

5

5

5

5

7

7

7

9

3.3.1 VLT-Parameter 9

4 Steuerung/Regelung

4.1 PPO-Typen

4.2 PCV-Parameterzugriff

4.3 Prozessdaten

4.3.1 Prozessregelungsdaten 14

4.3.2 Prozessstatusdaten 14

4.3.3 Sollwertverarbeitung 15

4.3.4 Prozessregelungsbetrieb 15

4.3.5 Einfluss der Digitaleingangsklemmen auf den FU-Regelungsmodus 16

4.4 Steuerprofil

4.5 PROFIdrive-Steuerprofil

4.5.1 Steuerwort gemäß PROFIdrive-Profil (CTW) 16

4.5.2 Zustandswort gemäß PROFIdrive-Profil (STW) 18

4.5.3 Übergangsdiagramm PROFIdrive-Zustand 20

4.6 FC-Antriebssteuerprofil

4.6.1 Steuerwort gemäß FC-Profil (CTW) 21

10

10

11

14

16

16

21

4.6.2 Zustandswort gemäß FC-Profil (STW) 22

5 Azyklische Kommunikation (DP-V1)

5.2 Funktionen und Merkmale eines I/O-Reglersystems

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 1

24

24

Inhaltsverzeichnis

VLT® PROFINET MCA 120

5.3 Funktionen und Merkmale eines I/O-Überwachungssystems

5.4 Adressierungsschema

5.5 Azyklische Reihenfolge der Lese-/Schreibanfrage

5.6 Datenstruktur in den azyklischen Telegrammen

5.7 Header

5.8 Parameterblock

5.9 Datenblock

6 Parameter

6.1 Parametergruppe 0-** Betrieb/Display

6.2 Parametergruppe 8-** Kommunikation und Option

6.3 Parametergruppe 9-** PROFIdrive

6.4 Parametergruppe 12-** Ethernet

6.5 PROFINET-spezifische Parameter

6.6 Unterstützte Objekt- und Datentypen

7 Anwendungsbeispiele

7.1 Beispiel: Prozessdaten mit PPO-Typ 6

24

25

26

27

27

27

27

29

29

29

33

38

41

45

47

47

7.2 Beispiel: Steuerworttelegramm unter Verwendung des Standardtelegramms 1/

PPO3

7.3 Beispiel: Zustandsworttelegramm unter Verwendung des Standardtelegramms 1/

PPO3

7.4 Beispiel: SPS-Programmierung

8 Fehlersuche und -behebung

8.1 Keine Reaktion auf Steuersignale

8.2 Warnungen und Alarmmeldungen

8.2.1 Warnung und Alarmmeldungen 56

8.2.2 Liste der Alarm- und Warncodes 56

Index

48

49

50

52

52

54

61

2 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Einführung

1 Einführung

Programmierhandbuch

1

1

1.1 Zielsetzung des Handbuchs

Das VLT® PROFINET MCA 120 Programmierhandbuch bietet

Informationen zur Konfiguration des Systems, zur

Steuerung des Frequenzumrichters, zum Parameterzugriff,

zur Programmierung, zur Fehlersuche und -behebung

sowie zu einigen typischen Anwendungsbeispielen.

Das Programmierhandbuch ist zur Verwendung durch

qualifiziertes Personal vorgesehen, das mit dem VLT

Frequenzumrichter, der PROFIBUS-Technologie und dem

PC bzw. der SPS vertraut ist, der/die als Master im System

eingesetzt wird.

Lesen Sie die Anweisungen, bevor Sie mit der Programmierung beginnen, und befolgen Sie die Anweisungen in

diesem Handbuch.

VLT® ist eine eingetragene Marke.

®

1.2 Zusätzliche Materialien

Verfügbare Ressourcen für die Frequenzumrichter und

optionale Geräte:

Das VLT® Produkthandbuch enthält die erforder-

•

lichen Informationen für die Inbetriebnahme und

den Betrieb des Frequenzumrichters.

Das VLT

•

umfassende Informationen zu Möglichkeiten und

Funktionen sowie zur Auslegung von Steuerungssystemen für Motoren.

Das VLT® Programmierhandbuch enthält

•

umfassendere Informationen über das Arbeiten

mit Parametern sowie viele Anwendungsbeispiele.

Das VLT® PROFINET MCA 120 Installationshandbuch

•

bietet Informationen zur Installation des

PROFINET und zur Fehlersuche und -behebung.

Das VLT® PROFINET MCA 120 Programmier-

•

handbuch bietet Informationen zur Konfiguration

des Systems, zur Steuerung des Frequenzumrichters, zum Parameterzugriff, zur

Programmierung, zur Fehlersuche und -behebung

sowie zu einigen typischen Anwendungsbeispielen.

Zusätzliche Veröffentlichungen und Handbücher sind

verfügbar auf Danfoss. Siehe vlt-drives.danfoss.com/Support/

Technical-Documentation/ für Auflistungen.

®

Projektierungshandbuch enthält

1.3

Dokument- und Softwareversion

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.1

zeigt die Dokumentenversion und die entsprechende

Softwareversion an.

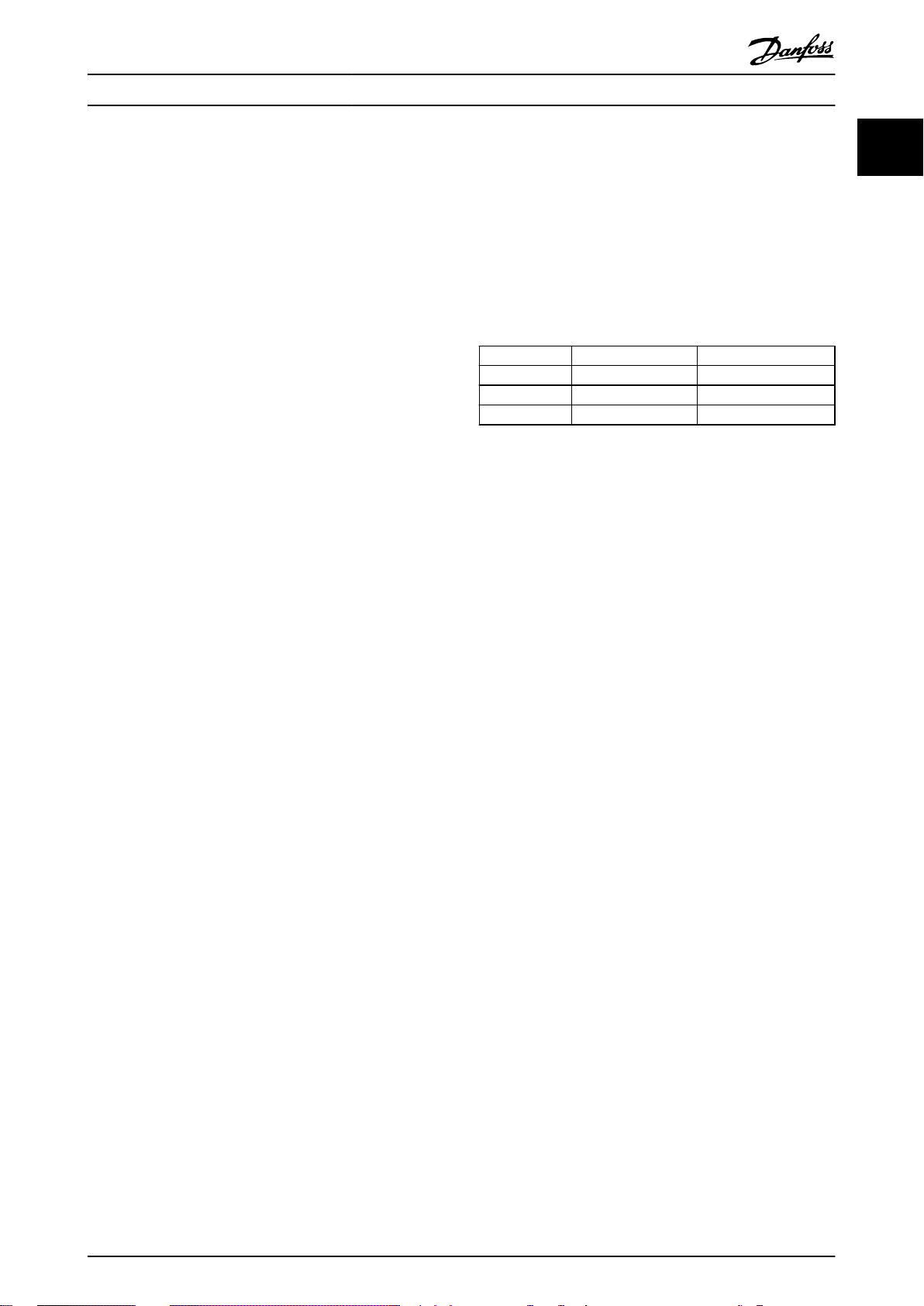

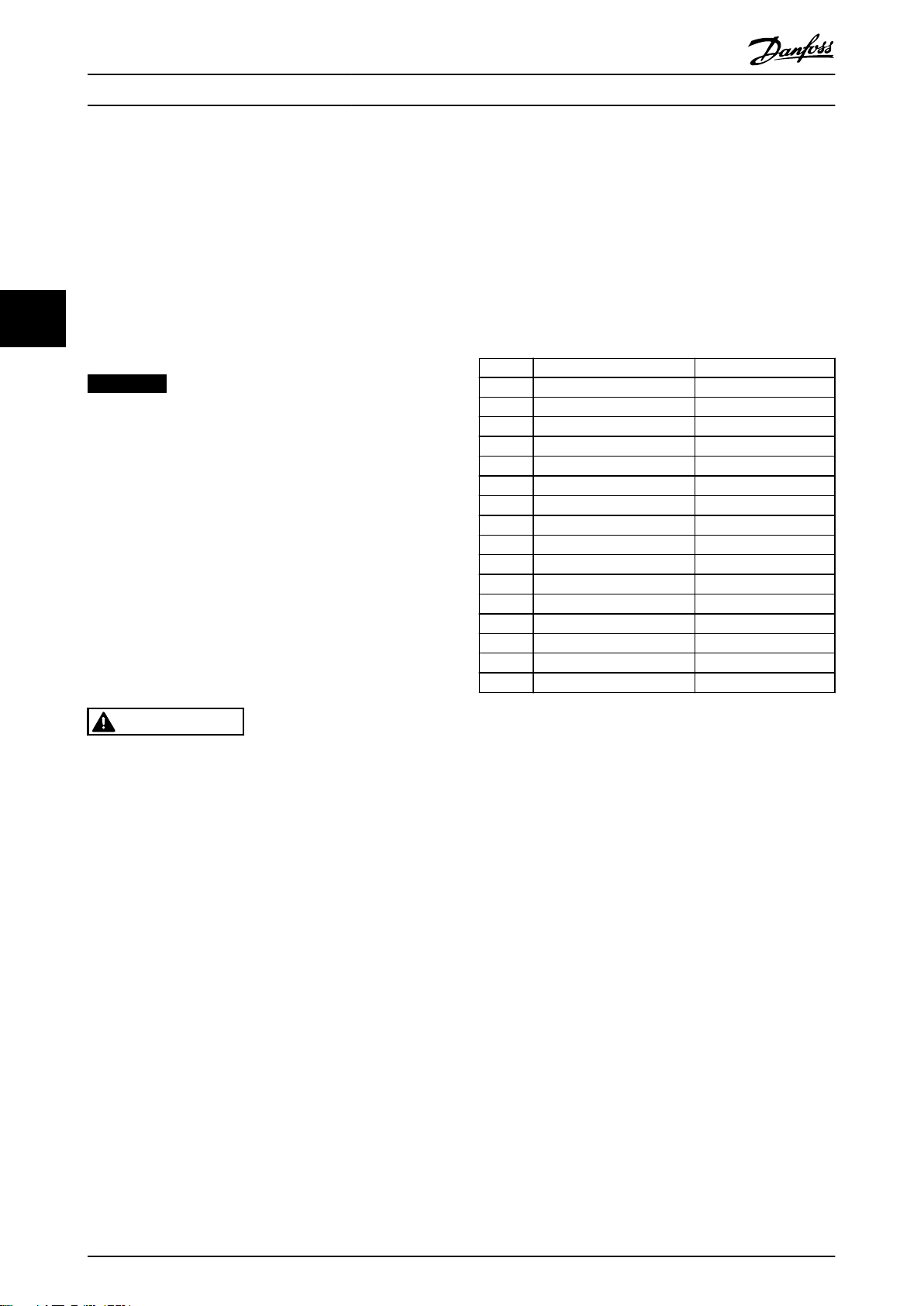

Ausgabe Anmerkungen Softwareversion

MG90U1xx 1½ Steckplätze 1.xx

MG90U3xx 1 Steckplatz 2.00-2.11

MG92D1xx 1 Steckplatz 3.0x

Tabelle 1.1 Dokument- und Softwareversion

1.4 Produktübersicht

Dieses Programmierhandbuch befasst sich mit der

PROFINET-Schnittstelle, Bestellnummer 130B1135

(unbeschichtet) bzw. 130B1235 (schutzlackiert), sowie mit

der FCD 302 PROFINET-Schnittstelle.

Die PROFINET-Schnittstelle ist für die Kommunikation mit

Systemen konstruiert, die das PROFINET-Standardschema,

Version 2.2 und 2.3, erfüllen.

Seit der Einführung im Jahr 2001 wurde PROFINET weiterentwickelt, um geringe bis mittlere

Leistungsanforderungen mittels PROFINET RT bis hin zu

hochperformante Servoantriebe in PROFINET IRT zu

unterstützen. PROFINET ist heute der Ethernet-basierte

Feldbus mit der am stärksten skalierbaren und vielseitigsten Technologie auf dem Markt.

PROFINET bietet Netzwerk-Tools zur Anwendung von

Ethernet-Standardtechnologien für Produktionsanwendungen bei gleichzeitiger Konnektivität mit Internet und

Unternehmen.

VLT® PROFINET MCA 120 ist geeignet für den Einsatz mit:

VLT® HVAC Drive FC 102

•

VLT® Refrigeration Drive FC 103

•

VLT® AQUA Drive FC 202

•

VLT® AutomationDrive FC 301/302

•

VLT® Decentral Drive FCD 302

•

Bezeichnungen

In diesem Handbuch werden verschiedene Begriffe für

Ethernet verwendet.

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 3

Einführung

VLT® PROFINET MCA 120

1

PROFINET ist der Begriff, der zur Beschreibung des

•

PROFINET-Protokolls verwendet wird.

Ethernet ist eine gängige Bezeichnung zur

•

Beschreibung des physischen Layers des

Netzwerks und bezieht sich nicht auf das

Anwendungsprotokoll.

1.5 Zulassungen und Zertifizierungen

Weitere Zulassungen und Zertifizierungen sind verfügbar.

Wenden Sie sich für weitere Informationen an einen

lokalen Danfoss-Partner.

1.6 Symbole, Abkürzungen und

Konventionen

Abkürzung Definition

CC Steuerkarte

CTW Steuerwort

DCP Discovery and Configuration Protocol

DHCP Dynamic Host Configuration Protocol

EMV Elektromagnetische Verträglichkeit

I/O Eingang/Ausgang

IP Internetprotokoll

IRT Isochronous Real Time

LCP Local Control Panel (LCP Bedieneinheit)

LED Light Emitting Diode

LSB Least Significant Bit (geringstwertiges Bit)

HIW Hauptistwert (tatsächliche Geschwindigkeit)

MSB Most Significant Bit (höchstwertiges Bit)

MRV Main Reference Value (Hauptsollwert)

PC Personal Computer

PCD Process Control Data (Prozessregelungsdaten)

Übergeordnete

Steuerung

(SPS)

PNU Parameternummer

PPO Process Parameter Object

REF Sollwert (=MRV)

RT Real Time

STW (ZSW) Zustandswort

Speicherprogrammierbare Steuerung

Konventionen

Nummerierte Listen zeigen Vorgehensweisen.

Grafische Aufzählungszeichen zeigen weitere Informationen und Beschreibung der Abbildungen.

Kursiver Text gibt Informationen über

Querverweise

•

Link

•

Name des Parameters

•

Tabelle 1.2 Symbole und Abkürzungen

4 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Sicherheit Programmierhandbuch

2 Sicherheit

2.1 Sicherheitssymbole

Folgende Symbole kommen in diesem Dokument zum

Einsatz:

WARNUNG

Weist auf eine potenziell gefährliche Situation hin, die zu

schweren oder tödlichen Verletzungen führen kann.

VORSICHT

Weist auf eine potenziell gefährliche Situation hin, die zu

leichten oder mittleren Verletzungen führen kann. Die

Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Stromversorgung oder

Zwischenkreiskopplung kann der angeschlossene Motor

jederzeit unerwartet anlaufen. Ein unerwarteter Anlauf

im Rahmen von Programmierungs-, Service- oder Reparaturarbeiten kann zu schweren bzw. tödlichen

Verletzungen oder zu Sachschäden führen. Der Motor

kann über einen externen Schalter, einen seriellen BusBefehl, ein Sollwertsignal, über ein LCP, LOP, den

Fernbetrieb mithilfe der MCT 10-Software oder einen

quittierten Fehlerzustand anlaufen.

So verhindern Sie einen unerwarteten Anlauf des Motors:

HINWEIS

Weist auf eine wichtige Information hin, z. B. eine

Situation, die zu Geräte- oder sonstigen Sachschäden

führen kann.

2.2 Qualifiziertes Personal

Der einwandfreie und sichere Betrieb des Frequenzumrichters setzt fachgerechten und zuverlässigen Transport

voraus. Lagerung, Installation, Bedienung und Instandhaltung müssen diese Anforderungen ebenfalls erfüllen.

Nur qualifiziertes Fachpersonal darf dieses Gerät installieren

oder bedienen.

Qualifiziertes Fachpersonal wird als geschulte Mitarbeiter

definiert, die gemäß den einschlägigen Gesetzen und

Vorschriften zur Installation, Inbetriebnahme und Instandhaltung von Betriebsmitteln, Systemen und Schaltungen

berechtigt ist. Ferner muss das qualifizierte Personal mit

den in diesem Dokument enthaltenen Anweisungen und

Sicherheitsmaßnahmen vertraut sein.

2.3

Sicherheitsmaßnahmen

ENTLADEZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Das Nichteinhalten der

angegebenen Wartezeit nach dem Trennen der

Stromversorgung vor Wartungs- oder Reparaturarbeiten

kann zum Tod oder zu schweren Verletzungen führen.

WARNUNG

HOCHSPANNUNG

Bei Anschluss an Versorgungsnetzeingang, DC-Stromversorgung oder Zwischenkreiskopplung führen

Frequenzumrichter Hochspannung. Erfolgen Installation,

Inbetriebnahme und Wartung nicht durch qualifiziertes

Personal, kann dies zum Tod oder zu schweren Verletzungen führen.

Ausschließlich qualifiziertes Personal darf Instal-

•

lation, Inbetriebnahme und Wartung

vornehmen.

WARNUNG

Trennen Sie den Frequenzumrichter vom Netz.

•

Drücken Sie [Off/Reset] am LCP, bevor Sie die

•

Programmierung der Parameter vornehmen.

Frequenzumrichter, Motor und alle

•

angetriebenen Geräte müssen vollständig

verkabelt und montiert sein, wenn der Frequenzumrichter an Versorgungsnetz, DCStromversorgung oder Zwischenkreiskopplung

angeschlossen wird.

WARNUNG

Stoppen Sie den Motor.

•

Trennen Sie die Netzversorgung und alle

•

externen DC-Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und DCZwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Führen Sie Wartungs- oder Reparaturarbeiten

•

erst nach vollständiger Entladung der Kondensatoren durch. Die Dauer der Wartezeit wird im

entsprechenden Produkthandbuch, Kapitel 2

Sicherheit, des jeweiligen Frequenzumrichters

angegeben.

2 2

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 5

Sicherheit

VLT® PROFINET MCA 120

WARNUNG

GEFAHR VON ERDABLEITSTROM

22

Die Erdableitströme überschreiten 3,5 mA. Eine nicht

vorschriftsmäßige Erdung des Frequenzumrichters kann

zum Tod oder zu schweren Verletzungen führen.

Lassen Sie die ordnungsgemäße Erdung der

•

Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

WARNUNG

GEFAHR DURCH ANLAGENKOMPONENTEN

Kontakt mit sich drehenden Wellen und elektrischen

Betriebsmitteln kann schwere oder tödliche Verletzungen

zur Folge haben.

Vergewissern Sie sich, dass die Installation,

•

Inbetriebnahme und Wartung nur durch qualifiziertes Fachpersonal vorgenommen wird.

Alle Elektroarbeiten müssen den VDE-

•

Vorschriften und anderen lokal geltenden

Elektroinstallationsvorschriften entsprechen.

Befolgen Sie die Verfahren in diesem

•

Dokument.

VORSICHT

GEFAHR BEI EINEM INTERNEN FEHLER

Ein interner Fehler im Frequenzumrichter kann zu

schweren Verletzungen führen, wenn der Frequenzumrichter nicht ordnungsgemäß geschlossen wird.

Stellen Sie vor dem Anlegen von Netzspannung

•

sicher, dass alle Sicherheitsabdeckungen

angebracht und ordnungsgemäß befestigt sind.

6 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

130BD782.10

Konfiguration

3 Konfiguration

Programmierhandbuch

3.1 Konfigurieren des PROFINET-Netzwerks

Stellen Sie sicher, dass alle mit demselben Busnetzwerk

verbundenen PROFINET-Geräte einen eindeutigen

Stationsnamen (Host-Namen) haben.

Stellen Sie den PROFINET-Host-Namen des Frequenzumrichters über 12-08 Host-Name oder die Hardwareschalter

ein.

3.2 Konfiguration des Reglers

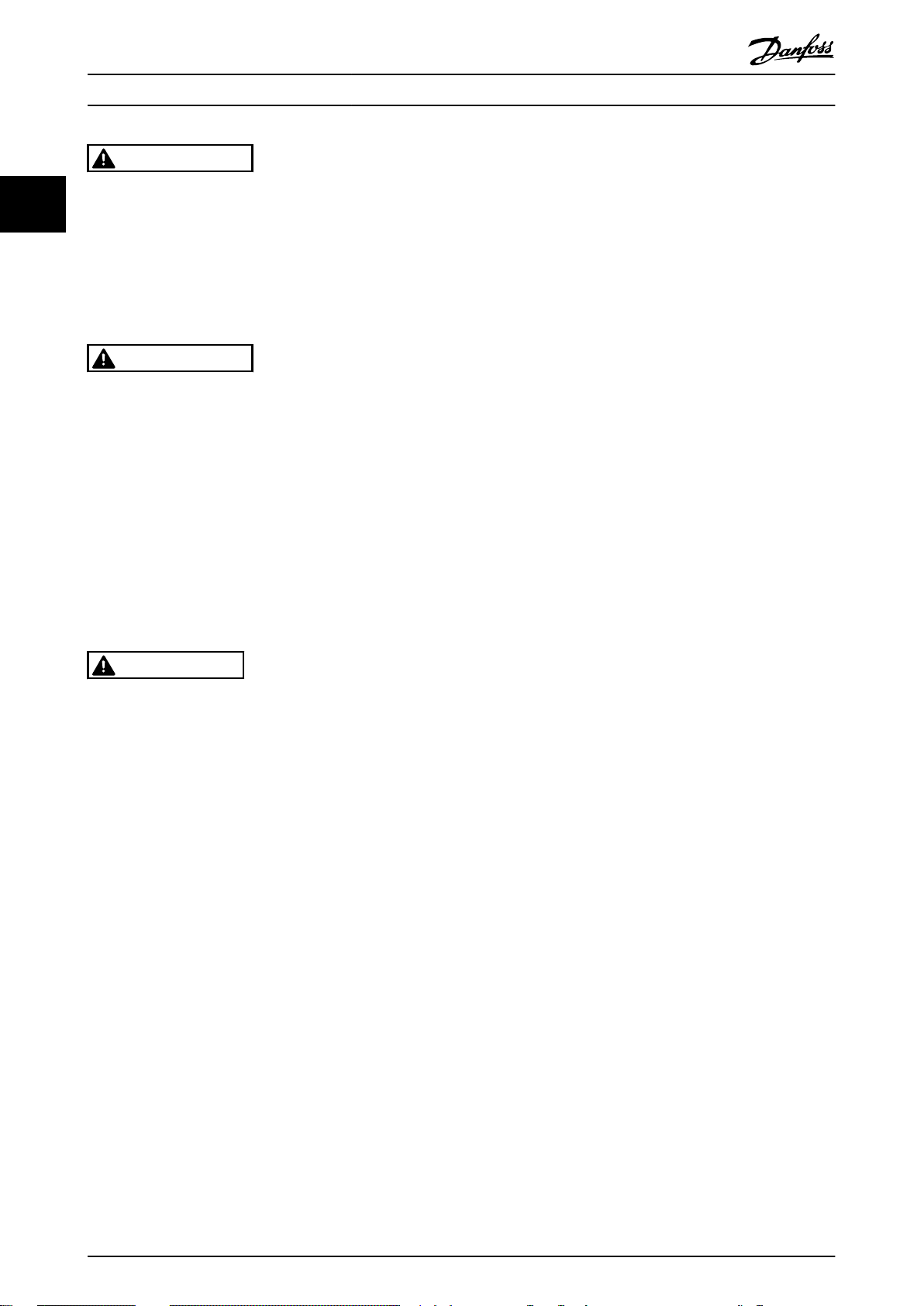

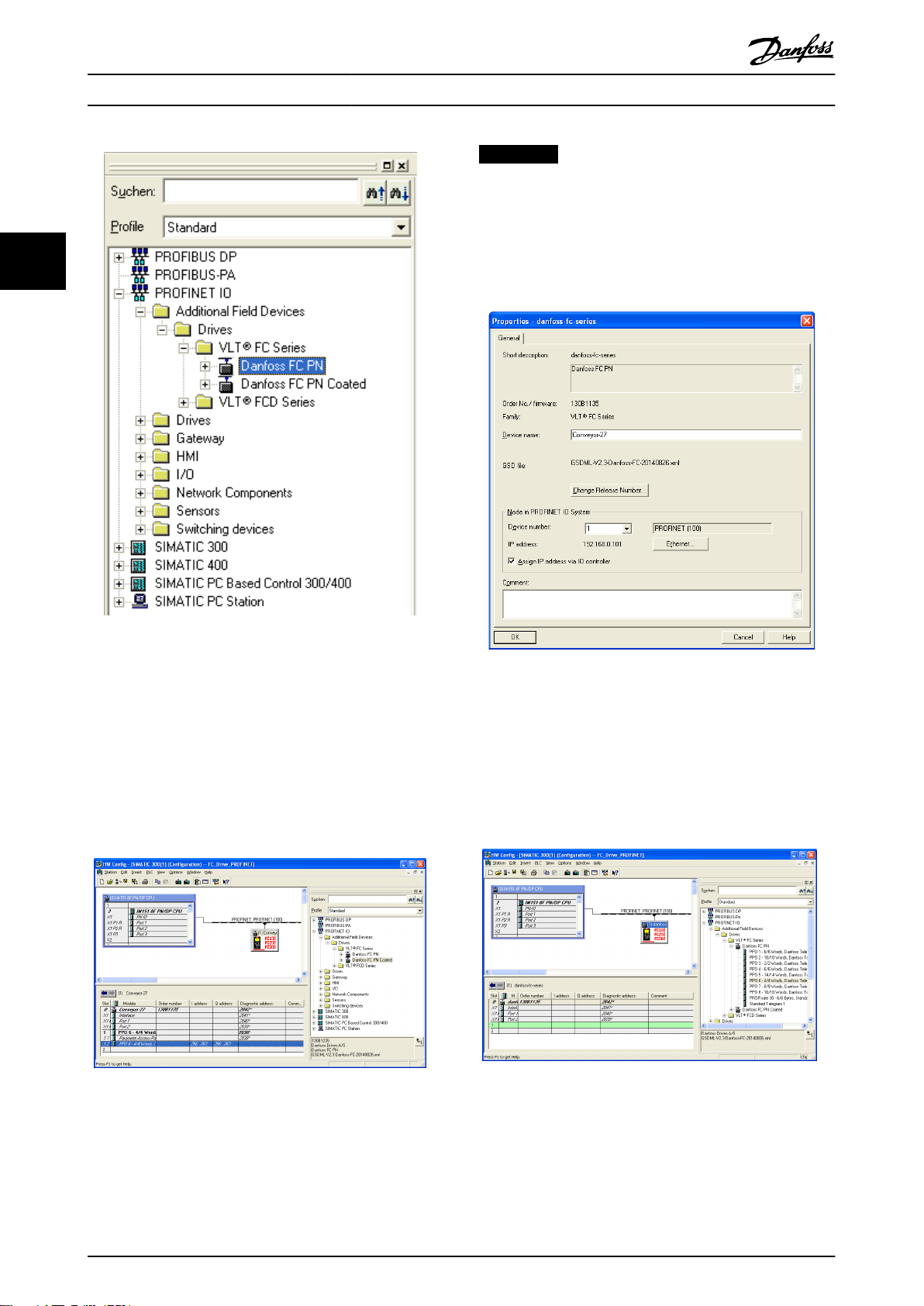

3.2.1 GSDML-Datei

Zur Konfiguration eines PROFINET-Reglers benötigt das

Konfigurations-Tool eine GSDML-Datei für jeden Gerätetyp

im Netzwerk. Die GSDML-Datei ist eine PROFINET-xmlDatei, die die erforderlichen KommunikationsKonfigurationsdaten für ein Gerät enthält. Laden Sie die

GSDML-Datei für die Frequenzumrichter FC102, , FC 202,

FC 301/302 und FCD 302 herunter unter www.danfoss.com/

BusinessAreas/DrivesSolutions/profinet. Der Name der

GSDML-Datei kann von der in diesem Handbuch

verwendeten Bezeichnung abweichen. Laden Sie die

aktuellste Version von der Website herunter.

Im folgenden Beispiel wird ein FC302 gezeigt. Die Schritte

sind beim FCD 302 und anderen Frequenzumrichter-Serien

gleich.

Schritte erläutern, wie Sie eine neue GSDML-Datei zum

Simatic Manager-Softwaretool hinzufügen. In der Regel

importieren Sie eine GSDML-Datei für jede Frequenzumrichter-Serie nur einmal entsprechend der erstmaligen

Installation des Software-Tools.

Abbildung 3.1 Importieren Sie die GSDML-Datei in das

Konfigurations-Tool.

3 3

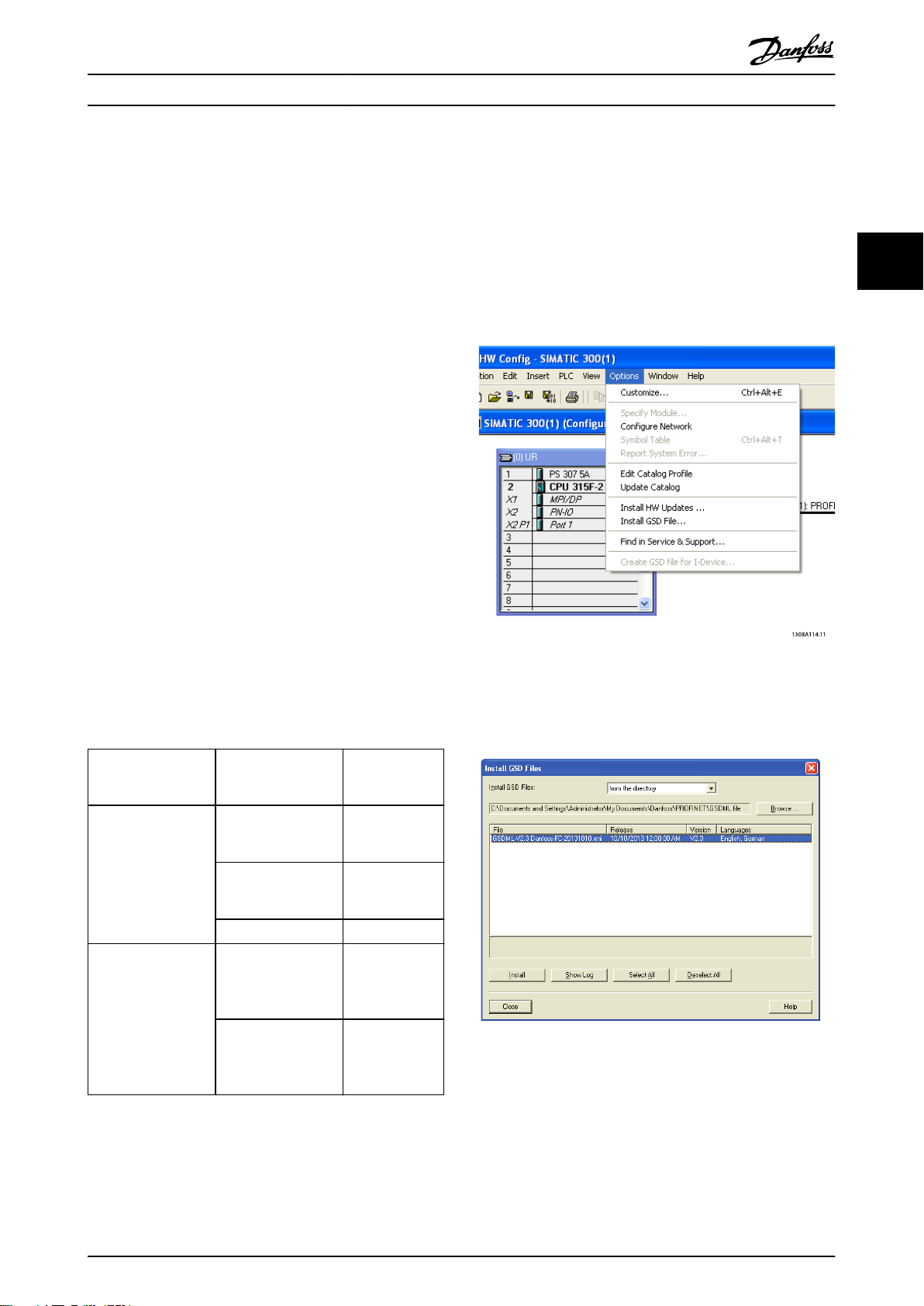

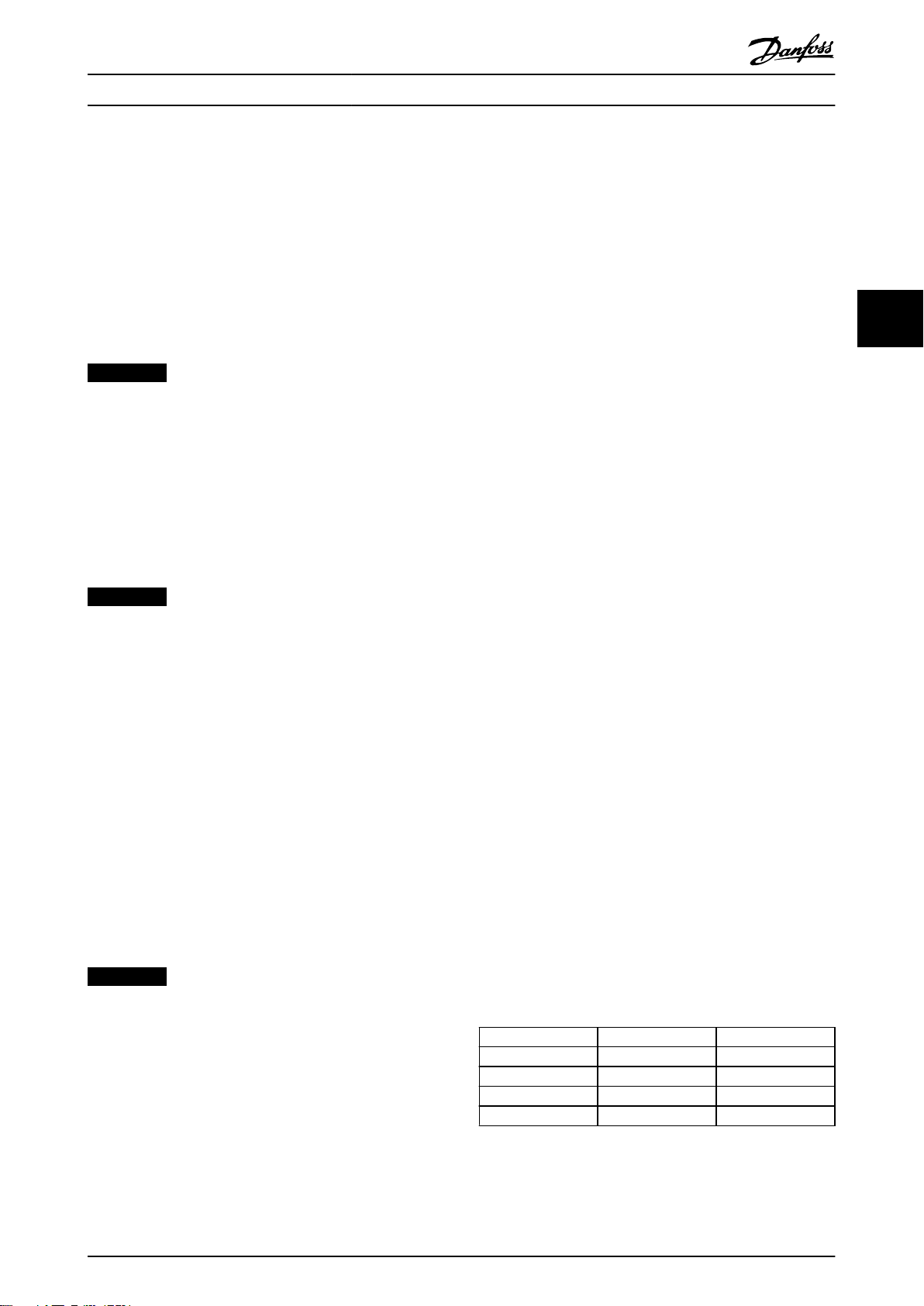

Frequenzumrichter-

Serie

FC102

FC 202

FC 301/302

FCD 302 GSDML-V2.2-

Tabelle 3.1 GSDML-Datei

Firmwareversion

(15-61 SW-Version

Option)

1.00-1.99 GSDML-V2.2-

2.00-2.15 GSDML-V2.3-

2.15

GSDML-V2.3-

GSDML-Datei

FC-20090620.xml

FC-20131010.xml

FCD-20090620.x

FCD-20131010.x

Danfoss-

Danfoss-

Danfoss-

ml

Danfoss-

ml

Der erste Schritt bei der Konfiguration des PROFINETReglers ist der Import der GSDML-Datei in das

Konfigurations-Tool. Die nachfolgend beschriebenen

Abbildung 3.2 Fügen Sie eine neue GSDML-Datei im Simatic

Manager-Software-Tool hinzu.

Die GSDML-Datei für die Serie FC102//FC 202/FC301/

FC302/FCD 302 wird jetzt importiert und kann über den

folgenden Pfad im Hardware-Katalog aufgerufen werden:

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 7

130BE027.10

130BE030.10

130BE028.10

130BE029.10

Konfiguration

VLT® PROFINET MCA 120

HINWEIS

Der Name muss dem Namen in 12-08 Host-Name

entsprechen. Wenn bei der Option IP-Adresse über I/O-

Regler zuweisen ein Haken gesetzt ist, lädt der Regler die

IP-Adresse mit dem zugehörigen Gerätenamen auf das

33

I/O-Gerät herunter. Die IP-Adresse wird im nicht

flüchtigen Speicher des Frequenzumrichters gespeichert.

Abbildung 3.3 Pfad im Hardware-Katalog

Öffnen Sie ein Projekt, richten Sie die Hardware ein und

fügen Sie das PROFINET-Mastersystem hinzu. Wählen Sie

Danfoss FC PN und ziehen Sie diese Option auf das

PROFINET-I/O-System.

Öffnen Sie zur Eingabe des Gerätenamens die

Eigenschaften des eingefügten Frequenzumrichters. Siehe

Abbildung 3.4.

Abbildung 3.4 Öffnen Sie zur Eingabe des Gerätenamens

die Eigenschaften des eingefügten Frequenzumrichters

Abbildung 3.5 Richten Sie die Hardware ein und fügen Sie das

PROFINET-Mastersystem hinzu.

Stellen Sie als nächstes die peripheren Eingangs- und

Ausgangsdaten ein. Die Dateneinrichtung im peripheren

Bereich wird zyklisch über Telegramme/PPO-Typen

übertragen. Im nachfolgenden Beispiel wird ein PPO vom

Typ 6 in Steckplatz 1 gezogen.

Abbildung 3.6 Einstellen der peripheren Eingangs- und

Ausgangsdaten

Das Konfigurationswerkzeug weist automatisch Adressen

im peripheren Adressenbereich hinzu. In diesem Beispiel

8 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Konfiguration Programmierhandbuch

haben Eingangs- und Ausgangsbereich die folgenden

Konfigurationen:

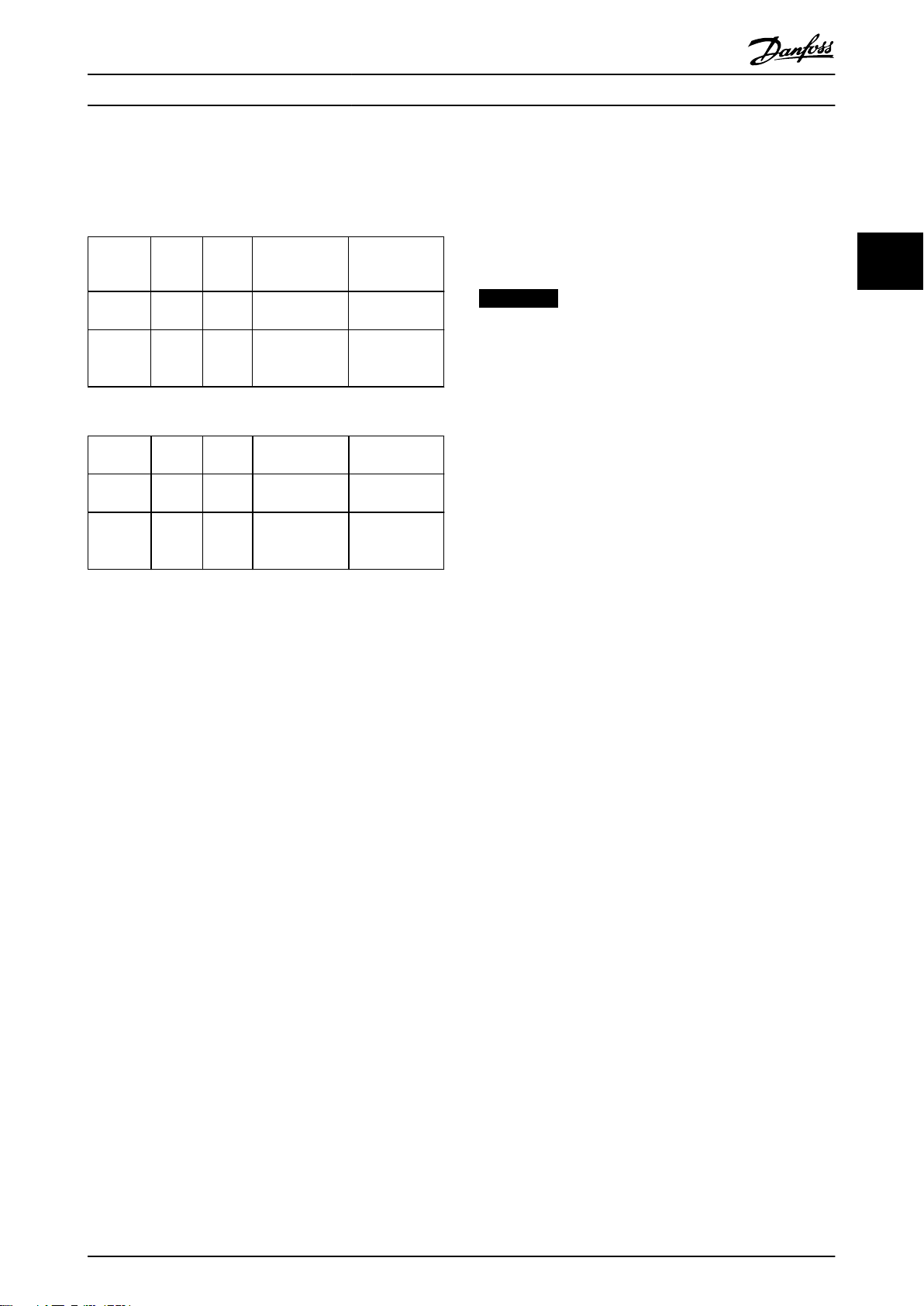

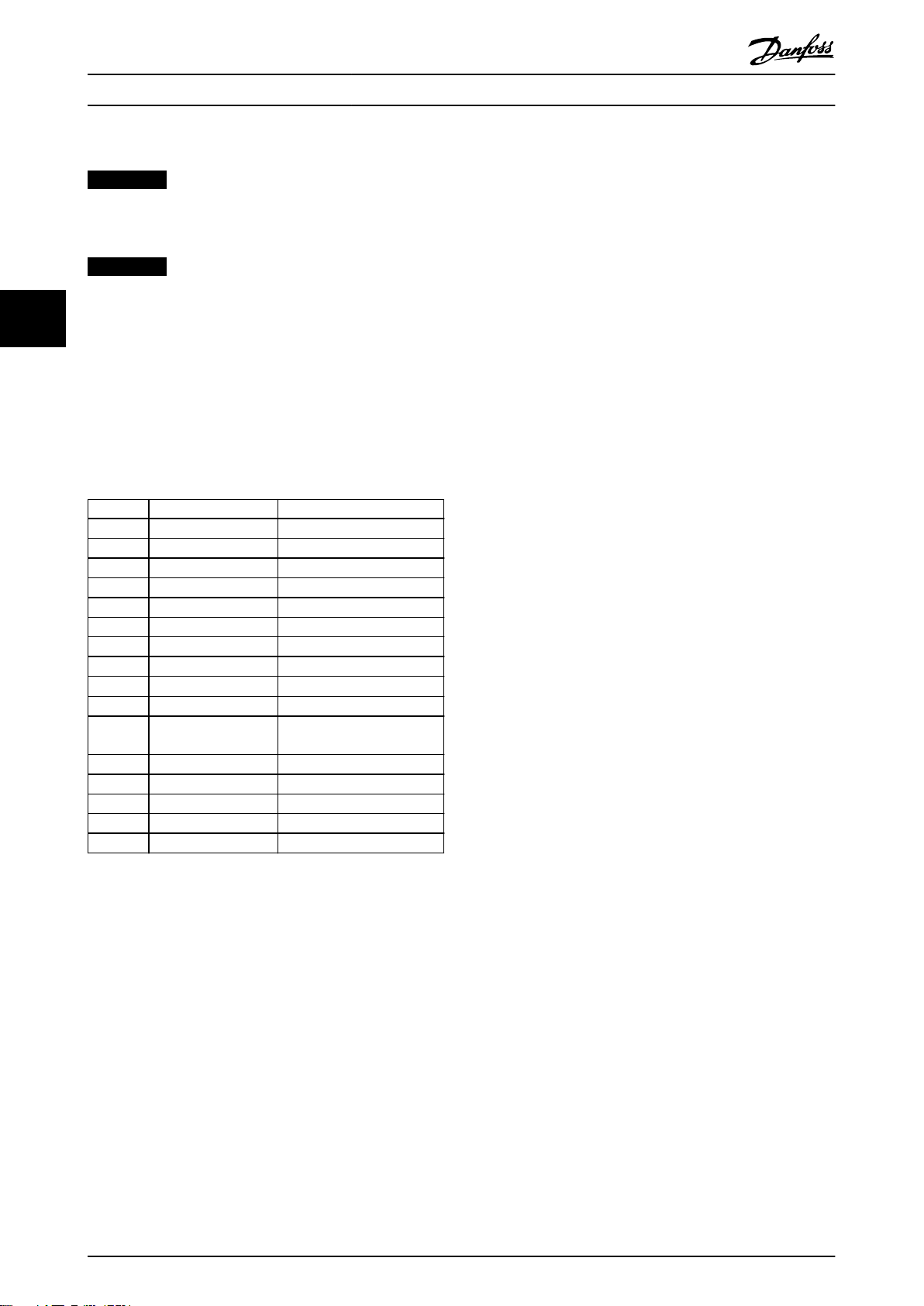

PPO-Typ 6

PCDWortzahl

Eingangsadresse

Parametersatz

Tabelle 3.2 PCD lesen (VLT an SPS)

PCDWortzahl

Ausgangsadresse

Parametersatz

Tabelle 3.3 PCD schreiben (SPS an VLT)

0 1 2 3

256–257 258–

259

STW

(ZSW)

256–

257

CTW MRV

HIW

0 1 2 3

258–

259

260–261 262–263

9-16 PCD-

Konfiguration

Lesen

260–261 262–263

9-15 PCD-

Konfiguration

Schreiben

9-16 PCD-

Konfiguration

Lesen

9-15 PCD-

Konfiguration

Schreiben

Parameter 8-10 Steuerwortprofil. Wählen Sie

•

zwischen dem Danfoss-Frequenzumrichterprofil

und dem PROFIdrive-Profil.

8-50 Motorfreilauf bis 8-56 Festsollwertanwahl.

•

Wählen Sie aus, wie PROFINET-Steuerbefehle mit

Digitaleingangsbefehlen der Steuerkarte per Gate

zugewiesen werden.

HINWEIS

Wenn 8-01 Führungshoheit auf [2] Nur Steuerwort

eingestellt ist, werden die Einstellungen in den

Parametern 8-50 Motorfreilauf bis 8-56 Festsollwertanwahl

aufgehoben, und alle Einstellungen beziehen sich auf die

Bussteuerung.

3 3

Weisen Sie die PCDs über 9-16 PCD-Konfiguration Lesen

Eingängen und 9-15 PCD-Konfiguration Schreiben

Ausgängen zu.

Einlesen der Konfigurationsdatei in die SPS. Das PROFINETSystem beginnt mit dem Datenaustausch, wenn die SPS

auf den Modus Betrieb eingestellt ist.

3.3

Konfigurieren des Frequenzumrichters

3.3.1 VLT-Parameter

Bei der Konfiguration des Frequenzumrichters mit einer

PROFINET-Schnittstelle sind die folgenden Parameter

wichtig.

0-40 [Hand On]-LCP Taste. Wenn Sie die [Hand

•

on]-Taste am Frequenzumrichter aktivieren,

deaktivieren Sie damit auch die Regelung des

Frequenzumrichters über die PROFINET-Schnittstelle.

Nach erstmaligem Einschalten erkennt der

•

Frequenzumrichter automatisch, ob eine FeldbusOption in Steckplatz A installiert ist. Daraufhin

stellt er Parameter 8-02 Aktives Steuerwort auf

[Option A]. Wenn eine Option in einem bereits in

Betrieb genommenen Frequenzumrichter

hinzugefügt, geändert oder entfernt wird, ändert

sich hierdurch nicht Parameter 8-02 Aktives

Steuerwort, jedoch wird in den Modus

Abschaltung gewechselt, und der Frequenzum-

richter zeigt einen Fehler an.

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 9

Steuerung/Regelung

4 Steuerung/Regelung

VLT® PROFINET MCA 120

4.1 PPO-Typen

Das PROFIBUS-Profil für Frequenzumrichter spezifiziert eine

Reihe von Kommunikationsobjekten (Parameter-Prozessdatenobjekte, PPO). Das PROFIBUS-Profil für

44

Frequenzumrichter ist für einen Datenaustausch zwischen

einem Prozessregler (zum Beispiel SPS) und einem

Frequenzumrichter geeignet. Alle PPOs arbeiten über

zyklische Datenübertragung (d. h. DP V0), sodass

Prozessdaten (PCD) und Parameter (PCA) vom Master zum

Follower übertragen werden können und umgekehrt.

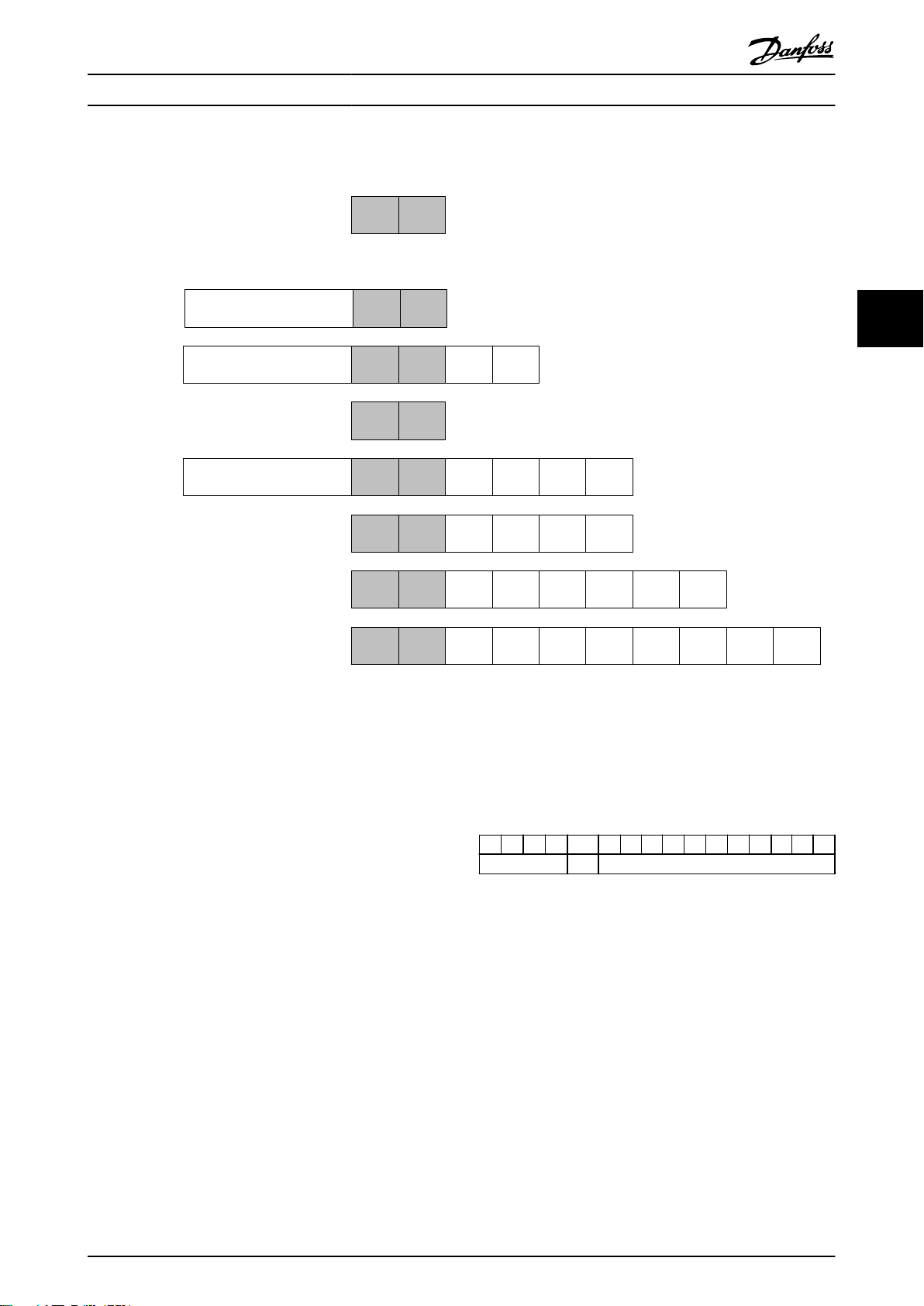

Reine Prozessdatenobjekte

Die PPO-Typen 3, 4, 6, 7 und 8 sind reine Prozessdatenobjekte für Anwendungen, die keinen zyklischen

Parameterzugriff erfordern. Die SPS sendet Prozessregelungsdaten, und der Frequenzumrichter antwortet dann

mit einem PPO derselben Länge, das Prozesszustandsdaten

enthält.

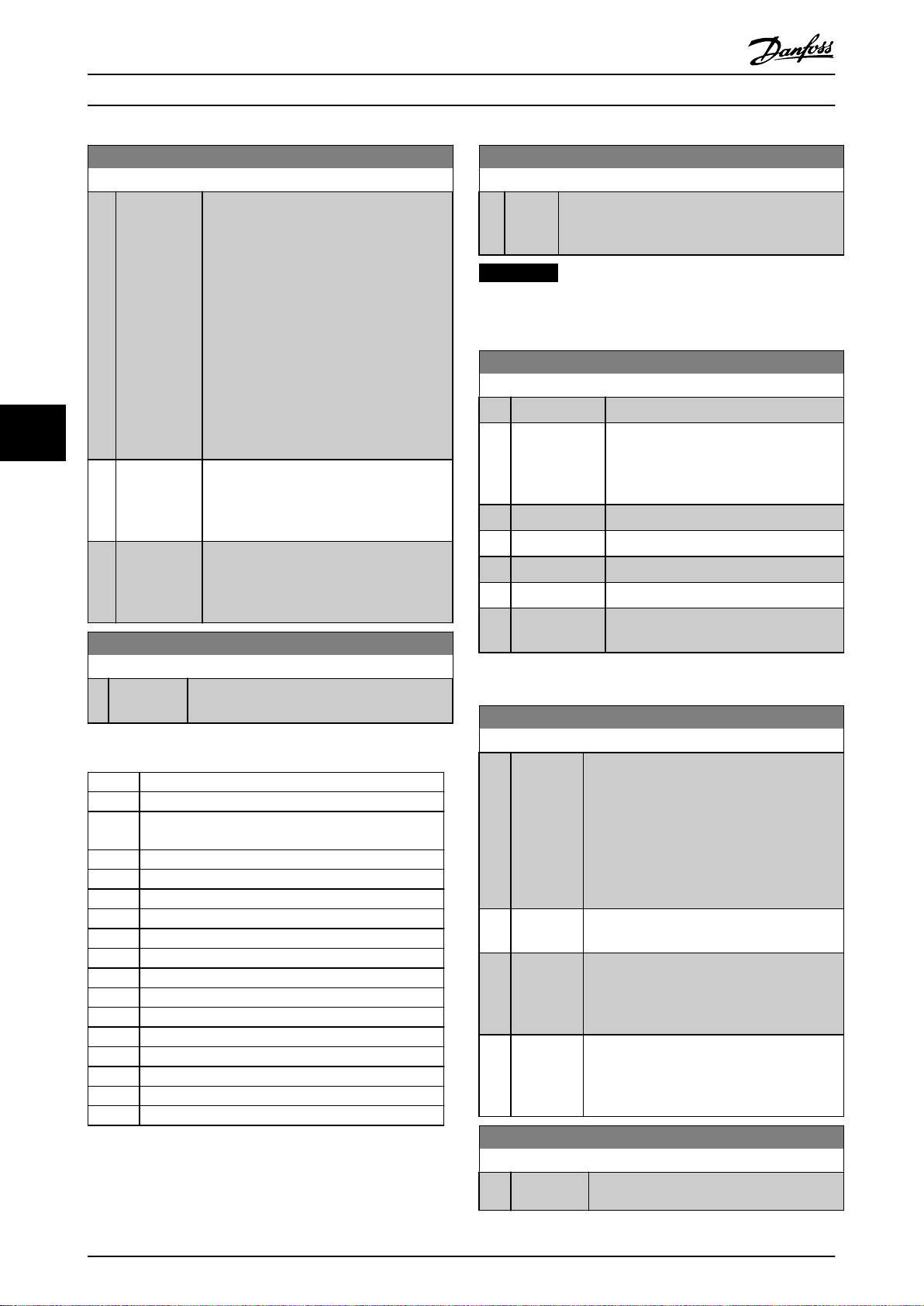

Abbildung 4.1 zeigt die verfügbaren PPO-Typen:

PCD 1: Die ersten zwei Byte des Prozessdatenbe-

•

reichs (PCD 1) umfassen einen in allen PPO-Typen

vorhandenen festen Teil.

PCD 2: Die nächsten zwei Byte (PCD 2) sind für

•

PCD Schreiben-Einträge fixiert (siehe 9-15 PCDKonfiguration Schreiben [1]), jedoch für PCD

Lesen-Einträge (siehe 9-16 PCD-Konfiguration

Lesen [1]) konfigurierbar.

PCD 3-10: In den restlichen Byte ab PCD 3

•

können die Prozessdaten mit Prozesssignalen

parametriert werden, siehe Parameter 9-23 Signal-

Parameter.

Wählen Sie die Signale für die Übertragung vom Master

zum Frequenzumrichter in 9-15 PCD-Konfiguration Schreiben

(Anfrage von Master zu Frequenzumrichter).

Wählen Sie die Signale für die Übertragung vom Frequenzumrichter zum Master in 9-16 PCD-Konfiguration Lesen

(Antwort vom Frequenzumrichter zum Master).

Parameterkanal und Prozessdaten

Die PPO-Typen 1, 2 und 5 bestehen aus einem Parameterkanal und Prozessdaten. Verwenden Sie den

Parameterkanal zum Lesen und/oder Aktualisieren von

Parametern (nacheinander). Alternativ können Sie für eine

bessere Nutzung von E/A und folglich der SPS-Kapazität

den Parameterzugriff über DP V1 durchführen, wobei ein

reines Prozessdatenobjekt zu wählen ist (PPO-Typ 3, 4, 6, 7

oder 8).

Die Wahl des PPO-Typs erfolgt in der Masterkonfiguration

und wird dann automatisch im Frequenzumrichter

registriert. Im Frequenzumrichter ist keine manuelle

Einstellung der PPO-Typen erforderlich. Sie können den

aktuellen PPO-Typ in

Die Einstellung [1] Standardtelegramm 1 entspricht PPO-Typ

3.

Außerdem können Sie alle PPO-Typen als wortkonsistent

oder modulkonsistent einstellen. Der Prozessdatenbereich

kann wort- oder modulkonsistent sein, wohingegen der

Parameterkanal immer modulkonsistent sein muss.

Wortkonsistente Daten werden als einzelne,

•

unabhängige Worte zwischen SPS und Frequenzumrichter übertragen.

Modulkonsistente Daten werden als eine Reihe

•

verwandter Worte gesendet, die gleichzeitig

zwischen SPS-Programm und Frequenzumrichter

übertragen werden.

Parameter 9-22 Telegrammtyp lesen.

10 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

CTW/STW

REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

Standard telegram

1

PCD 4

Read/

Write

PCD 5

Read/

Write

PPO 4

PPO 6

PPO 7

PPO 8

Danfoss telegram

(The old PPO type 3)

PCV

CTW/STW REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PCD 4

Read/

Write

PCD 5

Read/

Write

CTW/STW

REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PCD 4

Read/

Write

PCD 5

Read/

Write

PCD 6

Read/

Write

PCD 7

Read/

Write

PCD 8

Read/

Write

PCD 9

Read/

Write

CTW/STW REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PCD 4

Read/

Write

PCD 5

Read/

Write

PCD 6

Read/

Write

PCD 7

Read/

Write

CTW/STW REF/MAV

CTW/STW REF/MAV

PPO 3

CTW/STW REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PPO 2

PCV

CTW/STW

REF/MAV

PPO 1

PCV

130BD911.10

Steuerung/Regelung Programmierhandbuch

4 4

Abbildung 4.1 Verfügbare PPO-Typen

4.2

PCV-Parameterzugriff

Parameterzugriff über den PCV-Kanal erfolgt durch den

zyklischen Datenaustausch von PROFINET. Der PCV-Kanal

ist dabei Teil der in Kapitel 4 Steuerung/Regelung

beschriebenen PPOs.

Unter Verwendung des PCV-Kanals können Sie Parameterwerte lesen und schreiben und eine Anzahl

beschreibender Attribute von jedem Parameter auslesen.

4.2.1 PCA-Behandlung

Der PCA-Teil der PPO-Typen 1, 2 und 5 kann mehrere

Aufgaben übernehmen. Über PCA kann der Master

Parameter steuern und überwachen und eine Antwort

beim Follower anfordern. Anschließend kann der Follower

eine Anfrage vom Master beantworten. Anfragen und

Antworten laufen im Handshake-Verfahren ab und können

nicht stapelweise verarbeitet werden. Dies bedeutet, dass

der Master nach Senden eine Schreib-/Leseanfrage die

Antwort abwarten muss, bevor eine neue Anfrage

übermittelt werden kann. Der Datenwert des Auftrags oder

der Antwort ist auf maximal 4 Byte beschränkt (siehe RCKennung in Tabelle 4.1). Dies bedeutet, dass keine

Textzeichenfolgen übertragen werden können. Nähere

Informationen finden Sie unter

Kapitel 7 Anwendungsbei-

spiele.

4.2.2 PCA - Parameterkennung

15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 0

RC SMP PNU

Tabelle 4.1 PCA - Parameterkennung

RC: Anfragen-/Antwortcharakteristik (Bereich 0..15)

SMP: Spontanmeldung (nicht unterstützt)

PNU: Parameternr. (Bereich 1..1999)

Anfragen-/Antwortbearbeitung

4.2.3

Der RC-Teil des PCA-Worts definiert Folgendes:

Die Anfragen, die vom Master an den Follower

•

gestellt werden können.

Dabei sind auch andere PCV-Teile beteiligt:

•

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 11

Steuerung/Regelung

VLT® PROFINET MCA 120

PVA: Der PVA-Teil überträgt die Werte

-

der Wortgrößenparameter in Byte 7 und

8. Die Größe langer Wörter erfordert

Byte 5 bis 8 (32 Bit).

IND: Falls die Antwort/Anfrage Gruppen-

-

elemente enthält, trägt IND den

Datenfeld-Sub-Index. Falls Parameterbeschreibungen beteiligt sind, enthält IND

den Eintrags-Subindex der Parameterbe-

44

schreibung.

4.2.4 RC-Inhalt

Anfrage

Der Inhalt des RC-Teils des PCA-Worts für eine Anfrage ist

in Tabelle 4.2 aufgeführt.

Anfrage Funktion

0 Keine Anfrage

1 Parameterwert anfragen

2 Parameterwert ändern (Wort)

3 Parameterwert ändern (langes Wort)

4 Beschreibungselement anfragen

5 Beschreibungselement ändern

6 Parameterwert anfragen (Datenfeld)

7 Parameterwert ändern (Datenfeldwort)

8 Parameterwert ändern (Datenfeld langes Wort)

9 Anzahl der Datenfeldelemente anfragen

10-15 Unbenutzt

Tabelle 4.2 Anfrage

Antwort

Wird ein Aufruf des Masters von einem Follower

abgewiesen, nimmt das RC-Wort beim Lesen des PPO den

Wert 7 an. Byte 7 und 8 im PVA-Element tragen die Fehlernummer.

Der Inhalt des RC-Teils des PCA-Worts für eine Antwort ist

in Tabelle 4.3 aufgeführt.

Antwort Funktion

0 Keine Antwort

1 Parameterwert übertragen (Wort)

2 Parameterwert übertragen (langes Wort)

3 Beschreibungselement übertragen

4 Parameterwert übertragen (Datenfeldwort)

5 Parameterwert übertragen (langes Datenfeldwort)

6 Anzahl der Datenfeldelemente übertragen

7 Anfrage abgewiesen (einschließlich Fehlernummer,

siehe Tabelle 4.4)

8 Nicht durch PCV-Schnittstelle bedienbar

9 Unbenutzt

10 Unbenutzt

11 Unbenutzt

12 Unbenutzt

13-15 Unbenutzt

Tabelle 4.3 Antwort

Fehler

Interpretation

num

mer

0 Ungültiges PNU

1 Parameterwertänderung unmöglich.

2 Obere oder untere Grenze überschritten.

3 Verstümmelter Subindex.

4 Kein Datenfeld

5 Falscher Datentyp

6 Nicht benutzerseitig einstellbar (nur Reset).

7 Änderung des Beschreibungselements nicht möglich.

8 Von IR angefragtes PPO-Schreiben nicht verfügbar.

9 Beschreibungsdaten nicht verfügbar.

10 Zugriffsgruppe

11 Kein Parameter-Schreibzugriff

12 Fehlendes Schlüsselwort.

13 Text in zyklischer Übertragung nicht lesbar.

14 Name in zyklischer Übertragung nicht lesbar.

15 Textgruppe nicht verfügbar.

16 PPO-Schreiben fehlt

17 Anforderung vorläufig abgewiesen

18 Sonstiger Fehler

19 Daten in zyklischer Übertragung nicht lesbar.

130 Kein Buszugriff auf aufgerufenen Parameter.

131 Datenänderung nicht möglich, da die Werkseinstellung

gewählt ist.

Tabelle 4.4 Fehlernummern

12 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Steuerung/Regelung

Programmierhandbuch

4.2.5 Beispiel

Dieses Beispiel zeigt Folgendes:

Verwendung von PPO-Typ 1 zur Änderung der

•

Rampe-Auf-Zeit auf 10 Sekunden in

3-41 Rampenzeit Auf 1.

Steuerung des Starts sowie eines Drehzahl-

•

sollwerts von 50 %.

Parametereinstellungen für Frequenzumrichter:

8-50 Motorfreilauf: Bus

Parameter 8-10 Steuerwortprofil: PROFIdrive-Profil

4.2.5.1

PCA-Parameterkennung

PCA-Teil (Byte 1-2).

Der RC-Teil gibt an, wofür der PCV-Teil verwendet werden

muss. Die verfügbaren Funktionen sind in Kapitel 4.2.1

PCA-Behandlung aufgeführt.

Wenn ein Parameter geändert werden soll, ist Wert 2 oder

3 zu wählen. In diesem Beispiel wird 3 gewählt, weil

3-41 Rampenzeit Auf 1 ein langes Wort (32 Bit) abdeckt.

3-41 Rampenzeit Auf 1=155 Hex: In diesem Beispiel sind

Byte 1 und 2 auf 3155 eingestellt. Die Werte für Byte 1 und

2 finden Sie in Tabelle 4.5.

IND (Bytes 3-4)

Zum Lesen/Ändern von Parametern mit Subindex

verwendet, z. B. 9-15 PCD-Konfiguration Schreiben. Im

Beispiel sind Byte 3 und 4 auf 00 Hex eingestellt. Die

Werte für Byte 3 und 4 finden Sie in Tabelle 4.5.

PVA (Bytes 5-8)

Der Datenwert von 3-41 Rampenzeit Auf 1 muss auf 10,00

Sekunden geändert werden. Der übertragene Wert muss

1000 sein, weil der Umrechungsindex für 3-41 Rampenzeit

Auf 1 gleich 2 ist. Dies bedeutet. dass der vom Frequenzumrichter empfangene Wert durch 100 dividiert wird,

damit der Frequenzumrichter 1000 als 10,00 erkennt. Byte

5-8 = 1000 = 03E8 Hex. Siehe Kapitel 6.6 Unterstützte

Objekt- und Datentypen. Die Werte für Byte 5-8 finden Sie

in Tabelle 4.5.

PCV

Stopp: 0000 0100 0011 1111=043F Hex.

HINWEIS

* Für den Neustart nach dem Netz-Ein:

Stellen Sie Bit 1 und 2 des STW müssen auf „1“

•

ein.

Schalten Sie Bit 0 von „0“ auf „1“ um.

•

4.2.6 MRV

MRV ist der Drehzahlsollwert, das Datenformat ist Standar-

disierter Wert 0 Hex=0 % und 4000 Hex=100 %.

Im Beispiel wird 2000 Hex verwendet; dies entspricht 50 %

der Höchstfrequenz in 3-03 Maximaler Sollwert. Die Werte

für Byte 11 und 12 finden Sie in Tabelle 4.5.

Das gesamte PPO erhält also die folgenden Werte in Hex:

Byte Wert

PCA 1 31

PCA 2 55

IND 3 00

PCV

PCD

Tabelle 4.5 Anfragebeispiel: PPO-Werte in Hex

Die Prozessdaten im PCD-Teil haben unmittelbare Wirkung

auf den Frequenzumrichter und können vom Master in der

schnellstmöglichen Zeit aktualisiert werden. Der PCV-Teil

läuft im Handshake-Verfahren ab. Dies bedeutet, dass der

Frequenzumrichter den Befehl quittieren muss, bevor ein

neuer geschrieben werden kann.

Tabelle 4.5 zeigt eine positive Antwort auf das Anfragebeispiel von Tabelle 4.5.

IND 4 00

PVA 5 00

PVA 6 00

PVA 7 03

PVA 8 E8

CTW 9 04

CTW 10 7F

MRV 11 20

MVR 12 00

4 4

4.2.5.2

Steuerwort (CTW) gemäß PROFIdrive-Profil:

Ein Steuerwort besteht aus 16 Bit. Die Bedeutung jedes Bit

wird in Kapitel 4.5.1 Steuerwort gemäß PROFIdrive-Profil

(CTW) und Kapitel 4.5.2 Zustandswort gemäß PROFIdriveProfil (STW) erklärt. Das folgende Bitmuster stellt alle

erforderlichen Startbefehle ein:

0000 0100 0111 1111=047F Hex.*

0000 0100 0111 1110=047E Hex.*

0000 0100 0111 1111=047F Hex. Hierbei handelt es sich

um die Werte für Byte 9 und 10 in Tabelle 4.5.

Schnellstopp: 0000 0100 0110 1111=046F Hex.

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 13

PCD

Steuerung/Regelung

VLT® PROFINET MCA 120

Byte Wert

PCA 1 21

PCA 2 55

IND 3 00

PCV

44

PCD

Tabelle 4.6 Antwortbeispiel: Positive Antwort

IND 4 00

PVA 5 00

PVA 6 00

PVA 7 03

PVA 8 E8

STW (ZSW) 9 0F

STW (ZSW) 10 07

HIW 11 20

MAR 12 00

Der PCD-Teil antwortet gemäß dem Zustand und der

Parametrierung des Frequenzumrichters.

In diesem Fall ist die Fehlernummer 2, d. h., die obere oder

untere Grenze des Parameters wurde überschritten, siehe

Tabelle 4.4.

4.3 Prozessdaten

Verwenden Sie den Prozessdatenteil des PPO zur

Steuerung und Überwachung des Frequenzumrichters per

PROFIBUS.

4.3.1 Prozessregelungsdaten

Prozessregelungsdaten (PCD) sind die Prozessdaten, die

von der SPS zum Frequenzumrichter gesendet werden.

Master/Follower

1 2 3 ....... 10

CTW MRV PCD ....... PCD

PCD schreiben

Der PCV-Teil antwortet:

PCA: Wie das Aufruftelegramm, jedoch wird hier

•

Tabelle 4.8 Prozessregelungsdaten

der RC-Teil von Tabelle 4.3 entnommen. In diesem

Beispiel ist RC 2 Hex und bestätigt somit, dass

der Wert des langen Typworts (32 Bit) übertragen

wurde. IND wird in diesem Beispiel nicht

PCD 1 enthält ein 16-Bit-Steuerwort, bei dem jedes Bit eine

bestimmte Funktion des Frequenzumrichters regelt, siehe

Kapitel 4.4 Steuerprofil.

verwendet.

PVA: 03E8Hex im PVA-Teil gibt an, dass der Wert

•

von 1 3-41 Rampenzeit Auf 1 gleich 1000 ist und

PCD 2 enthält einen Geschwindigkeitssollwert von 16 Bit

im Prozentformat. Siehe Kapitel 4.3.3 Sollwertverarbeitung.

somit 10,00 entspricht.

STW: 0F07 Hex bedeutet, dass der Motor läuft

•

und keine Warnungen oder Fehler vorliegen.

MAV: 2000 Hex bedeutet, dass die Ausgangs-

•

frequenz 50 % des maximalen Sollwerts beträgt.

Die Inhalte von PCD 3 bis PCD 10 werden von den Einstellungen in 9-15 PCD-Konfiguration Schreiben und 9-16 PCD-

Konfiguration Lesen bestimmt.

Prozessstatusdaten

4.3.2

Tabelle 4.7 zeigt eine negative Antwort zum Anfragebeispiel von Tabelle 4.5.

Byte Wert

PCA 1 70

PCA 2 00

IND 3 00

PCV

PCD

Tabelle 4.7 Antwortbeispiel: Negative Antwort

IND 4 00

PVA 5 00

PVA 6 00

PVA 7 00

PVA 8 02

STW (ZSW) 9 0F

STW (ZSW) 10 07

HIW 11 20

MAR 12 00

RC ist 7 Hex, d.h. der Aufruf wurde abgewiesen. Die

entsprechende Fehlernummer ist im PVA-Teil angegeben.

Prozessstatusdaten sind die vom Frequenzumrichter

gesendeten Prozessdaten, die Informationen über den

aktuellen Zustand enthalten.

Follower/Master

1 2 3 ...... 10

STW (ZSW) HIW PCD ...... PCD

PCD lesen

Tabelle 4.9 Prozessstatusdaten

PCD 1 enthält ein 16-Bit-Zustandswort, bei dem jedes Bit

Informationen zu einem möglichen Zustand des Frequenzumrichters enthält.

PCD 2 enthält standardmäßig den Wert der aktuellen

Drehzahl des Frequenzumrichters im Prozentformat (siehe

Kapitel 4.3.3 Sollwertverarbeitung). PCD 2 kann konfiguriert

werden, um andere Prozesssignale zu enthalten.

Die Inhalte von PCD 3 bis PCD 10 werden durch die

Einstellungen in 9-16 PCD-Konfiguration Lesen festgelegt.

14 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Steuerung/Regelung

Programmierhandbuch

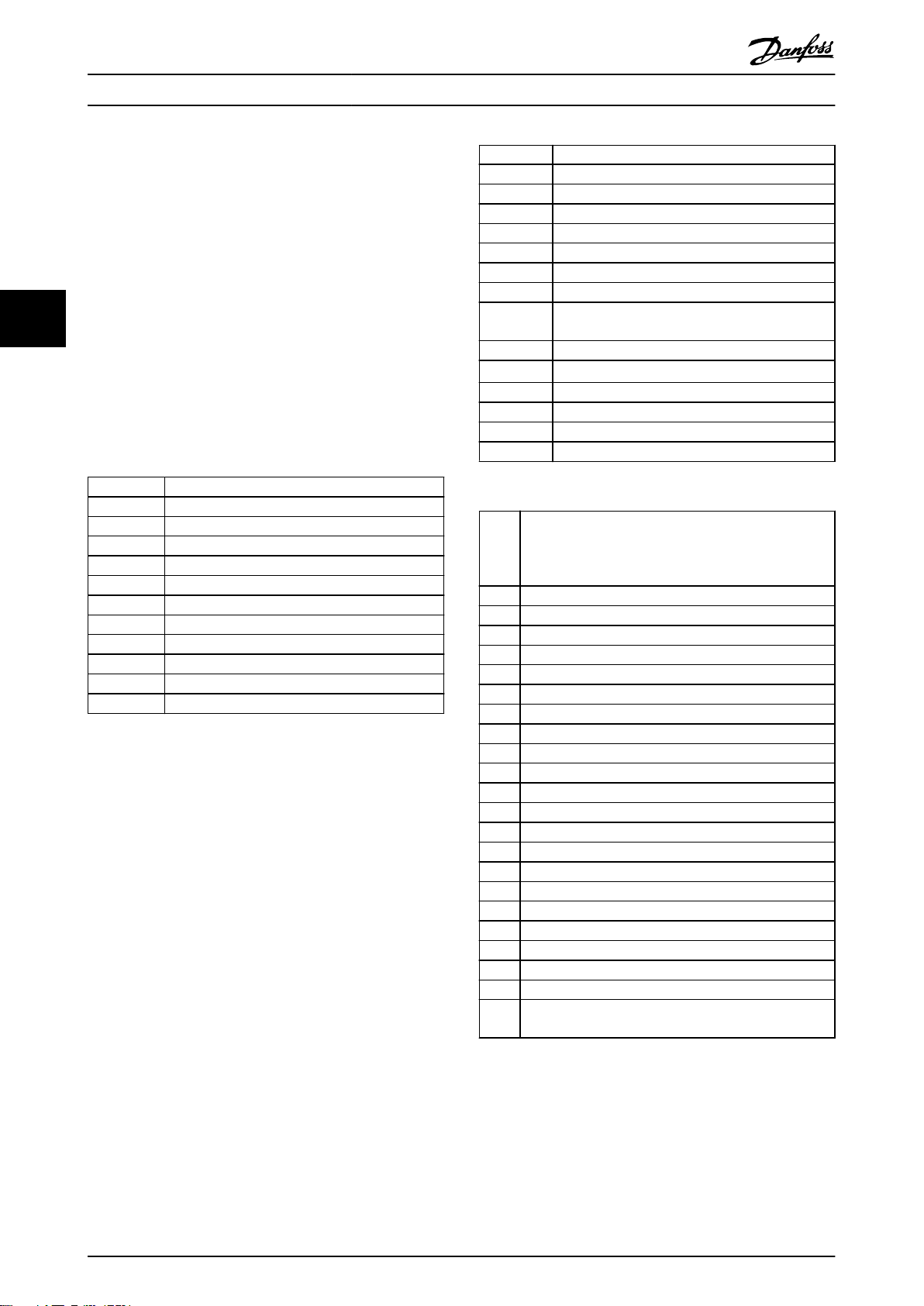

4.3.3 Sollwertverarbeitung

Die Sollwertverarbeitung ist ein erweiterter Mechanismus,

der Sollwerte aus verschiedenen Quellen summiert, wie in

Abbildung 4.2 gezeigt.

Weitere Informationen zur Sollwertverarbeitung finden Sie

im Projektierungshandbuch des jeweiligen Frequenzumrichters.

Abbildung 4.2 Sollwert

Der Sollwert oder Drehzahlsollwert, per PROFIBUS

gesendet, wird immer im Prozentformat als ganzzahliger

Wert zum Frequenzumrichter übertragen, angezeigt im

Hexadezimalformat (0-4000 Hex).

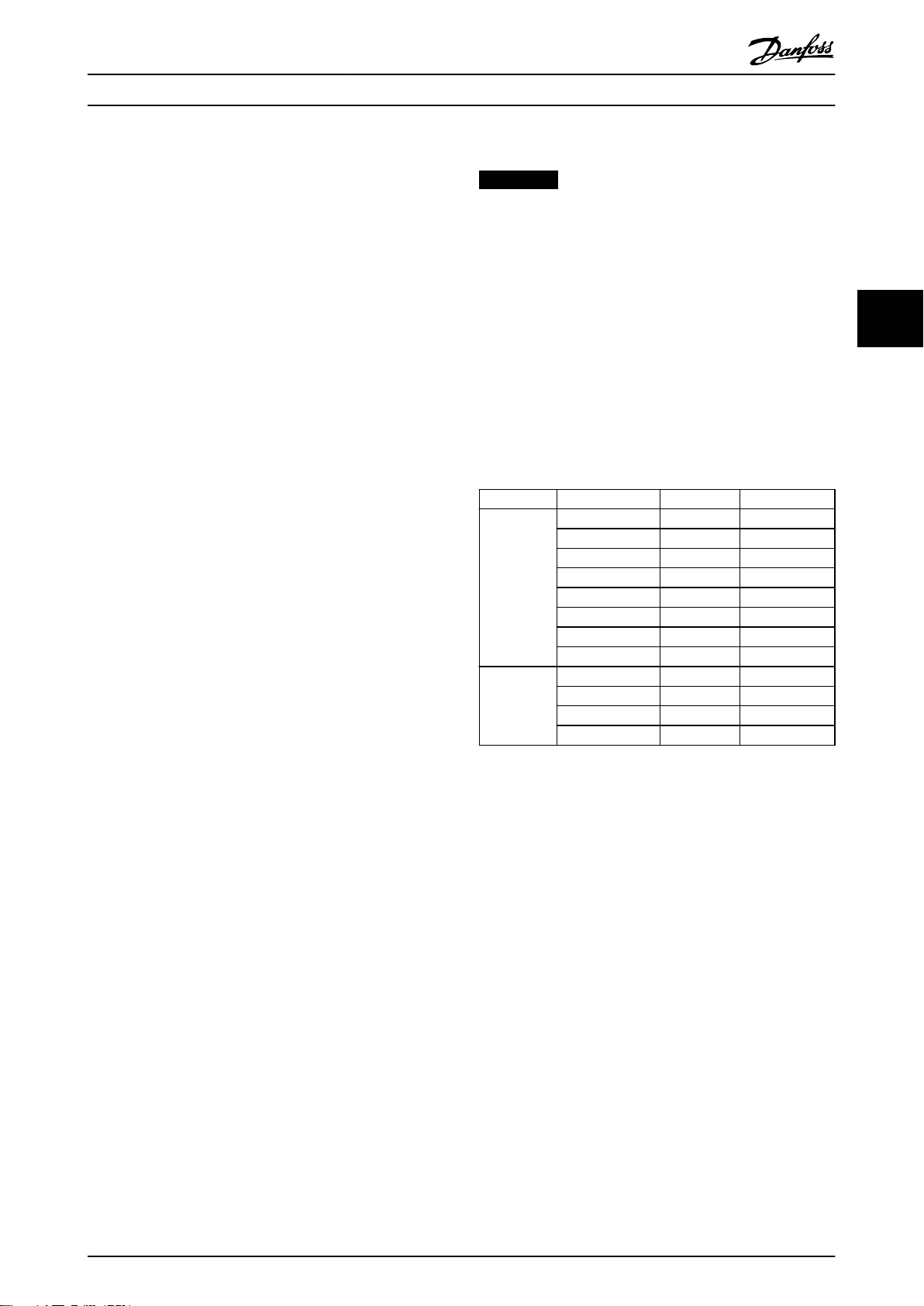

Sollwert (MRV) und Istwert (HIW) werden stets gleich

skaliert. Der Einstellung von 3-00 Sollwertbereich bestimmt

die Skalierung von Sollwert und Istwert (HIW), siehe

Abbildung 4.3.

grenze des Motors [UPM/Hz]

4-14 Max Frequenz [Hz].

Die finale Drehzahlgrenze wird in 4-19 Max. Ausgangsfrequenz festgelegt.

Tabelle 4.10 listet die Istwert- (MRV) und Sollwertformate

(MAV) auf.

MRV/HIW Ganzzahl in Hex Ganzzahl in

100% 4000 16,384

75% 3000 12,288

50% 2000 8,192

25% 1000 4,096

0% 0 0

-25% F000 -4,096

-50% E000 -8,192

-75% D000 -12,288

-100% C000 -16,384

Tabelle 4.10 Sollwert/Istwert (MRV/HIW)-Format

in 4-11 Min. Drehzahl [UPM] bis

Dezimal

HINWEIS

Negative Zahlen werden als Zweierkomplement gebildet.

HINWEIS

Der Datentyp für MRV und HIW ist ein standardisierter

N2 16-Bit-Wert, der einen Bereich von -200 % bis +200 %

(8001 bis 7FFF) ausdrücken kann.

Beispiel

Die folgenden Einstellungen bestimmen die Drehzahl, wie

in Tabelle 4.11 gezeigt:

1-00 Regelverfahren eingestellt auf [0] Drehzahlre-

•

gelung ohne Rückführung.

3-00 Sollwertbereich eingestellt auf [0] Min-Max.

•

3-02 Minimaler Sollwert eingestellt auf 100 UPM.

•

3-03 Maximaler Sollwert eingestellt auf 3000 UPM.

•

4 4

MRV/HIW Istdrehzahl [UPM]

0% 0 Hex 100

25% 1000 Hex 825

50% 2000 Hex 1550

Abbildung 4.3 Sollwert (MRV) und Istwert (HIW), Skaliert

HINWEIS

Wenn 3-00 Sollwertbereich auf [0] Min - Max eingestellt

ist, wird ein negativer Sollwert als 0 % behandelt.

Der tatsächliche Ausgang des Frequenzumrichters wird

durch die Drehzahlgrenzenparameter Min./Max.Drehzahl-

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 15

75% 3000 Hex 2275

100% 4000 Hex 3000

Tabelle 4.11 Istdrehzahl für MRV/HIW

4.3.4

Prozessregelungsbetrieb

Im Prozessregelungsbetrieb ist 1-00 Regelverfahren auf [3]

Prozess eingestellt.

Der Sollwertbereich in 3-00 Sollwertbereich ist immer [0]

Min-Max.

Steuerung/Regelung

MRV gibt den Prozesssollwert an.

•

HIW drückt den tatsächlichen Prozessistwert aus

•

(Bereich ±200 %).

VLT® PROFINET MCA 120

4.5

Dieser Abschnitt beschreibt die Funktionalität des

Steuerworts und des Zustandsworts im PROFIdrive-Profil.

PROFIdrive-Steuerprofil

4.3.5 Einfluss der Digitaleingangsklemmen

auf den FU-Regelungsmodus

Programmieren Sie den Einfluss der Digitaleingangs-

44

klemmen auf die Steuerung des Frequenzumrichters in

8-50 Motorfreilauf bis 8-56 Festsollwertanwahl.

HINWEIS

Die Einstellung von 8-01 Führungshoheit umgeht die

Einstellungen in 8-50 Motorfreilauf bis 8-56 Festsollwer-

tanwahl. Die Einstellung von Klemme 37 Freilaufstopp

(sicher) hebt alle anderen Parameter auf.

Sie können jedes Digitaleingangssignal auf Bus UND

Klemme oder Bus ODER Klemme programmieren oder

keine Beziehung zu dem entsprechenden Bit im Steuerwort

festlegen. Auf diese Weise initiieren die folgenden Signalquellen einen spezifischen Steuerbefehl, zum Beispiel

Stopp/Freilauf:

Nur Feldbus,

•

Feldbus UND Digitaleingang oder

•

Entweder Feldbus ODER Digitaleingangsklemme.

•

4.5.1 Steuerwort gemäß PROFIdrive-Profil

(CTW)

Das Steuerwort dient zum Senden von Befehlen vom

Master (z. B. von einem PC) an einen Follower.

Bit Bit=0 Bit = 1

00 OFF 1 ON 1

01 OFF 2 ON 2

02 OFF 3 ON 3

03 Motorfreilauf Kein Motorfreilauf

04 Schnellstopp Rampe

05 Pulsausgang halten Rampe verwenden

06 Rampenstopp Start

07 Ohne Funktion Reset

08 Festdrehzahl JOG 1 AUS Festdrehzahl JOG 1 EIN

09 Festdrehzahl JOG 2 AUS Festdrehzahl JOG 2 EIN

10 Daten ungültig Daten gültig

11 Ohne Funktion Frequenzkorrektur Ab

12 Ohne Funktion Frequenzkorrektur Auf

13 Parametersatzanwahl (lsb)

14 Parametersatzanwahl (msb)

15 Ohne Funktion Reversierung

VORSICHT

Stellen Sie zur Steuerung des Frequenzumrichters per

PROFIBUS 8-50 Motorfreilauf auf [1] Bus oder [2] Logisch

UND, und stellen Sie 8-01 Führungshoheit auf [0] oder [2].

Detaillierte Informationen und Beispiele zu logischen

Verhältnisoptionen siehe Kapitel 8 Fehlersuche und -

behebung.

4.4

Steuerprofil

Steuern des Frequenzumrichters gemäß

des PROFIdrive-Profils, siehe

•

Kapitel 4.5 PROFIdrive-Steuerprofil oder

des Danfoss FC-Steuerprofils, siehe Kapitel 4.6 FC-

•

Antriebssteuerprofil.

Wählen Sie das gewünschte Steuerprofil in

Parameter 8-10 Steuerwortprofil. Die Auswahl des Profils

beeinflusst nur Steuerwort und Zustandswort.

Kapitel 4.5 PROFIdrive-Steuerprofil und Kapitel 4.6 FCAntriebssteuerprofil enthalten eine detaillierte Beschreibung

der Steuerungs- und Zustandsdaten.

Tabelle 4.12 Steuerwort-Bits

Erläuterung der Steuerbits

Bit 00, AUS 1/EIN 1

Normale Rampenstopps mit den Rampenzeiten der

tatsächlich ausgewählten Rampe.

Bit 00=„0“ führt zum Stopp und zur Aktivierung des

Ausgangs Relais 1 oder 2, wenn die Ausgangsfrequenz 0

Hz beträgt und wenn [Relais 123] in 5-40 Relaisfunktion

ausgewählt wurde.

Wenn Bit 0=„1“, befindet sich der Frequenzumrichter in

Zustand 1: Einschalten gesperrt.

Siehe Abbildung 4.4.

Bit 01, AUS 2/EIN 2

Motorfreilaufstopp.

Wenn Bit 01=„0“, werden Motorfreilaufstopp und die

Aktivierung von Ausgangsrelais 1 oder 2 durchgeführt,

wenn die Ausgangsfrequenz 0 Hz beträgt und wenn [Relay

123] in 5-40 Relaisfunktion ausgewählt wurde.

Wenn Bit 01=„1“, befindet sich der Frequenzumrichter in

Zustand 1: Einschalten gesperrt. Siehe Abbildung 4.4.

Bit 02, AUS 3/EIN 3

Schnellstopp unter Verwendung der Rampenzeit von

3-81 Rampenzeit Schnellstopp.

16 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Steuerung/Regelung

Programmierhandbuch

Wenn Bit 02=„0“, werden ein Schnellstopp und die

Aktivierung von Ausgangsrelais 1 oder 2 durchgeführt,

wenn die Ausgangsfrequenz 0 Hz beträgt und wenn [Relais

123] in 5-40 Relaisfunktion ausgewählt wurde.

Wenn Bit 02=„1“, befindet sich der Frequenzumrichter in

Zustand 1: Einschalten gesperrt.

Siehe Abbildung 4.4.

Bit 03, Motorfreilauf/Kein Motorfreilauf

Freilaufstopp Bit 03 = „0“ führt zu einem Stopp.

Wenn Bit 03=„1“, kann der Frequenzumrichter starten,

sofern die anderen Startbedingungen erfüllt sind.

HINWEIS

Die Auswahl in 8-50 Motorfreilauf legt fest, wie Bit 03 mit

der entsprechenden Funktion der Digitaleingänge

verknüpft ist.

Bit 04, Schnellstopp/Rampe

Schnellstopp unter Verwendung der Rampenzeit von

3-81 Rampenzeit Schnellstopp.

Wenn Bit 04=„0“ ist, wird ein Schnellstopp durchgeführt.

Wenn Bit 04=„1“, kann der Frequenzumrichter starten,

sofern die anderen Startbedingungen erfüllt sind.

HINWEIS

Die Auswahl in Parameter 8-51 Schnellstopp legt fest, wie

Bit 04 mit der entsprechenden Funktion der Digitaleingänge verknüpft ist.

Bit 05, Pulsausgang halten/Rampe verwenden

Wenn Bit 05=„0“ ist, wird die aktuelle Ausgangsfrequenz

beibehalten, auch wenn der Sollwert geändert wird.

Wenn Bit 05=„1“ ist, kann der Frequenzumrichter wieder

seine Regulierungsfunktion übernehmen; der Betrieb wird

gemäß dem entsprechenden Sollwert ausgeführt.

Bit 06, Rampe Stopp/Start

Normaler Rampenstopp unter Verwendung der Rampenzeiten der tatsächlich gewählten Rampe. Wenn Sie zudem

Relais 123 in 5-40 Relaisfunktion auswählen und die

Ausgangsfrequenz 0 Hz beträgt, aktiviert dieses Bit die

Ausgangsrelais 01 oder 04. Bit 06=„0“ führt zu einem

Stopp. Wenn Bit 06=„1“, kann der Frequenzumrichter

starten, sofern die anderen Startbedingungen erfüllt sind.

HINWEIS

Die Auswahl in 8-53 Start legt fest, wie Bit 06 mit der

entsprechenden Funktion der Digitaleingänge verknüpft

ist.

Bit 07, keine Funktion/Reset

Reset nach einem Abschalten. Bestätigt das Ereignis im

Fehlerpuffer.

Wenn Bit 07 = „0“ ist, wird kein Reset durchgeführt.

Bei einer Änderung des Neigungswinkels von Bit 07 auf „1“

wird nach dem Ausschalten ein Reset durchgeführt.

Bit 08, Festdrehzahl JOG 1 AUS/EIN

Aktivierung der vorprogrammierten Drehzahl in 8-90 BusFestdrehzahl 1. JOG 1 ist nur möglich, wenn Bit 04=„0“ und

Bit 00-03=„1“.

Bit 09, Festdrehzahl JOG 2 AUS/EIN

Aktivierung der vorprogrammierten Drehzahl in 8-91 BusFestdrehzahl 2. JOG 2 ist nur möglich, wenn Bit 04=„0“ und

Bit 00-03=„1“.

Bit 10, Daten nicht gültig/Daten gültig

Wird verwendet, um dem Frequenzumrichter mitzuteilen,

ob das Steuerwort benutzt oder ignoriert wird. Bit 10=„0“

führt dazu, dass das Steuerwort ignoriert wird, wodurch

die Möglichkeit besteht, dass das Steuerwort beim Aktualisieren/Lesen von Parametern deaktiviert wird. Bit 10=„1“

führt dazu, dass das Steuerwort verwendet wird. Diese

Funktion ist relevant, weil das Telegramm unabhängig vom

Telegrammtyp stets das Steuerwort enthält.

Bit 11, Keine Funktion/Frequenzkorrektur ab

Wird zur Reduzierung des Sollwerts um den in

3-12 Frequenzkorrektur Auf/Ab gegebenen Betrag

verwendet.

Wenn Bit 11=„0“, wird keine Änderung des Sollwerts

durchgeführt.

Wenn Bitt 11=„1“, wird der Sollwert herabgesetzt.

Bit 12, Keine Funktion/Frequenzkorrektur Auf

Wird zur Reduzierung des Sollwerts um den in

3-12 Frequenzkorrektur Auf/Ab gegebenen Betrag

verwendet.

Wenn Bit 12=„0“, wird keine Änderung des Sollwerts

durchgeführt.

Wenn Bit 12=„1“, wird der Sollwert erhöht.

Wenn sowohl Verlangsamung als auch Beschleunigung

aktiviert sind (Bit 11 und 12=„1“), hat die Verlangsamung

Priorität, und der Drehzahl-Sollwert wird verringert.

Bits 13/14, Satzanwahl

Mit Bit 13 und 14 können die 4 Parametersätze

entsprechend Tabelle 4.13 gewählt werden.

Die Funktion ist nur möglich, wenn Externe Anwahl in

0-10 Aktiver Satz ausgewählt wurde. Die Auswahl in

8-55 Satzanwahl legt fest, wie Bit 13 und 14 mit der

entsprechenden Funktion der Digitaleingänge verknüpft

sind. Ein Umschalten zwischen den Parametersätzen bei

laufendem Motor ist nur möglich, wenn diese in 0-12 Satz

verknüpfen mit verknüpft wurden.

Parametersatz Bit 13 Bit 14

1 0 0

2 1 0

3 0 1

4 1 1

Tabelle 4.13 Parametersätze

Bit 15, Keine Funktion/Reversierung

Bit 15 = 0 verursacht keine Reversierung.

4 4

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 17

Steuerung/Regelung

VLT® PROFINET MCA 120

Bit 15 = 1 verursacht Reversierung.

HINWEIS

In der Werkseinstellung ist Reversierung in

Parameter 8-54 Reversierung auf digital eingestellt.

HINWEIS

Bit 15 bewirkt eine Reversierung nur dann, wenn

44

entweder Bus, Bus und Klemme oder Bus oder Klemme

gewählt ist.

4.5.2 Zustandswort gemäß PROFIdriveProfil (STW)

Das Zustandswort wird verwendet, um den Master (zum

Beispiel einen PC) über den Betriebsmodus eines Follower

zu informieren.

Bit Bit=0 Bit = 1

00 Steuerung nicht bereit Steuer. bereit

01 FU nicht bereit Bereit

02 Motorfreilauf Aktivieren

03 Kein Fehler Abschaltung

04 OFF 2 ON 2

05 OFF 3 ON 3

06 Start möglich Start nicht möglich

07 Keine Warnung Warnung

08

09 Ortbetrieb Bussteuerung

10 Außerhalb Frequenz-

11 Ohne Funktion In Betrieb

12 FU OK Gestoppt, Autom.Start

13 Spannung OK Spannung überschritten

14 Moment OK Moment überschritten

15 Timer OK Timer überschritten

Tabelle 4.14 Zustandswort-Bits

Erläuterung der Zustandsbits

Bit 00, Steuerung nicht bereit/bereit

Wenn Bit 00=„0“, ist Bit 00, 01 oder 02 des Steuerworts „0“

(AUS 1, AUS 2 oder AUS 3) – andernfalls wird der Frequenzumrichter ausgeschaltet (Abschaltung).

Wenn Bit 00=„1“, ist die Frequenzumrichtersteuerung

bereit, es gibt jedoch möglicherweise keine Spannungsversorgung für die vorhandene Einheit (im Fall einer externen

24-V-Versorgung des Steuerungssystems).

Bit 01, VLT nicht bereit/bereit

Gleiche Bedeutung wie Bit 00, es liegt jedoch eine

Stromversorgung der Leistungseinheit vor. Der Frequenzumrichter ist bereit, wenn er die erforderlichen

Startsignale empfängt.

Drehzahl ≠ Sollwert

grenze

Drehzahl = Sollwert

Frequenzgrenze OK

Bit 02, Motorfreilauf/aktivieren

Wenn Bit 02=„0“, ist Bit 00, 01 oder 02 des Steuerworts „0“

(AUS 1, AUS 2 oder AUS 3; oder Motorfreilauf) – andernfalls

wird der Frequenzumrichter ausgeschaltet (Abschaltung).

Wenn Bit 02=„1“, sind Bit 00, 01 oder 02 des Steuerworts

gleich „1“; der Frequenzumrichter wird nicht abgeschaltet.

Bit 03, Kein Fehler/keine Abschaltung

Wenn Bit 03=„0“, liegt keine Fehlerbedingung für den

Frequenzumrichter vor.

Wenn Bit 03=„1“, wurde der Frequenzumrichter

abgeschaltet und kann erst nach einem Resetsignal wieder

starten.

Bit 04, EIN 2/AUS 2

Wenn Bit 01 des Steuerworts „0“ ist, Bit 04=„0“.

Wenn Bit 01 des Steuerworts „1“ ist, Bit 04=„1“.

Bit 05, EIN 3/AUS 3

Wenn Bit 02 des Steuerworts „0“ ist, Bit 05=„0“.

Wenn Bit 02 des Steuerworts „1“ ist, Bit 05=„1“.

Bit 06, Start möglich/Start nicht möglich

Wenn PROFIdrive in Parameter 8-10 Steuerwortprofil

ausgewählt wurde, ist Bit 06 „1“ nach einer Abschaltungsbestätigung, nach der Aktivierung von AUS2 oder AUS3,

und nach dem Anschalten der Netzspannung. Start nicht

möglich wird zurückgesetzt, wenn Bit 00 des Steuerworts

auf „0“ gesetzt wird und Bit 01, 02 und 10 „1“ gesetzt

werden.

Bit 07, Keine Warnung/Warnung

Bit 07=„0“ bedeutet, dass keine Warnungen vorliegen.

Bit 07=„1“ bedeutet, dass eine Warnungen vorliegt.

Bit 08, Drehzahl≠ Sollwert/Drehzahl = Sollwert

Wenn Bit 08=„0“, weicht die aktuelle Motordrehzahl vom

eingerichteten Drehzahlsollwert ab. Dies kann

beispielsweise der Fall sein, wenn die Drehzahl beim

Starten/Stoppen durch Rampe auf/ab geändert wird.

Wenn Bit 08=„1“, entspricht die aktuelle Motordrehzahl

dem eingerichteten Drehzahlsollwert.

Bit 09, Ort-Betrieb/Bussteuerung

Bit 09 = „0“ zeigt an, dass der Frequenzumrichter mit der

[Stop]-Taste am LCP gestoppt wurde oder dass [Umschalt.

Hand/Auto] oder [Ort] in 3-13 Sollwertvorgabe ausgewählt

wurden.

Wenn Bit 09=„1“, kann der Frequenzumrichter über die

serielle Schnittstelle gesteuert werden.

Bit 10, Frequenzgrenze überschritten/Frequenzgrenze OK

Wenn Bit 10=„0“, befindet sich die Ausgangsfrequenz

außerhalb der in 4-52 Warnung Drehz. niedrig und

4-53 Warnung Drehz. hoch festgelegten Grenzen.

Wenn Bit 10=„1“, liegt die Ausgangsfrequenz innerhalb der

angegebenen Grenzwerte.

Bit 11, Kein Betrieb/Betrieb

Wenn Bit 11=„0“, dreht sich der Motor nicht.

Wenn Bit 11=„1“, so hat der Frequenzumrichter ein

Startsignal, oder die Ausgangsfrequenz liegt über 0 Hz.

18 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Steuerung/Regelung Programmierhandbuch

Bit 12, FU OK/gestoppt, autom.Start

Wenn Bit 12=„0“, ist derzeit keine Überlast im Wechselrichter vorhanden.

Wenn Bit 12=„1“, wurde der Frequenzumrichter aufgrund

von Überlastung gestoppt. Allerdings wurde der Frequenzumrichter nicht ausgeschaltet (Alarm) und startet erneut,

sobald die Überlastung beendet ist.

Bit 13, Spannung OK/Spannung überschritten

Wenn Bit 13=„0“, liegt die Spannung des Frequenzumrichters innerhalb der festgelegten Grenzwerte.

Wenn Bit 13=„1“, ist die Gleichspannung im Zwischenkreis

des Frequenzumrichters zu hoch oder zu niedrig.

Bit 14, Drehmoment OK/Drehmoment überschritten

Wenn Bit 14=„0“, liegt das Motordrehmoment unterhalb

des in 4-16 Momentengrenze motorisch oder

4-17 Momentengrenze generatorisch gewählten Grenzwerts.

Wenn Bit 14=„1“, ist der in 4-16 Momentengrenze motorisch

oder 4-17 Momentengrenze generatorisch gewählten

Grenzwert überschritten.

Bit 15, Timer OK/Timer überschritten

Wenn Bit 15=„0“, haben die Timer für thermischen

Motorschutz und thermischen Schutz des Frequenzumrichters 100 % nicht überschritten.

Wenn Bit 15=„1“, so hat einer der Timer 100 %

überschritten.

4 4

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 19

130BD806.10

Steuerung/Regelung

VLT® PROFINET MCA 120

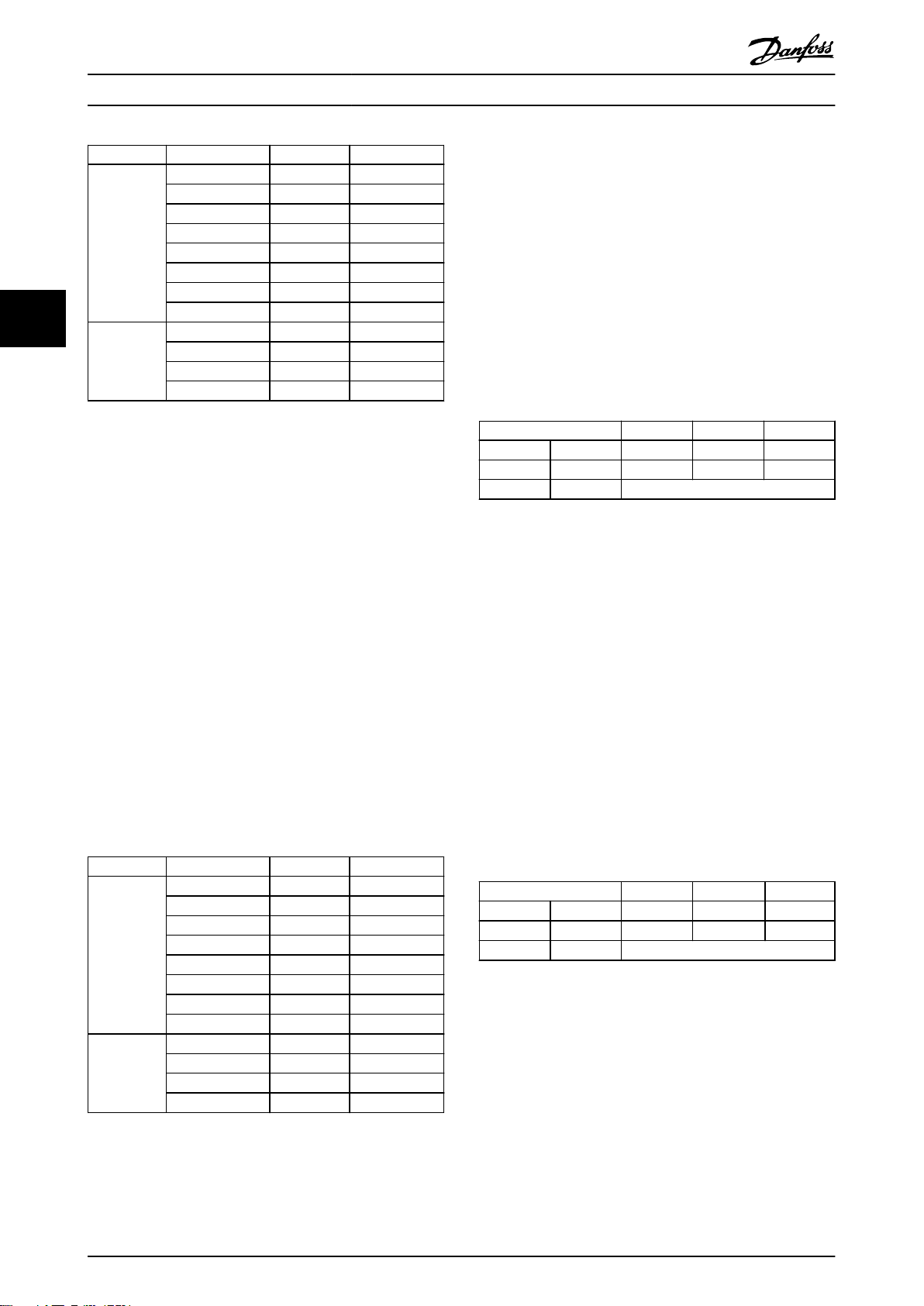

4.5.3 Übergangsdiagramm PROFIdrive-Zustand

Im PROFIdrive-Steuerprofil führen die Steuerbits

0 bis 3 die grundlegenden Ein-/Ausschaltfunktionen aus.

•

während die Steuerbits 4 bis 15 die anwendungsorientierte Steuerung übernehmen.

•

Abbildung 4.4 zeigt das grundlegende Zustandsübergangsdiagramm, wobei die Steuerbits 0 bis 3 die Übergänge steuern

44

und das entsprechende Zustandsbit den aktuellen Zustand angibt. Die schwarzen Punkte geben die Priorität der Steuersignale an, wobei weniger Punkte eine niedrigere und mehr Punkte eine höhere Priorität anzeigen.

Abbildung 4.4 Übergangsdiagramm PROFIdrive-Zustand

20 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Steuerung/Regelung

Programmierhandbuch

4.6 FC-Antriebssteuerprofil

4.6.1 Steuerwort gemäß FC-Profil (CTW)

Zur Auswahl des Danfoss FC-Protokolls im Steuerwort

müssen Sie Parameter 8-10 Steuerwortprofil auf [0] Frequen-

zumrichterprofil einstellen. Verwenden Sie das Steuerwort

zum Senden von Befehlen von einem Master (SPS oder PC)

an einen Follower (Frequenzumrichter).

Bit Bitwert = 0 Bitwert = 1

00 Sollwert Externe Anwahl lsb

01 Sollwert Externe Anwahl msb

02 DC-Bremse Rampe

03 Motorfreilauf Kein Motorfreilauf

04 Schnellstopp Rampe

05 Ausgangsfrequenz halten Rampe verwenden

06 Rampenstopp Start

07 Ohne Funktion Reset

08 Ohne Funktion Festdrz. JOG

09 Rampe 1 Rampe 2

10 Daten ungültig Daten gültig

11 Ohne Funktion Relais 01 aktiv

12 Ohne Funktion Relais 04 aktiv

13 Parametersatzanwahl Auswahl lsb

14 Parametersatzanwahl (msb)

15 Ohne Funktion Reversierung

Tabelle 4.15 Bitwerte für FC-Steuerwort

Erläuterung der Steuerbits

Bits 00/01 Sollwert

Bit 00 und 01 werden benutzt, um zwischen den vier

Sollwerten zu wählen, deren Vorprogrammierung Sie unter

3-10 Festsollwert gemäß Tabelle 4.16 finden.

HINWEIS

8-56 Festsollwertanwahl definiert, wie Bit 00/01 mit der

entsprechenden Funktion an den Digitaleingängen

verknüpft ist.

Bit 01 Bit 00 Programmierter

Sollwert

0 0 1

0 1 2

1 0 3

1 1 4

Tabelle 4.16 Programmierte Sollwerte für Bits

Bit 02, DC Bremse

Bit 02 =„0“ - führt zu DC-Bremse und -Stopp. Stellen Sie

den Bremsstrom und die Bremsdauer in 2-01 DC-

Bremsstrom und 2-02 DC-Bremszeit ein.

Bit 02=„1“ bewirkt Rampe.

Parameter

[0] 3-10 Festsollwert

[1] 3-10 Festsollwert

[2] 3-10 Festsollwert

[3] 3-10 Festsollwert

Bit 03, Motorfreilauf

Bit 03=„0“ - verursacht einen Motorfreilauf durch den

Frequenzumrichter bis zum Stillstand des Motors.

Bit 03=“1” - ermöglicht es dem Frequenzumrichter, den

Motor zu starten, wenn die anderen Startbedingungen

erfüllt sind.

HINWEIS

In 8-50 Motorfreilauf definieren Sie, wie Bit 03 mit der

entsprechenden Funktion an einem Digitaleingang

verknüpft ist.

Bit 04, Schnellstopp

Bit 04=“0” - bewirkt einen Schnellstopp, wodurch der FU

eine Rampe ab der Motordrehzahl bis zum Stopp per

3-81 Rampenzeit Schnellstopp durchführt.

Bit 04=“1” - der Frequenzumrichter führt eine Rampe ab

der Motordrehzahl zum Stoppen per 3-42 Rampenzeit Ab 1

oder 3-52 Rampenzeit Ab 2 durch.

Bit 05, Frequenzausgang halten

Bit 05=“0” - führt dazu, dass die aktuelle Ausgangsfrequenz

(in Hz) gespeichert wird. Sie können die gespeicherte

Ausgangsfrequenz nur mit den Digitaleingängen

(5-10 Klemme 18 Digitaleingang bis 5-15 Klemme 33 Digital-

eingang) ändern, die für Drehzahl auf und Drehzahl ab

programmiert sind.

Bit 05=„1“ - Rampe verwenden.

HINWEIS

Ist Ausgangsfrequenz speichern aktiv, stoppen Sie den

Frequenzumrichter durch Auswahl von

Bit 03, Motorfreilaufstopp.

•

Bit 02, DC-Bremse.

•

Digitaleingang (5-10 Klemme 18 Digitaleingang

•

bis 5-15 Klemme 33 Digitaleingang)

programmiert auf DC-Bremse, Motorfreilauf oder

Reset und Motorfreilauf.

Bit 06, Rampe Stopp/Start

Bit 06=„0“ - bewirkt einen Stopp, indem der FU die

Motordrehzahl über den entsprechenden Parameter für

Rampenzeit Ab bis zum Stopp reduziert.

Bit 06=„1“ - ermöglicht es dem Frequenzumrichter, den

Motor zu starten, wenn die anderen Startbedingungen

erfüllt sind.

HINWEIS

In 8-53 Start definieren Sie, wie Bit 06 Rampenstart/stopp mit der entsprechenden Funktion an einem

Digitaleingang verknüpft ist.

Bit 07, Reset

Bit 07=„0“ - führt nicht zu einem Reset.

Bit 07=„1“ - führt zum Quittieren eines Alarms. Reset wird

auf der Vorderflanke des Signals aktiviert, d. h. beim

Wechsel von Logik „0“ zu Logik „1“.

4 4

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 21

Steuerung/Regelung

VLT® PROFINET MCA 120

Bit 08, Jog

4.6.2

Zustandswort gemäß FC-Profil (STW)

Bit 08=„0“ - keine Funktion.

Bit 08=„1“ - 3-19 Festdrehzahl Jog [UPM] bestimmt die

Ausgangsfrequenz.

Bit 09, Auswahl von Rampe 1/2

Das Zustandswort wird verwendet, um den Master (zum

Beispiel einen PC) über den Betriebsmodus des Followers

(Frequenzumrichter) zu informieren.

Bit 09=„0“ - Rampe 1 ist aktiv (3-40 Rampentyp 1 bis 3-47 S-

Form Anfang (Rampe Ab 1)).

Bit 09=„1“ - Rampe 2 (3-50 Rampentyp 2 bis 3-57 S-Form

Siehe Kapitel 7 Anwendungsbeispiele für ein Beispiel des

Zustandswort-Telegramms mittels PPO Typ 3.

Anfang (Rampe Ab 2)) ist aktiv.

44

Bit 10, Daten nicht gültig/Daten gültig

Teilt dem Frequenzumrichter mit, ob das Steuerwort

benutzt oder ignoriert wird.

Bit 10=„0“ - das Steuerwort wird ignoriert.

Bit 10=„1“ - das Steuerwort wird verwendet. Diese

Funktion ist relevant, weil das Telegramm unabhängig vom

Telegrammtyp stets das Steuerwort enthält. Sie können

also das Steuerwort deaktivieren, wenn es beim Aktualisieren oder Lesen von Parametern nicht benutzt werden

soll.

Bit 11, Relais 01

Bit 11=„0“ - Relais 01 ist nicht aktiviert.

Bit 11=„1“ - Relais 01 ist aktiviert, vorausgesetzt Sie haben

in 5-40 Relaisfunktion Steuerwort Bit 11 gewählt.

Bit 12, Relais 04

Bit 12=„0“ - Relais 04 wurde nicht aktiviert.

Bit 12=„1“ - Relais 04 ist aktiviert, vorausgesetzt Sie haben

in 5-40 Relaisfunktion Steuerwort Bit 12 gewählt.

Bit 13/14, Parametersatzanwahl

Mit Bit 13 und 14 können die 4 Parametersätze

entsprechend Tabelle 4.17 gewählt werden:

Die Funktion ist nur möglich, wenn Externe Anwahl in

0-10 Aktiver Satz gewählt ist.

Bit Bit=0 Bit = 1

00 Steuerung nicht bereit Steuer. bereit

01 Frequenzumrichter nicht

bereit

02 Motorfreilauf Aktivieren

03 Kein Fehler Abschaltung

04 Kein Fehler Fehler (keine Abschaltung)

05 Reserviert 06 Kein Fehler Abschaltblockierung

07 Keine Warnung Warnung

08 Drehzahlsollwert Drehzahl = Sollwert

09 Ortbetrieb Bussteuerung

10 Außerhalb Frequenz-

grenze

11 Ohne Funktion In Betrieb

12 Frequenzumrichter OK Gestoppt, Autom.Start

13 Spannung OK Spannung überschritten

14 Moment OK Moment überschritten

15 Timer OK Timer überschritten

Tabelle 4.18 Definition von Statusbits

Frequenzumrichter bereit

Frequenzgrenze OK

Erläuterung der Zustandsbits

Bit 00, Steuerung nicht bereit/bereit

Bit 00=„0“ - der Frequenzumrichter ist abgeschaltet.

Parametersatz Bit 14 Bit 13

1 0 0

2 0 1

3 1 0

4 1 1

Tabelle 4.17 Auswahl der Konfiguration

HINWEIS

8-55 Satzanwahl definiert, wie Bit 13/14 mit der

entsprechenden Funktion an den Digitaleingängen

verknüpft ist.

Bit 15 Reversierung

Bit 15=„0“ - keine Reversierung.

Bit 15=„1“ - Reversierung.

Bit 00=„1“ - Regler des Frequenzumrichters bereit, aber

möglicherweise keine Versorgung zum Leistungsteil (bei

externer 24 V DC-Versorgung der Steuerkarte).

Bit 01, Frequenzumrichter bereit

Bit 01=„0“ - der Frequenzumrichter ist nicht betriebsbereit.

Bit 01=„1“ - der Frequenzumrichter ist betriebsbereit, aber

der Freilaufbefehl ist über die Digitaleingänge oder über

serielle Kommunikation aktiv.

Bit 02, Motorfreilaufstopp

Bit 02=„0“ - der Frequenzumrichter hat den Motor

freigegeben.

Bit 02=„1“ - der Frequenzumrichter startet den Motor mit

einem Startbefehl.

Bit 03, Kein Fehler/keine Abschaltung

Bit 03=„0“ - es liegt kein Fehlerzustand des Frequenzumrichters vor.

Bit 03=„1“ - der Frequenzumrichter ist abgeschaltet und

ein Reset-Signal ist zur Wiederaufnahme des Betriebs

erforderlich.

22 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Steuerung/Regelung Programmierhandbuch

Bit 04, Kein Fehler/Fehler (keine Abschaltung)

Bit 04=„0“ - es liegt kein Fehlerzustand des Frequenzumrichters vor.

Bit 04=„1“ - es liegt ein Fehler des Frequenzumrichters vor,

jedoch keine Abschaltung.

Bit 05, Nicht verwendet

Bit 05 wird im Zustandswort nicht benutzt.

Bit 06, Kein Fehler/Abschaltsperre

Bit 06=„0“ - es liegt kein Fehlerzustand des Frequenzumrichters vor.

Bit 06=„1“ - der Frequenzumrichter ist abgeschaltet und

blockiert.

Bit 07, Keine Warnung/Warnung

Bit 07=„0“ - es liegen keine Warnungen vor.

Bit 07=„1“ - eine Warnung liegt vor.

Bit 08, Drehzahlsollwert/Drehzahl = Sollwert

Bit 08=„0“ - der Motor läuft, die aktuelle Drehzahl

entspricht aber nicht dem voreingestellten Drehzahlsollwert. Dies kann beispielsweise der Fall sein, wenn die

Drehzahl beim Starten/Stoppen ansteigt/sinkt.

Bit 08=„1“ - die aktuelle Motordrehzahl stimmt mit dem

voreingestellten Drehzahlsollwert überein.

Bit 09, Ort-Betrieb/Bussteuerung

Bit 09=„0“ - [Stop/Reset] wird am LCP aktiviert oder die

Ort-Steuerung in 3-13 Sollwertvorgabe wird ausgewählt. Es

ist nicht möglich, den Frequenzumrichter über die serielle

Schnittstelle zu steuern.

Bit 09=„1“ - der Frequenzumrichter kann über den

Feldbus/die serielle Schnittstelle gesteuert werden.

Bit 10, Frequenzgrenze überschritten

Bit 10=„0“ - die Ausgangsfrequenz hat den Wert in

4-11 Min. Drehzahl [UPM] oder 4-13 Max. Drehzahl [UPM]

erreicht.

Bit 10=„1“ - die Ausgangsfrequenz ist innerhalb der festgelegten Grenzen.

Bit 11, Kein Betrieb/Betrieb

Bit 11=„0“ - der Motor läuft nicht.

Bit 11=„1“ – der Frequenzumrichter hat ein Startsignal,

oder die Ausgangsfrequenz liegt über 0 Hz.

Bit 12, Frequenzumrichter OK/gestoppt, autom. Start:

Bit 12=„0“ - derzeit ist keine Übertemperatur im Frequenzumrichter vorhanden.

Bit 12=„1“ - der Frequenzumrichter wird wegen Übertemperatur angehalten, aber der Frequenzumrichter wird nicht

abgeschaltet und nimmt nach Beseitigung der Übertemperatur den Betrieb wieder auf.

Bit 13, Spannung OK/Grenze überschritten

Bit 13=„0“ - es liegen keine Spannungswarnungen vor.

Bit 13=„1“ - die Gleichspannung im Zwischenkreis des

Frequenzumrichters ist zu hoch bzw. zu niedrig.

Bit 14, Drehmoment OK/Grenze überschritten

Bit 14=„0“ - der Motorstrom liegt unter der in

4-16 Momentengrenze motorisch oder 4-17 Momentengrenze

generatorisch gewählten Drehmomentgrenze.

Bit 14=„1“ - die Drehmomentgrenzen in

grenze motorisch und 4-17 Momentengrenze generatorisch

wurden überschritten.

Bit 15, Timer OK/Grenze überschritten

Bit 15=„0“ – die Timer für thermischen Motorschutz und

thermischen Schutz des Frequenzumrichters haben 100 %

nicht überschritten.

Bit 15=„1“ - einer der Timer hat 100 % überschritten.

4-16 Momenten-

4 4

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 23

Azyklische Kommunikation (D...

VLT® PROFINET MCA 120

5 Azyklische Kommunikation (DP-V1)

5.1 PROFINET – Azyklische Kommunikation

5.1.1 PROFINET – Azyklische Einführung

PROFINET stellt zusätzlich zur zyklischen Datenübertragung azyklische Kommunikation bereit. Diese Funktion ist unter

Verwendung eines I/O-Reglers (z. B. SPS) sowie einer I/O-Überwachung (z. B. PC-Tool) möglich.

Zyklische Kommunikation bedeutet, dass die Datenübertragung kontinuierlich mit einer gewissen Aktualisierungsrate erfolgt.

55

Diese Funktion ist die bekannte Funktion, die in der Regel zum schnellen Aktualisieren von I/O-Prozessdaten verwendet

wird. Azyklische Kommunikation bedeutet ein einmaliges Ereignis, das hauptsächlich zum Lesen /Schreiben von bzw. auf

Parametern durch Prozessregler, PC-basierte Tools oder Überwachungssysteme verwendet wird.

5.2 Funktionen und Merkmale eines I/O-Reglersystems

Zyklischer Datenaustausch.

Azyklisches Lesen/Schreiben in Parametern.

Die azyklische Verbindung ist fest und kann während des Betriebs nicht geändert werden.

Grundsätzlich wird ein I/O-Regler als Prozessregler eingesetzt, der für Befehle, Drehzahlsollwert, Anwendungsstatus usw.

verantwortlich ist (SPS- oder PC-basierter Regler).

Die azyklische Verbindung im I/O-Regler können Sie für den allgemeinen Parameterzugriff in den Followern verwenden.

5.3

Funktionen und Merkmale eines I/O-Überwachungssystems

Azyklische Verbindung einleiten/abbrechen

Azyklisches Lesen/Schreiben in Parametern.

Die azyklische Verbindung kann dynamisch (eingeleitet) oder entfernt (abgebrochen) hergestellt werden, auch wenn ein I/ORegler im Netzwerk aktiv ist.

Die azyklische Verbindung wird in der Regel für Konfigurations- oder Inbetriebnahme-Tools zwecks leichtem Zugriff auf

jeden Parameter in einem beliebigen Follower des Systems verwendet.

24 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Azyklische Kommunikation (D... Programmierhandbuch

5.4 Adressierungsschema

Die Struktur eines PROFINET I/O-Geräts ist in Abbildung 5.1 abgebildet.

Ein I/O-Gerät besteht aus mehreren physischen oder virtuellen Steckplätzen. Steckplatz 0 ist immer vorhanden und stellt die

Basiseinheit dar. Jeder Steckplatz enthält mehrere Datenblöcke, die mit einem Index adressiert sind.

Der Master muss eine Variable im Follower wie folgt adressieren: /Follower-Adresse/Steckplatz-Nr./Index #

5 5

Abbildung 5.1 PROFINET I/O-Gerätestruktur

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 25

Azyklische Kommunikation (D...

VLT® PROFINET MCA 120

5.5 Azyklische Reihenfolge der Lese-/Schreibanfrage

Ein Lese- oder Schreibdienst für einen Frequenzumrichterparameter wird wie in Abbildung 5.2 abgebildet durchgeführt.

55

Abbildung 5.2 Azyklische Reihenfolge der Lese-/Schreibanfrage

Leiten Sie einen Lese- oder Schreibvorgang für einen Frequenzumrichterparameter durch einen azyklischen Schreibdienst an

Steckplatz 0, Index 47, ein. Wenn diese Schreibanfrage gültig ist, wird sofort eine positive Schreibantwort ohne Daten vom

Frequenzumrichter zurückgegeben. Falls nicht, wird eine negative Schreibantwort vom Frequenzumrichter zurückgegeben.

Der Frequenzumrichter interpretiert jetzt den Kanalteil des PROFIdrive-Parameters der Dateneinheit und beginnt intern im

Frequenzumrichter mit der Durchführung dieses Befehls.

Als nächsten Schritt sendet der Master eine Schreibanfrage. Wenn der Frequenzumrichter weiterhin mit der internen

Parameteranfrage beschäftigt ist, wird vom Frequenzumrichter eine negative Antwort ohne Daten zurückgegeben. Diese

Anfrage wird vom Master wiederholt, bis der Frequenzumrichter die Antwortdaten für die Frequenzumrichter-Parameteranfrage erstellt hat.

Im folgenden Beispiel werden die Details der für den Lese-/Schreibdienst erforderlichen Telegrame gezeigt.

26 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Azyklische Kommunikation (D...

Programmierhandbuch

5.6 Datenstruktur in den azyklischen

Telegrammen

Die Datenstruktur für ein Schreib-/Leseanforderung eines

Parameters besteht aus 3 Hauptblöcken:

Header-Block

•

Parameterblock

•

Datenblock

•

Anordnen gemäß Tabelle 5.1:

Wortzahl

1 Header Anfrage # Anfrage-ID

2 Header Achse # Param.

3 (Param. 1) Attribut # Elemente

4 (Param. 1) Parameternummer

5 (Param. 1) Subindex-Nummer

6 (Param. 2) Attribut # Elemente

7 (Param. 2) Parameternummer

8 (Param. 2) Subindex-Nummer

9 (Param. 3) Attribut # Elemente

10 (Param. 3) Parameternummer

11 (Param. 3) Subindex-Nummer

...

N (Datenparam. 1) Format # Elemente

N+1 (Datenparam. 1) Daten Daten

N (Datenparam. 2) Format # Elemente

N+1 (Datenparam. 2) Daten Daten

N (Datenparam. 3) Format # Elemente

N+1 (Datenparam. 3) Daten Daten

N+1 (Datenparam. 3) Daten Daten

N+1 (Datenparam. 3) Daten Daten

Tabelle 5.1 Aufruftelegramm

5.7

Header

Anforderungsnummer

Der Master verwendet die Anfragereferenz zur Bearbeitung

der Antwort vom I/O-Gerät. Das I/O-Gerät spiegelt diese

Referenz in der Antwort.

Anfrage-ID

1=Anforderungsparameter

2=Parameter ändern

Achse

Belassen Sie diesen immer auf 0 (Null).

Wird nur in Mehrachsen-Systemen verwendet.

Anzahl der Parameter

Anzahl der zu lesenden oder schreibenden Parameter.

5.8

Parameterblock

Geben Sie die folgenden 5 Werte ein, damit die einzelnen

Parameter diese lesen können.

Attribut

Zu lesendes Attribut

10=Wert

20=Beschreibung

30=Text

Anzahl der Elemente

Die Anzahl der zu lesenden Elemente, wenn der Parameter

indiziert wird.

Attribut

Zu lesendes Attribut.

Parameternummer

Die Anzahl der zu lesenden Parameter.

Subindex

Indexzeiger.

5.9 Datenblock

Der Datenblock wird nur für Schreibbefehle benötigt.

Konfigurieren Sie die Datenblockinformationen für den

Schreibvorgang der einzelnen Parameter.

Format

Das Format der zu schreibenden Informationen:

2: Ganzzahl 8 Bit

3: Ganzzahl 16 Bit

4: Ganzzahl 32 Bit

5: Ohne Vorzeichen 8 Bit

6: Ohne Vorzeichen 16 Bit

7: Ohne Vorzeichen 32 Bit

9: Sichtbarer String

33: Normalisierter Wert 2 Byte

35: Bitsequenz von 16 booleschen Variablen

54: Zeitunterschied ohne Datumsanzeige

Das Programmierhandbuch des Frequenzumrichters enthält

für die einzelnen Frequenzumrichter-Serien jeweils eine

Tabelle mit Parameternummer, Format und weiteren

relevanten Informationen.

Daten

Der zu übertragende Istwert. Die Datenmenge muss exakt

der im Parameterblock abgefragten Größe entsprechen.

Wenn die Größe abweicht, erzeugt die Anfrage einen

Fehler.

Bei erfolgreicher Übertragung des Anfragebefehls kann der

Master die Antwort vom Frequenzumrichter lesen. Die

Antwort ähnelt stark dem Anfragebefehl. Die Antwort

besteht nur aus 2 Blöcken, dem Header und dem

Datenblock.

5 5

MG92D103 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. 27

Azyklische Kommunikation (D...

1 Header Anfrage # Anfrage-ID

2 Header Achse # Param.

3 (Datenparam. 1) Format Fehlercode

4 (Datenparam. 1) Daten Daten

5 (Datenparam. 2) Format Fehlercode

6 (Datenparam. 2) Daten Daten

7 (Datenparam. 3) Format Fehlercode

8 (Datenparam. 3) Daten Daten

9 (Datenparam. 3) Daten Daten

10 (Datenparam.3)Daten Daten

VLT® PROFINET MCA 120

55

Tabelle 5.2 Antworttelegramm

Fehlercode

Wenn das I/O-Gerät bei der Ausführung des Befehls einen

Fehler erkennt, setzt es den Fehlercode auf die folgenden

Werte:

0x00 Unbekannter Parameter

0x01 Dies ist ein Nur-Lese-Parameter

0x02 Wert aufgrund von Mindest-/Höchstwert außerhalb des

Bereichs

0x03 Falscher Subindex

0x04 Parameter ist kein Datenfeld

0x05 Falscher Datentyp (falsche Datenlänge)

0x06 Dieser Parameter darf nicht eingestellt werden (nur zurück-

gesetzt)

0x07 Beschreibungselement ist schreibgeschützt

0x09 Keine Beschreibung verfügbar (nur Wert)

0x0b Prozessregelung nicht möglich

0x0f Kein Textfeld verfügbar (nur Wert)

0x11 Im aktuellen Zustand nicht möglich

0x14 Wert aufgrund von Antriebsstatus /-konfiguration

außerhalb des gültigen Bereichs

0x15 Antwort zu lang (mehr als 240 Byte)

0x16 Falsche Parameteradresse (unbekannter oder nicht

unterstützter Wert für Attribut, Element, Parameternummer

oder Sub-Index oder ungültige Kombination)

0x17 Unzulässiges Format (zum Schreiben)

0x18 Wertmenge nicht konsistent

0x65 Falsche Achse: Aktion mit dieser Achse nicht möglich

0x66 Unbekannte Dienstanforderung

0x67 Dieser Dienst ist mit Zugriff auf mehrere Parameter nicht

möglich

0x68 Parameterwert kann nicht vom Bus gelesen werden

Tabelle 5.3 Fehlercode

28 Danfoss A/S © 10/2014 Alle Rechte vorbehalten. MG92D103

Parameter Programmierhandbuch

6 Parameter

6.1 Parametergruppe 0-** Betrieb/Display

0-37 Displaytext 1

Range: Funktion:

0* [0 -

In diesem Parameter können Sie eine einzelne

25 ]

Textzeichenfolge zur Anzeige am LCP oder zum

Auslesen über serielle Kommunikation schreiben.

Wenn eine dauernde Anzeige gewünscht ist, wählen

Sie [37] Displaytext 1 in 0-20 Displayzeile 1.1,

0-21 Displayzeile 1.2, 0-22 Displayzeile 1.3,

0-23 Displayzeile 2 oder 0-24 Displayzeile 3.

Parameter 0-37 Displaytext 1 ist mit

Parameter 12-08 Host-Name verknüpft. Beim Ändern

von Parameter 12-08 Host-Name wird auch

Parameter 0-37 Displaytext 1 geändert - jedoch nicht

anders herum.

6.2 Parametergruppe 8-** Kommunikation

und Option

8-01 Führungshoheit

Option: Funktion:

Die Einstellung in diesem Parameter umgeht

die Einstellungen in

Parameter 8-50 Motorfreilauf bis

Parameter 8-56 Festsollwertanwahl.

[0] Klemme und

Steuerw.