Danfoss MCA 101 Programming guide [de]

MAKING MODERN LIVING POSSIBLE

Programmierhandbuch

VLT® PROFIBUS DP MCA 101

VLT® Frequenzumrichter-Serie FC 102 • FC 103 • FC 202

FC 301/302 • FCD 302 • FCP 106 • FCM 106

www.danfoss.de/vlt

Inhaltsverzeichnis Programmierhandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zielsetzung des Handbuchs

1.2 Zusätzliche Materialien

1.3 Dokument- und Softwareversion

1.4 Produktübersicht

1.5 Zulassungen und Zertifizierungen

1.6 Symbole, Abkürzungen und Konventionen

2 Sicherheit

2.1 Sicherheitssymbole

2.2 Qualifiziertes Personal

2.3 Sicherheitsmaßnahmen

3 Konfiguration

3.1 Konfigurieren des PROFIBUS-Netzwerks

3.2 Konfigurieren des Master

3.2.1 GSD-Datei 9

3.3 Konfigurieren des Frequenzumrichters

3

3

3

3

3

4

5

6

6

6

6

8

8

9

11

3.3.1 Frequenzumrichterparameter 11

3.3.2 LED 12

4 Steuerung/Regelung

4.1 PPO-Typen

4.2 Prozessdaten

4.2.1 Prozessregelungsdaten 14

4.2.2 Prozessstatusdaten 14

4.2.3 Sollwertverarbeitung 15

4.2.4 Prozessregelungsbetrieb 16

4.2.5 Einfluss der Digitaleingangsklemmen auf den FU-Regelungsmodus 16

4.3 Steuerprofil

4.4 PROFIdrive-Steuerprofil

4.4.1 Steuerwort gemäß PROFIdrive-Profil (CTW) 16

4.4.2 Zustandswort gemäß PROFIdrive-Profil (STW) 18

4.4.3 Übergangsdiagramm PROFIdrive-Zustand 20

4.5 Danfoss FC-Steuerprofil

4.5.1 Steuerwort gemäß FU-Profil (CTW) 21

13

13

14

16

16

21

4.5.2 Steuerwort gemäß FU-Profil (STW) 22

4.6 Synchronisieren und Speichern

4.6.1 SYNC/UNSYNC 24

4.6.2 FREEZE/UNFREEZE 24

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 1

24

Inhaltsverzeichnis

VLT® PROFIBUS DP MCA 101

5 Parameterzugriff

5.1 Allgemeine Informationen zum Parameterzugriff

5.2 DP-V1 Parameterzugriff

5.3 PCV-Parameterzugriff

5.4 PROFIBUS DP-Parameter und Datentyp

6 Parameter

6.1 8-** PROFIBUS Parameter

6.2 9-** und 16-** PROFIBUS-Parameter

6.3 PROFIBUS - Spezifische Parameterliste

7 Anwendungsbeispiele

7.1 Beispiel 1: Prozessdaten mit PPO-Typ 6

7.2 Beispiel 2: Steuerworttelegramm unter Verwendung des PPO-Typs

7.3 Beispiel 3: Zustandsworttelegramm unter Verwendung des PPO-Typs

7.4 Beispiel 4: SPS-Programmierung

8 Fehlersuche und -behebung

25

25

25

31

33

35

35

38

45

47

47

48

49

50

52

8.1 Diagnose

8.2 Keine Reaktion auf Steuersignale

8.3 Warnungen und Alarmmeldungen

8.4 Fehlermeldungen über DP-Diagnose

8.5 Erweiterte Diagnose

Index

52

52

55

58

58

59

2 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

Einführung Programmierhandbuch

1 Einführung

1.1 Zielsetzung des Handbuchs

Das VLT® PROFIBUS DP MCA 101-Programmierhandbuch

enthält Informationen zu:

Konfiguration des Systems

•

Steuerung des Frequenzumrichters

•

Parameterzugriff

•

Programmierung

•

Fehlersuche- und behebung

•

Typische Anwendungsbeispiele

•

Das Programmierhandbuch ist zur Verwendung durch

qualifiziertes Personal vorgesehen, das mit dem VLT

Frequenzumrichter, der PROFIBUS-Technologie und mit

dem PC oder der SPS vertraut ist, der/die als Master im

System eingesetzt wird.

Lesen Sie die Anweisungen, bevor Sie mit der Programmierung beginnen, und befolgen Sie die Anweisungen in

diesem Handbuch.

®

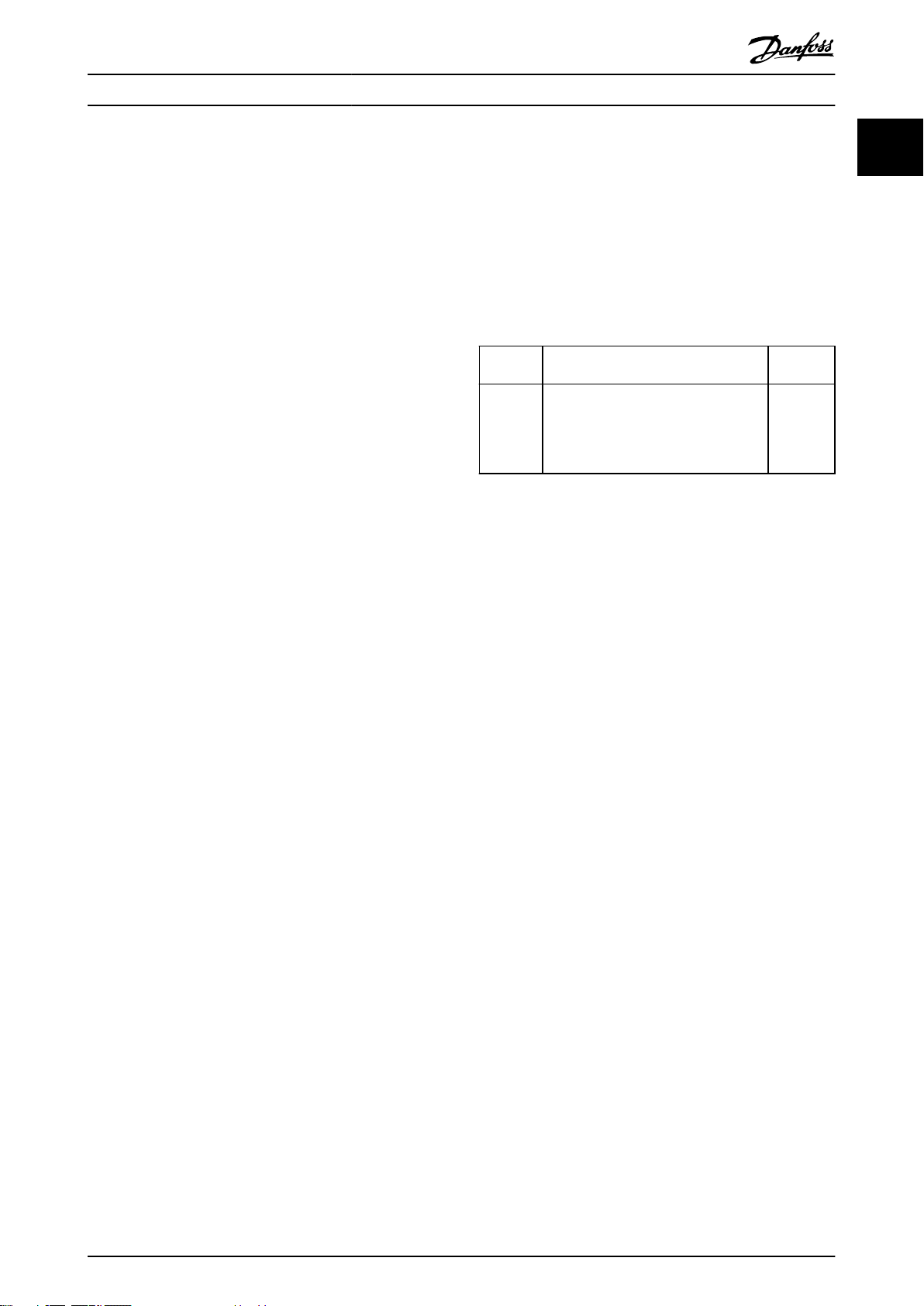

Dokument- und Softwareversion

1.3

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.1

zeigt die Dokumentenversion und die entsprechende

Softwareversion an.

Ausgabe Anmerkungen Software-

version

MG37G2xx

Tabelle 1.1 Dokument- und Softwareversion

Informationen zu VLT® DriveMotor

•

FCP 106/FCM 106 hinzugefügt.

Neue Funktion für eine schnelle PCD-

•

Kommunikation für MCO 305.

5.20

1.4 Produktübersicht

1.4.1 Funktionsmerkmale des PROFIBUS

DP-V1

1 1

VLT® ist eine eingetragene Marke.

Zusätzliche Materialien

1.2

Für die Frequenzumrichter und optionale Geräte

verfügbare Materialien:

Das VLT® Produkthandbuch enthält die erforder-

•

lichen Informationen für Inbetriebnahme und

Betrieb des Frequenzumrichters.

Das VLT® Projektierungshandbuch enthält

•

umfassende Informationen zu Möglichkeiten und

Funktionen sowie zur Auslegung von Steuerungssystemen für Motoren.

Das VLT® Programmierhandbuch enthält

•

umfassendere Informationen über das Arbeiten

mit Parametern sowie viele Anwendungsbeispiele.

®

Die VLT

•

leitung enthält Informationen zur Installation des

PROFIBUS sowie zur Fehlersuche und -behebung.

Das VLT® PROFIBUS DP MCA 101-Programmier-

•

handbuch enthält Informationen zur Konfiguration

des Systems, zur Regelung des Frequenzumrichters, zum Parameterzugriff, zur

Programmierung, zur Fehlersuche und -behebung

sowie einige typische Anwendungsbeispiele.

Zusätzliche Veröffentlichungen und Handbücher sind

verfügbar auf Danfoss. Siehe vlt-drives.danfoss.com/Support/

Technical-Documentation/ für Auflistungen.

PROFIBUS DP MCA 101-Installationsan-

Sie können Maschinen in 2 verschiedenen

•

Zuständen auswählen: PROFIdrive-Profil oder

Danfoss FU-Profil.

Kommunikation mittels PROFIBUS DP-V1, Master-

•

Klasse 1 und Master-Klasse 2.

Abwärtskompatibilität: Neue Protokollerweite-

•

rungen behalten alle Funktionen der vorherigen

Versionen.

Intelligente Basis für künftige Technologien wie

•

OPC, FDT/DTM, PROFINET.

Bus-Timeout-Reaktion.

•

SPS/CPU-Stoppreaktion.

•

8 PPO-Typen verfügbar.

•

Zahlreiche relevante Prozessdaten-Typen (PCD)

•

verfügbar.

Automatische Erkennung der Baudrate und des

•

PPO-Typs.

Erweiterte Diagnose verfügbar.

•

Als Textmeldungen in der SPS verfügbare Alarme

•

und Warnungen.

Konfiguration über MCT 10

•

Konfigurationssoftware.

Abstandsgetreue Buszykluszeit im SPS-System

•

konfigurierbar.

Höhere Netzwerkeffizienz, da der zyklische

•

Parameterkanal nicht mehr erforderlich ist.

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 3

Einführung

VLT® PROFIBUS DP MCA 101

11

1.4.2 Technische Übersicht

PROFIBUS

PROFIBUS ist ein internationaler Standard für Feldbuskommunikation in Automationstechnologie (IEC 61158 und IEC

61784). Der Standard wird von den Mitgliedsunternehmen

der internationalen PROFIBUS-Nutzerorganisation

unterstützt.

Informationen zu PROFIBUS und Downloads für PROFIBUS

DP und das PROFIdrive-Profil finden Sie unter

www.Profibus.com.

PROFIBUS DP-V1

Das PROFIBUS DP-Protokoll ermöglicht die Kommunikation

zwischen PROFIBUS-Mastern und -Followern.

Konfigurieren Sie die Kommunikaton über MCT 10

Konfigurationssoftware.

Zyklische/Azyklische Kommunikation

Sehr kurze Buszykluszeiten im Vergleich zum

•

industriellen Ethernet.

Abwärtskompatibilität mit DP.

•

Die SPS kommuniziert mit Telegrammen von

•

konstanter Länge.

Erfüllt zeitkritische Anforderungen.

•

Zyklische Übertragung über PPO-Typen.

•

Erweiterte Diagnose.

•

Erweiterte Diagnose.

•

Die azyklische Verbindung ist fest und kann während des

Betriebs nicht geändert werden.

Merkmale einer Verbindung der Master-Klasse 2:

Azyklische Verbindung einleiten/abbrechen

•

Azyklisches Lesen/Schreiben in Parametern.

•

Die azyklische Verbindung kann dynamisch (eingeleitet)

oder entfernt (abgebrochen) hergestellt werden, auch

wenn eine Master-Klasse 1 im Netzwerk aktiv ist. Die

azyklische Verbindung DP-V1 kann als Alternative zum

PCV-Parameterkanal für einen allgemeinen Parameterzugriff

verwendet werden.

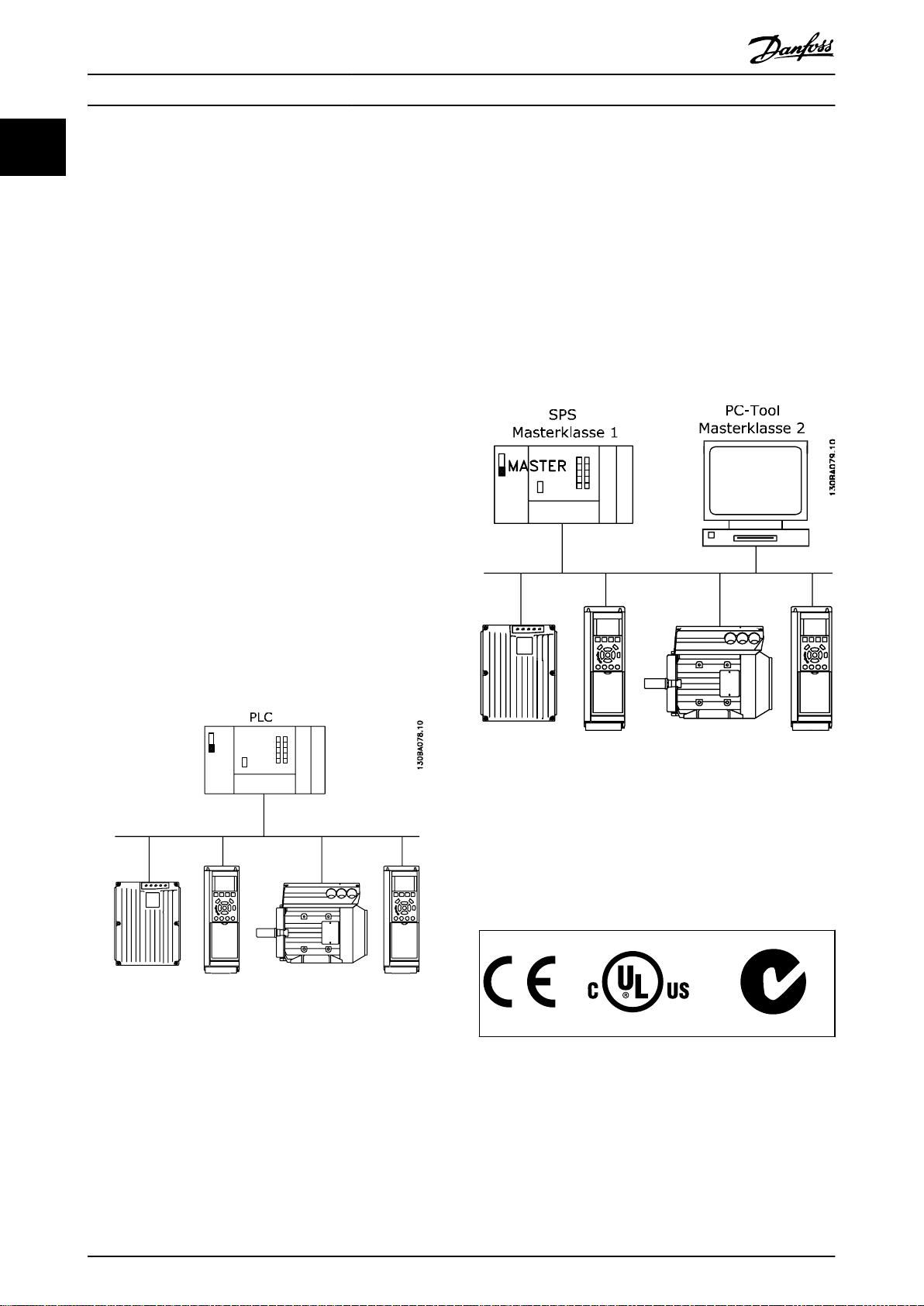

Abbildung 1.1 PROFIBUS DP-V0

Merkmale einer Verbindung der Master-Klasse 1:

Zyklischer Datenaustausch (DP-V0).

•

Azyklisches Lesen/Schreiben in Parametern.

•

Abbildung 1.2 PROFIBUS DP-V1

Die PROFIBUS DP-Erweiterung DP-V1 ermöglicht die

azyklische sowie zyklische Datenkommunikation. Dieses

Funktionsmerkmal kann von einer DP der Master-Klasse 1

(zum Beispiel SPS) sowie von einer DP der Master-Klasse 2

(zum Beispiel ein PC-Tool) verwendet werden.

Zulassungen und Zertifizierungen

1.5

Weitere Zulassungen und Zertifizierungen sind verfügbar.

Wenden Sie sich für weitere Informationen an einen

lokalen Danfoss-Partner.

4 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

Einführung Programmierhandbuch

1.6 Symbole, Abkürzungen und Konventionen

CAN Controller Area Network

CTW Steuerwort

DP Distributed Periphery

DTM

DU Dateneinheit

EEPROM Electrical Erasable Programmable Read Only Memory

EMV Elektromagnetische Verträglichkeit

FDT Field Device Tool

HMI

IND Sub-Index

LCD Liquid Crystal Display

LCP Local Control Panel (LCP Bedieneinheit)

LED Light Emitting Diode

HIW Hauptistwert

MC1 Master-Klasse 1

MC2 Master-Klasse 2

MRV Main Reference Value (Hauptsollwert)

OPC

PC Personal Computer

PCD Process Data (Prozessdaten)

PCA Parameter Characteristics (Parametereigenschaften)

PCV Parameter Characteristics Value (Parametereigenschaftenwert)

PDU Protocol Data Unit

Übergeordnete

Steuerung (SPS)

PNU Parameternummer

PPO Parameter-Prozessdaten

PVA Parameter Value (Parameterwert)

RC Request/Response Characteristics (Anfrage-/Antwort-Eigenschaften)

SAP Service Access Point (Dienstzugriffspunkt)

SMP Spontaneous Message (Spontanmeldung)

STW (ZSW) Zustandswort

Speicherprogrammierbare Steuerung

1 1

Tabelle 1.2 Symbole und Abkürzungen

Konventionen

Nummerierte Listen zeigen Vorgehensweisen.

Aufzählungslisten zeigen weitere Informationen und Beschreibung der Abbildungen.

Kursivschrift bedeutet:

Querverweise.

•

Link.

•

Fußnoten.

•

Parametername

•

Parametergruppenname.

•

Parameteroption.

•

* kennzeichnet die Werkseinstellung eines Parameters.

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 5

Sicherheit

VLT® PROFIBUS DP MCA 101

2 Sicherheit

22

2.1 Sicherheitssymbole

Dieses Handbuch verwendet folgende Symbole:

WARNUNG

Weist auf eine potenziell gefährliche Situation hin, die zu

schweren oder tödlichen Verletzungen führen kann.

VORSICHT

Weist auf eine potenziell gefährliche Situation hin, die zu

leichten oder mittleren Verletzungen führen kann. Die

Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Weist auf eine wichtige Information hin, z. B. eine

Situation, die zu Geräte- oder sonstigen Sachschäden

führen kann.

2.2 Qualifiziertes Personal

Der einwandfreie und sichere Betrieb des Frequenzumrichters setzt fachgerechten und zuverlässigen Transport

voraus. Lagerung, Installation, Bedienung und Instandhaltung müssen diese Anforderungen ebenfalls erfüllen.

Nur qualifiziertes Fachpersonal darf dieses Gerät installieren

oder bedienen.

WARNUNG

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Versorgung oder Zwischenkreiskopplung

kann der angeschlossene Motor jederzeit unerwartet

anlaufen. Ein unerwarteter Anlauf im Rahmen von

Programmierungs-, Service- oder Reparaturarbeiten kann

zu schweren bzw. tödlichen Verletzungen oder zu

Sachschäden führen. Der Motor kann über einen

externen Schalter, einen Feldbus-Befehl, ein Sollwerteingangssignal, über ein LCP oder LOP, eine Fernbedienung

per MCT 10 Konfigurationssoftware oder nach einem

quittierten Fehlerzustand anlaufen.

So verhindern Sie ein unerwartetes Starten des Motors:

Drücken Sie [Off/Reset] am LCP, bevor Sie

•

Parameter programmieren.

Trennen Sie den Frequenzumrichter vom Netz.

•

Verkabeln und montieren Sie Frequenzum-

•

richter, Motor und alle angetriebenen Geräte

vollständig, bevor Sie den Frequenzumrichter an

Netzversorgung, DC-Versorgung oder Zwischenkreiskopplung anschließen.

Qualifiziertes Fachpersonal sind per Definition geschulte

Mitarbeiter, die gemäß den einschlägigen Gesetzen und

Vorschriften zur Installation, Inbetriebnahme und Instandhaltung von Betriebsmitteln, Systemen und Schaltungen

berechtigt sind. Ferner muss das qualifizierte Personal mit

allen Anweisungen und Sicherheitsmaßnahmen gemäß

diesem Produkthandbuch vertraut sein.

Sicherheitsmaßnahmen

2.3

WARNUNG

HOCHSPANNUNG

Bei Anschluss an Versorgungsnetzeingang, DCVersorgung oder Zwischenkreiskopplung führen

Frequenzumrichter Hochspannung. Erfolgen Installation,

Inbetriebnahme und Wartung nicht durch qualifiziertes

Personal, kann dies zum Tod oder zu schweren Verletzungen führen.

Installation, Inbetriebnahme und Wartung

•

dürfen ausschließlich von qualifiziertem

Personal durchgeführt werden.

6 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

Sicherheit Programmierhandbuch

WARNUNG

ENTLADEZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der angegebenen Wartezeit nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zum Tod oder zu schweren Verletzungen

führen.

Stoppen Sie den Motor.

•

Trennen Sie das Versorgungsnetz und alle

•

externen DC-Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und DCZwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Warten Sie, damit die Kondensatoren

•

vollständig entladen können. Die notwendige

Wartezeit finden Sie im entsprechenden Produkthandbuch, Kapitel Sicherheit des jeweiligen

Frequenzumrichters.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

WARNUNG

GEFAHR DURCH ANLAGENKOMPONENTEN!

Ein Kontakt mit drehenden Wellen und elektrischen

Betriebsmitteln kann zu schweren Personenschäden oder

sogar tödlichen Verletzungen führen.

Stellen Sie sicher, dass Installations-,

•

Inbetriebnahme- und Wartungsarbeiten

ausschließlich von geschultem und qualifiziertem Personal durchgeführt werden.

Alle Elektroarbeiten müssen den VDE-

•

Vorschriften und anderen lokal geltenden

Elektroinstallationsvorschriften entsprechen.

Befolgen Sie die Verfahren in dieser Anleitung.

•

VORSICHT

GEFAHR BEI EINEM INTERNEN FEHLER

Ein interner Fehler im Frequenzumrichter kann zu

schweren Verletzungen führen, wenn der Frequenzumrichter nicht ordnungsgemäß geschlossen wird.

Stellen Sie vor dem Anlegen von Netzspannung

•

sicher, dass alle Sicherheitsabdeckungen

angebracht und ordnungsgemäß befestigt sind.

2 2

WARNUNG

GEFAHR DURCH ABLEITSTRÖME

Die Ableitströme überschreiten 3,5 mA. Eine nicht

vorschriftsmäßige Erdung des Frequenzumrichters kann

zum Tod oder zu schweren Verletzungen führen.

Lassen Sie die ordnungsgemäße Erdung der

•

Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 7

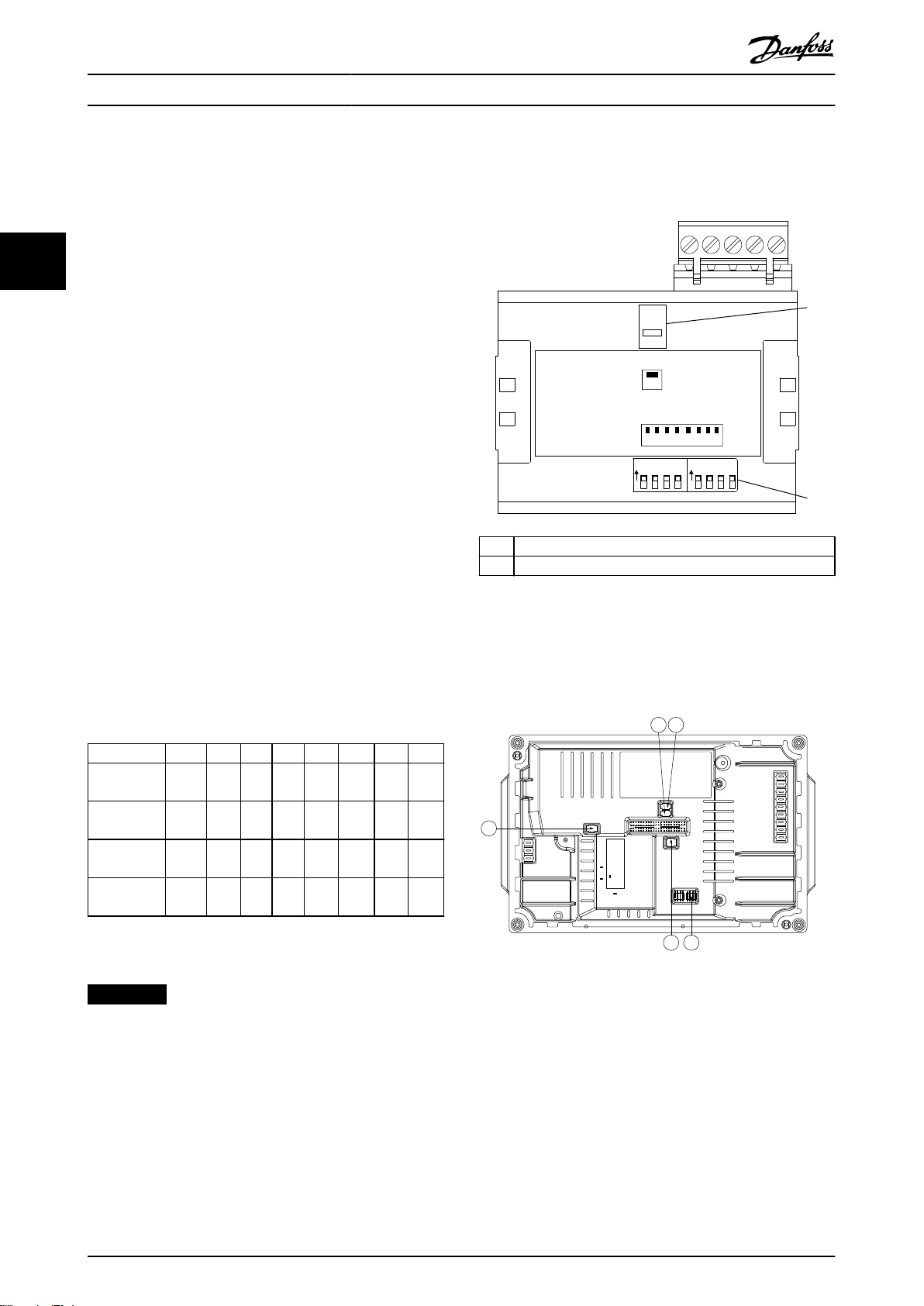

130BD878.10

ON

1 2

SW. ver. XX.XX

MS

NS

ON

OFF

Code No. 130B1100

Termination

SN

SW

Address

ON

OFF

S600

S300

LD202 LD200

LD201 LD203

ON ON

8 7 6 5 4 3 2 1

PROFIBUS Option A

1

2

130BB708.10

1

2

4

3

5

Konfiguration

VLT® PROFIBUS DP MCA 101

3 Konfiguration

3.1 Konfigurieren des PROFIBUS-Netzwerks

33

Stellen Sie sicher, dass alle PROFIBUS-Stationen, die mit

demselben Bus-Netzwerk verbunden sind, über eine

eindeutige Stationsadresse verfügen müssen.

Wählen Sie die PROFIBUS-Adresse des Frequenzumrichters

über:

Hardware-Schalter

•

Parameter 9-18 Teilnehmeradresse.

•

Der PROFIBUS-Befehl SSA (Set Station Address,

•

Stationsadresse einstellen).

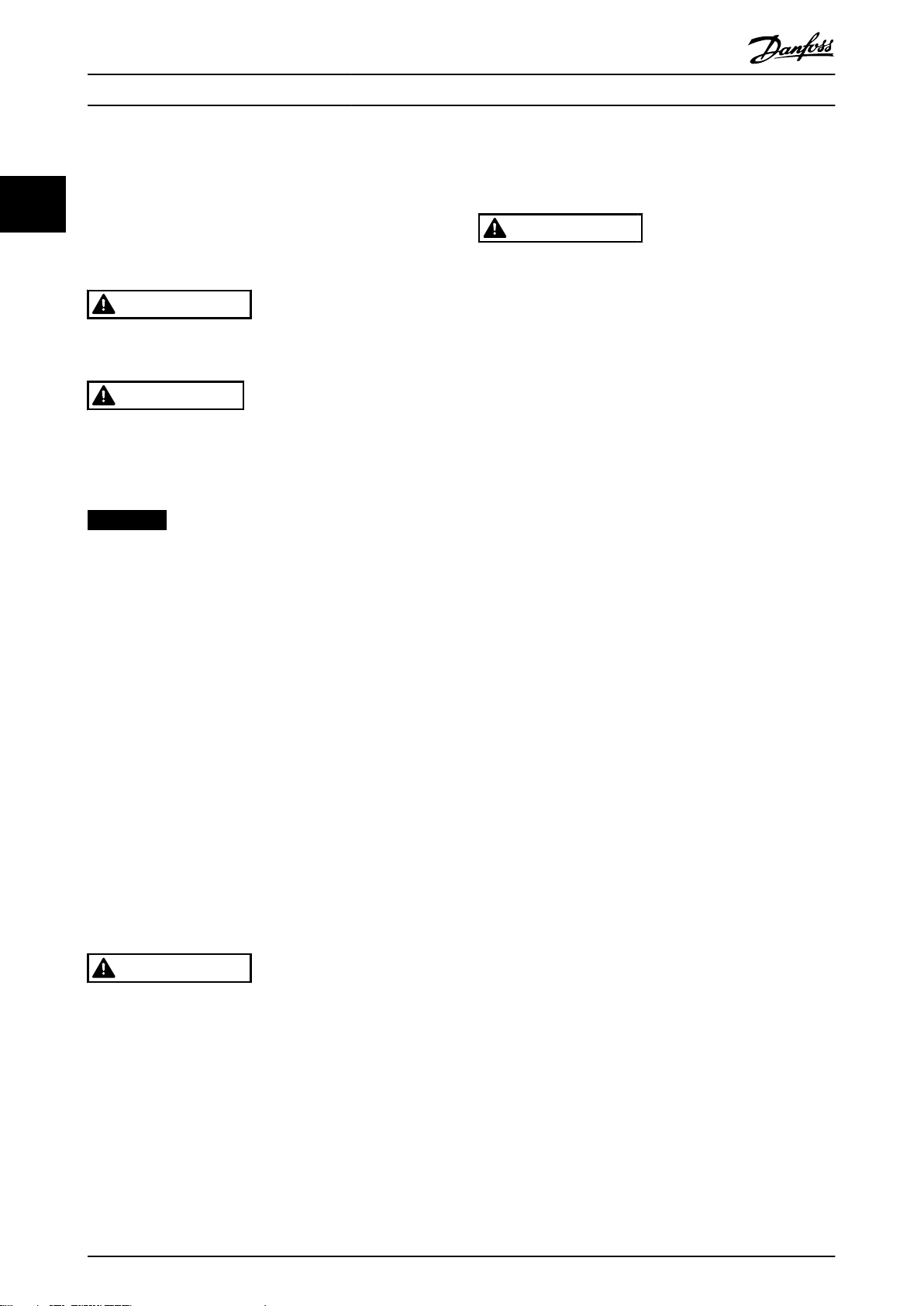

3.1.1 Einstellung der PROFIBUS-Adresse

mittels DIP-Schaltern

So stellen Sie die PROFIBUS-Adresse über die DIP-Schalter

ein:

1. Schalten Sie die Stromversorgung aus.

2. Wählen Sie eine Adresse im Bereich von 0 bis 125

aus. Die Werkseinstellung ist 127.

3. Die Position der DIP-Schalter entnehmen Sie

Abbildung 3.1 und Abbildung 3.2.

4. Stellen Sie die Schalter gemäß der Adresse ein,

siehe Tabelle 3.1.

1 Terminierungsschalter

2 DIP-Schalter

Abbildung 3.1 Position und Sequenz der DIP-Schalter

Der DIP-Schalter im FCD 302 wird unterhalb des Wechselrichterschalters positioniert, siehe Abbildung 3.2.

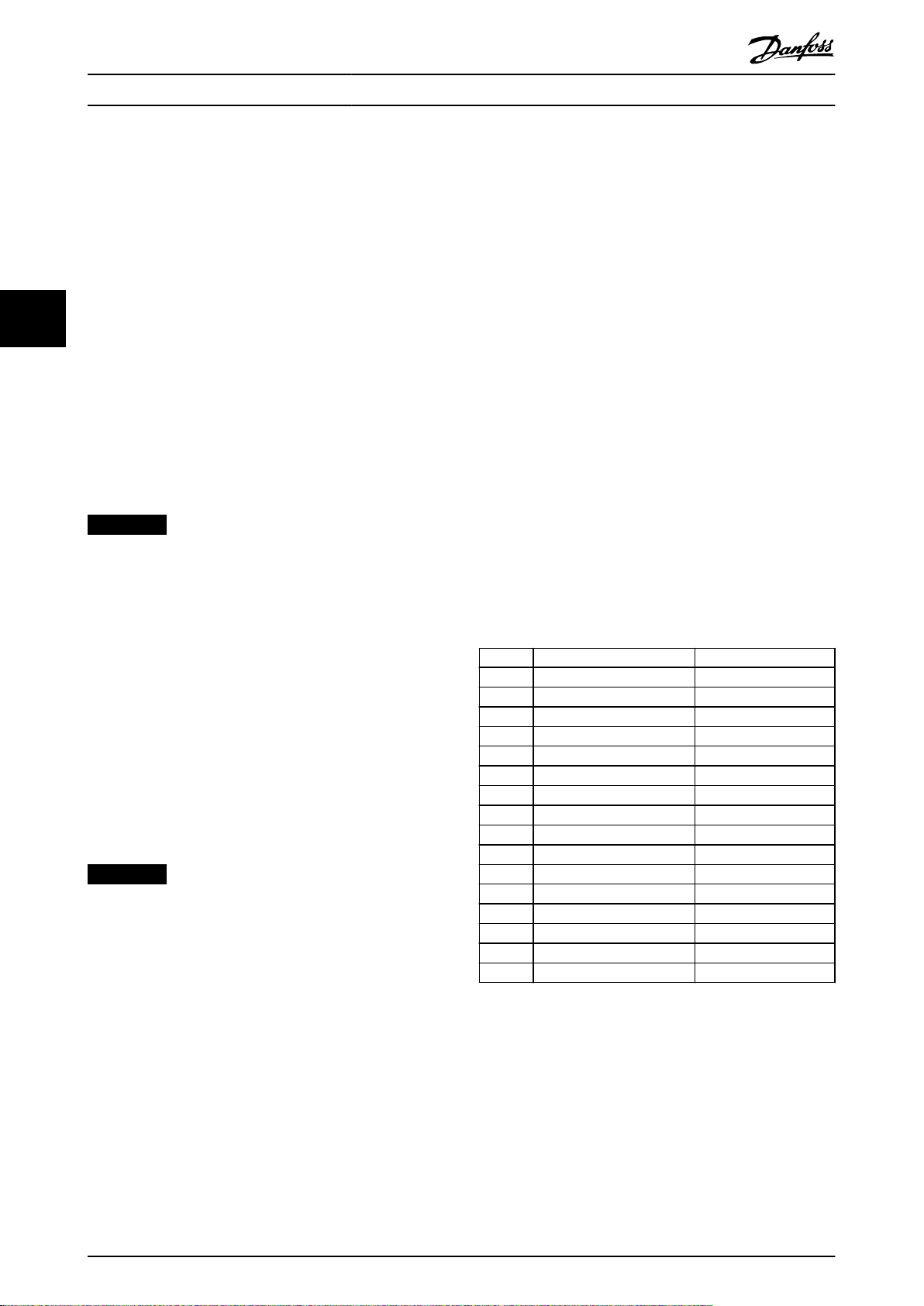

Schalter 8 7 6 5 4 3 2 1

AdressenwertUnbe

5 Unbe

35 Unbe

82 Unbe

Tabelle 3.1 Beispiele: Einstellung der PROFIBUS-Adresse

mithilfe der DIP-Schalter

+64 +32 +16 +8 +4 +2 +1

nutzt

OFF OFF OFF OFF ON OFF ON

nutzt

OFF ON OFF OFF OFF ON ON

nutzt

ON OFF ON OFF OFF ON OFF

nutzt

Abbildung 3.2 FCD 302 DIP-Schalter

HINWEIS

Schalten Sie die Stromversorgung ab, bevor Sie die DIPSchalter auswechseln.

8 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

Einstellung der PROFIBUS-Adresse per

Parameter 9-18 Teilnehmeradresse

1. Schalten Sie die Stromversorgung aus.

2. Stellen Sie den DIP-Schalter auf 126 oder 127

(werkseitige Schaltereinstellung).

3. Stellen Sie die Adresse per Parameter 9-18 Teilneh-

meradresse oder den PROFIBUS SSA-Befehl ein.

4. Die Adressänderung wird beim nächsten

Einschalten aktiv.

130BC915.10

130BC913.11

Konfiguration Programmierhandbuch

Einstellung der PROFIBUS-Adresse mit dem Befehl

„Stationsadresse einstellen“

1. Schalten Sie die Stromversorgung aus.

2. Stellen Sie den DIP-Schalter auf 126 oder 127

(werkseitige Schaltereinstellung).

3. Stellen Sie die Adresse über den Befehl „Stationsadresse einstellen“ ein. Verwenden Sie den Befehl

„Stationsadresse einstellen“ zum Sperren der

programmierten Adresse und zur Änderung der

Adresse. Entsperren Sie die Adresseinstellung

durch Änderung von Parameter 9-18 Teilnehmer-

adresse oder des Adressschalters, gefolgt vom

Leistungszyklus. Eine neue Adresse ist nach dem

Befehl „Stationsadresse einstellen“ sofort aktiv.

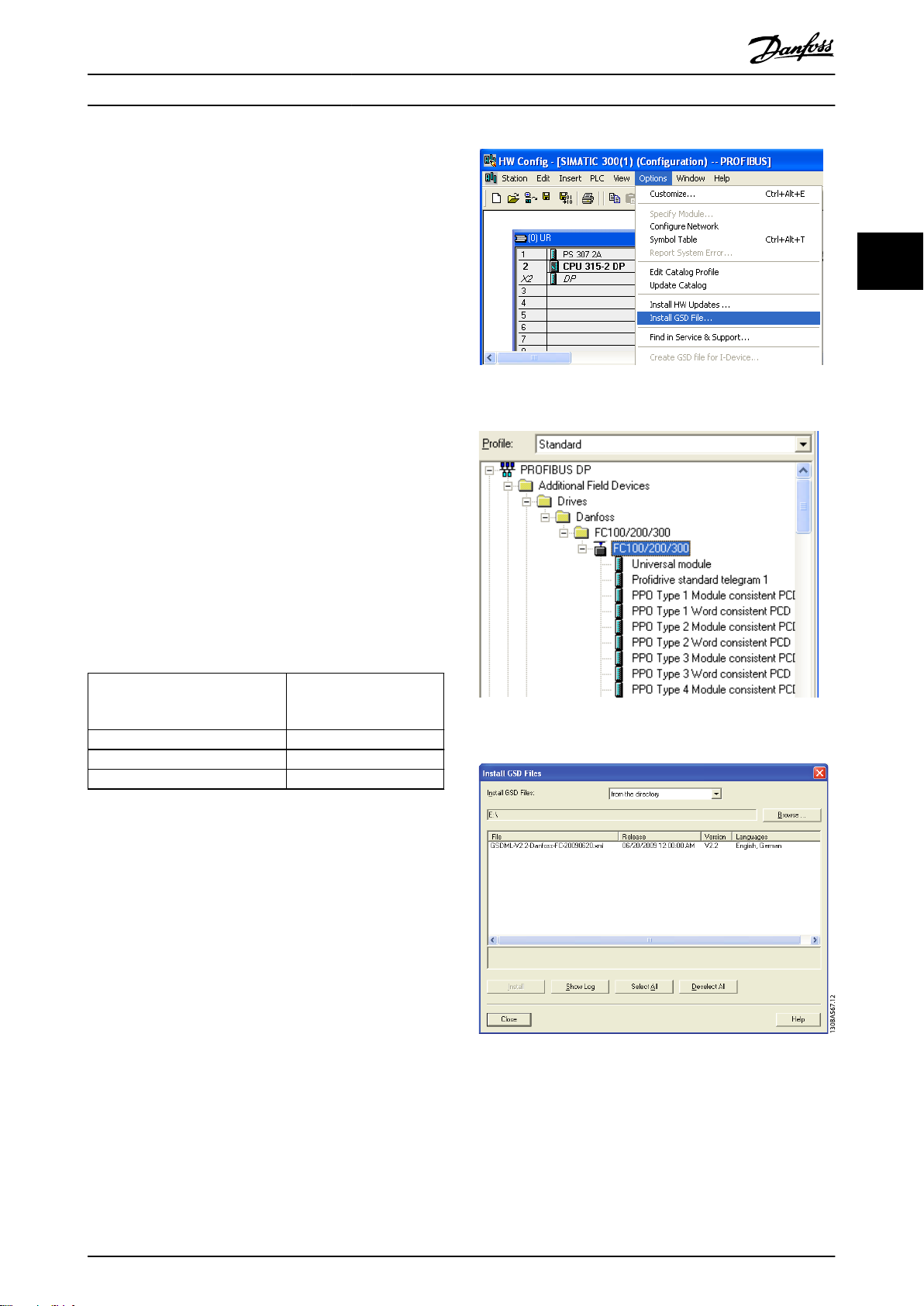

3.2 Konfigurieren des Master

3.2.1 GSD-Datei

Zur Konfiguration eines PROFIBUS-Master benötigt das

Konfigurations-Tool eine GSD-Datei für jeden Follower-Typ

im Netzwerk. Die GSD-Datei ist eine PROFIBUS DPStandardtextdatei, die die erforderlichen

Kommunikationskonfigurationsdaten für einen Follower

enthält. Laden Sie die GSD-Datei der entsprechenden

Frequenzumrichter-Serie herunter. vlt-drives.danfoss.com/

products/engineering-software/software-download/fieldbus/.

3 3

Abbildung 3.3 Installieren der GSD-Datei

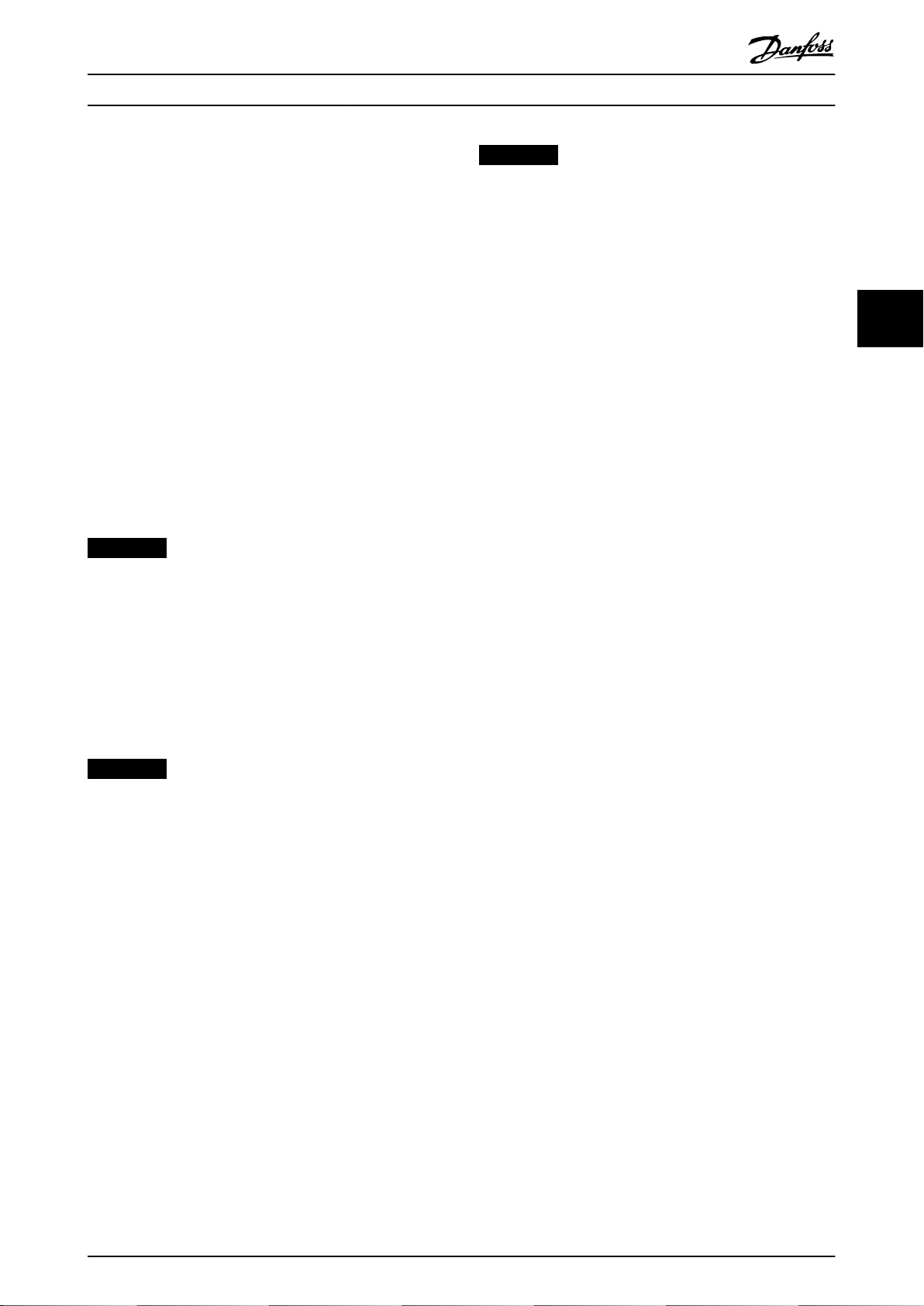

PROFIBUS SW-Version

(Parameter 15-61 SW-Version

Option)

1.x da01040A.GSD

2.x da02040A.GSD

FCD 302 da01040B.GSD

Tabelle 3.2 GSD-Datei

Das nachstehende Beispiel zeigt das Verfahren zur Konfiguration eines PROFIBUS-Master für FC 301/FC 302, das

Verfahren gilt jedoch auch für andere FrequenzumrichterSerien.

1. Importieren Sie die GSD-Datei im KonfigurationsTool.

2. Importieren Sie die GSD-Datei in das Simatic

Manager-Software-Tool. Importieren Sie eine GSDDatei für jede Frequenzumrichter-Baureihe nur

einmal entsprechend der erstmaligen Installation

des Software-Tools. Siehe Abbildung 3.3.

3. Verwenden Sie den Browser für die GSD-Datei,

installieren Sie alle Dateien und importieren Sie

eine GSD-Datei sowie eine Bitmap für das Gerät

in den Hardware-Katalog. Siehe Abbildung 3.4 und

Abbildung 3.5.

GSD-Datei

Abbildung 3.4 Importieren einer GSD-Datei und einer Bitmap

Abbildung 3.5 Hinzufügen einer GSD-Datei

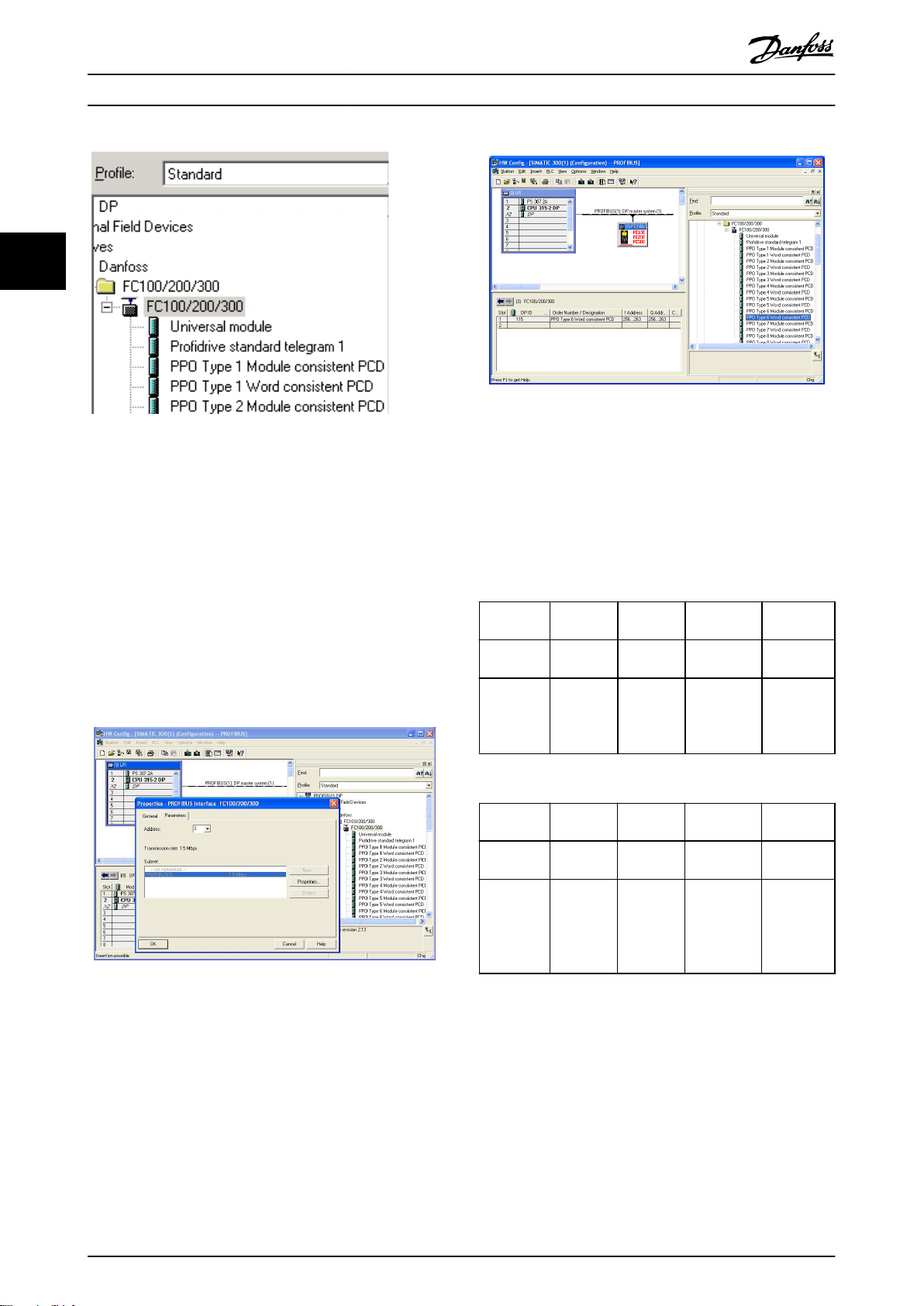

4. Importieren und öffnen Sie die FC 301/FC 302GSD-Datei über den Pfad im Hardware-Katalog,

siehe Abbildung 3.6.

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 9

130BA564.11

130BC912.11

130BC911.11

Konfiguration

VLT® PROFIBUS DP MCA 101

33

Abbildung 3.8 Fügen Sie ein PPO-Typ-6-Wort, das mit dem

Abbildung 3.6 Import von und Zugriff auf die GSD-Datei

ersten Steckplatz konsistent ist, per Drag und Drop ein

5. Öffnen Sie ein Projekt, richten Sie die Hardware

ein und fügen Sie das PROFIBUS-Mastersystem

hinzu.

6. Wählen Sie FC 300 und ziehen Sie diesen per

Drag und Drop auf den PROFIBUS im HardwareDiagramm.

7. Ein Fenster für die Adresse des FC 300 wird

geöffnet. Wählen Sie die Adresse aus der ScrollDown-Liste aus. Stellen Sie sicher, dass die

Adresseinstellung der vorherigen Adresseinstellung in Parameter 9-18 Teilnehmeradresse

entspricht. Siehe Abbildung 3.7.

Abbildung 3.7 Auswahl der Adresse

Das Konfigurationswerkzeug weist automatisch Adressen

im peripheren Adressenbereich hinzu. In diesem Beispiel

haben Eingangs- und Ausgangsbereich die folgenden

Konfigurationen:

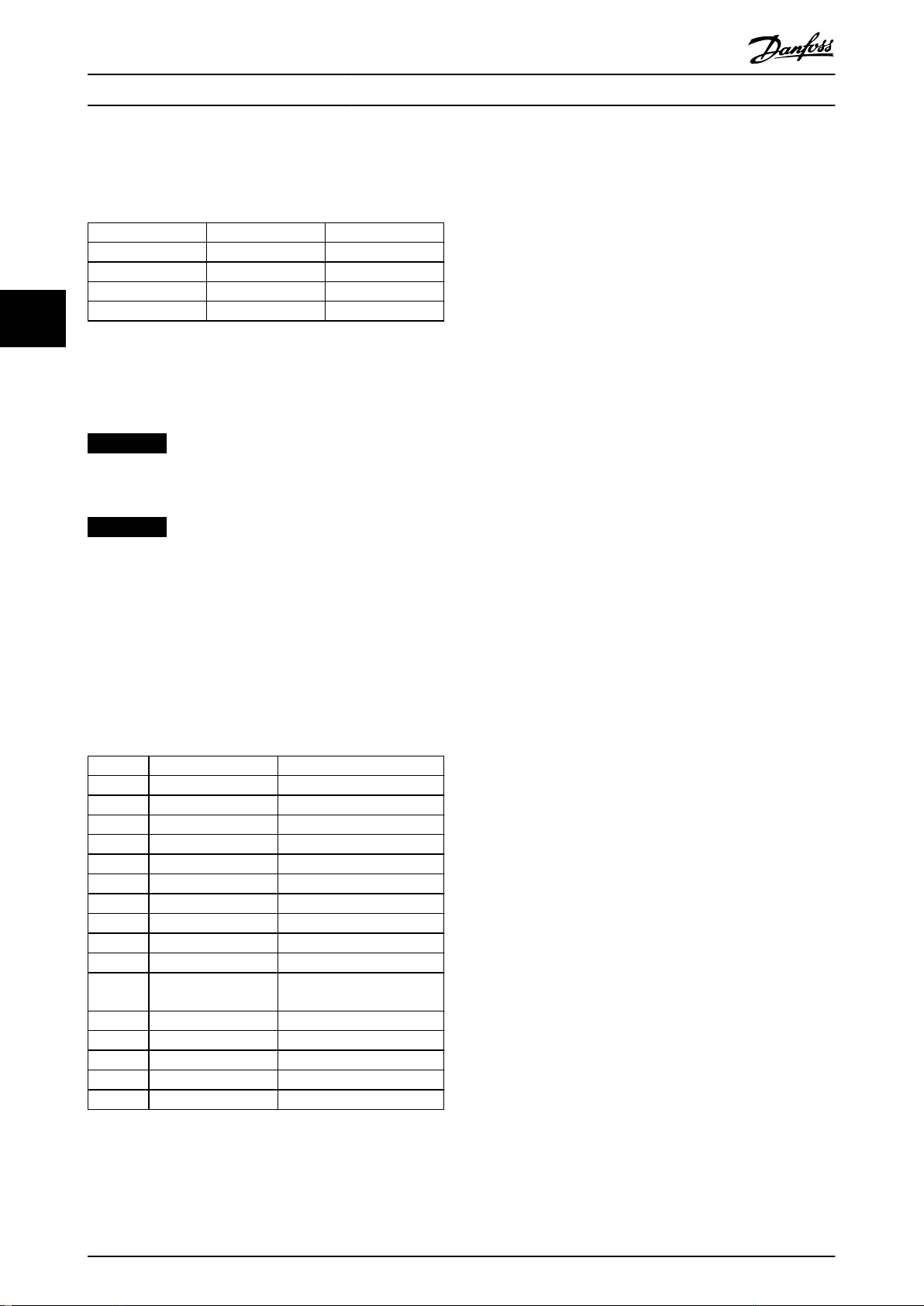

PPO-Typ 6

PCDWortzahl

Eingangsadresse

Parametersatz

Tabelle 3.3 PCD lesen (Frequenzumrichter an SPS)

PCDWortzahl

Ausgangsadresse

Parametersatz

Tabelle 3.4 PCD schreiben (SPS an Frequenzumrichter)

1 2 3 4

256–257 258–259 260–261 262–263

STW (ZSW) HIW Parameter 9-

16 PCD-

Konfiguration

Lesen.2

1 2 3 4

256–257 258–259 260–261 262–263

CTW MRV Parameter 9-

15 PCD-

Konfiguration

Schreiben.2

Parameter 9-

16 PCD-

Konfiguratio

n Lesen.3

Parameter 9-

15 PCD-

Konfiguratio

n Schreiben.

3

8. Stellen Sie die peripheren Eingangs- und

Ausgangsdaten ein. Die Dateneinrichtung im

peripheren Bereich wird zyklisch über PPO-Typen

übertragen. Fügen Sie ein PPO-Typ-6-Wort, das

mit dem ersten Steckplatz konsistent ist, per Drag

und Drop ein, siehe Abbildung 3.8. Siehe die PPOTypen in Kapitel 4 Steuerung/Regelung für weitere

Informationen.

10 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

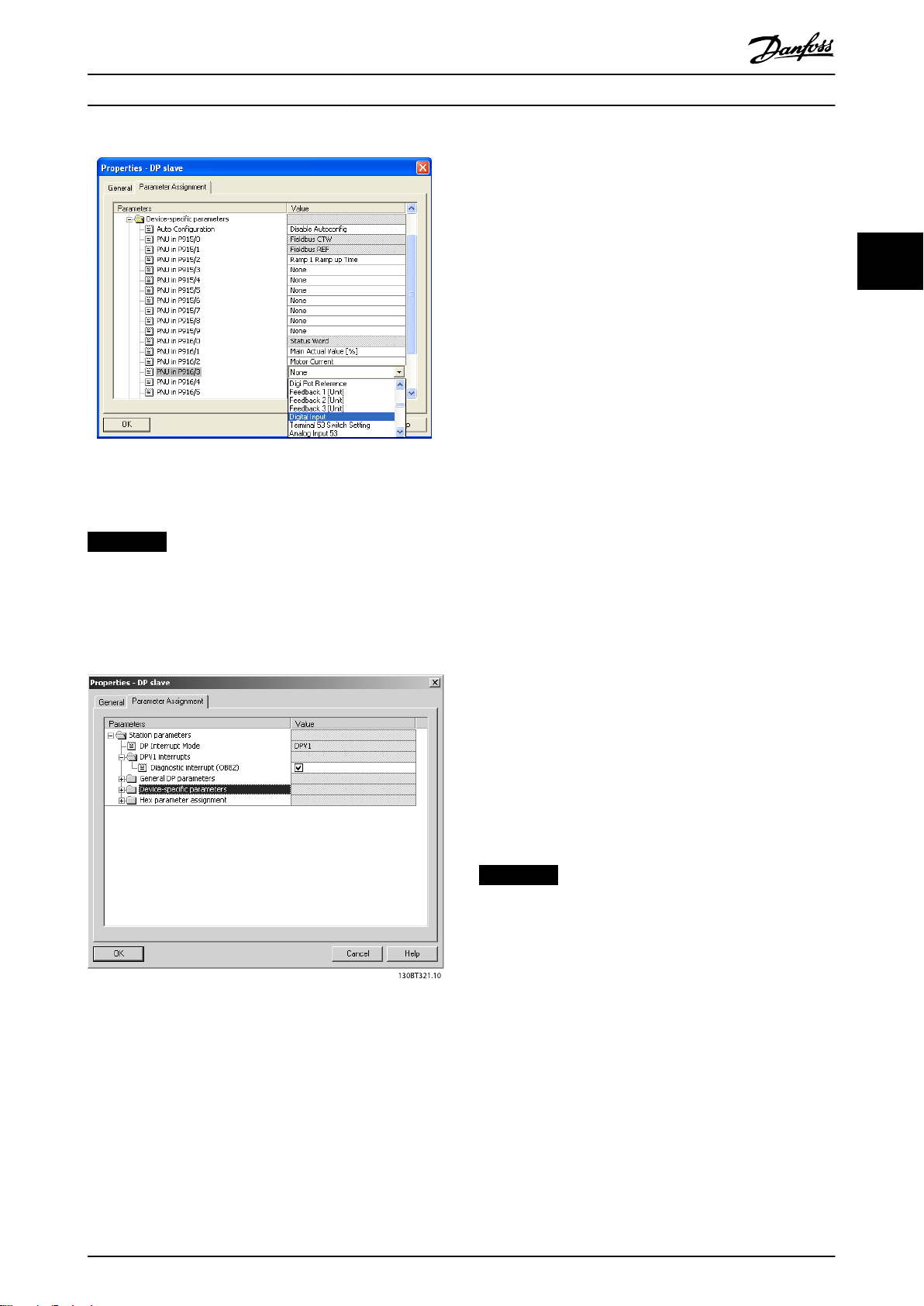

Alternative: Bei PROFIBUS, SW-Version 2.x und höher wird

die Autokonfiguration von Prozessdaten unterstützt. Dieses

Merkmal ermöglicht die Konfiguration der Prozessdaten

(Parameter 9-15 PCD-Konfiguration Schreiben und

Parameter 9-16 PCD-Konfiguration Lesen) von der SPS/dem

Master. Stellen Sie zur Verwendung der Autokonfiguration

sicher, dass die Funktion unter DP Follower-Eigenschaften

aktiviert ist. Siehe Abbildung 3.9.

130BT322.11

Konfiguration Programmierhandbuch

3.3

3.3.1 Frequenzumrichterparameter

Bei der Konfiguration des Frequenzumrichters mit einer

PROFIBUS-Schnittstelle sind die folgenden Parameter

wichtig:

Abbildung 3.9 Aktivierung der Funktion unter den DP

Follower-Eigenschaften

HINWEIS

Die DP V1-Diagnose wird bei der PROFIBUS SW-Version

2.x und höher unterstützt. Die Standardeinstellung der

VLT® PROFIBUS DP MCA 101-Option ist DP-V1-Diagnose.

Wird die DP V0-Diagnose benötigt, muss die Einstellung

unter DP-Follower-Eigenschaften geändert werden.

Konfigurieren des Frequenzumrichters

Parameter 0-40 [Hand On]-LCP Taste. Durch

•

Drücken von [Hand on] deaktivieren Sie die

Steuerung des Frequenzumrichters über den

PROFIBUS.

Parameter 8-02 Aktives Steuerwort. Nach

•

erstmaligem Einschalten erkennt der Frequenzumrichter automatisch, ob eine Feldbus-Option in

Steckplatz A installiert ist. Daraufhin stellt er

Parameter 8-02 Aktives Steuerwort auf [3] [Option

A].Wenn eine Option in einem bereits in Betrieb

genommenen Frequenzumrichter hinzugefügt,

geändert oder entfernt wird, ändert sich

hierdurch Parameter 8-02 Aktives Steuerwort nicht..

Stattdessen wechselt der Frequenzumrichter in

den Alarmmodus und zeit einen Fehler an.

Parameter 8-10 Steuerwortprofil. Wählen Sie

•

zwischen dem Danfoss Frequenzumrichter-Profil

und dem PROFIdrive-Profil.

Parameter 8-50 Motorfreilauf bis

•

Parameter 8-56 Festsollwertanwahl. Wählen Sie aus,

wie PROFIBUS-Steuerbefehle mit Digitaleingangsbefehlen der Steuerkarte per Gate zugewiesen

werden.

Parameter 8-03 Steuerwort Timeout-Zeit bis

•

Parameter 8-05 Steuerwort Timeout-Ende. Legen

Sie die Reaktion bei einem Bus-Timeout mittels

dieser Parameter fest.

Parameter 9-18 Teilnehmeradresse.

•

Parameter 8-07 Diagnose Trigger.

•

3 3

HINWEIS

Die Einstellung in Parameter 8-01 Führungshoheit umgeht

die Einstellungen in Parameter 8-50 Motorfreilauf bis

Parameter 8-56 Festsollwertanwahl, und alle Einstellungen

beziehen sich auf die Bussteuerung.

Abbildung 3.10 DP V1-Diagnose

Einlesen der Konfigurationsdatei in die SPS. Das PROFIBUSSystem ist in der Lage, eine Online-Verbindung

herzustellen, und es beginnt mit dem Austausch von

Daten, wenn die SPS auf den Modus Betrieb eingestellt ist.

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 11

A

130BC259.10

Konfiguration

VLT® PROFIBUS DP MCA 101

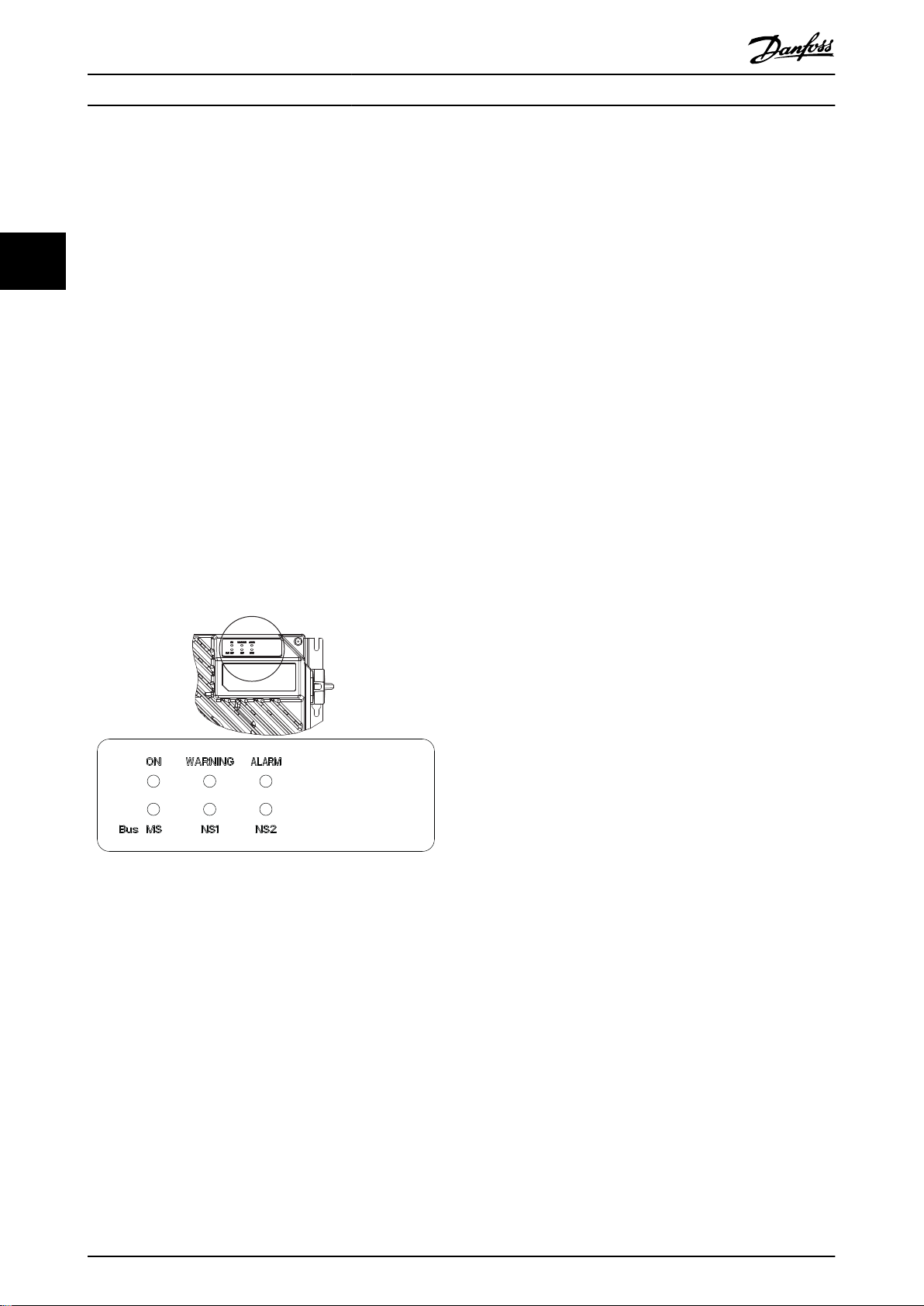

3.3.2 LED

Die beiden zweifarbigen LED in der VLT® PROFIBUS DP

MCA 101-Karte zeigen den Status der PROFIBUS-Kommunikation an.

33

Die LED mit der Kennzeichnung NS (FCD 302: NS2) zeigt

den Netzwerkstatus an, d. h. die zyklische Kommunikation

zum PROFIBUS-Master. Wenn diese Leuchte durchgehend

grün leuchtet, ist der Datenaustausch zwischen dem

Master und dem Frequenzumrichter aktiv.

Die LED mit der Kennzeichnung MS (FCD 302: BUS MS)

zeigt den Modulstatus an, d. h. die azyklische DP V1Kommunikation von einem PROFIBUS-Master der Klasse 1

(SPS) oder einem Master der Klasse 2 (MCT 10

Konfigurationssoftware, FDT-Tool). Wenn diese Leuchte

durchgehend grün leuchtet, ist die DP V1-Kommunikation

von den Master-Klassen 1 und 2 aktiv.

Einzelheiten zu den Anzeigen des Kommunikationszustands durch die LED finden Sie im Kapitel

Kapitel 8 Fehlersuche und -behebung.

Abbildung 3.11 FCD 302 LED-Panel

12 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

Steuerung/Regelung Programmierhandbuch

4 Steuerung/Regelung

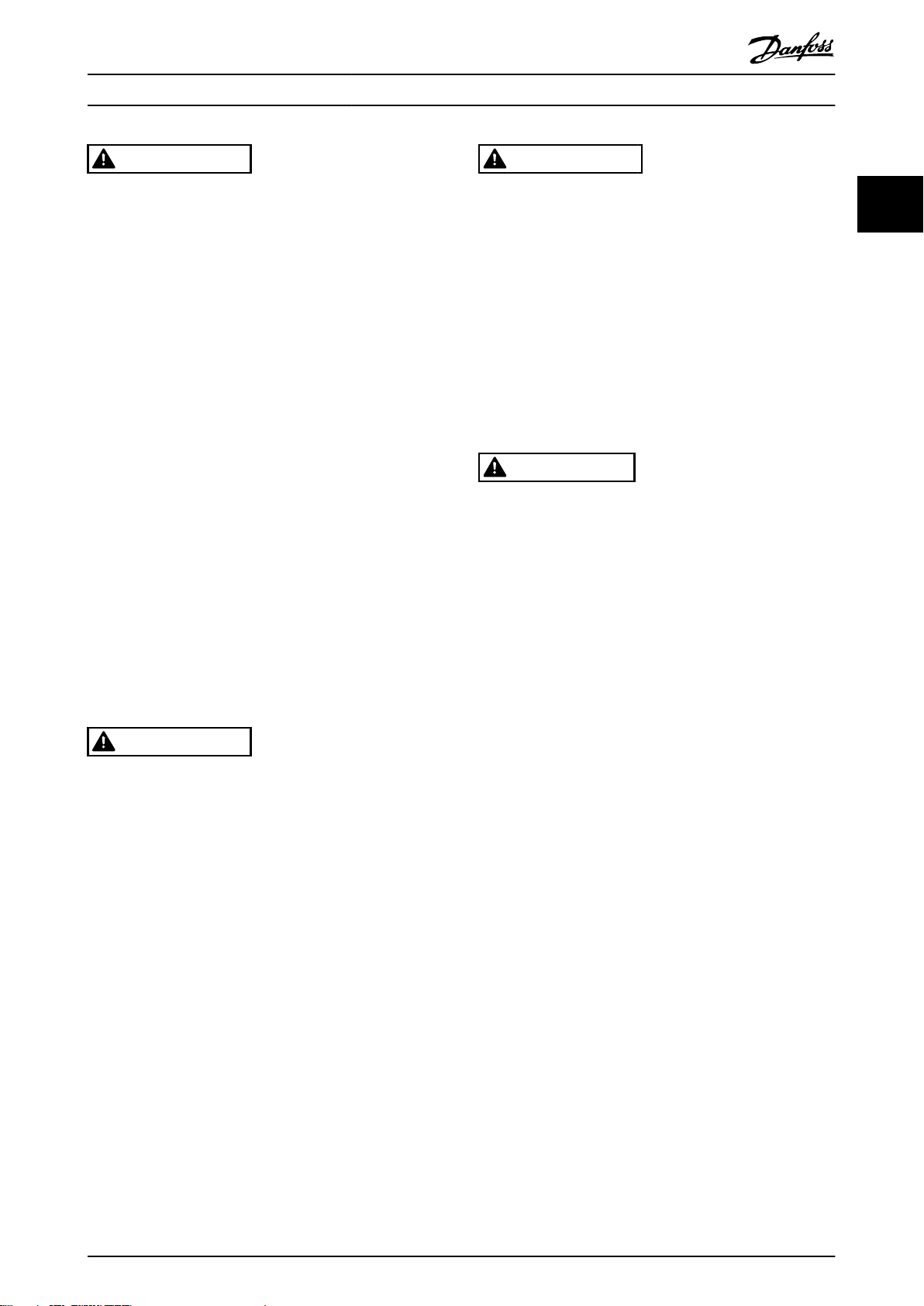

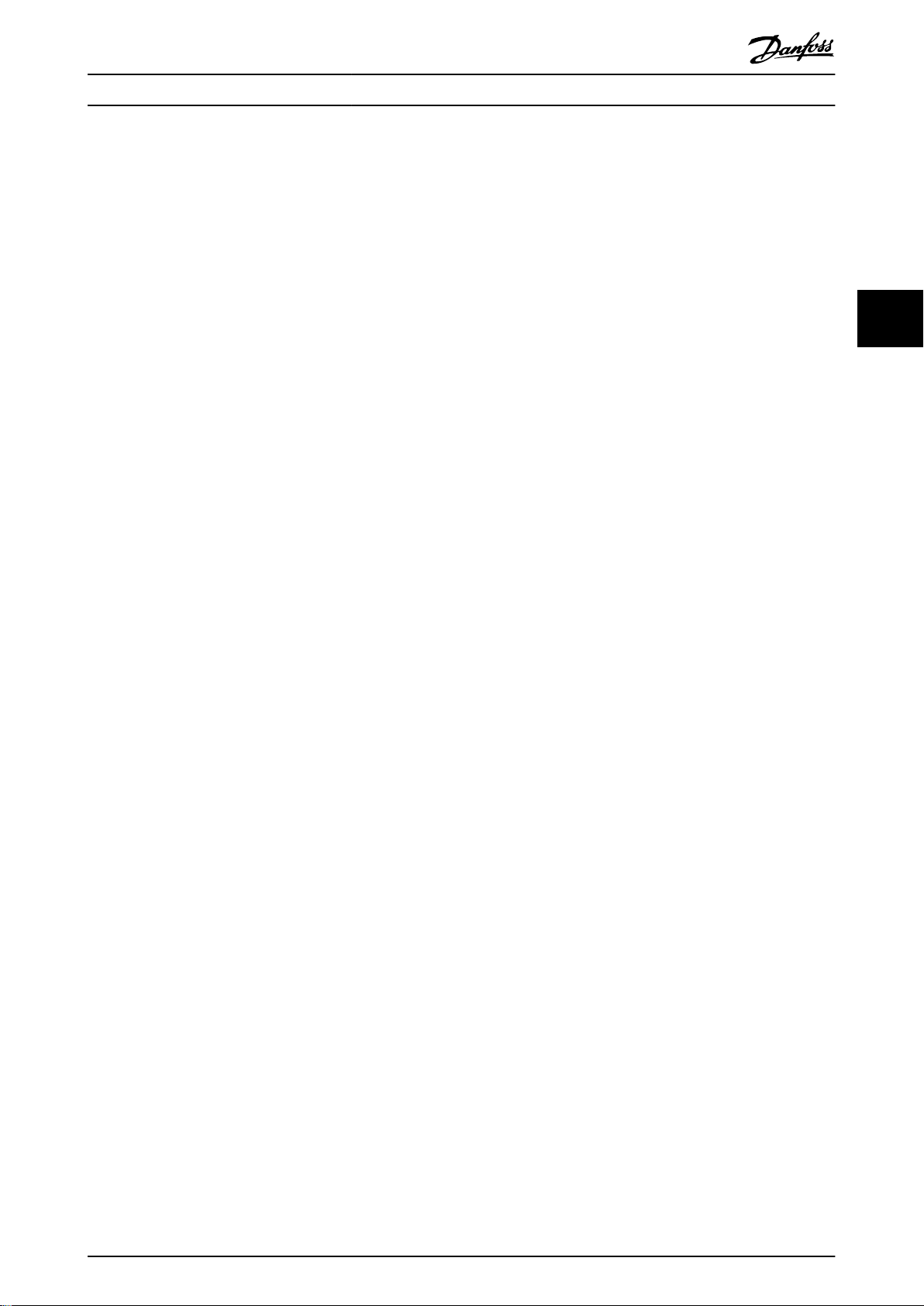

4.1 PPO-Typen

Das PROFIBUS-Profil für Frequenzumrichter spezifiziert eine

Reihe von Kommunikationsobjekten (Parameter-Prozessdatenobjekte, PPO). Das PROFIBUS-Profil für

Frequenzumrichter ist für einen Datenaustausch zwischen

einem Prozessregler (zum Beispiel SPS) und einem

Frequenzumrichter geeignet. Alle PPOs arbeiten über

zyklische Datenübertragung (d. h. DP-V0), sodass

Prozessdaten (PCD) und Parameter (PCA) vom Master zum

Follower übertragen werden können und umgekehrt.

Reine Prozessdatenobjekte

Die PPO-Typen 3, 4, 6, 7 und 8 sind reine Prozessdatenobjekte für Anwendungen, die keinen zyklischen

Parameterzugriff erfordern. Die SPS sendet Prozessregelungsdaten, und der Frequenzumrichter antwortet dann

mit einem PPO derselben Länge, das Prozesszustandsdaten

enthält.

Abbildung 4.1 zeigt die verfügbaren PPO-Typen:

PCD 1: Die ersten zwei Byte des Prozessdatenbe-

•

reichs (PCD 1) umfassen einen in allen PPO-Typen

vorhandenen festen Teil.

PCD 2: Die nächsten zwei Byte (PCD 2) sind für

•

PCD Schreiben-Einträge fixiert (siehe

Parameter 9-15 PCD-Konfiguration Schreiben [1]),

jedoch für PCD Lesen-Einträge (siehe

Parameter 9-16 PCD-Konfiguration Lesen [1])

konfigurierbar.

PCD 3–10: In den restlichen Byte können die

•

Prozessdaten mit Prozesssignalen parametriert

werden, siehe Parameter 9-23 Signal-Parameter.

Die Einstellung in Parameter 9-15 PCD-Konfiguration

Schreiben bestimmt die Signale für die Übertragung

(Anfrage) vom Master zum Frequenzumrichter.

Die Einstellung in Parameter 9-16 PCD-Konfiguration Lesen

bestimmt die Signale für die Übertragung (Antwort) vom

Frequenzumrichter zum Master.

Parameterkanal und Prozessdaten

Die PPO-Typen 1, 2 und 5 bestehen aus einem Parameterkanal und Prozessdaten. Verwenden Sie den

Parameterkanal zum Lesen und/oder Aktualisieren von

Parametern (nacheinander). Alternativ können Sie für eine

bessere Nutzung von E/A und folglich der SPS-Kapazität

den Parameterzugriff über DP V1 durchführen. Um über

DP-V1 darauf zuzugreifen, müssen Sie ein reines Prozessdatenobjekt auswählen (PPO-Typ 3, 4, 6, 7 oder 8).

Die Wahl des PPO-Typs erfolgt in der Masterkonfiguration

und wird dann automatisch im Frequenzumrichter

registriert. Im Frequenzumrichter ist keine manuelle

Einstellung der PPO-Typen erforderlich. Sie können den

aktuellen PPO-Typ in Parameter 9-22 Telegrammtyp lesen.

Die Einstellung [1] Standardtelegramm 1 entspricht PPO-Typ

3.

Außerdem können Sie alle PPO-Typen als wortkonsistent

oder modulkonsistent einstellen. Der Prozessdatenbereich

kann wort- oder modulkonsistent sein, wohingegen der

Parameterkanal immer modulkonsistent sein muss.

Wortkonsistente Daten werden als einzelne,

•

unabhängige Worte zwischen SPS und Frequenzumrichter übertragen.

Modulkonsistente Daten werden als eine Reihe

•

verwandter Worte gesendet, die gleichzeitig

zwischen SPS-Programm und Frequenzumrichter

übertragen werden.

4 4

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 13

CTW/STW

REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

Standard telegram

1

PCD 4

Read/

Write

PCD 5

Read/

Write

PPO 5

PPO 6

PPO 7

PPO 8

Danfoss telegram

(The old PPO type 3)

PCV

CTW/STW

REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PCD 4

Read/

Write

PCD 5

Read/

Write

PPO 4

CTW/STW REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PCD 4

Read/

Write

PCD 5

Read/

Write

CTW/STW

REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PCD 4

Read/

Write

PCD 5

Read/

Write

PCD 6

Read/

Write

PCD 7

Read/

Write

PCD 8

Read/

Write

PCD 9

Read/

Write

CTW/STW REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PCD 4

Read/

Write

PCD 5

Read/

Write

PCD 6

Read/

Write

PCD 7

Read/

Write

PCD 8

Read/

Write

PCD 9

Read/

Write

PCD 6

Read/

Write

PCD 7

Read/

Write

CTW/STW REF/MAV

CTW/STW REF/MAV

PPO 3

CTW/STW REF/MAV

PCD 2

Read/

Write

PCD 3

Read/

Write

PPO 2

PCV

CTW/STW

REF/MAV

PPO 1

PCV

130BD911.11

Steuerung/Regelung

VLT® PROFIBUS DP MCA 101

44

Abbildung 4.1 Verfügbare PPO-Typen

Prozessdaten

4.2

Verwenden Sie den Prozessdatenteil des PPO zur

Steuerung und Überwachung des Frequenzumrichters per

PROFIBUS.

4.2.1 Prozessregelungsdaten

Prozessregelungsdaten (PCD) sind die Prozessdaten, die

von der SPS zum Frequenzumrichter gesendet werden.

Master/Follower

1 2 3 ....... 10

CTW MRV PCD ....... PCD

PCD schreiben

Tabelle 4.1 Prozessregelungsdaten

PCD 1 enthält ein 16-Bit-Steuerwort, bei dem jedes Bit eine

bestimmte Funktion des Frequenzumrichters regelt, siehe

Kapitel 4.3 Steuerprofil.

PCD 2 enthält einen Geschwindigkeitssollwert von 16 Bit

im Prozentformat. Siehe Kapitel 4.2.3 Sollwertverarbeitung.

Die Einstellungen in Parameter 9-15 PCD-Konfiguration

Schreiben und Parameter 9-16 PCD-Konfiguration Lesen

definieren die Inhalte von PCD 3 bis PCD 10.

4.2.2 Prozessstatusdaten

Prozessstatusdaten sind die vom Frequenzumrichter

gesendeten Prozessdaten, die Informationen über den

aktuellen Zustand enthalten.

Follower/Master

1 2 3 ...... 10

STW (ZSW) HIW PCD ...... PCD

PCD lesen

Tabelle 4.2 Prozessstatusdaten

PCD 1 enthält ein 16-Bit-Zustandswort, bei dem jedes Bit

Informationen zu einem möglichen Zustand des Frequenzumrichters enthält.

PCD 2 enthält standardmäßig den Wert der aktuellen

Drehzahl des Frequenzumrichters im Prozentformat (siehe

Kapitel 4.2.3 Sollwertverarbeitung). PCD 2 kann konfiguriert

werden, um andere Prozesssignale zu enthalten.

14 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

Steuerung/Regelung Programmierhandbuch

Die Einstellungen in Parameter 9-16 PCD-Konfiguration Lesen

definieren die Inhalte von PCD 3 bis PCD 10.

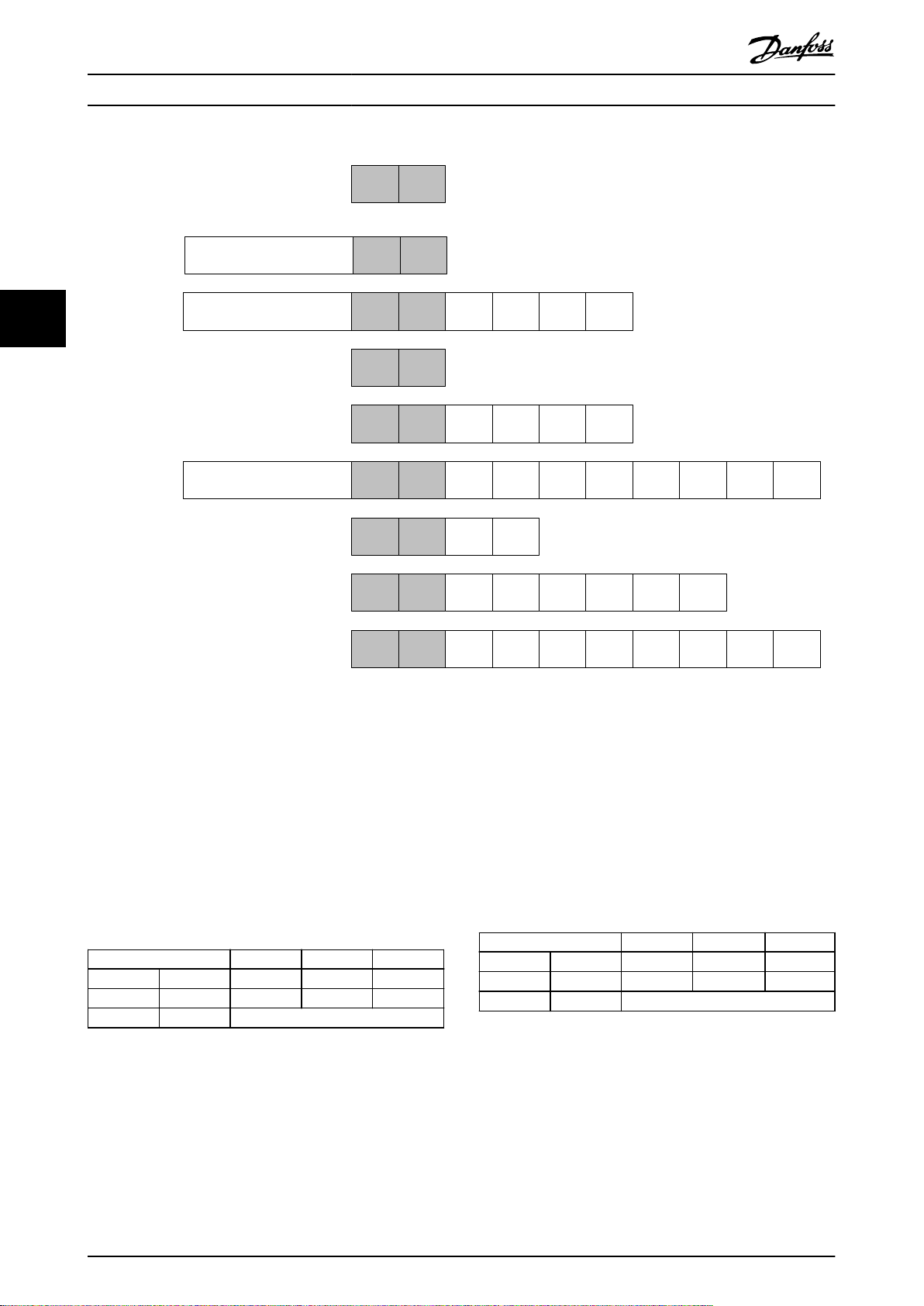

4.2.3 Sollwertverarbeitung

Die Sollwertverarbeitung ist ein erweiterter Mechanismus,

der Sollwerte aus verschiedenen Quellen summiert, wie in

Abbildung 4.2 gezeigt.

Weitere Informationen zur Sollwertverarbeitung finden Sie

im Projektierungshandbuch des jeweiligen Frequenzumrichters.

Der tatsächliche Ausgang des Frequenzumrichters wird

durch die Drehzahlgrenzenparameter Min./Max.Drehzahl-

grenze des Motors [UPM/Hz] in Parameter 4-11 Min. Drehzahl

[UPM] bis Parameter 4-14 Max Frequenz [Hz].

Die finale Drehzahlgrenze wird in Parameter 4-19 Max.

Ausgangsfrequenz festgelegt.

Tabelle 4.3 listet die Istwert- (MRV) und Sollwertformate

(MAV) auf.

4 4

MRV/HIW Ganzzahl in Hex Ganzzahl in

Dezimal

100% 4000 16384

75% 3000 12288

50% 2000 8192

25% 1000 4096

0% 0 0

-25% F000 -4096

-50% E000 -8192

-75% D000 -12288

-100% C000 -16384

Tabelle 4.3 Sollwert/Istwert (MRV/HIW)-Format

Abbildung 4.2 Sollwert

Der Sollwert oder Drehzahlsollwert wird per PROFIBUS

gesendet, und wird immer im Prozentformat als

ganzzahliger Wert zum Frequenzumrichter übertragen,

angezeigt im Hexadezimalformat (0-4000 Hex).

Sollwert (MRV) und Istwert (HIW) werden stets gleich

skaliert. Der Einstellung von Parameter 3-00 Sollwertbereich

bestimmt die Skalierung von Sollwert und Istwert (HIW),

siehe Abbildung 4.3.

Abbildung 4.3 Sollwert (MRV) und Istwert (HIW), Skaliert

HINWEIS

Wenn Parameter 3-00 Sollwertbereich auf [0] Min - Max

eingestellt ist, wird ein negativer Sollwert als 0 %

behandelt.

HINWEIS

Negative Zahlen werden als Zweierkomplement gebildet.

HINWEIS

Der Datentyp für MRV und HIW ist ein standardisierter

N2 16-Bit-Wert, der einen Bereich von -200 % bis +200 %

(8001 bis 7FFF) ausdrücken kann.

Beispiel

Die folgenden Einstellungen bestimmen die Drehzahl, wie

in Tabelle 4.4 gezeigt:

Parameter 1-00 Regelverfahren eingestellt auf [0]

•

Drehzahlregelung ohne Rückführung.

Parameter 3-00 Sollwertbereich eingestellt auf [0]

•

Min-Max.

Parameter 3-02 Minimaler Sollwert eingestellt auf

•

100 UPM.

Parameter 3-03 Maximaler Sollwert eingestellt auf

•

3000 UPM.

MRV/HIW Istdrehzahl [UPM]

0% 0 Hex 100

25% 1000 Hex 825

50% 2000 Hex 1550

75% 3000 Hex 2275

100% 4000 Hex 3000

Tabelle 4.4 Istdrehzahl für MRV/HIW

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 15

Steuerung/Regelung

VLT® PROFIBUS DP MCA 101

4.2.4 Prozessregelungsbetrieb

Im Prozessregelungsbetrieb ist Parameter 1-00 Regelver-

fahren auf [3] Prozess eingestellt.

Der Sollwertbereich in Parameter 3-00 Sollwertbereich ist

immer [0] Min-Max.

MRV gibt den Prozesssollwert an.

•

HIW drückt den tatsächlichen Prozessistwert aus

•

44

(Bereich ±200 %).

4.2.5 Einfluss der Digitaleingangsklemmen

auf den FU-Regelungsmodus

Programmieren Sie den Einfluss der Digitaleingangsklemmen auf die Steuerung des Frequenzumrichters in

Parameter 8-50 Motorfreilauf bis Parameter 8-56 Festsollwertanwahl.

Steuerprofil

4.3

Steuern des Frequenzumrichters gemäß:

PROFIdrive-Profil, siehe Kapitel 4.4 PROFIdrive-

•

Steuerprofil, oder

des Danfoss FU-Steuerprofils, siehe

•

Kapitel 4.5 Danfoss FC-Steuerprofil.

Wählen Sie das gewünschte Steuerprofil in

Parameter 8-10 Steuerwortprofil. Die Auswahl des Profils

beeinflusst nur Steuerwort und Zustandswort.

Kapitel 4.4 PROFIdrive-Steuerprofil und Kapitel 4.5 Danfoss

FC-Steuerprofil enthalten eine detaillierte Beschreibung der

Steuerungs- und Zustandsdaten.

4.4 PROFIdrive-Steuerprofil

Dieser Abschnitt beschreibt die Funktionalität des

Steuerworts und des Zustandsworts im PROFIdrive-Profil.

HINWEIS

Die Einstellung von Parameter 8-01 Führungshoheit

umgeht die Einstellungen in Parameter 8-50 Motorfreilauf

bis Parameter 8-56 Festsollwertanwahl. Die Einstellung

von Klemme 37 Freilaufstopp (sicher) hebt alle anderen

Parameter auf.

4.4.1 Steuerwort gemäß PROFIdrive-Profil

(CTW)

Das Steuerwort dient zum Senden von Befehlen vom

Master (z. B. einem PC) an einen Follower.

Sie können jedes Digitaleingangssignal auf Bus UND

Klemme oder Bus ODER Klemme programmieren oder

keine Beziehung zu dem entsprechenden Bit im

Steuerwort festlegen. Auf diese Weise initiieren die

folgenden Signalquellen einen spezifischen Steuerbefehl,

zum Beispiel Stopp/Freilauf:

Nur Feldbus

•

Feldbus UND Digitaleingang

•

Entweder Feldbus ODER Digitaleingangsklemme.

•

HINWEIS

Stellen Sie zur Steuerung des Frequenzumrichters per

PROFIBUS Parameter 8-50 Motorfreilauf auf [1] Bus oder

[2] Logisch UND. Stellen Sie dann

Parameter 8-01 Führungshoheit auf [0] Klemme und

Steuerw. oder [2] Nur Steuerwort.

Detaillierte Informationen und Beispiele zu logischen

Verhältnisoptionen siehe Kapitel 8 Fehlersuche und -

behebung.

Bit Bit=0 Bit = 1

00 OFF 1 ON 1

01 OFF 2 ON 2

02 OFF 3 ON 3

03 Motorfreilauf Kein Motorfreilauf

04 Schnellstopp Rampe

05 Pulsausgang halten Rampe verwenden

06 Rampenstopp Start

07 Ohne Funktion Reset

08 Festdrehzahl JOG 1 AUS Festdrehzahl JOG 1 EIN

09 Festdrehzahl JOG 2 AUS Festdrehzahl JOG 2 EIN

10 Daten ungültig Daten gültig

11 Ohne Funktion Frequenzkorrektur Ab

12 Ohne Funktion Frequenzkorrektur Auf

13 Parametersatz (lsb)

14 Parametersatz (msb)

15 Ohne Funktion Reversierung

Tabelle 4.5 Steuerwort-Bits

Erläuterung der Steuerbits

Bit 00, AUS 1/EIN 1

Normale Rampenstopps mit den Rampenzeiten der

tatsächlich ausgewählten Rampe.

Bit 00=0 stoppt und aktiviert das Ausgangsrelais 1 oder 2,

wenn die Ausgangsfrequenz 0 Hz beträgt, und in

Parameter 5-40 Relaisfunktion [31] Relais 123 ausgewählt ist.

Wenn Bit 0 = 1 ist, befindet sich der Frequenzumrichter in

Zustand 1, Einschalten gesperrt.

Siehe Abbildung 4.4.

16 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

Steuerung/Regelung Programmierhandbuch

Bit 01, AUS 2/EIN 2

Freilaufstopp

Bit 01=0 stoppt und aktiviert das Ausgangsrelais 1 oder 2,

wenn die Ausgangsfrequenz 0 Hz beträgt, und in

Parameter 5-40 Relaisfunktion [31] Relais 123 ausgewählt ist.

Wenn Bit 01 = 1 ist, befindet sich der Frequenzumrichter in

Zustand 1, Einschalten gesperrt. Siehe Abbildung 4.4.

Bit 02, AUS 3/EIN 3

Schnellstopp unter Verwendung der Rampenzeit von

Parameter 3-81 Rampenzeit Schnellstopp.

Bit 00=0 stoppt und aktiviert das Ausgangsrelais 1 oder 2,

wenn die Ausgangsfrequenz 0 Hz beträgt, und in

Parameter 5-40 Relaisfunktion [31] Relais 123 ausgewählt ist.

Wenn Bit 0 = 1 ist, befindet sich der Frequenzumrichter in

Zustand 1, Einschalten gesperrt.

Siehe Abbildung 4.4.

Bit 03, Motorfreilauf/Kein Motorfreilauf

Bit 03=0 führt zu einem Freilaufstopp.

Wenn Bit 03=1 und die anderen Startbedingungen erfüllt

sind, kann der Frequenzumrichter starten.

HINWEIS

Die Auswahl in Parameter 8-50 Motorfreilauf legt fest, wie

Bit 03 mit der entsprechenden Funktion der Digitaleingänge verknüpft ist.

Bit 04, Schnellstopp/Rampe

Schnellstopp unter Verwendung der Rampenzeit von

Parameter 3-81 Rampenzeit Schnellstopp.

Wenn Bit 04 = 0 ist, wird ein Schnellstopp durchgeführt.

Wenn Bit 04=1 und die anderen Startbedingungen erfüllt

sind, kann der Frequenzumrichter starten.

HINWEIS

Die Auswahl in Parameter 8-51 Schnellstopp legt fest, wie

Bit 04 mit der entsprechenden Funktion der Digitaleingänge verknüpft ist.

Bit 05, Pulsausgang halten/Rampe verwenden

Wenn Bit 05 = 0 ist, wird die aktuelle Ausgangsfrequenz

beibehalten, auch wenn der Sollwert geändert wird.

Wenn Bit 05 = 1 ist, kann der Frequenzumrichter wieder

seine Regelung ausführen; der Betrieb erfolgt gemäß dem

jeweiligen Sollwert.

Bit 06, Rampe Stopp/Start

Normaler Rampenstopp unter Verwendung der Rampenzeiten der tatsächlich gewählten Rampe. Wenn Sie zudem

[31] Relais 123 in Parameter 5-40 Relaisfunktion auswählen

und die Ausgangsfrequenz 0 Hz beträgt, aktiviert dieses Bit

das Ausgangsrelais 01 oder 04.

Bit 06=0 stoppt den Frequenzumrichter.

Wenn Bit 06=1 und die anderen Startbedingungen erfüllt

sind, kann der Frequenzumrichter starten.

HINWEIS

Die Auswahl in Parameter 8-53 Start legt fest, wie Bit 06

mit der entsprechenden Funktion der Digitaleingänge

verknüpft ist.

Bit 07, keine Funktion/Reset

Reset nach einem Abschalten. Bestätigt das Ereignis im

Fehlerpuffer.

Wenn Bit 07 = 0 ist, wird kein Reset durchgeführt.

Bei einem Flankenwechsel von Bit 07 auf „1“ wird nach

dem Ausschalten ein Reset durchgeführt.

Bit 08, Festdrehzahl JOG 1 AUS/EIN

Aktivierung der vorprogrammierten Drehzahl in

Parameter 8-90 Bus-Festdrehzahl 1. JOG 1 ist nur möglich,

wenn Bit 04=0 und Bit 00-03=1.

Bit 09, Festdrehzahl JOG 2 AUS/EIN

ktivierung der vorprogrammierten Drehzahl in

Parameter 8-91 Bus-Festdrehzahl 2. JOG 2 ist nur möglich,

wenn Bit 04=0 und Bit 00-03=1.

Bit 10, Daten nicht gültig/Daten gültig

Teilt dem Frequenzumrichter mit, ob das Steuerwort

benutzt oder ignoriert wird.

Bit 10=0 führt dazu, dass das Steuerwort ignoriert wird,

wodurch die Möglichkeit besteht, dass das Steuerwort

beim Aktualisieren/Lesen von Parametern deaktiviert wird.

Bit 10 = 1 führt dazu, dass das Steuerwort verwendet wird.

Diese Funktion ist relevant, weil das Telegramm

unabhängig vom Telegrammtyp stets das Steuerwort

enthält.

Bit 11, Keine Funktion/Frequenzkorrektur ab

Reduziert den Drehzahlsollwert um den in

Parameter 3-12 Frequenzkorrektur Auf/Ab angegebenen

Wert.

Wenn Bit 11 = 0, wird keine Änderung des Sollwerts

durchgeführt.

Wenn Bitt 11 = 1, wird der Sollwert herabgesetzt.

Bit 12, Keine Funktion/Frequenzkorrektur Auf

Wird zur Reduzierung des Sollwerts um den in

Parameter 3-12 Frequenzkorrektur Auf/Ab gegebenen Betrag

verwendet.

Wenn Bit 12 = 0, wird keine Änderung des Sollwerts

durchgeführt.

Wenn Bit 12 = 1, wird der Sollwert erhöht.

Wenn sowohl Verlangsamung als auch Beschleunigung

aktiviert sind (Bit 11 und 12=1), hat die Verlangsamung

Priorität, und der Drehzahl-Sollwert wird verringert.

Bits 13/14, Satzanwahl

Mit Bit 13 und 14 können die 4 Parametersätze

entsprechend Tabelle 4.6 gewählt werden.

Die Funktion ist nur dann möglich, wenn [9] Externe

Anwahl in Parameter 0-10 Aktiver Satz ausgewählt ist. Die

Auswahl in Parameter 8-55 Satzanwahl legt fest, wie Bit 13

und 14 mit der entsprechenden Funktion der Digitaleingänge verknüpft sind. Ein Umschalten zwischen den

4 4

MG37G203 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. 17

Steuerung/Regelung

VLT® PROFIBUS DP MCA 101

Parametersätzen bei laufendem Motor ist nur möglich,

wenn diese in Parameter 0-12 Satz verknüpfen mit verknüpft

wurden.

Erläuterung der Zustandsbits

Bit 00, Steuerung nicht bereit/bereit

Wenn Bit 00 = 0, ist Bit 00, 01 oder 02 des Steuerworts 0

(AUS 1, AUS 2 oder AUS 3) – andernfalls wird der Frequen-

Parametersatz Bit 13 Bit 14

1 0 0

2 1 0

3 0 1

44

Tabelle 4.6 Parametersätze

4 1 1

Bit 15, Keine Funktion/Reversierung

Bit 15 = 0 verursacht keine Reversierung.

Bit 15 = 1 verursacht Reversierung.

zumrichter ausgeschaltet (Abschaltung).

Wenn Bit 00 = 1, ist die Frequenzumrichtersteuerung

bereit, es gibt jedoch möglicherweise keine Spannungsversorgung für die vorhandene Einheit (im Fall einer externen

24 V DC-Versorgung des Steuerungssystems).

Bit 01, VLT® nicht bereit/bereit

Gleiche Bedeutung wie Bit 00, es liegt jedoch eine

Stromversorgung der Leistungseinheit vor. Der Frequenzumrichter ist bereit, wenn er die erforderlichen

Startsignale empfängt.

Bit 02, Motorfreilauf/aktivieren

HINWEIS

In der Werkseinstellung ist Reversierung in

Parameter 8-54 Reversierung auf [0] digital eingestellt.

Wenn Bit 02 = 0, ist Bit 00, 01 oder 02 des Steuerworts 0

(AUS 1, AUS 2 oder AUS 3 oder Motorfreilauf) – andernfalls

wird der Frequenzumrichter ausgeschaltet (Abschaltung).

Wenn Bit 02 = 1, ist Bit 00, 01 oder 02 des Steuerworts 1

HINWEIS

Bit 15 bewirkt eine Reversierung nur dann, wenn

entweder Bus, Bus und Klemme oder Bus oder Klemme

gewählt ist.

und der Frequenzumrichter wurde nicht ausgeschaltet.

Bit 03, Kein Fehler/keine Abschaltung

Wenn Bit 03 = 0, liegt keine Fehlerbedingung für den

Frequenzumrichter vor.

Wenn Bit 03 = 1, wurde der Frequenzumrichter

4.4.2 Zustandswort gemäß PROFIdriveProfil (STW)

abgeschaltet und kann erst nach einem Reset wieder

starten.

Bit 04, EIN 2/AUS 2

Das Zustandswort wird verwendet, um den Master (zum

Beispiel einen PC) über den Betriebsmodus eines Followers

zu informieren.

Wenn Bit 01 des Steuerworts 0 ist, lautet Bit 04=0.

Wenn Bit 01 des Steuerworts 1 ist, lautet Bit 04=1

Bit 05, EIN 3/AUS 3

Wenn Bit 02 des Steuerworts 0 ist, lautet Bit 05=0

Bit Bit=0 Bit = 1

00 Steuerung nicht bereit Steuer. bereit

01 FU nicht bereit Bereit

02 Motorfreilauf Aktivieren

03 Kein Fehler Abschaltung

04 OFF 2 ON 2

05 OFF 3 ON 3

06 Start möglich Start nicht möglich

07 Keine Warnung Warnung

08

09 Ortbetrieb Bussteuerung

10 Außerhalb Frequenz-

11 Ohne Funktion In Betrieb

12 FU OK Gestoppt, Auto Start

13 Spannung OK Spannung überschritten

14 Moment OK Moment überschritten

15 Timer OK Timer überschritten

Drehzahl ≠ Sollwert

grenze

Drehzahl = Sollwert

Frequenzgrenze OK

Wenn Bit 02 des Steuerworts 1 ist, lautet Bit 05=1.

Bit 06, Start möglich/Start nicht möglich

Wenn PROFIdrive in Parameter 8-10 Steuerwortprofil

ausgewählt wurde, ist Bit 06 „1“ nach einer Abschaltungsbestätigung, nach der Aktivierung von AUS2 oder AUS3,

und nach dem Anschalten der Netzspannung. Setzen Sie

Bit 00 des Steuerworts auf 0, und Bit 01, 02 und 10 auf 1,

um Start nicht möglich zurückzusetzen.

Bit 07, Keine Warnung/Warnung

Bit 07 = 0 bedeutet, dass keine Warnungen vorliegen.

Bit 07 = 1 bedeutet, dass eine Warnung vorliegt.

Bit 08, Drehzahl≠ Sollwert/Drehzahl = Sollwert

Wenn Bit 08 = 0, weicht die aktuelle Motordrehzahl vom

eingerichteten Drehzahlsollwert ab. Dies kann

beispielsweise der Fall sein, wenn die Drehzahl beim

Starten/Stoppen durch Rampe auf/ab geändert wird.

Wenn Bit 08 = 1, entspricht die aktuelle Motordrehzahl

dem eingerichteten Drehzahlsollwert.

Tabelle 4.7 Zustandswort-Bits

18 Danfoss A/S © 01/2016 Alle Rechte vorbehalten. MG37G203

Loading...

Loading...