Mode d’emploi

Système de purge intelligent (IPS 8) pour ammoniac

Caractéristiques techniques, installation et utilisation

ir.danfoss.com148R9645

ir.danfoss.com148R9645

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Table des matières

Mention légale .......................................................................................................................................................................................................................................... 3

Données techniques .............................................................................................................................................................................................................................4

Commande .................................................................................................................................................................................................................................................4

Introduction ................................................................................................................................................................................................................................................ 5

Caractéristiques ........................................................................................................................................................................................................................................ 5

Principe de fonctionnement ...........................................................................................................................................................................................................6

Cycle de fonctionnement ..................................................................................................................................................................................................................7

Poches d’air .................................................................................................................................................................................................................................................8

Emplacements de raccordement..................................................................................................................................................................................................9

Généralités ................................................................................................................................................................................................................................................ 10

Points de raccordement ...................................................................................................................................................................................................................11

Installation.................................................................................................................................................................................................................................................12

Câblage électrique ............................................................................................................................................................................................................................. 14

Témoins lumineux ...............................................................................................................................................................................................................................16

Démarrage rapide ................................................................................................................................................................................................................................ 17

Affichage général ................................................................................................................................................................................................................................. 17

Configuration à l’aide de l’écran LCD ....................................................................................................................................................................................... 18

Modbus RTU ............................................................................................................................................................................................................................................ 20

Maintenance/Entretien/Mise au rebut ................................................................................................................................................................................... 27

2 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Mention légale Ces informations sur le produit font partie de la documentation de Danfoss incluse à la livraison et servent

de présentation du produit et de support de conseil pour les clients. Elles contiennent des informations et

des données techniques importantes concernant le produit.

Ces informations sur le produit doivent être complétées par des informations sur les réglementations en matière

de sécurité industrielle et de santé sur le site d’installation du produit. Les réglementations varient d’un endroit

à l’autre en raison des réglementations statutaires applicables sur le site d’installation et ne sont donc pas prises

en compte dans les informations sur le produit.

Outre ces informations sur le produit et les réglementations en matière de prévention des accidents

applicables dans le pays et la zone où le produit est utilisé, les réglementations techniques garantissant

un travail sûr et professionnel doivent également être respectées.

Ces informations sur le produit ont été rédigées de bonne foi. Cependant, Danfoss ne peut être tenu

responsable des erreurs que ce document pourrait contenir ou de leurs conséquences.

Danfoss se réserve le droit d’apporter des modications techniques en cas de développement ultérieur

de l’équipement couvert par ces informations sur le produit.

Les illustrations et les schémas contenus dans ces informations sur le produit sont des représentations simpliées.

En raison des améliorations et des modications apportées, il est possible que les illustrations ne correspondent

pas exactement au stade de développement actuel. Les caractéristiques techniques et les dimensions peuvent

être modiées. Aucune réclamation basée sur ces éléments ne sera acceptée.

Danfoss A/S

6430 Nordborg

Denmark

CVR nr.: 20 16 57 15

Telephone: +45 7488 2222

Fax: +45 7449 0949

EU DECLARATION OF CONFORMITY

declares under our sole responsibility that the

Product category: Intelligent Purger System (Air Purger)

Type designation(s): IPS 8

Covered by this declaration is in conformity with the following directive(s), standard(s) or other normative

document(s), provided that the product is used in accordance with our instructions.

Machine Directive 2006/42/EC

EN 378-2:2016 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 2: Design,

construction, testing, marking and documentation

IEC 60204-1:2018 Safety requirements for electrical equipment for measurement, control and laboratory use - Part 1:

General requirements

Pressure Equipment Directive 2014/68/EU (PED)

EN 378-2:2016 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 2: Design,

construction, testing, marking and documentation

Ammonia side (R717): Category A4P3. Fluid group: 1. PS = 40 bar. TS: -40 C to 60 C

R452A side: Category 1. Fluid group: 2. PS = 28 bar. TS: -40 C to 60 C

Ambient temperature: -10 C to 43 C

Electromagnetic Compatibility Directive 2014/30/EU (EMC)

IEC 61000-6-2 Electromagnetic compatibility (EMC) - Part 6-2: Generic standards - Immunity standard for industrial

environments (IEC77/488/CDV:2015)

EN 61000-6-4 Electromagnetic compatibiliy (EMC) - Part 6-4: Generic standards - Emission standard for industrial

environments

Note: EMC test performed with cable length < 30m.

Date: YYYY.MM.DD

Place of issue:

Signature:

Danfoss only vouches for the correctness of the English version of this declaration. In the event of the declaration being translated into any other

language, the translator concerned shall be liable for the correctness of the translation

ID No: 084R9456

This doc. is managed by 500B0577

Issued by

Name: Su Cheong Ho

Title: Lead Design Engineer

Refrigeration & Air Conditioning Controls

Revision No: AA

Danfoss A/S

Date: YYYY.MM.DD

Place of issue:

Signature:

Approved by

Name: Behzad Parastar

Title: Product Manager

Page

1 of

1

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 3

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

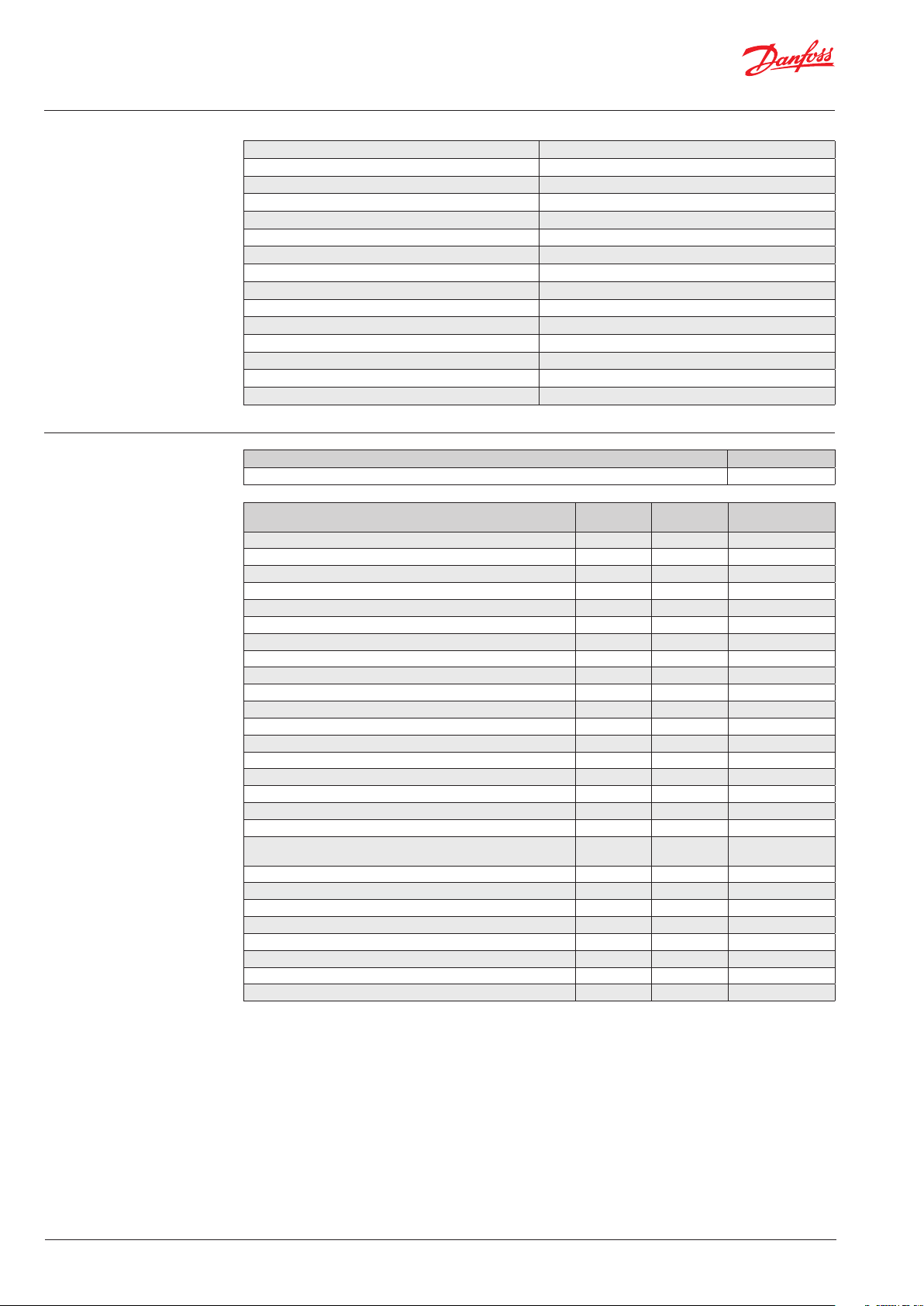

Données techniques

Commande

Tension d’alimentation 230 V CA, 1 ph, 50 Hz

Courant 5,7 A (max. 6,5 A)

Consommation électrique 1,3 kW max.

Courant nominal de court-circuit Icc 10 kA

Plage de température ambiante -10 °C à +43 °C (14 °F à 109 °F)

Plage de température de transport/stockage -30 °C à +60 °C (-22 °F à 140 °F)

Protection IP55

Poids 100 kg (221 lb) max.

Dimensions (L x l x h) 1 051 x 441 x 703 mm (41,4 x 17,4 x 27,7 pouces)

Réfrigérant purgeur R452A 900 g (31,7 oz)

Pression max. de fonctionnement (PS) R452A 28 bar (406 psi)

Réfrigérant système R717

Pression de service min. R717 6,5 bar (94 psi)

Pression max. de fonctionnement R717 40 bar (580 psi)

Température de fonctionnement R717 -40 °C à +60 °C (-40 °F à 140 °F)

Unité

Système de purge intelligent Danfoss IPS 8 084H5001

Accessoires/pièces de rechange Accessoire

Bride aveugle, y compris boulons, écrous et joints* x 084H5053

Vanne à flotteur SV3 x 027B2023

Électrovanne ICF 15-4, soudure bout à bout DIN 15 mm ½” x 027L4543

Électrovanne ICF 15-4, soudage par emboîtement ANSI 15 mm ½” x 027L4538

Électrovanne ICF 15-4, soudure bout à bout ANSI 15 mm ½” x 027L4602

Bride à souder, y compris boulons, écrous et joints x 084H5055

Kit d’électrovanne de purge (induit, tube, étanchéité, orifice, insert de filtre) x 084H5051

Bobine d’électrovanne, 220 – 230 V, 50 Hz pour AKV x 018F6801

Bobine d’électrovanne, 24 V CC pour AKV x x 018F6757

PSU, 24 V CC - en option pour alimenter les points de purge x x 080Z0055

Restricteur, conduite de purge x 084H5054

Résistance de carter de compresseur x 084H5058

Assemblage de bobine de condenseur avec vis x 084H5059

Moteur de ventilateur pour condenseur, y compris grille de ventilateur et vis x 084H5060

Ventilateur d’extraction x 084H5056

Grille d’air avec filtre (2 pièces) x 084H5057

MCX 15 préprogrammé x 084H5052

Évaporateur de transmetteur de pression, soudé (AKS 32R) x 060G3552

Compresseur comprenant une boîte de relais de démarrage

et condensateur de démarrage et de fonctionnement

Capteur haute température de compresseur x 084N2003

Détendeur, R452A x 068U3881

Voyant de liquide x 014-0191

Transmetteur de pression - R717, fileté, AKS2050 x 060G5750

Thermostat pour la commande de résistance de carter x 060L111166

Sonde de température - R717, AKS 21M x 084N2003

Pressostat pour ventilateur x Contactez Danfoss

Commutateur de sécurité de pression x Contactez Danfoss

* Bride pour fermer le système pendant le test de pression du système

x 123F2126

Pièce de

rechange

N° de code

Code

Remarque:

Toutes les pièces de rechange sont déjà intégrées

à l’IPS 8, mais pas les accessoires.

4 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Introduction

Caractéristiques

Le système de purge intelligent Danfoss (IPS 8) est une

unité de purge autonome conçue pour éliminer les gaz

non condensables (gaz NC = air et autres gaz étrangers

indésirables) des systèmes de réfrigération industrielle

à l’ammoniac.

La commande de l’IPS peut gérer automatiquement

jusqu’à 8points de purge.

La pénétration de gaz NC dans un système de

réfrigération est inévitable, indépendamment

du réfrigérant, des pressions ou des températures.

Les gaz NC présents dans le système entraînent

une baisse de l’ecacité du système, tant en termes

d’augmentation de la consommation d’énergie

que de réduction de la puissance frigorique.

En raison de sa densité diérente de celle de

l’ammoniac, l’air admis s’accumule dans des zones

spéciques du système où il peut être éliminé grâce

à l’IPS 8 de Danfoss.

Les zones d’accumulation sont identiées dans la

section Emplacement des raccordements ainsi que

dans les principes de raccordement recommandés.

L’unité de purge est un système de réfrigérant R452A

autonome à commande électronique fonctionnant

• Unité à commande électronique de pointe basée

sur la plateforme de régulateurs MCX de Danfoss

• Consommation électrique réduite de l’installation

à l’ammoniac

• Purge automatique des gaz NC dans le système

de réfrigération

• Contrôle continu et intelligent de la pression

diérentielle entre le réfrigérant du système

et le réfrigérant du purgeur

• Purge intelligente minimisant la libération de

réfrigérant (ammoniac) dans l’environnement

• Unité opérationnelle autonome qui fonctionne

indépendamment de l’installation principale

• Un journal des opérations permet de contrôler

facilement des données du cycle de purge

• Communication Modbus RTU conforme aux

normes industrielles de surveillance à distance

et d’intégration du système

• Consommation électrique réduite de l’unité

de purge par rapport aux autres unités grâce

à un fonctionnement à la demande uniquement

indépendamment du système principal à l’ammoniac

et avec un seul raccordement à bride sur l’installation

à l’ammoniac.

L’ouverture à bride permet au mélange ammoniac/

gaz NC d’accéder à l’échangeur de chaleur du purgeur,

où il est divisé en condensat d’ammoniac et en gaz NC.

Le condensat d’ammoniac est renvoyé par gravité vers

l’installation principale, tandis que les gaz NC

sont purgés dans l’atmosphère par un bain d’eau,

par exemple.

Grâce à l’ouverture à bride, l’unité de purge peut

accéder aux paramètres de l’installation à l’ammoniac

requis pour un contrôle électronique complet.

L’appareil fonctionne automatiquement sur des

cycles de 24heures pour vérier la présence de

gaz NC et, le cas échéant, les éliminer.

Pour rétablir et préserver la capacité nominale du

système à l’ammoniac principal et éviter une future

accumulation d’air, il est vivement recommandé

d’installer l’IPS 8 de Danfoss.

• Autodiagnostics permettant de stopper

le fonctionnement de l’unité et du système

en cas de dysfonctionnements

• Installation économique avec peu de raccordements

électriques et mécaniques

• Un système de refroidissement R452A entièrement

brasé et soumis à un essai d’étanchéité, ce qui

minimise les risques de fuite

• Une conception autonome prête à l’emploi,

qui simplie l’installation et la mise en service

tout en réduisant les erreurs potentielles

• Pas besoin de paramètres avancés

• Une conception compacte et facile à manipuler

• Brevet déposé sur l’IPS 8

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 5

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

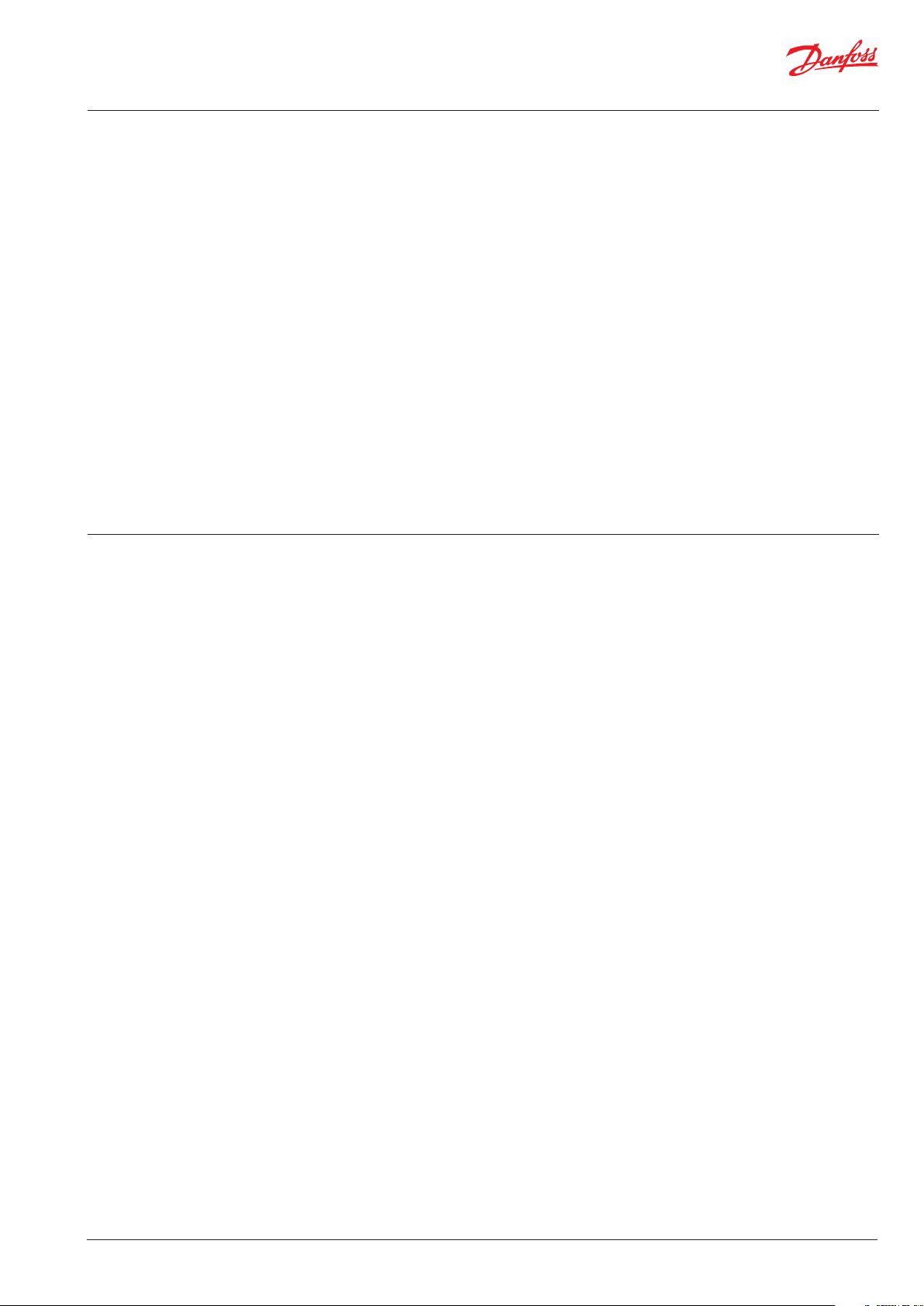

Principe de fonctionnement Testé en usine, l’IPS 8 de Danfoss est prêt à être utilisé

dans des installations à l’ammoniac dont la pression

de condenseur est supérieure à 6,5bar (94psi). Le

purgeur est chargé avec 900g (31,7oz) de R452A.

Seuls 2 raccordements mécaniques sont nécessaires

pour le purgeur (voir g.1). Le débit d’ammoniac/de

gaz NC de l’installation principale circule dans la bride

pour ammoniac (voir le point 13 dans la gure 1 cidessous), tandis que la purge de gaz NC est eectuée

par le tuyau de purge après le restricteur de purge (18).

À travers la bride pour l’ammoniac (13), un mélange

d’ammoniac et de gaz NC entre dans la partie échangeur

de chaleur (12) du purgeur.

Le mélange ammoniac/gaz NC est refroidi en dessous

de la température de condensation de l’ammoniac par

le circuit R452A. À ce stade, l’ammoniac se condense

et retourne par gravité vers l’installation d’ammoniac,

tandis que les gaz NC s’accumulent dans l’échangeur

de chaleur (12) pour une purge ultérieure.

7

4

3

1a

5

8

2

En condensant l’ammoniac, un nouveau mélange

ammoniac/gaz NC circule naturellement. Ce nouveau

mélange est séparé grâce à un processus continu.

À mesure que la concentration de gaz NC dans

l’échangeur de chaleur (12) augmente, la pression

et la température de l’échangeur de chaleur R452A

diminuent simultanément.

Le régulateur contrôle en permanence la pression

de l’échangeur de chaleur R452A ainsi que la pression

et la température de l’ammoniac. Lorsque la pression

de R452A atteint une diérence de pression prédénie

par rapport à la pression (température) de l’ammoniac,

elle se prépare à purger les gaz NC via l’électrovanne

(16). La purge est activée par l’électrovanne (16) et,

à travers la tuyauterie/le tuyau approprié(e), dirigée

dans un bain d’eau. Ce processus est recommandé

pour retenir de petites quantités d’ammoniac

(voir section Installation).

19 20

6

9

10

1

11

3a

14

12

Fig. 1 - Disposition du purgeur R452A

1 Compresseur R452A 11 Détendeur, R452A

1a Résistance de carter de compresseur 12 Échangeur de chaleur à l’ammoniac/R452A

2 Thermostat pour la commande de résistance de carter 13 Bride à souder

3 Capteur de température de refoulement R452A 14 Transmetteur de pression R452A

3a Capteur de température d’aspiration R452A 15 Transmetteur de pression R717

4 Commutateur de sécurité de pression 16 Électrovanne AKVA et bobine

5 Condenseur 17 Capteur de température NF R717

6 Ventilateur d’extraction 18 Restricteur, conduite de purge

7 Pressostat pour ventilateur 19 MCX 15 (Préprogrammé)

8 Réservoir 20 PSU, 24 V

9 Filtre 900 g (31,7 oz) R452A

10 Voyant de liquide

15

13

16

17

18

6 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Mise sous tension

Marche

Arrêt

Marche

Arrêt

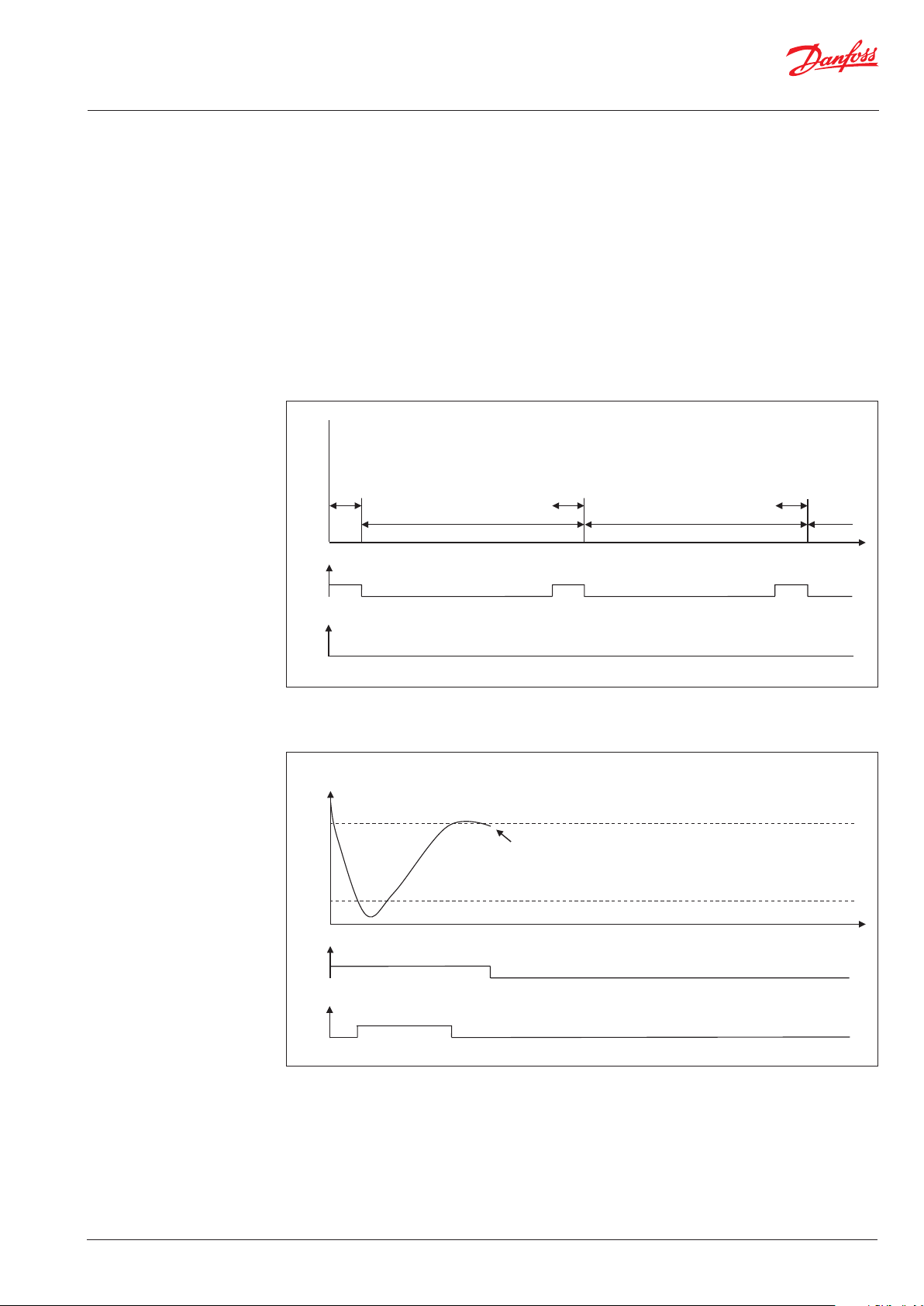

Cycle de fonctionnement L’IPS 8 de Danfoss fonctionne par cycles de 24heures,

dont 45minutes sont dédiées à un refroidissement

rapide R452A. Lors de la mise sous tension,

le refroidissement rapide est lancé immédiatement. Si

aucun gaz NC n’est détecté pendant le refroidissement

rapide de 45minutes, le système ferme l’électrovanne

au point de purge1 et ouvre l’électrovanne au point2.

Après une durée de cycle de 24heures/N (nombre de

points de purge), le compresseur refroidit de nouveau

rapidement en condensant l’ammoniac. Au bout de

24heures, tous les points de purge ont été ventilés

une fois.

Pour identier les gaz NC, le régulateur utilise des seuils

supérieur et inférieur pour la température d’évaporation

de R452A. Si, au cours du refroidissement rapide,

la température continue à diminuer et que le seuil

Refroidissement

rapide purgeur

(PDT): 45min

Cycle (CST) *

Compresseur

Marche

Arrêt

inférieur est dépassé, le régulateur considère qu’il

s’agit d’une concentration élevée de gaz NC et ouvre

l’électrovanne de purge. La vanne de purge restera

ouverte jusqu’à ce qu’il y ait susamment d’ammoniac

de condensation pour augmenter la température

d’évaporation de R452A au-dessus du seuil supérieur.

Le compresseur continuera de fonctionner et si la

température redescend en dessous du seuil inférieur,

une nouvelle purge sera eectuée. Ce processus sera

répété jusqu’à ce que la température de l’échangeur

de chaleur de R452A reste au-dessus du seuil inférieur

pendant plus de 45minutes après la fermeture

précédente de la vanne de purge.

Refroidissement

rapide purgeur

(PDT): 45min

Cycle (CST) *

Refroidissement

rapide purgeur

(PDT): 45min

Temps

Vanne de purge

Fig. 2 - Mise sous tension et cycle en l’absence de gaz NC: le CST (temps de démarrage du compresseur) et le PDT (temps de refroidissement

rapide) peuvent être congurés

* Cycle (CST) = 24heures/N (nombre de points de purge)

Seuil supérieur (VClseT)

Les substances non condensables ont été purgées

- un nouveau cycle démarre *

Température de l'évaporateur (Tsat452)

Compresseur

Marche

Arrêt

Vanne de purge

Seuil inférieur (VClseT)

Temps

Fig. 3 - Procédure de purge - Temp érature d’évaporation R452A basse détectée pendant le PDT: les seuils peuvent être congurés

* Si une température d’évaporateur basse est détectée (dépassement du seuil inférieur), la procédure de purge sera immédiatement répétée

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 7

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

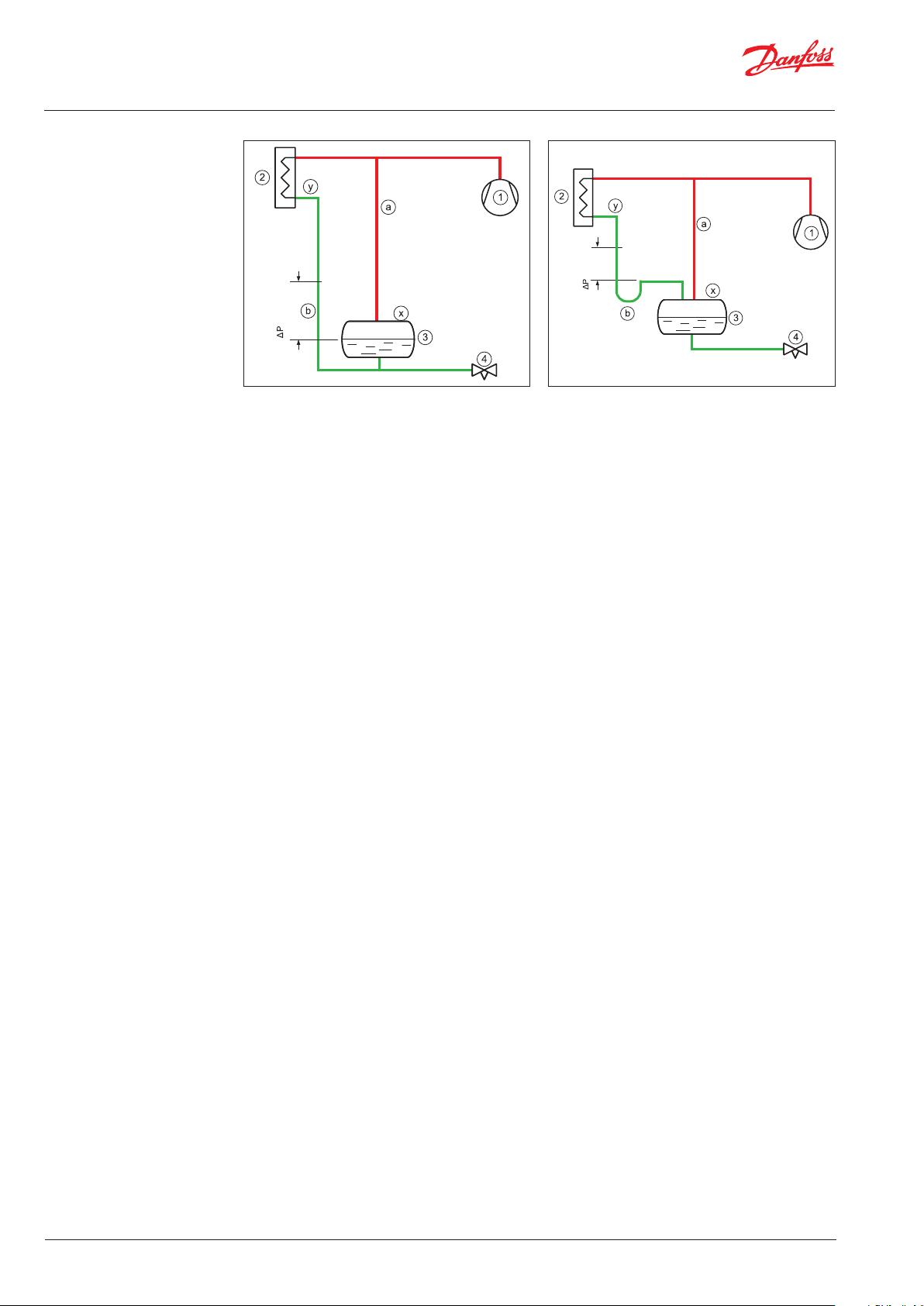

Poches d’air

Niveau de

liquide

Niveau de

liquide

Condenseur

Fig. 4 Niveau de liquide. Récepteur raccordé par le bas Fig. 5 Niveau de liquide. Récepteur connecté par le haut

Condenseur

Pour les systèmes avec régulation du niveau de liquide

basse pression, l’installation correcte du condenseur/

réservoir est indiquée aux gures 4 et 5.

Le gaz de refoulement du compresseur (1) est acheminé

vers le condenseur (2) où il est condensé. Le réservoir

(3) contient le liquide jusqu’à ce qu’il y ait une demande

de liquide côté BP, par exemple, jusqu’ à ce que

le détendeur (4) s’ouvre. Si le détendeur est fermé,

le liquide condensé dans le condenseur devra être

stocké dans le réservoir et le niveau augmentera.

Pour assurer un écoulement libre vers le réservoir,

le gaz doit pouvoir sortir du réservoir; ce processus

s’eectue via la conduite d’égalisation de la pression (a).

La conduite d’égalisation de la pression rend la pression

dans le réservoir identique à la pression dans la

conduite de refoulement du compresseur. La pression

à la sortie du condenseur est inférieure en raison de la

perte de pression dans le condenseur. La pression de

sortie du condenseur est inférieure à celle du réservoir.

Il est donc nécessaire de monter le condenseur plus

haut que le réservoir et de prévoir un niveau de liquide

plus élevé dans la tuyauterie entre le condenseur

et le réservoir (b).

La colonne de liquide de la conduite (b) compense

la diérence de pression entre la sortie du condenseur

et le réservoir.

La gure 4 représente le raccord de liquide en bas

du réservoir.

Si le liquide du condenseur est raccordé à la partie

supérieure du réservoir (Fig. 5), la disposition doit

être légèrement diérente.

La ligne liquide (b) entre le condenseur et le réservoir

doit comporter un col de cygne/piège à liquide pour

garantir que la colonne de liquide est bien établie.

L’air étant plus lourd que l’ammoniac, il est collecté

à deux endroits dans ce type d’installation:

au-dessus du liquide dans le réservoir (x) et/ou audessus du liquide dans le tube de descente

du condenseur (y).

8 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Emplacements de

raccordement

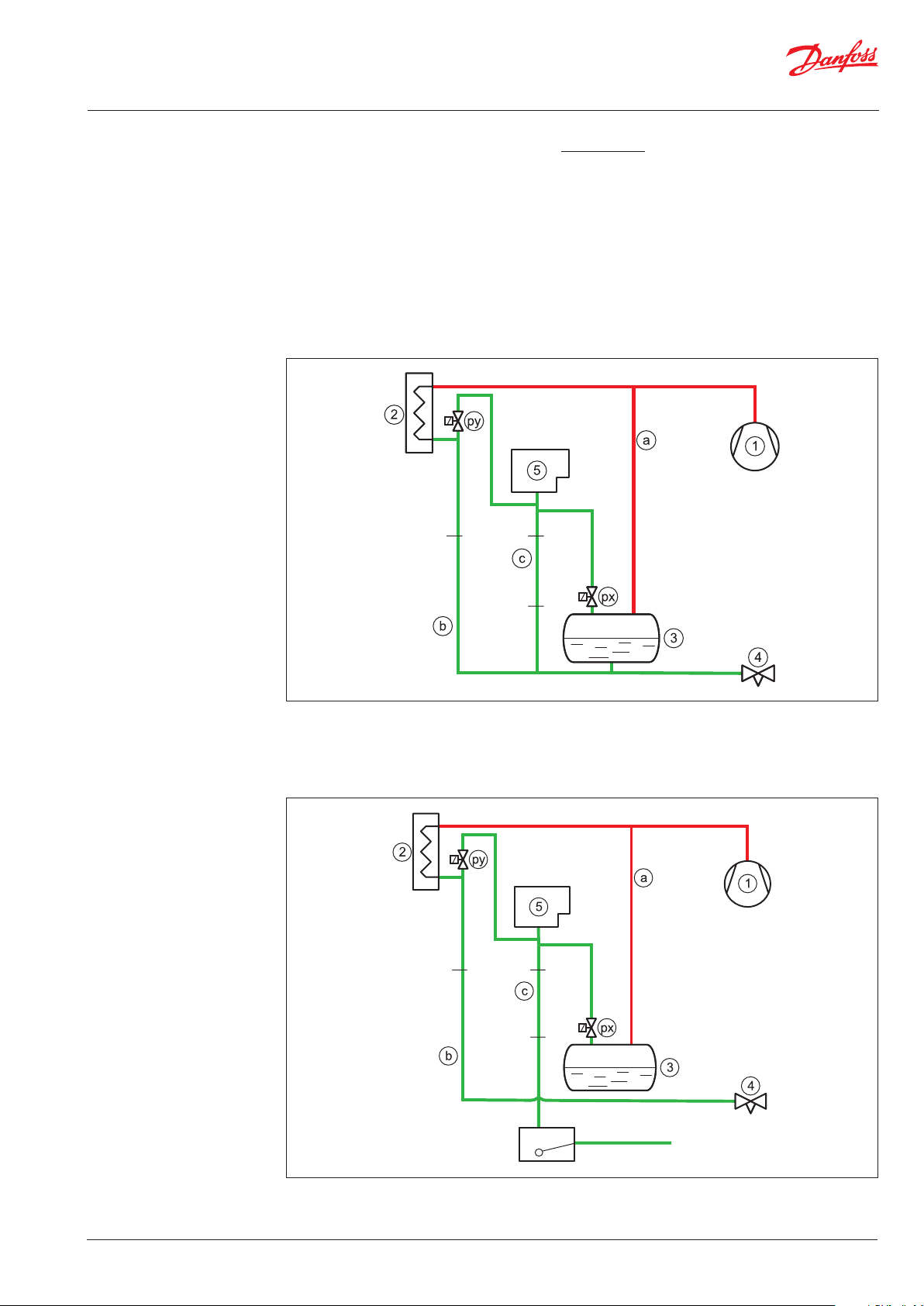

Installation du purgeur d’air dans une installation basse pression avec contrôle du niveau de liquide

Les emplacements corrects pour raccorder le purgeur

d’air à l’installation à l’ammoniac sont les suivants:

(Voir Fig. 6 et Fig. 7)

- au-dessus du récepteur ou

- au-dessus du liquide dans le tube de descente

du condenseur.

Le purgeur d’air doit avoir son propre tube de descente

de retour de liquide (c) raccordé parallèlement aux

tubes de descente du condenseur (b).

Lorsque le purgeur est raccordé au réservoir, c’est-à-dire

que l’électrovanne (px) est ouverte, le niveau de liquide

dans le tube de descente des purgeurs d’air (c) est

égal au niveau de liquide du réservoir (3). Lorsque

Le purgeur d’air (5) est raccordé aux deux points de

purge par l’intermédiaire d’électrovannes (px et py).

Remarque: une seule électrovanne doit être ouverte

à la fois. Dans le cas contraire, la colonne de liquide

le purgeur est raccordé à la sortie du condenseur,

c’est-à-dire lorsque l’électrovanne (py) est ouverte,

le niveau de liquide est égal au niveau de liquide

dans le tube de descente du condenseur (b).

dans le condenseur sera court-circuitée.

Niveau de

liquide

Fig. 6 Raccords de purge (px) et (py). La canalisation de vidange (c) doit être en pente verticale/descendante

Il est également possible de vidanger ecacement

le liquide du purgeur d’air via une vanne à otteur

HP (6) vers le côté basse pression (voir Fig. 7).

Niveau de

liquide

Côté basse pression

© Danfoss | DCS (ms) | 2020.06

Fig. 7 Raccords de purge (px) et (py). La canalisation de vidange (c) doit être en pente verticale/descendante

BC306932151284fr-000201 | 9

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Emplacements de raccordement

(suite)

Généralités

Installation du purgeur d’air dans une installation haute pression avec contrôle du niveau de liquide

Pour les systèmes équipés d’un contrôleur de niveau

de liquide haute pression, l’air s’accumule dans la

vanne à otteur (3). (Voir g. 8.)

Le compresseur (1) fournit du gaz haute pression

au condenseur (2), où il est condensé.

La vanne à otteur (3) évacue tout liquide vers

le côté BP. Le purgeur d’air (5) doit être raccordé

à la vanne à otteur via une électrovanne (pv).

Fig. 8 Raccords de purge (pv). La canalisation de vidange (c) doit être en pente verticale/descendante

Le purgeur d’air doit toujours être monté

au-dessus du niveau de liquide le plus élevé

an de pouvoir évacuer l’ammoniac condensé.

Dans le cas contraire, le purgeur d’air risque

de déborder et de potentiellement purger

l’ammoniac liquide.

L’ammoniac liquide condensé dans le purgeur d’air

doit être vidangé par le tuyau de vidange (c) vers le

côté BP via une vanne à otteur (6).

Côté basse pression

Le tuyau de retour du liquide de purge (c)

doit toujours être monté verticalement ou,

au minimum, avec une pente descendante.

Les électrovannes aux points de raccordement

ne doivent jamais être activées simultanément.

Finalisez la purge à un endroit avant de passer

au suivant.

Cod. 99000572

AVERTISSEMENT!

Respectez scrupuleusement le guide d’installation pendant

l’installation du purgeur. Installez l’unité de purge à un endroit où le

niveau de la bride inférieure et tout niveau de raccordement d’entrée

de gaz se situent au-dessus de tout niveau possible d’ammoniac.

La tuyauterie de vidange de liquide du purgeur doit toujours présenter

une pente descendante.

Installez une vanne d’arrêt à proximité de l’entrée de la bride inférieure

pour permettre le retrait de l’unité et la fermeture de l’ammoniac sous

haute pression.

Raccordez un tube résistant approprié au tube de sortie de purge

et assurez-vous que les éléments non condensables purgés sont

évacués dans un bain d’eau de 200litres max.

10 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Points de raccordement

Purge multipoint

Il est possible de congurer la purge en un point

(Fig. 09), c’est-à-dire sans électrovannes avec l’unité

IPS 8 de Danfoss.

Ce type d’installation doit être conguré comme

indiqué à la Fig. 9, c’est-à-dire au-dessus du réservoir

ou à l’aide d’une vanne à otteur. (Voir section sur

les emplacements des raccords.)

Pour la purge en un point, comme à la Fig. 09,

dans le MCX, réglez le nombre de vannes sur «0»

ou mettez hors tension la fonctionnalité de purge

multiple dans la conguration générale (y02).

Par défaut, l’IPS 8 de Danfoss est conguré pour gérer

8points de purge. Le nombre correct de points de purge

connectés doit être conguré dans le régulateur MCX

après la mise sous tension. Le câblage d’alimentation

et de commande des bobines d’électrovannes installées

doit être eectué avant la première mise sous tension.

N’OUVREZ JAMAIS PLUS D’UN POINT DE PURGE

À LA FOIS.

Fermez toujours une vanne de purge avant d’ouvrir

la vanne suivante.

Pour ce faire, mettez l’unité de purge sous tension

(étiquette y02) et saisissez le nombre de points

de purge réels dans le programme. Voir la section

«Programmation/conguration».

ICF15-4

SVA

Ammoniac gazeux + gaz NC

Réservoir

Ammoniac liquide

Vidange de liquide vers

côté basse pression

SNV

SNV

Dérivation NH₃ pour

SVA

purgeur de vidange

Ammoniac liquide

SVA

SV3

Fig. 9 Purge en un seul point depuis le réservoir Fig. 10 Purge multipoint jusqu’à 8points

SNV

Gaz NH₃ + gaz NC

Points de purge

- jusqu’à 8points

Attention aux pièges de liquide

Lorsque la pente est

indiquée ci-dessus,

assurez-vous que le

tuyau descendant

s’écoule vers le tube de

descente du purgeur.

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 11

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

*

Flange for R717 access

Support for 100 kg/ 220 lbs

Service platform

Installation L’IPS 8 de Danfoss doit être installé aux emplacements

recommandés dans les sections Emplacement des

raccordements et Points de raccordement de ce

document.

L’unité présente un indice de protection IP55 et

peut être installée à l’extérieur, dans une plage de

température ambiante de -10°C à 43°C (14°F à 109°F).

Évitez toute installation à la lumière directe du soleil

car cela pourrait entraîner une exposition excessive à

la lumière du soleil et à des températures ambiantes

supérieures aux limites autorisées. Pour des températures

ambiantes inférieures à -10°C (14°F), le purgeur d’air

doit être installé dans une zone chauée et ventilée.

L’appareil doit être installé dans une atmosphère non

ATEX car l’unité de purge n’est pas antidéagrante.

L’unité de purge doit toujours être maintenue en

position verticale, de la réception à l’installation nale.

Utilisez les 4œillets de levage et l’équipement de

levage approprié pendant l’installation (poids de l’unité

= 100kg/220lb).

Installez l’unité sur une base horizontale régulière à

0,05 à 1,1mètre (2 à 43po) au-dessus d’une plateforme

de service dotée d’un support susant et permettant

de boulonner le sous-châssis du purgeur sur le support

(voir exemple à la Fig. 12). Gardez les distances

recommandées dans toutes les directions (Fig. 12)

pour permettre le refroidissement et l’entretien du

ventilateur.

Laissez toujours l’unité hors tension pendant au moins

12heures entre l’installation et la première mise sous

tension.

Il est important que la structure du support

soit de niveau pour garantir le remplissage

correct du piège à liquide interne.

Angle par rapport à l’horizontale < 2degrés

Utilisez les 4œillets de levage et l’équipement de

levage approprié pour soulever l’unité de purge

Fig. 11

Min. 900mm 1051mm Min. 500mm

703

* Pour faciliter l’accès à l’interrupteur

général et l’entretien, l’unité de purge

doit être installée entre 0,05 et 1,1m

(2 et 43po) au-dessus du niveau de

la plateforme d’entretien.

Plate-forme de services

Service platform

*

Bride pour l'accès au R717

Flange for R717 access

Soutien pour 100 kg/ 220 lbs

Support for 100 kg/ 220 lbs

446mm

Min. 300mm

Min. 300mm Min. 900mm

32mm

12 | BC306932151284fr-000201

Fig. 12 Dimensions d’installation

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Ø43

82

82

Ø22

57

57

Installation (suite)

Bride à souder incluse (g. 14)

Tuyau de purge DE 17,2 pour tuyau en caoutchouc vers bain d’eau

Ne dévissez pas le limiteur à l’intérieur du tuyau.

Risque de purge à forte concentration en NH₃

Bride pour raccordement NH₃. Retirez le bouchon en caoutchouc

Fig. 13 Raccordement pour ammoniac

Joint inclus

Boulons inclus, couple: 60Nm

(44,3pi-lb) tension diagonale

547

416,4

198

310

155

8 x 11mm (trou)

274

120°

Fig. 14 Bride à souder jointe

Ø37

1. Préparez la tuyauterie pour ammoniac avec la

bride à souder conformément aux gures 13 et 14.

La tuyauterie principale/d’évacuation ne doit jamais

être inférieure au diamètre intérieur de Ø37mm (1,5”).

2. Terminez la structure de soutien pour qu’elle puisse

supporter 100kg (221lb).

3. Soulevez le purgeur et positionnez-le à l’aide

des œillets de levage de chaque côté de l’armoire

du purgeur. Retirez le bouchon en caoutchouc

de l’ouverture de la bride.

4. Raccordez la bride à souder à la bride du purgeur

à l’aide du joint plat fourni et serrez les 4boulons

fournis en diagonale à un couple de 60Nm (44,3pi-lb).

5. Insérez 4 boulons (non fournis) dans le châssis du

purgeur et dans la structure de support, puis serrez.

6. Procédez à un test d’étanchéité pour vous assurer

que le raccordement est hermétique.

4 x Ø14

57

57

9. Préparez un réservoir d’eau extérieur d’une capacité

maximale de 200litres (53gallons) et assurez-vous

que la tuyauterie permet d’immerger le gaz purgé

dans l’eau.

10. Contrôlez régulièrement le niveau de pH du contenu

du réservoir.

11. Le niveau du pH ne doit jamais dépasser 12,6.

Dans le cas contraire, l’eau doit être renouvelée.

12. Éliminez les eaux usées concentrées conformément

aux réglementations locales et nationales.

Remarque: avant de remplacer l’eau du

réservoir d’eau, assurez-vous que le purgeur

est éteint et que la vanne d’arrêt à l’entrée

du purgeur à bride est fermée. Laissez

l’unité dans cet état pendant un certain

temps pour permettre la dissolution/

libération du gaz restant dans la tuyauterie.

Vériez si des bulles sont présentes.

© Danfoss | DCS (ms) | 2020.06

7. Si l’unité de purge doit être démontée, contactez

Danfoss pour obtenir des instructions.

8. Installez correctement une conduite/un exible

approprié(e) au niveau de l’électrovanne de purge

pour la purge des gaz NC, conformément aux

réglementations locales ou nationales.

Établissez une procédure de contrôle

régulier du pH et de la présence de bulles.

Si des bulles continues sont observées dans

le réservoir d’eau en veille (voyant vert) en

fonctionnement normal, une ou plusieurs

électrovannes de purge doivent être réparées

ou remplacées.

BC306932151284fr-000201 | 13

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Câblage électrique

Le câblage interne du purgeur est réalisé en usine.

Ceci vaut uniquement pour le câblage électrique de

l’alimentation électrique principale; les électrovannes

de point de purge et la communication par bus en

Il est fortement recommandé de protéger tous les

câbles externes provenant de l’IPS 8 vers l’alimentation

électrique et vers toutes les électrovannes de point

de purge à l’aide de tuyaux métalliques.

option nécessitent un câblage sur site.

AVERTISSEMENT

Risques

électriques.

Personnel autorisé

uniquement.

VEILLE

MARCHE ERREUR

PURGE

Interrupteur

marche/arrêt

Verrou

à clé

Fig. 15 Boîtier de commande externe

Le couvercle du boîtier de commande ne peut être ouvert qu’à l’aide de la clé de déverrouillage et lorsque

l’interrupteur général est éteint.

Remarque: personnel autorisé uniquement

Marche/arrêt

du ventilateur

du compresseur/

condenseur

Vanne de purge

ANALOG OUTPUT 5-6

AO5

DIGITAL INPUT 2

DI 2H

AO6

COM

DI 2

COM

DI 1

COM

D1 H

DIGITAL INPUT 1DIGITAL OUTPUT 14

DIGITAL INPUT 3

DIGITAL INPUT 4

DI 3

COM

DI 3H

Relais compresseurConvertisseur 24V

Alimentation principale

230V 50Hz

L

N

Mise à la terre

Interrupteur général

Électrovannes

marche/arrêt

Régulateur MCX15B

marche/arrêt

AI3

AI1

AI2

COM

DIGITAL INPUT 13-16

DI 13

5V+

ANALOG INPIT 1-6

COM

DI 15

DI 14

DI 16

COM

COM

NO 15

NO 14

NC 14

NC 15

DIGITAL OUTPUT 15

DIGITAL INPUT 9-12

DIGITAL INPUT 5-8

DI 5

DI 9

DI 7

DI 6

DI 8

COM

COM

DI 11

DI 10

DI 4

COM

DI 4H

DI 12

AI7

AI8

AI9

AI10

AI6

AI4

AI5

COM

5V+

COM

5V+

12V+

ANALOG INPUT 7-10

MCX

CAN RJ

DIGITAL INPUT 17-18

COM

COM

DI 17

DI 18

CAN

L

N

POWER

Régulateur

MCX15B

14 | BC306932151284fr-000201

Fig. 16: Boîtier de commande interne

Alimentation 24V CC

optionnelle pour (8)

électrovannes de

purge (non incluses)

Jusqu’ à 8vannes

de purge

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Câblage électrique (suite)

L

230V CA

QS1

N

QM1 QM2

L/1

N/1

L/4

QM3

L/5

KL1 KL1

L/3

Résistance

de carter

GD1 GD2

24V CC

0V CC

Alimentation

électrique

MCX15B

9

8

Alimentation

électrique

électrovannes*

L/2

Pressostat

M1 M2 VR1

1 1 1

Compresseur

Ventilateur du

condenseur

Ventilateur

d’extraction

d’air

TR

RC

* En cas d’utilisation de GD2 24V CC, retirez les ponts 1-2 et 3-4 entre les bornes et branchez l’alimentation.

Fig. 17 Alimentation électrique

SORTIE MCX15B

C 1

NO 1

N1

L 1

NO 2

C 3

C 2

NO 3

NO 4

5

C 4

C

C 6

NO 5

NO 6

C 7

NO 7

NO 8

C 9

C 8

NO 9

C 10

NF 10

C 11

NF 11

NO 10

C 12

NF 12

NO 11

NO 12

C 13

NO 13

NF 13

14

C 14

NF 14

NO

15

C 15

NF 15

NO

24V CC

12

345

Électrovanne

Système en marche

0V CC

Fig. 18 Entrées et sorties du régulateur MCX15B

6

7

Système en marche

Erreur système

10

11

Électrovanne

Électrovanne

12

Électrovanne

13

Électrovanne

14

Électrovanne

15

Électrovanne

16

Électrovanne

17

Électrovanne

8

18

Électrovanne

9

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 15

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Câblage électrique

(suite)

24V CC 24V CC

0V CC 0V CC

6

AO

AO 5

COM

DI COM

DI 2DI 2HDI 3DI 3H

DI COM

DI COM

Fig. 19 Entrées du régulateur MCX15B

Témoins lumineux

KL1

Relais

compresseur

26

DI 1

DI 4

DI 4H

Sonde de temp.

de refoulement

Sonde de temp.

d’aspiration

Sonde

temp.

Transmetteur

basse

pression

Transmetteur

haute

pression

R717

XT1

ST1

212223

19

20

AI 1AI 2

L1

N 1

DI 1H

AO 1

AO 4

AO 2

AO 3

COM

AI 3

5V+

12V+

5V+

ST2

ST3

COM

BPL

AI 7

24

25

4

AI

AI 5

AI 6

COM

BPH

AI 8

AI 9

AI 10

5V+

ENTRÉE MCX15B

DI COM

DI 5DI

6

DI 7

DI 9

COM

DI 8

DI 12

DI 10

COM

DI 11

DI 13

DI 14

DI 15

DI 16

COM

COM

DI 17

DI 18

COM

GND

D +

D +

GND

D -

D -

Interrupteur

marche/arrêt

R120

CAN GND

CAN H

CAN L

CAN HIDCAN L

CAN GND

VEILLE MARCHE ERREUR

Voyant

Voyant

jaune

Voyant

rouge

Verrou

à clé

vert

PURGE

Fig. 20

Voyants

allumés

État

Compresseur

en marche

Compresseur

arrêté

Vanne de purge

en marche

Vanne de

purge arrêtée

Alarme

Vert Veille x x

Jaune En marche x x

Vert et jaune Purge x x

Vert, jaune

et rouge

Purge longue durée

ininterrompue (> 150 h)

x x*

Se produit lorsque :

Rouge

vérifier la liste de

(x**) x** x

description des alarmes

* La purge continue du purgeur jusqu’à la durée de fonctionnement max. (160h par défaut) est atteinte et le compresseur du purgeur s’arrête.

** Le compresseur de purge s’arrête en cas d’alarme

16 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Purge

Limite pression basse R717

Alarme présente

Démarrage rapide

Achage général

Pour une conguration du système aussi rapide que possible après avoir raccordé tous les points de purge à l’IPS

et après la première mise sous tension de l’IPS, suivez ces instructions simples:

1. Naviguez du menu principal à Connexion

2. Saisissez le mot de passe «200».

3. Sélectionnez «Paramètres».

4. Choisissez «Conguration de l’unité»

5. Sélectionnez «Réglages de la vanne»

6. Saisissez le nombre d’électrovannes de purge connectées à l’IPS.

Après la mise sous tension du régulateur, une fenêtre

d’achage indique momentanément la version

actuelle du logiciel, puis la fenêtre de fonctionnement

En mode de fonctionnement, les èches Haut/Bas

permettent à l’utilisateur d’accéder aux fenêtres

d’état décrites dans le Tableau 01 ci-dessous.

principale par défaut illustrée à la Fig. 21 s’ache.

Pression réelle R717

Pression réelle R452A

Seuil supérieur de la vanne de purge

Seuil inférieur de la vanne de purge

Température réelle R452A

Compresseur

en marche

P717On

Psat717

Psat452

VClseT

VOpenT

Tsat452

Erreur/alarme Vanne de

purge ouverte

_

bar

_

bar

_

bar

_

°C

_

°C

_

°C

Point de purge (1-8)

Bas

Haut

Échap.

Non

utilisé

Valider

P717On

Psat717

Psat452

VClseT

VOpenT

Tsat452

P717On

Psat717

Psat452

VClseT

VOpenT

Tsat452

-25,0

-30,0

16,5

-42,4

-47,4

- 31,8

6,5

9,0

0,7

-25,0

-30,0

-31,8

bar

bar

bar

°C

°C

°C

bar

bar

bar

°C

°C

°C

P717On 6,5

Psat717 9,0

Psat452 8,7

VClseT -25,0

VOpenT -30,0

Tsat452 11,9

Veille Marche (refroidissement rapide)

P717On

Psat717

Psat452

VClseT

VOpenT

Tsat452

Fig. 21 - Fenêtre principale par défaut. Mode de fonctionnement (démarrage). (Exemples uniquement)

Tableau 01 - Fenêtres d’état

Pourcentage points de purge Répartition de la purge réelle sur les différents points de purge

Temp. ref. Température de refoulement réelle R452A (en °C)

Fenêtre principale Par défaut Voir ci-dessus

Infos cycle En fonction durée ouverture vanne de purge (en h)

Événements passés 7 derniers événements de purge (min)

6,5

9,0

8,0

6,5

9,0

0,1

bar

bar

bar

°C

°C

°C

bar

bar

bar

°C

°C

°C

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 17

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Conguration à l’aide

de l’écran LCD

En appuyant sur , le menu principal s’ache avec les options ci-dessous

Tableau 02

Navigation dans le menu principal

Menu

principal

Alarmes

Connexion Mot de passe *** 200 S/O

Démarrage

Paramètres

Entrée/Sortie Affichage et configuration des entrées/sorties

Sous-menu Sous-menu/état Sous-menu/état Min. Max.

Pas d’alarme

Alarmes actives

Réinitialisation

des alarmes

Journal

d’historique

Eacer le journal

d’historique

Mise sous tension Interrupteur principal en position marche

Mise hors tension Interrupteur principal en position arrêt

Cong. unité

jusqu’à

15alarmes

(voir tableau

ci-dessous)

Compresseur

Réglages

des limites

0 s 100 s 20 s SDT (temporisation de démarrage du compresseur) CM2

5 min 2 000 min 45 min PDT (temps de refroidissement rapide) CM3

180 min 2 000 min 1 440 min CST (durée de cycle) CM4

24 heures 768 heures 160 heures PLT (durée max. de purge sans fin) VA5

0 bar 5 bar 0,5 bar

0 bar 12 bar 6,5 bar Point de consigne (pression d’ammoniac min. autorisée) CM1

Par

Description Nom

défaut

Jusqu’à 15 alarmes possibles répertoriées

par les flèches vers le haut/bas

Réinitialisation des alarmes en cours

Afficher le journal d’historique

Effacer le journal d’historique

Diff. comp. (pression d’ammoniac min. autorisée pour

hystérésis)

CM5

18 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Tableau 03

Alarmes actives, raisons possibles et action recommandée

Nom Nom du paramètre Description Raison possible Action recommandée

ALARMES

A01 Alarme générale Entrée de l’AI3 - Entraîne l’arrêt de l’IPS 8 Défaillance du système connecté à la DIO4 Entrée de l’AI3 - Entraîne l’arrêt de l’IPS 9

E01 Erreur capteur temp.

E01 Erreur capteur temp.

E01 Erreur capteur temp.

E02 Erreur sonde BPL

E02 Erreur sonde BPL

E02 Erreur sonde BPL

E03 Erreur sonde BPL

E03 Erreur sonde BPL

E03 Erreur sonde BPL

E04 Basse température

E05 Haute température

E05 Haute température

E06 Basse pression BPL Indique une pression de R717 trop basse Vanne d’arrêt fermée Ouvrez la vanne d’arrêt à l’entrée

E07 Haute pression BPL Indique une pression de R717 trop élevée Pression du système à l’ammoniac trop élevée Attendez que la pression soit plus basse

E08 Basse pression BPH Indique une pression de R452a trop faible Charge de R452A faible

E09 Haute pression BPH Indique une pression de R452a trop élevée Pression système de R452s trop élevée Attendez que la pression soit plus basse

E10 Le système est arrêté Indique l’état de l’interrupteur général L’interrupteur général se trouve sur arrêt Commutez l’interrupteur général sur marche

E11 La mémoire est pleine

Erreur de durée

E12

de purge totale

ERREUR du

E13

compresseur

E14 Alarme de liquide

Erreur avec

E15

la mémoire !

Erreur du capteur

E16

de refoulement

Erreur du capteur

E17

d’aspiration

Toutes les alarmes, à l’exception des alarmes signalées par (*), activent le voyant rouge à l’extérieur du boîtier

Pour les alarmes non réinitialisables et/ou les causes non identiées, contactez Danfoss

Légende pour les niveaux: 0 = achage de lecture, 2 = achage d’installation (code 200), 3 = achage d’entretien Danfoss (contactez Danfoss)

Indique l’absence de signal du capteur

de température (R452a)

Indique l’absence de signal du capteur

de température (R452a)

Indique l’absence de signal du capteur

de température (R452a)

Indique l’absence de signal du transmetteur

de pression (R452a)

Indique l’absence de signal du transmetteur

de pression (R452a)

Indique l’absence de signal du transmetteur

de pression (R452a)

Indique l’absence de signal du transmetteur

de pression (R717)

Indique l’absence de signal du transmetteur

de pression (R717)

Indique l’absence de signal du transmetteur

de pression (R717)

Indique une température ambiante trop basse

(<-10 °C)

Indique une température ambiante trop élevée

(>120 °C)

Faible charge de R452a en raison d’une fuite

éventuelle

Une réinitialisation de la mémoire est

nécessaire

Cette erreur se produit lorsque le PLT est activé.

Le système redémarrera automatiquement

lorsque le CST aura expiré.

Indique qu’aucun état n’est reçu du relais KL01 Rupture possible du câble du MCX Réparez le câble endommagé du MCX

Signal du LLS indiquant la présence de liquide

dans l’évaporateur

Valeurs de compteur incorrectes.

L’unité se réparera automatiquement

Indique l’absence de signal du capteur

de température

Indique l’absence de signal du capteur

de température

Câble endommagé sur le capteur

de température R452a

Panne de courant alimentant le capteur

de température R452a

La mesure de la température de la ligne R452a

est hors plage

Câble endommagé au transmetteur

de pression R452A

Défaillance de l’alimentation électrique

du transmetteur de pression R422a

La mesure de la pression de la ligne R452a

est hors plage

Câble endommagé au transmetteur

de pression R717

Défaillance de l’alimentation électrique

du transmetteur de pression R717

La mesure de la pression de la ligne R717

est hors plage

Température ambiante trop basse

Température ambiante trop élevée

Localisez et réparez la fuite. Évacuez

Mémoire pleine due à un fonctionnement

prolongé

Le restricteur est bloqué Remplacez le restricteur

Réparez le câble du capteur de température

ou remplacez le capteur de température

Réparez ou remplacez la source d’alimentation

électrique

Comparez la température à une autre mesure

du capteur de température et remplacez le

capteur si nécessaire

Réparez le câble du transmetteur de pression

ou remplacez le transmetteur de pression

Réparez ou remplacez la source d’alimentation

électrique

Comparez la pression à une autre mesure

de pression et remplacez le transmetteur

de pression si nécessaire

Réparez le câble du transmetteur de pression

ou remplacez le transmetteur de pression

Réparez ou remplacez la source d’alimentation

électrique

Comparez la pression à une autre mesure

de pression et remplacez le transmetteur

de pression si nécessaire

Faites monter l’IPS à une température ambiante

supérieure

Faites descendre l’IPS à une température

ambiante inférieure

Faites descendre l’IPS à une température

ambiante inférieure

Localisez et réparez la fuite, évacuez et

rechargez en R452a

Nettoyez la mémoire MCX à l’aide

de Parameters_UnitConfig_

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 19

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Modbus RTU

Bonnes pratiques

Le câblage du protocole Modbus RTU (RS485) doit être eectué conformément à la norme ANSI/TIA/EIA-485-A-1998.

Une séparation galvanique doit être prévue pour les segments traversant les bâtiments.

Une mise à la terre commune doit être utilisée pour tous les dispositifs du même réseau, y compris le routeur, les passerelles, etc.

Toutes les connexions bus des câbles sont réalisées à l’aide de câbles à paires torsadées.

Le type de câble recommandé à cet eet est AWG 22/0,32mm². En cas d’utilisation sur de plus longues distances, utilisez un câble AWG 20/0,5mm² ou

AWG 18/0,75mm². L’impédance caractéristique des câbles doit être comprise entre 100 et 130Ω. La capacité entre les conducteurs doit être inférieure

à 100pf par mètre.

Remarque: la longueur des câbles inuence la vitesse de communication employée. Des câbles plus longs nécessitent l’utilisation d’un débit

de transmission inférieur. La longueur de câble maximale autorisée est de 1200m.

Respectez une distance minimale de 20cm entre les câbles d’alimentation 110V/230V/400V et les câbles de bus.

Tableau 04

Registres Modbus RTU

Registre Nom du paramètre Description

3001 ON/OFF

3002 Ac tivez la purge multiple

3003

3004

3005

3006

3007

3008

3009 R églages série (Modbus)

3010 M ot de passe niveau 1

3011 M ot de passe niveau 2

3012

GÉNÉRAL >

PARAMÈTRES

Restauration des

paramètres par défaut

GÉNÉRAL >

CONFIGURATION

Durée d’activation de

l’avertisseur sonore

Temporisation d’activation

du relais d’alarme

Relais d’alarme actif

si l’unité est éteinte

GÉNÉRAL >

RÉGLAGES SÉRIE

Adresse série (Modbus

et CAN)

Débit en bauds série

(Modbus)

GÉNÉRAL >

MOT DE PASSE

Réglages avancés - Niveau

de mot de passe 3

0 : Interrupteur général

sur arrêt

1 : Interrupteur général

sur marche

Activer/désactiver

la fonctionnalité

de purge multiple

0 : Non

1 : Oui, activer la

fonctionnalité de

purge multiple

0 : Non

1 : Oui, restaurer les

paramètres par défaut

Durée d’activation de

l’avertisseur sonore en

minutes

Temporisation d’activation

de l’alarme après l’activation

du relais

0 : Non

1 : Oui

2 1 100 1 S/O RW 3/6 Court Oui

La vitesse à laquelle

les informations sont

transférées dans le canal

de communication RS485

0 : 0

1 : 12

2 : 24

3 : 48

4 : 96

5 : 144

6 : 192

7 : 288

8 : 384

0 : 8N1

1 : 8E1

2 : 8N2

Mot de passe pour le

niveau d’utilisateur 1

Mot de passe pour le

niveau d’utilisateur 2

Réglage par défaut

recommandé uniquement

Niveau de

l’utilisateur

Valeur min. Valeur max.

2 0 1 1 Enum 1 RW 3/6 Cour t Oui

2 0 1 1 Enum 2 RW 3/6 Cour t Oui

2 0 1 0 Enum 2 RW 3/6 Cour t Oui

3 0 15 1 min. RW 3/6 Court Oui

3 0 999 0 s RW 3/6 Court Oui

3 0 1 1 Enum 2 RW 3/6 Cour t Oui

2 0 8 6 Enum 3 RW 3/6 Cour t Oui

2 0 2 1 Enum 4 RW 3/6 Cour t Oui

3 0 999 100 S/O RW 3/6 Court Oui

3 0 999 200 S/O RW 3/6 Court Oui

3 0 999 S/O S/O RW 3/6 Court Oui

Valeur

par défaut

Unité/

type

Lecture/

écriture

Code de

fonction

Modbus

Type de

données

Modbus

Persistant

Oui/Non

20 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Registre Nom du paramètre Description

3013 Paramètres avancés - SDT

3014 P DT

3015 CST

3016 P LT

3017 R églages avancés - SDTM

3018

3019

3020

3021

3022 M ax_PP

3023

3024

3025

3026

CONFIG. UNITÉ >

COMPRESSEUR

CONFIG. UNITÉ >

RÉGLAGES VANNE

Réglage avancé DeltaTValveOFF

Réglage avancé -

Type de gaz

Réglage avancé TonHotClimate

Réglage avancé TonColdClimate

CONFIG. UNITÉ >

RÉGLAGES DU FILTRE

Réglage avancé -

Temp_Filter

Réglage avancé BPL_Filter

Réglage avancé BPH_Filter

Réglage avancé Suc_Filter

Paramètre par défaut

recommandé uniquement

- Temporisation du

démarrage du compresseur

Temps de refroidissement

rapide du compresseur

Temporisation entre

les cycles de purge

(purge simple)

Alarme pour purge

sans fin

Réglage par défaut

recommandé uniquement

- Temporisation

supplémentaire entre

le passage d’un point

de purge à un autre

Réglage par défaut

recommandé uniquement

- Valeur Delta Temp pour

la fermeture de la vanne

de purge

Réglage par défaut

recommandé uniquement

- NE PAS MODIFIER

Type de réfrigérant dans

l’unité de purge IPS 8

0=NO ; 1=R12 ; 2=R22 ;

3=R134a ; 4=R502 ;

5=R717 ; 6=R13 ;

7=R131b1 ; 8=R23 ;

9=R500 ; 10=R503 ;

11=R114 ; 12=R142b ;

13=Invalide ; 14=R32 ;

15=R227ea ; 16=R401A ;

17=R507A ; 18=R402A ;

19=R404A ; 20=R407C ;

21=R407A ; 22=R407B ;

23=R410A ; 24=R170 ;

25=R290 ; 26=R600 ;

27=R600a ; 28=R744 ;

29=R1270 ; 30=R417A ;

31=R422A ; 32=R413A ;

33=R422D ; 34=R427A ;

35=R438A ; 36=R513A ;

37=R407F ; 38=R1234ze ;

39=R1234yf ; 40=R448A ;

41=R449A ; 42=R452A

Réglage par défaut

recommandé uniquement

- Seuil de purge pour

climat chaud

Réglage par défaut

recommandé uniquement

- Seuil de purge pour

climat froid

Nombre de points de

purge utilisés - fait partie

de la configuration initiale

Réglage par défaut

recommandé uniquement

- Valeur de température

de décalage

Réglage par défaut

recommandé uniquement

- Valeur de pression

de décalage

Réglage par défaut

recommandé uniquement

- Valeur de pression

de décalage

Réglage par défaut

recommandé uniquement

- Valeur de température

de décalage

Niveau de

l’utilisateur

Valeur min. Valeur max.

3 0 100 20 s RW 3/6 Court Oui

2 5 CM4 45 min. RW 3/6 Court Oui

2 180 2 000 1 440 min. RW 3/6 Cour t Oui

2 24 768 24 h RW 3/6 Court Oui

3 5 100 20 s RW 3/6 Court Oui

3 2,0 10,0 5 K RW 3/6 Court Oui

3 0 42 42 Enum 5 RW 3/6 Court Oui

3 -30,0 -25,0 -25 °C RW 3/6 Court Oui

3 -40,0 -35,0 -35 °C RW 3/6 Court Oui

2 0 8 8 S/O RW 3/6 Court Oui

3 0 3 0 °C RW 3/6 Court Oui

3 0 3 0 bar RW 3/6 Court Oui

3 0 3 0 bar RW 3/6 Court Oui

3 0 3 0 °C RW 3/6 Court Oui

Valeur

par défaut

Unité/

type

Lecture/

écriture

Code de

fonction

Modbus

Type de

données

Modbus

Persistant

Oui/Non

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 21

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Registre Nom du paramètre Description

3027

3028

3029 R églage avancé - BPLMin

3030 R églage avancé - BPLMax

3031 R églage avancé - BPHMin

3032 R églage avancé - BPHMax

3033 Comp Diff

3034 Point de consigne

3035 Ts h

3036

1859 R éinitialisation des alarmes Réinitialisation de l ’alarme 0 0 2 0 S/O R/W 3/6 Court Oui

8101 SystemOnO ff

8102 ValveStatus

8103 CompressorStatus

8104 ALARAc tive

8105 PressTotemp

8106 ValveCount

8108 ComprTime

8110 COmprStar tAfter

9901

8112 ValveHour

8114 StatusKL

8115 WarningCompr

CONFIG. UNITÉ >

RÉGLAGES LIMITES

Réglage avancé TempSensMin

Réglage avancé TempSensMax

CONFIG. UNITÉ >

DÉMARRAGE MANUEL

Réglage avancé démarrage manuel

ÉTAT VAR > POINTS

DE CONTRÔLE

CONCEPTION MCX

Réglage avancé ResetMem

Réglage par défaut

recommandé uniquement

- Limite de température

min.

Réglage par défaut

recommandé uniquement

- Limite de température

max.

Réglage par défaut

recommandé uniquement

- Limite de pression

min. (réf.)

Réglage par défaut

recommandé uniquement

- Limite de pression

max. (réf.)

Réglage par défaut

recommandé uniquement

- Limite de pression

min. (ammoniac)

Réglage par défaut

recommandé uniquement

- Limite de pression

max. (ammoniac)

Pression différentielle marche/arrêt

Seuil de pression

du compresseur

Point de consigne

de surchauffe

Réglage par défaut

recommandé uniquement

- Ce réglage engage

14 relais sur l’unité uniquement pour usine

0 : NON

1 : OUI

Signal de retour de

l’interrupteur général

Retour de la vanne de

purge - ouverte/fermée

Retour du compresseur marche/arrêt

Tout indicateur d’alarme

active

Température d’aspiration

(calculée à partir de la

pression à l’aspiration)

Le nombre d’activations

de la vanne de purge

Durée restante pour le

refroidissement rapide du

compresseur pour le cycle

réel du point de purge

La temporisation entre

les cycles de purge

Réglage par défaut

recommandé uniquement

- Toutes les valeurs

enregistrées sont

réinitialisées

0 : NON

1 : OUI

Le nombre d’heures

d’activité de la vanne de

purge principale

État du relais KL01

(compresseur et résistance

de carter)

Indique un problème avec

l’état du compresseur

Niveau de

l’utilisateur

Valeur min. Valeur max.

3 -100,0 130,0 -50 °C R/W 3/6 Court Oui

3 -100,0 130,0 120 °C R/W 3/6 Court Oui

3 -1,0 25,0 0,1 bar R/W 3/6 Court Oui

3 -1,0 25,0 24 bar R/W 3/6 Court Oui

3 -1,0 59,0 1 bar R/W 3/6 Court Oui

3 -1,0 59,0 24 bar R/W 3/6 Court Oui

3 0,0 5,0 0,5 bar R/W 3/6 Cour t Oui

2 0,0 12,0 6,5 bar R/W 3/6 Court Oui

2 5,0 40,0 15 °C R/W 3/6 Court Oui

3 0 1 0 Enum 2 R/W 3/6 Cour t Oui

0 -32768 32767 0 Enum 1

0 -32768 32767 0 Enum 1

0 -32768 32767 0 Enum 1 R/W 3/6 Court Oui

0 -32768 32767 0 Enum 2

0 -327,7 327,7 0 °C

0 -2147483648 2147483647 0 S/O

0 -2147483648 2147483647 0 Minutes

0 -2147483648 2147483647 0 Minutes

0 0 1 0 Enum 2 R/W 3/6 Cour t Oui

0 -214748364,8 214748364,7 0 Heures

0 -32768 32767 0 Enum 2

0 -32768 32767 0 Enum 2

Valeur

par défaut

Unité/

type

Lecture/

écriture

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Code de

fonction

Modbus

Type de

données

Modbus

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Court Non

3 Court Non

Persistant

Oui/Non

22 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

Registre Nom du paramètre Description

8116 ValveSetpoint

8117 ValveClose

8119 Event1

8121 Event2

8123 Event3

8125 Event4

8127 Event5

8129 Event6

8131 Event7

8133 PP1

8135 PP2

8137 PP3

8139 PP4

8141 PP5

8143 PP6

8145 PP7

8147 PP8

8149 Val1

8150 Val2

8151 Val3

8152 Val4

8153 Val5

Seuil de température pour

l’ouverture de la vanne

de purge principale

Seuil de température pour

la fermeture de la vanne

de purge principale

Événement de cycle

de purge - compte

les minutes pendant

lesquelles la vanne de

purge a été ouverte

à la fin d’un cycle

Événement de cycle

de purge - compte

les minutes cumulées

pendant lesquelles la

vanne de purge a été

ouverte à la fin d’un cycle

Événement de cycle

de purge - compte

les minutes cumulées

pendant lesquelles la

vanne de purge a été

ouverte à la fin d’un cycle

Événement de cycle

de purge - compte

les minutes cumulées

pendant lesquelles la

vanne de purge a été

ouverte à la fin d’un cycle

Événement de cycle

de purge - compte

les minutes cumulées

pendant lesquelles la

vanne de purge a été

ouverte à la fin d’un cycle

Événement de cycle

de purge - compte

les minutes cumulées

pendant lesquelles la

vanne de purge a été

ouverte à la fin d’un cycle

Événement de cycle

de purge - compte

les minutes cumulées

pendant lesquelles la

vanne de purge a été

ouverte à la fin d’un cycle

Le pourcentage de temps

pour ce point de purge

Le pourcentage de temps

pour ce point de purge

Le pourcentage de temps

pour ce point de purge

Le pourcentage de temps

pour ce point de purge

Le pourcentage de temps

pour ce point de purge

Le pourcentage de temps

pour ce point de purge

Le pourcentage de temps

pour ce point de purge

Le pourcentage de temps

pour ce point de purge

Indique si le point

de purge est actif

Indique si le point

de purge est actif

Indique si le point

de purge est actif

Indique si le point

de purge est actif

Indique si le point

de purge est actif

Niveau de

l’utilisateur

Valeur min. Valeur max.

0 -2147483648 2147483647 0 °C

0 -2147483648 2147483647 0 °C

0 -3276,8 3276,7 0 Minutes

0 -3276,8 3276,7 0 Minutes

0 -3276,8 3276,7 0 Minutes

0 -3276,8 3276,7 0 Minutes

0 -3276,8 3276,7 0 Minutes

0 -3276,8 3276,7 0 Minutes

0 -3276,8 3276,7 0 Minutes

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 S/O

0 -32768 32767 0 S/O

0 -32768 32767 0 S/O

0 -32768 32767 0 S/O

0 -32768 32767 0 S/O

Valeur

par défaut

Unité/

type

Lecture/

écriture

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Lecture

seule

Code de

fonction

Modbus

Type de

données

Modbus

3 Court Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Court Non

Persistant

Oui/Non

© Danfoss | DCS (ms) | 2020.06

BC306932151284fr-000201 | 23

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

Code de

fonction

Modbus

Registre Nom du paramètre Description

8154 Val6

8155 Val7

8156 Val8

8157 R angedVal

8158 TempStatus

8159 BPLStatus Pression sur R452 0 -32768 32767 0 bar

8160 BPHStatus Pression sur R717 0 -2147483648 2147483647 0 bar

8161 DisTemp

8162 Suc tionTemp

8163 TshValveStatus

8164 TshCalculate

ALARMES

1901 .08 Alarme générale

1901 .09 Erreur capteur temp.

1901 .10 Erreur sonde BPL

1901 .11 Erreur sonde BPH

1901 .12 Basse température

1901 .13 Température élevée

1901 .14 Basse pression BPL

1901 .15 Pression BPL élevée

1901 .00 Basse pression BPH

1901 .01 Pression BPH élevée

1901 .02 Le système est arrêté

1901 .03 La mémoire est pleine

1901 .04

1901 .05 Erreur compresseur

1901 .06 Alarme de liquide

1901 .07 Erreur avec la mémoire !

Erreur de durée de purge

totale

Indique si le point

de purge est actif

Indique si le point

de purge est actif

Indique si le point

de purge est actif

Indique si la vanne

ICFD est active

Température mesurée

sur la conduite de

refoulement du

compresseur

Température mesurée sur

la vanne de purge

Température mesurée sur

la conduite d’aspiration

Valeur mesurée

de la surchauffe

Valeur calculée de la

surchauffe du type de

réfrigérant

Entrée depuis AI3.

Entraîne l’arrêt de l’IPS 8

Indique l’absence de

signal du capteur de

température R452A

Indique l’absence de

signal du capteur de

pression (R452a)

Indique l’absence de

signal de la sonde de

pression (R717)

Indique une température

ambiante trop basse

(<-10 °C)

Indique une température

ambiante trop élevée

(>120 °C)

Indique une pression

de R452a trop faible

Indique une pression

de R452a trop élevée

Indique une pression

de R717 trop basse

Indique une pression

de R717 trop élevée

Indique l’état de

l’interrupteur général

Une réinitialisation de la

mémoire est nécessaire

Cela se produit lorsque

le PLT est activé. Le

système redémarrera

automatiquement lorsque

le CST aura expiré.

Indique qu’aucun état

n’est reçu du relais KL01

Signal du LLS indiquant la

présence de liquide dans

l’évaporateur

Valeurs de comptage

incorrectes.

L’unité se réparera

automatiquement

Niveau de

l’utilisateur

Valeur min. Valeur max.

0 -32768 32767 0 S/O

0 -32768 32767 0 S/O

0 -32768 32767 0 S/O

0 -32768 32767 0 S/O

0 -32768 32767 0 °C

0 -32768 32767 0 °C

0 -2147483648 2147483647 0 °C

0 -32768 32767 0 °C

0 -2147483648 2147483647 0 K

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

Valeur

par défaut

Unité/

type

Lecture/

écriture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Lecture

Type de

données

Modbus

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Court Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

3 Long Non

Persistant

Oui/Non

24 | BC306932151284fr-000201

© Danfoss | DCS (ms) | 2020.06

Guide de l’utilisateur | Système de purge intelligent (IPS 8) pour ammoniac - Caractéristiques techniques, installation et utilisation

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

seule

Code de

fonction

Modbus

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

S/O S/O S/O

Registre Nom du paramètre Description

1902 .08

1902 .09

CONFIGURATION D’E/S

1005 BPL-1/34

1006 BPH-1/59

1007 Dis. Temp

1008 TempSuction

1009 NC Temp