Page 1

Manuale utente

Intelligent Purger (IPS 8) per ammoniaca

Dati tecnici, installazione e uso

ir.danfoss.com148R9645

Page 2

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Indice

Avviso legale .................................................................................................................................................................................................................3

Dati tecnici ..................................................................................................................................................................................................................... 4

Ordinazione ...................................................................................................................................................................................................................4

Introduzione ................................................................................................................................................................................................................. 5

Caratteristiche ..............................................................................................................................................................................................................5

Principio di funzionamento ............................................................................................................................................................................... 6

Ciclo di funzionamento ......................................................................................................................................................................................... 7

Trappole d’aria ............................................................................................................................................................................................................. 8

Aree di connessione ................................................................................................................................................................................................ 9

Punti di connessione .............................................................................................................................................................................................11

Installazione ................................................................................................................................................................................................................12

Collegamenti elettrici ..........................................................................................................................................................................................14

Indicatori luminosi ..................................................................................................................................................................................................16

Avvio rapido ................................................................................................................................................................................................................17

Display generale .......................................................................................................................................................................................................17

Configurazione tramite LCD .............................................................................................................................................................................18

Modbus RTU ...............................................................................................................................................................................................................20

Manutenzione/Assistenza/Smaltimento ..................................................................................................................................................27

2 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 3

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Avviso legale

Le presenti informazioni sul prodotto sono parte della documentazione relativa al volume di fornitura di Danfoss

e fungono da presentazione del prodotto e da servizio di consulenza ai clienti. Esse contengono informazioni

importanti e dati tecnici relativi al prodotto.

Le presenti informazioni sul prodotto devono essere integrate da informazioni relative alla sicurezza industriale

e dalle normative in materia di salute sul luogo di installazione del prodotto. Le normative possono variare

in funzione del luogo in virtù delle norme applicabili al sito di installazione e non sono pertanto contemplate

nelle presenti informazioni sul prodotto.

Oltre alle presenti informazioni sul prodotto e alle norme antinfortunistiche valide nei singoli paesi ed aree

in cui il prodotto è utilizzato, è inoltre necessario attenersi alle norme tecniche per garantire interventi sicuri

e professionali.

Le presenti informazioni sul prodotto sono state scritte in buona fede. Tuttavia, Danfoss declina ogni

responsabilità per eventuali errori contenuti in questo documento o per le conseguenze derivanti da tali errori.

Danfoss si riserva il diritto di apportare modifiche tecniche durante l’ulteriore sviluppo delle attrezzature

trattate nelle presenti informazioni sul prodotto.

Le illustrazioni e i disegni contenuti nelle presenti informazioni sul prodotto sono rappresentazioni semplificate.

A seguito delle migliorie e delle modifiche apportate, le illustrazioni potrebbero non rispecchiare esattamente

lo stato attuale di sviluppo. I dati tecnici e le dimensioni sono soggetti a modifica. Sono escluse rivendicazioni

relative agli stessi.

Danfoss A/S

6430 Nordborg

Denmark

CVR nr.: 20 16 57 15

Telephone: +45 7488 2222

Fax: +45 7449 0949

EU DECLARATION OF CONFORMITY

declares under our sole responsibility that the

Product category: Intelligent Purger System (Air Purger)

Type designation(s): IPS 8

Covered by this declaration is in conformity with the following directive(s), standard(s) or other normative

document(s), provided that the product is used in accordance with our instructions.

Machine Directive 2006/42/EC

EN 378-2:2016 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 2: Design,

construction, testing, marking and documentation

IEC 60204-1:2018 Safety requirements for electrical equipment for measurement, control and laboratory use - Part 1:

General requirements

Pressure Equipment Directive 2014/68/EU (PED)

EN 378-2:2016 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 2: Design,

construction, testing, marking and documentation

Ammonia side (R717): Category A4P3. Fluid group: 1. PS = 40 bar. TS: -40 C to 60 C

R452A side: Category 1. Fluid group: 2. PS = 28 bar. TS: -40 C to 60 C

Ambient temperature: -10 C to 43 C

Electromagnetic Compatibility Directive 2014/30/EU (EMC)

IEC 61000-6-2 Electromagnetic compatibility (EMC) - Part 6-2: Generic standards - Immunity standard for industrial

environments (IEC77/488/CDV:2015)

EN 61000-6-4 Electromagnetic compatibiliy (EMC) - Part 6-4: Generic standards - Emission standard for industrial

environments

Note: EMC test performed with cable length < 30m.

Date: YYYY.MM.DD

Place of issue:

Signature:

Danfoss only vouches for the correctness of the English version of this declaration. In the event of the declaration being translated into any other

language, the translator concerned shall be liable for the correctness of the translation

ID No: 084R9456

This doc. is managed by 500B0577

Issued by

Name: Su Cheong Ho

Title: Lead Design Engineer

Refrigeration & Air Conditioning Controls

Revision No: AA

Danfoss A/S

Date: YYYY.MM.DD

Place of issue:

Signature:

Approved by

Name: Behzad Parastar

Title: Product Manager

Page

1 of

1

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 3

Page 4

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

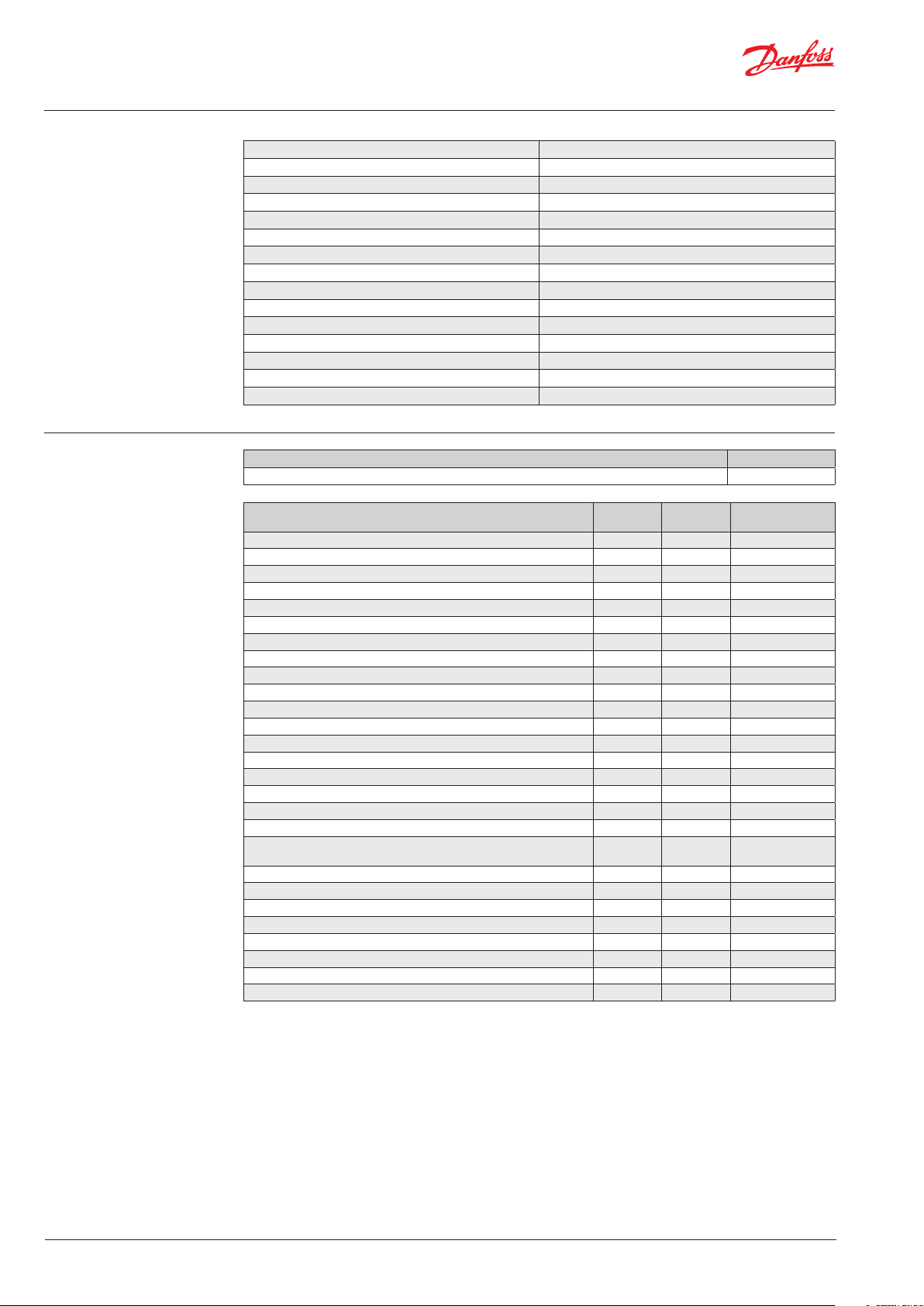

Dati tecnici

Ordinazione

Tensione di alimentazione 230 V CA, monofase, 50 Hz

Corrente 5,7 A (max. 6,5 A)

Assorbimento di corrente max. 1,3 kW

Corrente nominale di cortocircuito Icc 10 kA

Campo di temperatura ambiente da -10 °C a +43 °C (da 14 °F a 109 °F)

Campo di temperatura di trasporto/stoccaggio da -30 °C a +60 °C (da -22 °F a 140 °F)

Grado di protezione IP55

Peso max. 100 kg (221 libbre)

Dimensioni (LxPxA) 1.051 x 441 x 703 mm (41,4 x 17,4 x 27,7 pollici)

Refrigerante purger R452A 900 grammi (31,7 once)

Max. pressione di esercizio (PS) R452A 28 bar (406 psi)

Refrigerante sistema R717

Min. pressione di esercizio R717 6,5 bar (94 psi)

Max. pressione di esercizio R717 40 bar (580 psi)

Temperatura di esercizio R717 da -40 °C a +60 °C (da -40 °F a 140 °F)

Unità

Intelligent Purger Danfoss IPS 8 084H5001

Accessori/parti di ricambio Accessorio

Flangia cieca inclusi bulloni, dadi e guarnizioni* x 084H5053

Valvola a galleggiante SV3 x 027B2023

Solenoide ICF 15-4, DIN a saldare di testa 15 mm ½ pollice x 027L4543

Solenoide ICF 15-4, ANSI a saldare a tasca 15 mm ½ pollice x 027L4538

Solenoide ICF 15-4, Ansi a saldare di testa 15 mm ½ pollice x 027L4602

Flangia di saldatura inclusi bulloni, dadi e guarnizioni* x 084H5055

Kit solenoide dell’unità di spurgo (armatura, tubo, tenuta, orificio, inserto filtro) x 084H5051

Bobina solenoide, 220 - 230 V, 50 HZ per AKV x 018F6801

Bobina solenoide, 24 V CC per AKV x x 018F6757

PSU, 24 V CC - opzionale per punti di spurgo ad alimentazione x x 080Z0055

Restrittore, linea di spurgo x 084H5054

Riscaldatore carter compressore x 084H5058

Gruppo bobina condensatore incluse viti x 084H5059

Motore ventilatore per condensatore incluse griglia ventilatore e viti x 084H5060

Ventilatore di aspirazione x 084H5056

Griglia di ventilazione con filtro (due pezzi) x 084H5057

MCX 15 pre-programmato x 084H5052

Trasmettitore di pressione evaporatore, brasato (AKS 32R) x 060G3552

Compressore inclusi scatola relè di avviamento e condensatore

di avviamento e marcia

Sensore di alta temperatura compressore x 084N2003

Valvola di espansione, R452A x 068U3881

Spia di liquido x 014-0191

Trasmettitore di pressione - R717, filettato, AKS2050 x 060G5750

Termostato per controllo riscaldatore del carter x 060L111166

Sensore temperatura - R717, AKS 21M x 084N2003

Pressostato per ventilatore x Contattare Danfoss

Pressostato di sicurezza x Contattare Danfoss

* Per la chiusura del sistema della flangia durante la prova di pressione del sistema

x 123F2126

Parte di

ricambio

Numero codice

Codice

Nota:

Tutte le parti di ricambio sono già integrate nell’IPS 8.

Gli accessori non sono integrati.

4 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 5

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Introduzione

Caratteristiche

Il Danfoss Intelligent Purging System (IPS 8) è un’unità

di spurgo indipendente e autonoma progettata per

rimuovere i gas incondensabili (gas N.C. = aria e altri

gas estranei indesiderati) dai sistemi di refrigerazione

ad ammoniaca.

Il controllo IPS è in grado di gestire fino a otto punti

di spurgo in modo automatico.

L’ingresso dei gas N.C. in un sistema di refrigerante è

inevitabile, a prescindere dal refrigerante, dalle pressioni

o dalle temperature. I gas N.C. all’interno del sistema

comportano una riduzione dell’efficienza del sistema,

in termini di aumento del consumo energetico

e di riduzione della capacità di raffreddamento.

A causa della diversa densità rispetto all’ammoniaca,

l’aria infiltrata si accumula in aree specifiche del

sistema, dalle quali può essere rimossa usando

il Danfoss IPS 8.

Le aree di accumulo sono identificate nella sezione

relativa ai punti di connessione, insieme ai principi

di connessione consigliati.

L’unità di spurgo è un sistema refrigerante R452A

autonomo a controllo elettronico, in grado di

• Unità di controllo a comando elettronico

all’avanguardia basata sulla piattaforma

del regolatore MCX di Danfoss.

• Ridotto consumo di energia dell’impianto

ad ammoniaca

• Risposta automatica di spurgo dei gas N.C.

nell’impianto di refrigerazione.

• Monitoraggio costante e intelligente della

pressione differenziale tra il refrigerante

dell’impianto e il refrigerante dell’unità di spurgo.

• Lo spurgo intelligente che riduce le emissioni

di refrigerante (ammoniaca) nell’ambiente

• Funzionamento autonomo dell’unità, in

grado di operare in maniera indipendente

dall’impianto principale

• Log delle operazioni per un facile monitoraggio

dei dati ciclo di spurgo

• Comunicazione Modbus RTU conforme

agli standard industriali per il monitoraggio

remoto e l’integrazione del sistema

funzionare indipendentemente dall’impianto ad

ammoniaca principale e con una sola connessione

flangiata con l’impianto ad ammoniaca.

L’apertura flangiata consente l’accesso misto di

gas/gas N.C. allo scambiatore di calore dell’unità

di spurgo, punto in cui viene suddiviso in condensa

di ammoniaca e gas N.C.. La condensa di ammoniaca

ritorna per gravità all’impianto principale, mentre

i gas N.C. vengono spurgati nell’atmosfera tramite

ad es. un bagno d’acqua.

Attraverso l’apertura flangiata, l’unità di spurgo ha

accesso ai parametri dall’impianto ad ammoniaca

richiesti per il controllo elettronico completo.

L’unità funziona in automatico per cicli di 24 ore

e verifica la presenza di gas N.C., rimuovendoli

laddove presenti.

Al fine di recuperare e conservare la capacità di

progettazione dell’impianto ad ammoniaca principale

e di evitare futuri accumuli di aria, è altamente

consigliata l’installazione del Danfoss IPS 8.

• Consumo energetico ridotto dell’unità di spurgo

rispetto ad altre unità grazie al funzionamento

esclusivamente on-demand

• Autodiagnosi automatica per il funzionamento

dell’unità e dell’impianto che comporta lo

spegnimento in caso di malfunzionamenti

• Installazione a costi contenuti con un numero

ridotto di connessioni meccaniche ed elettriche

• Un sistema di raffreddamento R452A

completamente brasato e a prova di tenuta

in grado di ridurre al minimo i rischi di perdite

• Un design “plug and play” autonomo in grado

di semplificare l’installazione e la messa

in servizio riducendo potenziali errori

• Nessuna impostazione avanzata

• Una progettazione compatta e maneggevole

• IPS 8 in attesa di brevetto

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 5

Page 6

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

13

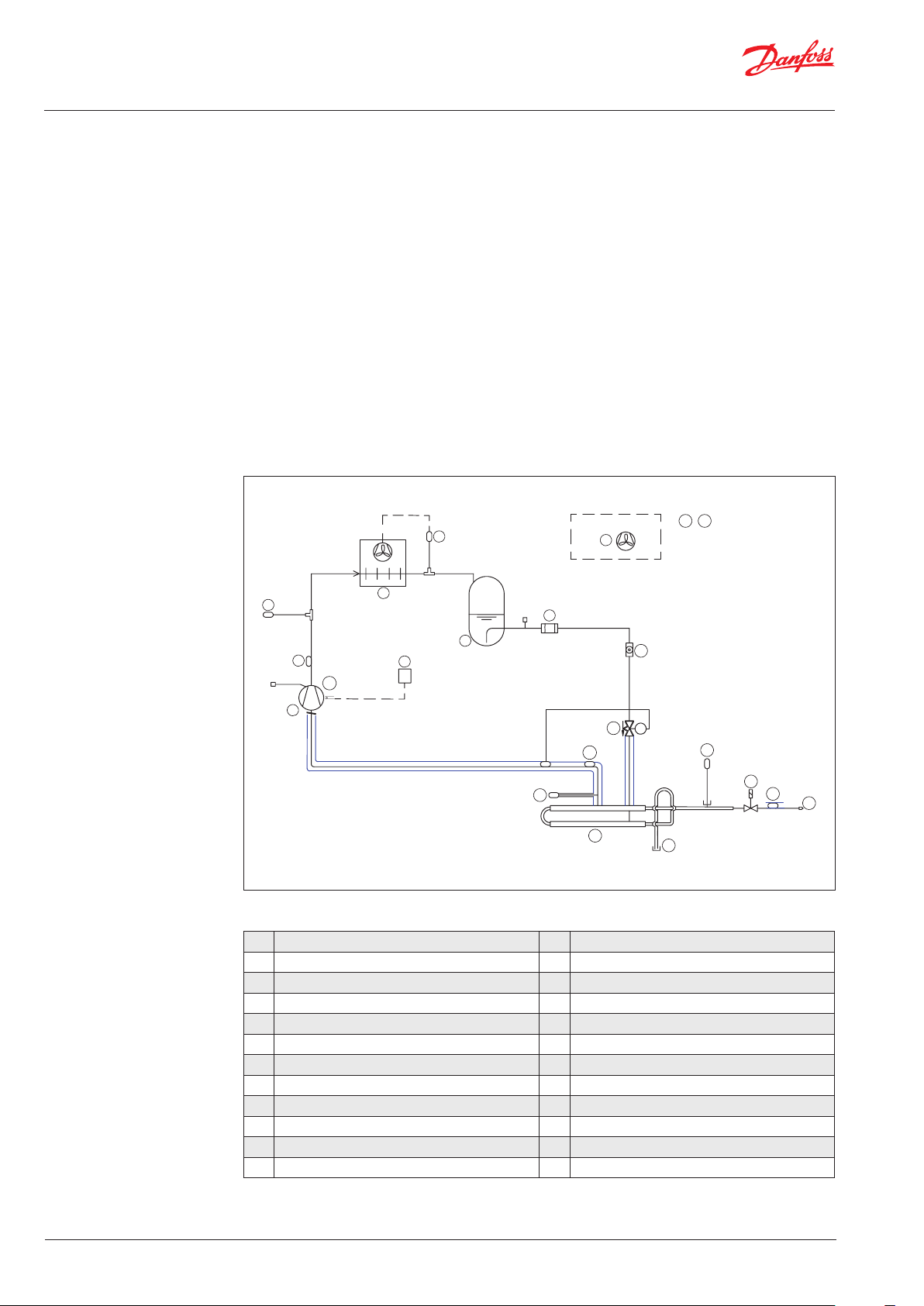

Principio di funzionamento

Il Danfoss IPS 8 è testato in fabbrica ed è pronto

all’uso in impianti ad ammoniaca con una pressione

condensatore superiore a 6,5 bar (94 psi). L’unità di

spurgo è caricata con 900 grammi (31,7 oz) di R452A.

L’unità di spurgo necessita solo di due connessioni

meccaniche (vedere fig. 1). L’ammoniaca/i gas N.C.

fluiscono dall’impianto principale tramite la flangia

per ammoniaca (vedere 13 nella Fig. 1 sottostante),

mentre i gas N.C. vengono spurgati tramite il tubo

di sfiato a valle del restrittore di spurgo (18).

Attraverso la flangia per ammoniaca (13), una miscela

di gas contenente ammoniaca e gas N.C. entra nello

scambiatore di calore (12) dell’unità di spurgo.

La miscela di ammoniaca e gas N.C. viene raffreddata

a una temperatura inferiore alla temperatura di

condensazione dell’ammoniaca tramite il circuito

R452A. A questo punto, il gas di ammoniaca condensa

e ritorna per gravità all’impianto ad ammoniaca

mentre i gas N.C. si accumulano nello scambiatore

di calore (12) per un ulteriore spurgo.

7

4

3

1a

5

8

2

Con la condensazione del gas di ammoniaca

si verifica l’estrazione naturale di una nuova miscela

di ammoniaca e gas N.C. Questa nuova miscela

viene separata mediante un processo continuo.

Con l’aumentare della concentrazione di gas

N.C. all’interno dello scambiatore di calore (12),

la pressione e la temperatura dello scambiatore di

calore R452A diminuiscono contemporaneamente.

Il regolatore monitora costantemente la pressione

dello scambiatore di calore R452A, nonché pressione

e temperatura dell’ammoniaca. Quando la pressione

R452A raggiunge una differenza di pressione predefinita

rispetto alla pressione (temperatura) dell’ammoniaca,

i gas N.C. possono essere spurgati attraverso la valvola

solenoide (16). Lo sfiato è attivato dalla valvola

solenoide (16) e, mediante tubazioni appropriate,

deve condurre a un bagno d’acqua. Questo processo

è consigliato per la conservazione di piccole quantità

di ammoniaca (vedere la sezione Installazione).

19 20

6

9

10

1

11

3a

14

12

Fig. 1 - Disposizione unità di spurgo R452A

1 Compressore R452A 11 Valvola di espansione, R452A

1a Riscaldatore carter compressore 12 Scambiatore di calore Ammoniaca/R452A

2 Termostato per controllo riscaldatore del carter 13 Flangia di saldatura

3 Sensore temp. scarico R452A 14 Trasmettitore di pressione R452A

3a Sensore temp. aspirazione R452A 15 Trasmettitore di pressione R717

4 Pressostato di sicurezza 16 Valvola solenoide AKVA e bobina

5 Condensatore 17 Sensore temperatura N.C. R717

6 Ventilatore di aspirazione 18 Restrittore, linea di spurgo

7 Pressostato per ventilatore 19 MCX 15 (Pre-programmato)

8 Ricevitore 20 PSU, 24 V

9 Filtro 900 grammi (31,7 oz) R452A

10 Spia di liquido

15

16

17

18

6 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 7

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Pull down dell'unità di spurgo

Pull down dell'unità di spurgo

o

Pull down dell'unità di spurgo

O

On

O

Tempo

O

On

O

Temperatura dell'evaporatore (Tsat452)

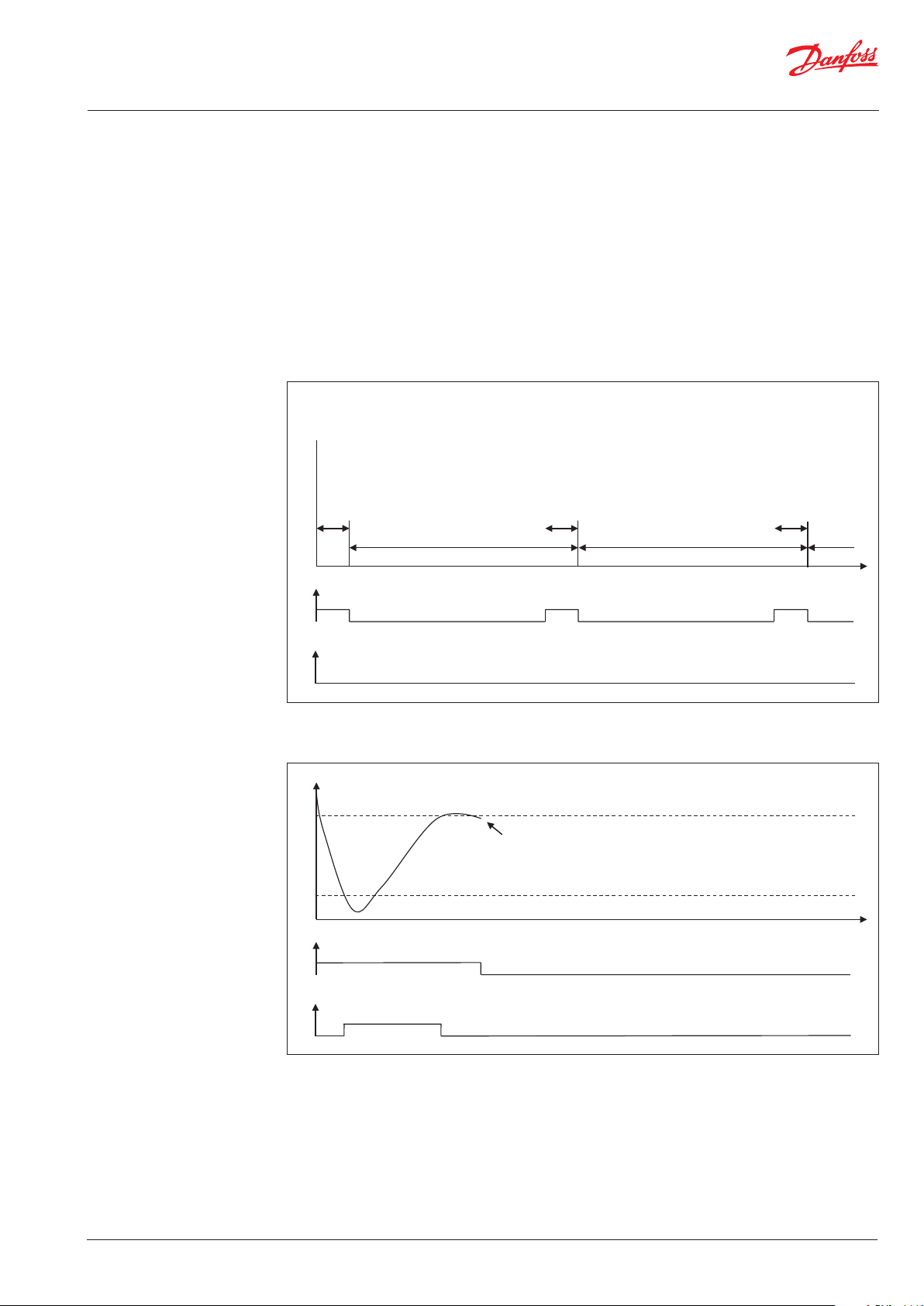

Ciclo di funzionamento

Il Danfoss IPS 8 funziona per cicli di 24 ore, di cui

45 minuti sono dedicati a un pull down di R452A.

In fase di accensione, il pull down viene avviato

immediatamente. Nel caso in cui non si rilevino

gas N.C. durante i 45 minuti di pull down, il sistema

chiude la valvola solenoide nel punto di spurgo

1 e apre la valvola solenoide nel punto 2. Durante

un ciclo di 24 ore/N (numero di punti di spurgo),

il compressore si raffredda nuovamente

condensando l’ammoniaca. Dopo 24 ore, tutti

i punti di spurgo saranno stati sfiatati una volta.

Al fine di identificare i gas N.C., il regolatore si serve

di soglie massime e minime per la temperatura di

evaporazione di R452A. Qualora, durante il pull down,

la temperatura continui a diminuire e la soglia minima

(PDT): 45 min.

Accensione

Ciclo (CST) *

Compressore

On

sia superata, il regolatore interpreta tali parametri

come un’alta concentrazione di gas N.C. e apre la

valvola solenoide di spurgo. La valvola di spurgo

resterà aperta finché non sia presente una quantità

di ammoniaca di condensa sufficiente ad aumentare

la temperatura di evaporazione di R452A a valori

superiori alla soglia massima.

Il compressore continuerà a operare e se la temperatura

scende nuovamente al di sotto della soglia minima,

verrà eseguito un nuovo spurgo. Questo processo

verrà ripetuto finché la temperatura dello scambiatore

di calore di R452A non rimane al di sotto della soglia

minima per >45 minuti in seguito alla precedente

chiusura della valvola di spurgo.

(PDT): 45 min.

Ciclo (CST) *

(PDT): 45 min.

Temp

Valvola di spurgo

Fig. 2 - Accensione e ciclo in assenza di gas N.C.: I valori CST (orario inizio compressore) PDT (orario di pull down) sono configurabili

* Ciclo (CST) = 24 ore/N (numero di punti di spurgo)

Soglia massima (VClseT)

I gas non condensabili sono stati spurgati

- inizia un nuovo ciclo *

Soglia minima (VClseT)

Compressore

On

Valvola di spurgo

Fig. 3 - Procedura di spurgo - Temperatura di evap. di R452A bassa rilevata durante il PDT: Le soglie sono configurabili

* Se viene rilevata una temperatura evaporatore bassa (inferiore alla soglia minima), la procedura di spurgo verrà

ripetuta immediatamente

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 7

Page 8

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

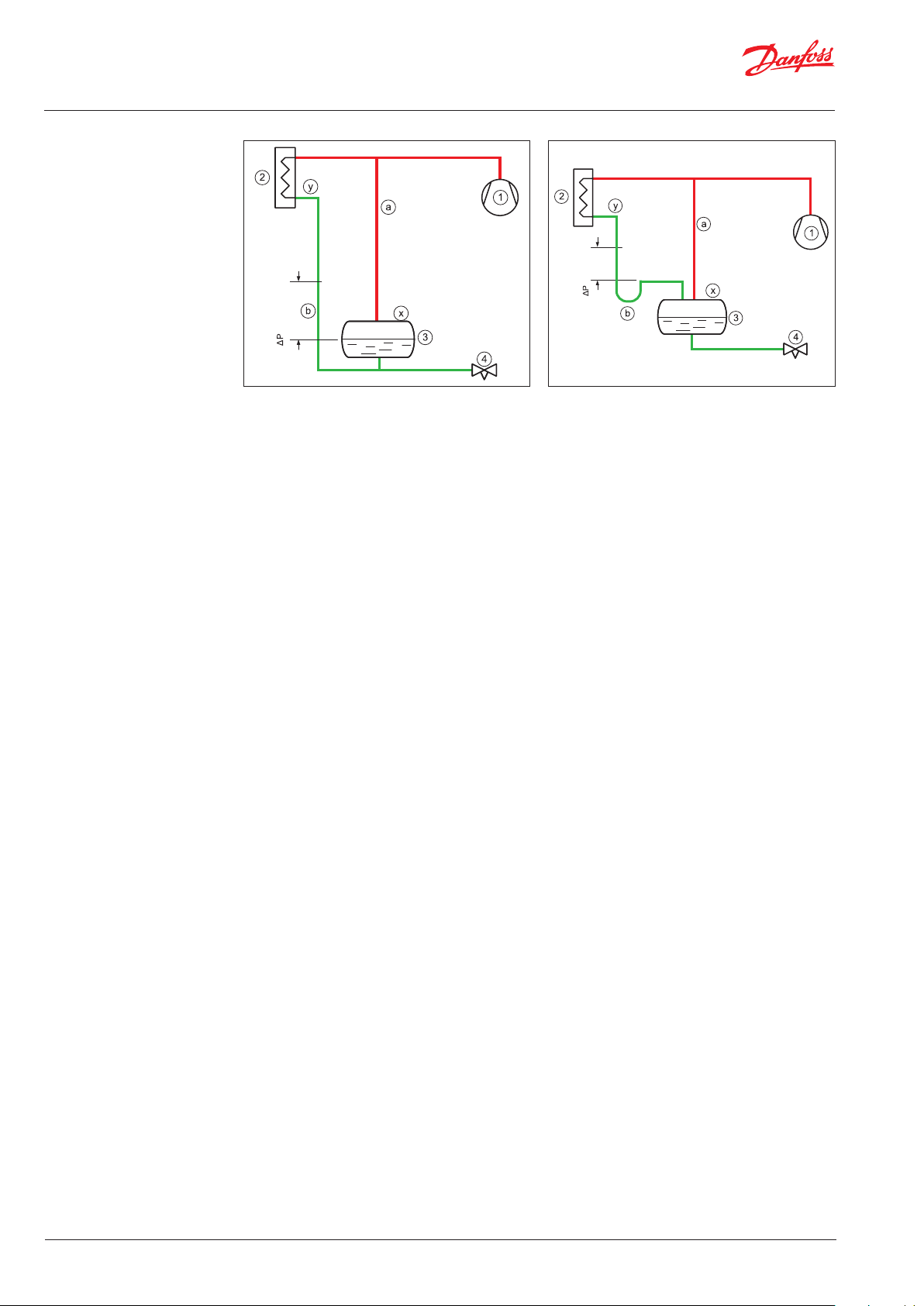

Trappole d’aria

Livello del liquido

Livello

del liquido

Condensatore

Fig. 4 Livello del liquido. Ricevitore connesso nel lato inferiore Fig. 5 Livello del liquido Ricevitore connesso nel lato superiore

Per sistemi con controllo livello del liquido bassa

pressione, l’installazione corretta del condensatore/

ricevitore è mostrata in Fig. 4 e Fig. 5.

Il gas di mandata dal compressore (1) viene condotto

al condensatore (2) dove viene condensato. Il ricevitore

Condensatore

La colonna del liquido nella linea (b) compensa

la differenza di pressione tra l’uscita del condensatore

e il ricevitore.

La fig. 4 mostra la connessione del liquido sul lato

inferiore del ricevitore.

(3) trattiene il liquido finché non sia presente una

richiesta di liquido dal lato bassa pressione, ad es.

fino all’apertura della valvola di espansione (4).

Se la valvola di espansione risulta chiusa, il liquido

condensato nel condensatore dovrà essere conservato

nel ricevitore e il livello aumenterà. Al fine di garantire

un flusso libero verso il ricevitore, il gas deve uscire

Se il liquido del condensatore è connesso al

lato superiore del ricevitore (Fig. 5), è necessario

adottare una disposizione leggermente diversa.

La linea del liquido (b) dal condensatore al ricevitore

dovrà disporre di un sifone per garantire che

la colonna di liquido sia effettivamente stabilita.

dal ricevitore; questo processo è ottenuto tramite

la linea di equalizzazione della pressione (a). La linea

di equalizzazione della pressione equipara la pressione

nel ricevitore con quella della linea di mandata

del compressore. La pressione all’interno dell’uscita

del condensatore è inferiore a causa di una perdita

Dal momento che l’aria è più pesante del gas contenente

ammoniaca, essa si depositerà in due aree in questo

tipo di installazione: Sul lato superiore del liquido

nel ricevitore (x) e/o sul lato superiore del liquido

nel tubo di caduta dal condensatore (y).

di pressione nel condensatore. Dal momento che

la pressione di mandata del condensatore è inferiore

a quella del ricevitore è necessario montare

il condensatore più in alto rispetto al ricevitore

e consentire un livello del liquido più alto nelle

tubazioni tra il condensatore e il ricevitore (b).

8 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 9

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

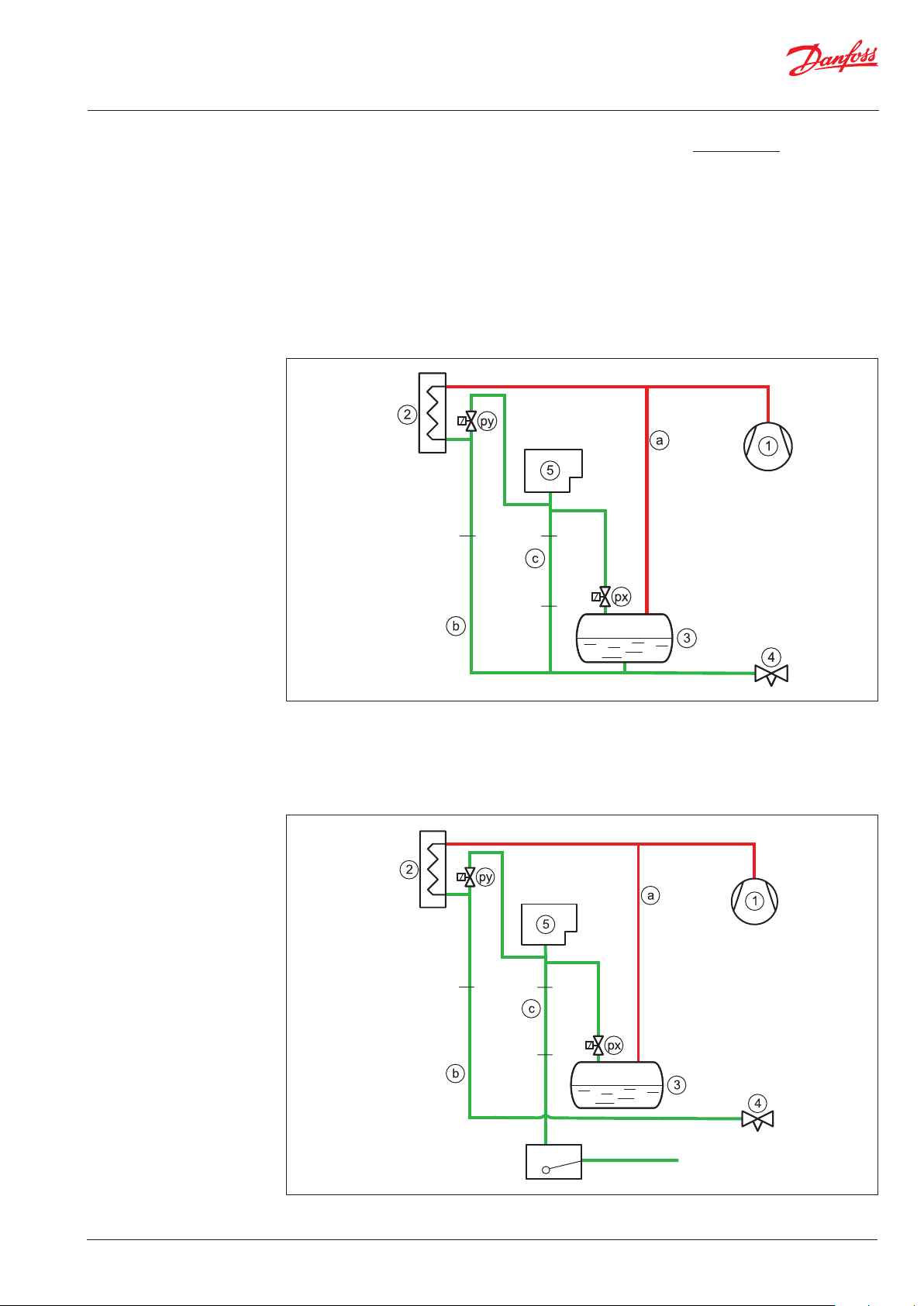

Aree di connessione

Installazione del purger in un impianto controllato dal livello del liquido a bassa pressione

I punti corretti per il collegamento del purger

all’impianto ad ammoniaca sono: (vedere Fig. 6 e Fig. 7)

La valvola spurgo aria deve disporre del suo tubo

di caduta di ritorno del liquido (c) connesso in

parallelo con i tubi di caduta del condensatore (b).

- sul lato superiore del ricevitore o

- sul lato superiore del liquido nel tubo di caduta

dal condensatore.

Quando il purger è connesso al ricevitore, ad es.

solenoide (px) aperta, il livello del liquido nel tubo

di caduta (c) sarà uguale al livello del liquido del

Il purger (5) è connesso ai due punti di spurgo tramite

le valvole solenoidi (px e py). Notare che dovrebbe

essere aperta solo una valvola solenoide in un

dato momento, altrimenti la colonna del liquido

ricevitore (3). quando la valvola di spurgo aria è

connessa all’uscita condensatore, ad es. solenoide

(py) aperta, il livello del liquido sarà uguale al livello

del liquido nel tubo di caduta del condensatore (b).

nel condensatore andrà in cortocircuito.

Livello del liquido

Fig. 6 Connessioni valvola spurgo aria (px) e (py). Le tubature di scarico (c) devono essere verticali/inclinazione verso il basso

In alternativa, lo scarico del liquido della valvola

spurgo aria può essere ottenuto in maniera efficiente

tramite una valvola a galleggiante HP (6) sul lato bassa

pressione (vedere Fig. 7).

Livello del liquido

Lato bassa pressione

© Danfoss | DCS (ms) | 2020.01

Fig. 7 Connessioni valvola spurgo aria (px) e (py). Le tubature di scarico (c) devono essere verticali/inclinazione verso il basso

BC306932151284it-000201 | 9

Page 10

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Aree di connessione

(continua)

Generalità

Installazione del purger in un impianto controllato dal livello del liquido ad alta pressione

Per sistemi con un controllo livello del liquido

ad alta pressione, l’aria si depositerà nella valvola

a galleggiante (3). (vedere Fig. 8).

Il compressore (1) eroga gas ad alta pressione

al condensatore (2), dove viene condensato.

La valvola a galleggiante (3) restituirà tutti i liquidi

al lato bassa pressione. La valvola spurgo aria (5)

deve essere connessa alla valvola a galleggiante

mediante una valvola solenoide (pv).

Fig. 8 Connessioni valvola spurgo aria (pv). Le tubature di scarico (c) devono essere verticali/inclinazione verso il basso

La valvola spurgo aria deve essere montata

sempre al di sopra del livello del liquido più

alto in modo da poter scaricare l’ammoniaca

condensata al suo interno. In caso contrario,

la valvola spurgo aria può subire un riflusso

e spurgare probabilmente il liquido

contenente ammoniaca.

Il liquido condensato contenente ammoniaca

nel purger deve essere scaricato mediante il tubo

di scarico (c) sul lato bassa pressione tramite una

valvola a galleggiante (6).

Lato bassa pressione

Il tubo di ritorno del liquido della valvola

spurgo aria (c) deve essere sempre montato

verticalmente o, quantomeno, inclinato

verso il basso.

Le valvole solenoidi presso i punti di

connessione non devono mai essere attivate

contemporaneamente. Terminare lo spurgo

in un punto prima di passare al successivo.

Cod. 99000572

ATTENZIONE !

Attenersi scrupolosamente alla guida per l’installazione durante

l’installazione del purger. Installare il purger in un luogo in cui il

livello della flangia inferiore ed eventuali attacchi ingresso gas

si trovino al di sopra di qualsiasi livello del liquido di ammoniaca.

Le tubazioni di spurgo liquido provenienti dall’unità di spurgo

devono avere sempre un’inclinazione che punti verso il basso.

Installare una valvola di intercettazione nei pressi dell’ingresso

della flangia inferiore al fine di consentire la rimozione dell’unità

e la chiusura del gas contenente ammoniaca ad alta pressione.

Connettere tubazioni adeguatamente resistenti al tubo di mandata

di spurgo e assicurarsi che i gas spurgati non condensabili siano

scaricati in un bagno d’acqua dalla capacità max. di 200 litri.

10 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 11

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Punti di connessione

Spurgo in molteplici punti

È possibile la configurazione di spurgo a singolo

punto (fig. 09) ad es. senza valvole solenoidi con

l’unità Danfoss IPS 8. Il tipo di impianto dovrebbe

essere installato come mostrato in fig. 9, ad es. al di

sopra del ricevitore o usando una valvola a galleggiante.

(vedere sezione relativa ai punti di connessione).

Relativamente allo spurgo a singolo punto in fig. 09,

la configurazione MCX per il numero di valvole è “0”,

oppure disattivare la funzione multi-spurgo nelle

impostazioni generali (y02).

Come impostazione predeterminata, il Danfoss IPS 8

è configurato per la gestione di otto punti di spurgo.

Il numero esatto di punti di connessione deve essere

impostato nel regolatore MCX successivamente

all’avvio. Il cablaggio di alimentazione e di controllo

delle bobine delle valvole solenoidi installate deve

avvenire prima del primo avvio.

NON APRIRE MAI PIÙ DI UN PUNTO DI

CONNESSIONE ALLO STESSO TEMPO:

Chiudere sempre una valvola di spurgo

prima di aprire la successiva.

Basta avviare l’unità di spurgo (etichetta y02)

e inserire il numero di punti di connessione

effettivi nel programma. Si veda la sezione

“Programmazione/configurazione”.

ICF 15-4

SVA

Gas contenente

ammoniaca + gas N.C.

Liquido contenente

Ricevitore

ammoniaca

Scarico del liquido

sul lato bassa pressione

SNV

SNV

SVA

Gas N.C. + gas N.C.

Bypass NH₃ per lo scarico

dell’unità di spurgo

ammoniaca

Liquido contenente

SVA

SV3

SNV

Fig. 9 Spurgo a singolo punto dal ricevitore Fig. 10 Spurgo in molteplici punti fino a otto punti di spurgo

Punti di spurgo:

fino a otto punti

Prestare attenzione

alle trappole di liquido

Quando viene mostrata

l’inclinazione nella parte

superiore, assicurarsi

di avere un tubo

diretto verso il basso

verso il tubo di caduta.

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 11

Page 12

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

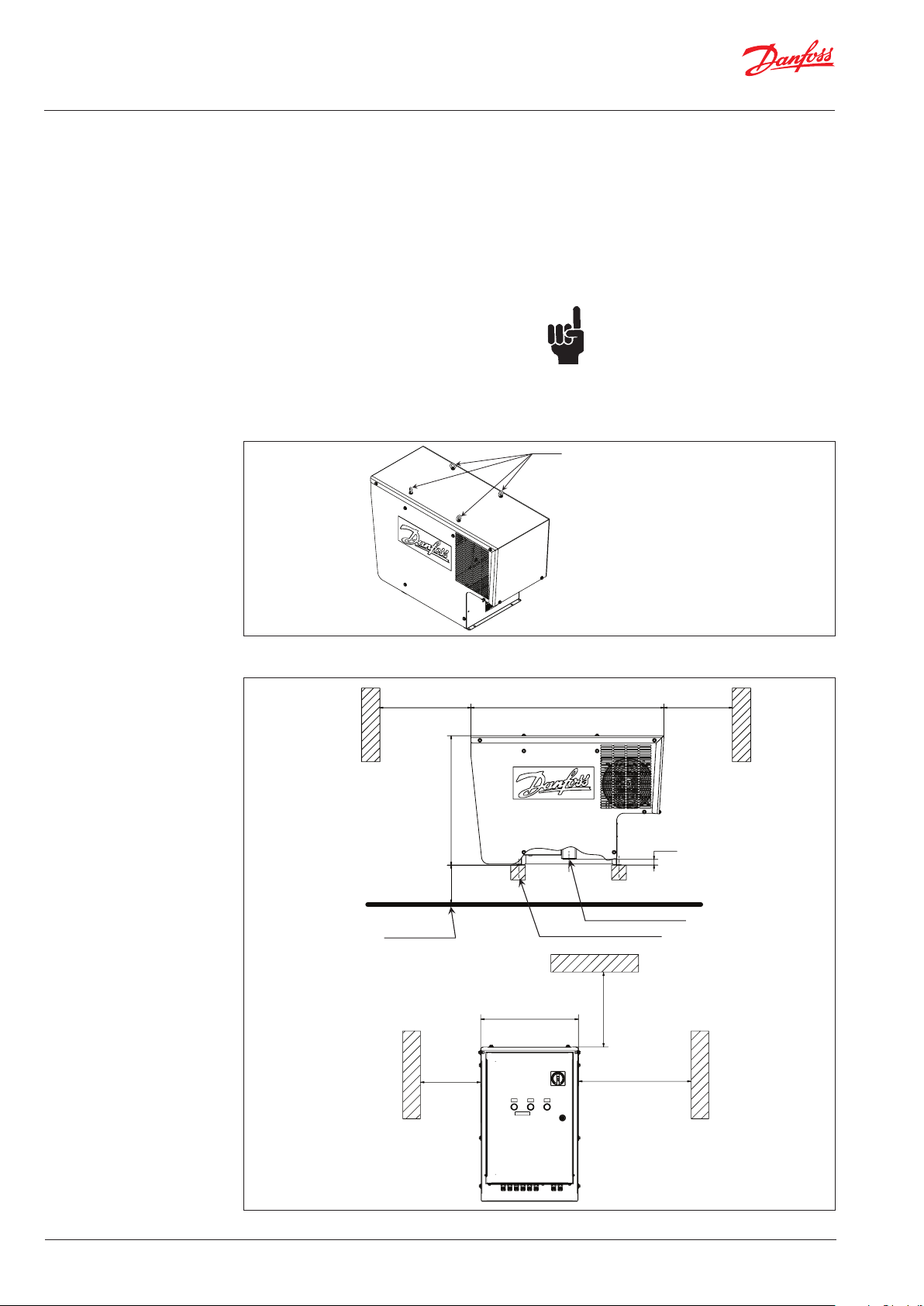

*

Flangia per accesso R717

Supporto per 100 kg/220 libbre

Piattaforma di

manutenzione

Installazione

Il Danfoss IPS 8 deve essere installato nei luoghi

consigliati nelle sezioni di questo documento

relative ai luoghi e ai punti connessione.

L’unità dispone di un grado di protezione IP55 e può

essere installata all’esterno, con intervalli di temperatura

ambiente da -10 °C a 43 °C / da 14 °F a 109 °F). Evitare

l’installazione alla luce diretta del sole poiché potrebbe

comportare un’eccessiva esposizione solare e a

temperature ambiente superiori ai limiti consentiti.

Per temperature ambiente inferiori a -10 °C (14 °F)

è necessario installare il purger in un’area riscaldata

e ventilata. È necessario installare l’unità in un ambiente

non ATEX poiché essa non è a prova di esplosione.

L’unità di spurgo deve essere sempre tenuta in posizione

verticale, dalla consegna all’installazione finale.

Utilizzare tutti e quattro i golfari di sollevamento

e un’adeguata attrezzatura di sollevamento durante

l’installazione (peso unità = 100 kg/220 lbs).

Installare l’unità su una superficie orizzontale uniforme

con dimensioni da 0,05 a 1,1 metro (da 2 a 43 pollici)

su una piattaforma di manutenzione con sufficiente

sostegno e che consenta la bullonatura del sottotelaio

al sostegno (vedere esempio in Fig. 12). Rispettare

le distanze consigliate in tutte le direzioni (Fig. 12)

per consentire il raffreddamento ventole e la

manutenzione.

Lasciare sempre spenta l’unità per almeno 12 ore dal

completamento dell’installazione alla prima accensione.

È importante che la costruzione del sostegno

sia livellata al fine di garantire il corretto

riempimento della trappola di liquido interna.

Angolo < 2 gradi rispetto al piano orizzontale

Utilizzare i quattro golfari di sollevamento e un’adeguata

attrezzatura di sollevamento per sollevare l’unità di spurgo

Fig. 11

Min. 900 mm 1051 mm Min. 500 mm

* Per un facile accesso all’interruttore

principale e alla manutenzione,

è necessario installare l’unità di spurgo

a una distanza che va da 0,05 a 1,1 m

(da 2 a 43 pollici) al di sopra del livello

della piattaforma di manutenzione.

Piattaforma di

manutenzione

703

32 mm

*

Flangia per accesso R717

Supporto per 100 kg/220 libbre

446 mm

Min. 300 mm

Min. 300 mm Min. 900 mm

12 | BC306932151284it-000201

Fig. 12 Dimensioni installazione

© Danfoss | DCS (ms) | 2020.01

Page 13

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Ø43

82

82

Ø22

57

57

Installazione

(continua)

Tubo di spurgo OD 17.2 dal tubo in gomma al bagno

d’acqua. Non svitare il restrittore all’interno del tubo.

Rischio di alta concentrazione di NH₃ di spurgo

Fig. 13 Connessione ammoniaca

Flangia a saldare in dotazione (fig. 14)

Flangia per connessione NH₃. Rimuovere il tappo in gomma

Guarnizione in dotazione

Bulloni in dotazione, coppia: 60 Nm

tensione diagonale (44,3 ft lb)

547

416,4

198

310

155

8 x 0,11 mm (foro)

274

© Danfoss | DCS (ms) | 2020.01

120°

Fig. 14 Flangia a saldare in dotazione

1. Preparare le tubazioni per ammoniaca con la flangia

a saldare conformemente alla Fig. 13 e Fig. 14.

Le tubazioni principali/di scarico non devono mai

essere di dimensioni ridotte rispetto al diametro

interno Ø37 mm (1,5 in).

2. Completare la struttura di sostegno in modo tale

che possa sostenere fino a 100 kg (221 lbs).

3. Sollevare il purger in posizione utilizzando

i golfari di sollevamento posti su ciascun

lato dell’armadietto del purger. Rimuovere

la spina in gomma dall’apertura della flangia.

4. Collegare la flangia a saldare alla flangia dell’unità

di spurgo usando la guarnizione piatta in dotazione

e serrare i quattro bulloni in dotazione in senso

diagonale con una coppia di serraggio pari

a 60 Nm (44,3 ft-lb).

5. Inserire quattro bulloni (non in dotazione)

attraverso il telaio dell’unità di spurgo

e la costruzione di sostegno e serrare.

6. Eseguire una prova di tenuta per garantire

una connessione a tenuta ermetica.

7. Nel caso in cui sia necessario smontare l’unità

di spurgo, contattare Danfoss per le istruzioni.

8. Installare correttamente un tubo adeguato dalla

valvola solenoide di spurgo per lo sfiato dei gas N.C.

conformemente alle normative locali e nazionali.

4 x Ø14

Ø37

57

57

9. Preparare un serbatoio d’acqua esterno con una

capacità massima di 200 litri (53 gal.) e assicurarsi

che le tubazioni consentano l’immersione del

gas di spurgo nell’acqua.

10. Controllare regolarmente il livello di pH

dei contenuti del serbatoio.

11. Il livello di pH non dovrebbe mai superare il valore

di 12,6. In caso contrario sarà necessario sostituire

il contenuto dell’acqua.

12. Smaltire le acque reflue concentrate conformemente

alle normative locali e nazionali.

Nota: Prima di sostituire l’acqua nel serbatoio

dell’acqua assicurarsi che l’unità di spurgo

sia spenta e che la valvola di intercettazione

sull’unità di spurgo flangiata sia chiusa.

Lasciare l’unità in questo stato per un periodo

di tempo per consentire la dissoluzione/

rilascio dei gas residui all’interno delle

tubazioni. Verificare la presenza di bolle.

Istituire una procedura di controllo periodico

del livello di pH e della formazione di bolle.

Qualora si riscontrino bolle con una certa

frequenza all’interno del serbatoio d’acqua

durante lo “stand by” (indicatore luminoso

verde) in condizioni di funzionamento

normale, sarà necessario riparare o sostituire

una o più valvole solenoidi di spurgo.

BC306932151284it-000201 | 13

Page 14

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Collegamenti elettrici

Il cablaggio interno dell’unità di spurgo è realizzato

in fabbrica. Il cablaggio in loco è necessario solo

per i collegamenti elettrici per l’alimentazione

Si consiglia vivamente di proteggere tutti i cavi esterni

provenienti dall’IPS 8 collegati all’alimentazione e a

tutte le solenoidi del punto di spurgo con tubi metallici.

principale, per le solenoidi del punto di spurgo

e per la comunicazione bus opzionale.

ATTENZIONE

Pericoli

elettrici.

Solo personale

autorizzato.

Fig. 15 Scatola regolatore esterno

PAUSA

SPURGO

FUNZIONE

IN

ERRORE

Interruttore ON/OFF

Blocco tasti

È possibile aprire il coperchio della scatola del regolatore solo con i tasti sbloccati e con l’interruttore principale spento.

Nota: Solo personale autorizzato

Ventilatore compressore/

condensatore On/Off

Valvola

di spurgo

ANALOG OUTPUT 5-6

AO5

DIGITAL INPUT 2

DI 2H

AO6

COM

DI 2

COM

DI 1

COM

D1 H

DIGITAL INPUT 1DIGITAL OUTPUT 14

DIGITAL INPUT 3

DIGITAL INPUT 4

DI 3

COM

DI 3H

Relè compressoreConvertitore 24 V

Alimentazione

principale 230 V 50 Hz

L

N

Ter ra

Interruttore

principale

Valvole solenoidi

On/Off

Regolatore

MCX15B On/Off

AI3

AI1

AI2

COM

DIGITAL INPUT 13-16

DI 13

5V+

ANALOG INPIT 1-6

COM

DI 15

DI 14

DI 16

COM

COM

NO 15

NO 14

NC 14

NC 15

DIGITAL OUTPUT 15

DIGITAL INPUT 9-12

DIGITAL INPUT 5-8

DI 5

DI 9

DI 7

DI 6

DI 8

COM

COM

DI 11

DI 10

DI 4

COM

DI 4H

DI 12

AI7

AI8

AI9

AI10

AI6

AI4

AI5

COM

5V+

COM

5V+

12V+

ANALOG INPUT 7-10

MCX

CAN RJ

DIGITAL INPUT 17-18

COM

COM

DI 17

DI 18

CAN

L

N

POWER

Regolatore MCX15B

14 | BC306932151284it-000201

Fig. 16 Scatola regolatore interno

Alimentazione 24

V CC opzionale per

solenoidi di spurgo

(8) (non incluse)

Fino a otto

valvole di spurgo

© Danfoss | DCS (ms) | 2020.01

Page 15

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Collegamenti elettrici

(continua)

230 V CA

QS1

L

N

QM1 QM2

L/1

N/1

L/4

QM3

L/5

KL1 KL1

L/3

L/2

Supporto

Interruttore

M1 M2 VR1

1 1 1

Compressore

Condensatore

Ventilatore

Ventilatore

di estrazione

TR

RC

Riscaldatore

carter

GD1 GD2

24 V CC

0 V CC

Alimentazione

elettrica MCX15B

9

8

Valvole solenoidi

alimentazione elettrica*

*In caso di utilizzo di GD2 24 V CC, rimuovere i ponti 1-2 e 3-4 tra i terminali e connettere l’alimentazione

Fig. 17 Alimentazione

USCITA MCX15B

3

C 1

NO 1

N1

L 1

NO 2

C

C 2

NO 3

C 4

C 5

C 6

NO 5

NO 4

NO 6

C 7

NO 7

NO 8

C 9

C 8

NO 9

10

C 10

NO

NC 10

11

12

NO

NC

C 12

NO 12

C 13

NO 13

NC 13

C 11

NC 11

14

C

NC 14

NO 14

C 15

NC 15

NO 15

24 V CC

12

345

Solenoid valve

0 V CC

Fig. 18 Ingressi e uscite regolatore MCX15B

8

6

7

10

11

12

13

Solenoid valve

Solenoid valve

Solenoid valve

Solenoid valve

System running

System running

System error

14

15

Solenoid valve

16

Solenoid valve

Solenoid valve

17

Solenoid valve

18

Solenoid valve

9

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 15

Page 16

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Collegamenti elettrici

(continua)

24 V CC 24 V CC

0 V CC 0 V CC

6

AO

AO 5

COM

DI COM

DI 2DI 2HDI 3DI 3H

DI COM

Fig. 19 Ingressi regolatore MCX15B

Indicatori luminosi

26

DI COM

DI 4

KL1

Compressore

di avviamento

DI 1

DI 1H

DI COM

DI 4H

DI 5DI

Sensore

temp. remoto

Sensore

temp. remoto

temp.

remoto

Trasmettitore

di bassa

pressione

Trasmettitore

di alta

pressione

R717

XT1

ST1

212223

19

20

AI 1AI 2

L1

N 1

AO 1

AO 4

AO 2

AO 3

COM

AI 3

5V+

12V+

5V+

ST2

ST3

COM

BPL

AI 7

24

25

4

AI

AI 5

AI 6

COM

BPH

AI 8

AI 9

AI 10

5V+

INGRESSO MCX15B

6

DI 7

DI 9

COM

DI 8

DI 12

DI 10

COM

DI 11

DI 13

DI 14

DI 15

DI 16

COM

COM

DI 17

DI 18

COM

GND

D +

D +

GND

D -

D -

Interruttore ON/OFF

R120

CAN GND

CAN H

CAN L

CAN HIDCAN L

CAN GND

STANDBY RUN ERROR

Green

Yellow

light

PURGING

Red

light

light

Blocco tasti

Fig. 20

Luci ON Stato

Compressore ONCompressore

OFF

Valvola di

spurgo ON

Valvola di

spurgo OFF

Allarme

Verde Pausa x x

Giallo In funzione x x

Verde e giallo Spurgo x x

Verde, giallo

e rosso

Spurgo prolungato

ininterrotto (> 150 ore)

x x*

Si verifica quando:

Rosso

controllare l’elenco

(x**) x** x

descrizione allarmi

* Il purger continua lo spurgo fino al raggiungimento di un periodo di funzionamento massimo (predefinito 160 ore), dopodiché si arresta

** Il compressore del purger si arresta quando si verifica l’allarme

16 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 17

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

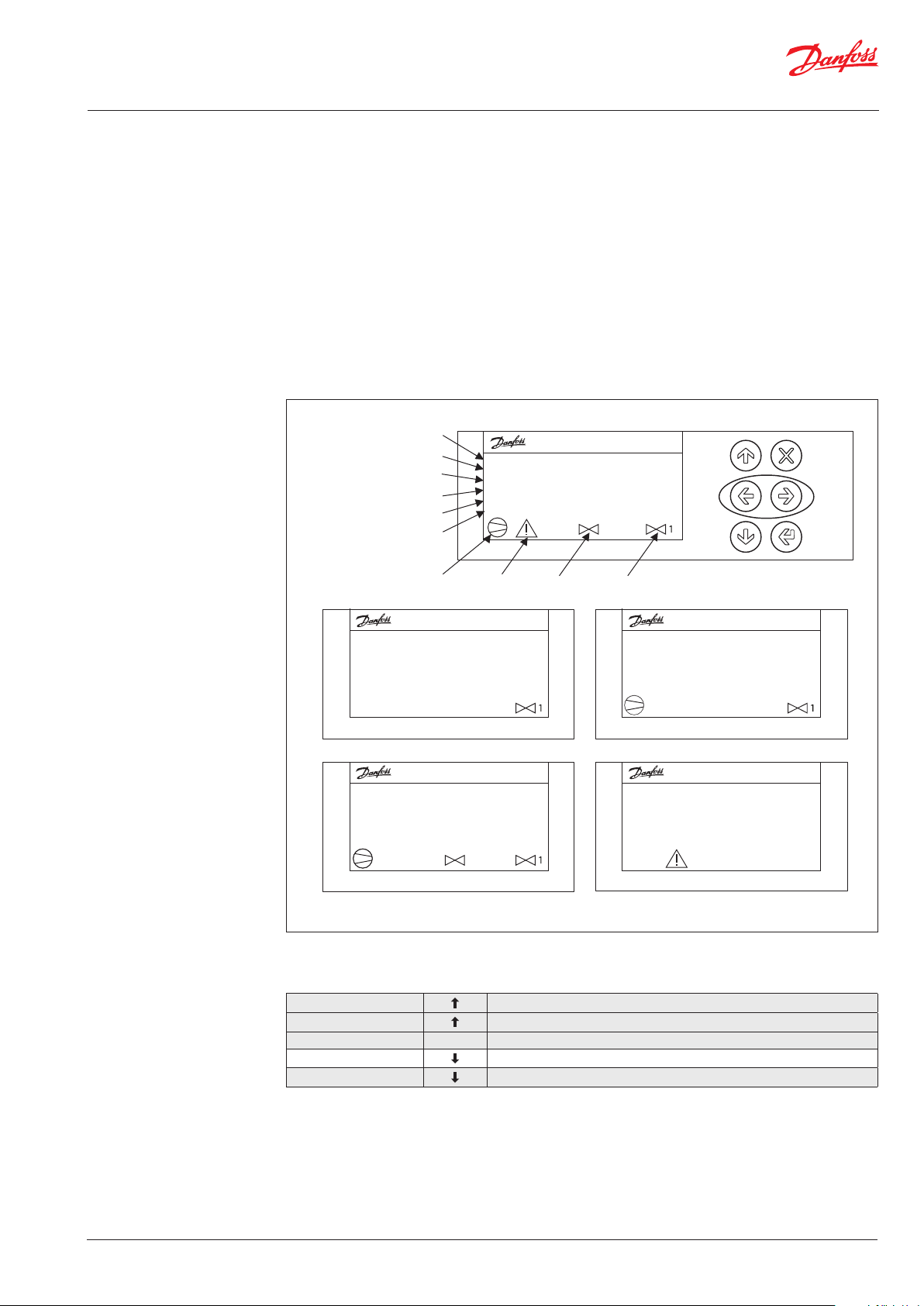

Purging

R717 low Pres limit

Upper

Lo

Alarm present

Avvio rapido

Display generale

Per una configurazione più rapida possibile, dopo aver collegato tutti i punti di spurgo all’IPS e in seguito alla prima

accensione dell’IPS, attenersi alle seguenti semplici istruzioni:

1. Spostarsi dal Menù principale alla pagina di accesso.

2. Inserire la password “200”.

3. S elezionare “Parametri”.

4. Selezionare “Config. unità”.

5. Selezionare “Impostazioni valvola”.

6. Inserire il numero di valvole solenoidi di spurgo collegate all’IPS.

Dopo aver acceso il regolatore, una finestra del

display mostrerà momentaneamente la versione

del software attualmente installata e in seguito

In modalità di funzionamento, i tasti freccia

Up/Down conducono alla finestra di stato

descritta nella Tabella 01 di seguito.

una finestra di funzionamento principale

predefinita, come mostrato in Fig. 21.

Actual R717 Pres

Actual R452A Pres

Threshold for Purge Valve

wer Threshold for Purge Valv e

Actual R452A Temp

Compressor on

P717On

Psat717

Psat452

VClseT

VOpenT

Tsat452

Error/AlarmPurge valve open Purge point (1-8)

_

bar

_

bar

_

bar

_

°C

_

°C

_

°C

Down

Up

Esc.

Enter

Not

Used

P717On

Psat717

Psat452

VClseT

VOpenT

Tsat452

P717On

Psat717

Psat452

VClseT

VOpenT

Tsat452

-25.0

-30.0

-42.4

-47.4

- 31.8

6.5

9.0

0.7

-25.0

-30.0

-31.8

bar

bar

bar

°C

°C

°C

bar

bar

bar

°C

°C

°C

P717On 6.5

Psat717 9.0

Psat452 8.7

VClseT -25.0

VOpenT -30.0

Tsat452 11.9

Standby Run (Pull down)

P717On

Psat717

Psat452

VClseT

VOpenT

Tsat452

Fig. 21 - Finestra principale predefinita. Modalità di funzionamento (inizio). (A titolo di esempio)

Tabella 01 - Finestra stato

Percentuale punto di spurgo Distribuzione dello spurgo effettivo sui vari punti di spurgo

Sca. temp. Temperatura di mandata R452A effettiva (°C)

Finestra principale predefinito Vedere sopra

Info ciclo Tempo secondo valvola di spurgo aperta (ore)

Eventi precedenti Ultimi sette eventi di spurgo (min)

6.5

9.0

8.0

16.5

6.5

9.0

0.1

bar

bar

bar

°C

°C

°C

bar

bar

bar

°C

°C

°C

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 17

Page 18

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

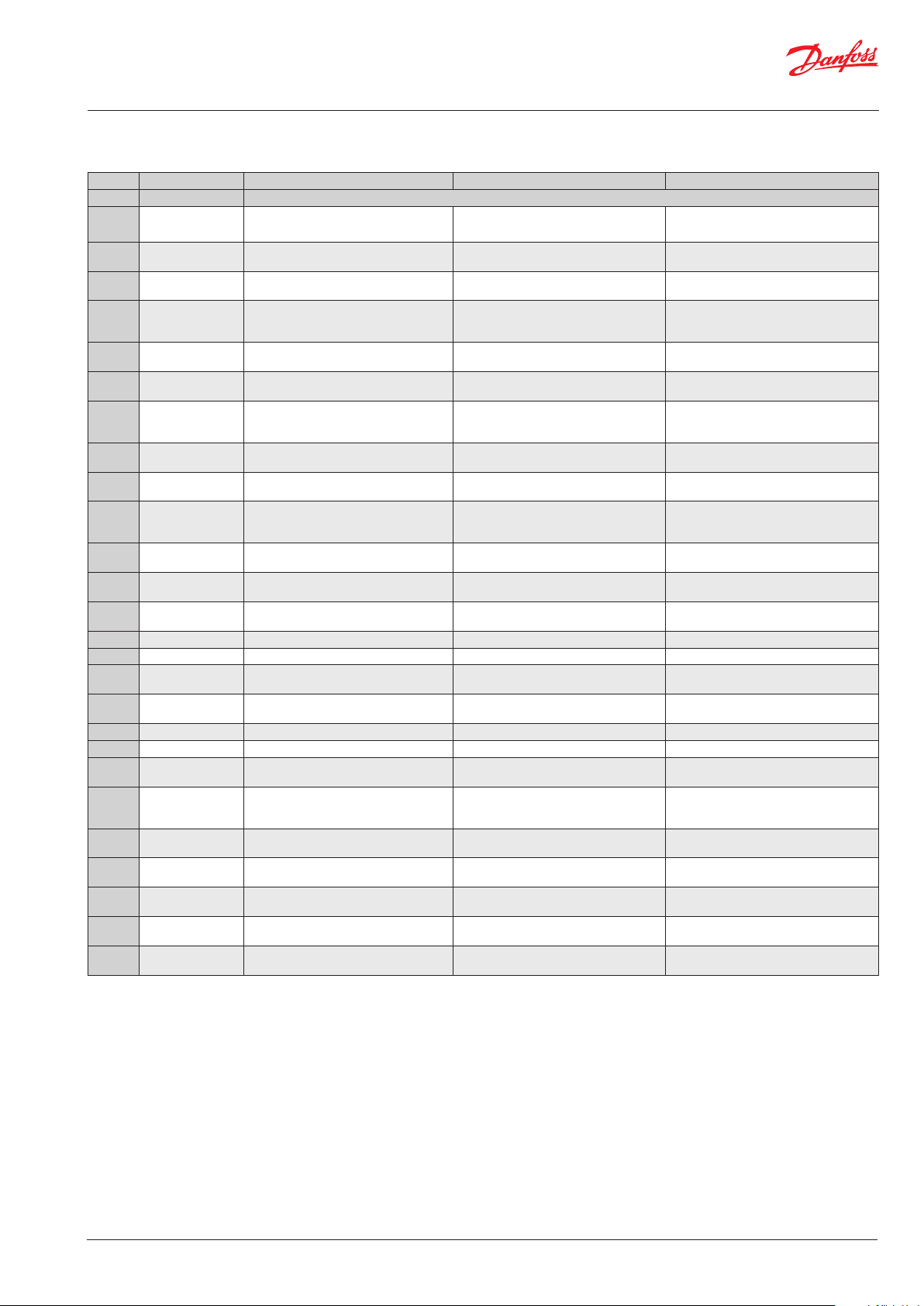

Configurazione tramite LCD

Premendo il menù principale mostrerà le opzioni di seguito

Tabella 02

Navigazione menù principale

Menu

principale

Allarmi

Accesso (login) Password *** 200 N/A

Avvio

Parametri

Ingresso/uscita Display e Config Ingresso / Uscita

Sottomenù Sottomenù/stato Sottomenù/stato Min. Max Predefinito Descrizione Etichetta

Allarmi attivi

Resetta

allarmi

Cronologia Visualizza cronologia

Cancella

cronologia

Accensione Interruttore principale ON

Spegnimento Interruttore principale OFF

Config. unità

Nessun allarme

Fino a 15 allarmi

(vedere tabella

di seguito)

Compressore

Impostazione

limiti

Fino a 15 allarmi possibili elencati

con la freccia up/down

Resetta tutti gli allarmi attuali

Cancella cronologia

0 sec 100 sec 20 sec SDT (ritardo avvio compressore) CM2

5 min 2000 min 45 min PDT (Tempo di pull down) CM3

180 min 2000 min 1440 min CST (Tempo di ciclo) CM4

24 ore 768 ore 160 ore PLT (Tempo max spurgo infinito) VA5

0 bar 5 bar 0,5 bar

0 bar 12 bar 6,5 bar Setpoint (pressione ammoniaca min. consentita) CM1

Diff. comp

(Isteresi min. consentita pressione ammoniaca)

CM5

18 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 19

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Tabella 03

Allarmi attivi, possibili cause e azione raccomandata

Etichetta Nome parametro Descrizione Possibile causa Azione raccomandata

ALLARMI

A01 Allarme generale

E01 Guasto sensore temp.

E01 Guasto sensore temp.

E01 Guasto sensore temp.

E02 Guasto sensore BPL

E02 Guasto sensore BPL

E02 Guasto sensore BPL

E03 Guasto sensore BPL

E03 Guasto sensore BPL

E03 Guasto sensore BPL

E04 Temperatura bassa

E05 Alta temperatura

E05 Alta temperatura

E06 Bassa pressione BPL Indica una pressione di R717 troppo bassa Valvola di arresto chiusa Aprire valvola di arresto ingresso

E07 Alta pressione BPL Indica una pressione di R717 troppo alta

E08 Bassa pressione BPH Indica una pressione di R452 troppo bassa Carica bassa R452A

E09 Alta pressione BPH Indica una pressione di R452 troppo alta Pressione troppo alta nel sistema R452s Attendere che la pressione diminuisca

E10 Il sistema è su OFF Indica lo stato dell’interruttore principale L’interruttore principale è su OFF Spostare l’interruttore principale su ON

E11 La memoria è piena È necessario un reset della memoria

E12

E13 ERRORE compressore

E14 Allarme liquido

E15 Errore memoria!

E16

E17

Tutti gli allarmi tranne (*) attivano una luce rossa sulla scatola esterna

Per gli allarmi non resettabili e/o cause non identificate, contattare Danfoss

Legenda livello: 0 = Schermata lettura, 2 = Schermata installatore (codice 200), 3 = Schermata manutenzione Danfoss(Contattare Danfoss)

Errore tempo

totale di spurgo

Errore sensore

di scarico

Errore sensore

di aspirazione

L’ingresso da AI3 comporta lo spegnimento

dell’IPS 8

Indica assenza di segnale dal sensore

di temperatura (R452a)

Indica assenza di segnale dal sensore

di temperatura (R452a)

Indica assenza di segnale dal sensore

di temperatura (R452a)

Indica assenza di segnale dal trasmettitore

di pressione (R452a)

Indica assenza di segnale dal trasmettitore

di pressione (R452a)

Indica assenza di segnale dal trasmettitore

di pressione (R452a)

Indica assenza di segnale dal trasmettitore

di pressione (R717)

Indica assenza di segnale dal trasmettitore

di pressione (R717)

Indica assenza di segnale dal trasmettitore

di pressione (R717)

Indica una temperatura ambiente troppo

bassa (<-10 °C)

Indica una temperatura ambiente troppo

elevata (>120 °C)

Carica bassa di R452a a causa

di una possibile perdita

Tale errore si verifica quando si attiva

PLT Il sistema si riavvierà automaticamente

una volta che CST è scaduto

Indica l’assenza di ricezione di stato

dal relè KL01

Segnale da LLS che indica presenza

di liquido nell’evaporatore

Valori contatore errati

L’unità eseguirà una riparazione automatica

Indica assenza di segnale dal sensore

di temperatura

Indica assenza di segnale dal sensore

di temperatura

Guasto nel sistema collegato a DIO4

Cavo rotto sul sensore di temperatura R452A

Guasto dell’alimentazione elettrica

nel sensore di temperatura R452a

Misurazione della temperatura

della linea R452a fuori campo

Cavo rotto sul trasmettitore di pressione R452A

Guasto dell’alimentazione elettrica

nel trasmettitore di pressione R422a

Misurazione della pressione

della linea R452a fuori campo

Cavo rotto sul trasmettitore di pressione R717

Guasto dell’alimentazione elettrica

nel trasmettitore di pressione R717

Misurazione della pressione

della linea R717 fuori campo

Temperatura ambiente troppo bassa

Temperatura ambiente troppo elevata

Individuare e riparare la perdita Evacuare

Pressione troppo alta nell’impianto

ad ammoniaca

La memoria è piena a causa di un

funzionamento di lunga durata

Il restrittore è bloccato Sostituire il restrittore

Possibile cavo rotto MCX Riparare il cavo rotto MCX

L’ingresso da AI3 comporta lo spegnimento

dell’IPS 9

Riparare il cavo del sensore di temperatura

o sostituire il sensore di temperatura

Riparare o sostituire la sorgente

di alimentazione

Confrontare la temperatura con una lettura

di un altro sensore di temperatura e sostituire

il sensore di temperatura, se necessario

Riparare il cavo del trasmettitore di pressione

o sostituire il trasmettitore di pressione

Riparare o sostituire la sorgente di alimentazione

Confrontare la pressione con un’altra

lettura di pressione e sostituire il

trasmettitore di pressione, se necessario

Riparare il cavo del trasmettitore di pressione

o sostituire il trasmettitore di pressione

Riparare o sostituire la sorgente

di alimentazione

Confrontare la pressione con un’altra lettura

di pressione e sostituire il trasmettitore

di pressione, se necessario

Portare l’IPS a una temperatura

ambiente più elevata

Portare l’IPS a una temperatura

ambiente più bassa

Portare l’IPS a una temperatura

ambiente più bassa

Attendere che la pressione diminuisca

Individuare e riparare la perdita,

evacuare e ricaricare con R452a

Pulire la memoria MCX cercando

Parameters_UnitConfig_

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 19

Page 20

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Modbus RTU

Buone pratiche

Il cablaggio di Modbus RTU (RS485) deve essere svolto conformemente alla norma ANSI/TIA/EIA-485-A-1998.

È necessario fornire isolamento galvanico per i segmenti che attraversano gli edifici.

È necessario usare un terreno comune per tutti i dispositivi sulla stessa rete, tra cui router, gateway, ecc.

Tutti i collegamenti bus nei cavi sono realizzati con doppini incrociati.

Il tipo di cavo raccomandato è AWG 22/0.32 mm2. Per distanze maggiori usare un cavo AWG 20/0.5mm2 o AWG 18/0.75mm2. L’impedenza

caratteristica dei cavi deve essere compresa tra 100 – 130Ω. La capacità tra i conduttori deve essere inferiore a 100 pf per metro.

Nota: la lunghezza dei cavi influisce sulla velocità di comunicazione utilizzata. Cavi di una maggiore lunghezza comportano un baud rate

(velocità di trasmissione) più basso. La lunghezza massima consentita del cavo è di 1.200 m.

Usare una distanza minima di 20 cm tra i cavi di alimentazione 110 V/230 V/400 V e i cavi bus.

Tabella 04

Registri Modbus RTU

Registrati Nome parametro Descrizione

3001 ON/OFF

3002

3003

3004

3005

3006

3007

3008

3009

3010 Livello password 1 password per livello utente 1 3 0 999 100 N/A RW 3/6 Corto Sì

3011 Livello password 2 password per livello utente 2 3 0 999 200 N/A RW 3/6 Corto Sì

3012

3013

3014 PDT

GENERALE >

IMPOSTAZIONI

Attivare spurgo

multiplo

Ripristina parametri

predefiniti

GENERALE >

CONFIGURAZIONE

Tempo di

attivazione buzzer

Ritardo di attivazione

relè allarme

Relè allarme attivo

se l’unità è su OFF

GENERALE Z

IMPOSTAZIONI

SERIALI

Indirizzo seriale

(Modbus e CAN)

Baud rate seriale

(Modbus)

Impostazioni seriali

(Modbus)

GENERALE >

PASSWORD

Impostazioni

avanzate - Livello

password 3

CONFIG. UNITÀ >

COMPRESSORE

Impostazioni

avanzate - SDT

0: interruttore principale off

1: interruttore principale on

Accendere/spegnere funzione

di spurgo multiplo

0: No

1: Sì, accendere funzione

di spurgo multiplo

0: No

1: Sì, ripristina parametri

predefiniti

Tempo durante il quale

il buzzer è acceso in minuti

Ritardo durante il quale

l’allarme è attivo dopo

l’attivazione del relè

0: No

1: Sì

2 1 100 1 N/A RW 3/6 Corto Sì

La velocità di trasferimento

di un’informazione nel canale

di comunicazione RS485

0: 0

1: 12

2: 24

3: 48

4: 96

5: 144

6: 192

7: 288

8: 384

0: 8N1

1: 8E1

2: 8N2

Si raccomandano solo

impostazioni predefinite

Si raccomandano solo

impostazioni predefinite

- Ritardo nell’avvio

del compressore

Tempo di pull down

del compressore

Livello

Valore min. Valore max

utente

2 0 1 1 Enum 1 RW 3/6 Corto Sì

2 0 1 1 Enum 2 RW 3/6 Corto Sì

2 0 1 0 Enum 2 RW 3/6 Corto Sì

3 0 15 1 min. RW 3/6 Corto Sì

3 0 999 0 sec. RW 3/6 Corto Sì

3 0 1 1 Enum 2 RW 3/6 Corto Sì

2 0 8 6 Enum 3 RW 3/6 Corto Sì

2 0 2 1 Enum 4 RW 3/6 Corto Sì

3 0 999 N/A N/A RW 3/6 Corto Sì

3 0 100 20 sec. RW 3/6 Corto Sì

2 5 CM4 45 min. RW 3/6 Corto Sì

Valore

predefinito

Unità/

Tipo

Lettura/

Scrittura

Codice

funzione

Modbus

Tipo dati

Modbus

Persistente

Sì/No

20 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 21

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Registrati Nome parametro Descrizione

3015 CST

3016 P LT Allarme di spurgo continuo 2 24 768 24 ore RW 3/6 Corto Sì

3017

3018

3019

3020

3021

3022 Max_PP

3023

3024

3025

3026

3027

3028

Impostazioni

avanzate - SDTM

CONFIG. UNITÀ

> IMPOSTAZIONI

VALVOLA

Impostazioni

avanzate - Valvola

Delta T OFF

Impostazioni

avanzate - tipo di gas

Impostazioni

avanzate TonHotClimate

Impostazioni

avanzate TonColdClimate

CONFIG. UNITÀ

> IMPOSTAZIONI

FILTRO

Impostazioni

avanzate -

Temp_Filter

Impostazioni

avanzate -

BPL_Filter

Impostazioni

avanzate -

BPH_Filter

Impostazioni

avanzate -

Suc_Filter

CONFIG. UNITÀ

> IMPOSTAZIONI

LIMITI

Impostazioni

avanzate TempSensMin

Impostazioni

avanzate TempSensMax

Ritardo tra cicli di spurgo

(spurgo singolo)

Si raccomandano solo

impostazioni predefinite

- Ulteriore ritardo nella

commutazione dei punti

di spurgo

Si raccomandano solo

impostazioni predefinite Temp. Delta per la chiusura

della valvola di spurgo

Si raccomandano solo

impostazioni predefinite

- NON MODIFICARE

Tipo di refrigerante

nell’unità di spurgo IPS 8

0=NO; 1=R12; 2=R22;

3=R134a; 4=R502; 5=R717;

6=R13; 7=R131b1; 8=R23;

9=R500; 10=R503; 11=R114;

12=R142b; 13=Invalid;

14=R32; 15=R227ea;

16=R401A; 17=R507A;

18=R402A; 19=R404A;

20=R407C; 21=R407A;

22=R407B; 23=R410A;

24=R170; 25=R290; 26=R600;

27=R600a; 28=R744;

29=R1270; 30=R417A;

31=R422A; 32=R413A;

33=R422D; 34=R427A;

35=R438A; 36=R513A;

37=R407F; 38=R1234ze;

39=R1234yf; 40=R448A;

41=R449A; 42=R452A

Si raccomandano solo

impostazioni predefinite Limite di ambiente caldo

della soglia di spurgo

Si raccomandano solo

impostazioni predefinite Limite di ambiente freddo

della soglia di spurgo

Quantità usata di punti

di spurgo - parte della

configurazione iniziale

Si raccomandano solo

impostazioni predefinite Valore temperatura offset

Si raccomandano solo

impostazioni predefinite Valore pressione offset

Si raccomandano solo

impostazioni predefinite Valore pressione offset

Si raccomandano solo

impostazioni predefinite Valore temperatura offset

Si raccomandano solo

impostazioni predefinite Limite temperatura min.

Si raccomandano solo

impostazioni predefinite Limite temperatura max.

Livello

Valore min. Valore max

utente

2 180 2000 1440 min. RW 3/6 Cor to Sì

3 5 100 20 sec. RW 3/6 Corto Sì

3 2,0 10,0 5 K RW 3/6 Corto Sì

3 0 42 42 Enum 5 RW 3/6 Corto Sì

3 -30,0 -25,0 -25 °C RW 3/6 Corto Sì

3 -40,0 -35,0 -35 °C RW 3/6 Corto Sì

2 0 8 8 N/A RW 3/6 Corto Sì

3 0 3 0 °C RW 3/6 Corto Sì

3 0 3 0 bar RW 3/6 Corto Sì

3 0 3 0 bar RW 3/6 Corto Sì

3 0 3 0 °C RW 3/6 Corto Sì

3 -100,0 130,0 -50 °C R/W 3/6 Corto Sì

3 -100,0 130,0 120 °C R/W 3/6 Corto Sì

Valore

predefinito

Unità/

Tipo

Lettura/

Scrittura

Codice

funzione

Modbus

Tipo dati

Modbus

Persistente

Sì/No

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 21

Page 22

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Codice

funzione

Modbus

Tipo dati

Modbus

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Corto No

3 Corto No

3 Corto No

3 Lunga No

Persistente

Sì/No

Registrati Nome parametro Descrizione

3029

3030

3031

3032

3033 Comp Diff

3034 Punto di regolazione

3035 Tsh Setpoint per surriscaldamento 2 5,0 40,0 15 °C R/W 3/6 Corto Sì

3036

1859 Resetta allarmi Reset allarme 0 0 2 0 N/A R/W 3/6 Corto Sì

8101 SystemOnOff

8102 ValveStatus

8103 CompressorStatus

8104 ALARActive

8105 PressTotemp

8106 ValveCount

8108 ComprTime

8110 COmprStartAfter Ritardo tra i cicli di spurgo 0 -2147483648 2147483647 0 Minuti

9901

8112 ValveHour

8114 StatusKL

8115 WaringCompr

8116 ValveSetpoint

8117 ValveClose

Impostazioni

avanzate - BPLMin

Impostazioni

avanzate - BPLMax

Impostazioni

avanzate - BPHMin

Impostazioni

avanzate - BPHMax

CONFIG. UNITÀ >

AVVIO MANUALE

Impostazioni

avanzate

- Avvio man.

VAR STATO >

HOTSPOT DESIGN

MCX

Impostazioni

avanzate ResetMem

Si raccomandano solo

impostazioni predefinite Limite pressione min. (rif)

Si raccomandano solo

impostazioni predefinite Limite pressione max. (rif)

Si raccomandano solo

impostazioni predefinite

- Limite pressione min.

(ammoniaca)

Si raccomandano solo

impostazioni predefinite

- Limite pressione max.

(ammoniaca)

Pressione differenziale

- Start / Stop

Soglia di pressione

per compressore

Si raccomandano solo

impostazioni predefinite Attivazione di 14 relè

sull’unità - solo di fabbrica

0: NA

1: SÌ

Feedback dall’interruttore

principale

Feedback dalla valvola

di spurgo - aperta/chiusa

Feedback dal compressore

- on/off

Indicatore di qualsiasi

allarme attivo

Temp. aspirazione

(calcolata in base alla

pressione sull’aspirazione)

Numero di attivazioni

della valvola di spurgo

Tempo rimanente per il pull

down del compressore per

il ciclo di spurgo effettivo

Si raccomandano solo

impostazioni predefinite Tutti i valori registrati

vengono resettati

0: NA

1: SÌ

Numero di ore durante il

quale la valvola di spurgo

principale è rimasta attiva

Stato del relè KL01

(compressore

e riscaldatore carter)

Indica un problema

con lo stato comp.

Soglia di temperatura

per l’apertura della valvola

di spurgo principale

Soglia di temperatura

per la chiusura della

valvola di spurgo principale

Livello

Valore min. Valore max

utente

3 -1,0 25,0 0.1 bar R/W 3/6 Corto Sì

3 -1,0 25,0 24 bar R/W 3/6 Corto Sì

3 -1,0 59,0 1 bar R/W 3/6 Corto Sì

3 -1,0 59,0 24 bar R/W 3/6 Corto Sì

3 0,0 5,0 0.5 bar R/W 3/6 Corto Sì

2 0,0 12,0 6.5 bar R/W 3/6 Corto Sì

3 0 1 0 Enum 2 R/W 3/6 Corto Sì

0 -32768 32767 0 Enum 1

0 -32768 32767 0 Enum 1

0 -32768 32767 0 Enum 1 R/W 3/6 Corto Sì

0 -32768 32767 0 Enum 2

0 -327,7 327,7 0 °C

0 -2147483648 2147483647 0 N/A

0 -2147483648 2147483647 0 Minuti

0 0 1 0 Enum 2 R/W 3/6 Corto Sì

0 -214748364,8 214748364,7 0 Ore

0 -32768 32767 0 Enum 2

0 -32768 32767 0 Enum 2

0 -2147483648 2147483647 0 °C

0 -2147483648 2147483647 0 °C

Valore

predefinito

Unità/

Tipo

Lettura/

Scrittura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

22 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 23

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Registrati Nome parametro Descrizione

Evento di ciclo di spurgo -

8119 Event1

8121 Event2

8123 Event3

8125 Event4

8127 Event5

8129 Event6

8131 Event7

8133 PP1

8135 PP2

8137 PP3

8139 PP4

8141 PP5

8143 PP6

8145 PP7

8147 PP8

8149 Val1

8150 Val2

8151 Val3

8152 Val4

8153 Val5

8154 Val6

8155 Val7

8156 Val8

8157 RangedVal

8158 TempStatus

conta i minuti durante i quali

la valvola di spurgo è rimasta

aperta in un ciclo completato

Evento di ciclo di spurgo

- conta i minuti cumulativi

durante i quali la valvola

di spurgo è rimasta aperta

in un ciclo completato

Evento di ciclo di spurgo

- conta i minuti cumulativi

durante i quali la valvola

di spurgo è rimasta aperta

in un ciclo completato

Evento di ciclo di spurgo

- conta i minuti cumulativi

durante i quali la valvola

di spurgo è rimasta aperta

in un ciclo completato

Evento di ciclo di spurgo

- conta i minuti cumulativi

durante i quali la valvola

di spurgo è rimasta aperta

in un ciclo completato

Evento di ciclo di spurgo

- conta i minuti cumulativi

durante i quali la valvola

di spurgo è rimasta aperta

in un ciclo completato

Evento di ciclo di spurgo

- conta i minuti cumulativi

durante i quali la valvola

di spurgo è rimasta aperta

in un ciclo completato

Percentuale di tempo per

il singolo punto di spurgo

Percentuale di tempo per

il singolo punto di spurgo

Percentuale di tempo per

il singolo punto di spurgo

Percentuale di tempo per

il singolo punto di spurgo

Percentuale di tempo per

il singolo punto di spurgo

Percentuale di tempo per

il singolo punto di spurgo

Percentuale di tempo per

il singolo punto di spurgo

Percentuale di tempo per

il singolo punto di spurgo

Indica che il punto

di spurgo è attivo

Indica che il punto

di spurgo è attivo

Indica che il punto

di spurgo è attivo

Indica che il punto

di spurgo è attivo

Indica che il punto

di spurgo è attivo

Indica che il punto

di spurgo è attivo

Indica che il punto

di spurgo è attivo

Indica che il punto

di spurgo è attivo

Indica che la valvola

ICFD è attiva

Temperatura misurata

sulla linea di mandata

del compressore

Livello

Valore min. Valore max

utente

0 -3276,8 3276,7 0 Minuti

0 -3276,8 3276,7 0 Minuti

0 -3276,8 3276,7 0 Minuti

0 -3276,8 3276,7 0 Minuti

0 -3276,8 3276,7 0 Minuti

0 -3276,8 3276,7 0 Minuti

0 -3276,8 3276,7 0 Minuti

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 %

0 -32768 32767 0 N/A

0 -32768 32767 0 N/A

0 -32768 32767 0 N/A

0 -32768 32767 0 N/A

0 -32768 32767 0 N/A

0 -32768 32767 0 N/A

0 -32768 32767 0 N/A

0 -32768 32767 0 N/A

0 -32768 32767 0 N/A

0 -32768 32767 0 °C

Valore

predefinito

Unità/

Tipo

Lettura/

Scrittura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Sola

lettura

Codice

funzione

Modbus

Tipo dati

Modbus

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

Persistente

Sì/No

© Danfoss | DCS (ms) | 2020.01

BC306932151284it-000201 | 23

Page 24

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Codice

funzione

Modbus

Tipo dati

Modbus

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Lunga No

3 Corto No

3 Corto No

3 Corto No

3 Corto No

Persistente

Sì/No

Registrati Nome parametro Descrizione

8159 BPLStatus Pressione su R452 0 -32768 32767 0 bar

8160 BPHStatus Pressione su R717 0 -2147483648 2147483647 0 bar

8161 DisTemp

8162 SuctionTemp

8163 TshValveStatus

8164 TshCalculate

ALLARMI

1901 .08 Allarme generale

1901 .09

1901 .10 Guasto sensore BPL

1901 .11 Guasto sensore BPH

1901 .12 Temperatura bassa

1901 .13 Temperatura alta

1901 .14 Bassa pressione BPL

1901 .15 Pressione alta BPL

1901 .00 Bassa pressione BPH

1901 .01 Pressione alta BPH

1901 .02 Il sistema è su OFF

1901 .03 La memoria è piena

1901 .04

1901 .05 ERRORE compressore

1901 .06 Allarme liquido

1901 .07 Errore memoria!

1902 .08

1902 .09

Configurazione I/O

1005 BPL-1/34

1006 BPH-1/59

1007 Temp. sca.

1008 TempSuction Temp. aspirazione misurata 2 -50.0 170.0 N/A PT1000

Guasto

sensore temp.

Errore tempo

totale di spurgo

Errore sensore

di scarico

Errore sensore

di aspirazione

INGRESSI

ANALOGICI

Temperatura misurata

sulla valvola di spurgo

Temperatura misurata

sulla linea di aspirazione

Valore misurato del

surriscaldamento

Valore del surriscaldamento

calcolato in base al tipo di

refrigerante

Ingresso da AI3. Comporta

lo spegnimento dell’IPS 8

Indica assenza di segnale dal

sensore di temperatura R452A

Indica assenza di segnale dal

sensore di pressione (R452a)

Indica assenza di segnale dal

sensore di pressione (R717)

Indica una temperatura

ambiente troppo bassa

(<-10 °C)

Indica una temperatura

ambiente troppo elevata

(>120 °C)

Indica una pressione

di R452 troppo bassa

Indica una pressione

di R452 troppo alta

Indica una pressione

di R717 troppo bassa

Indica una pressione

di R717 troppo alta

Indica lo stato

dell’interruttore principale

È necessario un reset

della memoria

Si verifica quando PLT

è attivo. Il sistema si riavvierà

automaticamente una

volta che CST è scaduto

Indica l’assenza di ricezione

di stato da KL01

Segnale da LLS che

indica presenza di

liquido nell’evaporatore

Valori contatore errati.

L’unità eseguirà una

riparazione automatica

Indica assenza di segnale

dal sensore di temperatura

Indica assenza di segnale

dal sensore di temperatura

Pressione sulla linea

di aspirazione R452a

Pressione di

condensazione di R717

Temperatura di scarico

misurata del compressore

Livello

Valore min. Valore max

utente

0 -32768 32767 0 °C

0 -2147483648 2147483647 0 °C

0 -32768 32767 0 °C

0 -2147483648 2147483647 0 K

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

0 0 1 0 AUTO R.

2 -1.0 34.0 N/A 0-5 V

2 -1.0 59.0 N/A 0-5 V

2 -50.0 170.0 N/A PT1000

Valore

predefinito

Unità/

Tipo

Lettura/

Scrittura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

lettura

24 | BC306932151284it-000201

© Danfoss | DCS (ms) | 2020.01

Page 25

Guida utente | Intelligent Purger (IPS 8) per ammoniaca - Dati tecnici, installazione e uso

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Sola

Codice

funzione

Modbus

Tipo dati

Modbus

3 Corto No

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

3 Corto No

3 Corto No

3 Corto No

3 Corto No

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

Persistente

Sì/No

Registrati Nome parametro Descrizione

1009 Temp N.C.

1010 ---------------- Non usato N/A 0 100 N/A NA

1011 ---------------- Non usato N/A 0 100 N/A NA

1012 ---------------- Non usato N/A 0 100 N/A NA

1013 ---------------- Non usato N/A 0 100 N/A NA

1014 ---------------- Non usato N/A 0 100 N/A NA

INGRESSI DIGITALI

1001.08 Stato KL1

1001.09 On/Off

1001.10 Allarme generale Ingresso allarme generale 2 0 1 0 N.O.