Page 1

Installation Guide

EVM NO

EVM NO

2-step solenoid valve

ICLX 100-150

Installation | Montage | Instalación | Instalação | 安装 | Montaż zaworu | Монтаж

ICLX 100

027R9902

ICLX 125

EVM NO

EVM (NA)

EVM NA

EVM NO

EVM NO

EVM (NA)

EVM NA

EVM NO

EVM (NA)

EVM NA

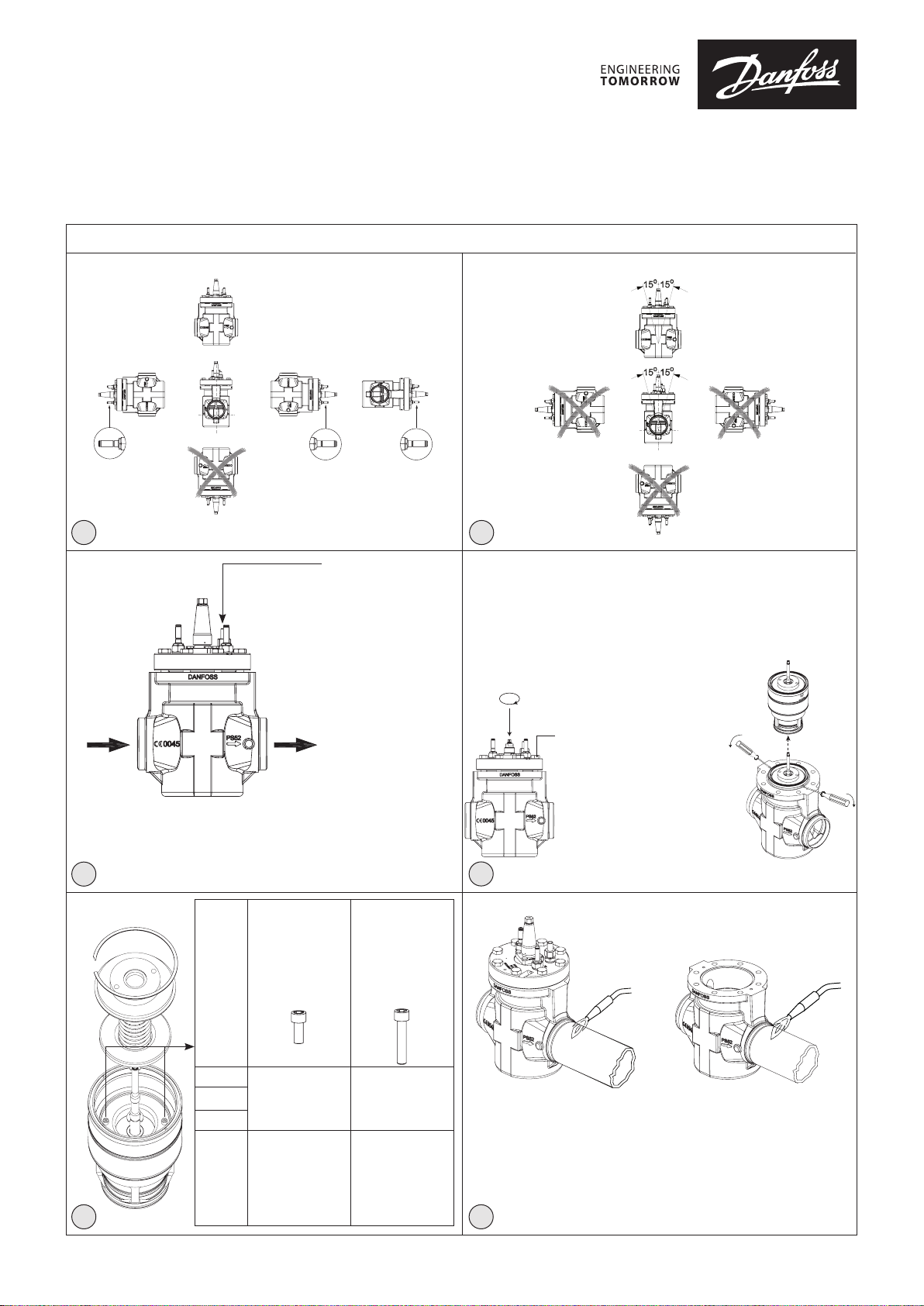

1a 1b

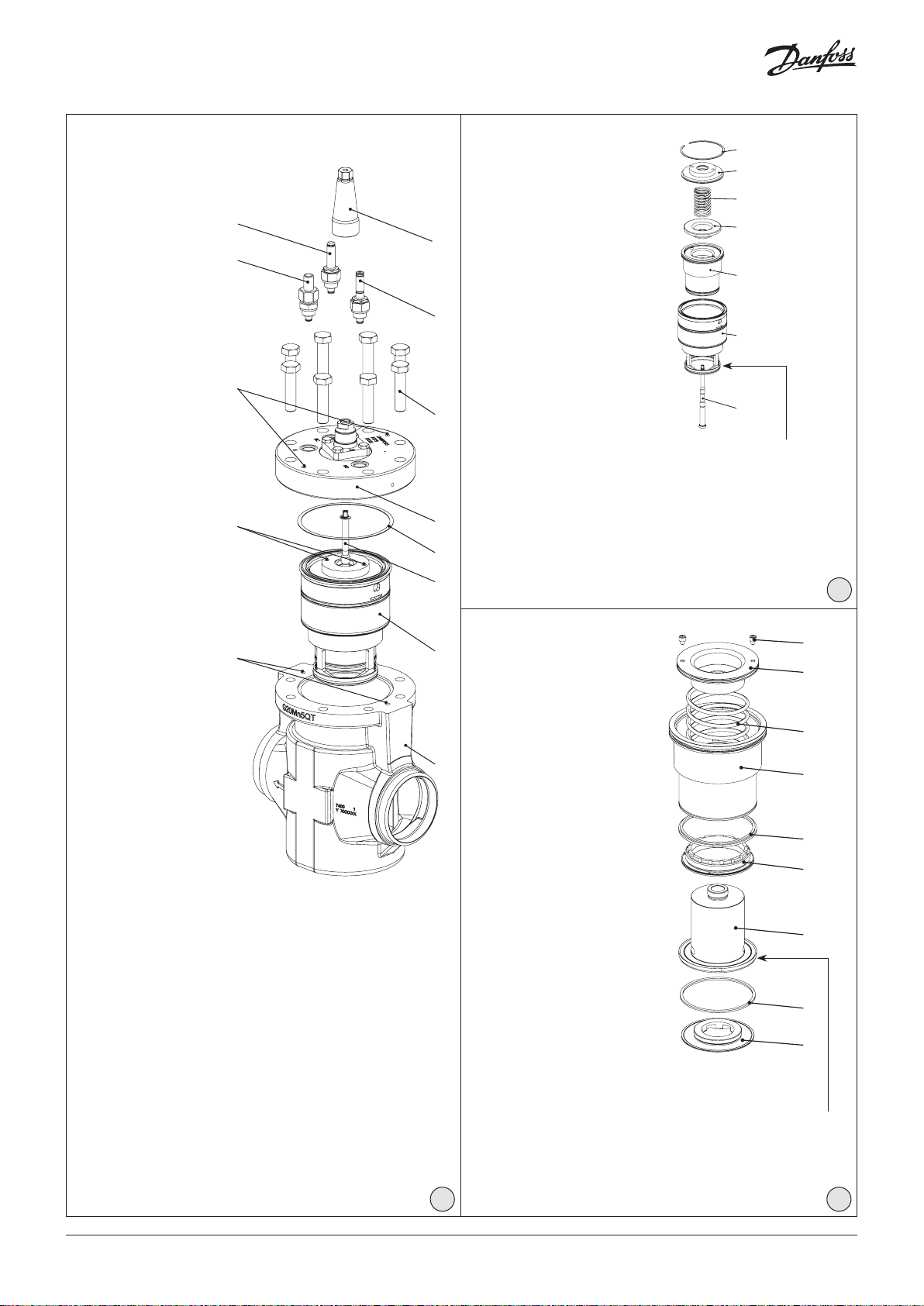

External pressure inlet

Entrée de pression externe

Entrada de presión externa

EVM NO

EVM (NA)

EVM NA

EVM NC

EVM (NC)

EVM NF

Entrada de pressão externa

外部压力入口

Wlot ciśnienia sterującego

Внешняя пилотная линия

ICLX 150

Remove spindle sign, lock ring and lock washer.

Retirez la marque de la tige, l’anneau de blocage et la rondelle frein.

Retirar la cubierta del eje, el anillo de bloqueo y la arandela de bloqueo.

Remova o sinal do eixo, anel de bloqueio e arruela de bloqueio.

取下旋杆标签、锁环和锁紧垫圈。

Zdemontować znacznik wrzeciona, pierścień blokujący i podkładkę.

Снимите со штока стопорное кольцо и стопорную шайбу.

Unscrew and remove all top cover bolts

Vissez la tige vers le bas, jusqu’en n de letage.

Girar el eje presionando hacia abajo para extraerlo.

Gire o eixo para baixo

向下转动旋杆,使

Wykręcić wrzeciono z gwintu w dół.

Выверните шток с резьбы вниз

para fora da rosca.

之与螺纹脱开。

027R9902

Turn spindle downwards out of thread.

Dévissez et retirez tous les boulons du

couvercle supérieur.

Desenroscar y retirar todos los pernos de

la tapa superior.

Solte o parafuso e remova todos os

parafusos da tampa.

Flow direction

Direction du ux

Sentido de ujo

Direção do uxo

流向

Kierunek przepływu

2

Направление потока

ICLX 100

ICLX 125

ICLX 150

two-step

deux temps

Dos etapas

dois estágios

两步式

Praca

dwustopniowa

двухступенчатый

M6 x 6 M6 x 16

Allen key

Clé Allen

Llave Allen

Chave Allen

内六角

Klucz imbusowy

Торцевой ключ

one-step

un temps

Una etapa

um estágio

一步式

Praca

jednostopniowa

одноступенчатый

Allen key

Clé Allen

Llave Allen

Chave Allen

内六角

Klucz imbusowy

Торцевой ключ

3

Only for heat controlled welding with no welding debris.

Uniquement pour les soudages à chaleur contrôlée sans résidus.

Sólo para soldadura con control de calor y sin residuos de soldadura.

Somente para soldagem com aquecimento controlado sem detritos da soldagem.

只可采用不产生焊屑的控温焊接。

Przeznaczone wyłącznie do spawania z kontrolą temperatury i bez odprysków.

Только при сварке схорошим отводом тепла.

54

拧下顶盖上的所有螺栓

Odkręcić i wyjąć wszystkie śruby górnej

pokrywy.

Отверните и снимите все крепежные

болты с верхней крышки.

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 1

Page 2

BB A

B

Valve body size

Taille du corps de vanne

Tamaño del cuerpo de la válvula

Corpo da válvula tamanho

阀体 尺寸

Wielkość zaworu

Размер корпуса клапана

Pos. A

位置 A

Pos. B

位置 B

100

150

100

150

6

Nm ft lb

220 162125

50 37125

A

Normal operation mode

Mode de fonctionnement normal

Modo de funcionamiento normal

Modo de operação normal

Tryb normalnej pracy wrzeciono wkręcone

正常工作模式

Штатный режим

A

Clockwise

Sens des aiguilles

En el sentido

Sentido horário

顺时针方向

Zgodnie z ruchem

По часовой стрелке

Counter clockwise

Sens inverse des aiguilles d’une montre

En sentido contrario a las agujas del reloj

Sentido anti-horário

逆时针方向

Przeciwnie do ruchu

Против часовой стрелки

d’une montre

de las agujas

wskazówek

wskazówek

del reloj

zegara

zegara

7

© Danfoss | DCS (MWA) | 2016.12

Manual forced opening

Ouverture manuelle forcée

Apertura manual forzada

Abertura manual forçada

Wymuszone otwarcie wrzeciono wykręcone

Принудительное ручное открытие

手动强制开通

DKRCI.PI.HS1.B4.ML | 520H6627 | 2

Page 3

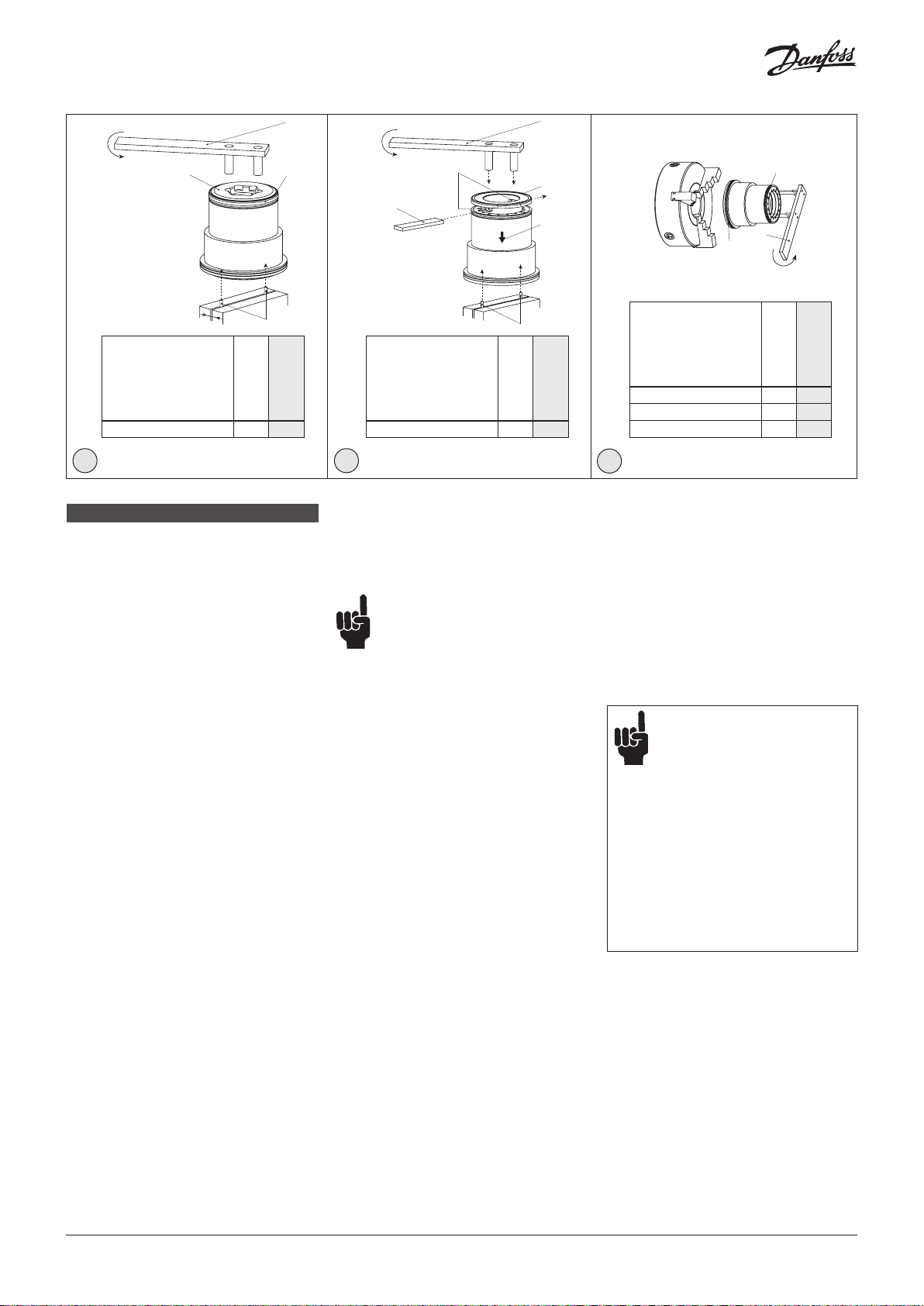

1. Body

Corps

Cuerpo

Corpo

阀体

Korpus zaworu

Корпус клапана

2. Top cover

Couvercle supérieur

Tapa superior

Tampa

顶盖

Pokrywa górna

Верхняя крышка

3. Function module

Module de fonction

Módulo de función

Módulo de função

功能模块

Moduł roboczy

Функциональный модуль

4. Gasket

Joint d’étanchéité

Junta

Gaxeta

垫片

Uszczelka

Прокладка

5. Bolts

Boulons

Pernos

Parafusos

螺栓

Śruby

Болты

6. EVM NO

EVM NO

EVM (NA)

EVM NA

EVM NO

EVM NO

EVM NO

7. Manual operating spindle

Tige de fonctionnement manuel

Eje de accionamiento manual

Eixo de operação manual

手动操作旋杆

Wrzeciono ręcz. otwierania

Шток ручного управления

8. EVM NC

EVM NC

EVM (NC)

EVM NF

EVM NC

EVM NC

EVM NC

9. External pressure inlet

Entrée de pression externe

Entrada de presión externa

Entrada de pressão externa

外部压力入口

Wlot ciśnienia sterującego

Патрубок внешней пилотной линий

10. Cap

Capuchon

Tapón

Tampa

阀帽

Kołpak

Колпачок

11. Eyebolt threads

Filetages des boulons à œil

Oricios roscados para argollas

Olhal com rosca

吊环螺栓

Gwinty do śrub oczkowych

Резьба рым-болта

8

9

11

11

11

1. Manual operating spindle

Tige de fonctionnement manuel

Eje de accionamiento manual

Eixo de operação manual

手动开启旋杆

Wrzeciono ręcz. otw.

Шток ручного управления

2. Insert

Insert

Funda

Inserto

插入件

10

Korpus mod. roboczego

Функциональный модуль

3. Piston assembly

Ensemble piston

Conjunto del pistón

Conjunto do pistão

活塞组件

Zespół tłoka

6

Поршень в сборе

4. Spring retainer (lower)

Cale du ressort (inférieure)

Retén del muelle (inferior)

Retentor da mola (inferior)

弹簧承座(下部)

Element ustalający sprężyny (dolny)

Стопор пружины (нижний)

5. Spring

Ressort

5

Muelle

Mola

弹簧

Sprężyna

Пружина

6. Spring retainer (upper)

Cale du ressort (supérieure)

Retén del muelle (superior)

Retentor da mola (superior)

弹簧承座(上部)

Element ustalający sprężyny (górny)

2

Стопор пружины (верхний)

7. Retaining ring

Anneau de retenue

Anillo de retención

4

Anel de retenção

扣环

Pierścień blokujący

7

Стопорное кольцо

1. Sealing retainer

Joint de retenue

Retén de sellado

3

Retentor de vedação

密封承座

Element ustalający uszczelnień

Фиксирующее уплотнение

2. PTFE seat plate main

Plaque de siège PTFE – principal

Placa de asiento de PTFE, principal

Placa da válvula PTFE

PTFE 主座板

Uszcz. 2 stopień (PTFE)

Основная тефлоновая клапанная пластина

3. Main piston

1

Piston principal

Pistón principal

Pistão principal

主活塞

Tłok główny

Основной поршень

4. Sealing retainer

Joint de retenue

Retén de sellado

Retentor de vedação

密封承座

Element ustalający uszczelnienia

Фиксирующее уплотнение

5. PTFE seat plate bleed

Plaque de siège PTFE – vidange

Placa de asiento de PTFE, purga

Purga da placa PTFE

PTFE 泄流阀板

Uszcz. 1 stopień (PTFE)

Спускная тефлоновая клапанная пластина

6. Bleed piston

Piston – vidange

Pistón de purga

Pistão de purga

泄流活塞

Tłok pomocniczy

Спускной поршень

7. Bleed spring

Ressort – vidange

Muelle de purga

Mola de purga

泄流弹簧

Sprężyna pomocnicza

Спускная пружина

8. Main piston top

Plaque supérieur piston

Pistón principal, pieza superior

Topo do pistão principal

主活塞顶部

Pokrywa głównego tłoka

Крышка основного поршня

9. Bolts

Boulons

Pernos

Parafusos

螺栓

Śruby

8a 8c

Болты

Uwaga - Gniazdo uszczelki 2 stopnia

Внимание -

7

6

5

4

3

2

1

Caution - Seal seat

Attention - joint du siège

Precaución: Asiento del sello

Cuidado -

Assento de vedação

注意 - 密封阀座

Седловое уплотнение

8b

9

8

7

6

5

4

3

2

1

Caution - Seal seat

Attention - joint du siège

Precaución: Asiento del sello

Cuidado -

Assento de vedação

Uwaga - Gniazdo uszczelki 2 stopnia

Внимание -

注意 - 密封阀座

Седловое уплотнение

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 3

Page 4

1

3

4

2

3

4

3

5

6

2

1

Valve size

Taille de la vanne

Tamaño de la válvula

Tamanho da válvula

阀门规格

Valve size

Размер клапана Nm lb-ft

100-150 100 74

Valve size

Taille de la vanne

Tamaño de la válvula

Tamanho da válvula

阀门规格

Valve size

Размер клапана Nm lb-ft

100-150 100 74

2

1

Valve size

Taille de la vanne

Tamaño de la válvula

Tamanho da válvula

阀门规格

Valve size

Размер клапана Nm lb-ft

100 100 74

125 150 111

150 260 192

9a 9b

ENGLISH

Installation

Refrigerants

Applicable to all common non-ammable

refrigerants, including R717 and R744 (CO2)

and all non-corrosive gases/liquids.

Flammable hydrocarbons are not

recommended.

The valve is only recommended for use in

closed circuits. For further information please

contact Danfoss.

Temperature range

–60/+120°C (–76/+248°F)

Pressure

The valves are designed for a max.

working pressure of 52 bar g (754 psi g).

Application

The ICLX is used in suction lines for the

opening against high dierential pressure,

e.g. after hot gas defrost in large industrial

refrigeration systems with ammonia,

ourinated refrigerants or CO2.

The ICLX opens in two steps:

Step one opens to approx. 10% of the

capacity, when the pilot solenoid valves are

activated.

Step two opens automatically after the

pressure dierential across the valve reaches

approximately 1 bar.

External pressure

The external pressure applied to the ICLX

should always be 1.5 bar higher than the inlet

pressure of the valve. This will give the valve

a MOPD of 28 bar. If the external pressure is 2

bar higher than the inlet pressure the MOPD

of the ICLX will be 40 bar.

Electrical wiring

The ICLX valve is a normally closed design.

To ensure that the valve operates as normally

closed it is important that the EVM NC pilot

is mounted in the pilot port marked NC in

the top cover, EVM NO in port NO and the

external pressure to E (g. 2). For normal

operation mode both pilots should be

energized simultaneously, e.g. same signal

can be used for both pilots.

Coil requirements

Both coils must be IP67.

EVM NC: 10W ac (or higher) for MOPD

up to 21 bar

EVM NC: 20W ac for MOPD 21 → 40 bar

EVM NO: 10W ac (or higher)

The valve will have a malfunction

in systems where the pressure

dierential across the valve in normal

open conditions will exceed 1 bar (15

psig). In this case the step two of the

valve will close.

The valve/valve housing can be lifted by

means of eyebolts positioned like shown in

g. 8a, pos. 11.

Orientation

The valve must be installed with the arrow in

the direction of the ow (g. 2).

The top cover can be rotated 4x90° in relation

to the valve body.

ICLX 150

The valve must be installed with the spindle

in upwards position 15°/15° (g. 1b).

ICLX 100 and 125

The valve must be installed with the pilots

pointing in one of the directions shown in g.

1a. Downwards pointing pilots (any angle) is

not possible.

If the ICLX is installed with a vertical pilot

orientation (see g. 1a) attention should be

paid to have the EVM NO in lower position. If

needed rotate the top cover.

The valve is tted with a spindle for manual

opening. Make sure that the external pilot

line is connected to the upper side of the

main line so that any dirt and oil from the

plant will not nd its way into the pilot line.

The valve is designed to withstand a high

internal pressure. However, the piping system

should be designed to avoid liquid traps and

reduce the risk of hydraulic pressure caused

by thermal expansion. It must be ensured

that the valve is protected from pressure

transients like “liquid hammer” in the system.

9c

Welding (g. 5 and 8a)

For heat controlled welding methods and

welding methods ensuring no debris, the

valve can stay assembled during the welding

process.

The top cover (g. 8a, pos. 2) and function

module (g. 8a, pos. 3), can be removed

before welding to prevent damage to o-rings

and teon (PTFE) in the function module.

The function module can be lifted out by

applying a vertical force on the grooves as

shown in gure 3. Additionally eyebolts can

be threaded as shown in g. 8a, pos. 11 for

external lifting.

The internal surfaces and weld

connections of the enclosed ICLX

valve have been applied with

an anti-corrosion treatment.

In order to maintain the eectiveness

of this anti-corrosion treatment, it is

important to ensure that the valve is

disassembled just prior to the welding /

brazing process being undertaken.

In the event that the function modules are

to be left disassembled for even a short

period, please ensure that the function

modules are further protected by placing

in a polyethylene bag or by applying a rust

protection agent (e.g. refrigeration oil or

BRANOROL) on the surfaces.

Only materials and welding methods,

compatible with the valve body material,

must be applied to the valve body.

Avoid welding debris and dirt in the

valve body and the function module. The

valve body must be free from stresses

(external loads) after installation.

The valves must not be mounted in systems

where the outlet side of the valve is open

to atmosphere. The outlet side of the valve

must always be connected to the system

or properly capped o, for example with a

welded-on end plate.

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 4

Page 5

ENGLISH

Assembly

Remove welding debris and any dirt from

pipes and valve body before assembly.

Check that the o-rings are intact before

replacing the function module. If possible,

apply some refrigeration oil to ease the

insertion and to protect the o-rings. Check

that the top gasket has not been damaged. If

the surface has been damaged or the gasket

has been bent, it must be replaced.

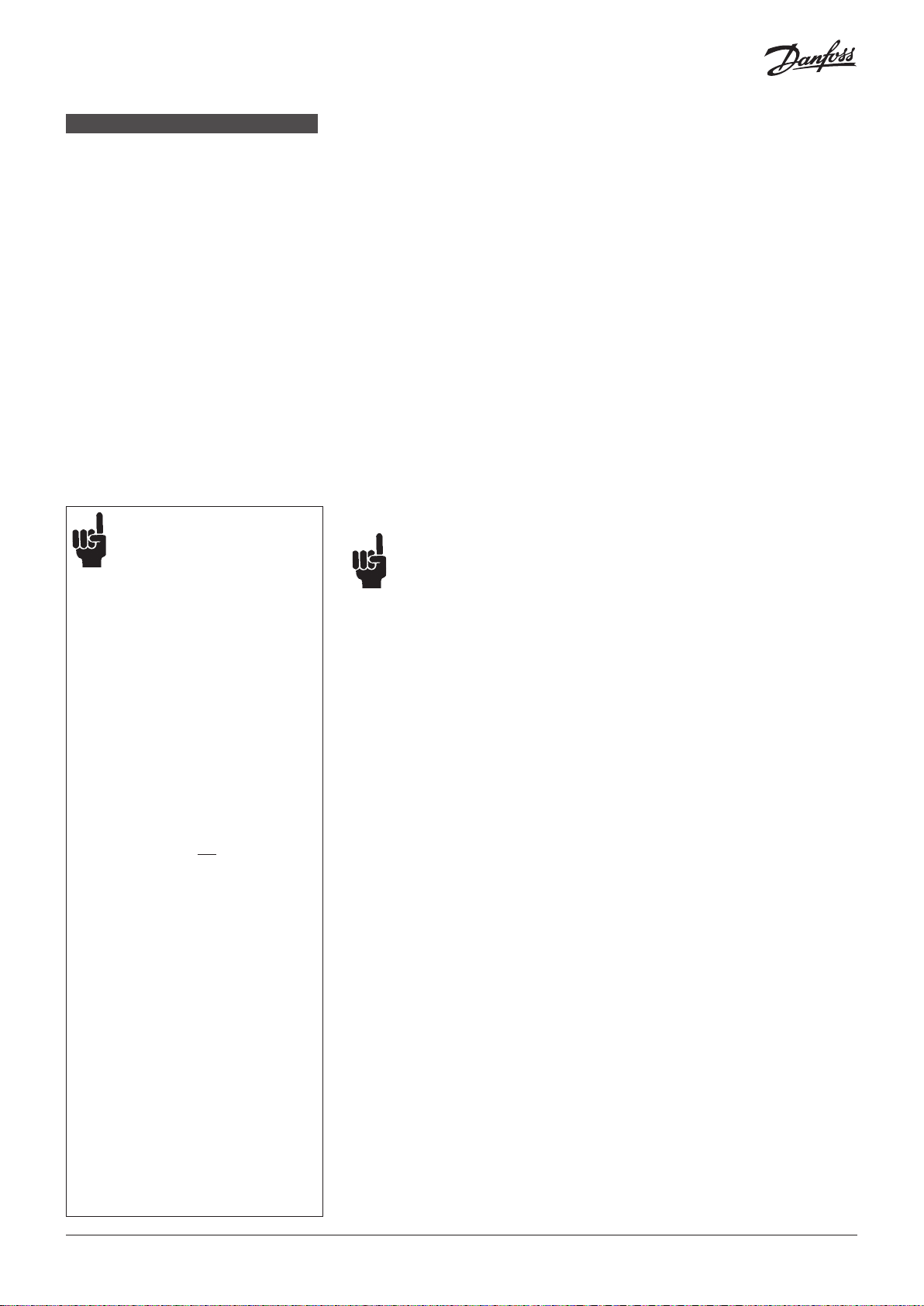

Tightening (g. 6)

Tighten the top cover with a torque wrench,

to the values indicated in the table.

Colours and identication

The ICLX valves are Zinc-Chromated from

factory. The Zinc-Chromatization does not

cover the welding connections. If further

corrosion protection is required, the valves

can be painted.

The external surface of the valve housing

must be protected against corrosion with

a suitable top coating after installation

involving welding and consequent assembly.

Protection of the ID plate when painting the

valve is recommended.

Important note for ICLX valves:

The ICLX valve is kept in its open

position by hot gas. The hot gas

condenses in the cold valve and

creates liquid under the servo piston.

When the pilot valves change status to close

the ICLX, the pressure on the servo piston

equalises with the suction pressure through

the pilot valve.

This equalisation takes time because

condensed liquid is present in the valve.

The exact time taken from when the pilot

valves change position to complete closing

of the ICLX will depend on temperature,

pressure, refrigerant and size of valve. Thus

an exact closing time for the valves cannot

be given but, in general, lower temperatures

give longer closing times.

It is very important to take the closing times

into consideration when hot gas defrost is

performed on evaporators.

Steps must be taken to ensure that the

hot gas supply valve is not opened before

the ICLX in the suction line is completely

closed. If the hot gas supply valve is opened

before the ICLX in the suction line is closed,

considerable energy will be lost and

potentially dangerous situations might arise

because of “liquid hammer”. In ICLX valves,

the spring-loaded second stage might be

induced to hammer by gas and liquid being

forced through the valve at Δp > 1.5 bar

across the ICLX. The nal result could be

severe damage to the valve.

As a rule of thumb a closing time of 2

minutes can be used as a starting point.

The optimum closing time for each

individual system must be determined

at initial start-up of the plant at intended

operational conditions. It is recommended

to check if the closing time needs to be

changed when conditions changes (suction

pressure, ambient temp. etc.) and closing

time should be checked at service of the

valve.

Once the optimum closing time has been

identied it is recommended to add a safety

margin of 30 sec. to the optimum closing

time.

Maintenance

Service

The ICLX valves can be disassembled for

service purposes.

Only skilled and trained refrigeration

engineers are allowed to service the ICLX

valves.

Do not open the valve while the valve is still

under pressure.

Pressure relief can be done by carefully

opening the manual operating spindle.

Small grooves along the thread will release

refrigerant into open air. This operation must

only be done after providing the correct

countermeasures under local legislation.

The function module can be lifted out by

applying a vertical force on the grooves

shown in gure 3.

Upon opening and removal of the function

module:

- Check that the o-rings on the function

module has not been damaged.

A valve with a damaged o-ring might not

operate according to the specication.

- The insert and piston assembly can be

disassembled according to gure 8b & 8c.

Be careful when removing the retaining

ring (g. 8b, pos. 7). The retaining ring (g.

8b, pos. 7) will be submitted to the force

from the compressed spring (g 8b, pos. 5).

Be careful not to damage the two

Seal Seats shown in g. 8b and 8c

since any deformation of the steel

surface will lead to malfunction of

the valve

- Check pistons, cylinders and valve plates

for wear and scratches and replace if

needed.

- Check that the movement of the pistons

and valve seats are free and with low

friction.

Replacement of Valve Plates

(ordinary wear parts)

It is possible to replace the two PTFE valve

plates (g. 8c, pos. 2 and pos. 5) by following

g. 9 and these instructions:

Fig. 9a, pos.1 shows a tool (purpose made)

that ts into the hole pattern of the sealing

retainer (pos. 3) of the piston assembly.

As backstop when unscrewing the sealing

retainer it is recommended to make an

arrangement of two steel pins that ts into

the female hexagon holes of the Allen bolts

(g. 8c, pos. 9), clamped into a vice (g. 9a,

pos. 2).

Once the sealing retainer is removed, the

Valve plate (pos. 4) can be lifted out.

Move the two steel pins (g. 9b, pos.2) to a

higher position in the vice to allow the bleed

piston (g. 9b, pos. 3) to be slided downwards

and expose two elongated holes (pos.4).

While there is access to the holes (pos. 4) a

steel bar (pos.5) with matching dimensions

is inserted through the two opposed holes

with tool pos. 1 (or similar fork tool) bridging

the bar.

Unscrew the main piston (g. 9b, pos. 6).

For disassembling of the last sealing retainer

it is recommended to utilise a mandrel with

three point suspension to avoid deformation

of the surfaces (g. 9c).

Clamp the bleed piston carefully to the

mandrel at surface pos.1. Block the mandrel

from rotation and unscrew the sealing

retainer with a tool (pos.2) manufactured for

the purpose.

When the sealing retainer is removed

the remaining valve plate (pos. 3) can be

replaced.

Reassembling of the piston assembly is done

in reverse order. The torque values for the

dierent joints are shown in g. 9.

Assembly

Remove any dirt from the body before the

valve is assembled. Check that all channels

in the valve are not blocked by particles or

similar.

If possible, apply some refrigeration oil to ease

the insertion and to protect the o-rings.

Tightening (g. 6)

Tighten the top cover with a torque wrench, to

the values indicated in the table.

Changing from two step to

one step function

The ICLX valve is from factory side setup as

two step function. To change the opening

characteristics to one step function the

following step must be completed:

- Remove the function module from the

valves house (g 3.).

- Remove the locking ring, upper spring

retainer, spring and lower spring retainer

(g. 4).

- Change the two bolts (g 8c, pos. 9).

- The length of the two bolts corresponds

to the desired characteristic of the valve

and should be applied according to the

table (g. 4).

- After changing the bolts the valve can be

reassembled.

Manual opening device (g. 7)

Normal operation mode

For the valve to operate normally under the

inuence of the pilot valves the spindle of the

manual operation device needs to be turned

fully clockwise until the locking ring (A) sits

on the top of the packing gland.Manual

forced opening

To manually open the valve the spindle of the

manual operation device needs to be turned

fully counter clockwise until hitting the

mechanical stop.

Commissioning

The time span required to secure full closing

of the ICLX valve depends on valve size and

application, and needs to be investigated

on site. The optimum should be determined

during commissioning.

Use only original Danfoss parts, including

O-rings and gaskets for replacement.

Materials of new parts are certied for the

relevant refrigerant.

In cases of doubt, please contact Danfoss.

Drawings are only for illustration, not for

dimensioning or construction.

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 5

Page 6

FRANÇAIS

Montage

Réfrigérants

Utilisable avec tous les réfrigérants

ininammables courants, y compris R717 et

R744 (CO2), et tous les gaz ou liquides non

corrosifs.

Les hydrocarbures inammables ne sont pas

recommandés.

La vanne est recommandée pour une

utilisation en circuits fermés uniquement.

Pour de plus amples informations, veuillez

contacter Danfoss.

Plage de températures

–60/+120°C (–76/+248°F)

Pression

Les vannes sont conçues pour une pression

de service maximale de 52barg (754psig).

Application

La vanne ICLX est utilisée dans les conduites

d’aspiration avec un fort delta P à l’ouverture,

par exemple après dégivrage par gaz chauds

dans les systèmes de réfrigération industrielle

à l’ammoniac, réfrigérants uorés ou au CO2.

La vanne ICLX s’ouvre en deux temps:

Le premier temps ouvre la vanne à environ

10% de sa capacité lorsque les électrovannes

pilotes sont activées.

Le deuxième temps ouvre la vanne

automatiquement, lorsque la pression

diérentielle dans la vanne atteint environ

1bar.

Pression externe

La pression externe appliquée à la vanne ICLX

doit toujours être supérieure de 1,5bar à la

pression d’entrée de la vanne. Cela donne à la

vanne un MOPD de 28bar. Si la pression externe

est supérieure de 2bar à la pression d’entrée,

le MOPD de la vanne ICLX sera de 40bar.

Câblage électrique

La vanne ICLX est de conception normalement

fermée (NC). Pour assurer que la vanne

fonctionne en mode normalement fermé,

il est important de monter la vanne pilote

EVMNC sur l’orice de pilote marqué NC sur

le couvercle supérieur, et la pression externe

sur l’orice E (g.2). En fonctionnement normal,

les deux vannes pilotes doivent être mises

sous tension simultanément, par exemple le

même signal peut être utilisé pour les deux

vannes pilotes.

Caractéristiques des bobines

Les deux bobines doivent avoir un indice de

protection IP67.

EVM NC: 10Wca (ou plus) pour une MOPD

inférieure ou égale à 21bar

EVM NC: 20Wca pour une MOPD de 21 à 40 bar

EVM NO: 10Wca (ou plus)

La vanne présente un dysfonctionnement dans les systèmes où la

pression diérentielle dans la vanne,

en condition normalement ouverte,

dépasse 1bar (15psig). Dans ce cas,

la vanne se ferme conformément au

deuxième temps.

La vanne et le corps de vanne peuvent être

retirés verticalement vers le haut au moyen

de boulons à œil positionnés comme indiqué

g.8A, pos.11.

Orientation

La vanne doit être installée avec la èche

orientée dans la direction du ux (g. 2).

Le couvercle supérieur peut être tourné de

4x90° par rapport au corps de vanne.

ICLX150

La vanne doit être installée de façon à ce que

la tige soit orientée à la verticale, vers le haut,

15°/15° (g.1b).

ICLX100 et 125

La vanne doit être installée avec les pilotes

orientés dans l’une des directions illustrées à

la g.1a. Il n’est pas possible d’orienter les

pilotes vers le bas (quel que soit l’angle).

Si la vanne ICLX est installée avec les pilotes

orientés à la verticale (voir g.1a), il convient

de veiller à positionner l’EVM NO en bas. Si

nécessaire, faire pivoter le couvercle

supérieur.

La vanne est dotée d’une tige pour ouverture

manuelle. Veillez à connecter la conduite pilote

externe au côté supérieur de la conduite

principale, an d’éviter l’entrée d’impuretés ou

d’huile provenant du site dans la conduite pilote.

La vanne est conçue pour résister à une pression

interne élevée. Toutefois, il convient de concevoir

le circuit de façon à éviter les pièges à liquide

et réduire les risques de formation d’une

pression hydraulique sous l’eet de la dilatation

thermique. Veillez à ce que la vanne soit

protégée des variations de pression au sein

du circuit comme les «coups de bélier».

Soudage (g.5 et 8a)

Lorsque des méthodes de soudage à chaleur

contrôlée et sans résidus sont utilisées, la vanne

peut restée assemblée pendant le soudage.

Le couvercle supérieur (g.8a, pos.2) et le

module de fonction (g.8a, pos.3), peuvent

être retirés avant le soudage pour éviter

d’endommager les joints toriques et téon

(PTFE) du module de fonction.

Le module de fonction peut être relevé hors de

la vanne par l’application d’une force verticale

sur les cannelures, comme illustré à la

gure3. Des boulons à œil supplémentaires

peuvent être vissés, comme illustré g.8a,

pos.11, pour un levage externe.

Les surfaces internes et les raccords

soudés de la vanne ICLX jointe ont

fait l’objet d’un traitement contre

la corrosion.

Pour préserver l’ecacité de ce traitement,

il est important de veiller à démonter la

vanne juste avant un processus de soudage

ou de brasage.

Si les modules de fonction doivent rester

démontés, même pour une courte

période, veillez à les protéger en les plaçant

dans un sachet en polyéthylène ou en

appliquant aux surfaces un agent de

protection contre la rouille (par exemple

de l’huile de réfrigération ou du BRANOROL).

Seuls des matériaux et des méthodes de

soudage compatibles avec le matériau du

corps de vanne doivent être appliqués au

corps de vanne.

Évitez l’entrée de résidus de soudage et

d’impuretés dans le corps de vanne et dans le

module de fonction. Le corps de vanne doit

être exempt de contraintes (charges externes)

après l’installation.

Les vannes ne doivent pas être montées dans

des systèmes où la sortie de la vanne est

ouverte à l’atmosphère. Le côté sortie de la

vanne doit toujours être raccordé au système

ou correctement couvert, par exemple à l’aide

d’un embout soudé.

Montage

Éliminez les résidus de soudage et les impuretés

des conduites et du corps de vanne avant de

procéder au montage. Vériez que les joints

toriques sont intacts avant de replacer le module

de fonction. Si possible, appliquez un peu

d’huile frigorique pour faciliter l’insertion et

pour protéger les

le joint d’étanchéité

endommagé. Si sa surface a été endommagée

ou s’il a été tordu, il doit être remplacé.

Serrage (g.6)

Serrez le couvercle supérieur à l’aide d’une clé

dynamométrique, conformément aux valeurs

indiquées dans le tableau.

Peinture et identication

Les vannes ICLX sont revêtues en usine de

chrome zingué. Le chrome zingué ne couvre

pas les raccords soudés. Si une protection

supplémentaire contre la corrosion est

nécessaire, les vannes peuvent être peintes.

La surface extérieure du corps de vanne doit

être protégée contre la corrosion à l’aide d’un

revêtement de protection adapté, appliqué

après une installation comportant des soudages

suivis d’un montage.

Il est recommandé de protéger la plaque

signalétique lors de la peinture de la vanne.

Remarque importante pour les

vannes ICLX:

La vanne ICLX est maintenue en

position ouverte par du gaz chaud.

Le gaz chaud se condense dans

la vanne froide et crée du liquide sous le

servopiston. Lorsque les vannes pilotes

changent d’état pour fermer la vanne ICLX, la

pression sur le servopiston devient égale à la

pression d’aspiration, par l’intermédiaire de

la vanne pilote.

Cette égalisation prend du temps, car du

liquide condensé est présent dans la vanne.

Le temps exact nécessaire pour la fermeture

complète de la vanne ICLX, à partir du

changement de position des vannes pilotes,

dépend de la température, de la pression, du

uide frigorigène et de la taille de la vanne.

Il est donc impossible d’indiquer un temps

de fermeture exact pour les vannes mais,

en général, des températures plus basses

entraînent des temps de fermeture plus

longs.

Il est très important de tenir compte des

temps de fermeture lors du dégivrage par

gaz chauds des évaporateurs.

Vous devez prendre des mesures pour

assurer que la vanne d’alimentation en gaz

chauds n’est pas ouverte avant la fermeture

complète de la vanne ICLX dans la conduite

d’aspiration. Si la vanne d’alimentation en

gaz chauds est ouverte avant la fermeture de

la vanne ICLX dans la conduite d’aspiration,

une quantité considérable d’énergie est

perdue et des situations potentiellement

dangereuses peuvent se produire en raison

de «coups de béliers». En eet, le ressort

du deuxieme temps d’une vanne ICLX peut

générer des coups de béliers si du gaz et du

liquide sont forcés dans la vanne avec un

Δp>1,5bar dans la vanne ICLX. La vanne

risque alors d’être gravement endommagée.

De manière empirique, vous pouvez prévoir

initialement un temps de fermeture de

2minutes. Mais le temps de fermeture

optimal pour chaque système doit être

déterminé au premier démarrage de

l’installation dans les conditions de

fonctionnement prévues. Il est recommandé

de vérier si le temps de fermeture doit être

modié lorsque les conditions évoluent

(pression d’aspiration, température

ambiante, etc.) et le temps de fermeture doit

être vérié lors de l’entretien de la vanne.

Une fois le temps de fermeture optimal

valider, il est recommandé d’ajouter une

marge de sécurité de 30secondes au temps

de fermeture optimal.

joints toriques. Vériez que

supérieur n’a pas été

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 6

Page 7

FRANÇAIS

Maintenance

Entretien

Les vannes ICLX peuvent être démontées à

des ns d’entretien.

Seuls des techniciens en réfrigération

compétents et formés sont autorisés à

eectuer l’entretien des vannes ICLX.

N’ouvrez pas la vanne lorsqu’elle est encore

sous pression.

Pour relâcher la pression, ouvrez avec

précaution la tige de fonctionnement manuel.

Des petites cannelures situées le long du

letage laissent le réfrigérant s’échapper à l’air

libre. Cette opération doit être eectuée

uniquement après avoir pris les mesures de

précaution conformes à la réglementation locale.

Le module de fonction peut être relevé hors

de la vanne par l’application d’une force

verticale sur les cannelures, comme illustré à

la gure3.

Lors de l’ouverture et du retrait du module de

fonctionnement:

-

Vériez que les joints toriques du module de

fonction n’ont pas été endommagés.

Une vanne dont les joints toriques sont

endommagés risque de ne pas fonctionner

conformément à ses spécications.

- l’insert et l’ensemble piston peuvent être

démontés, comme illustré aux gures8b

et 8c. Retirez l’anneau de retenue avec

précaution (g.8b, pos.7). L’anneau de

retenue (g.8b, pos.7) est soumis à la force

du ressort comprimé (g.8b, pos.5).

Veillez à ne pas endommager les

deux joints de siège illustrés g.8b

et 8c, car toute déformation de la

surface en acier entraîne un

dysfonctionnement de la vanne.

- Vériez que les pistons, cylindres et plaques

de vanne ne sont ni usés ni rayés et

remplacez-les si nécessaire.

- Vériez que les pistons et les sièges de

vanne se déplacent librement et avec un

frottement réduit.

Remplacement des plaques de vannes

(pièces d’usure normales)

Il est possible de remplacer les deux plaques de

vanne en PTFE (g.8c, pos.2 et 5) en respectant

la gure9 et les instructions suivantes:

La gure9a, pos.1, montre un outil (fabriqué

à cet eet) qui s’insère dans les orices du

joint de retenue (pos.3) de l’ensemble piston.

Lors du dévissage du joint de retenue, il est

recommandé d’utiliser une butée constituée

de deux broches en acier correspondant aux

orices hexagonaux des boulons Allen (g.8c,

pos.9) et de le serrer dans un étau (g.9a,

pos.2).

Une fois le joint de retenue retiré, il est possible

de retirer la plaque de vanne (pos.4).

Placez les deux broches en acier (g.9b,

pos.2) à une position plus élevée dans l’étau,

an de pouvoir faire glisser le piston de vidange

(g.9b, pos.3) vers le bas et d’exposer deux

orices allongés (pos.4).

Lorsque ces deux orices sont accessibles

(pos.4), insérez une barre en acier (pos.5) de

dimensions correspondantes dans les deux

orices opposés, l’outil pos.1 (ou une fourche

similaire) formant un pont avec la barre.

Dévissez le piston principal (g.9b, pos.6).

Pour démonter le dernier joint de retenue, il

est recommandé d’utiliser un mandrin avec

une suspension à trois points pour éviter de

déformer les surfaces (g.9c).

Serrez soigneusement le piston de vidange

dans le mandrin à la surface pos.1. Bloquez la

rotation du mandrin et dévissez le joint de

retenue au moyen d’un outil (pos.2) fabriqué

à cet eet.

Une fois le joint de retenue retiré, il est possible

de remplacer la plaque de vanne (pos.3).

Pour remonter l’ensemble piston, procédez

comme indiqué ci-dessus dans l’ordre inverse.

Les valeurs de couple pour les diérentes

vannes sont répertoriées à la gure9

Montage

Éliminez toute impureté du corps de vanne

avant de procéder au montage. Vériez

qu’aucun canal de la vanne n’est bloqué par

des impuretés.

Si possible, appliquez un peu d’huile de

réfrigération pour faciliter l’insertion et pour

protéger les joints toriques.

Serrage (g.6)

Serrez le couvercle supérieur à l’aide d’une clé

dynamométrique, conformément aux valeurs

indiquées dans le tableau.

Passage du fonctionnement en deux temps

au fonctionnement en un seul temps

La vanne ICLX est congurée en usine pour

un fonctionnement en deux temps. Pour

modier les caractéristiques d’ouverture an

de permettre un fonctionnement en un seul

temps, procédez comme suit:

- Retirez le module de fonctionnement du

corps de vanne (g.3.).

- Retirez l’anneau de blocage, la cale

supérieure du ressort, le ressort et la cale

inférieure du ressort (g.4).

- Remplacez les deux boulons (g.8c, pos.9).

- La longueur des deux boulons correspond

aux caractéristiques souhaitées de la vanne

et doivent être sélectionnés conformément

au tableau (g.4).

- Après avoir remplacé les boulons, vous

pouvez remonter la vanne.

Dispositif d’ouverture manuelle (g.7)

Mode de fonctionnement normal

Pour que les vannes pilotes contrôlent

normalement la vanne, la tige du dispositif de

fonctionnement manuel doit être tournée à

fond dans le sens des aiguilles d’une montre,

jusqu’à ce que l’anneau de blocage (A) repose

au sommet du presse étoupe.

Ouverture manuelle forcée

Pour ouvrir la vanne manuellement, tournez à

fond la tige du dispositif de fonctionnement

manuel dans le sens inverse des aiguilles d’une

montre, jusqu’à ce que la butée mécanique

soit atteinte.

Mise en service

La durée requise pour assurer la fermeture

complète de la vanne ICLX dépend des

dimensions et de l’utilisation de celle-ci; elle

doit être établie sur site. La valeur optimale

doit être déterminée lors de la mise en service.

En cas de remplacement de pièces, utilisez

uniquement des pièces Danfoss d’origine, y

compris pour les joints toriques et les joints

d’étanchéité. Les matériaux des nouveaux

composants sont homologués pour le

réfrigérant utilisé.

En cas de doute, veuillez contacter Danfoss.

Les schémas sont fournis à des ns d’illustration

uniquement et ne doivent pas être utilisés pour

déterminer des dimensions ou pour fabrication.

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 7

Page 8

ESPAÑOL

Instalación

Refrigerantes

Uso válido con todos los refrigerantes

comunes, incluido el R-717 y el R-744 (CO2),

y gases/líquidos no corrosivos.

No se recomienda el uso con hidrocarburos

inamables.

Se recomienda limitar el uso de la válvula

a circuitos cerrados. Si desea obtener más

información, póngase en contacto con

Danfoss.

Rango de temperatura

–60/+120 °C (–76/+248 °F).

Presión

Estas válvulas están diseñadas para una

presión de trabajo máxima de 52 barg

(754 psig).

Aplicación

Las válvulas ICLX se instalan en líneas de

aspiración para garantizar la apertura contra

presiones diferenciales elevadas, como las

que tienen lugar tras un desescarche por

gas caliente en sistemas de refrigeración

industrial de grandes dimensiones con

amoníaco, refrigerantes uorados o CO2.

Las válvulas ICLX se abren en dos etapas:

Durante la etapa 1, se abren a,

aproximadamente, un 10% de su capacidad;

es entonces cuando se activan las válvulas

piloto de solenoide.

Durante la etapa 2, la apertura tiene lugar

automáticamente una vez que la presión

diferencial a través de la válvula es de,

aproximadamente, 1 bar.

Presión externa

La presión externa aplicada a una válvula ICLX

debe ser siempre 1,5 bar superior a la presión

de entrada. Ello conere a la válvula una presión

MOPD de 28 bar. Si la presión externa es 2 bar

superior a la presión de entrada, la presión

MOPD de la válvula ICLX será de 40 bar.

Cableado eléctrico

Las válvulas ICLX presentan un diseño

normalmente cerrado. A n de garantizar

que funcionen de acuerdo con el mismo,

es importante conectar en la tapa superior

una válvula piloto de solenoide EVM (NC) al

puerto de piloto NC y una válvula piloto de

solenoide EVM (NA) al puerto de piloto NA,

así como la presión externa al puerto E (g. 2).

Para que el funcionamiento tenga lugar en

el modo normal, ambas válvulas piloto de

solenoide deben activarse simultáneamente

(es posible, por tanto, conectarlas a la misma

señal).

Requisitos de las bobinas

Ambas bobinas deben contar con protección

IP67.

EVM (NC): 10 W c.a. (o más) para MOPD

hasta 21 bar

EVM (NC): 20 W c.a. para MOPD 21 → 40 bar

EVM (NA): 10 W c.a. (o más)

La válvula no funcionará

correctamente si se instala en

un sistema en el que la presión

diferencial a través de la misma

en condiciones de apertura normal

sea superior a 1 bar (15 psig). En tal

situación, la válvula se cerrará al

alcanzar la etapa 2.

El conjunto formado por la válvula y la carcasa

se puede elevar enroscando argollas en los

oricios indicados en la g. 8a, pos. 11.

Orientación

La válvula debe instalarse haciendo coincidir

el sentido de la echa con el sentido de ujo

(g. 2).

La tapa superior puede girarse 4 x 90° en

relación con el cuerpo de la válvula.

ICLX 150

La válvula debe instalarse de forma que el eje

quede orientado hacia arriba, con una

tolerancia de 15°/15° (g. 1b).

ICLX 100 y 125

La válvula debe instalarse con las válvulas

piloto orientadas en una de las direcciones

indicadas en la g. 1a. La instalación con las

válvulas piloto orientadas hacia abajo (en

cualquier ángulo) no es posible.

Si la válvula ICLX se instala en vertical

(consulte la g. 1a), la válvula piloto EVM (NA)

deberá quedar situada en la posición inferior.

Gire la tapa superior si es necesario.

La válvula está equipada con un eje de apertura

manual. Asegúrese de conectar la línea piloto

externa al extremo superior de la línea principal

para evitar que la suciedad y el aceite presentes

en la instalación penetren en ella.

La válvula está diseñada para soportar una

presión interna elevada. Sin embargo, el sistema

de tuberías debe diseñarse de tal forma

que se eviten las acumulaciones de líquido

y se reduzca el riesgo asociado a la presión

hidráulica generada por la expansión térmica.

Debe garantizarse que la válvula cuente con

protección frente a los fenómenos transitorios

asociados a la presión que puedan tener lugar

en el sistema (por ejemplo, el conocido como

“golpe de ariete”).

Soldadura (gs. 5 y 8a)

La válvula puede permanecer montada

durante el proceso de soldadura si el método

de soldadura aplicado permite controlar el nivel

de calor y no genera residuos.

La tapa superior (g. 8a, pos. 2) y el módulo de

función (g. 8a, pos. 3) se pueden desmontar

antes de llevar a cabo la soldadura para evitar

que resulten dañadas las juntas tóricas y los

componentes de teón (PTFE) del módulo de

función.

El módulo de función se puede extraer aplicando

una fuerza vertical sobre los surcos, como se

muestra en la g. 3. Asimismo, es posible enroscar

argollas en los oricios indicados en la g. 8a,

pos. 11, para llevar a cabo operaciones de

elevación externa.

Las supercies internas y las

conexiones soldadas de la válvula

ICLX suministrada han recibido un

tratamiento anticorrosión.

A n de preservar la efectividad de dicho

tratamiento anticorrosión, es importante

desmontar la válvula justo antes de llevar

a cabo el proceso de soldadura.

Si se espera que el módulo de función

permanezca desmontado, aun durante un

corto período de tiempo, deberá garantizarse

su protección introduciéndolo en una bolsa

de polietileno o aplicando a las supercies

un agente de protección contra la corrosión

(como, por ejemplo, un aceite refrigerante

o BRANOROL).

Los materiales y métodos de soldadura

aplicados al cuerpo de la válvula deben

ser compatibles con el mismo.

Debe evitarse la acumulación de residuos de

soldadura y suciedad en el cuerpo de la válvula

y el módulo de función. El cuerpo de la válvula

no debe verse sometido a tensiones (cargas

externas) tras su instalación.

La válvula no debe montarse en sistemas en

los que el lado de salida de la misma quede

abierto a la atmósfera. El lado de salida de la

válvula debe siempre conectarse al sistema o

cerrarlo debidamente (por ejemplo, soldando

una placa).

Montaje

Elimine los residuos de soldadura y la suciedad

de las tuberías y el cuerpo de la válvula antes

de proceder a su montaje. Compruebe que las

juntas tóricas se encuentren intactas antes de

sustituir el módulo de función. Si es posible,

aplique aceite refrigerante para facilitar la

inserción y proteger las juntas tóricas.

Compruebe que la junta superior no presente

daños. Si la supercie ha resultado dañada o

la junta se ha doblado, sustituya la junta.

Apriete (g. 6)

Apriete la tapa superior empleando una llave

dinamométrica y de acuerdo con los pares de

apriete especicados en la tabla.

Colores e identicación

Las válvulas ICLX vienen cincadas de fábrica.

El cincado, no obstante, no protege las

conexiones para soldar. Si se requiere mayor

protección contra la corrosión, es posible

pintar la válvula.

La supercie externa de la carcasa de la válvula

debe protegerse frente a la corrosión aplicando

un recubrimiento protector adecuado tras

cualquier proceso de instalación que implique

soldadura y la consecuente operación de

montaje.

Se recomienda proteger la placa de

identicación antes de pintar la válvula.

Observaciones importantes acerca

de las válvulas ICLX:

Las válvulas ICLX se mantienen en su

posición de apertura por medio de

gas caliente. El gas caliente se

condensa en la válvula fría y produce líquido

bajo el pistón servoaccionado. Cuando las

válvulas piloto cambian de estado para

cerrar la válvula ICLX, la presión en el pistón

servoaccionado se iguala con la presión de

aspiración a través de la válvula piloto. La

igualación lleva tiempo debido a la

presencia de líquido condensado en la

válvula.

El tiempo exacto que transcurre entre el

cambio de posición de las válvulas piloto y el

cierre completo de la válvula ICLX depende

de la temperatura, la presión, el refrigerante

y el tamaño de la válvula. Por este motivo, no

resulta posible especicar un tiempo de

cierre exacto; sin embargo, en términos

generales, cuanto menor sea la temperatura

mayor será el tiempo de cierre.

Es muy importante tomar en consideración

los tiempos de cierre a la hora de realizar el

desescarche por gas caliente en los

evaporadores. Se deben adoptar las

precauciones oportunas para garantizar

que la válvula de suministro de gas caliente

no se abra antes de que la válvula ICLX de la

línea de aspiración esté completamente

cerrada. Si dicha válvula de suministro de

gas caliente se abre antes de que la válvula

ICLX de la línea de aspiración esté cerrada, se

producirá una pérdida considerable de

energía y podrían darse situaciones

peligrosas debido al fenómeno del “golpe de

ariete”. En las válvulas ICLX, la segunda

etapa, accionada por muelle, podría dar

lugar a un “golpe de ariete” a causa del paso

forzado de gas y líquido a través de la

válvula con una Δp > 1,5 bar. El resultado

nal podría ser una válvula gravemente

dañada.

Normalmente, puede emplearse un tiempo

de cierre de 2 minutos como punto de

partida. El tiempo de cierre óptimo para el

sistema en cuestión deberá determinarse

durante la puesta en marcha inicial de la

planta en las condiciones de trabajo

previstas. Se recomienda comprobar si es

necesario cambiar el tiempo de cierre como

resultado de un cambio en las condiciones

(presión de aspiración, temperatura

ambiente, etc.); asimismo, el tiempo de

cierre debe comprobarse como parte de las

labores de mantenimiento de la válvula. Una

vez determinado el tiempo de cierre óptimo,

se recomienda agregar al mismo un margen

de seguridad de 30 segundos.

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 8

Page 9

ESPAÑOL

Mantenimiento

Reparación

Las válvulas ICLX se pueden desmontar con

nes de reparación.

La reparación de una válvula ICLX debe ser

llevada a cabo exclusivamente por un ingeniero

de refrigeración titulado y experto.

No abra la válvula mientras se encuentre

presurizada.

La presión se puede liberar abriendo con

cuidado el eje de accionamiento manual.

Los pequeños surcos dispuestos a lo largo

de la rosca facilitarán la liberación del

refrigerante a la atmósfera. Esta operación

sólo debe llevarse a cabo una vez tomadas

las medidas de seguridad que establezca la

legislación local en vigor.

El módulo de función se puede extraer aplicando

una fuerza vertical sobre los surcos, como se

muestra en la g. 3.

Tras la apertura y la extracción del módulo de

función:

- Compruebe que las juntas tóricas del

módulo de función no hayan resultado

dañadas.

Puede que una válvula con una junta tórica

dañada no funcione de acuerdo con sus

especicaciones.

- La funda y el conjunto del pistón se pueden

desmontar de acuerdo con las gs. 8b y 8c.

Tenga cuidado al desmontar el anillo de

retención (g. 8b, pos. 7). El anillo de retención

(g. 8b, pos. 7) se encuentra sometido a la

fuerza ejercida por el muelle comprimido

(g. 8b, pos. 5).

Extreme la precaución para evitar

dañar los dos asientos de sello

ilustrados en las gs. 8b y 8c;

cualquier deformación de la

supercie de acero dará lugar

a un funcionamiento deciente

de la válvula.

- Compruebe si los pistones, cilindros y placas

de la válvula presentan desgaste o arañazos

y sustitúyalos si es necesario.

- Compruebe que los pistones y asientos de

la válvula puedan moverse libremente y sin

sufrir demasiada fricción.

Sustitución de las placas de la válvula

(piezas de desgaste habitual)

Es posible sustituir las dos placas de PTFE de

la válvula (g. 8c, pos. 2 y pos. 5) siguiendo los

pasos ilustrados en la g. 9 y las instrucciones

descritas a continuación:

La g. 9a, pos.1, muestra una herramienta

(fabricada especícamente para este propósito)

que encaja en los oricios del retén sellado

(pos. 3) del conjunto del pistón.

A n de mantener sujeto el conjunto al

desenroscar el retén de sellado, se recomienda

jar dos pasadores de acero a un tornillo de

banco (g. 9a, pos. 2), de tal modo que encajen

en los oricios hexagonales hembra de los

pernos Allen (g. 8c, pos. 9).

Una vez desmontado el retén de sellado, será

posible extraer la placa de la válvula (pos. 4).

Extraiga un poco más los dos pasadores de

acero jados en el tornillo de banco (g. 9b,

pos. 2) para que el pistón de purga (g. 9b,

pos. 3) pueda caer y dejar al descubierto los

dos oricios alargados (pos. 4).

Una vez que los oricios se encuentren a la

vista (pos. 4), inserte una barra de acero (pos

.5) de dimensiones adecuadas a través de los

dos oricios opuestos y coloque encima la

herramienta pos. 1 (u otra similar con forma

de horquilla).

Desenrosque el pistón principal (g. 9b, pos. 6).

Para desmontar el retén de sellado restante,

se recomienda emplear un mandril con tres

puntos de sujeción para evitar la deformación

de las supercies (g. 9c).

Sujete con cuidado el pistón de purga al

mandril por la supercie (pos. 1). Fije bien el

mandril para que el pistón no pueda girar y

desenrosque el retén de sellado empleando

la herramienta fabricada especícamente

para este propósito (pos. 2).

Una vez desmontado el retén de sellado, será

posible extraer la otra placa de la válvula (pos. 3).

Para volver a montar el conjunto del pistón,

siga los pasos anteriores en orden inverso.

Los pares de apriete de las distintas uniones

se muestran en la g. 9.

Montaje

Elimine la suciedad que pueda haberse

acumulado en el cuerpo de la válvula

antes de volver a montarla. Compruebe

que ninguno de los canales de la válvula

se encuentre obstruido por partículas o

residuos de otro tipo.

Si es posible, aplique aceite refrigerante

para facilitar la inserción y proteger las

juntas tóricas.

Apriete (g. 6)

Apriete la tapa superior empleando una llave

dinamométrica y de acuerdo con los pares de

apriete especicados en la tabla.

Cambio del modo de funcionamiento de

dos etapas a una etapa

Las válvulas ICLX se suministran de fábrica

conguradas en el modo de funcionamiento

de dos etapas. Siga las instrucciones descritas

a continuación para cambiar al modo de

funcionamiento de una etapa y modicar la

característica de apertura:

- Desmonte el módulo de función de la

carcasa de la válvula (g. 3).

- Desmonte el anillo de bloqueo, el retén

superior del muelle, el muelle y el retén

inferior del muelle (g. 4).

- Cambie los dos pernos (g. 8c, pos. 9).

- La longitud de los pernos determina la

característica de la válvula; use los que

correspondan de acuerdo con la tabla (g. 4).

- Monte de nuevo la válvula después de

cambiar los pernos.

Dispositivo de apertura manual (g. 7)

Modo de funcionamiento normal

Para que la válvula funcione normalmente

bajo la inuencia de las válvulas piloto de

solenoide, el eje del dispositivo de accionamiento

manual debe girarse en el sentido de las agujas

del reloj hasta que el anillo de bloqueo (A)

entre en contacto con el prensaestopas.

Apertura manual forzada

Para abrir la válvula manualmente, gire el eje

del dispositivo de accionamiento manual en

sentido contrario a las agujas del reloj hasta

alcanzar el tope mecánico.

Puesta en servicio

El tiempo necesario para garantizar el cierre

completo de una válvula ICLX depende del

tamaño de la misma y la aplicación a la que

está destinada, y debe determinarse in situ.

El valor óptimo debe decidirse durante la

puesta en servicio.

Use sólo piezas fabricadas por Danfoss (incluidas

las juntas y juntas tóricas de repuesto). Los

materiales con los que se fabrican las piezas

poseen las homologaciones pertinentes para

el refrigerante correspondiente.

En caso de duda, póngase en contacto con

Danfoss.

Las guras deben emplearse exclusivamente

con nes de referencia y no para el

dimensionamiento o la construcción

de instalaciones.

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 9

Page 10

PORTUGUÊS

Instalação

Refrigerantes

Aplicável para todos os refrigerantes comuns

não inamáveis, incluindo R717 e R744 (CO2)

e todos os gases/líquidos não corrosivos.

Não se recomenda hidrocarbonetos inamáveis.

A válvula é recomendada apenas para uso em

circuitos fechados. Para mais informações,

entre em contato com a Danfoss.

Faixa de temperatura

–60/+120°C (–76/+248°F)

Pressão

As válvulas foram projetadas para uma

pressão máx. de trabalho de 52 bar g (754 psi g).

Aplicação

A ICLX é usada em linhas de sucção para

abertura com alta pressão diferencial, como

por exemplo após o degelo por gás quente

em sistemas de refrigeração industrial de

grande porte com amônia, refrigerantes

uorados ou CO2.

A ICLX abre em duas etapas:

No primeiro estágio, abre aproximadamente

10% da capacidade, quando as válvulas

solenoides piloto são ativadas.

No segundo estágio, ela se abre

automaticament

diferencial ao longo da válvula atinge

aproximadamente 1 bar.

Pressão externa

A pressão externa aplicada à ICLX deve

sempre ser 1,5 bar mais alta do que a pressão

de entrada da válvula. Isso dará à válvula um

MOPD de 28 bar. Se a pressão externa for 2

bar mais alta do que a pressão de entrada,

a MOPD da ICLX será 40 bar.

Fiação elétrica

A válvula ICLX é normalmente fechada. Para

garantir que a válvula opere sempre com a

mesma eciência dela fechada, é importante

que o piloto EVM NF seja montado no acesso

marcado NC na tampa, o EVM NA no acesso

NO e a pressão externa em E (g. 2). Para o

modo de operação normal os pilotos devem

ser energizados simultaneamente, por exemplo

o mesmo sinal pode ser usado para ambos

os pilotos.

Requisitos da bobina

Ambas as bobinas devem ser IP67.

EVM NF: 10W ca (ou mais alto) para MOPD

até 21 bar

EVM NF: 20W ca para MOPD 21 →

EVM NA: 10W ca (ou mais alto)

A válvula ou o corpo da válvula pode ser

levantado por meio de olhais posicionados

como mostrado na g. 8a, posição 11.

Orientação

A válvula deve ser instalada com a seta na

direção do uxo (g. 2).

A tampa superior pode ser girada 4x90° em

relação ao corpo da válvula.

ICLX 150

A válvula deve ser instalada com o eixo para

cima 15°/15° (g. 1b).

e depois que a pressão

40 bar

A válvula terá mau funcionamento

nos sistemas onde a pressão diferencial

ao longo da válvula em condições

abertas normais exceder 1 bar (15 psig).

Neste caso, o segundo estágio da

válvula

vai fechar.

ICLX 100 e 125

A válvula deve ser instalada com os pilotos

apontando em uma das direções

apresentadas na g. 1a. Pilotos apontando

para baixo (qualquer ângulo) não é possível.

Se a ICLX estiver instalada com uma

orientação vertical de piloto (consulte a g.

1a), preste atenção para que o EVM NO esteja

na posição inferior. Caso seja necessário, rode

a tampa superior.

A válvula está equipada com um eixo para

abertura

piloto externa está conectada com o lado

superior

resíduos de sujeira e óleo da instalação na

linha piloto.

A válvula é projetada para suportar uma alta

pressão interna. Entretanto, o sistema de

tubulação deve ser projetado para evitar

golpe de líquido e reduzir o risco de pressão

hidráulica causada pela expansão térmica.

Deve-se assegurar de que a válvula que

protegida contra transientes de pressão,

como os “golpes de aríete” no sistema.

Soldagem (g. 5 e 8a)

Para soldagem com aquecimento

e outros métodos que garantam a ausência de

detritos, a válvula pode permanecer

durante o processo de soldagem.

A

(g. 8a, posição 3) devem ser removidos

da soldagem para evitar danos aos o-rings

teon (PTFE) no módulo de função.

O módulo de função pode ser retirado

aplicando-se uma força vertical nas ranhuras

como mostrado na gura 3. Além disso, olhais

podem ser rosqueados como mostrado na g.

8a, posição 11 para levantamento externo.

,

Somente materiais e métodos de soldagem

compatíveis com o material do corpo da

válvula devem ser aplicados ao corpo da válvula.

Evite detritos e resíduos de soldagem no corpo

da válvula e no módulo de função. O corpo

da válvula deve car livre de tensões (cargas

externas) após a instalação.

As válvulas não devem ser montadas em

sistemas em que o lado de saída da válvula

que aberto para a atmosfera. O lado de saída

da válvula deve estar sempre conectado ao

sistema ou adequadamente tapado, por exemplo

com uma placa de extremidade soldada.

Montagem

Remova os detritos da soldagem e qualquer

sujeira da tubulação e do corpo da válvula

antes da montagem. Verique se os o-rings

estão

função.

de refrigeração para facilitar a inserção e

proteger os o-rings. Verique se a graxeta

superior não foi danicada. Se a superfície foi

danicada ou

ser substituída.

manual. Certique-se de que a linha

da linha principal para que não haja

controlado

montada

tampa (g. 8a, posição 2) e o módulo de funçã

As superfícies internas e as conexões

soldadas da válvula ICLX

aplicadas com um tratamento

anticorrosão.

De modo a manter a ecácia do tratamento

anticorrosão, é importante garantir que a

válvula seja desmontada antes do processo

de soldagem / brasagem a ser realizado.

Caso os módulos de função permaneçam

desmontados mesmo que por um curto

período, garanta que os módulos de função

estejam protegidos colocando os mesmos

em um saco de polietileno ou aplicando

um agente de proteção contra

(por exemplo, óleo de refrigeração

BRANOROL) nas superfícies.

intactos antes de substituir o módulo de

Se possível, aplique um pouco de óleo

a graxeta foi entortada, ela deve

foram

ferrugem

ou

antes

e ao

Torque de aperto (g. 6)

Aperte a tampa com uma chave de torque

nos valores indicados na tabela.

Cores e identicação

As válvulas ICLX são cromadas com zinco de

fábrica. A cromatização de zinco não cobre

as conexões de solda. Se for necessário mais

proteção contra corrosão, as válvulas podem

ser pintadas.

A superfície externa do corpo da válvula deve

ser protegida contra corrosão com um

revestimento adequado depois da instalação,

envolvendo a soldagem e a consequente

montagem.

Recomenda-se proteger a placa de identicação

ao pintar a válvula.

Nota importante para as válvulas

ICLX:

A válvula ICLX é mantida em

posição aberta através do

acionamento de gás quente. O

gás quente condensa-se devido a baixa

temperatura da válvula isto proporciona

a formação de líquido sob o servo-pistão.

Quando os pilotos solenódes mudarem

seu estado para fechar a ICLX, a pressão no

servo-pistão ca equilibrada com a pressão

de sucção através do piloto solenóide.

o

Essa equalização leva tempo, porque há

líquido condensado na válvula. O tempo

exato decorrido desde quando as válvulas

piloto mudam a posição para concluir

o fechamento da ICLX irá depender da

temperatura e pressão do refrigerante, assim

como o tamanho da válvula. Logo o tempo

exato de fechamento para as válvulas não

pode ser determinado, mas em geral em

temperaturas mais baixas os tempos de

fechamento se tornam mais longos.

É muito importante levar em consideração

os tempos de fechamento quando o

descongelamento por gás quente é

realizado em evaporadores.

Além disso, devem ser tomadas medidas

para garantir que a válvula de fornecimento

de gás quente para o degelo não seja aberta

antes de que a ICLX na linha de sucção

esteja completamente fechada. Se a válvula

de fornecimento de gás quente for aberta

antes que ICLX na linha de sucção, além de

proporcionar perda de energia, provocará

situações potencialmente perigosas que

podem surgir devido ao “golpe hidráulico/

ariete”. Em válvulas ICLX, a segunda etapa

acionada por mola pode ser induzida a

golpes por gás e líquido, sendo forçada pela

válvula a um Δp 1,5 bar em toda a ICLX. O

resultado nal pode provocar graves danos

à válvula.

Como regra geral, um tempo de fechamento

de 2 minutos pode ser usado como um

ponto de partida. O tempo de fechamento

ideal para cada sistema individual deve ser

determinado no arranque inicial da fábrica,

nas condições operacionais desejadas.

,

Recomenda-se vericar se o tempo de

fechamento adotado necessita ser alterado

após atingir as condições de regime

operacional (pressão de sucção, temperatura

da válvula, ambiente, etc.).

Quando o tempo ideal de fechamento

for identicado, recomenda-se adicionar

uma margem de segurança de 30 seg. ao

encerramento ideal.

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 10

Page 11

PORTUGUÊS

Manutenção

Serviço

As válvulas ICLX podem ser desmontadas

para ns de serviço.

Somente engenheiros de refrigeração

qualicados

a operar as válvulas ICLX.

Não abra a válvula enquanto a mesma ainda

estiver sob pressão.

O alívio de pressão pode ser realizado ao

cuidadosamente abrir o eixo de operação

manual. Pequenas ranhuras ao longo da

rosca liberarão refrigerante para a atmosfera.

Esta operação só deve ser realizada depois

de tomar as devidas medidas preventivas

referentes à legislação local.

O módulo de função pode ser retirado

aplicando-se uma força vertical nas ranhuras

mostradas na gura 3.

Após a abertura e remoção do módulo de função:

- Verique se os o-rings no módulo de função

não foram danicados.

Uma válvula com um o-ring danicado pode

não operar de acordo com a especicação.

- O conjunto do inserto e do pistão pode ser

desmontado de acordo com as guras 8b e 8c.

Tenha cuidado ao remover o anel de retenção

(g. 8b, posição 7). O anel de retenção (g. 8b,

posição 7) está submetido à força da mola

comprimida (g 8b, posição 5).

- Verique se há desgaste e arranhões nos

pistões

se necessário.

- Verique se o movimento dos pistões e

dos assentos de válvula está livre e com

pouco atrito.

Substituição das Placas da Válvula

(peças de desgaste comum)

É possível substituir as duas placas da válvula

PTFE (g. 8c, posição 2 e posição 5) seguindo

a g. 9 e estas instruções:

A g. 9a, posição1, mostra uma ferramenta

especíca que se encaixa no padrão do

orifício do retentor de vedação (posição 3)

do conjunto do pistão.

Como mecanismo de proteção ao desaparafusar

o retentor de vedação, recomenda-se que

seja feito um arranjo de dois pinos de aço que

se encaixam nos orifícios hexagonais fêmea

dos parafusos Allen (g. 8c, posição 9), presos

em um torno (g. 9a, posição 2).

Uma vez que o retentor de vedação é removido,

a placa da válvula (posição 4) pode ser retirada.

Mova os dois pinos de aço (g. 9b, posição 2)

para uma posição mais alta no torno, de modo

a permitir que o pistão de purga (bleed piston)

(g. 9b, posição 3) seja deslizado para baixo e

exponha dois orifícios alongados (posição 4).

Enquanto houver acesso aos orifícios (posição

4), uma barra de aço (posição 5) com

dimensões semelhantes é inserida através

dos dois

posição 1 (ou ferramenta similar de tipo garfo)

preenchendo

Solte o pistão principal (g. 9b, posição 6).

Para desmontar o último retentor de vedação

é recomendado usar um mandril com três

pontas suspensas para evitar a deformação

das superfícies (g. 9c).

e treinados estão autorizados

Tenha cuidado para não danicar

os dois assentos de vedação

mostrados na g. 8b e 8c uma

vez que qualquer deformação da

superfície do aço levará ao mau

funcionamento da válvula

, cilindros e placas e substitua-os

orifícios opostos com a ferramenta na

a barra.

Prenda o pistão de purga (bleed piston)

cuidadosamente ao mandril na superfície

(posição 1). Bloqueie a rotação do mandril

solte o retentor de vedação com uma

ferramenta (posição 2) fabricada para tal m.

Quando o retentor de vedação for removido,

a placa da válvula remanescente (posição 3)

poderá ser retirada.

A remontagem do pistão é feita em ordem

inversa. Os valores de torque para as diferentes

juntas são mostrados na g. 9.

Montagem

Remova qualquer resíduo do corpo antes

de montar a válvula. Assegure-se de que

os canais

por partículas

Se possível, aplique um pouco de óleo de

refrigeração para facilitar a inserção e proteger

os o-rings.

Torque de aperto (g. 6)

Aperte a tampa com uma chave de torque

nos valores indicados na tabela.

Mudando da função de dois estágios para

um estágio

A válvula ICLX é congurada de fábrica com

dois estágios de abertura. Para mudar as

características de abertura para um só

estágio, faça o seguinte:

- Remova o módulo de função do corpo da

- Remova o anel de travamento, o retentor

- Troque os dois parafusos (g 8c, posição 9).

- O comprimento dos dois parafusos

- Depois de trocar os parafusos, a válvula

Dispositivo de abertura manual (g. 7)

Modo de operação normal

Para que a válvula opere normalmente sob a

inuência das válvulas piloto, o eixo do

dispositivo de operação manual precisa ser

virado completamente no sentido horário até

que o anel de travamento (A) que no acima

da prensa cabo.

Abertura forçada manualmente

Para abrir manualmente a válvula, o eixo do

dispositivo de operação manual precisa ser

virado completamente no sentido anti-horário

até atingir a parada mecânica.

Comissionamento

O tempo necessário para assegurar

fechamento da válvula ICLX depende

tamanho e da aplicação da válvula e deve

investigado no local. O ideal deve ser

determinado durante o comissionamento.

Utilize somente peças originais Danfoss,

incluindo O-rings e gaxetas para substituição.

Os materiais das peças novas são certicados

para o refrigerante relevante.

Em caso de dúvidas, entre em contato com

a Danfoss

Os desenhos são somente para ilustração,

não são para dimensionamento ou construção.

da válvula não estejam bloqueados

.

válvula (g 3.).

da mola superior, a mola e o retentor da

mola inferior (g. 4).

corresponde à característica desejada da

válvula e deve ser aplicado de acordo com

a tabela (g. 4).

pode ser remontada.

o total

e

do

ser

© Danfoss | DCS (MWA) | 2016.12

DKRCI.PI.HS1.B4.ML | 520H6627 | 11

Page 12

中文

安装

制冷剂

适用于所有常用的不可燃制冷剂,包括 R717

和 R744(CO2),以及所有非腐蚀性气体/液体。

不推荐易燃的碳氢制冷剂。

阀门应使用在密封的制冷系统内部。如需了

解更多信息请洽询 Danfoss。

温度范围

–60/+120°C (–76/+248°F)

压力

阀门的最大工作压力

为 52 bar g(754 psi g)。

应用

ICLX 一步或两步式电磁阀可应用在制冷系统

的吸入管路中,在高压差情况下,实现阀门

的安全开启。其典型应用是在大型工业制冷

系统中,用做需热气融霜的蒸发器回气管电

磁阀。例如采用氨、氟化制冷剂或 CO

型工业制冷系统在热气除霜后。

ICLX 分两步开启:

第一步是在电磁导阀通电后开启大约10%的

容量。

第二步是在阀门压差达到大约1 bar

打开。

外部压力

对 ICLX 一步或两步式电磁阀施加的外部压力

应该总是比阀门入口压力至少高出1.5 bar。

这会让阀门的 MOPD 达到28 bar。如果外部压

力比阀门入口压力高出2 bar, ICLX 的

MOPD 将达到40 bar。

电气连接

ICLX 阀门采用常闭型设计。为了确保阀门以

常闭方式工作,必须在顶盖上标有 NC 的先导

孔上安装 EVM NC 导阀,在 NO 孔上安装 EVM

NO 导阀,并将外部压力连接到标注 E的接口

处(图2)。要让阀门正常开启,需要同时对

两个导阀通电,也就是说,两个导阀可以共

用一个信号。

线圈要求

两个线圈的防护等级都必须达到 IP67。

EVM NC: 10W ac(或更高)—— MOPD

过 21 bar 的情况下

EVM NC: 20W ac,MOPD 为21 → 40 bar 的情况下

EVM NO: 10W ac(或更高)

如果阀门处于常开状态下的压差超

过 1 bar(15 psig)时,阀门会功能失

常

。这种情况下,阀门的第二步开启

会被关闭。

只要在如图 8a、位置11所示的位置放上吊环

螺栓,就能抬起阀门/阀体。

指南

安装阀门时,箭头必须和流向保持一致(见

图 2)。

可将顶盖相对于阀体旋转 4 个 90°。

ICLX 150

2

的大

时自动

不超

安装阀门时,必须将阀杆向上 15°/15° 放置

(见图 1b)。

ICLX 100 和 125

安装阀门时,导阀必须指向图 1a 中所示的

某一个方向。禁止将导阀朝下(任何角度)

安放。

如果在安装 ICLX 阀门时,使导阀沿垂直方

向放置(见图 1a),注意要使常开型 EVM

处于较低位置。必要时请旋转顶盖。

阀门配有一个手动开启阀杆。必须将外部导

压管连接到主管路的上端,以免来自装置的

污物和油进入导压管。

该阀门可以承受很高的内部压力。但是,管

道系统的设计应避免液阱并减少热膨胀所造

成的液压风险。必须确保该阀门不受系统

中“液锤”等压力动态的影响。

焊接(图5和 8a)

若是采用控温焊接法或是不产生焊屑的其他

焊接法,焊接时可以不必拆解阀门。

焊接前可以拆下顶盖(图 8a,位置2)和功

模块(图 8a,位置3),以免 O 型圈和功能模

内的特氟龙(PTFE)受损。

如图3所示,只要对沟槽施加一个垂直方向的

力,就能将功能模块向上取出。此外,为了

实现外部抬起,可以旋入额外的吊环螺栓,

如 图 8a、位置11所示。

密封的 ICLX 阀门的内表面和焊接

端都经过抗腐蚀处理。

为了保持抗腐蚀效果,须等到焊接/铜焊

时,才能拆解阀门。

如果将功能模块留在阀体上,即使时间极

短,也必须对功能模块采取其他保护措

施——在模块上套一个聚乙烯保护袋,或

者在模块表面涂一层防锈剂(例如冷冻油

或 BRANOROL)。

只能在阀体上使用与阀体材料相容的材料和

焊接方法。

不要让焊屑和污物进入阀体和功能模块。安

装好以后,不能让阀体承受任何压力(外部

负载)。

请勿将阀门安装在阀门出口侧与外部环境接

通的系统中。阀门出口侧必须始终与系统连

接或封住相应端口,例如用焊接盲板封堵。

组装

在组装之前清除管道和阀体中的焊接碎屑和

灰尘。将功能模块安装回阀体之前,检查 O

型圈是否完好无损。如有可能,在上面涂一

些冷冻油,以减小插入时的阻力,保护 O

圈冷冻油。检查顶部垫片是否受损。如果垫

片表面受损或者弯曲,必须更换垫片。

紧固(图6)

按照表中给出的力矩值,用转矩扳手上紧顶盖。

色彩和识别

ICLX 阀门已在出厂前进行了镀锌处理。然而此

处理没有覆盖到阀门的焊

步的防腐蚀保护,可以为阀门喷漆处理。

接部分。如果需进一

能

块

型

完成焊接、装配等安装程序后,必须用适当的

优质漆料,对阀体的外表面进行抗腐蚀保护。

建议在重新喷漆时,做好对信息识别(ID)

牌的保护。

关于 ICLX 阀门的重要说明:

ICLX 阀门在热气作用下保持开通。

热气 在冷的阀门内冷凝,在伺服活

塞下方冷 凝为液体。当导阀改变状

态以关闭 ICLX 时,伺服活塞下的压

力与经过导阀(位置2)的 吸气压力将趋于

平衡。达到平衡需要一段时间,因 为阀门

内存在冷凝液体。

从导阀开关发生变化到 ICLX 完全关闭,所

需的 确切时间取决于温度、压力、制冷剂

和阀门尺 寸。因此,我们无法准确给出阀

门关闭所需的时 间,但一般来说,温度越

低,时间越长。

对蒸发器进行热气除霜时,必须考虑阀门关

闭所 需的时间,这非常重要。必须采取相

关措施,确保 吸入管路中的 ICLX 完全关

闭之前,热气供给阀 不会打开。如果吸气

管路中的 ICLX 尚未关闭, 热气阀就已打

开,则会造成大量的能量流失,还 可能因

为“液击”而发生危险。在弹簧处于被压

缩的第二阶段,如果气体和液体在 ICLX 压

差 Δp > 1.5 bar 的情况下通过阀门,就

会造成液击。 最终可能使阀门严重受损。

根据经验,开始的时候通常可以设定 2 分

钟的 关闭时间。 工厂在所需工作条件下初

始启动之时,就必须为 每个单独的系统确

定其最佳的关闭时间。如果工作条件发生改

变(比如吸气压力、环境温 度等发生了改

变),最好检查一下关闭时间是否 需要作

相应改变,另外在阀门运行期间也应检查 关

闭时间。

在确定最佳关闭时间之后,建议在此之上再

增加 30 秒的安全余量。

维护

服务

需要检修时,可以对 ICLX 阀门进行拆解。

只允许通过专业训练的制冷工程师对 ICLX

门进行检修。

切勿在阀门承压的情况下拆开阀门。

如需泄压,请小心打开手动阀杆。制冷剂会

沿着螺纹旁的小凹槽排放到周围空气中。进

行此项操作时,必须依照当地法律法规采取

适当的措施。

如图3所示,只要对沟槽施加一个垂直方向的

力,就能将功能模块向上取出。

拆开并取出功能模块后:

- 检查功能模块上的 O 型圈是否受损。

O 型圈受损可能导致阀门无法按规格要求