Installation Guide

Danf

27L20_08-2015

Valve station

ICF 50-4 and ICF 65-3

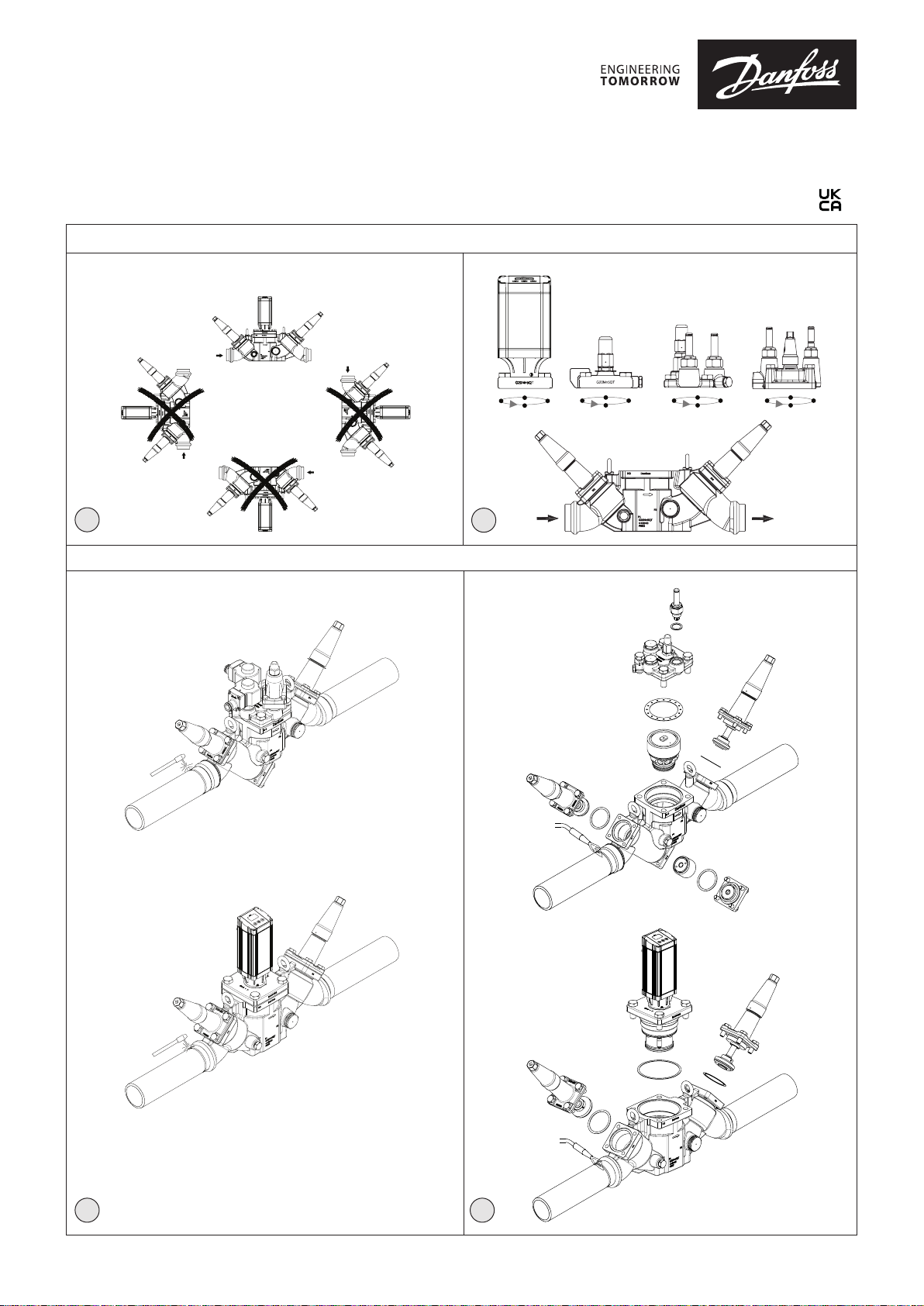

Orientation (all configurations) Einbaulage (alle Konfigurationen) Orientation (toutes les configurations) Orientación (todas las configuraciones)

Orientação (todas as configurações) Orientacja (wszystkie konfiguracje) Ориентация (все конфигурации) 指南(所有配置)

ICF 50-4 & ICF 65-3

027R9969

ICM

027R9969

4 x 90°

1a

Welding Schweißen Soudure Soldadura Soldagem Spawanie Сварка 焊接

TIG/MIG/SMAW

1b

Gas welding

Gasschweißen

Soudure au gaz

Soldadura con gas

Soldagem a gás

Spawanie gazowe

Газовая сварка

气焊

ICS

4 x 90°

ICSH

4 x 90°

ICLX

4 x 90°

oss

2 3

© Danfoss | DCS (MWA) | 2021.01

Info for UK customers only:Danfoss Ltd. Oxford Road, UB9 4LH Denham, UK

AN17198641964802-000301 | 1

Maintenance Instandhaltung Maintenance Mantenimiento

Manutenção Serwis Техническое обслуживание 维护

ICF 50-4 / ICF 65-3

Flat gasket

Flachdichtung

Joint plat

Junta plana

Junta plana

Płaska uszczelka

Плоская прокладка

平垫片

Flat gasket

Flachdichtung

Joint plat

Junta plana

Junta plana

Płaska uszczelka

Плоская прокладка

平垫片

Flat gasket

Flachdichtung

Joint plat

Junta plana

Junta plana

Płaska uszczelka

Плоская

прокладка

平垫片

Flat gasket

Flachdichtung

Joint plat

Junta plana

Junta plana

Płaska uszczelka

Плоская прокладка

平垫片

Flat gasket

Flachdichtung

Joint plat

Junta plana

Junta plana

Płaska uszczelka

Плоская прокладка

平垫片

Flat gasket

Flachdichtung

Joint plat

Junta plana

Junta plana

Płaska uszczelka

Плоская прокладка

平垫片

4

© Danfoss | DCS (MWA) | 2021.01

Flat gasket

Flachdichtung

Joint plat

Junta plana

Junta plana

Płaska uszczelka

Плоская прокладка

平垫片

Flat gasket

Flachdichtung

Joint plat

Junta plana

Junta plana

Płaska uszczelka

Плоская прокладка

平垫片

AN17198641964802-000301 | 2

2

3

3

1

2

2

2

1

1

2

3

3

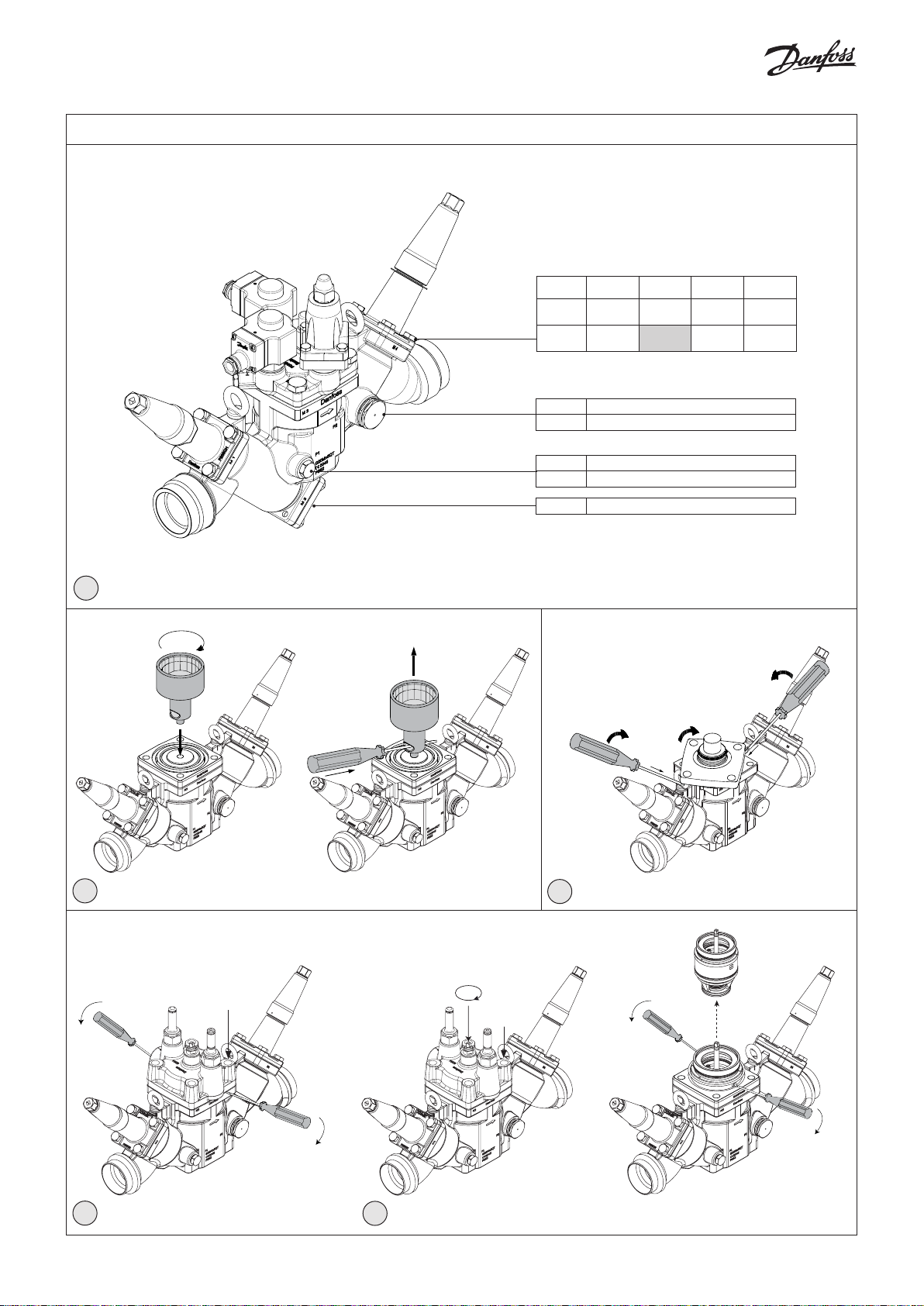

Maintenance Instandhaltung Maintenance Mantenimiento

Manutenção Serwis Техническое обслуживание 维护

M1 M2 M3 M4

ICF 50-4

ICF 65-3

ICF 50-4 110 Nm (81.1 ft lbs)

ICF 65-3 110 Nm (81.1 ft lbs)

ICF 50-4 60 Nm (44.3 ft lbs)

ICF 65-3 60 Nm (44.3 ft lbs)

ICF 50-4 45 Nm (33.2 ft lbs)

33 Nm

(24.3 ft lbs)

57 Nm

(42 ft lbs)

33 Nm

(24.3 ft lbs)

140 Nm

(103.3 ft lbs)

150 Nm

(110.6 ft lbs)

33 Nm

(24.3 ft lbs)

57 Nm

(42 ft lbs)

5

ICS / ICSH

6

ICLX

ICM

7

8a

© Danfoss | DCS (MWA) | 2021.01

8b

AN17198641964802-000301 | 3

Manual operation Handbedienung Fonctionnement manuel Accionamiento manual

Operação manual Obsługa ręczna Ручное управление 手动操作

SVA-S / REG-SB

9

ICM

Open

Öffnen

Ouvrir

Abrir

Abrir

Otwarcie

Открыт

打开

Close

Schließen

Fermer

Cerrar

Fechar

Zamknięcie

Закрыт

关闭

ICS / ICLX / ICSH

10

11

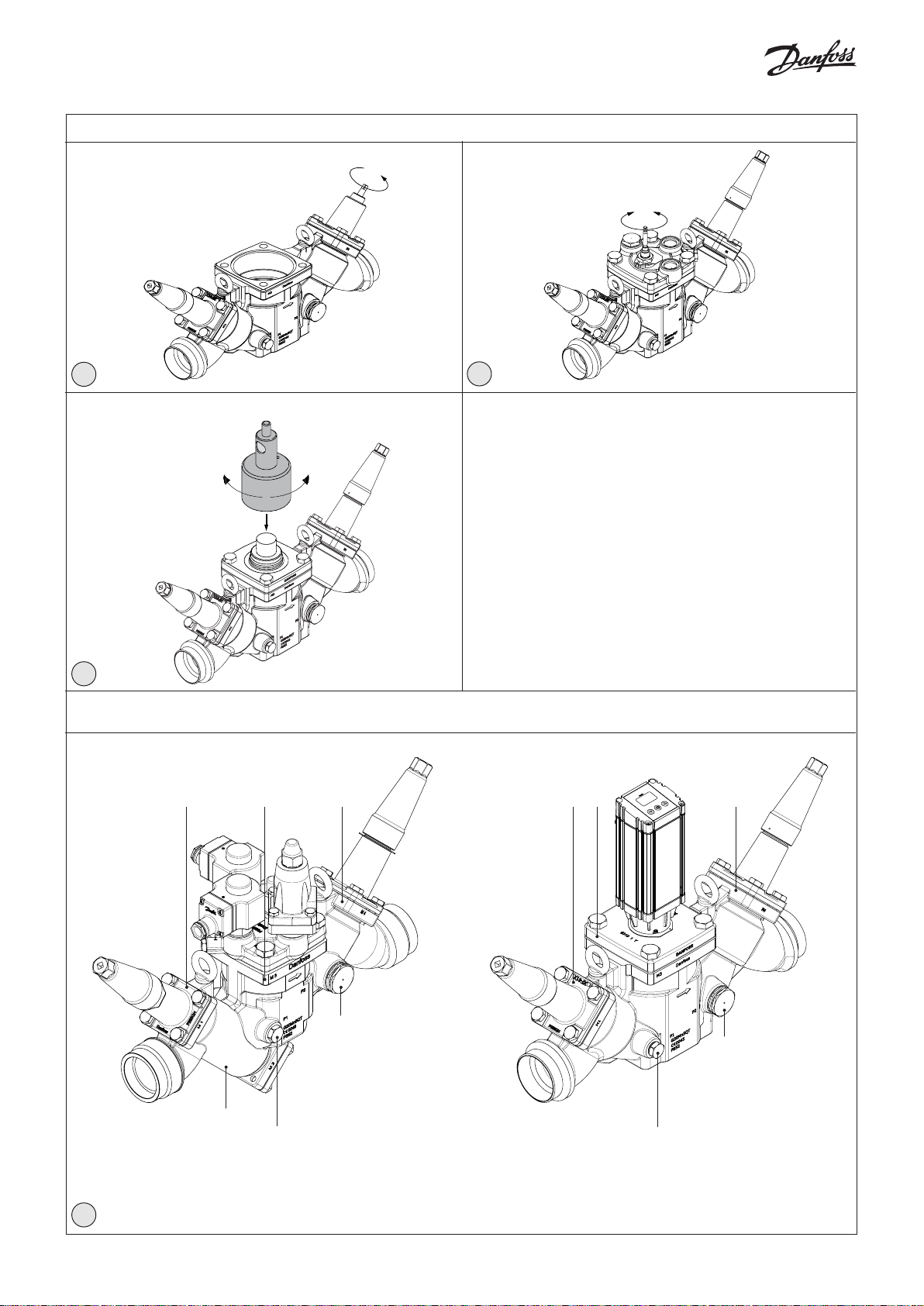

Module and side port location Modul und Lage der seitlichen Ports Module et emplacement des ports latéraux

Ubicación de los módulos y puertos laterales Posição de módulo e de porta lateral Położenie modułów i przyłączy pomocniczych

Расположение модулей и боковых портов 模块和侧接口位置

12

ICF 50-4

M1 M3 M4

P2

P4 (opposite side)

(gegenüberliegende Seite)

(côté opposé)

(lado opuesto)

(lado oposto)

(po przeciwnej stronie)

(противоположная сторона)

M2

P1

P3 (opposite side)

(gegenüberliegende Seite)

(côté opposé)

(lado opuesto)

(lado oposto)

(po przeciwnej stronie)

(противоположная сторона)

(对侧)

(对侧)

M1 M3 M4

ICF 65-3

P2

P4

(opposite side)

(gegenüberliegende Seite)

(côté opposé)

(lado opuesto)

(lado oposto)

(po przeciwnej stronie)

(противоположная сторона)

P1

P3 (opposite side)

(gegenüberliegende Seite)

(côté opposé)

(lado opuesto)

(lado oposto)

(po przeciwnej stronie)

(противоположная сторона)

(对侧)

(对侧)

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 4

ENGLISH

Refrigerants

Applicable to HCFC, non flammable HFC,

R717 (Ammonia) and R744 (CO2).

The use of ICF valve stations with flammable

hydrocarbons is not recommended.

The ICF is only recommended for use in

closed circuits. For further information

please contact Danfoss.

Temperature range

-60 – 120 °C / -76 – 248 °F

Pressure range

The ICF is designed for a max. working

pressure of 52 bar g / 754 psi g.

Application

The ICF can be used in suction, liquid,

hotgas and liquid/vapor lines. The ICF

regulates the flow of the medium by

modulation or on/off function, depending

on function modules installed in the ICF.

Regulating range

Dependent on the chosen type and

combination of modules installed in the

valve.

Orientation (fig. 1)

The ICF must be installed according to

fig. 1. The ICF must be installed with the

arrow in the direction of the flow).

The ICF will be delivered with all the

function modules fully assembled. The

modules can be taken out for service

or inspection and may be rotated 4 x

90° in relation to the valve body upon

installation (fig. 1b).

The ICF is designed to withstand a high

internal pressure. However, the piping

system should be designed to avoid liquid

traps and reduce the risk of hydraulic

pressure caused by thermal expansion.

It must be ensured that the ICF is protected

from pressure transients like “liquid

hammer” in the system.

Welding (fig. 2 and 3)

The ICF valve station can be welded by

using either TIG/MIG/SMAW welding (fig. 2)

or gas welding (fig. 3).

Always keep inlet and outlet protecting

caps on the valve until the valve is ready

to be installed, in order to prevent rust

formation inside the valve station.

TIG/MIG/SMAW welding

It is not necessary to remove any of the

function modules prior to TIG/MIG/SMAW

welding (fig. 2) and auxiliary cooling is not

needed at normal heat impact.

Every precaution must be taken to

minimize welding spatter.

To avoid any welding spatter entering the

valve station and to avoid heat impact

to the Teflon seat during welding, it is

recommended to open the valves slightly

(approx. 1 turn from closed position) in first

and last module (M1 and M4).

When welding is completed it is

recommended to close the 2 modules

again (M1 and M4) in order to protect the

interior of the valve until the system is

ready for operation.

Gas welding

Remove all inserts before welding (fig. 3).

Auxiliary cooling is not needed at normal

heat impact.

Every precaution must be taken to

minimize welding spatter.

After welding, clean the valve inside for

welding spatter and welding debris.

It is recommended to reinstall the modules

right after welding and to close the 2

modules again (M1 and M4) in order to

protect the interior of the valve until the

system is ready for operation.

In case the valve is not assembled

immediately make sure that rust protective

oil is applied to the inside surfaces.

Mounting of valves

- Make sure that piping into which a valve

is installed is properly supported and

aligned square and plumb to the joining

sections.

- Ensure that the finalized valve assembly

is free of any stresses from external loads.

- Use only new gaskets manufactured by

Danfoss.

- Ensure that installed valves are properly

pressure tested, leak tested, evacuated

before charging with refrigerant in

accordance with ANSI /IIAR 5, EN378-2 or

ISO 5149-2.

The enclosed valves must not be mounted

in systems where the outlet side of the

valve is open to atmosphere. The outlet

side of the valve must always be connected

to the system or properly capped off, for

example with a welded-on end plate.

Side port connections (fig. 12)

The ICF features 2 groups of 2 individual

side ports. The 2 smaller ports P1 and

P3 are intended for service devices like

service valve, gauge or sight glass, while

the bigger ports P2 and P4 can be used for

defrost drain from the evaporator when

doing defrost (typically hot gas).

P2 and P4 can be converted to side ports

similar to P1 and P3 by installing separate

accessories (see the ICF data sheet).

Surface protection and identification

The external surface is zinc-chromated to

provide corrosion protection according to

EN 12284:2003 8.13.

The Zinc-Chromatization does not cover

the welding connections. After installation

has been completed the external surface

of the valve must be protected against

corrosion with a suitable top coating.

Coverage of the ID label when painting the

ICF is recommended.

Precise identification of the ICF is made

via the ID label on each of the 4 function

modules.

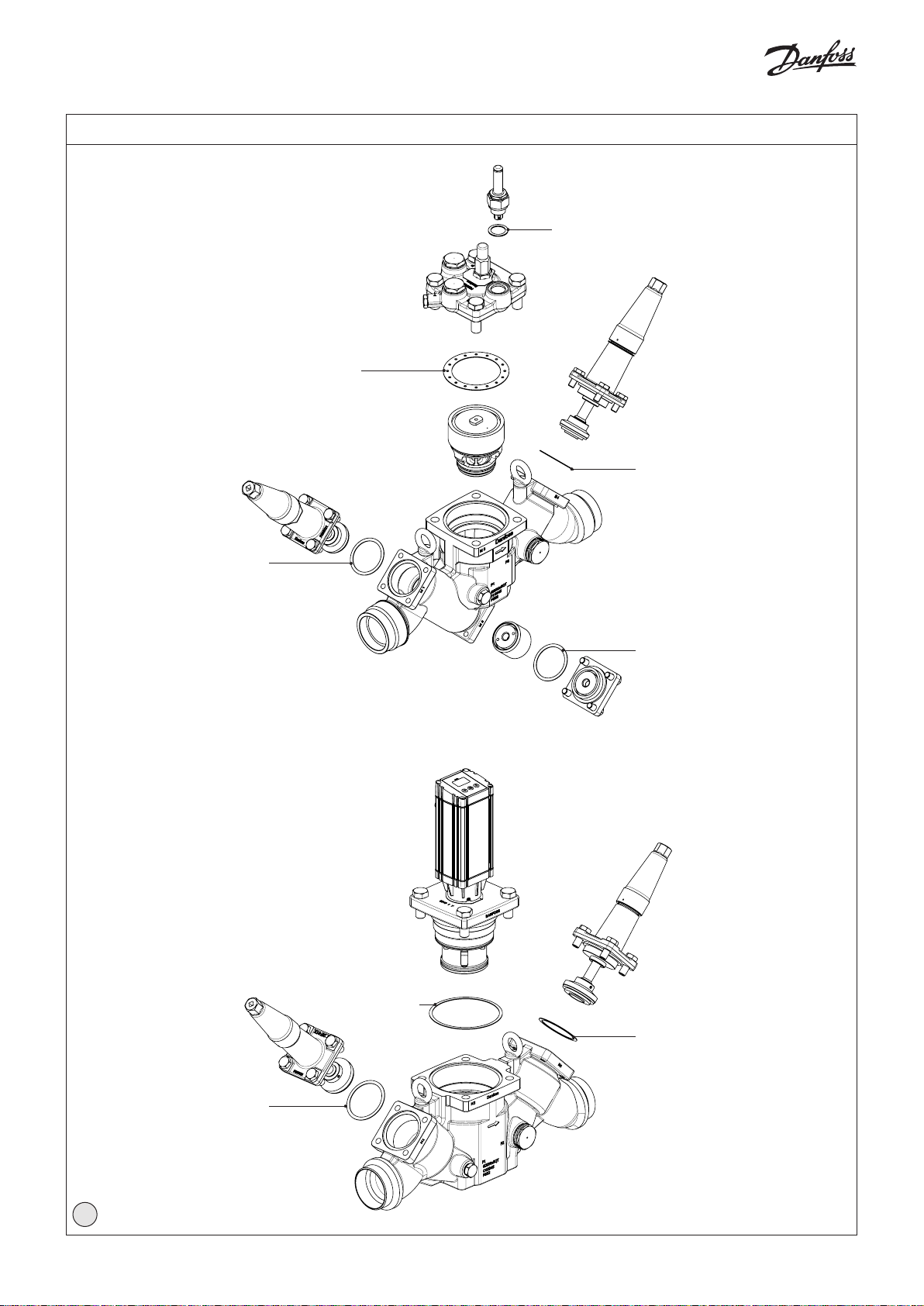

Maintenance (fig. 4)

Service

The ICF valve stations are easy to service.

Do not open the ICF while it is still under

pressure.

Upon opening and removal of the

modules:

- Check that the flat gaskets and/or

O-rings between the module

and the housing and O-rings on the

function module has not been damaged.

Replace flat gaskets and O-rings if not

intact.

A valve with a damaged o-ring/gasket

might not modulate according to the

specification.

Flat gaskets and O- are present in the

locations shown in fig. 4.

CO2 applications

When used in CO2 systems

the O-rings (see fig. 4) can swell

(grow).

At service it is recommended to replace

the actual number of used O-rings before

the modules are reinstalled in the ICF valve

body.

Assembly

Remove any dirt from the housing before

the ICF is assembled.

- Check that all channels in the ICF

are free of particles or similar debris.

If possible, apply some refrigeration oil

to ease the insertion of the modules and

to protect the O-rings.

Tightening (fig. 5)

Tighten the top covers and plugs with a

torque wrench, to the values indicated in

the table (see fig. 5).

Replacing or servicing the function

module in the ICS, ICM, ICLX and ICSH

modules:

ICS/ICSH module (fig. 6)

Remove the top cover.

The function module can be lifted out

using a bolt size M6 or multi-function

tool screwed into the threaded hole of

the piston on the function module (fig.

6). Debris blocking the bolt hole will need

cleaning.

- Remove the old module.

- Oil the O-rings on the new module with

a small amount of refrigeration oil.

ICM module (fg. 7)

Remove the existing module (fig. 7):

1. After removing the 4 bolts twist the

module approx. 45° in either direction.

2. Push two screwdrivers in between the

top cover and the valve body.

3. Pull the screwdrivers upwards to release

the function module and its o-rings.

- Remove the old module.

- Oil the O-rings on the new module with

a small amount of refrigeration oil.

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 5

ICLX modules (fig. 8a and 8b)

Often the cover and function module can

be removed while still assembled (fig. 8a).

1. Unscrew and remove all top cover

screws.

2. Push two screwdrivers in between the

top cover and the valve body and pull

the screwdrivers downwards to

release the function module and its

o-rings.

If the internal O-rings stick to the metal

surface it is necessary to disassemble in 2

steps (fig. 8b).

1. Remove spindle sign, lock ring and lock

washer and turn the spindle downwards,

out of thread.

Remove the top cover.

2. Insert two screwdrivers into the two

grooves in the function module and

press the screwdrivers downwards to

release the function module and its

o-rings.

Upon opening and removal of the function

module:

- Check that the o-rings on the function

module has not been damaged.

A valve with a damaged o-ring might

not operate according to the

specification.

- The insert and piston assembly can

be disassembled and wear parts can be

replaced.

For detailed information please see the

installation guide for ICS, ICM, ICLX or ICSH

valves.

Backseating SVA-S or REG-SB

module (fig. 9)

To backseat turn the spindle counterclockwise until the valve is fully open.

Before remounting the cap on the modules

please ensure that the gasket is present in

the cap. Then tighten the cap with 16 Nm

(12 ft lbs).

Manual operation of

ICLX module (fig. 10)

Normal operation mode:

For the valve to operate normally under the

influence of the pilot valves the spindle of

the manual operation device needs to be

turned fully clockwise.

Manual forced opening:

To manually open the valve the spindle of

the manual operation device needs to be

turned fully counter clockwise.

Manual operation of

ICS/ICSH module (fig. 10)

Normal operation mode:

For the valve to operate normally under the

influence of the pilot valves the spindle of

the manual operation device needs to be

turned fully counter clockwise.

Manual forced opening:

To manually open the valve the spindle of

the manual operation device needs to be

turned fully clockwise.

Note:

Always pay attention to the spindle

during operation of the manual opener

1. Pay attention to the C-clip reaching the

top of the manual stem top nut (ICSH:

spacer between C-clip and manual stem

top nut) when turning the manual stem

clockwise for opening the valve.

Never use excessive torque and stop

turning when the C-clip gets in

contact with the Nut/Spacer.

2. When turning the spindle anticlockwise,

for deactivation of the manual opener, to

the top point, tighten the spindle further

anticlockwise to 8 Nm (5.9 lb/ft) torque

for back-seating.

3. Remount the cap and tighten it

clockwise to 8 Nm (5.9 lb/ft) torque.

Manual operation of

ICM module (fig. 11)

A magnetic coupling can be used to rotate

the spindle manually when the actuator

has been removed. To make use of the

manual operation, a multi-function tool

(optional) is used (see fig. 11).

Manual operation is also possible with the

actuator mounted on the valve and the

power supply connected to the actuator.

No matter if the signal connections are

wired to the actuator it will be possible to

use the manual operation function built

into the actuator electronics allowing the

motor to step in 1% increments meaning

that 100 steps will correspond to a

fully open valve. Please refer to the

separate instruction on ICAD to address the

manual function.

Use only original Danfoss parts, including

O-rings and gaskets for replacement.

Materials of new parts are certified for the

relevant refrigerant.

In cases of doubt, please contact Danfoss.

For further service / maintenance details

on the modules ICM, ICS, ICSH, ICLX,

SVA-S, REG-SB and FIA; please refer to the

individual product installation guide, which

can be downloaded from danfoss.com.

Module and side port location (fig. 12)

ICF 50-4

Function Module Type Can be installed in these locations

ICM Motor operated valve module M3

ICS Pilot operated serco valve module M3

ICSH Dual position solenoid valve module M3

ICLX Solenoid valve module M3

SVA-S Shut-off valve module M1 M4

REG-SB Regulating valve module M4

FIA Strainer module M2

P1 & P3 (P3 on the opposite side of P1): Side ports for gauge valve, sight glass, etc..

P2 & P4 (P4 on the opposite side of P2): Side ports for defrost drain or other purposes.

ICF 65-3

Function Module Type Can be installed in these locations

ICM Motor operated valve module M3

ICS Pilot operated servo valve module M3

ICLX Solenoid valve module M3

SVA-S Shut-off valve module M1 M4

REG-SB Regulating valve module M4

P1 & P3 (P3 on the opposite side of P1): Side ports for gauge valve, sight glass, etc..

P2 & P4 (P4 on the opposite side of P2): Side ports for defrost drain or other purposes.

location not possible

*) Modules are fixed

*)

*)

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 6

DEUTSCH

Kältemittel

für alle herkömmlichen, nicht entflammbaren

Kältemittel einschließlich R717, R744 (CO2)

und nicht korrosive Gase/ Flüssigkeiten je

nach Verträglichkeit mit den Dichtwerkstoffen

Der Einsatz von brennbaren Kohlenwasserstoffen wird nicht empfohlen.

Die ICF-Ventilstation ist nur für die

Verwendung in geschlossenen Kreisen

vorgesehen. Für weitere Informationen

wenden Sie sich bitte an Danfoss.

Temperaturbereich

-60 – 120 °C / -76 – 248 °F

Druckbereich

Die ICF-Ventilstation ist ausgelegt für einen

maximal zulässigen Betriebsüberdruck von 52

bar g (754 psig).

Anwendung

Die ICF-Ventilstation kann in Saug,- Flüssigkeits-,

Heißgas- und Flüssigkeits-/Dampfleitungen

verwendet werden. Sie regelt den

Mediendurchfluss oder eine EIN/AUS-Funktion,

je nach eingebautem Funktionsmodul.

Regelbereich

Der Regelbereich ist abhängig vom gewählten

Typ und der im Ventil eingebauten Module.

Einbaulage (Abb. 1)

Die ICF-Ventilstation muss gemäß Abb. 1.

eingebaut werden. Sie ist so einzubauen,

dass der Pfeil in die Durchflussrichtung zeigt.

Die ICF-Ventilstation wird komplett montiert

mit allen Funktionsmodulen geliefert.

Die Module können zur Wartung oder

Überprüfung entnommen und bei der

Installation 4 x 90 ° auf dem Ventilgehäuse

gedreht werden (Abb. 1b).

In jedem Fall muss das Leitungssystem so

konstruiert werden, dass Flüssigkeitseinschlüsse verhindert werden und das

Risiko von hydraulischem Druck durch

Wärmeausdehnungen reduziert wird.

Stellen Sie sicher, dass die ICF-Ventilstation

vor Druckspitzen wie Flüssigkeitsschlägen in

der Anlage geschützt ist.

Schweißarbeiten (Abb. 2 und 3)

Zum Schweißen der ICF-Ventilstation kann

Wolfram- (WIG) bzw. Metall-InertgasSchweißen (MIG) bzw. Lichtbogenschweißen

mit Mantelelektrode (SMAW) (Abb. 2) oder

Gasschweißen (Abb. 3) angewendet werden.

Stellen Sie sicher, dass die Schutzkappen des

und Austritts bis zur endgültigen Installation

immer auf dem Ventil verbleiben, um

Rostbildung in der Ventilstation zu vermeiden.

WIG-/MIG-/SMAW-Schweißen

Es ist nicht erforderlich, die Funktionsmodule

vor dem WIG-/MIG-/SMAW-Schweißen

(Abb. 2) zu entfernen. Bei einer normalen

Wärmeeinwirkung kann zudem auf eine

zusätzliche Kühlung verzichtet werden.

Zum Vermeiden von Schweißspritzern müssen

alle erforderlichen Sicherheitsvorkehrungen

getroffen werden.

Damit keine Schweißspritzer in die

Ventilstation gelangen und um zu verhindern,

dass der Teflon-Sitz beim Schweißen Wärme

ausgesetzt wird, wird empfohlen, die Ventile

im ersten und letzten Modul (M1 und M4)

Ein-

etwas zu öffnen (etwa eine Drehung von der

geschlossenen Stellung aus).

Es wird empfohlen, nach Abschluss der

Schweißarbeiten die beiden Module M1

und M4 wieder zu schließen, um das Innere

des Ventils zu schützen bis die Anlage

betriebsbereit ist.

Gasschweißen

Entfernen Sie vor dem Schweißen (Abb 3) alle

Einsätze.Bei einer normalen Wärmeeinwirkung

keine zusätzliche Kühlung erforderlich.

Zum Vermeiden von Schweißspritzern müssen

alle erforderlichen Sicherheitsvorkehrungen

getroffen werden.

Reinigen Sie nach dem Schweißen das

Ventilinnere von Schweißspritzern und

-rückständen.

Es wird empfohlen, direkt nach Abschluss

der Schweißarbeiten die Module M1 und M4

wieder einzusetzen und zu schließen, um das

Innere des Ventils zu schützen bis die Anlage

betriebsbereit ist.

Falls das Ventil nicht sofort montiert wird,

streichen Sie Rostschutzöl auf die inneren

Flächen.

Ventileinbau

- Stellen Sie sicher, dass Leitungen, in denen

die ICF-Ventilstation eingebaut ist,

angemessen abgestützt sind.

- Stellen Sie sicher, dass die fertige

Ventilkonstruktion vollkommen

spannungsfrei montiert ist.

- Verwenden Sie nur neue von Danfoss

hergestellte Dichtungen.

- Stellen Sie sicher, dass die eingebauten

Ventile ordnungsgemäß einer Druck- und

Leckageprüfung unterzogen wurden und

vor der Befüllung mit Kältemittel gemäß

ANSI/IIAR 5, DIN EN 378-2 oder ISO 5149-2

evakuiert wurden.

Die ICF-Ventilstation darf nicht in Anlagen

verwendet werden, bei denen die

Austrittsseite des Ventils zur Atmosphäre

offen ist. Die Austrittsseite des Ventils muss

immer an die Anlage angeschlossen oder

ordnungsgemäß verschlossen sein, z. B. mit

einer angeschweißten Endplatte.

Seitliche Ports (Abb. 12)

Die ICF-Ventilstation verfügt über zwei Arten

von seitlichen Ports. Die zwei kleineren Ports

und P3 sind für Servicezwecke, wie

Serviceventile, Messgeräte oder Schaugläser

vorgesehen. Die größeren Ports P2 und P4

können während der Abtauung für das

Abtaukondensat aus dem Verdampfer

verwendet werden (in der Regel mit Heißgas).

P2 und P4 können durch das Installieren von

separatem Zubehör (siehe ICF-Datenblatt) zu

seitlichen Ports (wie P1 und P3) umgewandelt

werden.

Oberflächenschutz und Identifikation

Die äußere Oberfläche ist zinkchromatiert,

gemäß DIN EN 12284:2003 8.13.

Die Zinkchromatierung deckt nicht die

Schweißverbindungen ab. Nach

abgeschlossener Installation muss die

äußere Oberfläche des Ventils mit einer

geeigneten Beschichtung vor Korrosion

geschützt werden.

Beim Anstrich der ICF-Ventilstation wird

die Abdeckung der IdentifizierungsKennzeichnung empfohlen.

Die präzise Identifikation der ICFFunktionsmodule erfolgt über die

Identifizierungs-Kennzeichnung.

ist

P1

Instandhaltung (Abb. 4)

Wartung

Die ICF-Ventilstation ist einfach zu warten.

Sie darf nicht geöffnet werden, wenn sie noch

unter Druck steht.

Folgendes ist zu überprüfen, nachdem

Sie das Funktionsmodul geöffnet und

entnommen haben:

- Überprüfen Sie, ob die Flachdichtungen

und/oder O-Ringe zwischen dem

Funktionsmodul und dem Gehäuse sowie

die O-Ringe auf dem Funktionsmodul

beschädigt wurden.

Ersetzen Sie die Flachdichtungen und

O-Ringe, wenn dies der Fall ist.

Ein Funktionsmodul mit einer

beschädigten Dichtung bzw. einem

beschädigten O-Ring kann nicht

ordnungsgemäß arbeiten.

Die Flachdichtungen und O-Ringe sind in

Abb. 4 zu sehen.

CO2-Anwendungen

Beim Einsatz in CO2-Anlagen

können die O-Ringe (siehe Abb. 4)

anschwellen (wachsen).

Bei der Wartung empfiehlt es sich,

die verwendeten O-Ringe vor dem erneuten

Einbau der Funktionsmodule im ICFVentilgehäuse zu ersetzen.

Montage

Reinigen Sie das Gehäuse, bevor die ICF

zusammengebaut wird.

- Stellen Sie sicher, dass alle Kanäle in der

ICF-Ventilstation frei von Schmutz oder

Ähnlichem sind.

Tragen Sie, wenn möglich,

etwas Kältemaschinenöl auf, um den

Einsatz der Module zu erleichtern und

die O-Ringe zu schützen.

Festziehen (Abb. 5)

Ziehen Sie die Schrauben mit einem

Drehmomentschlüssel an, gemäß den

Werten, die in der Tabelle angegeben sind

(siehe Abb. 5).

Austausch oder Wartung des

Funktionsmoduls in den Modulen ICS, ICM,

ICLX und ICSH:

ICS/ICSH-Modul (Abb. 6)

Entfernen Sie den Kopfdeckel.

Das Funktionsmodul kann mithilfe einer

Schraube der Größe M6, die in das

Gewindeloch des Kolbens am

Funktionsmodul eingeschraubt wird,

herausgehoben werden (Abb. 6). Wenn

Ablagerungen das Gewindeloch blockieren,

ist eine Reinigung erforderlich.

- Entfernen Sie das alte Modul.

- Tragen Sie auf die O-Ringe des neuen

Moduls etwas Kältemaschinenöl auf.

ICM-Modul (Abb. 7)

Entfernen Sie das alte Modul (Abb. 7):

1. Entfernen Sie die vier Schrauben und

drehen Sie das Modul um ca. 45° in eine

Richtung.

2. Drücken Sie zwei Schraubendreher

zwischen die Endabdeckung und das

Ventilgehäuse.

3. Bewegen Sie die Schraubendreher nach

oben, um das Funktionsmodul und die

O-Ringe freizusetzen.

- Entfernen Sie das alte Modul.

- Tragen Sie auf die O-Ringe des neuen

Moduls etwas Kältemaschinenöl auf.

ICLX-Modul (Abb. 8a und 8b)

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 7

DEUTSCH

Oftmals kann der Kopfdeckel zusammen mit

dem Funktionsmodul entfernt werden, ohne

den Kopfdeckel und das Funktionsmodul

einzeln zu demontieren (Abb. 8a).

1. Lösen und entfernen Sie alle Schrauben der

Abdeckung.

2. Drücken Sie zwei Schraubendreher

zwischen die Endabdeckung und das

Ventilgehäuse und bewegen Sie die

Schraubendreher nach unten, um das

Funktionsmodul und die O-Ring

freizusetzen.

Wenn die inneren O-Ringe an der Metallfläche

kleben, ist es erforderlich, das Ventil zu

demontieren (zwei Schritte, siehe Abb. 8b).

1. Entfernen Sie die Abdeckung der

Spindel, den Verschlussring und die

Sicherungsscheibe. Drehen Sie dann

die Spindel nach unten (aus dem Gewinde

heraus).

Entfernen Sie den Kopfdeckel.

2. Führen Sie zwei Schraubendreher in die

beiden Nuten des Funktionsmoduls ein

und bewegen Sie die Schraubendreher

nach unten, um das Funktionsmodul und

die O-Ringe freizusetzen.

Folgendes ist zu überprüfen, nachdem Sie das

Funktionsmodul geöffnet und entnommen

haben:

- Überprüfen Sie, ob die O-Ringe auf dem

Funktionsmodul beschädigt worden sind.

Ein Ventil mit einem beschädigten O-Ring

kann nicht ordnungsgemäß arbeiten.

- Der Einsatz und die Kolbeneinheit können

demontiert und Verschleißteile können

ausgetauscht werden.

Weitere Informationen finden Sie in der

Installationsanleitung der ICS-, ICM-, ICLX-und

ICSH-Ventile.

Rücksitzdichtung der Module SVA-S

und REG-SB (Abb. 9)

(z. B. Stopfbuchse austauschen)

Drehen Sie die Spindel gegen den

Uhrzeigersinn, bis das Ventil voll geöffnet ist.

Setzen Sie die Dichtung in die Kappe ein.

Setzen Sie dann die Kappe auf das Modul.

Ziehen Sie die Kappe mit 16 Nm (12 ft lbs) fest.

Handbedienung des ICLX-Moduls (Abb. 10)

Normaler Betriebsmodus:

Damit das Ventil unter Einfluss der Pilotventile

(Automatikbetrieb) arbeitet, muss die

Handspindel bei dem ICS-Funktionsmodul

vollständig gegen den Uhrzeigersinn gedreht

werden.

Wohingegen für das ICLX-Funktionsmodul

die

Handspindel vollständig im Uhrzeigersinn

hineingedreht sein muss.

Manuelle Ventilöffnung:

Um das ICS-Venti manuell zu öffnen,

muss die Handspindel vollständig im

Uhrzeigersinn gedreht werden. Bei dem ICLXFunktionsmodul muss die Handspindel

vollständig gegen den Uhrzeigersinn gedreht

werden.

Hinweis:

Achten Sie beim Verwenden der

Handbedienung darauf, dass die Spindel

nicht überdreht wird.

1. Sicherstellen, dass der Sprengring (C) an

der Handspindel (B) angebracht und intakt

ist. Ein neuer Sprengring ist im

Reperatursatz des Ventils enthalten.

Zum manuellen Öffnen des Ventils

drehen Sie die Handspindel im

Uhrzeigersinn max. soweit, dass der

Sprengring den Gehäusedeckel (ICSH:

Distanzstück) berührt Verwenden Sie

niemals ein zu hohes Drehmoment.

2. Zum Deaktivieren der Handbedienung

drehen Sie die Handspindel entgegen

dem Uhrzeigersinn bis zum oberen

Anschlag am Kopfdeckel. Um die

Rücksitzdichtung zu gewährleisten beenden

Sie diesen Schritt mit einem Drehmoment

von 8 Nm (5,9 lb ft).

3. Befestigen Sie die Kappe wieder und ziehen

Sie sie im Uhrzeigersinn mit 8 Nm (5,9 lb ft)

fest.

Handbedienung des ICS-/ICSH-Moduls

(Abb. 10)

Normaler Betriebsmodus:

Damit das Ventil unter Einfluss der Pilotventile

arbeitet, muss die Handspindel vollständig

gegen den Uhrzeigersinn gedreht werden.

Manuelle Ventilöffnung:

Um das Ventil manuell zu öffnen, muss die

Handspindel vollständig im Uhrzeigersinn

gedreht werden.

Handbedienung des ICM-Moduls (Abb. 11)

Wenn der Stellantrieb entfernt wurde, kann

zum manuellen Drehen der Spindel eine

magnetische Kupplung eingesetzt werden.

Für die Handbedienung kann das

Multifunktionswerkzeug verwendet werden

(siehe Abb. 11).

Eine Handbedienung ist ebenfalls mit dem

Stellantrieb am Ventil und angeschlossener

Stromversorgung am Stellantrieb möglich.

Unabhängig davon, ob die Signalanschlüsse

an den Stellantrieb angeschlossen sind, ist es

möglich, die in die Stellantriebselektronik

integrierte Handbetriebsfunktion einzusetzen.

Durch sie kann der Stellantrieb in Schritten

von 1 % bis 100%, voll geöffnet werden.

Weitere Informationen zur Handbedienung

finden Sie in der separaten ICAD-Anleitung.

Benutzen Sie für den Austausch nur

Originalteile von Danfoss, einschließlich

O-Ringe und Dichtungen.

Die Werkstoffe der neuen Komponenten sind

für die entsprechende Kältemittel zertifiziert.

Im Zweifelsfall wenden Sie sich bitte an

Danfoss.

Weitere Informationen zum Bedienen/Warten

der Module ICM, ICS, ICSH, ICLX, SVA-S, REGSB und FIA finden Sie in den jeweiligen

Installationsanleitungen, die unter danfoss.

com heruntergeladen werden können.

Modul und Lage der seitlichen Ports (Abb. 12)

ICF 50-4

Funktionsmodultyp Für diese Einbauorte geeignet

ICM Motorventilmodul M3

ICS ICS Hauptventilmodul M3

ICSH Doppelpositions-Magnetventilmodul M3

ICLX Magnetventilmodul M3

SVA-S Absperrventilmodul M1 M4

REG-SB Regelventilmodul M4

FIA Filtermodul M2

P1 und P3 (P3 befindet sich auf der gegenüberliegenden Seite von P1): Seitliche Ports für Serviceventile, Messgeräte, Schaugläser usw.

P2 und P4 (P4 befindet sich auf der gegenüberliegenden Seite von P2): Seitliche Ports für den Ablass bei einer Abtauung oder andere Zwecke

ICF 65-3

Funktionsmodultyp Für diese Einbauorte geeignet

ICM Motorventilmodul M3

ICS ICS Hauptventilmodul M3

ICLX Magnetventilmodul M3

SVA-S Absperrventilmodul M1 M4

REG-SB Regelventilmodul M4

P1 und P3 (P3 befindet sich auf der gegenüberliegenden Seite von P1): Seitliche Ports für Serviceventile, Messgeräte, Schaugläser usw.

P2 und P4 (P4 befindet sich auf der gegenüberliegenden Seite von P2): Seitliche Ports für den Ablass bei einer Abtauung oder andere Zwecke

Einbauort nicht möglich

*) Die Module sind fest.

*)

*)

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 8

FRANÇAIS

Fluides frigorigènes

Convient aux fluides frigorigènes HCFC,

HFC ininflammable, R717 (ammoniac) et

R744 (CO2).

L’utilisation de stations de vannes ICF avec

des hydrocarbures inflammables n’est pas

recommandée.

L’ICF est recommandée uniquement pour

une utilisation en circuits fermés. Merci de

contacter Danfoss pour de plus amples

informations.

Plage de température

-60 – 120 °C / -76 – 248 °F

Plage de pression

L’ICF est conçue pour une pression max. de

service de 52 bar g / 754 psi g.

Application

L’ICF peut être utilisée sur les conduites

d’aspiration, de liquide, de gaz chaud et

de liquide/vapeur. L’ICF régule le débit du

fluide par modulation ou par fonction tout

ou rien, selon les modules fonctionnels

installés dans l’ICF.

Plage de régulation

Dépend du type choisi et de la combinaison

de modules installés dans la vanne.

Orientation (fig. 1)

L’ICF doit être installée conformément à la

fig. 1. L’ICF doit être installée avec la flèche

dans le sens de la circulation du fluide.

L’ICF est fournie avec tous les modules

fonctionnels entièrement assemblés.

Les modules peuvent être retirés pour

entretien ou inspection et peuvent être

tournés de 4 fois 90° par rapport au corps

de vanne lors de l’installation (fig. 1b).

L’ICF est conçue pour résister à une

pression interne élevée. Toutefois, la

tuyauterie doit être conçue pour éviter

les pièges à liquide et réduire le risque

de pression hydraulique causée par la

dilatation thermique.

Veillez à ce que l’ICF soit protégée des

variations de pression (« coups de béliers »)

au sein du circuit.

Soudage (fig. 2 et 3)

La station de vannes ICF peut être soudée

en utilisant un système de soudure type

TIG/MIG/SMAW (fig. 2) ou d’une soudure au

gaz (fig. 3).

Gardez toujours les capuchons de

protection sur l’entrée et la sortie de la

vanne jusqu’à ce qu’elle soit prête à être

installée afin d’éviter la formation de rouille

dans la station de vannes.

Soudage TIG/MIG/SMAW

Il n’est pas nécessaire de retirer l’un des

modules fonctionnels avant le soudage

TIG/MIG/SMAW (fig. 2) ; un refroidissement

auxiliaire est inutile en cas de choc

thermique normal.

Il convient de prendre toutes les

précautions nécessaires pour minimiser les

éclaboussures de soudure.

Pour éviter toute projection d’éclaboussures

de soudure dans la station de vannes et

tout choc thermique sur le siège en Téflon

pendant le soudage, il est recommandé

d’ouvrir légèrement les vannes (env. 1 tour à

partir de la position fermée) dans le premier

et le dernier module (M1 et M4).

Une fois le soudage terminé, il est

recommandé de refermer les 2 modules

(M1 et M4) afin de protéger l’intérieur de la

vanne jusqu’à ce que le système soit prêt à

fonctionner.

Soudure au gaz

Retirez tous les inserts avant le soudage

(fig. 3). Un refroidissement auxiliaire est

inutile en cas de choc thermique normal.

Il convient de prendre toutes les précautions

nécessaires pour minimiser les éclaboussures

de soudure.

Après le soudage, nettoyez l’intérieur de la

vanne pour éliminer les éclaboussures et

les débris de soudure.

Il est recommandé de réinstaller les

modules juste après le soudage et de

refermer les 2 modules (M1 et M4) afin de

protéger l’intérieur de la vanne jusqu’à ce

que le système soit prêt à fonctionner.

Si la vanne n’est pas montée immédiatement,

veillez à appliquer de l’huile de protection

contre la rouille sur les surfaces intérieures.

Montage des vannes

- Assurez-vous que la tuyauterie sur

laquelle une vanne est installée est

correctement soutenue et d’équerre par

rapport aux sections de raccord.

- Assurez-vous que l’assemblage final de

la vanne est libre de toute contrainte de

charges externes.

- Utilisez exclusivement des joints neufs

fabriqués par Danfoss.

- Assurez-vous que les vannes installées

sont soumises à des tests de pression et

d’étanchéité et sont correctement vidées

avant le chargement de fluide frigorigène

conformément à ANSI/IIAR 5, EN378-2 ou

ISO 5149-2.

Ces vannes ne doivent en aucun cas être

montées sur des circuits où le côté sortie

de la vanne serait mis à l’atmosphère.

Le côté sortie de la vanne doit

systématiquement être raccordé au circuit

ou obturé comme il se doit, par exemple à

l’aide d’une plaque d’extrémité soudée.

Ports latéraux (fig. 12)

L’ICF comprend 2 groupes de 2 ports

latéraux. Les 2 ports plus petits P1 et P3

sont destinés aux dispositifs d’entretien

comme les vannes de service, les

manomètres ou les voyants liquide, tandis

que les ports plus grands P2 et P4 peuvent

être utilisés pour la purge de l’évaporateur

lors du dégivrage (par gaz chaud en général).

Les ports P2 et P4 peuvent être convertis en

ports de service identiques à P1 et P3 en

installant des accessoires séparés (voir la

fiche technique de l’ICF).

Protection de surface et identification

La surface externe fait l’objet d’un

traitement (chromage au zinc) assurant une

protection contre la corrosion conforme à

la norme EN 12284:2003 8.13.

Le chromage au zinc ne couvre pas les

raccords à souder. Une fois l’installation

terminée, la surface externe de la vanne

doit être protégée de la corrosion à l’aide

d’un revêtement adéquat.

Il est recommandé de couvrir l’étiquette

d’identification lorsque l’on peint l’ICF.

L’étiquette d’identification sur chacun des

4 modules fonctionnels permet d’identifier

précisément l’ICF.

Maintenance (fig. 4)

Entretien

Les stations de vannes ICF sont faciles à

entretenir. N’ouvrez pas l’ICF lorsqu’elle est

encore sous pression.

Lors de l’ouverture et du retrait des modules :

- Vérifiez que les joints plats et/ou les

joints toriques situés entre le module

et le boîtier, ainsi que les joints toriques

situés sur le module fonctionnel, ne sont

pas endommagés.

Remplacez les joints plats et les joints

toriques altérés.

Une vanne dont les joints toriques ou

les joints plats sont endommagés risque

de ne pas moduler conformément à ses

spécifications.

Les joints plats et les joints toriques sont

présents aux emplacements indiqués sur

la fig. 4.

Applications au CO

Les joints toriques utilisés dans

les systèmes au CO2 (voir fig. 4)

peuvent gonfler (augmenter).

Il est donc recommandé, lors de

l’entretien, de remplacer le nombre réel de

joints toriques utilisés avant de réinstaller

les modules dans le corps de vanne ICF.

Assemblage

Avant l’assemblage de l’ICF, retirez toute

impureté présente dans le boîtier.

- Vérifiez que chaque canal de l’ICF est

exempt d’impuretés ou de débris.

Si possible, appliquez un peu d’huile de

réfrigération pour faciliter l’insertion des

modules et protéger les joints toriques.

2

Serrage (fig. 5)

Serrez les couvercles et les connecteurs

à l’aide d’une clé dynamométrique,

conformément aux valeurs indiquées dans

le tableau (fig. 5).

Remplacement ou entretien du module

fonctionnel des modules ICS, ICM, ICLX et

ICSH :

Module ICS/ICSH (fig. 6)

Retirez le couvercle.

Pour dégager le module fonctionnel,

introduisez une vis M6 ou l’outil

multifonction dans l’orifice fileté du piston

de ce même module (fig. 6). Retirez tout

débris qui obstrue l’orifice du boulon.

- Retirez l’ancien module.

- Appliquez un peu d’huile de réfrigération

sur les joints toriques du nouveau module.

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 9

FRANÇAIS

Module ICM (fig. 7)

Retirez le module (fig. 7) :

1. Après avoir retiré les 4 boulons, faites

tourner le module d’environ 45° dans les

deux sens.

2. Insérez deux tournevis entre le couvercle

d’extrémité et le corps de vanne.

3. Faites levier à l’aide des tournevis pour

dégager le module fonctionnel et ses

joints toriques.

- Retirez l’ancien module.

- Appliquez un peu d’huile de réfrigération

sur les joints toriques du nouveau module.

Modules ICLX (fig. 8a et 8b)

Souvent, le couvercle et le module

fonctionnel peuvent être retirés tout en

étant assemblés (fig. 8a).

1. Retirez la marque de la tige, l’anneau

de blocage et la rondelle de blocage,

et tournez la tige vers le bas, pour la

dégager du filetage.

Retirez le couvercle.

2. I nsérez deux tournevis dans les rainures

du module fonctionnel et appuyez sur

les tournevis pour dégager le module

fonctionnel et ses joints toriques.

Si les joints toriques internes collent à

la surface métallique, ils doivent être

démontés en 2 étapes (fig. 8b).

1. Retirez la marque de la tige, l’anneau

de blocage et la rondelle de blocage,

et tournez la tige vers le bas, pour la

dégager du filetage.

2. Insérez deux tournevis entre le couvercle

d’extrémité et le corps de vanne et

faites levier à l’aide des tournevis pour

dégager le module fonctionnel et ses

joints toriques.

Lors de l’ouverture et du retrait du module

fonctionnel :

- Vérifiez que les joints toriques du module

fonctionnel ne sont pas endommagés.

Une vanne dont les joints toriques

sont endommagés risque de ne pas

fonctionner conformément à ses

spécifications.

- L’insert et l’ensemble piston peuvent être

démontés et les pièces d’usure remplacées.

Veuillez consulter le guide d’installation

des vannes ICS, ICM, ICLX ou ICSH pour des

informations détaillées.

Contre-siège SVA-S ou REG-SB

module (fig. 9)

Pour garantir l’étanchéité de la vanne,

tournez la tige dans le sens inverse des

aiguilles d’une montre jusqu’à ce qui la

vanne soit complètement ouverte.

Avant de remonter le capuchon sur les

modules, assurez-vous que le joint est

présent dans le capuchon. Serrez ensuite le

capuchon au couple de 16 Nm (12 lb ft).

Fonctionnement manuel des

modules ICLX (fig. 10)

Mode de fonctionnement normal :

Pour que les vannes pilotes contrôlent

normalement la vanne, la tige du dispositif

de fonctionnement manuel doit être

tournée à fond dans le sens des aiguilles

d’une montre.

Ouverture manuelle forcée :

Pour ouvrir la vanne manuellement,

tournez à fond la tige du dispositif de

fonctionnement manuel dans le sens

inverse des aiguilles d’une montre.

Fonctionnement manuel

des modules ICS/ICSH (fig. 10)

Mode de fonctionnement normal :

Pour que les vannes pilotes contrôlent

normalement la vanne, la tige du dispositif

de fonctionnement manuel doit être

tournée à fond dans le sens inverse des

aiguilles d’une montre.

Ouverture manuelle forcée :

Pour ouvrir la vanne manuellement,

tournez à fond la tige du dispositif de

fonctionnement manuel dans le sens des

aiguilles d’une montre.

Remarque :

Faites toujours attention à la tige

pendant le fonctionnement en

ouverture manuelle

1. Veillez à ce que le circlip atteigne le

sommet de l’écrou supérieur de la tige

manuelle (ICSH : entretoise entre le

circlip et l’écrou supérieur de la tige

manuelle) lors de la rotation de la tige

manuelle dans le sens des aiguilles d’une

montre pour ouvrir la vanne.

N’appliquez jamais un couple excessif

et cessez de tourner lorsque le circlip

entre en contact avec l’écrou/

l’entretoise.

2. Lors de la rotation de la tige dans le sens

inverse des aiguilles d’une montre

jusqu’à l’extrémité supérieure pour

désactiver l’ouverture manuelle,

continuez à serrer la tige dans le sens

inverse des aiguilles d’une montre au

couple de 8 Nm (5,9 lb/ft) pour assurer

l’étanchéité arrière.

3. Remontez le capuchon et serrez-le

dans le sens des aiguilles d’une montre

au couple de 8 Nm (5,9 lb/ft).

Fonctionnement manuel du

module ICM (fig. 11)

Il est possible de faire tourner la tige

manuellement à l’aide de l’outil magnétique

après le retrait du moteur ICAD. Le

fonctionnement manuel nécessite un outil

multifonction (en option) (voir fig. 11).

Le fonctionnement manuel est

également possible grâce au moteur

ICAD monté sur la vanne et raccordé à

l’alimentation électrique. Pour ce faire,

il n’est pas nécessaire de brancher les

raccordements de signal de l’ICAD. Le

système électronique de l’ICAD intègre

une fonction manuelle, laquelle permet de

faire fonctionner le moteur selon un pas

de 1 %, 100 pas correspondant donc à une

ouverture complète de la vanne. Veuillez

vous reporter aux instructions spécifiques

à l’ICAD pour ce qui est du fonctionnement

manuel.

Utilisez exclusivement des pièces de

rechange Danfoss d’origine, y compris pour

les joints et joints toriques.

Les matériaux des nouvelles pièces sont

homologués pour le fluide frigorigène

utilisé.

Merci de contacter Danfoss en cas de

doute.

Pour davantage d’informations sur la

maintenance/l’entretien des modules

ICM, ICS, ICLX, ICSH, SVA-S, REG-SB et

FIA, veuillez vous reporter au guide

d’installation de chaque produit, que vous

pouvez télécharger sur le site danfoss.com.

Module et emplacement des ports latéraux (fig. 12)

ICF 50-4

Type de module fonctionnel Peut être installé aux emplacements suivants

ICM Module vanne motorisée M3

ICS Module vanne servo-pilotée M3

ICSH Module de solénoïde à double position M3

ICLX Module électrovanne M3

SVA-S Module vanne d’arrêt M1 M4

REG-SB Module régleur M4

FIA Module filtre M2

P1 et P3 (P3 sur le côté opposé de P1) : Ports latéraux pour vannes manométriques, voyants liquide, etc.

P2 et P4 (P4 sur le côté opposé de P2) : Ports latéraux pour purge lors du dégivrage, ou autres.

ICF 65-3

Type de module fonctionnel Peut être installé aux emplacements suivants

ICM Module vanne motorisée M3

ICS Module vanne servo-pilotée M3

ICLX Module électrovanne M3

SVA-S Module vanne d’arrêt M1 M4

REG-SB Module régleur M4

P1 et P3 (P3 sur le côté opposé de P1) : Ports latéraux pour vannes manométriques, voyants liquide, etc.

P2 et P4 (P4 sur le côté opposé de P2) : Ports latéraux pour purge lors du dégivrage, ou autres.

Emplacement indisponible

*) Les modules sont fixes

*)

*)

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 10

ESPAÑOL

Refrigerantes

Estas estaciones de válvulas son aptas para

refrigerantes HCFC, HFC no inflamables, R-717

(amoníaco) y R-744 (CO2).

Se desaconseja el uso de las estaciones de

válvulas ICF con hidrocarburos inflamables.

Se recomienda usar las estaciones de válvulas

ICF exclusivamente en circuitos cerrados. Si

desea obtener más información, póngase en

contacto con Danfoss.

Rango de temperatura

-60 – 120 °C / -76 – 248 °F.

Rango de presión

Las estaciones de válvulas ICF están

diseñadas para soportar una presión de

trabajo máx. de 52 bar g / 754 psi g.

Aplicaciones

Las estaciones de válvulas ICF se pueden

instalar en líneas de aspiración, líquido,

gas caliente y líquido/vapor. Su objetivo es

regular el caudal del medio por modulación

o función ON/OFF, dependiendo de los

módulos de función instalados en ellas.

Rango de regulación

El rango de regulación depende del tipo

elegido y la combinación de módulos

instalada en la válvula.

Orientación (fig. 1)

Las estaciones de válvulas ICF deben instalarse

de acuerdo con la fig. 1. La instalación debe

tener lugar de modo que la flecha coincida

con el sentido de flujo.

Las estaciones de válvulas ICF se suministran

con todos los módulos de función

completamente montados. Los módulos

se pueden desmontar para su revisión o

inspección y girarse 4 x 90° en relación con el

cuerpo de la válvula tras la instalación (fig. 1b).

Las estaciones de válvulas ICF están

diseñadas para soportar altas presiones

internas. Sin embargo, el sistema de tuberías

debe diseñarse de tal forma que se eviten las

acumulaciones de líquido y se reduzca el

riesgo asociado a la presión hidráulica

generada por la expansión térmica.

Debe garantizarse que la estación de válvulas

ICF en cuestión cuente con protección frente

a los fenómenos transitorios asociados a la

presión que puedan producirse en el sistema

(como el conocido “golpe de ariete”).

Soldadura (figs. 2 y 3)

Las estaciones de válvulas ICF se pueden

soldar aplicando soldadura TIG/MIG/SMAW

(fig. 2) o soldadura con gas (fig. 3).

Los tapones protectores instalados a la entrada

y la salida de la válvula no deben retirarse hasta

la instalación definitiva de la misma para impedir

la formación de óxido en el interior de la estación

de válvulas.

Soldadura TIG/MIG/SMAW

No es necesario desmontar ningún módulo

de función antes de una soldadura TIG/MIG/

SMAW (fig. 2) ni aplicar refrigeración auxiliar

(siempre que el impacto térmico se mantenga

dentro de los niveles normales).

Deben tomarse las precauciones que

correspondan para minimizar las salpicaduras

de soldadura.

A fin de evitar que las salpicaduras de

soldadura penetren en la estación de válvulas

e impedir que el asiento de teflón se vea

sometido a impactos térmicos durante la

soldadura, se recomienda abrir un poco las

válvulas (aproximadamente, 1 vuelta desde la

posición de cierre) de los módulos primero

y último (M1 y M4).

Una vez finalizada la soldadura, se recomienda

cerrar de nuevo los 2 módulos (M1 y M4)

para proteger el interior de la válvula hasta

que el sistema esté preparado para entrar en

funcionamiento.

Soldadura con gas

Desmonte todos los módulos de inserción

antes de efectuar la soldadura (fig. 3). No se

requiere refrigeración auxiliar con niveles de

impacto térmico normales.

Deben tomarse las precauciones que

correspondan para minimizar las salpicaduras

de soldadura.

Tras la soldadura, limpie el interior de la válvula

de salpicaduras y residuos de soldadura.

Se recomienda volver a instalar los módulos

inmediatamente después de la soldadura

y cerrar de nuevo los 2 módulos (M1 y M4)

para proteger el interior de la válvula hasta

que el sistema esté preparado para entrar en

funcionamiento.

Si la instalación de la válvula no puede

tener lugar inmediatamente, asegúrese de

aplicar aceite protector contra el óxido a las

superficies interiores.

Montaje de las válvulas

- Asegúrese de que las tuberías en las que

deba instalarse una válvula se encuentren

correctamente apoyadas y sean alineadas

totalmente perpendiculares a las secciones

de unión.

- Compruebe que las válvulas no soporten

tensiones ejercidas por cargas externas una

vez finalizada su instalación.

-

Use sólo juntas nuevas fabricadas por Danfoss.

- Asegúrese de que las válvulas instaladas

hayan superado las pruebas de presión

y fugas correspondientes y hayan sido

evacuadas antes de la carga de refrigerante,

según las normas ANSI/IIAR 5, EN 378-2 o

ISO 5149-2.

Las válvulas ICF no deben montarse en

sistemas en los que el lado de salida de la

válvula esté abierto a la atmósfera. El lado

de salida de una válvula debe permanecer

conectado al sistema o taponarse, por

ejemplo, empleando una tapa soldada.

Conexiones laterales (fig. 12)

Las estaciones de válvulas ICF poseen 2 grupos

de 2 puertos laterales cada uno. Los 2 puertos

más pequeños (P1 y P3) están destinados a

dispositivos de inspección (como válvulas de

servicio, manómetros o visores de líquido); los

otros dos puertos (P2 y P4) se pueden usar

como drenaje de desescarche desde el

evaporador al llevar a cabo operaciones de

desescarche (normalmente, por gas caliente).

Los puertos P2 y P4 se pueden convertir en

puertos laterales similares a los puertos P1 y

P3 por medio de la instalación de accesorios

(consulte el folleto técnico de las estaciones

de válvulas ICF).

Protección de la superficie e identificación

La superficie externa está zinc-cromada con

el fin de conseguir una protección adecuada

contra la corrosión, según la norma EN

12284:2003 8.13.

El zinc-cromado, no obstante, no protege las

conexiones para soldar. Una vez finalizada la

instalación, la superficie externa de la válvula

debe protegerse frente a la corrosión aplicando

un revestimiento protector adecuado.

Se recomienda cubrir la placa de características

antes de pintar una estación de válvulas ICF.

La identificación precisa de las estaciones de

válvulas ICF se puede llevar a cabo a partir de

las placas de características que ostentan

cada uno de los 4 módulos de función.

Mantenimiento (fig. 4)

Revisión

Las estaciones de válvulas ICF son fáciles de

revisar. No abra una estación de válvulas ICF

si está presurizada.

Tras la apertura y el desmontaje de los módulos:

- Compruebe que ni las juntas planas/juntas

tóricas situadas entre el módulo de función

y la carcasa ni las juntas tóricas del módulo

presenten daños.

Sustituya las juntas planas y las juntas

tóricas si no están intactas.

Puede que una válvula con una junta

tórica/junta dañada no module de acuerdo

con sus especificaciones.

Existen juntas planas y juntas tóricas en los

puntos indicados en la fig. 4.

Aplicaciones con CO

Cuando se usan en sistemas con

CO2, las juntas tóricas (consulte la

fig. 4) pueden inflarse (crecer).

Durante la inspección, se recomienda sustituir

todas las juntas tóricas usadas antes de volver

a instalar los módulos en la estación de

válvulas ICF.

Montaje

Elimine la suciedad que pueda haberse

acumulado en la carcasa antes de montar una

estación de válvulas ICF.

- Compruebe que ninguno de los canales

de la estación de válvulas ICF se encuentre

obstruido por partículas o residuos de otro

tipo.

Si es posible, aplique aceite refrigerante

para facilitar la inserción de los módulos

y proteger las juntas tóricas.

2

Apriete (fig. 5)

Apriete las cubiertas y tapones superiores

empleando una llave dinamométrica y

aplicando los pares de apriete indicados

en la tabla (consulte la fig. 5).

Sustitución o inspección del módulo de

función en módulos ICS, ICM, ICLX e ICSH:

Módulo ICS/ICSH (fig. 6)

Desmonte la cubierta superior.

El módulo de función se puede levantar

empleando una herramienta para pernos

de tamaño M6 o una herramienta multiusos

enroscada en el orificio roscado del pistón del

módulo de función (fig. 6). Es necesario limpiar

todos los residuos que obstruyan el orificio

del perno.

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 11

ESPAÑOL

- Retire el módulo antiguo.

- Lubrique las juntas tóricas del módulo

nuevo con un poco de aceite de

refrigeración.

Módulo ICM (fig. 7)

Retire el módulo existente (fig. 7):

1. Después de retirar los 4 pernos, gire el

módulo unos 45° en cualquier sentido.

2. Inserte dos destornilladores entre la

cubierta superior y el cuerpo de la válvula.

3. Tire de los destornilladores hacia arriba

para liberar el módulo de función y sus

juntas tóricas.

- Retire el módulo antiguo.

- Lubrique las juntas tóricas del módulo

nuevo con un poco de aceite de refrigeración.

Módulos ICLX (figs. 8a y 8b)

A menudo, la cubierta y el módulo de función

se pueden retirar estando aún montados (fig. 8a).

1. Desmonte la cubierta del eje, el anillo de

bloqueo y la arandela de bloqueo, y gire el

eje hacia abajo para sacarlo de la rosca.

Desmonte la cubierta superior.

2. Inserte dos destornilladores en los dos surcos

del módulo de función y presiónelos hacia

abajo para liberar el módulo de función

y las juntas tóricas que lo acompañan.

Si las juntas tóricas internas permanecen

adheridas a la superficie metálica, deberá

desmontarlas en 2 pasos (fig. 8b).

1. Desmonte la cubierta del eje, el anillo de

bloqueo y la arandela de bloqueo, y gire el

eje hacia abajo para sacarlo de la rosca.

2. Inserte dos destornilladores entre la

cubierta superior y el cuerpo de la válvula,

y tire de ellos hacia abajo para liberar el

módulo de función y las juntas tóricas que

lo acompañan.

Después de abrir y retirar el módulo de función:

- Compruebe que las juntas tóricas del módulo

de función no hayan resultado dañadas.

Puede que una válvula con una junta tórica

dañada no funcione de acuerdo con sus

especificaciones.

- El módulo de función y el conjunto del

pistón se pueden desmontar para sustituir

las piezas deterioradas.

Si desea obtener información detallada,

consulte la guía de instalación de las válvulas

ICS, ICM, ICLX o ICSH.

Cierre de asiento superior de

los módulos SVA-S y REG-SB (fig. 9)

Para cerrar el asiento superior de un módulo,

gire el eje en sentido contrario a las agujas del

reloj hasta que la válvula quede

completamente abierta.

Antes de volver a montar el tapón en los

módulos, asegúrese de que la junta se encuentre

instalada. Apriete a continuación el tapón

aplicando un par de apriete de 16 N·m (12 lb·ft).

Accionamiento manual del módulo

ICLX (fig. 10)

Modo de funcionamiento normal:

Para que la válvula funcione normalmente bajo

la influencia de las válvulas piloto, gire el eje

del dispositivo de accionamiento manual en

el sentido de las agujas del reloj hasta el tope.

Apertura manual forzada:

Para abrir la válvula manualmente, gire el eje del

dispositivo de accionamiento manual en sentido

contrario a las agujas del reloj hasta el tope.

Accionamiento manual

del módulo ICS/ICSH (fig. 10)

Modo de funcionamiento normal:

Para que la válvula funcione normalmente

bajo la influencia de las válvulas piloto, gire el

eje del dispositivo de accionamiento manual

en sentido contrario a las agujas del reloj

hasta el tope.

Apertura manual forzada:

Para abrir manualmente la válvula, es preciso

girar el eje del dispositivo de accionamiento

manual en el sentido de las agujas del reloj

hasta el tope.

Nota:

Preste siempre atención al vástago

durante el uso del mecanismo de apertura

manual.

1. Compruebe que el anillo de retención

alcance el extremo superior del separador

entre el anillo de retención y la tuerca

superior del vástago manual al girar el

vástago manual en el sentido de las agujas

del reloj para abrir la válvula.

No ejerza demasiada fuerza y deje de

girar cuando el anillo de retención entre

en contacto con el separador.

2. Al girar el vástago en sentido contrario a las

agujas del reloj hasta el extremo superior

para desactivar el mecanismo de apertura

manual, continúe apretando el vástago

en el mismo sentido hasta alcanzar un par

de apriete de 8 Nm (5,9 lb ft) para asentarlo

contra dicho extremo.

3. Vuelva a colocar el tapón y apriételo en el

sentido de las agujas del reloj hasta alcanzar

un par de apriete de 8 Nm (5,9 lb ft).

Accionamiento manual

del módulo ICM (fig. 11)

Puede emplearse un acoplamiento

magnético para girar el vástago manualmente

si se ha desmontado el actuador. Para el

modo de accionamiento manual, se necesita

una herramienta multiusos opcional (fig. 11).

El accionamiento manual también puede

llevarse a cabo con el actuador montado en la

válvula y la alimentación eléctrica conectada

al actuador. Independientemente de si los

cables de señal están conectados o no al

actuador, es posible utilizar la función de

accionamiento manual integrada en la

electrónica del mismo, que permite desplazar

el motor en pasos de un 1 % (100 pasos

corresponden, por tanto, a la apertura total

de la válvula). Consulte las instrucciones de

los actuadores ICAD si desea obtener más

información acerca de la función de

accionamiento manual.

Use exclusivamente piezas de repuesto

originales de Danfoss, incluidas las juntas

tóricas y las juntas planas para sustitución.

Los materiales con los que se fabrican las

piezas poseen las debidas homologaciones

para el refrigerante correspondiente.

En caso de duda, póngase en contacto con

Danfoss.

Si desea obtener más información acerca de

la inspección/el mantenimiento de los

módulos ICM, ICS, ICLX, ICSH, SVA-S, REG-SB o

FIA, consulte la guía de instalación del

producto correspondiente, disponible para su

descarga en danfoss.com.

Ubicación de los módulos y puertos laterales (fig. 12)

ICF 50-4

Tipo de módulo de función Se pueden instalar en estas posiciones

ICM Módulo de válvula motorizada M3

ICS Módulo de válvula servoaccionada pilotada M3

ICSH Módulo de válvula de solenoide de doble posición M3

ICLX Módulo de válvula solenoide M3

SVA-S Módulo de válvula de cierre M1 M4

REG-SB Módulo de válvula de regulación M4

FIA Módulo de filtro M2

P1 y P3 (P3 en el lado opuesto a P1): Puertos laterales para manómetros, visores de líquido, etc.

P2 y P4 (P4 en el lado opuesto a P2): Puertos laterales para drenaje de desescarche y otros fines.

ICF 65-3

Tipo de módulo de función Se pueden instalar en estas posiciones

ICM Módulo de válvula motorizada M3

ICS Módulo de válvula servoaccionada pilotada M3

ICLX Módulo de válvula solenoide M3

SVA-S Módulo de válvula de cierre M1 M4

REG-SB Módulo de válvula de regulación M4

P1 y P3 (P3 en el lado opuesto a P1): Puertos laterales para manómetros, visores de líquido, etc.

P2 y P4 (P4 en el lado opuesto a P2): Puertos laterales para drenaje de desescarche y otros fines.

posición no válida

*) Los módulos son fijos.

*)

*)

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 12

PORTUGUÊS

Refrigerantes

Aplicável a HCFC, HFC não inflamável,

R717 (amoníaco) e R744 (CO2).

O uso de bloco de válvulas ICF com

hidrocarbonetos inflamáveis não é

recomendado.

A ICF é recomendada apenas para uso

em circuitos fechados. Para obter mais

informações, entre em contato com a Danfoss.

Faixa de temperatura

-60 – 120 °C / -76 – 248 °F

Faixa de pressão

A ICF foi projetada para uma pressão de

trabalho máx. de 52 bar g / 754 psi g.

Aplicação

A ICF pode ser usada em linhas de sucção,

de líquido, de gás quente e de líquido/

vapor. A ICF regula o fluxo do meio pela

modulação ou função liga/desliga,

dependendo dos módulos de função

instalados na ICF.

Faixa de regulagem

Depende do tipo escolhido e combinação

de módulos instalados na válvula.

Orientação (fig. 1)

A ICF deve ser instalada de acordo com a

fig. 1. A ICF deve ser instalada com a seta

no sentido do fluxo.

A ICF será entregue com todos os módulos

de função totalmente montados. Os

módulos podem ser retirados para

manutenção ou inspeção e podem ser

girados 4 x 90° em relação ao corpo da

válvula após a instalação (fig 1b).

A ICF foi projetada suportar uma elevada

pressão interna. No entanto, o sistema de

tubulação deve ser projetado para evitar

enclausuramento de líquido e reduzir o

risco de pressão hidráulica provocada pela

expansão térmica.

Deve-se assegurar que a ICF fique

protegida contra transitórios de pressão no

sistema, como os “golpes de aríete”.

Soldagem (fig. 2 e 3)

O bloco de válvula ICF pode ser soldado

utilizando soldagem TIG/MIG/SMAW (fig. 2)

ou soldagem a gás (fig. 3).

Mantenha sempre as tampas de proteção

da entrada e da saída do bloco de válvulas

até que ele esteja pronto para ser instalado,

para evitar a formação de ferrugem no

interior do bloco de válvulas.

Soldagem TIG/MIG/SMAW

Não é necessário remover qualquer um

dos módulos de função antes da soldagem

TIG/MIG/SMAW (fig. 2) e não é necessária

a refrigeração auxiliar no caso de um

aquecimento normal na região.

Todas as precauções devem ser tomadas

para minimizar respingos de solda.

Para evitar que quaisquer respingos de

solda entrem no bloco de válvulas e para

evitar o impacto de calor no assento de

Teflon durante a soldagem, recomenda-se

abrir ligeiramente (aprox. 1 giro da posição

fechada) o primeiro e último módulo (M1

e M4).

Quando a soldagem for concluída,

recomenda-se fechar os 2 módulos

novamente (M1 e M4) para proteger

o interior da válvula até que o sistema

esteja pronto para funcionar.

Soldagem a gás

Remova todos os elementos antes da

soldagem (fig. 3). A refrigeração auxiliar não

é necessária no caso de um aquecimento

normal na região.

Todas as precauções devem ser tomadas

para minimizar respingos de solda.

Após a soldagem, limpe os respingos e

resíduos de solda dentro da válvula.

Recomenda-se reinstalar os módulos

imediatamente após a soldagem e fechar

os 2 módulos novamente (M1 e M4) para

proteger o interior da válvula até que o

sistema esteja pronto para funcionar.

Se a válvula não for montada

imediatamente, certifique-se de que seja

aplicado nas superfícies internas um óleo

protetor contra ferrugem.

Montagem da válvulas

- Certifique-se de que a tubulação em

que a válvula será instalada esteja

devidamente apoiada e alinhada de

forma simétrica às seções de união.

- Certifique-se de que a montagem final

esteja isenta de quaisquer tensões

causadas por cargas externas.

- Utilize apenas juntas novas fabricadas

pela Danfoss.

- Certifique-se de que as válvulas

instaladas sejam devidamente testadas

relativamente a pressão e a vazamentos

e que sejam evacuadas antes do

carregamento com refrigerante de acordo

com ANSI/IIAR 5, EN378-2 ou ISO 5149-2.

As válvulas não podem ser montadas em

sistemas onde o lado de saída da válvula

esteja aberto para a atmosfera. O lado de

saída da válvula deve sempre estar conectado

ao sistema ou fechado de forma apropriada,

por exemplo soldando uma tampa.

Conexões da porta lateral (fig. 12)

A ICF apresenta 2 grupos de 2 portas

individuais laterais. As 2 portas menores P1 e

P3 destinam-se a dispositivos de assistência

como válvula de serviço, manômetro ou

visor, enquanto que as portas maiores P2 e

P4 podem ser utilizadas para drenagem do

evaporador ao descongelar (tipicamente

degelo à gás quente).

P2 e P4 podem ser convertidas para portas

laterais semelhantes a P1 e P3, instalando

acessórios separados (consulte a ficha

técnica da ICF).

Identificação e proteção de superfície

A superfície externa revestida com cromato

de zinco fornece proteção contra corrosão

conforme a EN 12284:2003 8.13.

A proteção com cormato de zinco não

abrange as conexões de solda. Após a

instalação ter sido concluída, a superfície

externa da válvula deve ser protegida

contra corrosão com um revestimento

adequado.

Recomenda-se a cobertura da etiqueta de

identificação quando a ICF for pintada.

A identificação precisa da ICF é feita através

da etiqueta de ID em cada um dos 4

módulos de função.

Manutenção (fig. 4)

Assitência técnica

Os blocos de válvulas ICF são de fácil

manutenção. Não abra a ICF enquanto

estiver sob pressão.

Ao abrir e remover os módulos:

- Verifique se as juntas planas e/ou os

o-rings entre o módulo de função e

a carcaça e os o-rings no módulo de

função não foram danificados.

Substitua as juntas planas e os o-rings se

não estiverem intactos.

Uma válvula com junta / o-ring

danificados pode não operar de acordo

com a especificação.

As juntas planas e o-rings estão

presentes nas posições mostradas na fig. 4.

Aplicações com CO

Quando usados em sistemas com

CO2, os o-rings (ver fig. 4a e 4b)

podem dilatar (aumentar).

Na assistência técnica,

recomenda-se substituir o número atual de

o-rings usados antes que os módulos

sejam reinstalados no corpo do bloco ICF.

Montagem

Remova qualquer sujeira da carcaça antes

de proceder à montagem da ICF.

- Verifique se todos os canais na ICF

estão livres de partículas ou resíduos

semelhantes.

Se possível, aplique um pouco de óleo

de refrigeração para facilitar a inserção

dos módulos e para proteger os o-rings.

2

Aperto (fig. 5)

Aperte as tampas e plugues com uma

chave de torque, nos valores indicados na

tabela (ver fig. 5).

Substituição ou manutenção dos

módulos de função nos módulos ICS,

ICM, ICLX e ICSH:

Módulo ICS/ICSH (fig. 6)

Retire a tampa.

O módulo de função pode ser removido

usando um parafuso tamanho M6 ou uma

ferramenta multifuncional parafusada no

orifício roscado do pistão do módulo de

função (fig. 6). É necessário limpar

quaisquer resíduos que estejam

bloqueando o orifício roscado.

- Remova o módulo antigo.

- Lubrifique os o-rings do novo módulo

com uma pequena quantidade de óleo

de refrigeração.

Módulo ICM (fg. 7)

Remova o módulo atual (fig. 7):

1. Após remover os 4 parafusos, gire

o módulo aproximadamente 45° em

qualquer direção.

2. Insira duas chaves de fendas entre

a tampa e o corpo da válvula.

3. Puxe as chaves de fendas para cima para

liberar o módulo de função e os

respectivos o-rings.

© Danfoss | DCS (MWA) | 2021.01

AN17198641964802-000301 | 13

PORTUGUÊS

- Remova o módulo antigo.

- Lubrifique os o-rings do novo módulo

com uma pequena quantidade de óleo

de refrigeração.

Módulo ICLX (fig. 8a e 8b)

Muitas vezes a tampa e o módulo de

função podem ser removidos ainda

montados (fig. 8A).

1. Remova o sinal do eixo, anel de trava

e arruela de pressão e gire o eixo para

baixo, fora da rosca.

Retire a tampa.

2. insira duas chaves de fendas entre a

tampa e o corpo da válvula e puxe as

chaves de fenda para baixo para liberar

o módulo de função e os seus o-rings.

Se os o-rings internos estiverem presos à

superfície de metal, é necessário

desmontar em 2 etapas (fig. 8B).

1. Remova a etiqueta metálica do eixo, anel

de trava e arruela de pressão e gire o eixo

para baixo, fora da rosca.

2. insira duas chaves de fendas entre a

tampa e o corpo da válvula e puxe as

chaves de fenda para baixo para liberar o

módulo de função e os respectivos

o-rings.

Ao abrir e remover o módulo de função:

- Verifique se os o-rings no módulo de

função não foram danificados.

Uma válvula com o-rings danificados

pode não operar de acordo com a

especificação.

- O conjunto do inserto e do pistão

podem ser desmontados e as peças

desgastadas substituídas.

Para informações detalhadas, consulte o guia

de instalação para válvulas ICS, ICM, ICLX ou

ICSH.

Contra-vedação do módulo

SVA-S ou REG-SB (fig. 9)

Para realizar a contra-vedação, gire o eixo

no sentido anti-horário até a válvula abrir

totalmente.

Antes de montar novamente a tampa (cap)

nos módulos, certifique-se de que a gaxeta

está presente na tampa. Em seguida,

aperte a tampa com 16 Nm (12 pés lbs).

Operação manual do módulo

ICLX (fig. 10)

Modo de operação normal:

Para que a válvula opere normalmente sob

a influência das válvulas piloto, o operador

manual manual precisa ser girado

completamente no sentido horário.

Abertura manual forçada:

Para abrir manualmente a válvula, o eixo

do operador manual precisa ser girado

completamente no sentido anti-horário.

Operação manual do módulo

ICS/ICSH (fig. 10)

Modo de operação normal:

Para que a válvula opere normalmente sob

a influência das válvulas piloto, o eixo do

dispositivo de operação manual precisa

ser girado completamente no sentido

anti-horário.

Abertura manual forçada:

Para abrir manualmente a válvula, o eixo do

dispositivo de operação manual precisa ser

girado completamente no sentido horário.

Observação:

Preste atenção na haste durante

abertura manual

1. Preste atenção na trava que alcança a

parte superior da porca instalada na

base manual (ICSH: espaçador entre a

trava e a porca) ao girar no sentido

horário para abrir a válvula.

Nunca utilize torque excessivo e pare

de girar quando a trava entrar contato

com uma poca/espaçador.

2. Ao girar a haste no sentido anti-horário,

para desativação da operação manual,

para o ponto superior, aperte-o no

sentido anti-horário com um torque de

8 Nm (5,9 lb/ft) para o assento posterior.

3. Remonte a tampa e aperte-a, no sentido

horário, com um torque de

8 Nm (5.9 lb/ft).

Operação manual do módulos

ICM (fig. 11)

Pode ser utilizado um acoplamento

magnético para girar o eixo manualmente

quando o atuador tiver sido removido. Para

executar a operação manual, é utilizada

uma ferramenta multifuncional (opcional)

(consulte fig. 11).

A operação manual também é possível

com o atuador montado na válvula e com

a fonte de alimentação conectada ao

atuador. Independentemente de as

conexões de sinal estarem ligadas ao

atuador ou não, é possível usar a função de

operação manual embutida na eletrônica

do atuador, permitindo ao motor ter

incrementos de 1%, o que significa que

100 passos corresponderão a uma válvula

totalmente aberta. Consulte as instruções

individuais do ICAD para obter informações

relativas à função manual.

Use apenas peças originais Danfoss,

incluindo o-rings e juntas para substituição.

Os materiais das peças novas estão

certificados para o refrigerante relevante.

Em caso de dúvida, entre em contato com

a Danfoss

Para obter mais detalhes sobre o serviço/

manutenção de módulos ICM, ICS, ICLX,

ICSH, SVA-S, REG-SB e FIA, consulte o guia

de instalação individual do produto, que