Manuel d’entretien

H1P 045/053/060/068

Pompes simples à piston axial

www.danfoss.com

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

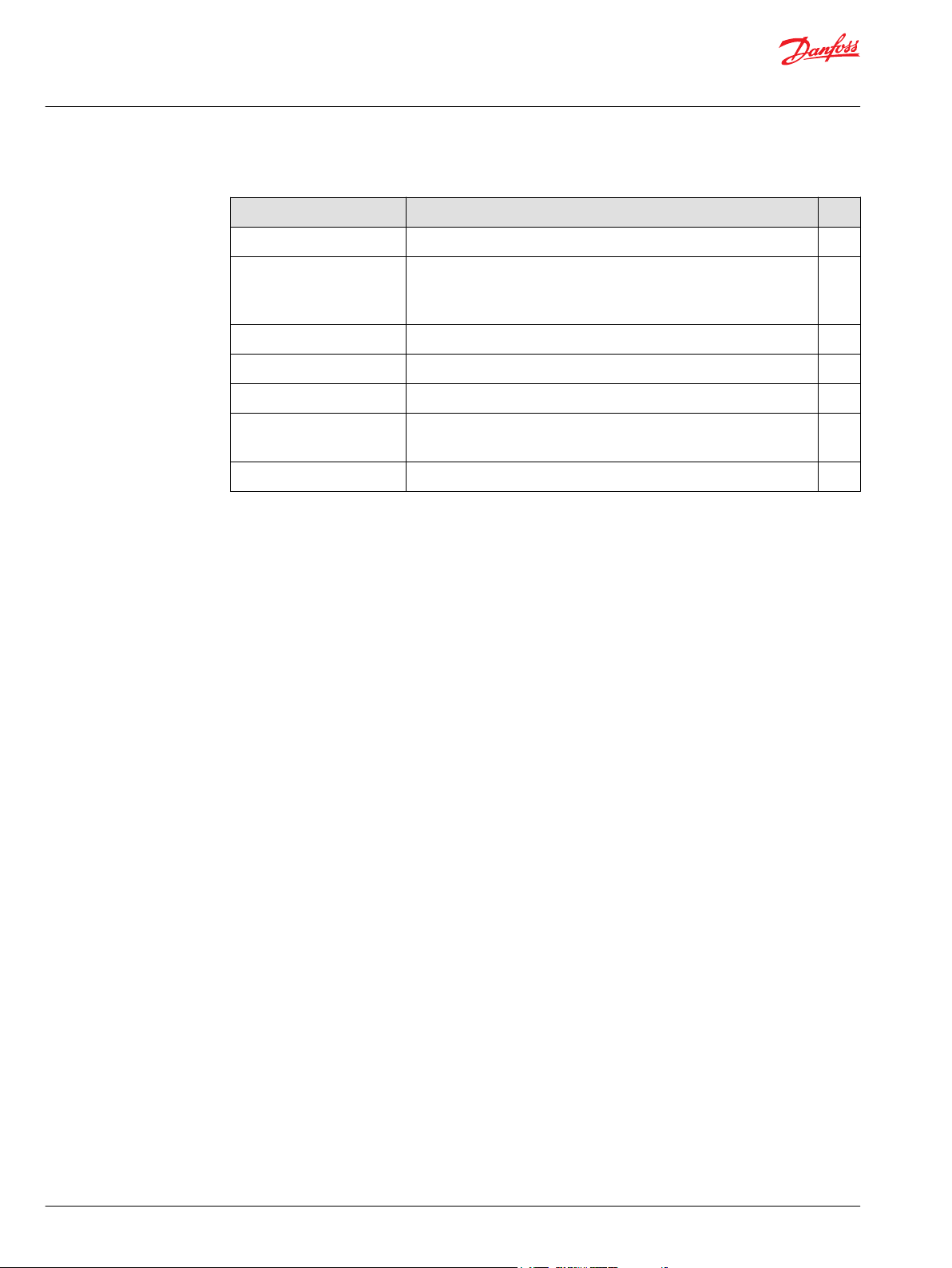

Historique des révisions Tableau des révisions

Date Modification Rév.

Avril 2021 Informations corrigées sur les vis de montage 0406

Juin 2020 Remplacement du numéro de document « AX00000104 » par

« AX152886481964 » et ajout d’une note de précaution aux procédures de

démarrage

Novembre 2018 Mise à jour majeure de la mise en page 0401

Avril 2018 Ajout de l’EDC avec capteur d’angle 0303

Mars 2010 Correction de l’adresse d’Osaka AC

Novembre 2008 –

Septembre 2014

Juin 2007 Première édition AA

Modifications diverses. AB-CB

0405

2 | © Danfoss | Avril 2021 AX152886481964fr-000406

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Table des matières

Introduction

Vue d’ensemble de l’entretien de produits hydrostatiques............................................................................................. 5

Instructions générales d’entretien............................................................................................................................................. 5

Mesures de sécurité.........................................................................................................................................................................6

Symboles utilisés dans la documentation Danfoss..............................................................................................................8

Conception......................................................................................................................................................................................... 9

Schéma illustré des pompes simples H1 en circuit fermé...............................................................................................11

Schéma du système H1................................................................................................................................................................11

Fonctionnement

Valves d’annulation de débit.....................................................................................................................................................13

Vue en coupe d’une valve d’annulation de débit.........................................................................................................13

Limiteur de pression HP et clapet antiretour de gavage.................................................................................................14

Vue en coupe du limiteur de pression HP/du clapet antiretour de gavage........................................................14

Limiteur de pression de gavage (CPRV).................................................................................................................................15

Fonction de dérivation.................................................................................................................................................................16

Schéma du système pour une pompe simple................................................................................................................16

Commande électrique de la cylindrée (EDC).......................................................................................................................17

Fonctionnement EDC..............................................................................................................................................................18

Contournement manuel (MOR)................................................................................................................................................19

Commande manuelle de la cylindrée (MDC) ......................................................................................................................20

Fonctionnement MDC............................................................................................................................................................ 20

Couple MDC................................................................................................................................................................................21

Commutateur de démarrage au point neutre (NSS)................................................................................................... 21

Port de manomètre de carter M14.....................................................................................................................................22

Paramètres de fonctionnement

Vitesse d’entrée.............................................................................................................................................................................. 23

Pression système............................................................................................................................................................................23

Pression du servo........................................................................................................................................................................... 24

Pression de gavage........................................................................................................................................................................24

Pression d’entrée de la pompe de gavage........................................................................................................................... 25

Pression du carter.......................................................................................................................................................................... 25

Pression externe sur le joint d’arbre........................................................................................................................................25

Température.................................................................................................................................................................................... 25

Viscosité.............................................................................................................................................................................................26

Caractéristiques techniques

Caractéristiques générales des pompes H1......................................................................................................................... 27

Propriétés physiques des pompes H1 ...................................................................................................................................27

Caractéristique fluide................................................................................................................................................................... 28

Recommandations d’entretien du fluide et du filtre

Système de filtration.....................................................................................................................................................................30

Mesures de pression

Emplacements des ports et installation des manomètres..............................................................................................31

Informations sur les ports H1P.............................................................................................................................................31

Procédures de démarrage initial

Mouvement accidentel de la machine...................................................................................................................................32

Procédure de démarrage............................................................................................................................................................ 32

Dépannage

Vide élevé à l’entrée de la pompe............................................................................................................................................34

Mouvement accidentel de la machine............................................................................................................................. 34

Fluide sous pression................................................................................................................................................................ 34

Dépannage électrique..................................................................................................................................................................34

Point neutre difficile ou impossible à trouver..................................................................................................................... 35

La transmission fonctionne normalement dans un seul sens uniquement............................................................. 35

Système fonctionnant à chaud.................................................................................................................................................35

Le système ne fonctionne dans aucun sens.........................................................................................................................36

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 3

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Table des matières

Bruit ou vibrations dans le système........................................................................................................................................ 37

Réponse lente du système..........................................................................................................................................................37

Réglages

Procédures standard.....................................................................................................................................................................38

Réglages du limiteur de pression de gavage.......................................................................................................................39

Réglage de l’annulation de débit.............................................................................................................................................40

Activation de la fonction de dérivation................................................................................................................................. 41

Réglage du limiteur de la cylindrée pour les pompes simples......................................................................................43

Réglage du point neutre de commande............................................................................................................................... 44

Réglage mécanique du point neutre......................................................................................................................................46

Configuration de la pompe........................................................................................................................................................47

Réglage servo..................................................................................................................................................................................48

Réparation mineure

Procédures standard de retrait de la pompe.......................................................................................................................50

Réparation de la commande EDC............................................................................................................................................ 51

Installation de la commande EDC.......................................................................................................................................52

Réparation des électrovannes de commande.....................................................................................................................52

Réparation de la commande MDC...........................................................................................................................................53

Assemblage de commande MDC....................................................................................................................................... 54

Réparation de capteur d’angle sur EDC.................................................................................................................................55

Réparation d’EDC avec capteur d’angle................................................................................................................................ 56

Réparation de commande automobile..................................................................................................................................58

Installation de la commande AC.........................................................................................................................................60

Réparation du joint d’arbre, du roulement à rouleaux et de l’arbre............................................................................62

Réparation de la pompe de gavage........................................................................................................................................64

Réparation des limiteurs de pression HP...............................................................................................................................67

Réparation du limiteur de pression de gavage...................................................................................................................68

Réparation de l’annulation de débit....................................................................................................................................... 69

Tableau des couples

Fixations et bouchons..................................................................................................................................................................70

Tableau des tailles et couples de serrage des fixations................................................................................................... 72

Tableau des tailles et couples de serrage des bouchons................................................................................................ 72

4 | © Danfoss | Avril 2021 AX152886481964fr-000406

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Introduction

Vue d’ensemble de l’entretien de produits hydrostatiques

Ce manuel contient des informations sur l’installation, l’entretien et les réparations mineures du . Il

comprend une description de la pompe et de ses composants individuels, des informations de

dépannage et des procédures de réparation mineures.

La réalisation de réparations mineures peut nécessiter la dépose de l’unité du véhicule/de la machine.

Bien nettoyer l’unité avant de commencer les activités d’entretien ou de réparation. Puisque la saleté et la

contamination sont les plus grands ennemis de tout type d’équipement hydraulique, suivez strictement

les exigences de propreté. Cela est particulièrement important lors du remplacement du filtre du système

et lors de la dépose de flexibles ou de la plomberie.

Un réseau mondial de partenaires Danfoss est disponible pour les réparations majeures. Danfoss forme et

certifie régulièrement les partenaires de son réseau mondial. Vous pouvez localiser votre partenaire de

service mondial le plus proche à l’aide du localisateur de distributeurs sur http://www.danfoss.com.

Pour obtenir des informations techniques détaillées sur le , veuillez consulter le document d’information

technique correspondant.

Avertissement

Les réparations majeures nécessitant la dépose de la section centrale, des servocommandes ou de la

bride avant de la pompe annulent la garantie sauf si elles sont effectuées par un centre de service agréé

de Danfoss.

Instructions générales d’entretien

Suivre ces procédures générales lors de la réparation de ce produit :

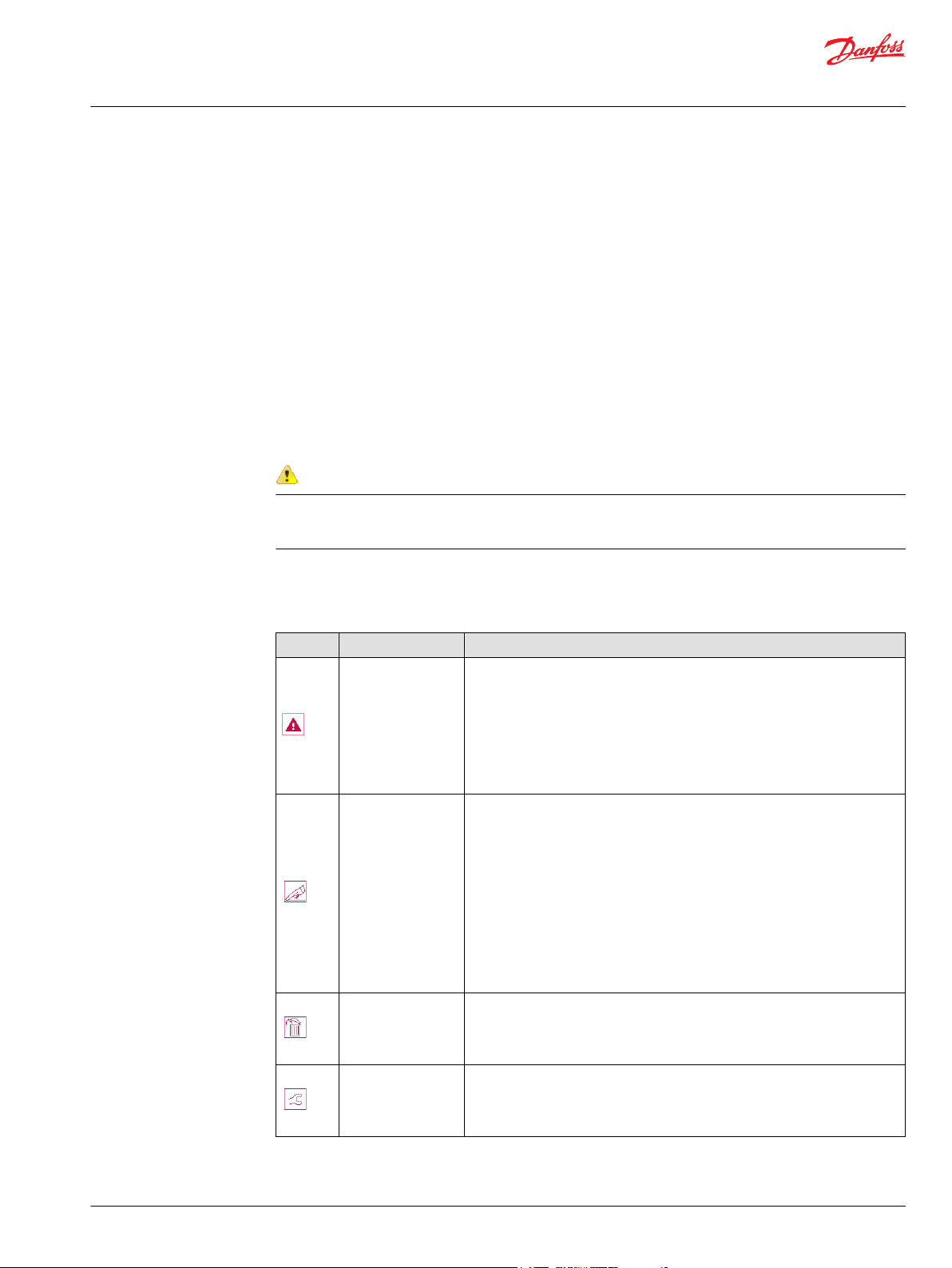

Icône Description Instructions

Déposez la pompe

Gardez la pompe et

ses pièces propres

Remplacez les joints

toriques et les joints

d’étanchéité

Sécurisez la pompe

Si nécessaire, déposez la pompe du véhicule/de la machine.

•

Calez les roues sur le véhicule ou verrouillez le mécanisme afin d’éviter tout

•

mouvement.

Attention : le fluide hydraulique peut être soumis à une pression élevée et/ou

•

être chaud.

Inspectez l’extérieur de la pompe et des raccords pour contrôler l’absence de

•

dommages.

Bouchez les tuyaux après dépose afin d’éviter toute contamination.

•

La propreté constitue le moyen principal de garantir une durée de vie

•

optimale des pompes neuves ou réparées.

Nettoyez soigneusement l’extérieur de la pompe avant son démontage.

•

Évitez la contamination des ports du système.

•

Il est généralement recommandé de nettoyer les pièces à l’aide d’un nettoyant

•

à base de solvant propre et de les laisser sécher à l’air.

Comme pour tout équipement de précision, toutes les pièces doivent être

•

exemptes de corps étrangers et de produits chimiques.

Protégez toutes les surfaces d’étanchéité exposées et toutes les cavités

•

ouvertes de tous dommages ou corps étrangers.

Si la pompe est laissée sans surveillance, couvrez la pompe à l’aide d’une

•

couche de plastique de protection.

Danfoss vous recommande de remplacer tous les joints toriques, les joints

•

d’étanchéité et les garnitures.

Lubrifiez légèrement tous les joints toriques à l’aide de vaseline propre avant

•

le montage.

Pour toute réparation, placez la pompe dans une position stable avec l’arbre

•

pointant vers le bas.

Il sera nécessaire de fixer la pompe si vous envisagez de retirer ou de serrer les

•

couvercles d’extrémité, les commandes et les valves.

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 5

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Introduction

Mesures de sécurité

Mettez en œuvre des précautions de sécurité avant de commencer une procédure d’entretien. Protégezvous et protégez les autres contre les blessures. Prenez les précautions générales suivantes lors de

l’entretien d’un système hydraulique.

Mouvement accidentel de la machine

Tout mouvement accidentel de la machine ou du mécanisme peut occasionner des blessures au

technicien ou aux personnes présentes.

Afin d’éviter tout mouvement accidentel, sécurisez la machine ou désactivez/débranchez le mécanisme

pendant l’entretien.

Système de freinage indépendant

Danger en cas de mouvement de véhicule ou de machine laissé(e) sans surveillance. Le

dépassement de la vitesse maximale peut engendrer une perte de puissance de transmission

hydrostatique ou de la capacité de freinage.

Le fabricant de la machine est responsable de la fourniture d’un système de freinage, parallèle à la

transmission hydraulique, suffisant pour arrêter et maintenir le véhicule ou la machine à l’arrêt en cas de

perte de transmission hydrostatique. Le système de freinage doit également être suffisant pour maintenir

la machine en place lorsque la pleine puissance est appliquée.

Vide élevé à l’entrée de la pompe

Un vide élevé à l’entrée de la pompe provoque une cavitation susceptible d’endommager les

composants internes de la pompe.

Garantie du fabricant

La contamination peut endommager les composants internes et annuler la garantie du fabricant.

Prendre des précautions pour garantir la propreté du système lors de la dépose et de l’installation des

conduites du système.

Fluide sous pression

Une fuite de fluide hydraulique sous pression peut avoir une force suffisante pour pénétrer votre peau et

causer une blessure et/ou une infection grave. Ce fluide peut également être assez chaud pour causer

des brûlures.

Déchargez la pression dans le système avant de retirer les tuyaux, raccords, manomètres ou composants.

N’utilisez jamais votre main ou toute autre partie du corps pour contrôler l’absence de fuite sur une ligne

pressurisée. Faites preuve de prudence lors de la manipulation de fluide hydraulique sous pression.

Demandez immédiatement l’avis d’un médecin en cas de coupure par du fluide hydraulique.

Solvants nettoyants inflammables

Certains solvants de nettoyage sont inflammables.

Pour éviter tout risque d’incendie, n’utilisez pas de solvants de nettoyage dans une zone où une source

d’inflammation peut être présente.

Protection individuelle

Protégez-vous contre les blessures lors de l’entretien d’un système hydraulique.

Utilisez en permanence des équipements de sécurité appropriés, notamment des lunettes de sécurité.

6 | © Danfoss | Avril 2021 AX152886481964fr-000406

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Introduction

Matières dangereuses

Le fluide hydraulique contient des matières dangereuses.

Évitez tout contact prolongé avec le fluide hydraulique. Éliminez toujours le fluide hydraulique usagé

conformément aux réglementations environnementales nationales et fédérales.

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 7

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Introduction

Symboles utilisés dans la documentation Danfoss

AVERTISSEMENT peut entraîner des blessures Conseil, suggestion utile

ATTENTION peut entraîner des dommages au

produit ou aux biens

Pièce réutilisable Appliquez de la graisse/vaseline

Pièce non réutilisable, utilisez une pièce neuve Appliquez du composé de blocage

Pièce non amovible Vérifiez l’absence d’usure ou de dommages

Option - l’une ou l’autre pièce peut exister Nettoyez la zone ou la pièce

Remplacées - les pièces ne sont pas

interchangeables

Mesure requise Notez l’orientation correcte

Caractéristique de planéité Marquez l’orientation pour la réinstallation

Caractéristique de parallélisme Spécification de couple

Tête hexagonale externe A monter à la presse

Tête hexagonale interne Retirer à l’aide d’un outil – monté à la presse

Tête Torx Couvrir les cannelures avec un manchon

Port de bossage du joint torique Emplacement ou caractéristique du manomètre/de

Lubrifiez avec du fluide hydraulique

Veillez à ne pas rayer ou endommager

d’installation

la mesure de pression

Les symboles ci-dessus apparaissent dans les illustrations et le texte de ce manuel. Ils sont destinés à

communiquer des informations utiles au point où elles sont les plus utiles au lecteur. Dans la plupart des

cas, l’apparence du symbole lui-même révèle sa signification. La légende ci-dessus définit chaque

symbole et explique sa finalité.

8 | © Danfoss | Avril 2021 AX152886481964fr-000406

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Introduction

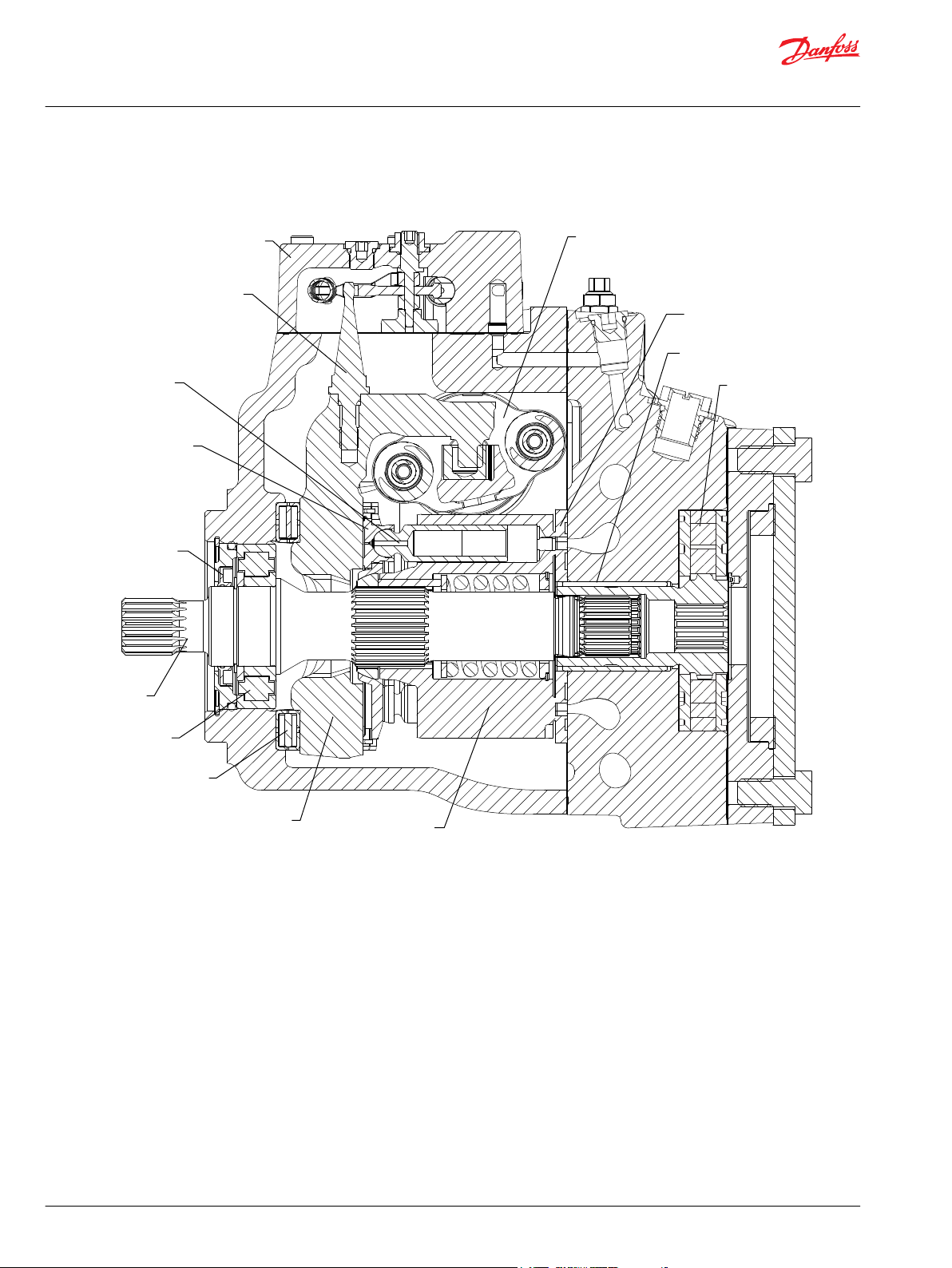

Conception

Les pompes à piston axial H1 à cylindrée variable sont conçues avec un plateau oscillant à berceau et

sont destinées aux applications en circuit fermé.

Le débit est proportionnel à la vitesse d’entrée et à la cylindrée de la pompe.

Cette dernière est réglable en continu entre la cylindrée nulle et maximale.

Le sens du débit est inversé en inclinant le plateau oscillant vers le côté opposé du point neutre

(cylindrée nulle).

La gamme H1 de pompes à piston axial à cylindrée variable en circuit fermé est conçue pour être utilisée

avec tous les moteurs hydrauliques Danfoss existants pour la commande et le transfert de puissance

hydraulique. Les pompes H1 sont compactes et dotées d’une densité de puissance élevée où toutes les

pompes utilisent un ensemble servopiston électrohydraulique intégré qui contrôle le débit (vitesse) et la

direction du débit hydraulique. Les pompes H1 sont spécifiquement compatibles avec la gamme Danfoss

de microcontrôleurs PLUS+1™ pour une installation Plug-and-Perform™ facile.

Les pompes H1 peuvent être utilisées avec d’autres pompes et moteurs Danfoss dans l’ensemble du

système hydraulique. Les produits hydrostatiques Danfoss sont conçus avec de nombreuses capacités de

cylindrée, pression et durée de vie de charge. Renseignez-vous sur le site Web Danfoss ou à l’aide du

catalogue de produits applicable pour choisir les composants adaptés à votre système hydraulique en

circuit fermé.

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 9

Slipper

Piston

Cylinder block

Swashplat e

Shaft

Shaft seal

Electric displacement control

Servo piston

Valve plate

Swashplate feedback pin

Swashplate bearing

P106 337E

Front bearing

Rear bearing

Charge Pump

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Introduction

Vue en coupe

Circuit fermé de base

Drain carter et échangeur de chaleur

Des conduites hydrauliques relient les ports principaux de la pompe aux ports principaux du moteur. Le

fluide circule dans les deux sens de la pompe vers le moteur et inversement. L’une ou l’autre des

conduites hydrauliques peut être soumise à une pression élevée. En mode de pompage, la position du

plateau oscillant de la pompe détermine quelle conduite est à haute pression ainsi que la direction de

l’écoulement du fluide.

La pompe et le moteur nécessitent des conduites de vidange de carter pour éliminer le fluide chaud du

système. La pompe et le moteur se vidangent par le port le plus haut pour s’assurer que les carters

restent remplis de fluide.

La vidange du carter moteur peut se connecter au port de vidange inférieur sur le carter de pompe ou

elle peut se raccorder en T dans la conduite de vidange du carter en amont de l’échangeur de chaleur. Un

échangeur de chaleur avec vanne de dérivation refroidit le liquide de vidange du carter avant qu’il ne

retourne dans le réservoir.

10 | © Danfoss | Avril 2021 AX152886481964fr-000406

P104 464E

Charge

Pressure

Relief

Valve

Loop

Flushing

Valve

To Pump

Case

To

Motor

Case

Servo Control

Cylinder

Variable

Displacement

Pump

Input

Shaft

Pump Swashplate

Pressure

Limiter

Valve

Charge Check/High Pressure Relief Valve

Synchronizing

Shaft

Output

Shaft

Motor Swashplate

Bent Axis Variable

Displacement Motor

System Pressure

Servo Pressure

Charge/Low Loop Pressure

Suction/Case Drain/

System Return

Charge Filter

Charge Pump

Reservoir

Heat Exchanger

Bypass Valve

Displacement Control

Heat Exchanger

Charge Check/

High Pressure Relief Valve

P003 424

min.max.

L2 NMA

A

B

M5

MB

M4

L1

B

R1

R2

M4

M5

M14 M6 1 2

M3 L1 L2 MA

A

C2 C1

S

F00B F00A

L3 L4

CW

MB

max. 3 bar

[43.5 psi]

n

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Introduction

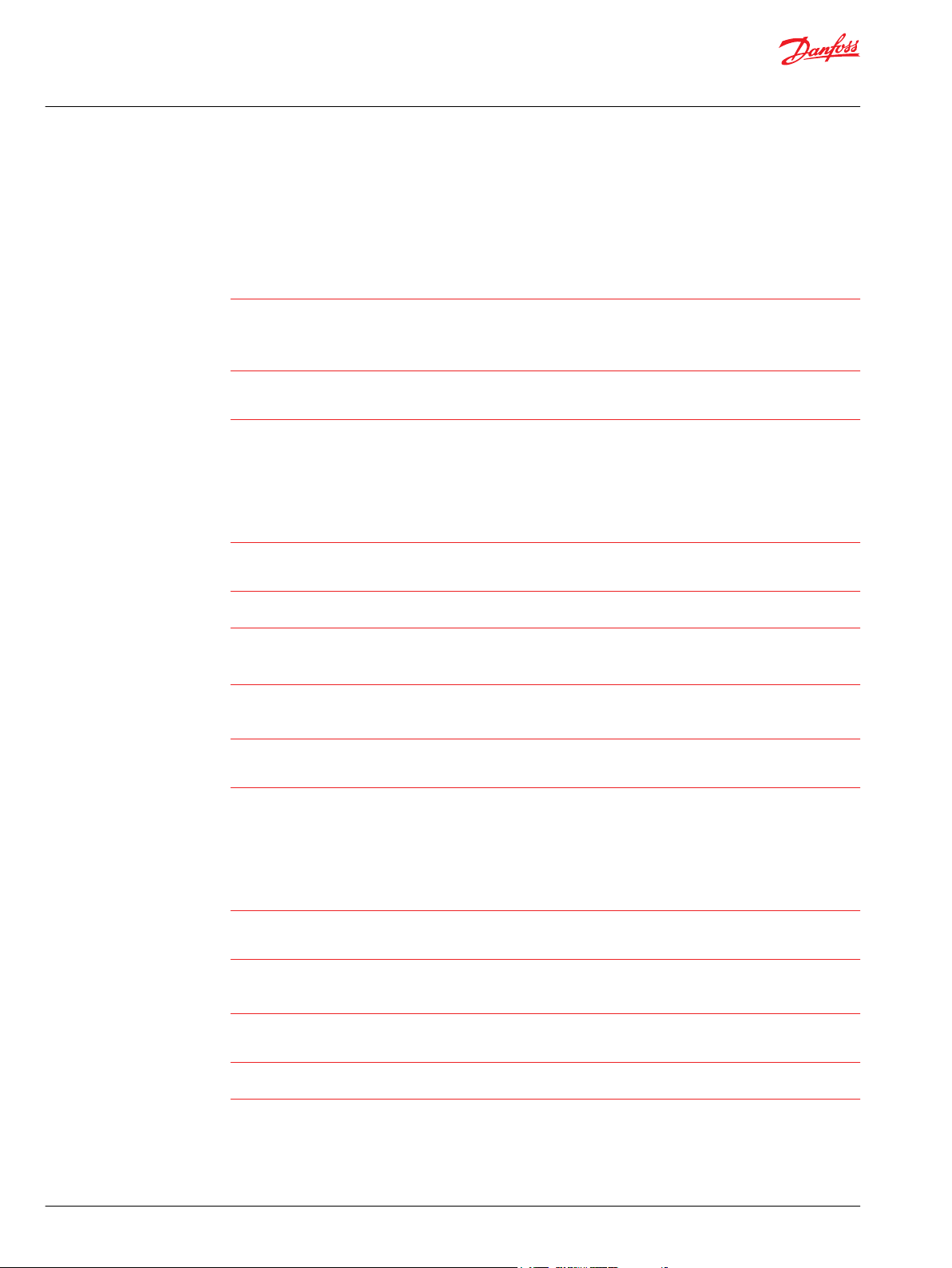

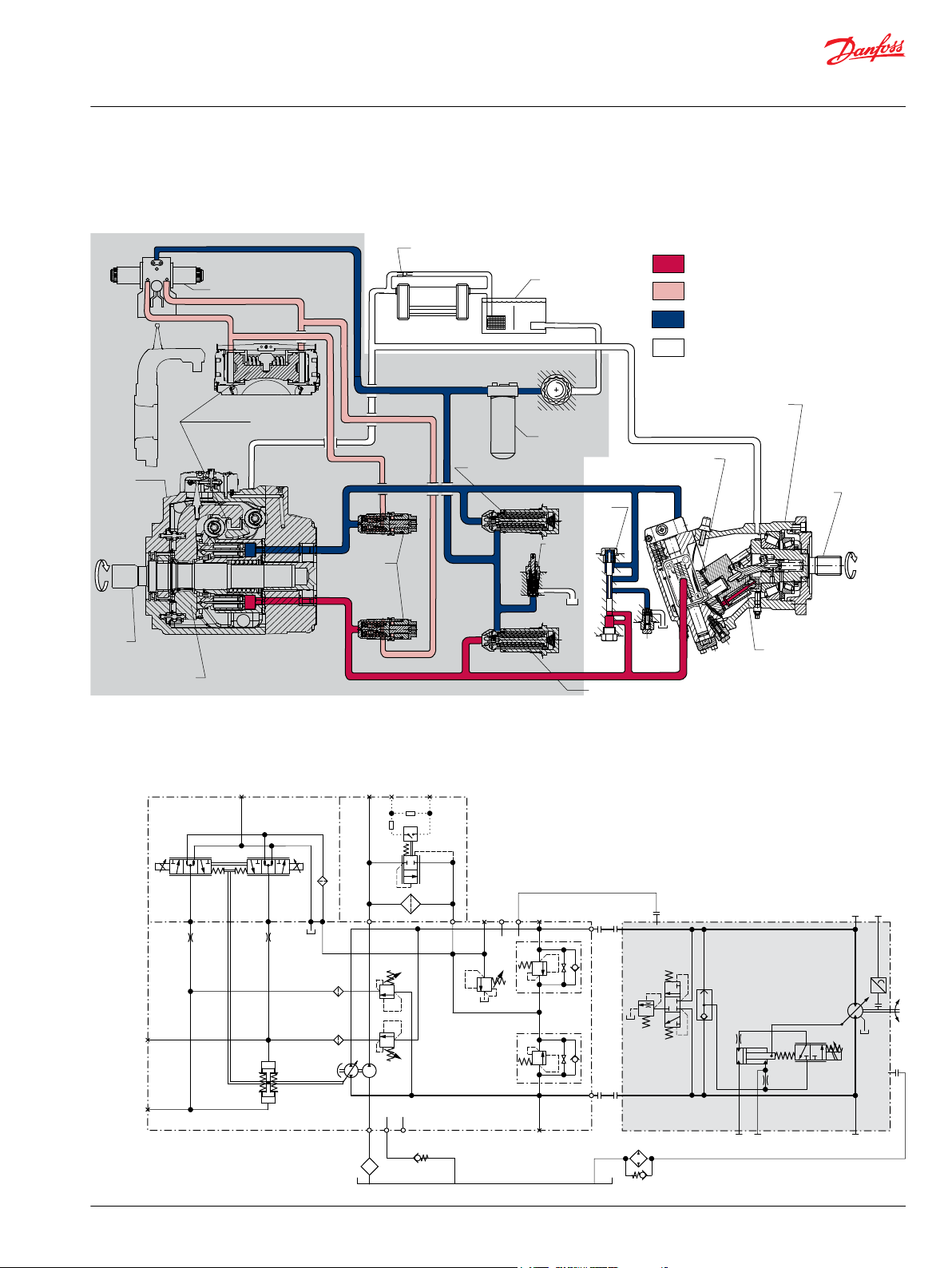

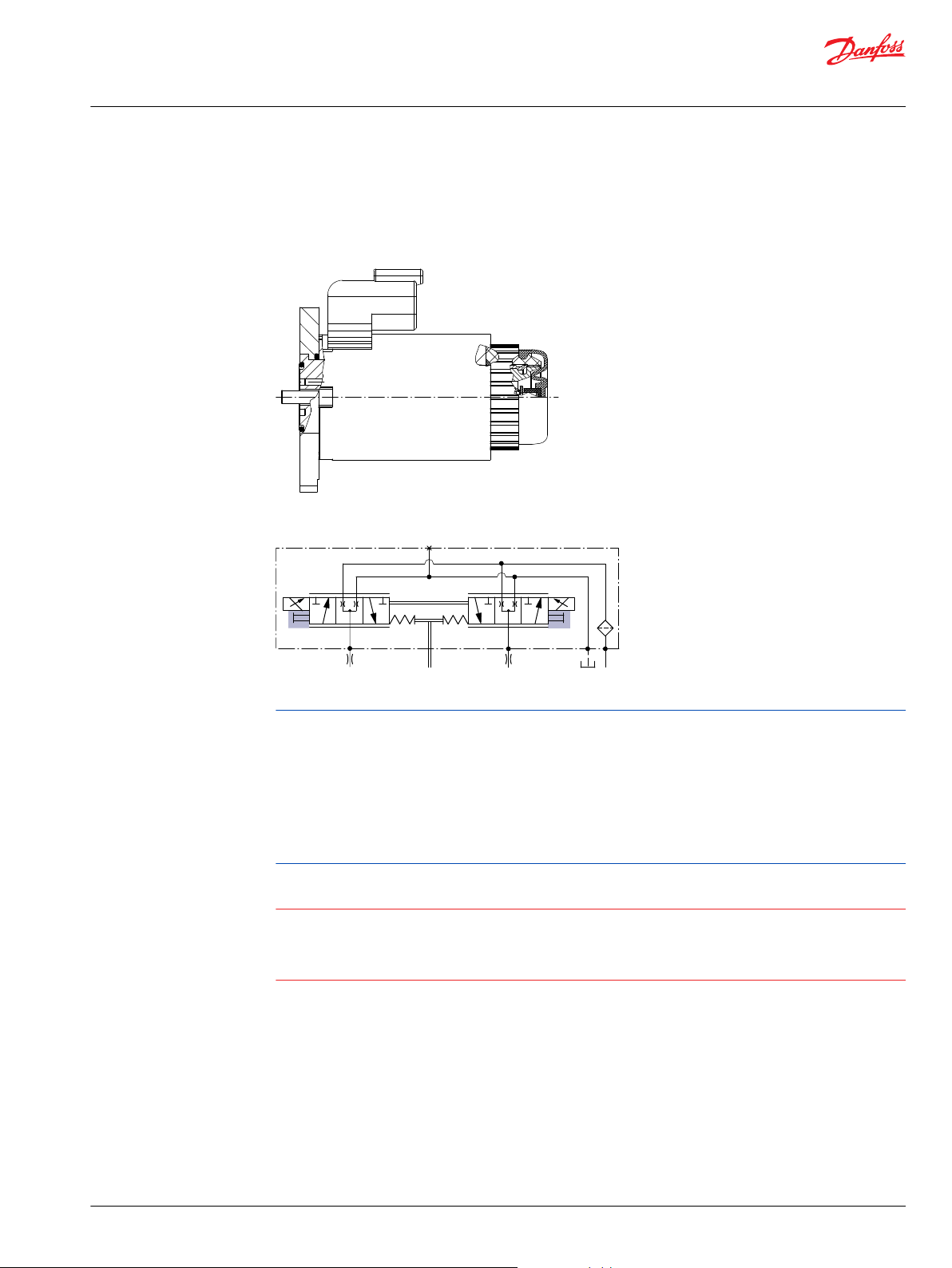

Schéma illustré des pompes simples H1 en circuit fermé

Schéma du système H1

Schéma du système Pompe H1 et moteur H1 avec EDC

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 11

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Introduction

Le schéma ci-dessus montre la fonction d’une transmission hydrostatique utilisant une pompe axiale H1 à cylindrée variable avec

commande électrique proportionnelle de la cylindrée (EDC) et un moteur à cylindrée variable à axe incliné H1 avec commande

électrique proportionnelle (L*) et dispositif de rinçage en boucle intégré.

12 | © Danfoss | Avril 2021 AX152886481964fr-000406

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

Valves d’annulation de débit

Les valves d’annulation de débit assurent la protection de la pression du système en compensant la

position du plateau oscillant de la pompe lorsque la pression de consigne des valves d’annulation de

débit est atteinte. Une annulation de débit est un système de régulation de la pression non dissipatif (ne

générant pas de chaleur).

Chaque côté de la boucle de transmission est équipé d’un limiteur de pression dédiée qui est réglée

indépendamment. Une pompe configurée avec annulation de débit doit avoir des valves d’annulation de

débit des deux côtés de la boucle de pression du système. Le code de commande de la pompe permet

d’utiliser différents réglages de pression sur chaque port du système.

Le réglage de l’annulation de débit est la pression différentielle maximale entre les boucles haute et

basse pression. Lorsque le réglage de l’annulation de débit est atteint, la valve d’annulation de débit

envoie de l’huile vers le côté basse pression du servopiston. La variation de la pression différentielle sur le

servopiston réduit rapidement la cylindrée de la pompe. Le débit de fluide de l’annulation de débit

continue jusqu’à ce que la chute de cylindrée de la pompe qui en résulte fasse chuter la pression du

système en dessous du réglage de l’annulation de débit.

Une annulation de débit active réduit la cylindrée d’une pompe presque au point neutre lorsque la

charge est en condition calée. Le plateau oscillant de la pompe se déplace dans l’une ou l’autre direction

nécessaire pour réguler la pression du système, y compris en changement de la cylindrée (dépassement)

ou en équilibrage (déroulage du treuil).

L’annulation de débit est en option sur les pompes H1 (sauf sur les pompes tandem H1T 045/053).

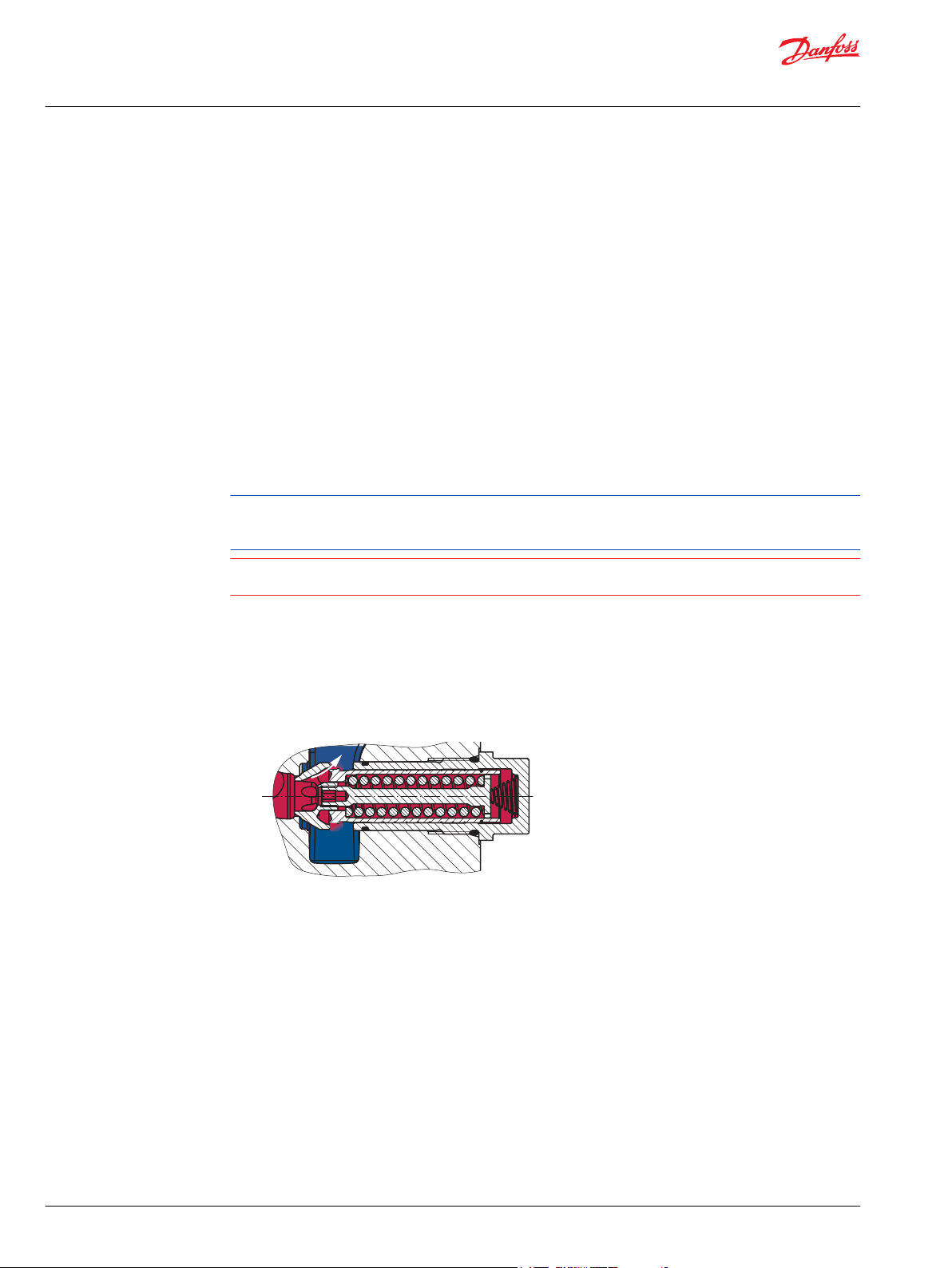

Vue en coupe d’une valve d’annulation de débit

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 13

P003 268

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

Limiteur de pression HP et clapet antiretour de gavage

Toutes les pompes H1 sont équipées d’une combinaison de limiteur de pression HP et de clapet

antiretour de gavage. Le limiteur de pression HP est une vanne de régulation de pression dissipative

(générant de la chaleur) destinée à limiter les pressions excessives du système. La fonction antiretour de

gavage réapprovisionne le côté basse pression de la boucle de travail avec de l’huile de gavage.

Chaque côté de la boucle de transmission dispose d’un limiteur de pression HP dédié qui n’est pas

réglable et dont la pression est réglée en usine. Lorsque la pression du système dépasse le réglage

d’usine du limiteur de pression HP, l’huile passe de la boucle du système haute pression à la galerie de

gavage et à la boucle du système basse pression via l’antiretour de gavage.

La pompe peut avoir différents réglages de pression sur chaque port du système. Lorsqu’un limiteur de

pression HP est utilisé avec une annulation de débit, le limiteur de pression HP est toujours réglé en usine

au-dessus du réglage de l’annulation de débit. La pression du système indiquée dans le code de

commande pour les pompes avec limiteur de pression HP uniquement est le réglage du limiteur de

pression HP.

La pression du système indiquée dans le code de commande pour les pompes avec limiteur de pression

et limiteur de pression HP reflète le réglage du limiteur de pression :

Les limiteurs de pression HP sont réglés à faible débit. Toute application ou condition de fonctionnement

conduisant à un débit via le limiteur de pression HP élevé entraînera une pression supérieure au réglage

du limiteur de pression HP en fonction du débit. Consultez l’usine pour un examen de l’application.

Un fonctionnement excessif du limiteur de pression HP génère de la chaleur dans la boucle fermée et

peut endommager les composants internes de la pompe.

Vue en coupe du limiteur de pression HP/du clapet antiretour de gavage

Limiteur de pression HP et clapet antiretour de gavage avec fonction de dérivation (sauf 045/053)

Mode de décharge

14 | © Danfoss | Avril 2021 AX152886481964fr-000406

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

Limiteur de pression de gavage (CPRV)

Le limiteur de pression de gavage est une soupape champignon à action directe qui s’ouvre et évacue le

fluide vers le carter de la pompe lorsque la pression dépasse un niveau défini. Le limiteur de pression de

gavage maintient la pression de gavage à un niveau désigné au-dessus de la pression du carter.

Ce niveau est réglé nominalement avec la pompe tournant à 1 800 min-1(tr/min), et avec une viscosité du

fluide de 32 mm²/s [150 SSU]. En marche avant ou arrière, la pression de gavage sera légèrement

inférieure à celle au point neutre. Le code de modèle de la pompe spécifie le réglage du limiteur de

pression de gavage. Augmentation typique de la pression de gavage de 1,2-1,5 bar par 10 l/min

[17,4-21,8 psi par 2,64 gal US/min]. Pour le débit de gavage externe, le limiteur de pression de gavage est

réglé selon le tableau ci-dessous :

Réglage du débit du limiteur de pression de gavage pour l’alimentation de gavage externe

Tandem 045/053 Simple 045/053 Simple 060—165 Simple 210/250/280

30 l/min [7,9 gal US/min] 15 l/min [3,9 gal US/min] 22,7 l/min [6,0 gal US/min] 40,0 l/min [10,6 gal US/min]

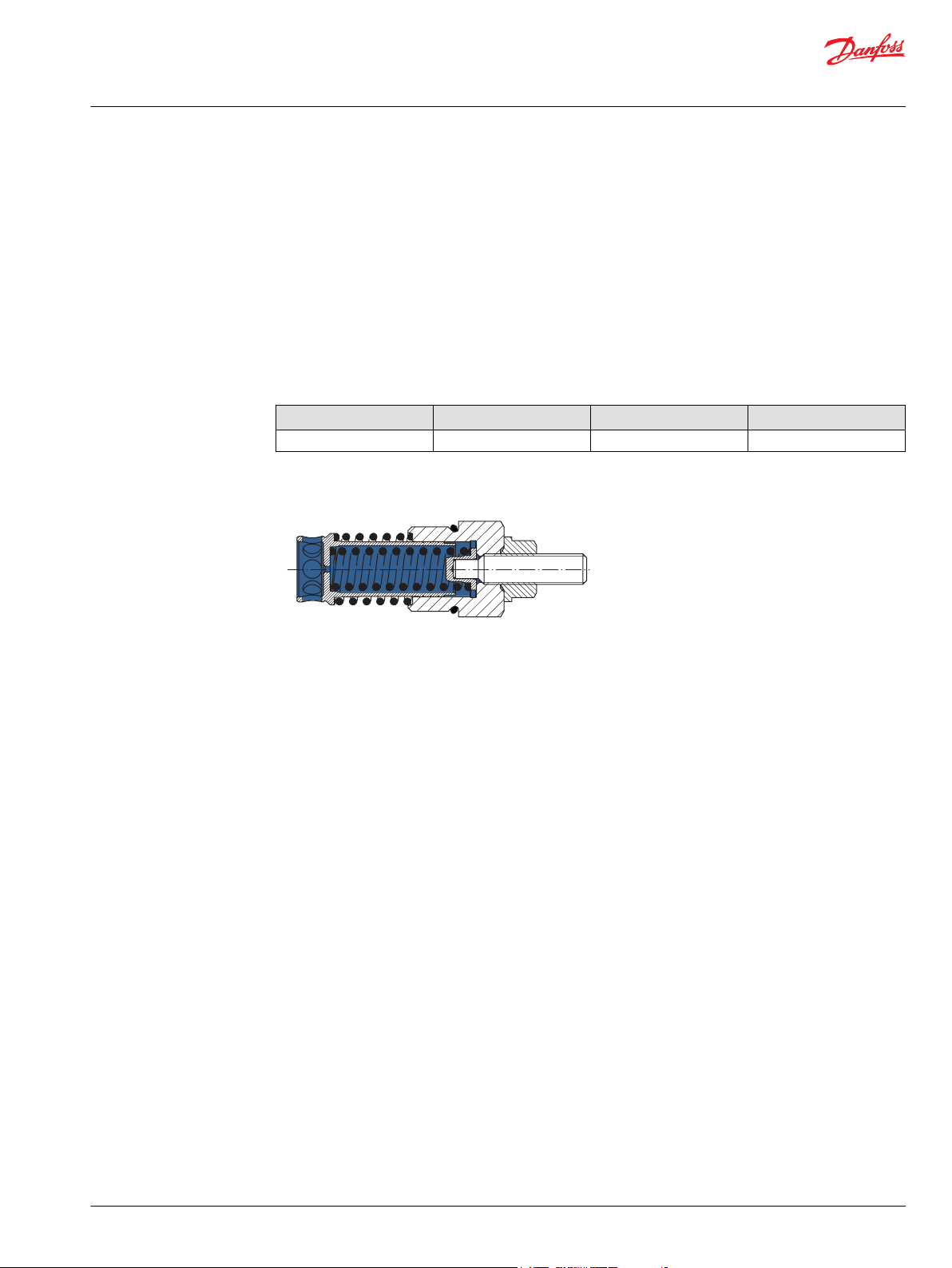

Limiteur de pression de gavage

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 15

A

B

MA

S

M3

C2

C1

M4

M5

MBL4

L2

M6 1 2

R2

R1

M14

F00B F00A

CW

P003 418E

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

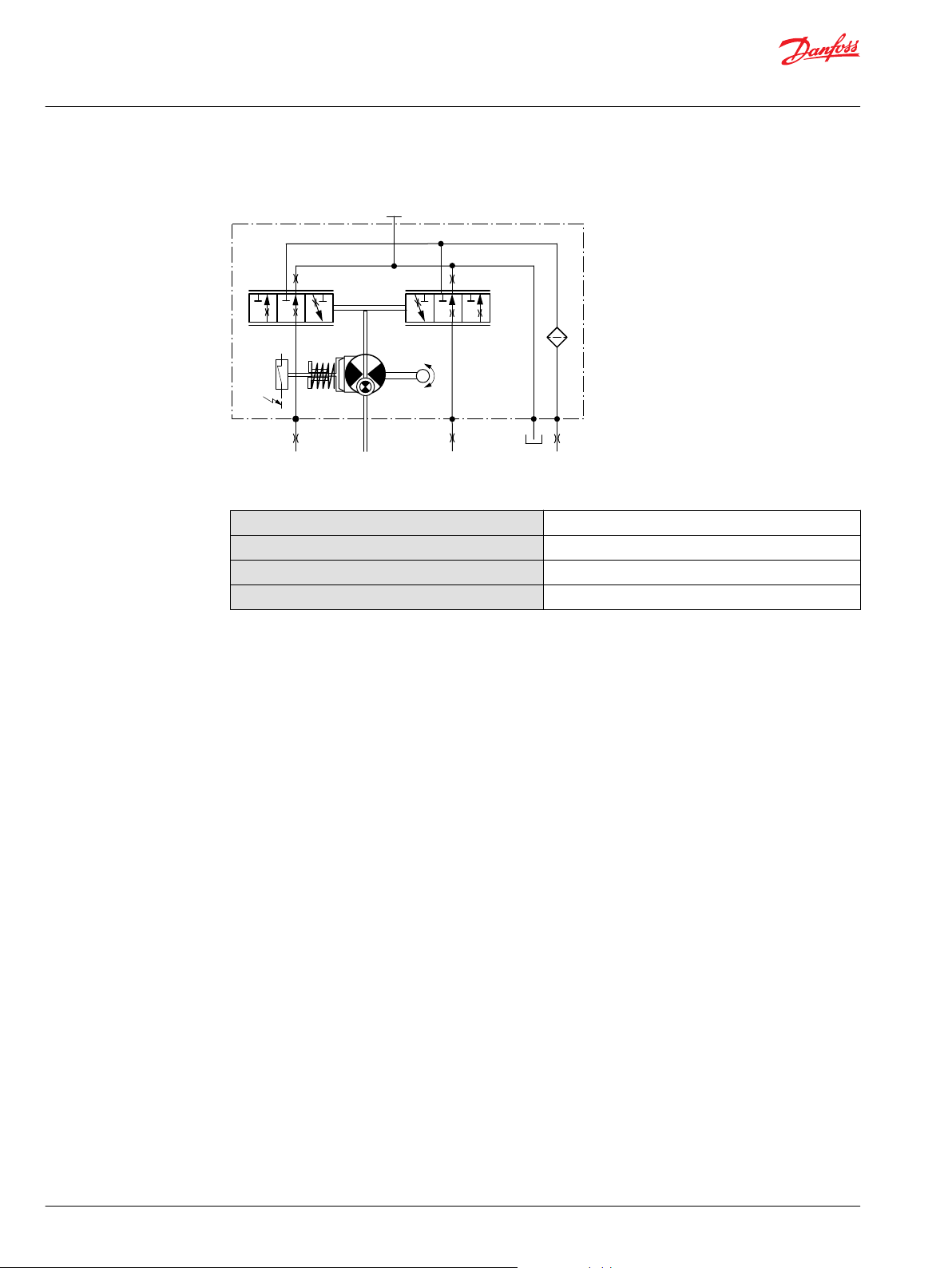

Fonction de dérivation

La fonction de dérivation permet de déplacer une machine ou une charge sans faire tourner l’arbre de la

pompe ou du moteur principal. Le limiteur de pression HPRV de pompe simple fournit également une

fonction de dérivation de boucle lorsque chacun des deux bouchons hexagonaux HPRV est

mécaniquement reculé de trois tours complets.

L’activation de la fonction de dérivation connecte mécaniquement les deux côtés A et B de la boucle de

travail à la galerie de gavage commune.

Risque de dommages au(x) moteur(s) hydraulique(s).

Il convient d’éviter les vitesses excessives et les mouvements prolongés de la charge/du véhicule. La

charge ou le véhicule ne doit pas être déplacé(e) à plus de 20 % de la vitesse maximale et pendant une

durée ne dépassant pas 3 minutes. Lorsque la fonction de dérivation n’est plus nécessaire, il faut veiller à

remettre les bouchons hexagonaux HPRV en position de fonctionnement normal.

Fonction de dérivation non disponible pour les pompes en tandem.

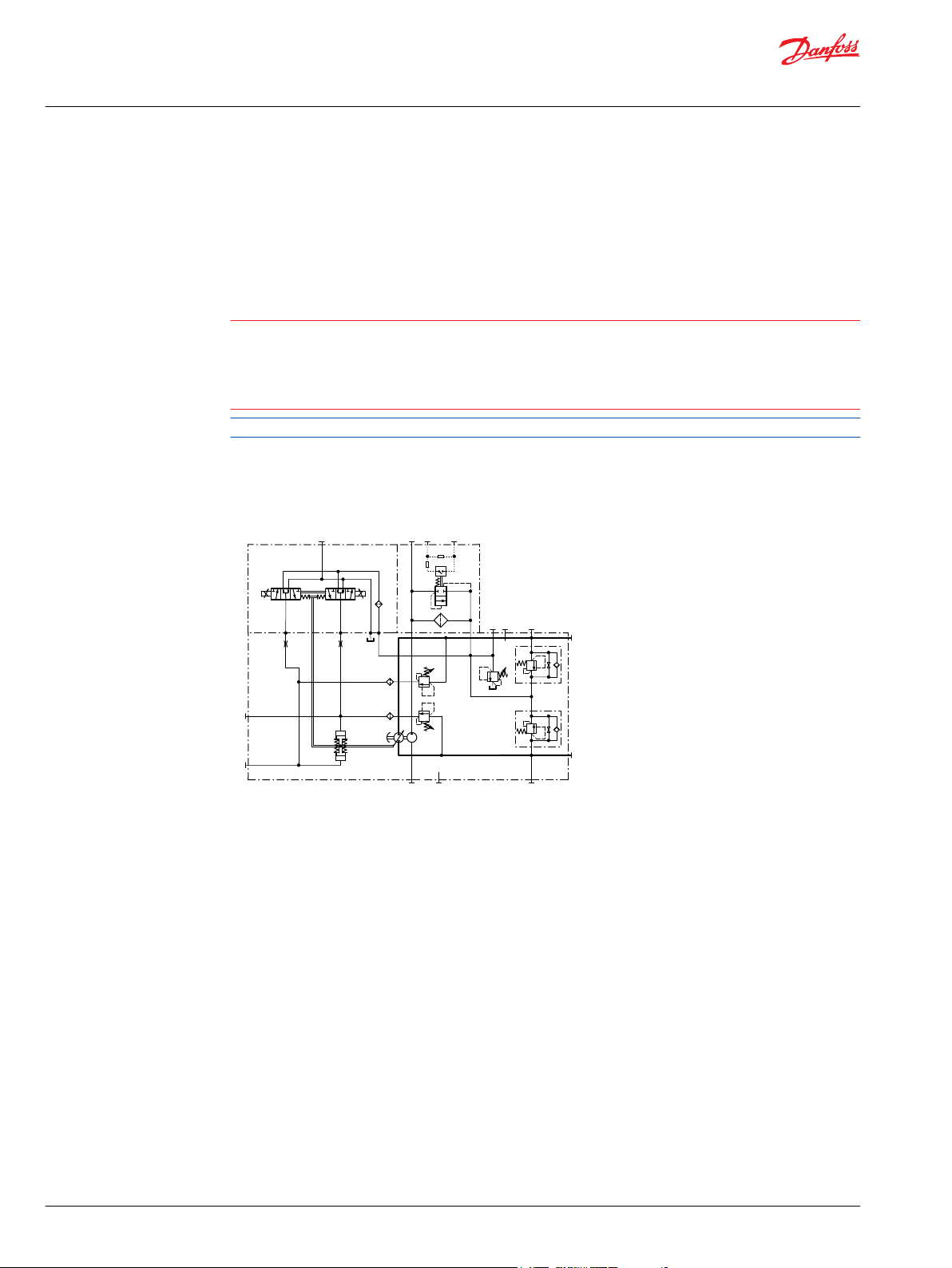

Schéma du système pour une pompe simple

Le schéma ci-dessous illustre le fonctionnement d’une pompe à piston axial H1P à cylindrée variable avec

commande électrique de la cylindrée (EDC).

16 | © Danfoss | Avril 2021 AX152886481964fr-000406

P003 191

Feedback from

Swash plate

PTF00B

M14

C1 C2

F00A

P003 478E

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

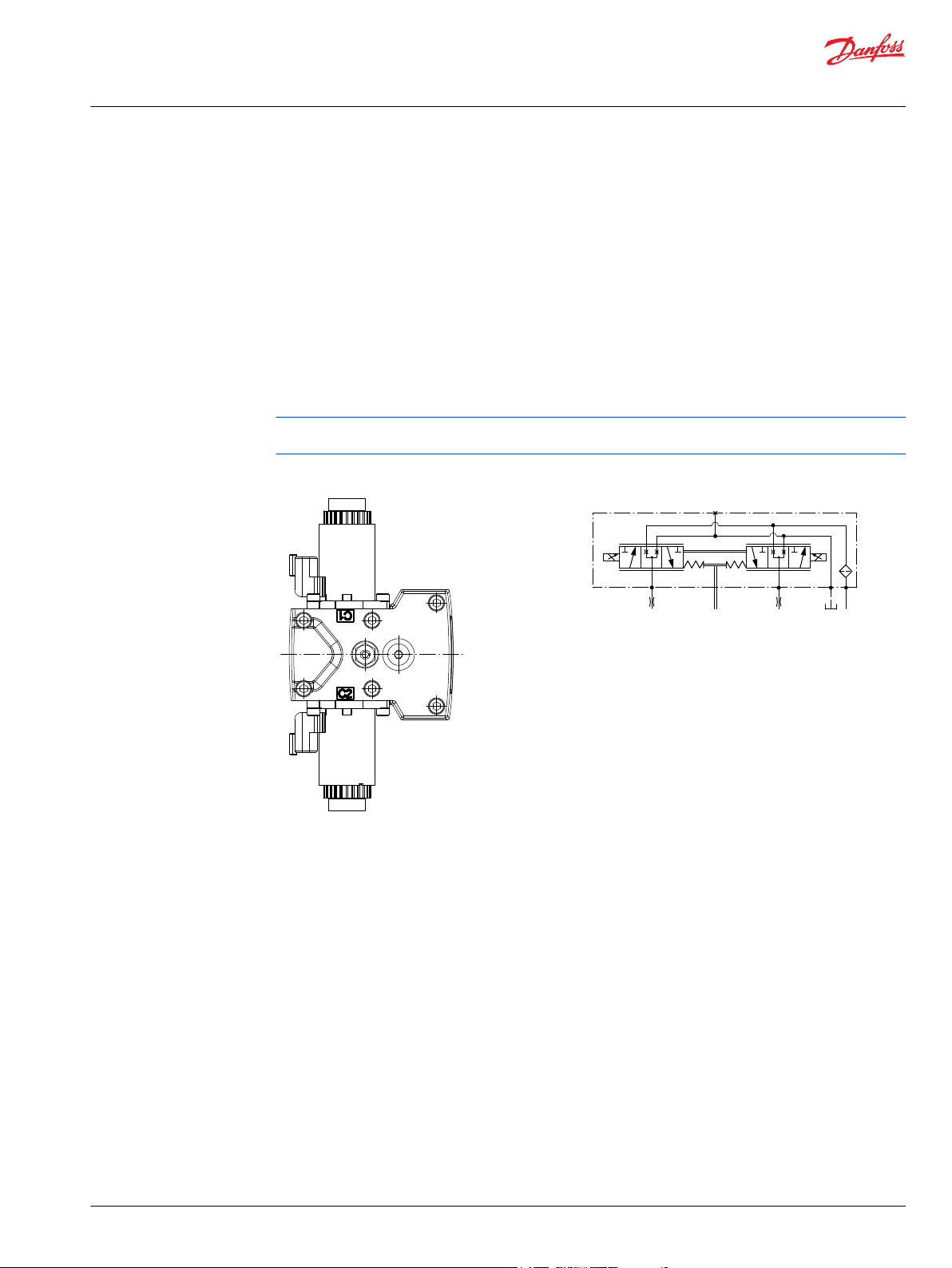

Commande électrique de la cylindrée (EDC)

Une EDC est une commande de la cylindrée (débit). La position du plateau oscillant de la pompe est

proportionnelle à la commande d’entrée. Par conséquent, la vitesse du véhicule ou de la charge dépend

uniquement de la vitesse du moteur principal ou de la cylindrée du moteur hydraulique (à l’exclusion de

l’influence de l’efficacité).

La commande électrique de la cylindrée (EDC) se compose d’une paire d’électrovannes proportionnelles

de chaque côté d’un tiroir à trois positions et quatre voies. L’électrovanne proportionnelle applique une

entrée de force à la bobine, qui conduit de la pression hydraulique à chaque côté d’un servopiston à

double effet. La pression différentielle à travers le servopiston fait incliner le plateau oscillant, changeant

la cylindrée de la pompe de la cylindrée maximale d’un côté à la cylindrée maximale du côté opposé.

Un tamis susceptible d’être entretenu de 170 μm se trouve sur la conduite d’alimentation juste avant le

tiroir de commande.

Dans certaines circonstances, par exemple en cas de contamination, du tiroir de commande peut coller et

entraîner le maintien de la pompe à une cylindrée donnée.

Commande électrique de la cylindrée

Schéma EDC, rétroaction du plateau oscillant

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 17

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

Fonctionnement EDC

Les EDC H1 sont des commandes à courant qui nécessitent un signal modulé en largeur d’impulsion

(PWM). La modulation de largeur d’impulsion permet un contrôle plus précis du courant vers les

électrovannes.

Le signal PWM pousse la broche de l’électrovanne contre le tiroir, ce qui pressurise une extrémité du

servopiston, tout en vidangeant l’autre. La pression différentielle au travers du servopiston déplace le

plateau oscillant.

Une liaison de rétroaction du plateau oscillant, des liaisons de commande opposées et un ressort linéaire

fournissent une rétroaction de force de position du plateau oscillant à l’électrovanne. Le système de

commande atteint l’équilibre lorsque la position de la force de rétroaction du ressort du plateau oscillant

équilibre exactement la force de l’électrovanne de commande d’entrée provenant de l’opérateur.

Lorsque les pressions hydrauliques dans la boucle de fonctionnement changent avec la charge,

l’ensemble de commande et le système servo/plateau oscillant fonctionnent constamment pour

maintenir la position commandée du plateau oscillant.

L’EDC incorpore une zone morte de point neutre positive résultant de la géométrie du tiroir de

commande, des précharges de l’ensemble servopiston et du ressort de commande linéaire. Une fois le

courant de seuil du point neutre atteint, le plateau oscillant est positionné directement

proportionnellement au courant de commande. Pour minimiser l’effet de la zone morte de point neutre

de commande, nous recommandons que le contrôleur de transmission ou le dispositif d’entrée de

l’opérateur incorpore un courant de démarrage pour compenser une partie de la zone morte de point

neutre.

La position de point neutre du tiroir de commande fournit une pression de précharge positive à chaque

extrémité de l’ensemble servopiston.

Lorsque le signal d’entrée de commande est perdu ou retiré, ou en cas de perte de pression de gavage, le

servopiston à ressort ramènera automatiquement la pompe au point neutre.

18 | © Danfoss | Avril 2021 AX152886481964fr-000406

P003 204

PTF00B

M14

C2

C1

F00A

W

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

Contournement manuel (MOR)

Toutes les commandes sont disponibles avec une fonctionnalité de contournement manuel, soit en

standard, soit en option pour l’actionnement temporaire de la commande afin de faciliter le diagnostic.

Commande avec contournement manuel

Schéma MOR (ici sur l’EDC)

Rétroaction du plateau oscillant.

Le piston MOR a un diamètre de 4 mm et doit être enfoncé manuellement pour être engagé. Une

pression mécanique sur le piston déplace le tiroir de commande, ce qui permet à la pompe de changer la

cylindrée. Le MOR doit être engagé en anticipant une réponse de changement de cylindrée complet de la

pompe.

Un joint torique est utilisé pour sceller le piston MOR, l’actionnement initial de la fonction nécessitant une

force de 45 N pour engager le piston. Un actionnement supplémentaire nécessite généralement moins

de force pour engager le piston MOR.

Une commande proportionnelle de la pompe à l’aide du MOR ne doit pas être attendue.

Avertissement

Un actionnement involontaire du MOR provoquera un changement de cylindrée de la pompe ; exemple :

véhicule soulevé du sol.

Le véhicule ou le dispositif doit toujours occuper une position sécurisée lors de l’utilisation de la fonction

MOR.

Se reporter au tableau des débits de commande pour connaître le rapport entre l’électrovanne et le sens

du débit.

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 19

"0"

Lever rotation

"A"

Displacement

100 %

a

-a

100 %

"B"

-b

-d

b

c

d

-c

P301 752

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

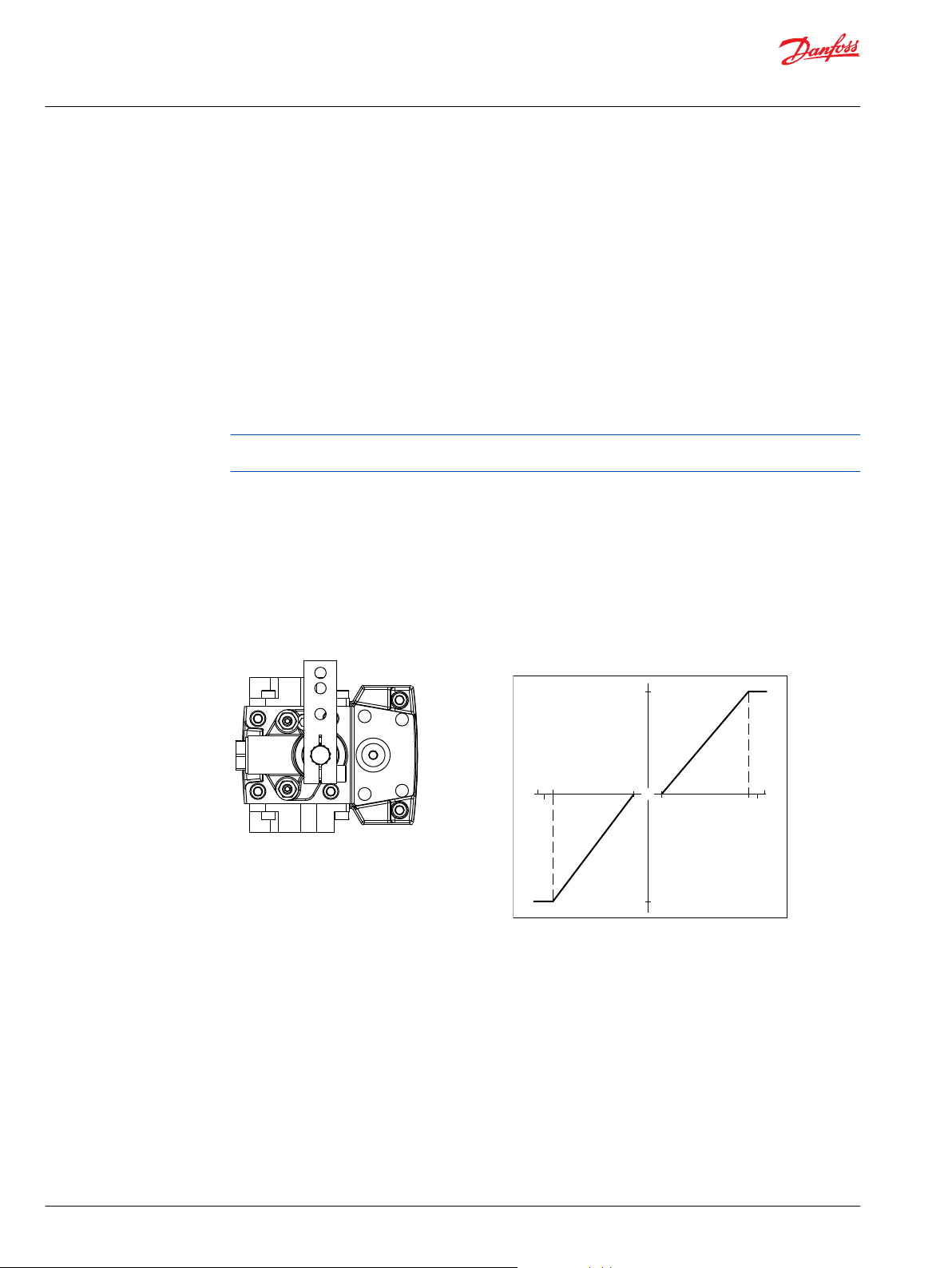

Commande manuelle de la cylindrée (MDC)

Une commande manuelle proportionnelle de la cylindrée (MDC) se compose d’une poignée

surplombant un arbre d’entrée rotatif. L’arbre fournit une connexion excentrique à une liaison de

rétroaction. Cette liaison est reliée à une extrémité par un tiroir. À l’autre extrémité, la liaison est

connectée au plateau oscillant de la pompe.

Cette conception fournit une rétroaction de déplacement sans ressort. Lors de la rotation de l’arbre, le

tiroir se déplace fournissant ainsi la pression hydraulique à l’un ou l’autre côté d’un servopiston à double

effet de la pompe.

La pression différentielle à travers le servopiston fait tourner le plateau oscillant, changeant la cylindrée

de la pompe. Simultanément, le mouvement du plateau oscillant est renvoyé au tiroir de commande, ce

qui assure la proportionnalité entre la rotation de l’arbre sur la commande et la rotation du plateau

oscillant. La MDC modifie la cylindrée de la pompe entre le débit nul et le débit maximal dans des

directions opposées.

Dans certaines circonstances, par exemple en cas de contamination, du tiroir de commande peut coller et

entraîner le maintien de la pompe à une cylindrée donnée.

Pour la MDC avec option CCO, le port de frein (X7) fournit une pression de gavage lorsque la bobine est

sous tension pour activer une fonction statique telle qu’un desserrage de frein. Le port X7 ne doit pas être

utilisé pour une consommation d’huile continue.

La MDC est scellée au moyen d’un joint torique statique entre le système d’actionnement et le bloc de

commande. Son arbre est scellé à l’aide d’un joint torique spécial appliqué pour une faible friction. Le

joint torique spécial est protégé de la poussière, de l’eau et des liquides ou gaz agressifs au moyen d’un

joint à lèvre spécial.

Commande manuelle de la cylindrée Cylindrée de la pompe par rapport à la rotation du levier de

commande

Zone morte côté B : a = 3° ±1°

Changement maximum de la cylindrée de la pompe : b =

30° +2/-1°

Butée client requise : c = 36° ±3°

Butée interne : d = 40°

Fonctionnement MDC

La MDC fournit une zone morte mécanique nécessaire pour surmonter les tolérances dans

l’actionnement mécanique. La MDC contient une butée interne pour éviter de tourner la poignée dans

une position inappropriée.

La MDC fournit un moment de restauration permanent approprié pour ramener l’arbre d’entrée de la

MDC au point neutre uniquement. Ceci est nécessaire pour éliminer le jeu des raccords mécaniques entre

le câble Bowden et la commande.

20 | © Danfoss | Avril 2021 AX152886481964fr-000406

C

C

C

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

ATTENTION

Une pression élevée dans le carter peut provoquer une usure excessive. Une pression élevée dans le

carter peut également faire le NSS indiquer que la commande n’est pas au point neutre. En outre, si la

pression du carter dépasse 5 bar, il existe un risque de moment de restauration insuffisant.

La MDC est conçue pour une pression de carter maximale de 5 bar et une pression de carter nominale de

3 bar.

Les clients doivent installer un support pour limiter la plage de réglage de leur câble Bowden afin

•

d’éviter une surcharge de la MDC.

Les clients peuvent appliquer leur propre conception de poignée, mais ils doivent veiller à une

•

connexion de serrage robuste entre leur poignée et l’arbre de commande et éviter la surcharge de

l’arbre.

Les clients peuvent connecter deux MDC sur une pompe tandem de telle sorte que la force

•

d’actionnement sera transférée de la commande pilote à la seconde commande. La cinématique des

tringleries doit garantir que les deux arbres de commande sont protégés contre une surcharge de

couple.

ATTENTION

L’utilisation de la force de ressort interne sur l’arbre d’entrée n’est pas un moyen approprié pour ramener

la tringlerie de connexion du client au point neutre, ou pour ramener un câble Bowden ou un joystick au

point neutre. Ceci est également le cas pour toute limitation de la course du câble Bowden, sauf si le

couple appliqué à l’arbre ne dépassera jamais 20 N•m.

Couple MDC

Description Valeur

Couple nécessaire pour déplacer la poignée à la cylindrée maximale 1,4 N•m [12,39 lbf•po]

Couple nécessaire pour maintenir la poignée à une cylindrée donnée 0,6 N•m [5,31 lbf•po]

Couple d’entrée maximal autorisé 20 N•m [177 lbf•po]

ATTENTION

Les efficacités volumétriques du système auront des impacts sur les commandes d’entrée de début et de

fin.

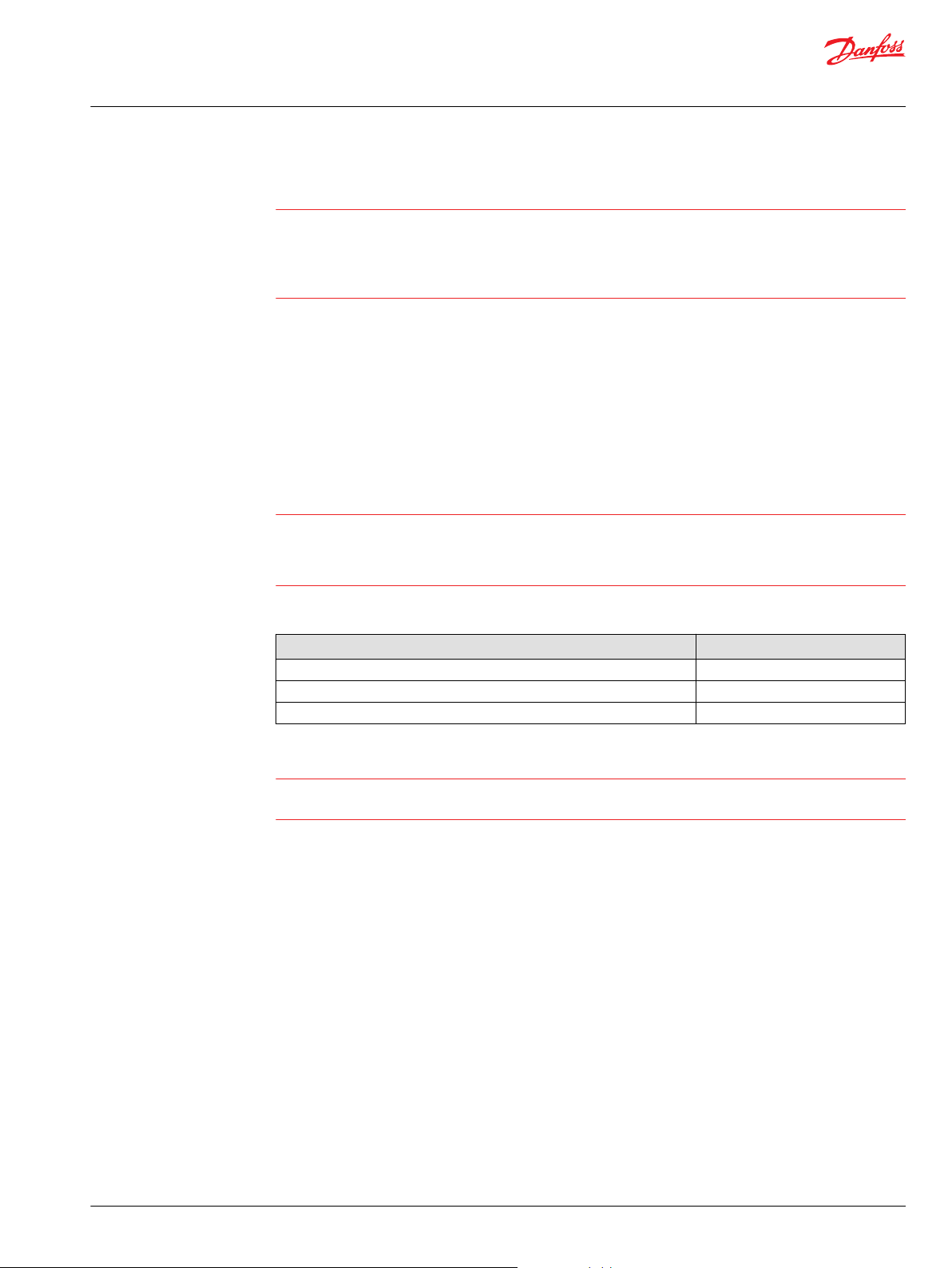

Commutateur de démarrage au point neutre (NSS)

Le commutateur de démarrage au point neutre (Neutral Start Switch - NSS) contient un commutateur

électrique qui indique si la commande est au point neutre. Le signal au point neutre est Normalement

Fermé (Normally Closed - NC).

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 21

P005 702

M14

M5

M4

M3

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Fonctionnement

Schéma du commutateur de démarrage au point neutre

Données du commutateur de démarrage au point neutre

Courant continu max. avec commutation

Courant continu max. sans commutation

Tension maximale

Classe de protection électrique

8,4 A

20 A

36 V

CC

IP67/IP69K avec connecteur de couplage

Port de manomètre de carter M14

Le port de vidange doit être utilisé lorsque la commande est montée sur la partie inférieure de la pompe

pour éliminer toute contamination résiduelle de la commande.

22 | © Danfoss | Avril 2021 AX152886481964fr-000406

W

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Paramètres de fonctionnement

Vitesse d’entrée

La vitesse

minimale

La vitesse

nominale

La vitesse

maximale

En cas de freinage hydraulique et en descente, le moteur principal doit être capable de fournir un couple

de freinage suffisant pour éviter la survitesse de la pompe. Ceci est particulièrement important pour les

moteurs turbocompressés et Tier 4.

Pour plus d’informations, voir Limites de pression et de vitesse, BC152886484313, lors de la détermination

des limites de vitesse pour une application particulière.

est la vitesse d’entrée la plus basse recommandée lorsque le moteur tourne au ralenti.

Le fonctionnement en deçà de la vitesse minimale limite la capacité de la pompe à

maintenir un débit adéquat pour la lubrification et la transmission de puissance.

est la vitesse d’entrée la plus élevée recommandée à pleine puissance. Le

fonctionnement à une vitesse inférieure ou égale à cette vitesse doit offrir une durée de

vie satisfaisante du produit.

Les conditions de fonctionnement entre la vitesse nominale et la vitesse maximale

doivent être limitées à une puissance inférieure à la pleine puissance et à des périodes

limitées.

est la vitesse de fonctionnement la plus élevée autorisée. Le dépassement de la vitesse

maximale réduit la durée de vie du produit et peut entraîner une perte de puissance

hydrostatique et de capacité de freinage. Pour la plupart des systèmes d’entraînement,

la vitesse maximale de la pompe se produit pendant le freinage en descente ou dans

des conditions de puissance négative.

Avertissement

Ne dépassez jamais la limite de vitesse maximale, quelles que soient les conditions de

fonctionnement.

Pression système

Système de freinage indépendant

Danger en cas de mouvement de véhicule ou de machine laissé(e) sans surveillance. Le

dépassement de la vitesse maximale peut engendrer une perte de puissance de transmission

hydrostatique ou de la capacité de freinage.

Le fabricant de la machine est responsable de la fourniture d’un système de freinage, parallèle à la

transmission hydraulique, suffisant pour arrêter et maintenir le véhicule ou la machine à l’arrêt en cas de

perte de transmission hydrostatique. Le système de freinage doit également être suffisant pour maintenir

la machine en place lorsque la pleine puissance est appliquée.

La durée de vie de la pompe dépend de la vitesse et de la pression de fonctionnement normale — ou

moyenne pondérée — qui peuvent être déterminées uniquement à partir d’une analyse du cycle de

service.

La pression système est la pression différentielle entre les ports du système haute pression. Il s’agit

de la variable de fonctionnement dominante affectant la durée de vie de la

pompe. Une pression système élevée, qui résulte d’une charge élevée, réduit la

durée de vie prévue.

La pression

d’application

est le réglage du limiteur de pression HP ou de l’annulation de débit

normalement défini dans le code de commande de la pompe. Il s’agit de la

pression système appliquée à laquelle la ligne d’entraînement génère la

traction ou le couple maximal calculé dans l’application.

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 23

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Paramètres de fonctionnement

Pression du servo

La pression de

fonctionnement

maximale

La pression

maximale

La pression

minimale de boucle

à basse pression

La pression du servo est la pression dans le système servo nécessaire pour positionner et maintenir la

pompe en cylindrée. Elle dépend de la pression et de la vitesse du système. À la pression du servo

minimale, la pompe fonctionnera à une cylindrée réduite en fonction de la vitesse et de la pression.

est la pression d’application la plus élevée recommandée et n’est pas destinée à

être une pression continue. Les systèmes de propulsion avec des pressions

d’application inférieures ou égales à cette pression doivent offrir une durée de

vie satisfaisante de l’unité compte tenu d’un dimensionnement approprié des

composants. Les pressions d’application supérieures à la pression de

fonctionnement maximale ne seront prises en compte qu’avec une analyse du

cycle de fonctionnement et l’approbation de l’usine.

Les pointes de pression sont normales et doivent être prises en compte lors de

l’examen de la pression de fonctionnement maximale.

est la pression intermittente la plus élevée autorisée en toutes circonstances.

Les applications dont la pression appliquée se situe entre la pression nominale

et la pression maximale nécessitent l’approbation de l’usine avec une analyse

complète de l’application, du cycle de fonctionnement et de la durée de vie.

doit être maintenue dans toutes les conditions de fonctionnement pour éviter

la cavitation.

Toutes les limites de pression sont des pressions différentielles référencées à

une pression de boucle à basse pression (pression de gavage). Soustraire la

pression de boucle à basse pression des mesures du manomètre pour calculer

le différentiel.

Pression de gavage

La pression minimale du

servo

La pression maximale du

servo

Un limiteur de pression de gavage intégré régule la pression de gavage. La pression de gavage alimente

la commande en pression pour faire fonctionner le plateau oscillant et maintenir une pression minimale

du côté basse pression de la boucle de transmission.

Le réglage de la pression de gavage indiqué dans le code de commande est le réglage du limiteur de

pression de gavage avec la pompe au point neutre, fonctionnant à 1 800 min-1 (tr/min), et avec une

viscosité du fluide de 32 mm²/s [150 SSU].

Les pompes configurées sans pompe de gavage (alimentation de gavage externe) sont réglées avec un

débit de gavage de 30 l/min [7,93 gal US/min] et une viscosité du fluide de 32 mm2/s [150 SSU].

Le réglage de pression de gavage est référencé à la pression de carter. La pression de gavage est la

pression différentielle au-dessus de la pression du carter.

La pression de

gavage

minimale

est la pression la plus basse autorisée pour maintenir des conditions de travail sûres

du côté basse pression de la boucle. Les exigences minimales en matière de pression

de commande dépendent de la vitesse, de la pression et de l’angle du plateau

oscillant. Elles peuvent être supérieures à la pression de gavage minimale indiquée

dans les tableaux des paramètres de fonctionnement.

à la puissance maximale maintient la pompe à pleine cylindrée à la vitesse

maximale et à la pression maximale.

est la pression la plus élevée généralement donnée par le réglage de la

pression de gavage.

24 | © Danfoss | Avril 2021 AX152886481964fr-000406

C

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Paramètres de fonctionnement

La pression de

gavage

maximale

Pression d’entrée de la pompe de gavage

À la température normale de fonctionnement, la pression d’entrée de la pompe de gavage ne doit pas

descendre en dessous de la pression nominale d’entrée de la pompe de gavage.

La pression d’entrée de la

pompe de gavage minimale

La pression d’entrée de la

pompe de gavage maximale

Pression du carter

Dans des conditions normales de fonctionnement, la pression nominale du carter ne doit pas être

dépassée. Pendant le démarrage à froid, la pression du carter doit être maintenue en dessous de la

pression maximale intermittente du carter. Dimensionnez la tuyauterie de vidange en conséquence.

La cavité du patin auxiliaire des pompes axiales configurées sans pompes de gavage intégrées est

référencée par rapport à la pression du carter. Les pompes à pompes de gavage intégrées ont des cavités

de patins de montage auxiliaires référencées par rapport à l’entrée de gavage (vide).

est la pression de gavage la plus élevée autorisée par le réglage du limiteur de

pression de gavage, ce qui fournit une durée de vie normale des composants. Une

pression de gavage élevée peut être utilisée comme moyen secondaire pour réduire

le temps de réponse du plateau oscillant.

n’est autorisée qu’en cas de démarrage à froid. Dans certaines

applications, il est recommandé de réchauffer le fluide (par exemple

dans le réservoir) avant le démarrage du moteur, puis de laisser le

moteur tourner à vitesse limitée.

peut être appliquée en continu.

Possibles dommages ou fuites des composants.

Un fonctionnement avec une pression de carter dépassant les limites indiquées peut endommager les

joints, joints d’étanchéité et/ou boîtiers, entraînant une fuite externe. Les performances peuvent

également être affectées, car la pression de gavage et la pression du système s’ajoutent à la pression du

carter.

Pression externe sur le joint d’arbre

Dans certaines applications, le joint d’arbre d’entrée peut être exposé à une pression externe. Afin

d’éviter d’endommager le joint d’arbre, la pression différentielle maximale provenant de sources externes

ne doit pas dépasser 0,4 bar (5,8 psi) au-dessus de la pression du carter de pompe.

Les limites de pression du carter de la pompe doivent également être respectées pour s’assurer que le

joint d’arbre n’est pas endommagé.

Indépendamment de la pression différentielle à travers le joint d’arbre, il a été établi que le joint d’arbre

pompait de l’huile provenant de la source externe (par exemple, boîte de vitesses) dans le carter de la

pompe.

Température

Les limites de température élevées s’appliquent au point le plus chaud de la transmission, qui est

normalement la vidange du carter du moteur hydraulique. Le système doit généralement fonctionner à

une température inférieure ou égale à la température nominale citée.

La température intermittente maximale est basée sur les propriétés du matériau et ne doit jamais être

dépassée.

ATTENTION

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 25

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Paramètres de fonctionnement

L’huile froide n’affecte généralement pas la durabilité des composants de la transmission, mais elle peut

affecter la capacité de l’huile à s’écouler et à transmettre la puissance ; par conséquent, les températures

doivent rester 16 °C [30 °F] au-dessus du point d’écoulement du fluide hydraulique.

La température minimale se rapporte aux propriétés physiques des matériaux des composants.

Dimensionnez les échangeurs de chaleur pour maintenir le fluide dans ces limites. Danfoss recommande

de procéder à des tests pour vérifier que ces limites de température ne sont pas dépassées.

Viscosité

Pour une efficacité et une durée de vie maximales des roulements, s’assurer que la viscosité du produit

reste dans la plage recommandée.

La viscosité minimale ne doit être rencontrée que lors de brèves occasions de température ambiante

maximale et de fonctionnement en cycle d’utilisation intensif.

La viscosité maximale ne doit être rencontrée qu’au démarrage à froid.

26 | © Danfoss | Avril 2021 AX152886481964fr-000406

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Caractéristiques techniques

Caractéristiques générales des pompes H1

Pompes à piston axial à cylindrée variable en circuit fermé à plateau oscillant avec sens de rotation dans

le sens horaire ou dans le sens antihoraire.

Raccords de tuyaux

•

Ports de pression principaux : Bossage à bride fendue ISO

•

Ports restants : Bossage à joint torique SAE à filetage droit

Position d’installation recommandée

La position d’installation de la pompe est discrétionnaire, mais la position recommandée de la

commande est sur le dessus ou sur le côté avec la position supérieure préférée. Si la pompe est installée

avec la commande en bas, le débit de rinçage doit être fourni via le port M14 situé sur la commande EDC,

FNR et NFPE.

L’installation verticale de l’arbre d’entrée est acceptable. Si l’arbre d’entrée est en haut, une pression de

carter de 1 bar doit être maintenue pendant le fonctionnement. Le carter doit toujours être rempli de

fluide hydraulique. Le montage recommandé pour un empilement de pompes multiples est de disposer

le flux de puissance le plus élevé vers la source d’entrée. Consulter Danfoss en cas de non-conformité à

ces directives.

Pression de la cavité auxiliaire

La pression de la cavité auxiliaire correspondra à la pression d’entrée avec la pompe de gavage interne ou

à la pression du carter avec l’alimentation de gavage externe. Pour référence, voir Paramètres de

fonctionnement. Veuillez vérifier la capacité de l’étanchéité de l’arbre de la pompe de couplage.

Propriétés physiques des pompes H1

Taille du châssis 045/053 060/068

Bride de montage Bride 101-2 ISO 3019-1 (SAE B)

Diamètre boulon spécial

Diamètre extérieur d’arbre

d’entrée, cannelures et

arbres coniques

Bride de montage auxiliaire

avec fixations métriques

conformément à la norme

ISO 3019-1, diamètre

extérieur d’arbre et

cannelures

Orifice d’aspiration ISO 11926-1 – 1 5/16 – 12 (bossage de joint torique SAE)

Configuration de l’orifice

principal

Orifices de vidange de carter

L1, L2, L4

Autres orifices Bossage à joint torique SAE. Voir les schémas d’installation.

Filetages interface

utilisateur

ISO 3019-1, Ø extérieur 22 mm – 4 (SAE B, 13 dents)

ISO 3019-1, Ø extérieur 25 mm – 4 (SAE B- B, 15 dents)

ISO 3019-1, Ø extérieur 32 mm – 4 (SAE B, 14 dents)

Extrémité d’arbre conique clavetée similaire à ISO 3019-1

code 25-3 cône 1:8

Bride 82-2, Ø extérieur 16 mm – 4 (SAE A, 9 dents)

Bride 82-2, Ø extérieur 19 mm – 4 (SAE A, 11 dents)

Bride 101-2, Ø extérieur 22 mm – 4 (SAE B, 13 dents)

Bride 101-2, Ø extérieur 25 mm – 4 (SAE B-B, 15 dents)

Bossage à bride fendue Ø 19,0 – 450 bar selon ISO 6162,

M10 x 1,5

ISO 11926-1 – 1 5/16 – 12 (bossage de joint torique SAE)

ISO 11926-1 – 1 1/16 – 12 (bossage de joint torique SAE)

Fixations métriques

Bride 127-4 ISO 3019-1 (SAE C)

ISO 3019-1, Ø extérieur 32 mm – 4 (SAE C, 14 dents)

ISO 3019-1, Ø extérieur 35 mm – 4 (SAE C, 21 dents)

Bride 82-2, Ø extérieur 16 mm – 4 (SAE A, 9 dents)

Bride 82-2, Ø extérieur 19 mm – 4 (SAE A, 11 dents)

Bride 101-2, Ø extérieur 22 mm – 4 (SAE B, 13 dents)

Bride 101-2, Ø extérieur 25 mm – 4 (SAE B-B, 15 dents)

Bride 127-2, Ø extérieur 32 mm – 4 (SAE C, 14 dents)

Bossage à bride fendue Ø 25,4 – 450 bar selon ISO 6162,

M12 x 1,75

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 27

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Caractéristiques techniques

Caractéristique fluide

Viscosité

Intermittent

Minimum

Plage recommandée

Maximum

1)

Intermittent = À court terme t < 1 min par incident et ne dépassant pas 2 % de la durée de vie de la charge basée

sur le cycle de fonctionnement.

Température

Minimum

Nominal

Plage recommandée

Maximum Intermittent

1)

Démarrage à froid = court terme t > 3 min, p ≤ 50 bar [725 psi], n ≤ 1 000 min-1 (tr/min).

2)

Au point le plus chaud, normalement au niveau du port de vidange de carter.

1)

1)

2)

5 mm2/s [42 SUS]

7 mm2/s [49 SUS]

12 – 80 mm2/s [66 – 370 SUS]

1600 mm2/s [7500 SUS]

-40 °C [-40 °F]

104 °C [220 °F]

60 – 85 °C [140 – 185 °F]

115 °C [240 °F]

28 | © Danfoss | Avril 2021 AX152886481964fr-000406

C

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Recommandations d’entretien du fluide et du filtre

Entretenir régulièrement le fluide et le filtre afin d’assurer une durée de vie optimale. Le fluide contaminé

est la principale cause de défaillance de la pompe. Attention à maintenir la propreté du fluide lors de

l’entretien.

Vérifier quotidiennement le réservoir pour vérifier le bon niveau de fluide, la présence d’eau et

•

l’odeur de fluide rance. Le fluide contaminé par l’eau peut apparaître trouble ou laiteux ou de l’eau

libre peut se déposer au fond du réservoir. L’odeur rance indique que le fluide a été exposé à une

chaleur excessive. Changer le fluide et corriger immédiatement le problème si ces conditions se

produisent.

Inspecter quotidiennement le véhicule à la recherche de fuites. Changer le fluide et le filtre

•

conformément aux recommandations du constructeur du véhicule/de la machine ou aux intervalles

indiqués dans le tableau. Nous recommandons un premier changement de fluide au bout de

500 heures.

Intervalle de remplacement du fluide et du filtre

Type de réservoir Intervalle de changement d’huile max.

Scellé 2 000 heures

Reniflard 500 heures

Des températures et des pressions élevées entraîneront un vieillissement accéléré du fluide. Des

changements de fluide plus fréquents peuvent s’avérer nécessaires.

Changez le fluide plus fréquemment s’il est contaminé par des corps étrangers (saletés, eau, graisse,

•

etc.) ou s’il est soumis à des niveaux de température supérieurs au maximum recommandé.

Éliminer correctement le fluide hydraulique usagé. Ne jamais réutiliser le fluide hydraulique.

•

Changer les filtres en même temps que le fluide ou lorsque l’indicateur de filtre indique que c’est

•

nécessaire.

Remplacer tout le fluide perdu pendant le remplacement du filtre.

•

ATTENTION

Le fluide hydraulique contient des matières dangereuses.

Éviter tout contact avec le fluide hydraulique. Éliminer toujours le fluide hydraulique usagé

conformément aux réglementations environnementales nationales et fédérales.

Pour plus d’informations, voir la Danfoss publication Informations techniques, Fluides et lubrifiants

hydrauliques, BC0000093.

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 29

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Recommandations d’entretien du fluide et du filtre

Système de filtration

Pour éviter une usure prématurée, s’assurer que seul du fluide propre pénètre dans le circuit de

transmission hydrostatique. Un filtre capable de contrôler la propreté du fluide conformément à la norme

ISO 4406 classe 22/18/13 (SAE J1165) ou supérieure, dans des conditions de fonctionnement normales,

est recommandé.

Ces niveaux de propreté ne peuvent pas être appliqués pour le fluide hydraulique se trouvant dans le

boîtier/carter du composant ou dans toute autre cavité après le transport.

Le filtre peut être situé sur la pompe (intégré) ou à un autre endroit (distant). Le filtre intégré possède un

capteur de mise à vide du filtre pour signaler à l’opérateur de la machine quand le filtre a besoin d’être

remplacé. Les stratégies de filtration comprennent la filtration par aspiration ou par pression.

Le choix d’un filtre dépend d’un certain nombre de facteurs, y compris le taux d’infiltration de

contaminants, la génération de contaminants dans le système, la propreté du fluide requise et l’intervalle

d’entretien souhaité. Les filtres sont sélectionnés pour répondre aux exigences ci-dessus en utilisant les

paramètres nominaux d’efficacité et de capacité.

L’efficacité du filtre peut être mesurée à l’aide d’un rapport bêta (βX). Pour les transmissions simples en

circuit fermé filtrées à l’aspiration et les transmissions en circuit ouvert avec filtration de la conduite de

retour, un filtre avec un rapport β compris entre

Pour certains systèmes en circuit ouvert et en circuit fermé avec des cylindres alimentés par le même

réservoir, une efficacité de filtre considérablement supérieure est recommandée. Cela s’applique

également aux systèmes avec engrenages ou embrayages utilisant un réservoir commun.

Pour ces systèmes, une pression de gavage ou un système de filtration de retour avec un rapport β du

filtre dans la plage β

Étant donné que chaque système est unique, seul un programme d’essai et d’évaluation approfondi peut

valider entièrement le système de filtration.

Se reporter aux Instructions de conception pour les informations techniques sur la propreté du fluide

hydraulique, BC152886482150 pour plus d’informations.

= 75 (β10 ≥ 10) ou supérieur est généralement requis.

15-20

= 75 (β10 ≥ 2) ou mieux s’est avéré satisfaisant.

35 et 45

Le rapport βx est une mesure de l’efficacité du filtre définie par la norme ISO 4572. Il est défini comme le

rapport du nombre de particules supérieur à un diamètre donné (« x » en microns) en amont du filtre au

nombre de ces particules en aval du filtre.

Filtration, niveau de propreté et rapport βx (minimum recommandé)

Propreté selon ISO 4406

Efficacité βx (filtration à pression de gavage)

Efficacité βx (filtration de la conduite d’aspiration et

de retour)

Taille de treillis recommandé pour le tamis d’entrée

22/18/13

β

= 75 (

15-20

β

= 75 (

35-45

100 – 125 µm

β 10

β 10

≥ 10)

≥ 2)

30 | © Danfoss | Avril 2021 AX152886481964fr-000406

P106 232E

Port B

split flange boss

1 5/16 code 62

per ISO 6162

thread: M12

18 Min. full

thread depth

Charge pump inlet S

1 5/16-12 UNF 2B

Port A

split flange boss 1 5/16 code 62

per ISO 6162 thread: M12

18 Min. full thread depth

Case drain Port L4

use highest port

as outlet

1 1/16-12 UNF 2B

Gage port M4

servo pressure

7/16-20 UNF 2B

Gauge port MA

System pressure

9/16-18 UNF-2B

Gauge port MB

System pressure

9/16-18 UNF-2B

Remote filtration port E

7/8-14 UNF-2B

Remote filtration port E

7/8-14 UNF-2B

Remote filtration port D

7/8-14 UNF-2B

045/053

Gauge port AM3

Charge pressure

after filter

9/16-18 UNF-2B

Gauge port M5 Servo pressure

7/16-20 UNF-2B

Case drain port L2

1 1/16-12 UNF-2B

M14 O-ring plug

7/16-20 UNF-2B

use for air bleed when filling pump

Gauge port M3

Charge pressure

after filter

9/16-18 UNF-2B

060/068

Charge

construction

port

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Mesures de pression

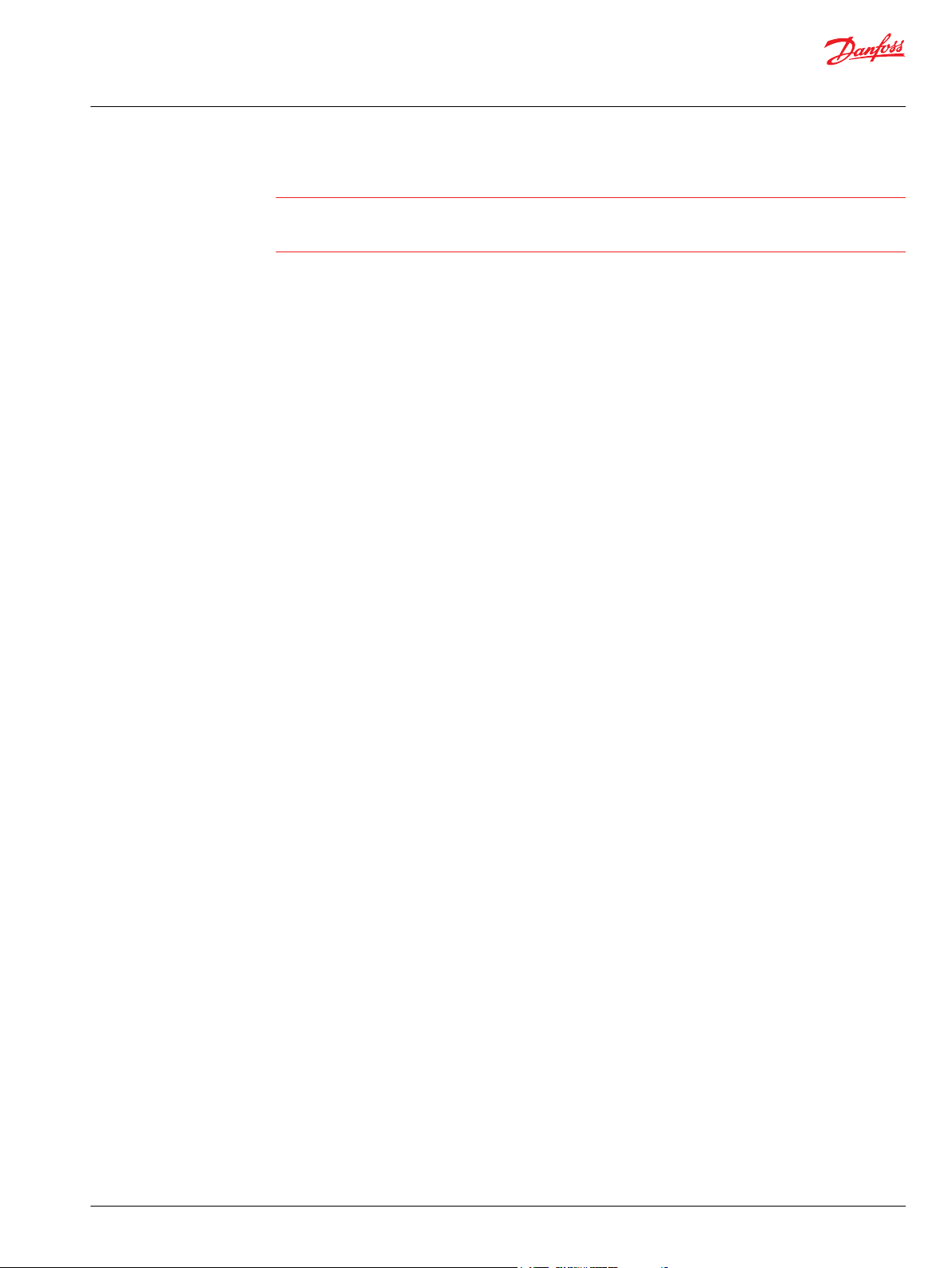

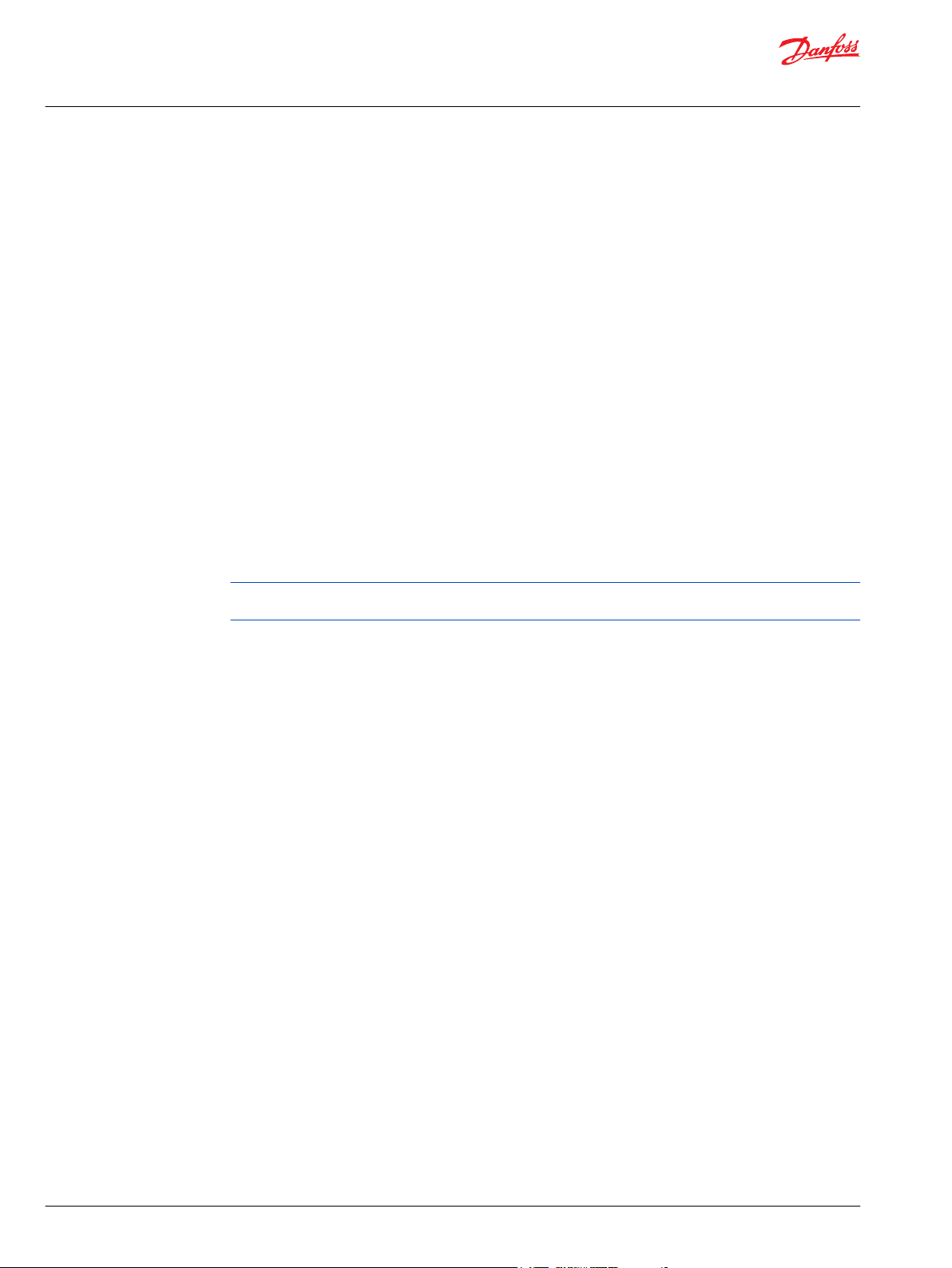

Emplacements des ports et installation des manomètres

Lors des tests de pression du système, étalonner fréquemment les manomètres pour garantir la précision.

Utiliser des amortisseurs pour protéger les manomètres. Le schéma et le tableau suivant indiquent les

emplacements des ports et les tailles de manomètre nécessaires.

Emplacements des ports

Informations sur les ports H1P

Identifiant de port Taille de port Taille de la clé Pression obtenue Pression

manométrique

MA, MB,

9

∕16–18 UNF 1/4 hex interne La pression système 600 bar [10 000 psi]

L2, L4 11∕16–12 UNF 2B 9/16 hex interne Vidange de carter 10 bar [100 psi]

9

∕16–18 UNF 2B 1/4 hex interne Pression de gavage

7

∕16–20 UNF 2B 3/16 hex interne Pression du servo

50 bar [1000 psi]

M3 ; AM3 (045/053)

Alterner

M4, M5, M14

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 31

C

C

C

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Procédures de démarrage initial

Mouvement accidentel de la machine

Tout mouvement accidentel de la machine ou du mécanisme peut occasionner des blessures au

technicien ou aux personnes présentes.

Afin d’éviter tout mouvement accidentel, sécurisez la machine ou désactivez/débranchez le mécanisme

pendant l’entretien.

Procédure de démarrage

Avant d’installer la pompe, vérifiez qu’elle n’a pas été endommagée pendant le transport.

Suivez cette procédure lorsque vous démarrez une nouvelle installation de pompe ou lorsque vous

redémarrez une installation dans laquelle la pompe a été retirée et réinstallée sur une machine. Assurezvous que la pompe a été minutieusement testée sur un banc d’essai avant de l’installer sur une machine.

ATTENTION

Pour monter la pompe, vous devez utiliser des vis M12X1.75 x ou des vis ½ po avec rondelle trempée

(ASTM F436M ou ISO 7089 300HV). L’utilisation de vis M14 peut causer des problèmes lors du montage.

1. Assurez-vous que l’huile hydraulique de la machine et les composants du système (réservoir, tuyaux,

vannes, raccords et échangeur de chaleur) sont propres et exempts de corps étrangers.

2. Installez un ou plusieurs nouveaux éléments filtrants du système si nécessaire. Vérifiez que les

raccords de la conduite d’admission sont correctement serrés et qu’il n’y a pas de fuite d’air.

3. Installez la pompe et un manomètre de 50 bar [1 000 psi] dans le port M du manomètre de pression

de gavage.

4. Remplissez le carter en ajoutant de l’huile filtrée dans le port de vidange du carter supérieur.

Si la commande est installée en haut, ouvrez le bouchon de construction en haut de la commande

pour faciliter la purge d’air.

5. Remplissez le réservoir avec du liquide hydraulique du type et de la viscosité recommandés ;

remplissez la conduite d’admission du réservoir à la pompe.

Utilisez un filtre de remplissage de 10 microns.

6. Débranchez la pompe de tous les signaux d’entrée de commande.

Ne débranchez pas une commande FDC des signaux d’entrée de commande. En raison de la fonction

de sécurité intégrée, la pompe changera de cylindrée si les pressions servo sont suffisantes. Pendant

le démarrage, fournissez un signal pour maintenir la pompe au point neutre.

7. Fermez le bouchon de construction retiré à l’étape 4.

ATTENTION

Après le démarrage, le niveau de fluide dans le réservoir peut baisser en raison du remplissage des

composants du système. Les composants hydrauliques peuvent être endommagés si l’alimentation

en fluide est épuisée. Vérifiez que le réservoir est rempli de fluide au démarrage. L’emprisonnement

d’air dans de l’huile sous haute pression peut endommager les composants hydrauliques. Contrôlez

soigneusement l’absence de fuite sur la ligne d’admission. Ne faites pas fonctionner l’unité à pression

maximale tant que le système n’est pas exempt d’air et que le fluide n’a pas été soigneusement filtré.

8. Utilisez une méthode commune pour désactiver le moteur et l’empêcher de démarrer.

9. Lancez le démarreur pendant plusieurs secondes.

ATTENTION

Ne dépassez pas la recommandation du fabricant du moteur. Attendez 30 secondes puis lancez le

moteur une seconde fois comme indiqué ci-dessus.

Cette opération permet d’éliminer l’air des conduites du système.

10. Remplissez le réservoir jusqu’au niveau de fluide recommandé.

32 | © Danfoss | Avril 2021 AX152886481964fr-000406

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Procédures de démarrage initial

11. Lorsque le manomètre commence à enregistrer la pression de gavage, activez et démarrez le moteur.

Laissez le moteur tourner au ralenti pendant au moins 30 secondes pour permettre à l’air de sortir du

système.

12. Vérifiez qu’il n’y a pas de fuites au niveau de tous les raccords de conduite et écoutez s’il n’y a pas de

cavitation.

13. Vérifiez le bon niveau de fluide dans le réservoir.

14. Augmentez le régime du moteur à un régime de fonctionnement normal pour purger davantage l’air

résiduel du système, lorsque la pression de gavage adéquate est établie (comme indiqué dans le

code du modèle).

15. Arrêtez le moteur.

16. Raccordez le signal de commande de la pompe.

17. Démarrez le moteur en vérifiant que la pompe reste au point neutre. Faites tourner le moteur au

régime normal et vérifiez soigneusement le fonctionnement de la commande de marche avant et de

marche arrière.

18. Continuez à alterner entre l’avant et l’arrière pendant au moins cinq minutes pour purger tout l’air et

éliminer les contaminants du système de la boucle du système.

Une fluctuation normale de la pression de gavage peut se produire en marche avant et en marche

arrière.

19. Vérifiez que le réservoir est plein et retirez le manomètre de pression de gavage.

La pompe est maintenant prête à fonctionner.

©

Danfoss | Avril 2021 AX152886481964fr-000406 | 33

Manuel d’entretien

Pompes simples à piston axial H1P 045/053/060/068

Dépannage

Cette section fournit les étapes de dépannage à suivre si vous rencontrez des problèmes avec votre

machine jusqu’à ce que vous résolviez le problème. Certains éléments de dépannage sont spécifiques au

système. Toujours respecter les consignes de sécurité listées dans la section Introduction et les mesures

liées à votre équipement spécifique.

Vide élevé à l’entrée de la pompe

Un vide élevé à l’entrée de la pompe provoque une cavitation susceptible d’endommager les

composants internes de la pompe.

Mouvement accidentel de la machine

Tout mouvement accidentel de la machine ou du mécanisme peut occasionner des blessures au

technicien ou aux personnes présentes.

Afin d’éviter tout mouvement accidentel, sécurisez la machine ou désactivez/débranchez le mécanisme