Page 1

Manuale di assistenza

H1B 060/080/110/160/210/250

Motori ad asse inclinato H1

www.danfoss.com

Page 2

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

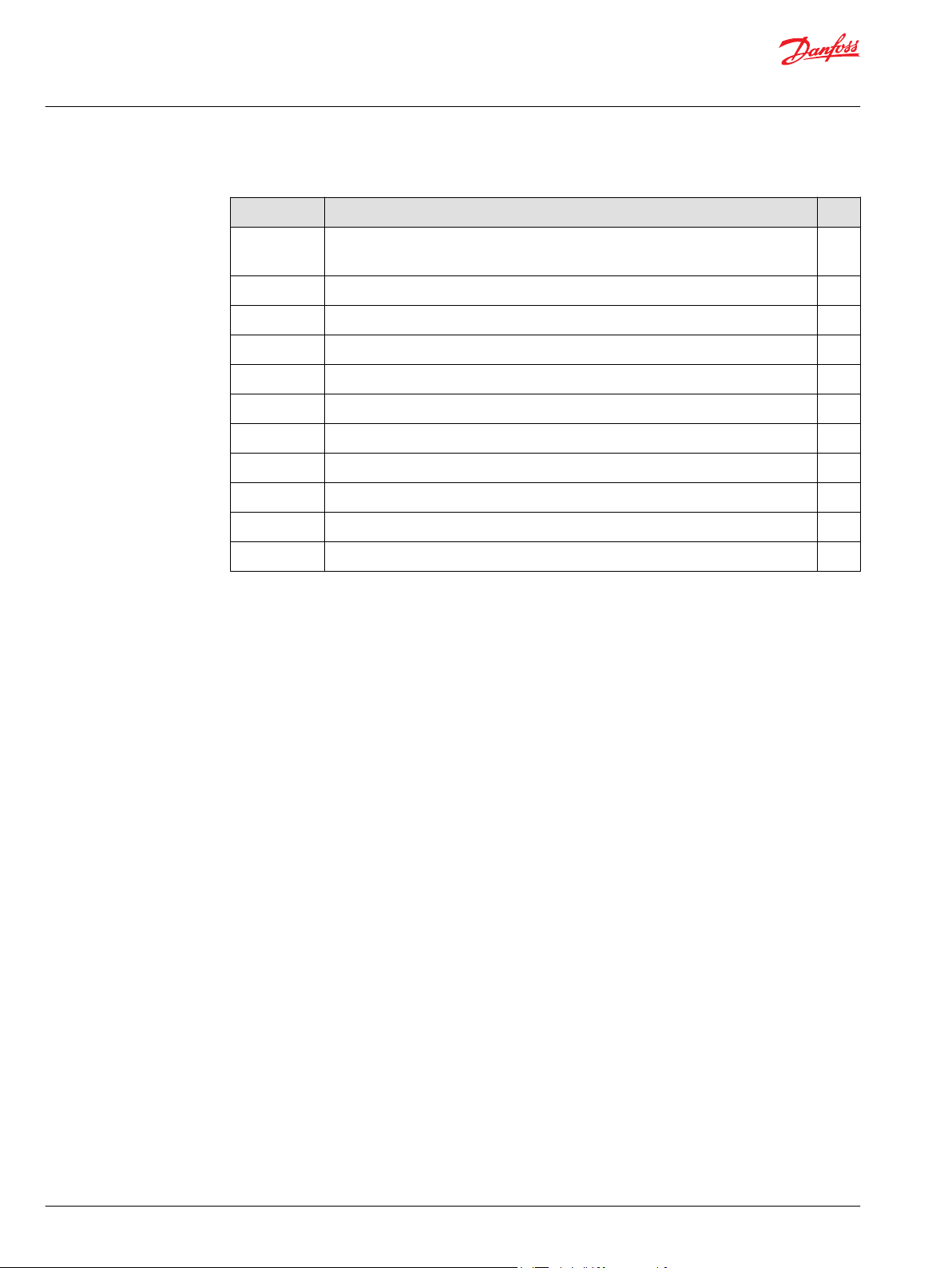

Cronologia revisioni Tabella delle revisioni

Data Modificato Rev

Marzo 2020 Aggiunti dettagli di regolazione per l'impostazione della soglia e modificato il numero di

documento da AX00000025

Agosto 2019 Aggiunto avviso relativo alla rimozione del servopistone 0505

Agosto 2018 Aggiornamento capitolo regolazione 0504

Aprile 2018 Importante aggiornamento del layout, da QF080 a QM050 0503

Gennaio 2018 Aggiornati i valori di coppia del compensatore di pressione 0502

Luglio 2016 Aggiunti dispositivi di controllo G1, G2 0501

Dicembre 2015 Aggiunta dimensione telaio 210 0500

Novembre 2015 Modificato codice modello 0400

Luglio 2015 Corretti valori di coppia, pagine 61, 62 0301

Giugno 2015 aggiunti controlli idraulici THHA, THHB 0300

2008-2015 Prima edizione - e modifiche successive. AA-CB

0607

2 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 3

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Sommario

Introduzione

Informazioni sul manuale..............................................................................................................................................................5

Garanzia............................................................................................................................................................................................... 5

Istruzioni generali.............................................................................................................................................................................5

Precauzioni di sicurezza................................................................................................................................................................. 6

Simboli utilizzati nel materiale informativo Danfoss...........................................................................................................7

Informazioni generali H1

Progettazione del motore ad asse inclinato H1.................................................................................................................... 8

Informazioni sui motori H1.........................................................................................................................................................10

H1, diagramma illustrativo......................................................................................................................................................... 11

Schema del sistema H1................................................................................................................................................................12

Specifiche tecniche

Specifiche generali........................................................................................................................................................................ 13

Proprietà fisiche..............................................................................................................................................................................13

Parametri di funzionamento......................................................................................................................................................14

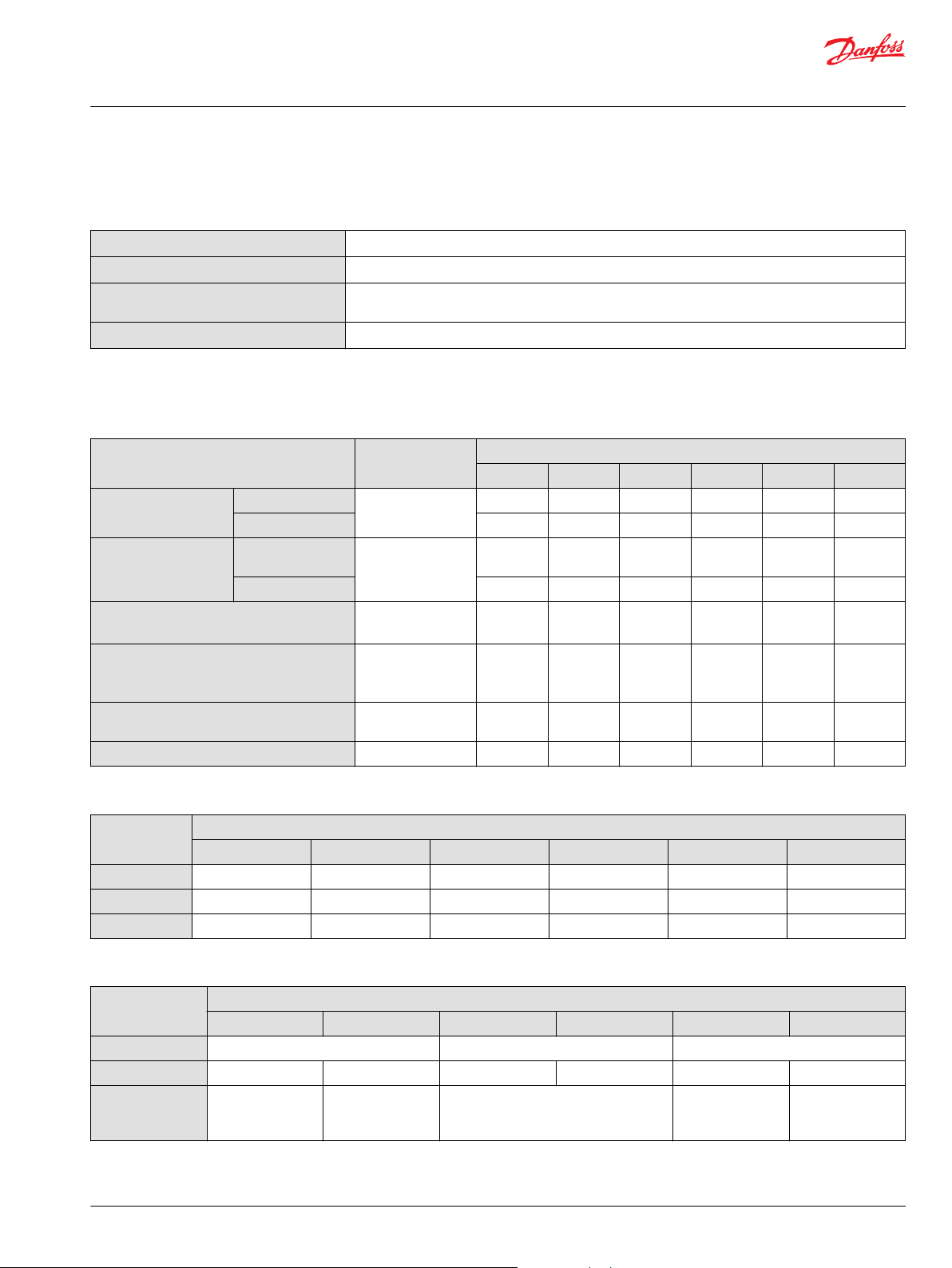

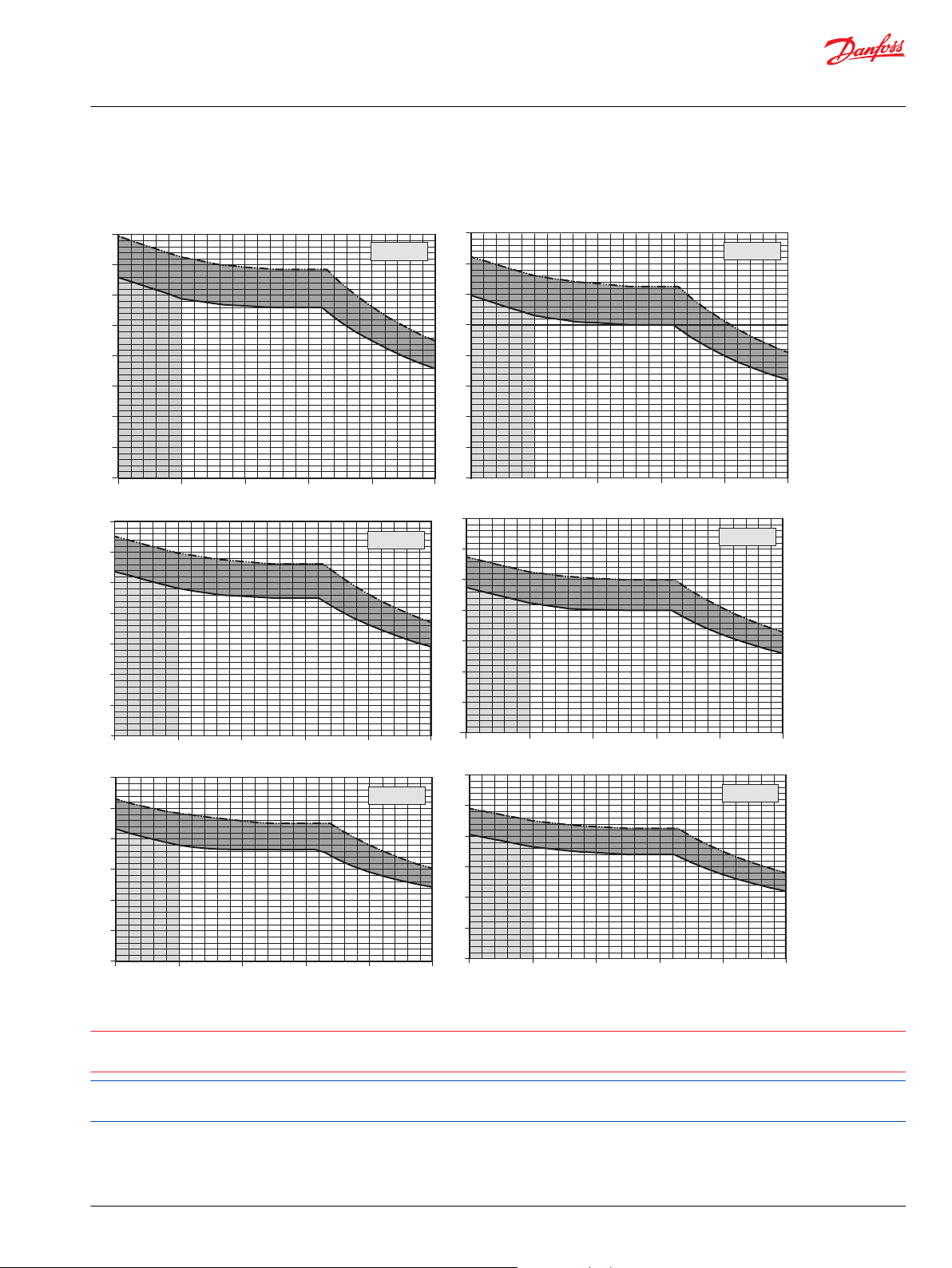

Schemi dell'intervallo di velocità H1B per circuito aperto e chiuso............................................................................ 15

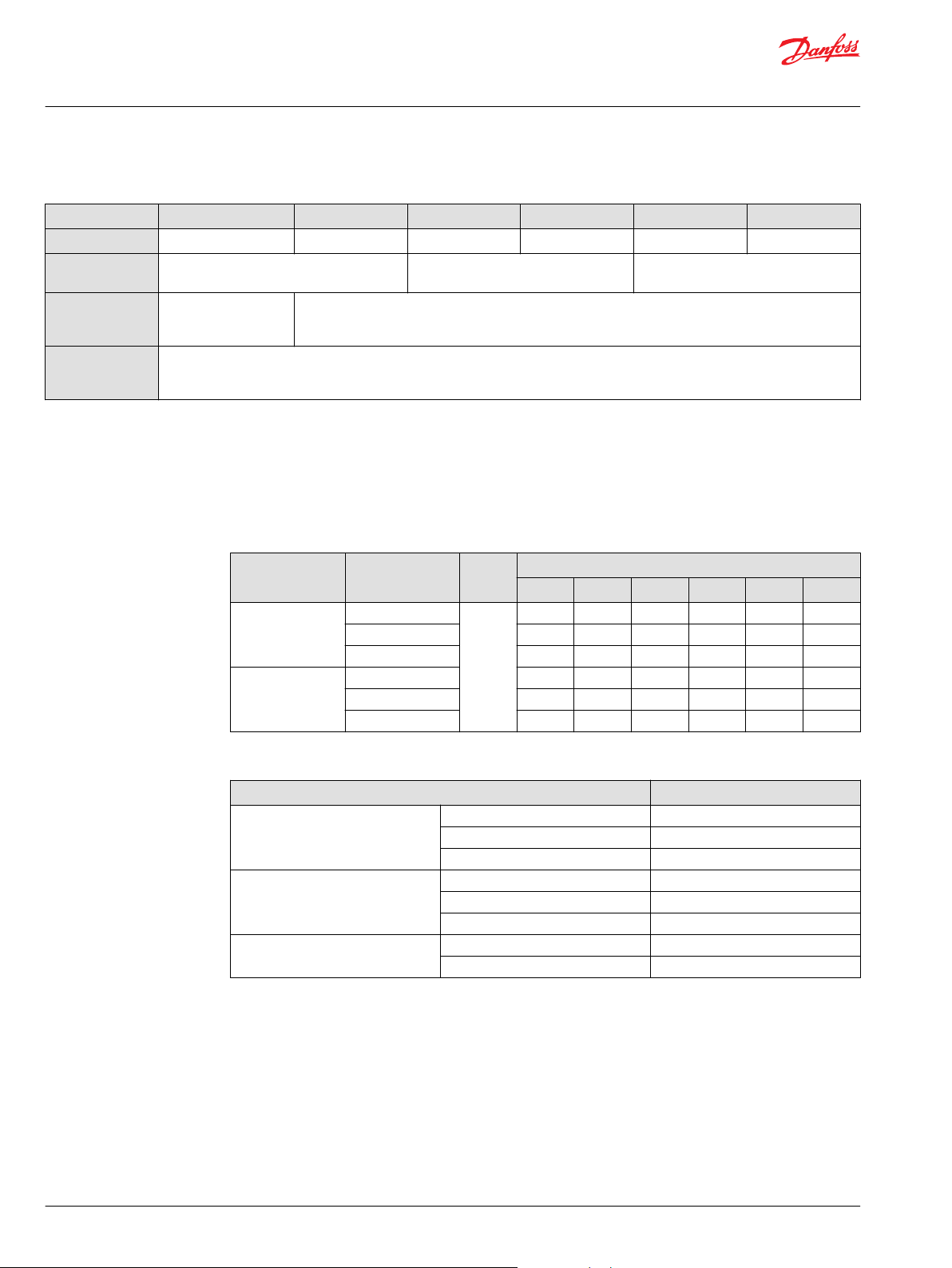

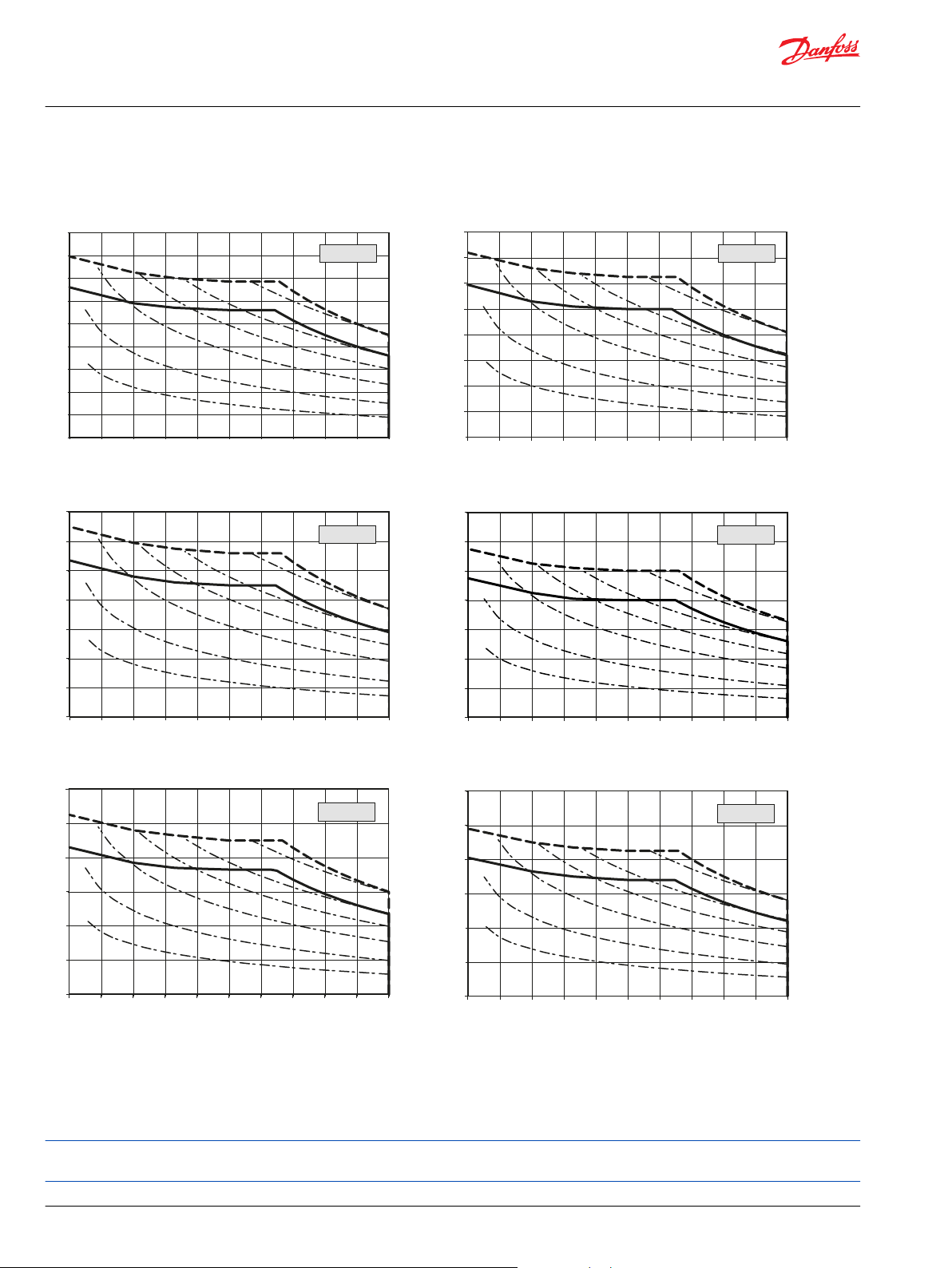

Schemi della pressione di ingresso richiesta (per il riempimento del blocco cilindri)..........................................16

Requisiti del circuito aperto....................................................................................................................................................... 17

Specifiche del fluido......................................................................................................................................................................18

Determinazione della dimensione nominale del motore...............................................................................................18

Funzionamento

Senso di rotazione dell'albero...................................................................................................................................................20

valvola di scambio......................................................................................................................................................................... 22

Valvola di scarico lavaggio circuito......................................................................................................................................... 23

Sensore di velocità.........................................................................................................................................................................24

Limitatore di cilindrata.................................................................................................................................................................24

Parametri di funzionamento

Velocità in uscita.............................................................................................................................................................................25

Pressione di sistema......................................................................................................................................................................25

Pressione drenaggio.....................................................................................................................................................................26

Pressione tenuta albero esterna...............................................................................................................................................26

Temperatura.................................................................................................................................................................................... 26

Manutenzione del fluido e del filtro

Raccomandazioni per il fluido e il filtro..................................................................................................................................27

Misurazioni della pressione

Informazioni su porte e manometri........................................................................................................................................ 28

Procedure di primo avviamento

Procedura..........................................................................................................................................................................................30

Risoluzione dei problemi

Panoramica.......................................................................................................................................................................................32

Risoluzione dei problemi elettrici............................................................................................................................................ 32

Funzionamento lento...................................................................................................................................................................32

Funzionamento del sistema a caldo....................................................................................................................................... 33

Rumore o vibrazioni eccessivi................................................................................................................................................... 33

Il motore funziona normalmente in una sola direzione.................................................................................................. 33

Velocità di uscita non corretta...................................................................................................................................................34

Bassa coppia di uscita...................................................................................................................................................................34

Strumenti richiesti e procedure standard

Regolazioni

Regolazione della soglia opzionale – Controlli proporzionali elettrici.......................................................................38

Regolazione opzionale della soglia – Comandi proporzionali idraulici.....................................................................40

Regolazione dell'esclusione del compensatore di pressione (PCOR)......................................................................... 41

Piccole riparazioni

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 3

Page 4

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Sommario

Paraolio..............................................................................................................................................................................................44

Sostituzione del solenoide proporzionale elettrico.......................................................................................................... 46

Sostituzione dell'attuatore proporzionale idraulico......................................................................................................... 47

Sostituzione del modulo di controllo.....................................................................................................................................48

Modulo di controllo proporzionale elettrico....................................................................................................................... 50

Modulo di controllo proporzionale idraulico.......................................................................................................................53

Modulo di controllo elettrico a due posizioni..................................................................................................................... 55

Modulo di controllo idraulico a due posizioni.....................................................................................................................58

Modulo di controllo idraulico a due posizioni con PCOR................................................................................................60

Modulo di controllo idraulico a due posizioni con PCOR e BPD idraulico................................................................ 62

Comandi a due posizioni del limitatore di cilindrata massima..................................................................................... 64

Coperchio servopistone - controllo proporzionale........................................................................................................... 65

Sostituzione del sensore di velocità........................................................................................................................................68

Bobina di lavaggio circuito.........................................................................................................................................................69

Valvola di scarico circuito di lavaggio/scambio..................................................................................................................70

Limitatore di cilindrata minima.................................................................................................................................................71

Tabella delle coppie di serraggio

Dispositivi di fissaggio, tappi con tabella delle coppie di serraggio........................................................................... 72

4 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 5

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Introduzione

Informazioni sul manuale

Il presente manuale include informazioni per l'installazione, la manutenzione e le piccole procedure di

riparazione dei motori ad asse inclinato H1. Comprende una descrizione dell'unità e dei singoli

componenti, informazioni sulla risoluzione dei problemi e le procedure da seguire per le piccole

riparazioni.

L'esecuzione di piccole riparazioni potrebbe richiedere la rimozione dal veicolo/dalla macchina. Pulire

accuratamente l'unità prima di iniziare le attività di manutenzione o riparazione. Poiché lo sporco e la

contaminazione sono i principali nemici di qualsiasi tipo di attrezzatura idraulica, è necessario attenersi

rigorosamente ai requisiti di pulizia. Ciò è particolarmente importante quando si sostituisce il filtro

dell'impianto e quando si rimuovono tubi flessibili o tubature.

Solo i Global Service Partner (GSP) Danfoss sono autorizzati a eseguire riparazioni di rilievo. Danfoss

forma i Global Service Partner e ne certifica periodicamente le strutture. Potete trovare il partner di

assistenza più vicino a voi su www.danfoss.com > Contatti > Vendite e servizi Danfoss > Partner di

distribuzione e assistenza

Garanzia

L'installazione, la manutenzione e le piccole riparazioni eseguite secondo le procedure descritte nel

presente manuale non invalidano la garanzia. Le grosse riparazioni che richiedono la rimozione della

copertura posteriore di un'unità invalidano la garanzia, a meno che non vengano effettuate da Danfoss

un Global Service Partner.

Istruzioni generali

Quando si riparano motori a circuito chiuso a cilindrata variabile H1 seguire queste procedure generali:

Rimuovere l'unità Bloccare le ruote del veicolo con zeppe o bloccare il meccanismo per impedirne il

movimento. Prima di effettuare riparazioni, rimuovere l'unità dal veicolo/dalla

macchina. Tenere presente che il fluido idraulico può essere ad alta pressione e/o

ad alta temperatura. Ispezionare la parte esterna del motore e i raccordi per

verificare che non siano danneggiati. Tappare i tubi flessibili dopo la rimozione

per evitare contaminazioni.

Mantenere la

pulizia

Lubrificare le parti

mobili

Sostituire tutti gli

O-ring e le

guarnizioni

La pulizia è un mezzo fondamentale per garantire una durata soddisfacente del

motore, sia per le unità nuove che per quelle riparate. Pulire accuratamente

l'esterno del motore prima dello smontaggio. Prestare attenzione a non

contaminare le porte del sistema. La pulizia dei componenti mediante lavaggio

con solvente pulito e asciugatura all'aria è in genere sufficiente. Mantenere tutti i

componenti privi di corpi estranei e sostanze chimiche. Proteggere tutte le

superfici di tenuta esposte e le cavità aperte da danni e corpi estranei.

Durante il montaggio, rivestire tutte le parti in movimento con un film di olio

idraulico pulito. In questo modo si garantisce la lubrificazione di queste parti

durante l'avvio.

Danfoss consiglia di sostituire tutti gli O-ring e le guarnizioni durante la

riparazione. Lubrificare leggermente gli O-ring con gelatina minerale pulita prima

del montaggio.

Fissare l'unità Per la riparazione, collocare l'unità in posizione stabile con l'albero rivolto verso il

basso. Fissare il motore durante la rimozione e il serraggio di componenti e

dispositivi di fissaggio.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 5

Page 6

W

W

W

W

W

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Introduzione

Precauzioni di sicurezza

Osservare sempre le precauzioni di sicurezza prima di iniziare un intervento di assistenza. Proteggere se

stessi e gli altri da possibili infortuni. Adottare le seguenti precauzioni generali ogni volta che si esegue

un intervento di assistenza su un impianto idraulico.

Movimento involontario della macchina

Avvertenza

Eventuali movimenti involontari della macchina o del meccanismo possono causare lesioni al tecnico o

agli astanti. Per prevenire possibili movimenti involontari, mettere in sicurezza la macchina o disattivare/

scollegare il meccanismo durante l'intervento di assistenza.

Solventi detergenti infiammabili

Avvertenza

Alcuni solventi utilizzati per la pulizia sono infiammabili. Per evitare possibili incendi, non utilizzare

solventi per pulizia in un'area in cui potrebbe essere presente una fonte di innesco.

Fluido sotto pressione

Avvertenza

La fuoriuscita di fluido idraulico sotto pressione può esercitare una forza sufficiente a far sì che penetri

nella pelle causando gravi lesioni e/o infezioni. Questo fluido può inoltre essere tanto caldo da causare

ustioni. Prestare attenzione quando si maneggia fluido idraulico sotto pressione. Scaricare la pressione

del sistema prima di rimuovere tubi flessibili, raccordi, manometri o componenti. Non usare mai una

mano o qualsiasi altra parte del corpo per verificare la presenza di perdite in una linea pressurizzata. Se ci

si procura un taglio con del fluido idraulico, rivolgersi immediatamente a un medico.

Sicurezza personale

Avvertenza

Proteggersi dagli infortuni. Utilizzare sempre dispositivi di sicurezza adeguati, come occhiali protettivi.

Materiale pericoloso

Avvertenza

Il fluido idraulico contiene materiale pericoloso. Evitare il contatto prolungato con il fluido idraulico.

Smaltire sempre il fluido idraulico usato in conformità con le normative ambientali.

6 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 7

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Introduzione

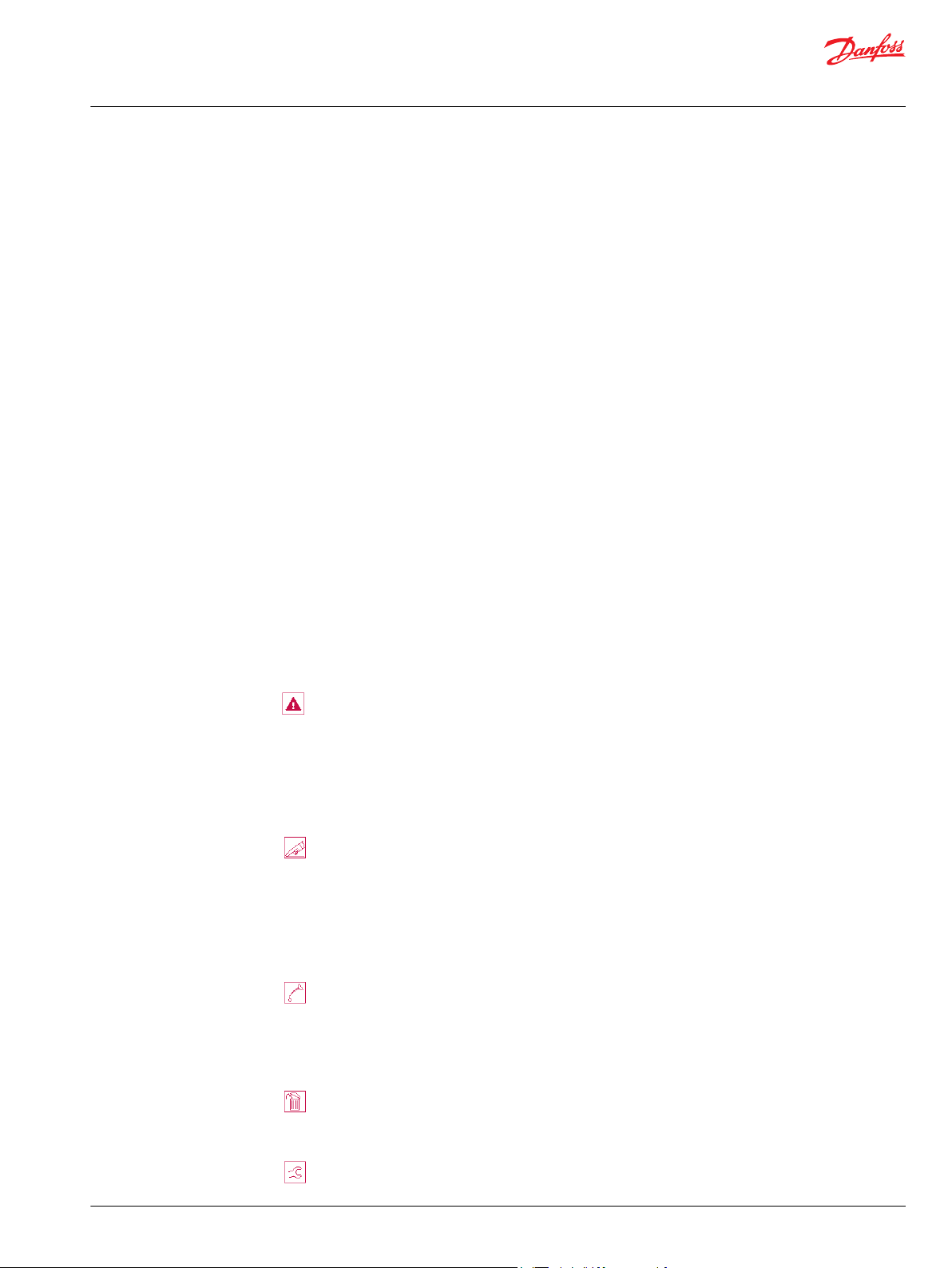

Simboli utilizzati nel materiale informativo Danfoss

AVVERTENZA: può causare lesioni Suggerimento, consiglio utile

ATTENZIONE può causare danni al prodotto o

alle cose

Componente riutilizzabile Lubrificare con grasso/gelatina minerale

Componente non riutilizzabile, utilizzare un

componente nuovo

Elemento non rimovibile Verificare la presenza di usura o danni

Opzione: possono essere presenti entrambi i

componenti

Sostituito: i componenti non sono

intercambiabili

Misurazione obbligatoria Osservare l'orientamento corretto

Specifica di planarità Contrassegnare l'orientamento a fini di reinstallazione

Specifica di parallelismo Specifica di coppia

Testa esagonale esterna Premere: inserimento a pressione

Testa esagonale interna Estrarre con l'utensile: inserimento a pressione

Testa dinamometrica Scanalature della copertura con manicotto di

Porta con borchia O-ring Posizione o specifica per la misurazione della

Lubrificare con fluido idraulico

Applicare composto bloccante

Pulire l'area o il componente

Fare attenzione a non graffiare o danneggiare

installazione

pressione/manometro

I simboli riportati sopra compaiono nelle illustrazioni e nel testo di questo manuale. Hanno lo scopo di

offrire delucidazioni nel punto in cui queste sono più utili per il lettore. Nella maggior parte dei casi, già

l'aspetto del simbolo ne denota il significato. La legenda sopra definisce ciascun simbolo e ne illustra la

finalità.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 7

Page 8

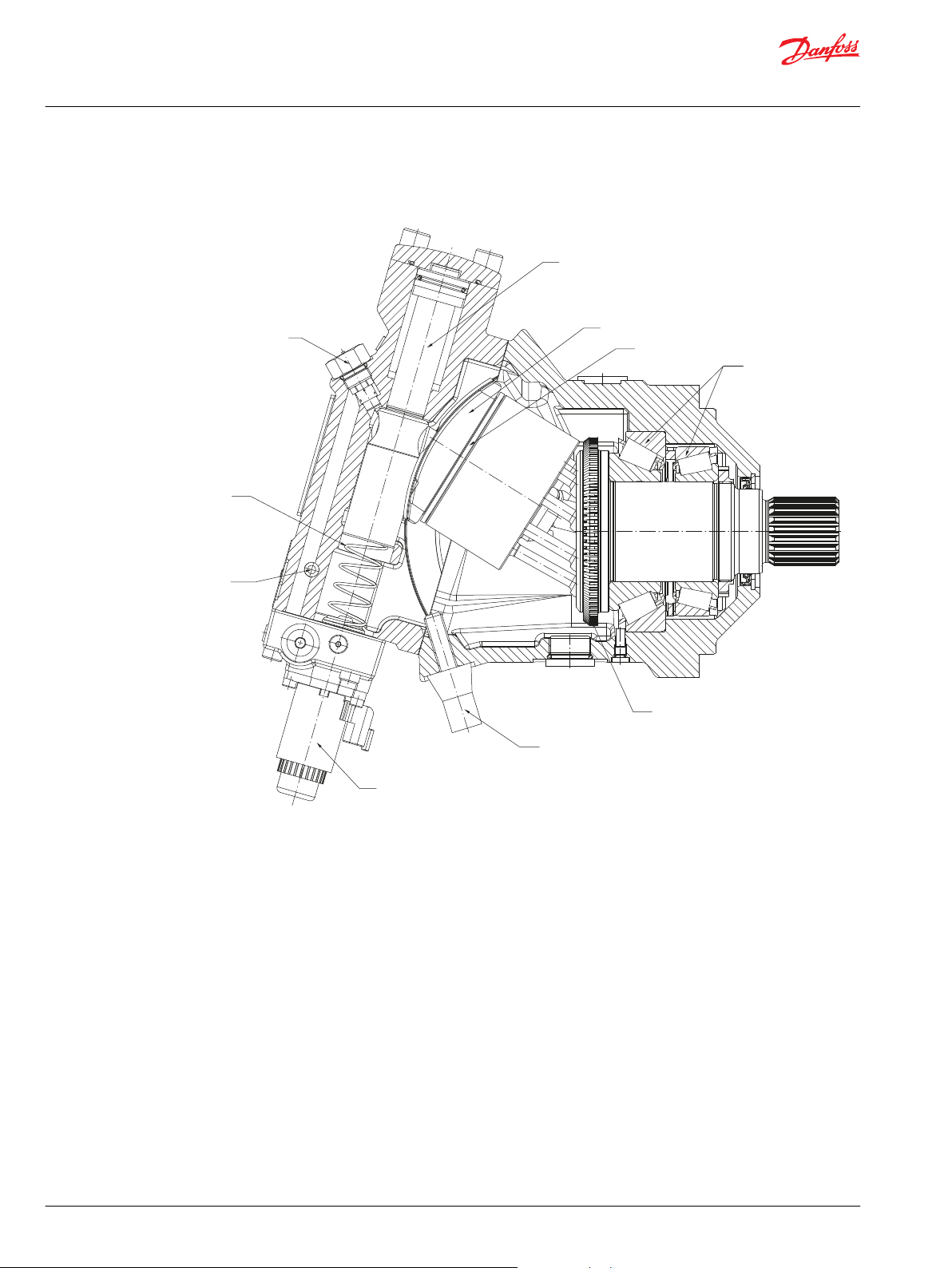

P005 917

6

7

5

1

2

3

4

10

9

8

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Informazioni generali H1

Progettazione del motore ad asse inclinato H1

Sezione del motore H1 con controllo proporzionale elettrico

1. Servopistone differenziale

2. Segmento valvola

3. Piastra cuscinetto

4. Cuscinetto a rulli conici

5. Valvola di scarico lavaggio circuito

6. Molla rampa

7. valvola di scambio

8. Controllo proporzionale elettrico

9. Limitatore di cilindrata minima

10. Corona fonica (opzionale)

8 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 9

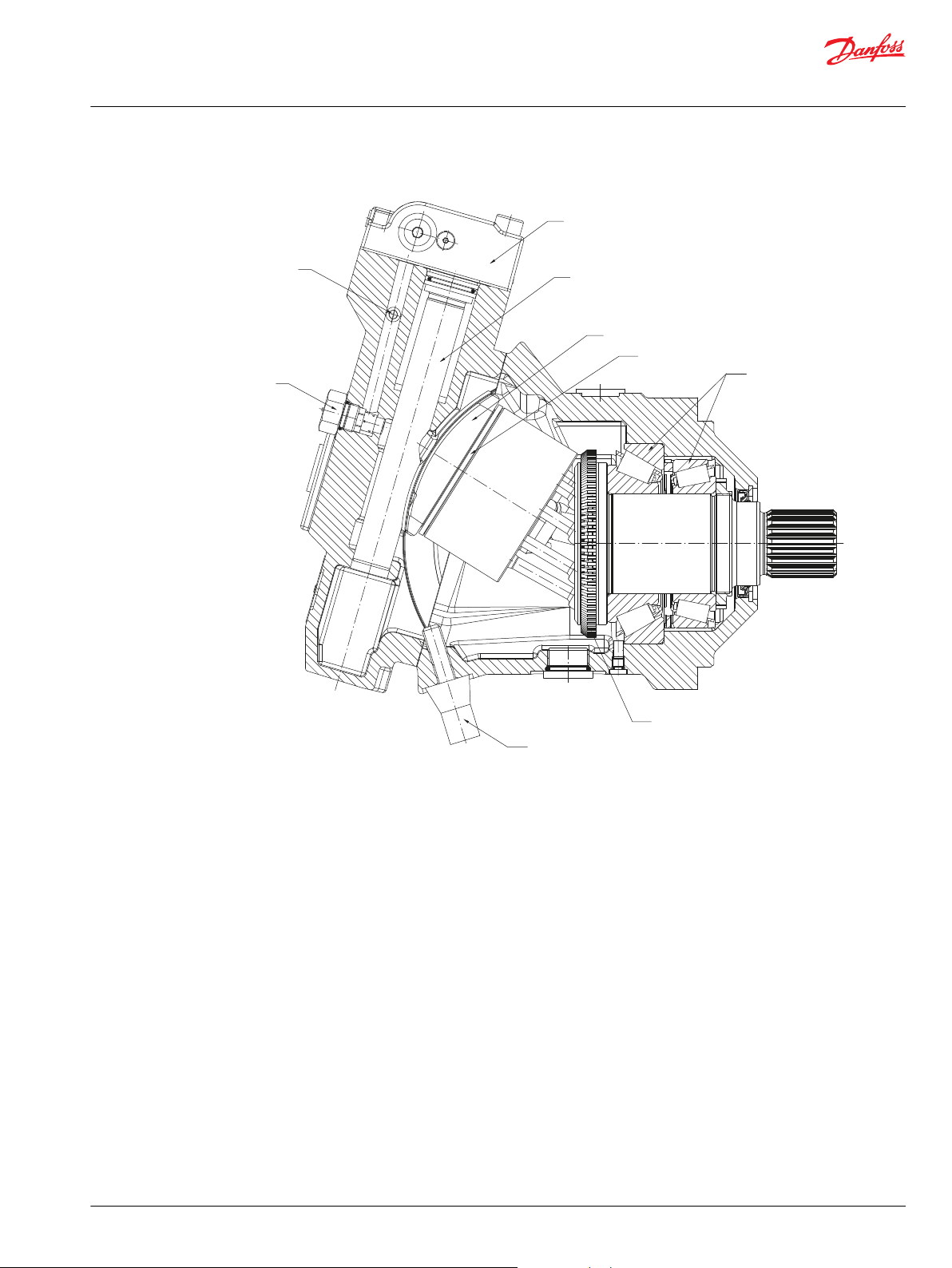

P005 918

1

2

3

4

7

6

5

9

8

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Informazioni generali H1

Sezione del motore H1 con controllo elettrico a due posizioni

1. Servopistone differenziale

2. Segmento valvola

3. Piastra cuscinetto

4. Cuscinetto a rulli conici

5. Valvola di scarico lavaggio circuito

6. valvola di scambio

7. Controllo elettrico a due posizioni

8. Limitatore di cilindrata minima

9. Corona fonica (opzionale)

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 9

Page 10

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Informazioni generali H1

Informazioni sui motori H1

I motori a cilindrata variabile della serie H1 hanno un disegno ad asse inclinato con pistoni sferici

incorporati.

Questi motori sono progettati principalmente per essere combinati con altri prodotti in sistemi a circuito

chiuso per trasferire e controllare la potenza idraulica. I motori della serie H1 hanno un elevato rapporto

di cilindrata massima/minima di 5:1 e notevoli prestazioni in termini di velocità di uscita.

La funzione estesa di capacità a zero gradi, unita a un angolo massimo di 32 gradi ad alte prestazioni,

permette di migliorare facilmente le prestazioni della macchina per:

Assistenza ruote sull'asse sterzante di macchine ad alta inerzia (ad es. mietitrebbiatrici) e può

•

includere il controllo antislittamento

Macchine fuoristrada che richiedono un controllo antislittamento (ad es. irroratore agricolo)

•

Applicazioni multimotore che richiedono modalità di lavoro e trasporto ottimizzate (ad es. pala

•

gommata, irroratore agricolo) utilizzando la posizione a zero gradi per la massima velocità di

trasporto

Un maggiore capacità di trazione (ad es. rullo a tamburo singolo) grazie al preciso controllo

•

antislittamento

Il controllo antislittamento riduce i danni al terreno, aumenta il controllo della trazione e migliora la

controllabilità della macchina per l'operatore.

SAE, cartuccia (non disponibile per 210 cm3 e 250 cm3) e flangia DIN con configurazione della porta ad

alta pressione radiale o assiale, incluso il dispositivo di lavaggio circuito.

È disponibile una gamma completa di dispositivi di controllo e regolatori per soddisfare i requisiti di

un'ampia gamma di applicazioni.

Normalmente i motori partono alla cilindrata massima. Ciò fornisce la massima coppia di spunto per

un'accelerazione elevata.

Tutti i dispositivi di controllo utilizzano la pressione servo interna. Questa può essere esclusa da un

compensatore di pressione che interviene quando il motore funziona in modalità motore e pompa. È

disponibile un'opzione di disattivazione per disabilitare l'esclusione del compensatore di pressione

quando il motore è in funzione in modalità pompa durante la decelerazione/frenata.

L'opzione del compensatore di pressione presenta un basso aumento di pressione per garantire un

utilizzo ottimale della potenza in tutto l'intervallo di cilindrata del motore.

Sono disponibili opzioni di sensori di velocità utilizzabili con tutte le cilindrate e tutti i tipi di flangia.

Sono in grado di rilevare quanto segue, in un unico pacchetto:

Velocità

•

Direzione (solo gruppo "J", opzione "S")

•

Temperatura (solo gruppo "J", opzione "S")

•

I controlli elettrici sono progettati specificamente per la Danfoss famiglia di microcontroller PLUS+1

per una facile installazione "Plug and Perform".

®

10 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 11

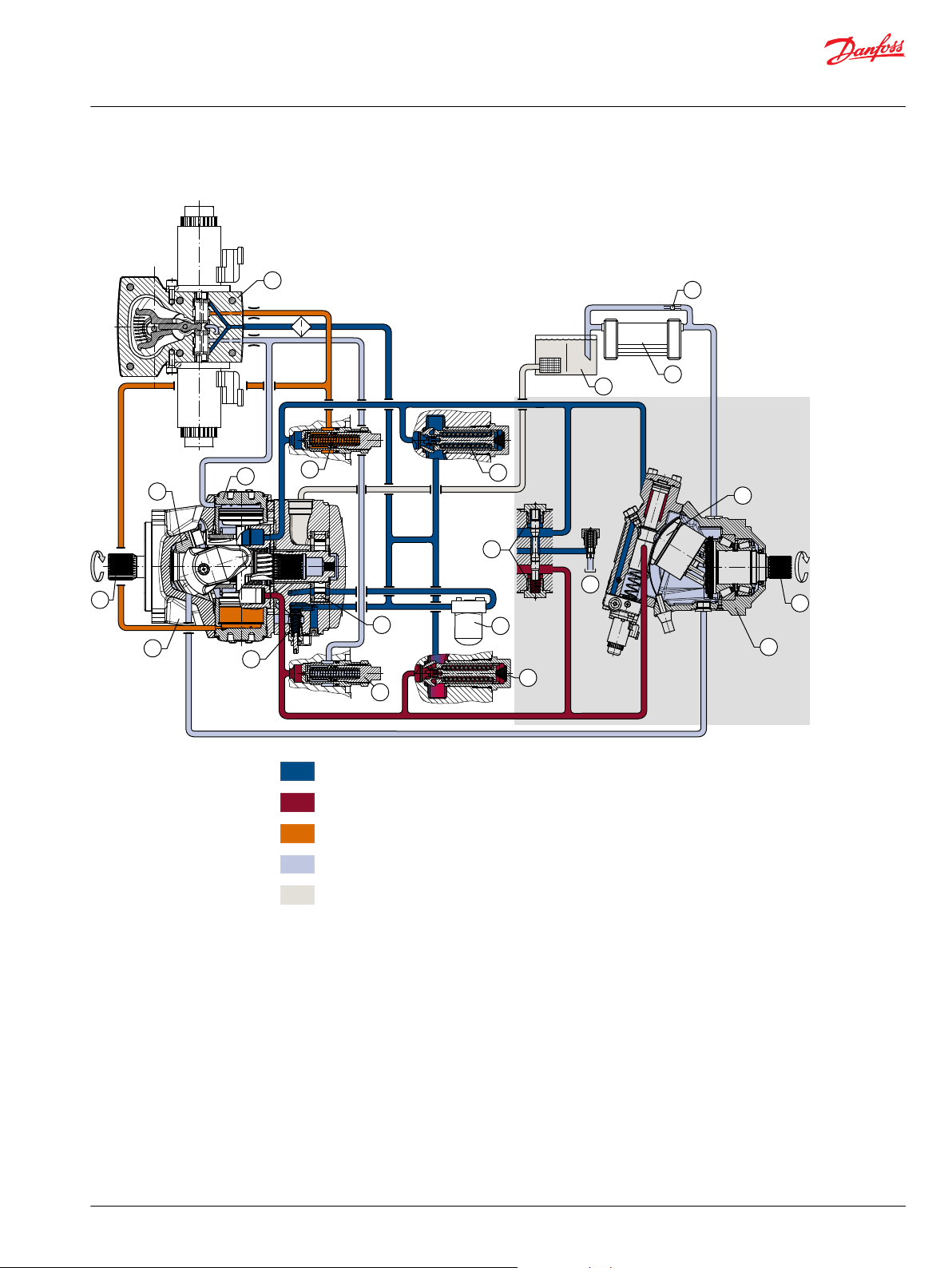

P003 423

2

3

6

7

4

10

8

9

16

15

14

13

12

11

17

5

7

18

1

5

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Informazioni generali H1

H1, diagramma illustrativo

Circuito di lavoro A (bassa pressione) e pressione di carico

Circuito di lavoro B (alta pressione)

Pressione servo

Scarico drenaggio

Aspirazione

1. Motore a cilindrata variabile ad asse inclinato

2. Pompa a cilindrata variabile a pistoni assiali

3. Controllo elettrico della cilindrata (EDC)

4. Pompa di carico

5. Verifica del carico/Valvola di scarico dell'alta

pressione

6. Valvola di lavaggio circuito

7. Valvola limitatrice di pressione

8. Valvola limitatrice della pressione di carico

9. Servocilindro

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 11

10. Filtro pressione di carico

11. Scambiatore di calore

12. Valvola di bypass scambiatore di calore

13. Segmento valvola

14. Piastra oscillante della pompa

15. Albero di ingresso

16. Albero di uscita

17. Serbatoio

18. alla carcassa motore

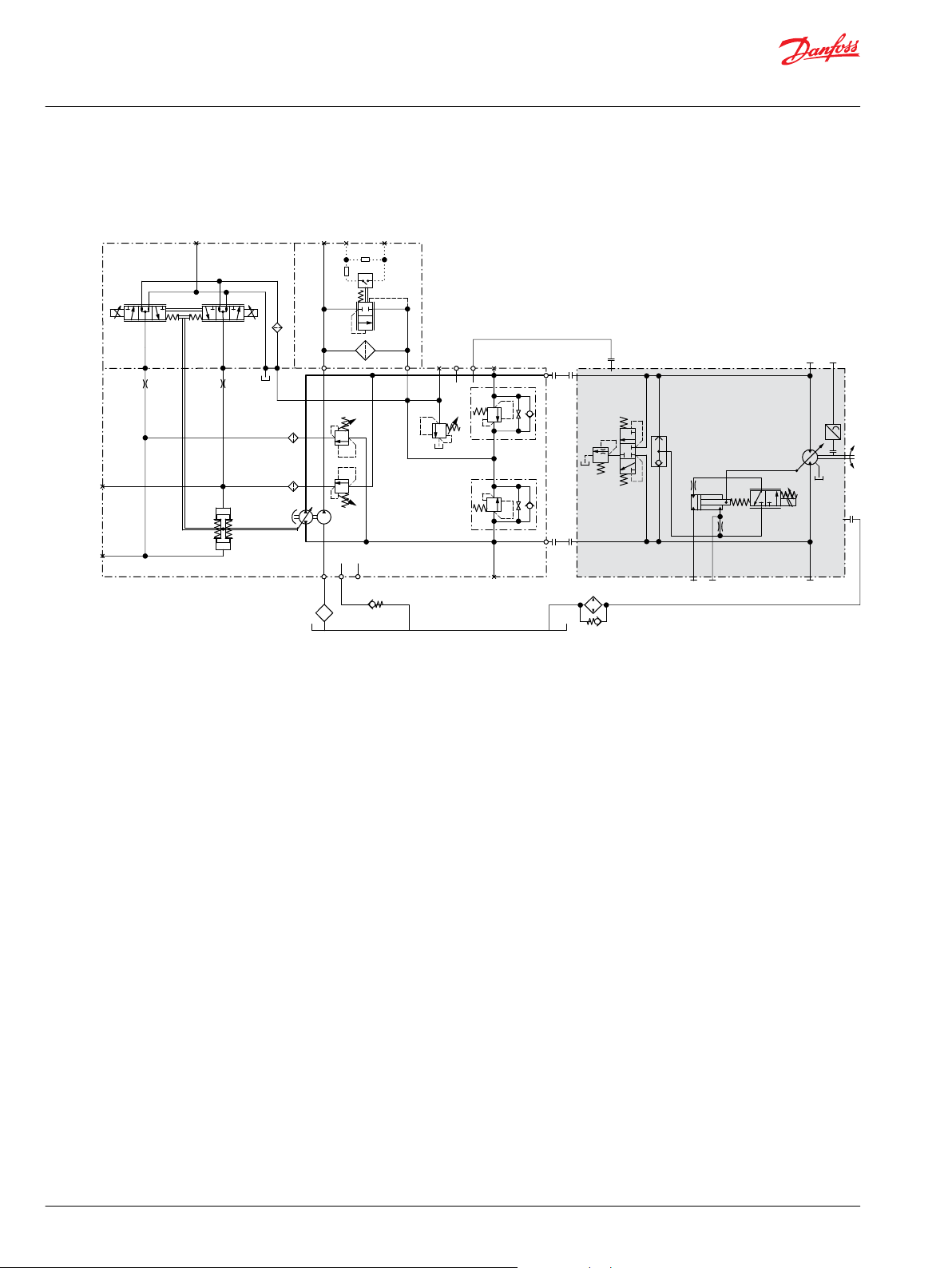

Page 12

P003 424

min.max.

L2 NMA

A

B

M5

MB

M4

L1

B

R1

R2

M4

M5

M14 M6 1 2

M3 L1 L2 MA

A

C2 C1

S

F00B F00A

L3 L4

CW

MB

max. 3 bar

[43.5 psi]

n

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Informazioni generali H1

Schema del sistema H1

Schema del sistema pompa H1 e del motore H1 con EDC

Lo schema riportato sopra mostra il funzionamento di una trasmissione idrostatica che utilizza una pompa assiale a cilindrata variabile

H1 con controllo della cilindrata proporzionale elettrico (EDC) e un motore a cilindrata variabile a corpo inclinato H1 con controllo

proporzionale elettrico (L*) e valvola di scambio integrata.

12 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 13

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Specifiche tecniche

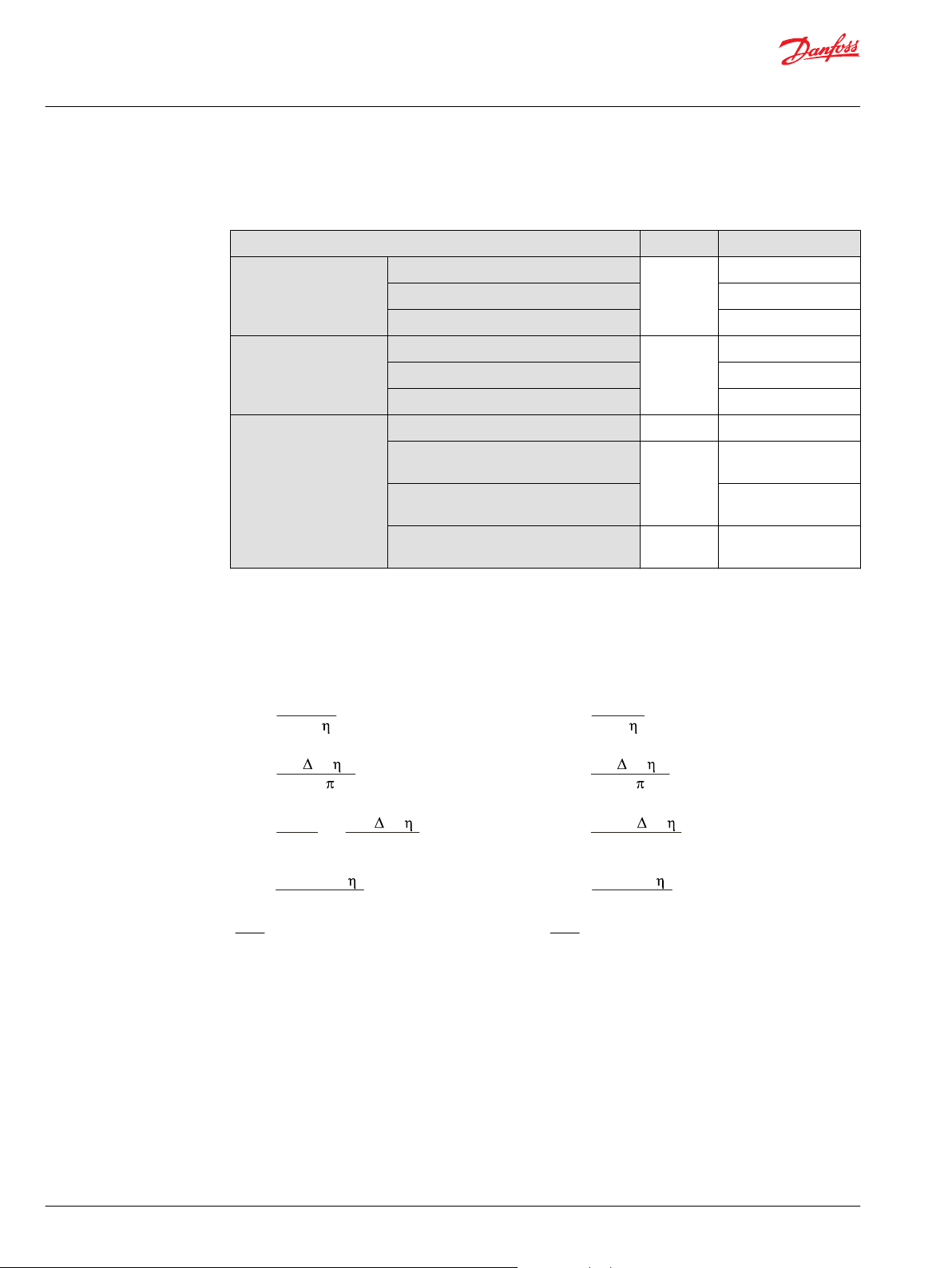

Specifiche generali

Specifiche generali

Design

Senso di rotazione

Collegamenti dei tubi

Installazione consigliata

Proprietà fisiche

Proprietà fisiche

Caratteristiche Unità

Variazione

Flusso teorico alla

cilindrata max.

Coppia teorica

alla cilindrata max.

Corner Power di potenza teorica a velocità

nominale e max. pressione di esercizio (∆p =

450 bar [6.527 psi])

Momento di inerzia di massa dei componenti

rotanti

Volume carcassa

massimo

minimo

alla velocità

nominale

alla max. velocità

Motore a pistoni con disegno ad asse inclinato e cilindrata variabile

Bidirezionale

Porte di pressione principali: Mozzo flangia divisa ISO

Porte rimanenti: Borchia O-ring filettatura diritta SAE

A discrezione, la carcassa deve sempre essere piena di fluido idraulico

060 080 110 160 210 250

cm3 [in3]

l/min

[US gal/min]

N•m/bar

[lb•in/1.000 psi]

kW [hp] 266 [357] 321 [430] 396 [531] 513 [689] 609 [817] 684 [917]

2

kg•m

[slug•ft2]

l [US gal] 0,9 [0,24] 1,0 [0,26] 1,4 [0,37] 2,7 [0,71] 2,8 [0,74] 4,1 [1,08]

60 [3,66] 80 [4,88] 110 [6,71] 160 [9,76] 210 [12,81] 250 [15,25]

12 [0,73] 16 [0,98] 22 [1,34] 32 [1,95] 42 [2,56] 50 [3,05]

216 [57] 256 [68] 319 [84] 416 [110] 504 [133] 550 [145]

270 [71] 328 [87] 407 [108] 528 [139] 630 [166] 700 [185]

0,96 [583] 1,27 [777] 1,75 [1.069] 2,55 [1.555] 3,34 [2.038] 3,98 [2.426]

0,0038

[0,0028]

0,0062

[0,0046]

0,0108

[0,0080]

Dimensioni

0,0211

[0,0156]

0,0306

[0,0226]

0,0402

[0,0296]

Peso a secco (controllo proporzionale elettrico)

Configurazione Dimensioni

060 080 110 160 210 250

SAE

DIN

Cartuccia

29,8 kg [65,7 lb] 34,8 kg [76,7 lb] 48,8 kg [107,6 lb] 61,9 kg [136,5 lb] 81,0 kg [179 lb] 87,0 kg [196,2 lb]

28,3 kg [62,4 lb] 34,4 kg [75,8 lb] 45,0 kg [99,2 lb] 59,3 kg [130,7 lb] 75,0 kg [165 lb] 79,6 kg [175,5 lb]

26,9 kg [59,3 lb] 33,0 kg [72,6 lb] 41,8 kg [92,2 lb] 54,7 kg [120,6 lb] – –

Flangia di montaggio

Configurazione Dimensioni

060 080 110 160 210 250

SAE ISO 3019/1

DIN ISO 3019/2, B4

Cartuccia

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 13

127-4 (SAE C) a 4 bulloni 152-4 (SAE-D) a 4 bulloni 165-4 (SAE E)

125 HL a 4 bulloni 140 HL a 4 bulloni 160 HL a 4 bulloni 180 HL a 4 bulloni 200 HL a 4 bulloni

Pilota Ø160 mm

A 2 bulloni

(distanza 200) M16

Pilota Ø190 mm

A 2 bulloni

(distanza 224) M20

Pilota Ø200 mm

A 2 bulloni (distanza 250) M20 – –

200 HL a 4 bulloni

Page 14

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Specifiche tecniche

Porte cliente

Dimensioni 060 080 110 160 210 250

Mozzo flangia

Porte drenaggio

O-ring SAE per

1)

2)

Porte del

manometro

2)3)

assiale

Porta del

manometro

2)3)

radiale

1)

divisa assiale e radiale secondo ISO6162, serie 40 MPa

2)

porte di drenaggio scomparto

3)

La svasatura può essere più profonda di quella specificata nello standard.

Parametri di funzionamento

DN19 tipo 1 DN25 tipo 1 DN25 tipo 1 DN32 tipo 1 DN32 tipo 1 DN32 tipo 1

0,875 [7∕8]–14UN-2B 1,0625 [11∕16]–12UN-2B 1,313 [15∕16]–12UN-2B]

0,875 [7∕8]–14UN-2B

1,0625 [11∕16]–12UN-2B

0,5625 [9∕16]–18UNF-2B

Velocità di uscita

Velocità di uscita Variazione Unità

Massimo 32°

Nominale

Massimo

Minimo 6° 5900 5300 4800 4250 3850 3650

Zero 0° 6600 5950 5350 4750 4300 4050

Massimo 32° 4500 4100 3700 3300 3000 2800

min

(giri/

min)

Minimo 6° 7250 6600 5950 5250 4800 4500

Zero 0° 7950 7200 6500 5750 5250 4900

060 080 110 160 210 250

3600 3200 2900 2600 2350 2200

-1

Dimensioni

Pressione del sistema e di drenaggio, temperatura ambiente

Parametro Tutte le dimensioni

Pressione di sistema Massima operatività 450 bar [6527 psi]

Massimo 480 bar [6962 psi]

1) 2)

Minimo

Pressione drenaggio Nominale 3 bar [44 psi]

Massimo 5 bar [73 psi]

Minimo 0,3 bar [4 psi]

Temperatura ambiente

3)

Massimo 70 °C [158 °F]

Minimo -40 °C [-40 °F]

1)

Pressione minima al di sopra della pressione di drenaggio (circuito aperto e chiuso)

2)

Vedere i grafici Schemi della pressione di ingresso richiesta (per il riempimento del blocco cilindri) alla pagina 16.

3)

Temperatura dell'aria vicina all'unità.

14 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 15

P003 557

0

1000

2000

3000

4000

5000

6000

7000

8000

0% 20% 40% 60% 80% 100%

H1B 060

0

1000

2000

3000

4000

5000

6000

7000

8000

P003 509

0% 20% 40% 60% 80% 100%

H1B 080

0

1000

2000

3000

4000

5000

6000

7000

P003 511

0% 20% 40% 60% 80% 100%

H1B 110

0% 20% 40% 60% 80% 100%

P301 307

0

1000

2000

3000

4000

5000

6000

7000

H1B 160

0

1000

2000

3000

4000

5000

6000

P006 001

0% 20% 40% 60% 80% 100%

H1B 210

0

1000

2000

3000

4000

5000

6000

0% 20% 40% 60% 80% 100%

P301 457

H1B 250

W

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Specifiche tecniche

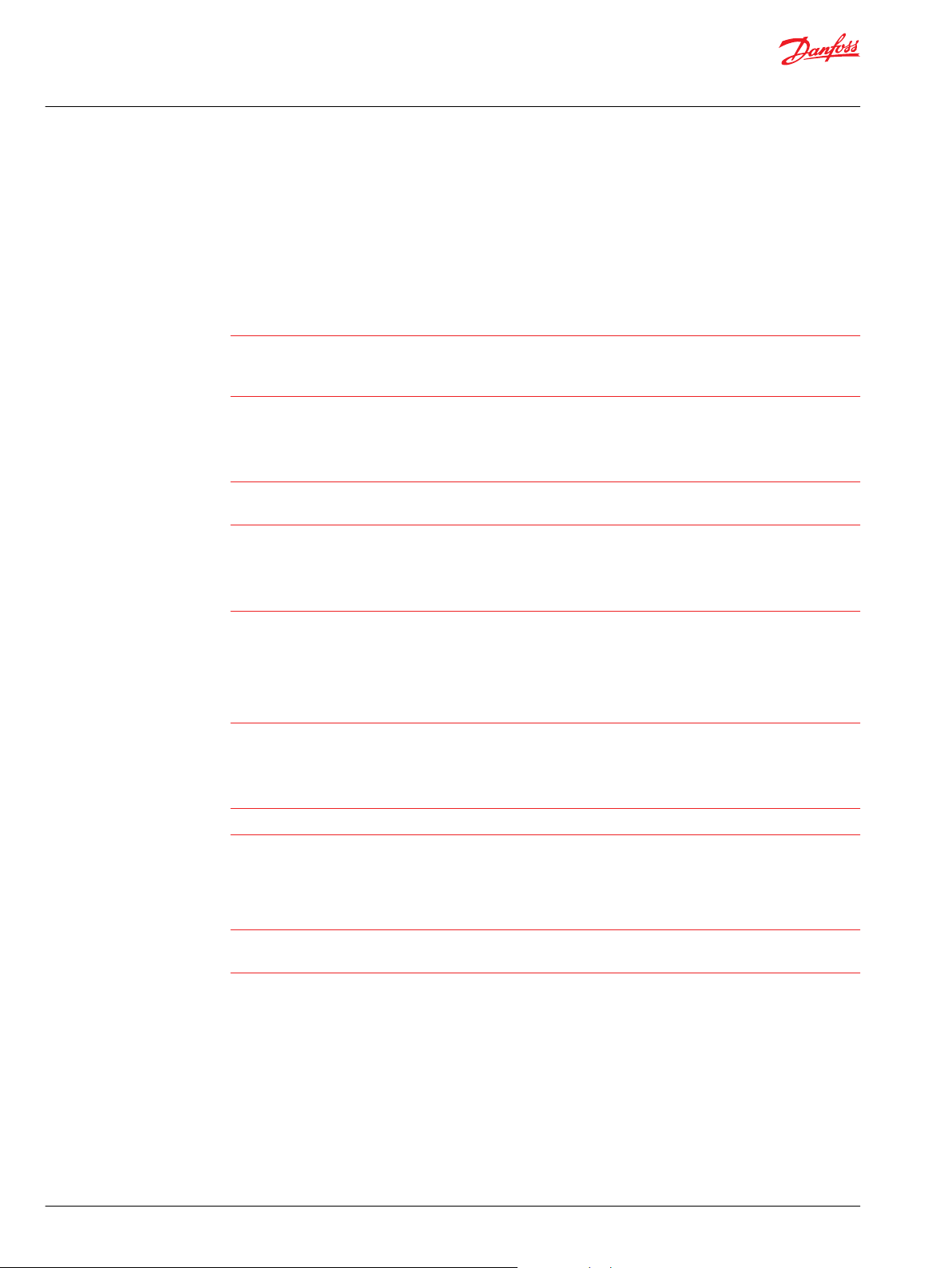

Schemi dell'intervallo di velocità H1B per circuito aperto e chiuso

Velocità (giri/min) rispetto allo cilindrata (%), funzionamento intermittente (area grigia)

Avvertenza

La capacità a zero gradi comporta un elevato rischio di sovravelocità e cali di efficienza se il motore funziona con una cilindrata da

0-20%.

Per applicazioni a circuito aperto non è consentito operare nell'area intermittente.

Per applicazioni a circuito chiuso che operano nell'area intermittente, contattare il rappresentante Danfoss Power Solutions locale.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 15

Page 16

0

1000

2000

3000

4000

5000

6000

7000

8000

9000

0% 20% 40%

60%

80% 100%

P006 010

30bar

20bar

15bar

10bar

5bar

2bar

H1B 060

1000

2000

3000

4000

5000

6000

7000

8000

0

0% 20% 40%

60%

80% 100%

P006 011

30bar

20bar

15bar

10bar

5bar

2bar

H1B 080

1000

2000

3000

4000

5000

6

7000

000

0% 20% 40%

60%

80% 100%

P006 012

30bar

20bar

15bar

10bar

5bar

2bar

0

H1B 110

1000

2000

3000

4000

5000

6

7000

000

0% 20% 40%

60%

80% 100%

P006 013

30bar

20bar

15bar

10bar

5bar

2bar

0

H1B 160

0% 20% 40%

60%

80% 100%

P006 014

30bar

20bar

15bar

10bar

5bar

2bar

0

1000

2000

3000

4000

5000

6000

H1B 210

0% 20% 40%

60%

80% 100%

P006 015

30bar

20bar

15bar

10bar

5bar

2bar

0

1000

2000

3000

4000

5000

6000

H1B 250

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Specifiche tecniche

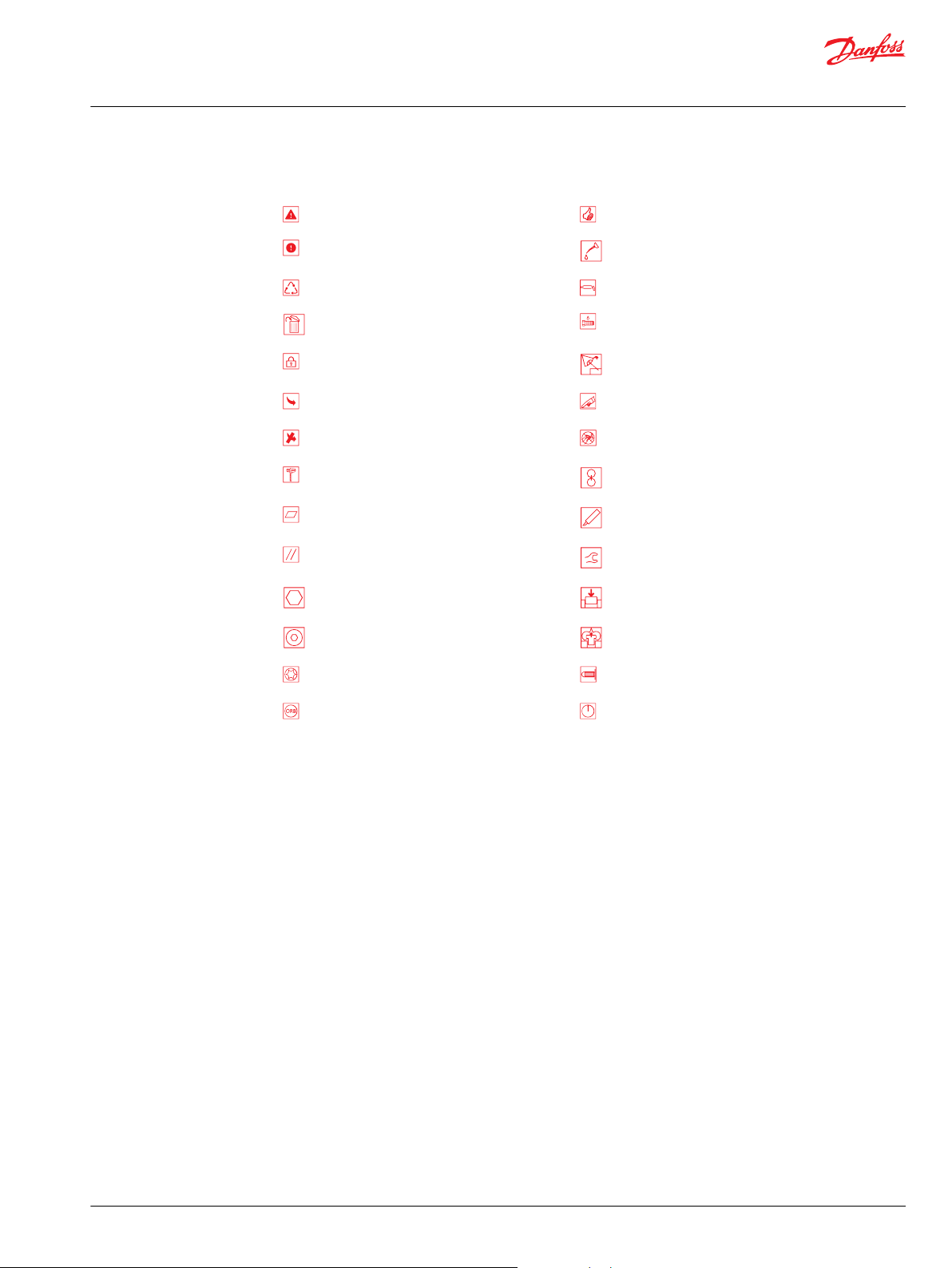

Schemi della pressione di ingresso richiesta (per il riempimento del blocco cilindri)

Velocità (giri/min) e pressione (bar) rispetto alla cilindrata (%)

Velocità (giri/min) e pressione (bar) rispetto alla cilindrata (%)

Velocità (giri/min) e pressione (bar) rispetto alla cilindrata (%)

Linea tratteggiata in grassetto: Velocità massima

Linea continua in grassetto: Velocità nominale

Questa pressione assicura che il blocco cilindri venga riempito correttamente e che non vi sia trazione tra pistone e albero.

La pressione richiesta è di 0 bar a 0 giri/min. e aumenta con i giri/min.

Per applicazioni a circuito aperto non è consentito operare oltre la velocità nominale. Per applicazioni a circuito chiuso che funzionano

tra velocità nominale e massima, contattare il rappresentante Danfoss Power Solutions locale.

16 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 17

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Specifiche tecniche

Requisiti del circuito aperto

I motori ad corpo inclinato H1 possono essere utilizzati nelle applicazioni a circuito aperto (OC).

Poiché il lavaggio del circuito in genere non viene utilizzato nelle applicazioni OC, è essenziale fornire una

capacità di raffreddamento sufficiente. Ciò è possibile tramite il lavaggio incrociato dello scomparto del

motore.

La portata deve essere regolata in base al fabbisogno di raffreddamento.

Per il flusso di ritorno al radiatore o al serbatoio, utilizzare sempre la porta di uscita di drenaggio dello

scomparto più alta.

Lo scomparto del motore, il sistema di controllo e le linee di lavoro collegate alle porte A e B devono

essere sempre pieni d'olio, in condizioni dinamiche e statiche.

Le tubazioni non devono consentire lo scarico dell'olio e devono essere sostituite con aria nel dispositivo

di controllo o nel gruppo rotante.

La pressione minima nella porta di ingresso e nella porta di uscita, misurata sulle porte per manometri

MA e MB, deve essere pari o superiore a quella indicata nei grafici Schemi della pressione di ingresso

richiesta (per il riempimento del blocco cilindri) alla pagina 16.

Si possono utilizzare valvole di controbilanciamento per mantenere i requisiti di pressione minima. È

inoltre possibile utilizzare la tecnologia Meter-in/Meter-out PVG di Danfoss Power Solutions.

Sono inoltre possibili valvole di ritegno e un'alimentazione di pressione di carico sufficiente.

Non consentire mai al motore di funzionare al di sopra dei limiti di velocità nominale. Se si utilizzano

valvole limitatrici di portata, devono essere selezionate di conseguenza. Selezionare controlli motore che

utilizzano la pressione di sistema del circuito di alta per spostare il servopistone. Questo garantirà il

corretto funzionamento in tutte le condizioni.

I blocchi valvole, come le valvole di controbilanciamento collegate alle porte di ingresso e/o di uscita,

non devono interferire con nessuna parte del motore. È necessario completare una revisione dei disegni

di ingombro o dei modelli 3D appropriati.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 17

Page 18

Vg • n

1000 •

v

Qe =

Vg • p •

mh

20 •

Me =

Qe • p •

t

600

=

Me • n

9550

Pe=

n =

Qe • 1000 •

v

V

g

Vg • n

231 •

v

Qe =

Vg • p •

mh

2 •

Me =

Vg • n • p •

t

396 000

Pe=

n =

Qe • 231 •

v

V

g

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Specifiche tecniche

Specifiche del fluido

Specifiche del fluido

Caratteristiche Unità

Minima intermittente

Viscosità

Intervallo di

temperature

Pulizia e filtrazione

1)

Nel punto più caldo, normalmente sulla porta di scarico dello scomparto.

2)

Minima: avviamento a freddo, min. t<3 a breve termine, p<50 bar, n<1000 giri/min.

1)2)

Intervallo consigliato

Massima intermittente

Minima

Valore nominale

Massima intermittente

Pulizia richiesta secondo ISO 4406

Efficienza (filtrazione della pressione di

carico)

Efficienza (filtrazione della linea di

aspirazione/ritorno)

Dimensioni consigliate della maglia del

filtro in ingresso

Tutte le dimensioni

7 [49]

mm2/s

[SUS]

°C

[°F]

-

coefficiente

β

µm 100 – 125

12-80 [66-366]

1600 [7416]

-40 [-40]

104 [220]

115 [240]

22/18/13

β

= 75 (β10 ≥10)

15–20

β

= 75 (β10 ≥2)

35–45

Determinazione della dimensione nominale del motore

In base al sistema internazionale di unità di misura In base al sistema statunitense di unità di misura

Dove:

Q

Portata in ingresso (l/min)

e

M

Coppia in uscita (N•m)

e

P

Potenza in uscita (kW)

e

n Velocità (min-1)

V

Cilindrata del motore per giro (cm3/giro)

g

p

Alta pressione (bar)

alta

p

Bassa pressione (bar)

bassa

∆p Alta pressione meno Bassa pressione

(bar)

η

Efficienza volumetrica del motore

v

η

Rendimento meccanico-idraulico

mh

Dove:

Q

Portata in ingresso [US gal/min]

e

M

Coppia in uscita [lb•in]

e

P

Potenza in uscita [hp]

e

n Velocità [giri/min.]

V

Cilindrata del motore per giro [in3/giro]

g

p

Alta pressione [psi]

alta

p

Pressione bassa [psi]

bassa

∆p Alta pressione meno Bassa pressione [psi]

η

Efficienza volumetrica del motore

v

η

Rendimento meccanico-idraulico

mh

18 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 19

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Specifiche tecniche

In base al sistema internazionale di unità di misura In base al sistema statunitense di unità di misura

η

Rendimento totale del motore (ηv • ηmh) η

t

Rendimento totale del motore (ηv • ηmh)

t

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 19

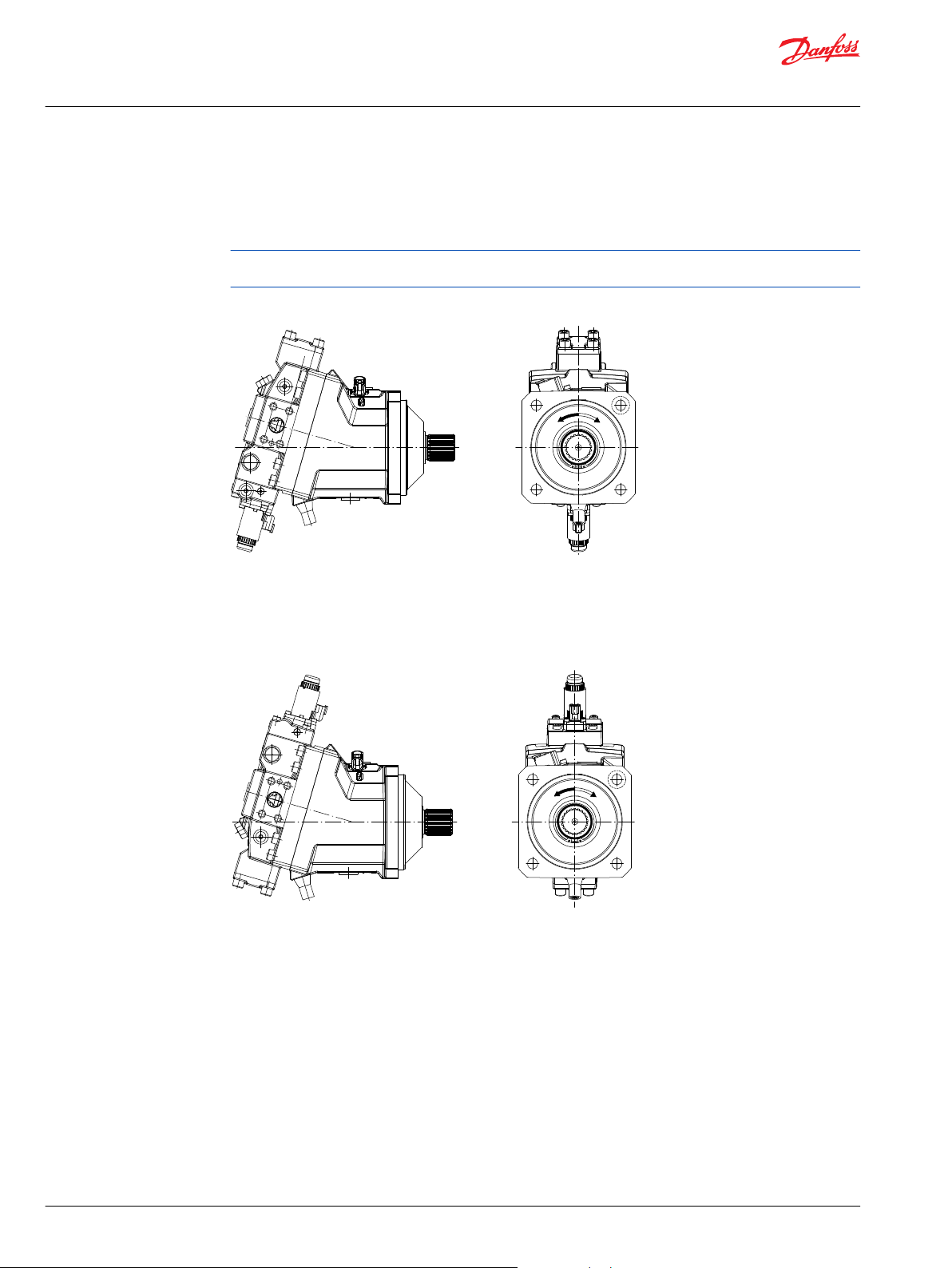

Page 20

CCW CW

P006030

B

A

CCW CW

P006031

B

A

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Funzionamento

Senso di rotazione dell'albero

Il senso di rotazione dell'albero è definito guardando dall'estremità dell'albero.

Il senso di rotazione del motore dipenderà dall'opzione di controllo utilizzata, come illustrato di seguito.

Nel secondo numero o lettera del codice di controllo, 1 significa 12 VCC, 2 significa 24 VCCe H significa

idraulico.

Dispositivi di controllo L1, L2, D1, D2, LH, DH

Flusso nella porta A Senso orario

Flusso nella porta B Senso antiorario

Dispositivi di controllo M1, M2, K1, K2, KH, MH

Flusso nella porta A Senso antiorario

Flusso nella porta B Senso orario

20 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 21

CCW CW

P006032

B

A

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Funzionamento

Dispositivi di controllo E1, E2, F1, F2, P1, P2, T1, T2, TA, TH, HE, HF

Flusso nella porta A Senso antiorario

Flusso nella porta B Senso orario

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 21

Page 22

P006033

A

LFRV

B

P003 437

A

B

L2

W

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Funzionamento

valvola di scambio

la valvola di lavaggio circuito integrata viene utilizzata per separare le pressioni del sistema A e del

sistema B.

La pressione delta del sistema farà spostare la valvola di scambio, consentendo alla pressione di sistema

del lato basso di fluire verso la valvola di scarico di lavaggio del circuito.

Legenda:

A Circuito sistema A

B Circuito sistema B

LFRV alla valvola di scarico lavaggio circuito

Avvertenza

Pericolo di movimento involontario del veicolo o della macchina.

Un flusso di lavaggio eccessivo del circuito del motore può causare l'impossibilità di accumulare la

pressione di sistema richiesta in alcune condizioni. Mantenere la corretta pressione di carico in tutte le

condizioni di funzionamento per mantenere le prestazioni di controllo della pompa nei sistemi idrostatici.

22 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 23

P003 491

P003 487

A

B

L2

40 bar

30 bar

20 bar

10 bar

10 15 20 30 40

50

5

10 20 30 40 50 60

P006 034

0

X

Y

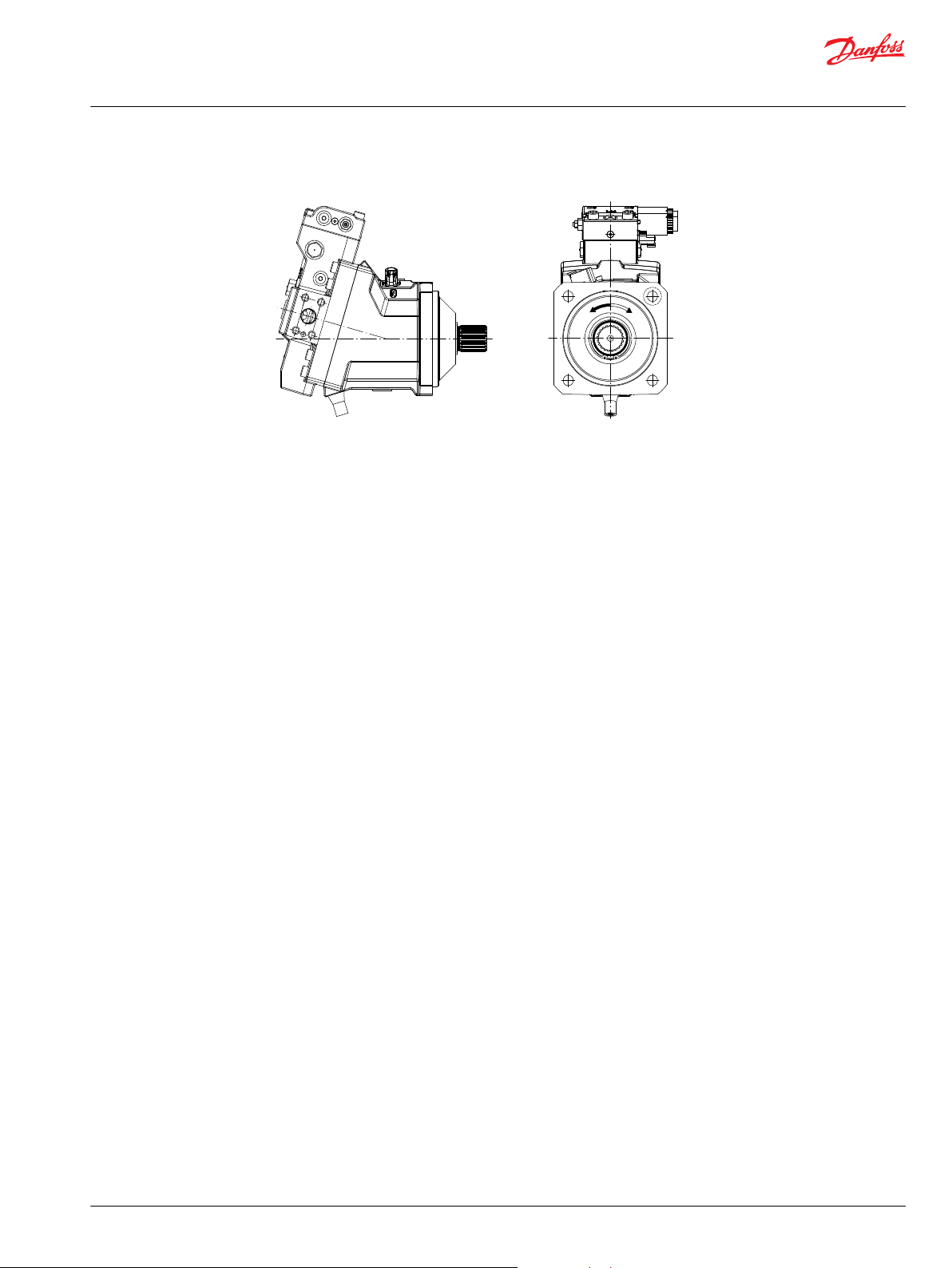

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Funzionamento

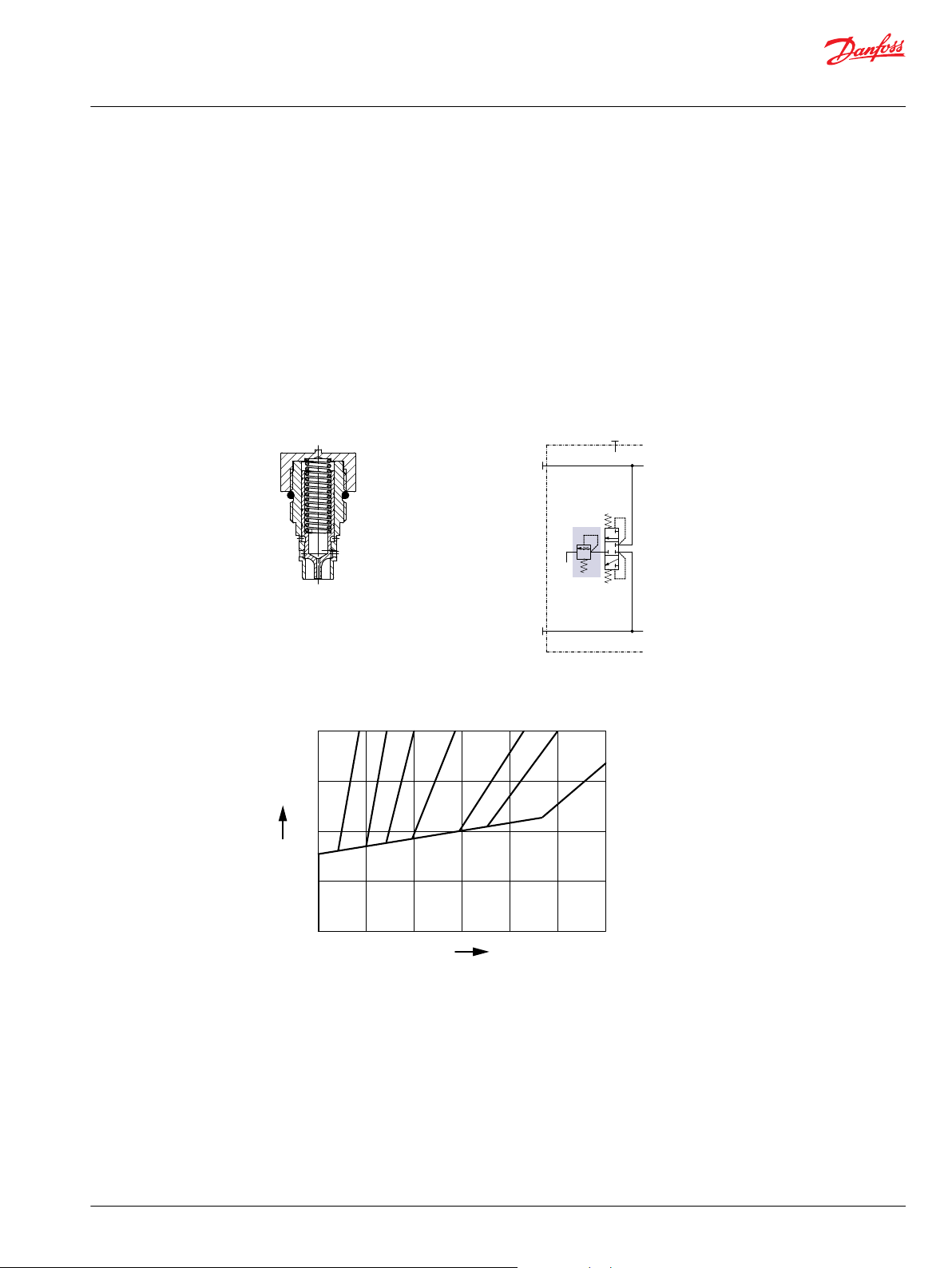

Valvola di scarico lavaggio circuito

La valvola di scarico lavaggio circuito è incorporata in tutti i motori H1 e utilizza l'opzione di lavaggio

circuito in installazioni che richiedono la rimozione del fluido dal lato bassa pressione del circuito del

sistema a causa dei requisiti di raffreddamento.

La valvola di scarico lavaggio circuito viene inoltre utilizzata per facilitare la rimozione dei contaminanti

dal circuito.

La valvola di lavaggio del circuito è dotata di una valvola di scarico della pressione con orifizio, progettata

con una pressione di apertura di 16 bar [232 psi].

Le valvole sono disponibili con orifizi di diverse dimensioni per soddisfare i requisiti di flusso di lavaggio

di tutte le condizioni operative del sistema.

Valvola di scarico lavaggio circuito

Schema della valvola di scarico lavaggio circuito

(sezione trasversale)

Dimensioni della valvola di scarico lavaggio circuito

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 23

X Flusso di lavaggio circuito (l/min)

Y Bassa pressione del sistema meno pressione di drenaggio (bar)

Page 24

P003450

P003489

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Funzionamento

Sensore di velocità

Il sensore di velocità è progettato per applicazioni robuste all'aperto, mobili o industriali pesanti di

rilevamento della velocità. Il rilevamento della velocità è senza contatto e non richiede alcuna taratura o

regolazione.

Per ulteriori informazioni, vedere Informazioni tecniche sui sensori di velocità e temperatura,

BC152886482203.

Posizione sensore

Posizione del sensore nell'alloggiamento SAE, DIN e della cartuccia.

Alloggiamento SAE e DIN

Alloggiamento cartuccia

Anello target

Le corone foniche (target) variano a seconda del diametro del blocco cilindri o dell'albero su cui sono

installati. Il numero di denti è indicato nella tabella sottostante.

Numero di denti dell'anello di velocità (target)

Dimensioni H1B 060 080 110 160 210 250

Denti 71 78 86 95 104 108

È necessario evitare un carico assiale eccessivo dell'albero durante l'installazione dei motori con sensori di

velocità e alloggiamenti delle cartucce. Elevati carichi assiali sull'albero durante l'installazione dei motori

possono provocare il movimento dell'albero e danneggiare il sensore di velocità.

Limitatore di cilindrata

Tutti i motori della serie H1 sono dotati di limitatori di cilindrata meccanici.

La cilindrata minima del motore è preimpostata in fabbrica con una vite di fermo nell'alloggiamento del

motore. Viene fornito un tappo anti-manomissione.

Per i motori a 0°, la vite di cilindrata minima può essere sostituita con un tappo che occupa meno spazio.

24 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 25

W

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Parametri di funzionamento

Velocità in uscita

Avvio e stabilità a bassa velocità. Il motore produce la massima coppia di avviamento alla massima

cilindrata. È possibile ottenere un funzionamento stabile a 15-34 giri/min, ± 5%, a seconda della

pressione del sistema, in applicazioni che richiedono stabilità a bassa velocità. La velocità in uscita del

motore diventa più stabile all'aumentare della velocità.

La velocità nominale è la massima velocità di uscita consigliata in condizioni di massima potenza. Il

funzionamento a una velocità pari o inferiore a questa dovrebbe garantire una durata del prodotto

soddisfacente.

La velocità massima è la velocità di funzionamento più elevata consentita. Il superamento della velocità

massima riduce la durata del prodotto e può causare perdita di potenza idrostatica e di capacità frenante

dinamica. Non superare mai il limite massimo di velocità in qualsiasi condizione operativa.

Il funzionamento tra la velocità nominale e la velocità massima è riservato al funzionamento

intermittente (vedere la Schemi dell'intervallo di velocità H1B per circuito aperto e chiuso alla pagina 15)

che non supera le durate di 10 minuti, il 2% della durata del carico basata sul ciclo di lavoro e una

pressione delta del sistema di 310 bar. Si prevede che la velocità superiore a quella nominale si verificherà

durante la frenata in discesa (potenza negativa). Contattare il produttore per qualsiasi operazione al di

sopra della velocità nominale quando non è coinvolta la potenza negativa.

In caso di frenata idraulica e in discesa, il motore primo deve essere in grado di erogare coppia frenante

sufficiente a evitare una velocità eccessiva della pompa. Ciò è particolarmente importante per i motori

turbocompressi e Tier 4.

Pressione di sistema

Avvertenza

Pericolo di movimento involontario del veicolo o della macchina.

Il superamento della velocità massima può causare una perdita di potenza della linea di trasmissione

idrostatica e della capacità frenante. È necessario predisporre un impianto frenante, ridondante rispetto

alla trasmissione idrostatica, sufficiente ad arrestare e trattenere il veicolo o la macchina in caso di perdita

di potenza della trasmissione idrostatica. L'impianto frenante deve inoltre essere sufficiente a mantenere

la macchina in posizione quando viene applicata la massima potenza.

La pressione di sistema è la pressione differenziale tra le porte del sistema ad alta pressione. È la

variabile operativa principale che influisce sulla durata dell'unità idraulica. Una pressione di sistema

elevata, dovuta a un carico elevato, riduce la durata prevista. La durata dell'unità idraulica dipende dalla

velocità e dalla pressione di esercizio normale, o media ponderata, che può essere determinata solo da

un'analisi del ciclo di lavoro.

La pressione di applicazione è l'impostazione dello scarico dell'alta pressione o del limitatore di

pressione normalmente definita all'interno del codice d'ordine della pompa. Si tratta della pressione di

sistema applicata alla quale la linea di trasmissione genera la coppia o la trazione massima calcolata

nell'applicazione.

La pressione massima di esercizio è la pressione di applicazione massima consigliata. La pressione

massima di esercizio non è da intendersi come una pressione continua. I sistemi di trazione con pressioni

applicative pari o inferiori a questa pressione devono garantire una vita utile dell'unità soddisfacente,

considerando il corretto dimensionamento dei componenti.

La pressione massima è la pressione di applicazione massima consentita in qualsiasi circostanza. Per

applicazioni che superano la pressione massima di esercizio, contattare Danfoss

La pressione minima deve essere mantenuta in ogni condizione operativa per evitare la cavitazione.

Tutti i limiti di pressione sono pressioni differenziali riferite a una pressione bassa (di carico) del circuito.

Sottrarre la pressione del manometro del circuito basso dalle letture della pressione del manometro del

circuito alto per calcolare il differenziale.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 25

Page 26

C

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Parametri di funzionamento

La pressione totale è la somma delle pressioni del circuito basso e del circuito alto. La pressione totale

superiore a 30 bar [435 psi] garantisce un utilizzo affidabile entro la velocità nominale.

La pressione servo è la pressione nel servosistema ed è fornita dal lato alto del circuito per mantenere il

motore alla cilindrata richiesta.

Pressione drenaggio

In condizioni di funzionamento normale, non si deve superare la pressione nominale di drenaggio.

Durante l'avviamento a freddo, la pressione di drenaggio deve essere mantenuta al di sotto della

pressione massima intermittente. Dimensionare di conseguenza le tubazioni di scarico.

Avvertenza

Possibile danno o perdita da un componente.

Il funzionamento con una pressione di drenaggio superiore ai limiti indicati può danneggiare le tenute, le

guarnizioni e/o gli alloggiamenti, causando fuoriuscite. Le prestazioni possono risentirne anche perché la

pressione di carico e quella di sistema si aggiungono alla pressione di drenaggio.

Pressione tenuta albero esterna

In alcune applicazioni, la tenuta dell'albero di uscita può essere esposta alla pressione esterna. La tenuta

dell'albero è progettata per sopportare una pressione esterna fino a 0,25 bar [3,6 psi] sopra la pressione di

drenaggio. Inoltre, è necessario rispettare i limiti di pressione di drenaggio per non danneggiare la tenuta

dell'albero.

Temperatura

I limiti di alta temperatura si applicano al punto più caldo della trasmissione, che di norma è lo scarico del

motore. In genere, il sistema deve funzionare alla temperatura nominale indicata o al di sotto di essa.

La temperatura intermittente massima si basa sulle proprietà del materiale e non deve mai essere

superata.

Generalmente, l'olio freddo non compromette la durata dei componenti della trasmissione, ma può

influire sulla capacità dell'olio di fluire e trasmettere potenza. Pertanto le temperature devono rimanere

di 16 °C [30 °F] al di sopra del punto di scorrimento del fluido idraulico.

La temperatura minima si riferisce alle proprietà fisiche dei materiali dei componenti.

Dimensionare gli scambiatori di calore in modo da mantenere il fluido entro tali limiti. Danfoss consiglia

di eseguire dei test per verificare che questi limiti di temperatura non vengano superati.

26 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 27

C

W

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Manutenzione del fluido e del filtro

Raccomandazioni per il fluido e il filtro

Per assicurare una vita utile ottimale, eseguire regolarmente la manutenzione del fluido e del filtro. Il

fluido contaminato è la causa principale dei guasti subiti da un'unità. Prestare attenzione a salvaguardare

la pulizia del fluido durante gli interventi di assistenza.

Controllare quotidianamente il serbatoio per verificare il corretto livello del fluido, la presenza di acqua e

l'eventuale odore di fluido rancido. Il fluido contaminato dall'acqua può apparire torbido o lattiginoso

oppure l'acqua libera può depositarsi sul fondo del serbatoio. L'odore di rancido indica che il fluido è

stato esposto a un calore eccessivo. Sostituire immediatamente il fluido se si verificano queste condizioni.

Correggere immediatamente il problema.

Ispezionare quotidianamente il veicolo per verificare che non vi siano perdite.

Sostituire il fluido e il filtro attenendosi alle raccomandazioni del produttore del veicolo/della macchina o

a questi intervalli. Si consiglia di effettuare il primo cambio del fluido dopo 500 ore di funzionamento.

Sostituire il fluido più frequentemente se viene contaminato da materiale estraneo (sporco, acqua,

grasso, ecc.) o se il fluido è soggetto a livelli di temperatura superiori al massimo raccomandato.

Intervallo di sostituzione del fluido e del filtro

Tipo di serbatoio Intervallo massimo di sostituzione olio

Sigillato 2.000 ore

Sfiato 500 ore

Avvertenza

Temperature e pressioni elevate accelerano l'invecchiamento del fluido. Ciò può richiedere cambi di

fluido più frequenti.

Sostituire i filtri quando si cambia il fluido o quando l'indicatore del filtro lo segnala. Rabboccare tutto il

fluido andato perso durante la sostituzione del filtro

Avvertenza

Il fluido idraulico contiene materiale pericoloso. Evitare il contatto con il fluido idraulico. Smaltire sempre

il fluido idraulico usato in conformità alle normative ambientali locali. Non riutilizzare mai il fluido

idraulico.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 27

Page 28

L2

MB

MA

L1

M5

System Port A

P108829

(System Port B

on reverse side)

(M4 on reverse side)

Radial Ported Endcap

Axial Ported Endcap

System

Port B

System

Port A

M5

L2

MA

(M4 on

reverse side)

(MB on

reverse side)

X1

XB

(Port XA

on reverse side)

X1

XB

(Port XA

on reverse side)

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Misurazioni della pressione

Informazioni su porte e manometri

Il seguente disegno con la tabella allegata mostra le posizioni delle porte e le dimensioni dei manometri

necessarie per l'installazione.

Posizioni delle porte (controllo proporzionale)

Alta Pressione split flange boss ports, A/B Codice 62 secondo ISO 6162, tipo 1

Porta Dimensione 060 Dimensioni 080, 110 Dimensioni 160, 210, 250

A, B

3/4 in; Filettatura: M10 x 1,5

min. 18 mm [0,71 in]

Porte per tappi terminali radiali/assiali

Porta Dimensione 060 Dimensioni 080, 110, 160,

MA, MB (radiali)

MA, MB (assiali)

7/8-14 UNF

Chiave (esag. int.): 3/8 in;

7/8-14 UNF

Chiave (esag. int.): 3/8 in;

1 in; Filettatura: M12 x 1,75

min. 23 mm [0,91 in]

210, 250

1 1/16-12UN

Chiave (esag. int.): 9/16 in;

9/16–18 UNF

Chiave (esag. int.): 1/4 in

1 1/4 in; Filettatura: M12 x 1,75

min. 23 mm [0,91 in]

Pressione di sistema

ottenuta

600 bar [8.702 psi]

600 bar [8.702 psi]

28 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 29

P108924

X1

XB

(Port XA

on reverse side)

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Misurazioni della pressione

Informazioni su porte e manometri

Porta Dimensioni 060/080 Dimensioni 110/160 Dimensioni 210/250 Pressione ottenuta

L1, L2

M4, M5 9/16–18 UNF Chiave (esag. int.): 1/4 in

X1, XA, XB 9/16–18 UNF Chiave (esag. int.): 1/4 in

1)

Lato asta di pressione servo

2)

X1 –Alimentazione pressione di controllo, attuatore idraulico. XA/XB – BPD, PCOR inattivo su A/B.

7/8-14 UNF

Chiave: 3/8 in;

Posizioni delle porte (controlli idraulici a 2 posizioni con PCOR; controllo solo di porte specifiche)

1 1/16-12UN

Chiave: 9/16 in;

1 5/16-12UN

Chiave: 5/8 in

10 bar [145 psi]

Scarico drenaggio

600 bar [8.700 psi]

100 bar [1.450 psi]

1)

2)

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 29

Page 30

W

C

W

C

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Procedure di primo avviamento

Procedura

Avvertenza

Questa procedura di manutenzione può richiedere la disattivazione del veicolo/della macchina

(sollevamento delle ruote da terra, scollegamento della funzione di lavoro) durante l'esecuzione, per

evitare lesioni al tecnico e agli astanti. Adottare le necessarie precauzioni di sicurezza.

Seguire sempre questa procedura quando si avvia una nuova installazione H1 o quando il motore è stato

rimosso.

1. Prima di installare il motore, ispezionare le unità per controllare la presenza di eventuali danni che si

sono verificati durante la spedizione e la movimentazione.

2. Accertarsi che tutti i componenti del sistema (serbatoio, tubi flessibili, valvole, raccordi, scambiatore

di calore ecc.) siano puliti prima di riempirli con il fluido.

3. Riempire il serbatoio con il fluido idraulico consigliato. Far passare questo fluido attraverso un filtro

da 10 micron (nominale, senza bypass) prima che entri nel serbatoio.

4. Riempire la linea di ingresso tra il serbatoio e la pompa.

5. Controllare che la linea di ingresso sia serrata correttamente. Assicurarsi che la linea di ingresso sia

priva di ostruzioni e perdite d'aria.

6. Riempire il motore e gli alloggiamenti della pompa con fluido idraulico pulito prima dell'avvio.

Rabboccare versando l'olio filtrato nella porta di drenaggio dello scomparto superiore.

Avvertenza

Non avviare mai il motore principale se il motore e gli alloggiamenti della pompa non sono stati

riempiti completamente di fluido idraulico pulito.

7. Per i sistemi a circuito chiuso, installare un manometro da 0-60 bar [0-1.000 psi] nella porta del

manometro della pressione di carico della pompa per monitorare la pressione di carico durante

l'avvio.

Per sistemi a circuito aperto, utilizzare manometri nelle porte del sistema.

8. Scollegare tutti i segnali di ingresso di controllo esterno dal controllo della pompa fino all'avvio

iniziale. Ciò garantisce che la pompa rimanga in posizione di neutro.

9. Muovere (ruotare lentamente) il motore principale finché la pressione di carico non inizia ad

aumentare.

10. Avviare il motore principale e farlo funzionare alla velocità più bassa possibile fino all'accumulo della

pressione di carico.

Avvertenza

Non avviare il motore principale se la pompa non è in neutro (piastra oscillante a un angolo di 0°).

Adottare le precauzioni necessarie per impedire il movimento della macchina nel caso in cui la

pompa venga azionata (in corsa) durante l'avvio iniziale.

Se necessario, spurgare l'aria in eccesso dalle linee ad alta pressione attraverso le porte dei

manometri del sistema ad alta pressione.

11. Una volta stabilita la pressione di carico, aumentare alla normale velocità di funzionamento. La

pressione di carico deve essere quella indicata nel codice del modello della pompa. Se la pressione di

carico è bassa, spegnere e determinarne la causa.

Avvertenza

Una pressione di carico bassa può influire sulla capacità di controllo della macchina.

12. Spegnere il motore principale.

30 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 31

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Procedure di primo avviamento

13. Collegare il segnale di ingresso di controllo esterno.

14. Ricollegare la macchina se è stata scollegata in precedenza.

15. Avviare il motore principale, verificando che la pompa rimanga in folle.

16. Controllare la marcia avanti e indietro della macchina, con il motore principale alla velocità di

funzionamento normale.

La pressione di carico può diminuire leggermente durante la marcia avanti o indietro.

17. Continuare ad alternare lentamente la marcia avanti e indietro per almeno cinque minuti.

18. Arrestare il motore principale.

19. Rimuovere i manometri. Reinstallare i tappi sulle porte dei manometri.

20. Controllare il livello del serbatoio. Aggiungere fluido filtrato se necessario.

Ora il motore/trasmissione è pronto per il funzionamento.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 31

Page 32

W

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Risoluzione dei problemi

Panoramica

Questa sezione descrive i passaggi generali da seguire se si osservano condizioni di sistema indesiderate.

Seguire i passaggi fino a risolvere il problema. Alcune voci della risoluzione dei problemi riguardano

specificamente il sistema. Osservare sempre le precauzioni di sicurezza nella sezione Introduzione.

Avvertenza

Eventuali movimenti involontari della macchina o del meccanismo possono causare lesioni al tecnico o

agli astanti. Per prevenire possibili movimenti involontari, mettere in sicurezza la macchina o disattivare/

scollegare il meccanismo durante l'intervento di assistenza.

Risoluzione dei problemi elettrici

Verifica Causa Azione correttiva

1.

Il motore funziona con una sola

cilindrata.

2. Funzionamento irregolare del

motore

Guasto alla bobina di comando

Il collegamento elettrico al motore è intermittente.

Misurare la resistenza sugli spinotti della bobina. La

resistenza a 20 °C [70 °F] deve essere:

Controlli proporzionali: 14,20 Ω (24 V) o 3,66 Ω (12

•

V)

Controlli a due posizioni: 8,4 Ω (24 V) o 34,5 Ω (12 V)

•

Sostituire la bobina se necessario.

Scollegare il connettore, controllare i fili e i morsetti,

ricollegare i fili. Controllare che i morsetti non

presentino segni di corrosione e che siano in

posizione corretta.

Funzionamento lento

Verifica Causa Azione correttiva

1. Orifizi di controllo Un orifizio ostruito o ristretto può causare una

risposta lenta. Orifizi installati nelle posizioni errate

possono causare un rallentamento del controllo

PCOR.

2. Impostazione soglia (controlli

proporzionali)

3. Bobina di controllo Un controllo inceppato può causare una risposta

4. Impostazione del compensatore di

pressione

5. Segnale ingresso di controllo Un segnale di ingresso non corretto o irregolare

6. Perdite interne Una perdita eccessiva causerà una pressione di

Un'impostazione troppo alta o bassa della soglia

può spostare il motore al momento sbagliato.

lenta o nessuna risposta.

L'impostazione del compensatore di bassa

pressione può portare il motore alla massima

cilindrata, in presenza di una pressione inferiore.

verso il controllo può causare una risposta lenta.

carico inferiore e influenzerà le prestazioni.

Rimuovere, ispezionare e pulire tutti gli orifizi.

Assicurarsi che gli orifizi adeguati siano installati e

nella posizione corretta.

Controllare l'impostazione della soglia. Regolare se

necessario.

Pulire e ispezionare la bobina di controllo. Sostituire se

necessario.

Controllare l'impostazione del compensatore di

pressione. Regolare se necessario.

Controllare il segnale di ingresso e correggerlo se

necessario.

Installare l'opzione di disattivazione del lavaggio

circuito e misurare il flusso di drenaggio. Se il flusso di

drenaggio è eccessivo, il motore potrebbe richiedere

una riparazione importante. Contattare il centro di

assistenza Danfoss autorizzato.

32 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 33

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Risoluzione dei problemi

Funzionamento del sistema a caldo

Verifica Causa Azione correttiva

1. Livello dell'olio Un fluido idraulico insufficiente può causare

surriscaldamento.

2. Scambiatore di calore Uno scambiatore di calore ostruito o un flusso

d'aria ridotto possono causare il surriscaldamento

del sistema.

3. Flusso di lavaggio circuito L'orifizio ristretto nella cartuccia di lavaggio circuito

riduce il flusso.

4. Casetto di scambio Il casetto di scambio potrebbe bloccarsi in una

direzione.

5. Aria nel sistema L'aria intrappolata genera calore sotto pressione Verificare la presenza di schiuma o bolle nel serbatoio.

6. Perdite interne Una perdita interna eccessiva può surriscaldare il

sistema.

Riempire il serbatoio fino al livello corretto.

Controllare la temperatura a monte e a valle dello

scambiatore di calore. Pulire, riparare o sostituire lo

scambiatore di calore, se necessario.

Misurare il flusso di drenaggio . Pulire o sostituire la

cartuccia dell'orifizio.

Assicurarsi che il casetto di scambio si muova

liberamente nel relativo foro.

Verificare la presenza di perdite sul lato di ingresso

della pompa di carico.

Installare l'opzione di disattivazione del lavaggio

circuito e monitorare il flusso di drenaggio. Se il flusso

di drenaggio è eccessivo, il motore potrebbe

richiedere una riparazione importante. Contattare il

centro di assistenza Danfoss autorizzato.

Rumore o vibrazioni eccessivi

Verifica Causa Azione correttiva

1. Livello dell'olio nel serbatoio Un fluido idraulico insufficiente può causare

cavitazione.

2. Aria nel sistema Le bolle d'aria possono causare cavitazione. Verificare la presenza di schiuma o bolle nel serbatoio.

3. Giunto dell'albero Un giunto dell'albero allentato può creare rumore

eccessivo.

4. Allineamento dell'albero Alberi disallineati possono creare rumori e

vibrazioni eccessivi e danneggiare il motore.

Riempire il serbatoio fino al livello corretto.

Verificare la presenza di perdite sul lato di ingresso

della pompa di carico.

Sostituire il giunto dell'albero allentato. Sostituire o

riparare il motore se le scanalature dell'albero

mostrano eccessiva usura.

Correggere il disallineamento dell'albero.

Il motore funziona normalmente in una sola direzione

Verifica Causa Azione correttiva

1. Pressione di carico Se la pressione di carico è bassa in una direzione, il

casetto di scambio potrebbe essere bloccato su un

lato.

2. Controllo compensatore di

pressione

Se il compensatore di pressione funziona in una

sola direzione, il motore può mantenere una

cilindrata minima nella direzione opposta.

Misurare la pressione di carico in marcia avanti e

indietro. Se la pressione scende notevolmente in una

direzione, ispezionare e riparare il casetto di scambio

di lavaggio circuito.

Controllare la bobina che disattiva la pressione del

freno. Potrebbe essere bloccata o ricevere un segnale

non corretto. Riparare la bobina o correggere il

segnale di ingresso.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 33

Page 34

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Risoluzione dei problemi

Velocità di uscita non corretta

Verifica Causa Azione correttiva

1. Livello dell'olio nel serbatoio Un fluido idraulico insufficiente può ridurre

l'efficienza del sistema.

2. Impostazione soglia Un'impostazione errata della soglia può causare

una cilindrata errata del motore per un dato

segnale.

3. Impostazione del compensatore di

pressione

4. Bobina PC Il blocco della bobina del compensatore di

5. Orifizi di controllo Un orifizio ostruito o ristretto può causare una

6. Bobina di controllo Una bobina di controllo proporzionale bloccata

7. Segnale ingresso di controllo Un segnale di ingresso errato può causare una

8. Perdite interne Una perdita interna eccessiva può causare una

Un'impostazione impropria del compensatore di

pressione può portare la cilindrata del motore a

una pressione errata.

pressione può portare il motore a una cilindrata

errata.

cilindrata errata del motore.

può causare una cilindrata errata del motore.

cilindrata impropria del motore.

pressione di carico inferiore e influenzare le

prestazioni del motore, compresa la velocità in

uscita.

Riempire il serbatoio fino al livello corretto.

Controllare l'impostazione della soglia. Per la

procedura di regolazione, consultare il manuale di

assistenza del controllo.

Controllare l'impostazione del compensatore di

pressione. Regolare se necessario. Per la procedura di

regolazione, consultare il manuale di assistenza del

controllo.

Controllare la bobina del compensatore di pressione.

Riparare o sostituire se necessario. Per la procedura di

regolazione, consultare il manuale di assistenza del

controllo.

Rimuovere, ispezionare e pulire tutti gli orifizi.

Verificare che la bobina di controllo funzioni

correttamente. Riparare se necessario. Fare

riferimento alla procedura di regolazione del

controllo.

Correggere il segnale di ingresso di controllo.

Installare l'opzione di disattivazione del lavaggio

circuito e misurare il flusso di drenaggio. Se il flusso di

drenaggio è eccessivo, il motore potrebbe richiedere

una riparazione importante. Contattare il centro di

assistenza Danfoss autorizzato.

Bassa coppia di uscita

Verifica Causa Azione correttiva

1. Impostazione del compensatore di

pressione

2. Orifizi di controllo Un orifizio ostruito o ristretto può causare una

3. Bobina del compensatore di

pressione

4. Bobina di controllo Il blocco della bobina di controllo può causare una

5. Solenoide a due posizioni Il controllo a due posizioni non porta il motore alla

6. Segnale ingresso di controllo Un segnale di ingresso di controllo errato può far sì

Un'impostazione elevata del compensatore di

pressione può causare una cilindrata inappropriata

del motore per la coppia richiesta.

cilindrata errata del motore.

Il blocco della bobina del compensatore di

pressione può far sì che il controllo mantenga il

motore alla cilindrata minima.

cilindrata errata del motore.

massima cilindrata.

che il motore rimanga alla cilindrata minima.

Controllare e regolare l'impostazione del

compensatore di pressione.

Rimuovere, ispezionare e pulire tutti gli orifizi.

Rimuovere e ispezionare la bobina di compensazione

della pressione. Riparare o sostituire il controllo se

necessario.

Rimuovere e ispezionare il casetto di controllo.

Riparare o sostituire il controllo se necessario.

Ispezionare l'elettrovalvola per accertarsi che lo stelo

non sia piegato o che la bobina non sia danneggiata.

Riparare o sostituire se necessario.

Correggere il segnale di ingresso di controllo.

34 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 35

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Risoluzione dei problemi

Verifica Causa Azione correttiva

7. Impostazione soglia

(controllo proporzionale)

8. Perdite interne Una perdita interna eccessiva può causare il calo

Un'impostazione errata della soglia può causare

una cilindrata impropria del motore per la coppia

richiesta.

della pressione di carico, riducendo la coppia di

uscita.

Controllare e regolare l'impostazione della soglia.

Installare l'opzione di disattivazione del lavaggio

circuito e monitorare il flusso di drenaggio. Se il flusso

di drenaggio è eccessivo, il motore potrebbe

richiedere una riparazione importante. Contattare il

centro di assistenza Danfoss autorizzato.

©

Danfoss | Marzo 2020 AX152886484369it-000607 | 35

Page 36

C

C

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Strumenti richiesti e procedure standard

Utensili necessari

Le procedure di manutenzione descritte nel presente manuale possono essere eseguite utilizzando

comuni attrezzi da meccanico. Vengono mostrati attrezzi speciali, se necessari. Quando si testano le

pressioni di sistema, tarare frequentemente i manometri per garantirne la precisione. Utilizzare

smorzatori per proteggere i manometri.

Procedure standard

Avvertenza

La contaminazione può danneggiare i componenti interni e rendere nulla la garanzia del produttore.

Prendere le dovute precauzioni per garantire la pulizia dell'impianto quando si rimuovono e si installano

le linee d'impianto

1. A motore principale spento, pulire accuratamente dalla sporcizia l'esterno del motore. Assicurarsi che

l'area circostante sia pulita e priva di contaminanti, e sporcizia.

2. Se si rimuove il motore, etichettare ogni linea idraulica collegata al motore. Se si scollegano le linee

idrauliche, tappare ogni porta aperta per evitare che sporcizia e contaminazione penetrino nel

motore.

3. Ispezionare il sistema per verificare l'eventuale presenza di contaminanti. Controllare che il fluido

idraulico non presenti segni di contaminazione del sistema, scolorimento dell'olio, schiuma nell'olio,

fanghi o particelle metalliche.

4. Rimuovere il motore come singola unità.

Avvertenza

Fare attenzione a non danneggiare i solenoidi e i collegamenti elettrici quando si utilizzano cinghie o

catene per rimuovere il motore dalla macchina.

5. Eseguire il test di funzionamento del motore.

6. Prima di reinstallare il motore sulla macchina, drenare il sistema, lavare tutte le linee, sostituire tutti i

filtri e riempire con fluido idraulico nuovo.

36 | © Danfoss | Marzo 2020 AX152886484369it-000607

Page 37

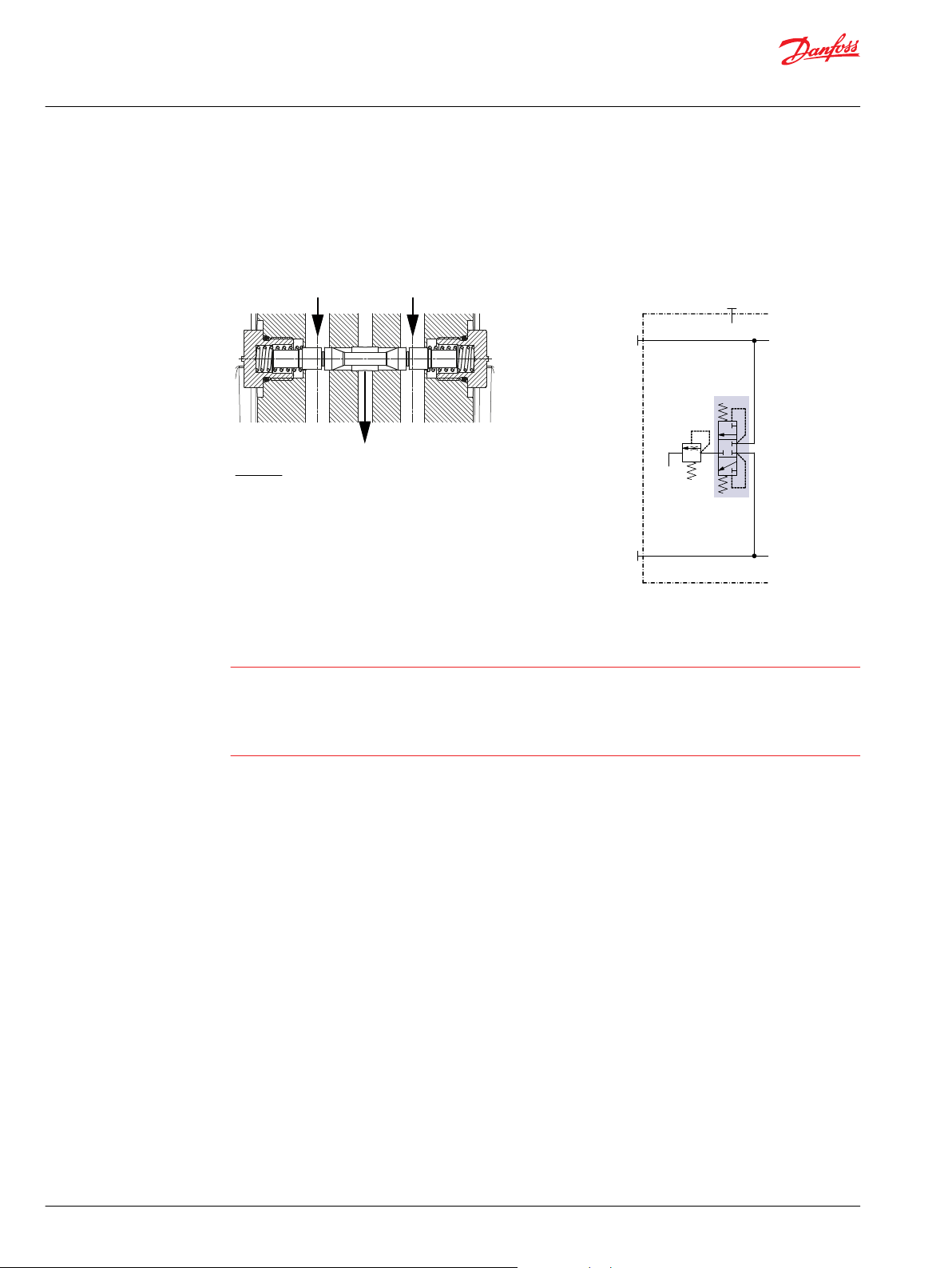

N0020

N0120

N0010

19 mm

6 mm

45 N•m

[32 lb•ft]

Manuale di assistenza

Motori ad asse inclinato H1, dimensioni 060/080/110/160/210/250 cc

Regolazioni

Regolazione del limitatore di cilindrata minima

Limitatore di cilindrata minima

1. Rimuovere il tappo (N0120).

Rimuovendo il tappo si distrugge il relativo meccanismo di bloccaggio. Sostituire con un nuovo

tappo.

2. Utilizzando una chiave esagonale interna da 6 mm, tenere in posizione la vite di regolazione (N0010).

3. Utilizzando una chiave esagonale da 19 mm, allentare il controdado della tenuta (N0020).