Page 1

Technische Informationen

H1 Schrägachsen-Verstellmotoren

Größe 060/080/110/160/210/250

powersolutions.danfoss.de

Page 2

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

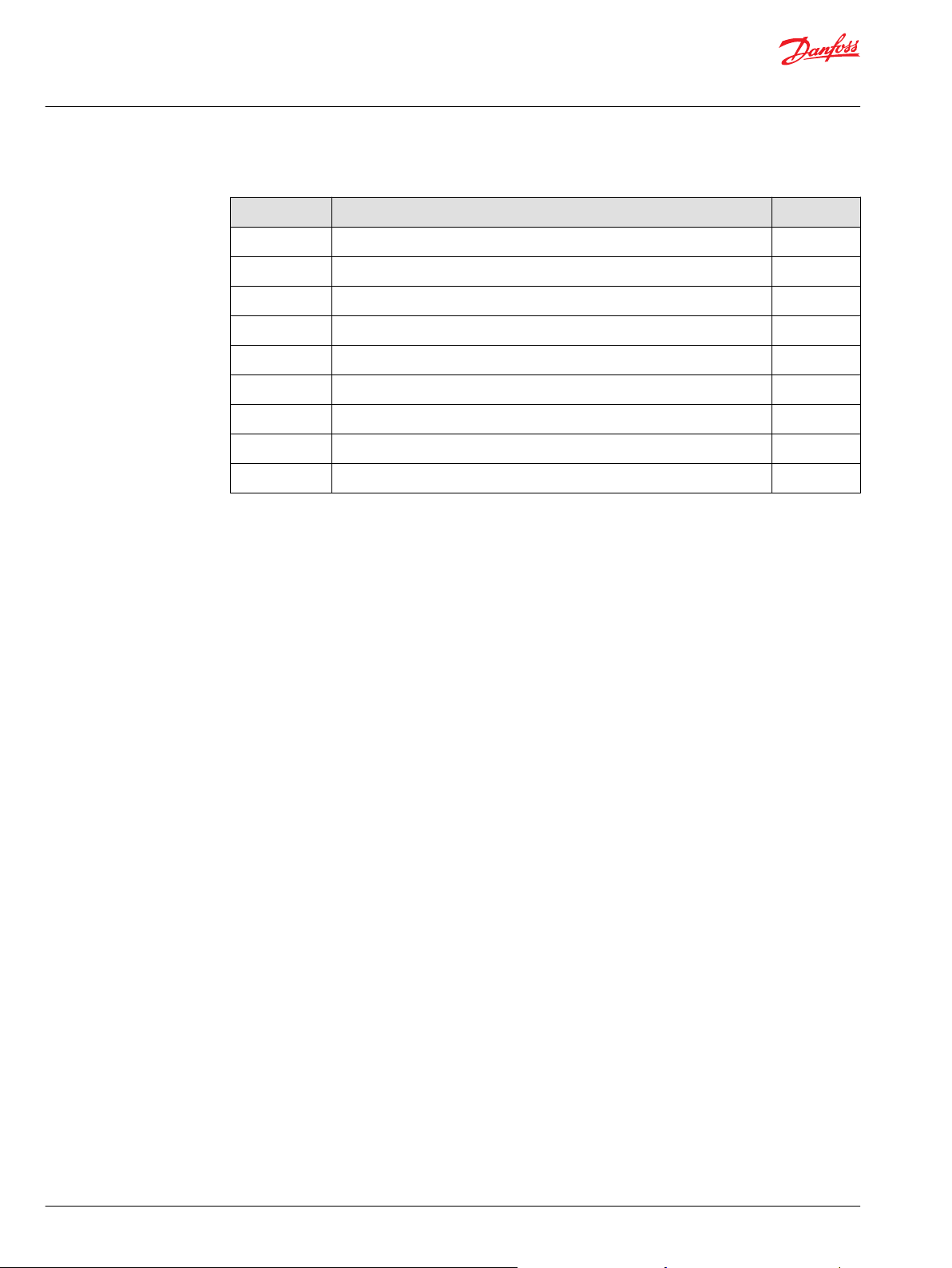

Änderungshistorie Änderungstabelle

Datum Geändert Überarbeitet

Februar 2018 Aktualisierung Typenschlüssel. 1107

Dezember 2017 Änderung PWM-Daten. 1106

November 2017 Hinweis zu Drehzahlsensor hinzugefügt. 1105

April 2017 Abmessungstabelle Korrektur. 1104

Dezember 2016 KHKH Korrektur der Verstellung. 1103

August 2016 DIN, Korrekturen der Flanschmotorabmessungen. 1102

Juli 2016 Umfassende Aktualisierung. Neue Hydraulische Verstellungen hinzugefügt. 1101

2008-2016 Various updates, new sizes, Converted to Danfoss, DITA CMS. 0201 - 1001

May 2008 First edition 0101

2 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 3

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Inhalt

H1 Allgemeine Informationen

Aufbau des H1-Schrägachsen-Verstellmotors.......................................................................................................................6

Allgemeine Beschreibung.............................................................................................................................................................8

Die H1-Produktpalette.............................................................................................................................................................. 8

H1-Funktionsschema...................................................................................................................................................................... 9

H1-Systemdiagramm....................................................................................................................................................................10

Technische Daten

Allgemeine technische Daten................................................................................................................................................... 11

Physikalische Eigenschaften...................................................................................................................................................... 11

Betriebsparameter.........................................................................................................................................................................12

H1B-Drehzahldiagramme für den Betrieb im offenen und geschlossenen Kreislauf........................................... 13

Diagramme zum erforderlichen Eingangsdruck (für das Füllen der Bohrungen im Zylinderblock)............... 14

Diagramme zum erforderlichen Ausgangsdruck (Mindestdruck für kurzzeitigen Einsatz)................................15

Diagramm zum erforderlichen Niederdruck (Mindestdruck für längeren Einsatz)............................................... 16

Anforderungen zum Betrieb im offenen Kreislauf.............................................................................................................17

Spezifikationen der Druckflüssigkeiten................................................................................................................................. 17

Ermittlung der Motor-Nenngröße........................................................................................................................................... 19

Betrieb

Wellendrehrichtung......................................................................................................................................................................20

Spülschieber.................................................................................................................................................................................... 21

Spülventil..........................................................................................................................................................................................22

Schluckvolumenbegrenzung.................................................................................................................................................... 22

Drehzahlsensor...............................................................................................................................................................................23

Temperaturbereich..................................................................................................................................................................23

Sicherheits- und Schutzmerkmale......................................................................................................................................23

Gegenstecker............................................................................................................................................................................. 23

Verfügbare Sensoren...............................................................................................................................................................23

Drehzahlsensor 4,5 bis 8 V – Technische Daten............................................................................................................ 24

Drehzahlsensor 7 bis 32 V – Technische Daten............................................................................................................. 24

Sensorposition...........................................................................................................................................................................25

Zahnring.......................................................................................................................................................................................25

Betriebsparameter

Drehzahlbereich.............................................................................................................................................................................26

Systemdruck.................................................................................................................................................................................... 27

Gehäusedruck................................................................................................................................................................................. 27

Externer Druck auf Radialwellendichtung............................................................................................................................ 27

Temperatur.......................................................................................................................................................................................28

Viskosität...........................................................................................................................................................................................28

Systemauslegungsparameter

Filtersystem .....................................................................................................................................................................................29

Tank.....................................................................................................................................................................................................29

Auswahl Druckflüssigkeit............................................................................................................................................................30

Lecköl................................................................................................................................................................................................. 30

Unabhängiges Bremssystem..................................................................................................................................................... 30

Lagerlasten und Lagerlebensdauer.........................................................................................................................................30

Wellendrehmoment......................................................................................................................................................................31

Master Model Code

Funktionsbeschreibung der Verstellungen

Elektrische Verstellungen............................................................................................................................................................41

Elektrische Proportionalverstellung........................................................................................................................................41

Elektrische 2-Punktverstellung................................................................................................................................................. 41

Druckversorgung des Servosystems.......................................................................................................................................41

Verstelloptionen.............................................................................................................................................................................42

Konstantdruckregler-Überlagerung - PCOR.........................................................................................................................42

Elektrische Proportionalverstellung mit PCOR.............................................................................................................. 42

Elektrische 2-Punktverstellung mit PCOR........................................................................................................................42

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 3

Page 4

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Inhalt

Elektrische 2-Punktverstellung mit proportionalem PCOR.......................................................................................42

Hydraulische Verstellungen.......................................................................................................................................................43

Hydraulische Proportionalverstellung................................................................................................................................... 43

Hydraulische 2-Punktverstellung.............................................................................................................................................43

Hydraulische Proportionalverstellung mit PCOR............................................................................................................... 44

Hydraulische 2-Punktverstellung mit PCOR.........................................................................................................................44

Bremsdruckabschaltung (BPD)................................................................................................................................................. 44

Elektrische Bremsdruckabschaltung BPD........................................................................................................................44

Elektrischer Stecker des Magneten...............................................................................................................................44

Hydraulische Bremsdruckabschaltung (BPD).................................................................................................................45

Reaktionszeiten der H1B Verstellungen................................................................................................................................ 46

Anwendungen mit Verstellungen........................................................................................................................................... 47

Elektronische Proportionalsteuerung und 2-Punktverstellungen

Optionen L1BA und L2BA........................................................................................................................................................... 48

Optionen D1MA und D2MA mit PCOR...................................................................................................................................50

Optionen D1M1 und D2M2 mit PCOR und BPD................................................................................................................. 52

Optionen M1CA und M2CA........................................................................................................................................................54

Optionen K1KA und K2KA mit PCOR.......................................................................................................................................56

Optionen K1K1 und K2K2 mit PCOR und elektrischer BPD.............................................................................................58

Optionen E1AA und E2AA.......................................................................................................................................................... 60

Optionen F1EA und F2EA............................................................................................................................................................61

Optionen T1DA und T2DA mit PCOR......................................................................................................................................62

Optionen T1DA und T2DA mit PCOR und elektrischer BPD...........................................................................................64

Optionen T1G1 und T2G2 mit PCOR und elektrischer BPD............................................................................................66

Optionen P1DA und P2DA mit PCOR..................................................................................................................................... 68

Optionen P1D1 und P2D2 mit PCOR und elektrischer BPD............................................................................................70

Optionen P1G1 und P2G2 mit PCOR und elektrischer BPD............................................................................................72

Hydraulische Proportionalsteuerung und 2-Punktverstellungen

Option LHBA.................................................................................................................................................................................... 74

Option MHCA.................................................................................................................................................................................. 76

Option DHMA mit PCOR..............................................................................................................................................................78

Optionen DHMH mit PCOR und BPD......................................................................................................................................80

Option KHKA mit PCOR................................................................................................................................................................82

Option KHKH mit PCOR und BPD.............................................................................................................................................84

Option HEHE....................................................................................................................................................................................86

Option HFHF.................................................................................................................................................................................... 87

Option THHA mit PCOR............................................................................................................................................................... 88

Option THHB mit PCOR und hydraulischer BPD.................................................................................................................89

Konstantdruckregler-Überlagerung mit hydraulischer Bremsdruckabschaltung............................................90

Konstantdruckregler-Überlagerung mit elektrischer Bremsdruckabschaltung (BPD)

Option TADA....................................................................................................................................................................................91

Optionen TAD1 und TAD2..........................................................................................................................................................92

Optionen TAG1 und TAG2..........................................................................................................................................................94

Abmessungen

SAE-Flansch – Option L* (Proportionalverstellung).......................................................................................................... 95

SAE-Flansch – Option M* (Proportionalverstellung).........................................................................................................97

SAE-Flansch – Optionen T* D* und P* D* (2-Punktverstellung, PCOR, elektrischem BPD).................................99

SAE-Flansch-Anschlüsse gemäß ISO 11 926-1..................................................................................................................101

SAE-Anschlussflansch gemäß ISO 3019-1.......................................................................................................................... 102

Abmessungen der O-Ring-Nut..........................................................................................................................................104

DIN-Flansch – Option L* (Proportionalverstellung)........................................................................................................105

DIN-Flansch – Option M* (Proportionalverstellung)...................................................................................................... 107

DIN-Flansch – Optionen T* D* und P* D* (2-Punktverstellung PCOR, elektrische BPD)....................................109

DIN-Flansch-Anschlüsse gemäß ISO 11 926-1.................................................................................................................. 111

DIN-Anschlussflansch gemäß ISO 3019/2.......................................................................................................................... 112

Anmerkungen...............................................................................................................................................................................114

Cartridgeflansch – Option L* (Proportionalverstellung)...............................................................................................115

4 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 5

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Inhalt

Cartridgeflansch – Option M* (Proportionalverstellung)..............................................................................................117

Cartridgeflansch – Optionen T* D* und P* D* (2-Punktverstellung, PCOR, elektrische BPD)..........................119

Cartridge-Flansch-Anschlüsse gemäß ISO 11 926-1.......................................................................................................121

Cartridge-Flansch........................................................................................................................................................................ 122

H1B Cartridge-Motoren mit Drehzahlsensor.....................................................................................................................125

Abmessungen – Verstellungen bei H1B-Motoren

Optionen L1BA und L2BA (elektrische Proportionalverstellung).............................................................................. 126

Option D*MA (elektrische Proportionalverstellung)...................................................................................................... 127

Option D*M* (elektrische Proportionalverstellung)....................................................................................................... 128

Optionen M1CA und M2CA (elektrische Proportionalverstellung)...........................................................................129

Option K*KA (elektrische Proportionalverstellung)........................................................................................................130

Optionen K1K1 und K2K2 (elektrische Proportionalverstellungen mit PCOR und BPD)...................................131

Optionen E1AA und E2AA (elektrische 2-Punktverstellung).......................................................................................132

Optionen F1EA und F2EA (elektrische 2-Punktverstellung)........................................................................................ 133

Optionen T1DA, T2DA und P1DA, P2DA (elektrische 2-Punktverstellung mit PCOR und elektrisch

proportionalem PPCOR) ...................................................................................................................................................134

Optionen T1D1, T2D2 und P1D1, P2D2 (elektrische 2-Punktverstellung mit PCOR, BPD und

elektrisch proportionaler PPCOR, BPD) .......................................................................................................................135

Option LHBA (hydraulische Proportionalverstellung)................................................................................................... 137

Option MHCA (hydraulische Proportionalverstellung)..................................................................................................138

Option DHMA (hydraulische Proportionalverstellung).................................................................................................139

Option DHMH (hydraulische Proportionalverstellung).................................................................................................140

Option HEHE (hydraulische 2-Punktverstellung).............................................................................................................142

Option HFHF (hydraulische 2-Punktverstellung).............................................................................................................143

Option THHA (hydraulische 2-Punktverstellung)............................................................................................................ 144

Option THHB (hydraulische 2-Punktverstellung).............................................................................................................145

Option TADA (hydraulische 2-Punktverstellung)............................................................................................................ 147

Option TAD1 und TAD2 (hydraulische 2-Punktverstellung)........................................................................................148

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 5

Page 6

P005 917

6

7

5

1

2

3

4

10

9

8

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

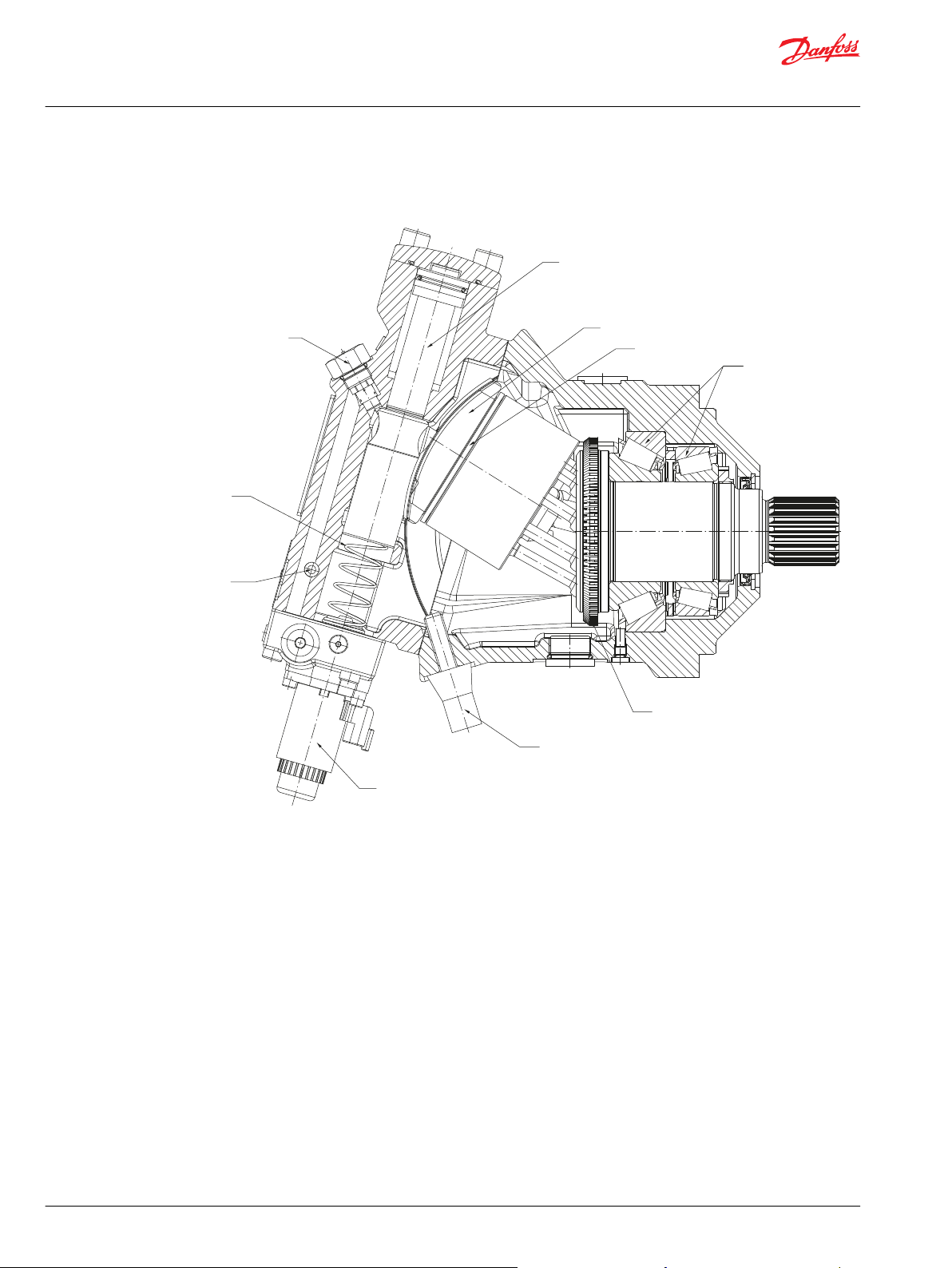

H1 Allgemeine Informationen

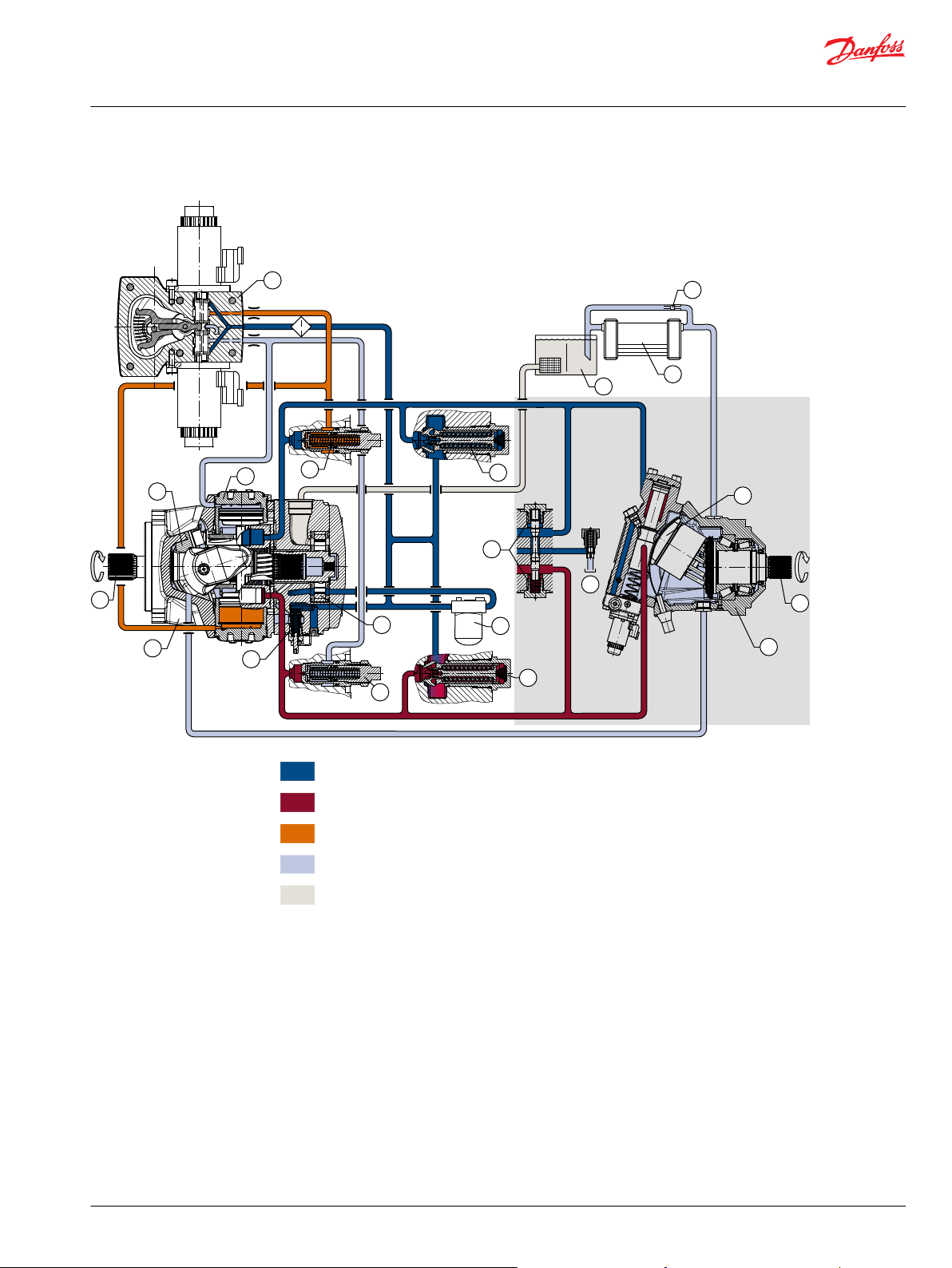

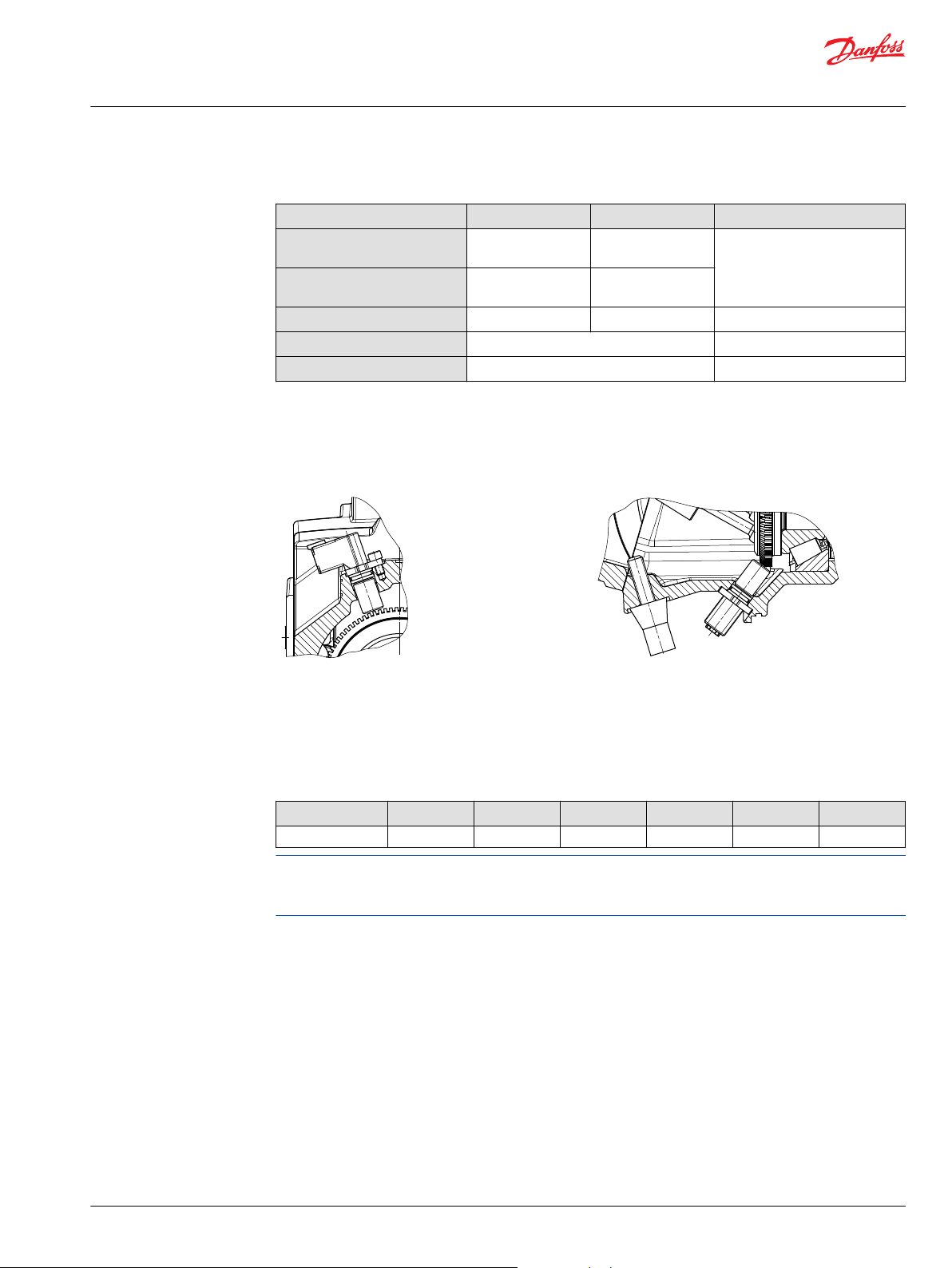

Aufbau des H1-Schrägachsen-Verstellmotors

Schnittdarstellung H1-Motor mit elektrischer Proportionalverstellung

1. Differenzialkolben des Servosystems

2. Ventilsegment

3. Lagerplatte

4. Kegelrollenlager

5. Spüldruckbegrenzungsventil

6. Rampenfeder

7. Spülschieber

8. Elektrische Proportionalverstellung

9. Begrenzung für minimales Schluckvolumen

10. Zahnring (optional)

6 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 7

P005 918

1

2

3

4

7

6

5

9

8

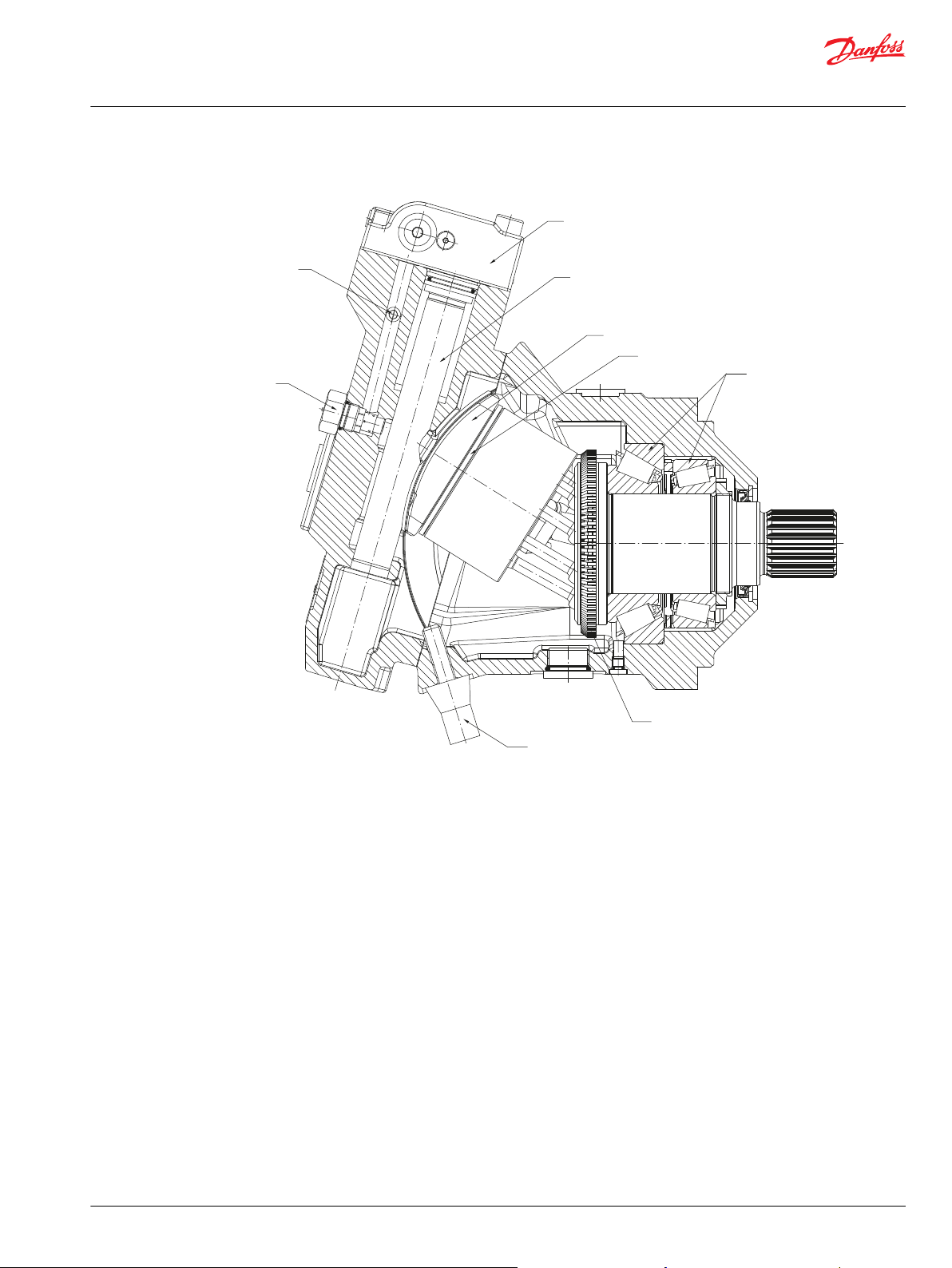

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

H1 Allgemeine Informationen

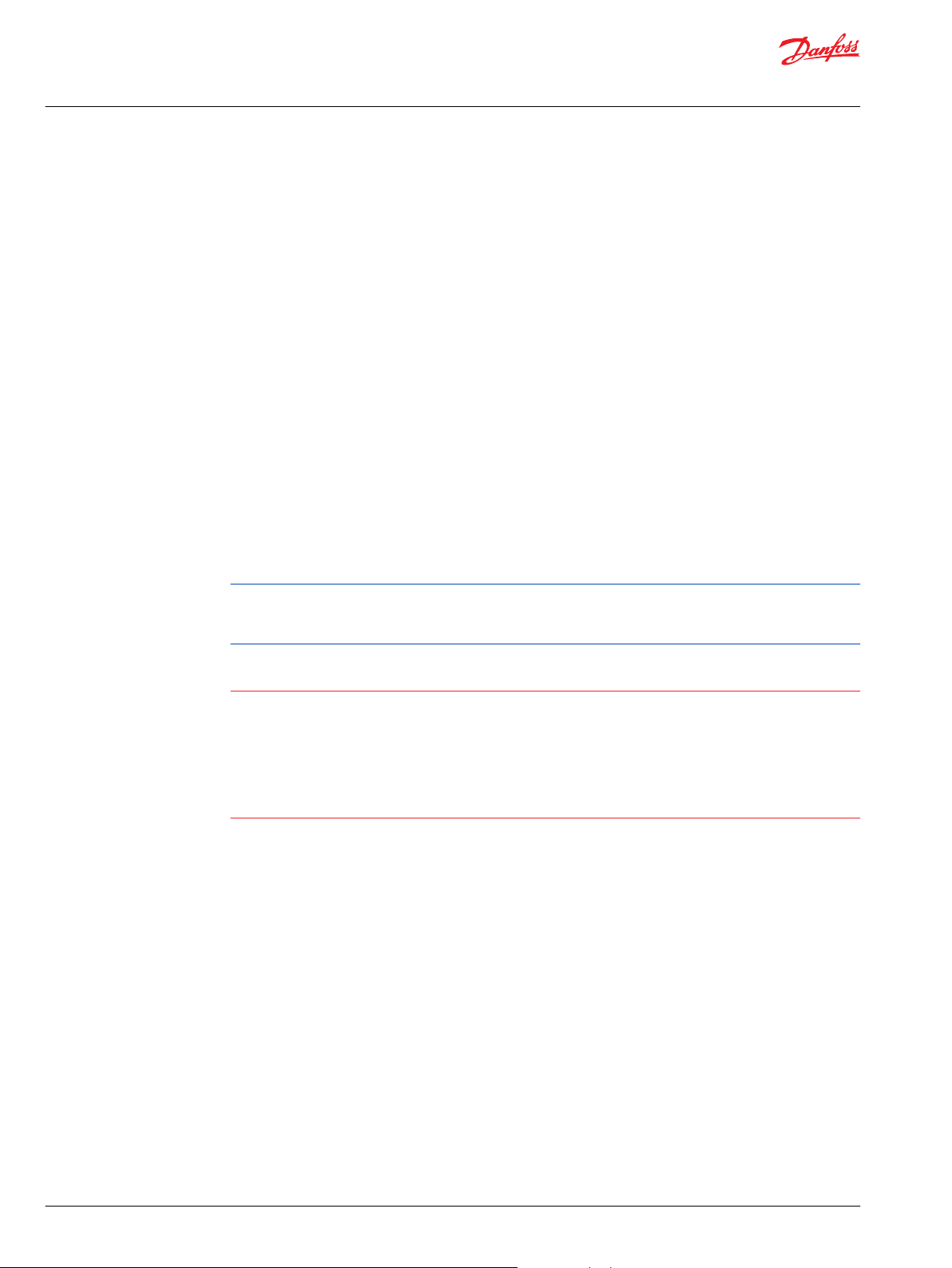

Schnittdarstellung H1-Motor mit elektrischer 2-Punktverstellung

1. Differenzialkolben des Servosystems

2. Ventilsegment

3. Lagerplatte

4. Kegelrollenlager

5. Spüldruckbegrenzungsventil

6. Spülschieber

7. Elektrische 2-Punktverstellung

8. Begrenzung für minimales Schluckvolumen

9. Zahnring (optional)

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 7

Page 8

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

H1 Allgemeine Informationen

Allgemeine Beschreibung

Verstellmotoren der Baureihe H1 sind Schrägachsen-Verstellmotoren mit sphärischen Kolben.

Die Motoren werden in Kombination mit anderen Produkten vorwiegend in geschlossenen Kreisläufen

zur Übertragung und Steuerung von hydraulischer Leistung eingesetzt. Die H1 Motoren zeichnen sich

durch den sehr großen Verstellbereich Vg max./Vg min. = 5 und sehr hohe Abtriebsdrehzahlen aus.

Die zusätzliche Null-Grad-Fähigkeit und das leistungsstarke 32-Grad-Triebwerk ermöglichen eine

einfache Optimierung der Maschinenperformance für:

Zusatzantriebe an Lenkachsen von Maschinen mit hohem Drehmomentbedarf (z. B. Mähdrescher),

•

optional mit Antischlupfregelung

Geländetaugliche Fahrzeuge, die eine Antischlupfregelung benötigen (z. B. Feldspritzen)

•

Mehrmotoranwendungen, die optimierte Arbeits- und Transportmodi benötigen (z.B. Radlader,

•

Feldspritzen) und die Null-Grad-Position für eine maximale Transportgeschwindigkeit nutzen

Verbesserte Steigfähigkeit der Maschine (z. B. Walzenzug) durch präzise Antischlupfregelung

•

Die Antischlupfreglung reduziert Bodenschäden, erhöht die Traktionskontrolle und verbessert die

Steuerbarkeit der Maschinen für den Bediener.

SAE-, Cartridge- (nicht verfügbar für 210 cm3 und für 250 cm3) und DIN-Flansche (nicht verfügbar für 250

cm3) mit seitlichen oder axialen Hochdruckanschlüssen sind mit integriertem Spülventil verfügbar.

Ein komplettes Programm von Verstellungen und Reglern erfüllt die Anforderungen einer breiten

Anwendungspalette.

Motoren starten normalerweise mit maximalem Schluckvolumen. Damit wird ein maximales

Startmoment für eine hohe Beschleunigung ermöglicht.

Alle Verstellungen nutzen internen Stelldruck. Dieser kann durch eine Konstantdruckregelung überlagert

werden (Vg min. -> Vg max.), die sowohl im motorischen Betrieb als auch im generatorischen Betrieb des

Motors wirkt. Mit einer richtungsabhängigen Abschaltung kann die Konstantdruckregler-Überlagerung

im generatorischen Betrieb des Motors (Pumpbetrieb) unwirksam gemacht werden.

Die Konstantdruckregler-Überlagerung hat einen geringen Druckanstieg (kurze Rampe) und ermöglicht

somit eine optimale Nutzung der Leistung im gesamten Regelbereich des Motors.

Drehzahlsensor-Optionen sind für alle Baugrößen und Flanscharten verfügbar.

Die Sensoren können folgende Informationen erfassen:

Drehzahl

•

Drehrichtung (nur Reihe „J“, Option „S“)

•

Temperatur (nur Reihe „J“, Option „S“)

•

Die elektrischen Verstellungen sind speziell für die Danfoss-Familie der PLUS+1®-Mikrocontroller für

eine einfache Plug-and-Perform-Installation entwickelt worden.

Die H1-Produktpalette

Eine ständig wachsende Produktreihe basierend auf dem Erfolg der Serie 51:

Freigegeben sind die Baugrößen 060 cm3, 080 cm3, 110 cm3, 160 cm3, 210 cm3 und 250 cm3.

•

Die Entwicklungsmuster beinhalten zusätzliche Verdrängungsgrößen.

•

8 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 9

P003 423

2

3

6

7

4

10

8

9

16

15

14

13

12

11

17

5

7

18

1

5

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

H1 Allgemeine Informationen

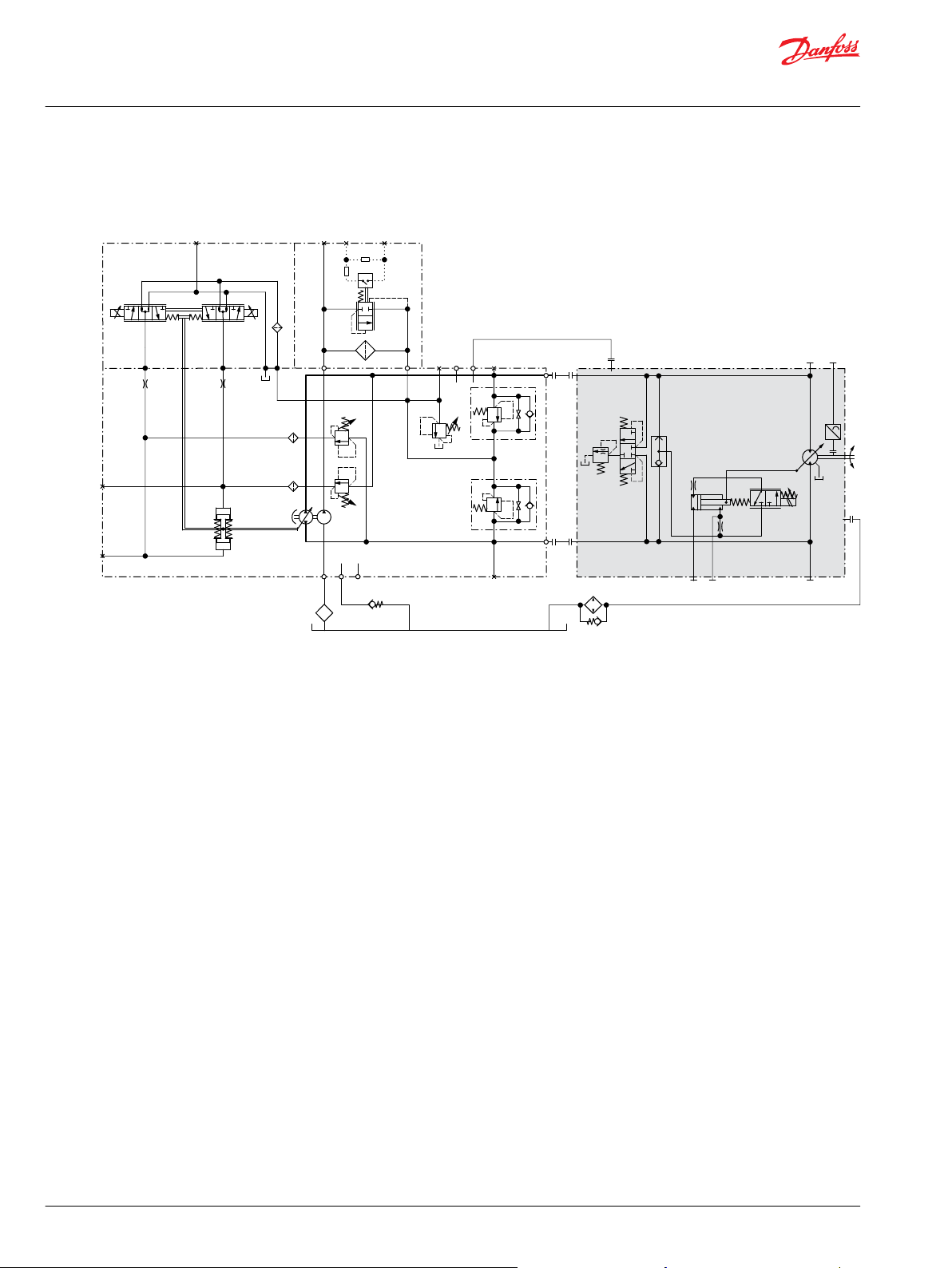

H1-Funktionsschema

Arbeitskreis A (Niederdruck) und Fülldruck

Arbeitskreis B (Hochdruck)

Stelldruck

Leckflüssigkeitsanschluss

Saugleitung

1. Schrägachsen-Verstellmotor

2. Axialkolben-Verstellpumpe

3. Elektrisch proportionale Verstellung (EDC)

4. Füllpumpe

5. Fülldruckrückschlagventil/

Hochdruckbegrenzungsventil

6. Spülventil

7. Nullhubventil

8. Fülldruckbegrenzungsventil

9. Servo-Zylinder

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 9

10. Druckfilter

11. Wärmetauscher

12. Wärmetauscher - Bypassventil

13. Ventilsegment

14. Pumpen-Schrägscheibe

15. Eingangswelle

16. Abtriebswelle

17. Tank

18. zum Motorgehäuse

Page 10

P003 424

min.max.

L2 NMA

A

B

M5

MB

M4

L1

B

R1

R2

M4

M5

M14 M6 1 2

M3 L1 L2 MA

A

C2 C1

S

F00B F00A

L3 L4

CW

MB

max. 3 bar

[43.5 psi]

n

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

H1 Allgemeine Informationen

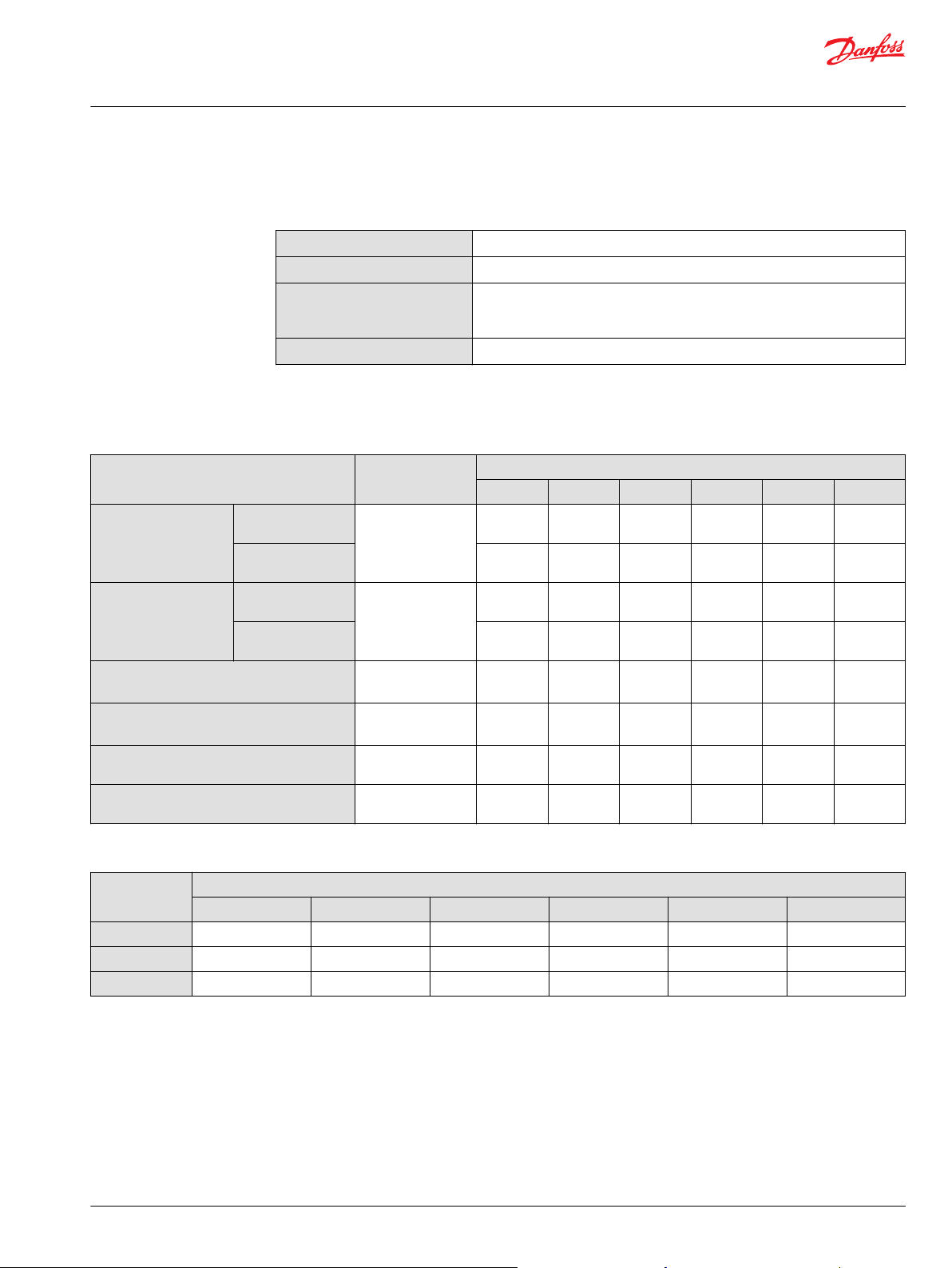

H1-Systemdiagramm

Systemdiagramm H1-Pumpe und H1-Motors mit EDC

Im obigen Diagramm wird die Funktionsweise eines hydrostatischen Antriebs mit einer H1-Axialkolbenverstellpumpe mit elektrisch proportionaler Verstellung (EDC) und einem H1-Schrägachsen-Verstellmotor mit elektrischer Proportionalverstellung (L*) und

integrierter Kreislaufspülung gezeigt.

10 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 11

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

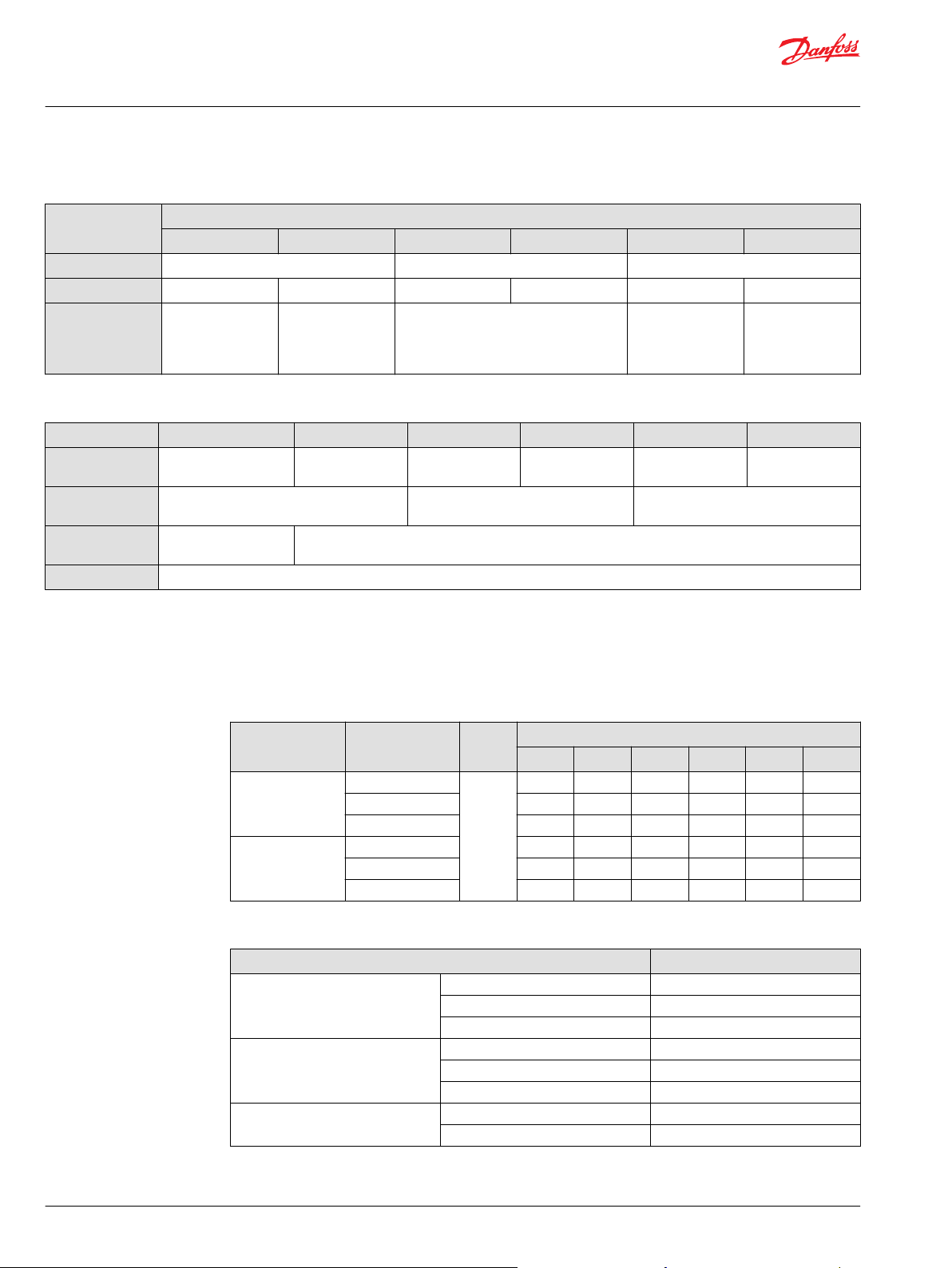

Technische Daten

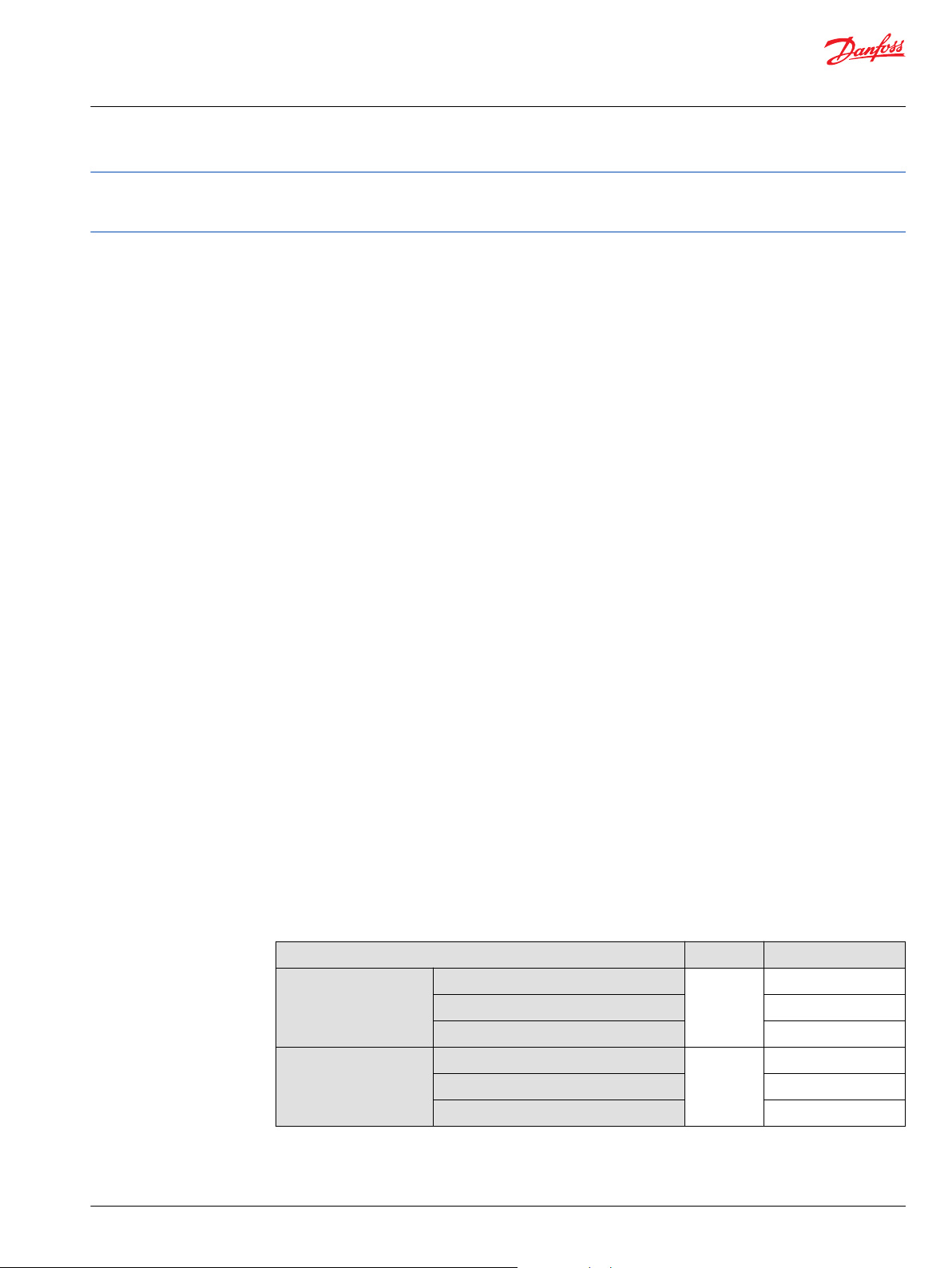

Allgemeine technische Daten

Allgemeine technische Daten

Design

Rotationsrichtung

Leitungsanschlüsse

Empfohlene Einbaulage

Physikalische Eigenschaften

Physikalische Eigenschaften

Parameter Einheit

Maximum

Schluckvolumen

Minimum

Theoretischer

Volumenstrom bei

max. Schluckvolumen

Theoretisches Drehmoment

bei max. Schluckvolumen

Theor. Eckleistung bei Nenndrehzahl und

max. Arbeitsdruck (∆p = 450 bar [6527 psi])kW[hp]

Massenträgheitsmoment der rotierenden

Bauteile

Gehäusevolumen

bei Nenndrehzahl

bei max. Drehzahl

3

cm

[in3]

l/min

[US gal/min]

N•m/bar

[lb•in/1000 psi]

kg•m

[slug•ft2]

l

[US gal]

2

Axialkolbenmotor mit verstellbarem Schluckvolumen in Schrägachsenbauart

Rechts- und linkslaufend

Anschlüsse der Arbeitsleitungen: Flanschanschlüsse nach ISO 6162 Ausführung 1

(metrisch)

Übrige Anschlüsse: Gerades SAE Gewinde mit O-Ring-Boss

Beliebig; das Gehäuse muss vollständig Hydraulikflüssigkeit gefüllt sein

060 080 110 160 210 250

60

[3,66]

12

[0,73]

216

[57]

270

[71]

0,96

[583]

266

[357]

0,0038

[0,0028]

0,9 [0,24] 1,0 [0,26] 1,4 [0,37] 2,7 [0,71]

80

[4,88]

16

[0,98]

256

[68]

328

[87]

1,27

[777]

321

[430]

0,0062

[0,0046]

110

[6,71]

22

[1,34]

319

[84]

407

[108]

1,75

[1069]

396

[531]

0,0108

[0,0080]

Größe

160

[9,76]

32

[1,95]

416

[110]

528

[139]

2,55

[1555]

513

[689]

0,0211

[0,0156]

210

[12,81]

42

[2,56]

504

[133]

630

[166]

3,34

[2038]

609

[817]

0,0306

[0,0226]

2,8 [0,74]

250

[15,25]

50

[3,05]

550

[145]

700

[185]

3,98

[2426]

684

[917]

0,0402

[0,0296]

4,1 [1,08]

Gewicht, trocken (elektrische Proportionalverstellung)

Ausführung Größe

060 080 110 160 210 250

SAE

DIN

Cartridge

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 11

29,8 kg [65,7 lb] 34,8 kg [76,7 lb] 48,8 kg [107,6 lb] 61,9 kg [136,5 lb] 81,0 kg [179 lb] 87,0 kg [196,2 lb]

28,3 kg [62,4 lb] 34,4 kg [75,8 lb] 45,0 kg [99,2 lb] 59,3 kg [130,7 lb] 75,0 kg [165 lb] –

26,9 kg [59,3 lb] 33,0 kg [72,6 lb] 41,8 kg [92,2 lb] 54,7 kg [120,6 lb] – –

Page 12

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Technische Daten

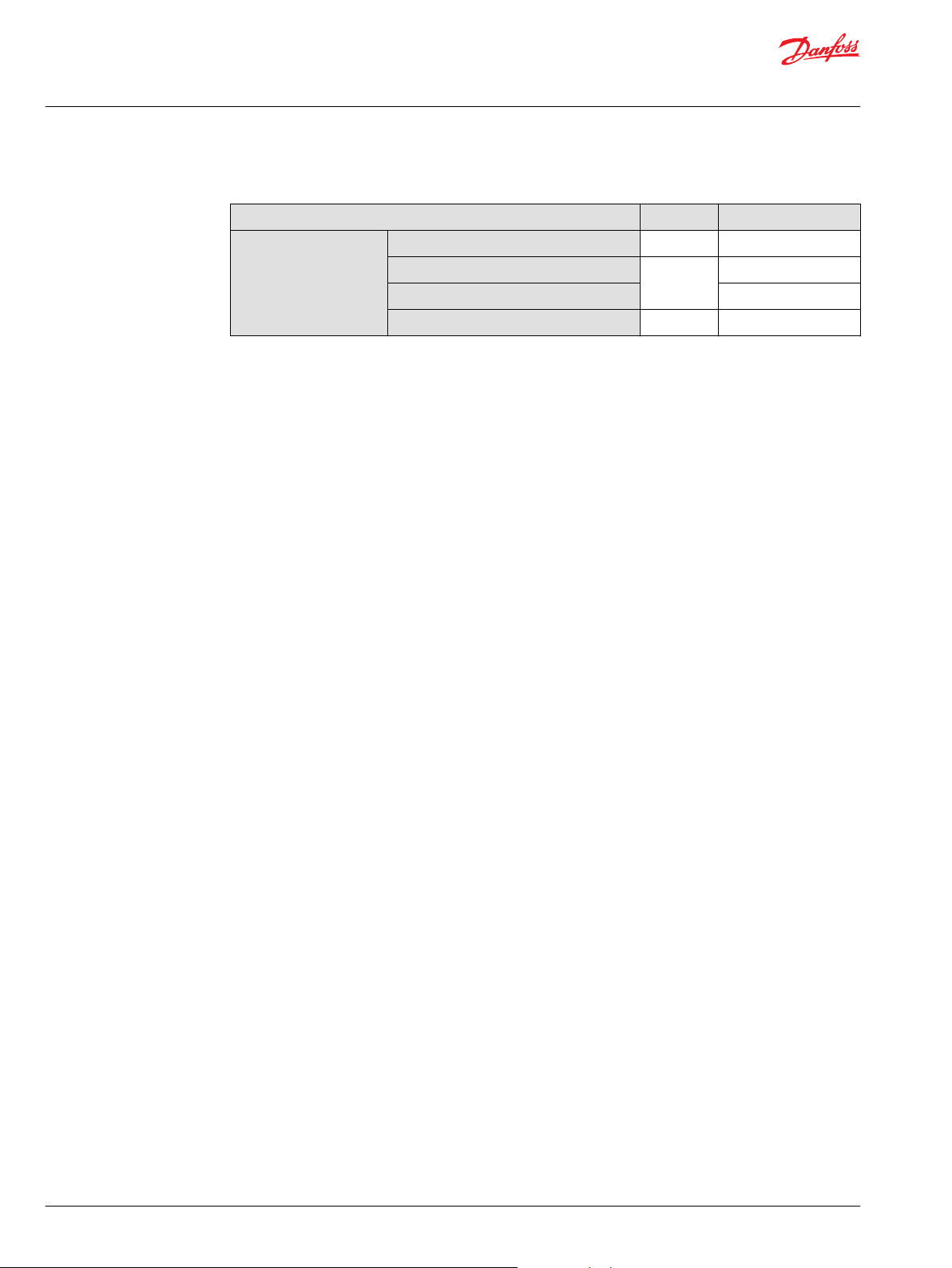

Anschlussflansch

Ausführung Größe

060 080 110 160 210 250

SAE ISO 3019/1

DIN ISO 3019/2, B4

Cartridge

Kundenanschlüsse

Größe 060 080 110 160 210 250

Axial und

1)

seitlich

Leckölanschlüsse

)

2

127-4 (SAE C) 4 Schrauben 152-4 (SAE-D) 4 Schrauben 165-4 (SAE E)

125 HL 4 Schrauben 140 HL 4 Schrauben 160 HL 4 Schrauben 180 HL 4 Schrauben 200 HL 4 Schrauben

Zentrierung Ø160

mm

2 Schrauben

(Abstand 200) M16

Zentrierung Ø190

mm

2 Schrauben

(Abstand 224) M20

Zentrierung Ø200 mm

2 Schrauben (Abstand 250) M20

DN19 Typ 1 DN25 Typ 1 DN25 Typ 1 DN32 Typ 1 DN32 Typ 1 DN32 Typ 1

0,875 [7∕8]–14UN-2B 1,0625 [11∕16]–12UN-2B 1,313 [15∕16]–12UN-2B]

–

– –

Axiale

Messanschlüsse

Messanschluss

1)

Anschlussflansch gemäß ISO 6162, 40 MPa-Serie.

2)

SAE O-Ring-Boss

0,875 [7∕8]–14UN-2B

2)

2)

Betriebsparameter

Wellendrehzahl

Wellendrehzahl Fördervolumen Einheit

Nennwert

Maximal

System- und Gehäusedruck, Umgebungstemperatur

Parameter Alle Baugrößen

Systemdruck Max. Arbeitsdruck 450 bar [6527 psi]

Gehäusedruck Nennwert 3 bar [44 psi]

Umgebungstemperatur

1)

Minimum über Gehäusedruck (offener und geschlossener Kreislauf)

1,0625 [11∕16]–12UN-2B

0,5625 [9∕16]–18UNF-2B

Größe

060 080 110 160 210 250

Maximum 32°

3600 3200 2900 2600 2350 2200

Minimum 6° 5900 5300 4800 4250 3850 3650

Null 0° 6600 5950 5350 4750 4300 4050

Maximum 32° 4500 4100 3700 3300 3000 2800

-1

min

(U/min)

Minimum 6° 7250 6600 5950 5250 4800 4500

Null 0° 7950 7200 6500 5750 5250 4900

Maximal 480 bar [6962 psi]

Minimum

1) 2)

Maximal 5 bar [73 psi]

Minimal 3,0 bar [4 psi]

3)

Maximal 70 °C [158 °F]

Minimal -40 °C [-40 °F]

12 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 13

P003 557

0

1000

2000

3000

4000

5000

6000

7000

8000

0% 20% 40% 60% 80% 100%

H1B 060

0

1000

2000

3000

4000

5000

6000

7000

8000

P003 509

0% 20% 40% 60% 80% 100%

H1B 080

0

1000

2000

3000

4000

5000

6000

7000

P003 511

0% 20% 40% 60% 80% 100%

H1B 110

0% 20% 40% 60% 80% 100%

P301 307

0

1000

2000

3000

4000

5000

6000

7000

H1B 160

0

1000

2000

3000

4000

5000

6000

P006 001

0% 20% 40% 60% 80% 100%

H1B 210

0

1000

2000

3000

4000

5000

6000

0% 20% 40% 60% 80% 100%

P301 457

H1B 250

W

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Technische Daten

System- und Gehäusedruck, Umgebungstemperatur (Fortsetzung)

Parameter Alle Baugrößen

2)

Siehe Diagramme Diagramme zum erforderlichen Eingangsdruck (für das Füllen der Bohrungen im Zylinderblock) auf

Seite 14.

3)

Lufttemperatur um Einheit.

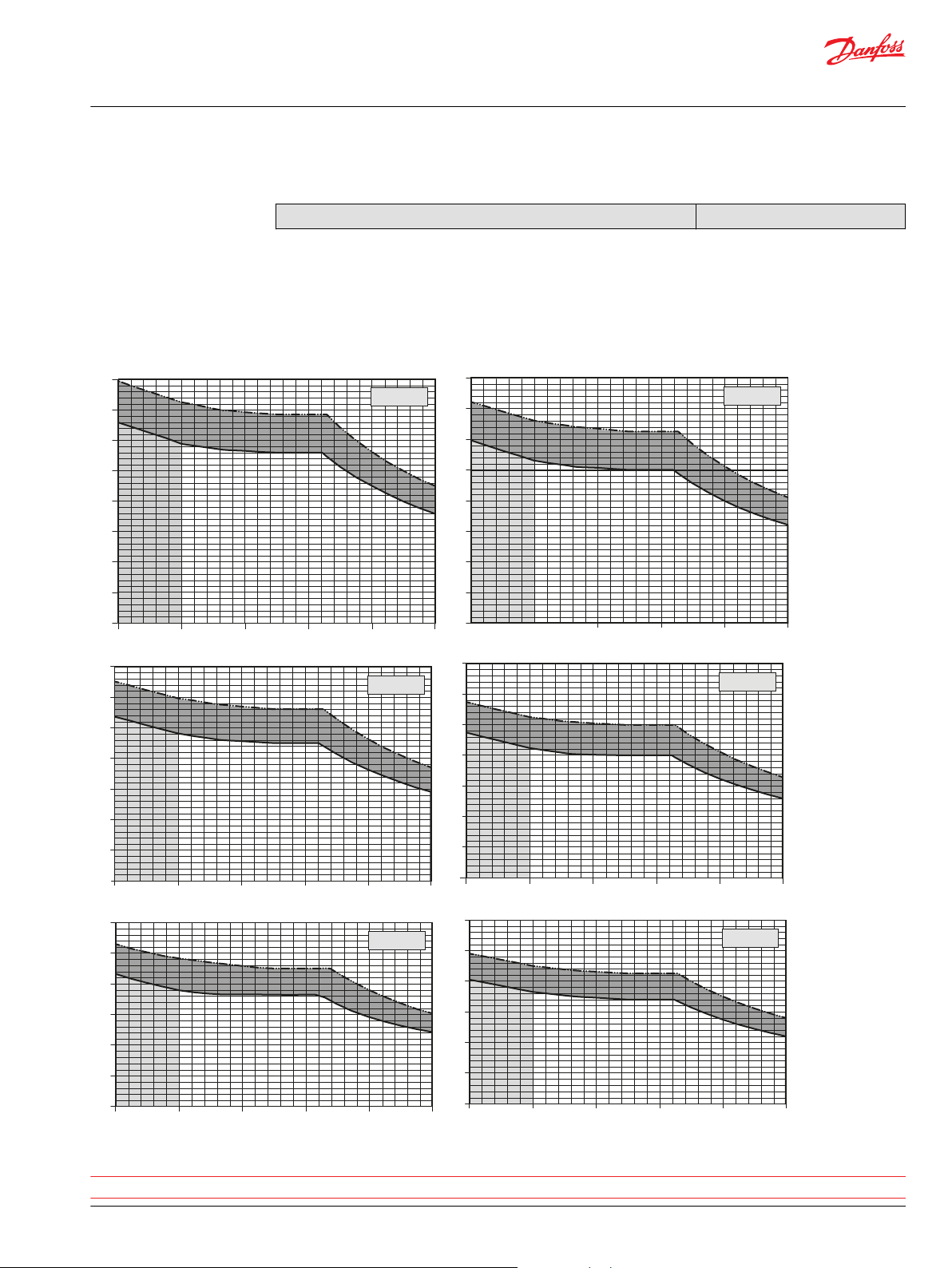

H1B-Drehzahldiagramme für den Betrieb im offenen und geschlossenen Kreislauf

Drehzahl (min-1) über Schluckvolumen (%), Limitierter Bereich (grauer Bereich)

Warnung

Beim Einsatz des Motors zwischen 0 – 20 % Schluckvolumen besteht ein hohes Risiko von Überdrehzahl und Wirkungsgradeinbrüchen.

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 13

Page 14

0

1000

2000

3000

4000

5000

6000

7000

8000

9000

0% 20% 40%

60%

80% 100%

P006 010

30bar

20bar

15bar

10bar

5bar

2bar

H1B 060

1000

2000

3000

4000

5000

6000

7000

8000

0

0% 20% 40%

60%

80% 100%

P006 011

30bar

20bar

15bar

10bar

5bar

2bar

H1B 080

1000

2000

3000

4000

5000

6

7000

000

0% 20% 40%

60%

80% 100%

P006 012

30bar

20bar

15bar

10bar

5bar

2bar

0

H1B 110

1000

2000

3000

4000

5000

6

7000

000

0% 20% 40%

60%

80% 100%

P006 013

30bar

20bar

15bar

10bar

5bar

2bar

0

H1B 160

0% 20% 40%

60%

80% 100%

P006 014

30bar

20bar

15bar

10bar

5bar

2bar

0

1000

2000

3000

4000

5000

6000

H1B 210

0% 20% 40%

60%

80% 100%

P006 015

30bar

20bar

15bar

10bar

5bar

2bar

0

1000

2000

3000

4000

5000

6000

H1B 250

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Technische Daten

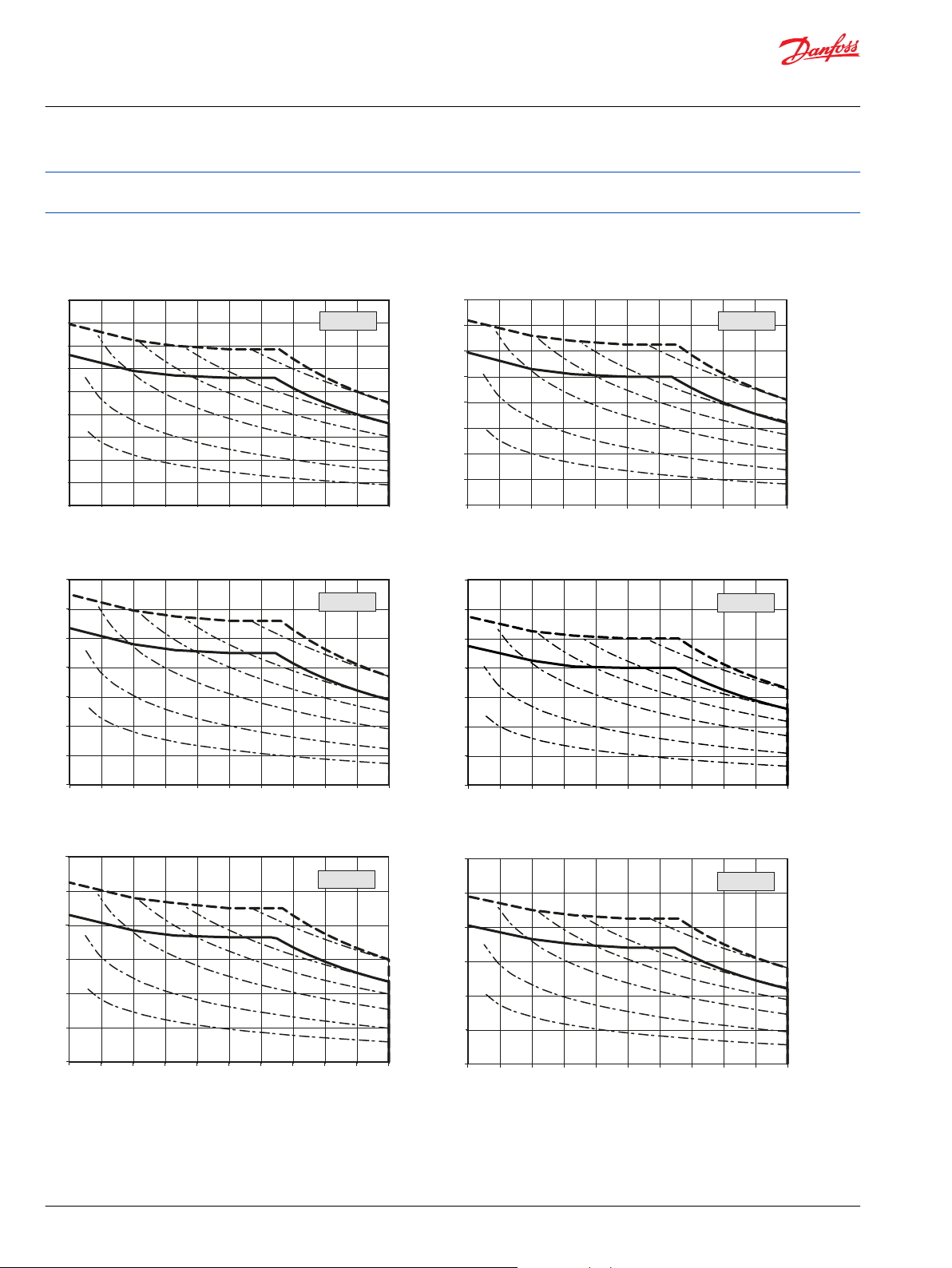

Anwendungen im offenen Kreislauf- dürfen nicht im limitierten Bereich betrieben werden. Für Anwendungen im geschlossenen

Kreislauf, die im limitierten Bereich operieren, wenden Sie sich bitte an Ihren lokalen Ansprechpartner von Danfoss Power Solutions.

Diagramme zum erforderlichen Eingangsdruck (für das Füllen der Bohrungen im Zylinderblock)

Drehzahl (min-1) und Druck (bar) über Schluckvolumen (%)

Drehzahl (min-1) und Druck (bar) über Schluckvolumen (%)

Drehzahl (min-1) und Druck (bar) über Schluckvolumen (%)

Dicke gestrichelte Linie: Maximale Drehzahl

Dicke durchgezogene Linie: Nenndrehzahl

Dieser Druck stellt sicher, dass der Zylinderblock richtig gefüllt wird und dass keine Zugkraft am Kolben auftritt.

Der erforderliche Druck beträgt 0 bar bei 0 Umdrehungen und steigt mit zunehmender Umdrehungszahl.

14 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 15

0% 20% 40%

60%

80% 100%

P006 016

9000

8000

7000

6000

5000

4000

3000

2000

1000

0

4 bar

3 bar

2 bar

H1B 060

0% 20% 40% 60% 80% 100%

P006 017

8000

7000

6000

5000

4000

3000

2000

1000

0

4 bar

3 bar

2 bar

H1B 080

0% 20% 40% 60% 80% 100%

P006 018

7000

6000

5000

4000

3000

2000

1000

0

4 bar

3 bar

2 bar

H1B 110

0% 20% 40% 60% 80% 100%

P006 019

7000

6000

5000

4000

3000

2000

1000

4 bar

3 bar

2 bar

0

H1B 160

0% 20% 40% 60% 80% 100%

P006 020

4 bar

3 bar

2 bar

6000

5000

4000

3000

2000

1000

0

H1B 210

0% 20% 40% 60% 80% 100%

P006 021

4 bar

3 bar

2 bar

6000

5000

4000

3000

2000

1000

0

H1B 250

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Technische Daten

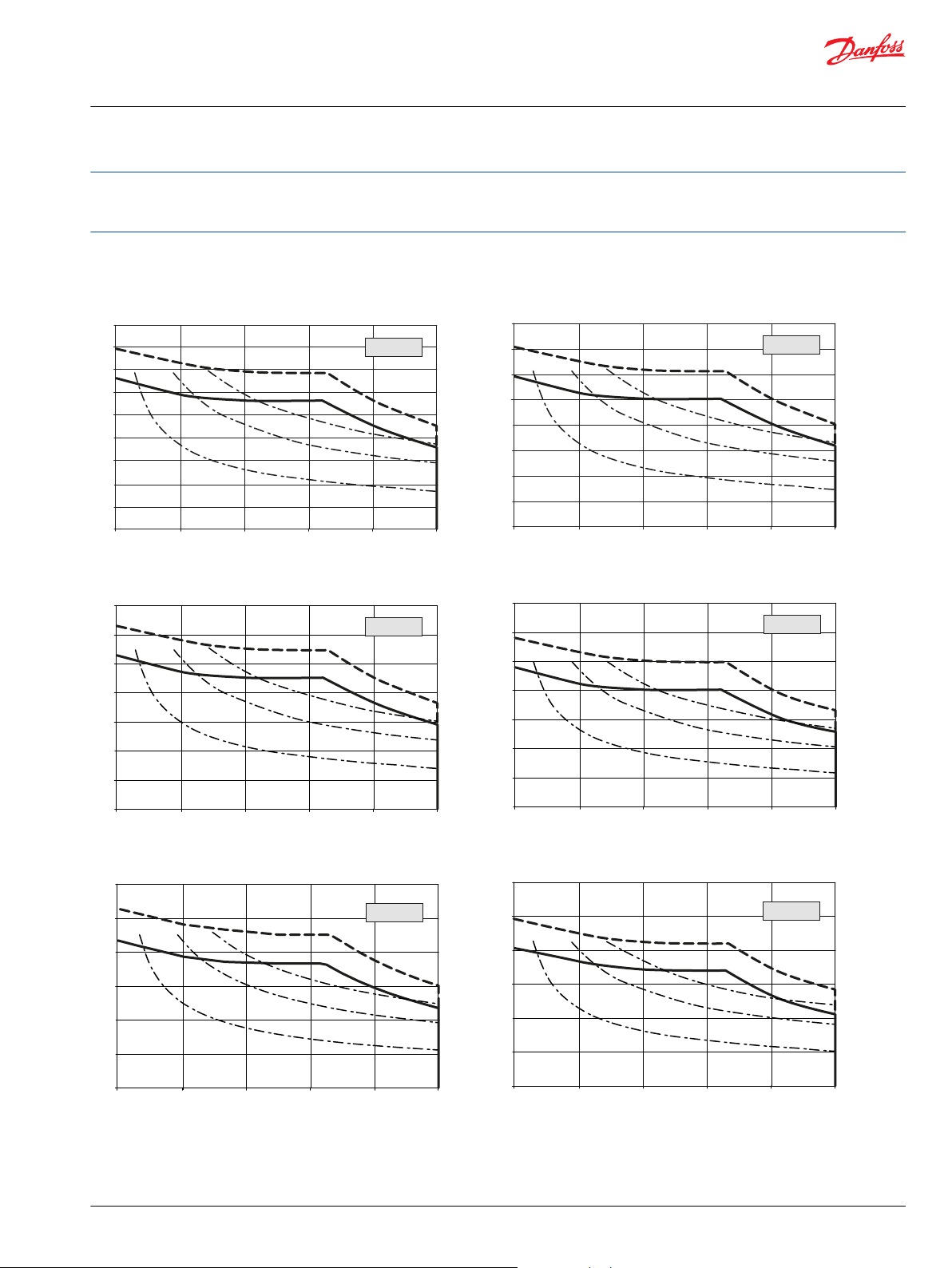

Anwendungen im offenen Kreislauf dürfen nicht über der Nenndrehzahl betrieben werden. Für Anwendungen mit geschlossenem

Kreislauf, die zwischen Nenndrehzahl und maximaler Drehzahl operieren, wenden Sie sich bitte an Ihren lokalen Ansprechpartner von

Danfoss Power Solutions.

Diagramme zum erforderlichen Ausgangsdruck (Mindestdruck für kurzzeitigen Einsatz)

Drehzahl (min-1) und Druck (bar) über Schluckvolumen (%)

Drehzahl (min-1) und Druck (bar) über Schluckvolumen (%)

Drehzahl (min-1) und Druck (bar) über Schluckvolumen (%)

Dicke gestrichelte Linie: Maximale Drehzahl/ dicke durchgezogene Linie: Nenndrehzahl

Dieser Ausgangsdruck (über dem Gehäusedruck) stellt sicher, dass keine Zugkraft am Kolben auftritt.

Der erforderliche Druck beträgt 0 bar bei 0 Umdrehungen und steigt mit zunehmender Umdrehungszahl.

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 15

Page 16

0% 20% 40%

60%

80% 100%

P006 022

8000

7000

6000

5000

4000

3000

2000

1000

0

30 bar

25 bar

20 bar

15 bar

10 bar

H1B 060

0% 20% 40% 60% 80% 100%

P006 023

8000

7000

6000

5000

4000

3000

2000

1000

0

30 bar

25 bar

20 bar

15 bar

10 bar

H1B 080

0%

20% 40%

60%

80% 100%

P006 024

7000

6000

5000

4000

3000

2000

1000

0

30 bar

25 bar

20 bar

15 bar

10 bar

H1B 110

0% 20% 40% 60% 80% 100%

P006 025

7000

6000

5000

4000

3000

2000

1000

0

30 bar

25 bar

20 bar

15 bar

10 bar

H1B 160

0% 20% 40% 60% 80% 100%

P006 026

6000

5000

4000

3000

2000

1000

0

30 bar

25 bar

20 bar

15 bar

10 bar

H1B 210

0%

20% 40%

60%

80% 100%

P006 027

6000

5000

4000

3000

2000

1000

0

30 bar

25 bar

20 bar

15 bar

10 bar

H1B 250

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Technische Daten

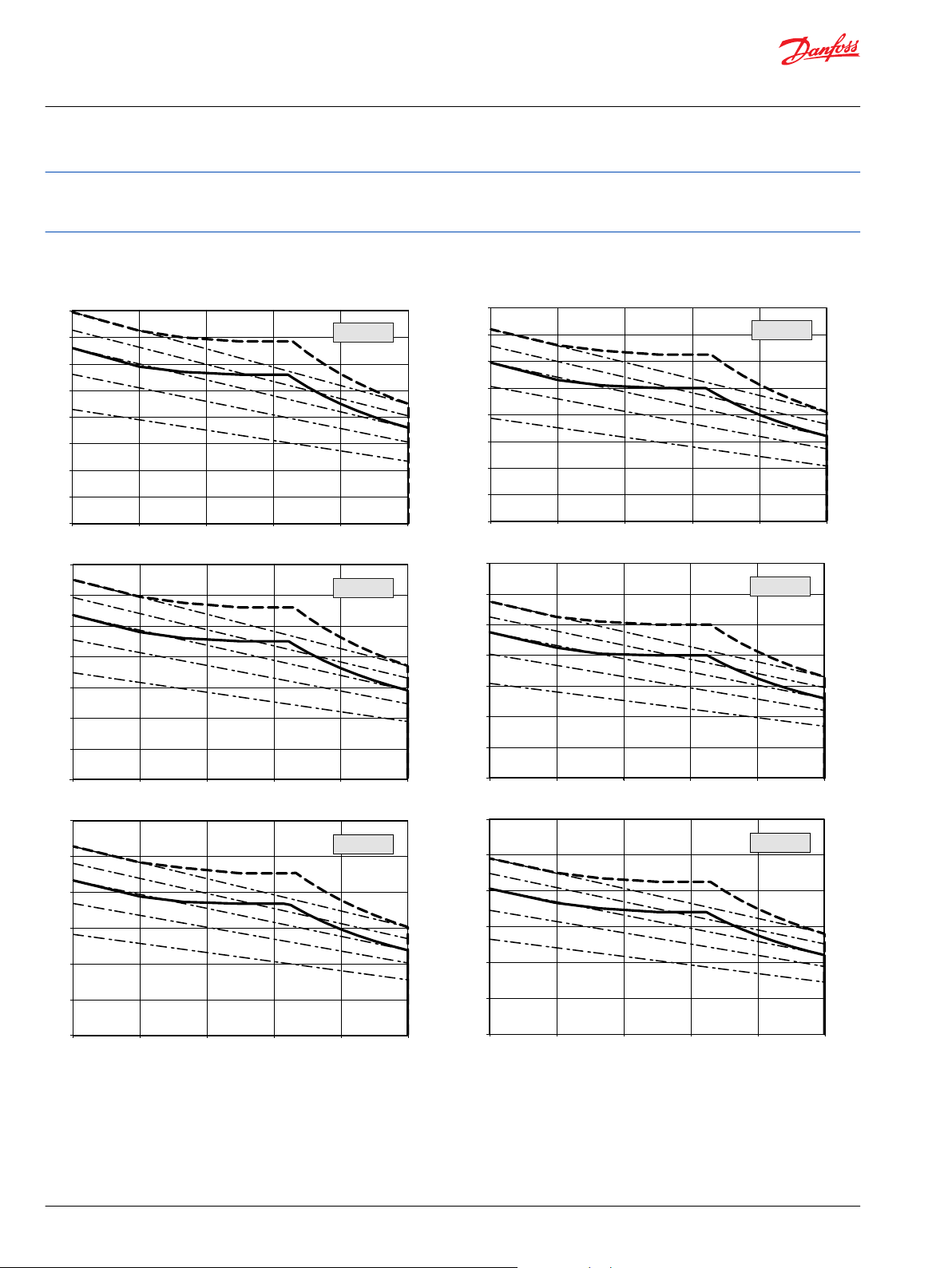

Anwendungen im offenen Kreislauf dürfen nicht über der Nenndrehzahl betrieben werden. Für Anwendungen mit geschlossenem

Kreislauf, die zwischen Nenndrehzahl und maximaler Drehzahl operieren, wenden Sie sich bitte an Ihren lokalen Ansprechpartner von

Danfoss Power Solutions.

Diagramm zum erforderlichen Niederdruck (Mindestdruck für längeren Einsatz)

Drehzahl (min-1) und Druck (bar) über Schluckvolumen (%)

Dicke gestrichelte Linie: Maximale Drehzahl/ dicke durchgezogene Linie: Nenndrehzahl

Diese Mindestdrücke sind für einen Betrieb mit hoher Belastung, d. h. 200 Stunden bei 350 bar, erforderlich. Ein Arbeitszyklus von 200

Stunden bei 250 bar erfordert 50 % dieser Drücke.

Dieser Niederdruck (über Gehäusedruck) ist erforderlich, um Kavitation zu verhindert, die bei Druckveränderungen im Zylinderblock

entsteht. In den Strömungskanälen der des Ventilsegmentes kann es zu sehr hohen Strömungsgeschwindigkeiten kommen, die zur

Kavitation führen.

16 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 17

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Technische Daten

Anwendungen im offenen Kreislauf dürfen nicht über der Nenndrehzahl betrieben werden. Für Anwendungen mit geschlossenem

Kreislauf, die zwischen Nenndrehzahl und maximaler Drehzahl operieren, sowie für eine spezielle Auswertung oder Analyse des

Arbeitszyklus wenden Sie sich bitte an Ihren lokalen Ansprechpartner von Danfoss Power Solutions.

Anforderungen zum Betrieb im offenen Kreislauf

H1-Schrägachsen-Verstellmotoren können auch in offenen Kreisläufen (OC = Open Circuit) eingesetzt

werden.

Da bei Anwendungen, die in offenen Kreisläufen operieren, normalerweise kein internes Spülsystem

eingesetzt wird, ist es wichtig, für ausreichende Kühlung der Einheit zu sorgen. Dies kann

durch Querspülung des Motorgehäuses sichergestellt werden.

Der Volumenstrom muss dem Kühlbedarf angepasst werden.

Der höchste Leckölanschluss des Gehäuses muss immer für den Rückfluss zum Kühlaggregat oder Tank

genutzt werden.

Das Motorgehäuse, das Verstellsystem und die an Anschluss A und B angeschlossenen Arbeitsleitungen

müssen sowohl unter dynamischen als auch unter statischen Bedingungen immer vollständig mit Öl

gefüllt sein.

Die Verrohrung muss so vorgenommen werden, dass das Öl nicht nach unten ablaufen kann

und dadurch im Verstellsystem oder in der Rotationsgruppe durch Luft ersetzt wird.

Der Mindestdruck am Eingangs- bzw. Ausgangsanschluss des Arbeitskreises, gemessen an den

Manometeranschlüssen MA und MB, muss mindestens dem in den Diagrammen Diagramme zum

erforderlichen Eingangsdruck (für das Füllen der Bohrungen im Zylinderblock) auf Seite 14 angegebenen

Druck entsprechen.

Um die Mindestdruckanforderungen zu gewährleisten, können Lasthalteventile eingesetzt werden. Auch

die Meter-in/Meter-out-PVG-Technologie von Danfoss Power Solutions kann verwendet werden.

Ebenso sind Rückschlagventile und eine ausreichende Fülldruckzufuhr möglich.

Der Motor darf im offenen Kreis nie über den Nenndrehzahlgrenzen betrieben werden. Wenn

Durchflussbegrenzungsventile eingesetzt werden, müssen sie entsprechend ausgewählt werden. Wählen

Sie Motorverstellungen, die zum Ansteuern des Servosystems stets den Systemhochdruck verwenden.

Dadurch wird unter allen Bedingungen eine korrekte Verstellfunktion sichergestellt.

Ventilblöcke wie z.B. Lasthalteventile, die an den Eingangs- bzw. Ausgangs-Arbeitskreisanschlüssen

befestigt sind, dürfen nicht mit den Bauteilen des H1-Motors kollidieren. Eine Überprüfung

mittels Einbauzeichnungen oder entsprechenden 3D-Modellen sollte durchgeführt werden.

Spezifikationen der Druckflüssigkeiten

Spezifikationen der Druckflüssigkeiten

Parameter Einheit

Minimum intermittierend

Viskosität

Temperaturbereich1)

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 17

Empfohlener Bereich

Maximum intermittierend

Minimal

2)

Nenn-

Maximum intermittierend

mm2/s

[SUS]

°C

[°F]

Alle Baugrößen

7 [49]

12-80 [66-366]

1600 [7416]

-40 [-40]

104 [220]

115 [240]

Page 18

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Technische Daten

Spezifikationen der Druckflüssigkeiten (Fortsetzung)

Parameter Einheit

Erforderliche Reinheit laut ISO 4406

Reinheit und Filterung

1)

Gemessen am heißesten Punkt, normalerweise am Tankanschluss des Gehäuses.

2)

Minimum: Kaltstart, kurzfristig t<3 min, p<50 bar, n<1000 U/min.

Efficiency (charge pressure filtration)

Efficiency (suction / return line filtration)

Recommended inlet screen mesh size

Alle Baugrößen

-

β-ratio

µm 100 – 125

22/18/13

β

= 75 (β10 ≥ 10)

15-20

β

= 75 (β10 ≥ 2)

35-45

18 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 19

Vg • n

1000 •

v

Qe =

Vg • p •

mh

20 •

Me =

Qe • p •

t

600

=

Me • n

9550

Pe=

n =

Qe • 1000 •

v

V

g

Vg • n

231 •

v

Qe =

Vg • p •

mh

2 •

Me =

Vg • n • p •

t

396 000

Pe=

n =

Qe • 231 •

v

V

g

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Technische Daten

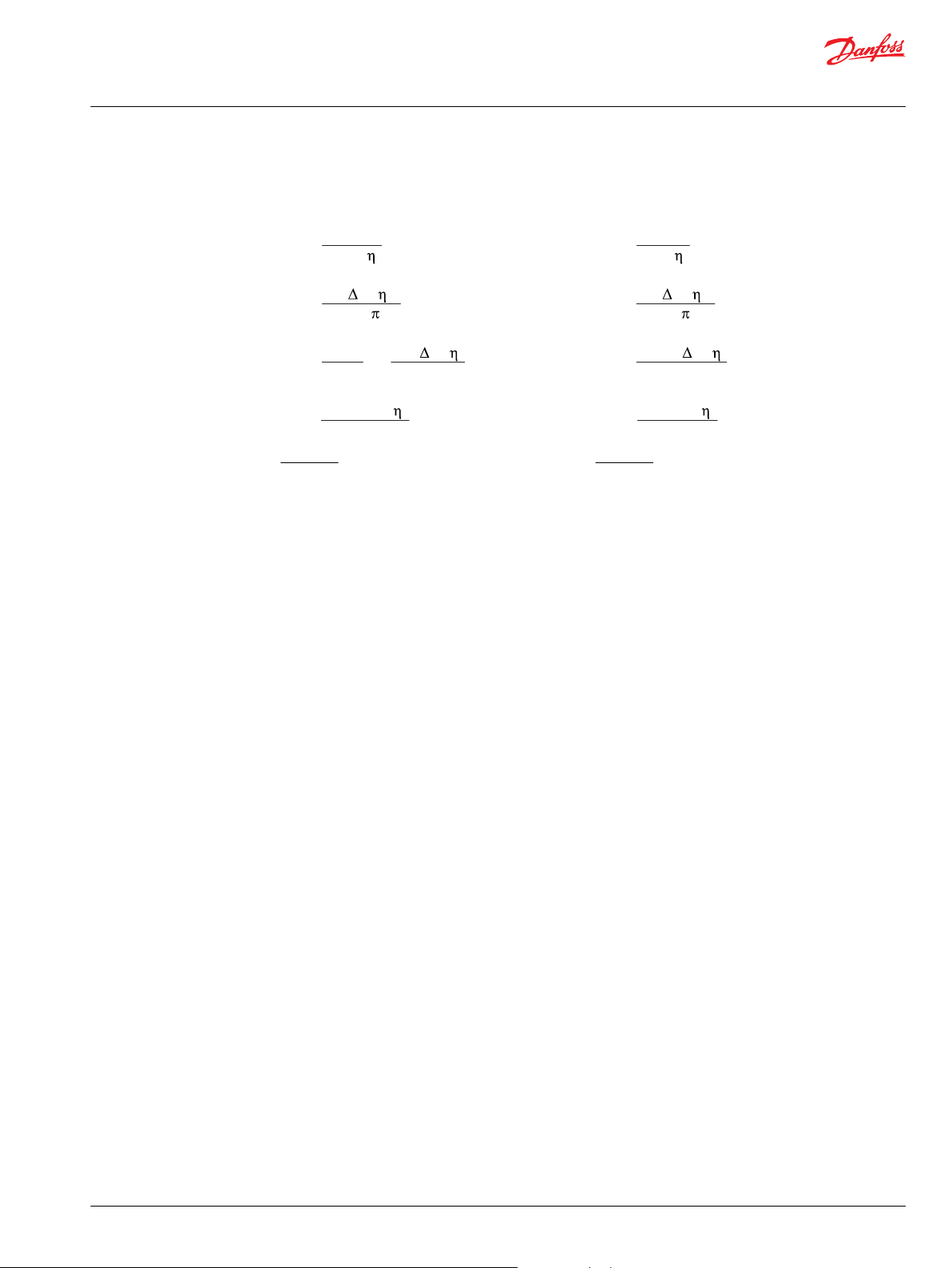

Ermittlung der Motor-Nenngröße

Basierend auf SI-Einheiten Basierend auf US-Einheiten

Hierbei gilt:

QeEingangsvolumenstrom (l/min)

MeAusgangsdrehmoment (N•m)

P

Ausgangsleistung (kW)

e

n Drehzahl (min-1)

V

Motorschluckvolumen pro Umdrehung

g

(cm3/Umdrehung)

p

Hochdruck (bar)

high

p

Niederdruck (bar)

low

∆p Hochdruck minus Niederdruck (bar)

η

Volumetrischer Wirkungsgrad des Motors

v

η

Mechanisch-hydraulischer Wirkungsgrad

mh

η

Gesamtwirkungsgrad des Motors (ηv •

t

ηmh)

Hierbei gilt:

QeEingangsvolumenstrom [US gal/min]

MeAusgangsdrehmoment [lb•in]

P

Ausgangsleistung [PS]

e

n Drehzahl [rpm]

V

Motorschluckvolumen pro Umdrehung

g

[in3/Umdrehung]

p

Hochdruck [psi]

high

p

Niederdruck [psi]

low

∆p Hochdruck minus Niederdruck [psi]

η

Volumetrischer Wirkungsgrad des Motors

v

η

Mechanisch-hydraulischer Wirkungsgrad

mh

η

Gesamtwirkungsgrad des Motors (ηv •

t

ηmh)

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 19

Page 20

CCW CW

P006030

B

A

CCW CW

P006031

B

A

CCW CW

P006032

B

A

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betrieb

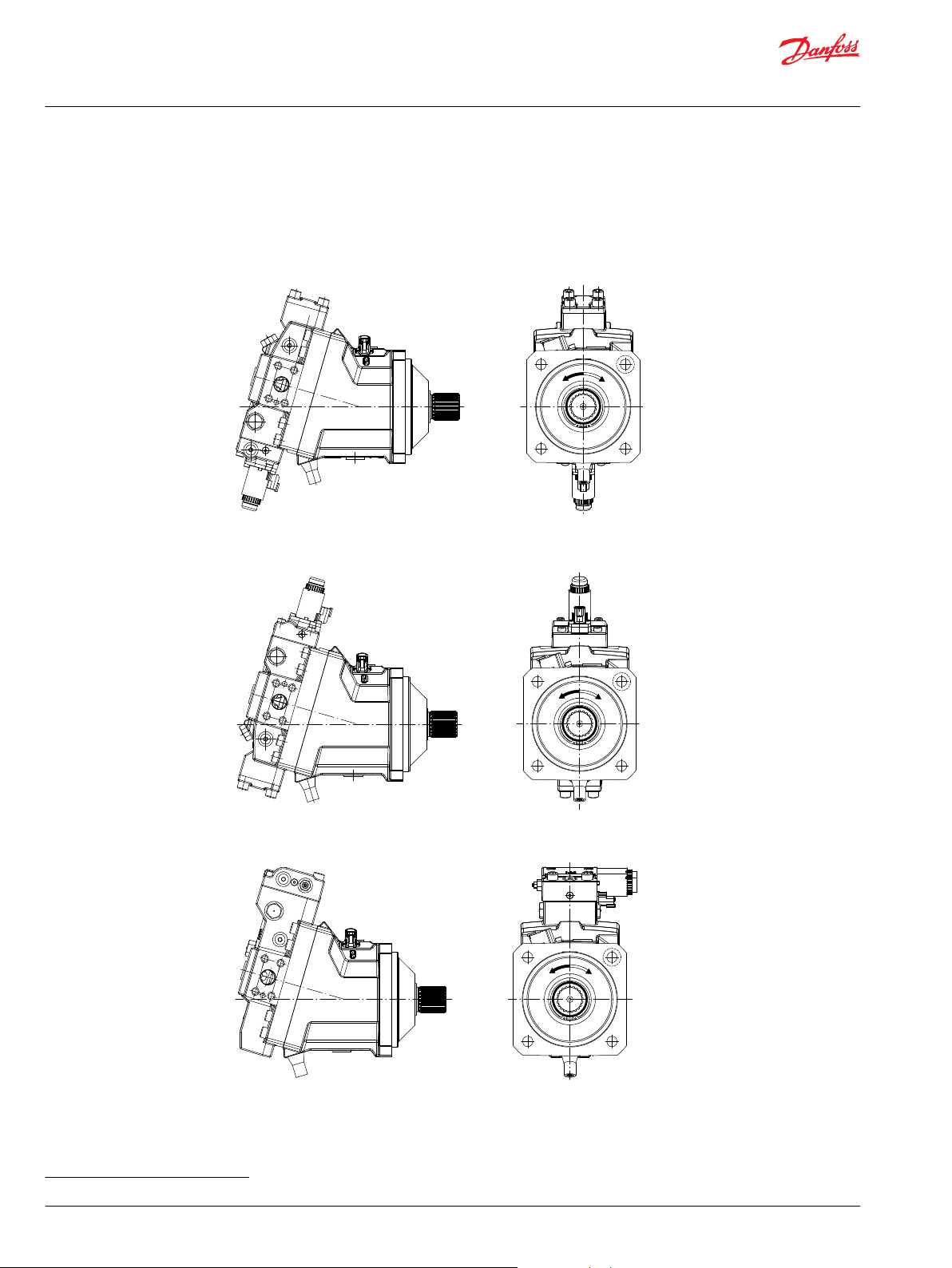

Wellendrehrichtung

Zur Bestimmung der Wellendrehrichtung wird die Ansicht aus dem Wellenende definiert.

Die Drehrichtung des Motors hängt von der verwendeten Verstelloption ab (siehe Abbildung unten).

Verstellungen L1, L2, D1, D2, LH, DH Rotationsrichtung

Volumenstrom in den

Hochdruckanschluss A= im

Uhrzeigersinn

Volumenstrom in den

HochdruckanschlussB= gegen den

Uhrzeigersinn

Verstellungen M1, M2, K1, K2, KH, MH Rotationsrichtung

Volumenstrom in den

HochdruckanschlussA= gegen den

Uhrzeigersinn

Hochdruck auf AnschlussB= im

Uhrzeigersinn

Verstellungen E1, E2, F1, F2, P1, P2, T1, T2, TA, TH, HE, HF Rotationsrichtung

Volumenstrom in den

HochdruckanschlussA= gegen den

Uhrzeigersinn

Hochdruck auf AnschlussB= im

Uhrzeigersinn

1)

1 steht für 12 VDC, und 2 steht für 24 V

DC

20 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 21

P006033

A

LFRV

B

P003 437

A

B

L2

W

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betrieb

Spülschieber

Ein im Motor integrierter Spülschieber trennt die Hochdruckkreise A und B.

Übersteigt der Systemdruck (Differenzdruck zwischen Hochdruckkreis A und B) einen bestimmten Wert,

verbindet der Spülschieber die Niederdruckseite mit dem Spülventil.

Legende:

A Systemdruckseite A

B Systemdruckseite B

LFRV zum Spülventil

Warnung

Gefahr einer unbeabsichtigten Bewegung von Fahrzeug oder Maschine.

Ein übermäßiger Förderstrom beim Spülen des Motorkreislaufs kann dazu führen, dass der erforderliche

Systemdruck unter bestimmten Bedingungen nicht aufgebaut werden kann. Sorgen Sie unter jeglichen

Betriebsbedingungen für den richtigen Fülldruck, um die Verstellfunktion der Pumpe in hydrostatischen

Systemen sicherzustellen.

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 21

Page 22

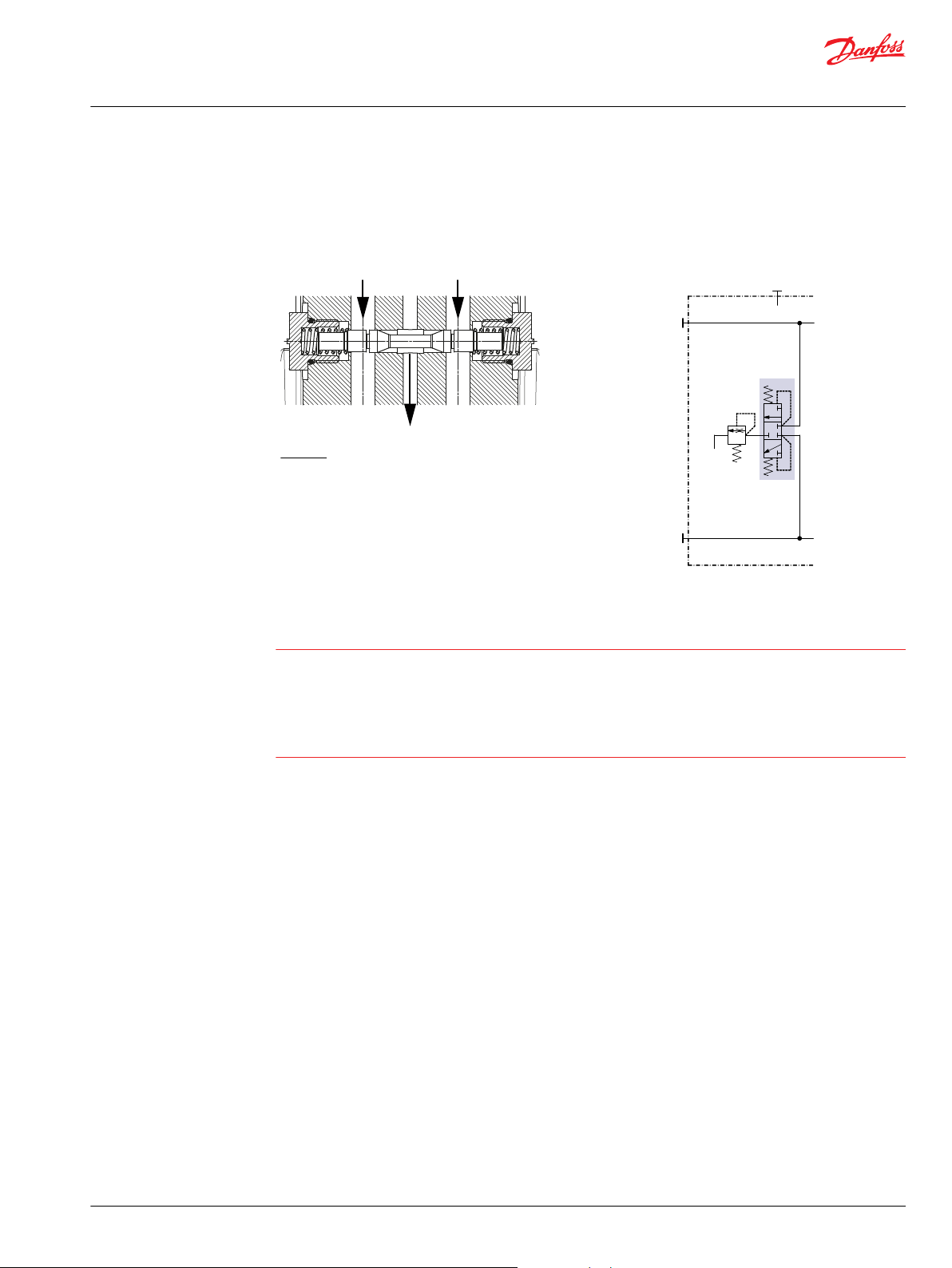

P003 491

P003 487

A

B

L2

40 bar

30 bar

20 bar

10 bar

10 15 20 30 40

50

5

10 20 30 40 50 60

P006 034

0

X

Y

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betrieb

Spülventil

Ein Spüldruckbegrenzungsventil ist in alle H1-Motoren integriert und verwendet die Kreislaufspülung,

um durch die Entnahme von Öl aus dem Niederdruckkreis des Systems für eine ausreichende Kühlung zu

sorgen.

Der über das Spülventil abgenommene Volumenstrom wird auch verwendet, um Verunreinigungen aus

dem Kreislauf zu entfernen.

Das Spülventil verfügt über ein Öffnungsdruck von 16 bar [232 psi].

Die Spülventil sind mit diversen Blendengrößen zur Anpassung der Spülmenge an unterschiedliche

System- und Einsatzbedingungen lieferbar.

Spüldruckbegrenzungsventil (Querschnitt)

Größen des Spüldruckbegrenzungsventils

Spüldruckbegrenzungsventil (schematische Darstellung)

X Spülmenge (l/min)

Y Niederdruck abzüglich Gehäusedruck (bar)

Schluckvolumenbegrenzung

Sämtliche H1-Motoren haben eine mechanische Schluckvolumenbrgrenzung.

Das minimale Schluckvolumen des Motors wird über die Stellschraube der Hubbegrenzung im

Motorgehäuse im Werk eingestellt. Die Hubbegrenzung wird vor Auslieferung mit einer

manipulationssicheren Kappe versehen.

22 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 23

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betrieb

Drehzahlsensor

Die Drehzahlsensoren wurden speziell für den Einsatz in mobilen Arbeitsmaschinen und im industriellen

Bereich entwickelt. Die Erfassung der Drehzahl erfolgt berührungslos. Eine Einstellung oder Kalibrierung

ist nicht erforderlich.

Weitere Informationen siehe Drehzahlsensor und Temperaturfühler, Technische Informationen, 11046759.

Temperaturbereich

Parameter Minimal Maximal

Betriebstemperaturbereich -40 °C 104 °C

115 °C intermittierend = kurzfristig; t < 1 Min. je Auftreten und nicht über 2 % der arbeitszyklusbasierten

Lebensdauer.

Sicherheits- und Schutzmerkmale

Parameter Daten

Schutzart (IP-Klasse)

gemäß IEC 60529 und DIN 40050

EMV-Emissionen EN 61000-6-3

EMV-Verträglichkeit (EMI) 100 V/m inkl. 1 kHz AM 80 %; ISO 11452-5 und -2

Elektrostatische Entladung EN 61000-4-2

Vibrationsantrieb 30 G (294 m/s2)

Schockfestigkeit 50 G (490 m/s2)

Maximaler Gehäusedruck 5 bar [72,5 psi]

IP 67 (ohne installierten Stecker)

IP 69k (mit installiertem Stecker)

Luftentladung: 15 kV

Kontaktentladung: 8 kV

Gegenstecker

Es gibt zwei Arten von Gegensteckern Steckverbindereinheit DEUTSCH DTM06-6S, Schwarz und Grau.

Bestellnummer

11033865 11033863

Steckverbindereinheit, DEUTSCH DTM06-6S-E004;

Schwarz, (24-20 AWG) 0,21-0,52 mm²

Steckverbindereinheit, DEUTSCH DTM06-6S, Grau,

(24-20 AWG) 0,21-0,52 mm²

Verfügbare Sensoren

Für die verschiedenen Versorgungsspannungsbereiche gibt es zwei Drehzahlsensoren: 4,5 bis 8 VDC und

7 bis 32 VDC.

Beschreibung Bestellnummer

149055 11102032

Versorgungsspannung 4,5 bis 8 V 7 bis 32 V

Drehzahlsignale Zwei, 90° phasenverschoben Einen

Drehrichtungssignal Einen –

Temperatursignal Einen –

Weitere Informationen finden Sie unter Drehzahlsensor 4,5 bis 8 V – Technische Daten auf Seite 24 und

Drehzahlsensor 7 bis 32 V – Technische Daten auf Seite 24.

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 23

Page 24

4

3

2

1

5

6

P006035

4

3

2

1

5

6

P006035

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betrieb

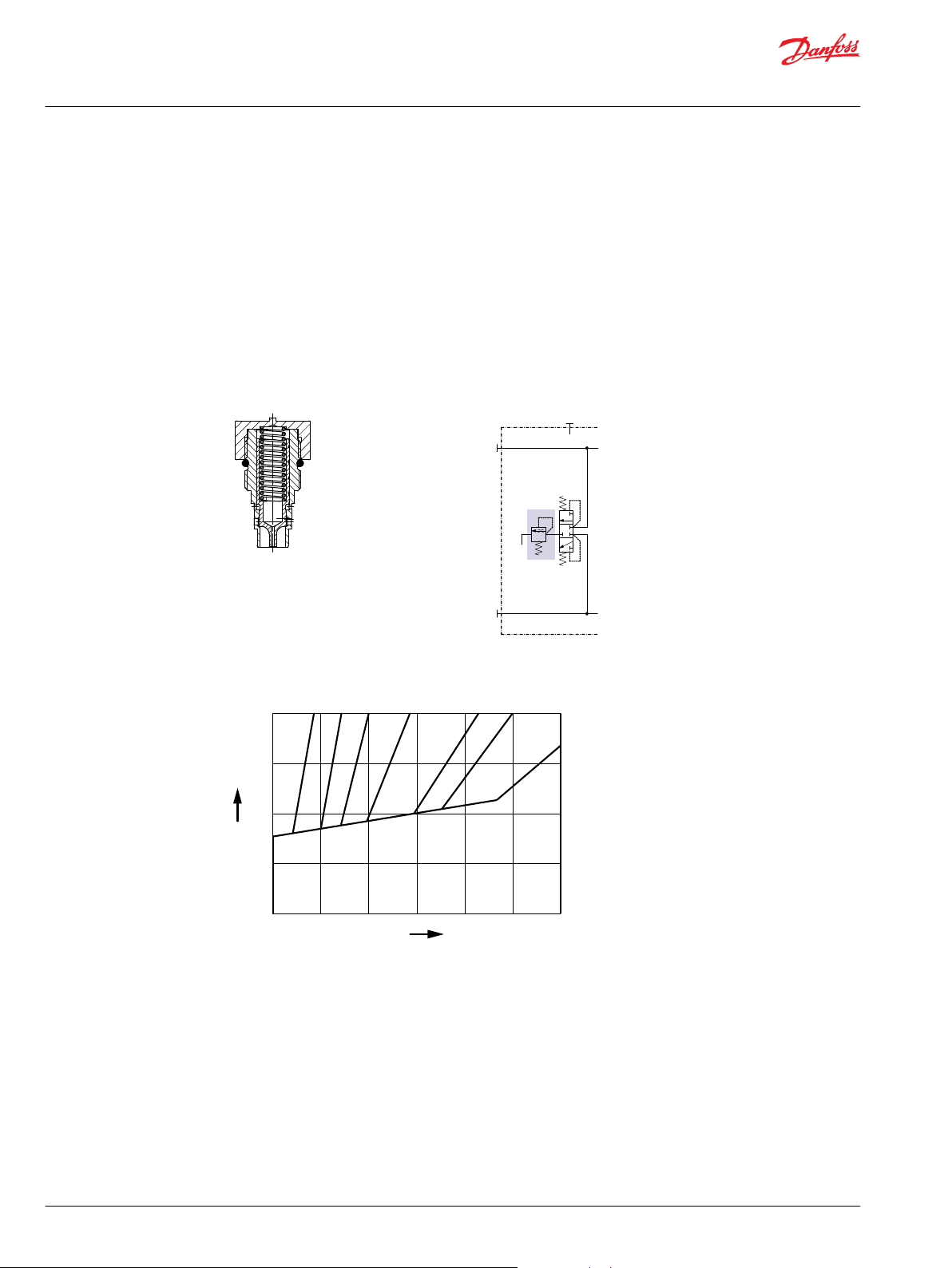

Drehzahlsensor 4,5 bis 8 V – Technische Daten

Drehzahlsensor 6-Stift-Stecker

Anschlusszahl:

1. Drehzahlsignal 2

2. Drehrichtungssignal

3. Drehzahlsignal 1

4. Versorgung

5. Erdung

6. Temperatur-

Technische Daten

Parameter Min. Nom. Max. Hinweis

Versorgungsspannung

Versorgungsspannungsabsiche

rung

Max. Stromaufnahme Sensor

Max. Ausgangsstrom

Betriebsart

Temperatursignal

Signal niedrige

Ausgangsdrehzahl

Signal hohe Ausgangsdrehzahl

Frequenzbereich

Bestellnummer

Farbe des Steckers

4,5 V

DC

– – 30 V

– – 25 mA Bei Versorgungsspannung

– – 50 mA

NPN & PNP Push-Pull-Ausgang

-40 °C = 2,318 V – 100 °C = 0,675 V

5 % 8,5 % 12 %

88 % 91,5 % 95 %

1 Hz – 10000 Hz

149055

Schwarz

5 V

8 V

DC

DC

Geregelte Versorgungsspannung.

Verpolungsschutz.

DC

Schaltet über 9 V ab.

Ratiometrische

Ausgangsspannung

Zustand niedrige >0 V zur

Kabelfehlererkennung

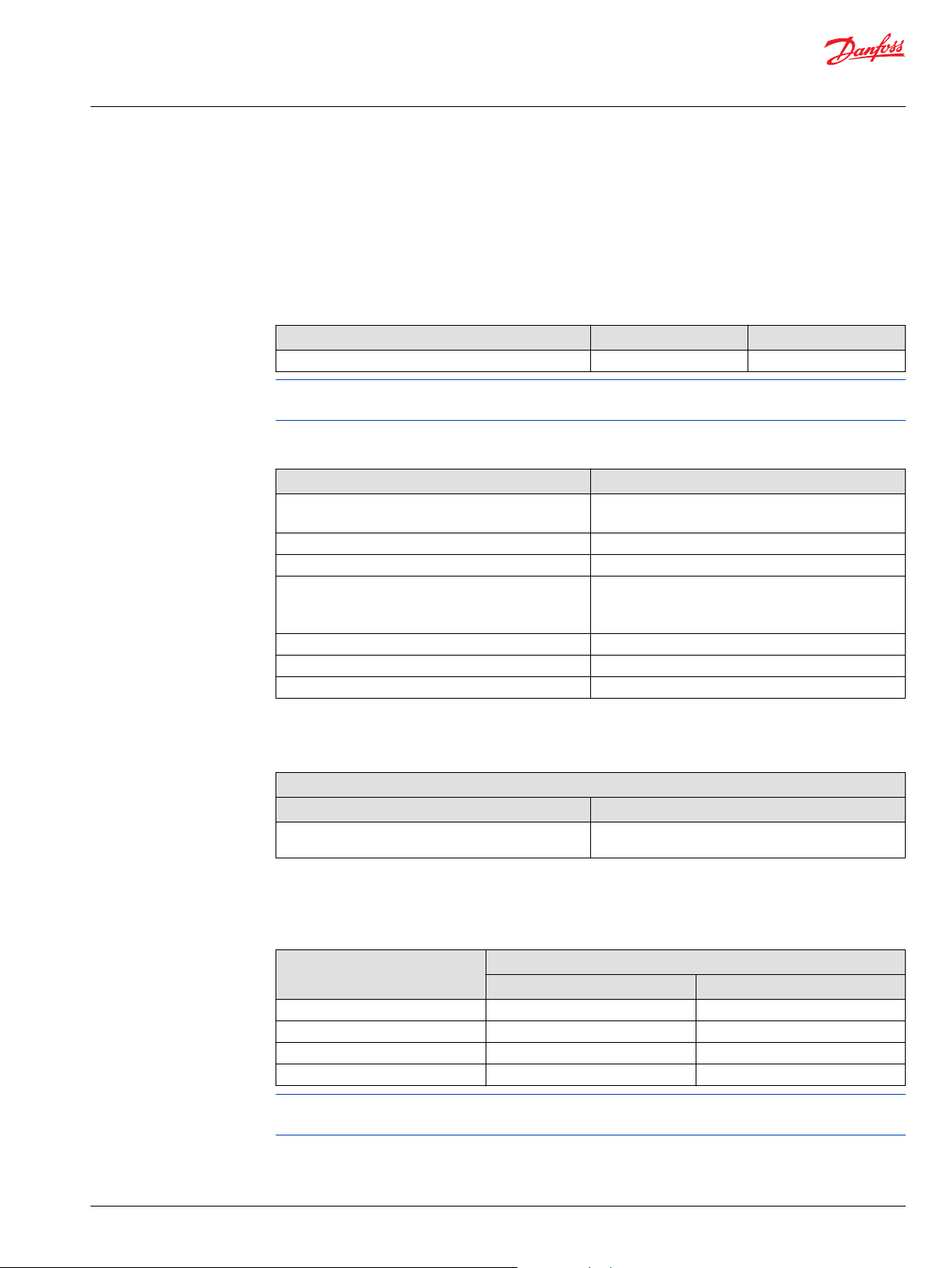

Drehzahlsensor 7 bis 32 V – Technische Daten

Drehzahlsensor 7 bis 32 VDC – Technische Daten und Informationen zum Stecker.

Drehzahlsensor 6-Stift-Stecker

Anschlusszahl:

1. NC

2. NC

3. Drehzahlsignal 1

4. Versorgung

5. Erdung

6. NC

Technische Daten

Parameter Min. Max. Hinweis

Versorgungsspannung

Versorgungsspannungsabsiche

rung

7 V

DC

– 36 V

32 V

DC

DC

36 VDC Überspannungsschutz

-36 VDC permanenter

Verpolungsschutz

Max. Stromaufnahme Sensor

Max. Ausgangsstrom

Betriebsart

– 30 mA

– 50 mA

NPN unbeschalteter Kollektor Interner 2k7 Pull-up-Widerstand

zur Versorgungsspannung

24 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 25

P003450

P003489

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betrieb

Technische Daten (Fortsetzung)

Parameter Min. Max. Hinweis

Signalbereich niedrige

Ausgangsdrehzahl

Signalbereich hohe

Ausgangsdrehzahl

Frequenzbereich

Bestellnummer Drehzahlsensor

Farbe des Steckers

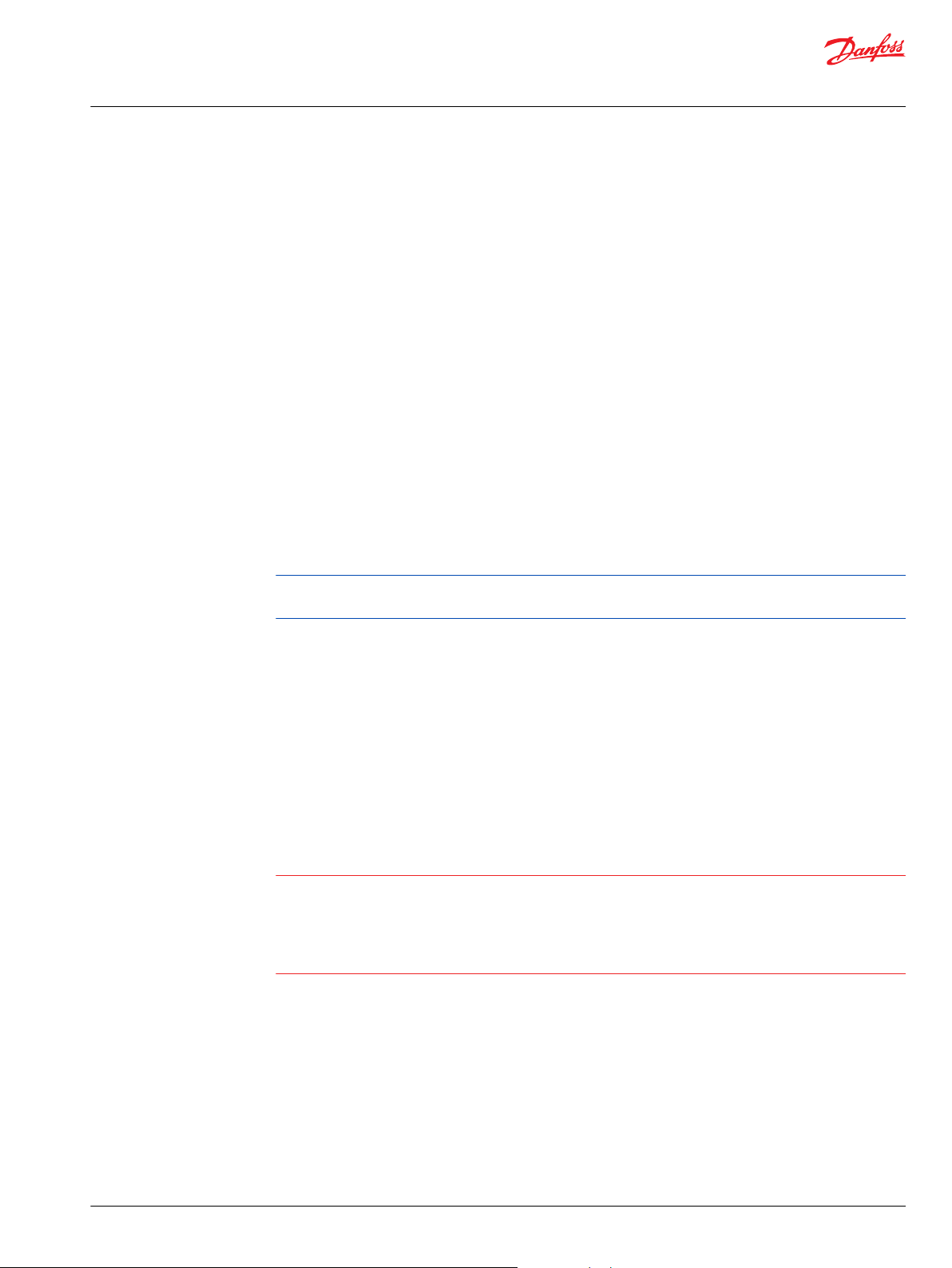

Sensorposition

Sensorposition in SAE, DIN und Cartridge-Gehäuse.

2 % 8 % Max. Ausgangsspannung 24 V

55 % 85 %

1 Hz 10000 Hz

11102032

Weiß (natürliches Plastik)

DC

SAE und DIN-Gehäuse

Cartridge-Gehäuse

Zahnring

Zahnringe (Soll) variieren abhängig vom Durchmesser des Zylinderblocks oder der Welle, auf der sie

angebracht sind. Die Anzahl der Zähne ist in der nachfolgenden Tabelle angegeben.

Anzahl Zahnringzähne (Soll)

H1B-Baugröße 060 080 110 160 210 250

Zähne 71 78 86 95 104 108

Eine übermäßige axiale Wellenbelastung während des Einbaus von Motoren mit Drehzahlsensorgen und

Cartridge-Gehäusen ist zu vermeiden. Hohe axiale Wellenbelastungen während des Einbaus von Motoren

können zu einem Bewegen der Welle und Schäden am Drehzahlsensor führen.

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 25

Page 26

W

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betriebsparameter

Drehzahlbereich

Anlaufdrehzahl- und Niedrigdrehzahlstabilität. Der Motor liefert sein maximales Anlaufmoment bei

maximalem Schluckvolumen. Je nach Systemdruck kann bei Anwendungen, die eine besondere

Anforderung an die Niedrigdrehzahlstabilität stellen, ein stabiler Betrieb im Bereich von 15-34 min-1 (± 5

%) erreicht werden. Mit zunehmender Geschwindigkeit steigt die Stabilität der Motordrehzahl.

Nenndrehzahl ist die maximal empfohlene Drehzahl bei voller Leistung unter Einhaltung aller zulässigen

Betriebsparameter. Der Betrieb bei oder unter dieser Drehzahl führt zu einer zufriedenstellenden

Lebensdauer des H1 Motors.

Maximaldrehzahl ist die höchste zulässige Betriebsdrehzahl. Bei Überschreiten dieser Drehzahl muss mit

eingeschränkter Produktlebensdauer oder sofortigem Ausfall und Verlust der kraftschlüssigen

Verbindung im Abtriebsstrang gerechnet werden. Die hydrostatische Bremsleistung kann hierdurch

negativ beeinträchtigt werden. Die Maximaldrehzahl darf unter keinen Betriebsbedingungen

überschritten werden.

Der Betrieb zwischen Nenn- und Maximalgeschwindigkeit ist für den zeitweiligen Betrieb reserviert

(siehe die H1B-Drehzahldiagramme für den Betrieb im offenen und geschlossenen Kreislauf auf Seite 13) und

darf nicht länger als zehn Minuten aufrechterhalten werden und 2 % der arbeitszyklusbasierten

Lebensdauer, sowie einen Systemdifferenzdruck von 310 Bar nicht übersteigen. Betriebsbedingungen

über der Nenndrehzahl treten am wahrscheinlichsten während des hydrostatischen Bremsens bei

Bergabfahrten (Schiebebetrieb) ein. Für einen Betrieb zwischen Nenndrehzahl und maximaler Drehzahl

außerhalb des Schiebebetriebes kontaktieren Sie bitte Ihren lokalen Danfoss Power Solutions

Ansprechpartner.

Während des hydrostatischen Bremsens und beim Bergabfahren muss die Antriebsmaschine ein

ausreichend großes Stützmoment bereitstellen, um Pumpenüberdrehzahl zu vermeiden. Dies ist

besonders bei Motoren mit Turboaufladung und TIER 4 Motoren zu berücksichtigen.

Warnung

Gefahr einer unbeabsichtigten Bewegung von Fahrzeug oder Maschine.

Ein Überschreiten der Maximaldrehzahl kann zum Verlust der hydrostatischen Leistung im Antriebsstrang

und der hydrostatischen Bremswirkung führen. Es ist ein gegenüber dem hydrostatischen Getriebe

redundantes Bremssystem vorzusehen, das in der Lage ist, das Fahrzeug oder die Maschine bei einem

Verlust der hydrostatischen Antriebsleistung zu stoppen und zu halten. Das Bremssystem muss die

Maschine auch an Ort und Stelle halten können, wenn die volle Leistung ins System eingebracht wird.

26 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 27

C

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betriebsparameter

Systemdruck

Der Systemdruck ist der Differenzdruck zwischen den Hochdruckanschlüssen. Er ist ein dominanter

Betriebsparameter, der die Lebensdauer der hydrostatischen Einheit maßgeblich beeinflusst. Ein hoher

Systemdruck als Folge einer hohen Last reduziert die voraussichtliche Lebensdauer. Die Lebensdauer der

hydrostatischen Einheit hängt vorwiegend von der Drehzahl und dem Durchschnittsdruck ab. Der

Durchschnittsdruck kann durch eine Arbeitszyklus-Analyse der Anwendung bestimmt werden.

Der Anwendungsdruck wird über die Einstellung des Hochdruckbegrenzungsventils bzw. die

Einstellung des Nullhubreglers definiert. Diese Parameter werden über die Typenbezeichnung der im

System befindlichen Pumpe definiert. Bei diesem Systemdruck kann dem Antriebsstrang der

Anwendung die maximal berechnete Zugkraft oder das maximal berechnete Drehmoment zugeführt

werden.

Der maximale Arbeitsdruck ist der maximal zulässige Anwendungsdruck. Ein dauerhafter Betrieb

bei maximalem Arbeitsdruck sollte vermieden werden. Fahrantriebe mit Anwendungsdrücken in diesem

Bereich oder unterhalb dieses Drucks sollten eine zufriedenstellende Lebensdauer garantieren, sofern die

hydrostatischen Komponenten richtig ausgelegt wurden.

Der maximale Druck ist der höchste zulässige Druck und muss unter allen Umständen eingehalten

werden. Für Anwendungen, die oberhalb des maximalen Arbeitsdrucks operieren sollen, wenden Sie sich

bitte an Danfoss

Minimaler Druck: Dieser Druck muss unter allen Betriebsbedingungen aufrecht erhalten werden,

um Kavitation zu vermeiden.

Alle Druckgrenzen sind Differenzdruckgrenzen und beziehen sich auf einen niedrigen Fülldruck.

Subtrahieren Sie den gemessenen Niederdruck vom Hochdruck, um den Differenzdruck zu berechnen.

Der Summendruck ist die Summe aus den Drücken der Niederdruck- und Hochdrucksseite. Ein

Summendruck über 30 bar [435 psi] garantiert eine zuverlässige Nutzung innerhalb der

Nenndrehzahlgrenzen.

Der Servodruck ist der Druck im Servosystem. Er wird von der Hochdruckseite des Kreises zugeführt, um

das erforderliche Schluckvolumen für den Motor stets aufrecht zu erhalten.

Gehäusedruck

Unter normalen Betriebsbedingungen darf der Nenngehäusedruck nicht überschritten werden. Beim

Kaltstart muss der Gehäusedruck unter dem maximalen Gehäusedruck gehalten werden. Die

Leckölleitungen müssen entsprechend dimensioniert werden.

ACHTUNG

Möglicher Bauteilschaden oder Leckage.

Bei einem Betrieb mit einem Gehäusedruck oberhalb der genannten Grenzen können Schäden an

Wellendichtringen, Dichtungen bzw. Gehäusen auftreten, was zu externer Leckage führt. Das

Verstellverhalten kann ebenso beeinträchtigt werden, da sich Füll- und Systemdruck auf den

Gehäusedruck beziehen.

Externer Druck auf Radialwellendichtung

Bei bestimmten Anwendungen ist der Radialwellendichtring der Abtriebswelle mit externen Drücken

beaufschlagt. Der Radialwellendichtring hält externe Drücke bis 0,25 bar [3,6 psi] über Gehäusedruck aus.

Der Gehäusedruck muss innerhalb der festgelegten Grenzen liegen, um sicherzustellen, dass die

Wellendichtung nicht beschädigt wird.

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 27

Page 28

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Betriebsparameter

Temperatur

Die obere Temperaturgrenze bezieht sich auf den heißesten Punkt des hydrostatischen Getriebes,

welcher sich normalerweise am Motorgehäuseleckölanschluss befindet. Das System sollte generell

maximal bis zur genannten Nenntemperatur betrieben werden.

Die Maximaltemperatur ist durch die Materialeigenschaften begrenzt und sollte niemals überschritten

werden.

Allgemein beeinträchtigt kaltes Öl die Haltbarkeit der Antriebskomponenten nicht, aber es kann die

Fließfähigkeit des Öls und damit die Kraftübertragung beeinträchtigen. Deshalb sollte die Temperatur 16

°C [30 °F] über dem Fließpunkt der Hydraulikflüssigkeit liegen.

Die minimale Temperatur steht mit den physikalischen Materialeigenschaften der

Komponentenmaterialien im Zusammenhang.

Wärmetauscher sind so auszulegen, dass die Temperatur- und Viskositätsbereiche der Flüssigkeit sicher

eingehalten werden können. Danfoss empfiehlt, Tests zur Überprüfung der Einhaltung der

Temperaturgrenzen durchzuführen.

Viskosität

Für maximale Leistungsfähigkeit und Lagerlebensdauer sollte die Viskosität der Flüssigkeit im

empfohlenen Bereich liegen.

Die minimale Viskosität sollte nur kurzzeitig bei maximaler Umgebungstemperatur und schweren

Arbeitszyklen erreicht werden.

Die maximale Viskosität sollte nur beim Kaltstart auftreten.

28 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 29

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Systemauslegungsparameter

Filtersystem

Um vorzeitigen Verschleiß zu verhindern, ist es zwingend erforderlich, dass nur saubere Flüssigkeit in das

hydrostatische Antriebssystem eingefüllt wird. Wir empfehlen einen Filter, der unter normalen

Betriebsbedingungen die Reinheit der Flüssigkeit laut ISO 4406 Klasse 22/18/13 (SAE J1165)

gewährleisten kann. Diese Reinheitsstufen können für die Hydraulikflüssigkeit, die sich bei Lieferung ab

Werk in den Teilegehäusen oder anderen Kavitäten befindet, nicht eingehalten werden.

Der Filter kann entweder an der Pumpe (integriert) oder an einem anderen Punkt (extern oder

Ansaugung) positioniert werden. Der eingebaute Filter verfügt über einen Filter-Bypass-Sensor, der dem

Maschinenbediener anzeigt, dass der Filter gewechselt werden muss. Die Filterung erfolgt als Saug- oder

Druckfilterung. Die Filterauswahl hängt von verschiedenen Faktoren ab, einschließlich des Grades

eindringender Schmutzstoffe, der Bildung von Schmutzpartikeln im System, der erforderlichen

Flüssigkeitsreinheit und dem gewünschten Wartungsintervall. Die Filter sind so auszuwählen, dass die

obigen Anforderungen erfüllt werden, wobei Wirkungsgrad und Leistungsfähigkeit als

Bemessungsgrundlage dienen.

Der Wirkungsgrad eines Filters kann mit dem Beta-Verhältnis (βX) gemessen werden. Für einfache

Antriebe im geschlossenen oder im offenen Kreislauf mit Saugfilterung, bei denen eine Rücklauffilterung

eingesetzt wird, haben sich Filter mit einem β-Wert im Bereich von β

bewährt. Für einige Systeme im offenen Kreislauf oder für geschlossene Kreisläufe mit Zylindern, die vom

gleichen Tank versorgt werden, wird ein wesentlich höherer Filterwirkungsgrad empfohlen. Dies gilt

auch für Systeme mit Getrieben oder Schaltkupplungen, die einen gemeinsamen Tank verwenden. Bei

diesen Systemen ist üblicherweise ein Fülldruck- oder Rücklauffiltersystem mit einem Filter−β−Verhältnis

im Bereich von β

Because each system is unique, only a thorough testing and evaluation program can fully validate the

filtration system. For more information, see Design Guidelines for Hydraulic Fluid Cleanliness, Technical

Information BC00000095.

= 75 (β10 ≥ 10) oder besser erforderlich.

15-20

= 75 (β10 ≥ 2) oder besser

35-45

Tank

Filter βx-ratio is a measure of filter efficiency defined by ISO 4572. It is defined as the ratio of the number

of particles greater than a given diameter (“x” in microns) upstream of the filter to the number of these

particles downstream of the filter.

Filtration, Reinheitsgrad und βx-Verhältnis (empfohlenes Minimum)

Reinheit laut ISO 4406

Wirkungsgrad βx (Speisedruckfilterung)

Wirkungsgrad βx (Saug- und Rücklauffilterung)

Empfohlene Filterfeinheit am P-Anschluss

22/18/13

β

= 75 (β10 ≥ 10)

15-20

β

= 75 (β10 ≥ 2)

35-45

100 – 125 µm

Durch eine geeignete Bemessung des Tanks des hydrostatischen Systems sind maximale

Volumenänderungen unter allen Betriebsbedingungen möglich. Außerdem wird die Ausscheidung von

Luft aus der Hydraulikflüssigkeit durch einen geeigneten Tank begünstigt. Der minimale Tankinhalt in

Litern sollte 5∕8 des maximalen Füllpumpenvolumenstroms pro Minute mit einem

Mindestflüssigkeitsinhalt von ½ des maximalen Füllpumpenvolumenstroms pro Minute entsprechen.

Dadurch ergeben sich 30 Sekunden Verweilzeit der Flüssigkeit im Tank, wodurch die in der

Hydraulikflüssigkeit enthaltene Luft bei maximalem Rückfluss entfernt werden kann. Normalerweise

ist eine Auslegung entsprechend diesen Richtlinien bei den meisten Anwendungen ausreichend, damit

ein geschlossener Tank keine Entlüftungsvorrichtung benötigt.

Der Auslass des Tanks zum Sauganschluss der Füllpumpe muss oberhalb des Tankbodens angeordnet

werden, um von der Schwerkraftabscheidung zu profitieren und zu verhindern, dass große Fremdkörper

in die Ansaugleitung gelangen. Ein Gitter mit einer Weite 100-125 µm vor dem Auslass des Tanks wird

empfohlen. Der Behältereingang (Flüssigkeitsrücklauf) sollte so angeordnet werden, dass die Flüssigkeit

unterhalb des normalen Flüssigkeitslevels in den Tank fließt. Ein oder mehrere Leitbleche zwischen

Einlass und Auslass des Tanks verbessern die Entlüftung noch weiter und verringern ein Schwappen der

Flüssigkeit.

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 29

Page 30

C

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Systemauslegungsparameter

Auswahl Druckflüssigkeit

Die Nenn- und Leistungsdaten basieren auf dem Betrieb mit Hydraulikflüssigkeiten, die Oxidations-, Rostund Schaumhemmer enthalten. Zur Verhinderung von Verschleiß, Erosion und Korrosion der Motorteile

müssen diese Flüssigkeiten eine gute thermische und hydrolytische Stabilität besitzen.

ACHTUNG

Vermischen Sie niemals unterschiedliche Arten von Hydraulikflüssigkeiten.

Fire resistant fluids are also suitable at modified operating conditions. For more information, see

Hydraulic Fluids and Lubricants, Technical Information BC00000093.

Lecköl

Eine Leckölleitung muss an die Gehäuseauslässe jedes Motors angeschlossen werden, um internes Lecköl

in den Tank zurückzuleiten. Um vor der ersten Inbetriebnahme einer Anwendung eine vollständige

Füllung des Motorgehäuses zu gewährleisten, sollte der höchst gelegene Leckölanschluss verwendet

werden. Die höchsten Hydrauliköltemperaturen werden im Allgemeinen im Lecköl des hydrostatischen

Motors erzielt. Aus diesem Grund ist es sehr empfehlenswert, diesen Leckölvolumenstrom durch

einen Kühler zu leiten, bevor er wieder in den Tank gelangt.

Bei manchen Anwendungen kann die Verwendung einer zusätzlichen Motorquerspülung erforderlich

sein. Bei Anwendungen, bei denen der Motor häufig hohe Drehzahlen erreicht, kann ein zusätzlicher

Kühlbedarf insbesondere für Rotationsgruppe und Kegelrollenlager entstehen. Verwenden Sie den

niedrigsten Leckölanschluss als Einlass und den höchst gelegenen Leckölanschluss als Auslass. Dies stellt

sicher, dass das Gehäuse jederzeit vollständig mit Öl gefüllt ist.

Die Leckölleitungen sind so auszulegen, dass die zulässigen Nennwerte für den Gehäusedruck

eingehalten werden.

Unabhängiges Bremssystem

Gefahr einer unbeabsichtigten Bewegung von Fahrzeug oder Maschine. Ein Überschreiten der

Maximaldrehzahl kann zum Verlust der hydrostatischen Leistung im Antriebsstrang und der

hydrostatischen Bremswirkung führen.

Es ist ein gegenüber dem hydrostatischen Getriebe redundantes Bremssystem vorzusehen, das in der

Lage ist, das Fahrzeug oder die Maschine bei einem Verlust der hydrostatischen Antriebsleistung zu

stoppen und zu halten. Das Bremssystem muss die Maschine auch an Ort und Stelle halten können, wenn

die volle Leistung ins System eingebracht wird.

Lagerlasten und Lagerlebensdauer

Die Lagerlebensdauer hängt in erster Linie von Geschwindigkeit, Systemdruck, Motorwinkel und

eventuellen externen Seiten- oder Axiallasten ab. Der Motorwinkel beeinflusst sowohl das

Schluckvolumen als auch die Kraftangriffsrichtung. Externe Lasten treten bei manchen Anwendungen

auf, die ein Getriebe mit Schrägverzahnung ohne eigenes Stützlager verwenden und dessen Welle sich

damit direkt auf der Motorwelle des hydrostatischen Motors abstützt. Sämtliche externen Lasten

reduzieren die normale Lagerlebensdauer des Motors. Andere Faktoren, die die Lebensdauer

beeinflussen, sind Ölsorte und Viskosität.

Wenn externe Seitenlasten auftreten, sind die zulässigen radialen Wellenbelastungen abhängig vom

Kraftangriffspunkt in Bezug zur Lage des Flansches, der Kraftrichtung in Bezug auf die internen Lasten

und den Betriebsdrücken des Hydrostaten. Bei Anwendungen, bei denen externe Wellenbelastungen

nicht vermieden werden können, kann der Einfluss auf die Lagerlebensdauer durch eine geeignete

Wirkrichtung der externen Last minimiert werden. Für eine optimale Motorausrichtung werden die auf

die Welle wirkende externe Last und die Belastung durch die Rotationsgruppe gegeneinander

aufgerechnet.

Für eine Lagerlebensdauerberechnung, die externe Radial- und Axiallasten

berücksichtigt, kontaktieren Sie bitte Ihren lokalen Danfoss Ansprechpartner.

30 | © Danfoss | Februar 2018 BC00000043de-DE1107

Page 31

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Systemauslegungsparameter

Wellendrehmoment

Alle verfügbaren Wellen sind so ausgewählt, dass das maximale Drehmoment bei maximalem

Arbeitsdruck übertragen werden kann. Für die richtige Übertragung des Drehmoments und für eine

Verschleißminimierung empfehlen wir eine Schmierung oder eine ähnliche Behandlung der MotorZahnwellen.

Weitere Informationen finden Sie in Schmierung von Zahnwellen, Datenblatt AI00000151.

©

Danfoss | Februar 2018 BC00000043de-DE1107 | 31

Page 32

A B C D E F G H J K L M N P Q R

H1 B

A

Z

A

N N N N N

Technische Informationen

H1-Schrägachsen-Verstellmotoren, Baugrößen 060/080/110/160/210/250

Master Model Code

H1B-Baugröße

Code Fördervolumen

060

080

110

160

210

250

A – Produktversion

A

Z – Konfiguration der hydraulischen Kundenanschlüsse

A

60 cm³ [3,66 in³]

80 cm³ [4,88 in³]

110 cm³ [6,71 in³]

160 cm³ [9,76 in³]

210 cm³ [12,81 in³]

250 cm³ [15,25 in³]

Revisionscode

Inch, O-Ring-Abdichtung der Kundenanschlüsse gemäß ISO 11926-1

B – Verstellungen

Code Verstellung Spannung Konstan

L1

L2

D1

D2

M1

M2

K1

K2

E1

E2

F1

F2

T1

T2

P1

P2

Elektrische

Proportional-

Elektrische 2Punktverstellung

= verfügbare Option, – = nicht verfügbare Option

12 V —

24 V —

12 V

24 V

12 V

24 V

12 V

24 V

12 V —

24 V —

12 V —

24 V —

12 V