MAKING MODERN LIVING POSSIBLE

Guide du monteur

Conseils et astuces à l’attention

de l’installateur

REFRIGERATION &

AIR CONDITIONING DIVISION

Manuel

Ce guide du monteur regroupe des conseils pratiques concernant les

régulateurs (mécaniques) destinés à la réfrigération commerciale et les

compresseurs Danfoss.

Pour de plus amples renseignements sur la gamme de produits Danfoss,

veuillez contacter votre revendeur ou l’agence locale Danfoss.

Vous trouverez également des informations particulièrement utiles sur

notre site Web:

www.danfoss.com

Nous espérons que ce manuel vous aidera dans vos tâches quotidiennes.

Danfoss A/S

Guide du monteur

thermostatiques Électrovannes Pressostats Thermostats

Détendeurs

Chapitre 1 ....................................Détendeurs thermostatiques ..........................................................page 3

Chapitre

Chapitre

Chapitre

Chapitre 5

Chapitre 6

2 ....................................Électrovannes ........................................................................................page 13

3 ....................................Pressostats ..............................................................................................page 19

4 ....................................Thermostats ...........................................................................................page 27

Régulateurs de

pression Vannes à eau

....................................Régulateurs de pression ..................................................................page 35

....................................Vannes à eau ..........................................................................................page 45

Chapitre 7

Chapitre 8

Chapitre 9

Chapitre 10

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 1

....................................Déshydrateurs et voyants ...............................................................page 51

....................................Compresseurs Danfoss ......................................................................page 61

....................................Conseils pratiques .............................................................................page 113

.................................Dépannage ..........................................................................................page 133

Déshydrateurs et

voyants

Compresseurs

Danfoss

pratiques Dépannage

Conseils

Guide du monteur Détendeurs thermostatiques

Table des matières Page

Introduction. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Surchaue. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Sous-refroidissement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Égalisation de pression externe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Charges . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Charge universelle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Charge MOP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Charge MOP ballast . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Sélection du détendeur thermostatique . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Identication . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Réglage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Remplacement de la cartouche d’orice. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Gamme des produits Danfoss . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

thermostatiques

Détendeurs

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 3

Notes

4 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Détendeurs thermostatiques

Introduction

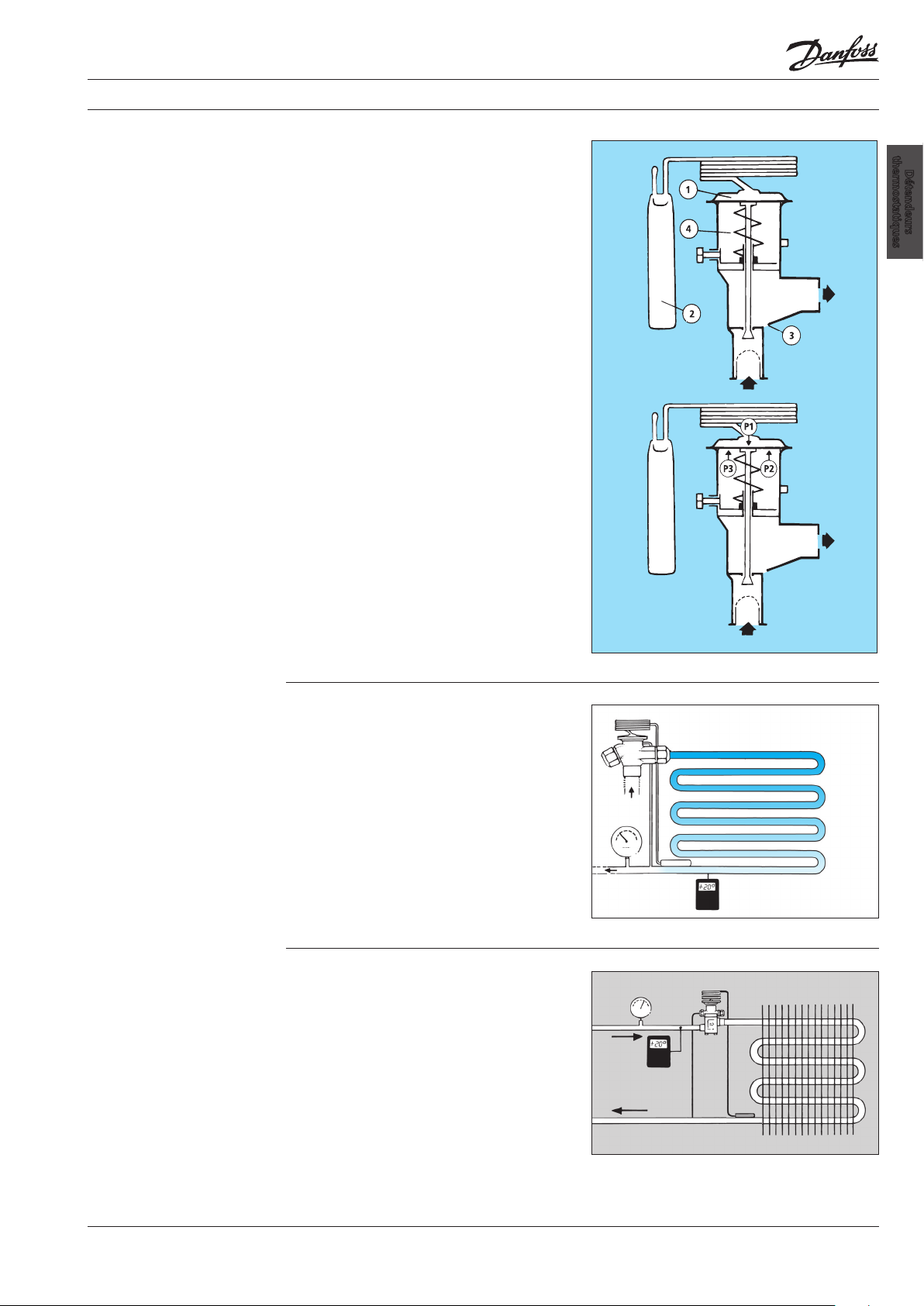

Un détendeur thermostatique est constitué d’un

élément thermostatique (1) séparé du corps de

vanne par une membrane.

Un tube capillaire relie l’élément thermostatique

à un bulbe (2). Le corps de vanne (3) est équipé

d’un siège et reçoit le ressort (4)

Principe du détendeur thermostatique :

Son fonctionnement dépend de 3 pressions

fondamentales :

P1 : pression du bulbe exercée sur la face

supérieure de la membrane (ouverture du

détendeur),

P2 : pression d’évaporation exercée sur la face

inférieure de la membrane (fermeture du

détendeur),

P3 : pression du ressort exercée elle aussi sur la

face inférieure de la membrane (fermeture

du détendeur).

La régulation assurée par le détendeur permet en

fait le maintien de l’équilibre entre la pression du

bulbe, d’un côté de la membrane, et la pression

d’évaporation plus la pression du ressort du côté

opposé.

Le ressort permet le réglage de la surchaue.

thermostatiques

Détendeurs

Surchaue

Sous-refroidissement

Ad0-0001

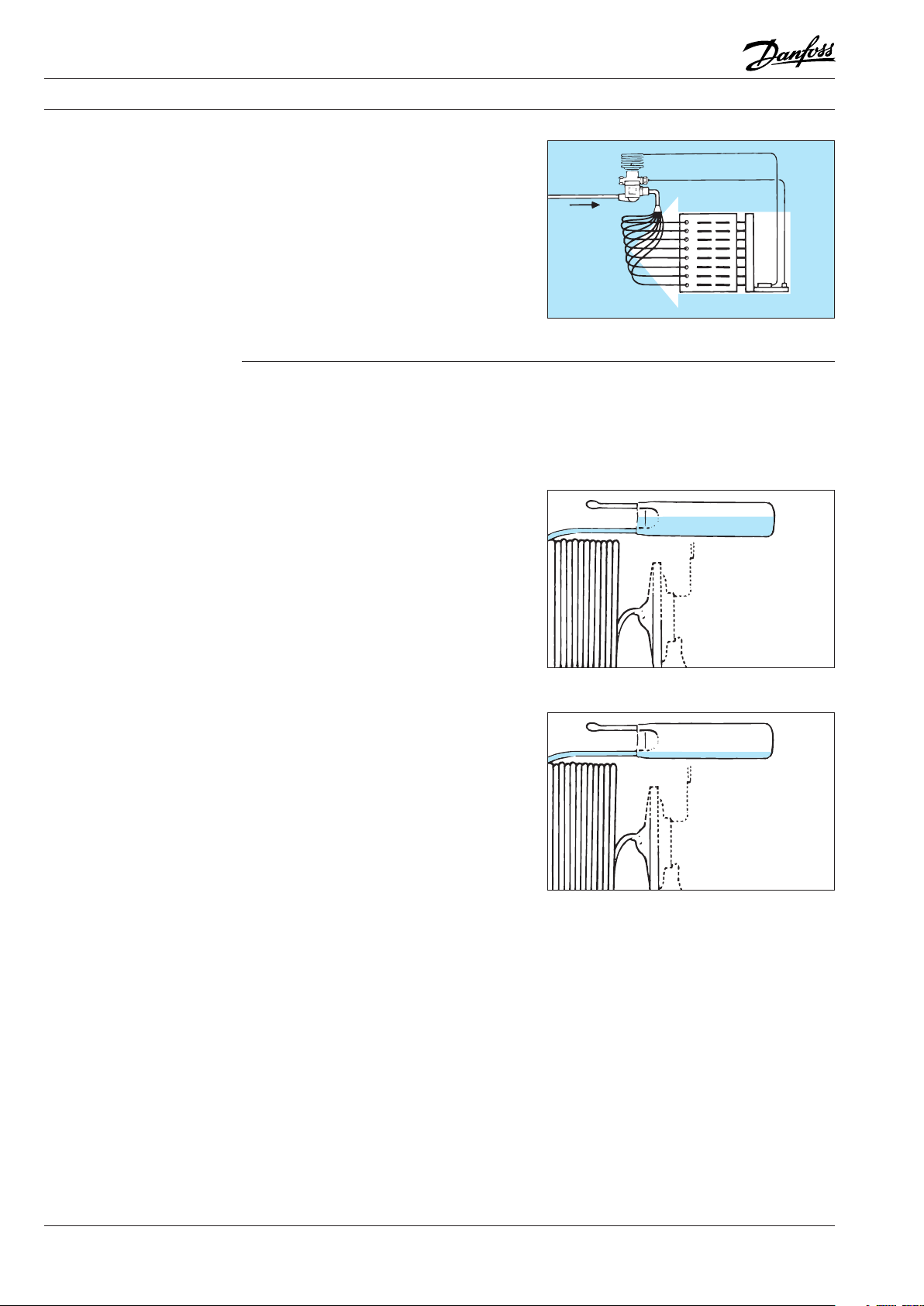

La surchaue se mesure au point d’installation

du bulbe sur la conduite d’aspiration ; elle

correspond à la diérence entre la température

près du bulbe et la pression (ou la température)

d’évaporation au même point.

La surchaue, mesurée en Kelvin (K), sert de

signal pour réguler l’injection de liquide par le

détendeur.

Ad0-0012

Le sous-refroidissement se dénit comme

la diérence entre la température du

uide frigorigène liquide et la pression (ou

température) de condensation, à l’entrée du

détendeur.

Le sous-refroidissement s’exprime en Kelvin (K).

Il est nécessaire an d’éviter les bulles de vapeur

dans le liquide, à l’entrée du détendeur.

Les bulles de vapeur réduisent la capacité du

détendeur et gênent l’alimentation en liquide de

l’évaporateur.

Ad0-0015

Un sous-refroidissement de 4 à 5 K sut dans la

plupart des cas.

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 5

Guide du monteur Détendeurs thermostatiques

Égalisation de pression

externe

Charges

Charge universelle

Il faut toujours utiliser les détendeurs à

égalisation de pression externe dans les

installations à distributeur de liquide.

Généralement, la perte de charge dans le

distributeur et les capillaires du distributeur est

de 1 bar.

Les détendeurs à égalisation de pression externe

sont recommandés pour évaporateur de forte

capacité ou les échangeurs à plaques où la

perte de charge dépasse souvent la pression

correspondant à 2 K.

Trois types de charges existent sur les détendeurs

thermostatiques, à savoir :

1. La charge universelle

2. La charge MOP

3. La charge MOP ballast (norme pour le

détendeur Danfoss avec MOP).

Les détendeurs à charge universelle sont

fréquents dans les installations frigoriques où la

limitation de pression n’est pas nécessaire et dont

la température du bulbe est parfois supérieure à

celle de l’élément thermostatique. Ils sont aussi

très utilisés en présence de températures et de

pressions d’évaporation élevées.

Ad0-0016

Charge MOP

Charge universelle signie que la charge de

liquide dans le bulbe est limitée. La charge

thermostatique est susante an de maintenir

actif le bulbe même si sa température est

supérieure à celle du corps du détendeur.

Les détendeurs à charge MOP conviennent

surtout aux systèmes monoblocs où une

limitation de la pression d’aspiration est préférable

lors du démarrage (transport frigorique et

conditionnement d’air par exemple).

Les détendeurs avec MOP ont tous un bulbe à

petite charge.

Par conséquent, le corps du détendeur doit être

plus chaud que le bulbe. On assiste dans le cas

contraire à une migration de la charge du bulbe

vers la tête du détendeur qui ne fonctionne plus.

Pour la charge MOP, la quantité de uide dans le

bulbe est limitée.

MOP signie « Maximum Operating Pressure

» (pression maximum de service), c’est-à-dire

la pression d’aspiration et/ou d’évaporation

maximale admissible dans la conduite

d’aspiration et/ou d’évaporation.

Au-dessus du point MOP, la charge s’est évaporée.

Lorsque la pression d’aspiration augmente, le

détendeur commence à se fermer à environ 0,3

ou 0,4 bar sous le point MOP jusqu’à fermeture

totale lorsque la pression d’aspiration est égale à

la pression MOP.

Ad0-0017

Ad0-0018

MOP est aussi couramment appelé

« Motor Overload Protection », c’est-à-dire

protection du moteur contre les surcharges.

6 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Détendeurs thermostatiques

Charge MOP ballast

Sélection du détendeur

thermostatique

Identication

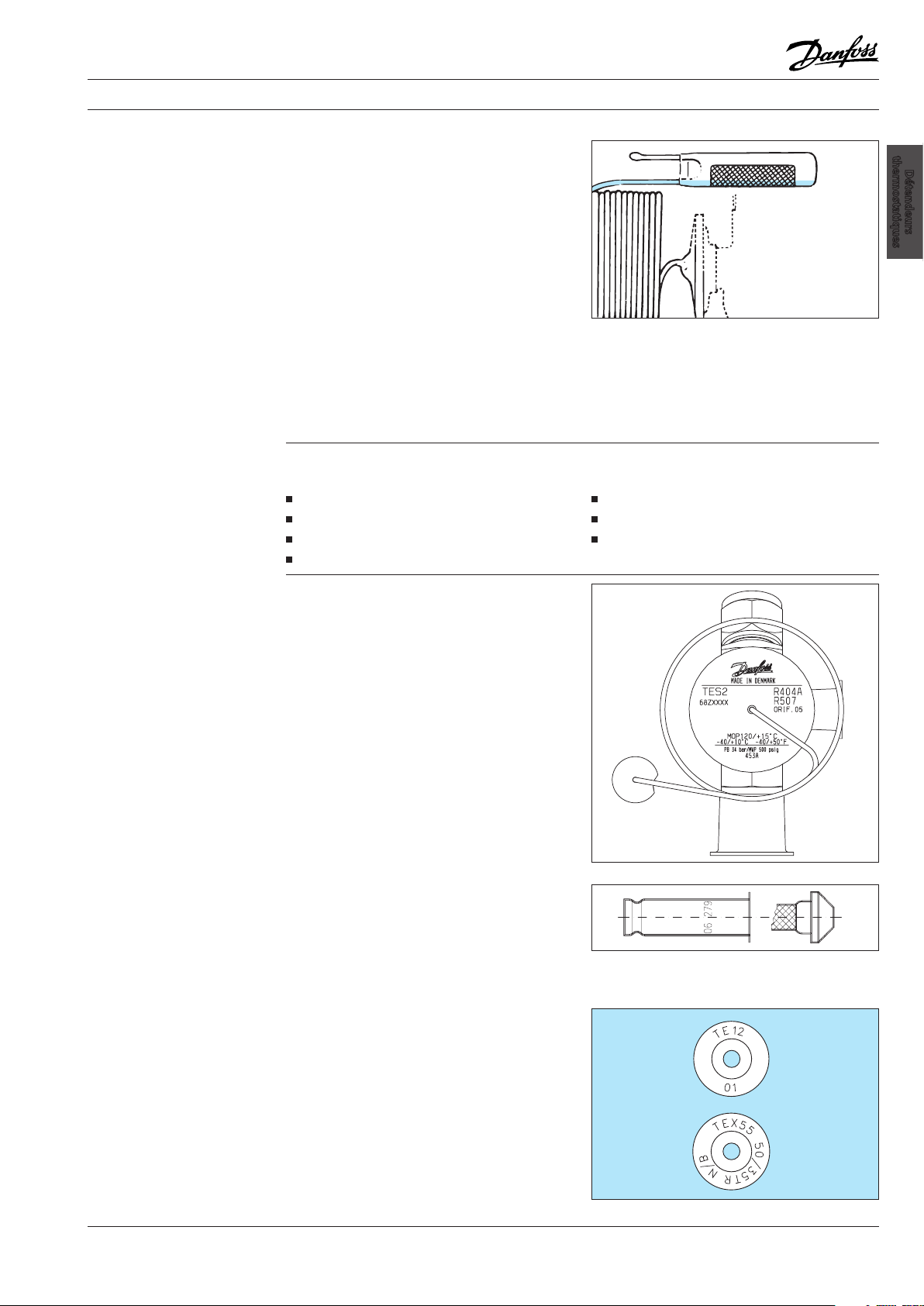

Les détendeurs à charge MOP ballast sont conçus

pour les installations frigoriques avec évaporateurs

« à haute dynamique » en conditionnement d’air,

par exemple, ou pour les échangeurs à plaques à

fort transfert de chaleur.

La charge MOP ballast permet une surchaue de 2

à 4 K au-dessous de celle obtenue avec les autres

types de charge.

Le bulbe comporte à l’intérieur un matériau à

grande porosité et dont la surface par rapport au

poids est importante.

Ce ballast exerce un eet amortisseur sur la

régulation fournie au connus.

Le détendeur s’ouvre lentement au fur et à mesure

de l’augmentation de la température du bulbe et se

ferme rapidement lorsque la température baisse.

Pour déterminer le détendeur qui convient, les

paramètres suivants doivent être connus :

Réfrigérant

Capacité de l’évaporateur

Pression d’évaporation

Pression de condensation

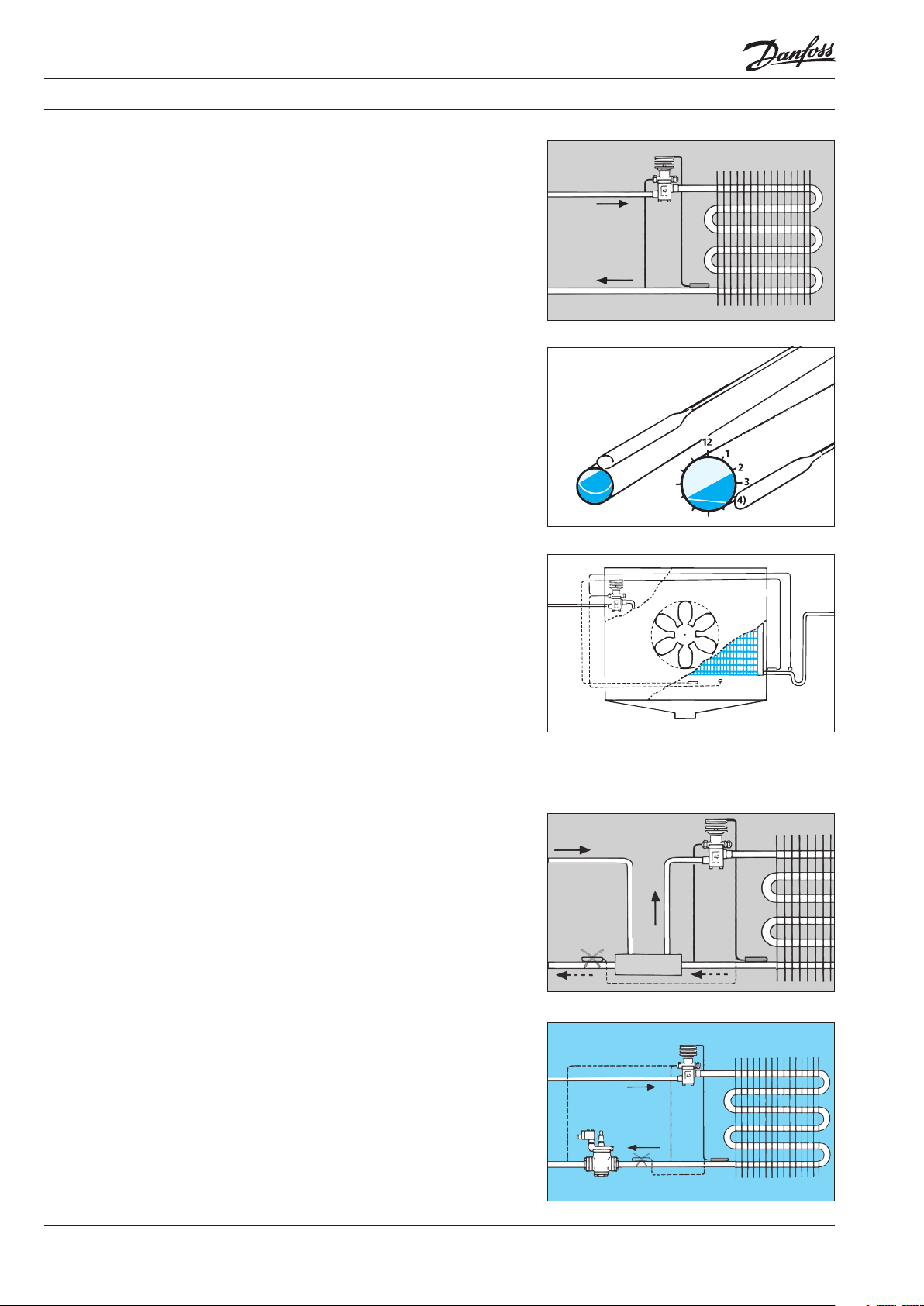

L’élément thermostatique porte une inscription

gravée au laser.

thermostatiques

Détendeurs

Ad0-0021

Sous-refroidissement

Perte de charge dans le distributeur

Égalisation de pression interne ou externe

Le code renvoie au réfrigérant pour lequel le

détendeur a été conçu :

L = R410A

N = R134a

S = R404A/R507

X = R22

Z = R407C

Cette inscription indique le type de vanne (avec

un code à chires), la plage de la température

d’évaporation, le point MOP, le réfrigérant et la

pression de service maximum, PS/MWP.

Sur les TE 20 et TE 55, la puissance nominale est

indiquée sur une étiquette xée sur le détendeur.

La cartouche d’orice des T 2 et TE 2 porte la

dimension de l’orice (par exemple 06), la semaine

et date l’année de fabrication (exemple 279 =

semaine 27 de 1999.

Le numéro de la cartouche d’orice est également

indiqué sur le couvercle de son conditionnement

en plastique.

Sur les TE 5 et TE 12, le marquage supérieur

(TE 12) indique le type de détendeur pour

lequel la cartouche d’orice peut être utilisée.

Le marquage inférieur (01) correspond à la

dimension de l’orice.

Ad0-0019

Ad0-0023

Sur les TE 20 et TE 55, le marquage inférieur

(50/35 TR N/B) indique la puissance nominale dans

les deux plages de température d’évaporation N

et B. (50/35 TR = 175 kW dans la plage N et 123 kW

dans la plage B).

Le marquage supérieur (TEX 55) renvoie au type

de détendeur pour lequel la cartouche d’orice

peut être utilisée.

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 7

Ad0-0020

Guide du monteur Détendeurs thermostatiques

Installation

Monter le détendeur sur la conduite de liquide

en amont de l’évaporateur, en xant le bulbe sur

la conduite d’aspiration le plus près possible de

l’évaporateur.

En cas d’égalisation de pression externe, relier la

conduite d’égalisation à la conduite d’aspiration

après le bulbe.

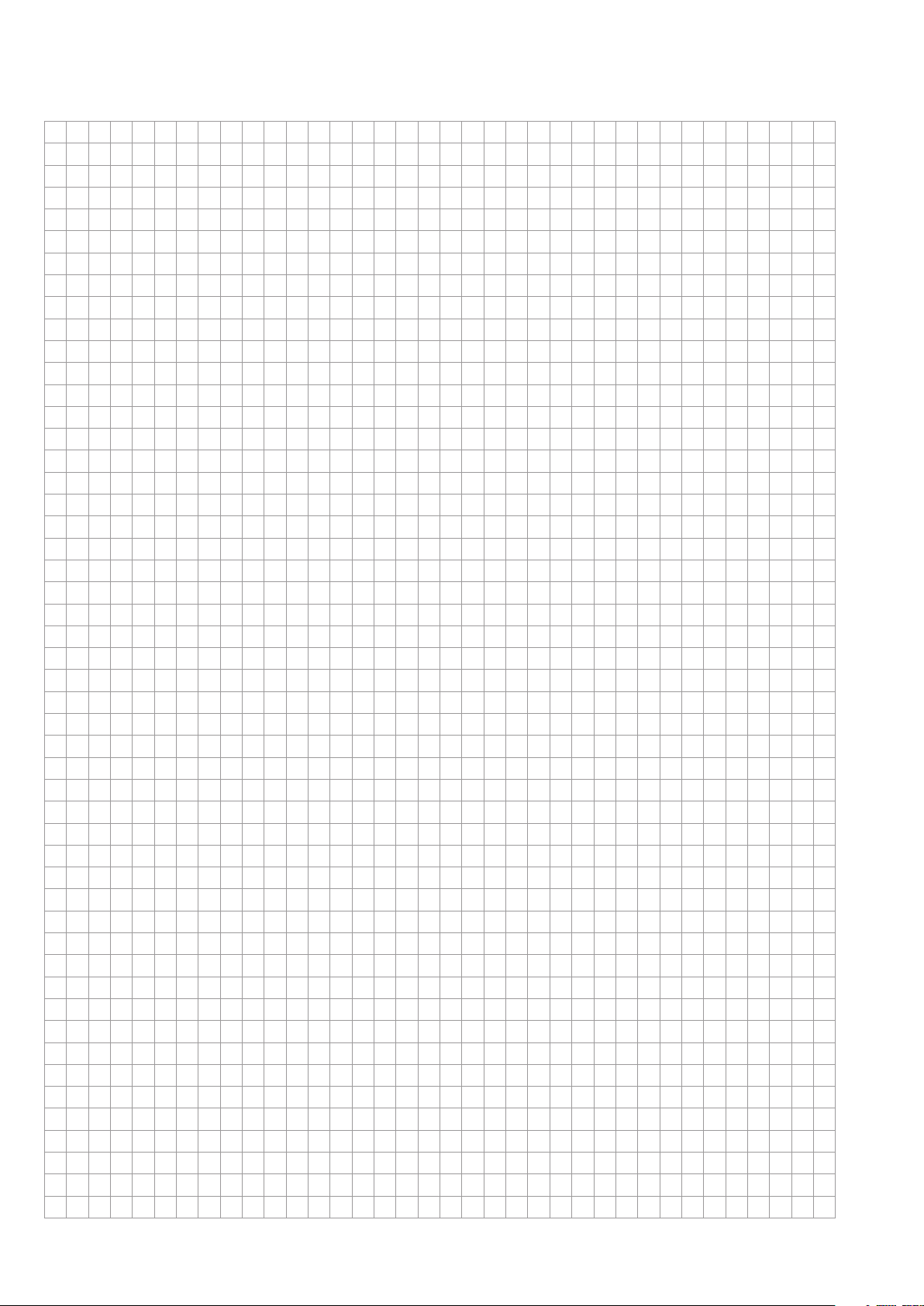

Il est recommandé d’installer le bulbe sur une

section horizontale de la conduite d’aspiration

dans une position comprise entre 1 et 4 heures

sur l’écran d’une montre.

L’emplacement est fonction de la dimension de la

conduite d’aspiration (voir l’illustration).

Remarque :

Ne jamais installer le bulbe »sous» la conduite

d’aspiration (6h00) de la conduite d’aspiration ;

l’huile pourrait gêner le signal du bulbe.

Le bulbe doit contrôler la température de la

vapeur d’aspiration surchauée. Il faut donc

l’installer de façon à éviter toute inuence de

sources étrangères de chaleur ou de froid.

Ad0-0002

Ad0-0003

Si le bulbe risque d’être exposé à un courant d’air

chaud, il vaut mieux l’isoler.

La xation du bulbe Danfoss permet un serrage

sûr du bulbe sur le tube, ce qui permet de

garantir que le bulbe présente un contact

thermique important sur le tube d’aspiration.

L’emprunte TORX de la vis permet d’assurer un

serrage important du bulbe sur le tube sans

risquer que le tourne vis endommage la vis.

Ne pas installer le bulbe après un échangeur de

chaleur ; les informations de régulation envoyées

risqueraient d’être fausses.

Ne pas installer le bulbe près d’éléments

présentant une masse importante ; les

informations de régulation risqueraient dans le

cas contraire d’être erronées.

Ad0-0004

Ad0-0005

Ad0-0006

8 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Détendeurs thermostatiques

Installation (suite)

Comme indiqué précédemment, xer le bulbe

sur une section horizontale de la conduite

d’aspiration immédiatement après l’évaporateur.

L’installation sur un collecteur ou une conduite

verticale après une poche d’huile est à proscrire.

Monter toujours le bulbe du détendeur en amont

des siphons.

thermostatiques

Détendeurs

Ad0-0007

Ad0-0008

Réglage

Le réglage usine du détendeur convient à la

plupart des installations.

Si un ajustage venait à s’imposer, utiliser la vis de

réglage du détendeur.

Quand on tourne celle-ci dans le sens horaire, on

augmente la surchaue ; quand on la tourne dans

le sens antihoraire, on la diminue.

Pour le détendeur T/TE 2, un tour complet de la

vis entraîne une modication d’environ 4 K de la

surchaue pour une température de 0 °C.

Ad0-0009

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 9

Guide du monteur Détendeurs thermostatiques

Installation (suite)

À partir du TE 5, un tour complet de la vis

entraîne une modication d’environ 0,5 K de la

surchaue pour une température d’évaporation

de 0 °C.

Pour les TUA et TUB, un tour de la vis entraîne une

modication d’environ 3 K de la surchaue pour

une température d’évaporation de 0 °C.

Pour éviter les débordements de liquide de

l’évaporateur, procéder ainsi :

Augmenter la surchaue en tournant la vis de

réglage dans le sens horaire jusqu’à l’arrêt des

pompages. Tourner ensuite la vis dans le sens

antihoraire jusqu’au point de pompage.

Tourner alors la vis dans le sens horaire d’un tour

environ (1/4 de tour pour les T/TE 2).

Avec ce réglage, il n’y a plus de pompages et

l’utilisation de l’évaporateur est optimale.

Les variations de la surchaue d’1 K ne sont pas

considérées comme des pompages.

Ad0-0010

Ad0-0011

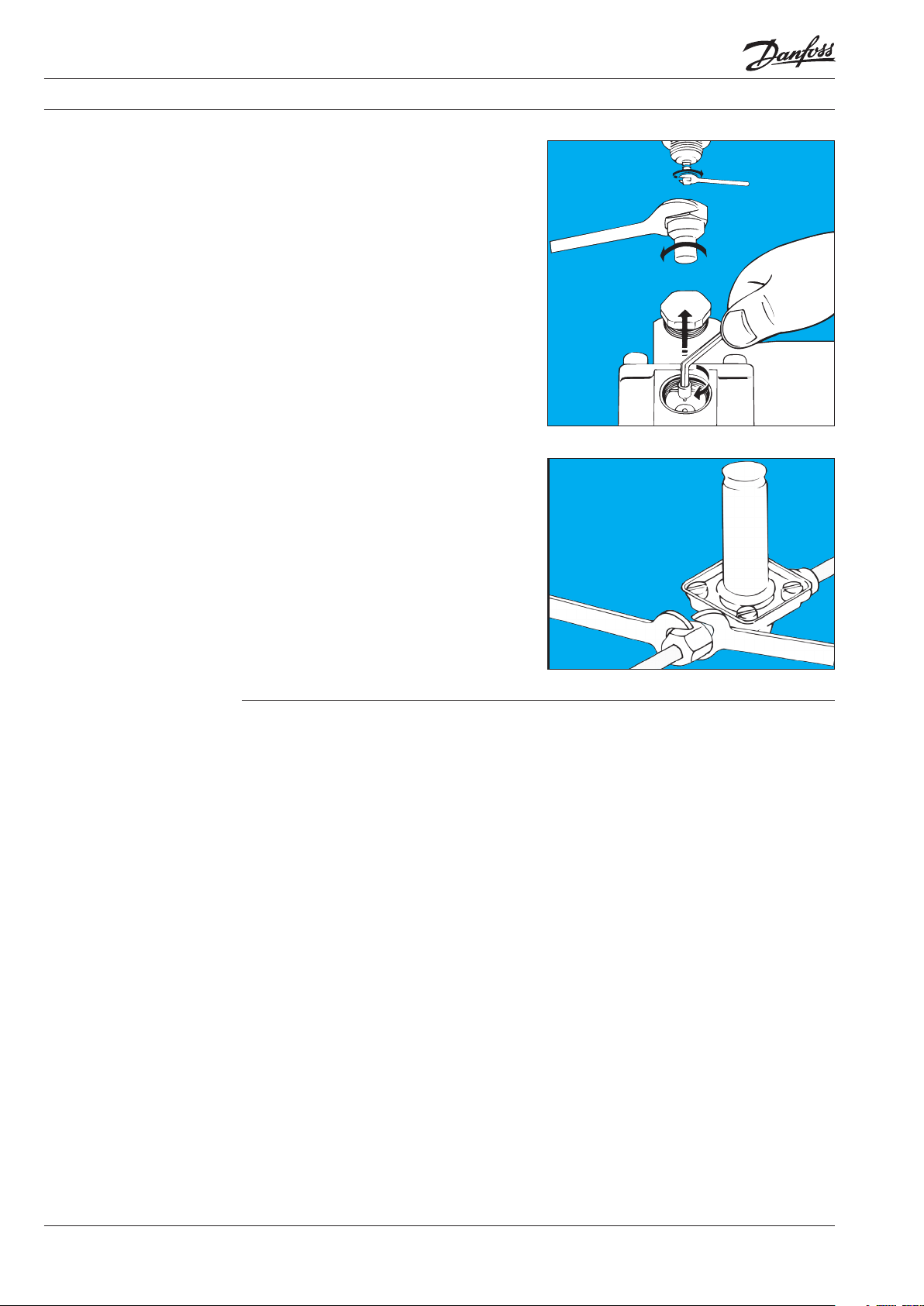

Remplacement de la

cartouche d’orice

Si la surchaue est exagérée dans l’évaporateur,

ceci peut être dû à un manque d’alimentation en

liquide.

Pour réduire la surchaue, on peut tourner la vis

de réglage du détendeur dans le sens antihoraire,

petit à petit, jusqu’à provocation de pompages.

Depuis cette position, tourner la vis dans le sens

horaire d’un tour environ (1/4 de tour seulement

pour les détendeurs T/TE 2). Ce réglage permet

une utilisation optimale de l’évaporateur.

Les variations de la surchaue d’1 K ne sont pas

considérées comme des pompages.

S’il est impossible de trouver un réglage de

la surchaue qui supprime les pompages, la

capacité du détendeur est peut-être trop grande.

Dans ce cas, changer la cartouche d’orice ou le

détendeur pour réduire le débit.

Si la surchaue de l’évaporateur est trop grande,

la capacité du détendeur est trop petite. Changer

alors la cartouche d’orice pour augmenter le

débit.

Les détendeurs TE, T2, TUA et TCAE sont équipés

d’une cartouche d’orice interchangeable.

Ad0-0013

Ad0-0014

10 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Détendeurs thermostatiques

Gamme des produits Danfoss

Danfoss commercialise une large gamme de

détendeurs thermostatiques dont la puissance est

comprise entre 0,4 et 1 083 kW (R134a).

Les détendeurs T/TE 2 sont munis d’un corps en

laiton et de raccords are/are ou à braser/are.

Puissance nominale : 0,4-10,5 kW (R134a).

Les détendeurs TUA, TUB, TUC sont munis d’un

corps en acier inoxydable et de raccords à braser

bimétal acier inoxydable-cuivre.

Puissance nominale : 0,5-12 kW (R134a).

Les détendeurs peuvent être fournis avec ou sans

équilibrage de pression externe.

Le TUA est équipé d’une cartouche d’orice

interchangeable et d’une surchaue réglable.

Le TUB est équipé d’une cartouche d’orice

xe et d’une surchaue réglable.

Le TUC est équipé d’une cartouche d’orice

xe et d’une surchaue réglée en usine.

Les TUB et TUC sont destinés principalement aux

constructeurs.

Tous les détendeurs TUB et TUC peuvent être

remplacés par des détendeurs TUA.

Les détendeurs TCAE, TCBE, TCCE sont munis

d’un corps en acier inoxydable et de raccords à

braser bimétal acier inoxydable-cuivre.

Puissance nominale : 12-18 kW (R134a).

thermostatiques

Détendeurs

Les détendeurs TDE sont munis d’un corps en

laiton et de raccords à braser en cuivre.

Puissance nominale : 10,5-140 kW (R407C).

Les détendeurs sont fournis avec une cartouche

d’orice xe et une surchaue réglable.

Les détendeurs TE 5-TE 55 sont munis d’un corps

en laiton.

Ils sont fournis en éléments séparés comprenant

un corps de vanne, une cartouche d’orice et un

élément thermostatique.

Le corps de vanne est disponible en version

passage droit ou en équerre avec raccords à

braser, are et à bride.

Puissance nominale : 12,9-220 kW (R134a).

Ils sont fournis avec équilibrage de pression

externe.

Les détendeurs PHT 85-300 sont fournis en

éléments séparés comprenant un corps de vanne,

des brides, une cartouche d’orice de pilotage et

un élément thermostatique.

Puissance nominale : 55-1 083 kW (R134a).

Ces détendeurs sont conçus comme les TU, mais

leur puissance est plus importante.

Ils sont fournis avec équilibrage de pression

externe.

Les détendeurs TRE sont munis d’un corps en

laiton et de raccords bimétal acier inoxydablecuivre.

Puissance nominale : 18-196 kW (R134a).

Les détendeurs sont fournis avec une cartouche

d’orice xe et une surchaue réglable.

Pour obtenir des informations complémentaires,

se reporter au site Internet ou au catalogue

produits.

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 11

Guide du monteur Électrovannes

Table des matières Page

Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Précautions relatives aux électrovannes EVRA 32 et 40 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Pour les essais de pression . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

La bobine . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Le produit adapté . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Électrovannes

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 13

Notes

14 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Électrovannes

Installation

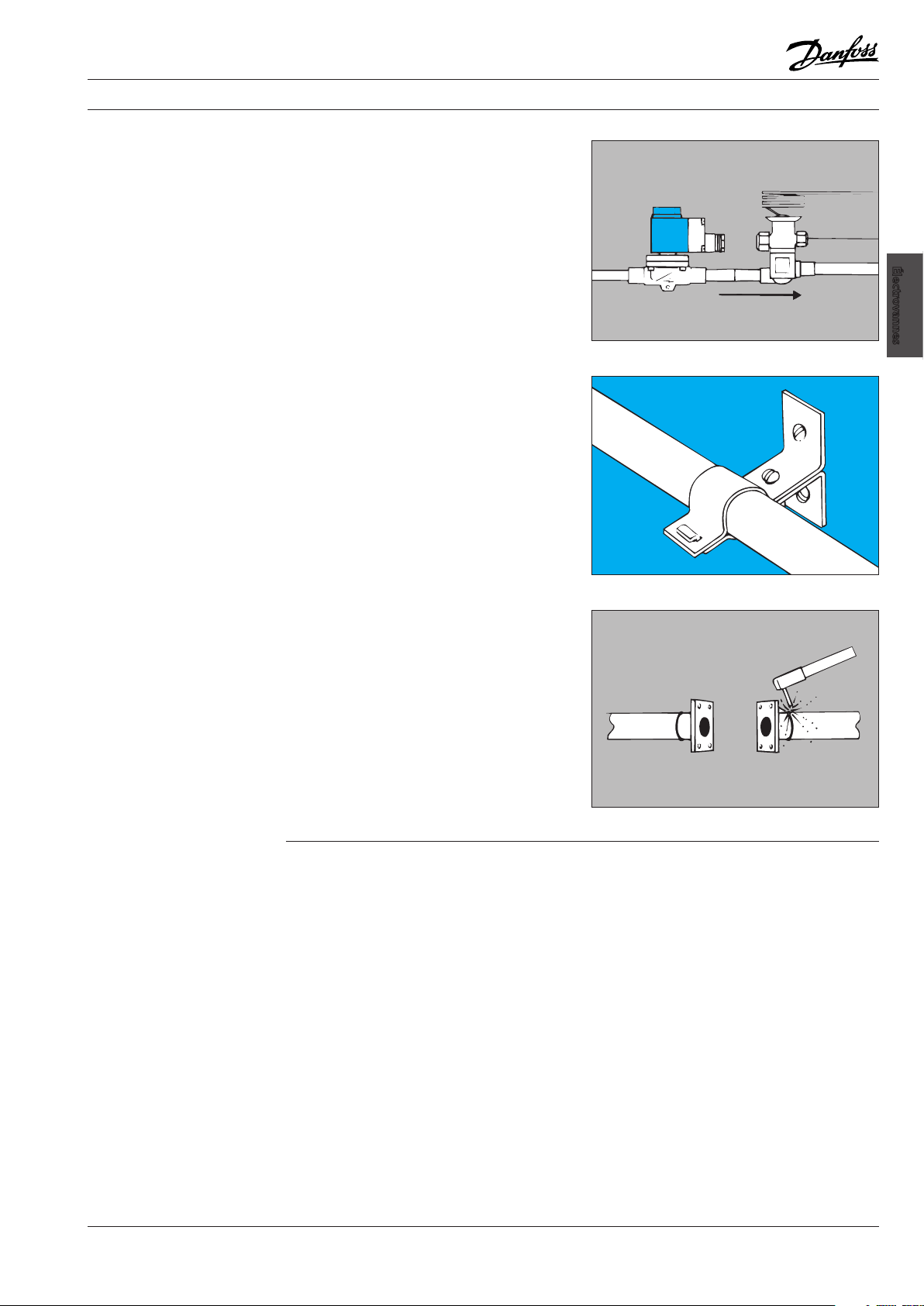

Toutes les électrovannes de types EVR/EVRA

présentent un seul sens d’écoulement : celui

indiqué par la èche.

Normalement, les électrovannes situées en

amont du détendeur thermostatique doivent

être installées tout près de ce dernier.

Ceci permet d’éviter les coups de bélier lorsque

l’électrovanne s’ouvre.

Pour éviter toute rupture, assurer une xation

correcte des tubes près de la vanne.

Électrovannes

Af0_0001

Af0_0003

Précautions relatives aux

électrovannes EVRA 32 et 40

Le brasage ou le soudage des électrovannes

EVR/EVRA ne requiert normalement pas de

démontage, à condition de prendre les mesures

nécessaires pour qu’elles ne chauent pas.

Note ! Protéger toujours le tuyau contre les

éclaboussures de soudure.

Après avoir xé la vanne sur le tube, enlever

le corps pour éviter les eets de la chaleur sur

les joints. Pour les tuyauteries en acier soudé,

installer un ltre (FA ou similaire) en amont de

l’électrovanne. (Pour les installations neuves,

rincer avant la mise en route.)

Af0_0004

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 15

Guide du monteur Électrovannes

Pour les essais de pression

S’assurer que toutes les électrovannes de

l’installation sont ouvertes : bobine sous tension

ou ouverture manuelle (s’il y a une tige).

Ne pas oublier de replacer la tige en position

initiale avant la mise en marche. La vanne

risquerait dans le cas contraire de ne pas se fermer.

Af0_0005

Faites toujours contrepoids pour le serrage

nal de l’électrovanne sur les tuyaux, avec

deux clés du même côté de la vanne.

Af0_0006

16 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Électrovannes

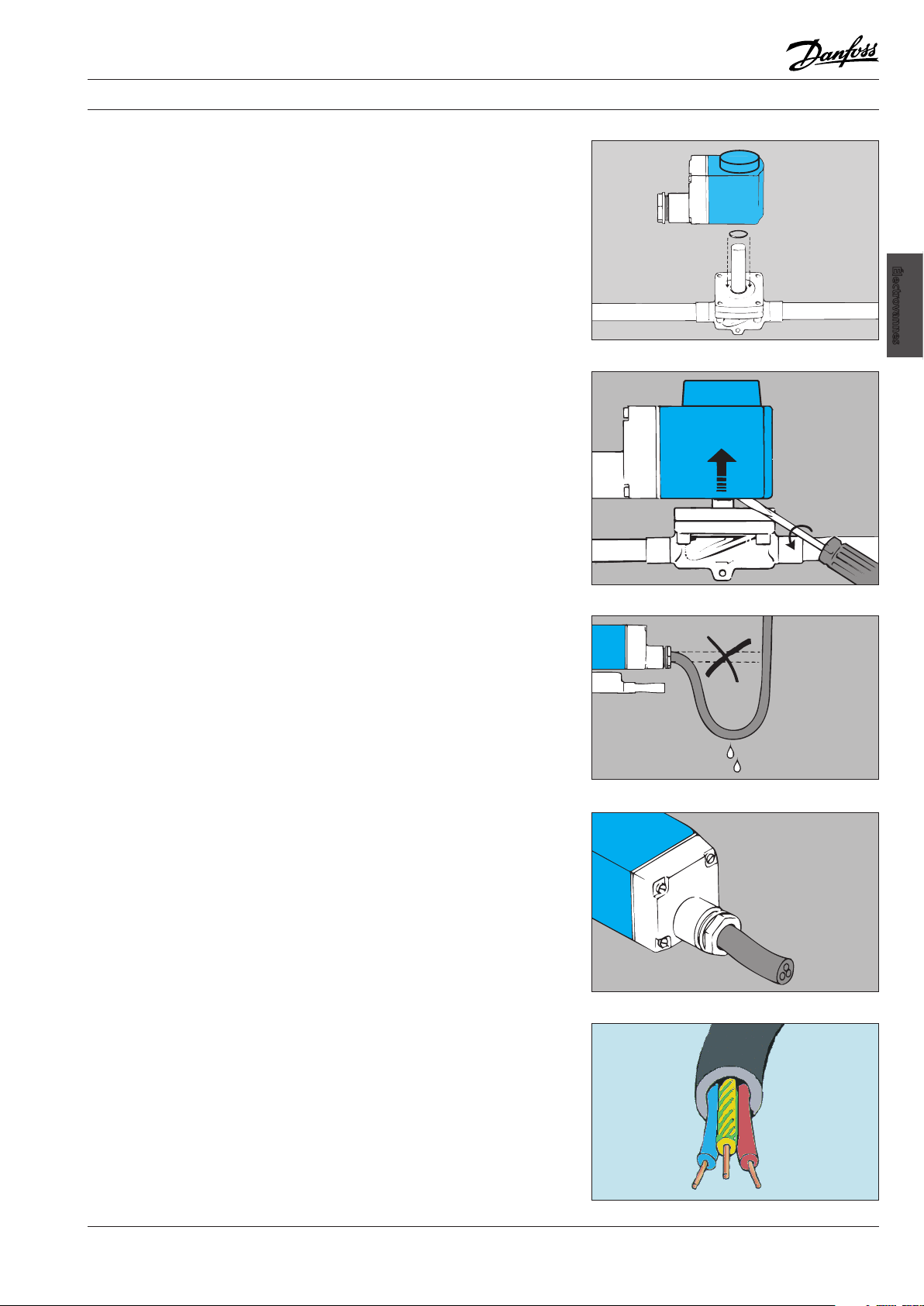

La bobine

Pour monter la bobine, il sut de l’enfoncer

sur la cheminée d’induit jusqu’à entendre un

clic. Cela signie que la bobine a été installée

correctement.

Remarque : Ne pas oublier de monter un joint

torique entre le corps de la vanne

et la bobine.

Vérier que le joint torique est lisse, n’est pas

endommagé et que la surface est exempte de

traces de peinture ou de toute autre matière.

Remarque : remplacer le joint torique à chaque

opération d’entretien.

Enlever la bobine en insérant un tournevis entre

le corps de la vanne et la bobine. Le tournevis

peut alors être utilisé comme levier pour libérer

la bobine.

Électrovannes

Af0_0018

Af0_0019

Faire passer les câbles avec beaucoup de soin.

L’eau ne doit pas pénétrer dans le boîtier de

raccordement. À la sortie, le câble doit former

une boucle d’égouttement.

Le presse-étoupe doit serrer les câbles sur toute

la circonférence.

Utiliser toujours des câbles ronds car c’est le seul

prol qui assure une étanchéité ecace.

Noter les couleurs des conducteurs des câbles.

Le jaune/vert correspond toujours à la terre.

Af0_0009

Af0_0010

Les ls d’une seule couleur sont des ls de phase

ou neutres.

Af0_0011

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 17

Guide du monteur Électrovannes

La bobine (suite)

Le produit adapté

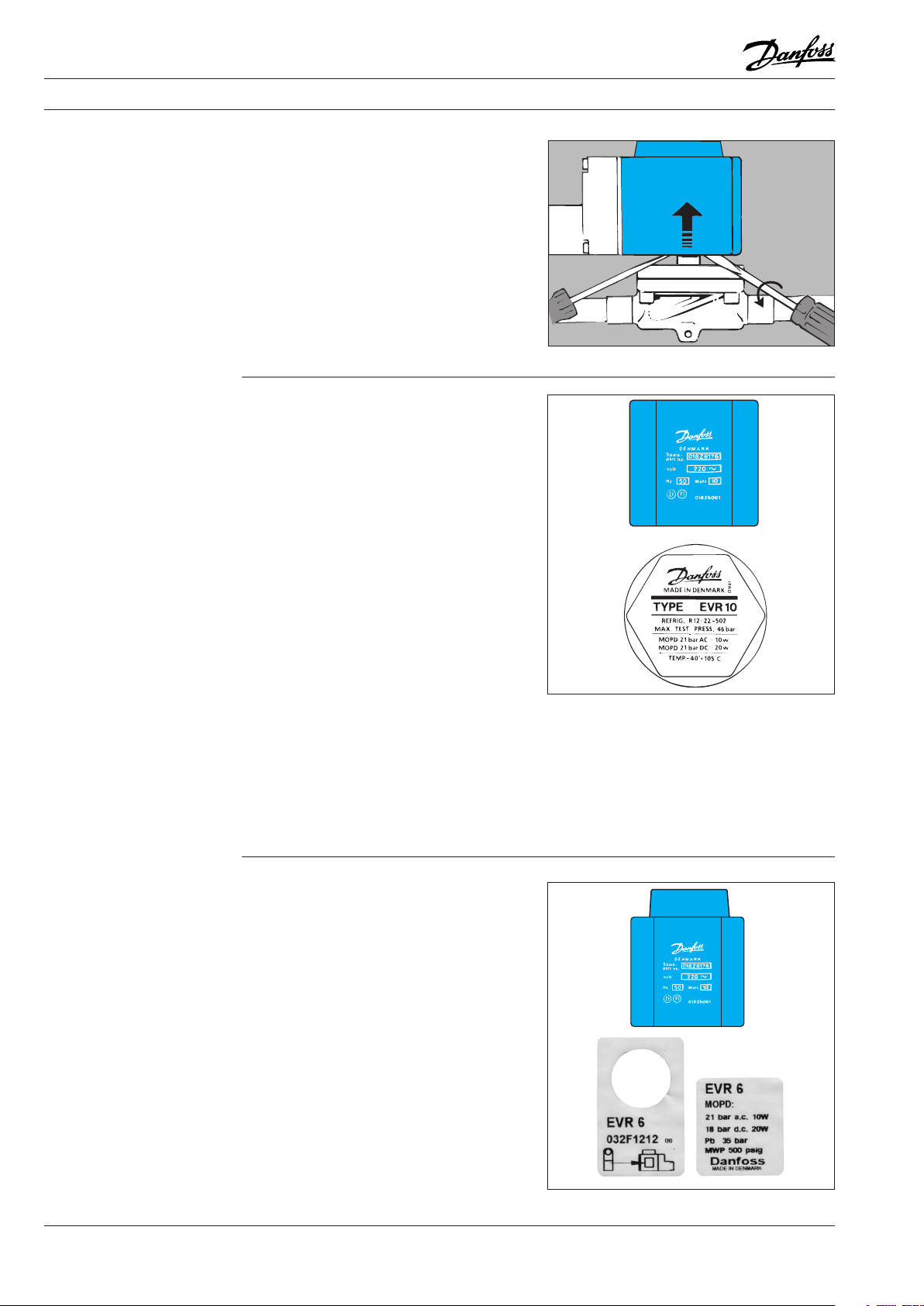

Pour remplacer la bobine, des outils peuvent

s’avérer nécessaires : deux tournevis, par

exemple.

S’assurer que les données de la bobine

(tension et fréquence) conviennent à la tension

d’alimentation. Il existe dans le cas contraire un

risque de détérioration. S’assurer que la vanne et

la bobine sont compatibles.

Remarque pour le remplacement de la bobine sur

l’EVR 20 NF (normalement fermée) :

- Le corps de vanne pour la bobine C.A.

comporte un induit carré.

- Le corps de vanne pour la bobine C.C.

comporte un induit rond.

Af0_0012

Af0_0013

(Le nouveau type de bobine «

clip-on »)

Si la bobine n’est pas correctement choisie,

le MOPD est réduit. Voir les renseignements

indiquées sur l’étiquette. Dans la mesure du

possible, choisir des bobines à fréquence simple :

Elles dégagent moins de chaleur que les bobines

à fréquence double.

Choisir les vannes NF (normalement fermées)

pour les applications où elles restent fermées

(hors tension) pendant le fonctionnement.

Choisir les électrovannes NO (normalement

ouvertes) pour les applications où elles

restent ouvertes (hors tension) pendant le

fonctionnement.

Ne jamais intervertir les électrovannes NO et les

électrovannes NF.

Deux étiquettes sont fournies avec chaque

électrovanne (voir illustration).

Placer l’étiquette adhésive sur le côté de la

bobine et enler l’autre étiquette (perforée) sur la

cheminée d’induit avant de monter le joint.

Af0_0014

Af0_0015

Af0_0020

18 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Pressostats

Table des matières Page

Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Fixation du tube capillaire excédentaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Réglage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Contrôle basse pression. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Contrôle haute pression. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Exemple : 4 compresseurs montés en parallèle (R404A). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Réglage de la BP pour un montage extérieur. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Pression d’aspiration (p0) pour diérents types d’installations . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Test du contact . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Comment adapter le pressostat à votre installation ?. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Pressostats

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 19

Notes

20 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Pressostats

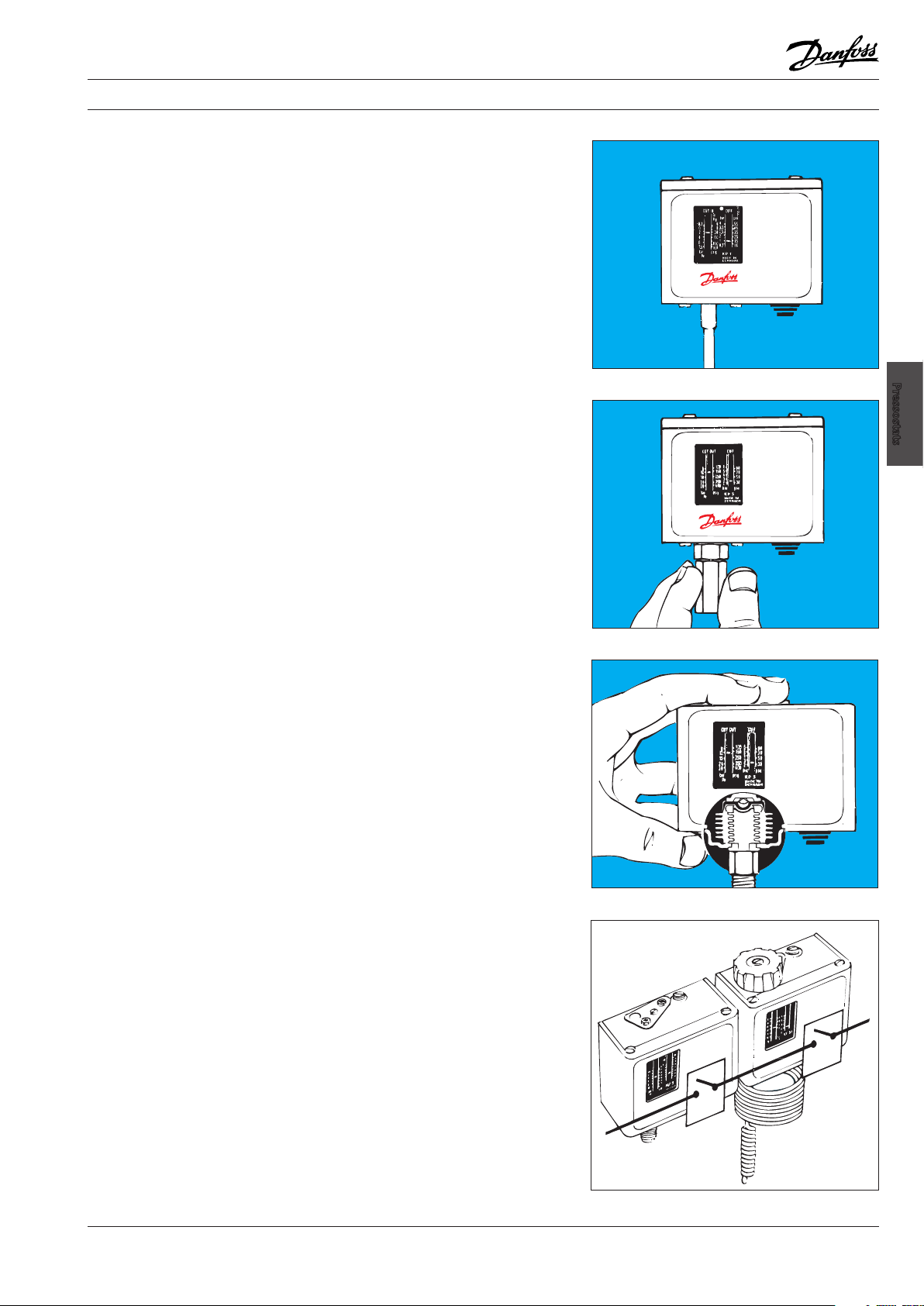

Installation

Monter le KP sur une console ou une surface

parfaitement plane.

Dans des conditions défavorables, une console

en équerre risque d’amplier les vibrations

du plan de montage. En présence de fortes

vibrations, il est donc conseillé de toujours

utiliser une console murale.

S’il existe un risque de ruissellement ou

d’éclaboussures d’eau, monter la plaque

supérieure prévue à cet eet. Adaptable à tous les

appareils, celle-ci porte le niveau de protection à

IP 44. Pour obtenir l’étanchéité IP 44, les trous de la

plaque arrière doivent être recouverts en installant

une équerre (060-105666) ou une plaque murale

(060-105566).

Pour les appareils à réarmement automatique, la

plaque supérieure est fournie à la livraison. Pour

les appareils à réarmement manuel, elle doit être

commandée séparément : n° code 060-109766

(modèle simple) et 060-109866 (modèle double).

Dans un environnement chargé d’impuretés

ou exposé à des éclaboussures par le dessus

ou sur les côtés, l’appareil doit être protégé par

un capuchon de protection qui convient aux

consoles équerre et murale.

Al0_0001

Al0_0007

Pressostats

Al0_0008

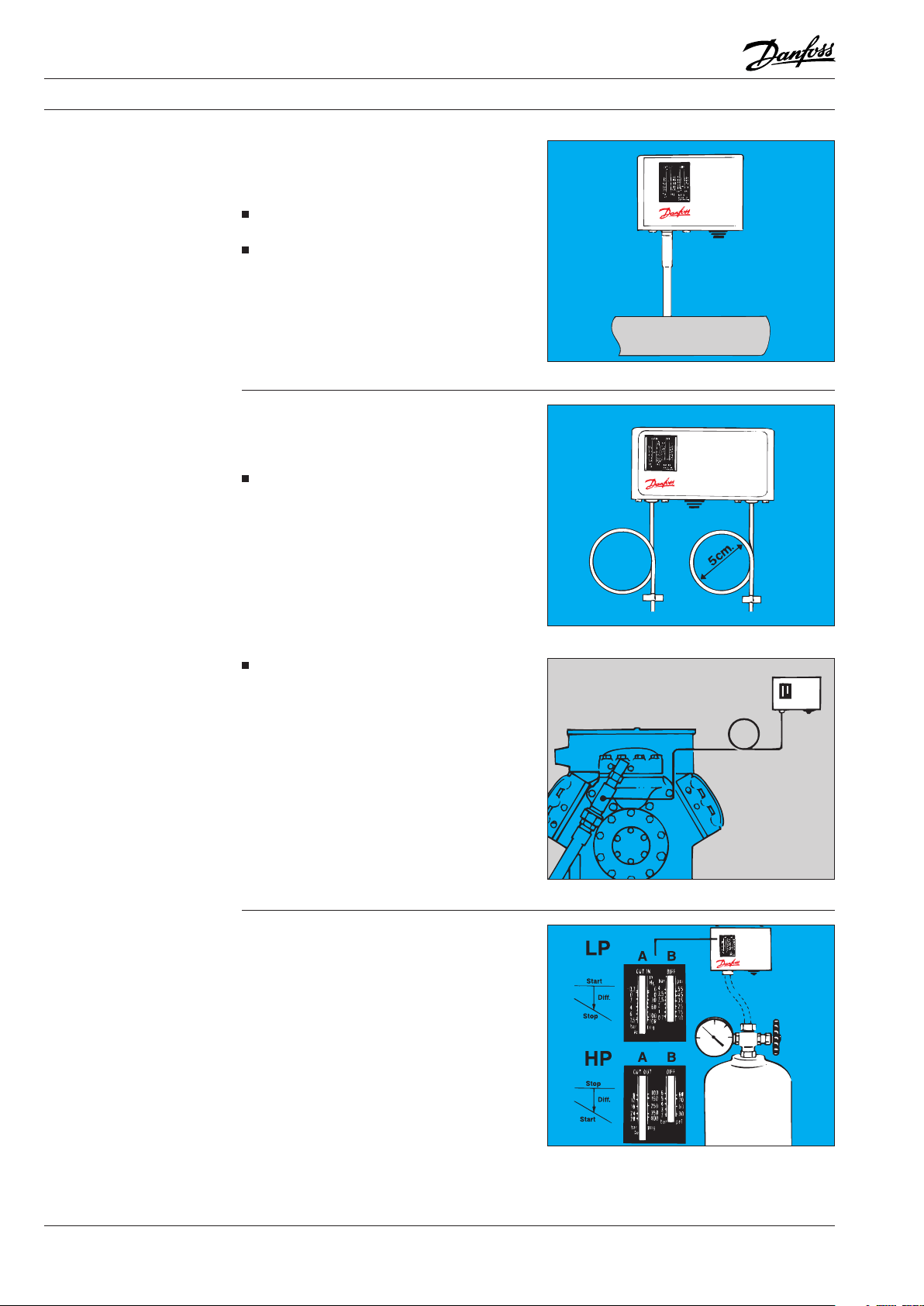

En cas de forte exposition à l’eau, on obtient un

meilleur degré de protection en installant l’appareil

dans un boîtier de protection IP 55 spécial.

La protection IP 55 est disponible pour l’unité

simple (060-033066) et l’unité double (060-035066).

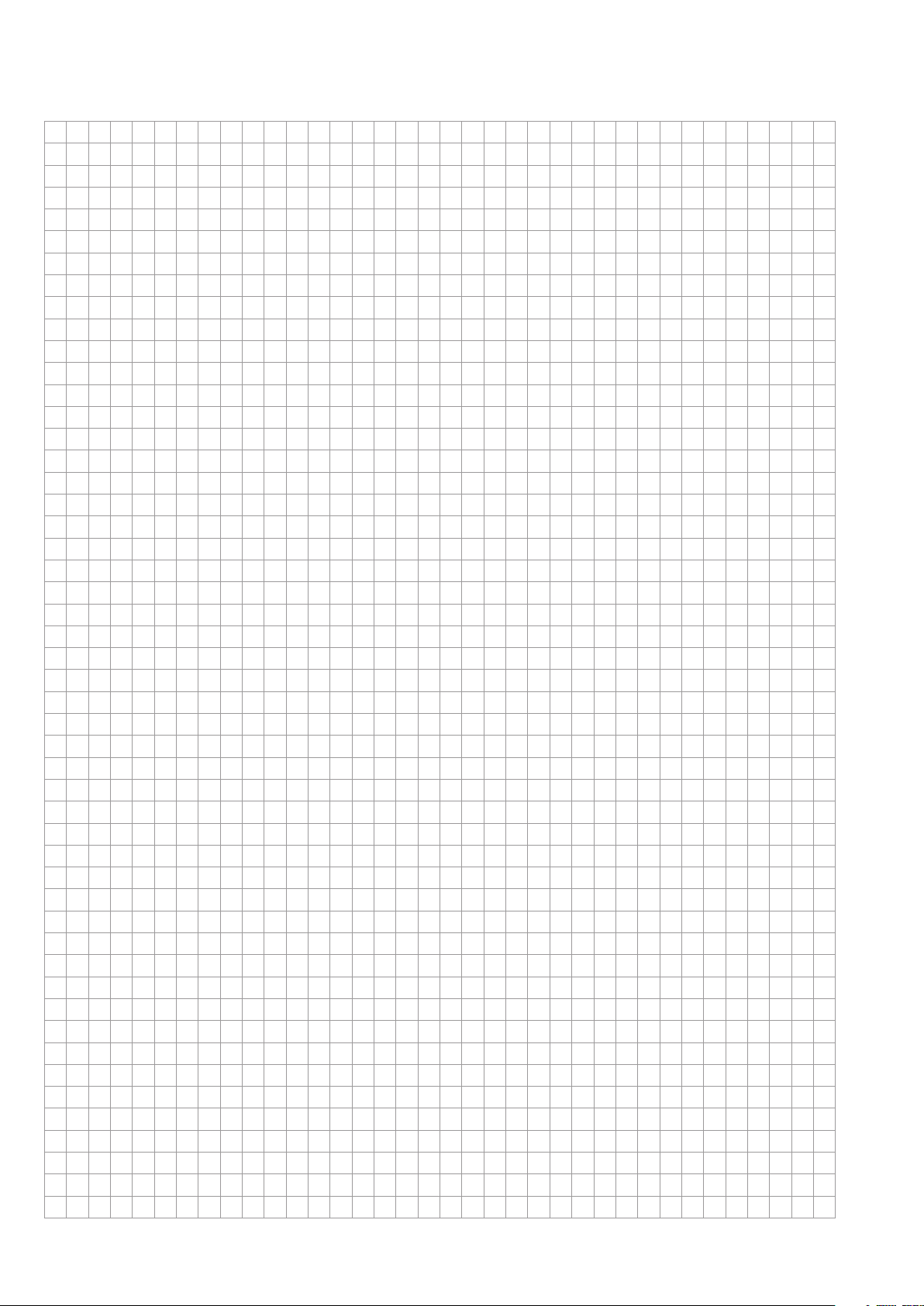

Ak0_0020

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 21

Guide du monteur Pressostats

Installation (suite)

Fixation du tube capillaire

excédentaire

Monter toujours la prise de pression sur la

tuyauterie de façon à éviter toute accumulation

de liquide dans le souet. Ce risque est

particulièrement important si :

l’appareil est froid car il est par exemple monté

dans un courant d’air,

le raccordement est pratiqué dans la partie

inférieure du tuyau.

Tout liquide accumulé risque de mettre le

pressostat haute pression hors de service.

Les pulsations du compresseur ne sont plus

amorties et le pressostat commence à osciller.

Al0_0009

En cas de vibrations, l’excédent de tube capillaire

risque la rupture et par conséquent une perte de

toute la charge du circuit frigorique. Il est donc

capital de respecter les règles ci-dessous :

Pour le montage direct sur le compresseur :

Fixer le tube capillaire de façon à soumettre

l’ensemble aux mêmes vibrations. Enrouler et

xer le tube excédentaire.

Remarque :

Conformément aux normes EN, il est interdit

d’utiliser un tube capillaire pour raccorder

des pressostats de sécurité. Dans ce cas, il est

conseillé d’utiliser un tube d’¼ de pouce.

Al0_0010

Réglage

Contrôle basse pression

Contrôle haute pression

Pour tout autre montage :

Former une boucle lâche avec le tube

capillaire excédentaire.

Fixer au compresseur la section du tube

capillaire qui se trouve entre le compresseur et

la boucle.

Fixer au plan de base du pressostat la section

du tube capillaire qui se trouve entre la boucle

et le pressostat.

En cas de vibrations particulièrement fortes, nous

recommandons les tubes capillaires Danfoss en

acier avec raccord are :

0,5 m, n° de code = 060-016666

1,0 m, n° de code = 060-016766

1,5 m, n° de code = 060-016866

Procéder d’abord au réglage des pressostats à

l’aide d’une bouteille d’air comprimé. S’assurer

que les contacts inverseurs sont correctement

reliés pour la fonction requise.

Régler d’abord la pression d’enclenchement

(CUT IN) sur l’échelle de plage (A). Régler ensuite

la pression diérentielle (DIFF) sur l’échelle de

diérentiel (B).

Pression d’arrêt = CUT IN moins DIFF.

Régler d’abord la pression de déclenchement

(CUT OUT) sur l’échelle de plage (A). Régler

ensuite la pression diérentielle (DIFF) sur

l’échelle de diérentiel (B).

Pression de démarrage = CUT OUT moins DIFF.

Al0_0011

Al0_0012

Rappel : ne pas oublier que les échelles ne sont

que des références !

22 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Pressostats

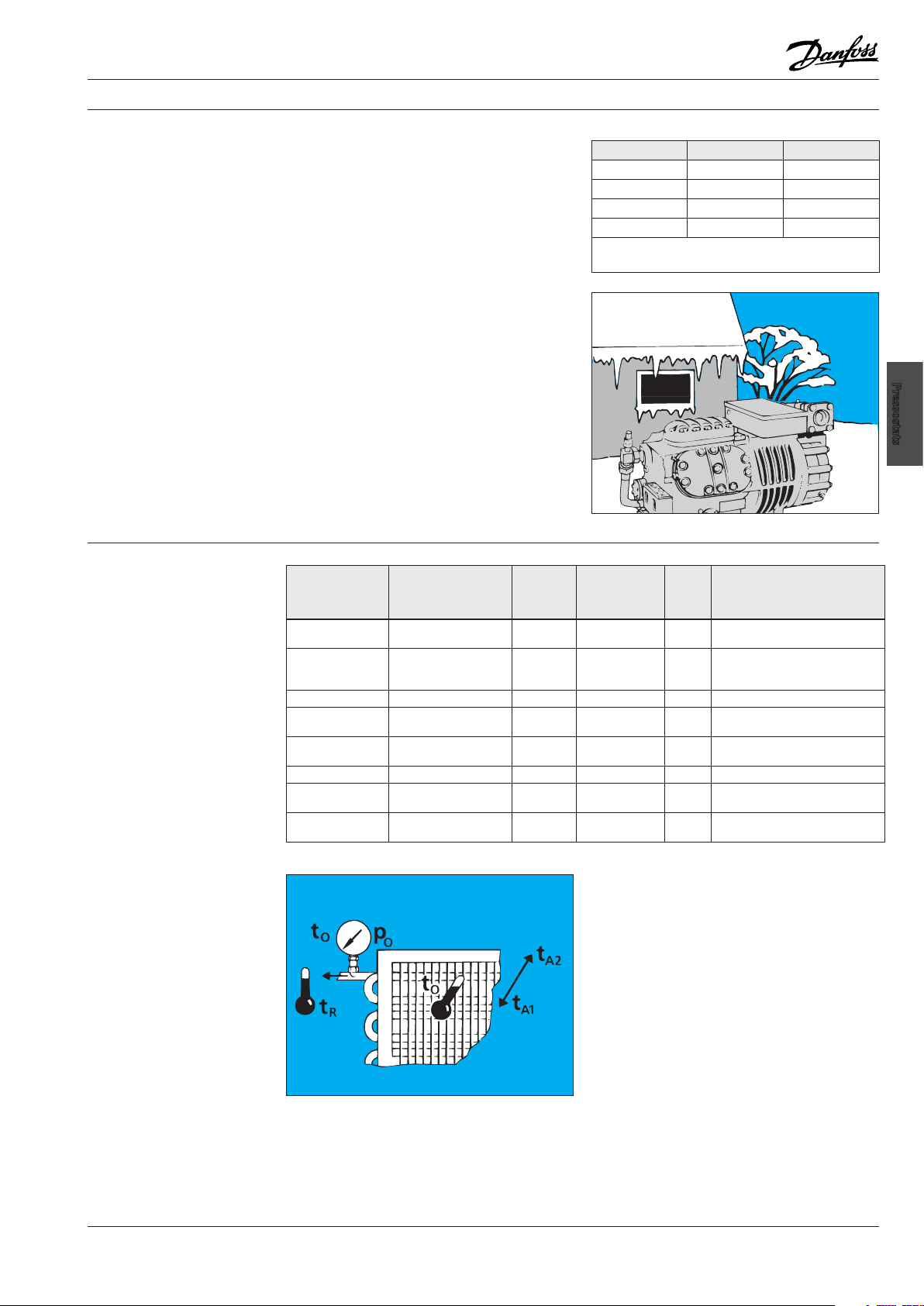

Exemple : 4 compresseurs

montés en parallèle (R404A)

Réglage de la BP pour un

montage extérieur

Pressions d’aspiration (p0)

indicatives pour diérents

types d’installations

Produit : crème glacée à -25 °C,

t0 ≈ -37 °C,

p0 ≈ -0,5 bar,

∆p (conduite d’aspiration) correspondant à 0,1 bar.

Compresseur CUT OUT CUT IN

1 -0,05 bar 0,35 bar

2 0,1 bar 0,5 bar

3 0,2 bar 0,6 bar

Les pressostats (KP 2) seront réglés

individuellement selon le tableau ci-après.

4 0,35 bar 0,75 bar

Monter le pressostat en évitant tout risque

d’accumulation de liquide dans le souet.

Si le compresseur, le condensateur et le réservoir

sont montés à l’extérieur, il est impératif de régler

la basse pression sur un point CUT IN inférieur à

toute pression possible (température ambiante)

en hiver. Dans ce cas, après un arrêt prolongé, la

pression d’aspiration est fonction de la pression

dans le réservoir.

Exemple :

La température la plus basse autour du

compresseur est de -20 °C, ce qui correspond à 1 bar

pour le R404A. Régler CUT IN sur - 24°C soit 1,6 bar.

Al0_0013

Temp. ambiante (tr) Type d’installation Diérence

+0,5/+2 °C Chambre froide pour

viande, à ventilateur

+0,5/+2 °C Chambre froide pour

viande, à convection

naturelle

-1/0 °C Vitrine pour viande 14 K 0,6 bar (R134a) 85 0,5-1,8 bar (D)

+2/+6 °C Chambre froide pour

produits laitiers

0/+2 °C Chambre froide pour

fruits et légumes

-24 °C Congélateur 10 K 1,6 bar (R404A) 90 0,7-2,2 bar (S)

-30 °C Chambre de surgélation

à ventilateur

-26 °C Gondole à crèmes

glacées

entre t0 et

t

medium

10 K 1,0-1,1 bar

12 K 0,8-0,9 bar

14 K 1,0 bar (R134a) 85 0,7-2,1 bar (D)

6 K 1,3-1,5 bar

10 K 1 bar (R404A) 90 0,3-2,7 bar (S)

10 K 1,4 bar (R404A) 90 0,5-2,0 bar (S)

(air)

Pression

d’évaporation pe)

(R134a)

(R134a)

(R134a)

HR

Réglage de KP 2/KP 1

[%]

(enclenchement - déclenchement)

D=press. de service S=press. de

sécurité

85 0,9-2,1 bar (D)

85 0,7-2,1 bar (D)

90 1,2-2,1 bar (D)

Pressostats

Al0_0015

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 23

Guide du monteur Pressostats

Test du contact

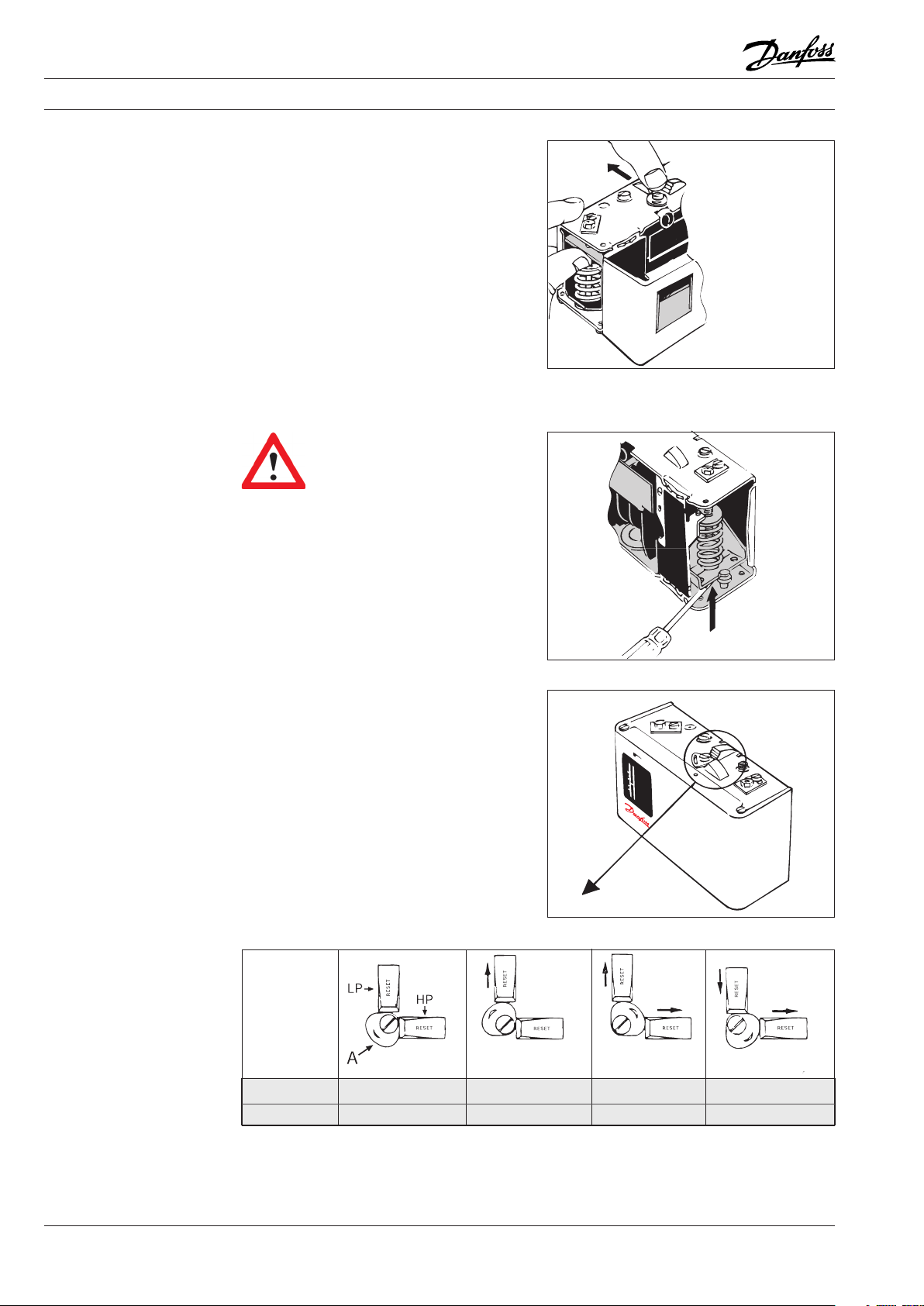

Une fois le raccordement électrique achevé

et l’installation sous une pression de

fonctionnement normal, le contact peut être

testé manuellement.

En fonction de la pression du souet et du

réglage, actionner le dispositif test vers le haut

ou le bas.

Mettre, s’il y a lieu, le mécanisme de réarmement

hors fonction pour le test.

Pour le modèle simple :

Utiliser le dispositif test en haut à gauche.

Pour le modèle double :

Utiliser le dispositif test de gauche pour le seuil

basse pression et celui qui se trouve en bas à

droite pour le seuil haute pression.

Attention !

Pour tester le contact du seuil

haute pression d’un pressostat KP,

ne jamais actionner le dispositif en

haut à droite (le pressostat pourrait dans le cas

contraire se dérégler ou être abîmé).

Al0_0018

Al0_0019

Lors des interventions sur un pressostat KP 15

double avec, au choix, réarmement automatique

ou manuel pour la pression haute et basse,

toujours le placer sur réarmement automatique.

Le pressostat permet alors le redémarrage

automatique. Ne pas oublier de remettre le

réarmement d’origine après toute intervention.

Le pressostat peut être bloqué pour ne pas être

réglé sur un réarmement automatique : il sut

alors d’enlever l’excentrique.

Pour protéger l’appareil contre les commutations

non autorisées entre la position manuelle et

automatique, on peut sceller l’excentrique au

moyen de cire rouge.

Al0_0020

Basse pression Réarmem. manuel *) Réarmem. auto Réarmem. auto Réarmem. manuel

Haute pression Réarmem. manuel *) Réarmem. manuel Réarmem. auto Réarmem. auto

*) Réglage par défaut

Al0_0021

24 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Pressostats

Comment adapter

le pressostat à votre

installation ?

Pour les installations hermétiques, utiliser les KP

avec raccords à braser plutôt que les raccords

are.

Pour les installations comportant de l’ammoniac,

utiliser les KP de la variante KP-A.

À la place du tube capillaire, utiliser une pièce

de transition M10×0,75 - 1/4-18 NPT (n° de code

060-014166).

Al0_0006

Pressostats

Pour les installations frigoriques à charge

importante, une sécurité intégrée (fail-safe) est

souvent souhaitable ou nécessaire. Dans ce cas,

utiliser les KP 7/17 à deux souets : si l’un est

cassé, le circuit s’arrête sans perte de charge.

Pour les installations basse température du côté

évaporateur dont le pressostat doit assurer la

sécurité (et pas seulement la supervision), utiliser

les KP 2 avec petit diérentiel.

Voici un exemple avec un pressostat et un

thermostat montés en série :

Le KP 61 règle la température par l’arrêt/marche

du compresseur.

Le KP 2 arrête le compresseur si la pression

d’aspiration est trop basse.

Al0_0002

Al0_0003

KP 61 :

CUT IN = 5 °C (2,6 bar)

CUT OUT = 1 °C (2,2 bar)

KP 2 basse pression :

CUT IN = 2,3 bar

CUT OUT = 1,8 bar

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 25

Al0_0004

Guide du monteur Pressostats

Comment adapter

le pressostat à votre

installation ? (suite)

Pour les installations où les KP ne sont actionnés

que très rarement (alarme) ou font oce

de capteurs-émetteurs pour les automates

programmables PLC ou similaires, utiliser les KP

avec contacts plaqués or. Ils assurent un contact

correct à très basse tension.

Al0_0005

26 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Thermostats

Table des matières Page

Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Thermostat KP avec sonde d’ambiance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Réglage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostats avec réarmement automatique. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostat avec réarmement max.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostat avec réarmement min. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Exemple. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Test du contact . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Pour le thermostat double KP 98 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Comment adapter le thermostat à votre installation ?. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Charge vapeur. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Charge à adsorption . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Basse tension . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Fixation du tube capillaire excédentaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Emplacement des thermostats à charge de vapeur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Thermostats

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 27

Notes

28 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Thermostats

Installation

S’il existe un risque de ruissellement ou

d’éclaboussures d’eau, il est conseillé de

monter la plaque supérieure prévue à cet eet.

Adaptable à tous les thermostats KP, celle-ci

porte le niveau de protection à IP 44. On peut la

commander séparément : n° code 060-109766

(modèle simple) et 060-109866 (modèle double).

Pour obtenir l’étanchéité IP 44, il convient par

ailleurs de recouvrir les trous de la plaque arrière

du thermostat.

Aj0_0001

Dans un environnement chargé d’impuretés

ou exposé à des éclaboussures par le dessus

ou sur les côtés, l’appareil doit être protégé par

un capuchon de protection qui convient aux

consoles équerre et murale : n° code 060-105666

(modèle simple) et 060-105566 (modèle double).

Thermostats

Thermostat KP avec sonde

d’ambiance

Aj0_0002

En cas de forte exposition à l’eau, on obtient

un meilleur degré de protection en installant

l’appareil dans un boîtier de protection IP 55

spécial.

La protection IP 55 est disponible pour l’unité

simple (060-033066) et l’unité double

(060-035066).

Ak0_0020

Ne pas oublier que le diérentiel est inuencé par

l’air circulant autour de la sonde. Si la circulation

d’air est trop faible, le diérentiel augmente de 2

ou 3 °C.

Placer le thermostat d’ambiance dans un endroit

permettant la libre circulation de l’air autour de

la sonde tout en évitant les courants d’air (portes,

etc.) ainsi que le rayonnement de la surface

d’évaporation.

Le thermostat ne peut jamais être placé

directement sur un mur froid. Le froid fait

augmenter le diérentiel. Placer l’appareil sur une

plaque isolante.

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 29

Aj0_0003

Guide du monteur Thermostats

Thermostat KP avec sonde

d’ambiance (suite)

Réglage

Thermostats avec réarmement

automatique

Lors du positionnement des sondes, veiller

à ce que l’air circule librement autour de la

sonde : pour une régulation en fonction de la

température de l’air de retour, par exemple,

la sonde ne peut pas être en contact avec

l’évaporateur.

Thermostat KP avec sonde cylindrique

La sonde peut être xée de trois façons :

1) Sur le tube

2) Entre les ailettes de l’évaporateur

3) Dans un tube plongeur

Régler d’abord la température maximum sur

l’échelle de plage. Régler ensuite le diérentiel

sur l’échelle DIFF.

Le compresseur frigorique démarre au seuil

réglé sur l’échelle de plage (température

croissante) et s’arrête au seuil réglé sur l’échelle

DIFF (température décroissante). Le compresseur

s’arrête lorsque la température correspond à la

valeur dénie sur l’échelle DIFF.

Ah0_0006

Pour l’installation en tube plongeur, il est

recommandé de toujours utiliser la pâte

thermoconductrice (n° de code 041E0110) an

d’assurer le contact adéquat entre le liquide et la

sonde.

Thermostat avec réarmement

max.

Thermostat avec réarmement

min.

Pour prérégler les thermostats chargés de vapeur,

utiliser les courbes données dans l’instruction du

client.

Si le compresseur ne se déclenche pas au seuil

inférieur : contrôler le réglage du diérentiel qui

est peut-être trop important.

Régler la température supérieure (température

d’arrêt) sur l’échelle de plage.

Le diérentiel est xe. Lorsque la température de

la sonde du thermostat correspond au seuil du

diérentiel, redémarrer le circuit en appuyant sur

le bouton Reset.

Régler la température minimum (température

d’arrêt) sur l’échelle de plage.

Le diérentiel est xe.

Lorsque la température de la sonde du

thermostat a atteint le seuil du diérentiel,

redémarrer le compresseur en appuyant sur le

bouton Reset.

Aj0_0004

Aj0_0005

Aj0_0006

30 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Thermostats

Exemple

Test du contact

La température d’une chambre de congélation

est réglée par un thermostat qui ferme une

électrovanne. Le circuit, de type tirage au vide,

s’arrête en fonction d’un signal du pressostat

basse pression.

Le pressostat ne doit pas être réglé pour s’arrêter

à une pression inférieure à celle nécessaire. Il

doit en même temps démarrer à une pression

correspondant à la température de démarrage

du thermostat.

Exemple :

Chambre de congélation avec : R404A

Température ambiante : -20 °C

Température d’arrêt du thermostat : -20 °C

Température de démarrage

du thermostat : -18 °C

Pression d’arrêt du pressostat : 0,9 bar (-32 °C)

Pression de démarrage

du pressostat : 2,2 bar (-18 °C)

Thermostats

Aj0_0007

Une fois le raccordement électrique terminé, on

peut tester manuellement le fonctionnement

du contact. En fonction de la température

de la sonde et du réglage du thermostat,

actionner le dispositif test vers le haut ou le

bas. Le mécanisme de réarmement n’est plus

opérationnel pendant le test.

Pour le thermostat double KP 98

Utiliser le dispositif test en haut à gauche.

Aj0_0009

Attention !

Pour tester le contact d’un

thermostat KP simple, ne jamais

actionner le côté droit de l’appareil

(le thermostat pourrait être déréglé

ou abîmé).

Utiliser le dispositif du côté gauche pour

tester le contact lors de l’augmentation de

la température de l’huile et celui situé en

bas à droite pour tester le contact lors de

l’augmentation de la température des gaz de

refoulement.

Aj0_0010

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 31

Guide du monteur Thermostats

Comment adapter le

thermostat à votre

Le thermostat doit avoir la charge qui convient à

l’application.

installation ?

Charge vapeur Basses températures, souet très froid, peu

sensible à la protection :

Thermostat avec capillaire : Avec des variations

lentes de la température (inférieures à 0,2 °C/

min), par exemple dans les grandes chambres

froides stockant un important volume de

marchandises dont l’inertie thermique est

grande, nous recommandons le KP 62 à charge

vapeur.

Charge à adsorption Hautes températures, sensible à la protection : le

souet peut être plus froid ou plus chaud que la

sonde.

Thermostat avec capillaire : avec des variations

rapides de la température (supérieures à 0,2 °C/min),

dans les petites chambres froides à rotation rapide

des stocks par exemple, nous recommandons le

KP 62 avec charge à adsorption.

Tube capillaire droit

60I8012

Capillaire enroulé à

distance

60I8032

Charge vapeur

Capillaire (solidaire du

thermostat)

60I8013

Bulbe à distance cylindrique

60I8017

Bulbe à distance

cylindique

60I8008

Basse tension

Pour les installations où les KP ne sont

actionnés que très rarement (alarme) ou

font oce de capteurs-émetteurs pour les

automates programmables PLC ou similaires

(basse tension) : utiliser les KP avec contacts

plaqués or. Ils assurent un contact correct à

basse tension.

Charge à adsorption

60I8013

60I8018

Aj0_0012

Capillaire (solidaire du

thermostat)

Capillaire pour

montage sur gaine

32 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Thermostats

Fixation du tube capillaire

excédentaire

Emplacement des

thermostats à charge de

vapeur

Thermostat double KP 98 :

En cas de vibrations, l’excédent de tube capillaire

risque la rupture, d’où perte de la charge du

thermostat. Il est donc capital de respecter les

règles ci-dessous :

Pour le montage direct sur le compresseur :

Fixer le tube capillaire de façon à soumettre

l’ensemble aux mêmes vibrations. Enrouler et

xer le tube excédentaire.

Pour tout autre montage : Former une boucle

lâche avec le tube capillaire excédentaire. Fixer

au compresseur la section du tube capillaire

qui se trouve entre le compresseur et la

boucle.

Fixer au plan de base du thermostat la section

du tube capillaire qui se trouve entre la boucle

et le thermostat.

Ne jamais placer le thermostat KP à charge de

vapeur dans une chambre dont la température

risque d’être inférieure à celle de la chambre

froide.

Aj0_0017

Thermostats

Le tube capillaire d’un thermostat KP à charge

de vapeur et la conduite d’aspiration ne doivent

jamais traverser un mur côte à côte.

Aj0_0014

Aj0_0015

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 33

Guide du monteur Régulateurs de pression

Table des matières Page

Application. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Régulateur de pression d’évaporation KVP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Régulateur de pression de condensation KVR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Régulateur de pression de démarrage KVL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Régulateur de capacité KVC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Régulateur de pression du réservoir KVD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Identication . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Brasage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Test de pression . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Mise à vide . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Réglage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

Régulateurs de pression d’évaporation KVP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

Régulateur de pression de démarrage KVL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

Régulateurs de pression de condensation KVR + NRD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

Régulateurs de pression de condensation KVR + KVD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Régulateurs de pression Danfoss . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Régulateurs de

pression

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 35

Notes

36 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2006

Guide du monteur Régulateurs de pression

Application

Régulateur de pression

d’évaporation KVP

Les KV sont des régulateurs de pression

modulants qui, installés du côté haute pression

et/ou du côté basse pression, servent à maintenir

une pression constante quelles que soient les

conditions de fonctionnement.

Le KVP fait oce de régulateur de pression

d’évaporation.

Le KVR fait oce de régulateur de pression de

condensation.

Le KVL fait oce de régulateur de démarrage.

Le KVC fait oce de régulateur de capacité.

Le NRD fait oce de régulateur de pression

diérentielle et de régulateur de

pression du réservoir.

Le KVD fait oce de régulateur de pression de

réservoir.

Le CPCE fait oce de régulateur de capacité.

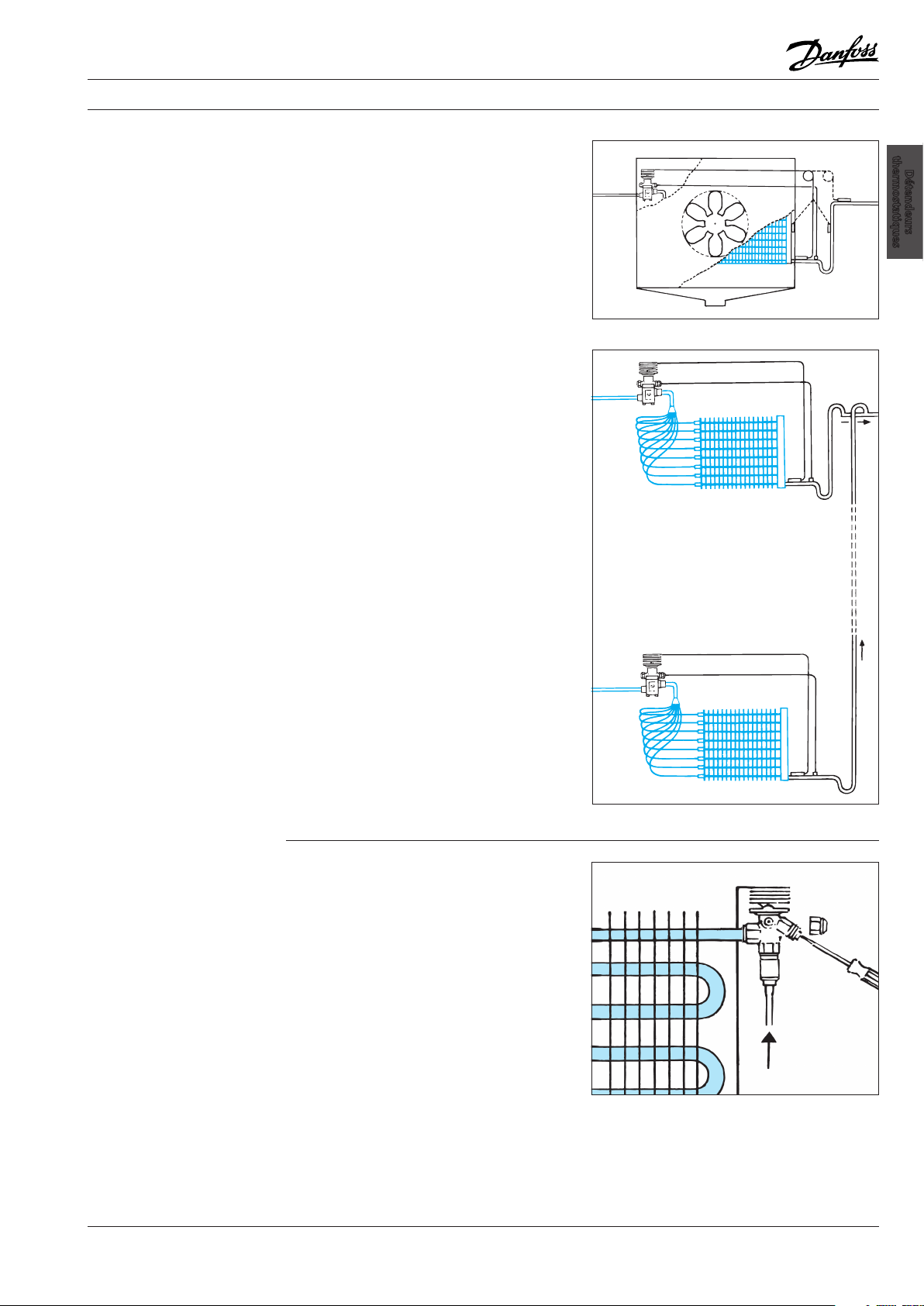

Ce régulateur se monte sur la conduite

d’aspiration en aval de l’évaporateur pour

réguler la pression d’évaporation des systèmes

frigoriques avec un ou plusieurs évaporateurs et

un compresseur.

Sur les installations fonctionnant à diérentes

pressions d’évaporation, le KVP est installé en aval

de l’évaporateur dont la pression est la plus élevée.

Chaque évaporateur est activé par une

électrovanne sur la conduite de liquide. Le

compresseur est commandé par un pressostat

par “pump down”.

La pression maximum du côté aspiration

correspond à la température ambiante la plus

basse.

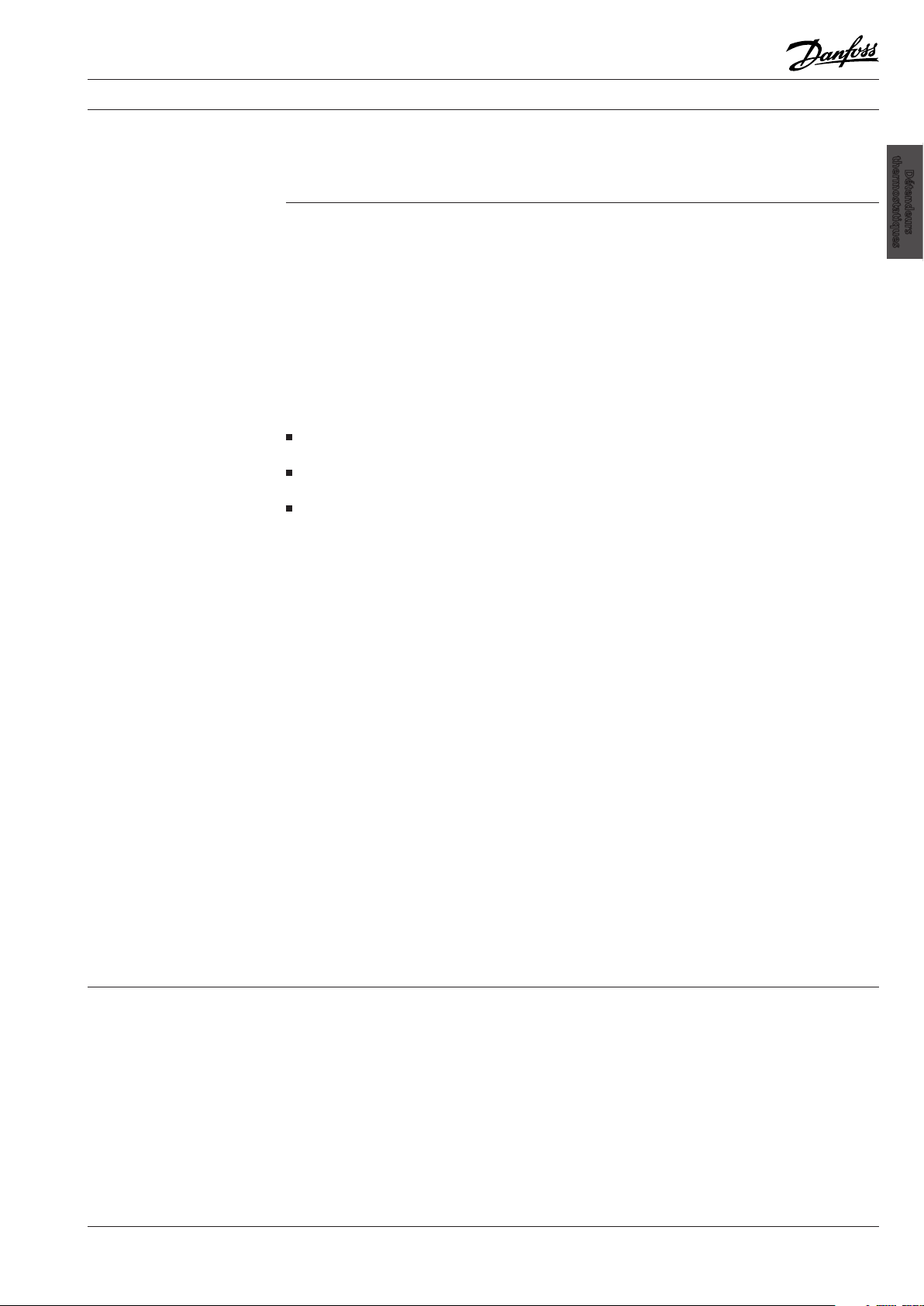

Sur les installations frigoriques avec

évaporateurs en parallèle et compresseurs

communs, monter le KVP sur la conduite

d’aspiration pour obtenir la même pression

d’évaporation.

Ak0_0031

Régulateurs de

pression

Ak0_0025

Ak0_0019

Le régulateur de pression d’évaporation KVP

possède une prise manométrique qui permet de

régler la pression d’évaporation. Le KVP maintient

une pression constante dans l’évaporateur.

Il s’ouvre lorsque la pression d’entrée

(d’évaporation) augmente.

Ak0_0023

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 37

Guide du monteur Régulateurs de pression

Régulateur de pression de

condensation KVR

Le KVR se monte en général entre le condenseur

à air et le réservoir. Le KVR maintient une pression

constante dans les condenseurs à air.

Il s’ouvre lorsque la pression d’entrée (de

condensation) augmente.

Avec un KVD ou un NRD, le KVR assure une

pression de liquide susante dans le réservoir

quelles que soient les variations des conditions.

Le régulateur de pression de condensation KVR

comporte une prise manométrique servant au

réglage de la pression de condensation.

Ak0_0026

Si le condenseur à air et le réservoir sont tous deux

placés à l’extérieur dans un environnement très

froid, il peut s’avérer dicile de faire redémarrer

l’installation après les arrêts prolongés.

Dans ce cas, monter le KVR en amont du

condenseur refroidi par air et ajouter un NRD

monté sur une conduite de bipasse autour du

condenseur.

Le NRV empêche le retour d’eau pendant la phase

de démarrage.

Ak0_0027

Le KVR est également utilisé sur les systèmes à

récupération de chaleur. Pour éviter le retour

de liquide dans les condenseurs, il convient

de monter un clapet anti-retour NRV entre le

condenseur et le réservoir.

Ak0_0028

Le KVR peut servir de vanne de décharge sur

les installations frigoriques à dégivrage par

gaz chauds. Il se monte alors sur une conduite

spécialement installée entre la sortie de

l’évaporateur et le réservoir.

Note !

Ne jamais utiliser un KVR comme soupape de

sécurité.

Ak0_0029

Régulateur de pression de

démarrage KVL

Le régulateur de pression de démarrage KVL

a pour but d’éviter le fonctionnement et le

démarrage du compresseur avec de pressions

d’aspiration trop élevées.

Il se monte sur la conduite d’aspiration

immédiatement en amont du compresseur.

Le KVL est souvent utilisé sur les installations

frigoriques avec compresseurs hermétiques

ou semi-hermétiques conçus pour les plages de

température basses.

Il s’ouvre à une pression de sortie (d’aspiration)

décroissante.

Ak0_0024

38 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2006

Guide du monteur Régulateurs de pression

Régulateur de capacité KVC

Le KVC est utile pour réguler la capacité des

installations frigoriques à charge très faible : elle

permet d’éviter une pression d’aspiration trop

basse et des démarrages inutiles.

Une pression d’aspiration trop basse provoque

un vide dans le circuit, d’où un risque de

pénétration d’humidité dans les installations.

Le KVC se monte en général sur un bipasse

entre la conduite de refoulement et la conduite

d’aspiration du compresseur. Le KVC s’ouvre à

pression de sortie (d’aspiration) décroissante.

Ak0_0030

Un régulateur de capacité CPCE peut être utilisé

comme alternative au KVC si les conditions

exigent une plus grande précision de régulation,

une pression d’aspiration plus faible.

Régulateurs de

pression

Ak0_0002

Régulateur de pression du

réservoir KVD

Le KVC s’installe aussi sur un bipasse issu de la

conduite de refoulement, de sorte que le débit

de sortie de la vanne arrive entre le détendeur et

l’évaporateur.

Cette méthode convient aux refroidisseurs de

liquide avec compresseurs en parallèle mais sans

distributeur de liquide.

Ak0_0003

Le KVD a pour but de maintenir une pression

susante dans le réservoir des installations

frigoriques que ces dernières soient avec ou

sans récupération de chaleur.

Le KVD est utilisé avec un régulateur de pression

de condensation KVR.

Le régulateur de pression de réservoir KVD

comporte une prise manométrique qui permet le

réglage de la pression dans le réservoir.

La KVD s’ouvre lorsque la pression de sortie

(du réservoir) baisse.

Ak0_0004

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 39

Guide du monteur Régulateurs de pression

PS

Identication

Tous les régulateurs de pression KV portent une

plaque signalétique indiquant la fonction et

le type du régulateur, CRANKCASE PRESS par

exemple. RÉGULATEUR de type KVL.

L’étiquette indiqué également la plage de travail

du régulateur et la pression de travail maximale

(PS/MWP).

En bas de la plaque, on trouve une èche double :

la direction « + » (plus) signie une augmentation

de la pression, la direction « - » (moins) une

réduction.

Les régulateurs KV conviennent à tous les

réfrigérants existants sauf l’ammoniac (NH3) à

condition de respecter la plage de pression de

chaque régulateur.

Le corps de vanne est marqué du diamètre, KVP

15 par exemple, et d’une èche indiquant le sens

d’écoulement dans le régulateur.

Ak0_0032

Ak0_0005

Installation

Brasage

S’assurer que les tuyaux situés près des

régulateurs KV sont convenablement xés. Ils

doivent être protégés contre les vibrations.

Le montage d’un régulateur KV doit toujours

respecter le sens d’écoulement indiqué par la

èche.

L’orientation du régulateur KV est sans

importance à condition d’éviter toute formation

de poches d’huile ou de liquide.

Ak0_0006

Pendant l’opération de brasage, il convient

d’envelopper le régulateur d’un chion humide.

Toujours détourner la amme du régulateur en

évitant la chaue directe de ce dernier. Rester

prudent pendant toute l’opération : si des débris

de matériau tombent dans la vanne, ils risquent

de perturber son fonctionnement.

Avant de souder les régulateurs KV, s’assurer que

poussoir de la prise manométrique a été enlevé.

Utiliser toujours du gaz de protection lors du

brasage des régulateurs KV.

Ak0_0007

Attention !

Les produits de brasage et ux

décapants risquent de dégager des

Porter des lunettes de protection.

Toute opération de brasage est déconseillée sur

une installation chargée de réfrigérant.

fumées toxiques : lire attentivement

suivre minutieusement ses règles de sécurité. Les

les instructions du fournisseur et

fumées de brasage sont nocives. Installer une

En eet, des gaz agressifs s’en dégagent et

risquent d’altérer les souets des régulateurs KV

ou les autres éléments du circuit frigorique.

ventilation et/ou une aération ecace au niveau

de la amme avec si possible une évacuation.

40 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2006

Guide du monteur Régulateurs de pression

Test de pression

Mise à vide

Il est possible de tester les régulateurs KV

après montage dans l’installation frigorique

à condition que la pression d’essai ne dépasse

pas la pression de chaque régulateur.

La pression maximale de chaque régulateur

KV ressort du tableau ci-contre.

Avant le tirage au vide, s’assurer que tous les

régulateurs KV de l’installation sont ouverts.

Le réglage par défaut des régulateurs KV est le

suivant :

KVP : fermé

KVR : fermé

KVL : ouvert

KVC : ouvert

KVD : ouvert

Il est donc nécessaire que la tige de réglage

des KVP et KVR soit tournée à fond dans le sens

antihoraire pendant le tirage au vide du circuit.

Dans certains cas, il s’avère nécessaire de tirer

au vide du côté haute pression et du côté basse

pression.

Type Pression d’essai, bar

KVP 12 - 15 - 22 28

KVP 28 - 35 25

KVL 12 - 15 - 22 28

KVL 28 - 35 25

KVR 12 - 15 -22 31

KVR 28 - 35 31

KVD 12 - 15 31

KVC 12 - 15 - 22 31

Régulateurs de

pression

Nous déconseillons le tirage au vide par les prises

manométriques des KVP, KVR et KVD. L’ouverture

de ces raccords est trop petite.

Ak0_0009

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 41

Guide du monteur Régulateurs de pression

Réglage

Régulateurs de pression

d’évaporation KVP

Il est pratique d’utiliser le réglage par défaut

comme référence pour le réglage des

régulateurs de pression KV montés dans les

installations frigoriques.

Le réglage de départ de chaque régulateur se

constate en prenant la mesure entre le haut

du régulateur et le haut de la vis de réglage.

Le tableau ci-contre présente pour tous les

types de KV le réglage par défaut, la longueur

« x » et le changement de pression ainsi que

la modication de la pression par tour de vis

de réglage.

Le régulateur de pression d’évaporation KVP est

toujours réglé sur 2 bar à la livraison. Tourner

la vis dans le sens horaire pour augmenter la

pression, dans le sens antihoraire pour la réduire.

Après un certain temps de fonctionnement

normal, un réglage n s’impose. Utiliser toujours

un manomètre pour ce réglage.

Type

KVP 12 - 15 - 22 2 bar 13 0,45

KVP 28 - 35 2 bar 19 0,30

KVL 12 - 15 - 22 2 bar 22 0,45

KVL 28 - 35 2 bar 32 0,30

KVR 12 - 15 -22 10 bar 13 2,5

KVR 28 - 35 10 bar 15 1,5

KVD 12 - 15 10 bar 21 2,5

KVC 12 - 15 - 22 2 bar 13 0,45

Ak0_0010

Réglage

par défaut

X mm bar/tour

Régulateur de pression de

démarrage KVL

Régulateurs de pression de

condensation KVR + NRD

Si le KVP est utilisé pour une protection contre

le gel, faire ce réglage lorsque l’installation est à

charge réduite.

Ne pas oublier de remettre en place le capuchon

de protection après chaque réglage.

Le régulateur KVL est toujours réglé sur 2 bar à la

livraison.

Tourner la vis dans le sens horaire pour

augmenter la pression, dans le sens antihoraire

pour la réduire.

Le réglage par défaut correspond au point où

le KVL commence à s’ouvrir ou vient se fermer

totalement. Pour protéger le compresseur, le KVL

doit être réglé à la pression d’aspiration maximale

du compresseur.

Faire ce réglage suivant le manomètre

d’aspiration du compresseur.

Dans les installations frigoriques avec un

système KVR + NRD, régler le KVR de façon à

obtenir une pression de réservoir adéquate.

Le système KVR + NRD exige une pression de

condensation constamment comprise entre 1,4

et 3,0 bar au-dessus de la pression de réservoir

(perte de charge dans le NRD). Si cette diérence

de pression ne peut être acceptée, utiliser la

solution KVR + KVD.

Ak0_0011

Ak0_0012

Faire de préférence ce réglage sur l’installation en

fonctionnement pendant la période hivernale.

Ak0_0013

42 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2006

Guide du monteur Régulateurs de pression

Régulateurs de pression de

condensation KVR + KVD

Sur les installations frigoriques avec système

KVR + KVD, régler d’abord la pression de

condensation avec le KVR pendant que le KVD

est fermé (vis de réglage à fond dans le sens

antihoraire).

Régler ensuite le KVD pour une pression de

réservoir d’1 bar environ au-dessous de la

pression de condensation.

Faire ce réglage en utilisant un manomètre, de

préférence sur l’installation en fonctionnement

pendant la période hivernale.

Pour ajuster le régulateur de pression de

condensation en période estivale, nous

proposons l’une de ces deux méthodes :

1) Sur une nouvelle installation frigorique avec

KVR ou KVD réglé par défaut sur 10 bar, utiliser

cette référence en comptant les tours de vis de

Ak0_0014

réglage pour atteindre la valeur souhaitée.

2) Sur une installation existante (réglage du KVR

ou du KVD inconnu), chercher d’abord un

point de départ pour le réglage puis compter

les tours de vis de réglage à partir de là.

Régulateurs de pression Danfoss

Produit Utilisé comme Ouverture Plage de pression

Régulateurs de

pression

KVP Régulateur de pression d’évaporation En cas d’augmentation de pression du côté entrée 0-5,5 bar

KVR Régulateur de pression de condensation En cas d’augmentation de pression du côté entrée 5-17,5 bar

KVL Régulateur de démarrage En cas de baisse de pression du côté sortie 0,2-6 bar

KVC Régulateur de capacité En cas de baisse de pression du côté sortie 0,2-6 bar

CPCE Régulateur de capacité En cas de baisse de pression du côté sortie 0-6 bar

NRD Régulateur de pression direntielle Commence à s’ouvrir lorsque la chute de pression

3-20 bar

dans la vanne est de 1,4 bar. Est complètement

ouvert lorsque la chute de pression est de 3 bar.

KVD Régulateur de pression de réservoir En cas de baisse de pression du côté sortie 3-20 bar

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 43

Guide du monteur Vannes à eau

Table des matières Page

Application. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

Identication . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Réglage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

Pièces de rechange . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Vannes à eau

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 45

Notes

46 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Vannes à eau

Application

Identication

Les vannes WV sont des vannes à eau destinées

aux installations frigoriques avec condenseurs

refroidis à l’eau. Elles maintiennent une pression

de condensation constante malgré les variations

de charge.

Les vannes à eau peuvent être utilisées avec les

réfrigérants courants sous réserve de ne pas sortir

de la plage d’exploitation des vannes. Les vannes

de type WVS peuvent être utilisées avec le R717

(ammoniac)

La vanne à eau WVFX Danfoss comprend un

corps de vanne et, de part et d’autre, un souet

et un élément de réglage. Le souet porte une

plaque indiquant le type de la vanne, la plage

de travail et la pression de fonctionnement

maximale.

Cette plaque informe également sur la pression

de fonctionnement maximale côté eau

(PN10 selon CEI 534-4).

Le fond de la vanne indique la direction dans

laquelle il faut tourner la tige de réglage pour

augmenter ou réduire le débit d’eau.

Ag0_0001

Ag0_0002

La vanne à eau Danfoss WVFM comprend un

corps de vanne et un souet.

Le souet porte une plaque indiquant le type

de la vanne et sa plage de travail ainsi que la

pression de travail maximale.

Toutes les pressions indiquées sont valables pour

le côté condensation. Le corps de vanne porte

sur le côté le marquage moulé PN16 (pression

nominale) et, par exemple, DN15 (diamètre

nominal) et kvs 1,9 (capacité de la vanne en

m3/h pour une perte de charge d’1 bar).

De l’autre côté de la vanne, le marquage indique

RA et DA.

RA signie « reverse action » (débit inverse),

DA « direct action » (débit normal).

Si la WVFX fait fonction de régulateur de pression

de condensation, le corps de souet doit

toujours du côté de la marque DA.

Vannes à eau

Ag0_0003

Ag0_0004

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 47

Guide du monteur Vannes à eau

Installation

Monter les WVFM et les WVFX sur la conduite

d’eau, en général en amont du condensateur,

avec le sens d’écoulement dans la direction de la

èche.

Pour bien faire, installer toujours un ltre type FV

par exemple, à l’entrée de la vanne à eau pour en

protéger les pièces mobiles.

Pour éviter la transmission de vibrations au

souet, il doit être raccordé à la conduite de

refoulement en aval du séparateur d’huile, via un

tube capillaire.

Pour éviter tout retour d’huile et d’impuretés

éventuelles, relier le tube capillaire sur le haut de

la conduite.

La vanne à eau WVFM et WVFX 32 - 40 se monte

avec le corps de souet en haut.

Ag0_0005

Réglage

Ag0_0006

L’orientation de la vanne à eau WVFX 10 à 25 est

sans importance.

Ag0_0007

Régler les vannes à eau WVFM et WVFX de façon

à obtenir la pression de condensation désirée.

Tourner la tige de réglage dans le sens horaire

pour réduire la pression, dans le sens antihoraire

pour l’augmenter.

Pour un premier réglage de la WVFX, utiliser

les marques d’échelle de 1 à 5. La marque 1

correspond à 2 bar environ, la marque

5 à 17 bar environ.

Noter que les valeurs indiquées pour la plage de

réglage de la vanne sont valables pour le début

Ag0_0008

d’ouverture.

Pour obtenir l’ouverture totale, compter une

augmentation supplémentaire de 3 bar de la

pression de condensation.

48 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (RA Marketing/MWA), 08 - 2007

Guide du monteur Vannes à eau

Maintenance

Pour bien faire, les vannes à eau doivent faire

partie d’un programme de maintenance

préventive. Des impuretés (boues) risquent de

s’accumuler près des pièces mobiles des vannes.

Le programme doit comprendre un rinçage des

vannes à eau, ce qui permet à la fois d’éliminer

les impuretés et de tester la réaction des vannes

pour voir s’il y a un ralentissement.

Ag0_0009

Pour le rinçage de la vanne à eau WVFM, utiliser

deux tournevis : les placer sous la vis de réglage

et les basculer vers le haut.

La vanne est ainsi plus ouverte, ce qui permet un

plus grand débit d’eau.

Ag0_0010

Pour le rinçage de la vanne à eau WVFX, placer

les deux tournevis dans une fente de chaque

côté de l’élément de réglage et sous l’assiette du

ressort.

Les faire basculer vers le bas (vers les tuyaux)

pour augmenter l’ouverture de passage de l’eau.

En cas d’anomalies dans les vannes à eau ou

s’il y a des fuites au-dessus de leur siège, les

désassembler puis les nettoyer.

Avant le désassemblage, égaliser toujours la

pression du corps de souet, c’est-à-dire dévisser

le raccord vers le condenseur de l’installation

frigorique.

Tourner aussi la vis de réglage à fond dans le sens

horaire jusqu’à la pression de réglage minimale.

Après le démontage, toujours remplacer les joints

toriques et les autres garnitures.

Vannes à eau

Ag0_0011

Ag0_0012

© Danfoss A/S (RA Marketing/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 49

Guide du monteur Vannes à eau