Page 1

丹佛斯Flexline™柔性平台

安全,高效,灵便

安全可靠,先进灵活及省时高效的Flexline™柔性平台包括三大家族产品组合:

应用手册

应用手册

工业制冷系统

氨和二氧化碳应用

ICV Flexline™

—工业控制阀

所有产品均基于模块化设计。从设计到安装运行,从维修到设备保养都变得简单易行。为您带来

综合成本的节约。

登录 www.danfoss.com/exline了解更多Flexline™柔性平台产品信息。

领先技术

通行全球

超过60年的工业制冷元件制造及应用经验,丹佛斯是您诉求高品质路上最坚实的伙伴。

我们的世界级领先技术搭配本土卓越的服务及支持,为您提供最优秀的产品和服务。

丹佛斯自动控制管理(上海)有限公司

上海市宜山路900号

科技大楼C楼22层

邮编:200233

电话:(021)61513000

传真:(021)61513000

丹佛斯北京办事处

北京市朝阳区工体北路甲2号

盈科中心A座20层

邮编:100027

电话:(010)85352388

传真:(010)85352399

ICF Flexline™

—工业组合阀

丹佛斯广州办事处

广州市珠江新城花城大道87号

7楼04单元

邮编:510623

电话:(020)28348000

传真:(020)28348001

SVL Flexline™

—工业管路元件

工业制冷系统氨和二氧化碳应用

丹佛斯青岛办事处

青岛市崂山区秦岭路18号

国展财富中心2-325室

邮编:266100

电话:(0532)85018100

传真:(0532)85018106

丹佛斯天津办事处

天津市南开区南京路358号

今晚大厦10层

邮编:300100

电话:(022)27505888

传真:(022)27505999

Danfoss对于其目录,手册以及其他印刷材料中可能存在的差错概不负责任。Danfoss公司保留不预先通知便可自行改变其产品的权利。倘若这种改变对于已定产品的基

本性能规格没有发生变化,则这种权利也适用于已经定购的产品。本资料里各商标的所有权属于相关各公司。Danfoss以及Danfoss徽标字形是Danfoss A/S的商业标志。

版权所有。

DKRCE.PA.000.C3.41

丹佛斯武汉办事处

武汉市武昌区临江大道96号

万达中心写字楼1707室

邮编:430062

电话:(027)85619770

传真:(027)85619731

丹佛斯成都办事处

成都市下南大街2号

宏达国际广场11层-1104室

邮编:610041

电话:(028)87774346

传真:(028)87774347

丹佛斯西安办事处

西安市南二环西段64号

凯德广场写字楼907

邮编:710065

电话:(029)89327558

传真:(029)89327578

@

Copyright Danfoss | Produced by RC-MC | 2016.03

ir.danfoss.cn

Page 2

工业制冷系统的自动化控制

2

Page 3

目录

工业制冷系统的自动化控制

前言 ......................................................................................................... 3

1. 概述 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2. 压缩机控制 ................................................................................................ 6

2.1 压缩机容量控制 ....................................................................................... 6

2.2 通过喷液控制排气温度 ............................................................................... 10

2.3 曲轴箱压力控制 ...................................................................................... 13

2.4 反向流控制 ........................................................................................... 14

2.5 小结 .................................................................................................. 15

3. 冷凝器控制 ............................................................................................... 16

3.1 风冷式冷凝器 ........................................................................................ 16

3.2 蒸发式冷凝器 ........................................................................................ 21

3.3 水冷式冷凝器 ........................................................................................ 24

3.4 小结 .................................................................................................. 26

4. 液位控制 ................................................................................................. 27

4.1 高压液位控制系统 (HP LLRS) ......................................................................... 27

4.2 低压液位控制系统 (LP LLRS) .......................................................................... 31

4.3 小结 .................................................................................................. 35

5. 蒸发器控制 ............................................................................................... 36

5.1 直接膨胀控制 ........................................................................................ 36

5.2 泵循环供液控制 ...................................................................................... 41

5.3 直接膨胀冷风机的热气除霜 .......................................................................... 44

5.4 泵循环冷风机的热气除霜 ............................................................................ 50

5.5 多温转换 ............................................................................................. 53

5.6 介质温度控制 ........................................................................................ 54

5.7 小结 .................................................................................................. 56

6. 润滑油系统 ............................................................................................... 57

6.1 油冷却 ............................................................................................... 57

6.2 油压差控制 ........................................................................................... 61

6.3 油回收系统 ........................................................................................... 64

6.4 小结 .................................................................................................. 66

7. 安全系统 ................................................................................................. 67

7.1 卸压装置 ............................................................................................. 67

7.2 压力和温度限制装置 ................................................................................. 71

7.3 液位装置 ............................................................................................. 72

7.4 小结 .................................................................................................. 73

8. 制冷剂泵控制 ............................................................................................ 74

8.1 通过压差控制实现泵保护 ............................................................................ 74

8.2 泵旁通流量控制 ...................................................................................... 76

8.3 泵压控制 ............................................................................................. 77

8.4 小结 .................................................................................................. 78

9. 其他 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 79

9.1 氟系统中的干燥过滤器 ............................................................................... 79

9.2 氨系统的除水 ......................................................................................... 81

9.3 排空系统..............................................................................................85

9.4 热回收系统 ........................................................................................... 87

1

Page 4

应用手册

工业制冷系统的自动化控制

10. 在制冷系统中使用二氧化碳作为制冷剂.................................................................. 90

10.1 采用二氧化碳作为制冷剂............................................................................90

10.2 二氧化碳制冷剂在工业制冷中的应用 ................................................................91

10.3 设计压力 ............................................................................................ 93

10.4 安全 ................................................................................................. 95

10.5 效率 ................................................................................................. 96

10.6 二氧化碳系统中的冷冻油............................................................................96

10.7 二氧化碳、氨和R134a系统对元件要求的比较 ....................................................... 98

10.8 二氧化碳系统中的水................................................................................100

10.9 除水 ................................................................................................103

10.10 水是怎样进入二氧化碳系统的? ..................................................................105

10.11 二氧化碳系统中需要考虑的其他问题..............................................................106

11. 工业制冷中的二氧化碳二次制冷系统 ...................................................................109

12. 二氧化碳制冷系统的控制方法 ..........................................................................118

13. 二氧化碳亚临界系统的设计.............................................................................119

13.1 液位的电子控制方案................................................................................119

13.2 泵循环冷风机的热气除霜...........................................................................120

14. 二氧化碳系统中的干燥过滤器 ..........................................................................122

15. 丹佛斯二氧化碳亚临界制冷元件 ........................................................................125

15.1 丹佛斯二氧化碳亚临界制冷元件(续) ................................................................126

16. 附录 ....................................................................................................133

16.1 典型制冷系统.......................................................................................133

16.2 调幅控制 ............................................................................................ 13

2

Page 5

应用手册

工业制冷系统的自动化控制

前言

丹佛斯应用手册可用作工业制冷从业人员的参考

资料。

本手册的目的是回答与工业制冷系统控制有关的各

种问题:为什么说某种控制方法是制冷系统所必需

的?为什么必须按照此种方式设计?可以使用哪些

类型的元件?如何为不同的制冷系统选择相应的控

制方法?在回答这些问题的同时,本手册介绍了不

同控制方法(包括丹佛斯工业制冷产品)的原理,并提

供了相应的控制范例。

同时还提供了各个元件的主要技术数据。最后,本手

册还对每种控制方法不同的解决方案进行了比较,以

便让读者了解如何进行选择解决方案。

在本手册中,我们建议将导阀控制的伺服主阀ICS作

为压力和温度调节阀来使用。

对于设备的最终设计,很有必要使用其他工具,例

如制造商的产品目录和计算软件(例如丹佛斯工业制

冷产品目录和Coolselector2软件)。

Coolselector2软件用于丹佛斯工业制冷阀件的计算

与选择。

Coolselector2软件随设备免费附送,请联系当地的丹

佛斯销售公司。

如果您对本应用手册描述的控制方法、应用和控制有

任何问题,欢迎与丹佛斯公司联系。

3

Page 6

应用手册

工业制冷系统的自动化控制

1.

概述

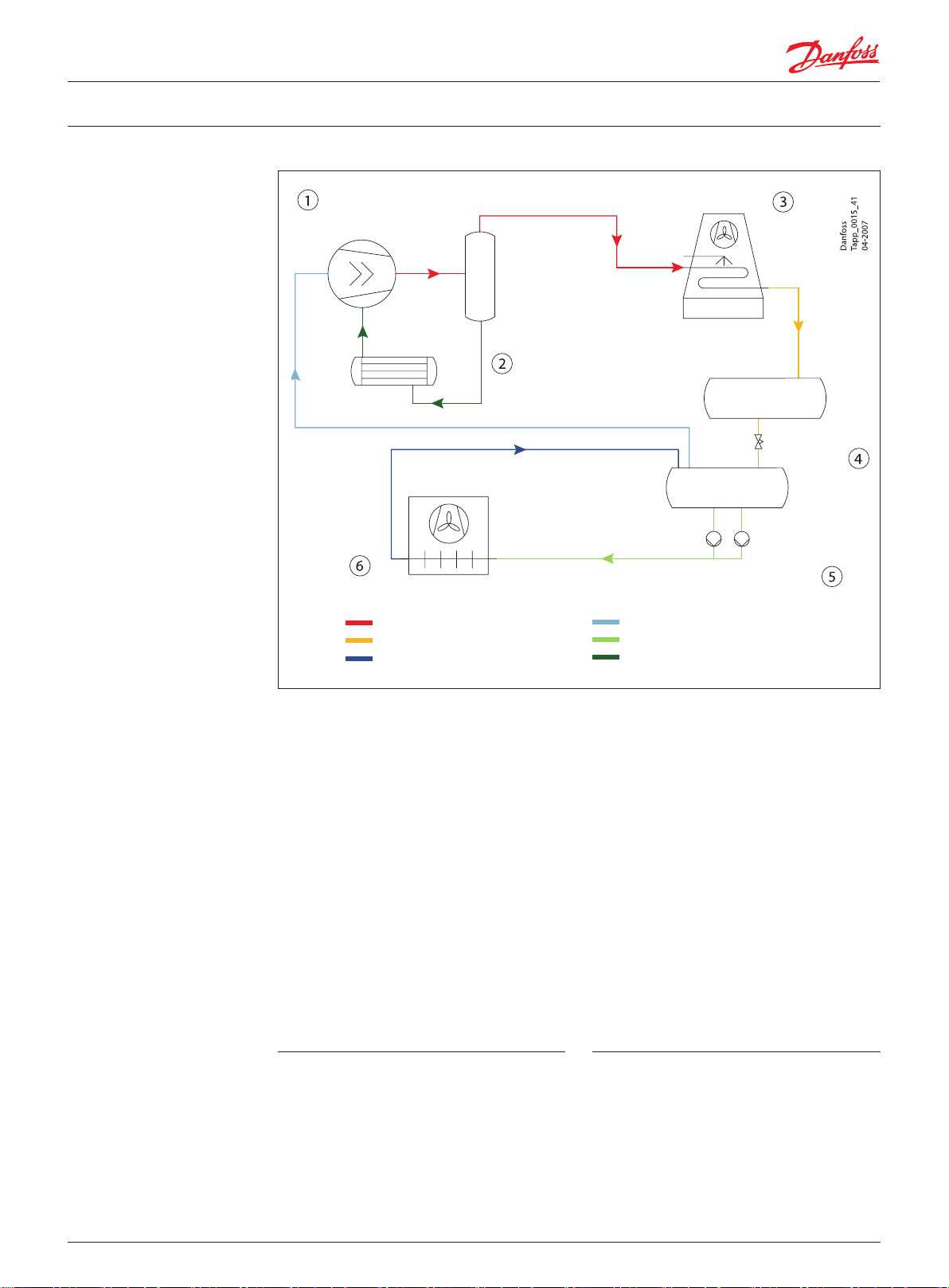

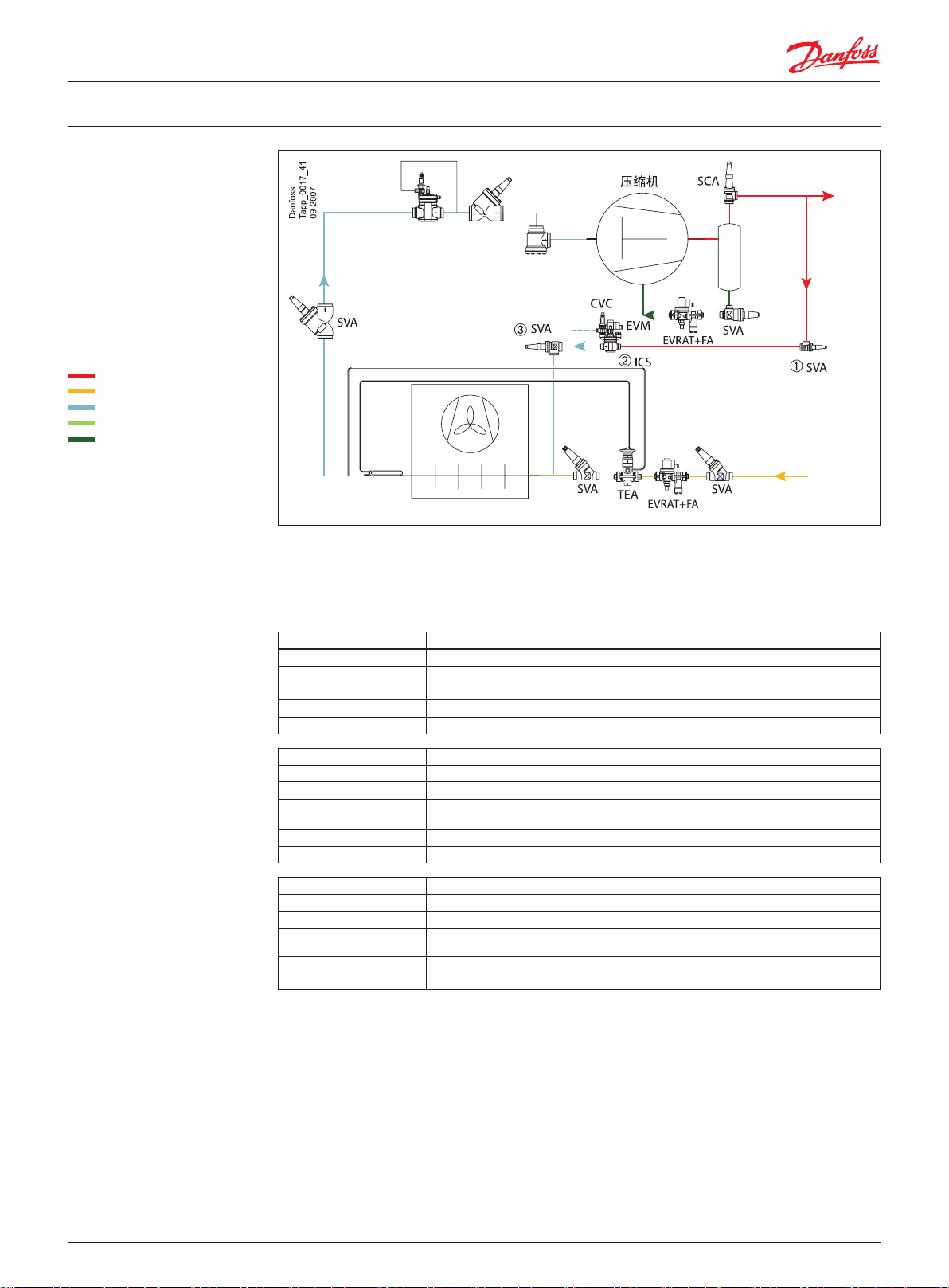

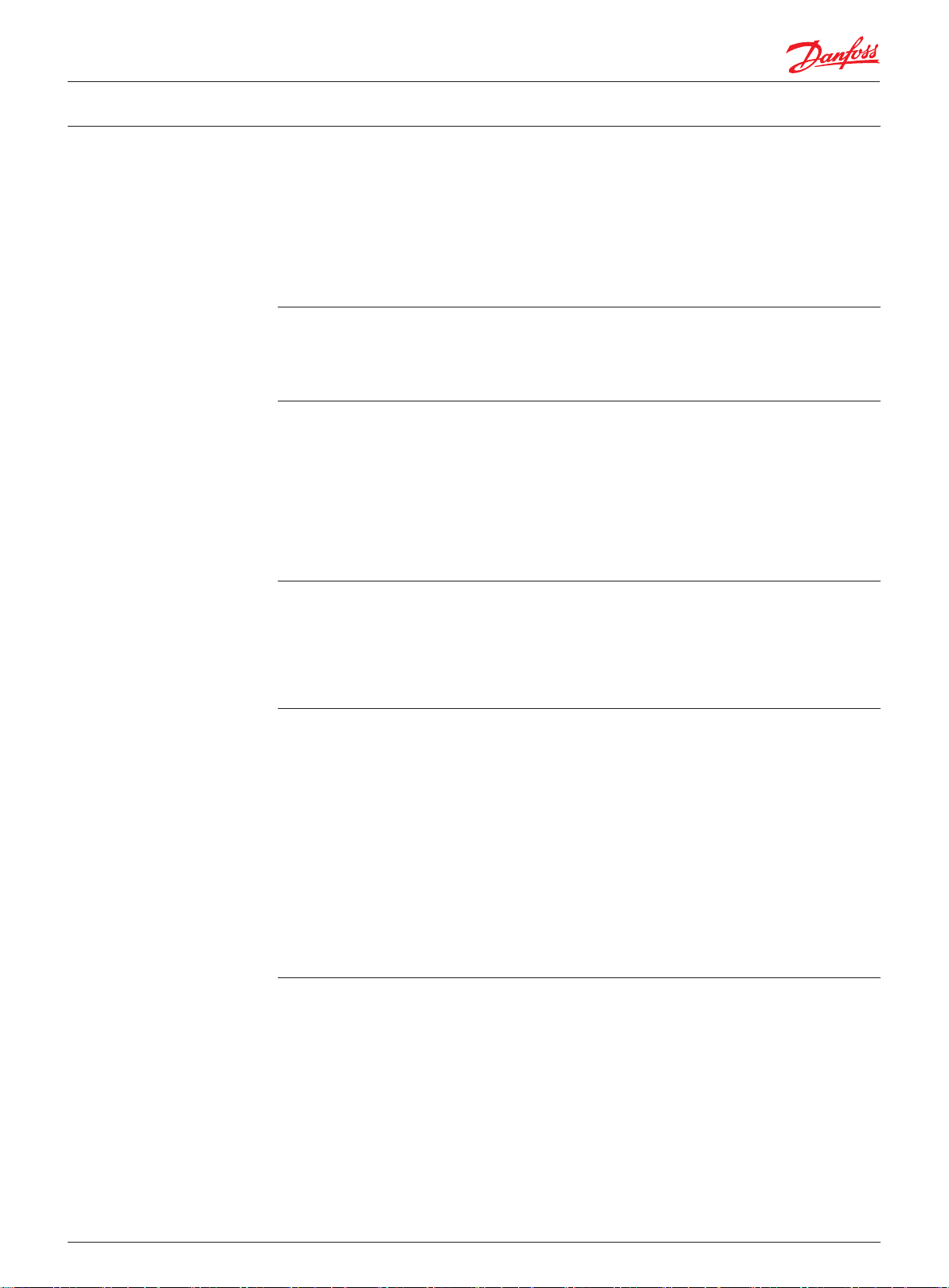

泵循环制冷系统

压缩机

油分离器

冷凝器

油冷却器

贮液器

膨胀阀

低压循环桶

制冷剂泵

蒸发器

高压气体制冷剂

高压液体制冷剂

气液混合制冷剂

压缩机控制

①

原因

– 首先:控制吸气压力;

– 其次:可靠的压缩机运转(启动/停止,等)。

实现方式

– 通过将热气从高压端旁通到低压端,或通过对

压缩机ON/OFF进行分级控制,或通过控制压缩

机的转速等方式,将压缩机的容量控制到与制

冷负载相一致;

– 在排气管上安装止回阀,以防止制冷剂倒流回压

缩机;

– 将压缩机吸气口和排气口的压力和温度保持在工作

范围之内。

低压气体制冷剂

低压液体制冷剂

油

润滑油控制

②

原因

– 保持最佳的润滑油温度和压力,以保证压缩机的可

靠运转。

实现方式

– 压力:保持和控制压缩机内的压差,以保证润滑油

循环,保持曲轴箱的压力(仅限于活塞式压缩机);

– 温度:旁通进入油冷却器的部分润滑油;控制进入

油冷却器的冷却空气或冷却水的流量;

– 油位:控制氨系统和低温氟系统中的润滑油回油。

4

Page 7

应用手册

工业制冷系统的自动化控制

1.

概述(续)

冷凝器控制

③

原因

– 将冷凝压力保持在高于最小接受值以上,以保证有

足够的液体流过膨胀装置;

– 保证系统中制冷剂的合理分配。

实现方式

– 开/关操作或控制冷凝器风扇的速度,控制冷却水

的流量,控制冷凝器中的制冷剂量。

液位控制

④

原因

– 根据实际需求,提供适量的从高压端流向低压端的

液体制冷剂;

– 确保膨胀装置安全可靠的运行。

实现方式

– 根据液位范围,控制膨胀装置的开启度。

蒸发系统控制

⑥

原因

– 首先:保持介质温度恒定;

– 其次:优化蒸发器的运行;

– 对于直接膨胀系统:保证没有液体制冷剂进入压缩

机的吸气管。

实现方式

– 根据需要调节流入蒸发器的制冷剂的流量;

– 蒸发器除霜。

安全系统

⑦

原因

– 避免容器内产生过高的压力;

– 保护压缩机,防止其因液击、过载、润滑油不足以

及高温等原因而损坏;

– 防止泵因气蚀现象而损坏。

制冷剂泵控制

⑤

原因

– 通过将流经泵的液体流量保持在允许的操作范围

内,使泵无故障运行;

– 使系统中泵的压差保持恒定。

实现方式

– 设计一个旁通循环,这样泵的流量就可以保持在最

小允许流量之上;

– 如果无法达到足够的压差,则将泵关闭;

– 安装一个压力调节阀。

实现方式

– 在容器上和其他必要的位置上安装安全阀;

– 如果压缩机和泵的入口/出口的压力或压差超出允

许的范围,则将其关闭;

– 当低压循环桶或贮液器中的液位超过了允许的液

位,则将系统或系统的一部分关闭。

5

Page 8

应用手册

工业制冷系统的自动化控制

2.

压缩机控制

2.1

压缩机容量控制

压缩机是制冷系统的“心脏”。它有两个基本功能:

1. 保持蒸发器中的压力,这样液体制冷剂就可以在

要求的温度下蒸发。

2. 压缩制冷剂,使得制冷剂可以在正常温度下冷凝。

因此压缩机控制的基本功能就是,根据制冷系统的

实际需要调整压缩机的容量,从而使得系统能够保

持要求的蒸发温度。

选择制冷系统的压缩机时,一般要求其能够满足最

大可能的热负荷。但是,正常操作中的热负荷往往

低于设计热负荷。也就是说,通常需要控制压缩机

的容量,以便与实际的热负荷相匹配。可以通过以

下几种常用方式来对其进行控制:

1. 分级控制

此种控制方式的做法:卸载多缸压缩机中的气缸,

打开或关闭螺杆压缩机的吸气口,启动或停止多

压缩机系统中的部分压缩机。该系统不但简单易

用,而且在部分负载过程中效率降低的幅度也微乎其

微。此种控制方式尤其适用于装有若干多缸往复式

压缩机的系统。

2. 滑阀控制

控制螺杆压缩机容量最常用的装置是滑阀。油驱动滑

阀的运动能够使部分吸入气体不被压缩。滑阀能够使

流量持续平稳地从100% 调节至 10%,但在部分负载

情况下,效率也会下降。

如果压缩机容量大于需求量,则蒸发压力和温度将低

于要求的值,反之亦然。

此外,不允许压缩机在其规定的温度和压力范围之

外运行。

3. 变速控制

变速调节。此解决方案效率高,适用于各种类型的

压缩机。可以使用双速电机或变频器来改变压缩机

的转速。双速电机可以通过高热负荷时高速运转(

如冷却阶段)、 低热负荷时低速运转(如储存阶段)的

方式调节压缩机的容量。变频器能够连续地改变旋

转速度,以满足实际需要。变频器应遵循最大和最

小限速、温度和压力控制、压缩机电动机保护,以

及电流和扭矩限制。使用变频器,启动电流较低。

4. 热气旁通

该解决方案适用于固定容量的压缩机,更多情况下

用于商业制冷。为了控制制冷量,排气管的部分热

气会被旁通到低压回路中。这样可以通过两种方式

降低制冷量:减少液体制冷剂的供应量,以及将部

分热量释放到低压回路。

6

Page 9

应用手册

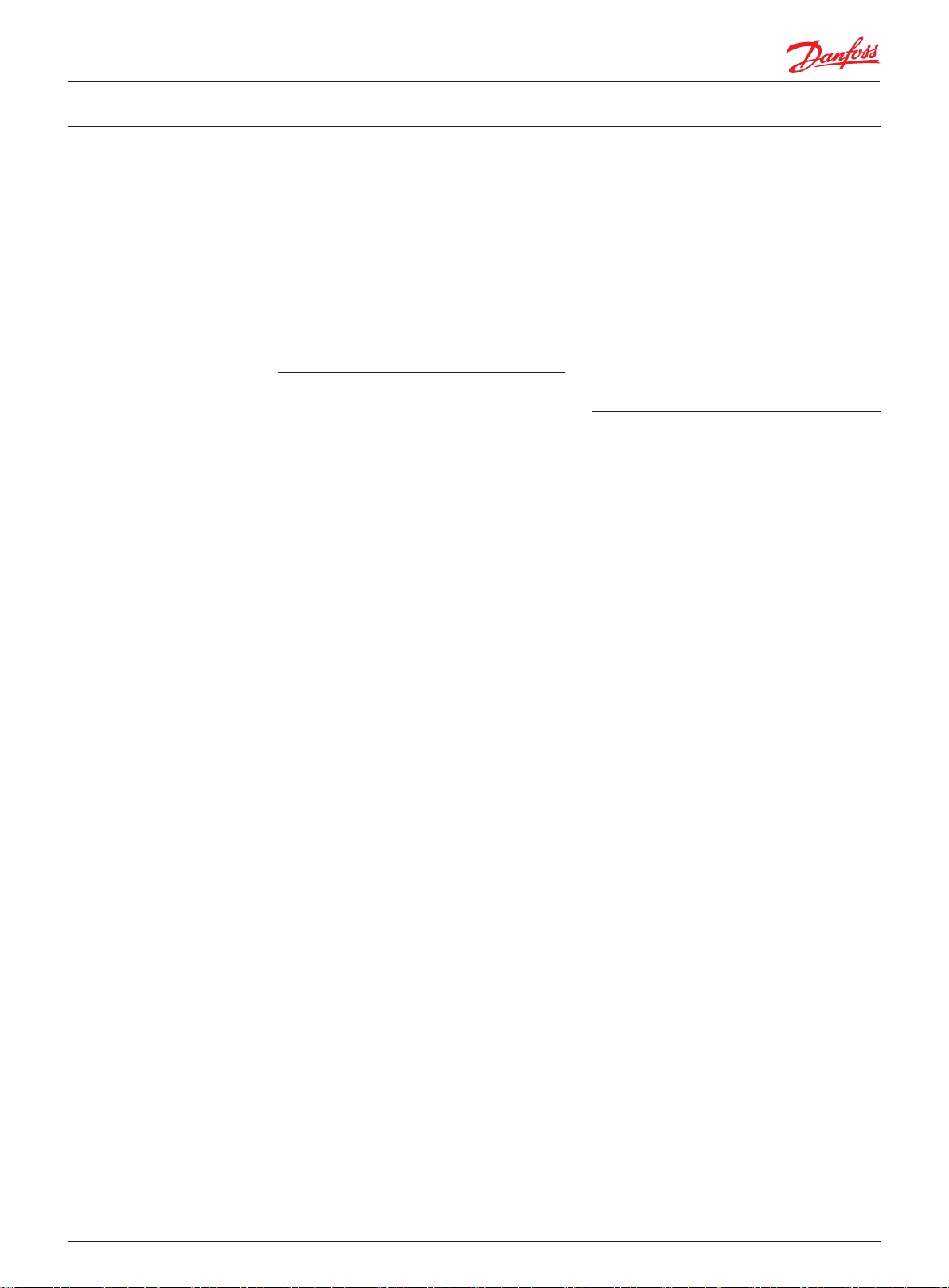

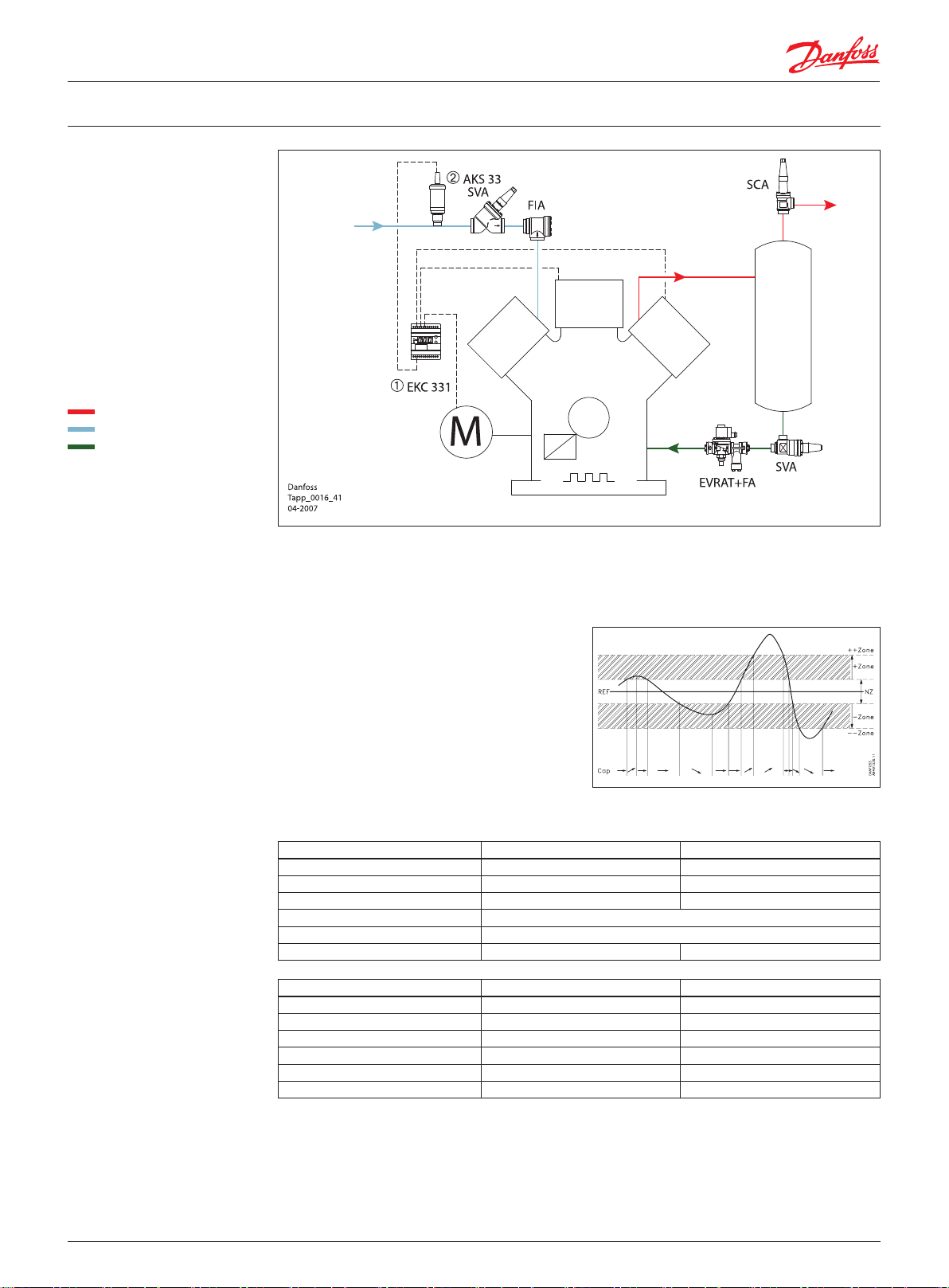

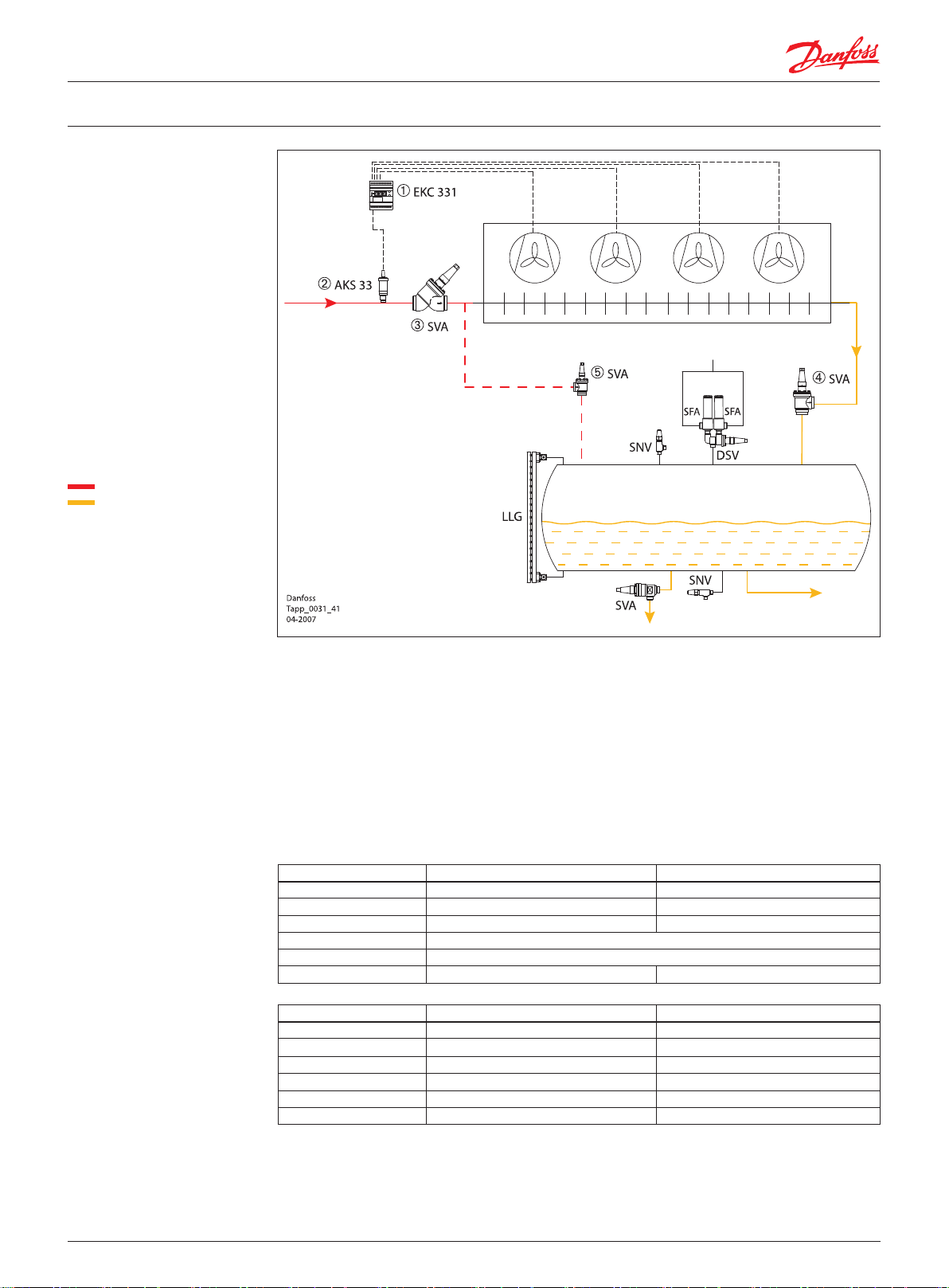

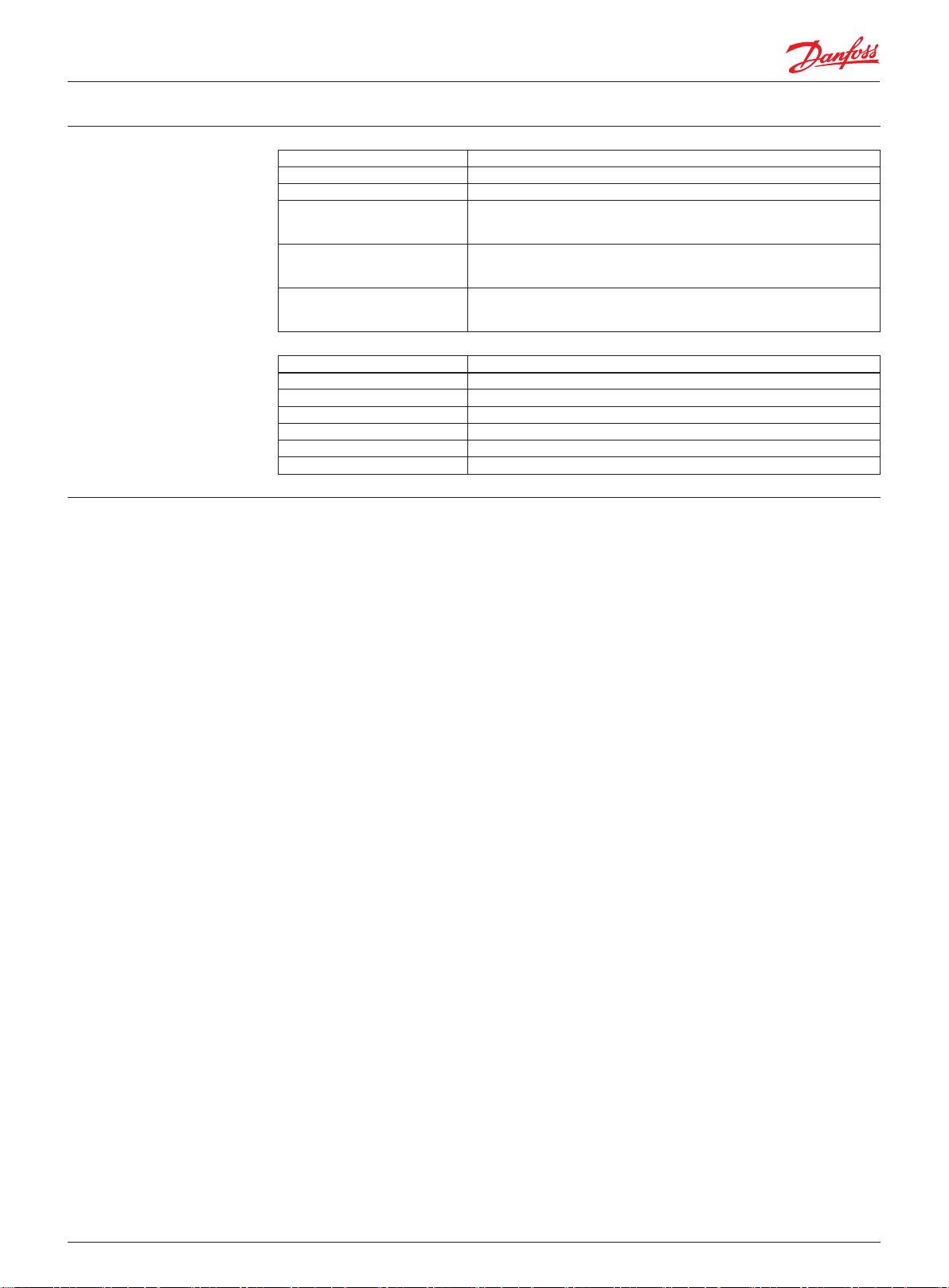

应用范例 2.1.1:

压缩机容量的分级控制

工业制冷系统的自动化控制

高压气体制冷剂

低压气体制冷剂

润滑油

① 分级控制器

② 压力变送器

来自

低压循环桶/

蒸发器

对压缩机容量的分级控制可以通过使用分级控制器

EKC 331①来实现。EKC 331是一个四级的控制器,最

多有四个中继输出。它能够根据压力变送器AKS 33②

或AKS 32R测量的吸气压力信号来对活塞式压缩机电

机的加载或卸载进行控制。EKC 331以中性区域控制

为基础,它可以控制一个最多带有四个大小相同的

压缩机系统。

前往

冷凝器

油分离器

活塞式压缩机

如果在阴影区(称为“++zone”和“--zone”)以外进

行控制,那么压缩机容量的变化速度就会比在阴影

区发生的速度略快一些。

更多详细信息,请参考丹佛斯EKC 331(T)手册。

技术数据

EKC 331T可以接收PT 1000温度传感器发出的信号,

这对二次系统而言可能是必需的。

中性区域控制

中性区域应以参考值为依据进行设置,在中性区域范

围内不会发生加载/卸载。如果超出中性区域以外(阴

影区“+zone”和“-zone”),当测量压力偏离中性

区域设定值时,就会发生加载/卸载。

压力变送器 - AKS 33 压力变送器 - AKS 32R

制冷剂 所有制冷剂,包括氨 所有制冷剂,包括氨

操作范围 [bar]

最大工作压力 PB [bar] 55,根据产品系列而定 60,根据产品系列而定

操作温度范围 [℃]

补偿温度范围 [℃] 低压:–30 至 +40 / 高压:0 至 +80

额定输出信号 4 至 20 mA 10 至 90% 的电源电压

制冷剂 所有制冷剂,包括氨 所有制冷剂,包括氨

操作范围 [bar] 0 至 60,根据产品系列而定 –1 至 39,根据产品系列而定

最大工作压力 PB [bar] 100,根据产品系列而定 60,根据产品系列而定

操作温度范围 [℃]

补偿温度范围 [℃] 低压:–30 至 +40 / 高压: 0 至 +80 低压:–30 至 +40 / 高压:0 至 +80

额定输出信号 4 至 20 mA 1 至 5V 或 0 至 10V

-

1 至 34

-

40 至 85

压力变送器 - AKS 3000 压力变送器 - AKS 32

-

40 至 80

-

1 至 34

-

40 至 85

7

Page 10

应用手册

应用范例 2.1.2:

通过热气旁通控制压缩机容量

高压气体制冷剂

高压液体制冷剂

低压气体制冷剂

低压液体制冷剂

润滑油

工业制冷系统的自动化控制

CVC

ICS

SVA

前往

冷凝器

油分离器

FIA

① 截止阀

② 能量调节阀

③ 截止阀

技术数据

蒸发器

热气旁通可以用来控制有固定容量压缩机的制冷能

力。装有CVC导阀的导阀控制伺服阀ICS①可以根据

吸气管上的压力控制热气旁通量。CVC是一个背压

开ICS并增加热气旁通量。通过这种方式,压缩机前

端的吸气压力可以保持恒定,因此制冷能力能够满

足实际的负载要求。

控制的导阀,当吸气压力低于设定值时,它可以打

导阀控制的伺服阀 - ICS

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

最大工作压力 [bar] 52

DN [mm] 20 至 150

制冷剂 所有常用的制冷剂

介质温度范围 [℃]

最大工作压力 [bar] 高压端:28

压力范围 [bar]

Kv 值 [m3/h] 0.2

制冷剂

介质温度范围 [℃]

最大工作压力 [bar]

压力范围 [bar]

Kv 值 [m3/h]

-

60 至 +120

导阀 - CVC(LP)

-

50 至 120

低压端:17

-

0.45 至 7

导阀 - CVC (XP)

所有常用的制冷剂

–50 至 120

高压端: 52

低压端: 28

4 至 28

0.2

贮液器

8

Page 11

应用手册

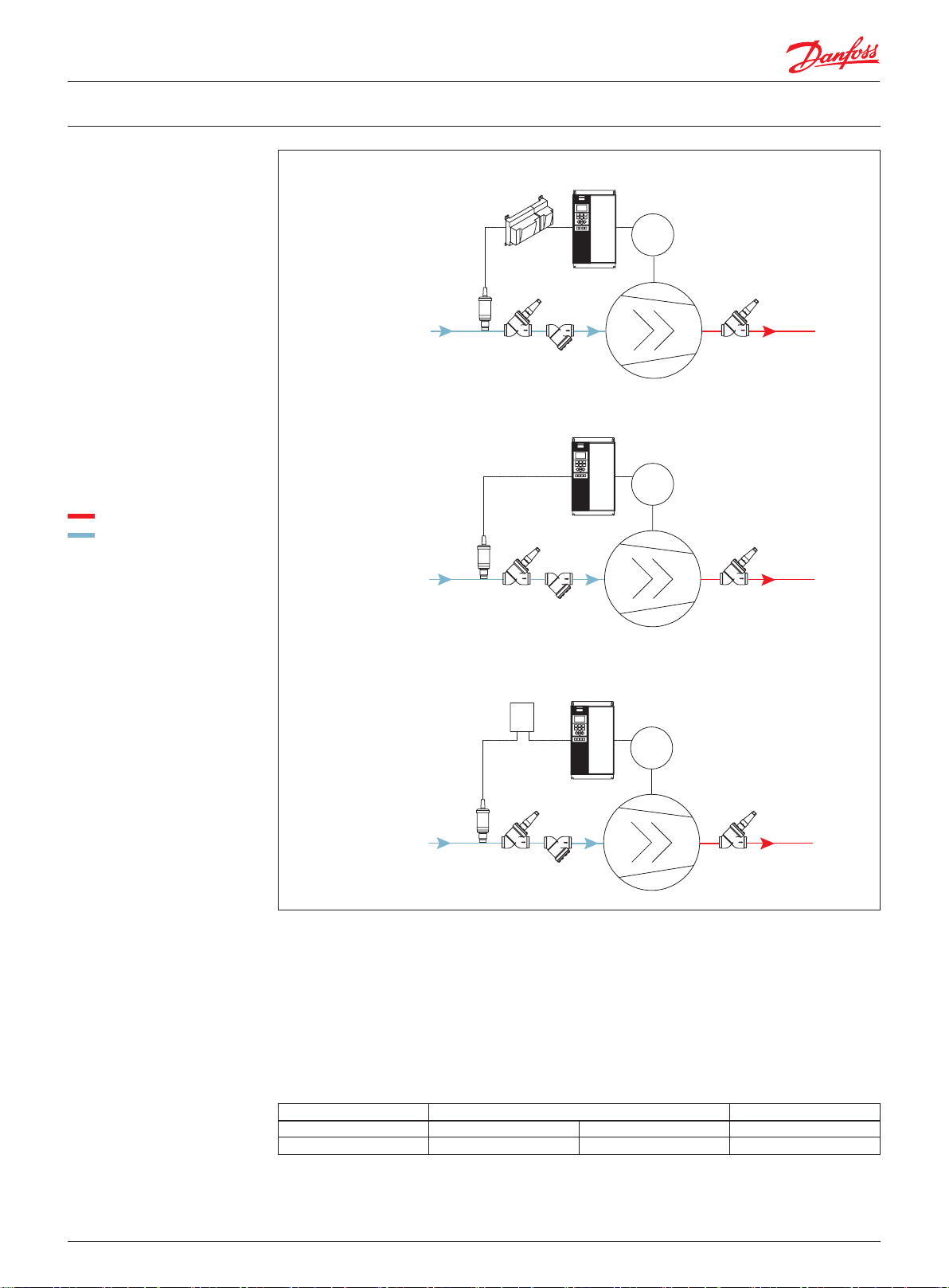

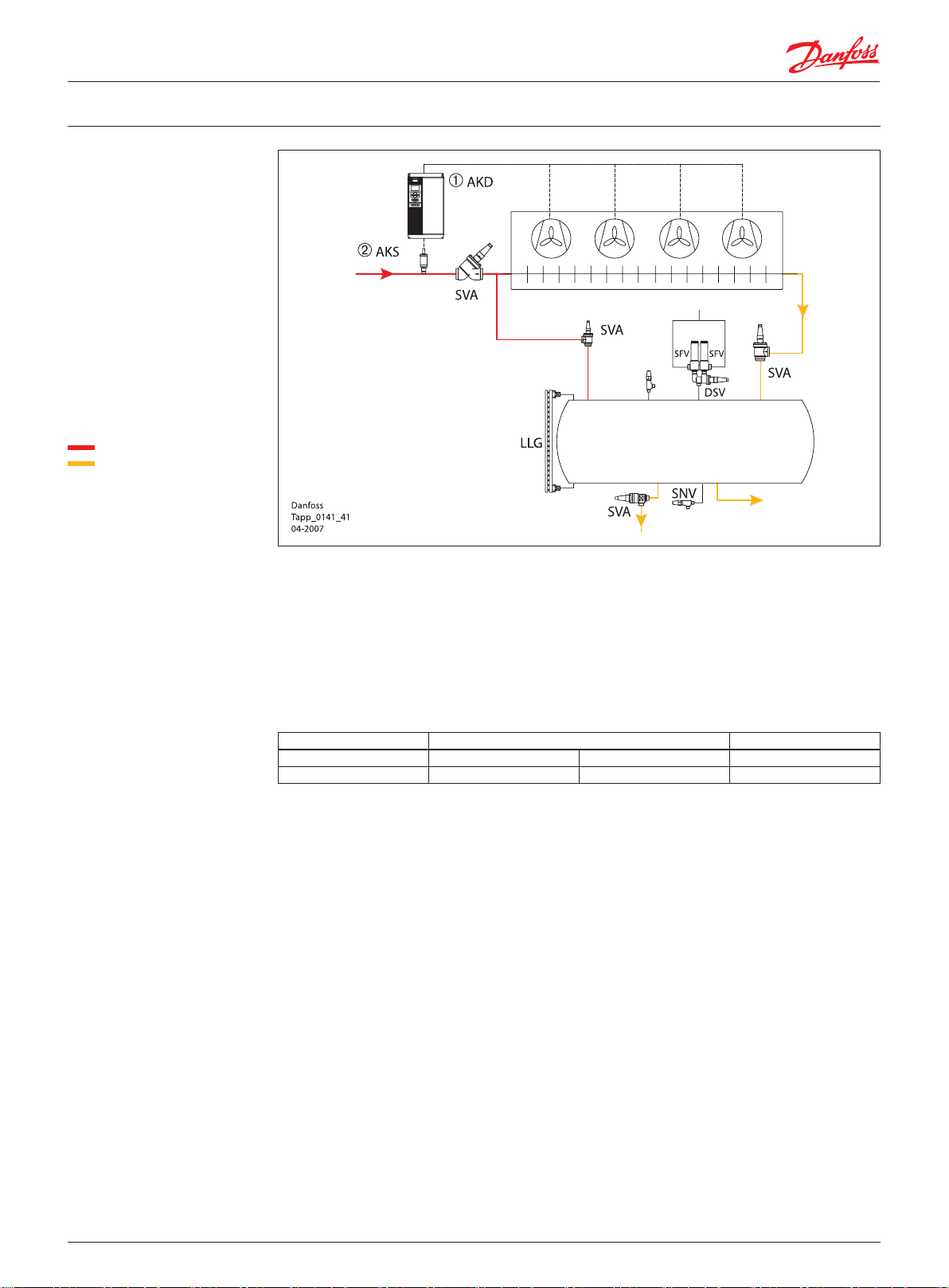

应用范例 2.1.3:

压缩机变频容量控制

工业制冷系统的自动化控制

Danfoss

Tapp_0139

05-2011

AKD 102

M

AK-CC

高压气体制冷剂

低压气体制冷剂

① 变频器

② 控制器

③ 压力变送器

来自

低压循环桶/

蒸发器

来自

低压循环桶/

蒸发器

AKS

PLC/OEM

控制器

AKS

SVA

SVA

FIA

AKD 102

FIA

AKD 102

SVA

前往油分离器

M

SVA

前往油分离器

技术数据

M

AKS

来自

低压循环桶/

蒸发器

变频器控制具有以下优点:

■

节能

■

更好地控制效果和稳定性

■

噪音更低

■

使用寿命较长

■

安装简单

■

易于对系统进行控制

变频器 AKD 102 变频器 VLT FC 102 / FC 302

额定功率 [kW] 1.1 至 45 1.1 至 250 最高至1200

电压 [V] 200 至 240 380 至 480 200 至 690

FIA

SVA

SVA

前往油分离器

9

Page 12

应用手册

Danfos

Ta

09-200

工业制冷系统的自动化控制

2.2

通过喷液控制排气温度

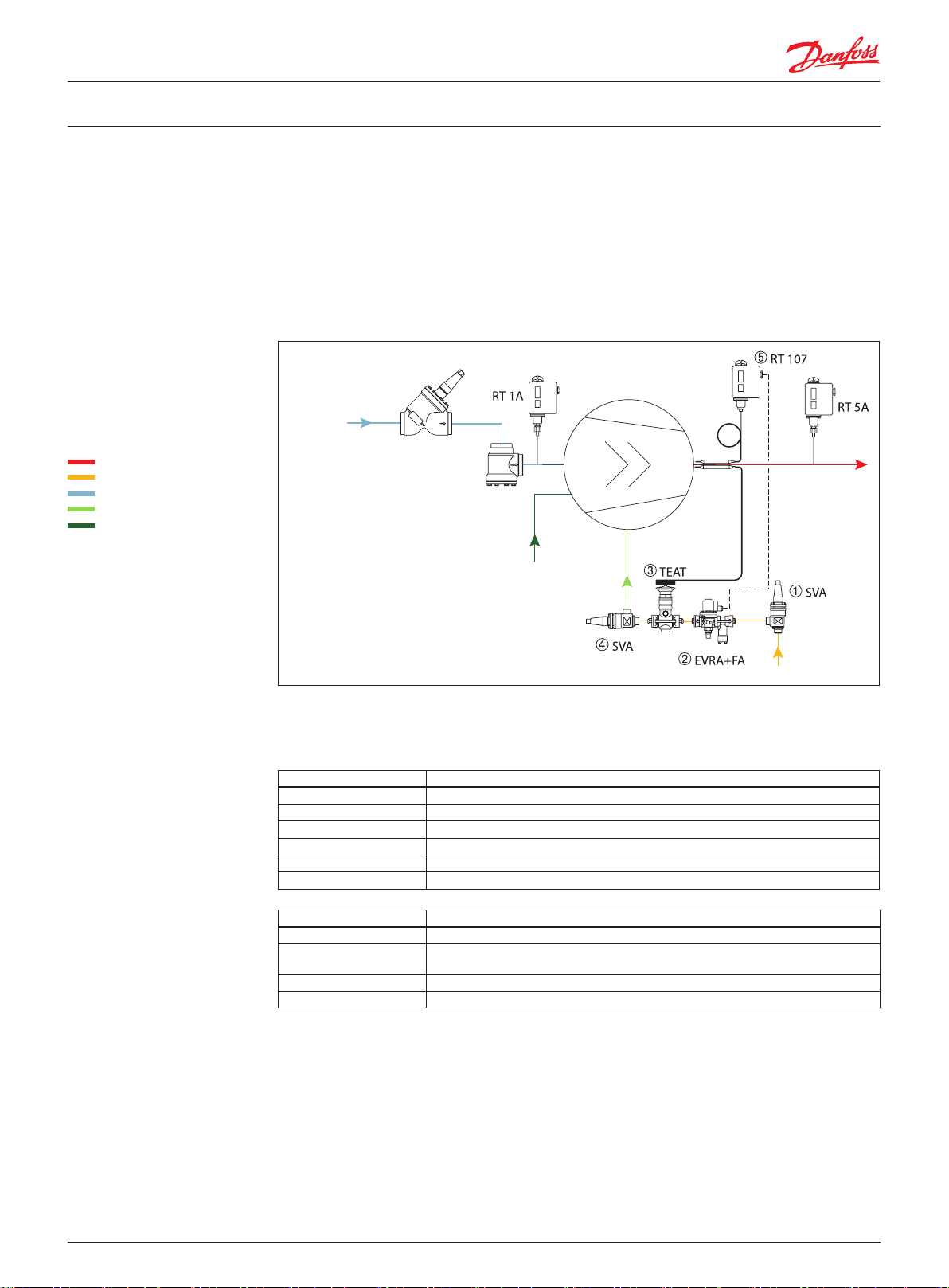

应用范例 2.2.1:

通过喷液膨胀阀喷射制冷剂液体

高压气体制冷剂

高压液体制冷剂

低压气体制冷剂

低压液体制冷剂

润滑油

① 截止阀

② 电磁阀

③ 喷液膨胀阀

④ 截止阀

⑤ 温度控制器

压缩机制造商通常建议将排气温度控制在某个值以

下防止温度过高,延长使用寿命,并防止高温时出

现油分解现象。

从制冷剂的压焓图可以看到在下列情况下,排气温

度可能会很高:

■

压缩机运转时,压差很高。

■

压缩机吸入了具有较高过热度的制冷剂气体。

■

压缩机运转时,通过热气旁通进行容量控制。

来自

低压循环桶/

蒸发器

SVA

FIA

来自油冷却器

s

pp_0018_41

7

可通过以下方法降低排气温度:

一种方法:在往复式压缩机中安装水冷装置。

另一种方法:喷射制冷剂液体,从冷凝器或贮液器

的出口向吸气管、中间冷却器或螺杆压缩机侧孔喷

射液体制冷剂。

压缩机

前往油分离器

来自贮液器

技术数据

当排气温度升高并超出温度控制器RT 107⑤的设定值

时,RT 107将接通电磁阀EVRA②,后者会将液体喷射

到螺杆压缩机的侧孔。

温度控制器 - RT

制冷剂 氨和氟利昂制冷剂

外壳 IP66/54

感温包温度范围 [℃] 65 至 300

环境温度 [℃]

调节范围 [℃]

温度差 Δt [℃] 1.0 至 25.0

制冷剂 氨及氟利昂制冷剂

调节范围 [℃] 感温包最高温度150

最大工作压力 [bar] 20

额定容量* [kW] 3.3 至 274

* 工况:Te = +5℃, Δp = 8 bar, ΔT

-

50 至 70

-

60 至 150

喷液膨胀阀 - TEAT

比例带:20

= 4℃

sub

喷液膨胀阀TEAT③能够根据排气温度控制喷射的液体

流量,从而防止了排气温度继续升高。

10

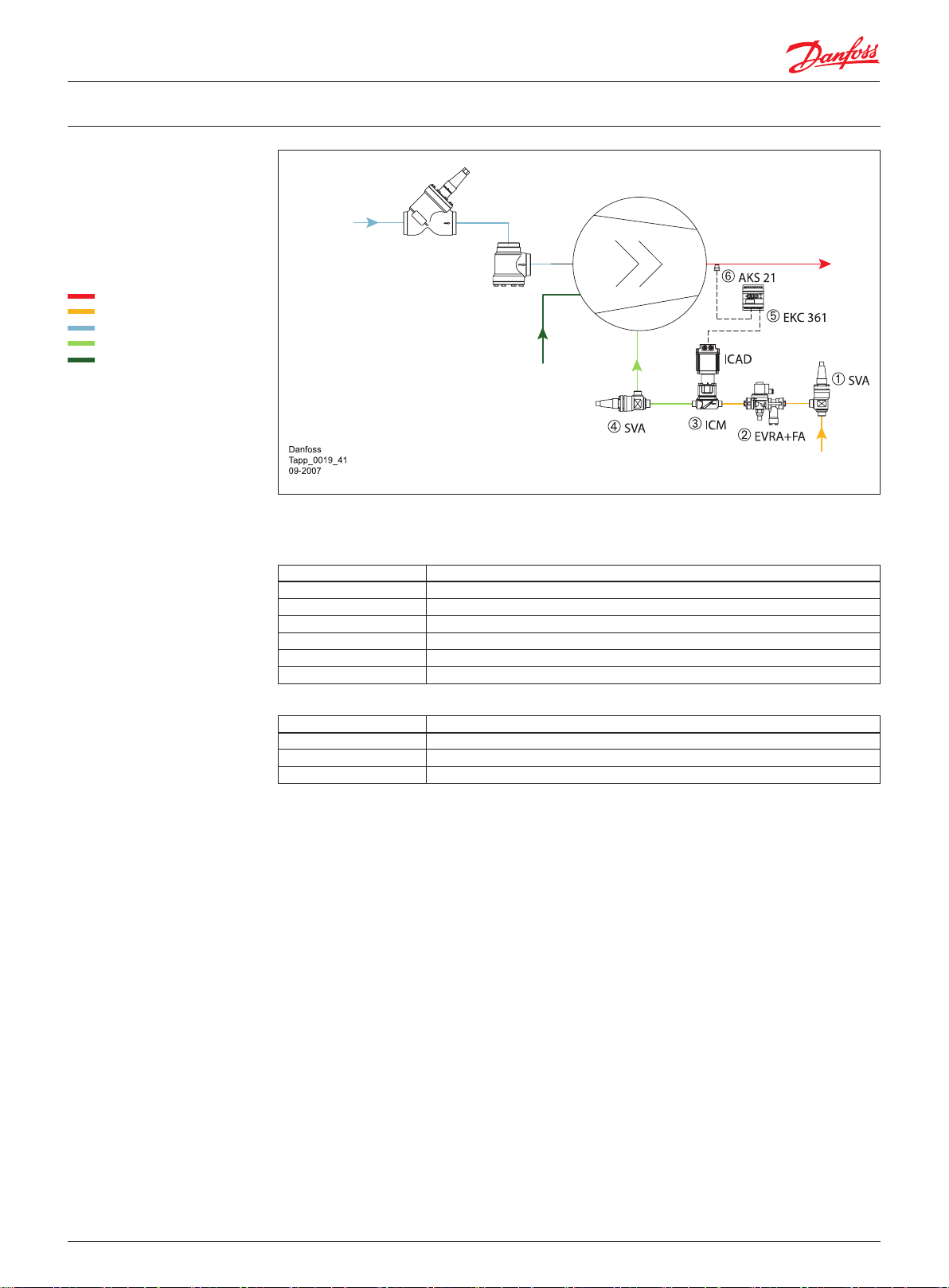

Page 13

应用手册

应用范例 2.2.2:

使用电动阀喷射制冷剂液体

高压气体制冷剂

高压液体制冷剂

低压气体制冷剂

低压液体制冷剂

润滑油

① 截止阀

② 电磁阀

③ 电动阀

④ 截止阀

⑤ 控制器

⑥ 温度传感器

工业制冷系统的自动化控制

来自

低压循环桶/

蒸发器

SVA

FIA

来自油冷却器

压缩机

前往

油分离器

来自

贮液器

技术数据

液体喷射的电子方案可以通过电动阀ICM③ 来实

现。AKS 21 PT 1000温度传感器⑥会测量排气温度并

ICAD电动阀驱动器调整ICM电动阀的开度,以限制和

保持要求的排气温度。

将信号传送给温度控制器EKC 361⑤。EKC 361控制

电动阀 - ICM(用于膨胀)

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

最大工作压力 [bar] 52

DN [mm] 20 至 80

额定容量* [kW] 72 至 22700

* 工况:Te = -10℃, Δp = 8.0 bar, ΔT

介质温度范围 [℃] –30 至 50(环境温度)

控制输入信号 0/4 - 10mA,或 0/2 - 10

最大速度下的开/关时间 3 至 45 秒(取决于阀门尺寸)

-

60 至 120

= 4K

sub

驱动器 - ICAD

11

Page 14

应用手册

工业制冷系统的自动化控制

应用范例 2.2.3:

通过ICF组合阀喷射液体的紧凑

解决方案

高压气体制冷剂

高压液体制冷剂

低压气体制冷剂

低压液体制冷剂

润滑油

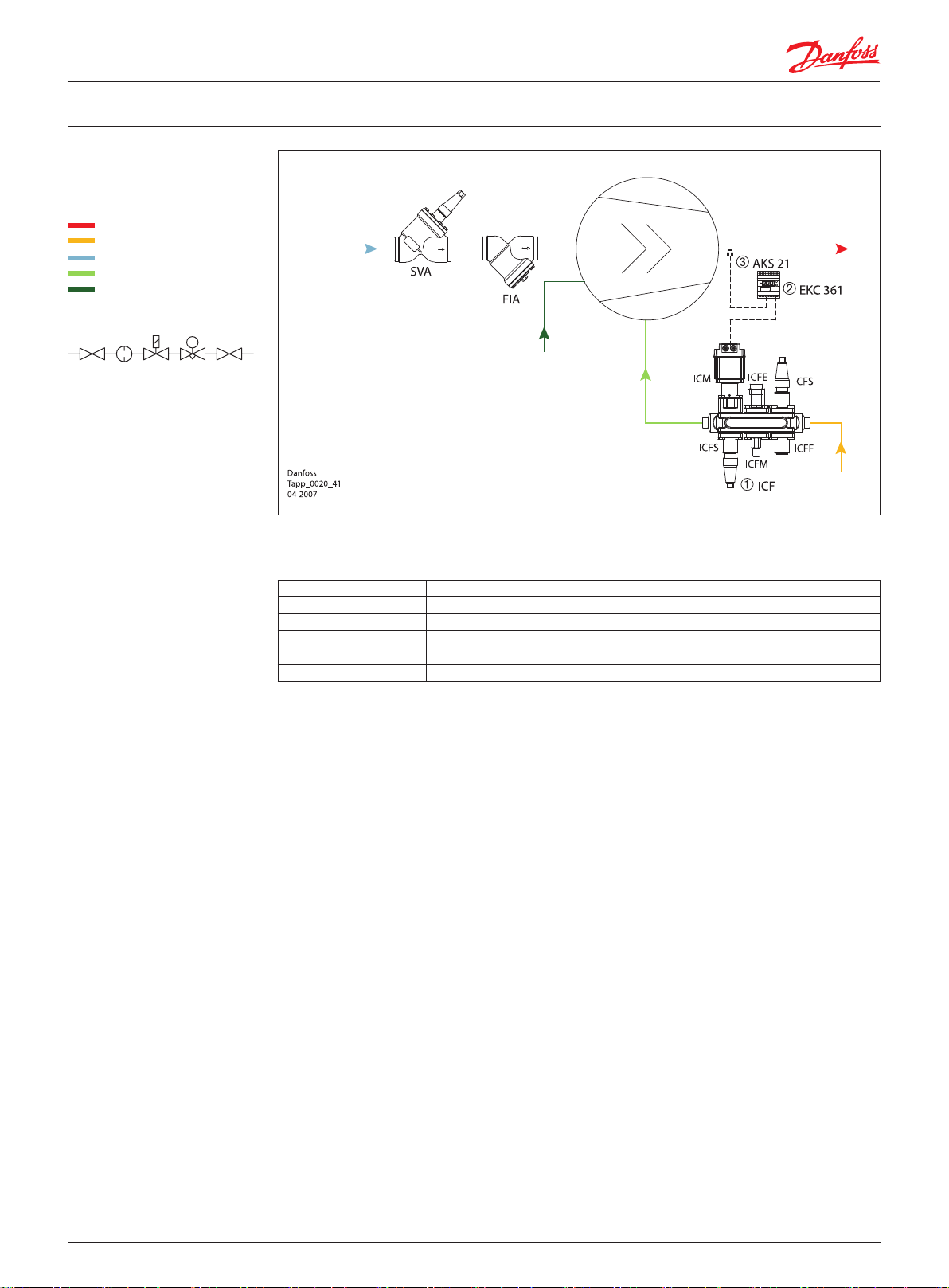

① 组合阀包括以下模块:

M

截止阀模块

过滤器模块

电磁阀模块

电磁阀手动开启模块

电动阀模块

截止阀模块

② 控制器

③ 温度传感器

技术数据

来自

低压循环桶/

蒸发器

来自油冷却器

对于制冷剂液体喷射控制,丹佛斯可以提供非常紧

凑的模块化ICF组合阀①。最多可以将六个不同的模

ICF 组合阀

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

最大工作压力 [bar] 52

DN [mm] 20 至 40

-

60 至 120

块组装到同一个阀体上。此解决方案的工作方式与

范例 2.2.2 相同,非常紧凑且易于安装。

压缩机

前往

油分离器

来自

贮液器

12

Page 15

应用手册

工业制冷系统的自动化控制

2.3

曲轴箱压力控制

应用范例 2.3.1:

使用 ICS 和 CVC 控制曲轴箱压力

高压气体制冷剂

低压气体制冷剂

润滑油

① 曲轴箱压力调节阀

② 截止阀

在启动过程中或除霜后,必须控制吸气压力,否则

吸气压力会升得很高,压缩机电机也会过载运转。

如果过载,压缩机的电机可能会损坏。

有两种方法可以解决这个问题:

1. 在部分负荷情况下启动压缩机。可以使用容量控制

方法在部分负载的情况下启动压缩机,例如,卸载

来自

蒸发器

多活塞往复式压缩机的部分活塞,或旁通装有滑阀

的螺杆压缩机的部分吸入气体等等。

2. 控制往复式压缩机的曲轴箱压力。通过在吸气管上

安装背压控制的调节阀(该阀门在吸气管中的压力降

到设定值以下时才会开启),可以使吸气压力保持在

某一个水平之下。

压缩机

前往

冷凝器

油分离器

技术数据

为了在启动、除霜后或者吸气压力可能过高的其他

情况下控制曲轴箱压力,可以在吸气管上安装带有

背压控制导阀CVC的导阀控制的伺服主阀ICS①。仅

才会被打开。通过这种方式,吸气管中的高压气体

会被逐步释放到曲轴箱中,从而保证了压缩机的容

量能够得到控制。

当下游的吸气压力降低到导阀CVC的设定值时,ICS

导阀控制伺服主阀 - ICS

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

最大工作压力 [bar] 52

DN [mm] 20 至 150

制冷量* [kW] 11 至 2440

* 工况:T

= –10℃, Tl = 30℃, Δp = 0.2 bar, ΔT

e

制冷剂 所有常用的制冷剂

介质温度范围 [℃]

最大工作压力 [bar] 高压端:28

压力范围 [bar] –0.45 至 7

Kv 值 [m3/h] 0.2

制冷剂 所有常用的制冷剂

介质温度范围 [℃]

最大工作压力 [bar] 高压端:52

压力范围 [bar] 4 至 28

Kv 值 [m3/h] 0.2

-

60 至 +120

导阀 - CVC(LP)

-

50 至 120

低压端:17

导阀 - CVC(XP)

-

50 至 120

低压端:28

= 8K

sub

13

Page 16

应用手册

工业制冷系统的自动化控制

2.4

反向流控制

应用范例 2.4.1:

反向流控制

高压气体制冷剂

低压气体制冷剂

润滑油

① 截止止回阀

任何情况下都应避免制冷剂在冷凝器中冷凝并倒流回

油分离器和压缩机。对于活塞式压缩机,反向流会导

致发生液击。对于螺杆压缩机,反向流会导致压缩机

反向旋转并会损坏压缩机齿轮。因此,应当避免制冷

来自

蒸发器

剂反向流入油分离器,进而流入处于静止状态的压缩

机。为了避免出现反向流,需要在油分离器的出口位

置安装止回阀。

压缩机

前往冷凝器

油分离器

技术数据

截止止回阀SCA①既可以在系统运转时用作止回阀,

也可以用作截止阀,用于关闭排气管。这种组合式的

截止/止回阀解决方案不仅易于安装,而且与常规的

2. 考虑常规以及部分负载两种情况。正常情况下的速

度应当接近建议值,同时部分负载情况下的速度应

当高于建议的最低值。

截止阀加止回阀相比,其流阻较低。

关于如何选择阀门的详细信息,请参考产品目录。

选择截止止回阀时,重要的是注意以下几点:

1. 根据容量而非管道尺寸大小选择阀门。

截止止回阀 - SCA

材料 阀体:低温钢,可用于低温操作

制冷剂 所有常用的不易燃制冷剂,包括氨

介质温度范围 [℃]

开启压差 [bar] 0.04(提供强度为0.3 bar 的弹簧作为备件)

最大工作压力 [bar] 40

DN [mm] 15 至 125

阀杆:抛光不锈钢

-

60 至 150

14

Page 17

应用手册

2.5

小结

工业制冷系统的自动化控制

解决方案 应用 优点 缺点

压缩机容量控制

使用 EKC 331 和 AKS 32/33 对

压缩机容量进行分级控制

适用于多缸压缩机、装有多

个吸气口的螺杆压缩机以及

装有多个并行运行的压缩机

的系统。

操作简单;

部分负载和满负荷时的效率

几乎相同。

控制不连续,尤其是当只有

几个步骤时;

吸气压力会出现波动。

通过使用 ICS 和 CVC 的热

气旁通控制压缩机容量

压缩机变速容量控制 适用于所有能够在减速情况

通过喷液控制排气温度

使用 TEAT、EVRA( T) 和 RT 进

行液体喷射控制的机械解

决方案

使用 EKC 361 和 ICM 进行喷

液控制的电子解决方案

使用 EKC 361 和 ICF组合阀

进行喷液控制的电子解决

方案

曲轴箱压力控制

使用 ICS 和 CVC 控制曲轴

箱压力

适用于具有固定容量的压

缩机。

下运转的压缩机。

适用于排气温度可能升得过

高的系统。

适用于排气温度可能升得过

高的系统。

适用于往复式压缩机,一般

用于中小型系统。

能够根据实际的热负载有效

而持续地控制流量;

热气有利于润滑油从蒸发器

中返回。

启动电流低;

节能;

噪音较低;

使用寿命较长;

安装简单。

简单有效。 喷射液体制冷剂可能会对压

灵活,紧凑;

可以远程监控和控制。

简单可靠;

在启动过程中或热气除霜

后,能够有效保护往复式

压缩机。

部分负载情况下,效率低;

耗费能源。

压缩机必须适合于减速

运转。

缩机有害。效率不及中间冷

却器。

不适用于易燃制冷剂;

喷射液体制冷剂可能会对压

缩机有害;

效率不及中间冷却器。

使吸气管上出现一定的压

降。

使用 ICS 和 CVP 控制曲轴

箱压力

反向流控制

使用 SCA 进行反向流控制 适用于所有制冷设备。 操作简单;

易于安装;

低流阻。

使排气管上出现一定的压

降。

15

Page 18

应用手册

工业制冷系统的自动化控制

3.

冷凝器控制

3.1

风冷式冷凝器

当周围空气温度或负载条件有较大变化时,需要控制

冷凝压力,以防其降得过低。冷凝压力过低会造成膨

胀装置内的压差不足,蒸发器不能得到足够的制冷

剂。这就意味着冷凝器容量控制主要用在温带气候

地区,而较少用于亚热带和热带地区。

控制的基本理念:当环境温度较低时控制冷凝器容

量,这样冷凝压力就会保持在最低允许值之上。

风冷式冷凝器由翅片管组成。冷凝器可以是水平型、

垂直型或V型。空气在轴流或离心风机的作用下从

冷凝器的底部穿过换热器从顶部流出。

3.1.1 风冷式冷凝器的分级控制

第一种方式是使用一定数量的压力控制器(可采用丹

佛斯产品RT-5)它们将根据设定的不同接通和切断压

力进行调整。

第二种控制风扇的方法是使用一个中性区域压力控

制器(例如丹佛斯产品RT-L)。它与分级控制器一同使

用,后者安装有与风扇数量相对应的接触器。

3.1.2 风冷式冷凝器的风扇速度控制

当环境原因要求降低噪音级别时,主要使用此种冷凝

器风扇控制方法。

冷凝容量的控制,可以通过调节冷凝器中循环空气

或是水的流量,或通过调节有效换热面积的办法来

实现。

可以为不同类型的冷凝器设计不同的解决方案:

3.1 风冷式冷凝器

3.2 蒸发式冷凝器

3.3 水冷式冷凝器

风冷式冷凝器用于空气湿度相对较高的工业制冷系

统。可以通过以下方式实现对风冷式冷凝器冷凝压

力的控制:

但是这个系统反应过快,因此需要使用时钟来控制风

扇的接通与切断。

第三种方法是使用丹佛斯产品EKC-331分级控制器

进行控制。

对于这种控制方式,可以使用丹佛斯变频器AKD。

3.1.3 风冷式冷凝器的压力范围控制

若要对风冷式冷凝器的压力范围或容量进行控制,则

需要安装贮液器。该贮液器的容积必须足够大,以满

足冷凝器中制冷剂量的变化要求。

可以通过以下两种方式实现对这种冷凝器压力范围

的控制:

1. 主阀ICS或PM与恒压导阀CVP(高压)组合在一起,

安装在冷凝器入口端的热气管道上;ICS主阀与压

差导阀CVPP(高压)组合在一起,安装在热气管道

与贮液器之间的管道上。在冷凝器与贮液器之

间的管道上安装止回阀NR VA以防止液体从贮液

器流动到冷凝器。

2. 主阀ICS与恒压导阀CVP(高压)组合在一起,安装

在冷凝器与贮液器之间的管道上。ICS与压差导阀

CVPP(高压)组合在一起,安装在热气管道与贮液

器之间的管道上。这种方法主要用在商业制冷中。

16

Page 19

应用手册

应用范例 3.1.1:

使用分级控制器 EKC 331 对风扇

进行分级控制

工业制冷系统的自动化控制

来自

排气管

冷凝器

高压气体制冷剂

高压液体制冷剂

① 分级控制器

② 压力变送器

③ 截止阀

④ 截止阀

⑤ 截止阀

技术数据

贮液器

前往

膨胀装置

EKC 331①是一个四级控制器,最多有四个中继输

出。它能根据压力变送器AKS 33②或AKS 32R测量的

冷凝压力信号控制风扇的开关。EKC 331①可以基

在某些设备上使用EKC 331T,输入信号可以来自

PT 1000温度传感器,例如AKS 21。温度传感器通常

安装在冷凝器的出口位置。

于“中性区域控制”控制冷凝容量,这样冷凝压力

就可以保持在所需的最小压力之上。

注意!EKC 331T + PT 1000温度传感器解决方案的精确

性要低于EKC 331 +压力变送器解决方案。原因是制冷

有关中性区域控制的详细信息,请参考2.1节。

安装有SVA⑤的旁通管是一个调压管,有助于平衡贮

系统中液体过冷度或不凝性气体的存在,导致冷凝器

出口温度不能完全反映实际的冷凝压力。如果过冷度

不足,那么当风扇启动时可能会出现闪发气体。

液器的压力与冷凝器的入口压力,这样冷凝器中的液

体制冷剂就可以被排放到贮液器中。

压力变送器 - AKS 33 压力变送器 - AKS 32R

制冷剂 所有制冷剂,包括氨 所有制冷剂,包括氨

操作范围 [bar]

最大工作压力 [bar] 55,根据产品系列而定 60,根据产品系列而定

操作温度范围 [℃]

补偿温度范围 [℃] 低压:–30 至 +40 / 高压:0 至 +80

额定输出信号 4 至 20 mA 10 至 90% 的电源电压

-

1 至 34

-

40 至 85

-

1 至 34

压力变送器 - AKS 3000 压力变送器 - AKS 32

制冷剂 所有制冷剂,包括氨 所有制冷剂,包括氨

操作范围 [bar]

最大工作压力 [bar] 100,根据产品系列而定 60,根据产品系列而定

操作温度范围 [℃] –40 至 80 –40 至 85

补偿温度范围 [℃] 低压:–30 至 +40 / 高压:0 至 +80 低压:–30 至 +40 / 高压:0 至 +80

额定输出信号 4 至 20 mA 1 至 5V 或 0 至 10V

0 至 60,根据产品系列而定 –1 至 39,根据产品系列而定

17

Page 20

应用手册

应用范例 3.1.2:

风冷式冷凝器的风扇速度控制

工业制冷系统的自动化控制

来自

排气管

冷凝器

高压气体制冷剂

高压液体制冷剂

① 变频器

② 压力变送器

技术数据

贮液器

变频器控制具有以下优点:

■

节能

■

改善控制效果

■

更低噪音

■

使用寿命较长

■

安装简单

■

易于对系统进行完全控制

变频器 AKD 102 变频器 VLT FC 102 / FC 302

额定功率 [kW] 1.1 至 45 1.1 至 250 最大至1200

电压 [V] 200 至 240 380 至 480 200 至 690

前往膨胀装置

18

Page 21

应用手册

09-2007

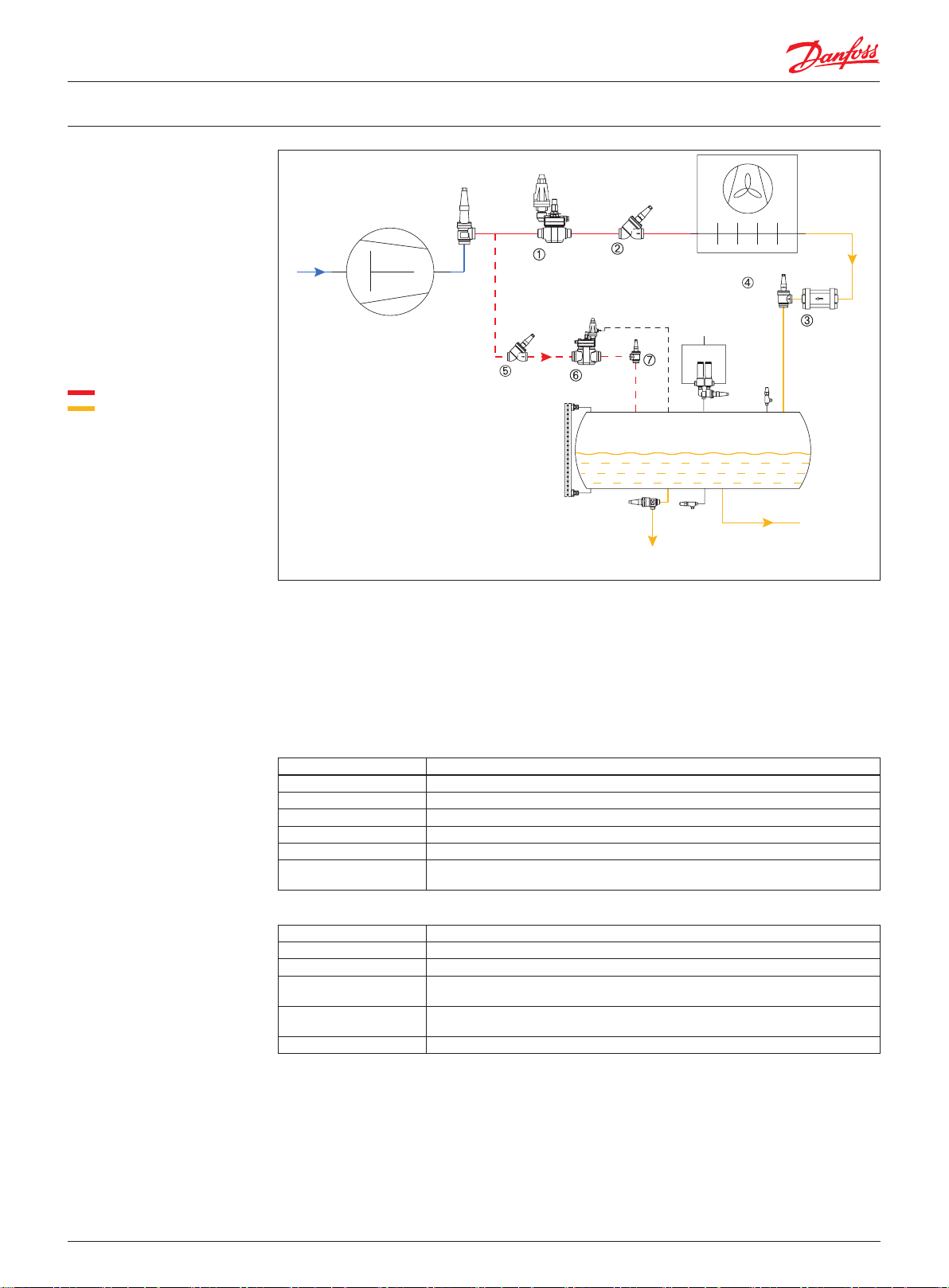

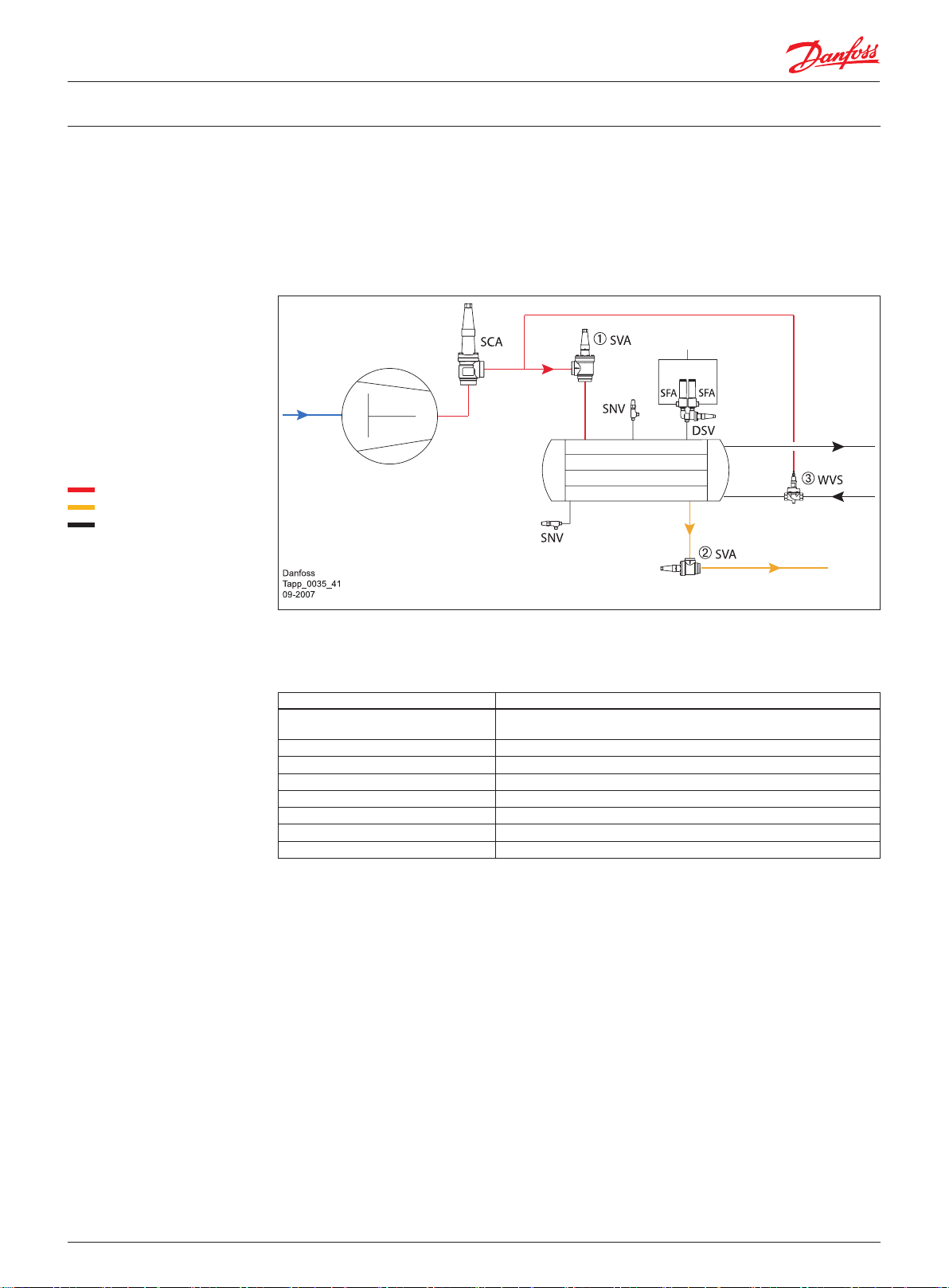

应用范例 3.1.3:

风冷式冷凝器的压力范围控制

工业制冷系统的自动化控制

CVP

SCA

高压气体制冷剂

低压液体制冷剂

① 压力调节阀

② 截止阀

③ 止回阀

④ 截止阀

⑤ 截止阀

⑥ 压差调节阀

⑦ 截止阀

ICS

吸气管

压缩机

SVA

LLG

Danfoss

Tapp_0148_02

该调控解决方案能够在环境温度较低时,将贮液器中

的压力保持在足够高的水平。

当排气压力达到导阀CVP的设定压力值时,ICS导阀

控制的伺服主阀①将打开;当压力降到导阀CVP的

设定压力值以下时,ICS导阀操控式伺服阀将关闭。

装有CVPP差压导阀的ICS主阀保持贮液器中有足够

SVA

冷凝器

SVA

CVPP

ICS

SVA

SVA

前往油冷却器

SFA

贮液器

SNV

SFA

DSV

前往膨胀装置

SNV

的压力。该压差调节阀也可以用溢流阀(OFV)代替。

NR VA止回阀所在的管路确保冷凝器中较高压力的

制冷剂液体流入贮液器并防止倒流。这就需要设置

一个足够大的贮液器接收制冷剂液体。当冷凝器在

压缩机关闭期间温度更低时,NR VA止回阀还可以

防止液体从贮液器倒流入冷凝器。

NRVA

技术数据

导阀控制的伺服主阀 - ICS

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

最大工作压力 [bar] 52

DN [mm] 20 至 150

额定制冷量* [kW]

* 工况:氨, T

制冷剂 所有常用的不易燃制冷剂,包括氨

介质温度范围 [℃]

最大工作压力 [bar] CVPP(低压):17

调节范围 [bar] CVPP(低压):0 至 7

Kv 值 m3/h 0.4

=30℃, P

liq

-

60 至 120

排气管路上:20 至 3950

液体管路上:179 至 37000

=12bar, ΔP=0.2bar, T

disch.

压差导阀 - CVPP

-

50 至 120

CVPP(高压):最大至 40

CVPP(高压):0 至 22

=80℃, Te=-10℃

disch.

19

Page 22

应用手册

工业制冷系统的自动化控制

技术数据(续)

恒压导阀 - CVP

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

最大工作压力 [bar] CVP(LP):17

压力范围 [bar] CVP(LP):–0.66 至 7

Kv 值 [m3/h] CVP(LP):0.4

材料 阀体:钢

制冷剂 所有常用的制冷剂,包括氨

介质温度范围 [℃]

最大工作压力 [bar] 40

DN [mm] 20/25

开启压差范围 [bar] 2 至 8

-

50 至 120

CVP(HP):最大至40

CVP(XP):52

CVP(HP):–0.66 至 28

CVP(XP):25 至 52

CVP(HP):0.4

CVP(XP):0.2

溢流阀 - OFV

-

50 至 150

20

Page 23

应用手册

工业制冷系统的自动化控制

3.2

蒸发式冷凝器

蒸发式冷凝器以水和空气作为冷却介质,通过喷头

把水顺着气流相反的方向喷洒水滴。由于利用水分

的蒸发作用吸热,因此大大提高了冷凝器的冷凝

换热能力。

现在的蒸发式冷凝器通常被装入一个钢制或塑料的

外壳内,冷凝器底部或上部装有轴流风扇或离心式

风扇。

蒸发冷凝器中与湿气流的热交换表面是由钢管组成的。

在进入冷却水喷淋区域之前的干燥空气中,通常可以

安装由钢制翅片管组成的预冷器。该预冷器用于降低

3.2.1 蒸发式冷凝器的控制

可以通过下列不同的方法来实现对蒸发式冷凝器的冷

凝压力或冷凝器容量的控制:

1. 通过RT或KP压力控制器对风扇和水泵进行控制(早

期即如此)。

2. 通过RT-L中性区域压力控制对风扇和水泵进行

控制。

3. 采用分级控制器控制双速风扇和水泵。

4. 采用变频器控制风扇和水泵转速。

5. 可以采用Saginomiya(日本鹭宫)的流量开关监控

系统中的水循环是否正常工作。

进入湿空气换热区域的制冷剂热气温度。使用这种方

式,可大大减少换热器主管表面上钙质水垢的形成。

与常规的水冷式冷凝器相比,此种类型的冷凝器可

大大减少耗水量。蒸发式冷凝器的容量可以通过双

速风扇或风扇的变速控制器进行控制,当环境温度

很低时可以关闭水循环泵。

蒸发式冷凝器通常在相对湿度较高的地区使用。在很

冷的环境中(环境温度<0℃),必须排出蒸发式冷凝器

中的水进行除霜防护。

21

Page 24

应用手册

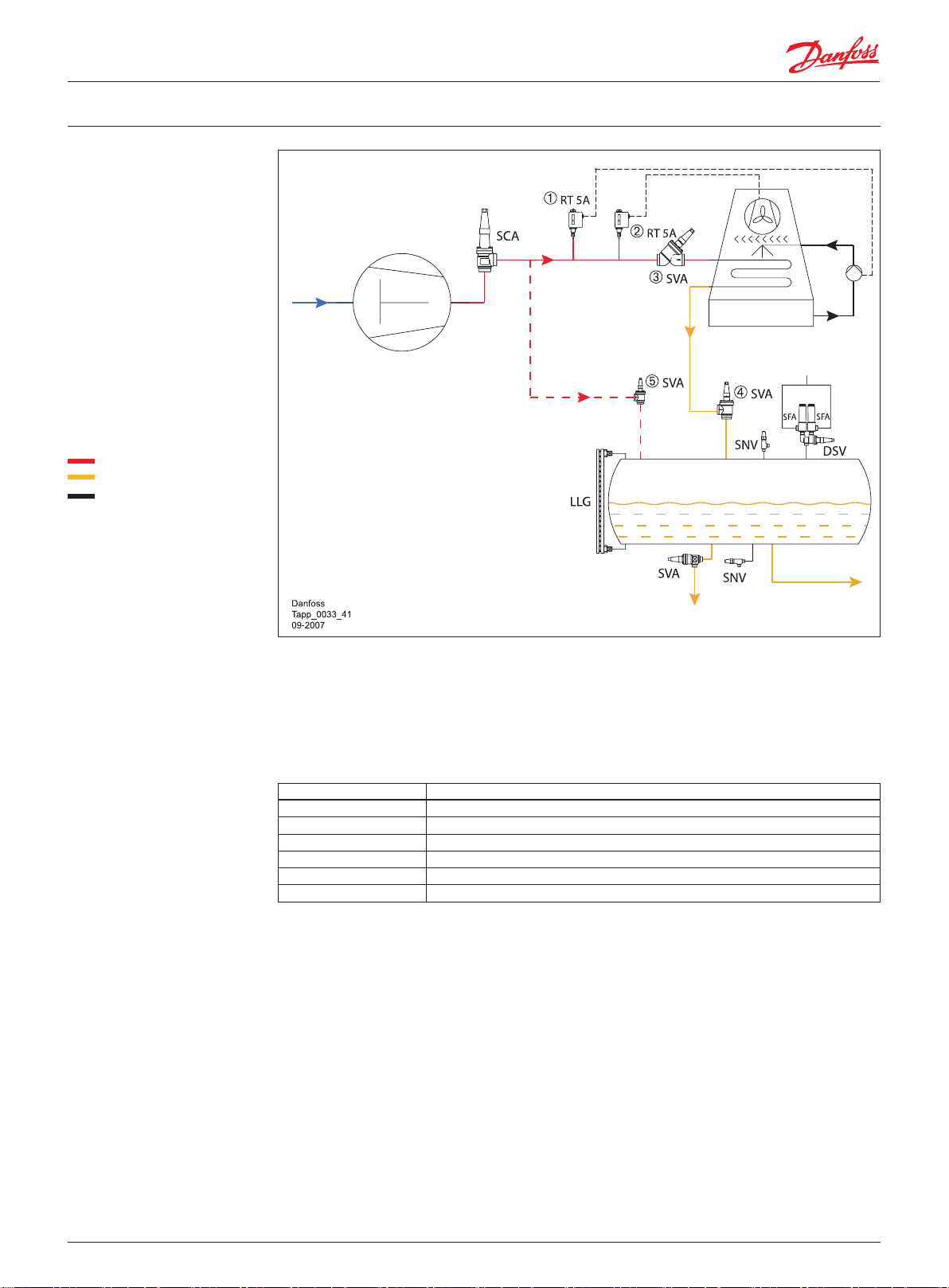

应用范例 3.2.1:

使用压力控制器 RT 对蒸发式冷

凝器进行分级控制

高压气体制冷剂

高压液体制冷剂

水

① 压力控制器

② 压力控制器

③ 截止阀

④ 截止阀

⑤ 截止阀

工业制冷系统的自动化控制

水泵

吸气管

冷凝器

压缩机

贮液器

前往膨胀装置

前往油冷却器

技术数据

该解决方案能够在环境温度较低的情况下将冷凝压力

以及贮液器中的压力保持在足够高的水平。

当冷凝器的入口压力降到压力控制器 RT 5A ② 的设定

值之下时,控制器将关闭电扇,进而降低冷凝能力。

高压压力控制 - RT 5A

制冷剂 氨和氟利昂制冷剂

外壳 IP66/54

环境温度 [℃]

调节范围 [bar] RT 5A:4 至 17

最大工作压力 [bar] 22

最大测试压力 [bar] 25

-

50 至 70

在环境温度极低的情况下,当关闭了所有的风扇并且

冷凝压力降到 RT 5A ① 的设定值以下时,RT 5A ① 将

会关闭水泵。

当泵关闭时,冷凝器和水管都必须排空,以防止结

垢和结冰。

22

Page 25

应用手册

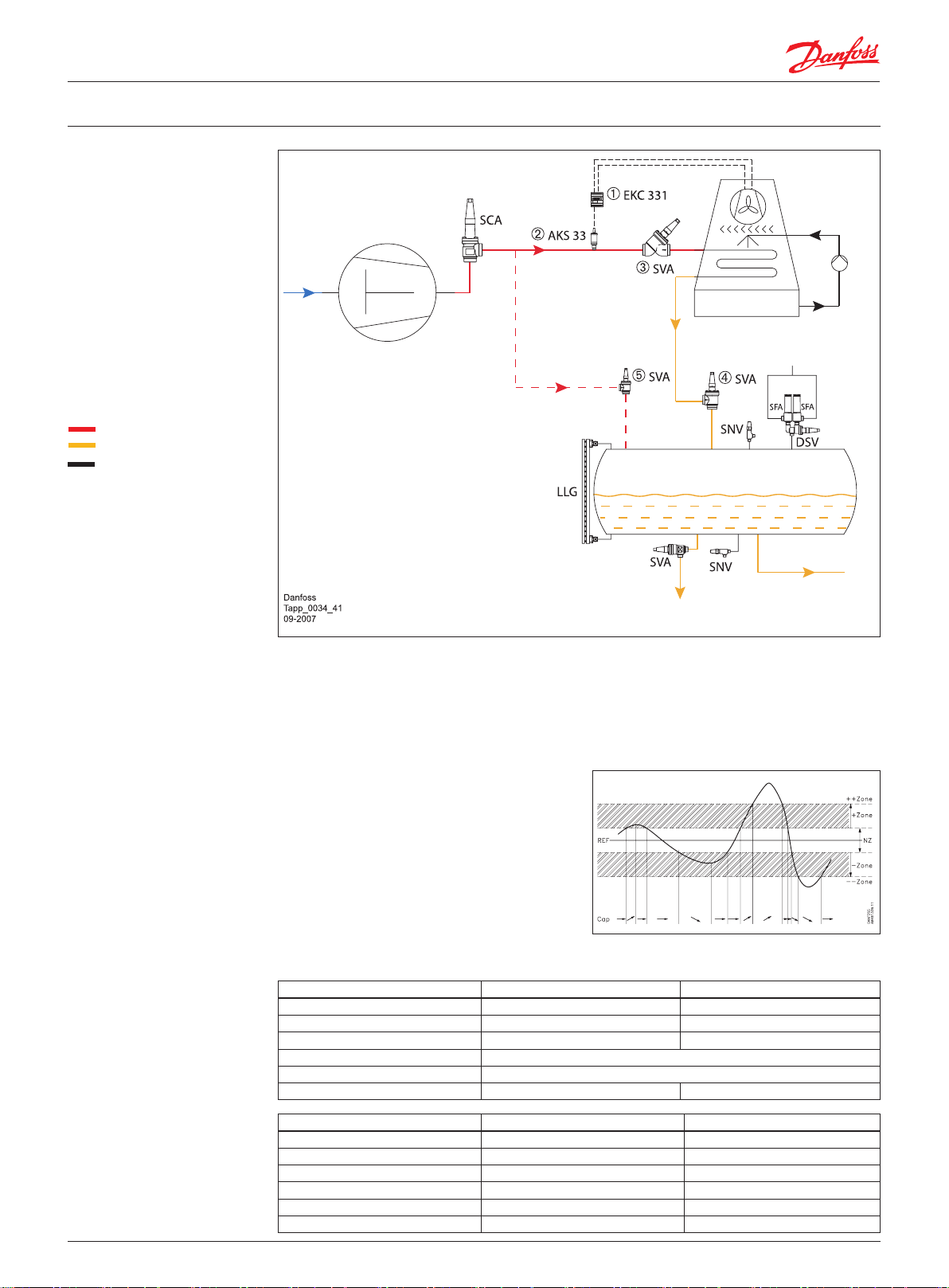

应用范例 3.2.2:

使用分级控制器 EKC 331 对蒸发

式冷凝器进行分级控制

高压气体制冷剂

高压液体制冷剂

水

① 分级控制器

② 压力变送器

③ 截止阀

④ 截止阀

⑤ 截止阀

工业制冷系统的自动化控制

水泵

吸气管

冷凝器

压缩机

贮液器

前往膨胀装置

前往油冷却器

技术数据

此解决方案的工作方式与范例3.2.1相同,但该方

案是通过分级控制器EKC 331①进行操作的。有关

EKC 331的更多信息,请参考第7页。

通过利用EKC 331分级控制器和AKS压力变送器,可实

如果在阴影区(称为“++zone”和“--zone”)以外进

行控制,那么风机转速的变化速度就会比在阴影区

发生的速度略快一些。

更多详细信息,请参考丹佛斯EKC 331(T)手册。

现蒸发式冷凝器容量调节解决方案。水泵的顺序控制

必须选为最后一步。顺序控制意味着步骤将始终按

照同样的顺序接通和切断。

EKC 331T可以接收PT 1000温度传感器发出的信号,

这对二次系统而言可能是必需的。

中性区域控制

中性区域应以参考值为依据进行设置,在中性区域

范围内不会发生加载/卸载。如果超出中性区域以外(

阴影区“+zone”和“-zone”),当测量压力偏离中

性区域设定值时,就会发生加载/卸载。

压力变送器 - AKS 33 压力变送器 - AKS 32R

制冷剂 所有制冷剂,包括氨 所有制冷剂,包括氨

操作范围 [bar]

最大工作压力 PB [bar] 55,根据产品系列而定 60,根据产品系列而定

操作温度范围 [℃]

补偿温度范围 [℃] 低压:–30 至 +40 / 高压:0 至 +80

额定输出信号 4 至 20 mA 10 至 90% 的电源电压

制冷剂 所有制冷剂,包括氨 所有制冷剂,包括氨

操作范围 [bar] 0 至 60 ,根据产品系列而定 –1 至 39 ,根据产品系列而定

最大工作压力 PB [bar] 100,根据产品系列而定 60,根据产品系列而定

操作温度范围 [℃] –40 至 80 –40 至 85

补偿温度范围 [℃] 低压:–30 至 +40 / 高压:0 至 +80 低压:–30 至 +40 / 高压:0 至 +80

额定输出信号 4 至 20 mA 1 至 5V 或0 至 10V

-

1 至 34

-

40 至 85

压力变送器 - AKS 3000 压力变送器 - AKS 32

-

1 至 34

23

Page 26

应用手册

工业制冷系统的自动化控制

3.3

水冷式冷凝器

应用范例 3.3.1:

使用水阀控制水冷式冷凝器的

水流量

高压气体制冷剂

高压液体制冷剂

水

① 截止阀

② 截止阀

③ 水阀

水冷式冷凝器过去往往采用壳管式换热器,但是现在

通常是新式设计的板式换热器。

水冷式冷凝器不太常用,因为这种类型的冷凝器耗

水量大,而很多地方一般都由于缺水和/或水价较高

的原因而无法使用大量的水。

吸气管

压缩机

现在,水冷式冷凝器常见于冷水机组中,冷却水被

冷却塔冷却,并被循环使用。它还可用作热回收冷

凝器,用来提供热水。

可以采用通过压力控制的水阀,或电子控制器控制

的电动水阀根据冷凝压力控制冷却水的流量进而控

制冷凝压力。

冷却水流出

冷凝器

前往膨胀装置

冷却水流入

技术数据

此解决方案能够使冷凝压力保持恒定水平。制冷剂

冷凝压力被通过毛细管引导到水阀WVS③ ,并相应

地调整WVS③的开启。水阀WVS是一个比例调节阀。

水阀 - WVS

材料 阀体:铸铁

制冷剂 氨、CFC、HCFC、HFC

介质 淡水、中性盐水

介质温度范围 [℃]

可调节关闭压力 [bar] 2.2 至 19

制冷剂侧的最大工作压力 [bar] 26.4

液体侧的最大工作压力 [bar] 10

DN [mm] 32 至 100

波纹管:铝及防腐钢

-

25 至 90

24

Page 27

应用手册

工业制冷系统的自动化控制

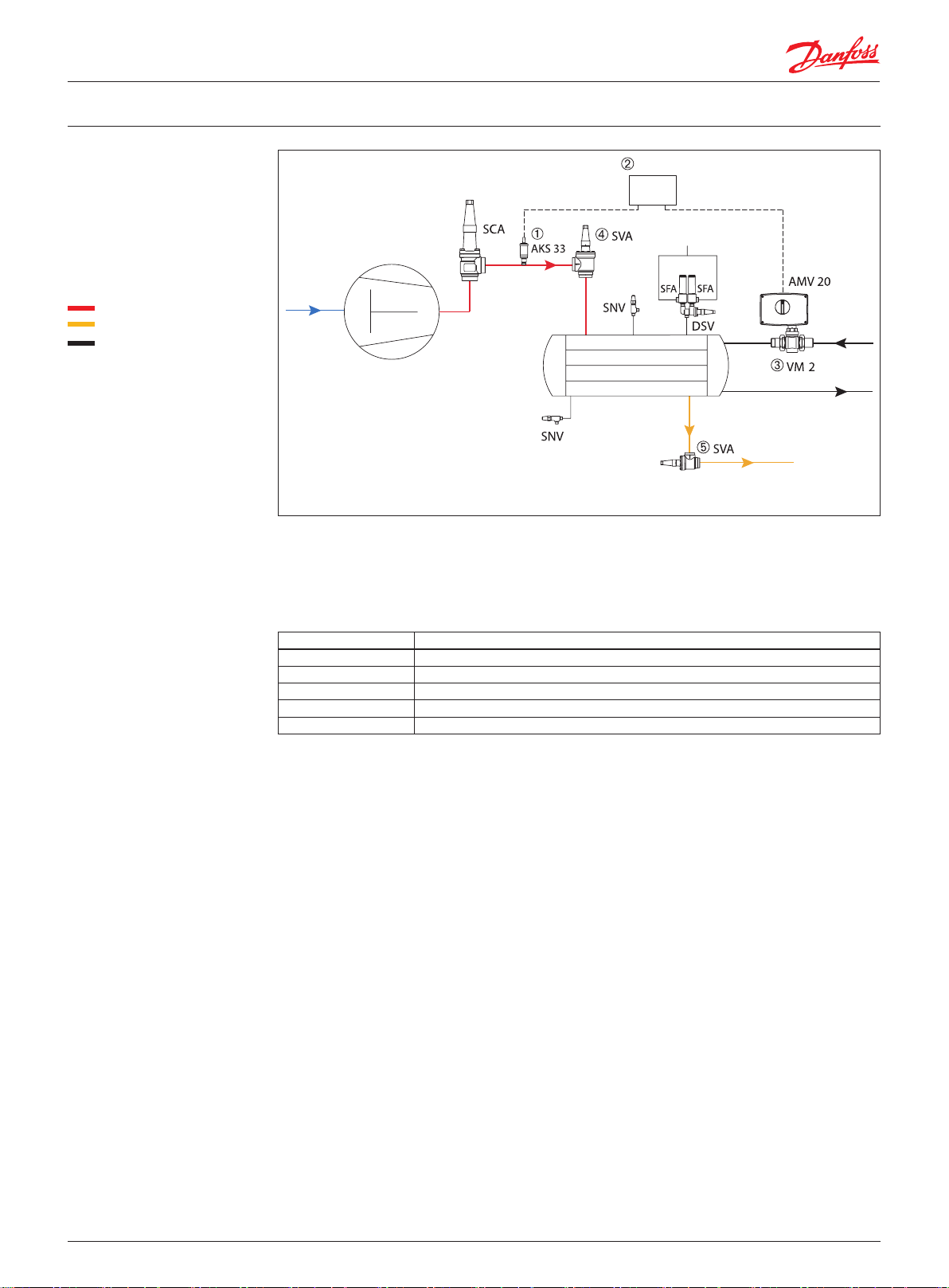

应用范例 3.3.2:

使用电动阀控制水冷式冷凝器的

水流量

高压气体制冷剂

高压液体制冷剂

水

① 压力变送器

② 控制器

③ 电动阀

④ 截止阀

⑤ 截止阀

技术数据

吸气管

压缩机

Danfoss

Tapp_0036_41

09-2007

控制器②接收来自压力变送器AKS 33①测量的冷凝

压力信号,之后向电动阀VM 2③的驱动器AMV 20发

送相应的调制信号。通过这种方式,就可以调整冷

却水的流量,并使冷凝压力保持恒定。

电动阀 - VM 2

材料 阀体:红铜

介质 循环水/乙二醇水的比例可高达 30%

介质温度范围 [℃] 2 至 150

最大工作压力 [bar] 25

DN [mm] 15 至 50

控制器

冷却水流入

冷凝器

前往膨胀装置

冷却水流出

在此解决方案中,可以在控制器中配置PI或PID控制

方式。

VM 2和VFG 2是电动阀,可用于区域供热,也可以用

于控制制冷设备中的水流量。

25

Page 28

应用手册

工业制冷系统的自动化控制

3.4

小结

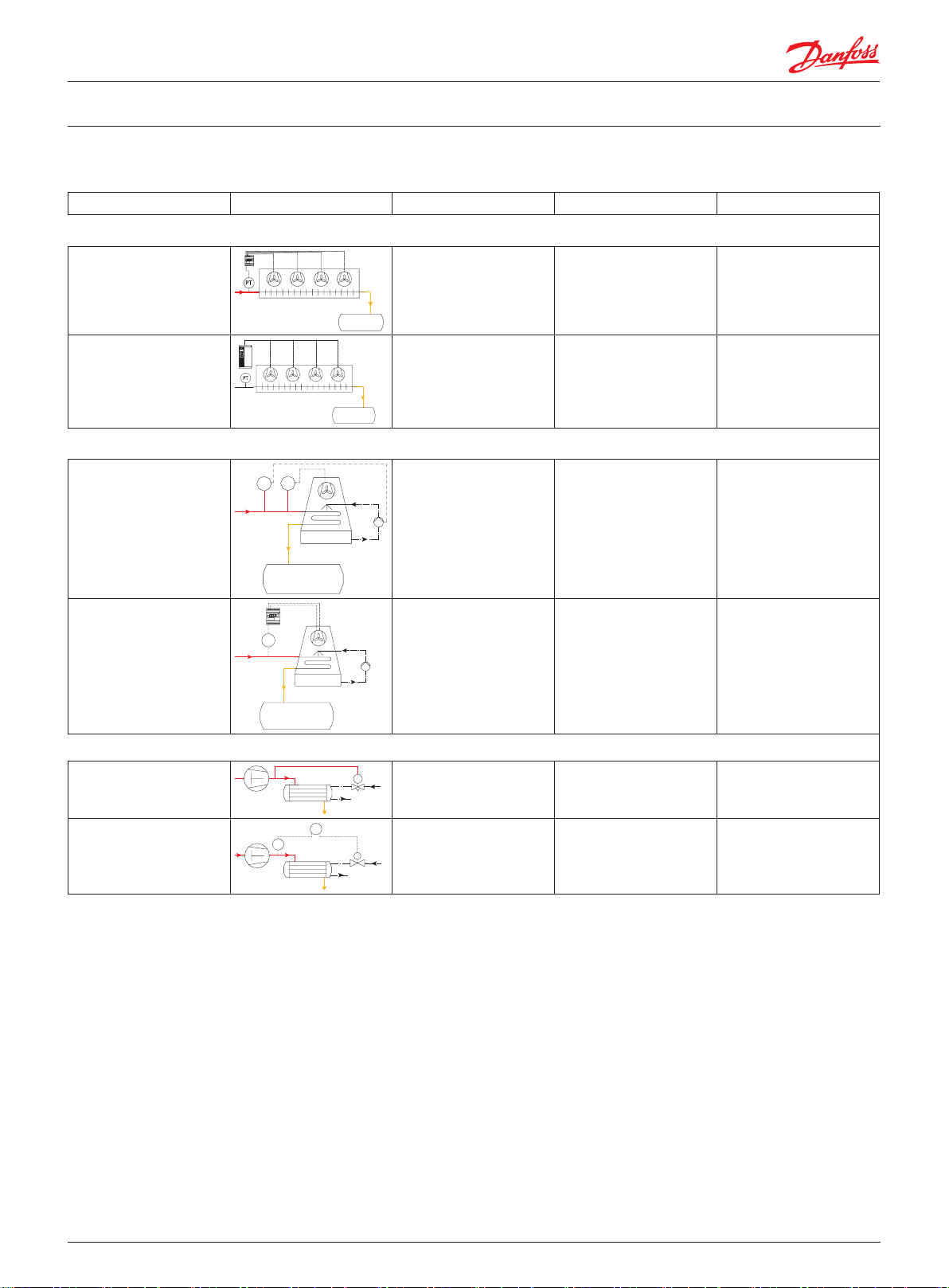

解决方案 应用 优点 缺点

风冷式冷凝器控制

使用分级控制器EKC 331对

风扇进行分级控制

风冷式冷凝器的风扇速度

控制

蒸发式冷凝器控制

使用压力控制器 RT 对蒸发

式冷凝器进行分级控制

来自排气管

冷凝器

冷凝器

贮液器

PS

PS

冷凝器

主要用于热带气候地区的工

业制冷行业,在气候较冷的

地区则很少使用。

贮液器

适合于所有能够在减速情况

下运转的冷凝器。

用于制冷量要求很大的工业

制冷系统中 。

分级或通过风扇变速控制

风量;

节能;

无须用水。

启动电流低;

节能噪音较低;

使用寿命较长;

安装简单。

与水冷式冷凝器相比,大大

减少了用水量,而且比较容

易进行容量控制;

节能。

不适于环境温度很低的场合;

使用风扇分级控制所产生的

噪音较大。

不适于环境温度很低的场合。

不适合在相对湿度较高的国

家或地区使用;

在低温气候下,必须采取特

殊的预防措施,以确保水

泵在关闭时将水管中的水

排出。

使用分级控制器 EKC 331 分

级控制蒸发式冷凝器

水冷式冷凝器控制

使用水阀进行液体流量控制

使用电动阀控制液体流量

来自排气管

压缩机

压缩机

贮液器

用于制冷量要求很大的工业

制冷系统中。

PT

水泵

冷凝器

贮液器

冷却水

冷水机组、热回收冷凝器。 很容易进行容量控制。 水资源匮乏时不适合使用。

流入

PC

冷凝器

冷却水

流出

PC

PT

冷凝器

冷却水

流出

冷水机组、热回收冷凝器。 易于对冷凝器和热回收进行

冷却水

流入

M

与水冷式冷凝器相比,大大

降低了用水量,而且比较容

易进行容量控制;

可以实现远程控制;

节能。

容量控制;

可以实现远程控制。

不适合在相对湿度较高的国

家或地区使用;

在低温气候下,必须采取特

殊的预防措施,以确保水

泵在关闭时将水管中的水

排出。

此种类型的设备价格要远高

于常规设置;

水资源匮乏时不适合使用。

26

Page 29

应用手册

工业制冷系统的自动化控制

4.

液位控制

4.1

高压液位控制系统(HP LLRS)

液位控制在工业制冷系统的设计中是一个很重要的因

素。它能控制供液,从而使液位保持恒定。

设计液位控制系统时,可能会用到两个主要不同的

系统,即:

■

高压液位控制系统(HP LLRS)

■

低压液位控制系统(LP LLRS)

高压液位控制系统的典型特征:

1. 重点在系统冷凝侧的液位

2. 合适的制冷剂充注量至关重要

3. 贮液器较小,甚至不使用贮液器

4. 主要用于冷水机组以及其他制冷剂充注量较小的系

统(例如,小型冷冻设备)

设计高压液位控制系统(HP LLRS)时,应考虑以下几

点:

一旦冷凝器中的制冷剂凝结为液体,这些制冷剂液体

就被输送到蒸发器(低压侧)中。

液体离开冷凝器后,过冷度很小或几乎没有。当液体

流向低压一端时,这是需要考虑的重要一点。如果管

道或元件中出现压力损失,那么就有可能会出现闪发

气体,并会导致制冷量降低。

必须准确计算制冷剂的充注量,以确保系统中有足够

量的制冷剂。如果充注过量,那么蒸发器或低压循环

桶中的制冷剂将溢出并导致液体进入压缩机(液击)的

低压液位控制系统的典型特征:

1. 重点在系统蒸发侧的液位

2. 贮液器通常较大

3. 制冷剂充注量(足够)大

4. 主要应用于分散系统

可以通过机械或电子控制的手段来实现这两种系统。

风险就会增大;如果系统的充注量不足,那么就无

法为蒸发器提供足够的制冷剂。在设计低压容器(低

压循环桶/壳管蒸发器)的尺寸时必须十分小心,既要

满足所有情况下的制冷剂充注量要求,同时又避免

出现液击现象。

由于上述原因,高压液位控制系统(HP LLRS)尤其适合

于制冷剂充注量需求较少的系统,例如冷水机组或小

型冷冻设备。冷水机组通常不需要贮液器,即使是安

装导阀并为油冷却器提供制冷剂时需要使用贮液器,

小型贮液器已经可以满足需求。

27

Page 30

应用手册

工业制冷系统的自动化控制

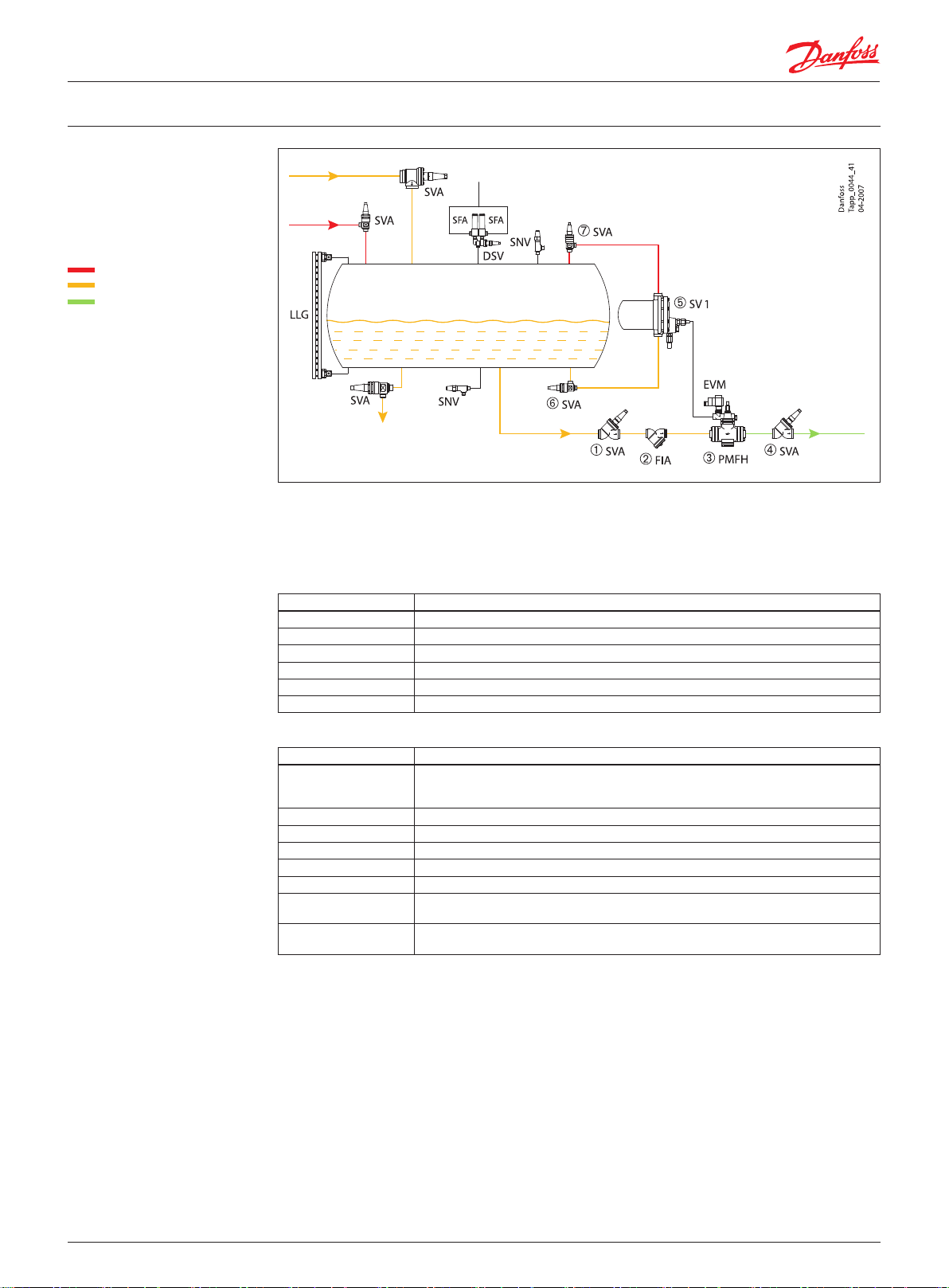

应用范例 4.1.1:

高压液位控制的机械解决方案

高压气体制冷剂

高压液体制冷剂

低压液体制冷剂

① 截止阀

② 过滤器

③ 液位控制的伺服主阀

④ 截止阀

⑤ 浮球阀

⑥ 截止阀

⑦ 截止阀

技术数据

来自冷凝器

来自

排气管

贮液器

前往

油冷却器

在大型的高压液位控制系统(HP LLRS)系统上,SV 1⑤

或SV 3浮球阀用作主阀PMFH③的导阀。如上所示,

当贮液器的液位高于设定液位时,浮球阀SV 1⑤会

向主阀PMFH发送信号并将其打开。

PMFH 80 - 1 至 500

材料 低温球墨铸铁

制冷剂 氨、HFC、HCFC 及 CFC

介质温度范围 [℃]

最大工作压力 [bar] 28

最大测试压力 [bar] 42

额定容量* [kW] 139 至 13900

* 工况:氨, +5/32℃, Tl = 28℃

-

60 至 120

前往

低压循环桶

贮液器此时的功能是为SV 1浮球阀的动作提供更加

稳定的信号。

浮球阀 - SV 1 及 SV 3

材料 阀体:钢

制冷剂 氨、HFC、HCFC 及 CFC

介质温度范围 [℃]

P 波段 [mm] 35

最大工作压力 [bar] 28

最大测试压力 [bar]

Kv 值 [m3/h] SV 1:0.06

额定容量* [kW] SV 1:25

* 工况:氨, +5/32℃, Tl = 28℃

顶盖:低温铸铁

浮球:不锈钢

-

50 至 65

36

SV 3:0.14

SV 3:64

28

Page 31

应用手册

工业制冷系统的自动化控制

应用范例 4.1.2:

使用 HFI 控制 高压液位的机械

解决方案

高压气体制冷剂

高压液体制冷剂低压液体

液体制冷剂

水

① 高压浮球阀

来自

压缩机

冷却水流入

板式冷凝器

如果冷凝器是一个板式换热器,则机械浮球阀HFI①

可用于控制液位。

HFI是一个直接传动的浮球阀,因此不需要压差来

启动。

有必要在HFI阀体与系统的高压侧或低压侧(选项1或

选项2)安装平衡管如图所示,通过平衡管可以把阀体

平衡管(选项1)

冷却水流出

前往低压循环桶

平衡管

(选项2)

中的积聚的制冷剂气体排出。如果没有把制冷剂气

体及时排出,将使液体制冷剂无法进入HFI阀体导至

HFI阀无法打开。

选项1是最简单的解决方案,选项2要求在均衡管内

安装电磁阀。

技术数据

机械浮球阀

材料 特种钢,适合用于低温应用

制冷剂 氨及其他不易燃制冷剂。对于浓度高于 700kg/m3的制冷剂,请咨询丹佛斯公司

介质温度范围 [℃]

最大工作压力 [bar] 25

最大测试压力 [bar] 50(无浮球)

额定容量* [kW] 400 至 2400

* 工况:氨, –10/35℃

-

50 至 80

-

HFI

29

Page 32

应用手册

工业制冷系统的自动化控制

应用范例 4.1.3:

高压液位控制的电子解决方案

高压气体制冷剂

高压液体制冷剂

低压液体制冷剂

① 截止阀

② 过滤器

③ 电动阀

④ 截止阀

⑤ 控制器

⑥ 液位传感器

⑦ 截止阀

⑧ 截止阀

来自冷凝器

来自

排气管

贮液器

前往

油冷却器

在设计液位控制系统(LLRS)电子解决方案时,液位

信号可由液位开关(ON/OFF)AKS 38或液位传感器

AKS 4100/4100U(4-20 mA)发出。

电子信号将被发送到可以控制膨胀阀的EKC/EKE 347

电子控制器。

AKS 4100/4100U

EKC/EKE 347

前往

低压循环桶

■

使用起膨胀阀作用的调节阀REG与EVRA电磁阀来

实施ON/OFF控制。

■

图示的系统是AKS 4100/4100U⑥液位传感器,它会

向EKC/EKE 347⑤液位控制器发送液位信号。ICM③

电动阀可起到膨胀阀的作用。

技术数据

液体喷射可以通过以下不同的方式进行控制:

■

使用装有ICAD驱动器的电动阀ICM进行控制。

■

使用脉冲式电子膨胀阀AK VA进行控制。只有当阀

门脉冲可接受时,才应使用AK VA阀。

电动阀 - ICM(用于膨胀)

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

最大工作压力 [bar] 52

DN [mm] 20 至 80

额定容量* [kW] 73 至 22700

* 工况:氨, Te = –10℃, Δp = 8.0 bar, ΔT

材料 螺纹与管道:不锈钢

制冷剂 氨、R22、R404a、R134a、R718、二氧化碳

介质温度范围 [℃]

操作压力 [bar g]

测量范围 [mm] 800 至 8000

-

60 至 120

= 4K;

sub

液位传感器 - AKS 4100/4100U

上面的部件:铸铝

-

60 至 100

-

1 至 100 (-14.5 psi 至 1450 psi)

30

Page 33

应用手册

工业制冷系统的自动化控制

4.2

低压液位控制系统(LP LLRS)

应用范例 4.2.1:

低压液位控制的机械解决方案

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

低压液体制冷剂

① 截止阀

② 过滤器

③ 电磁阀

④ 低压浮球阀

⑤ 截止阀

⑥ 截止阀

设计低压液位控制系统(LP LLRS)时,应考虑以下几点:

使低压容器(低压循环桶/壳管蒸发器)中的液位保持在

一个恒定的水平。这对系统来说是安全的,因为如果

低压循环桶中的液位过高,则可能会使压缩机遭受液

击;如果液位过低,则可能会导致泵循环系统中的制

冷剂泵出现气蚀现象。

贮液器的容积必须足够大,以便在以下几种情况下收

集蒸发器排出的液体制冷剂:当部分蒸发器中的制冷

剂含量随冷却负载的变化而变化时;当系统中的部分

蒸发器由于维护而关闭时;当系统中的部分蒸发器由

前往

压缩机

吸气管

低压循环桶

前往蒸发器

于除霜而被排空时。根据以上几点,低压液位控制

系统(LP LLRS)尤其适合于配备了很多蒸发器,且制

冷剂充注量很大的分散系统,如冷藏库。使用低压

液位控制系统(LP LLRS),即使在无法准确计算制冷

剂充注量的情况下,这些系统也可以安全地运行。

总之,高压液位控制系统(HP LLRS)适合用于紧凑的系

统,例如冷水机组;其优点是成本低(贮液器较小或

不用贮液器)。而低压液位控制系统(LP LLRS)非常适合

于装备有许多蒸发器和长管道的分散系统,例如大型

冷库,其优点是安全性和可靠性较高。

来自蒸发器

来自

贮液器

Danfoss

Tapp_0047_41

09-2007

技术数据

SV浮球阀可以“监控”低压容器中的液位。如果流

量比较小,则SV④阀可以在低压容器中直接用作膨

胀阀,如图所示。

SV 4-6

材料 阀体:钢

制冷剂 氨、HFC、HCFC 及 CFC

介质温度范围 [℃]

P 波段 [mm] 35

最大工作压力 [bar] 28

最大测试压力 [bar] 42

Kv 值 [m3/h] SV 4:0.23

额定制冷量* [kW] SV 4:102

* 工况:氨, +5/32℃, ΔT

顶盖:低温铸铁(球面)

浮阀:不锈钢

-

50 至 +120

SV 5:0.31

SV 6:0.43

SV 5:138

SV 6:186

= 4K。

sub

31

Page 34

应用手册

应用范例 4.2.2:

低压液位控制的机械解决方案

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

低压液体制冷剂

① 截止阀

② 过滤器

③ 液位控制的伺服主阀

④ 截止阀

⑤ 低压浮球阀

⑥ 截止阀

⑦ 截止阀

工业制冷系统的自动化控制

前往

压缩机

吸气管

低压循环桶

前往蒸发器

来自蒸发器

来自

贮液器

技术数据

应用范例 4.2.3:

低压液位控制的电子解决方案

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

低压液体制冷剂

① 截止阀

② 过滤器

③ 电磁阀

④ 电动阀

⑤ 截止阀

⑥ 控制器

⑦ 液位传感器

⑧ 液位开关

如果流量较大,则浮球阀SV 4⑤可用作PMFL主阀的

导阀。如上所示,当贮液器中的液位降到设定值以

PMFL 80 - 1 至 500

材料 低温球墨铸铁

制冷剂 氨、HFC、HCFC 及 CFC

介质温度范围 [℃]

最大工作压力 [bar] 28

最大测试压力 [bar] 42

额定容量* [kW] 139 至 13900

* 工况:氨, +5/32℃, ΔT

前往压缩机

吸气管

LLG

SNV

= 4K。

sub

SVA

低压循环桶

前往蒸发器

-

60 至 +120

SFASFA

DSV

SVA

SVA

➇ AKS 38

SVA

液位传感器 AKS 4100/4100U②能够监控低压循环桶

中的液位并向液位控制器EKC/EKE 347⑥发送液位信

号,后者会向电动阀ICM的驱动器ICAD发送调节信

号。ICM④电动阀可起到膨胀阀的作用。

下时,浮球阀SV 4⑤将向PMFL阀发送一个信号并将

其打开。

ICAD

SVA

➃ ICM

➅ EKC 347

EVM

➂ ICS

➁ FIA

来自蒸发器

➆

AKS 4100/4100U

SNV

SVA

QDV

➄ SVA

液位控制器EKC/EKE 347⑥还能够提供上下限定液位以

及报警液位的中继输出。但是,建议安装一个液位开

关AKS 38⑧,以用作高液位报警。

➀ SVA

Danfoss

Tapp_0049_02

11-2011

来自

贮液器

32

Page 35

应用手册

应用范例 4.2.4:

低压液位控制的电子解决方案

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

低压液体制冷剂

① 截止阀

② 过滤器

③ 电磁阀

④ 电子膨胀阀

⑤ 截止阀

⑥ 控制器

⑦ 液位传感器

工业制冷系统的自动化控制

前往压缩机

吸气管

SFASFA

SVA

低压循环桶

LLG

SNV

DSV

SVA

前往蒸发器

SVA

AKS 38

SVA

➆

AKS 4100/4100U

SNV

SVA

QDV

➄ SVA

SVA

➃ AKVA

➅ EKC 347

➂

EVRAT

➁ FIA

➀ SVA

来自蒸发器

来自

贮液器

Danfoss

Tapp_0050_02

11-2011

技术数据

应用范例 4.2.5:

低压液位控制的电子解决方案

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

低压液体制冷剂

① ICF组合阀:

M

截止阀模块

过滤器模块

电磁阀模块

电磁阀手动开启模块

电动阀模块

截止阀模块

② 控制器

③ 液位传感器

该解决方案与解决方案4.2.3类似。但是在这个范例

中,电动阀ICM将被脉冲式电子膨胀阀AKVA替代。

电磁阀EVRAT ③将用作额外的电磁阀,以确保在“

关闭”周期内100%关闭。

材料 AKVA 10:不锈钢

制冷剂 氨

介质温度范围 [℃] AKVA 10:-50 至 +60

最大工作压力 [bar] 42

DN [mm] 10 至 50

额定容量* [kW] 4 至 3150

* 工况:氨, +5/32℃, ΔT

前往压缩机

吸气管

LLG

低压循环桶

电子膨胀阀 - AK VA

AK VA 15:铸铁

AK VA 20:铸铁

AK VA 15/20:-40 至 +60

= 4K。

sub

SVA

DSV

SFASFA

SVA

AKS 38

SVA

SNV

SVA

前往蒸发器

丹佛斯可以提供一个非常紧凑的ICF组合阀①。最多

可以将六个不同的模块组装到同一个阀体上,安装

过程非常简便。

液位控制器EKC/EKE 347⑥还能够提供上下限定液位

以及报警液位的中继输出。但是,推荐安装一个液

位开关AKS 38作为高液位报警。

➁ EKC 347

➂

AKS 4100/4100U

SNV

ICM

ICFE

ICFS

来自贮液器

ICFM

ICFF

ICFS

➀ ICF

来自蒸发器

SVA

QDV

模块ICM起到膨胀阀的作用,而模块ICFE则用作电磁

阀。该解决方案的工作方式与范例4.2.3类似;同时

还可使用与范例4.2.4类似的ICF方案。请参考有关ICF

的文献资料,了解更多信息。

SVA

Danfoss

Tapp_0051_02

11-2011

33

Page 36

应用手册

应用范例 4.2.6:

低压液位控制的电子解决方案

工业制冷系统的自动化控制

前往压缩机

吸气管

来自

贮液器

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

低压液体制冷剂

① 截止阀

② 电磁阀

③ 手动调节阀

④ 截止阀

⑤ 液位开关

技术数据

低压循环桶

前往蒸发器

该解决方案通过“开/关”来控制液体注入。液位

开关AKS 38⑤能够根据低压循环桶中的液位控制电

液位开关 - AKS 38

材料 阀体:铬酸锌铸铁

制冷剂 所有常用的不易燃制冷剂,包括氨

介质温度范围 [℃]

最大工作压力 [bar] 28

测量范围 [mm] 12.5 至 50

材料 低温钢,可用于低温操作

制冷剂 所有常用的不易燃制冷剂,包括氨

介质温度范围 [℃]

最大工作压力 [bar] 40

测式压力 [bar] 强度测试:80

DN [mm] 6 至 65

Kv 值 [m3/h] 对于完全打开的阀门:0.17 至 81.4

-

50 至 +65

手动调节阀 - REG

-

50 至 +150

泄漏测试:40

来自蒸发器

磁阀EVRA②的开关。手动调节阀REG③可起到膨胀

阀的作用。

34

电磁阀 - EVRA

制冷剂 氨、R22、R134a、R404a、R410a、二氧化碳、R502

介质温度范围 [℃]

最大工作压力 [bar] 42

额定制冷量* [kW] 21.8 至 2368

Kv 值 [m3/h] 0.23 至 25.0

* 工况:氨, –10/+25℃, Δp = 0.15 bar

-

40 至 +105

Page 37

应用手册

工业制冷系统的自动化控制

4.3

小结

解决方案 应用 优点 缺点

高压机械解决方案:

SV 1/3 + PMFH

贮液器

适用于制冷剂充注量较小的

系统,例如冷水机组。

纯机械操作;

制冷量调节范围大。

不能远程控制,SV和PMFH

之间的距离仅限于几米;

反应稍慢。

高压机械解决方案:

HFI

高压电子解决方案:

AKS 4100/4100U + EKC/

EKE 347

+ ICM

低压机械解决方案:

SV 4-6

低压机械解决方案:

SV 4-6 + PMFL

低压电子解决方案:

AKS 4100/4100U + EKC/

EKE 347

+ ICM

低压电子解决方案:

AKS 4100/4100U + EKC/

EKE 347

+ AKVA

贮液器

低压循环桶

低压循环桶

低压循环桶

低压循环桶

板式

冷凝器

适用于制冷剂充注量较小且

仅装有板式冷凝器的系统。

纯机械操作;

较为简单的解决方案,尤其

适用于板式换热器。

适用于制冷剂充注量较小的

系统,例如冷水机组。

灵活紧凑;

可以远程进行监控和控制;

包含功能广泛。

适用于小型系统。 纯机械操作;

操作简单,成本低廉。

尤其适用于分散系统,例

如冷库。

尤其适用于分散系统,例

如冷库。

纯机械操作;

制冷量调节范围大。

灵活紧凑;

可以远程进行监控和控制;

制冷量调节范围大。

尤其适用于分散系统,例

如冷库。

灵活紧凑;

可以远程进行监控和控制;

制冷量调节范围大;

对工况变化的反应速度快于

电动阀;

失效保护阀(NC)。

不能提供热虹吸油冷却。

不允许使用易燃制冷剂。

制冷量较小。

不能远程控制,SV 和 PMFL 之

间的距离仅限于几米;

反应稍微有点慢。

不允许使用易燃制冷剂。

不允许使用易燃制冷剂;

系统需允许脉动。

低压电子解决方案:

AKS 4100/4100U + EKC/

EKE 347

+ ICF

低压电子解决方案:

AKS 38 + EVRA + REG

低压循环桶

低压循环桶

尤其适用于分散系统,例

如冷库。

尤其适用于分散系统,例

如冷库。

灵活紧凑;

可以远程进行监控和控制;

制冷量调节范围大;

易于安装。

操作简单;

成本低廉。

不允许使用易燃制冷剂。

液位调整范围仅40mm;

很大程度上取决于REG阀的

调整;

不适合用于热负荷波动较大

的系统。

35

Page 38

应用手册

工业制冷系统的自动化控制

5.

蒸发器控制

5.1

直接膨胀控制

蒸发器是制冷系统的一部分。在该制冷系统中,热

量将被从用户希望冷却的介质(例如空气、盐水或产

品本身)转移到制冷剂。

因此,蒸发器控制系统的主要功能就是获得期望的

介质温度。而且控制系统还应当保证蒸发器始终有

效、无故障地运行。

需要特别注意的是,以下方法可能是蒸发器所必

需的:

■

供液控制第5.1和5.2节描述了两种不同类型的供

液,即直接膨胀(DX)以及泵循环供液。

■

除霜(参见5.3和5.4节)对于在0℃以下运转的冷风机

而言十分必要。

要对直接膨胀蒸发器的供液进行设计,需要满足以

下要求:

■

确保蒸发器中的液体制冷剂完全蒸发以防止压缩

机受到液击。

■

被冷却的介质在离开蒸发器时的温度需要,保持在

要求的范围内。

■

多温转换(参见5.5节),适用于需要在不同温度级

别下进行操作的蒸发器。

■

介质温度控制(参见5.6节)。当介质温度需要十分

精确地保持恒定时,需要进行此项控制。

在介绍介质温度控制和除霜时,我们将分别论述直接

膨胀(DX)蒸发器和泵循环供液蒸发器,因为二者在控

制系统方面存在一定的差异。

蒸发器的供液由受过热度控制的膨胀阀控制,它能

够将蒸发器出口的过热度保持在要求范围之内。此

膨胀阀可以是一个热力膨胀阀,也可以是一个电子

膨胀阀。

温度控制通常通过ON/OFF控制来实现,它能够根据

介质的温度状况来决定启动或者停止蒸发器供液。

36

Page 39

应用手册

工业制冷系统的自动化控制

应用范例 5.1.1:

直接膨胀蒸发器,使用热力膨胀

阀控制

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

① 截止阀

② 过滤器

③ 电磁阀

④ 热力膨胀阀

⑤ 截止阀

⑥ 截止阀

⑦ 蒸发器

⑧ 数字温度控制器

⑨ 温度传感器

来自

贮液器

应用范例5.1.1显示了没有热气除霜的直接膨胀蒸发

器的典型应用。

蒸发器的供液是通过热力膨胀阀TEA④控制的,它可

以使蒸发器出口的制冷剂过热度保持在一个恒定的水

平。TEA专为氨系统设计,丹佛斯还提供用于氟利昴

制冷剂的热力膨胀阀。

前往吸气管

蒸发器

此方案还适用于自然除霜或电除霜的直接膨胀蒸

发器。

自然除霜的实现方法:停止流向蒸发器的制冷剂流,

并使风扇保持运转。电除霜的实现方式是:停止流向

蒸发器的制冷剂流,关闭风扇,同时打开蒸发器翅

片组内的电加热器。

技术数据

介质温度由数字温度控制器EKC 202⑧控制,它能够根

据PT 1000温度传感器AKS 21⑨发出的介质温度信号控

制电磁阀EVRA③的开/关转换。

蒸发器控制器 EKC 202

数字温度控制器将控制蒸发器的所有功能,包括温度

控制器、风扇、除霜和报警。

更多详细信息,请参考丹佛斯EKC 202手册。

热力膨胀阀 - TEA

制冷剂 氨

蒸发温度范围 [℃] –50 至 30,根据产品系列而定

最大感温包温度[℃] 100

最大工作压力 [bar] 19

额定制冷量* [kW] 3.5 至 295

* 工况:–15℃/+32℃, ΔT

制冷剂 氨、R22、R134a、R404a、R410a、二氧化碳、R502

介质温度范围 [℃]

最大工作压力 [bar] 42

额定制冷量* [kW] 21.8 至 2368

Kv 值 [m3/h] 0.23 至 25.0

* 工况:氨, –10/+25℃, Δp = 0.15 bar

制冷剂 氨及氟利昂制冷剂

介质温度范围 [℃]

最大工作压力 [bar] 28

DN [mm] 15/20

过滤网 150μ 不锈钢滤网

Kv 值 [m3/h] 3.3/7.0

= 4℃

sub

电磁阀 - EVRA(T)

-

40 至 +105

过滤器 - FA

-

50 至 +140

37

Page 40

应用手册

应用范例 5.1.2:

直接膨胀蒸发器、使用电子

膨胀阀控制

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

① 截止阀

② 过滤器

③ 电磁阀

④ 电动阀

⑤ 截止阀

⑥ 截止阀

⑦ 蒸发器

⑧ 控制器

⑨ 温度传感器

⑩ 压力变送器

⑪ 温度传感器

工业制冷系统的自动化控制

前往吸气管

来自贮液器

应用范例5.1.2显示了没有热气除霜的电控直接膨胀蒸

发器的典型应用。

蒸发器的供液由电动阀ICM④控制,而ICM则由蒸发

器控制器EKC 315A⑧控制。EKC 315A控制器将通过

压力变送器AKS⑩和温度传感器AKS 21⑨测量蒸发器

出口位置的过热度,并控制ICM阀门的开度,以便将

过热度保持在最佳的水平。

同时,控制器EKC 315A将用作数字温度控制器,根据

温度传感器AKS 21⑪发出的介质温度信号控制电磁阀

EVRA③的开/关转换。

蒸发器

与解决方案5.1.1相比,这个方案会在过热度最佳的情

况下操作蒸发器,同时还可以不断地调整电动阀的阀

门开启,以确保流量和效率处于最高水平。蒸发器的

换热面积将得以充分利用。此外,本方案还能够提供

精度很高的介质温度控制。

蒸发器控制器EKC 315A

数字控制器将会控制蒸发器的所有功能,包括温度控

制、膨胀和报警。

更多详细信息,请参考丹佛斯EKC 315A手册。

技术数据

电动阀 - ICM(用于膨胀)

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

最大工作压力 [bar] 52

DN [mm] 20 至 80

额定制冷量* [kW] 73 至 22700

* 工况:氨, Te = –10℃, Δp = 8.0 bar, ΔT

制冷剂 所有制冷剂,包括氨 所有制冷剂,包括氨

操作范围 [bar] 0 至 60 ,根据产品系列而定 –1 至 39 ,根据产品系列而定

最大工作压力 [bar] 100,根据产品系列而定 60,根据产品系列而定

操作温度范围 [℃] –40 至 80 –40 至 85

补偿温度范围 [℃] 低压:–30 至 +40 / 高压:0 至 +80 低压:–30 至 +40 / 高压:0 至 +80

额定输出信号 4 至 20 mA 1 至 5V 或 0 至 10V

-

60 至 120

= 4K;

sub

压力变送器 - AKS 3000 压力变送器 - AKS 32

38

Page 41

应用手册

应用范例 5.1.3:

直接膨胀蒸发器、电子膨胀阀的

ICF组合阀

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

① ICF组合阀有

以下模块:

截止阀模块

过滤器模块

电磁阀模块

电磁阀手动开启模块

电动阀模块

截止阀模块

② 截止阀

③ 蒸发器

④ 控制器

⑤ 温度传感器

⑥ 压力变送器

⑦ 温度传感器

工业制冷系统的自动化控制

前往吸气管

来自贮液器

应用范例5.1.3显示了电控直接膨胀蒸发器的关于ICF

组合阀控制的新解决方案,无需进行热气除霜,与

范例5.1.2类似。

ICF组合阀能够在同一个阀体下容纳多达六个不同

的模块,从而提供了一个紧凑且易于安装的控制解

决方案。

蒸发器的供液由电动阀模块ICM控制,而ICM则由蒸

发器控制器EKC 315A④控制。EKC 315A控制器将通

过压力变送器AKS⑥和温度传感器AKS 21⑤测量蒸

发器出口位置的过热度,并控制ICM阀的开启度,

以便将过热度保持在最佳的水平。

蒸发器

与5.1.1中的方案类似,这个解决方案会在过热度最佳

的情况下操作蒸发器,同时还可以不断地调整电动阀

的开度,以确保流量和效率处于最高水平。蒸发器的

换热面积将得以充分利用。此外,本方案还能够提供

精度很高的介质温度控制。

蒸发器控制器EKC 315A

数字控制器将会控制蒸发器的所有功能,包括温度

控制、膨胀和报警。

更多详细信息,请参考丹佛斯EKC 315A手册。

同时,控制器EKC 315A可用作一个数字温度控制器,

它可以根据温度传感器AKS 21⑦ 发出的介质温度信

号,控制电磁阀模块ICFE的开/关转换。

39

Page 42

应用手册

工业制冷系统的自动化控制

应用范例 5.1.4:

直接膨胀蒸发器和采用ICF组合阀

的电子膨胀阀

高压液体制冷剂

制冷剂气液混合物

低压气体制冷剂

① ICF组合阀控制方案含有:

截止阀模块

过滤器模块

电子膨胀阀模块

截止阀模块

② 吸气截止阀

③ 蒸发器

④ 控制器

⑤ 温度传感器

⑥ 压力变送器

⑦ 温度传感器

To suction line

前往吸气管

AKS 33

SVA

ICFS

From receiver

来自贮液器

ICFF

本应用范例显示了一个不带热气除霜的电子控制直

接膨胀蒸发器的ICF组合阀方案。

ICF组合阀在同一阀体内能够容纳多达六个不同模

块,提供了一个紧凑、易于安装的控制方案。

EKC 315A

AKS 21

AKS 21

ICFA

ICF

蒸发器

ICFS

此外,本解决方案提供了更加精确的介质温度控制。

EKC 315A蒸发器控制器。

该数字式控制器可以控制所有的蒸发器,包括温度

开关、膨胀阀和警报器。

Evaporator

Danfoss

Tapp_0160_02

12-2010

供液由ICFA电子膨胀阀控制,该膨胀阀通过EKC 315A

蒸发器控制器④ 控制。EKC 315A控制器通过压力

变送器AKS 33⑥ 和在蒸发器出口上的温度传感器

AKS 21⑤测量过热度,并通过控制ICFA阀的开度将

过热度维持在最佳水平。

本解决方案通过蒸发器的过热度进行优化控制,并

持续地调整供液阀的开度以确保最大供液能力和效

率。蒸发器的表面积也得到了充分利用。

此处显示的ICF组合阀控制方案可由传统的阀组解决

方案代替(SVA 截止阀、FA/FIA 过滤器、AKVA电子膨

胀阀和另一个SVA 截止阀)。

详细细节请参考丹佛斯EKC 315A手册。

控制器EKC 315A 可用于ICF组合阀以及传统的阀组解

决方案中。

40

Page 43

应用手册

工业制冷系统的自动化控制

5.2

泵循环控制

应用范例 5.2.1:

泵循环蒸发器(无热气除霜)

制冷剂的气液混合物

低压液体制冷剂

① 截止阀

② 过滤器

③ 电磁阀

④ 手动调节阀

⑤ 截止阀

⑥ 截止阀

⑦ 蒸发器

⑧ 数字温度控制器

⑨ 温度传感器

与直接膨胀系统相比较,泵循环系统控制更为简单,

因为大小合适的低压循环桶的存在,可以有效的避免

压缩机受到液击。

来自

低压循环桶

应用范例5.2.1显示了泵循环蒸发器(无热气除霜)的典

型安装,它也同样适用于自然除霜或电除霜的泵循

环系统中的蒸发器。

数字温度控制器EKC 202⑧能够将介质温度保持在所

需的范围之内,它能根据PT 1000温度传感器AKS 21⑨

发出的介质温度信号控制电磁阀EVRA③的开关转换。

蒸发器的供液量由手动调节阀REG ④。因此,为调节

阀设置正确的开度是非常重要的。如果开度过大,

低压循环桶确保只有“干燥”制冷剂气体返回压缩机。

蒸发控制也得到了简化,因为仅要求基本的开/关来

控制蒸发器。

前往

低压循环桶

蒸发器

则将导致电磁阀频繁操作,结果会造成磨损;如果

开度过小,则将导致蒸发器没有足够的液体制冷剂。

蒸发器控制器EKC 202

数字温度控制器将会控制蒸发器的所有功能,包括温

度控制、风扇、除霜和报警。

更多详细信息,请参考丹佛斯EKC 202手册。

技术数据

手动调节阀 - REG

材料 低温钢,可用于低温操作

制冷剂 所有常用的不易燃制冷剂,包括氨

介质温度范围 [℃]

最大工作压力 [bar] 40

测式压力 [bar] 强度测试:80

DN [mm] 6 至 65

Kv 值 [m3/h] 对于完全打开的阀门:0.17 至 81.4

-

50 至 +150

泄漏测试:40

41

Page 44

应用手册

应用范例 5.2.2:

泵循环蒸发器,无热气除霜的

ICF模块化组合阀控制解决方案

制冷剂的气液混合物

低压液体制冷剂

工业制冷系统的自动化控制

① ICF组合阀有

以下模块:

截止阀模块

过滤器模块

电磁阀模块

电磁阀手动开启模块

手动调节阀模块

截止阀模块

② 截止阀

③ 蒸发器

④ 数字温度控制器

⑤ 温度传感器

来自

低压循环桶

应用范例5.2.2包括了与范例5.2.1类似的关于ICF组

合阀控制的新解决方案,也同样适用于自然除霜

或电除霜的泵循环系统中的蒸发器。

ICF组合阀能够在同一个阀体下容纳多达六个不同

的模块,从而提供了一个紧凑且易于安装的控制解

决方案。

数字温度控制器EKC 202④ 会将介质温度保持在

所需的范围之内,它能够根据PT 1000温度传感器

AKS 21⑤发出的介质温度信号控制ICF中电磁阀ICFE

的开/关转换。

前往

低压循环桶

蒸发器

蒸发器的供液量由手动调节阀ICFR的控制。因此,

为调节阀设置正确的开度是非常重要的。如果开

度过大,则将导致电磁阀频繁操作,结果会造成磨

损;如果开度过小,则将导致蒸发器没有足够的液

体制冷剂。

蒸发器控制器EKC 202

数字温度控制器将控制蒸发器的所有功能,包括温度

控制、风扇、除霜和报警。

更多详细信息,请参考丹佛斯EKC 202手册。

42

Page 45

应用手册

From liquid

separator

To liquid

separator

SVA

SVA

FIA

AKVA

SVA

➅

AK-CC 450

AKS 21

Evaporator

Danfoss

Tapp_0155_02

11-2010

Fr

separato

app_0156_02

应用范例 5.2.3:

使用脉冲式电子膨胀阀AKVA/ICF

组合阀对满液式冷风机进行供

液,带有电除霜或盐水除霜

制冷剂气液混合物

低压液体制冷剂

① 截止阀

② 过滤器

③ 电子膨胀阀

④ 截止阀

⑤ 截止阀

⑥ 控制器

⑦ 温度传感器

⑧ 蒸发器

⑨ ICF组合阀控制方案,包括:

工业制冷系统的自动化控制

来自

低压循环桶

➅ AK-CC 450

蒸发器

AKS 21

前往

低压循环桶

Danfoss

T

11-2010

截止阀模块

过滤器模块

电子膨胀阀模块

截止阀模块

ICFS

om liquid

来自

低压循环桶

在传统的满液式系统中,往往通过温度开关持续测

量空气温度来控制供液。

电磁阀打开几分钟或更长时间,直到空气温度达到

设置点。在供液时,制冷剂的流量是恒定的。

这是控制空气温度的一个非常简单的方式,但由温

度开关引起的温度波动可能会在某些应用中引起有

害的副作用,例如湿度降低或控制不准确。

除了上述的周期性供液,也可以按实际需求持续的进

行供液。这里可由一个脉冲式电子膨胀阀AK VA阀③或一

个带有ICF A模块的ICF⑨模块化组合阀实现。

持续地测量空气温度并与参考温度比较。当空气温

度达到设置点时,AK VA阀③的开启比例减少。从而

减小了循环期间的开启时间,降低了制冷量。AK VA

阀脉冲周期通常为3到6秒。

r

ICFF

ICFA

ICF

ICFS

To liquid

前往

separator

低压循环桶

蒸发器

Evaporator

在一个满液式系统中,这意味着制冷剂受到连续的

控制,并按实际需求供液。当制冷剂供应变少时,

循环倍率下降。

这样做的结果是更多的制冷剂被蒸发,在冷风机中

产生一定量的过热气体。

这样做的直接效果是更加平均的分配冷风机中换热

表面的温度,确保制冷剂和空气之间的温度差ΔT

更小。

这种在满液式系统的供液方式非常普遍。供液量可

以更加准确的得到控制,提高了控制的精确度和系

统能效。

SVA

43

Page 46

应用手册

工业制冷系统的自动化控制

5.3

直接膨胀冷风机的热气除霜

某些应用中,冷风机将在低于0℃的蒸发温度下工

作。在这种情况下,热交换的表面就形成一层霜,其

厚度将随时间的延长而增加。积聚的霜会降低传热系

数,同时还会阻碍空气的循环,进而会引起蒸发器性

能下降。因此必须对这些冷风机进行定期除霜,以将

性能保持在所需的级别。

工业制冷行业中常用的几种除霜方法如下:

■

自然除霜

■

电除霜

■

热气除霜

自然除霜的实现方法:停止流向蒸发器的制冷剂流,

并使风扇保持运转。这种方式仅适用于室内温度高于

0℃的情况。除霜的时间会很长。

电除霜的实现方式:关闭风扇并停止流向蒸发器的制

冷剂流,同时打开蒸发器翼片组内的电加热器。借助

时钟功能和/或除霜终止温度控制器,可以在热交换

表面完全没有冰霜时结束除霜操作。尽管这种解决

方案易于安装且初期投资比较低,但是其操作成本(

电能)要大大高于其他的解决方案。

热气除霜系统的除霜方式:将热气喷射到蒸发器,从

而除去其表面的冰霜。该解决方案比其他系统要求更

多的自动化操作,但是其随时间推移所产生的操作成

本是最低的。喷射到蒸发器上的热气所产生的一个积

极效果是可以将油消除并回收。为了确保足够的热气

性能,该解决方案仅能用于配备有三个或三个以上

蒸发器的制冷系统中。在特定时间内接受除霜的蒸

发器最多只能占蒸发器总容量的三分之一。

44

Page 47

应用手册

工业制冷系统的自动化控制

应用范例 5.3.1:

直接膨胀蒸发器(热气除霜系统)

高压气体制冷剂

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

供液管

① 截止阀

② 过滤器

③ 电磁阀

④ 电子膨胀阀

⑤ 截止阀

吸气管

⑥ 截止阀

⑦ 两步开启式电磁阀

⑧ 截止阀

热气管路

⑨ 截止阀

⑩ 过滤器

⑪ 电磁阀

⑫ 截止阀

⑬ 止回阀

排气管

⑭ 截止止回阀

⑮ 压差调节阀

⑯ 控制器

⑰ 温度传感器

⑱ 温度传感器

⑲ 温度传感器

⑳ 止回阀

前往贮液器

前往冷凝器

15

ICS

14

SCA

➇ SVA

压缩机

前往其他

蒸发器

➂ EVRAT

➀ SVA

➁ FIA

13

➈ SVA

NRVA

来自贮液器

上图所示是一个使用热气除霜的直接膨胀蒸发器系

统。但是这种除霜方法并不常用,尤其对于氨直接

膨胀蒸发器系统而言更不常用,它更适合于氟系统。

制冷周期循环

液体管路上的伺服阀ICS③由其电磁阀导阀EVM控制,

并保持开启状态。供液由电子膨胀阀AK VA④控制。

吸气管上的两步开启式电磁阀GPLX/ICLX⑦保持开启

状态,除霜电磁阀ICS⑪由其电磁导阀EVM控制,并

处于关闭状态。止回阀NR VA⑳能够防止泄水盘结冰。

伺服阀ICS⑮由其电磁导阀EVM控制,并处于开启状态。

除霜循环

初始化除霜循环之后,供液电磁阀ICS③将会关闭。

风扇会持续运转120-600秒(取决于蒸发器大小),以

抽空蒸发器中的液体。

风扇将停止,并且GPLX/ICLX将关闭。GPLX/ICLX⑦

阀由于阀体中热气的存在将暂时继续保持在打开的

位置。

当电磁导阀关闭该阀时,热气逐渐在该阀内冷凝,并

在伺服活塞的顶部形成液体,此时活塞上的压力逐渐

与吸气压力平衡。

由于阀内存在冷凝液体,这一平衡过程需要一定的

时间。GPLX/ICLX主阀的完全关闭所需要的确切时间

取决于温度、压力、制冷剂和阀的尺寸。

因此不可能为各个阀直接规定一个准确的关闭时间。

越低的压力通常会导致关闭时间越长。

16

控制器

GPLX

➆

来自其他

蒸发器

➅

SVA

20

17

AKS 21

NRVA

FIA

➃ AKVA

ICS

➄

12

SVA

SVA

19

AKS 21

蒸发器

在蒸发器内使用热气除霜时,考虑GPLX/ICLX主阀的

关闭时间是非常重要的。

另外需要额外延长10-20秒,以便让蒸发器中制冷

剂沉到底部,而同时不出现沸腾现象。之后,电磁

阀ICS⑪将被其电磁导阀EVM打开,并将向蒸发器提

供热气。

在除霜循环中,伺服阀ICS⑮的电磁导阀EVM处于关闭

状态,因此ICS⑮将由压差导阀CVPP控制。

之后,ICS⑮会在热气压力和贮液器压力之间形成一

个压差Δp。这个压差能够确保在除霜过程中将冷凝

的液体压出,并通过止回阀NR VA⑬进入液体管路。

当蒸发器中的温度(通过AKS 21⑲测得)达到设定值

时,除霜操作将会结束,电磁阀ICS⑪将关闭,ICS⑮

的电磁导阀EVM将打开,两步开启式电磁阀GPLX/

ICLX⑦也将打开。

由于蒸发器和吸气管之间存在较高的压差,因此很

有必要使用一个两步开启式电磁阀,例如丹佛斯

GPLX/ICLX。当压差较高时,GPLX/ICLX的流量将只

有10%,从而确保压力在阀门完全打开之前能够达

到平衡,进而保证了系统的平稳运行并避免了在吸

入管内出现液击。

GPLX/ICLX完全打开后,ICS③将会打开,制冷循环也

将重新开始。风扇在延迟一段时间之后也将启动,以

便冷却蒸发器表面残留的液滴。

AKS 21

18

45

Page 48

应用手册

From liquid

separator

To liquid

separator

թ ICF

լ SVA

խ AK-CC 450

ծ AKS 21

կ Evaporator

ի ICM

հ ICF

CVP

ժ ICS

Hot gas

Danfoss

Tapp_0157_02

09-2011

ICFS

ICFF

ICFC

ICFA

ICFW

ICFS

ICFS

ICFF

ICFE

ICFS

应用范例 5.3.2:

使用脉冲式电子膨胀阀对满液式

冷风机进行供液,带热气除霜

工业制冷系统的自动化控制

高压气体制冷剂

制冷剂的气液混合物

低压气体制冷剂

① ICF组合阀控制方案包括:

截止阀模块

过滤器模块

电子膨胀阀模块

止回阀模块

焊接连接模块

截止阀模块

② 压力调节阀

③ 电动阀

④ 截止阀

⑤ 控制器

⑥ 温度传感器

⑦ 蒸发器

⑧ ICF组合阀控制方案包括:

截止阀模块

过滤器模块

电磁阀模块

截止阀模块

来自

低压循环桶

热气

应用范例5.3.2显示使用ICF组合阀控制解决方案对带

有热气除霜功能的配泵液体循环蒸发器的安装。

ICF组合阀的一个阀体可容纳多达6个模块,十分容

易进行安装。

制冷循环

ICF组合阀⑧上的ICFA模块根据实际需求连续的对供

液进行控制。

吸气管路中的电动阀ICM③保持打开,ICF组合阀⑧

内的除霜电磁阀模块ICFE保持关闭。

除霜循环

除霜循环开始后,ICF⑧上的供液模块ICFA关闭。风

扇保持运转120至600秒(时间取决于蒸发器的尺寸),

以使蒸发器内的液体制冷剂充分蒸发。

风扇停止,ICM阀关闭。

之后有10至20秒的延迟,以便蒸发器内的液体沉淀

到底部而不出现蒸发气泡。接下来ICF⑧内的电磁阀

模块ICFE打开,为蒸发器提供热气。

前往

蒸发器

气液分离器

在除霜循环期间,来自蒸发器的冷凝制冷剂被排出

到低压侧。除霜压力由ICS和CVP②控制。

当蒸发器内的温度达到设定值或除霜计时器计时结

束,除霜终止,ICF组合阀⑧内的电磁阀模块ICFE关

闭,在稍稍延迟后,电动阀ICM③打开。

由于蒸发器和吸气管路之间的压力差,有必要缓慢

释放压力,使得完全打开前压力达到平衡,以确保

平稳操作,避免吸气管路内发生冲击现象。

采用电动阀ICM③的好处是除霜压力可通过缓慢地

打开该阀来达到平衡。经济有效的做法是使用ICM

开/ 关模式并采用一个非常慢的开启速度打开ICM

阀。也可以使用调节模式,完全由PLC控制ICM阀

的开度和开启速度来达到平衡。

ICM充分打开后,ICF组合阀①内的供液电磁阀模块

ICFA打开,开始制冷循环。风扇在一定的延迟时间后

启动,以便将残留蒸发器表面上液滴凝固。

46

Page 49

应用手册

工业制冷系统的自动化控制

技术数据

导阀控制的伺服主阀 - ICS

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃]

-

60 至 120

最大工作压力 [bar] 52

DN [mm] 20 至 150

额定制冷量* [kW] 在热气管路上:20 至 4000

在无相变的液体管路上:55 到 11300

* 工况:氨, T

= 30℃, P

liq

= 12 bar, ΔP = 0.2 bar, T

disch.

= 80℃,Te = –10℃,循环比 = 4

disch.

两步开启式电磁阀 - ICLX

材料 阀体:低温钢

制冷剂 所有常用的不易燃制冷剂,包括氨所有常用的不易燃制冷剂,包括氨

介质温度范围 [℃]

–60 ~ +120

最大工作压力 [bar] 52

DN [mm] 32 至 150

* 工况:氨, ΔP = 0.05 bar, Te = –10℃,T

= 30℃,循环比 = 4

liq

止回阀 - NR VA

材料 阀体:钢

制冷剂 所有常用的制冷剂,包括氨

介质温度范围 [℃]

-

50 至 140

最大工作压力 [bar] 40

DN [mm] 15 至 65

额定制冷量* [kW] 在液体管路上(无相变):160.7 至 2411

* 工况:氨,ΔP = 0.2 bar, Te = –10℃,循环比 = 4

过滤器 - FIA

材料 阀体:钢

制冷剂 所有常用的制冷剂,包括氨

介质温度范围 [℃]

-

60 至 150

最大工作压力 [bar] 40

DN [mm] 15 至 200

过滤网 100/150/250/500μ 不锈钢滤网

电动阀 - ICM(用作控制阀)

材料 阀体:低温钢

制冷剂 所有常用的制冷剂,包括氨和二氧化碳

介质温度范围 [℃] –60 至 120

最大工作压力 [bar] 52

DN [mm] 20 至 150

额定制冷量 在热气管路:2.3 至 4230

在吸气管:0.85 至 1570

* 工况:氨, T

= 30℃, P

liq

= 12 bar, ΔP = 0.2 bar, T

disch.

= 80℃, Te = –10℃, 循环比 = 4

disch.

47

Page 50

应用手册

04-2007

工业制冷系统的自动化控制

应用范例 5.3.3:

使用ICF组合阀的直接膨胀蒸发器

和热气除霜系统

高压气体制冷剂

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

① 液体管路ICF组合阀装备有:

截止阀模块

过滤器模块

电磁阀模块

电磁阀手动开启模块

电动阀模块

截止阀模块

② 截止阀

③ 两步开启式电磁阀

④ 截止阀(吸气管)

⑤ 热气管路ICF组合阀装备有:

截止阀模块

过滤器模块

电磁阀模块

截止阀模块

⑥ 止回阀

⑦ 止回阀

⑧ 截止止回阀

⑨ 压差调节阀

⑩ 控制器

⑪ 过热度控制器

⑫ 温度传感器

⑬ 温度传感器

⑭ 温度传感器

⑮ 温度传感器

⑯ 压力变送器

前往贮液器

前往冷凝器

CVPP

� ICS

EVM

9

� SCA

压缩机

8

SVA

�

来自其他

蒸发器

前往其他

蒸发器

7

� NRVA

来自贮液器

Danfoss

Tapp_0068_41

应用范例5.3.3显示了使用ICF组合阀新控制方案且带

有热气除霜的直接膨胀蒸发器。

ICF组合阀能够在同一个阀体下容纳多达六个不同

的模块,从而提供了一个紧凑且易于安装的控制解

决方案。

制冷循环

液体管路上ICF组合阀中的电磁阀模块ICFE①保持开

启状态。供液由ICF①中的电动阀ICM控制。

吸气管上的两步开启式电磁阀GPLX/ICLX③保持开启

状态,ICF⑤中的除霜电磁阀ICFE则保持关闭状态。

伺服阀ICS⑨由其电磁导阀EVM控制,并处于开启

状态。

除霜循环

初始化除霜循环之后,ICF①中的供液电磁阀ICFE将

被关闭。风扇会持续运转120-600秒(取决于蒸发器

大小),以抽空蒸发器中的液体。

风扇停止,GPLX/ICLX 关闭。GPLX/ICLX 阀③由于

阀体中热气的存在将暂时继续保持在打开的位置。

当电磁导阀关闭该阀时,热气逐渐在该阀内冷凝,并

在伺服活塞的顶部形成液体,此时活塞上的压力逐渐

与吸气压力平衡。

由于阀内存在冷凝液体,这一平衡过程需要一定的

时间。GPLX/ICLX主阀的完全关闭所需要的确切时间

取决于温度、压力、制冷剂和阀的尺寸。

ICFS

控制器

2

SVA

�

15

16

AKS 33

AKS 21

蒸发器

13

14

4

ICFF

� GPLX

ICFS

ICFF

ICFE

� ICF

ICFS

3

ICM

6

�

ICFE

NRVA

1

ICF

�

ICFM

ICFS

5

在蒸发器内使用热气除霜时,考虑GPLX/ICLX主阀的

关闭时间是非常重要的。

另外需要额外延长10-20秒,以便让蒸发器中的液

体下沉到底部,而同时不出现气体沸腾现象。随

后,ICF⑤中的电磁阀ICFE将打开,并将向蒸发器供

应热气。

在除霜循环中,伺服阀ICS⑨ 的电磁导阀EVM处于

关闭状态,因此ICS⑨将由压差导阀CVPP控制。之

后,ICS⑨会在热气压力和贮液器压力之间形成一个

压差Δp。

这个压差能够确保在除霜过程中将冷凝的液体压出,

并通过止回阀NR VA⑦进入液体管路。

当蒸发器中的温度(通过AKS 21⑮ 测得)达到设定值

时,除霜操作将会结束,ICF⑤中的电磁阀ICFE将关

闭,ICS⑨的电磁导阀EVM将打开,两步开启式电磁

阀GPLX/ICLX③也将打开。

由于蒸发器和吸气管之间存在较高的压差,因此很

有必要使用一个两步开启式电磁阀,例如丹佛斯产

品GPLX/ICLX③。当压差较高时,GPLX/ICLX③的流

量将只有 10%,从而确保了阀门在完全打开之前的

压力能够达到平衡,进而保证了系统的平稳运行并

避免了在吸气管内出现液击。

完全打开GPLX/ICLX③之后,ICF① 中的供液电磁阀

ICFE将打开并启动制冷循环。风扇在延迟一段时间

之后也将启动,以便冷却蒸发器表面残留的液滴。

EKC 315A

12

AKS 21

AKS 21

AKS 21

因此不可能为各个阀直接规定一个准确的关闭时间。

越低的压力通常会导致关闭时间越长。

48

Page 51

应用手册

To

T

Controller

ICF

工业制冷系统的自动化控制

应用范例 5.3.4:

全部采用焊接连接的带有ICF模块

化组合阀和ICM电动阀的带有热气

除霜功能的直接膨胀蒸发器

高压气体制冷剂

高压液体制冷剂

制冷剂的气液混合物

低压气体制冷剂

① 液体管路ICF组合阀模块有:

M

截止阀模块

过滤器模块

电磁阀模块

电磁阀手动开启模块

前往贮液器

o receiver

condenser

前往冷凝器

CVPP

ICS

EVM

SCA

Compressor

压缩机

From receiver

来自贮液器

SVA

From other

来自其他

evaporators

蒸发器

To other

前往其他

evaporators

蒸发器

SCA

ICFS

ICM

ICFS

ICFE

ICFF

ICFE

ICFM

控制器

ICM

ICFS

ICF

CHV

SVA

15

Evaporator

蒸发器

AKS 33

AKS 21

EKC 315A

16

13

AKS 21

14

AKS 21

12

AKS 21

电动阀模块

截止阀模块

② 截止阀

③ 压力调节(电动阀)

Danfoss

Tapp_0158_02

11-2010

ICFF

ICFS

④ 截止阀(吸气管)

⑤ 热气管路ICF组合阀模块有:

ICF模块化组合阀的一个阀体可容纳多达6个模块,是

十分容易安装的控制解决方案。

当蒸发器内的温度(由温度传感器AKS 21 测量得到)

达到设定值时,除霜终止,ICF模块化组合阀⑤内的

电磁阀模块ICFE关闭,ICS⑨的电磁导阀EVM打开,

截止阀模块

过滤器模块

电磁阀模块

截止阀模块

⑥ 止回阀

⑦ 截止止回阀

⑧ 截止止回阀

⑨ 压差调节阀

⑩ 控制器

⑪ 过热度控制器

⑫ 温度传感器

⑬ 温度传感器

⑭ 温度传感器

⑮ 温度传感器

⑯ 压力变送器

制冷循环

液体管路中ICF模块化组合阀①的电磁模块阀ICFE保

持打开。供液由 ICF模块化组合阀①内的电动阀ICM

模块控制。

吸气管上的电动阀ICM③保持打开,并且ICF模块化组

合阀⑤内的除霜电磁阀模块ICFE保持关闭。

伺服阀ICS⑨通过其电磁导阀EVM控制,保持打开。

除霜循环

除霜循环开始后,ICF模块化组合阀①上的供液电磁

阀模块ICFE关闭。风扇保持运转120至600秒(运转时

间取决于蒸发器的尺寸),以使蒸发器内的液体制冷

剂充分蒸发。

风扇停止,电动阀ICM③关闭。

电动阀ICM③也打开。

由于蒸发器和吸气管之间的压力差较高,因此有必

要缓慢的释放压力,使得完全打开ICM阀之前使压

力达到平衡,以确保平稳操作,避免吸气管内发生

液击现象。

使用电动阀ICM③的优点是除霜压力可通过缓慢地打

开该阀达到平衡。其中一个经济有效的做法是使用

ICM开/关模式并选择一个非常慢的开启速度。此外

也可以使用持续调节模式通过PLC来控制阀的开度和

开启速度以达到压力平衡。

ICM③完全打开后,ICF模块化组合阀①内的供液电

磁阀模块ICFE打开,进入制冷循环。此时风扇延迟启

动,以便凝固在蒸发器表面上残留的液滴。

之后有10至20秒的延迟,以便蒸发器内的液体沉淀到

底部而不出现蒸发气泡。然后ICF模块化组合阀⑤内

的电磁阀模块ICFE打开,为蒸发器提供热气。

在除霜循环期间,伺服阀ICS⑨的电磁导阀EVM关闭,

此时伺服阀由压差导阀CVPP控制。随后ICS伺服阀⑨

使热气压力和贮液器压力之间建立压差Δp。

该压差使得除霜时冷凝的液体能够通过单向阀SCA⑦

进入液体管路。

49

Page 52

应用手册

工业制冷系统的自动化控制

5.4

泵循环冷风机的热气除霜

应用范例 5.4.1:

泵循环蒸发器(带有热气除霜系

统)

高压气体制冷剂

高压液体制冷剂

制冷剂的气液混合物

低压液体制冷剂

液体管

① 截止阀

② 过滤器

③ 电磁阀

④ 止回阀

⑤ 手动调节阀

⑥ 截止阀

吸入管

⑦ 截止阀

⑧ 两步开启式电磁阀

⑨ 截止阀

前往低压循环桶

来自

低压循环桶

来自排气管

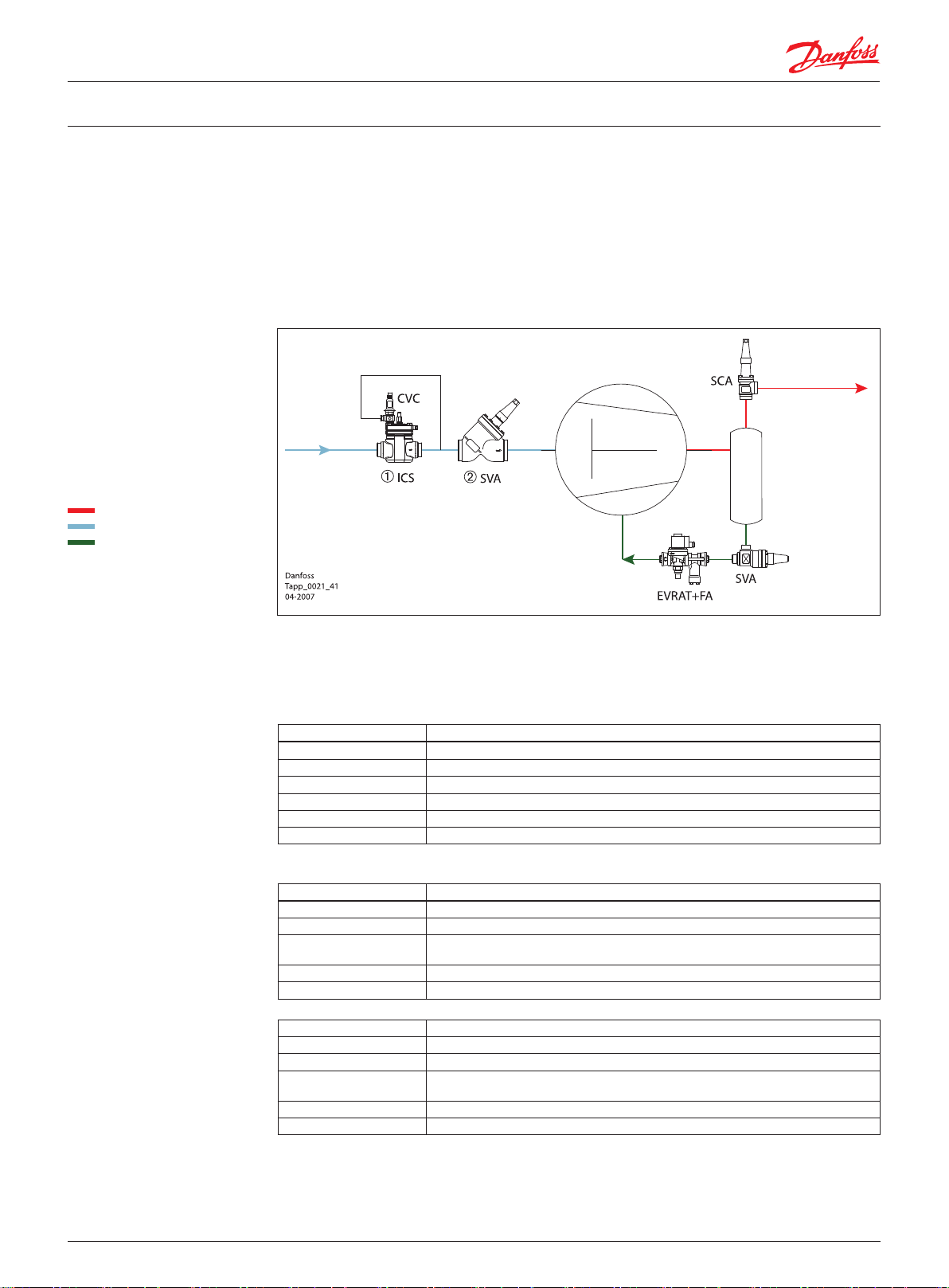

应用范例5.4.1显示了泵循环蒸发器(带有热气除霜)的

典型应用。

控制器

蒸发器

在蒸发器内使用热气除霜时,考虑GPLX/ICLX主阀的

关闭时间是非常重要的。

热气管路

⑩ 截止阀

⑪ 过滤器

⑫ 电磁阀

⑬ 截止阀

⑭ 止回阀

溢流管路

⑮ 溢流阀

控制

⑯ 控制器

⑰ 温度传感器

⑱ 温度传感器

⑲ 温度传感器

制冷循环

液体管路上的电磁阀ICS③处于开启状态。供液由手

动调节阀REG⑤控制。

吸气管上的两步开启式电磁阀GPLX/ICLX⑧处于开启

状态,除霜电磁阀ICS⑫则处于关闭状态。

除霜循环

除霜循环开始后,供液电磁阀ICS③将会关闭。风扇

会持续运转120-600秒(取决于蒸发器大小),以抽空

蒸发器中的液体。

风扇停止,GPLX/ICLX 关闭。GPLX/ICLX阀③由于阀体

中热气的存在将暂时继续保持在打开的位置。

当电磁导阀关闭该阀时,热气逐渐在该阀内冷凝,并

在伺服活塞的顶部形成液体,此时活塞上的压力逐渐

与吸气压力平衡。

由于阀内存在冷凝液体,这一平衡过程需要一定的

时间。GPLX/ICLX主阀的完全关闭所需要的确切时间

取决于温度、压力、制冷剂和阀的尺寸。

因此不可能为各个阀直接规定一个准确的关闭时间。

越低的压力通常会导致关闭时间越长。

具有与GPLX/ICLX同样的功能(两步开启式电磁

阀)。 GPLX/ICLX 在大压差条件下仅有10%的容量,

这样可以使压力在阀完全打开前被平衡,以确保平

稳操作并避免在吸气管中发生液击现象。

另外需要额外延长10-20秒,以便让蒸发器中的液体

下沉到底部,而同时不出现气体沸腾现象。随后,电

磁阀ICS⑫将打开,并将向蒸发器供应热气。

在除霜过程中,当压差足够大时,溢流阀OFV将自动

被打开。溢流阀能够使蒸发器排出的冷凝的热气释放

到湿回气管中。也可以根据容量大小将OFV替换为压

力调节阀ICS+CVP或高压浮球阀SV 1/3,后者只允许

液体排向低压端。

当蒸发器中的温度(通过AKS 21⑲ 测得)达到设定值

时,除霜操作将会终止,电磁阀ICS⑫将关闭,而两

步开启式电磁阀GPLX/ICLX⑧则将打开。

完全打开GPLX/ICLX之后,供液电磁阀ICS③将打开并

启动制冷循环。风扇在延迟一段时间之后也将启动,

以便冷却蒸发器表面残留的液滴。

技术数据

50

溢流阀 - OFV

材料 阀体:钢

制冷剂 所有常用的制冷剂,包括氨

介质温度范围 [℃]

最大工作压力 [bar] 52

DN [mm] 20/25

开启压差范围 [bar] 2 至 8

-

50 至 150

Page 53

应用手册

工业制冷系统的自动化控制

应用范例 5.4.2:

泵循环蒸发器,带有热气除霜系

统,使用ICF组合阀和SV 1/3浮球阀

高压气体制冷剂

高压液体制冷剂

制冷剂的气液混合物

低压液体制冷剂

① 液体管路ICF组合阀模块有:

截止阀模块

过滤器模块

电磁阀模块

止回阀模块

手动调节阀模块

截止阀模块

② 截止阀模块

③ 两步开启式电磁阀

④ 截止阀

⑤ 热气管路ICF组合阀模块有:

前往

低压循环桶

来自

低压循环桶

来自排气管

控制器

蒸发器

截止阀模块

过滤器模块

电磁阀模块

截止阀模块

⑥ 止回阀

⑦

浮球阀

⑧ 控制器

⑨ 温度传感器

⑩ 温度传感器

⑪ 温度传感器

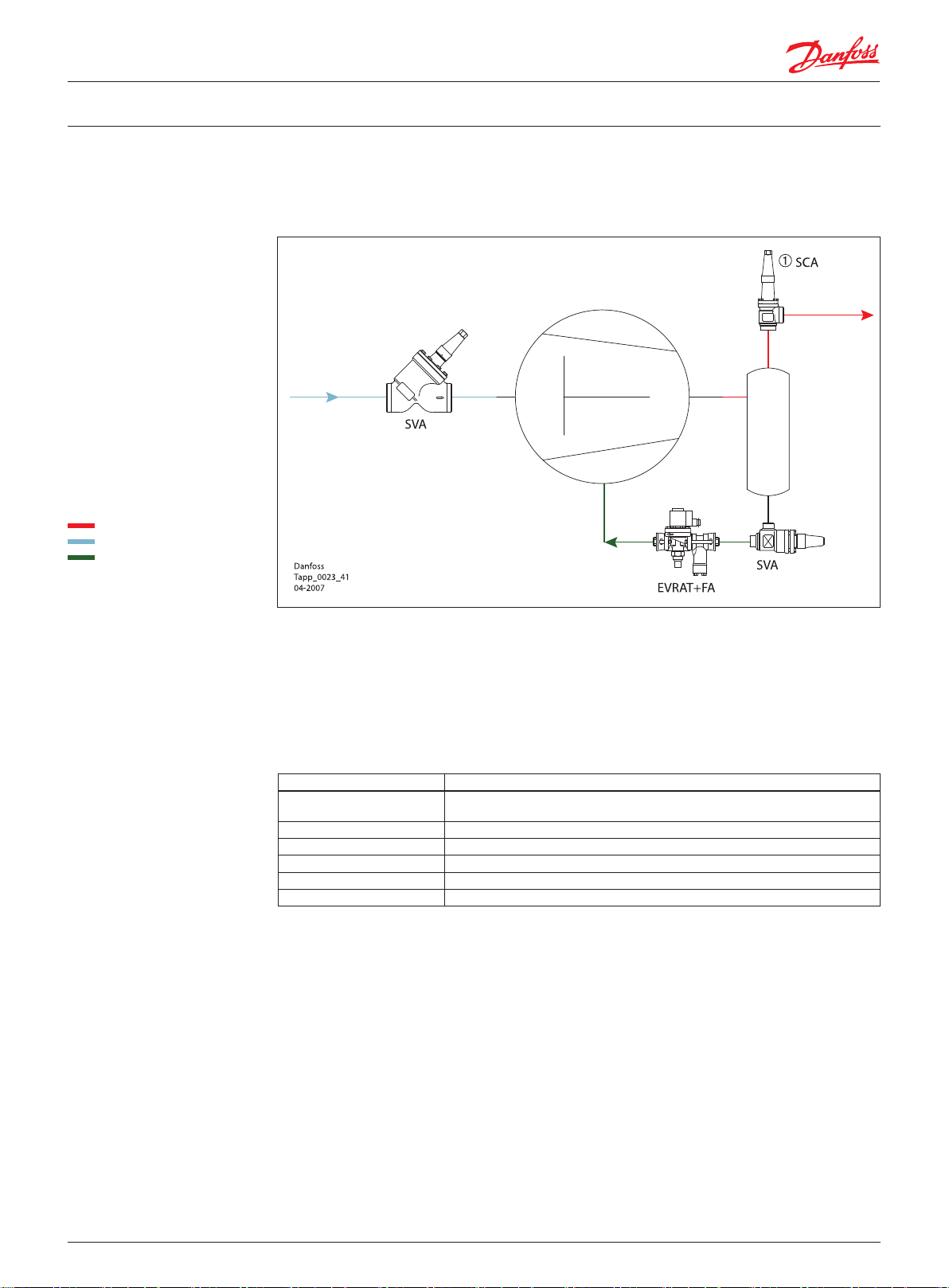

应用范例5.4.2显示了泵循环蒸发器的典型应用,这

些蒸发器均使用全新ICF组合阀解决方案和SV 1/3

浮球阀进行热气除霜。

ICF组合阀能够在同一个阀体下容纳多达六个不同

的模块,从而提供了一个紧凑且易于安装的控制解

决方案。

制冷循环

液体管路上ICF①中的电磁阀ICFE保持开启状态。供液

由ICF①中的手动调节阀 ICFR 进行控制。

吸气管上的两步开启式电磁阀GPLX/ICLX③保持开启

状态,ICF⑤中的除霜电磁阀ICFE则保持关闭状态。

除霜循环

初始化除霜之后,ICF的供液电磁模块ICFE①将关

闭。风扇会持续运转120-600秒(取决于蒸发器大小)

以抽空蒸发器中的液体。

风扇停止,GPLX/ICLX关闭。GPLX/ICLX阀③由于阀体

中热气的存在将暂时继续保持在打开的位置。

当电磁导阀关闭该阀时,热气逐渐在该阀内冷凝,并

在伺服活塞的顶部形成液体,此时活塞上的压力逐渐

与吸气压力平衡。

由于阀内存在冷凝液体,这一平衡过程需要一定的

时间。GPLX/ICLX主阀的完全关闭所需要的确切时间

取决于温度、压力、制冷剂和阀的尺寸。

在蒸发器内使用热气除霜时,考虑GPLX/ICLX主阀的

关闭时间是非常重要的。

另外需要额外延长10-20秒,以便让蒸发器中的液体

下沉到底部,而不出现气体沸腾现象。随后,ICF⑤

中的电磁阀ICFE将打开并将向蒸发器供应热气。

在除霜过程中,蒸发器排出的冷凝的热气将被排到

低压端。排液过程由高压浮球阀SV 1或3⑦来完成控

制。与解决方案5.4.1中的溢流阀OFV相比,此处的浮

球阀能够根据阀体中的液位来控制溢流。

使用浮球阀能够保证热气在冷凝为液体之前不会从蒸

发器中排出,这使系统的整体除霜效率得到提高。此

外,浮球阀是专为调节控制而设计提供了非常稳定的

控制解决方案。

当蒸发器中的温度(由AKS 21⑪测得)达到设定值时,

除霜操作将会终止,ICF⑤中的电磁阀ICFE将关闭而

在短暂的延迟之后,两步开启式电磁阀GPLX/ICLX③

将会打开。

完全打开GPLX/ICLX之后,ICF①中的供液电磁阀ICFE

将会打开并启动制冷循环。风扇在延迟一段时间之后

也将启动,以便冷却蒸发器表面残留的液滴。

具有与GPLX/ICLX同样的功能(两步开启式电磁阀)

。GPLX/ICLX 在大压差条件下仅有10%的容量,这样

可以使压力在阀完全打开前被平衡,以确保平稳操

作并避免在吸气管中发生液击现象。

因此不可能为各个阀直接规定一个准确的关闭时间。

越低的压力通常会导致关闭时间越长。

51

Page 54

应用手册

Fr

➇

ICFS

app_0159_02

工业制冷系统的自动化控制

应用范例 5.4.3:

全部采用焊接连接的带有ICF模块

化组合阀和具有CVP导阀的ICS伺

服主阀的带有热气除霜功能的泵

循环蒸发器

高压气体制冷剂

高压液体制冷剂

制冷剂的气液混合物

低压液体制冷剂

① 液体管路ICF组合阀模块有:

截止阀模块

过滤器模块

电磁阀模块

止回阀模块

手动调节阀模块

截止阀模块

② 截止阀模块

③ 压力调节器(电动阀)

④ 截止阀

⑤ 热气管路ICF组合阀模块有:

To liquid

➃ SVA

前往

separator

低压循环桶

来自

低压循环桶

om liquid separator

来自排气管

From discharge line

CVP

➆ ICS

ICFS

➂ ICM

ICFF

控制器

Controller

➁ SVA

ICFE

ICFS

ICFF

ICFC

➀ ICF

ICFE

➄ ICF

ICFR

ICFS

CHV

➅

AKS 21

蒸发器

Evaporator

➈ AKS 21

AKS 21

Danfoss

T

01-2011

截止阀模块

过滤器模块

ICF模块化组合阀的一个阀体可容纳多达6个模块,

是十分容易安装的控制解决方案。

在除霜循环期间,来自蒸发器的冷凝后的热气被排

入低压侧。除霜压力由ICS+CVP⑦控制。

电磁阀模块

截止阀模块

⑥ 止回阀

⑦ 压力调节器

⑧ 控制器

⑨ 温度传感器

⑩ 温度传感器

⑪ 温度传感器

制冷循环

液体管路中ICF模块化组合阀①中的电磁阀模块ICFE

保持打开,供液由ICF模块化组合阀①内的手动调节

阀模块ICFR控制。

吸气管中的电动阀ICM③保持打开,ICF模块化组合

阀⑤内的除霜电磁阀模块ICFE保持关闭。

除霜循环

当蒸发器内的温度(由温度传感器AKS 21 测量得到)

达到设定值时,除霜终止,ICF模块化组合阀⑤内的

电磁阀模块ICFE关闭,在稍稍延迟后电动阀ICM③也

打开。

由于蒸发器和吸气管之间的压力差较高,因此有必

要缓慢的释放压力,使得完全打开ICM阀之前使压

力达到平衡,以确保平稳操作,避免吸气管内发生

液击现象。

除霜循环开始后,ICF模块化组合阀上的液体供应电

磁阀模块ICFE关闭。风扇保持运转120至600秒(时间

取决于蒸发器的尺寸),以使蒸发器内的液体制冷剂

充分蒸发。

使用电动阀ICM③的优点是除霜压力可通过缓慢地

打开该阀达到平衡。其中一个经济有效的做法是使

用ICM开/关模式并选择一个非常慢的开启速度。此

外也可以使用持续调节模式通过PLC来控制阀的开度

风扇停止,ICM阀关闭。

之后有10至20秒的延迟,以便蒸发器内的液体沉淀

到底部而不出现蒸发气泡。然后ICF模块化组合阀⑤

内的电磁阀模块ICFE打开,为蒸发器提供热气。

和开启速度以达到压力平衡。

ICM③完全打开后,ICF模块化组合阀①内的供液电

磁阀模块ICFE打开,进入制冷循环。此时风扇延迟

启动,以便凝固在蒸发器表面上残留的液滴。

52

Page 55

应用手册

工业制冷系统的自动化控制

5.5

多温转换

应用范例 5.5.1:

蒸发压力控制,在两个压力之

间转换

制冷剂的气液混合物

低压液体制冷剂

① 压力调节阀

② 恒压导阀

③ 恒压导阀

④ 电磁导阀

在加工工业中,将同一蒸发器用于不同温度设置的

现象十分普遍。

前往低压循环桶

来自

低压循环桶

应用范例5.5.1显示了如何控制蒸发器中两个蒸发压力

的解决方案。该解决方案可用于装有任何类型除霜系

统的直接膨胀或泵循环蒸发器。

伺服阀ICS在S1端口装有一个EVM(NC)电磁阀导阀,在

S2和P端口则分别装有两个CVP恒压导阀。

CVP在S2端口应设定为较低的操作压力,P端口的CVP

则设定为较高的操作压力。

当S1端口的电磁阀控制接通电源时,蒸发器的压力

将取决于S2端口CVP导阀的设定值。当电磁阀控制

器切断电源时,蒸发压力将取决于P端口CVP导阀的

设定值。

如果要求蒸发器在两个不同的固定蒸发压力下运转,

这可以通过使用装有两个恒压导阀的伺服阀 ICS 来

实现。

蒸发器

示例:

I II

出口空气温度[℃] +3 +8

蒸发温度[℃]

温度变化[K] 5 6

制冷剂 R22 R22

蒸发压力[bar] 3.6 4.4

-

2 +2

S2: CVP预设置为3.6 bar,

P: CVP预设置为4.4 bar。

I: EVM导阀打开。

因此,蒸发压力将由S2:CVP控制。

II: EVM控制器关闭。因此,蒸发压力将由

P:CVP控制。

53

Page 56

应用手册

工业制冷系统的自动化控制

5.6

介质温度控制

应用范例 5.6.1:

使用导阀控制的伺服主阀ICS控制

介质温度

制冷剂的气液混合物

低压液体制冷剂

① 压力调节阀

② 恒压导阀

③ 电子控制温度导阀

④ 盲塞

⑤ 控制器

⑥ 带有过滤器的电磁阀

⑦ 温度传感器

我们为制冷系统中需要进行精确温度控制要求的

场合提供了相关的解决方案。

例如:

■

储存水果和食品的冷藏室

■

食品行业中的工作间

■

液体工业冷却

前往

低压循环桶

来自

低压循环桶

蒸发器

应用范例5.6.1显示了一个精确控制介质温度的方案。

此外,在应用中,还需要防止蒸发器出现过低压力,

以避免产品结冰。

该解决方案可用于装有任何类型除霜系统的直接膨胀

或泵循环蒸发器。

在S2端口装有CVQ导阀的ICS 3①伺服阀由介质温度控

制器EKC 361和装在S1端口的CVP导阀共同控制。ICS

的P端口则采用A+B盲塞断开连接。

CVP根据应用所允许的最小压力进行设定。

通过控制CVQ的开度使得蒸发压力满足冷库中对制

冷量和制冷温度的需求,EKC 361介质温度控制器可

以把该应用中的介质温度控制在令人满意的水平。

该解决方案中受控温度的精确度可达+/-0.25℃。如果

温度达到此范围以内,那么EKC控制器将关闭安装在

液体管路上的电磁阀。

介质温度控制器EKC 361可以控制蒸发器的所有功

能,包括温度控制和报警。

更多详细信息,请参考丹佛斯EKC 361手册。

54

Page 57

应用手册

应用范例 5.6.2:

使用电动阀控制介质温度

工业制冷系统的自动化控制

前往

低压循环桶

制冷剂的气液混合物

低压液体制冷剂

① 压力调节阀(电动阀)

② 控制器

③ 带有过滤器的电磁阀

来自

低压循环桶

应用范例5.6.2显示了不使用开/停控制即可实现精确

介质温度控制的方案。

该设计可以用于装有任何类型除霜系统的直接膨胀

或泵循环蒸发器。

该方案选择的是由介质温度控制器EKC 361控制的电

动阀ICM。

通过控制电动阀ICM的开度使得蒸发压力满足冷库中

对制冷量和制冷温度的需求,EKC 361介质温度控制器

可以把该应用中的介质温度控制在令人满意的水平。

蒸发器

该方案中受控温度的精确度可达+/-0.25℃。如果温度

达到此范围以内,那么EKC控制就会关闭安装在液体

管路上的电磁阀。

介质温度控制器EKC 361可以控制蒸发器的所有功

能,包括温度控制和报警。

更多详细信息,请参考丹佛斯EKC 361 控制器手册。

55

Page 58

应用手册

工业制冷系统的自动化控制

5.7

小结

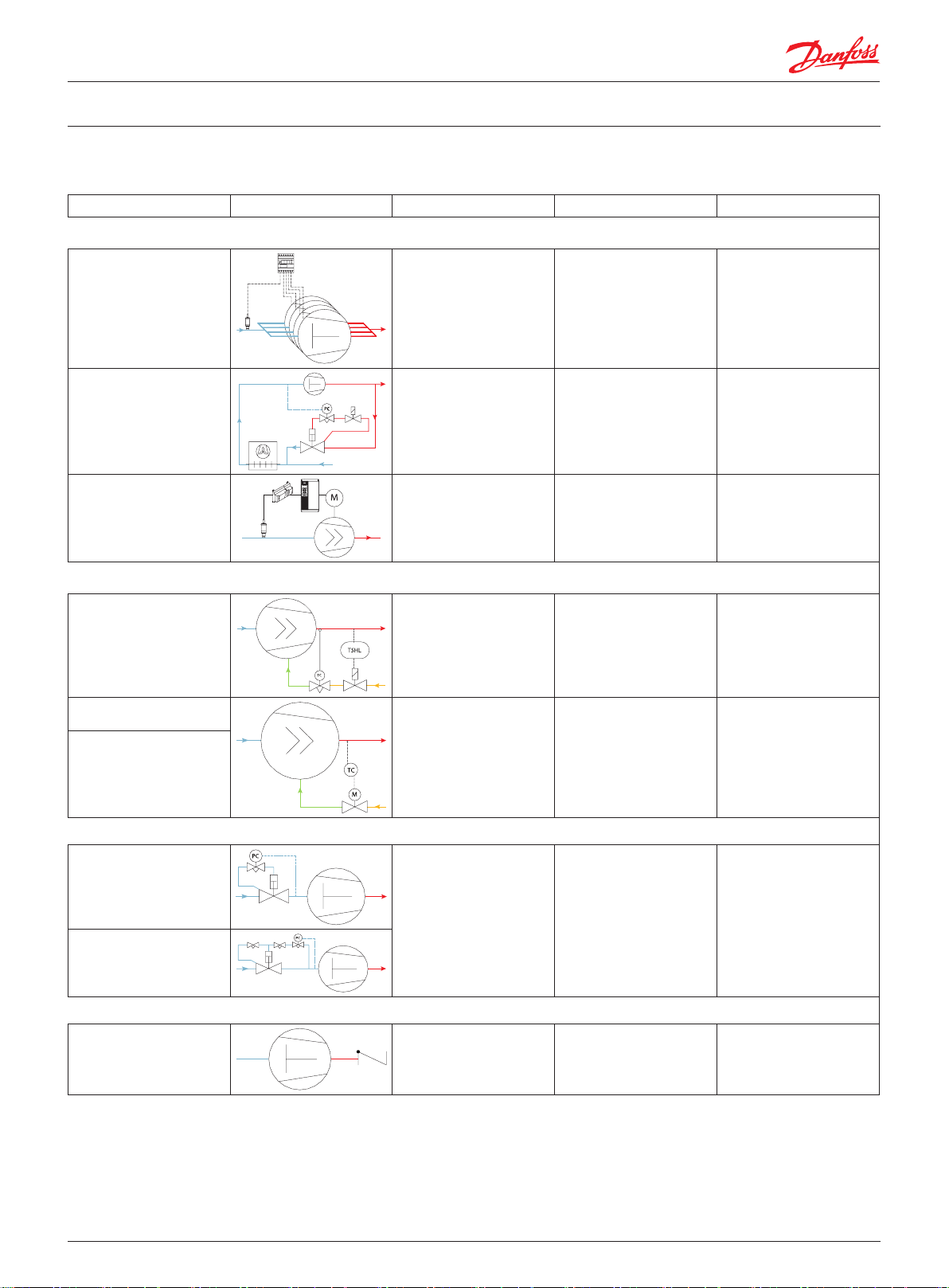

解决方案 应用 优点 缺点

直接膨胀控制

直接膨胀蒸发器,使用热力

膨胀阀TEA,电磁阀EVRA和

控制器EKC 202进行控制。

蒸发器

所有直接膨胀系统 安装简单,没有低压循环桶

和泵系统。

与循环系统相比,制冷量和

效率都比较低;

不适合使用易燃制冷剂。

直接膨胀蒸发器,使用电动

阀ICM/ICF,电磁阀EVRA和

控制器EKC 315A进行控制。

泵循环控制

泵循环蒸发器,使用

REG、EVRA 和 EKC 202 进

行控制

热气除霜控制 - 直接膨胀冷风机

带有热气除霜控制的直接膨

胀蒸发器

热气除霜控制 - 泵循环冷风机

带有热气除霜的泵循环蒸

发器

带有SV 1/3控制的热气除霜

的泵循环蒸发器

蒸发器

蒸发器

蒸发器

蒸发器

蒸发器

所有直接膨胀系统 过热度最优化;

不适合使用易燃制冷剂。

反应快;

可以进行远程控制;

容量范围广。

泵循环系统 高容量高效的蒸发器。 制冷剂充注量较高且存在

波动。

所有直接膨胀系统 快速除霜;

热气可以带出低温蒸发器中

不适合蒸发器数量少于3的

系统。

残留的油份。

所有的泵循环系统 快速除霜;

热气可以带出低温蒸发器中

不适合蒸发器数量少于3的

系统。

残留的油份。

所有的泵循环系统 快速除霜;

热气可以带出低温蒸发器中

不适合蒸发器数量少于3的

系统。

残留的油份;

浮球阀能够有效稳定的调节

热气流。

多温转换

使用ICS和CVP进行多温控制 蒸发器需要在不同温度范围

工作的场合

蒸发器

介质温度控制

使用ICS、CVQ和CVP控制介

质温度

蒸发器

使用电动阀ICM控制介质

非常精确的温度控制,与最

低压力保护(结霜)联合使用

非常精确的温度控制 ICM可以通过调整开度非常

温度

蒸发器

56

蒸发器可以在2个不同的温

度之间进行转换。

CVQ可以精确地控制温度;

CVP可以将压力保持在所要

求的最低压力以上。

精确地控制温度。

在吸气管路中安装控制阀导

致吸气管路存在压降。

在吸气管路中安装控制阀导

致吸气管路存在压降。

制冷量受到ICM阀本身制冷

能力的限制。

Page 59

应用手册

工业制冷系统的自动化控制

6.

润滑油系统

6.1

油冷却

总的来说,工业制冷压缩机都是用油进行润滑的。润

滑油通过油泵或者高低压端的压差进入压缩机运动的

部件(轴承、转子、汽缸壁等)。为了保证压缩机能够

可靠有效地运转,应当对以下润滑油参数进行控制:

■

油温,应当保持在厂商规定的限定范围内。润滑

油的粘性应当适当,温度应当保持在燃点以下。

■

油压,润滑油的压差应当保持在最小允许值以上。

制冷系统中通常会有一些辅助清洁设备,它们可用

于润滑油的清洁、润滑油从制冷剂中的分离、润滑

油从低压端中返回的操作,并可用在配有多个活塞

式压缩机的系统中保持油位的均衡,以及润滑油排

空等操作。其中大部分的组件和设备都将由压缩机

厂商提供。

制冷压缩机(包括所有的螺杆压缩机和部分活塞式

压缩机)一般都需要进行油冷却。排气温度过高会对

油造成破坏,进而导致压缩机受损。对于润滑油而言

还有一点很重要,即油的粘性一定要适当,而这在很

大程度上取决于温度。仅将温度保持在临界限定值以

下还不够,还需要对其进行控制。一般来说,压缩机

生产厂商都会针对润滑油的温度做出相应的规定。

在制冷行业中,有几种不同类型的油冷却系统。最

常用的类型有:

■

水冷却

■

风冷却

■

热虹吸冷却

工业制冷设备中的润滑油系统设计主要由压缩机

类型(螺杆式或活塞式)和制冷剂(氨、HFC/HCFC或

二氧化碳)决定。一般来说,不互溶的润滑油用于

氨,而互溶的润滑油则用于氟制冷剂。由于润滑油

系统与压缩机的关系非常紧密,因此上述部分要点

已经压缩机控制(第2节)或将在安全系统(第7节)中

进行描述。

可以通过直接向压缩机中间端口喷射制冷剂的方法

冷却润滑油。对于活塞式压缩机而言,通常不需要

任何特殊的油冷却系统,因为温度对活塞式压缩机

的重要性并不像对螺杆压缩机那么突出,并且润滑

油是在曲轴箱中进行冷却的,因此温度对它的重要性

不像螺杆式压缩机那么突出。

57

Page 60

应用手册

应用范例 6.1.1:

用水进行油冷却

工业制冷系统的自动化控制

热油流入

水

润滑油

① 水阀

② 截止阀

③ 截止阀

技术数据

油冷却器

冷油流出

这些类型的系统通常用于能够获得廉价水资源的场

合。否则,需要安装冷却塔来冷却水。水冷式油冷却

器常见于船用冷库。

水流量由水阀WVTS①控制,该水阀能够根据油温控

制水流量。

水阀 - WVTS

材料 阀体:铸铁

介质 淡水、中性盐水

最大工作压力 [bar] 10

操作温度范围 [℃] 感温包:0 至 90

液体:-25 至 90

DN [mm] 32 至 100

最大 Kv 值 [m3/h] 12.5 至 125

冷却水流出

冷却水流入

请联系当地丹佛斯销售部门,了解组件是否适合用海

水作为冷却介质。

58

水阀 - AV TA

介质 淡水、中性盐水

最大工作压力 [bar] 16

操作温度范围 [℃] 感温包:0 至 90

液体:-25 至 130

DN [mm] 10 至 25

最大 Kv 值 [m3/h] 1.4 至 5.5

Page 61