Page 1

MAKING MODERN LIVING POSSIBLE

Note per l’installatore

Consigli pratici per l’installatore

REFRIGERATION &

AIR CONDITIONING DIVISION

Manuale

Page 2

Queste Note per l’installatore forniscono consigli pratici sui

controlli (meccanici) per la refrigerazione commerciale Danfoss e sui

compressori Danfoss.

Se avete bisogno di altre informazioni relative alla gamma di prodotti

Danfoss, contattate il vostro rivenditore locale. Per maggiori informazioni

consultate il nostro sito web:

www.danfoss.it

Speriamo che questa raccolta possa esservi d’aiuto per il vostro lavoro

quotidiano.

Danfoss A/S

Page 3

Note per l’installatore

Capitolo 1 .................................... Valvole di espansione termostatica .......................................... pagina 3

Capitolo 2

.................................... Valvole solenoidi .............................................................................pagina 13

espansione

Valvole di

solenoidi Pressostati Termostati

Valvole

Capitolo 3

Capitolo 4

Capitolo 5

Capitolo 6

Capitolo 7

.................................... Pressostati ..........................................................................................pagina 19

.................................... Termostati ...........................................................................................pagina 27

.................................... Regolatori di pressione ................................................................pagina 35

.................................... Valvole per acqua ...........................................................................pagina 45

.................................... Filtri disidratatori e spie di liquido .........................................pagina 51

Regolatori di

pressione

Valvole per

acqua

e spie di liquido

Filtri disidratatori

Capitolo 8

Capitolo 9

Capitolo 10

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.06 / 520H1977 1

.................................... Compressori Danfoss ......................................................................pagina 61

.................................... Consigli pratici .................................................................................pagina 125

..................................Ricerca guasti ..................................................................................pagina 145

Compressori

Danfoss Consigli pratici Riserca guasti

Page 4

Page 5

Note per l’installatore Valvole di espansione termostatica

Indice Pagina

Introduzione .......................................................................................5

Surriscaldamento...................................................................................5

Sottoraffreddamento ...............................................................................5

Equalizzazione della pressione esterna ..............................................................6

Cariche.............................................................................................6

Carica universale................................................................................6

Carica MOP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Carica MOP a ballast ............................................................................7

Scelta della valvola di espansione termostatica ......................................................7

Identificazione......................................................................................7

Installazione........................................................................................8

Taratura ............................................................................................9

Cambiamento dell’insieme orificio ................................................................ 10

Gamma Danfoss ..................................................................................11

espansione

Valvole di

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 3

Page 6

Note

4 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 7

Note per l’installatore Valvole di espansione termostatica

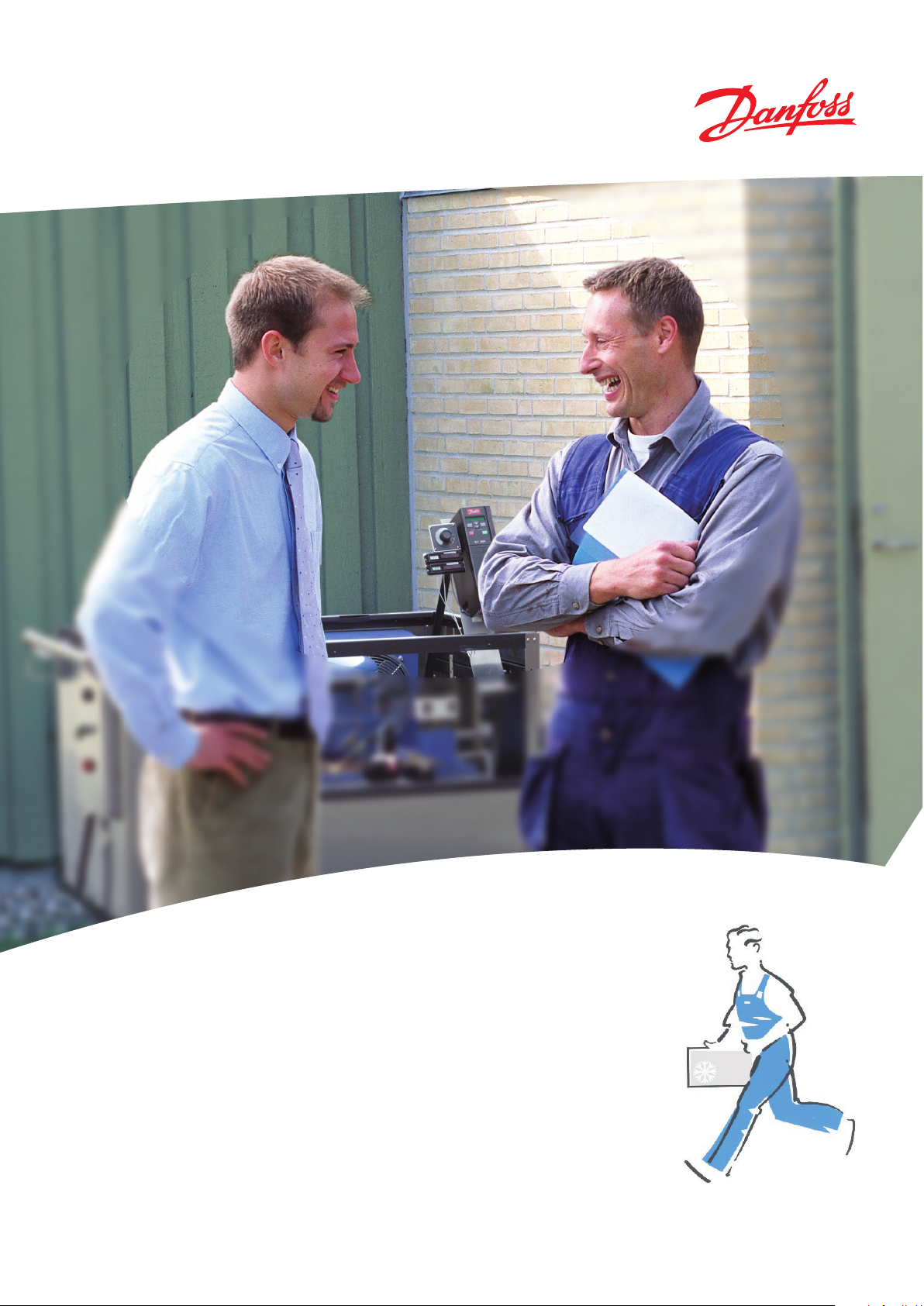

Introduzione

Una valvola di espansione termostatica è

costituita da un elemento termostatico (1) che

è separato dal corpo valvola mediante una

membrana.

Un tubo capillare collega l’elemento con un

bulbo (2), un corpo valvola con sede della valvola

(3) e una molla (4).

Funzionamento della valvola di espansione

termostatica:

Il funzionamento della valvola di espansione

termostatica è determinato da 3 pressioni

fondamentali:

P1: Pressione del bulbo, che agisce sulla parte

superiore della membrana e tende ad aprire

la valvola.

P2: Pressione di evaporazione che agisce sulla

parte inferiore della membrana e tende a

chiudere la valvola.

P3: Pressione della molla che agisce ugualmente

sulla parte inferiore della membrana e tende

a chiudere la valvola.

La regolazione della valvola di espansione

termostatica è basata sull’equilibrio sulle 3 forze

descritte.

La molla viene utilizzata per tarare il

surriscaldamento.

espansione

Valvole di

Surriscaldamento

Sottoraffreddamento

Ad0-0001

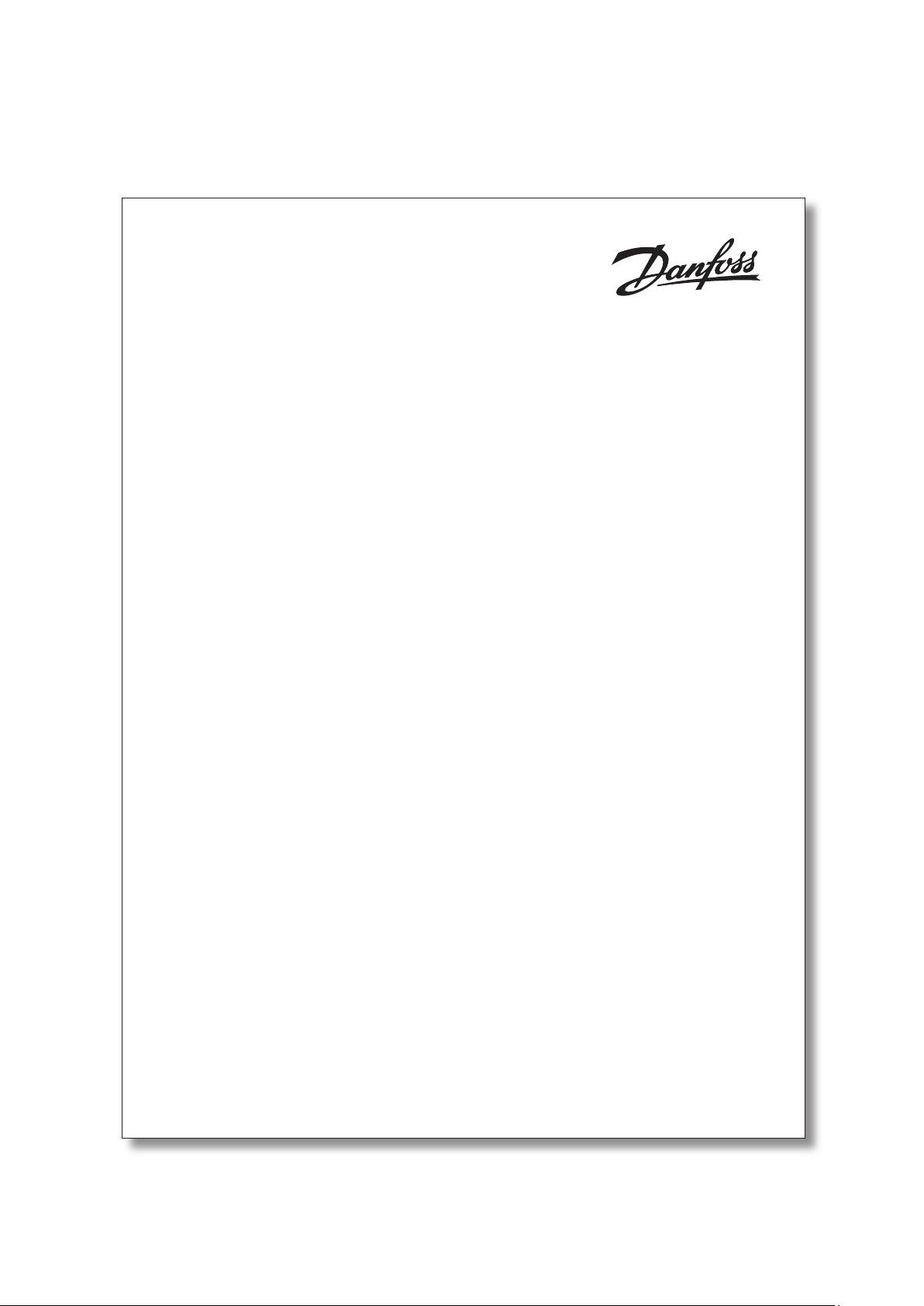

Il surriscaldamento viene misurato nel punto

della tubazione di aspirazione dove è montato

il bulbo ed è la differenza tra la temperatura

al bulbo e la pressione/temperatura di

evaporazione nello stesso posto.

Il surriscaldamento viene misurato in Kelvin (K) e

viene usato come segnale per regolare l’iniezione

di liquido attraverso la valvola di espansione.

Ad0-0012

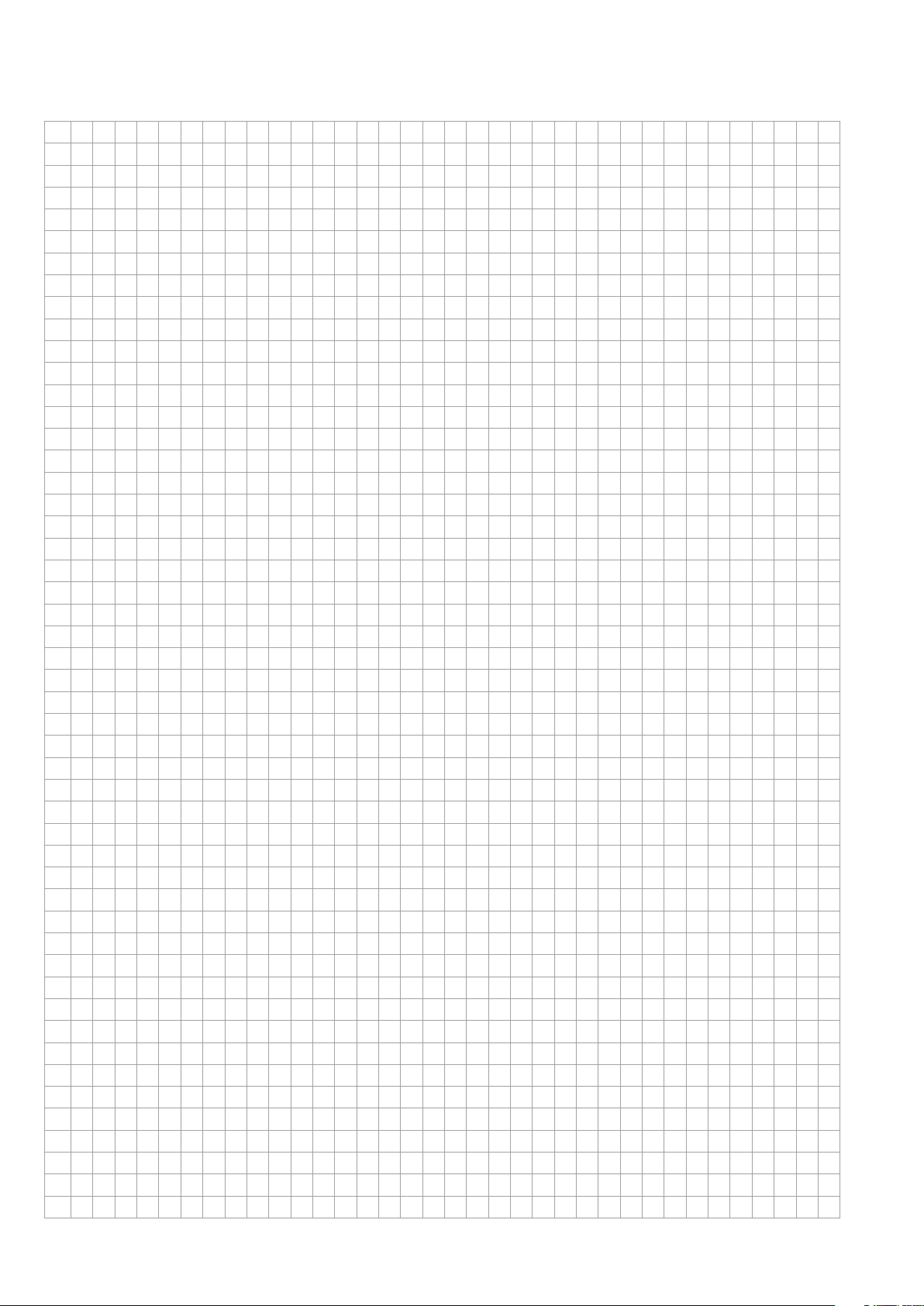

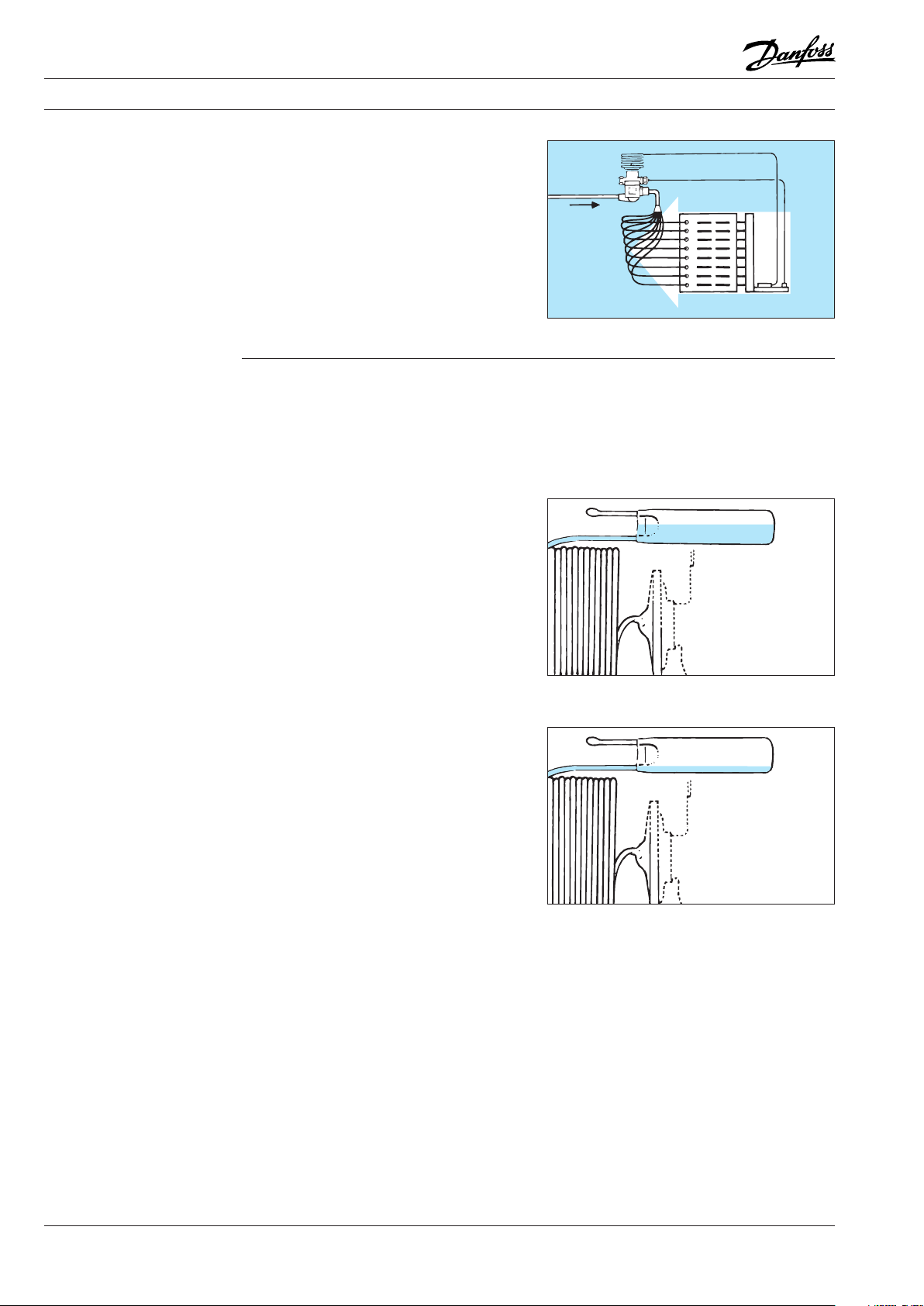

Il sottoraffreddamento viene definito come la

differenza tra la temperatura di condensazione

e quella del liquido all’entrata della valvola di

espansione.

Il sottoraffreddamento viene misurato in

Kelvin (K).

Il sottoraffreddamento del refrigerante liquido

è necessario per evitare bolle di vapore nel

refrigerante a monte della valvola di espansione.

La presenza di bolle di vapore nel refrigerante

liquido riduce la capacità della valvola di

espansione facendo diminuire l’alimentazione di

liquido all’evaporatore.

Ad0-0015

Nella maggior parte dei casi è adeguato un

sottoraffreddamento di 4-5 Kelvin.

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 5

Page 8

Note per l’installatore Valvole di espansione termostatica

Equalizzazione della

pressione esterna

Cariche

Carica universale

Bisogna sempre impiegare valvole di espansione

con equalizzazione esterna se si usano

distributori di liquido.

L’impiego di distributori comporta una caduta

di pressione di 1 bar su distributore e ranghi del

distributore.

Si raccomanda l’impiego di valvole di espansione

con equalizzazione esterna in impianti frigoriferi

con evaporatori o scambiatori di calore a piastre,

in cui la caduta di pressione sarà normalmente

superiore a quella corrispondente a 2K.

Le valvole di espansione termostatica possono

avere uno dei 3 differenti tipi di carica:

1. Carica universale

2. Carica MOP

3. Carica MOP con ballast, di serie per le valvole

di espansione Danfoss con MOP.

Le valvole con carica del 1° tipo sono usate nella

maggior parte degli impianti frigoriferi, in cui non

è necessaria una limitazione della pressione e in

cui il bulbo può essere posto in è posizione più

calda dell’elemento oppure con alte temperature/

pressioni di evaporazione.

Ad0-0016

Carica MOP

La carica universale ha una carica di liquido

nel bulbo. Grazie alla grande quantità di carica,

nel bulbo ci sarà un residuo di carica anche se

l’elemento e più freddo o più caldo del bulbo.

Le valvole di espansione con carica MOP sono

usate soprattutto su unità di fabbricazione

industriale, per le quali si desideri una limitazione

della pressione di aspirazione in fase di

avviamento, per esempio nel settore trasporti ed

in impianti di condizionamento aria.

Tutte le valvole con MOP hanno una piccolissima

carica nel bulbo.

Ciò significa che la valvola o l’elemento devono

essere posti in posizione più calda del bulbo. In

caso contrario può verificarsi una migrazione

della carica dal bulbo all’elemento e la valvola di

espansione cessa di funzionare.

La carica MOP ha una carica limitata nel bulbo.

MOP significa Maximum Operating Pressure

ed è la massima pressione di aspirazione/

evaporazione permessa nella tubazione di

aspirazione/evaporazione.

La carica sarà evaporata, quando la temperatura

avrà raggiunto il punto MOP. Mano a mano che

aumenta la pressione di aspirazione la valvola di

espansione comincia a chiudersi a circa 0,3/0,4

bar sotto il punto MOP e sarà completamente

chiusa quando la pressione di aspirazione è

uguale al punto MOP.

Ad0-0017

Ad0-0018

Il’MOP viene spesso chiamato “Protezione da

sovraccarichi del motore”.

6 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 9

Note per l’installatore Valvole di espansione termostatica

Carica MOP a ballast

Scelta della valvola di

espansione termostatica

Le valvole di espansione con cariche MOP a

ballast si usano soprattutto in impianti frigoriferi

con evaporatori “ad alta dinamicità”, per esempio

in impianti di condizionamento aria e evaporatori

a piastra con grande atrasmissione di calore.

Con cariche MOP a ballast si può ottenere un

surriscaldamento inferiore di 2-4 K rispetto ad

altri tipi di carica.

Il bulbo della valvola di espansione termostatica

contiene un materiale a grande porosità e

superficie in rapporto al peso.

La carica MOP con ballast ha una funzione di

attenuazione sulla regolazione della valvola di

espansione.

La valvola si apre lentamente con l’aumentare della

temperatura del bulbo e si chiude rapidamente se la

temperatura del bulbo si abbassa.

La valvola di espansione termostatica può essere

scelta quando si conoscono i dati seguenti:

Tipo di refrigerante

Capacità dell’evaporatore

Pressione di evaporazione

Pressione di condensazione

Ad0-0021

Sottoraffreddamento

Caduta di pressione attraverso la valvola

Equalizzazione della pressione interna ed

esterna.

espansione

Valvole di

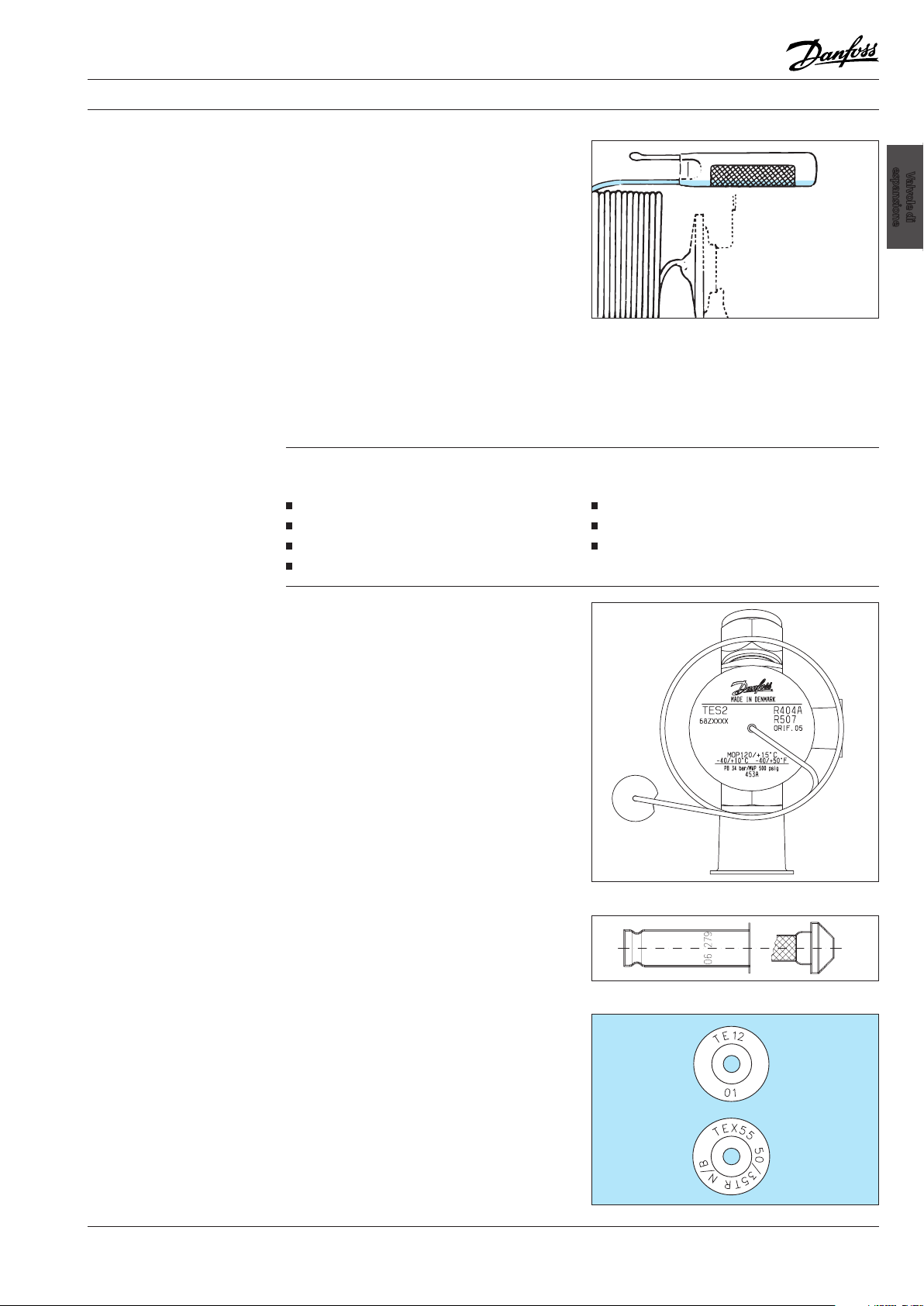

Identificazione L’elemento termostatico è provvisto di

un’iscrizione al laser sulla parte superiore della

membrana.

Il codice indica il tipo di refrigerante per cui la

valvola è stata progettata:

B = R410A

N = R134a

S = R404A/ R507

X = R22

Z = R407C

Questa incisione indica il tipo di valvola (con il

codice numerico), il campo di temperatura di

evaporazione, il punto di MOP, il refrigerante e la

massima pressione di esercizio. (PS/MWP).

Nelle TE20 e TE55, la capacità nominale è

stampigliata su una fascetta che si trova sul corpo

valvola.

L’insieme orificio per T2 e TE2 è contrassegnato

con le dimensioni dello stesso (es 06) e con

la data di produzione, contrassegnata dalla

settimana e dall’ultimo numero dell’anno (es 279).

Il codice dell’orificio è anche indicato sul tappo

del suo contenitore di plastica.

Sulle TE 5 e TE 12 la stampigliatura superiore

indica su quale valvola si può usare l’orificio in

questione. Quella inferiore indica la dimensione

dell’orificio (01).

Ad0-0019

Ad0-0023

Sulle TE 20 e TE 55 la stampigliatura inferiore

(50/35 TR N/B) indica la capacità nominale nei

due campi di temperatura di evaporazione N e B

e il refrigerante (50/35TR=175kW in campo N e

123kW in campo B).

La stampigliatura superiore (TEX55) indica il tipo

di valvola con cui l’orificio può essere utilizzato.

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 7

Ad0-0020

Page 10

Note per l’installatore Valvole di espansione termostatica

Installazione

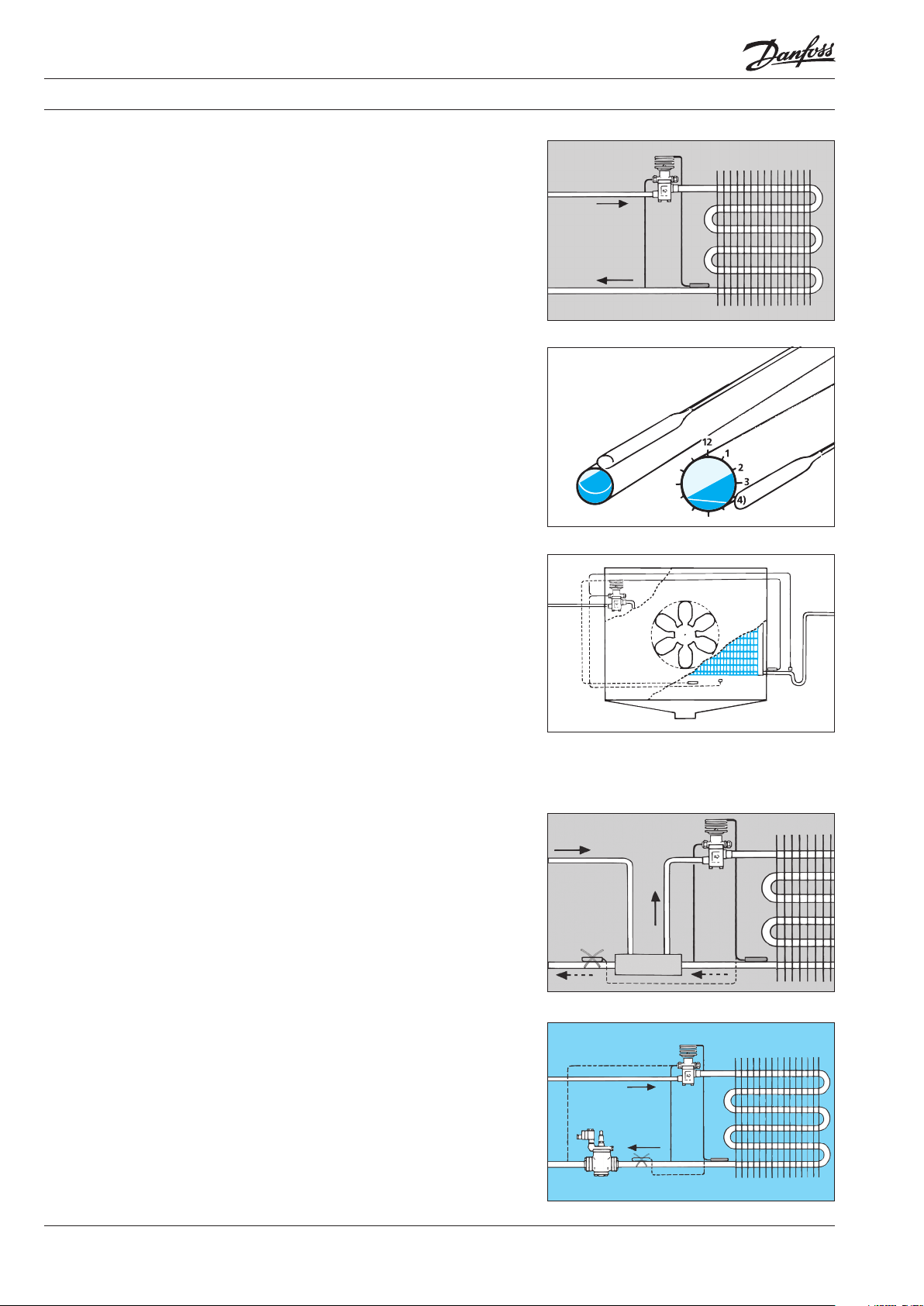

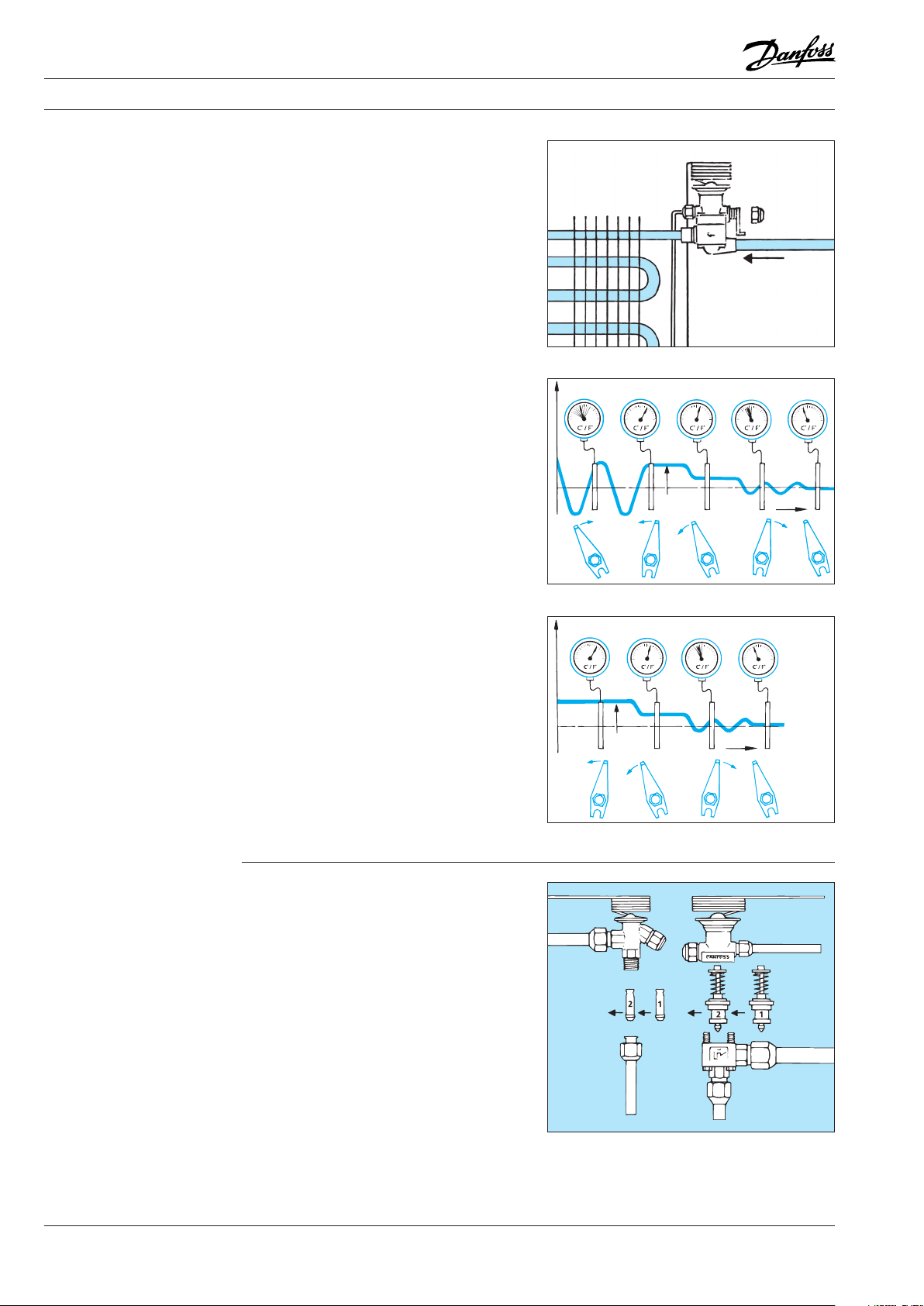

La valvola di espansione viene montata sulla

tubazione del liquido a monte dell’evaporatore

e il suo bulbo viene fissato sulla tubazione di

aspirazione il più vicino possibile all’evaporatore.

Se c’è equalizzazione della pressione esterna, la

tubazione di equalizzazione viene collegata con

la tubazione di aspirazione immediatamente

dopo il bulbo.

Si raccomanda di montare il bulbo su un tratto

orizzontale della tubazione di aspirazione e

in una posizione corrispondente alle lancette

dell’orologio tra l’1 e le 4.

La posizione dipende dal diametro esterno del

tubo.

Nota:

Il bulbo non va mai montato sul fondo della

tubazione di aspirazione, poiché riceverebbe falsi

impulsi di comando a causa dell’olio presente in

fondo al tubo stesso.

Il bulbo deve essere in grado di percepire la

temperatura del vapore surriscaldato aspirato e non

deve perciò essere collocato in modo tale da essere

influenzato da altre fonti di freddo o di calore.

Se il bulbo si trova esposto a correnti di aria calda,

si raccomanda di isolarlo.

La fascetta fissabulbo Danfoss consente

un’installazione sicura del bulbo sulla tubazione,

assicurando un contatto termico ideale tra il

bulbo e la tubazione. Utilizzando una chiave

TORX per fissare la fascetta, viene garantito il

contatto termico senza rischiare di danneggiare

la fascetta.

Ad0-0002

Ad0-0003

Ad0-0004

Il bulbo non deve essere montato dopo uno

scambiatore di calore, poiché ne deriverebbero

falsi impulsi di comando alla valvola di

espansione.

Ad0-0005

Il bulbo non deve essere montato vicino a

componenti con grande massa, poiché anche

questo provocherebbe un falso impulso di

comando alla valvola di espansione.

Ad0-0006

8 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 11

Note per l’installatore Valvole di espansione termostatica

Installazione (segue)

Come menzionato precedentemente, il bulbo

deve essere installato nella parte orizzontale della

tubazione di aspirazione, immediatamente a valle

dell’evaporatore. Non deve essere installato su

un collettore o un tubo verticale dopo una sacca

d’olio.

Il bulbo della valvola di espansione deve essere

sempre montato a monte di trappole di liquido.

Ad0-0007

espansione

Valvole di

Ad0-0008

Taratura

La valvola di espansione viene fornita con una

taratura di fabbrica che andrà bene nella maggior

parte dei casi.

Qualora sia necessaria una taratura ulteriore,

vi si potrà procedere per mezzo dell’asta di

regolazione della valvola di espansione.

Facendo ruotare l’asta in senso orario, si aumenta

il surriscaldamento della valvola di espansione,

mentre facendola ruotare in senso antiorario si

diminuisce il surriscaldamento.

Per le T / TE 2 un giro di rotazione dell’asta fa

variare il surriscaldamento di circa 4 K a una

temperatura di evaporazione di 0°C.

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 9

Ad0-0009

Page 12

Note per l’installatore Valvole di espansione termostatica

Valore (segue)

Per le TE 5 e grandezze successive una rotazione

di un giro dell’asta fa variare il surriscaldamento di

circa 0,5 K a una temperatura di evaporazione di

0°C.

Per TUA / TUB e grandezze successive una

rotazione di un giro dell’asta fa variare il

surriscaldamento di circa 3 K° a una temperatura

di evaporazione di 0°C.

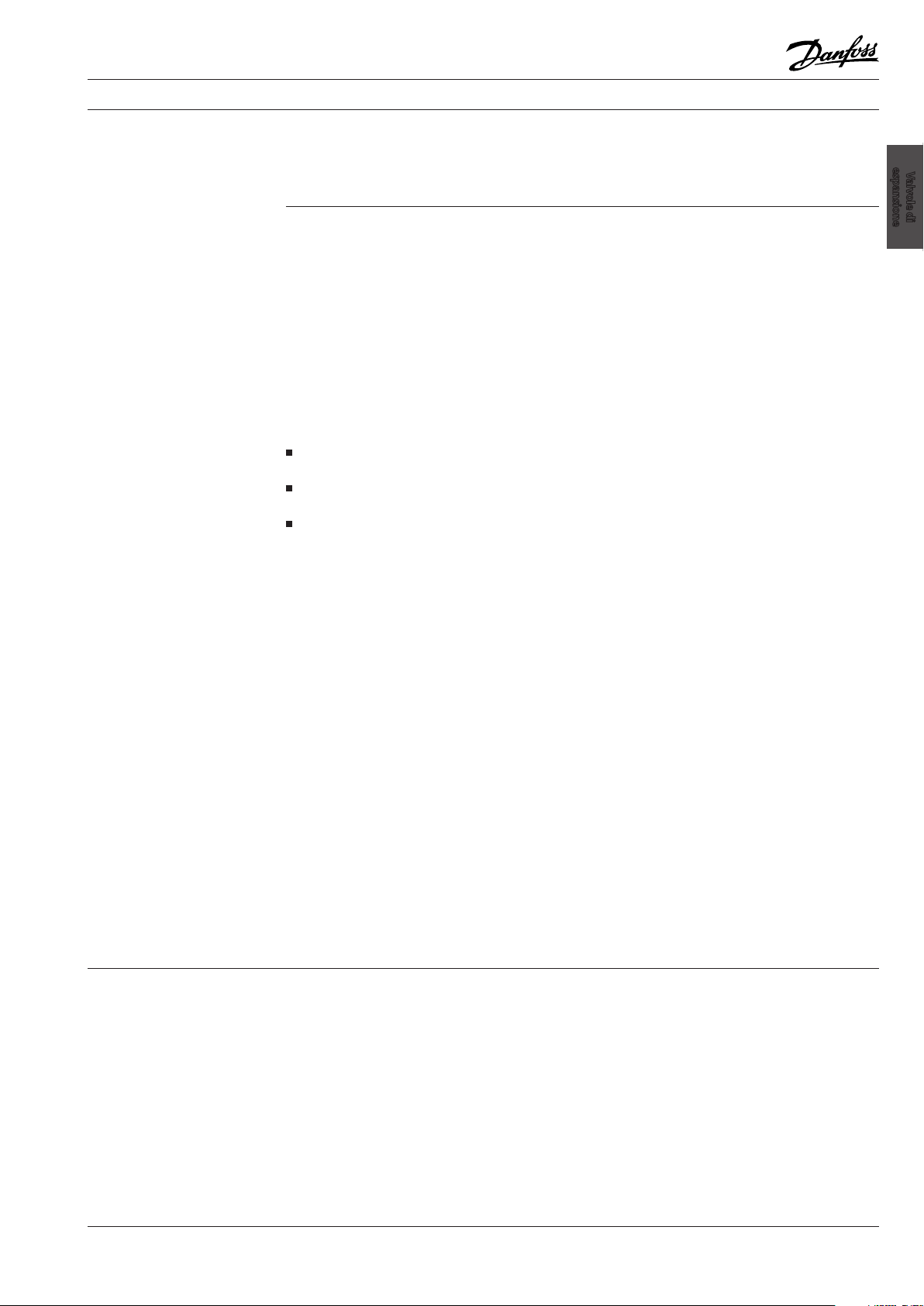

La pendolazione nell’evaporatore può essere

eliminato adottando la seguente procedura:

Per eliminare la pendolazione dell’evaporatore,

aumentare il surriscaldamento ruotando più

volte l’asta di regolazione in senso orario, fino ad

arrestarla. Ruotare l’asta in senso antiorario gradino

per gradino finché non ricomincia la pendolazione.

Da questa posizione ruotare l’asta di un giro in

senso orario,(solo 1/4 di giro per le valvole T / TE 2).

A questa taratura l’impianto frigorifero non pendola

e l’evaporatore viene pienamente utilizzato.

Un’oscillazione del surriscaldamento di 1 K non

viene considerata pendolazione.

Ad0-0010

Ad0-0011

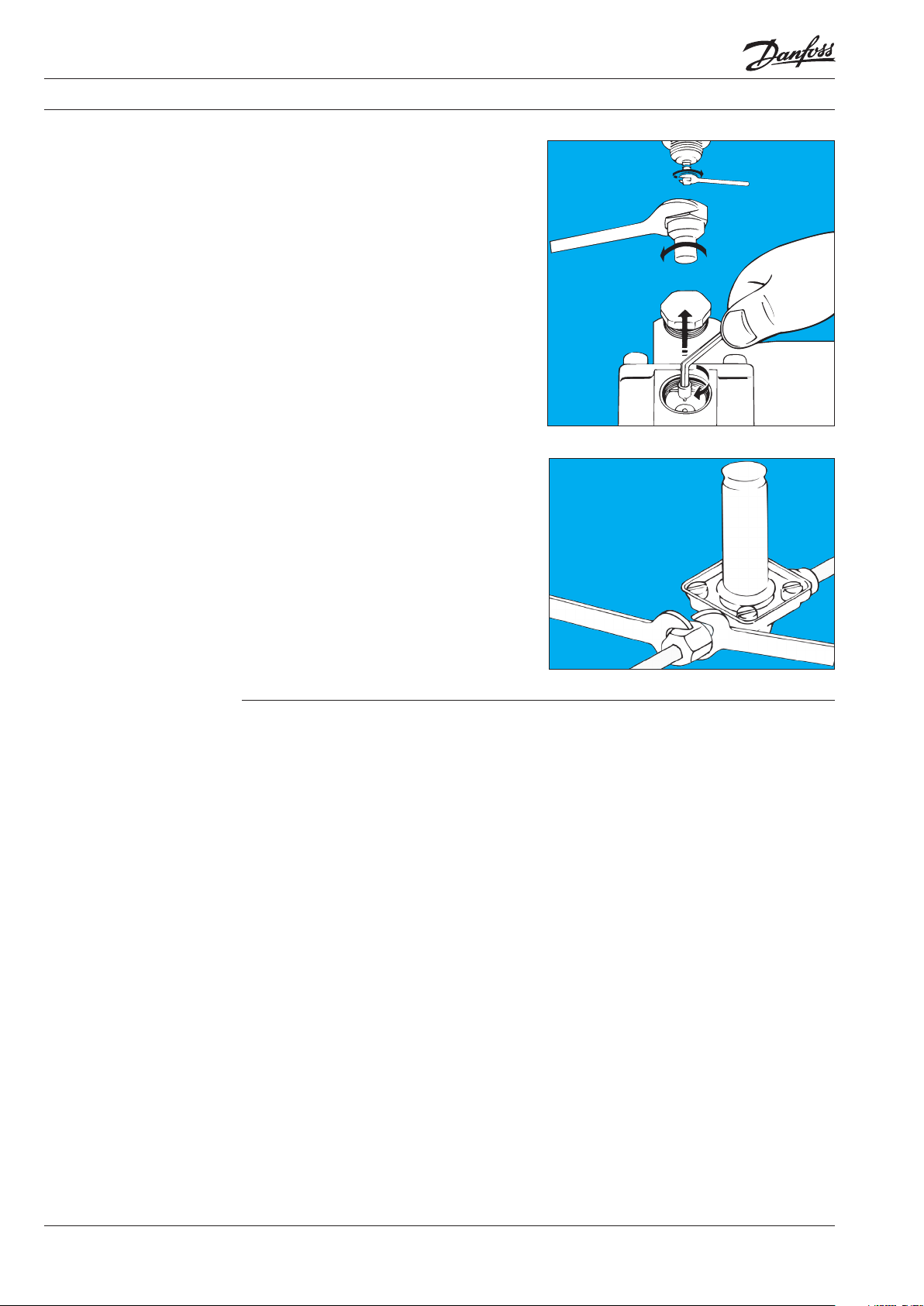

Cambiamento dell’insieme

orificio

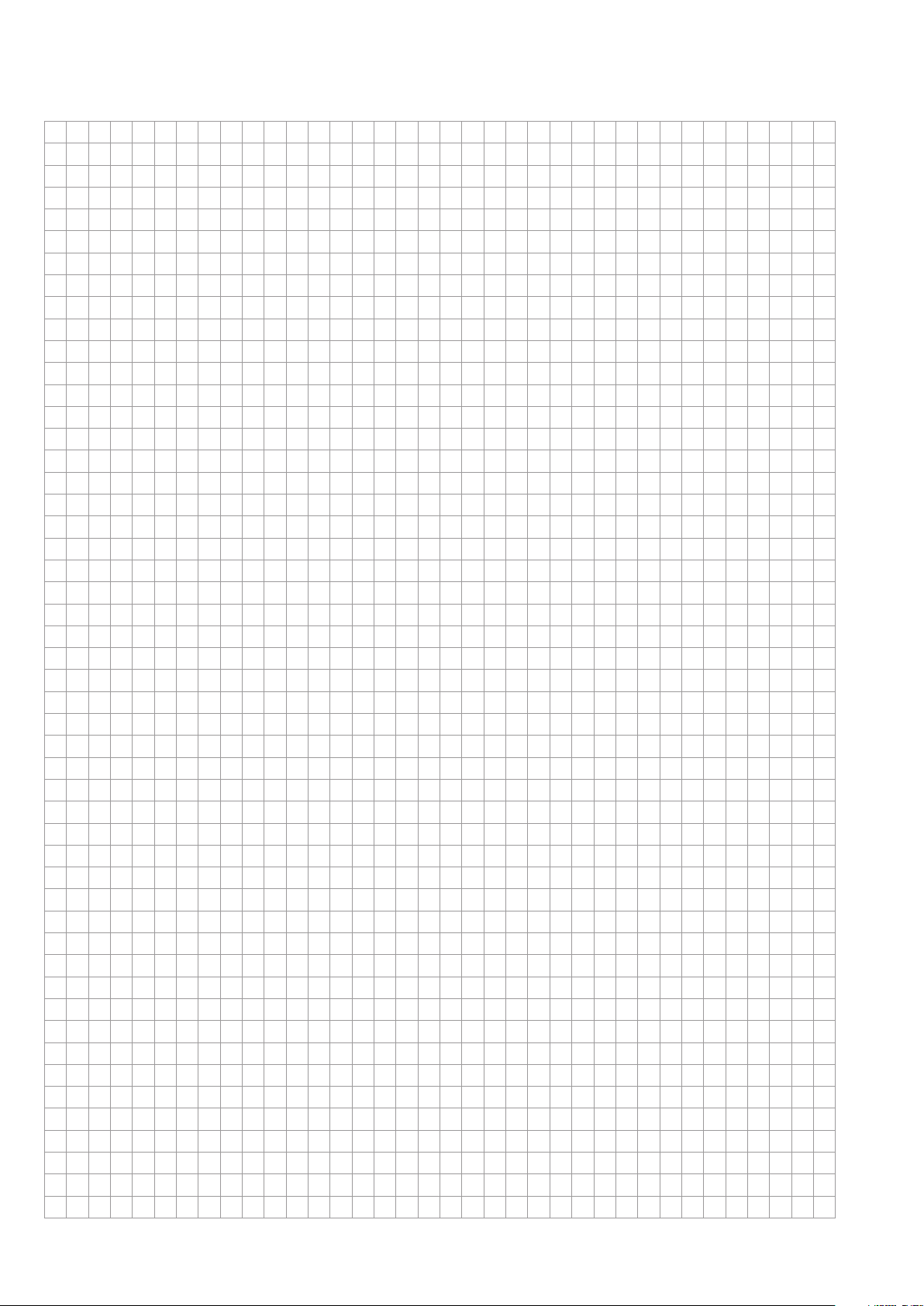

Se il surriscaldamento nell’evaporatore è troppo

alto, ciò può essere dovuto ad una insufficiente

alimentazione di liquido refrigerante.

Il surriscaldamento può si riduce ruotando

l’asta di regolazione della valvola di espansione

gradino per gradino in senso antiorario fino a

constatare la pendolazione.

Da questa posizione ruotare l’asta di circa un giro

completo in senso orario, (soltanto 1/4 di giro

per T /TE 2). Con questa taratura l’evaporatore è

pienamente utilizzato.

Un’oscillazione del surriscaldamento di 1 K non

viene considerata pendolazione.

Se non si trova una taratura di surriscaldamento,

in cui l’evaporatore non pendoli, ciò può essere

dovuto al fatto che la capacità della valvola è

troppo grande e che l’insieme orificio o la valvola

devono essere sostituiti con altri di capacità

minori.

Se il surriscaldamento dell’evaporatore è troppo

grande, la capacità della valvola è troppo piccola

e l’insieme orificio deve essere sostituito da uno

di capacità maggiore.

Ad0-0013

Le valvole TE, T2, TUA, TCAE sono fornite con

orificio intercambiabile.

Ad0-0014

10 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 13

Note per l’installatore Valvole di espansione termostatica

Gamma di prodotti Danfoss

Valvole di espansione

termostatica

Danfoss offre una gamma di valvole di

espansione termostatiche con capacità che

vanno da 0,4 a 1083 kW (R134a).

Le valvole T/TE2 hanno un corpo valvola in

ottone e attacchi cartella/cartella o cartella/

saldare.

Capacità nominale: 0,4 - 10,5 kW (R134a).

Le valvole TUA, TUB, TUC hanno il corpo in

acciaio e attacchi a brasare in bimetallo (acciaio/

rame).

Capacità nominale: 0,5 - 12 kW (R134a).

Le valvole possono essere fornite con o senza

equalizzazione esterna.

TUA con orificio intercambiabile e

surriscaldamento regolabile.

TUB con orificio fisso e surriscaldamento

regolabile.

TUC con orificio fisso e surriscaldamento

impostato in fabbrica.

TUB e TUC sono concepiti in primo luogo per i

clienti OEM. Tutte le valvole TUB e TUC possono

essere sostituite con valvole TUA.

Le valvole TDE hanno il corpo in ottone e gli

attacchi a brasare in rame.

Capacità nominale: 10,5 - 140 kW (R407C)

Le valvole vengono fornite con orificio fisso e

surriscaldamento regolabile.

Le valvole TE 5 - TE 55 hanno il corpo in ottone.

Le valvole sono composte da corpo valvola,

orificio ed elemento termostatico.

Il corpo valvola è fornibile con attacchi ad angolo

o a vie parallele con connessioni a brasare,

cartella e flangiate.

Capacità nominale: 12,9 - 220 kW (R134a).

Le valvole sono fornite con equalizzazione

esterna.

Le valvole PHT 85-300 sono composte da corpo

valvola, flange, orificio ed elemento termostatico.

espansione

Valvole di

Le valvole TCAE, TCBE, TCCE hanno il corpo in

acciaio e attacchi a brasare in bimetallo

(acciaio/rame)

Capacità nominale: 12 - 18 kW (R134a).

Le valvole hanno le stesse caratteristiche delle TU

ma con una maggiore capacità frigorifera.

Le valvole sono fornite con equalizzazione

esterna.

Le valvole TRE hanno il corpo in ottone e gli

attacchi in bimetallo (acciaio/rame).

Capacità nominale: 18 - 196 kW (R134a).

Le valvole vengono fornite con orificio fisso e

surriscaldamento regolabile.

Capacità nominale: 55 - 1083 kW (R134a).

Ulteriori informazioni possono essere trovate sui

cataloghi o su Internet.

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 11DKRCC.PF.000.G1.06 / 520H1977 11 11

Page 14

Page 15

Note per l’installatore Valvole solenoidi

Indice Pagina

Installazione...................................................................................... 15

Precauzioni EVRA 32 & 40 ..................................................................... 15

In caso di prova della pressione................................................................16

La bobina ........................................................................................ 17

Il prodotto giusto................................................................................. 18

solenoidi

Valvole

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 13

Page 16

Note

14 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 17

Note per l’installatore Valvole solenoidi

Installazione

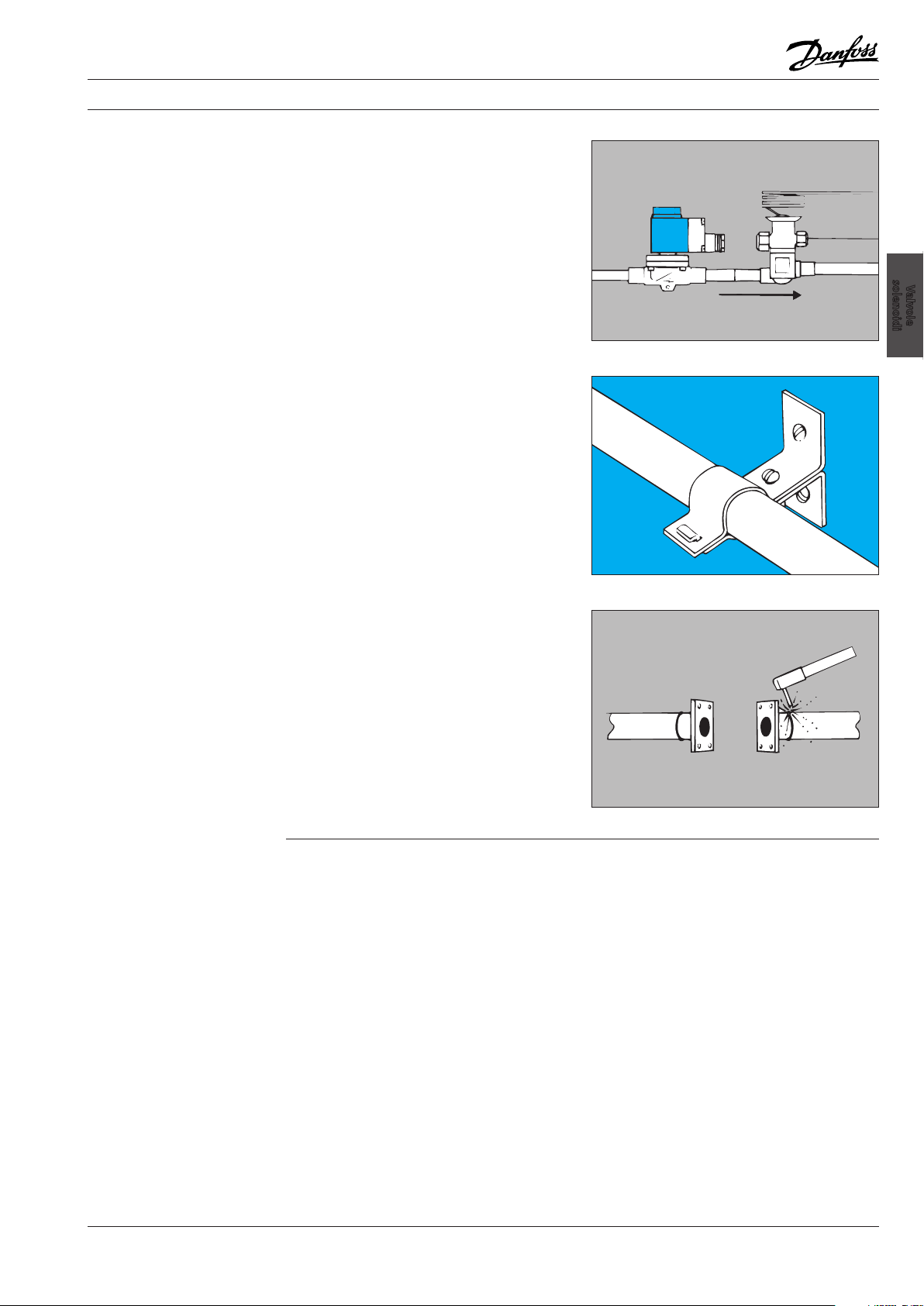

Tutte le valvole solenoidi EVR/EVRA e EVH

possono lavorare correttamente solamente in

una direzione di flusso, ossia nella direzione della

freccia.

Normalmente le valvole solenoidi montate a

monte di una valvola termostatica devono essere

montate vicino a quest’ultima.

In questo modo vengono evitati colpi di liquido

all’apertura della valvola solenoide.

Assicurarsi che le tubazioni intorno alla valvola

siano fissate correttamente, in modo che non si

verifichino rotture.

Af0_0001

Af0_0003

solenoidi

Valvole

Precauzioni EVRA 32 & 40

Per brasare/saldare le valvole EVR/EVRA e EVH

non è in genere necessario smontarle purché

si prendano le misure necessarie per evitare di

riscaldarle.

Nota! Proteggere sempre il tubo armatura dalle

gocce di saldatura.

Fissata la valvola al tubo, togliere il corpo

per evitare l’azione del calore su O-ring e

guarnizioni. In impianti con tubi di acciaio saldati

è raccomandabile montare un filtro FA o simili

davanti alla solenoide. (In impianti nuovi fare

sempre un lavaggio prima del loro avviamento).

Af0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 15

Page 18

Note per l’installatore Valvole solenoidi

In caso di prova della pressione

Tutte le valvole solenoidi devono essere aperte

o mediante tensione alla bobina o aprendo

la valvola manualmente (se esiste un’asta per

apertura manuale).

Ricordare di svitare l’asta prima della messa in

moto, altrimenti la valvola non si può chiudere.

Af0_0005

Applicare sempre una controforza al

momento di fissare la valvola solenoide alle

tubazioni - cioè due giri di chiave dalla stessa

parte della valvola.

Af0_0006

16 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 19

Note per l’installatore Valvole solenoidi

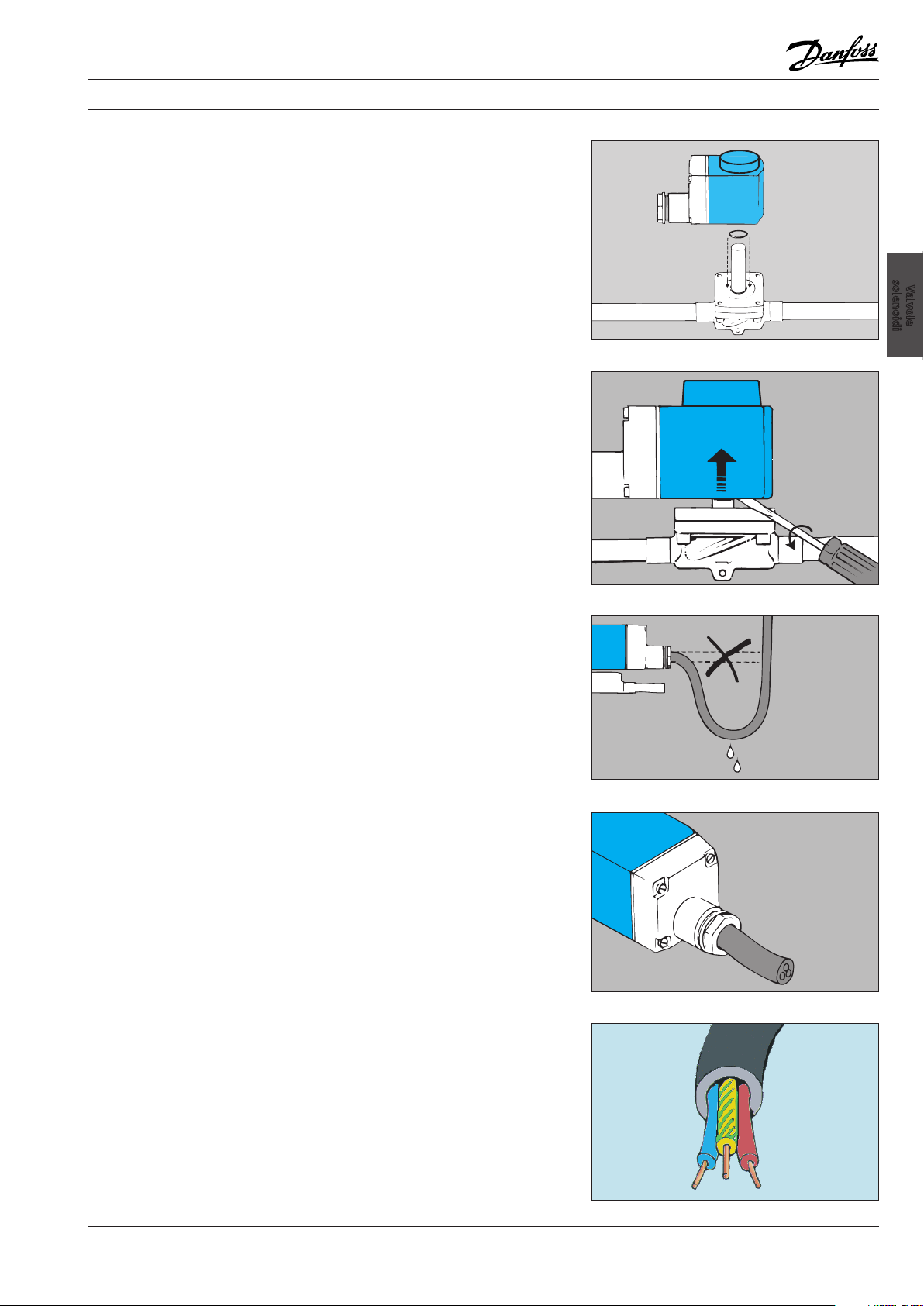

La bobina

Quando si installa la bobina, questa deve essere

semplicemente spinta sul tubo armatura finché

si avverte uno scatto che indica che la bobina è

stata installata correttamente.

Nota: Ricordarsi di montare l’O-ring tra il corpo

valvola e la bobina.

Assicurarsi che l’O-ring sia liscio, non danneggiato

e non ci siano vernici o altri materiali sulla sua

superficie.

Nota: Cambiare l’O-ring quando si effettua la

manutenzione.

La bobina può essere rimossa con l’aiuto di un

cacciavite. In seguito il cacciavite può essere

usato come leva per allentare la bobina.

Af0_0018

Af0_0019

solenoidi

Valvole

Effettuare l’immissione del cavo in modo

accurato. L’acqua non deve poter entrare nella

morsettiera. Il cavo deve essere fatto uscire in

modo da formare una U.

Tutta la circonferenza del cavo deve aderire al

passacavo della morsettiera.

Usare perciò sempre dei cavi rotondi - sono gli

unici che garantiscano un’aderenza perfetta.

Fare attenzione ai colori dei fili del cavo.

Giallo/verde sono sempre terra.

Af0_0009

Af0_0010

Fili di un solo colore sono fase oppure neutro.

Af0_0011

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 17

Page 20

Note per l’installatore Valvole solenoidi

La bobina (segue)

Il prodotto giusto

(Il tipo di bobina “vecchio”)

Quando si cambia la bobina può essere

necessario usare attrezzi manuali, ad es. due

cacciaviti.

Controllare che i dati della bobina (tensione

e frequenza) corrispondano alla tensione di

alimentazione. In caso contrario la bobina può

bruciarsi. Controllare sempre che valvola e

bobina si corrispondano.

Fare attenzione nel cambiare la bobina di

EVR 20 NC (NC = normalmente chiuso):

- Il corpo della valvola per bobina a corrente

alternata ha un’armatura quadrata.

- Il corpo della valvola per bobina a corrente

continua ha un’armatura rotonda.

La bobina sbagliata dà un MOPD più basso.

Vedere i dati sulla testa del dado. Scegliere

possibilmente sempre bobine a frequenza

singola. Producono meno calore delle bobine a

doppia frequenza.

Utilizzare valvole solenoidi NC (normalmente

chiuse) in impianti, in cui la valvola deve stare

chiusa (bobina de-energizzata) la maggior parte

del tempo.

Utilizzare valvole solenoidi NO (normalmente

aperte, bobina de-energizzata) in impianti in cui

la valvola deve stare aperta la maggior parte del

tempo.

Non sostituire mai ad una valvola solenoide del

tipo NO una valvola solenoide del tipo NC - o

viceversa.

Af0_0012

Af0_0013

Af0_0014

(Il nuovo tipo di bobina “clip on”)

Con ogni bobina vengono fornite 2 etichette

(vd. illustrazione).

L’etichetta adesiva deve essere attaccata sul

fianco della bobina, mentre l’altra deve essere

installata sul tubo armatura prima di posizionare

la bobina.

Af0_0015

Af0_0020

18 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 21

Consigli per l’installatore Pressostati

Indice Pagina

Installazione...................................................................................... 21

Sistemazione del tubo capillare ................................................................... 22

Taratura .......................................................................................... 22

Pressostato di bassa pressione: ................................................................ 22

Pressostato di alta pressione:.................................................................. 22

Esempio con quattro compressori collegati in parallelo (R404A) ................................ 23

Regolazione della Bassa Pressione per installazione all’esterno .................................23

Pressioni di evaporazione (pe) indicative, riferite ai vari tipi di impianto .............................23

Controllo del funzionamento dei contatti.......................................................... 24

Il pressostato adatto al Vostro impianto frigorifero ................................................. 25

Pressostati

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 19

Page 22

Note

20 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 23

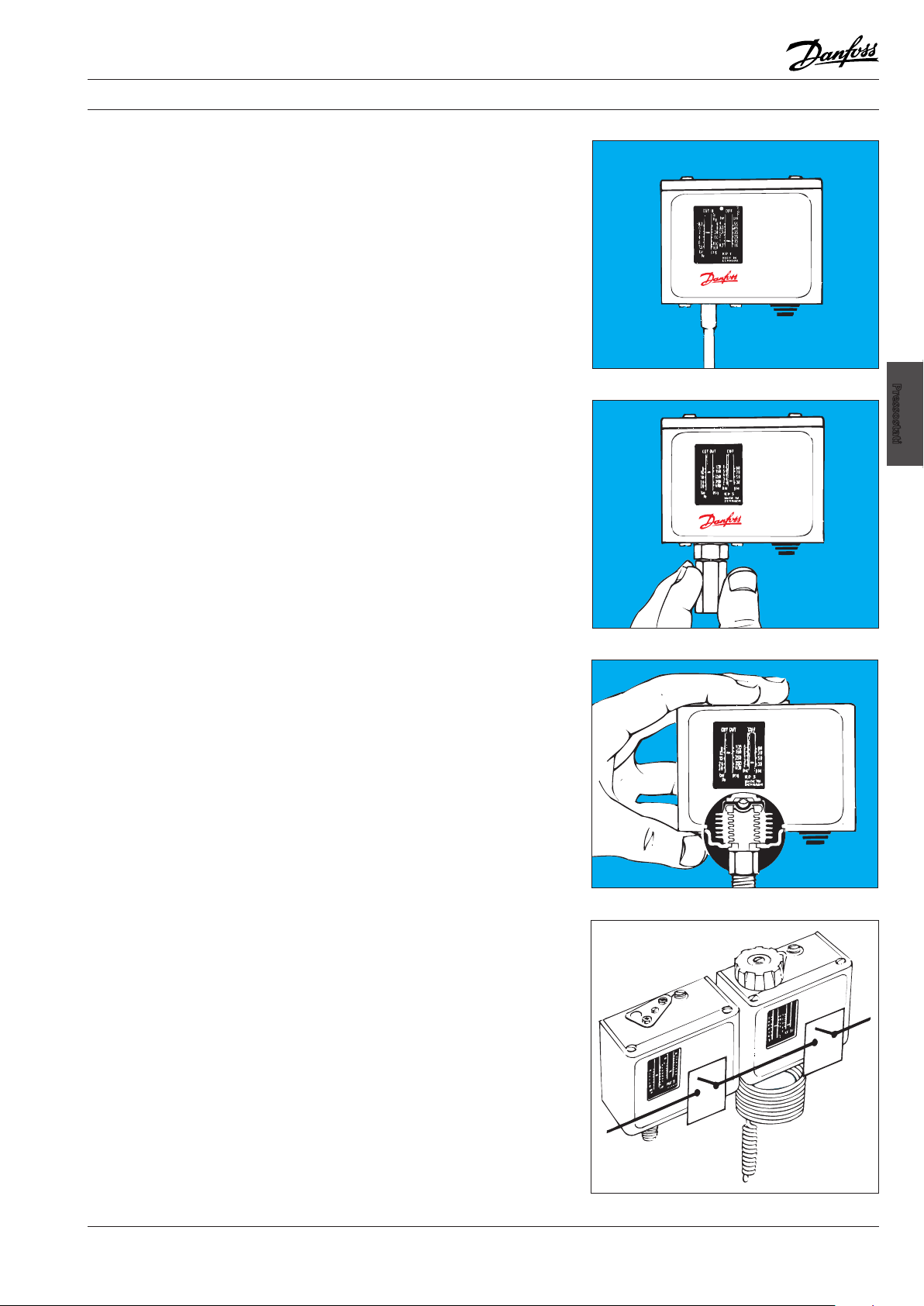

Consigli per l’installatore Pressostati

Installazione

Montare il pressostato KP su una staffa di supporto

o su una superficie completamente piana.

Il pressostato può anche essere montato sul

compressore stesso.

In condizioni poco favorevoli, una staffa angolare

potrebbe aumentare le vibrazioni del piano di

montaggio. Pertanto, in caso di forti vibrazioni,

utilizzare sempre una staffa a parete.

Se esiste il pericolo di gocce o spruzzi d’acqua,

si dovrà utilizzare l’apposita piastra di copertura.

Questa aumenta il grado di protezione

portandolo a IP 44, ed è adatta a tutti i

pressostati KP. Per ottenere un IP44 i fori sul retro

devono essere coperti da una staffa ad angolo

(060-105666) o da una staffa a muro (060-10566).

La piastra di copertura viene fornita insieme a

tutti gli apparecchi dotati di ripristino automatico.

Essa può essere usata anche sugli apparecchi con

ripristino manuale ma, in questo caso, la piastra

dovrà essere acquistata separatamente

(codice 060-109766 per pressostato singolo;

060-109866 per pressostato doppio).

Se l’apparecchio deve essere utilizzato in

condizioni di particolare sporcizia o dove può

essere eventualmente soggetto a forti spruzzi - è

consigliabile dotarlo di un coperchio di protezione.

Questo coperchio può essere montato insieme

con una staffa angolare o una staffa a parete.

Al0_0001

Al0_0007

Pressostati

Al0_0008

Se il pressostato rischia di essere esposto

all’acqua si può ottenere un maggiore grado di

protezione montando il prodotto in una scatola

speciale IP55.

La protezione IP 55 è disponibili sia per

pressostato singolo (cod.060-033066) che doppio

(cod.060-035066).

Ak0_0020

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 21

Page 24

Consigli per l’installatore Pressostati

Installazione (segue)

Sistemazione del

capillare

Il collegamento del pressostato alla tubazione

deve essere sempre effettuato in modo tale da

evitare che il liquido si raccolga nel soffietto. Ciò

può accadere soprattutto quando

l’apparecchio viene installato in condizioni

ambientali poco favorevoli, come ad esempio

in una corrente d’aria fredda

il collegamento viene effettuato sulla parte

inferiore del tubo.

Un tale liquido potrebbe danneggiare il

pressostato di sicurezza.

Conseguentemente, le vibrazioni del

compressore non verrebbero smorzate e ciò

potrebbe dare origine a rumorosità e vibrazione

dei contatti.

Il tubo capillare può rompersi in seguito alle

vibrazioni e può comportare la perdita totale

della carica dell’impianto. Pertanto, è molto

importante osservare le seguenti norme:

Quando il montaggio viene effettuato

direttamente sul compressore:

Fissare il tubo capillare in modo che le

vibrazioni si ripercuotano sull’intero gruppo

compressore/pressostato. Il tubo capillare

dovrà essere avvolto a spirale e legato.

Al0_0009

Taratura

Pressostato di bassa pressione:

Pressostato di alta pressione:

Nota:

Secondo le normative EN non è consentito usare

il capillare per collegare pressostati di sicurezza.

In tali casi è prescritto l’uso di un tubo da ¼”.

Altri tipi di montaggio:

Avvolgere il tubo capillare in modo da

ottenere una spirale. Fissare il tratto di tubo

capillare situato tra il compressore e la spirale,

al compressore stesso.

Fissare il tratto di tubo capillare situato tra la

spirale e il pressostato, alla base del quale è

montato il pressostato stesso.

In caso di vibrazioni molto forti, si consiglia

l’impiego di tubi capillari Danfoss in acciaio, con

attacco a cartella:

Cod. No. 0,5 m = 060-016666

Cod. No. 1,0 m = 060-016766

Cod. No. 1.5 m = 060-016866

I pressostati KP possono essere pretarati

utilizzando una bombola di aria compressa.

Assicurarsi che i contatti di commutazione

siano collegati correttamente in relazione al

funzionamento richiesto.

Impostare la pressione di avviamento (CUT IN)

sulla scala del campo di pressione (A). Regolare

quindi il differenziale sulla scala dei valori

differenziali (B).

Pressione di arresto = CUT IN meno DIFF.

Impostare la pressione di arresto (CUT OUT)

sulla scala del campo di pressione (A). Regolare

quindi il differenziale(DIFF) sulla scala dei valori

differenziali (B).

Pressione di avviamento = CUT OUT meno DIFF.

Occorre ricordare: che le scale hanno soltanto

carattere indicativo.

Al0_0010

Al0_0011

Al0_0012

22 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 25

Consigli per l’installatore Pressostati

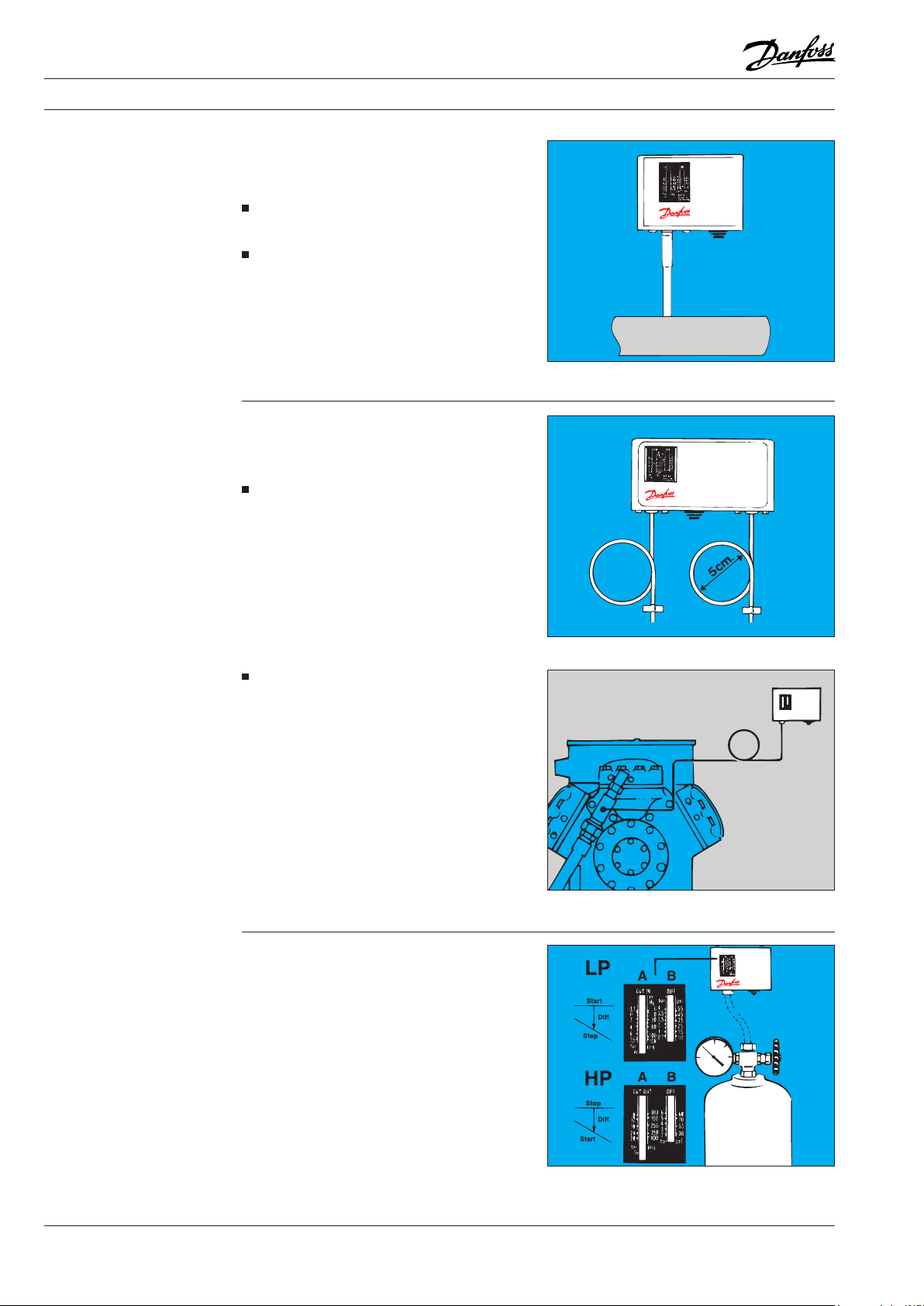

Esempio con quattro

compressori collegati in

parallelo (R404A)

Regolazione della Bassa

Pressione per installazione

all’esterno

Pressioni di evaporazione

(pe) indicative, riferite ai vari

Mezzo: crema gelato a –25°C,

t0 ≈ –37°C,

p0 ≈ –0,5 bar,

Dp tubazione di aspirazione corrispondente a

0,1 bar.

Ogni pressostato (es. KP 2) deve essere

singolarmente tarato in base alla seguente

tabella:

Il pressostato deve essere montato in modo da

evitare che il liquido si raccolga nel soffietto.

Se il compressore, il condensatore ed il ricevitore

vengono installati all’esterno, il pressostato

di bassa pressione KP deve essere tarato

impostando un valore di inserimento (“CUT IN”)

inferiore alla pressione minima (temperatura

intorno al compressore) raggiungibile nel

periodo di funzionamento invernale. In questo

caso, dopo lunghi periodi di fermata, la pressione

presente nel ricevitore determina la pressione di

aspirazione.

Esempio:

Una temperatura minima presente intorno al

compressore di –20°C significa, per R404A, una

pressione di 1 bar. Il cut in deve essere impostato su

–24°C (corrispondente a 1,6 bar).

Temp. ambiente (tr) Tipo di impianto Diff. tra

+0,5°/+2°C Cella frig. per carne,

con circolaz. forzata

+0,5°/+2°C Cella frig. per carne,

con circolaz. aria nat.

–1°/0°C Vetrina frigorifera

per carne (aperta)

+2°/+6°C Cella frig. per latte 14K 1,0 bar

0°/+2°C Cella frig. per frutta

Cella per verdure

–24°C Congelatore 10K 1,6 bar

–30°C Magazzino congelatore

ventilato

te e t

(aria)

10K 1,0 - 1,1 bar

12K 0,8 - 0,9 bar

14K 0,6 bar

6K 1,3 – 1,5 bar

10K 1 bar

mezzi

Al0_0013

Pressione di

evapor.(pe)

(R134a)

(R134a)

(R134a)

(R134a)

(R134a)

(R404A)

(R404A)

Compressore disinserimento inserimento

1 –0,05 bar 0,35 bar

2 0,1 bar 0,5 bar

3 0,2 bar 0,6 bar

4 0,35 bar 0,75 bar

RH

Taratura di KP2/KP1

[%]

(inserimento - disinserimento)

D = pressost. di servizio

S = pressost. di sicurez.

85 0,9 – 2,1 bar (D)

85 0,7 – 2,1 bar (D)

85 0,5 - 1,8 bar (D)

85 0,7 – 2,1 bar (D)

90 1,2 - 2,1 bar (D)

90 0,7 - 2,2 bar (S)

90 0,3 - 2,7 bar (S)

Pressostati

–26°C Congelatore per gelato 10K 1,4 bar

(R404A)

Al0_0015

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 23

90 0,5 -2,0 bar (S)

Page 26

Consigli per l’installatore Pressostati

Controllo del funzionamento

dei contatti

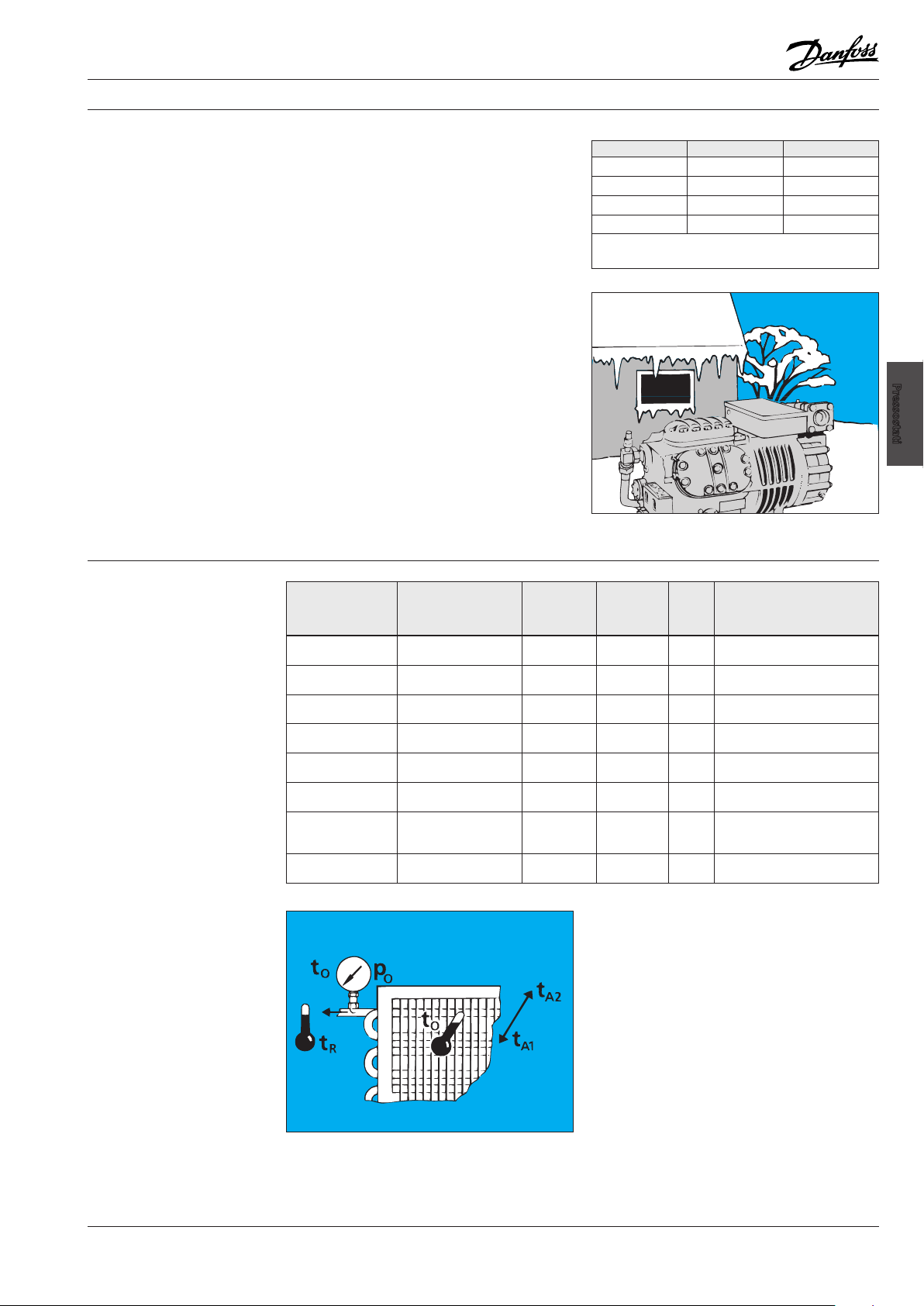

Dopo aver effettuato i collegamenti e con

l’impianto alla normale pressione di esercizio, si

potrà controllare manualmente il funzionamento

dei contatti.

A seconda della pressione e della taratura del

soffietto, il bilanciere dovrà essere premuto in

basso o spinto in alto.

Durante la prova, qualsiasi meccanismo di

ripristino è inattivo.

Su pressostati singoli:

usare il bilanciere sul lato sinistro, in alto.

Su pressostati doppi:

usare il bilanciere sul lato sinistro per controllare la

bassa pressione, o a destra in basso per controllare

l’alta pressione.

Attenzione!

Il funzionamento dei contatti di un

pressostato KP non deve mai essere

controllato attivando il bilanciere in

alto a destra. La mancata osservanza di questa

norma potrebbe comportare la sregolazione del

pressostato e, nel peggiore dei casi, provocare

danni al funzionamento dell’apparecchio.

Al0_0018

Sul pressostato doppio KP 15, con possibilità di

ripristino automatico o manuale sul lato bassa

pressione ed alta pressione, la taratura relativa

al ripristino automatico dovrà essere eseguita

quando viene effettuata la manutenzione

dell’apparecchio. Eseguita questa taratura,

il pressostato sarà in grado di rimettersi

automaticamente in funzione. Da ricordare che

l’eventuale variazione della taratura di fabbrica

della funzione di ripristino deve essere eseguita

dopo la manutenzione.

Il pressostato può essere protetto contro

l’eventuale posizionamento dell’apparecchio

sul ripristino automatico: a tale scopo, togliere

semplicemente la rondella che regola la funzione

di ripristino.

Se si desidera proteggere l’apparecchio da

eventuali manomissioni, la rondella dovrà essere

sigillata con vernice rossa.

Al0_0019

Al0_0020

Bassa pressione Reinserzione manu. *) Reinserzione autom. Reinserzione autom. Reinserzione manu.

Alta pressione Reinserzione manu. *) Reinserzione manu. Reinserzione autom. Reinserzione autom.

*) Taratura di fabbrica

Al0_0021

24 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 27

Consigli per l’installatore Pressostati

Il pressostato adatto al

Vostro impianto frigorifero

Negli impianti ermetici, si potrà utilizzare un

pressostato KP con attacchi a brasare, invece

degli attacchi a cartella.

I pressostati KP, utilizzati negli impianti che

impiegano ammoniaca, dovranno essere del tipo

KP-A.

Al posto del tubo capillare. si potrà utilizzare un

raccordo M10 × 0.75 – 1/

(Cod. No. 060- 014166).

- 18 NPT

4

Al0_0006

Pressostati

Negli impianti frigoriferi contenenti una grossa

quantità di fluido refrigerante, e sui quali è

auspicabile/indispensabile una maggiore

sicurezza (impianti esenti da guasti): utilizzare il

pressostato KP 7/17 a doppio soffietto. In caso

di rottura di un soffietto, l’impianto si fermeràsenza perdite di carica.

Per quanta riguarda gli impianti funzionanti con

bassa pressione di evaporazione, e nei quali il

pressostato deve effettuare la regolazione (e non

solo il controllo): utilizzare pressostati KP 2, con

un piccolo differenziale.

Un esempio dove il pressostato ed il termostato

sono collegati in serie:

Il KP 61 regola la temperatura mediante

avviamento/arresto del compressore.

Il KP 2 arresta il compressore quando la pressione

di aspirazione diventa troppo bassa.

KP 61:

inserimento = 5°C (2,6 bar)

disinserimento = 1°C (2,2 bar)

KP 2 di bassa pressione:

inserimento = 2,3 bar

disinserimento = 1,8 bar

Al0_0002

Al0_0003

Al0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 25

Page 28

Consigli per l’installatore Pressostati

Il pressostato adatto al

Vostro impianto frigorifero

(segue)

Negli impianti dove il KP viene attivato

occasionalmente (in condizioni di allarme), e

su quelli nei quali il KP costituisce una fonte di

segnali destinati a PLC, ecc.: utilizzare pressostati

KP con contatti dorati; essi assicurano una buona

conduttività basse tensioni.

Al0_0005

26 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 29

Note per l’installatore Termostati

Indice Pagina

Installazione...................................................................................... 29

Termostato KP con sensore di temperatura dell’aria ............................................ 29

Taratura .......................................................................................... 30

Termostati con ripristino automatico .......................................................... 30

Termostati con ripristino al valore massimo ....................................................30

Termostati con ripristino al valore minimo ..................................................... 30

Esempio di taratura............................................................................... 31

Controllo del funzionamento dei contatti.......................................................... 31

Termostato doppio KP 98 .....................................................................31

Il termostato adatto al Vostro impianto frigorifero .................................................32

Carica di vapore...............................................................................32

Carica di assorbimento........................................................................ 32

Bassa tensione................................................................................ 32

Sistemazione del tubo capillare ................................................................... 33

Termostati con carica di vapore ................................................................... 33

Termostati

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 27

Page 30

Note

28 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 31

Note per l’installatore Termostati

Installazione

Se esiste il pericolo di gocce o spruzzi d’acqua,

installare una piastra di copertura. Questa

aumenta il grado di protezione portandolo a

IP 44, ed è adatta a tutti i termostati KP. Questo

accessorio deve essere acquistato separatamente

(Cod. No. 060-109766, per la versione singola,

060-109866, per la versione doppia).

Per ottenere una protezione IP 44, coprire tutti

i fori della piastra posteriore di appoggio del

termostato.

Se l’apparecchio deve essere utilizzato in

condizioni di particolare sporcizia o dove può

essere eventualmente soggetto a forti spruzzi,

è consigliabile dotarlo di un coperchio di

protezione. Tale coperchio può essere montato

insieme con una staffa angolare o una staffa a

parete (Cod. No. 060-105666, per il coperchio

singolo; 060-105566, per il coperchio doppio).

Aj0_0001

Termostati

Termostato KP con sensore

ambiente

Aj0_0002

Se l’apparecchio rischia di essere esposto a

notevole umidità o spruzzi diretti, è consigliabile

dotarlo di una speciale custodia IP55.

La custodia IP 55 è disponibile sia per pressostato

singolo (cod.060-033066) che doppio

(cod.060-035066).

Ak0_0020

Occorre ricordare che il differenziale può essere

influenzato dalla circolazione dell’aria intorno alla

sonda. Una circolazione d’aria insufficiente può

aumentare il differenziale di 2-3°C.

Sistemare il termostato ambiente in modo

che l’aria possa liberamente circolare intorno

alla sonda. Nello stesso tempo, assicurarsi

che la sonda non sia esposta a correnti d’aria

provenienti dalle porte, o all’irradiamento

derivante dalla superficie dell’evaporatore.

Non collocare mai il termostato direttamente

contro una parete fredda; in questo modo

aumenta il differenziale. Si raccomanda di

montare l’apparecchio su una piastra isolante.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 29

Aj0_0003

Page 32

Note per l’installatore Termostati

Termostato KP con sensore

ambiente (segue)

Taratura

Termostati con

ripristino automatico

Quando si installa la sonda ricordare che l’aria

deve poter circolare liberamente intorno ad essa.

Se il controllo avviene, ad esempio, in base

alla temperatura dell’aria di ritorno, la sonda non

deve toccare l’evaporatore.

Termostato KP con sonda cilindrica

La sonda può essere fissata in tre modi:

1) sulla tubazione

2) tra le alette dell’evaporatore

3) in una guaina

Impostare sempre, sulla scala del campo di

temperatura, il valore massimo. Impostare quindi

il valore del differenziale sulla scala DIFF.

Il valore impostato sulla scala corrisponde al

punto in cui il compressore partirà in seguito ad

un aumento della temperatura. Il compressore

si fermerà quando la temperatura sarà

corrispondente al valore impostato sulla scala

DIFF.

Per quanto riguarda la pre-regolazione dei

termostati con carica di vapore, si dovranno

utilizzare le curve del grafico riportato sul libretto

di istruzioni.

Se, dopo averlo tarato in relazione a basse

temperature di arresto, il compressore non

si ferma: Controllare se il valore differenziale

impostato è troppo elevato.

Ah0_0006

Se viene utilizzata una guaina: usare sempre

della pasta conduttiva (Cod.No 041E0110) per

garantire un buon contatto tra la sonda e il

mezzo.

Aj0_0004

Aj0_0005

Termostati con ripristino al

valore massimo

Impostare la temperatura massima = temperatura

di arresto sulla scala del campo di temperatura.

Il valore di taratura del differenziale è fisso.

Quando la temperatura sul sensore del

termostato corrisponderà al valore del

differenziale, il compressore potrà essere rimesso

in funzione premendo il pulsante “Reset”.

Termostati con ripristino al

valore minimo

Impostare la temperatura minima = temperatura

di arresto sulla scala del campo di temperatura.

Il valore di taratura del differenziale è fisso.

Quando la temperatura sarà salita al valore del

differenziale, il compressore potrà essere rimesso

in funzione premendo il pulsante “Reset”.

Aj0_0006

30 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 33

Note per l’installatore Termostati

Esempio di taratura

Controllo del funzionamento

dei contatti

La temperatura di una cella di congelamento

deve essere controllata mediante un termostato

che provochi la chiusura di una elettrovalvola.

Tale impianto è del tipo “pump down”, in cui

il disinserimento del compressore avviene

mediante un pressostato di bassa pressione.

In questo caso, il pressostato deve essere regolato

in modo da disinserirsi ad una pressione che

non sia inferiore a quella necessaria. Nello stesso

tempo, il pressostato deve entrare in funzione ad

una pressione corrispondente alla temperatura di

inserimento del termostato:

Esempio:

Cella di congelamento R404A

Temperatura ambiente: –20°C

Temperatura di disinserimento

termostato: –20°C

Temperatura di inserimento

termostato: –18°C

Pressione di disinserimento

del pressostato: 0,9 bar (–32°C)

Pressione di inserimento del

pressostato:

2,2 bar (–18°C)

Dopo aver collegato i conduttori elettrici, si

potrà controllare manualmente il funzionamento

dei contatti. A seconda della temperatura

registrata dalla sonda e del valore di taratura del

termostato, il bilanciere di prova dovrà essere

premuto in basso o spinto in alto. Durante la

prova, qualsiasi meccanismo di ripristino è

inattivo.

Termostati

Aj0_0007

Termostato doppio KP 98

Usare il bilanciere in alto a sinistra.

Aj0_0009

Attenzione!

Il funzionamento dei contatti di un

termostato singolo KP non deve

mai essere controllato attivando il

bilanciere sul lato destro. La mancata osservanza

di questa norma potrebbe comportare la

sregolazione del pressostato e, nel peggiore

dei casi, provocare danni al funzionamento

dell’apparecchio.

Usare il bilanciere sul lato sinistro per verificare

il funzionamento in caso di aumento della

temperatura dell’olio, ed a destra in basso per

verificare il funzionamento in caso di aumento

della temperatura del gas compresso.

Aj0_0010

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 31

Page 34

Note per l’installatore Termostati

Il termostato adatto al

Un termostato deve contenere l’esatta carica:

Vostro impianto frigorifero

Carica di vapore Basse temperature, il bulbo più freddo, non

sensibile alla protezione.

Termostato con bobina in aria: In caso di

aumento o diminuzione graduale della

temperatura (inferiore a 0,2K/min), come ad

esempio in grandi celie frigorifere a lunga

conservazione, contenenti molti prodotti, si

consiglia di utilizzare un termostato KP 62 con

carica di vapore.

Carica di assorbimento Alte temperature, sensibile alla protezione.

Soffietto più freddo o più caldo.

Termostato con bobina in aria: In caso di rapide

variazioni della temperatura (superiori a 0,2K/min),

come ad esempio in piccole celle frigorifere

dove la frequenza di sostituzione della merce ed

elevata, si consiglia di utilizzare un termostato

KP62 con carica di assorbimento.

Capillare diritto

60I8012

Bobina in aria remota

60I8032

Carica di vapore

Bobina in aria

(incorporata nel

termostato)

60I8013

Bulbo remoto

a doppio contatto

60I8017

Bulbo remoto

cilindrico

60I8008

Bassa tensione

Negli impianti dove il KP viene attivato

occasionalmente (in condizioni di allarme) e

su quelli nei quali il KP costituisce una fonte di

segnali destinati al PLC, ecc. (bassa tensione):

utilizzare pressostati KP con contatti dorati;

essi assicurano una buona conduttività basse

tensioni.

Carica di assorbimento

Aj0_0012

Bobina in aria

(incorporata nel

termostato)

60I8013

Bobina in aria remota

(per montaggio

condotto)

60I8018

32 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 35

Note per l’installatore Termostati

Sistemazione del tubo

capillare

Termostati con carica di

vapore

Termostato doppio KP 98:

Il tubo capillare eccedente può rompersi in caso

di vibrazioni e ciò può causare perdite di carica

del termostato. Pertanto, è molto importante

osservare le seguenti norme:

Quando il montaggio viene effettuato

direttamente sul compressore:

Fissare il tubo capillare in modo che le vibrazioni

si ripercuotano sull’intero gruppo compressore/

pressostato. Il tubo capillare eccedente dovrà

essere avvolto a spirale e legato.

Altri tipi di montaggio: Avvolgere il tubo capillare

eccedente in modo da ottenere una spirale.

Fissare il tratto di tubo capillare situato tra il

compressore e la spirale al compressore stesso.

Fissare il tratto del tubo capillare situato

tra la spirale ed il termostato, alla base del

termostato stesso.

Non installare mai il termostato KP con carica

di vapore in un ambiente ove la temperatura

sia o possa essere inferiore a quella della cella

frigorifera.

Aj0_0017

Termostati

Evitare assolutamente che il tubo capillare

in uscita dal termostato KP corra lungo una

tubazione di aspirazione, situata in un vano della

parete.

Aj0_0014

Aj0_0015

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 33

Page 36

Page 37

Note per l’installatore Regolatori di pressione

Indice Pagina

Impiego ..........................................................................................37

Regolatore della pressione di evaporazione KVP ............................................... 37

Regolatore della pressione di condensazione KVR.............................................. 38

Regolatore di avviamento KVL................................................................. 38

Regolatore di capacità KVC.................................................................... 39

Regolatore della pressione del ricevitore KVD ..................................................39

Identificazione.................................................................................... 40

Installazione...................................................................................... 40

Brasatura......................................................................................... 40

Collaudo della pressione. ......................................................................... 41

Svuotamento..................................................................................... 41

Taratura .......................................................................................... 42

Regolatori della pressione di evaporazione KVP ................................................42

Regolatori di avviamento KVL ................................................................. 42

Regolatori della pressione di condensazione KVR + NRD .......................................42

Regolatori della pressione di condensazione KVR + KVD........................................ 43

Regolatori di pressione Danfoss ...................................................................43

pressione

Regolatori di

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 35

Page 38

Note

36 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 39

Note per l’installatore Regolatori di pressione

Impiego

Regolatore della pressione di

evaporazione KVP

I regolatori KV vengono usati sia sulla bassa che

sull’ alta pressione per assicurare una pressione

costante.

KVP viene usato come regolatore della

pressione di evaporazione.

KVR viene usato come regolatore della

pressione di condensazione.

KVL viene usato come regolatore di

avviamento.

KVC viene usato come regolatore della capacità.

NRD viene usato come regolatore di pressione

differenziale. e come regolatore della

pressione del ricevitore.

KVD viene usato come regolatore della

pressione del ricevitore.

CPCE viene usato come regolatore di capacità.

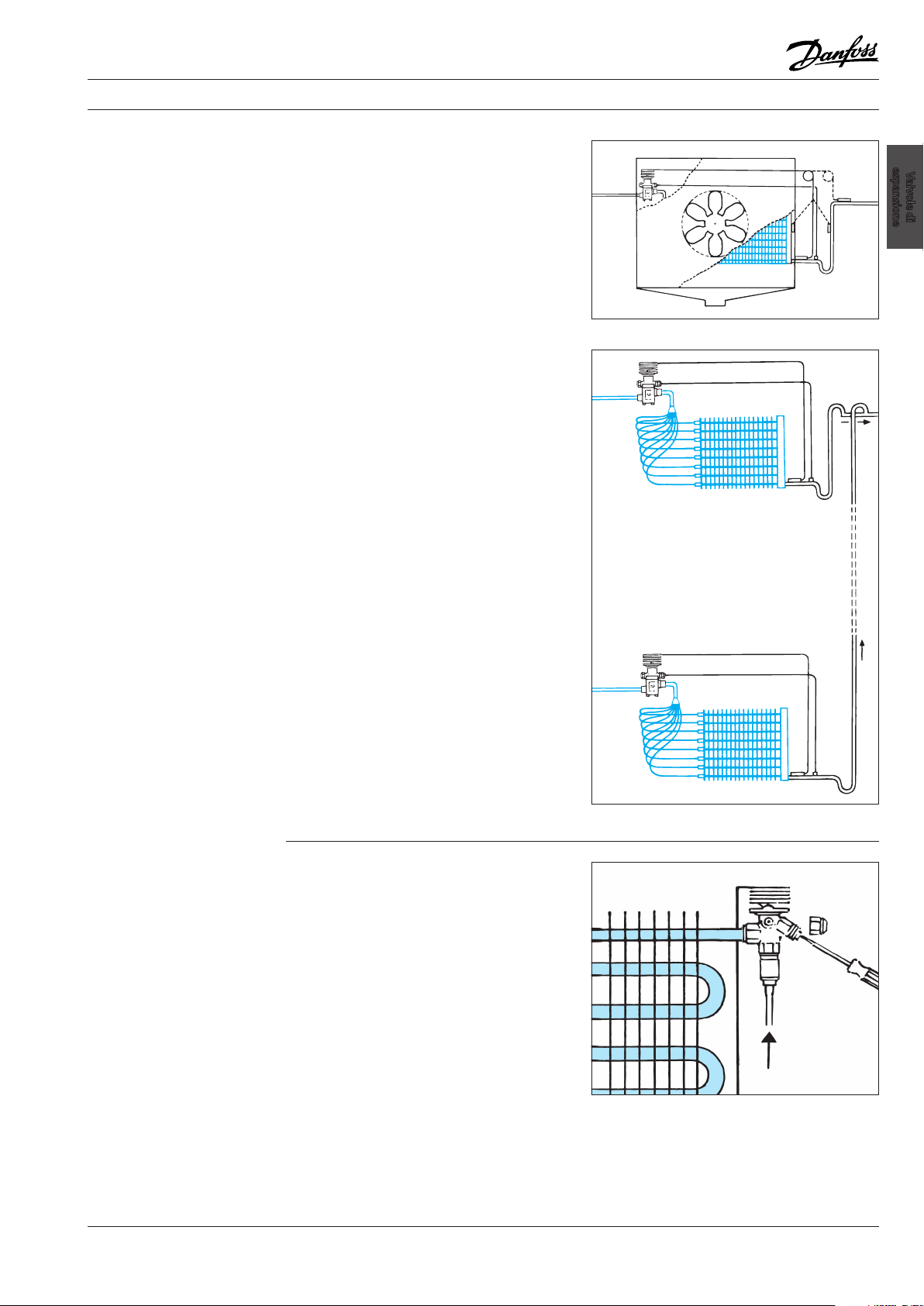

Il regolatore della pressione di evaporazione

viene usato sull’ aspirazione per regolare la

pressione di evaporazione in impianti frigoriferi

dotati di uno o più evaporatori.

In questo tipo di impianti frigoriferi, che lavorano

con differenti pressioni di evaporazione, il

KVP viene installato a valle dell’evaporatore a

pressione più elevata.

Ogni evaporatore viene attivato da una valvola

solenoide nella linea del liquido. Il compressore

viene controllato da un pressostato in una

funzione “pump down”.

La pressione massima sul lato di aspirazione

corrisponde alla temperatura minima

dell’ambiente da raffreddare.

In impianti frigoriferi con evaporatori in parallelo

e con compressore comune, nei quali si desidera

ottenere la stessa pressione di evaporazione,

KVP va installato sulla tubazione di aspirazione

comune.

Ak0_0031

Ak0_0025

pressione

Regolatori di

Ak0_0019

Il regolatore della pressione di evaporazione

KVP dispone di un attacco per il manometro che

può essere usato per la taratura della pressione

di evaporazione. Il KVP mantiene una pressione

costante nell’evaporatore.

Il KVP si apre all’aumentare della pressione di

entrata (pressione di evaporazione).

Ak0_0023

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 37

Page 40

Note per l’installatore Regolatori di pressione

Regolatore della pressione di

condensazione KVR

Il KVR viene normalmente installato tra il

condensatore raffreddato ad aria e il ricevitore.

Il KVR mantiene una pressione costante nei

condensatori raffreddati ad aria.

Il KVP si apre all’aumentare della pressione di

entrata (pressione di condensazione).

Insieme con un KVD o un NRD, KVR assicura

che il ricevitore abbia una pressione di

Iiquido sufficientemente alta in condizioni di

funzionamento variabili.

Il regolatore KVR dispone di un attacco per il

manometro che viene usato per la taratura della

pressione di condensazione.

Nei casi in cui il condensatore raffreddato ad aria

ed il ricevitore siano entrambi collocati all’aria

aperta o in un ambiente molto freddo, può essere

difficile avviare l’impianto frigorifero dopo un

lungo periodo di arresto.

In tal caso, il KVR va installato a monte del

condensatore raffreddato ad aria con un NRD,

sistemato su una tubazione di bypass del

condensatore.

Le NRV impediscono il ritorno del liquido durante

il processo di avviamento.

Il KVR viene usato anche per il recupero del

calore. In tal caso il KVR viene installato tra il

recuperatore di calore e il condensatore.

Ak0_0026

Ak0_0027

Regolatori di avviamento KVL

E’ necessario installare una valvola di ritegno NRV

tra il condensatore e il ricevitore per evitare la

ricondensazione del liquido nel condensatore.

Ak0_0028

Il KVR può essere usato come valvola

equilibratrice in impianti frigoriferi a

sbrinamento automatico. In tal caso il KVR va

installato tra il ricevitore e la tubazione di uscita

dell’evaporatore.

Nota!

Il KVR non deve mai essere usato come valvola di

sicurezza.

Ak0_0029

Il regolatore di avviamento KVL evita il

funzionamento e l’avviamento del compressore

a pressioni di aspirazione troppo alte.

Il KVL va installato sulla tubazione di aspirazione

dell’impianto frigorifero immediatamente a

monte del compressore.

Il KVL viene spesso usato in impianti frigoriferi

con compressori ermetici o semiermetici, adatti

per campi di bassa temperatura di evaporazione.

Il KVL apre al diminuire della pressione di uscita

(pressione di aspirazione).

Ak0_0024

38 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 41

Note per l’installatore Regolatori di pressione

Regolatore di capacità KVC

Il KVC viene usato per regolare la capacità in

impianti frigoriferi, in cui si possono verificare

fasi di carico ridotto e dov’è necessario evitare

un aspirazione troppo bassa e un ciclaggio dei

compressori.

Un’aspirazione troppo bassa provoca il vuoto

nell’impianto. In impianti con compressori

aperti ciò comporta il rischio di penetrazione

dell’umidità. Il KVC viene normalmente installato

su un bypass tra la mandata del compressore

e l’aspirazione. Il KVC si apre al diminuire della

pressione di uscita (pressione di aspirazione).

Se si desidera una regolazione più precisa,

una bassa pressione di aspirazione o una

maggiore caduta di pressione, in alternativa si

può usare un regolatore di capacità CPCE.

Ak0_0030

Ak0_0002

pressione

Regolatori di

Regolatore di pressione del

ricevitore KVD

Il KVC può essere installato anche su una

tubazione bypass dalla tubazione di mandata del

compressore e con l’uscita della valvola collegata

in un punto situato tra la valvola di espansione e

l’evaporatore.

Questa soluzione può essere adottata su un

raffreddatore di liquido con più compressori

in parallelo e nel caso in cui non si usi un

distributore di liquido.

Ak0_0003

Il KVD viene usato per mantenere una

pressione nel ricevitore sufficientemente alta

in impianti frigoriferi con o senza recupero di

calore.

Il KVD viene usato insieme con un regolatore

della pressione di condensazione KVR.

Il regolatore della pressione del ricevitore

KVD dispone di un attacco per il manometro

che può essere usato per la taratura della

pressione del ricevitore.

Il KVD si apre al diminuire della pressione di

uscita (pressione del ricevitore).

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 39

Ak0_0004

Page 42

Note per l’installatore Regolatori di pressione

PS

Identificazione

Tutte le KV recano un’etichetta che indica tipo e

funzione della valvola, per es. CRANKCASE PRESS.

REGULATOR type KVL.

L’etichetta indica anche il campo di lavoro della

valvola e la pressione max. di lavoro ammessa (PS/

MWP).

Sul bordo inferiore c’è una doppia freccia con le

indicazioni “+” e “-“. La direzione “+” (più) significa

pressione più alta e “-“ (meno) pressione più bassa.

I regolatori KV possono essere usati con tutti i

refrigeranti esistenti, salvo l’ammoniaca (NH3),

a condizione che vengano rispettati i campi di

pressione con cui possono funzionare.

Sul corpo della valvola sono impresse le sue

dimensioni, per es. KVP 15, e una freccia che

indica la direzione di flusso nella valvola.

Ak0_0032

Ak0_0005

Installazione

Brasatura

Assicurarsi che le tubazioni intorno alle valvole KV

siano pulite e ben fissate in modo da proteggere

le valvole dalle vibrazioni.

Tutti i regolatori di pressione KV devono essere

installati in modo che il flusso sia nella direzione

della freccia.

I regolatori di pressione possono essere installati

in qualsiasi posizione, ma in modo che non si

formino trappole d’olio o di liquido.

Durante la brasatura è importante avvolgere un

panno bagnato intorno alla valvola.

Dirigere la fiamma del gas in modo che la valvola

non sia esposta direttamente al calore. Assicurarsi

inoltre che al termine della brasatura non vi

siano delle scorie nella valvola, poiché queste

danneggerebbero il funzionamento della valvola

stessa.

Prima di procedere alla brasatura, assicurarsi che

un eventuale inserto per attacco manometrico sia

stato rimosso. Usare sempre gli occhiali protettivi

durante la brasatura delle valvole KV.

Ak0_0006

Ak0_0007

Attenzione!

Le leghe dei materiali di brasatura

e gli antiossidanti emettono del fumo

che può essere nocivo alla salute. Leggere

pertanto attentamente le istruzioni del

produttore e attenersi alle norme di

sicurezza. Tenere la testa lontana dal fumo durante la

brasatura. Provvedere a una buona ventilazione e/o

installare un aspiratore in corrispondenza della fiamma

per evitare l’inalazione di fumo o gas.

È consigliabile usare occhiali protettivi.

Non è raccomandato brasare se è ancora

presente del refrigerante nel sistema.

Non procedere alla brasatura se c’è refrigerante

nell’impianto potrebbe, danneggiare il soffietto

delle valvole KV, o altre parti dell’impianto

frigorifero.

40 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 43

Note per l’installatore Regolatori di pressione

Collaudo della pressione

Svuotamento

I regolatori di pressione KV possono essere

sottoposti a controllo della pressione dopo

l’installazione sull’impianto frigorifero, se

la pressione di controllo non supera i valori

massimi a cui le valvole possono essere

esposte.

I massimi valori della pressione di prova per le

valvole KV sono illustrati nello schema.

Durante lo svuotamento dell’impianto frigorifero

bisogna assicurarsi che tutte le valvole KV siano

aperte.

Le valvole KV vengono fornite con la taratura di

fabbrica e nelle seguenti posizioni:

KVP: chiusa

KVR: chiusa

KVL: aperta

KVC: aperta

KVD: aperta

È quindi necessario che l’asta di taratura di KVP e

di KVR sia girata al massimo a sinistra durante lo

svuotamento dell’impianto frigorifero.

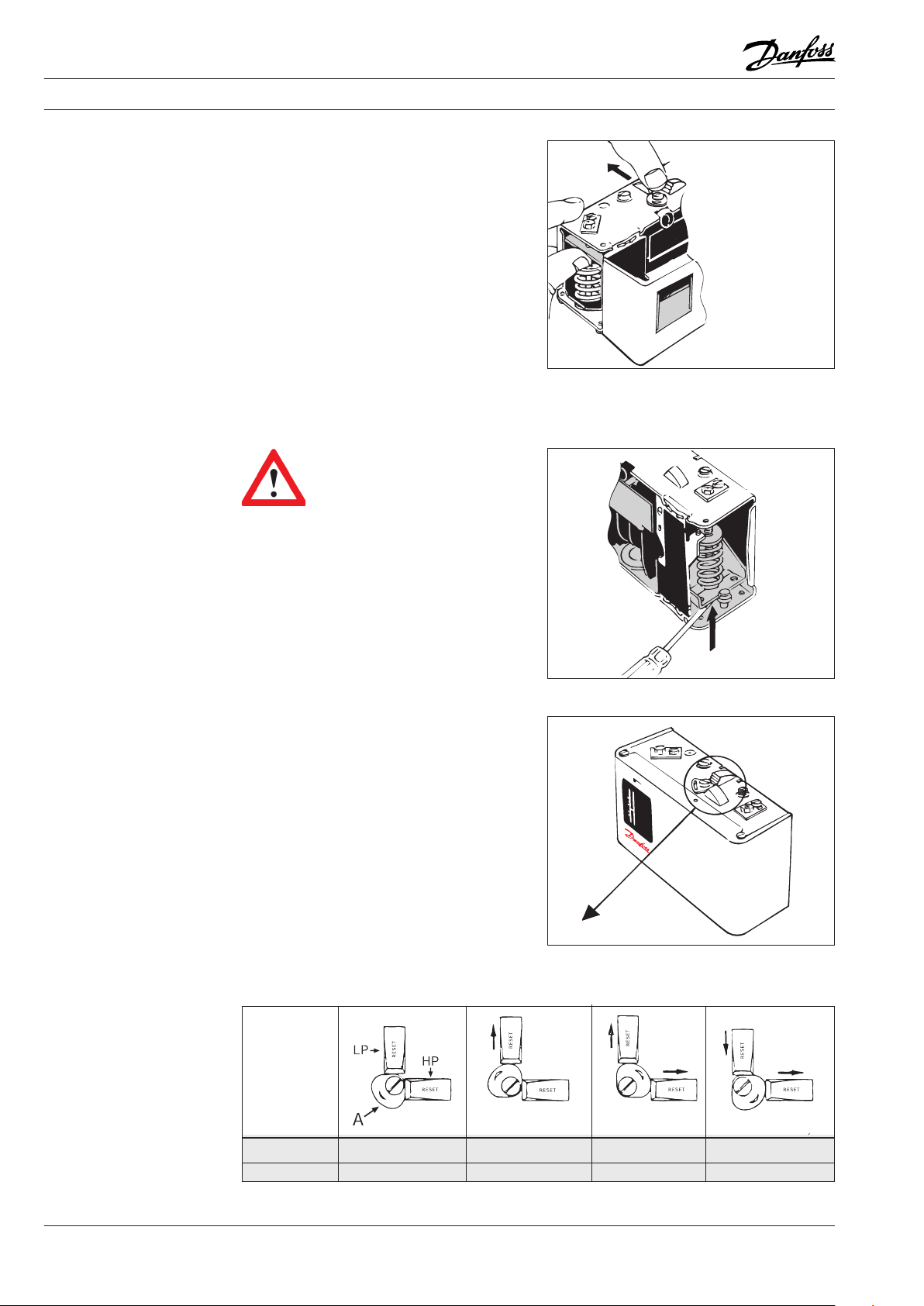

Tipo Press. di prova bar

KVP 12 - 15 - 22 28

KVP 28 - 35 25

KVL 12 - 15 - 22 28

KVL 28 - 35 25

KVR 12 - 15 -22 31

KVR 28 - 35 31

KVD 12 - 15 31

KVC 12 - 15 - 22 31

pressione

Regolatori di

In alcuni casi può essere necessario procedere

allo svuotamento sia dal lato di mandata che dal

lato di bassa pressione dell’impianto frigorifero.

Si sconsiglia di effettuare lo svuotamento

attraverso gli attacchi per manometro di KVP,

KVR e KVD, in quanto questi connettori hanno

un’apertura molto piccola.

Ak0_0009

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 41

Page 44

Note per l’installatore Regolatori di pressione

Taratura

Regolatore della pressione di

evaporazione KVP

Per la taratura dei regolatori di pressione KV negli

impianti frigoriferi è opportuno assumere come

base la taratura di fabbrica.

La taratura di fabbrica per i singoli regolatori

di pressione può essere rilevata misurando la

distanza tra la testa della valvola e la vite di

taratura.

La tabella allegata mostra la taratura di fabbrica,

la distanza “x” e la variazione di pressione per

ogni giro della vite di taratura in tutti i tipi di KV.

I regolatori della pressione di evaporazione KVP

vengono sempre forniti con taratura di fabbrica

pari a 2 bar. Girando in senso orario si ottiene una

pressione più alta, girando in senso antiorario si

ottiene una pressione più bassa.

Dopo un certo periodo a funzionamento normale

bisogna procedere ad una taratura più fine. Per

questa operazione usare sempre un manometro.

Tipo

KVP 12 - 15 - 22 2 bar 13 0,45

KVP 28 - 35 2 bar 19 0,30

KVL 12 - 15 - 22 2 bar 22 0,45

KVL 28 - 35 2 bar 32 0,30

KVR 12 - 15 -22 10 bar 13 2,5

KVR 28 - 35 10 bar 15 1,5

KVD 12 - 15 10 bar 21 2,5

KVC 12 - 15 - 22 2 bar 13 0,45

Ak0_0010

Taratura

di fabbrica

X mm bar/giri

Regolatori di avviamento KVL

Regolatori della pressione di

condensazione KVR + NRD

Se il KVP viene usato come antigelo, la rettifica

della taratura deve essere effettuata con un

carico minimo.

A taratura ultimata, rimettere sempre il

cappellotto protettivo.

I regolatori di avviamento KVL vengono sempre

forniti con una taratura di fabbrica di 2 bar.

Girando in senso orario si ottiene una pressione

più alta, girando in senso antiorario si ottiene una

pressione più bassa.

La taratura di fabbrica è il punto in cui il KVL

comincia ad aprire o chiude. Poiché si tratta

di proteggere il compressore, KVL deve essere

tarato alla pressione di aspirazione max. ammessa

del compressore.

La taratura viene effettuata usando il manometro

di aspirazione del compressore.

Negli impianti frigoriferi con un sistema KVR +

NRD occorre tarare il KVR in modo di ottenere

una pressione adeguata del ricevitore.

Bisogna poter accettare che la pressione del

condensatore sia sempre superiore di 1,4 - 3,0

bar (caduta di pressione attraverso NRD) rispetto

a quella del ricevitore. Qualora ciò non sia

accettabile, usare una soluzione basata su KVR +

KVD.

Ak0_0011

Ak0_0012

Il momento migliore per effettuare questa

taratura è durante il funzionamento nel periodo

invernale.

Ak0_0013

42 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 45

Note per l’installatore Regolatori di pressione

Regolatori della pressione di

condensazione KVR + KVD

Regolatori di pressione Danfoss

Negli impianti frigoriferi con KVR + KVD, tarare

prima la pressione di condensazione con KVR,

mentre KVD è chiuso (la vite di taratura è svitata

completamente in senso antiorario).

Tarare quindi KVD a una pressione del ricevitore

inferiore, per es. di circa 1 bar rispetto alla

pressione di condensazione.

Questa taratura deve essere effettuata col

manometro. Il momento migliore per effettuarla

è durante il funzionamento nel periodo invernale.

Se la taratura della pressione di condensazione

viene effettuata durante il funzionamento nel

periodo estivo, è possibile adottare una delle due

seguenti procedure:

1) In un impianto frigorifero di nuova

installazione e partendo da una taratura di

fabbrica di KVR e KVD a 10 bar, la taratura

del sistema può essere effettuata contando

il numero di giri sulla vite di taratura.

2) In un impianto frigorifero già in esercizio,

in cui non si conosce la taratura di KVR e di

KVD, occorre anzitutto stabilire il punto di

partenza per la taratura e contare quindi i

giri della vite. In seguito è possibile contare

il numero di giri sulla vite di taratura.

Ak0_0014

pressione

Regolatori di

Prodotto Usato come Apre Campo di pressione

KVP Regolatore della pressione di

evaporazione

KVR Regolatore della pressione di

condensazione

KVL Regolatore di avviamento al diminuire della pressione di uscita 0,2 - 6 bar

KVC Regolatore di capacità al diminuire della pressione di uscita 0,2 - 6 bar

CPCE Regolatore di capacità al diminuire della pressione di uscita 0 - 6 bar

NRD Regolatore di pressione

differenziale

KVD Regolatore della pressione del

ricevitore

all’aumentare della pressione di entrata 0 -5,5 bar

all’aumentare della pressione di entrata 5 - 17,5 bar

Inizia ad aprire quando la perdita di carico nella

3 - 20 bar

valvola è di 1.4 bar, ed è completamente aperta

quando questa è di 3 bar.

al diminuire della pressione di uscita 3 - 20 bar

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 43

Page 46

Page 47

Note per l’installatore Valvole per acqua

Indice Pagina

Impiego ..........................................................................................47

Identificazione.................................................................................... 47

Installazione...................................................................................... 48

Taratura .......................................................................................... 48

Manutenzione.................................................................................... 49

Parti di ricambio ..................................................................................50

Valvole per

acqua

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 45DKRCC.PF.000.G1.06 / 520H1977 45 45

Page 48

Note

46 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 49

Note per l’installatore Valvole per acqua

Impiego

Identificazione

Le valvole barostatiche per acqua tipo WV

vengono usate negli impianti frigoriferi con

condensatori raffreddati ad acqua per mantenere

costante la pressione di condensazione sotto

carichi variabili.

Le valvole per acqua possono essere usate con

tutti i comuni refrigeranti a condizione che venga

rispettato il campo di lavoro delle valvole. Le WVS

possono essere utilizzate per R717 (ammoniaca).

Ag0_0001

La valvola per acqua Danfoss WVFM è costituita

da un corpo valvola e da un soffietto. Sull’esterno

del soffietto si trova un’etichetta con l’indicazione

del tipo di valvola e del campo di lavoro nonché

della max. pressione di esercizio ammessa.

L’etichetta indica inoltre la pressione di esercizio

max. ammessa sul lato acqua:fornita come PN10

a norma di IEC534-4.

Sul fondo della valvola viene indicata la direzione

in cui bisogna girare l’asta di taratura per

aumentare o diminuire la quantità d’acqua.

Ag0_0002

La valvola per acqua WVFX è costituita da

un corpo valvola con unità di taratura ed un

soffietto.

Sull’esterno del soffietto un’etichetta indica il tipo

di valvola, il campo di lavoro e la max. pressione

di esercizio ammessa.

Tutte le indicazioni di pressione si riferiscono al

lato condensatore. Su un lato del corpo valvola

sono impressi i seguenti dati: PN16 (pressione

nominale) e per es. DN 15 (diametro nominale) e

k

1.9 (capacità della valvola in m3/h a una caduta

vs

di pressione di 1 bar).

Sul lato opposto del corpo valvola sono impresse

le sigle RA e DA.

RA sta per “reverse acting” (funzione inversa) e DA

significa “direct acting” (funzione diretta).

Quando WVFX viene usata come valvola della

pressione di condensazione, il soffietto deve

essere installato vicino alla sigla DA.

Valvole per

acqua

Ag0_0003

Ag0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.06 / 520H1977 47DKRCC.PF.000.G1.06 / 520H1977 47 47

Page 50

Note per l’installatore Valvole per acqua

Installazione

Le WVFM e WVFX vengono normalmente

installate sulla tubazione di acqua a monte del

condensatore e col flusso nella direzione indicata

dalla freccia.

Si consiglia di installare sempre un filtro

meccanico FA a monte della valvola per acqua

per evitare impurità nelle parti mobili della

valvola.

Per evitare che le vibrazioni siano trasmesse al

soffietto, il corpo va collegato, mediante tubo

capillare alla tubazione di mandata in un punto a

valle del separatore d’olio.

Per prevenire ritorni di olio o eventuali impurità,

il tubo capillare deve essere collegato sulla

superficie superiore della tubazione di mandata.

Le valvole per acqua WVFM e WVFX32-40

vengono installate normalmente con il soffietto

rivolto verso l’alto.

Ag0_0005

Taratura

Ag0_0006

La valvola per acqua WVFX 10-25 può essere

installata in qualsiasi posizione.

Ag0_0007

Le valvole WVFM e WVFX vengono tarate in

modo da ottenere la pressione di condensazione

desiderata. Girando l’asta a destra si ottiene una

pressione più bassa, mentre girandola a sinistra si

ottiene una pressione più alta.

Per la taratura approssimativa si possono usare

i valori della scala graduata 1 - 5 . Il valore 1

corrisponde a circa 2 bar e il valore 5 a circa

17 bar.

NB.: I valori del campo di taratura indicano il

momento di apertura.

Ag0_0008

Per avere una valvola completamente aperta

la pressione del condensatore deve essere

superiore di 3 bar.

48 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 51

Note per l’installatore Valvole per acqua

Manutenzione

Si consiglia di sottoporre le valvole per acqua

ad una manutenzione preventiva, in quanto, col

tempo, intorno alle parti mobili delle valvole si

accumulano delle impurità (depositi).

La manutenzione può includere il lavaggio

delle valvole per acqua, che non solo elimina le

impurità, ma consente di “sentire” se la reazione

delle valvole è diventata più lenta.

Ag0_0009

Il lavaggio della valvola per acqua WVFM può

effettuarsi in modo più agevole se 2 cacciavite

vengono inseriti sotto la vite di taratura.

La vite viene quindi sollevata consentendo

l’aumento del flusso dell’acqua.

Ag0_0010

Anche il lavaggio della valvola per acqua WVFX

può essere effettuato con due cacciavite che

vanno introdotti in una scanalatura ai due lati

dell’unità di taratura (alloggiamento della molla)

e sotto la coppa della molla.