Page 1

MAKING MODERN LIVING POSSIBLE

Notas del instalador

Consejos e indicaciones prácticos

para la instalación

REFRIGERATION &

AIR CONDITIONING DIVISION

Manual

Page 2

Estas “Notas para el instalador” proporcionan consejos prácticos acerca de

los controles de refrigeración (mecánicos) y compresores Danfoss.

Si desea obtener más información acerca de la gama de productos

Danfoss, póngase en contacto con su distribuidor o con la filial de Danfoss

local. También encontrará información de utilidad en nuestro sitio web:

www.danfoss.com

Esperamos que este manual le resulte útil para su trabajo diario.

Danfoss A/S

Page 3

Notas del instalador

Capítulo 1 ....................................Válvulas de expansión termostáticas ...................................... página 3

Capítulo 2

....................................Válvulas solenoides ........................................................................página 13

Válvulas de

expansión

solenoides Presostatos Termostatos

Válvulas

Capítulo 3

Capítulo 4

Capítulo 5

Capítulo 6

Capítulo 7

....................................Presostatos .........................................................................................página 19

....................................Termostatos .......................................................................................página 27

....................................Reguladores de presión ...............................................................página 35

....................................Válvulas de agua ..............................................................................página 45

....................................Filtros secadores y visores de líquido ....................................página 51

Reguladores

de presión Válvulas de agua

Filtros secadores y

Visores de líquido

Capítulo 8

Capítulo 9

Capítulo 10 ..................................Localización de averías

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 1

....................................Compresores y Unidades Condensadoras ...........................página 61

....................................Notas prácticas ................................................................................página 125

...............................................................página 145

Compresores

Danfoss Notas prácticas

Localización de

averías

Page 4

Page 5

Notas del instalador Válvulas de expansión termostáticas

Índice Página

Introducción .......................................................................................5

Recalentamiento ...................................................................................5

Subenfriamiento ...................................................................................5

Compensación de presión exterior ..................................................................6

Cargas .............................................................................................6

Carga universal .................................................................................6

Carga MOP .....................................................................................6

Carga MOP con lastre ...........................................................................7

Elección de válvula de expansión termostática.......................................................7

Identificación.......................................................................................7

Instalación .........................................................................................8

Ajuste ..............................................................................................9

Sustitución del conjunto de orificio................................................................ 10

Gama de productos Danfoss ...................................................................... 11

Válvulas de

expansión

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 3

Page 6

Notas

4 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 7

Notas del instalador Válvulas de expansión termostáticas

Introducción

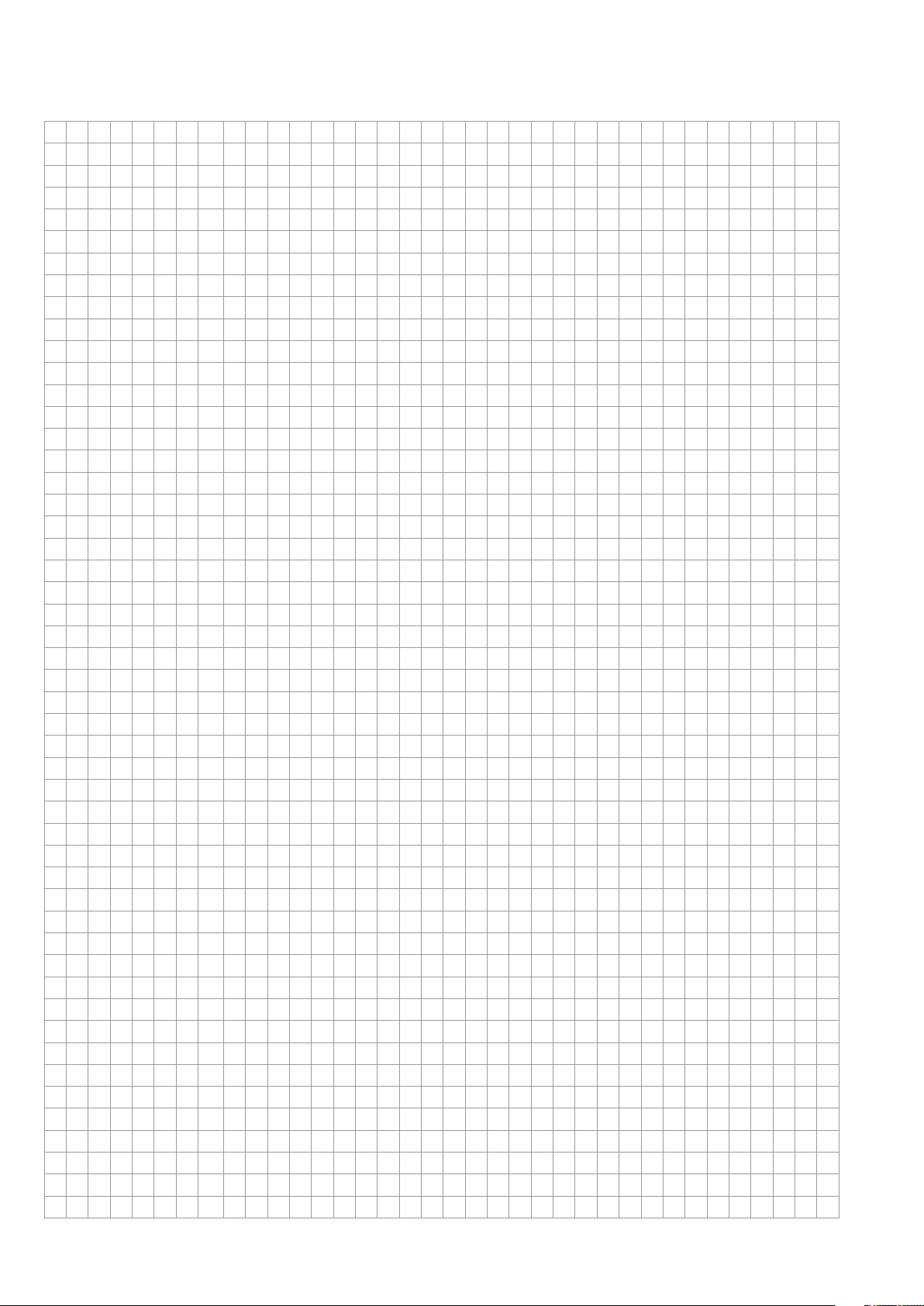

Una válvula de expansión termostática consta

de un elemento termostático (1) separado del

cuerpo de válvula por una membrana.

El elemento termostático está conectado con un

bulbo (2) a través de un tubo capilar, un cuerpo de

válvula con asiento de válvula (3) y un muelle (4).

Funcionamiento de una válvula de expansión

termostática:

El funcionamiento está determinado por 3

presiones fundamentales:

P1: Presión del bulbo, que actúa sobre la parte

superior de la membrana, en la dirección de

apertura de la válvula.

P2: Presión de evaporación, que actúa sobre

la parte inferior de la membrana, en la

dirección de cierre de la válvula.

P3: Presión del muelle, que igualmente actúa

sobre la parte inferior de la membrana, en la

dirección de cierre de la válvula.

Cuando la válvula regula, se crea un equilibrio

entre la presión del bulbo por un lado de la

membrana y la presión de evaporación y del

muelle por el lado opuesto de la misma.

Por medio del muelle se ajusta el recalentamiento.

Válvulas de

expansión

Recalentamiento

Subenfriamiento

Ad0-0001

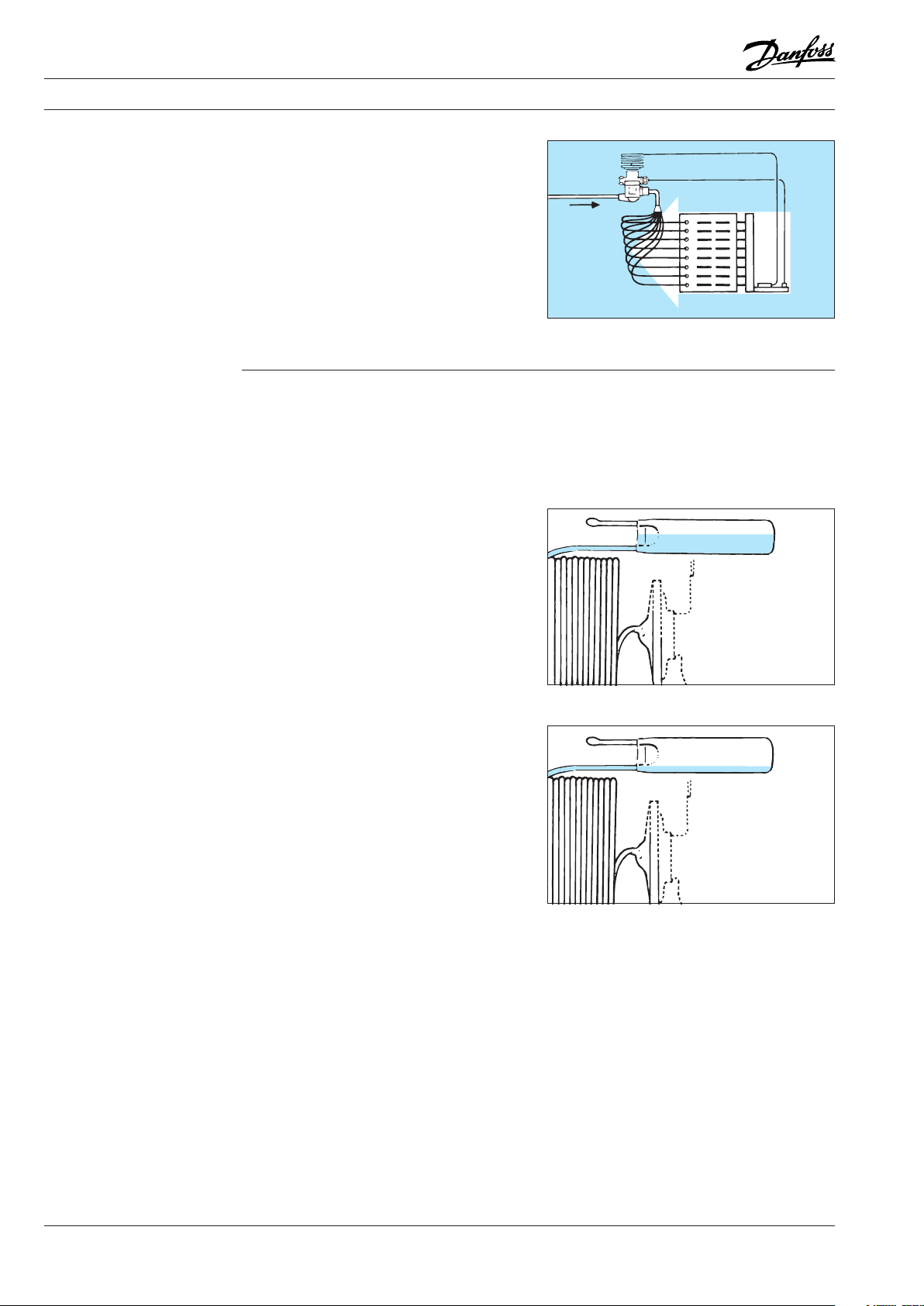

El recalentamiento se mide en el lugar donde

está situado el bulbo en la tubería de aspiración,

y es la diferencia entre la temperatura existente

en el bulbo y la presión de evaporación/

temperatura de evaporación en el mismo lugar.

El recalentamiento se mide en Kelvin (K) y se

emplea como señal reguladora de inyección de

líquido a través de la válvula de expansión.

Ad0-0012

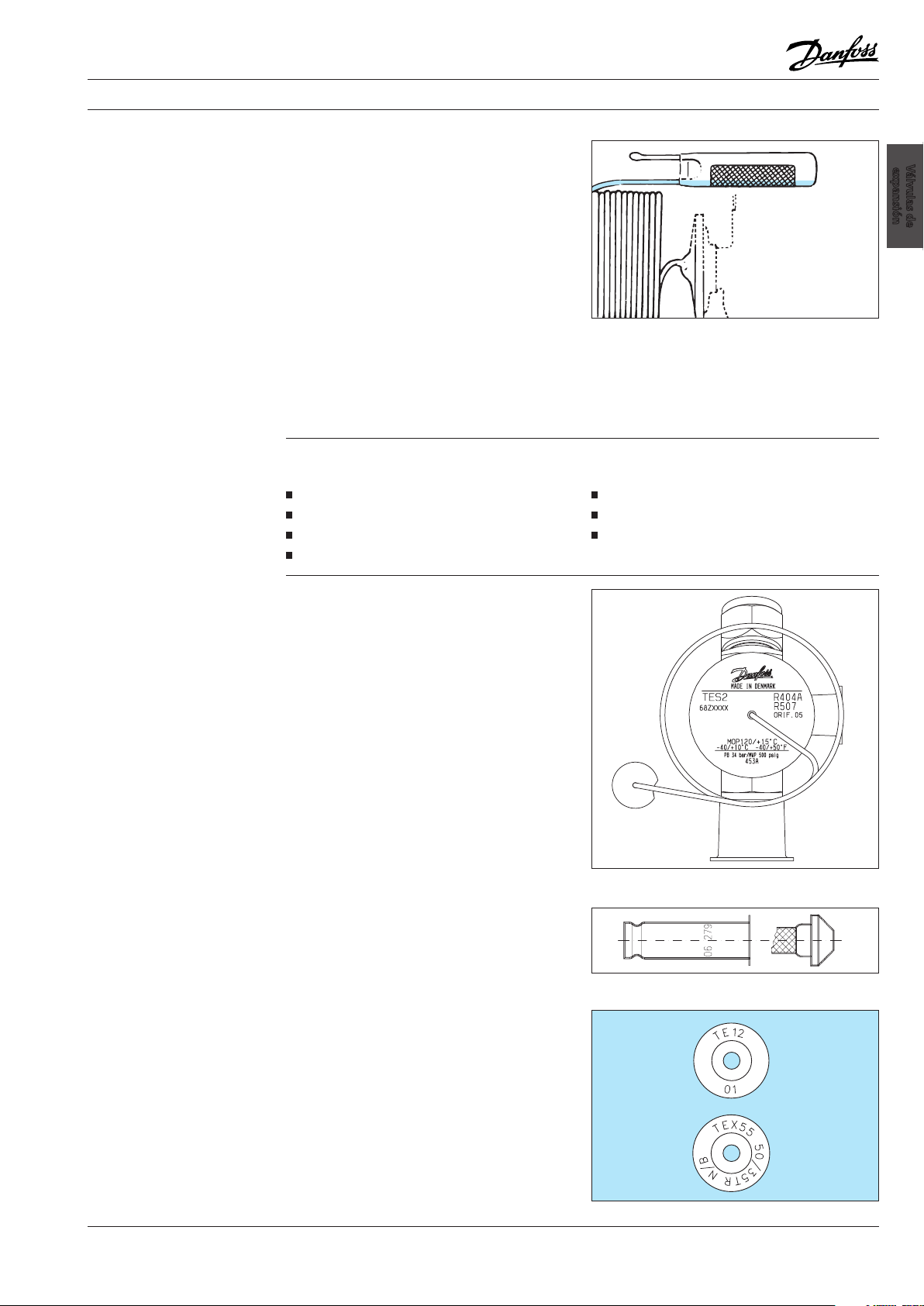

El subenfriamiento se define como la diferencia

entre la temperatura del líquido y la presión/

temperatura de condensación a la entrada de

la válvula de expansión.

El subenfriamiento se mide en Kelvin (K).

El subenfriamiento del refrigerante es necesario

para evitar burbujas de vapor en el líquido antes

de la válvula.

Las burbujas de vapor merman la capacidad de la

válvula y por consiguiente reducen el suministro

de líquido al evaporador.

Ad0-0015

Un subenfriamiento de un valor de 4-5K es

suficiente en la mayoría de los casos.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 5

Page 8

Notas del instalador Válvulas de expansión termostáticas

Compensación de presión

exterior

Cargas

Carga universal

Si se usan distribuidores de líquido, siempre

deberán emplearse válvulas de expansión con

compensación de presión exterior.

El uso de distribuidores de líquido causa

generalmente una caída de presión de 1 bar

en el distibuidor y en los tubos de distribución.

Siempre deberán utilizarse válvulas de este

tipo en instalaciones de refrigeración con

evaporadores o intercambiadores de calor de

placas pesados, en los que la caída de presión

siempre será más elevada que la presión

correspondiente a 2K.

Las válvulas de expansión termostáticas pueden

contener 3 tipos de carga:

1. Carga universal

2. Carga MOP

3. Carga MOP con lastre, de serie en las válvulas

de expansión con MOP de Danfoss.

Las válvulas de expansión con Carga Universal

se emplean en la mayoría de las instalaciones

de refrigeración, en las que no se exige una

limitación de presión y en las que el bulbo puede

tener una mayor temperatura que el elemento, o

una elevada temperatura de evaporación/presión

de evaporación.

Ad0-0016

Carga MOP

Carga universal significa que hay una carga

líquida en el bulbo. La cantidad de carga es tan

grande, que siempre quedará carga en el bulbo,

independientemente de que éste se encuentre

más frío o más caliente que el elemento.

Las válvulas con carga MOP se usan

normalmente en equipos fabricados, donde se

desea una limitación de la presión de aspiración

en el momento de puesta en marcha, como

por ejemplo en el sector de transporte y en

instalaciones de aire acondicionado.

Las válvulas de expansión con MOP tienen una

cantidad muy reducida de carga en el bulbo.

Esto significa que la válvula o el elemento

tienen que tener una temperatura mayor que

el bulbo. En caso contrario, la carga puede

emigrar del bulbo hacia el elemento e impedir el

funcionamiento de la válvula de expansión.

Carga MOP significa una cantidad limitada de

carga líquida en el bulbo.

Las siglas “MOP” significan Presión de Operación

Máxima (Maximum Operation Pressure) y es

la presión de aspiración/evaporación más

alta admisible en las tuberías de aspiración/

evaporación.

La carga se habrá evaporado cuando se llegue

al punto MOP. Gradualmente, a medida que

la presión de aspiración aumenta, la válvula

de expansión comienza a cerrarse a aprox.

0,3/0,4 bar por debajo del punto MOP. Se cierra

completamente cuando la presión de aspiración

es igual al punto MOP.

MOP también se llama a veces “Protección de

sobrecarga del motor” (Motor Overload Protection).

Ad0-0017

Ad0-0018

6 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 9

Notas del instalador Válvulas de expansión termostáticas

Carga MOP con lastre

Elección de válvula de

expansión termostática

Identificación

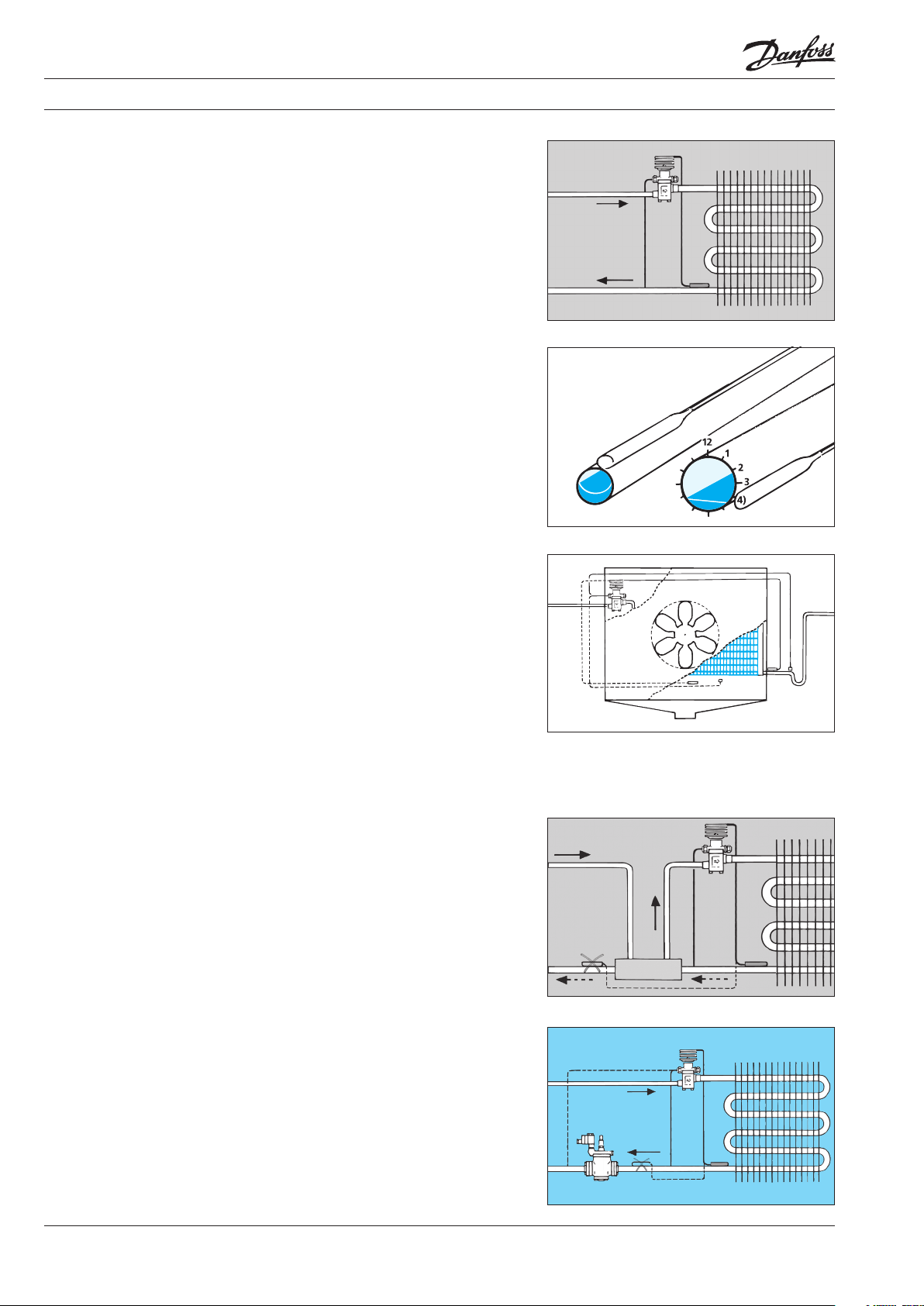

Las válvulas con carga MOP con lastre se usan

principalmente en instalaciones de refrigeración

con evaporadores “de dinámica elevada” , como

p.ej. en instalaciones de aire acondicionado e

intercambiadores de calor de placa con una alta

transmisión de calor.

Con carga MOP con lastre, se puede conseguir un

recalentamiento de hasta 2 - 4K menor que con

otros tipos de carga.

El bulbo de una válvula de expansión

termostática contiene un material de gran

porosidad y superficie en relación a su peso.

La carga MOP con lastre tiene un efecto

amortiguador sobre la regulación de la válvula de

expansión.

La válvula se abre despacio cuando la

temperatura del bulbo aumenta y cierra rápido

cuando la temperatura del bulbo disminuye.

La elección de la válvula de expansión termostática

se realiza conociendo los siguientes datos:

Refrigerante

Capacidad del evaporador

Presión de evaporación

Presión de condensación

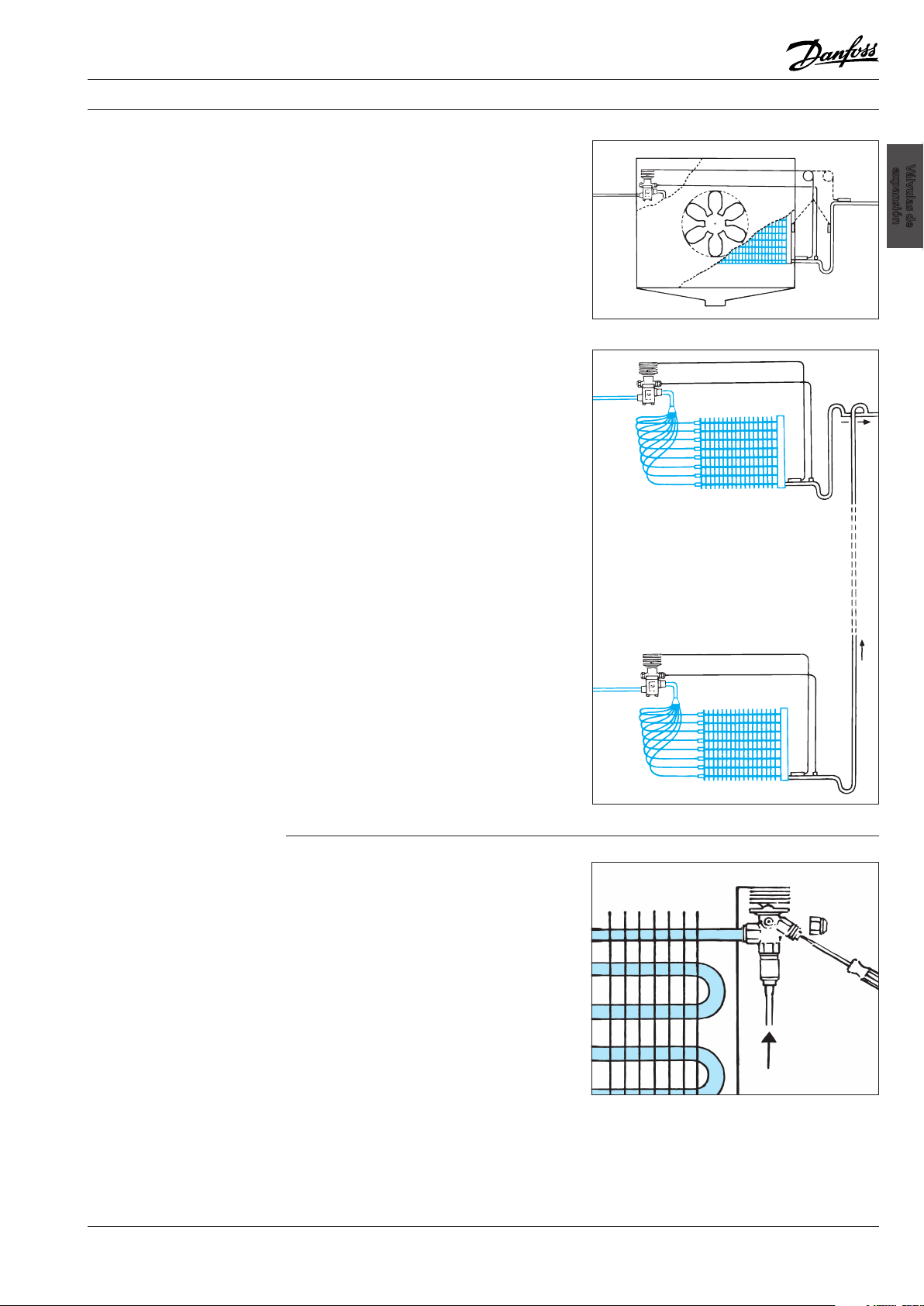

El elemento termostático está equipado con una

marca realizada a láser en la parte superior de la

membrana.

Ad0-0021

Subenfriamiento

Caída de presión a través de la válvula

Compensación de presión interna o externa

Válvulas de

expansión

El código indica el refrigerante para el que está

diseñada la válvula:

L = R410A

N = R134a

S = R404A/ R507

X = R22

Z = R407C

Esta marca indica el tipo de válvula (con

número de código), rango de temperatura de

evaporación, punto MOP, refrigerante y máxima

presión de funcionamiento, PS/MWP

En las válvulas TE 20 y TE 55 la capacidad nominal

está estampada en una etiqueta adherida a la

válvula.

El conjunto de orificio para T2 y TE2 está marcado

con el tamaño del orificio (p.ej. 06) y la grabación

de la semana + el último número del año de

fabricación (p.ej. 279).

El número del conjunto de orificio también está

indicado en la tapa del embalaje.

En los TE 5 y TE 12, la inscripción superior (TE 12)

indica el tipo de válvula para el que se puede

utilizar el orificio. La inscripción inferior (01)

indica el tamaño del orificio.

En los TE 20 y TE 55, la inscripción inferior (50/35

TR N/B) indica la capacidad nominal en los dos

rangos de temperatura de evaporación N y B, y el

refrigerante. (50/35 TR = 175 kW en el rango N y

123 kW en el rango B).

Ad0-0019

Ad0-0023

La inscripción superior (TEX 55) indica el tipo de

válvula para el que se puede utilizar el conjunto.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 7

Ad0-0020

Page 10

Notas del instalador Válvulas de expansión termostáticas

Instalación

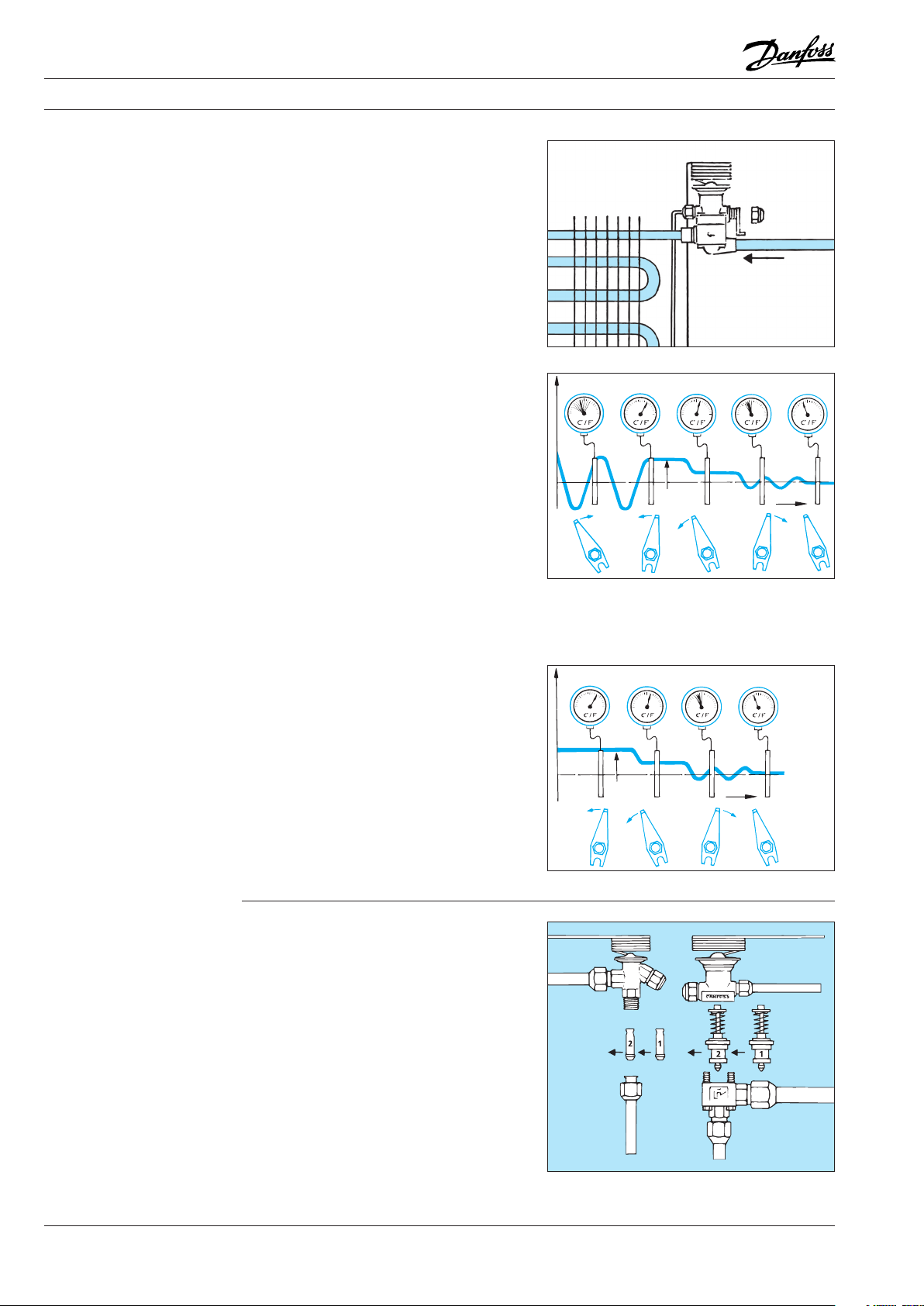

La válvula de expansión debe instalarse en la

tubería de líquido, delante del evaporador, y su

bulbo sujeto a la tubería de aspiración lo más

cerca posible del evaporador.

En caso de que haya compensación de

presión externa, la tubería de compensación

deberá conectarse a la tubería de aspiración

inmediatamente después del bulbo.

La mejor posición de montaje del bulbo es en una

tubería de aspiración horizontal, en una posición

entre la una y las cuatro de las agujas del reloj.

La ubicación depende del diámetro exterior

de la tubería.

Nota:

El bulbo no deberá montarse nunca en la parte

baja de una tubería de aspiración, debido a la

posibilidad de que la existencia de aceite en el

fondo de la tubería produzca señales falsas.

El bulbo debe poder medir la temperatura del

vapor de aspiración recalentado y, por lo tanto,

no debe situarse de manera que esté sometido a

fuentes extrañas de calor/frío.

Ad0-0002

Ad0-0003

Si el bulbo está sometido a corrientes de aire

caliente, se recomienda su aislamiento.

Con la abrazadera Danfoss para el bulbo se ajusta

perfectamente el bulbo a la tubería, asegurando

el máximo contacto térmico con la tubería de

aspiración. El diseño TORX del tornillo facilita la

aplicación del par de apriete tubería, sin tener

que presionar la herramienta sobre la ranura del

tornillo. Además, el diseño de la ranura TORX

elimina el riesgo de dañar el tornillo.

El bulbo no debe montarse detrás de un

intercambiador de calor, ya que en esta posición

dará señales falsas a la válvula de expansión.

El bulbo no debe montarse cerca de

componentes con grandes masas, ya que esto

también producirá emisión de señales falsas a la

válvula de expansión.

Ad0-0004

Ad0-0005

Ad0-0006

8 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 11

Notas del instalador Válvulas de expansión termostáticas

Instalación (cont.)

Tal como se ha indicado anteriormente, el bulbo

debe instalarse en la parte horizontal de la

tubería de aspiración inmediatamente después

del evaporador. No deberá instalarse en el

colector del evaporador o en una tubería vertical

después de una trampa de aceite.

El montaje del bulbo de la válvula de expansión

siempre tiene que efectuarse delante de posibles

bolsas de líquido.

Ad0-0007

Válvulas de

expansión

Ad0-0008

Ajuste

La válvula de expansión se suministra con un

ajuste de fábrica idóneo para la mayoría de los

casos.

En caso de que fuera necesario un ajuste

adicional, utilícese el vástago de regulación de la

válvula.

Girando el vástago en sentido horario se

aumenta el recalentamiento de la válvula de

expansión, y girándolo en sentido antihorario, se

disminuye.

En los tipos T /TE 2, una vuelta del vástago resulta

en un cambio en el recalentamiento de apróx. 4K

a una temperatura de evaporación de 0°C.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 9

Ad0-0009

Page 12

Notas del instalador Válvulas de expansión termostáticas

Ajuste (cont.)

Para el tipo TE 5 y tamaños siguientes, una vuelta

del vástago supone un cambio de unos 0,5K

en el recalentamiento a 0°C de temperatura de

evaporación, .

En las TUA y TUB, una vuelta del vástago a 0°C de

temperatura de evaporación, supone un cambio

de aproximadamente 3 K en el recalentamiento.

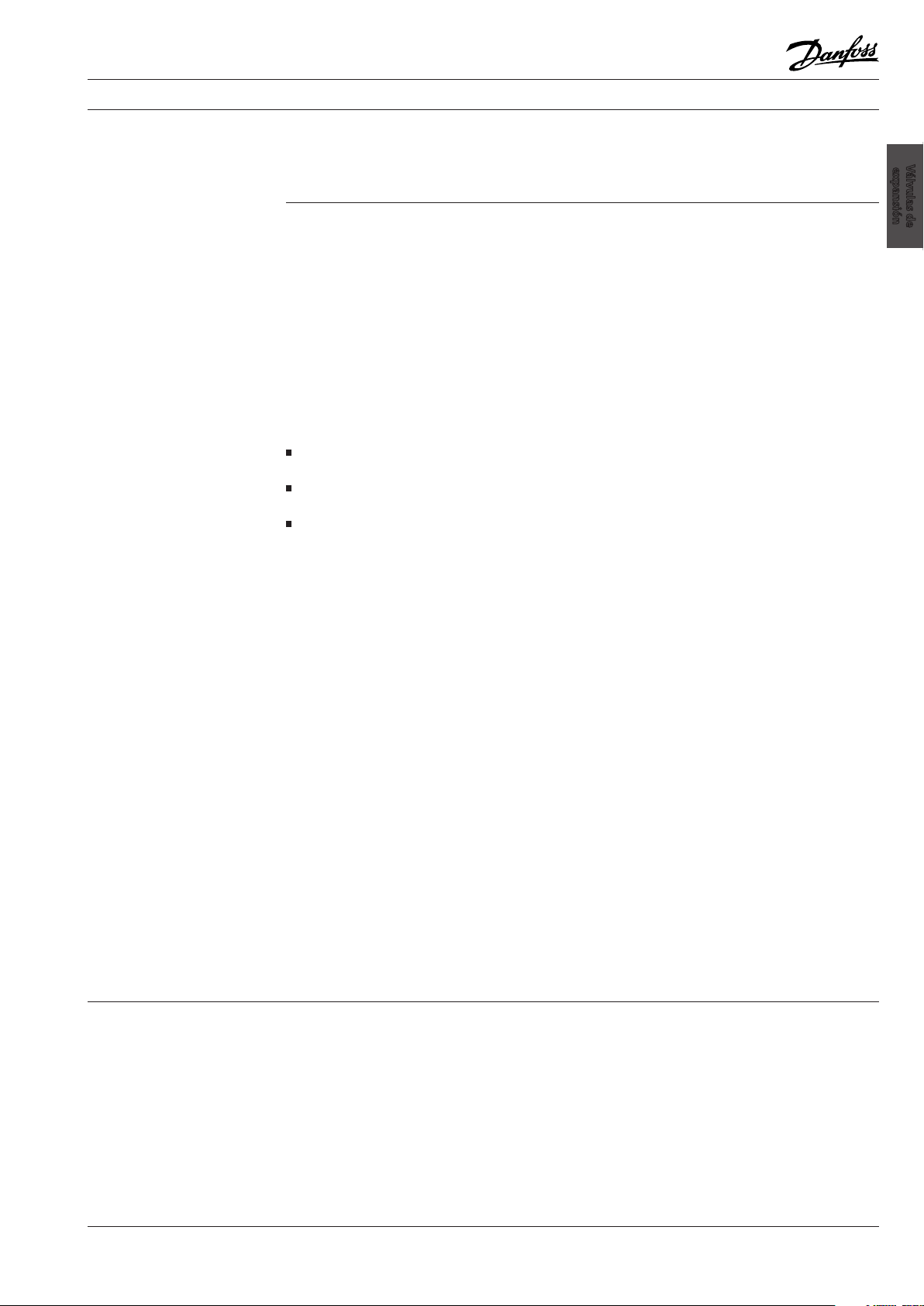

Un funcionamiento inestable del evaporador

puede eliminarse de la siguiente manera:

Aumentar el recalentamiento haciendo girar

suficientemente el vástago de regulación de

la válvula hacia la derecha (sentido horario)

hasta que desaparezca el funcionamiento

inestable. Seguidamente hacer girar el vástago

gradualmente hacia la izquierda hasta que vuelva

a aparecer la inestabilidad.

Desde esta posición se da una vuelta entera al

vástago hacia la derecha, (para los tipos T/TE 2,

sólo es necesario 1/4 de vuelta)

En esta posición el sistema de refrigeración

tendrá un funcionamiento estable y el

evaporador es utilizado a su pleno rendimiento.

Una oscilación de 1 K en el recalentamiento no se

considera como un funcionamiento inestable.

Ad0-0010

Ad0-0011

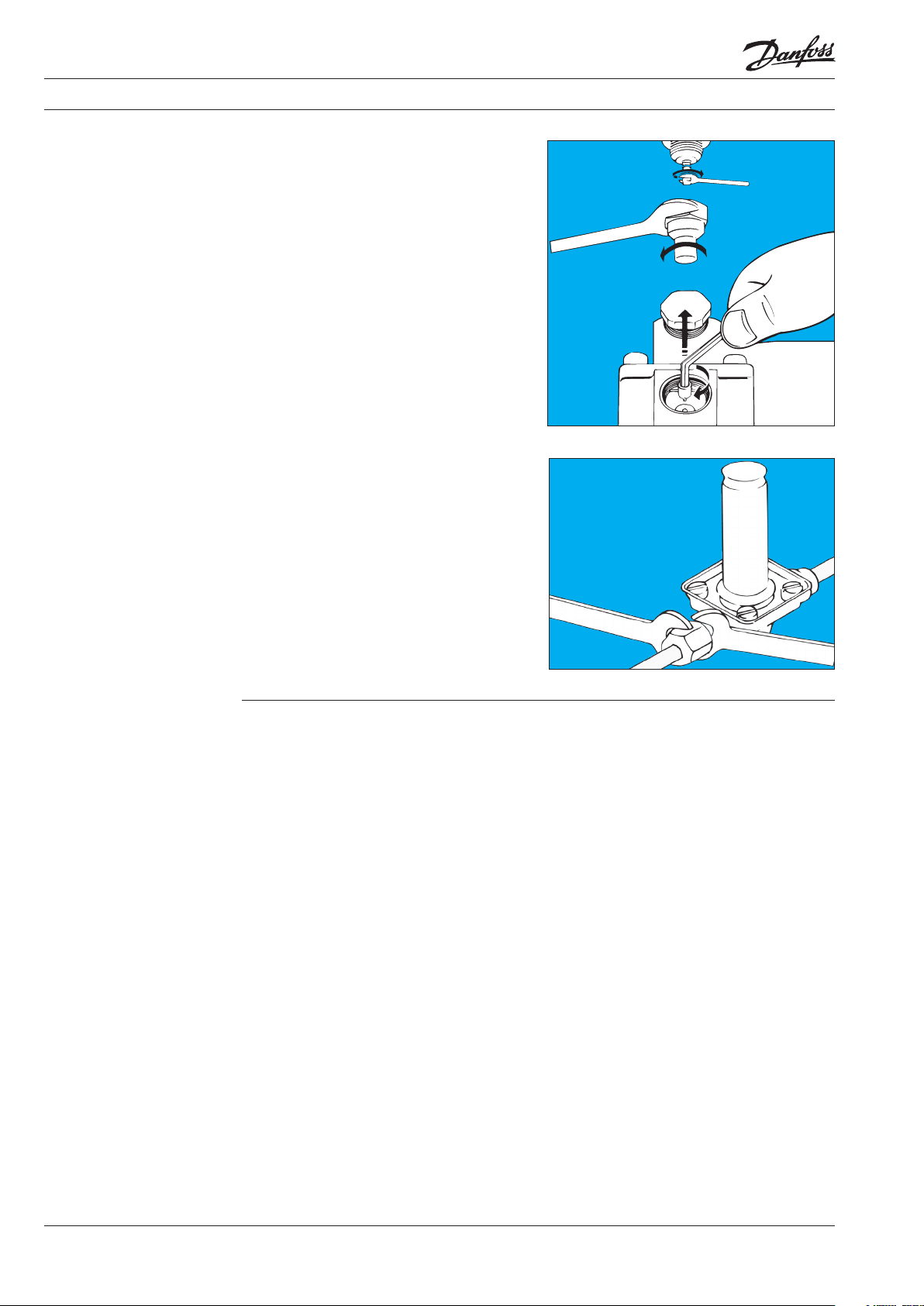

Sustitución del conjunto

de orificio

Un recalentamiento excesivo en el evaporador

puede ser debido a falta de refrigerante.

Se puede reducir el recalentamiento, haciendo girar

gradualmente el vástago de regulación hacia la

izquierda (en sentido contrario a las agujas del reloj),

hasta que el funcionamiento inestable aparezca.

Desde esta posición se da una vuelta entera al

vástago hacia la derecha, (para las T/TE 2 sólo un

1/4 de vuelta). En esta posición el evaporador es

utilizado a su pleno rendimiento.

Una oscilación de 1 K en el recalentamiento no se

considera como un funcionamiento inestable.

Ad0-0013

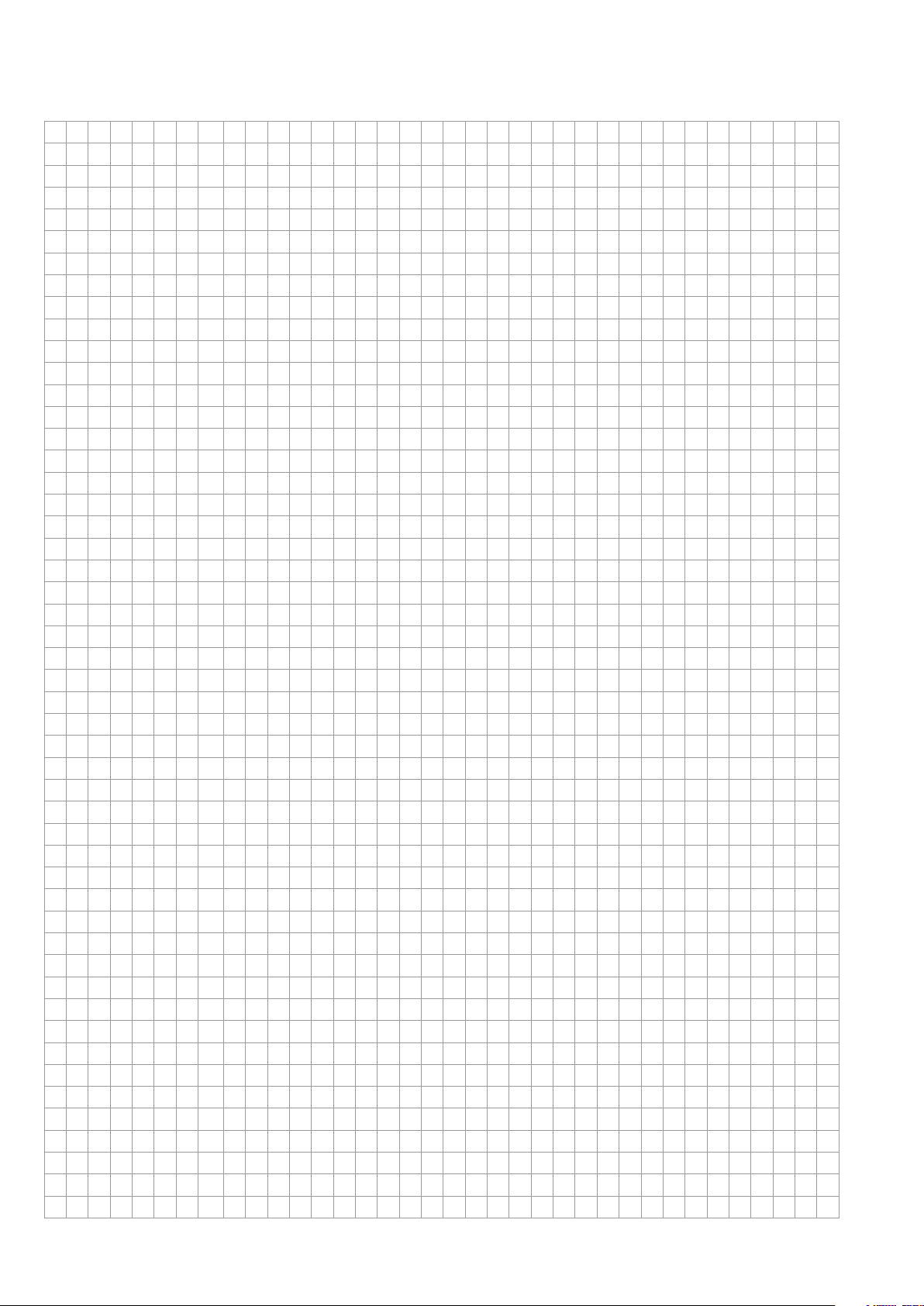

Si no se puede encontrar un punto de reglaje en

el cual el evaporador no presente inestabilidad,

puede ser debido a que la capacidad de la

válvula sea demasiado grande, siendo necesaria

la sustitución del conjunto de orificio, o de la

válvula, por un tamaño menor.

En caso de que el recalentamiento del

evaporador sea excesivo, es debido a que la

capacidad de la válvula es demasiado pequeña,

siendo necesaria la sustitución del conjunto de

orificio por uno de tamaño mayor.

Las válvulas TE, T2, TUA, y TCAE se suministran

con un conjunto de orificio intercambiable.

Ad0-0014

10 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 13

Notas del instalador Válvulas de expansión termostáticas

Gama de productos Danfoss

Válvulas de expansión

termostáticas

Danfoss ofrece una amplia gama de válvulas

de expansión termostáticas con capacidades

desde 0,4 a 1083 kW (R134a).

Las válvulas de expansión T/TE 2 son de latón

con conexiones de abocardar/abocardar o

soldar/abocardar.

Capacidad nominal: 0,4 - 10,5 kW (R134a).

Las válvulas TUA, TUB, TUC son de acero

inoxidable y tienen conexiones de soldadura

bi-metálicas de acero inoxidable/cobre.

Capacidad nominal: 0,5 - 12 kW (R134a).

Las válvulas se pueden suministrar con o sin

compensación de presión externa.

La TUA tiene un conjunto de orificio

intercambiable y recalentamiento ajustable.

Las TUB tienen orificio fijo y recalentamiento

ajustable.

Las TUC tienen orificio fijo y recalentamiento

ajustado de fábrica .

Las válvulas TUB y TUC son principalmente para

fabricantes (OEM).

Todas las válvulas TUB y TUC pueden sustituirse

por válvulas del tipo TUA.

Las válvulas TDE tienen el cuerpo de latón y

conexiones de soldar cobre.

Capacidad nominal: 10.5 - 140 kW (R407C)

Las válvulas se suministran con orificio fijo y

recalentamiento ajustable.

Las válvulas TE 5 - TE 55 son de latón.

Las válvulas se suministran por partes que

consta de cuerpo de válvula, orificio y elemento

termostático.

El cuerpo de válvula está disponible en versiones

de paso recto o paso en ángulo, y con conexiones

de soldar, abocardar y bridas.

Capacidad nominal: 12.9 - 220 kW (R134a).

Las válvulas se suministran con compensación de

presión externa.

Las válvulas PHT 85 - 300 se suministran por

partes que se compone de cuerpo de válvula,

bridas, orificio y elemento termostático.

Válvulas de

expansión

Las válvulas TCAE, TCBE, TCCE son de acero

inoxidable y tienen conexiónes de soldadura

bi-metálicas de acero inoxidable y cobre.

Capacidad nominal: 12 - 18 kW (R134a).

Las válvulas tienen el mismo diseño que las

válvulas TU, pero con una mayor capacidad.

Las válvulas se suministran con compensación

de presión externa.

Las válvulas TRE son de latón y tienen

conexiones bi-metálicas de acero inoxidable/

cobre.

Capacidad nominal: 18 - 196 kW (R134a).

Las válvulas se suministran con orificio fijo y

recalentamiento ajustable.

Capacidad nominal: 55 - 1083 kW (R134a).

Para más información consulte la página web de

Danfoss, o la documentación en los catálogos.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 11

Page 14

Page 15

Notas del instalador Válvulas solenoides

Índice Página

Instalación .......................................................................................15

Precauciones para EVRA 32 & 40............................................................... 15

En la prueba de presión ....................................................................... 16

La bobina ........................................................................................ 17

El producto correcto ..............................................................................18

solenoides

Válvulas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 13

Page 16

Notas

14 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 17

Notas del instalador Válvulas solenoides

Instalación

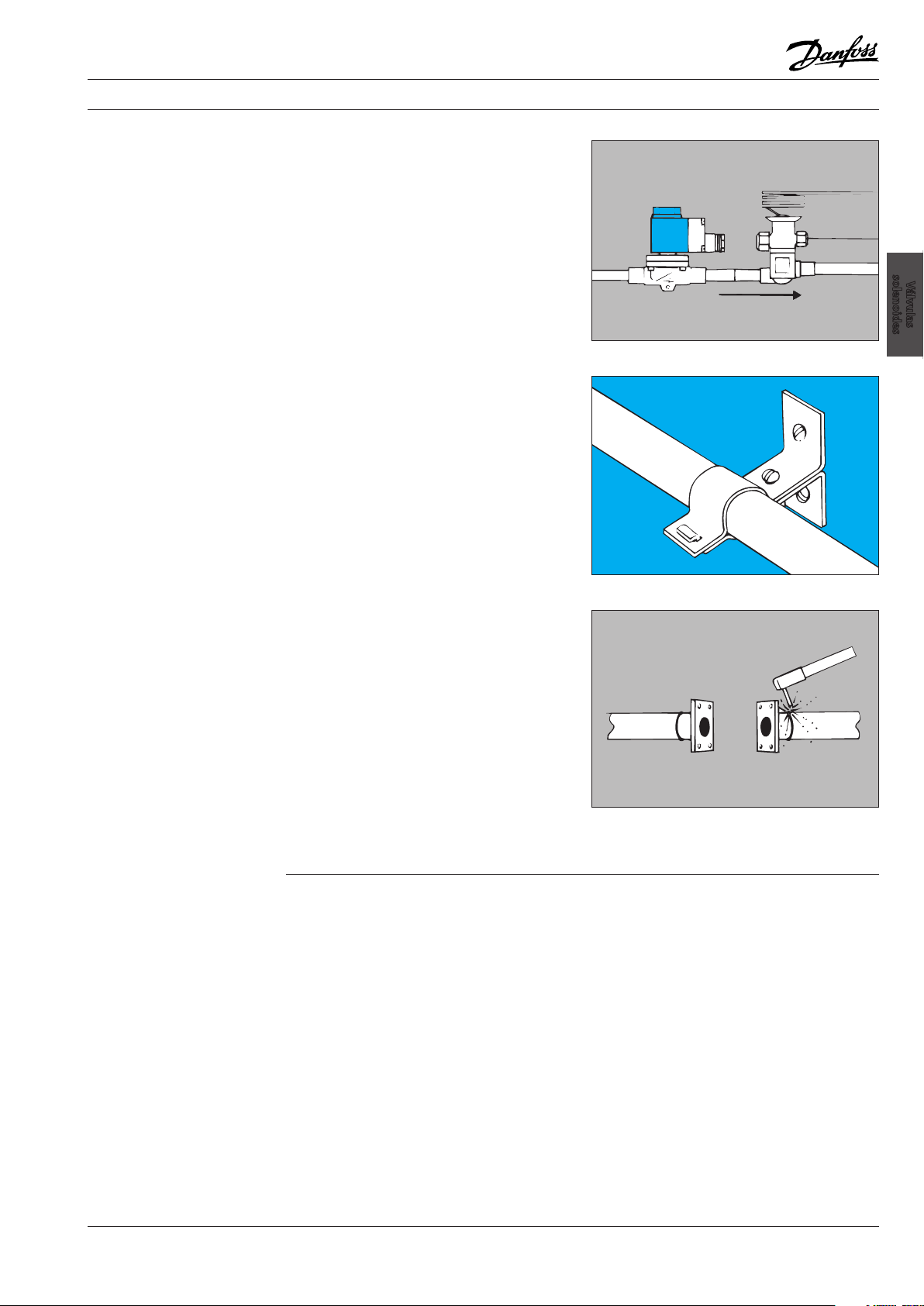

Todas las válvulas de solenoide, tipos EVR/

EVRA, solamente funcionan cuando se instalan

correctamente en la dirección de flujo, esto es,

la dirección indicada por la flecha.

Normalmente, cuando se monta una válvula de

solenoide delante de una válvula de expansión

termostática, se debe colocar cerca de ésta.

Con esto se evitan golpes de ariete cuando

la válvula de solenoide se abre.

Para evitar roturas, se debe comprobar que

los tubos alrededor de la válvula estén fijados

debidamente.

Af0_0001

Af0_0003

solenoides

Válvulas

Precauciones para EVRA 32 & 40

El soldado de válvulas de solenoide EVR/EVRA

no suele requerir su desmontaje, siempre que se

tomen las precauciones necesarias para evitar el

calentamiento de la válvula.

¡Atención! Proteger siempre el tubo de

la armadura contra chispas de

soldadura.

Una vez fijada la válvula en la tubería, se debe

desmontar el cuerpo de la válvula para proteger

del calor las juntas y las juntas tóricas. Para

instalaciones con tuberías de acero soldado se

recomienda montar un filtro de partículas, tipo FA

o similar, delante de la válvula de solenoide. (Se

recomienda limpiar antes de arrancar en nuevas

instalaciones).

Af0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 15

Page 18

Notas del instalador Válvulas solenoides

En la prueba de presión

Todas las válvulas de solenoide del sistema

deben estar abiertas, ya sea activando la bobina

o abriendo la válvula manualmente (si hay un

husillo de operación manual).

Recuerde volver a enroscar el husillo a su

posición inicial antes del arranque. En caso

contrario, la válvula no cerrará.

Af0_0005

Utilice siempre fuerzas contrarias en el apriete

final de la válvula de solenoide a las tuberías,

es decir, dos llaves en el mismo lado de la

válvula.

Af0_0006

16 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 19

Notas del instalador Válvulas solenoides

La bobina

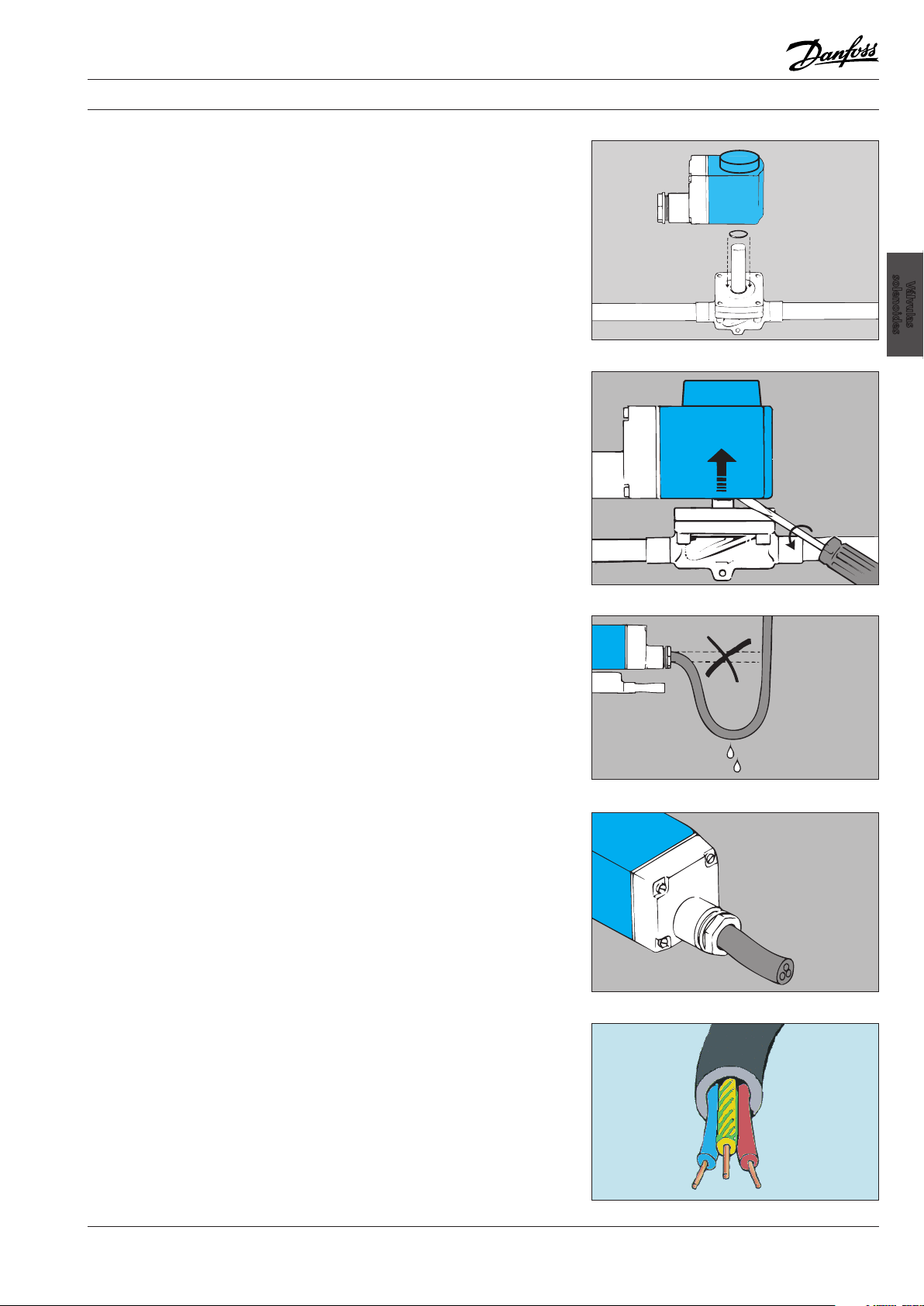

Cuando se monta la bobina, se presiona la misma

con la mano sobre el tubo de la armadura hasta

que se escuche un clic. Esto significa que la

bobina ha sido colocada correctamente.

Nota: Recuerde colocar una junta tórica entre

el cuerpo de la válvula y la bobina.

Asegúrese de que la junta tórica sea uniforme, no

tenga imperfecciones y la superficie esté libre

de pintura o de algún otro material.

Nota: En el mantenimiento se debe cambiar

esta junta tórica.

La bobina se puede desmontar introduciendo un

destornillador entre el cuerpo de la válvula y la

bobina. El destornillador se utiliza como palanca

para soltar la bobina.

Af0_0018

Af0_0019

solenoides

Válvulas

Se deben montar los cables cuidadosamente.

No se debe permitir que pueda entrar agua en

la caja de terminales. El cable debe salir mediante

un bucle para goteo.

Toda la circunferencia del cable debe ser sujetada

por la entrada de cable.

Por eso siempre se deben utilizar cables

redondos, ya que son los únicos que pueden

sellarse eficazmente.

Se debe tomar nota de los colores de los hilos

del cable.

Af0_0009

Af0_0010

Amarillo/verde siempre es para tierra.

Hilos de color uniforme son fase ó neutro.

Af0_0011

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 17

Page 20

Notas del instalador Válvulas solenoides

La bobina (cont.)

El producto correcto

(El tipo de bobina “antiguo”)

Cuando se desmonta una bobina puede

ser necesario utilizar herramientas, p.ej. dos

destornilladores.

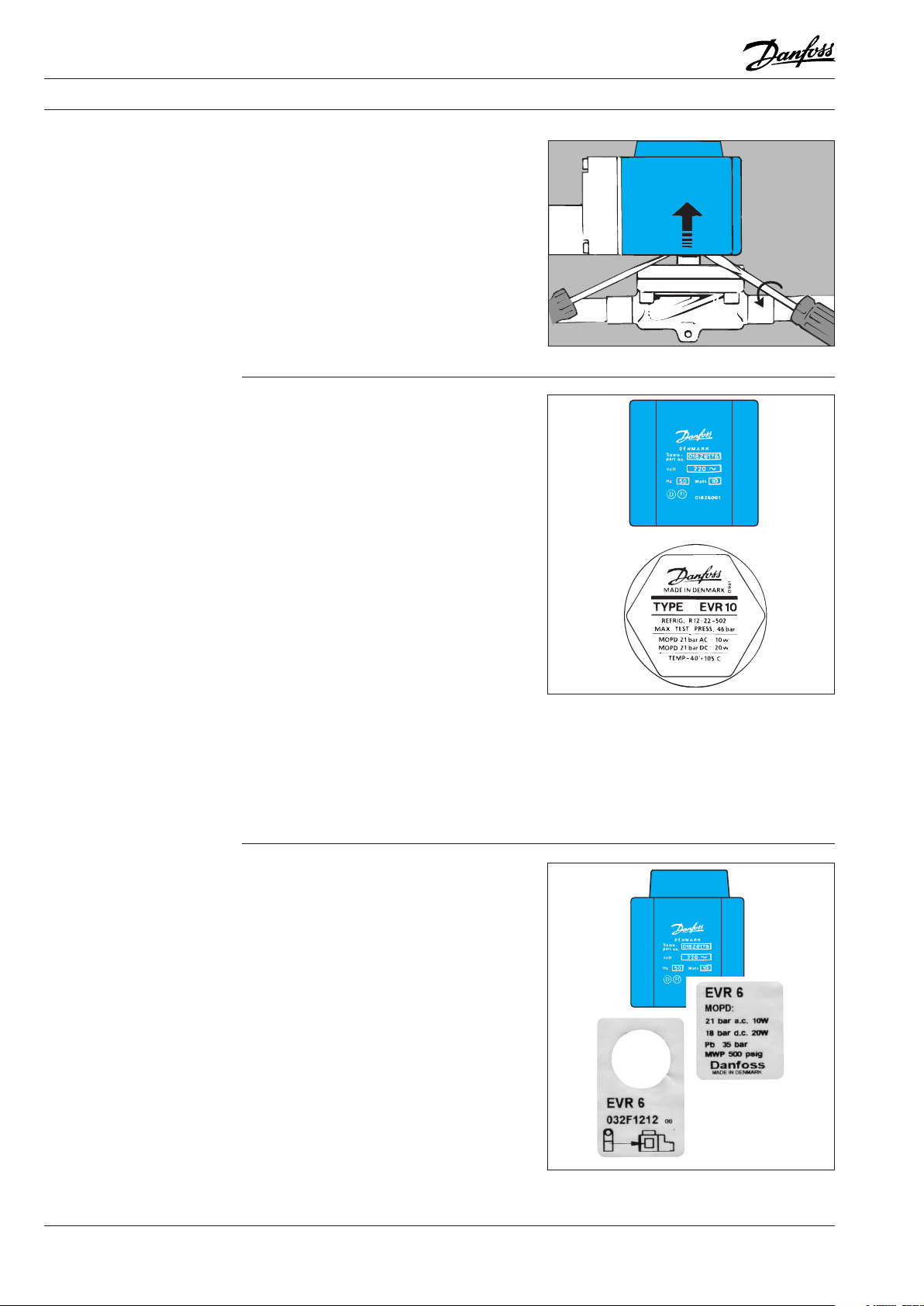

Se debe comprobar que los datos de la bobina

(tensión y frecuencia) correspondan a la tensión

de suministro. En caso contrario, se puede quemar

la bobina. Siempre se debe comprobar que la

válvula y la bobina corresponden la una a la otra.

Al cambiar una bobina de un EVR 20 NC

(NC = normalmente cerrada) observe:

- El cuerpo de válvula para bobinas de c.a. tiene

la armadura cuadrada.

- El cuerpo de válvula para bobinas de c.c. tiene

la armadura redonda.

Af0_0012

Af0_0013

(El nuevo tipo de bobina “clip-on”)

El resultado de una bobina equivocada es un

MOPD inferior. Vea los datos de la tuerca superior.

Siempre que sea posible elija bobinas de una

sola frecuencia. Desprenden menos calor que las

bobinas de doble frecuencia.

Utilice válvulas de solenoide de tipo NC

(normalmente cerrada) en instalaciones en las que

la válvula debe permanecer cerrada (sin tensión) la

mayor parte del tiempo de funcionamiento.

En instalaciones en las que la válvula de

solenoide debe permanecer abierta (sin tensión)

la mayor parte del tiempo, elija una del tipo NO

(normalmente abierta).

Nunca se debe sustituir una válvula de solenoide

del tipo NO por una del tipo NC, o viceversa.

Con cada bobina clip-on se suministran dos

etiquetas (ver dibujo).

La etiqueta adhesiva es para pegar en el lateral

de la bobina, mientras que la otra, la perforada,

se debe colocar sobre el tubo del inducido antes

de poner la bobina en su posición.

Af0_0014

Af0_0015

Af0_0020

18 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 21

Notas del instalador Presostatos

Índice Página

Instalación .......................................................................................21

Colocación del sobrante de tubo capilar........................................................... 22

Ajuste ............................................................................................22

Presostato de baja presión .................................................................... 22

Presostato de alta presión..................................................................... 22

Ejemplo con cuatro compresores en paralelo (R404A) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Ajuste de LP para uso exterior .................................................................23

Presiones de evaporación (pe) indicativas para diferentes tipos de instalaciones ....................23

Comprobación del funcionamiento del contacto .................................................. 24

El presostato correcto para su sistema de refrigeración.............................................25

Presostatos

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 19

Page 22

Notas

20 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 23

Notas del instalador Presostatos

Instalación

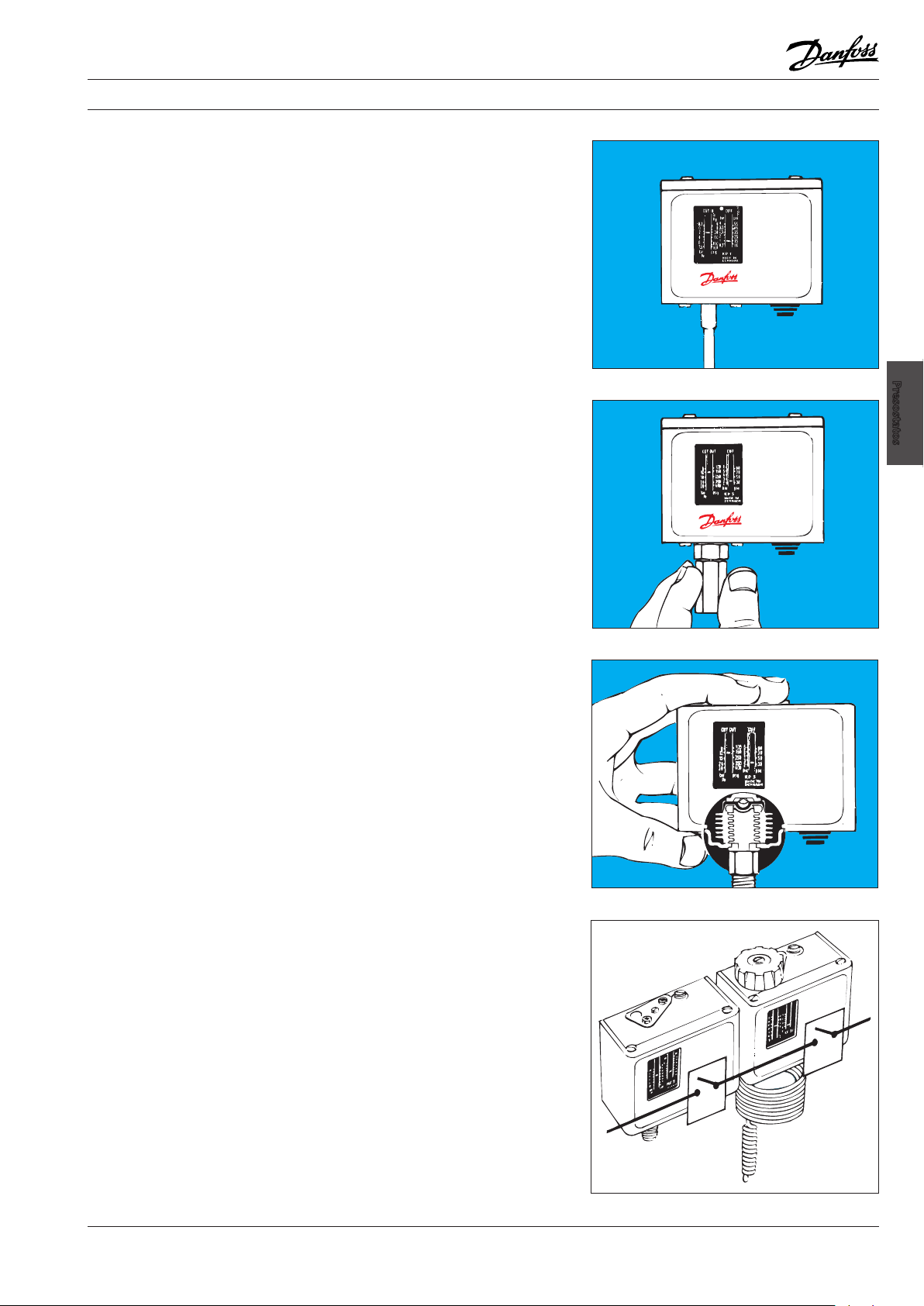

Monte el presostato KP sobre un soporte o una

superficie completamente plana.

El presostato también puede montarse sobre

el compresor.

En condiciones desfavorables, un soporte angular

podría amplificar las vibraciones en el plano de

montaje. Por consiguiente, donde se produzcan

fuertes vibraciones, utilizar siempre un soporte

de pared.

Si existe riesgo de caída de gotas o pulverización

de agua, deberá montarse la tapa superior que

se suministra con el equipo. La tapa incrementa

el grado de protección a IP 44 y es adecuada para

todos los presostatos KP. Para obtener el grado de

protección IP 44, los orificios de la placa posterior

del presostato deben quedar cubiertos mediante

su montaje sobre un soporte de fijación: placa en

ángulo (060-105666) ó de pared (060-105566).

La tapa superior se suministra con todos los

presostatos con rearme automático. También se

puede utilizar en unidades con rearme manual,

pero en ese caso, deberá pedirse por separado

(nº de código: para unidades sencillas, 060109766; para unidades dobles, 060-109866).

Al0_0001

Al0_0007

Presostatos

Si la unidad va a utilizarse en entornos donde

exista suciedad o donde pueda estar expuesta

a una intensa pulverización - desde arriba o

desde los lados - deberá acoplársele una cubierta

protectora. La cubierta puede utilizarse tanto con

un soporte en ángulo como con un soporte de

pared.

Si existe riesgo de que la unidad vaya a estar

expuesta a fuertes chorros de agua, se puede

conseguir un mejor grado de protección

montando el presostato en una cubierta de

protección IP 55 especial.

La protección IP 55 está disponible para unidad

simple (060-033066) y unidad doble (060-035066).

Al0_0008

Ak0_0020

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 21

Page 24

Notas del instalador Presostatos

Instalación (cont.)

Colocación del sobrante

de tubo capilar

La conexión de presión del presostato siempre

debe estar conectada a la tubería de tal modo

que el líquido no se acumule en los fuelles. Este

riesgo se presenta principalmente cuando:

la unidad está situada en bajas condiciones

ambientales, p.ej. en corrientes de aire.

la conexión se haya realizado en la parte

inferior de la tubería.

Este líquido podría dañar el presostato de alta.

Por lo tanto no se amortiguarían las pulsaciones

del compresor, lo cual daría lugar a inestabilidad

del contacto.

El exceso de tubo capilar puede romperse si se

producen vibraciones, dando lugar a una pérdida

total de carga en el sistema. Por consiguiente es

muy importante seguir las siguientes normas:

Cuando el montaje se realiza directamente

sobre el compresor: Fijar el tubo capilar de

modo que la instalación del compresor/

control vibre al mismo tiempo. El sobrante de

tubo capilar ha de estar enrrollado y atado.

Nota:

Conforme a las normas europeas EN no está

permitido utilizar un tubo capilar para conectar

presostatos de seguridad. En este caso es

obligatorio utilizar un tubo de ¼ pulg.

Al0_0009

Al0_0010

Ajuste

Presostato de baja presión

Presostato de alta presión

Otros tipos de montaje:

Con el tubo capilar sobrante hacer un bucle

suelto. Fije al compresor el trozo de tubo

capilar situado entre el compresor y el bucle.

Fije el trozo de tubo capilar situado entre el

bucle y el presostato a la base sobre la que se

haya montado este último.

En caso de vibraciones muy fuertes, Danfoss

recomienda el uso de tubos capilares de acero

con conexiones para abocardar:

Código del de 0,5 m = 060-016666

Código del de 1,0 m = 060-016766

Código del de 1,5 m = 060-016866

Los presostatos KP pueden pre-ajustarse

utilizando un cilindro de aire comprimido.

Asegúrese de que los contactos de conmutación

estén conectados correctamente.

Fijar la presión de arranque (CUT-IN) en la escala (A).

A continuación, fijar el diferencial en la escala (B).

Presión de parada = CONEX menos DIFF.

Fijar la presión de parada (CUT-OUT) en la escala (A).

A continuación fijar el diferencial en la escala (B).

Presión de arranque = CUT OUT menos DIFF.

Al0_0011

Recuerde: Las escalas son orientativas.

Al0_0012

22 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 25

Notas del instalador Presostatos

Ejemplo con cuatro compresores

en paralelo (R404A)

Ajuste de LP para uso exterior

Presiones de evaporación

(pe) indicativas para

diferentes tipos de

instalaciones

Medio : helado a –25°C,

t0 » –37°C,

Compresor PARADA ARRANQUE

p0 » –0,5 bar,

Dp línea de aspiración correspondiente a 0,1 bar.

Cada presostato (p.ej. KP 2) tiene que fijarse por

separado de acuerdo con la siguiente tabla.

El presostato debe montarse de modo que no

se acumule líquido en los fuelles.

Si el compresor, el condensador y el recipiente

están situados en el exterior, el presostato

KP debe fijarse a un ajuste de conexión “CUT

IN” inferior a la presión más baja durante el

funcionamiento en invierno. En este caso, tras

periodos de inactividad más prolongados, la

presión del recipiente determina la presión de

aspiración.

Ejemplo:

Una temperatura inferior a –20°C alrededor del

compresor significa, para R404A, una presión de

1 bar. La presión de arranque (CUT IN) deberá

fijarse a –24°C (correspondiente a 1,6 bar).

Al0_0013

Temp. ambiente (tr)

+0,5°/+2°C Cámara de carnes

+0.5°/+2°C Cámara de carnes

–1°/0°C Mostrador de carnes

+2°/+6°C Cámara de lácteos 14K 1,0 bar

0°/+2°C Cámara de frutas

–24°C Congelador 10K 1.6 bar

–30°C Cámara de congelacíón

–26°C Cong. de helados 10K 1,4 bar

Tipo de instalación Diferencia

entre te y t

(aire)

10K 1,0 – 1,1 bar

enfr. por ventilador

12K 0,8 - 0,9 bar

con circ.natural aire

14K 0,6 bar

refrigerado (abierto)

6K 1,3 - 1,5 bar

Refrig.de verduras

10K 1 bar

ventilada

Presión de

evaporación (pe)

media

(R134a)

(R134a)

(R134a)

(R134a)

(R134a)

(R404A)

(R404A)

(R404A)

1 -0,05 bar 0,35 bar

2 0,1 bar 0,5 bar

3 0,2 bar 0,6 bar

4 0,35 bar 0,75 bar

RH

Ajuste de KP2/KP1

[%]

(arranque - corte)

D = Presostato de func.

S = Presostato de segur.

85 0,9 – 2,1 bar (D)

85 0,7 – 2,1 bar (D)

85 0,5 - 1,8 bar (D)

85 0,7 - 2,1 bar (D)

90 1,2 - 2,1 bar (D)

90 0,7 - 2,2 bar (S)

90 0,3 - 2,7 bar (S)

90 0,5 - 2,0 bar (S)

Presostatos

Al0_0015

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 23

Page 26

Notas del instalador Presostatos

Comprobación del

funcionamiento del contacto

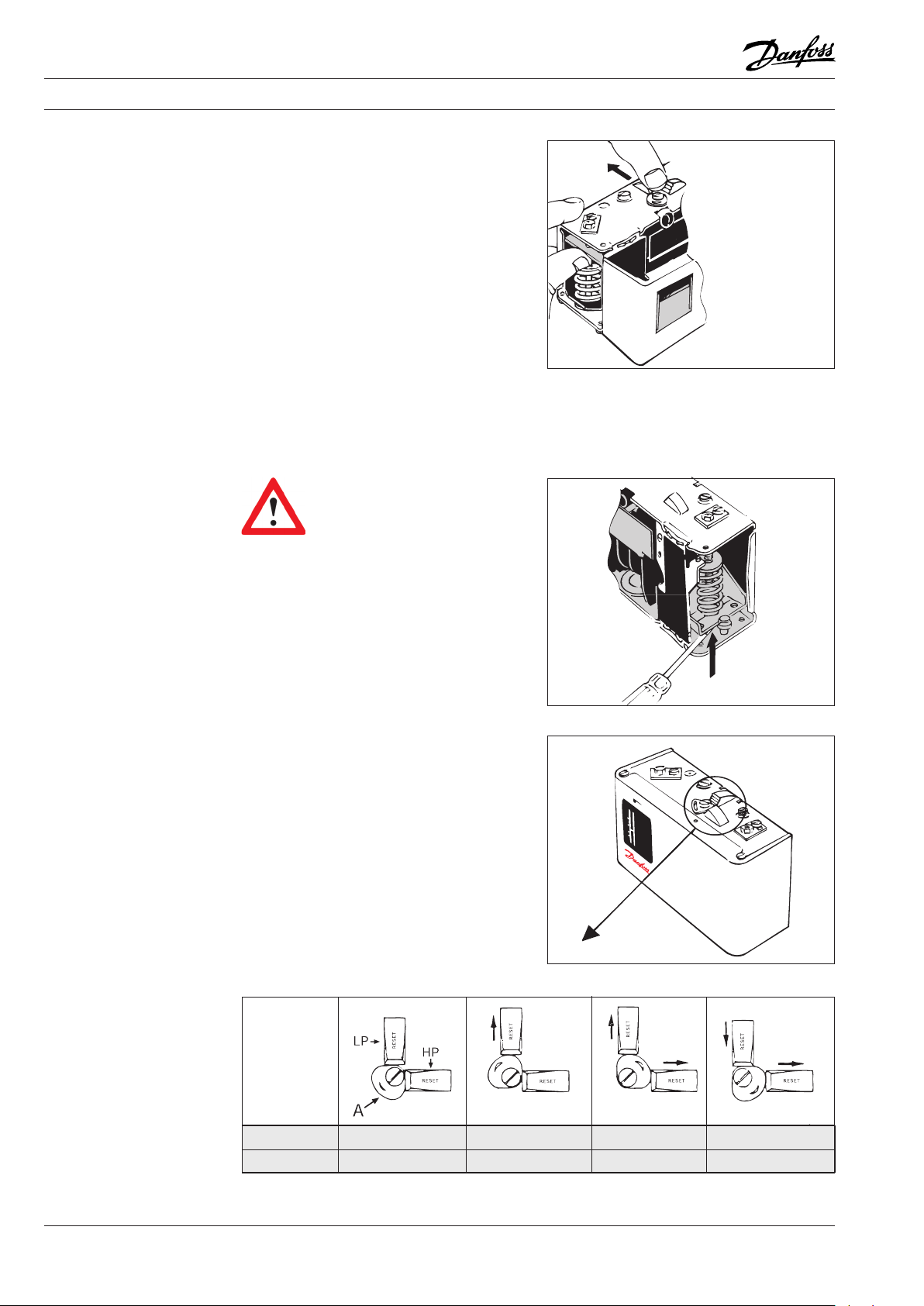

Cuando los cables eléctricos están conectados

y el sistema se encuentra a la presión normal de

servicio, el funcionamiento del contacto puede

comprobarse manualmente.

Dependiendo de la presión y el ajuste de los

fuelles, el dispositivo de comprobación debe

pulsarse hacia arriba o hacia abajo.

Los mecanismos de rearme quedan inoperativos

durante la comprobación.

Unidades sencillas:

Utilice el dispositivo de comprobación de la parte

superior izquierda.

Al0_0018

Unidades dobles:

Utilice el dispositivo de prueba de la izquierda

para realizar comprobaciones de baja presión, y

el de la parte inferior derecha para realizar las de

alta presión.

Advertencia:

El funcionamiento del contacto de

los presostatos KP, nunca deberá

comprobarse activando el

dispositivo de la parte superior derecha. Si se

ignora esta advertencia, podría desajustarse

el presostato. En el peor de los casos podrá

degradarse el funcionamiento.

Al0_0019

En el presostato doble KP 15 con rearme opcional

automático o manual, tanto en baja como en

alta presión, se debe fijar rearme automático

cuando se realizan trabajos de mantenimiento. El

presostato arrancará entonces automáticamente.

Recuerde que deberá volver a fijarse el ajuste

original de rearme tras finalizar los trabajos de

mantenimiento.

Para proteger el presostato de ajustes de rearme

automático: simplemente retire la arandela que

controla la función de rearme.

Si hay que proteger la unidad contra un uso

indebido, se puede sellar la arandela con laca

roja.

Al0_0020

Baja presión Rearme manual *) Rearme automático Rearme automático Rearme manual

Alta presión Rearme manual *) Rearme manual Rearme automático Rearme automático

*) Ajuste de fábrica

Al0_0021

24 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 27

Notas del instalador Presostatos

El presostato correcto para

su sistema de refrigeración

En sistemas herméticos se pueden utilizar KP con

conexiones soldadas en lugar de conexiones para

abocardar.

Los presostatos utilizados en instalaciones

de amoníaco deberán ser del tipo KP-A.

Un conector con M10 x 0,75 – 1/4 - 18 NPT

(código 060- 014166).

Al0_0006

Presostatos

En los sistemas de refrigeración que contengan

una elevada carga de refrigerante y en los que

se requiera/desee un mayor grado de seguridad

(a prueba de fallos): Utilizar KP 7/17 con dobles

fuelles. El sistema se para si se produce la rotura

de uno de los fuelles - sin pérdida de carga de

refrigerante.

En los sistemas que funcionen con baja presión

en el evaporador, y donde el presostato tenga

que regular (no solo controlar): Utilizar un KP 2

con un diferencial pequeño.

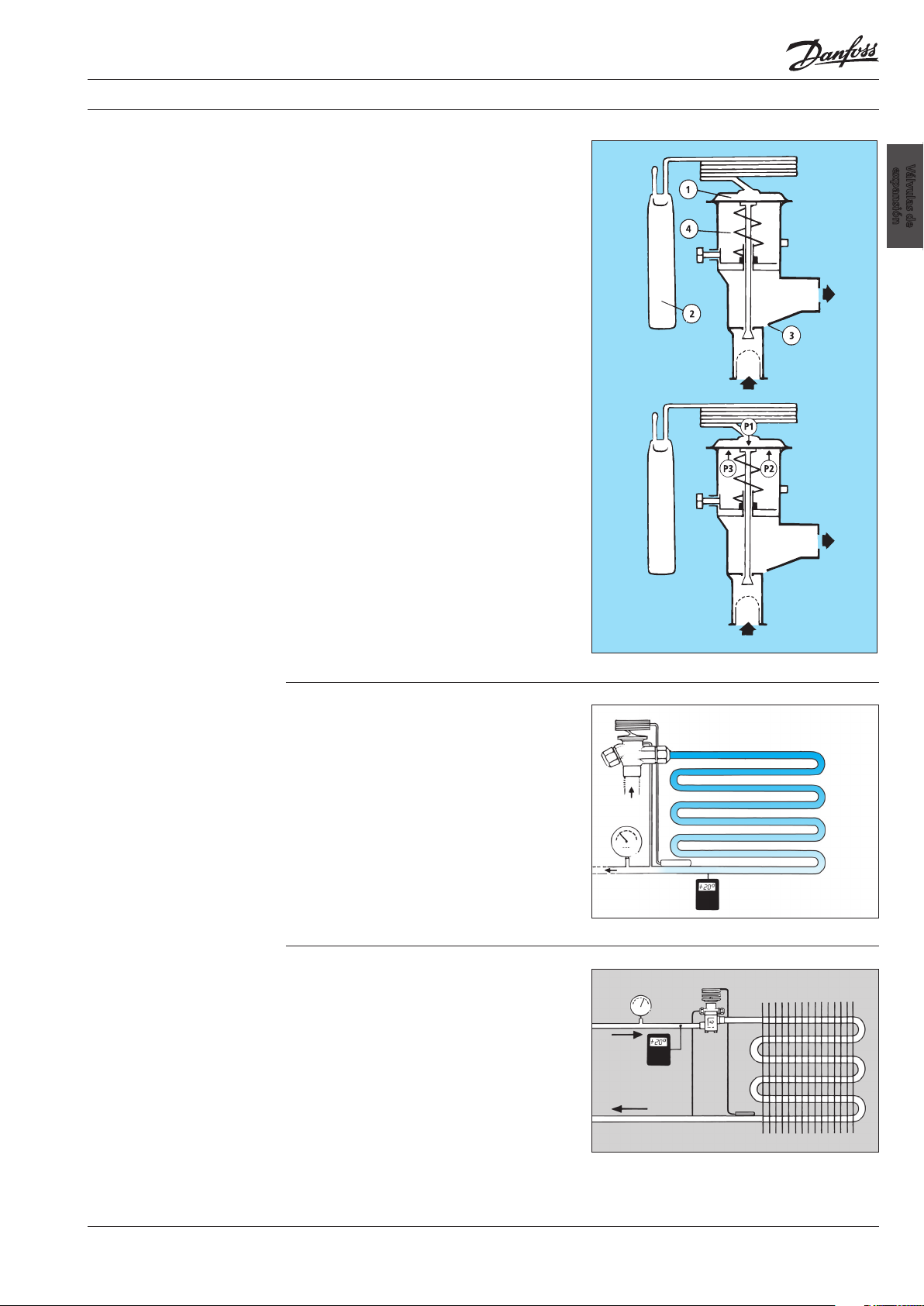

Un ejemplo en el que presostato y termostato

están situados en serie:

El KP 61 regula la temperatura mediante

la parada/arranque del compresor.

El KP 2 para el compresor cuando la presión de

aspiración alcanza un nivel demasiado bajo.

Al0_0002

Al0_0003

KP 61:

ARRANQUE = 5°C (2,6 bar)

PARADA = 1°C (2,2 bar)

KP 2 baja presión:

ARRANQUE = 2,3 bar

PARADA = 1,8 bar

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 25

Al0_0004

Page 28

Notas del instalador Presostatos

El presostato correcto para

su sistema de refrigeración

(cont.)

En sistemas donde el KP se active ocasionalmente

(alarmas) y en sistemas donde el KP sea la fuente

de señal para PLC, etc: Utilice un KP con contactos

de oro; éstos ofrecen un buen contacto a bajas

tensiones.

Al0_0005

26 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 29

Notas del instalador Termostatos

Índice Página

Instalación .......................................................................................29

Termostato KP con sensor de aire.............................................................. 29

Ajuste ............................................................................................30

Termostatos con rearme automático........................................................... 30

Termostatos con rearme máximo ..............................................................30

Termostatos con rearme mínimo .............................................................. 30

Ejemplo de ajuste................................................................................. 31

Comprobación del funcionamiento del contacto .................................................. 31

Termostato doble KP 98 .......................................................................31

El termostato idóneo para su sistema de refrigeración ............................................. 32

Vapor......................................................................................... 32

Absorción .................................................................................... 32

Baja tensión .................................................................................. 32

Colocación del sobrante de tubo capilar........................................................... 33

Termostatos con carga de vapor................................................................... 33

Termostatos

Termostatos

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 27

Page 30

Notas

28 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 31

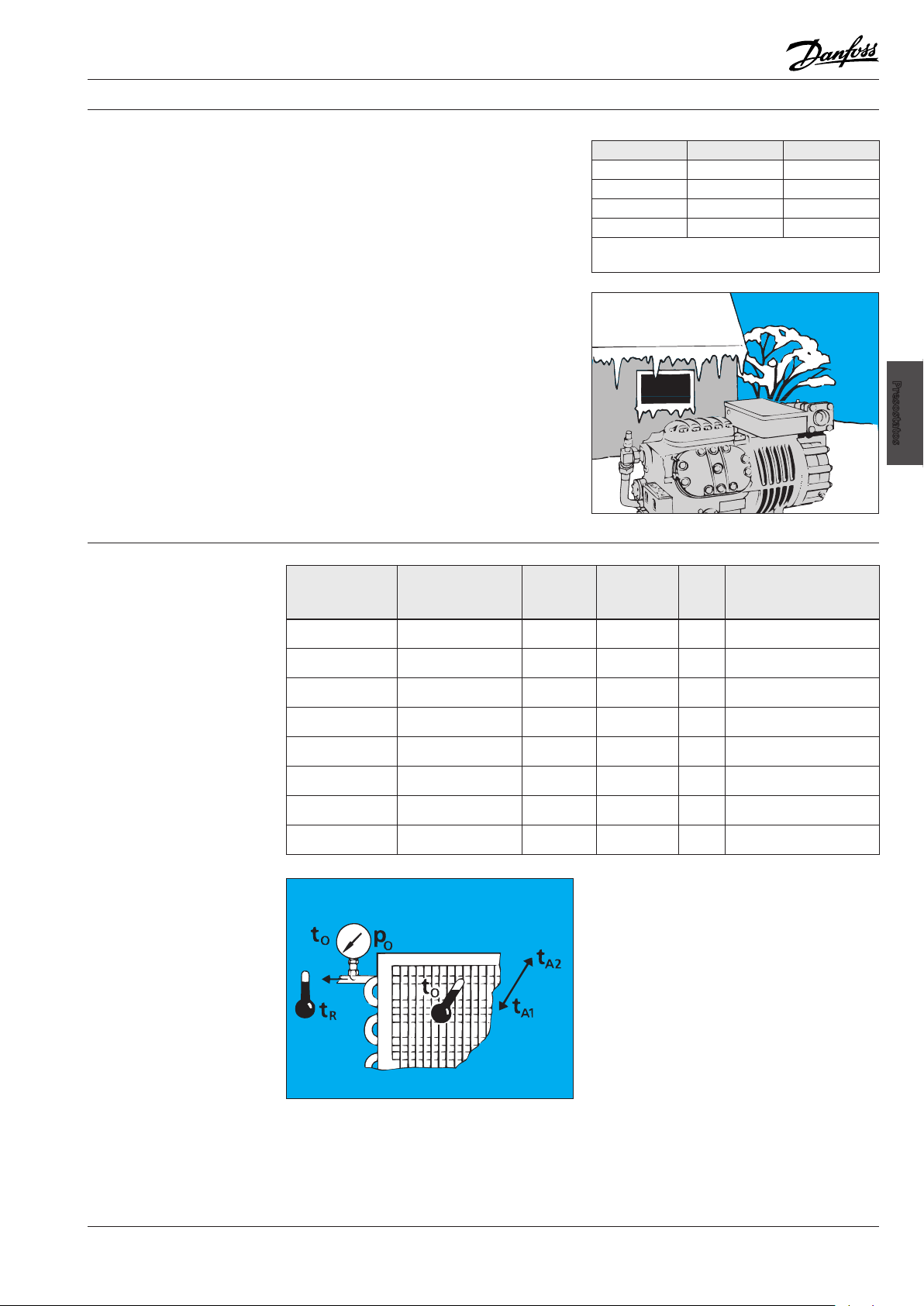

Notas del instalador Termostatos

Instalación

Si existe riesgo de presencia de gotas o

pulverización de agua, monte una tapa. La tapa

aumenta el grado de protección a IP 44 y es

indicada para todos los termostatos KP. La placa

superior debe adquirirse por separado (nº de

código: para unidades sencillas, 060-109766;

para unidades dobles, 060-109866).

Para lograr el nivel de protección IP 44, cubra

todos los orificios de la tapa posterior del

termostato.

Si la unidad va a utilizarse en entornos en los que

haya suciedad o donde pueda estar expuesta a

una intensa pulverización, deberá montarse una

tapa protectora. La tapa puede montarse con

un soporte angular o con un soporte de pared

(código de la tapa para unidad simple, 060105666; para la unidad doble, 060-105566).

Aj0_0001

Termostatos

Termostatos

Termostato KP con sensor

de aire

Aj0_0002

Si la unidad esta expuesta a riesgo de agua, se

puede alcanzar un mayor grado de protección

con un tapa especial de protección IP55.

La protección IP 55 está disponible para unidad

simple (060-033066) y unidad doble (060-

035066).

Ak0_0020

Recuerde que el diferencial se ve afectado por

el aire que circula alrededor del sensor. Si la

circulación del aire es insuficiente, el diferencial

puede aumentar de 2 a 3 ºC.

Instale el termostato de modo que el aire pueda

circular libremente alrededor del sensor. Al

mismo tiempo, asegúrese de que el sensor no

esté expuesto a corrientes de aire procedentes

de las puertas o a radiaciones de la superficie del

evaporador.

No instale nunca el termostato directamente

sobre una pared fría; esto aumenta el diferencial.

Instale la unidad sobre una placa aislante.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 29

Aj0_0003

Page 32

Notas del instalador Termostatos

Termostato KP con sensor

de aire (cont.)

Ajuste

Termostatos con

rearme automático

Cuando coloque el sensor: Recuerde que el aire

ha de poder circular libremente alrededor del

sensor. Por ejemplo, cuando el control se realiza

en base a la temperatura del aire de retorno,

el sensor no debe estar en contacto con el

evaporador.

Termostato KP con sensor cilíndrico

Hay tres maneras de fijar el sensor:

1) En la tubería.

2) Entre las aletas del evaporador.

3) En una vaina.

Ajústelo siempre a la temperatura más elevada

de la escala de regulación. Luego ajuste el

diferencial en la escala DIFF.

El ajuste de temperatura de la escala de regulación

corresponderá entonces a la temperatura a la

que el compresor de refrigeración arrancará al

aumentar la temperatura. El compresor se parará

cuando la temperatura coincida con el valor fijado

en la escala DIFF.

Ah0_0006

Si se utiliza una vaina: utilice siempre pasta

conductora de calor (código nº 041E0110) para

asegurar un contacto correcto entre el sensor y

el medio.

Termostatos con

rearme máximo

Termostatos con

rearme mínimo

Para realizar el preajuste de los termostatos

cargados con vapor, deberán utilizarse las curvas

del gráfico que se muestran en la hoja

de instrucciones.

Si el compresor no se para cuando esté ajustado

para parar a bajas temperaturas: Compruebe si el

diferencial se ha ajustado a un valor demasiado

elevado.

Ajustar la temperatura más elevada = temperatura

de parada de la escala de regulación.

El ajuste del diferencial es fijo. Cuando la

temperatura del sensor del termostato equivalga

al ajuste del diferencial, podrá arrancar el sistema

pulsando el botón Reset [Rearme].

Ajustar la temperatura más baja = temperatura

de parada de la escala de regulación.

El ajuste del diferencial es fijo.

Cuando la temperatura que circunda al sensor

del termostato haya alcanzado el ajuste del

diferencial, podrá volver a arrancar el sistema

pulsando el botón Reset (Rearme).

Aj0_0004

Aj0_0005

Aj0_0006

30 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 33

Notas del instalador Termostatos

Ejemplo de ajuste

Comprobación del

funcionamiento del contacto

La temperatura de una cámara congeladora

debe estar controlada por un termostato que

cierre una válvula de solenoide. El sistema es de

vaciado previo del evaporador. Y la parada se

realiza por medio de un presostato de baja.

En este caso, el presostato no debe ajustarse

para que desconecte a presiones inferiores a las

necesarias. Al mismo tiempo, deberá conectar a

una presión que corresponda a la temperatura

de conexión del termostato.

Ejemplo:

Cámara congeladora con R404A

Temperatura en cámara: –20°C

Temperatura de corte termostato: –20°C

Temperatura conexión termostato: –18°C

Presión de desconexión del

presostato: 0,9 bar (–32°C)

Presión de conexión del

presostato: 2,2 bar (–18°C)

Termostatos

Termostatos

Aj0_0007

Cuando los cables eléctricos están conectados, el

funcionamiento del contacto puede comprobarse

manualmente. Dependiendo de la temperatura

del sensor y del ajuste del termostato, habrá que

presionar el dispositivo de comprobación hacia

arriba o hacia abajo. Los mecanismos de rearme

quedan inoperativos durante la comprobación.

Termostato doble KP 98

Utilice el dispositivo de comprobación de la parte

superior izquierda.

Aj0_0009

Advertencia:

El funcionamiento del contacto del

termostato KP simple no deberá

comprobarse nunca activando

el dispositivo de la derecha. Si se ignora esta

advertencia, podría desajustarse el termostato.

En el peor de los casos, podrá degradarse su

funcionamiento.

Utilice el dispositivo de comprobación

de la parte izquierda para comprobar

el funcionamiento con aumento de la

temperatura del aceite, y el dispositivo de

comprobación de la parte inferior derecha

para comprobar el funcionamiento con

aumento de la temperatura del gas de

descarga.

Aj0_0010

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 31

Page 34

Notas del instalador Termostatos

El termostato idóneo para

su sistema de refrigeración

Un termostato ha de incorporar la carga correcta,

como se describe a continuación:

Vapor Bajas temperaturas, los fuelles más fríos, grado de

protección no determinante.

Termostato con sensor de bobina capilar: Cuando

se produzcan ascensos y descensos graduales de

temperatura (menos de 0.2 K/min), por ejemplo

en cámaras frigoríficas grandes e inertes que

contengan muchos artículos, se recomienda

utilizar un KP 62 con carga de vapor.

Absorción Altas temperaturas, grado de protección

determinante. Fuelles más fríos o más calientes.

Termostato con sensor de bobina capilar: Cuando

se producen cambios rápidos de temperatura

(más de 0,2 K/min), por ejemplo en pequeñas

cámaras frigoríficas en las que la rotación de

artículos sea elevada, se recomienda un KP 62

con carga de absorción.

60I8012

60I8032

Carga de vapor

60I8013

60I8017

60I8008

Tubo capilar recto

Serpentín de aire

remoto

Sensor de bobina

capilar

(incorporado

al termostato)

Sensor remoto de

doble contacto

Sensor remoto

cilíndrico

Baja tensión

En los sistemas en que el KP se active

ocasionalmente (alarma) y en los sistemas en

que el KP sea la fuente de señal de PLC, etc.

(baja tensión): Utilice un KP con contactos de

oro; éstos ofrecen un buen contacto a bajas

tensiones.

Carga de absorción

Aj0_0012

60I8013

60I8018

Sensor de bobina

capilar

(incorporado

al termostato)

Sensor de bobina

capilar (para montaje

en conducto)

32 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 35

Notas del instalador Termostatos

Colocación del sobrante

de tubo capilar

Termostatos con carga

de vapor

Termostato doble KP 98:

El sobrante de tubo capilar puede romperse si se

producen vibraciones, dando lugar a una pérdida

total de carga en el termostato. Por consiguiente,

es sumamente importante que se observen las

siguientes normas:

Cuando el montaje se realiza directamente

sobre el compresor: Fije el tubo capilar de

modo que la instalación del compresor/

termostato vibre al mismo tiempo. El sobrante

de tubo capilar ha de estar enrrollado y atado.

Otros tipos de montaje: Enrolle lo que sobra

del tubo capilar en un bucle suelto. Fije al

compresor el trozo de tubo capilar situado

entre el compresor y el bucle.

Fije el trozo de tubo capilar situado entre el

bucle y el termostato a la base sobre la que se

haya montado el termostato.

Nunca coloque un termostato KP con carga de

vapor en un local en el que la temperatura sea

o pueda ser inferior a la de la cámara fría.

Aj0_0017

Termostatos

Termostatos

No permita nunca que el tubo capilar de un

termostato KP pase junto a un tubo de aspiración

al atravesar una pared.

Aj0_0014

Aj0_0015

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 33

Page 36

Page 37

Notas del instalador Reguladores de presión

Índice Página

Aplicación........................................................................................ 37

Regulador de presión de evaporación KVP..................................................... 37

Regulador de presión de condensación KVR ...................................................38

Regulador de presión de cárter KVL ........................................................... 38

Regulador de capacidad KVC ..................................................................39

Regulador de presión de recipiente KVD....................................................... 39

Identificación..................................................................................... 40

Instalación .......................................................................................40

Soldadura ........................................................................................ 40

Prueba de presión ................................................................................ 41

Vaciado .......................................................................................... 41

Ajuste ............................................................................................42

Regulador de presión de evaporación KVP..................................................... 42

Regulador de presión de cártel KVL............................................................ 42

Reguladores de presión de condensación KVR + NRD:.......................................... 42

Reguladores de presión de condensación KVR + KVD: ..........................................43

Reguladores de presión Danfoss .................................................................. 43

Reguladores

de presión

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 35

Page 38

Notas

36 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 39

Notas del instalador Reguladores de presión

Aplicación

Regulador de presión de

evaporación KVP

Los reguladores tipo KV se emplean en las

zonas de alta/baja presión de los sistemas bajo

condiciones de carga variables.

El KVP se utiliza como regulador de la presión

de evaporación.

El KVR se utiliza como regulador de la presión

de condensación.

El KVL se utiliza como regulador de presión de

aspiración.

El KVC se utiliza como regulador de capacidad.

El NRD se utiliza como regulador de presión

diferencial y como regulador de la

presión del recipiente.

El KVD se utiliza como regulador de presión

de recipiente.

El CPCE se utiliza como regulador de capacidad.

El regulador de presión de evaporación se instala

en la línea de aspiración detrás del evaporador

para regular la presión de evaporación en

instalaciones de refrigeración con uno o más

evaporadores y un compresor.

En dichas instalaciones, que trabajan con

diferentes presiones de evaporación, se monta el

KVP detrás del evaporador que tenga la presión

más alta.

Ak0_0031

Reguladores

de presión

Cada evaporador es activado mediante una

válvula de solenoide instalada en la línea de

líquido. El compresor está controlado por un

presostato en función de recogida de gas.

La máxima presión en el lado de aspiración

corresponde a la temperatura mínima de la

cámara.

En instalaciones de refrigeración con

evaporadores montados en paralelo y

compresores normales, y donde se requiere la

misma presión de evaporación, el KVP debe

montarse en la línea de aspiración común.

El regulador de presión de evaporación KVP

tiene una toma para acoplar un manómetro que

se usa para regular la presión de evaporación.

El KVP mantiene una presión constante en el

evaporador.

El KVP se abre al aumentar la presión de entrada

(presión de evaporación).

Ak0_0025

Ak0_0019

Ak0_0023

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 37

Page 40

Notas del instalador Reguladores de presión

Regulador de presión

de condensación KVR

El KVR se monta normalmente entre el

condensador enfriado por aire y el recipiente.

El KVR mantiene una presión constante en los

condensadores enfriados por aire.

Se abre al aumentar la presión de entrada

(presión de condensación).

El KVR junto con un KVD ó una NRD aseguran

una presión de líquido suficientemente alta en el

recipiente bajo condiciones de trabajo variables.

El KVR tiene una toma para acoplar un manómetro

que se usa para regular la presión de condensación.

En situaciones en las que tanto el condensador

enfriado por aire como el recipiente estén situados

en zonas exteriores y en un entorno climático muy

frío, puede resultar difícil arrancar la instalación de

refrigeración después de una larga parada.

En estos casos, se monta el KVR delante del

condensador enfriado por aire con una NRD

montada en una tubería bypass alrededor del

condensador.

Una NRV impide la entrada de refrigerante por la

salida del condensador.

El KVR se utiliza también para recuperación

de calor. Para este uso se monta el KVR entre

el depósito de recuperación de calor y el

condensador.

Ak0_0026

Ak0_0027

Regulador de presión

de cárter KVL

Es necesario montar una válvula de retención

entre el condensador y el recipiente para evitar

una reversión de condensación de líquido en

el condensador.

Ak0_0028

El KVR puede utilizarse como válvula auxiliar en

instalaciones de refrigeración con desescarche

automático. El KVR se monta en este caso entre la

tubería de salida del evaporador y el recipiente.

¡NOTA!

El KVR no debe utilizarse nunca como válvula

de seguridad.

Ak0_0029

El regulador de presión de cárter KVL limita el

funcionamiento del compresor y el arranque si la

presión de aspiración es demasiado alta.

El KVL se monta en la tubería de aspiración

inmediatamente delante del compresor.

El KVL se usa frecuentemente en instalaciones

de refrigeración con compresores herméticos o

semiherméticos diseñados para bajas temperaturas.

El KVL se abre al descender la presión

de aspiración.

Ak0_0024

38 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 41

Notas del instalador Reguladores de presión

Regulador de capacidad KVC

El KVC se utiliza para regular la capacidad en

instalaciones donde se dan casos de baja carga

y donde es necesario evitar una presión de

aspiración demasiado baja y un funcionamiento

irregular.

Una presión de aspiración demasiado baja causa

vacío, y por lo tanto, riesgo de penetración de

humedad en instalaciones con compresores

abiertos. El KVC se monta normalmente en una

tubería bypass entre las líneas de descarga y

de aspiración del compresor. El KVL se abre al

descender la presión de aspiración.

Se puede utilizar un regulador de capacidad

CPCE como alternativa al KVC si se requiere

una mayor precisión de regulación, una

menor presión de aspiración o si se produce

una mayor caída de presión entre la salida del

CPCE y la presión de aspiración.

Ak0_0030

Ak0_0002

Reguladores

de presión

Regulador de presión

de recipiente KVD

El KVC se puede montar también en una tubería

bypass desde la línea de descarga del compresor,

con la salida de la válvula conectada entre la

válvula de expansión y el evaporador.

Esta disposición se puede utilizar en un enfriador

de líquido con varios compresores montados

en paralelo, donde no se usa un distribuidor de

líquido.

Ak0_0003

El KVD se usa para mantener una presión

de recipiente suficientemente elevada en

instalaciones de refrigeración con o sin

recuperación de calor.

El KVD se utiliza junto con un regulador de

presión de condensación KVR.

El regulador de presión de recipiente KVD

tiene una toma para acoplar un manómetro

que se usa para regular la presión de

recipiente.

El KVD se abre al disminuir la presión

del recipiente.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 39

Ak0_0004

Page 42

Notas del instalador Reguladores de presión

PS

Identificación

Todos los reguladores de presión tipo KV llevan una

etiqueta que indica la función y el tipo de válvula,

p.ej. CRANKCASE PRESS. REGULATOR type KVL.

La etiqueta indica también el intervalo de

funcionamiento de la válvula y su presión de

trabajo máxima admisible (PS/WMP).

Una flecha de doble punta (“+” y “-“) aparece

impresa en la parte inferior de la etiqueta. La

indicación “+” (más) significa presión más alta y

“–“ (menos) significa presión más baja.

Los reguladores de presión KV pueden utilizarse

con todos los refrigerantes disponibles en el

mercado excepto el amoníaco (NH3), siempre que

se respeten los rangos de presión de las válvulas.

El cuerpo de válvula está marcado con la

dimensión de la válvula, por ejemplo: KVP 15, y

con una flecha que indica la dirección del flujo a

través de la válvula.

Ak0_0032

Ak0_0005

Instalación

Soldadura

Las tuberías cerca de las válvulas KV deben estar

bien sujetas, para proteger las válvulas contra

vibraciones.

Los reguladores de presión KV deben instalarse

de forma que el flujo circule en la dirección de la

flecha.

Por otro lado, los reguladores de presión KV

pueden instalarse en cualquier posición, pero

nunca deben ser capaces de generar un tapón de

aceite o de líquido.

Ak0_0006

Durante la soldadura es importante enrollar un

paño mojado alrededor de la válvula.

No orientar nunca la llama de gas hacia la válvula,

para que ésta no reciba el calor directamente.

Durante la soldadura, es importante no dejar

restos de metal de aportación en la válvula, ya

que pueden deteriorar su función.

Antes de la soldadura de las válvulas KV

asegurarse de que no haya ningún manómetro

conectado. Utilice siempre gas inerte cuando

lleve a cabo la soldadura de las válvulas KV.

Ak0_0007

Advertencia:

Las aleaciones producidas al soldar

materiales y fundentes, producen

humos que pueden ser dañinos

para la salud. Lea las instrucciones del proveedor

y siga sus normas de seguridad. Mantenga la

cabeza alejada de los gases mientras realice la

soldadura. Soldar bajo buenas condiciones de

ventilación o usar extractor en la llama para no

inhalar humo o gases.

Durante la realización de trabajos de soldadura es

buena idea llevar gafas de seguridad.

No se recomienda llevar a cabo trabajos de

soldadura si hay líquido refrigerante en la

instalación, ya que se pueden producir gases

peligrosos que pueden dañar, por ejemplo, el

fuelle de las válvulas KV u otros componentes de

las instalación de refrigeración.

40 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 43

Notas del instalador Reguladores de presión

Prueba de presión

Vaciado

Se puede hacer una prueba de presión de los

reguladores tipo KV después de su montaje

en la instalación de refrigeración, siempre y

cuando la presión de prueba no sobrepase

la presión a la que el regulador puede ser

sometido.

La presión de prueba máxima permisible para

las válvulas KV se indica en la tabla.

Durante el vaciado de la instalación de

refrigeración todas las válvulas KV deben

estar abiertas.

Las válvulas KV, reguladas de fábrica, se

suministran con las siguientes posiciones:

KVP, cerrada

KVR, cerrada

KVL, abierta

KVC, abierta

KVD, abierta

Por lo tanto, será necesario girar totalmente hacia

la izquierda el eje de ajuste de las válvulas KVP

y KVR durante el vaciado de la instalación de

refrigeración.

Tipo Presión de prueba, bar

KVP 12 - 15 - 22 28

KVP 28 - 35 25

KVL 12 - 15 - 22 28

KVL 28 - 35 25

KVR 12 - 15 - 22 31

KVR 28 - 35 31

KVD 12 - 15 31

KVC 12 - 15 - 22 31

Reguladores

de presión

En algunos casos será necesario efectuar el

vaciado tanto por el lado de alta presión como

por el lado de baja presión.

No es aconsejable efectuar el vaciado a través de

la toma del manómetro en las válvulas KVP, KVR y

KVD ya que tiene un orificio muy pequeño.

Ak0_0009

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 41

Page 44

Notas del instalador Reguladores de presión

Ajuste

Reguladores de presión de

evaporación KVP

Al ajustar los reguladores de presión tipo

KV en las instalaciones de refrigeración, es

aconsejable tomar como punto de partida

el ajuste de fábrica.

Para volver al ajuste de fábrica de cada

regulador se mide desde la parte superior de

la válvula hasta la parte superior de la tuerca

de ajuste.

En la tabla de valores se indica el ajuste de

fábrica, la distancia “x” en mm, y el cambio de

presión que se produce por cada vuelta de la

tuerca de ajuste para todos los tipos KV.

Los reguladores de presión de evaporación KVP

se suministran siempre con un ajuste de fábrica

de 2 bar. Girando hacia la derecha se consigue

una presión más alta, y hacia la izquierda, una

presión más baja.

Después de que el sistema haya funcionado

normalmente durante un tiempo es necesario

realizar un ajuste de precisión. Utilice siempre un

manómetro para realizar este tipo de ajustes de

precisión.

Si se utiliza el KVP para la protección

antiescarcha, deberá realizarse un ajuste de

precisión cuando el sistema funcione por debajo

de la carga mínima admisible.

No olvide volver a colocar la cubierta protectora

del tornillo de ajuste después de realizar el último

ajuste.

Tipo Ajuste de fábrica X mm bar/vuel.

KVP 12 - 15 - 22 2 bar 13 0,45

KVP 28 - 35 2 bar 19 0,30

KVL 12 - 15 - 22 2 bar 22 0,45

KVL 28 - 35 2 bar 32 0,30

KVR 12 - 15 -22 10 bar 13 2,5

KVR 28 - 35 10 bar 15 1,5

KVD 12 - 15 10 bar 21 2,5

KVC 12 - 15 - 22 2 bar 13 0,45

Ak0_0010

Ak0_0011

Reguladores de presión

de cárter KVL

Reguladores de presión de

condensación KVR + NRD

Los reguladores de presión de cárter KVL se

suministran siempre con un ajuste de fábrica de

2 bar.

Girando hacia la derecha se consigue una presión

más alta, y hacia la izquierda, una presión más baja.

El ajuste de fábrica es el punto en el que el KVL

empieza a abrir o en el que justamente cierra.

Ya que se debe proteger el compresor, el KVL

debe ajustarse a la máxima presión de aspiración

admisible por el mismo.

El ajuste debe efectuarse utilizando el

manómetro de aspiración del compresor.

En instalaciones de refrigeración con un sistema

regulador KVR + NRD, el KVR debe ajustarse para

obtener una presión adecuada en el recipiente.

Se puede permitir una presión de condensación

de 1,4 a 3,0 bar (caída de presión a través de NRD)

más alta que la presión del recipiente. En caso de

no ser suficiente debe usarse la combinación KVR

+ KVD.

Este ajuste se efectúa mejor durante el

funcionamiento en periodo de invierno.

Ak0_0012

Ak0_0013

42 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 45

Notas del instalador Reguladores de presión

Reguladores de presión de

condensación KVR + KVD

En instalaciones de refrigeración con KVR + KVD, la

presión de condensación debe ajustarse primero

con el KVR, mientras el KVD permanece cerrado

(tuerca de ajuste girada completamente hacia la

izquierda).

Seguidamente se ajusta el KVD a una presión de

recipiente que, por ejemplo, sea 1 bar más baja

que la presión de condensación.

Este ajuste se efectúa con un manómetro

y es preferible realizar el mismo durante el

funcionamiento en periodo de invierno.

Si el ajuste de la presión de condensación se

efectúa durante el funcionamiento en periodo

de verano, se puede utilizar uno de los siguientes

procedimientos:

1) En una instalación de refrigeración recién

montada y con un ajuste de fábrica de los KVR/

KVD de 10 bar, el ajuste del sistema se puede

efectuar contando el número de vueltas de la

tuerca de ajuste.

2) En una instalación de refrigeración ya

existente, donde se desconoce el ajuste de los

KVR/KVD, en primer lugar es preciso establecer

un punto de partida para el ajuste y luego ya

puede contarse el número de vueltas del tornillo

de ajuste.

Ak0_0014

Reguladores

de presión

Reguladores de presión Danfoss

Producto Utilizado como Abre Rango de presión

KVP Regulador de presión

de evaporación

KVR Regulador de presión

de condensación

KVL Regulador de presión de cárter cuando baja la presión en la salida 0,2 - 6 bar

KVC Regulador de capacidad cuando baja la presión en la salida 0,2 - 6 bar

CPCE Regulador de capacidad cuando baja la presión en la salida de 0 a 6 bar

NRD Regulador de presión diferencial empieza a abrir cuando la caída de presión en

KVD Regulador de presión

de recipiente

cuando aumenta la presión en la entrada de 0 a 5,5 bar

cuando aumenta la presión en la entrada 5 - 17,5 bar

3 - 20 bar

la válvula es de 1,4 bar, y está completamente

abierta cuando la caída de presión es de 3 bar

cuando baja la presión en la salida 3 - 20 bar

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 43

Page 46

Page 47

Notas del instalador Válvulas de agua

Índice Página

Aplicación........................................................................................ 47

Identificación..................................................................................... 47

Instalación .......................................................................................48

Ajuste ............................................................................................48

Mantenimiento................................................................................... 49

Piezas de repuesto................................................................................ 50

Válvulas de agua

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 45

Page 48

Notas

46 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 49

Notas del instalador Válvulas de agua

Aplicación

Identificación

Las válvulas de agua controladas por presión,

tipo WV se usan en instalaciones de refrigeración

con condensadores enfriados por agua para

mantener una presión de condensación

constante bajo cargas de trabajo variables.

Las válvulas de agua pueden usarse con todos

los líquidos refrigerantes comunes, siempre

que se respeten los rangos de trabajo de las

válvulas. La WVS puede también usarse con

R 717 (amoníaco).

Ag0_0001

La válvula de agua Danfoss tipo WVFM se

compone de un cuerpo de válvula y un cuerpo

de fuelle. En el cuerpo del fuelle hay una etiqueta

que indica el tipo de válvula, gama de trabajo y

presión máxima de trabajo.

La etiqueta también indica la presión máx. de

trabajo por el lado del agua, expresado como PN

10 según IEC 534-4.

En la parte infeior de la válvula se muestra la

dirección en la que el eje debe girarse para

conseguir un mayor o menor caudal de agua.

Ag0_0002

La válvula de agua tipo WVFX está compuesta

por un cuerpo de válvula con un cuerpo de fuelle

a un lado y un dispositivo de ajuste al otro.

En el cuerpo de fuelle hay una etiqueta que

indica el tipo de válvula, gama de trabajo y

presión máxima de trabajo.

Todos los valores son válidos para el lado del

condensador. En uno de los lados de la válvula

están grabados los siguientes datos: PN 16

(presión nom.) y como ej. DN 15 (diámetro nom.),

junto con kvs 1.9 (la capacidad de la válvula en

m3/h con una caída de presión de 1 bar).

En el lado opuesto de la válvula están grabadas

las siglas: “RA” y “DA” .

RA siginifica “función inversa” (“reverse acting”) y

DA “función directa” ( “direct acting”).

Cuando la WVFX se usa como válvula de presión

de condensación, el cuerpo de fuelle debe ser

montado al lado de la marca DA.

Válvulas de agua

Ag0_0003

Ag0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.05 / 520H1976 47

Page 50

Notas del instalador Válvulas de agua

Instalación

Las WVFM y WVFX se montan en la línea de agua,

normalmente delante del condensador y con el

caudal en la dirección de la flecha.

Es recomendable montar siempre un filtro de

suciedad delante de la válvula, por ejemplo el

tipo FV, para evitar suciedad en las partes móviles

de la válvula.

Para prevenir vibraciones en el fuelle, el cuerpo

se conecta , por medio de un tubo capilar, a la

línea de descarga detrás del separador de aceite.

Ag0_0005

El tubo capilar se debe conectar en la parte

superior de la línea de descarga para evitar un

llenado de aceite o posible suciedad.

Las válvulas de agua WVFM y WVFX 32-40 se

montan normalmente con el cuerpo de fuelle

mirando hacia arriba.

Ajuste

Ag0_0006

Las válvulas WVFX 10-25 se pueden montar en

cualquiér posición.

Ag0_0007

Las válvulas de agua tipo WVFM y WVFX se

tienen que ajustar para conseguir la presión de

condensación deseada. Girando el eje de ajuste

hacia la dereche se obtiene más baja presión y

girando a la izquierda más alta presión.

Para un ajuste aproximado se puede utilizar las

marcas de la escala 1 - 5. La marca 1 de la escala

equivale a 2 bar aproximadamente y la marca 5

equivale a 17 bar apróx.

Los valores de la gama de ajuste son válidos para

cuando la válvula empieza a abrir.

Ag0_0008

Para conseguir la apertura total, la presión de

condensación tiene que incrementarse en 3 bar.

48 DKRCC.PF.000.G1.05 / 520H1976 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 51

Notas del instalador Válvulas de agua

Mantenimiento

Es recomendable someter las válvulas de agua a

un mantenimiento preventivo, ya que se puede

acumular suciedad (sedimentos) alrededor de las

partes móviles de las válvulas.

En la rutina de mantenimiento puede incluirse

un lavado con agua de las válvulas, por una

parte para eliminar las impurezas, y por otra para

“percibir“ si la reacción de la válvula ha cambiado

o se ha vuelto más lenta.

Ag0_0009

El lavado de la válvula de agua tipo WVFM resulta

más fácil si empleando dos destornilladores se

hace palanca debajo de la tuerca de ajuste.

De esta manera se puede abrir la válvula para

un mayor paso de agua.

Ag0_0010

El lavado de la válvula de agua tipo WVFX se

puede efectuar de manera similar si los dos

destornilladores se introducen en las ranuras

a cada lado del dispositivo de ajuste (caja

del muelle) y debajo del plato de muelle y

haciendo palanca hacia las tuberías con los dos

destornilladores se consigue un mayor paso

de agua.

Si se observan irregularidades en las válvulas de

agua o fugas en el asiento de válvula, éstas se

desmontan y se limpian.

Antes de desmontar una válvula, siempre hay

que quitar la presión de la carcasa del fuelle, o

sea, se desconecta del condensador del sistema

de refrigeración.

También hay que apretar al máximo hacia la

derecha la tuerca de ajuste hacia la posición de

más baja presión, antes de desmontar. Todas las

juntas, inclusive las tóricas, se cambian después

de desmontar una válvula.

Válvulas de agua

Ag0_0011

Ag0_0012