Danaher Motion THOMSON NEFF MULI 3, THOMSON NEFF MULI 1, THOMSON NEFF MULI 2, THOMSON NEFF MULI 4, THOMSON NEFF MULI 5 Mounting And Maintenance Instructions

...Page 1

MULI®- JUMBO

®

Montage- und Wartungsanleitung

Mounting and Maintenance Instructions

Instructions de montage et de maintenance

Istruzioni di montaggio e di manutenzione

Ausgabe 08/05

Datei Muli Jumbo_V2.doc

Mat. Nr.: 8102030029

Page 2

08/05

Bisher erschienene Ausgaben

Ausgabe Bemerkung

10/04 Erstausgabe

12/04 Spracherweiterungen

08/05 Herstellererklärung aktualisiert

Technische Änderungen, die der Verbesserung der Geräte dienen, vorbehalten !

Gedruckt in der BRD

Alle Rechte vorbehalten. Kein Teil des Werkes darf in irgendeiner Form (Druck, Fotokopie, Mikrofilm

oder in einem anderen Verfahren) ohne schriftliche Genehmigung der Firma Danaher Motion

reproduziert oder unter Verwendung elektronischer Systeme verarbeitet, vervielfältigt oder verbreitet

werden.

MULI® - JUMBO®

Page 3

08/05 Inhaltsverzeichnis

Inhaltsverzeichnis

1 Sicherheit.....................................................................................................................................................2

1.1 Bedeutung der Betriebsanleitung............................................................................................................2

1.2 Bestimmungsgemäße Verwendung........................................................................................................ 3

1.3 Pflichten des Betreibers ..........................................................................................................................3

1.4 Bedienpersonal .......................................................................................................................................3

1.5 Kennzeichnen von Restgefahren und Gefahrenbereichen.....................................................................3

1.6 Hinweisschilder und Aufkleber................................................................................................................ 3

1.7 Umbauten und Veränderungen...............................................................................................................4

1.8 Gewährleistung .......................................................................................................................................4

1.9 Sicherheitshinweise in der Betriebsanleitung .........................................................................................4

2 Produktbeschreibung ..................................................................................................................................5

2.1 Arbeitsprinzipien......................................................................................................................................5

2.1.1 Rotierende Spindeln................................................................................................................................5

2.1.2 Axial verfahrende Spindeln .....................................................................................................................6

3 Lagerung und Transport.............................................................................................................................. 7

4 Montage.......................................................................................................................................................8

4.1 Sicherheitsendschalter einstellen ...........................................................................................................9

4.2 Anbau des elektrischen Antriebes ........................................................................................................10

4.3 Mehrere Spindelhubgetriebe parallel montieren................................................................................... 11

4.4 Sicherheitsfangmutter - Flanschmutter für TGS montieren.................................................................. 12

4.4.1 Ausführung N, V....................................................................................................................................12

4.4.2 Ausführung R ........................................................................................................................................13

4.5 Anbau des Faltenbalges .......................................................................................................................14

4.6 Befestigungsmöglichkeiten ................................................................................................................... 14

5 Inbetriebnahme..........................................................................................................................................15

6 Bedienung und Betrieb..............................................................................................................................16

7 Fehlbetrieb.................................................................................................................................................16

8 Wartung..................................................................................................................................................... 17

8.1 Allgemein ..............................................................................................................................................17

8.2 Schmierung ...........................................................................................................................................17

8.2.1 Fettfüllmenge ........................................................................................................................................18

8.3 Reinigen und Fetten der Spindel ..........................................................................................................18

9 Technische Daten......................................................................................................................................19

9.1 Trapezgewindespindel ..........................................................................................................................19

9.2 Kugelgewindespindel ............................................................................................................................20

9.3 Anzugsmomente ...................................................................................................................................20

10 Herstellererklärung.................................................................................................................................... 21

11 Ersatzteilliste .............................................................................................................................................22

11.1 TGS-R / KGS-R mit rotierender Spindel ...............................................................................................22

11.2 TGS-N/TGS-V mit axial verfahrender Trapezgewindespindel.............................................................. 23

11.3 KGS-N/KGS-V mit axial verfahrender Kugelgewindespindel................................................................24

MULI® - JUMBO® 1

Page 4

Sicherheit 08/05

1 Sicherheit

Das Gerät ist dem heutigen Stand der Technik und den geltenden Vorschriften entsprechend

gebaut. Auf die Sicherheit der Anwender wurde besonderer Wert gelegt. Das Gerät entspricht

der EU-Richtlinie Maschinen, den harmonisierten Normen, Europanormen oder den

entsprechenden nationalen Normen:

DIN EN 292-1 und DIN EN 292-2:

Sicherheit von Maschinen, Geräten und Anlagen

DIN EN 418:

Sicherheit von Maschinen, Not-Aus Einrichtungen

DIN EN 60 204:

Elektrische Ausrüstung für Industriemaschinen

DIN EN 50 081-2 und DIN EN 50 082-2:

Elektromagnetische Verträglichkeit EMV

Dies wird durch eine Herstellererklärung bestätigt.

Die Inbetriebnahme der Lineareinheiten ist solange untersagt, bis sichergestellt wurde, dass

die Maschine oder Anlage, in die sie eingebaut worden sind, den Bestimmungen der EURichtlinie Maschinen, den harmonisierten Normen, Europanormen oder den entsprechenden

nationalen Normen entspricht.

Zur Einhaltung des Gesetzes über die elektromagnetische Verträglichkeit von Geräten

ist eine sorgfältige Anschlusstechnik erforderlich. Beachten Sie deshalb zur

Vermeidung von elektromagnetischen Störungen die Normen EN 50 081-2 und EN 50

082-2.

Die elektrische Installation ist von einer EMV-Fachkraft durchzuführen.

Es gelten selbstverständlich

einschlägige Unfallverhütungsvorschriften,

allgemein anerkannte sicherheitstechnische Regeln,

EU-Richtlinien,

sonstige zutreffende Normen

länderspezifische Bestimmungen.

1.1 Bedeutung der Betriebsanleitung

Die Betriebsanleitung ist Bestandteil des Gerätes und ist:

immer, also bis zur Entsorgung des Gerätes, griffbereit aufzubewahren.

bei Verkauf, Veräußerung oder Verleih des Gerätes weiterzugeben.

Wenden Sie sich unbedingt an den Hersteller, wenn Sie etwas aus der Betriebsanleitung

nicht eindeutig verstehen.

Von diesem Gerät gehen unvermeidbare Restgefahren für Personen und Sachwerte aus.

Deshalb muss jede an diesem Gerät arbeitende Person, die mit dem Transport, Aufstellen,

Bedienen, Warten und Reparieren des Gerätes zu tun hat, eingewiesen sein und die

möglichen Gefahren kennen. Dazu muss die Betriebsanleitung, insbesondere die

Sicherheitshinweise sorgfältig gelesen, verstanden und beachtet werden.

Fehlende oder unzureichende Kenntnisse der Betriebsanleitung führen zum Verlust jeglicher

Haftungsansprüche gegen die Firma NEFF Antriebstechnik Automation GmbH. Dem

Betreiber wird deshalb empfohlen, sich die Einweisung der Personen schriftlich bestätigen zu

lassen.

2 MULI® - JUMBO®

Page 5

08/05 Sicherheit

1.2

1.3

Bestimmungsgemäße Verwendung

Die Spindelhubgetriebe MULI und JUMBO sind ausschließlich zum Ausführen von Hub-,

Senk-, Kipp- und Vorschubbewegungen mit Hubkapazitäten:

MULI 1 - MULI 5 bis 100 kN

und

JUMBO 1 - JUMBO 5 bis 500 kN bestimmt.

Grundsätzlich sind dabei die prinzipiellen Einsatzmöglichkeiten der Spindelhubgetriebe Muli

und Jumbo zu berücksichtigen (vgl. Kapitel 2).

Eine andere oder darüber hinausgehende Verwendung gilt als nicht bestimmungsgemäß. Für

hieraus resultierende Schäden haftet der Hersteller nicht. Das Risiko trägt allein der

Anwender.

Da die Spindelhubgetriebe in den unterschiedlichsten Bereichen eingesetzt werden können,

geht die Verantwortlichkeit der spezifischen Anwendung mit dem Einsatz auf den Anwender

über.

Um die Einhaltung des Gesetzes über die elektromagnetische Verträglichkeit von Geräten

(EMV-Gesetz) sicherzustellen, dürfen die Spindelhubgetriebe MULI und JUMBO nur im

Industriebereich (gemäß Definition EN 50 081-2) eingesetzt werden.

Pflichten des Betreibers

Gemäß EU-Arbeitsmittelbenutzungs-Richtlinie 89/655/ EWG Art. 6(1) und 7 sowie EUGrundlagen-Richtlinie 89/391/EWG Art. 1(1) und Art. 6(1) ist der Betreiber zur Unterweisung

und insbesondere zur Sicherheitsunterweisung der Personen verpflichtet, die mit Montage,

Betrieb, Wartung, Reparatur oder Demontage einer Lineareinheit beauftragt werden sollen.

Außerdem ist der Betreiber gemäß EU-Arbeitsmittelbenutzungs-Richtlinie 89/655/EWG Art.

4a zur Überprüfung der Maschine vor der Inbetriebnahme, nach Reparaturen und nach

Fehlfunktionen verpflichtet.

1.4 Bedienpersonal

Die Spindelhubgetriebe sind nach dem Stand der Technik und den anerkannten

sicherheitstechnischen Regeln gebaut. Dennoch können bei ihrer Benutzung Gefahren

auftreten. Deshalb dürfen die Geräte nur von kompetentem und ausgebildetem Personal

montiert, betrieben und nur dem bestimmungsgemäßen Gebrauch entsprechend eingesetzt

werden.

Jede Person, die mit Montage, Betrieb, Wartung, Reparatur oder Demontage eines

Spindelhubgetriebes beauftragt ist, muss diese Anleitung und insbesondere das Kapitel 1

"Sicherheit" gelesen und verstanden haben.

Arbeiten an stromführenden Teilen, z. B.:

Einbau von Sicherheitsendschaltern,

Anbau eines Antriebes und

Prüfung dessen Drehrichtung

dürfen nur von ausgebildeten Elektrikern durchgeführt werden.

1.5

1.6

Kennzeichnen von Restgefahren und Gefahrenbereichen

Sollten trotz des konstruktiv sicheren Einsatzes der Lineareinheiten Restgefahren für

Personen oder Sachen vorhanden sein, so hat der Anwender auf diese Restgefahren durch

Schilder oder schriftliche Verhaltensregeln hinzuweisen.

Hinweisschilder und Aufkleber

Beschriftungen, Hinweisschilder und Aufkleber vollständig lesbar halten und unbedingt

beachten.

Beschädigte oder unlesbare Hinweisschilder und Aufkleber erneuern.

MULI® - JUMBO® 3

Page 6

Sicherheit 08/05

1.7

1.8

Umbauten und Veränderungen

Die Spindelhubgetriebe dürfen ohne unsere schriftliche Zustimmung weder konstruktiv noch

sicherheitstechnisch verändert werden. Jede eigenmächtige Veränderung in diesem Sinne

schließt eine Haftung unsererseits aus.

Das Austauschen von Verschleißteilen und Ersatzteilen darf nur nach Rücksprache mit

unseren Servicetechnikern oder durch diese selbst durchgeführt werden.

Es dürfen grundsätzlich keine Sicherheits- und Schutzeinrichtungen demontiert oder außer

Betrieb gesetzt werden.

Beim Einsatz von Sonderanbauteilen sind die Montagevorschriften des Herstellers zu

beachten!

Es gelten selbstverständlich:

einschlägige Unfallverhütungsvorschriften,

allgemein anerkannte sicherheitstechnische Regeln,

EU-Richtlinien und

länderspezifische Bestimmungen.

Gewährleistung

In den Verkaufsunterlagen wurden die Gewährleistungsbedingungen festgelegt. Jeglicher

Gewährleistungsanspruch erlischt, wenn:

das Gerät nicht entsprechend der bestimmungsgemäßen Verwendung eingesetzt

wurde.

die Anweisungen dieser Betriebsanleitung nicht beachtet wurden,

das Gerät ohne Erlaubnis des Herstellers verändert wurde,

durch Sicherungslack versiegelte Schrauben geöffnet wurden.

Der Hersteller haftet nur bei Verwendung von Original-Ersatzteilen im Wartungs- und

Reparaturfall.

1.9

Sicherheitshinweise in der Betriebsanleitung

Dieses Symbol weist auf mögliche Gefahren für Personen hin.

Beachten Sie die Hinweise, um Verletzungen zu vermeiden.

Dieses Symbol weist auf mögliche Gefahren für das Gerät hin.

Beachten Sie die Hinweise, um Schäden am Gerät zu vermeiden.

Dieses Symbol weist auf besondere Informationen

• zum optimalen Einsatz oder

• zur leichteren Bedienung des Gerätes hin.

4 MULI® - JUMBO®

Page 7

08/05 Produktbeschreibung

2 Produktbeschreibung

Thomson Neff Spindelhubgetriebe werden überall dort eingesetzt, wo präzise Hub-, Senk-,

Kipp- und Vorschubbewegungen erforderlich sind. Das Standardsortiment umfasst 10

Modelle (MULI 1 - MULI 5 und JUMBO 1 - JUMBO 5).

Das an 4 Seiten bearbeitete kubische Gehäuse ermöglicht den Anbau von Motor, Getriebe

oder Drehgeber. Alle Ausführungen sind sowohl für Druck- als auch für Zugbeanspruchung

und lageunabhängige Funktion ausgelegt. Es sind zwei verschiedene Bewegungsprinzipien

möglich:

2.1

2.1.1

Arbeitsprinzipien

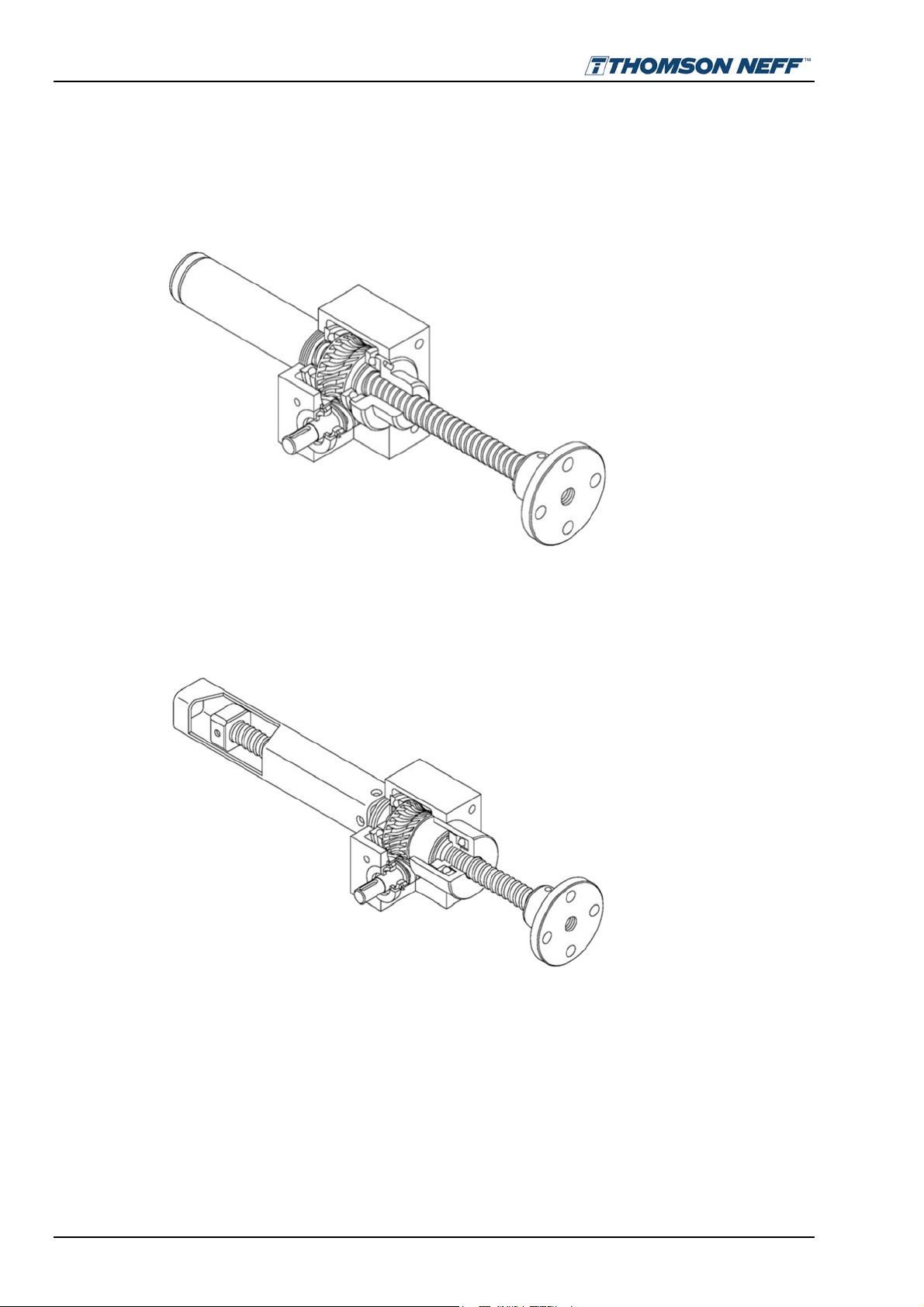

Rotierende Spindeln

Trapezgewindespindel TGS

Rotierende Ausführung TGS-R

Kugelgewindespindel KGS

Rotierende Ausführung KGS-R

Bild 1: Rotierende Spindeln

MULI® - JUMBO® 5

Page 8

Produktbeschreibung 08/05

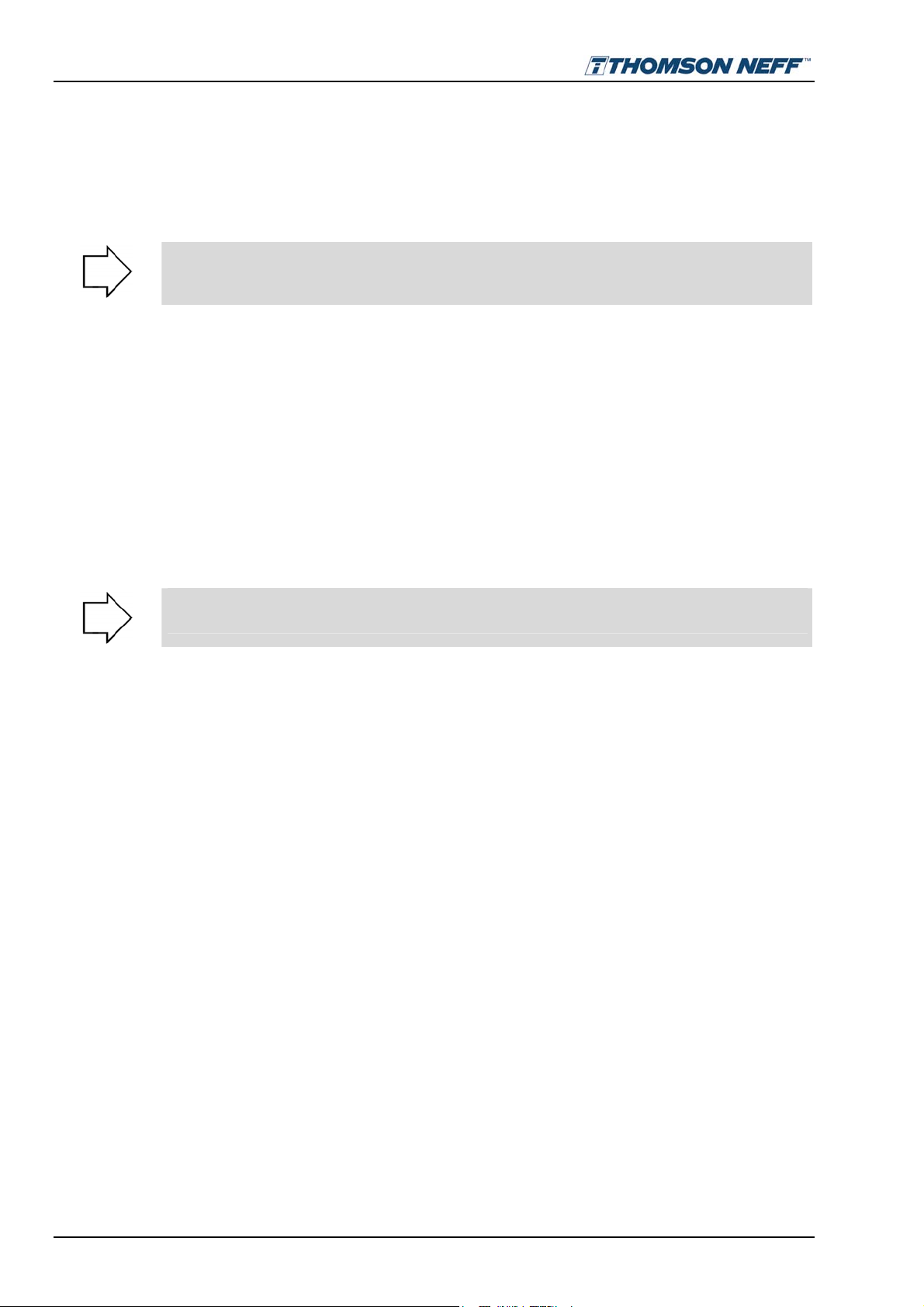

2.1.2 Axial verfahrende Spindeln

Trapezgewindespindel TGS

Normale Ausführung TGS-N

Verdrehsichere Ausführung TGS-V

Bild 2: Trapezgewindespindel

Kugelgewindespindel KGS

Normale Ausführung KGS-N

Verdrehsichere Ausführung KGS-V

Bild 3: Kugelgewindespindel

6 MULI® - JUMBO®

Page 9

08/05 Lagerung und Transport

3 Lagerung und Transport

Die Spindelhubgetriebe MULI® und JUMBO® sind hochpräzise Geräte. Heftige Stöße können

die präzise Mechanik der Geräte beschädigen und so ihre Funktion beeinträchtigen. Um

Schäden bei der Lagerung und beim Transport zu vermeiden, sind die Spindelhubgetriebe in

gepolsterten Verpackungen:

gegen Beschädigungen und starke Erschütterungen zu schützen,

gegen Verrutschen zu sichern,

in ausreichend großer Kiste unterzubringen.

Zusammengebaute Spindelhubgetriebe dürfen nur mit der mitgelieferten

Transportsicherung transportiert werden.

Im Kapitel 6 "Technische Daten” sind die Gewichtswerte der Geräte aufgelistet.

Die Geräte sind vor:

Schmutz,

Korrosion,

Wasser,

und aggressiver Atmosphäre zu schützen.

MULI® - JUMBO® 7

Page 10

Montage 08/05

4 Montage

Die Befestigung des Spindelhubgetriebes erfolgt am Gehäuse oder anderen

Befestigungsteilen (siehe Kapitel 4.6). Das Gehäuse wird immer an einer bearbeiteten Fläche

(keine gewalzten Stahlprofile o.ä.) angeschraubt, um Fluchtungsfehler oder

Geräuschprobleme zu vermeiden.

Seitenkräfte sind durch geeignete Führungen aufzunehmen, da diese sonst zu Lasten

der Lebensdauer gehen. Außerdem sollte eine exakte Ausrichtung der Hubanlage

erfolgen! Die Toleranzen der vier Montageseiten entsprechen der DIN ISO 2768-mH.

Beim Einbau sind das Spindelhubgetriebe und die Spindel, je nach Anwendungsfall, entweder

rechtwinklig oder parallel zum Maschinenteil genau auszurichten und zu verschrauben. Die

Zugänglichkeit der Schmiernippel im Betrieb muss gewährleistet sein. Zur Vermeidung von

Fluchtungsfehlern das Spindelhubgetriebe einmal von Hand und ohne Last über die ganze

Hublänge durchdrehen. Ungleichmäßiger Kraftbedarf und/oder axiale Laufspuren auf dem

Spindelaußendurchmesser lassen auf Fluchtungsfehler zwischen dem Spindelhubgetriebe

und zusätzlichen Führungen schließen.

Abhilfe:

1. Lockern der betreffenden Befestigungsschrauben.

2. Spindelhubgetriebe nochmals von Hand durchdrehen.

3. Bei gleichmäßigem Kraftbedarf Elemente ausrichten, ansonsten:

4. Weitere Befestigungsschrauben lockern und Vorgang wiederholen.

Beim Ausrichten des Spindelhubgetriebes dürfen keinesfalls Schläge auf Wellenende

oder Spindel ausgeübt werden!

8 MULI® - JUMBO®

Page 11

08/05 Montage

4.1 Sicherheitsendschalter einstellen

Mechanische Endschalter werden eingesetzt, um den elektrischen Antrieb stillzusetzen,

bevor die mechanische Endlage erreicht ist. Der erforderliche Bremsweg ist abhängig von

Geschwindigkeit und Verzögerung. Dieser Bremsweg muss mindestens zwischen dem

Schaltpunkt des Endschalters und der tatsächlichen, mechanischen Endlage vorgesehen

werden.

Schaltbild auf Sicherheitsendschalter beachten.

Bild 4: Sicherheitsendschalter

Pos. Bezeichnung

Klemmring

1

Schutzrohr

2

Befestigungsschraube

3

Sicherheitsendschalter

4

1. Lösen des entsprechenden Klemmringes (1) am Schutzrohr (2) durch Lockern der

Befestigungsschraube (3).

2. Verschieben des Sicherheitsendschalters (4) in gewünschte Position.

3. Klemmen des Ringes (1) durch Anziehen der Befestigungsschraube (3).

4. Position des Sicherheitsendschalters (4) durch manuelles Drehen der Spindel

überprüfen.

5. Gegebenenfalls Vorgang wiederholen.

MULI® - JUMBO® 9

Page 12

Montage 08/05

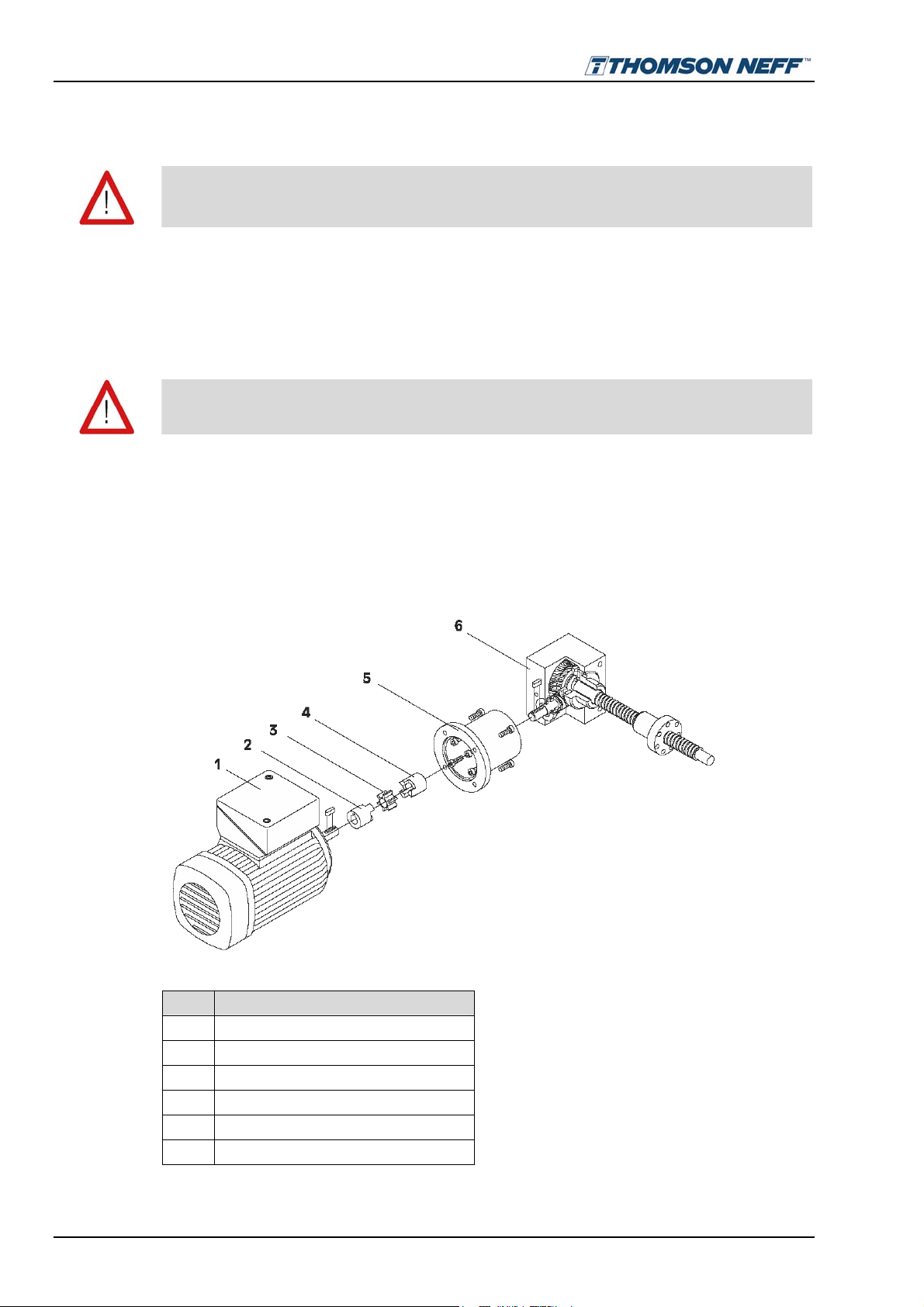

4.2 Anbau des elektrischen Antriebes

Die elektrischen Installationen und die Drehrichtungsprüfung dürfen nur von einem

geprüften Elektriker durchgeführt werden.

Vor Anbau des Antriebes die Drehrichtung des Spindelhubgetriebes überprüfen und die

Funktion der Sicherheitsendschalter kontrollieren.

Dazu:

1. Den 4 - poligen Drehstrommotor Serie M (1) in Anbauposition neben das

Spindelhubgetriebe legen.

Den Drehstrommotor entsprechend den elektrotechnischen Regeln anschließen.

2. Motor einschalten und Drehrichtung in Abhängigkeit zu den Sicherheitsendschaltern

überprüfen (ggf. Drehrichtung durch anderen Anschluss des Motors ändern).

3. Motorglocke (5) mit vier Schrauben am Gehäuse (6) befestigen.

4. Kupplungshälfte (4) auf Schneckenwelle des Spindelhubgetriebe montieren.

5. Zahnkranz (3) auf Kupplungshälfte am Spindelhubgetriebe schieben.

6. Die zweite Kupplungshälfte (2) auf den Antriebszapfen des Motors montieren.

7. Motor mit Kupplungshälfte mittels vier Schrauben an der Motorglocke (5) befestigen.

Bild 5: Motoranbau

Pos. Bezeichnung

Drehstrommotor

1

Kupplungshälfte

2

Zahnkranz

3

Kupplungshälfte

4

Motorglocke

5

Spindelhubgetriebe

6

10 MULI® - JUMBO®

Page 13

08/05 Montage

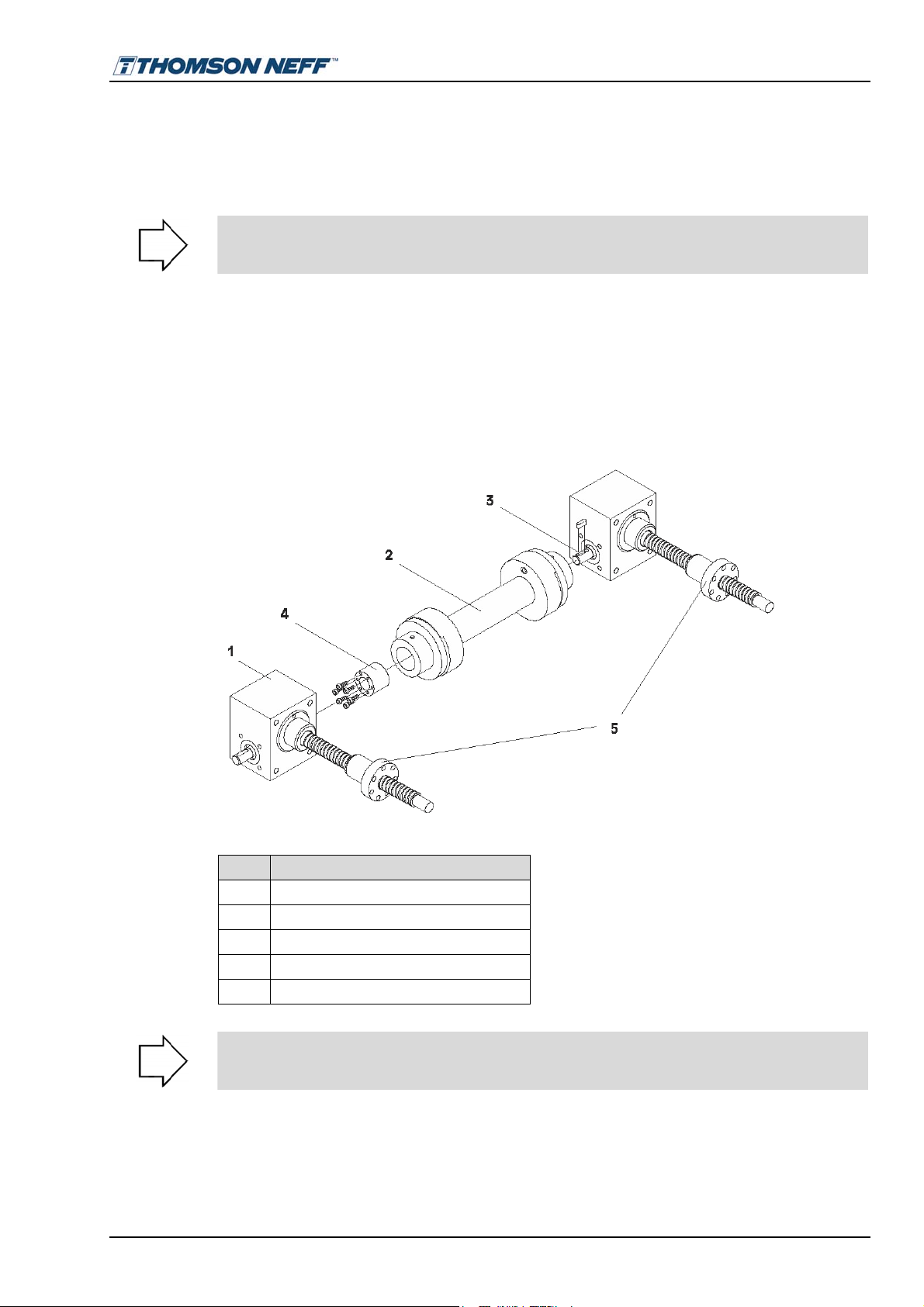

4.3 Mehrere Spindelhubgetriebe parallel montieren

Voraussetzung:

Ein Spindelhubgetriebe ist bereits, wie in Kapitel 4 beschrieben, eingebaut und befestigt.

Es sollte eine exakte Ausrichtung der Hubanlage erfolgen!

Die Toleranzen der vier Montageseiten entsprechen der DIN ISO 2768-mH.

1. Das zweite Spindelhubgetriebe (1) in die vorgesehene Position bringen, aber noch nicht

befestigen.

2. Bei Ausführung mit rotierenden Spindeln Laufmuttern (5) auf gleiche Position ausrichten.

3. Gelenkwelle (2) auf die Schneckenwelle (3) mit Passfeder des bereits befestigten

Spindelhubgetriebes schieben.

4. Gelenkwelle (2) mit Spannsatz (4) auf die Schneckenwelle des zweiten

Spindelhubgetriebes (1) schieben.

5. Befestigen des Spindelhubgetriebes (1).

Bild 6: Parallelmontage

Pos. Bezeichnung

Spindelhubgetriebe

1

Gelenkwelle

2

Schneckenwelle

3

Spannsatz

4

Laufmutter

5

Anzugsdrehmoment der Schrauben am DKWN-Spannsatz in Abhängigkeit des

Innendurchmessers (siehe Tabelle Kapitel 9.3 "Anzugsmomente").

MULI® - JUMBO® 11

Page 14

Montage 08/05

4.4 Sicherheitsfangmutter - Flanschmutter für TGS montieren

Die Funktion der Sicherheitsfangmutter ist nur dann gewährleistet, wenn die

Einbaulage und Krafteinwirkung mit der für die Einbausituation zutreffenden

Abbildung (Bild 7 bis 10) übereinstimmen.

4.4.1 Ausführung N, V

Die Funktionsweise ist prinzipiell gleich wie bei der Ausführung R. Die Sicherheitsfangmutter

ist über eine Nut im Schneckenrad mit dem Getriebe verbunden und steht zur optischen

Verschleißkontrolle aus dem Lagerdeckel vor.

Bild 7: Druckbelastung Bild 8: Zugbelastung

Pos. Bezeichnung

Kontrollöffnung

1

Kontrollstift

2

Maß für Axialspiel

X

Die Laufmutter muss ausgetauscht werden, wenn das Axialspiel bei eingängigem

Gewinde mehr als ¼ der Gewindesteigung beträgt (= Maß X), da sonst die Sicherheit

nicht mehr gewährleistet ist.

Bei Verschleiß größer als ¼ der Gewindesteigung können Gegenstände und Personen

gefährdet werden. Das Maß X muss daher regelmäßig überprüft werden.

Die Laufmutter muss ausgetauscht werden, wenn der Kontrollstift (2) nicht mehr

vollständig in die Kontrollöffnung (1) gesteckt werden kann, da sonst die Sicherheit

nicht mehr gewährleistet ist.

Bei Verschleiß größer als ¼ der Gewindesteigung können Gegenstände und Personen

gefährdet werden. Der Verschleiß muss daher regelmäßig überprüft werden.

Eine Verschleißkontrolle ist ohne vorherige Demontage möglich.

Die Sicherheitsfangmutter übernimmt die aufliegende Last bei einem Bruch des

Gewindes der Laufmutter.

12 MULI® - JUMBO®

Page 15

08/05 Montage

4.4.2 Ausführung R

Die Sicherheitsfangmutter (1) läuft ohne axiale Belastung, verschleißfrei, unter der Laufmutter

(2) leer mit. Mit zunehmender Abnutzung der Laufmutter verringert sich der Abstand (Maß X)

zwischen den Muttern.

Bild 9: Druckbelastung Bild 10: Zugbelastung

Pos. Bezeichnung

Sicherheitsfangmutter

1

Laufmutter

2

Maß für Axialspiel

X

Die Laufmutter muss ausgetauscht werden, wenn das Axialspiel bei eingängigem

Gewinde mehr als ¼ der Gewindesteigung beträgt (= Maß X), da sonst die Sicherheit

nicht mehr gewährleistet ist.

Bei Verschleiß größer als ¼ der Gewindesteigung können Gegenstände und Personen

gefährdet werden. Das Maß X muss daher regelmäßig überprüft werden.

Eine Verschleißkontrolle ist ohne vorherige Demontage möglich.

Die Sicherheitsfangmutter übernimmt die aufliegende Last bei einem Bruch des

Gewindes der Laufmutter.

MULI® - JUMBO® 13

Page 16

Montage 08/05

4.5 Anbau des Faltenbalges

Bild 11: Faltenbalg

Pos. Bezeichnung

Faltenbalg

1

Schlauchschellen

2

Der Faltenbalg (1) wird auf die Spindel geschoben und mit Schlauchschellen (2) befestigt.

4.6 Befestigungsmöglichkeiten

Folgende Anbauteile werden auf das Befestigungsgewinde der Hubspindel aufgeschraubt

und mit einem Gewindestift gegen Verdrehen gesichert:

Bild 12: Befestigungen am Gehäuse

Pos. Bezeichnung

Befestigungsplatte

1

Gabelkopf

2

Gelenkkopf

3

Bild 13: Befestigungen am Spindelhubgetriebe

Pos. Bezeichnung

Befestigungsleisten

4

Kardanadapter

5

Auf Einbaulage achten!

Die Zapfen des Kardanadapters (5) um 90° versetzt zu den Schneckenwellenenden

ausrichten.

14 MULI® - JUMBO®

Page 17

08/05 Inbetriebnahme

5 Inbetriebnahme

Die Spindelhubgetriebe MULI und JUMBO können Hub-, Senk-, Kipp- und Vorschubbewegungen mit großer Kraft erzeugen.

An- und Aufbauten können zu Verletzungen führen, z. B. Quetschen von Körperteilen, oder

Beschädigungen durch Kollision mit anderen Anlageteilen hervorrufen.

Gehen Sie deshalb bei der Inbetriebnahme mit größtmöglicher Vorsicht vor.

Durch Beschleunigung und Abbremsen kann sich die transportierte Last lösen und

weggeschleudert werden.

Die Herstellerangaben für die eingesetzten Haltevorrichtungen sind mit den Masseund Beschleunigungsangaben zu überprüfen!

Die Inbetriebnahme der Spindelhubgetriebe ist solange untersagt, bis sichergestellt wurde,

dass die Maschine oder Anlage, in die sie eingebaut worden sind, den Bestimmungen der

EU-Richtlinie Maschinen, den harmonisierten Normen, Europanormen oder den

entsprechenden nationalen Normen entspricht.

Zur Einhaltung des Gesetzes über die elektromagnetische Verträglichkeit von Geräten

ist eine sorgfältige Anschlusstechnik erforderlich. Beachten Sie deshalb zur

Vermeidung von elektromagnetischen Störungen die Normen EN 50 081-2 und EN 50

082-2.

Die elektrische Installation ist von einer EMV-Fachkraft durchzuführen.

Beachten Sie die Hinweise im Kapitel 4 "Montage" zur richtigen und sicheren Vorbereitung

Ihrer Lineareinheit für die Inbetriebnahme.

Überzeugen Sie sich vor dem ersten Einschalten von der richtigen Funktion der induktiven

und/oder mechanischen Endschalter. Lassen Sie zunächst das montierte Spindelhubgetriebe

den gesamten Bewegungsbereich mehrmals mit so langsamer Geschwindigkeit durchlaufen,

dass Sie die Bewegung bei evtl. möglichen Kollisionen noch rechtseitig stillsetzen können.

Erst nach Sicherstellen, dass beim Überfahren des maximalen Hubweges keine

Kollisionsgefahr besteht, darf die Anlage in Betrieb genommen werden.

MULI® - JUMBO® 15

Page 18

Bedienung und Betrieb 08/05

6 Bedienung und Betrieb

Mit den Spindelhubgetrieben MULI und JUMBO können Linearbewegungen mit großer Kraft

erzeugt werden. An- und Aufbauten können zu Verletzungen führen, z. B. Quetschen von

Körperteilen, oder Beschädigungen durch Kollision mit anderen Anlageteilen hervorrufen.

Gehen Sie deshalb bei der Inbetriebnahme mit größtmöglicher Vorsicht vor.

Prüfen Sie während des Betriebes gelegentlich die ordnungsgemäße Funktion des

Spindelhubgetriebes (Geräuschentwicklung, mechanisches Spiel).

Das Betriebs- und Aufsichtspersonal ist verpflichtet, die Spindelhubgetriebe bzw. die

Maschinenanlage mindestens einmal pro Schicht auf äußerlich erkennbare Schäden und

Mängel zu überprüfen. Eingetretene Veränderungen (einschließlich des Betriebsverhaltens),

die die Sicherheit beeinträchtigen, sind sofort zu melden.

7 Fehlbetrieb

Bei Fehlbetrieb ist der Betriebsablauf von Fachpersonal zu prüfen und ggf. die

Inbetriebnahme zu wiederholen. Beachten Sie besonders die Hinweise im Kapitel 5

"Inbetriebnahme" um Verletzungen und Schäden zu vermeiden.

16 MULI® - JUMBO®

Page 19

08/05 Inbetriebnahme

8 Wartung

8.1 Allgemein

Nachziehen aller Befestigungsschrauben nach kurzer Betriebszeit.

Überprüfung des Verschleißes der Spindelmutter (Schneckenrad) nach ca. 200

Betriebsstunden (bei erschwerten Betriebsbedingungen in kürzeren Intervallen):

Austausch der Spindelmutter, wenn das Axialspiel bei eingängigem Gewinde mehr als ¼

der Gewindesteigung beträgt.

8.2 Schmierung

Bild 14: Schmiernippel

N/V-Ausführung:

30-50 Betriebsstunden nach Inbetriebnahme und dann alle 200 - 300 Betriebsstunden.

Abschmieren der Spindelhubgetriebe an den Schmiernippeln (siehe Bild 14).

R-Ausführung:

Getriebe alle 700 Betriebsstunden abschmieren

Spindel bei R-Ausführung

Aus Montagegründen nicht gefettet.

Für die Schmierung der Spindeln bei R-Ausführung empfehlen wir:

gleitmo 805, gleitmo 585M, Fa. Fuchs Lubritech GmbH

Bei R-TGS:

reichliche Befettung

Bei R-KGS:

Zu große Fettmengen erhöhen die Reibung und damit die Temperatur.

Genügend Schmierstoff ist vorhanden, wenn an den Dichtlippen ein leichter Fettaustritt

beginnt.

Standardfett Alternative Fettsorten

Castrol Spheerol BM2 Lithogrease G421,

Fa. Zeller + Gmehlin

Mobil Mobilgrease XHP

Anzugsdrehmoment der Schrauben für Lagerdeckel in Abhängigkeit des Getriebetyps

(siehe Tabelle Kapitel 9.3 "Anzugsmomente").

MULI® - JUMBO® 17

Page 20

Bedienung und Betrieb 08/05

8.2.1 Fettfüllmenge

Fettfüllmenge [gr, cm³]

TGS-R, KGS-R

Fettfüllmenge [gr, cm³]

TGS-N, KGS-N/V

MULI 1 MULI2 MULI3 MULI4 MULI5 JUMBO1 JUMBO2 JUMBO 3 JUMBO 4 JUMBO

5

50 100 200 700 1000 1200 1500 1500 2000 2800

70 100 200 700 1000 1200 1500 1500 2000 2800

8.3 Reinigen und Fetten der Spindel

Nach 700 Betriebsstunden (spätestens nach 18 Monaten), muss das

Spindelhubgetriebe gereinigt werden.

Vorgehensweise:

1. Lösen der zwei Gewindestifte am Lagerdeckel.

2. Herausdrehen der Spindel (eventuell Spindelschutz entfernen).

3. Herausschrauben des Lagerdeckels (mit Loctite gesichert).

4. Entfernen des alten Fettes.

5. Nachfüllen von neuem Fett.

6. Kräftiges Anlegen des Lagerdeckels (10 - faches Drehmoment; siehe Tabelle

Kapitel 6.3).

7. Erneutes Lösen des Lagerdeckels.

8. Anlegen des Lagerdeckels (mit Loctite sichern; Anzugsmoment siehe Tabelle

Kapitel 6.3).

Bei der Montage des Lagerdeckels auf axiale Spielfreiheit und Leichtigkeit achten!

18 MULI® - JUMBO®

Page 21

08/05 Inbetriebnahme

9 Technische Daten

9.1 Trapezgewindespindel

MULI 1 MULI 2 MULI 3 MULI 4 MULI 5

H

L

H

L

H

L

H

L

H

L

H

L

H

L

H

L

3)

1)

1)

1)

1)

1)

1)

1)

1)

3)

1)

1)

1)

1)

1)

1)

1)

1)

5 10 25 50 100

1 1 1 1 1

0,25 0,25 0,25 0,25 0,25

4:1 4:1 6:1 7:1 9:1 Übersetzung

16:1 16:1 24:1 28:1 36:1

31 29 29 26 24 Wirkungsgrad [%]

25 23 23 21 19

0,04 0,11 0,15 0,35 0,84 Leerlaufmoment [Nm]

0,03 0,10 0,12 0,25 0,51

150 200 250 350 500

1 1 1 1 1

0,25 0,25 0,25 0,25 0,25

9:1 10:1 10:1 10:1 14:1 Übersetzung

36:1 40:1 40:1 40:1 56:1

23 22 20 19 19 Wirkungsgrad [%]

18 17 15 15 15

0,88 1,28 1,32 1,62 1,98 Leerlaufmoment [Nm]

0,57 0,92 0,97 1,10 1,42

Maximale Hubkraft statisch [kN]

Durchmesser und Steigung [mm] 18 x 4 20 x 4 30 x 6 40 x 7 55 x 9

Hub pro Umdrehung der

Antriebswelle [mm]

2)

Gewicht [kg] (ohne Hub) 1,2 2,1 6 17 32

Gewicht [kg pro 100 mm Hub] 0,26 0,42 1,14 1,67 3,04

Geräuschemissionen < 75 db(A)

JUMBO 1 JUMBO 2 JUMBO 3 JUMBO 4 JUMBO 5

Maximale Hubkraft statisch [kN]

Durchmesser und Steigung [mm] 60 x 9 70 x 10 80 x 10 100 x 10 120 x 14

Hub pro Umdrehung der

Antriebswelle [mm]

2)

Gewicht [kg] (ohne Hub) 41 57 57 85 160

Gewicht [kg pro 100 mm Hub] 3,1 4,45 6,13 7,9 11,5

Geräuschemissionen < 75 db(A)

1) H = hohe Verfahrgeschwindigkeit

L = niedrige Verfahrgeschwindigkeit

2) Mittelwerte

3) Dynamisch in Abhängigkeit von Einschaltdauer, Temperatur, Hubgeschwindigkeit, usw.

MULI® - JUMBO® 19

Page 22

Bedienung und Betrieb 08/05

9.2 Kugelgewindespindel

MULI 1 MULI 2 MULI 3 MULI 4 MULI 5

H

L

H

L

H

L

H

L

H

L

H

L

H

L

H

L

3)

5 10 12,5 22 42 65

1)

1,25 1,25 0,83 0,71 1,43 1,1

1)

0,31 0,31 0,21 0,18 0,36 0,28

1)

4:1 4:1 6:1 7:1 7:1 9:1 Übersetzung

1)

16:1 16:1 24:1 28:1 28:1 36:1

1)

57 56 55 53 56 47 Wirkungsgrad [%]

1)

46 44 43 43 45 37

1)

0,04 0,11 0,15 0,35 0,35 0,84 Leerlaufmoment [Nm]

1)

0,03 0,10 0,12 0,25 0,25 0,51

3)

1)

1)

1)

1)

1)

1)

1)

1)

- - 78 - -

- - 1 - -

- - 0,25 - -

- - 10:1 - - Übersetzung

- - 40:1 - -

- - 45 - - Wirkungsgrad [%]

- - 34 - -

- - 1,32 - - Leerlaufmoment [Nm]

- - 0,97 - -

Maximale Hubkraft statisch [kN]

Durchmesser und Steigung [mm] 1605 2005 2505 4005 4010 5010

Hub pro Umdrehung der

Antriebswelle [mm]

2)

Gewicht [kg] (ohne Hub) 1,3 2,3 7 19 19 35

Gewicht [kg pro 100 mm Hub] 0,26 0,42 1,14 1,67 1,67 3,04

Geräuschemissionen < 75 db(A)

JUMBO 1 JUMBO 2 JUMBO 3 JUMBO 4 JUMBO 5

Maximale Hubkraft statisch [kN]

Durchmesser und Steigung [mm] - - 8010 - Hub pro Umdrehung der

Antriebswelle [mm]

2)

Gewicht [kg] (ohne Hub) - - 63 - Gewicht [kg pro 100 mm Hub] - - 6,13 - -

Geräuschemissionen < 75 db(A)

1) H = hohe Verfahrgeschwindigkeit

L = niedrige Verfahrgeschwindigkeit

2) Mittelwerte

3) Dynamisch in Abhängigkeit von Einschaltdauer, Temperatur, Hubgeschwindigkeit, usw.

9.3 Anzugsmomente

DKWN-Spannsatz

Innendurchmesser [mm] 8 ... 12 14, 15 16 ... 19 20, 22 24 ... 28

Schraubengröße M 2,5 M 3 M 4 M 5 M 6

Anzugsmoment [Nm] 1,2 2,1 4,9 9,7 16,5

Lagerdeckel

Anzugsmoment [Nm] 5 9 13 32 60 70 150 150 220 300

20 MULI® - JUMBO®

MULI 1 MULI2 MULI3 MULI4 MULI5 JUMBO1 JUMBO2 JUMBO 3 JUMBO 4 JUMBO

5

Page 23

08/05 Inbetriebnahme

10 Herstellererklärung

HERSTELLERERKLÄRUNG

gem. EG-Maschinenrichtlinie

Wir, Firma NEFF Antriebstechnik Automation GmbH

Straße Bonholzstraße 17

PLZ, Ort D-71111 Waldenbuch

erklären in alleiniger Verantwortung, dass das Produkt

Benennung NEFF Spindelhubgetriebe

Typ Muli 1, Muli 2, Muli 3, Muli 4, Muli 5

Jumbo 1, Jumbo 2, Jumbo 3, Jumbo 4, Jumbo 5

auf das sich diese Erklärung bezieht, mit den folgenden Normen und normativen Dokumenten übereinstimmt:

1. EG-Richtlinie Maschinen, Anhang

Grundlegende Sicherheits- und Gesundheitsanforderungen

bei Konzipierung und Bau von Maschinen

2. DIN EN 292 Teile 1 und 2

Sicherheit von Maschinen, Grundbegriffe, allg. Gestaltungsleitsätze

Das vorliegende Produkt ist zum Einbau in eine Maschine (gem. EG-Richtlinie 98/37/EG. Art. 1) bestimmt. Es

darf nur in Verbindung mit einer sicherheitstechnisch vollständigen und mit dem CE-Zeichen

gekennzeichneten Maschine in Betrieb genommen werden.

Die Inbetriebnahme des vorliegenden Produkts ist solange untersagt, bis nach Einbau in die Maschine alle

notwendigen und insbesondere alle ausdrücklich vorgeschriebenen Sicherheitsvorkehrungen gemäß EGMaschinenrichtlinie erfüllt sind.

Wir versichern hiermit, dass das Bescheinigungsverfahren ausschließlich gemäß der Richtlinie 98/37/EG des

Europäischen Parlaments und des Rates zur Angleichung der Rechts- und Verwaltungsvorschriften der

Mitgliedsstaaten für Maschinen vom 22. Juni 1998 durchgeführt wurde.

NEFF Antriebstechnik Automation GmbH

71108 Postfach 1229 Tel. (07157) 124-0

Bonholzstr. 17 Fax (07157) 40 98

71111 Waldenbuch www.DanaherMotion.com

Waldenbuch, 08. August 2005

® ®

MULI - JUMBO 21

Norbert Witsch

Page 24

Bedienung und Betrieb 08/05

11 Ersatzteilliste

11.1 TGS-R / KGS-R mit rotierender Spindel

Pos. Bezeichnung

Gehäuse

1

Spannmutter

2

Gewindestift

3

Gehäuseverschlussdeckel R

4

Schneckenrad R – H

5

Axial – Rillenkugellager

6

Lagerdeckel R

7

Gleitlager

8

Trapezgewindespindel

9

Passfeder DIN 6885

10

Trapezgewindemutter EFM

11

Gewindestift

12

Schneckenwelle N/V/R – H

13

Passfeder DIN 6885

14

Pos. Bezeichnung

Rillenkugellager oder Kegelrollenlager

16

17

Sicherungsring DIN 471

18

Radial - Wellendichtring DIN 3760

19

Schmiernippel

20

Adapterkonsole KON

21

Kugelgewindespindel

22

Kardanadapter KAR

23

Kugelgewindemutter KGF

24

Zylinderkopfschraube DIN 912

25

Faltenbalg F

26

Schlauchschellen

27

Schneckenwelle N/V/R - L

28

Schneckenrad R - L

29

Befestigungsleiste L mit

Befestigungsschrauben

Passscheibe DIN 988

15

22 MULI® - JUMBO®

30

Kardanadapter K mit

Befestigungsschrauben

Page 25

08/05 Inbetriebnahme

11.2 TGS-N/TGS-V mit axial verfahrender Trapezgewindespindel

Pos. Bezeichnung

Gehäuse

1

Trapezgewindespindel N ohne

2

Ausdrehsicherung

Schutzrohr

3

Schutzrohrverschlusskappe

4

Schneckenrad N/V - H

5

Axial - Rillenkugellager

6

Lagerdeckel N

7

Befestigungsplatte BP

8

Gewindestift für Befestigungsplatte

9

Gewindestift für Lagerdeckel

10

Schneckenwelle N/V/R - H

11

Passfeder DIN 6885

12

Passscheibe DIN 988

13

Rillenkugellager oder Kegelrollenlager

14

Sicherungsring DIN 471

15

Radial - Wellendichtring DIN 3760

16

Schmiernippel

17

Trapezgewindespindel N mit

18

Ausdrehsicherung

Trapezgewindespindel V ohne

19

Ausdrehsicherung

Pos. Bezeichnung

Trapezgewindespindel V mit

20

Ausdrehsicherung

Spindelausdrehsicherung N/V

21

Gewindestift

22

Schutzrohr für Endschaltereinbau

23

Endschalter mit Rollenstößel XCM - F102

24

Endschalternocken

25

Befestigungsleiste L mit

26

Befestigungsschrauben

Kardanadapter K mit

27

Befestigungsschrauben

Lagerdeckel V

28

Senkschraube

29

Verdrehsicherung V

30

Faltenbalg F

31

Schlauchschellen

32

Gabelkopf GA

33

Splintbolzen DIN 1434 mit

34

Unterlegscheibe

Splint DIN 94

35

Gelenkkopf GK

36

Schneckenwelle N/V/R - L

37

Schneckenrad N/V - L

38

MULI® - JUMBO® 23

Page 26

Bedienung und Betrieb 08/05

11.3 KGS-N/KGS-V mit axial verfahrender Kugelgewindespindel

Pos. Bezeichnung

Gehäuse

1

Kugelgewindespindel N mit

2

Ausdrehsicherung

Schutzrohr

3

Schutzrohrverschlusskappe

4

Schneckenrad N/V - H

5

Passfeder DIN 6885

6

Kugelgewindemutter KGM

7

Druckring N/V KGS

8

Axial - Rillenkugellager

9

Lagerdeckel N/V

10

Befestigungsplatte BP

11

Gewindestift für Befestigungsplatte

12

Gewindestift für Lagerdeckel

13

Schneckenwelle N/V/R - H

14

Passfeder DIN 6885

15

Passscheibe DIN 988

16

Rillenkugellager oder Kegelrollenlager

17

Sicherungsring DIN 471

18

Radial - Wellendichtring DIN 3760

19

Schmiernippel

20

Spindelausdrehsicherung N/V

21

Pos. Bezeichnung

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

Gewindestift

Schutzrohr für Endschaltereinbau

Endschalter mit Rollenstößel XCM - F102

Endschalternocken

Schutzrohradapter

Kugelgewindespindel V mit Ausdreh-

/Verdrehsicherung

Ausdreh- / Verdrehsicherung

Gewindestift

Schutzrohr (4 - kant)

Senkschraube

Schutzrohrverschlusskappe

Befestigungsleiste L mit

Befestigungsschrauben

Kardanadapter K mit

Befestigungsschrauben

Faltenbalg F

Schlauchschellen

Gabelkopf GA

Splintbolzen DIN 1434 mit

Unterlegscheibe

Splint DIN 94

Gelenkkopf GK

Schneckenwelle N/V/R - L

Schneckenrad N/V - L

24 MULI® - JUMBO®

Page 27

08/05 Contents

Contents

1 Safety ........................................................................................................................................................26

1.1 Significance of the instruction manual .................................................................................................. 26

1.2 Authorized use ......................................................................................................................................27

1.3 The operator's obligations..................................................................................................................... 27

1.4 Operating personnel..............................................................................................................................27

1.5 Notes and signs for risks and danger zones.........................................................................................27

1.6 Signs and adhesive labels ....................................................................................................................27

1.7 Modifications and alterations to the unit................................................................................................28

1.8 Warranty................................................................................................................................................28

1.9 Safety signs used in the instruction manual..........................................................................................28

2 Product description.................................................................................................................................... 29

2.1 Priniciples of operation.......................................................................................................................... 29

2.1.1 Rotating screw ......................................................................................................................................29

2.1.2 Axially translating screw........................................................................................................................ 30

3 Storage and transport................................................................................................................................31

4 Assembly................................................................................................................................................... 32

4.1 Adjusting the limit switches ...................................................................................................................33

4.2 Mounting the drive motor ...................................................................................................................... 34

4.3 Mounting several worm gear screw jacks in parallel ............................................................................35

4.4 Safety nut - Flanged nut for TGS ..........................................................................................................36

4.4.1 Version N, V..........................................................................................................................................36

4.4.2 Version R ..............................................................................................................................................37

4.5 Mounting the bellow ..............................................................................................................................38

4.6 Fastening options.................................................................................................................................. 38

5 Initial start-up............................................................................................................................................. 39

6 Operation...................................................................................................................................................40

7 Malfunctioning ...........................................................................................................................................40

8 Maintenance.............................................................................................................................................. 41

8.1 General .................................................................................................................................................41

8.2 Lubrication.............................................................................................................................................41

8.2.1 Lubrication.............................................................................................................................................42

8.3 Cleaning and greasing the spindle........................................................................................................42

9 Technical data ...........................................................................................................................................43

9.1 Trapez screw.........................................................................................................................................43

9.2 Ball screw..............................................................................................................................................44

9.3 Tightening torques ................................................................................................................................44

10 Manufacturer's declaration ........................................................................................................................45

11 Spare Parts List.........................................................................................................................................46

11.1 TGS-R / KGS-R with rotating screw...................................................................................................... 46

11.2 TGS-N/TGS-V with axially translating trapezoidal screw......................................................................47

11.3 KGS-N/KGS-V with axially translating ball screw .................................................................................48

MULI® - JUMBO® 25

Page 28

Safety 08/05

1 Safety

The machine has been constructed according to current state-of-the-art principles and valid

regulations. Special attention has been given to the safety of the user. The machine complies

with the EU Machinery Directive, harmonized standards, European standards or the

corresponding national standards:

DIN EN 292-1 and DIN EN 292-2:

Safety of Machinery

DIN EN 418:

Safety of Machinery. Emergency Stop Equipment

DIN EN 60 204:

Electrical Equipment of Machines

DIN EN 50 081-2 and DIN EN 50 082-2:

Electromagnetic compatibility EMC

This is confirmed by a manufacturer's declaration.

It is forbidden to start up the linear units until it has been ensured that the machine or plant in

which it has been installed complies with the regulations in the EU Machine Directive, the

harmonized standards, European standards or the corresponding national standards.

Proper connections are essential to comply with the law on the electromagnetic

compatibility of the machines. Please therefore observe Standards EN 50 081-2 and

EN 50 082-2 to avoid electromagnetic interference.

The electrical installation must be done by a qualified EMC technician.

The following regulations apply:

relevant accident prevention regulations

generally accepted safety regulations

EU Directives

other applicable standards

national regulations

1.1 Significance of the instruction manual

The instruction manual belongs to the machine and

must be kept readily accessible until the machine is discarded,

must be handed over to owners or borrowers if the machine is sold or lent.

Always contact the manufacturer if there is anything that you do not understand properly in

the instruction manual.

It is unavoidable that there are still a few risks for persons and property associated with this

machine. Therefore, every person who works with this machine and is involved with transport,

installation, operation, maintenance and repair of the machine must be trained and be aware

of the possible dangers. The instruction manual, in particular safety instructions, must be

carefully read, understood and followed.

No knowledge or inadequate knowledge of the instruction manual voids the liability of NEFF

Antriebstechnik Automation GmbH for any claims. The operator is therefore recommended to

have written confirmation of staff training.

26 MULI® - JUMBO®

Page 29

08/05 Safety

1.2 Authorized

The worm gear screw jacks Muli and Jumbo are exclu-sively designed for carrying out lifting,

lowering, tipping and slewing movements with the following lifting

forces:

Muli 1 - Muli 5 up to 100 kN

and

Jumbo 1 - Jumbo 5 up to 500 kN.

Basically, the applications allowed for worm gear screw jacks Muli and Jumbo are relevant

(see chapter 2).

Any other application other than specified or one going beyond the above mentioned capacity

is unauthorized. The manufacturer is not liable for damages resulting from such applications.

The user alone has to bear the risk.

Since the worm gear screw jack can be applied in various areas, the user is responsible for

the specific application of use.

In compliance with the regulations concerning the electromagnetic compatibility of machines,

the worm gear screw jacks Muli and Jumbo may only be used in industrial areas according

to the definition EN 50 081-2.

1.3

The operator's obligations

In accordance with EU Directive 89/655/EEC Art. 6(1) and 7 on Use of Work Equipment and

EU Directive 89/391/EEC Art. 1(1) and 6(1), the operator is obliged to instruct, in particular

with regard to safety, staff who are involved with assembly, operation, maintenance, repair or

disassembly of a linear unit.

In accordance with EU Directive 89/655/EEC Art. 4a (Use of Work Equipment), the operator is

also obliged to check the machine before initial start-up and after repairs and any

malfunctioning.

use

1.4

1.5

1.6

Operating personnel

The worm gear screw jacks are designed according to state-of-the-art technology and are in

line with applicable safety regulations. However, the general risks of personal injury or

damage to property connected with the use of such machinery cannot be completely

eliminated. Therefore the units may only be assembled and operated by competent and

qualified personnel and only be used for the authorized application.

Therefore a careful study of the operating manual is to be made before attempting to use or

service the worm gear screw jacks, and particular attention is to be paid to the safety

instructions.

Work to be performed on electrical parts, such as:

installation of limit switches,

mounting of the drive,

check of the direction of rotation

may only be carried out by qualified electricians.

Notes and signs for risks and danger zones

The linear units are designed to be safe. However, should there be any remaining risks for

persons or property, the user must indicate these risks by the use of signs or written

instructions on procedures.

Signs and adhesive labels

Keep marks, signs and adhesive labels so that they can be read in full and always follow

them.

Replace damaged or illegible signs and labels.

MULI® - JUMBO® 27

Page 30

Safety 08/05

1.7

1.8

Modifications and alterations to the unit

It is not permitted to make any alterations to the safety features or design of the unit without

our consent. NEFF declines any responsibility in case of such alterations.

Wearing and spare parts may only be replaced after consultation with our service technicians

or by them personally.

It is not permitted to disassemble or disconnect any safety or protection device.

When using special accessories (e.g. sliding clutch), the assembly instructions of the

manufacturer must be observed.

The following regulations must be complied with:

the relevant regulations for the prevention of

accidents,

generally recognized safety regulations,

EC-guidelines,

national regulations.

Warranty

The warranty conditions were stated in the sales documentation. Any claim for warranty is

voided if

the machine has not be used in accordance with its intended use,

the instructions stated in this instruction manual have not been followed,

the machine has been modified without the manufacturer's permission,

screws sealed with locking enamel have been unscrewed.

The manufacturer is only liable if original spare parts have been used for maintenance and

repair work.

1.9

Safety signs used in the instruction manual

This symbol indicates possible danger for persons. Please follow the instructions to

prevent injury.

This symbol indicates possible danger for the machine. Please follow the instructions

to prevent damage to the machine.

This symbol indicates special information

• on optimum use or

• on easier operation of the machine.

28 MULI® - JUMBO®

Page 31

08/05 Product description

2 Product description

Thomson Neff worm gear screw jacks are used whenever precisely controlled lifting, lowering, tilting

and slewing movements are required. The standard range comprises 10 types (Muli 1 - Muli 5 and

Jumbo 1 - Jumbo 5). The units are distinguished by shell bodies machined on 4 sides. The cubic

shape of this shell body allows ideal attachment of a motor, gearbox or rotary encoder. All versions are

designed for both tensile and compressive loads and will operate in any orientation or mounting

position. Two basic designs are possible:

2.1

2.1.1

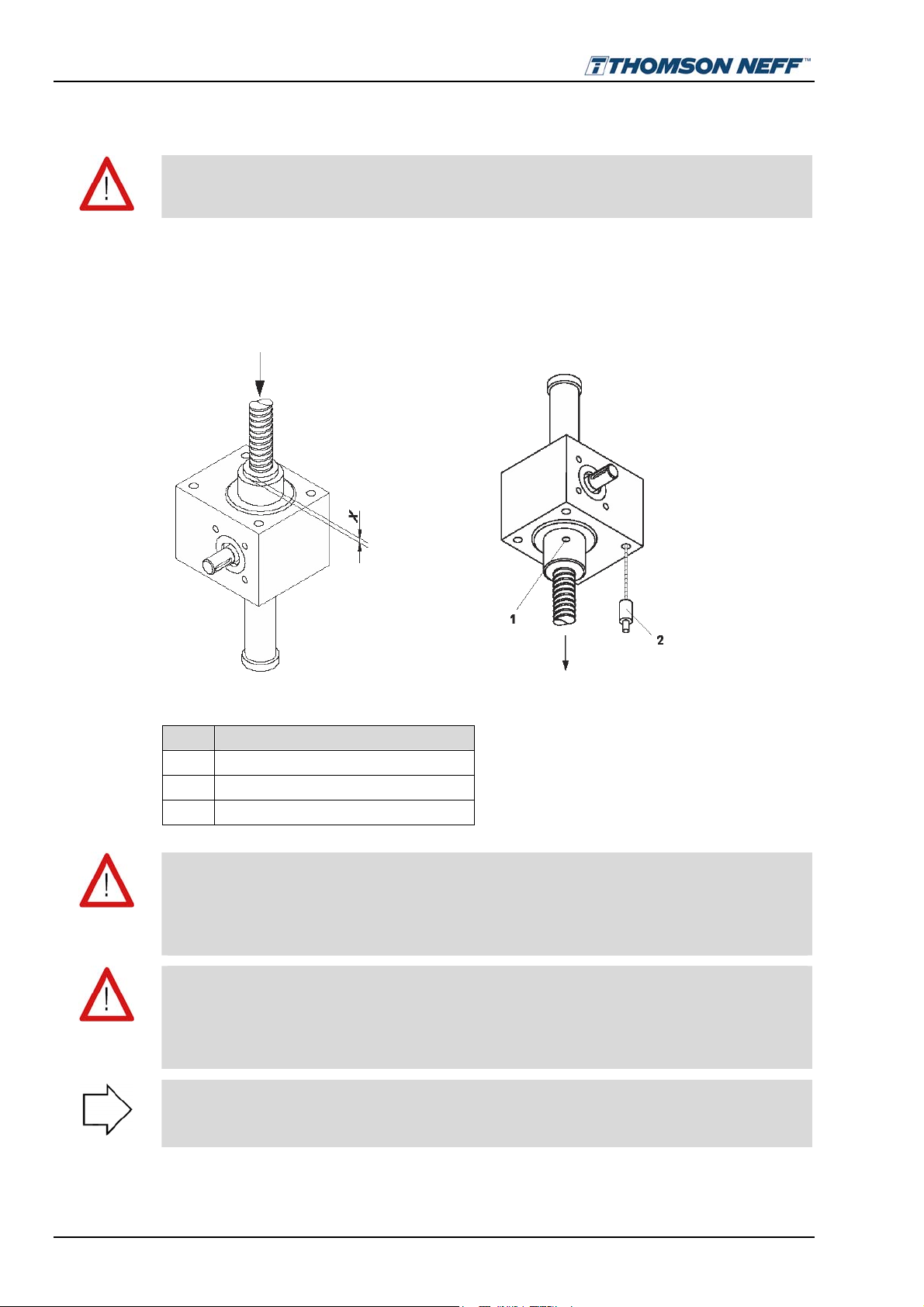

Priniciples of operation

Rotating screw

Trapezoidal screw TGS

Rotating version TGS-R

Ball screw KGS

Rotating version KGS-R

Fig. 1: Rotating screw

MULI® - JUMBO® 29

Page 32

Product description 08/05

2.1.2 Axially translating screw

Trapezoidal screw TGS

Standard version TGS-N

Version with anti-rotation device TGS-V

Fig. 2: Trapezoidal screw

Ball screw KGS

Standard version KGS-N

Version with anti-rotation device KGS-V

Fig. 3: Ball screw

30 MULI® - JUMBO®

Page 33

08/05 Storage and transport

3 Storage and transport

The MULI® and JUMBO® worm gear screw jacks are high-precision machines: Heavy impact

can damage the precise mechanism of the machines, thus impairing their performance. In

order to avoid damage during storage and transport, the linear units are supplied in padded

packaging

as protection against damage and strong vibrations

as protection against slippage

inside sufficiently large boxes.

Assembled gear screw jacks should only be transported with the supplied transport

safeguard.

The weights of the machines are listed in Chapter 10 "Technical Specifications".

The machines must be protected against:

dirt,

corrosion,

water,

and aggressive atmospheres.

MULI® - JUMBO® 31

Page 34

Assembly 08/05

4 Assembly

The worm gear screw jack is mounted at the shell body or other mounting parts (see chapter

4.6). The shell body is always screwed onto a machined surface (no laminated steel profiles

or similar) to avoid alignment errors or noise.

Side forces need to be absorbed by appropiated guides, otherwise the life of the unit

will be reduced. In addition an exact alignment of the units need to be warranted when

assembled. The tolerances of the four mounting sides are according to DIN ISO 2768mH.

Depending on the installation, the worm gear screw jack and the screw must be aligned and

bolted precisely either right angle or parallel to the machine part. Accessibility of grease

nipples must be guaranteed during

service. In order to avoid alignment errors, crank the unit manually and without load over its

entire lifting length. Unequal power demands and/or axial vibration at the outer diameter of

the screw are caused by alignment errors between the worm gear screw jack and its

additional guides.

Correction procedure:

1. Loosen the relevant mounting bolts.

2. Again, crank the worm gear screw jack manually.

3. At an equal power demand align the parts, other-wise:

4. Loosen the relevant mounting bolts and repeat the procedure.

When aligning the worm gear screw jack, under no circumstances must you exert

blows on shaft ends or spindle!

32 MULI® - JUMBO®

Page 35

08/05 Assembly

4.1 Adjusting the limit switches

Note circuit diagram of the limit switch.

Fig. 4: Limit switches

No. Name

Clamping ring

1

Protection pipe

2

Mounting bolt

3

Limit switch

4

1. Detach the corresponding clamping ring (1) at the protection pipe (2) by loosening the

mounting bolt (3).

2. Move the limit switch (4) into the desired position.

3. Clamp the ring (1) by tightening the mounting bolt (3).

4. Check the position of the limit switch (4) by turning the screw manually.

5. If necessary, repeat the procedure.

MULI® - JUMBO® 33

Page 36

Assembly 08/05

4.2 Mounting the drive motor

The electrical installations and the checking of the direction of rotation may only be

carried out by a licensed electrician.

Before mounting the drive, check the direction of rota-tion of the worm gear screw jack and

the operation of the limit switches.

In order to do this:

1. Place the 4 - pole three-phase A.C. motor series M (1) into mounting position next to the

worm gear screw jack.

Connect the three-phase A.C. motor in compliance with the electrotechnical

regulations.

2. Switch on the motor and check the direction of rotation, in association with the safety

limit switches (if necessary, change the direction by changing the connection of the

motor).

3. Attach motor adapter flange (5) to the shell body (6), using four screws.

4. Attach coupling half (4) to the wormshaft of the worm gear screw jack.

5. Push tooth wheel (3) onto the coupling half of the worm gear screw jack.

6. Mount the second coupling half (2) onto the drive shaft of the motor.

7. Attach motor with coupling half to the motor adapter flange (5) by means of four screws.

Fig. 5: Mounting the drive motor

No. Name

4 - pole three-phase A.C. motor

1

Coupling half

2

Tooth wheel

3

Coupling half

4

Motor adapter flange

5

Shell body

6

34 MULI® - JUMBO®

Page 37

08/05 Assembly

4.3 Mounting several worm gear screw jacks in parallel

Precondition:

One worm gear screw jack has already been installed and fastened as described in chapter 4.

An exact alignment of the units need to be warranted when assembled.

The tolerances of the four mounting sides are according to DIN ISO 2768-mH.

1. Bring the second worm gear screw jack (1) into the desired position, but do not fasten it

yet.

2. Type with rotating screw: align travelling nuts (5) onto the same position.

3. Slide universal joint shaft (2) onto the wormshaft (3) with the key of the already fastened

worm gear screw jack.

4. Slide the universal joint shaft (2) with the tensioning device (4) onto the wormshaft (1) of

the second worm gear screw jack.

5. Fasten the worm gear screw jack (1).

Fig. 6: Mounting parallel

No. Name

Worm gear screw jack

1

Joint shaft

2

Wormshaft

3

Tensioning device

4

Travelling nut

5

Tightening torque of the screws on the DKWN tensioner depends on the inner

diameter (see table in section 9.3 "Tightening torques").

MULI® - JUMBO® 35

Page 38

Assembly 08/05

4.4 Safety nut - Flanged nut for TGS

The function of the safety nut is only guaranteed if assembly position and forces

acting upon it are in accordance with the relevant figure (see Fig. 7 to 10).

4.4.1 Version N, V

Basically the operation mode is the same as that of version R. The nut is connected to the

gear via a groove in the worm wheel and is projecting approx. from the bearing cover for

optical wear check.

Fig. 7: Compressive load Fig. 8: Tensile load

No. Name

Checking opening

1

Control pin

2

Dimension for axial clearance

X

The travelling nut must be replaced when the axial backlash with a single-start thread

is more than ¼ of the thread pitch (= measure X). Otherwise safety can no longer be

guaranteed.

If it wears more than ¼ of the thread pitch, it might cause potential dangers to people

and objects. Therefore, the measure X must be regularly checked.

The travelling nut must be replaced if you can no longer put the control pin completely

into the checking opening. Otherwise safety can no longer be guaranteed.

If the travelling nut wears more than ¼ of the thread pitch, it might cause potential

dangers to people and objects. Therefore, the wear and tear must be regularly

checked.

A wear check without prior disassembly is possible.

In case of break of the thread of the travelling nut, the safety nut will take over the

load.

36 MULI® - JUMBO®

Page 39

08/05 Assembly

4.4.2 Version R

The safety nut (1) is positioned below the travelling nut (2) without axial load and is therefore

not subject to wear. As the travelling nut wears, the distance (measure X) between the two

nuts decreases.

Fig. 9: Compressive load Fig. 10: Tensile load

No. Name

Safety catch nut

1

Running nut

2

Dimension for axial clearance

X

The travelling nut must be replaced when the axial backlash with a single-start thread

is more than ¼ of the thread pitch (= measure X). Otherwise safety can no longer be

guaranteed.

If it wears more than ¼ of the thread pitch, it might cause potential dangers to people

and objects. Therefore, the measure X must be regularly checked.

A wear check without prior disassembly is possible.

In case of break of the thread of the travelling nut, the safety nut will take over the

load.

MULI® - JUMBO® 37

Page 40

Assembly 08/05

4.5 Mounting the bellow

Fig. 11: Bellow

No. Name

Bellow

1

Hose clamps

2

The bellow (1) is to be pushed onto the lifting screw and fastened with the hose clamps (2).

4.6 Fastening options

The following mounting parts are to be screwed onto the fastening thread of the lifting screw

and are locked against turning with a threaded pin.

Fig. 12: Shell body mounting

No. Name

Mounting plate

1

Fork end

2

Clevis

3

Fig. 13: Fastenings on worm gear screw jack

No. Name

Mounting brackets

4

Universal joint adapter

5

Note mounting position!

Adjust the trunnion of the universal joint adapter (5) rotated by 90° to the ends of the

worm shaft.

38 MULI® - JUMBO®

Page 41

08/05 Initial start-up

5 Initial start-up

The MULI and JUMBO worm gear screw jacks can produce lifting, lowering, tilting and feed

movements with great force.

Attached parts can cause injury, e.g. persons may be squashed or damage may be caused

by collision with other components.

Therefore, be extremely careful during start-up.

When the linear unit accelerates or breaks, the load being transported can become loose and

flung away.

Compare the manufacturer's specifications for the supports used with the mass and

acceleration values.

It is forbidden to start up the worm gear screw jacks until it has been ensured that the

machine or system in which they have been installed complies with the regulations in the EU

Machine Directive, the harmonized standards, the European standards or corresponding

national standards.

Proper connections are essential to comply with the law on the electromagnetic

compatibility of the machines. Please therefore observe Standards EN 50 081-2 and

EN 50 082-2 to avoid electromagnetic interference.

The electrical installation must be done by a qualified EMC technician.

Follow the instructions in Chapter 4 "Assembly" for safe and proper preparation of your linear

unit for the initial start-up.

Before the initial start-up, convince yourself that the inductive and/or mechanical limit

switches work properly. First allow the assembled worm gear screw jack to move several

times along the entire travel section at such a slow speed that you can stop the movement if

there is a risk of collision.

Do not start up the system until you have ensured that there is no risk of collision

when the maximum stroke has been overrun.

MULI® - JUMBO® 39

Page 42

Operation 08/05

6 Operation

Linear movements with great force can be produced with the MULI and JUMBO worm gear

screw jacks. Attachments on the power bridges can cause injuries, e.g. crushing of limbs or

damage due to collision with other machine parts. Therefore, be extremely careful during

start-up.

During operation, occasionally check that the worm gear screw jack works properly (noise

and mechanical clearance).

Operating and supervising staff are obliged to check the linear units and the machines at least

once per shift to detect any external signs of damage or faults. Report immediately any

changes (including operating performance) that impair safety.

7 Malfunctioning

If the linear unit malfunctions, qualified staff must check the operating sequences and repeat

start-up if necessary. In particular, follow the instructions in Chapter 5 "Initial start-up" to

prevent injuries and damage.

40 MULI® - JUMBO®

Page 43

08/05 Maintenance

8 Maintenance

8.1 General

All mounting bolts must be retightened after a short period of operation.

The wear of the lifting screw nut (worm gear) must be checked after approx. 200 hours of

operation (sooner if operating conditions are harsh).

The lifting screw nut must be replaced when the axial backlash with a single-start thread

is more than ¼ of the thread pitch.

8.2 Lubrication

Fig. 14: Lubricating nipple

N/V-version:

At 30-50 operating hours after initial operation, then every 200-300 operating hours,

The worm gear screw jack must be lubricated at the grease nipples (see picture 14).

R-version:

Lubrication of gear box every 700 operat-ing hours.

R-version screw

R-version screw is not lubricated due to assembly reasons.

For lubrication of R-version screw we recommend:

gleitmo 805, gleitmo 585M, Fa. Fuchs Lubritech GmbH

For R-TGS:

lubricate well

For R-KGS:

Too much lubricant increases the friction and there-with the temperature.

The amount of lubricant is sufficient when a slight fettoutlet can be seen at the seal lips.

Standard grease Alternate greases

Castrol Spheerol BM2 Lithogrease G421,

Fa. Zeller + Gmehlin

Mobil Mobilgrease XHP

Tightening torque of the screws for bearing lids depends on the gear model (see table

in section 9.3 "Tightening torques").

MULI® - JUMBO® 41

Page 44

Maintenance 08/05

8.2.1 Lubrication

TYPE

Lubrication [gr, cm³]

TGS-R, KGS-R

Lubrication [gr, cm³]

TGS-N, KGS-N/V

MULI 1 MULI2 MULI3 MULI4 MULI5 JUMBO1 JUMBO2 JUMBO 3 JUMBO 4 JUMBO

5

50 100 200 700 1000 1200 1500 1500 2000 2800

70 100 200 700 1000 1200 1500 1500 2000 2800

8.3 Cleaning and greasing the spindle

After 700 operating hours (at the latest after 18 months), the worm gear screw jack has

to be cleaned.

In order to do this:

1. Loosen the two threaded pins at the bearing cover.

2. Unscrew the lifting screw (if necessary remove the screw protection).

3. Unscrew the bearing cover (fastened with Loctite).

4. Clean out the old grease.

5. Replace with fresh grease.

6. Fit the bearing cover firmly (10 times the torque: see table).

7. Again, loosen the bearing cover.

8. Fit the bearing cover (fasten with Loctite; fastening torque: see table chapter 6.3).

While fitting the bearing cover, check the axial backlash and smooth running.

42 MULI® - JUMBO®

Page 45

08/05 Technical data

9 Technical data

9.1 Trapez screw

TYPE MULI 1 MULI 2 MULI 3 MULI 4 MULI 5

Maximum lifting capacity static

3)

[kN]

Diameter and pitch [mm] 18 x 4 20 x 4 30 x 6 40 x 7 55 x 9

Stroke per full turn of the

wormshaft [mm]

2)

Weight [kg] (zero stroke 1,2 2,1 6 17 32

Weight [kg per 100 mm stroke] 0,26 0,42 1,14 1,67 3,04

Noise emissions < 75 db(A)

TYPE JUMBO 1 JUMBO 2 JUMBO 3 JUMBO 4 JUMBO 5

Maximum lifting capacity static

3)

[kN]

Diameter and pitch [mm] 60 x 9 70 x 10 80 x 10 100 x 10 120 x 14

Stroke per full turn of the

wormshaft [mm]

2)

Weight [kg] (zero stroke 41 57 57 85 160

Weight [kg per 100 mm stroke] 3,1 4,45 6,13 7,9 11,5

Noise emissions

1) H = high speed

L = low speed

2) average values

3) Dynamic in relation to operatin factor, temperature, stroke speed, ect.

H

L

H

L

H

L

H

L

H

L

H

L

H

L

H

L

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

5 10 25 50 100

1 1 1 1 1

0,25 0,25 0,25 0,25 0,25

4:1 4:1 6:1 7:1 9:1 Gear ratio

16:1 16:1 24:1 28:1 36:1

31 29 29 26 24 Efficiency [%]

25 23 23 21 19

0,04 0,11 0,15 0,35 0,84 Idle torque [Nm]

0,03 0,10 0,12 0,25 0,51

150 200 250 350 500

1 1 1 1 1

0,25 0,25 0,25 0,25 0,25

9:1 10:1 10:1 10:1 14:1 Gear ratio

36:1 40:1 40:1 40:1 56:1

23 22 20 19 19 Efficiency [%]

18 17 15 15 15

0,88 1,28 1,32 1,62 1,98 Idle torque [Nm]

0,57 0,92 0,97 1,10 1,42

MULI® - JUMBO® 43

Page 46

Technical data 08/05

9.2 Ball screw

TYPE MULI 1 MULI 2 MULI 3 MULI 4 MULI 5

H

L

H

L

H

L

H

L

H

L

H

L

H

L

H

L

3)

5 10 12,5 22 42 65

1)

1,25 1,25 0,83 0,71 1,43 1,1

1)

0,31 0,31 0,21 0,18 0,36 0,28

1)

4:1 4:1 6:1 7:1 7:1 9:1 Gear ratio

1)

16:1 16:1 24:1 28:1 28:1 36:1

1)

57 56 55 53 56 47 Efficiency [%]

1)

46 44 43 43 45 37

1)

0,04 0,11 0,15 0,35 0,35 0,84 Idle torque [Nm]

1)

0,03 0,10 0,12 0,25 0,25 0,51

3)

1)

1)

1)

1)

1)

1)

1)

1)

- - 78 - -

- - 1 - -

- - 0,25 - -

- - 10:1 - - Gear ratio

- - 40:1 - -

- - 45 - - Efficiency [%]

- - 34 - -

- - 1,32 - - Idle torque [Nm]

- - 0,97 - -

Maximum lifting capacity static [kN]

Diameter and pitch [mm] 1605 2005 2505 4005 4010 5010

Stroke per full turn of the

wormshaft [mm]

2)

Weight [kg] (zero stroke 1,3 2,3 7 19 19 35

Weight [kg per 100 mm stroke] 0,26 0,42 1,14 1,67 1,67 3,04

Noise emissions < 75 db(A)

TYPE JUMBO 1 JUMBO 2 JUMBO 3 JUMBO 4 JUMBO 5

Maximum lifting capacity static [kN]

Diameter and pitch [mm] - - 8010 - Stroke per full turn of the

wormshaft [mm]

2)

Weight [kg] (zero stroke - - 63 - Weight [kg per 100 mm stroke] - - 6,13 - -

Noise emissions < 75 db(A)

1) H = high speed

L = low speed

2) average values

3) Dynamic in relation to operatin factor, temperature, stroke speed, ect.

9.3 Tightening torques

DKWN tensioner

Inner diameter [mm] 8 ... 12 14, 15 16 ... 19 20, 22 24 ... 28

Screw size M 2,5 M 3 M 4 M 5 M 6

Tightening torque [Nm] 1,2 2,1 4,9 9,7 16,5

Bearing cover

Tightening torques

[Nm]

44 MULI® - JUMBO®

MULI 1 MULI2 MULI3 MULI4 MULI5 JUMBO1 JUMBO2 JUMBO 3 JUMBO 4 JUMBO

5

5 9 13 32 60 70 150 150 220 300

Page 47

08/05 Manufacturer's declaration

10 Manufacturer's declaration

MANUFACTURER'S DECLARATION

according to EC Machine Directive

We Company NEFF Antriebstechnik Automation GmbH

Street Bonholzstrasse 17

Postcode, town D-71111 Waldenbuch

declare at our sole responsibility that the product below

Name NEFF gear screw jacks

Model Muli 1, Muli 2, Muli 3, Muli 4, Muli 5

Jumbo 1, Jumbo 2, Jumbo 3, Jumbo 4, Jumbo 5

to which this declaration refers complies with the following standards and standards documents:

1. EC Machine Directive, Appendix

Principle safety and health requirements

in the design and construction of machines

2. DIN EN 292 Parts 1 and 2

Safety of machines, basic terms, general design principles

This product is designed for assembly in a machine (in accordance with EC Directive 98/37/EC, Art. 1). It

may only be used together with a machine that complies with safety regulations and that has the CE label.

It is forbidden to start up this product until all necessary safety precautions, in particular those that are

compulsory, have been fulfilled in accordance with the EC Machine Directive.

We herewith confirm that the certification procedure has been conducted exclusively in accordance with

Directive 98/37/EC issued on 22 June 1998 by the European Parliament and Council to harmonize legal and

administrative regulations of the member states for machines.

NEFF Antriebstechnik Automation GmbH

71108 Postfach 1229 Tel. (07157) 124-0

Bonholzstr. 17 Fax (07157) 40 98

71111 Waldenbuch www.DanaherMotion.com

Waldenbuch, August 8

® ®

MULI - JUMBO 45

th

2005

Norbert Witsch

Page 48

Spare Parts List 08/05

11 Spare Parts List

11.1 TGS-R / KGS-R with rotating screw

Pos. Designation

1

Shell body

2

Locknut

3