Page 1

EHOBG12ABV1

EHOBG18ABV1

Daikin Europe NV

Installation instructions

Installationsanleitung

Instructions d'installation

Installatievoorschrift

Istruzioni d'installazione

Instrukcje instalacji

English

Deutsch

Français

Nederlands

Italiano

Polski

Page 2

TABLE OF CONTENTS

1 Safety instructions 5

2 Unit description 6

2.1 General ............................................................................................................................................................................................ 6

2.2 Functioning ...................................................................................................................................................................................... 6

2.3 Operating modes ............................................................................................................................................................................. 6

2.4 PC Interface .................................................................................................................................................................................... 8

2.5 Test programs ................................................................................................................................................................................. 8

3 Main components 9

3.1 Accessories ................................................................................................................................................................................... 10

4 Installation 11

4.1 Installation measurements ............................................................................................................................................................ 11

4.2 Installation space ........................................................................................................................................................................... 13

4.3 Assembly ....................................................................................................................................................................................... 14

5 Connecting 16

5.1 Connecting CH installation ............................................................................................................................................................ 16

5.2 Connecting electronically .............................................................................................................................................................. 18

5.3 Connect room thermostat .............................................................................................................................................................. 19

5.4 Connecting gas ............................................................................................................................................................................. 20

5.5 Flue and air supply duct ................................................................................................................................................................ 21

5.6 Outlet systems ............................................................................................................................................................................... 22

5.7 Flue material .................................................................................................................................................................................. 23

5.8 Connection to a flue system without air inlet (B23, B33) .............................................................................................................. 25

5.9 Connection to a sealed flue system. ............................................................................................................................................. 26

6 Commissioning the unit and the Installation 34

6.1 Filling and air purge of unit and installation ................................................................................................................................... 34

6.2 Commissioning the unit ................................................................................................................................................................. 35

6.3 Switching off the unit ..................................................................................................................................................................... 36

7 Setting and adjustment 37

7.1 Direct via operating panel .............................................................................................................................................................. 37

7.2 Parameter settings via the service code ....................................................................................................................................... 38

7.3 Setting maximum CH power .......................................................................................................................................................... 40

7.4 Setting pump setting ...................................................................................................................................................................... 40

7.5 Weather dependent regulation ...................................................................................................................................................... 40

7.6 Conversion to different type of gas................................................................................................................................................ 41

7.7 Gas/air regulation .......................................................................................................................................................................... 41

7.8 Setting gas/air regulation ............................................................................................................................................................... 42

8 Malfunctions 44

8.1 Show last malfunction ................................................................................................................................................................... 44

8.2 Malfunction codes ......................................................................................................................................................................... 44

8.3 Other faults .................................................................................................................................................................................... 45

9 Maintenance 48

10 Technical specifications 50

10.1 NTC resistances ............................................................................................................................................................................ 50

10.2 Technical Product Fiche in accordance to CELEX-32013R0811 .................................................................................................. 51

10.3 Electrical diagram .......................................................................................................................................................................... 52

11 Warranty conditions 53

© 2019 Daikin Europe NV

All rights reserved.

The information provided applies to the product in its standard version. Daikin Europe NV can therefore not be held liable for any damages arising from any

specifications of the product which deviate from the standard version. The available information has been compiled with the greatest possible care, but Daikin Europe

NV can not be held liable for any mistakes in the information, or for any consequences thereof. Daikin Europe NV cannot be held liable for any damage arising from

work carried out by third parties.

Subject to change.

Daikin Europe NV 3

Page 3

These installation instructions

With these installation instructions, you can safely assemble, install and maintain the

unit. Carefully follow the instructions.

In case of any doubt, please contact the manufacturer.

Keep the installation instructions near the unit.

Abbreviations and terms used

Description To be referred to as

Daikin EHOBG12ABV1, EHOBG18ABV1 Unit

Unit with piping for central heating CH installation

System with pipes for domestic hot water DHW installation

Symbols

The following symbols are used in this manual:

CAUTION

Procedures which - if they are not carried out with the

necessary care - may cause damage to the product, the

surroundings, the environment or injury.

IMPORTANT

Procedures and/or instructions which, if they are not

followed, will have a negative effect on the functioning of the

unit.

Daikin Europe NV

4

Page 4

Service and technical support for the installer

For information about specific settings, installation, maintenance and repair work, as an

installer, please contact your local Daikin dealer.

Identification of the product

You will find the unit details on the type plate on the bottom of the unit.

The data plate contains, beside the supplier information and the boiler specification (boiler

type and model name) the following information:

******-yymm****** Product code-Serial No.

YY= year of production, mm = month of production

PIN Product Identification Number

Data related to Central Heating

Information regarding electrical power supply

Voltage, mains frequency, elmax, IP-class)

PMS Permissible overpressure in CH circuit in bar

Qn HS Input related to gross caloric value in kilowatts

Qn Hi Input related to net caloric value in kilowatts

Pn Output in kilowatts

BE, DE, FR, IT, PL Countries of Destination (EN 437)

I2E(s), I2H, IIELL3P,

II2H3P,

II2Esi3P

G20-20 mbar

G25-25 mbar

B23, …. C93(x) Approved flue gas category (EN 15502)

Tmax Max. flow temperature in °C

IPX4D Electrical protection class

Approved unit categories (EN 437)

Gas group and gas connection pressure as set at the factory

(EN 437)

1 SAFETY INSTRUCTIONS

The manufacturer Daikin Europe NV accepts no liability for damage or injury caused by the

failure to (strictly) observe the safety instructions, or negligence during the installation of the

Daikin EHOBG*ABV1 wall-mounted gas boiler and any associated accessories.

This device is not intended for use by people (including children) with reduced physical,

sensory or mental abilities, or lack of experience and knowledge, unless they are given

supervision or instructions on the use of the device by a person who is responsible for their

safety.

The entire installation must meet the applicable local technical and (safety) instructions, for the

gas installation, the electrical installation, smoke extraction installation, drinking water

installation, and central heating installation.

IMPORTANT

This product is intended for domestic use only.

Daikin Europe NV

5

Page 5

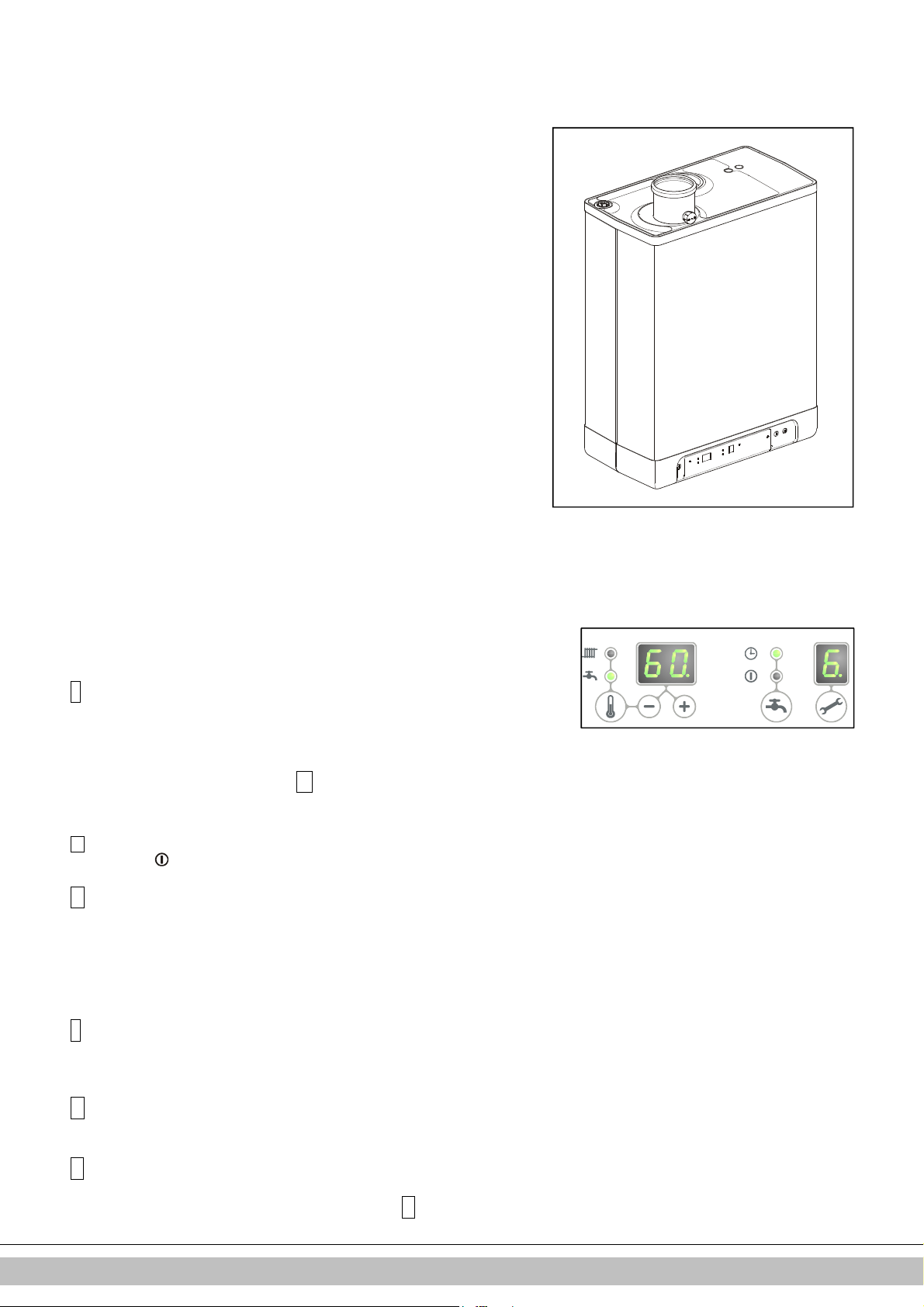

2 UNIT DESCRIPTION

2.1 General

The Daikin EHOBG*ABV1 wall-mounted gas boiler is a closed unit. The unit is intended

to provide heat to the water of a CH-installation and the domestic hot water installation.

The air supply and combustible gas outlet can be connected to the unit by means of

two separate pipes. A concentric connection can be supplied upon demand. The unit

was tested in combination with the combi feedthrough, but the unit may also be

connected to combi feedthroughs which meet the universal test standards for combi

feedthroughs.

The unit can be connected to an assembly bracket if required, a frame with top

connection, and various installation sets. These are provided separately.

The Daikin EHOBG*ABV1 wall-mounted gas boilers have the CE marking and electrical

protection class IP44.

The unit is delivered for natural gas (G20) as a standard. On request, the unit can also

be provided for propane (G31).

2.2 Functioning

The Daikin EHOBG*ABV1 wall-mounted gas boiler is a modulating high-efficiency

boiler. This means that the power is modulated to suit the required heat demand.

A copper CH circuit is integrated in the aluminum heat exchanger.

The water of the DHW installation can be heated by connecting the unit to an indirectly

heated tank using a three-way valve and tank sensor (see par.5.1 and 5.2). The built in

tank regulation of the unit ensures the domestic hot water provision takes precedence

over the heating. Both cannot work at the same time.

The unit is fitted with an electronic boiler controller, which operates the fan at every

heat requirement of the heating or the warm water supply, opens the gas valve, ignites

the boiler controller, and continuously monitors and regulates the flame, depending on

the requested power.

2.3 Operating modes

The operating mode of the unit is indicated by means of a code on the service display

of the operating panel.

-

Off

The unit is not in operation, but is connected to the electricity supply. No response is

given to requests for domestic hot water or CH water. The unit frost protection is active.

This means that the pump will start running and the exchanger will be heated up if the

temperature of the water in the system drops too far.

If the frost protection intervenes, the code

The pressure in the CH installation can also be read from the temperature display in

this operating mode (in bar).

Standby

The LED at the key is lit and possibly one of the LEDs of the tap comfort function.

The unit is ready to respond to a request for CH or tap water.

0

Post-running CH

After the end of the CH-operation, the pump will run for a specified time. The postpumping time is set to the value in par. 7.2 in its factory settings. This setting can be

changed. In addition to this, the pump will run automatically 1 time per 24 hours, for 10

seconds, in order to prevent it from getting stuck. This automatic switching on of the

pump takes place at the time of the last heating request. In order to change this, the

room thermostat needs to be set higher for a moment, at the required time of day.

7

will be displayed (heating up exchanger).

1

Requested temperature reached

The boiler controller may temporarily block the heat request. The boiler controller will

then be stopped. The block occurs because the required temperature has been

reached. When the temperature has sufficiently decreased, the block will be lifted.

2

Selftest

Once every 24 hours, the boiler controller tests the connected sensors. During the test,

the relay will not carry out any other tasks.

3

Ventilating

When the unit is started, the fan is first brought up to its correct start rpm. When the

start rpm is reached, the boiler controller will be ignited. Code 3 is also visible when

there is post-fanning after the boiler controller is stopped.

Daikin Europe NV

6

Page 6

4

Igniting

When the fan has reached the start rpm, the burner relay will be ignited by means of

electrical sparks. During the ignition, code

not ignite, a new attempt will be made after approximately 15 seconds. If after 4 ignition

attempts, the boiler controller has still not been ignited, the controller will go into downtime.

5

CH operation

An on/off thermostat, an OpenTherm thermostat, an outdoor sensor or a combination

thereof can be connected to the controller (see par. 10.3)

When there is a heat request from a thermostat, after the fan has started running (code

3

), the ignition will take place (code

During CH operation, the rpm of the fan and therefore the power of the unit can be

adjusted so the temperature of the CH water to the required CH supply temperature can

be controlled. If an on/off thermostat has been connected, this will be the CH supply

temperature set on the display. In case of an OpenTherm thermostat, the required CH

supply temperature is determined by the thermostat. In case of an outdoor sensor, the

required CH supply temperature is determined by the fuel line programmed in the boiler

controller. For the last two situations, the temperature set on the display is the

maximum.

During CH operation, the requested CH supply temperature will be displayed on the

operating panel.

The CH supply temperature can be set between 30 and 90°C (see par. 7.1). Caution:

for a low temperature system, a lower maximum setting may be required than the

standard setting of 80°C.

You can press the service button during CH operation to read the actual CH supply

temperature.

4

is displayed. If the boiler controller does

4

) followed by the CH operating mode (code 5 ).

If the tap comfort function is switched on (see code

of less than 40 degrees will be generated.

7

), an OpenTherm heatingrequest

Daikin Europe NV

7

Page 7

6

•

freezing. If the temperature of the heat exchanger drops too low, the

Domestic hot water operation

EHOBG*ABV1 in combination with indirectly fired tank

The hot water supply takes precedence over the heating. When a tank sensor is used,

any CH request will be interrupted when the tank sensor detects a temperature of

5 degrees lower than the set value. After the fan has switched on (code

has been an ignition (code 4 ), the boiler controller will switch to domestic water

operation (code

the thermostat is opened, and it will end when the thermostat closes again. The fan

speed , and therefore the power of the unit, is in that case controlled by the boiler

controller on the basis of a fixed leaving water temperature. The domestic hot water

temperature can be set between 40°C and 65°C. The set tank temperature is displayed

on the operating panel during domestic hot water operation. You can press the service

button during tap water operation to read the actual tank temperature.

6

). When a tank thermostat is used, the heat request will start when

3

) and there

2.4 PC Interface

The boiler controller is provided with an interface for a PC. A PC can be connected by

means of a dongle, and the associated software. This facility enables you to follow the

behavior of the boiler controller, the unit and the heat installation over a long period.

2.5 Test programs

There is an option in the burner relay, to bring the unit into a test status.

Activating a test program, will switch on the unit with a set fan rotations per minute,

without the control functions intervening.

The safety functions do remain active.

The test program is ended by pressing and simultaneously.

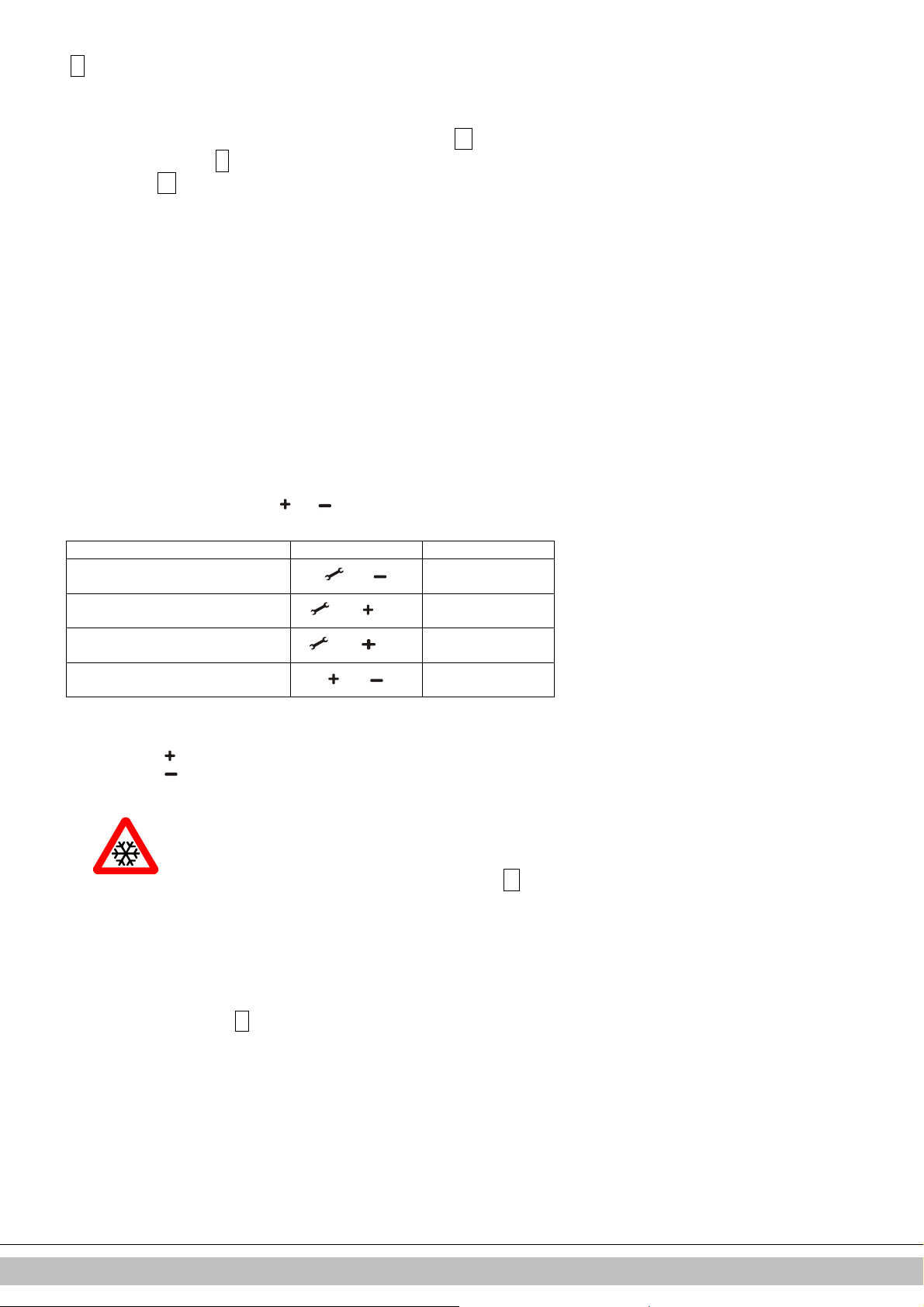

Test programs

Description of program Button combination Display reading

Burner on with minimum DHW

capacity (see parameter d par. 7.2)

Burner on with set maximum CH

power (see parameter 3 par. 7.2)

Burner on with maximum DHW power

(see parameter 3 par. 7.2)

Switching off test program and

During test mode the following data can be read :

• By pressing the button continuously in the display the CH water pressure is shown.

• By pressing the button continuously in the display the ionisation current is shown.

and “L”

and (1x)

and (2x)

Current operation

“h”

“H”

situation

2.5.1 Frost protection

The unit is fitted with frost protection in order to prevent it from

pump will start running until the temperature of the heat exchanger

is sufficiently high. If the frost protection intervenes, the code

be displayed (heating up exchanger).

• If the installation (or a part thereof) can freeze, the coldest place

should be fitted with an (external) frost thermostat on the return

pipe. This must be connected in accordance with the electrical

diagram (see par. 10.3).

Note

When the unit is switched off (

remain active, however a heating request from an (external) frost thermostat will be

ignored.

-

on the service display), the unit frost protection will

7

will

Daikin Europe NV

8

Page 8

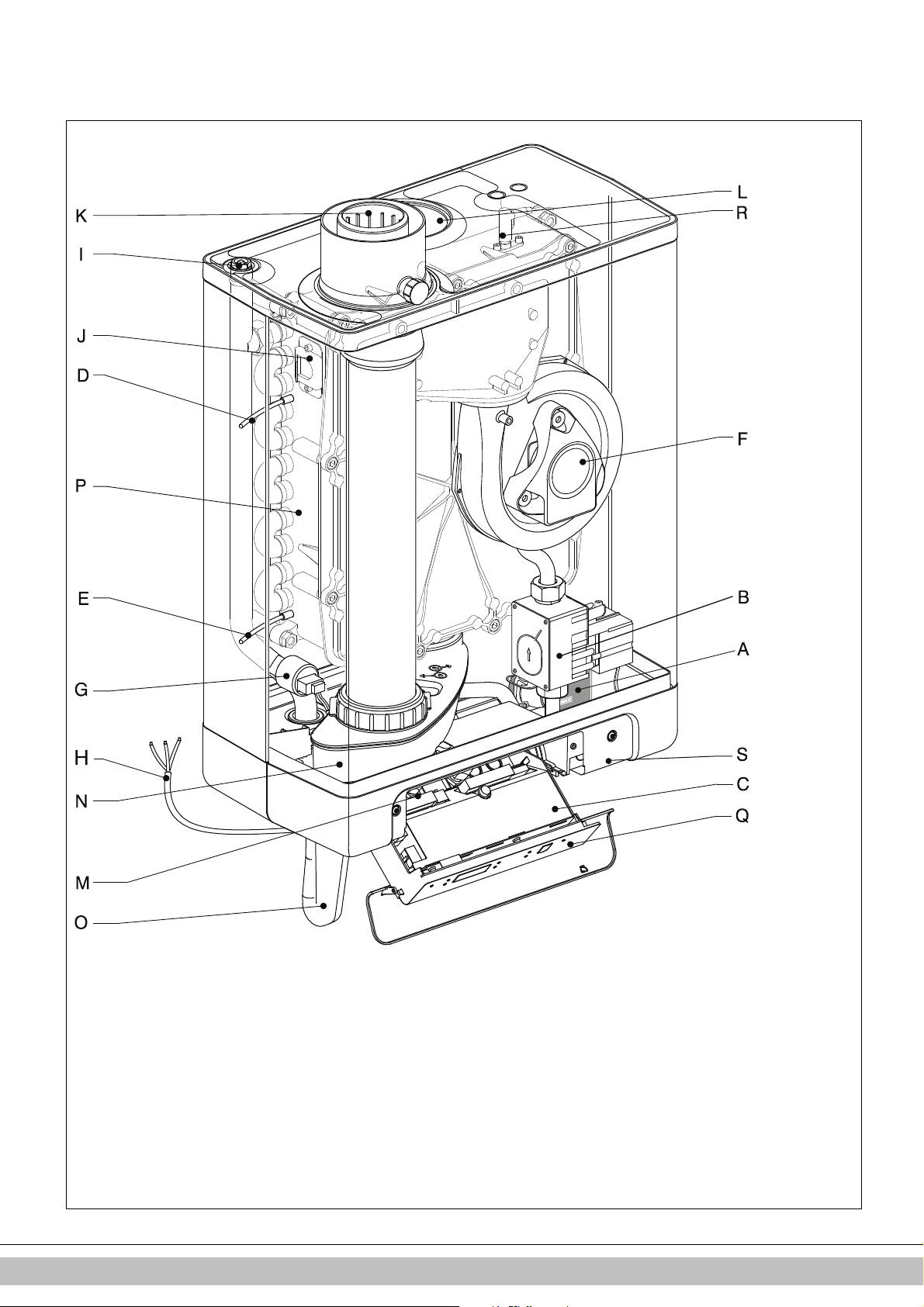

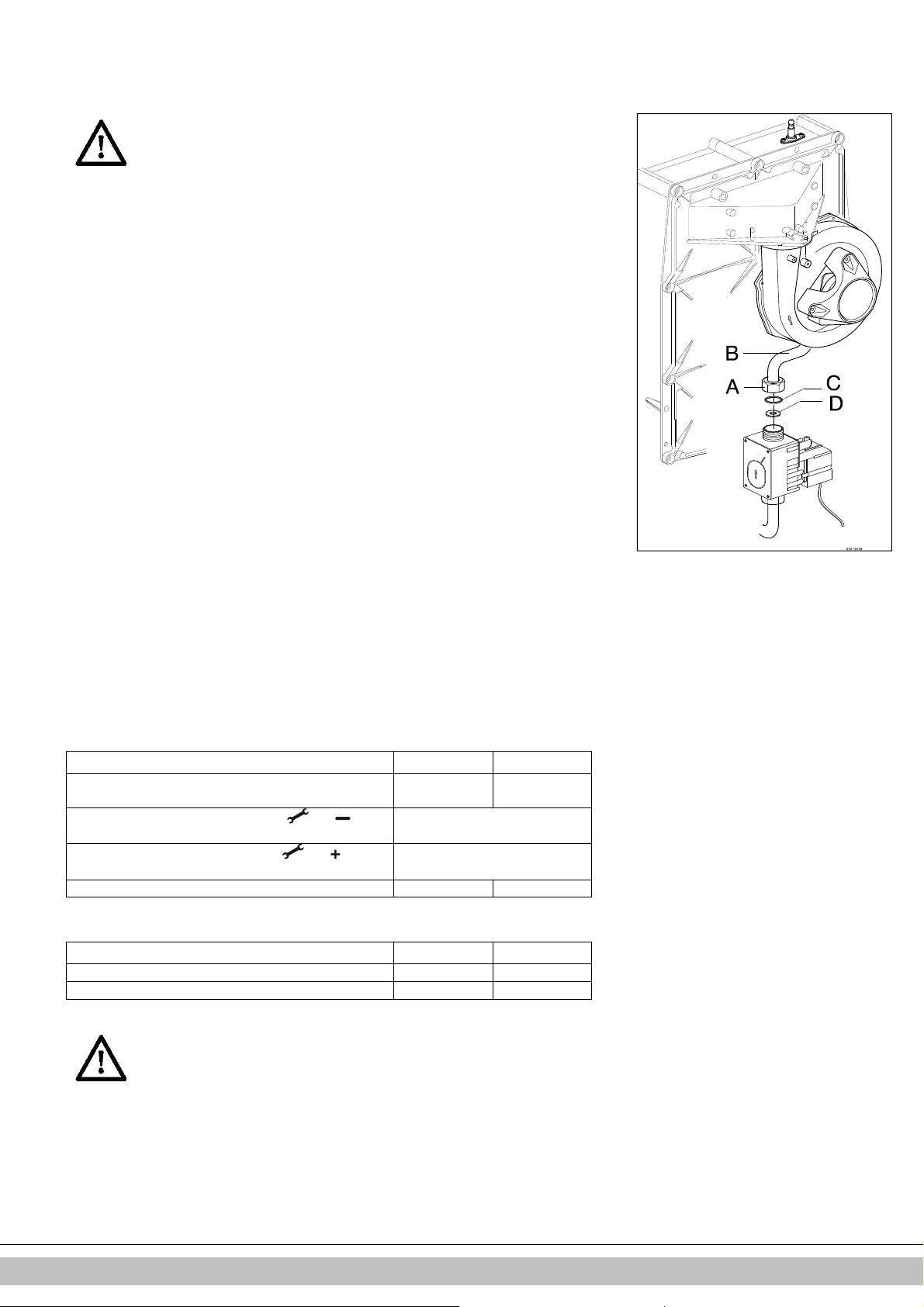

3 MAIN COMPONENTS

Ignition/ionization pin

0207010009

A. Modulating CH pump K. Flue gas/air inlet concentric adapter

B. Gas valve L. Air supply (only when using twin pipe flue system)

C. Burner controller (incl. operating panel) M. Connection block / terminal strip X4

D. Sensor S1 (flow) N. Condensate collector

E. Sensor S2 (return) O. Siphon

F. Fan P. Heat exchanger

G. Pressure sensor central heating Q. Operating panel and display

H. Connection wire 230 V ~ with earthed plug R.

I. Manual air bleed S. Position of data plate

J. Inspection glass

Daikin Europe NV

9

Page 9

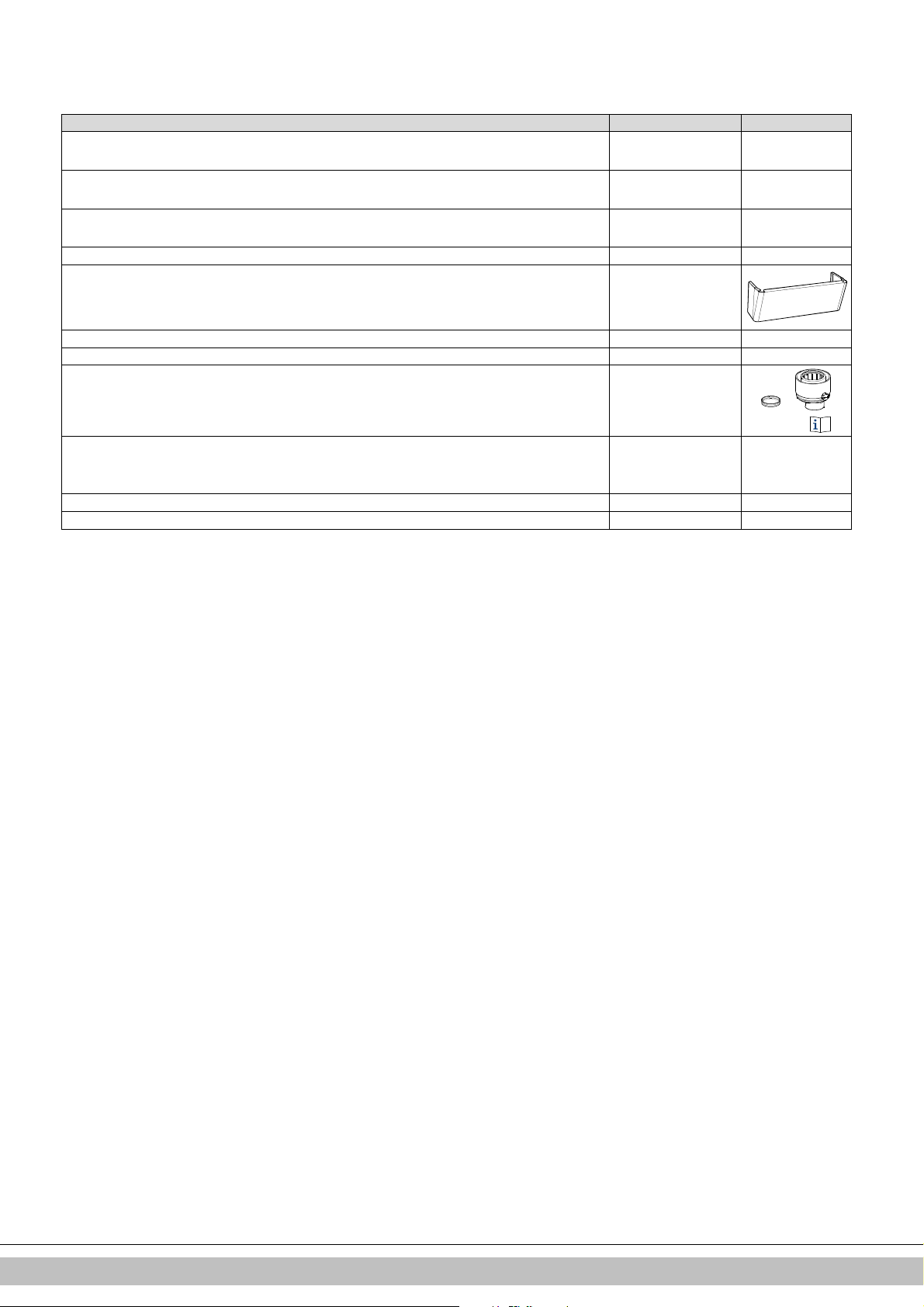

3.1 Accessories

Description Article numbers

B-pack small EKFJS*AA

B-pack middle EKFJM*AA

B-pack large EKFJL*AA

Valve kit EKVK4AA

Cover plate EKCP1AA

Outdoor sensor EKOSK1AA

3-way valve set EK3WV1AA

Flue gas adapter Concentric Ø80x125 EKHY090717

Flue gas adapter Parallel 80 mm

EKHY090707

Propane conversion set EHOBG12ABV1 EKPS075917

Propane conversion set EHOBG18ABV1 EKPS075877

Daikin Europe NV

10

Page 10

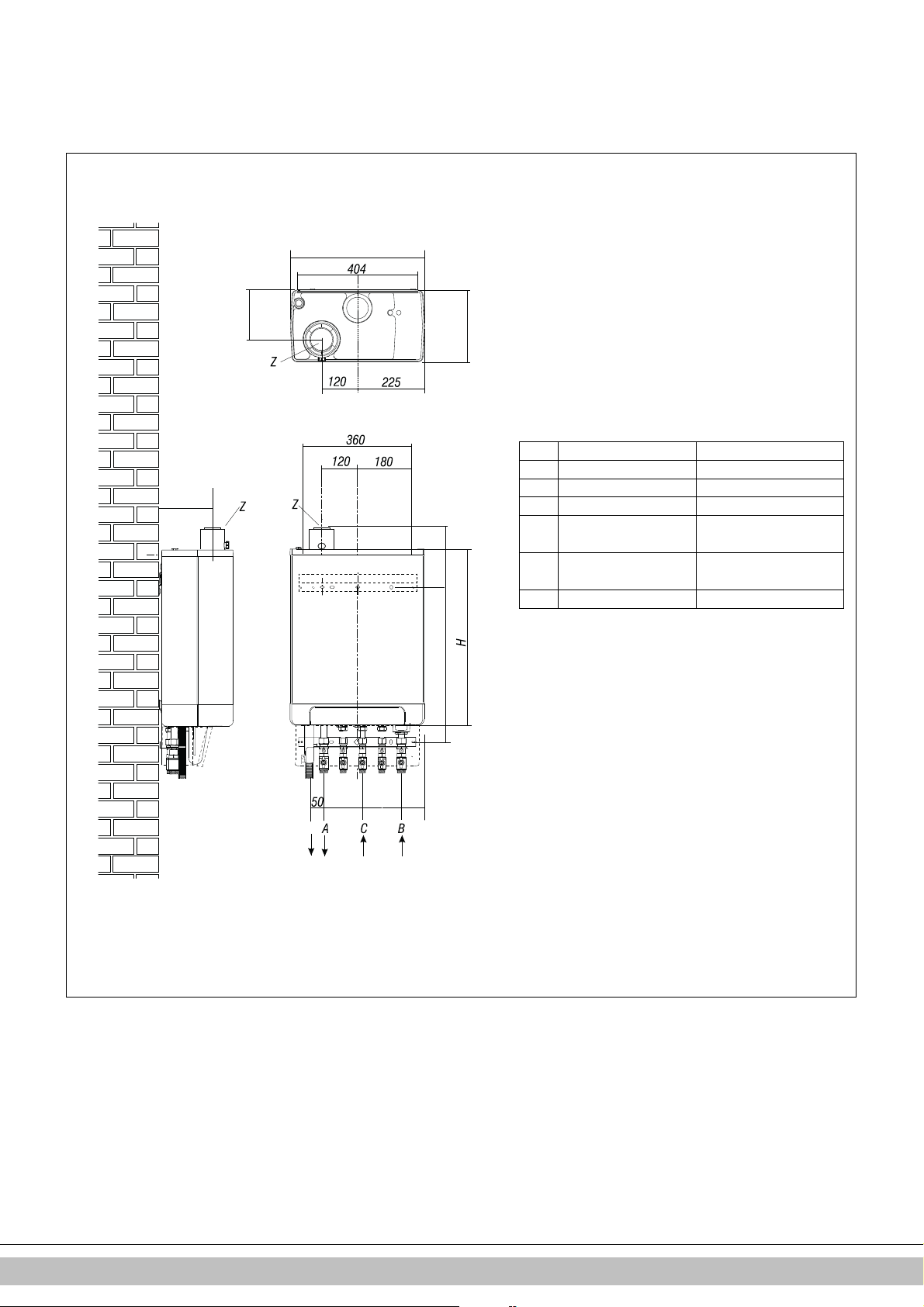

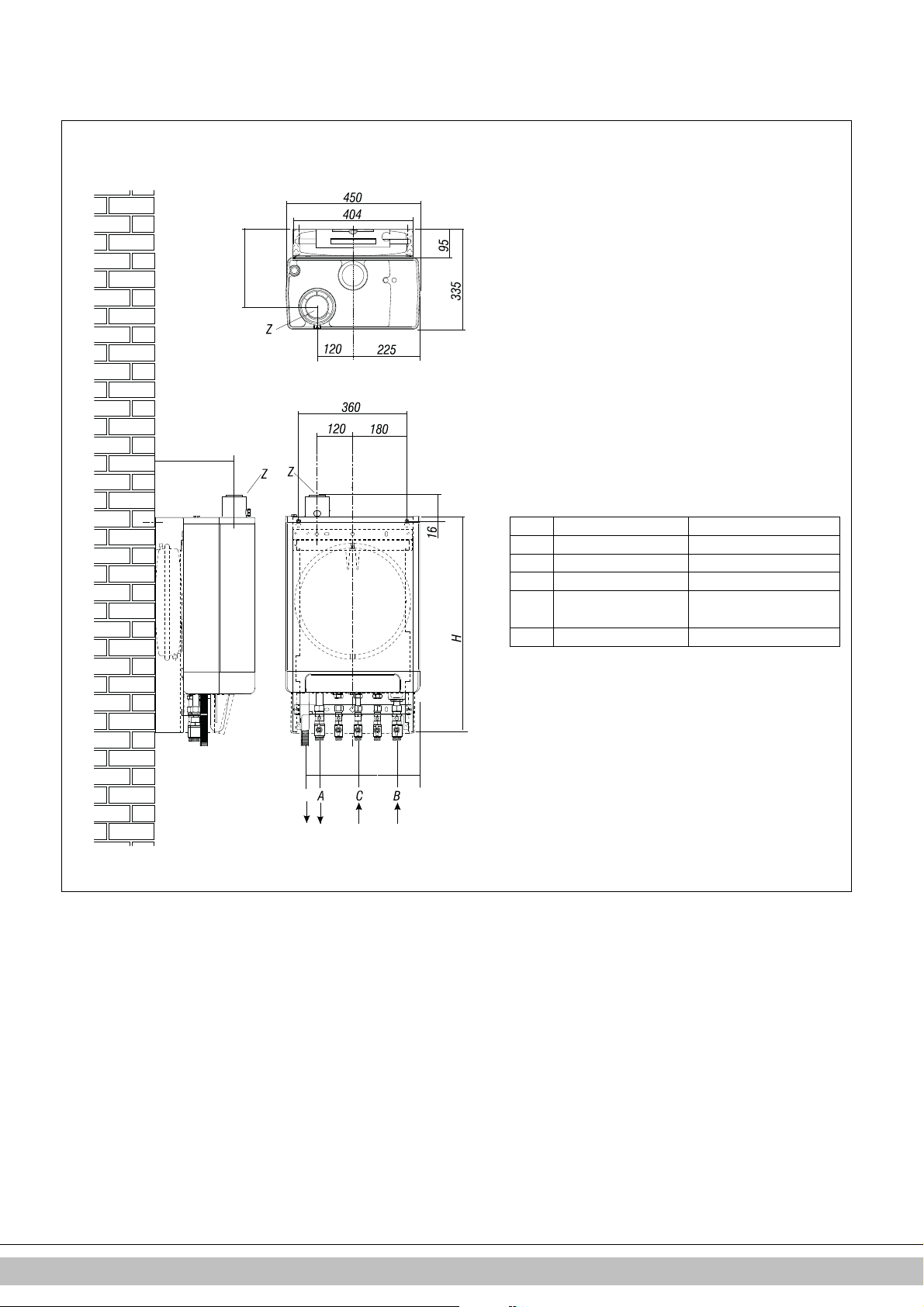

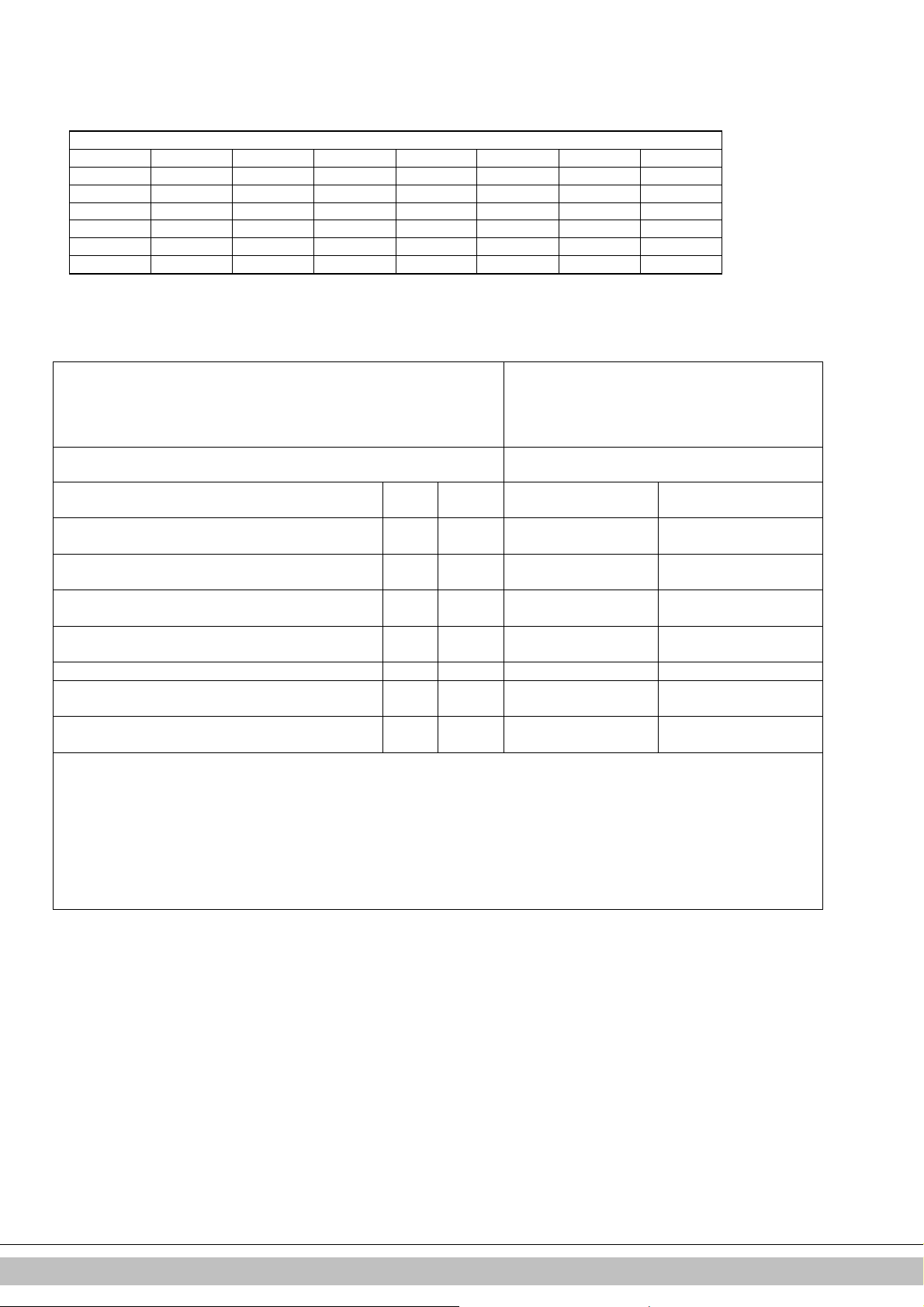

4 INSTALLATION

A = Supply CH

G ¾” (ext)

B = Return CH

G ¾” (ext)

C = Gas G ½” (int)

D = Condense outlet

Ø dn25 (flexible)

h =

517mm

EHOBG

12

ABV1

H =

590mm

EHOBG

12

ABV1

Z = Flue gas outlet/air inlet

Ø60/100 (concentric)

020601005

161

161

450

240

77

135

h

D

130 130

77

4.1 Installation measurements

Boiler mounted directly to the wall:

Unit + mounting bracket

EHOBG18ABV1

EHOBG18ABV1

Daikin Europe NV

11

Page 11

A = Supply CH

G ¾” (ext)

B = Return CH

G ¾” (ext)

C = Gas G ½” (int)

D = Condense outlet

Ø dn25 (flexible)

H = 770mm

EHOBG

12

ABV1

Z = Flue gas outlet/air inlet

Ø60/100 (concentric)

020601006

265

265

77

77

D

50

130 130

Unit connected to B-pack:

Unit + B-pack

EHOBG18ABV1

Daikin Europe NV

12

Page 12

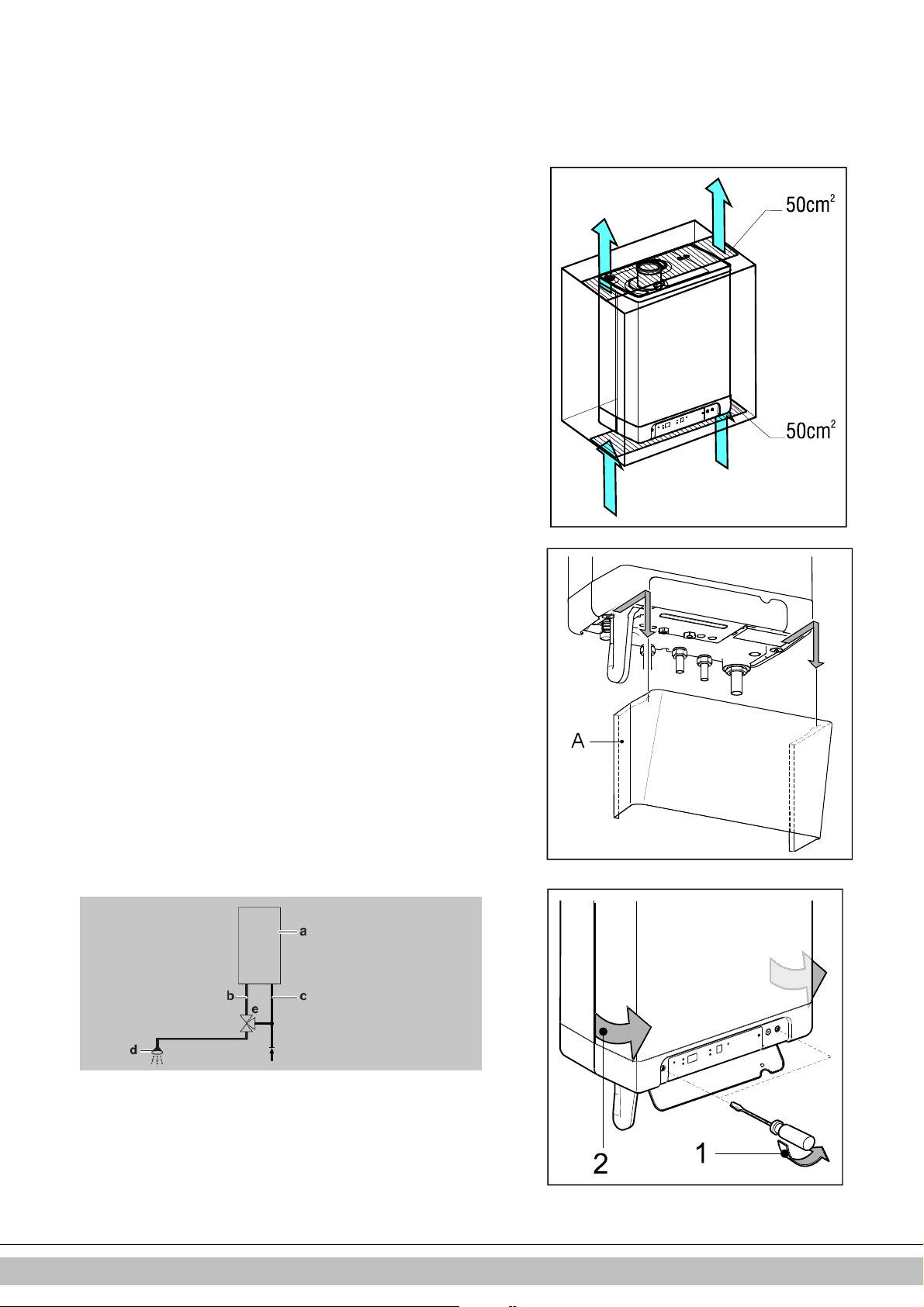

4.2 Installation space

The unit must be installed against a wall with sufficient load bearing capacity.

In case of light wall constructions, there is a risk of resonance noises.

Within 1 meter of the unit, there must be an earthed wall plug.

In order to prevent the condense outlet from freezing, the unit must be installed in a

frost-free room. Preferably ensure there is a space of at least 2 cm next to the boiler.

No free space is required due to danger of singeing.

4.2.1 Installing in kitchen cabinet

The unit can be placed between two kitchen cabinets, or inside a kitchen cabinet.

Make sure there is sufficient ventilation at the bottom and the top.

If the unit is installed inside a cabinet, ventilation openings of at least 50 cm2 are

required.

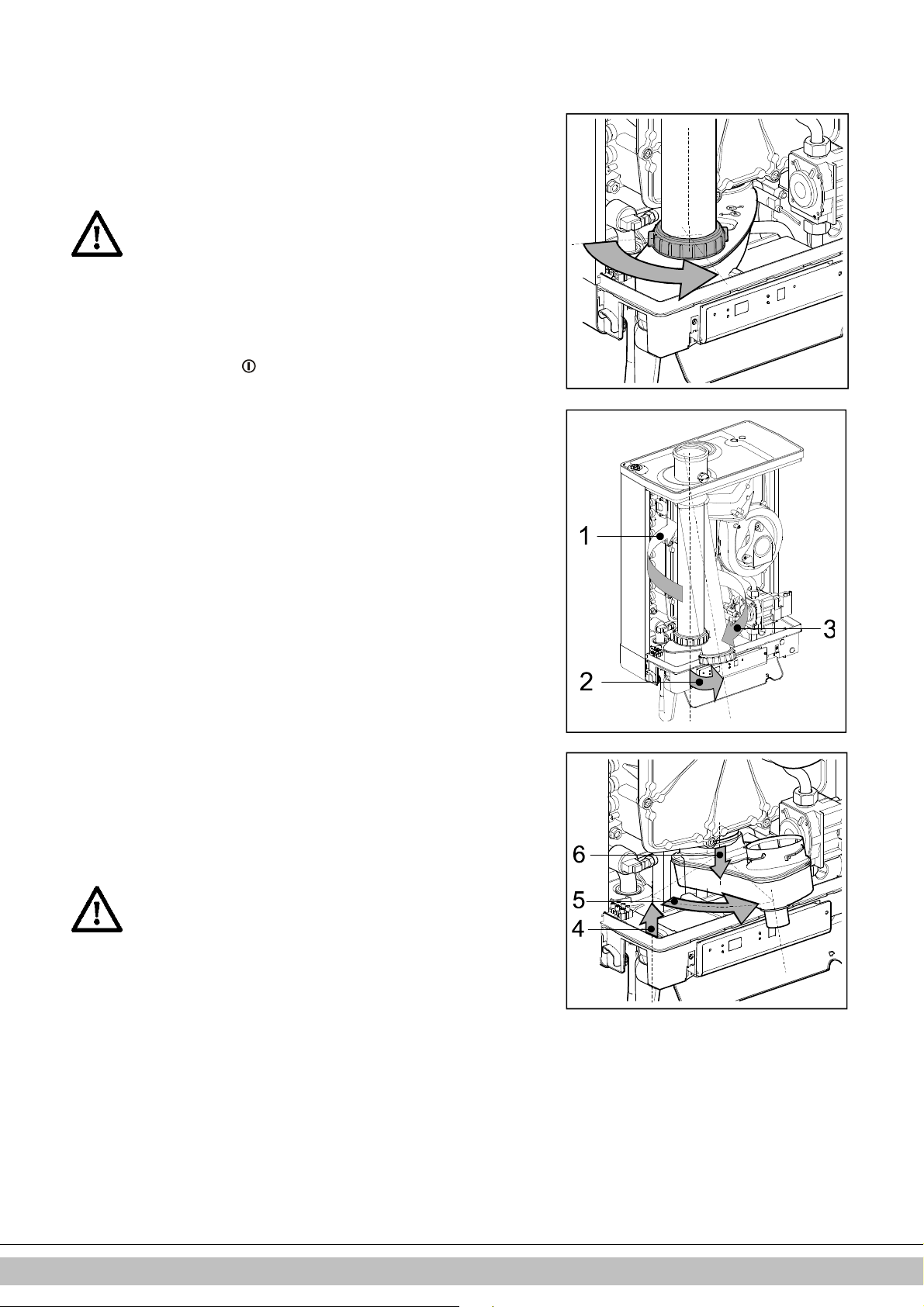

4.2.2 Removing cover plate and front panel

For various activities on the unit, the cover plate and front panel have to be removed

from the unit, if they were installed. Do this as follows:

• If you are using the cover plate (A), remove it to the front.

• Unscrew both screws (1) behind the display window.

• Pull the bottom of the front panel (2) forwards.

Danger: risk of burning

In case of high leaving water set ponts for space heating (eighter a high fixed set point

or a high weather-dependent set point at low ambient temperatures), the heat

exchanger of the boiler can be very hot, for example 70°C.

Beware that in case of a tapping demand, the water can initially have a higher water

temperature than requested.

In this case, it is recommended to install a thermostatic valve to prevent scalding.

This can be done according to the schematics below.

a=boiler, b=DHW from boiler, c= cold water inlet,

d=shower, e=thermostatic valve (field supply)

Daikin Europe NV

13

Page 13

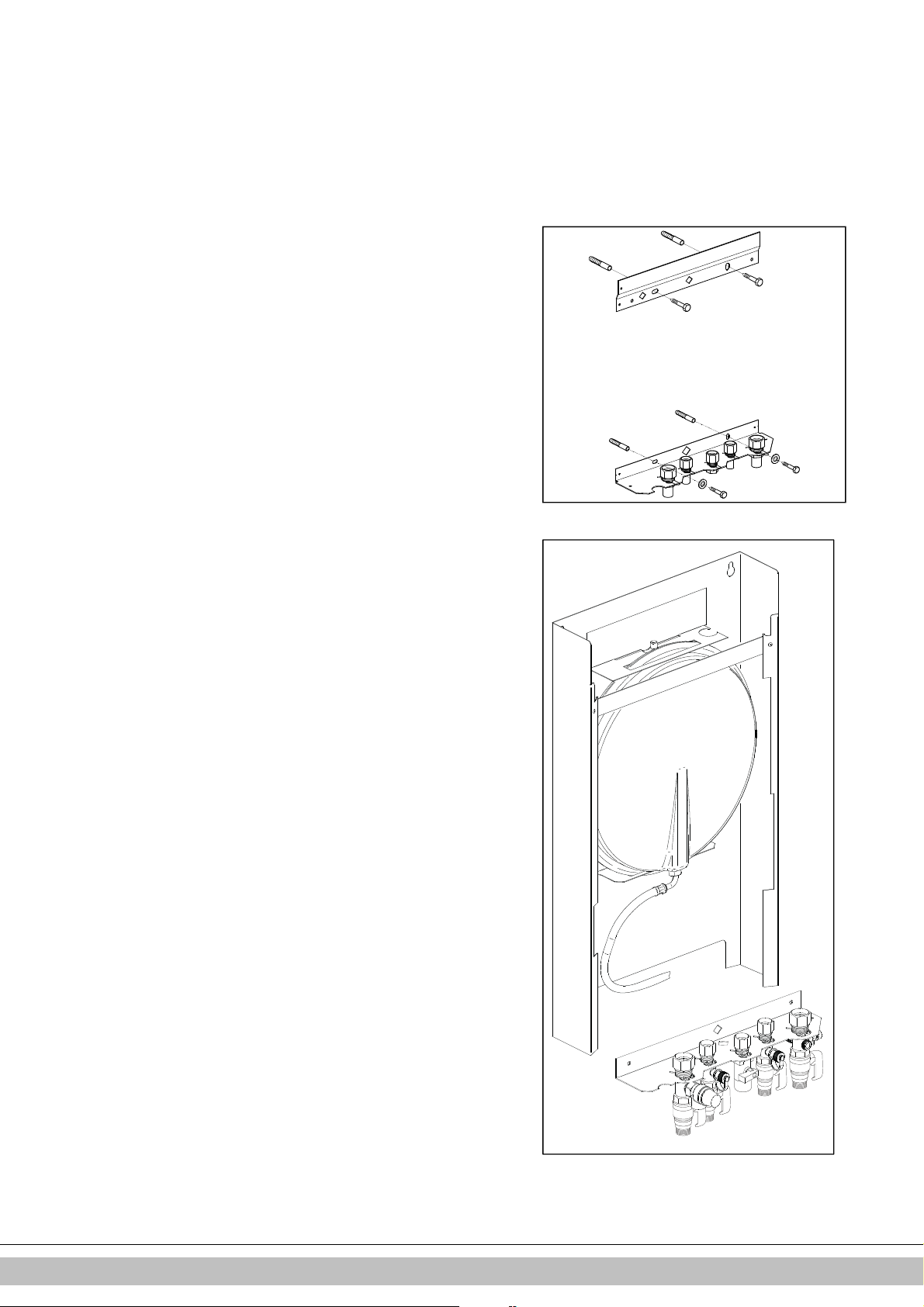

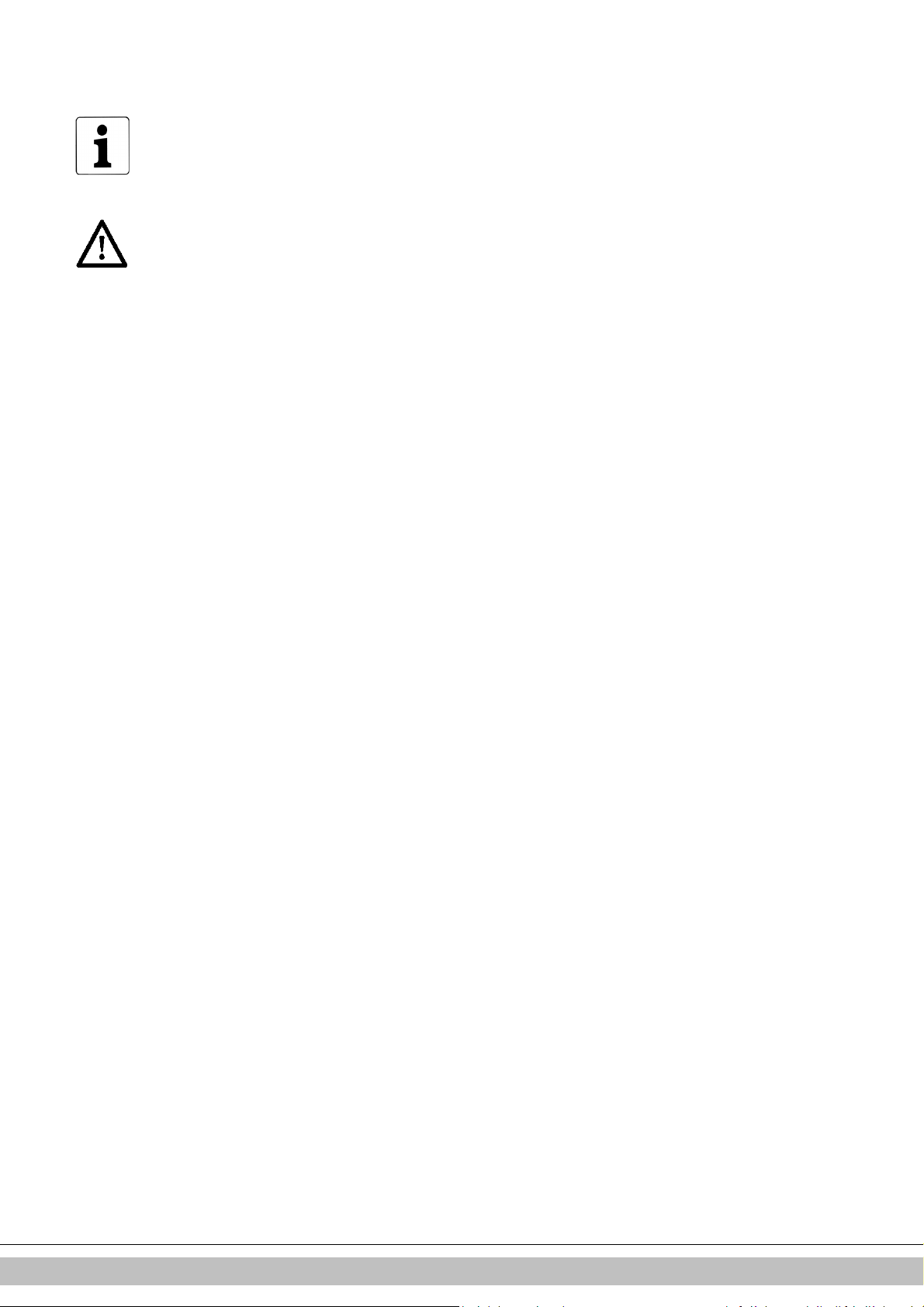

4.3 Assembly

020601020

The boiler can be hung to the wall using :

• the wall suspension strip and a the connection kit EKVK4AA

• a B-pack including an expension vessel and a connection kit.

4.3.1 Assembling suspension strip and assembly bracket

• Make sure the construction of the wall is suitable for hanging the boiler.

• Drill the holes for the suspension strip and the connection kit in the wall

using the template delivered with the boiler.

• Mount the suspension strip and the assembly bracket horizontally on the

wall, using the associated attachment materials.

• The boiler can now be placed on the suspension strip simultaniously sliding

the pipes of the boiler into the valves in the assembly bracket.

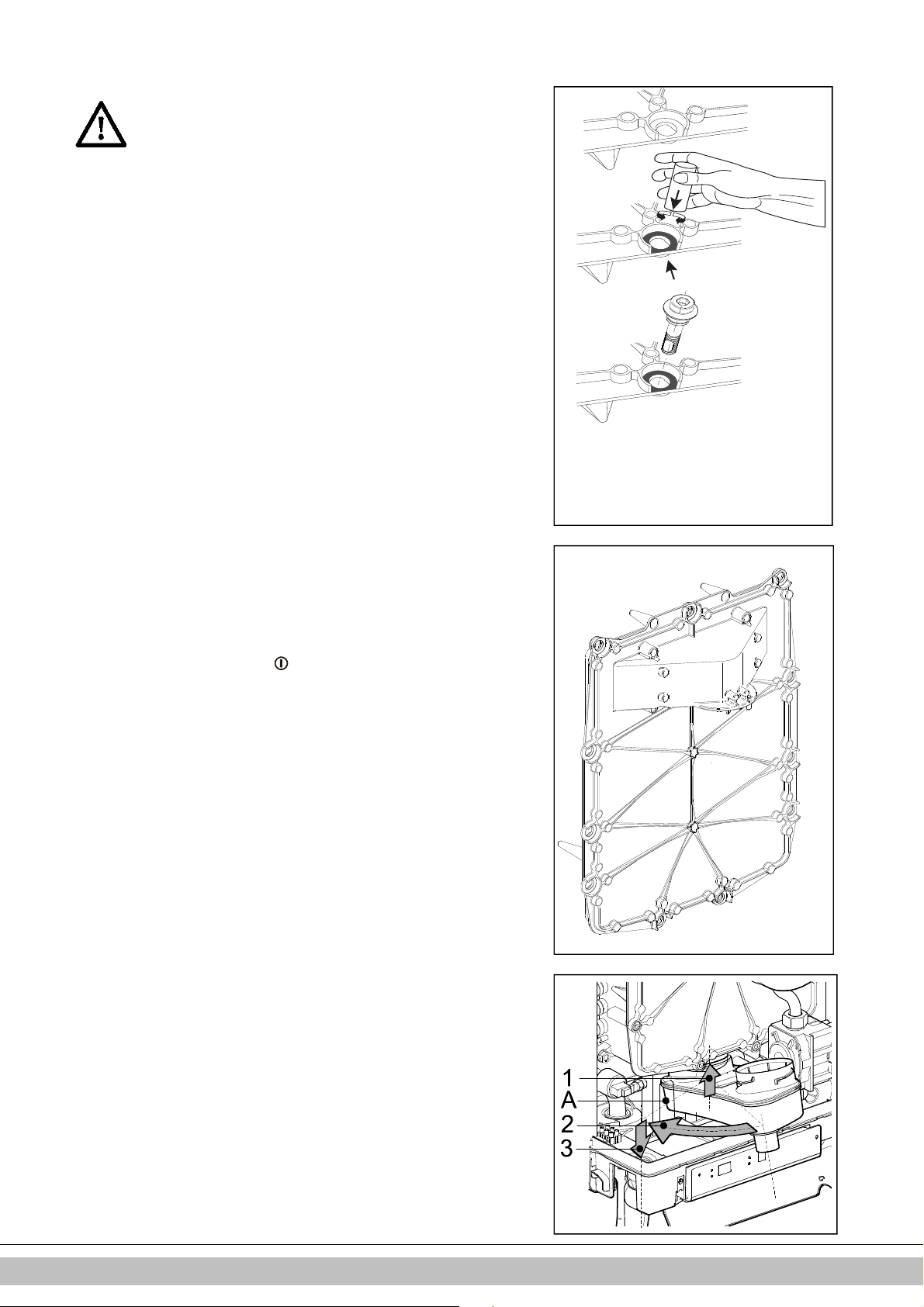

4.3.2 Assembling B-pack

• Make sure the construction of the wall is suitable for hanging the boiler and

B-pack.

• Drill the holes for the B-pack kit in the wall using the template delivered

with the boiler.

• Mount the B-pack on the wall using the associated attachment materials.

• Place the assembly bracket in the frame as described in the manual

inclued in the B-pack.

• Connect the flexible hose on the expension vessel and the conenction on

the return valve. Make sure the seal rings are placed !

• The boiler can now be placed on B-pack simultaniously sliding the pipes of

the boiler into the valves in the assembly bracket.

Daikin Europe NV

14

Page 14

4.3.3 Assembling the unit

1. Unpack the unit.

2. Check the content of the packaging, which consists of:

• Unit (A)

• Suspension strip (B)

• Siphon + flexible hose (C)

• Installation instructions

• Operating instructions

• Warranty card

3. Check the unit for any damage: immediately report damages to the supplier.

4. Install the suspension strip.

5. Check whether the compression rings are positioned straight in the couplings of

the assembly bracket.

6. Position the unit: slide it from top to bottom over the suspension strip (B).

Make sure the pipes slide into the compression fittings simultaneously.

7. Tighten the compression fittings onto the assembly bracket.

The nipples and pipes must not rotate with it!

8. Open the display valve and loosen the two screws on the left and right of the

display, and remove the front panel.

9. Assemble the flexible tube (D) onto the outlet of the siphon.

Fill the siphon with water, and slide it as far as possible on top of the condense

output connector (E) under the unit.

10. Seal flexible tube (D) of the siphon, if possible together with the overflow pipe of

the inlet combination and the overflow valve, to the sewage via open connection

(F).

11. Assemble the air supply and the burning gas outlet (see par.5.5).

12. Assemble the cover and tighten the two screws to the left and the right of the

display, and close the display cover.

4.3.4 Apply cover plate (optional)

Suspend the converted top edge of the cover plate from the washers underneath the

bottom of the unit, and slide the cover plate as far back as possible.

Please note: When installing the boiler in combination with a cover plate, the siphon

will extend underneath the cover plate.

Daikin Europe NV

15

Page 15

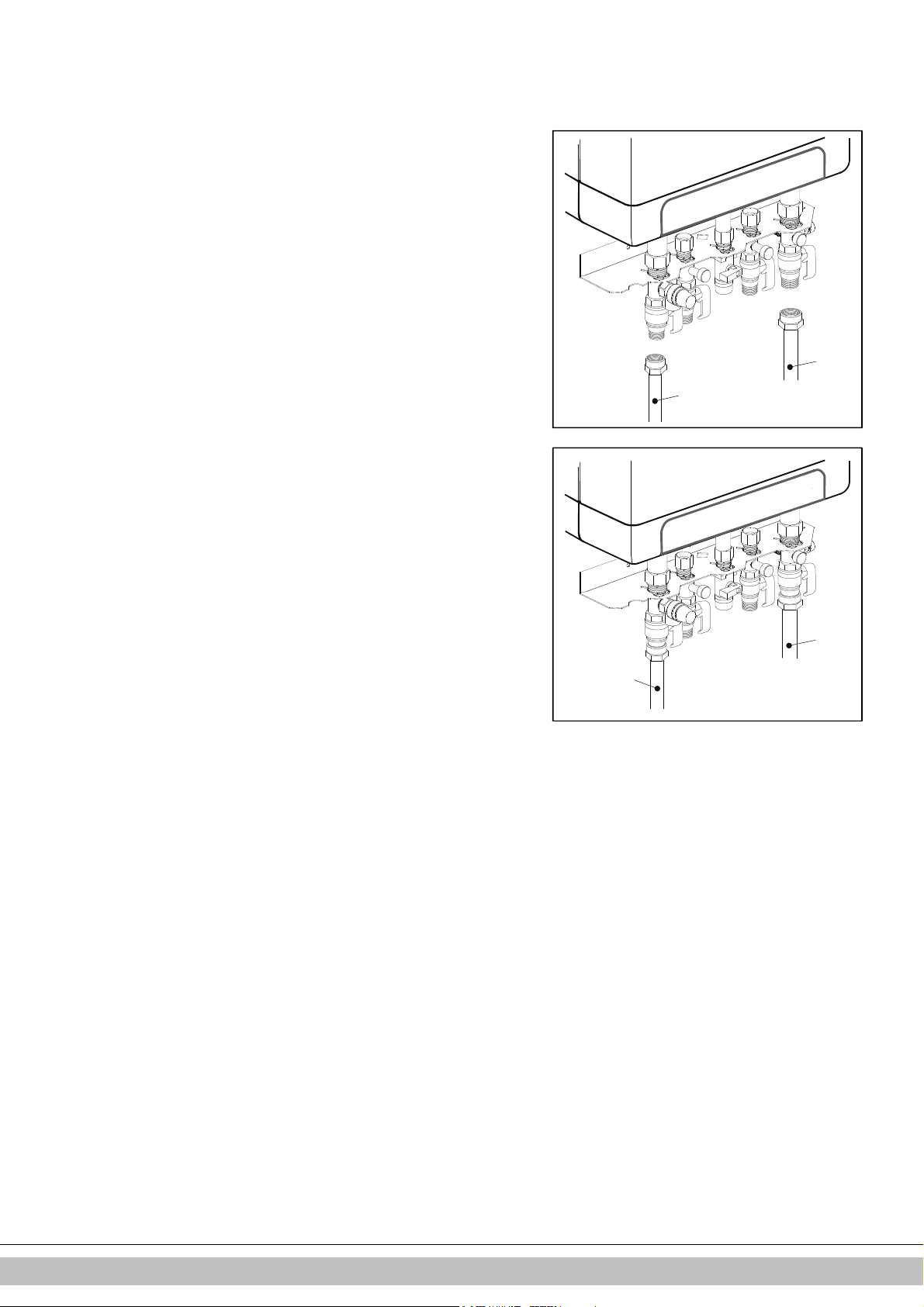

5 CONNECTING

A

B

020601009

B

A

020601010

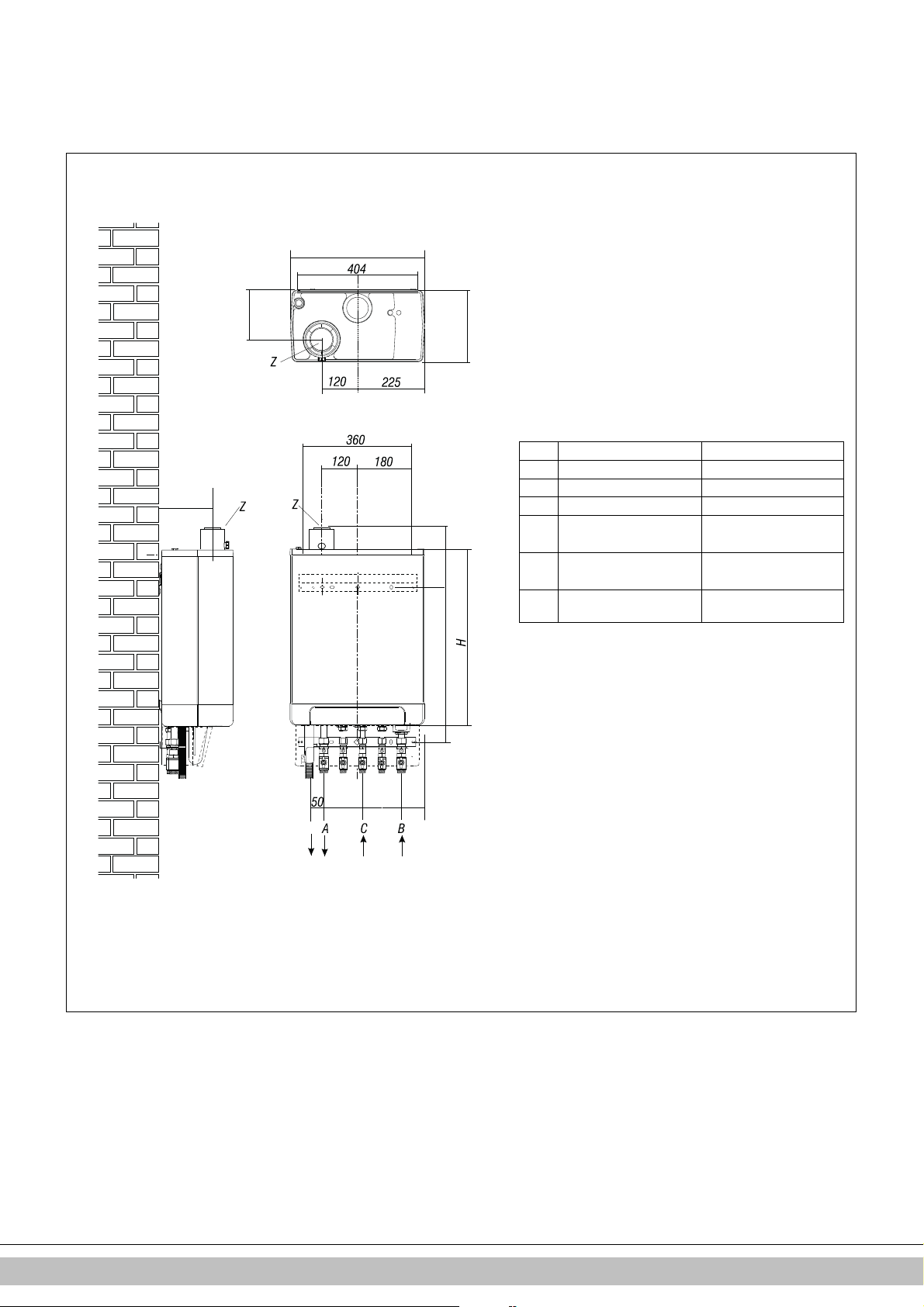

5.1 Connecting CH installation

1. Rinse the CH installation carefully.

2. Fit the supply pipe (A) and return pipe (B) to the connection set.

3. All pipes must be assembled with no electrical current, in order to prevent shocks

from the pipes.

4. Existing connections may not be rotated, in order to prevent leakages.

The CH installation must be fitted with:

• A filling/draining tap (A) in the return pipe, immediately underneath the unit.

• A draining tap at the lowest point of the installation.

• An overflow valve (B) of 3 bar in the input pipe at a distance of no more than 500 mm

from the unit.

Between the unit and the overflow valve there may be no valve or constriction.

• An expansion vessel in the return pipe (in the B-pack or in the installation).

• A check valve, if there are pipes running up, within close distance of the unit. This

prevents a thermosiphon effect from occurring during tap water operation (a non

spring-operated return valve, must be assembled vertically).

5.1.1 Thermostatic radiator taps

If all radiators are fitted with thermostatic or cable radiator taps, a minimum water

circulation must be safeguarded. See par. 7.4.

Daikin Europe NV

16

Page 16

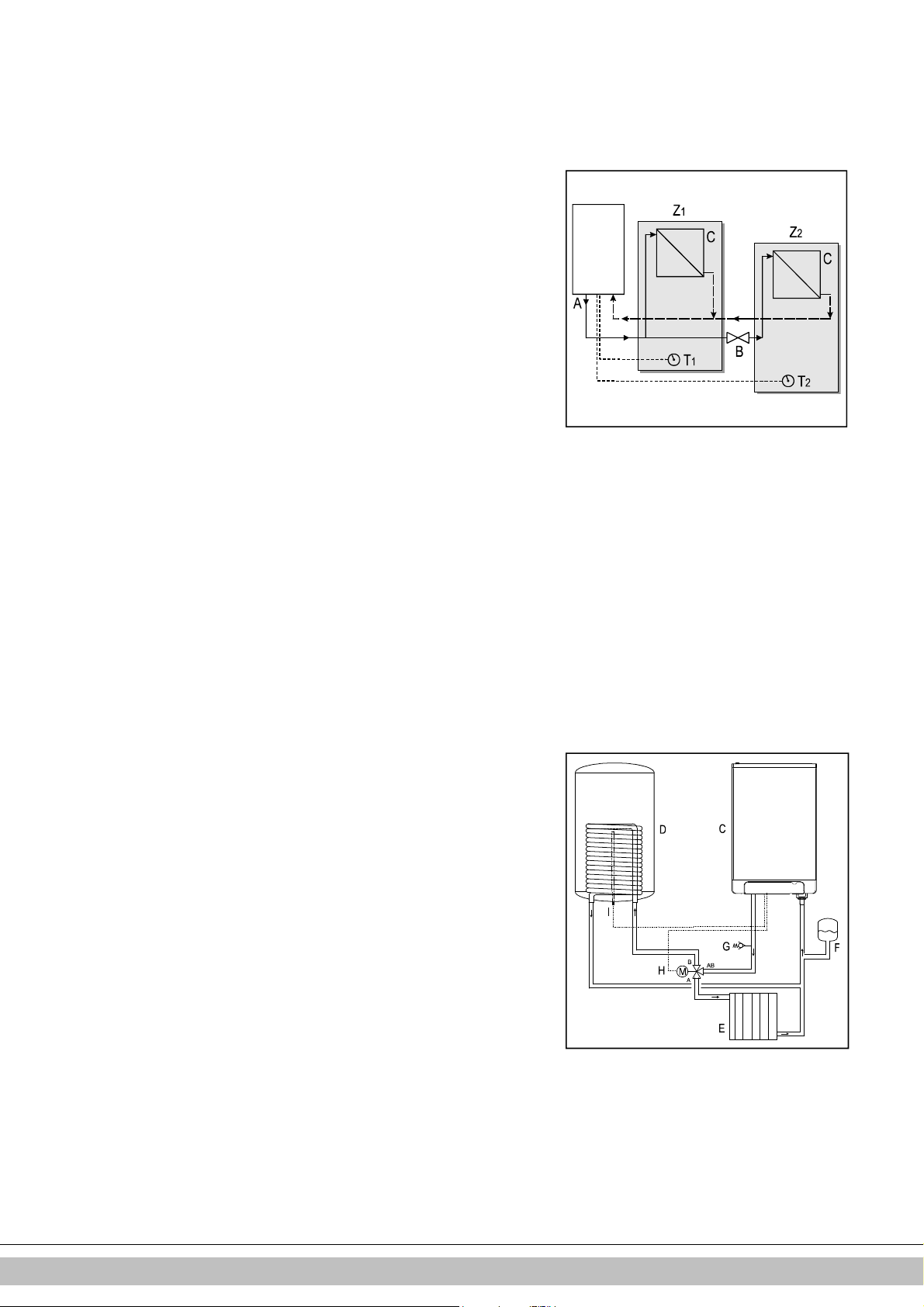

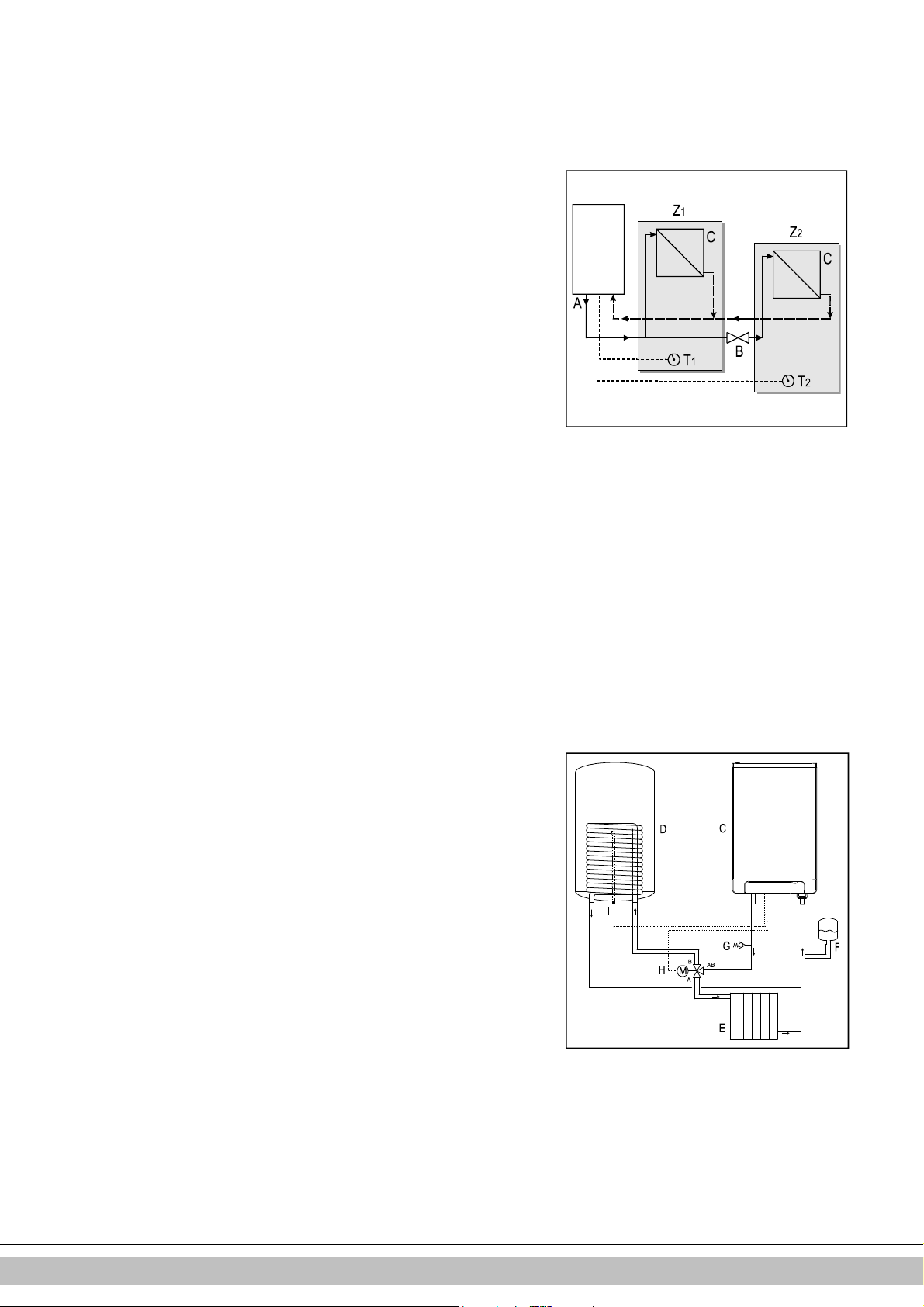

5.1.2 Dividing CH installation in groups in case of additional heat

sources

Operating principle

If the room thermostat switches off the boiler because another heat source (wood heater,

open fire etc.) heats the room, the other rooms may cool down. This can be resolved by

splitting the CH installation into two zones. The zone with the external heat source (Z2)

can be shut off from the main circuit by means of an electrical shut-off valve. Both zones

are fitted with their own room thermostat.

Please note: This “external heat source” regulation may only be applied if no extra

external tank has to be heated up (installation type 1).

Installation instructions

1. Install the valve in accordance with the connection diagram.

2. Connect the room thermostat of zone 1 to X4 – 6/7.

3. Connect the room thermostat of zone 2 to X4 – 11/12.

4. Change parameter A (see Parameter settings via the service code par. 7.2).

Please note: The room thermostat in zone

thermostat in zone 2 may be an OpenTherm thermostat or an on/off thermostat.

Connection diagram “external heat source” regulation

A. Boiler

B. Electrical shut-off valve 230 V ~

C. Radiators

T1. Room thermostat zone 1

T2. Room thermostat zone 2

Z1. Zone 1

Z2. Zone 2

1 MUST

be an on/off thermostat. The room

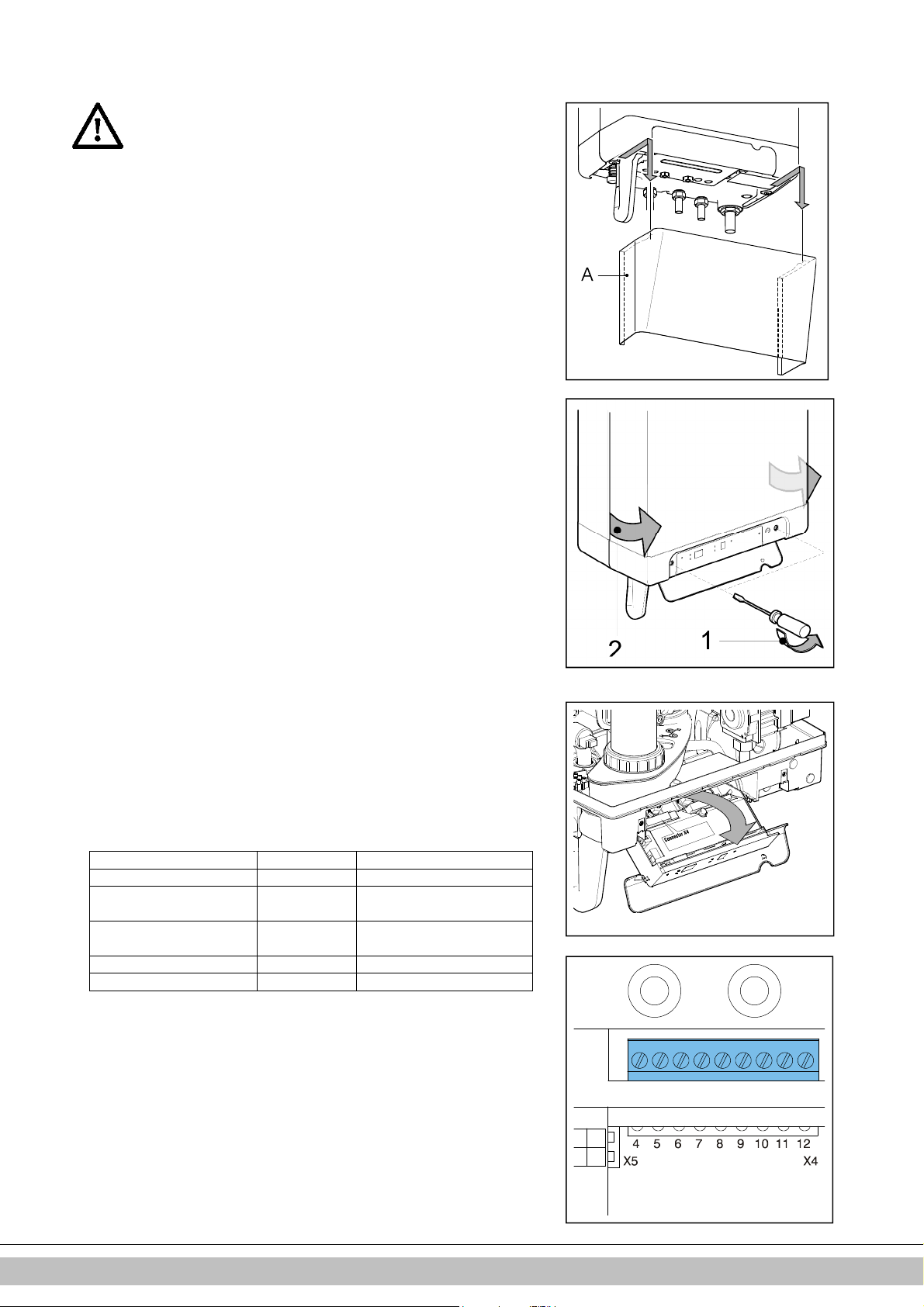

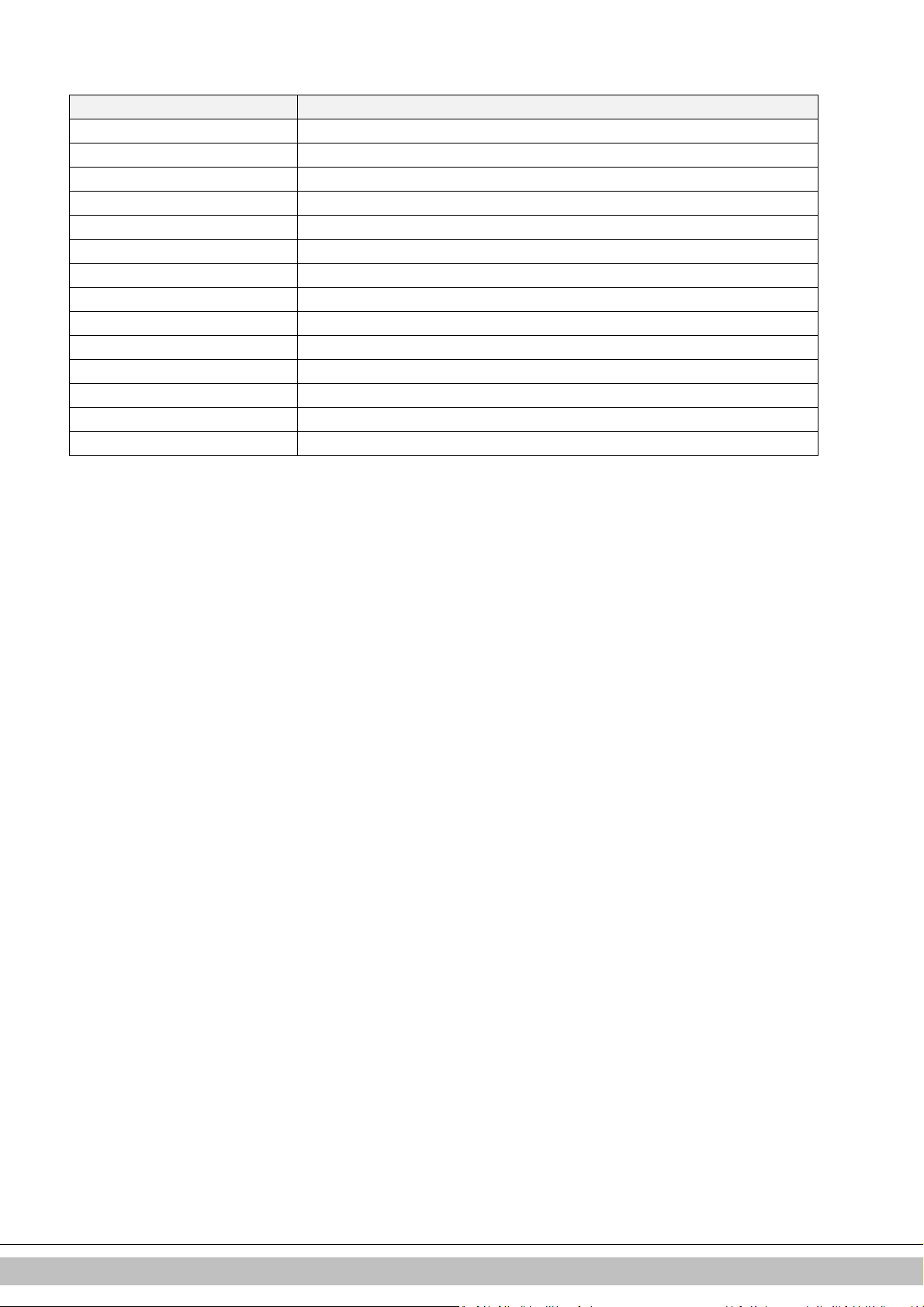

Connecting external tank

For the connection of the EHOBG*ABV1 to an indirectly fired tank, a set is available.

This set, EK3WV1AA contains the folowing parst and is delivered upon order:

• Tank sensor

• Locking clip for tank sensor

• Three-way valve set 230V

Connect the tank and three-way valve to the boiler in accordance with the diagram.

Remove the through connection between 9 and 10 to connector X4. Connect the threeway valve to connector X2 and connect the tank sensor or thermostat to connector X4

in accordance with the wiring diagram (see par. 10.2).

Connection diagram indirectly fired tank

C. Unit

D. Tanks

E. CH installation

F. Expansion vessel

G. Safety valve 3 Bar

H. Three-way valve

I. Tank sensor or thermostat

Note

When an on/off tank thermostat is used, the heat request will start when the thermostat is

opened, and it will end when the thermostat closes again.

In case of old installations or domestic hot water circuits which can contain small

particles, install a filter in the domestic hot water circuit.

This pollution could cause a fault during domestic hot water operation.

Daikin Europe NV

17

Page 17

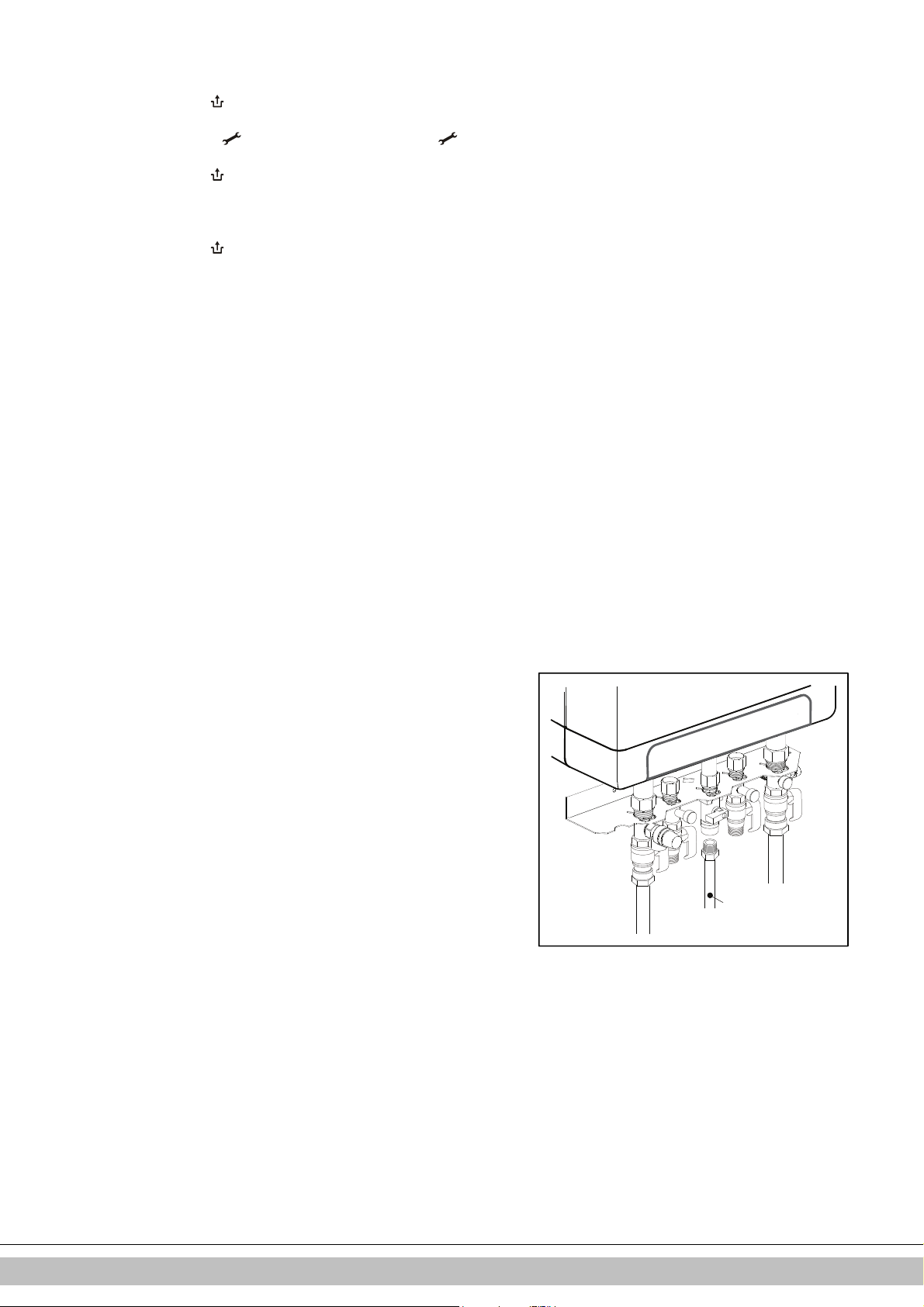

5.2 Connecting electronically

CAUTION

A socket with safety ground must be no further than 1 meter

from the unit.

The socket must be easily accessible.

When installing the unit in a damp space, a fixed connection is

obligatory, by means of an all-pole main switch with a

minimum contact gap of 3 mm.

If the mains cable is damaged or requires replacement for any

other reason, the replacement mains cable must be ordered

from the manufacturer or its representative. In case of any

doubt, contact the manufacturer or its representative.

1. Remove the plug from the socket, when working on the electrical circuit.

2. If there is a cover plate (A), remove it to the front.

3. Unscrew both screws (1) behind the display window.

4. Slide the bottom of the front panel (2) forwards, and remove it.

5. Pull the boiler controller forward. The boiler controller will tip downwards in the

process.

6. Consult par. 10.3 to make the connections.

7. After the required connections have been made, slide the boiler controller back into

the unit and return the cover plate, if you are using one.

8. After making the required connections, connect the unit to the socket with safety

ground.

5.2.1 Electrical connections

Temperature regulation Connector X4 Comments

Room thermostat on/off 6 - 7 Modulating thermostat with

comfort function in use

Outdoor temperature

sensor

DHW tank sensor 9 - 10 Remove yellow wire link

Frost thermostat 6 - 7 Parallel over room thermostat

Daikin Europe NV

11 - 12

8 - 9 -

18

Page 18

5.3

Connect room thermostat

5.3.1 Room thermostat on/off

1. Connect the room thermostat (see par. 10.2).

2. If necessary, set the feedback resistance of the room thermostat to 0.1 A. If unsure,

measure the electrical current and set it accordingly.

The maximum resistance of the thermostat pipe and the room thermostat amounts to a

total of 15 Ohm.

5.3.2 Modulating thermostat, Open Therm

The unit is suitable for connecting a modulating room thermostat, in accordance with

the OpenTherm communication protocol.

The most important function of the modulating room thermostat is to calculate the input

temperature at a required room temperature, in order to make optimal use of the

modulating. At every heating request, the required input temperature is shown on the

display of the unit.

Connect the modulating thermostat (see par.10.2).

If you want to use the tap water on/off switch function of the OpenTherm thermostat, the

tap water comfort function must be set to eco or on.

For more information, consult the manual of the room thermostat.

5.3.3 Modulating room thermostat, wireless

The EHOBG*ABV1 CH boiler is suitable to communicate wireless without

sending/receiving module with the Honeywell room thermostats T87RF1003 Round RF,

DTS92 and CMS927. The CH boiler and the room thermostat must be appointed to each

other:

• Press the reset button of the unit for approximately 5 seconds in order to get to the RF-

room thermostat menu.

• One of the following codes will be shown on the display of the unit:

1. rF and L / - : the display above the button shows an L alternated by a –

red led : flashing

The CH boiler has not been appointed. A unit in this operating status, can be linked

by using the method of the appropriate room thermostat.

The method of appointment depends on the type of room thermostat and is

described in the installation and operating instructions of the wireless

room thermostat.

2. rF and L / 1 : the display above button shows an L alternated by a 1

red led : off

The CH boiler has already been appointed. There is already an existing link with

an RF room thermostat. In order to allow a new link to be made, the existing link

will have to be removed.

See: Undo the appointment of an RF room thermostat to the CH boiler.

• Press the reset button to exit the RF room thermostat menu or wait for 1 minute.

Testing the connection between the unit and the RF room thermostat

1. Press the reset button of the unit for approximately 5 seconds to access

the RF room thermostat menu of the boiler controller.

2. Press the service button 1x. On the display above the button, a

will be shown.

3. Set the room thermostat to the test mode (see the installation and operating

instructions of the room thermostat).

4. The red led above the reset button will flash if the appointment has

been carried out correctly.

5. Press the reset button of the unit to exit the RF room thermostat menu of

the boiler controller. You will automatically exit the test mode 1 minute after

the last test message of the RF room thermostat has been received.

t

Daikin Europe NV

19

Page 19

Undo the appointment of an RF room thermostat to the CH boiler.

020601011

E

• Press the reset button of the unit for approximately 5 seconds to

access the RF room thermostat menu of the CH boiler.

• Press the service button 2x. On the display above the button, a C

will be shown.

• Press the reset button of the unit again to remove the existing

appointments. The display of the unit will show rF again, with a flashing

L / - . If required, an RF room thermostat can be appointed to the unit

again.

• Press the reset button of the unit to exit the RF room thermostat menu

or wait for 1 minute.

5.3.4 Outdoor temperature sensor

The unit is provided with a connection for an outdoor temperature sensor. The

outdoor temperature sensor should be used in combination with an on/off room

thermostat.

In principle, any on/off room thermostat can be combined with an outdoor sensor.

Upon request of the room thermostat, the boiler will provide heat until the maximum

set temperature in the boiler has been reached. This maximum set temperature is

automatically regulated via the outdoor sensor, in accordance with the set fuel line in

the boiler.

Connect the room outdoor sensor (see par. 10.2).

For the fuel line setting, see the weather dependent regulation (see par. 7.5).

5.4 Connecting gas

1. Fit the gas valve directly on the 1/2" gas connection of the connection set using

appropriate seal.

2. .Place a gas sieve in the connection for the unit if the gas may be

contaminated.

3. Connect the gas pipe in the gas valve using appropriate seal.

4. Check the gas carrying parts for leakages at a pressure of up to 50 mbar.

5. The gas pipe should be fitted pressure free.

Daikin Europe NV

20

Page 20

5.5 Flue and air supply duct

Don not use screws or parkers to mount the flue system as leakage can

Use water instead. The sealing rubbers can be negatively affected when

5.5.1 Concentric connection 60/100

The boiler is fitted with a flue gas adapter suitable for connecting to a concentric flue gas extractor

system with a diameter of 60/100.

Fit the concentric pipe thoughtfully in the adapter. The built in gaskets ensure there is an air tight

seal.

For the installation of the flue and air supply duct material, see the

manual included with the materials. Contact the

manufacturer of the relevant flue and air supply duct materials for

extensive technical information and specific

assembly instructions.

Make sure that the socket connections of the flue and air supply duct

materials are correctly sealed.

Improper fastening of the flue and the air supply duct

can lead to hazardous situations or result in personal injury.

Check all flue components for tightness.

occur.

Do not use any sort of grease when mounting the pipe system.

grease is applied.

Do not mix any components, materials or ways of coupling from

different manufacturers.

5.5.2 Concentric connection 80/125

If required, the flue gas adapter 60/100 can be replaced by a version for a flue gas extractor

system with a 80/125 diameter.

1. Carefully follow the instruction as provided with the adapter set 80/125.

2. Fit the concentric pipe thoughtfully in the adapter. The built in gaskets ensure there is an air

tight seal.

5.5.3 Parallel connection 80/80

If required, the flue gas adapter 60/100 can be replaced by a version for a parallel flue system (2

pipes) with a 80 mm diameter.

1. Carefully follow the instruction as provided with the adapter set 80.

2. Fit the pipes for the air supply and flue gas thoughtfully in the air inlet opening and flue gas

adapter of the unit. The built in gaskets ensure there is an air tight seal. Make sure that the

connections are not mixed.

Daikin Europe NV

21

Page 21

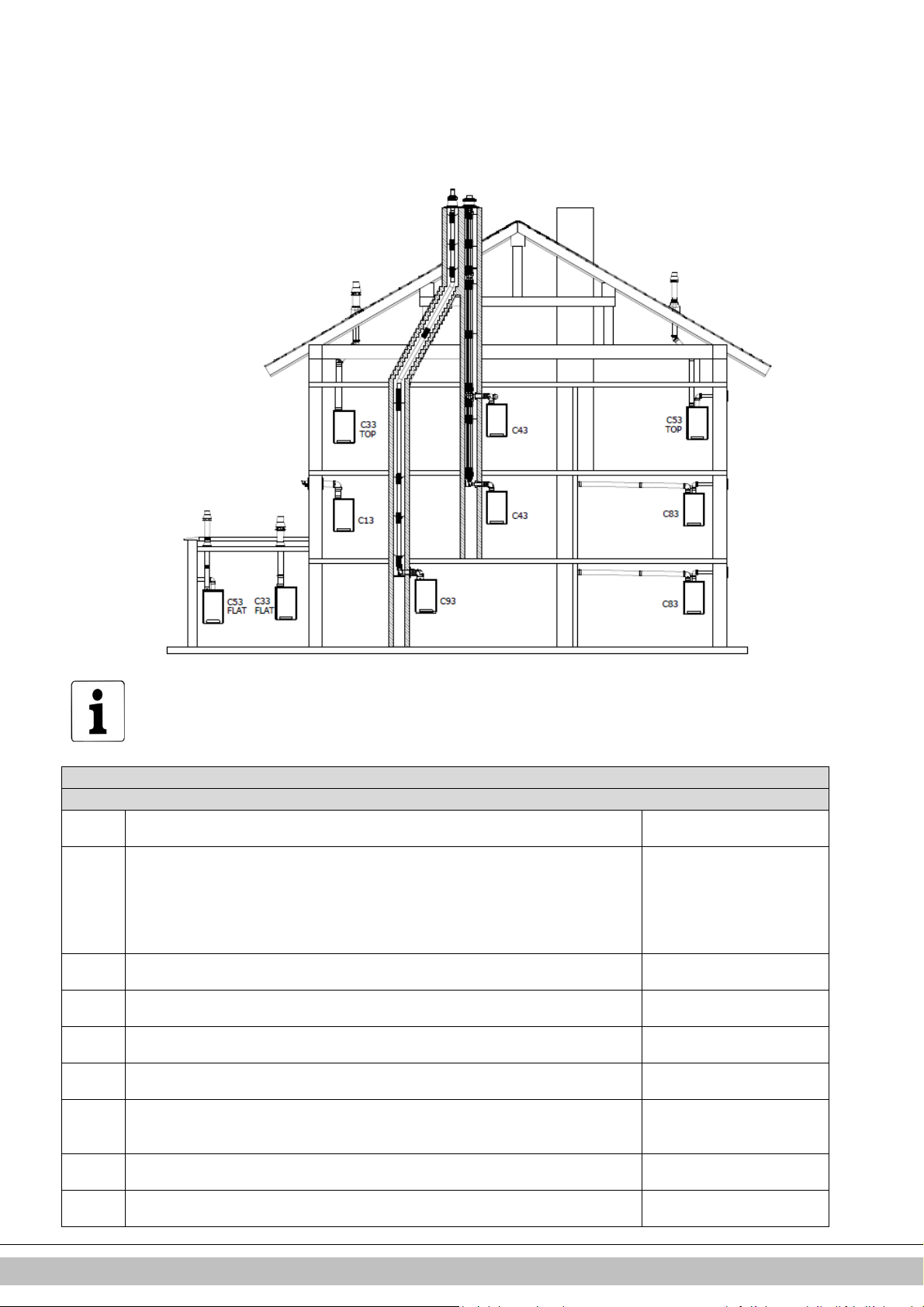

5.6 Outlet systems

Explanation

flue systems

Category in accordance to CE

B23 A flue that evacuates the products of combustion to the

outside of

Make sure the air inlet is open

B33 A flue system which is connected to a common duct system. This common duct system

Make sure the air inlet is open

C13 Horizontal flue system. Discharge in the outside wall.

For example : a wall terminal

C33 Vertical flue system. Flue gas discharge via the roof.

For example : a vertical roof

C43 Joint air supply and flue gas discharge duct (CLV system)

C53 Separate air supply and separate flue gas discharge duct.

C63 Free in the ma

rket available flue material with CE approval

Do not mix flue materials from

C83 Joint air supply and flue gas discharge duct (CLV system)

Only as twin pipe system

C93 Air supply and flue gas discharge duct in shaft or ducted: Concentric. Air supply from

Concentric flue system

Please note that not all flue gas configurations described below are permitted in all

countries. Therefore observe local regulations prior to installation.

The drawings above are a sample and can differ on details.

the room containing the appliance. The combustion air is drawn directly from the room.

consists of a single natural draught flue. All pressurized parts of the appliance containing

products of combustion are completely enclosed by parts of the appliance supplying

combustion air. Combustion air is drawn into the appliance from the room by means of a

concentric duct, which encloses the flue. The air enters through defined orifices situated

in the surface of the duct.

Inlet opening for the air supply is in the same pressure zone as the discharge

Inlet opening for the air supply is in the same pressure zone as the discharge

Twin-pipe or concentric

Discharging into different pressure zones

and complies to the demands

and complies to the demands

through the facede.

terminal.

Discharging into different pressure zones

existing duct. Flue gas discharge via the roof. Air supply and flue gas discharge are in

Daikin Europe NV

different suppliers.

between the boiler and the

22

Page 22

the same pressure zone.

duct.

5.7 Flue material

The following flue materials can be ordered at Daikin.

Also visit the website: fluegas.daikin.eu

C13

Art.no. Description

EKFGP2978

EKFGP4651

EKFGP4652

EKFGP4660

EKFGP4661

EKFGP2977

EKFGP4664

EKFGP4631

EKFGP4667

Wall Terminal Kit PP/GLV 60/100

Extension PP/GLV 60/100 x 500mm

Extension PP/GLV 60/100 x 1000mm

Elbow PP/GLV 60/100 90°

Elbow PP/GLV 60/100 45°

Wall Terminal Kit low profile PP/GLV 60/100

Elbow PP/GLV 60/100 30°

Wall Bracket Dn.100

Measurement Tee with Inspection Panel PP/GLV 60/100

C33

Art.no. Description

EKFGP4631 Wall Bracket Dn.100

EKFGP4651 Extension PP/GLV 60/100 x 500mm

EKFGP4652 Extension PP/GLV 60/100 x 1000mm

EKFGP4660 Elbow PP/GLV 60/100 90°

EKFGP4661 Elbow PP/GLV 60/100 45°

EKFGP4664 Elbow PP/GLV 60/100 30°

EKFGP4667 Measurement Tee with Inspection Panel PP/GLV 60/100

EKFGP6837 Roof Terminal PP/GLV 60/100 AR460

C53

Art.no. Description

EKFGP4651 Extension PP/GLV 60/100 x 500mm

EKFGP4652 Extension PP/GLV 60/100 x 1000mm

EKFGP6837 Roof Terminal PP/GLV 60/100 AR460

EKFGW4085 Elbow PP 80 90°

EKFGW4086 Elbow PP 80 45°

EKFGV1102 Chimney Conection Set 60/100 Air Intake Dn.80 C53

EKFGP4660 Elbow PP/GLV 60/100 90°

EKFGP4661 Elbow PP/GLV 60/100 45°

EKFGP4664 Elbow PP/GLV 60/100 30°

EKFGP4667 Measurement Tee with Inspection Panel PP/GLV 60/100

EKFGP4631 Wall Bracket Dn.100

EKFGW4001 Extension PP 80x500

EKFGW4002 Extension PP 80x1000

EKFGW4004 Extension PP 80x2000

Daikin Europe NV

23

Page 23

C93

Art.no. Description

EKFGP4678 Chimney Connection 60/100

EKFGP1856 Flex Kit PP Dn.60-80

EKFGP6340 Extension Flex PP 80 L=10 M

EKFGP6344 Extension Flex PP 80 L=15 M

EKFGP6341 Extension Flex PP 80 L=25 M

EKFGP6342 Extension Flex PP 80 L=50 M

EKFGP6324 Connector Flex-Flex PP 80

EKFGP4664 Elbow PP/GLV 60/100 30°

EKFGP4661 Elbow PP/GLV 60/100 45°

EKFGP4660 Elbow PP/GLV 60/100 90°

EKFGP6333 Spacer PP 80-100

EKFGP4667 Measurement Tee with Inspection Panel PP/GLV 60/100

EKFGP4631 Wall Bracket Dn.100

EKFGP4651 Extension PP/GLV 60/100 x 500mm

Daikin Europe NV

24

Page 24

5.8 Connection to a flue system without air inlet (B23, B33)

CAUTION

• Make sure the boiler room complies to the regulatory

requirements for connecting to a flue system in

accordance to B23 or B33

• When connection the boiler to a flue system in

accordance to B23 or B33 the electrical protection

class is IP20 instead of IP44

General assembly

1. Slide the combustion gas outlet pipes into each other.

From the unit, every pipe has to be slid into the previous one.

Mount a non-vertical combustion gas outlet pipe on a slope towards the unit (min. 5mm/m).

5.8.1 Permitted pipe lengths at parallel air supply and flue tube systems

Permitted pipe lengths B23 and B33 when applying Ø80 mm

C13 C33 C43 C53 C83

EHOBG12 & 18ABV1

100 m 100 m 100 m 100 m 100 m

Daikin Europe NV

25

Page 25

5.9 Connection to a sealed flue system.

5.9.1 Pipe lengths

As the resistance of the flue tube and air supply pipes increases, the power of the unit will

decrease. The maximum permitted power reduction is 5%.

The resistance of the air supply and the combustible gas outlet depends on the length, diameter

and all components of the pipe system. Per unit category, the total permitted pipe length has been

indicated for the air supply and the combustible gas outlet.

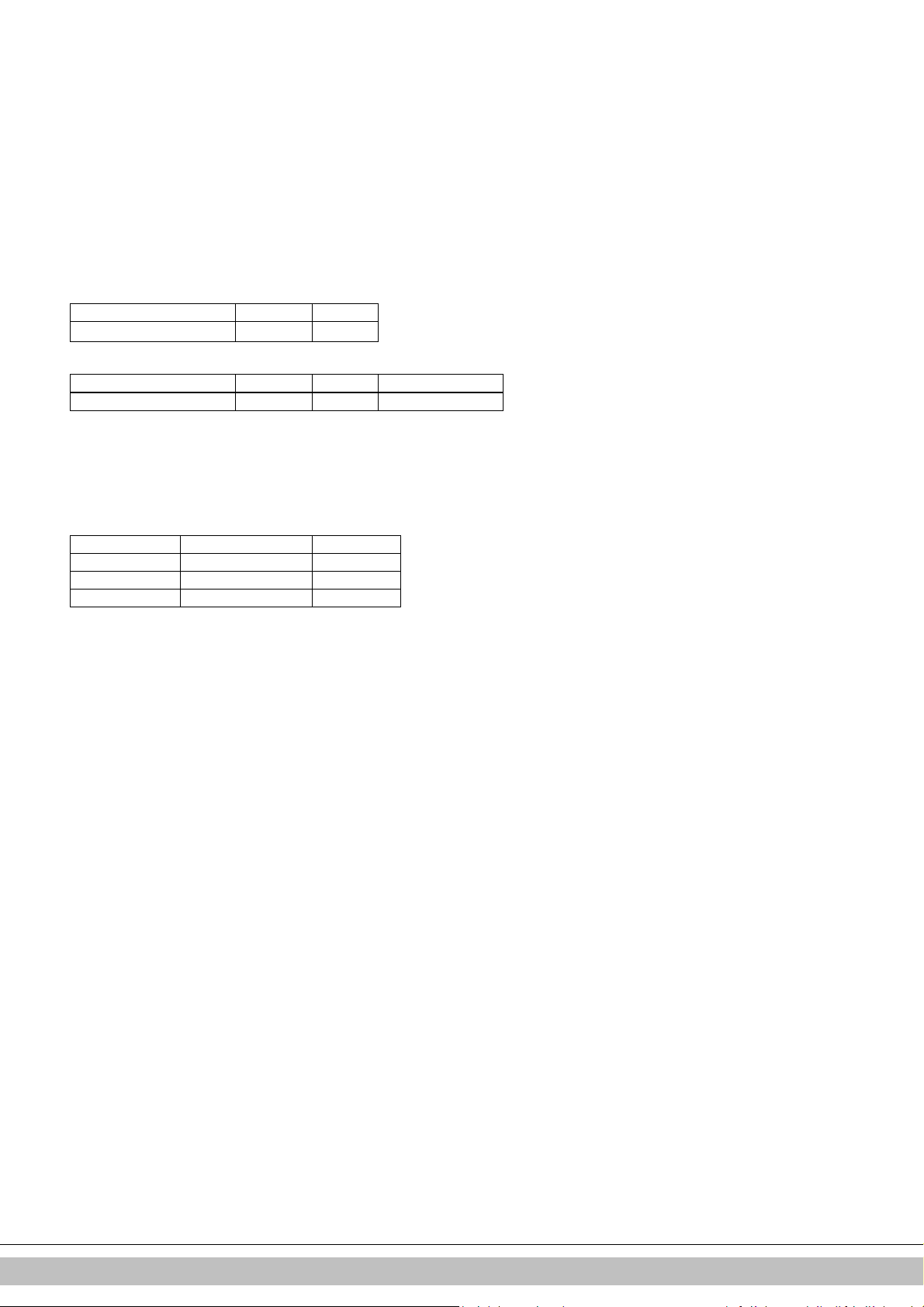

5.9.2 Permitted pipe lengths in concentric flue tube systems

Permitted pipe lengths when applying concentric 60/100

C13 C33

EHOBG12 & 18ABV1

Permitted pipe lengths when applying concentric 80/125

C13 C33 C93

EHOBG12 & 18ABV1 29 m 29 m See par 5.9.8

Contact the manufacturer for test calculations for the resistance of the air supply and

combustible gas outlet pipe and the wall temperature at the end of the combustible gas

outlet pipe.

Replacement lengths

Bend 90° R/D=1 2 m

Bend 45° R/D=1 1 m

Knee 90° R/D=0.5 4 m

Knee 45° R/D=0.5 2 m

General assembly:

For all outlets, the following assembly applies:

1. Slide the concentric combustion gas outlet pipe and air supply pipe.

2. Slide the concentric pipes into each other.

From the unit, every pipe has to be slid into the previous one.

3. Mount a non-vertical combustion gas outlet pipe on a slope towards the unit

(min. 5mm/m).

4. Fit the assembly brackets in accordance with the assembly instructions of the supplier of

the air supply/flue tube system.

10 m 11 m

Daikin Europe NV

26

Page 26

5.9.3 Permitted pipe lengths at parallel air supply and flue tube systems

Permitted pipe lengths when applying Ø80 mm (total of flue pipe and air intake pipe

together).

C13 C33 C43 C53 C83

EHOBG12 & 18ABV1

Replacement lengths

Bend 90° R/D=1 2 m

Bend 45° R/D=1 1 m

Knee 90° R/D=0.5 4 m

Knee 45° R/D=0.5 2 m

Calculation example

Pipe Pipe lengths Pipe length total

Flue gas outlet L1 + L2 + L3 + 2x2 m 13 m

Air supply L4 + L5 + L6 + 2x2m 12 m

Note:

The total pipe length is: sum of the straight pipe lengths + sum of the replacement pipe

lengths of bends/knees amounts to a total of 25 meters. If this value is less than the

maximum permitted pipe length, the flue gas outlet meets the requirements on this point.

100 m 100 m 100 m 100 m 100 m

Daikin Europe NV

27

Page 27

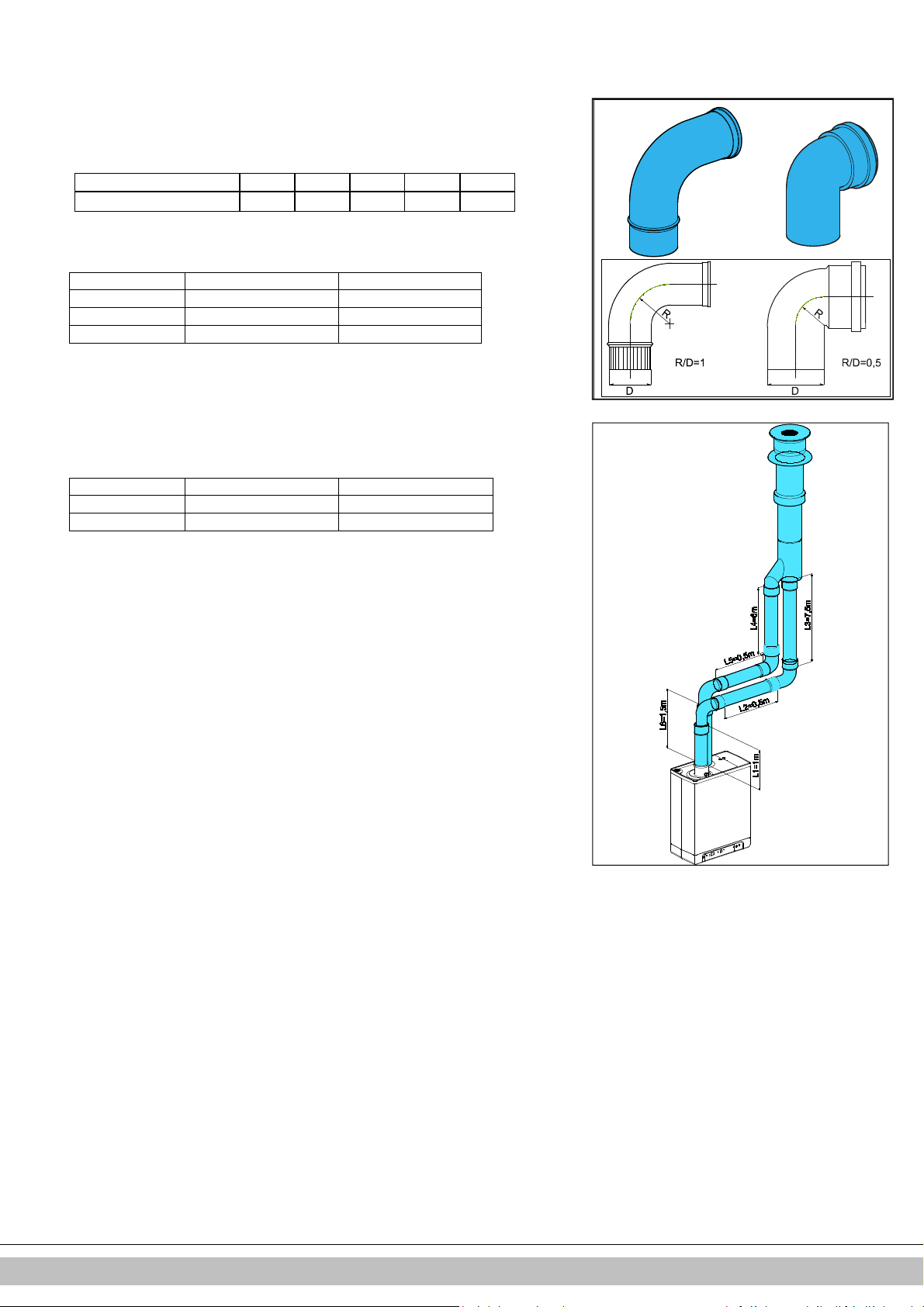

5.9.4 Free in the market available flue gas materials (C63).

+0,3

- 0,7

+0,3

- 0,7

+ 2

- 0

+0,3

- 0,7

+ 2

- 0

The properties of the combustion determine the choices for the flue material.

The standards EN 1443 and EN 1856-1 provide the necessary information for choosing the

flow material by means of a sticker including an identification string.

The Identification string contains the following information:

A CE marking

B The standard to comply to: Metal, EN 1856-2

Plastic, EN 14471

The ID string needs to contain the following information:

C Temperature class : T120

D Pressure class : Pressure (P) or High Pressure (Hi)

E Resistance class : W (Wet)

F Resistance class in case of fire : E

Dimensions C63 Flue system (external dimensions in mm)

Parallel Concentric 80/125 Concentric 60/100

Flue pipe Air inlet Flue pipe Air inlet

ø 80

ø 80

ø 125

ø 60

ø 100

Flue materials of different markings must not be combined !

Daikin Europe NV

28

Page 28

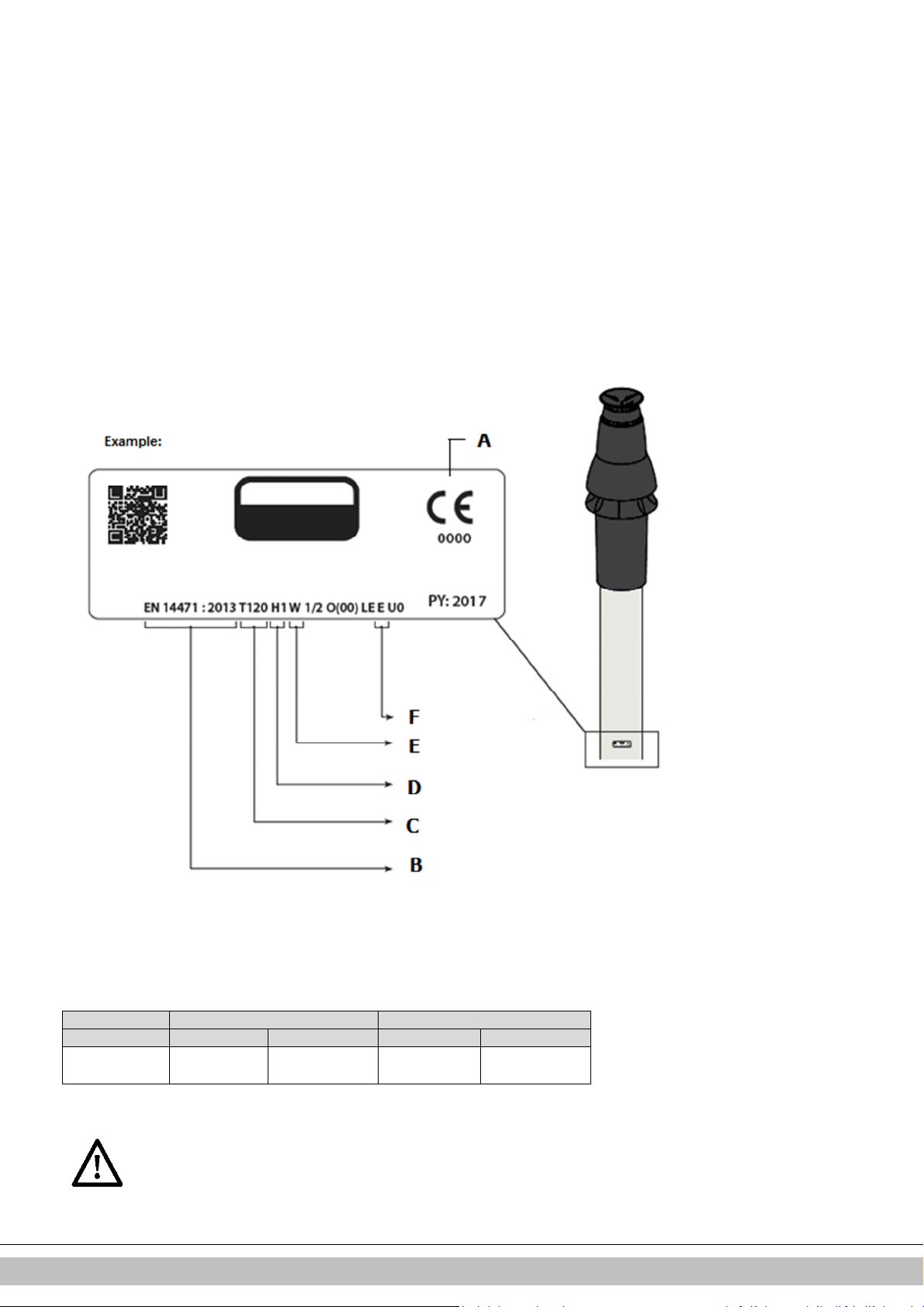

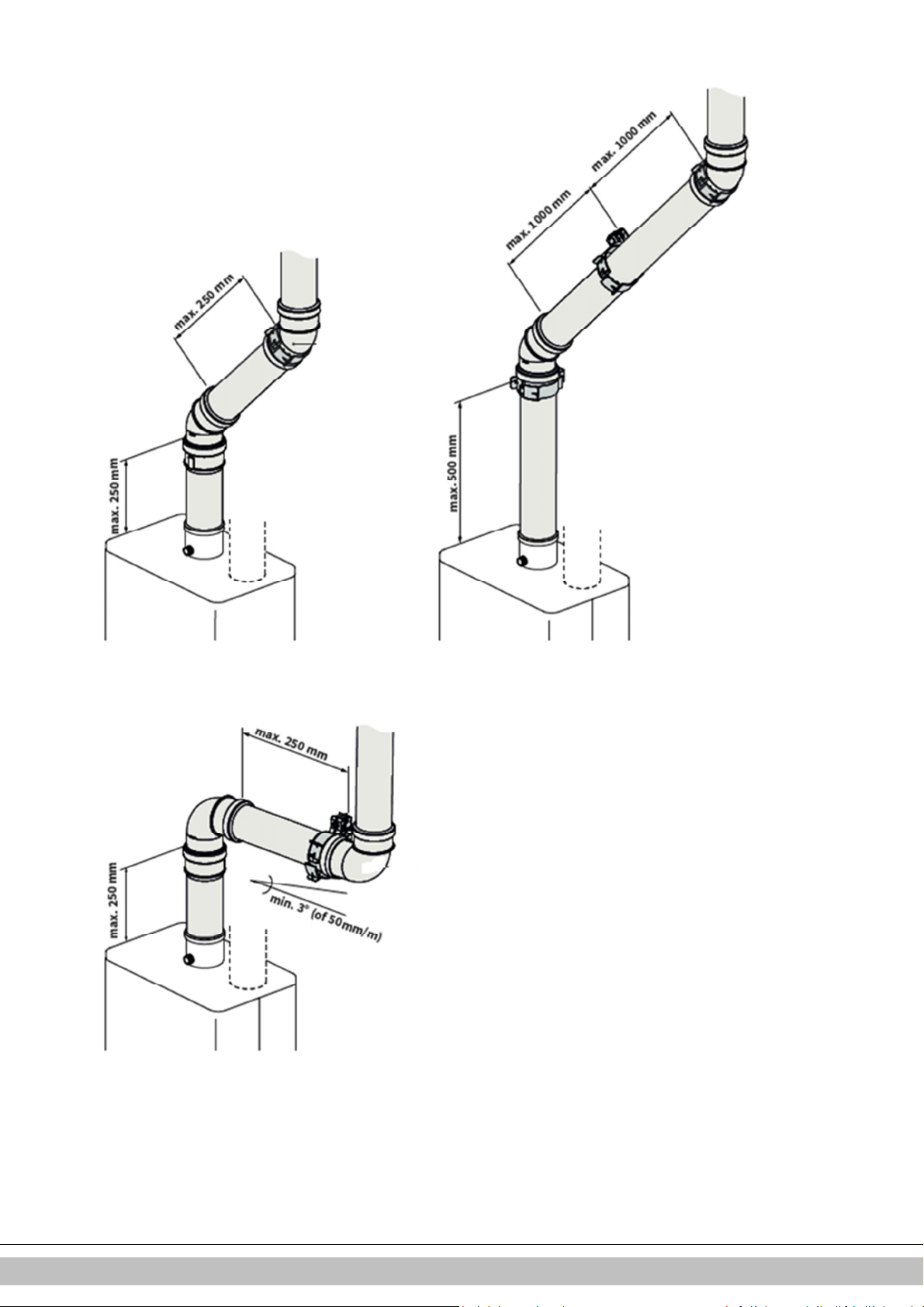

5.9.5 Securing the flue system

oiler:If the lenght of the pipes before and after

IMPORTANT

• These regulations are typical for both concentric and parallel flue

systems.

• The flue system must be secured to a solid structure.

• The flue system should have a continuous fall back to the boiler (1.5° to

3°). N.B. Wall terminals must be installed leveled..

• Only use accompanying brackets.

• Every elbow must be secured by using the bracket.

Exception at connecting on b

the first elbow, are no more than 250 mm, the second element after the

first elbow has to contain a bracket.

Note: The bracket must be positioned on the elbow!

• Every extension must be secured per metre with a bracket.

This bracket must not be clamped around the pipe ensuring free

movement of the pipe..

• Make sure bracket is locked into the correct position depending on the

position of the bracket on the pipe or elbow:

• Do not mix flue parts or clamps of different suppliers.

Max. distance between clamps

Vertical Others

2000 mm 1000 mm

• Divide the lengths between the brackets evenly.

• Every system must contain at least 1 bracket.

• Position the first clam at a maximum of 500 mm from the boiler.

Daikin Europe NV

29

Page 29

Daikin Europe NV

30

Page 30

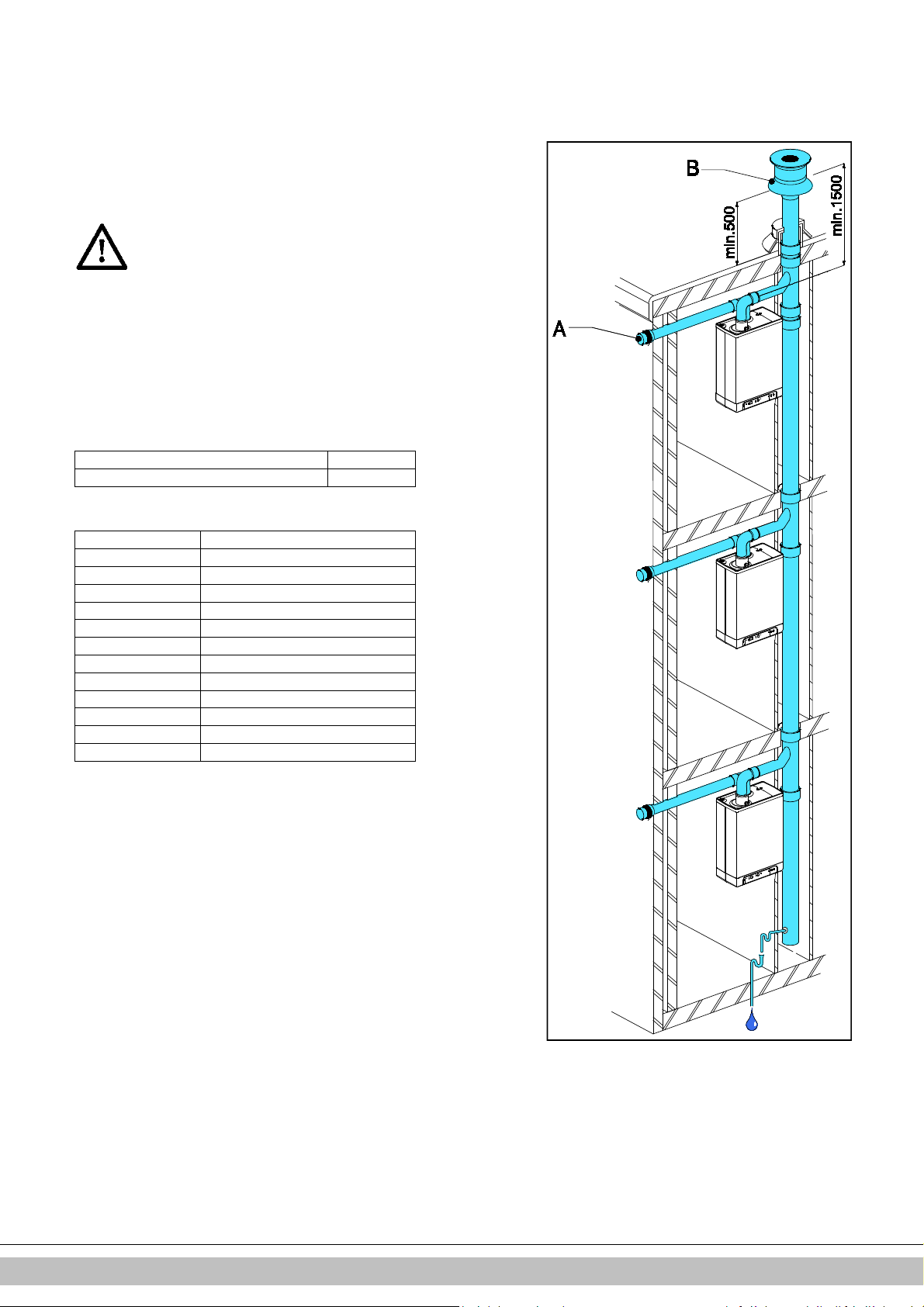

5.9.6 Air supply from the facade and a roof outlet with communal

•

exhaust system

Unit category: C83

An air supply from the facade and a roof outlet with communal exhaust system is

permitted.

IMPORTANT

The air supply in the facade must be fitted with an inlet

roster (A).

• The communal output system must be fitted with a traction

extractor hood (B).

• If the communal output system is situated in the outdoors,

the output pipe must be double-walled or insulated.

Permitted pipe length

Combustion gas outlet pipe between the unit and the communal output system and

air supply pipe between the unit and the inlet roster together:

EHOBG12ABV1 100 m

EHOBG18ABV1 100 m

The minimum diameters of the communal output system based on vacuum

Flue tube diameter

Number of units EHOBG12ABV1 & EHOBG18ABV1

2 130

3 150

4 180

5 200

6 220

7 230

8 250

9 270

10 280

11 290

12 300

Communal combustible gas outlet

The output of the combustion gas outlet can be made in any location on the sloping

roof surface, providing the outlet in the roof surface has the same orientation as the

air supply in the facade. On a flat roof, the outlet of the combustion gas outlet must be

made in the “free” outlet area.

Fit a condense output.

Note

The communal outlet is certified in combination with the unit.

Daikin Europe NV

31

Page 31

5.9.7 Combined flue outlet/air inlet system

Unit category : C43

IMPORTANT

• A roof outlet through a Combination Air Supply-combustion gas

outlet system is permitted.

• For the communal combustion gas outlet hood and air supply

hood, a declaration of no objection or a Gas certificate from the

Gastec Gas institute is required.

• The passage of the pressure balancing opening at the bottom of

the communal air supply and flue gas outlet system is equal to

0.44 times the flue gas outlet surface.

The communal air supply and the communal output of the combustion gases may be

carried out concentrically or separately.

Permitted pipe length

For parallel: Air supply and combustion gas outlet together, excluding the length of the

combi feedthrough.

For concentric: total pipe length, excluding the length of the combi feedthrough.

EHOBG12ABV1 100 m 10 m 29 m

EHOBG18ABV1 100 m 10 m 29 m

The minimum diameters of the communal air supply and flue tube system based

on the continuation sheet 2001-02 inspection requirements no, 138 of Gastec.

EHOBG12ABV1 & EHOBG18ABV1

Number

of units Concentric Parallel

Flue gas Air supply Flue gas Air supply

2 135 253 135 214

3 157 295 157 249

4 166 311 166 263

5 175 328 175 278

6 184 345 184 292

7 193 362 193 306

8 201 376 201 318

9 210 393 210 332

10 219 410 219 347

11 228 427 228 361

12 237 444 237 375

13 246 461 246 389

14 255 478 255 404

15 264 494 264 418

16 272 509 272 431

17 281 526 281 445

18 290 543 290 459

19 299 560 299 473

20 308 577 308 488

Parallel Concentric

60/100

Concentric

80/125

Daikin Europe NV

32

Page 32

5.9.8 Concentric horizontal flue gas outlet, vertical part airsurrounded by shaft

Unit category : C93

A flue tube system according to C93 (C33) is permitted when using CE approved

flue material or the flue material provided by Daikin.

The ponts below have to be considered.

General

• Flue outlet in shaft with 60 or 80 mm diameter (rigid or flexible).

• When using plastic flue pipe materials, a minimum temperature class of T120

applies.

• The transfer bend between concentric and vertical flue connection in the shaft

must be supported in accordance with supplier instructions. The assembly

instruction of the manufacturer for the flue system must always be followed in full.

• In existing installations, the shaft must be inspected and if necessary cleaned

before the new installation is commissioned.

• The tightness of the shaft towards living spaces must be ensured.

Permitted pipe length and system requirements

When a shaft (e.g.a brickwork chimney) has the purpose of air intake the following

requirements are applicable.

Flue gas pipe

Diameter (mm)

(rigid or flexible)

DN 60 115 x 115 135 11

Dimension shaft [mm] Max. length [mtr]

Square Round

DN 80 135 x 135 155 29

.

Daikin Europe NV

33

Page 33

6 COMMISSIONING THE UNIT AND THE INSTALLATION

6.1 Filling and air purge of unit and installation

6.1.1 CH system

1. Insert the unit's plug into a socket.

The unit may carry out a self-check:

The unit will then go into the off setting:

pressure is shown on the temperature display.

2. Connect the filling hose to the fill/drain tap and fill the installation with clean drinking

water, up to a pressure between 1 and 2 bar if the installation is cold (to be read

from the temperature display).

3. Aerate the system with the manual aerator (A).

Upon request, an automatic aerator can be fitted onto the unit instead of the manual

aerator.

4. Aerate the installation with the manual aerators on the radiators.

5. Top up the CH installation if the pressure has dipped too low due to the aeration.

6. Check all couplings for leaks.

7. Check whether the siphon is filled with water.

In case of a CH pressure lower than 0.5 bar, the CH

pressure will be displayed flashing on the display.

In the off setting, the CH pressure will be displayed.

WARNING

If the siphon is not filled with water, combustion gases

may be released into the room.

WARNING

If an additive is added to the CH water, it must be

suitable for the materials used in the unit, such as

copper, brass, stainless steel, steel, plastic and rubber.

The additive should preferably have a KIWA/ATA/Atest

certification.

6.1.2 DHW supply (only applicable in indirectly fired tank)

1. Open the main tap to bring the warm water section up to pressure.

2. Aerate the tank and the pipe system by opening a warm water tap. Leave the tap

open until all air has flowed out of the system.

3. Check all couplings for leaks.

2

(on service display).

-

(on service display) and the CH

6.1.3 Gas supply

1. Aerate the gas pipe with the initial pressure measuring nipple (D) on the gas block.

2. Check all couplings for leaks.

3. Check the initial pressure and offset pressure (see par. 7.7).

34

Daikin Europe NV

Page 34

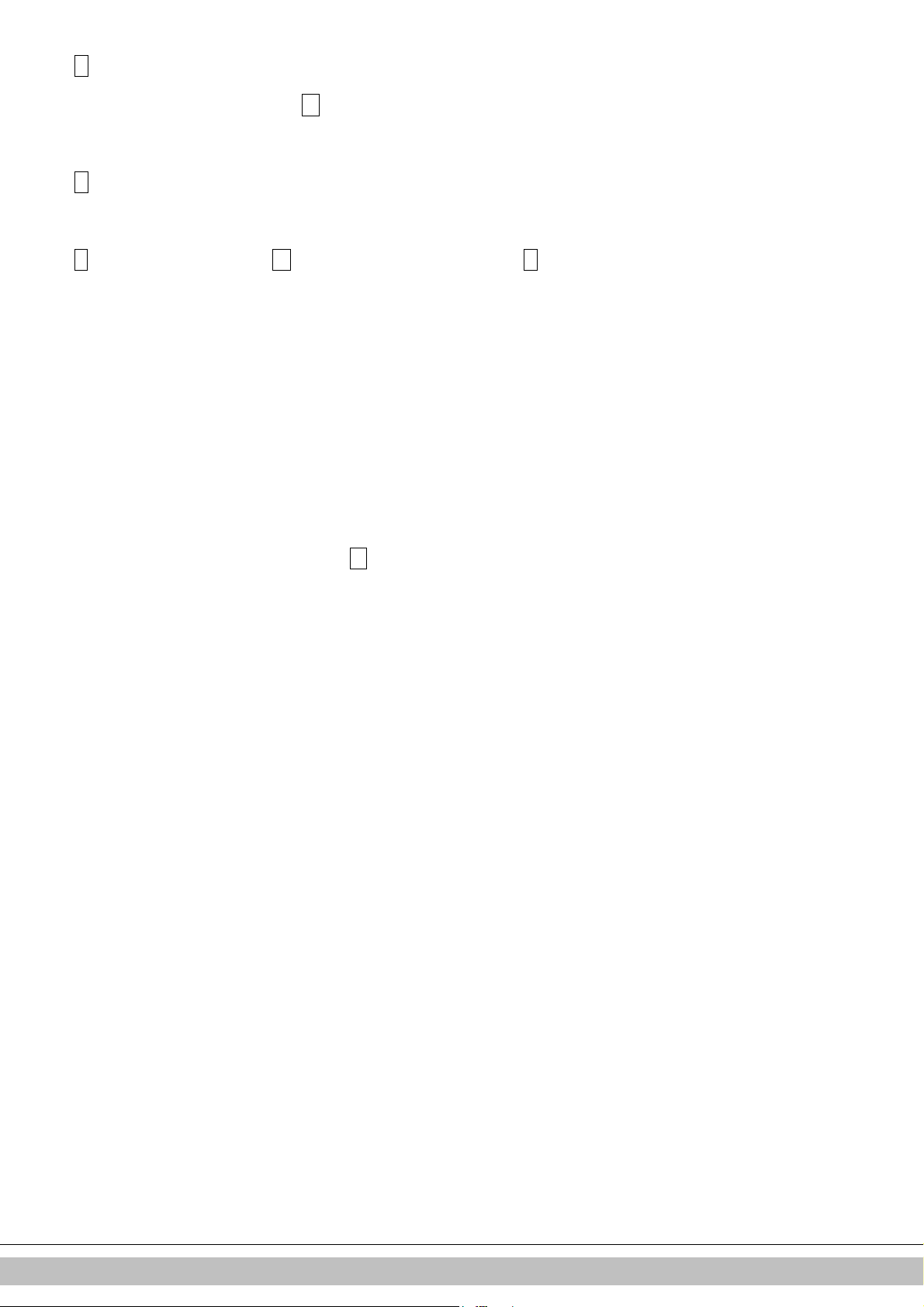

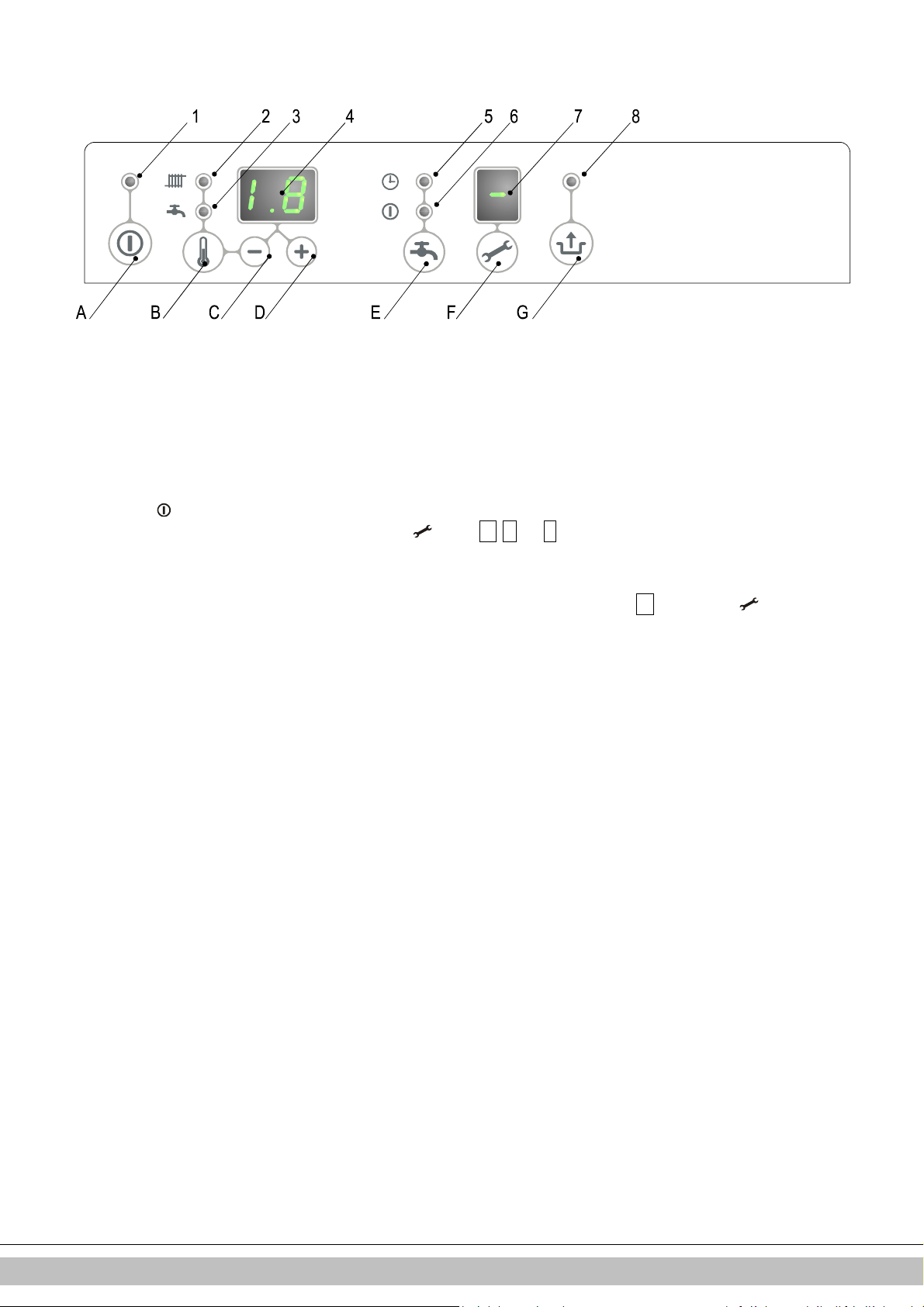

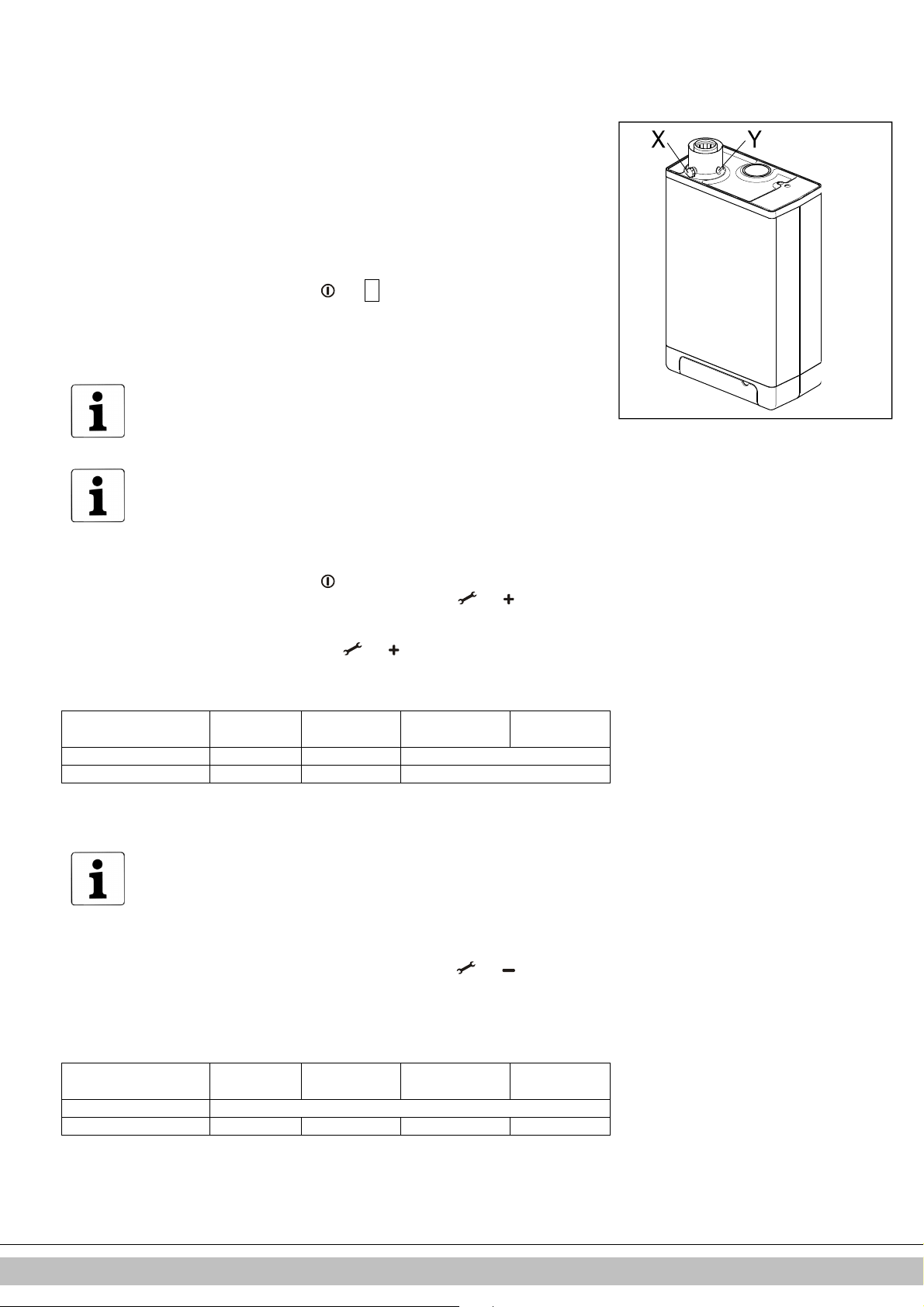

6.2 Commissioning the unit

Reading

Operating

1

On/off A

On/off button

2

CH operation or setting maximum CH temperature

B Tap/CH button to set the required temperature

3

Tap

operation or setting tap temperature

C - button

4

Required temperature CH or tap water in °C / pressure CH water in bar / malfunction code

D + button

5

Tap comfort function eco (n/a for

EHOBG

*

ABV1 units) E

Tap comfort function off / eco / on (n/a for

EHOBG

*

ABV1 units)

6

Tap comfort function on (n/a for

EHOBG

*

ABV1 units) F

Service button / actual temperature during heat request

7

Operating

code G

Reset button

8

Blinking

in case of a malfunction

After the following actions have been completed, the unit may be commissioned.

1. Press the button to commission the unit.

The heat exchanger will be heated up, and on the service display,

and/or OpenTherm regulation).

2. Set the pump setting depending on the set maximum power and the water side resistance of the installation. For the water head of the

pump and the loss of pressure of the unit: (see par. 7.4).

3. Set the room thermostat higher than the room temperature. The unit will now go into CH operation:

4. Fire up the installation.

5. Check the temperature difference between the input and return of the unit and the radiators.

This should be approximately 20°C. Set the maximum power on the service panel for this purpose (see par. 7.3). If necessary, set the

pump setting and/or radiator shut-off valves. The standard setting of the pump is setting 3. The minimum feed-through amounts to:

155 l/h at a set power of 5.4 kW

510 l/h at a set power of 17.8 kW

6. Switch the unit off.

7. Purge the air from the unit and the installation after cooling down (top up if necessary).

8. Check the heating and the hot water provision for the correct functioning.

9. Instruct the user on the filling, air purging and functioning of the heating and the hot water provision.

Comments

• The unit is fitted with an electronic boiler controller which ignites the burner relay and

continuously monitors the flame, at every heat request from the heating or from the

hot water provision.

• The circulation pump will run at every heat request for the heating. The pump has a

post-running time of 1 minute. The post-running time can be changed upon request

(see par. 7.3).

• The pump will run automatically 1 time per 24 hours, for 10 seconds, in order to

prevent it from getting stuck. This automatic switching on of the pump takes place 24

hours after the last heating request. To change the time, the room thermostat must

be turned up for a moment at the requested time.

• For the hot water provision, the pump will not run.

3., 4

and 7 appear (Depending on status of external eco switch

5

on the service display.

Daikin Europe NV

35

Page 35

6.3 Switching off the unit

CAUTION

Drain the unit and the installation, if the mains

electricity supply is interrupted and there is a risk of

freezing.

1. Remove the plug from the socket.

2. Drain the unit with the filling/draining tap.

3. Drain the installation at the lowest point.

4. Shut the main tap for the water supply from the hot water section.

5. Drain the unit by loosening the domestic hot water couplings under the unit.

6. Empty the siphon.

6.3.1 Frost protection

• In order to prevent the condense outlet from freezing, the unit must be installed in a

frost-free room.

• The unit is fitted with frost protection in order to prevent it from freezing. If the

temperature of the heat exchanger drops too low, the pump will start running until

the heat exchanger has warmed up sufficiently. If there is a risk of the installation

(or a part thereof) freezing, the coldest place should be fitted with an (external)

frost thermostat on the return pipe. This must be connected in accordance with the

wiring diagram (see par. 10.3).

Note

If an (external) frost thermostat has been fitted on the installation and has been

connected to the unit, it will not be active if the unit on the operating panel is switched

off (

-

on service display).

Daikin Europe NV

36

Page 36

7 SETTING AND ADJUSTMENT

The functioning of the unit can be influenced by means of the (parameter) settings in the boiler

controller. Part of this can be configured directly via the operating panel, another part can only

be adjusted by means of the installers code.

7.1 Direct via operating panel

The following functions can be operated directly.

Unit on/off

The button activates the unit.

When the unit is active, the green LED above the button will be lit. When the unit is

off, one bar will be lit on the service display (

electricity supply. In this operation setting, the temperature display will also show the

pressure in the CH installation (in bar).

Summer mode.

When parameter q is set to a value unlike 0 summer mode can be activated pressing the

button. In Summer mode the central heating has been shut off while DHW remains

active.Summer mode can be activated by pressing the button. again after activating the

boiler.On the display [So], [Su] or [Et] appears (the code on the display depends on the setting

of parameter q).

Summer mode can be deactivated by pressing the button twice. The boiler will then be in

normal functional mode again.

Change settings of the various functions:

Pressing the button for 2 seconds, will take you to the users setting menu (LED at and the

number display will start to flash). If you press the button repeatedly, a different function LED

will flash each time. When the LED flashes, the appropriate function can be set with the and

button. The set value is displayed on the display.

The on/off button closes the settings menu and the changes are not saved.

The reset button closes the settings menu and saves the changes.

When no button is pressed for 30 seconds, the settings menu will automatically be closed and

the changes are saved.

• Maximum CH supply temperature

Press the button until the LED at starts flashing.

Use the and button to enter the temperature between 30°C and 90°C

(default value 80°C).

• DHW Tank temperature

Press the button until the LED at starts flashing.

Use the and button to enter the temperature between 40°C and 65°C

(default value 60°C).

Control of external DHW tank

• On: ( LED on), The external DHW tank will by heated continuously .

• Eco: ( LED on) . The boiler will be heated / not heated depending on the

information send by the Open Therm thermostat (provided that the thermostat

supports this function). When using an on/off room thermostat or an Open

Therm thermostat which does not support this function the DHW tank will be

heated continuousely..

• Off: (Both LED’s off.) The boiler will not be heated.

Legionella prevention

When the boiler is connected to an indirect heated external DHW tank with a sensor connected

to the boiler is is possible to heat up the water stored in the tank up to a minimum temperature

of 65°C. This procedure can be executed on a daily or on a weekly basis (depending on the

setting of parameter L. See § 7.2.

-

) to show the unit is connected to the

Daikin Europe NV

37

Page 37

Resetting

Check the nature of the malfunction on the basis of the malfunction codes under par. 8.1 and if

possible, resolve the cause of the malfunction before resetting the unit.

If a locking malfunction is indicated by means of a flashing LED above the button and a

number on the display, the unit can be restarted by pressing the reset button.

7.2 Parameter settings via the service code

The parameters of the burner relay have been configured in the factory in accordance with the

following table.

These parameters can only be changed with the service code. Take the following actions to

activate the program memory:

1. Press the and the button simultaneously, until a

2. Use the button to enter

3. Use the button to set the parameter you wish to configure, on the service display.

4. Use the and button to set the parameter to the required value (visible) on the temperature display.

5. After all the required changes have been entered, press the button until P appears on the service display.

The burner relay has now been reprogrammed.

Note

Pressing the button will take you out of the menu without saving the parameter changes.

Example: Changing boiler from combi to 'hot domestic water only'

1. Press the and the button simultaneously.

2. Use the button to go to

3. Press the button 1 x. A 0 and a 1 will appear on the display.

4. Use the button to change the 0 to 2.

5. Press the button until P appears.

6. The change has now been implemented. The unit will only respond to a hot water request.

Para EHOBG*ABV1

meter Setting 12 18 Description

0 Service code [15] - - Access to installers settings, the service code must be entered

1 Installation type 1 1 0= combi

2 CH pump continuous

3 Set maximum CH power 99 85 Setting range value parameter c up to 85%

3. Max. capacity modulating CH pump 80 80 Setting range value parameter c. up to 100%

4 Set maximum hot water power 80 80 Setting reach set value parameter d up to 100% (=99 + 1x )

5 Min. flow temperature of the heat line 25 25 Setting reach 10°C to set value parameter 5

5. Max setting value supply water temperature

via operating panel

6 Min.outdoor temperature of the heat line -7 -7 Setting reach -30 to 10°C

7 Max. outdoor temperature of the heat line 25 25 Setting reach 15°C to 30°C

8 CH pump post-running time after CH

operation

9 CH pump post-running time after heating an

external DHW tank

A Setting three-way valve 0 0 0= powered during CH operation

b Booster 0 0 No active

C Step modulation 1 1 0= step-by-step modulation off during CH operation

c Minimum rpm CH 30 30 Settings reach 20 – 50%

c. Minimum capacity modulating CH pump /

Activation external power saving switch

15

(service code) on the temperature display.

15

.

0

appears on the service display and a

(=15)

1= heating and domestic hot water via external storage tank

2= domestic hot water only

3 = heating only

0 0 0= post-running pump only

1= pump continuously active

2-3-5= not active

90 90 Setting reach 30°C to 90°C

1 1 Setting reach 0 to 15 minutes

0 0 Setting reach 0 to 15 minutes

(n/a for Combi unit)

1= powered during hot water operation and rest

2= three-way valve in CH setting if device not in rest

3= zone regulation

4 and higher = Not active

1= step-by-step modulation on during CH operation

40 40 Setting range 0,15 – (value parameter c. )

0 = external power saving switch activated

0

on the temperature display.

Daikin Europe NV

38

Page 38

input Other values : Min. capacity modulating pump.

d Minimum rpm hot water 30 30 Settings reach 20 – 50%

E Min. flow temperature at OT (OpenTherm)

or RF thermostat

E. Reaction OT and RF room thermostat 1 1 0= do not respond to CH request if requested temperature is

F

Start rpm CH 70 70 Settings reach 40 - 99% of the set maximum rpm

F. Start rpm hot water 70 70 Settings reach 40 - 99% of the set maximum rpm

h

Max. rpm fan (* 100 rpm) 45 46 Setting reach 40 – 50

L Legionella prevention 0 0 0 = not active

n Regulated flow temperature during boiler

operation (Ta)

n. Keep hot water temperature at Comfort/Eco 0 0 Setting reach: 0 or 40°C – 60°C

O. Delay time CH request response 0 0 Settings reach 0 – 15 minutes

o Delay time CH operation after hot water

operation

o. Number of eco days 3 3 Settings reach 0, 1 to 10.

P Anti-recycling time during CH operation 5 5 Minimum switch off time on CH operation

P. Reference value hot water 0 0 Setting reach : 0, 24, 30, 36

q Summer mode 0 0 0 = Summer mode deactivated

r Heating curve coefficient 0 0 Not active

40 40 Settings reach 10 – 60°C

lower than the set value par. E

1= respond to CH request with minimum flow water

temperature limited to set value par. E

2= respond to CH request with maximum flow temperature as

set in the display (on/off function)

This parameter can be used to set the maximum rpm

1 = legionella prevention once per week

2 = legionella prevention day to day

80 80 Setting reach 60°C - 90°C

0= reheating temperature is equal to hot water temperature

Not applicable for heating only boilers

0 0 Settings reach 0 – 15 minutes

Not applicable for heating only boilers.

Can be set to 0 - 15 minutes

Not applicable for heating only boilers.

1 = Summer mode to be activated by button

(code in display : Su)

2 = Summer mode to be activated by button

(code in display : So)

3 = Summer mode to be activated by button

(code in display : Et)

Daikin Europe NV

39

Page 39

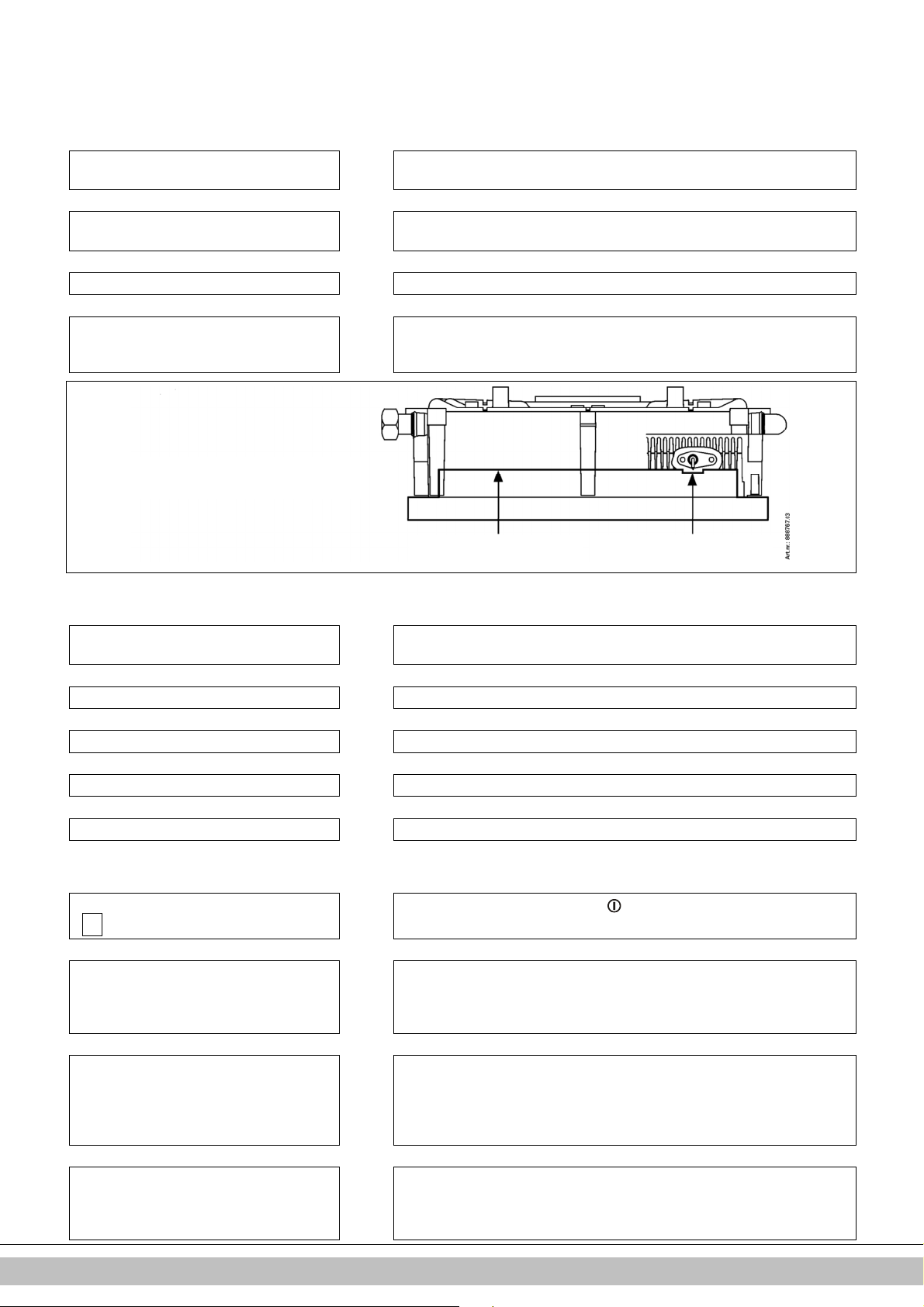

7.3 Setting maximum CH power

6

7

100 %

75 %

50 %

25 %

The maximum CH power is set to 70% in the factory. If more power is required for the

CH installation, the maximum CH power can be changed by adjusting the rpm of the

fan. See table: Setting CH power.

This table shows the relation between the rpm of the fan and the unit power.

Desired CH power in kW (approx.) Settings on service display

EHOBG*ABV1

12 18

12.5 - 100

10.4 18.7 85

9.2 16.8 80

8.1 14.8 70

6.9 12.7 60

5.8 10.6 50

4.6 8.3 40

3.4 6.4 30

- 5.4 25

Caution:

The power is slowly increased when the fire is lit and is lowered when the set leaving

water temperature is reached (modulation on Ta).

(in % maximum rpm)

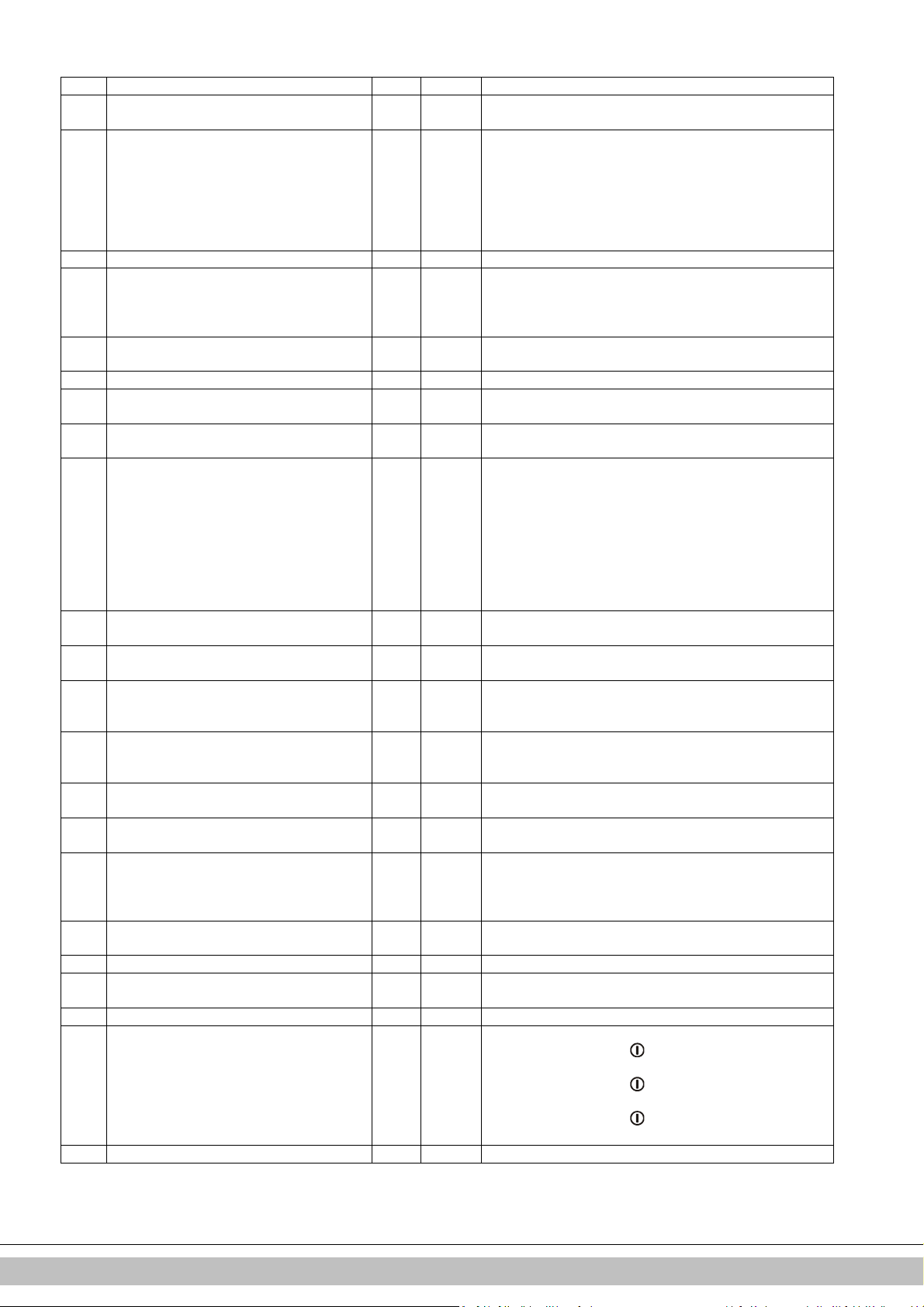

7.4 Setting pump setting

The EHOBG**ABV1 CH boilers are fitted with a modulating A-class pump which modulates on

the basis fo the CH power provided. The minimum and maximum capacity of the pump can be

adjusted with the parameters 3 and c. Also see par. 7.2.

The set value of parameter 3. (max. pump setting) is the percentage of the maximum pump

capacity and is linked to the set maximum CH power as set with parameter 3

The set value of parameter c. (min. pump setting) is linked to the minimum CH-power as set

with parameter c

If the CH load modulates between the minimum and maximum value, the pump capacity will

modulate along proportionately.

Pressure loss graph unti CH side

A EHOBG12ABV1 & EHOBG18ABV1

X Flow over CH circuit in l/h

Y Pressure loss / water head in mH2O

The minimum feedthrough amount

155 l/h 5.4 kW

240 l/h 8.5 kW

510 l/h 17.8 kW

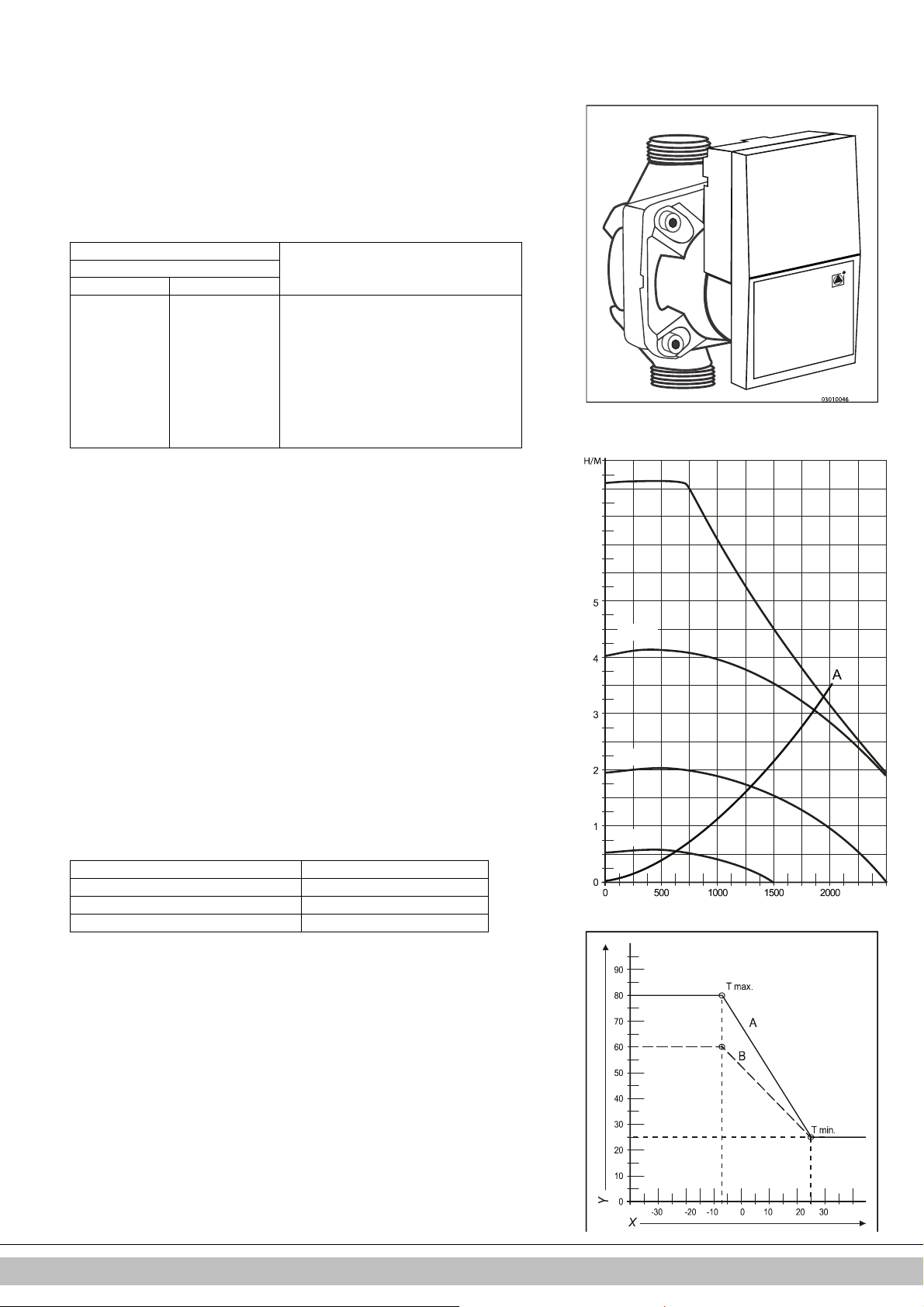

7.5 Weather dependent regulation

When connecting an outdoor sensor, the leaving water temperature is automatically

regulated dependent on the outdoor temperature, in accordance with the set fuel line.

The maximum leaving water temperature (T max) is set via the display. If so desired, the fuel

line can be changed by using the service code (see par.7.3).

Fuel line graph

X. T outside in °C

Y. T leaving water in °C

A. Factory setting

(Tmax CH = 80°C, Tmin CH = 25°C, Tmin ex = -7°C, Tmax ex = 25°C)

B. Example

(Tmax CH = 60°C, Tmin CH = 25°C, Tmin ex = -7°C, Tmax ex = 25°C)

Daikin Europe NV

40

Page 40

7.6 Conversion to different type of gas

CAUTION

Work on gas carrying parts may only be carried out by

a certified installer.

If a unit is connected to a different type of gas than the one it has been set to by the

manufacturer, the gas dosing ring must be replaced. Conversion sets for other types of gas are

available to order.

Converting the dosing ring

1. Switch off the boiler and remove the plug from the socket.

2. Shut the gas valve.

3. Remove the front panel from the unit.

4. Loosen the coupling (A) above the gas block and turn the gas mixing tube (B) backwards.

5. Replace the O-ring (C) and the gas dosing ring (D) by the rings in the conversion set.

6. Reassemble it in reverse order.

7. Open the gas valve.

8. Check whether the gas couplings before the gas block are sealed.

9. Enter the plug in the socket and switch on the boiler.

10. Check whether the gas couplings after the gas block are sealed (during operation).

11. Now check the setting of the gas/air ratio (see par. 0).

12. Put a sticker of the configured gas type on top of the existing sticker at the gas block.

13. Put a sticker of the configured gas type at the type plate.

14. Return the front panel onto the unit.

7.7 Gas/air regulation

The gas/air regulation has been set at the factory and does not require any adjustments, in

principle.

The setting can be checked by measuring the CO2 percentage in the combustion gases or by

measuring the pressure difference.

In case of any disturbance, replacement of the gas block or conversion to a different type of

gas, the regulation must be checked and set in accordance with the following table.

Gas type Natural gas H Propane P

Gas category

CO2% on Low setting (L) ( and )

With open cover

CO2% at High setting (H) ( and 2x)

With open cover

Initial gas pressure (mbar) 20 50

Gas dosing ring Natural gas H Propane P

EHOBG12ABV1 460 315

EHOBG18ABV1 505 410

CAUTION

CO2 check must be carried out with open cover. If the cover is

shut, the CO2% may be higher than the values stated in the above

table.

2E/H G20

See par. 7.8

See par. 7.8

3P / G31

30 / 37 / 50

Daikin Europe NV

41

Page 41

7.8 Setting gas/air regulation