Page 1

ISTRUZIONI PER L'INSTALLAZIONE E LA MANUTENZIONE (IT)

INSTRUCTIONS FOR INSTALLATION AND MAINTENANCE (GB)

INSTRUCTIONS POUR L'INSTALLATION ET LA MAINTENANCE (FR)

INSTALLATIONS- UND WARTUNGSANLEITUNGEN (DE)

INSTRUCTIES VOOR INSTALLATIE EN ONDERHOUD (NL)

INSTRUCCIONES DE INSTALACIÓN Y MANTENIMIENTO (ES)

ΟΔΗΓΙΕΣ ΓΙΑ ΤΗΝ ΕΓΚΑΤΑΣΤΑΣΗ ΚΑΙ ΤΗ ΣΥΝΤΗΡΗΣΗ (GR)

INSTALLÁCIÓS ÉS KARBANTARTÁSI KÉZIKÖNYV (HU)

ИНСТРУКЦИИ ПО МОНТАЖУ И ТЕХОБСЛУЖИВАНИЮ (RU)

INSTRUÇÕES PARA A INSTALAÇÃO E A MANUTENÇÃO (PT)

INSTALLATIONS- OCH UNDERHÅLLSANVISNINGV(SE)

ASENNUS- JA HUOLTO-OHJEET (FI)

INSTRUKTIONER VEDRØRENDE INSTALLATION OG VEDLIGEHOLDELSE (DK)

KASUTUS- JA HOOLDUSJUHEND (EE)

POKYNY K INŠTALÁCII A ÚDRŽBE (SK)

NÁVOD K INSTALACI A ÚDRŽBĚ (CZ)

UPUTE ZA MONTAŽU I ODRŽAVANJE (HR)

NAVODILA ZA INŠTALACIJO IN VZDRŽEVANJE (SI)

INSTRUKCJA MONTAŻU I KONSERWACJI (PL)

INSTRUCTIUNI PENTRU INSTALARE SI INTRETINERE (RO)

ИНСТРУКЦИЯ ЗА МОНТИРАНЕ И ПОДДРЪЖКА (BG)

KURMA VE BAKIM BİLGİLERİ (TR)

UPUTSTVO ZA MONTAŽU I ODRŽAVANJE (RS)

یرادﮭﮕﻧ و بﺻﻧ یارﺑ لﻣﻌﻟاروﺗﺳد (IR)

تادﺎﺷرإ بﯾﻛرﺗﻟا ﺔﻧﺎﯾﺻﻟاو (AR)

ІНСТРУКЦІЇ З МОНТАЖУ ТА ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ (UA)

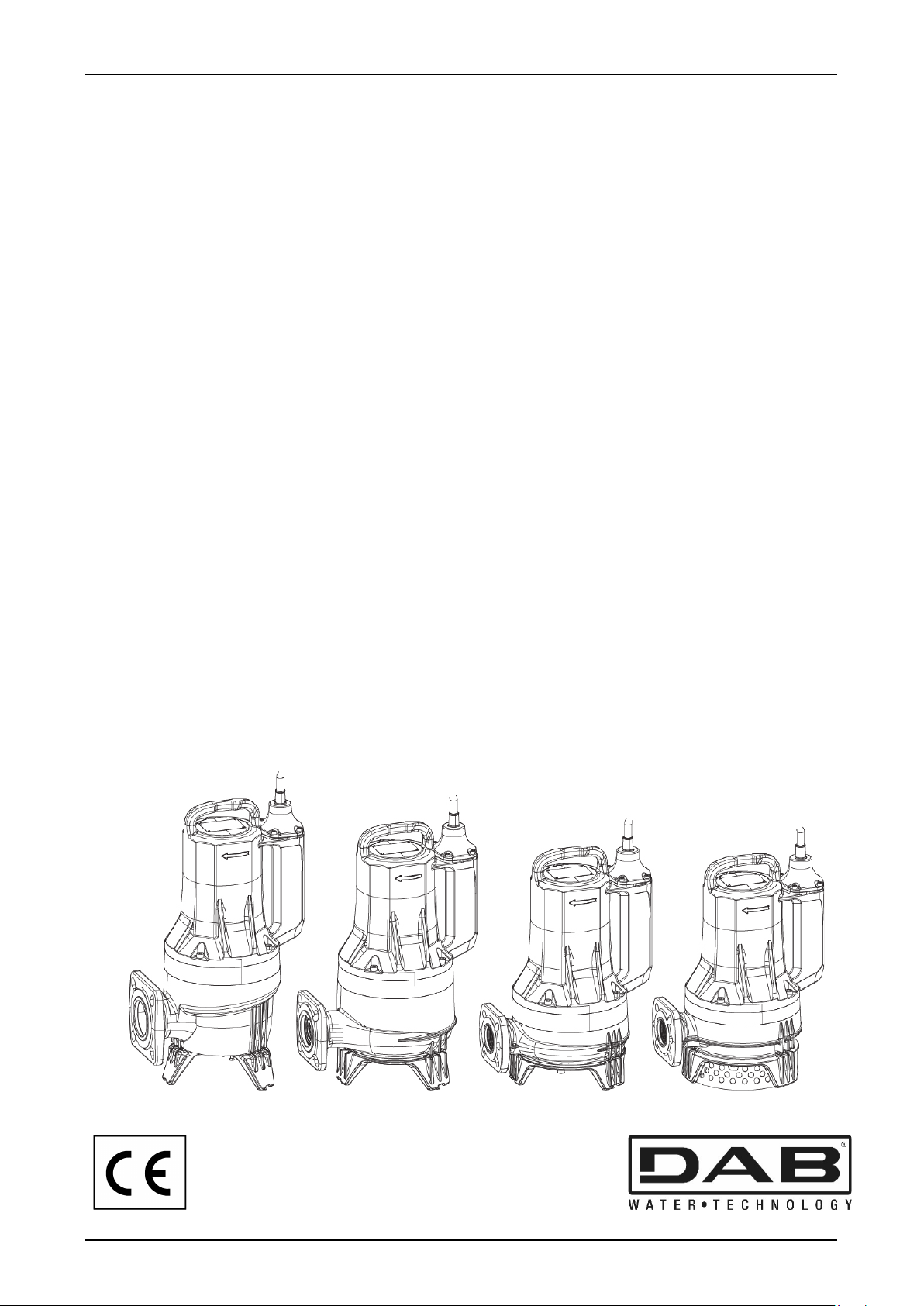

FX RANGE

Page 2

– EN 60335-1:2012/A13:2017

only for products classified as explosion-proof and marked EX II 2G:

(IT)

DAB Pumps S.p.A. nella sede di Via Marco Polo 14, Mestrino (PD) Italy è detentore del fascicolo tecnico.

(GB)

DAB Pumps S.p.A. in the head office in Via Marco Polo 14, Mestrino (PD) Italy is the holder of the technical file.

(FR)

DAB Pumps S.p.A. conserve le dossier technique au siège de Via Marco Polo 14, Mestrino (PD) Italie.

(DE)

DAB Pumps S.p.A. Firmensitz in Via Marco Polo 14, Mestrino (PD) Italien ist im Besitz der technischen Unterlagen.

(NL)

DAB Pumps S.p.A. bij de vestiging van Via Marco Polo 14, Mestrino (PD) Italië is houder van het technisch dossier.

(ES)

DAB Pumps S.p.A. con sede en la calle Marco Polo 14, Mestrino (PD) Italy es propietaria del manual técnico.

(GR)

Η DAB Pumps S.p.A. με έδρα στη Via Marco Polo 14, Mestrino (PD) Italy είναι ιδιοκτήτρια του παρόντος τεχνικού φυλλαδίου.

(HU)

A termék technikai leírása a DAB Pumps S.p.A. cég birtokában van, a Via Marco Polo 14, Mestrino (PD) Olaszország címen.

(RU)

DAB Pumps S.p.A. с головным офисом на Via Marco Polo 14, Mestrino (PD) Италия является правообладателем на техническую документацию

(PT)

A DAB Pumps S.p.A. na sede de Via Marco Polo 14, Mestrino (PD) Itália detém o dossier técnico.

(SE)

DAB Pumps S.p.A. med säte på Via Marco Polo 14, Mestrino (PD), Italien, är innehavare av den tekniska dokumentationen.

(FI)

DAB Pumps S.p.A., toimipaikka Via Marco Polo 14, Mestrino (PD), Italia, säilyttää teknistä eritelmää.

(IT) DICHIARAZIONE DI CONFORMITÀ UE

(GB) DECLARATION OF COMFORMITY EU

(FR) DÉCLARATION DE CONFORMITÉ UE

(DE) EU-KONFORMITÄTSERKLÄRUNG

(NL) EU-VERKLARING VAN OVEREENSTEMMING

(ES) DECLARACIÓN DE CONFORMIDAD UE

(GR) ΔΗΛΩΣΗ ΣΥΜΜΟΡΦΩΣΗΣ EE

(HU) KONFORMITÁSI (SZABVÁNY MEGFELELŐSÉGI) NYILATKOZAT EU

(RU) ЗАЯВЛЕНИЕ О СООТВЕТСТВИИ EC

(PT) DECLARAÇÃO DE CONFORMIDADE UE

(SE) EU-FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

(FI) EU-VAATIMUSTENMUKAISUUSVAKUUTUS

FX Range

- Noi, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, dichiariamo sotto la nostra esclusiva responsabilità che i prodotti ai quali questa

dichiarazione si riferisce sono conformi alle seguenti direttive:

- We, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, declare under our responsibility that the products to which this declaration refers

are in conformity with the following directives:

- Nous, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, déclarons sous notre responsabilité exclusive que les produits auxquels cette

déclaration se réfère sont conformes aux directives suivantes:

- Wir, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, erklären unter unserer ausschließlichen Verantwortlichkeit, dass die Produkte

auf die sich diese Erklärung bezieht, den folgenden Richtlinien:

- Wij, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, verklaren uitsluitend voor eigen verantwoordelijkheid dat de producten vwaarop

deze verklaring betrekking heeft, conform de volgende richtlijnen zijn:

- Nostros, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, declaramos bajo nuestra exclusiva responsabilidad que los productos a

los que se refiere esta declaración son conformes con las directivas Siguientes:

- Η εταιρεία, DAB Pumps S.p.

δήλωση, συμμορφώνονται με τις προδιαγραφές των παρακάτω οδηγιών:

- Mi, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, kizárólagos felelősségünk mellett kijelentjük, hogy azon termékek, melyekre

ezen nyilatkozat vonatkozik megfelelnek a következő Direktíváknak:

- Мы, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, заявляем под полную нашу ответственность, что из

относится данное заявление, отвечают требованиям следующих директив:

- Nós, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, declaramos sob nossa exclusiva responsabilidade que os produtos aos quais

esta declaração diz respeito, estão em conformidade com as seguintes directivas:

- Vi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, försäkrar under eget ansvar att produkterna som denna försäkran avser är i

överensstämmelse med följande direktiv:

- Me, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, vakuutamme ottaen täyden vastuun, että tuotteet joita tämä vakuutus koskee,

ovat seuraavien direktiivien:

– 2006/42/EC (Machinery)

– 2014/35/EU (Low Voltage)

– 2014/30/EU (Electromagnetic Compatibility Directive)

– 2011/65/EU (Restriction of the use of certain hazardous substances in electrical and electronic equipment)

– (UE) n. 305/2011 (Construction Productions Regulation)

– 2014/34/UE only for products classified as explosion-proof and marked EX II 2G

ed alle seguenti norme/and with the following standards / ainsi qu’aux normes suivantes / sowie den folgenden Normen entsprechen/en conform de

volgende normen / y con las normas siguientes / και με τους παρακάτω κανονισμούς / valamint megfelel a következő szabványoknak / и следующих

нормативов / e com as seguintes normas / och följande standarder / ja seuraavien standardien mukaisia

A. - V

ia M.Polo, 14 Mestrino (PD) – ITALY, Δηλώνει υπεύθυνα πως τα προϊόντα στα οποία αναφέρεται η παρούσα

делия к которым

:

– EN 60335-2-41:2003/A2:2010

– EN 60204-1:2006/A1:2009

– EN 809:1998+A1:2009

– EN 12050-1:2015

- EN IEC 60079-0:2018 (IEC 60079-0:2017 for IECEx)

- EN 60079-1:2014 (IEC 60079-1:2014 for IECEx)

- EN ISO 80079-36:2016

- EN ISO 80079-37:2016

Organismo Notificato dell’esame UE del tipo (IT)

/ Notified Body for the EU type-examination (GB) /Organisme notifié pour l’examen UE du type (FR) / Benannte

Stelle für die EU-Baumusterprüfverfahren (DE) / Aangemelde instantie van het EU-typeonderzoek (NL) / Organismo notificado para el examen UE de tipo (ES) /

Page 3

Francesco Sinico

Πιστοποιημένος Φορέας για εξακρίβωση EE (GR) / EU típusvizsgálat bejegyzett vizsgáló szervezete (HU) / Организация, уведомленная об испытании EC типа (RU)

/ Organismo Notificado para o exame UE de tipo (PT) / Anmält organ för EU-typkontroll (SE) / EU-tyyppitarkastuksen suorittanut ilmoitettu laitos (FI):

–

Eurofins Product Testing Italy S.r.l. , organismo notificato/ notified Body n. 0477

Organismo Notificato per il controllo della produzione (IT)

Benannte Stelle für die Produktionskontrolle (DE) / Aangemelde instantie voor controle van de productie (NL) / Organismo notificado para el control de la producción

(ES) / Πιστοποιημένος Φορέας για τον έλεγχο της ροής παραγωγής (GR) / A gyártás ellenőrzésére bejegyzett szervezet (HU) / Организация, уведомленная о проверке

производства (RU) / Organismo Notificado para o controlo da produção (PT) / Anmält organ för produktionskontroll (SE) / Tuotannonvalvonnan suorittanut ilmoitettu

laitos (FI):

–

Eurofins Product Testing Italy S.r.l

., organismo notificato / Notified Body N.

/ Notified Body for production control (GB) / Organisme notifié pour le contrôle de la production (FR) /

0477

Certificato Numero

− ATEX:

−

IEC EX: IECEx EUT 20.0005X

/ Certificate Number:

EPT 20 ATEX 3715 X

Mestrino (PD), 28/04/2020

Group R&D Director

Page 4

– EN 60335-1:2012/A13:2017

only for products classified as explosion-proof and marked EX II 2G:

(DK)

Det tekniske dossier opbevares hos DAB Pumps S.p.A. med sæde i Via Marco Polo 14, Mestrino (PD), Italien.

(EE)

Tehniliste dokumentide omanik on DAB Pumps S.p.A., asukoht Via Marco Polo 14, Mestrino (PD), Itaalia.

(SK)

Spoločnosť DAB Pumps S.p.A. so sídlom na Via Marco Polo 14, Mestrino (PD) Italy je držiteľom technickej dokumentácie.

(CZ)

Společnosť DAB Pumps S.p.A. se sídlem na Via Marco Polo 14, Mestrino (PD) Italy je držitelem technické dokumentace.

(HR)

DAB Pumps S.p.A. sjedište Via Marco Polo 14, Mestrino (PD) Italy drži tehničku dokumentaciju.

(SI)

DAB Pumps S.p.A. s sedežem Via Marco Polo 14, Mestrino (PD) Italy je lastnik tehnične dokumentacije.

(PL)

DAB Pumps S.p.A. z siedzibą przy ul. Marco Polo 14, Mestrino (PD) Włochy jest posiadaczem dokumentacji technicznej.

(RO)

DAB Pumps S.p.A. în sediul din Via Marco Polo 14, Mestrino (PD) Italia este titularul dosarului tehnic.

(DK) EU-OVERENSSTEMMELSESERKLÆRING

(EE) EL VASTAVUSDEKLARATSIOON

(SK) EU VYHLÁSENIE O ZHODE

(CZ) EU PROHLÁŠENÍ O SHODĚ

(HR) IZJAVA O SUKLADNOSTI EU

(SI) IZJAVA O SKLADNOSTI EU

(PL) DEKLARACJA ZGODNOŚCI UE

(RO) DECLARAŢIE DE CONFORMITATE UE

(BG) УДОСТОВЕРЕНИЕ ЗА СЪОТВЕТСТВИЕ EG

(TR) AB UYGUNLUK BEYANNAMESİ

(RS) IZJAVA O PODUDARANJU EU

(IR) EU

(AR) EU ﻲﺑوروﻷا ﻖﻓاﻮﺘﻟاو ﺔﻘﺑﺎﻄﻤﻟا نﻼﻋإ

(UA) ЗАЯВА ПРО ВІДПОВІДНІСТЬ ЄС

FX Range

- Vi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, erklærer på eget ansvar, at produkterne der er omfattet af denne erklæring

opfylder kravene i følgende direktiver:

- Meie, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, kinnitame omal vastutusel, et tooted millega see deklaratsioon seondub,

vastavad järgmistele direktiividele:

- My, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, vyhlasujeme na našu výhradnú zodpovednosť, že výrobky na ktoré sa toto

vyhlásenie vzťahuje, vyhovujú nasledujúcim smerniciam:

- My, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, prohlašujema na naši výhradní zodpovědnost, že výrobky na která se toto

prohlášení vztahuje, vyhovují následujícím směrnicím:

- Mi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, izjavljamo na našu potpunu odgovornost, da proizvodi na koje se ova izjava

odnosi, sukladni su sljedečim uputama:

- Mi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, izjavljujemo na našo popolno odgovornost, da proizvodi na katere se ta izjava

nanaša, so v skladu s sledečimi navodili:

- My, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, deklarujemy na naszą wyłączną odpowiedzialność, że produkty będące

przedmiotem niniejszej deklaracji są zgodne z poniższymi dyrektywami:

- Noi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, declarăm sub exclusiva noastră responsabilitate că produsele la care se referă

această declaraţie sunt conforme cu următoarele directive:

- Ние, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, под нашата ексклузивна отговорност заявяваме, че изделията за които

се отнася настоящото удостоверение, съответстват на следните директиви:

- Biz, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, Münhasır sorumluluğumuz altında olarak aşağıda belirtilen ve işbu

beyannamenin ilişkin olduğu ürünlerin aşağıdaki direktiflere:

- Mi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) – Italy, izjavljamo na našu potpunu odgovornost, da proizvodi na koje se ova izjava

poziva, podudaraju se sa sledečim pravilima:

14

اذھ ﻲﻓ ﺎﮭﯾﻟإ:ﺔﯾﻟﺎﺗﻟا ﺔﯾﺑوروﻷا تﺎﮭﯾﺟوﺗﻟا ﻲﻓ ﺔﺑوﻠطﻣﻟا تﺎﻔﺻاوﻣﻠﻟ ﺔﻘﺑﺎطﻣ نﻼﻋﻹا

- Ми, DAB Pumps S.p.A. - Via M.Polo, 14 Mestrino (PD) – ITALY, під повну нашу відповідальність, заявляємо, що продукція до якої

відноситься дана заява, відповідає вимогам наступних директив:

– 2006/42/EC (Machinery)

– 2014/35/EU (Low Voltage)

– 2014/30/EU (Electromagnetic Compatibility Directive)

– 2011/65/EU (Restriction of the use of certain hazardous substances in electrical and electronic equipment)

– (UE) n. 305/2011 (Construction Productions Regulation)

– 2014/34/UE only for products classified as explosion-proof and marked EX II 2G

og i følgende standarder / ja järgmistele standarditele / a nasledujúcim normám / a následujícím normám / kao što i sljedečim propisima / kakor tudi

s sledečimi pravili / i z poniżej wymienionymi normami / şi cu următoarele norme / и на следните норми / ve aşağıdaki standartlara uygun olduklarını

beyan ederiz / kao što i sa sledečim propisima / та наступних нормативних документів

: یﺎھدراﺪﻧﺎﺘﺳا ﺖﯾﺎﻋر و اﺮﺟا ﻦﯿﻨﭽﻤھ و

ﺔﯿﻟﺎﺘﻟا ﺔﯿﺑوروﻷا ﺪﻋاﻮﻘﻟاو:

- ،نﺣﻧ دﯾﻔﻧDAB PUMPS SPA VIA M.POLO, 14 MESTRINO (PD) – ITALY ، رﺎﺷﻣﻟا تﺎﺟﺗﻧﻣﻟا هذھ نﺄﺑ ﺔﺻﺎﺧﻟا ﺎﻧﺗﯾﻟوؤﺳﻣ تﺣﺗ

– EN 60335-2-41:2003/A2:2010

– EN 60204-1:2006/A1:2009

– EN 809:1998+A1:2009

– EN 12050-1:2015

- EN IEC 60079-0:2018 (IEC 60079-0:2017 for IECEx)

- EN 60079-1:2014 (IEC 60079-1:2014 for IECEx)

- EN ISO 80079-36:2016

- EN ISO 80079-37:2016

Page 5

(BG)

Фирмата DAB Pumps S.p.A. в седалището на Via Marco Polo 14, Mestrino (PD) Италия е притежателят на техническата документация.

(TR)

Merkezi Via Marco Polo 14, Mestrino (PD) İtalya adresinde bulunan DAB Pumps S.p.A. teknik dokümantasyonun sahibidir.

(RS)

DAB Pumps S.p.A. sedište Via Marco Polo 14, Mestrino (PD) Italy drži tehnički dosje.

(IR)

DAB Pumps S.p.A. ﺮﺘﻓد ردVia Marco Polo 14, Mestrino (PD) Italy دراد رﺎﯿﺘﺧا رد ار ﯽﻨﻓ ﮫﺟﺮﺘﻓد.

ﺔﻛﺮﺷ DAB Pumps S.p.A. ناﻮﻨﻌﺑ ﺎھﺮﻘﻣ ﻲﻓVia Marco Polo 14, Mestrino (PD) Italy .ﻲﻨﻔﻟا ﻒﻠﻤﻠﻟ ﺔﻜﻟﺎﻤﻟا ﺔﮭﺠﻟا ﻲھ

(UA)

DAB Pumps S.p.A. з головним офісом в Via Marco Polo 14, Mestrino (PD) Італія є правовласником на технічної документації

Francesco Sinico

Organ med bemyndigelse til EU-typeafprøvning (DK) / ELi tüübihindamise teavitatud asutus (EL) / Notifikačný orgán pre typovú skúšku EU (SK) / Notifikovaný orgán,

který vydal EU certifikát o schválení typu (CZ) / Prijavljeno tijelo za EU ispitivanje tipa (HR) / Priglašeni organ za EU-pregled tipa (SI) / Jednostka Notyfikowana

odpowiedzialna za badania UE (PL) / Organism Notificat de examinare UE de tip (RO) / Оторизиран орган за преглед на типа за ЕС (BG) /

onaylanmış kuruluş tarafından düzenlenmiştir (TR) / Prijavljeno telo za EU ispitivanje tipa (RS) /

EU ﺔﯿﺑوروﻷا ﺔﻘﺑﺎﻄﻤﻟا ﺺﺤﻔﻟ ﺎًﯿﻧﻮﻧﺎﻗ ةﺮَﮭﺸﻤﻟا ﺔﺌﯿﮭﻟا ﺔﯿﻋﻮﻨﻟا ﻦﻣ (AR) / Уповноважений орган для проведення експертизи типу ЄС (UA)

–

Eurofins Product Testing Italy S.r.l. , organismo notificato/ notified Body n. 0477

عوﻧ زا EU ﯽﺑﺎﯾزرا زا ﻊﻠطﻣ نﺎﻣزﺎﺳ

AB tip incelemesi belgesi

Organ med bemyndigelse til kontrol af produktion (DK) / Tootmisohje teavitatud asutus (EE) / Notifikačný orgán pre kontrolu výroby (SK) Notifikovaný orgán pro kontrolu

výroby (CZ) / Prijavljeno tijelo za provjeru proizvodnje (HR) / Priglašeni organ za kontrolo proizvodnje (SI) / Jednostka Notyfikowana do kontroli produkcji (PL) Organism

Notificat pentru controlul producţiei (RO) / Оторизиран орган за контрол на производството и продукцията (BG) / Üretim kontrolü için Onaylanmış

Kuruluş/Notifikovaný orgán pro kontrolu výroby (TR) / Prijavljeno telo za kontrolu proizvodnje (RS) /

جﺎﺘﻧﻹا ﺺﺤﻔﻟ ﺎًﯿﻧﻮﻧﺎﻗ ةﺮَﮭﺸﻤﻟا ﺔﺌﯿﮭﻟا (AR): / Уповноважений орган з контролю виробництва (UA)

–

Eurofins Product Testing Italy S.r.l

., organismo notificato / Notified Body N.

دﯾﻟوﺗ لرﺗﻧﮐ یارﺑ ﻊﻠطﻣ نﺎﻣزﺎﺳ

0477

Certificato Numero

/ Certificate Number:

− ATEX: EPT 20 ATEX 3715 X

− IEC EX: IECEx EUT 20.0005X

Mestrino (PD), 28/04/2020

Group R&D Director

Page 6

ITALIANO

Pag.

1

ENGLISH

Pag.

10

FRANÇAIS

Page

19

DEUTSCH

Seite

28

NEDERLANDS

Pag.

38

ESPAÑOL

Pág.

47

ΕΛΛΗΝΙΚΑ

Σελ.

56

MAGYAR

Oldal

66

РУССКИЙ

Стр.

75

PORTUGUÊS

Pág.

85

SVENSKA

Sid.

94

SUOMI

Sivu

103

DANSK

Side

112

EESTI

Lk.

121

SLOVENSKY

Str.

130

ČESKY

Str.

139

HRVATSKA

Str.

148

SLOVENŠČINA

Str.

157

POLSKI

Str.

166

ROMÂNĂ

Pag.

175

БЪЛГАРСКИ

Стр.

184

TÜRKÇE

Sf.

194

SRPSKI

Str.

203

ﯽﺳرﺎﻓ

ﮫﺣﻔﺻ

212

ﻲﺑرﻋ

ﺔﺣﻔﺻ

225

УКРАЇНСЬКА

стор.

235

Page 7

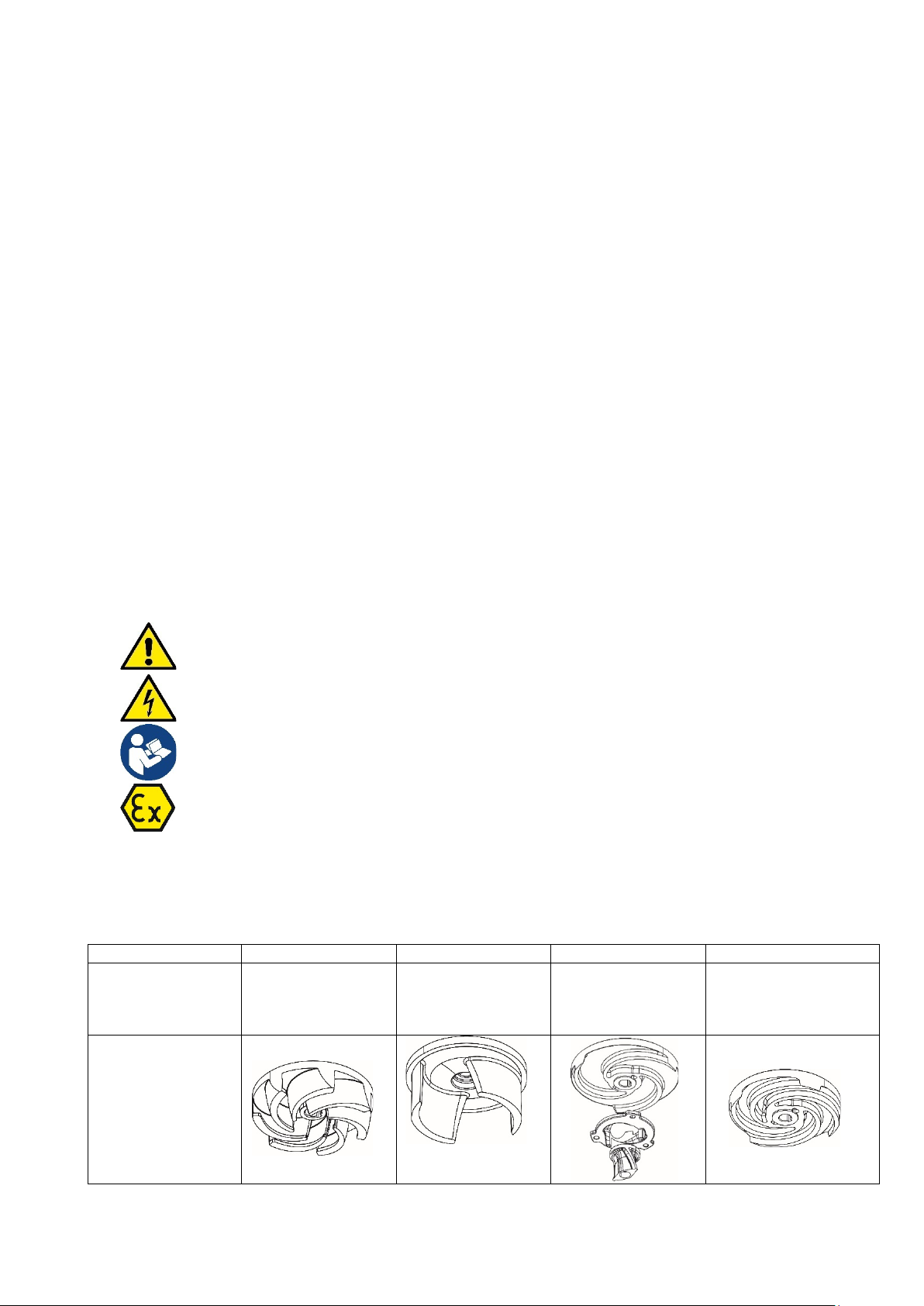

ITALIANO

Situazione di pericolo generico.

Situazione di pericolo shock elettrico.

delle persone.

Note

Queste istruzioni devono essere osservate per le pompe antideflagranti.

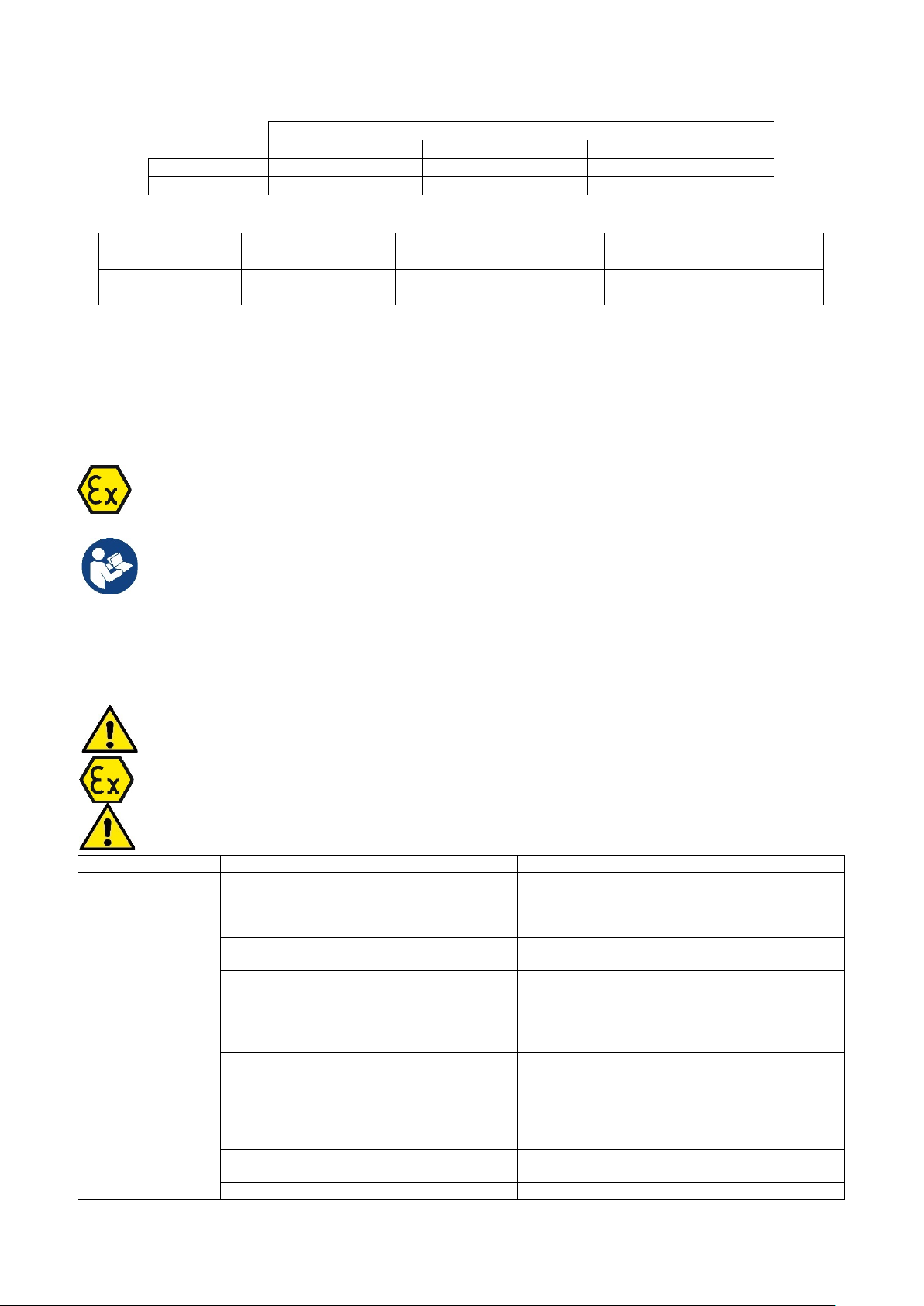

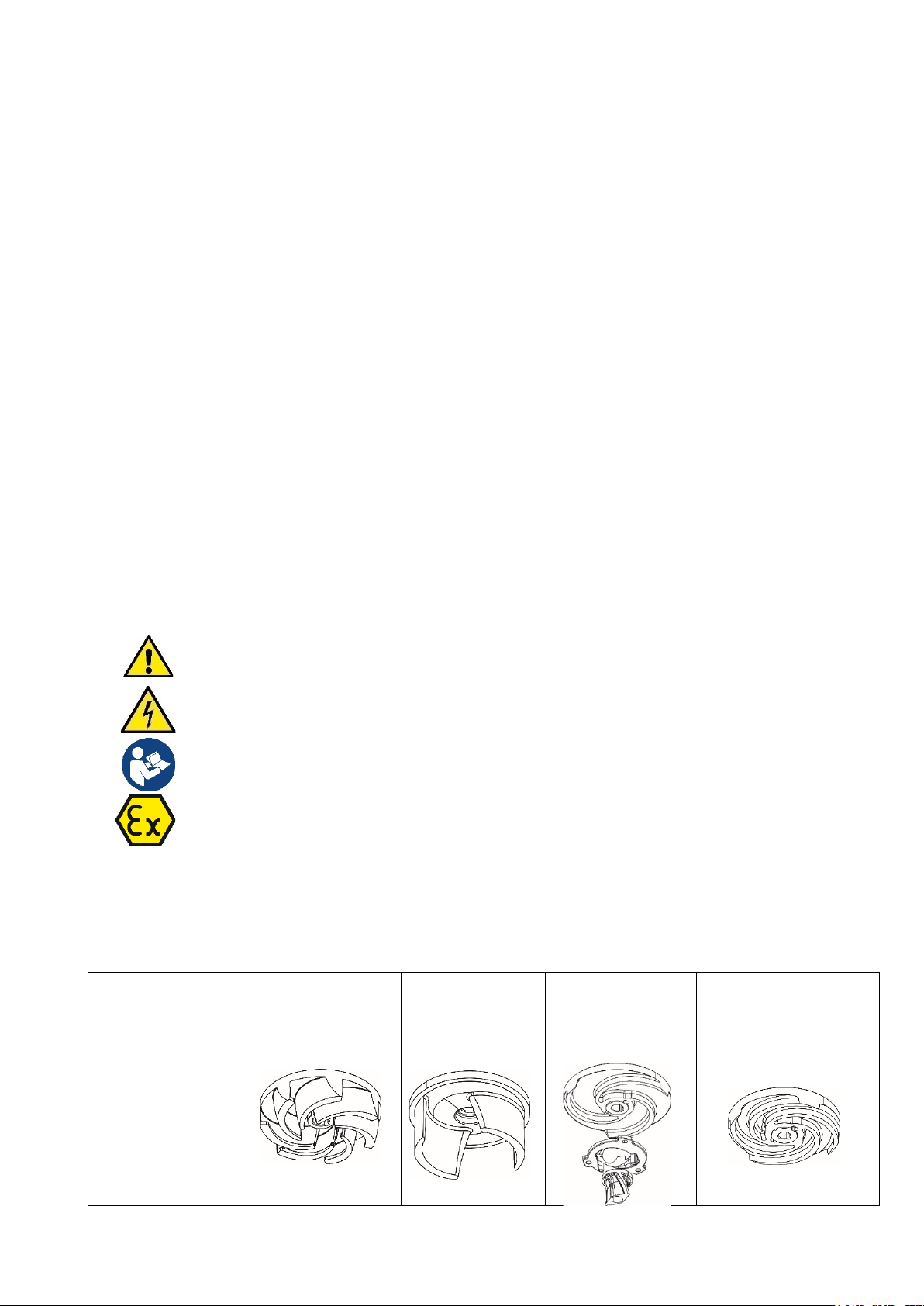

FEKA FXV

FEKA FXC

GRINDER FX

DRENAG FX

Descrizione

Pompe di tipo

sommergibile con girante

libero integrale.

Pompe di tipo

sommergibile con girante

antibloccaggio

Pompe sommergibile

anteposto

Pompe di tipo sommergibile

gomma anti abrasione

c

INDICE

1. ISTRUZIONI PER LA SICUREZZA....................................................................................................................................................1

LEGENDA .........................................................................................................................................................................................1

2. DESCRIZIONE GENERALE ..............................................................................................................................................................1

CARATTERISTICHE TECNICHE .....................................................................................................................................................2

2.1 Disegno del prodotto ..............................................................................................................................................................2

2.2 Condizioni di funzionamento ..................................................................................................................................................3

3. CONSEGNA E MOVIMENTAZIONE .................................................................................................................................................3

3.1 Trasporto ................................................................................................................................................................................3

3.2 Immagazzinaggio ...................................................................................................................................................................3

4. INFORMAZIONI RELATIVE AI PRODOTTI CON MARCATURA EX ..............................................................................................3

5. INSTALLAZIONE ...............................................................................................................................................................................4

5.1 Interruttori di livello .................................................................................................................................................................4

5.2 Installazione con accessori ....................................................................................................................................................4

6. COLLEGAMENTO ELETTRICO ........................................................................................................................................................5

6.1 Schemi di cablaggio ...............................................................................................................................................................5

6.2 Interruttore termico .................................................................................................................................................................5

7. AVVIAMENTO ....................................................................................................................................................................................5

7.1 Procedura di avviamento generale ........................................................................................................................................6

7.2 Senso di rotazione (per pompe Trifase) .................................................................................................................................6

8. MANUTENZIONE E ASSISTENZA ...................................................................................................................................................6

8.1 Manutenzione Ordinaria .........................................................................................................................................................7

8.2 Manutenzione straordinaria....................................................................................................................................................8

8.3 Pompe contaminate ...............................................................................................................................................................8

9. RICERCA GUASTI .............................................................................................................................................................................8

1. ISTRUZIONI PER LA SICUREZZA

LEGENDA

Nella trattazione sono stati usati i seguenti simboli:

Il mancato rispetto delle prescrizioni che lo seguono può provocare danni alle persone e alle cose.

Il mancato rispetto delle prescrizioni che lo seguono può provocare una situazione di grave rischio per l’incolumità

2. DESCRIZIONE GENERALE

Questo manuale contiene le istruzioni per l'installazione, il funzionamento e la manutenzione delle pompe sommergibili della serie FX

RANGE. Le pompe sono dotate di motori elettrici con potenza compresa tra 0.75 e 11 kW. Le pompe della serie FX RANGE sono progettate

ed adatte al pompaggio di liquami domestici, industriali e acque reflue compatibili con i materiali di costruzione delle pompe. Le pompe

possono essere installate con un sistema ad accoppiamento automatico o essere posizionate autonomamente sul fondo di un serbatoio.

Il manuale include inoltre specifiche istruzioni per le pompe antideflagranti.

arretrata a passaggio

a rasamento e con disco

con girante a rasamento

e dispositivo trituratore

con girante a rasamento e

con disco di rasamento in

a

b

d

1

Page 8

ITALIANO

Passaggio libero

girante

50mm (FEKA FXV 20)

65mm (FEKA FXV 25)

Standards

EN 12050-1 X X X

EN 12050-2 X

Tipologia di liquido

Acque chiare X X X

Acque freatiche

X X

X

Acque meteoriche

X X

Acque chiare con

presenza di sabbia

Acque grigie di rifiuto

lunghe

Acque grigie di rifiuto

senza fibre lunghe.

Acque nere di rifiuto

solidi e fibre lunghe)

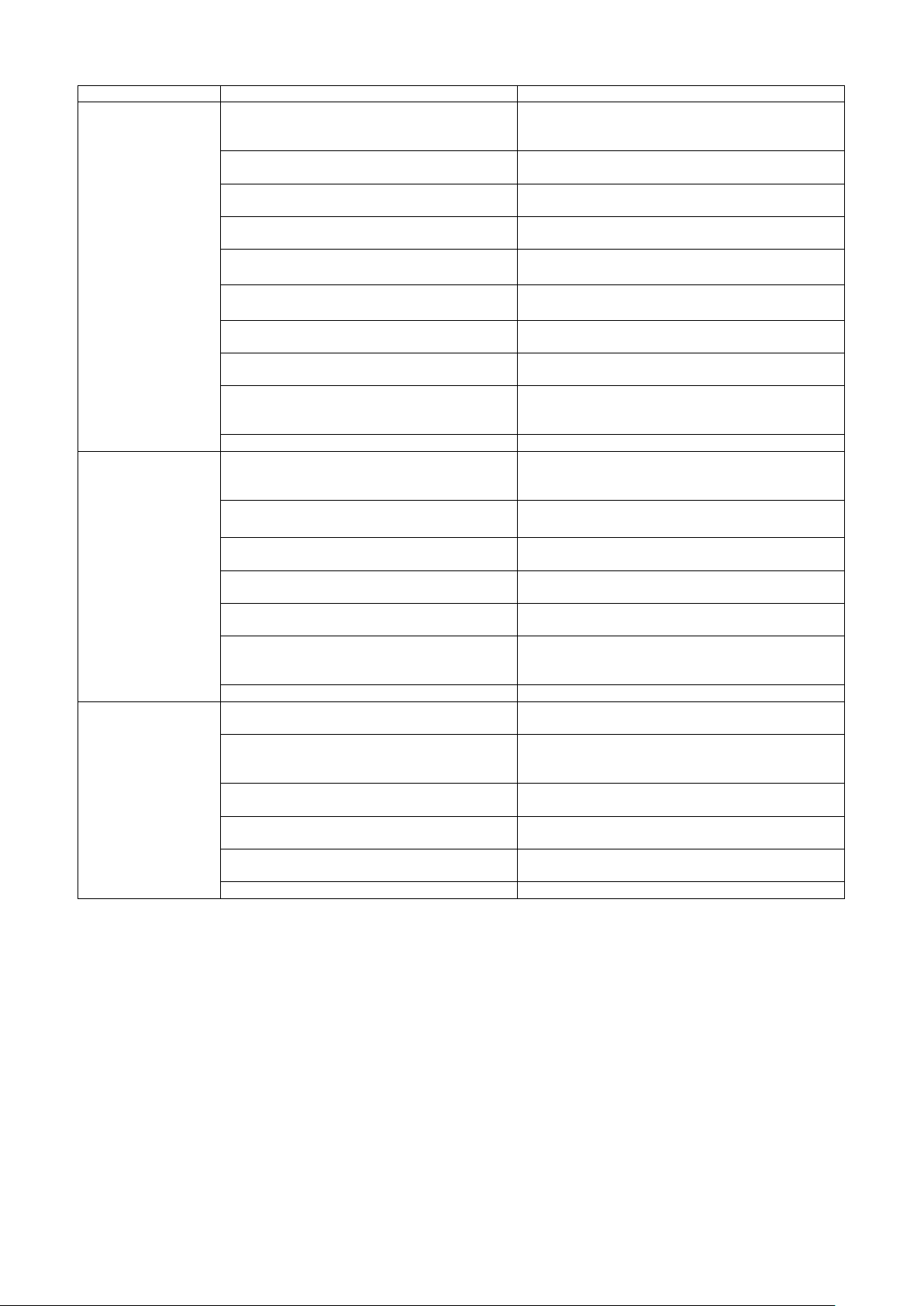

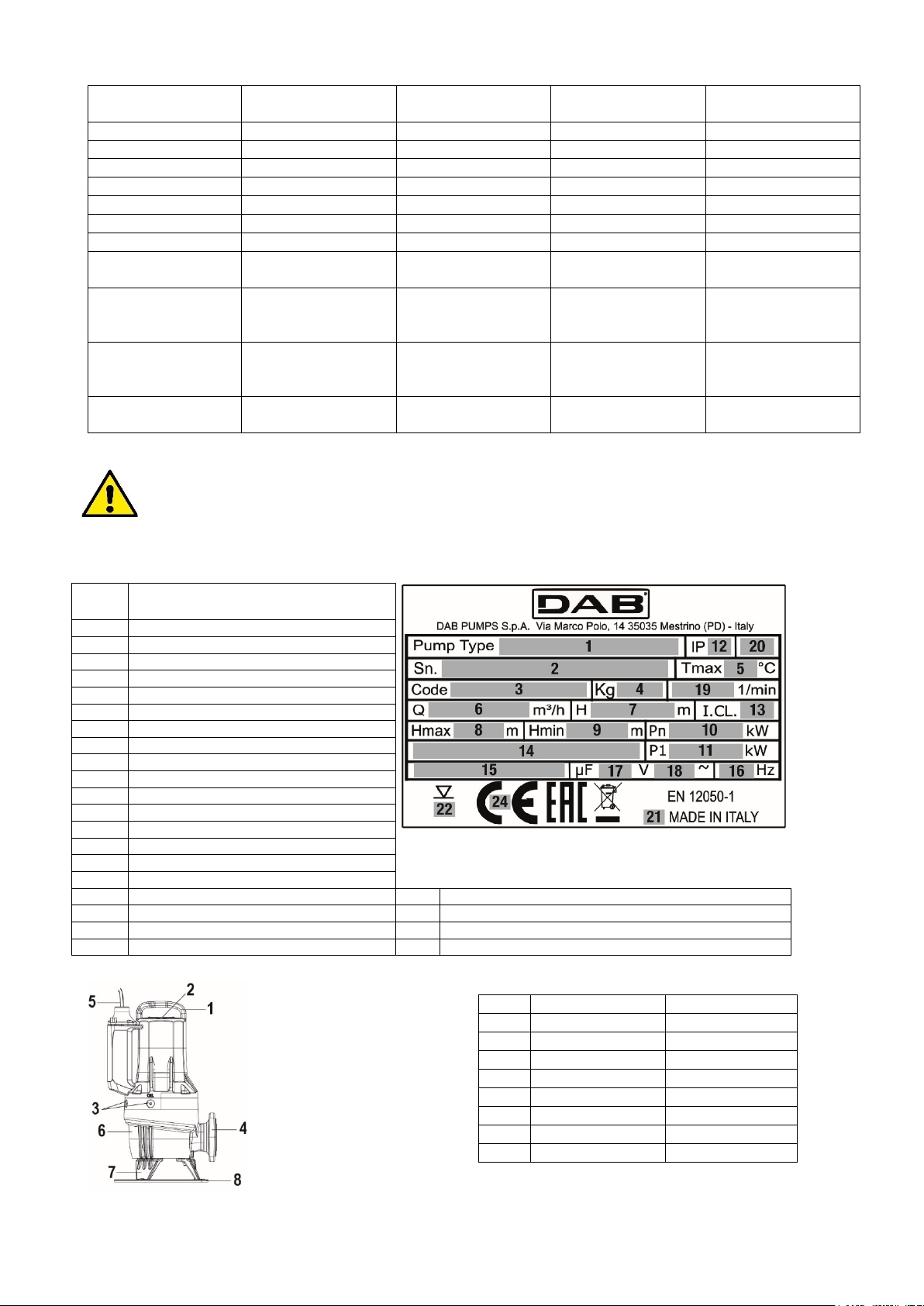

Consultare il Libretto Istruzione e la targhetta dati per verificare i seguenti dati tecnici:

- Liquidi pompati.

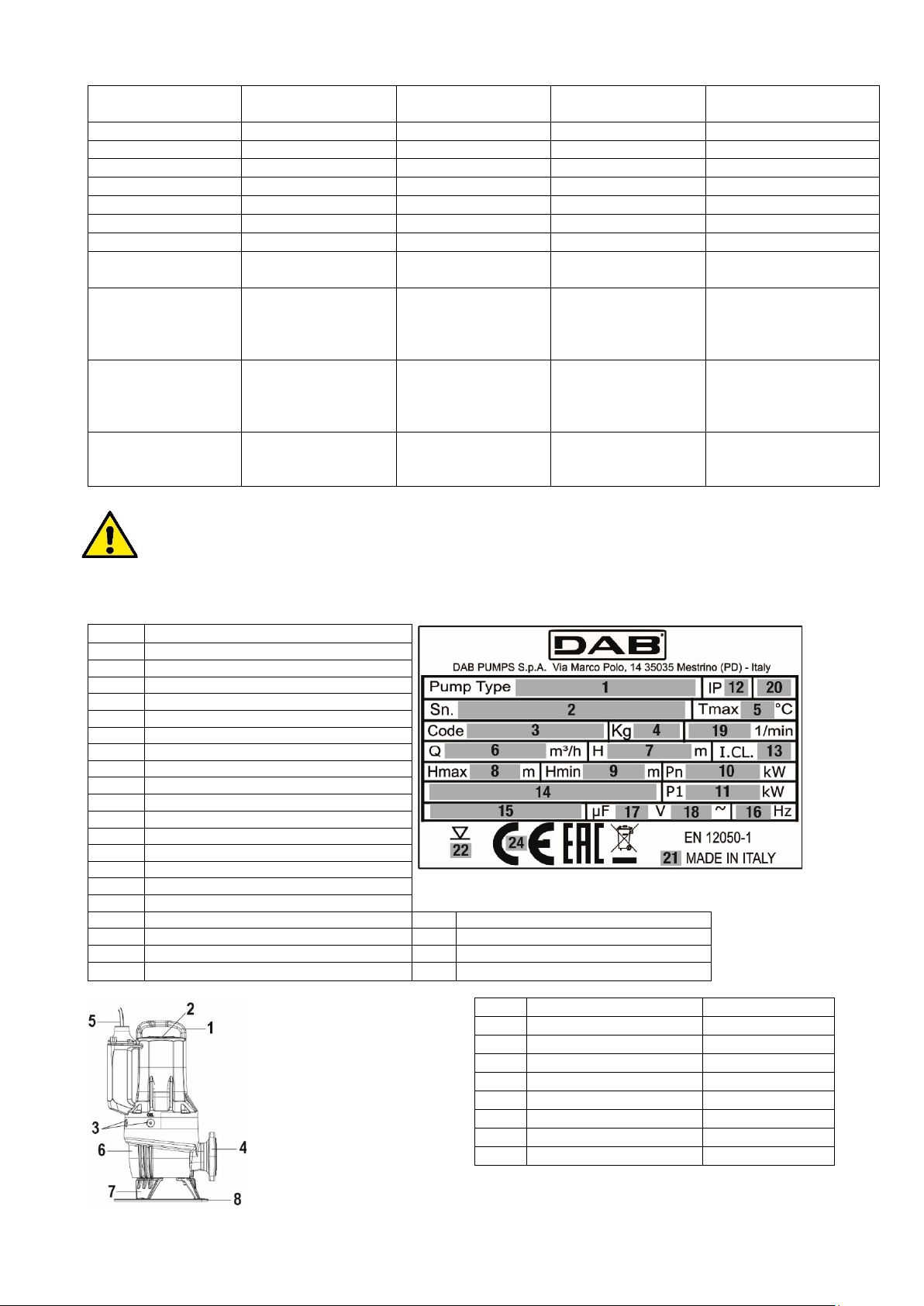

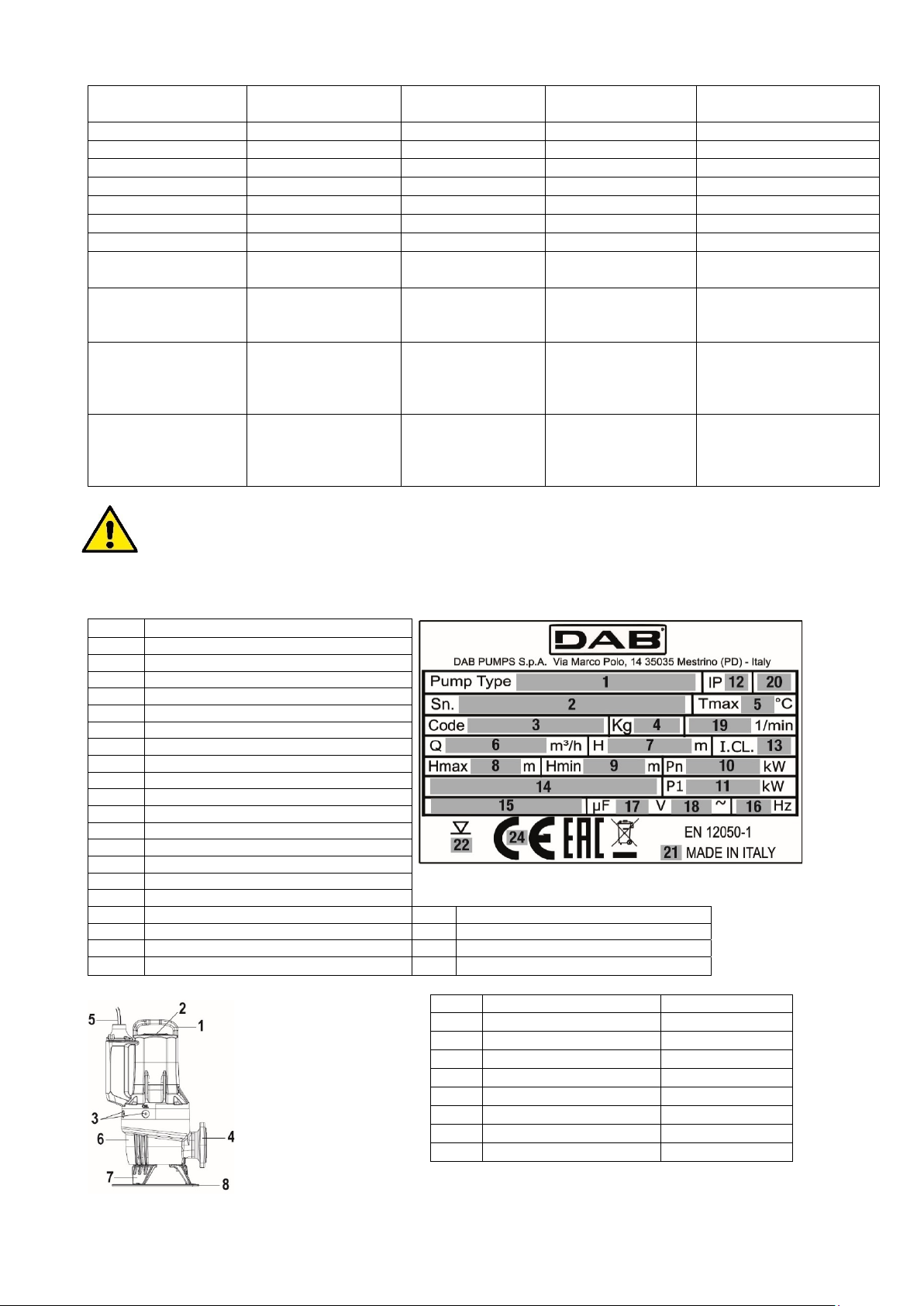

Pos.

Descrizione

1

Designazione Pompa

2

Numero di serie

3

Codice Modello

4

Peso (con cavo di 10m)

5

Max. temperatura liquido

6

Range portata

7

Range prevalenza

8

Max. prevalenza

9

Min prevalenza

10

Potenza nominale all’albero

11

Potenza d'ingresso nominale

12

Grado di protezione IEC

13

Classe di isolamento

14

Tensione nominale

15

Corrente nominale

16

Frequenza

17

Capacità condensatore (non applicabile)

21

Paese di produzione

18

Numero di fasi

22

Max. profondità di installazione

19

N° di giri nominale

23

Marcatura Ex /Marchi di qualità

20

Livello di servizio

24

Marcatura CE

Pos.

Descrizione

Materiale

1

Maniglia di sollevamento

GJL200

2

Targhetta di identificazione

Acciaio AISI 304

3

Viti dell'olio

OT58 NICKEL

4

Flangia di mandata

GJL200

5

Cavo di alimentazione

H07RN8-F

6

Corpo pompa

GJL200

7

Piedi di appoggio

GJL200

8

Disco di appoggio

PP

Fig. 2 Pompa FX RANGE

50mm - 10 mm

X X X

Senza corpi solidi di

gradi dimensioni o fibre

con corpi solidi di

dimensioni contenute e

non trattate (con corpi

CARATTERISTICHE TECNICHE

- Alimentazione elettrica.

- Caratteristiche costruttive.

- Prestazioni Idrauliche.

- Condizioni di esercizio.

X X X

X X X

X X

2.1 Disegno del prodotto

2

Fig. 1 Targhetta di identificazione

Page 9

ITALIANO

Prima di sollevare la pompa controllare che gli attrezzi e le apparecchiature utilizzate per la movimentazione,

di sicurezza vigenti.

Sollevare sempre la pompa agendo sull'apposita maniglia o mediante carrello elevatore a forche, se la pompa è posta

2.2 Condizioni di funzionamento

Le pompe FX RANGE sono adatte al funzionamento continuo sempre immerse nel liquido pompato. Le pompe FX RANGE permettono

un funzionamento a motore NON IMMERSO per brevi periodi (10min).

Valore pH: 6.5-12 (attenzione: campo indicativo il solo valore di pH non è esaustivo nella definizione dell’aggressività del liquido pompato)

Temperatura liquido di funzionamento: Da 0 °C a +50 °C (solo versioni non-Ex).

Per brevi periodi è permessa una temperatura fino a +60 °C (solo versioni non-Ex).

Le pompe antideflagranti non devono mai pompare liquidi di temperatura superiore a +40 °C.

Temperatura ambiente

Per le pompe non antideflagranti, la temperatura ambiente può eccedere +40 °C per un breve periodo.

Per le pompe antideflagranti, la temperatura ambiente nel luogo di installazione deve essere compresa tra 0°C

+ 40 °C.

Densità e viscosità del liquido pompato: viscosità e densità equiparabile a quelle dell’acqua.

Velocità del liquido: E' consigliabile mantenere una velocità minima di flusso per evitare sedimentazione nelle tubazioni. Velocità liquido

consigliata:

• in tubi verticali: 1.0 m/s

• in tubi orizzontali: 0.7 m/s

Modo di funzionamento

Max. 20 avvii/ora.

PER ULTERIORI LIMITAZIONI SUL CAMPO DI FUNZIONAMENTO FARE RIFETRIMENTO ALLA TARGHETTA DI IDENTIFICAZIONE.

3. CONSEGNA E MOVIMENTAZIONE

3.1 Trasporto

sollevamento e discesa nel pozzo, siano adeguate al peso da sollevare, efficienti e conformi alle disposizioni di legge

Il peso della pompa è dichiarato sulla targhetta di identificazione della pompa e sulla etichetta imballo.

su pallet. Non sollevare mai la pompa tramite il cavo del motore o il tubo.

3.2 Immagazzinaggio

Durante lunghi periodi di immagazzinaggio, la pompa deve essere protetta da umidità e calore.

Temperatura di magazzino: da -30 °C a +60 °C.

Se la pompa è stata utilizzata, l'olio deve essere cambiato prima dell'immagazzinaggio.

Dopo periodi di lungo immagazzinaggio, controllare la pompa prima di metterla in funzione. Verificare che la girante ruoti liberamente.

La girante può avere bordi taglienti – indossare guanti protettivi.

Se immagazzinata al di fuori dei limiti indicati prestare particolare attenzione alle condizioni della tenuta meccanica, degli O-ring, dell'olio

e del pressacavo.

4. INFORMAZIONI RELATIVE AI PRODOTTI CON MARCATURA EX

Marcatura: CE 0477 II2G

Ex db IIB T4 Gb

Ex h IIB T4 Gb

EPT 20 ATEX 3715 X

0477: codice identificativo dell’organismo che esegue verifica sito produttivo;

apparecchio antideflagrante destinato a essere utilizzato in atmosfera potenzialmente esplosiva;

II: gruppo. identifica un’apparecchiatura elettrica per uso in ambiente diverso rispetto alle miniere con la possibile presenza di grisou;

2: categoria. elettropompa destinata ad essere utilizzata in luoghi in cui è probabile che si presentino atmosfere esplosive causate

da miscele di aria e gas, vapori o nebbie o da miscele aria/ polveri;

G: gas. l’elettropompa è protetta in ambienti con gas, vapori o nebbie infiammabili;

EX: apparecchio antideflagrante destinato ad essere usato in atmosfera potenzialmente esplosiva;

db: costruzioni elettriche per atmosfere potenzialmente esplosive - Custodite a prova di esplosione “d”;

h: costruzioni non elettriche per atmosfere potenzialmente esplosive – Protezione tramite immersione in liquido “h”;

IIB: caratteristica del gas cui è destinata l’apparecchiatura;

T4: corrisponde a 135°C, ed è la massima temperatura superficiale alla quale può tendere, in sicurezza, l’elettropompa;

X La lettera "X" nel numero di certificato indica che l'apparecchio è soggetto a condizioni speciali per un impiego sicuro.

Le condizioni sono menzionate nel certificato e nelle istruzioni di installazione e funzionamento.

Gb Livello di protezione dell’apparecchiatura, apparecchiatura per atmosfere a gas esplosive aventi un livello di protezione

“ELEVATA”

3

Page 10

ITALIANO

La costruzione di vasche, serbatoi o pozzetti preposti a ospitare l’elettropompa, e il posizionamento della stessa rispetto al

Per installazioni mobili si consiglia l’utilizzo di un disco di appoggio ( Fig 1) per impedire che durante il funzionamento

di appoggio.

Marcatura per varianti antideflagranti secondo lo schema IECEx

Marcatura: Ex db IIB T4 Gb

Ex h IIB T4 Gb

IECEx EUT 20.0005X

Ex Classificazione dell'area secondo AS 2430.1.

db Protezione antifiamma conformemente a IEC 60079-1:2014.

IIB Idoneo per l'uso in atmosfere esplosive (non miniere).

Classificazione dei gas, vedi IEC 60079-0:2004, Allegato A. Il gruppo gas B include il gruppo gas A.

T4 La max. temperatura superficiale è 135 °C secondo IEC 60079-0.

X La lettera "X" nel numero di certificato indica che l'apparecchio è soggetto a condizioni speciali per un impiego sicuro. Le

condizioni sono menzionate nel certificato e nelle istruzioni di installazione e funzionamento.

Gb Livello di protezione apparecchiature.

5. INSTALLAZIONE

livello della rete fognaria, sono sottoposti a norme e regolamentazioni legislative che devono essere rispettate.

Tipi di installazione

Le pompe FX RANGE sono progettate per due tipi di installazione:

• installazione sommersa autoportante su piedistallo ad anello. (Fig.3)

• installazione sommersa su accoppiamento automatico, Il sistema ad accoppiamento automatico facilita gli interventi di manutenzione e

assistenza poiché la pompa può essere facilmente estratta dal serbatoio. (Fig.4)

Prima dell'installazione, verificare che il fondo del serbatoio sia piano e uniforme.

Assicurarsi che il pozzetto, la vasca o il serbatoio siano sufficientemente ampi e che contengano una quantità d’acqua

sufficiente a garantire un corretto funzionamento dell’elettropompa con un limitato numero di avviamenti/ora.

la pompa sprofondi nel terreno per effetto dell’aspirazione. Creare per quanto possibile in ogni caso un solido piano

5.1 Interruttori di livello

Pompe Automatiche FX RANGE versione MA (Fig.5)

Le pompe del range FX RANGE in versione MA monofase automatica sono fornite complete di interruttore galleggiante regolabile. Questo

permette l’accensione e lo spegnimento della pompa autonomamente in funzione del livello del liquido all’interno della vasca.

Assicurarsi che l’interruttore galleggiante si possa muovere liberamente nella vasca senza ostacoli. Regolare l’interruttore

galleggiante in modo che lo spegnimento avvenga prima del livello minimo di pompaggio.

La pompa può lavorare con motore scoperto solo per brevi periodi (10min).

Pompe Non Automatiche FX RANGE versione MNA e TNA (Fig.6)

Le pompe del range FX RANGE in versione non automatica (MNA e TNA) necessitano di un quadro di comando opportunamente collegato

ad interruttori galleggianti o ad altro sistema di monitoraggio del livello.

Livello di Stop: Livello di arresto o l’interruttore galleggiante deve essere posizionato in modo che la pompa o le pompa, per installazioni

multiple, si arrestino prima del raggiungimento del livello minimo di pompaggio.

Livello di avvio: Nei serbatoi con una pompa, settare il livello di avviamento in modo tale che la pompa venga avviata una volta raggiunto

il livello richiesto. In ogni caso, la pompa deve sempre essere avviata prima che il livello del liquido raggiunga il più basso dei tubi di

afflusso al serbatoio.

Livello di avvio 2 pompe: Nei serbatoi con due pompe, l'interruttore di livello di avviamento per la pompa 2 deve avviare la pompa

prima che il livello del liquido raggiunga il più basso dei tubi di afflusso al serbatoio, e l'interruttore di livello della pompa 1 deve avviare

questa pompa con anticipo sulla pompa 2.

Se installato, l'interruttore di livello dell'allarme per livello alto deve sempre trovarsi circa 10 cm al di sopra dell'interruttore di livello di

avviamento; tuttavia, l'allarme deve sempre entrare in funzione prima che il livello del liquido raggiunga il tubo più basso di afflusso al

serbatoio.

Per ulteriori informazioni su quadri elettrici e relativo utilizzo di interruttori di livello contattare DAB pumps.

Gli interruttori o sensori in ambienti potenzialmente esplosivi devono essere certificati per questa applicazione.

5.2 Installazione con accessori

Vedi figure 3a, 4, 4a

4

Page 11

6. COLLEGAMENTO ELETTRICO

Il quadro di comando e relative apparecchiature elettriche, quando previste, devono essere del tipo approvato dalle normative

un esercizio affidabile.

Negli ambienti potenzialmente esplosivi il collegamento elettrico e il quadro di comando devono essere dotati di

Prima di procedere al collegamento elettrico togliere la corrente e assicurarsi che non possa inavvertitamente essere

delle norme vigenti.

Per le pompe antideflagranti il collegamento elettrico ed equipotenziale deve essere fatto secondo normativa EN

Se il cavo dell'alimentazione è danneggiato, deve essere sostituito dal centro di assistenza del produttore o altra

Sulle pompe antideflagranti assicurarsi che un cavo esterno di terra sia connesso al morsetto esterno di terra della

La sezione del conduttore di terra deve essere almeno di 4mm2, giallo/verde.

Assicurarsi che il collegamento a terra sia protetto dalla corrosione.

Pompe non antideflagranti

Per il corretto funzionamento l’interruttore termico deve essere collegato ad un dispositivo di interruzione del circuito di

il dispositivo può riavviare automaticamente la pompa.

Prima di iniziare a lavorare sulla pompa verificare che l'interruttore principale sia spento. Assicurarsi che

La pompa non deve funzionare a secco.

di sicurezza vigenti. Strumenti e componenti del quadro devono essere di capacità e qualità adeguate a mantenere nel tempo

protezione antideflagrante.

ricollegata. Procedere alla connessione del conduttore di terra prima di collegare quelli di linea; in caso di rimozione

o smantellamento dell’elettropompe il cavo di terra deve essere tolto per ultimo.

E’ responsabilità dell’installatore accertarsi che l’impianto di dispersione a terra sia efficiente e realizzato nel rispetto

60079-14.

Prima di procedere con l'installazione e il primo avviamento della pompa, verificare la condizione del cavo per evitare

cortocircuiti.

persona qualificata.

pompa.

ITALIANO

Verificare che tutti i sistemi di protezione siano collegati correttamente.

Gli interruttori a galleggiante utilizzati in ambienti potenzialmente esplosivi devono essere certificati per questa applicazione.

L'interruttore di protezione del motore deve essere impostato in base alla corrente nominale della pompa. La corrente

nominale è indicata sulla targhetta di identificazione della pompa.

La tensione e la frequenza di alimentazione sono indicate sulla targhetta di identificazione della pompa. La tolleranza di tensione deve

essere entro - 10 %/+ 10 % della tensione nominale.

Verificare che il motore sia compatibile con l'alimentazione disponibile presso il sito di installazione.

Tutte le pompe sono fornite di un cavo di 10 m e di una estremità cavo libera.

Per lunghezze maggiori contattare il servizio tecnico DAB pumps

I collegamenti dei sistemi di protezione della pompa quali, protezioni termiche e sensore acqua nell’olio sono a cura dell’utente, il quale

dovrà impiegare un quadro di comando con le caratteristiche adeguate.

6.1 Schemi di cablaggio

Vedi Fig.15a e 15b

6.2 Interruttore termico

Tutte le pompe FX RANGE dispongono di protezione termica incorporata negli avvolgimenti dello statore. (vedere schedi di cablaggio,

contatti k1 k2) Vedi parag. 6.1.

Gli interruttori termici sono inseriti all’interno degli avvolgimenti del motore ed intervengono aprendosi ad interrompendo il circuito al

raggiungimento di una temperatura eccessiva negli avvolgimenti (circa 150 °C).

alimentazione dell’elettropompa. Al raffreddamento dell’elettropompa, una volta ripristinato il circuito dell’interruttore termico,

Pompe antideflagranti

Il dispositivo di interruzione del circuito di alimentazione delle pompe antideflagranti non deve riavviare la pompa

automaticamente. Questo assicura una protezione contro la sovratemperatura in ambienti potenzialmente esplosivi.

7. AVVIAMENTO

l'alimentazione elettrica non possa venire accidentalmente ripristinata.

Verificare che tutti i sistemi di protezione siano collegati correttamente.

La pompa non deve essere avviata in presenza di atmosfera potenzialmente esplosiva all'interno del serbatoio.

5

Page 12

ITALIANO

Prima di avviare la pompa verificare che sia collegata adeguatamente all’impianto di pompaggio per evitare la

Non inserire le mani o utensili nella bocca di aspirazione o di mandata della pompa dopo che la pompa è stata

In caso di rumori o vibrazioni anormali provenienti dalla pompa o di altri guasti della pompa, sia elettrici che idraulici,

Riavviare la pompa non prima di aver trovato la causa del guasto e corretto il problema.

Un intervento per manutenzione ordinaria, limitata a controllo, pulizia o sostituzione di limitate parti, può essere eseguito

Le manutenzioni straordinarie o riparazioni devono essere affidate a centri di assistenza autorizzati Dab Pumps.

Prima di iniziare un qualsiasi intervento sul sistema o la ricerca guasti assicurarsi che l'interruttore principale sia

sistemi di protezione siano collegati correttamente. E che tutte le parti rotanti siano ferme

Gli interventi di manutenzione sulle pompe antideflagranti devono essere eseguiti da DAB pumps o da un'officina di

Tuttavia, ciò non si riferisce ai componenti idraulici come il corpo pompa, la girante, e la tenuta meccanica.

collegata all'alimentazione elettrica.

fuoriuscita non controllata di liquido.

7.1 Procedura di avviamento generale

Questa procedura si riferisce sia alle nuove installazioni, sia agli impianti già esistenti, in caso che il primo avviamento avvenga molto

tempo dopo che la pompa è stata posizionata nel serbatoio.

- Dopo lunghi periodi di immagazzinamento verificare le condizioni dell'olio nella camera a olio. Vedi anche la sezione 8.1

Manutenzione ordinaria.

- Verificare le corrette condizioni di impianto, bulloni, guarnizioni, tubazioni, valvole, ecc.

- Montare la pompa nell'impianto.

- Ripristinare l'alimentazione elettrica.

- Controllare che le eventuali unità di controllo installate funzionino correttamente.

- Controllare l'impostazione degli interruttori a galleggiante o dei sensori di livello

- Verificare che la girante possa ruotare liberamente con un piccolo colpo di avviamento del motore.

- Controllare il senso di rotazione. Vedi sezione 7.2 Senso di rotazione.

- Aprire le valvole di intercettazione, se presenti.

- Verificare che il livello del liquido sia posto sopra il motore della pompa.

- Avviare la pompa e lasciarla funzionare per un breve tempo, controllando se il livello del liquido diminuisce.

- Osservare se la pressione di mandata e la corrente di ingresso sono normali. In caso contrario, potrebbe essere presente dell'aria

all'interno della pompa. (vedi parag. 5 Installazione)

arrestarla immediatamente.

Dopo una settimana di funzionamento o dopo la sostituzione della tenuta meccanica, controllare le condizioni dell'olio nella camera. Per

le pompe senza sensore, questa operazione si esegue prelevando un campione di olio. Vedi sezione 8. Manutenzione e assistenza per

la procedura. Ad ogni rimozione della pompa dal serbatoio, eseguire la procedura sopra descritta prima di riavviarla.

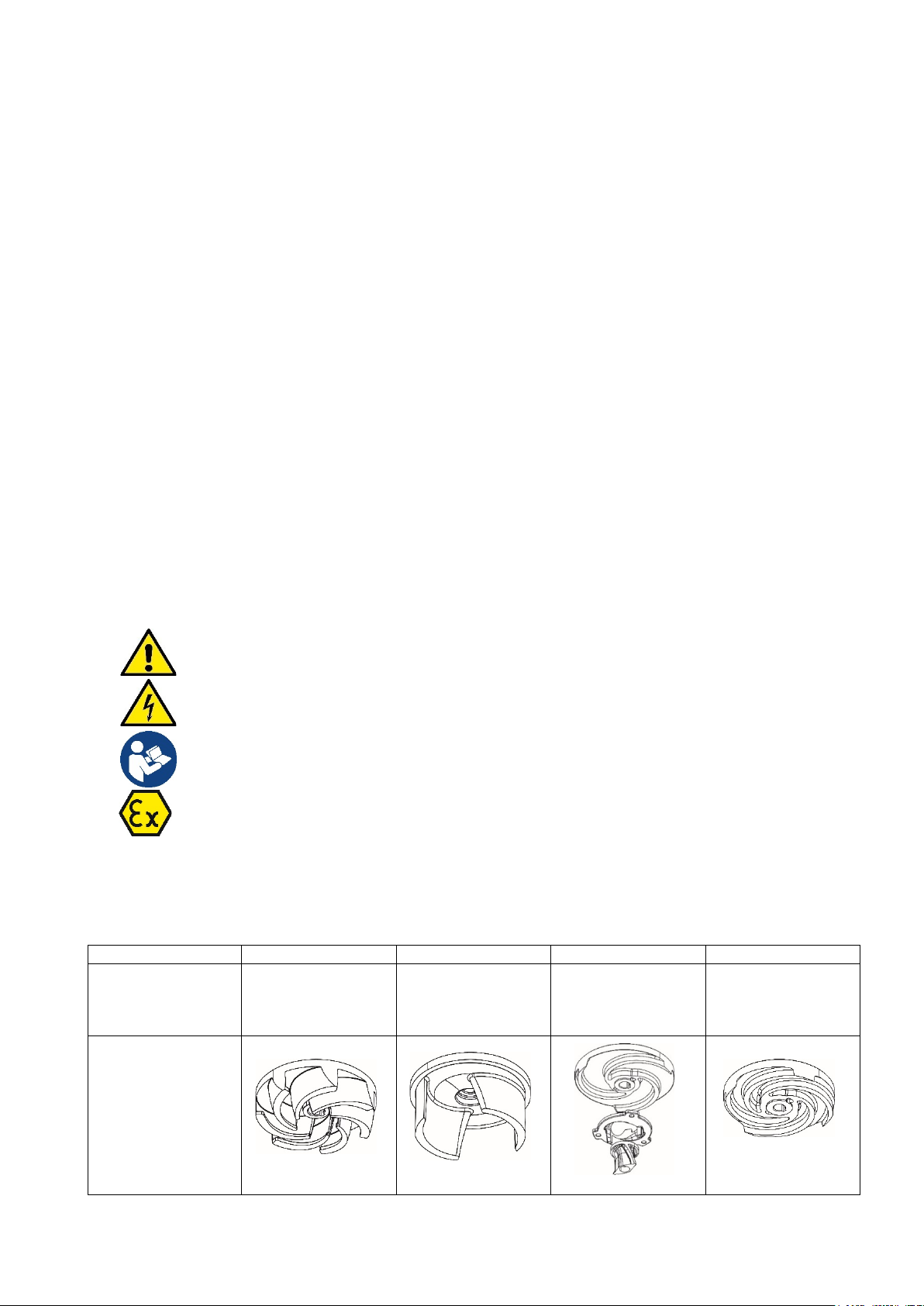

7.2 Senso di rotazione (per pompe Trifase)

La pompa può essere avviata per un brevissimo periodo senza essere sommersa per controllare il senso di

rotazione.

Prima di avviare la pompa, verificare il senso di rotazione. Una freccia sul corpo del motore indica il senso di rotazione corretto. Il senso

di rotazione corretto è orario se visto da sopra.

Controllo del senso di rotazione

Il senso di rotazione va controllato nel modo seguente ogni volta che la pompa viene collegata a una nuova installazione.

Procedura

1. Tenere la pompa sollevata per mezzo di un dispositivo di sollevamento, ad es. la gru utilizzata per calare la pompa nel serbatoio.

2. Avviare e arrestare la pompa osservando il movimento (colpo di reazione) del motore. Se collegata correttamente, la girante ruota

in senso orario, ossia il corpo pompa tende a ruotare nella direzione opposta (senso antiorario). Vedi Fig. 7. Se il senso di rotazione

è errato, intercambiare due fasi qualsiasi del cavo di alimentazione.

8. MANUTENZIONE E ASSISTENZA

solamente da personale esperto e qualificato, munito di attrezzatura adeguata, che sia a conoscenza delle normative in materia

di sicurezza dell’ambiente di lavoro e che abbia preso visione e verificato attentamente il contenuto del presente manuale e di

ogni altra documentazione allegata al prodotto.

spento e assicurarsi che l'alimentazione elettrica non possa venire accidentalmente ripristinata. Verificare che tutti i

assistenza autorizzata da DAB pumps.

La sostituzione del cavo deve essere effettuata esclusivamente dal centro di assistenza del produttore o altra persona

qualificata.

La pompa può essere stata utilizzata per il pompaggio di liquido nocivo alla salute contaminato o tossico. Osservare

tutte le precauzioni in materia di salute e sicurezza prima di effettuare manutenzioni o riparazioni.

6

Page 13

ITALIANO

Per le riparazioni impiegare esclusivamente parti di ricambio originali.

Selezionare i particolari di ricambio da ordinare consultando i disegni in esploso reperibili sul sito DAB Pumps o dal software di selezione

DNA.

Il costruttore declina ogni responsabilità per danni a persone animali o cose dovuti a interventi di manutenzione effettuati da personale

non autorizzato o con materiali non originali.

Con la richiesta di parti di ricambio occorre indicare:

1. modello elettropompa

2. n° di matricola e anno di fabbricazione

3. n° di riferimento e denominazione del particolare

4. quantità del particolare richiesto.

8.1 Manutenzione Ordinaria

Le pompe in modalità di funzionamento normale devono essere ispezionate ogni 3000 ore di funzionamento o almeno una volta l'anno.

Se il liquido pompato è molto fangoso o sabbioso, ispezionare la pompa ad intervalli più brevi.

Controllare i seguenti punti:

• Assorbimento di potenza

Vedi targhetta di identificazione della pompa.

• Livello e condizioni dell'olio

Quando la pompa è nuova o dopo la sostituzione della tenuta meccanica, controllare il livello dell'olio e il contenuto d'acqua dopo una

settimana di funzionamento. Se nella camera dell'olio vi è oltre il 20 % di liquido in eccesso (acqua), la tenuta meccanica potrebbe essere

difettosa. L'olio deve essere sostituito dopo 3000 ore di funzionamento oppure una volta all'anno.

• Pressacavo

Accertarsi che il pressacavo sia a tenuta d'acqua (controllo visivo) e che il cavo non sia piegato in modo brusco e/o schiacciato.

• Componenti della pompa

Controllare possibili segni di usura di girante, corpo pompa, ecc. Sostituire i componenti difettosi.

• Cuscinetti a sfere

Controllare l'albero in caso di funzionamento rumoroso o difficoltoso (girare l'albero manualmente). Sostituire i cuscinetti a sfere difettosi.

In caso di cuscinetti a sfere difettosi o di insufficienti prestazioni del motore è necessaria una revisione generale della pompa. Questo

lavoro deve essere eseguito da un'officina di assistenza autorizzata da DAB Pumps.

I cuscinetti a sfera utilizzati sono schermati e lubrificati, con utilizzo di lubrificante speciale per alte temperature (-40°C + 150°C).

La presenza di cuscinetti in avaria può ridurre la sicurezza Ex.

I cuscinetti devono essere sostituiti ogni 10.000 ore di funzionamento.

• O-ring e parti simili

Durante le operazioni di manutenzione/sostituzione, verificare che le sedi degli O-ring e le superfici di tenuta siano state pulite prima del

montaggio dei ricambi.

Le parti in gomma usurate non devono essere riutilizzate.

• Cambio dell'olio (Fig.8)

Dopo 3000 ore di funzionamento o una volta all'anno, sostituire l'olio, come qui descritto. Sostituire l'olio ogni volta che si sostituisce la

tenuta meccanica.

Fare attenzione quando si allentano le viti della camera a olio, perché potrebbe essersi accumulata pressione nella

camera. Rimuovere le viti soltanto dopo aver scaricato completamente la pressione.

• Drenaggio dell'olio

1. Posizionare la pompa su una superficie piana con una vite dell'olio rivolta verso il basso.

2. Collocare un contenitore idoneo (da 1 litro circa), ad esempio in materiale plastico trasparente, sotto la vite dell'olio.

L'olio esausto deve essere smaltito secondo le normative locali.

3. Rimuovere la vite inferiore dell'olio.

4. Rimuovere la vite superiore dell'olio. Se la pompa è rimasta in funzione per molto tempo, e se l'olio

è drenato poco dopo l'arresto della pompa, e questo si presenta di colore grigiastro-bianco (tipo il latte), al suo interno vi è

dell'acqua. Se l'olio contiene oltre il 20 % di acqua, questo indica che la tenuta meccanica è difettosa e deve essere sostituita. Se

la tenuta meccanica non viene sostituita, il motore può danneggiarsi. Se la quantità di olio è inferiore a quella indicata, la tenuta

meccanica è difettosa.

5. Pulire le superfici delle guarnizioni delle viti dell'olio.

• Riempimento con olio

1. Ruotare la pompa in modo che uno dei due fori olio sia in posizione verticale rivolto verso l’alto.

2. Versare l'olio nella camera. La quantità di olio idonea viene indicata dal secondo foro di sfiato olio (posizionato lateralmente al

foro di riempimento verticale). Una volta che l’olio ha raggiunto e fuoriesce dal foro laterale si è raggiunto il quantitativo corretto

di olio.

7

Page 14

ITALIANO

Tipo motore

2poli >= 1.5kw

2poli <= 1.1kw

4poli

NoAtex

0.68 [l]

0.58 [l]

0.65 [l]

Atex

0.75 [l]

0.65 [l]

0.72 [l]

Classe di resistenza

UNI EN ISO 3506-1

Resistenza minima a trazione

[MPa]

Carico di snervamento minimo

[MPa]

Acciao Inossidabile

AISI 304

Prima di cominciare a lavorare sulla pompa, assicurarsi che i fusibili siano stati rimossi o che l'interruttore di rete sia

rotanti devono essere ferme.

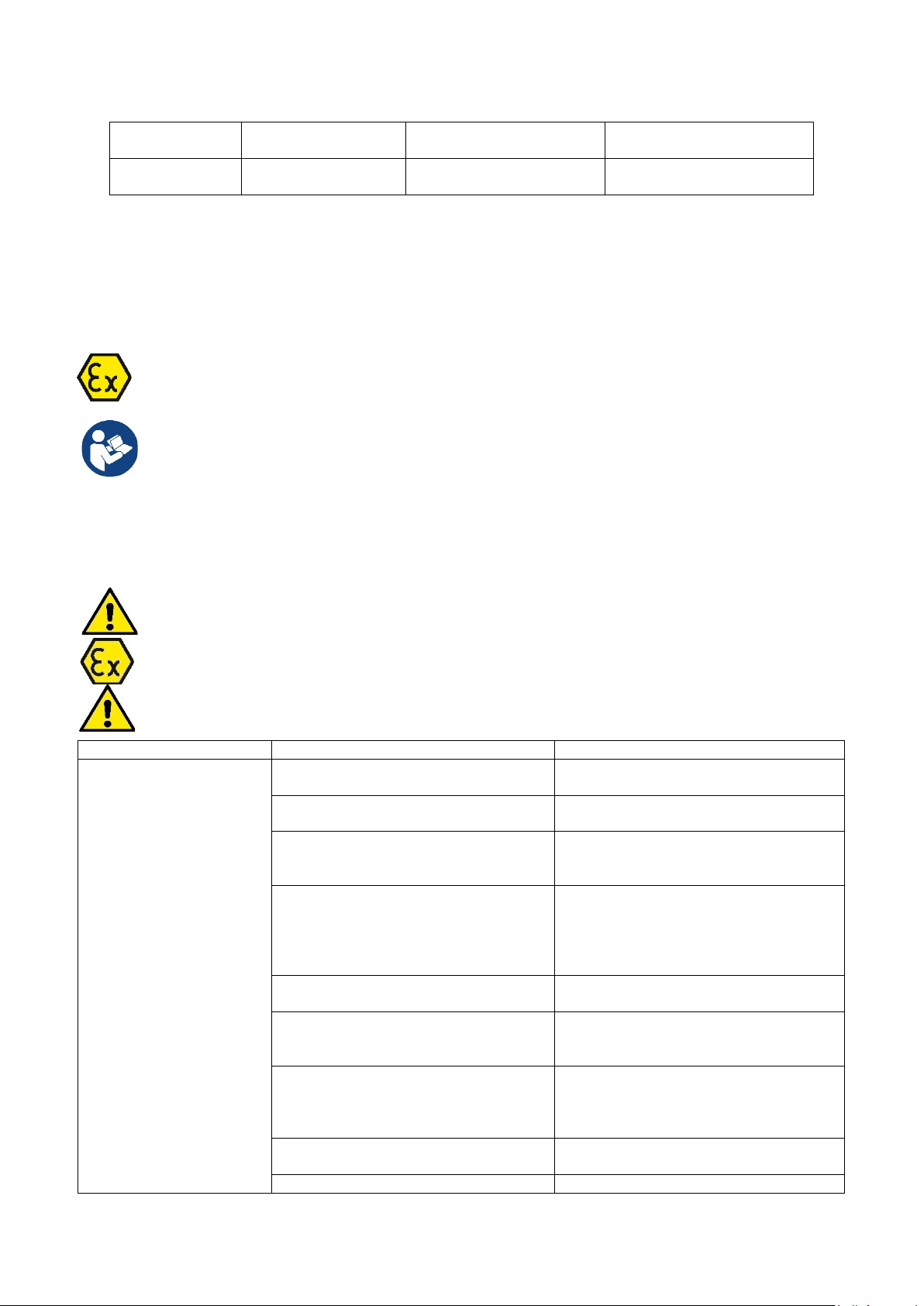

INCONVENIENTI

PROBABILI CAUSE

RIMEDI

1.Tensione insufficiente

1. Verificare il valore (vedi “Caratteristiche Tecniche”) di

tensione in ingresso al motore.

2.Non arriva corrente al motore

2. Controllare la linea elettrica, i cavi di alimentazione, i

collegamenti ed i fusibili.

3.E’ intervenuta la protezione termica.

a) motore monofase - b) motore trifase

a) Attendere il raffreddamento previsto,

b) Ripristinare relè termico e controllare la taratura.

4.L’interruttore magnetotermico del quadro o

l’interruttore automatico differenziale del quadro di

4. Controllare gli isolamenti: dei cavi dell’elettropompa,

dell’elettropompa stessa o dei galleggianti. Riarmare

quello differenziale del quadro di distribuzione.

5.Interruttore automatico a galleggiante bloccato.

5. Pulire e controllarne lo stato e la funzionalità

6.Le sonde di livello o i galleggianti non danno il

6. Attendere il ripristino del livello, controllare lo stato e la

funzionalità delle sonde, dei galleggianti e relativa

apparecchiature.

7.Quadro di comando difettoso.

7. Qualora possibile provare ad escludere il quadro di

elettrica. Eventualmente rivolgersi al Servizio Assistenza DAB

8. Girante bloccata.

8. Rimuovere ostruzione, lavare e pulire; eventualmente

rivolgersi al Servizio Assistenza DAB.

9. Elettropompa non funzionante.

9. Rivolgersi al Servizio Assistenza DAB.

3. Montare guarnizioni nuove sulle viti dell'olio.

La tabella indica la quantità di olio contenuta nella camera dell'olio delle pompe FX RANGE. Tipo di olio: ESSO MARCOL 152.

• Viti

Sostituire eventuali viti danneggiate solo con viti equivalenti ISO 4762/DIN 912.

Materiale

A2-70 700 450

• Cambio condensatore (Fig.9)

• Pulizia girante (Fig. 10)

• Sostituzione tenuta (Fig.11)

• Sostituzione galleggiante (Fig.13)

• Cambio trituratore (per FX-G Fig.14)

8.2 Manutenzione straordinaria.

Le operazioni di manutenzione straordinaria deve essere eseguite esclusivamente da un'officina di assistenza autorizzata da DAB Pumps.

Per le pompa antideflagranti è vietata la riparazione dei giunti Ex.

8.3 Pompe contaminate

Se una pompa è stata utilizzata per un liquido nocivo alla salute o tossico, verrà classificata come contaminata.

Se si richiede di riparare una pompa, occorre contattare il centro assistenza per comunicare i dettagli sul liquido pompato ecc. prima di

spedire la pompa per la riparazione. In caso contrario, il centro assistenza può rifiutarsi di accettare la pompa.

Gli eventuali costi di spedizione della pompa sono a carico del cliente. In ogni caso, tutte le richieste di assistenza (indipendentemente da

chi sarà incaricato dell'esecuzione) devono includere i dettagli relativi al tipo di liquido pompato, soprattutto se la pompa è stata usata con

liquidi nocivi alla salute o tossici. Prima di essere resa, la pompa deve essere pulita nel modo migliore possibile.

9. RICERCA GUASTI

stato disinserito. Assicurarsi che l'alimentazione elettrica non possa venire accidentalmente ripristinata. Tutte le parti

È necessario osservare tutte le norme relative alle pompe installate in ambienti potenzialmente esplosivi.

Non devono essere mai svolte attività in atmosfera potenzialmente esplosiva.

Per qualsiasi operazioni di controllo e verifica fare riferimento alle norme di sicurezza di questo manuale o allegato.

distribuzione sono intervenuti.

L’elettropompa non si

avvia.

l’interruttore magnetotermico posto all’interno del quadro o

consenso all’avviamento.

comando collegando direttamente le pompe all’alimentazione

8

Page 15

ITALIANO

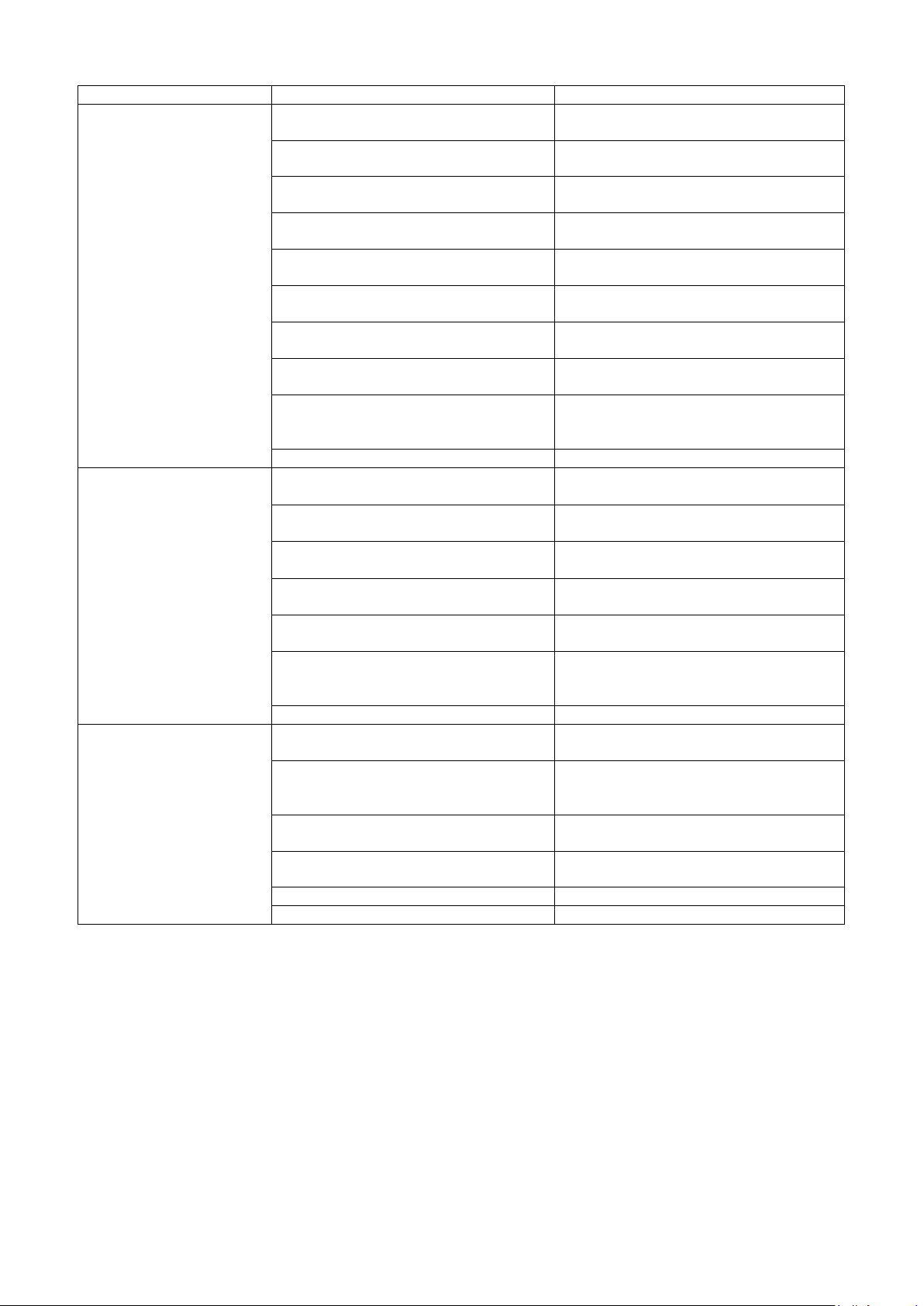

INCONVENIENTI

PROBABILI CAUSE

RIMEDI

1.Tensione di alimentazione diversa dai valori di targa.

1. Verificare il valore di tensione in ingresso al motore.

Eventualmente consultare la società responsabile

dell’erogazione dell’energia elettrica.

2.Motore trifase. Interruzione di fase.

2. Ripristinare i collegamenti dell’alimentazione del motore,

verificare in seguito il corretto assorbimento di corrente.

3.Motore trifase. Relè tarato ad un valore troppo basso.

3. Regolare la taratura del relè, impostarla ad un valore

leggermente superiore rispetto ai dati di targa del motore.

4. Relè termico difettoso

4. Sostituire il relè difettoso, verificare il buon funzionamento

del sistema.

5. Girante bloccata.

5. Rimuovere ostruzione, lavare e pulire; eventualmente

6. Errato senso di rotazione

6. Invertire il senso di rotazione (vedere paragrafo 7.2: “Senso

7.Liquido pompato troppo denso.

7. Diluire il liquido. Verificare la corrispondenza del liquido

pompato (vedi “Caratteristiche Tecniche”).

8.Funzionamento a secco dell’elettropompa.

8. Verificare il livello del liquido nella vasca e la

strumentazione di controllo del livello.

9.Punto di lavoro al di fuori del range di funzionamento.

9. Verificare punto di lavoro dell’elettropompa, controllare le

Eventualmente rivolgersi al Servizio Assistenza DAB.

10. Elettropompa non funzionante..

10. Rivolgersi al Servizio Assistenza DAB.

1.Tensione di alimentazione diversa dai valori di targa.

1. Verificare il valore di tensione in ingresso al motore.

Eventualmente consultare la società responsabile

dell’erogazione dell’energia elettrica.

2. Motore trifase. Interruzione di fase.

2. Ripristinare i collegamenti dell’alimentazione del motore,

3. Errato senso di rotazione

3. Invertire il senso di rotazione (vedere paragrafo 7.2: “Senso

di rotazione”)

4. Girante bloccata.

4. Rimuovere ostruzione, lavare e pulire; eventualmente

rivolgersi al Servizio Assistenza DAB.

5.Liquido pompato troppo denso.

5. Diluire il liquido. Verificare la corrispondenza del liquido

pompato (vedi “Caratteristiche Tecniche”).

6.Punto di lavoro al di fuori del range di funzionamento.

6. Verificare punto di lavoro dell’elettropompa, controllare le

Eventualmente rivolgersi al Servizio Assistenza DAB.

7. Elettropompa non funzionante.

7.Rivolgersi al Servizio Assistenza DAB.

1. Errato senso di rotazione

1. Invertire il senso di rotazione (vedere paragrafo 7.2: “Senso

di rotazione””)

2.Punto di lavoro al di fuori del range di funzionamento.

2. Verificare punto di lavoro dell’elettropompa, controllare le

Eventualmente rivolgersi al Servizio Assistenza DAB.

3.Liquido pompato con presenza di aria o gas.

3.Aumentare dimensioni vasca di raccolta. Prevedere

dispositivi di degasaggio.

4.Liquido pompato troppo denso.

4.Diluire il liquido. Verificare la corrispondenza del liquido

pompato (vedi “Caratteristiche Tecniche”).

5.Pompa non adescata presenza d’aria all’interno del

corpo pompa

5.Verificare adescamento pompa (vedi paragrafo “tappo di

adescamento “)

6. Elettropompa non funzionante.

6.Rivolgersi al Servizio Assistenza DAB.

L’elettropompa si avvia

ma interviene la

protezione termica.

Assorbimento superiore

ai valori di targa.

rivolgersi al Servizio Assistenza DAB.

di rotazione””)

caratteristiche e i componenti nella tubazione di mandata.

verificare in seguito il corretto assorbimento di corrente.

caratteristiche e i componenti nella tubazione di mandata.

Prestazioni insufficienti,

la pompa non eroga le

prestazioni richieste.

caratteristiche e i componenti nella tubazione di mandata.

9

Page 16

ENGLISH

Situation of general danger

Situation of electric shock hazard.

FEKA FXV

FEKA FXC

GRINDER FX

DRENAG FX

Description

Submersible pumps with

flowing impeller

with complete free

passage.

Submersible pump with

loc

Submersible pump with

Submersible pump with

impeller and with

resistant rubber

c

INDEX

1. SAFETY INSTRUCTIONS ...............................................................................................................................................................10

KEY .............................................................................................................................................................................................10

2. GENERAL DESCRIPTION ..............................................................................................................................................................10

TECHNICAL CHARACTERISTICS .................................................................................................................................................11

2.1 PRODUCT DRAWING .........................................................................................................................................................11

2.2 OPERATING CONDITIONS ................................................................................................................................................12

3. DELIVERY AND HANDLING ...........................................................................................................................................................12

3.1 TRANSPORTATION ............................................................................................................................................................12

3.2 STORAGE............................................................................................................................................................................12

4. INFORMATION ON PRODUCTS WITH THE EX MARKING ..........................................................................................................12

5. INSTALLATION ...............................................................................................................................................................................13

5.1 LEVEL SWITCHES ..............................................................................................................................................................13

5.2 INSTALLATION WITH ACCESSORIES ..............................................................................................................................13

6. ELECTRICAL CONNECTION ..........................................................................................................................................................13

6.1 WIRING DIAGRAMS ............................................................................................................................................................14

6.2 THERMAL SWITCH .............................................................................................................................................................14

7. START-UP .......................................................................................................................................................................................14

7.1 GENERAL START-UP PROCEDURE .................................................................................................................................15

7.2 DIRECTION OF ROTATION (FOR THREE-PHASE PUMPS) ............................................................................................15

8. MAINTENANCE AND SERVICE .....................................................................................................................................................15

8.1 ROUTINE MAINTENANCE ..................................................................................................................................................16

8.2 SPECIAL MAINTENANCE ...................................................................................................................................................17

8.3 CONTAMINATED PUMPS...................................................................................................................................................17

9. TROUBLESHOOTING .....................................................................................................................................................................17

1. SAFETY INSTRUCTIONS

KEY

The following symbols have been used in the discussion:

Failure to respect the instructions that follow may cause harm to persons and property.

Failure to respect the instructions that follow may cause a situation of grave risk for personal safety.

Notes

These instructions must be observed for explosion-proof pumps.

2. GENERAL DESCRIPTION

This manual contains the instructions for the installation, operation and maintenance of submersible pumps of the FX RANGE series. The

pumps are equipped with electric motors with power between 0.75 and 11 kW. The pumps in the FX RANGE series are designed and

suitable for pumping domestic and industrial sewage and waste waters compatible with the materials of which the pumps are made. The

pumps can be installed on an auto-coupling system or stand freely on the bottom of a tank. The booklet also includes specific instructions

for the explosionproof pumps.

back-

impeller and with antidisc.

ring impeller and grinder

device at the front.

ring

wear disc in abrasion-

a

b

d

10

Page 17

ENGLISH

Free impeller passage

50mm (FEKA FXV 20)

65mm (FEKA FXV 25)

Standards

EN 12050-1 X X X

EN 12050-2 X

Type of liquid

Clear water X X X

Groundwater X X X

Rainwater X X

Clear water containing

sand

Waste water:

long fibres

Waste water with small

fibres.

Untreated sewage (with

solids and long fibres)

Consult the Instructions Booklet and the data plate to check the following technical data:

-

Pumped liquids.

Pos.

Description

1

Pump Designation

2

Serial number

3

Model Code

4

Weight (with 10m cable)

5

Maximum liquid temperature

6

Range of flow

7

Range of head

8

Maximum head

9

Min. head

10

Rated power at the shaft

11

Rated input power

12

Enclosure class to IEC

13

Insulation class

14

Rated voltage

15

Rated current

16

Frequency

17

Capacitor capacity (not applicable)

21

Country of production

18

Number of phases

22

Maximum installation depth

19

Rated speed

23

Marking Ex/Quality marks

20

Level of duty

24

CE mark

Pos.

Description

Material

1

Lifting bracket

GJL200

2

Nameplate

Steel AISI 304

3

Oil screws

OT58 NICKEL

4

Discharge flange

GJL200

5

Cable plug

H07RN8-F

6

Pump housing

GJL200

7

Support feet

GJL200

8

Support disc

PP

Fig. 2 Pompa FX RANGE

50mm - 10 mm

X X X

Without large solids or

solids and without long

TECHNICAL CHARACTERISTICS

-

Electric Power Supply.

-

Construction Characteristics.

- Hydraulic Performance.

-

Working Conditions.

X X X

X X X

X X

2.1 Product drawing

11

Fig. 1 Nameplate

Page 18

ENGLISH

Always lift the pump by its lifting bracket or by means of a fork-lift truck if the pump is fixed on a pallet. Never lift the

2.2 Operating conditions

FX RANGE pumps are suitable for continuous operation always immersed in the pumped liquid. The FX RANGE pumps allow operation

with the motor NOT IMMERSED for short periods (10min).

pH value: 6.5-12 (Warning: indicative range, the pH value alone is not exhaustive in defining the aggressiveness of the pumped liquid)

Temperature of the operating liquid: 0 °C to +50 °C (non-Ex versions only).

For short periods a temperature of up to +60 °C is permissible (non-Ex versions only).

Explosion-proof pumps must never pump liquids of a temperature higher than +40 °C.

Ambient temperature

For non-explosion proof pumps, the ambient temperature may exceed +40 °C for a short period.

For explosion-proof pumps, the ambient temperature on the installation site must be in the range from 0°C + 40 °C.

Density and viscosity of the pumped liquid: viscosity and density comparable to those of water.

Flow velocity

It is advisable to keep a minimum flow velocity to avoid sedimentations in the piping system. Recommended flow velocities:

• in vertical pipes: 1.0 m/s

• in horizontal pipes: 0.7 m/s

Operating mode

Maximum 20 starts per hour.

FOR FURTHER LIMITATIONS OF THE OPERATING RANGE, REFER TO THE IDENTIFICATION PLATE.

3. DELIVERY AND HANDLING

3.1 Transportation

Before lifting the pump, check that the tools and equipment used for handling, lifting and lowering it into the sinkhole

are suitable for the weight to be lifted, efficient and complying with the applicable safety laws.

The weight of the pump is declared on the pump identification plate and on the label on the packaging.

pump by means of the motor cable or the hose/pipe.

3.2 Storage

During long periods of storage, the pump must be protected against moisture and heat.

Storage temperature: -30 °C to +60 °C. If the pump has been in use, the oil should be changed before storage. After a long period of

storage, the pump should be inspected before it is put into operation. Make sure that the impeller can rotate freely.

The impeller may have sharp edges – wear protective gloves.

If stored outside the limits indicated, pay particular attention to the conditions of the mechanical seal, the O-rings, the oil and the cable gland.

4. INFORMATION ON PRODUCTS WITH THE EX MARKING

Marking: CE 0477 II2G

Ex db IIB T4 Gb

Ex h IIB T4 Gb

EPT 20 ATEX 3715 X

0477: code identifying the body that checks the production site;

explosion-proof appliance designed for use in a potentially explosive atmosphere;

II: group. identifies an electrical appliance for use in an environment other than mines with possible presence of firedamp;

2: category. pump designed for use in places where it is probable that there will be explosive atmospheres caused by mixtures

of air and gas, vapours or mists, or mixtures of air and dust;

G: gas. the pump is protected in environments with gas, vapours or inflammable mists;

EX: explosion-proof appliance designed for use in a potentially explosive atmosphere;

db: electrical constructions for potentially explosive atmospheres – Explosion-proof housings “d”;

h: non electrical constructions for potentially explosive atmospheres – Protection with immersion in liquid “h”;

IIB: characteristic of the gas for which the appliance is intended;

T4: corresponds to 135℃, and is the maximum surface temperature that can be safely reached by the pump;

X The letter “X” on the certificate indicates that the appliance is subject to special conditions for safe use. The conditions

are mentioned in the certificate and in the installation and operating instructions.

Gb: Level of protection of the appliances, appliances for explosive gas atmospheres having a “HIGH” protection level.

12

Page 19

ENGLISH

The construction of tanks, reservoirs or sinkholes where the electropump is to be housed, as well as its positioning with respect

The control panel and respective electrical equipment, when contemplated, must be of a type approved by the safety

operation over time.

Marking for explosion-proof versions according to the IECEx scheme

Marking: Ex db IIB T4 Gb

Ex h IIB T4 Gb

IECEx EUT 20.0005X

Ex Area classification according to AS 2430.1.

db Flame protection in compliance with IEC 60079-1:2014.

IIB Suitable for use in explosive atmospheres (not in mines).

Gas classification, see IEC 60079-0:2004, Attachment A. Gas group B includes gas group A.

T4 The max. surface temperature is 135°C according to IEC 60079-0.

X The letter “X” on the certificate indicates that the appliance is subject to special conditions for safe use. The conditions are

mentioned in the certificate and in the installation and operating instructions.

Gb Appliance protection level.

5. INSTALLATION

to the level of the sewage network, are subject to standards and legal regulations that must be respected.

Installation types

The FX RANGE pumps are designed for two installation types:

• free-standing submerged installation on ring stand. (Fig.3)

• submerged installation on automatic coupling. The automatic coupling system facilitates maintenance and service as the pump can

be easily removed from the tank. (Fig.4)

Before installation, check that the bottom of the tank is flat and uniform.

Check that pit, pool or tank are well dimensioned and that water level assures a correct running of electric pump with

limited number of starts per hour.

For mobile installations we recommend the use of a support disc kit (Fig 1) to prevent the pump from sinking into the

ground during operation due to suction. In any case, create a support surface that is as solid as possible.

5.1 Level switches

FX RANGE Automatic Pumps, version MA (Fig.5)

The pumps in the FX RANGE range in the MA single-phase automatic version are supplied complete with adjustable float switch.

This allows the pump to be switched on and off autonomously according to the level of the liquid inside the tank.

Make sure that the float switch can move freely in the tank without obstacles. Adjust the float switch so that it switches off

before the minimum pumping level.

The pump can work with the motor uncovered only for short periods (10min).

FX RANGE Non Automatic Pumps. version MNA and TNA (Fig.6)

The non-automatic version of the FX RANGE range of pumps (MNA and TNA) requires a control panel connected to float switches

or to another level monitoring system.

Stop Level: The stop level or float switch must be positioned so that the pump or pumps, for multiple installations, stop before the minimum

pumping level is reached.

Start level: In tanks with one pump, set the start level so that the pump is started once the requested level is reached, the pump must

always be started before the liquid level reaches the bottom inlet pipe to the tank.

2-pump start level: In tanks with two pumps, the start level switch for pump 2 must start the pump before the liquid level reaches the

bottom inlet pipe to the tank, and the start level switch for pump 1 must start this pump correspondingly earlier.

If installed, always install the high-level alarm switch about 10 cm above the start level switch; however, the alarm must always be given

before the liquid level reaches the bottom inlet pipe to the tank.

For further information on electric panels and the respective use of level switches, contact DAB Pumps.

Switches or sensors in potentially explosive environments must be certified for this application.

5.2 Installation with accessories

See figure 3a, 4, 4a

6. ELECTRICAL CONNECTION

regulations in force. Instruments and components of the panel must be of an adequate capacity and quality to maintain reliable

13

Page 20

ENGLISH

In potentially explosive environments, the electrical connection and the control panel must be provided with

Before making the electrical connection, turn off the power and ensure that it cannot be reconnected accidently.

The installer is responsible for ensuring that the earthing system is efficient and made in compliance with the

regulations in force.

according to standard EN

On explosion-proof pumps, make sure that an external earth conductor is connected to the external earth terminal on

The section of the earth lead must be at least 4mm², yellow/green.

Make sure that the earth connection is protected from corrosion.

Set the motor-protective circuit breaker to the rated current of the pump. The rated current is stated on the pump

Non explosion-proof pumps

For correct operation the thermal switch must be connected to a device for interrupting the power supply circuit of the

When the electropump has cooled, once the circuit of the thermal switch has been reset, the device can

automatically restart the pump.

proof pumps must not restart the pump

Before starting work on the pump, check that the main switch is off.

The pump must not run dry.

explosion-proof protection.

Connect the earth lead before connecting the line leads; if the electropump has to be removed or dismantled, the

earth lead must be removed last.

For explosion-proof pumps the electrical and equipotential connection must be made

60079-14.

Before installation and the first start-up of the pump, check the condition of the cable visually to avoid short circuits.

If the power cable is damaged, it must be replaced by the manufacturer’s service centre or by another qualified person.

the pump.

Make sure that all protective equipment has been connected correctly.

Float switches used in potentially explosive environments must be approved for this application.

nameplate.

The supply voltage and frequency are marked on the pump nameplate. The voltage tolerance must be within - 10 %/+ 10 % of the rated

voltage. Make sure that the motor is suitable for the power supply available at the installation site.

All the pumps are supplied with a 10 m cable and a free cable end.

For greater lengths contact the DAB Pumps technical assistance service.

The connections of the pump protection system, such as thermal protections and oil-in-water sensor, are to be provided by the user, who

must use a control panel with suitable characteristics.

6.1 Wiring diagrams

See Fig.15a and 15b

6.2 Thermal switch

All FX RANGE pumps have thermal protection incorporated in the stator windings (see wiring diagrams, contacts k1, k2) See parag. 6.1.

The thermal switches are inserted in the motor windings and intervene by opening and interrupting the circuit when an excessive

temperature is reached in the windings (about 150°C).

electropump.

Explosion-proof pumps

The device for interrupting the power supply circuit of explosionautomatically. This ensures protection against over temperature in potentially explosive environments.

7. START-UP

It must be ensured that the power supply cannot be accidentally switched on.

Make sure that all protective equipment has been connected correctly.

The pump must not be started if the atmosphere in the tank is potentially explosive.

Before starting the pump, check that it is suitably connected to the pumping system to avoid uncontrolled leakage of

liquid.

Do not put your hands or any tool into the pump suction or discharge port after the pump has been connected to the

power supply.

14

Page 21

ENGLISH

In case of abnormal noise or vibrations from the pump, other pump failure or power supply failure or water supply

the fault corrected.

Routine maintenance work, limited to checking, cleaning or replacing limited parts, may be carried out only by expert and

Special maintenance or repairs must be entrusted to authorised Dab Pumps service centres.

Before starting any work on the system or troubleshooting, ensure that the main switch is off and that the power

that all the rotating parts are stopped.

Maintenance work on explosion-proof pumps must be carried out by DAB Pumps or a service workshop authorized

However, this does not refer to hydraulic components such as the pump body, the impeller and the mechanical seal.