ENGLISH

Stretch wrapper model

Manual

GL 205 equipped with

GL 215 equipped with

SVENSKA /

Sträck lmare modell /

Manual /

GL 205 utrustade med

GL 215 utrustade med

GL 215 / GL 215 HS

GL 205 / GL 205 HS

Ver.

2.0

УПАКОВОЧНОЕ ОБОРУДОВАНИЕ

ПРОИЗВОДСТВО И ПОСТАВКА

СЕРВИСНЫЙ РЕМОНТ

ЗАПАСНЫЕ ЧАСТИ

РАСХОДНЫЕ МАТЕРИАЛЫ

Диагностика, ремонт, сервисное обслуживание.

Запасные части и расходный материал: резина,

тефлоновая лента, термонож (лезвие), гель для

смазки.

Плёнка термоусадочная полиолефиновая.

Система «Trade-In» − замена Вашего

оборудования на новое и более

производительное.

(495) 231-21-00

(812) 363-20-22

info@ardsystems.ru

ООО «АРДсистемы»

www.filmtrade.ru

www.ardsystems.ru

На фото: запайщик Magnetic FL900 + туннель Magnetic T100

GL 205

GL 205 HS

GL 215

GL 215 HS

EN

This machine is equipped with the following accessories:

1

Ramp. Ramp for electric/manual truck.

a For standard machine.

b For machine with table diameter 2000 mm.

2

Casting ring.

a For standard machine.

b For machine with extended chassis 500 mm.

c For machine with table diameter 2000 mm.

d For machine with scale function.

3

Throughout the entire manual, the following

symbols will be used to indicate important

information.

This machine is equipped with

the following options:

Top plate, round.

Top plate, rectangular.

Extended mast.

Chassis. Extended 500 mm between mast and table.

Chassis. Table diameter: 2000 mm (std 1675 mm).

Chassis. Table diameter: 2000 mm (std 1675 mm).

Chassis. Max weight: 2000 kg (std 1500 kg).

Twinpack

Tandem

2b, 2c and 2d can be combined.

Indicates particularly

important information

Calls attention to

particular hazards.

*) Cannot be used with Horseshoe.

Rights to make any technical modi cations are reserved. This manual must not be copied or otherwise duplicated.

Nor may its content be amended or passed on without our written permission. All rights reserved.

© Copyright by Cyklop Teknik AB – Burseryd 2009 /mka

Model:

Serial number:

Delivery date:

YY-MM-DD

EN

by C

yklo

p Te

knik AB

knik AB

2

SE+

Denna maskin är utrustad med

följande tillbehör:

1

Ramp. Uppkörningsramp för el-/handtruck.

a För standard maskin.

b För maskin med bordsdiameter 2000 mm.

2

Ingjutningsring.

a För standard maskin.

b För maskin med förlängt chassi 500 mm.

c För maskin med bordsdiameter 2000 mm.

d För maskin med vågfunktion.

3

Genom hela manualen kommer följande

symboler att användas för att påtala viktig

information.

Denna maskin är utrustad med följande

optioner:

1

Topplatta, rund.

2

Topplatta, rektangulär.

3

Förlängd mast.

4

Chassi. Förlängd 500 mm mellan mast och bord.

5

Chassi. Bordsdiameter: 2000 mm (std 1675 mm).

6

Chassi. Bordsdiameter: 2400 mm (std 1675 mm).

7

Chassi. Max godsvikt: 2000 kg (std 1500 kg).

8

Twinpack

9

Tandem

10

11

2b, 2c samt 2d kan kombineras.

Påtalar särskilt viktig

information

Uppmärksammar

särskilda faror.

*) Kan ej användas med Hästsko.

*

*

*

*

*

*

*

Modell: Serienummer:

Leveransdatum:

ÅÅ-MM-DD /

EN

Managing director

Position

Position

Machine Number

Responsible for Technical le

Place and date

(YY-MM-DD)

Place and date

(YY-MM-DD)

EC declaration of conformity according to EC

Machine Directive 2006/42/EC, Annex 2A

We:

Cyklop Teknik AB

Villstadsvägen 1

SE-330 26 Burseryd

Co. reg. No. 556224-0001

declare at our sole responsibility that the product:

Designation: Stretch wrapper GL 205, Stretch wrapper GL 215

Type designations: 1120500 - 1620599, 1121500-1621599

for which applicable parts of Annex 1 to the Directive

concerning essential health and safety requirements in

connection with the design of machines have been executed

and where relevant technical documentation has been

compiled in accordance with Annex 7, paragraph A.

Relevant information on the completed machine will be submitted if a justi ed request is received from the national authorities.

As covered by this assurance, in compliance with the

following directives:

2006/42/EC

2006/95/EC

2004/108/EC

Machine Directive, Basic safety regulations

Low Voltage Directive (LVD)

Electromagnetic Compatibility (EMC)

The following harmonised standards have been applied:

Place and date (YY-MM-DD)

Place and date

(YY-MM-DD)

Machine safety - Risk assessment principles

Machine safety - Basic terminology,

methodology

Machine safety - Technical principles

Machine safety - Machines’ electrical

equipment

Machine safety - Control systems

Packaging machines safety

EN ISO 14121

EN ISO 12100-1

EN ISO 12100-2

SS-EN 60204-1

SS-EN 954-1

SS-EN 415-6

EN

3

SE+

VD /

Ansvarig för Teknisk l

Ph: +46 (0)371 50800

Fax: +46 (0)371 50775

info@cyklopteknik.se

www.cyklopteknik.se

Cyklop Teknik AB

Villstadsvägen 1

SE-330 26 BURSERYD

Bo Eriksson Befattning /

Ort & datum

(ÅÅ-MM-DD) Lars Karlsson Befattning /

Ort & datum

(ÅÅ-MM-DD)

Burseryd

Burseryd

Maskinnummer /

2006/42/EG

2006/95/EG

2004/108/EG

Maskindirektiv, Grundläggande säkerhetsföreskrifter

Lågspänningsdirektivet (LVD)

Elektromagnetisk kompabilitet (EMC)

Följande harmoniserande standarder har tillämpats:

EG-försäkran om överensstämmelse enligt EG:s

Maskindirektiv 2006/42/EG, Bilaga 2A

Vi:

Cyklop Teknik AB

Villstadsvägen 1

SE-330 26 BURSERYD

Org. Nr. 556224-0001

försäkrar under eget ansvar att produkten:

Benämning: Sträck lmare GL 205, Sträck lmare GL 215

Typbeteckningar: 1120500 - 1620599, 1121500-1621599

vars tillämpliga delar av direktivets bilaga 1 om väsentliga

hälso- och säkerhetskrav i samband med konstruktion av

maskiner har utförts och att relevant teknisk dokumentation

har sammanställts enligt bilaga 7, avsnitt A.

Vid en motiverad begäran från nationella myndigheter

överlämnas relevant dokumentation om den fullbordade

maskinen.

Som omfattas av denna försäkran är i överensstämmelse med

följande direktiv:

Maskinsäkerhet - Principer för riskbedömning

Maskinsäkerhet - Grundläggande terminologi, metodik

Maskinsäkerhet - Tekniska principer

Maskinsäkerhet - Maskiners elutrustning

Maskinsäkerhet - Styrsystem

Förpackningsmaskiner, Säkerhet

EN ISO 14121

EN ISO 12100-1

EN ISO 12100-2

SS-EN 60204-1

SS-EN 954-1

SS-EN 415-6

EN

Page

ENGLISH 25

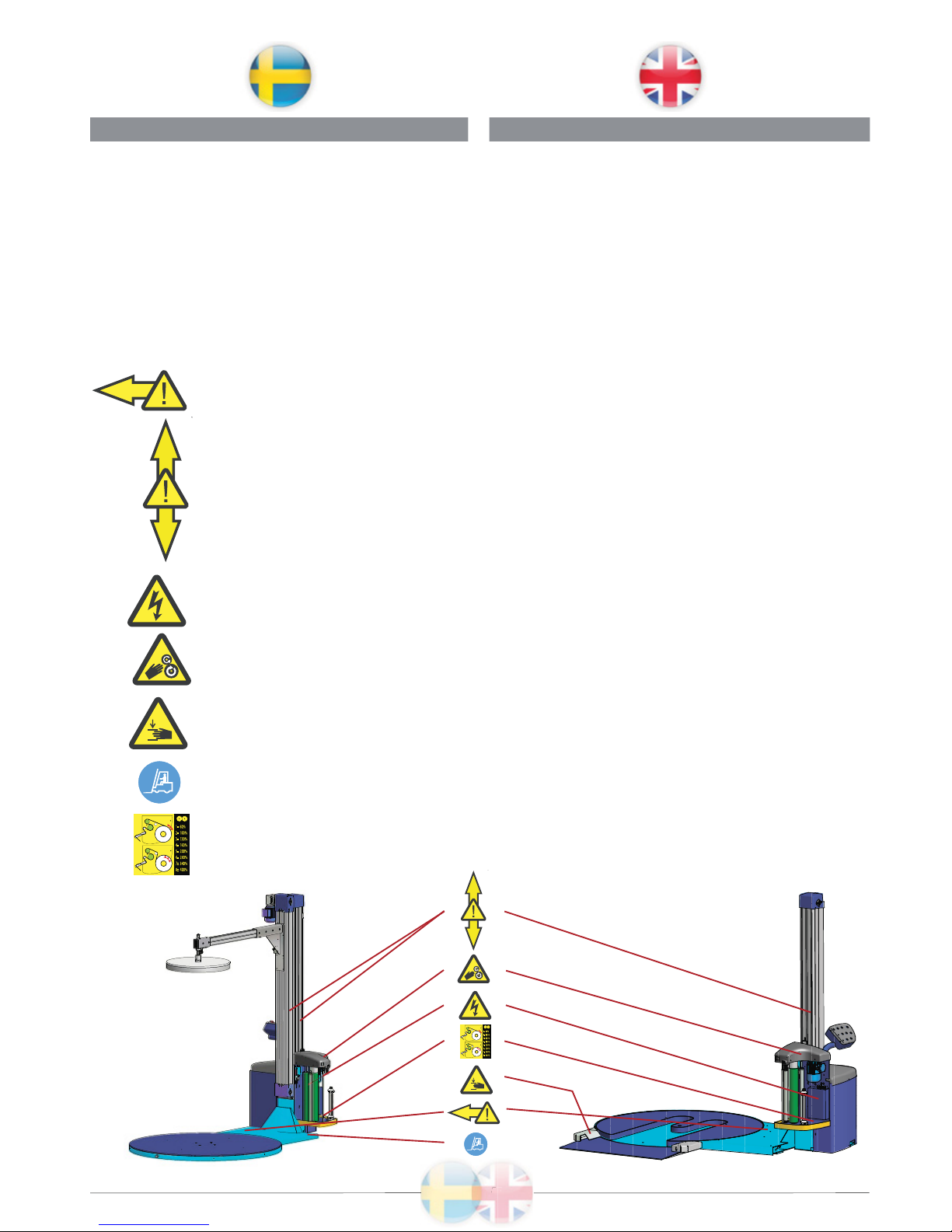

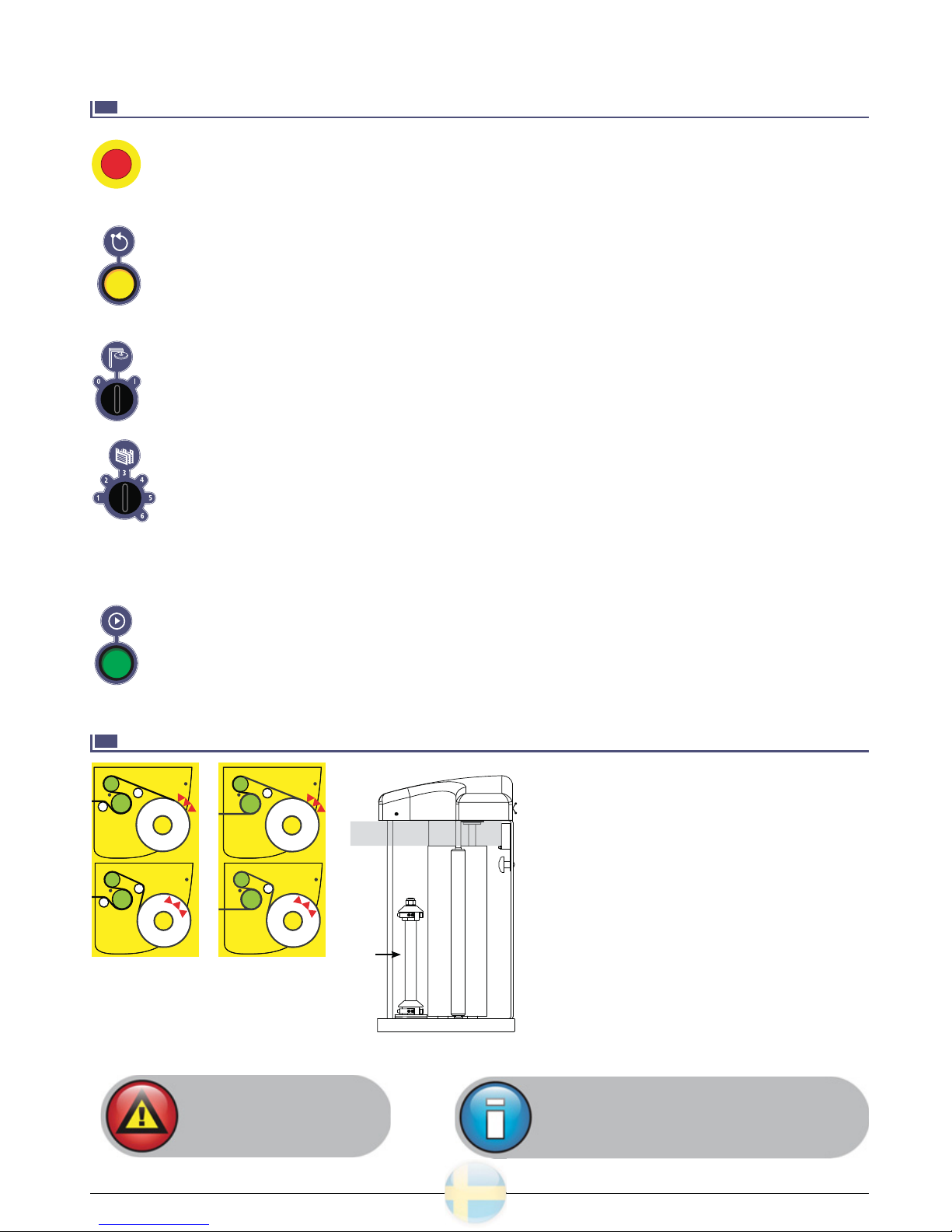

This user guide describes the operation, safe use,

maintenance and adjustment of the machine. ATTENTION!

Connection to the power grid is not included.

Machine design and construction allows for safe use and maintenance. This is true provided that the installation is done as is

described in this guide.

The warning labels that have been applied to the machine should

be kept in such condition that the content is easy to read. If not,

the label must be replaced. Explanations and positioning below.

Design may differ slightly on label af xed to the machine, but the

meaning is the same.

Part No: 400778

HAZARD!

The turn table rotates in the direction of the arrrow.

HAZARD!

Aggregate travels in the directions of the arrows. Crush hazard.

HAZARD!

Topplattans släde rör sig i pilarnas riktning. Crush hazard. (For

option: Top plate)

HAZARD!

Dangerous electrical voltage.

MANDATORY

Outtakes for forks. Lift the machine here.

INFORMATION

1. Tread the stretch lm according to the picture.

2. Gear ratio.

HAZARD!

Crush hazard.

(For Horseshoe ”HS” version)

HAZARD!

Crush hazard.

EN

4

SE+

Sidan

SVENSKA 5

I den här användarhandledningen beskrivs drift, säker

användning, underhåll och inställning av maskinen.

OBSERVERA! Anslutning till elnätet ingår inte i leveransen.

Maskinens design och konstruktion möjliggör säker

användning och underhåll. Detta gäller under förutsättning att

installationen görs såsom står beskrivet i denna handledning.

De varningsdekaler applicerade på maskinen ska hållas i ett sådant skick att innehållet är klart och tydligt. Om inte skall de bytas

ut. Se nedan för förklaringar. samt position av dekalerna. Design

kan avvika något mot dekal fäst på maskinen men betydelsen är

dock densamma.

Artikelnummer: 400778

VARNING!

Bordet roterar sig i pilens riktning.

VARNING!

Aggregatet rör sig i pilarnas riktning. Klämrisk föreligger.

VARNING!

Topplattans släde rör sig i pilarnas riktning.

Klämrisk föreligger. (Gäller option: Topplatta)

VARNING!

Farlig elektrisk spänning

PÅBUD

Uttag för truckgaf ar. Lyft maskinen här.

INFORMATION

1. Träd sträck lmen enligt bilden.

2. Utväxling, olika växellägen.

VARNING!

Klämrisk föreligger.

(Gäller Hästskoversionen ”HS”)

VARNING!

Klämrisk föreligger.

5

SE

Innehåll

Kapitel Sidan

Maskinkonfiguration 2

EG-deklaration 3

Allmänna säkerhetsanvisningar 16

Maskinens huvuddelar 210

Manövreringsskåp 311

• GL 205 Översikt & förklaring knappar 3.1 11

• GL 215 Översikt & förklaring knappar 3.2 12

• Översikt program 3.3 13

Köra maskinen 414

• Uppstart 4.1 14

• Ladda film 4.2 14

• Ställ in försträckning av film 4.3 15

• Ställ in filmspänning (Endast GL 215 / GL 215 HS) 4.4 16

• Justering av höjdfotocell 4.5 16

• Starta maskinen 4.6 16

Skötsel & Dagligt underhåll 517

• Rengöring av maskinen 5.1 17

• Service & Underhåll 5.2 17

Felsökning 619

• Standard 6.1 19

• Hästsko (HS) 6.2 19

Installation 720

• Transport 7.1 20

• Uppställning av standard maskin 7.2 20

• Installation av ingjutningsring 7.3 20

• Uppställning av hästskomaskin (HS) 7.4 22

Tekniska data 823

• Standard 8.1 23

• Hästsko (HS) 8.2 24

Reservdelar, standard maskin 945

Reservdelar, hästsko maskin (HS) 10 66

Optioner & tillbehör 11 68

Reservdelar, optioner 12 69

• Lång mast 12.1 69

• Rund topplatta 12.2 82

• Rektangulär topplatta 12.3 86

• Bord Ø2000 mm 12.4 90

• Bord Ø2400 mm 12.5 92

• Bord 2000 kg 12.6 96

• Tandem 12.7 98

• Twinpack 12.8 99

• Tillbehör 12.9 100

Rekommenderade Reservdelar 13 105

Elschema 14 106

• GL 205 14.1 106

• GL 215 14.2 121

6

SE

GRUNDLÄGGANDE

Maskinens design och konstruktion möjliggör säker användning

och underhåll. Detta gäller under förutsättning att installationen

görs såsom står beskrivet i denna handledning. Handledningen

ska läsas och instruktionerna följas av alla som arbetar med maskinen. Det ligger på kundens ansvar att se till att instruktionerna

efterlevs av personalen.

I vissa länder eller på vissa företag nns ytterligare säkerhetsföreskrifter som ska efterlevas, huvudsakligen personalrelaterade.

Denna dokumentation tar inte hänsyn till sådana företagsspeci ka

eller nationella riktlinjer. De tekniska speci kationerna i bilagorna

ska dock räcka som beslutsunderlag för eventuella lokala säkerhetsföreskrifter. Rådgör i förekommande fall med myndigheterna

eller med företagets skyddsombud.

Denna dokumentation skiljer mellan ”normal drift” (se kapitel 3-4

Köra maskinen) och “övrigt handhavande” (se kapitel 5 Skötsel

och dagligt underhåll). Anledningen är att man ställer olika krav

på operatörer och servicepersonal, inte minst med tanke på säkerheten.

Enklare underhåll, som beskrivs i kapitel 4, får även utföras av

operatörer. Underhåll som bara beskrivs i kapitel 5 får endast

utföras av kunnig servicepersonal.

SÄKERHETSFÖRESKRIFTER

Nedan följer ett antal föreskrifter som ska iakttas:

• Se till att inga barn eller djur vistas i närheten av

installationen.

• Endast personer som har läst och förstått användarhandledningen får sköta installationen.

• Gör inga ingrepp medan maskinen arbetar eller är påslagen.

Varning! Även om maskinen inte arbetar, så kan den vara påslagen. Säkerhetsanordningar får inte avlägsnas eller sättas

ur spel. Samtliga skydd för elektriska och mekaniska komponenter måste vara rätt monterade när installationen är i drift.

Säkerhetsanordningarna är väsentliga för säkerheten i arbetsmiljön. Det är således strängeligen förbjudet att på något sätt

ignorera eller kringgå dessa.

• Håll arbetsområdet städat samt fritt från främmande föremål.

• Se till att belysningen i arbetsområdet är tillräcklig.

OTILLÅTEN ANVÄNDNING

Följande användning leder till onödiga säkerhetsrisker på grund av

att de inte är i överensstämmelse med maskinens speci kationer

och således otillåtna:

• pallar som inte uppfyller speci kationerna

• pallgods som överskrider den maximalt tillåtna vikten

• pallgods som inte har staplats på ett korrekt sätt. Tänk på att

även om godset till synes ser välstaplat ut så kan gods falla

ned ändå på grund av andra orsaker.

• pallar som är i dåligt skick

• pallar som sticker utanför bordets periferi

• negligering av installationens speci kationer

• oförpackat livsmedel

ANVÄNDARE

Operatörer

Maskinen får skötas av varje vuxen person som har läst och förstått innehållet i kapitel 1-4. Det krävs inte att operatörerna har

någon särskild utbildning. Maskinoperatörer utbildas av personal

ifrån Cyklop AB eller av Cyklop utsedda återförsäljare.

Operatören ägnar sig normalt åt följande arbetsuppgifter:

• handhavande av maskinen

• dagligt standardunderhåll. Med det menas exempelvis

rengöring av fotoceller - inga större ingrepp.

• se till att farliga situationer inte kan uppstå

• hålla arbetsområdet rent och fritt från främmande objekt

Servicepersonal

Särskilda kunskaper, erfarenhet och/eller utbildning krävs.

Servicepersonal ska dessutom behärska hela innehållet i den här

dokumentationen. Servicepersonal har normalt följande typer av

arbetsuppgifter:

• underhåll av installationen

• reparation av defekter

• ge support till operatörerna

Servicepersonalen ska efter felåtgärd återställa maskinen till

ursprungligt skick. Med tanke på säkerheten, så innebär detta

exempelvis återmontering av skyddskåpor samt även återställning

av säkerhetsomkopplare till ursprunglig plats och ursprungligt

läge. När en servicetekniker tar egna initiativ till att genomföra

förändringar i installationen, förverkar kunden i samma stund sina

garantianspråk när det gäller eventuella problem som konsekvens

av förändringarna.

PERSONLIGA SKYDDSÅTGÄRDER

Några personliga skyddsåtgärder ställs inte på maskinoperatörer.

Emellertid är ett antal åtgärder att rekommendera, exempelvis

skor med stålhätta, hörselskydd osv. En del produkter som

används kan däremot ställa krav på skyddsåtgärder - rådfråga

sådana produkters dokumentation. Vid hantering av plåt har man

att iaktta vissa skyddsåtgärder för att förebygga skador handskador o.d. Vid utförande av serviceåtgärder gäller lokala säkerhetsföreskrifter. Diskutera personliga säkerhetsåtgärder med företagets skyddsombud.

Hela installationen har konstruerats och testats att fungera med

de speci cerade ämnena. Oförutsedda faror kan uppstå vid användning av andra ämnen än de som speci cerats. Tillverkaren

kan inte ta på sig ansvaret för komplikationer som uppstår till följd

av användning av andra ämnen än de som speci cerats.

TRANSPORT

Vid transport av installationen på allmän väg kan det nnas lokala föreskrifter att följa. Rådgör med nationella och lokala myndigheter angående den här typen av föreskrifter samt ansök om

tillstånd.

MILJÖHÄNSYN

Potentiella miljörisker nns i form av till exempel olja, smörjfett

samt rengöringsmedel. Den här typen av ämnen ska omhändertas

enligt gällande nationella miljöföreskrifter.

KASSERING AV MASKIN/INSTALLATION

Om och när maskinen kasseras ska lokala miljöföreskrifter iakttas.

Maskinen innehåller uteslutande material som kan betraktas som

allmänt kända. Samtliga ingående material i maskinen var vid tidpunkten för tillverkning av sådan art att de skulle kunna kasseras

på ett miljövänligt sätt samt utan risk för personskada.

KATASTROFER

Som katastrofer betecknas brand, översvämning och dylikt. Det

nns inga särskilda föreskrifter för agerande vid katastrofer.

Brandsläckning kan ske enligt sedvanlig standard, utan speciella

hänsyn.

7

SE

Grundanvändning

Innan maskinen tas i bruk måste manual och säkerhetsinstruktioner läsas noggrant. Maskinens operatörsmanual skall

nnas tillgänglig vid maskinen. Underhålls- och skötselintervaller

måste följas.

Maskinen får endast användas om den är tekniskt fullt brukbar

med avseende på avsedd användning och anvisningarna i

operatörsmanualen och får endast köras av personal som är

utbildade i säkerhetsfrågor och till fullo förstår de risker som

eventuellt kan nnas vid användning av maskinen. Funktionsfel, speciellt sådana som påverkar säkerheten på maskinen/

anläggningen, måste därför åtgärdas omedelbart.

Maskinen/anläggningen får endast användas för avsedd

användning.

Organisatoriska åtgärder

Utöver användarinstruktionerna måste användaren också

instrueras i alla övriga legala och obligatoriska förordningar

som rör undvikande av olyckor och skydd av miljön så att dessa

observeras. Dessa obligatoriska förordningar kan också röra

handhavande av farliga ämnen, bärande av personlig skyddsutrustning, eller tra kregler.

Av säkerhetsskäl måste långt hår hållas hopfäst eller på annat sätt

täckt, tättsittande kläder användas och inga smycken typ ringar

bäras. Det nns risk för personskada genom att kläder fastnar i

maskinen eller att ringar fastnar på rörliga delar.

Använd skyddsutrustning där så erfordras av omständigheterna

eller genom lag.

Observera alla säkerhetsanvisningar och varningar fästa på

maskinen/anläggningen.

Kontrollera att säkerhetsinstruktioner och varningsmärken fästa

på maskinen alltid är kompletta och helt läsbara.

Vid ändringar som berör säkerheten eller förändrat beteende

hos maskinen/anläggningen under körning, stanna omedelbart

maskinen/anläggningen och rapportera felen till utbildad

myndighet/person.

Gör aldrig modi eringar, tillägg eller ändringar som kan påverka

säkerheten utan att först ha tillverkarens godkännande. Detta

gäller även installation och justering av säkerhetsanordningar och

ventiler liksom svetsarbeten på bärande delar.

Reservdelar måste svara mot de tekniska krav som ställs av

tillverkaren vilket alltid är fallet vid användande av originaldelar.

Ändra aldrig software i programmerbara kontrollsystem.

Byt ut hydraulikslangar inom stipulerade och avpassade

tidsintervaller även om inga fel som rör säkerheten har påvisats.

Vid utförande av underhållsarbeten är för uppgiften lämpliga

verktyg och utrustningar absolut nödvändiga.

Personalen måste ha kännedom om var brandsläckare nns och

hur man använder dessa.

Observa alla brandvarningar och eldbekämpningsåtgärder.

Skyddsutrustning för undvikande av skador, som inte ingår i

leveransomfånget typ skyddsgaller, tillhandahålles av kunden i

enlighet med lokal säkerhetsförordning.

Val av och kvali kationer hos personal

Allt arbete på och med maskinen/anläggningen skall endast göras

av utbildad, pålitlig personal. Regler för lägsta ålder stipulerade i

lag måste följas.

Använd endast utbildad eller instruerad personal och stipulera

tydligt och klart individuellt ansvar för personalen vad gäller

körning, installation, underhåll och reparationer.

Se till att endast auktoriserad personal arbetar på eller med

maskinen.

De niera maskinoperatörens ansvarsområde – också vad

gäller iakttagande av tra kregler – detta ger operatören möjlighet

att vägra följa instruktioner från tredje part som strider mot

säkerhetsföreskrifterna.

Tillåt inte personer som skall utbildas eller instrueras eller

personer som skall delta i en allmän utbildning att arbeta på eller

med maskinen/anläggningen utan konstant övervakning av

erfaren person.

Arbete på el-systemet och elektrisk utrustning på maskinen/

anläggningen får endast utföras av utbildad elektriker eller av

utbildad personal under övervakning och stöd av behörig

elektriker och i enlighet med regler och förordningar för

elektrotekniskt arbete.

Arbete på gasdriven utrustning (gaskunder) får endast utföras av

speciellt utbildad personal.

Arbete på hydrauliksystemet får endast utföras av personer med

specialkunskap i och erfarenhet av hydraulisk utrustning.

Säkerhetsanvisningar rörande speci ka driftsfaser.

Undvik alla driftsinställningar som kan riskera säkerheten.

Vidtag nödvändiga åtgärder för att säkerställa att maskinen

endast används i säkert och tillförlitligt skick. Kör maskinen endast

om alla skydds- och säkerhetsdetaljer som avtagbara skydd,

nödstoppsutrustning, ljudisolerande element och avloppsmunstycke är på plats och i helt funktionsdugligt skick.

Kolla efter skador och defekter åtminstone en gång under varje

arbetsskift. Rapportera alla förändringar (inkl skillnader i

maskinens arbetssätt) till behörig personal/organisation

omedelbart. Stanna om så behövs maskinen omedelbart och lås

den.

Vid felaktigheter i driften, stoppa maskinen/anläggningen

omedelbart och lås den. Rätta omedelbart till alla defekter.

Kolla att ingen nns i riskzon innan maskinen/anläggningen

startas.

Slå aldrig av och ta aldrig bort utsugs- och ventilationsdelar

medan maskinen är igång.

8

SE

Informera operatörerna innan speciella arbeten och underhåll på

börjas och utnämn en person att övervaka arbetena.

Kontrollera att underhållsområdet är ordentligt skyddat och

säkrat! Hissdelar måste fästas med mekaniska säkerhetsklampor

för att förhindra fall innan någon beträder maskinen!

Om maskinen/anläggningen är helt avstängd för underhållsoch reparationsarbete måste den säkras mot oavsiktlig återstart

genom att huvudkontroll-enheterna låses och nyckeln tas ur och/

eller att varningsmärke sätts på huvudbrytaren

Utför underhålls- och reparationsarbete endast om maskinen

står på stadigt och jämnt underlag och har säkrats mot oavsiktlig

rörelse och krökning!

För att undvika skaderisker måste enskilda delar och större

enheter som tas ur för att delar skall bytas ut fästas noggrant i

lyfttaljor och säkras där. Använd endast anpassade och tekniskt

perfekta lyft- och bäranordningssystem med tillräcklig

lyftkapacitet. Arbeta eller stå aldrig under hängande gods!

Fastsättande av gods och utbildning av kranskötare skall endast

göras av erfaren personal. Instruktioner måste ges inom syn- och

hörhåll för operatören

Använd alltid specialdesignade stegar eller arbetsplattformar

som på annat sätt är tillverkade för säkerhet vid montagearbete

högt upp. Använd aldrig delar av maskinen för att klättra. Bär

säkerhetssele vid underhållsarbete högt upp. Håll alla handtag,

steg, räcken, plattformar och stegar fria från smuts, snö och is.

Gör ren maskinen, speciellt anslutningar och gängade fattningar,

från alla spår av olja, bränsle eller konserveringsmedel innan

underhåll eller reparation utförs. Använd aldrig starka rengöringsmedel och använd luddfria rengöringstrasor.

Innan maskinen görs ren med vatten, ånga (högtrycksrengöring)

eller rengöringsmedel täck eller tejpa alla öppningar som av

säkerhets- eller funktionsorsaker måste skyddas från inträngande

av vatten, ånga eller rengöringsmedel. Var särskilt försiktig med

elektriska motorer och skåp med växellådor.

Se till att temperaturavkännare för brandvarnare och

brandbekämpningssystem inte kommer i kontakt med varma

rengöringsmedel under rengöring av maskinen eftersom detta kan

aktivera brandvarningssystemet.

Efter rengöring måste alla skydd och all tejp avlägsnas som satts

dit i detta syfte.

Efter rengöring kontrollera alla bränsle-, smörj, och hydraulikledningar för läckage, lösa förbindelser, skrapmärken eller skador.

Alla defekter måste omedelbart åtgärdas.

Skruva alltid till alla skruvförbindelser som lossats under underhåll

och reparation.

Alla säkerhetsanordningar som tagits bort för montage, underhåll

eller reparation, måste sättas tillbaka och omedelbart kontrolleras

efter avslutat underhålls- och reparationsarbete.

Se till att allt material och alla utbytta delar skrotas på ett så säkert

och miljövänligt sätt som möjligt.

Innan maskinen startas se alltid till att kringutrustning ställts

undan på ett säkert sätt.

Undvika alla åtgärder som kan äventyra maskinens stabilitet.

Gå inte på transportörerna.

Varning för speciella riskområden

Elektricitet

Använd endast originalsäkringar med speci cerad styrka. Slå

omedelbart av maskinen/anläggningen om problem uppkommer

i elsystemet.

Arbete på elsystemet eller elutrustningen får bara utföras av

utbildad, behörig elektriker eller av speciellt instruerad personal

under kontroll och övervakning av sådan elektriker och i enlighet

med relevanta eltekniska regler.

Om reglerna så stipulerar måste elförsörjningen brytas till delar

av maskin eller anläggning på vilka inspektion, underhåll eller

reparation utförs. Innan arbete startas. kolla att delarna är fria

från ström och jorda eller kortslut dem dessutom för att isolera

närliggande strömförande delar och element.

Den elektriska utrustningen på maskinen/anläggningen måste

inspekteras och kontrolleras med regelbundna intervaller.

Defekter som t ex lösa kontakter eller svedda kablar måste

omedelbart åtgärdas.

Arbete som måste utföras på strömförande delar och element

skall endast utföras med en andra person närvarande som vid fara

kan slå av strömförsörjningen genom att aktivera nödstoppet eller

huvudbrytaren. Säkra arbetsområdet med en rödvit säkerhetskedja och en varningsskylt. Använd endast isolerade verktyg.

Innan arbete startas på högströmsdelar och efter att strömförsörjningen stängts av måste matarkabeln jordas och

komponenter typ kondensatorer kortslutas med jordningsstag.

NÖDSTOPPS-utrustning får aldrig överbryggas eller sättas ur

funktion.

Stäng av området med en rödvit kedja och en varningsskylt.

Använd endast isolerade verktyg.

Aktivering av sensorer/givare kan orsaka felaktiga maskinrörelser.

Använd skydd, skyddsräcke eller ljusbarriärer för att undvika att

man kommer åt maskinen. Sätt upp varningsskyltar.

Ta ur eller sätt i snabbfrikoppling endast med maskinen avslagen.

Hydraulik- och pneumatikutrustning

Arbete på hydraulikutrustning får endast utföras av personer som

har specialkunskap och erfarenhet av hydrauliska system.

Kontrollera alla kablar, slangar och skruvförbindelser regelbundet

för att nna läckage och uppenbar skada. Reparera skador

omedelbart. Utspilld olja kan orsaka skador och brand.

Ta bort allt tryck från alla systemets delar och tryckrör

(hydrauliksystem, tryckluftssystem) som skall tas av i enlighet

med speci ka anvisningar för enheten innan reparationsarbete av

något slag utförs.

9

SE

Farliga ämnen för människa och miljö

Vid handhavande av olja, fett och andra kemiska substanser se

till att följa produkternas säkerhetsanvisningar. Var försiktig vid

användandet av varma substanser (risk för brännskador eller

skållning)!

Hydraulik- och tryckluftslinjer måste läggas och anpassas på riktigt

sätt. Säkerställ att inga förbindelser är förväxlade. Fästen, längd

och kvalitet på slangarna måste överensstämma med de tekniska

kraven.

Ljud

Under drift måste alla ljudskärmar vara stängda.

Bär alltid föreskrivna hörselskydd.

Flytt av maskin

Vid lastning använd endast lyftdon och taljor som har tillräcklig

lyftkapacitet. Utnämn en kompetent person (rangerare) för att assistera i lyftarbetet. Lyft maskin och utrustning på riktigt sätt med

passande lyftdon och endast enligt operatörsinstruktionerna (fästpunkter för lyfttaljor etc.).

Använd endast passande transportmedel med tillräcklig bärkraft.

Stå eller arbeta aldrig under hängande gods.

Fäst godset säkert med hjälp av fästpunkterna.

Före eller omedelbart efter avslutad lastning måste

Maskinen/ anläggningen förankras med hjälp av

rekommenderade/medlevererade enheter för att undvika

oönskade positionsförändringar. En motsvarande

varningsskylt skall fästas på maskinen/anläggningen.

Innan maskinen/anläggningen sätts i drift måste dessa

anordningar tas bort. Alla delar som tagits av för transport måste

sättas tillbaka och fästas ordentligt innan maskinen/anläggningen

sätts i drift igen.

Bryt yttre strömförsörjning till maskinen eller anläggningen även

om bara mindre för yttningar skall göras. Återanknyt maskinen till

huvudlinjerna före återstart.

]

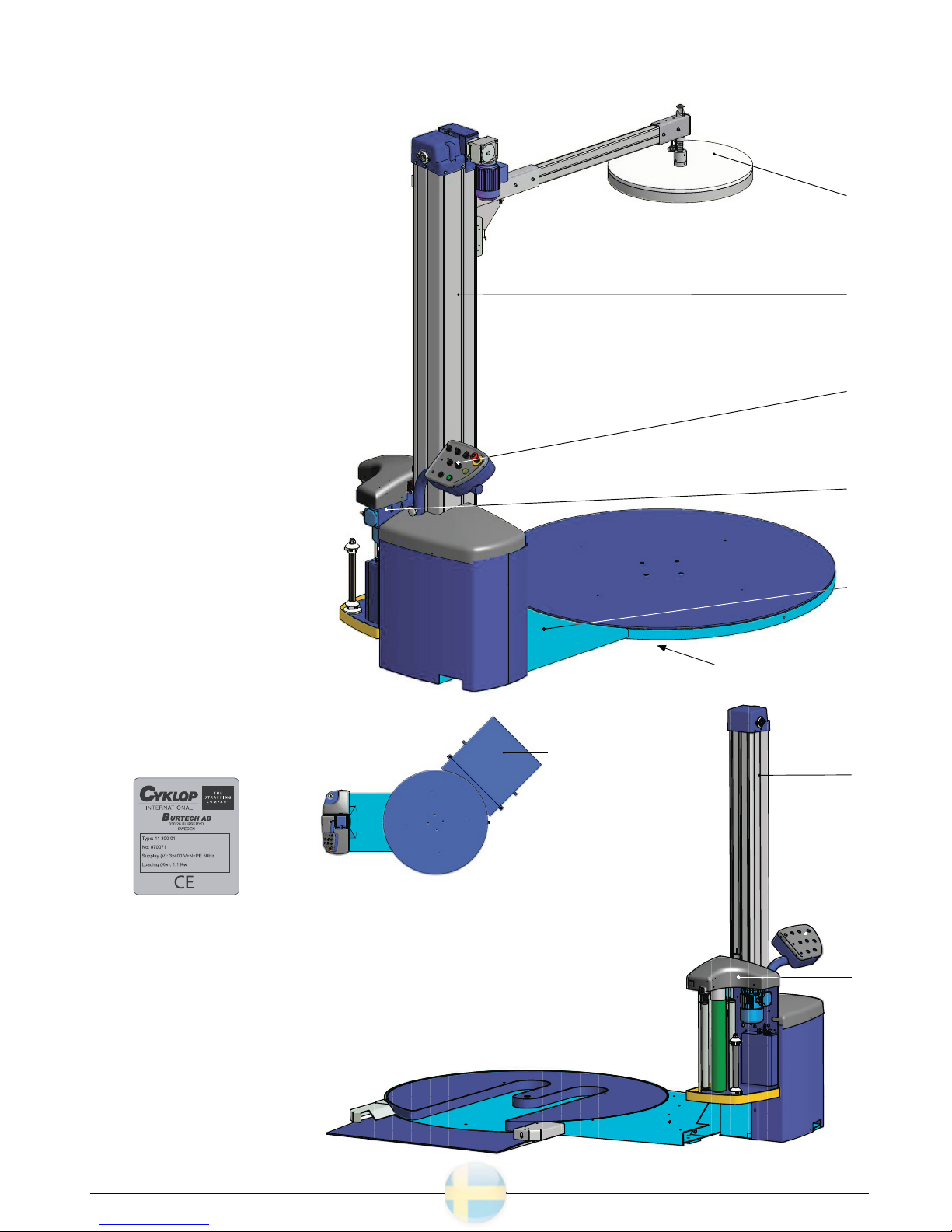

X

Y

Z

[

\

Y

Z

[

\

^

10

SE

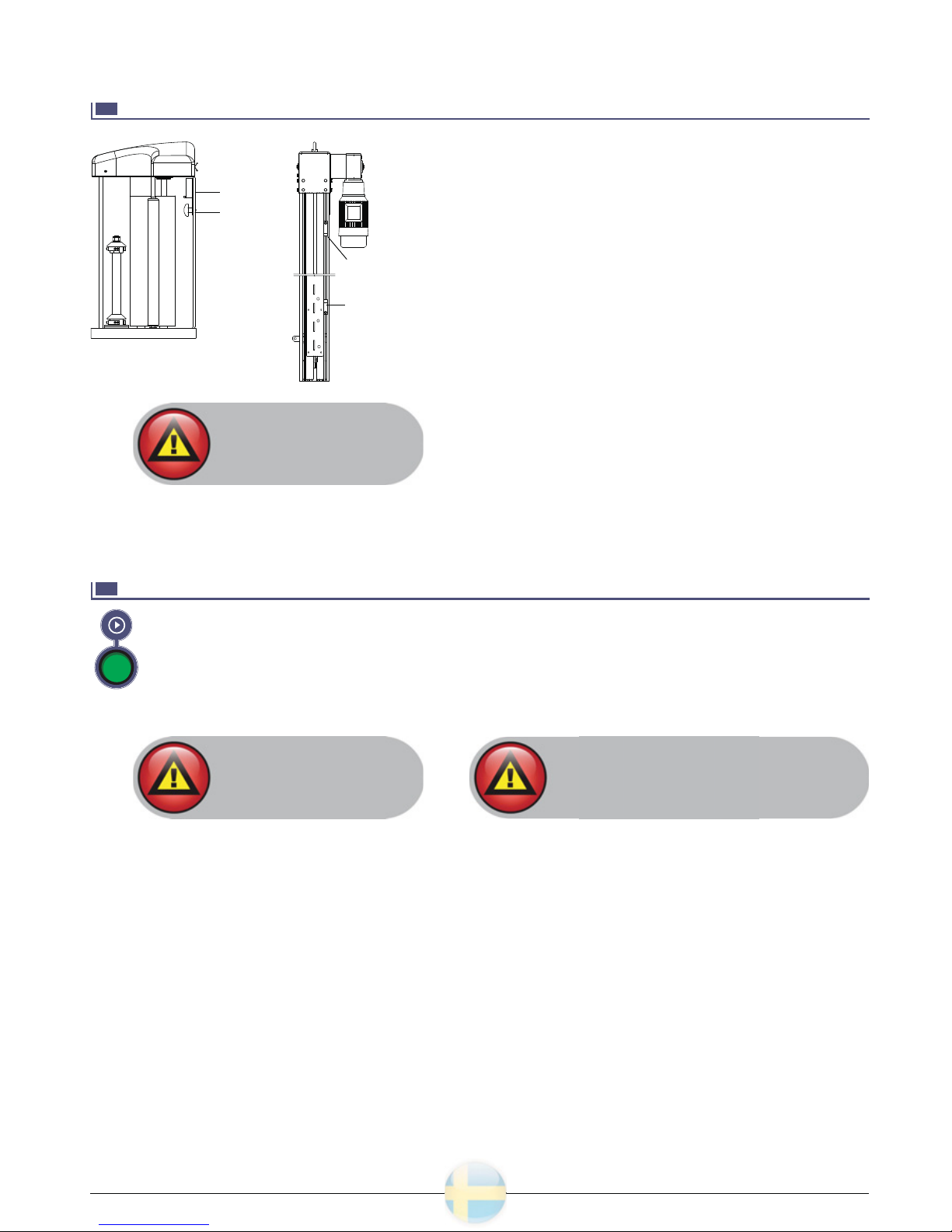

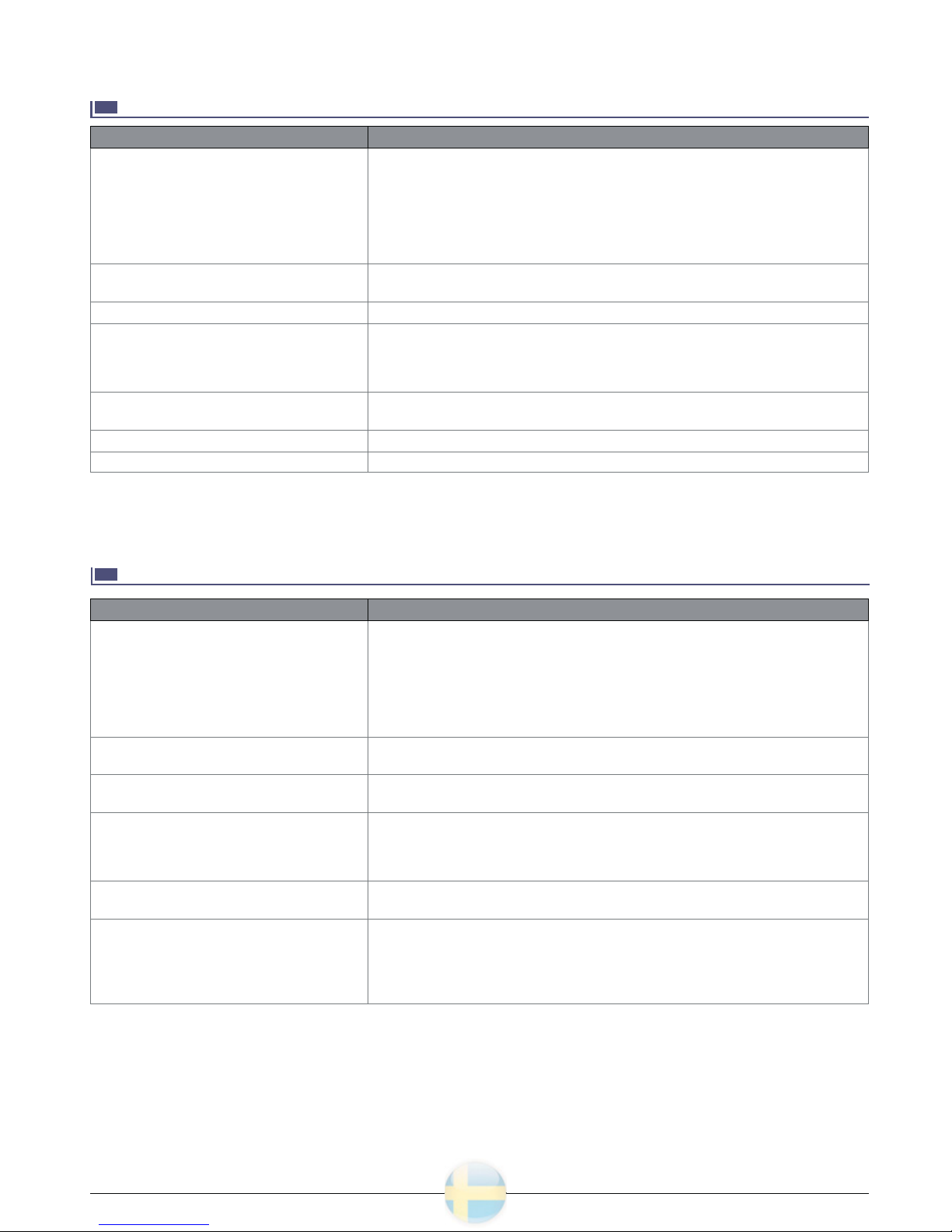

2. Maskinens huvuddelar

XTopplatta (option)

YMast

ZManövreringsskåp

[Aggregat

\Chassi

]Vågceller (Option,

syns ej på bilden.

Sitter under chassiet)

^Ramp (Option)

Tillbehör

Kniv (Svanhals)

Manual

Snabbstartsinstruktion

Maskinskylten

är monterad på

masten.

Är maskinen utrustad med Hästskobord (HS) ser bordet ut enligt bilden

nedan. Maskinen kan utrustas med

optionen Topplatta. Visas ej på

bilden nedan. Optionen Vågceller kan

dock ej levereras i kombination med

Hästskobord.

11

SE

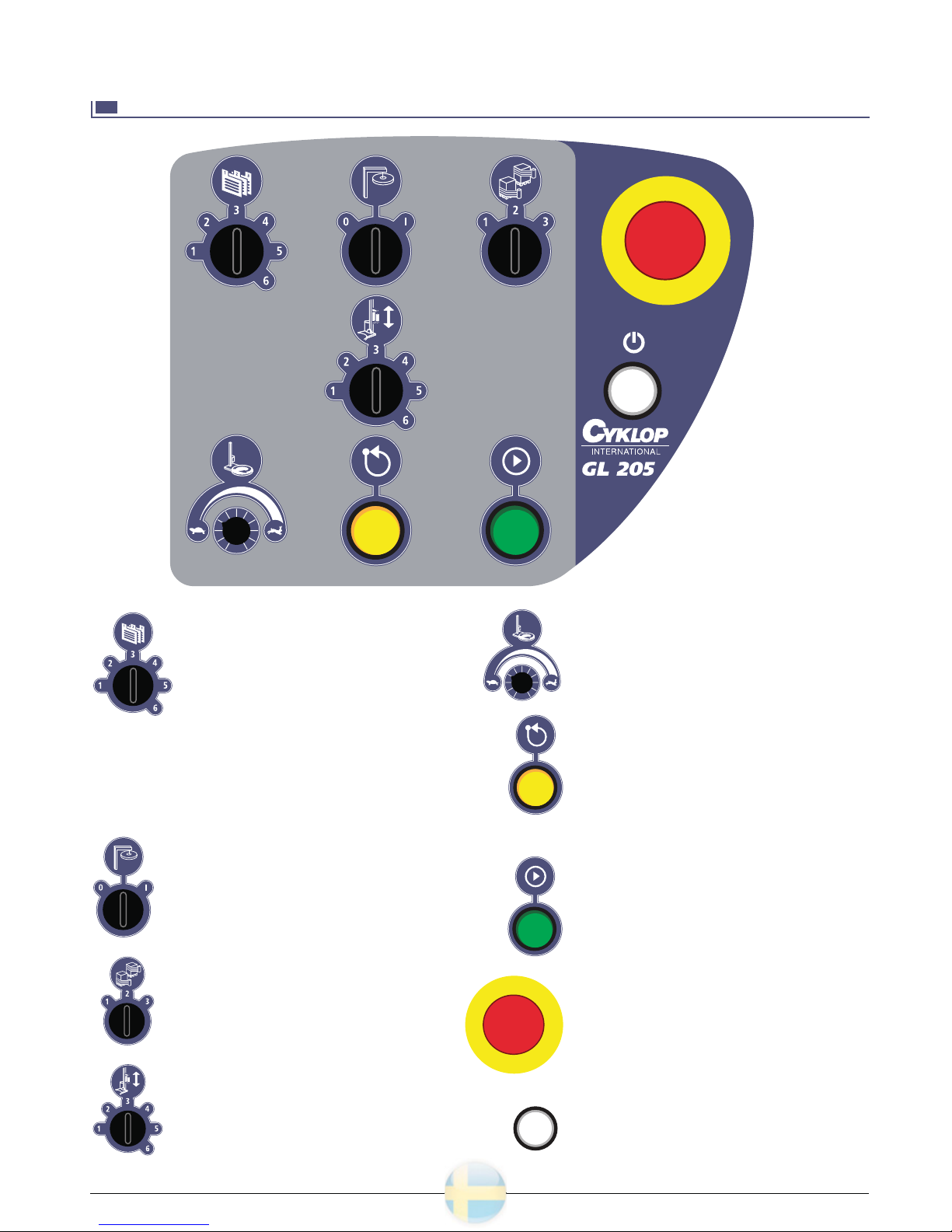

3.1 GL 205 ÖVERSIKT & FÖRKLARING KNAPPAR

Programväljare

(Vridomkopplare)

Filmning nedifrån och upp till toppen

av pallen.

Filmning nedifrån och upp till toppen

av pallen samt ned till botten igen.

Filmning nedifrån och upp till toppen

av pallen samt ned till botten igen.

Vattenskyddat program med avbrott

för påläggning av topp lm.

Fria program för speciell lmning

(option)

Prog 1:

Prog 2:

Prog 3:

Prog 4:

Prog 5,6:

Val topplatta (Vridomkopplare)

Läge 1 = Använd topplatta. (Gäller endast om

maskinen är utrustad med optionen topplatta).

Val toppvarv (Vridomkopplare)

Val av antal varv som läggs i toppen av

godset, 1-3 varv.

Hisshastighet (Vridomkopplare)

Hissens hastighet uppåt.

Bordshastighet (Inställningsratt)

Bordets rotationshastighet.

Reset (Tryckknapp)

Knappen reset skall användas om något

be nner sig i fel position före start av maskinen. Tryck på knappen varvid maskinens bord

och hiss rör sig till respektive utgångsläge. Om

maskinen är utrustad med topplatta så rör sig

denna till sitt övre läge.

Start (Tryckknapp)

Start av maskinen.

Nödstopp (Tryckknapp)

Tryck på knappen för att stoppa maskinen i

nödsituation. OBS! Får endast användas

i nödsituation. Onödig användning kan

skada växel på vridbord.

Spänningsindikator (Lampa)

Lyser lampan så är maskinen spänningssatt.

3. Manövreringsskåp

12

SE

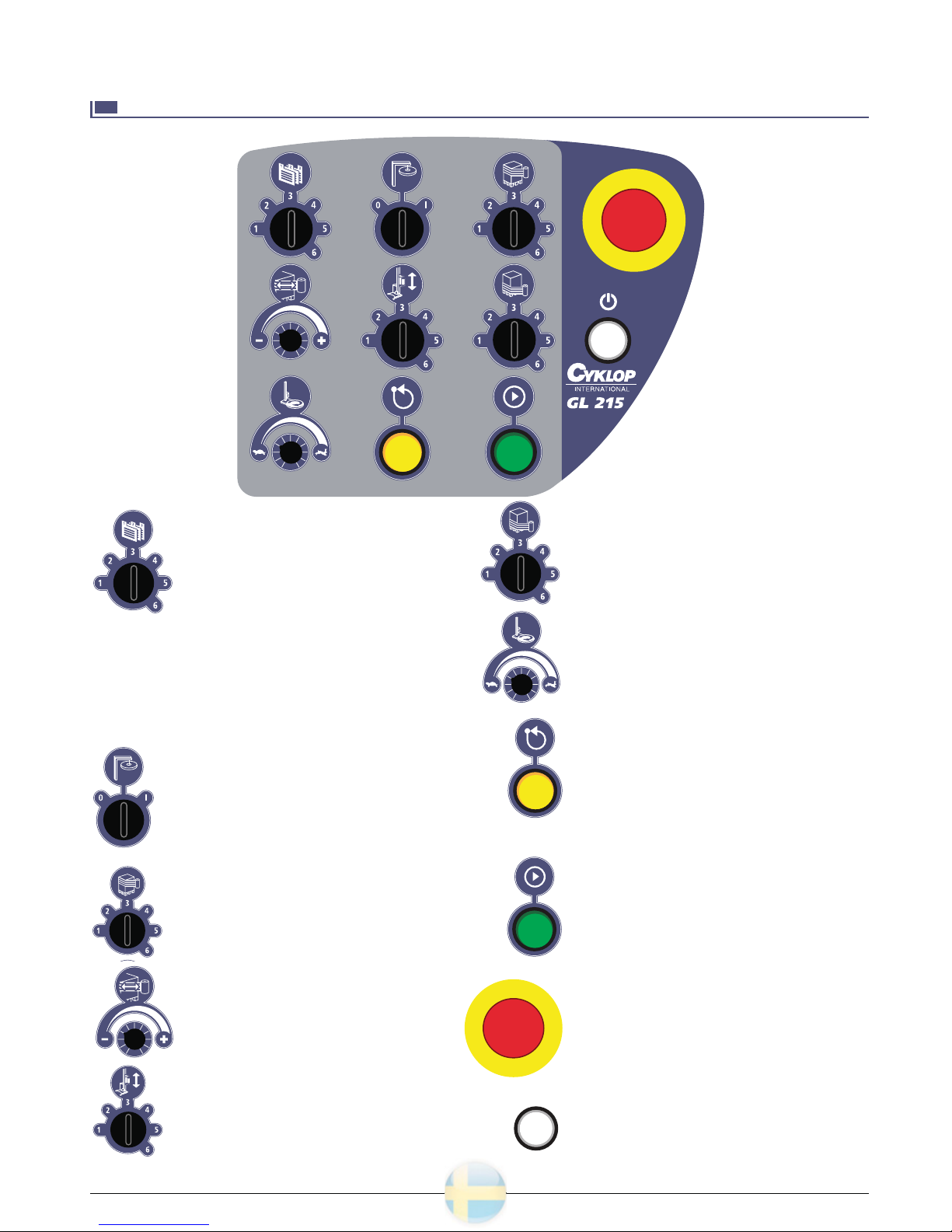

3.2 GL 215 ÖVERSIKT & FÖRKLARING KNAPPAR

Filmspänning (Inställningsratt)

Filmspänning mellan aggregatet och pallgodset.

Val bottenvarv (Vridomkopplare)

Val av antal varv som läggs i botten av godset, 1-6 varv.

Programväljare

(Vridomkopplare)

Filmning nedifrån och upp till toppen

av pallen.

Filmning nedifrån och upp till toppen

av pallen samt ned till botten igen.

Filmning nedifrån och upp till toppen

av pallen samt ned till botten igen.

Vattenskyddat program med avbrott

för påläggning av topp lm.

Fria program för speciell lmning

(option)

Prog 1:

Prog 2:

Prog 3:

Prog 4:

Prog 5,6:

Val topplatta (Vridomkopplare)

Läge 1 = Använd topplatta. (Gäller endast om

maskinen är utrustad med optionen topplatta).

Val toppvarv (Vridomkopplare)

Val av antal varv som läggs i toppen av godset, 1-3 varv.

Hisshastighet (Vridomkopplare)

Hissens hastighet uppåt.

Bordshastighet (Inställningsratt)

Bordets rotationshastighet.

Reset (Tryckknapp)

Knappen reset skall användas om något

be nner sig i fel position före start av maskinen. Tryck på knappen varvid maskinens bord

och hiss rör sig till respektive utgångsläge. Om

maskinen är utrustad med topplatta så rör sig

denna till sitt övre läge.

Start (Tryckknapp)

Start av maskinen.

Nödstopp (Tryckknapp)

Tryck på knappen för att stoppa maskinen i

nödsituation. OBS! Får endast användas

i nödsituation. Onödig användning kan

skada växel på vridbord.

Spänningsindikator (Lampa)

Lyser lampan så är maskinen spänningssatt.

13

SE

3.3 ÖVERSIKT PROGRAM

Programmet används framförallt när hög kapacitet önskas eller vid gods som kräver minimalt med lm

eftersom lmningen avslutas redan på toppen av pallen.

1. Tryck på startknappen.

2. Bordet börjar rotera med mellanfart.

3. Efter ca ett halvt varv startar försträckningen och bordet ökar i hastighet till förinställt värde.

4. När antal bottenvarv (som är förinställda) är räknade börjar hissen gå uppåt.

5. När fotocellen på hissen lyser ovanför godset stannar hissen efter ca 1 sekund .

6. Antal toppvarv (som är förinställda) räknas varefter bordet minskar sin hastighet till lågfart för att

sedan stanna i utgångsläget.

7. Filmen skärs av manuellt och hissen körs ned igen med startknappen.

Programmet används för ”normalt” pallgods då lmning sker både uppåt och nedåt.

1. Tryck på startknappen.

2. Bordet börjar rotera med mellanfart.

3. Efter ca ett halvt varv startar försträckningen och bordet ökar i hastighet till förinställt värde.

4. När antal bottenvarv (som är förinställda) är räknade börjar hissen gå uppåt.

5. När fotocellen på hissen lyser ovanför godset stannar hissen efter ca 1 sekund.

6. Antal toppvarv (som är förinställda) räknas varefter hissen börjar gå nedåt igen, läge 2 är oberoende

av hisshastighet uppåt.

7. När hissen kommer till bottenläget stannar den, varefter bordet fortsätter att rotera ca ett varv, minskar sedan farten till lågfart och stannar därefter i utgångsläget.

Programmet används för ”normalt” pallgods då lmning sker både uppåt och nedåt.

1. Tryck på startknappen.

2. Bordet börjar rotera med mellanfart

3. Efter ca ett halvt varv startar försträckningen och bordet ökar i hastighet till förinställt värde.

4. När antal bottenvarv (som är förinställda) är räknade börjar hissen gå uppåt.

5. När fotocellen på hissen lyser ovanför godset stannar hissen efter ca 1 sekund.

6. Antal toppvarv (som är förinställda) räknas varefter hissen börjar gå nedåt igen, läge 5 är oberoende

av hisshastighet uppåt.

7. När hissen kommer till bottenläget stannar den, varefter bordet fortsätter att rotera ca ett varv, minskar sedan farten till lågfart och stannar därefter i utgångsläget.

Programmet är avsett att ge extra vattenskydd åt pallgodset genom att hissen går tillräckligt sakta uppåt

så att lmvarven överlappar varandra med ett övre varv utanpå det undre samt genom att topp lmen

omges av sträck lm på både in-och utsidan.

1. Tryck på startknappen.

2. Bordet börjar rotera med mellanfart.

3. Efter ca ett halvt varv startar försträckningen och bordet ökar i hastighet till förinställt värde.

4. När antal bottenvarv (förinställda) är räknade börjar hissen gå uppåt.

5. När fotocellen på hissen lyser ovanför godset stannar hissen efter ca 1 sekund.

6. Bordet fortsätter att rotera ca 1 1/2 varv.

7. Hissen går nedåt ca 20 cm.

8. Bordets hastighet minskar till lågfart varefter bordet stannar i sitt utgångsläge.

9. Topp lmen placeras ovanpå pallen varefter startknappen påverkas.

10. Bordet börjar rotera igen samtidigt som hissen börjar gå uppåt tills fotocellen stoppar den.

11. Antal toppvarv (förinställda) räknas varefter hissen börjar gå nedåt igen.

12. När hissen kommer till bottenläget stannar den, varefter bordet fortsätter att rotera ca ett varv, minskar sedan farten till lågfart och stannar därefter i utgångsläget.

Kan kundanpassas. (Option).

Program 1

Program 2

Program 3

Program 4

Program 5, 6

B

A

14

SE

Se till att nödstoppet inte är intryckt. OBS! Nödstoppet skall ej användas som maskinstopp eftersom

onödigt användning kan orsaka skada på växel på vridbord.

Knappen reset skall användas om något be nner sig i fel position före start av maskinen. Tryck på

knappen varvid maskinens bord och hiss rör sig till respektive utgångsläge. Om maskinen är utrustad

med topplatta så rör sig denna till sitt övre läge.

Placera pallgodset på mitten av bordet och fäst lmen genom att knyta fast den i pallen.

Välj om lmning skall ske med topplatta genom att ställavridomkopplaren i läge 1 (gäller endast om

maskinen är utrustad med topplatta).

Ställ in önskat program med vridomkopplaren.

Program 1: Filmning nedifrån och upp till toppen av pallen.

Program 2: Filmning nedifrån och upp till toppen av pallen samt ned till botten igen.

Program 3: Filmning nedifrån och upp till toppen av pallen samt ned till botten igen.

Program 4: Vattenskyddat program med avbrott för påläggning av topp lm.

Program 5-6: Fria program för speciell lmning (option).

Se även detaljerad beskrivning av de olika programmen på nästa sida.

Kontrollera att alla inställningar är riktiga och tryck därefter på startknappen varefter maskinen arbetar

automatiskt enligt förinställt program.

Skär av lmen och kläm fast lmänden under den övriga lmen.

1

2

3

4

5

6

7

4.1 UPPSTART

4. Köra maskinen

4.2 LADDA FILM

Tänk på: Om maskinen står i ett kylt utrymme och således är utrustad med option -6° eller -28° skall lmen som

används ha samma temperatur som omgivningen. Låt lmen stå i minst ett dygn i samma utrymme som maskinen

innan användning.

1. Kontrollera vilken sida av lmen som är klibbig. Om

utsidan är klibbig (vanligast) skall lmrullen rotera

moturs ( gur 2) och om insidan är klibbig skall den

rotera medurs ( gur 1).

2. Sätt i en ny lmspole genom att trycka ned den över

valsen (A). OBS! Hantera lmrullen försiktigt

så att den inte blir skadad, eftersom det kan

medföra lmbrott.

3. 3. Trä lmen enligt gur 1 eller 2. Det är lättast om

man viker lmänden fyrdubbel och trär mellan den

översta delen av valsarna som gur 3, B (grå området).

Figur 3

Figur 1

Figur 2

Kontrollera att ”Installationen - uppställning av

maskin” är korrekt utförd. Tips! Läs igenom hela

kapitlet ”Körning av maskin” innan du startar.

Tänk på att axeln till lmhållaren har änsar som

kan vara vassa. Varning

för skärrisk.

Figur 1

Figur 2

GL 215 GL 205

15

SE

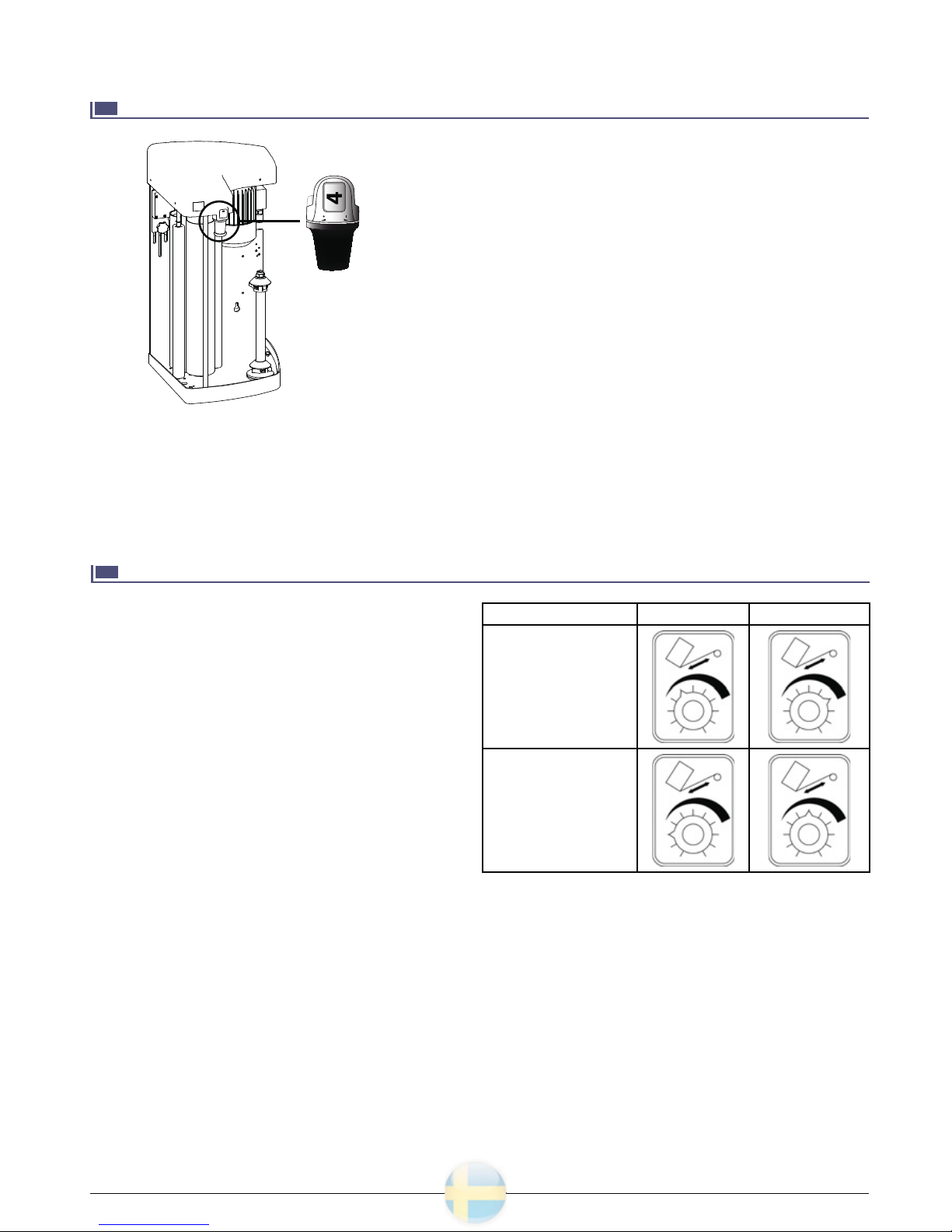

4.3 STÄLL IN FÖRSTRÄCKNING AV FILM

Med hjälp av växel reglaget (se guren till vänster) som sitter strax

ovanför lmrullen kan man ställa in olika försträckningsgrader.

Enligt Cyklop loso :

100%:s försträckning=1 meter lm på rullen blir 2 meter på pallen.

200%: 1 meter blir 3 meter, 300%: 1 meter blir 4 meter, och så

vidare. (Filmspännings värdet påverkar också).

GL 205, GL205 HS

Växel 1= 1%

Växel 2= 25%

Växel 3= 45%

Växel 4= 65%

Växel 5= 90%

Växel 6= 135%

Växel 7= 170%

Växel 8= 210%

GL 215, GL 215 HS

Växel 1= 30%

Växel 2= 60%

Växel 3= 80%

Växel 4= 110%

Växel 5= 145%

Växel 6= 200%

Växel 7= 250%

Växel 8= 300%

Om man väljer en hög växel blir lmen tunnare på pall godset.

Detta innebär lägre kostnad för lmen men, kräver också en högre

lmkvalitet än en lägre växel. Börja t ex med växel 6 för att se om

lmen håller. Om den går av, byt till en lägre växel eller till högre

lmkvalitet.

4.4 STÄLL IN FILMSPÄNNING (ENDAST GL 215/GL 215 HS)

Masknen är utrustad med ett halvautomatiskt, elektroniskt

system för att optimal lmspänning mellan aggregat och gods

skall uppnås.

För att utnyttja maskinen på bästa sätt vid olika lmtyper

och gods måste grundinställningen göras manuellt. Görs inte det

kan problem uppstå med utmatningen av lm. Antingen att lmrullen snurrar runt stötvis och besvärande ljud uppkommer eller

att för hård lmspänningen på godset nås.

Ställ in spänningen genom att vrida potentiometern för lmspänningen.

ÖKA Vrid potentiometern medurs

MINSKA Vrid potentiometern moturs

Tänk på att om för hög lmspänning ställs in kan lmen brista.

Ställa in lös lmspänning vid ömtåligt gods:

1. Starta lmcykeln

2. Vrid sakta ned lmspänningen till lmen matas ut stötvis.

3. Öka med en enhet på skalan

Ställa in hård lmspänning vid tåligt gods:

1. Starta lmcykeln

2. Vrid sakta upp lmspänningen tills lmen är nära att gå av

eller att godset blir för hårt spänt.

3. Vrid ned en enhet på skalan.

Systemet ger efter denna justering bästa resultat både

ekonomiskt samt förpackningstekniskt.

Exempel på inställningar Lös lmspänning Hård lmspänning

Cast lm 17-20 my

Blåst lm 20-25 my

X

Y

Z

[

16

SE

4.5 JUSTERING AV HÖJDFOTOCELL

X-[ skall ej behöva justeras, maskinen är inställd med max höjd

samt min höjd.

Rekomenderas att fotocell sitter så högt som möjligt och att justeringen görs med värde under pallparametrar (se ”Display - Program

pallparametrar”).

Fotocellen (X) som normalt stoppar aggregathissen vid pallgodsets

överkant kan justeras i höjdled genom att man först lossar ratten

(Y) och ställer sedan in den nya höjden.

Ju lägre den sitter desto högre blir stoppläget för hissen. Normalt

brukar lmens överkant vara ca 2-5 cm ovanför pallgodset.

Fast stoppläge av hissen uppe och nere.

Hissens rörelse uppåt och nedåt begränsas av den övre och nedre

stoppklacken, som båda är justerbara på masten. Figuren till vänster

visar den nedre stoppklacken (Z). Genom att justera denna kan man

bestämma hur långt ned lmen skall täcka pallen/godset. Den övre

stoppknappen ([) kan sänkas, om man bara vill lma pallens nedre

del, när fotocellens justering inte räcker till.

Får ej justeras för lågt eller

för högt, så hissen ”krockar”

innan givaren känner av

klacken.

4.6 STARTA MASKINEN

Tryck på startknappen, för att starta lmcykeln.

Vid användning av program 1 och 3 vid lmning, stannar hissen i det övre läget. För att få ner hissen till utgångsläget,

tryck på start ytterligare en gång.

Stå ej för nära det roterande

bordet med gods då dåligt

staplat gods kan falla ned

från pallen.

OBS!

När pallen rör bordet får den ej skjutas i

någon riktning då skador på motor/växlar

kan uppstå.

17

SE

5. Skötsel & Dagligt underhåll

(Endast utbildad personal)

Håll alltid rent och snyggt i och runt maskinen. Tag för vana att se över maskinen minst en gång per vecka och rengör om så behövs.

Använd fuktad trasa med vatten och diskmedel.

XYZ

5.1 RENGÖRING AV MASKINEN

VARNING !

Se till att elektriska komponenter inte

kommer i kontakt med vatten eller andra

vätskor. När maskinen rengörs av annan

personal än operatören, t.ex. en städare,

så ska denna ges föregående anvisningar

gällande säker rengöring.

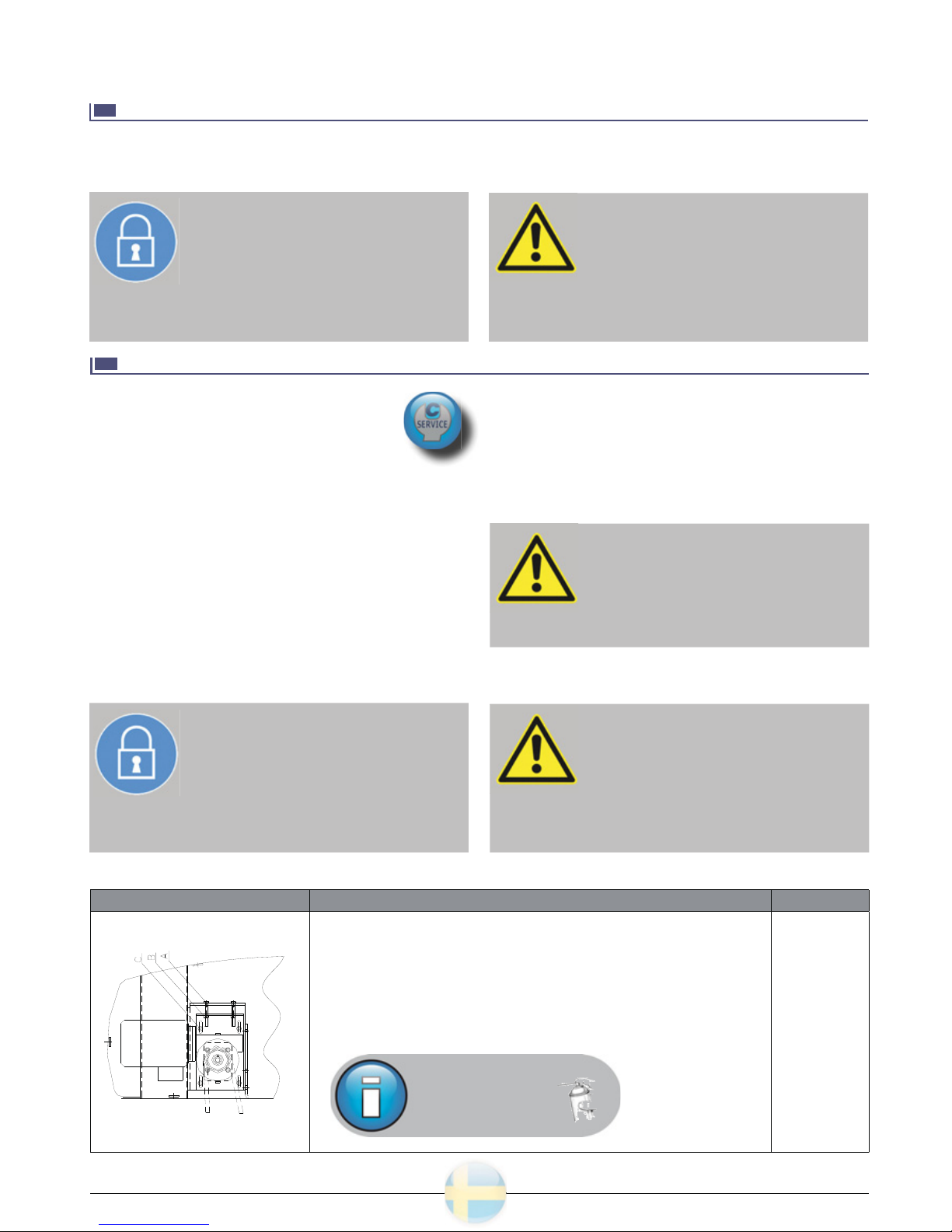

PÅBUD !

Installationen ska stängas av före rengöring. Lås huvudströmbrytaren på

manöverskåpet så att installationen inte

oväntat kan sättas igång medan rengöring pågår.

5.2 SERVICE & UNDERHÅLL

Fram till garantiperiodens slut får reparationer

endast utföras under ledning av leverantörens

tekniker.

Kvalitén på eventuella reservdelar måste åtminstone

motsvara originaldelens (jämför speci kationerna).

Samtliga delar kan beställas av tillverkaren.

I förebyggande syfte kan det vara att rekommendera att

lagerföra vissa reservdelar för att minimalisera tidsförluster

vid driftstopp. Rådgör med tillverkaren. Se ”Rekommenderad reservdelslista” sist i reservdelslistan.

Installationen består huvudsakligen av standarddelar (som

nns att köpa på den öppna marknaden), men även av originaldelar (som nns att köpa hos tillverkaren).

Standarddelar:

• Använd helst samma fabrikat som originalet. Vid tveksamhet, rådgör med leverantören.

Originaldelar:

• Ersättningsdelar ska beställas hos leverantören.

ELEKTRISKA ARBETEN

Trots att strömbrytaren har stängts av

så kan spänningsrester nnas kvar i

installationen, t.ex. i kondensatorer eller

i form av potentiell energi. Vänta därför

några minuter innan arbeten med

elektriska ledningar kan påbörjas.

SERVICE OCH UNDERHÅLL

Under pågående service eller underhåll

ska strömmen stängas av med hjälp av

huvudströmbrytaren, som dessutom ska

reglas med hänglås för att förebygga

oplanerad igångsättning.

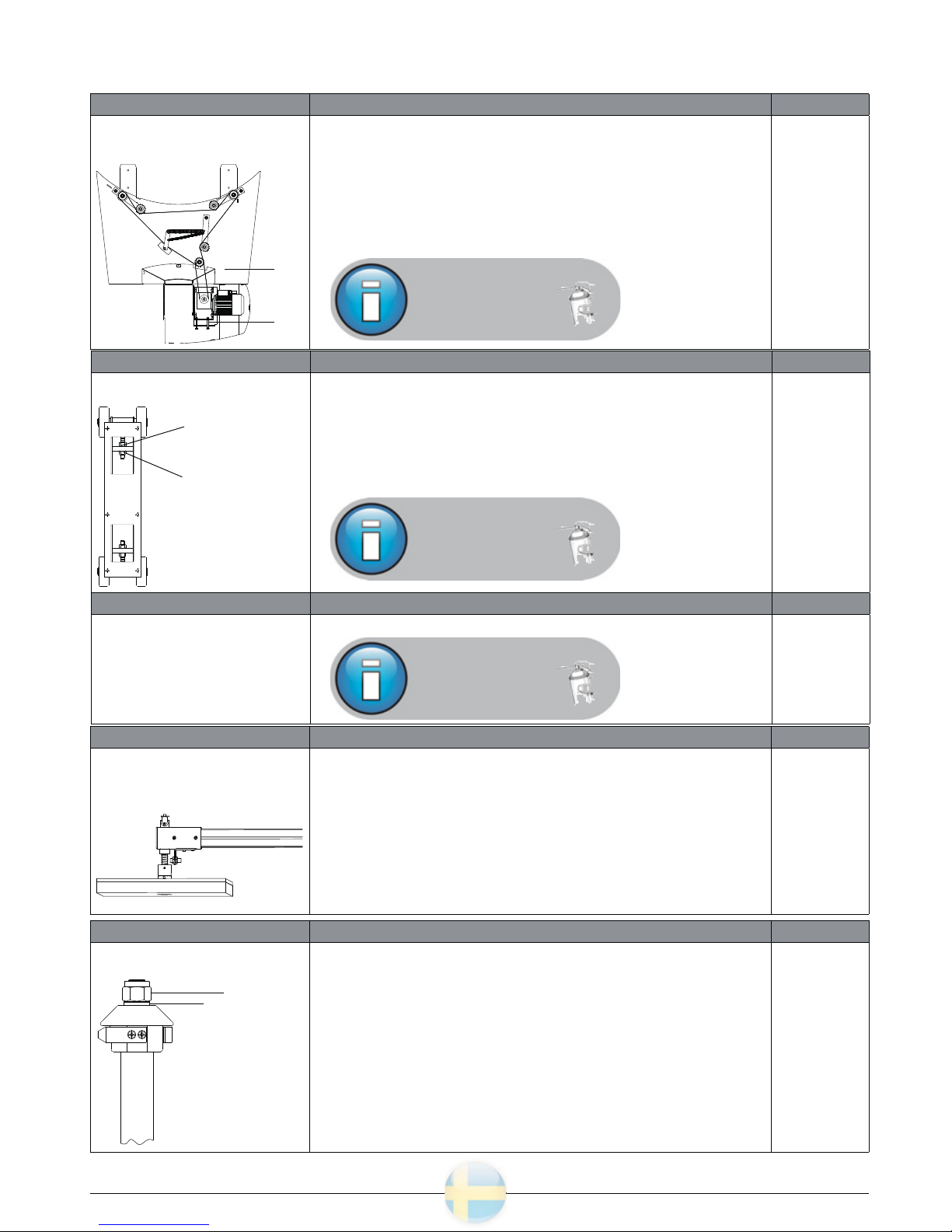

Kontrolleras Justering och/eller smörjning Intervall

Sträckning av kedja för drivning av

bordet standard maskin.

Se till att bordet är obelastat och ta därefter tag i bordets periferi och känn

efter om det glappar i sidled.

Om glappet överskrider 30 mm skall kedjan justeras genom att lossa alla 4

muttrarna X, samt spänna med hjälp av de två skruvarna Y med tillhörande

muttrar Z, så att glappet blir max 10 mm.

Rengör kedjan samt smörj med olja.

3 månader

(första gången

efter 3 veckor)

VARNING !

Avvikelser från ovanstående föreskrifter

kan få följder som äventyrar säker drift

av installationen samt att garantitiden

förverkas. Tillverkaren ansvarar ej för

händelser till följd av sådana avvikelser.

Använd smörjspray

med pip! Undvik att

smörja på andra delar

än de tänkta!

18

SE

Kontrolleras Justering och/eller smörjning Intervall

Presstrycket, mm för topplattan

(gäller endast om maskinen är

utrustad med topplatta).

Presstrycket på topplattan är förinställt till ca 280 N. Ökar presstrycket skall

axel och lager rengöras. Justera givare.

6 månader

Kontrolleras Justering och/eller smörjning Intervall

Bromsen för lmrullen

X

Y

Kontrollera friktionsbromsen genom att dra i lmen med normal lmhastighet

och därefter plötsligt släppa lmen. Filmrullen skall då stanna efter ca 1/5 dels

varv.

Grundinställning: Skruva ned muttern (X) tills fjäderbrickan (Y) blir helt i

hoptryckt. Skruva därefter upp muttern (X) ¾ varv.

3 månader

Kontrolleras Justering och/eller smörjning Intervall

Sträckning av kedja för drivning av

bordet hästsko maskin.

Maskin med hästsko bord har två kedjor för bordsdriften. Den längre ([) är

självjusterande medans den kortare (\) bör kontrolleras.

Se ovan (för standard maskin) hur justeringen skall göras.

3 månader

(första gången

efter 3 veckor)

Kontrolleras Justering och/eller smörjning Intervall

Kedjesträckare av topplatta (gäller

maskiner med topplatta).

X

Y

Lossa U-pro len från topplattemastens framsida och kontrollera

kedjespänningen. Kedjesträckning sker genom att först lossa mutter (Y), därefter lossa eller spänn mutter (X). Avsluta med att skruva åt mutter (Y).

Rengör kedjan samt smörj med olja.

3 månader

(första gången

efter 3 veckor)

Kontrolleras Justering och/eller smörjning Intervall

Mast och kedja.

Rengör kedjan X samt smörj med olja.

3 månader

\

[

Använd smörjspray

med pip! Undvik att

smörja på andra delar

än de tänkta!

Använd smörjspray

med pip! Undvik att

smörja på andra delar

än de tänkta!

Använd smörjspray

med pip! Undvik att

smörja på andra delar

än de tänkta!

19

SE

6. Felsökning

Problem Åtgärd

Om inget fungerar? Kontrollera att ström nns till maskin och att strömbrytaren står i läge ”1”. Prova att

trycka ”maskin stopp” i 3 sek.

”Återställ” sedan maskinen. Kör till utgångsläge.

Kontrollera nödstoppen inte är intryckt, i så fall vrid knappen åt höger och då skall

knappen hoppa ut.

Om lm brister? Rätta till lmen och fäst lmen på nytt på pallen (ej under drift), tryck ”start”.

Pallen stannar på fel ställe? Tryck återställ.

Filmar inte ända upp till toppen på

godset?

Kontrollera givare (se justering av höjdfotocell”, sid 12) för godshöjd.

Kontrollera inställningarna för lmning, läs ”Display - Pallparametrar”

(kräver lösenord).

Hissen går inte ned Klämskydd under hissen kan vara påverkat. Kontrollera att inget ligger under hissen.

Bordet har fastnat Kontrollera pulsgivare bord (under kåpa vid mast).

6.2 HÄSTSKO

Problem Åtgärd

Om inget fungerar? Kontrollera att ström nns till maskin och att strömbrytaren står i läge ”1”. Prova att

trycka ”maskin stopp” i 3 sek.

”Återställ” sedan maskinen. Kör till utgångsläge.

Kontrollera nödstoppen inte är intryckt, i så fall vrid knappen åt höger och då skall

knappen hoppa ut.

Om lm brister? Rätta till lmen och fäst lmen på nytt på pallen (ej under drift), tryck ”start”.

Pallen stannar på fel ställe? Tryck återställ. Kontrollera att godset ej överstiger max pallvikt för maskinen.

Kontrollera att drivhjul ej slirar. Hjulen kan då vara utslitna och behöva bytas.

Filmar inte ända upp till toppen på

godset?

Kontrollera givare (se ”justering av höjdfotocell”, sid 12) för godshöjd.

Kontrollera inställningarna för lmning, läs ”Display - Pallparametrar”

(kräver lösenord).

Hissen går inte ned Klämskydd under hissen kan vara påverkat. Kontrollera att inget ligger under hissen.

Maskinen startar ej Säkerhetsfotocellen vid bordet kan vara påverkad.

- Kontrollera att fotocellen sitter i linje med re ektorn.

- Kontrollera att smuts eller andra främmande föremål ej be nner sig mellan fotocell

och re ektor.

6.1 STANDARD

Z

\

[

Y

X

20

SE

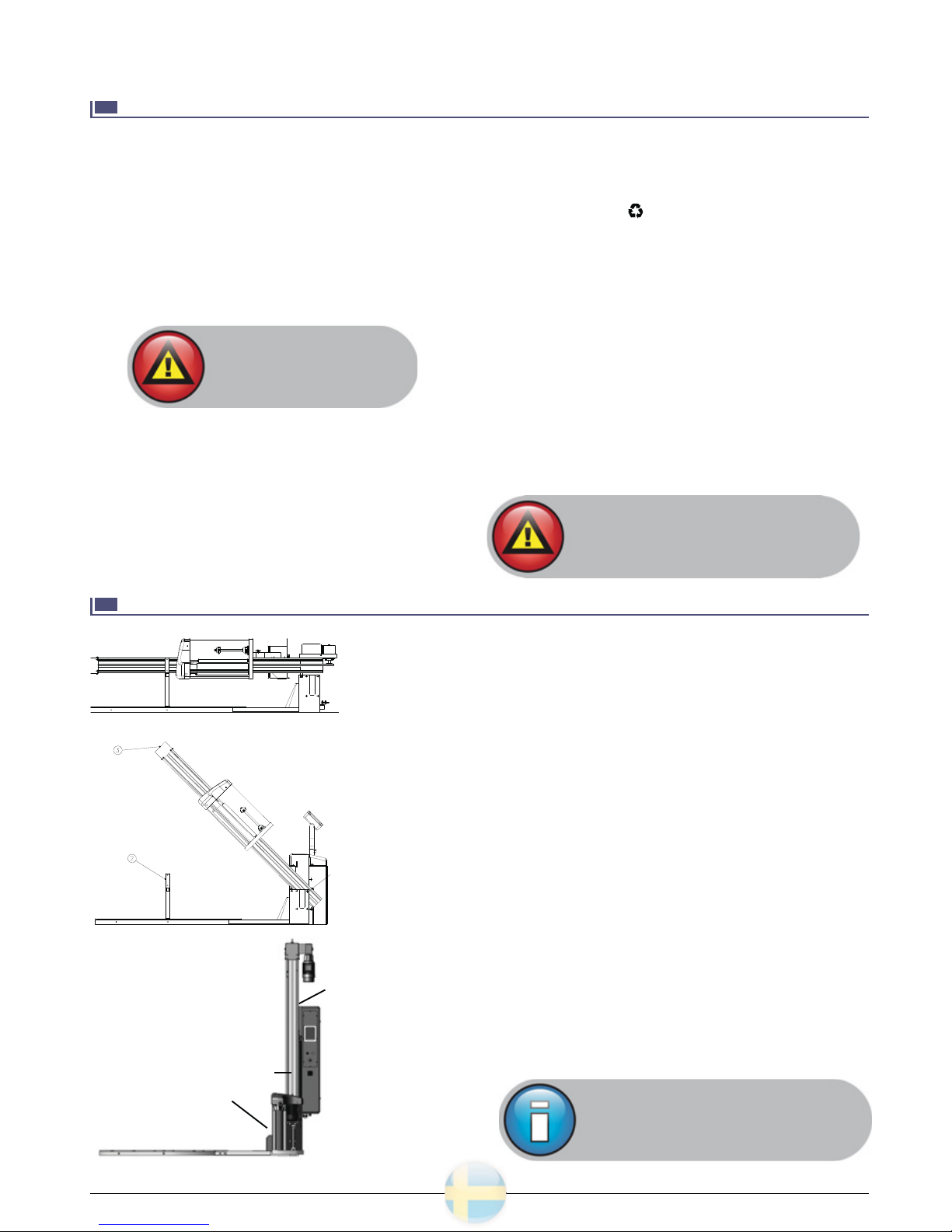

7. Installation

Se till att masten står lodrätt i rät vinkel mot

bordet samtidigt som skruvarna dras fast.

Demontera bygeln och transportsäkringar

från bordet och masten.

7.1 TRANSPORT

7.2 UPPSTÄLLNING AV STANDARD MASKIN

Transportera maskinen (enligt guren till vänster) med en truck till en lämplig

plats där det nns gott om utrymme runt maskinen. Serviceområde: Minst 1 m

kring maskinen krävs för att service skall kunna utföras. Maskinens serviceställen

skall kunna nås med godkänd personlyft eller liknande, alternativt att kunden tar

ansvaret för att maskinens service kan utföras. OBS! Detta skall då bestämmas vid

upphandlingstillfället. Uttag för gaf ar nns i chassit på bordets sida.

Se till att golvet är plant och rent innan maskinen sänks ned från trucken.

Lossa bygeln (X), som förbinder masten med bordet, från masten.

För att resa masten, fäst ett lyftband i lyftöglan (Y) som sitter på masttoppen

och res sedan masten med hjälp av en truck eller annan lyftanordning.

Skruva fast masten i mastfoten (Z) ordentligt med M8 skruvarna som följer med

maskinen. Demotera transportsäkringar.

Mast skall monteras lodrät (vattenpass). Demontera bygeln från bordet (X) och

transportskruv för motvikt hiss ([) även för släde (\). Alla transportsäkringar för

demontering är markerade med röda plastband.

Om maskinen är utrustad med topplatta kontrollera med ett lod (\), att

centrum på vridbordet är i centrum av topplattan.

Bommen till topplattan är justerbar i längsled, lossa skruvarna i hållaren (]).

I sidled är bommen justerbar genom att shimsa mellan bommen och hållaren.

1

2

3

4

5

Transport

Vid transport av Cyklop lmsträckningsmaskiner och tillbehör måste allmänna säkerhetsförebyggande åtgärder vidtas. Dessutom

skall nationella regler och föreskrifter iakttas.

Enskilda delar och stora komponenter är noggrant xerad vid leverans. Vid montering eller att maskinen yttas, skall det vidtas

stor säkerhet. Kontrollera att lyftanordningen är dimensionerad för

vikten och inte innebär en säkerhetsrisk.

Endast godkända lyftanordningar med större lyftkapacitet än den

totala vikten på maskinen inkl. emballage får användas.

Filmsträckningsmaskinen kan också yttas med hjälp av kran eller travers. I sådant fall måste först alla tillbehör avlägsnas från

emballagepallen som lmsträckningsmaskinen står på (gäller ej

xerade tillbehör).

Transportsäkringar

Kontrollera noggrant att alla delar är med i paketet och om de har

några transportskador. Om godset är transportskadat ska Cyklop

AB eller speditören kontaktas innan godset behandlas ytterligare.

Dimension och vikt

Livsfara!

Det är förenat med livsfara

att stå eller arbeta under

någon typ av hängande last!

Risk för skada!

Maskinens/godsets tyngdpunkt kan sitta högt,

vilket ökar risken för att maskinen/godset ska

välta. Kontrollera noggrant var tyngdpunkten

be nner sig för att eliminera vältrisken.

Godsets följesedel innehåller detaljer angående godsets vikt och

dimension.

Emballage

Förpackningsmaterialet kan återvinnas till 100% vilket framgår av

återvinningssymbolen (

).

Generella regler

Om inget annat sagts ska alla delar transporteras i originalförpackning till installationsplatsen. Vid uppackning ska alla delar granskas för att upptäcka eventuella transportskador. Om godset blivit

skadat under transport skall speditören omedelbart kontaktas och

uppackningen avbrytas.

OBS! Eventuella skador på godset måste noteras på

fraktsedeln vid mottagning av godset. Inga undantag

gäller här!

Transport

Cyklop lmsträckningsmaskiner och dess tillbehör transporteras

normalt sett i en öppen emballagepall eller tillbehör på separat

pall.

>200mm

`

XW

XX

^

_

]

21

SE

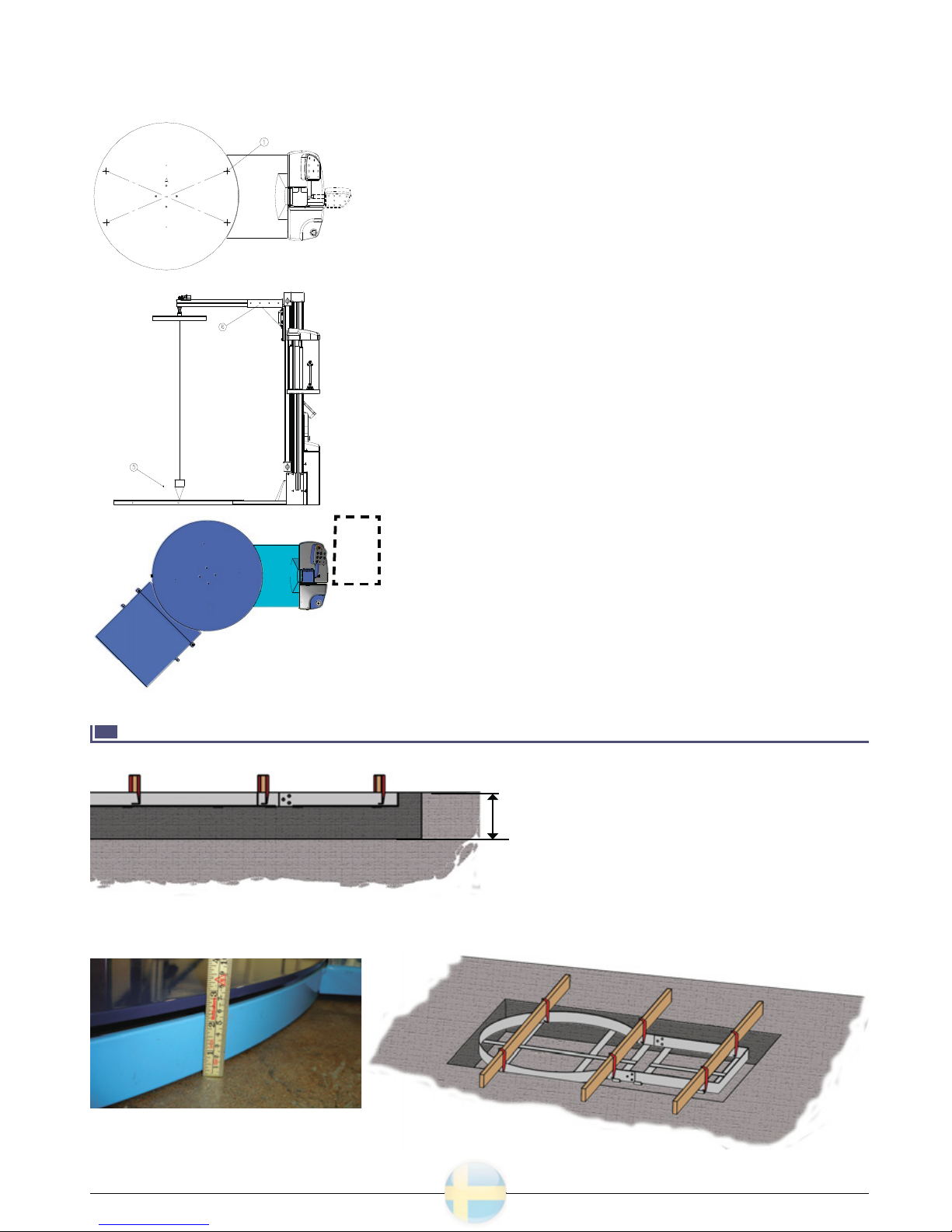

Maskinen skall skruvas fast i golvet enligt följande: Lossa bordsplåten, under

denna plåt nns 4 st fästhål (]) för bultning i golvet.

Bulta fast maskinen och åter montera bordsplåten. Vid bultning i golv skall

vridbordets kedjespänning kontrolleras och justeras vid behov.

Om maskinen är utrustad med topplatta kontrollera med ett lod (^), att centrum

på vridbordet är i centrum av topplattan.

Bommen till topplattan är justerbar i längsled, lossa skruvarna i hållaren (_).

I sidled är bommen justerbar genom att shimsa mellan bommen och hållaren.

Montera uppkörningsrampen (`) i lämplig riktning. 5 olika vinklar är möjliga genom

att ytta fästbulten vid bordets kant.

Justera de två ställskruvarna (XW) i hålen på rampen med en M20 insexnyckel så

att rampen vilar stadigt mot golvet och ligger ca 1-2 mm under bordets nivå.

Koppla in maskinen till elnätet. Uttaget skall vara avsäkrat till 16A, alternativt 32

A för enfas versionen.

Användaren ska vid inkoppling kontrollera fasföljden, så att motorer roterar åt

rätt håll. Om motorer roterar åt fel håll koppla ifrån maskinen och vänd faserna i

handsken.

Om fast installation av kraft-försörjning görs, måste en huvudbrytare monteras

vid anslutningspunkten.

Arbetsområdet under drift (XX) för operatören av maskinen anges av streckat

område.

6

7

8

9

10

11

7.3 INSTALLATION AV INGJUTNINGSRING

1. Hålet skall vara minst 200 mm djupt.

2. Använd träreglar eller liknande för att hålla

ramen i nivå med golvet. Fäst dem med

snöre eller band.

3. Mät höjden till bordet på maskinen.

Y

X

\

[

Z

]

^

22

SE

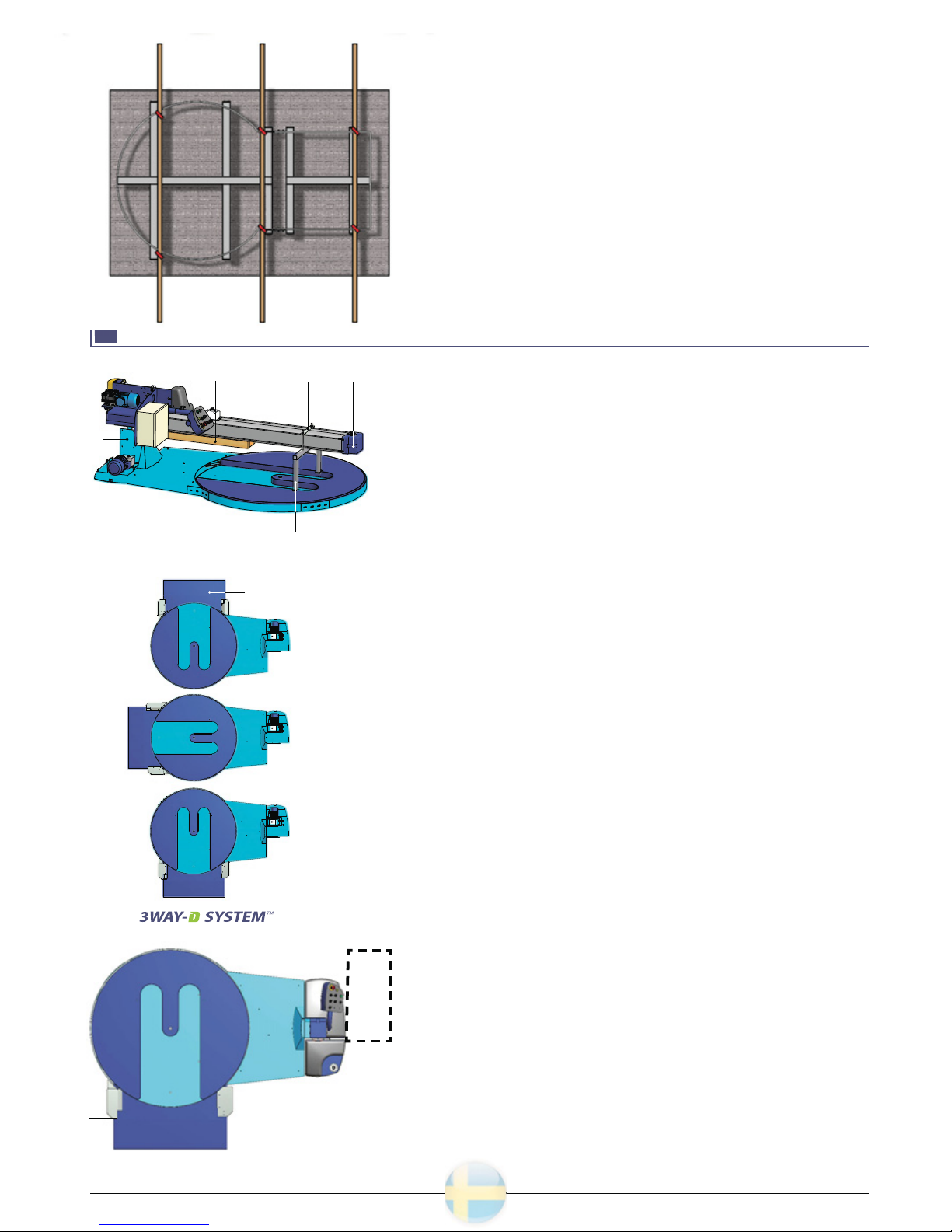

7.4 UPPSTÄLLNING AV HÄSTSKO (HS) MASKIN

Transportera maskinen med en truck till en lämplig plats där det

nns gott om utrymme runt maskinen. Serviceområde: Minst 1 m

kring maskinen krävs för att service skall kunna utföras. Maskinens serviceställen skall kunna nås med godkänd personlyft eller

liknande, alternativt att kunden tar ansvaret för att maskinens service kan utföras. OBS! Detta skall då bestämmas vid upphandlingstillfället.

Lyft maskinen vid träregeln (Y).

Se till att golvet är plant och rent innan maskinen sänks ned från

trucken.

Lossa bygeln (X), som förbinder masten med chassiet, från masten. För

att resa masten, fäst ett lyftband i lyftöglan (Z) som sitter på masttoppen

och res sedan masten med hjälp av en truck eller annan lyftanordning.

Skruva fast masten i mastfoten ([) ordentligt med M8 skruvarna

som följer med maskinen.

Mast skall monteras lodrät (vattenpass). Demontera bygeln från bordet (\).

Om maskinen är utrustad med topplatta se kapitel 7.2, avsnitt 7.

Montera uppkörningsrampen (]) i lämplig riktning. 3 olika vinklar är

möjliga genom att ytta fästbulten vid bordets kant. Kontakta Cyklop

för montering/ ytt till annat läge.

Koppla in maskinen till elnätet. Uttaget skall vara avsäkrat till 16A,

alternativt 32 A för enfas versionen. Användaren ska vid inkoppling

kontrollera fasföljden, så att motorer roterar åt rätt håll. Om motorer roterar åt fel håll koppla ifrån maskinen och vänd faserna i

handsken. Om fast installation av kraft-försörjning görs, måste en

huvudbrytare monteras vid anslutningspunkten.

Arbetsområdet under drift (^) för operatören av maskinen anges av

streckat område.

1

2

3

4

5

6

7

8

9

4. Gjut golvet inuti ramen. Fyll upp tills det är lika mycket kvar

upp till golvytan som tidigare mätts upp. Var noga att fylla upp

rätt nivå så att bordet på maskinen kommer vara i nivå med

golvet. Detta innebär minst slitage inte bara på truckhjul samt

sträck lmare men även på personal som använder handtruck.

5. Tag bort reglarna när betongen har brunnit klart.

6. Gjut igen resten av hålet.

23

SE

8. Tekniska data

Maskin Kapacitet

Vridbordshastighet

Hisshastighet

Ljudnivå

Temperaturområde

Max 25 pallar/tim (beroende på godstyp)

Max 12 r/min

Max 0,6 m/sek

<70 dB (A) (cast lm, 9 r/m)

+5 to +35°C i en torr tempererad miljö

El Anslutning

Effekt

Skyddsnorm

EX klassning

3-phase - 400 V + N + PE, 50 Hz

3-phase - 230 V + N + PE, 50 Hz (option)

1-phase - 240 V + N + PE, 50 Hz (option)

1,3 kW

IP54

Ej godkänd för ATEX klassade miljöer

Pallgods Min storlek (längd x bredd)

Max storlek (längd x bredd)

Lägsta höjd inkl pall

Max höjd inkl pall

Max vikt

0,8 x 0,6 m

1,2 x 1,2 m alt. 1,4 x 1,0 m

>500 mm (beroende på godstyp)

2200 mm (option upp till 2600 mm)

Max 1200 Kg

Sträck lm Diameter kärna

Ytterdiameter, max

Filmbredd, max

Filmtjocklek

76,4 mm +250 mm

500 mm

12-25 my

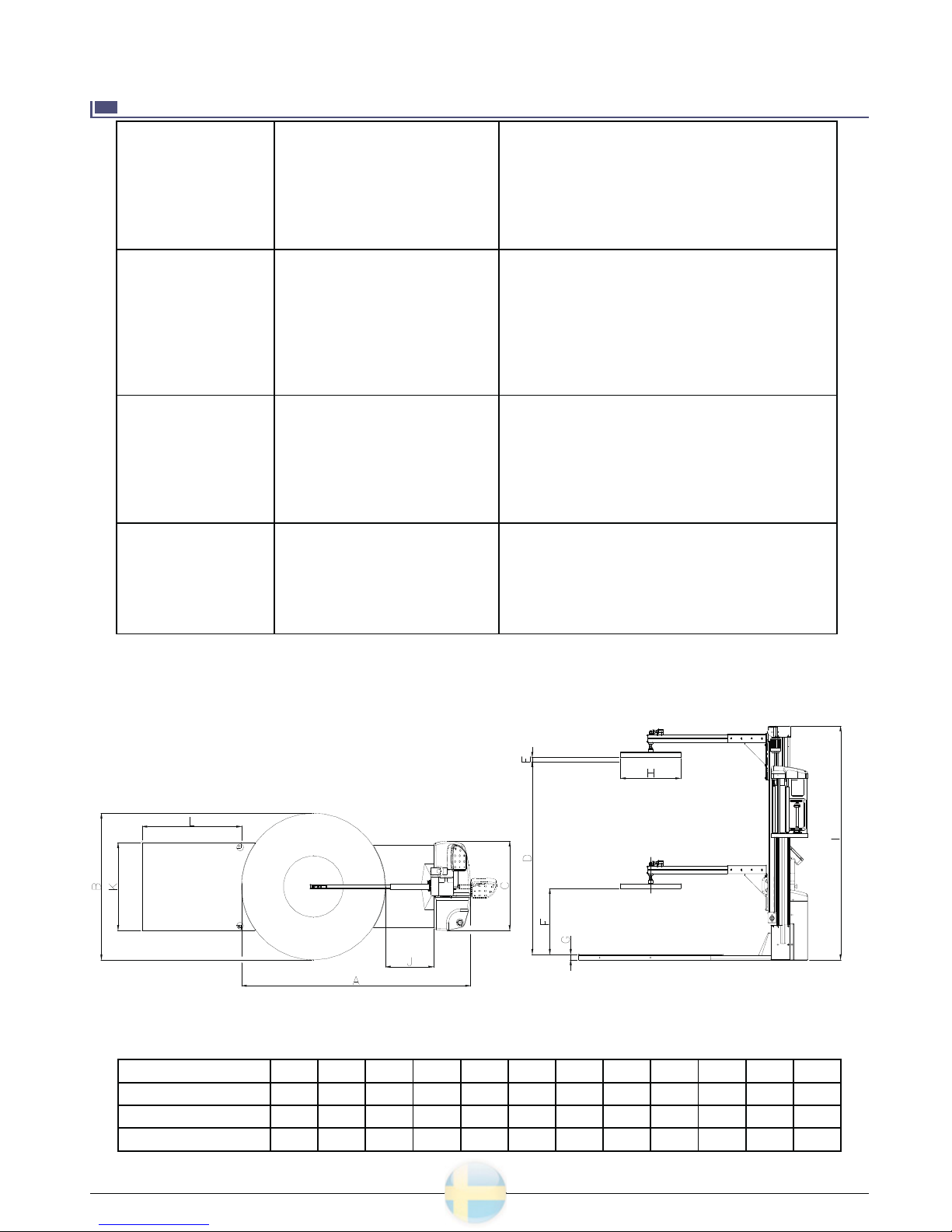

8.1 GL 205 / GL 215 STANDARD

Mått (mm) A B C D E F G H I J K L

Standard 2670 1675 1020 2200 50 750 60 700 2770 550 1000 1500

Option 2995 2000 2600 3170 550 1500

C

D

E

F

G

A

B

24

SE

Maskin Kapacitet

Vridbordshastighet

Hisshastighet

Ljudnivå

Temperaturområde

Max 25 pallar/tim (beroende på godstyp)

Max 12 r/min

Max 0,6 m/sek

<70 dB (A) (cast lm, 9 r/m)

+5 to +35°C i en torr tempererad miljö

El Anslutning

Effekt

Skyddsnorm

EX klassning

3-phase - 400 V + N + PE, 50 Hz

3-phase - 230 V + N + PE, 50 Hz (option)

1-phase - 240 V + N + PE, 50 Hz (option)

1,3 kW

IP54

Ej godkänd för ATEX klassade miljöer

Pallgods Min storlek (längd x bredd)

Max storlek (längd x bredd)

Lägsta höjd inkl pall

Max höjd inkl pall

Max vikt

0,4 x 0,6 m

1,2 x 1,2 m alt. 1,4 x 1,0 m

>500 mm (beroende på godstyp)

2200 mm (option upp till 2600 mm)

Max 1500 Kg (option 2000 kg)

Sträck lm Diameter kärna

Ytterdiameter, max

Filmbredd, max

Filmtjocklek

76,4 mm +250 mm

500 mm

12-25 my

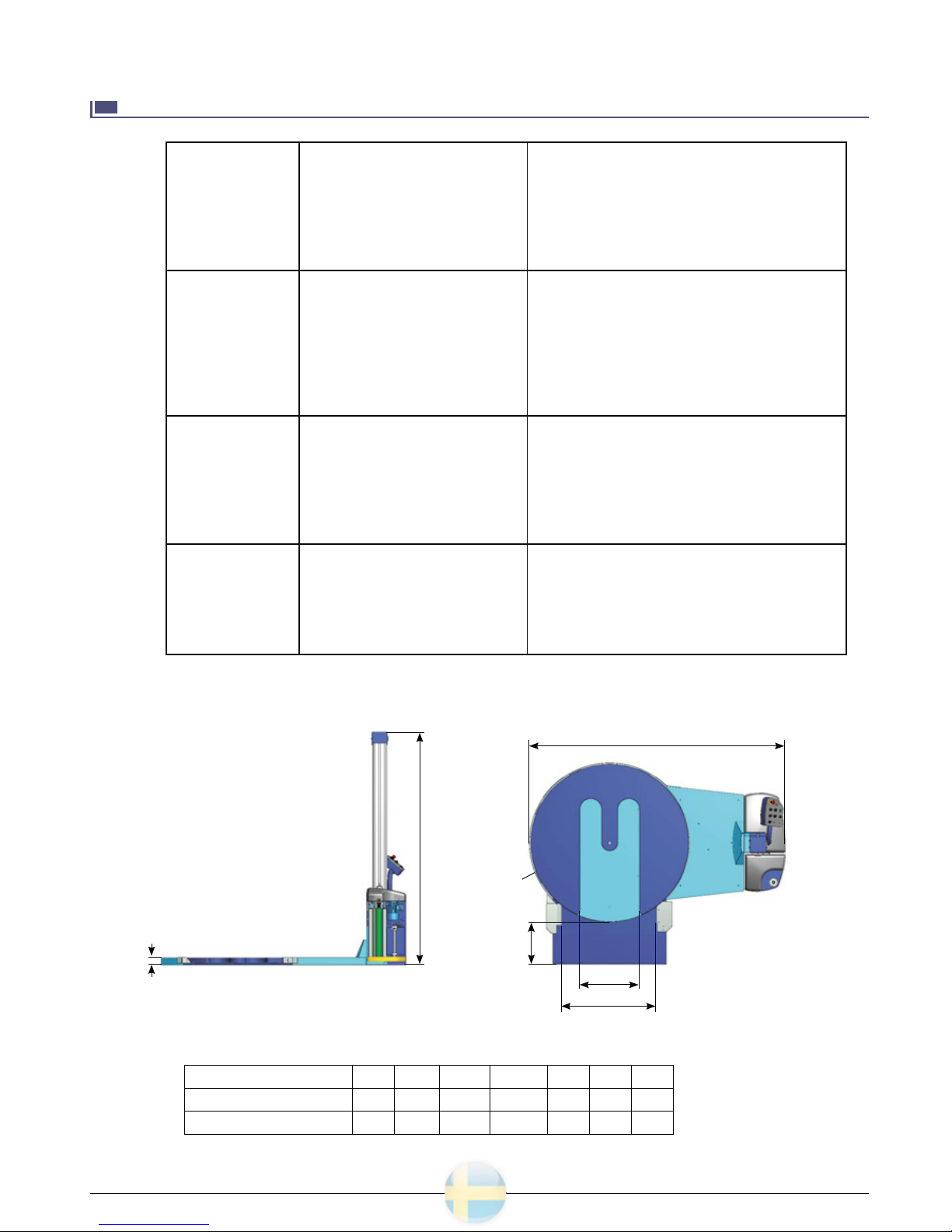

Dim (mm) A B C D E F G

Standard 85 2540 2675 Ø1650 440 990 625

Option 2995

8.2 GL 205 / GL 215 HS

25

EN

Contents

Section Page

Machine configuration 2

EC declaration 5

General safety instructions 126

Main machine parts 230

Control cabinet 331

• GL 205 Summary and explanation of buttons 3.1 31

• GL 215 Summary and explanation of buttons 3.2 32

• Summary of program 3.3 33

Operate the machine 434

• Activation 4.1 34

• Load film 4.2 34

• Set film pre-stretch 4.3 35

• Set film tension (Only GL 215 / GL 215 HS) 4.4 35

• Adjustment of height photoelectric cell. 4.5 36

• Start the machine 4.6 36

Care and daily maintenance 537

• Cleaning 5.1 37

• Service & Maintenance 5.2 37

Troubleshooting 639

• Standard 6.1 39

• Horseshoe (HS) 6.2 39

Installation 740

• Transport 7.1 40

• Machine setup 7.2 40

• Casting of oor protection ring 7.3 41

• Horseshoe machine setup (HS) 7.4 42

Technical data 843

• Standard 8.1 43

• Horseshoe (HS) 8.2 44

Spare parts, standard machine 945

Spare parts, horseshoe machine (HS) 10 66

Options and accessories 11 78

Spare parts, optional 12 79

• Long mast 12.1 79

• Round top plate 12.2 82

• Rectangular top plate 12.3 86

• Table Ø2000 mm 12.4 90

• Table Ø2400 mm 12.5 92

• Table 2000 kg 12.6 96

• Tandem 12.7 98

• Twinpack 12.8 99

• Accessories 12.9 100

Recommended spare parts 13 105

Wiring diagram 14 106

• GL 205 14.1 106

• GL 215 14.2 121

26

EN

1. General safety instructions

GENERAL

Machine design and construction allows for safe use and

maintenance. This is true provided that the installation is done

as described in this guide. The guide should be read and the instructions followed by anyone working with the machinery. It is

the customer’s responsibility to ensure that the instructions are

complied with by staff.

In some countries or some companies more safety regulations are

to be observed, mainly related to personnel. This documentation

does not take account of such company-speci c or national

guidelines. The technical speci cations in the manual shall be

suf cient to base for decisions on any local safety regulations.

Consult with the appropriate the authorities or with company

safety representatives.

This documentation distinguishes between ”normal operation”

(see Chapter 3-4 Running the machine) and ”other management”

(see Chapter 5 Care and daily maintenance). The reason is that

they place different demands on operators and service personnel,

specially in regards to security.

Easier maintenance, as described in Chapter 4, may also be

performed by operators. Maintenance only described in Chapter 5,

only carried out by skilled service personnel.

SAFETY

Here are the rules to be observed: Ensure that no children or

animals in the vicinity of the installation.

Only people who have read and understand this manual may work

with this machinery. Do not tamper with the machine while it is

working or is on. Warning! Even if the machine is not working,

it may be switched on. Safety devices shall not be removed or

eliminated. All the protection of electrical and mechanical compo

nents must be correctly installed when the installation is in

operation. The safety devices are essential for safety in the work

environment. Thus, it is strictly forbidden in any way ignore or

circumvent them. Keep the work area clean and free of foreign

objects. Make sure the lighting in the work area is adequate.

UNAUTHORIZED USE

Some use may lead to unnecessary security risks because they are

not in conformity with the machine’s speci cations and therefore

unlawful. You may not:

• wrap pallets that do not meet speci cations

• wrap pallet goods exceeding the maximum allowable weight

• wrap pallet goods which have not been stacked properly.

Keep in mind that even if the goods look like it is stacked

properly, packages can still fall due to other causes

• wrap pallets that are in poor condition

• wrap pallets that extends outside the periphery of the turn

table

• negligering of installation speci cations

• wrap unpackaged foods

USERS

Operators

The machine may be operated by any adult person who has read

and understood the contents of Chapters 1-4. It is not necessary

that the operators have any special knowledge. Machine operators

are trained by personnel from Cyklop or by Cyklop designated

dealers.

The operator is normally involved in the following tasks:

• operation of the machine

• daily standard maintenance This means for example cleaning

of photocells - no major tasks may be performed.

• ensure that dangerous situations can not arise.

• keep the work area clean and free from foreign objects.

Service

Speci c skills, experience and / or training is required. Service

personnel should also master the entire contents of this

documentation. Service typically have the following types of tasks:

• maintenance of the installation

• repair of defects

• give support to operators

Service personnel shall after rectifying an error restore the

machine to original state. With security in mind, this means for

example, re-installation of protective caps and also return safety

switch to its original position. When a service person take their

own initiatives to implement changes in the installation, the

customer forfeits the moment of their warranty claims in the case

of any problems as a consequence of the change.

PERSONAL PROTECTION

Some personal protection measures are not to be taken by

operators of the machine. However, a number of measures

are recommended. For example shoes with steel caps, hearing

protection, etc.. Some products used, however, may require

protective measures - advice the documentation of those devices.

When handling sheet metal take certain precautions to prevent

injuries such as hand injuries and the likes. When performing

service local safety regulations must be folowed. Discuss personal

safety with company safety representatives.

The whole installation was designed and tested to work with the

speci ed substances. Unforeseen dangers may arise from the use

of substances other than those speci ed. The manufacturer can

not accept responsibility for the complications arising from the use

of substances other than those speci ed.

TRANSPORTATION

When transporting the installation on a public road, there may

be local regulations to follow. Consult with national and local

authorities on these kinds of regulations and if application for a

permit is needed.

ENVIRONMENTAL CONCERNS

Potential environmental risks are in the form of, for example, oil,

grease and detergent. This type of substances are to be disposed

of in accordance with national environmental regulations.

DISPOSAL OF THE MACHINE / INSTALLATION

If and when the machine is disposed local environmental

regulations must be observed. The machine contains only material

that can be considered public knowledge. All the materials in the

machine was at the time of manufacture of such a nature that

they could be disposed of in an environmentally sound manner

and without risk of personal injury.

DISASTERS

Disasters include re, ood, and the like. There are no speci c

rules for the conduct of disaster relief.

Fire ghting can be done under the usual standards.

27

EN

Basic operation

Before use, please read the handbook and safety instructions carefully. The operator handbook is to be stored ready

for use in direct machine proximity. Maintenance and inspection intervals are to be adhered to.

The machine/plant must only be used in technically perfect condition in accordance with its designated use and the

instructions set out in the operating manual, and only by

safety–conscious persons who are fully aware of the risks

involved in operating the machine/plant. Any functional disorders, especially those affecting the safety of the machine/

plant, should therefore be recti ed immediately.

The machine/plant may be operated only for its designated

use.

Organizational measures

In addition to the operating instructions, observe and instruct the user in all other generally applicable legal and

other mandatory regulations relevant to accident prevention and environmental protection. These compulsory regulations may also deal with the handling of hazardous

substances, issuing and/or wearing of personal protective

equipment, or traf c regulations.

For reasons of security, long hair must be tied back or otherwise secured, garments must be close– tting and no jewellery – such as rings – may be worn. Injury may result

from being caught up in the machinery or from rings catching on moving parts.

Use protective equipment wherever required by the circumstances or by law.

Observe all safety instructions and warnings attached to the

machine/plant.

See to it that safety instructions and warnings attached to

the machine are always complete and perfectly legible.

In the event of safety relevant modi cations or changes in

the behaviour of the machine/plant during operation stop

the machine/plant immediately and report the malfunction

to the competent authority/person.

Never make any modi cations, additions or conversions,

which might affect safety without the supplier’s approval.

This also applies to the installation and adjustment of safety

devices and valves as well as to welding work on load–bearing elements.

Spare parts must comply with the technical requirements

speci ed by the manufacturer. Spare parts from original

equipment manufacturers can be relied to do so.

Never modify the software of programmable control systems.

Replace hydraulic hoses within stipulated and appropriate

intervals even if no safety relevant defects have been detected.

For the execution of maintenance work, tools and workshop

equipment adapted to the task on hand are absolutely indispensable.

The personnel must be familiar with the location and operation of re extinguishers.

Observe all re–warning and re– ghting procedures.

Accident preventing devices, which are not included in the

scope of supply, such as protective guarding, are to be provided by the customer in accordance with the local safety

regulations.

Selection and quali cation of personnel

Any work on and with the machine/plant must be executed

by reliable personnel only. Statutory minimum age limits

must be observed.

Employ only trained or instructed staff and set out clearly

the individual responsibilities of the personnel for operation,

set–up, maintenance and repair.

Make sure that only authorized personnel works on or with

the machine.

De ne the machine operator’s responsibilities – also with

regard to observing traf c regulations – giving the operator

the authority to refuse instructions by third parties that are

contrary to safety.

Do not allow persons to be trained or instructed or persons

taking part in a general training course to work on or with

the machine/plant without being permanently supervised

by an experienced person.

Work on the electrical system and equipment of the machine/plant must be carried out only by a skilled electrician or

by instructed persons under the supervisions and guidance

of a skilled electrician and in accordance with electrical engineering rules and regulations.

Work on gas–fuelled equipment (gas consumers) may be

carried out by specially trained personnel only.

Work on the hydraulic system must be carried out only by

personnel with special knowledge and experience of hydraulic equipment.

28

EN

Safety instructions governing speci c operational

phases

Avoid any operational mode that might be prejudicial to

safety.

Take the necessary precautions to ensure that the machine

is used only when in a safe and reliable state. Operate the

machine only if all protective and safety– oriented devices, such as removable safety devices, emergency shut–off

equipment, sound–proo ng elements and exhausters, are

in place and fully functional.

Check the machine/plant at least once per working shift

for obvious damage and defects. Report any changes (incl.

changes in the machine’s working behaviour) to the competent organization/person immediately. If necessary, stop

the machine immediately and lock it.

In the event of malfunctions, stop the machine/plant immediately and lock it. Have any defects recti ed immediately.

Before starting up or setting the machine/plant in motion,

make sure that nobody is at risk.

Never switch off or remove suction and ventilation devices

when the machine is in operation.

Brief operating personnel before beginning special operations and maintenance work, and appoint a person to supervise the activities.

Ensure that the maintenance area is adequately secured!

Lift units must be secured by mechanical fall–safety units

(clamps), before entering the machine!

If the machine/plant is completely shut down for maintenance and repair work, it must be secured against inadvertent starting by:– locking the principal control elements and

removing the ignition key and/or– attaching a warning sign

to the main switch.

Carry out maintenance and repair work only if the machine

is positioned on stable and level ground and has been secured against inadvertent movement and buckling!

To avoid the risk of accidents, individual parts and large assemblies being moved for replacement purposes should be

care-fully attached to lifting tackle and secured. Use only

suitable and technically perfect lifting gear and suspension

systems with adequate lifting capacity. Never work or stand

under suspended loads!

The fastening of loads and the instructing of crane operators should be entrusted to experienced persons only. The

mars-holler giving the instructions must be within sight or

sound of the operator.

For carrying out overhead assembly work always use specially designed or otherwise safety–oriented ladders and working platforms. Never use machine parts as a climbing aid.