Cutler Hammer, Div of Eaton Corp DG1 Operation Manual

PowerXL DG1 Series VFD

Application manual

Effective April 2018

Supersedes June 2017

Supports Firmware Version

Bundle: DG1-V0034-ETN

Disclaimer of warranties and limitation of liability

The information, recommendations, descriptions, and safety notations in this document are based on Eaton’s experience and

judgment and may not cover all contingencies. If further information is required, an Eaton sales office should be consulted.

Sale of the product shown in this literature is subject to the terms and conditions outlined in appropriate Eaton selling

policies or other contractual agreement between Eaton and the purchaser.

THERE ARE NO UNDERSTANDINGS, AGREEMENTS, WARRANTIES, EXPRESSED OR IMPLIED, INCLUDING WARRANTIES

OF FITNESS FOR A PARTICULAR PURPOSE OR MERCHANTABILITY, OTHER THAN THOSE SPECIFICALLY SET OUT IN ANY

EXISTING CONTRACT BETWEEN THE PARTIES. ANY SUCH CONTRACT STATES THE ENTIRE OBLIGATION OF EATON. THE

CONTENTS OF THIS DOCUMENT SHALL NOT BECOME PART OF OR MODIFY ANY CONTRACT BETWEEN THE PARTIES.

In no event will Eaton be responsible to the purchaser or user in contract, in tort (including negligence), strict liability, or otherwise

for any special, indirect, incidental, or consequential damage or loss whatsoever, including but not limited to damage or loss

of use of equipment, plant or power system, cost of capital, loss of power, additional expenses in the use of existing power

facilities, or claims against the purchaser or user by its customers resulting from the use of the information, recommendations,

and descriptions contained herein. The information contained in this manual is subject to change withoutnotice.

Cover Photo: Eaton PowerXL

®

Series Drives

ii

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

Support services

Support services

The goal of Eaton is to ensure your greatest possible

satisfaction with the operation of our products. We

are dedicated to providing fast, friendly, and accurate

assistance. That is why we offer you so many ways to get

the support you need. Whether it is by phone, fax, or email,

you can access Eaton’s support information 24 hours a day,

seven days a week.

Our wide range of services is listed below.

You should contact your local distributor for product pricing,

availability, ordering, expediting, and repairs.

Website

Use the Eaton Website to find product information.

You can also find information on local distributors or Eaton’s

sales offices.

Website address

www.eaton.com/drives

EatonCare customer support center

Call the EatonCare Support Center if you need assistance

with placing an order, stock availability or proof of shipment,

expediting an existing order, emergency shipments, product

price information, returns other than warranty returns, and

information on local distributors or sales offices.

Voice: 877-ETN-CARE (386-2273) (8:00 a.m.–6:00 p.m. EST)

After-Hours Emergency: 800-543-7038

(6:00 p.m.–8:00 a.m. EST)

Drives technical resource center

Voice: 877-ETN-CARE (386-2273) option 2, option 6

(8:00 a.m.–5:00 p.m. Central Time U.S. [UTC –6])

email: TRCDrives@Eaton.com

For customers in europe, contact

Phone: +49 (0) 228 6 02-3640

Hotline: +49 (0) 180 5 223822

email: AfterSalesEGBonn@Eaton.com

www.eaton.com/moeller/aftersales

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

iii

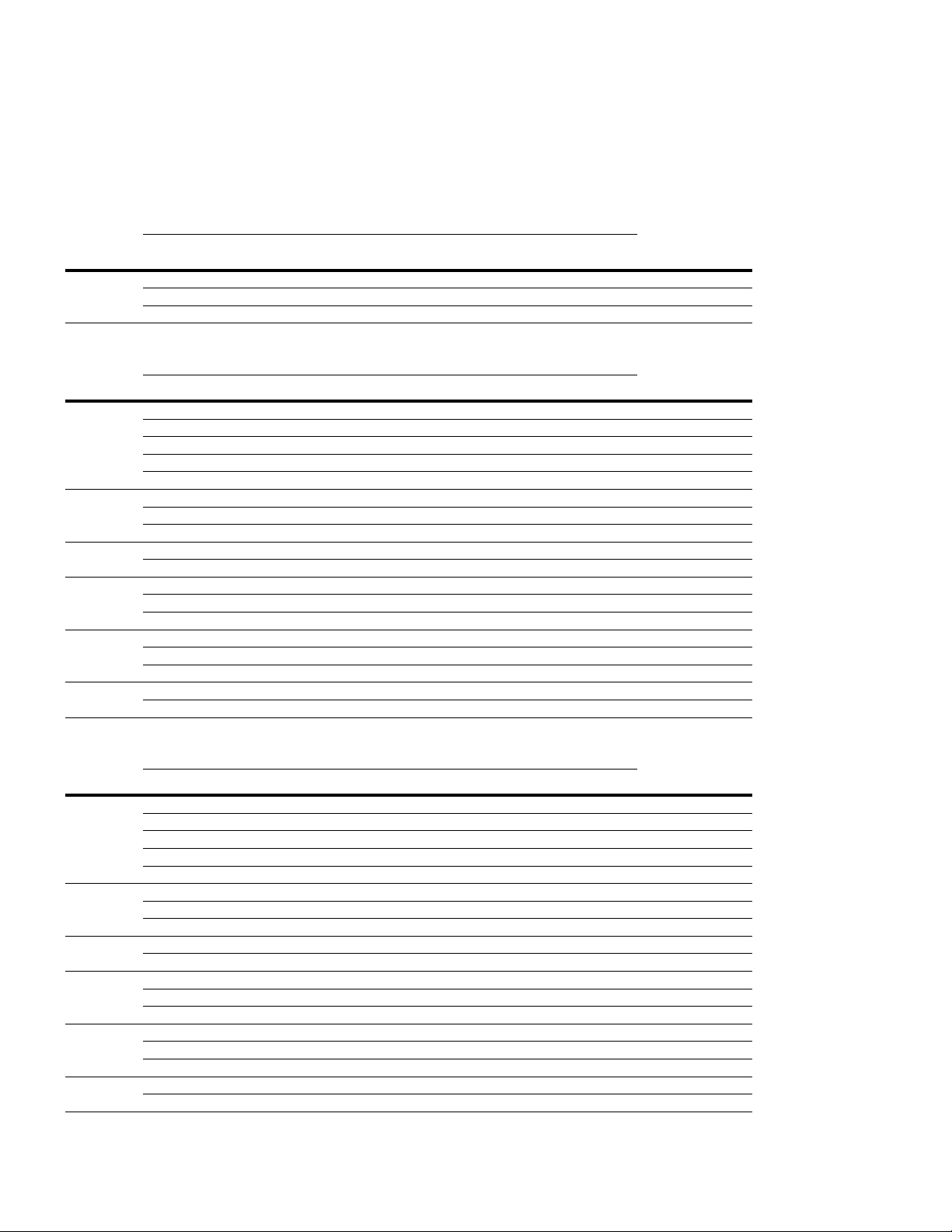

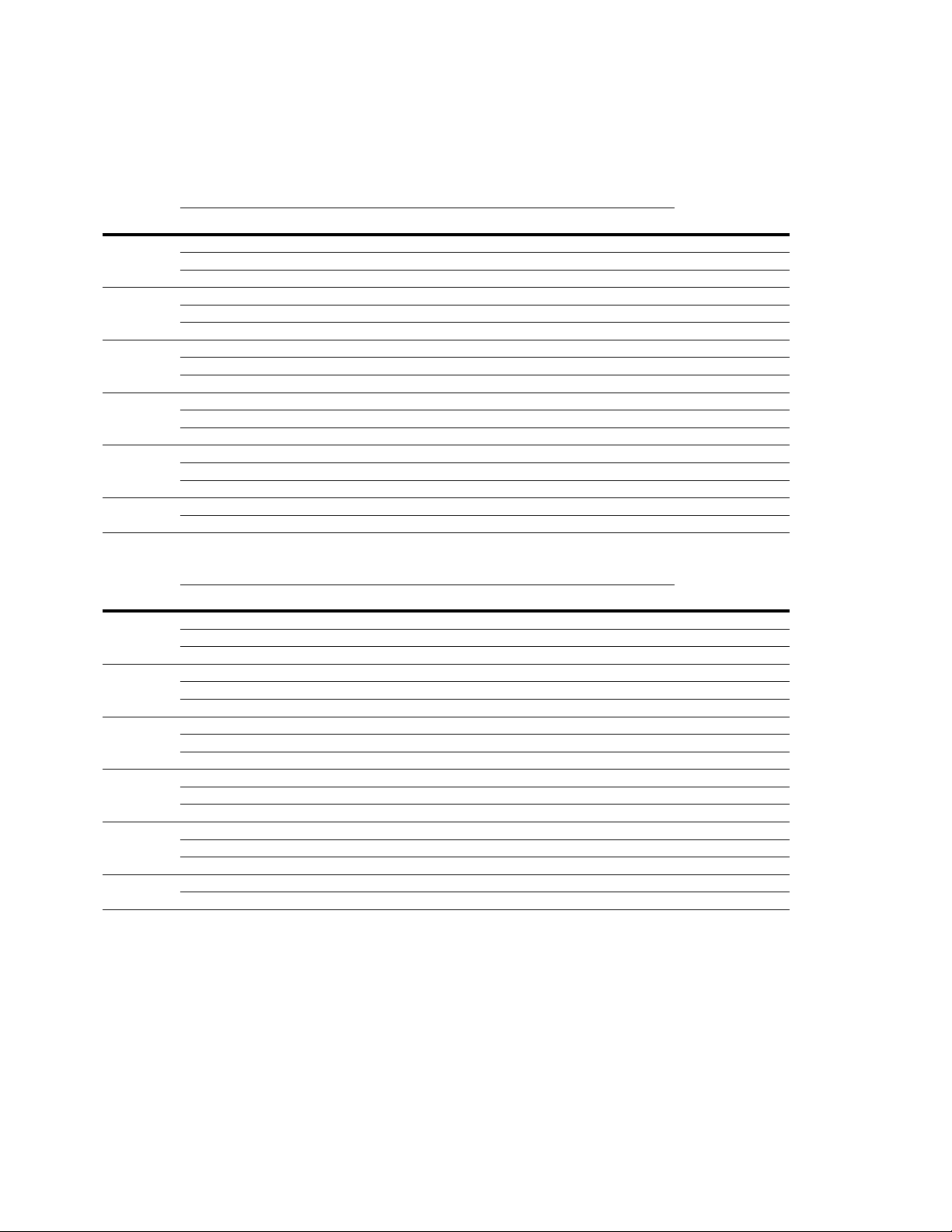

Table of contents

SAFETY

Before commencing the installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..xiii

Definitions and symbols . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..xiv

Hazardous high voltage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..xiv

Warnings and cautions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..xiv

Important safety information ............................................xv

CHAPTER 1—powerXL DG1 series overview

How to use this manual . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...23

Receiving and inspection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..23

Real time clock battery activation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....23

Rating label . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...24

Carton labels (U.S. and Europe) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...24

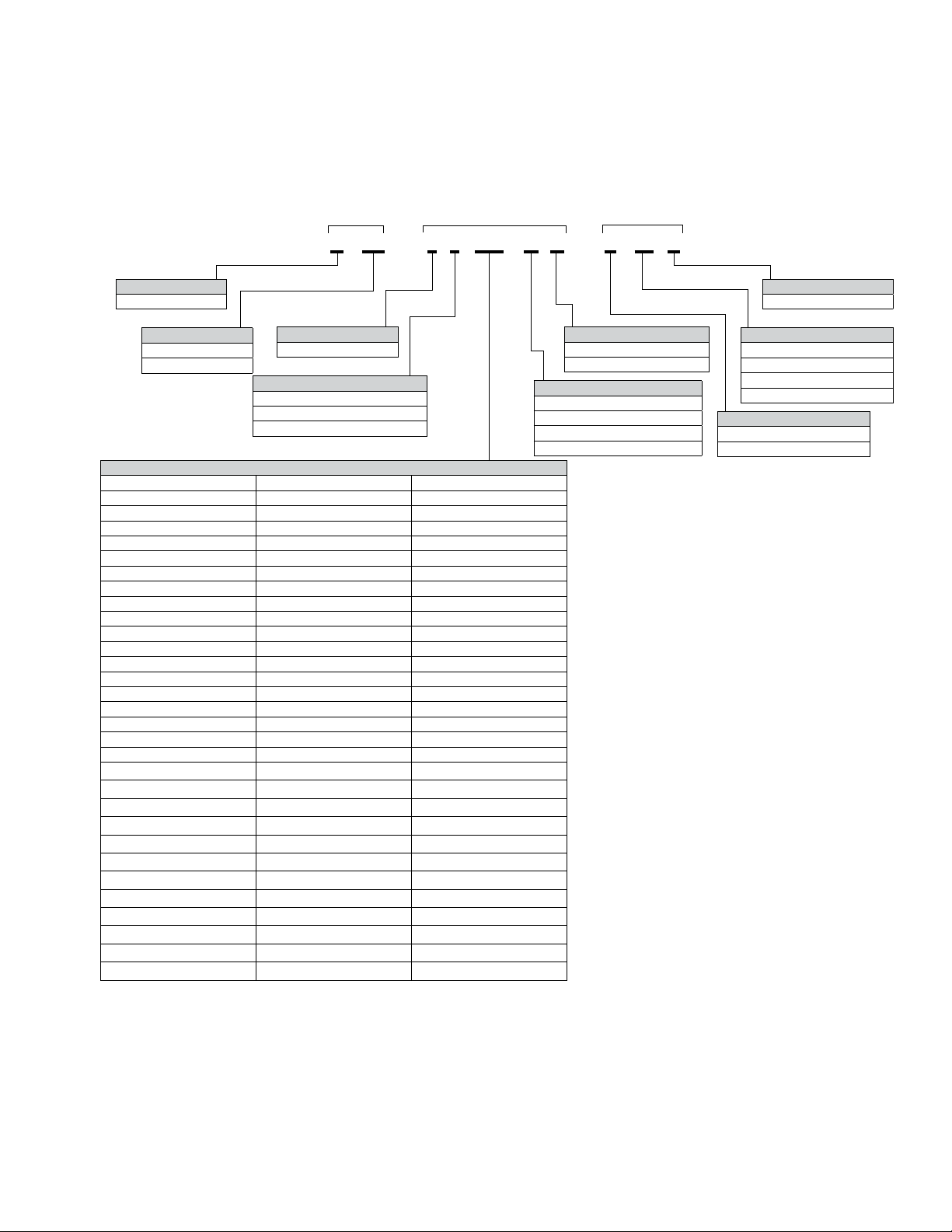

Catalog number system . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...25

Power ratings and product selection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....26

Chapter 2—Keypad overview

Keypad buttons ......................................................32

LED lights ..........................................................34

LCD display .........................................................34

Chapter 3—Menu overview

Main menu page .....................................................37

Menu navigation .....................................................37

Menu structure ......................................................38

T—Favorite .........................................................49

Chapter 4—Startup

Startup wizard page ...................................................50

Startup wizard .......................................................51

Application macro mini-wizard ...........................................52

PID Mini-wizard ......................................................52

Chapter 5—Standard application

Introduction .........................................................53

I/O Controls .........................................................53

Force open/force close selection ........................................54

DIGIN Selection .....................................................54

Option board digIN selection ............................................54

Timer channel selection ................................................54

Force open/force close selection ........................................54

Control I/O configuration ...............................................55

Standard application—parameters list .....................................57

iv

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

Table of Contents, continued

Chapter 6 — Multi-Pump and fan control application

Introduction ........................................................80

I/O Controls ........................................................80

Control examples ....................................................82

Control I/O Configuration ...............................................91

Pump and fan application—Parameters list .................................93

Chapter 7—Multi-pid application

Introduction ........................................................123

I/O Controls ........................................................123

Multi-PID application—Parameters list ...................................127

Chapter 8 – Multi-Purpose application

Introduction .......................................................161

Multi-Purpose application—parameters list ................................165

Appendix A – Description of parameters

Application level .....................................................202

Appendix B – Fault Log

Fault codes and descriptions ...........................................302

Appendix C – Recommend Cyber security information

Recommended Secure Hardening Guidelines .............................307

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

v

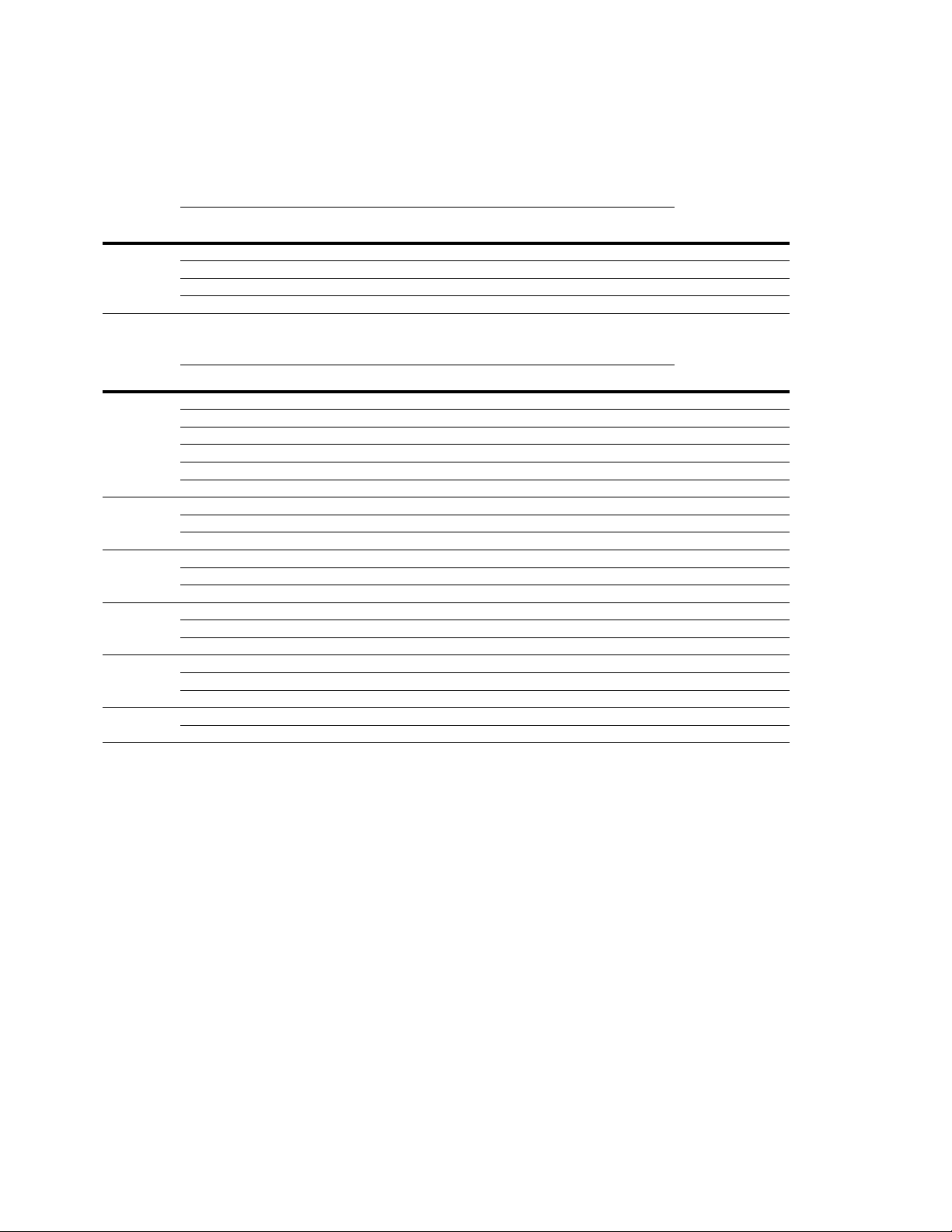

List of gures

Figure 1. RTC battery connection ...........................................23

Figure 2. Rating label.....................................................24

Figure 3. Catalog numbering system ........................................25

Figure 4. Keypad and display ...............................................31

Figure 5. General view of LCD .............................................34

Figure 6. Welcome page ..................................................34

Figure 7. Upgrade page ...................................................35

Figure 8. Auto backup page................................................35

Figure 9. Main menu .....................................................35

Figure 10. Parent node page ...............................................35

Figure 11. Parameter page.................................................36

Figure 12. Parameter page from favorite menu.................................36

Figure 13. Fault page .....................................................36

Figure 14. Main Menu Page ...............................................37

Figure 15. Main menu navigation ...........................................37

Figure 16. M—Monitor ...................................................39

Figure 17. Active Faults ...................................................40

Figure 18. Pop-up active faults..............................................41

Figure 19. Fault history ...................................................42

Figure 20. Parameter menu overview .......................................43

Figure 21. Parameter sets .................................................44

Figure 22. Down from keypad ..............................................45

Figure 23. Parameters comparison ..........................................46

Figure 24. Password .....................................................47

Figure 25. Edit parameter value.............................................48

Figure 26. Parameter locked ...............................................49

Figure 27. Example of Two-Pump Autochange, Main Diagram .....................82

Figure 28. Two-Pump Autochange System Principal Control Diagram................83

Figure 29. Example of Three-Pump Autochange, Main Diagram ....................84

Figure 30. Three-Pump Autochange System Principal Control Diagram ..............84

Figure 31. Example of the Function of the PFC Application

Figure 32. Multi Pump Control Curve ........................................86

Figure 33. Multi-Drive/Multi-Pump Layout.....................................86

Figure 34. PowerXL Drives with 10 V Supply with a 0–10 V Transducer ..............87

Figure 35. PowerXL Drives with 10 V Supply with a 4–20 mA Transducer ............88

Figure 36. PowerXL Drives with Ext Supply with a 4–20 mA Transducer .............89

Figure 37. Bandwidth Feedback.............................................90

Figure 38. PID Controller Flowchart.........................................124

Figure 39. Acceleration and deceleration time ................................202

Figure 40. Motor parameters from ratings plate...............................203

Figure 41. With and without reference scaling.................................206

Figure 42. AI1 2wire-current ..............................................207

with Three Auxiliary Drives ................................... . . . . 85

vi

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

List of gures, continued

Figure 43. AI1 3wire-current ..............................................207

Figure 44. AI1 4wire-current ..............................................207

Figure 45. AI1 reference potentiometer 10V ..................................207

Figure 46. Analog input AI scaling ..........................................208

Figure 47. AI1 signal filtering ..............................................208

Figure 48. AI1 No signal inversion..........................................209

Figure 49. AI1 Signal Inversion ............................................209

Figure 50. Example of joystick hysteresis ...................................2 10

Figure 51. Example of sleep limit function ...................................211

Figure 52. A/2 2wire-current ..............................................212

Figure 53. AI2 3wire-current ..............................................212

Figure 54. AI2 4wire-current ..............................................212

Figure 55. AI2 pot ref....................................................212

Figure 56. AI2 differential voltage ..........................................213

Figure 57. AI2 Filter time .................................................213

Figure 58. AI2 No signal inversion .........................................214

Figure 59. AI2 Signal inversion ............................................214

Figure 60. Example of joystick hysteresis ...................................215

Figure 61. Example of sleep limit function ...................................215

Figure 62. Start forward/start reverse ......................................216

Figure 63. Start, stop and reverse .........................................217

Figure 64. Start pulse/stop pulse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .218

Figure 65. Activation of fixed frequencies ...................................221

Figure 66. Start forward/start reverse ......................................227

Figure 67. Start, stop and reverse ..........................................227

Figure 68. Start pulse/stop pulse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .228

Figure 69. Analog output filtering...........................................232

Figure 70. Analog output scaling ...........................................232

Figure 71. Analog output invert.............................................233

Figure 72. AO2 Filter Time ................................................234

Figure 73. Analog output scalling...........................................234

Figure 74. Analog output invert ............................................235

Figure 75. Supervision function ...........................................237

Figure 76. Supervision function ............................................238

Figure 77. External brake control ...........................................238

Figure 78. Acceleration/Deceleration (S-shaped) ...............................244

Figure 79. Acceleration/Deceleration (S-shaped) ...............................245

Figure 80. Example of skip frequency area setting .............................246

Figure 81. Ramp speed scaling between skip frequencies .......................246

Figure 82. Linear and squared change of motor voltage ........................248

Figure 83. Programmable V/Hz curve........................................249

Figure 84. Speed control F1 ..............................................251

Figure 85. Motor thermal current it curve ....................................255

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

vii

List of gures, continued

Figure 86. Motor temperature calculation ....................................256

Figure 87. Stall characteristics settings.......................................256

Figure 88. Stall time count ................................................257

Figure 89. Setting of minimum load.........................................257

Figure 90. Underload time counter function ..................................258

Figure 91. Auto restart fail (try number >2.)...................................259

Figure 92. Setting up PID application........................................267

Figure 93. DC-Braking time when stop mode = coasting ........................275

Figure 94. DC-Braking time when stop mode = ramp...........................275

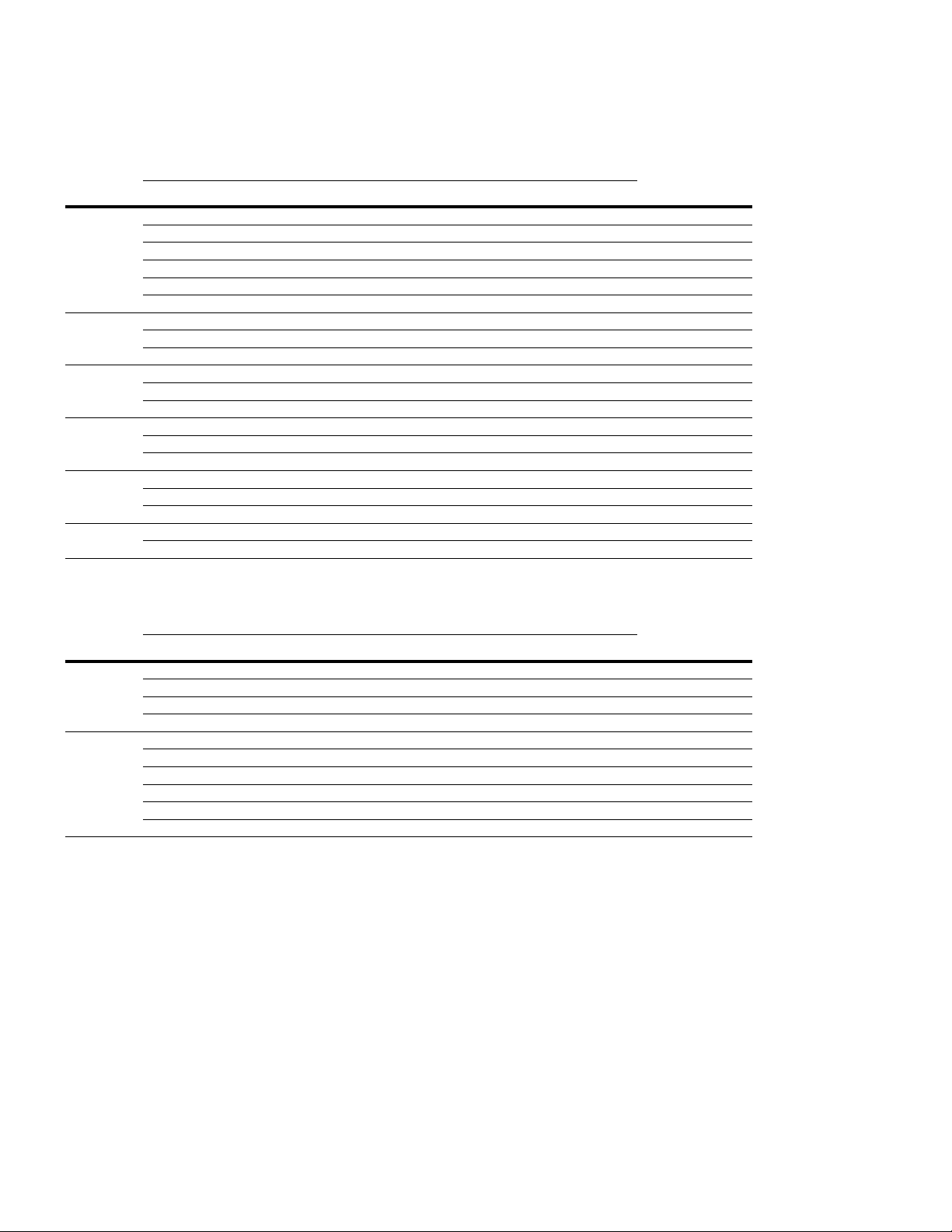

List of tables

Table 1. Common abbreviations ............................................23

Table 2. Type/IP20 .......................................................26

Table 3. Type 1/IP21 .....................................................26

Table 4. Type 12/IP54 ....................................................26

Table 5. Type/IP20 .......................................................27

Table 6. Type 1/IP21 .....................................................27

Table 7. Type 12/IP54 ..................................................... 28

Table 8. Type 0/IP00 ..................................................... 28

Table 9. Type 1/IP21 .....................................................29

Table 10. Type 12/IP54 .................................................... 29

Table 11. Type 0/IP00 .....................................................30

Table 12. Keypad buttons .................................................32

Table 13. LED state indicators .............................................34

Table 14. Soft keys ......................................................35

Table 15. Keypad menus .................................................. 38

Table 16. Startup Wizard Instructions ........................................51

Table 17. Multi-Pump and fan control ........................................52

Table 18. PID Mini-Wizard values ...........................................52

Table 19. I/O connection .................................................. 55

Table 20. Drive communication ports ........................................56

Table 21. Monitor—M ....................................................57

Table 22. Operate mode—O ...............................................59

Table 23. Basic parameters—P1 ............................................60

Table 24. Analog input—P2 ................................................61

Table 25. Digital input—P3 ................................................62

Table 26. Analog output—P4 ..............................................64

Table 27. Digital output—P5 ...............................................66

Table 28. Drive control—P7 ...............................................68

Table 29. Motor control—P8 ..............................................70

viii

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

List of tables, continued

Table 30. Protections—P9 ................................................71

Table 31. Preset speed—P12 .............................................. 74

Table 32. Brake—P14 .................................................... 74

Table 33. FB Process Data Input Sel—P20.1 .................................74

Table 34. FB Process Data Output Sel—P20.2 ................................75

Table 35. Basic Setting— P20.3.1 ..........................................75

Table 36. Modbus RTU— P20.3.2 ..........................................75

Table 37. BACnet MS/TP— P20.3.3 .........................................53

Table 38. Ethernet IP—P20.4 .............................................76

Table 39. Modbus TCP—P20.5 ............................................. 76

Table 40. Basic setting—P21.1 .............................................77

Table 41. Version Info—P21.2 ..............................................79

Table 42. Application Info—P21.3 ...........................................79

Table 43. User Info—P21.4 ................................................79

Table 44. Multi-Pump and fan application default I/O connection ..................91

Table 45. Drive communication ports ........................................92

Table 46. Monito r—M ...................................................93

Table 47. Operate mode—O ...............................................95

Table 48. Basic paramete rs—P1 ...........................................96

Table 49. Analog input—P2 ................................................97

Table 50. Digital input—P3 ................................................98

Table 51. Analog output—P4 .............................................. 10 0

Table 52. Digital output—P5 .............................................. 101

Table 53. Drive control—P7 .............................................. 103

Table 54. Moto r control—P8 .............................................104

Table 55. Prote ctions—P9 ...............................................104

Table 56. PID controller 1—P10 ...........................................107

Table 57. Preset speed—P12 ............................................. 110

Table 58. Brake—P14 ................................................... 110

Table 59. Fire mode—P15 ............................................... 111

Table 60. Second moto r paramete r—P16 .................................. 111

Table 61. Bypass—P17 .................................................. 111

Table 62. Basic sett ings—P18.1 ..........................................11 2

Table 63. Operation mode P18.2.1 ......................................... 112

Table 64. Multi Pump status P18.2.2 ....................................... 113

Table 65. Network status P18.2.3 .......................................... 113

Table 66. Last fault code P18.3.1 .......................................... 114

Table 67. Output frequency P18.3.2 ........................................ 114

Table 68. Moto r voltage P18.3.3 ..........................................11 4

Table 69. Moto r current P18.3.4 .......................................... 114

Table 70. Moto r to rque P18.3.5 .......................................... 11 4

Table 71. Moto r power P18.3.6 ........................................... 11 4

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

ix

List of tables, continued

Table 72. Moto r speed P18.3.7 ...........................................115

Table 73. Moto r run time P18.3.8 ......................................... 115

Table 74. Multi-Pump single drive - P18.4 .................................... 11 5

Table 75. Multi-Pump multi drive - P18.5 .................................... 11 5

Table 76. Prote ctions - P18.6 ............................................ 116

Table 77. Real time clock—P19 ............................................ 116

Table 78. FB Process Data Input Sel—P20.1 ................................. 117

Table 79. FB Process Data Output Sel—P20.2 ............................... 117

Table 80. Basic Sett ing— P20.3.1 ......................................... 118

Table 81. Modbus RTU—P20.3.2 .......................................... 118

Table 82. BACnet MS/TP—P20.3.3 ......................................... 118

Table 83. Ethernet IP—P20.4 ............................................. 11 9

Table 84. Modbus TCP—P20.5 ............................................ 119

Table 85. Basic sett ing—P21.1 ............................................120

Table 86. Version info—P21.2 .............................................121

Table 87. Application info—P21.3 ..........................................122

Table 88. User info—P21.4 ...............................................122

Table 89. Multi-PID Application Default I/O Configuration .......................125

Table 90. Drive Communication Ports ......................................126

Table 91. Monitor—M ...................................................127

Table 92. Operate Mode—O. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Table 93. Basic Parameters—P1 ........................................... 130

Table 94. Analog Input—P2 ..............................................131

Table 95. Digital Input—P3 ...............................................132

Table 96. Analog Output—P4 .............................................135

Table 97. Digital Output—P5 ..............................................136

Table 98. Drive Control—P7 ..............................................138

Table 99. Motor Control—P8 .............................................139

Table 100. Protections—P9 ...............................................140

Table 101. PID Controller 1—P10 ..........................................142

Table 102. PID Controller 2—P11 ..........................................145

Table 103. Preset Speed—P12 ............................................147

Table 104. Brake—P14 ..................................................148

Table 105. Fire Mode—P15 ...............................................148

Table 106. Second Motor Parameter—P16 ...................................148

Table 107. Bypass—P17 .................................................149

Table 108. Basic Settings - P18.1 ..........................................149

Table 109. Operation Mode P18.2.1 ........................................150

Table 110. Multi Pump Status P18.2.2 ......................................150

Table 111. Network Status P18.2.3 .........................................151

Table 112. Last Fault Code P18.3.1 ......................................... 151

Table 113. Output Frequency P18.3.2 .......................................151

x

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

List of tables, continued

Table 114. Motor Voltage P18.3.3 ..........................................151

Table 115. Motor Current P18.3.4 ..........................................152

Table 116. Motor Torque P18.3.5 ...........................................152

Table 117. Motor Power P18.3.6 ...........................................152

Table 118. Motor Speed P18.3.7 ...........................................152

Table 119. Motor Run Time P18.3.8 ........................................152

Table 120. Multi-Pump Single Drive - P18.4 ..................................153

Table 121. Multi-Pump Multi Drive - P18.5 ...................................153

Table 122. Protections—P18.6 ............................................ 153

Table 123. Real Time Clock—P19 ..........................................154

Table 124. FB Process Data Input Sel—P20.1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 155

Table 125. FB Process Data Output Sel—P20.2 ...............................155

Table 126. Basic Setting— P20.3.1 .........................................156

Table 127. Modbus RTU— P20.3.2 ........................................156

Table 128. BACnet MS/TP— P20.3.3 .......................................157

Table 129. Table 118. Ethernet IP—P20.4 .................................... 157

Table 130. Modbus TCP—P20.5 ..........................................157

Table 131. Basic Setting—P21.1 ...........................................158

Table 132. Version Info—P21.2 ............................................159

Table 133. Application Info—P21.3 .........................................159

Table 134. User Info—P21.4 .............................................. 160

Table 135. Multi-Purpose application default I/O configuration ...................163

Table 136. Drive communication ports ......................................164

Table 137. Monitor—M ..................................................165

Table 138. Operate mode—O ............................................. 167

Table 139. Basic parameters—P1 .......................................... 168

Table 140. Analog input—P2 .............................................. 169

Table 141. Digital input—P3 .............................................. 170

Table 142. Analog output—P4 ............................................173

Table 143. Digital output—P5 ............................................. 174

Table 144. Logic function—P6 ............................................177

Table 145. Drive control—P7 .............................................178

Table 146. Motor control—P8 ............................................. 179

Table 147. Protections—P9 ...............................................181

Table 148. PID Controller 1—P10 ..........................................184

Table 149. PID Controller 2—P11 ..........................................187

Table 150. Preset speed—P12 ............................................189

Table 151. Torque control—P13 ............................................ 190

Table 152. Brake—P14 .................................................. 190

Table 153. Fire Mode—P15 ..............................................191

Table 154. Second motor parameter—P16 ................................... 191

Table 155. Bypass—P17 .................................................191

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

xi

List of tables, continued

Table 156. Basic settings—P18.1 ..........................................192

Table 157. Operation mode—P18.2.1 .......................................192

Table 158. Multi pump status—P18.2.2 .....................................193

Table 159. Network status—P18.2.3 .......................................193

Table 160. Last fault code—P18.3.1 ........................................193

Table 161. Output frequency—P18.3.2 ...................................... 194

Table 162. Motor voltage—P18.3.3 ........................................194

Table 163. Motor current—P18.3.4 ......................................... 194

Table 164. Motor torque—P18.3.5 .........................................194

Table 165. Motor power—P18.3.6 .........................................194

Table 166. Motor Speed—P18.3.7 .........................................194

Table 167. Motor run Time—P18.3.8 ........................................ 195

Table 168. Multi-pump single drive—P18.4 ..................................195

Table 169. Multi-Pump multi drive—P18.5 ...................................195

Table 170. Protections—P18.6 ............................................195

Table 171. Real time clock—P19 ...........................................196

Table 172. FB Process Data Input Sel—P20.1 ................................197

Table 173. FB Process Data Output Sel—P20.2 ............................... 197

Table 174. Basic Setting— P20.3.1 .........................................198

Table 175. Modbus RTU— P20.3.2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 198

Table 176. BACnet MS/TP— P20.3.3 .......................................198

Table 177. Ethernet IP—P20.4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 199

Table 178. Modbus TCP—P20.5 ........................................... 199

Table 179. Basic setting—P21.1 ........................................... 199

Table 180. Version info—P21.2 ............................................201

Table 181. Application info—P21.3 .........................................201

Table 182. User info—P21.4 .............................................. 201

Table 183. Active Faults ................................................. 302

Table 184. History faults .................................................302

xii

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

Safety

WARNING!

DANGEROUS ELECTRICAL VOLTAGE!

Before commencing the installation

•

Disconnect the power supply of the device

•

Ensure that devices cannot be accidentally restarted

•

Verify isolation from the supply

•

Earth and short circuit the device

•

Cover or enclose any adjacent live components

•

Only suitably qualified personnel in accordance with

EN 50110-1/-2 (VDE 0105 Part 100) may work on this

device/system

•

Before installation and before touching the device ensure

that you are free of electrostatic charge

•

The functional earth (FE, PES) must be connected to

the protective earth (PE) or the potential equalization.

The system installer is responsible for implementing this

connection

•

Connecting cables and signal lines should be installed so

that inductive or capacitive interference does not impair

the automation functions

•

Install automation devices and related operating

elements in such a way that they are well protected

against unintentional operation

•

Suitable safety hardware and software measures should

be implemented for the I/O interface so that an open

circuit on the signal side does not result in undefined

states in the automation devices

•

Ensure a reliable electrical isolation of the extra-low

voltage of the 24 V supply. Only use power supply units

complying with IEC 60364-4-41 (VDE 0100 Part 410) or

HD384.4.41 S2

•

Deviations of the input voltage from the rated value

must not exceed the tolerance limits given in the

specifications, otherwise this may cause malfunction and

dangerous operation

•

Emergency stop devices complying with IEC/EN

60204-1 must be effective in all operating modes of the

automation devices. Unlatching the emergency-stop

devices must not cause a restart

•

Devices that are designed for mounting in housings or

control cabinets must only be operated and controlled

after they have been installed and with the housing

closed. Desktop or portable units must only be operated

and controlled in enclosed housings

•

Measures should be taken to ensure the proper restart

of programs interrupted after a voltage dip or failure. This

should not cause dangerous operating states even for a

short time. If necessary, emergency-stop devices should

be implemented

•

Wherever faults in the automation system may cause

injury or material damage, external measures must be

implemented to ensure a safe operating state in the

event of a fault or malfunction (for example, by means of

separate limit switches, mechanical interlocks, and so on)

•

Depending on their degree of protection, adjustable

frequency drives may contain live bright metal parts,

moving or rotating components, or hot surfaces during

and immediately after operation

•

Removal of the required covers, improper installation,

or incorrect operation of motor or adjustable frequency

drive may cause the failure of the device and may lead to

serious injury or damage

•

The applicable national accident prevention and safety

regulations apply to all work carried out on live adjustable

frequency drives

•

The electrical installation must be carried out in

accordance with the relevant regulations (for example,

with regard to cable cross sections, fuses, PE)

•

Transport, installation, commissioning, and maintenance

work must be carried out only by qualified personnel

(IEC 60364, HD 384 and national occupational

safetyregulations)

•

Installations containing adjustable frequency drives must

be provided with additional monitoring and protective

devices in accordance with the applicable safety

regulations. Modifications to the adjustable frequency

drives using the operating software are permitted

•

All covers and doors must be kept closed during operation

•

To reduce hazards for people or equipment, the user

must include in the machine design measures that

restrict the consequences of a malfunction or failure of

the drive (increased motor speed or sudden standstill of

motor). These measures include:

• Other independent devices for monitoring safety-related

variables (speed, travel, end positions, and so on)

• Electrical or non-electrical system-wide measures

(electrical or mechanical interlocks)

• Never touch live parts or cable connections of

the adjustable frequency drive after it has been

disconnected from the power supply. Due to the charge

in the capacitors, these parts may still be live after

disconnection. Fit appropriate warning signs

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

xiii

Denitions and symbols

WARNING

This symbol indicates high voltage. It calls your

attention to items or operations that could be

dangerous to you and other persons operating

this equipment. Read the message and follow the

instructions carefully. This symbol is the “Safety Alert

Symbol”. It occurs with either of two signal words:

CAUTION or WARNING, as described below.

WARNING

Indicates a potentially hazardous situation which, if not

avoided, can result in serious injury or death.

CAUTION

Indicates a potentially hazardous situation which, if not

avoided, can result in minor to moderate injury, or serious

damage to the product. The situation described in the

CAUTION may, if not avoided, lead to serious results.

Important safety measures are described in CAUTION

(as well as WARNING).

Hazardous high voltage

WARNING

Motor control equipment and electronic controllers are

connected to hazardous line voltages. When servicing

drives and electronic controllers, there may be exposed

components with housings or protrusions at or above

line potential. Extreme care should be taken to protect

against shock.

Warnings and cautions

This manual contains clearly marked cautions and warnings

which are intended for your personal safety and to avoid

any unintentional damage to the product or connected

appliances. Please read the information included in cautions

and warnings carefully.

WARNING

The relay outputs and other I/O-terminals may have a

dangerous control voltage present even when PowerXL

DG1 is disconnected from mains.

WARNING

Be sure not to plug the Ethernet IP cable to the terminal

under the keypad! This might harm your personal

computer.

WARNING

Be sure not to plug the Modbus TCP cable to the

terminal under the keypad! This might harm your

personal computer.

CAUTION

Remove external control signal before resetting the fault to

prevent unintentional restart of the drive.

Stand on an insulating pad and make it a habit to use

only one hand when checking components. Always

work with another person in case an emergency occurs.

Disconnect power before checking controllers or performing

maintenance. Be sure equipment is properly grounded.

Wear safety glasses whenever working on electronic

controllers or rotating machinery.

xiv

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

Important safety information

Hazardous high voltage

WARNING

The components of the power unit of PowerXL Series

are live when the AC drive is connected to mains

potential. Coming into contact with this voltage is

extremely dangerous and may cause death or severe

injury.

WARNING

The motor terminals U, V, W and the brake resistor

terminals are live when PowerXL Series is connected to

mains, even if the motor is not running.

WARNING

After disconnecting the AC drive from the mains, wait

until the indicators on the keypad go out (if no keypad

is attached see the indicators on the cover). Wait 5 more

minutes before doing any work on the connections

of PowerXL Series. Do not open the cover before this

time has expired. After expiration of this time, use a

measuring equipment to absolutely ensure that no

voltage is present. Always ensure absence of voltage

before starting any electrical work!

WARNING

The control I/O-terminals are isolated from the mains

potential. However, the relay outputs and other I/Oterminals may have a dangerous control voltage present

even when PowerXL DG1 is disconnected from mains.

WARNING

Before connecting the AC drive to mains, confirm that

the front and cable covers of PowerXL DG1 are closed.

WARNING

During a ramp stop (see the Application Manual), the

motor is still generating voltage to the drive. Therefore,

do not touch the components of the AC drive before the

motor has completely stopped. Wait until the indicators

on the keypad go out (if no keypad is attached see

the indicators on the cover). Wait additional 5 minutes

before starting any work on the drive.

Important warnings

WARNING

PowerXL Series AC drive is meant for fixed installations

only.

WARNING

Do not perform any measurements when the AC drive is

connected to the mains.

WARNING

The ground leakage current of PowerXL Series AC drives

exceeds 3.5 mA AC. According to standard EN61800-5-1, a

reinforced protective ground connection must be ensured.

WARNING

If the AC drive is used as a part of a machine, the machine

manufacturer is responsible for providing the machine

with a supply disconnecting device (EN 60204-1).

WARNING

Only spare parts delivered by Eaton can be used.

WARNING

At power-up, power brake or fault reset the motor will

start immediately if the start signal is active, unless the

pulse control for Start/Stop logic has been selected.

Furthermore, the I/O functionalistic (including start

inputs) may change if parameters, applications or

software are changed. Disconnect, therefore, the motor

if an unexpected start can cause danger.

WARNING

The motor starts automatically after automatic fault

reset if the auto restart function is activated. See the

Application Manual for more detailed information.

WARNING

Prior to measurements on the motor or the motor cable,

disconnect the motor cable from the AC drive.

WARNING

Do not touch the components on the circuit boards.

Static voltage discharge may damage the components.

WARNING

Check that the EMC level of the AC drive corresponds to

the requirements of your supply network.

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

xv

Additional cautions

CAUTION

The PowerXL DG1 AC drive must always be grounded

with an grounding conductor connected to the grounding

terminal marked with. The ground leakage current of

PowerXL DG1 exceeds 3.5 mA AC. According to

EN61800-5-1, one or more of the following conditions for

the associated protective circuit shall be satisfied:

a) The protective conductor shall have a cross-sectional

area of at least 10 mm

2

Cu or 16 mm2 Al, through its

total run

b) Where the protective conductor has a cross-sectional

area of less than 10 mm2 Cu or 16 mm2 Al, a second

protective conductor of at least the same

cross-sectional area shall be provided up to a point

where the protective conductor has a cross-sectional

area not less than 10 mm

2

Cu or 16 mm2 Al

c) Automatic disconnection of the supply in case of loss

of continuity of the protective conductor. The

cross-sectional area of every protective grounding

conductor that does not form part of the supply cable

or cable enclosure shall, in any case, be not less than:

•

2.5mm2 if mechanical protection is provided or

•

4 mm2 if mechanical protection is not provided.

The ground fault protection inside the AC drive

protects only the drive itself against ground faults in

the motor or the motor cable. It is not intended for

personal safety. The ground fault protection inside

the AC drive protects only the drive itself against

ground faults in the motor or the motor cable. It is

not intended for personal safety. Due to the high

capacitive currents present in the AC drive, fault

current protective switches may not function properly.

Do not perform any voltage withstand tests on

any part of PowerXL Series. There is a certain

procedure according to which the tests shall be

performed. Ignoring this procedure may result in

damagedproduct.

xvi

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

Sécurité

AVERTISSEMENT !

TENSION ÉLECTRIQUE DANGEREUSE !

Avant de commencer l’installation

•

Débrancher l’alimentation de l’appareil

•

S’assurer que les dispositifs ne peuvent pas être

accidentellement redémarrés

•

Vérifier l’isolement de l’alimentation

•

Mettre l’appareil à la terre et le protéger contre les

courts-circuits

•

Couvrir ou enfermer tout composant sous tension

adjacent

•

Seul le personnel qualifié conformément à la norme EN

50110-1/-2 (VDE 0105 Partie 100) peut travailler sur cet

appareil/ce système

•

Avant l’installation et avant de toucher l’appareil, s’assurer

de ne porter aucune charge électrostatique

•

La terre fonctionnelle (FE, PSE) doit être raccordée à la

terre de protection (PE) ou la compensation de potentiel.

L’installateur du système a la responsabilité d’assurer

cette connexion

•

Les câbles de connexion et les lignes de signal doivent

être installés de façon à ce que les interférences

capacitives ou inductives ne compromettent pas les

fonctions d’automatisation

•

Installer les appareils d’automatisation et les éléments de

fonctionnement associés de manière à ce qu’ils soient

bien protégés contre tout fonctionnement accidentel

•

Des dispositifs de sécurité matériels et logiciels

appropriés doivent être utilisés en rapport avec l’interface

des E/S afin qu’un circuit ouvert sur le côté signal

ne résulte pas en états indéfinis dans les dispositifs

d’automatisation

•

Assurer une isolation électrique fiable sur le côté tension

extra basse de l’alimentation 24 V. Utiliser uniquement

des blocs d’alimentation conformes à la norme CEI

60364-4-41 (VDE 0100, partie 410) ou HD384.4.41 S2

•

Les écarts entre la tension d’entrée et la tension

nominale ne doivent pas dépasser les limites de

tolérance indiquées dans les spécifications, au risque de

provoquer un mauvais fonctionnement et une utilisation

dangereuse du système

•

Les dispositifs d’arrêt d’urgence conformes à la

norme CEI/EN 60204-1 doivent être efficace dans

tous les modes de fonctionnement des dispositifs

d’automatisation. Le déverrouillage des dispositifs d’arrêt

d’urgence ne doit pas entraîner un redémarrage

•

Les dispositifs conçus pour un montage dans des boîtiers

ou armoires de commande ne doivent être utilisés et

contrôlés qu’après avoir été installés et avec le boîtier

fermé. Les unités de bureau ou portatives ne doivent être

utilisées et contrôlées que dans leurs boîtiers fermés

•

Des mesures doivent être prises pour assurer un bon

redémarrage des programmes interrompus après une

chute ou une panne de tension. Ceci ne doit pas causer

des états de fonctionnement dangereux, même pour un

court laps de temps. Si nécessaire, des dispositifs d’arrêt

d’urgence doivent être utilisés

•

Quand des défaillances du système d’automatisation

peuvent entraîner des blessures ou des dommages

matériels, des mesures externes doivent être appliquées

pour assurer un état de fonctionnement sans danger

en cas de panne ou de mauvais fonctionnement

(par exemple au moyen de disjoncteurs séparés, de

verrouillages mécaniques, etc.)

•

En fonction de leur degré de protection, les

entraînements à fréquence variable peuvent contenir des

pièces métalliques sous tension, des composants rotatifs

ou en mouvement et des surfaces brûlantes, pendant le

fonctionnement et immédiatement après l’arrêt

•

Le retrait des protections requises, une installation

incorrecte ou un mauvais fonctionnement du moteur ou

de l’entraînement à fréquence variable peuvent causer la

défaillance de l’appareil et entraîner des blessures graves

et des dommages importants

•

La réglementation nationale applicable en matière de

sécurité et de prévention des accidents s’applique à tous

les travaux effectués sur les entraînements à fréquence

variable sous tension

•

L’installation électrique doit être effectuée conformément

aux réglementations applicables (par exemple, en ce

qui concerne les sections transversales des câbles, les

fusibles, la mise à la terre de protection)

•

Le transport, l’installation, la mise en service et

les travaux de maintenance doivent être effectués

uniquement par un personnel qualifié (IEC 60364, HD384

et règles de sécurité du travail)

•

Les installations contenant des entraînements à

fréquence variable doivent être équipées de dispositifs

de surveillance et de protection, conformément aux

réglementations applicables en matière de sécurité. Les

modifications des entraînements à fréquence variable

réalisées à l’aide du logiciel d’exploitation sont autorisées

•

Toutes les protections et les portes doivent être

maintenues fermées pendant le fonctionnement

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

xvii

•

Pour réduire les risques d’accidents et de dommages

matériels, l’utilisateur doit inclure dans la conception de

la machine des mesures limitant les conséquences de

panne ou de mauvais fonctionnement de l’entraînement

(augmentation de la vitesse ou arrêt soudain du moteur).

Ces mesures comprennent :

• Autres dispositifs indépendants de surveillance des

variables en rapport avec la sécurité (vitesse, voyages,

positions d’extrémité, etc.)

• Mesures électriques ou non électriques appliquées à

l’ensemble du système (verrouillages électriques ou

mécaniques)

• Ne jamais toucher les pièces sous tension ni les

connexions des câbles de l’entraînement à fréquence

variable après leur déconnexion de l’alimentation. En

raison de la charge dans les condensateurs, ces pièces

peuvent être encore sous tension après la déconnexion.

Installer les panneaux d’avertissement appropriés

Lire ce manuel en entier et s’assurer de bien comprendre

les procédures avant de tenter d’installer, de configurer,

d’utiliser et d’effectuer tout travail d’entretien sur cet

entraînement à fréquence variable DG1.

Haute tension dangereuse

AVERTISSEMENT

L’équipement de contrôle du moteur et les contrôleurs

électroniques sont branchés sur des tensions secteur

dangereuses. Lors de l’entretien des entraînements

et des contrôleurs électroniques, il peut y avoir

des composants exposés avec des boîtiers ou des

protubérances au niveau du potentiel du réseau ou

au-dessus. Toutes les précautions doivent être prises

pour se protéger contre les chocs électriques.

•

Se tenir sur un tapis isolant et prendre l’habitude

de n’utiliser qu’une seule main pour vérifier

lescomposants

•

Toujours travailler avec une autre personne lorsqu’une

situation d’urgence se produit

•

Débrancher l’alimentation avant de vérifier les

contrôleurs ou d’effectuer des travaux d’entretien

•

S’assurer que l’équipement est correctement relié à

la terre

•

Porter des lunettes de sécurité lors des travaux sur les

contrôleurs électroniques ou les machines rotatives

Dénitions et symboles

AVERTISSEMENT

Ce symbole indique une haute tension. Il attire

l’attention sur les éléments ou les opérations qui

pourraient être dangereux pour les personnes utilisant

cet équipement. Lire attentivement le message et suivre

attentivement les instructions.

Ce symbole est le « symbole d’alerte de sécurité ».

Il accompagne les deux termes d’avertissement suivants:

MISE EN GARDE ou AVERTISSEMENT, comme décrit

ci-dessous.

AVERTISSEMENT

Indique une situation potentiellement dangereuse qui, si

elle n’est pas évitée, peut entraîner des blessures graves

ou la mort.

MISE EN GARDE

Indique une situation potentiellement dangereuse qui, si

elle n’est pas évitée, peut entraîner des blessures légères

à modérées et d’importants dégâts matériels. La situation

décrite dans la MISE EN GARDE peut, si elle n’est pas

évitée, entraîner des conséquences graves. Des mesures

de sécurité importantes sont décrites dans les MISES EN

GARDE (ainsi que dans les AVERTISSEMENTS).

AVERTISSEMENT

Les composants de la section d’alimentation de

l’entraînement restent sous tension après la coupure

de la tension d’alimentation. Après la déconnexion de

l’alimentation, attendre au moins cinq minutes avant

de retirer le couvercle pour permettre la décharge des

condensateurs du circuit intermédiaire.

Prêter attention aux avertissements signalant

desdangers !

DANGER

5 MIN

AVERTISSEMENT

Risque de choc électrique – risque de blessures !

Effectuer le câblage uniquement si l’unité n’est plus

sous tension.

AVERTISSEMENT

Ne pas effectuer de modifications sur l’entraînement CA

lorsqu’il est connecté à l’alimentation secteur.

xviii

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

Avertissements et mises en garde

AVERTISSEMENT

S’assurer de mettre l’appareil à la terre en suivant

les instructions de ce manuel. Les unités non mises

à la terre peuvent causer des chocs électriques et

desincendies.

AVERTISSEMENT

Cet équipement ne doit être installé, réglé et entretenu

que par un personnel d’entretien électrique qualifié

connaissant la construction et le fonctionnement de ce

type d’équipement, ainsi que les risques encourus. Le

non-respect de cette précaution peut entraîner la mort

ou des blessures graves.

AVERTISSEMENT

Les composants à l’intérieur de l’entraînement sont

sous tension lorsque l’entraînement est branché

à l’alimentation. Le contact avec cette tension est

extrêmement dangereux et peut causer la mort ou des

blessures graves.

AVERTISSEMENT

Les bornes de phase (L1, L2, L3), les bornes du moteur

(U, V, W) et les bornes de résistance de liaison CC/

frein (DC-, DC+/R+, R-) sont sous tension lorsque

l’entraînement est branché à l’alimentation, même si le

moteur ne tourne pas. Le contact avec cette tension est

extrêmement dangereux et peut causer la mort ou des

blessures graves.

AVERTISSEMENT

Même si les bornes E/S de commande sont isolées

de la tension secteur, les sorties de relais et les autres

bornes E/S peuvent présenter une tension dangereuse

même lorsque l’entraînement est débranché. Le contact

avec cette tension est extrêmement dangereux et peut

causer la mort ou des blessures graves.

AVERTISSEMENT

Cet équipement a un grand courant de fuite capacitif

pendant le fonctionnement, ce qui peut mettre les

pièces du boîtier à un niveau supérieur au potentiel

de terre. Une mise à la terre appropriée, telle que

décrite dans ce manuel, est nécessaire. Le non-respect

de cette précaution peut entraîner la mort ou des

blessuresgraves.

AVERTISSEMENT

Un dispositif de protection/déconnexion en amont

doit être fourni, tel que requis par le code électrique

national (NEC

entraîner la mort ou des blessures graves.

®

). Le non-respect de cette précaution peut

AVERTISSEMENT

Cet entraînement peut causer un courant CC dans le

conducteur de mise à la terre de protection. Lorsqu’un

dispositif de protection ou de surveillance à courant

résiduel est utilisé pour la protection en cas de contact

direct ou indirect, seul un dispositif de type B est

autorisé sur le côté alimentation de ce produit.

AVERTISSEMENT

Ne travailler sur le câblage qu’après que l’entraînement

a été correctement monté et attaché.

AVERTISSEMENT

Avant d’ouvrir les couvercles de l’entraînement :

•

Débrancher toute l’alimentation allant à

l’entraînement, y compris l’alimentation de

commande externe pouvant être présente

•

Attendre un minimum de cinq minutes après

l’extinction de tous les voyants du clavier. Cela

permet aux condensateurs de bus CC de se décharger

•

Une tension dangereuse peut rester dans les

condensateurs de bus CC même si l’alimentation a

été coupée. Confirmer que les condensateurs sont

entièrement déchargés en mesurant la tension à l’aide

d’un multimètre réglé pour mesurer la tension CC

Le non-respect de cette précaution peut entraîner la

mort ou des blessures graves.

AVERTISSEMENT

L’ouverture du dispositif de protection du circuit de

dérivation peut indiquer que le courant de défaut a

été interrompu. Pour réduire le risque d’incendie ou de

choc électrique, les pièces porteuses de courant et les

autres composants du contrôleur doivent être examinés

et remplacés s’ils sont endommagés. Si l’élément de

courant d’un relais de surcharge a grillé, le relais de

surcharge doit être intégralement remplacé.

AVERTISSEMENT

Avant de mettre l’entraînement sous tension, s’assurer

que les protections avant et des câbles sont fermées et

attachées pour empêcher l’exposition à d’éventuelles

défaillances électriques. Le non-respect de cette

précaution peut entraîner la mort ou des blessures graves.

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

xix

AVERTISSEMENT

Le fonctionnement de cet équipement nécessite

le respect des instructions d’installation et de

fonctionnement détaillées fournies dans le manuel

d’installation/de fonctionnement destiné à être utilisé

avec ce produit. Ces informations sont fournies sur le

CD-ROM, la disquette ou tout autre périphérique de

stockage inclus dans l’emballage contenant ce dispositif.

Ce support doit être conservé avec cet appareil à tout

moment. Une copie papier de ces informations peut être

commandée auprès du service de documentation Eaton.

AVERTISSEMENT

Avant de procéder à l’entretien de l’entraînement :

•

Débrancher toute l’alimentation allant à

l’entraînement, y compris l’alimentation de

commande externe pouvant être présente

•

Placer une étiquette « NE PAS UTILISER » sur le

dispositif de déconnexion

•

Verrouiller le dispositif de déconnexion en

positionouverte

Le non-respect de ces instructions peut entraîner la

mort ou des blessures graves.

AVERTISSEMENT

Les sorties de l’entraînement (U, V, W) ne doivent pas

être connectées à la tension d’entrée ni à l’alimentation

secteur, car ceci pourrait gravement endommager

l’appareil et causer un incendie.

AVERTISSEMENT

Le dissipateur de chaleur et/ou le boîtier externe

peuvent atteindre une température élevée.

Prêter attention aux avertissements signalant des

dangers !

MISE EN GARDE

Installer cet entraînement sur une surface perpendiculaire

capable de supporter le poids de l’entraînement et non

soumise à des vibrations afin de diminuer les risques de

chute et de dommage de l’entraînement, ainsi que les

risques de blessures.

MISE EN GARDE

Empêcher la pénétration de corps étrangers, tels que

morceaux de fils et copeaux métalliques, dans le boîtier de

l’entraînement, car ceci pourrait provoquer la formation d’un

arc électrique et un incendie.

MISE EN GARDE

Installer cet entraînement dans une pièce bien aérée non

soumise à des températures extrêmes, à une forte humidité

ou à la condensation. Éviter les endroits directement

exposés au soleil ou présentant de fortes concentrations

de poussières, des gaz corrosifs, des gaz explosifs, des

gaz inflammables, ou des vapeurs de liquide de meulage,

etc. Une installation inadéquate peut entraîner un

risqued’incendie.

MISE EN GARDE

Lors de la sélection de la section transversale des câbles,

prendre en compte la chute de tension dans des conditions

de charge. La prise en compte d’autres paramètres relève

de la responsabilité de l’utilisateur.

Il relève de la responsabilité de l’utilisateur de respecter

toutes les normes électriques nationales et internationales

en vigueur concernant la mise à la terre de protection de

l’ensemble de l’équipement.

MISE EN GARDE

Les spécifications minimum relatives aux sections

transversales des conducteurs de terre de protection

indiquées dans ce manuel doivent être respectées.

Le courant de fuite de cet équipement dépasse 3,5 mA(CA).

La taille minimum du conducteur de la mise à la terre de

protection doit être conforme aux exigences de la norme

EN 61800-5-1 et/ou aux réglementations de sécurité locales.

Surface brûlante – Risque de brûlure. NE PAS TOUCHER !

MISE EN GARDE

Toute modification électrique ou mécanique de cet

entraînement sans consentement écrit préalable d’Eaton

annule toutes les garanties, peut entraîner un danger pour la

sécurité et annuler l’homologation UL

®

.

MISE EN GARDE

Installer cet entraînement sur une matière résistante aux

flammes, telle qu’une plaque d’acier, pour réduire les

risques d’incendie.

xx

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

MISE EN GARDE

Les courants de fuite de ce convertisseur de fréquence

sont supérieures à 3,5 mA (CA). Conformément à la

norme CEI/EN 61800-5-1, un conducteur de mise à la

terre de l’équipement supplémentaire possédant la même

superficie de coupe transversale que le conducteur de

mise à la terre de protection d’origine doit être branché,

ou la section transversale du conducteur de mise à la terre

de l’équipement doit être d’au moins 10 mm

conducteur en cuivre doit être utilisé avec cet entraînement.

2

Cu. Seul un

MISE EN GARDE

Les entrées anti-rebond ne sont pas permises dans le

schéma du circuit de sécurité. Des disjoncteurs de courant

résiduel (RCD) ne peuvent être installés qu’entre le réseau

de courant alternatif et l’entraînement.

•

Ne pas tenter d’installer ou de retirer les vis des VOM

et CEM lorsque l’alimentation est appliquée aux bornes

d’entrée de l’entraînement

Sécurité du moteur et de l’équipement

MISE EN GARDE

Les entrées anti-rebond ne sont pas permises dans le

schéma du circuit de sécurité. Si plusieurs moteurs sont

connectés à un entraînement, des contacteurs doivent être

conçus pour les moteurs individuels conformément à la

catégorie d’utilisation AC-3.

Sélectionner du contacteur du moteur en fonction du

courant de fonctionnement nominal du moteur à connecter.

MISE EN GARDE

Les entrées anti-rebond ne sont pas permises dans le

schéma du circuit de sécurité. Une commutation entre

l’entraînement et l’alimentation d’entrée doit avoir lieu dans

un état sans tension.

MISE EN GARDE

Les entrées anti-rebond ne sont pas permises dans le

schéma du circuit de sécurité. Risque d’incendie !

Utiliser uniquement des câbles, des interrupteurs de

protection et des contacteurs indiquant le courant nominal

permis.

MISE EN GARDE

Avant de connecter l’entraînement à l’alimentation secteur

CA, s’assurer que les réglages de la classe de protection

CEM sont correctement effectués selon les instructions de

ce manuel.

•

Si l’entraînement doit être utilisé dans un réseau de

distribution flottant, retirer les vis au niveau des VOM

et CEM. Voir « Installation dans un réseau à une phase

connectée à la terre (corner-grounded) » et « Installation

dans un réseau IT»

•

Débrancher le filtre CEM interne lors de l’installation de

l’entraînement sur un réseau IT (système d’alimentation

non mis à la terre ou système d’alimentation électrique

mis à la terre haute résistance [plus de 30 ohms]) pour

ne pas que le système soit connecté au potentiel de terre

via les condensateurs du filtre CEM. Ceci peut être une

cause de dangers ou endommager l’entraînement

•

Débrancher le filtre CEM interne lors de l’installation de

l’entraînement sur un système TN à une phase connectée

à la terre pour ne pas endommager l’entraînement

ote:N Lorsque le filtre CEM interne est débranché,

l’entraînement peut ne pas être conforme aux

normes de compatibilité électromagnétique.

MISE EN GARDE

n’effectuer aucun test de résistance de tension ou au

mégohmmètre sur toute partie de l’entraînement ou

de ses composants. Un test inadéquat peut entraîner

desdommages.

MISE EN GARDE

Avant tout test ou mesure du moteur ou du câble du

moteur, débrancher le câble du moteur au niveau des

bornes de sortie de l’entraînement (U, V, W) pour éviter

d’endommager ce dernier lors des tests.

MISE EN GARDE

Ne toucher aucun composant sur les cartes de circuit. Les

décharges d’électricité statique peuvent endommager

les composants.

MISE EN GARDE

Avant de mettre le moteur en marche, vérifier qu’il est

correctement monté et aligné avec l’équipement entraîné.

S’assurer que le démarrage du moteur ne risque pas de

provoquer des blessures ou d’endommager l’équipement

connecté au moteur.

MISE EN GARDE

Régler la vitesse maximale du moteur (fréquence) dans

l’entraînement conformément aux exigences du moteur

et de l’équipement qui lui est connecté. Des réglages de

fréquence maximum incorrects peuvent endommager le

moteur ou l’équipement et causer des blessures.

MISE EN GARDE

Avant d’inverser le sens de rotation du moteur, veiller à ce

que cela ne risque pas de provoquer des blessures ou des

dommages matériels.

MISE EN GARDE

S’assurer qu’aucun condensateur de correction de

puissance n’est connecté à la sortie de l’entraînement

ou aux bornes du moteur pour éviter un mauvais

fonctionnement de l’entraînement et des dommages

potentiels.

MISE EN GARDE

S’assurer que les bornes de sortie de l’entraînement

(U, V, W) ne sont pas connectées à l’alimentation secteur, ce

qui pourrait causer de graves dommages à l’entraînement.

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

xxi

MISE EN GARDE

Lorsque les bornes de commande de deux ou plusieurs

unités d’entraînement sont raccordées en parallèle, la

tension auxiliaire de ces connexions de commande doit être

fournie par une source unique, qui peut être soit l’une des

unités, soit une alimentation externe.

MISE EN GARDE

L’entraînement démarre automatiquement après une

interruption de la tension d’entrée si la commande de

démarrage externe est active.

MISE EN GARDE

Ne pas commander le moteur avec le dispositif de

déconnexion ; à la place, utiliser les touches de marche et

d’arrêt du tableau de contrôle ou les commandes du tableau

des E/S de l’entraînement. Le nombre de cycles de charge

maximum permis des condensateurs CC (c’est-à-dire les

mises sous tension par application de puissance) est de

cinq en dix minutes.

MISE EN GARDE

Fonctionnement incorrect de l’entraînement :

•

Si l’entraînement n’est pas mis en marche pendant une

longue période, la performance de ses condensateurs

électrolytiques sera réduite

•

S’il est arrêté pour une période prolongée, le mettre

en marche au moins tous les six mois pendant au

moins 5heures pour restaurer la performance des

condensateurs, puis vérifier son fonctionnement. Il

est recommandé de ne pas brancher l’entraînement

directement sur la tension secteur. La tension doit être

augmentée progressivement en utilisant une source

CAréglable

Le non-respect de ces instructions peut entraîner des

blessures ou des dégâts matériels.

Pour plus d’informations techniques, contacter l’usine ou le

représentant commercial Eaton local.

xxii

POWERXL DG1 SERIES VARIABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

Chapter 1—PowerXL series overview

This chapter describes the purpose and contents of this

manual, the receiving inspection recommendations and the

PowerXL Series Open Drive catalog numbering system.

How to use this manual

The purpose of this manual is to provide you with

information necessary to install, set and customize

parameters, start up, troubleshoot and maintain the Eaton

PowerXL Series variable frequency drive (VFD). To provide

for safe installation and operation of the equipment, read

the safety guidelines at the beginning of this manual and

follow the procedures outlined in the following chapters

before connecting power to the PowerXL Series VFD. Keep

this operating manual handy and distribute to all users,

technicians and maintenance personnel for reference.

Receiving and inspection

The PowerXL Series VFD has met a stringent series of

factory quality requirements before shipment. It is possible

that packaging or equipment damage may have occurred

during shipment. After receiving your PowerXL Series VFD,

please check for the following:

Check to make sure that the package includes the

Instruction Leaflet Quick Start Guide, and accessory packet.

The accessory packet includes:

•

Rubber grommets

•

Control cable grounding clamps

•

Additional grounding screw

Inspect the unit to ensure it was not damaged

duringshipment.

Make sure that the part number indicated on the nameplate

corresponds with the catalog number on your order.

If shipping damage has occurred, please contact and file a

claim with the carrier involved immediately.

If the delivery does not correspond to your order, please

contact your Eaton Electrical representative.

ote:N Do not destroy the packing. The template printed on

the protective cardboard can be used for marking the

mounting points of the PowerXL VFD on the wall or

in a cabinet.

Chapter 1—PowerXL series overview

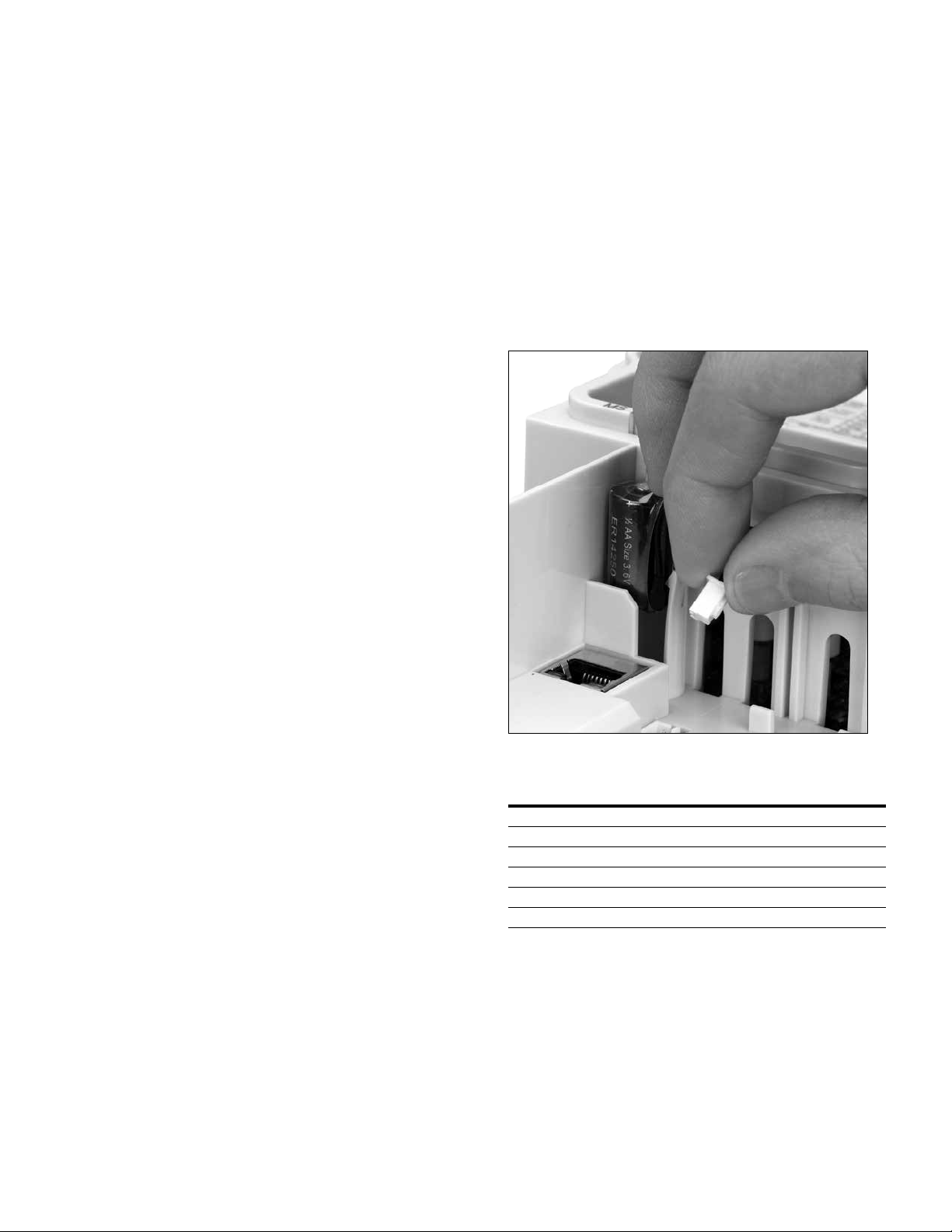

Real time clock battery activation

To activate the real time clock (RTC) functionality in the

PowerXL Series VFD, the RTC battery (already mounted in

the drive) must be connected to the controlboard.

Simply remove the primary drive cover, locate the RTC

battery directly below the keypad, and connect the white

2-wire connector to the receptacle on the control board.

Figure 1. RTC battery connection

Table 1. Common abbreviations

Abbreviation Definition

CT Constant torque with high overload rating (150%)

VT Variable torque with low overload rating (110%)

IH High overload current (150%)

I

L

VFD Variable Frequency Drive

RTC Real Time Clock

Low overload current (110%)

POWERXL DG1 SERIES ADJUSTABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

23

Chapter 1—PowerXL series overview

Type, Date

NAED Code

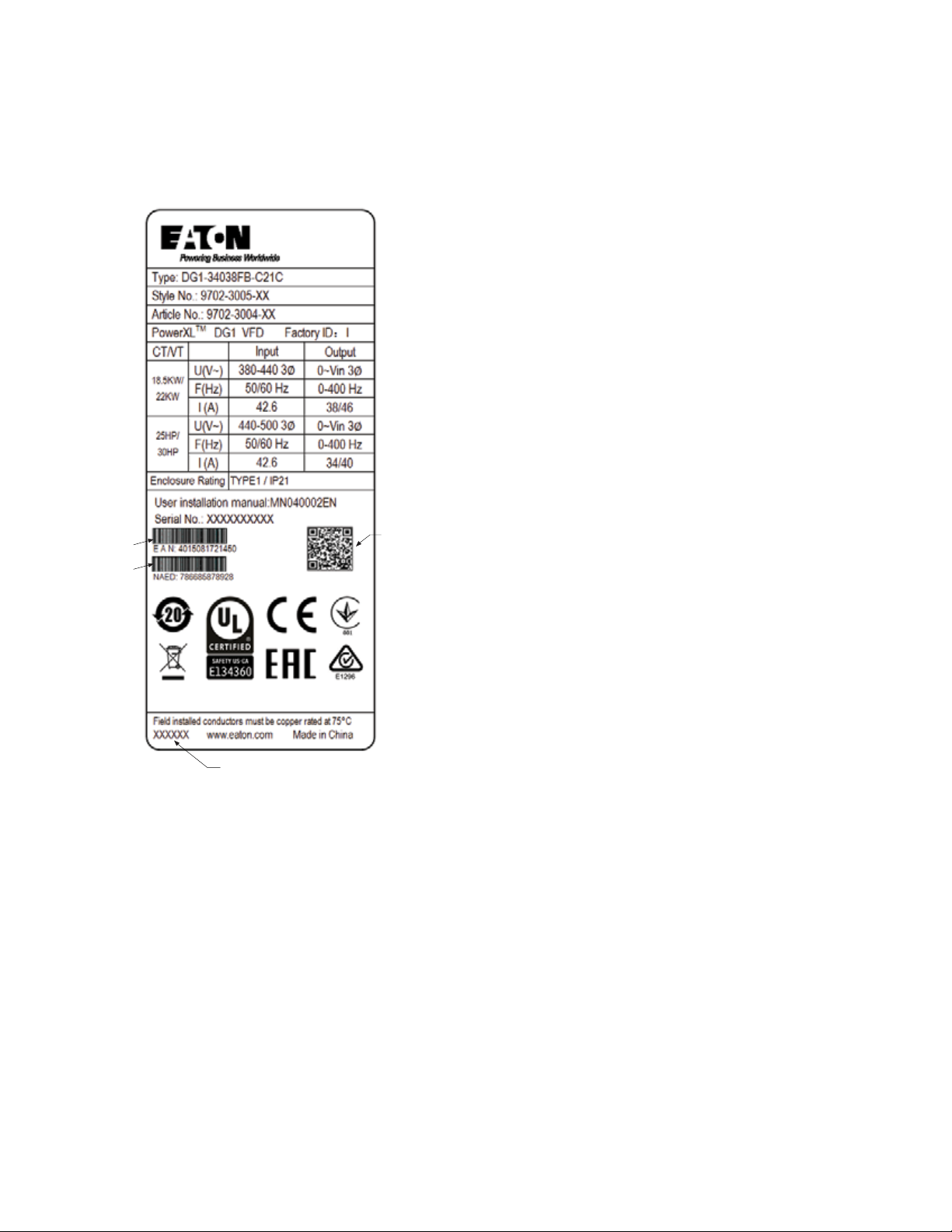

Rating label

Figure 2. Rating label

Contains

EAN Code

Contains

Date Code: 20131118

Carton labels (U.S. and Europe)

Same as rating label shown above.

Contains

SN, PN,

24

POWERXL DG1 SERIES ADJUSTABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

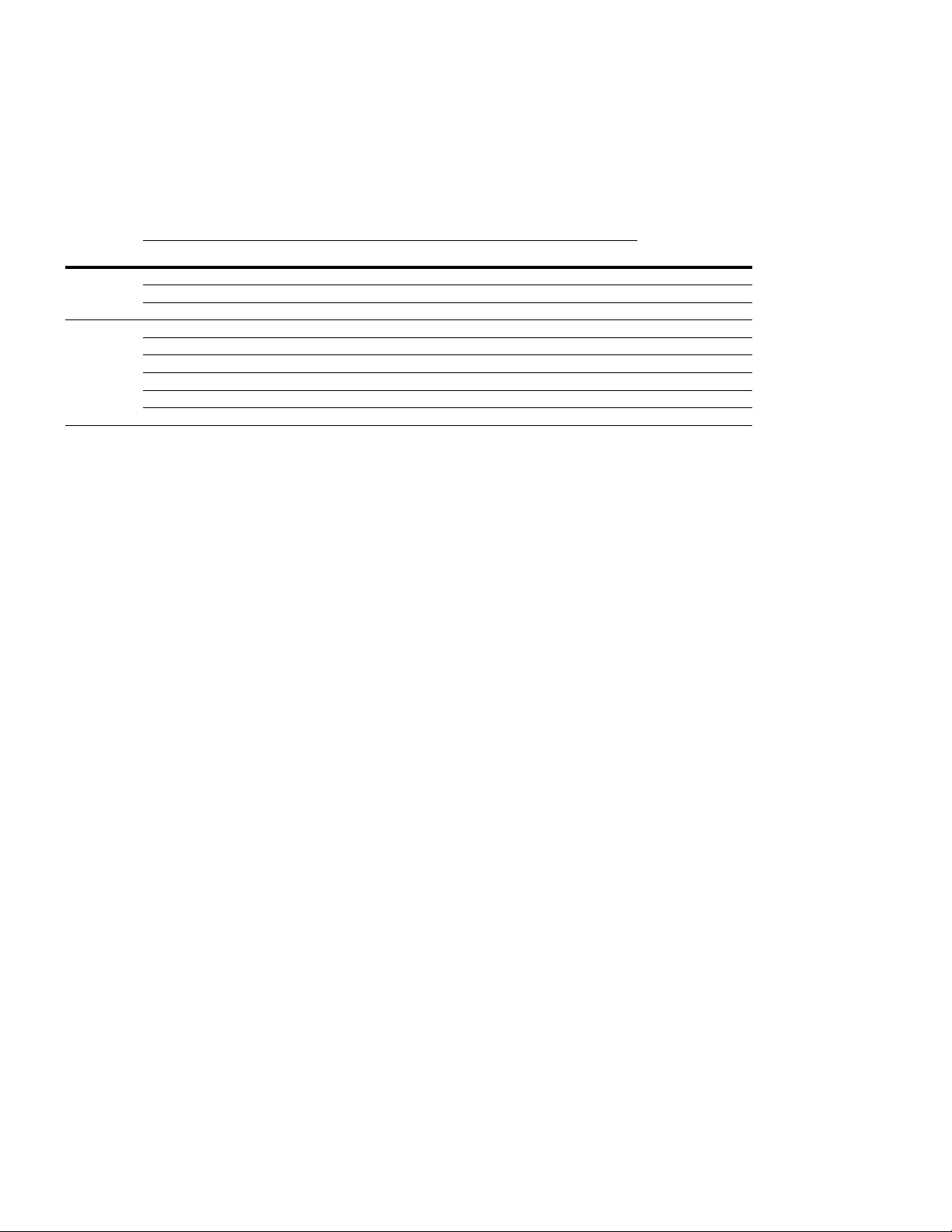

Catalog number system

Figure 3. Catalog numbering system

D G1 3 4 011 N N C 21 C

Chapter 1—PowerXL series overview

Series Power Part Options

Basic Naming

D = Drive

Basic Naming

G1 = General Purpose

Phase Reference

3 = 3~ INPUT /3~OUTPUT

H1 = HVAC

Input / Output Voltage

2 = 230V (208-240V, -15%, +10%)

4 = 400V (380-500V, - 15%, +10%)

5 = 600V (525-600V, -15%, +10%)

DG1 - Output Current Rating (CT)

208-240V 380-500V 525-600V

3D7 =3.7 A, 0.55 kW, 0.75 hp 2D2 =2.2 A, 0.75 kW, 1 hp 3D3 =3.3 A, 1.5 kW, 2 hp

4D8 =4.8 A, 0.75 kW, 1 hp 3D3 =3.3 A, 1.1 kW, 1.5 hp 4D5 =4.5 A, 2.2 kW, 3 hp

6D6 =6.6 A, 1.1 kW, 1.5 hp 4D3 =4.3 A, 1.5 kW, 2 hp 7D5 =7.5 A, 3.7 kW, 5 hp

7D8 =7.8 A, 1.5 kW, 2 hp 5D6 =5.6 A, 2.2 kW, 3 hp 010 =10 A, 5.5 kW, 7.5 hp

011 =11 A, 2.2 kW, 3 hp 7D6 =7.6 A, 3 kW, 5 hp 013 =13.5 A, 7.5 kW, 10 hp

012 =12.5 A, 3 kW, 5 hp (VT) 9D0 =9 A, 4 kW, 7.5 hp (VT) 018 =18 A, 11 kW, 15 hp

017 =17.5 A, 3.7 kW, 5 hp 012 =12 A, 5.5 kW, 7.5 hp 022 =22 A, 15 kW, 20 hp

025 =25 A, 5.5 kW, 7.5 hp 016 =16 A, 7.5 kW, 10 hp 027 =27 A, 18.5 kW, 25 hp

031 =31 A, 7.5 kW, 10 hp 023 =23 A, 11 kW, 15 hp 034 =34 A, 22 kW, 30 hp

048 =48 A, 11 kW, 15 hp 031 =31 A, 15 kW, 20 hp 041 =41 A, 30 kW, 40 hp

061 =61 A, 15 kW, 20 hp 038 =38 A, 18.5 kW, 25 hp 052 =52 A, 37 kW, 50 hp

075 =75 A, 18.5 kW, 25 hp 046 =46 A, 22 kW, 30 hp 062 =62 A, 45 kW, 60 hp

088 =88 A, 22 kW, 30 hp 061 =61 A, 30 kW, 40 hp 080 =80 A, 55 kW, 75 hp

114 =114 A, 30 kW, 40 hp 072 =72 A, 37 kW, 50 hp 100 =100 A, 75 kW, 100 hp

143 =143 A, 37 kW, 50 hp 087 =87 A, 45 kW, 60 hp 125 =125 A, 90 kW, 125 hp

170 =170 A, 45 kW, 60 hp 105 =105 A, 55 kW, 75 hp 144 =144 A, 110 kW, 150 hp

211 =211 A, 55 kW, 75 hp 140 =140 A, 75 kW, 100 hp 208 =208 A, 132 kW, 200 hp

248 =248 A, 75 kW, 100 hp 170 =170 A, 90 kW, 125 hp 200 = 208 A, 200 kW, 200 hp

205 =205 A, 110 kW, 150 hp 261 = 261 A, 250 kW, 250 hp

245 =245 A, 132 kW, 200 hp 325 = 325 A, 315 kW, 300 hp

310 = 310 A, 160 kW, 250 hp 385 = 385 A, 355 kW, 300 hp

385 = 385 A, 200 kW, 300 hp 416 = 416 A, 400 kW, 400 hp

460 = 460 A, 250 kW, 350 hp 460 = 460 A, 450 kW, 450 hp

520 = 520 A, 250 kW, 450 hp 520 = 520 A, 500 kW, 500 hp

590 = 590 A, 315 kW, 500 hp 590 = 590 A, 560 kW, 600 hp

650 = 650 A, 355 kW, 500 hp 650 = 650 A, 630 kW, 650 hp

730 = 730 A, 400 kW, 600 hp 820 = 820 A, 800 kW, 800 hp (VT)

820 = 820 A, 450 kW, 700 hp

920 = 920 A, 500 kW, 800 hp

1K0 = 1180 A, 630 kW, 1000 hp (VT)

Internal Brake Chopper

N = No brake chopper

B = Brake chopper

Internal EMC Filter

D = DC choke only

E = EMC lter only

F = Internal EMC lter and DC choke

N = No EMC lter, no DC choke

Coating of Boards

C = Coated

Enclosure (IP Rating)

00 = IP00/Open Type

20 = IP20/Open Type

21 = IP21/Type 1

54 = IP54/Type 12

Display Option

C = LCD (graphical)

N = No display

POWERXL DG1 SERIES ADJUSTABLE FREQUENCY DRIVES MN040004EN1—April 2018 www.eaton.com

25

Chapter 1—PowerXL series overview

Power ratings and product selection

PowerXL Series drives—208-230 Volt

Table 2. Type/IP20

Constant to rque (C T)/ high ove rload (IH) Variable torque (VT)/low overload (IL)

Frame size

230 V, 50 Hz

kW rating

230 V, 60 Hz hpCurrent

A

230 V, 50 Hz

kW rating

230 V, 60 HzhpCurrent

A

DG1

Catalog number

FR0 0.55 0.75 3.7 0.75 1 4.8 DG1-323D7EB-C20C

0.75 1 4.8 1.1 1.5 6.6 DG1-324D8EB-C20C

1.1 1.5 6.6 1.5 2 7. 8 DG1-326D6EB-C20C

Table 3. Type 1/IP21

Constant to rque (C T)/ high ove rload (IH) Variable torque (VT)/low overload (IL)

Frame size

230 V, 50 Hz

kW rating