Cube AMS Super HPC, Sting Super HPC, Reaction GTC, Aerium HPC, Litening Super HPC User Manual [es]

...

SUPER HPC | HPC | GTC

Zusätzliche Bedienungsanleitung

für Cube Carbonrahmen Super HPC, HPC +GTC

und (Voll-)Carbongabeln

SUPER HPC | HPC | GTC

Die Anleitung bezieht sich

auf folgende Mo delle:

Cube Litening Super HPC

Cube Agree GT C

Cube Aerium HPC

Cube Reaction GTC

Cube Elite Super HPC

Cube Sting Super HPC

Cube Stereo Super HP C

Cube AMS HPC

Cube AMS Super HPC

3 . Wichtige hinWeise

Bild 1: (oben)

Komplettrad Cube Reaction GTC SL 2010

Wichtige Hinweise!

CUBE Super HPC, HPC + GTC

Dieses Schreiben ist vor Aufbau und Gebrauch des Rahmens/

Komplettrades sorgfältig durchzulesen und entsprechend

zu beachten.

Bei dieser Anleitung handelt es sich um eine zusätzliche Bedienungsanweisung für die Rahmen der Super HPC-, HPC- un d GTC-Serie und

(Voll-)Carbongabeln. Bitte beachten Sie auch die allgemeine Bedienungsanleitung! Falls Ihnen diese nicht vorliegt, bitte beim Händler

nachfragen.

Bild 2: (rechts)

Komplettrad Cube Litening Super HPC Di 2 20 10

4 .

Inhaltsverzeichnis

1. Allgemeine Hinweise . 3

2. Fertigungsverfahren . 4

2.1. Rennbetrieb . 4

2.2. Sattelklemmschelle/Sattelstütze . 5

2.3. Umwerferbefestigung . 5

2.4. Steuersatz

. 5

2.5. Innenlager/ Kurbel-Innenlagersystem . 5

2.6. Hinterbau . 6

2.7. Ausfallende . 6

2.8. Flaschenhaltereinsätze . 6

2.9. Rollentraining . 6

2.10. Transport . 7

3. (Voll-) Carbongabeln . 7

4. Pflegehinweise . 8

5. Garant ie und besondere Kulanzregelungen . 8

6. Haftung . 9

7. Qualit ätssicherung und Steifigkeitsmessung . 9

8. Steifigkeit sprüfung Carbon

. 10

9. Montagehinweise . 11

9. 1. MTB Rahmen . 11

9. 2. Rennrad Rahmen . 12

5 . Allgemeine hinWeise

1.—Allgemeine Hinweise

Bei Carbon-Rahmen und Vollcarbongabeln handelt es sich um Bauteile

in Leichtbauweise, die in mehreren

Arbeitsschritten und unter Benutzung

moderner Fertigungsverfahren hergestellt werden. Erreicht wird das

geringe Gewicht hauptsächlich durch

den Einsatz von Hochleistungs-Faserverbundwerkstoffen in Verbindung mit

fasergerechter Bauweise. Bauteilsicherheit und -steifigkeit waren neben einer

geringen Masse wichtige Kriterien bei

der Entwicklung der Carbonrahmen und

Gabeln.

Im Herstellungsverfahren begründete

und durch Handarbeit nicht zu vermeidende Unregelmäßigkeiten im Gewebeverlauf, oberflächennahe kleinere

Lufteinschlüsse im Deckschichtharz

oder Unebenheiten der Ob er fläche sind

rein optischer Art und nehmen keinerlei

Einfluss auf die Qualität und Leistungsfähigkeit der Rahmen. Unterschiede im

Finish und „Schönheitsfehler“ stellen

keinen Reklamationsgrund dar.

• Unsere Carbonrahmen und verbau-

ten (Voll-)Carbongabeln sind für ein

maximales Fahrergewicht von 115

Kg Systemgewicht (Fahrer+ Komplettrad + Gepäck) zugelassen.

Vom vorgesehenen Einsatzzweck

abweichende Beanspruchungen

(z.B. Sprünge) können zu Schäden

führen und eine Gefahr für den

Benutzer darstellen. Für alle Schäden, die sich aus un sachgemäßer

Benutzung ergeb en, lehnen wir

jegliche Haftung ab.

Nicht zulässig ist das Anbringen von

Zusatzbauteilen an jeglichen Rahmenbzw. Gabelrohren, die durch Klemmen an

den jeweiligen Rohren befestigt werden.

Hierdurch können durch undefinierte

Beanspruchungen in Umfangsrichtung

des Rohres erhebliche Schädigungen

erzeugt werden, die die Lebensdauer

deutlich herabsetzen und zu einer

sicherheitsrelevanten Gefährdung des

Benutzers führen können.

Grundsätzlic h muss jeder Rahmen

inkl. Gabel in regelmäßigen Abständen

einer gründl ic hen Prüfung hinsichtlich

Beschädigungen (z.B. Rissen, sichtbare

Delaminationen, Verfärbungen, etc.)

unterzogen werden.

Stoß- oder Schlagbelastungen können

von außen meist nicht sichtbare Schädigungen wie Delaminationen (Ablösen der

Fasern von der umgebenden Kunststoffmatrix) in unteren Laminatschichten mit

drastischer Reduzierung der Leistungsfähigkeit und damit auch der Sicherheit

zur Folge haben. Nach Unfall, Sturz oder

sonstigen undefinierten und unkontrollierten mechanischen Beanspruchungen dürfen Rahmen und Gabel aus

Sicherheitsgründen nicht mehr gefahren

werden und sollten zur Begutachtung

an uns gesendet werden (siehe auch

Garantie).

Für die verwendeten Anbauteile sind

die Gebrauchsanweisungen bz w. Bedienungsanleitungen der jeweiligen Hersteller zu befolgen!

6 . FertigungsverFAhren

2.— Fertigungsverfahren

Monocoque

Twin Mold Technology

Bei diesem Verfahren wird die für die

Produktsicherheit gefährliche Faltenbildung durch eine lückenlos e Kontrolle

der Carbonfasern während des Backvorgangs ausgeschlossen. Durch die

Verwendung von festen Innenformen an

Knotenpunkten wird außerdem der Harzanteil erheblich reduziert und die Fa sern

dichter aneinander gebunden. Ergebnis

sind erhöhte Produktsicherheit und verbesserte Steifigkeitswer te.

Advanced Twin Mold

Bei diesem Verfahren wird eine für die

Produktsicherheit gefährliche Faltenbildung durch eine durchgängige Kontrolle

der Carbonfasern während des Backvorgangs ausgeschlossen. Dies wird

durch eine Innenform gewährleistet, die

bereits beim Layup Vorgang die perfekte

Rahmenform bereitstellt . Somit bleibt

jede einzelne Faser beim Backvorgang

genau an ihrer Position. Diese Fertigungsmethode erlaubt die Erhöhung des

Carbonfaseranteils innerhalb des Rahmengefüges entsprechend der zu erwartenden Belastungen. Der gestiegene

Anteil des Composite hat zur Folge, dass

bei gleicher Stabilit ät weniger Gewicht in

Form von Harz zufällt und die Rahmen

bei hoher Steifigkeit weniger Gewicht

aufweisen. Positiver Nebeneffekt dieser

Fertigungsmethode – eine perfekte Verarbeitung.

2.1. —Rennbetrieb

Unsere Rahmen sind auf extreme Beanspruchungen im Fa hrbetrieb ausgelegt.

Allerdings kann es im Rennbetrieb zu

Beanspruchungen außerhalb des eigentlichen Fahrbetriebs durch Kollision mit

Gegenständen oder anderen Rennteilnehmern, Stürze usw. kommen. Diese

Beanspruchungen können bei der Konstruktion und Auslegung eines Rahmens

und einer Gabel nicht vorhergesehen und

berücksichtigt werden. Wir lehnen daher

sämtliche Haftung für Schäden, die aus

einer Nutzung außerhalb des vorgesehenen Einsatzzweckes resultieren ab. Die

Prüfung des Rahmens un d der Gabel auf

Beschädigungen (z.B. Risse, Delaminationen, Verfärbungen, etc.) vor und nach

jedem Renneinsatz muss besonder s

sorgfältig durchgeführt werden. Nach

schweren Stürzen oder Unfällen dürfen

Rahmen und Gabel nicht mehr gefahren

werden. Die Oberfläc he de s Rahmens

und der Gabel dürfen nicht beschädigt

werden. Hier zu zählen Einkerbungen und

große, tiefe Kratzer, welche durch die

erste Klarlackschicht hindurchgehen.

Im Zweifelsfall sind der Rahmen und die

Gabel zur Kontrolle einzuschicken.

2.2. —Sattelklemmschelle/

Sattelstütze

Beim Anziehen der Schraube der Sattelklemmschelle (siehe Abb. 1) darf ein

maximales Anzugmoment von 6 Nm nicht

überschritten werden. (min. 5 Nm) Sattelstütze und Sitzrohr dürfen nicht gefettet

werden! Es dürfen nur Sattelstüt zen

mit dem korrekten Außendurchmesser

verwendet werden. Sattelstützen mit

anderem Durchmesser dürfen nicht

gefahren werden. Das Sitzrohr darf nicht

ausgerieben oder anderweitig mechanisch bearbeitet werden. Der maximal

zulässige Überstand der Sattelstütze

(gemessen von Oberkante Sitzrohr bis

Oberkante Sattelstützrohr) beträgt 270.

7 . FertigungsverFAhren

Die Mindesteinstecktiefe für die Sattelstütze beträgt 100 (siehe Seiten 11/12).

2.3. —Umwerferbefestigung

Die Rennradrahmen sind entweder für

Anlöt Sockel -Umwerfermontage vorbereitet, oder fü r kl assische Umwerferklemmung mit einer 34,9mm Clamp - die

MTB Rahmen entweder für klassische

Umwerferklemmung mit einer 34,9 mm

Clamp, oder einer E-Type Umwerferbefestigung. An dere Umwerferklemmungen

dürfen nicht verwendet werden.

Das maximale Drehmoment zur Befestigung der Umwerferklemmschelle am

Sitzrohr beträgt 4 Nm und ist in Zwischenschritten aufzubringen. Bei der

Drehmomentaufbringung ist auf Verformungen des Sitzrohrs im Klemmbereich

zu achten.

Bei der Modellreihe Reaction GTC ist

lediglich die Verwendung eines Top

Swing Umwerfers zulässig. Do wn Swin g

Umwerfer klemmen das Sitzrohr in

einem Bereich, der nicht dafü r ausgelegt

ist und können gefährliche Beschädigungen des Materials verursachen.

• Beschädigungen des Sitzrohrs im

Klemmbereich der Umwerferklemmung durch zu fest angezogene

oder nicht maßhaltige Umwerferklemmschellen können zu sicherheitsrelevanten Deformat ionen und

Beschädigungen führen und sind

zu vermeiden.

2.4. —Steuersatz

In den Carbonrahmen finden voll odersemiintegrierte Steuer sätze Verwendung

für optimale Steifigkeitswerte und besten Kraftfluss bei hoher Sicherheit.

• Eigenmächtige Fräsar beiten sind

nicht zulässig und ziehen den Verlust der Garantie nach sich.

Die Auslieferung erfolgt mit eingebautem Steuersatz. Ein Steuersatzmodellwechsel ist mit der Herstellerfirma

abzustimmen. Das Einpre ssen der Lagerschalen des Steuersatzes ist mit einem

speziell dafür vorgesehenen Werkzeug

durchzuführen. Der Einpressvorgang

ist behutsam durchzuführen und es ist

darauf zu achten, dass di e Lagerschalen

nicht verkanten. Die Lagerschalen dür-

fen an den Stellen, wo sie Kontakt zum

Rahmen haben nicht gefettet werden. Die

der Lagerung zugewandte Seite sollte im

Sinne der Langlebigkeit des verwendeten

Steuersatzes gefettet werden.

2.5.—Innenlager/ Kurbel-Innenlagersystem

Der Einbau des Innenlagers hat mit

einem speziell dafü r vorgesehenen

Werkzeug zu erfolgen. Es sind au sschließlich Innenlager bzw. KurbelInnenlager-Systeme für den Innenlager

Typ „BSA“ oder „P ressfit“ zu verwenden.

Das Gewinde des Innenlagers sollte vor

der Innenlagermontage mit einem geeigneten Gewindeschneidwerkzeug nachgeschnitten und gut gefettet werden. Beim

Einbau des Innenlagers ist darauf zu

achten, dass sich in Fahrtrichtung rechts

ein Link sgewinde in der Tretlagerhülse

befindet (gegen den Uhrzeigersinn wird

das Innenlagerelement eingedreht). In

Fahr trichtung links weist die Tretlagerhülse ein Rechtsgewinde auf (im Uhrzeigersinn wird das Innenlagerelement

eingedreht). Das angegebene Anzugmoment des jeweiligen Herstellers ist zu

beachten, das ma ximale An zugmoment

8 . FertigungsverFAhren

des Innenlagers beträgt 50 Nm (Min.

45Nm) (siehe Seiten 11/12). Die Pressfit

Innenlager dürfen nu r mit dem speziell

dafür vorgesehenen Montagewerkzeug

eingepresst werden.

2.6. —Hinterbau

Ihr Carbon-Rahmen ist am Hinterbau

für eine Nabenbreite von 130 (Rennrad),

135mm (MTB-Har dt ail) und 135/14 2 mm

(MTB-Fully) konstruiert und gefertigt

worden.

• Es dürfen am Hint erbau aus-

schließlich Naben mit 130 Breite

(Rennrad) bzw. 135 (MTB-Hardtail)

und Schnellspann-Mechanismus

verwendet werden. Für die MTBFullymodelle 135mm SchnellspannMechanismus bzw. 14 2 mm Syntace

X12 Achse. Das Verwenden von Naben mit anderen Abmaßen und/oder

ohne Schnellspann-Mechanismus

kann Spannungs- und Dehnungszustände zur Folge haben, die zu

schwerwiegenden Schädigungen

führen können un d damit ein Sicherheitsrisiko darstellen.

Der Hinterbau ist für marktübliche Rennradbremsen (bzw. Scheibenbremsen bei

MTB) vorgesehen. Das ma ximal zulässige Drehmoment der Bremsbefestigung

beträgt 8 Nm (min 7Nm). Di e maximal

zulässige Hinterrad-Scheibengröße für

die Carbon Hardtail Rahmen beträgt

160mm, und die der Carbon Fully Rahmen

180mm, bzw 160 mm bei AMS Super HP C.

2.7. — Ausfallende

Das maximale Anzugmoment bei der

Montage des Schaltwerk s am Schaltauge beträgt 8Nm (min 7 Nm) (siehe

Seiten 11/12).

2.8.—Flaschenhaltereinsät ze

Die Gewindeeinsätze an Ihrem CarbonRahmen sind zur Befestigung von handelsüblichen Flaschenhaltern mit der

Gewindegröße M5 vorgesehen, andere

Gewindegrößen sind unzulässig. Das

maximale Anzugmoment der Schrauben

zur Befestigung der Flaschenhalter

beträgt 5Nm (min 4Nm) (siehe Seiten 11/12)

Carbon Rahmen sind für Flaschenhalter

freigegeben, die ma ximal eine Flasche

mit 750 ml Inhalt fassen können.

2.9. —Rollentraining

Bei Ihrem Carbon-Rahmen handelt es

sich um ein hochwer tige s Bauteil in

Leichtbauweise.

• Der Carbon-Rahmen darf NICH T

zum Rollentraining auf sog. fe sten

Rollen (Tacx, Elite, etc.) eingesetzt

werden.

Die feste Einspannung der Ausfallenden

bzw. der Schnellsp annachs e weicht

deutlich von der Beanspruchung im Fahrbetrieb ab und kann zu Schädigungen im

Bereich Ausfallenden/Hinterbau führen.

Der Einsatz auf einer lo sen Rolle ohne

feste Einspannung des Rahmens ist

zulässig.

2.10. —Transport

Beim Tran spor t ihres Carbon-Rahmens

und Vollc arbongabel ist besondere

Sorgfalt geboten, da hier Belastungen

auftreten können, die im Fahrbetrieb

niemals vorkommen und somit Ihren

Rahmen schädigen können. Folgendes

ist daher zu beachten:

9 . (voll-) cArbongAbeln

• Der Tran sport ihres Carbon-Rah-

mens mit Trägersystemen, welche

Klemmelemente zur Fixierung und

Befestigung der Rahmenrohre einsetzen ist unzulässig, da es durch

die Klemmk räfte der Befestigungselemente zu Schädigungen der

Rahmen-/Gabelrohre kommen kann.

• Keine Gegenstände beim Transport

auf den Rahmen und die Gabel legen und den Rahmen rutschsicher

verstauen.

• Beim Transport mit ausgebautem

Hinterrad bzw. Vorderrad wird empfohlen, ein entsprechendes Distanzstück anstelle der Nabe in den

Hinterbau (130 mm Rennrad, 135 mm

MTB-Hardtail, 135/142 mm MTBFully) und in die Gabel (100mm)

einzusetzen, um Schädigungen zu

vermeiden.

• Bei Flugreisen und allgemein bei

Reisen, bei denen das Gepäckstück „Fahrrad“ sich einer Kontrolle

bzgl. schädigungsfreier Lagerung

entzieht muss auf ausreichenden

Schutz des Rahmens und der Gabel

während des Transports geachtet

werden (z.B. durch den Einsatz

geeigneter Hartschalenkoffer, etc.)

3.— (Voll-)Carbongabel n

Bei den verbauten Vollcarbongabeln,

sowie bei Carbongabeln mit Schaftoberteil aus Aluminium handelt es sich

um Gabeln mit konischem Schaf trohr

(„tapered steerer“). Dieses besitzt im

Bereich des unteren Steuerlagers einen

Außendurchmesser von 1,5“ und verjüngt

sich nach oben hin zum Klemmbereich

des Vorb aus auf 1 1/8“. Es dürfen nur auf

diesen Schaftdurchmesser ab ge stimmte

Vorbauten und Steuersätze verwendet

werden, welche der Fahrradhersteller

freigeben hat.

• Wird der Konusring des unteren

Steuersatzlagers mit massiver

Gewalt auf den Lagersitz getrieben, besteht die Gefahr einer Gabelschädigung. Der Einbau eines

Steuersatzes muss von einem

Sachkundigen ausgeführt werden.

Der Schaftrohraußendurchmesser

im Bereich der Klemmung für den

Vorbau ist für Vorbauten mit dem

Klemmmaß 1 1/8“ ausgelegt. Es

dürfen nur Vorbauten mit entsprechenden Innenmaßen und sauber

gearbeiteten Innenflächen benutzt

werden. Der montierte Vorbau darf

in Endlage maximal 2 über den

Rand des Schaftrohrendes hinausragen.

Die Befestigung der Vorderbremse an

der Gabel erfolgt mit den vom jeweiligen

Hersteller mitgelieferten Spezialmuttern

der Gewindegröße M6 mit Innnens echskant (SW 5mm). Der Auß endurc hmesser

der Mutter darf 8mm nicht überschr eiten und das ma ximale Anzugmoment der

Mutter beträgt 8 Nm (min. 7 Nm).

• Bei Carbongabeln mit Schaftober-

teil aus Al uminium kann zum

Einstellen des Steuerlagers eine

sog. „Ahe adkralle“ eingeschlagen

werden. Keinesfalls darf dies bei

einer Vollcarbongabel durchgeführt

werden. Hier ist in jedem Fall der

mitgelieferte Einsatz zur Innenklemmung bzw. der Schraubeinsatz

für Modelle mit Innengewinde im

Carbonschaft zu verwenden. Eine

Verwendung einer „Aheadkralle“

10 . PFlegehinWeise

bei Vollcarbongabeln führt zu einer erheblichen Schädigung de s

Schaftrohrs bis hin zum gefählichen

Totalversagen des Bauteils! Die

Schaftlänge darf ausschließlich

nur durch Sachkundige eingestellt

werden.

Idealerweise wird zum Ablängen eine

Metallsäge mit ger ingem Verschleißzustand oder eine Metallkreissäge mit

Diamantsägeblatt und Wasserkühlung

eingesetzt.

Im Fall des trockenen Ablängens ist für

ausreichenden Schutz der Atemwege vor

dem anfallenden Sägestaub zu sorgen.

Ein Atemwegschutz mit Feinstaubf ilter

und das Tragen einer Schutzbrille werden empfohlen.

4.— Pflegehinweise

Ihr Carbon-Rahmen und Ihre (Voll-) Carbongabel sollten regelmäßig gereinigt

werden. Geeignet sind die üblichen Lackpflegemittel mit oder ohne Siliconzusatz

und kaltes bis lauwarmes Wasser, das

auch mit normalen Zusätzen üblicher

Spülmittel versetzt sein kann. Vermieden

werden müssen Lösungsmittel al ler Art,

Alkohole (z.B. Et hanol oder Isopropanol )

heißes Wasser mit alkalischen Zusätzen

sowie die Reinigung mit Dampfstrahlern

und Hochdruckreinigern.

5.— Garantie und besondere

Kulanzregelungen

Garantieleistungen werden nur bei

Fehlern in Material oder Verarbeitung

erbracht und niemals bei Ermüdungsoder Überlastungsschädigungen.

Wir gewähren auf unsere Rahmen und

Gabeln eine Garantie von 2 Jahren und

bieten zusätzlich besondere Kulanzregelungen an.

• Haben Sie an Ihr em Rahmen und/

oder der Gabel Beschädigungen

entdeckt, können Sie uns den

beschädigten Rahmen und/oder

die Gabel zur Begutachtung und

Abschätzung der Reparaturmöglichkeit über ihren Händler einschicken.

• Die Transportkosten werden in

jedem Fall vom Kunden getragen.

Nach Abschätzung de s Reparaturaufwands wird die Reparatur

entweder ko stenlos durchgeführt

oder Sie erhalten einen Kostenvoranschlag über die anfallenden Reparaturkosten (siehe CCR-Service).

• Die Entscheidung, ob eine Reparatur

kostenlos durchgeführt wird, liegt

allein bei der Herstellerfirma, es

besteht in keinem Fall der Anspruch

auf eine kostenlose Reparatur.

• Die besonderen Kulanzregelungen

gelten nur für Erstbesit zer.

• Es werden nur ger einigte Rahmen

bzw. Gabeln zur Garant iebearbeitung angenommen!

Bei Rahmen- und Gabelreklamationen

behalten wir un s vor, eine Wertminderung

aufgrund der Nutzungsdauer in Abzug zu

bringen.

• Die Garantie wird ungültig bei

Schäden, die auf unsachgemäßen Zusammenbau, Missbrauch,

unzulässige Ve ränderungen oder

mechanische Bearbeitung von

11 . hAFtung

Rahmen- bzw. Gabelbestandteilen

(bohren, fräsen, feilen, sägen o.ä. )

an den von uns hergestellten Rahmen bzw. Gabeln zurückzuführen

sind. Die endgültige Entscheidung,

inwiefern ein Anspruch auf Garantieleistung besteht, obliegt der Geschäftsleitung der Herstellerfirma.

6.— Haftung

Die Herstellerfirma haftet nicht für

Unfall- und Folgeschäden. Der Benutzer

trägt das Risiko bei Personen- und Sachschäden. Di e Herstellerfirma übernimmt

keine Haftung fü r Schäden oder Unfälle

die durch unsachgemäßen Gebrauch der

Rahmen un d unter Missachtung der hier

angegebenen Hinweise verursacht wurden.

7. — Qualitätssicherung und

Steifigkeitsmessung

• Jeder zur Auslieferung bereitge-

stellte Carbon-Rahmen und alle

Vollcarbongabeln werden einer

Steifigkeitsmessung unterzogen.

Für jede Rahmenhöhe und für jede

Gabel wurde in Vorversuchen ein Steifigkeitstoleranzbereich festgelegt. Nur

Rahmen und Gabeln die innerhalb dieses

Toleranzfeldes liegen werden ausgeliefert. Die Steifigkeitsmessung wird als

Qualität ssic herun gsmaßnahme genutzt

und auf dem hauseigenen Prüfstand

durchgeführt.

Der zu mess ende Rahmen wird hierbei

an Hinterbau und Steuerrohr fi xiert.

Dann wird der Tretlagerbereich mittels

eines pneumatischen Zylinder mit einer

definierten Kraft seitlich ausgelenkt. Als

zweiter Schritt folgt die Steifigkeistmessung des Steuerrohrs durch gezielte

Verwindung (Torsion) des Steuerkopfes

zum Rahmen. Die Steifigkeitswerte

ergeben sich aus dem Verhältnis von

eingeleiteter Kraft und der re sultierenden Auslenkgun g der Rahmenbereiche

und sind auf dem Prüfaukleber in der

mitgelieferten Bedienungsanleitung

dokumentiert.

12 . steiFigkeitsPrüFung cArbon

8.— Steifigkeitsprüfung Carbon

Die nachfolgenden Daten sind fü r eventuelle Garantie- oder

Gewährleistungsansprüche und bei einem Aust ausch im Rahmen

unseres Crash Replacement Programms wichtig. Das Datenblatt

bitte in je dem Fall sicher aufbewahren.

Messergebnis Rahmen bz w. Vollcar bongabeln:

13 . montAgehinWeise

9.—Montagehinweise

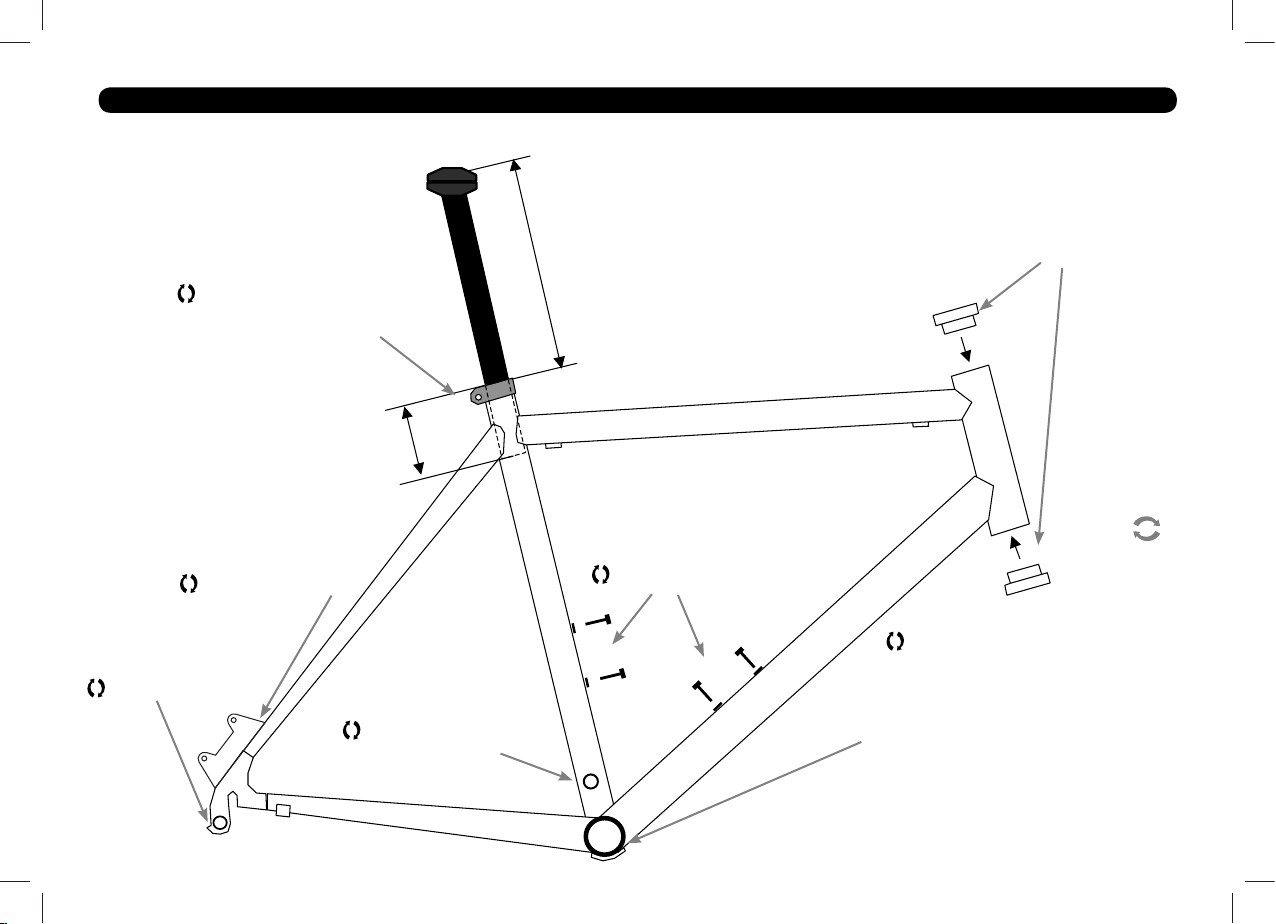

9.1. —MTB Rahmen

Max. 6 Nm | Min. 5Nm

Nur mitgelieferte Original-Sattelklemmschelle verwenden!

Mindesteinstecktiefe

der Sattel stütze: 100 mm

Bremssattelbefestigung

Max. 8 Nm | Min. 7Nm

Schaltwerkbefestigung

Max. 8 Nm | Min. 6Nm

E-Type Umwerfer

Befestigungsschraube

Max. 4 Nm | Min. 3Nm

Sattelstützüberstand:

Angabe auf Stütze beachten

Es darf kein Fett zum Einbau der

Sattelstütze verwendet werden!

Stattdessen spezielle Montagepaste,

z.B. von Dynamix oder Syntace.

Flaschenhalterbefestigung

Nur Schrauben M5 verwenden

Max. 5 Nm | Min. 4Nm

Steuersatz integriert/semiintegriert

Geeignetes Werkzeug verwenden

Es darf kein Fett zum Einpressen

verwendet werden!

= Anzugsmoment

Max. 50 Nm zulässig

(Herstellerangaben beachten!)

Bei Rahmen mit Tretlagergewinde nur

Innenlager vom Typ „BSA“ verwenden,

Gewinde gut fetten. Bei Rahmen mit

„Pressfit“ Tretlageraufnahme bitte entsprechende Innenlager verwenden.

Geeignetes Werkzeug zum Innenlagereinbau verwenden.

14 . montAgehinWeise

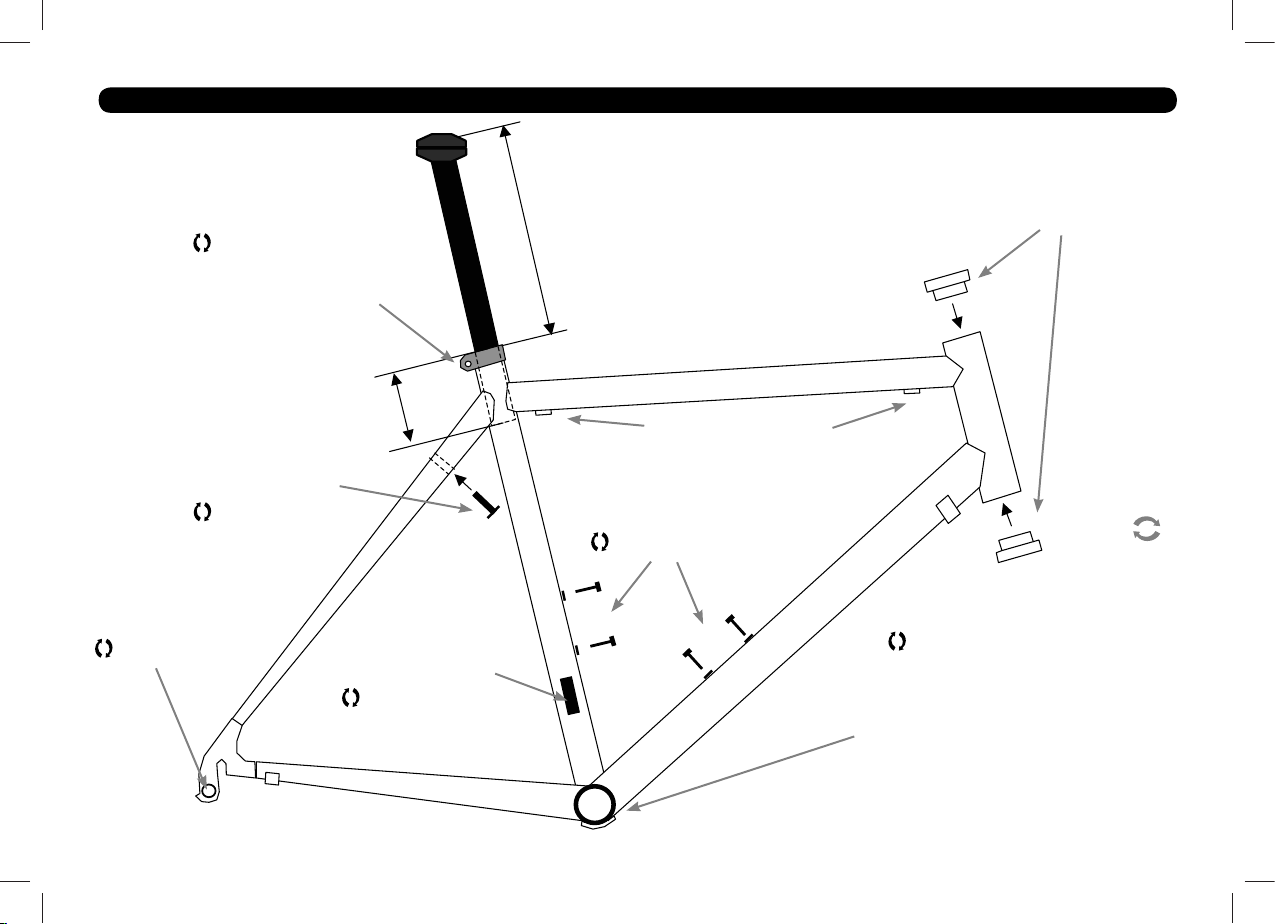

9.2. —Rennrad Rahmen

Max. 6 Nm | Min. 5Nm

Nur mitgelieferte OriginalSattelklemmschelle verwenden!

Mindesteinstecktiefe der

Sattelstütze: 90 mm

Bremsenbefestigung

Max. 8 Nm | Min. 7Nm

Schaltwerkbefestigung

Max. 8 Nm | Min. 7Nm

Anlötsockel bzw.

Umwerferklemmschelle

Max. 5 Nm | Min. 4Nm

(stufenweise)

Sattelstützüberstand:

Angabe auf Stütze beachten

Es darf kein Fett zum Einbau der

Sattelstütze verwendet werden!

Stattdessen spezielle Montagepaste,

z. B. von Dynamix oder Syntac e.

Zugführung Ma x. 1,5Nm

Flaschenhalterbefestigung

Nur Schrauben M5 verwenden

Max. 5 Nm | Min. 4Nm

Steuersatz integriert/semiintegriert

Geeignetes Werkzeug verwenden

Es darf kein Fett zum Einpressen

verwendet werden!

= Anzugsmoment

Max. 50 Nm zulässig

(Herstellerangaben beachten!)

Bei Rahmen mit Tretlagergewinde nur

Innenlager vom Typ „BSA“ verwenden,

Gewinde gut fetten. Bei Rahmen mit

„Pressfit“ Tretlageraufnahme bitte entsprechende Innenlager verwenden.

Geeignetes Werkzeug zum Innenlagereinbau verwenden.

Additional operating instructions:

Cube Carbon frame Super HPC, HPC + GTC

and (full) carbon forks

SUPER HPC | HPC | GTC

These instructions relate to

the following models:

Cube Litening Super HP C

Cube Agree GT C

Cube Aerium HPC

Cube Reaction GTC

Cube Elite Super HPC

Cube Sting Super HPC

Cube Stereo Super HP C

Cube AMS HPC

Cube AMS Super HPC

3 . generAl notes

Picture 1: (top)

Cube Reaction GTC SL 2010

Important Notes!

CUBE Super HPC, HPC + GTC

This document must be read carefully prior to assembly

and use of the frame/entire bike and should be observed

accordingly.

These instructions are addition al operating instructions for the Super

HPC, HP C and GTC Series and (full) carbon forks. Please also observe

the main Instruction Manual! If you do not have this please request

it fr om the dealer.

Picture 2: (bottom)

Cube Litening Super HPC Di2 20 10

4 .

Tabl e of Contents

1. General Notes . 3

2. Manufacturing process . 4

2.1. Road racing . 4

2.2. Seat clamp/seat post . 4

2.3. Derailleur fitting. . 5

2.4. Headset

. 5

2.5. Bottom bear ing / crank in side bearing system . 5

2.6. Rear assembly. . 5

2.7. Drop outs . 6

2.8. Bottle hol der inserts . 6

2.9. Roller training. . 6

2.10. Transportation . 6

3. (Full) carbon fork s . 7

4. Care instructions . 8

5. Guarantee and special ex gratia settlements . 8

6. Liability . 9

7. Quality Assurance an d rigidity testing . 9

8. Carbon Rigidity Te st

. 10

9. Assembly Instructions . 11

9. 1. MTB frame . 11

9. 2. The racing bike frame . 12

5 . generAl notes

1.—General Notes

Carbon frames and (full) carbon forks

are lightweight construction components which are manufactured in several

production step s using modern manufacturing procedures. The light weight

is achieved mainly by using high-performance fibre composite materials in

conjunction with an appropriate method

of fibre construction.

Component safety and rigidity, in addition to low mass were important criter ia

in the design of the carbon frames and

forks. Unavoidable irregularities in the

fibre orientation arising du ring manual

procedures and small air inclusions in

the re sin coatin g layer or surface unevennesses are purely visual in nature

and have no influence on the qual ity and

performance of the frame. Differences in

finish and “blemishes” do not constitute

grounds fo r complaint.

• Our carbon frames and integral

(full) carbon fork s are approved for

a maximum rider weight of 115 kg

system weight (rider + complete

bike + luggage). Loadings deviating

from the purpose of use intended

(e.g. jumps) may lead to damage

and constitute a risk to the us er.

We accept no liability for damage

arising from improper use.

It is not permissible to fit additional

components to any frame or fork tubing

which is attached by means of clamping to the tubing in question. Undefined

stresses in the circumferential direction

of the tubing considerable can occur in

this way which may cause damage and

which may drastically reduce the service life, and may also lead to a risk to

the safety of the user.

Basically every frame including forks

must be given a thorough examin at ion

at regular intervals in resp ect of damage (e.g. cracks, visible delamination,

discolouration etc .). Shock and impact

stresses may cause damage not visible

externally such as delamination (separation of fibres from the surrounding

plastic matrix) in the bottom laminate

layers causing a drastic reduction in

performance and consequently safety

as well. After any accident, crash or

other defined or uncontrolled mechanical stresses the frame and forks mu st

not be ridden for reasons of safety and

should be sent to us for examination

(see also Guarantee).

With regard to accessories used the

instructions for us e and user guide

provided by the manufacturer concerned

must be followed!

6 . mAnuFActuring Process

2.— Manufacturing proc ess

Monocoque

Twin Mold Technology

In this process any folding jeopardising

the safety of the product is elimin ated

by continuous monitorin g of the carbon

fibres during the curing process. By

additionally using rigid inner formers

at int er section points the proportion

of resin is considerably reduced and

the fibres bonded more tightly one to

another. The result is increased product

safety and imp roved rigidity levels.

Advanced Twin Mold

In this process any folding endangerin g

the safety of the product is elimin ated

by continuous monitorin g of the carbon

fibres during the heat curing process.

This is guaranteed by an inner former

which gives the perfect frame shap e

earlier in the layup process. Hence

every individual fibre remains in its exact

position during the curin g process. This

method of manufacture makes it possible to increase the carbon fibre content

within the frame structure to match

the design stresses. The increased

composite content me ans that for the

same stability there is less weight in

the form of resin and that the frame

has gr eater rigidity for le ss weight. The

positive side-effect of this method of

manufacture – perfect processing.

2.1. —Road racing

Our frames are designed for extreme

riding stress es. However du ring road

racing stresses greater than those

occurring during actual riding may arise

as a result of collision with objects

or other riders. These stre sses cannot possibly be foreseen and allowed

for in the construction and design of a

frame or forks. We therefore accept no

liability for any damage resulting from

use other than that intended. Frame

and fork s must be examined particularly carefully for damage (e.g. cracks,

delamination, discol ouration etc.) before

and after each instance of use in racing.

After serious crashes or accidents the

frame and fork s mu st not be ridden. The

surface of the frame and forks must

not be damaged. This includes indentations and large deep scratches which

penetrate beyond the first clear coat of

lacquer. In case of doubt the frame an d

forks must be sent in for checking.

2.2. —Seat clamp/seat post

When tightening the seat clamp bolt

(see Diag. 1) a maximum torque of 6 Nm

must not be exceeded. (min. 5Nm). Sead

post and seat tube must not be gr eased!

Only seat posts with the correct external di ameter may be used. Seat posts of

any other diamet er must not be ridden.

The seat tube must not be filed out or

mechanically modified in any other manner. The maximum permitted seat post

extension (measured from the upper

edge of the seat tube to the upper edge

of the seat post ) is 270 mm. The minimum insertion depth for the seat post is

100mm (see pages 11/12)

2.3. —Derailleur fitting.

Racing bike frames are designed for

either a solder-on socket derailleur

mounting or for a classic derailleur

clamp fitting with a 34.9mm clamp - MTB

frames have either a cl assic 34.9 mm

derailleur cl amp or an E-type derailleur

7 . mAnuFActuring Process

fitting. No other derailleur mountings

may be used.

Maximum torque for fitting the derailleur clamp collar on the seat tube is

4Nm and must be fitted in intermediate

steps. When fitting a torque wrenc h it is

important to avoid deformation of the

seat tube in the vicinity of the clamp.

• Damage to the seat tube in the

vicinity of the derail leur clamp by

excessive tightening or incor rect

size of cl amp coll ar may lead to

safety-related deformat ion and

damage and must be avoided.

2.4. —Headset

Fully or semi-integrated he adsets are

used in carbon frames for optimum rigidity values and optimum distribution of

forces an d high levels of security.

• Unauthorised milling work is not

permissible and will result in the

guarantee being invalidated.

Delivery is with headset installed. Any

change of headset must be agreed with

the manufacturing company. Pressfitting the headset shell bear ings must

be performed using a specially de signed

tool. Press fitting must be performed

with caution and it must be ensured

that the shell bearings do not twist. The

shell bearin gs must not be greased at

points where they are in contact with

the frame. The side facing the bearing

should be greased to ensure long life

of the he adset

2.5. —Bottom bearing / crank

inside bearing system

The bottom bearin g must be fitted using

a tool specially designed for the task.

Only bottom bearing and crank inside

bearing systems designed for “BSA” or

„Pressfit“ types may be used. The inner

bearing thread should be rethreaded

with a suitable threading di e and be

thoroughly greased. When fitting the

inner bearing it must be ensured that on

the right hand side seen from the direction of travel there is a left-hand thread

in the bottom bracket (the inn er bearing

element is screwed in anticlockwise). On

the left side seen from the direction

of travel the bottom bracket bush has

a right-hand thread (the inner bearing

element is screwed in clockwise). The

torque stipulated by the relevant manufacturer should be observed and the

maximum inner bearing torque is 50Nm

(min. 45Nm) (see Pages 11/12). The Pressfit inner bearing must only be pressfitted usin g the tool specially designed

for the purpose.

2.6. —Rear assembly.

Your carbon frame rear assembly has

been de signed and built for a hub width

of 130 mm (racing bike) and 135mm (MTB

Hardtail) and 135/142 mm (MTB-Fully).

On the re ar assembly only hubs of

130mm (racing bike) and 135 mm (MTBhardtail) and a quick-release mechanism

must be used. For the Fully models

135mm a quick-release mechanism and

a 142 mm Syntace X12 axle.

The use of hubs with other dimensions

and/or without quick-release mechanism

may result in stress and distension

conditions, which can lead to serious

damage and therefore pres ent a risk to

safety. The rear assembly is designed

8 . mAnuFActuring Process

for standard racing bike brakes (or disc

brakes in the case of the MTB). The

maximum permissible torque when fitting

brakes is 8 Nm (min. 7 Nm). The maximum

permissible rear wheel di sc size for the

carbon hardtail frame is 160 mmand that

for the carbon Fully frame is 180 mm, or

160 mmfor the AMS Super HPC.

2.7. — Dropout

The maximum torque for fitting the

gears to the derailleur hanger is 8 Nm

(min. 7 Nm (see Pages 11/12).

2.8. —Bottle holder inserts

The threaded inserts on your carbon

frame are designed for fixing stan dard

bottle holder s with an M5 thread and

other thread sizes are impermissible.

The maximum torque of bottle holder

fixing screws is 5 Nm (min. 4 Nm) (see

Pages 11/12). Carbon frames are approved

for bottle holder s which can take a

750ml capacity bottle.

2.9. —Roller training.

Your carbon frame is a high-performance lightweight assembly.

• The carbon frame must NOT be

used for roller training on so-called

fixed rollers (Tacx, Elite, etc.).

The fixed loading of the dropouts and

quick-release axle differs greatly from

the stress occurring during riding and

can lead to damage in the vicinity of the

dropouts/rear assembly.

Use on a loose roller without any fixed

tensioning of the frame is permissible.

2.10. —Transportation

When transporting your carbon frame

and (full) carbon forks particular care

is required, as this can give rise to

stresses which never occur when riding

and which could therefore damage your

frame. The following should therefore

be noted:

• Transporting your carbon frame

with carrier systems which use

clamping elements for fixing and

retaining the frame tubes is impermissible as the cl amping forces

of the fixing elements can cause

damage to the frame/forks tubing

• During transportation do not place

any objects on the frame and forks

and stow so that they cannot slip.

• When transporting with the front

or re ar wheel removed it is recommended that a distance piece

is inserted instead of the hub in

the rear assembly (racing bike

130mm, MTB 135mm) and in the

forks (100mm ) in order to prevent

damage.

• When travelling by air or on jour-

neys where the “bicycle“ luggage

item is not checked with regard to

damage-free stowage, adequate

protection of the frame and forks

must be ensured (e.g. by using

suitable hard-top cases etc. )

8.—

9 . (Full) cArbon Forks

3.— (full) carbon fork s

The (full) carbon forks which are

installed as well as carbon forks with a

upper shaft part made out of aluminium

are fork s with a tapered steerer. This

has an external diameter of 1.5“ in the

area of the lower control bearing and

tapers towards the top to the clamping area of the handlebar stem to 1 1/8“.

Only handlebar stems and headsets

compatible with this shaft diameter may

be used and which are appro ved by the

bike manufacturer.

• If the head set bearing lower cone

ring is driven into the bearing seat

with massive force there is a danger of damaging the forks. Fitting

a headset must be carried out by

a specialist technician. The shaft

tube external diameter in the vicinity of the stem is designed for front

extensions with a clamp diameter

of 1 1/8”. Only the handlebar stems

with corresponding internal dimensions and cl eanly finished interior

surfaces may be used. The fitted

stem may project no more than a

maximum of 2 mmabove the edge

of the shaft tube end.

The fr ont brake is fitted to the fork s

using the special screws supplied by

the manufacturer with an M6 thread

with an internal hexagon (Allen screw®)

head. (SW 5mm). The external diameter

of the nuts must not exceed 8mm and

the maximum torque of the nuts is 8 Nm

(min. 7 Nm)

• For carbon forks with a upper shaft

part made ou t of al uminium socalled “ahead cl aws” be driven in

to adjust the cont rol bearing. Under no circumstances may this be

done for a (full) carbon fork. The

supplied insert for internal clamping should always be us ed to do

that or the screw insert for models with an internal thread used

in the carbon shaft. Use of the

“ahead claws” (full) carbon fork s

can cause consid erable damage

to the shaft tube and dangerous

total failur e of the assembly may

even occur! The shaft length must

only be adjusted or modified by a

specialist technician.

Ideally a metal saw with low abrasion

rate or a metal circular saw with a

diamond saw blade and water cool in g

should be used. In the event of dry

trimming adequate protection from dust

inhalation produced should be ensured.

Inhalation protection with a fine dust

filter and safety glasses are recommended.

4.— Care in structions

Your carbon frame and your (full) carbon

forks should be cleaned regularly. Ordinary paint care products with or without

silicon additive and cold to lukewarm

water to which may be added ordinary

detergent may be used. To be avoided

are solvents of any descrip tion, alcohols (e.g. ethanol or isopropanol), hot

water with alkaline addit ives or cleaning

with steam jets and pressure wa sher s.

10 . guArAntee And sPeciAl ex grAtiA settlements

5.— Guarantee and special ex

gratia settlements

Services under the guarantee are

provided only in the event of faulty

materials or manufacture and never in

the event of fatigue or overload stress

damage. We provide a two-year gu arantee on our frames and forks and we

also offer special ex gratia services.

• If you discover damage to your

frame and/or forks you may send

the damaged frame and/or fork s to

us for assessment and an estimate

of possible repair costs via your

dealer

• Transport costs in every case are

borne by the customer. Following

assessment of repair costs the

repair is carried out either free of

charge or you will receive an advance estimate of repair costs due

(see CCR Service).

• The decision as to whether a repair

is to be carried out free of charge

rests solely with the manufacturing

company and in no circumst ances

is there any claim to cost-free

repair.

• The special ex gratia provisions

only apply to the first owner

• Only cleaned frames or forks are

accepted for guarantee work!

In the event of frame or fork complaint

claims we reserve the right to apply a

reduction in value based on the duration

of use.

• The guarantee is rendered in valid

in the case of damage, which is

attributable to incorrect assembly,

misuse, unauthorised modifications

or mechanical work ing of frames

and fork components (drilling, milling, filing, sawing etc, on frames or

forks manufactured by us. The final

decision as to what extent a claim

under the guarantee exists is a

matter for the management of the

manufacturing company.

11 . liAbility

6.— Liability

The manufactur ing company accept s no

liability for accident damage or consequential loss. The user bears the

risk in the event of personal injury and

material damage. The manufacturing

company accepts no liability for damage

or accidents caused by improper use of

the frame and failure to comply with the

stipulations indicated here

Quality Assurance and rigidity

testing

• Every carbon frame ready for de-

livery and every set of (full) carbon

forks are subjected to a rigidity

test. For each frame hei ght and

each set of fork s a rigidity tolerance range is defined in preliminary testing. Only frames and forks

which come within this tolerance

range leave the factory.

The rigidity te st is used as a Quality

Assurance measure and is performed

on the company’s ow n test rig. To do

this the frame to be measured is fixe d

in pl ace at the rear assembly and the

steering tube. Then the gear crank area

is deflected to one side using a defined

force delivered by a pneumatic cylinder.

As a second step rigidity measurement

of the steering pipe occurs through targeted torsion of the steering head to

the frame. The rigidity values arise from

the ratio of the applied force and the

resulting deflection of the frame area

and are documented on the test sticker

in the op erating instructions enclosed.

Loading...

Loading...