Page 1

SUPER HPC | HPC | GTC

Page 2

Page 3

Zusätzliche Bedienungsanleitung

für Cube Carbonrahmen Super HPC, HPC +GTC

und (Voll-)Carbongabeln

SUPER HPC | HPC | GTC

Page 4

Die Anleitung bezieht sich

auf folgende Modelle:

Cube Litening Super HPC

Cube Agree GTC

Cube Aerium HPC

Cube Reaction GTC

Cube Elite Super HPC

Cube Sting Super HP C

Cube Stereo Super HPC

Cube AMS HPC

Cube AMS Super HP C

Page 5

3 . Wichtige hinWeise

Wichtige Hinweise!

CUBE Super HPC, HPC + GTC

Dieses Schreiben ist vor Aufbau und Gebrauch des Rahmens/

Komplettrades sorgfältig durchzulesen und entsprechend

zu beachten.

Bei dieser Anleitung handelt es sich um eine zusätzliche Bedienungsanweisung für die Rahmen der Super HPC-, HPC- und GTC-Serie und

(Voll-)Carbongabeln. Bitte beachten Sie auch die allgemeine Bedienungsanleitung! Falls Ihnen diese nicht vorliegt, bitte beim Händler

nachfragen.

Bild 1: (oben)

Komplettrad Cube Reaction GT C SL 20 10

Bild 2: (rechts)

Komplettrad Cube Litening Super HPC Di2 2010

Page 6

4 .

1. Allgemeine Hinw eise . 3

2. Fertigungsverfahren . 4

2.1. Rennbetrieb . 4

2.2. Sattelklemmschelle/Sattelstütze . 5

2.3. Umwerferbefestigung . 5

2.4. Steuersatz

. 5

2.5. Innenlager/ Kurbel-Innenlagersystem . 5

2.6. Hint er bau . 6

2.7. Ausfallende . 6

2.8. Flaschenhaltereinsätze . 6

2.9. Rollentraining . 6

2.10. Tran sport . 7

3. (Voll-) Carbongabeln . 7

4. Pflegehinweise . 8

5. Garant ie und besondere Kulanzregelungen . 8

6. Haftung . 9

7. Qualit ätssicherung und Steif igkeit smessung . 9

8. Steifigkeit sprüfung Carbon

. 10

9. Montagehinweise . 11

9. 1. MTB Rahmen . 11

9. 2. Rennrad Rahmen . 12

Inhaltsverzeichnis

Page 7

5 . Allgemeine hinWeise

1.— Allgemeine Hinweise

Bei Carbon-Rahmen und Vollcarbongabeln handelt es sich um Bauteile

in Leichtbauweise, die in mehreren

Arbeitsschritten un d unter Benutzung

moderner Fertigungsverfahren hergestellt werden. Erreicht wird das

geringe Gewicht hauptsächlich durch

den Einsatz von Hochleistungs-Faserverbundwerkstoffen in Verbindun g mit

fasergerechter Bauweise. Bauteilsicherheit und -steif igkeit waren neben einer

geringen Masse wichtige Kriterien bei

der Entwicklung der Carbonrahmen und

Gabeln.

Im Herstellungsverfahren begründete

und durch Handarbeit nicht zu vermeidende Unregelmäßigkeiten im Gewebeverlauf, oberflächennahe kleinere

Lufteinschlüsse im Deck schichtharz

oder Unebenheiten der Ob er fläche sind

rein optischer Art un d nehmen keinerlei

Einfluss auf die Qualität un d Leistungsfähigkeit der Rahmen. Unterschiede im

Finish und „Schönheitsfehler“ stellen

keinen Reklamat ion sgrund dar.

• Unsere Carbonrahmen und verbau-

ten (Voll-)Carbongabeln sind für ein

maximales Fahrergewicht von 115

Kg Systemgewicht (Fahrer+ Komplettrad + Gepäck) zugelassen.

Vom vorgesehenen Einsatzzweck

abweichende Beanspruchungen

(z.B. Sprünge) können zu Schäden

führen und eine Gefahr für den

Benutzer darstellen. Für alle Schäden, die sich aus unsachgemäßer

Benutzung ergeb en, lehnen wir

jegliche Haftung ab.

Nicht zulässig ist das Anbringen von

Zusatzbauteilen an jeglichen Rahmenbzw. Gabelrohren, die durch Klemmen an

den jeweiligen Rohren befestigt werden.

Hierdurch können durch undefinierte

Beanspruchungen in Umfangsrichtung

des Rohres erhebliche Schädigungen

erzeugt werden, die die Lebensdauer

deutlich herabsetzen und zu einer

sicherheitsrelevanten Gefährdung des

Benutzers führen können.

Grundsätzlic h muss jeder Rahmen

inkl. Gabel in regelmäßigen Abständen

einer gründl ic hen Prüfung hinsichtlich

Beschädigungen (z.B. Rissen, sichtbare

Delaminationen, Verfärbungen, etc.)

unterzogen werden.

Stoß- oder Schlagbelastungen können

von au ßen meist nicht sichtbare Schädigungen wie Delaminationen (Ablösen der

Fasern von der umgebenden Kunststoffmatrix) in unteren Laminatschichten mit

drastischer Reduzierung der Leistungsfähigkeit und damit auch der Sicherheit

zur Folge haben. Nach Unfall, Sturz oder

sonstigen undefinierten und unkontrollierten mechanischen Beanspruchungen dürfen Rahmen und Gabel aus

Sicherheitsgründen nicht mehr gefahren

werden und sollten zur Begutachtung

an uns gesendet werden (siehe auch

Garantie).

Für die verwendeten Anbauteile sind

die Gebrauchsanweisungen bz w. Bedienungsanleitungen der jeweiligen Hersteller zu befolgen!

Page 8

6 . FertigungsverFAhren

2.— Fertigungsverfahren

Monocoque

Twin Mold Technology

Bei diesem Verfahren wird di e für die

Produktsicherheit gefährliche Fa ltenbildung durch eine lückenlos e Kontrolle

der Carbonfasern während des Backvorgangs ausgeschlossen. Durch die

Verwendung von festen Innenformen an

Knotenpunkten wird außerdem der Harzanteil erheblic h reduziert und di e Fasern

dichter aneinander gebunden. Ergebnis

sind erhöhte Produktsicherheit und verbesserte Steifigkeitswerte.

Advanced Twin Mold

Bei diesem Verfahren wird eine für die

Produktsicherheit gefährliche Fa ltenbildung durch eine durchgängige Kontrolle

der Carbonfasern während des Backvorgangs ausgeschlossen. Dies wird

durch eine Inn enform gewähr leistet, die

bereits beim Layup Vorgang die perfekte

Rahmenform bereitstellt. Somit bleibt

jede einzelne Faser beim Backvorgang

genau an ihrer Position. Diese Fertigungsmethode erlaubt die Erhöhung des

Carbonfaseranteils innerhalb des Rahmengefüges entsprechend der zu erwartenden Belastungen. Der gestiegene

Anteil des Composite hat zur Folge, dass

bei gleicher Stabil ität weniger Gewicht in

Form von Harz zufällt und die Rahmen

bei hoher Steifigkeit weniger Gewicht

aufweisen. Positiver Nebeneffekt dieser

Fertigungsmethode – eine perfekte Verarbeitung.

2.1. —Rennbetrieb

Unsere Rahmen sind auf extreme Beanspruchungen im Fa hrbetrieb ausgelegt.

Allerdings kann es im Rennbetrieb zu

Beanspruchungen außerhalb de s eigentlichen Fahrbetriebs durch Kollision mit

Gegenständen oder anderen Rennteilnehmern, Stürze usw. kommen. Diese

Beanspruchungen können bei der Konstruktion und Auslegung eines Rahmens

und einer Gabel nicht vorhergesehen und

berücksichtigt werden. Wir lehnen daher

sämtliche Haftung für Schäden, die aus

einer Nutzung außerhalb des vorgesehenen Einsatzzweckes re sultieren ab. Die

Prüfung de s Rahmens und der Gabel auf

Beschädigungen (z.B. Risse, Delaminationen, Verfärbungen, etc.) vor und nach

jedem Renneinsatz muss besonders

sorgfältig durchgeführt werden. Nach

schweren Stürzen oder Unfällen dürfen

Rahmen und Gabel nicht mehr gefahr en

werden. Die Oberfläc he de s Rahmens

und der Gabel dürfen nicht beschädigt

werden. Hierzu zählen Einkerbungen und

große, tiefe Kratzer, welche durch die

erste Klarlackschicht hindurchgehen.

Im Zweifelsfall sind der Rahmen und die

Gabel zur Kontrolle einzuschicken.

2.2. —Sattelklemmschelle/

Sattelstütze

Beim Anziehen der Schraub e der Sattelklemmschelle (siehe Abb. 1) darf ein

maximales Anzugmoment von 6Nm nicht

überschritten werden. (min. 5Nm) Sattelstütze und Sitzrohr dürfen nicht gefettet

werden! Es dürfen nur Sattelstüt zen

mit dem korrekten Außendurchmesser

verwendet werden. Sattelstützen mit

anderem Durchmesser dürfen nicht

gefahren werden. Das Sitzrohr darf nicht

ausgerieben oder anderweitig mechanisch bearbeitet werden. Der maximal

zulässige Überstand der Sattelstütze

(gemessen von Oberkante Sitzrohr bis

Oberkante Sattelstützrohr) beträgt 270.

Page 9

7 . FertigungsverFAhren

Die Mindesteinstecktiefe für die Sattelstütze beträgt 100 (siehe Seiten 11/12).

2.3. —Umwerferbefestigung

Die Rennradrahmen sind entweder für

Anlöt Sockel -Umwerfermontage vorbereitet, oder für klassische Umwerferklemmung mit einer 34,9 mm Clamp - die

MTB Rahmen entweder für klassische

Umwerferklemmung mit einer 34,9 mm

Clamp, oder einer E-Type Umwerferbefestigung. Andere Um werferklemmungen

dürfen nicht verwendet werden.

Das maximale Drehmoment zur Befestigung der Umwerferklemmschelle am

Sitzrohr beträgt 4 Nm und ist in Zwischenschritten aufzubringen. Bei der

Drehmomentaufbringung ist auf Verformungen des Sitzrohrs im Klemmbereich

zu achten.

Bei der Modellreihe Reaction GTC ist

lediglich die Verwendung eines Top

Swing Umwerfers zulässig. Do wn Swin g

Umwerfer klemmen das Sitzrohr in

einem Bereich, der nicht dafür ausgelegt

ist und können gefähr liche Beschädigungen des Materials verursachen.

• Beschädigungen des Sitzrohrs im

Klemmbereich der Umwerferklemmung durch zu fest angezogene

oder nicht maßhaltige Umwerferklemmschellen können zu sicherheitsrelevanten Deformation en und

Beschädigungen führen und sind

zu vermeiden.

2.4. —Steuersatz

In den Carbonrahmen finden voll odersemiintegrierte Steuer sätze Verwendung

für op timale Steifigkeitswerte und besten Kraftfluss bei hoher Sicherheit.

• Eigenmächtige Fräsarbeiten sind

nicht zulässig und ziehen den Verlust der Garantie nach sich.

Die Auslieferung erfolgt mit eingebautem Steuersatz. Ein Steuersatzmodellwechsel ist mit der Herstellerfirma

abzustimmen. Das Einpressen der Lagerschalen de s Steuersatzes ist mit einem

speziell dafür vorgesehenen Werkzeug

durchzuführen. Der Einpressvorgang

ist behutsam durchzuführen und es ist

darauf zu ac ht en, dass die Lagerschalen

nicht verkanten. Die Lagerschalen dür-

fen an den Stellen, wo sie Kontakt zum

Rahmen haben nicht gefettet werden. Die

der Lagerung zugewandte Seite sollte im

Sinne der Langlebigkeit des verwendeten

Steuersatzes gefettet werden.

2.5.—Innenlager/ Kurbel-Innenlagersystem

Der Einbau des Innenlagers hat mit

einem speziell dafür vorgesehenen

Werkzeug zu erfolgen. Es sind au sschließlich Innenlager bzw. KurbelInnenlager-Systeme für den Innenlager

Typ „BSA“ oder „Pressfit“ zu verwenden.

Das Gewinde des Inn enlagers sollte vor

der Innenlagermontage mit einem geeigneten Gewindeschneidwerkzeug nachgeschnitten und gut gefettet werden. Beim

Einbau des Innenlagers ist darauf zu

achten, dass sich in Fa hrtrichtung rechts

ein Linksgewinde in der Tretlagerhülse

befindet (gegen den Uhrzeigersinn wird

das Innenlagerelement eingedreht). In

Fahr trichtung links weist die Tretlagerhülse ein Rechtsgewinde auf (im Uhrzeigersinn wird das Innenlagerelement

eingedreht). Das angegebene Anzugmoment des jeweiligen Herstellers ist zu

beachten, das ma ximale Anzugmoment

Page 10

8 . FertigungsverFAhren

des Innenlagers beträgt 50 Nm (Min.

45Nm) (siehe Seiten 11/12). Die Pressfit

Innenlager dürfen nur mit dem speziell

dafür vorgesehenen Montagewerkzeug

eingepresst werden.

2.6. —Hinterbau

Ihr Carbon-Rahmen ist am Hinterbau

für eine Nabenbreite von 130 (Rennrad),

135mm (MTB-Hardtail) und 135/ 142 mm

(MTB-Fully) konstruiert und gefertigt

worden.

• Es dürfen am Hinterbau aus-

schließlich Naben mit 130 Breite

(Rennrad) bzw. 135 (MTB-Hardtail)

und Schnellspann-Mechanismus

verwendet werden. Für die MTBFullymodelle 135mm SchnellspannMechanismus bzw. 14 2 mm Syntace

X12 Achse. Das Verwenden von Naben mit anderen Abmaßen und/oder

ohne Schnellspann-Mechanismus

kann Spannungs- und Dehnungszustände zur Folge haben, die zu

schwerwiegenden Schädigungen

führen können und damit ein Sicherheitsrisiko darstellen.

Der Hinterbau ist für marktübliche Rennradbremsen (bzw. Scheibenbremsen bei

MTB) vorgesehen. Das ma ximal zulässige Drehmoment der Bremsbefestigung

beträgt 8 Nm (min 7Nm). Die maximal

zulässige Hinterrad-Scheibengröße für

die Carbon Hardtail Rahmen beträgt

160mm, und die der Carbon Fully Rahmen

180mm, bzw 160mm bei AMS Super HPC.

2.7. — Ausfallende

Das maximale Anzugmoment bei der

Montage des Schaltwerks am Schaltauge beträgt 8Nm (min 7 Nm) (siehe

Seiten 11/12).

2.8.—Flaschenhaltereinsätze

Die Gewindeeinsätze an Ihrem CarbonRahmen sind zur Befestigung von handelsüblichen Flaschenhaltern mit der

Gewindegröße M5 vorgesehen, andere

Gewindegrößen sind unzulässig. Das

maximale Anzugmoment der Schrauben

zur Befestigung der Flaschenhalter

beträgt 5Nm (min 4 Nm ) (siehe Seiten 11/12)

Carbon Rahmen sind für Flaschenhalter

freigegeben, die ma ximal eine Flasche

mit 750 ml Inh alt fassen können.

2.9. —Rollentraining

Bei Ihrem Carbon-Rahmen handelt es

sich um ein hochwer tiges Bauteil in

Leichtbauweise.

• Der Carbon-Rahmen darf NICHT

zum Rollentraining auf sog. festen

Rollen (Tacx, Elit e, etc.) eingeset zt

werden.

Die feste Einspannung der Ausfallenden

bzw. der Schnellsp annachs e weicht

deutlich von der Beanspruchung im Fa hrbetrieb ab und kann zu Schädigungen im

Bereich Ausfallenden/Hinterbau führ en.

Der Einsatz au f einer losen Rolle ohne

feste Einspannung des Rahmens ist

zulässig.

2.10. —Transport

Beim Tran sport ihres Carbon-Rahmens

und Vollcar bongabel ist besondere

Sorgfalt geboten, da hier Belastungen

auftreten können, die im Fahrbetrieb

niemals vorkommen und somit Ihren

Rahmen schädigen können. Folgendes

ist daher zu beacht en:

Page 11

9 . (voll-) cArbongAbeln

• Der Transport ihres Carbon-Rah-

mens mit Trägersystemen, welche

Klemmelemente zur Fixierung und

Befestigung der Rahmenrohre einsetzen ist unzulässig, da es durch

die Klemmkräfte der Befestigungselemente zu Schädigungen der

Rahmen-/Gabelrohre kommen kann.

• Keine Gegenstände beim Transport

auf den Rahmen und die Gabel legen un d den Rahmen rutschsicher

verstauen.

• Beim Transport mit ausgebautem

Hinterrad bzw. Vorderrad wird empfohlen, ein entsprechendes Distanzstück anstelle der Nabe in den

Hinterbau (130mm Rennrad, 135mm

MTB-Hardtail, 135/142 mm MTBFully) und in die Gabel (100mm)

einzusetzen, um Schädigungen zu

vermeiden.

• Bei Flugreisen und allgemein bei

Reisen, bei denen das Gepäckstück „Fahrrad“ sich einer Kontrolle

bzgl. schädigungsfreier Lagerung

entzieht muss auf ausreichenden

Schutz des Rahmens und der Gabel

während des Transports geachtet

werden (z.B. durch den Einsatz

geeigneter Hartschalenkoffer, etc.)

3.— (Voll-)Carbongabel n

Bei den verbauten Vollcarbongabeln,

sowie bei Carbongabeln mit Schaftoberteil aus Aluminium handelt es sich

um Gabeln mit konischem Schaf trohr

(„tapered steerer“). Dieses besitzt im

Bereich des unteren Steuerlagers einen

Außendurchmesser von 1,5“ und verjüngt

sich nach oben hin zum Klemmbereich

des Vorbaus auf 1 1/8“. Es dürfen nur auf

diesen Schaftdurchmesser ab ge stimmte

Vorbauten und Steuersätze verwendet

werden, welche der Fahrradhersteller

freigeben hat.

• Wird der Konusring des unteren

Steuersatzlagers mit massiver

Gewalt auf den Lagersitz getrieben, besteht die Gefahr einer Gabelschädigung. Der Einbau eines

Steuersatzes muss von einem

Sachkundigen ausgeführt werden.

Der Schaftrohraußendurchmesser

im Bereich der Klemmung für den

Vorbau ist für Vorbauten mit dem

Klemmmaß 1 1/8“ ausgelegt. Es

dürfen nur Vorbauten mit entsprechenden Innenmaßen und sauber

gearbeiteten Innenflächen benutzt

werden. Der montiert e Vorbau darf

in Endlage maximal 2 über den

Rand des Schaftrohrendes hinausragen.

Die Befestigung der Vorderbremse an

der Gabel erfolgt mit den vom jeweiligen

Hersteller mitgeliefertenSpezialmuttern

der Gewindegröße M6 mit Innnensec hskant (SW 5mm). Der Auß endurchm esser

der Mutter darf 8mm nicht überschreiten und das maximale Anzugmoment der

Mutter beträgt 8 Nm (min. 7Nm).

• Bei Carbongabeln mit Schaftober-

teil aus Al uminium kann zum

Einstellen des Steuerlagers eine

sog. „Ahe adkralle“ eingeschlagen

werden. Keinesfalls darf dies bei

einer Voll carbongabel durchgeführt

werden. Hier ist in jedem Fall der

mitgelieferte Einsatz zur Innenklemmung bzw. der Schraubeinsatz

für Modelle mit Innengewinde im

Carbonschaft zu verwenden. Eine

Verwendung einer „Aheadkralle“

Page 12

10 . PFlegehinWeise

bei Vollcarbongabeln führt zu einer erheblichen Schädigung de s

Schaftrohrs bis hin zum gefählichen

Totalversagen des Bauteils! Die

Schaftlänge darf ausschließlich

nur durch Sachkundige eingestellt

werden.

Idealerweise wird zum Ablängen eine

Metallsäge mit ger ingem Verschleißzustand oder eine Metallkreissäge mit

Diamantsägeblatt und Wasserkühlung

eingesetzt.

Im Fall des trockenen Ablängens ist fü r

ausreichenden Schutz der Atemwege vor

dem anfallenden Sägestaub zu sorgen.

Ein Atemwegschutz mit Feinstaubf ilter

und das Tragen einer Schutzbrille werden empfohlen.

4.— Pf legehinweise

Ihr Carbon-Rahmen und Ihre (Voll-) Carbongabel sollten regelmäßig gereinigt

werden. Geeignet sind die üblichen Lackpflegemittel mit oder ohne Siliconzusatz

und kaltes bis lauwarmes Wasser, das

auch mit normalen Zusätzen üblicher

Spülmittel versetzt sein kann. Vermieden

werden müssen Lösungsmittel aller Art,

Alkohole (z.B. Ethanol oder Isopropanol)

heißes Wasser mit alkalischen Zusätzen

sowie die Reinigung mit Dampfstrahlern

und Hochdr uckreinigern.

5.— Garantie und besondere

Kulanzregelungen

Garantieleistungen werden nur bei

Fehlern in Material oder Verarbeitung

erbracht und niemals bei Ermüdungsoder Überlastungsschädigungen.

Wir gewähren auf unsere Rahmen und

Gabeln eine Garantie von 2 Jahren und

bieten zusätzlich besondere Kulanzregelungen an.

• Haben Sie an Ihrem Rahmen und/

oder der Gabel Beschädigungen

entdeckt, können Sie uns den

beschädigten Rahmen und/oder

die Gabel zur Begutachtung und

Abschätzung der Reparaturmöglichkeit über ihren Händler einschicken.

• Die Transportkosten werden in

jedem Fall vom Kunden getragen.

Nach Ab schätzung des Reparaturaufwands wird die Reparatur

entweder kost enlos durchgeführt

oder Sie erhalten einen Kostenvoranschlag üb er die anfallenden Reparaturkosten (siehe CCR-Service).

• Die Entscheidung, ob eine Reparatur

kostenlos durchgeführt wird, liegt

allein bei der Herstellerfirma, es

besteht in keinem Fall der Anspruch

auf eine kostenlos e Reparatur.

• Die besonderen Kulanzregelungen

gelten nur für Erstbesitzer.

• Es werden nur gereinigte Rahmen

bzw. Gabeln zur Garantieb earbeitung angenommen!

Bei Rahmen- und Gabelreklamationen

behalten wir un s vor, eine Wertminderung

aufgrund der Nutzungsdauer in Abzug zu

bringen.

• Die Garant ie wird ungültig bei

Schäden, die auf unsachgemäßen Zusammenbau, Missbrauch,

unzulässige Ve ränderungen oder

mechanische Bearbeitung von

Page 13

11 . hAFtung

Rahmen- bzw. Gabelbestandteilen

(bohren, fräsen, feil en, sägen o.ä. )

an den von uns hergestellten Rahmen bzw. Gabeln zurückzuführen

sind. Die endgültige Entscheidung,

inwiefern ein Anspruch auf Garantieleistung besteht, obliegt der Geschäftsleitung der Herstellerfirma.

6.— Haftung

Die Herstellerfirma haftet nicht für

Unfall- und Folgeschäden. Der Benutzer

trägt das Risiko bei Personen- und Sachschäden. Die Herstellerfirma übernimmt

keine Haftung für Schäden oder Unfälle

die durch unsachgemäßen Gebrauch der

Rahmen und unter Missachtung der hier

angegebenen Hinweise verursacht wurden.

7. — Qualitätssicherung und

Steifigkeitsmessung

• Jeder zur Auslieferung bereitge-

stellte Carbon-Rahmen und alle

Vollcarbongabeln werden einer

Steifigkeitsmessung unterzogen.

Für jede Rahmenhöhe und für jede

Gabel wurde in Vorversuchen ein Steifigkeitstoleranzbereich festgelegt. Nur

Rahmen und Gabeln die innerhalb dieses

Toleranzfeldes liegen werden ausgeliefert. Die Steifigkeitsmessung wird als

Qualität ssic herun gsmaßnahme genutzt

und auf dem hauseigenen Prüfstand

durchgeführt.

Der zu mess ende Rahmen wird hierbei

an Hinterbau und Steuerrohr fi xiert.

Dann wird der Tretlagerbereich mittels

eines pneumatischen Zylinder mit einer

definierten Kraft seitlich ausgelenkt. Als

zweiter Schritt folgt die Steifigkeistmessung des Steuerrohrs durch gezielte

Verwindung (Torsion) des Steuerkopfes

zum Rahmen. Die Steifigkeitswerte

ergeben sich aus dem Verhältnis von

eingeleiteter Kraft und der resultierenden Auslenkgun g der Rahmenbereiche

und sind auf dem Prüfaukleber in der

mitgelieferten Bedienungsanleitung

dokumentiert.

Page 14

12 . steiFigkeitsPrüFung cArbon

8.— Steifigkeitsprüfung Carbon

Die nachfolgenden Daten sind für eventuelle Garantie- oder

Gewährleistungsansprüche und bei einem Austausch im Rahmen

unseres Crash Replacement Programms wichtig. Das Datenblatt

bitte in jedem Fall sicher aufbewahren.

Messergebnis Rahmen bzw. Vollcarbongabeln:

Page 15

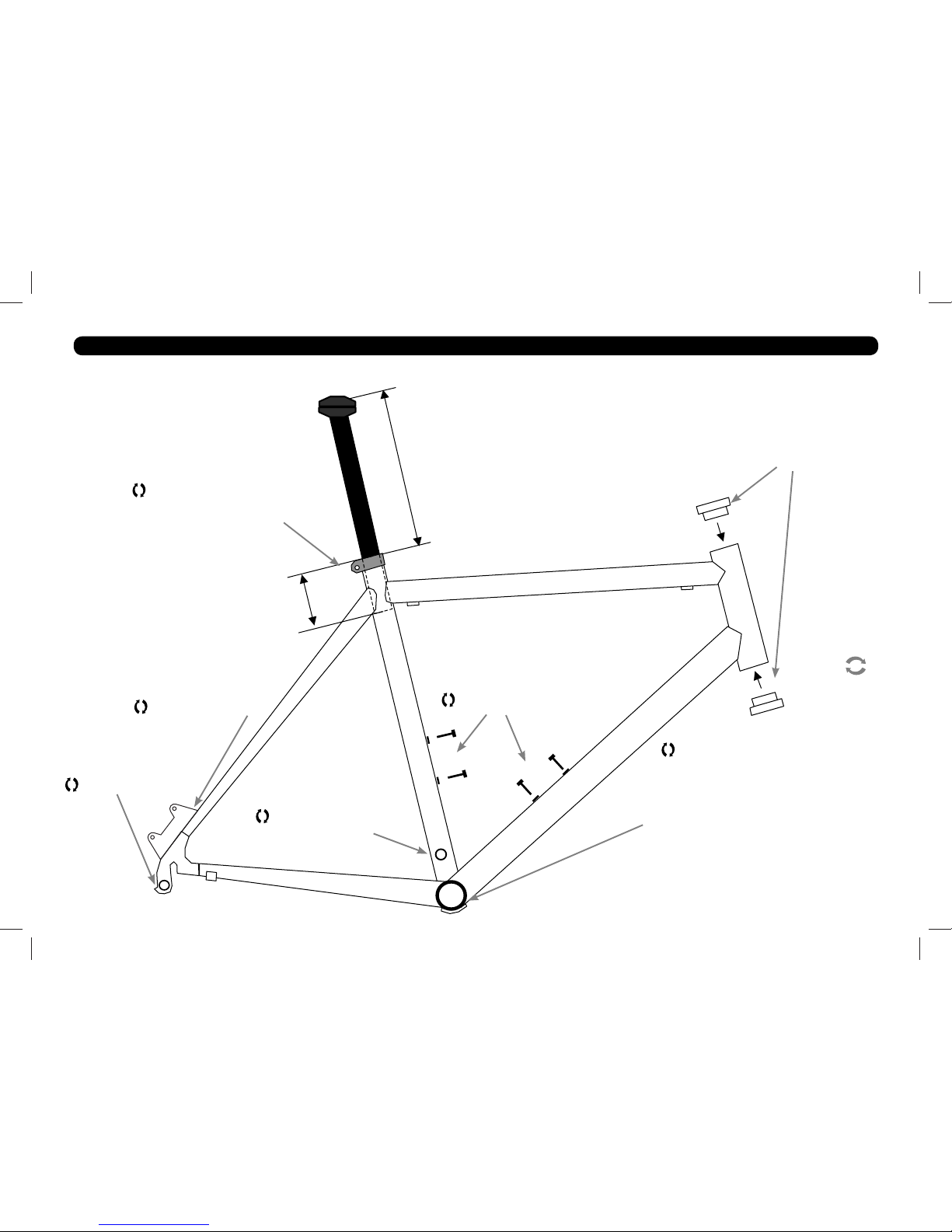

13 . montAgehinWeise

9.—Montagehinweise

9.1. —MTB Rahmen

Max. 6 Nm | Min. 5 Nm

Nur mitgelieferte Original-Sattelklemmschelle verwenden!

= Anzugsmoment

Max. 4 Nm | Min. 3 Nm

E-Type Umwerfer

Befestigungsschraube

Schaltwerkbefestigung

Max. 8 Nm | Min. 6 Nm

Max. 50 Nm zulässig

(Herstellerangaben beachten!)

Bei Rahmen mit Tr etlagergewinde nur

Innenlager vom Ty p „BSA“ verwenden,

Gewinde gut fe tt en. Bei Rahmen mit

„Pressfit“ Tretlageraufnahme bitte entsprechende Innenlager verwenden.

Geeignetes Werkzeug zum Innenlagereinbau verwenden.

Flaschenhalterbefestigung

Nur Schrauben M5 verwenden

Max. 5 Nm | Min. 4 Nm

Steuersatz integriert/semiintegriert

Geeignetes Werkzeug verwenden

Es darf kein Fett zum Einpressen

verwendet werden!

Sattelstützüberstand:

Angabe auf Stütze beachten

Es darf kein Fett zum Einbau der

Sattelstütze verwendet werden!

Stattdessen spezielle Montagepaste,

z.B. von Dynamix oder Syntac e.

Mindesteinstecktiefe

der Sattelstüt ze: 100 mm

Bremssattelbefestigung

Max. 8 Nm | Min. 7 Nm

Page 16

14 . montAgehinWeise

9.2. —Rennrad Rahmen

Max. 6 Nm | Min. 5 Nm

Nur mitgelieferte OriginalSattelklemmschelle verwenden!

Bremsenbefestigung

Max. 8 Nm | Min. 7 Nm

Max. 5 Nm | Min. 4 Nm

(stufenweise)

Anlötsockel bz w.

Umwerferklemmschelle

Schaltwerkbefestigung

Max. 8 Nm | Min. 7 Nm

Flaschenhalterbefestigung

Nur Schrauben M5 verwenden

Zugführung Ma x. 1,5 Nm

Max. 5 Nm | Min. 4 Nm

Steuersatz integriert/semiintegriert

Geeignetes Werkzeug verwenden

Es darf kein Fett zum Einpressen

verwendet werden!

Sattelstützüberstand:

Angabe auf Stütze beachten

Es darf kein Fett zum Einbau der

Sattelstütze verwendet werden!

Stattdessen spezielle Montagepaste,

z. B. von Dynamix oder Syntac e.

Mindesteinstecktiefe der

Sattelstütze: 90mm

= Anzugsmoment

Max. 50 Nm zulässig

(Herstellerangaben beachten!)

Bei Rahmen mit Tr etlagergewinde nur

Innenlager vom Ty p „BSA“ verwenden,

Gewinde gut fe tt en. Bei Rahmen mit

„Pressfit“ Tretlageraufnahme bitte entsprechende Innenlager verwenden.

Geeignetes Werkzeug zum Innenlagereinbau verwenden.

Page 17

Additional operating instructions:

Cube Carbon frame Super HPC, HPC + GTC

and (full) carbon forks

SUPER HPC | HPC | GTC

Page 18

These instructions relate to

the following models:

Cube Litening Super HPC

Cube Agree GTC

Cube Aerium HPC

Cube Reaction GTC

Cube Elite Super HPC

Cube Sting Super HP C

Cube Stereo Super HPC

Cube AMS HPC

Cube AMS Super HP C

Page 19

3 . generAl notes

Important Notes!

CUBE Super HPC, HPC + GTC

This document must be read carefully prior to assembly

and use of the frame/entire bike and should be observed

accordingly.

These instructions are additional operating instructions for the Super

HPC, HPC and GTC Series and (full) carbon forks. Please also observe

the main Instruction Manual! If you do not have this please request

it fr om the dealer.

Picture 1: (top)

Cube Reaction GTC SL 2010

Picture 2: (bottom)

Cube Litening Super HPC Di2 2010

Page 20

4 .

1. General Notes . 3

2. Manufacturing process . 4

2.1. Road racing . 4

2.2. Seat clamp/seat post . 4

2.3. Derailleur fitting. . 5

2.4. Headset

. 5

2.5. Bottom bearing / crank inside bearing system . 5

2.6. Rear assembly. . 5

2.7. Drop outs . 6

2.8. Bottle holder in serts . 6

2.9. Roller training. . 6

2.10. Tran sportation . 6

3. (Full) carbon forks . 7

4. Care instructions . 8

5. Guarantee and special ex gratia settlements . 8

6. Liability . 9

7. Quality Assurance and rigidity te sting . 9

8. Carbon Rigidity Test

. 10

9. Assembly Instructions . 11

9. 1. MTB frame . 11

9. 2. The racing bike frame . 12

Tabl e of Contents

Page 21

5 . generAl notes

1.— General Notes

Carbon frames and (full) carbon forks

are lightweight construction components which are manufactured in several

production step s using modern manufacturing procedures. The light weight

is achieved mainly by using high-performance fibre composite materials in

conjunction with an appropriate method

of fibre construction.

Component safety and rigidity, in addition to low mass were imp or tant cr iteria

in the design of the carbon frames and

forks. Unavoidable irregularities in the

fibre orientation arising during manual

procedures and small air inclusions in

the resin coating layer or surface unevennesses are purely visual in nature

and have no influenc e on the qual ity and

performance of the frame. Differences in

finish and “blemishes” do not constitute

grounds for complaint.

• Our carbon frames and int egral

(full) carbon fork s are approved for

a maximum rider weight of 115 kg

system weight (rider + complete

bike + luggage). Loadings deviating

from the purpo se of use intended

(e.g. jumps) may lead to damage

and constitute a risk to the us er.

We accept no liability for damage

arising from improper use.

It is not permissible to fit additional

components to any frame or fork tubing

which is attached by means of clamping to the tubing in question. Undefined

stresses in the circumferential direction

of the tubing considerable can occur in

this way which may cause damage and

which may drastically reduce the service life, and may also lead to a risk to

the safety of the user.

Basically every frame including forks

must be given a thorough examin ation

at regular intervals in respect of damage (e.g. cracks, visible delamination,

discolouration etc .). Shock and impact

stresses may cause damage not visible

externally such as delamination (separation of fibres from the surrounding

plastic matrix) in the bottom laminate

layers causing a drastic reduction in

performance and consequently safety

as well. After any accident, crash or

other defined or uncontrolled mechanical stresses the frame and forks mu st

not be ridden for re asons of safety and

should be sent to us for examination

(see also Guarantee).

With regard to accessories used the

instructions for use and user guide

provided by the manufacturer concerned

must be followed!

Page 22

6 . mAnuFActuring Process

2.— Manufacturing proc ess

Monocoque

Twin Mold Technology

In this process any folding jeopardising

the safety of the product is elimin ated

by continuous monitorin g of the carbon

fibres during the curing process. By

additionally using rigid inner formers

at int er section points the proportion

of resin is considerably reduced and

the fibres bonded more tightly one to

another. The result is increased product

safety and improved rigidity levels.

Advanced Twin Mold

In this process any folding endangering

the safety of the product is elimin ated

by continuous monitorin g of the carbon

fibres during the heat curing process.

This is guaranteed by an inner former

which gives the perfect frame shap e

earlier in the layup process. Hence

every individual fibre remains in its exact

position during the curing process. This

method of manufacture makes it possible to increase the carbon fibre content

within the frame structure to match

the design stresses. The increased

composite content mean s that for the

same stability there is less weight in

the form of resin and that the frame

has greater rigidity for less weight. The

positive side-effect of this method of

manufacture – perfect processing.

2.1. —Road racing

Our frames are designed for extreme

riding stresses. However during road

racing stresses greater than those

occurring during actual riding may arise

as a result of collision with objects

or other riders. These stre sses cannot possibly be foreseen and allowed

for in the construction and design of a

frame or forks. We therefore accept no

liability for any damage resulting from

use other than that intended. Frame

and fork s must be examined particularly carefully for damage (e.g. cracks,

delamination, discolouration etc.) before

and after each instance of use in racing.

After serious crashes or accidents the

frame and forks must not be ridden. The

surface of the frame and forks mu st

not be damaged. This includes indentations and large deep scratches which

penetrate beyond the first clear coat of

lacquer. In case of doubt the frame and

forks must be sent in for checking.

2.2. —Seat clamp/seat post

When tightening the seat clamp bolt

(see Diag. 1) a maximum torque of 6 Nm

must not be exceeded. (min. 5 Nm). Sead

post and seat tube must not be greased!

Only seat posts with the correct ex ternal diam eter may be used. Seat posts of

any other diameter must not be ridden.

The seat tube must not be filed out or

mechanically modified in any other manner. The maximum permitted seat post

extension (measured from the upper

edge of the seat tube to the upper edge

of the seat post ) is 270 mm. The minimum insertion depth for the seat post is

100mm (see pages 11/12)

2.3. —Derailleur fitting.

Racing bike frames are designed for

either a solder-on socket derailleur

mounting or for a classic derailleur

clamp fitting with a 34.9mm clamp - MTB

frames have either a cl assic 34.9 mm

derailleur cl amp or an E-type derailleur

Page 23

7 . mAnuFActuring Process

fitting. No other derailleur mountings

may be used.

Maximum torque for fitting the derailleur clamp collar on the seat tube is

4Nm and must be fitted in intermediate

steps. When fitting a torque wrench it is

important to avoid deformation of the

seat tube in the vicinity of the clamp.

• Damage to the seat tube in the

vicinity of the derailleur clamp by

excessive tightening or incor rect

size of cl amp collar may lead to

safety-related deformat ion and

damage and must be avoided.

2.4. —Headset

Fully or semi-integrated head sets are

used in carbon frames for optimum rigidity values and optimum distribution of

forces and high levels of security.

• Unauthorised milling work is not

permissible and will result in the

guarantee being invalidated.

Delivery is with headset installed. Any

change of headset must be agreed with

the manufacturing company. Pressfitting the headset shell bear ings must

be performed using a specially de signed

tool. Press fitting must be performed

with caution and it must be ensured

that the shell bear in gs do not twist. The

shell bearin gs must not be greased at

points where they are in contact with

the frame. The side facing the bearing

should be greased to ensure long life

of the headset

2.5. —Bottom bearing / crank

inside bearing system

The bottom bearing must be fitted using

a tool specially designed for the task.

Only bottom bearing and crank inside

bearing systems designed for “BSA” or

„Pressfit“ type s may be used. The inner

bearing thread should be rethreaded

with a suitable threading die and be

thoroughly greased. When fitting the

inner bearing it must be ensured that on

the right hand side seen from the direction of travel there is a left-hand thread

in the bottom bracket (the inner bearing

element is screwed in anticlockwise). On

the left side seen from the direction

of travel the bottom bracket bush has

a right-hand thread (the inner bearing

element is screwed in clockwise). The

torque stipulated by the relevant manufacturer should be observed and the

maximum inner bearing torque is 50Nm

(min. 45Nm) (see Pages 11/12). The Pressfit inner bearing must only be pressfitted using the tool specially designed

for the purpose.

2.6. —Rear assembly.

Your carbon frame rear assembly has

been designed and built for a hub width

of 130 mm (racing bike) and 135 mm (MTB

Hardtail) and 135/14 2 mm (MTB-Fully).

On the rear assembly only hubs of

130mm (racing bike) and 135 mm (MTBhardtail) and a quick-release mechanism

must be used. For the Fully models

135mm a quick-release mechanism and

a 14 2 mm Syntace X12 axle.

The use of hu bs with other dim ensions

and/or without quick-release mechanism

may result in stress and distension

conditions, which can lead to serious

damage and therefore present a risk to

safety. The rear assembly is designed

Page 24

8 . mAnuFActuring Process

for standard racing bike brakes (or disc

brakes in the case of the MTB). The

maximum permissible torque when fitting

brakes is 8Nm (min. 7 Nm). The maximum

permissible rear wheel disc size for the

carbon hardtail frame is 160 mmand that

for the carbon Fully frame is 180 mm, or

160 mmfor the AMS Super HPC.

2.7. — Dropout

The maximum torque for fitting the

gears to the derailleur hanger is 8 Nm

(min. 7 Nm (see Pages 11/12).

2.8. —Bottle holder inserts

The threaded inserts on your carbon

frame are designed for fi xing standard

bottle holder s with an M5 thread and

other thread sizes are impermissible.

The maximum torque of bottle holder

fixing screws is 5 Nm (min. 4 Nm) (see

Pages 11/12). Carbon frames are approved

for bottle holder s which can take a

750ml capacity bottle.

2.9. —Roller training.

Your carbon frame is a high-performance lightweight as sembly.

• The carbon frame must NO T be

used for roller training on so-called

fixed roller s (Tacx, Elite, etc.).

The fixed loading of the dropouts and

quick-release axle differs greatly from

the stress occurring du ring riding and

can lead to damage in the vicinity of the

dropouts/rear assembly.

Use on a loose roller without any fixed

tensioning of the frame is permissible.

2.10. —Transportation

When transporting your carbon frame

and (full) carbon fo rk s particular care

is required, as this can give rise to

stresses which never occur when riding

and which could therefore damage your

frame. The following should therefore

be noted:

• Transporting your carbon frame

with carrier syst ems which use

clamping elements for fixing and

retaining the frame tubes is impermissible as the cl amping forces

of the fi xing elements can cause

damage to the frame/forks tubing

• During transportation do not place

any objects on the frame and forks

and stow so that they cannot slip.

• When transporting with the front

or rear wheel removed it is recommended that a distance piece

is inserted instead of the hub in

the rear assembly (racing bike

130mm, MTB 135mm) and in the

forks (100mm ) in order to prevent

damage.

• When travelling by air or on jour-

neys where the “bicycle“ luggage

item is not checked with regard to

damage-free stowage, adequate

protection of the frame and forks

must be ensured (e.g. by using

suitable hard-top cases etc.)

8.—

Page 25

9 . (Full) cArbon Forks

3.— (full) carbon fork s

The (full) carbon forks which ar e

installed as well as carbon forks with a

upper shaf t part made out of aluminium

are fork s with a tapered steerer. This

has an external diameter of 1.5“ in the

area of the lower control bearing and

tapers towards the top to the clamping ar ea of the handlebar stem to 1 1/8“.

Only handlebar stems and headsets

compatible with this shaft diameter may

be used an d which are ap proved by the

bike manufacturer.

• If the headset bearing lower cone

ring is driven into the bearing seat

with massive force there is a danger of damaging the forks. Fitting

a headset must be carried out by

a specialist technician. The shaft

tube external diameter in the vicinity of the stem is designed for front

extensions with a clamp diameter

of 1 1/8”. Only the handlebar st ems

with corresponding internal dimensions and cl eanly finished int erior

surfaces may be used. The fitted

stem may project no more than a

maximum of 2 mmabove the edge

of the shaft tube end.

The front brake is fitted to the fork s

using the special screws supplied by

the manufacturer with an M6 thread

with an internal hexagon (Allen screw®)

head. (SW 5mm). The external diameter

of the nuts mu st not exceed 8 mm and

the maximum torque of the nuts is 8 Nm

(min. 7 Nm)

• For carbon fork s with a upper shaft

part made out of aluminium socalled “ahead cl aws” be driven in

to adjust the control bearing. Under no circumstances may this be

done for a (full) carbon fork. The

supplied insert for int ernal clamping should always be us ed to do

that or the screw insert for models with an internal thread used

in the carbon shaft. Use of the

“ahead claws” (full) carbon fork s

can cause considerable damage

to the shaft tube and dangerous

total failure of the assembly may

even occur! The shaft length must

only be adjusted or modified by a

specialist technician.

Ideally a metal saw with low abrasion

rate or a metal circular saw with a

diamond saw blade and water cool in g

should be used. In the event of dry

trimming adequate protection from dust

inhalation produced should be ensured.

Inhalation protection with a fine dust

filter and safety glasses are recommended.

4.— Care in structions

Your carbon frame and your (full) carbon

forks should be cleaned regularly. Ordinary paint care products with or without

silicon addit ive and cold to lukewarm

water to which may be added ordinary

detergent may be used. To be avoided

are solvents of any descrip tion, alcohols (e.g. ethanol or isopropanol), hot

water with alkaline additives or cleaning

with steam jets and pressure washers.

Page 26

10 . guArAntee And sPeciAl ex grAtiA settlements

5.— Guarantee and special ex

gratia settlements

Services under the guarantee are

provided only in the event of faul ty

materials or manufacture and never in

the event of fatigue or overload stress

damage. We provide a two-year gu arantee on our frames and forks and we

also of fe r special ex gratia services.

• If you discover damage to your

frame and/or forks you may send

the damaged frame and/or forks to

us for assessment and an estimate

of possible repair costs via your

dealer

• Transport costs in every case are

borne by the customer. Following

assessment of repair costs the

repair is carried out either free of

charge or you will receive an advance estimate of repair costs due

(see CCR Service).

• The decision as to whether a repair

is to be carried out free of charge

rests solely with the manufacturing

company and in no circumst ances

is there any claim to cost-free

repair.

• The special ex gratia provisions

only apply to the first ow ner

• Only cleaned frames or forks are

accepted for guarantee work !

In the event of frame or fork complaint

claims we reserve the right to apply a

reduction in value based on the duration

of use.

• The guarantee is rendered invalid

in the case of damage, which is

attributable to incorrect assembly,

misuse, unauthorised modifications

or mechanical work ing of frames

and fork components (drilling, milling, filing, sawing etc, on frames or

forks manufactured by us. The final

decision as to what extent a cl aim

under the guarantee exists is a

matter for the management of the

manufacturing company.

Page 27

11 . liAbility

6.— Liability

The manufacturin g company accept s no

liability for accident damage or consequential loss. The user bears the

risk in the event of personal injury an d

material damage. The manufacturing

company accepts no liabil ity for damage

or accidents caused by improper use of

the frame and failure to comply with the

stipulations indicated here

Quality Assurance and rigidity

testing

• Every carbon frame ready for de-

livery and every set of (full) carbon

forks are subjected to a rigidity

test. For each frame height and

each set of fork s a rigidity tolerance range is defined in preliminary testing. Only frames and forks

which come within this tolerance

range leav e the factor y.

The rigidity te st is used as a Quality

Assurance measure and is performed

on the company’s ow n test rig. To do

this the frame to be measured is fixed

in pl ace at the rear assembly and the

steering tube. Then the gear crank area

is deflected to one side using a defined

force delivered by a pneumatic cylinder.

As a second step rigidity measurement

of the steering pipe occurs through targeted torsion of the steering head to

the frame. The rigidity values arise from

the ratio of the applied force and the

resulting deflection of the frame area

and are documented on the te st sticker

in the operating instructions enclosed.

Page 28

12 . cArbon rigidity test

7. — Carbon Rigidity Test

The following data ar e of importance for any possible guarantee or warranty claim s in the event of an exchange frame in the

context of our Crash Replacement Program. Please keep the

datasheet in a safe place.

Frame or (full) carbon forks measurement result:

Page 29

13 . Assembly instructions

9.—Assembly Instructions

9.1. —MTB frame

Max. 6 Nm | Min. 5 Nm

Use only original seat clamp collar!

= To rque

Max. 4 Nm | Min. 3 Nm

E-Type derailleur

Derailleur gear mount

Max. 8 Nm | Min. 6 Nm

Max. 50 Nm permissible

(follow manufacturer’s instructions!)

On frames with a bottom bracket thread

use only „BSA“ type inner bearings.

Grease thread well On frames with

„Pressfit“ bottom bracket fitting please

use appropriate inner bearings

Use suitable tool to fit inner bearings!

Bottle holder mount

Use only M5 screws

Max. 5 Nm | Min. 4 Nm

Integrated / semi-integrated headset

Use suitable tool

Do not us e any grease when

pressing in!

Seat po st projection

Note mark on po st

Do not us e any grease when

fitting the saddle post!

Seat po st minimum insertion depth: 100 mm

brake caliper mounting

Max. 8 Nm | Min. 7 Nm

Page 30

14 . Assembly instructions

9.2. —The racing bike frame

Max. 6 Nm | Min. 5 Nm

Use only original

seat cl amp collar!

Brake caliper mounting

Max. 8 Nm | Min. 7 Nm

Max. 5 Nm | Min. 4 Nm

(gradually)

Solder-on socket or

derailleur clamp collar

Derailleur gear mount

Max. 8 Nm | Min. 7 Nm

Bottle holder mount

Use only M5 screws

Max. 5 Nm | Min. 4 Nm

Integrated / semiintegrated headset

Use suitable tool

Do not us e any grease

when pressing in!

Seat po st projection

Note mark on po st

Do not us e any grease

when fitting the saddle post!

Seat po st minimum

insertion depth: 90 mm

= To rque

Max. 50 Nm permissible

(follow manufacturer’s instructions!)

On frames with a bottom bracket thread

use only „BSA“ type inner bearings.

Grease thread well. On frames with

„Pressfit“ bottom bracket fitting please

use appropriate inner bearings.

Use suitable tool to fit inner bearings!

Page 31

SUPER HPC | HPC | GTC

Complément au mode d‘emploi pour

cadres en carbone Cube Super HPC,

HPC + GTC & fourches en carbone et tout carbone

Page 32

Le mode d‘emploi se réfère

aux mo dèles suivants :

Cube Litening Super HPC

Cube Agree GTC

Cube Aerium HPC

Cube Reaction GTC

Cube Elite Super HPC

Cube Sting Super HP C

Cube Stereo Super HPC

Cube AMS HPC

Cube AMS Super HP C

Page 33

3 . remArQues imPortAntes

Remarques

importantes !

CUBE Super HPC, HPC + GTC

Lire attentivement et entièrement les présentes instructions avant le montage et l‘utilisation du cadre/de la roue

complète et les re specter.

Ces instructions complètent le mode d‘emploi pour les cadres de

la série Super HPC, HPC et GTC et les fourches en carbone et tout

carbone. Veuillez également tenir compte du mode d‘emploi général !

Si celui-ci n‘est pas en votre possession, veuillez- vous le procurer

auprès de votre revendeur.

Bild 1: (oben)

Roue complète Cube Reaction GTC SL 2010

Bild 2: (rechts)

Roue complète Cube Litening Super HP C DI2 2010

Page 34

4 .

1. Remarques générales . 3

2. Processus de fabric at ion . 4

2.1. Utilisation en compétition . 4

2.2. Collier de serrage de selle/tige de selle . 5

2.3. Fixation du dérailleur arrière . 5

2.4. Jeu de direction

. 5

2.5. Boîtier de pédalier /

système manivelle & boîtier de pédalier . 5

2.6. Tr iangle ar rière . 6

2.7. Pattes . 6

2.8. Garnitures pour porte-bidons . 6

2.9. Home-training . 6

2.10. Tran sport . 7

3. Fourches en carbone et tout carbone . 7

4. Consignes d‘entretien . 8

5. Garant ie et dédommagements spéciaux

après expiration de la garantie . 8

6. Responsabilité . 9

7. Assurance de la qualité/mesure de la rigidité

. 9

8. Contrôle de rigidité carbone . 10

9. Instructions de mont age . 11

9. 1. Cadre MTB . 11

9. 2. Cadre de vélo de course . 12

Sommaire :

Page 35

5 . remArQues générAles

1.— Remarques générales

Les cadres en carbone et les fourches

tout carbone sont des pièces de

construction légère réalisées en plusieurs ét ap es et en ut il is ant des processus de fabrication mo derne s. Le faible

poids est obtenu essentiellement grâce

à l‘utilis ation de matériaux composites

haute performance à base de fibres en

association avec une construction adaptée aux fibres. Outre un poids réduit, la

sécurité et la rigidité de s pièces étaient

des critères importants lors du développement des cadres en carbone et

fourches.

Des irrégularités de la contexture des

fibres, de petites inclusions d‘air à la

surface de la résine de recouvrement ou

des inégalités de la surface, justifiées

par le processus de fabricat ion utilisé

et inév it ables avec un travail manuel,

sont de nature purement visuelle et

n‘ont aucune influence sur la qualité

et les performances des cadres. Des

différences de finition et de « petites

imperfections » ne sont pas un motif de

réclamation.

• Nos cadres en carbone et four ches

en carbone et tout carbone montées sont homologués pour un

poids du cycliste de 115 kg maximum (poids du système, c.-à-d.

cycliste+roue complète+ bagages).

Les sollicitations divergeant de

l‘utilisation prévue (p. ex. des

sauts) peuvent provoquer de s

dommages et représenter un

danger pour l‘utilisateur. Nou s dé clinons toute responsabilité pour

tous les dommages résultant d‘une

utilisation inadéquate.

Il est interdit de monter des pièces

supplémentaires sur tous les tubes de

cadre et fourche qui sont fixés avec des

brides sur les tubes respectifs. Cela

peut provoquer de s dommages considérables par des sollic it at ions indéfinies

dans la direction circonférentielle du

tube, qui rédu iraient nettement la durée

de vie et mettraient en danger la sécurité de l‘util is ateur.

Par principe, chaqu e cadre, fourche

comprise, doit être soumis à intervalles

réguliers à un contrôle minutieux quant

à d‘éventuelles détériorations (p. ex.

fissures, délaminations visibles, décolorations, etc.).

Les coup s et choc s peuvent causer

des dommages généralement invisibles

de l‘extérieur tels que délaminations

(séparation des fibres de la matrice

en matière plastique avoi sinante) des

couches de laminé inférieures avec

réduction considérable de s performances et , donc, également de la

sécurité. Après un accident, une chute

ou toute autre sollicitation mécanique

indéfinie ou incontrôlée, pour des raisons de sécurité, on ne doit plus rouler

avec le cadre et la fourche, mais nous

les envoyer pour contrôle (voir aussi

garantie).

Pour les pièces rapportées, il convient

de respect er les instructions d‘utilisation et/ou les modes d‘emploi des

fabricants respectifs!

Page 36

6 . Processus de FAbricAtion

2.— Processus de fabric at ion

Monocoque Twin Mold Technology

Ce processus permet d‘exclure la

formation de plis dangereuse pour la

sécurité du produit grâce à un contrôle

continu des fibres de carbone pendant

la cuisson. De par l‘utilisation de formes

intérieures fixes aux points de jonction,

la part de résine est en outre considérablement réduite et la liaison des fibres

est plus dense. Avec pour résultat une

sécurité accrue du produit et de s valeurs

de rigidité améliorées.

Advanced Twin Mold

Ce processus permet d‘exclure toute

formation de plis dangereuse pour la

sécurité du produit grâce à un contrôle

continu des fibres de carbone pendant

la cuisson. Ceci est garanti par une

forme intérieure qui, dès la superposition des couches, fournit la forme de

cadre parfaite. Chaque fibre reste ainsi

exactement à sa position pendant la

cuisson. Cette méthode de fabrication

permet d‘augmenter la part de fibres

de carbone à l‘ intérieur de la structure

du cadre conformément aux contraintes

escomptées. Le taux de matériau composite majoré a pour conséquence un

poids plus faible grâce à la réduction de

la résine tout en garantissant la même

stabilité et un cadre plus léger d‘une

grande rigidité. Effet secondaire positif de

cette méthode de fabrication: une finition

parfaite.

2.1. —Utilisation en compétit ion

Nos cadres sont conçus pour supporter

des sollicitat ions extrêmes en conduite.

Mais il peut cependant se produire en

compétition des sollicitations autres

que celles de la conduite, suite à une

collision avec des objets ou d‘autres

cyclistes, de chutes, etc. Il n‘est pas

possible de prévoir ni de tenir compte de

ces sollicitations lors de la conception

et de la fabrication d‘un cadre et d‘une

fourche. Nous déclinons donc toute responsabilité pour les domm ages résultant d‘une utilisation autre que celle

prévue. Le contrôle de détériorations

éventuelles du cadre et de la fourche

(p. ex. fissures, délaminations, décolorations, etc.) avant et aprè s chaque course

doit être particulièrement minut ieux.

Après des chutes ou accidents graves,

on ne doit plus rouler avec le cadre

et la fourche. La surface du cadre et

de la fourche ne doit pas présenter de

dommages. Par domm ages, on entend

notamment entailles et grandes rayures

profondes transperçant la première

couche de vernis. En cas de doute, nous

envoyer le cadre et la fourche afin que

nous les examinion s.

2.2. —Collier de serrage de selle/

tige de selle

Lors du serrage de la vis du coll ier de

selle (v oir illustr. 1), ne pas dépasser un

couple de serrage de 6 Nm maximum

(5 Nm min.). La tige de selle et le tube

de selle ne doivent pas être graissés !

Utiliser uni quem ent des tiges de selle

de diamètre extérieur correct. Ne pas

rouler avec des tiges de selle d‘un

autre diamètre ! Le tu be de selle ne

doit ni être alésé ni subir aucun autre

usinage. La tige de selle ne doit pas

dépasser de plus de 270 mm (mesuré du

bord supérieur du tube de selle jusqu‘au

bord supérieur du tube porte-selle). La

profondeur d‘insertion minimum de la tige

de selle est de 90mm (v oir pages 11/12)

Page 37

7 . Processus de FAbricAtion

2.3. — Fixation du dérail leur

arrière

Les cadres de vélos de course sont

préparés soit pour le montage d‘un

dérailleur arrière avec patte soudée soit

pour un serrage de dérailleur arrière

classique avec une bride de 34,9 mm

– les cadres MTB pour un serrage de

dérailleur arrière clas sique avec une

bride de 34,9 mm ou une fixation de

dérailleur arrière de type E. D‘autres

fixations de dérailleur ne doivent pas

être util is ées.

Le couple ma ximum pour la fixation du

collier de serrage du dérailleur arrière

sur le tu be de selle est de 4 Nm et doit

être ajusté par paliers. Lors de l‘aju st age

du couple, veiller à ne pas déformer le

tube de selle dans la zone de serrage.

Avec la gamme Reaction GTC, seule

l’util is ation d’un dérailleur arrière Top

Swing est autorisée. Les dérailleurs

arrière Down Swing serrent le tube de

selle dans un domaine qui n’est pas

conçu pour cela et peuvent causer des

dommages dangereux au matériau.

• Les détériorations du tube de selle

dues à un serrage excessif du collier de dérailleur arrière ou à l‘utilisation de collier s de dérailleur

d‘autres dimensions que celles

prescrites peuvent entraîner des

déformations et des dommages

nuisant à la sécurité et doivent

donc être absolument évitées.

2.4. — Jeu de direction

Dans les cadres en carbone, des jeux de

direction entièrement ou semi-intégrés

sont utilisés, garantissant d‘excellentes

valeurs de rigidité, un fl ux de force optimal et une sécurité élevée.

• Vous n‘êtes pas autorisé à procé-

der vous-même à des opérations

de fraisage : la garantie en serait

annulée.

Le produit est livré avec jeu de direction

monté. Le montage d‘un autre modèle

de jeu de direction requiert l‘accord du

fabricant. L‘ in sertion des cuvettes du

jeu de direct ion doit être exécutée avec

un outil spéc ial prévu à cet effet. Les

cuvettes doivent être montées avec

précaution, en veillant à ne pas les

insérer de travers. Ne pas graisser les

cuvettes au x points où elles sont en

contact av ec le cadre. Le côté dirigé

vers le roulement doit être graissé afin

de garantir la longévité du jeu de direction utilis é.

2.5. —Boîtier de pédalier /

système manivelle & boîtier de

pédalier

Le montage du boîtier de pédalier doit

être exécuté avec un outil spéc ial prévu

à cet effet. Utiliser uniquement des

boîtiers de pédalier ou des systèmes

manivelle & boîtier de pédalier pour

le boîtier de pédalier de type « BSA »

ou « Pressfit ». Avant le montage du

boîtier de pédalier, son filetage doit

être taraudé avec un ou til approprié et

bien graissé. Lors du montage du boîtier

de pédalier, il convient de veiller à ce

qu‘un filetage à gauche se trouve dans

la douille du pédalier à droite dans le

sens de la marche (l‘élément du boîtier

de pédalier est tourné dans le sens

contraire des aiguil les d‘une montre). À

gauche dans le sens de la marche, la

douille du pédalier comporte un filetage

Page 38

8 . Processus de FAbricAtion

à droite (l‘élément du boîtier de pédalier

est tourné dans le sens des aiguilles

d‘une montre). Le couple de serrage

indiqué par le fabricant respectif doit

être respecté, le couple de serrage

maximum du boîtier de pédalier est de

50Nm (45Nm min., voir pages 11/12). Les

boîtiers de pédalier Pressfit ne doivent

être insérés qu‘avec l‘outil de montage

spécial prév u à cet effet.

2.6. —Triangle arrière

Le triangl e arrière de votre cadre en

carbone a été conçu et fabriqué pour

une largeur de moyeu de 130 mm (vélo

de cour se), 135 mm(MTB-Hardtail) et

135/142 mm(MTB-Fully).

• Sur le triangle arrière, seuls des

moyeux d‘une largeur de 130 mm

(vélo de cour se) ou 135mm (MTBHardtail) et un méc anisme de

serrage rapide peuvent être utilisés. Pour les modèles MTB-Fully:

mécanisme de serrage rapide de

135mm ou axe Syntace X12 de

142 mm. L‘util is ation de moyeu x

d‘autres dimensions et /ou sans

mécanisme de serrage rapide peut

entraîner des tensions ou dilatations qui peuvent causer de s dommages graves et représentent donc

un risque pour la sécurité.

Le triangle arrière est prévu pour des

freins de vélo de course courants (ou

des freins à disque avec les MTB). Le

couple maximum au torisé pour la fixation des freins est de 8Nm (7Nm min.).

La taille de rondelle de roue arrière

maximale autorisée pour le s cadres

Carbon Hardtail est de 160 mm, et de

180mm pour les cadres Carbon Fully ou

de 160 mmavec AMS Super HP C.

2.7. — Pattes

Le couple de serrage maximum pour le

montage du dérailleur avant sur la patte

de dérailleur est de 8Nm (7 Nm min., voir

pages 11/12).

2.8. —Garnitures pour portebidons

Les filetages sur votre cadre en carbone

sont pr évus pour la fixation de portebidons de filetage M5 vendus dans le

commerce, les filetages d‘autres dimen-

sions ne sont pas autorisés. Le couple

de serrage maximum de s vis pour la

fixation des porte-bidons est de 5 Nm

(4Nm min., voir pages 11/12). Les cadres

en carbone sont homologués pour des

porte-bidons pouvant contenir au maximum un bidon d‘une capacité de 750 ml.

2.9. —Home-training

Votre cadre en carbone est une pièce

haut de gamme de construction légère.

• Le cadre en carbone ne doit PAS

être utilisé pour le home -training

sur des rouleaux fixes (Tacx, Elit e,

etc.).

Le serrage fixe des pattes ou de l‘axe

de serrage rapide diverge nettement par

rapport à la sollicitation en conduite et

peut entraîner des domm ages au niveau

des pattes/du triangle arrière.

L‘utilisation sur un rouleau mobile sans

serrage fixe du cadre est autorisée.

Page 39

9 . Fourches en cArbone et tout cArbone

2.10. —Transport

Soyez particulièrement précautionneux

lorsque vous transportez votre cadre

en carbone et fourche tout carbone :

des contraintes sont alors possibles

qui ne se produisent jamais en conduite

et peuvent donc endommager votre

cadre. Veuillez respecter de ce fait les

consignes suivantes :

• Le transport de votre cadre en

carbone sur des supports équipés

d‘éléments de serrage pour la

fixation et le blocage des tubes

de cadre est interdit, les forces de

serrage des éléments de fixation

pouvant endommager les tubes de

cadre/fourche.

• Ne pas poser d‘objets sur le cadre

ni sur la fourche lors du transport

et arrimer le cadre de manière à ce

qu‘il ne puisse pas glisser.

• Lors d’un transport avec roue ar-

rière et /ou avant démontée, il est

conseillé de remplacer le moyeu

dans le triangle arrière (vélo de

course 13 0 mm, MTB-Hardtail 135

mm, MTB-Ful ly 135/14 2 mm) et dans

la four che (100 mm) par une pièce

d’écartement correspondante afin

d’éviter tout dommage.

• Pour les voyages en avion et tous

les voyages en général, durant

lesquels vous ne pouvez contrôler

que votre bagage « vélo » est

bien arrimé et ne subira pas de

dommages, veillez à prot éger suffisamment le cadre et la fourche

pour leur transport (p. ex. en utilisant une va lise à coque rigide

appropriée, etc. ).

3.— Fourches en carbone et

tout carbone

Les fourches tout carbone montées

ainsi que les fourches en carbone avec

partie supérieure de la tige en aluminium sont des fourches à tube de tige

conique (« tapered steerer »). Celui-ci

possède au niveau de la cuvette fixe

inférieure un diamètre ex térieur de 1,5»

et se rétrécit à 1 1/8» vers le haut en

direction de la zone de serrage de la

potence. Seul s des potences et jeux de

direction correspondant à ce diamètre

de tige et autorisés par le fabricant du

vélo peuvent êt re utilisés.

• Si la bague conique du roulement

de jeu de direction inférieur exerce

une force massive sur le logement

du roulement, la fourche risque

d‘être endommagée. Le montage

d‘un jeu de direction doit être exécuté par un spécialiste. Le diamètre

extérieur du tube de tige dans la

zone de serrage pour la potence

est concu pour des potences avec

cote de serrage 1 1/8“. Seules des

potences de dimensions intérieures correspondantes et parois

intérieures traitées proprement

peuvent être util isée s. Dans sa

position finale, la potence montée

doit dépasser de 2 mm maximum

au-dessus du bord de l‘extrémité

du tube de tige.

Le frein avant est fixé sur la fourche

avec les écrous spéciaux livrés par le

fabricant respectif, d‘une taille de filetage de M6 à six pans creux (ouverture

de clé : 5mm). Le diam èt re extérieur des

écrous ne doit pas dépasser 8mm et le

Page 40

10 . consignes d‘entretien

couple de serrage maximum des éc rous

est de 8 Nm (7 Nm min.).

• Avec les fourches en carbone à

partie supérieure de la tige en aluminium, on peut enfoncer ce que

l’on appelle une « grif fe Ahead »

pour ajuster la cu vette fixe. Ceci

est absolument int erdit avec une

fourche tout carbone. Ut il iser ici

dans tous les cas la garniture livrée pour le serrage intérieur et/

ou la garniture de vissage pour les

modèles avec filet intérieur dans la

tige en carbone. L’ utilis ation d’une

« griffe Ahead » avec les four ches

tout carbone endommagerait non

seulement considérablement le

tube de tige, mais entraînerait

aussi une défaillance totale de la

pièce! La longueur de tige doit être

ajustée uniquement par un spécialiste.

La longueur de tige doit être aju stée et/

ou modif ié e uniquement par un spécialiste.

L‘idéal est d‘utiliser pour raccourcir la

tige une scie à métaux à faible usure ou

une scie à métaux circulair e avec lame

en di amant et refroidissement par eau.

En cas de raccou rcissement à sec, il

convient de veiller à une protection suffisante des voies respiratoires contre la

poussière de sciage produite. Une protection respiratoire munie d‘un filtre fin

et le port de lunettes sont cons eillés.

4.— Consignes d‘entretien

Votre cadre en carbone et votre fourche

en carbone ou tout carbone doivent

être nettoyés régulièrement. Utilisez

pour cela des produits d‘entretien pour

vernis courants avec ou sans silicone et

de l‘eau froide à tiède, à laquelle vous

pouvez également mélanger un produit

vaisselle cl assique. Évit ez les solvants

en tout genre, les alcools (p. ex. éthanol ou isopropanol) et l‘eau chaude avec

additifs alcalins ainsi qu e le nettoyage

par jet de vapeur et haute pression.

5.— Garantie et dédommage-

ments spéciaux aprè s expiration de la garantie

La garantie s‘applique uniqu ement aux

défauts de matériaux ou de fabrication

et jamais aux dommages de fatigue ou

de contrainte s excessives. Nos cadres

et fourches sont garantis pour la durée

de 2 an s et nous offrons en plus des

dédommagements spéciaux après expiration de la garantie.

• Si vous constatez des détériora-

tions de votre cadre et/ou fourche,

vous pouvez nous les envoyer par

l‘intermédiaire de votre revendeur

afin que nou s les examinions et

estimions s‘il est po ssible de les

réparer.

• Les frais de transport sont dans

tous les cas à la charge du client.

Après estimation des frais de ré paration, celle-ci est ex écutée soit

gratuitement soit vous recevez un

devis sur les coût s de réparation

échus (voir Service CCR).

• La décision d‘exécuter ou non gra-

tuitement une réparation incombe

uniquement au fabric ant, un droit

à réparation gratuite est dans tous

les cas excl u.

Page 41

11 . resPonsAbilité

• Les dédommagements spéciaux

après expiration de la garantie

sont valables uniquement pour les

propriétaires d‘origine.

• Seuls de s cadres ou fourches

nettoyés sont acceptés pour le

traitement de la garantie !

En cas de réclamation s relatives aux

cadres et/ou fourches, nou s nou s

réservons le droit d‘enregistrer une

diminution de valeur en raison de la

durée d‘utilis ation .

• La garantie est annul ée en cas

de domm ages des cadres et/

ou fourches fabriqués par nous

résultant d‘un assemblage incorrect, d‘abus, de modifications

illicites ou d‘usinage des éléments

composant le cadre ou la fourche

(alésage, fraisage, limage, sciage,

etc.).La décision définitive quant à

l‘application ou non de la garantie

incombe à la direction du fabricant.

6.— Responsabilité

Le fabric ant décline toute responsabilité en cas de domm ages d‘accident

et consécutifs. L‘util is ateur assume le

risque pour les domm ages de personne

et de matériel. Le fabricant ne peut être

tenu pour responsable des dommages

ou des accidents résultant d‘un usage

impropre du cadre et d‘un non-respect

des présentes consignes.

7. — Assurance de la qualité

et mesure de la rigidité

• Chaque cadre en carbone et

chaque fourche tout carbone préparés pour livraison sont soumis à

une mesure de rigidité.

Pour chaque hauteur de cadre et pour

chaque fourche, le seuil de tolérance

de rigidité a été fixé lors d‘essais préliminaires.

Seuls les cadres et fourches respectant ce seuil de tolérance sont livrés. La

mesure de la rigidité est utilis ée en tant

que mesure d‘assurance de la qual it é et

exécutée sur notre propre banc d’essai.

Le cadre à mesurer est alors fixé au

niveau du triangle arrière et du tube

de direction. Puis la zone du boîtier de

pédalier est déviée latéralement au

moyen d’un cylindre pneum at ique avec

une force définie. La deuxième ét ap e

consiste à mesurer la rigidité du tube

de direction par une torsion ciblée de

la tête de dir ection vers le cadre. Les

valeurs de rigidité sont le ré sultat du

rapport entre la force introduite et la

déviation des zones du cadre en résultant et sont documentées sur l’autocollant de test contenu dans le mode

d’emploi fourni.

Page 42

12 . contrôle de rigidité cArbone

8.— Contrôle de rigidité carbone

Les donnée s suivantes sont impor tantes pour la garantie et

les recour s en garantie éventuels et en cas d‘éc hange dans le

cadre de notre « Crash Replacement Program ». Veuillez dans

tous les cas cons erver soigneusement la fiche technique.

Résultat de mesure des cadres et/ou fourches tout carbone :

Page 43

13 . instructions de montAge

9.—Instructions de montage

9.1. —Cadre MTB

6Nm max. | 5 Nm min.

Utiliser uniquement le collier de

serrage de selle original fourni !

moment d´un couple

4Nm max. | 3 Nm min.

Dérailleur arrière de type E

Vis de fixation

Fixation du dérailleur avant

8Nm max. | 6 Nm min.

50 Nm max. autorisés

(tenir compte des indications

du fabricant !)

Pour les cadres avec filetage de pédalier, utiliser uniquement des boîtiers de

pédalier de type « BSA ». Bien graisser

le filetage. Pour les cadres avec support

de pédalier « Pressfit », utiliser les

boîtiers de pédalier correspondants.

Utiliser un outil approprié pour le montage du boîtier de pédalier !

Fixation des porte-bidons

Utiliser uniquement des vis M5

5Nm max. | 4 Nm min.

Jeu de direction inté gré / semi-intégré

Utiliser un outil approprié

Ne pas utiliser de graisse pour

l‘insertion !

Dépassement de tige de selle

Tenir compte de l‘ indication sur la tige

Ne pas utiliser de graisse pour

le montage de la tige de selle!

Utiliser à la place une pâte de

montage spéciale, p. ex . de

Dynamix ou Syntace.

Profondeur d‘insertion minimum de la tige de selle :

100 mm

Fixation de l‘ ét rier de frein

8Nm max. | 7 Nm min.

Page 44

14 . instructions de montAge

50 Nm max. autorisés

(tenir compte des indications

du fabricant !)

Pour les cadres avec filetage de pédalier, utiliser uniquement des boîtiers de

pédalier de type « BSA ». Bien graisser

le filetage. Pour les cadres avec support

de pédalier « Pressfit », utiliser les

boîtiers de pédalier correspondants.

Utiliser un outil approprié pour le montage du boîtier de pédalier !

9.2. —Cadre de vélo de course :

6Nm max. | 5 Nm min.

Utiliser uniquement le collier de

serrage de selle original fourni !

Bremsenbefestigung

8Nm max. | 7 Nm min.

5Nm max.

| 4 Nm min.

(par paliers)

Patte soudée ou collier

de serrage du dérailleur

arrière

Fixation du dérailleur avant

8Nm max | 7 Nm min.

Fixation des porte-bidons

Utiliser uniquement des vis M5

5Nm max. | 4 Nm min.

Jeu de direction inté gré / semi-intégré

Utiliser un outil approprié

Ne pas utiliser de graisse pour l‘insertion !

Dépassement de tige de selle

Tenir compte de l‘ indication sur la tige

Ne pas utiliser de graisse pour

le montage de la tige de selle!

Stattdessen spezielle Montagepaste, z.B.

von Dynamix oder Syntace.

Profondeur d‘insertion minimum

de la tige de selle : 90 mm

moment d´un couple

Guide câble 1,5 Nm max.

Page 45

SUPER HPC | HPC | GTC

Manuale d’uso aggiuntivo:

Telaio in carbonio Cube Super HPC, HPC + GTC

& forcelle (interamente) in carbonio

Page 46

Il manuale è riferito

ai seguenti modelli:

Cube Litening Super HPC

Cube Agree GTC

Cube Aerium HPC

Cube Reaction GTC

Cube Elite Super HPC

Cube Sting Super HP C

Cube Stereo Super HPC

Cube AMS HPC

Cube AMS Super HP C

Page 47

3 . indicAzioni generAli

Avve rt enze

importanti!

CUBE Super HPC, HPC + GTC

Leggere attentamente e osservare scrupolosamente le

indicazioni cont enute nel presente manuale prima del montaggio e dell’utilizzo del telaio/della bicicletta completa.

Il presente documento è un manuale aggiuntivo per i telai della

serie Super HP C, HPC e GTC e per la forcella in carbonio. Leggere

attentamente anche il manuale d’uso generale! Nel caso in cui no n si

dovesse disporre di un a copia, rivolgersi al rivenditore.

Figura 1: (in alto)

Bici completa Cube Reaction GTC SL 2010

Figura 2: (in basso)

Bici completa Cube Litening Super HPC DI2 2010

Page 48

4 .

1. Indicazioni generali . 3

2. Processo costruttivo . 4

2.1. Utilizzo in corsa . 4

2.2. Fascetta bloccasella/Reggisella . 5

2.3. Fissaggio del deragliatore . 5

2.4. Serie sterzo

. 5

2.5. Cuscinetti interni /

Sistema di supporto interno pedivella . 6

2.6. Tr iangolo posteriore . 6

2.7. Portamozzo . 6

2.8. Attacco per portab orraccia . 6

2.9. Allenamento su rulli . 7

2.10. Traspor to . 7

3. Forcelle (interamente) in carbonio . 7

4. Consigli per la manutenzione . 8

5. Garanzia e accordi speciali . 8

6. Responsabilità . 9

7. Assicurazione qualità/Misurazione della rigidità . 9

8. Test di rigidità del carbonio

. 10

9. Consigli per il mont aggio . 11

9. 1. Telaio MTB: . 11

9. 2. Telaio da corsa: . 12

Indice

Page 49

5 . indicAzioni generAli

1.— In dicazioni generali

I telai in carbonio e le forcelle (interamente) in carbonio sono pezzi di costruzione leggera, prodotti con più fasi di

lavorazione e con l’ut il iz zo di moderni

processi produttivi. Un peso così ridotto

è ottenuto principalmente grazie all’utilizzo di materiali in fibre composite ad

altissime prestazioni in combinazione

con un adeguato processo costruttivo.

La sicurezza e la rigidità dei componenti,

insieme a una massa ridotta, sono stati

considerati come criteri importanti nello

sviluppo dei telai e delle forcelle in

carbonio.

Le irregolarit à della trama originatesi

durante il processo produttivo e piccole

bolle d’aria vicino alla superfiácie nello

strato di copertura in resina o irregolarità della superficie, in ev iátabili per

via della lavorazione a mano, hanno

un carattere puramente visivo e non

influenzano in alcun modo la qual ità e

la prestazione del telaio. Le differenze

nella finitura e le piccole imperfezioni

non rappresentano alcuna base per

eventuali reclami.

• I nostri telai in carbonio e le for-

celle (interamente) in carbonio da

noi ut iliz zate sono progettate per

un peso massimo complessivo di

115 kg (ciclista + bicicletta completa + bagagl io). Qualsiasi utilizzo

diverso da qu ello previsto (ad es.

per compiere dei salti) può provocare danni e comportare un pericolo per l’utilizzatore. Decliniamo

ogni responsabilità per qualsiasi

danno originatosi a seguito di un

utilizzo improprio.

È proibito montare sui tubi del telaio

o della forcella pezzi aggiuntivi fissati

mediante fascette al rispettivo tu bo. In