Craftsman 87702 Owner's Manual

Índice

INTRODUCCIÓN

¿QUÉ ES OBD? ....................................................................... 1

¡USTED PUEDE HACERLO! ........................................................... 2

PRECAUCIONES DE SEGURIDAD

¡LA SEGURIDAD ES PRIMERO! ............................................. 3

ACERCA DE LA HERRAMIENTA DE DIAGNÓSTICO

VEHÍCULOS CON COBERTURA ............................................ 5

CAMBIO DE PILAS .................................................................. 6

CONTROLES DE LA HERRAMIENTA DE DIAGNÓSTICO

CONTROLES Y INDICADORES ............................................. 8

FUNCIONES DE LA PANTALLA ............................................. 10

DIAGNÓSTICO A BORDO

CONTROLES COMPUTARIZADOS DEL MOTOR ................. 12

CÓDIGOS DE DIAGNÓSTICOS DE PROBLEMAS (DTC) ..... 18

MONITORES OBD2 ................................................................. 21

PREPARACIÓN PARA LAS PRUEBAS

HOJA DE TRABAJO DE DIAGNÓSTICO PRELIMINAR ......... 32

ANTES DE COMENZAR .......................................................... 36

MANUALES DE SERVICIO DEL VEHÍCULO .......................... 37

CÓMO USAR LA HERRAMIENTA DE DIAGNÓSTICO

PROCEDIMIENTO DE RECUPERACIÓN DE CÓDIGOS ....... 38

CÓMO VER LOS DTC DE MEJORADOS ............................... 45

CÓMO VER LOS DTC DE ABS ............................................... 54

CÓMO BORRAR CÓDIGOS DE DIAGNÓSTICO DE

PROBLEMAS (DTC) ................................................................. 56

ACERCA DE REPAIRSOLUTIONS® ...................................... 58

PRUEBAS DE PREPARACIÓN I/M.......................................... 59

FUNCIONES ADICIONALES

CÓMO REALIZAR UNA VERIFICACIÓN DEL VOLTAJE DEL

SISTEMA .................................................................................. 66

CÓMO VER LA INFORMACIÓN DEL VEHÍCULO .................. 67

POR MEDIO DE LA COLECCIÓN DTC .................................. 70

CÓMO VERIFICAR LA VERSIÓN DE FIRMWARE ................ 72

AJUSTES Y CALIBRACIONES ............................................... 72

VISUALIZACIÓN DE DTC EN LA MEMORIA DEL LECTOR

DE CÓDIGOS............................................................................ 75

LISTA DE PID OBD2 GENÉRICOS (GLOBALES) ......................... 77

APLICACIÓNES DEL VEHÍCULO - ABS

APLICACIONES DEL VEHÍCULO – MARCAS CUBIERTO .... 83

GLOSARIO

INTRODUCCIÓN ..................................................................... 84

GLOSARIO DE TÉRMINOS Y ABREVIATURAS .................... 84

GARANTÍA Y SERVICIO

GARANTÍA COMPLETA CRAFTSMAN DE DOS AÑOS ......... 89

PIEZAS DE RECAMBIO .......................................................... 89

i Craftsman 87702

Introducción

¿QUÉ ES OBD?

¿QUÉ ES OBD?

La herramienta de diagnóstico CanOBD2 mejorado está diseñado

para funcionar en todos los vehículos que cumplen con los requisitos

OBD2. Todos los vehículos de 1996 y posteriores (automóviles,

camionetas livianas y vehículos utilitarios deportivos) que se venden

Una de las mejoras más importantes en la

industria automotriz fue la adición de sistemas de

diagnóstico a bordo (OBD) en los vehículos, o en

términos más básicos, la computadora que activa

la luz indicadora “CHECK ENGINE” para

inspeccionar el motor en el vehículo. La primera

generación OBD1 se diseñó para monitorear

sistemas específicos de los fabricantes de

vehículos construidos entre 1981 y 1995. Después surgió el desarrollo de

los sistemas OBD2, que se encuentran en todos los vehículos de 1996 y

posteriores que se venden en los EE.UU. Al igual que su predecesor, el

OBD2 se adoptó como parte de la legislación gubernamental para reducir

las emisiones de vehículos. Pero lo singular del sistema OBD2 es su

aplicación universal para todos los automóviles y camionetas de modelo

reciente, de fabricación nacional e importados. Este complejo programa en

el sistema de computadora principal del vehículo está diseñado para

detectar los fallos en una gama de sistemas y se puede acceder al mismo a

través de un puerto universal OBD2, el cual se encuentra usualmente

debajo del tablero de instrumentos. En todos los sistemas OBD, al ocurrir

un problema, la computadora enciende la luz indicadora “CHECK ENGINE”

para advertir al conductor, y establece un Código de Diagnóstico de

Problema (DTC) para identificar dónde ocurrió el problema. Se necesita una

herramienta especial de diagnóstico, tal como la herramienta de diagnóstico

CanOBD2, para recuperar estos códigos, los cuales los consumidores y

profesionales utilizan como punto de partida para las reparaciones.

La herramienta de diagnóstico CanOBD2 mejorado ofrece la capacidad

adicional para recuperar datos mejorados de la mayoría de vehículos

Chrysler/Jeep, Ford/Mazda, GM/Isuzu, Honda/Acura y Toyota/Lexus, al

igual que códigos DTC de sistemas de freno antibloqueo (ABS) y

información del vehículo. Los tipos de datos con características mejoradas

disponibles dependen de la marca del vehículo.

en los Estados Unidos cumplen los requisitos OBD2.

Para obtener más información sobre los Sistemas de

control de computadora de vehículos y OBD2,

consulte la sección CONTROLES COMPUTARIZADOS DEL

MOTOR en la página 16.

Craftsman 87702 1

¡Usted puede hacerlo!

FÁCIL DE USAR - FÁCIL DE VISUALIZAR - FÁCIL DE DEFINIR

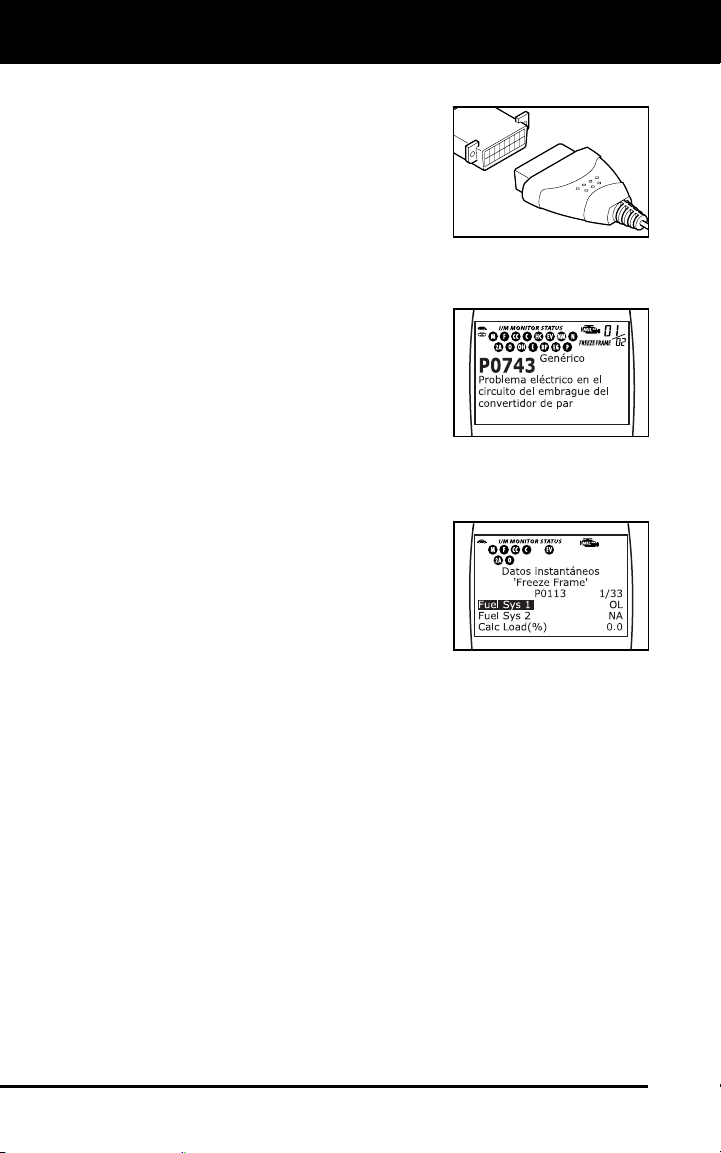

Fácil de usar . . . .

Conecte la herramienta de diagnóstico

al conector de pruebas del vehículo.

Gire la llave de la ignición a la posición

“ON”.

Pulse el botón LINK.

Fácil de visualizar . . . .

La herramienta de diagnóstico recupera

los códigos almacenados, datos instantáneos ‘Freeze Frame’ y el estado

de sistema.

Los códigos, el estado de preparación

I/M y los datos instantáneos ‘Freeze

Frame’ aparecen en la pantalla de la

herramienta de diagnóstico. El estado

del sistema se muestra por medio de indicadores LED.

Fácil de definir . . . .

Lea las definiciones de los códigos en la

pantalla de la herramienta de diagnóstico.

Visualice los datos instantáneos ‘Freeze

Frame’.

2 Craftsman 87702

Precauciones de seguridad

¡LA SEGURIDAD ES PRIMERO!

¡LA SEGURIDAD ES PRIMERO!

Para evitar las lesiones personales, daños al instrumento o

daños a su vehículo; no use la herramienta de diagnóstico

antes de leer este manual.

Este manual describe los procedimientos de prueba

usuales que utilizan los técnicos de servicio expertos.

Muchos de los procedimientos de prueba requieren

precauciones para evitar accidentes que pueden resultar

en lesiones personales, o en daños a su vehículo o equipo

de prueba. Siempre lea el manual de servicio del vehículo y

siga sus precauciones de seguridad antes de realizar

cualquier procedimiento de prueba o de servicio. SIEMPRE

observe las siguientes precauciones generales de seguridad:

Al funcionar, los motores producen monóxido de carbono,

un gas tóxico y venenoso. Para evitar lesiones graves o la

muerte por intoxicación por monóxido de carbono, ponga

en funcionamiento el vehículo ÚNICAMENTE en áreas

bien ventiladas.

Para proteger sus ojos contra los objetos lanzados al aire

y contra los líquidos calientes o cáusticos, siempre use

protección ocular de uso aprobado.

Al estar en marcha un motor, muchas partes (tales como

el ventilador de enfriamiento, las poleas, la correa del

ventilador, etc.) giran a alta velocidad. Para evitar lesiones

graves, siempre esté alerta contra las partes en

movimiento. Manténgase a una distancia segura de estas

partes y de cualesquier otros objetos potencialmente en

movimient.

Al estar en marcha, los componentes del motor alcanzan

temperaturas elevadas. Para evitar las quemaduras

graves, evite el contacto con las partes calientes del motor.

Antes de poner en marcha un motor para realizar pruebas

o localizar fallos, cerciórese que esté enganchado el freno

N

R

P

de estacionamiento. Coloque la transmisión en Park (para

D

L

las transmisiones automáticas) o en neutro (para las

transmisiones manuales). Bloquee las ruedas de

impulsión con calzos adecuados.

La conexión y desconexión del equipo de prueba cuando

la ignición está en la posición ON puede dañar el equipo

de prueba y los componentes electrónicos del vehículo.

Coloque la ignición en la posición OFF antes de conectar

o desconectar la herramienta de diagnóstico en el

Conector de Enlace de Datos (DLC) del vehículo.

Craftsman 87702 3

Precauciones de seguridad

¡LA SEGURIDAD ES PRIMERO!

Para evitar daños a la computadora a bordo del vehículo

al realizar las mediciones eléctricas del vehículo, siempre

utilice un multímetro digital con una impedancia mínima de

10 Mega Ohmios.

Los vapores del combustible y de la batería son

inflamables. Para evitar una explosión, mantenga todas

las chispas, elementos calientes y llamas abiertas

alejadas de la batería, del combustible y de los vapores

del combustible. NO FUME CERCA DEL VEHÍCULO

MIENTRAS EFECTÚA LAS PRUEBAS.

No use ropa suelta ni joyería al trabajar en un motor. La

ropa suelta puede quedar atrapada en el ventilador,

poleas, correas, etc. La joyería es altamente conductiva, y

puede causar quemaduras graves si permite el contacto

entre una fuente de alimentación eléctrica y una conexión

a tierra.

4 Craftsman 87702

Acerca de la herramienta de diagnóstico

VEHÍCULOS CON COBERTURA

VEHÍCULOS CON COBERTURA

La herramienta de diagnóstico CanOBD2 mejorados está diseñado para

funcionar con todos los vehículos que cumplen con OBD 2. Todos los

vehículos de 1996 y más recientes (autos y camionetas) que se venden

en los EE.UU. cumplen con OBD 2.

Las leyes federales requieren que todos los automóviles y

camionetas de 1996 y más recientes que se venden en

EE.UU. deben cumplir con las especificaciones OBD 2; esto

incluye a todos los vehículos de fabricación nacional, asiáticos

y europeos.

Algunos vehículos de 1994 y de 1995 cumplen con las especificaciones

OBD 2. Para determinar si un vehículo de 1994 o de 1995 cumple con

OBD 2, verifique lo siguiente:

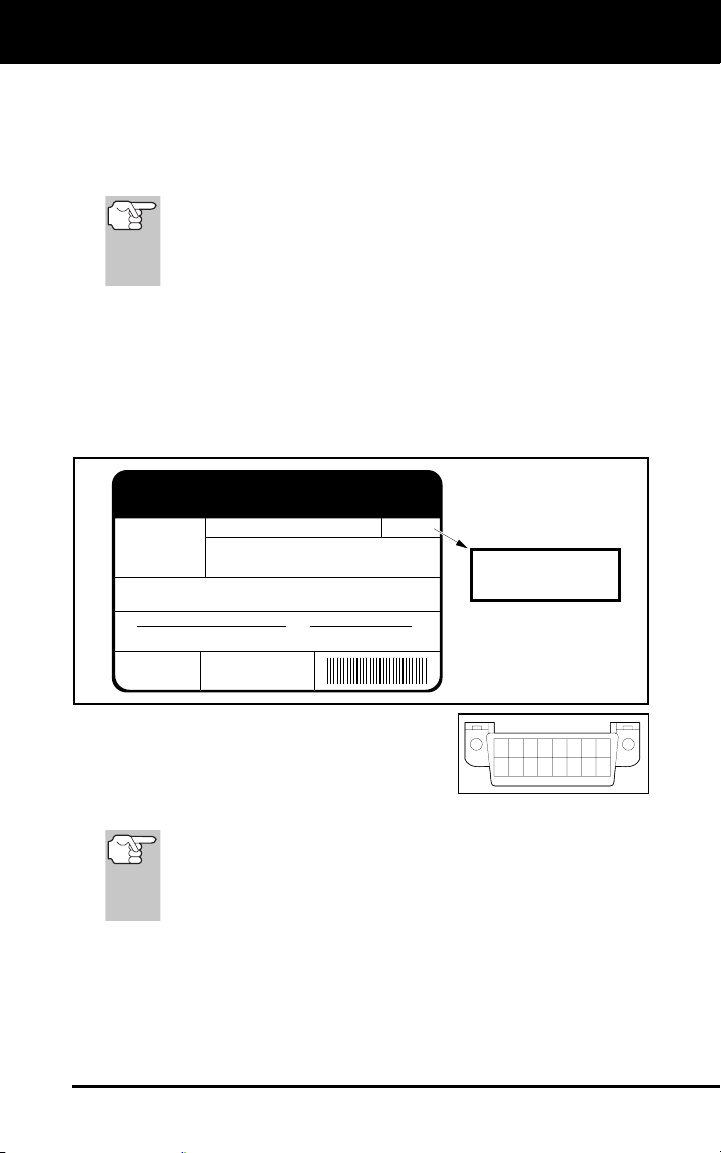

1. La etiqueta de Información de Control de Emisiones del

Vehículo (VECI). En la mayoría de vehículos, esta etiqueta está

ubicada debajo del capó o junto al radiador. Si el vehículo cumple

las especificaciones OBD 2, en la etiqueta aparecerá el texto "OBD

II Certified".

VEHICLE EMISSION CONTROL INFORMATION

ENGINE FAMILY EFN2.6YBT2BA

VEHICLE

MANUFACTURER

REFER TO SERVICE MANUAL FOR ADDITIONAL INFORMATION

TUNE-UP CONDITIONS: NORMAL OPERATING ENGINE TEMPERATURE,

ACCESSORIES OFF, COOLING FAN OFF, TRANSMISSION IN NEUTRAL

EXHAUST EMISSIONS STANDARDS STANDARD CATEGORY

CERTIFICATION

IN-USE

SPARK PLUG

TYPE NGK BPRE-11

GAP: 1.1MM

DISPLACEMENT 2.6L

THIS VEHICLE CONFORMS TO U.S. EPA AND STATE

OF CALIFORNIA REGULATIONS APPLICABLE TO

1999 MODEL YEAR NEW TLEV PASSENGER CARS.

TLEV

TLEV INTERMEDIATE

CATALYST

OBD II

CERTIFIED

OBD II

CERTIFIED

2. Las normativas gubernamentales estipu-

lan que los vehículos que cumplen las

especificaciones OBD 2 deben tener un

conector "común" de dieciséis clavijas

12345678

9 10111213141516

para enlace de datos (Data Link

Connector - DLC).

Algunos vehículos de 1994 y de 1995 tienen conectores de 16

clavijas pero no cumplen con las especificaciones OBD 2.

Sólo aquellos vehículos con Etiquetas de control de emisiones

del vehículo en las que se lea la declaración "OBD II Certified"

(Certificado según OBD II) cumplen con OBD 2.

Craftsman 87702 5

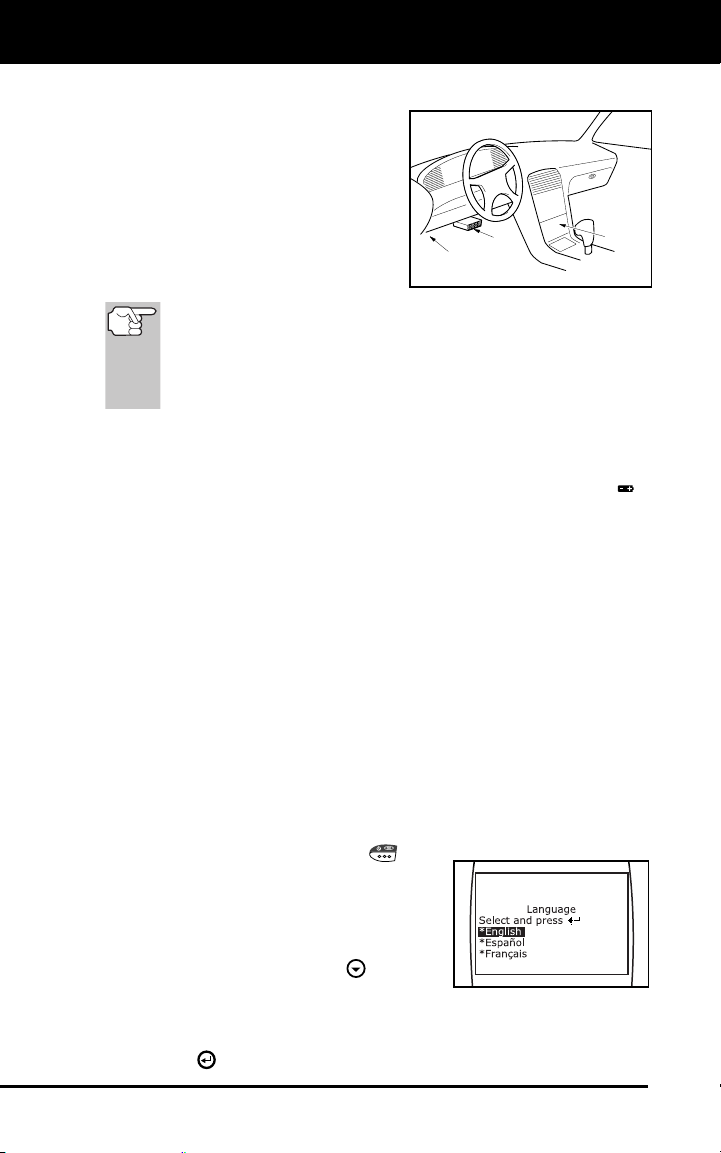

Cerca

del centro

del panel

de instru-

mentos

Detrás del

cenicero

Lado izquierdo

del panel

de instrumentos

Acerca de la herramienta de diagnóstico

CAMBIO DE PILAS

Ubicación del conector de enlace de datos (DLC)

En la mayoría de vehículos, usualmente el DLC de 16 clavijas se

encuentra ubicado debajo del panel

de instrumentos (tablero), a menos de

12 pulgadas (300 mm) del centro del

panel, en el lado del conductor. Éste

debe ser accesible fácilmente y

visible desde una posición de rodillas

fuera del vehículo y con la puerta

abierta.

En algunos vehículos de fabricación asiática y europea el DLC

está colocado detrás del "cenicero" (es necesario retirar el

cenicero para llegar hasta el DLC) o en la esquina extrema

izquierda del tablero. Si no se puede localizar el DLC, consulte

el manual de servicio del vehículo para determinar la

ubicación.

CAMBIO DE PILAS

Cambie las pilas cuando en la pantalla aparezca el símbolo de pila o

cuando se iluminen los 3 LED y no haya otros datos visibles en la

pantalla.

1. Localice la cubierta de las pilas en la parte trasera de la herramienta

de diagnóstico.

2. Deslice la cubierta de las pilas para retirarla (use sus dedos).

3. Sustituya las pilas con dos pilas de tamaño AA (para mayor vida útil,

use pilas alcalinas).

4. Vuelva a colocar la cubierta de las pilas en la parte trasera de la

herramienta de diagnóstico.

Ajustes después de la instalación de la pila

La primera vez que se enciende la herramienta de diagnóstico, usted

debe seleccionar el idioma deseado para la interfaz (inglés, francés o

español) y la unidad de medida (E.U.A o Metrico). Seleccione el idioma

para la interfaz y la unidad de medida según se indica a continuación:

1. Pulse el botón POWER/LINK

para

encender ("ON") la herramienta de

diagnóstico.

Aparece en pantalla el idioma selec-

cionado.

2. Utilice el botón DOWN

(Abajo),

según sea necessario, para resaltar el

idioma deseado para la interfaz.

3. Al seleccionar el idioma deseado para la interfaz, pulse el botón

ENTER

6 Craftsman 87702

para confirmar su selección.

Acerca de la herramienta de diagnóstico

CAMBIO DE PILAS

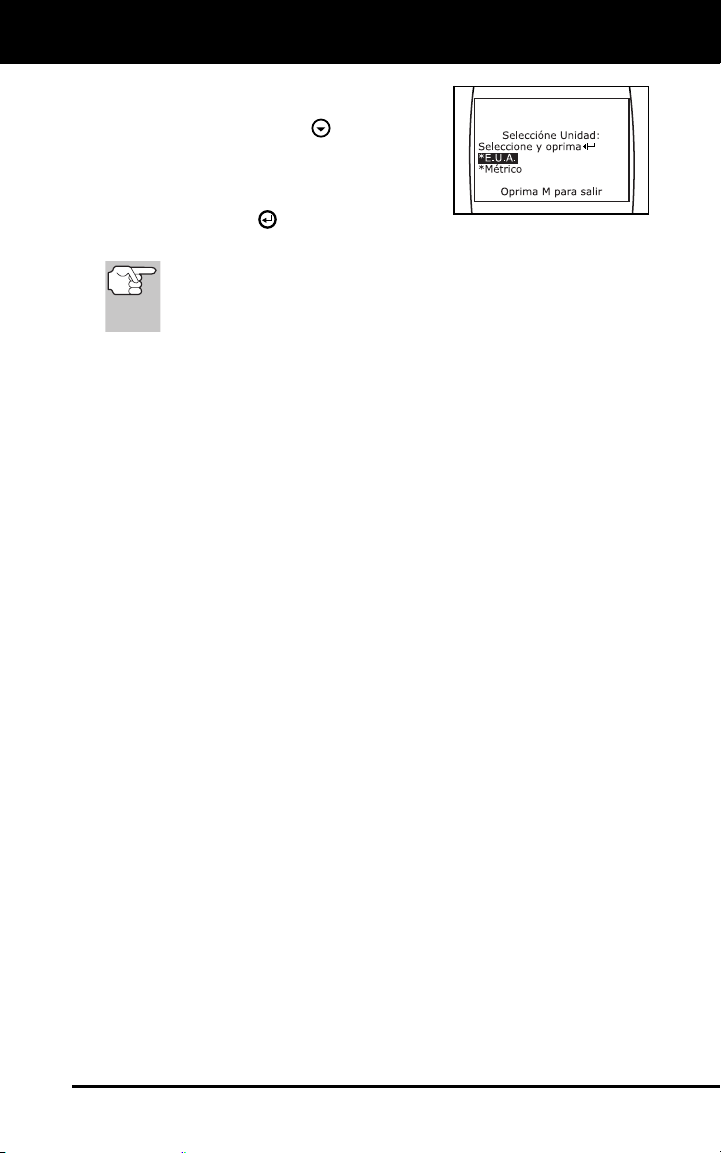

Aparece en pantalla la ventana

Seleccionar Unidad.

4. Use el botón DOWN

resaltar la Unidad de medida deseada.

5. Después de seleccionar el valor de la

Unidad de medida deseada, pulse el

botón ENTER

selección.

Después de realizar la selección inicial del idioma y unidad de

medida, se puede cambiar éste y otras opciones según se

desee. Véase AJUSTES Y CALIBRACIONES en la página 72

para obtener más instrucciones.

(Abajo) para

para confirmar su

Craftsman 87702 7

Controles de la herramienta de diagnóstico

CONTROLES Y INDICADORES

CONTROLES Y INDICADORES

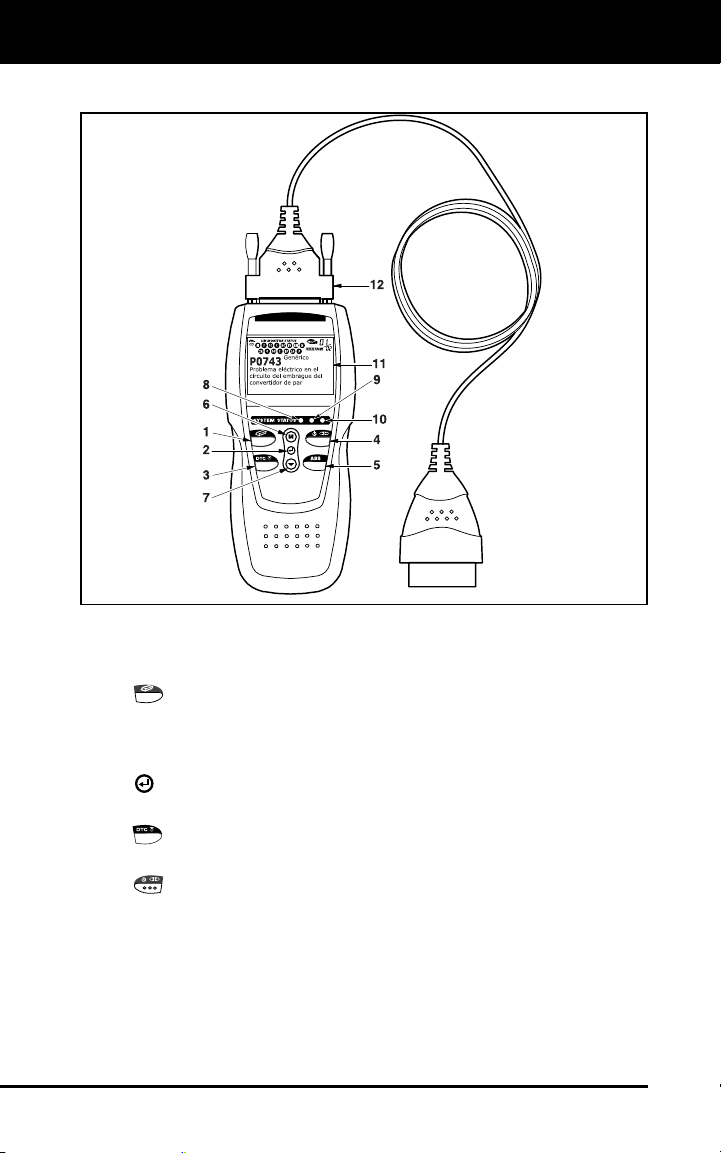

Figura 1. Controles y Indicadores

Véase la figura 1 para determinar las ubicaciones de los elementos 1 al

12, a continuación.

1.

Botón ERASE (Borrar) - Borra los códigos de diagnóstico de

problemas (Diagnostic Trouble Codes - DTC), y los datos

instantáneos "Freeze Frame" de la computadora de su vehículo, y

restablece el estado de Monitor.

2.

Botón ENTER - Al estar en el modo Menú, confirma la opción o

valor seleccionado.

3.

Botón DTC - Muestra la ventana Ver DTC y/o desplaza la

pantalla de LCD para ver los códigos DTC.

4.

Botón POWER/LINK (Interruptor/Enlace) - Cuando la

herramienta de diagnóstico NO está conectado a un vehículo,

enciende y apaga la herramienta de diagnóstico. Cuando la

herramienta de diagnóstico está conectado a un vehículo, enlaza la

herramienta de diagnóstico a la PCM del vehículo para recuperar

datos de diagnóstico de la memoria de la computadora.

8 Craftsman 87702

Controles de la herramienta de diagnóstico

CONTROLES Y INDICADORES

Para encender la herramienta de diagnóstico, usted deberá

pulsar y mantener presionado el botón POWER/LINK

(Interruptor/Enlace) durante 3 segundos aproximadamente.

5.

6.

7.

8. LED VERDE - Indica que todos los sistemas del motor están

9. LED AMARILLO - Indica la presencia de un posible problema. Está

10. LED ROJO - Indica que existe un problema en uno o más sistemas

11. Pantalla - Muestra Menús y submenús de parámetros, resultados

12. CABLE - Conecta la herramienta de diagnóstico al conector de

Botón ABS - Cuando está presionado, muestra el menú de

DTC ABS.

Botón M - Al pulsarse estando enlazado con un vehículo

muestra el Menú principal.

Botón DOWN (Abajo) - Al estar en el modo MENÚ, avanza

hacia abajo (DOWN) a través de las opciones de selección de menú

y de submenú. Estando recuperando y viendo los DTC, se desplaza

verticalmente hacia abajo a lo largo de la pantalla actual para

presentar cualquier dato adicional.

funcionando normalmente (todos los monitores en el vehículo están

activos y realizando sus pruebas de diagnostico, y no hay DTC

presentes).

presente un DTC "Pendiente" o algunos de los monitores de

emisión del vehículo no han ejecutado sus pruebas de diagnóstico.

del vehículo. El LED rojo también se usa para mostrar que hay DTC

presentes. Los DTC se muestran en la pantalla de la herramienta

de diagnóstico. En este caso, la luz indicadora de mal

funcionamiento ("Check Engine") en el panel de instrumentos del

vehículo se encenderá continuamente.

de pruebas, funciones de la herramienta de diagnóstico e

información de estado del monitor. Véase FUNCIONES DE LA

PANTALLA, en página siguiente para obtener más detalles.

enlace de datos del vehículo (Data Link Connector - DLC).

Craftsman 87702 9

Controles de la herramienta de diagnóstico

FUNCIONES DE LA PANTALLA

FUNCIONES DE LA PANTALLA

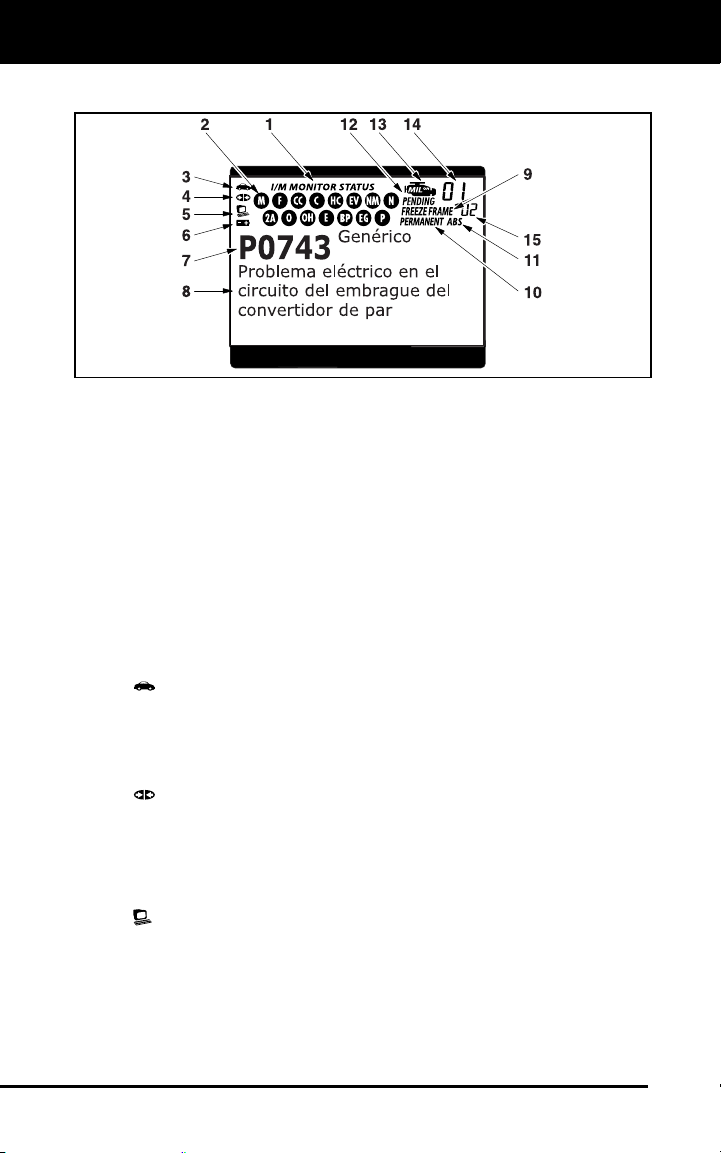

Figura 2. Funciones de la pantalla

Véase la figura 2 para determinar las ubicaciones de los elementos 1 al

14, a continuación.

1. Campo de ESTADO DE MONITOR I/M - Identifica el área de

estado del monitor I/M.

2. Iconos de monitor - Indican qué monitores son compatibles con el

vehículo sometido a pruebas, y si el monitor asociado ha ejecutado

o no sus pruebas de diagnóstico (estado del monitor). Cuando el

icono de un monitor se ilumina continuamente, es una indicación de

que el monitor relacionado ya ha completado sus pruebas de

diagnóstico. Cuando un icono de monitor se ilumina

intermitentemente, indica que el vehículo es compatible con el

monitor relacionado, pero el monitor aún no ha ejecutado sus

pruebas de diagnóstico.

3.

Icono de vehículo - Indica si la herramienta de diagnóstico

recibe la alimentación eléctrica apropiada a través del conector de

enlace de datos del vehículo (Data Link Connector - DLC). Un icono

visible indica que la herramienta de diagnóstico está recibiendo

alimentación eléctrica a través del conector DLC del vehículo.

4.

Icono de enlace - Indica si la herramienta de diagnóstico se

está comunicando (enlazado) con la computadora a bordo del

vehículo. Cuando está visible, la herramienta de diagnóstico se está

comunicando con la computadora. Si no está visible el icono de

enlace, la herramienta de diagnóstico no se está comunicando con

la computadora.

5.

Icono de computadora - Cuando este icono está visible indica

que la herramienta de diagnóstico está enlazado con una

computadora personal. Hay disponible software opcional que

permite cargar en una computadora personal los datos recuperados.

10 Craftsman 87702

Controles de la herramienta de diagnóstico

FUNCIONES DE LA PANTALLA

6. Icono de pila interna de la herramienta de diagnóstico Cuando está visible, indica que las pilas de la herramienta de

diagnóstico tienen "carga baja" y se las debe cambiar. Si no se

cambian las pilas cuando está encendido el símbolo de pila

todos los 3 LED se iluminarán como último recurso de indicación

para advertirle que es necesario cambiar las pilas. No se mostrarán

datos en la pantalla antes de que se enciendan los 3 LED.

7. Área de pantalla de DTC - Muestra el número del Código de

diagnóstico de problema (Diagnostic Trouble Code - DTC). A cada

fallo se le asigna un número de código que es específico para ese

fallo.

8. Área de visualización de datos de prueba - Muestra las

definiciones de códigos DTC, datos instantáneos 'Freeze Frame' y

otros mensajes de información de pruebas pertinentes.

9. Icono FREEZE FRAME - Indica que hay datos instantáneos

'Freeze Frame' del "Código de prioridad" (Código 1) guardados en

la memoria de la computadora del vehículo.

10. Icono PERMANENTE - Indica que el código DTC mostrado

actualmente es un código “Permanente”.

11. Icono ABS - Indica que el código DTC mostrado actualmente es un

código “ABS”.

12. Icono Pendiente - Indica que el código DTC mostrado actualmente

es un código "Pendiente".

13. Icono MIL - Indica el estado de la luz indicadora de mal

funcionamiento (MIL). El icono MIL es visible sólo cuando un DTC

ha emitido un comando al MIL en el tablero del vehículo para que

se encienda.

14. Secuencia de número de código - La herramienta de diagnóstico

asigna un número de secuencia a cada DTC que esté presente en

la memoria de la computadora, comenzando con "01". Este número

indica que código está en pantalla actualmente. El número de

código "01" es siempre el código de máxima prioridad, y el código

para el cual se han guardado los datos instantáneos "Freeze

Frame".

Si "01" es un código "Pendiente", pueden existir o no datos

instantáneos "Freeze Frame" almacenados en la memoria.

15. Enumerador de código - Indica el número total de códigos

recuperados de la computadora del vehículo.

,

Craftsman 87702 11

Diagnóstico a bordo

CONTROLES COMPUTARIZADOS DEL MOTOR

CONTROLES COMPUTARIZADOS DEL MOTOR

La introducción de los controles electrónicos del motor

Los sistemas electrónicos de control computarizados

permiten a los fabricantes de vehículos cumplir los

estándares más rigurosos de emisiones y de consumo

eficiente de combustible estipulados por los gobiernos

Como resultado del aumento en la contaminación del aire

(smog) en las ciudades principales, tales como Los Angeles,

la California Air Resources Board (CARB) y la Agencia para

la Protección del Medio Ambiente (EPA) establecieron

nuevas normativas y estándares contra la contaminación

ambiental para tratar de remediar el problema. Para complicar

aún más la situación, la crisis energética de principios de la

década de 1970 causó un extraordinario aumento en los

precios de combustible en un período breve de tiempo. Como

resultado, los fabricantes de vehículos tuvieron que cumplir con los

nuevos estándares de emisiones, y también tuvieron que mejorar la

eficiencia del consumo de combustible de sus vehículos. La mayoría de

los vehículos debieron cumplir el estándar de consumo mínimo de millas

por galón (MPG) establecido por el Gobierno Federal de los EE.UU.

Es necesario contar con entregas de combustible y ajustes de chispa

de encendido de alta precisión para reducir las emisiones del vehículo.

Los controles mecánicos de motores en uso en esa época (tales como

los platinos, avance mecánico de la chispa y el carburador)

respondieron de manera sumamente lenta a las condiciones de manejo

para controlar apropiadamente el suministro de mezcla de combustible

y el ajuste de la chispa de encendido. Esto dificultó la tarea de los

fabricantes de vehículos para cumplir con los nuevos estándares.

Para satisfacer los estándares más rigurosos fue necesario diseñar un

nuevo sistema de control del motor e integrarlo con los controles de

motor existentes. Era necesario que el nuevo sistema:

Respondiera instantáneamente para suministrar la mezcla correcta

de aire combustible para cualquier condición de marcha (en ralentí,

a velocidad de crucero, conducción a baja velocidad, conducción a

alta velocidad, etc.).

Calcular instantáneamente el mejor tiempo para "encender" la mezcla

de aire / combustible para obtener la máxima eficiencia del motor.

Realizar ambas tareas sin afectar el desempeño del vehículo ni la

economía de combustible.

Los sistemas de control computarizados del vehículo pueden realizar

millones de cálculos en un segundo. Esto los vuelve sustitutos ideales para

los controles mecánicos más lentos del motor. Al cambiar de controles

mecánicos del motor a controles electrónicos, los fabricantes de vehículos

pudieron controlar con mayor precisión el suministro de combustible y el

ajuste de la chispa de encendido. Algunos sistemas computarizados de

control más modernos también permiten el control sobre otras funciones del

vehículo, tales como la transmisión, los frenos, el sistema de recarga de la

batería, la carrocería y los sistemas de suspensión.

estatales y federales.

12 Craftsman 87702

Diagnóstico a bordo

CONTROLES COMPUTARIZADOS DEL MOTOR

El sistema de control básico de la computadora del motor

El sistema de control computarizado consiste en una

computadora a bordo y varios dispositivos de control

relacionados (sensores, interruptores y actuadores).

La computadora a bordo es el núcleo del sistema de

control computarizado. La computadora contienen varios

programas con valores de referencia preestablecidos para

la relación de mezcla aire / combustible, ajuste de la chispa

o del encendido, anchura de impulsos del inyector, velocidad

del motor, etc. Se ofrecen valores separados para diversas

condiciones de manejo, tales como ralentí (marcha en vacío),

conducción a baja velocidad, conducción a alta velocidad,

poca carga o cargas elevadas. Los valores de referencia

preestablecidos representan la mezcla ideal de aire / combustible, ajuste

de la chispa de encendido, selección del engranaje de transmisión, etc.,

para cualquier condición de manejo. Estos valores están programados

por el fabricante del vehículo y son específicos para cada modelo de

vehículo.

La mayoría de las computadoras a bordo del vehículo están localizadas

detrás del tablero de instrumentos, debajo del asiento del pasajero o del

conductor o detrás del panel de estribo derecho. Sin embargo, algunos

fabricantes aún lo colocan en el compartimiento del motor.

Los sensores, los interruptores y los actuadores del vehículo están

distribuidos por todo el compartimiento del motor, y están conectados por

medio de cableado eléctrico a la computadora a bordo. Estos dispositivos

incluyen los sensores de oxígeno, los sensores de temperatura del

refrigerante, los sensores de posición del estrangulador, los inyectores de

combustible, etc. Los sensores y los interruptores son dispositivos de

entrada. Ellos proporcionan a la computadora las señales que

representan las condiciones actuales de funcionamiento del motor. Los

actuadores son dispositivos de salida. Estos realizan acciones en

respuesta a comandos recibidos de la computadora.

La computadora a bordo recibe datos de entrada de los sensores e

interruptores localizados por todo el motor. Estos dispositivos monitorean

las condiciones esenciales del motor tales como la temperatura del

refrigerante, la velocidad del motor, la carga del motor, la posición del

estrangulador, la relación de mezcla aire / combustible, etc.

DISPOSITIVOS DE SALIDA

Inyectores de combustible

Control de aire en ralentí

(marcha en vacío)

Válvula EGR

Módulo de Ignición

DISPOSITIVOS DE ENTRADA

Sensor de temperatura del

refrigerante

Sensor de posición del

estrangulador

Inyectores de combustible

Craftsman 87702 13

Computadora

SISTEMAS TÍPICOS DE

CONTROL COMPUTARIZADO

a bordo

DISPOSITIVOS DE ENTRADA

Sensores de oxígeno

Diagnóstico a bordo

CONTROLES COMPUTARIZADOS DEL MOTOR

La computadora compara los valores recibidos de estos sensores

con sus valores de referencia preestablecidos, y realiza las

acciones correctivas según sea necesario para que los valores de

los sensores siempre correspondan con los valores de referencia

según las condiciones actuales de manejo. La computadora

efectúa ajustes mediante instrucciones giradas a otros dispositivos

tales como los inyectores de combustible, el control de aire en

ralentí, la válvula EGR o el módulo de ignición para realizar estas

acciones.

Las condiciones de funcionamiento del vehículo cambian constante-

mente. La computadora realiza ajustes o correcciones de manera

continua (especialmente a la mezcla de aire y combustible y al ajuste

de la chispa de encendido) para mantener todos los sistemas del

motor funcionando dentro de los valores de referencia preestableci-

dos.

Diagnósticos a bordo - Primera generación (OBD1)

A excepción de unos vehículos de 1994 y 1995, la mayoría

de los vehículos a partir de 1982 a 1995 se equipan de un

cierto tipo de diagnósticos a bordo de la primera generación.

A partir de 1988, la Air Resources Board (CARB) de California,

y posteriormente la Agencia para la Protección del Medio

Ambiente (EPA) estipularon que los fabricantes de vehículos

deberían incluir un programa de autodiagnóstico en sus

computadoras a bordo. El programa debía ser capaz de

identificar los fallos relacionados con las emisiones en un

sistema. La primera generación de sistemas de diagnóstico a

bordo se conoció como OBD1.

OBD 1 es un conjunto de instrucciones de autoprueba y diagnóstico

programadas en la computadora a bordo del vehículo. Los programas

están diseñados específicamente para detectar fallos en los sensores,

actuadores, interruptores y el cableado de los diversos sistemas

relacionados con las emisiones del vehículo. Si la computadora detecta

un fallo en cualquiera de estos componentes o sistemas, enciende un

indicador en el tablero de instrumentos para alertar al conductor. El

indicador se ilumina sólo cuando se detecta un problema relacionado

con las emisiones.

La computadora también asigna un código numérico para cada

problema específico que detecta, y almacena estos códigos en la

memoria para su recuperación posterior. Se puede recuperar estos

códigos de la memoria de la computadora mediante el uso de una

"herramienta de diagnóstico " o con una "herramienta de escaneado".

14 Craftsman 87702

Diagnóstico a bordo

CONTROLES COMPUTARIZADOS DEL MOTOR

Diagnósticos a bordo - Segunda generación (OBD2)

Además de realizar todas las funciones del sistema OBD1, el sistema

OBD2 incluye nuevos programas de

diagnóstico con características mejo-

radas. Estos programas monitorean

estrechamente las funciones de varios

componentes y sistemas relacionados con

el control de emisiones (lo mismo que otros sistemas) y

ponen esta información a la disposición (con el equipo

apropiado) del técnico para su evaluación.

La California Air Resources Board (CARB) llevó a cabo

estudios en vehículos equipados con sistemas OBD1. La

información que se recopiló de estos estudios se indica a

continuación:

Un número considerable de vehículos tenía los

componentes relacionados con el control de emisiones en

condiciones deterioradas o degradadas. Estos componentes

estaban causando un aumento en las emisiones.

Debido a que los sistemas OBD1 únicamente detectan componentes

fallados, los componentes degradados no generaban códigos.

Algunos problemas de emisiones relacionados con componentes

degradados únicamente ocurrían cuando el vehículo se conducía

en condiciones de carga. Las pruebas de emisiones que se

realizaban en esa época no se realizaban en condiciones simuladas

de manejo. Como resultado, un número significativo de vehículos

con componentes degradados pasaban las pruebas de emisiones.

Los códigos, las definiciones de códigos, los conectores de

diagnóstico, los protocolos de comunicaciones y la terminología

eran diferentes entre los diversos fabricantes. Esto causó confusión

entre los técnicos que trabajan en vehículos de diferentes marcas y

modelos.

Para resolver los problemas descubiertos por medio de este estudio, la

CARB y la EPA aprobaron nuevas reglamentaciones y requisitos de

normalización. Estas reglamentaciones estipularon que los fabricantes

de vehículos equiparan sus nuevos vehículos con dispositivos capaces

de cumplir con todos los nuevos estándares y normativas de control de

emisiones. También se decidió que era necesario incorporar un sistema

de diagnóstico a bordo con características mejoradas, capaz de

resolver todos estos problemas. Este nuevo sistema se conoce como

“Diagnósticos a bordo de segunda generación (OBD2)”. El principal

objetivo del sistema OBD2 consiste en cumplir con las normativas y

estándares de control de emisiones más recientes y establecidos por la

CARB y la EPA.

Los objetivos principales del sistema OBD2 son:

Detectar los componentes o sistemas relacionados con el control de

emisiones en condiciones de fallo o degradados que pudiesen

causar que las emisiones en la cola de escape excedan 1.5 veces

el estándar del Procedimiento Federal de Prueba (FTP).

El sistema OBD 2 es

una mejora al sistema

OBD 1.

Craftsman 87702 15

Diagnóstico a bordo

CONTROLES COMPUTARIZADOS DEL MOTOR

Expandir el monitoreo del sistema relacionado con el control de

emisiones. Esto incluye un conjunto de diagnósticos ejecutados en la

computadora llamados monitores. Los monitores realizan

diagnósticos y pruebas para verificar que todos los componentes o

sistemas relacionados con el control de emisiones estén funcionando

correctamente y dentro de los límites especificados por el fabricante.

Utilizar un conector de enlace de diagnóstico estandarizado (DLC)

en todos los vehículos. (Antes de la implantación de OBD2, los

conectores DLC eran de formas y tamaños diferentes).

Para estandarizar los números de código, las definiciones de código

y el lenguaje utilizado para describir los fallos. (Antes de OBD2,

cada fabricante de vehículo utilizaba sus propios números de

código, definiciones de códigos y lenguaje particular para describir

los mismos fallos).

Expandir el funcionamiento de la luz indicadora de desperfectos

(MIL).

Estandarizar los procedimientos y protocolos de comunicación entre

el equipo de diagnóstico (herramientas de escaneado, la herramientas de diagnóstico, etc.) y la computadora a bordo del vehículo.

Terminología OBD2

Los términos a continuación y sus definiciones están relacionados con

los sistemas OBD2. Lea y consulte esta lista según sea necesario para

entender mejor el funcionamiento de los sistemas OBD2.

El módulo de control del tren de potencia (PCM) - El PCM es

el término aceptado por OBD2 para designar la “computadora a

bordo” del vehículo. Además de controlar los sistemas de control

del motor y de emisiones, el PCM también participa en el control

del funcionamiento del tren de potencia (transmisión). La

mayoría de PCM también tienen la capacidad de comunicarse

con otras computadoras en el vehículo (frenos ABS, control de

suspensión, carrocería, etc.)

Monitor - Los monitores son “rutinas de diagnóstico” programadas en

el PCM. El PCM utiliza estos programas para llevar a cabo pruebas

de diagnóstico, y monitorear el funcionamiento de los componentes o

sistemas relacionados con el control de emisiones del vehículo para

verificar que funcionen correctamente y dentro de los límites

especificados por el fabricante. Actualmente, se utiliza un máximo de

quince monitores en los sistemas OBD2. En la medida en que se

desarrolle el sistema OBD2 se agregarán monitores adicionales.

No todos los vehículos son compatibles con los quince

monitores.

Criterios de habilitación - Cada monitor está diseñado para probar

y monitorear el funcionamiento de una parte específica del sistema

de emisiones del vehículo (sistema EGR, sensor de oxígeno,

convertidor catalítico, etc.) Es necesario cumplir un conjunto

específico de "condiciones" o "procedimientos de conducción" antes

de que la computadora pueda indicar a un monitor que ejecute

16 Craftsman 87702

Diagnóstico a bordo

CONTROLES COMPUTARIZADOS DEL MOTOR

pruebas en su sistema relacionado. Estas "condiciones" se conocen

como “Criterios de habilitación”. Los requisitos y procedimientos

pueden variar para cada monitor. Algunos monitores sólo necesitan

que se gire la llave de la ignición a la posición de encendido “On”

para ejecutar y completar sus pruebas de diagnóstico. Otros

pueden requerir un conjunto de procedimientos complejos, tales

como, poner en marcha el vehículo cuando está frío, llevarlo hasta

la temperatura de funcionamiento, y conducir el vehículo en

condiciones específicas antes de que el monitor pueda completar

sus pruebas de diagnóstico.

El monitor ha funcionado / No ha funcionado - Los términos “El

monitor ha funcionado” o “El monitor no ha funcionado” se utilizan

en todo este manual. “El monitor ha funcionado”, significa que el

PCM ha indicado a un monitor particular que lleve a cabo la prueba

de diagnóstico necesaria en un sistema para verificar que el

sistema esté funcionando correctamente (dentro de los límites

especificados por el fabricante). El término “El monitor no ha

funcionado” significa que el PCM aún no ha indicado a un monitor

particular que realice las pruebas de diagnóstico en sus

componentes asociados del sistema de emisiones.

Viaje de prueba - Un viaje de prueba para un monitor requiere que

el vehículo se conduzca de manera específica para que se cumplan

todos los “Criterios de habilitación” para que funcione el monitor y

complete sus pruebas de diagnóstico. El “Ciclo de viaje de prueba”

para un monitor en particular comienza cuando la llave de la

ignición se gira hasta la posición de encendido “On”. Se completa

con éxito cuando se cumplen todos los “Criterios de habilitación”

para que funcione el monitor y complete sus pruebas de diagnóstico

al momento en que la llave de la ignición se gire hasta la posición

de apagado “Off”. Dado que cada uno de los once monitores está

diseñado para ejecutar diagnósticos y pruebas en un componente

diferente del motor o del sistema de emisiones, el “Ciclo de viaje de

prueba”, necesario para que cada monitor individual funcione y se

ejecute, es variable.

Ciclo de manejo OBD2 - Un ciclo de manejo OBD2 es un conjunto

extendido de procedimientos de manejo que toma en consideración

los distintos tipos de conducción que se encuentran en la vida real.

Estas condiciones pueden incluir la puesta en marcha del vehículo

cuando está frío, conducir el vehículo a velocidad constante

(velocidad de crucero), aceleración, etc . Un ciclo de manejo OBD2

comienza cuando la llave de la ignición se gira hasta la posición de

encendido “On” (al estar frío) y terminar cuando el vehículo se ha

conducido de manera tal que se cumplan todos los “Criterios de

habilitación” para todos los monitores aplicables. Sólo aquellos

viajes de prueba que permiten el cumplimiento de los Criterios de

habilitación de todos los monitores aplicables al vehículo para que

funcionen y ejecuten sus pruebas individuales de diagnóstico

califican como un Ciclo de manejo de prueba OBD2. Los requisitos

de ciclos de manejo de prueba OBD2 varían entre los diferentes

modelos de vehículos. Los fabricantes de vehículos establecen

estos procedimientos. Consulte el manual de servicio de su

vehículo para enterarse de los procedimientos para el Ciclo de

manejo de prueba OBD2.

Craftsman 87702 17

Diagnóstico a bordo

CÓDIGOS DE DIAGNÓSTICOS DE PROBLEMAS (DTC)

No se debe confundir un ciclo de “Viaje de prueba” con un ciclo

de manejo de prueba OBD2. Un ciclo de viaje de prueba

proporciona los “Criterios de habilitación” para que un monitor

específico funcione y complete sus pruebas de diagnóstico. Un

ciclo de manejo de prueba OBD2 debe cumplir los “Criterios de

habilitación” para que todos los monitores en un vehículo

particular funcionen y completen sus pruebas de diagnóstico.

Ciclo de calentamiento - Funcionamiento del vehículo después de

un período de inactividad del motor en el cual la temperatura se

eleva un mínimo de 40 °F (22 °C) desde su temperatura antes de

ponerse en marcha, y alcanza un mínimo de 160 °F (70 °C). El

PCM utiliza ciclos de calentamiento como contador para borrar

automáticamente de la memoria un código específico y datos

relacionados. Cuando no se detectan fallos relacionados con el

problema original dentro de un número especificado de ciclos de

calentamiento, el código se borra automáticamente.

CÓDIGOS DE DIAGNÓSTICOS DE PROBLEMAS (DTC)

Los códigos de diagnóstico de problemas

(DTC) están destinados para guiarle al

procedimiento de servicio apropiado en el

manual de servicio del vehículo. NO

reemplace los componentes con base

únicamente en los DTC sin antes consultar los procedimientos apropiados de

prueba incluidos en el manual de servicio del vehículo para

ese sistema, circuito o componente en particular.

Los DTC son códigos alfanuméricos que se utilizan para

identificar un problema que esté presente en cualquiera de

los sistemas monitoreados por la computadora a bordo

(PCM). Cada código de problema tiene asignado un mensaje

que identifica el circuito, el componente o el área del sistema

donde se encontró el problema.

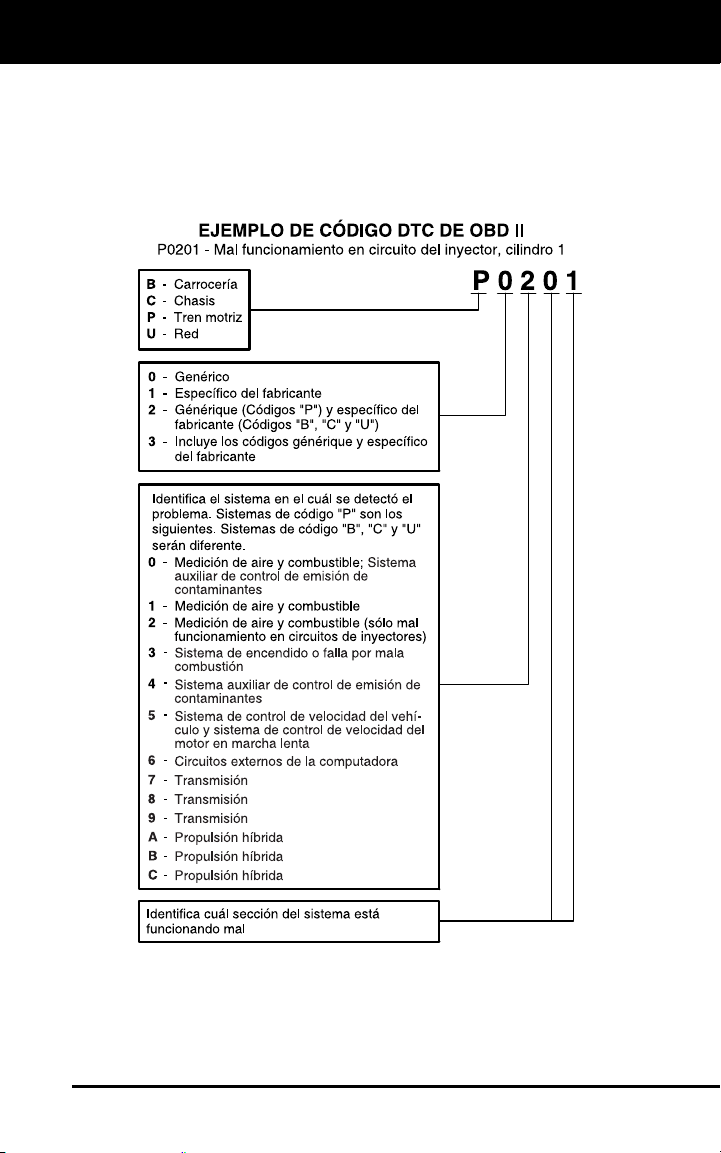

Los códigos de diagnóstico de problemas OBD2 constan de cinco

caracteres:

El 1er carácter es una letra (B, C, P o U). Ésta identifica el "sistema

principal" donde ocurrió el fallo (la carrocería, el chasis, el tren de

potencia o la red).

El segundo carácter es un dígito numérico (0 a 3). Éste identifica

el "tipo" de código (genérico o especifico del fabricante).

Los DTC genéricos son códigos que utilizan todos los fabricantes

de vehículos. La Society of Automotive Engineers (SAE)

establece los estándares para DTC genéricos y sus definiciones.

Los DTC Específicos de Fabricante son códigos controlados

por el fabricante del vehículo. El Gobierno Federal no exige

que los fabricantes del vehículo sobrepasen los DTC estándar

genéricos con el objeto de cumplir con las nuevas normas de

emisión OBD2. Sin embargo, los fabricantes están en libertad

de expandir sus diagnósticos más allá de los estándar para

facilitar el uso de su sistema.

Los códigos de

diagnóstico de

problemas (DTC)

identifican un área

problema específica.

18 Craftsman 87702

Diagnóstico a bordo

CÓDIGOS DE DIAGNÓSTICOS DE PROBLEMAS (DTC)

El tercer carácter es una letra o un dígito numérico (0 a 0, A a F).

Éste identifica el sistema o subsistema específico donde está

localizado el problema.

El cuarto y quinto caracteres son letras o dígitos numéricos (0 a 0,

A a F). Estos identifican la sección del sistema que está

funcionando con desperfectos.

Craftsman 87702 19

Diagnóstico a bordo

CÓDIGOS DE DIAGNÓSTICOS DE PROBLEMAS (DTC)

Estado del DTC y del MIL

Cuando la computadora a bordo del vehículo

detecta un fallo en un componente o sistema

relacionado con las emisiones, el programa de

diagnóstico interno en la computadora asigna

un código de diagnóstico de problema (DTC)

que señala el sistema (y subsistema) donde se

encontró el fallo. El programa de diagnóstico

almacena el código en la memoria de la

computadora. Éste registra una “Imagen fija” de las condiciones

presentes cuando se encontró el fallo, y enciende la luz indicadora de

mal funcionamiento (MIL). Algunos fallos requieren la detección de dos

viajes sucesivos antes de que se encienda la luz indicadora MIL.

La “luz indicadora de mal funcionamiento’ (MIL) es el término

aceptado que se utiliza para describir la luz indicadora en el

tablero para advertir al conductor que se ha encontrado un

fallo relacionado con las emisiones. Algunos fabricantes aún

llaman a esta luz indicadora “Check Engine” o ‘Service Engine

Soon’.

Existen dos tipos de DTC utilizados para los fallos relacionados con las

emisiones: Los códigos Tipo “A” y Tipo “B”. Los códigos Tipo “A” son

códigos de “Un viaje de prueba”; los DTC Tipo “B” usualmente son DTC

de dos viajes de prueba.

Al encontrar un DTC Tipo “A” en el primer viaje de prueba, ocurren los

siguientes eventos:

La computadora enciende la luz indicadora MIL al encontrar el fallo.

Si el fallo causa un fallo grave de encendido que pueda causar

daño al convertidor catalítico, la luz indicadora MIL ‘centellea” una

vez por segundo. La luz indicadora MIL continuará centelleando

mientras exista la condición. Si la condición que causo que la luz

indicadora MIL parpadeará deja de existir, la luz indicadora MIL se

iluminará de manera “continua”.

Se almacena un DTC en la memoria de la computadora para su

recuperación posterior.

En la memoria de la computadora se guarda una “Imagen fija” de las

condiciones presentes en el motor o sistema de emisiones cuando se

indicó el encendido de la luz indicadora MIL para su recuperación

posterior. Esta información muestra el estado del sistema de

combustible (bucle cerrado o bucle abierto), carga del motor,

temperatura del refrigerante, valor de ajuste de combustible, vacío

MAP, RPM del motor y prioridad del DTC.

Al encontrar un DTC Tipo “B” en el primer viaje de prueba, ocurren los

siguientes eventos:

La computadora establece un DTC pendiente, pero no se enciende

la luz indicadora MIL. “El Congelado de Datos” puede o puede no

registrarse en este momento, dependiendo del fabricante. Se

almacena un DTC pendiente en la memoria de la computadora para

su recuperación posterior.

20 Craftsman 87702

Diagnóstico a bordo

MONITORES OBD2

Si se encuentra el fallo en el segundo viaje consecutivo, se

enciende la luz indicadora MIL. Los datos de “imagen fija” se

guardan en la memoria de la computadora.

Si no se encuentra el fallo en el segundo viaje, se borra de la

memoria de la computadora el DTC pendiente.

La luz indicadora MIL permanecerá encendida para los códigos Tipo “A”

y Tipo “B” hasta que ocurra una de las siguientes condiciones:

Si las condiciones que provocaron que se encendiera la luz indica-

dora MIL ya no están presentes durante los siguientes tres viajes de

prueba consecutivos, la computadora apagará automáticamente la

luz indicadora MIL si ya no hay presentes otros fallos relacionados

con las emisiones. Sin embargo, las DTC permanecerán en la

memoria de la computadora como código histórico durante 40 ciclos

de calentamiento (80 ciclos de calentamiento para fallas de

combustible y mala combustión). Los DTC se borran automáticamente si el fallo que los provocó no se ha vuelto a detectar durante

ese período.

Los fallos de encendido y del sistema de combustible requieren la

ocurrencia de tres viajes con “condiciones similares” antes de que

se apague la luz indicadora MIL. Estos son viajes donde la carga,

las RPM y la temperatura del motor son similares a las condiciones

presentes cuando se descubrió inicialmente el fallo.

Después de apagar la unidad MIL, los DTC y los datos

instantáneos Freeze Frame permanecen en la memoria de la

computadora.

Al borrar los DTC de la memoria de la computadora también

puede apagarse la luz indicadora MIL. Antes de borrar los

códigos de la memoria de la computadora consulte CÓMO

BORRAR CÓDIGOS DE DIAGNÓSTICO DE PROBLEMAS

(DTC) en la página 56. Si se utiliza una herramienta de

diagnóstico o una herramienta de escaneado para borrar los

códigos, también se borrarán los datos de “imagen fija” y otros

datos mejorados específicos del fabricante. Si se utiliza una

herramienta de diagnóstico o un lector de códigos para borrar

los códigos, se borrarán también los datos instantáneos Freeze

Frame.

MONITORES OBD2

Para cerciorarse del funcionamiento correcto de los diversos componentes y sistemas relacionados con las emisiones, se desarrolló un

programa de diagnóstico y se instaló en la computadora a bordo del

vehículo. El programa tiene varios procedimientos y estrategias de

diagnóstico. Cada procedimiento y estrategias de diagnóstico están

destinados a monitorear el funcionamiento y ejecutar pruebas de

diagnóstico en componentes o sistemas específicos relacionados con

las emisiones. Estas pruebas aseguran que el sistema está funcionando correctamente y se encuentra dentro de las especificaciones

del fabricante. En los sistemas OBD2, estos procedimientos y

estrategias de diagnóstico se conocen como "monitores".

Craftsman 87702 21

Diagnóstico a bordo

MONITORES OBD2

Actualmente, quince monitores son compatibles con los sistemas OBD2.

Se puede agregar monitores adicionales como resultado de las normativas

gubernamentales a medida que el sistema OBD2 crece y madura. No

todos los vehículos son compatibles con los quince monitores. Además,

algunos monitores son compatibles solamente con vehículos de

“encendido por chispa”, mientras que otros son compatibles solamente

con vehículos de “encendido por compresión”.

El funcionamiento del monitor es “Continuo” o “Discontinuo”, dependi-

endo del monitor específico.

Monitores continuos

Tres de estos monitores están diseñados para monitorear constantemente el funcionamiento correcto de sus componentes y sistemas asociados. Los monitores continuos funcionan constantemente

siempre que esté en marcha el motor. Los monitores continuos son:

El monitor general de componentes (CCM)

El monitor de fallo de encendido

El monitor del sistema de combustible

Monitores Discontinuos

Los otros doce monitores son “discontinuos”. Los monitores

“discontinuos” realizan y completan sus pruebas una vez por viaje de

prueba. Los monitores "discontinuos" son:

Monitor del sensor de oxígeno

Monitor del calefactor del sensor de oxígeno

Monitor del convertidor catalítico

Monitor del convertidor catalítico caliente

Monitor del sistema EGR

Monitor del sistema EVAP

Monitor del sistema secundario de aire

Los monitores a continuación serán obligatorios a partir de

2010. La mayoría de los vehículos producidos antes no serán

compatibles con estos monitores.

Monitor NMHC

Monitor de adsorción NOx

Monitor del sistema de presión de refuerzo

Monitor de sensor de gases de escape

Monitor de filtro PM

22 Craftsman 87702

Diagnóstico a bordo

MONITORES OBD2

A continuación se incluye una breve explicación de la función de cada

monitor:

Monitor general de componentes (CCM) - Este monitor verifica

continuamente todas las entradas y salidas de los sensores,

actuadores, interruptores y otros dispositivos que envían una señal a la

computadora. El monitor verifica la presencia de cortocircuitos, circuitos

abiertos, valores fuera de límites, funcionalidad y “racionalidad”.

Racionalidad: Se compara cada señal de entrada con todas

las otras entradas y con la información en la memoria de la

computadora para verificar si es congruente con las condiciones

actuales de funcionamiento. Ejemplo: La señal del sensor de

posición del estrangulador indica que el vehículo se encuentra

en condición de estrangulador completamente abierto, pero el

vehículo se encuentra realmente funcionando en ralentí

(marcha en vacío), y la condición de ralentí se confirma

mediante las señales de los otros sensores. Con base en los

datos de entrada, la computadora determina que la señal del

sensor de posición del estrangulador no es razonable (no es

congruente con los resultados de las otras entradas). En este

caso, la señal fallaría la prueba de racionalidad.

El CCM es compatible con ambos tipos de vehículos, de “encendido por

chispa” y de “encendido por compresión”. El CCM puede ser un monitor

de “Un viaje de prueba” o de “Dos viajes de prueba”, dependiendo del

componente.

Monitor del sistema de combustible - Este monitor utiliza un

programa de corrección del sistema de combustible, llamado

Ajuste de combustible, dentro de la computadora a bordo. El Ajuste de

combustible es un conjunto de valores positivos y negativos que

representan la adición o sustracción de combustible del motor. Este

programa se utiliza para corregir una mezcla de aire-combustible pobre

(demasiado aire y poco combustible) o una mezcla rica (demasiado

combustible y poco aire). El programa está diseñado para agregar o

restar combustible, según sea necesario, hasta un cierto porcentaje. Si

la corrección necesaria es demasiado grande y excede el tiempo y el

porcentaje permitido por el programa, la computadora indicará un fallo.

El monitor del sistema de combustible es compatible con ambos tipos

de vehículos, de “encendido por chispa” y de “encendido por

compresión”. El monitor del sistema de combustible es compatible con

ambos tipos de vehículos, de “encendido por chispa” y de “encendido

por compresión”. El monitor del sistema de combustible puede ser un

monitor de “Un viaje de prueba” o de “Dos viajes de prueba”,

dependiendo de la gravedad del problema.

Monitor de fallo de encendido - Este monitor verifica continuamente

los fallos de encendido del motor. Ocurre un fallo de encendido cuando

en el cilindro no se enciende la mezcla de aire y combustible. El monitor de

fallo de encendido utiliza los cambios en la velocidad del eje del cigüeñal para

detectar un fallo de encendido del motor. Cuando falla el encendido en un

cilindro, no contribuye a la velocidad del motor, y la velocidad del motor

disminuye cada vez que falla el encendido del cilindro afectado. El monitor de

Craftsman 87702 23

Diagnóstico a bordo

MONITORES OBD2

fallo de encendido está diseñado para detectar fluctuaciones en la velocidad

del motor y determinar de qué cilindro o cilindros proviene el fallo de

encendido, además de la gravedad del fallo de encendido. Existen tres tipos

de fallos de encendido del motor, Tipos 1, 2 y 3.

- Los fallos de encendido Tipo 1 y Tipo 3 son fallos de monitor de dos

viajes de prueba. Al detectar un fallo en el primer viaje de prueba, la

computadora guarda temporalmente el fallo en su memoria como código

pendiente. La luz indicadora MIL no se enciende en este momento. Si se

vuelve a encontrar el fallo en el segundo viaje de prueba, en condiciones

similares de velocidad, carga y temperatura del motor, la computadora

ordena el encendido de la luz indicadora MIL, y el código se guarda en

su memoria de largo plazo.

- Los fallos de encendido Tipo 2 son los más graves. Al detectarse un

fallo de encendido Tipo 2 en el primer viaje de prueba, la

computadora enciende la luz indicadora MIL al detectar el fallo de

encendido. Si la computadora determina que un fallo de encendido

Tipo 2 es grave, y puede causar daño al convertidor catalítico, inicia

el encendido “intermitente” de la luz indicadora a razón de una vez

por segundo tras detectar el fallo de encendido. Cuando desaparece

la condición de fallo de encendido, la luz indicadora MIL vuelve a la

condición de "encendido" continuo.

El monitor de fallo de encendido es compatible con ambos tipos de

vehículos, de “encendido por chispa” y de “encendido por compresión”.

Monitor del convertidor catalítico - El convertidor catalítico es

un dispositivo instalado corriente abajo del múltiple de escape.

Éste ayuda a oxidar (quemar) el combustible sin quemar (hidrocarburos)

y el combustible parcialmente quemado (monóxido de carbono)

remanentes del proceso de combustión. Para lograr lo anterior, el calor

y los materiales catalizadores en el interior del convertidor reaccionan

con los gases de la combustión para quemar el combustible restante.

Algunos materiales en el interior del convertidor catalítico también

tienen la capacidad de almacenar oxígeno, y liberarlo según sea

necesario para oxidar los hidrocarburos y el monóxido de carbono. En

el proceso, reduce las emisiones del vehículo mediante la conversión

de los gases contaminantes en dióxido de carbono y agua.

La computadora verifica la eficiencia del convertidor catalítico mediante el

monitoreo de los sensores de oxígeno que utiliza el sistema. Un sensor

está ubicado antes (corriente arriba) del convertidor; el otro está

localizado después (corriente abajo) del convertidor. Si el convertidor

catalítico pierde su capacidad de almacenamiento de oxígeno, el voltaje

de la señal del sensor corriente abajo se vuelve casi igual que la señal del

sensor corriente arriba. En este caso, el monitor falla la prueba.

El monitor del convertidor catalítico es compatible solamente con

vehículos de “encendido por chispa”. El monitor del convertidor

catalítico es un monitor de “Dos viajes de prueba”. Al detectar un fallo

en el primer viaje de prueba, la computadora guarda temporalmente el

fallo en su memoria como código pendiente. La computadora no

enciende la luz indicadora MIL en este momento. Si se vuelve a

detectar el fallo en el segundo viaje de prueba, la computadora

24 Craftsman 87702

Diagnóstico a bordo

MONITORES OBD2

enciende la luz indicadora MIL, y guarda el código en su memoria de

largo plazo.

Monitor de convertidor catalítico caliente - El funcionamiento del

convertidor catalítico “caliente” es similar al del convertidor

catalítico. La principal diferencia es que se agrega un calefactor para que

el convertidor catalítico alcance su temperatura de funcionamiento más

rápidamente. Esto ayuda a reducir las emisiones al reducir el tiempo de

inactividad del convertidor catalítico mientras el motor está frío. El monitor

del convertidor catalítico caliente realiza las mismas pruebas de

diagnóstico que el monitor del convertidor catalítico, y además verifica el

funcionamiento correcto del calefactor del convertidor catalítico.

El monitor del convertidor catalítico caliente es compatible solamente con

vehículos de “encendido por chispa”. Este monitor también es monitor de

“Dos viajes de prueba”.

Monitor de la recirculación de los gases de escape (EGR) - El

sistema de recirculación de los gases de escape (EGR) ayuda a

reducir la formación de óxidos de nitrógeno durante la combustión. Las

temperaturas superiores a 2500 °F (1371 °C) causan la combinación

del nitrógeno y el oxígeno para formar óxidos de nitrógeno en la cámara

de combustión. Para reducir la formación de óxidos de nitrógeno, es

necesario mantener las temperaturas de combustión por debajo de

2500 °F (1371 °C). El sistema EGR hace recircular pequeñas

cantidades de gases de escape de vuelta al múltiple de entrada, donde

se combinan con la mezcla aire-combustible de entrada. Esto reduce

hasta 500 °F (260 °C) en las temperaturas de combustión. La

computadora determina cuándo, durante cuánto tiempo y qué volumen

de gases de escape se ha de recircular de vuelta al múltiple de entrada.

El monitor EGR realiza pruebas de funcionamiento del sistema EGR a

intervalos definidos durante el funcionamiento del vehículo.

El monitor de EGR es compatible con ambos tipos de vehículos, de

“encendido por chispa” y de “encendido por compresión”. El monitor del

sistema EGR es un monitor de “Dos viajes de prueba”. Al detectar un

fallo en el primer viaje de prueba, la computadora guarda

temporalmente el fallo en su memoria como código pendiente. La

computadora no enciende la luz indicadora MIL en este momento. Si se

vuelve a detectar el fallo en el segundo viaje de prueba, la computadora

enciende la luz indicadora MIL, y guarda el código en su memoria de

largo plazo.

Monitor del sistema de control de evaporación de emisiones

(EVAP) - Los vehículos OBD 2 están equipados con un sistema

de control de evaporación de emisiones de combustible (EVAP) que

ayuda a evitar que los vapores de combustible se evaporen hacia el

medio ambiente. El sistema EVAP transporta los vapores desde el

tanque de combustible hacia el motor donde se queman durante la

combustión. El sistema EVAP puede consistir en un cartucho de carbón,

la tapa del tanque de combustible, un solenoide de purga, un solenoide

de ventilación, monitor de flujo, un detector de fugas y tubos, líneas y

mangueras de conexión.

Craftsman 87702 25

Diagnóstico a bordo

MONITORES OBD2

Los vapores se transportan por medio de mangueras o tubos desde el

tanque de combustible hasta el cartucho de carbón. Los vapores se

almacenan en el cartucho de carbón. La computadora controla el flujo

de los vapores de combustible desde el cartucho de carbón hasta el

motor a través de un solenoide de purga. La computadora energiza o

desenergiza el solenoide de purga (dependiendo del diseño del

solenoide). El solenoide de purga abre una válvula que permite que el

vacío del motor aspire los vapores de combustible del cartucho hacia el

motor, que es donde se queman dichos vapores. El monitor EVAP

verifica que ocurra el flujo correcto de vapor de combustible hacia el

motor, y presuriza el sistema para comprobar que no haya fugas. La

computadora acciona el monitor una vez por cada viaje de prueba.

El monitor de EVAP es compatible solamente con vehículos de “encendido

por chispa”. El monitor del sistema EVAP es un monitor de “Dos viajes de

prueba”. Al detectar un fallo en el primer viaje de prueba, la computadora

guarda temporalmente el fallo en su memoria como código pendiente. La

computadora no enciende la luz indicadora MIL en este momento. Si se

vuelve a detectar el fallo en el segundo viaje de prueba, el módulo PCM

enciende la luz indicadora MIL, y guarda el código en su memoria de largo

plazo.

Monitor del calefactor del sensor de oxígeno - El monitor del

calefactor de oxígeno comprueba el funcionamiento del calefactor

del sensor de oxígeno. Existen dos modos de funcionamiento en un

vehículo controlado por computadora: "bucle abierto" y "bucle cerrado". El

vehículo funciona en bucle abierto cuando el motor está frío, antes de que

alcance su temperatura normal de funcionamiento. El vehículo también

funciona en modo de bucle abierto en otras oportunidades, tales como en

condiciones de carga pesada y de estrangulador completamente abierto.

Cuando el vehículo está funcionando en bucle abierto, la computadora

ignora la señal del sensor de oxígeno para efectuar correcciones de la

mezcla aire y combustible. La eficiencia del motor durante el

funcionamiento de bucle abierto es muy baja, y resulta en la producción

de más emisiones de gases en el vehículo.

El funcionamiento en bucle cerrado es la mejor condición para las

emisiones de gases del vehículo y el funcionamiento del vehículo

mismo. Cuando el vehículo está funcionando en bucle cerrado, la

computadora utiliza la señal del sensor de oxígeno para efectuar

correcciones de la mezcla aire y combustible.

Para que la computadora inicie el funcionamiento en bucle cerrado, el

sensor de oxígeno debe alcanzar una temperatura mínima de 600 °F

(316 °C). El calefactor del sensor de oxígeno ayuda al sensor de

oxígeno a alcanzar y mantener su temperatura mínima de

funcionamiento (600 °F - 316 °C) con mayor rapidez, para llevar al

vehículo al funcionamiento de bucle cerrado lo más pronto posible.

El monitor del calentador del sensor de oxígeno es compatible

solamente con vehículos de “encendido por chispa”. El monitor del

calefactor del sensor de oxígeno es un monitor de “Dos viajes de

prueba”. Al detectar un fallo en el primer viaje de prueba, la

computadora guarda temporalmente el fallo en su memoria como

código pendiente. La computadora no enciende la luz indicadora MIL en

este momento. Si se vuelve a detectar el fallo en el segundo viaje de

26 Craftsman 87702

Loading...

Loading...