Page 1

Height: 341mm

Width: 145mm

Length: 1017mm

Gear Ratio: 8.33:1:4.8

Weight: 2400-2600g

Blades: 480-520mm

Batt.: 6/7S 3000-4400mAh

Copyright @

Compassmodel 2016

www.compassmodel.com

unique

eXo-frame

Page 2

Page

Topic

Thema

Content

Inhaltsverzeichnis

Content

Inhaltsverzeichnis

Introduction, Warranty, Safety (eng)

Einleitung, Garantie und Sicherheit (eng)

Introduction, Warranty, Safety (de)

Einleitung, Garantie und Sicherheit (de)

Technical Specification

Technische Daten

Basic Information (eng)

Grundlagen (eng)

Basic Information (ger)

Grundlagen (de)

1

STEP1: MAIN ROTOR HEAD 1

Schritt 1: HAUPTROTORKOPF 1

2

STEP2: SWASH DRIVER

Schritt 2: TAUMELSCHEIBENMITNEHMER

3

STEP3: SWASHPLATE

Schritt 3: TAUMELSCHEIBE

4

STEP4: MAIN ROTOR HEAD 2

Schritt 4: HAUPTROTORKOPF 2

5

STEP5: TAIL ROTOR 1

Schritt 5: HECKROTOR 1

6

STEP6: 8-LINKS

Schritt 6: 8-GESTÄNGE

7

STEP7: TAIL PITCH SLIDER

Schritt 7: HECKPITCHBRÜCKE

8

STEP8: TAIL LEVER

Schritt 8: HECKUMLENKHEBEL

9

STEP9: TAIL SHAFT

Schritt 9: HECKROTORWELLE

10

STEP10: TAIL GUIDE WHEEL

Schritt 10: HECKANDRUCKROLLE

11

STEP11: TAIL ROTOR 2

Schritt 11: HECKROTOR 2

12

STEP12: TAIL ROTOR 3

Schritt 12: HECKROTOR 3

13

STEP13: TAIL ROTOR 4

Schritt 13: HECKROTOR 4

14

STEP14: TAIL ROTOR 5

Schritt 14: HECKROTOR 5

15

STEP15: TAIL ROTOR 6

Schritt 15: HECKROTOR 6

16

STEP16: TAIL LINKAGE 1

Schritt 16: HECKANLENKUNG 1

17

STEP17: TAIL LINKAGE 2

Schritt 17: HECKANLENKUNG 2

18

STEP18: MAIN PULLEY

Schritt 18: HAUPTRIEMENRAD

19

STEP19: COUNTER BEARING BLOCK

Schritt 19: GEGENLAGERBLOCK

20

STEP20: MAIN BEARING BLOCK

Schritt 20: HAUPTLAGERBLOCK

21

STEP21: FRONT BELT GUIDE

Schritt 21: VORDERE RIEMENROLLE

22

STEP22: REAR BELT GUIDE

Schritt 22: HINTERE RIEMENROLLE

23

STEP23: BATTERY LOCK

Schritt 23: AKKU-SCHNELLVERSCHLUSS

24

STEP24: INNER FRAME 1

Schritt 24: INNERER RAHMEN 1

25

STEP25: INNER FRAME 2

Schritt 25: INNERER RAHMEN 2

26

STEP26: INNER FRAME 3

Schritt 26: INNERER RAHMEN 3

27

STEP27: INNER FRAME 4

Schritt 27: INNERER RAHMEN 4

Content / Inhaltsverzeichnis

Page 3

Page

Topic

Thema

28

STEP28: INNER FRAME 5

Schritt 28: INNERER RAHMEN 5

29

STEP29: ESC TRAY

Schritt 29: REGLER-AUFNAHME

30

STEP30: FBL TRAY

Schritt 30: FBL-AUFNAHME

31

STEP31: OUTER FRAME 1

Schritt 31: ÄUßERER RAHMEN 1

32

STEP32: SWASH SERVO ARMS

Schritt 32: TAUMELSCHEIBEN-SERVOARME

33

STEP33: OUTER FRAME 2

Schritt 33: ÄUßERER RAHMEN 2

34

STEP34: FRAME ASSEMBLY 1

Schritt 34: RAHMEN-MONTAGE 1

35

STEP35: FRAME ASSEMBLY 2

Schritt 35: RAHMEN-MONTAGE 2

36

STEP36: SKIDS

Schritt 36: LANDEGESTELL

37

STEP37: TAIL TO FRAME

Schritt 37: HECKEINHEIT AN RAHMEN

38

STEP38: MAIN PULLEY TO FRAME

Schritt 38: HAUPTRIEMENRAD AN RAHMEN

39

STEP39: MAIN SHAFT

Schritt 39: HAUPTROTORWELLE

40

STEP40: MAIN ROTOR HEAD 3

Schritt 40: HAUPTROTORKOPF 3

41

STEP41: SWASH LINKS 1

Schritt 41: TAUMELSCHEIBENGESTÄNGE 1

42

STEP42: SWASH LINKS 2

Schritt 42: TAUMELSCHEIBENGESTÄNGE 2

43

STEP43: TAIL SERVO 1

Schritt 43: HECKROTORSERVO 1

44

STEP44: TAIL SERVO 2

Schritt 44: HECKROTORSERVO 2

45

STEP45: MOTOR 1

Schritt 45: MOTOR

46

STEP46: MOTOR 2

Schritt 46: MOTOR 2

47

STEP47: ELECTRONICS

Schritt 47: ELEKTRONIK

48

STEP48: BATTERY TRAY 1

Schritt 48: AKKURUTSCHE 1

49

STEP49: BATTERY TRAY 2

Schritt 49: AKKURUTSCHE 2

50

STEP50: CANOPY 1

Schritt 50: KABINENHAUBE 1

51

STEP51: CANOPY 2

Schritt 51: KABINENHAUBE 2

52

STEP52: MAIN AND TAIL BLADES

Schritt 52: HAUPT- UND HECKROTORBLÄTTER

53

STEP53: CONGRATULATIONS

Schritt 53: GLÜCKWUNSCH

54

STEP54: WIRING

Schritt 54: VERKABELUNG

55

STEP55: FLYBARLESS SETUP 1

Schritt 55: FLYBARLESS SETUP 1

56

STEP56: FLYBARLESS SETUP 2

Schritt 56: FLYBARLESS SETUP 2

57

STEP57: FLYBARLESS SETUP 3

Schritt 57: FLYBARLESS SETUP 3

58

STEP58: FLYBARLESS SETUP 4

Schritt 58: FLYBARLESS SETUP 4

59

STEP59: FLYBARLESS SETUP 5

Schritt 59: FLYBARLESS SETUP 5

60

STEP60: FLYBARLESS SETUP 6

Schritt 60: FLYBARLESS SETUP 6

61

STEP61/62: ROTATION CHECK / TRACKING

Schritt 61/62: DREHRICHTUNG / SPURLAUF

Content / Inhaltsverzeichnis

Page 4

Academy of Model Aeronautics

5151 East Memorial Drive

Muncie, IN47302

Introduction

Warning

Warranty

AMA Information

The manufacturer ’s warranty covers defects in material or workmanship, or missing components to the original purchaser

for 15 days from the date of purchase. Compass Model Ltd. will replace or repair at our discretion, the defective or missing

component(s). Defective components must be returned to our Distributor prior to replacement.

Any part which has been improperly installed, abused, crash damaged, or altered by unauthorized individuals/agencies is

not covered. Under no circumstances will the buyer be entitled to consequential or incidental damages. The components

used in this kit are made from special materials designed for specific applications and design strengths. We recommend that

only original replacement parts manufactured by Compass Model Ltd. be used in order to ensure proper and safe operation

of your model. Any part used which was manufactured by any firm other than Compass Model Ltd. VOIDS all warranties of

this product by Compass Model Ltd.

We strongly encourage all prospective and current R/C aircraft pilots to join the Academy of Model Aeronautics. The AMA is

a non-profit organization that provides services to model aircraft pilots. As an AMA member, you will receive a monthly

magazine entitled Model Aviation, as well as liability insurance to help protect against possible accident or injury. All AMA

charter aircraft clubs require individuals to hold a current AMA sporting license prior to operation of their models. For

further information, you can contact the AMA at:

Congratulations on your purchase of the Compass Model eXo 500 Electric Powered Helicopter. This model has been

designed using the latest state-of-the-art design technology. To achieve the best performance and reliability from this model,

please read through these instructions carefully so you become familiar with the contents of this kit before assembly.

Warranty Procedures

Mail all warranty information within 15 days of original purchase date. If service is required, send the component in

question (if not missing) together with a photocopy of your bill of sale, and an accurate description of the problem/part. Ship

components fully insured and prepaid. Compass Model Ltd. is not responsible for any shipping damages. We will, at our

discretion, notify you of any costs involved, or ship COD. You are required to pay all postage, shipping and insurance

charges.

R/C Helicopter Safety

A model helicopter must be built exactly in accordance with the assembly instructions. Compass Model Ltd. has spent a great

deal of time and effort refining this product to make it reliable in operation and easy to build. Vibration and stress levels are

high and all fasteners and attachments must be secure for safe operation. Safe operation is the responsibility of the

builder/flyer and starts with careful construction. It continues with selection and installation of reliable radio equipment and

motor/engine. The need for safety is nowhere greater than at the flying field. A number of guidelines for safe flight have been

developed by experienced flyers.

At t enti o n: Each country has its own regulations for safe flight/operation of model aircraft. It is the user ’s responsibility to

obtain, learn, and comply with these regulations, prior to operating the model.

°

The radio-controlled model helicopter contained in this kit is not a toy It is a sophisticated piece of equipment. This

product is not recommended for use by children. Radio-controlled models such as this are capable of causing both property

damage and/or bodily harm to both the operator/builder and/or spectators if not properly assembled and operated. Compass

Model Ltd. assumes no liability for any damages that could result from the assembly and/or use/misuse of this product.

Although the eXo 500 is powered by a quiet, smooth-running electric motor, it should be assembled and operated with the

same care as glow/nitro powered model helicopters. Please operate your eXo safely and with appropriate caution.

Page 5

Einleitung

Gefahren

Garantie

Nationaler Modellflugverband

Die Garantie deckt Mängel bei Material, Verarbeitung oder fehlenden Komponenten innerhalb der gesetzlich geltenden

Fristen ab. Defekte oder fehlende Teile, werden nach Ermessen der Firma reparieren bzw. ausgetauscht.

Defekte Komponenten müssen vor dem Austausch dem Verkäufer zurückgegeben werden.

Defekte welche durch falschen Einbau, Missbrauch oder Veränderung von Bauteilen sowie durch einen Absturz des Modells

verursacht sind, deckt diese Garantie NICHT ab. Die Bauteile in diesem Bausatz sind aus speziellen Materialien für den

spezifischen Einsatz gebaut. Wir empfehlen originale Ersatzteile aus der Produktion von Compass Model Ltd. zu

verwenden, um einen einwandfreien und sicheren Betrieb des Modells zu gewährleisten. Durch Verwendung von

Ersatzteilen anderer Hersteller erlischt jeglicher Garantieanspruch.

Wir empfehlen Ihnen als Modellflug-Pilot eine Modellflugversicherung abzuschließen, wie sie etwa der deutsche (DAeC)

oder der österreichische Aeroclub (ÖAeC) anbietet. Diese Clubs stellen Versicherungsschutz bei bestimmten Absturz- und

Schadensbedingungen in ausreichendem Umfang zu Verfügung, sowie eine Sportlizenz um auf Modellflugplätzen und

Modellflugveranstaltungen fliegen zu dürfen.

Für weitere Informationen kontaktieren Sie bitte:

He r zlichen Gl ü ckwunsch zu m Kauf de s Compass eXo 500 Elektro-Heli k opters. Die ses Modell wurde unt er

Berücksichtigung neuster Trends und Technologien entwickelt. Wir bitten Sie, dass Sie sich diese Anleitung genau

durchlesen, damit Sie sich mit dem Bausatz vertraut machen können und ein gut funktionierendes Modell erhalten.

Vorgehensweise im Garantiefall:

Ist ein Service notwendig, so senden Sie bitte das betreffende Bauteil mit einer Kopie des Kaufbeleges und einer möglichst

exakten Beschreibung des aufgetretenen Problems Ihrem Händler oder direkt an uns. Gerne können Sie auch unseren

technischen Support ansprechen, der Ihnen bei einer Fehlerdiagnose behilflich sein kann. Erreichen können Sie diesen am

besten per E-mail: customer.service@mttec.de

RC Helikopter Sicherheitsregeln

Ein Modellhelikopter muss genau nach Anleitung gebaut werden. Compass Model Ltd. hat sehr viel Zeit und Anstrengung in

die Entwicklung und Auslegung gesteckt. Am Modell können Vibrationen und hohe Belastungen auftreten, alle Befestigungen

und Schrauben sind für einen sicheren Betrieb zu sichern. Der sichere Betrieb liegt in der Hand des Erbauers/Piloten und

beginnt beim sorgfältigen Aufbau, sowie der Auswahl und dem Einbau von zuverlässigen elektronischen Komponenten. Einige

Richtlinien für sicheres Fliegen sind nachfolgend angeführt und müssen gelesen, verstanden und befolgt werden.

Das von Ihnen erworbene Modell ist kein Spielzeug, sondern ein anspruchsvolles Sportgerät. Bei nicht sachgemäßer

Bedienung und fehlerhaftem Aufbau können ferngesteuerte Modelle, wie der Compass eXo 500 Sachschäden und/oder

körperliche Schäden und Verletzungen bei Pilot und Zuschauer verursachen. Compass Model Ltd. übernimmt keinerlei

Haftung für Schäden, die aus der Montage und/oder Gebrauch/Missbrauch des Produktes hervorgehen.

Obwohl der Compass eXo 500 durch einen Elektromotor betrieben wird, sollte er mit der gleichen Sorgfalt wie ein

Verbrennermodell gebaut und betrieben werden. Betreiben Sie Ihren eXo stets mit größter Vorsicht und Sicherheit.

DAeC:

Hermann-Blenk-Straße 28

38108 Braunschweig

Deutschland

www.daec.de

DMFV:

Rochusstraße 104-106

53123 Bonn

Deutschland

www.dmfv.aero

ÖAeC:

Prinz-Eugen-Straße 12

1020 Wien

Österreich

www.aeroclub.at

Page 6

10 20 30 40 50

Technical Specification / Technische Daten

Height / Höhe

341mm

Width / Breite

145mm

Lenght / Länge

1017mm

Gear Ratio (20T) / Untersetzung (20 Zähne)

8.33: 1 : 4.8

Take Off Weight with Battery / Startgewicht mit Akku

2400-2600g

Motor KV / Motor KV

900-1100KV

Rotor Blades / Rotorblätter

480-520mm

Rotor Diameter / Rotordurchmesser

1148mm(515mm)

Battery Capacity 6S / Akkukapazität 6S

3300-4400mAh *

Battery Capacity 7S / Akkukapazität 7S

3000-3500mAh *

C-Rate / Entladerate

25 - 60C

Maximum Headspeed / Maximale Rotorkopfdrehzahl

2700RPM **

Maximum Collectiv Pitch / Maximales Kollektivpitch

+/- 13° ***

Electronic Speed Controller / Drehzahlregler

min. 100A ****

Teeths Maingear / Zähnezahl Hauptzahnrad

150

Teeths Pinion / Zähnezahl Ritzel

18-22

Drill Size Motor Pinion / Bohrung im Motorritzel

6mm

* = The helicopter is able to hold higher headspeeds. The manufacturer limited the headspeed for safety reasons.

the maximum allowed headspeed is 2700 rounds per minute!

** = For safety reasons and for long lifetime the maximum allowed collectiv pitch is +/- 13°!

*** = Minimum continous current is 100A. We recommend to use a 100-120A ESC!

* = Der Hubschrauber ist in der Lage höheren Drehzahlen Stand zu halten. Der Hersteller beschränkt aus

Sicherheitsgründen die maximal zulässige Drehzahl auf 2700 Umdrehungen pro Minute!

** = Aus Sicherheitsgründen und zur Schonung des Materials wird der maximal zulässige Wert auf +/- 13° gesetzt!

*** = Der Drehzahlregler sollte mindestens 100A Dauerstrom können. Wir empfehlen einen 100-120A Regler.

Page 7

Basic Information / Grundlagen

Please read the following very carefully:

The hardware (bolts, screws, nuts, etc.) used in the construction of this helicopter are relatively small so a great deal

of care should be taken when installing and tightening them. No torque values are provided because few hobbyists

have torque wrenches capable of working with such small amounts of torque. For example:

A metric M3 screw grade

10.9 requires 1.8 Nm torque which is about 1.8 kg with a lever length of 10cm. In case of an M2 bolt

(approximately 0.5Nm) and M2.5 (1.1Nm) screws even more care is required. It is advisable to hold the allen

driver with just two fingers (between thumb and index finger) in order to avoid applying too much torque.

All metal-metal should be secured with medium strength threadlock

. A metal-metal connection is any steel

fastener (bolt or screw) threaded into an aluminum part or steel nut. The threadlock should be applied to the first 3-4

turns of the fastener. If the fastener is passed through a plastic part, then threaded into a aluminum part or nut,

threadlock should be applied to the inside of the threaded part so that it does not come into contact with the plastic (a

small diameter piece of wire can be very helpful). Threadlock can damage some plastics.

Fasteners threaded into plastic components can be secured with medium superglue (cyanoacrylate-CA). Use

of CA is especially helpful if the plastic part has been used several times and the hole into which the screw/bolt is

threaded has worn. Be very careful not to over tighten screws into plastic components. Too much torque can strip the

plastic fairly easily.

Self-locking fittings, as nylon lock nuts, are used in several places on the helicopter. The friction of the nylon ring

prevents the bolt or screw from backing out. Do not use threadlock or other adhesives on nylock nuts, as this could

damage the nylon.

Nylon lock nuts should be not be re-used, as the friction is greatly reduced after one use.

Compass Model always takes care to use high quality ball bearings but even the best bearings need to be checked

periodically

or after a crash. Avoid oils to lubricate the bearings as these are not pressure-resistant and can wear the

bearings faster. If required, use special ball bearing grease to lubricate bearings. Pressing grease into the bearing can

be difficult. Special devices are available to press grease past the bearing shields and into the bearing itself. Most ball

bearings require no grease during their normal life. Many bearings hold up for hundreds of flights.

Damaged or rough running ball bearings should be replaced immediately. A rough or grinding ball bearing can

cause serious damage to the helicopter.

The thrust bearings in the blade grips may feel rough when no tension is applied. Under load the thrust bearings

should move smoothly and without any rough spots (pull both blade grips outwards and rotate them). The thrust

bearings in the main and tail rotor blade grips must always be greased.

Ball links and balls are subject to wear over time. To avoid damage, they should never be gripped with pliers or be

turned by placing a rod through the eye of the link. Damaged or loose ball links must be replaced immediately. Ball

links are always snapped onto the ball with the Compass logo facing outwards. Ball links manufactured by Compass

Model are usually slightly stiff on the ball when new. The links must be sized with a link sizer (Compass part number EXQT-01). The links should snap firmly onto the ball and move without drag. Once the links develop noticeable play on

the ball, the link and/or ball should be replaced.

Flying of model helicopters is always a safety risk. Avoid flying in the following areas: Public places, crowds, busy

roads, and power lines. NEVER FLY OVER PEOPLE! Flying of radio controlled models is active participation in

aviation! Please respect the regulations in your country. It is not advisable to fly alone.

A detailed pre-flight inspection is a must! Checking the following is required: All bolted connections, screws,

wiring, pins, ball links, the function of electronic components and, finally, the entire helicopter itself. Always perform a

test (direction test on all axes) of the flybarless system before you take off.

If you hear strange noises during the flight, or a change in flying characteristics, land immediately. Never accept a

safety risk!

Rotating parts can cause serious injury. Do not spool up the rotor when the helicopter is in your hands or tied/strapped

to the ground. A helicopter restrained in such a manner can be destroyed by resonance.

Always keep a safe distance (minimum 7m) to yourself or others, parked vehicles, etc..

RC-helicopters are not toys and therefore should be assembled, flown, and maintained carefully and

responsibly!

Some steps are pre-assembled by factory. Please note, that NONE of the assemlies are

thread-locked!

Page 8

Basic Information / Grundlagen

Bitte lesen Sie diese Grundlagen sehr sorgfältig durch. Zunächst behandeln wir die diversen Schraubverbindungen,

später den Umgang mit Kugellagern und Kugelpfannen und anschließend das Fliegen von Modellhubschraubern.

Zu den Schraubverbindungen sei gesagt, dass hauptsächlich relativ kleine Schrauben verwendet werden, weshalb

man sehr vorsichtig damit umgehen sollte. Das empfohlene Anzugsmoment ist sehr gering und nur die wenigsten

verfügen über entsprechend feine Drehmomentschlüssel, weshalb auf entsprechende Angaben verzichtet wird. Ein

Beispiel sei dennoch genannt:

Eine metrische M3 Schraube mit Festigkeitsklasse 10.9 bedarf 1,8Nm

Anziehmoment, was in etwa 1,8kg auf 10cm Hebellänge entspricht (!!!). Das Anziehmoment von M2 (etwa

0.5Nm) und M2.5 (1.1Nm) Schrauben ist noch viel geringer, weshalb man noch viel vorsichtiger sein sollte. Es

empfiehlt sich, den Schraubendreher mit nur zwei Fingern zu halten (zwischen Zeigefinger und Daumen).

Grundsätzlich werden alle Metall-Metall Schraubverbindungen mit mittelfester Schraubensicherung gesichert

.

Eine Metall-Metall-Verbindung ist z.B. eine Stahlschraube mit einem Aluminium Bauteil oder einer Stahlmutter. Die

Schraubensicherung sollte auf die ersten 3-4 Windungen auf die Schraube aufgetragen werden. Wird die Schraube

zuvor durch ein Kunststoffteil geschraubt oder ein anderes Bauteil geschoben, so kann man die Schraubensicherung

im Innengewinde des Bauteils bzw. der Mutter auftragen. Ein dünner Draht ist hier sehr hilfreich.

Schraubverbindungen in Kunststoffbauteilen können mit Sekundenkleber (Cyanoacrylate) gesichert werden.

Dies ist insbesondere dann empfehlenswert, wenn die Verbindung schon mehrmals gelöst wurde. Speziell in

Kunststoffbauteilen sollte darauf geachtet werden, dass Schrauben niemals zu fest angezogen werden. Die Setzung

durch fließen des Kunststoffes (er wird bei zu viel Vorspannung schlicht verdrängt), bringt ohnehin keine Vorteile.

Selbstsichernde Schraubverbindungen wie Nylon Stoppmuttern sind pflegeleicht. Die hemmende Wirkung des

Nylonringes verhindert ein lösen der Verschraubung. Vermeiden Sie zusätzliche Schraubensicherung oder sonstige

Klebstoffe - diese könnten dem Nylon schaden.

Nylon Stoppmuttern sollten nach einmaligen Gebrauch getauscht

werden um eine ideale Funktion zu gewährleisten.

Compass Model ist stets bemüht hochwertige Kugellager zu verwenden, aber auch diese müssen von Zeit zu

Zeit, oder nach einem Absturz geprüft werden.

Vermeiden Sie Öle zum Schmieren der Kugellager, da diese nicht

druckfest sind und das Lager früher verschleißen oder fressen kann. Wenn überhaupt, dann sollten Kugellager nur mit

speziellen Fett nachgefettet werden. Das Einpressen ist etwas umständlich und gelingt nur mit entsprechenden

Vorrichtungen erfolgreich. Die eingesetzten Kugellager brauchen in aller Regel keiner Fettung im Rahmen der üblichen

Standzeiten im Modellbau. Viele Kugellager halten mehrere hundert Flüge!

Hakende oder rau laufende Kugellager sollten schnell getauscht werden. Ein sich auflösendes oder

blockierendes Kugellager kann großen Schaden am Hubschrauber anrichten.

Ein etwas rau laufendes Drucklager ist normal (bedingt durch den Metallkäfig). Es sollte unter Zug (beide Blatthalter

nach außen ziehen und drehen) leicht und ohne harte Punkte laufen. Drucklager müssen immer gefettet werden.

Kugelpfannen sind Verschleißteile. Um Beschädigungen zu vermeiden, sollten sie niemals mit einer Zange gehalten

werden oder mit einem Stab im Auge aufgedreht werden. Beschädigte Kugelpfannen müssen sofort ersetzt werden.

Kugelpfannen werden immer mit dem Compass-Schriftzug nach außen aufgeklipst. Kugelpfannen von Compass Model

sind im Neuzustand immer etwas schwergängig. Mit einer Kugelgelenk-Reibahle (Artikelnummer: E-XQT-01) können

die Kugelpfannen den Kugeln angepasst werden. Sobald die Kugelpfanne merkliches Spiel auf der Kugel bekommt ist

sie verschlissen und sollte getauscht werden.

Das Fliegen von Modellhubschraubern birgt immer ein Sicherheitsrisiko. Vermeiden Sie: öffentlichen Plätze,

Menschenansammlungen, viel befahrene Wege, das Überfliegen von Personen und Tieren, hohe Getreidefelder,

Wälder und Hochspannungsleitungen. Modellflug ist die aktive Teilnahme am Luftverkehr! Informieren Sie sich über die

Bestimmungen in ihrem Land. Es ist ratsam nicht alleine Fliegen zu gehen.

Eine ausführliche Vorflugkontrolle ist absolute Pflicht. Prüfen Sie hierbei den festen Sitz von

Schraubverbindungen, die Verkabelung, Steckkontakte, Kugelpfannen und den allgemeinen Zustand von Elektronik

und Hubschrauber. Nach dem Initialisieren des Flybarlesssystems, sollte immer die korrekte Funktion geprüft werden

(Wirkrichtungen).

Sollten Sie während des Fluges merkwürdige Geräusche oder eine Veränderung des Flugverhaltens wahrnehmen,

landen Sie bitte sofort und gehen Sie niemals ein Sicherheitsrisiko ein.

Rotierende Teile können ernsthafte Verletzungen verursachen. Lassen Sie den Rotor niemals hochdrehen, wenn Sie

den Hubschrauber in der Hand halten oder am Boden fixiert haben. Fixierte Hubschrauber können sich durch

Resonanzen zerstören.

Halten Sie stets Sicherheitsabstand (mind. 7m) zu sich und anderen Personen, parkenden Fahrzeugen etc..

Modellhubschrauber sind kein Spielzeug und sollten deshalb mit bedacht gebaut, geflogen und gewartet werden!

Einige Baugruppen werden vormontiert geliefert. Bitte beachten Sie, dass ALLE

vormontierten Baugruppen NICHT mit Schraubensicherung versehen sind!

Page 9

1

10 20 30 40 50

Page 1

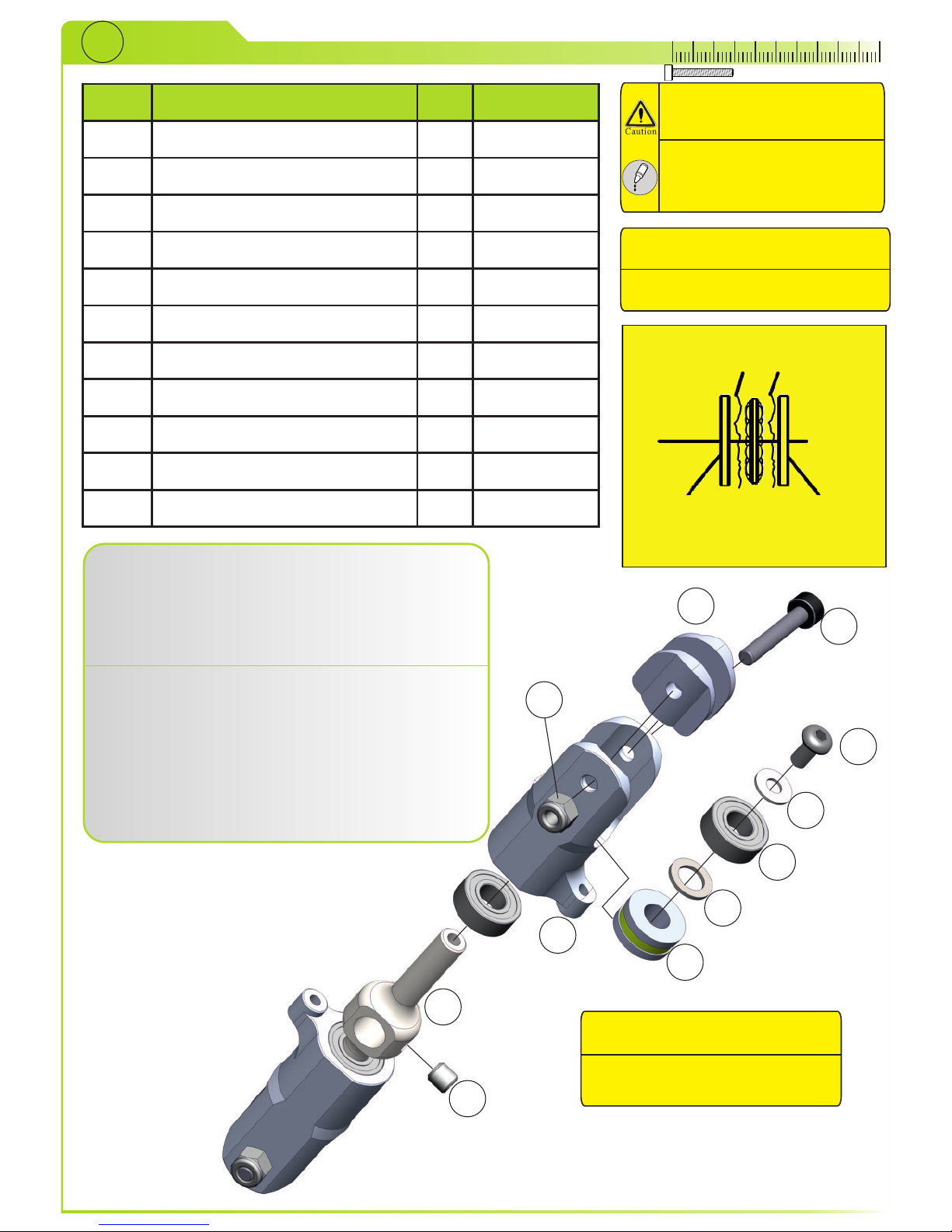

MAIN ROTOR HEAD 1

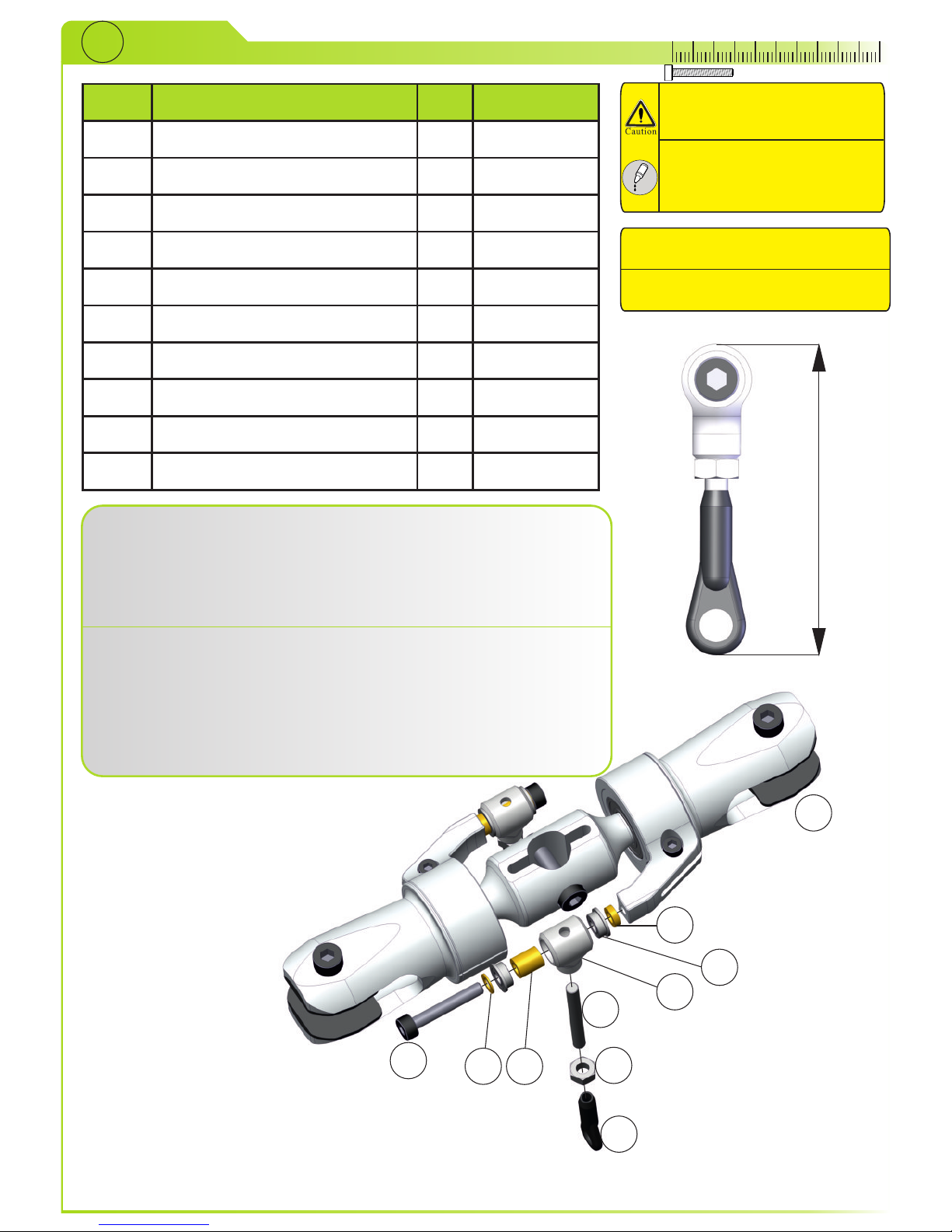

Pos.

Description

Qty.

Part number

1

Blade grip

2

03-0013

2

Blade grip arm

2

03-0014

3

Main rotor hub

1

03-0015

4

Radial bearing 8x16x5

4

60-8165

5

Thrust bearing 8x16x5

2

63-8165

6

Washer 4x12x1.6

2

82-41216

7

Washer 8.2x10x0.3

2

82-821003

8

Button head bolt M4x8

2

79-0408

9

Cap socket head bolt 2.5x8

2

80-2508SS

10

Cap socket head bolt 4x16

1

80-0416S

11

Cap socket head bolt 4x28

2

80-0428S

12

Nylock nut M4

2

91-0004

13

Blade washer

4

03-2002

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Lubricate Thrust bearings (5) with grease and insert bearings (4/5)

and washer (7) into blade grips (1). Mount Blade grip arms (2) with

bolts (9) to blade grips and the whole assemblies with bolts (8) to

Main hub (1). Insert Blade washers (13) into blade grips and tighten

bolt (11) gently with nylock nut (12). Insert bolt (10) into main hub.

Do not tighten it yet.

Schmieren Sie die Axiallager (5) mit Fett und schieben Sie die Lager

(4/5) und Scheiben (7) in die Blatthalter (1). Montieren Sie die

Anlenkarme (2) mit den Schrauben (9) auf die Blatthalter und die

kompletten Baugruppen mit den Schrauben (8) an das Zentralstück

(1). Die Scheiben (13) werden vorerst nur leicht mit den Schrauben

(11) und der Mutter (12) angezogen. Schrauben Sie die Schraube

(10) in das Zentralstück. Ziehen Sie diese Schraube noch nicht fest.

5

6

7

8

9

10

11

12

13

2

3

4

1

Apply grease here

Larger ID (In) Smaller ID (Out)

Großer Innen- Kleiner Innendurchmesser durchmesser

(innen) (außen)

Be sure to check the alignment of arm

and grip (graphic below)

Stellen Sie sicher, dass Arm und

Blatthalter richtig ausgerichtet sind.

(Grafik unterhalb)

Preassembled at factory.

Bereits vormontiert.

Page 10

2

10 20 30 40 50

Page 2

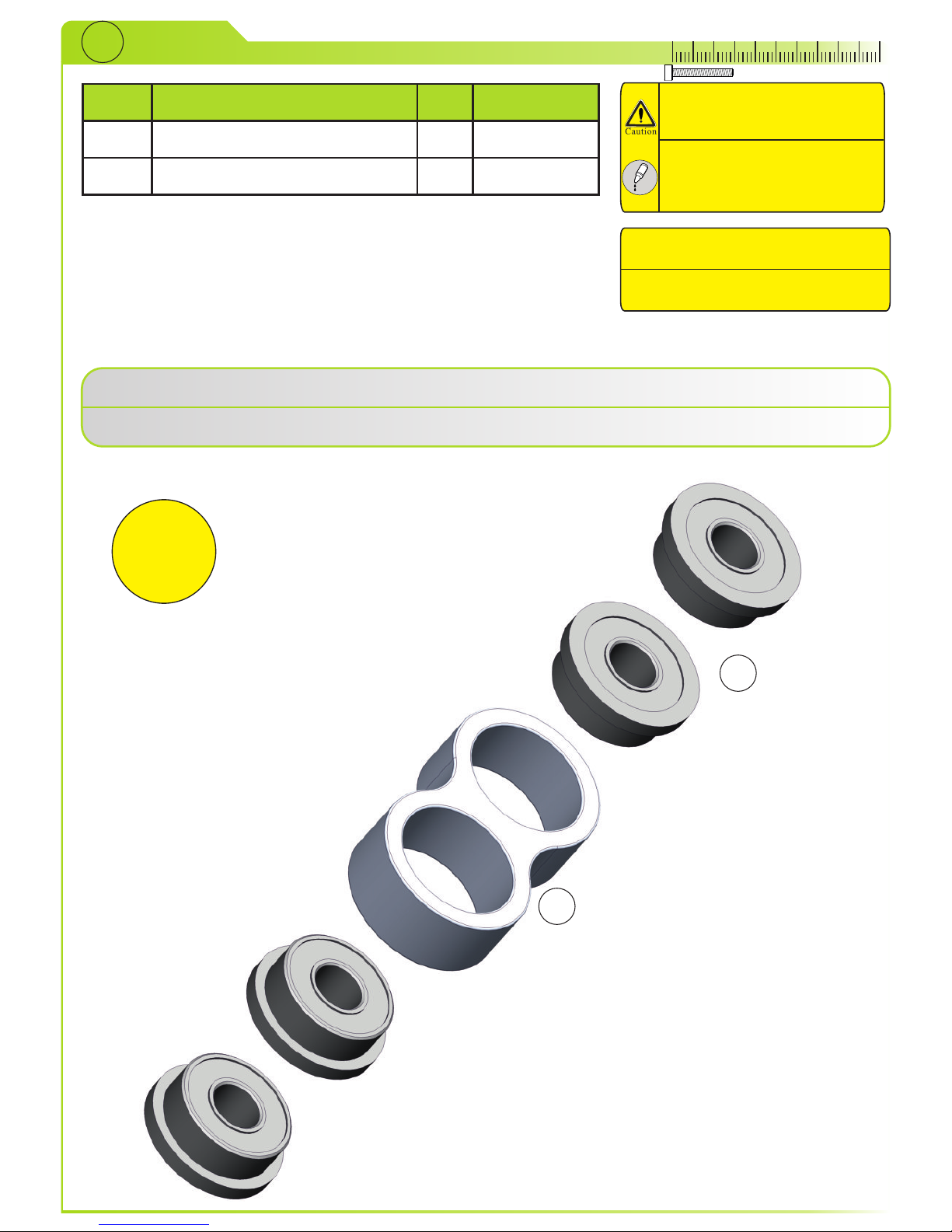

SWASH DRIVER

Pos.

Description

Qty.

Part number

1

Swash driver

2

10-0004

2

FBL drive collar

2

06-0105

3

Washer 3x5x0.2

2

82-3502

4

Washer 3x5x1.5

2

10-5003

5

Flanged bearing 3x6x2

4

61-3062

6

Ball link

2

02-0709ST

7

Cap socket head bolt M3x18

2

80-0318SS

8

Set screw M3x16

2

81-0316

9

Hex nut M3

2

90-0302

10

Parts from STEP 1

1

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press bearings (5) into Swash driver (1). Don‘t forget to put drive

collar (2) between the bearings. Mount set screw (8), hex nut (9) and

ball link (6) to swash driver (1). Slide bolt (7) through washer (3),

swash driver and washer (4) and mount it to parts from STEP1 (10).

Length of whole swash driver assemblies (outside to outside) should

be 39mm.

Pressen Sie die Lager (5) in den Mitnehmer (1). Vergessen Sie nicht

die Hülse (2) dazwischen zu stecken. Montieren Sie den Gewindestift

(8), die Mutter (9) und die Kugelpfanne (6) in den Mitnehmer. Stecken

Sie nun die Schraube (7) durch die Scheibe (3), den Mitnehmer und

die Scheibe (4) und montieren Sie die Baugruppe an STEP1 (10)

Die Länge der gesamten Einheit (Außen-Außen) sollte 39mm

betragen.

5

6

7

8

9

10

2

3

4

1

Preassembled at factory.

Bereits vormontiert.

39mm

Page 11

3

10 20 30 40 50

Page 3

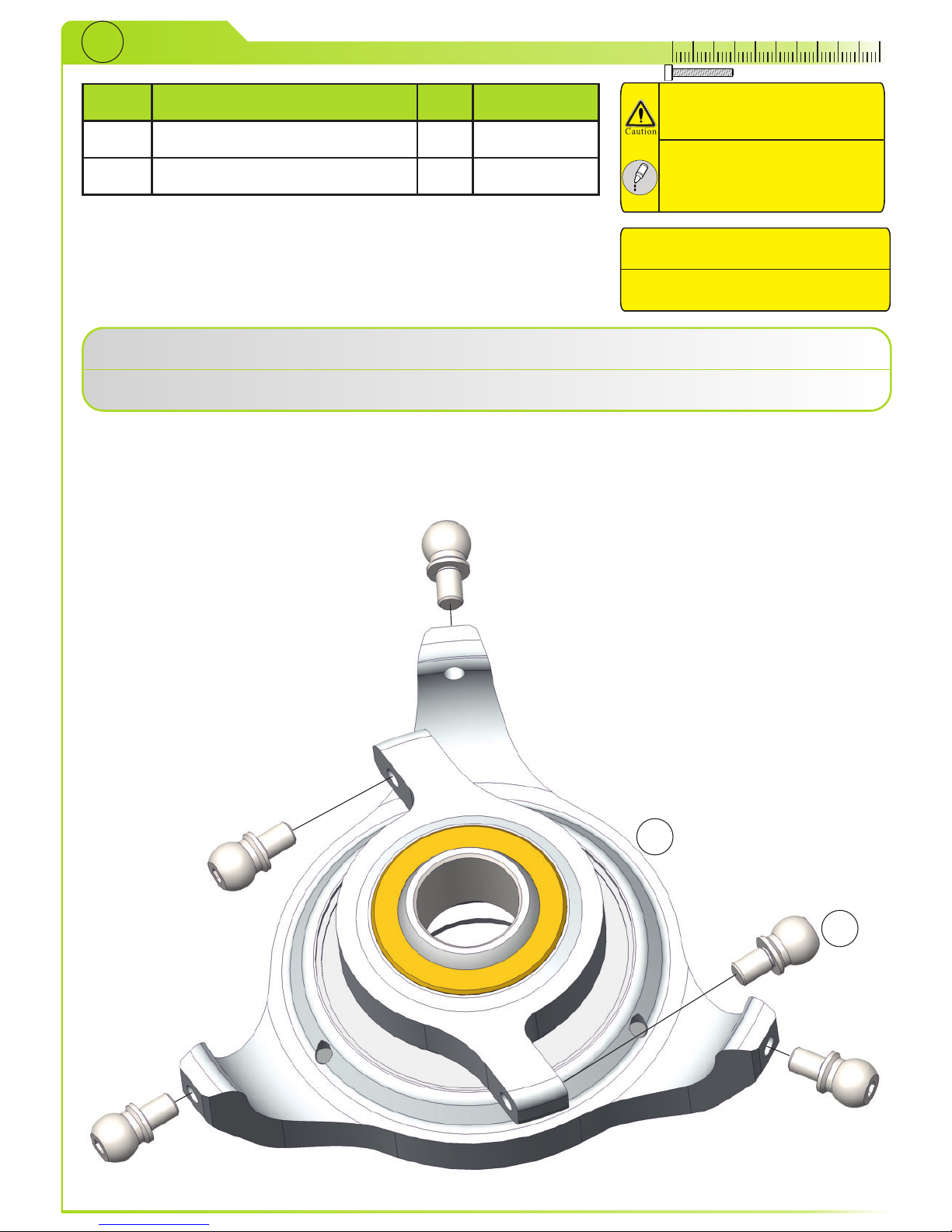

SWASHPLATE

Pos.

Description

Qty.

Part number

1

Swashplate

1

03-0318S

2

Link ball M2.5

5

02-0701S

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Mount link balls (2) to swashplate (1)

Montieren Sie die Kugelköpfe (2) an die Taumelscheibe (1)

1

2

Preassembled at factory.

Bereits vormontiert.

Page 12

4

10 20 30 40 50

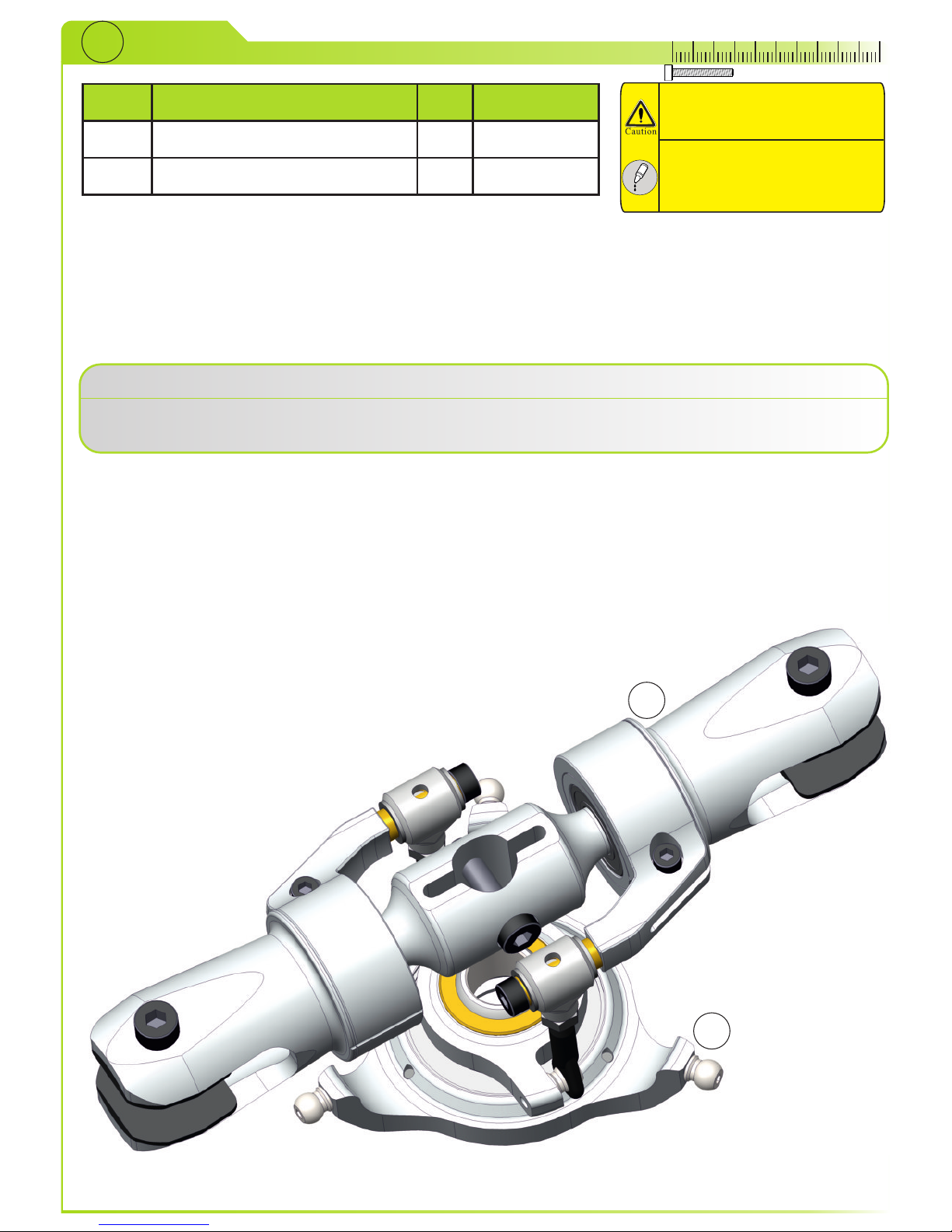

Page 4

MAIN ROTOR HEAD 2

Pos.

Description

Qty.

Part number

1

Parts from STEP2

1

2

Parts from STEP3

1

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Clip ball links from STEP2 (1) to link balls on the inner swash ring from STEP3 (2)

Klipsen Sie die Kugelpfannen von STEP2 (1) auf die Kugeln am Innenring der Taumelscheibe von

STEP3 (2).

1

2

Page 13

5

10 20 30 40 50

TAIL ROTOR 1

Pos.

Description

Qty.

Part number

1

Tail blade grips

2

03-0002

2

Tail hub

1

09-7209

3

Radial bearing 5x11x4

4

60-5114

4

Thrust bearing 5x10x4

2

63-5104

5

Washer 3x7x0.5

2

82-3705

6

Washer 5 x8x0.4

2

82-5804

7

Button head bolt M3x6

2

79-0306

8

Cap socket head bolt M3x18

2

80-0318S

9

Set screw M4x3

1

81-0403

10

Nylock nut M3

2

91-0003

11

Blade washers

4

03-2001

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Apply grease here

Larger ID (In) Smaller ID (Out)

Großer Innen- Kleiner Innendurchmesser durchmesser

(innen) (außen)

Lubricate thrust bearings (4) and press bearings

(3/4) and washers (6) into tail blade grips (1). Mount

it with bolts (7) and washers (5) to tail hub (2). Slide

blade washers (11) into grips and tighten them gently

with bolts (8) and nylock nuts (10). Put set screw (9)

into tail hub, do not tighten it yet.

Schmieren Sie die Axiallager (4) mit Fett und

pressen Sie die Lager (3/4) und die Scheiben (6) in

die Heckblatthalter (1). Montieren Sie die Blatthalter

mit den Schrauben (7) und Scheiben (5) an die

Hecknabe (2). Schieben Sie die Scheiben (11) in die

Blatthalter und ziehen Sie sie nur leicht mit den

Schrauben (8) und Muttern (10) an. Schrauben Sie

den Gewindestift (9) in die Hecknabe, ziehen Sie sie

noch nicht fest.

Page 5

1

2

3

4

5

6

7

8

9

11

10

Some axial play is desired and nothing

to worry about.

Etwas axiales Spiel ist gewollt und kein

Punkt zur Beunruhigung.

Preassembled at factory.

Bereits vormontiert.

Page 14

6

10 20 30 40 50

Page 6

8-LINKS

Pos.

Description

Qty.

Part number

1

8-Link

2

03-0004

2

Flanged bearing 2.5x6x2.6

8

61-2562

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press flanged bearings (2) into 8-Link (1)

Pressen Sie die Bundkugellager (2) in die Anlenk-8 (1)

2

1

Preassembled at factory.

Bereits vormontiert.

2x

Page 15

7

10 20 30 40 50

Page 7

TAIL PITCH SLIDER

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

If disassembly of the pitch slider is required, use an 8 mm end wrench to remove tail pitch sleeve (1) from tail bridge

(4). When reassembling, clean threaded portions of sleeve and tail bridge with alcohol, then apply threadlock. Be careful

when tightening sleeve (1).

The entire tail pitch mechanism should move very smoothly as a complete assembly.

Für Wartungszwecke oder nach einem Crash: Benutzen Sie einen 8mm Gabelschlüssel um die Gleithülse (1) aus

der Pitchbrücke zu schrauben. Bei erneuter Montage ist das Gewinde gründlich mit Alkohol zu reinigen bevor

erneut Schraubensicherung aufgetragen wird. Das Anziehen der Gleithülse darf nur sehr vorsichtig erfolgen, um

Beschädigungen zu vermeiden.

Die gesamte Einheit mus s abso lut le icht gäng ig bew egli ch sein und darf

nicht haken.

Pos.

Description

Qty.

Part number

1

Tail pitch sleeve

1

09-0229

2

Bearing 8x12x3.5

2

60-8123

3

Tail pitch slider

1

09-0213

4

Tail pitch bridge

1

03-0005

5

Stainless link ball

1

02-0701

6

Cap socket head bolt M2x6

1

80-0206S

Preassembled at factory.

Bereits vormontiert.

1

2

3

4

5

6

Already mounted with

thread lock!

Von werk aus mit

Schraubensicherung

versehen!

Page 16

8

10 20 30 40 50

Page 8

TAIL LEVER

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Pos.

Description

Qty.

Part number

1

Cap socket head bolt M2.5x16

1

80-2516SS

2

Spacer

1

10-5016

3

Washer 2.5x4.1x0.2

1

82-2540

4

Tail control arm

1

03-0010

5

Stainless link ball

1

03-0701S

6

Bearing 2.5x6x2.6

2

61-2562

7

Sliding tube

1

10-2002

Push sliding tube (7) into tail control arm (4) per diagram below. Note the orientation of tail control arm. Press the two

bearings (6) with Spacer (2) between them into tail control Arm. Mount ball (5) to flat side of tail control arm. Push bolt (1)

through bearings in the direction shown. Put the Washer (3) onto the bolt.

There should be no binding of the ball

inside of slider tube. The tube may be reamed slightly with a ball link sizing tool (Nr. E-XQT-01). It is extremely

important that this entire assembly move very freely. As with any ball link, the ball should be able to move

smoothly, without play, and with very little resistance.

Drücken Sie die Gleitbuchse (7) mit der abgeschrägten Seite voraus in den Heckanlenkhebel (4). Achten Sie dabei auf die

korrekte Einpress-Richtung. Pressen Sie die beiden Kugellager (6) sowie die Distanzhülse (2) in das Loch des

Heckanlenkhebels. Montieren Sie die Kugel (5) auf die ebene Seite des Heckanlenkhebel. Stecken Sie die Schraube (1)

durch die beiden Kugellager und schieben Sie die Distanzscheibe (3) auf diese Schraube.

Mit etwas zusammen

gerolltem Schleifpapier oder einer feinen Rundfeile, können Sie nun die innere Bohrung der Gleitbuchse an eine

Kugel (aus einem späteren Schritt) anpassen. Auch die Kugelpfanne sollte mit einer Reibahle (Nr. E-XQT-01)

bearbeitet werden. Diese Einheit sollte sehr leicht aber spielfrei laufen, um eine ideale Funktion zu gewährleisten.

1

2

3

4

5

6

7

Page 17

9

10 20 30 40 50

Page 9

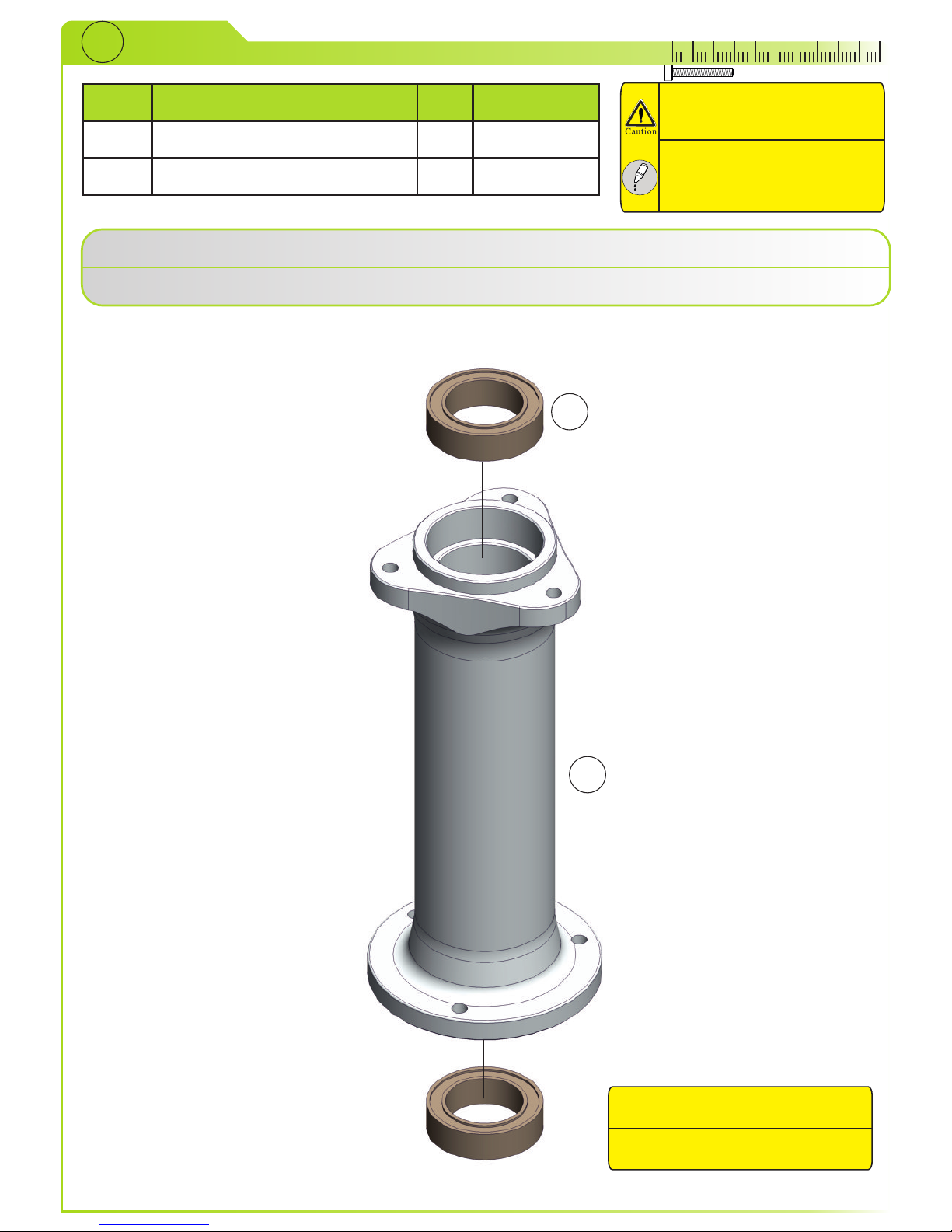

TAIL SHAFT

Pos.

Description

Qty.

Part number

1

Tail shaft

1

03-4001

2

Tail pulley

1

03-0012

3

Set screw 4x4

1

81-0403

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide tail shaft (1) trough tail pulley (2) and secure it with set screw (3).

Schieben Sie die Heckwelle (1) in das Heckriemenrad (2) und sichern Sie die Welle

mit dem Gewindestift (3).

2

1

3

Page 18

10

10 20 30 40 50

Page 10

TAIL GUIDE WHEEL

Pos.

Description

Qty.

Part number

1

Tail guide wheel

1

03-0008

2

Radial bearing 3x6x2

2

60-3062

3

Spacer

1

03-0043

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press radial bearings (2) into tail guide wheel (1). Do not forget to put spacer (3)

between them.

Pressen Sie die beiden Kugellager (2) in die Andruckrolle (1). Vergessen Sie nicht,

die Abstandshülse (3) dazwischen zu montieren.

1

2

2

3

Page 19

11

10 20 30 40 50

Page 11

TAIL ROTOR 2

Pos.

Description

Qty.

Part number

1

Parts from STEP10

1

2

Parts from STEP9

1

3

Tail belt

1

98-1569

4

Spacer 3x5x3

2

03-0007

5

Tail case

1

03-0009

6

Tail sideplates

2

03-0006

7

Flanged bearings 6x13x5

2

61-6135

8

Tail lever mount

1

03-0003

9

Cap socket head bolt M3x28

1

80-0328SS

10

Cap socket head bolt M2.5x8

2

80-2508SS

11

Nylon lock nut M3

1

91-0003

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press bearings (7) into tail sideplates (6). Slide parts from STEP9 (2) into bearings and mount tail

sideplates and tail lever mount (8) with bolts (10) to tail case (5). Now put the tail belt (3) around the

tail belt pulley. Slide spacers (4) and parts from STEP10 (1) between sideplates and secure it with

bolt (9) and nylon lock nut (11).

Pressen Sie die Lager (7) in die Seitenplatten (6). Führen Sie die Teile aus STEP9 (2) durch die

Lager und montieren Sie die Seitenplatten und die Halterung für den Umlenkhebel (8) mit den

Schrauben (10) an das Heckgehäuse (5). Führen Sie nun den Heckriemen (3) um das

Heckriemenrad. Schieben Sie die Abstandshalter (4) und die Teile aus STEP10 (1) zwischen die

Seitenplatten und ziehen sie mit der Schraube (9) und Mutter (11) an.

2

3

4

5

6

1

8

9

10

11

7

Bearings mounted at factory.

Kugellager bereits vormontiert.

Note mounting direction (5)

Achten Sie auf die Einbaurichtung

(5)

Bolts for tailfin are mounted

later.

Die Schrauben für die

Heckfinne werden später

montiert.

Page 20

12

10 20 30 40 50

TAIL ROTOR 3

Pos.

Description

Qty.

Part number

1

Parts from STEP11

1

2

Parts from STEP7

1

3

Parts from STEP8

1

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide tail pitch slider / parts from STEP 7 (2) on tail shaft / parts from STEP11 (1) and screw tail

pitch lever / parts from STEP 8 (3).

Schieben Sie die Hecksteuerbrücke / Teile aus STEP7 (2) auf die Heckwelle / Teile aus STEP11 (1)

und schrauben Sie den Umlenkhebel / Teile aus STEP8 (3) fest.

2

3

1

Page 12

Page 21

13

10 20 30 40 50

Page 13

TAIL ROTOR 4

Pos.

Description

Qty.

Part number

1

Parts from STEP12

1

2

Parts from STEP5

1

3

Set screw M4x3

1

81-0403

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide parts from STEP5 (2) on tail shaft, parts from STEP12 (1) and secure it with

set screw (3).

Do not over tighten the set screw! Over tightening could damage

the tail hub!

Schieben Sie die Teile aus STEP5 (2) auf die Heckwelle, Teile aus STEP12 (1) und

fixieren Sie sie mit dem Gewindestift (3).

Ziehen Sie diesen nicht zu fest an, das könnte die Hecknabe beschädigen!

1

2

3

Page 22

14

10 20 30 40 50

Page 14

TAIL ROTOR 5

Pos.

Description

Qty.

Part number

1

Parts from STEP13

1

2

Parts from STEP6

2

3

Cap socket head bolt M2.5x10

4

80-2510SS

4

Washer 2.5x4.1x0.2

4

82-2540

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Mount 8-Links, Parts from STEP6 (2) to bladegrips, parts from STEP13 (1) and tail pitch brigde,

parts from STEP13 (1). Use bolts (3) and put washers (4) between bearing and thread.

Montieren Sie die Anlenk-8en aus STEP6 (2) an die Blatthalter, STEP13 (1) und Pitchbrücke,

STEP13 (1). Verwenden Sie dazu die Schrauben (3) und geben Sie zwischen Lager und Gewinde

immer eine Scheibe.

1

2

3

4

Page 23

15

10 20 30 40 50

Page 15

TAIL ROTOR 6

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide tail belt through tail boom (2) and tail case, parts from STEP16 (1) into tail boom. Put bolts

(5/6) through tail fin (3) and CF spacer (4) and mount them onto tail case and boom as shown.

Be sure to rotate tail belt 90 degrees the right direction!

Führen Sie den Heckriemen durch das Heckrohr (2) und das Heckzentralstück, STEP16 (1) in das

Heckrohr. Stecken Sie die Schrauben (5/6) durch die Heckfinne (3) und den Abstandshalter (4) und

montieren Sie sie an Heckgehäuse und Heckrohr wie ersichtlich.

Stellen Sie sicher, dass Sie den Heckriemen 90 Grad in die richtige Richtung verdrehen!

1

2

3

4

6

5

Pos.

Description

Qty.

Part number

1

Parts from STEP 16

1

2

Tail boom

1

03-0001

3

Tail fin

1

03-1001R/G

4

CF spacer

1

03-1002

5

Cap socket head bolt M2.5x6

6

80-2506SS

6

Cap socket head bolt M2.5x14

2

80-2514SS

7

Tail fin spacer

1

03-2008

5

7

Page 24

16

10 20 30 40 50

Page 16

TAIL LINKAGE 1

Pos.

Description

Qty.

Part number

1

Ball link

2

02-0709

2

Steel wire

1

03-1011S

3

CF tube

1

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Put Steel wire (2) through cf tube (3) and screw ball link (1) on both sides.

If steel wire is slightly smaller than the inside diameter of the cf tube you can bend it slightly

to avoid movement.

Schieben Sie den Stahldraht (2) durch das CFK Rohr (3) und schrauben Sie eine Kugelpfanne (1)

an beide Seiten.

Sollte der Stahldraht geringfügig dünner sein, als der Innendurchmesser des Rohrs können

Sie ihn leicht biegen, um eine Bewegung zu verhindern.

1

2

3

a

b

o

u

t/c

a

5

9

8

,5

mm

Page 25

17

10 20 30 40 50

Page 17

TAIL LINKAGE 2

Pos.

Description

Qty.

Part number

1

Parts from STEP16

1

2

Parts from STEP15

1

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide Parts from STEP16 (1) through tail boom, parts from STEP15 (2) and clip ball link onto link

ball of tail control lever.

Schieben Sie die Teile aus STEP16 (1) durch das Heckrohr, STEP15 (2) und Klipsen Sie die

Kugelpfanne auf die Kugel des Heckanlenkhebels.

1

2

Page 26

18

10 20 30 40 50

Page 18

MAIN PULLEY

Pos.

Description

Qty.

Part number

1

Main pulley

1

03-0036N

2

Tail pulley

1

03-0037htd3

3

Flange

4

03-0038N

4

Flat head bolt M2x3

24

78-0203SS

5

Radial bearing 12x18x4

2

60-12184

6

One way bearing 12x18x16

1

62-121816

7

Autorotation sleeve

1

03-4003

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Put flanges (3) on pulleys (1,2) and tighten them with bolts (4). Press one way bearing (6) and radial bearings (5) into

main pulley (1) as shown. Slide autorotation sleeve (7) through bearings and tail pulley (2) onto sleeve as shown.

Do not forget to put specific one way bearing grease on the inside of the one way bearing!

If you look on the top of the assembling the tail pulley should be able to turn clockwise!

Legen Sie die Bordscheiben (3) auf die Riemenräder (1,2) und ziehen Sie sie mit den Schrauben (4) fest. Pressen Sie

das Freilauflager (6) und die Radialkugellager (5) in das Hauptriemenrad (1) wie gezeigt. Schieben Sie die Freilaufhülse

(7) durch die Lager und das Heckriemenrad (2) auf die Hülse.

Vergessen Sie nicht, spezielles Freilauf-Fett auf die Innenseite des Freilauflagers zu schmieren!

Wenn Sie von oben auf die Baugruppe sehen, sollte sich das Heckriemenrad im Uhrzeigersinn drehen lassen!

2

1

3

4

5

6

7

Preassembled at factory.

Bereits vormontiert.

The one way bearing is pre-assembled out of the box and there is no need to de-assemble it. If you have to change it

you can press it out. After cleaning the bore you can press in a new one way bearing. Check rotation BEFORE! Add some

bearing-retainer on the outside of the bearing after de-greasing the bearing. Pressing the bearing into the pulley is easier if

you heat the pulley to 80°C. After installing the bearing, cool the assembly in your refridgerator. The lower radial bearing

must be seated firmly onto the one way bearing.

Der Freilauf ist bereits fest verklebt und muss nicht wieder entfernt werden. Im Schadensfall können Sie ihn durch

herauspressen entfernen. Nach gründlicher Reinigung der Bohrung können Sie den neuen Freilauf wieder einpressen.

(prüfen Sie VORHER die Klemmrichtung sorgfältig). Ein Lagerklebstoff ist auf den von außen entfetteten Freilauf

aufzubringen. Das Einpressen gestaltet sich einfacher, wenn das Riemenrad auf etwa 80°C erwärmt wird und der Freilauf

vorher im Gefrierschrank lag. Sie sollten den Freilauf vorsichtig gegen das untere Lager pressen.

If you watch from above, main pulley should

be able to rotate counter-clockwise!

Wenn Sie von oben auf die Einheit schauen,

sollte sich das Hauptriemenrad gegen den

Uhrzeigerinn drehen lassen!

Page 27

19

10 20 30 40 50

Page 19

COUNTER BEARING BLOCK

Pos.

Description

Qty.

Part number

1

Counter bearing block

1

03-0030

2

Radial bearing 8x16x5

1

60-8165

3

Button head bolt M2.5x5

3

79-2505SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press bearing (2) into bearing block (1) and secure it with bolts (3).

Pressen Sie das Radiallager (2) in das Gehäuse (1) und sichern Sie es mit den

Schrauben (3).

1

2

3

Preassembled at factory.

Bereits vormontiert.

Page 28

20

10 20 30 40 50

Page 20

MAIN BEARING BLOCK

Pos.

Description

Qty.

Part number

1

Main bearing block

1

03-0028

2

Radial bearing 10x15x4

2

60-10154

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press bearings (2) into main bearing block (1).

Pressen Sie die Radialkugellager (2) in den Hauptlagerbock (1).

1

2

Preassembled at factory.

Bereits vormontiert.

Page 29

21

10 20 30 40 50

Page 21

FRONT BELT GUIDE

Pos.

Description

Qty.

Part number

1

Front guide sleeve

1

03-0021

2

Spacer

1

03-0039

3

Flanged bearing 3x6x2

2

61-3062

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press bearings (3) into sleeve (1). Do not forget to put spacer (2) between bearings.

Pressen Sie die Flanschlager (3) in die Hülse (1). Vergessen Sie nicht, den

Abstandshalter (2) zwischen die Kugellager zu geben.

3

2

1

Preassembled at factory.

Bereits vormontiert.

Page 30

22

10 20 30 40 50

Page 22

REAR BELT GUIDE

Pos.

Description

Qty.

Part number

1

Rear guide sleeve

2

03-0022

2

Spacer

2

03-0040

3

Flanged bearing 3x6x2

2

61-3062

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press bearings (3) into sleeve (1). Do not forget to put spacer (2) between bearings.

Pressen Sie die Flanschlager (3) in die Hülse (1). Vergessen Sie nicht, den

Abstandshalter (2) zwischen die Kugellager zu geben.

2x

3

2

1

Preassembled at factory.

Bereits vormontiert.

Page 31

23

10 20 30 40 50

Page 23

BATTERY LOCK

Pos.

Description

Qty.

Part number

1

Battery lock case

1

03-2003

2

Battery lock knob

1

03-0034

3

Battery lock pin

1

03-0033S

4

Spring 3x5x19

1

5

Cap socket head bolt M3x45

1

80-0345SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide bolt (5) through knob (2) and insert it into case (1). Insert spring (4) and pin (3) from the other

side and tighten it.

Schieben Sie die Schraube (5) durch den Knauf (2) und in das Gehäuse (1). Schieben Sie die Feder

(4) und den Zentrierstift (3) von der anderen Seite und ziehen Sie die Schraube fest.

5

4

3

2

1

Preassembled at factory.

Bereits vormontiert.

Page 32

24

10 20 30 40 50

Page 24

INNER FRAME 1

Pos.

Description

Qty.

Part number

1

upper inner cf plate

1

03-1009

2

Parts from STEP20

1

3

tail boom clamp

2

03-2004

4

frame spacer

1

03-0031

5

flat head bolt M3x6

2

78-0306SS

6

flat head bolt M2.5x6

2

78-2506SS

7

cap socket head bolt M3x8

3

80-0308SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Mount parts from STEP20 (2) and frame spacer (4) with bolts (7/8) onto cf plate (1) as shown.

Mount tail boom clamps (3) with bolts (5) to cf plate (1).

Montieren Sie die Teile aus STEP20 (2) und den Abstandshalter (4) mit den Schrauben (5/6) an die

CFK-Platte (1).

Montieren Sie die Heckrohrklemmungen (4) mit den Schrauben (5) an die CFK-Platte (1).

1

2

4

4

5

7

6

Page 33

25

10 20 30 40 50

INNER FRAME 2

Pos.

Description

Qty.

Part number

1

Parts from STEP24

1

2

Parts from STEP21

1

3

Front upper guide wheel spacer

1

03-0023

4

Front lower guide wheel spacer

1

03-0024

5

Rear upper guide wheel spacer

2

03-0026

6

Cap socket head bolt M3x55

1

80-0355

7

Washer 3x7x0.5

1

82-3705

8

Flat head bolt M3x6

1

78-0306SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Mount rear guide wheel spacers (5) with bolts (8) to cf plate from STEP24 (1).

Slide bolt (6) through washer (7), cf plate (1), upper spacer (3), guidewheel (2) and lower spacer (4).

When

mounting spacers (5) wrap cotton cloth on the jaws of pliers - this will prevent scratches on spacers.

Montieren Sie die hinteren Abstandshalter für die Führungsrollen (5) mit den Schrauben (8) an die CFK Platte

aus STEP24 (1).

Schieben Sie die Schraube (6) durch die Scheibe (7), CFK Platte (1), den oberen Abstandshalter (3), die

Führungsrolle (2) und den unteren Abstandshalter (4).

Verwenden Sie eine Zange und etwas Baumwolltuch oder ähnliches um den Abstandshalter (5) bei der

Montage zu halten.

1

2

3

4

5

6

7

8

Angled side of spacers should

always face to bearing!

Die Abgeschrägte Seite der Spacer

sollte immer in Richtung Lager

montiert sein.

Page 25

Page 34

26

10 20 30 40 50

Page 26

INNER FRAME 3

Pos.

Description

Qty.

Part number

1

lower inner cf plate

1

03-1008

2

Parts from STEP23

1

3

lower bearing block

1

03-0035

4

radial bearing 10x15x4

1

60-10154

5

cap socket head bolt M2.5x8

4

80-2508SS

6

cap socket head bolt M3x8

3

80-0308SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Press bearing (4) into bearing block (3). Mount bearing block (3) and parts from STEP23 (2) to

lower inner cf plate (1).

Pressen Sie das Radialkugellager (4) in den unteren Lagerbock (3). Montieren Sie den Lagerbock (3)

und die Teile aus STEP23 (2) unter die CFK-Platte (1).

1

2

3

4

5

6

Double-check alignment of the battery

lock! Otherwise you will have to deassemble many steps afterwards to

correct it!

Prüfen Sie die Ausrichtung des AkkuSchnellverschlusses doppelt!

Andernfalls müssen Sie viele

Baugruppen wieder zerlegen um den

Fehler zu korrigieren!

Preassembled at factory.

Bereits vormontiert.

Page 35

27

10 20 30 40 50

Page 27

INNER FRAME 4

Pos.

Description

Qty.

Part number

1

Parts from STEP26

1

2

frame spacer

3

03-0031

3

servo spacer

3

03-0041

4

cap socket head bolt M2.5x6

9

80-2506SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Mount frame spacers (2) and servo spacers (3) with bolts (4) to cf plate, parts from

STEP26 (1).

Montieren Sie die Abstandshalter (2,3) mit den Schrauben (4) an die CFK-Platte aus

STEP26 (1).

1

2

3

4

Page 36

28

10 20 30 40 50

Page 28

INNER FRAME 5

Pos.

Description

Qty.

Part number

1

Parts from STEP27

1

2

Parts from STEP25

1

3

Parts from STEP19

1 4

Parts from STEP22

2

5

Rear belt guide spacer

2

03-0025

6

Washer 3.2x7.4x0.5

4

82-327405

7

Cap socket head bolt M3x10

4

80-0310SS

8

Cap socket head bolt M3x58

3

80-0358S

9

Flat head bolt M3x25

2

78-0325SS

10

Nylon lock nut M3

1

91-0003

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Put motor mount (3), guide wheels (4) and spacers (5) between cf plates from STEP25 and STEP27 (1,2)

and tighten bolts (7, 9) and nylon lock nut (10). Slide bolts (8) through motor mount. Do not forget to put

washers (6) where needed.

Before tightening, pull front guide wheel as far as you can to the outside of the cf plate.

Geben Sie die Motorhalterung (3), die Riemenräder (4) und Abstandshalter (5) zwischen die CFK Platten aus

STEP25 und STEP27 (1,2) und ziehen Sie alles mit den Schrauben (7,9) und der Stopmutter (10) fest.

Stecken Sie die Schrauben (8) durch die Motorhalterung. Vergessen Sie nicht, Unterlegscheiben zu

verwenden.

Ziehen Sie das vordere Riemenrad ganz nach außen, bevor Sie die Stopmutter festziehen.

1

2

3

4

5

6

7

8

9

10

Angled side of spacers should

always face to bearing!

Die Abgeschrägte Seite der Spacer

sollte immer in Richtung Lager

montiert sein.

6

Page 37

29

10 20 30 40 50

Page 29

ESC TRAY

Pos.

Description

Qty.

Part number

1

CF plate esc tray

2

03-1004

2

ESC tray spacer

2

03-0027

3

Cap socket head bolt M3x8

4

80-0308SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Use bolts (3) to mount spacers (2) between cf plates of esc tray (1).

Verwenden Sie die Schrauben (3) um die Abstandshalter (2) zwischen den CFK

Platten (1) zu verschrauben.

1

2

3

Page 38

30

10 20 30 40 50

Page 30

FBL TRAY

Pos.

Description

Qty.

Part number

1

CF plate FBL tray

1

03-1003

2

Spacer FBL tray

2

03-0031

3

Flat head bolt M2.5x4

4

78-2504SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Use bolts (3) to mount spacers (2) to cf plate (1).

Verwenden Sie die Schrauben (3), um die Abstandshalter (2) an die CFK-Platte (1) zu

schrauben.

1

2

3

Page 39

31

10 20 30 40 50

Page 31

OUTER FRAME 1

Pos.

Description

Qty.

Part number

1

CF monocoque

1

03-1010

2

Servo washer

6

03-0019

3

Flat head bolt M2.5x6

6

78-2506SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Mount 6 of the servo mounts (2) with bolts (3) to the cf monocoque (1) at the areas the servos are

going to be mounted.

Carefully tighten the bolts, do not damage the plastic parts!

Montieren Sie 6 der Servohalterungen (2) mit den Schrauben (3) an das Monocoque (1) an den

Stellen, wo die Servos später montiert werden.

Ziehen Sie die Schrauben vorsichtig an,

beschädigen Sie die Kunststoffteile nicht!

1

2

3

Page 40

32

10 20 30 40 50

Page 32

SWASH SERVO ARMS

Pos.

Description

Qty.

Part number

1

Servo Arm 13,5mm

3

2

Cap socket head bolt M2x8

3

80-0208S

3

Hex nut M2

3

90-0201

4

Link ball

3

02-0701

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide bolt (2) through link ball (4) and servo arm (1) and tighten it with hex nut (3).

Be sure to use a servo arm with 13.5mm length from center hole to hole for the

link ball!

Schieben Sie die Schraube (2) durch den Kugelkopf (4) und den Servo-Arm (1) und

ziehen Sie sie mit der Mutter (3) fest.

Stellen Sie sicher, dass Sie einen Servo-Arm mit einem Abstand von 13.5mm

von der Mittelbohrung zu der für den Kugelkopf verwendeten Bohrung

verwenden!

1

2

3

4

3x

Page 41

33

10 20 30 40 50

OUTTER FRAME 2

Pos.

Description

Qty.

Part number

1

Parts from STEP31

1

2

Swash guide

1

03-0016

3

Cap socket head bolt M2.5x6

2

80-2506SS

4

Swash servo 15mm

3

5

Cap socket head bolt M2.5x8

8

80-2508SS

6

Cap socket head bolt M2.5x10

4

80-2510SS

7

Washer 2.7x7x0.8

12

82-2578

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Use bolts (3) to mount swash guide (2) to CF monocoque from STEP31 (1). Use bolts (5) and washers (7)

to mount aileron and pitch swash servo (4) to frame. Use bolts (6) for elevator swash servo.

Before tightening the rear servo, jump forward to STEP42 and check the alignment with the included

servo spacers!

Verwenden Sie die Schrauben (3), um die Taumelscheibenführung (2) an das CFK-Monocoque aus STEP31

(1) zu schrauben. Verwenden Sie die Schrauben (5) und Scheiben (7), um das Roll- und Pitch-Servo (4) an

den Rahmen zu schrauben. Verwenden Sie die Schrauben (6) für das Nick-Servo.

Machen Sie einen kurzen Sprung vorwärts zu STEP42, bevor Sie das hintere Servo festziehen, um

sich die Positionierung des Servos anzusehen!

1

3

2

4

6

7

Page 33

5

BE SURE TO MOUNT SERVO ARMS

(STEP32) AT FIRST. CHECK STEP42

FOR THAT!

STELLEN SIE SICHER, DASS SIE DIE

SERVOARME (STEP32) ALS ERSTES

MONTIEREN. BEACHTEN SIE DABEI

STEP42!

Page 42

34

10 20 30 40 50

Page 34

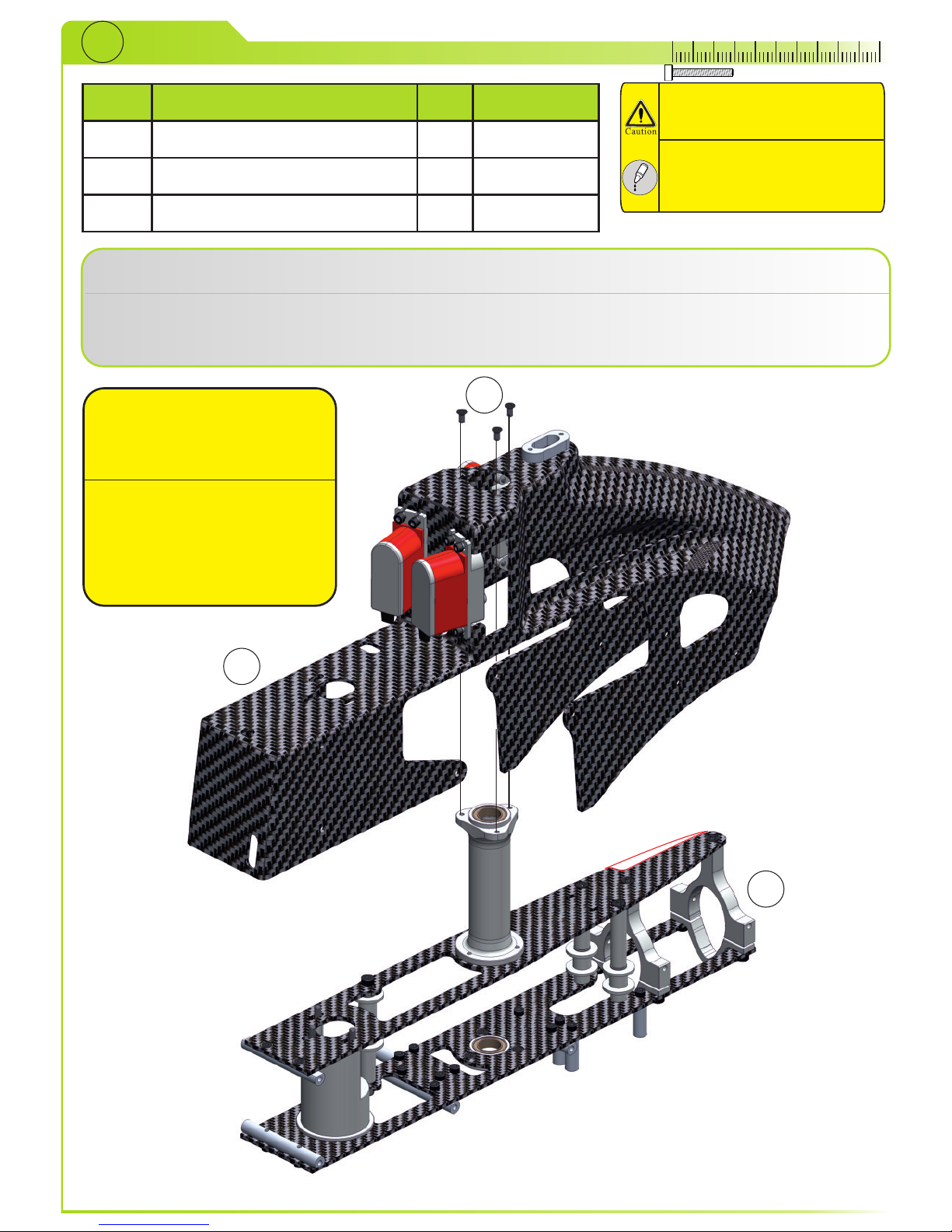

FRAME ASSEMBLING 1

Pos.

Description

Qty.

Part number

1

Parts from STEP33

1

2

Parts from STEP28

1

3

Flat head bolt M3x6

3

78-0306SS

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide inner frame (2) into outter frame (1) and tighten bolts (3).

Schieben Sie den inneren Rahmen (2) in den äußeren (1) und ziehen Sie die

Schrauben (3) fest.

1

2

3

Wrap the servo wires with

some heat shrink or

paracord and guide them

through the cut-out (red)

Umhüllen Sie die Servokabel

mit etwas Schrumpfschlauch

oder Paracord und führen

Sie diese durch den

Ausschnitt (rot)

Page 43

35

10 20 30 40 50

Page 35

FRAME ASSEMBLING 2

Pos.

Description

Qty.

Part number

1

Parts from STEP34

1

2

Parts from STEP29

1

3

Parts from STEP30

1 4

Front canopy mounts

2

03-0051

5

Rear canopy mounts

2

03-0052

6

Cap socket head bolt M3x8

2

80-0308SS

7

Button head bolt M3x6

6

79-0306SS

8

Flat head bolt M3x12

2

78-0312SS

9

Set screw M3x16

2

81-0316

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Mount ESC tray (2), FBL tray (3) and canopy mounts (4,5) with bolts (6,7,8) and set screw (9) to

frame.

Do not tighten FBL tray yet, it may be necessary to remove it to mount tail section!

Montieren Sie den Reglerschutz (2), FBL-Platte (3) und Kabinenhauben-Halter (4,5) mit den

Schrauben (6,7,8) und Gewindestiften (9) an das Frame.

Ziehen Sie die FBL-Platte noch nicht an,

es könnte von Vorteil sein, sie noch einmal herauszunehmen, um die Heckeinheit zu

1

2

3

4

5

6

7

8

9

Tighten bolts (5) firmly!

They are mounted into

plastic parts!

Ziehen Sie die Schrauben

(5) nur leicht fest! Sie sind

nur in Kunststoff-Teile

geschraubt!

Page 44

36

10 20 30 40 50

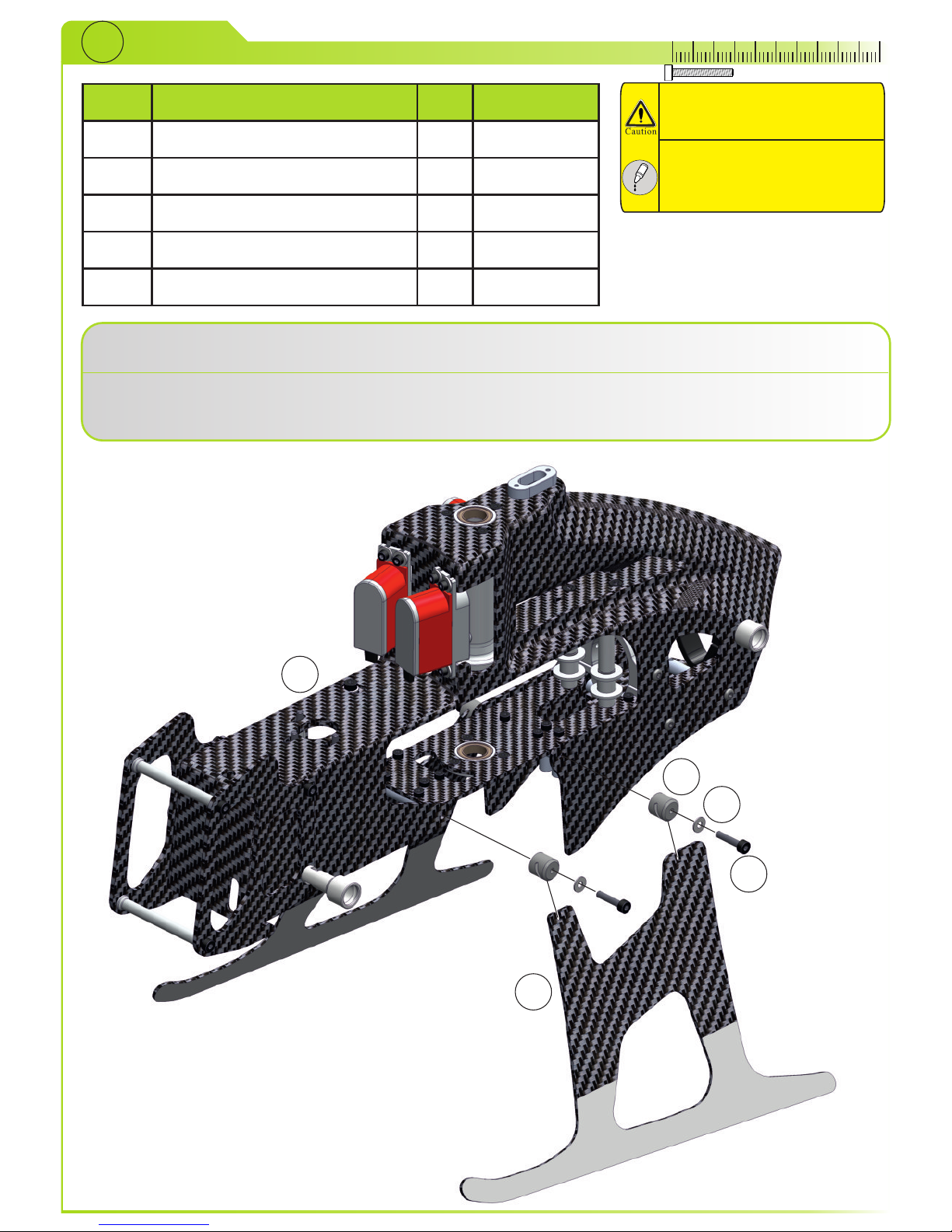

Page 36

SKIDS

Pos.

Description

Qty.

Part number

1

Parts from STEP35

1

2

CF skids

2

03-1005

3

Skid mounts

4

03-2005

4

Cap socket head bolt M3x14

4

80-0314SS

5

Washer 3x7x0.5

4

82-3705

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide skid mounts (3) on skids (2). Slide bolts (4) through washers (5), skid mounts (3) and mount

them to frame.

Stecken Sie die Kufenhalter (3) auf die Kufen (2). Schieben Sie die Schraube (4) durch die Scheiben

(5) und montieren Sie die Kufen an den Rahmen.

1

2

3

4

5

Page 45

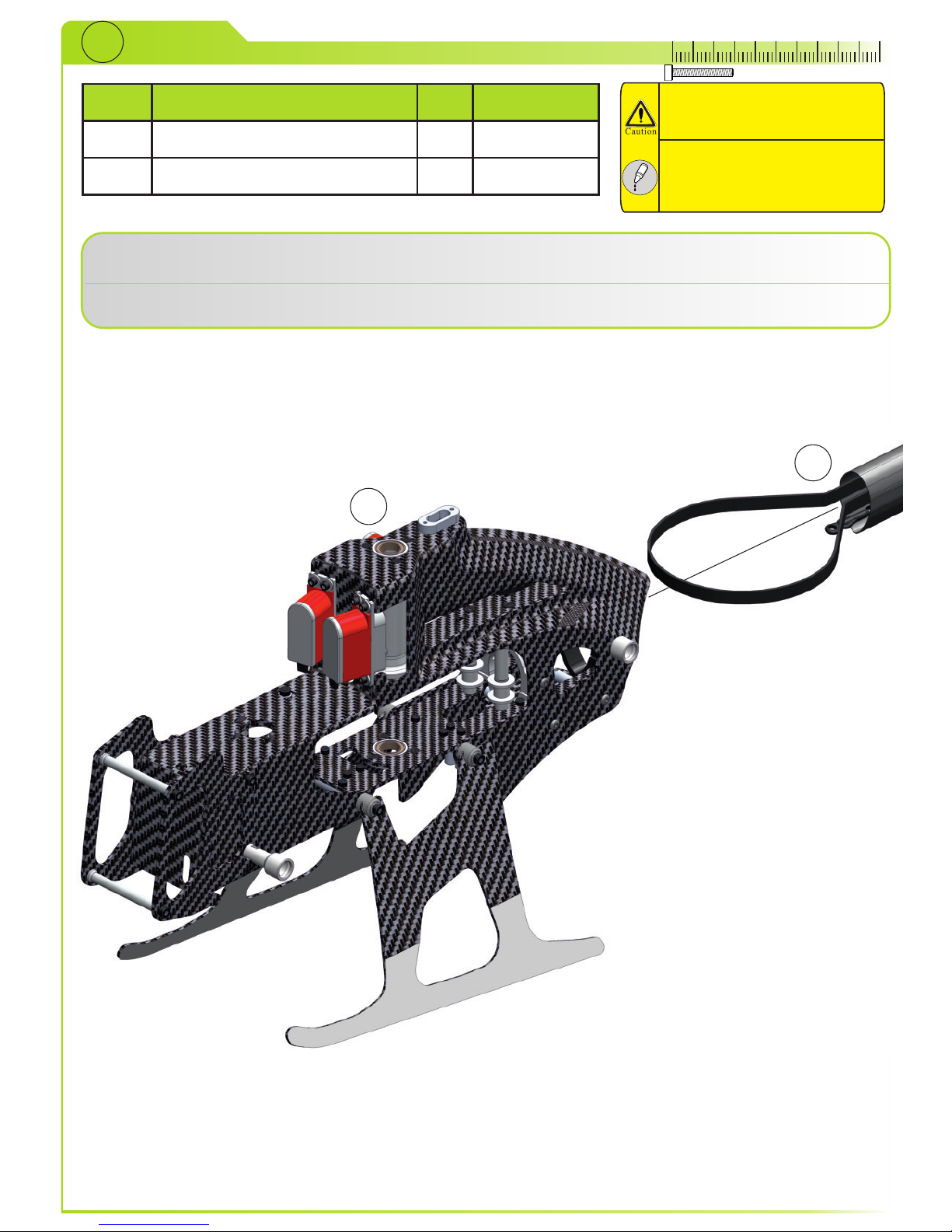

37

10 20 30 40 50

Page 37

TAIL TO FRAME

Pos.

Description

Qty.

Part number

1

Parts from STEP36

1

2

Parts from STEP17

1

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide tail rotor (2) into frame (1).

Schieben Sie den Heckrotor (2) in den Rahmen (1).

1

2

Page 46

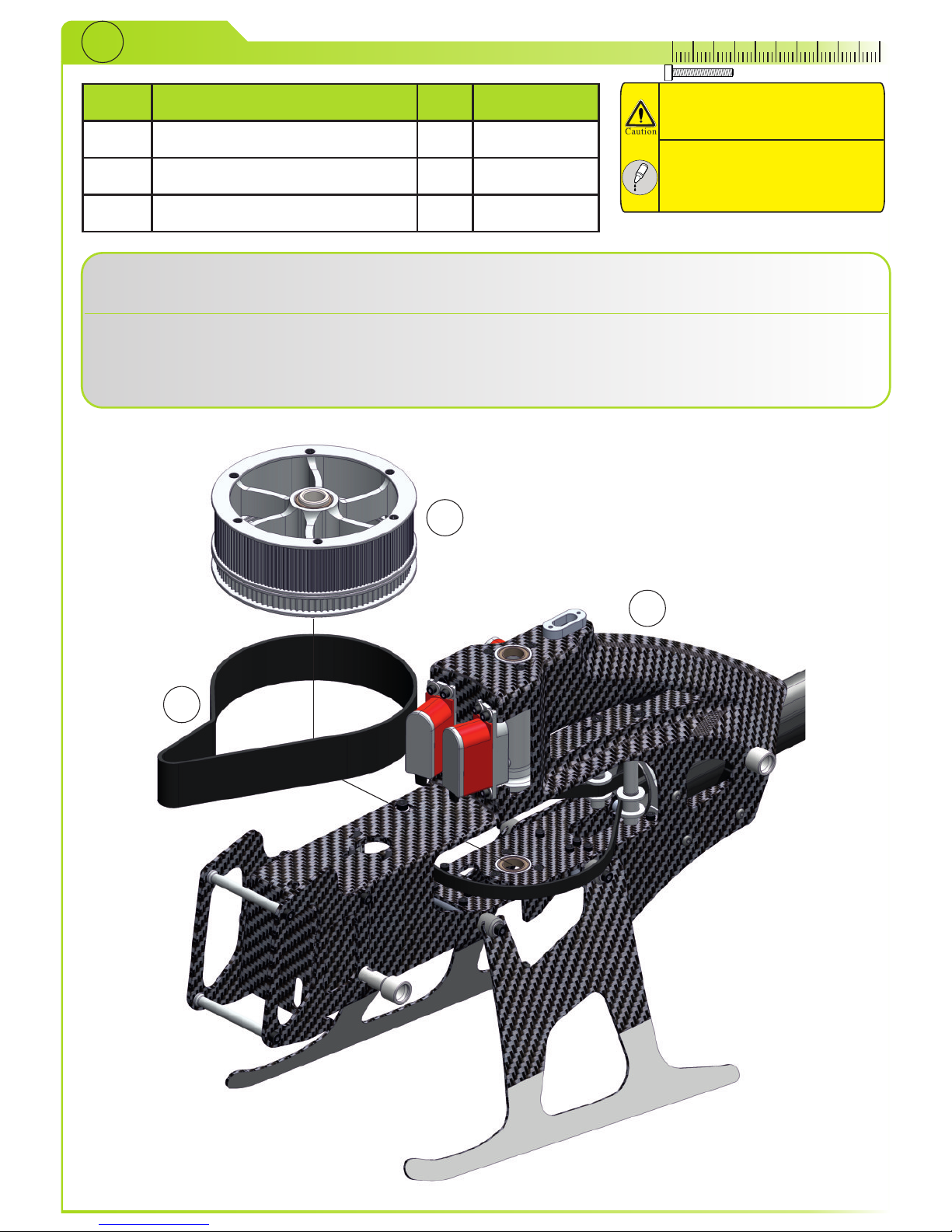

38

10 20 30 40 50

Page 38

MAIN PULLEY TO FRAME

Pos.

Description

Qty.

Part number

1

Parts from STEP37

1

2

Parts from STEP18

1

3

Main belt

1

98-2M386

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Wrap main belt (3) around main pulley (2) and insert it into main frame (1).

Do not forget to wrap tail belt around main pulley!

Legen Sie den Hauptriemen (3) um das Hauptriemenrad (2) und schieben Sie es in

den Rahmen (1).

Vergessen Sie nicht, den Heckriemen um das Riemenrad zu legen!

1

2

3

Page 47

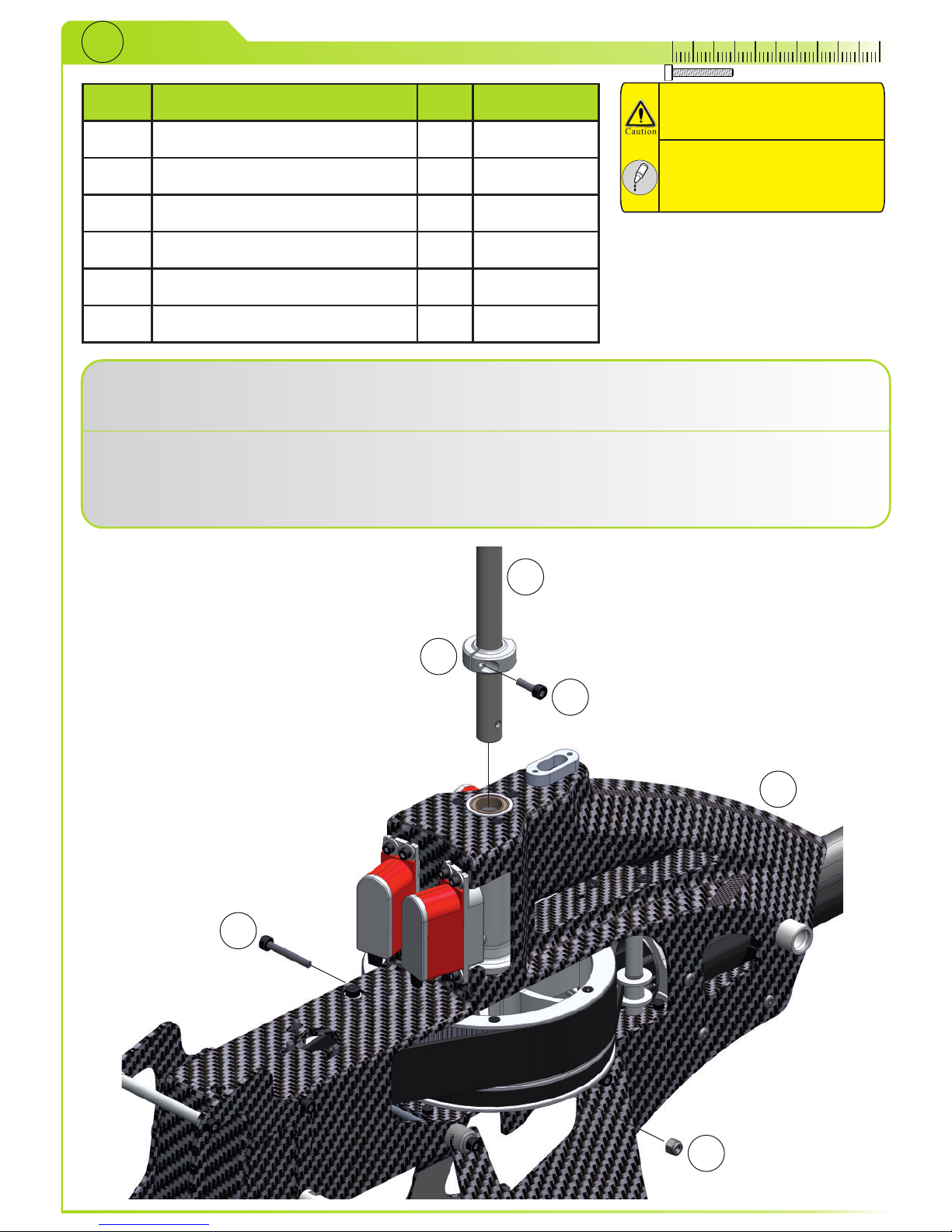

39

10 20 30 40 50

MAIN SHAFT

Pos.

Description

Qty.

Part number

1

Parts from STEP38

1

2

Main shaft

1

03-4002

3

Mast lock collar

1

03-0020

4

Cap socket head bolt M3x10

1

80-0310SS

5

Cap socket head bolt M3x22

1

80-0322S

6

Nylon lock nut M3

1

91-0003

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide main shaft (2) through bearing blocks of frame (1) and tighten bolt (5) with nylon lock nut (6)

to main pulley and main shaft. Slide mast lock collar (3) onto main shaft, pull main shaft up and

tighten bolt (4).

Schieben Sie die Hauptrotorwelle (2) durch die Lagerböcke im Frame (1) und ziehen Sie die

Schraube (5) mit der Mutter (6) zwischen Riemenrad und Hauptrotorwelle fest. Schieben Sie den

Klemmring (3) auf die Hauptrotorwelle, ziehen Sie die Hauptrotorwelle nach oben und ziehen Sie die

Schraube (4) fest.

1

2

3

4

5

6

Page 39

Page 48

40

10 20 30 40 50

Page 40

MAIN ROTOR HEAD 3

Pos.

Description

Qty.

Part number

1

Parts from STEP39

1

2

Parts from STEP4

1

3

Cap socket head bolt M4x16

1

80-0416S

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Slide rotor head (2) onto main shaft, parts from STEP8 (1) and tighten bolt (3).

Schieben Sie den Rotorkopf (2) auf die Hauptrotorwelle, Teile aus STEP8 (1) und

ziehen Sie die Schraube (3) fest.

1

2

3

Page 49

41

10 20 30 40 50

Page 41

SWASH LINKS 1

Pos.

Description

Qty.

Part number

1

Swash guide rod

1

03-2007

2

Swash push rod

3

E-LG-03

3

Ball link M3

6

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Mount ball links (3) on push rods (2).

Mount ball links (3) to push rod (2) and slide it through guide rod (1). Mount second ball link (3)

Be sure to mount it with an overall length of 82.5mm to provide a leveled swashplate when servos

are centered. This is just a benchmark, it can be necessary to tune it!

Montieren Sie die Kugelköpfe (3) auf die Anlenkstangen (2).

Montieren einen Kugelkopf (3) auf die Anlenkstange (2) und schieben Sie sie durch die

Führungsstange (1). Montieren Sie den zweiten Kugelkopf (3)

Stellen Sie sicher, dass Sie die Anlenkungen so montieren, dass sie eine Länge (außen) von

82.5mm ergeben, um eine waagerecht stehende Taumelscheibe sicherzustellen, wenn sich die

Servos in Mittelposition befinden. Das ist nur ein Richtwert, es kann erforderlich sein, die Länge

anzupassen.

2

1

3

2

8

2

,5

mm

Page 50

42

10 20 30 40 50

Page 42

SWASH LINKS 2

Pos.

Description

Qty.

Part number

1

Parts from STEP39

1

2

Parts from STEP32

1

3

Parts from STEP41

1

4

Servo spacer

2

03-1006

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Take servo arms from STEP32 (2) and mount them with an angle of 90° to the servos. Use the

original servo bolts for that.

Clip swash links from STEP41 to servo arms and swashplate.

Nehmen Sie die Servo-Arme aus STEP32 (2) und montieren Sie sie in einem Winkel von 90° auf die

Servos. Verwenden Sie dazu die mit den Servos mitgelieferten Schrauben.

Klipsen Sie nun die Taumelscheiben-Gestänge auf die Servo-Arme und die Taumelscheibe.

1

2

3

Before you put the servo arm on the servo be

sure the servo is centered. Use your FBL

system to do this.

Bevor Sie den Servo-Arm auf das Servo

stecken, muss sich das Servo in Mittelstellung

befinden. Verwenden Sie Ihr FlybarlessSystem, um das Servo in Mittelstellung zu

bringen.

If the rear linkage rod is not

vertical, use included

spacers to center your

servo in the frame.

Sollte das hintere Gestänge

nicht senkrecht sein,

verwenden Sie die Spacer,

um das Servo im Frame zu

zentrieren.

03-1006

Page 51

43

10 20 30 40 50

Page 43

TAIL SERVO 1

Pos.

Description

Qty.

Part number

1

Tail servo 15mm

1

2

Servo arm 13.5mm

1

3

Servo bolt

1 4

Link ball

1

02-0701

5

Cap socket head bolt M2x8

1

80-0208S

6

Hex nut M2

1

90-0201

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.