Page 1

Manual

Copy Right @ Compass Model 2014

www.compassmodel.com

Copy Right @ Compass Model 2014

www.compassmodel.com

Page 2

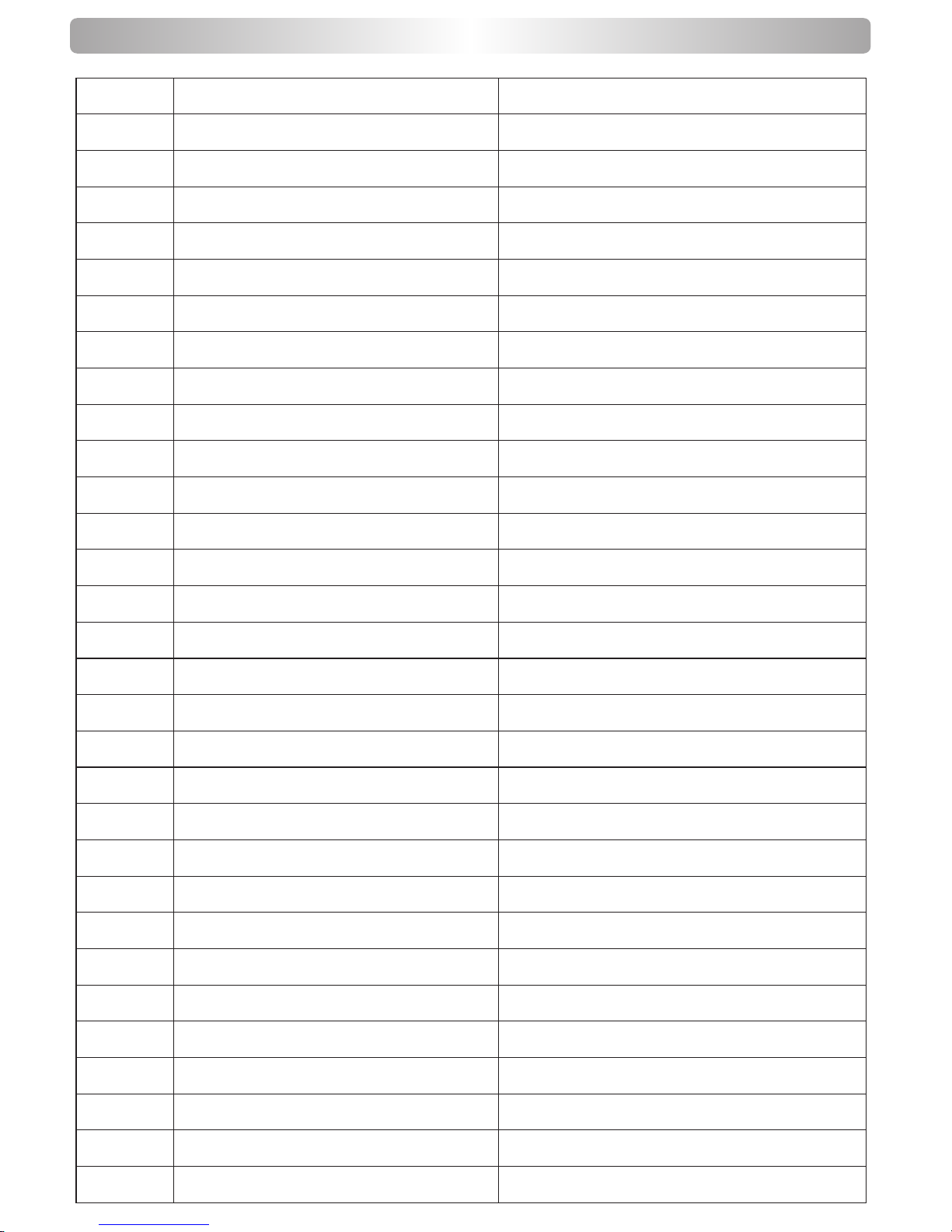

Page

Topic

Thema

1

Front Cover

Deckblatt

2

Content

Inhaltsverzeichnis

3

Content

Inhaltsverzeichnis

4

Content

Inhaltsverzeichnis

5

Introduction, Warranty, Safety (eng)

Einleitung, Garantie und Sicherheit (eng)

6

Introduction, Warranty, Safety (de)

Einleitung, Garantie und Sicherheit (de)

7

Technical Specification

Technische Daten

8

Basic Information

Grundlagen (eng)

9

Basic Information

Grundlagen (de)

10

STEP1: Main Blade Grips

Schritt 1: Hauptrotorblatthalter

11

STEP2: Rotor Head 1

Schritt 2: Rotorkopf 1

12

STEP3: Rotor Head 2

Schritt 3: Rotorkopf 2

13

STEP4: Swash Driver

Schritt 4: Taumelscheibenmitnehmer

14

STEP5: Rotor Head 3

Schritt 5: Rotorkopf 3

15

STEP6: Swash Plate 1

Schritt 6: Taumelscheibe 1

16

STEP7: Swash Plate 2

Schritt 7: Swash Plate 2

17

STEP8: Tail Grip

Schritt 8: Heckblatthalter

18

STEP9: Tail Rotor Hub 1

Schritt 9: Heckrotornabe 1

19

STEP10: Tail Rotor Hub 2

Schritt 10: Heckrotornabe 2

20

STEP11: Tail Pitch Slider

Schritt 11: Hecksteuerhülse

21

STEP12: Tail Control Arm

Schritt 12: Heckanlenkarm

22

STEP13: Tail Case 1

Schritt 13: Heckgehäuse 1

23

STEP14: Tailshaft

Schritt 14: Heckrotorwelle

24

STEP15: Tail Case 2

Schritt 15: Heckgehäuse 2

25

STEP16: Idler

Schritt 16: Andruckrolle

26

STEP17: Tail Case 3

Schritt 17: Heckgehäuse 3

27

STEP18: Tail Rotor 1

Schritt 18: Heckrotor 1

28

STEP19: Tail Rotor 2

Schritt 19: Heckrotor 2

29

STEP20: Tail Control Rod

Schritt 20: Heckanlenkung

30

STEP21: Tail Support

Schritt 21: Heckabstützung

Content / Inhaltsverzeichnis

Page 3

Page

Topic

Thema

31

STEP22: Servo Arm

Schritt 22: Servoarme

32

STEP23: Bearing Blocks 1

Schritt 23: Lagerböcke 1

33

STEP24: Bearing Blocks 2

Schritt 24: Lagerböcke 2

34

STEP25: Break Away 1

Schritt 25: Sollbruchstellenplättchen 1

35

STEP26: Break Away 2

Schritt 26: Sollbruchstellenplättchen 2

36

STEP27: Main Pulley

Schritt 27: Hauptriemenrad

37

STEP28: Main Gear 1

Schritt 28: Hauptzahnrad 1

38

STEP29: Main Gear 2

Schritt 29: Hauptzahnrad 2

39

STEP30: Counter Bearing Block

Schritt 31: Gegenlager

40

STEP31: Motor Mount

Schritt 31: Motorträger

41

STEP32: Mast Lock Collar

Schritt 32: Klemmring

42

STEP33: Battery Tray

Schritt 33: Akkuträger

43

STEP34: ESC Tray

Schritt 34: Reglerplatte

44

STEP35: Gyro Tray

Schritt 35: Kreiselplatte

45

STEP36: Belt Tensioner

Schritt 36: Riemenspanner

46

STEP37: Upper Sideframe Right

Schritt 37: Oberes Seitenteil Rechts

47

STEP38: Upper Sideframe Left

Schritt 38: Oberes Seitenteil Links

48

STEP39: Lower Sideframe Left

Schritt 39: Unteres Seitenteil Links

49

STEP40: Frame 1

Schritt 40: Chassis 1

50

STEP41: Frame 2

Schritt 41: Chassis 2

51

STEP42: Frame 3

Schritt 42: Chassis 3

52

STEP43: Frame 4

Schritt 43: Chassis 4

53

STEP44: Frame 5

Schritt 44: Chassis 5

54

STEP45: Frame 6

Schritt 45: Chassis 6

55

STEP46: Frame 7

Schritt 46: Chassis 7

56

STEP47: Frame 8

Schritt 47: Chassis 8

57

STEP48: Landing Gear 1

Schritt 48: Landegestell 1

58

STEP49: Landing Gear 2

Schritt 49: Landegestell 2

59

STEP50: Boom Clamp

Schritt 50: Heckklemmung

60

STEP51: Boom to Frame

Schritt 51: Heckeinheit mit Chassis

Content / Inhaltsverzeichnis

Page 4

Page

Topic

Thema

61

STEP52: Maingear to Frame

Schritt 52: Getriebe - Chassis

62

STEP53: Rotorhead to Frame

Schritt 53: Rotorkopf - Chassis

63

STEP54: Motor to Frame 1

Schritt 54: Motor - Chassis 1

64

STEP55: Motor to Frame 2

Schritt 55: Motor - Chassis 2

65

STEP56: ESC Mount to Frame

Schritt 56: Reglerplatte - Chassis

66

STEP57: RC Equipement

Schritt 57: Elektronik

67

STEP58: Battery 1

Schritt 58: Akku 1

68

STEP59: Battery 2

Schritt 59: Akku 2

69

STEP60: Battery 3

Schritt 60: Akku 3

70

STEP61: Servoarm to Servo 1

Schritt 61: Servoarm auf Servo 1

71

STEP62: Servoarm to Servo 2

Schritt 62: Servoarm auf Servo 2

72

STEP63: Links

Schritt 63: Gestänge

73

STEP64: Rotorblades

Schritt 64: Rotorblätter

74

STEP65: Canopy

Schritt 65: Kabinenhaube

75

STEP66: Congratulations

Schritt 66: Herzlichen Glückwunsch

76

STEP67: Wiring

Schritt 67: Verkabeln

77

STEP68: Control Check

Schritt 68: Prüfung der Steuerrichtung

78

STEP69: Flybarless Setup 1

Schritt 69: Flybarless Einstellung 1

79

STEP70: Flybarless Setup 2

Schritt 70: Flybarless Einstellung 2

80

STEP71: Flybarless Setup 3

Schritt 71: Flybarless Einstellung 3

81

STEP72: Flybarless Setup 4

Schritt 72: Flybarless Einstellung 4

82

STEP73: Flybarless Setup 5

Schritt 72: Flybarless Einstellung 5

83

STEP74/75: Rotation Check / T racking

Schritt 73: Drehrichtung / Spurlauf

84

Backcover

Rückblatt

Content / Inhaltsverzeichnis

Page 5

Academy of Model Aeronautics

5151 East Memorial Drive

Muncie, IN47302

Introduction

Warning

Warranty

AMA Information

The manufacturer’s warranty covers defects in material or workmanship, or missing components, to the original purchaser

for 30 days from the date of purchase. Compass Model Ltd. will replace or repair, at our discretion, the defective or missing

component(s). Defective components must be returned to our Distributor prior to replacement.

Any part, which has been improperly installed, abused, crash damaged, or altered by unauthorized individuals/agencies is

not covered. Under no circumstances will the buyer be entitled to consequential or incidental damages. The components

used in this kit are made from special materials designed for specific applications and design strengths. We recommend that

only original replacement parts, manufactured by Compass Model Ltd. be used, in order to ensure proper and safe operation

of your model. Any part used which was manufactured by any firm other than Compass Model Ltd. VOIDS all warranties of

this product by Compass Model Ltd.

We strongly encourage all prospective and current R/C aircraft pilots to join the Academy of Model Aeronautics. The AMA is

a non-profit organization that provides services to model aircraft pilots. As an AMA member, you will receive a monthly

magazine entitled Model Aviation, as well as liability insurance to help protect against possible accident or injury. All AMA

charter aircraft clubs require individuals to hold a current AMA sporting license prior to operation of their models. For

further information, you can contact the AMA at:

Congratulations on your purchase of the Compass Model 6HV Ultimate Electric Powered Helicopter. This model has been

designed using the latest state-of-the-art design technology. To achieve the best performance and reliability from this model,

please read through these instructions carefully so you become familiar with the contents of this kit before assembly.

Warranty Procedures

Mail all warranty information within 15 days of original purchase date. If service is required, send the component in

question (if not missing) together with a photocopy of your bill of sale, and an accurate description of the problem/part. Ship

components fully insured and prepaid. Compass Model Ltd. is not responsible for any shipping damages. We will, at our

discretion, notify you of any costs involved, or ship COD. You are required to pay all postage, shipping and insurance

charges.

R/C Helicopter Safety

A model helicopter must be built exactly in accordance with the assembly instructions. Compass Model Ltd. has spent a great

deal of time and effort refining this product to make it reliable in operation and easy to build. Vibration and stress levels are

high and all fasteners and attachments must be secure for safe operation. Safe operation is the responsibility of the

builder/flyer and starts with careful construction. It continues with selection and installation of reliable radio equipment and

motor/engine. The need for safety is nowhere greater than at the flying field. A number of guidelines for safe flight have been

developed by experienced flyers.

At ten t ion : Each country has its own regulations for safe flight/operation of model aircraft. It is the user’s responsibility to

obtain, learn, and comply with these regulations, prior to operating the model.

°

The radio-controlled model helicopter contained in this kit is not a toy It is a sophisticated piece of equipment. This

product is not recommended for use by children. Radio-controlled models such as this are capable of causing both property

damage and/or bodily harm to both the operator/builder and/or spectators, if not properly assembled and operated.

Compass Model Ltd. assumes no liability for any damages that could result from the assembly and/or use/misuse of this

product. Although the 6HV Ultimate is powered by a quiet, smooth-running electric motor, it should be assembled and

operated with the same care as glow/nitro powered model helicopters. Please operate your Atom 6HV Ultimate safely and

Page 6

Einleitung

Gefahren

Garantie

Nationaler Modellflugverband

Die Garantie deckt Mängel bei Material, Verarbeitung oder fehlenden Komponenten innerhalb der gesetzlich geltenden

Fristen ab. Defekte oder fehlende Teile, werden nach Ermessen der Firma reparieren bzw. ausgetauscht.

Defekte Komponenten müssen vor dem Austausch dem Verkäufer zurückgegeben werden.

Defekte welche durch falschen Einbau, Missbrauch oder Veränderung von Bauteilen sowie durch einen Absturz des Modells

verursacht sind, deckt diese Garantie NICHT ab. Die Bauteile in diesem Bausatz sind aus speziellen Materialien für den

spezifischen Einsatz gebaut. Wir empfehlen originale Ersatzteile aus der Produktion von Compass Model Ltd. zu

verwenden, um einen einwandfreien und sicheren Betrieb des Modells zu gewährleisten. Durch Verwendung von

Ersatzteilen anderer Hersteller erlischt jeglicher Garantieanspruch.

Wir empfehlen Ihnen als Modellflug-Pilot eine Modellflugversicherung abzuschließen, wie sie etwa der deutsche (DAeC)

oder der österreichische Aeroclub (ÖAeC) anbietet. Diese Clubs stellen Versicherungsschutz bei bestimmten Absturz- und

Schadensbedingungen in ausreichendem Umfang zu Verfügung, sowie eine Sportlizenz um auf Modellflugplätzen und

Modellflugveranstaltungen fliegen zu dürfen.

Für weitere Informationen kontaktieren Sie bitte:

Herzlichen Glückwunsch zum Kauf des Compass 6HV Ultimate Elektro-Helikopters. Dieses Modell wurde unter

Berücksichtigung neuster Trends und Technologien entwickelt. Wir bitten Sie, dass Sie sich diese Anleitung genau

durchlesen, damit Sie sich mit dem Bausatz vertraut machen können und ein gut funktionierendes Modell erhalten.

Vorgehensweise im Garantiefall:

Ist ein Service notwendig, so senden Sie bitte das betreffende Bauteil mit einer Kopie des Kaufbeleges und einer möglichst

exakten Beschreibung des aufgetretenen Problems Ihrem Händler oder direkt an uns. Gerne können Sie auch unseren

technischen Support ansprechen, der Ihnen bei einer Fehlerdiagnose behilflich sein kann. Erreichen können Sie diesen am

besten per E-mail: customer.service@mttec.de

RC Helikopter Sicherheitsregeln

Ein Modellhelikopter muss genau nach Anleitung gebaut werden. Compass Model Ltd. hat sehr viel Zeit und Anstrengung in

die Entwicklung und Auslegung gesteckt. Am Modell können Vibrationen und hohe Belastungen auftreten, alle Befestigungen

und Schrauben sind für einen sicheren Betrieb zu sichern. Der sichere Betrieb liegt in der Hand des Erbauers/Piloten und

beginnt beim sorgfältigen Aufbau, sowie der Auswahl und dem Einbau von zuverlässigen elektronischen Komponenten. Einige

Richtlinien für sicheres Fliegen sind nachfolgend angeführt und müssen gelesen, verstanden und befolgt werden.

Das von Ihnen erworbene Modell ist kein Spielzeug, sondern ein anspruchsvolles Sportgerät. Bei nicht sachgemäßer

Bedienung und fehlerhaftem Aufbau können ferngesteuerte Modelle, wie der Compass 6HV Ultimate, Sachschäden

und/oder körperliche Schäden und Verletzungen bei Pilot und Zuschauer verursachen. Compass Model Ltd. übernimmt

keinerlei Haftung für Schäden, die aus der Montage und/oder Gebrauch/Missbrauch des Produktes hervorgehen.

Obwohl der Compass Model 6HV Ultimate durch einen Elektromotor betrieben wird, sollte er mit der gleichen Sorgfalt wie

ein Verbrennermodell gebaut und betrieben werden. Betreiben Sie Ihren 6HV Ultimate stets mit größter Vorsicht und

Sicherheit.

DAeC:

Hermann-Blenk-Straße 28

38108 Braunschweig

Deutschland

www.daec.de

DMFV:

Rochusstraße 104-106

53123 Bonn

Deutschland

www.dmfv.aero

ÖAeC:

Prinz-Eugen-Straße 12

1020 Wien

Österreich

www.aeroclub.at

Page 7

Technical Specification / Technische Daten

* = The weight of the battery should be about 1000 - 1250g!

** = The helicopter is able to hold higher headspeeds. The manufacturer limited the headspeed for safety reasons.

The maximum allowed headspeed is 2400 rounds per minute!

*** = For safety reasons and for long lifetime the maximum allowed collectiv pitch is +/- 12.5°!

**** = Minimum continous current is 60A. We recommend to use a 70-90A HV ESC!

* = Das Gewicht des Akkus sollte etwa 1000 - 1250g betragen!

** = Der Hubschrauber ist in der Lage höheren Drehzahlen Stand zu halten. Der Hersteller beschränkt aus

Sicherheitsgründen die maximal zulässige Drehzahl auf 2400 Umdrehungen pro Minute!

*** = Aus Sicherheitsgründen und zur Schonung des Materials wird der maximal zulässige Wert auf +/- 12.5° gesetzt!

**** = Der Drehzahlregler sollte mindestens 60A Dauerstrom können. Wir empfehlen einen 70-90A HV Regler.

Height / Höhe

322mm

Width / Breite

183mm (159mm)

Lenght / Länge

1217mm

Gear Ratio (10T) / Untersetzung (10 Zähne)

9.7 : 1 : 4.36

Take Off Weight with Battery / Startgewicht mit Akku

3400 - 3800g

Motor KV (12S) / Motor KV (12S)

500 - 570

Rotor Blades / Rotorblätter

580 - 620mm

Rotor Diameter / Rotordurchmesser

1380mm (615mm)

Battery Capacity (2 x 6S) / Akkukapazität (2 x 6S)

3000 - 3500mAh *

C-Rate / Entladerate

25 - 60C

Maximum Headspeed / Maximale Rotorkopfdrehzahl

2400 RPM **

Maximum Collectiv Pitch / Maximales Kollektivpitch

+/- 12.5° ***

Electronic Speed Controller / Drehzahlregler

min. 60A HV ****

Teeths (Maingear) / Zähnezahl (Hauptzahnrad)

97

Drill Size Motor Pinion / Bohrung im Motorritzel

6mm

Page 8

Basic Information / Grundlagen

Please read the following very carefully:

The hardware (bolts, screws, nuts, etc.) used in the construction of this helicopter are relatively small, so a great deal

of care should be taken when installing and tightening them. No torque values are provided, as few hobbyists have

torque wrenches capable of working with such small amounts of torque. For example: A metric M3 screw grade 10.9

requires 1.8 Nm torque, which is about 1.8 kg with a lever length of 10cm. In case of an M2 bolt (approximately

0.5Nm) and M2.5 (1.1Nm) screws, even more care is required. It is advisable to hold the allen driver with just

two fingers (between thumb and index finger) in order to avoid applying too much torque.

All metal-metal should be secured with medium strength threadlock

. A metal-metal connection is any steel

fastener (bolt or screw), threaded into an aluminum part or steel nut. The threadlock should be applied to the first 3-4

turns of the fastener. If the fastener is passed through a plastic part, then threaded into a aluminum part or nut,

threadlock should be applied to the inside of the threaded part so that it does not come into contact with the plastic (a

small diameter piece of wire can be very helpful). Threadlock can damage some plastics.

Fasteners threaded into plastic components can be secured with medium superglue (cyanoacrylate-CA). Use

of CA is especially helpful if the plastic part has been used several times and the hole into which the screw/bolt is

threaded is worn. Be very careful not to over tighten screws into plastic components. Too much torque can strip the

plastic fairly easily.

Self-locking fittings, as nylon lock nuts, are used in several places on the helicopter. The friction of the nylon ring

prevents the bolt or screw from backing out. Do not use threadlock or other adhesives on nylock nuts, as this could

damage the nylon.

Nylon lock nuts should be not be re-used, as the friction is greatly reduced after one use.

Compass Model always takes care to use high quality ball bearings, but even the best bearings need to be checked

periodically

, or after a crash. Avoid oils to lubricate the bearings, as these are not pressure-resistant and can wear the

bearings faster. If required, use special ball bearing grease to lubricate bearings. Pressing the grease into the bearing

can be difficult. Special devices are available to press grease past the bearing shields and into the bearing itself. Most

ball bearings require no grease during their normal life. Many bearings hold up for hundreds of flights.

Damaged or rough running ball bearings should be replaced immediately. A rough or grinding ball bearing can

cause serious damage to the helicopter.

The thrust bearings in the blade grips may feel rough when no tension is applied. Under load the thrust bearings

should move smoothly and without any rough spots (pull both blade grips outwards and rotate them). The thrust

bearings in the main and tail rotor blade grips must always be greased.

Ball links and balls are subject to wear, over time. To avoid damage, they should never be gripped with pliers or be

turned by placing a rod through the eye of the link. Damaged or loose ball links must be replaced immediately. Ball

links are always snapped onto the ball with the Compass logo facing outwards. Ball links manufactured by Compass

Model are usually slightly stiff on the ball when new. The links must be sized with a link sizer (Compass part number EXQT-01). The links should snap firmly onto the ball and move without drag. Once the links develop noticeable play on

the ball, the link and/or ball should be replaced.

Flying of model helicopters is always a safety risk. Avoid flying in the following areas: public places, crowds, busy

roads, and power lines. NEVER FLY OVER PEOPLE! Flying of radio controlled models is active participation in

aviation! Please respect the regulations in your country. It is not advisable to go alone to the flying field.

A detailed pre-flight inspection is a must of the following is required: All bolted connections, screws, wiring, pins,

ball links, the function of electronic components and, finally, the entire helicopter itself. Always perform a test (direction

test on all axes) of the flybarless system before you take off.

If you hear strange noises during the flight, or a change in flying characteristics, land immediately. Never accept a

safety risk!

Rotating parts can cause serious injury. Do not spool up the rotor when the helicopter is in your hands or tied/strapped

to the ground. A helicopter restrained in such a manner can be destroyed by resonance.

Always keep a safe distance (minimum 7m) to yourself or others, parked vehicles, etc..

RC-helicopters are not toys and therefore should be assembled, flown, and maintained carefully and

Page 9

Basic Information / Grundlagen

Bitte lesen Sie diese Grundlagen sehr sorgfältig durch. Zunächst behandeln wir die diversen Schraubverbindungen,

später den Umgang mit Kugellagern und Kugelpfannen und anschließend das Fliegen von Modellhubschraubern.

Zu den Schraubverbindungen sei gesagt, dass hauptsächlich relativ kleine Schrauben verwendet werden, weshalb

man sehr vorsichtig damit umgehen sollte. Das empfohlene Anzugsmoment ist sehr gering und nur die wenigsten

verfügen über entsprechend feine Drehmomentschlüssel, weshalb auf entsprechende Angaben verzichtet wird. Ein

Beispiel sei dennoch genannt:

Eine metrische M3 Schraube mit Festigkeitsklasse 10.9 bedarf 1,8Nm

Anziehmoment, was in etwa 1,8kg auf 10cm Hebellänge entspricht (!!!). Das Anziehmoment von M2 (etwa

0.5Nm) und M2.5 (1.1Nm) Schrauben ist noch viel geringer, weshalb man noch viel vorsichtiger sein sollte. Es

empfiehlt sich, den Schraubendreher mit nur zwei Fingern zu halten (zwischen Zeigefinger und Daumen).

Grundsätzlich werden alle Metall-Metall Schraubverbindungen mit mittelfester Schraubensicherung gesichert

.

Eine Metall-Metall-Verbindung ist z.B. eine Stahlschraube mit einem Aluminium Bauteil oder einer Stahlmutter. Die

Schraubensicherung sollte auf die ersten 3-4 Windungen auf die Schraube aufgetragen werden. Wird die Schraube

zuvor durch ein Kunststoffteil geschraubt oder ein anderes Bauteil geschoben, so kann man die Schraubensicherung

im Innengewinde des Bauteils bzw. der Mutter auftragen. Ein dünner Draht ist hier sehr hilfreich.

Schraubverbindungen in Kunststoffbauteilen können mit Sekundenkleber (Cyanoacrylate) gesichert werden.

Dies ist insbesondere dann empfehlenswert, wenn die Verbindung schon mehrmals gelöst wurde. Speziell in

Kunststoffbauteilen sollte darauf geachtet werden, dass Schrauben niemals zu fest angezogen werden. Die Setzung

durch fließen des Kunststoffes (er wird bei zu viel Vorspannung schlicht verdrängt), bringt ohnehin keine Vorteile.

Selbstsichernde Schraubverbindungen wie Nylon Stoppmuttern sind pflegeleicht. Die hemmende Wirkung des

Nylonringes verhindert ein lösen der Verschraubung. Vermeiden Sie zusätzliche Schraubensicherung oder sonstige

Klebstoffe - diese könnten dem Nylon schaden.

Nylon Stoppmuttern sollten nach einmaligen Gebrauch getauscht

werden um eine ideale Funktion zu gewährleisten.

Compass Model ist stets bemüht hochwertige Kugellager zu verwenden, aber auch diese müssen von Zeit zu

Zeit, oder nach einem Absturz geprüft werden.

Vermeiden Sie Öle zum Schmieren der Kugellager, da diese nicht

druckfest sind und das Lager früher verschleißen oder fressen kann. Wenn überhaupt, dann sollten Kugellager nur mit

speziellen Fett nachgefettet werden. Das Einpressen ist etwas umständlich und gelingt nur mit entsprechenden

Vorrichtungen erfolgreich. Die eingesetzten Kugellager brauchen in aller Regel keiner Fettung im Rahmen der üblichen

Standzeiten im Modellbau. Viele Kugellager halten mehrere hundert Flüge!

Hakende oder rau laufende Kugellager sollten schnell getauscht werden. Ein sich auflösendes oder

blockierendes Kugellager kann großen Schaden am Hubschrauber anrichten.

Ein etwas rau laufendes Drucklager ist normal (bedingt durch den Metallkäfig). Es sollte unter Zug (beide Blatthalter

nach außen ziehen und drehen) leicht und ohne harte Punkte laufen. Drucklager müssen immer gefettet werden.

Kugelpfannen sind Verschleißteile. Um Beschädigungen zu vermeiden, sollten sie niemals mit einer Zange gehalten

werden oder mit einem Stab im Auge aufgedreht werden. Beschädigte Kugelpfannen müssen sofort ersetzt werden.

Kugelpfannen werden immer mit dem Compass-Schriftzug nach außen aufgeklipst. Kugelpfannen von Compass Model

sind im Neuzustand immer etwas schwergängig. Mit einer Kugelgelenk-Reibahle (Artikelnummer: E-XQT-01) können

die Kugelpfannen den Kugeln angepasst werden. Sobald die Kugelpfanne merkliches Spiel auf der Kugel bekommt ist

sie verschlissen und sollte getauscht werden.

Das Fliegen von Modellhubschraubern birgt immer ein Sicherheitsrisiko. Vermeiden Sie: öffentlichen Plätze,

Menschenansammlungen, viel befahrene Wege, das Überfliegen von Personen und Tieren, hohe Getreidefelder,

Wälder und Hochspannungsleitungen. Modellflug ist die aktive Teilnahme am Luftverkehr! Informieren Sie sich über die

Bestimmungen in ihrem Land. Es ist ratsam nicht alleine Fliegen zu gehen.

Eine ausführliche Vorflugkontrolle ist absolute Pflicht. Prüfen Sie hierbei den festen Sitz von

Schraubverbindungen, die Verkabelung, Steckkontakte, Kugelpfannen und den allgemeinen Zustand von Elektronik

und Hubschrauber. Nach dem Initialisieren des Flybarlesssystems, sollte immer die korrekte Funktion geprüft werden

(Wirkrichtungen).

Sollten Sie während des Fluges merkwürdige Geräusche oder eine Veränderung des Flugverhaltens wahrnehmen,

landen Sie bitte sofort und gehen Sie niemals ein Sicherheitsrisiko ein.

Rotierende Teile können ernsthafte Verletzungen verursachen. Lassen Sie den Rotor niemals hochdrehen, wenn Sie

den Hubschrauber in der Hand halten oder am Boden fixiert haben. Fixierte Hubschrauber können sich durch

Resonanzen zerstören.

Halten Sie stets Sicherheitsabstand (mind. 7m) zu sich und anderen Personen, parkenden Fahrzeugen etc..

Page 10

0

10

20

30

40

1

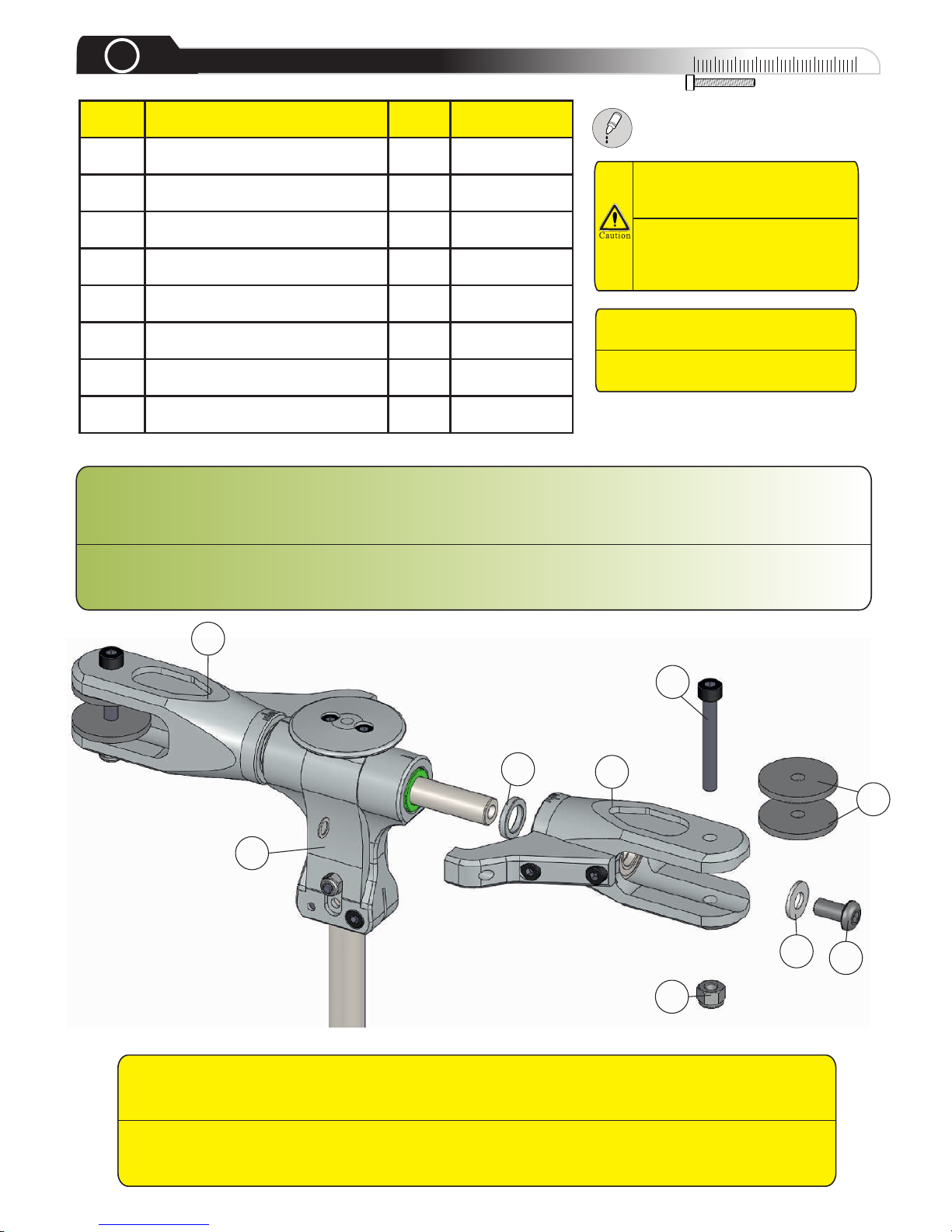

Main Blade Grips (2x)

Pos.

Description

Qty.

Part Number

1

Main Grip

2

07-0102

2

Main Grip Arm

2

07-0105m

3

Washer 8.4 x 12 x 0.3 mm

2

82-841203

4

Bearing 8 x 16 x 5 mm

4

60-8165

5

Thrust Bearing 8 x16 x 5 mm

2

63-8165

6

Cap Socket Bolt M3 x 6

2

80-0306

7

Cap Socket Bolt M3 x 16

2

80-0316

Use bearing grease to lubricate thrust

bearings (5). Press bearings into

main grips (1) in order shown. The

thrust bearing race with the larger

inner diameter must face to the inside

(towards the main rotor hub).

Mount main grip arm (2) and tighten

bolts (6, 7) carefully.

Fetten Sie das Drucklager (5) mit

Kugellagerfett. Pressen Sie die Lager

in der gezeigten Reihenfolge in den

Blatthalter (1) ein, der Drucklagerring

mit dem größeren Innendurchmesser

muss nach innen.

Montieren Sie nun die BlatthalterArme (2) und ziehen sie die

Schrauben (6, 7) vorsichtig an.

1

2 3

4

2X

5

6

7

Apply grease here

Hier bitte Fett auftragen

Larger ID (In) Smaller ID (Out)

Großer Innen- Kleiner Innendurchmesser durchmesser

(innen) (außen)

4

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 11

0

10

20

30

40

2

Rotor Head 1

Pos.

Description

Qty.

Part number

1

Rotor Hub

1

14-0106

2

Spindle

1

02-0113

3

Cap Head Bolt M3 x 6

2

80-0306

4

Cap Head Bolt M3 x 12

2

80-0312

5

Cap Head Bolt M3 x 8

1

80-0318s

6

Nylon Lock Nut M3

1

91-0003

7

Rotor Brake

1

14-7083

8

Dampers

2

09-0109

9

Mainshaft

1

07-0607

1

2

3

5

6

7

4

Coat all surfaces of dampers (8) inside and out with silicon grease. Slide dampers into rotor hub (1). Press

spindle shaft (2) through dampers (8) into main rotor hub. . Mount rotor brake (7) with bolts

Some dish soap helps a lot

(3) to top of rotor hub. Slide mainshaft into center hub and snug bolt (5) into nylock nut (6). Install and securely tighten

the two clamping bolts (4).

Tragen Sie auf die Dämpfer (8) Innen- und Außenseite etwas Fett auf und schieben Sie diese in das Zentralstück (1).

Führen Sie nun die Blattlagerwelle ein und mitteln diese grob aus.

Etwas Spülmittel erleichtert diese Tätigkeit sehr.

Nun befestigen Sie die Rotorbremse (7) mit den Schrauben (3). Führen Sie nun die Rotorwelle (9) in das Zentralstück ein

und befestigen Sie nur leicht den Jesusbolzen (5) mit der Stoppmutter (6). Nun werden die beiden Klemmschrauben (4)

montiert.

8

4

8

3

9

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 12

0

10

20

30

40

3

Rotor Head 2

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Pos.

Description

Qty.

Part number

1

Parts from Step 2

1

2

Parts from Step 1

2

3

Washer 5.1 x 11 x 1

2

82-51111

4

Button Head Bolt M5 x1 0

2

79-0510

5

Spindle Washer

2

02-0110

6

Nylon Lock Nut M4

2

91-0004

7

Cap Head Bolt M4 x 30

2

80-0430

8

Blade Grip Washer

4

02-0134

1

2

3

5

6

7

4

Clean threads in ends of spindle and bolts with alcohol prior to assembly. Slide one spindle washer (5) onto each end

of spindle. Slide main blade grips (2) (assembled in Step 2) onto spindle. Pass bolt (4) through washer (3), apply

threadlock, and tighten securely into spindle. Loosely mount blade bolt (7), washer (8,) and lock nuts (6). NOTE: Do not

tighten at this time.

Reinigen Sie zuerst die Gewinde der Blattlagerwelle mit Alkohol. Schieben Sie zuerst je einen Abstandsring (5) und

danach jeweils einen Blatthalter (2) aus Schritt 2 auf die Blattlagerwelle und befestigen Sie ihn mit der Schraube (4) und

der Scheibe (3). Der Blattbolzen (7) wird zuerst nur lose mit den Passscheiben (8) und der Stoppmutter (6) montiert.

8

Preassembled at factory.

Bereits vormontiert.

2

ATTENTION !!! - Bolts (4) and spindle threads are not degreased or secured

with threadlock from factory.

VORSICHT !!! - Die Schraube der Blattlagerwelle ist im Lieferzustand noch

nicht mit Schraubensicherung gesichert und das Gewinde ist nicht entfettet!

Page 13

0

10

20

30

40

4

Swash Driver (2x)

Pos.

Description

Qty.

Part number

1

Swash Driver

2

10-0004

2

Bearing 4 x 8 x 3 mm

4

61-4083

3

Ball Link

2

02-0709S

4

Setscrew M3 x 16 mm

2

81-0316

5

Cap Head Bolt M4 x 30

2

80-0430

6

Washer 4.2 x 6.4 x 0.26 mm

4

82-4264

7

Collar FBL Drive

2

09-7101

2X

76.5mm

This unit is preassembled at the factory. If repair or

maintenance is required, the bearings may be removed by

pressing them out with a small punch or a 2.5 mm allen driver

by passing it through one bearing, through the arm, and

pressing the tip against the opposite bearing. The bearing

should come out with the application of a small amount of

pressure. Thread set screw (4) into lower end of swash driver

until it is just even with bottom of driver. Thread ball link (3) on

to set screw. Note the two small washers (6) on bolt (5).

Diese Baugruppe ist bereits vormontiert. Sollten Sie jedoch zu

Wartungszwecken, oder nach einem Absturz etwas

austauschen müssen, so befolgen Sie bitte diese Anleitung. Um

die Bundkugellager zu entfernen, stecken Sie einen 2.5mm

Innensechskant-Schraubendreher durch das Loch eines

Lagers. Mit der Spitze des Schraubendrehers wird nun das

Lager herausgepresst. Sollte es sich nicht bewegen, so können

Sie mit kleinen Hammerschlägen nachhelfen. Montieren Sie die

Stiftschraube (4) bündig mit der Unterseite des Mitnehmers (1).

Schrauben Sie nun die Kugelpfanne (3) auf. Vergessen Sie

nicht die beiden kleinen Unterlegscheiben (6) auf die Schraube

(5) zu ziehen.

Adjust length of swash driver/ball link assembly to 76.5 mm (as shown). The ball link should move smoothly on the

ball. If necessary ream link with a ball link sizer to ensure proper fit. Snap links onto ball so that the word Compass

faces outwards.

Bitte stellen Sie die Länge des Mitnehmers (wie dargestellt) auf 76.5mm ein. Die Kugelpfanne sollte sich relativ

leichtgängig auf der Kugel bewegen. Sollte dies nicht der Fall sein, so passen Sie diese mit einer Reibahle an.

Klipsen Sie die Kugelpfannen nur mit dem Compass-Logo nach außen gerichtet auf die Kugeln!

7

2

1

6

4

3

5

2

6

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 14

0

10

20

30

40

5

Rotor Head 3

Pos.

Description

Qty.

1

Parts from Step 4

2

2

Parts from Step 3

1

Apply threadlock into threads in the main grip arms. Attach swash drivers (2) to main grip arms, being

careful to not get any threadlock in the bearings. NOTE: Overtightening bolts will damage the bearings.

Swash drivers (2) should move smoothly and without any axial play.

Streichen Sie die Schraubensicherung direkt in das Gewinde der Blatthalter-Arme (1). Schrauben Sie die

Taumelscheibenmitnehmer vorsichtig an die Blatthalter-Arme, dabei darf keine Schraubensicherung an die

Lager kommen! Die Schrauben müssen vorsichtig angezogen werden, ansonsten kommt es zu einer

Beschädigung der Lager. Der Taumelscheibenmitnehmer (2) sollte sich leichtgängig bewegen lassen, aber

kein Axialspiel besitzen.

1

2

2

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 15

0

10

20

30

40

2

Swashplate

0

10

20

30

40

6

Swashplate 1

Pos.

Description

Qty.

Part

1

Swashplate

1

10-0003S

2

Link Ball M2.5

4

02-0701s

3

Swash Pin

1

09-7056s

Install link balls (2) and swash pin (3) on

swashplate (1). Be careful not to overtighten!

That could damage the swashplate.

Montieren Sie die Kugeln (2) und den

Taumelscheibenpin (3) an die

Taumelscheibe (1). Seien Sie hierbei

vorsichtig, denn zu festes Anziehen könnte

die Taumelscheibe beschädigen.

Swashplate is only available as a complete assembly with balls/pin installed (part

number 05-8401N).

Die Taumelscheibe ist lediglich inklusive aller Schrauben und Kugeln unter der

Artikelnummer 05-8401N erhältlich.

1

2

2

3

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 16

0

10

20

30

40

7

Swashplate 2

Slide swashplate (2) onto main shaft.

Snap ball links onto balls with the

word Compass writing facing outward.

Schieben Sie die Taumelscheibe (2)

auf die Hauptrotorwelle und klipsen

Sie die Kugelpfannen mit dem

Compass Schriftzug nach außen auf.

Pos.

Description

Qty.

1

Parts from Step 5

1

2

Parts from Step 6

1

1

2

Page 17

0

10

20

30

40

1

Tail Grip

Pos.

Description

Qty.

Part number

1

Tail Grip

2

09-7208

2

Link Ball M2.5

2

02-0701s

1

2

Mount link balls (2) to tail grips (1).

Montieren Sie die Kugeln (2) an die Heckblatthalter (1).

8

2X

Do not overtighten screws

threaded into plastic parts.

Ziehen Sie Schrauben die in

Kunststoffteile geschraubt

werden vorsichtig an ohne sie

zu überdrehen.

Page 18

0

10

20

30

40

1

Tail Rotor Hub 1

Pos.

Description

Qty.

Part number

1

Tail Rotor Hub

1

09-7209

2

Setscrew M4 x 4

1

81-0404

3

Washer 3.2 x 7.4 x 0.8 mm

2

82-327408

4

Cap Socket Bolt M3 x 6

2

80-0306

5

Bearing 5 x 11 x 4 mm

4

60-5114

6

Parts from Step 8

2

7

Thrust Bearing 5 x 11 x 4.5

2

63-51145

8

Washer 5 x 8 x 0.8 mm

2

82-5808

1

2

4

5

3

Lubricate thrust bearings (7) with bearing grease and install in tail grips.

Note: Thrust bearing race with the larger inner diameter must be

installed toward the tail rotor hub.

Install bearings (5) and washers (8) in

the order shown, into tail grips. Slide tail grips onto tail rotor hub (1). Pass

bolt (4) though washer (3). Apply medium threadlock to bolt. Use two allen

drivers to tighten screws or install the tail rotor shaft into the tail rotor hub to

prevent the hub from turning while tightening bolts.

Note: Some axial play

is desired.

Fetten Sie das Drucklager (7) mit Kugellagerfett. Pressen Sie die

Kugellager (5) sowie die Unterlagscheibe (8) in der gezeigten Reihenfolge

in die Heckblatthalter (6) ein. Der Drucklagerring mit dem größeren

Innendurchmesser muss nach innen.

Schieben Sie jeweils einen

Heckblatthalter auf die Heckrotornabe (1) und sichern Sie diesen mit der

Schraube (4) und U-Scheibe (3). Ziehen Sie die Schrauben entweder mit

zwei Inbusschlüsseln an, oder stecken Sie die Hecknabe auf die

Heckrotorwelle um sie zu halten. Etwas Axialspiel ist gewollt!

9

5

7

6

8

4

Apply Grease Here

Hier bitte Fett auftragen

Larger ID (In) Smaller ID (Out)

Großer Innen- Kleiner Innendurchmesser durchmesser

(innen) (außen)

Preassembled at factory.

Bereits vormontiert.

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 19

0

10

20

30

40

1

Tail Rotor Hub 2

Pos.

Description

Qty.

Part number

1

Tail Rotor Blades 95 mm

2

02-0250

2

Cap Socket Bolt M3 x 22

2

80-0322

3

Nylon Nuts M3

2

91-0003

4

Special Washer

4

09-7207

5

Parts from Step 9

1

1

2

3

4

Mount tail rotor blades (1) into the tail grips with leading edges towards ball links. Use one special washer (4) on

each side of each tail rotor blade. Do not over tighten the bolts (2) with the nylock nuts (3). Tail rotor blades should

drag slightly and not be able to move by their own weight.

Montieren Sie die Heckrotorblätter (1) mit der vorlaufenden Kante in Richtung Kugel am Blatthalter. Auf jeder Seite des

Heckrotorblattes wird ein Abstandshalter (4) verwendet. Ziehen Sie die Schraube (2) mit der Stoppmutter (3) nicht zu

fest an. Die Heckrotorblätter sollten sich nicht durch ihr Eigengewicht bewegen aber trotzdem leicht schwenken

können.

10

5

4

Page 20

0

10

20

30

40

1

Tail Pitch Slider

Pos.

Description

Qty.

Part number

1

Tail Pitch Sleeve

1

09-0213

2

Bearing 8 x 12 x 3.5 mm

2

60-8123

3

Tail Pitch Slider Ring

1

09-0229

4

Tail Pitch Bridge

1

09-0211

5

Stainless Link Balls

1

02-0701

6

Cap Socket Bolt M2 x 6

1

80-0206S

7

Ball Link

2

06-0205

8

Pin 2 x 8 mm

2

02-0225-08

1

2

3

5

6

7

4

11

8

Ball links should fit onto balls w ith n o pla y, movin g smoothly and without resistance. Use a sizing tool

to ensure proper fit. If disassembly of the pitch slider is required, use an 8 mm end wrench to remove tail pitch

sleeve (1) from tail bridge (4). When reassembling, clean threaded portions of sleeve and tail bridge with

alcohol, then apply threadlock. Be careful when tightening sleeve (1). The tail link pins (8) may be pressed out

with a 2 mm drift punch or 1.5 mm hex driver.

The entire tail pitch mecha nis m sho uld m ove very smoothly,

as a complete assembly.

Benutzen Sie eine Reibahl e um ei nen s pie lfreien und leichtgängigen Si tz de r Kug elp fannen auf den

Kugeln zu gewährleisten .

Für Wartungszwecke oder nach einem Crash: Benutzen Sie einen 8mm

Gabelschlüssel um die Gleithülse (1) aus der Pitchbrücke zu schrauben. Bei erneuter Montage ist das

Gewinde gründlich mit Alkohol zu reinigen bevor erneut Schraubensicherung aufgetragen wird. Das Anziehen

der Gleithülse darf nur sehr vorsichtig erfolgen, um Beschädigungen zu vermeiden. Der Pin (8) lässt sich mit

einem 2mm Durchschlag oder einem 1,5mm Innensechskant-Schraubendreher entfernen. D ie gesamte

Einheit muss absolut leic htg äng ig be weglich sein und darf nicht ha ken .

2

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 21

0

10

20

30

40

1

Tail Control Arm

Pos.

Description

Qty.

Part number

1

Cap Socket Bolt M2 x 6 mm

1

80-0206s

2

Cap Socket Bolt M3 x 20

1

80-0320

3

Spacer

1

09-7206

4

Spacer

1

82-7205

5

Tail Control Arm

1

14-2012

6

Stainless Link Balls

1

02-0701

7

Bearing 3 x 8 x 3 mm

2

60-3083

8

Sliding Tube

1

10-2002

12

1

6

2

7

8

5

4

3

Push sliding tube (8) into tail control arm (5) per diagram below. Note the orientation of tail control arm. Press the two

bearings (7) with Spacer (3) between them into tail control Arm. Mount ball (6) with bolt (1) to flat side of tail control

arm. Push bolt (2) through bearings in the direction shown. Put the Spacer (4) onto the bolt. There should be no

binding of the ball inside of slider tube. The tube may be reamed slightly with a ball link sizing tool. It is

extremely important that this entire assembly move very freely. As with any ball link, the ball should be able to

move smoothly, without play, and with very little resistance.

Drücken Sie die Gleitbuchse (8) mit der abgeschrägten Seite voraus in den Heckanlenkhebel (5). Achten Sie dabei auf

die korrekte Einpress-Richtung. Pressen Sie die beiden Kugellager (7) sowie die mittig positionierte Distanzhülse (3) in

das Loch des Heckanlenkhebel. Montieren Sie die Kugel (6) mit der Schraube (1) auf die ebene Seite des

Heckanlenkhebel. Stecken Sie die Schraube (2) durch die beiden Kugellager und schieben Sie den Spacer (4) auf

diese Schraube.

Mit etwas zusammen gerolltem Schleifpapier oder einer feinen Rundfeile, können Sie nun die

innere Bohrung der Gleitbuchse an eine Kugel (aus einem späteren Schritt) anpassen. Auch die Kugelpfanne

sollte mit einer Reibahle bearbeitet werden. Diese Einheit sollte sehr leicht aber spielfrei laufen, um eine ideale

Funktion zu gewährleisten.

7

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 22

0

10

20

30

40

13

Tail Case 1

Pos.

Description

Qty.

Part number

1

Tail Sideframe (Aluminium)

2

09-7050N

2

Bearing 6 x 13 x 5 mm

2

61-6135

Apply a small amount of bearing mount threadlock to inside of bearing seat of both tail case sides and press in

bearings until firmly seated. Note: There is one left and one right side of the tail case.

Each side should be a mirror

image of the other.

Streichen Sie etwas hochfestes Loctite auf den Lagersitz und drücken Sie das Lager komplett ein. Achtung! Es wird ein

linkes und ein rechtes Seitenteil benötigt.

Achten Sie darauf, beide Seiten spiegelverkehrt aufzubauen!

2X

Preassembled at factory.

Bereits vormontiert.

1

1

2

2

Page 23

0

10

20

30

40

14

Tailshaft

Pos.

Description

Qty.

Part number

1

Tail Pulley 17T

1

14-0007

2

Tail Rotor Shaft

1

09-0214

3

Spring Pin 2.5 x 14 mm

1

84-2514

1

2

Push tail pulley (1) onto tail rotor shaft (2). Press spring pin (3) carefully through hole in

the tail pulley and tail rotor shaft using a 2.5 mm drift punch, 2 mm hex driver, or bench

vise. Make sure spring pin is centered the pulley.

Schieben Sie das Heckriemenrad (1) auf die Heckrotorwelle (2) und drücken Sie den

Spannstift (3) vorsichtig durch die Löcher im Heckriemenrad und der Heckrotorwelle.

Hierzu eignet sich ein 2.5mm Durchschlag, 2mm Innensechskant-Schraubendreher oder

ein Schraubstock. Achten Sie darauf, dass der Spannstift ausgemittelt in das Riemenrad

eingepresst wird!

3

Preassembled at factory.

Bereits vormontiert.

Page 24

0

10

20

30

40

15

Tail Case 2

Pos.

Description

Qty.

Part number

1

Tail Case Center

1

10-0006

2

Parts from Step 13

2

3

Parts from Step 14

1 4

Cap Head Bolt M3 x 10

4

80-0310

5

Washer 3.2 x 7.4 x 0.8 mm

2

82-327408

6

Cap Head Bolt M3 x 8

1

7

Metal Tail Hinge

1

09-7079N

8

Tailbelt 3M 1800 Bando

1

98-1800B

9

Tail fin

1

14-0011

1

4

6

5

Loop tail belt (8) around pulley (3) and slide belt through tail case center (1). Note orientation of tail case sides/bearings in

drawing below. Slide right tail side frame (2) onto long end of tail rotor shaft with flange of bearing facing pulley . Mount tail

hinge (7) and side frame (2) to metal to tail case center (1) using two bolts (4) . Slide left tail side frame onto short end of tail

rotor shaft with the flange of bearing facing to pulley . Pass the two bolts (4) though the two washers (5), then through tail fin

(9), and into the tail case side frame. Tighten securely.

Umschlingen Sie das Riemenrad (3) mit dem Heckriemen (8) und führen Sie diesen durch das Heckgehäuse-Zentralstück (1).

Schieben Sie ein Seitenteil (2) mit dem Flansch des Lagers voraus auf die lange Seite der Welle. Befestigen Sie das Seitenteil

mit dem Umlenkarmträger (7) am Heckgehäuse-Zentralstück (1). Benutzen Sie hierfür Schrauben (4). Das zweite Seitenteil wird

ebenfalls mit dem Flansch voraus auf die Welle geschoben, befestigen Sie dieses mit der Heckfinne (9) den Scheiben (5) und

den Schrauben (4).

2

2

3

7

8

4

4

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 25

0

10

20

30

40

16

Idler

Pos.

Description

Qty.

Part number

1

Tail Guide Wheel Collar

2

09-7066

2

Bearing 3 x 6 x 2 mm

2

61-3062

3

Spacer Tail Guide Wheel

1

09-7067

4

Tail Guide Wheel

1

09-7065

5

Nylock Nut M3

1

91-0003

6

Washer 3.2 x 7 x 0.8 mm

2

82-3708

7

Cap Head Bolt M3 x 38

1

80-0338

2

1

Press one bearing (2) into tail guide wheel (4). Insert brass spacer (3) into guide wheel, then press in second bearing.

Slide washer (6) onto bolt (7), then slide the bolt through the elongated hole in the right tail case sideframe. Slide bolt

through spacer (1), then guide wheel assembly. Continue sliding bolt through second spacer (1), then left tail case side

frame. Place washer (6) over bolt and install nylock nut (5).

Tighten the nylock nut securely. Note: There should be

a gap of approximately .2 mm between tail guide wheel and belt.

Zunächst werden die Lager (2) mit dem Spacer (3) mit der Andruckrolle vormontiert. Schieben Sie nun die Scheibe (6)

auf die Schraube (7). Nun wird die Schraube (7) durch das Langloch des Heckgehäuse-Seitenteils geführt.

Nacheinander Wird nun ein Abstandshalter (1) die vormontierte Andruckrolle (4) und wieder ein Abstandshalter (1)

aufgezogen.

Jetzt wird die Schraube mit einer Scheibe (6) und der Stoppmutter (5) gesichert und zwar so, dass

zwischen Riemen und Andruckrolle ein Spalt von etwa 0.2mm bleibt!

5

09-7066S

2

1

3

4

6

6

7

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 26

0

10

20

30

40

17

Tail Case 3

Pos.

Description

Qty.

Part number

1

Tail Boom 710 mm

1

14-2011

2

Parts from Step 16

1

98-1062

3

Cap Head Bolt M2.5 x 6

2

80-2506

2

1

Remove two M2.5 bolts (3) from tail case. Feed belt all the way into tail boom. Insert the boom into the tail case until

boom seats firmly against ridge inside tail case. Align boom with tail case so that the words Compass on either side of

the boom are level. Tighten tail case clamping bolt. Then install and tighten two M2.5 bolts (3) until the heads are fully

seated. The bolts should pierce boom when tightened.

Ziehen Sie den Heckriemen durch das Heckrohr (1). Entfernen Sie zunächst die beiden M2.5 Schrauben (3) komplett

und öffnen Sie die Klemme des Heckrotorgehäuse-Zentralstücks. Nun wird das Heckrohr komplett in das Zentralstück

eingeführt und das Compass Logo auf dem Heckrohr so ausgemittelt das es in einer perfekten Seitenansichtsposition

steht. Nun wird die Klemme angezogen und die beiden M2.5 Schrauben (3) werden eingedreht. Keine Sorge die

Schrauben schneiden sich ihren Weg durch das Heckrohr.

3

3

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 27

0

10

20

30

40

1

Tail Rotor 1

Pos.

Description

Qty

Part number

1

Parts from Step 10

1

2

Parts from Step 11

1

3

Parts from Step 17

1

4

Set Screw M4 x 4

1

81-0404

1

2

3

18

4

Push tail pitch slider assembly(1) onto tail rotor shaft of tail unit (3) assembled in Step 16. Push tail

rotor assembly(2) onto tail rotor shaft and secure with setscrew (4). The setscrew must grip the hole in

tail rotor shaft. Snap ball links of tail

Do not overtighten setscrew-too much force will damage it.

pitch slider (1) onto balls on the tail blade grips. Note: Tail is LEADING EDGE CONTROL.

Schieben Sie die Hecksteuerbrücke (1) auf die Heckrotorwelle der bereits montierten Heckeinheit (3).

Schieben Sie nun den Heckrotor (2) auf die Heckrotorwelle und sichern Sie den Heckrotor mit der

Madenschraube (4) welche in das Loch in der Heckrotorwelle greifen muss. Seien Sie vorsichtig

beim anziehen, zu viel Kraftaufwand beschädigt die Madenschraube.

Nun werden die

Kugelpfannen auf die Kugeln der Blatthalter geklipst. Der Heckrotor ist vorlaufend angelenkt!

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 28

0

10

20

30

40

1

Tail Rotor 2

Pos.

Description

Qty.

1

Parts from Step 18

1

2

Parts from Step 12

1

1

2

Mount tail pitch control arm (2) assembled in Step 12, to tail unit

(1). Ball must be in the plastic sliding tube. Carefully tighten bolt so

that entire mechanism moves very smoothly!

Montieren Sie den Heckanlenkebel (2) aus Step 12 an die

Heckeinheit (1). Die Kugel muss dabei in die Kunststoffbuchse im

Heckanlenkhebel greifen. Ziehen Sie die Schraube auf keinen Fall

zu fest an.

19

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 29

0

10

20

30

40

1

Tail Control Rod

Pos.

Description

Qty.

Part number

1

Tail Control Rod 685 x 4mm

1

14-0012

2

Wire Link Rod M2 x 708

1

10-3001

3

Delrin Tail Link Support

3

09-7080

4

Tail Control Rod Guide

1

14-1005

5

Ball Link M2

2

02-0709

1

2

Push the three Delrin tail link supports (3) onto tail

control rod (1). Slide wire link rod (2) through tail control

rod (1).

Bend the wire link rod slightly (i.e. make it a

bit wavy) so it will not make any noise in flight.

Slide

tail control rod guide (4) onto the tail control rod and

thread one Ball Link onto each end.

Schieben Sie zunächst die drei Kunststoffkappen (3) auf

die Heckanlenkstange (1). Schieben Sie das Gestänge

(2) durch die Heckanlenkstange (1).

Wenn Sie es

vorher etwas wellig biegen verursacht es keine

Geräusche im Flug.

Jetzt können Sie die

Gestängeführung (4) auf die Heckanlenkstange ziehen.

Schrauben Sie nun die beiden Kugelpfannen (5) auf.

20

Preassembled at factory.

Bereits vormontiert.

Tail control rod assmbly is available as a complete assembly (part number: 14-

0012S)

Diese Baugruppe ist nur vollständig montiert unter der Nummer 14-1012S erhältlich.

3

3

3

5

5

4

Page 30

0

10

20

30

40

1

Tail Support

Pos.

Description

Qty.

Part number

1

Parts from Step 20

1 2

Tail Support Braces

2

14-8809

3

Cap Head Bolt M3 x 35

1

80-0335

4

Nylock Nut M3

1

91-0003

1

4

2

Push tail control rod guide onto tail boom. Note slight

angle where tail support braces attach. Install two tail

support braces (2) onto guide, using bolt (3) and

nylock nut (4). Do not tighten bolt at this time.

Schieben Sie die Führung des Heckrotorgestänges wie

dargestellt auf das Heckrohr. Achten Sie auf die

schrägen Auflageflächen. Nun werden die beiden

Heckabstützungen (2) mit der Schraube (3) und der

Stoppmutter (4) fixiert aber noch nicht festgezogen.

21

Note: The angled area on the tail control rod guide. Mount it as shown in drawing above.

Achtung! Die Führung des Heckrotorgestänges hat eine schräge Fläche für die Heckabstützungen.

Montieren Sie ihn wie hier dargestellt.

3

Page 31

0

10

20

30

40

1

Servo Arm 18mm (3x) / 15mm (1x)

Pos.

Description

Qty.

Part number

1

Cap Socket Bolt M2 x 8

4

80-0208S

2

Stainless Link Balls

4

02-0701

3

Hex Nuts M2 x 1

4

90-0201

4

Servo Arm (ball distance 18mm)

3

Not included

5

Servo Arm (ball distance 16mm)

1

Not included

1

2

3

3x n o . 4/1 x n o .5

Fasten stainless link balls (2) to servo arms with 2

mm bolts (1) and nuts (2). The distance between

the center of the servo arm and the center of the

ball should be between 16 and 18mm. Tighten nuts

securely.

Sie benötigen Servoarme (4, 5) mit einem

Lochabstand von 16mm und 18mm. Die Kugeln (2)

werden von innen mit der Schraube (1) am

Servohebel befestigt und mit der Mutter (3)

gesichert.

22

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 32

0

10

20

30

40

1

Bearing Blocks

Pos.

Description

Qty.

Part number

1

Bearing Block

2

02-0605

2

Bearing 10 x 19 x 5 mm

2

60-10195

1

2

23

Preassembled at factory.

Bereits vormontiert.

To replace bearing, heat bearing block, then

press bearing out from other side. To install

bearing, heat block, while cooling the bearing

in a refrigerator. Press bearing in evenly,

applying pressure to the outer race only.

The

bearing must be completely flush with the

bearing block.

Zum wechseln der Kugellager sollten sie das

Bauteil mit einem Heißluftföhn erwärmen und

anschließend das Lager mit sanften

Schlägen entfernen. Bei der erneuten

Montage kann das erwärmen der

Lagerplatte, sowie ein kühlen

(Gefrierschrank) der Lager sehr hilfreich

sein.

Achten Sie darauf nichts zu

verkanten. Das Lager muss vollständig

eingepresst werden.

2X

Page 33

0

10

20

30

40

1

Bearing Blocks 2

Pos.

Description

Qty.

Part number

1

Lower Bearing Block

1

14-0605

2

Bearing 10 x 19 x 5 mm

1

60-10195

1

2

24

Preassembled at factory.

Bereits vormontiert.

To replace the bearing, heat bearing block,

then press the bearing out from other side.

To install bearing, heat block, while cooling

the bearing in a refrigerator. Press bearing in

evenly, applying pressure to the outer race

only.

The bearing must be completely

flush with the bearing block.

Zum wechseln der Kugellager sollten sie das

Bauteil mit einem Heißluftföhn erwärmen und

anschließend das Lager mit sanften

Schlägen entfernen. Bei der erneuten

Montage kann das erwärmen der

Lagerplatte, sowie ein kühlen

(Gefrierschrank) der Lager sehr hilfreich

sein.

Achten Sie darauf nichts zu

verkanten. Das Lager muss vollständig

eingepresst werden.

Page 34

0

10

20

30

40

1

Break Away 1 (2x)

Pos.

Description

Qty.

Part number

1

Cap Socket Bolt M3 x 8

2

80-0308

2

Canopy Mount - Front

2

14-0810

3

Break Away - Front

2

14-0013

4

Cap Socket Bolt M3 x 12

2

80-0312

4

2

3

Attach front canopy mount (2) to break away (3)

using bolt (1). Slide second bolt (4) into other hole

in break away.

Befestigen Sie den vorderen Haubenhalter (2) am

Sollbruchstellenplättchen (3) mit der Schraube (1).

Die zweite Schraube (4) wird nur durch das Loch

geschoben - verlieren Sie die Schraube nicht!

25

2x

1

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 35

0

10

20

30

40

1

Break Away 2 (2x)

Pos.

Description

Qty

Part number

1

Cap Socket Bolt M3 x 8

4

80-0308

2

Canopy Quick Release Mount

2

06-8703D

3

Break Away - Back

2

14-0010

4

Self Cutting Bolt M2.5 x 10

4

95-2510

4

2

Mount canopy quick release mount (2) to break away (3)

using bolt (1). Slide two bolts (4) into hole.

Note: The

two assemblies should be mirror images of each

other.

Befestigen Sie den vorderen Haubenschnellverschluss (2)

am Sollbruchstellenplättchen (3) mit der Schraube (1). Die

zwei Schrauben (4) werden nur durch die Löcher

geschoben - verlieren Sie diese nicht!

Vergewissern Sie

sich, dass Sie zwei Spiegelsymmetrische Teile bauen!

26

2x

1

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

3

Page 36

0

10

20

30

40

1

Mainpulley

Pos.

Description

Qty.

Part number

1

Main Pulley

1

07-4501

2

Main Pulley Hub

1

07-0623

3

Cap Socket Bolt M3 x 6

1

80-0306

2

1

27

Mount main pulley (1) using bolts (3) to the main pulley hub (2). Tighten the bolts in a crosspattern. Note: Do not

overtighten the bolts, as this will deform the main pulley.

Montieren Sie das Hauptriemenrad (1) mit den vier Schrauben (3) and die Nabe (2). Achten Sie beim Anziehen

darauf, die Schrauben nur leicht und über Kreuz anzuziehen. Zu starkes Anziehen könnte das Riemenrad

verformen.

3

3

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 37

0

10

20

30

40

1

Main Gear

Pos.

Description

Qty.

Part number

1

Main Gear

1

14-4603

2

Autorotation Hub

1

07-0612E

3

Cap Socket Bolt M3 x 6

1

80-0306

4

Bearing 12 x 21 x 5 mm

2

60-12215

5

One-way Bearing 12 x18x16

1

62-1218716

2

1

28

Mount main gear (1) to the Autorotation Hub (2) using

bolts (3) .

Tighten the bolts in a crosspattern. Note: Do

not overtighten bolts as this will deform main gear.

To

remove one-way bearing (5) heat the autorotation hub (2)

using a heat gun. Use a special drift tool to press bearing

out. If one is not available, use round stock with an

approximate diameter of16.5-17.8mm. To replace one-way

bearing, clean hole in hub carefully and install bearings

with bearing mount threadlock. We recommend cooling the

bearings in a freezer and heating the hub.

Montieren Sie das Hauptzahnrad (1) mit den vier

Schrauben (3) and die Nabe (2).

Achten Sie beim

Anziehen darauf, die Schrauben nur leicht und über

Kreuz anzuziehen. Zu starkes Anziehen könnte das

Riemenrad verformen.

Um den Freilauf (5) zu wechseln,

müssen Sie zunächst die beiden Lager (4) entfernen. Dies

geschieht am Besten durch Erwärmung der Nabe. Die

Lager sitzen relativ locker in der Nabe. Zum herauspressen der Lager empfiehlt es sich einen passenden

Dorn zu benutzen. Sollten Sie sich keinen herstellen

können, kann auch mit einem Rundmaterial mit 16.5-

17.8mm Durchmesser gepresst werden. Bei der erneuten

Montage sollte die Nabe und die Außenseite des Freilaufs

gereinigt und entfettet werden. Der Freilauf wird mit Fügen

Welle-Nabe eingepresst. Hierzu eignet sich wieder der

Stempel. Ein erwärmen der Nabe und ein abkühlen des

Lagers erleichtert diese Arbeit ungemein.

5

3

4

4

Oe‐ay earig orietatio: The oe‐ay sleee 6 ust lok i the

diretio of the red arro ad e ale to spi freely i the diretio of

the lue arro.

Klerihtug des Freilauflagers: Die Freilaufhülse 6 uss i

Drehrihtug des rote Pfeiles lokiere ud i sih i Drehrihtug

des laue Feiles frei drehe lasse.

6

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Preassembled at factory.

Bereits vormontiert.

Page 38

0

10

20

30

40

1

Main Gear 2

Pos.

Description

Qty.

Part number

1

Parts from Step 28

1 2

Parts from Step 27

1

3

One Way Sleeve

1

07-0622

4

Nylock Nut M3

1

91-0003

5

Cap Socket Bolt M3 x 25

1

80-0325

2

1

29

Preassembled at factory.

Bereits vormontiert.

Slide one way sleeve (3) through autorotation

hub and main pulley hub. Slide bolt (5) through

holes of main pulley hub and one way sleeve

and attach nylock nut.

Do not tighten the bolt

at this time.

Führen Sie die Freilaufhülse (3) durch die

Freilaufnabe und die Nabe des Riemenrads.

Schieben Sie nun die Schraube (5) durch das

Loch der Riemenradnabe und in der

Freilaufhülse.

Setzen Sie die Stoppmutter

nur an. Sie wird zu einem späteren

Zeitpunkt angezogen.

5

3

4

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 39

0

10

20

30

40

1

Counter Bearing Block

Pos.

Description

Qty.

Part number

1

Cap Socket Bolt M3 x 6

2

80-0306

2

Cap Socket Bolt M3 x 30

2

80-0330

3

Bearing 6 x 13 x 5 mm

1

60-6135

4

Washer 3.2 x 7 x 0.8

2

82-3708

5

Counter-bearing Block

1

14-2016

6

Button -head Bolt M2.5 x 5

3

79-2505

Press bearing (3) into the counter-bearing block (5) and secure with bolts (6). Attach two bolts (1) without loctite, but with

washers (4), to the counter-bearing block (5). Slide bolts (2) into holes.

Pressen Sie zunächst das Kugellager (3) in den Gegenlagerblock (5). Sichern Sie es mit den drei Schrauben (6). Schrauben

Sie die beiden Schrauben (1) mit den Scheiben (4) zunächst ohne Schraubensicherung in den Gegenlagerblock (5).

Anschließend werden die beiden Schrauben (2) durch die Löcher im Gegenlagerblock geschoben.

30

1

1

2

4

4

5

6

3

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 40

0

10

20

30

40

1

Motor Mount

Pos.

Description

Qty.

Part number

1

Cap Socket Bolt M3 x 6

4

80-0306

2

Cap Socket Bolt M3 x 10

4

80-0310

3

Motor Pinion 10T helical

1

07-4310L

4

Washer 3.2 x 7 x 0.8 mm

4

82-3708

5

Motor Mount

1

14-2015

6

Cap Socket Bolt M4 x 6

3

80-0406

7

Motor Mount Collar

2

14-2017

8

Parts from Step 31

1

9

Motor

1

31

1

9

2

4

4

5

6

3

2

7

7

8

Mount motor (9) to motor mount (5) using M3 bolts (1) for motors with

25 mm bolt spacing or M4 (6) for motors with 30 or 32 mm spacing.

Pass bolts (2) through washers (4) without threadlock and thread loosely

into the motor mount. Slide pinion (3) over motorshaft, then mount

counter-bearing block assembly (8) with spacers (7) to motor mount.

Install pinion on motor shaft with a gap of 0.5 - 1 mm between

bottom of pinion and counter-bearing block.

Schrauben Sie zunächst den Motor (9) mit den Schrauben (1) (M3

Gewinde mit 25mm Lochkreis) oder (6)(M4 Gewinde mit 30 oder 32mm

Lochkreis) auf den Motorträger (5). Schrauben Sie nun die Schrauben

(2) mit den Scheiben (4) zunächst ohne Schraubensicherung in den

Motorträger (5). Nun wird das Ritzel (3) auf die Motorwelle geschoben

und das Gegenlager (8) mit den Distanzhülsen (7) auf den Motorträger

geschraubt.

Schlussendlich wird das Ritzel mit einem Abstand von

0.5 - 1mm zum Gegenlagerträger montiert.

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 41

0

10

20

30

40

1

Mast Lock Collar

Pos.

Description

Qty.

Part number

1

Mast Lock Collar

1

14-2018

2

Headsocket Bolt M3 x 10

2

80-0310

Thread bolts (2) into mast lock collar

without threadlock. Note: Do not tighten at

this time.

Schrauben Sie die Klemmschrauben (2)

vorerst nur teilweise und ohne

Schraubensicherung in den Klemmring (1).

32

1

2

Page 42

0

10

20

30

40

1

Battery Tray

Pos.

Description

Qty.

Part number

1

Cross Member M3 x 30

2

02-1805

2

Battery Tray

1

14-0008

3

Flat Head Bolt M3 x 6

2

78-0306

4

Cap Socket Bolt M3 x 10

4

80-0308

5

Washer 3.2 x 1 0 x 1 .2

2

82-3201

4

2

3

Mount battery tray (2) to cross members (1) using

washers (5) and bolts (3). Install four bolts (4) loosely

and without threadlock into cross members.

Montieren Sie die Akkuplatte (2) mit den Scheiben (5)

und den Schrauben (3) an die Verbinder (1). Montieren

Sie nun die vier Schrauben (4) ohne

Schraubensicherung an die Verbinder.

33

1

5

3

4

5

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 43

0

10

20

30

40

1

ESC Trays 2X

Pos.

Description

Qty.

Part number

1

ESC Tray

2

14-0009

2

Cap Socket Bolt M3 x 22

6

80-0322

3

Controller Mount Collar

6

14-2008

2

3

Pass bolts (2) through holes of ESC trays

(1) and collars (3).

Note: Prepare two

mirror image units as shown below.

Führen Sie die Schrauben (2) durch die

Löcher der Reglerplatte (1) und durch die

Abstandshalter (3). Vergewissern Sie sich

das Sie zwei spiegelverkehrte Einheiten

(wie unten dargestellt) montieren.

34

1

3

2

2X

Page 44

0

10

20

30

40

1

Gyro Tray

Pos.

Description

Qty.

Part number

1

Cross Member M3 x 30

2

02-1805

2

Gyro Tray

1

14-0008

3

Flat Head Bolt M3 x 6

2

78-0306

4

Cap Socket Bolt M3 x 8

4

80-0308

4

2

3

Mount gyro tray (2) to cross members (1)

using bolts (3) . Mount four bolts (4)

without threadlock to the cross members

as shown in diagram.

Montieren Sie die Kreiselplatte (2) mit den

Schrauben (3) an die Verbinder (1).

Montieren Sie nun die vier Schrauben (4)

ohne Schraubensicherung an die

Verbinder.

35

1

4

Use medium threadlock on all

screws threaded into metal

parts.

Verwenden Sie auf allen

Schrauben die in Metallteile

geschraubt werden mittelfeste

Schraubensicherung.

Page 45

0

10

20

30

40

1

Belt Tensioner

Pos.

Description

Qty.

Part number

1

Belt Tensioner Mount

1

14-2002

2

Tail Belt Guide Pulley

2

14-2003

3

CF Bridge for Guiding Wheel

2

14-0005

4

Cap Socket Bolt M3 x 18

1

80-0318

5

Nylon Lock Nut M3

1

91-0003

6

Washer 3.2 x 5.2 x 0.2

5

82-3502

7

Bearing 3 x 6 x 2 mm

2

61-3062

8

Spacer

2

14-2004

9

Bearing 3 x 9 x 2

4

60-3092

10

Cap Socket Bolt M3 x 20

1

80-0320

11

Guide Wheel Mount Collar

1

14-2005

12

Button Head Bolts M3 x 6

2

79-0306

1

2

3

5

6

4

36

8

9

Note: Carefull follow the diagram for this step. There is a

spacer (8) between the two bearings (9) of the tail belt

quide pulleys (2). A small amount of play is desirable in

these assemblies. Place a small amount of threadlock on

the bearing outer race when pressing the bearings into the

tail belt guide pulleys. Press two flanged bearings (7) into

CF bridge using CA glue on the flange to secure them.

Slide bolts (4, 10) through CF bridge. Add washers (6), tail

belt guide pulleys, another two washers (6), then second

CF bridge. Complete assembly with nylock nut (5) on one