Page 1

IdropulItrIcI ElEttrIchE ad

IT

a

cqua FrEdda

Manuale d’IstruzIone -

u

so e ManutenzIone

Italiano

IT

7

K 250 STATIC

Cold Water, Electric High Pressure Cleaners Instruction manual - Use and Maintenance

EN

Nettoyeurs haute pression électriques à eau froide Manuel d'instruction - Utilisation et Entretien

FR

Hidrolavadoras eléctricas de agua fría Manual de Instrucciones - Uso y Mantenimiento

ES

Elektrische Kaltwasser-Hochdruckreiniger Bedienungs- und Wartungsanleitung

DE

Elektryczne myjki wodne z zimną wodą

PL

Электрические высоконапорные моющие

RU

аппараты с холодной водой

Instrukcja obsługi - Zalecenia dotyczące

użytkowania i konserwacji

Руководство по эксплуатации

итехобслуживанию

English

EN

17

Français

FR

26

Español

ES

36

Deutsch

DE

46

Polski

PL

56

Русский

RU

66

IT •

ATTENZIONE. Leggere le istruzioni prima dell'uso della

macchina.

EN •

WARNING. Read the instructions before using the

machine

FR •

ATTENTION. Lire les instructions avant d’utiliser

l’appareil

ES •

ATENCIÓN. Leer atentamente las instrucciones antes

de utilizar la máquina.

DE •

ACHTUNG. Vor der Verwendung der Maschine die

Anweisungen lesen.

PL •

UWAGA. Przeczytać instrukcje przed użyciem maszyny.

RU •

ВНИМАНИЕ. Перед использованием оборудования

необходимо прочитать данные инструкции.

Page 2

Page 3

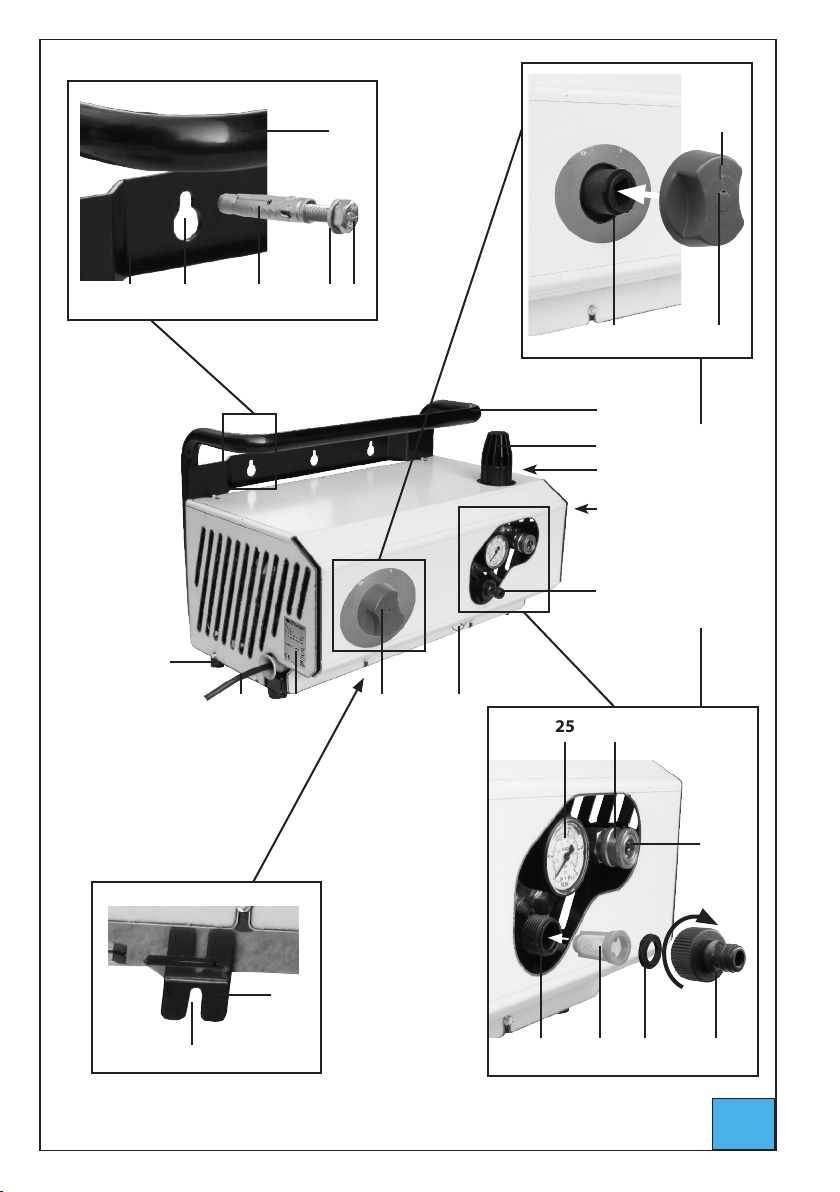

8

23 12 9 10 11

27

7 1

8

6

3

24

32

A

B

R

18

33

1 3228

25

5

29 30 31 32

4

1

Page 4

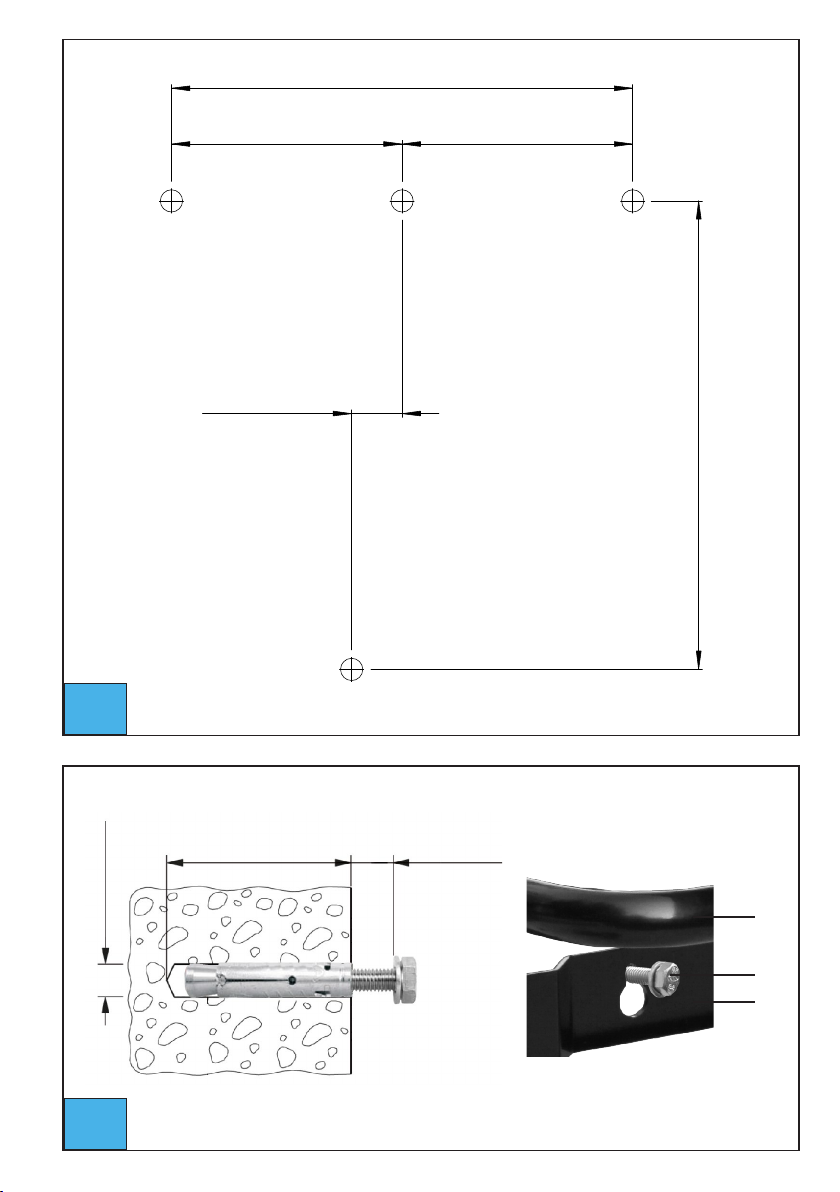

251 mm / 9,9 in

125,5 mm / 4,9 in 125,5 mm / 4,9 in

27,5 mm / 1,1 in

255 mm / 10 in

2

Ø 12 mm / 0,47 in

3

10 mm / 0,4 in70-80 mm / 2,8- 3,2 in

8

11

23

Page 5

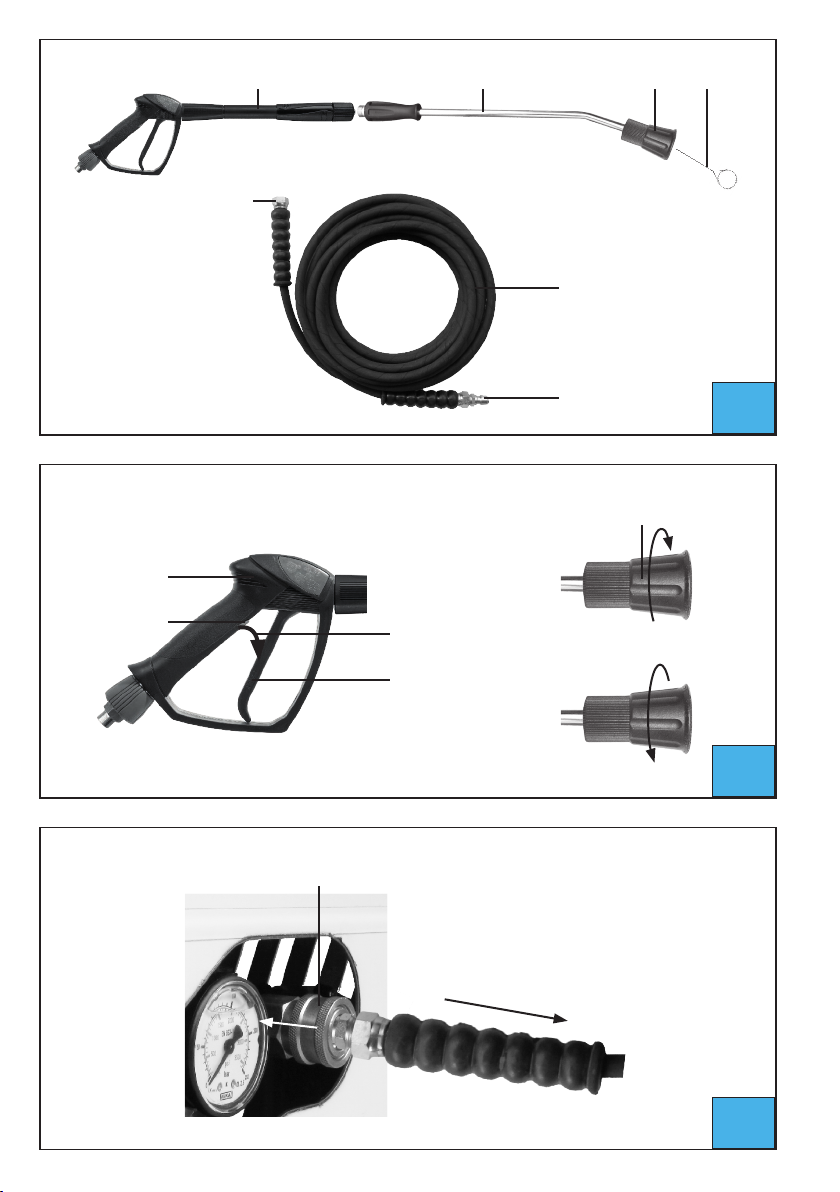

13 14 15 26

21

20

13

16

22

4

15

a

S

17

b

5

5

1

2

6

Page 6

7

1

F

2

G

E

C

D

Page 7

IT

ATTENZIONE

Leggere e tener presente quanto riportato nel

MANUALE D’ISTRUZIONE - AVVERTENZE DI SICUREZZA.

Italiano

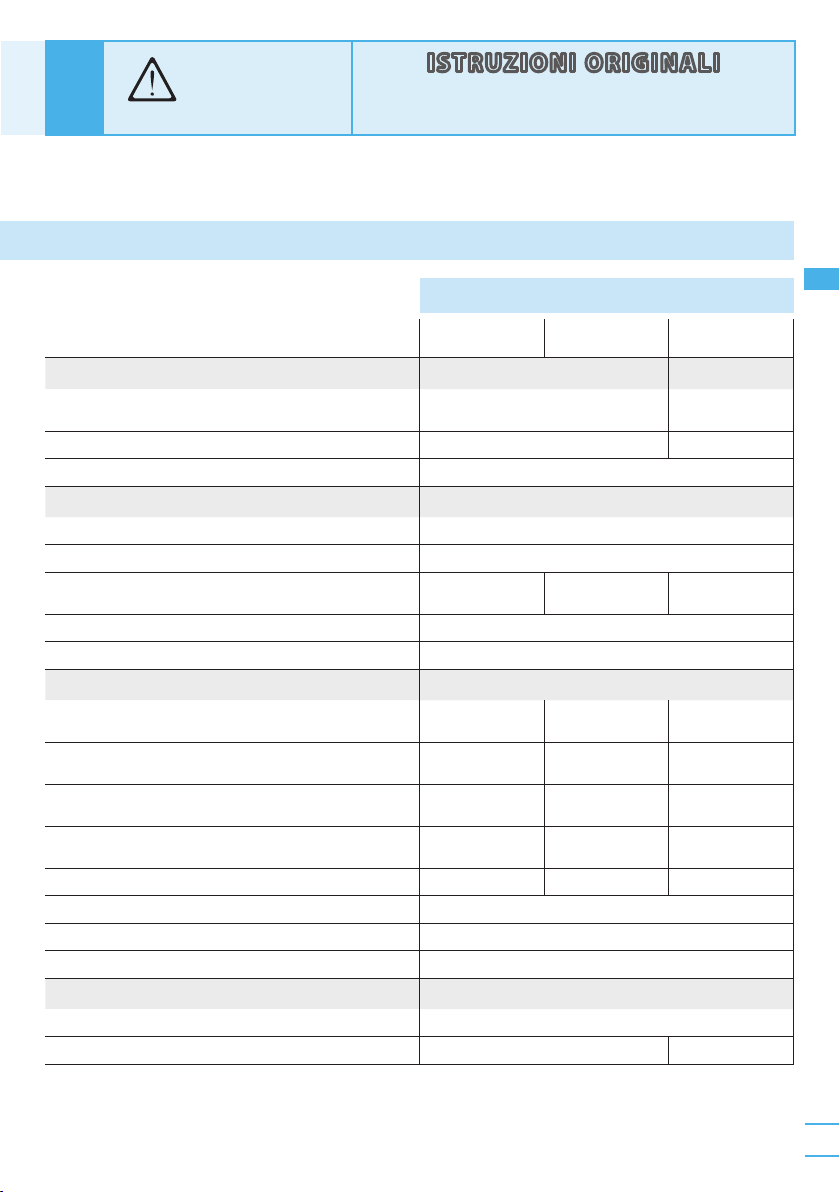

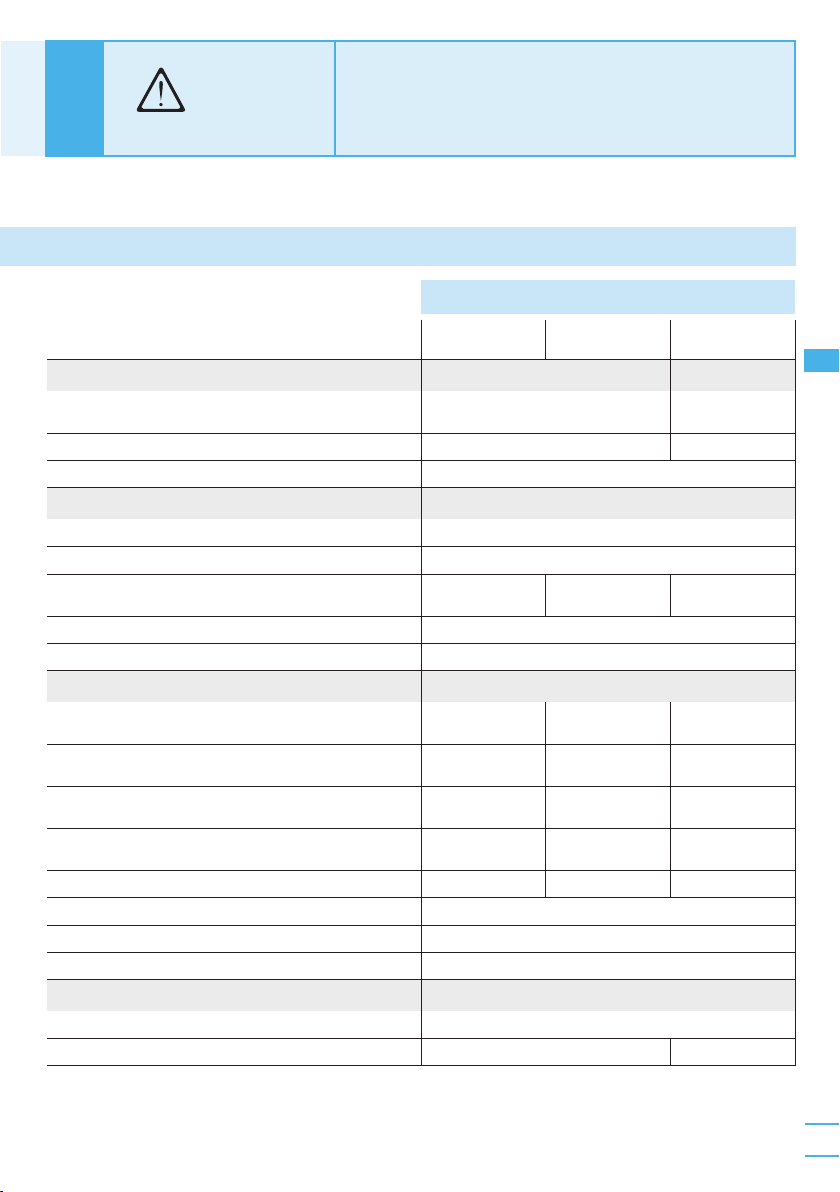

CARATTERISTICHE E DATI TECNICI

ISTRUZIONI ORIGINALI

K 250 Static

10.150 M 12.130 M 15.170 T

COLLEGAMENTO ELETTRICO

230 V

–

Rete di alimentazione (*)

Potenza assorbita

Fusibile

1~

50 Hz

2,9 kW 5,0 kW

16 A

COLLEGAMENTO IDRAULICO

Massima temperatura acqua di alimentazione

Minima temperatura acqua di alimentazione

Minima portata acqua di alimentazione

Massima pressione acqua di alimentazione

Massima profondità di adescamento

750 l/h

198 US gph

0,8 MPa

60 °C

5 °C

– 41 °F

900 l/h

238 US gph

–

8 bar

1,2 m

– 140 °F

–

–

3,9 ft

PRESTAZIONI

Portata massima

Portata nominale

Pressione massima

Pressione nominale

Forza di reazione sull’idropistola

Livello di pressione sonora - Incertezza(**)

Livello di potenza sonora

Vibrazione sistema mano-braccio operatore - Incertezza(**)

10 l/min –

600 l/h

159 US gph

9,3 l/min –

558 l/h

147 US gph

15 MPa –

150 bar

2176 psi

12,5 MPa –

125 bar

1813 psi

28,9 N 32,2 N 46,1 N

12 l/min –

190 US gph

10,6 l/min –

168 US gph

13 MPa –

1885 psi

10,5 MPa –

1523 psi

73,2 dB(A)

84 dB(A)

2,25 m/s²

720 l/h

636 l/h

130 bar

105 bar

–

0,8 dB(A)

–

0,24 m/s²

MASSA E DIMENSIONI

Lunghezza x larghezza x altezza

Massa

(*) Le versioni trifase sono fornite con cavo senza spina elettrica; per il montaggio di questo componente rivolgersi ad un ELETTRICISTA QUALIFICATO

(siveda ilMANUALE D’ISTRUZIONE - AVVERTENZE DI SICUREZZA).

(**) Misure eseguite in accordo ad EN 60335-2-79.

Caratteristiche e dati sono indicativi. Il Costruttore si riserva il diritto di apportare all’apparecchio tutte le

modiche ritenute opportune.

550 x 350 x 350 mm

45 kg

–

–

(21,6 x 13,8 x 13,8 in)

99 lb

116 psi

400 V

–

50 Hz

1120 l/h

296 US gph

15 l/min –

238 US gph

13,1 l/min –

208 US gph

17 MPa –

170 bar

2466 psi

15 MPa –

150 bar

2175 psi

50 kg

–

3~

900 l/h

786 l/h

110 lb

IT

7

Page 8

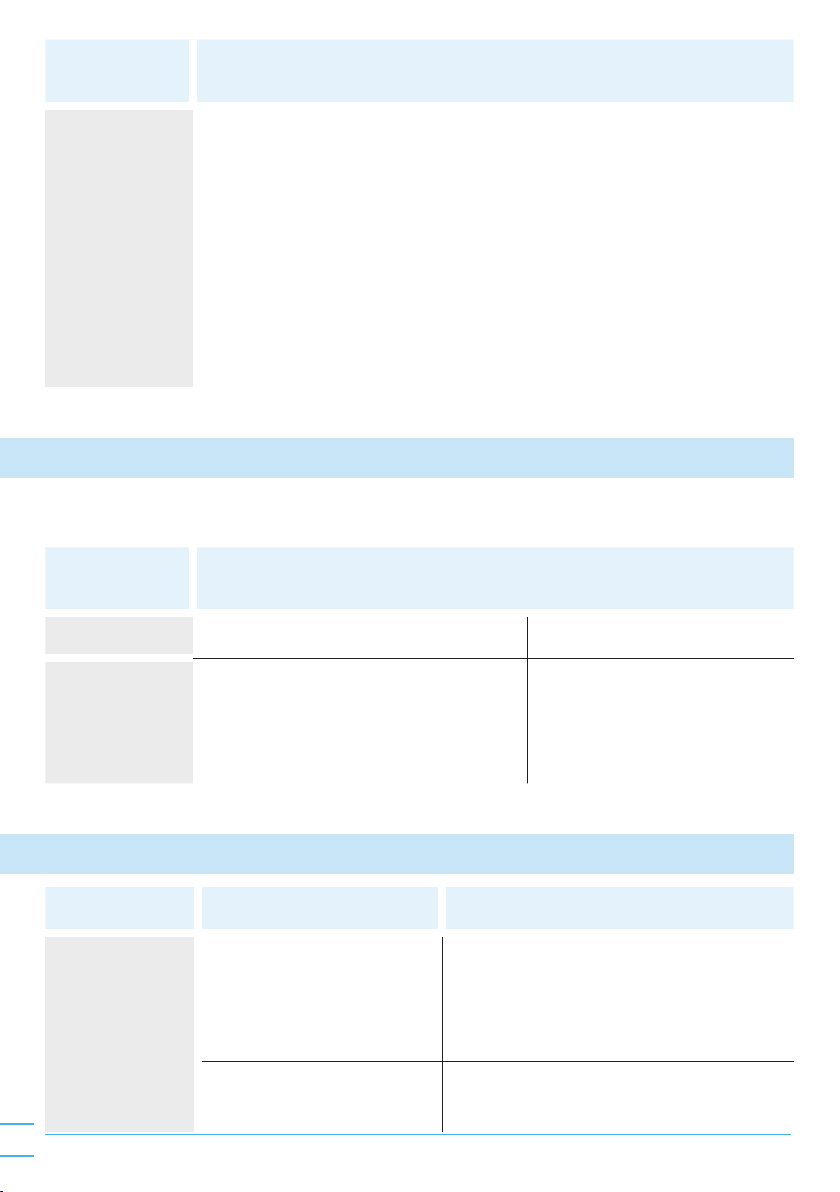

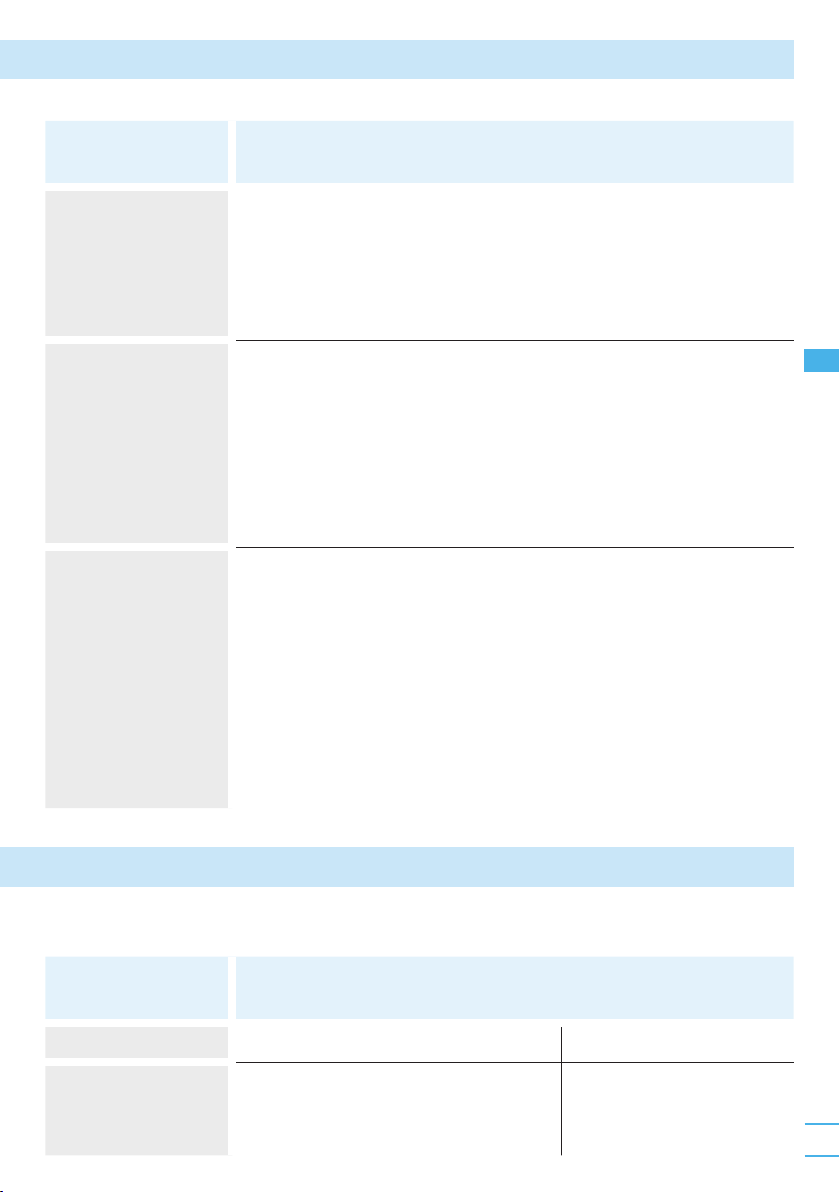

IDENTIFICAZIONE DEI COMPONENTI

Fare riferimento alle Figure 1, 4 e 5.

1. Interruttore generale

2. Targhetta di identificazione. Riporta

il numero di serie, il valore di potenza

sonora garantita (in accordo alla

Direttiva 2000/14/CE) e le principali

caratteristiche tecniche

3. Targhette di avvertenza. Informano sui

rischi residui

4. Raccordo di mandata con attacco rapido

5. Ghiera attacco rapido di mandata

6. Manopola regolazione pressione

7. Sede manopola interruttore generale

8. Maniglia per il trasporto

9. Tasselli per il ssaggio a parete

10. Rondella

11. Vite

12. Fori asolati superiori

13. Idropistola

14. Tubo lancia

15. Testina portaugello

16. Fermo di sicurezza leva idropistola

17. Leva idropistola

18. Foro asolato inferiore

19. Attacco idropistola

20. Tubo alta pressione

21. Attacco tubo alta pressione (lato

idropistola)

22. Attacco rapido tubo alta pressione (lato

pompa)

23. Lamiera di supporto superiore

24. Visore livello olio

25. Indicatore di pressione

26. Spillo pulizia ugello

27. Piedi

28. Cavo elettrico di alimentazione

29. Raccordo ingresso acqua

30. Filtro ingresso acqua

31. Guarnizione raccordo rapido d’ingresso

acqua

32. Raccordo rapido d’ingresso acqua

33. Lamiera di supporto inferiore

DISPOSITIVI DI SICUREZZA

• Protettore amperometrico.

Dispositivo che arresta il funzionamento della macchina in caso di sovrassorbimento di corrente

elettrica.

All’intervento occorre procedere come segue:

- portare l’interruttore generale (1) in posizione "0" e staccare la spina dalla presa di corrente;

- premere la leva (17) dell’idropistola (13), in modo da scaricare la eventuale pressione residua;

- attendere 10÷15minuti, in modo da far rareddare la macchina;

- vericare che siano rispettate le prescrizioni di allacciamento alla linea elettrica (si veda il

MANUALE D’ISTRUZIONE - AVVERTENZE DI SICUREZZA), con particolare riferimento alla

prolunga impiegata;

- ricollegare la spina e ripetere la procedura di avviamento descritta al paragrafo

"FUNZIONAMENTO".

• Valvola di limitazione/regolazione della pressione.

Valvola, opportunamente tarata dal Fabbricante, che permette di regolare la pressione di

8

lavoro tramite la manopola (6) e che consente al uido pompato di ritornare all’aspirazione

Page 9

della pompa, impedendo l’insorgere di pressioni pericolose, quando si chiude l’idropistola o

si cerca di impostare valori di pressione al di sopra di quelli massimi consentiti. Il valore della

pressione è visibile sull’indicatore (25).

• Dispositivo di bloccaggio della leva dell’idropistola.

Fermo di sicurezza (16) che consente di bloccare la leva (17) dell’idropistola (13) in posizione

di chiusura, prevenendone funzionamenti accidentali (Fig. 5, riferimento "S").

DOTAZIONE STANDARD

Accertarsi che nella confezione del prodotto acquistato siano contenuti i seguenti elementi:

• idropulitrice ad alta pressione;

• tubo di mandata ad alta pressione con attacco rapido;

• idropistola;

• tubo lancia;

• raccordo rapido d’ingresso acqua comprensivo di guarnizione;

• manopola interruttore generale;

• n°4 tasselli per il ssaggio a muro;

• manuale d’istruzione - avvertenze di sicurezza;

• manuale d’istruzione - uso e manutenzione;

• certicato di garanzia;

• libretto centri assistenza;

• dichiarazione CE di Conformità;

• spillo pulizia ugello.

In caso di problemi, rivolgersi ad un Tecnico Specializzato.

ACCESSORI OPZIONALI

È possibile integrare la dotazione standard della macchina con la seguente gamma di accessori:

• disconnettore idrico: progettato per il rispetto delle norme vigenti in materia di allacciamento

alla rete idrica dell’acqua potabile;

• lancia sabbiante: ideata per levigare superci, eliminando ruggine, vernice, incrostazioni, ecc.;

• sonda spurgatubi: ideata per disotturare tubazioni e condutture;

• lancia ugello rotante: ideata per la rimozione di sporco ostinato;

• lancia schiumogena: ideata per una più ecace distribuzione del detergente;

• idrospazzola rotante: ideata per una pulizia delicata, ma al tempo stesso ecace, di grandi

superci, come, ad esempio, le carrozzerie dei veicoli;

• lancia lavapavimenti: ideata per la pulizia di ampie superci pavimentate o piastrellate.

• avvolgitubo: per aumentare il campo di lavoro grazie ad una tubazione di maggiore lunghezza

e per un ottimale rimessaggio della stessa;

• lance ed ugelli di vari tipi.

IT

9

Page 10

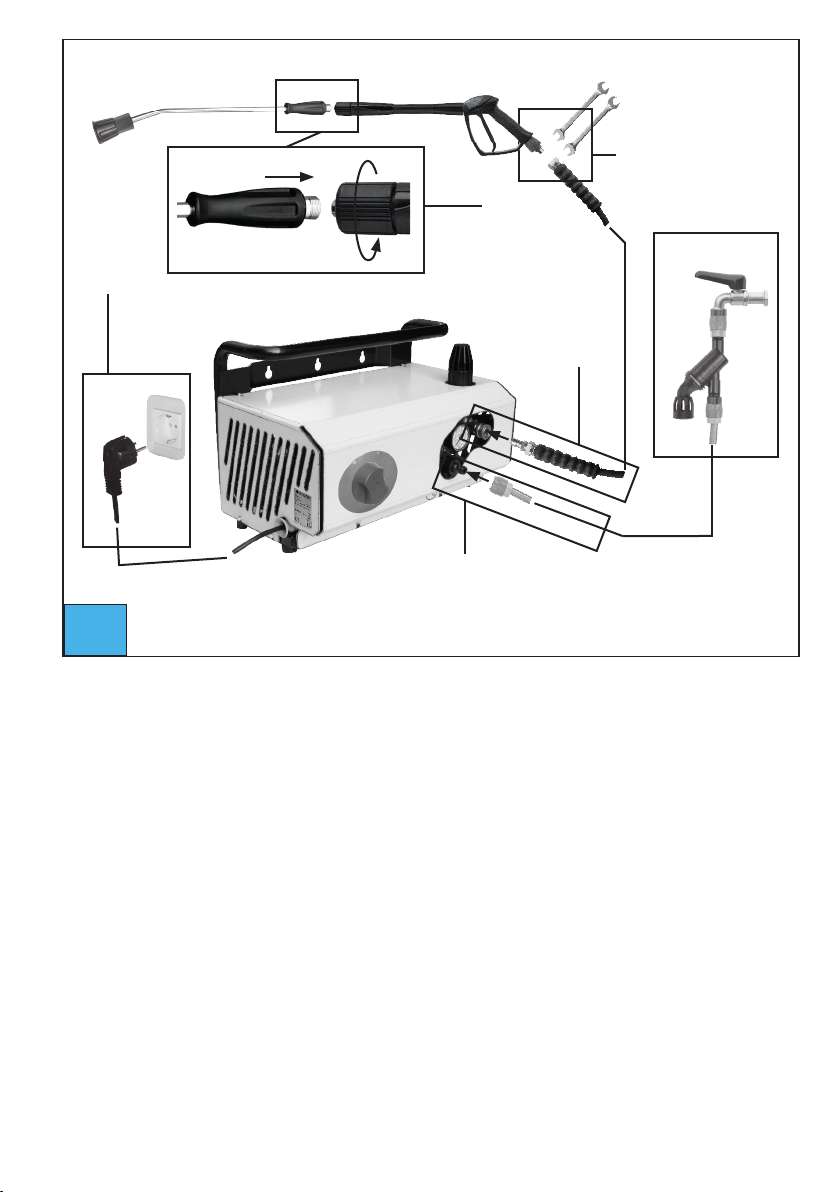

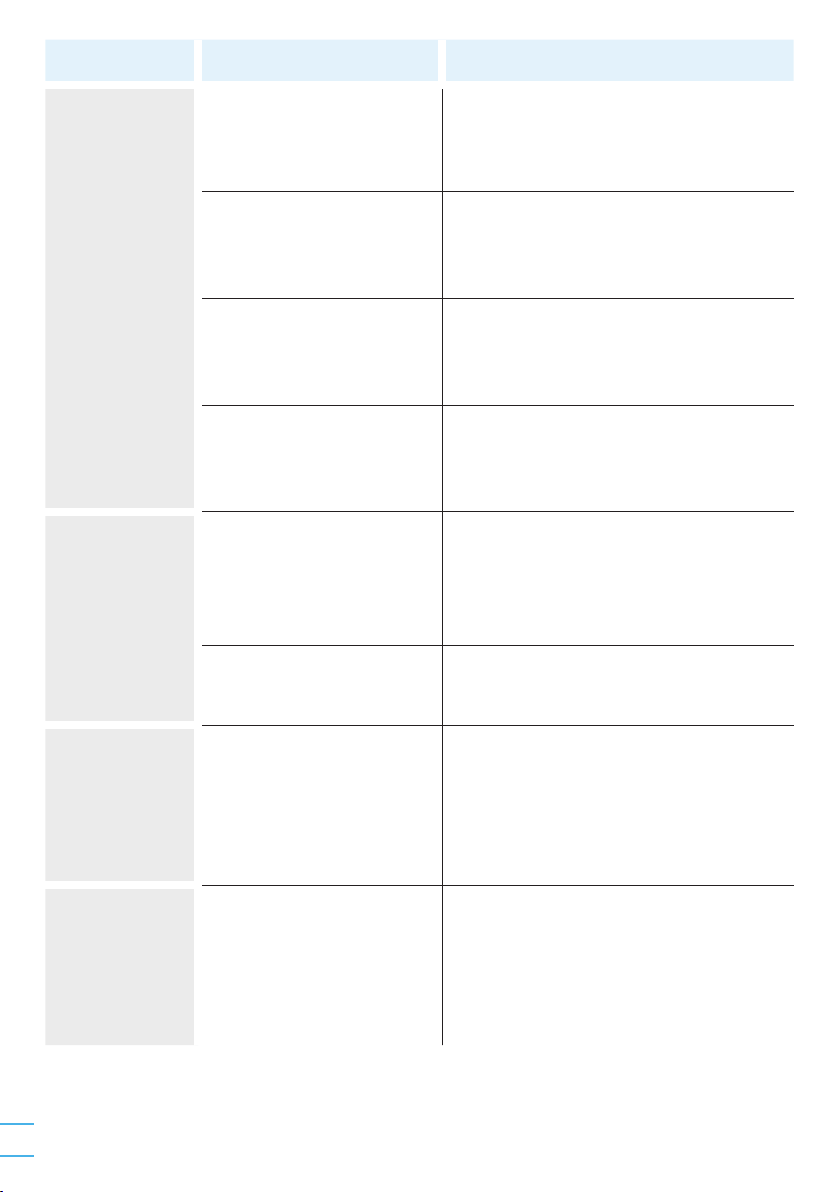

INSTALLAZIONE - MONTAGGIO ACCESSORI

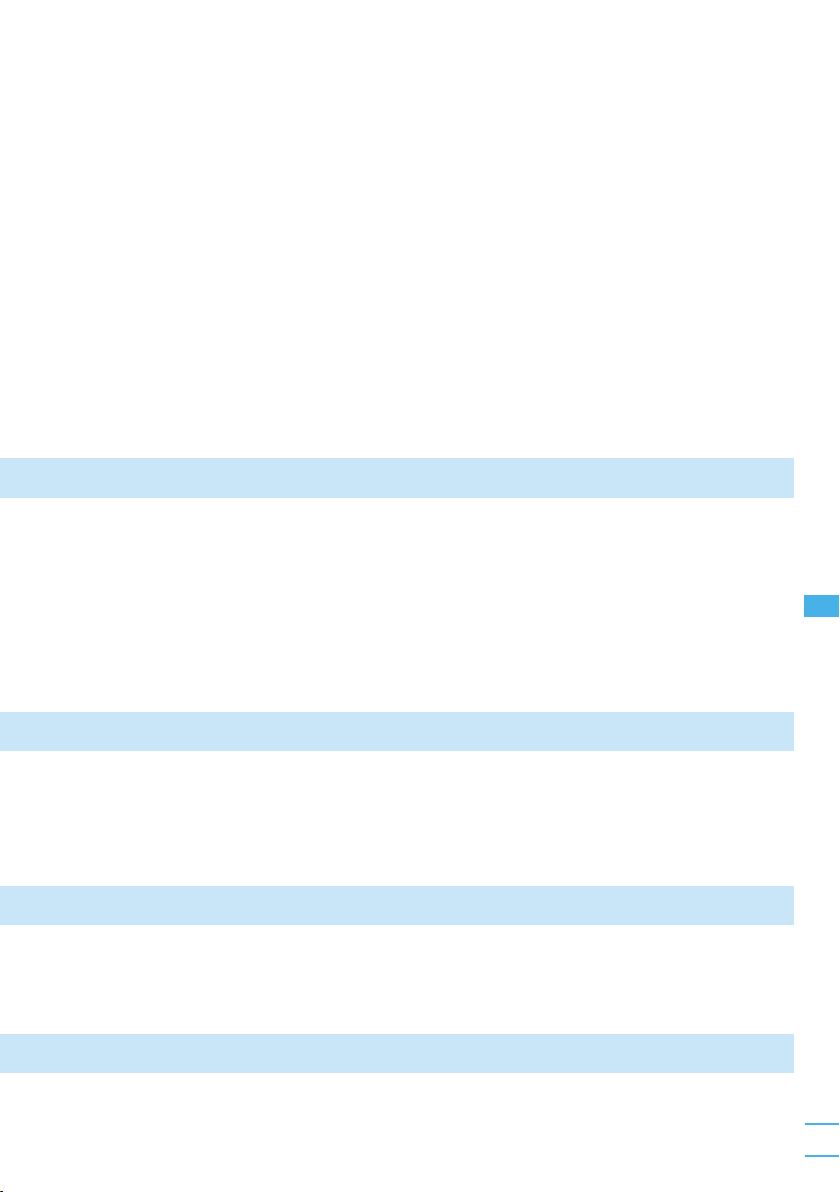

• Avvitare il raccordo (21) del tubo alta pressione al raccordo (19) dell’idropistola (13) e serrare

a fondo con due chiavi sse da 22 mm/0,87 in (non in dotazione). Operazione C di Fig. 7.

• Inserire il ltro (30) nel raccordo ingresso acqua (29). Inserire la guarnizione (31) nel raccordo

rapido d’ingresso acqua (32) ed avvitarlo al raccordo (29). Operazione B di Fig. 1.

• Inserire la manopola interruttore generale (1) nella relativa sede (7), facendo attenzione a che

il dentelloR si trovi in corrispondenza della lettera "0". Operazione A di Fig. 1.

INSTALLAZIONE - FUNZIONAMENTO A PAVIMENTO

ATTENZIONE

• Dato il peso della macchina, la seguente operazione deve essere eseguita da due

persone.

• Portare la macchina nella postazione di lavoro, badando di collocarla in piano, in posizione

stabile. Ipiedi in gomma (27) consentono un corretto posizionamento.

INSTALLAZIONE - FISSAGGIO A PARETE

• Individuare una parete idonea al ssaggio della macchina: la macchina deve essere ssata

esclusivamente a pareti in muratura o cemento armato di spessore non inferiore a 10 cm/4 in;

non ssare la macchina a pareti in cartongesso, legno, lamiera od altri materiali

non adeguati a ricevere i tasselli in dotazione.

• Per il ssaggio a parete utilizzare esclusivamente i tasselli forniti in dotazione: qualora un

tassello venga smarrito o danneggiato durante l’installazione, rivolgersi ad un Tecnico

Specializzato per la sua sostituzione.

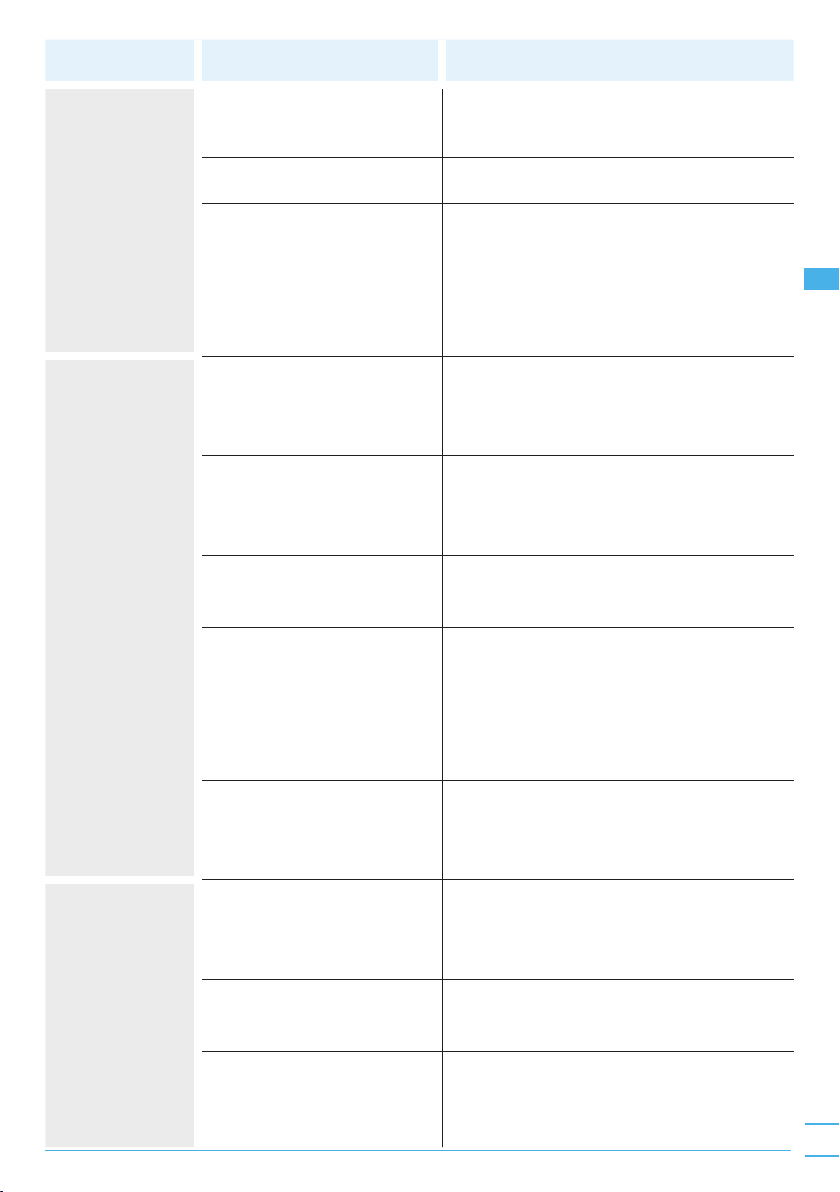

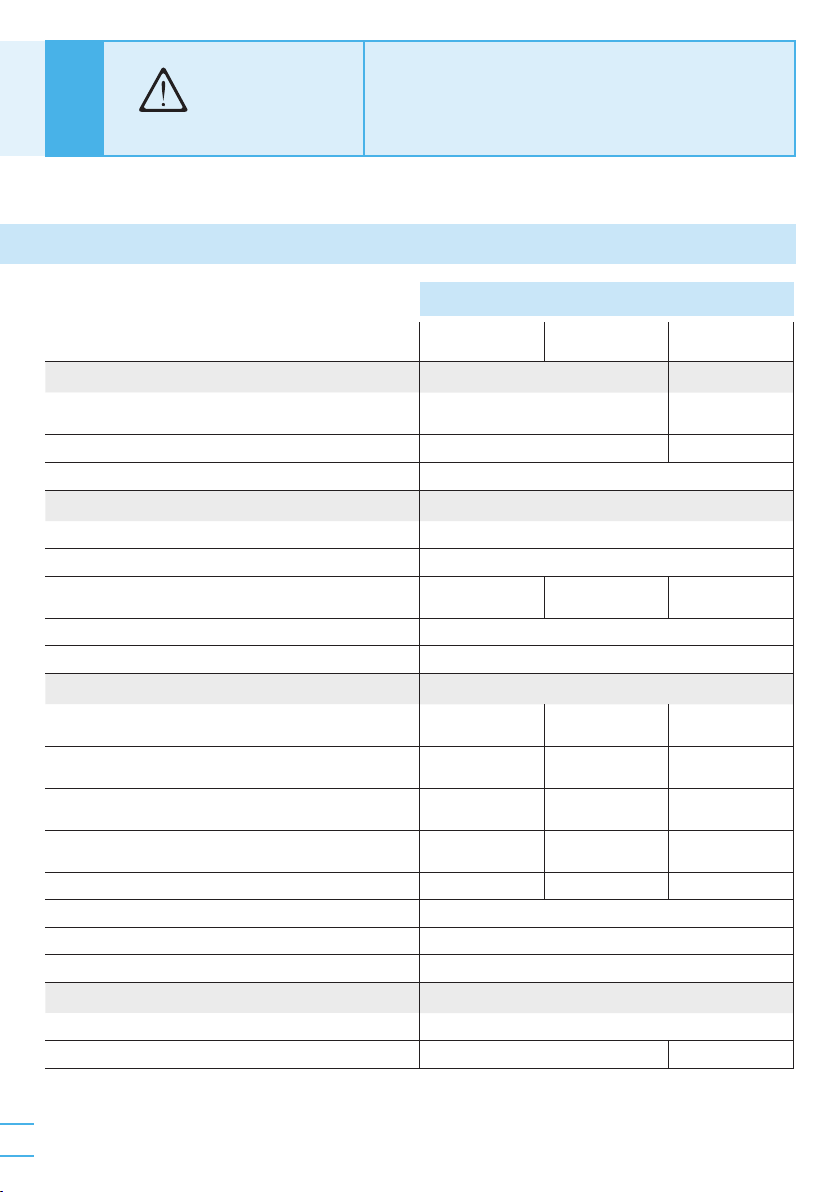

• Facendo riferimento alle misure indicate in Fig. 2, tracciare quattro segni che serviranno

come riferimento per la successiva operazione di foratura: per una corretta ergonomia

di utilizzo, si consiglia di eseguire i tre fori superiori ad una altezza dal suolo circa

150-160 cm/59-63 in.

• Con una punta di diametro 12 mm/0,47 in (non in dotazione), idonea alla foratura di pareti

in muratura/cemento armato, eseguire quattro fori profondi circa 70-80 mm/2,8-3,2 in (si

veda anche la Fig.3), in corrispondenza dei segni tracciati in precedenza. Durante questa

operazione prestare attenzione alle avvertenze di sicurezza che accompagnano

il manuale di uso e manutenzione del trapano che utilizzate. Ricordate anche di

vericare che nella zona di foratura non siano presenti sotto traccia tubazioni e/o

cavi elettrici.

• Inserire i tasselli (9) nei fori, facendo in modo che i loro colletti siano a lo della parete: evitare

10

Page 11

di spingere i tasselli dentro il foro o di tenerli sporgenti.

• Con una chiave ssa da 13 mm/0,5 in (non in dotazione), avvitare le viti (11) no a che fra la

rondella(10) e la parete sia rimasto uno spazio di circa 10 mm/0,4 in (si veda anche la Fig.3).

ATTENZIONE

• Dato il peso della macchina, la seguente operazione deve essere eseguita da due

persone.

• Facendo presa sulla maniglia (8), sollevare la macchina, inlando le viti (11) e le rondelle (10)

entro i fori asolati superiori (12): prestare attenzione a che le rondelle (10) siano collocate

fra le teste delle viti (11) e la lamiera di supporto (23) (si veda anche la Fig. 3). Abbassare

lentamente la macchina, prestando attenzione a che il foro asolato inferiore (18) si impegni

nella vite: anche in questo caso la rondella(10) dovrà essere collocata fra la testa delle vite (11)

e la lamiera di supporto (33). Prima di lasciare la macchina, accertarsi che tutte e quattro le

viti siano correttamente impegnate nelle rispettive sedi, in modo da evitare qualsiasi caduta

accidentale della macchina (si veda anche la Fig. 3). A questo punto, serrare a fondo tutte e

quattro le viti (11).

SMONTAGGIO DALLA PARETE

• Svitare le quattro viti (11), in modo che fra le rondelle (10) e le lamiere di supporto (23) e (33)

rimanga uno spazio di circa 10mm/0,4in.

ATTENZIONE

• Dato il peso della macchina, la seguente operazione deve essere eseguita da due

persone.

• Facendo presa sulla maniglia (8), sollevare la macchina e far uscire le viti (11) e le rondelle (10)

dai fori asolati superiori (12) e da quello inferiore (18). Abbassare lentamente la macchina,

facendo attenzione ad appoggiarla al pavimento in modo stabile.

IT

FUNZIONAMENTO - ATTIVITÀ PRELIMINARI

• Srotolare completamente il tubo alta pressione (20) ed inserire il raccordo rapido (22) nel

raccordo di mandata (4), premendolo a fondo: accertarsi del corretto inserimento del

raccordo provando a tirarlo in verso opposto a quello di inserimento. OperazioneD

di Fig. 7.

• Fissare al raccordo rapido d’ingresso acqua (32) un tubo di alimentazione avente diametro

interno di19mm/0,75in, utilizzando un comune innesto rapido da giardinaggio. OperazioneE

di Fig. 7.

11

Page 12

• Aprire il rubinetto di alimentazione acqua, vericando che non vi siano gocciolamenti;

- nel caso che il collegamento venga eettuato alla rete idrica dell’acqua potabile, è obbligatorio

utilizzare un disconnettore di rete idrica, conforme alla EN 60335-2-79, acquistabile presso il

proprio Rivenditore. Per il suo utilizzo riferirsi al relativo manuale d’istruzione;

- nel caso di alimentazione da un serbatoio di pescaggio, introdurre il tubo di aspirazione al

suo interno, accertandosi che la distanza verticale tra il livello dell’acqua e la pompa non sia

superiore ad1,2m/3,9ft.

• Vericare che l’interruttore generale (1) sia in posizione "0" e collegare la spina alla presa di

corrente elettrica. Operazione G di Fig.7.

• Portare l’interruttore generale (1), in posizione "1".

• Premere la leva (17) dell’idropistola ed attendere che fuoriesca un getto d’acqua continuo.

• Portare l’interruttore generale (1) in posizione "0" e collegare all’idropistola (13) il tubo

lancia(14), serrando a fondo. Operazione F di Fig. 7.

FUNZIONAMENTO STANDARD (AD ALTA PRESSIONE)

• Vericare che la testina portaugello (15) non sia in posizione erogazione detergente, agendo

sulla testina portaugello (15) come in Fig. 5 - Posizione "a".

• Riavviare la macchina portando in posizione "1" l’interruttore generale (1).

• Premere la leva (17) dell’idropistola, vericando che lo spruzzo dell’ugello sia uniforme e che

non vi siano gocciolamenti.

• Regolare, se necessario, la pressione agendo sulla manopola (6). Ruotare in senso orario per

aumentare la pressione, in senso antiorario per diminuirla. Il valore della pressione è visibile

sull’indicatore (25).

FUNZIONAMENTO CON DETERGENTE

• Possibile solo con adeguato accessorio opzionale.

• Per abilitare il funzionamento con detergente, operare sulla testina portaugello (15) come in

Fig. 5 - Posizione "b".

• Per ulteriori informazioni consultare la documentazione che accompagna l’accessorio.

INTERRUZIONE DEL FUNZIONAMENTO

• Con pressioni di lavoro superiori a 20bar/290psi, rilasciando la leva (17) dell’idropistola,

mediante il dispositivo "Total-Stop" la macchina si arresta automaticamente. Essa riprende

a funzionare regolarmente alla successiva pressione della leva dell’idropistola.

12

Page 13

ARRESTO

• Chiudere completamente il rubinetto di alimentazione dell’acqua (oppure estrarre il tubo di

aspirazione dal serbatoio di pescaggio).

• Svuotare dall’acqua la macchina facendola funzionare per alcuni secondi con la leva (17)

dell’idropistola premuta.

• Portare l’interruttore generale (1) in posizione "0".

• Togliere la spina di alimentazione dalla presa di corrente.

• Eliminare l’eventuale pressione residua rimasta nel tubo alta pressione, tenendo premuta per

alcuni secondi la leva (17) dell’idropistola.

• Attendere che la macchina si sia rareddata.

MESSA A RIPOSO

• Riavvolgere il tubo alta pressione (20) con cura, evitando piegature; per un rimessaggio

ottimale è anche possibile rimuovere il tubo di mandata, sganciando il raccordo rapido (22)

dal raccordo di mandata, a questo scopo spostare assialmente la ghiera (5) verso la carenatura

della macchina ed estrarre il raccordo rapido si veda anche la Fig. 6.

• Riavvolgere con cura il cavo elettrico di alimentazione (28).

• Se la macchina non è ssata a parete, riporla con cura in un luogo asciutto e pulito, facendo

attenzione a non danneggiare il cavo di alimentazione ed il tubo alta pressione.

IT

MANUTENZIONE ORDINARIA

Eseguire le operazioni descritte nel paragrafo "ARRESTO", attenendosi alla tabella seguente.

INTERVALLO DI

MANUTENZIONE

Ad ogni uso • Controllo cavo di alimentazione, tubo alta pressione, raccordi,

Settimanalmente • Pulizia ltro ingresso acqua (30).

INTERVENTO

idropistola, tubo lancia.

Qualora uno o più par ticolari risultassero danneggiati, non utilizzare

assolutamente la macchina e rivolgersi ad un Tecnico Specializzato.

• Controllo eventuale ssaggio a muro.

Svitare il raccordo rapido (32) ed estrarre il filtro (30) (si veda anche

la Fig.1). Per la pulizia, in genere è sufficiente passare il filtro sotto

un getto d’acqua corrente, o soffiarlo con aria compressa. Nei casi

più difficili, usare un prodotto anticalcare o sostituirlo, rivolgendosi

per l’acquisto del ricambio ad un centro assistenza autorizzato.

Rimontare il ltro e riavvitare il raccordo rapido.

(continua a pagina seguente)

13

Page 14

INTERVALLO DI

MANUTENZIONE

INTERVENTO

Mensilmente • Pulizia ugello.

Per la pulizia, in genere è suciente passare dentro il foro dell’ugello lo

spillo(26) in dotazione. Qualora non si ottengano risultati apprezzabili,

sostituire l'ugello, rivolgendosi per l'acquisto del ricambio ad un centro

di assistenza autorizzato. L'ugello è sostituibile sfruttando una chiave da

14mm/0,55in (non in dotazione).

• Verica livello olio pompa.

Se funzionante a pavimento, collocare la macchina in posizione orizzontale

e visionare il livello mediante l’indicatore (24). Se sono necessari rabbocchi,

rivolgersi ad un Tecnico Specializzato.

MANUTENZIONE STRAORDINARIA

La manutenzione straordinaria deve essere effettuata esclusivamente da un Tecnico

Specializzato, attenendosi alla tabella seguente (dati indicativi).

INTERVALLO DI

MANUTENZIONE

INTERVENTO

Ogni 200 ore • Controllo circuito idraulico (acqua) pompa. • Controllo ssaggio pompa.

Ogni 500 ore • Sostituzione olio pompa.

• Controllo valvole aspirazione/mandata

pompa.

• Controllo serraggio viti pompa.

• Controllo valvola di regolazione

pompa.

• Verifica dei dispositivi di

sicurezza.

INCONVENIENTI, CAUSE E RIMEDI

INCONVENIENTI CAUSE RIMEDI

Portando

l’interruttore(1)

in posizione "1",

la macchina non

si avvia.

14

Intervento dispositivo di

protezione dell’impianto a cui è

collegata la macchina (fusibile,

interruttore dierenziale ecc.).

Spina non inserita correttamente.

Ripristinare il dispositivo di protezione.

In caso di nuovo intervento non utilizzare

la macchina e rivolgersi ad un Tecnico

Specializzato.

Scollegare la spina e ricollegarla correttamente.

(continua a pagina seguente)

Page 15

INCONVENIENTI CAUSE RIMEDI

La macchina

vibra molto ed è

rumorosa.

La macchina non

raggiunge la massima pressione.

Filtro ingresso acqua (30)

sporco.

Attenersi a quanto riportato nel paragrafo

"MANUTENZIONE ORDINARIA".

Aspirazione d’aria. Controllare l’integrità del circuito d’aspirazione.

Alimentazione idrica insufficiente o eccessiva profondità

di adescamento.

Vericare che il rubinetto sia completamente

aperto e che la portata della rete idrica

o la profondità di adescamento siano

conformi a quanto riportato nel paragrafo

"CARATTERISTICHE E DATI TECNICI".

Valvola di regolazione impo-

Ruotare in senso orario la manopola (6).

stata per un valore inferiore a

quello massimo.

Testina portaugello (15) in

Operare come in Fig.3- posizione"b".

posizione di bassa pressione

(Fig.3- posizione"a").

Ugello usurato. Sostituire l’ugello secondo quanto riportato nel

paragrafo "MANUTENZIONE ORDINARIA".

Alimentazione idrica insufficiente o eccessiva profondità

di adescamento.

Vericare che il rubinetto sia completamente

aperto e che la portata della rete idrica

o la profondità di adescamento siano

conformi a quanto riportato nel paragrafo

"CARATTERISTICHE E DATI TECNICI".

IT

Scarsa aspirazione detergente

(quando presente

il relativo accessorio opzionale).

Funzionamento anomalo del

disconnettore di rete idrica

Si faccia riferimento al relativo manuale

d’istruzione.

(qualora presente).

Testina portaugello (15) non

Operare come in Fig.3- posizione"a".

in posizione di bassa pressione

(Fig.3- posizione"b").

Filtro aspirazione detergente

otturato.

Si faccia riferimento al manuale d’istruzione

dell’accessorio opzionale.

Detergente troppo viscoso. Utilizzare un detergente raccomandato

dal Fabbricante, attenendosi alle diluizioni

riportate sulla sua targhetta.

(continua a pagina seguente)

15

Page 16

INCONVENIENTI CAUSE RIMEDI

Dall’ugello non

esce acqua.

La macchina si

arresta durante il

funzionamento.

Manca l’acqua. Verificare che il rubinetto della rete idrica

sia completamente aperto o che il tubo di

aspirazione possa adescare.

Funzionamento anomalo del

disconnettore di rete idrica

Si faccia riferimento al relativo manuale

d’istruzione.

(qualora presente).

Eccessiva profondità d’aspirazione.

Vericare che la profondità di adescamento

sia conforme a quanto riportato nel paragrafo

"CARATTERISTICHE E DATI TECNICI".

Ugello acqua otturato. Pulire e/o sostituire l’ugello secondo quanto

riportato nel paragrafo "MANUTENZIONE

ORDINARIA".

Intervento dispositivo di

protezione dell’impianto a cui è

collegata la macchina (fusibile,

interruttore dierenziale ecc.).

Intervento dispositivo di

protezione amperometrico.

Ripristinare il dispositivo di protezione.

In caso di nuovo intervento non utilizzare

la macchina e rivolgersi ad un Tecnico

Specializzato.

Attenersi a quanto riportato nel paragrafo

"DISPOSITIVI DI SICUREZZA".

La macchina si

riavvia spontaneamente dalla condizione di Total

Stop.

Ruotando l’interruttore generale (1) il motore

ronza, ma non

parte.

16

Perdite e/o gocciolamenti nel

circuito di mandata.

Impianto elettrico e/o prolunga

non adeguati.

Controllare l'integrità del circuito di mandata.

Verificare il rispetto delle prescrizioni di

allacciamento alla linea elettrica (si veda il

"MANUALE D'ISTRUZIONE - AVVERTENZE

DI SICUREZZA"), con particolare riferimento

alla prolunga impiegata.

Page 17

TRANSLATION OF THE ORIGINAL

INSTRUCTIONS

EN

WARNING

Read and keep in mind that indicated in the

INSTRUCTION MANUAL - SAFETY WARNINGS.

English

SPECIFICATIONS AND TECHNICAL DATA

K 250 Static

10.150 M 12.130 M 15.170 T

ELECTRICAL CONNECTIONS

230 V

–

Power supply (*)

Input

Fuse

1~

50 Hz

2,9 kW 5,0 kW

16 A

HYDRAULIC CONNECTION

Maximum water supply temperature

Minimum water supply temperature

Minimum water supply ow rate

Maximum water supply pressure

Maximum priming depth

750 l/h

198 US gph

0,8 MPa

60 °C

5 °C

900 l/h

238 US gph

–

8 bar

1,2 m

– 140 °F

– 41 °F

–

–

3,9 ft

PERFORMANCES

Maximum ow rate

Nominal ow rate

Maximum pressure

Nominal pressure

Reaction force on the gun

Sound pressure level - Uncertainty (**)

Sound power level

Operator arm-hand system vibration - Uncertainty(**)

10 l/min –

600 l/h

159 US gph

9,3 l/min –

558 l/h

147 US gph

15 MPa –

150 bar

2176 psi

12,5 MPa –

125 bar

1813 psi

28,9 N 32,2 N 46,1 N

12 l/min –

190 US gph

10,6 l/min –

168 US gph

13 MPa –

1885 psi

10,5 MPa –

1523 psi

73,2 dB(A)

84 dB(A)

2,25 m/s²

720 l/h

636 l/h

130 bar

105 bar

–

0,8 dB(A)

–

0,24 m/s²

WEIGHT AND DIMENSIONS

Length x Width x Height

Weight

(*) The cable supplied with the three-phase versions does not have a plug tted; to assemble this component please contact a QUALIFIED ELECTRICIAN

(see the INSTRUCTION MANUAL - SAFETY WARNINGS).

(**) Measurements taken in compliance with EN 60335-2-79

The characteristics and specications are guidelines only. The manufacturer reserves the right to make all

modications to the equipment deemed necessary.

550 x 350 x 350 mm

45 kg

–

–

(21,6 x 13,8 x 13,8 in)

99 lb

116 psi

400 V

–

50 Hz

1120 l/h

296 US gph

15 l/min –

238 US gph

13,1 l/min –

208 US gph

17 MPa –

170 bar

2466 psi

15 MPa –

150 bar

2175 psi

50 kg

–

3~

900 l/h

786 l/h

110 lb

EN

17

Page 18

IDENTIFICATION OF COMPONENTS

Refer to Figures 1, 4 and 5.

1. Master switch

2. Identication plate. It indicates the serial

number, guaranteed sound power value (in

compliance with Directive 2000/14/EC) and

main technical specications

3. Warning plate. It informs about residual risks

4. Delivery quick-t coupling

5. Delivery quick-t coupling ring nut

6. Pressure adjustment knob

7. Master switch knob housing

8. Transport handle

9. Wall-xing plugs

10. Washer

11. Screw

12. Upper slots

13. Spray gun

14. Lance hose

15. Nozzle holder head

16. Spray gun lever safety stop

17. Spray gun lever

18. Lower slot

19. Spray gun connection

20. High pressure hose

21. High pressure hose connection (spray gun

side)

22. High pressure hose quick-fit coupling

(pump side)

23. Upper supporting sheet

24. Oil sight glass

25. Pressure indicator

26. Nozzle cleaning pin

27. Feet

28. Power cable

29. Water inlet tting

30. Water inlet lter

31. Water inlet quick-t coupling seal

32. Water inlet quick-t coupling

33. Lower supporting sheet

SAFETY DEVICES

• Ampere cut-out protection device.

This device stops the machine operation in the event of excessive power absorption.

If it trips, proceed as follows:

- move the master switch (1) to “0” position and remove the plug from the power socket;

- press the spray gun (13) lever (17), so as to release any residual pressure;

- wait 10÷15 minutes for the machine to cool down;

- make sure the instructions for connection to the power supply are complied with (refer to

the INSTRUCTION MANUAL - SAFETY WARNINGS), with special reference to the extension

used;

- t the plug back in the socket and repeat the start procedure described in the paragraph

“OPERATION”.

• Pressure unloader/regulation valve

Valve, suitably calibrated by the Manufacturer, for regulating work pressure by means of the

knob (6) and that allows the pumped uid to return to pump suction, thus preventing the onset

18

of dangerous pressures when closing the spray gun or when trying to set a pressure that is

Page 19

above the maximum permitted values. The pressure value can be read on the indicator (25).

• Spray gun lever lock device.

Safety stop (16) which allows locking the lever (17) of the spray gun (13) in closed position,

thus preventing accidental operation (FIG. 5, REFERENCE “S”).

STANDARD FITTINGS

Make sure the following are inside the pack of the product you have purchased:

• high pressure cleaner;

• high pressure delivery hose with quick-t coupling;

• spray gun;

• lance hose;

• water inlet quick-t coupling with seal;

• master switch knob;

• 4 plugs for wall xing;

• instruction manual - safety warnings;

• instruction manual - use and maintenance;

• warranty certicate;

• booklet giving the assistance centres;

• EC declaration of conformity;

• nozzle cleaning pin.

If any problems arise please contact a Specialized Technician.

EN

OPTIONAL ACCESSORIES

You can add the following range of accessories to the standard ones supplied with your machine:

• water mains disconnector: designed to comply with the standards in force as far as connecting

up to the drinking water mains is concerned.

• sandblasting lance: designed to smooth surfaces, removing rust, paint, encrustations, etc.;

• drain cleaning kit: designed to unclog pipes and ducts;

• rotating nozzle: designed for removing resistant dirt;

• foam lance: designed for a more ecient distribution of the detergent;

• rotating brush: designed for a gentle, yet eective, cleaning on large surfaces such as vehicle

bodywork;

• oor cleaning lance: designed for cleaning large tiled or other oors.

• hose reel: to increase working range thanks to a longer hose and practical housing for it;

• dierent types of lances and nozzles.

INSTALLATION - ASSEMBLING THE ACCESSORIES

• Screw up the connection (21) of the high pressure hose to the connection (19) of the spray gun(13)

and tighten well using two 22 mm/0.87 in spanners (not supplied). OperationCinFig.7.

19

Page 20

• Insert the lter (30) in the water inlet tting (29). Fit the seal (31) in the water inlet quick-t

coupling (32) and screw up to the tting (29). OperationB in Fig.1.

• Fit the master switch (1) knob in its housing (7), ensuring that the notch R is lined up with

letter “0”. OperationA in Fig.1.

INSTALLATION - FLOOR OPERATION

WARNING

• Given the weight of the machine, the following operation must be performed by two

people.

• Carry the machine to the working position, taking care to place it stably on a at surface.

Usethe rubber feet (27) to position correctly.

INSTALLATION - WALL FIXING

• Identify an appropriate wall to x the machine to: the machine must only be xed to brick

or reinforced concrete walls not less than 10 cm/4 in thick; do not x the machine to

plasterboard, wood, steel sheet walls or made from any other materials which

cannot support the plugs supplied.

• For wall xing use only the plugs provided; if a plug is lost or damaged during installation,

contact a Specialized Technician for a replacement.

• Referring to the measurements given in Fig. 2, make four marks used as a reference for the

subsequent drilling operations: for the best position for use, it is advisable to drill the

three upper holes at a height of 150-160 cm/59-63 in from the ground.

• Using a 12 mm/0.47 in diameter bit (not supplied) suitable for drilling brick/reinforced concrete

walls, drill four holes approx. 70-80 mm/2.8-3.2 in deep (see also Fig. 3), on the marks made

previously. When drilling pay attention to the safety precautions given in the use

and maintenance manual supplied with the drill used. Also remember to check that

there are no pipe and/or electrical wiring channels underneath the drilling area.

• Place the plugs (9) in the holes, so that their necks are ush to the wall; do not push the

plugs into the hole or keep them sticking out from it.

• Using a 13 mm/0.5 in spanner (not supplied), screw in the screws (11) leaving a gap of approx.

10 mm/0.4 in between the washer (10) and the wall (see also Fig. 3).

WARNING

• Given the weight of the machine, the following operation must be performed by two

people.

20

Page 21

• Holding the transport handle (8), lift the machine, sliding the screws (11) and washers (10)

into the upper slots (12): make sure that the washers (10) are positioned between the head

of the screws (11) and the supporting sheet (23) (see also Fig. 3). Slowly lower the machine,

making sure that the lower slot (18) catches the screw: also in this case the washer (10) must be

positioned between the head of the screw (11) and the supporting sheet (33). Before releasing

the machine, make sure that all four screws are correctly tted in their seats, to prevent the

machine from any accidental falling (see also Fig. 3). Now tighten all four screws (11).

DISMANTLING FROM THE WALL

• Unscrew the four screws (11), leaving a gap of approx. 10 mm/0.4 in between the washers (10)

and the supporting sheets (23) and (33).

WARNING

• Given the weight of the machine, the following operation must be performed by two

people.

• Holding the transport handle (8), lift the machine and slip the screws (11) and washers (10) out

of the upper (12) and lower (18) slots. Lower the machine slowly, placing stably on the oor.

OPERATION - PRELIMINARY ACTIVITIES

EN

• Completely unwind the high pressure hose (20) and attach the quick-t coupling (22) onto the

delivery coupling (4), and press down: make sure that the coupling is tted correctly by

trying to pull it apart. OperationD in Fig.7.

• Fasten a supply hose with inner diameter 19 mm/0.75 in to the water inlet quick-t coupling(32),

using an ordinary gardening quick-t coupling. OperationE in Fig.7.

• Open the water supply tap and make sure this is not dripping;

- if the connection is made to the drinking water mains, a water mains disconnector must be

used, in conformity with EN 60335-2-79 standard, and available from your dealer. With regard

to its use, refer to the relative instruction manual;

- in case of supply from a water tank, introduce the suction hose inside the tank and make sure

the vertical distance between the water level and the pump is no more than 1.2m/3.9ft.

• Make sure the master switch (1) is on “0” position and insert the plug into the power socket.

OperationG in Fig.7.

• Move the master switch (1) to position “1”.

• Press the spray gun lever (17) and wait for a continuous jet of water to come out;

• Move the master switch (1) to “0” position and connect the lance hose (14) to the spray gun(13),

tightening well. OperationF in Fig.7.

21

Page 22

STANDARD OPERATION (HIGH PRESSURE)

• Make sure the nozzle holder head (15) is not in the detergent dispensing position, turning the

nozzle holder head (15) as shown in Fig.5 - Position“a”.

• Start the machine again moving the master switch (1) to position “1”.

• Press the spray gun lever (17) checking that the nozzle spray is uniform and there are no drips.

• If necessary regulate the pressure by way of the pressure adjustment knob (6). Turn it clockwise

to increase pressure, anticlockwise to reduce it. You can see the pressure on the pressure

indicator (25)

OPERATION WITH DETERGENT

• Possible only with the appropriate optional accessory.

• To use with detergent, operate on the nozzle holder head (15) as shown in Fig.5 - Position“b”.

• For further information, consult the documentation provided with the accessory.

STOPPING OPERATION

• When, with working pressures higher than 20 bar/290 psi, you release the spray gun lever(17)

the machine stops automatically thanks to the Total-Stop device. It starts operating again

when pressing the spray gun lever.

STOP

• Completely close the water supply tap (or remove the suction hose from the water tank).

• Empty the water from the machine, allowing this to operate for a few seconds with the spray

gun lever (17) pressed.

• Move the master switch (1) to “0” position.

• Remove the plug from the power socket.

• Eliminate any residual pressure in the high pressure hose, by keeping the spray gun lever (17)

pressed for a few seconds.

• Wait for the machine to cool down.

DECOMMISSIONING

• Re-wind the high pressure hose (20) carefully, avoiding any folds; for excellent storage, it is

also possible to remove the delivery hose, by releasing the quick-t coupling (22) from the

delivery coupling; to do so twist ring nut (5) towards the body of the machine and remove the

quick-t coupling, see also Fig. 6.

• Wind the power cable (28) up carefully.

• If the machine is not xed to the wall, place carefully in a clean, dry place, taking care not to

damage the power cable and the high pressure hose.

22

Page 23

ROUTINE MAINTENANCE

Do the operations described in the “STOP” paragraph, following the chart shown below.

MAINTENANCE

SCHEDULE

After every use • Check the power cable, high pressure hose, couplings, spray gun

Weekly • Clean the water inlet lter (30).

Monthly • Clean the nozzle.

JOB

and lance hose.

If any of these is damaged, do not use the machine and contact

a Specialized Technician.

• Wall xing check, where applicable.

Unscrew the quick-t coupling (32) and take out the lter (30) (see also

Fig. 1). Generally speaking, to clean this all that need be done is pass

the lter under a jet of running water or blow on it with compressed air.

In the most dicult cases, use an anti-scale product or replace the lter.

To buy spares contact an authorized after-sales centre.

Fit the lter back on and screw the quick-t coupling back on.

Generally speaking, to clean the nozzle, it is enough to pass the pin (26)

provided through the nozzle hole. If this is not successful, change the

nozzle. Buy this from an authorized after-sales centre. The nozzle can

be changed using a 14 mm/0.55 in wrench (not supplied).

• Check pump oil level.

For oor operation, put the machine horizontally and check the level

through the oil sight glass (24). If topping up is required, contact a

Specialized Technician.

EN

SPECIAL MAINTENANCE

Special maintenance jobs must only be done by a Specialized Technician, following

the table below (approximate data).

MAINTENANCE

SCHEDULE

Every 200 hours • Check the pump (water) hydraulic circuit. • Check the pump clamping.

Every 500 hours • Pump oil change.

JOB

• Check the pump suction/delivery valves.

• Check the tightness of the pump screws.

• Check the pump regulation

valve.

• Check the safety devices.

23

Page 24

TROUBLESHOOTING

PROBLEMS CAUSES REMEDIES

When the master

switch (1) is moved to

position “1”, machine

does not start.

The machine vibrates a

lot and is noisy.

The machine fails

to reach maximum

pressure.

Tripping of the system cut-out

device (fuse, RCCB, etc.) to which

the machine is connected.

Reset the cut-out device.

In case this trips again, do not

use the machine and contact a

Specialized Technician.

The plug is not properly tted. Disconnect the plug and fit it back

correctly.

Water inlet lter (30) dirty. Follow the indications of the “ROUTINE

MAINTENANCE” paragraph.

Suction of air. Check the integrity of the suction circuit.

Not enough water supply or too

much priming depth.

Make sure the tap is completely open

and that the water mains flow or

priming depth are in conformity with

the indications of the “SPECIFICATIONS

AND TECHNICAL DATA" paragraph.

Regulation valve set at a lower

Turn the knob (6) clockwise.

value than the maximum one.

Nozzle holder head (15) in

Refer to Fig.3- Position “b”.

low-pressure mode (Fig.3-

Position“a”).

24

Worn nozzle. Replace the nozzle as indicated in the

“ROUTINE MAINTENANCE” paragraph.

Not enough water supply or too

much priming depth.

Make sure the tap is completely open

and that the water mains flow or

priming depth are in conformity with

the indications of the “SPECIFICATIONS

AND TECHNICAL DATA" paragraph.

Faulty operation of the backow

See relative instruction manual.

preventer device (if any)

(continued on next page)

Page 25

PROBLEMS CAUSES REMEDIES

Low detergent suction

(when the relevant

optional accessory

ison)

No water comes out of

the nozzle.

Nozzle holder head (15) not in

Refer to Fig.3- Position “a”.

low-pressure mode (Fig.3-

Position “b”.

Detergent suction lter clogged. Refer to the instruction manual of the

optional accessory.

Detergent too viscous. Use a detergent recommended by the

Manufacturer, and dilute in accordance

with plate instructions.

No water. Make sure the water mains tap is

completely open or the suction hose

can prime.

Faulty operation of the backow

See table in relative instruction manual.

preventer device (if any).

Too much suctioning depth. Make sure the priming depth is in

conformity with the indications of the

“SPECIFICATIONS AND TECHNICAL

DATA” paragraph.

Water nozzle clogged. Clean and/or replace the nozzle

as indicated in the “ROUTINE

MAINTENANCE” paragraph.

EN

The machine stops

during operation.

The machine starts

again spontaneously

from Total Stop

condition.

When the master

switch (1) is turned,

the motor hums but

does not start.

Tripping of the system cut-out

device (fuse, RCCB, etc.) to which

the machine is connected.

Tripping of the ampere cut-out

protection device.

Leaking and/or dripping in the

delivery circuit.

Electrical system and/or

extension inadequate.

Reset the cutout device.

In case this trips again, do not

use the machine and contact a

Specialized Technician.

Follow the indications of the “SAFETY

DEVICES” paragraph.

Check the integrity of the delivery circuit.

Make sure the power line connection

instructions have been followed (see

the “INSTRUCTION MANUAL - SAFETY

WARNINGS”), with special reference to

the extension used.

25

Page 26

TRADUCTION DU MANUEL

D’INSTRUCTION ORIGINAL

FR

ATTENTION

Lire et respecter le contenu du MANUEL

D’INSTRUCTION – AVERTISSEMENTS DE SÉCURITÉ.

Français

CARACTÉRISTIQUES ET DONNÉES TECHNIQUES

K 250 Static

10.150 M 12.130 M 15.170 T

BRANCHEMENT ÉLECTRIQUE

230 V

–

Réseau d’alimentation (*)

Puissance absorbée

Fusible

1~

50 Hz

2,9 kW 5,0 kW

16 A

RACCORDEMENT HYDRAULIQUE

Température maximum eau d’alimentation

Température minimum eau d’alimentation

Débit minimum eau d’alimentation

Pression maximum eau d’alimentation

Profondeur maximum d’amorçage

750 l/h

198 US gph

0,8 MPa

60 °C

5 °C

900 l/h

238 US gph

–

8 bar

1,2 m

– 140 °F

– 41 °F

–

–

3,9 ft

PERFORMANCES

Débit maximal

Débit nominal

Pression maximale

Pression nominale

Force de réaction sur le pistolet haute pression

Niveau de pression acoustique - Incertitude (**)

Niveau de puissance acoustique

Vibration du système main-bras opérateur - Incertitude (**)

10 l/min –

600 l/h

159 US gph

9,3 l/min –

558 l/h

147 US gph

15 MPa –

150 bar

2176 psi

12,5 MPa –

125 bar

1813 psi

28,9 N 32,2 N 46,1 N

12 l/min –

190 US gph

10,6 l/min –

168 US gph

13 MPa –

1885 psi

10,5 MPa –

1523 psi

73,2 dB(A)

84 dB(A)

2,25 m/s²

720 l/h

636 l/h

130 bar

105 bar

–

0,8 dB(A)

–

0,24 m/s²

POIDS ET DIMENSIONS

Longueur x largeur x hauteur

Poids

(*) Les versions triphasées sont fournies avec le câble sans che électrique; pour le montage de cet élément, s'adresser à un ÉLECTRICIEN QUALIFIÉ (voir le

MANUEL D’INSTRUCTION - AVERTISSEMENTS DE SÉCURITÉ).

(**) Mesures eectuées conformément à EN 60335-2-79.

Les caractéristiques et les données sont fournies à titre indicatif. Le Fabricant se réserve le droit d'apporter à le

26

nettoyeur toutes les modications considérées opportunes.

550 x 350 x 350 mm

45 kg

–

–

(21,6 x 13,8 x 13,8 in)

99 lb

116 psi

400 V

15 l/min –

13,1 l/min –

17 MPa –

15 MPa –

50 kg

–

3~

50 Hz

1120 l/h

296 US gph

900 l/h

238 US gph

786 l/h

208 US gph

170 bar

2466 psi

150 bar

2175 psi

–

110 lb

Page 27

IDENTIFICATION DES ÉLÉMENTS

Faire référence aux Figures 1, 4 et 5.

1. Interrupteur général

2. Plaque signalétique. Donne le numéro de

série, la valeur de puissance sonore garantie

(conformément à la Directive 2000/14/CE) et

les principales caractéristiques techniques.

3. Plaques de mise en garde. Fournissent des

informations sur les risques résiduels.

4. Connecteur de refoulement avec raccord

rapide

5. Bague du raccord rapide de refoulement

6. Manette de réglage de la pression

7. Siège du bouton interrupteur général

8. Poignée pour le transport

9. Chevilles pour xation murale

10. Rondelle

11. Vis

12. Trous à fente supérieurs

13. Pistolet haute pression

14. Tube lance

15. Tête porte-buse

16. Arrêt de sécurité de la gâchette du pistolet

17. Gâchette du pistolet

18. Trou à fente inférieur

19. Raccord du pistolet haute pression

20. Tuyau haute pression

21. Raccord tuyau haute pression (côté

pistolet)

22. Raccord rapide tuyau haute pression (côté

pompe)

23. Tôle de support supérieur

24. Témoin niveau d’huile

25. Indicateur de pression

26. Pointe pour le nettoyage de la buse

27. Pattes

28. Câble électrique d’alimentation

29. Raccord d’entrée de l’eau

30. Filtre d’entrée de l’eau

31. Joint du raccord rapide d’entrée de l’eau

32. Raccord rapide d’entrée de l’eau

33. Tôle de support inférieur

FR

DISPOSITIFS DE SÉCURITÉ

• Coupe-circuit ampèremétrique.

Ce dispositif arrête le fonctionnement du nettoyeur haute pression en cas d’absorption excessive

de courant électrique.

S’il intervient il faut procéder de la manière suivante:

- placer l’interrupteur général (1) en position «0» et débrancher la che de la prise de courant;

- appuyer sur la gâchette (17) du pistolet (13) de façon à évacuer l’éventuelle pression résiduelle;

- attendre 10÷15 minutes pour que le nettoyeur haute pression refroidisse;

- vérier que les prescriptions concernant les branchements à la ligne électrique sont respectées

(voir la «MANUEL D’INSTRUCTION – AVERTISSEMENTS DE SÉCURITÉ»), en faisant

attention à la rallonge utilisée;

- rebrancher la fiche et répéter la procédure de démarrage décrite au paragraphe

«FONCTIONNEMENT».

• Soupape de limitation/régulation de la pression.

Il s’agit d’une soupape, opportunément mise au point par le Fabricant, qui permet de régler la

27

Page 28

pression de fonctionnement par le biais de la manette (6) et qui permet au uide pompé de

revenir à l’aspiration de la pompe, empêchant l’apparition de pressions dangereuses, lorsque

l’on ferme le pistolet ou lorsque l’on cherche à dénir des valeurs de pression supérieures aux

valeurs maximales admises. La valeur de la pression est visible sur l'indicateur (25).

• Dispositif de blocage de la gâchette du pistolet.

Arrêt de sécurité (16) qui permet de bloquer la gâchette (17) du pistolet (13) en position de

fermeture, évitant ainsi tout fonctionnement accidentel (Fig.5, position«S»).

ÉQUIPEMENT STANDARD

Vérier que les éléments suivants sont contenus dans l’emballage du produit acheté:

• nettoyeur haute pression;

• tuyau de refoulement haute pression avec raccord rapide;

• pistolet;

• tube lance;

• raccord rapide d'entrée de l'eau avec joint;

• bouton interrupteur général;

• 4 chevilles de xation murale;

• manuel d’instruction – avertissements de sécurité;

• manuel d’instruction – utilisation et entretien;

• certicat de garantie;

• livrets des centres d’assistance;

• déclaration CE de conformité;

• pointe pour le nettoyage de la buse.

En cas de problèmes, s’adresser à un Technicien Spécialisé.

ACCESSOIRES DISPONIBLES EN OPTION

Il est possible de compléter l’équipement standard du nettoyeur haute pression avec la gamme

d’accessoires suivante:

• disconnecteur hydrique: conçu pour le respect des réglementations en vigueur en matière de

raccordement au réseau d'eau potable;

• lance de sablage: conçue pour polir les surfaces en éliminant la rouille, la peinture, les

incrustations, etc.;

• sonde débouche-canalisations: conçue pour déboucher les tuyauteries et canalisations;

• lance buse rotative: conçue pour éliminer la saleté tenace;

• lance moussante: conçue pour une distribution plus ecace du détergent;

• brosse haute pression rotative: conçue pour le nettoyage délicat, mais ecace en même temps,

de grandes surfaces comme, par exemple, les carrosseries des véhicules;

28

• lance de nettoyage des sols: conçue pour le nettoyage de grandes surfaces pavées ou carrelées;

Page 29

• dévidoir: conçu pour augmenter la portée de travail grâce à un tuyau plus long et pour le

ranger correctement;

• lances et buses de diérents types.

INSTALLATION - MONTAGE ACCESSOIRES

• Visser le raccord (21) du tuyau haute pression au raccord (19) du pistolet haute pression (13) et

serrer à fond avec deux clés xes de 22 mm/0,87 in (non fournies). Opération C de la Fig.7.

• Insérer le ltre (30) dans le raccord d'entrée de l'eau (29). Insérer le joint (31) dans le raccord

rapide d'entrée de l'eau (32) et le visser au raccord (29). Opération B de la Fig. 1.

• Insérer le bouton de l'interrupteur général (1) dans le siège correspondant (7), en veillant à ce

que le cran R se trouve en face de la lettre «0». Opération A de la Fig. 1.

INSTALLATION - FONCTIONNEMENT SUR SOL

ATTENTION

• Compte tenu du poids du nettoyeur, l'opération ci-dessous doit être eectuée par

deux personnes.

• Positionner le nettoyeur dans l'espace de travail, en veillant à le placer à plat, dans une position

stable. Les pattes (27) en caoutchouc permettent de le positionner correctement.

INSTALLATION - FIXATION MURALE

• Identier un mur adéquat pour la xation du nettoyeur: celui-ci doit être xé uniquement à

un mur en maçonnerie ou en béton armé d'une épaisseur non inférieure à 10 cm/4 in; ne pas

xer le nettoyeur sur des murs en Placoplatre®, bois, tôle ou d'autres matériaux ne

pouvant supporter les chevilles fournies.

• Pour la xation murale, utiliser uniquement les chevilles fournies: au cas où une cheville serait

perdue ou abîmée pendant l'installation, s'adresser à un Technicien Spécialisé pour son

remplacement.

• En prenant pour référence les dimensions indiquées sur la Fig. 2, tracer quatre marques qui

serviront de repère pour l'opération de perçage successive: pour une bonne ergonomie

d'utilisation, nous conseillons de pratiquer les trois trous supérieurs à une hauteur

de 150-160 cm/59-63 in environ du sol.

• Avec une mèche de 12 mm/0,47 in de diamètre (non fournie), adéquate pour le perçage de

murs en maçonnerie/béton armé, percer quatre trous d'une profondeur de 70-80mm/2,8-3,2in

environ (voir aussi la Fig.3), au niveau des marques tracées au préalable. Pendant cette

opération, prêter attention aux avertissements de sécurité qui accompagnent le

FR

29

Page 30

manuel d'utilisation et d'entretien de la perceuse que vous utilisez. Souvenez-vous

aussi de vérier que dans la zone de perçage ne passe sous saignée aucun tuyau

et/ou câble électrique.

• Insérer les chevilles (9) dans les trous, en veillant à ce que leurs collerettes soient au ras du

mur: éviter de pousser les chevilles dans le trou ou de les laisser en saillie.

• Avec une clé xe de 13mm/0,5in (non fournie), visser les vis (11) jusqu'à ce qu'il reste, entre

la rondelle (10) et le mur, un espace de 10mm/0,4in environ (voir aussi la Fig. 3).

ATTENTION

• Compte tenu du poids du nettoyeur, l'opération ci-dessous doit être eectuée par

deux personnes.

• En tenant fermement la poignée (8), soulever le nettoyeur, en enlant les vis (11) et les

rondelles(10) dans les trous à fente supérieurs (12): prêter attention à ce que les rondelles(10)

soient situées entre les têtes des vis (11) et la tôle de support (23) (voir aussi la Fig. 3). Baisser

lentement le nettoyeur, en veillant à ce que le trou à fente inférieur (18) s'engage dans la

vis:dans ce cas également, la rondelle (10) devra être placée entre la tête des vis (11) et la

tôle de support (33). Avant de poser le nettoyeur, vérier que les quatre vis sont correctement

engagées dans leurs sièges respectifs, de manière à éviter la chute accidentelle du nettoyeur

(voir aussi la Fig. 3). Il faut alors serrer à fond les quatre vis (11).

DÉMONTAGE DU MUR

• Dévisser les quatre vis (11), de manière à ce que, entre les rondelles (10) et les tôles de

support(23) et(33) il reste un espace d'environ 10mm/0,4in.

ATTENTION

• Compte tenu du poids du nettoyeur, l'opération ci-dessous doit être eectuée par

deux personnes.

• En tenant la poignée (8), soulever le nettoyeur et faire sortir les vis (11) et les rondelles (10)

des trous à fentes supérieurs (12) et de celui inférieur (18). Baisser lentement le nettoyeur, en

veillant à le poser sur le sol de façon stable.

FONCTIONNEMENT - OPÉRATIONS PRÉLIMINAIRES

• Dérouler complètement le tuyau haute pression (20) et insérer le raccord rapide (22)

dans le connecteur de refoulement (4), en appuyant à fond: vérier que le raccord est

correctement inséré en le tirant dans le sens opposé à celui d'insertion. OpérationD

de la Fig. 7.

30

Page 31

• Raccorder au raccord rapide d’entrée de l’eau (32) un tuyau d’alimentation ayant un diamètre

intérieur de19mm/0,75in, en utilisant un raccord rapide de jardinage. Opération E de

laFig.7.

• Ouvrir le robinet d’alimentation en eau en vériant qu’il n’y a pas d’écoulements;

- en cas de raccordement au réseau d’eau potable, il faut obligatoirement utiliser un

disconnecteur de réseau d’eauconformément à EN 60335-2-79, qui peut être acheté chez

votre Revendeur. Consulter le manuel d’instruction relatif pour l’utilisation de cet élément;

- en cas d'alimentation sur un réservoir d'aspiration, insérer le tuyau d'aspiration à l'intérieur de

celui-ci, en vériant que la distance verticale entre le niveau de l'eau et la pompe ne dépasse

pas 1,2m/3,9ft.

• Vérier que l’interrupteur général (1) est sur «0» et brancher la che d’alimentation à la prise

de courant. Opération G de la Fig. 7.

• Placer l’interrupteur général (1) sur «1».

• Appuyer sur la gâchette (17) du pistolet et attendre qu’un jet d’eau continu sorte.

• Placer l’interrupteur général (1) sur «0» et raccorder au pistolet (13) le tube lance (14), en

serrant à fond. Opération F de la Fig. 7.

FONCTIONNEMENT STANDARD (À HAUTE PRESSION)

• Vérier que la tête porte-buse (15) n’est pas en position de distribution de détergent, en ouvrant

la tête porte-buse (15) comme sur la Fig. 5 - Position «a».

• Redémarrer le nettoyeur haute pression en plaçant l’interrupteur général (1) sur «1».

• Appuyer sur la gâchette (17) du pistolet, en vériant que le jet de la buse est uniforme et qu'il

n'y a pas d’écoulements.

• Régler, si nécessaire, la pression en agissant sur la manette (6). La tourner dans le sens des

aiguilles d’une montre pour augmenter la pression et en sens inverse pour la diminuer. Lavaleur

de la pression est indiquée sur l’indicateur de pression (25).

FR

FONCTIONNEMENT AVEC DÉTERGENT

• Cela est possible uniquement avec l'accessoire approprié disponible en option.

• Pour activer le fonctionnement avec détergent, agir sur la tête porte-buse (15) comme sur la

Fig. 5 - Position «b».

• Pour toute information supplémentaire, consulter la documentation qui accompagne

l'accessoire.

31

Page 32

INTERRUPTION DU FONCTIONNEMENT

• Lorsque les pressions de travail dépassent 20bar/290psi, en lâchant la gâchette (17) du pistolet

haute pression, avec le dispositif «Total-Stop» le nettoyeur s'arrête automatiquement. Celui-ci

recommence à fonctionner régulièrement lorsque l'on appuie de nouveau sur la gâchette du

pistolet haute pression.

ARRÊT

• Fermer le robinet d’alimentation en eau (ou sortir le tuyau d’aspiration du réservoir d’aspiration).

• Vider l’eau du nettoyeur haute pression en la faisant fonctionner pendant quelques secondes

avec la gâchette (17) du pistolet appuyée.

• Mettre l’interrupteur général (1) sur «0».

• Débrancher la che d’alimentation de la prise de courant.

• Éliminer toute pression résiduelle éventuellement présente dans le tuyau haute pression, en

maintenant appuyée pendant quelques secondes la gâchette (17) du pistolet.

• Attendre que le nettoyeur haute pression se soit refroidi.

MISE AU REPOS

• Enrouler le tuyau haute pression (20) avec soin, en évitant les pliures; pour un rangement

optimal, il est également possible de retirer le tuyau de refoulement, en décrochant le raccord

rapide (22) du raccord de refoulement, dans ce but déplacer la bague (5) axialement vers le

capot du nettoyeur et sortir le raccord rapide, voir aussi la Fig. 6.

• Ré-enrouler soigneusement le câble électrique d’alimentation (28).

• Si le nettoyeur n'est pas xé au mur, le ranger dans un lieu sec et propre, en veillant à ne pas

endommager le câble d’alimentation et le tuyau haute pression.

ENTRETIEN COURANT

Eectuer les opérations décrites au paragraphe «ARRÊT» et suivre les indications contenues

dans le tableau suivant.

INTERVALLE

D'ENTRETIEN

À chaque utilisation • Contrôle du câble d’alimentation, du tuyau haute pression, des

32

INTERVENTION

raccords, du pistolet et du tube lance.

Si une ou plusieurs pièces sont endommagées, ne pas utiliser le

nettoyeur haute pression et s’adresser à un Technicien Spécialisé.

• Contrôle éventuel de la xation murale.

(suite à la page suivante)

Page 33

INTERVALLE

D'ENTRETIEN

INTERVENTION

Une fois par semaine • Nettoyage du ltre d'entrée de l'eau (30).

Dévisser le raccord rapide(32) et sortir le ltre (30) (voir aussi la Fig.1).

Pourle nettoyage, il sut en général de passer le ltre sous un jet d’eau

courante ou de souer dessus avec de l’air comprimé. Dans les cas les plus

diciles, utiliser un produit anticalcaire ou remplacer le ltre, en s’adressant

pour l’achat de la pièce de rechange à un centre d’assistance agréé. Remonter

le ltre et revisser le raccord rapide.

Une fois par mois • Nettoyage de la buse.

Pour le nettoyage, il sut en général de passer dans le trou de la buse la

pointe (26) fournie. Si le résultat n’est pas satisfaisant, remplacer la buse

en s’adressant pour l’achat de la pièce de rechange à un centre d’assistance

agréé. La buse peut être remplacée en utilisant une clé de 14mm/0,55in

(non fournie).

• Vérier le niveau d'huile de la pompe.

Si fonctionnant au sol, placer le nettoyeur en position horizontale et

contrôler le niveau au moyen du témoin (24). Si des remplissages sont

nécessaires, s'adresser à un Technicien Spécialisé.

FR

ENTRETIEN PONCTUEL

Les interventions d’entretien ponctuel ne doivent être eectuées que par un Technicien

Spécialisé, en suivant les indications contenues dans le tableau ci-dessous (données indicatives).

INTERVALLE

D'ENTRETIEN

Toutes les 200 heures • Contrôle du circuit hydraulique (eau) de

Toutes les 500 heures • Vidange de l’huile de la pompe.

INTERVENTION

la pompe.

• Contrôle des soupapes

d’aspiration/refoulement de la pompe.

• Contrôle du serrage des vis de la pompe.

• Contrôle de la fixation de la

pompe.

• Contrôle de la soupape de

régulation de la pompe.

• Vérification des dispositifs de

sécurité.

33

Page 34

PROBLÈMES, CAUSES ET SOLUTIONS

PROBLÈMES CAUSES SOLUTIONS

En mettant

l’interrupteur (1)

sur«1 », le nettoyeur

haute pression ne se

met pas en marche.

Un dispositif de protection de

l’installation auquel le nettoyeur

haute pression est relié (fusible,

disjoncteur diérentiel, etc.),

s’est déclenché.

La fiche n’est pas branchée

correctement.

Le nettoyeur haute

pression vibre beaucoup

et est très bruyant.

Le ltre d’entrée de l’eau (30)

est sale.

Aspiration d’air. Contrôler l’intégrité du circuit d'aspiration.

L’alimentation en eau est

insusante ou la profondeur

d'amorçage est excessive.

Le nettoyeur haute

pression n’atteint pas la

pression maximum.

Soupape de régulation

paramétrée sur une valeur

inférieure à celle maximum.

La tête porte-buse (15) est

en position de basse pression

(Fig.3– position «a»).

Réarmer le dispositif de protection.

En cas de nouveau déclenchement,

ne pas utiliser le nettoyeur haute

pression et s’adresser à un Technicien

Spécialisé.

Débrancher la fiche de la prise et la

rebrancher correctement.

Suivre les indications du paragraphe

«ENTRETIEN COURANT».

Vérier que le robinet est complètement

ouvert et que le débit du réseau de

distribution d’eau ou la profondeur

d’amorçage sont conformes aux indications

du paragraphe «CARACTERISTIQUES ET

DONNEES TECHNIQUES».

Tourner la manette (6) dans le sens des

aiguilles d'une montre.

Agir de la manière indiquée sur la

Fig.3– position «b».

34

La buse est abîmée. Remplacer la buse selon les indications

gurant au paragraphe «ENTRETIEN

COURANT».

L’alimentation en eau est

insusante ou la profondeur

d'amorçage est excessive.

Vérier que le robinet est complètement

ouvert et que le débit du réseau de

distribution d’eau ou la profondeur

d’amorçage sont conformes aux indications

du paragraphe «CARACTERISTIQUES ET

DONNEES TECHNIQUES».

Fonctionnement anormal du

disconnecteur de reseau d'eau

Faire référence au manuel d’instruction

relatif.

(si présent).

(suite à la page suivante)

Page 35

PROBLÈMES CAUSES SOLUTIONS

Faible aspiration du

détergent (si l'accessoire

disponible en option est

présent).

L'eau ne sort pas de la

buse.

Le nettoyeur haute

pression s’arrête durant

le fonctionnement.

Le nettoyeur haute

pression redémarre

spontanément de la

condition de Total Stop.

En tournant

l’interrupteur

général(1), le moteur

vrombit, mais ne se

met pas en marche.

La tête porte-buse (15) n’est pas

en position de basse pression

Agir de la manière indiquée sur la

Fig.3– position «a».

(Fig.3– position «b»).

Filtre d'aspiration du détergent

colmaté.

Faire référence au manuel d'instruction de

l'accessoire disponible en option.

Le détergent est trop visqueux. Utiliser un détergent recommandé par

le Fabricant et respecter les dilutions

indiquées sur l’étiquette.

Manque d'eau. Vérier que le robinet du réseau d'eau est

complètement ouvert ou que le tuyau

d'aspiration peut amorcer.

Fonctionnement anormal du

disconnecteur de reseau d'eau

Faire référence au manuel d’instruction

relatif.

(si présent).

Profondeur d'aspiration

excessive.

Vérier que la profondeur d'amorçage est

conforme aux indications du paragraphe

«CARACTÉRISTIQUES ET DONNÉES

TECHNIQUES».

La buse d’eau est bouchée. Nettoyer et/ou remplacer la buse selon

les indications gurant au paragraphe

«ENTRETIEN COURANT».

Un dispositif de protection de

l’installation auquel le nettoyeur

haute pression est relié (fusible,

disjoncteur diérentiel, etc.),

s’est déclenché.

Déclenchement du dispositif de

protection ampèremétrique.

Fuites et/ou écoulements dans

le circuit de refoulement.

L’installation électrique et/

ou la rallonge ne sont pas

appropriées.

Réarmer le dispositif de protection.

En cas de nouveau déclenchement,

ne pas utiliser le nettoyeur haute

pression et s’adresser à un Technicien

Spécialisé.

Suivre les indications du paragraphe

«DISPOSITIFS DE SECURITE».

Vérifier l’intégrité du circuit de

refoulement.

Vérier que les prescriptions concernant

les branchements à la ligne électrique

sont respectées (voir la «MANUEL

D’INSTRUCTION– AVERTISSEMENTS

DE SÉCURITÉ»), avec référence spéciale

à la rallonge utilisée.

FR

35

Page 36

TRADUCCIÓN DE LAS

INSTRUCCIONES ORIGINALES

ES

ATENCIÓN

Lea y tenga en cuenta el contenido del MANUAL

DEINSTRUCCIONES – ADVERTENCIAS DE SEGURIDAD.

Español

CARACTERÍSTICAS Y DATOS TÉCNICOS

K 250 Static

10.150 M 12.130 M 15.170 T

CONEXIÓN ELÉCTRICA

230 V

–

Red de alimentación (*)

Potencia absorbida

Fusible

CONEXIÓN HÍDRICA

Temperatura máxima del agua de alimentación

Temperatura mínima del agua de alimentación

Caudal mínimo del agua de alimentación

750 l/h

198 US gph

Presión máxima del agua de alimentación

Profundidad máxima de aspiración

RENDIMIENTOS

10 l/min –

Caudal máximo

Caudal nominal

Presión máxima

Presión nominal

Fuerza de reacción en la hidropistola

600 l/h

159 US gph

9,3 l/min –

558 l/h

147 US gph

15 MPa –

150 bar

2176 psi

12,5 MPa –

125 bar

1813 ps i

28,9 N 32,2 N 46,1 N

Nivel de presión sonora - Incertidumbre (**)

Nivel de potencia sonora

Vibración mano-brazo operador – Incertidumbre (**)

PESO Y DIMENSIONES

Longitud x anchura x altura

Peso

(*) Las versiones trifásicas se su ministran con cable sin clavija eléc trica; para el montaje de este componente dir igirse a un ELECTRICISTA

CUALIFICADO (véa se MANUAL DE INSTRUCCIONES - ADVERTENCIAS DE SEGURIDAD).

(**) Mediciones realizadas de a cuerdo con: EN 60335-2-79

Las características y los datos técnicos son sólo indicativos. El Fabricante se reserva el derecho de aportar a la

36

hidrolavadora todas las modicaciones que considere necesarias.

550 x 350 x 350 mm

45 kg

1~

50 Hz

2,9 kW 5,0 kW

16 A

60 °C

– 140 °F

5 °C

– 41 °F

900 l/h

238 US gph

0,8 MPa

–

8 bar

–

116 ps i

1,2 m

–

3,9 f t

12 l/min –

190 US gph

10,6 l/min –

168 US gph

13 MPa –

1885 psi

10,5 MPa –

1523 psi

73,2 dB(A)

84 dB(A)

2,25 m/s²

–

99 lb

720 l/h

636 l/h

130 bar

105 bar

–

0,8 dB(A)

–

0,24 m/s²

–

15 l/min –

13,1 l/min –

17 MPa –

15 MPa –

(21,6 x 13,8 x 13,8 in)

50 kg

400 V

50 Hz

1120 l /h

296 US gph

238 US gph

208 US gp h

246 6 psi

2175 psi

–

–

3~

900 l/h

786 l/h

170 bar

150 bar

110 lb

Page 37

IDENTIFICACIÓN DE LOS COMPONENTES

Hacer referencia a las Figuras 1, 4 y 5.

1. Interruptor general

2. Placa de identicación. Indica el número

de serie, el valor de potencia sonora

garantizada (según la Directiva 2000/14/CE)

y las principales características técnicas.

3. Placas de advertencia. Informan sobre los

riesgos residuales.

4. Racor de impulsión con empalme rápido

5. Tuerca empalme rápido de impulsión

6. Perilla regulación presión

7. Alojamiento perilla interruptor general

8. Manilla para el transporte

9. Tacos de jación a la pared

10. Arandela

11. Tornillo

12. Oricios ranurados superiores

13. Hidropistola

14. Tubo lanza

15. Cabeza del portaboquilla

16. Retén de seguridad palanca hidropistola

17. Palanca hidropistola

18. Oricio ranurado inferior

19. Empalme hidropistola

20. Tubo de alta presión

21. Empalme tubo de alta presión (lado

22. Empalme rápido para tubo de alta presión

23. Chapa de soporte superior

24. Visor de nivel de aceite

25. Indicador de presión

26. Aller limpieza boquilla

27. Pies de apoyo

28. Cable eléctrico de alimentación

29. Racor de entrada agua

30. Filtro de entrada agua

31. Junta racor rápido de entrada agua

32. Racor rápido de entrada agua

33. Chapa de soporte inferior

hidropistola)

(lado bomba)

ES

DISPOSITIVOS DE SEGURIDAD

• Protector amperométrico.

Dispositivo que detiene el funcionamiento de la hidrolavadora en caso de elevada absorción

de corriente eléctrica.

Al realizar la intervención, proceder como sigue:

- llevar el interruptor general (1) a la posición “0” y quitar la clavija de la toma de corriente;

- presionar la palanca (17) de la hidropistola (13) para descargar la eventual presión residual;

- esperar de 10 a 15 minutos, de manera que se enfríe la hidrolavadora;

- comprobar que se respetan las prescripciones de conexión a la línea eléctrica (ver el MANUAL

DE INSTRUCCIONES - ADVERTENCIAS DE SEGURIDAD), haciendo especial referencia al

cable prolongador utilizado;

- volver a conectar la clavija a la toma de corriente y repetir el procedimiento de arranque

descrito en el párrafo “FUNCIONAMIENTO”.

• Válvula de limitación/regulación de la presión.

Válvula calibrada adecuadamente por el Fabricante, que permite regular la presión de trabajo a

través de la perilla (6) y que le permite al uido bombeado reuir a la aspiración de la bomba,

37

Page 38

impidiendo que se produzcan presiones peligrosas cuando se cierra la hidropistola o cuando

se intentan ajustar valores de presión por encima de los máximos permitidos. El valor de la

presión se puede ver en el indicador (25).

• Dispositivo de bloqueo de la palanca de la hidropistola.

Retén de seguridad (16) que permite bloquear la palanca (17) de la hidropistola (13) en posición

de cierre, previniendo funcionamientos accidentales (Fig. 5, referencia “S”).

EQUIPO ESTÁNDAR

Asegurarse de que la caja del producto comprado contiene los elementos siguientes:

• hidrolavadora de alta presión;

• tubo de impulsión de alta presión con empalme rápido;

• hidropistola;

• tubo lanza;

• racor rápido de entrada agua dotado de junta;

• perilla interruptor general;

• 4 tacos de jación a la pared;

• manual de instrucciones - advertencias de seguridad;

• manual de instrucciones - uso y mantenimiento;

• certicado de garantía;

• libro centros de asistencia;

• declaración de conformidad CE;

• aller limpieza boquilla.

En caso de problemas, dirigirse a un Técnico Especializado.

ACCESORIOS OPCIONALES

El equipamiento estándar de la hidrolavadora podrá ser integrado con la siguiente gama de

accesorios:

• desconector hídrico: diseñado para cumplir con las normas vigentes en materia de conexión

a la red hídrica de agua potable;

• lanza arenadora: ideada para pulir superficies, eliminando herrumbre, pintura,

incrustaciones,etc.;

• sonda para purga de tubos: ideada para desobstruir tuberías y conductos;

• lanza con boquilla giratoria: ideada para eliminar la suciedad persistente;

• lanza de espuma: ideada para una distribución más ecaz del detergente;

• hidrocepillo rotativo: concebido para una limpieza delicada pero ecaz de grandes supercies,

como por ejemplo, las carrocerías de los vehículos;

• limpiador de supercies: ideado para la limpieza de grandes supercies pavimentadas o con

baldosas.

38

Page 39

• enrolla-tubo: para aumentar el campo de trabajo gracias a un conducto de mayor longitud y

para un óptimo repostaje de la misma;

• lanzas y boquillas de varios tipos.

INSTALACIÓN - MONTAJE DE ACCESORIOS

• Enroscar el racor (21) del tubo de alta presión al racor (19) de la hidropistola (13) y apretar hasta

el tope con dos llaves jas de 22 mm/0,87 in (no suministradas). Operación C de la Fig. 7.

• Introducir el ltro (30) en el racor de entrada agua (29). Introducir la junta (31) en el racor

rápido de entrada agua (32) y enroscarlo al racor (29). Operación B de la Fig. 1.

• Introducir la perilla del interruptor general (1) en el alojamiento correspondiente (7), teniendo

cuidado de que la muescaR se encuentre a la altura de la letra “0”. Operación A de la Fig.1.

INSTALACIÓN - FUNCIONAMIENTO EN EL SUELO

ATENCIÓN

• Debido al peso de la hidrolavadora, la operación siguiente la deben realizar dos

personas.

• Colocar la hidrolavadora en la posición de trabajo, posicionándola en plano, en una posición

estable. Los pies de apoyo de goma (27) permiten posicionarla correctamente.

ES

INSTALACIÓN - FIJACIÓN A LA PARED

• Localizar una pared adecuada para jar la hidrolavadora: la hidrolavadora se debe jar

exclusivamente a paredes de obra u hormigón armado con un espesor que no sea inferior

a 10cm/4in; no jar la hidrolavadora a paredes de cartón-yeso, madera, chapa

u otros materiales no adecuados para introducir los tacos suministrados con la

hidrolavadora.

• Para la jación a la pared, utilizar exclusivamente los tacos suministrados con la hidrolavadora: